Двигатели типа RND

В свое время двигатели этого типа являлись очень распространенной моделью малооборотных крейцкопфных двигателей фирмы Sulzer как результат дальнейшего совершенствования предыдущей модели типа RD. При этом были значительно увеличены среднее эффективное давление (Ре) и максимальное давление сгорания (Pz), с сохранением общей компоновки деталей и конструкции многих узлов двигателей типа RD: принцип контурной петлевой продувки, использование подпоршневых полостей в качестве второй ступени наддува, сварная фундаментная рама, сварные станины, водяная система охлаждения поршня с помощью телескопических трубок, крышка из двух частей, элементы цилиндра и др.

В то же время ряд узлов и систем подвергались существенной переработке. В частности, фирма отказалась от управления выпуском с помощью вращающейся газовой заслонки и от импульсного подвода отработавших газов к турбине. В этом случае для перекрытия продувочных и выпускных окон при положении поршня в ВМТ вернулись к использованию поршня с длинным тронком.

Переход к наддуву при постоянном давлении газов перед турбиной позволил существенно упростить всю систему газовыпуска и улучшить воздухо-снабжение двигателя на режимах полных нагрузок за счет увеличения эффективности турбокомпрессора. Однако при малых нагрузках работы двигателя и пусках баланс мощности между турбиной и компрессором не обеспечивался. Поэтому для обеспечения воздухом на этих режимах двигатель был оборудован вспомогательной воздуходувкой с автоматическим управлением ее работы в зависимости от давления воздуха в продувочном ресивере. Мощность вспомогательной воздуходувки составляла 0,2% мощности двигателя.

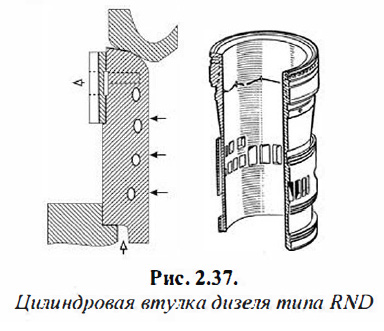

Форсирование двигателя по среднему эффективному давлению за счет повышения наддува при сохранении основных типоразмеров цилиндров потребовало принять меры к улучшению теплоотвода от деталей, образующих камеру сгорания. В верхнюю часть втулки цилиндра в двигателях этой серии были внесены существенные изменения. Фирма Sulzer с машин этого типа стала использовать цилиндровые втулки с высоким опорным буртом, охлаждаемым водой, подводимой к втулке в районе камеры сгорания по тангенциальным сверленым охлаждающим каналам, проходящим сквозь высокую утолщенную верхнюю часть (рис. 2.37).

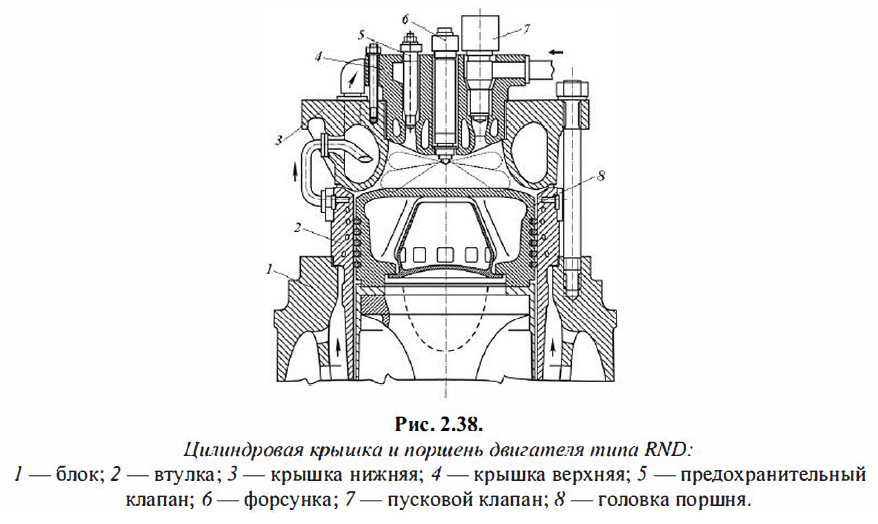

Для исключения возникновения радиальных и тангенциальных трещин в днище (в местах соприкосновения с топливным факелом) и перемычках между кольцевыми канавками был снижен уровень температур головки поршня за счет уменьшения толщины его днища до 10 мм. Для обеспечения механической прочности днище поршня подкреплено изнутри головки ребрами жесткости с плавными переходами (рис. 2.38).

Для повышения износостойкости кольцевых канавок их внутренние поверхности хромированы. С этой же целью хромируются поршневые кольца, а для повышения их газоплотности применен замок кольца с косым разрезом.

В результате этих мер удалось получить достаточно низкие температуры деталей, образующих камеру сгорания. Результаты испытаний показали, что, несмотря на увеличение цилиндровых мощностей, имеет место достаточно низкий уровень температур в характерных точках.

Подпоршневое пространство по-прежнему отделяется от картера диафрагмой, но сальник штока разделен на верхнюю и нижнюю части, при этом нижняя часть находится на самой диафрагме, а верхняя — в специальной выгородке, открытой для наблюдения обслуживающего персонала за техническим состоянием сальника в эксплуатации. Раздвоены и сальники телескопических труб подвода охлаждающей воды к поршню.

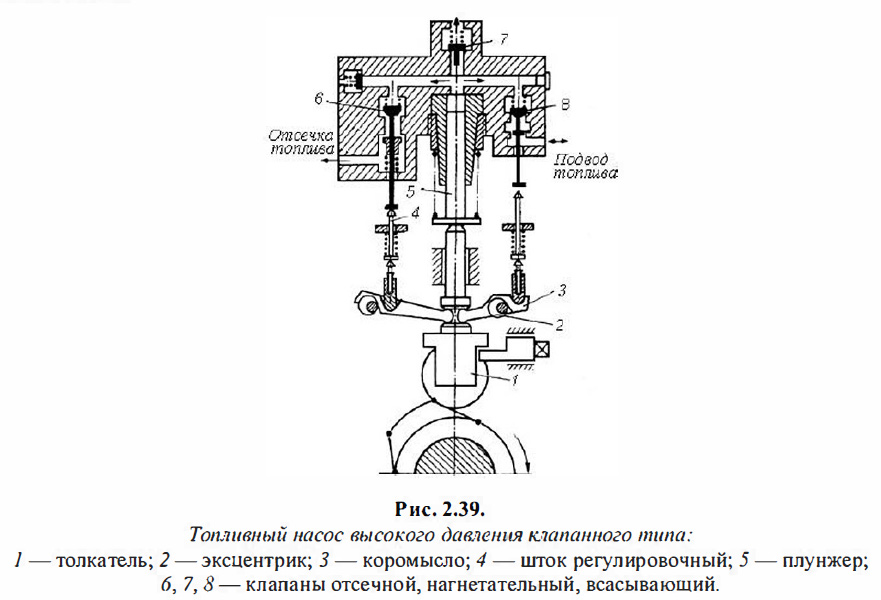

Впервые в своей практике фирма Sulzer применила на малооборотных двигателях этой серии клапанный топливный насос высокого давления с регулированием по концу подачи (рис. 2.39). При этом предусмотрен не только отсечной клапан, момент открытия которого определяется положением топливной рукоятки или указателя нагрузки при работе на всережимном регуляторе, но и клапан на всасывании, не связанный с элементами регулирования цикловой подачи.

Использование двух клапанов для регулирования топливного насоса дало возможность получить практически постоянное давление топлива у форсунки в период впрыскивания. Это позволяет повысить среднее давление впрыскивания и увеличить цикловую подачу без ущерба для надежности топливовпрыскивающей аппаратуры.

Волновые явления со стороны полости всасывания и кавитационные разрушения клапанов в насосах высокого давления стали особенно заметными при увеличении цикловой подачи топлива в связи с увеличением цилиндровых мощностей. Для борьбы с кавитационными явлениями, которые возникают во всасывающих полостях ТНВД в результате высоких скоростей перетекания топлива в момент открытия отсечного или закрытия всасывающего клапана, фирма использовала принцип дросселирования потока топлива, которое происходит в кольцевом зазоре между специальным воротничком, сделанным ниже тарелки всасывающего клапана, и его корпусом. Для эффективного гашения энергии отсечной струи топлива, возникающей при открытии отсечного клапана, фирма применила каскадный фильтр, представляющий свой набор из трех диафрагм с дросселирующими отверстиями.

Применение клапанов нового типа позволило снизить в 2-3 раза амплитуду колебаний давления топлива со стороны всасывания и ликвидировать разрывы сплошности потока с образованием вакуумных каверн.

В конструкции форсунок двигателей RND также были внесены изменения. Распылители имели два ряда отверстий, расположенных под разными углами по отношению к оси цилиндра. Это позволило уменьшить диаметр сопловых отверстий и обеспечить лучшее распыливание топлива по объему камеры сгорания.

Дизели типа RND-M

Модернизированные двигатели этой серии имеют увеличенные еще на 15% цилиндровую мощность и среднее эффективное давление по сравнению с предыдущей моделью при сохранении конструктивного решения почти всех ее основных узлов. Увеличение цилиндровой мощности было достигнуто за счет наддува с помощью турбокомпрессора, у которого степень повышения давления была увеличена с 2,4 до 3,5. Для обеспечения надежности двигателя и сохранения уровня тепловой напряженности в некоторые узлы предыдущей модели внесены изменения.

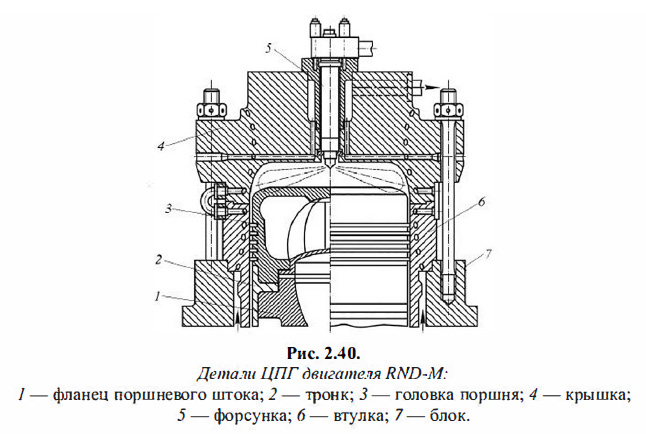

В связи с увеличением Рz, и Ре крышки цилиндров традиционной конструкции, состоящие из двух частей, были заменены на стальную цельнокованую крышку с охлаждением огневых поверхностей за Счет циркуляции воды по сверленым каналам (рис. 2.40). Это обеспечило снижение механических напряжений по сравнению со старой крышкой примерно на 50% при росте Рz, на 0,6 МПа и сохранении прежнего уровня термических напряжений. За счет тщательной организации потоков охлаждающей воды температуры деталей камеры сгорания оказались на 30-40% ниже, чем у предыдущих моделей.

Новая крышка имеет полуколпачковую форму, камера сгорания практически полностью размещена в крышке, что позволило предохранить верхнюю часть втулки цилиндра от прямого воздействия пламени в первой фазе сгорания и снизить ее термические напряжения примерно на 40%. Как в двигателях предыдущей модели, верхняя часть втулки, выступающая из блока цилиндров, имеет просверленные каналы для охлаждения огневой поверхности. При этом температура в районе первого поршневого кольца при его положении в ВМТ сохраняется на примерно том же уровне, что и в двигателях предыдущей серии.

Конструкция поршня мало отличается от двигателей предыдущей серии: несколько уменьшена высота перемычек между кольцевыми канавками головки и увеличено до четырех число бронзовых приработочных поясков на тронке.

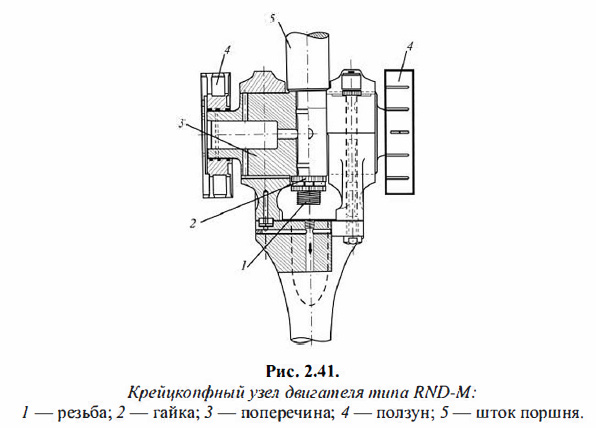

Для повышения надежности работы крейцкопфного узла поверхности цапф поперечины крейцкопфов обрабатываются по более высокому классу чистоты, чем у двигателей предыдущей серии, а сами поперечины полностью симметричны, что позволяет использовать обе поверхности скольжения (верхнюю и нижнюю) в качестве рабочих (рис. 2.41 ).

Для улучшения условий работы этого узла фирма перешла на смазку шеек крейцкопфа под давлением 1,6 МПа при давлении в циркуляционной системе смазки около 0,4 МПа. Примерно за 90° до ВМТ силы инерции и давление масла приподнимают поперечину, а за 50° до ВМТ она снова ложится на подшипник. Благодаря повышению давления смазки радиальные перемещения поперечины увеличились вдвое. За счет этого улучшились его смазка и теплоотвод от поверхности трения. Мотылевые подшипники смазываются от отдельного контура системы циркуляционной смазки.

При изготовлении дизелей новой серии фирма обеспечила высокое качество обработки постелей и вкладышей и перешла к применению вкладышей в крейцкопфных и мотылевых подшипниках. Нижние вкладыши крейцкопфных подшипников заливаются антифрикционным алюминиево-оловянистым сплавом, содержание олова в котором составляет около 40%.

Усталостная прочность такого сплава значительно выше прочности баббита. Однако алюминиево-оловянистые покрытия значительно уступают баббитам в способности поглощать твердые частицы загрязнений, попадающие между трущимися поверхностями подшипниковых узлов. Поэтому во избежание задиров при попадании посторонних частиц в период приработки на рабочую поверхность вкладышей наносится свинцово-оловянистое покрытие.

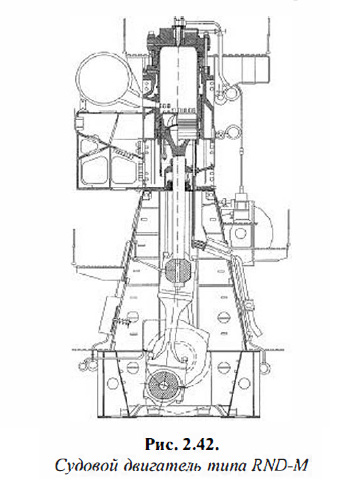

В связи со значительно возросшим уровнем механических нагрузок на детали остова фирма перешла к изготовлению картера коробчатой конструкции, которая образуется А-образными стойками, скрепленными между собой продольными приваренными стальными листами (рис. 2.42).

Изменения внесены и в систему смазки цилиндров: установлены дополнительные аккумуляторы и невозвратные клапаны на каждом штуцере.

Экономичность двигателя была дополнительно повышена за счет применения форсунок с распылителями, имеющими 14 сопловых отверстий с углом рассеивания струи 155°. В двигателях RND-M необходимость в двухрядном размещении отверстий отпала в связи с изменением формы камеры сгорания. Новая конструкция распылителя имеет цельный неохлаждаемый корпус со вставным седлом иглы. Это позволило улучшить ремонтопригодность распылителя, а также повысить его ресурс за счет применения специальных сталей и повышения качества изготовления. В связи с отмечавшимися в эксплуатации случаями коррозии распылителей при их охлаждении водой фирма в дальнейшем отказалась от охлаждения форсунок этой средой.

Дизели типа RLA

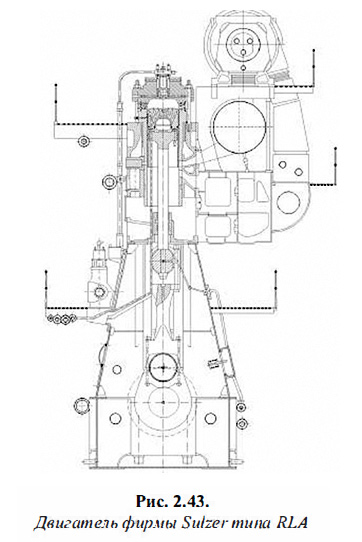

Учитывая новые требования к судовым силовым установкам в условиях топливно-энергетического кризиса, фирма Sulzer в целях обеспечения экономии суммарного расхода топлива также перешла на изготовление длинноходовых двигателей с пониженной частотой вращения серии RLA (рис. 2.43).

В системе воздухоснабжения предусмотрена возможность регулярной очистки охладителя наддувочного воздуха, а также устройство для удаления конденсата из охлажденного воздуха. Увеличено число приспособлений и инструмента для технического обслуживания, в том числе для затяжки основных резьбовых соединений гидравлическим способом. Начиная с этой серии, фирма предусматривает использование стандартизированных присоединительных элементов для установки системы диагностирования технического состояния деталей ЦПГ и других узлов. Опыт эксплуатации двигателей этой серии подтвердил повышение надежности основных деталей и узлов, несмотря на значительное увеличение цилиндровой мощности.

Первый длинноходовой двигатель фирмы Sulzer RLA56 имел наименьшие габаритные размеры среди малооборотных двигателей. В двигателях этой серии сохранены конструктивные основные решения и общая компоновка двигателей предыдущей серии. Не менялись схема газообмена, наддув при постоянном давлении газов перед турбиной с использованием подпоршневых продувочных насосов, охлаждение верхней части втулки и крышки цилиндра по сверленым каналам.

В то же время, несмотря на то что уровень форсировки двигателей новой серии практически не изменился, фирма приняла дополнительные меры для повышения надежности их в работе. Так, в двигателях RLA56 применены единые блоки для двух или трех соседних цилиндров, а сварные продольные балки и литые промежуточные перемычки остова образуют достаточно жесткую конструкцию.

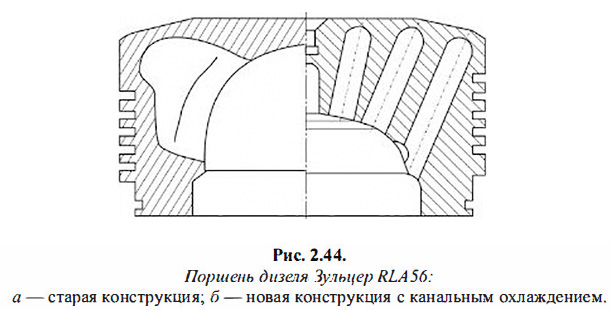

Новая конструкция головки поршня, снабженная сотовыми каналами (рис. 2.44), позволила увеличить механическую прочность днища и одновременно снизить на 50°С уровень температур по сравнению с поршнем двигателей предыдущей модели. Температура такого поршня в районе верхней канавки не превышает 155°С, а в стенке, отделяющей сотовый канал от огневой камеры, создаются умеренные температурные напряжения ввиду небольшой ее толщины.

Что касается аккумуляторной системы смазки цилиндров, то для улучшения смазывания района перемычек выпускных и продувочных окон дополнительно к шести верхним точкам подвода масла установлены еще два штуцера под продувочными окнами.

Для предотвращения ударов и поломок поршневых колец о кромки выпускных и продувочных окон стали использовать коррегированные кольца, концы стыков которых несколько загнуты внутрь. Для повышения износостойкости поршневых колец и улучшения их прирабатываемости устанавливали кольца с рабочей поверхностью, покрытой гальваническим способом слоем меди.

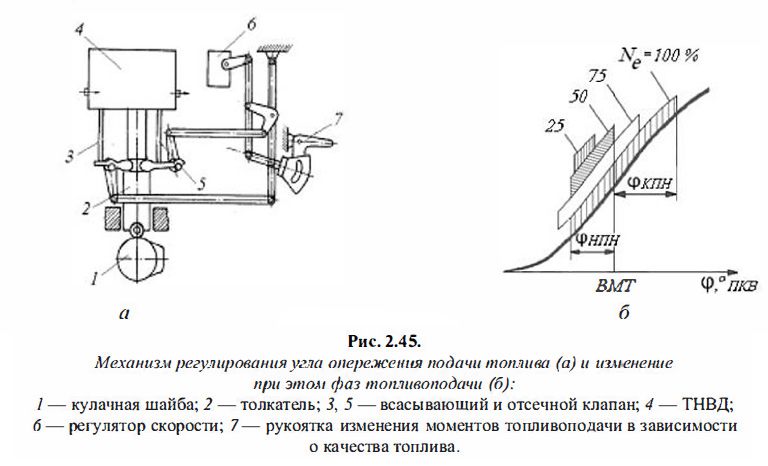

В результате проведения ряда исследований фирма разработала свое решение автоматического механизма изменения угла опережения подачи топлива VIT (variation ignition timing), позволяющего поддерживать постоянное значение максимального давления сгорания в цилиндре двигателя в диапазоне режимов полного хода и за счет этого получить меньшие удельные расходы топлива.

Впервые такой механизм был использован на двигателях данной серии. При нагружении двигателя по винтовой характеристике от 50 до 75% полной мощности угол опережения подачи топлива насосом увеличивается, но при дальнейшем нагружении начинает уменьшаться в соответствии с фигурной прорезью кулисы, управляющей моментами закрытия всасывающего клапана (рис. 2.45).

В результате такого регулирования практически во всем диапазоне режимов полного хода поддерживается номинальное значение максимального давления цикла, что позволяет уменьшить эффективный удельный расход топлива приблизительно на 1,5-2,0 г/(кВт•ч).

Специальной рукояткой можно смещать весь процесс впрыска в ту или другую сторону относительно ВМТ при изменении сорта используемого топлива. Установка механизма не требует изменения конструкции двигателя, поэтому фирма использовала его как в последующих моделях, так и при модернизации предыдущих.

Весь комплекс примененных фирмой решений по топливоподачи позволил гарантировать снижение эффективных удельных расходов топлива до 193— 200 г/(кВт•ч) при 100%-ной номинальной мощности.

Двигатели типа RLB

Опыт эксплуатации двигателей RND, RLA показал эффективность принятых при разработке этих моделей конструктивных решений. Поэтому в последующем фирма перешла к выпуску новой серии, в которой эти решения были не только использованы, но и усовершенствованы.

По сравнению с двигателями предыдущей модели мощность двигателей этой серии была повышена на 10% при том же эффективном удельном расходе топлива. Это явилось результатом применения новых турбонагнетателей швейцарской фирмы «Броун Бовери», а также незначительных конструктивных изменений с целью оптимизации процессов продувки, впрыскивания и сгорания топлива.

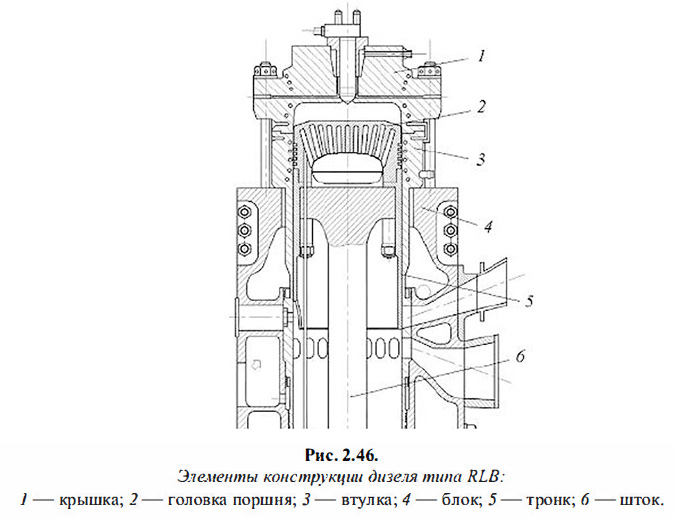

В основном в новой разработанной модели были сохранены старые конструктивные решения: втулка, имеющая высокий опорный бурт со сверлеными каналами; монолитная кованая крышка, снабженная охлаждающими каналами, и сотовая конструкция головки поршня (рис. 2.46).

Изменения, внесенные в конструкцию форсунки: укороченные распылитель и игла, более тонкие стенки распылителя — обеспечили уменьшение подвода к нему теплоты, повышение износостойкости конусного уплотнения, снижение температуры сопла и предотвращение образования нагара.

Модернизация системы наддува заключалась во введении дополнительной верхней перепускной заслонки, направляющей продувочный воздух к продувочным окнам, минуя подпоршневое пространство, что уменьшает гидравлические потери. Проходное сечение нижней заслонки, предназначенной для отключения подпоршневого продувочного насоса, было увеличено.

Для улучшения продувки цилиндра при увеличенном отношении хода поршня к его диаметру (S/D = 2,11) уровень нижнего края продувочных окон был понижен, а форма днища поршня вместо плоской сделана конусообразной.

При этом обеспечена взаимозаменяемость модернизированных элементов конструкции форсунок с ранее выпускавшимися для двигателей RND, RND-M, RLA.

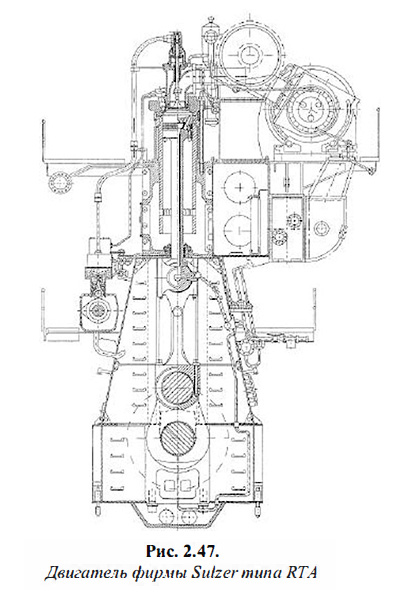

Двигатели типа RTA

Успехи конкурентов производителей судовых КМОД в улучшении экономичности судовых двигателей с прямоточно-клапанной схемой газообмена привели к тому, что фирма Sulzer после проведения обширных исследований потенциальных возможностей контурной и прямоточной продувок отказалась от своей традиционной схемы. На новой серии двигателей RTA впервые была применена прямоточно-клапанная схема газообмена. В результате разработки и выпуска восьми типоразмеров двигателей такого типа с числом цилиндров от 4 до 12 перекрывался более широкий диапазон мощностей от 1720 до 35 520 кВт. При этом среднее эффективное давление не превышало 1,5 МПа при максимальном давлении сгорания 12,5 МПа. Эффективный удельный расход топлива лежал в пределах 167-171 г/(кВт•ч), частота вращения составляла от 70 до 190 об/мин.

Двигатели серии RTA по выпускаемым типоразмерам можно разделить на две группы. Это модели RTA2, к которым относятся двигатели с диаметрами цилиндров: 52; 62; 72 и 84М (см). Вторая группа дизелей RTA8, предусматривает следующие типоразмеры: 38; 48; 58; 76 и 84. Первая группа имеет наибольший показатель длинноходности (S/D = 3,4), у второй группы дизелей этого типа S/D равно 2,9. Чтобы соответствовать потребностям контейнеровозов, в последующем начался выпуск двигателей RTA84C. Модернизация модельного ряда RTA2 послужила появлению двигателей новой конструкции RTA-U. Это двигатели RTA52U, RTA62U и RTA72U, имеющие большую на 9% номинальную мощность.

Двигатели серии RTA предназначены для работы на тяжелом топливе с плотностью до 990 кг/м3 При вязкости 600 м2/с (при 50°С) и содержании серы до 4,5%. Удельный расход масла составляет 0,95-1,6 г/(кВт•ч).

В двигателях серии RTA фирма сохранила ряд конструктивных решений (рис. 2.47), апробированных на предыдущих моделях: охлаждение деталей камеры сгорания с помощью подвода воды к огневым поверхностям по сверленым каналам в крышке и во втулке, а также по глухим сверлениям в головке поршня; шестеренчатый привод распределительного вала; полусоставную конструкцию коленчатого вала; водяное охлаждение поршня с подводом и отводом воды по телескопическим трубкам; конструкцию крейцкопфа и подвод к нему масла через шарнирную качалку; смешанное регулирование ТНВД с помощью клапанов и т. д.

Растягивающие усилия воспринимаются длинными анкерными связями.

Упорный подшипник сегментного типа интегрирован в фундаментную раму.

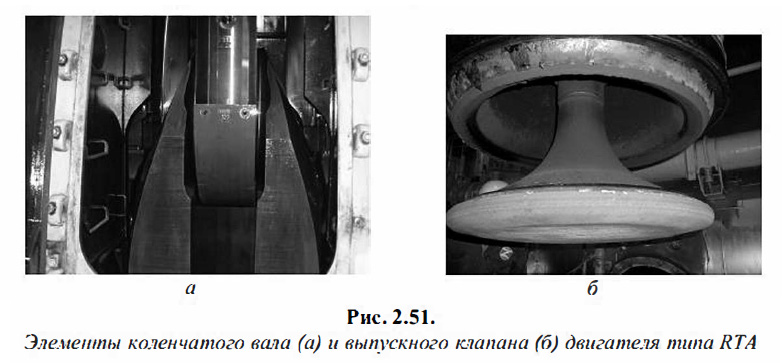

Коленчатый вал полусоставной, включает элементы, состоящие из поковок — мотылевая шейка и две щеки, в которые запрессовываются рамовые шейки (рис. 2.51а). Вкладыши рамовых подшипников залиты белым металлом (сплав алюминия с оловом). Крейцкопфные подшипники имеют тонкостенные вкладыши, также залитые белым металлом. Смазка осуществляется под давлением, обеспечивающим работу подшипников в условиях гидростатического трения, при котором исключается касание шейки металла подшипника.

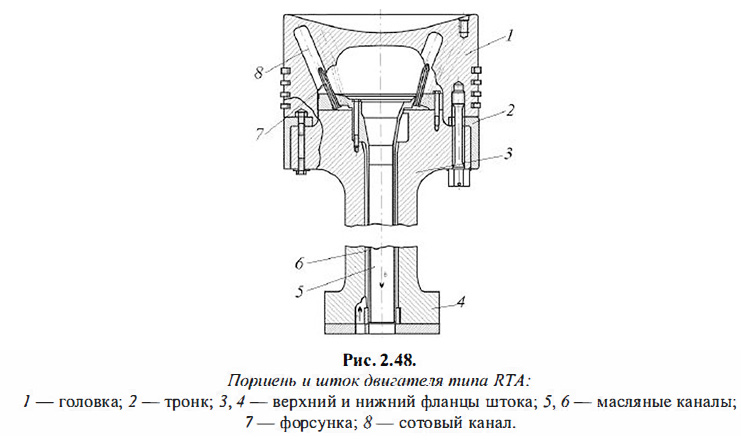

В то же время использование прямоточно-клапанной продувки предопределило сходство многих конструктивных решений, принятых фирмой в двигателях серии RTA, с аналогичными узлами двигателей фирмы MAN B&W: также в центре крышки помещается единственный выпускной клапан с гидравлическим толкателем, по периферии камеры сгорания расположены от двух до трех форсунок, укорочен тронк поршня, использована система наддува с постоянным давлением газов перед турбиной и без применения подпоршневых продувочных насосов, которые в старых моделях использовались на малых нагрузках.

Камера сгорания является одним из важнейших элементов двигателя, определяющих его надежность. При всем этом фирма Sulzer не использовала полуколпачковую конструкцию крышки двигателей фирмы MAN-B&W, а полусфера в днище ее поршня новой конструкции выражена гораздо слабее (рис. 2.48).

Хорошо зарекомендовавший себя в предыдущих моделях принцип охлаждения посредством сверлений в элементах, образующих камеру и воспринимающих основные тепловые потоки, после ряда усовершенствований нашел применение и в двигателях RTA. Подбор сечений отверстий, использование теплоизоляции на отдельных участках позволяют управлять их температурами и термическими напряжениями, а также напряжениями от механических нагрузок.

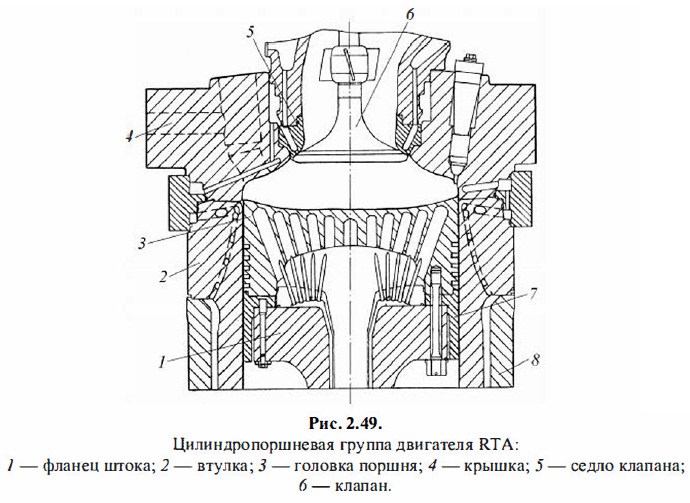

Крышка имеет колпачковую форму (рис. 2.49). Это повышает жесткость конструкции, а главное — в ней размещается камера сгорания. В результате снижается тепловая нагрузка верхнего пояса втулки, так как она перекрывается поршнем в его положении в ВМТ. Для охлаждения бурта крышки (толстой вертикальной стенки колпака) ближе к огневой поверхности в ней сделаны тангенсальные каналы-сверления, подобно в бурте втулки.

Вода подводится по сверлениям в крышке двигателя для охлаждения не только корпуса, но и непосредственно седла выпускного клапана. Низкая температура крышки за сверлениями и интенсивное охлаждение нижней части стакана форсунки позволило применить для ее охлаждения топливо (вместо воды), что значительно удобнее в эксплуатации.

При этом стальная цельнокованая крышка крепится к блоку восемью эластичными шпильками. В центре крышки располагается размещаемый в отдельном корпусе выхлопной клапан, изготавливаемый из жаростойкого сплава Нимоник-80А, обладающего хорошими антикоррозионными свойствами. Интенсивное охлаждение седла клапана по каналам из полости охлаждения его корпуса позволило предотвратить ванадиево-натриевую коррозию.

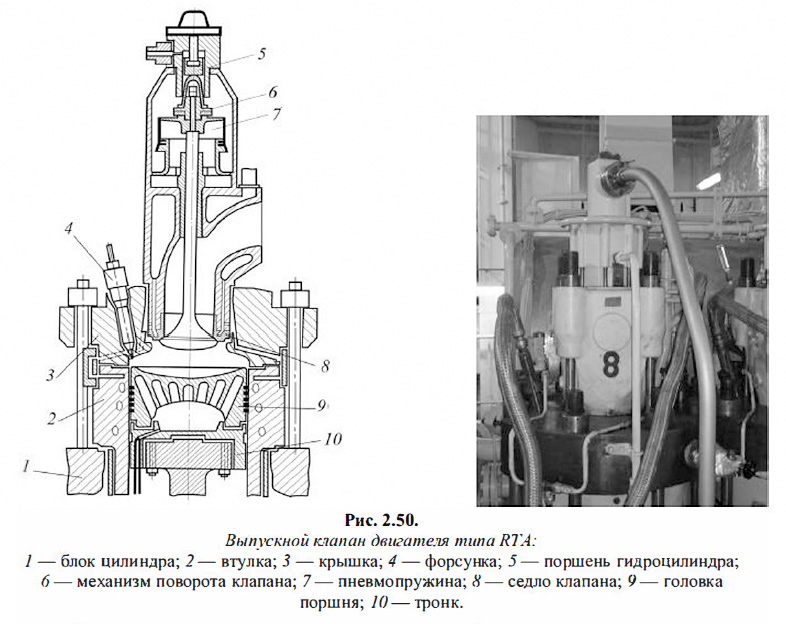

Для уменьшения динамических нагрузок на шток и тарелку выпускного клапана применен гидравлический привод, хорошо зарекомендовавший себя в эксплуатации двигателей фирмы MAN-B&W. При этом вместо возвратных механических пружин также применен воздушный демпфер с постоянной подпиткой воздухом нужного давления (рис. 2.50).

Открытие клапана осуществляется гидравлическим толкателем, приводимым в действие кулачком на распределительном валу. В отличие от ранее применявшейся стальной пружины, которая под воздействием вибраций периодически ломалась, воздушная пружина вкупе с гидравлическим толкателем обеспечивает мягкую посадку клапана на седло, что существенно улучшает состояние посадочного пояса. В целом это исключило вибрацию и колебания, сопровождавшие работу пружин и вызывавшие фреттинг-коррозию торца штока клапана и поломки пружин.

Кроме того, применено механическое устройство, проворачивающее клапан в момент его посадки на седло. За счет этого обеспечивается постоянная притирка клапана к седлу, удаление нагара с посадочного пояска и выравнивание температурного поля тарелки клапана (рис. 2.51 (б). В последующих конструкциях для этой цели на штоке клапана стали устанавливать импеллер, вращающий клапан под действием обтекающих его потоков газа.

Прямоточная продувка дала возможность сократить область использования вспомогательной воздуходувки до 25% от номинальной мощности вместо 40-50% в двигателях RLA и RLB с контурной схемой продувки.

В целом система наддува в двигателях RTA аналогична системам предшествующих серий, но в ней используются неохлаждаемые турбокомпрессоры нового поколения VTR4 с КПД, равным 0,65; система утилизации теплоты надувочного воздуха предусматривает автоматическую регулировку его температуры; конструкция ресивера продувочного воздуха упрощена; все элементы турбокомпрессора скомпонованы в виде модуля, единого для всех модификаций дизелей серии RTA.

Традиционно в двигателях фирмы Sulzer используются для топливоподачи в цилиндр насосы клапанного типа. Привод насоса осуществляется от разъемной кулачной шайбы, конструкция которой позволяет менять угол опережения индивидуально для каждого цилиндра.

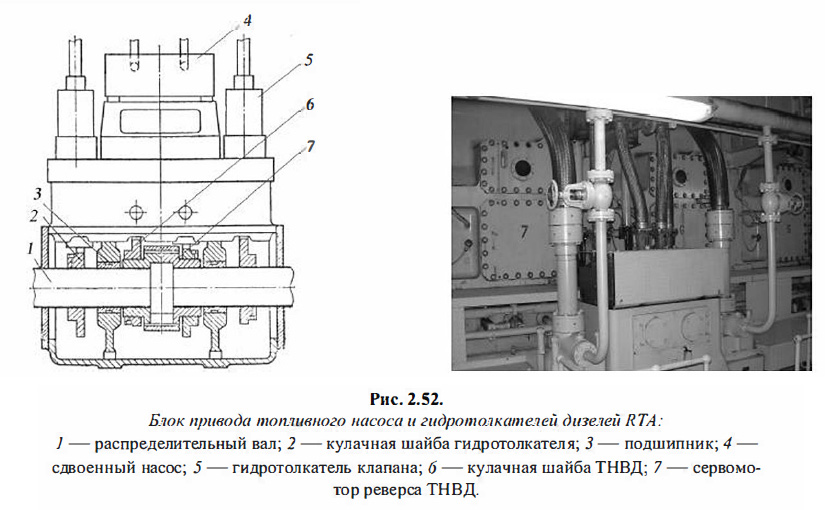

Топливные насосы высокого давления объединены с гидравлическими толкателями выпускных клапанов в сдвоенные блоки — один блок на два цилиндра (рис. 2.52). С учетом увеличения нагрузки от привода клапанов диаметр распределительного вала увеличен, а его установка на двигателе обеспечивает повышенную жесткость и прочность. В связи с тем, что кулачная шайба привода выпускного клапана имеет симметричный профиль и нулевую заклинку по отношению к кривошипу своего цилиндра, отпадает необходимость в ее реверсировании. Для реверса кулачных шайб ТНВД в каждом блоке предусмотрен небольшой гидравлической сервомотор, разворачивающий обе топливные шайбы на заданный угол реверса.

Для повышения экономичности двигателя на сниженных нагрузках полного хода через поддержание постоянного давления сгорания и уменьшения при этом тепловых потерь рабочего процесса в дизелях этого типа сохранено устройство автоматического изменения угла опережения подачи топлива.

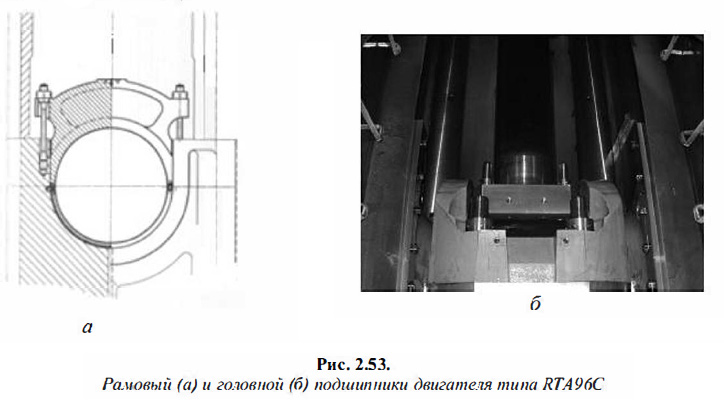

Поддержание значения давления сгорания привело к превышению номинальных значений нагрузок на подшипники при работе на эксплуатационных режимах. Для обеспечения надежности работы подшипниковых узлов фирма увеличила диаметры шеек коленчатого вала и цапф крейцкопфа и обеспечила возможность использования тонкостенных вкладышей с заливкой сплавом алюминия с оловом (рис. 2.53).

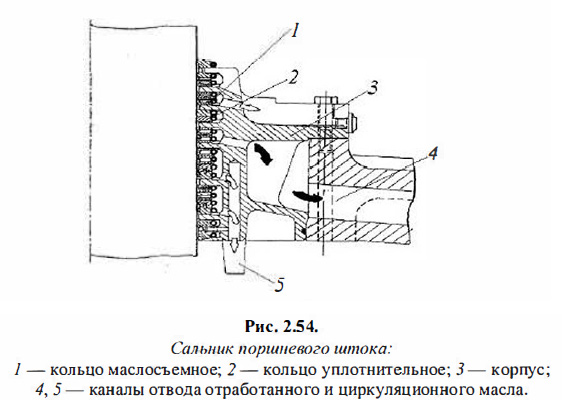

Произошло также значительное упрощение и конструкции сальника поршневого штока (рис. 2.54). В двигателях серии RTA сальник выполнен однокорпусным, имеет набор уплотнительных, маслосъемных и грязесъемных колец, стянутых витыми пружинами. Для контроля за эффективностью его работы предусмотрен вестовый канал отвода снимаемого масла.

Новые конструкции сальников штоков поршня позволяют существенно уменьшить потери циркуляционного масла и предотвратить загрязнение циркуляционного масла отработанным цилиндровым, стекающим из подпоршневого пространства.

Двигатели больших размерностей от RTA58 до RTA84 имеют фундаментные рамы, аналогичные предшествующим моделям RLA и RLB со вставными постелями подшипников коленчатого вала и расположенными по одной линии фундаментными болтами. Литые А-образные стойки с проставками между ними образуют составной остов. К стойкам на болтах крепятся по две направляющие крейцкопфа. Блок цилиндров также составной, собран из отдельных блоков с рубашкой охлаждения. Цилиндры блока «сухие», охлаждающая вода циркулирует между втулкой и напрессованной на нее обечайкой.

В отличие от двигателей RTA с диаметрами цилиндров 580-840 мм, в которых максимально использованы детали и узлы предыдущей серии RLB, малоразмерные двигатели RTA48 и RTA38 спроектированы заново: у них литые фундаментные рамы и блоки цилиндров, вместо клапанных ТНВД использованы золотниковые. В дизелях RTA38, кроме того, применено масляное охлаждение поршня, а распределительный вал поднят до уровня крышек цилиндров.

Сопоставление параметров больших типоразмеров двигателей серии RTA84 и RLB90 показывает, что фирма пошла по пути дальнейшей форсировки своих двигателей по наддуву, увеличив Ре до 1,54 МПа. Это позволило, несмотря на снижение номинальной частоты вращения, практически сохранить цилиндровую мощность.

Двигатели типа RTA-C, представленные машиной RTA84C, были конструктивно модернизированы для повышения мощности на 6% и обеспечения достаточной надежности. Используя накопленный теоретический, исследовательский и эксплуатационный опыт при разработке и обслуживании двигателей RTA84C и других предыдущих моделей, фирма Sulzer (Wartsila) разработала и выпустила самую крупную модель этого типа по диаметру цилиндра и агрегатной мощности марки RTA96C (D = 960 мм, 5 = 2500 мм). Новый длинноходовой двухтактный двигатель расширил мощностной диапазон двигателей серии RTA до 66 000 кВт в 12-цилиндровой модели при 100 мин -1.

В последующих модификациях дизелей этого типа (в частности, модель RTA96C) фирма, используя опыт разработки модели RTA38, от водяного охлаждения поршней перешла на масляное, при сохранении его сотовой конструкции. При этом отпала необходимость в отдельной системе охлаждения поршней, упростилась конструкция сальника поршневого штока и исключено попадание охлаждающей воды в циркуляционное масло.

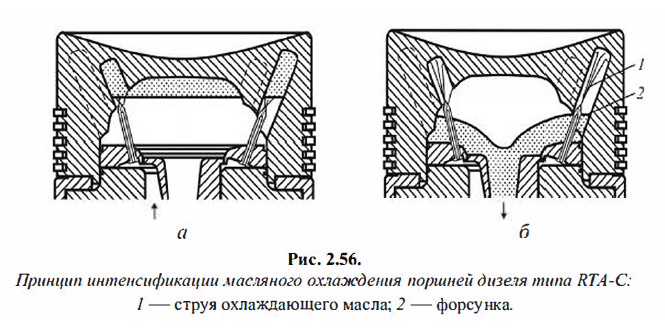

С переходом на масляное охлаждение поршней для интенсификации теплоотвода от высокотемпературной зоны поршня масло поступает в его головку через вставленные в сотовые каналы сопла (рис. 2.55), из которых струи масла направляются на охлаждение донышка поршня.

Способ и эффект охлаждения при такой конструкции зависят от положения поршня. Когда последний занимает положение ВМТ, реализуется способ охлаждения «взбалтыванием», при нижнем положении поршня эффект дает струйное охлаждение (рис. 2.56).

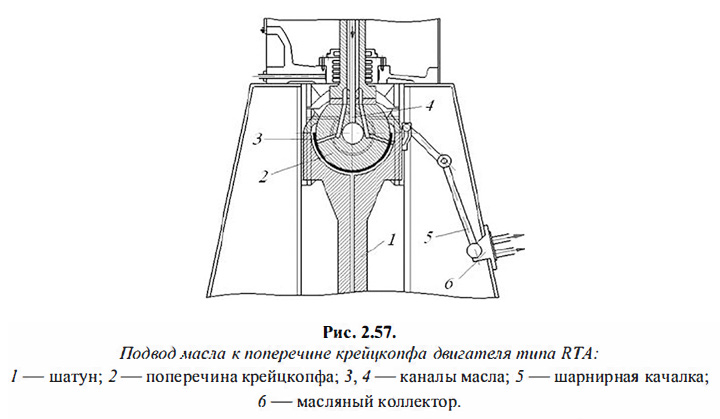

Охлаждающее поршни масло подается от основной циркуляционной системы смазки к поперечине крейцкопфа через шарнирный механизм, представляющий собой набор качающихся шарнирно соединенных подвижных труб, снабженных сальниковыми уплотнениями (рис. 2.57).

В общей компоновке последних моделей несколько необычно выглядит пояс уплотнений, поднятый до середины высоты втулки, что, возможно, сделано для уменьшения амплитуды ее вибрации.

При этом монолитная фундаментная рама с интегрированным упорным подшипником соединяется с А-образными станинами и рубашками цилиндров при помощи анкерных связей. Дизель оснащен короткими поршневыми штоками, обеспечивающими малую высоту, необходимую для разборки поршней.

Распределительный вал собран из отдельных частей, которые соединяются между собой системой масляного прессового соединения. Привод распределительного вала и реверсирование приводных шайб топливоподачи были сохранены прежней конструкции.

Продувочные окна, используемой прямоточно-клапанной продувки, располагаются внизу равномерно по всей окружности втулки цилиндра. Тангенциальное расположение окон способствует закручиванию потока поступающего в цилиндр воздуха. Вихревое движение воздуха в цилиндре сохраняется до конца такта сжатия, обеспечивая хорошее смесеобразование топлива.

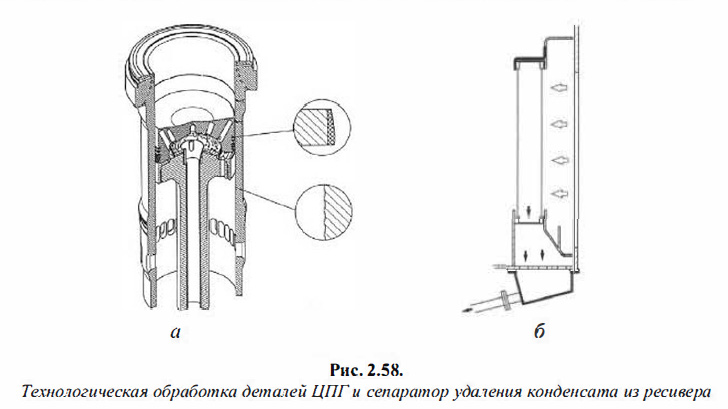

Так как в современных КМОД период между моточистками в большей степени определяется состоянием деталей ЦПГ, фирма разработала и внедрила целый ряд трибологических мероприятий, согласно которым поверхность втулки подвергается технологической обработке — полухонингованию, а рабочие стороны колец покрываются хромо-керамическим составом (рис. 2.58а).

Глубокое хонингование придает оптимальную микроструктуру и идеальное состояние поверхности втулок для работы поршневых колец. Антиполировочное кольцо на цилиндровой втулке препятствует отложению нагара на верхней части головки поршня, разрушающего пленку масла на втулке и способствующего полированию цилиндра.

Применяемая изоляция втулки в ее средней части и установка изолированных трубок в сверления во фланце втулки позволяют повысить температуры до уровня, при котором исключается конденсация.

Высокая надежность и большой моторесурс поршневых колец обеспечены за счет износостойкого хромо-керамического покрытия и заранее приданного профиля рабочей поверхности первого кольца; остальные кольца также спрофилированы и снабжены покрытием, обеспечивающим хорошую прирабатываемость и отсутствие задиров при обкатке.

Борьба с конденсацией воды в цилиндрах не исключает необходимости отделения влаги из надувочного воздуха после воздухоохладителя. Для этого за ним устанавливается высокоэффективный сепаратор воды лопаточного типа (рис. 2.58 6).

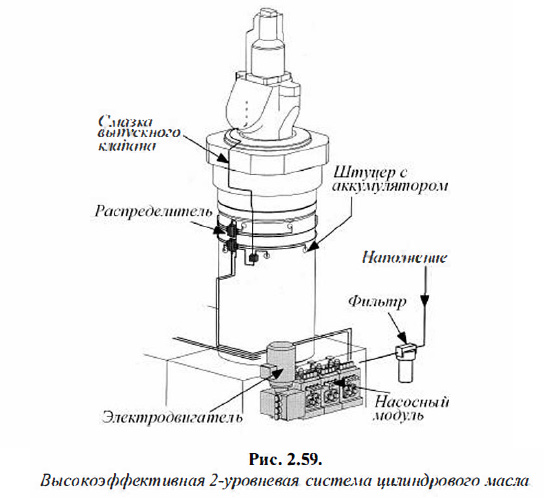

Применение 2-уровневой системы смазки (рис. 2.59) цилиндров аккумуляторного типа обеспечивает создание необходимой толщины масляной пленки и ее обновление на всем протяжении хода поршня. На втулку цилиндра масло поступает через различные аккумуляторы посредством масляного распределителя. Приводом лубрикаторов является электродвигатель с регулируемой частотой вращения. Благодаря программному обеспечению системы управления двигателем DENIS осуществляется автоматическое регулирование количества подаваемого масла в функции нагрузки двигателя, что дает существенное снижение его расхода.

Используемый для управления работой выпускных клапанов гидравлический привод позволяет в автоматическом режиме изменять фазы газообмена в зависимости от режима работы двигателя. Это позволяет избежать потерь продувочного воздуха, управлять давлением сжатия, а также повышать мощность газовой турбины на различных режимах работы дизеля.

Испытания и эксплуатация выпущенных моделей подтвердили преимущества трехфорсуночной конфигурации системы впрыска, обеспечившей снижение расхода топлива и более симметричное распределение температур в компонентах камеры сгорания.

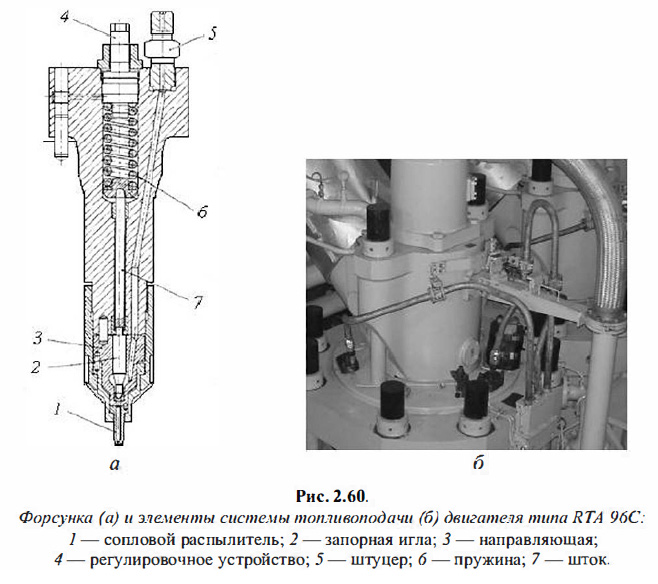

Особенности конструкции форсунок двигателей RTA заключаются в уменьшении лобовой поверхности соплового наконечника и осуществлении циркуляции топлива между впрысками и в период стоянок, что позволило также отказаться от охлаждения. Клапан переключения режимов «впрыск- циркуляция» размещен в штуцере подвода топлива к форсунке (рис. 2.60).

В зависимости от давления в корпусе форсунки клапан переключения обеспечивает либо подачу топлива в цилиндр, либо его циркуляцию, тем самым поддерживая его температуру на уровне 120-140°С. Следует отметить, что при стоянке, вне зависимости от ее продолжительности, вся система нагнетания остается заполненной топливом с необходимой для впрыска вязкостью и температурой. При последующем пуске двигателя это исключает возникновение повышенных нагрузок на привод ТНВД, его корпус и прочность распылителя, предотвращая обрыв сопловых наконечников.

При разработке новых моделей фирмой Sulzer (Wartsila) нашло широкое применение систем и микропроцессорных устройств для управления началом и продолжительностью впрыска топлива и открытием-закрытием выпускного клапана с целью улучшения топливной экономичности в широком диапазоне нагрузок выпускаемых судовых МОД. Решение оптимизационных управленческих задач двигателем реализуется благодаря программному обеспечению системы дистанционного управления двигателем DENIS.

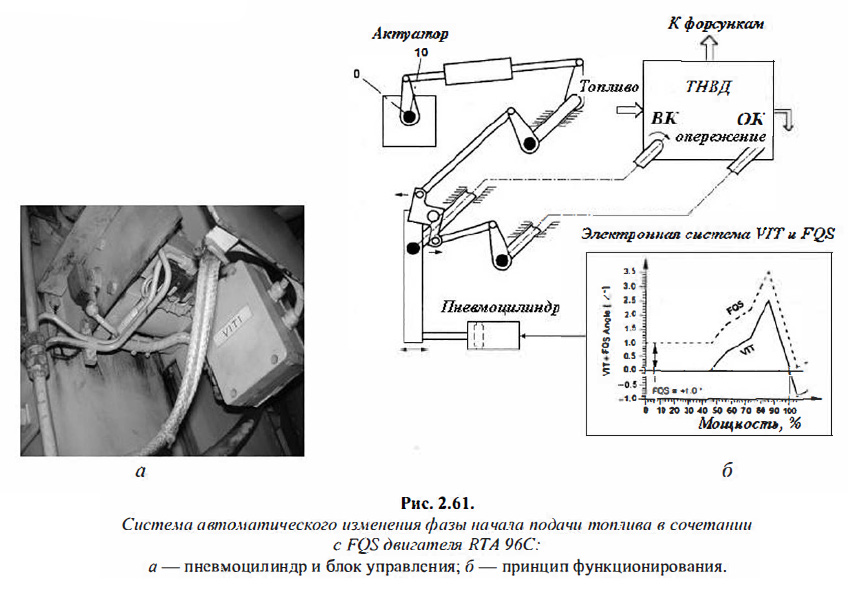

Применяемая в течение многих лет на судовых малооборотных двигателях система VIT для снижения расхода топлива на частичных нагрузках, на двигателях типа RTA претерпела значительные изменения. Регулирование угла опережения подачи топлива осуществляется посредством пневмоцилиндра, связанного с электронным блоком управлением и системой управления двигателем (рис. 2.61). Это устройство обеспечивает надежную и точную, зависящую от нагрузки настройку угла опережения подачи топлива. При этом обеспечивается более длительный срок его службы в сравнении с предыдущими механическими системами УП. Наилучшая экономичность достигается при 85% нагрузки от номинальной, расход топлива при этом снижается на 4 г/кВтч.

Как правило, в систему VIT встроена система FQS (Fuel qwality setting), представляющая с ней одно целое и позволяющая учитывать в эксплуатации качество сжигаемого топлива. Отрегулированная система VIT и заданная цикловая подача топлива позволяют достигнуть трех целей: соответствие требованиям ИМО, обеспечение высокой надежности и низкий расход топлива. Кроме того, система дистанционного управления DENIS 6 обеспечивает работу двигателя в так называемом режиме ЕЗ, модифицирующем работу дизеля так, что выбросы в соответствии с конвенционными требованиями ИМО и рост расхода топлива минимизированы.

Более того, существует встроенная в систему DENIS 6 возможность, временного электронного обеспечения запаздывания подачи топлива вплоть до пяти градусов угла поворота коленчатого вала, снижая при этом выбросы NOx на 20-25%, что необходимо в определенных ситуациях, таких как соблюдение особых требований о вредных выбросах при плавании в прибрежных водах.

Пневматическое управление дизелем обеспечивает подключение системы дистанционного управления. При выходе из строя системы ДАУ управление двигателем осуществляется с местного пульта управления, находящегося непосредственно на нем.

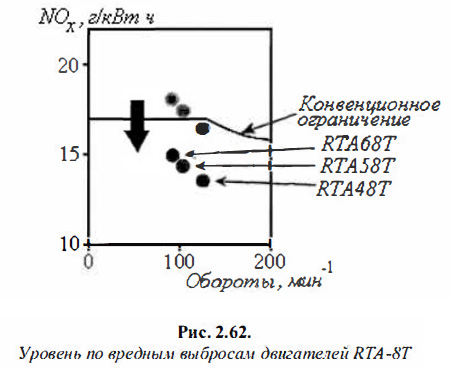

Основные оценочные критерии, которые были использованы при разработке последующих моделей серии RTA-T, — это экономичность, надежность, первоначальная стоимость и эксплуатационные расходы. А также выполнение последних требований ИМО по вредным выбросам в отработанных газах. При этом был использован опыт работы и обслуживания моделей RTA, трансформированный в компьютерные аналитические средства проектирования, включающие использование метода конечных элементов. Для удовлетворения требований ИМО двигателям RTA-8T требуется лишь определенная регулировка, так как уровень NOx в этих двигателях уже достаточно низок (рис. 2.62).

Первым из этой серии было налажено производство двигателей типа RTA84T (S/D = 3,75) для удовлетворения потребностей супертанкеров. Затем начался выпуск двигателей типа RTA48T, RTA58T и RTA68T с отношением S/D = 4,17. Следует отметить, что новые двигатели типа RTA-96C и RTA-8T имели одинаковые термодинамические параметры, как и двигатели серии RTA-U (Ре =1,82 МПа, Ст = 8,2 м/с). Это минимизирует специфический риск введения нового дизельного продукта.

В дальнейшем повышение мощности при сохранении размеров двигателей этой серии происходило при сохранении их экономичности. При этом были сделаны значительные изменения в конструкции отдельных компонентов двигателя, что позволило снизить соотношение «стоимость/мощность» на 8%. Для обозначения новых форсированных двигателей была использована буква «В» (RTA-TB). Увеличение мощности в версии В произошло за счет повышения Ре до 1,9 МПа и средней скорости поршня до 8,5 м/с.

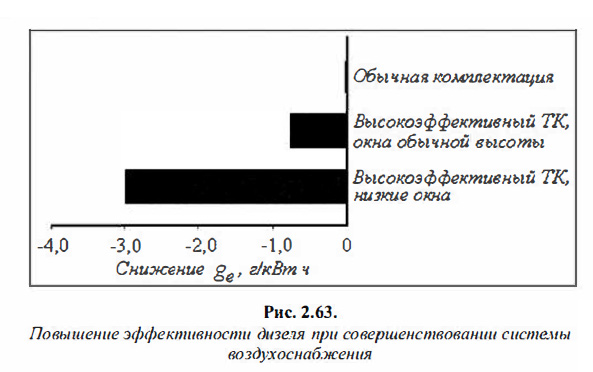

Таким образом были предложены 6-цилиндровые модели версии В с мощностью 8730 кВт (RTA48T-B), 12 750 кВт (RTA58T-B) и 17 640 кВт (RTA68T-B). Удельный расход топлива форсированного двигателя остался без изменений на режиме спецификационной мощности (169 г/кВт • ч) благодаря увеличению максимального давления сгорания до 15 МПа. Проблема повышения экономичности в моделях RTA-8T, была решена сочетанием современных высокоэффективных ТК с продувочными окнами меньшей высоты (рис. 2.63). Благодаря увеличению хода поршня, удельный расход топлива снизился примерно на 3 г/кВт ч в сравнении с дизелями RTA-U. При этом температура выпускных газов снизилась всего на 12 °С.

Существует также множество второстепенных причин низкого расхода топлива. Большое соотношение хода поршня и диаметра цилиндра (4,0-4,17) обеспечивает глубокую камеру сгорания, что дает большую возможность для оптимизации формы факела и почти идеального уровня тепловыделения. Также в целях улучшения условий для сгорания топлива и повышения экономичности при работе на нагрузках менее 50% на двигателях этого типа автоматически увеличивается степень сжатия в цилиндрах. Это достигается путем более ранней посадки выхлопного клапана и соответственно более ранним началом сжатия воздуха. Ранняя посадка клапана осуществляется путем разгрузки полости над гидропоршнем привода клапана от давления масла.

На сегодняшний момент для двигателей RTA-8T приняты турбокомпрессоры фирмы АВВ типа VTR-4R, VTR-4D и фирмы Mitsubishi типа MET-SD и MET-SE. Кроме того, турбокомпрессоры MAN NA/S и NA/T9 могут быть выбраны для избранных проектов.

При проектировании серии типа RTA-8T расчеты на напряжение и деформацию проводились с использованием трехмерной модели и методом конечных элементов. При этом были приняты меры для снижения механических нагрузок.

Конструкция коленчатого вала дизелей RTA-8T должна быть сориентирована на самые большие отношения S/D. Чтобы снизить нагрузку на подшипники при увеличении крутящего момента, мотылевые и рамовые шейки были увеличены в диаметре. Рамовые подшипники имеют тонкостенные вкладыши, залитые баббитом. В отличие от сплава алюминия и олова, баббитовые имеют высокую устойчивость к перекосам, твердым частицам и хорошо приспособлены для работы в аварийной ситуации.

Подшипник крейцкопфа для двигателей RTA-8T разработан в соответствие с теми же принципами, которые используются на всех дизелях RTA. Подшипник имеет тонкостенные вкладыши, залитые баббитом, что дает высокие несущие способности. Оставлена технология подачи смазочного масла в крейцкопф под более высоким давлением. Высокое давление масла создает гидростатическую силу, которая обеспечивает подъем поперечины крейцкопфа во время работы дизеля и обеспечивает достаточную толщину масляного клина под нагрузкой. Это положительно влияет на срок службы вкладышей.

Поршень двигателей RTA-8T (включая версию В) такой же, как и в серии RTA-U. Масляное охлаждение методами струйным и взбалтыванием обеспечивает оптимальные показатели охлаждения. Это дает умеренные температуры на головке поршня, при этом не требуется специальное его покрытие. Исходя из опыта эксплуатации RTA-U, были выбраны четыре поршневых кольца. На верхние кольца наносится тонкий слой плазменного покрытия.

Охлаждение камеры сгорания происходит по уже хорошо зарекомендовавшему себя способу охлаждения втулки по сверленым каналам, что позволяет контролировать температуры, а также термическую и механическую напряженность. Опыт эксплуатации двигателей RTA84T показал необходимость получения определенных температур на всей поверхности втулки, для того чтобы обеспечить удовлетворительную скорость износа поршневых колец и втулки цилиндра. Исходя из этого, для дизелей RTA-8T было принято решение устанавливать уплотнения полости охлаждения значительно выше.

К тому же на эти машины установлена система охлаждения цилиндровой втулки с изменяемым в зависимости от нагрузки двигателя температурным режимом, ценность которого заключается в контролировании точки росы на поверхности втулки в районе ВМТ и первого компрессионного кольца на нагрузках от полной до 70%.

Глубокая камера сгорания в дизелях RTA-8T ввиду их значительной величины отношения хода к диаметру (4 и выше) обеспечивает больше свободы для формирования формы факела. Тем не менее в дизелях с большим отношением хода к диаметру за один цикл впрыскивается относительно большая порция топлива, и этот факт должен быть учтен во время оптимизации. В итоге все это позволило получить достаточно умеренные температуры поверхностей на деталях камеры сгорания.

Стандартно на малооборотных двигателях Sulzer (Wartsila) для топливоподачи используют три форсунки. Однако установлено, что на двигателях с меньшим диаметром цилиндров (менее 580 мм) среднее эффективное давление достаточно обеспечивается двумя форсунками. Поэтому на двигателе RTA48T применены две форсунки, а на RTA58T и RTA68T — три. Форсунки симметрично расположены в крышке цилиндра. В направлении распылителей форсунок на крышки цилиндров нанесен антикоррозионный слой для защиты от коррозии и эрозии.

В основе привода распредвала используется хорошо зарекомендовавший себя шестеренный привод. Зубчатая передача позволяет укоротить двигатель на сколько это возможно. Более того, в отличие от цепного привода со множеством подвижных звеньев, зубчатый привод не может потерять натяжение спустя годы эксплуатации, тем самым регулировка открытия выпускного клапана и топливоподачи не потребуется. К тому же зубчатые передачи не чувствительны к осевой вибрации.

Сам распределительный вал двигателей RTA-8T расположен над рубашкой цилиндра, что значительно снижает потерю давления между топливным насосом и форсункой. Исходя из этого, стоимость дополнительного промежуточного колеса может быть компенсирована различными способами, например использование меньшего диаметра распредвала, при этом он и реверсивный сервомотор конструктивно подобны версии RTA-U, но имеют более компактные размеры.

Топливный насос высокого давления клапанного типа. Корпус ТНВД состоит из топливоподающей части и отсечного управляющего устройства, предназначенных для двух цилиндров.

В дизеле RTA-8T корпус насоса значительно проще. Дополнительными усовершенствованиями, направленными на обеспечение более легкого производства по сравнению с RTA-U1, являются меньшие габариты и масса блока ТНВД с меньшими по размерам всасывающим и перепускным клапанами, отсутствие выемок и по возможности одинаковые диаметры сверления. Новая конструкция корпуса значительно менее чувствительна к появлению и распространению трещин.

Изменений для версии В не было. Топливная аппаратура версии В подверглась корректировке из-за большого количества подаваемого топлива. Это увеличенный диаметр плунжера и увеличенные отверстия распылителя форсунки.

В ТНВД клапанного типа за счет изменения моментов закрытия впускного и открытия отсечного клапанов можно получить большой диапазон изменения по времени впрыскивания топлива. В современных дизелях эта гибкость используется для изменения фаз топливоподачи. VIТ-система используется для уменьшения расхода топлива на частичных нагрузках. Электронное управление клапанами насоса дает большую возможность в отношении оптимизации топливоподачи на различных режимах работы ДВС.

Плунжерные пары ТНВД клапанного типа имеют существенно большую уплотнительную длину и поэтому лучше уплотняют и дольше сохраняют ресурс. Они дают более стабильную подачу при самых малых нагрузках, и это позволяет обеспечивать самые малые обороты ДВС вплоть до 15% от номинальных. С электронным регулятором топливоподача возможна с частотой вращения ниже 15% от номинальной. Кроме того, фазы подачи в течение длительного срока сохраняются неизменными.

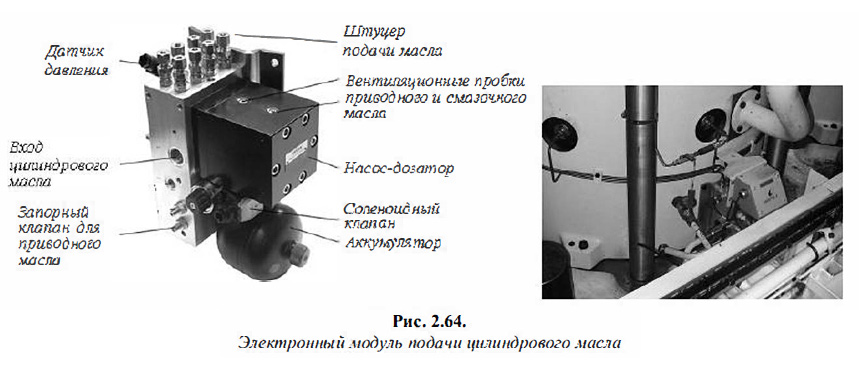

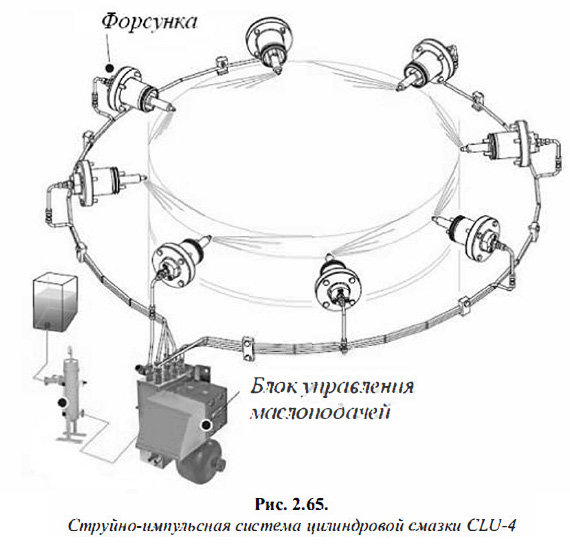

Что касается смазки цилиндров, то на этих моделях произошло дальнейшее совершенствование электронных систем маслоподачи, направленное на повышение экономичности судовых дизелей. Новые устройства, обеспечивающие оптимальную цилиндровую смазку, используют струйно-импульсный принцип подачи цилиндрового масла (CLU-4) на поверхность цилиндровой втулки.

При этом каждый цилиндр оборудован одним электронным модулем импульсной подачи (рис. 2.64) и восемью смазчиками (форсунками). Позиция смазываемого поршня постоянно контролируется датчиками угла поворота коленчатого вала, которые соединены с системой управления. В зависимости от положения поршня насос-дозатор модуля подачи обеспечивает подачу масла. В свою очередь, насос-дозатор имеет гидравлический привод от отдельной замкнутой системы приводного масла, которое поступает к нему от общей магистрали через редукционный клапан (рис. 2.65).

Смазчик (форсунка) подает смазочное масло на поверхность цилиндровой втулки в виде мелкораспыленной струи (принцип SIP). Капли масла, оседая на поверхности втулки, обеспечивают ее смазывание по всему контуру окружности. Распределение масла по высоте втулки обеспечивается продолжительностью впрыскивания. Количество подаваемого масла регулируется за счет изменения хода плунжера насоса-дозатора. Данная система обеспечивает также предварительное смазывание деталей ЦПГ при подготовке дизеля к пуску.

Использование электронных систем управления и подачи масла позволило значительно уменьшить удельный расход цилиндрового масла (до 0,7 г/кВт•ч) в дизелях этой серии и улучшить экологический аспект их эксплуатации.

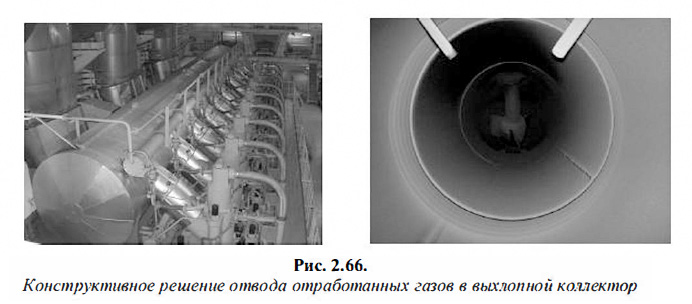

Система продувочного воздуха двигателя RTA-8T основана на конструкции RTA84T-B. Используя расположенные под углом патрубки отработанных газов и тангенциальный вход в коллектор, создается завихрение, движущее по часовой стрелке (рис. 2.66). В отличие от предыдущей конструкции, где вход в коллектор располагался горизонтально, наклонное расположение дает больше свободы для расположения турбокомпрессоров рядом с двигателем.

Создающееся завихрение в коллекторе выхлопных газов следует термодинамической философии инженеров компании Sulzer (Wartsila) — сохранение скорости газов без преобразования ее в давление, исключая тем самым повторное преобразование давления в скорость, как это делается путем установки диффузоров у конкурентов. Система продувочного воздуха состоит из так называемого модуля Т/С и полукруглой магистрали.

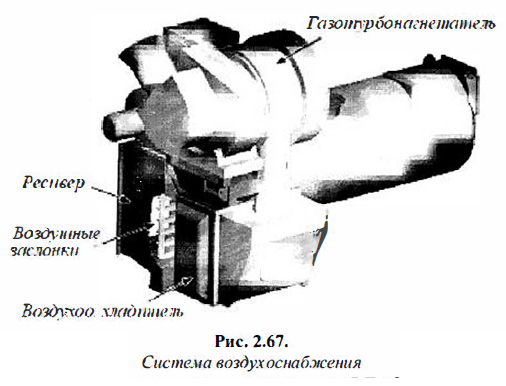

Модуль включает в себя турбонагнетатель, опорную стойку, воздухоохладитель и влагоотделитель. А также воздушные заслонки и впускной коллектор со вспомогательными электровоздуходувками (рис. 2.67).

Для упрощения производства в двигателях RTA8T-B ресивер продувочного воздуха, опорная стойка турбокомпрессора, воздухоотвод и корпус охладителя свариваются в одну часть. Такую технологию производства впервые применили на RTA72U-B, построенного на заводе Hanjung, это значительно сократило время технологии производства двигателя.

Для дизелей RTA-8T, а также для всех других дизелей серии Sulzer RTA, сепараторы воды изготавливаются из полипропилена. Не было никаких модификаций для версии В. Влагоотделитель расположен на необходимой высоте, чтобы под ним разместить устройства для отвода сконденсировавшей воды, которая отделяется от воздуха после охладителя.

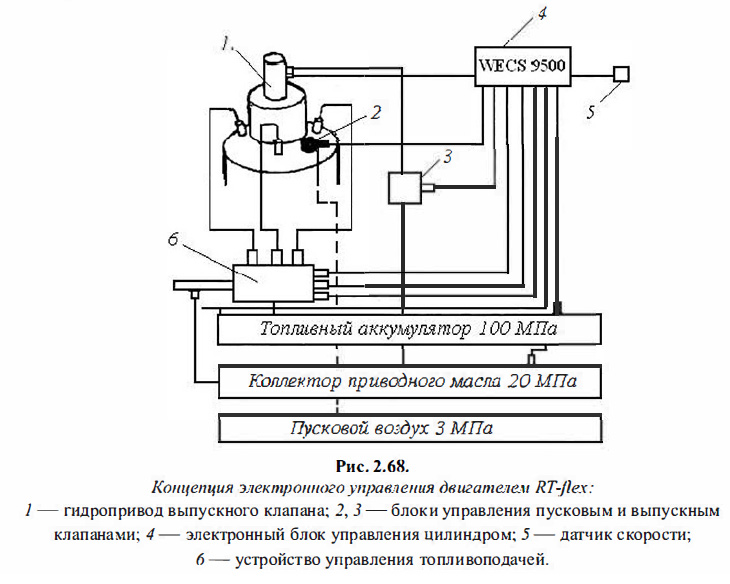

В последующие годы специалисты фирмы Sulzer (Wartsila) приложили большие усилия для разработки и организации производства электронно-управляемых моделей. Основное конструктивное отличие от предыдущих моделей — это отсутствие распределительного вала. Первый предложенный двигатель 6RT-flex 58ТВ базировался на модели малооборотного морского дизеля RTA58TB, оборудованного разработанной системой концепции Sulzer RT-flex (рис. 2.68).

Система WECS обеспечивает электронное управление топливными форсунками, выхлопными клапанами и пусковой системой дизеля. Это дает возможность ги6кого управления процессом сгорания топлива в цилиндре и обеспечивает требуемые эмиссионные характеристики. Двигатели этого типа обладают высокими энерго-экономическими показателями с сохранением экономичности на частичных нагрузках. Основные элементы конструкции деталей ЦПГ сохранены аналогично предыдущим моделям.

Для обеспечения топливоподачи в этом случае используется так называемая система Common rail с программным управлением, а для управления фазами топливоподачи и газообмена применен гидравлический привод. При этом станция гидропривода расположена с коленчатым валом и механически с ним связана. Внедрение электронного управления привело к дальнейшей оптимизации рабочего процесса двигателей RTA, сокращению вредных выбросов с выхлопными газами и снижению удельного расхода топлива. Электроника позволила повысить гибкость в отношении угла опережения впрыска топлива, закона подачи топлива, фаз газообмена и их изменение на всем диапазоне рабочих режимов.

Одним из важнейших изменений в двигателе стало внедрение аккумуляторной системы топливоподачи (Common rail), состоящей из блока насосов высокого давления, аккумулятора и электронно-управляемых устройств, оснащенных быстродействующими электрическими клапанами, распределяющими топливо по форсункам. Аккумулятор представляет собой толстостенную трубу, идущую по всей длине двигателя вдоль крышек цилиндров, в ней размещается необходимый для впрыска объем топлива, находящегося под давлением порядка 100 МПа. Создание данного давления осуществляется ТНВД золотникового типа, плунжеры которых приводятся в действие многокулачковым валиком, механически связанным с коленчатым валом двигателя. От аккумулятора топливо поступает к стандартным форсункам, открытие и закрытие игл которых происходит обычным путем под давлением топлива. Момент подачи топлива к форсунке, его количество и закон подачи обеспечиваются специальным, гидравлически управляемым устройством (ICU), работающим на один цилиндр.

Управление топливоподачей и работой выпускного клапана осуществляется посредством микропроцессорной системы электронного управления WECS9520, состоящей из модулей с отдельным микропроцессором для каждого цилиндра. На эту же систему возложены функции контроля за всем двигателем в целом и которая непосредственно связана с системой дистанционного управления (DENIS).

Литература

Судовые дизельные двигатели. Осипов О. В., Воробьев Б. Н. (2018)

Содержание

- Дизели ZH40, Z40 (ZL40 и ZV40)

- Дизели типа ZA40

- Дизели типа ZA40S

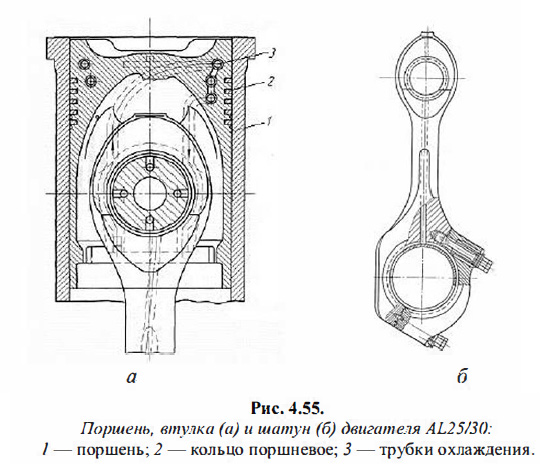

- Двигатели A20(AL20), A25(AL25), AS25(ASL/V25) и AT25(ATL/V25)

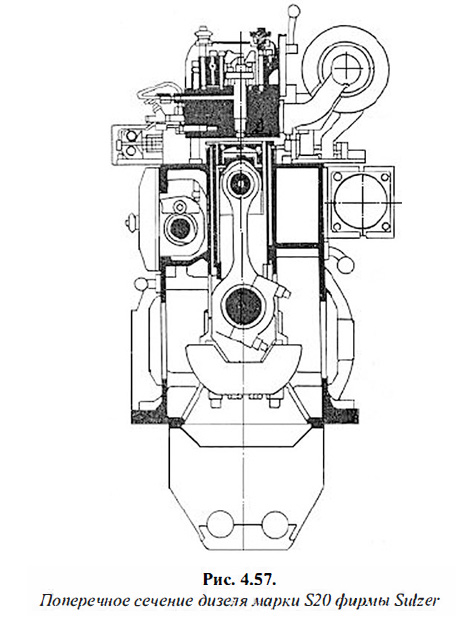

- Двигатель S20

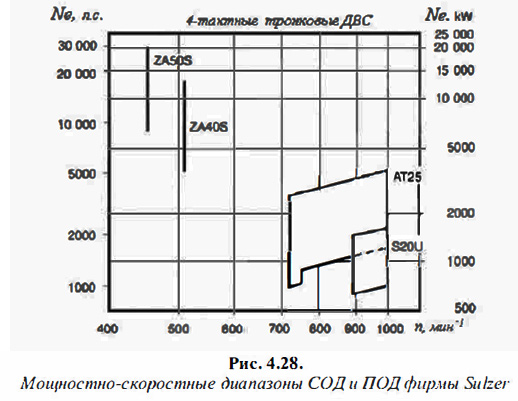

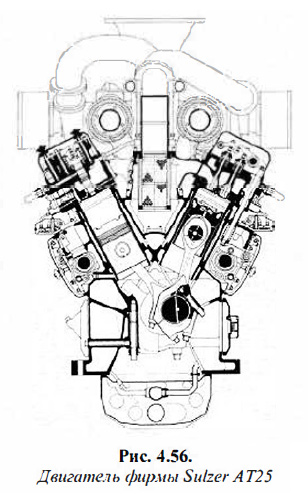

Фирма Sulzer и ее лицензиаты занимают второе место в мире по выпуску дизелей всех типов, что составляет порядка 30% от общего объема дизелестроения. По объему производства тронковых дизелей двигатели с маркой фирмы Sulzer в последнее время находятся на третьем месте, составляя 15% мирового производства. Выпускаемые 4 модели четырехтактных СОД обеспечивают диапазон мощностей от 570 до 12 960 кВт. Надо отметить, что в конце 1990-х гг. акции компании Sulzer приобрела фирма Wartsila Diesel (Финляндия), которая после слияния с рядом зарубежных фирм была преобразована в Wartsila NSD Corporation, осуществляющую в настоящее время производство высоко-, средне- и малооборотных дизелей как собственной конструкции, так и фирм-лицензиаров (рис. 4.28).

Что касается разработанных моделей судовых двигателей собственно фирмы Sulzer, то необходимо отметить марки Z40, ZA40, ZA40S для диапазона мощностей от 3000 до 11 800 кВт при частотах вращения 510-560 мин-1, а также двигатели повышенной оборотности марок А25, А20, АТ25 и S20 для диапазона мощностей от 420 до 3520 кВт при частотах вращения 720-1000 мин-1. Удельный расход топлива ДВС этого класса составляет 170-195 г/(кВт•ч).

Двигатели серии Z40 представляют особый интерес, поскольку они строились в двух- и четырехтактном вариантах. Переход с одного варианта на другой требует лишь простой модификации, поскольку их основные узлы аналогичны. Различны лишь втулки цилиндров, передача распределительного вала, приводные кулачки, оборудование для турбонаддува и охлаждения.

Первоначально это были 2-тактные двигатели (ZH) с цилиндровой мощностью 440 кВт, которые устанавливались на ледоколы, паромы и круизные суда. В дальнейшем 2-тактный двигатель, имеющий прямоточно-клапанную продувку, был модифицирован в собственно 4-тактную конструкцию (Z40), которая была значительно переработана и заменена новой моделью ZA40 с цилиндровой мощностью порядка 530-550 кВт при Ре = l ,8 МПа. Новая конструкция ZA40S с увеличенным ходом поршня (с 480 до 560 мм) значительно расширила ряд выпускаемых дизелей моделей Z40 и ZA40. Они перекрывали при количестве цилиндров 6-18 диапазон мощностей от 3200 до 9570 кВт. Дальнейшая разработка этих двигателей продолжалась в направлении увеличения уровня форсирования.

Удельный эффективный расход топлива в двигателях типа ZA40 был значительно снижен и в последней модификации (длинноходовом варианте) ZA40S составил всего 181г/(кВт•ч). Причем эти расходы топлива гарантируются для тяжелых топлив с вязкостью до 700 сСт.

Однако опыт эксплуатации СОД показал, что достаточно хорошие эксплуатационные показатели могут быть получены при использовании топлив с вязкостью не выше 180-240 сСт.

Двигатели предназначены главным образом для использования в качестве главных судовых, но могут служить и для выработки электроэнергии. Двухтактный вариант можно успешно применять в тех случаях, когда необходимо, чтобы двигатель обладал способностью работать в условиях значительного падения частоты вращения при постоянном среднем эффективном давлении. Более того, запас мощности у двухтактного двигателя выше, чем у четырехтактного. Четырехтактный двигатель может применяться в тех случаях, когда важны лучшая приемистость и большая частота вращения.

Новый дизель марки ZA40S разработан на базе серийного ZA40 без изменения диаметра, но с увеличенным ходом поршня с 480 до 560 мм. Цилиндровая мощность двигателя была повышена до 660 кВт при 510 мин-1 (вместо прежних 640 кВт при 580 мин-1), удельная поршневая мощность повысилась с 0,51 до 0,53 кВт/см2, а среднее эффективное давление — 2,2 МПа, максимальное давление сгорания — 15,5 МПа. Эффективный удельный расход топлива был снижен на 5%.

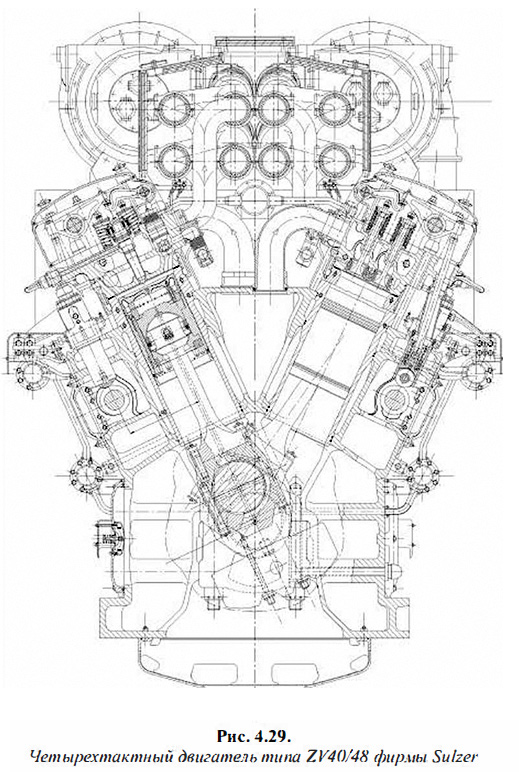

Четырехтактные модели типа Z, ZA и ZAS выпускались и выпускаются в рядном (ZL, ZAL, ZALS) и V-образном (ZV, ZAV, ZAVS) исполнении (рис. 4.29).

В настоящее время последние модели этого типа двигателей выпускает совместная дизелестроительная корпорация Wartsila NSD (New Sulzer Diesel), образовавшаяся после объединения ряда зарубежных фирм, в рядном и V-образном исполнении.

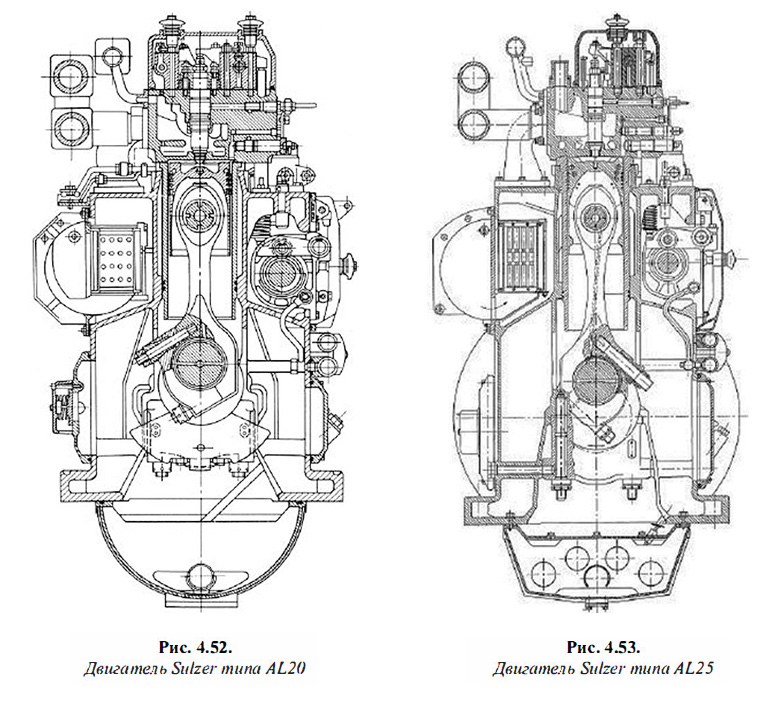

Новый, наиболее совершенный дизель повышенной оборотности марки S20 фирмы Sulzer предназначен для диапазона мощностей от 570 до 1305 кВт при частотах вращения от 720 до 1000 мин-1. В отличие от предыдущей модели А20 (ЧН20/24), двигатель S20 имеет увеличенный ход поршня (ЧН20/30) и некоторые конструктивные особенности.

При разработке конструкции S20 использованы узлы дизелей ZA и АТ, что позволило снизить удельный расход топлива, повысить качество и эффективность процесса горения, уменьшить токсичность отработанных газов, увеличить межремонтный период при работе на тяжелом топливе вязкостью до 700 сСт. Эффективный КПД дизеля составляет примерно 45%. Двигатель обладает способностью к быстрому набору нагрузки, имеет пониженные шумность и виброактивность.

В прошлом фирма Sulzer в качестве вспомогательных приводных дизелей последовательно выпускала модели марок ВАН-22, А25 (AL25) и А20 (AL20).

Это были для своего времени достаточно форсированные двигатели с хорошими технико-эксплуатационными показателями, которые впоследствии были заменены более совершенными моделями.

Дизели ZH40, Z40 (ZL40 и ZV40)

Необходимо отметить, что многие конструктивные решения при создании двигателей типа Z40 (40/48) имели большой уровень унификации и успешно использовались при разработке многих последующих моделей.

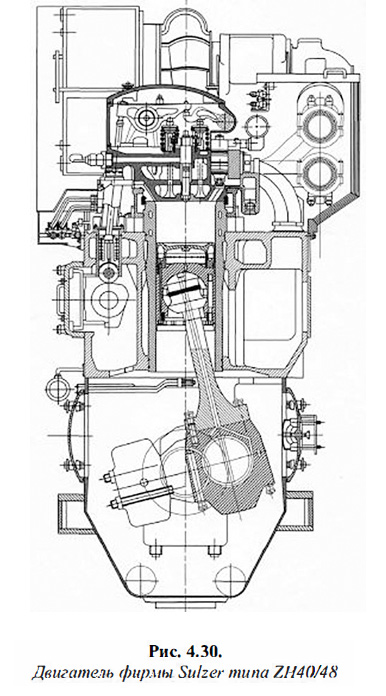

Двухтактные тронковые двигатели (ZH) имели прямоточно-клапанную продувку (рис. 4.30), воздух в цилиндр поступал через продувочные окна, расположенные по окружности в нижней части цилиндровой втулки. Это было основное конструктивное отличие двух- и четырехтактных двигателей. При этом удаление отработанных газов осуществлялось через два выпускных клапана.

Остов рядного двигателя, как это реализуется в большинстве конструкций среднеоборотных двигателей, представлял собой чугунный литой моноблок. Фундаментная рама и блок цилиндров были выполнены в виде единой отливки с подвесным коленчатым валом.

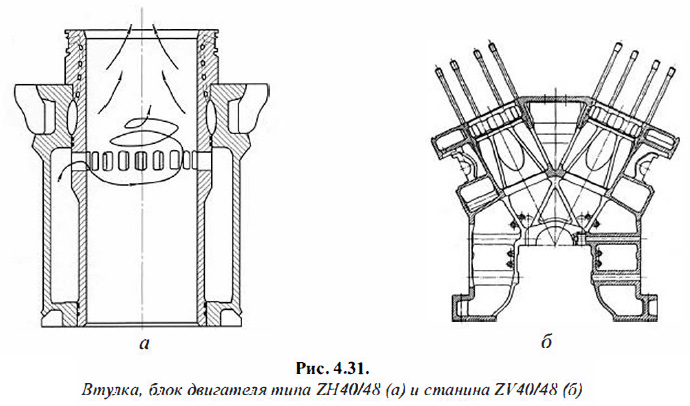

При этом большая часть втулки цилиндра, расположенная в блоке, омывается наддувочным воздухом и не имеет водяного охлаждения, что исключает попадание воды в картерное пространство (рис. 4.3 а).

Картер рядных двигателей состоял из поперечных стальных литых балок, приваренных к стенкам из листовой стали. Картер и чугунный блок соединялись анкерными связями, которые при затяге создают в остове предварительно наряженное состояние.

Остов V-образного двигателя типа ZV40/48 (рис. 4.316) представлял собой жесткую чугунную конструкцию, состоящую из блока цилиндров и фундаментной рамы. Коленчатый вал цельнокованый подвесного типа. В целях уравновешивания двигателя на щеках болтами были прикреплены противовесы. При этом шатуны смежных цилиндров были присоединены рядом к одной шейке кривошипа. Коленчатый вал имел большие диаметры шеек, и его размеры были рассчитаны на использование в будущем более высокого среднего эффективного давления. Коленчатый вал опирался на трехслойные подшипники, залитые белым металлом.

У рядных двигателей крышка рамового подшипника удерживалась гидравлическими домкратами. Давление масла, необходимое для предварительного затяга крышек, создавалось насосом, расположенным снаружи двигателя; это позволяло поддерживать необходимый предварительный затяг крышек подшипников и зазоры в них. Сверления в болтах использовались для подачи смазочного масла на механизм движения и поршень. Тем самым отпадала необходимость в отдельном масляном канале к крышке рамового подшипника.

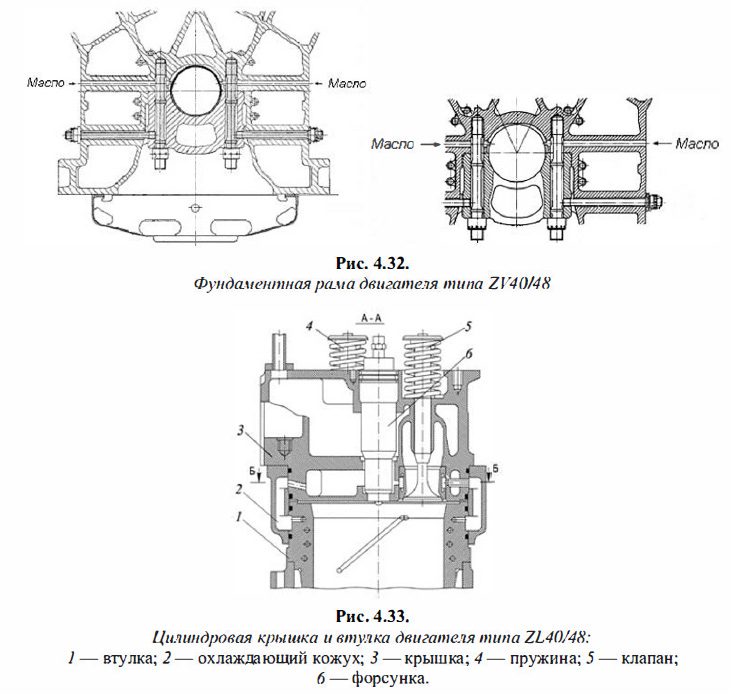

Крышки рамовых подшипников крепились вертикальными и горизонтальными шпильками (рис. 4.32). Последние позволяли устранить фреттинг в местах стыка, возникающий обычно под действием горизонтальных составляющих нагружающих подшипник сил.

В V-образных двигателях с подвесными коленчатыми валами крышки рамовых подшипников крепились с помощью гидравлических домкратов.

Верхняя часть втулки цилиндра, где преобладали наивысшая температура и наибольшее давление газов, была выполнена в виде удлиненного толстостенного бурта, в котором просверлены наклонные каналы для охлаждающей воды, чтобы вода подходила как можно ближе к нагреваемым внутренним поверхностям втулки (рис. 4.33). Благодаря этому достигалась низкая температура рабочей поверхности втулки, что, в свою очередь, способствовало сохранению масляной пленки и созданию благоприятных условий для работы поршневых колец. Охлаждающая вода, выходя из втулки цилиндра, поступала через зарубашечное пространство в крышку цилиндра.

Чугунная крышка цилиндра была выполнена с двойным днищем. Для поддержания низких тепловых напряжений нижнее (огневое) днище крышки было выполнено тонкостенным. Механические нагрузки через фонари клапанов передавались более толстому второму днищу. Наружная стенка цилиндровой крышки была сделана так, что не имеющие опоры участки огневого днища имели небольшие размеры.

При этом огневое днище благодаря небольшой толщине обладало умеренной тепловой напряженностью. В крышке были смонтированы два впускных и два выпускных клапана (одинаковой конструкции).

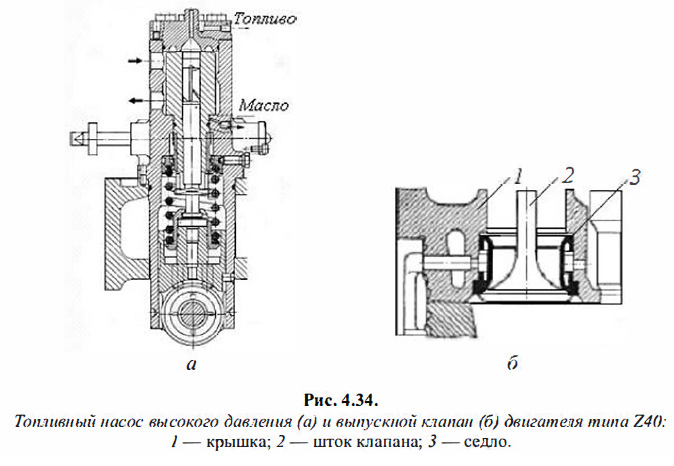

Охлаждающая вода, поступавшая в цилиндровую крышку, проходила радиально между двумя днищами к центру, а остальная часть охлаждала съемные, запрессованные в крышку седла клапанов, обеспечивая им низкую температуру, что является необходимым условием при работе на тяжелом топливе (рис. 4.346). Далее вода проходила через центральный канал вокруг форсунки и охлаждала верхнюю полость крышки.

Такое интенсивно охлаждаемое нижнее днище крышки двигателя ZL40 обеспечивает максимальную температуру крышки цилиндра не более 225°С при Ре = 2,3 МПа. При этом интенсивное охлаждение крышки в районе клапанов позволило отказаться от вставных корпусов клапанов.

Тепловые напряжения в стенке втулки также находились на низком уровне. Холодная часть цилиндра за пределами отверстий являлась относительно толстостенной и охватывала внутреннюю часть подобно кольцу, насаженному в горячем состоянии, и тем самым значительно уменьшала пульсирующие нагрузки, создаваемые давлением газа. Благодаря значительной толщине верхняя фланцевая часть втулки являлась весьма жесткой и служила опорой для крышки цилиндра.

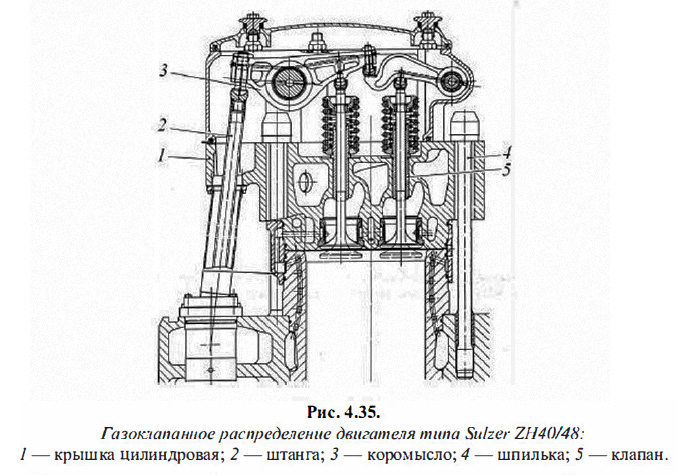

Чугунная крышка цилиндра имела четыре одинаковых тарельчатых клапана (рис. 4.35). В двухтактных двигателях все четыре клапана использовались в качестве выпускных, а в четырехтактных два клапана служат впускными, а два — выпускными. Форсунка, расположенная в центре, была снабжена водоохлаждаемым распылителем. Размещенный в крышке пусковой клапан управлялся пневматически.

Тарельчатые клапаны изготовляют из легированной стали, их седла предварительно подвергают специальной обработке для придания стойкости к агрессивным соединениям, входящим в состав золы тяжелых сортов топлива. Выпускные клапаны являются одним из наиболее тяжелонапряженных узлов, поэтому с целью повышения надежности и увеличения ресурса встречается разнообразное конструктивное оформление этого узла.

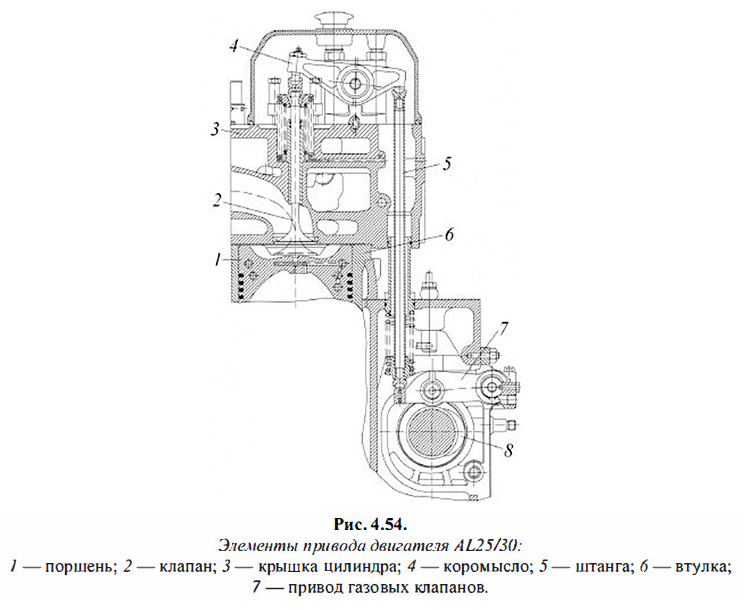

Привод четырех клапанов крышки цилиндра осуществлялся от распределительного вала штангами, главным и вспомогательным коромыслами. На стороне управления двигателем были расположены по три кулачка на каждый цилиндр: два — для привода клапанов и один — для топливного насоса. Кулачки устанавливают на распределительном валу методом SKF. Такое решение позволяет упростить конструкцию распределительного вала, повысить его прочность (ввиду отсутствия шпонок) и упростить регулирование положения кулачков.

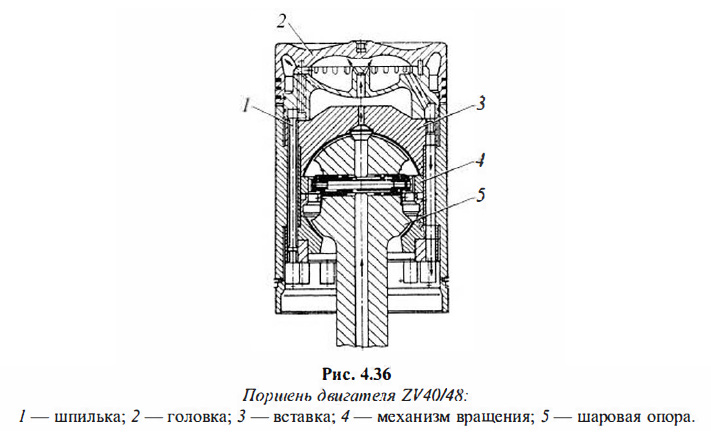

Поршень составной, имел стальную головку, на которой расположены компрессионные кольца (рис. 4.36), и нижнюю часть, отлитую из серого чугуна с маслосъемным кольцом. Головка охлаждалась маслом, поступающим из верхней головки шатуна. Верхняя поршневая канавка хромирована. Стальная головка поршня охлаждается маслом способом взбалтывания. При этом зона поршня вблизи верхней канавки кольца охлаждается струей масла, поступающего по многочисленным радиальным отверстиям, а верхняя часть поршня охлаждается маслом, разбрызгиваемым в центральной закрытой полости.

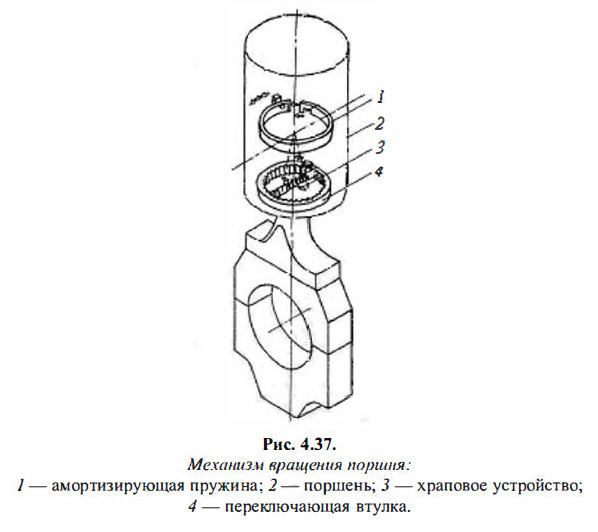

К конструктивным особенностям двигателя этой серии прежде всего необходимо отнести оригинальное решение соединения поршня с шатуном, верхней головке которого придана сферическая форма (рис. 4.36). Помимо обычного возвратно-поступательного движения при работе двигателя, поршень совершает медленное вращательное движение вокруг своей продольной оси при качательных движениях шатуна.

Конструктивно для обеспечения вращения поршня шатун снабжен двумя храповыми защелками, незначительно смещенными от центра поршневого подшипника (рис. 4.37). Когда шатун качается относительно поршня, храповик сообщает прерывистое вращательное движение зубчатому кольцу; это движение передается поршню с помощью круглой пружины. Такая конструкция позволяет существенно уменьшить силы, необходимые для вращения поршня (поршень со скоростью около 10 мин-1 поворачивается сжатой качательным движением шатуна пружиной, расположенной между переключающей втулкой и поршнем).

Применение конструкции вращающегося поршня в сопоставлении с традиционным решением, основанным на использовании поршневого пальца, дает следующие преимущества:

- увеличивается опорная поверхность, соответственно снижается удельное давление в головном подшипнике;

- непосредственная передача механических нагрузок от сил давления газов на головное соединение исключает обычно имеющую место деформацию поршня в зоне бобышек и юбки, что, в свою очередь, позволяет избежать необходимости придания поршню бочкообразной формы, уменьшить зазор между поршнем и втулкой цилиндра;

- при каждом ходе со стороной втулки цилиндра, на которую действует нормальная сила, соприкасается вновь смазанная маслом часть поверхности трения тронка поршня, благодаря чему устраняется опасность задира и прихватывания поршня; обеспечивается более равномерный износ его юбки и поршневых колец, исключается овализация износа;

- уменьшение зазора, в свою очередь, снизило динамические удары поршня по втулке, вызывающие ее упругую деформацию и, как следствие, кавитационные разрушения;

- за счет совместного вращения поршня и поршневых колец можно избежать местного нагрева рабочей поверхности втулки, вызываемого пропуском газов через зазор кольца; это приводит к гораздо меньшему риску появления задиров вследствие равномерной тепловой нагрузки; кроме того, вращение поршневых колец значительно улучшает их смазку и уменьшает износ, который в этом случае становится равномерным;

- поскольку верхний шатунный подшипник имеет сферическую форму и благодаря этому нагружается симметрично, поршень обладает способностью самоцентрироваться во втулке;

- вследствие отсутствия несимметричной деформации тело поршня может иметь круглую форму и зазоры у него могут быть минимальными, что обеспечивает лучшее направление движения поршня и снижение износа поршневых колец, их канавок, цилиндров и обусловливает меньший расход масла.

Единственным недостатком является несколько более высокая стоимость изготовления, которая, однако, с избытком компенсируется вышеперечисленными преимуществами.

Конструктивно, как узел трения, головной подшипник выполнен трехслойным, состоящим из стальной основы, рабочего слоя — свинцовистой бронзы и поверхностного приработочного тонкого покрытия (PbCuSn).

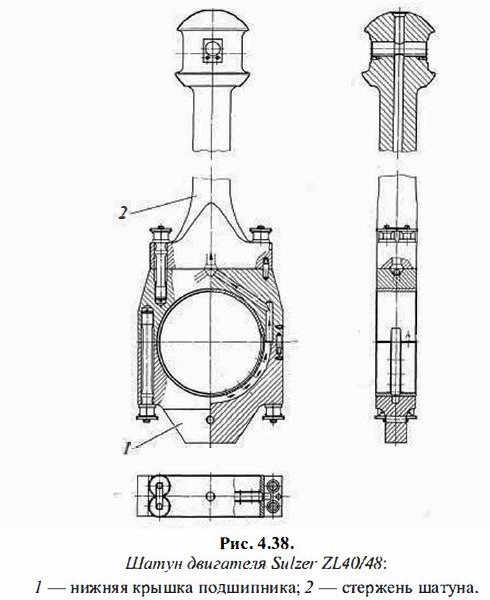

Шатуны дизелей этого класса морского типа. Нижняя головка шатуна сконструирована как отдельная деталь, крепящаяся болтами к нижнему концу стержня шатуна (рис. 4.38). При такой конструкции высота над двигателем, необходимая для демонтажа поршня, значительно меньше, чем в том случае, когда нижняя головка имеет косой разъем. К тому же поршень можно снять, не разбирая подшипник нижней головки шатуна, а установка прокладки между головкой и стержнем шатуна дает возможность легкого изменения степени сжатия.

В качестве антифрикционного материала во вкладышах мотылевых и рамовых подшипников использовалась либо свинцовистая бронза, либо сплав алюминия с 6 или 2% олова.

В эксплуатации отмечались случаи фреттинг-коррозии мотылевых подшипников, возникающей при относительном перемещении контактирующих поверхностей вкладыша и постели, ввиду циклического характера нагрузок и деформаций. Это чаще всего происходит при ослаблении или неправильном затяге шатунных болтов. Прогрессирующая фреттинг-коррозия может привести к проворачиванию вкладышей, перекрытию при этом масляного канала в подшипнике и глубокому задиру вкладыша подшипника и шейки вала.

Топливные насосы золотникового типа с комбинированным регулированием подачи, которая осуществляется с помощью спиральной кромки плунжера (см. рис. 4.34а). Для каждого цилиндра предусмотрен индивидуальный насос. Во втулке плунжерной пары просверлены две пары отверстий. Через верхние отверстия заполняется топливом надплунжерное пространство насоса, через нижние осуществляется отсечка. Всасывающая и отсечная системы разъединены.

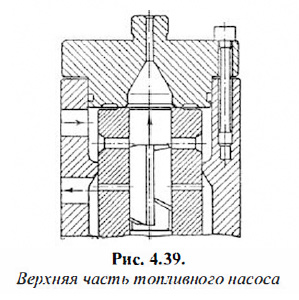

Корпус насоса имеет две отдельные камеры: одна соединяется с топливоподающим трубопроводом, другая — с отсечным (рис. 4.39). Наполнение насоса происходит из верхней камеры, а лишнее топливо, ненужное для впрыска, возвращается в нижнюю камеру. Таким образом, топливо, выходящее из топливного насоса под большим давлением, не проникает в систему всасывания; тем самым удается избежать вредных пульсаций большого давления на стороне всасывания насоса. При работе на тяжелом топливе это в совокупности с рециркуляцией топлива обеспечивает постоянный прогрев топливных насосов.

Базовый 4-тактный дизель Z40 имел импульсную систему наддува, хорошо обеспечивающую его воздухом на режимах частичных нагрузок. В рядных двигателях устанавливался только один турбонагнетатель и один воздухоохладитель, которые располагались на свободном конце двигателя или в месте расположения маховика. В V-образных двигателях оба эти агрегата размещали на одном конце.

Высокий уровень форсирования рабочего процесса (Ре = 2МП; Pz = 13 МПа) предопределил и большие требования к жесткости и прочности конструкции, а также потребовал интенсификации охлаждения деталей камеры сгорания и выпускных клапанов.

Смазка поршневой группы при принудительной и регулируемой подаче с использованием специальных маслоподающих устройств, хорошо зарекомендовавшая себя в двухтактных крейцкопфных двигателях, применена и в двигателях Z40. В обоих типах дизелей ZL40 и ZY40 смазка втулок рабочих цилиндров осуществлялась под давлением, с использованием многоплунжерных насосов — лубрикаторов.

В привод лубрикатора встроен механизм, позволяющий изменять подачу масла в зависимости от нагрузки и тем самым уменьшать его расход на частичных нагрузках. От лубрикатора масло подводится по трубкам к нижней части втулок цилиндров, по сверлениям поднимается вверх и выводится на рабочую поверхность в зазор между поршнем и втулкой.

Принудительная подача позволила переместить маслосъемное кольцо в нижнюю часть юбки и расположить его в зоне, где втулка цилиндра при всех положениях поршня практически не изнашивается, и это, естественно, существенно улучшает условия работы кольца и его износ (см. рис. 4.36). Отмеченные реализованные мероприятия стабилизировали и уменьшили расход масла до 0,7—1,5 г/(кВт•ч).

Дизели типа ZA40

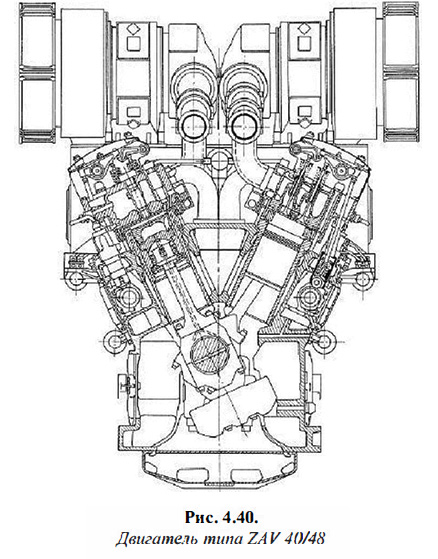

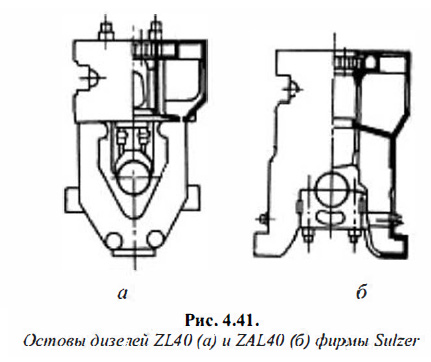

Базовая конструкция двигателя Z40 предусматривала возможность в ходе дальнейшей разработки получить существенное увеличение удельной мощности. При этом особое внимание было обращено на теплонагруженные узлы: поршень, втулку и крышку цилиндра. Более высоким уровнем форсирования обладала новая модификация двигателя ZA40/48 (Ре = 2,21 МПа; ge = 186 г/(кВт•ч). Новая форсированная модель по конструкции практически идентична старой. Производство двигателей типа ZA40 фирмой Sulzer было организовано в виде четырех- и двухтактной конструкции рядного (ZAL40/48) и V-образного (ZAV40/48) исполнения. В настоящее время в производстве находятся в основном четырехтактные дизели, так как они более надежны и имеют лучшие экономические характеристики (рис. 4.40).

Дизели типа ZA40 работают в широком диапазоне мощностей, 3300-11 880 кВт, при частоте вращения коленчатого вала 560 мин-1 и средней скорости поршня 8,96 м/с. При этом отличаются повышенной топливной и масляной экономичностью, большей надежностью, высоким моторесурсом, улучшенными удельными показателями.

Во многом в новой модели сохранены конструктивные решения, присущие двигателю Z40. Это чугунный остов, выполненный в виде литого моноблока с подвесным коленчатым валом. Цилиндровая втулка также имеет развитый массивный фланец, в котором просверлены каналы для более близкого подвода охлаждающей воды к внутренней нагреваемой поверхности. Наилучшее охлаждение втулки было достигнуто при 44 каналах диаметром 25 мм.

Интенсивное охлаждение втулки, крышки и вставного седла выпускного клапана дает возможность успешно эксплуатировать дизели этого типа на тяжелых сортах топлива. Азотирование поверхности цилиндровых втулок значительно увеличило твердость их рабочих поверхностей. При этом расход масла не превышает 0,8-1,0 г/(кВт•ч).

Верхняя головка шатуна, имеющая сферическую форму, снабжена механизмом, вращающим поршень на сфере с частотой 1 оборот за 67 оборотов коленчатого вала. При этом поршень охлаждается маслом, поступающим по шатуну от мотылевого подшипника.

Имеют место и многочисленные отличия в конструкции новой модификации. Например, изменилось внешнее архитектурное оформление рядных двигателей ZAL40 (рис. 4.41). Большая часть маслопроводов заменена сверлеными каналами в остове. Другие трубопроводы (выпускные от цилиндров к турбинам, трубопроводы пускового воздуха) объединены в закрытые изолированные блоки. Все это облегчает и ускоряет ремонтномонтажные работы (в дизелях типа ZA40 примерно на 1/3 по сравнению с дизелями типа Z40).

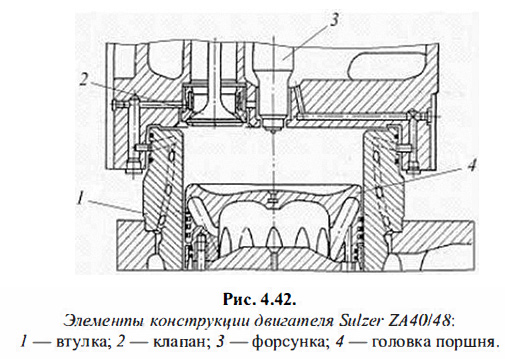

B новой модификации двигателя крышка цилиндра, ранее имевшая конструкцию с двойным днищем, заменена на крышку с одним толстым сверленым днищем (рис. 4.42).

Это позволило снизить температуры и, главное, обеспечить более равномерное их распределение и соответственно меньшие деформации днища. Выигрыш — меньшая вероятность появления в днище трещин, что чаще встречается, а также существенное сокращение деформации (коробления) седел клапанов, потери плотности посадки клапанов и их прогорания.

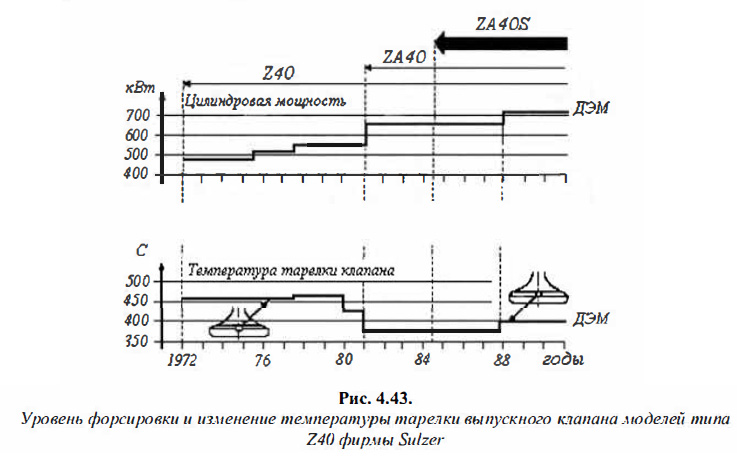

Фирма провела большую работу по повышению надежности выпускных клапанов. В дизелях типа ZA40 клапаны выполнены с тарелками из жаропрочного сплава на никелевой основе (Нимоник-80 и Нимоник-80А) и снабжены на верхнем конце штока поворачивающим устройством. Дорогие нимониковые клапаны, как правило, применяются при наличии в комплекте поворачивающего устройства.

Седла выпускных клапанов вставные, охлаждаемые. Симметричная конструкция седла и равномерное обтекание охлаждающей водой обеспечивает равенство температур по его окружности, что способствует равномерной деформации при нагревании и сохранению плотности посадки выпускного клапана. Температура посадочной поверхности тарелки выпускного клапана лежит в пределах 360-390°С (рис. 4.43). В этом случае при правильной эксплуатации ресурс выпускного клапана может быть доведен до 12 тыс. ч (до полного периода между моточистками).

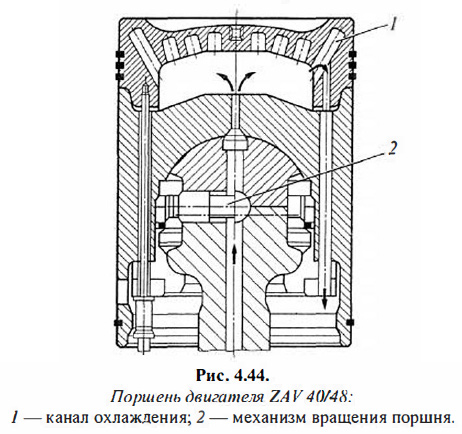

В новой модификации двигателя ранее существовавшие полости охлаждения поршней заменены на сверления (рис. 4.44), обеспечившие за счет взбалтывания в них масла (коктейльный эффект) более интенсивное охлаждение головок и равномерное распределение температур. Иначе говоря, на дизелях серии ZA40 применен поршень с так называемым канальным охлаждением и охлаждением через механизм поворота поршня. Поршень можно снимать без разборки подшипника нижней головки шатуна.

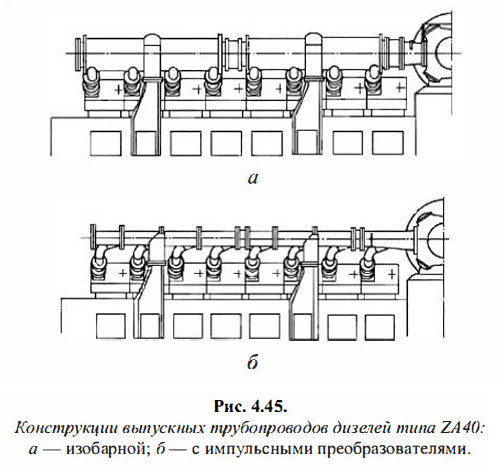

Работы по совершенствованию системы наддува в дизелях типа ZA40 способствовали дальнейшему повышению эффективности рабочего процесса. Переход на наддув с турбинами постоянного давления существенно упростил конструкцию выпускного трубопровода и сделал ее более надежной в эксплуатации, а систему наддува с импульсными преобразователями и более экономичной (рис. 4.45).

Кроме выпускного трубопровода, в дизеле типа ZA40 улучшена конструкция и других узлов, что позволило в среднем не менее чем на 20% сократить время на их разборку и сборку.

Чтобы предотвратить возникновение трещин топливопроводы, находящиеся под высоким давлением, выполняют в виде каналов, высверленных в сплошных стержнях. Это возможно благодаря их небольшой длине.

В дизелях типа ZA40, в отличие от дизелей типа Z40, также несколько изменена конструкция нижней головки шатуна. Все обслуживающие системы смазки, охлаждения и топливоподкачки механизмов приводятся в действие шестернями от коленчатого вала.

Дизели типа ZA40S

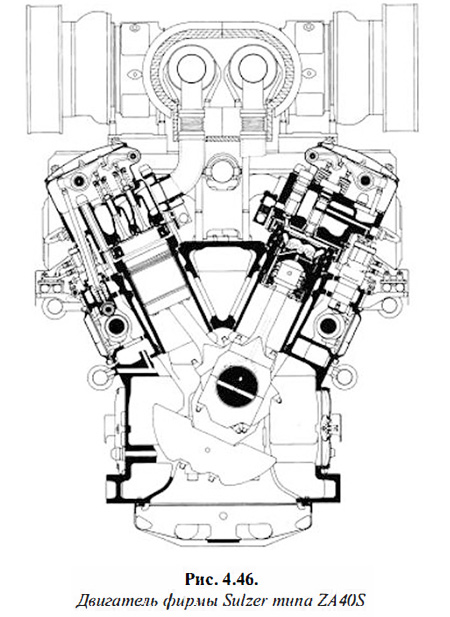

Поставленный на производство новый тип дизеля ZA40S (ЧН40/56) был разработан на базе серийного ZA40 без изменения диаметра (400 мм), но с увеличенным ходом поршня с 480 до 560 мм (рис. 4.46).

Цилиндровая мощность двигателя была повышена до 660 кВт при 510 мин-1 (вместо прежних 640 кВт при 580 мин-1), среднее эффективное давление — 2,2 МПа, максимальное давление сгорания — 15,5 МПа. Удельный расход топлива снижен на 5%. Дизели выпускаются в рядном (6, 8, 9 цилиндров) и V- образном (12, 14, 16, 18 цилиндров) исполнениях. Отличительная особенность новой модели в более высоком отношении S/D, равном 1,4 (длинноходовой вариант).

Последние двигатели этой серии имеют цилиндровую мощность 720 кВт при частоте вращения 510 мин-1 и среднем эффективном давлении 2,41 МПа. При средней скорости поршня 9,6 м/с и эффективном удельном расходе топлива 180 г/(кВт•ч) на полной нагрузке. Поле возможных мощностей при числе цилиндров 6-18 равно 4320-12 960 кВт. Двигатели работают на тяжелом топливе с вязкостью до 600 сСт.

Остов дизеля традиционно представляет собой жесткую чугунную конструкцию. Коленчатый вал цельнокованый, подвесного типа. К щекам кривошипов вала болтами прикреплены противовесы. Шатуны смежных цилиндров присоединены рядом к одной шейке кривошипа (V-образные двигатели).

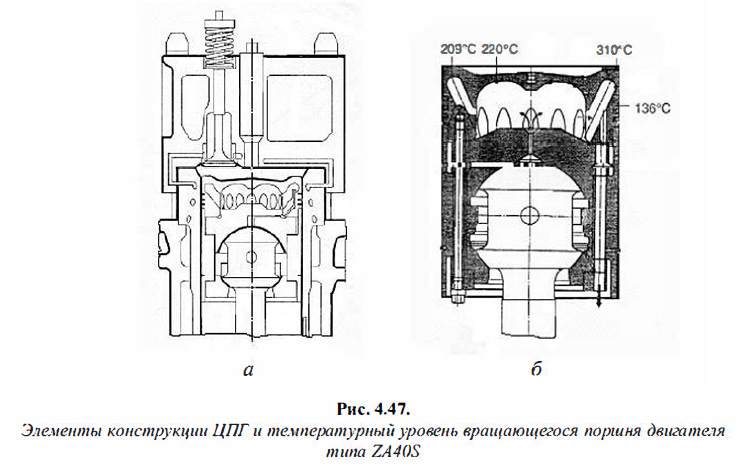

Верхняя часть втулки цилиндра двигателя ZA40S, как и в более ранних моделях, выполнена в виде высокого толстостенного бурта, в котором просверлены наклонные каналы для охлаждающей воды. Вода, движущаяся по каналам с большой скоростью, проходит вблизи горячей внутренней поверхности и обеспечивает интенсивное ее охлаждение. В каналы вставлены теплоизолирующие трубки, что позволяет избежать переохлаждения рабочей поверхности во избежание сернистой коррозии и в то же время удерживает температуру по всей высоте фланца в диапазоне 125-175°С (рис. 4.47а).

Поршень составной и имеет стальную головку, на которой расположены компрессионные кольца и тронк. Верхняя часть поршня охлаждается маслом, поступающим из верхней головки шатуна. Сверления в головке поршня обеспечивают за счет взбалтывания в них масла более интенсивное ее охлаждение и равномерное распределение температур (рис. 4.476). Кроме того, малая толщина стенки головки поршня над верхней канавкой обеспечивает уменьшенный поток теплоты.

Верхнее поршневое кольцо имеет плазменно нанесенное противоизносное покрытие. Во второй поршневой канавке располагается компрессионное кольцо, имеющее слой хрома на наружной цилиндрической поверхности. В третьей и четвертой канавках находятся чугунные поршневые кольца с конической образующей. У всех этих колец фаска внутреннего периметра направлена наверх. Нижнее маслосъемное кольцо снабжено пружинным экспандером. Верхняя канавка также хромирована.

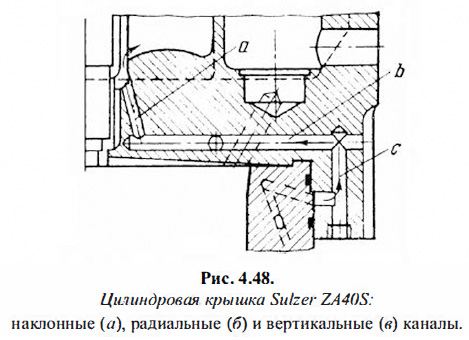

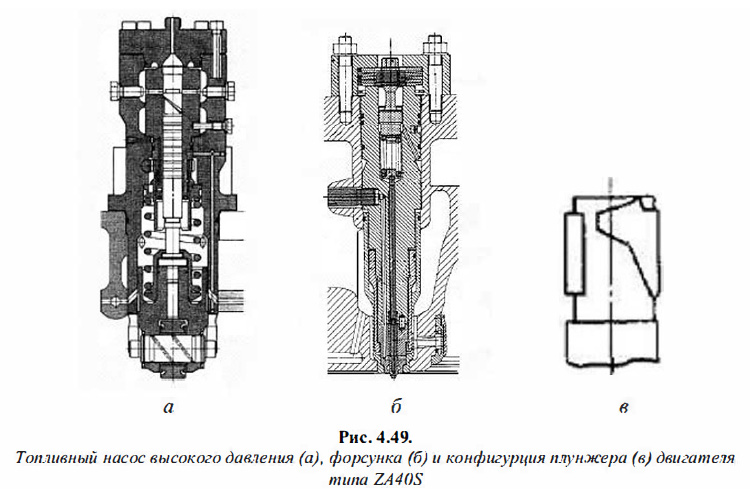

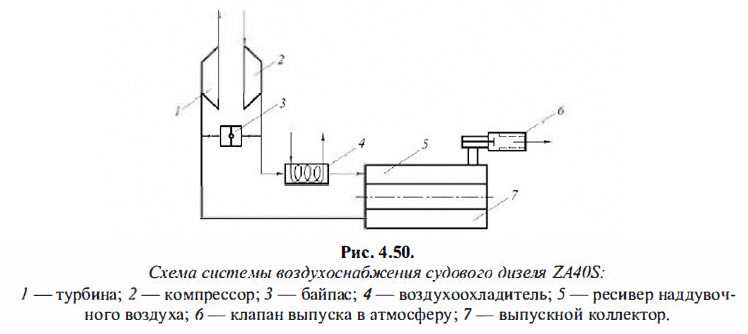

В новой модели сохранен прежний тип головного соединения поршня с шатуном. Это сферической конструкции поршневой подшипник и приводной механизм, создающий вращательное движение. Первое компрессионное и нижнее маслосъемное кольца подлежат замене через каждые 10 тыс.ч.