1. ХАРАКТЕРИСТИКА И НАЗНАЧЕНИЕ.

1.1.Масляные выключатели предназначены для коммутации высоковольтных цепей трехфазного переменного тока в нормальном режиме работы электроустановки, а также автоматического отключения этих цепей при коротких замыканиях и перегрузках, возникших при аварийных режимах.

1.2. В распределительных устройствах 6-10кВ в основном применяют малообъемные выключатели типа BПM-10; ВМГ-133 с номинальными токами 600,1000 и I500A и током отключения 20кА. В зависимости от номинального тока изменяются сечение токопровода и контактные выводы. Каждый полюс выключателей помещается в отдельном цилиндре.

1.3. Масло в малообъемных выключателях используют только для гашения дуги. Благодаря этому, а также прочной конструкции малообъемные выключатели взрыво- и пожароопасные.

1.4. Рабочее положение выключателя в пространстве — вертикальное.

1.5. Коммутационный ресурс до капитального ремонта: коммутации токов близких к номинальным 40-50 операций, общее количество коммутаций до 360 операций, количество отключенных коротких замыканий – 6 раз.

1.6. Выключатели могут сочленяться с приводами: ПЭ-11, ППМ-10, ПП-67.

2. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ.

2.1. Принцип работы выключателя, основан на гашении электрической дуги потоком газомасляной смеси, образующейся в результате интенсивного разложения трансформаторного масла под действием высокой температуры дуги. Этот поток получает определенное направление в специальном дугогасительном устройстве, размещенном в зоне горения дуги.

2.2. Управление выключателем должно осуществляться дистанционно. Операция включения выключателя осуществляется за счет энергии электромагнитного поля электромагнитного привода (ПЭ-11) или за счет энергии предварительно запасенной включающими пружинами пружинного привода (ПП-67, ППМ-10). Отключение выключателя осуществляется за счет энергии запасенной отключающими пружинами во время операции включения.

2.3. Оперативное включение выключателя производится при подаче импульса на катушку электромагнита включения (пружинный привод) или катушку РПД (электромагнитный привод).

- Следующая страница

- Содержание

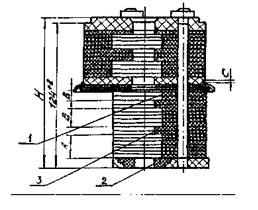

Выключатель ВМГ-10 (рис. 1), применяемый на напряжение 6—10 кВ при номинальных токах 630 и 1000 А, разработан взамен широко распространенного выключателя ВМГ-133 для комплектных стационарных устройств КСО. По сравнению с последним выключатель ВМГ-10 имеет лучшие характеристики и более удобен в эксплуатации.

Рис. 1. Выключатель типа ВМГ-10

Управление выключателями может осуществляться приводами ПП-67, ПЭ-11 и другими, при этом оперативное включение производится за счет энергии привода, а отключение — за счет отключающих пружин самого выключателя. Основанием выключателя служит рама 1, на которой смонтированы три полюса. Каждый полюс крепится к раме на двух опорных изоляторах. Полюс состоит из цилиндра 2, проходного изолятора 3, дугогасительной камеры 4, подвижного токоведущего стержня 5 и неподвижного розеточного контакта 6. Цилиндр выключателя на номинальный ток 630 А выполнен из стали. Для уменьшения индукционного нагрева вихревыми токами продольный шов цилиндра заварен латунью. У выключателя на ток 1000 А цилиндр выполнен целиком из латуни. К верхней части цилиндра приварен дополнительный резервуар 7 с маслоотделителем 8. Назначение маслоотделителя — предотвращать выброс масла из цилиндра выключателя при отключении стоков КЗ. Образующиеся при этом газы выходят через жалюзи в дополнительном резервуаре. В нижней части цилиндр закрывается съемной крышкой, на которой крепится неподвижный розеточный контакт. Устройство розеточного контакта и дугогасительной камеры аналогично рассмотренному ранее выключателю ВМП-10. Изоляция токоведущего стержня 5 от цилиндра осуществляется с помощью проходного изолятора 3, укрепленного в верхней части цилиндра. Для усиления изоляции и направления движущегося токоведущего стержня в изолятор вставлена бакелитовая трубка 9. Резиновые манжеты 10 и 11 проходного изолятора не допускают вертикальных перемещений изоляционной трубки, а кожаная манжета 12 предотвращает выброс газов и масла вдоль токоведущего стержня через изолятор при отключениях выключателя. Токосъем в выключателе происходит через верхний вывод (скобу) 13, гибкую связь 14, токоведущий стержень 5, розеточный контакт 6 и нижний вывод (крышку) 15. У выключателя на номинальный ток 630 А одна гибкая связь на полюс на ток 1000 А — две.

Масло заливают через маслоналивную пробку 16, а сливают через маслоспускное отверстие 17. Для наблюдения за уровнем масла каждый полюс выключателя снабжен маслоуказателем 18. Для смягчения ударов при движении подвижных частей выключателя имеется масляный буфер 19. Приводной механизм вместе с приводимыми им частями выключателя ВМГ-10 показан на рис. 2. Приводной механизм состоит из вала 1 с приваренными к нему рычагами 2. К малым плечам крайних рычагов 2 присоединены две отключающие пружины 3, а к среднему — буферная пружина 4. На противоположных концах рычагов механически укреплены изоляционные рычаги 5, которые соединяются с токоведущими контактными стержнями выключателя 6 при помощи серьги 7. Рычаги 2 служат для передачи движения от вала выключателя к контактному стержню.

Рис. 4.26. Приводной механизм выключателя ВМГ-10

Между крайним и средним рычагами на валу выключателя приварена пара двуплечих рычагов 8 включенного и отключенного положений выключателя. При включении один из роликов подходит к болту — упору 9, при отключении второй ролик перемещает шток масляного буфера 10.

Выключатель ВМГ-10

Выключатели типа ВМГ-10 относятся к типу маломасляных и представляют собой трехполюсный коммутационный аппарат, предназначенный для работы в закрытых установках переменного тока высокого напряжения частотой 50 гц. Управление выключателями может осуществляться электромагнитными приводами постоянного тока типа ПЭ-11 или пружинными приводами типа ПП-67.

- Описание

- Характеристики

- Документация

- Видеообзор

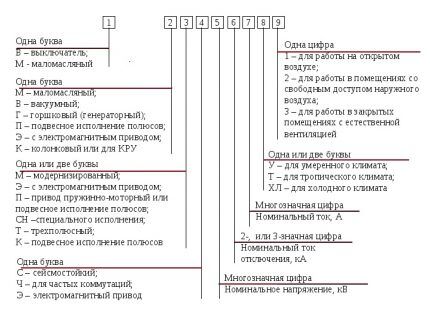

Структура условного обозначения выключателя ВМГ-10

пример: выключатель ВМГ-10-630-20, ВМГ-10-1000-20

10 – номинальное напряжение, кВ.

630; 1000 – номинальный ток, А.

20 — номинальный ток отключения, кА.

Устройство масляного выключателя ВМГ-10

Выключатель состоит из трех полюсов закрепленных на сварной раме.

Основной частью полюса выключателя ВМГ-10 является сварной металлический цилиндр.

Каждый полюс имеет по две скобы для крепления к опорным изоляторам, дополнительный резервуар, маслоотделитель, маслоналивную пробку и маслоуказатель. Внутри цилиндра расположены изоляционные цилиндры и, между которыми устанавливается дугогасительная камера. В верхней части цилиндра укрепляется проходной изолятор с целью изолирования стержня (подвижного контакта) от цилиндра, электрически связанного с неподвижным розеточным контактом. Устройство проходного изолятора аналогично проходному изолятору в выключателе ВМГ-133.

Нижняя часть цилиндра закрывается съемным с усиленным розеточным контактом. Розеточный контакт состоит из пяти ламели, соединенных через гибкие связи с дном.

Давление ламелей на токоведущий стержень создается пружинами, расположенными внутри латунного кольца. В дне имеется маслоспускная пробка.

Подвижный контактный стержень состоит из самого стержня и колодки, к торцу которой крепятся гибкие связи. В верхней части стержня имеется наконечник, служащий для соединения контактного стержня с изолирующим рычагом. Выключатели на 630 и 1000А имеют одинаковые токоведущие стержни и розеточные контакты. Токопровод у них отличается размерами колодки и числом гибких связей (на полюс 630А — 1 шт., на полюс 1000А — 2шт.).

Приводной механизм выключателя состоит из вала с приваренными к нему двуплечим коротким рычагом, тремя рычагами и тремя большими изоляционными рычагами. К малым плечам рычагов боковых полюсов прикреплены две отключающие пружины, среднего полюса — буферная пружина.

Двуплечий рычаг с роликами на концах приварен на валу выключателя между боковым и средним полюсами и предназначен для ограничения включенного и отключенного положений выключателя. При включении выключателя один из роликов подходит к болту-упору, при отключении другой ролик упирается в стержень масляного буфера. Для передачи движения от вала выключателя к контактному стержню большие плечи рычагов, выполненные из изоляционного материала, соединены с токоведущими стержнями при помощи серьги.

Для подсоединения выключателя к приводу на валу установлен специальный рычаг или в средней части вала приварен рычаг. В зависимости от этого возможно боковое или среднее присоединение привода.

1. Введение

1.1. Настоящее Руководство по капитальному ремонту масляного выключателя ВМГ-10-630-20 и ВМГ-10-1000-20 1 предусматривает применение персоналом энергетических и других специализированных предприятий наиболее рациональных форм организации ремонтных работ и передовых технологических приемов их выполнения.

1 В дальнейшем для краткости — Руководство.

1.2. В Руководстве приведены:

• технические требования к объему и качеству ремонтных работ и к методам их выполнения (независимо от организационно-технического уровня ремонтных подразделений);

• методы контроля при ремонте узлов и деталей оборудования и правила приемки оборудования в ремонт и из ремонта;

• критерии оценки качества выполнения ремонтных работ.

1.3. Руководство составлено на основе обобщения передового опыта работы ремонтных предприятий энергосистем, а также технической документации завода-изготовителя.

1.4. Руководство предусматривает модернизацию бакелитовой трубки проходного изолятора выключателей, выпущенных до 1976 г.

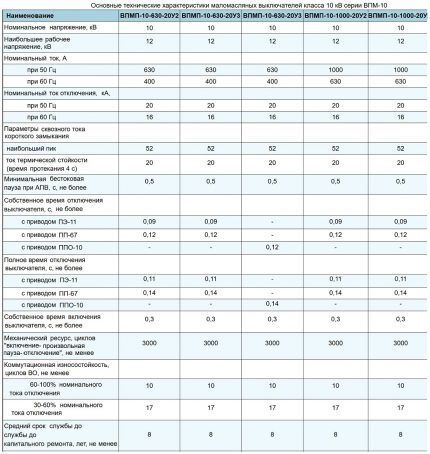

1.5. Техническая характеристика масляных выключателей ВМГ-10-630-20, ВМГ-10-1000-20:

Напряжение, кВ:

Номинальный ток, А

Номинальный ток отключения, кА

Предельный сквозной ток, кА:

эффективное значение периодической составляющей

Ток термической устойчивости для промежутка времени 4 с, кА

Ток включения, кА:

эффективное значение периодической составляющей

Собственное время отключения выключателя с приводом ПЭ-II/ПП-67, с

Не более 0,10 — 0,12

2. Организация работ по ремонту выключателя

2.1. Общие положения

2.1.1. Планирование и организация ремонтных работ осуществляется в соответствии с действующими Инструкциями по организации планово-предупредительного ремонта оборудования электросетевых предприятий.

2.1.2. Сроки выполнения ремонтных работ должны определяться с учетом следующих условий:

а) изменение состава бригады до окончания ремонта не допускается;

б) должна предусматриваться непрерывная загрузка отдельных исполнителей и бригады в целом;

в) режим работы ремонтного персонала должен быть подчинен максимальному сокращению сроков ремонтных работ.

2.1.3. Руководство предусматривает состав ремонтной бригады из 3 чел.: электрослесарь 4-го разряда — 1 чел.; электрослесарь 3-го разряда — 1 чел.; электрослесарь 2-го разряда — 1 чел.

2.1.4. Трудозатраты на капитальный ремонт выключателя определяются на основании «Норм времени на капитальный и текучий ремонты и эксплуатационное обслуживание оборудования подстанций 35 — 500 кВ и распределительных сетей 0,4 — 20 кВ» с учетом дополнений и изменений согласно указанию Минэнерго СССР от 28.04.1977 г. № 9 НС-5195 в составляют 18,5 чел.-ч. В случае выполнения модернизации трудозатраты увеличиваются на 2,5 чел.-ч.

2.1.5. Наиболее прогрессивным является проведение ремонта агрегатно-узловым методом специализированными бригадами. В этом случае ремонт сводится к замене полюсов выключателя на заранее отремонтированные в мастерской.

При производстве ремонта на месте установки демонтаж полюсов выключателя с опорных изоляторов производить только в случае необходимости их замены или в случае замены опорных изоляторов.

2.2. Подготовка к ремонту

2.2.1. Подготовка к капитальному ремонту производятся в соответствии с конкретным объемом работ, предусмотренных для данного оборудования.

2.2.2. К началу ремонта должна быть укомплектована бригада из рабочих соответствующей квалификации, прошедших обучение, проверку знаний и инструктаж по ТБ.

2.2.3. Перед началом работы бригаде должно быть выдано нормированное план-задание с конкретным перечнем работ и указанием объема, трудозатрат и срока окончания ремонтных работ.

2.2.4. До начала ремонта необходимо:

а) подготовить набор слесарного инструмента, а также приборы и мерительный инструмент (приложения 1, 2);

б) подготовить и доставить к рабочим местам основные и вспомогательные материалы и запасные части для ремонта (приложения 3, 4);

в) подготовить и проверить защитные средства;

г) согласовать порядок работы с другими бригадами, выполняющими смежные работы.

2.2.5. Производителю работ совместно с руководителем ремонта после оформления наряда на ремонт выключателя необходимо:

а) убедиться в правильном и полном выполнении всех мероприятий, обеспечивающих безопасность работ;

б) осуществить все противопожарные мероприятия.

2.3. Контроль качества ремонтных работ

2.3.1. Контроль качество ремонтных работ со стороны производителя работ осуществляется в следующем порядке:

а) проверку состояния каждой сборочной единицы в ходе выполнения работ производить совместно с руководителем ремонта. При этом руководитель должен дать указания о способах ремонта и дополнить (уточнить) технические требования на ремонт, по которым будут осуществляться приемка сборочной единицы из ремонта и оценка качества ремонтных работ;

б) законченные скрытые работы и выполненные промежуточные операции предъявлять руководителю для приемки и оценки качества.

2.3.2. Окончательную приемке выключателя производят представители эксплуатационного подразделения совместно с руководителем ремонта, о чем составляется ведомость основных показателей технического состояния выключателя после капитального ремонта, которая подписывается представителями эксплуатации и руководителем ремонта (приложение 5).

2.4. Приемка выключателя в ремонт

2.4.1. До начала капитального ремонта комиссия из представителей эксплуатационного и ремонтного подразделений с обязательным участим руководителя ремонта проверяет готовность к ремонту:

а) наличие ведомости объема работ капитального ремонта;

б) наличие материалов, запасных частей, оснастки и инструмента;

в) достаточность мероприятий о технике безопасности, охране труда и пожарной безопасности.

2.4.2. При приемке выключателя в ремонт необходимо ознакомиться с ведомостью дефектов и объемом работ, выполненных в предыдущий капитальный ремонт и в межремонтный период.

3. Наружный осмотр и подготовка выключателя к разборке

3.1. Осмотреть выключатель и привод, обратив внимание на наличие подтеков масла из-под маслоспускной пробки, маслоуказателя, наличие выброса масла через жалюзи маслоотделителя.

3.2. Произвести несколько операций включения и отключения.

3.3. Снять оперативное напряжение.

3.4. Произвести расшиновку выключателя.

3.5. Слить масло, проследив за снижением уровня масла в маслоуказателях.

4. Разборка выключателя

4.1. Общая разборка выключателя

4.1.1. Расшплинтовать ось 4 (рис. д1), отсоединить контактный стержень 2 от серьги 3.

4.1.2. Удалить контактный стержень 2 от полюса выключателя.

4.1.3. Стать проходной изолятор 1.

4.1.4. Стать нижнюю крышку 1 (рис. 2) с неподвижным розеточным контактом 2.

4.1.5. Вынуть изоляционные цилиндры 3, 5 и дугогасительную камеру 4 и уложить их на железный противень.

Примечание . Дугогасительную камеру предохранять от увлажнения, загрязнения и повреждения. Длительное хранение камеры целесообразно в чистом «сухом» трансформаторном масле.

4.2. Разборка дугогасительного устройства

4.2.1. Отвинтить гайки 1 (рис. 3).

4.2.2. Разобрать камеру, сложив пластины 3 — 14 на противень.

4.3. Разборка неподвижного розеточного контакта

4.3.1. Стать кольцо 2 (рис. 4), пружины 1, 5, прокладки 4.

4.3.2. Вывернуть болты 6, 8, стать гибкие связи 7 и ламели 3.

4.4. Разборка проходного изолятора

4.4.1. Стать токоведущую скобу 1 (рис. 5).

4.4.2. Вынуть кольцо 2, картонную шайбу 3, кожаную манжету 4, втулку 5.

4.4.3. Извлечь бакелитовую трубку 8 с верхней резиновой манжетой.

4.4.4. Стать резиновую манжету с бакелитовой трубки.

4.4.5. Провести модернизацию бакелитовой трубки 8 согласно разделу 7 данного Руководства.

4.5. Разборка подвижного контакта

4.5.1. Отсоединить гибкую связь 4 (рис. 6) от контактной колодки 3.

4.5.2. Отвинтить гайку 3, снять контактные колодки 2.

4.6. Разборка масляного буфера

Отвинтить гайку 2 (рис. 7), вынуть шток 1, поршень 3, пружину 4.

5. Технические требования на дефектацию и ремонт деталей общего применения

5.1. Резьбовые соединения и крепежные детали

5.1.1. Состояние резьбы проверить внешним осмотром, а также навинчиванием гаек (ввертыванием болта) от руки.

5.1.2. Детали подлежат замене при наличии следующих дефектов:

а) заусенцев, вмятин, забоин, выкрашиваний и срыва резьбы более двух ниток;

б) люфтов при завинчивании гаек (вворачивании болтов);

в) трещин и несмываемой ржавчины;

г) повреждения граней и углов на головках болтов и гаек или износа граней более 0,5 мм (от номинального размера).

5.1.3. Детали подлежат ремонту при наличии следующих дефектов:

а) местных повреждений по резьбе не более половины высоты резьбы;

б) местных повреждений общей протяженностью не более 10 % длины витка. Такие дефекты устранять прогонкой резьбонарезным инструментов или в отдельных случаях опиловкой.

5.1.4. Отверстия для шплинтов в болтах не должны быть забиты и увеличены.

5.1.5. Перед установкой резьбовые соединения смазать смазкой ЦИАТИМ-205.

5.2. Плоские шайбы, стопорные и пружинные шайбы

5.2.1. Детали подлежат замене при:

а) наличии трещин, изломов;

б) потере упругости;

в) разводе пружинной шайбы менее полуторной ее толщины.

5.2.2. Пружинные шайбы, бывшие в эксплуатации, допускаются к повторному применению только в том случае, если они не потеряли своей упругости, которая характеризуется разводом концов шайб. Нормальный развод пружинной шайбы равен двойной ее толщине, допустимый — полуторной.

5.3. Пружины

5.3.1. Пружины подлежат замене при наличии следующих дефектов:

а) надломов, трещин, засветлений, несмываемой ржавчины;

б) неравномерности шага витков пружины сжатия более 10 % по всей длине;

в) потере упругости пружины.

5.4. Резиновые детали

5.4.1. Состояние пружины определяется внешним осмотром.

5.4.2. Резиновые детали подлежат замене при наличии следующих дефектов:

а) трещин, срезов, заработок, расслоений;

б) остаточной деформации;

в) потере пластичности.

5.4.3. В зимнее время перед установкой резину рекомендуется прогреть в помещении до комнатной температуры.

5.5. Детали из гетинакса, фибры, картона и бакелита

5.5.1. Состояние деталей проверяется осмотром.

5.5.2. Детали подлежат замене при наличии следующих дефектов:

а) порывов, срезов, трещин;

б) морщин, складок, надломов;

в) разбухания, увеличения размеров;

г) рыхлых включений;

д) неравномерности толщин прокладок более 0,1 мм.

5.5.3. Уплотняющие прокладки должны быть равномерно зажаты между деталями. Не допускается выступание прокладок за края деталей более чем на 0,5 мм.

5.5.4. При незначительных трещинах, расслоениях, обгаре рекомендуется тщательно очистить поверхность, обезжирить и покрыть бакелитовым лаком.

5.6. Валы, оси

5.6.1. Оси подлежат замене при наличии следующих дефектов:

а) износа по диаметру, овальности в местах износа;

б) искривления осей в средней части и в концах более 0,2 — 0,3 мм;

в) трещин, задиров на поверхностях трения валов и осей;

г) седловин на рабочих поверхностях трения валов и осей глубиной более 1 мм.

5.6.2. Искривление осей проверять по линейке, отвесу, стеклу. Правку валов и осей производить в холодном состоянии легкими ударами молотка на устойчивой опоре.

Для предотвращения повреждения деталей на опору и под молоток ставить деревянные или свинцовые прокладки.

5.6.3. Диаметр и эллипсность осей проверять штангенциркулем.

5.6.4. Задиры на поверхностях осей снимать аккуратно напильником или шлифовальной шкуркой.

5.6.5. Седловины и вмятины на рабочих поверхностях осей определять измерением наименьшего диаметра в месте вмятины. Опиловка седловин и вмятин на рабочих поверхностях не допускается.

5.7. Гибкие связи

Гибкие связи подлежат замене при изломе пластин более 1/4 толщины.

5.8. Поршни

При наличии трещин — заменить. Задиры, следы коррозии зачистить.

5.9. Основные детали

Произвести дефектацию и ремонт дугогасительной камеры, контактного стержня, проходного изолятора, ламели, опорного изолятора, бака выключателя согласно пп. 5.9.1 — 5.9.6.

5.9.1. Дугогасительная камера (рис. 3)

Количество на изделие — 3.

Позиция на рисунке

Способ установления дефекта и контрольные инструмент

Способ устранения дефекта

Обугливание без увеличения сечения дутьевых каналов

Зачистить напильником или мелкой шкуркой, затем промыть трансформаторным маслом

Обгар. Увеличение диаметра более 28 — 30 мм

Осмотр. Измерение. Штангенциркуль

Обгар. Увеличение отверстия в перегородках в сторону выхлопных каналов до 3 мм

Технические требования к отремонтированной детали

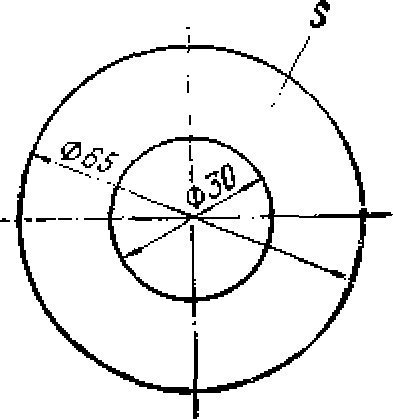

1. Размеры должны быть: А =

2. Высота камеры Н должна быть равной

Измерение характеристик и испытание масляных выключателей

Знакомимся с устройством масляного выключателя. Положительные и отрицательные стороны, применение. Виды и принцип работы МВ. Способы гашения электрической дуги. Расшифровка маркировки. Особенности эксплуатации, виды ремонтов. Тематическое видео, фото, схемы

Назначение

Масляные выключатели ВМГ-133 предназначены для коммутации под нагрузкой электрических цепей трехфазного тока с номинальным напряжением 10 кВ и применяются для внутренней установки в ЗРУ на ячейки КСО и КТП типа К-42. Выключатели маломасляные горшковые ВМГ133 относятся к типу малообъемных и выпускаются в следующих исполнениях: ВМГ-133-II напряжением до 10кВ, 600А, 350 мВА; ВМГ-133-III напряжением до 10кВ, 1000А, 350 мВА.

Выключатели масляные оптом и в розницу

“Иксо-Энерджи” ООО | Москва

Продажа выключателей масляных — основной вид деятельности нашей компании. У нас представлены качественные товары известных марок. Расплатиться за них можно наличными, с помощью интернет-банкинга …

В наличии / Опт и розница

Выключатели масляные в Москве, с доставкой из соседних регионов России: Воронежской области, городов Воронеж.

Устройство и принцип действия масляных выключателей

Все масляные выключатели конструктивно состоят из:

- Силовой контактной группы. В неё входит подвижный (свеча) и неподвижный контакт (розетка), между которым и возникает дуга, гасящаяся в масле;

- Изоляторы, обеспечивающие надёжную изоляцию токопроводящих частей от корпуса, и друг от друга;

- Одного или трёх баков с трансформаторным маслом;

- Группы блок-контактов, выполняющих контролирующую и управляющую роль;

- Приводы к масляным выключателям, собраны на довольно мощной включающей катушке, называющейся соленоидом или катушкой соленоида. Отключающая катушка выполняет роль ударного механизма, сбивающего с защёлки включенное устройство выключателя. Также привод может быть ручной;

- Специальные отключающие пружины, размыкающие силовую часть при отключении, от которых зависит скорость расхождения контактов.

При подаче питания на катушку соленоида включения его массивный сердечник втягивается. Рычажный механизм приходит в движение и направляет подвижные контакты к розеткам. Если механизм включения происходит вручную, то работу соленоида выполнит человек с помощью специального рычага в диэлектрических перчатках.

После вхождения свечей в розетку на 20–25 мм механизм масляного выключателя встаёт на защёлку. В ячейках, где установлены высоковольтные выключатели, должны быть изготовлены блокирующие устройства, которые не позволят механически выкатить из ячейки КРУ.

Конструкция выключателя ВМГ-133

Выключатель ВМГ-133 (смотри рисунок ниже) установлен на стальной сварной раме. Для крепления выключателя к стене или конструкции в углах рамы имеются четыре отверстия 0 18 мм (болты 0 16 мм). К нижней связи рамы болтами диаметром 12 мм прикреплены три сдвоенных опорных изолятора, на которых подвешены цилиндры выключателя, заполненные трансформаторным маслом до верхней черты маслоуказателя.

На дне цилиндра расположены розеточные контакты, от которых имеется вывод — болтовой контакт для присоединения шин. На головке проходного изолятора цилиндра закреплен контактный угольникдля присоединения шин и гибкий связи с колодкой, надеваемой на подвижный контактный стержень. В верхнюю часть рамы пропущен вал ф 32 мм с приваренными к нему тремя двуплечими рычагами.

Вал выведен по обе стороны рамы для установки рычага. К длинным плечам рычагов через фарфоровые тяги подвешены контактные медные стержни, имеющие на нижних концах съемные наконечники. Стержни свободно входят через проходные изоляторы в цилиндры выключателя.

Маркировка масляных выключателей

Расшифровка маркировки, нанесенной производителем на масляный выключатель, позволит ознакомиться с основными сведениями о нем. Разберем для примера маркировку выключателя ВМГ-133. Первый символ «В» говорит о том, что перед вами выключатель.

На этой схеме приведен состав условного обозначения выключателей высокого напряжения, в том числе и для маслонаполненного оборудования

Второй — «М» обозначает тип выключателя, в конкретном случае — маломасляный. Буква «Г» определяет принадлежность к определенному виду — горшковый. 133 — серия МВ.

Гашение дуги

Процесс гашения дуги протекает следующим образом. При выходе токоведущего стержня из розеточного контакта разрывается электрическая цепь и в камере между контактами возникает дуга. От воздействия температуры дуги на масло образуются газы и пары масла. В начале отключения, когда дутьевые каналы еще закрыты стержнями, газы сжимают воздух, заключенный в стальном цилиндре. При малейшем движении подвижного токоведущего стержня вверх последовательно открываются дутьевые каналы камеры.

Под давлением газа масло из подкамерного пространства устремляется в дутьевые каналы и, пересекая электрическую дугу, гасит ее. Карманы служат для гашения дуги при размыкании малых токов, когда возникающее в предкамерном пространстве давление недостаточно для создания поперечного дутья в каналах. В этом случае дуга затягивается внутрь центрального отверстия камеры и находящееся там масло переходит в газообразное состояние. После выхода подвижного контакта из центрального отверстия камеры газ, находящийся в карманах, создает добавочное продольное дутье, обеспечивающее гашение дуги.

Недостатки системы

Несмотря на большую популярность этой системы гашения электрической дуги, которая образуется при разрыве контактов, он имеет некоторые недостатки:

- Использование большого объема масла для обеспечения надежного выполнения поставленных задач.

- Большие габариты дугогасителя, связанные с необходимостью использования масла в большом количестве.

- Пожароопасность. Связана с тем, что во время образования дуги температура масла повышается. Если количество рабочей жидкости меньше рекомендуемого уровня, возможно ее закипание и возгорание.

Правила эксплуатации МВ

Ремонтный, оперативный персонал, специалисты, связанные с обслуживанием и эксплуатацией масляных выключателей, обязаны знать соответствующие инструкции, устройство, принцип действия оборудования.

Работники, обслуживающие МВ, во время эксплуатации обязаны контролировать:

- Действующее напряжение, ток нагрузки. Показатели не должны выходить за рамки табличных значений.

- Высоту масляного столба в полюсах, отсутствие протечек.

- Наличие смазки на трущихся частях. Контакты могут потерять подвижность и зависнуть, если смазка трущихся элементов становится густой и грязной.

- Запыленность помещений, в которых размещены распредустройства.

- Соответствие механических характеристик эксплуатируемых выключателей табличным нормам.

После каждого отключения КЗ нужно осматривать оборудование. Сведения об этих отключениях заносят в специальный журнал. Обязательно должен быть в наличии журнал дефектов, для записи сведений о неисправностях, выявленных во время работы агрегата. Выключатель, на котором произошло отключение в результате КЗ, подлежит осмотру.

Проверяют, нет ли выброса масла. Если такое произошло, притом в большом количестве, то это указывает на нештатное отключение КЗ. Оборудование выводят из эксплуатации и подвергают осмотру. Когда масло темное, нужна замена. На скорость размыкания отрицательно влияет вязкость масла, растущая при падении температуры.

Иногда возникает необходимость в замене старой смазки во время ремонта на новую: ЦИАТИМ-221, ГОИ-54 или ЦИАТИМ-201.

Таблица с техническими характеристиками масляных выключателей. Если фактические значения не соответствуют заводским, регулировку выполняют повторно

После выведения МВ из работы тщательному осмотру подлежат опорные изоляторы, тяги, изоляция емкостей на наличие трещин. Сильно загрязненную изоляцию протирают. Необходимость во внеочередном ремонте появляется после определенного количества КЗ.

Периодический осмотр (ПО) выполняют ежемесячно. При этом обращают внимание на степень нагрева выключателя. ТР (текущий ремонт) проводят ежегодно. Он включает такие работы, как проверка и устранение дефектов крепежа, кинематики привода, уровня масла, уплотнений. Проверяют также изоляционные детали на их целостность.

По истечении 3-4 лет после капитального ремонта, выполняют средний (СР). В него входит весь набор работ ТР плюс дополнительно выполняют измерения переходного сопротивления полюсов и проверяют механические и скоростные параметры.

В случае выявления несоответствия контролируемых характеристик табличным данным, выключатель разбирают, выполняют регулировку и полный комплекс высоковольтных испытаний.

Во время внеочередного ремонта в основном стараются оставить без изменений предыдущую регулировку. По этой причине выключатель разбирают по минимуму. Периодичность капитального ремонта — от 6 до 8 лет. В его объеме выполняют общий осмотр, снимают с рамы цилиндры, отсоединяют шины, ремонтируют привод, дугогасительные устройства, блок-контакты.

После всего делают регулировку, покраску, подсоединяют шины, проводят испытания. На все работы оформляют документацию.

Помимо выключателей масляного типа в высоковольтных сетях используют и другие отключающие устройства. К примеру, элегазовые и вакуумные. У нас на сайте есть другие статьи, в которых детально рассмотрены характеристики и устройство этих типов выключателей, а также особенности их использования:

- Вакуумный выключатель: устройство и принцип работы + нюансы выбора и подключения

- Элегазовые выключатели: ориентиры выбора и правила подключения

Чем отличаются выключатели ВМП от ВПМ

Оба типа выключателей относятся к маломасляным, представляют собой трехполюсные коммутационные аппараты.

В целом они очень похожи, но имеют несколько отличий:

- Конструктивные особенности.

- Габариты.

- Особенности монтажа.

Преимущества

- минимальный объем масла;

- низкая масса;

- оптимальность;

- простота конструкции;

- независимость от атмосферных явлений.

Проверка масляного выключателя

1. Все токоведущие части и дуговые контакты должны быть проверены.

2. Проверить диэлектрическую прочность, состояние и уровень масла. При необходимости заменить масло

3. Осмотреть изоляцию на предмет повреждений. Очистить поверхность и удалить отложения углерода.

4. Проверить механизм закрытия, отключения и блокировки.

5. Проверить сигнальные устройства и лампы.

6. Убедиться, что не осталось никаких инструментов, накладки и ограждения резервуара находятся на месте и закреплены, а прокладка резервуара находится в хорошем состоянии.

1. ХАРАКТЕРИСТИКА И НАЗНАЧЕНИЕ.

1.1.Масляные выключатели предназначены для коммутации высоковольтных цепей трехфазного переменного тока в нормальном режиме работы электроустановки, а также автоматического отключения этих цепей при коротких замыканиях и перегрузках, возникших при аварийных режимах.

1.2. В распределительных устройствах 6-10кВ в основном применяют малообъемные выключатели типа BПM-10; ВМГ-133 с номинальными токами 600,1000 и I500A и током отключения 20кА. В зависимости от номинального тока изменяются сечение токопровода и контактные выводы. Каждый полюс выключателей помещается в отдельном цилиндре.

1.3. Масло в малообъемных выключателях используют только для гашения дуги. Благодаря этому, а также прочной конструкции малообъемные выключатели взрыво- и пожароопасные.

1.4. Рабочее положение выключателя в пространстве — вертикальное.

1.5. Коммутационный ресурс до капитального ремонта: коммутации токов близких к номинальным 40-50 операций, общее количество коммутаций до 360 операций, количество отключенных коротких замыканий – 6 раз.

1.6. Выключатели могут сочленяться с приводами: ПЭ-11, ППМ-10, ПП-67.

2. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ.

2.1. Принцип работы выключателя, основан на гашении электрической дуги потоком газомасляной смеси, образующейся в результате интенсивного разложения трансформаторного масла под действием высокой температуры дуги. Этот поток получает определенное направление в специальном дугогасительном устройстве, размещенном в зоне горения дуги.

2.2. Управление выключателем должно осуществляться дистанционно. Операция включения выключателя осуществляется за счет энергии электромагнитного поля электромагнитного привода (ПЭ-11) или за счет энергии предварительно запасенной включающими пружинами пружинного привода (ПП-67, ППМ-10). Отключение выключателя осуществляется за счет энергии запасенной отключающими пружинами во время операции включения.

2.3. Оперативное включение выключателя производится при подаче импульса на катушку электромагнита включения (пружинный привод) или катушку РПД (электромагнитный привод).

- Следующая страница

- Содержание

МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

МАСЛЯНОГО ВЫКЛЮЧАТЕЛЯ

ВМГ — 10 — 630 — 20 и

ВМГ — 10 — 1000 — 20

РД

34.47.605-83

СПО

СОЮЗТЕХЭНЕРГО

Москва 1983

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: |

|

Заместитель |

Главный |

|

«Уралэлектротяжмаш» |

Главэнергоремонта |

|

Л.И. |

В.И. |

|

30 |

25 |

1. Введение

1.1. Настоящее Руководство по капитальному ремонту

масляного выключателя ВМГ-10-630-20 и ВМГ-10-1000-201

предусматривает применение персоналом энергетических и других

специализированных предприятий наиболее рациональных форм организации ремонтных

работ и передовых технологических приемов их выполнения.

________________

1 В дальнейшем для

краткости — Руководство.

1.2. В Руководстве приведены:

• технические требования к объему и качеству ремонтных работ

и к методам их выполнения (независимо от организационно-технического уровня

ремонтных подразделений);

• методы контроля при ремонте узлов и деталей оборудования и

правила приемки оборудования в ремонт и из ремонта;

• критерии оценки качества выполнения ремонтных работ.

1.3. Руководство составлено на основе обобщения

передового опыта работы ремонтных предприятий энергосистем, а также технической

документации завода-изготовителя.

1.4. Руководство предусматривает модернизацию

бакелитовой трубки проходного изолятора выключателей, выпущенных до 1976 г.

1.5. Техническая характеристика масляных выключателей

ВМГ-10-630-20, ВМГ-10-1000-20:

|

Напряжение, кВ: |

|

|

Номинальное |

10 |

|

Наибольшее рабочее |

12 |

|

Номинальный ток, А |

630, |

|

Номинальный ток отключения, кА |

20 |

|

Предельный сквозной ток, кА: |

|

|

эффективное значение периодической |

20 |

|

амплитудное значение |

52 |

|

Ток термической устойчивости для |

20 |

|

Ток включения, кА: |

|

|

эффективное значение периодической |

20 |

|

амплитудное значение |

52 |

|

Собственное время отключения |

Не более 0,10 — 0,12 |

2. Организация работ по ремонту выключателя

2.1. Общие положения

2.1.1. Планирование и организация ремонтных работ

осуществляется в соответствии с действующими Инструкциями по организации

планово-предупредительного ремонта оборудования электросетевых предприятий.

2.1.2. Сроки выполнения ремонтных работ должны определяться

с учетом следующих условий:

а) изменение состава бригады до окончания ремонта не

допускается;

б) должна предусматриваться непрерывная загрузка отдельных

исполнителей и бригады в целом;

в) режим работы ремонтного персонала должен быть подчинен

максимальному сокращению сроков ремонтных работ.

2.1.3. Руководство предусматривает состав ремонтной бригады

из 3 чел.: электрослесарь 4-го разряда — 1 чел.; электрослесарь 3-го разряда —

1 чел.; электрослесарь 2-го разряда — 1 чел.

2.1.4. Трудозатраты на капитальный ремонт выключателя

определяются на основании «Норм времени на капитальный и текучий ремонты и

эксплуатационное обслуживание оборудования подстанций 35 — 500 кВ и

распределительных сетей 0,4 — 20 кВ» с учетом дополнений и изменений

согласно указанию Минэнерго СССР от 28.04.1977 г. № 9 НС-5195 в составляют 18,5

чел.-ч. В случае выполнения модернизации трудозатраты увеличиваются на 2,5

чел.-ч.

2.1.5. Наиболее прогрессивным является проведение ремонта

агрегатно-узловым методом специализированными бригадами. В этом случае ремонт

сводится к замене полюсов выключателя на заранее отремонтированные в

мастерской.

При производстве ремонта на месте установки демонтаж полюсов

выключателя с опорных изоляторов производить только в случае необходимости их

замены или в случае замены опорных изоляторов.

2.2. Подготовка к ремонту

2.2.1. Подготовка к капитальному ремонту производятся в

соответствии с конкретным объемом работ, предусмотренных для данного

оборудования.

2.2.2. К началу ремонта должна быть укомплектована бригада

из рабочих соответствующей квалификации, прошедших обучение, проверку знаний и

инструктаж по ТБ.

2.2.3. Перед началом работы бригаде должно быть выдано

нормированное план-задание с конкретным перечнем работ и указанием объема,

трудозатрат и срока окончания ремонтных работ.

2.2.4. До начала ремонта необходимо:

а) подготовить набор слесарного инструмента, а также приборы

и мерительный инструмент (приложения 1,

2);

б) подготовить и доставить к рабочим местам основные и

вспомогательные материалы и запасные части для ремонта (приложения 3, 4);

в) подготовить и проверить защитные средства;

г) согласовать порядок работы с другими бригадами, выполняющими

смежные работы.

2.2.5. Производителю работ совместно с руководителем ремонта

после оформления наряда на ремонт выключателя необходимо:

а) убедиться в правильном и полном выполнении всех

мероприятий, обеспечивающих безопасность работ;

б) осуществить все противопожарные мероприятия.

2.3. Контроль качества ремонтных работ

2.3.1. Контроль качество ремонтных работ со стороны

производителя работ осуществляется в следующем порядке:

а) проверку состояния каждой сборочной единицы в ходе

выполнения работ производить совместно с руководителем ремонта. При этом

руководитель должен дать указания о способах ремонта и дополнить (уточнить)

технические требования на ремонт, по которым будут осуществляться приемка

сборочной единицы из ремонта и оценка качества ремонтных работ;

б) законченные скрытые работы и выполненные промежуточные

операции предъявлять руководителю для приемки и оценки качества.

2.3.2. Окончательную приемке выключателя производят

представители эксплуатационного подразделения совместно с руководителем

ремонта, о чем составляется ведомость основных показателей технического

состояния выключателя после капитального ремонта, которая подписывается

представителями эксплуатации и руководителем ремонта (приложение 5).

2.4. Приемка выключателя в ремонт

2.4.1. До начала капитального ремонта комиссия из

представителей эксплуатационного и ремонтного подразделений с обязательным

участим руководителя ремонта проверяет готовность к ремонту:

а) наличие ведомости объема работ капитального ремонта;

б) наличие материалов, запасных частей, оснастки и

инструмента;

в) достаточность мероприятий о технике безопасности, охране

труда и пожарной безопасности.

2.4.2. При приемке выключателя в ремонт необходимо

ознакомиться с ведомостью дефектов и объемом работ, выполненных в предыдущий

капитальный ремонт и в межремонтный период.

3. Наружный осмотр и подготовка выключателя к разборке

3.1. Осмотреть выключатель и привод, обратив внимание на

наличие подтеков масла из-под маслоспускной пробки, маслоуказателя, наличие

выброса масла через жалюзи маслоотделителя.

3.2. Произвести несколько операций включения и отключения.

3.3. Снять оперативное напряжение.

3.4. Произвести расшиновку выключателя.

3.5. Слить масло, проследив за снижением уровня масла в

маслоуказателях.

4. Разборка выключателя

4.1. Общая разборка выключателя

4.1.1. Расшплинтовать ось 4 (рис. д1), отсоединить контактный стержень 2 от серьги 3.

4.1.2. Удалить контактный стержень 2 от полюса выключателя.

4.1.3. Стать проходной изолятор 1.

4.1.4. Стать нижнюю крышку 1 (рис. 2) с неподвижным розеточным контактом 2.

4.1.5. Вынуть изоляционные цилиндры 3, 5 и

дугогасительную камеру 4 и уложить их на железный противень.

Примечание. Дугогасительную камеру предохранять от увлажнения,

загрязнения и повреждения. Длительное хранение камеры целесообразно в чистом

«сухом» трансформаторном масле.

4.2. Разборка дугогасительного устройства

4.2.1. Отвинтить гайки 1 (рис. 3).

4.2.2. Разобрать камеру, сложив пластины 3 — 14

на противень.

4.3. Разборка неподвижного розеточного контакта

4.3.1. Стать кольцо 2 (рис. 4), пружины 1, 5, прокладки 4.

4.3.2. Вывернуть болты 6, 8, стать гибкие

связи 7 и ламели 3.

4.4. Разборка проходного изолятора

4.4.1. Стать токоведущую скобу 1 (рис. 5).

4.4.2. Вынуть кольцо 2, картонную шайбу 3,

кожаную манжету 4, втулку 5.

4.4.3. Извлечь бакелитовую трубку 8 с верхней

резиновой манжетой.

4.4.4. Стать резиновую манжету с бакелитовой трубки.

4.4.5. Провести модернизацию бакелитовой трубки 8

согласно разделу 7 данного Руководства.

4.5. Разборка подвижного контакта

4.5.1. Отсоединить гибкую связь 4 (рис. 6) от контактной колодки 3.

4.5.2. Отвинтить гайку 3, снять контактные колодки 2.

4.6. Разборка масляного буфера

Отвинтить гайку 2 (рис. 7), вынуть шток 1, поршень 3, пружину 4.

5. Технические требования на дефектацию и ремонт деталей

общего применения

5.1. Резьбовые соединения и крепежные детали

5.1.1. Состояние резьбы проверить внешним осмотром, а также

навинчиванием гаек (ввертыванием болта) от руки.

5.1.2. Детали подлежат замене при наличии следующих

дефектов:

а) заусенцев, вмятин, забоин, выкрашиваний и срыва резьбы

более двух ниток;

б) люфтов при завинчивании гаек (вворачивании болтов);

в) трещин и несмываемой ржавчины;

г) повреждения граней и углов на головках болтов и гаек или

износа граней более 0,5 мм (от номинального размера).

5.1.3. Детали подлежат ремонту при наличии следующих

дефектов:

а) местных повреждений по резьбе не более половины высоты

резьбы;

б) местных повреждений общей протяженностью не более 10 %

длины витка. Такие дефекты устранять прогонкой резьбонарезным инструментов или

в отдельных случаях опиловкой.

5.1.4. Отверстия для шплинтов в болтах не должны быть забиты

и увеличены.

5.1.5. Перед установкой резьбовые соединения смазать смазкой

ЦИАТИМ-205.

5.2. Плоские шайбы, стопорные и пружинные шайбы

5.2.1. Детали подлежат замене при:

а) наличии трещин, изломов;

б) потере упругости;

в) разводе пружинной шайбы менее полуторной ее толщины.

5.2.2. Пружинные шайбы, бывшие в эксплуатации, допускаются к

повторному применению только в том случае, если они не потеряли своей

упругости, которая характеризуется разводом концов шайб. Нормальный развод

пружинной шайбы равен двойной ее толщине, допустимый — полуторной.

5.3. Пружины

5.3.1. Пружины подлежат замене при наличии следующих

дефектов:

а) надломов, трещин, засветлений, несмываемой ржавчины;

б) неравномерности шага витков пружины сжатия более 10 % по

всей длине;

в) потере упругости пружины.

5.4. Резиновые детали

5.4.1. Состояние пружины определяется внешним осмотром.

5.4.2. Резиновые детали подлежат замене при наличии

следующих дефектов:

а) трещин, срезов, заработок, расслоений;

б) остаточной деформации;

в) потере пластичности.

5.4.3. В зимнее время перед установкой резину рекомендуется

прогреть в помещении до комнатной температуры.

5.5. Детали из гетинакса, фибры, картона и бакелита

5.5.1. Состояние деталей проверяется осмотром.

5.5.2. Детали подлежат замене при наличии следующих

дефектов:

а) порывов, срезов, трещин;

б) морщин, складок, надломов;

в) разбухания, увеличения размеров;

г) рыхлых включений;

д) неравномерности толщин прокладок более 0,1 мм.

5.5.3. Уплотняющие прокладки должны быть равномерно зажаты

между деталями. Не допускается выступание прокладок за края деталей более чем

на 0,5 мм.

5.5.4. При незначительных трещинах, расслоениях, обгаре

рекомендуется тщательно очистить поверхность, обезжирить и покрыть бакелитовым

лаком.

5.6. Валы, оси

5.6.1. Оси подлежат замене при наличии следующих дефектов:

а) износа по диаметру, овальности в местах износа;

б) искривления осей в средней части и в концах более 0,2 —

0,3 мм;

в) трещин, задиров на поверхностях трения валов и осей;

г) седловин на рабочих поверхностях трения валов и осей

глубиной более 1 мм.

5.6.2. Искривление осей проверять по линейке, отвесу,

стеклу. Правку валов и осей производить в холодном состоянии легкими ударами

молотка на устойчивой опоре.

Для предотвращения повреждения деталей на опору и под

молоток ставить деревянные или свинцовые прокладки.

5.6.3. Диаметр и эллипсность осей проверять штангенциркулем.

5.6.4. Задиры на поверхностях осей снимать аккуратно

напильником или шлифовальной шкуркой.

5.6.5. Седловины и вмятины на рабочих поверхностях осей

определять измерением наименьшего диаметра в месте вмятины. Опиловка седловин и

вмятин на рабочих поверхностях не допускается.

5.7. Гибкие связи

Гибкие связи подлежат замене при изломе пластин более 1/4

толщины.

5.8. Поршни

При наличии трещин — заменить. Задиры, следы коррозии

зачистить.

5.9. Основные детали

Произвести дефектацию и ремонт дугогасительной камеры,

контактного стержня, проходного изолятора, ламели, опорного изолятора, бака

выключателя согласно пп. 5.9.1 — 5.9.6.

5.9.1. Дугогасительная камера (рис. 3)

Количество на изделие — 3.

|

Позиция |

Возможные |

Способ |

Способ |

|

1 |

Обугливание без |

Осмотр |

Зачистить напильником |

|

2 |

Обгар. Увеличение |

Осмотр. Измерение. |

Заменить |

|

3 |

Обгар. Увеличение |

Осмотр |

Заменить |

Технические

требования к отремонтированной детали

1. Размеры должны быть: А = ; Б

= ; В

= ;

зазор С = 1 ÷ 4мм

2. Высота камеры Н должна быть равной

3. Гайки на шпильках навинчены до отказа.

5.9.2. Контактный стержень (поз. 2

рис. 1)

Количество на изделие — 3.

|

Позиция |

Возможный |

Способ |

Размеры, |

Способ |

|

|

По |

Допустимые |

||||

|

1 |

Повреждение резьбы |

Осмотр |

— |

— |

Погонка разьбонарезным |

|

2 |

Изгиб стержня не более |

Осмотр. Измерение |

— |

— |

Выправить стержень, |

|

Износ стержня более |

Измерение |

22 |

21 |

Заменить |

|

|

3 |

Небольшие наплывы |

Осмотр |

Опилить напильником. |

||

|

4 |

Отличие размеров |

Измерение. |

21 |

18 |

Заменить |

5.9.3. Фарфоровый проходной

изолятор (поз. 1 рис. 1)

Количество на изделие — 3.

|

Позиция |

Возможный |

Способ |

Способ |

|

1 |

Сколы и трещины фарфора |

Осмотр. Измерение. |

Очистить, обезжирить, |

|

То же площадью более |

|||

|

2 |

Выкрашивание армировки |

Осмотр |

Устранить подарнировкой |

|

То же более 1/4 глубины |

Осмотр |

Заменить |

|

|

3 |

Трещины |

Осмотр |

Заменить вместе с |

5.9.4. Ламель (поз. 3 рис. 4)

Количество на изделие — 15.

|

Позиция на |

Возможный |

Способ |

Способ |

|

1 |

Прожог металлокерамики |

Осмотр |

Заменить |

|

Незначительный обгар, |

Осмотр |

Зачистить напильником, |

|

|

2 |

Задиры, вмятины, |

Осмотр |

То же |

|

Деформация, трещины, |

Осмотр |

Заменить |

5.9.5. Фарфоровый опорный изолятор

(поз. 8 рис. 1)

Количество на изделие — 6.

|

Позиция |

Возмогши |

Способ |

Способ |

|

1 |

Сколы фарфора площадью |

Осмотр. Измерение |

Заменить |

|

То же менее 50 мм2, |

Осмотр. Измерение |

Очистить, обезжирить, |

|

|

2 |

Зазор между торцами |

Осмотр |

Заменять Ликвидировать |

5.9.6. Бак (поз. 9

рис. 1)

Количество на изделие — 3

Технические

требования к отремонтированной детали

|

Позиция |

Возможный |

Способ |

Способ |

|

1 |

Вмятины |

Осмотр |

Устранить правкой |

|

Трещины в сварных швах |

Осмотр заполненного |

Устранить заваркой, |

|

|

Повреждение |

Осмотр |

Поврежденные места |

|

|

2 |

Подтекание |

Осмотр |

Заменить уплотнение |

Трещины, деформации не допускаются.

6. Модернизация бакелитовой трубки в проходном изоляторе

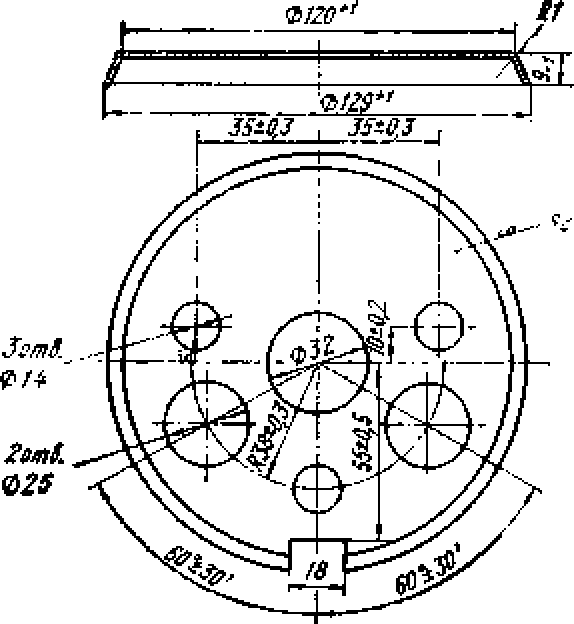

6.1. Увеличить проточки в бакелитовой трубке 8 (см.

рис. 5) до размеров, указанных на рис. 5, проверив при этом соответствие всех

остальных размеров.

6.2. Исправить втулку 5 в соответствии с указанными

на рисунке размерами или изготовить заново из изоляционного материала,

например, текстолита.

6.3. Изготовить четыре полукольца 7 из

стеклотекстолита по размерам, указанным на рисунке.

6.4. Изготовить два кольца 6 из пружинной проволоки 2

мм 1 кл. (ГОСТ

9389-75).

6.5. Изготовить шайбы 9 и 10 из резины

толщиной 2 мм марки МТ (ГОСТ 12855-67)

по размерам, указанным на рис. 5.

7. Сборка и предварительное регулирование выключателя

7.1. Собрать дугогасительную камеру, соблюдая очередность

пластин, указанную на рис. 3.

7.2. Смазать выступающую часть картонной манжеты тонким

слоем смазки ЦИАТИМ-221. Вставить камеру в полюс через нижний разъем бака.

7.3. Собрать розеточный контакт.

7.4. Измерять высоту розеточного контакта А (см. рис.

4).

7.5. Проверить усилие вытягивания стержня 2 (рис.

приспособления П1. Вытягивающее усилие должно быть в пределах 90 — 110

Н.

7.6. Измерить высоту Б опорного бакелитового цилиндра

3 (см. рис. 2).

7.7. Определить расстояние от нижней поверхности дугогасительной

камеры до верха розеточного контакта. Оно должно быть равным Б — А

= 2 + 5 мм. Регулировать высотой бакелитового цилиндра.

7.8. Установить бакелитовый цилиндр 5 в бак полюса с

расстоянием между их торцами 3 ± 1 мм. Регулировать картонными шайбами, устанавливая

их на торец бакелитового цилиндра.

7.9. Закрепить нижнюю крышку 1 болтами.

7.10. Собрать проходной изолятор, установить на полюс,

предварительно закрепив болтами.

7.11. Установить контактный стержень.

7.12. Проверить отсутствие заеданий и чрезмерного затирания

контактного стержня в цилиндре. Для этого контактный стержень опускают вниз с

высоты 300 мм. Под действием собственной массы он должен войти в розеточный

контакт на 40 мм. Регулировать затягиванием болтов.

7.13. Довести контактный стержень до касания с ламелями

розеточного контакта. Нанести отметку А (см. рис. 6) на уровне торца проходного цилиндра.

7.14. Нанести отметку Б на расстоянии 45 мм выше

отметки А.

7.15. Опустить контактный стержень так, чтобы отметка Б

била на уровне торца проходного изолятора.

7.16. Закрепить гибкую связь 4 на контактной колодке 2.

7.17. Установить свинчиванием или навинчиванием колодки

видимый зазор между верхними торцами болтов изолятора и нижней поверхностью

колодки, равный 25 — 30 мм. Закрепить гайку.

7.18. Измерить полное сопротивление токопровода. Для

выключателей на 630 А оно должно быть не более 78 мкОм, на 1000 А — не более 72

мкОм.

7.19. измерять вытягивающее усилие контактного стержня из

розеточного контакта. С учетом массы стержня и гибкой связи оно должно быть не

более 200 Н.

7.20. Включить вручную выключатель, добиться совпадения

отверстий серьги 3 (см. рис. 1) и

наконечника 5 (см. рис. 6). Зазор

между серьгой и наконечником устранять прокладками.

7.21. Установить зазор между роликом рычага 5 (см.

рис. 1) и болт-упором 6 в пределах

0,5 — 1,5 мм.

7.22. Измерить уровень масла в масляном буфере. Уровень

масла от дна стакана 5 (см. рис. 7)

должен составить 45 мм. При необходимости долить масло.

7.23. Собрать масляный буфер. Опробовать вручную на плавкое,

без заеданий, перемещение штока 1, проверять ход поршня (20 ± 1 мм).

8. Окончательное регулирование выключателя

8.1. Проверить угол установки изоляционного рычага к

горизонтали, равный 22,5° ± 1,5°, и угол поворота вала выключателя — 45°.

8.2. Проверить максимальный момент на валу выключателя (520

Н∙м) при включении.

8.3. Проверяю полный ход контактного стержня (210 ± 5 мм).

8.4. Залить чистое трансформаторное масло, пробивное

напряжение которого 30 кВ, до верхнего уровня по маслоуказателю.

8.5. Зачистить места повреждений окраски.

8.6. Восстановить окраску рамы, полюсов, токоведущих шин.

8.7. Протереть фарфоровые изоляторы чистой, смоченной в

авиационном бензине салфеткой, не оставляющей волокон.

8.8. Проверить одновременность замыкания контактов и

собственное время включения и отключения выключателя (приложение 5), используя пульт для проверки одновременности

замыкания контактов и снятия временных характеристик. Принципиальная схема

пульта дана на рис. 9.

8.9. Испытать изоляцию выключателя повышенным напряжением

переменного тока при положении выключателя «Вкл.» по отношению к

земле.

Напряжение испытания при нормальном напряжений

электроустановка 6 кВ — 32 кВ, при 10 кВ — 42 кВ. Длительность испытания — 1

мин.

Таким же напряжением испытать контактный разрыв и проходной

изолятор при положении выключателя «Откл».

8.10. Проверить состояние изоляции цепей вторичной

коммутации (не менее 1,0 мОм).

8.11. Проверить скоростные характеристики выключателя по данным

приложения 5.

8.12. Опробовать работу выключателя с приводом путем

многократных включений и отключений выключателя от ключа управления при рабочем

пониженном и повышенном напряжениях на выводах привода.

Приложение 1

Перечень инструмента, необходимого для капитального

ремонта выключателя

|

Наименование |

Обозначение |

Обозначение |

Количество, |

|

1. Ключи гаечные |

|||

|

S = 10×12 мм |

Ключ 7811-0020 |

2839-71 |

2 |

|

S = 12×14 мм |

Ключ 7811-0021 |

2 |

|

|

S = 14×17 мм |

Ключ 7811-0022 |

2 |

|

|

S = 17×19 мм |

Ключ 7811-0023 |

2 |

|

|

S = 19×22 мм |

Ключ 7811-0024 |

2 |

|

|

S = 22×24 мм |

Ключ 7811-0025 |

2 |

|

|

2. Ключ торцовый: |

|||

|

S = 17 |

Сменная головка 17 |

1 |

|

|

S = 24 |

Сменная головка 24 |

3329-54 |

1 |

|

S = 27 |

Сменная головка 27 |

1 |

|

|

3. Линейка |

Линейка 1-300 |

427-75 |

1 |

|

4. Кернер |

Кернер 7843-0039 |

7213-72 |

1 |

|

5. Молоток |

Молоток 7850-0052 |

2310-70 |

1 |

|

6. Отвертка |

Отвертка 7810-0018 |

17199-71 |

2 |

|

7. Напильник плоский № |

Напильник 2820-0029 |

1465-69 |

2 |

|

8. Штангенциркуль |

ШЦ-П, 0-200 |

166-73 |

1 |

|

9. Угломер |

7948-71 |

1 |

|

|

10. Кисть волосяная |

КФП |

7948-71 |

2 |

|

11. Резьбонарезной |

|||

|

плашки круглые |

9740-71 |

1 |

|

|

метчики безстружечные |

18839-73 |

1 |

Приложение 2

Перечень применяемого оборудования, приборов, стендов и

приспособлений

|

Наименование |

Назначение |

|

1. Приспособление П1 |

Для проверки усилия |

|

2. Приспособление П2 |

Для проверки |

|

3. Виброграф |

Для снятия виброграммы |

|

4. Микроомметр М-24, |

Для измерения |

|

5. Динамометр |

Для измерения |

Приложение 3

Нормы расхода материалов на капитальный ремонт

выключателя

|

Наименование |

Обозначение |

Норма |

|

1. Масло |

982-68 |

12 |

|

2. Смазка ЦИАТИМ, кг |

9433-60 |

0,5 |

|

3. Бензин БР-1, л |

443-56 |

3,0 |

|

4. Ветошь обтирочная |

5354-74 |

5 |

|

5. Шпатлевка, кг |

10277-70 |

По |

|

6. Лак бажелитовый, кг |

907-72 |

То |

|

7. Шплинты разные, кг |

397-66 |

— « — |

|

8. Краска желтая, |

9640-75 |

— « — |

|

9. Электрокартон ЭМ, кг |

4194-68 |

По |

|

10. Резина листовая |

7338-65 |

То |

Приложение 4

Комплект запасных частей, поставляемых по специальному

заказу

|

Наименование |

Номер |

Количество |

|

Изолятор на 630 А |

6СЯ.280.025 |

1 |

|

Изолятор на 1000 А |

6СЯ.280.025-01 |

1 |

|

Камера |

5СЯ.740.172 |

2 |

|

Ламель |

5СЯ.572.000 |

15 |

|

Пружина |

8СЯ.281.165 |

5 |

|

Связь гибкая |

8СЯ.505.010 |

2 |

|

Изолятор |

8СЯ.720.009 |

1 |

|

Связь гибкая на 630 А |

8СЯ.505.007 |

1 |

|

Связь гибкая на 1000 А |

8СЯ.505.006 |

2 |

|

Контакт КМК-Б21 |

3 |

|

|

Цилиндр |

8СЯ.770.065 |

1 |

|

Трубка |

8СЯ.770.055 |

1 |

Приложение 5

Ведомость основных показателей технического состояния

выключателя после капитального ремонта

Энергосистема (РЭУ)

__________________________________________________

Предприятие

__________________________________________________________

ВЕДОМОСТЬ

основных показателей

технического состояния выключателя

после капитального ремонта

Тип ___________________________

Завод-изготовитель __________________________

Заводской номер

____________________________________________________________

Год изготовления

___________________________________________________________

Причина ремонта (плановый, внеочередной, после отключения

предельного количества коротких замыканий)

_________________________________________________________________________

___________________________________________________________________________

Начало ремонта ________________

(дата)

Окончание

ремонта _____________

(дата)

1.

Ведомость

капитального ремонта сборочных единиц выключателя

(заполняется на сборочные единицы, потребовавшие замены

либо капитального ремонта деталей)

|

Сборочная единица |

Техническое состояние до ремонта |

Выполненный объем работ |

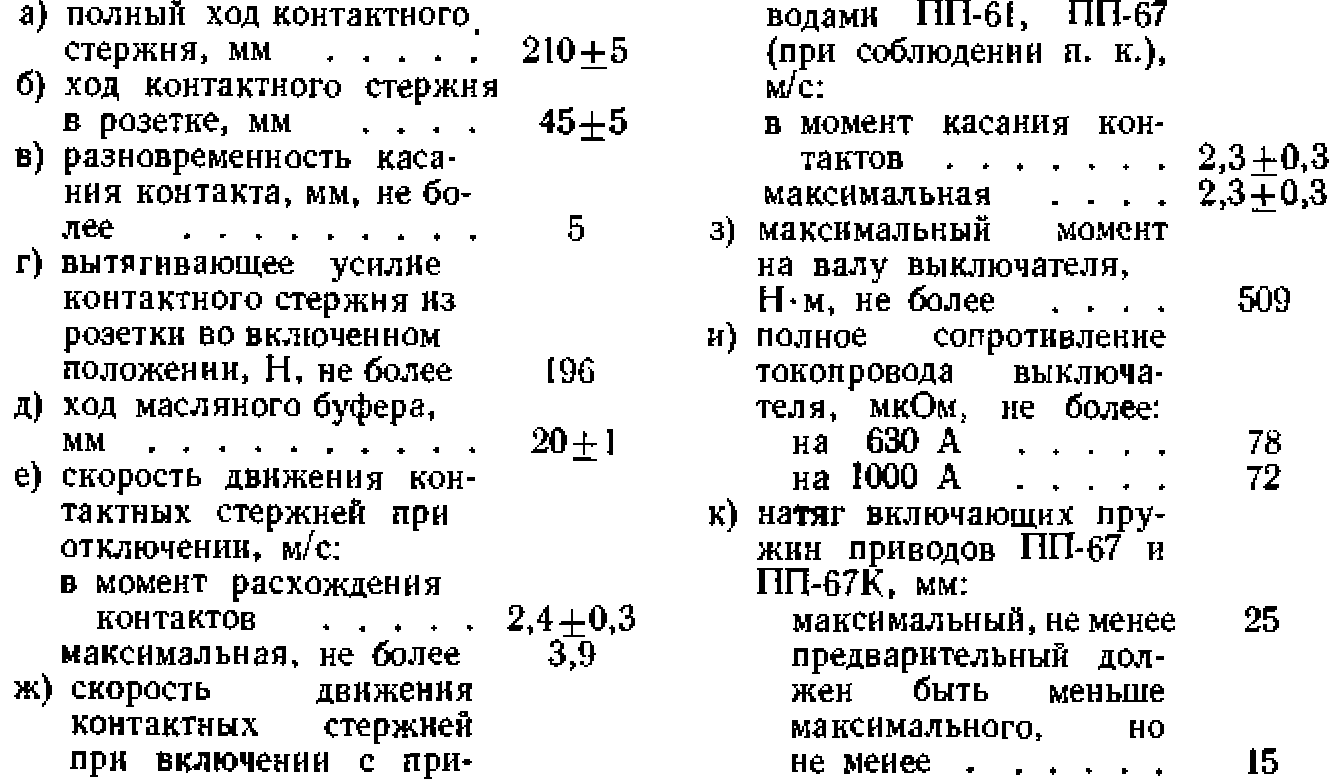

2.

Регулировка выключателя

|

Характеристика |

Норма |

Результаты измерения |

||

|

I полюс |

II полюс |

III полюс |

||

|

Полный ход подвижных |

210 ± 5 |

|||

|

Ход контактного |

45 ± 5 |

|||

|

Разновременность |

5 |

|||

|

Вытягивающее усилие |

200 |

|||

|

Ход масляного буфера, |

20 ± 1 |

|||

|

Максимальный момент |

520 |

|||

|

Испытательное |

42 |

|||

|

Полное сопротивление |

||||

|

на 630 А |

75 |

|||

|

на 1000 А |

70 |

3. Испытание

выключателя с приводом

|

Характеристика |

Норма |

Результаты намерения |

||

|

I полюс |

II полюс |

III полюс |

||

|

1. Минимальное |

||||

|

UH |

140 |

|||

|

Uн = 110 В |

70 |

|||

|

2. Скорость движения |

||||

|

в момент расхождения |

2,4 ± 0,3 |

|||

|

максимальная, не |

3,9 |

|||

|

3. Скорость движения |

||||

|

приводами ПП-61, |

||||

|

в момент касания |

2,3 ± 0,3 |

|||

|

максимальная, м/с |

2,3 ± 0,3 |

|||

|

приводом ПЭ-11 при |

||||

|

в момент касания |

1,6 |

|||

|

4. Натяг включающих |

250 |

|||

|

5. Собственное время |

0,3 |

|||

|

6. Собственное время |

||||

|

с приводом ПЭи11 |

0,1 |

|||

|

с приводом ПП-67 |

0,12 |

4.

Заключение

Ремонт и наладка выполнены

бригадой в составе _________________________________

___________________________________________________________________________

___________________________________________________________________________

Выключатель после ремонта сдал

______________________________________________

___________________________________________________________________________

(должность, фамилия, подпись)

Выключатель после ремонта принял

___________________________________________

___________________________________________________________________________

(должность, фамилия, подпись)

Рис. 1. Выключатель ВМГ-10-630-20:

1 —

проходной изолятор; 2 — контактный стержень; 3 — серьга; 4

— ось; 5 — изоляционный рычаг;

6 — болт-упор; 7 — масляный буфер; 8 — опорный изолятор; 9

— бак

Рис. 2. Полюс выключателя:

1 — нижняя

крышка; 2 — розеточный контакт; 3, 5 — изоляционные

цилиндры; 4 — дугогасительная камера

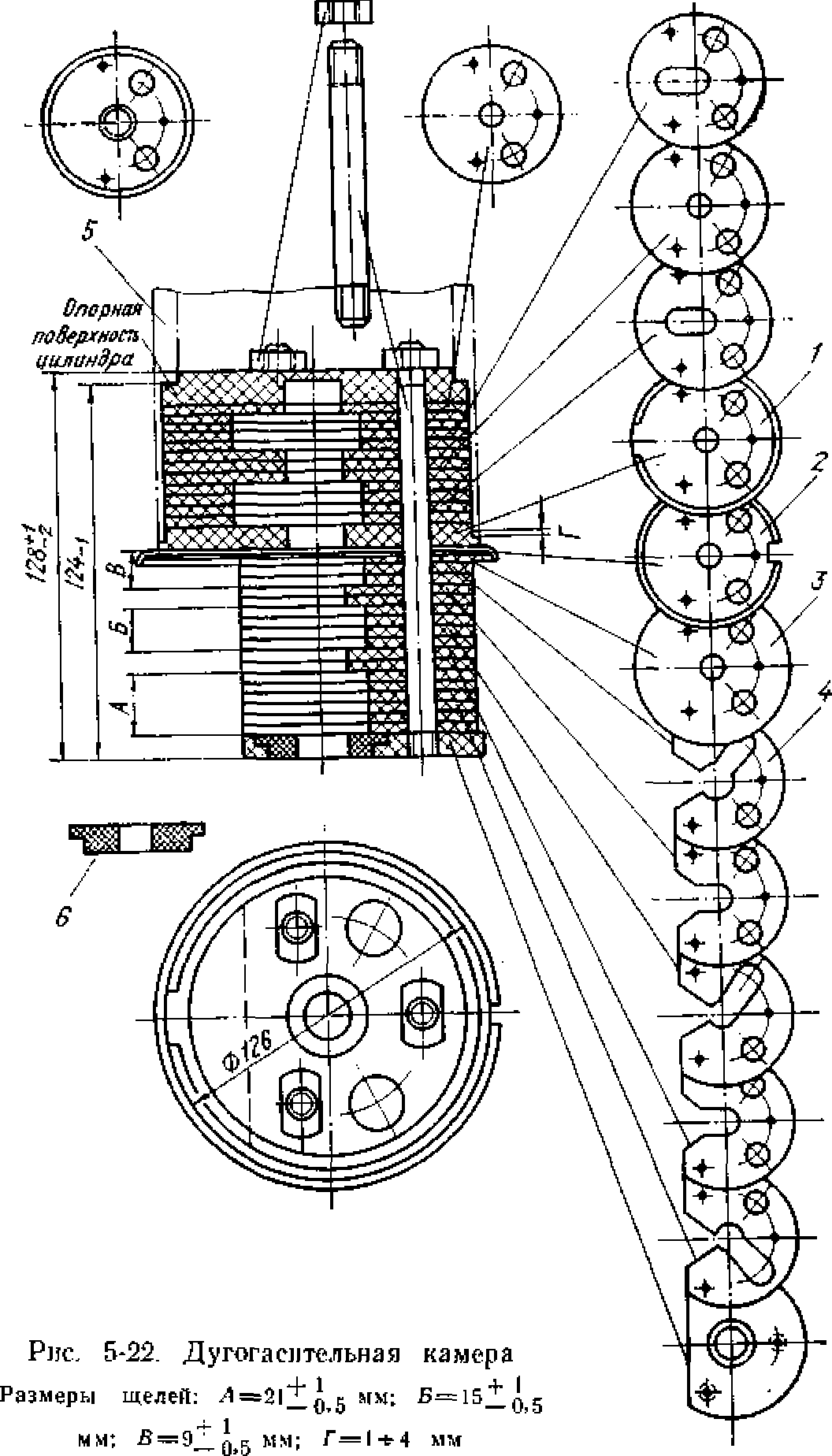

Рис. 3. Дугогасительная камера:

1 — гайка; 2,

7, 15 — гетинаксовые пластины; 3 — 6, 8 — 14

картонные пластины

Рис. 4. Контакт розеточный:

1, 5

— пружины; 2 — кольцо; 3 — ламель, 4 — прокладка; 6,

8 — болты: 7 — гибкая связь

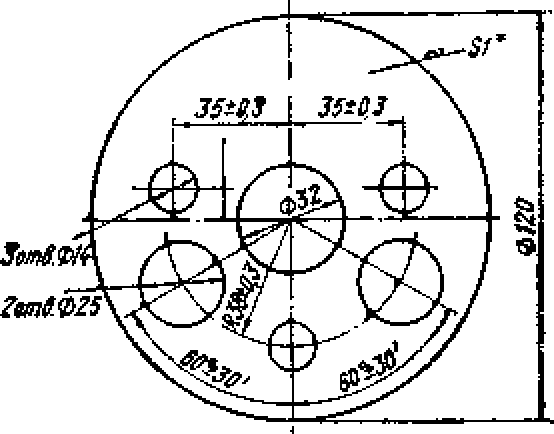

Рис. 5. Проходной изолятор:

1 —

токоведущая скоба; 2 — кольцо; 3 — картонная шайба; 4 —

кожаная манжета; 5 — втулка;

6 — пружинное кольцо; 7 — полукольцо; 8 — бакелитовая

трубка;

9, 10 — резиновые шайбы; 11 — изолятор

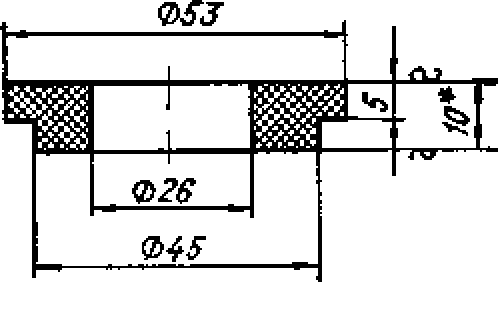

Рис. 6. Подвижный контакт:

1 —

керамический наконечник; 2 — контактная колодка; 3 — гайка; 4

— гибкая связь; 5 — наконечник

Рис. 7. Масляный буфер:

1 — шток;

2 — специальная гайка; 3 — поршень; 4 — пружина; 5 —

стакан

Рис. 8. Приспособление (III)

для проверки усилия вытягивания подвижного

контакта из неподвижного розеточного контакта:

1 —

контрольный груз (Р = 800 Н); 2 — контрольный стержень; 3 —

контрольный груз (Р = 20 Н)

Рис. 9. Принципиальная схема пульта для проверки

одновременности замыкания

контактов и снятия временных характеристик выключатели:

Вкл. — положение тумблера Т2 для измерения

времени включения; Откл. — положение тумблера Т2 для

измерения времени отключения; Пр — предохранитель; Т — тумблер; КВ — контакт

выключателя;

Л1 — Л3 — лампы; ЭС — электросекундомер; КУ — ключ

управления

СОДЕРЖАНИЕ

- Подробности

- Категория: Подстанции

Страница 34 из 50

Отсоединить подводящие шины, после чего ремонт производить в следующей последовательности:

- Слить масло из цилиндров и разобрать их, вначале сняв нижние крышки с цилиндров, а затем вынув изоляционные цилиндры и камеры.

- Вынутые из цилиндров детали промыть трансформаторным маслом, протереть и осмотреть.

- Если контакты и камеры имеют несущественный износ (небольшие наплывы металла на рабочих поверхностях контактов, поверхностное обугливание перегородок камеры без увеличения сечения дутьевых каналов), то достаточно зачистить эти поверхности напильником или мелкой наждачной шкуркой, затем промыть их трансформаторным маслом. Ламели розеточного контакта, более поврежденные, рекомендуется поменять местами с менее поврежденными. Это позволит удлинить срок службы розеточного контакта в целом.

- Если контакты и камеры сильно повреждены (имеются раковины и сквозные прожоги тугоплавкой облицовки контактов при обгорании внутреннего диаметра фибрового вкладыша камеры до 28—30 мм и увеличения отверстия в перегородках между первой и второй щелями до 3 мм в сторону выхлопных каналов), они должны быть заменены новыми.

- При сборке полюсов камеры должны вводиться в полюс через нижний разъем цилиндра. Для облегчения установки камеры выступающую часть картонной манжеты надо предварительно смазать тонким слоем технического вазелина или солидола.

- При замене новый наконечник контактного стержня должен быть ввинчен до отказа (зазор между стержнем и наконечником обкатать гладким роликом или обжать). Проточить на стыке в четырех местах, надежно закернить. При значительном повреждении медной части стержня (над наконечником) его следует заменить целиком.

- При установке всех гибких связей следует убедиться в чистоте поверхности контактных площадок. При необходимости контактные площадки надо промыть и смазать тонким слоем смазки.

- При сборке розеточного контакта обратить внимание на то, чтобы в собранном контакте ламели были установлены без перекосов и находились в наклонном положении (в оси розетки) с касанием между собой в верхней части.

- Промыть все внутренние полости цилиндров трансформаторным маслом.

- Проверить состояние уплотнения контактного стержня и изолирующей бакелитовой трубки. Для этого вынуть ось, соединяющую подвижную серьгу и контактный стержень, отсоединить гибкие связи от колодки контактного стержня, вынуть его и снять с цилиндров проходной изолятор.

- При необходимости замены уплотнений разборку узла проходного изолятора проводить в следующем порядке: снять токоведущую скобу; вынуть дистанционную шайбу; заменить уплотнения, после чего собрать детали в обратном порядке.

- При необходимости замены бакелитовой трубки провести разборку по пп. 10, 11; затем снять нижнюю резиновую манжету и вынуть бакелитовую трубку из проходного изолятора, после чего снять верхнюю резиновую манжету и заменить трубку; затем собрать узел в обратном порядке. Манжеты проходного изолятора должны обеспечить отсутствие вертикальных перемещений изоляционной трубки. При необходимости допускается устанавливать резиновые дистанционные шайбы под нижнюю манжету изолятора.

- Произвести сборку цилиндров в последовательности, обратной разборке. Проверить междуполюсные расстояния.

- Проверить расстояние от нижней поверхности дугогасительной камеры до верха розеточного контакта. Оно должно быть в пределах 3—5 мм.

- При установке проходного изолятора и нижней крышки болты следует затягивать равномерно по диагонали, не допуская перекоса этих узлов по отношению к цилиндру. При затягивании этих болтов рекомендуется проверить, нет ли заеданий и излишнего трения контактного стержня в цилиндре. Для этого контактный стержень следует периодически опускать вниз с высоты примерно 300 мм. При этом стержень под действием только собственного веса должен войти в розеточный контакт примерно на 40 мм.

- Залить цилиндры выключателя чистым трансформаторным маслом до верхнего уровня по маслоуказателю. Убедиться в отсутствии течи масла из полюсов и при необходимости подтянуть болтовые соединения.

- Отрегулировать длину контактного стержня (включая выключатель) вручную так, чтобы ход в контактах был в пределах 40—50 мм, а разновременность касания контактов по ходу — не более 5 мм. При регулировке длины контактного стержня обратить внимание на то, чтобы верхний (резьбовой) его конец входил в наконечник на глубину не менее 20 мм. Момент касания контактов при этой регулировке рекомендуется определить при помощи обычной электрической схемы с лампами. По окончании регулировки контактного стержня затянуть контргайку под верхним наконечником.

- Во включенном положении проверить, чтобы расстояние от нижнего края колодки контактного стержня до головки болта на верхнем колпачке проходного изолятора было 25— 30 мм. При необходимости колодку следует переместить на резьбе контактного стержня, предварительно отсоединив гибкие связи. По окончании регулировки вновь присоединить гибкие связи, туго затянув болты.

- Во время проведения работ по разборке цилиндров изоляционные части выключателя следует предохранять от увлажнения и повреждений. Гасительные камеры и бакелитовые цилиндры на период временного хранения следует погрузить в «сухое» трансформаторное масло.

- При ремонтах тщательно проверять состояние всех подвижных частей, осей, рычагов, пружин, а также то, свободно ли проворачивается вал выключателя при отсоединении пружин и состояние привода. Особое внимание обращать на рабочую поверхность собачек, пружин механизма привода и на состояние вспомогательных контактов.

- При необходимости восстановления узла соединения серьги с изоляционным рычагом следует головки болтов располагать внутри рычагов; при этом общая ширина серьги, изоляционного рычага и гайки болта в месте соединения должна быть не более 24 мм.

- При сборке после ремонта следует по возможности восстановить заводскую регулировку выключателя и привода.

- Полную регулировку выключателя проводить при замене полюсов и разборке элементов механизмов выключателя.

- При регулировке выключателя обеспечить выполнение пп. 17 и 18.

- Регулировку выключателя начинать с обеспечения вертикальности подвеса рамы и цилиндров выключателя. Подвесив выключатель на два верхних болта, навернуть на них гайки (не туго) и проверить вертикальность подвески рамы по отвесу. При этом, если нижние или верхние опорные угольники рамы вплотную не прилегают к опорной плоскости, необходимо образовавшиеся зазоры устранить путем подкладывания шайб, надевая их на болты. После этого туго затянуть и законтрить гайки всех болтов. Вертикальность установки цилиндров проверяется по отвесу, при этом расстояние между их осями должно быть 250+_1 мм. При обнаружении перекоса цилиндров, его следует устранить путем перемещения цилиндров вместе с опорными изоляторами относительно рамы, при этом предварительно ослабляются болты, крепящие опорные изоляторы. По окончании этой регулировки все болты следует туго затянуть.

- Перед началом регулировки вала выключателя упорный болт (на раме выключателя) ввернуть до отказа и установить выключатель в отключенное положение. При этом угол между горизонталью и приводным рычагом вала должен быть 24°, а угол между горизонталью и изоляционными рычагами — 22,5°. Фиксация отключенного положения выключателя обеспечивается подъемом и опусканием масляного буфера (при помощи дистанционных шайб под крепящей пластиной буфера).

- Медленно включая выключатель, проверить неравномерность касания контактов по электрической схеме с лампами. Неравномерность определяется замером расстояний по ходу контактов между загораниями первой и последней ламп.

- Включить выключатель с посадкой привода на собачку или защелку. Замерить полный ход выключателя, ход в контактах и положение изоляционных рычагов вала выключателя (22,5° вниз от горизонтали). Отрегулировать упорный болт. Зазор между болтом и роликом при полностью включенном выключателе должен быть 0,5—1,5 мм.

Замерить общий ход выключателя. Проверить характеристики выключателя, которые должны быть следующими:

В 1971 г. были проведены контрольные испытания на коммутационную способность выключателей ВМГ-10. Результаты этих испытаний оказались неудовлетворительными — некоторые образцы выключателей не отключили ток короткого замыкания 12; 6 и даже 3 кА, а при отключении этих токов происходил выброс значительного количества масла из полюсов выключателя.

Рис. 5-23. Манжета

Материал — картон Б2, ГОСТ 4194—68*

Рис. 5-24. Перегородка Материал — картон Б1, ГОСТ 4194— 65″; перед изготовлением материал выдержать в цехе не менее 24 ч

Рис. 5-25. Кольцо фибровое (Материал — фибра ГОСТ 14613—69)

Как выяснилось, неудовлетворительная работа выключателей ВМГ-10 явилась в основном следствием несоответствия их рабочим чертежам, а также увеличения допуска на диаметр дугогасительный камеры. Это привело к образованию недопустимо большой щели между камерой с изоляционным цилиндром и металлическим цилиндром полюса и, как следствие, к ухудшению работы дугогасительного устройства из-за значительного выброса масла из нижней полости камеры через эту щель.

Для устранения дефектов выключателей ВМГ-10 и приведения их в работоспособное состояние Главтехуправление Минэнерго СССР своим противоаварийным циркуляром предлагает всем организациям, получившим указанные выключатели, изготовленные Благовещенским электроаппаратным заводом в 1969 и 1970 гг., а также в 1971 г. до № 8001, срочно провести следующее:

- Убрать из-под средней перегородки 1 (рис. 5-22) одну пластину 4 верхней дутьевой щели и на ее место установить две новые детали — картонную манжету 2 толщиной 2 мм и картонную перегородку 3 толщиной 1 мм. Эти детали должны быть выполнены согласно рис. 5-23 и 5-24.

- Проверить фибровое кольцо 6 (рис. 5-22) на соответствие чертежу (рис. 5-25). Обнаруженные в камерах тонкие плоские шайбы, установленные вместо фибровых колец, необходимо заменить.

- Проверить плотность резьбы изоляционных шпилек камеры. Дефектные шпильки должны быть заменены.

- Перед сборкой цилиндров выключателя проверить правильность установки изоляционного цилиндра 5 (рис. 5-22) Для этого необходимо насадить изоляционный цилиндр на ка меру до упора в ее верхнюю проточку и проверить наличие зазора Г между средней пластиной камеры и торцом тонкой части изоляционного цилиндра. Этот зазор должен быть в пределах 1—4 мм.

Рис. 5-27. Болт маслоспускной

Рис. 5-26. Шайба

Материал — резина (пластина МТ), ГОСТ 12В55— 67; S равно 4 или 6 мм

- При сборке полюсов выключателя надо камеры, переделанные согласно изложенным рекомендациям, вводить в полюс через нижний разъем цилиндра. Для облегчения установки камеры выступающую часть картонной манжеты предварительно смазать тонким слоем технического вазелина или солидола.

- При ревизии цилиндров выключателя проверить состояние резиновых уплотнений верхних и нижних фланцев выключателя и манжет проходных изоляторов. Обнаружив деформированные детали (выполненные из немаслостойкой резины), заменить их. Манжеты проходного изолятора должны обеспечить отсутствие вертикальных перемещений изоляционной трубки. При необходимости допускается устанавливать резиновые дистанционные шайбы (рис. 5-26) под нижнюю манжету изолятора.

- Проверить маслопропускной болт на соответствие чертежу (рис. 5-27). Дефектные болты необходимо заменить.

- Заменить маслоуказателе, изготовленные из полистирола и имеющие недостаточную механическую прочность, новыми маслоуказателями.