После подготовки компрессорной станции УКС-400 к работе с которой вы можете ознакомиться в соответствующем разделе на нашем сайте, можно приступить к ее эксплуатации. Ниже мы подготовили для Вас инструкцию по работе на компрессорной станции УКС-400. Следуя данной инструкции вы сможете правильно эксплуатировать данное оборудование.

1. При работе станции в ночное время включить освещение шита.

2. Присоединить раздаточные шланги к необходимым штуцерам рампы раздачи, не присоединяя вторые концы шлангов к наполняемым емкостям.

3. Рычаг включении муфты сцепления перевести в положение «Выключено» (на себя до отказа). Повернуть маховичок регулятора мощности в среднее положение,

4. Поворотом рукоятки выключателя стартера, предварительно сняв блокировку. запустить двигатель, руководствуясь инструкцией «Двигатели ЯМЗ-236М2, ЯМЗ-238М2» После пуска прогреть двигатель до температуры охлаждающей жидкости 313К (+40 градусов С) сначала при минимальной частоте вращения коленчатого вала, затем постепенно увеличивая частоту вращения до 1400—1800 об/мин. Проверить показания приборов (давление масла, температура охлаждающей жидкости).

5. После прогрева и проверки устойчивой работы двигателя по контрольным приборам снизить число оборотов до 1000—1100 об/мин., включить компрессор, плавно переводя рычаг включения муфты сцепления «от себя», и включить сигнализацию. Давление в системе смазки компрессора должно быть не менее 0,18 МПа (1,8 кгс/см2).

НЕ ДОПУСКАТЬ РАБОТУ КОМПРЕССОРА БЕЗ ПОКАЗАНИЯ ДАВЛЕНИЯ МАСЛА ПО МАНОМЕТРУ СВЫШЕ 30 СЕКУНД.

6. После 3—5 минут работы станции поворотом маховичка регулятора частоты вращения довести обороты компрессора до 1400 об/мин. и закрыть продувочные вентили плавным вращением маховичков по часовой стрелке в следующей последовательности:

первая ступень;

вторая ступень;

третья ступень;

четвертая ступень;

пятая ступень.

При этом давление по ступеням начнет плавно расти. Через 1,5—2 мин. после достижения давления 28…30 МПа (280…300 кгс/см2) по манометру пятой ступени откроется клапан постоянного давления и начнется поступление сжатого воздуха на колонку раздачи,

7. Продуть раздаточные шланги плавным открытием вентиля на колонке раздачи. Закрыть вентиль «раздача», одновременно открыв продувочный вентиль пятой ступени, и присоединить раздаточные шланги к наполняемым емкостям.

8. Открыть соответствующий вентиль на колонке раздачи и производить наполнение емкости. При необходимости перед наполнением емкости произвести замер влажности выдаваемого воздуха (см. раздел 15.4).

9. При достижении нужного давления на раздаче (150, 230, 400 кгс/см2) закрыть запорный вентиль раздачи и одновременно открыть продувочный вентиль пятой ступени. После этого закрыть вентили на наполненных баллонах или системе.

При одновременном заполнении емкостей на различные давления (например, на 15 и 39,2 МПа (150 и 400 кгс/см2) необходимо по достижении давления по манометру раздачи 15 МПа (150 кгс/см2) закрыть вентиль раздачи «150», после чего закрыть вентиль на наполненном баллоне или емкости и продолжать наполнение емкости на давление 39,2 МПа (400 кгс/см2) через раздачу «400». По достижении давления в емкости 39,2 МПа (400 кгс/см2) по манометру раздачи закрыть вентиль раздачи и одновременно открыть продувочный вентиль пятой ступени. После этого закрыть вентиль наполненного баллона, осторожным отворачиванием накидной гайки сбросить давление в шланге и отсоединить шланг.

10. При работе станции необходимо:

Для регенерации адсорбента через 30 часов работы станции переключить баллоны, работающие на осушку. Для этого, при неработающей станции и отсутствии давления в системе, закрыть трехходовые вентили баллона, работавшего на осушку и снять заглушку со штуцера трехходового вентиля этого баллона для выхода горячего воздуха, трехходовые вентили отрегенерированного баллона открыть. Запустить станцию и на установившемся режиме открыть дроссельный вентиль и отрегулировать давление воздуха, идущего на регенерацию в пределах 1 — 1,2 МПа (10—12 кгс/см2) по манометру. После стабилизации роста температуры на выходе из регенерируемого баллона в пределах 373К (100°С) — 393 (120°С) (примерно через 5 часов непрерывной регенерации) закрыть дроссельный вентиль и навинтить заглушку на трехходовой вентиль.

При наполнении емкости следить, чтобы давление о баллонах соответствовало давлению, таблице зависимости давления от температуры окружающей среды, расположенной у колонки раздачи, на откидном щите.

После каждых 60 минут работы станции производить продувку водомасло- отделителей, Для этого закрыть вентили раздачи н открыть продувочные вентили последовательно, начиная с пятой ступени и кончая первой ступенью. Время продувки 20—30 секунд при полностью открытых вентилях, после этого продувочные вентили закрыть в последовательности, обратной их открытию, начиная с первой ступени и кончая пятой. Поднять давление пятой ступени компрессора до давления открытия клапана постоянного давления, после чего продолжать наполнение емкостей.

11. После каждых 25 часов работы производить продувку конечного фильтра открытием продувочного вентиля, установленного на щите управления блока осушки, при давлении не выше 10 МПа (100 кгс/см2) по манометру пятой ступени (во избежание разрушения металлокерамического фильтрующего элемента).

Продувка производится трехкратным плавным приоткрытием вентиля продолжительностью не более 10 секунд каждое. Полностью вентиль открывать запрещается.

12. Следить за показаниями контрольно-измерительных приборов. Нормальный режим работы станции характеризуется следующими данными:

1) число оборотов компрессора 23,3 сек-1 (1400 об/мин.);

2) давление масла в системе смазки двигателя 0,4—0,7 МПа (4—7 кгс/см2);

3) давление масла в системе смазки компрессора 0,18—0,5 МПа (1,8 — 5 кгс/см2):

4) давление воздуха по ступеням (при работе на конечном давлении 39,2 МПа (400 кгс/см2):

первая ступени 0,24—0.27 МПа (2.4—2,7 кгс/см2);

вторая ступень 0,95—1,15 МПа (0,5—11,5 кгс/см2):

третья ступень 3—4 МПа (30—40 кгс/см2);

четвертая ступень 12—13,6 МПа (120—135 кгс/см2):

пятая ступень 39,2 МПа (400 кгс/см2).

Приведенные данные относятся к работе станции при нормальных условиях (760 мм рт. ст. и температуре +20оС).

Давление нагнетания первой ступени и производительность компрессора зависят от барометрического давления и уменьшаются с уменьшением последнего;

5) температура масла компрадора К (°С), не более;

при использовании масла МС-20 — 363 (+90);

при использовании масла M-10B2 — 333 (+ 60); при использовании масла М-8В1 — 323 (+ 50):

6) температура воды двигателя — не более 371 (+98) и не менее 343 (+70);

7) давление воздуха, поступающего из регенерацию, 1 — 1,2 МПа (10 —

12 кгс/см2);

9) амперметр должен показывать зарядку (стрелка должна отклоняться в сторону +1;

10) утечка воздуха через предохранительные, клапаны допускается я пределах, не влияющих на распределение давлений по ступеням и не вызывающих падения давления при опрессовке свыше допустимых величин (см. и. 15.1).

Примечание. Предельные значения параметров отмечены на приборах красными рисками.

ВНИМАНИЕ!

При длительных перерывах в работе станции или после зарядки осушителей блока осушки свежим адсорбентом для получения воздуха о влажностью, указанной в технической характеристике станции, необходимо:

адсорбент в каждом из осушителей отрегенерировать в течение 5 часов на работающей станции при конечном давлении 39,2 МПа (400 кгс/см2).

При получении точки росы выше 218K (—55°С) произвести повторную регенерацию адсорбента и вновь проверить влажность выдаваемого воздуха.

Мы рады если данная инструкция помогла Вам. Также на нашем сайте вы можете найти и другую полезную информацию.

Компрессор УКС-400 П4М передвижная станция – это мобильные компрессорные установки, позволяющие в любом месте очистить воздух от пыли, осушить его и наполнить баллоны или другие емкости.

К преимуществам этих компрессоров, выгодно отличающим их от прочих, относятся большая величина конечного давления (до 400 кгс/см2 и более, в зависимости от модификации) и возможность регулировать ее в широких пределах. Можно поводить отбор давления 150, 230 или 400 кгс/см2 (15, 23, 40 мПа) – а значит, использовать эту станцию для решения большинства задач в различных отраслях промышленности и строительстве, компрессор УКС-400 П4М работает автономно – его можно монтировать на двухосном автоприцепе (стандартная установка) или на шасси автомобиля Урал либо КАМАЗ.

Компрессор УКС-400 П4М передвижная станция

Основные характеристики компрессора УКС таковы:

Производительность станций УКС составляет от 115 (при работе с регенерацией) до 140 (без регенерации) м3/час.

Станции экономичны: их потребляемая мощность не более 55 кВт в большинстве модификаций.

Воздушное охлаждение и защита оборудования металлическим кожухом дают возможность работы в широком диапазоне температур окружающего воздуха: от минус 50 до плюс 50°С (исполнение УХЛ1 по ГОСТ 15150-69).

Выпускается несколько моделей станции УКС

УКС-400В-П4М – одна из наиболее распространенных. Масса станции 6,2 тонны, габариты 677*240*245 см.

УКС-400В-П4М-Э — это более легкий вариант, при тех же возможностях он имеет массу 4,2 тонны.

УКС-400-Э — еще легче и компактнее, ее масса 1,7 тонны.

УКС-630-П4М дает возможность получать конечное давление до 63 кПа при техже габаритах и массе.

Компрессор УКС-400 П4М передвижная станция – отличная возможность надежно обеспечить сжатым воздухом свое производство в любой точке.

Заказать компрессор УКС-400 П4М

Компрессор УКС-400 П4М – это мобильные компрессорные установки, позволяющие в любом месте очистить воздух от пыли, осушить его и наполнить баллоны или другие емкости.

Производство: Уральский завод компрессорного оборудования «УЗКО»

Модификации компрессорных станций УКС:

Компрессор УКС 400 П4М передвижная станция — стоит отметить, что передвижные унифицированные компрессоры модели УКС-400 и 630 в процессе эксплуатации позволяют получать полностью очищенный от масла и механических частиц сжатый воздух, а также максимально высокое конечное давление в 400 и 630 кгс/см. кв.

Данное оборудование выпускалось для промышленного и военного комплексов СССР и на сегодняшний день не имеет достойных аналогов в мире.

Среди основных преимуществ, за которые сегодня выбирают УКС-400 и 630, можно выделить:

— легкость доставки к месту эксплуатации. Вся установка поставляется на место либо на двухосных прицепах типа 2ПН-4М, либо на шасси автомобилей Урал, Зил-131 или КамАЗ. Отметим, что техника отлично приспособлена длительным передвижениям по бездорожью, асфальту, грунтовым и другим типам дорог. Технику свободно перевозят не только автомобильным, но и железнодорожным, водным, а также воздушным транспортом.

— решение широкого спектра задач, благодаря модернизированной конструкции, позволяющей получать сразу несколько уровней давления от 150 до 400 кгс/см. кв. Стоит отметить, что уникальные характеристики устройства позволяют использовать его при решении самых разнообразных задач.

Стабильная работа даже при плохих погодных условиях. Компрессор УКС-400 П4М передвижная станция могут работать в штормовой ветер, снег или дождь, при сильном холоде или в условиях высоких температур. Устройство разрабатывалось для работы в широком диапазоне температур от -50 до +50 °С, при относительной влажности воздуха до 98%, а также при скорости ветра, достигающей 25 м/с;

надежность в эксплуатации. Представленные в нашем каталоге унифицированные компрессорные станции неприхотливы в эксплуатации устройства, оснащенные надежным дизельным двигателем ЯМЗ-236, моторесурс которого достигает 13 тысяч часов. Кроме того, мы предоставляем гарантию на всю нашу продукцию.

.

Технические характеристики передвижных компрессорных станций.

| УКС-400В-131 | УКС-400В-П4М | УКС-630-П4М | |

| Сжимаемый газ | воздух | воздух | воздух |

| Производительность, м3/час при работе без регенерации |

140 |

140 | 140 |

| при работе с регенерацией | 115 | 115 | 115 |

| Начальное давление | атмосферное | атмосферное | атмосферное |

| Конечное давление, МПа (кгс/см2) | 15 (150); 23 (230); 35 (350); 40 (400) | 15 (150); 23 (230); 35 (350); 40 (400) | 15 (150); 23 (230); 35 (350); 40 (400);

63 (630) |

| Потребляемая мощность, кВт, не более | 55 | 55 | 55 |

| Температура воздуха на выходе, °С | +60 | +60 | +60 |

| Влажность выдаваемого воздуха по точке росы,°С | -70 | -70 | -70 |

| Тонкость фильтрации сжатого воздуха, мкм, не более | 10 | 10 | 10 |

| Габаритные размеры, мм: | |||

| -длина | 6900 | 6770 | 6770 |

| -ширина | 2400 | 2400 | 2400 |

| -высота | 2475 | 2450 | 2450 |

| Масса станции, кг | 9900 | 6200 | 6200 |

Покупка Компрессор УКС-400 П4М передвижная станция Уральского завода компрессорного оборудования «УЗКО» для наших клиентов – не просто приобретение качественного оборудования, полностью соответствующего требованиям, но и:

1. Существенная экономия средств.

2. Мы работаем без посредников, предлагая вам надежные компрессорные станции.

3. Своим клиентам мы предлагаем оборудование, прошедшее полную предпродажную подготовку, даем гарантию 12 месяцев, а также осуществляем все гарантийное и послегарантийное обслуживание.

Специалисты нашей компании помогут вам выбрать подходящее устройство, расскажут обо всех характеристиках и условиях работы, что поможет вам подобрать именно ту модель, которая будет эффективнее всего работать именно на вашем объекте.

Чтобы получить более подробную информацию о поршневых унифицированных компрессорных станциях, звоните нашим менеджерам по телефонам или свяжитесь с консультантом через форму на сайте.

Запуск нового компрессора УКС-400Э производства «УЗКО»

Запасные части к компрессорам

Аренда компрессора высокого давления

Сервисное обслуживание и ремонт

Вы нуждаетесь в приобретение компрессорного оборудования? Скорее обращайтесь нашу компанию за консультацией и оформлением сотрудничества. Профессиональная работа обязательно приведет к желаемому результату.

- Все

- Блок осушки воздуха БО

- Общепромышленные компрессоры

Поршневые промышленные компрессоры

Блок осушки воздуха высокого давления БО

Мембранные компрессоры 1,6МК и 4,0МК

Компрессор ВШ 2,3/400 воздушно-поршневой

Компрессор воздушный поршневой ВШВ 3/100 высокого давления

Общепромышленные компрессоры

Техническое обслуживание компрессорных станций УКС 400 В Техническое обслуживание предназначено обеспечить: 1 постоянную техническую готовность станции; 2 максимальные межремонтные сроки работы; 3 устранение причин, вызывающих преждевременный износ и поломку узлов и механизмов станции. Выполнение технического обслуживания в установленные сроки и в установленном объеме обязательно независимо от технического состояния станции, времени года и условий размещения. Ежедневное обслуживание. Перед началом работы станции необходимо проверить: 1 уровень топлива в баке по указателю «Топливо» ; 2 уровень масла в компрессоре и двигателе; 3 уровень воды в радиаторе двигателя; 4 отсутствие подтеканий топлива, масла и воды; 5 исправность узлов станции и КИП; 6 натяжение ремней вентилятора двигателя.

Во время работы станции необходимо: 1 проверять показания приборов и работоспособность всех агрегатов; 2 продувать воздушную систему и замерить точку росы; 3 производить записи в книге учета работы станции; 4 периодически продувать Водомаслоотделители, конечный фильтр и своевременно переключать осушительные баллоны. По окончании работы станции необходимо: 1 заполнить топливный бачёк, не ожидая охлаждения топлива, во избежание конденсации в топливе воды. 2 проверить уровень масла в компрессоре через 3 П мин после остановки; 3 слить воду из системы охлаждения в зимнее время; проверить внешним осмотром все оборудование станции. Кроме того, ежедневное обслуживание включает и устранение неисправностей, обнаруженных в процессе работы.

50 -часовые регламентные работы проводятся не реже одного раза в месяц. При этом необходимо: 1 выполнить ежедневное обслуживание; 2 осмотреть воздушные фильтры дизеля и компрессора, промыть фильтроэлементы и заправить фильтры свежим маслом; 3 после стоянки не менее 5 ч слить отстой из бака (не менее 3 кг); 4 проверить крепление двигателя, компресора и остальных узлов станции; 5 проверить величину свободного хода рычага механизма включения сцепления по стрелке, установленной на рычаге муфты сцепления. Свободный поворот рычага муфты сцепления должен быть в пределах отрезка ОА таблички, укрепленной на картере сцепления. При этом поворот рычага производится без большого усилия. Рабочий ход муфты с учетом свободного хода должен быть не меньше отрезка ОБ; 6 осмотреть радиаторы и при загрязнении промыть их снаружи; 7 осмотреть электропроводку и подтянуть соединения; 8 проверить состояние аккумуляторных батарей и их зарядку; 9 проверить состояние огнетушителей, сроки освидетельствования; 10 проверить затяжку болтов крепления карданного вала к маховику компрессора и валу двигателя; 11 произвести смазку узлов станции согласно инструкции; 12 произвести опресовку станции. 13 проверить комплектность ЗИП и вспомогательного оборудования.

200 часовые регламентные работы проводятся не реже одного раза в три месяца. При этом не обходимо: 1 провести 50 часовые регламентные работы; 2 проверить регулировку предохранительных клапанов V ступени и раздачи на 150 и 230. Проверка этих клапанов производится без съема с установленных мест. Для проверки клапанов раздачи необходимо закрыть штуцера раздачи заглушками (кроме раздачи 400). На работающей станции открыть вентиль раздачи 400 и вентиль раздачи, на которой проверяется клапан, и, плавно прикрывая вентиль раздачи 400, следить по ма нометру раздачи за давлением, при котором срабатывает предохранительный клапан. Для проверки клапана V ступени необходимо: закрыть вентили раздачи и продувки и по манометру V ступени следить за давлением, при котором срабатывает клапан;

проверить регулировку предохранительных клапанов остальных ступеней методом последовательной перестановки клапанов па вышестоящую ступень (клапан 1 ступени и на 2 ступень и т. д. ). Вместо снятого клапана устанавливать клапан последующей ступени. Давление срабатывания предохранительных клапанов должны быть не более: для I ступени 0, 32 МПа (3, 2 кгс/см 2); для II ступени 1, 3 МПа (13 кгс/см 2); для III ступени 4, 6 МПа (46 кгс/см 2); для IV ступени 14, 8 МПа (148 кгс/см 2); для V ступени 44 МПа (440 кгс/см 2); дли раздачи — 15— 16, 5 МПа (150— 165 кгс/см 2); для раздачи — 23— 25, 3 МПа (230— 253 кгс/см 2); разобрать и очистить от сажи змеевики и стенки глушителя; разобрать трехходовые вентили, промыть в керосине и при необходимости притереть клапан к седлу корпуса и штуцера; сменить масло в компрессоре и промыть в керосине заборный масляный фильтр; проверить затяжку гаек крепления цилиндров и всех резьбовых соединений при неработающем компрессоре; снять клапаны всех ступеней, тщательно очистить от нагара и промыть в керосине клапаны и клапанные доски. При эксплуатации станции с температурой окружающей среды выше +35°С проверку и очистку клапанов производить через 100 ч работы компрессора.

Сезонное техническое обслуживание проводится весной и осенью и выполняет задачу перевода станции с зимней эксплуатации на летнюю и наоборот. При сезонном обслуживании весной, как и перед регламентными работами, выполняется ежедневное обслуживание в полном объеме и, кроме того: 1 снимается дополнительное зимнее утепление станции; 2 производится частичная или полная окраска оборудования; 3 производится замена смазок с зимних на летние и электролита в АКБ; АКБ 4 производится промывка водяной системы дизеля от накипи. При переводе компрессорных станций на зимнюю эксплуатацию производится замена летних смазок на зимние, утепление станции, проверка плотности электро лита и заряженности огнетушителей. Сезонное обслуживание должно, как правило, совмещаться с проведением очередных регламентных работ. При обслуживании необходимо: 1 снять и промыть Водомаслоотделители всех ступеней, блок холодильников, межступенчатый воздухопровод и запорные вентили; 2 произвести смазку деталей в запорных трехходовых и дроссельных вентилях; 3 спять клапанные крышки и головки цилиндров со всех ступеней и проверить состояние зеркала цилиндров; 4 снять цилиндры III, IV, V ступеней и проверить состояние зеркала цилиндра и поршневых колец;

5 проверить зазор в замке поршневых колец, для чего снятое поршневое кольцо установить в соответствующий цилиндр и замерить щупом зазор в замке. Он не должен превышать 0, 13 мм. Смену колец на поршне ступени производить с разборкой поршня; 6 проверить самоустановку поршней III, IV, V ступеней смещением их по поверхности крейцкопфа; 7 проверить затяжку шатунных болтов ключом с моментом 3 кг м, не расшплинтовывая их. Если гайка поворачивается на величину люфта шплинта в прорези гайки, необходимо гайку расшплинтовать, подтянуть гаечным ключом с моментом 13— 14 кг м и вновь зашплинтовать новым шплинтом. Поворачивать гайку обратно в случае несовпадения паза с отверстием под шплинт не допускается; 8 разобрать конечный фильтр и продуть сухим сжатым воздухом фильтрующий элемент; 9 произвести досыпку силикагеля в осушители до уровня 165 мм от верхнего торца переходника. Полную смену адсорбента производить через 1000 ч работы блока осушки. Для дозасыпки вывернуть верхний фильтр. После выполнения очередного обслуживания следует заполнить соответствующие разделы формуляра

Техническое обслуживание заправщика ВЗ 20/350 В процессе эксплуатации заправщика необходимо выполнять следующие регламентные работы: 1 ежедневное техническое обслуживание; 2 регламент № 1 — через 6 месяцев; 3 регламент № 2 — через 1 год. Ежедневное техническое обслуживание проводят после каждого рабочего дня и совмещают с ежедневным техническим обслуживанием базового автомобиля. При этом проверяют: 1 герметичность пневмосистемы воздухозаправщика; 2 состояние КИП, шлангов, наличие заглушек и чехлов на штуцерах шлангов; 3 надежность крепления оборудования; 4 точку росы выдаваемого воздуха. Регламент № 1 (через 6 месяцев работы): 1 очистить кузов заправщика от пыли и грязи, продуть все труднодоступные места сжатым воздухом давлением 0, 4— 0, 6 МПа (4— 6 кгс/см 2); 2 осмотреть кузов и раму заправщика, трубопрово ды, арматуру, панели, корпуса приборов и проверить, нет ли повреждений (повреждения устранить). При повреждении окраски кузова и оборудования зачистить поврежденные участки шкуркой № 220, протереть салфеткой, смоченной бензином, и закрасить краской. Нарушения гальванических покрытий, сопровождающиеся коррозией, восстановить;

3 смазать смазкой ПВК ГОСТ 10586— 63 замки, шарнирные соединения люков ; 4 подтянуть крепления рамы к платформе автомо биля, баллонов, панелей, приборов, стоек и другого оборудования; проверить работу электроосвещения; 5 проверить работу Предохранительного клапана 5 Л 91 Сб. 0321 на линии зарядки трех , четырехкратным нажатием на рычаг клапана. При этом клапан после стравливания давления из линии должен плотно захлопываться. Допускается утечка воздуха через клапан не более 2 л за 5 мин; 6 проверить герметичность обратного клапана зарядного бортового штуцера, подав рабочее давление к нему от одной из групп баллонов станции. Клапан не должен стравливать воздух; при выявлении неисправности у обратного и у предохранительного клапанов заменить их на исправные; 7 произвести внешний осмотр шлангов. Повреждение металлических деталей, резьбы, внутреннего и наружного резиновых слоев, размочаливание хлопчатобумажной оклейки не допускается. Проверить герметичность шлангов давлением 35 МПа (350 кгс/см 2) с выдержкой в течение 5 мин, стравливание воздуха не допустимо; 8 произвести сверку показаний рабочих манометров с контрольными, допускается использовать проверенный рабочий манометр. Проверку производить по методике, изложенной в инструкции по эксплуатации В 3 20 350; 9 проверить комплектность ЗИП и вспомогательного оборудования. Уложить и закрепить их в специально отведенных местах.

Регламент № 2 (через 1 год): 1 выполнить работы по регламенту № 1; 2 проверить работу предохранительного 5 Л 91 Сб. 0321 и редукционного клапанов 438, манометров в поверочной организации или в автомобильной ТЭЧ. 438 ТЭЧ После проверки исправные клапаны и манометры установить на заправщик; 3 заменить осушители на запасные с сухим цеолитом. Из снятых осушителей высыпать цеолит и произвести его регенерацию в электросушильном шкафу, для этого необходимо: 4 просеять цеолит через сито с ячейками 2— 2, 5 мм; мм 5 насыпать цеолит слоем не более 2 см на проти вень, поместить в шкаф и прокалить его при температуре 300— 400° С в течение 4— 5 ч. Цеолит в горячем состоянии засыпать в предварительно продутый сухим воздухом баллон осушителя. При заполнении баллон встряхивать и постукивать по нему деревянным молотком. После засыпки баллона цеолитом завернуть фильтр в его горловину, Герметично заглушить накидными глинами штуцера баллонов и закрепить осушители в одном из люков для вспомогательного оборудования; 6 проверить герметичность пневмосистемы заправщика, для чего последовательно создать в отдельных ее участках рабочее давление и по манометрам следить, падает ли давление. Падение давления в течение 5 мин не допускается. При обнаружении падения давления с помощью мыльной пены найти место утечки. Устранить течь, подтянув места соединений, удалить мыльную пену мягкой сухой ветошью.

Перед запуском унифицированной компрессорной станции УКС-400 (далее по тексту – станции), необходимо ознакомиться с мерами техники безопасности.

Если запуск и работа станции будут производиться в тёмное время суток, необходимо включить освещение щита.

Перед началом запуска станции перевести рычаг муфты сцепления в положение «Выключено», т.е. потянуть на себя до отказа. Осуществить поворот маховичка регулятора мощности по часовой стрелке до среднего положения.

Снять блокировку стартера, повернуть рукоятку его выключателя. Запустить двигатель, прогреть его, в соответствии с инструкцией по эксплуатации двигателя. Добиться значения числа оборотов двигателя 1400 об/мин (оборотов в минуту) и проверить по приборам значения давления масла и температуры воды. Далее уменьшить число оборотов до 1000-1100 об/мин, включить компрессор, для чего плавно перевести от себя рычаг включения муфты сцепления.

ВНИМАНИЕ!

ПРИ ИСПОЛЬЗОВАНИИ МАСЛА М10В, ЗАПУСК КОМПРЕССОРА ПРОИЗВОДИТЬ ПРИ ТЕМПЕРАТУРЕ МАСЛА НЕ НИЖЕ +50С.

Если температура масла ниже +5°С, необходимо выполнять работу в соответствии с разделом инструкции по эксплуатации «Особенности эксплуатации станции при температуре окружающей среды ниже +5°С в части подогрева масла компрессора».

Поворачивая маховичок регулятора мощности, довести обороты компрессора до 1400 об/мин. Значение давления в системе смазки компрессора при этом должно быть не менее 1,8 кгс/см2.

ВНИМАНИЕ! ЕСЛИ НА МАНОМЕТРЕ ДАВЛЕНИЯ МАСЛА ОТСУТСТВУЮТ ПОКАЗАНИЯ В ТЕЧЕНИЕ 30 СЕКУНД, РАБОТА КОМПРЕССОРА ЗАПРЕЩАЕТСЯ.

При поддержании оборотов двигателя на значении 1400 об/мин, закрыть продувочные вентили в следующей последовательности:

вентиль 6 — первая ступень,

вентиль 7 — вторая ступень,

вентиль 8 — третья ступень,

вентиль 9 — четвертая ступень,

вентиль 10 — пятая ступень.

Вентили закрывать плавным вращением маховичков по часовой стрелке.

Произвести опрессовку станции согласно приложению в инструкции по эксплуатации.

Работа станции

Унифицированная компрессорная станция УКС-400 предназначена для наполнения внешних емкостей осушенным сжатым воздухом при одновременном восстановлении увлажненного адсорбента. Данный режим является основным режимом работы станции.

Для подсоединения к штуцерам раздачи станции внешней емкости используются гибкие резиновые рукава. Перед началом работы рукава необходимо подсоединить к штуцерам раздачи и продуть воздухом.

Внешние емкости наполняются на любое давление, включая максимальное 400 кгс/см2, при этом емкости подключаются к соответствующим группам раздачи.

Одновременное совместное наполнение емкостей, имеющих различные начальные давления, не рекомендуется.

В случае одновременного наполнения емкостей различным конечным давлением, необходимо:

— осуществить подключение емкости к соответствующим штуцерам раздачи;

— произвести открытие вентилей наполняемых емкостей;

— произвести запуск станции;

— осуществить закрытие продувочных вентилей и открытие вентилей раздачи.

Следует запомнить, что перед колонкой раздачи установлен клапан постоянного давления, который открывается при давлении 5-ой ступени 280-300 кгс/см2, поэтому начальный этап работы станции сопровождается непрерывным возрастанием давления 5-ой ступени при отсутствии подачи воздуха в наполняемые емкости. При достижении давления нагнетания 5-ой ступени значения 280-300 кгс/см2, клапан постоянного давления открывается и с этого момента начинается наполнение. При наполнении емкостей до 150 и 230 кгс/см2 давление по манометру 5-ой ступени поддерживается равным 280-300 кгс/см2.

По окончании заполнения внешней емкости с низшим давлением, закрыть вентиль раздачи соответствующего давления и вентиль на самой емкости. Наполнение других емкостей продолжается.

Отсоединять наполненные емкости разрешено как по окончании наполнения оставшихся емкостей, так и в процессе их наполнения, с предварительным сбросом давления из магистрали от вентиля раздачи до вентиля наполняемой емкости подрывом предохранительного клапана соответствующей раздачи.

Наполнение емкости, подключенной к штуцеру «Раздача 150», контролируется по манометру «Раздача 150», наполнение других емкостей – по манометру «Раздача».

В процессе наполнения емкостей необходимо следить, чтобы давление в баллонах соответствовало «Таблице зависимости давления от температуры окружающей среды», расположенной на панели колонки раздачи.

С достижением во внешних емкостях нужного давления, необходимо закрыть вентили раздачи и одновременно открыть продувочный вентиль 5-ой ступени (вентиль 10), после этого закрыть вентили на наполняемых баллонах или внешних емкостях.

ВНИМАНИЕ!

ПРИ ОТСОЕДИНЕНИИ ЕМКОСТЕЙ НЕОБХОДИМО СТРАВИТЬ ДАВЛЕНИЕ ИЗ МАГИСТРАЛИ ОТ ВЕНТИЛЯ РАЗДАЧИ ДО ВЕНТИЛЯ НАПОЛНЯЕМОЙ ЁМКОСТИ, СБРОС ДАВЛЕНИЯ ПРОИЗВОДИТСЯ ОТКРЫТИЕМ ВЕНТИЛЕЙ РАБОТАЮЩЕЙ И СВОБОДНОЙ ГРУПП ПРИ ОТКРЫТОМ ШТУЦЕРЕ СВОБОДНОЙ ГРУППЫ РАЗДАЧИ, ИЛИ ПУТЕМ ПОДРЫВА ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА СООТВЕТСТВУЮЩЕЙ ГРУППЫ.

Адсорбент регенерируется на установившемся режиме (при давлении по манометру 5-ой ступени 300-400 кгс/см2), через 30 часов работы при температуре воздуха, поступающего на осушку (по термометру на щите управления блока осушки) до +35°С и через 15 часов при температуре воздуха, идущего на осушку свыше +35°С.

Для регенерации абсорбента необходимо:

— закрыть трехходовые вентили баллона, работавшего на осушку, завернуть и снять заглушку со штуцера трехходового вентиля этого баллона.

— открыть трехходовые вентили отрегенерированного баллона и установить заглушку на штуцер трехходового вентиля, через который происходил выброс воздуха в атмосферу.

ВНИМАНИЕ!

ПЕРЕКЛЮЧАТЬ БАЛЛОНЫ РАЗРЕШАЕТСЯ ТОЛЬКО ПРИ НЕРАБОТАЮЩЕЙ СТАНЦИИ ПРИ ПОЛНОМ ОТСУТСТВИИ ДАВЛЕНИЯ В СИСТЕМЕ;

— после переключения баллона, запуска станции и выхода на режим, провести регенерацию баллона, работавшего перед этим на осушку, т.е. открыть дроссельный вентиль и установить давление воздуха, идущего на осушку в пределах 10-12 кгс/см2;

— через 5 часов непрерывной работы при устойчивой температуре воздуха, идущего на регенерацию не менее +90°С, что свидетельствует об окончании процесса восстановления сорбента, регенерацию прекратить путем закрытия дроссельного вентиля. Контроль качества регенерации сорбента производится также по количеству воздуха, идущего на регенерацию, расход которого при этом должен быть не менее 18м3/ч. Количество воздуха определяется по разнице производительностей без регенерации и с регенерацией.

Через каждые 50 минут работы станции производить продувку водомаслоотделителей. Для этого закрыть вентили раздачи, открыть продувочные вентили последовательно, начиная с 5-ой ступени, т.е. с вентиля 10 и заканчивая 1-ой ступенью (вентилем 6).

Продолжительность продувки – 20-30 секунд при полностью открытых вентилях. По окончании продувки закрыть последовательно вентили, начиная с 1-ой ступени и заканчивая 5-ой ступенью.

Поднять давление 5-ой ступени компрессора до давления открытия клапана постоянного давления, после чего продолжить наполнение внешних емкостей.

Через каждые 25 часов работы станции производить продувку конечного фильтра открытием продувочного вентиля, установленного на щите управления блока осушки.

Продувка производится трехкратным плавным открытием и закрытием вентиля, причём продолжительность каждого открытия – 10 секунд. Не рекомендуется открывать вентиль полностью, это может привести к некачественной продувке и потере сжатого воздуха.

В процессе работы станции необходимо следить за показаниями контрольно-измерительных приборов. Нормальный режим работы характеризуется следующими параметрам:

- число оборотов компрессора — 1400 об/мин;

- давление в системе смазки двигателя — 4–7 кгс/см2;

- давление в системе смазки компрессора – 1,8–5 кгс/см2;

- давление воздуха по ступеням:

— 1-ая ступень — 2,4–2,7 кгс/см2,

— 2-ая ступень — 9,5–11,5 кгс/см2,

— 3-ья ступень — 30–40 кгс/см2,

— 4-ая ступень — 120–135 кгс/см2,

— при давлении на 5-ой ступени — 400 кгс/см2.

Примечание. Приведенные параметры относятся к работе станции при нормальных условиях (760 мм рт.ст. и температуре +20°С);

- температура масла компрессора:

— при использовании масла МС-20 – не более 90°С,

— при использовании масла М10В2 – не более 600С,

— при использовании масла M-8B1 – не более +50°С;

- температура воды в двигателе – не более 98°С;

- температура воздуха, идущего в блок осушки – не более 60°С;

- показания амперметра должны показывать зарядку (стрелка должна отклоняться вправо);

- давление воздуха, поступающего на регенерацию 10-12 кгс/см2;

- температура воздуха в конце регенерации – не менее +90°С;

- утечка воздуха через предохранительные клапаны 1-ой … 5-ой ступеней допускается в пределах, не влияющих на распределение давлений по ступеням и на падение давлений выше допустимых величин при опрессовке.

Самарский

государственный аэрокосмический

университет имени

академика С.П.

Королева.

Кафедра: ‹‹ Эксплуатации авиационной техники.›› Технические средства механизации работ

технического

обслуживания и обеспечения полетов

летательных аппаратов.

Подвижные средства

заправки сжатыми газами.

Справочный материал по дисциплине ,,

Наземное обеспечение в гражданской

авиации ’’ предназначен для студентов

4-го курса специальности 190701‹‹ Организация

перевозок и управления на транспорте

››

(Компьютерный

вариант)

Составил:Чекрыжев

Н.В.

Размер файла: 864

кб..

Файл помещен в

компьютере № 9. ауд.113-5.

Имя файла: D:\

\ ..

Дата составления:10

октября. 2006 г.

Дата внесения

изменений:10 октября 2006 г.

Допущено

для использования

в

учебном процессе.

Протокол

заседания кафедры‹‹ЭАТ››

№_______от

‹‹___››________________2006г.

Самара 2006 г.

Цель работы

– изучение и закрепление материала по

дисциплине: „Наземное обеспечение

в гражданской авиации”.

Порядок выполнения

работы.

-

Получить задание.

-

Изучить назначение данного наземного

средства обеспечения полетов и

технического обслуживания летательного

аппарата, принцип его работы, особенности

эксплуатации. -

В отчете представить:

Назначение данного средства механизации,

его принципиальную схему, дать

краткое описание работы, состав и

назначение его технологического

оборудования.

Средства

обеспечения В.С. сжатыми газами.

СРЕДСТВА ОБЕСПЕЧЕНИЯ ВС

СЖАТЫМ ВОЗДУХОМ

На современных ВС

широкое применение находят сжатые

газы: воздух, азот, кислород. Сжатый

воздух используется

в качестве источника энергии в

пневмоприводах, для наполнения пневматиков

колес шасси, для уплотнения дверей

и люков. Кроме того, сжатый воздух широко

применяется

при ремонте самолетов, для привода

пневматических инструментов,

проверки герметичности кабин и других

целей. Азот

используют для заправки амортизационных

стоек шасси,

гидроаккумуляторов, пневматиков колес,

в системах

нейтрального газа. Кислород необходим

для обеспечения

жизнедеятельности экипажа при высотных

полетах, а в некоторых случаях и

пассажиров, например, страдающих

сердечной недостаточностью.

Для заправки

самолетных потребителей, стационарных

и переносных

баллонов, гидроаккумуля-

торов, амортизационных

и других агрегатов применяют газозарядные

машины: компрессоры

низкого давления КНД-2, КНД-3 с давлением

сжатого воздуха

0,01—0,2 МПа и производительностью 500—2000

м3/ч,

компрессорные станции высокого давления

АКС-8,

УКС-400В-П4 ( Рис. 1),

УКС-630 ( Рис.

2),УКС-400В-131 (Рис.3), сжимающие воздух до

давления 0,5— 40 МПа,

с производительностью 115—140 мя/ч;

передвижные

воздухозаправщики ВЗ-20-350(Рис.4), с рабочим

давлением в

баллонах до 35 МПа. Кислородо и азотозарядные

станции АКЗС-75М

(Рис.5), УГЗС 2М ( Рис. 6), позволяют заправлять

самолетные потребители до давления

в 35 МПа.

Рис.1.а.

Общий вид унифицированной

компрессорной станции УКС-400В-П4.

Рис.1.б. Унифицированная

компрессорная станция УКС-400В-П4 в рабочем

положении.

Рис. 2.Передвижная

унифицированная компрессорная станция

УКС-630.

Рис.3.Унифицированная

компрессорная станция УКС-400В-131.

Рис. 4.Воздухозаправщик

ВЗ-20-350-131.

Рис.5.

Автомобильная

кислородозаправочная станция

АКЗС-75М-131-П

Рис.6.

Универсальная

газозаправочная станция УГЗС.М

Компрессоры

низкого давления

КНД-2, КНД-3

применяют для проверки герметичности

кабин. Они представляют

собой одноступенчатые поршневые

компрессоры, установленные

на прицепном колесном шасси. Привод

компрессоров

осуществляется от двигателей внутреннего

сгорания.

Компрессорные

станции высокого давления

используют

в основном для

заправки воздушных баллонов и позволяют

получать давление

сжатого воздуха до 40 МПа вследствие его

многократного сжатия в многоступенчатом

компрессоре (рис.

5), приводимом во вращение от двигателя

внутреннего сгорания.

Передвижная

унифицированная компрессорная станция

УК.С-400В-П4 предназначена для наполнения

баллонов и систем летательных аппаратов

сжатым и сухим воздухом до давления 40

МПа (400 кгс/см2).

Краткое описание.

Станция

смонтирована на прицепе 2-ПН-4М,

имеет металлический кузов, защищающий

оборудование от

атмосферных осадков. Станция состоит

из поршневого компрессора ВШ-2,3/400,

межступенчатых и конечного

холодильников, водомаслоотделителей,

приборов пуска и управления, устройства

для очистки и осушки

воздуха, контрольно-измерительных

приборов,

электрооборудования.

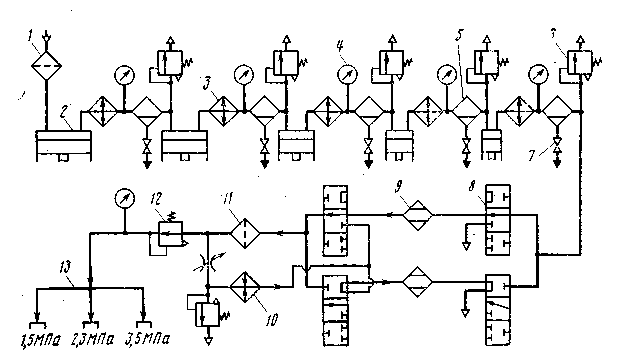

Рис.

5. Схема компрессорной станции УКС-400 В

– П4.

Основное оборудование станции

предназначено:

— прицеп — для монтажа и крепления всех

агрегатов, узлов и деталей станции,

посредством

дышла прицеп присоединяется к

буксирующему тягачу;

— компрессор

пятиступенчатый, W-образный

— для сжатия

атмосферного воздуха до давления

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #