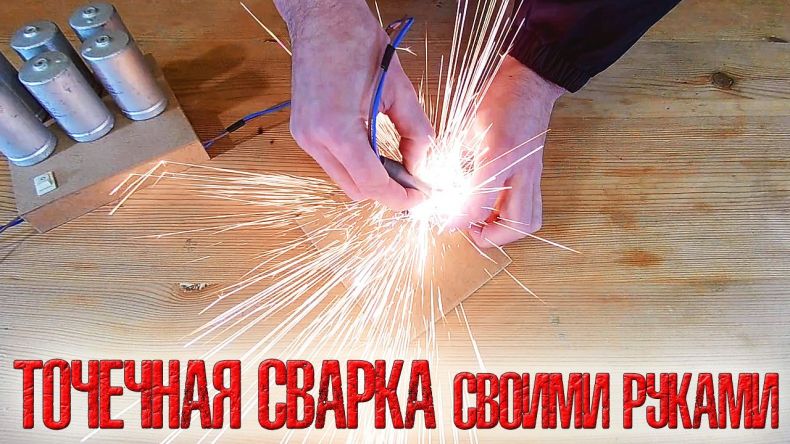

Точечная сварка — учимся правильно работать контактной точечной сваркой в домашней мастерской для соединения деталей

Точечная сварка — это технология сварки, при которой две металлические детали соединяются в определенном месте путем нагревания их до определенной температуры и последующего прессования. Это метод сварки, который получил свое название благодаря тому, что сварное соединение образуется только в точках, где происходит нагревание и прессование. Точечная сварка используется в различных отраслях промышленности, включая автомобильную, машиностроительную, электротехническую и другие.

Одним из главных преимуществ точечной сварки является быстрота процесса, который требует минимального количества тепла и времени, и позволяет создавать прочное и надежное сварное соединение. Точечная сварка также является одним из наиболее экономичных методов сварки, так как требует меньшего количества материалов и ресурсов, чем другие методы сварки.

Что такое точечная сварка

Точечная сварка – это вид сварки, который используется для соединения двух металлических деталей путем нагревания их в определенном месте до определенной температуры и последующего прессования. Этот метод сварки получил свое название благодаря тому, что сварное соединение образуется только в точках, где происходит нагревание и прессование.

Точечная сварка может использоваться для сварки металлических деталей различной толщины, формы и размера, и наиболее часто применяется в автомобильной, машиностроительной и электротехнической промышленности.

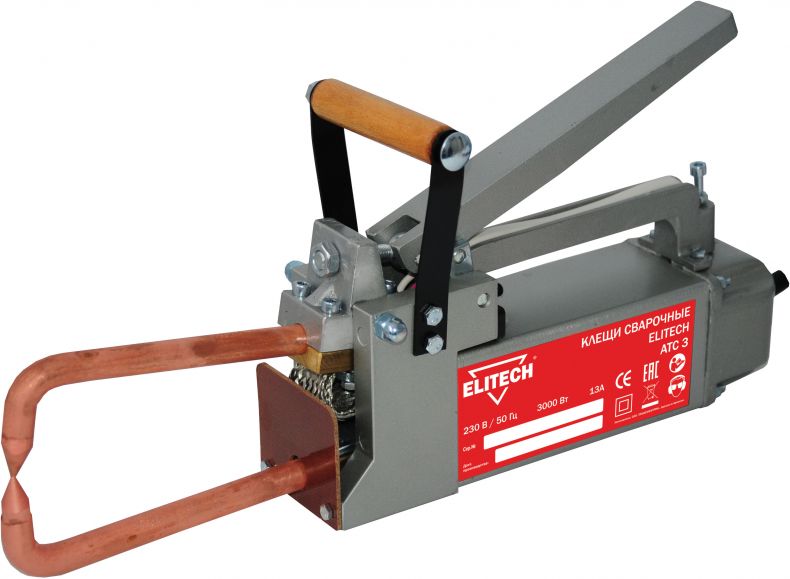

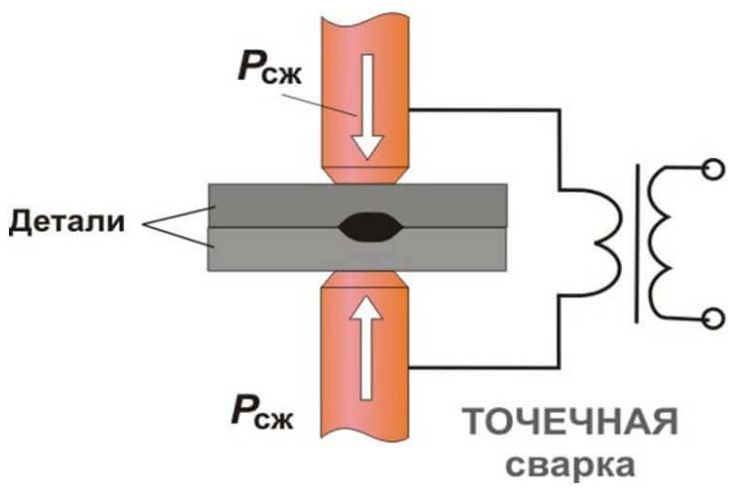

Основными элементами точечной сварки являются сварочные клещи, которые подают электрический ток через металлические детали, и сварочный аппарат, который генерирует электрический ток необходимой мощности и времени длительности.

При точечной сварке сварное соединение образуется только на короткий промежуток времени, поэтому процесс сварки очень быстрый и требует небольшого количества тепла, что делает его более экономичным и безопасным, чем другие методы сварки. Кроме того, точечная сварка создает сварное соединение без дополнительных металлических элементов или добавок, что позволяет получить более легкое и прочное сварное соединение, чем при использовании других методов сварки.

Основные типы точечной сварки

Существует несколько основных типов точечной сварки, которые используются в промышленности в зависимости от конкретных потребностей и требований к сварке.

Сопротивление точечной сварки

Сопротивление точечной сварки – это метод сварки, при котором металлические детали соединяются путем нагревания места соединения с помощью электрического тока. Этот метод используется для соединения металлических листов, проволоки и других деталей.

Капельная точечная сварка

Капельная точечная сварка – это метод сварки, при котором две металлические детали соединяются путем нагревания их до определенной температуры и последующего прессования. Этот метод часто используется для сварки тонких листов металла.

Пятновая точечная сварка

Пятновая точечная сварка – это метод сварки, при котором металлические детали соединяются только в некоторых местах, что создает более прочное и надежное сварное соединение. Этот метод используется для сварки тонких металлических листов, проволоки и других деталей.

Сварка вихревым током

Сварка вихревым током – это метод сварки, при котором две металлические детали соединяются путем нагревания их вихревым электрическим током. Этот метод используется для соединения металлических деталей различной толщины, формы и размера.

Сварка взрывом

Сварка взрывом – это метод сварки, при котором металлические детали соединяются путем взрывного нагревания их до очень высокой температуры и последующего прессования. Этот метод используется для соединения тяжелых металлических деталей, которые не могут быть сварены другими методами.

Лазерная точечная сварка

Лазерная точечная сварка – это метод сварки, при котором металлические детали соединяются путем нагревания их лазерным лучом до очень высокой температуры и последующего прессования. Этот метод используется для сварки тонких металлических листов и других деталей, которые требуют высокой точности и качества сварного соединения.

Как работает точечная сварка

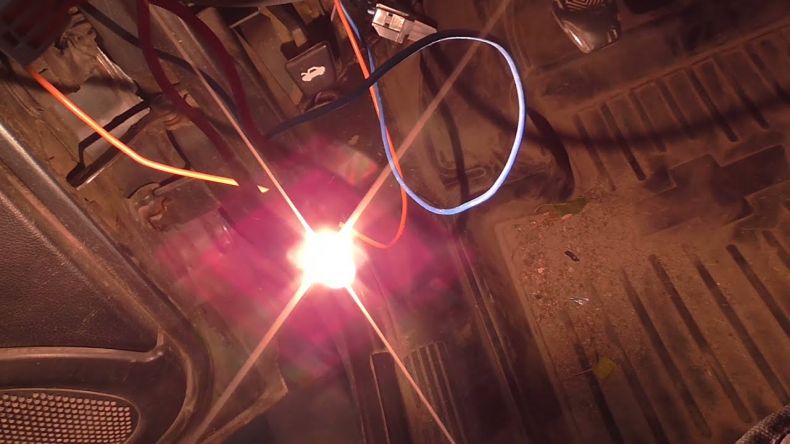

Процесс точечной сварки начинается с того, что сварочные клещи сжимают металлические детали между собой. Затем электрический ток пропускается через металлические детали в месте их соединения, вызывая их нагревание до определенной температуры.

Разогревание металла

Когда температура достигает определенного уровня, металл начинает плавиться и образуется плавкая капля, которая затем остывает и затвердевает, создавая сварное соединение.

Физические процессы в точке сварки

В точке сварки происходят различные физические процессы, такие как термическое расширение, плавление металла, испарение и диффузия. При этом металл находится в состоянии плавления и может перераспределяться между деталями, что приводит к созданию прочного сварного соединения.

Контроль качества сварки

В процессе точечной сварки важно контролировать температуру и время сварки, чтобы обеспечить качественное и прочное сварное соединение. Для этого используются специальные сварочные аппараты и датчики контроля температуры и времени сварки. Кроме того, после сварки производится визуальный контроль качества сварного соединения, чтобы убедиться, что оно соответствует требованиям.

Области применения точечной сварки

Точечная сварка имеет широкий спектр применения и используется во многих отраслях промышленности, включая:

- Автомобильная промышленность: точечная сварка используется для соединения кузовных деталей автомобилей, таких как дверные панели, крылья, бамперы и т.д.

- Машиностроение: точечная сварка используется для соединения различных металлических деталей, в том числе стальных конструкций, машинных корпусов, крепежных элементов и т.д.

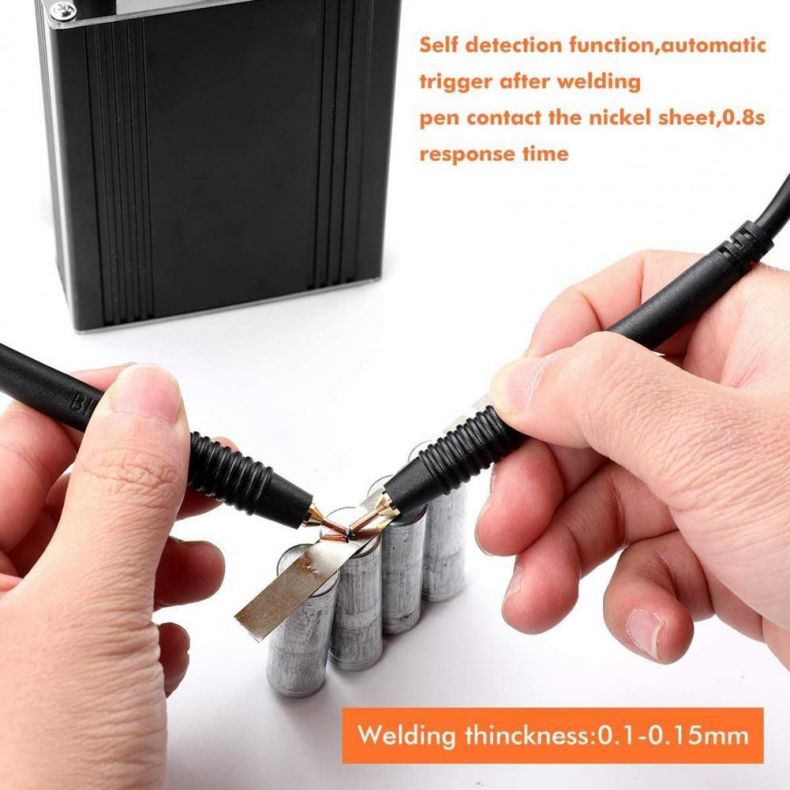

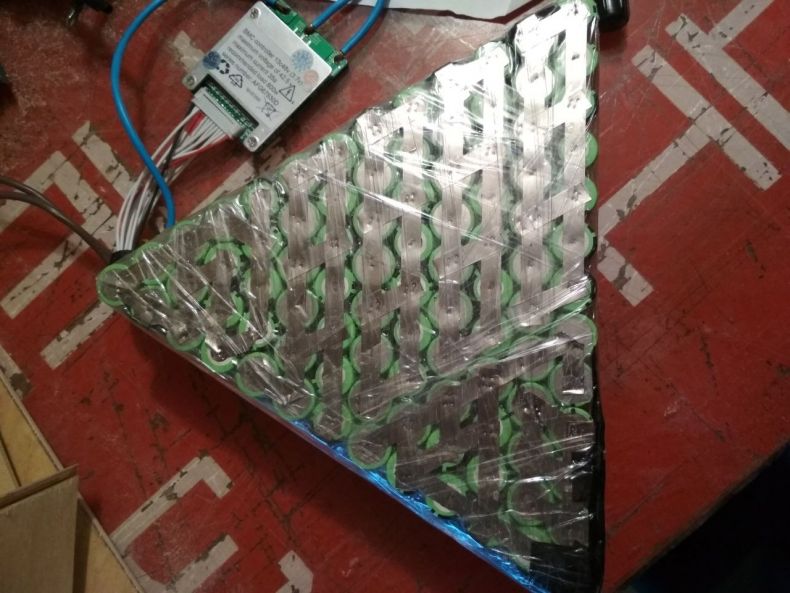

- Электротехническая промышленность: точечная сварка используется для соединения проводов, контактных пластин, силовых трансформаторов и других электротехнических деталей.

- Судостроение: точечная сварка используется для соединения металлических деталей корпусов судов, таких как палубы, балластные баки, грузовые трюмы и т.д.

- Аэрокосмическая промышленность: точечная сварка используется для соединения металлических деталей самолетов и космических кораблей.

- Производство бытовой техники: точечная сварка используется для соединения металлических деталей бытовой техники, такой как холодильники, стиральные машины, пылесосы и т.д.

- Производство мебели: точечная сварка используется для соединения металлических деталей мебели, таких как стулья, столы, полки и т.д.

Точечная сварка является одним из наиболее распространенных методов сварки в промышленности и широко применяется для соединения металлических деталей различной формы, размера и толщины.

Подготовка материалов к сварке

Правильная подготовка металлических деталей является важным этапом в процессе точечной сварки. Ниже приведены основные этапы подготовки металлических деталей к точечной сварке.

Очистка металла

Перед началом сварки металл должен быть тщательно очищен от загрязнений, таких как ржавчина, жир, масло, окраска и т.д. Для этого используют специальные инструменты, такие как стальная щетка, абразивные материалы или растворители.

Обезжиривание металла

Металлические детали также должны быть обезжирены перед сваркой, чтобы удалить любые остатки жира или масла. Для этого можно использовать специальные обезжиривающие средства или растворители.

Выравнивание металла

Металлические детали должны быть выровнены перед сваркой, чтобы обеспечить правильное положение их поверхностей друг относительно друга. Неправильное выравнивание может привести к образованию дефектов сварного шва.

Приготовление сварочной поверхности

Сварочная поверхность металлических деталей должна быть приготовлена перед сваркой. Для этого можно использовать специальные инструменты, такие как точильные станки, плоскогубцы или фрезерные станки.

Проверка качества металла

Перед сваркой металлические детали должны быть проверены на наличие трещин, дефектов или других повреждений, которые могут повлиять на качество сварного соединения. Если такие дефекты обнаружены, металлические детали должны быть заменены или отремонтированы.

Защита от окисления

Металлические детали должны быть защищены от окисления, которое может произойти во время сварки из-за воздействия высокой температуры. Для этого используют специальные защитные средства, такие как аргон или кислород.

Регулировка сварочного оборудования

Регулировка сварочного оборудования для точечной сварки может различаться в зависимости от типа и модели сварочного оборудования, используемого для сварки конкретных металлических деталей. Однако в общих чертах процесс регулировки сварочного оборудования включает следующие этапы:

- Установка тока сварки: Ток сварки определяет мощность сварочного тока, необходимую для создания сварного соединения между металлическими деталями. Ток сварки должен быть установлен в соответствии с толщиной и характеристиками металла, которые будут сварены.

- Регулировка времени сварки: Время сварки определяет продолжительность времени, в течение которого сварочный ток пропускается через металлические детали. Время сварки должно быть установлено в соответствии с толщиной металла, которое будет сварено, и требованиями процесса сварки.

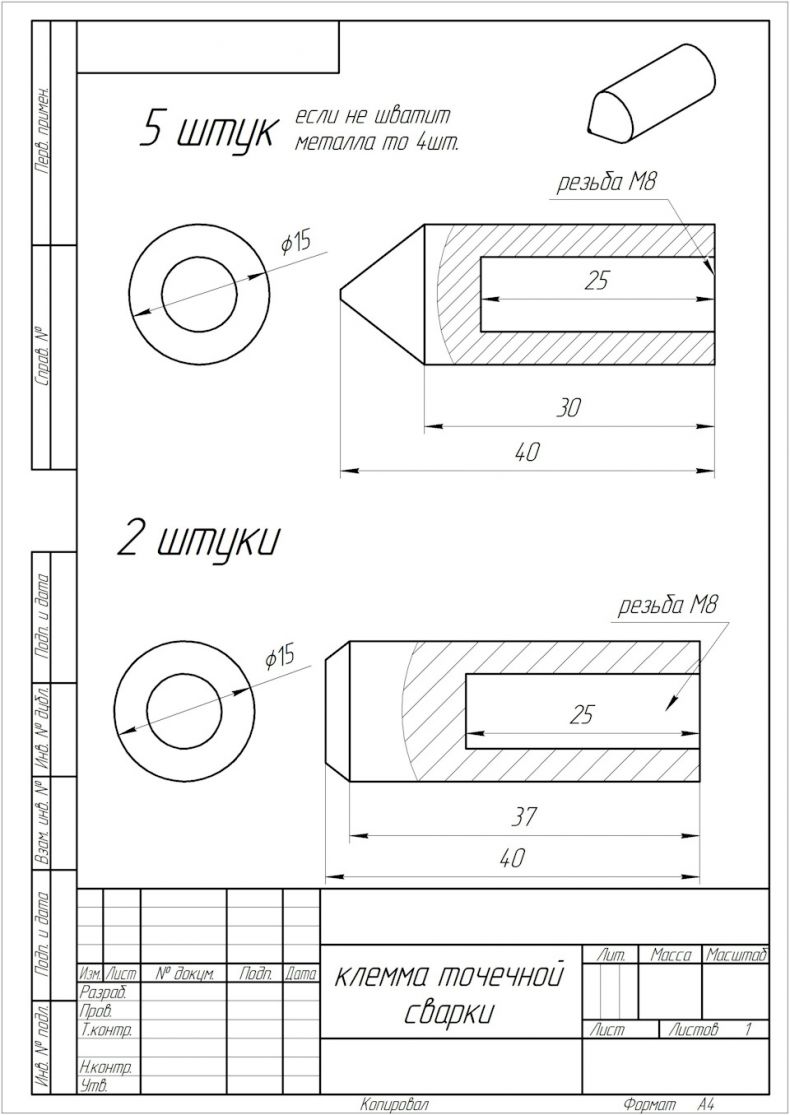

- Выбор размера электрода: Электроды используются для передачи сварочного тока в металлические детали и могут иметь различные размеры в зависимости от толщины металла и требований процесса сварки. Правильный выбор размера электрода может помочь улучшить качество сварки.

- Настройка давления электродов: Давление электродов определяет силу, с которой сварочные клещи сжимают металлические детали между собой. Настройка давления электродов должна быть выполнена в соответствии с требованиями процесса сварки.

- Проверка оборудования: Перед началом сварки необходимо проверить сварочное оборудование на наличие повреждений или неисправностей. Это может включать проверку электродов, кабелей, настроек тока сварки и других параметров.

Правильная регулировка сварочного оборудования является важным этапом в процессе точечной сварки и может помочь обеспечить качественное и прочное сварное соединение.

Контроль качества сварки

Контроль качества точечной сварки является важным этапом в процессе сварки и может помочь обеспечить качественное и прочное сварное соединение. Ниже приведены основные методы контроля качества точечной сварки:

- Визуальный контроль: Визуальный контроль является одним из наиболее простых и доступных методов контроля качества сварного соединения. Он включает в себя визуальную оценку сварного шва на наличие трещин, дефектов, пузырей, просветов, расплавленных краев или других дефектов, которые могут повлиять на качество сварки.

- Испытание на прочность: Испытание на прочность может использоваться для проверки прочности сварного соединения. Это может включать нагрузочные испытания, когда на сварной шов нагружаются силы для определения его прочности и допусков на деформацию.

- Испытание на герметичность: Испытание на герметичность может использоваться для проверки герметичности сварного соединения, особенно если сварка производится для соединения труб или других устройств, где требуется сохранять давление.

- Испытание на проникновение: Испытание на проникновение может использоваться для обнаружения дефектов в сварном шве, которые не могут быть выявлены визуально. Это может включать использование специальных растворов или аппаратуры для обнаружения микротрещин или других дефектов.

- Испытание на износостойкость: Испытание на износостойкость может использоваться для проверки стойкости сварного соединения к износу или коррозии. Это может включать эксплуатационные испытания в реальных условиях, а также испытания в специальных условиях.

Правильный контроль качества точечной сварки поможет обеспечить качественное и прочное сварное соединение, которое будет длительное время служить безопасно и надежно.

Рекомендации по безопасности при точечной сварке

Точечная сварка является процессом, связанным с высокими температурами, электрическими токами и другими опасностями. Правильные меры предосторожности могут помочь предотвратить возможные несчастные случаи и обеспечить безопасность оператора и окружающих. Ниже приведены некоторые рекомендации по безопасности при точечной сварке:

- Использование защитного оборудования: Оператор точечной сварки должен использовать защитные очки, перчатки и другое специальное оборудование, которое может предотвратить возможные повреждения глаз, кожи и других частей тела.

- Обеспечение правильной вентиляции: Во время сварки могут выделяться вредные газы, пары и дым, которые могут быть опасными для здоровья. Правильная вентиляция поможет уменьшить риск вдыхания этих вредных веществ.

- Предотвращение пожаров: Точечная сварка может создавать искры и высокие температуры, которые могут привести к пожарам. Поэтому необходимо предпринимать меры предосторожности для предотвращения возможных пожаров.

- Предотвращение поражения электрическим током: Точечная сварка может создавать высокие уровни электрических токов, которые могут быть опасными для оператора и окружающих. Поэтому необходимо принимать меры для предотвращения поражения электрическим током.

- Обучение и опытность: Оператор точечной сварки должен быть хорошо обучен и иметь достаточный опыт работы с таким оборудованием. Неопытные операторы могут быть более подвержены риску возникновения несчастных случаев.

Соблюдение этих рекомендаций по безопасности может помочь обеспечить безопасность во время точечной сварки и предотвратить возможные несчастные случаи.

Ответы на часто задаваемые вопросы о точечной сварке

Вот некоторые часто задаваемые вопросы о точечной сварке:

Что такое точечная сварка?

Точечная сварка – это процесс соединения двух металлических деталей путем нагрева их до определенной температуры, затем давления электродов на нагретые поверхности, чтобы обеспечить их связь. Она используется для сварки металлических деталей, которые имеют толщину до 3 мм.

Какие материалы могут быть сварены с помощью точечной сварки?

Точечная сварка может использоваться для сварки различных металлических материалов, таких как углеродистые стали, нержавеющие стали, алюминий, медь, латунь и другие сплавы.

Какие преимущества имеет точечная сварка перед другими методами сварки?

Точечная сварка имеет несколько преимуществ перед другими методами сварки, такими как быстрота и экономия времени и энергии, минимальное влияние на окружающую область, высокая точность и надежность сварного соединения.

Какие типы сварочных машин используются для точечной сварки?

Для точечной сварки можно использовать различные типы сварочных машин, такие как точечные сварочные станки, ручные точечные сварочные машины и полуавтоматические сварочные машины.

Какова максимальная толщина металла, который может быть сварен с помощью точечной сварки?

Максимальная толщина металла, который может быть сварен с помощью точечной сварки, зависит от многих факторов, включая тип металла, тип сварочной машины и диаметр электродов. Обычно точечная сварка используется для сварки металла с толщиной до 3 мм.

Какой диаметр электродов следует использовать для точечной сварки?

Диаметр электродов, которые следует использовать для точечной сварки, зависит от многих факторов, включая толщину металла, тип сварочной машины и другие параметры процесса сварки. Обычно диаметр электродов для точечной сварки составляет от 1 до 8 мм.

Какие факторы могут повлиять на качество сварного соединения?

Качество сварного соединения может зависеть от многих факторов, включая толщину металла, форму и размеры электродов, время и давление сварки, сварочный ток, тип сварочной машины и другие параметры процесса сварки.

Какие средства безопасности следует использовать при точечной сварке?

Во время точечной сварки необходимо использовать специальные средства безопасности, такие как защитные очки, перчатки, а также обеспечить правильную вентиляцию рабочего места и предотвращать возможные пожары. Также необходимо предпринимать меры для предотвращения поражения электрическим током.

Каким образом можно контролировать качество сварки?

Контроль качества сварки может осуществляться различными способами, включая визуальный контроль, тест на прочность, тест на герметичность и другие методы. Контроль качества помогает обеспечить качественное и прочное сварное соединение.

Фото точечной сварки

Из этого материала вы узнаете:

- Принцип работы контактной точечной сварки

- Плюсы и минусы контактной точечной сварки

- Области применения точечной контактной сварки

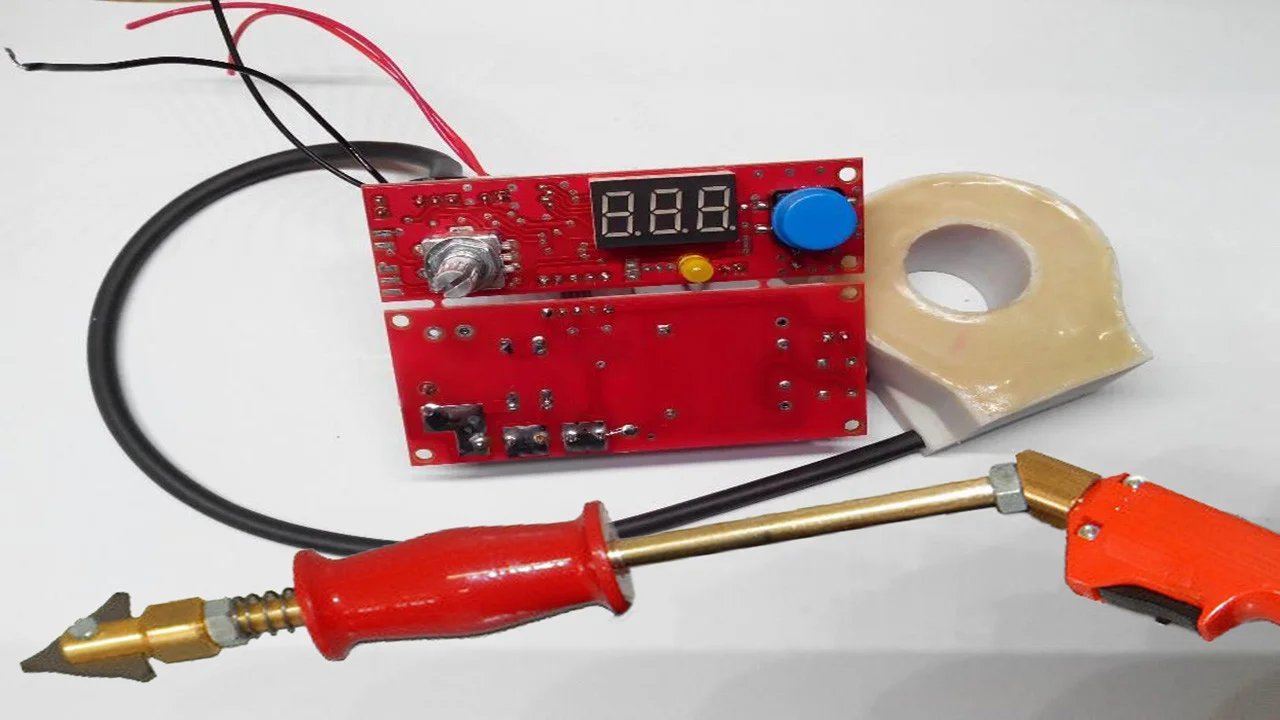

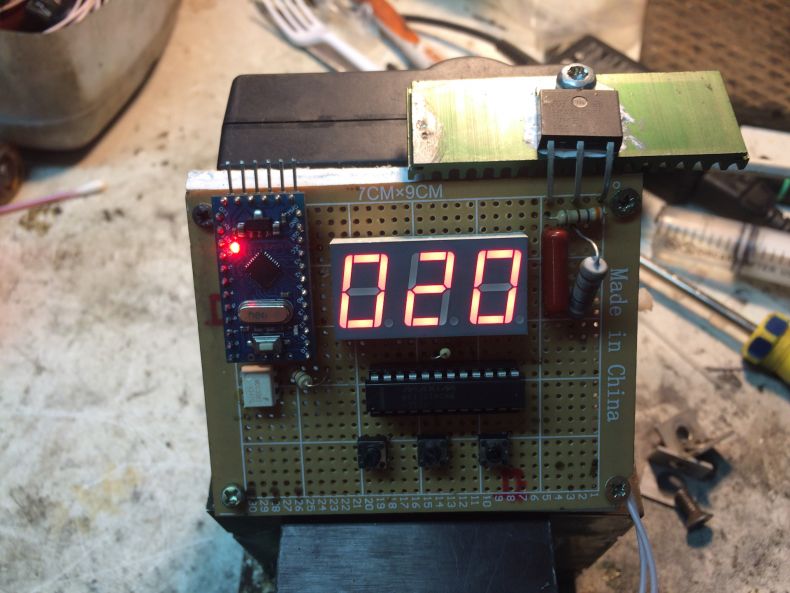

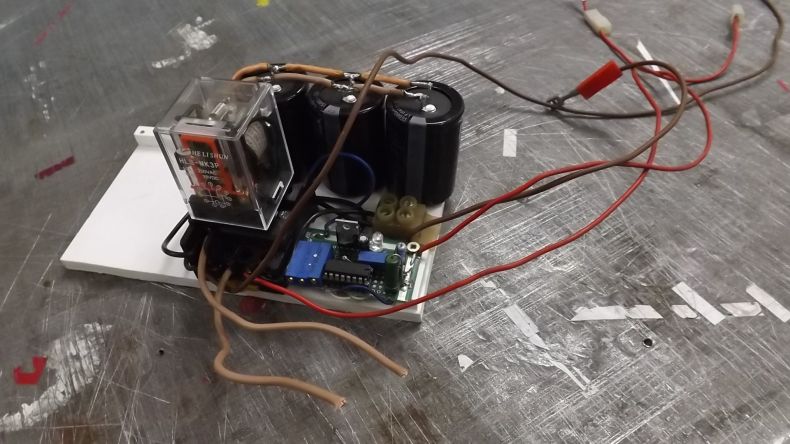

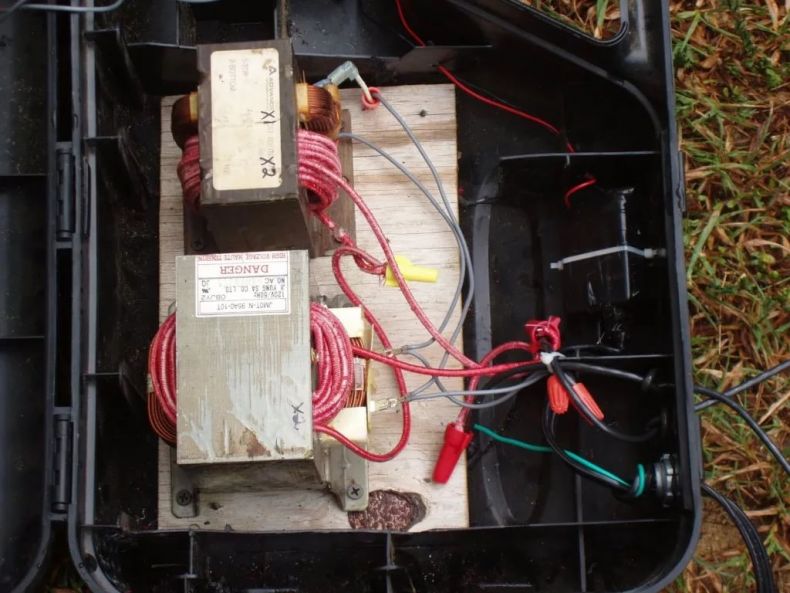

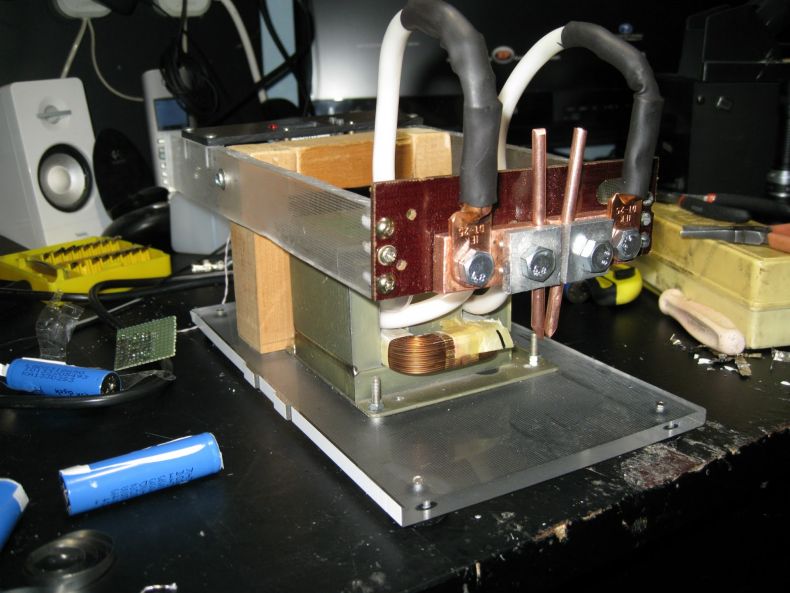

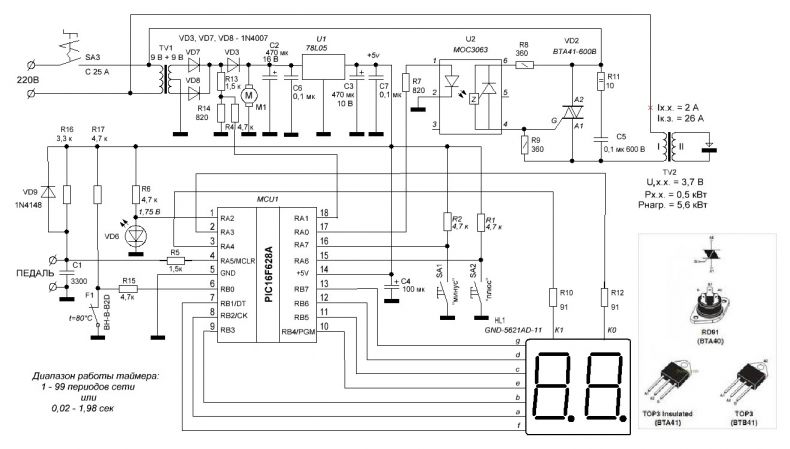

- Устройство аппарата контактной точечной сварки

- Параметры контактной точечной сварки по ГОСТу

- Виды контактной точечной сварки

- 6 этапов работы контактно-точечной сваркой

- 7 часто встречающихся дефектов при контактной точечной сварке

Полтора века человек применяет технологию точечной сварки. Благодаря ей стало возможно производство автомашин и другой всевозможной техники, которой люди пользуются сегодня в привычном режиме. Со временем данный способ перекочевал в гаражи и мастерские любителей. Контактная точечная сварка приходит на помощь непрофессионалам, потому что не требует никаких особых предварительных работ, при этом обеспечивая высокую прочность шва.

Далее расскажем о принципах и сферах применения этого способа сварки. Перечислим его виды, часто встречающие ошибки мастеров и дадим пошаговую инструкцию по применению. Масса полезной информации и практические советы ждут вас.

Принцип работы контактной точечной сварки

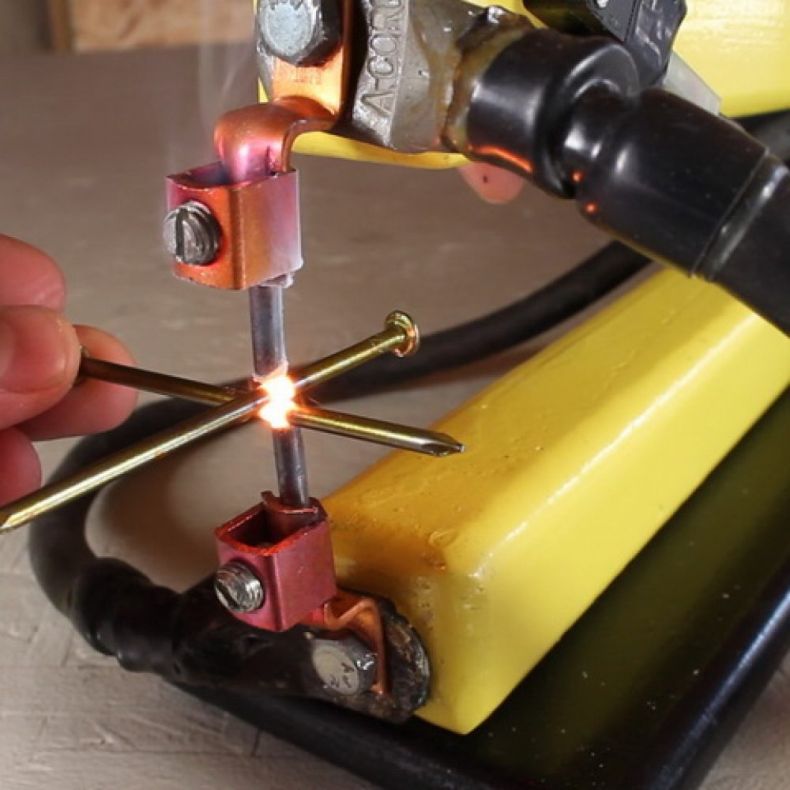

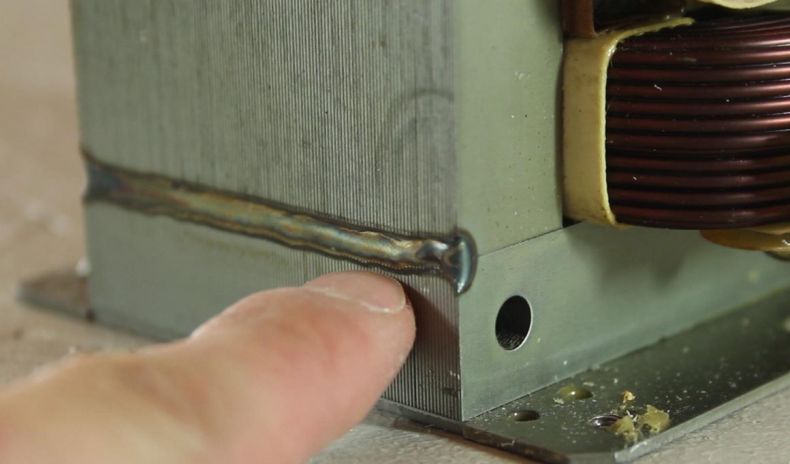

Технология контактной точечной сварки – это процесс, при котором через кратчайшее расстояние производится подача сильного электрического импульса на плотно сжатые детали. При этом возникает сильное разогревание металлических поверхностей с образованием в точке их соприкосновения расплавленного ядра. При этом плотное сжатие деталей способствует формированию процесса диффузии металлов. При выключении тока и остывании нагретой точки происходит кристаллизация металла.

Прочность точки сваривания настолько высока, что при попытке разрушения соединения металл лопается не в самой точке, а рядом с ней. Принципом работы машины контактной точечной сварки является генерирование импульса при плотном сжатии деталей.

Получить хороший разогрев импульсом металлической поверхности можно только при наличии большой силы тока и низкого напряжения. Промышленные установки контактной точечной сварки обладают такими необходимыми характеристиками: при контактном напряжении порядка 1–3 В, они могут выдавать силу тока 10–15 кА.

Плюсы и минусы контактной точечной сварки

Как и для любой технологической операции, контактная точечная сварка металла обладает как своими преимуществами, так и ограничениями. Сначала перечислим плюсы:

- Cварку можно выполнить тремя способами, которые повышают ее функциональность: точечным, шовным (можно выполнить как контактную стыковую сварку) и рельефным.

- Дает возможность соединять элементы разной толщины.

- Позволяет соединять сплавы, имеющие различный химический состав.

- Есть возможность изменять параметры временных режимов контактной сварки и ее мощность.

- Качественно выполненное соединение с помощью точечной контактной шовной сварки выдерживает высокие нагрузки при давлении (в паровых котлах, стыках рельс), а также динамические и на разрыв.

- Достаточно высокая производительность точечной сварки (1 точка за время от 0,02 до 1 сек) позволяет широко использовать ее в технологических линиях на производствах.

- Автоматизация производственного процесса минимизирует появление погрешностей, возникающих по вине человеческого фактора.

- Имеет многовариантность исполнения: существуют стационарные, подвесные (при контактной точечной сварке клещами), агрегаты передвижного типа.

- Отсутствует необходимость проведения предварительных работ: нагревания заготовок, погружения в защитную среду и т. д.

- Налицо безвредность процесса для окружающей среды.

Но все же у контактной точечной сварки имеются и некоторые минусы, которые выражаются в основном в стоимости выполнения технологической операции и организации проведения работ. Перечислим ее недостатки:

- повышенные требования на допуски (диаметр, толщина стенок);

- высокомощное питание электрических станций;

- узкая специализация оборудования;

- большая стоимость оборудования;

- для выполнения контактной точечной сварки деталей используются ограниченные площади.

Области применения точечной контактной сварки

Применение точечной сварки чаще всего происходит в бытовых условиях. Ею пользуются при необходимости быстро получить надежное соединение металлических элементов. Для этого необязательно быть профессионалом, оборудование можно изготовить самостоятельно.

Чаще всего контактная шовная точечная сварка нашла применение для соединения:

- деталей из профлиста (при проведении декоративных и строительных кровельных работ);

- труб, способных выдерживать любое сильное давление, предназначенных для эксплуатации в агрессивных средах и т. д.;

- меди (например, в автотранспорте, железнодорожных рельсах, узлах автомобилей).

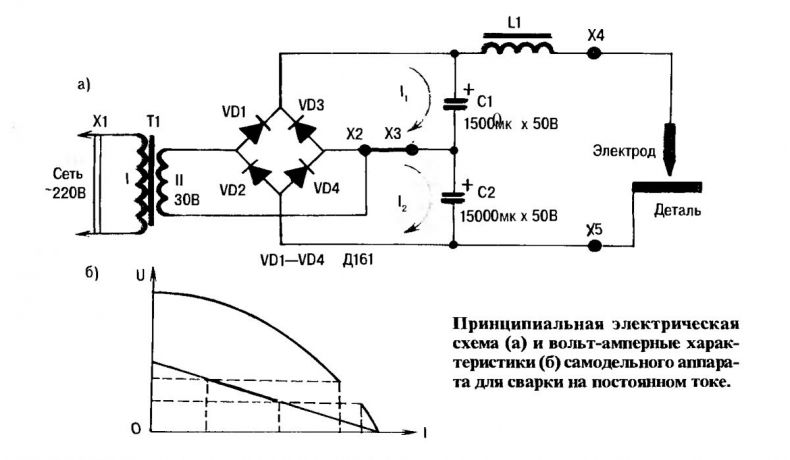

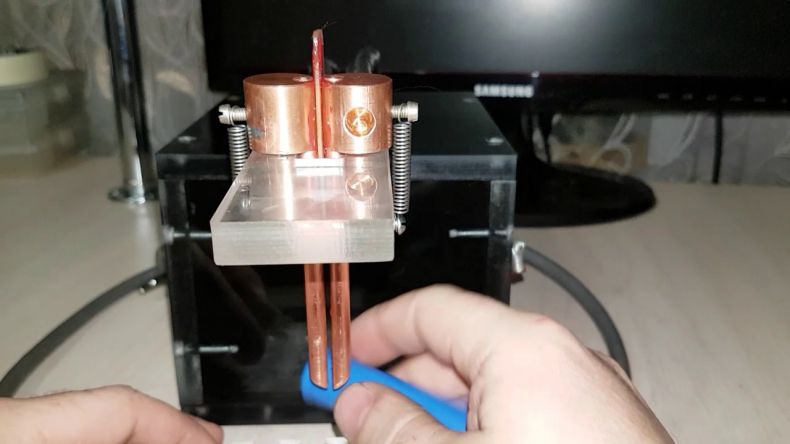

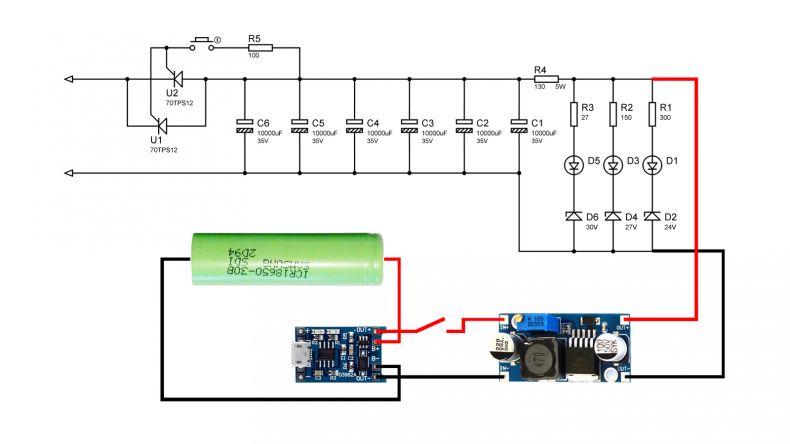

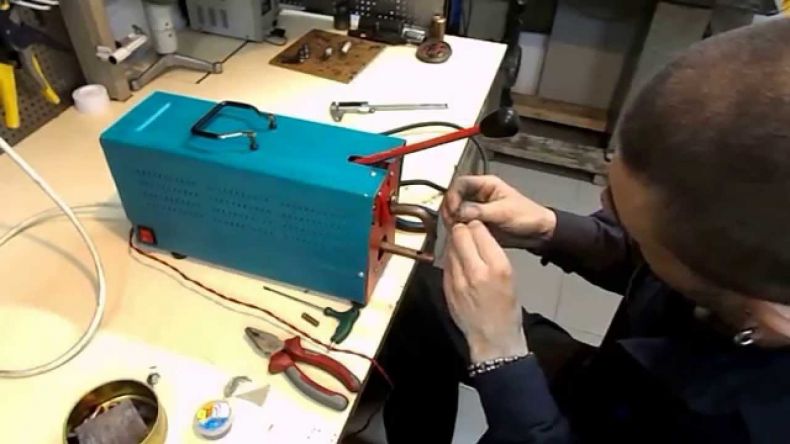

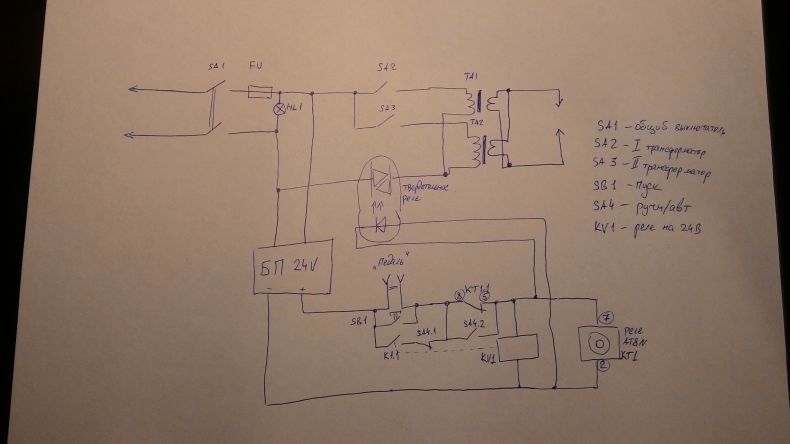

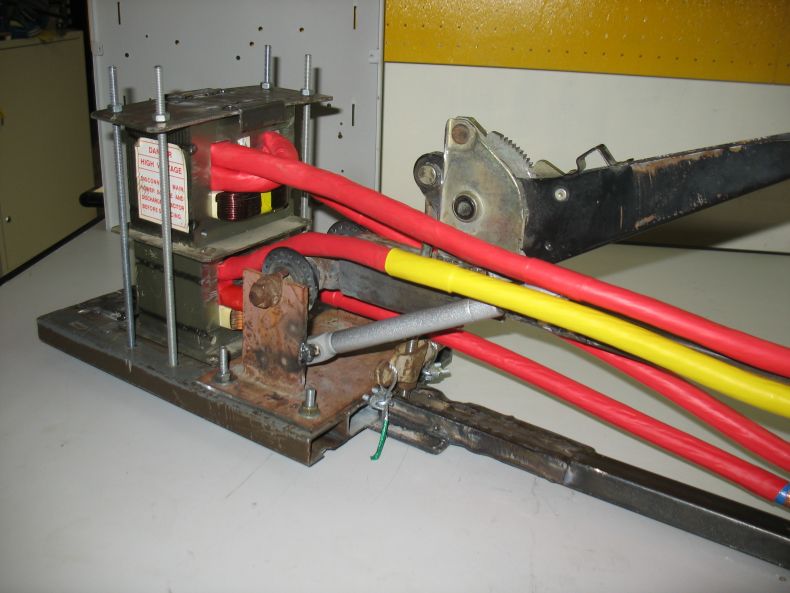

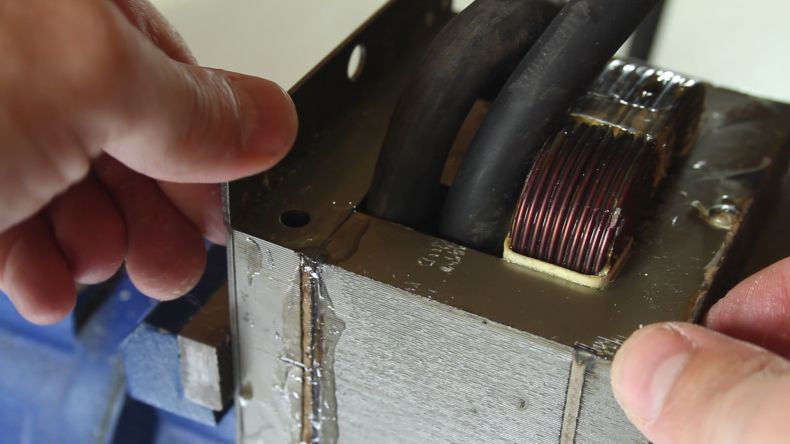

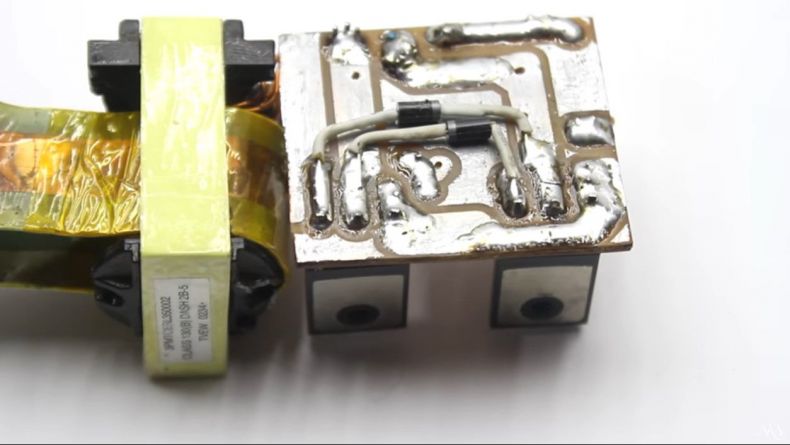

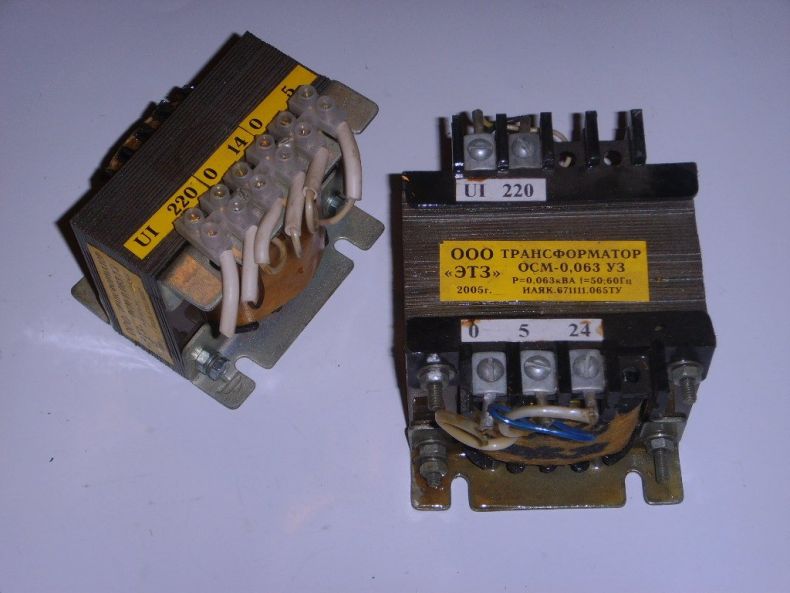

Устройство аппарата контактной точечной сварки

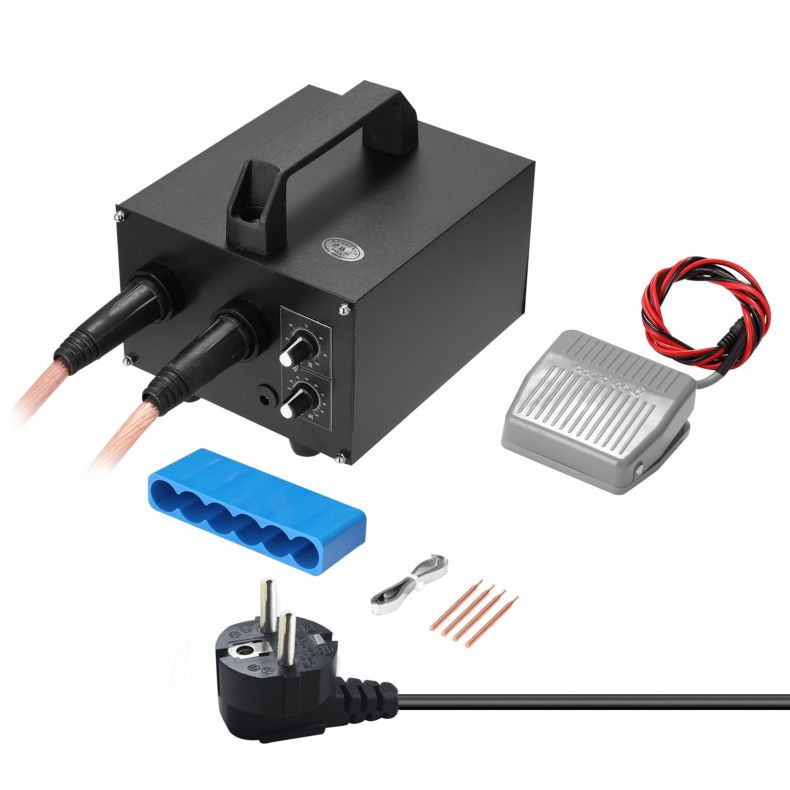

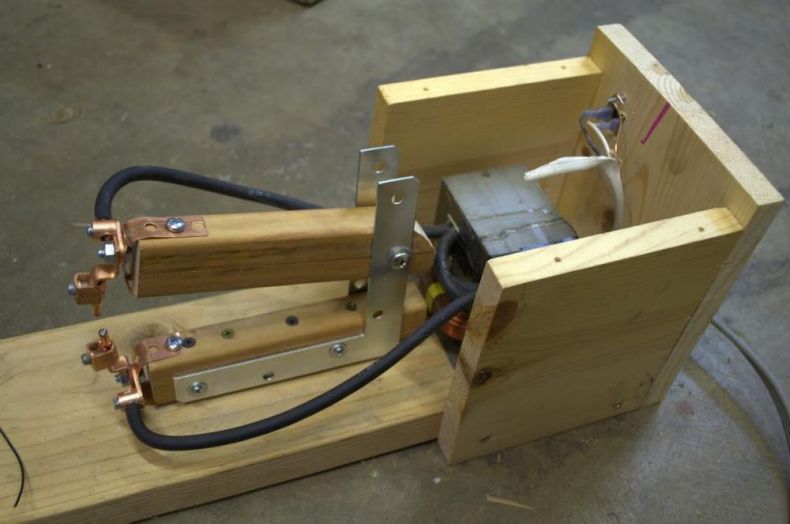

Любой аппарат точечной контактной сварки состоит из следующих двух блоков:

- источника питания;

- зажимных клещей.

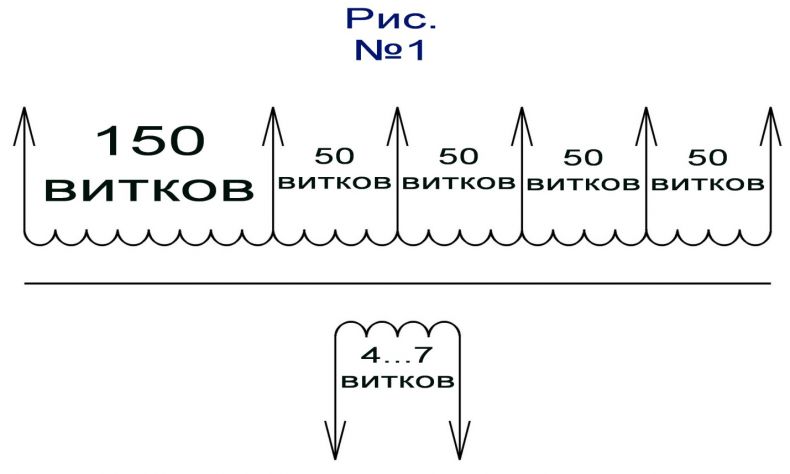

Получить мощный разряд тока при маленьком напряжении можно с помощью трансформатора индукционного типа. Соотношение обмоток (первичной и вторичной) может выдать электрический импульс такой силы, при котором начнется расплавление металла.

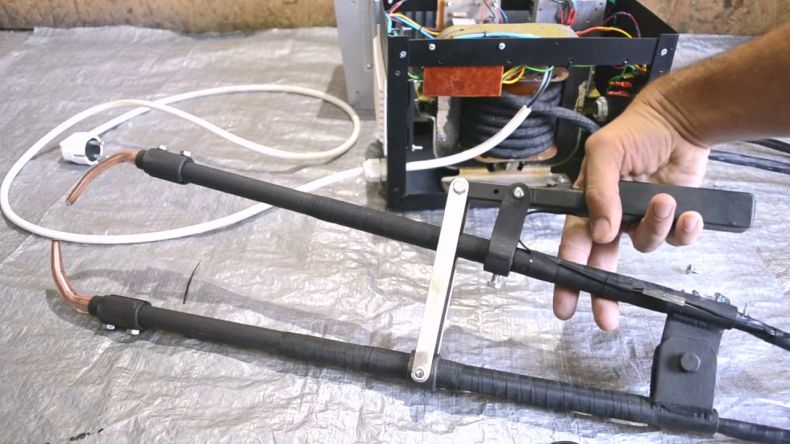

В устройство зажимных клещей контактно-точечной сварки входят прижимной механизм и два контакта из графита или меди, размещенные на разных рычагах. Приводы прижимов могут быть:

- Механическими, состоящими из рычага и мощной пружины. Сжатие металлических поверхностей происходит за счет физической силы сварщика. Такие приводы находят применение в бытовых или самодельных установках для обработки контактной точечной сваркой. Являются малопроизводительными и не позволяют должным образом проконтролировать степень сжатия деталей при сварке.

- Пневматическими. Наиболее часто используются в переносных ручных аппаратах, простота регулировки заключается в изменении давления воздушной магистрали. Имеют минус – являются относительно малопроизводительными, так как отсутствует возможность менять давление при сваривании.

- Гидравлическими. Из-за низкой производительности довольно редко применяются в производстве, но зато оснащенность регулируемыми перепускными клапанами обеспечивает им расширенный спектр настроек.

- Электромагнитными. Обладают самыми скоростными характеристиками, могут применяться не только в больших стационарных аппаратах, но и в ручных моделях. Отрегулировать сжатие металлов можно прямо в процессе сварки, что позволяет получить качественный провар соединения и избежать «выплескивания» металла.

Усложнить конструкцию можно с помощью роботизации движения электродов, применив в ней различные системы управления прижимами и током или же оснастив ее контурами жидкостного охлаждения на нагруженных аппаратах.

Машины контактной точечной сварки можно использовать одновременно для точечных, стыковочных и шовных соединений. Каждый тип выбранных электродов для контактной точечной сварки, имеющихся в различных вариантах, воспроизводит определенный по форме шов. По назначению и мощности сварочные агрегаты бывают:

1. Стационарными.

Это тяжелые агрегаты, оснащенные конденсатором и встроенным трансформатором, предназначенные для контактной точечной варки и использованием большого давления. Обладают сверхскоростной производительностью, но ограничены функционально. Наиболее часто их можно увидеть на предприятиях в различных технологических поточных линиях контактной стыковой, точечной или шовной сварки.

2. Вариантом ручных полуавтоматов, применяемых для проведения штучных работ контактной точечной сварки с использованием прижимного усилия клещей.

Оснащение полуавтоматикой позволяет ее эффективно использовать для бытовых нужд или в частных мастерских, а также в тех случаях, когда повышенный функционал стоит на первом месте после производительности. Вес таких конструкций составляет не более 15 кг. Толщина свариваемого слоя ограничена трансформаторной мощностью.

Конструктивно машины контактно-точечной сварки бывают:

специализированными;

подвесными, которые в свою очередь подразделяются на:

- автоматические;

- полуавтоматические.

Помимо этого, по типу вырабатываемой электроэнергии установки контактной точечной сварки разделяются на устройства:

- с переменным током;

- низкочастотные;

- конденсаторного типа;

- с постоянным током.

К самым распространенным моделям относятся агрегаты конденсаторного типа и переменного тока.

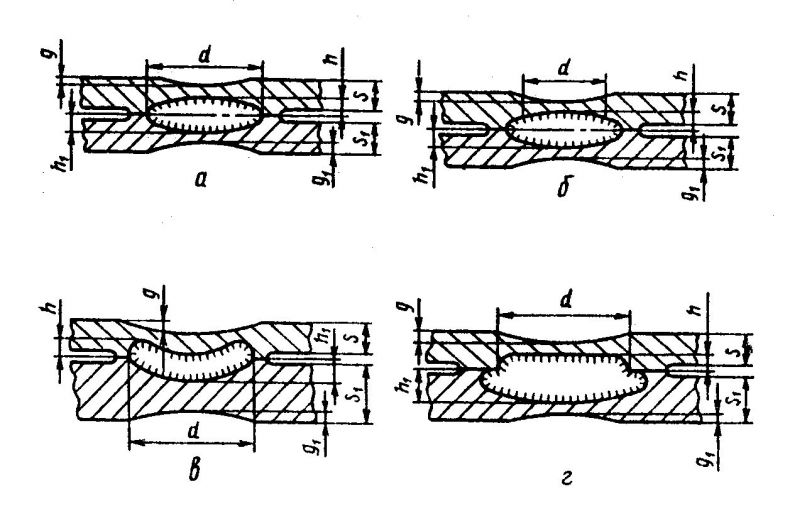

Параметры контактной точечной сварки по ГОСТу

Строгое соблюдение требований ГОСТ 15878-79 при проведении контактной точечной сварки позволит практически исключить любые деформации при сваривании изделий. Существует определенная закономерность между толщиной свариваемого изделия, силой давления, временем подаваемого тока, размером электрода и током. Обозначение контактной точечной сварки в технических требованиях чертежа не определяет способ и условия ее выполнения.

Параметры приведены в таблице:

0,5

12

4

25–50

5,5–6

0,08–0,1

120–180

1

12

5

75–100

7,5–8

0,12–0,16

250–300

1,5

16

7

100–150

10,5–11,5

0,16–0,22

400–500

2

20

8

100–150

13–15

0,18–0,24

600–700

3

35

10

100–200

20–22

0,24–0,3

900–1000

4

25

12

200–250

23–25

0,4–0,56

1300–1500

Помимо всего, сфера применения контактной точечной сварки не ограничивается ни способами ее проведения, ни маркой стали.

Виды контактной точечной сварки

По характеру сварного шва и ведению технологической операции электро-контактная сварка разделяется на следующие виды:

1. Рельефный способ контактной точечной сварки.

Технология отличается от контактной сварки по конфигурации рабочих кромок. Процесс предусматривает подготовку выступов, размер и форма которых и определяют вид сварного соединения.

2. Роликовая (точечная контактная шовная сварка).

По сути, является цельным швом, представляющим собой множество отдельных точек. Сварные плоскости проходят через валки, которые и обеспечивают их силу сжатия. Периодичность подачи тока и скорость прохождения заготовок через валки подразделяют швы на шаговые, прерывистые и непрерывные.

3. Стыковая контактная точечная сварка.

Предназначена для соединения легированных сплавов и заготовок с большим сечением, которые плохо поддаются свариванию. Процесс представляет собой соединение при нагреве и осевом смещении заготовок, зажатых в электродах-держателях. При сваривании таких поверхностей можно добавить использование процесса трения.

Разновидности выбора контактной точечной сварки определяются ее узкой специализацией и, следовательно, конструкцией используемого сварочного агрегата. Сварка выполняется согласно методу сопротивления и оплавления (с нагревом и без него). Методика сопротивления применяется для малогабаритных изделий с площадью сечения до 200 мм². Метод оплавления позволяет получить прочное соединение более крупных изделий. Наиболее востребованным является контактный способ сварки.

6 этапов контактно-точечной сваркой

Выбор техники соединения деталей зависит от вида используемого металла и его толщины, однако общая последовательность проведения этапов остается неизменной.

Основные операции при выполнении контактной точечной сварки:

- Подготовка заготовок. Этап подразумевает зачистку предназначенных для соединения поверхностей элементов конструкции от лакокрасочных покрытий, которые препятствуют прохождению тока.

- Сжатие заготовок. Контактная точечная сварка деталей клещами производится с целью появления участков, проводящих ток непосредственно между контактами.

- Прогревание заготовок электрическим импульсом (переменным или постоянным). Чем толще стенки элементов, тем дольше по времени происходит их нагрев.

- Снижение давления на соединяемые элементы (касается только машин автоматической контактной точечной сварки). Такая процедура используется для предотвращения выдавливания расплавленного материала.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.

- На заключительном этапе производится прижим (проковка) деталей на период остывания материала. Такая процедура необходима для формирования прочного сварного соединения.

Параметры настройки оборудования контактной точечной сварки зависят от типа обрабатываемого металла. Качественные характеристики сварного соединения деталей неразрывно связаны с используемой технологией, режимами сжимания элементов конструкции и импульсом.

7 часто встречающихся дефектов при контактной точечной сварке

Во время выполнения контактной точечной сварки деталей, как и при любой другой технологии, могут возникать некоторые дефекты. Для того чтобы их минимизировать и свести к нулю, необходимо обладать определенной информацией и особенно обращать внимание на места их возможного появления. Самыми распространенными видами дефектов являются:

- Частичное или полное непроваривание сварного соединения. В большинстве случаев причиной непровара служит использование электродов низкого качества, заниженная сила тока или чрезмерное сжатие деталей. Такие дефекты в большинстве случаев обнаруживаются при визуальном осмотре, а использование при этом специальных приборов позволяет оценить уровень качества сварного соединения. Такие устройства помогают выявить непровары даже в тех случаях, когда при визуальном осмотре шов кажется идеальным.

- Трещины в зоне сварного соединения. Относятся к довольно распространенным видам сварных дефектов, причиной появления которых является установка завышенных параметров тока либо использование деталей без предварительной операции по зачистке.

- Кромочные разрывы. Такой вид дефекта происходит довольно редко, хотя иногда и встречается. При расчете места размещения сварочной точки следует учитывать расстояние, достаточное для формирования качественного сварного соединения. Каждой толщине металла соответствует определенное расстояние.

- Внутренние выплески. Визуально после завершения сварки такой вид дефекта не всегда определяется. Причина появления дефекта в том, что в процессе сварки расплавленный металл выходит за пределы ядра, что приводит к появлению зазора между деталями. Основная причина появления такого дефекта заключается в следующем: подача длительного импульса на большом токе может привести к чрезмерному расплавлению ядра. Если у вас оборудование совершенно новое, то для наладки инструмента следует сделать несколько сварочных точек на другом материале.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.Наружные выплески. Дефект такого типа можно увидеть невооруженным глазом, возникает он при плохом сжатии металлических заготовок. Отсутствие момента ковки лишает возможности соединения заготовок, и это является причиной появления расплавленной массы снаружи металлического элемента.

- Вмятины. Такой дефект образуется из-за чрезмерного сжатия заготовки либо в случае использования электродов меньшего диаметра. Кроме этого, такие факторы могут способствовать увеличению зоны плавки, а это может привести к появлению дефектов готового шва.

- Прожиги. Являются самым частым видом дефектов. Несмотря на то, что причин их возникновения может быть несколько, наиболее часто они появляются по причине неудовлетворительной зачистки поверхностей и проводниковых наконечников перед контактно-точечной сваркой.

В заключение необходимо отметить, что машины контактной точечной сварки оснащаются безопасным закрытым корпусом, и в таком же виде они должны эксплуатироваться. Перед началом сварочных работ необходимо всегда проверять работоспособность аварийных выключателей и блокировочных кнопок, целостность обмотки проводов и правильность подсоединения электродов.

Выполнять сварочные работы необходимо в защитных очках, в специальной обуви, перчатках, используя при этом диэлектрические коврики. Любая сварочная мастерская должна быть оснащена аптечкой, укомплектованной такими медицинскими препаратами, как глазные капли и пантенол.

Вы здесь

Контактная точечная сварка углеродистых, низколегированных, нержавеющих сталей и титана

04/08/2015 — 22:57

Содержание

- Назначение

- Подготовка деталей к сварке

- Подготовка машины к сварке

- Сварка

- Контроль качества сварки

- Материалы

- Оборудование, приспособления, инструмент

Назначение

Настоящая инструкция распространяется на контактную точечную сварку деталей из малоуглеродистых сталей, углеродистых сталей типа Ст.45, низколегированных сталей типа З0ХГСА, нержавеющих сталей аустенитного класса типа Х18H9T и титана марок ВТ1-1 и ВТ1-0, толщиной от 0,3 до 3,0 мм.

Инструкцией надлежит руководствоваться при разработке технологических процессов, изготовлении, контроле и приемке сварных узлов.

Отступления (ужесточение или снижение требований) от настоящей инструкции могут быть внесены в технологическую документацию на изделие по согласованию с главным технологом и представителем заказчика.

Материалы, оборудование, приспособления, инструмент даны в приложении.

Выполнение контактной точечной сварки должно производиться при соблюдении правил техники безопасности, изложенных в инструкции по ТБ.

Подготовка деталей к сварке

Удалить масло и другие жировые загрязнения со свариваемой поверхности деталей протиркой их ацетоном или бензином.

Удалить механическим путем ржавчину или окалину.

Протереть зачищенные поверхности свариваемых деталей хлопчатобумажным полотном, смоченным в растворителе.

Удалить окисную пленку травлением.

Подготовка машины к сварке

Установить на машину электроды и приспособления, необходимые для сварки данного узла.

Произвести включение машины и настройку всех ее механизмов с учетом требований инструкции по эксплуатации.

Установить ориентировочный режим сварки согласно таблиц 1-7 и произвести пробную сварку технологических образцов.

Подвергнуть после сварки визуальному контролю согласно таблицы 8 и 9 и механическим испытаниям и в случае необходимости, произвести корректировку режима.

Считать сварку удовлетворительной, если в процессе испытаний разрушение сварного узла происходит по основному материалу с вырывом сварного ядра.

Считать прочность узла неудовлетворительной, если разрушении образца носит характер отлипания без вырыва сварной точки.

Приступить к сварке после получения удовлетворительных результатов испытаний на отработанном режиме.

Сварка

Наблюдать в процессе работы:

- за правильностью расположения и внешним видом сварных точек;

- за состоянием и чистотой рабочей поверхности электродов;

- за давлением воздушной сети по манометру;

- за процессом сварки (выплески и прожоги не допускаются).

Производить сварку одного и того же узла не более двух раз.

Сплошной контроль исполнителем и работником ОТК.

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,5 | 6,0-6,5 | 0,08-0,10 | 120-180 |

| 0,8 | 6,5-7,0 | 0,10-0,14 | 200-250 |

| 1,0 | 7,0-8,0 | 0,10-0,16 | 250-300 |

| 1,2 | 8,0-9,0 | 0,12-0,18 | 300-400 |

| 1,5 | 9,0-10,0 | 0,14-0,20 | 400-500 |

| 2,0 | 10,0-11,5 | 0,18-0,24 | 600-700 |

| 3,0 | 11,5-14,0 | 0,24-0,30 | 800-900 |

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,5 | 6,0-6,5 | 0,12-0,20 | 120-180 |

| 0,8 | 6,5-7,0 | 0,14-0,26 | 200-250 |

| 1,0 | 7,0-8,0 | 0,16-0,30 | 250-300 |

| 1,2 | 8,0-9,0 | 0,18-0,36 | 300-400 |

| 1,5 | 9,0-10,0 | 0,20-0,40 | 400-500 |

| 2,0 | 10,0-11,5 | 0,30-0,50 | 600-700 |

| 3,0 | 11,5-14,0 | 0,36-0,60 | 800-900 |

| Толщина тонкой детали, мм | 1 импульс (сварка) | Длительность паузы, с | 2 импульс (термообработка) | Усилие электродов, кг | ||

|---|---|---|---|---|---|---|

| Ток, кА | Длительность импульса, с | Ток, кА | Длительность импульса, с | |||

| 0,5 | 5,0-6,0 | 0,32-0,40 | 0,3-0,5 | 4,0-5,0 | 0,50-0,60 | 200-300 |

| 0,8 | 5,5-6,2 | 0,36-0,44 | 0,4-0,6 | 4,5-5,2 | 0,60-0,74 | 250-350 |

| 1,0 | 6,2-6,7 | 0,42-0,50 | 0,6-0,7 | 4,8-5,5 | 0,68-0,78 | 400-500 |

| 1,2 | 7,2-7,7 | 0,46-0,54 | 0,7-0,9 | 5,0-6,0 | 0,72-0,86 | 500-600 |

| 1,5 | 8,7-9,2 | 0,56-0,64 | 0,8-1,1 | 6,2-7,4 | 0,86-0,96 | 600-800 |

| 2,0 | 10-11 | 0,74-0,84 | 1,0-1,4 | 7,0-8,0 | 1,1-1,3 | 800-1000 |

| 3,0 | 13-14 | 1,2-1,4 | 1,3-1,6 | 9,0-10 | 1,80-2,20 | 1100-1400 |

Примечание — Допускается применение одного сварочного импульса, если узел подвергается после сварки термообработке.

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,3 | 4,0-5,0 | 0,06-0,08 | 150-200 |

| 0,5 | 4,0-5,0 | 0,08-0,12 | 250-350 |

| 0,8 | 4,0-5,0 | 0,12-0,16 | 300-400 |

| 1,0 | 4,5-5,7 | 0,16-0,18 | 350-450 |

| 1,2 | 5,0-6,0 | 0,18-0,20 | 450-550 |

| 1,5 | 6,0-7,5 | 0,20-0,24 | 500-650 |

| 2,0 | 7,0-8,5 | 0,24-0,30 | 800-900 |

| Толщина тонкой детали, мм | Сварочный ток, кА | Длительность импульса, с | Усилие электродов, кг |

|---|---|---|---|

| 0,3 | 4,0-5,0 | 0,06-0,10 | 100-150 |

| 0,5 | 4,0-5,0 | 0,10-0,16 | 200-250 |

| 0,8 | 4,0-5,0 | 0,16-0,18 | 250-300 |

| 1,0 | 5,0-6,0 | 0,20-0,22 | 350-400 |

| 1,2 | 6,0-7,0 | 0,22-0,24 | 400-450 |

| 1,5 | 7,0-8,0 | 0,26-0,28 | 500-550 |

| 2,0 | 9,0-10,0 | 0,30-0,32 | 800-950 |

| 3,0 | 12,0-14,0 | 0,34-0,38 | 1000-1100 |

| Толщина тонкой детали в пакете, мм | Диаметр литого ядра сварной точки, мм | Шаг точек, мм (мин.) | Расстояние между рядами точек, мм | Минимальные размеры нахлестки, мм | Мин. расстояние от центра точки до кромки нахлестки, мм |

|---|---|---|---|---|---|

| 0,5 | 3+1,0 | 10,0 | 6 | 8 | 4 |

| 0,8 | 3+1,0 | 11,0 | 8 | 9 | 5 |

| 1,0 | 4+1,0 | 12,0 | 8 | 10 | 6 |

| 1,2 | 4,5+1,0 | 13,0 | 8 | 11 | 7 |

| 1,5 | 5+2,0 | 14,0 | 8 | 12 | 8 |

| 2,0 | 6+2,0 | 16,0 | 10 | 15 | 10 |

| 3,0 | 8+2,0 | 20,0 | 16 | 18 | 12 |

| Толщина тонкой детали в пакете, мм | Диаметр литого ядра сварной точки, мм | Шаг точек, мм (миним.) | Расстояние между рядами точек, мм | Минимальные размеры нахлестки, мм | Мин. расстояние от центра точки до кромки нахлестки, мм |

|---|---|---|---|---|---|

| 0,3 | 2+1,0 | 6,0 | 5,0 | 6,0 | 3 |

| 0,5 | 2+1,0 | 8,0 | 6,0 | 6,0 | 4 |

| 0,8 | 3+1,0 | 10,0 | 8,0 | 7,0 | 5 |

| 1,0 | 4+1,0 | 10,0 | 8,0 | 8,0 | 6 |

| 1,2 | 4,5+1,0 | 12,0 | 8,0 | 9,0 | 6,5 |

| 1,5 | 5,5+1,5 | 12,0 | 8,0 | 10,0 | 7 |

| 2,0 | 6,5+1,5 | 14,0 | 10,0 | 12,0 | 8 |

| 3,0 | 8+2,0 | 18,0 | 16,0 | 16,0 | 10 |

Примечание — Применение нахлестки меньшей, чем указано в таблице допустимо лишь в неответственных соединениях.

Соотношение толщин свариваемых деталей в соединении не должно превышать 2:1.

Максимально допустимое количество деталей в соединении не должно превышать двух.

Контроль качества сварки

Подвергать внешнему осмотру 100 % сварных узлов, включая технологические образцы.

Визуальный контроль проводить согласно требованиям таблицы 8 и 9.

| Наименование дефекта | Способ обнаружения | Допустимое количество дефектов без исправления | Допустимое количество дефектов при котором разрешается исправления | Способ устранения дефектов | |

|---|---|---|---|---|---|

| Вмятины от электродов на поверхности деталей | Глубина вмятины не превышает 20% от толщины детали | Внешний осмотр, измерение | 100 % | — | — |

| Глубина вмятины 20-30% от толщины детали | То же | 10% | — | Не исправляется | |

| Смещение точек от намеченного положения | По шагу | Внешний осмотр, измерение | ±20 % | — | Не исправляется |

| От оси | То же | ±20 % | — | Не исправляется | |

| Наружный выплеск | Внешний осмотр | Не допускается | 15% | Механическая зачистка | |

| Разрыв или трещины металла у кромки нахлестки | Внешний осмотр | Не допускается | Не более одного дефекта на узел | Разделка дефекта, сварка плавлением | |

| Прожог | Внешний осмотр | Не допускается | Не более одного прожога на узел | Разделка дефектного места, сварка плавлением |

Примечания:

- Производить исправление дефектов аргонодуговой сваркой согласно действующих ТИ.

- После устранения дефектов изделия подвергаются повторному контролю ОТК.

| Наименование дефектов | Способ обнаружения | Допустимое количество дефектов без исправления | Допустимое количество дефектов, при котором разрешается исправление | Способ устранения дефектов |

|---|---|---|---|---|

| Внутренний выплеск | Рентгеноконтроль | 10 % | 15 % | Высверливание дефектной точке, сварка плавлением, постановка 2-х точек рядом с дефектной |

| Внутренние трещины | Рентгеноконтроль | Внутренние трещины | Не более одного дефекта на узел | Высверливание дефектной точки, сварка плавлением |

| Внутренние раковины, поры | Рентгеноконтроль | 10 % | 15 % | Высверливание дефектной точки, сварка плавлением |

Примечание — После устранения дефектов узел (изделие) подвергается контролю ОТК внешним осмотром и рентгеноконтролю.

Материалы

- Шкурка шлифовальная водостойкая бумажная ГОСТ 10054-75.

- Бензин авиационный Б70 ГОСТ 1012-72.

- Ацетон технический ГОСТ 2768-76.

- Полотно хлопчатобумажное обтирочное ГОСТ 14253-76.

- Бензин А-76 ГОСТ 2084-77 и «Галоша» ТУ 38-401-67-108-92.

Оборудование, приспособления, инструмент

- Контактные сварочные машины типа ССП-2,ССП-3, «МТП» или «МТПУ» мощностью от 75 до 300 кВа или МТК-5502.

- Электроды для электросварочных машин ГОСТ 14111-77.

- Приспособления для сварки.

- Очки защитные герметичные.

- Стол рабочий типа СМ-4.

- 4659 просмотров