Руководство по эксплуатации оглавление

Подобный материал:

- Руководство по эксплуатации «теплосила», 757.63kb.

- Руководство по эксплуатации м 048. 000., 677.61kb.

- Руководство по эксплуатации, 3324.72kb.

- Руководство по эксплуатации и обслуживанию контроллеров автоматического ввода, 1033.31kb.

- Руководство по тенической эксплуатации двигателя bmw r 1100, 1217.69kb.

- Руководство по эксплуатации, 126.79kb.

- Научно-производственная фирма «мета» тестер бокового увода колеса ту- 3000 Руководство, 238.68kb.

- Руководство по эксплуатации аеиг. 656353. 039-2, 2790.6kb.

- Твердотопливные котлы серии ekys (с автоматической подачей топлива) руководство, 617.82kb.

- Руководство по эксплуатации мэз-717. 00. 000, 583.65kb.

ООО «Automatic-ЛЕС

ТЕПЛОГЕНЕРАТОР

ПАСПОРТ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Оглавление:

1. НАЗНАЧЕНИЕ ТЕПЛОГЕНЕРАТОРА 3

2. КОНСТРУКЦИЯ ТЕПЛОГЕНЕРАТОРА 3

3. МОНТАЖ ТЕПЛОГЕРЕРАТОРА 5

4. ЭКСПЛУАТАЦИЯ ТЕПЛОГЕНЕРАТОРА 5

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 6

6. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ 6

7. ТРЕБОВАНИЕ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ 6

8. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА 10

9. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ 10

10.ОТМЕТКА О ПРОДАЖЕ 10

11. ПРИЛОЖЕНИЕ 1

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И АВАРИЙНЫЕ СИТУАЦИИ 11

12. ПРИЛОЖЕНИЕ 2

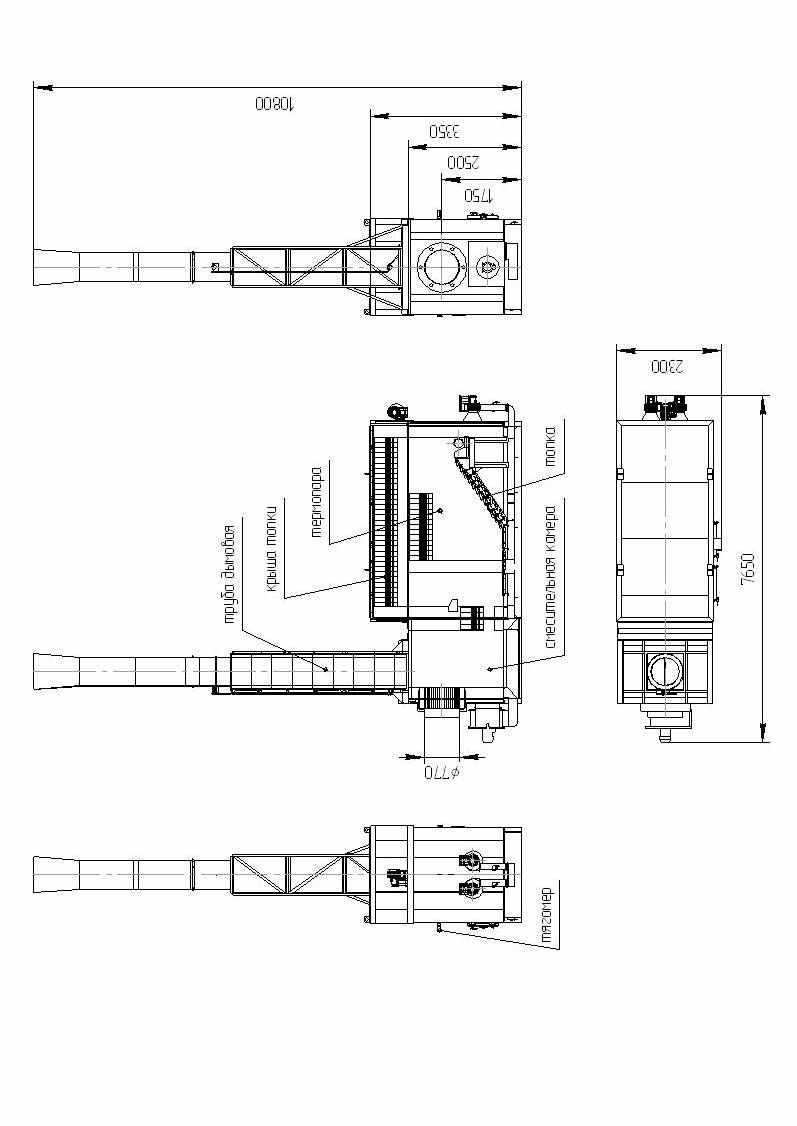

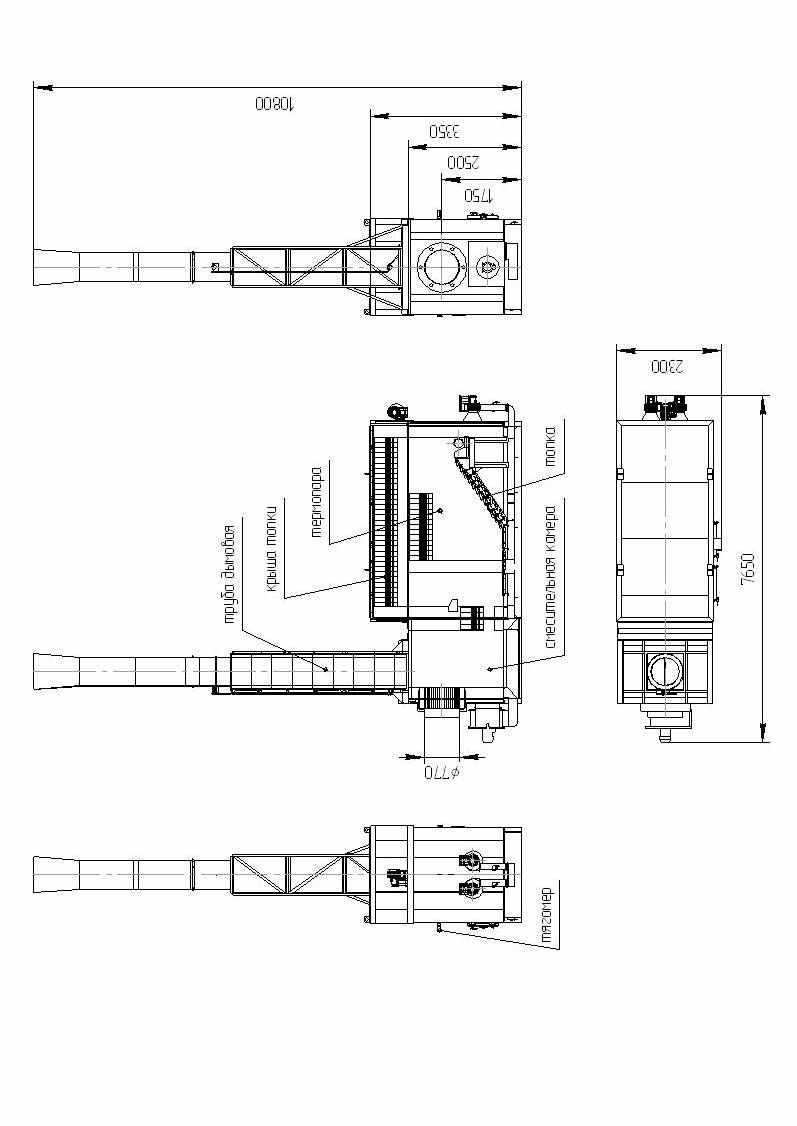

ОБЩИЙ ВИД ТЕПЛОГЕНЕРАТОРА ТГ-2000 12

13. ПРИЛОЖЕНИЕ 3

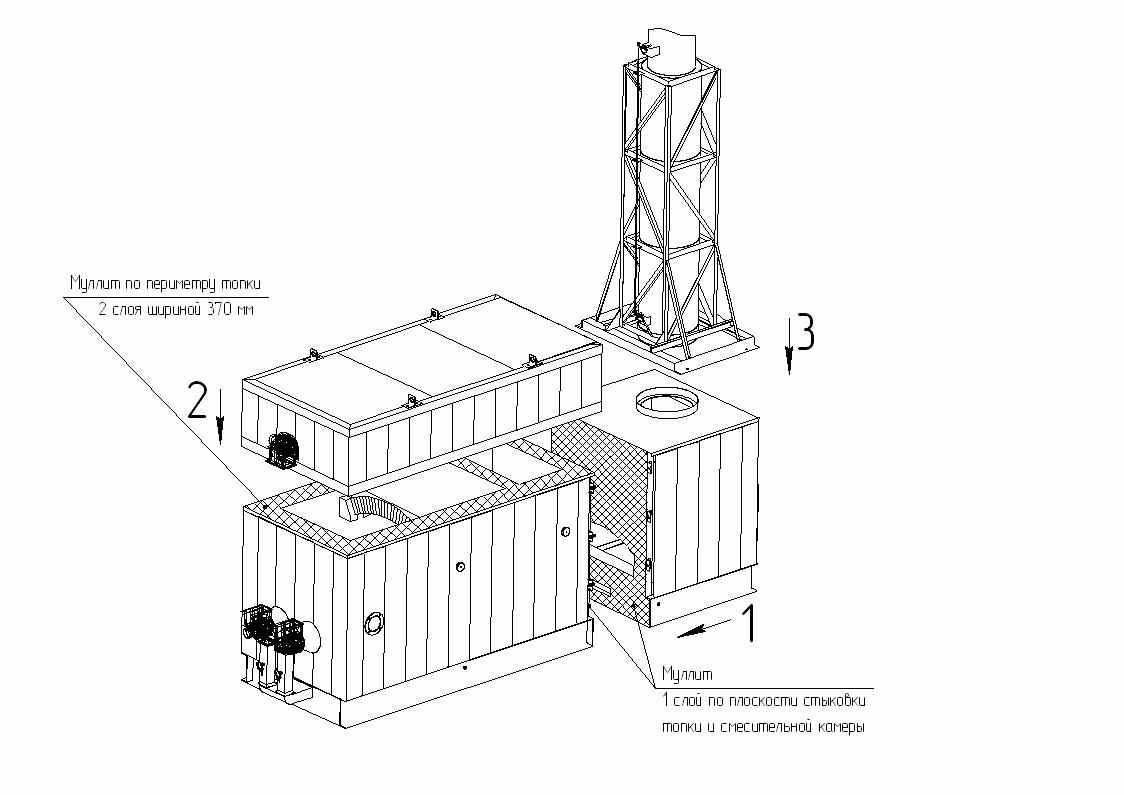

СХЕМА МОНТАЖА ТЕПЛОГЕНЕРАТОРА ТГ-2000 13

ВНИМАНИЮ ПОТРЕБИТЕЛЕЙ!

В процессе технического совершенствования в конструкцию могут быть внесены изменения, улучшающие эксплуатационные качества изделия, не отраженные в паспорте и руководстве по эксплуатации.

Перед эксплуатацией внимательно изучите паспорт и руководство по эксплуатации.

Погрузочно-разгрузочные работы при транспортировке проводить только за такелажные приспособления. Угол между чалками не более 90°

1. НАЗНАЧЕНИЕ ТЕПЛОГЕНЕРАТОРА

1.1. Теплогенератор служит для превращения химической энергии твердого древесного топлива в тепловую энергию теплоносителя нагретого до требуемой температуры и передачи ее потребителю вентилятором или дымососом.

1.2 Теплогенератор используется в качестве производителя теплонесущего агента топочных газов разбавленных воздухом до заданной температуры в конструкции барабанных сушильных камер конвективного типа.

1.3. Поддержание заданного объема и температуры теплоносителя подаваемого в сушильную камеру обеспечивается автоматическим регулированием подачи топлива в топку и автоматическим регулированием количества подмешиваемого воздуха в смесителе.

2. КОНСТРУКЦИЯ ТЕПЛОГЕНЕРАТОРА

2.1. Теплогенератор модульной конструкции камерного типа, включает в себя топку с наклонной и горизонтальной колосниковой решеткой, смесительную камеру и трубу аварийного дымоудаления.

2.2. Топочное пространство футеровано шамотным кирпичом, максимальная рабочая температура которого 1300ºС, в целях увеличения срока службы, не рекомендуется превышать температуру в топке выше 950 °С. В топке выполнена сводовая конструкция арочного типа, что позволяет сжигать на колосниковой решетке высоко влажные виды твердого кускового и сыпучего топлива (отходов деревообработки) с большим содержанием летучих веществ, при обеспечении качественного и полного сгорания, а так же торфа. Топка оборудована топочными фронтами и люками обслуживания, наличие которых позволяет осуществлять загрузку кускового топлива, либо удаление зольных отложений. Установленный на топочных дверях и люках обслуживания теплоизолятор требует бережного и аккуратного отношения. Корпусная конструкция топки, обеспечивает выполнение санитарно-гигиенических норм и повышает коэффициент полезного действия установки за счет снижения потерь тепловой энергии через стенки топки. На топке установлены дутьевые вентиляторы, которые обеспечивает подачу воздуха в подколосниковое пространство и при прохождении через колосники, и слой топлива участвует в основном горении. Вентилятор установленный на смесительной камере обеспечивает получение смеси топочных газов с воздухом и одновременно подает воздух в дожоговую камеру. Точная регулировка количества воздуха на горение обеспечивается в процессе пуско-наладочных работ и зависит от категории и влажности топлива. На корпусе топки выполнено окно под механизированную подачу сыпучего топлива, так же установлен тягомер, предназначенный для контроля разрежения в топочном пространстве. В топочное пространство заведена термопара, контролирующая температуру в топке.

2.3. Камера дожога шахтного типа, футерована шамотным кирпичом. Каркас выполнен из теплоустойчивой стали. Для уборки возможного отложения золы предусмотрены люки обслуживания.

2.4. Для получения смеси топочных газов с заданной температурой, смеситель оснащен воздуховодом и вентилятором, регулирование количества воздуха на смешение обеспечивает частотный преобразователь. Для обеспечения качественного сжигания топлива предусмотрена высокоскоростная подача воздуха в камеру дожога. Топочное устройство агрегатировано со шнековым транспортером. Труба аварийного дымоудаления выполнена, из теплоустойчивой стали. Внутренняя поверхность трубы футерована керамовермикулитовыми изделиями 65 мм, и имеет высоту от нулевой отметки 10,0 метров. Труба оснащена заслонкой с ручным управлением.

2.5. Принцип действия.

Работа теплогенератора заключается в том, что в процессе утилизации топлива горячие топочные газы, очищенные в дожоговой камере и смешенные до заданной температуры в смесительной камере, поступают в сушильную камеру в качестве теплонесущего агента.

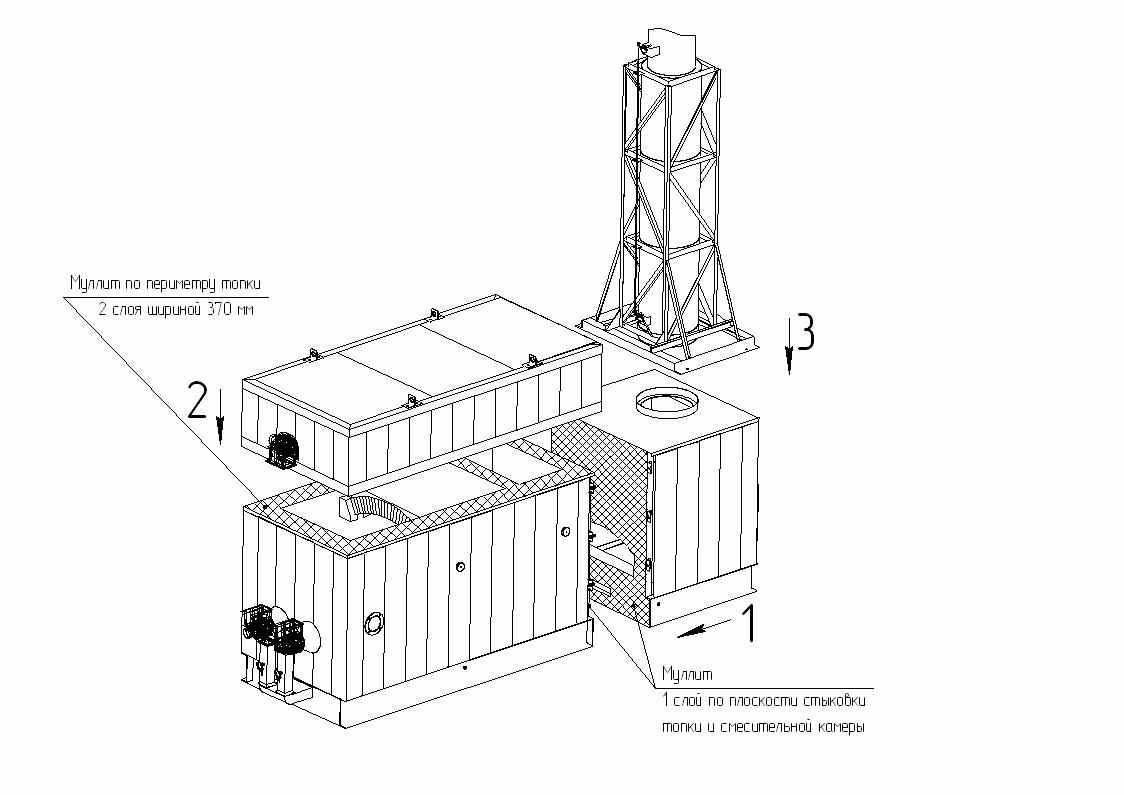

2.8. Монтаж теплогенератора осуществляется на ровной несгораемой площадке рядом с объектом, предусмотрев зоны обслуживания. Модуль арочного перекрытия устанавливают на топочный блок. На верхний периметр блока уложить муллитокремнеземистый войлок МКРВ-200 два слоя шириной 380мм. Смесительная камера стыкуется с торца к топке тоже через муллитокремнеземистый войлок МКРВ-200 предварительно наклеенный на оба модуля и крепится болтовым соединением. Труба аварийного дымоудаления устанавливается в обечайку модуля смесительной камеры и крепится к его каркасу болтовым соединением.

Внимание:

Подключить электродвигатели вентиляторов к производственной 3-х фазной сети 380В в соответствии с их эксплуатационной документацией. Вентиляторы заземлить.

3. МОНТАЖ ТЕПЛОГЕНЕРАТОРА

Монтаж теплогенератора осуществляется на ровной несгораемой площадке рядом с объектом, предусмотрев зоны обслуживания.

3.1. Выставить топочный блок, на верхний периметр блока уложить мулитокремнеземистый войлок МКРВ-200 два слоя шириной 370мм.

3.2. Заднюю стенку топочного блока (стенка без облицовки металлом) оклеить мулитокремнеземистым войлоком МКРВ-200 в один слой (Приложение 3).

3.3. Заднюю стенку смесительной камеры (стенка без облицовки металлом) оклеить мулитокремнеземистым войлоком МКРВ-200 в один слой (Приложение 3).

3.4. Состыковать смесительную камеру с топочным блоком и стянуть болтами. Все зазоры по линии стыковки пробить мулитокремнеземистым войлоком МКРВ-200.

3.5. На топочный блок установить крышу теплогенератора согласно приложению 3.

3.6. Собрать аварийную трубу и установить на смесительную камеру, привернуть такелажными болтами (М24). Зазоры между кольцом на крыше смесительной камеры и аварийной трубой пробить мулитокремнеземистым войлоком МКРВ-200.

Внимание:

Подключение электрооборудования и пультов автоматического управления осуществлять в соответствии с паспортом и руководством по эксплуатации на соответствующие единицы оборудования.

4. ЭКСПЛУАТАЦИЯ ТЕПЛОГЕНЕРАТОРА

4.1.

Розжиг и прогрев.

Провести визуальный осмотр и убедиться в целостности оборудования и отсутствии повреждений.

4.1.1. Перед началом работы:

— проверить работу всех электродвигателей на холостом ходе и убедиться, что токи на всех фазах не превышают номинального значения,

— убедиться в отсутствии вибрации;

— удалить золу с колосниковой решетки и из зольника в основании топки;

— удалить золу из камеры дожога;

4.1.2. Заполнить желоб топки топливом до пересыпания на наклонную колосниковую решетку.

ВНИМАНИЕ!

Во время работы желоб должен быть постоянно заполнен топливом. Необходимую регулировку подачи топлива производить с помощью частотного преобразователя механизма подачи топлива или в ручном режиме периодически, включая подачу топлива.

4.1.3. Произвести розжиг дровами.

4.1.4. Заслонка на трубе аварийного дымоудаления в положении открыта.

4.1.5. Включить дутьевые и смесительный вентиляторы. Заслонки должны быть открыты на минимум. Заслонка распределения воздуха между колосниками полностью открыта.

4.1.6. Заслонкой дутьевых вентиляторов отрегулировать интенсивность процесса горения.

При пуске уже остывшего топочного устройства рекомендуется производить его прогрев на температуре не менее 800оС в течение 4 часов.

4.2.

Вывод на режим.

4.2.1.Проверить настройку приборов:

— показания температуры в топке 950оС – отключение подачи топлива;

— показания температуры в топке 1000оС – аварийная сигнализация;

4.2.2. Включить подачу топлива в автоматическом режиме

— установить заслонки на воздуховодах в соответствии с количеством подаваемого топлива;

— плавно увеличивать подачу топлива и количество подаваемого воздуха довести до значений соответствующему тепловому режиму;

— эксплуатировать теплогенератор в установленном автоматическом режиме.

ВНИМАНИЕ!

При работе в автоматическом режиме подача топлива не должна отключаться. При частых отключениях, следует снизить подачу топлива, либо увеличить подачу вторичного воздуха.

При применении топлива с относительной влажность 8-12% заслонка регулирования подачи воздуха под горизонтальные колосники должна быть полностью открыта, в случае недостатка воздуха, т. е. превышения температуры в топке выше 950оС, допускается при разрежении 80-100 Па приоткрывать топочную дверь.

При применении топлива с относительной влажностью до 55%, заслонка регулирования подачи воздуха под горизонтальные колосники должна быть открыта на минимум, т. е. основной поток воздуха направлен под наклонные колосники и слой топлива на них. Настройка подачи топлива в топку производится в ручную и зависит от вида и влажности топлива.

4.3.

Штатная остановка.

4.3.1. Отключить подачу топлива.

4.3.2. Дождаться полного прогорания топлива на горизонтальных и наклонных колосниках.

4.3.3. Закрыть заслонку дутьевых вентиляторов.

4.3.4. Открыть топочную дверь.

4.3.5. Охладить топочный объем до температуры 300оС.

4.3.6. Выключить дутьевые и смесительный вентиляторы.

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

5.1. Для предотвращения образования шлака и поддержания процесса горения температура в топке не должна превышать 950ºС.

5.2. Периодически производить удаление золы с колосниковой решетки, из зольников топки и из камеры дожога, периодичность определяется из условий эксплуатации и вида топлива, к удалению золы с колосниковой решетки приступать при образовании слоя зольных отложений до 50 мм, для этого:

5.2.1. Отключить подачу топлива до его прогорания на горизонтальном и наклонном колоснике (ориентировочно на 30 минут);

5.2.2. Закрыть заслонку дутьевых вентиляторов;

5.2.3. С помощью приспособления собрать всю золу с наклонных и горизонтальных колосников. В случае образования шлака крупные куски удалять через топочный фронт;

5.2.4. Удалить зольные образования через зольники;

5.2.5. Закрыть зольники;

5.2.6. Включить подачу топлива;

5.2.7. Вернуть положение заслонки дутьевых вентиляторов в исходное положение.

ВНИМАНИЕ!

Время чистки колосниковой решетки, зольников и дожоговой камеры, не более 15 мин. на каждую операцию. На время удаления золы теплогенератор не останавливать.

5.3. По мере накопления зольных отложений производить чистку дожоговой камеры при выполнении работ по чистке колосниковой решетки и зольников. Для этого необходимо открыть люк обслуживания дожиговой камеры и удалить накопившиеся отложения.

6. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

Хранение оборудования должно осуществляться под навесом.

Транспортирование может производиться любым видом транспорта.

Доставка автомобильным транспортом по грунтовым дорогам должна производиться со скоростью не более 40 км/ч, по дорогам с твердым покрытием – не более 60 км/ч.

7. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

7.1.

Требования к монтажу.

Монтаж должен производиться в соответствии с требованиями по монтажу данного руководства.

Место установки должно быть согласовано с пожарной инспекцией в установленном порядке и оборудовано необходимым противопожарным инвентарем (ОХП-10 – 2 шт., ящик с песком (0,5 м3), багор, лопата, асбестовое покрывало, ведро) по ГОСТ 12.1.004-91. Доступ к средствам пожаротушения должен быть всегда свободным.

Теплогенератор размещается в самостоятельном несгораемом помещении или в пристройках с непосредственным выходом наружу, отделенных от основных зданий несгораемыми стенами и перекрытиями, допускается размещение на открытой площадке. Устройство сгораемых полов в этих помещениях не допускается. Допускается устройство трудно сгораемых перекрытий при условии отделения их от зданий III, IV, V степеней огнестойкости противопожарными стенами.

Ширина проходов между котлами и стенами должна быть не менее 1 м. Проходы и выходы из помещения должны быть всегда свободными.

Двери для выхода должны легко открываться наружу и не иметь запоров изнутри. Запрещается использование засовов или замков во время работы теплогенератора.

Запрещается загромождать помещение, в котором работает теплогенератор, какими-либо предметами, а также хранить в нем легковоспламеняющиеся жидкости и другие горючие материалы, кроме двухчасового запаса дров или другого твердого топлива, которые должны находиться на расстоянии не менее 2 м от топочных фронтов.

При выводе дымовой трубы через чердачное перекрытие и кровлю устанавливаются противопожарные разделки, отвечающие требованиям строительных норм и правил (СНиП-33-75 “Отопление, вентиляция и кондиционирование воздуха”). Расстояние от внутренней поверхности дымового канала до сгораемой поверхности – не менее 51 см.

Теплогенератор во время работы должно находиться под периодическим контролем.

При проявлении каких-либо дефектов немедленно остановить работу путем прекращения подачи топлива в топку и удаления имеющегося в топке топлива (аварийная остановка).

7.2.

Требования к организации обслуживания.

Смонтированный теплогенератор принимается в эксплуатацию специальной комиссией во главе с главным инженером или главным механиком при участии представителя государственного пожарного надзора.

Ответственность за соблюдение мер безопасности при монтаже и эксплуатации котла, а также допуск к его обслуживанию возлагается на инженерно-технического работника, назначенного приказом, а по отдельным объектам — на руководителей объектов, где используется теплогенератор.

К обслуживанию допускаются лица не моложе 18 лет, изучившие руководство по эксплуатации и прошедшие подготовку по программе пожарно-технического минимума, приведенной в Типовых правилах пожарной безопасности для объектов сельскохозяйственного производства.

Обслуживающий персонал должен быть проинструктирован о правилах техники безопасности, иметь допуск на обслуживание теплогенератора.

При обнаружении неудовлетворительных знаний обслуживающего персонала по эксплуатации теплогенератора работа запрещается.

На видном месте вывешивается производственная инструкция, в которой излагаются обязанности персонала при подготовке к запуску, во время работы, во время остановки и при возникновении пожара.

Для каждого теплогенератора, исходя из режима его работы, составляется график периодического технического обслуживания.

На каждый теплогенератор должен вестись журнал, куда записываются сведения о режимах работы и о выполнении ремонтных и профилактических работ за подписью лица, ответственного за безопасную эксплуатацию.

7.3.

Прочие требования.

Перед пуском теплогенератора убедитесь в исправности оборудования. Обслуживание оборудования производите в соответствии с его эксплуатационной документацией.

Во избежание перегрева теплогенератора и чрезмерного расхода топлива рекомендуется поддерживать слой топлива в топке не более 35- 40 см.

В случае работы теплогенератора со слоем топлива, превышающим рекомендуемое значение заводом-изготовителем (35-40см), и с закрытыми заслонками происходит:

- чрезмерное увеличение мощности;

- перегрев в целом и, как следствие, сокращение срока службы;

- неполное сгорание топлива, образование сажи, выброс черных дымов и как следствие нарушение экологической обстановки в прилегающей зоне.

Учитывая, что теплогенератор изготовлен с запасом по мощности, не рекомендуется эксплуатация в режиме выше номинального.

Рекомендуется составить памятку для оператора в соответствии с настоящим руководством по эксплуатации.

Посторонние лица во время эксплуатации не допускаются.

7.4.

Заключение о техническом состоянии.

Теплогенератор допускается к эксплуатации в случае выполнения требований пожарной безопасности.

В случае выявления в процессе обследования серьезных недостатков по размещению теплогенератора, изменения или нарушения горения и т.п. работа запрещается до устранения этих недостатков.

На каждый теплогенератор во время приемки в эксплуатацию заполняется паспорт.

Теплогенератор должен эксплуатироваться в оптимальном режиме, который значительно снижает пожарную опасность.

При работе допускается обслуживание одним лицом нескольких теплогенераторов. В помещениях необходимо установить тепловые датчики пожарной сигнализации, предусмотреть световую и звуковую сигнализацию.

При эксплуатации запрещается:

- запускать теплогенератор при отсутствии заземления электрооборудования или с неисправным заземлением;

- использование при растопке бензина или других видов жидкого топлива;

- при загрузке дров или любых других видов кускового топлива соприкасание их с футеровкой во избежание ее разрушения;

- работать с постоянно открытыми топочными фронтами, неисправными дымоходами, разрушенными стенками топки, неисправными электродвигателями и пускорегулирующей аппаратурой, а также при отсутствии защиты двигателей;

- оставлять работающий теплогенератор без присмотра более 1 часа;

- работать с отключенными или неисправными вентиляторами наддува топки;

- длительная работа теплогенератора с полностью закрытыми заслонками подачи воздуха;

8. ПРИЛОЖЕНИЕ 1 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И АВАРИЙНЫЕ СИТУАЦИИ

8.1.

Общее отключение электроэнергии.

8.1.1. Перейти на резервный источник электропитания, при наличии такового.

8.1.2. В случае отсутствия резервного электропитания выполнить аварийную остановку при открытой заслонке на трубе аварийного дымоудаления:

8.1.2.1. Отключить на шкафу управления подачу топлива, дутьевые и смесительный вентиляторы и, тем самым исключить не контролируемый пуск;

8.1.2.2. Полностью открыть топочные фронты;

8.1.2.3. Удалить по возможности топливо с колосниковых решеток через топочный фронт;

8.1.2.4. Остаток топлива сбросить в зольник;

8.1.2.5. Удалить топливо из зольников и оставить проемы зольников открытыми;

8.1.2.6. Не допускать горение топлива в желобе подачи, для этого засыпать топливо слоем песка;

8.2.

Остановка дутьевых вентиляторов:

8.2.1. Отключить электропитание на шкафу управления;

8.2.2. Открыть крышки зольников, обеспечив работу топочного устройства на естественном дутье;

8.2.3. Произвести остановку теплогенератора.

8.3.

Остановка смесительного вентилятора:

8.3.1. Отключить электропитание вентилятора на шкафу управления;

8.3.2. Открыть дверь фронта обслуживания камеры дожога, обеспечив естественный приток воздуха на дожог и смешение;

8.3.3. Произвести остановку теплогенератора.

8.4.

Остановка шнекового транспортера подачи топлива:

8.4.1. Отключить гидростанцию топливного склада и двигатели моторредукторов ворошителя бункера, в зависимости от комплектации и шнекового транспортера на шкафу управления;

8.4.2. Произвести остановку теплогенератора.

8.5.

Остановка топливного склада или моторредуктора ворошителя на бункере:

8.5.1. Отключить гидростанцию топливного склада и двигатели моторредукторов ворошителя бункера, в зависимости от комплектации и шнекового транспортера на шкафу управления;

8.5.2. Произвести остановку теплогенератора.

8.6.

Отказ автоматики управления:

8.6.1. Отключить гидростанцию топливного склада и двигатели моторредукторов ворошителя бункера, в зависимости от комплектации и шнекового транспортера на шкафу управления;

8.6.2. Произвести остановку теплогенератора.

- ПРИЛОЖЕНИЕ 2 ОБЩИЙ ВИД ТЕПЛОГЕНЕРАТОРА

ТГ-2000

- ПРИЛОЖЕНИЕ 3 СХЕМА МОНТАЖА ТЕПЛОГЕНЕРАТОРА

ТГ-2000

Мощность, кВт

500 — 10 000

Топливо

щепа, опил, кора и т.п., торф, агроотходы

Относительная влажность топлива до, %

55

Расход топлива, кг/час

265-5059

Описание

Технические характеристики

Устройство

Доставка и монтаж

Фотогалерея

Теплогенератор изготавливается в вертикальном исполнении, в конструкцию которого агрегатированы различные типы стационарных или подвижных колосниковых решеток, которые в свою очередь образовывают зеркало горения. В качестве топлива могут использоваться топливная щепа, пеллеты, брикеты, фрезерный торф, МДФ, а так же отходы деревообработки (опил, стружка, горбыль, кусковые обрезки, кора, и т.д., отходы мебельных производств (ДВП, фанера, шпон, клееная фанера, ДСП, ДВСП) и отходах сельхоз промышленности (лузга подсолнечника, солома и т.д.) высокой влажностью, до 55%.

Корпус теплогенератора разделен на топку, камеру дожога, смесительную камеру и аварийно-растопочную трубу, которая служит для выброса топочных газов при растопке теплогенератора или в случае аварийного отключения электроэнергии. Труба оснащена клапаном с электромеханическим управлением, футерована кера- мовермикулитовыми изделиями, и имеет высоту от нулевой отметки не менее 10 м.

Наличие арочных сводов позволяет сжигать высоковлажные и низкокалорийные виды топлива, включая кору, торф и агроотходы. Топочный объем теплогенератора футерован шамотным кирпичом с максимальной рабочей температурой 1300 °C. Для обслуживания теплогенератора в корпусе оборудованы люки, зольники и топочные фронты. Наличие механизированного золоудаления обеспечивает своевременную уборку золы и прочих образований за пределы топки в автоматическом режиме. Корпусная конструкция топки минимизирует потери тепловой энергии через стенки в окружающую среду и повышает КПД за счет применения оригинальной технологии подачи дутьевого воздуха.

Подвижная колосниковая решетка позволяет сжигать высокозольные виды топлива (зольность свыше 7%), а также значительно упрощает эксплуатацию оборудования путем сведение на нет влияние человеческого фактора на его режимы работы.

С помощью новейшей программы АСУ регулирующей работу топочного блока, скорость горения топлива легко регулируется, а следовательно тем самым повышается КПД оборудования работая на малых мощностях.

На топочное устройство установлена смесительная камера, которая оборудована вентиляторами и воздуховодами. В ней происходит смешение дымовых газов с воздухом. Регулирование количества воздуха на смешение обеспечивает частотный преобразователь.

Принцип действия

Нагретый в межкорпусном пространстве воздух подается дутьевым вентилятором в подколосниковое пространство и попадает в зону пиролиза, принимая участие в основном горении. Воздух на дожог подается в сопла, расположенные тангенциально. Поток воздуха создает вихрь, заставляя частицы топлива двигаться по максимально длинной траектории, вызывая практически полное сгорание. Летучие продукты пиролиза дожигаются в камере дожога. Затем попадают в смесительную камеру. В смесительной камере происходит смешение воздуха с дымовыми газами в определенном соотношении. Таким образом достигается нужный объем и температура газовоздушной смеси.

Теплогенератор комплектуется шкафом управления, динамическим искрогасителем и различными типами механизированной подачи топлива, включая шнеки и гидравлические толкатели.

Продукция котельного завода «Автоматик-Лес»

Наш завод является одним из самых крупных производителей теплогенераторов на биотопливе в России. Заказывая у нас теплогенератор вы гарантированно получаете продукцию высокого качества с последующей гарантией на эксплуатацию.

Свяжитесь с нашими менеджерами 8 800 550-29-49 и получите подробную консультацию относительно покупки теплогенератора. Вам ответят на любые ваши вопросы относительно нашего производства, а также сопроводят вас на всех этапах покупки.

| Тех. характеристики | Ед. изм. | ТГ-500 | ТГ-1000 | ТГ-1500 | ТГ-2000 | ТГ-2500 | ТГ-3000 | ТГ-4000 | ТГ-5000 | ТГ-6000 | ТГ-7000 | ТГ-8000 | ТГ-9000 | ТГ-10000 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Теплопроизводительность | Гкал/час | 0,43 | 0,86 | 1,29 | 1,72 | 2,15 | 2,58 | 3,44 | 4,3 | 5,16 | 6,02 | 6,88 | 7,74 | 8,6 |

| Расход топлива 55% | Кг/час | 265 | 530 | 796 | 1062 | 1327 | 1593 | 2124 | 2530 | 3035 | 3541 | 4047 | 4553 | 5059 |

| Макс, t теплоносителя | °C | 200 — 950 | ||||||||||||

| Макс, разряжение в топке | Па | 10 000 — 180 000 | ||||||||||||

| Напряжение электр. цепи | В | 380 | ||||||||||||

| Установочная электр. мощность | кВт | 8,5 | 10,6 | 10,6 | 17,4 | 17,4 | 18,1 | 29,8 | 46,2 | 56,4 | 74,1 | 79 | 83 | 94 |

| Габаритные размеры | ||||||||||||||

| Длина | м | 3,1 | 3,1 | 3,1 | 3,1 | 3,6 | 3,6 | 4,4 | 4,63 | 5,1 | 5,4 | 5,8 | 6,2 | 6,2 |

| Ширина | м | 1,2 | 1,7 | 1,9 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 | 2,4 | 2,4 |

| Высота | м | 4,2 | 4,8 | 4,8 | 4,9 | 5,7 | 6,2 | 6,5 | 6,5 | 7,3 | 7,6 | 8 | 9,1 | 9,4 |

| Вес | т | 20 | 26 | 30 | 34 | 47 | 48 | 52,2 | 53 | 72 | 75 | 80 | 95 | 105 |

Компания «Автоматик-Лес» обладает штатом высококвалифицированных специалистов, которые выполнят следующие работы «под ключ»:

Технический специалист приедет на объект и проконсультирует вас по всем интересующим вопросам, подберёт оптимальный вариант оборудования, исходя из средств, потребностей и пожеланий

Бесплатно разработаем эскизный проект, предоставим строительные задания и схему размещения оборудования

Произведем монтаж, выполним пусконаладочные работы и проведем обучение персонала, что позволит существенно продлить срок службы оборудования

Осуществим гарантийное и постгарантийное обслуживание всего оборудования. Развитая сервисная служба, оперативно среагирует на любые ваши вопросы

- Россия

- Иркутск

- Энергооборудование

- Теплогенераторы

Теплогенератор ТГ-2000 в Иркутске

Цена: 3 000 000 ₽

за 1 шт

Компания ООО “СибЭкономТепло“ (Иркутск) является зарегистрированным поставщиком на сайте BizOrg.su. Вы можете приобрести товар Теплогенератор ТГ-2000, расчеты производятся в ₽. Если у вас возникли проблемы при заказе товара, пожалуйста, сообщите об этом нам через форму обратной связи.

Описание товара

теплогенератор, работающего на биотопливе (опил, щепа, кора, фрезерный торф, лузга, отходы вешенок и др.) относительной влажности до 55%.

НАЗНАЧЕНИЕ ТЕПЛОГЕНЕРАТОРА

1. Теплогенератор служит для превращения химической энергии твердого древесного топлива в тепловую энергию теплоносителя нагретого до требуемой температуры и передачи ее потребителю вентилятором или дымососом.

2 Теплогенератор используется в качестве производителя теплонесущего агента топочных газов разбавленных воздухом до заданной температуры в конструкции барабанных сушильных камер конвективного типа.

3. Поддержание заданного объема и температуры теплоносителя подаваемого в сушильную камеру обеспечивается автоматическим регулированием подачи топлива в топку и автоматическим регулированием количества подмешиваемого воздуха в смесителе.

1.Описание.

1.1. Теплогенератор на базе топки котла марки КВУ-М рассчитан для работы на биотопливе (опил, щепа, кора, стружка, дрова, срезки, лузга, отходы вешенок, кедровых орехов, костра, фрезерный торф) относительной влажности до 55%, как в автоматическом, так и в ручном режимах. Топочное устройство модульной конструкции камерного типа включает смесительную камеру и оснащено трубой аварийного дымоудаления. Топочное пространство футеровано шамотным кирпичом, максимальная рабочая температура которого 1300 ºС. В целях увеличения срока службы не рекомендуется превышать температуру в топке более 950 °С. В топке выполнена сводовая конструкция арочного типа, что позволяет сжигать на подвижной колосниковой решетке высоковлажные виды твердого кускового и сыпучего топлива с большим содержанием летучих веществ, при обеспечении качественного и полного сгорания, а также торфа. Топка оборудована механизированной системой золоудаления, а также топочными фронтами и люками обслуживания, наличие которых позволяет осуществлять загрузку кускового топлива, либо удалять зольные отложения. Установленный на топочных дверях и люках обслуживания теплоизолятор требует бережного и аккуратного отношения. Корпусная конструкция топки обеспечивает выполнение санитарно-гигиенических норм и повышает коэффициент полезного действия установки за счет снижения потерь тепловой энергии через стенки топки. На топке установлен дутьевой вентилятор, обеспечивая в подколосниковое пространство подачу первичного воздуха, который при прохождении снизу через колосники, при этом охлаждая их, и слой топлива, участвует в основном горении. Вентилятор, установленный на смесительной камере, обеспечивает получение смеси топочных газов с воздухом и одновременно подает воздух в дожиговую камеру. Точная регулировка количества воздуха на горение обеспечивается в процессе пусконаладочных работ и зависит от категории и влажности топлива. На корпусе топки выполнено окно под механизированную подачу сыпучего топлива, также установлен тягомер, предназначенный для контроля разрежения в топочном пространстве. В топочное пространство заведена термопара, которая контролирует температуру в топке. Камера дожига шахтного типа футерована шамотным кирпичом. Каркас выполнен из теплоустойчивой стали. Для уборки возможного отложения золы предусмотрены люки обслуживания.

Для получения смеси топочных газов с заданной температурой смеситель оснащен воздуховодом и вентилятором, регулирование количества воздуха на смешение контролирует частотный преобразователь. Для обеспечения качественного сжигания топлива предусмотрена высокоскоростная подача воздуха в камеру дожига. Топочное устройство агрегатировано со шнековым транспортером. Труба аварийного дымоудаления выполнена из теплоустойчивой стали. Внутренняя поверхность трубы футерована керамовермикулитовыми изделиями толщиной 65 мм и имеет высоту от нулевой отметки 10,0 метров. Труба оснащена заслонкой с ручным управлением.

1.2. Конвейер винтовой дозирующий КВД предназначен для подачи в топку различных видов сыпучего топлива (опил, стружка, щепа, торф). Механизм состоит из оперативного бункера цилиндрической формы с ворошителем, из которого топливо шнековым транспортером подается непосредственно в топку. Дозировка количества топлива автоматически регулируется с помощью частотного преобразователя фирмы Fuji с пульта управления комплекса. При работе котла на дровах в бункере предусмотрена заслонка, которая предотвращает подачу топлива в шнековый транспортер.

Емкость бункера – 1-2 куб.м. (в зависимости от пожеланий заказчика). Максимальный размер фракции топлива – 30х50х5 мм (для стандартного бункера). Производительность 4,5 м3/час.

Для подачи в топку крупнофракционных видов топлива применяется гидротолкатель.

1.3. Автоматическая система управления АСУ с применением контроллера Mitsubishi и частотных преобразователей Fuji позволяет осуществлять регулирование процесса горения и подачи топлива в автоматическом и ручном режимах. Все параметры на единой панели оператора. Измерение и регулирование по основным параметрам (температура теплоносителя, температура топки и отходящих газов) слежение за аварийными температурами, выдача команд на управление, а также световая и звуковая сигнализация аварийных ситуаций, возможность архивирования данных на год и более. Кроме этих параметров, система контролирует разрежение в топке, количество загружаемого топлива в оперативный бункер и температуру в шнековом транспортере.

1.4. Топливный склад СТ предназначен для хранения и автоматической подачи топлива в оперативный бункер. Представляет собой отдельно стоящее здание или пристройку к основному корпусу и функционально состоит из машинного отделения с гидроцилиндрами, гидравлической станцией, соединительной и регулирующей арматурой, и бункерного отделения. Машинное отделение отделено от бункерного отделения перегородкой. Модуль состоит из рамы с направляющими и кронштейнами крепления гидроцилиндров, стрел со скребками, гидроцилиндров, гидростанции и соединительной арматуры.

Принцип действия модуля топливного склада заключается в следующем: скребки, расположенные внутри бункерного отделения, совершают возвратно-поступательное движение и за счет конфигурации крыльев, установленных на скребках, перемещают топливо из бункерного отделения через проем между стеновой перегородкой и полом в приемное окно транспортера. Скребки приводятся в движение за счет выдвижения и возврата штоков гидроцилиндров, прикрепленных к скребкам. Штоки гидроцилиндров приводятся в движение гидравлической энергией рабочей жидкости, подаваемой гидростанцией через соединительную арматуру.

Работа гидростанции управляется пультом управления. Модуль рассчитан на работу с сухим и влажным топливом. Открытое попадание влаги, особенно при отрицательных температурах окружающей среды, не допускается. Возможна установка совместно параллельно нескольких модулей с одним приводом. Топливный склад может использоваться в отопительных комплексах для создания запаса топлива и обеспечения работы котельных на случай выходных и праздничных дней (в качестве топлива могут использоваться опил, щепа, торф), а также в деревообрабатывающей промышленности для хранения и дозированной выгрузки сыпучих отходов производства. Производительность выгрузки материала может быть изменена при согласовании с заказчиком. Загрузка топливного склада может производиться путем выгрузки топлива с эстакады из самосвала, с помощью системы аспирации, а также с помощью топливного приемника.

1.5. Скребковый транспортер предназначен для перемещения опила, щепы, коры, торфа и других сыпучих материалов. Транспортер представляет собой устройство непрерывного действия, несущим и тяговым органом которого является пластинчатая катковая цепь. Топливо может подаваться как в горизонтальном, так и в наклонном (до 45 градусов) направлениях. Во избежание поломок скребков в скребковом транспортере применяется датчик движения. Видео с работой скребкового транспортера можно посмотреть на нашем сайте.

1.6. Система искрогашения СИГ – устройство противопожарной защиты, которое устанавливают на пожароопасном технологическом аппарате, свободно пропускающее поток газовоздушной смеси. СИГ представляет собой динамический искрогаситель сухого типа, предназначенный для улавливания раскалённых частиц топочных газов.

СИГ устанавливается в газоотводном тракте в потоке с температурой от 120 до 400 0С после топочного устройства.

1.7. Механизированная система золоудаления – применяется для удаления отходов сгорания из под колосникового пространства с помощью скребкового транспортера и водяной ванны, во избежание пыли.

Вся продукция сертифицирована органами Госстандарта № С-RU. АГ33.В.00086

Вы можете заказать товар Теплогенератор ТГ-2000 в компании ООО «СибЭкономТепло» через нашу систему. Стоимость составляет 3000000 руб., а минимальный заказ — 1 шт. В текущий момент товар находится в статусе «под заказ».

Компания ООО «СибЭкономТепло» является зарегистрированным поставщиком на сайте BizOrg.su.

Служебная информация:

На нашей площадке для удобства, каждой компании присвоен уникальный ID. ООО «СибЭкономТепло» имеет ID 9616. Теплогенератор ТГ-2000 имеет ID на сайте — 3371709. Если у вас возникли сложности при работе с компанией ООО «СибЭкономТепло» – сообщите идентификаторы компании и товара/услуги в нашу службу технической поддержки.

Товар был добавлен на сайт 01/09/2013, дата последнего изменения — 16/11/2013. За все время товар был просмотрен 1363 раза.

Обращаем ваше внимание на то, что торговая площадка BizOrg.su носит исключительно информационный характер и ни при каких условиях не является публичной офертой.

Заявленная компанией ООО “СибЭкономТепло“ цена товара «Теплогенератор ТГ-2000» (3 000 000 ₽) может не быть окончательной ценой продажи. Для получения подробной информации о наличии и стоимости указанных товаров и услуг, пожалуйста, свяжитесь с представителями компании ООО “СибЭкономТепло“ по указанным телефону или адресу электронной почты.

Инструкция по эксплуатации теплогенераторов.

Download

Report

Transcript Инструкция по эксплуатации теплогенераторов.

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ТЕПЛОГЕНЕРАТОРОВ ТГУ-600, ТГУ-800, ТГУ-1000, ТГУ-1200 Термометр Заслонка вытяжного зонта Патрубок выхода теплого воздуха Зонт вытяжной Дверь загрузочного люка Регулятор подачи воздуха в топку Скребок (заслонка) золы Заслонка патрубка подачи воздуха во вторичную камеру Заслонка регулятора выхода воздуха из вентилятора Вентилятор Дымоход Рычаг верхнего выхода дыма Дымовой стояк Рычаг нижнего выхода дыма Нижняя крышка дымового стояка Транспортирование Во избежание повреждений корпуса ТГ перевозится в положении стоя на ногах 1. Установить ТГ на кузов (платформу) транспортного средства. – При погрузке и выгрузке краном цеплять за петли (внутри патрубков выхода воздуха); – При погрузке погрузчиком брать на лапы под продольные раскосы ног. 2. Закрепить ТГ. Использовать натяжные ремни. ЗАКРЕПЛЕНИЕ ТЕПЛОГЕНЕРАТОРА НА ТРАНСПОРТНОМ СРЕДСТВЕ (АВТОМОБИЛЕ) С ИСПОЛЬЗОВАНИЕМ СТЯЖНОГО РЕМНЯ ПЛАТФОРМА АВТОМОБИЛЯ ПЛАТФОРМА АВТОМОБІЛЯ Монтаж 1. Установить ТГ в помещение (котельная, топочная) или на открытой площадке, имеющей ограждение. Рекомендуемые размеры помещения: проходы между ТГ и стенами должны составлять 1 метр по сторонам и сзади и 2 метра спереди. Поверхность пола должна быть негорючей. Опорные поверхности под ногами ТГ не должны допускать проседания под собственным весом ТГ. 2. Установить (присоединить) дымоход. Верхняя секция дымохода вставляется в расширение нижней. Не допускается подключение к дымоходу вентиляционных зонтов и вытяжных систем. Не допускается монтаж дымохода с горизонтальными участками. Наклонные участки дымохода должны иметь протяжённость не более двух метров и угол наклона к вертикальной оси не более 45 градусов. При необходимости дымоход должен быть закреплён растяжками или кронштейнами. При установке дымохода в горючих конструкциях стен, перекрытий, кровли дымоход должен иметь тепловую изоляцию. 3. Подключить выходной патрубок вентилятора к нижнему входному патрубку ТГ алюминиевым гибким воздуховодом (диаметром 200 или 150 мм). 4. Подключить вентилятор и ТГ к контуру заземления. 5. Подключить электродвигатель вентилятора к электрической сети через пускатель (380 вольт) или в розетку (220 вольт) в зависимости от типа электродвигателя. 6. Вкрутить штуцер термометра в резьбовое гнездо патрубка выхода воздуха. 7. Вставить термометр в бронзовый штуцер. Не допускается вращать термометр за ободок циферблата во избежание его скручивания и поломки. Присоединить систему разводки воздуха к выходным воздушным патрубкам ТГ (при необходимости). Эксплуатация При обслуживании ТГ обязательным является использование специальной одежды (халат, костюм или комбинезон из негорючей ткани), обуви (ботинки, сапоги) и средств защиты (рукавицы, очки). Предпусковой этап 1. Провести внешний осмотр помещения и ТГ: – Освободить проходы для доступа к рычагам управления и обслуживания ТГ. – Проверить наличие средств пожаротушения, сигнализации и связи. – Очистить поверхности ТГ и воздухопроводов от отложений пыли и убрать легковоспламеняющиеся и горючие предметы (спецодежда, обтирочные материалы и др.) 2. Проверить подвижность рычагов управления и обслуживания: – Верхнего выхода дыма (сзади); – Нижнего выхода дыма (сзади); – Подачи воздуха в топку (на нижней дверце); – Скребок очистки поддувала от золы вытянуть и задвинуть до упора. Не допускается вращать поводок во избежание отвинчивания скребка. При наличии золы выбрать её совком через открытую нижнюю дверцу. – Заслонку патрубка (внизу) подачи воздуха во вторичную камеру открыть (положение кольца – вертикально). На ТГУ-1200, 1000 патрубки круглые; на ТГУ-800, 600 прямоугольные. – Проверить подвижность заслонки регулятора выхода воздуха из вентилятора. – Проверить направление вращения вентилятора. Включить и выключить вентилятор, направление вращения по стрелке на вентиляторе в сторону движения воздуха к ТГ. В противном случае поменять местами подключение фаз. – Открыть нижнюю крышку дымового стояка, проверить отверстие штуцера слива конденсата, при необходимости прочистить. Крышку закрыть. 3. Провести внутренний осмотр топки: – Открыть дверь загрузочного люка; – Осмотреть топку и убедиться в отсутствии посторонних предметов; – Убедиться в целостности: • конструкции внутреннего стояка дымохода; • колосников; • перегородки верхней камеры. – – – Открыть дверь поддувала (нижняя дверь); Проверить наличие золы, при необходимости очистить; Скребок задвинуть до упора. Внимание! В задвинутом до упора положении скребок закрывает сегментное отверстие, соединяющее поддувало с нижним выходом дыма. При неплотном прикрытии скребком часть воздуха будет отсасываться дымоходом через нижний выход дыма. Тем самим уменьшится поступление воздуха к топливу, что приведёт к снижению интенсивности работы ТГ. Подготовка к запуску в работу 1. Задний верхний выход дыма открыть 2. Задний нижний выход дыма открыть 3. Заслонку патрубка (снизу ТГ) подачи воздуха во вторичную камеру открыть (кольцо ― вертикально) 4. Скребок золы задвинуть до упора 5. Заслонку регулирования подачи воздуха в топку (на дверце поддувала) открыть полностью. 6. Рычаг поворота заслонки регулирования воздуха на выходе из вентилятора установить под углом 45 градусов. 7. 8. Вентилятор выключен. Через открытую дверь загрузочного люка уложить (засыпать) топливо на горизонтальную колосниковую решётку. Количество топлива – в зависимости от фракции, размеров, влажности. Ориентировочно слой 15-20 сантиметров. 9. На наклонный передний колосник уложить скомканную бумагу, щепки, стружку, мелкие обрезки древесины и проч. 10. Внимание! Не допускается применять для розжига нефтепродукты и легковоспламеняющиеся жидкости. 11. Дверь загрузочного люка (большая) закрыть. 12. Через открытую нижнюю дверь (поддувало) спичкой или бумажным факелом поджечь снизу топливо на наклонном переднем колоснике. 13. Дверь поддувала (малая) закрыть. Заслонка на двери открыта полностью. 14. Наблюдать за характером дыма (интенсивность и цвет). 15. При сжигании смолистого топлива дым темный; при высокой влажности топлива дым белый. С течением времени дым становится светлее и прозрачнее. 16. Наблюдать за показаниями термометра. 17. При достижении температуры воздуха 120÷160 градусов (завершение процесса вывода ТГ в рабочий режим): 18. Задний верхний выход дыма закрыть. 19. Регулятор подачи воздуха на двери поддувала установить на 45 градусов. 20. Включить вентилятор. В дальнейшем интенсивность работы ТГ регулировать степенью открытия заслонки подачи воздуха в топку (на двери поддувала) и заслонки регулирования количества продуваемого вентилятором воздуха. Дозагрузка топлива в процессе работы 1. Открыть задний верхний выход дыма. 2. Открыть заслонку вытяжного зонта. Включить вентилятор принудительной вентиляции (при наличии). 3. Закрыть заслонку подачи воздуха (на двери поддувала). 4. Открыть дверь загрузочного люка. 5. Скребком (кочергой) расправить равномерно топливо в топке. 6. Добавить (при необходимости) топлива в топку. 7. Закрыть дверь загрузочного люка. 8. Закрыть задний верхний выход дыма. 9. Открыть регулятор подачи воздуха в топку (на двери поддувала). В дальнейшее отрегулировать соответственно требуемому режиму работы ТГ Очистка поддувала от золы 1. Открыть дверь поддувала. 2. Подтянуть скребком золу к двери поддувала. 3. Вынуть совком золу и ссыпать в негорючую тару (металлическое ведро, контейнер). 4. Задвинуть до упора скребок. 5. Закрыть дверь поддувала. В процессе работы периодически Прочищать щели колосниковых решёток. Производить очистку дымового стояка. Производить очистку дымохода. Производить очистку нижней и верхней заслонок выхода дыма. 5. Очищать камеру золоулавливания. 6. Очищать вторичную камеру (камеру дожига). 1. 2. 3. 4.

Руководство по эксплуатации оглавление

Подобный материал:

- Руководство по эксплуатации «теплосила», 757.63kb.

- Руководство по эксплуатации м 048. 000., 677.61kb.

- Руководство по эксплуатации, 3324.72kb.

- Руководство по эксплуатации и обслуживанию контроллеров автоматического ввода, 1033.31kb.

- Руководство по тенической эксплуатации двигателя bmw r 1100, 1217.69kb.

- Руководство по эксплуатации, 126.79kb.

- Научно-производственная фирма «мета» тестер бокового увода колеса ту- 3000 Руководство, 238.68kb.

- Руководство по эксплуатации аеиг. 656353. 039-2, 2790.6kb.

- Твердотопливные котлы серии ekys (с автоматической подачей топлива) руководство, 617.82kb.

- Руководство по эксплуатации мэз-717. 00. 000, 583.65kb.

ООО «Automatic-ЛЕС

ТЕПЛОГЕНЕРАТОР

ПАСПОРТ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Оглавление:

1. НАЗНАЧЕНИЕ ТЕПЛОГЕНЕРАТОРА 3

2. КОНСТРУКЦИЯ ТЕПЛОГЕНЕРАТОРА 3

3. МОНТАЖ ТЕПЛОГЕРЕРАТОРА 5

4. ЭКСПЛУАТАЦИЯ ТЕПЛОГЕНЕРАТОРА 5

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 6

6. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ 6

7. ТРЕБОВАНИЕ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ 6

8. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА 10

9. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ 10

10.ОТМЕТКА О ПРОДАЖЕ 10

11. ПРИЛОЖЕНИЕ 1

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И АВАРИЙНЫЕ СИТУАЦИИ 11

12. ПРИЛОЖЕНИЕ 2

ОБЩИЙ ВИД ТЕПЛОГЕНЕРАТОРА ТГ-2000 12

13. ПРИЛОЖЕНИЕ 3

СХЕМА МОНТАЖА ТЕПЛОГЕНЕРАТОРА ТГ-2000 13

ВНИМАНИЮ ПОТРЕБИТЕЛЕЙ!

В процессе технического совершенствования в конструкцию могут быть внесены изменения, улучшающие эксплуатационные качества изделия, не отраженные в паспорте и руководстве по эксплуатации.

Перед эксплуатацией внимательно изучите паспорт и руководство по эксплуатации.

Погрузочно-разгрузочные работы при транспортировке проводить только за такелажные приспособления. Угол между чалками не более 90°

1. НАЗНАЧЕНИЕ ТЕПЛОГЕНЕРАТОРА

1.1. Теплогенератор служит для превращения химической энергии твердого древесного топлива в тепловую энергию теплоносителя нагретого до требуемой температуры и передачи ее потребителю вентилятором или дымососом.

1.2 Теплогенератор используется в качестве производителя теплонесущего агента топочных газов разбавленных воздухом до заданной температуры в конструкции барабанных сушильных камер конвективного типа.

1.3. Поддержание заданного объема и температуры теплоносителя подаваемого в сушильную камеру обеспечивается автоматическим регулированием подачи топлива в топку и автоматическим регулированием количества подмешиваемого воздуха в смесителе.

2. КОНСТРУКЦИЯ ТЕПЛОГЕНЕРАТОРА

2.1. Теплогенератор модульной конструкции камерного типа, включает в себя топку с наклонной и горизонтальной колосниковой решеткой, смесительную камеру и трубу аварийного дымоудаления.

2.2. Топочное пространство футеровано шамотным кирпичом, максимальная рабочая температура которого 1300ºС, в целях увеличения срока службы, не рекомендуется превышать температуру в топке выше 950 °С. В топке выполнена сводовая конструкция арочного типа, что позволяет сжигать на колосниковой решетке высоко влажные виды твердого кускового и сыпучего топлива (отходов деревообработки) с большим содержанием летучих веществ, при обеспечении качественного и полного сгорания, а так же торфа. Топка оборудована топочными фронтами и люками обслуживания, наличие которых позволяет осуществлять загрузку кускового топлива, либо удаление зольных отложений. Установленный на топочных дверях и люках обслуживания теплоизолятор требует бережного и аккуратного отношения. Корпусная конструкция топки, обеспечивает выполнение санитарно-гигиенических норм и повышает коэффициент полезного действия установки за счет снижения потерь тепловой энергии через стенки топки. На топке установлены дутьевые вентиляторы, которые обеспечивает подачу воздуха в подколосниковое пространство и при прохождении через колосники, и слой топлива участвует в основном горении. Вентилятор установленный на смесительной камере обеспечивает получение смеси топочных газов с воздухом и одновременно подает воздух в дожоговую камеру. Точная регулировка количества воздуха на горение обеспечивается в процессе пуско-наладочных работ и зависит от категории и влажности топлива. На корпусе топки выполнено окно под механизированную подачу сыпучего топлива, так же установлен тягомер, предназначенный для контроля разрежения в топочном пространстве. В топочное пространство заведена термопара, контролирующая температуру в топке.

2.3. Камера дожога шахтного типа, футерована шамотным кирпичом. Каркас выполнен из теплоустойчивой стали. Для уборки возможного отложения золы предусмотрены люки обслуживания.

2.4. Для получения смеси топочных газов с заданной температурой, смеситель оснащен воздуховодом и вентилятором, регулирование количества воздуха на смешение обеспечивает частотный преобразователь. Для обеспечения качественного сжигания топлива предусмотрена высокоскоростная подача воздуха в камеру дожога. Топочное устройство агрегатировано со шнековым транспортером. Труба аварийного дымоудаления выполнена, из теплоустойчивой стали. Внутренняя поверхность трубы футерована керамовермикулитовыми изделиями 65 мм, и имеет высоту от нулевой отметки 10,0 метров. Труба оснащена заслонкой с ручным управлением.

2.5. Принцип действия.

Работа теплогенератора заключается в том, что в процессе утилизации топлива горячие топочные газы, очищенные в дожоговой камере и смешенные до заданной температуры в смесительной камере, поступают в сушильную камеру в качестве теплонесущего агента.

2.8. Монтаж теплогенератора осуществляется на ровной несгораемой площадке рядом с объектом, предусмотрев зоны обслуживания. Модуль арочного перекрытия устанавливают на топочный блок. На верхний периметр блока уложить муллитокремнеземистый войлок МКРВ-200 два слоя шириной 380мм. Смесительная камера стыкуется с торца к топке тоже через муллитокремнеземистый войлок МКРВ-200 предварительно наклеенный на оба модуля и крепится болтовым соединением. Труба аварийного дымоудаления устанавливается в обечайку модуля смесительной камеры и крепится к его каркасу болтовым соединением.

Внимание:

Подключить электродвигатели вентиляторов к производственной 3-х фазной сети 380В в соответствии с их эксплуатационной документацией. Вентиляторы заземлить.

3. МОНТАЖ ТЕПЛОГЕНЕРАТОРА

Монтаж теплогенератора осуществляется на ровной несгораемой площадке рядом с объектом, предусмотрев зоны обслуживания.

3.1. Выставить топочный блок, на верхний периметр блока уложить мулитокремнеземистый войлок МКРВ-200 два слоя шириной 370мм.

3.2. Заднюю стенку топочного блока (стенка без облицовки металлом) оклеить мулитокремнеземистым войлоком МКРВ-200 в один слой (Приложение 3).

3.3. Заднюю стенку смесительной камеры (стенка без облицовки металлом) оклеить мулитокремнеземистым войлоком МКРВ-200 в один слой (Приложение 3).

3.4. Состыковать смесительную камеру с топочным блоком и стянуть болтами. Все зазоры по линии стыковки пробить мулитокремнеземистым войлоком МКРВ-200.

3.5. На топочный блок установить крышу теплогенератора согласно приложению 3.

3.6. Собрать аварийную трубу и установить на смесительную камеру, привернуть такелажными болтами (М24). Зазоры между кольцом на крыше смесительной камеры и аварийной трубой пробить мулитокремнеземистым войлоком МКРВ-200.

Внимание:

Подключение электрооборудования и пультов автоматического управления осуществлять в соответствии с паспортом и руководством по эксплуатации на соответствующие единицы оборудования.

4. ЭКСПЛУАТАЦИЯ ТЕПЛОГЕНЕРАТОРА

4.1.

Розжиг и прогрев.

Провести визуальный осмотр и убедиться в целостности оборудования и отсутствии повреждений.

4.1.1. Перед началом работы:

— проверить работу всех электродвигателей на холостом ходе и убедиться, что токи на всех фазах не превышают номинального значения,

— убедиться в отсутствии вибрации;

— удалить золу с колосниковой решетки и из зольника в основании топки;

— удалить золу из камеры дожога;

4.1.2. Заполнить желоб топки топливом до пересыпания на наклонную колосниковую решетку.

ВНИМАНИЕ!

Во время работы желоб должен быть постоянно заполнен топливом. Необходимую регулировку подачи топлива производить с помощью частотного преобразователя механизма подачи топлива или в ручном режиме периодически, включая подачу топлива.

4.1.3. Произвести розжиг дровами.

4.1.4. Заслонка на трубе аварийного дымоудаления в положении открыта.

4.1.5. Включить дутьевые и смесительный вентиляторы. Заслонки должны быть открыты на минимум. Заслонка распределения воздуха между колосниками полностью открыта.

4.1.6. Заслонкой дутьевых вентиляторов отрегулировать интенсивность процесса горения.

При пуске уже остывшего топочного устройства рекомендуется производить его прогрев на температуре не менее 800оС в течение 4 часов.

4.2.

Вывод на режим.

4.2.1.Проверить настройку приборов:

— показания температуры в топке 950оС – отключение подачи топлива;

— показания температуры в топке 1000оС – аварийная сигнализация;

4.2.2. Включить подачу топлива в автоматическом режиме

— установить заслонки на воздуховодах в соответствии с количеством подаваемого топлива;

— плавно увеличивать подачу топлива и количество подаваемого воздуха довести до значений соответствующему тепловому режиму;

— эксплуатировать теплогенератор в установленном автоматическом режиме.

ВНИМАНИЕ!

При работе в автоматическом режиме подача топлива не должна отключаться. При частых отключениях, следует снизить подачу топлива, либо увеличить подачу вторичного воздуха.

При применении топлива с относительной влажность 8-12% заслонка регулирования подачи воздуха под горизонтальные колосники должна быть полностью открыта, в случае недостатка воздуха, т. е. превышения температуры в топке выше 950оС, допускается при разрежении 80-100 Па приоткрывать топочную дверь.

При применении топлива с относительной влажностью до 55%, заслонка регулирования подачи воздуха под горизонтальные колосники должна быть открыта на минимум, т. е. основной поток воздуха направлен под наклонные колосники и слой топлива на них. Настройка подачи топлива в топку производится в ручную и зависит от вида и влажности топлива.

4.3.

Штатная остановка.

4.3.1. Отключить подачу топлива.

4.3.2. Дождаться полного прогорания топлива на горизонтальных и наклонных колосниках.

4.3.3. Закрыть заслонку дутьевых вентиляторов.

4.3.4. Открыть топочную дверь.

4.3.5. Охладить топочный объем до температуры 300оС.

4.3.6. Выключить дутьевые и смесительный вентиляторы.

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

5.1. Для предотвращения образования шлака и поддержания процесса горения температура в топке не должна превышать 950ºС.

5.2. Периодически производить удаление золы с колосниковой решетки, из зольников топки и из камеры дожога, периодичность определяется из условий эксплуатации и вида топлива, к удалению золы с колосниковой решетки приступать при образовании слоя зольных отложений до 50 мм, для этого:

5.2.1. Отключить подачу топлива до его прогорания на горизонтальном и наклонном колоснике (ориентировочно на 30 минут);

5.2.2. Закрыть заслонку дутьевых вентиляторов;

5.2.3. С помощью приспособления собрать всю золу с наклонных и горизонтальных колосников. В случае образования шлака крупные куски удалять через топочный фронт;

5.2.4. Удалить зольные образования через зольники;

5.2.5. Закрыть зольники;

5.2.6. Включить подачу топлива;

5.2.7. Вернуть положение заслонки дутьевых вентиляторов в исходное положение.

ВНИМАНИЕ!

Время чистки колосниковой решетки, зольников и дожоговой камеры, не более 15 мин. на каждую операцию. На время удаления золы теплогенератор не останавливать.

5.3. По мере накопления зольных отложений производить чистку дожоговой камеры при выполнении работ по чистке колосниковой решетки и зольников. Для этого необходимо открыть люк обслуживания дожиговой камеры и удалить накопившиеся отложения.

6. ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

Хранение оборудования должно осуществляться под навесом.

Транспортирование может производиться любым видом транспорта.

Доставка автомобильным транспортом по грунтовым дорогам должна производиться со скоростью не более 40 км/ч, по дорогам с твердым покрытием – не более 60 км/ч.

7. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

7.1.

Требования к монтажу.

Монтаж должен производиться в соответствии с требованиями по монтажу данного руководства.

Место установки должно быть согласовано с пожарной инспекцией в установленном порядке и оборудовано необходимым противопожарным инвентарем (ОХП-10 – 2 шт., ящик с песком (0,5 м3), багор, лопата, асбестовое покрывало, ведро) по ГОСТ 12.1.004-91. Доступ к средствам пожаротушения должен быть всегда свободным.

Теплогенератор размещается в самостоятельном несгораемом помещении или в пристройках с непосредственным выходом наружу, отделенных от основных зданий несгораемыми стенами и перекрытиями, допускается размещение на открытой площадке. Устройство сгораемых полов в этих помещениях не допускается. Допускается устройство трудно сгораемых перекрытий при условии отделения их от зданий III, IV, V степеней огнестойкости противопожарными стенами.

Ширина проходов между котлами и стенами должна быть не менее 1 м. Проходы и выходы из помещения должны быть всегда свободными.

Двери для выхода должны легко открываться наружу и не иметь запоров изнутри. Запрещается использование засовов или замков во время работы теплогенератора.

Запрещается загромождать помещение, в котором работает теплогенератор, какими-либо предметами, а также хранить в нем легковоспламеняющиеся жидкости и другие горючие материалы, кроме двухчасового запаса дров или другого твердого топлива, которые должны находиться на расстоянии не менее 2 м от топочных фронтов.

При выводе дымовой трубы через чердачное перекрытие и кровлю устанавливаются противопожарные разделки, отвечающие требованиям строительных норм и правил (СНиП-33-75 “Отопление, вентиляция и кондиционирование воздуха”). Расстояние от внутренней поверхности дымового канала до сгораемой поверхности – не менее 51 см.

Теплогенератор во время работы должно находиться под периодическим контролем.

При проявлении каких-либо дефектов немедленно остановить работу путем прекращения подачи топлива в топку и удаления имеющегося в топке топлива (аварийная остановка).

7.2.

Требования к организации обслуживания.

Смонтированный теплогенератор принимается в эксплуатацию специальной комиссией во главе с главным инженером или главным механиком при участии представителя государственного пожарного надзора.

Ответственность за соблюдение мер безопасности при монтаже и эксплуатации котла, а также допуск к его обслуживанию возлагается на инженерно-технического работника, назначенного приказом, а по отдельным объектам — на руководителей объектов, где используется теплогенератор.

К обслуживанию допускаются лица не моложе 18 лет, изучившие руководство по эксплуатации и прошедшие подготовку по программе пожарно-технического минимума, приведенной в Типовых правилах пожарной безопасности для объектов сельскохозяйственного производства.

Обслуживающий персонал должен быть проинструктирован о правилах техники безопасности, иметь допуск на обслуживание теплогенератора.

При обнаружении неудовлетворительных знаний обслуживающего персонала по эксплуатации теплогенератора работа запрещается.

На видном месте вывешивается производственная инструкция, в которой излагаются обязанности персонала при подготовке к запуску, во время работы, во время остановки и при возникновении пожара.

Для каждого теплогенератора, исходя из режима его работы, составляется график периодического технического обслуживания.

На каждый теплогенератор должен вестись журнал, куда записываются сведения о режимах работы и о выполнении ремонтных и профилактических работ за подписью лица, ответственного за безопасную эксплуатацию.

7.3.

Прочие требования.

Перед пуском теплогенератора убедитесь в исправности оборудования. Обслуживание оборудования производите в соответствии с его эксплуатационной документацией.

Во избежание перегрева теплогенератора и чрезмерного расхода топлива рекомендуется поддерживать слой топлива в топке не более 35- 40 см.

В случае работы теплогенератора со слоем топлива, превышающим рекомендуемое значение заводом-изготовителем (35-40см), и с закрытыми заслонками происходит:

- чрезмерное увеличение мощности;

- перегрев в целом и, как следствие, сокращение срока службы;

- неполное сгорание топлива, образование сажи, выброс черных дымов и как следствие нарушение экологической обстановки в прилегающей зоне.

Учитывая, что теплогенератор изготовлен с запасом по мощности, не рекомендуется эксплуатация в режиме выше номинального.

Рекомендуется составить памятку для оператора в соответствии с настоящим руководством по эксплуатации.

Посторонние лица во время эксплуатации не допускаются.

7.4.

Заключение о техническом состоянии.

Теплогенератор допускается к эксплуатации в случае выполнения требований пожарной безопасности.

В случае выявления в процессе обследования серьезных недостатков по размещению теплогенератора, изменения или нарушения горения и т.п. работа запрещается до устранения этих недостатков.

На каждый теплогенератор во время приемки в эксплуатацию заполняется паспорт.

Теплогенератор должен эксплуатироваться в оптимальном режиме, который значительно снижает пожарную опасность.

При работе допускается обслуживание одним лицом нескольких теплогенераторов. В помещениях необходимо установить тепловые датчики пожарной сигнализации, предусмотреть световую и звуковую сигнализацию.

При эксплуатации запрещается:

- запускать теплогенератор при отсутствии заземления электрооборудования или с неисправным заземлением;

- использование при растопке бензина или других видов жидкого топлива;

- при загрузке дров или любых других видов кускового топлива соприкасание их с футеровкой во избежание ее разрушения;

- работать с постоянно открытыми топочными фронтами, неисправными дымоходами, разрушенными стенками топки, неисправными электродвигателями и пускорегулирующей аппаратурой, а также при отсутствии защиты двигателей;

- оставлять работающий теплогенератор без присмотра более 1 часа;

- работать с отключенными или неисправными вентиляторами наддува топки;

- длительная работа теплогенератора с полностью закрытыми заслонками подачи воздуха;

8. ПРИЛОЖЕНИЕ 1 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И АВАРИЙНЫЕ СИТУАЦИИ

8.1.

Общее отключение электроэнергии.

8.1.1. Перейти на резервный источник электропитания, при наличии такового.

8.1.2. В случае отсутствия резервного электропитания выполнить аварийную остановку при открытой заслонке на трубе аварийного дымоудаления:

8.1.2.1. Отключить на шкафу управления подачу топлива, дутьевые и смесительный вентиляторы и, тем самым исключить не контролируемый пуск;

8.1.2.2. Полностью открыть топочные фронты;

8.1.2.3. Удалить по возможности топливо с колосниковых решеток через топочный фронт;

8.1.2.4. Остаток топлива сбросить в зольник;

8.1.2.5. Удалить топливо из зольников и оставить проемы зольников открытыми;

8.1.2.6. Не допускать горение топлива в желобе подачи, для этого засыпать топливо слоем песка;

8.2.

Остановка дутьевых вентиляторов:

8.2.1. Отключить электропитание на шкафу управления;

8.2.2. Открыть крышки зольников, обеспечив работу топочного устройства на естественном дутье;

8.2.3. Произвести остановку теплогенератора.

8.3.

Остановка смесительного вентилятора:

8.3.1. Отключить электропитание вентилятора на шкафу управления;

8.3.2. Открыть дверь фронта обслуживания камеры дожога, обеспечив естественный приток воздуха на дожог и смешение;

8.3.3. Произвести остановку теплогенератора.

8.4.

Остановка шнекового транспортера подачи топлива:

8.4.1. Отключить гидростанцию топливного склада и двигатели моторредукторов ворошителя бункера, в зависимости от комплектации и шнекового транспортера на шкафу управления;

8.4.2. Произвести остановку теплогенератора.

8.5.

Остановка топливного склада или моторредуктора ворошителя на бункере:

8.5.1. Отключить гидростанцию топливного склада и двигатели моторредукторов ворошителя бункера, в зависимости от комплектации и шнекового транспортера на шкафу управления;

8.5.2. Произвести остановку теплогенератора.

8.6.

Отказ автоматики управления:

8.6.1. Отключить гидростанцию топливного склада и двигатели моторредукторов ворошителя бункера, в зависимости от комплектации и шнекового транспортера на шкафу управления;

8.6.2. Произвести остановку теплогенератора.

- ПРИЛОЖЕНИЕ 2 ОБЩИЙ ВИД ТЕПЛОГЕНЕРАТОРА

ТГ-2000

- ПРИЛОЖЕНИЕ 3 СХЕМА МОНТАЖА ТЕПЛОГЕНЕРАТОРА

ТГ-2000

Мощность, кВт

500 — 10 000

Топливо

щепа, опил, кора и т.п., торф, агроотходы

Относительная влажность топлива до, %

55

Расход топлива, кг/час

265-5059

Описание

Технические характеристики

Устройство

Доставка и монтаж

Фотогалерея

Промышленный твердотопливный теплогенератор «Автоматик-Лес» серии ТГ предназначен для получения определенного объема газовоздушной смеси заданной температуры, полученной путем смешивания воздуха с топочными газами, образовавшимися в процессе сжигания различных видов топлива.

Теплогенератор используется в технологических процессах, когда необходимо получение газовоздушной смеси с температурой от 200 до 950 °C и объемом от 10 000 до 180 000 мЗ/час. Поддержание заданной температуры газовоздушной смеси осуществляется автоматически.

Теплогенераторы серии ТГ имеют широкую сферу применения. В основном это сушка биомассы, при производстве биотоплива: брикетов и пеллет. Так же, активно примененяются теплогенераторы для сушки следующего материала:

- для сушки опилок;

- для сушки строительного песка;

- для сушки гипсовых и известковых смесей.

Теплогенератор изготавливается в вертикальном исполнении, в конструкцию которого агрегатированы различные типы стационарных или подвижных колосниковых решеток, которые в свою очередь образовывают зеркало горения. В качестве топлива могут использоваться топливная щепа, пеллеты, брикеты, фрезерный торф, МДФ, а так же отходы деревообработки (опил, стружка, горбыль, кусковые обрезки, кора, и т.д., отходы мебельных производств (ДВП, фанера, шпон, клееная фанера, ДСП, ДВСП) и отходах сельхоз промышленности (лузга подсолнечника, солома и т.д.) высокой влажностью, до 55%.

Корпус теплогенератора разделен на топку, камеру дожога, смесительную камеру и аварийно-растопочную трубу, которая служит для выброса топочных газов при растопке теплогенератора или в случае аварийного отключения электроэнергии. Труба оснащена клапаном с электромеханическим управлением, футерована кера- мовермикулитовыми изделиями, и имеет высоту от нулевой отметки не менее 10 м.

Наличие арочных сводов позволяет сжигать высоковлажные и низкокалорийные виды топлива, включая кору, торф и агроотходы. Топочный объем теплогенератора футерован шамотным кирпичом с максимальной рабочей температурой 1350 °C. Для обслуживания теплогенератора в корпусе оборудованы люки, зольники и топочный фронт. Наличие механизированного золоудаления обеспечивает своевременную уборку золы и прочих образований за пределы топки в автоматическом режиме. Корпусная конструкция топки минимизирует потери тепловой энергии через стенки в окружающую среду и повышает КПД за счет применения оригинальной технологии подачи дутьевого воздуха.

Подвижная колосниковая решетка позволяет сжигать высокозольные виды топлива (зольность свыше 7%), а также значительно упрощает эксплуатацию оборудования путем сведение на нет влияние человеческого фактора на его режимы работы.

С помощью новейшей программы АСУ регулирующей работу топочного блока, скорость горения топлива легко регулируется, а следовательно тем самым повышается КПД оборудования работая на малых мощностях.

На топочное устройство установлена смесительная камера, которая оборудована вентиляторами и воздуховодами. В ней происходит смешение дымовых газов с воздухом. Регулирование количества воздуха на смешение обеспечивает частотный преобразователь.

Принцип действия

Нагретый в межкорпусном пространстве воздух подается дутьевым вентилятором в подколосниковое пространство и попадает в зону пиролиза, принимая участие в основном горении. Воздух на дожог подается в сопла, расположенные тангенциально. Поток воздуха создает вихрь, заставляя частицы топлива двигаться по максимально длинной траектории, вызывая практически полное сгорание. Летучие продукты пиролиза дожигаются в камере дожога. Затем попадают в смесительную камеру. В смесительной камере происходит смешение воздуха с дымовыми газами в определенном соотношении. Таким образом достигается нужный объем и температура газовоздушной смеси.

Теплогенератор комплектуется шкафом управления, динамическим искрогасителем и различными типами механизированной подачи топлива с шнеком или гидравлическим толкателем.

Продукция котельного завода «Автоматик-Лес»

Наш завод является одним из самых крупных производителей теплогенераторов на биотопливе в России. Заказывая у нас теплогенератор вы гарантированно получаете продукцию высокого качества с последующей гарантией на эксплуатацию.

Свяжитесь с нашими менеджерами 8 800 550-29-49 и получите подробную консультацию относительно покупки теплогенератора. Вам ответят на любые ваши вопросы относительно нашего производства, а также сопроводят вас на всех этапах покупки.

| Тех. характеристики | Ед. изм. | ТГ-500 | ТГ-1000 | ТГ-1500 | ТГ-2000 | ТГ-2500 | ТГ-3000 | ТГ-4000 | ТГ-5000 | ТГ-6000 | ТГ-7000 | ТГ-8000 | ТГ-9000 | ТГ-10000 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Теплопроизводительность | Гкал/час | 0,43 | 0,86 | 1,29 | 1,72 | 2,15 | 2,58 | 3,44 | 4,3 | 5,16 | 6,02 | 6,88 | 7,74 | 8,6 |

| Расход топлива 55% | Кг/час | 265 | 530 | 796 | 1062 | 1327 | 1593 | 2124 | 2530 | 3035 | 3541 | 4047 | 4553 | 5059 |

| Макс, t теплоносителя | °C | 200 — 950 | ||||||||||||

| Макс, разряжение в топке | Па | 10 000 — 180 000 | ||||||||||||

| Напряжение электр. цепи | В | 380 | ||||||||||||

| Установочная электр. мощность | кВт | 8,5 | 10,6 | 10,6 | 17,4 | 17,4 | 18,1 | 29,8 | 46,2 | 56,4 | 74,1 | 79 | 83 | 94 |

| Габаритные размеры | ||||||||||||||

| Длина по сонованию | м | 3,1 | 3,1 | 3,1 | 3,1 | 3,6 | 3,9 | 4,4 | 4,6 | 5,1 | 5,4 | 5,8 | 6,2 | 6,4 |

| Ширина по сонованию | м | 1,7 | 1,7 | 1,95 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 | 2,3 | 2,3 |

| Высота без трубы | м | 4,5 | 4,8 | 4,8 | 4,9 | 5,6 | 5,8 | 6,5 | 6,8 | 7,3 | 7,8 | 8 | 9,1 | 9,4 |

| Вес с трубой | т | 19,4 | 25,2 | 29,3 | 33,6 | 45,5 | 48,2 | 52,3 | 55 | 68 | 71,6 | 80 | 95 | 105 |

Компания «Автоматик-Лес» обладает штатом высококвалифицированных специалистов, которые выполнят следующие работы «под ключ»:

Технический специалист приедет на объект и проконсультирует вас по всем интересующим вопросам, подберёт оптимальный вариант оборудования, исходя из средств, потребностей и пожеланий

Бесплатно разработаем эскизный проект, предоставим строительные задания и схему размещения оборудования

Произведем монтаж, выполним пусконаладочные работы и проведем обучение персонала, что позволит существенно продлить срок службы оборудования

Осуществим гарантийное и постгарантийное обслуживание всего оборудования. Развитая сервисная служба, оперативно среагирует на любые ваши вопросы

Теплогенераторы (они же тепловые пушки) в принципе не самая сложная техника. И

обогревать ими помещение относительно просто. Тем не менее, существует ряд правил

эксплуатации тепловых пушек, которые обеспечивают безопасность людей, зданий и

долгую жизнь отопительного оборудования.

Электропитание

Стабильность энергоснабжения и качество топлива – важнейшие условия долгой службы

теплопушки.

Теплогенераторы,

работающие на дизельном топливе «едят» не так много электричества – на

поджиг, работу вентилятора и автоматики. Тем не менее, когда напряжение нестабильно,

электричество периодически отключают – в обогревателе могут выгореть блок

управления, проводка, термостат и пр.

Если за вашей сетью водятся такие «грешки», есть смысл заранее позаботиться о

стабилизаторах напряжения, накопителях. (И даже если не водятся – к чему рисковать

не самым дешевым оборудованием?) Стабильность напряжения должна составлять не менее

220 В.

Топливо

Многие модели теплогенераторов допускают использование не только дизтоплива

(солярки), но и керосина, мазута, отработанного масла. Но информация об этом

обязательно должна содержаться в инструкции. Помимо этого, производители приводят

подробные требования к топливу, которое можно использовать для конкретной модели

оборудования. К этим указаниям рекомендуем отнестись со всей серьезностью:

некачественное топливо – с примесями, добавками, сторонними включениями – вполне

способно вывести прибор из строя, и сомнительная экономия обернется многократными

расходами на ремонт или покупку нового обогревателя.

Другой подводный камень в зимний период – заправка установленного на улице

теплогенератора (ее, кстати, всегда производят после выключения) жидкостями, не

предназначенными для использования при больших отрицательных температурах. В таком

случае топливо замерзает, засоряя систему каналов, фильтры, форсунки. Приходится

буквально размораживать оборудование либо чистить его.

Любое топливо, даже с антигелем, для сохранения свойств рекомендуется держать в

теплом помещении, подогревать перед включением дизельного обогревателя.

Дизельные теплопушки при всей своей мощности – один из самых экономичных видов

отопления (приблизительно пять литров в час; одна заправка – 10–15 часов работы),

поэтому не нужно экономить на качестве топлива или отсутствии специальных добавок

при работе на холоде.

Установка теплогенераторов на дизтопливе

Требования касаются в основном пожаробезопасности. Поверхность, на которую

устанавливается теплогенератор, должна быть ровной, без уклонов – чтобы топливо не

могло пролиться, прибор не опрокинулся и работал с максимальной эффективностью.

Нужно позаботиться о соблюдении минимального удаления оборудования от других

предметов:

- с боков и возле забора воздуха – 0,6 м

- сверху – 1,5 м

- возле выхода нагретой струи воздуха – 3 м.

Естественно, входное и выходное воздушные отверстия не должны ничем

перекрываться.

Даже если вы приобрели тепловую пушку непрямого нагрева – когда продукты горения

выводятся наружу через специальный дымоход – нужно позаботиться о вентиляции:

кислород частично расходуется на сгорание топлива, не так сильно, как у ТЭН, но

все-таки. С учетом вентиляции нужно будет немного увеличить максимальную мощность

обогревателя при выборе – чуть больше, чем нужно на отопление из расчета площади.

Чтобы ресурс оборудования использовался с максимальной отдачей, специалист поможет

рассчитать самое выгодное место установки теплогенератора в помещении.

Электрические теплогенераторы просты и удобны в эксплуатации, а их стоимость в несколько раз ниже стоимости твердотопливного аналога. Они не требуют специальных навыков и знаний по эксплуатации

, что позволяет использовать их как в производстве, так и в быту. Такое отопление имеет массу преимуществ, но также есть и недостатки, которые следует также учитывать. Разнообразие моделей, которые отличаются по техническим характеристикам, позволяет использовать теплогенераторы для обогрева любых закрытых территорий. Каковы особенности подобных агрегатов, а также какие модели наиболее удобно использовать в тех или иных случаях, разберем далее.

, а с другой – довольно дорогостоящий

(так как питается от электричества, которое в несколько раз дороже газа). Изначально планировалось, что теплогенераторы будут использоваться в ангарах и крупногабаритных помещениях, которые нужно быстро обогреть. Хотя за последние 5 лет теплогенераторы нашли себя в полноценной системе отопления, постепенно вытесняя водяное и газовое отопление из-за их дороговизны монтажа и самого оборудования.

Рентабельность использования теплогенератора в качестве основного источника отопления

появляется только в том случае, когда:

- нет альтернативы;

- большая квадратура отапливаемого помещения;

- требуется обогреть помещение быстро.

Некоторые фирмы и компании, которые не имеют газового снабжения, разрабатывают систему отопления от теплогенераторов, которые располагаются в подсобном помещении (обычно цокольный этаж). перемещается по специальным воздуховодам, которые подведены к каждой комнате.

Это удобно и практично, нежели использовать обогреватель или конвектор в каждой комнате.

Конструктивные особенности

Главной особенностью конструкции теплогенератора является отсутствие теплоносителя, на который тратиться энергия, вырабатываемая генератором. Электрический теплогенератор состоит из следующих конструктивных частей

:

- вентилятор – осуществляет циркуляцию воздуха;

- нагревательный элемент – состоит из тенов, соединенных между собой, которые подогревает воздух.

I. ОБЩИЕ ПОЛОЖЕНИЕ

1.К обслуживанию газовых теплогенераторов допускается лица не моложе 18 лет, прошедшие медицинский осмотр, специальное обучение, сдавшие экзамен квалифиционной комиссии, получившее удостоверение на право обслуживания данного оборудования газовой инспекции, прошедшие вводный и первичный инструктаж на рабочем месте, инструктажи по вопросам ОТ и ПБ.