Чтобы получить действительно качественный пиломатериал для осуществления какого-либо строительства, важно соблюдать технологию и придерживать основных правил. Дело в том, что эти правила составлялись на основании опытных испытаний, которые давали реальные результаты, вписывающиеся в основные требования.

Технологические этапы сушки дерева

Обычно, сушка древесины имеет схожую технологию при использовании многих видов оборудования и она включает следующие этапы или фазы:

- Фаза нагрева пиломатериалов – в этот момент древесина прогревается до температуры испарения жидкости и находится при таких условиях на протяжении некоторого времени. Испаряется основная часть влаги из наружных слоев, называемой заболонью. Именно здесь содержится наибольшее количество влаги, составляющее 40-50% от общей массы древесины.

- Сушки – в результате нагрева на прошлой фазе влага интенсивно испаряется из верхних слоев, а в ядре она еще имеется и из-за большой разницы в структуре древесины начинают возникать внутренние напряжения, стремящиеся ее разорвать. Пропаривание делает эластичной верхний слой, тем самым компенсируя временное расширение.

- Охлаждение – на этой фазе происходит нормализация состояния и доведения влажности до равновесной. После чего цикл повторяется вновь, начиная с прогрева. При этом температура может быть уменьшена или увеличена в зависимости от степени увлажненности при пропарке.

Данные этапы могут повторяться несколькими циклами в разном порядке. Как происходит нагрев, так же и может происходить принудительное увлажнение. Циклы прописываются в режиме сушки.

Виды и способы сушки

Сушильные камеры распределяются по видам и способам сушки:

- Конвективный

- СВЧ/ТВЧ

- Атмосферный (естественный)

- Вакуумный

- и т.д.

В большинстве камер есть форсированные режимы, позволяющие ужесточить режим сушки лесоматериалов. Но стоит помнить, что при увеличении скорости в классических технологиях, как правило, ухудшается качество пиломатериала на выходе.

Выше описана при сушке древесины в сушильных камерах общая технология, при выставлении вакансии для приема персонала она является базовой и требует четкого понимания от персонала ответственности. Автоматизировать процесс сушки пиломатериалов очень сложно, потому что различная древесина имеет разные показатели влажности, что требует и соответствующих температурных режимов.

Современные вакуумные сушильные камеры оснащены автоматикой позволяющей получить качественный сухой пиломатериал в автоматическом режиме. Управление сушкой задается измерениями относительной влажности в древесине.

Для каждого вида пиломатериалов и задач выбирается собственная технология. Например для качественной сушки доски, сушки лиственницы, сосны, осины, липы, бука, дуба, других ценных пород, бруса, слэбов, топляка выбирается именно вакуумная технология. Т.к. классические технологии сушки в большинстве своем не справляются с задачей. Сушилки превосходно справляются с сушкой хвойных, твердолиственных пород. Снижают сроки сушки и уменьшают себестоимость продукции. В камере вакуумной технологии происходит нагрев штабеля высокими температурами в созданной вакуумной среде. Древесина складывается на нагревательные решетки. Время просушки хвойных пород до погонажной влажности составляет около 1 суток, до столярной от 2 суток.

Руководство: Как проводить камерную сушку пиломатериалов.

Основные знания «Технология сушки древесины в сушильной камере».

Камерная сушка пиломатериалов состоит из технологических и контрольных операций,

выполняемых в определенной последовательности:

1.Подготовка камеры к сушке.

2. Определение начальной влажности пиломатериалов.

3.Выбор режима сушки

4.Начальный прогрев древесины

5.Сушка материала в соответствии с выбранным режимом.

6.Конечная (при необходимости ещё и дополнительная, промежуточная) влаготеплообработка и

кондиционирование

1.Подготовка камеры к сушке

Такая подготовка заключается в очистке камеры от мусора и пыли, проверке работоспособности

теплового и вентиляционного оборудования, состояния путей для доставки пиломатериалов в камеру, проверка механизмов закрытия ворот и дополнительного оборудования.

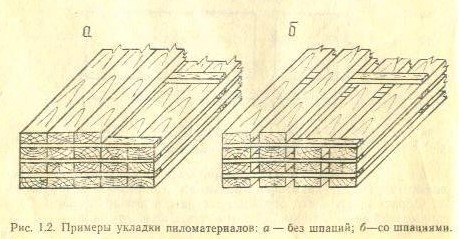

Важно: соблюдение правильной укладки пиломатериалов в штабель (об этом смотрите дополнительные справочные материалы на нашем сайте).

2. Определение начальной влажности пиломатериалов.

Знание начальной влажности пиломатериалов необходимо для:

— выбора технологии начальной ступени режима сушки;

— назначения технологических характеристик начального прогрева;

— определения временного периода сушки.

Об определении начальной (и не только) влажности пиломатериалов есть специальное руководство на страницах сайта https://tektako.ru . Дополнительно наши специалисты могут провести консультацию для наших клиентов и направить справочные материалы на эл. Почту.

3.Выбор режима сушки

Режим сушки определяется исходя из множества второстепенных и трех основных факторов:

— породы древесины,

— толщины материала,

— предназначения пиломатериала для дальнейшего использования.

В зависимости от предназначения высушиваемых пиломатериалов для того или иного дальнейшего использования устанавливается категория качества (I, II, III, 0), а также режим сушки (мягкий, нормальный, форсированный). Про выбор режима сушки имеется достаточное количество справочных материалов, обязательных к изучению специалистами, обслуживающими сушильные камеры. Наши сотрудники готовы поделиться данной информацией с учетом особенностей наших камер, выгодно отличающихся от камер других производителей.

Режимы сушки наших камер соответствуют ГОСТ 19773-84.

4.Начальный прогрев древесины

Для подготовки древесины к выбранному режиму сушки нужно произвести Начальный прогрев древесины:

Пиломатериалы доводятся до температуры начальной ступени сушки выдерживая её определенное время в воздухе повышенной температуры и влажности или в чистом насыщенном паре. Важно: влажность материала при этом не должна изменяться. Температуру паровоздушной смеси в камере во время прогрева поддерживают выше температуры начальной ступени режима сушки, но не выше 100єС:

— для лиственницы и твердых лиственных пород на 5єС;

— для мягких хвойных пород и лиственных пород на 8єС.

После достижения требуемой температуры психрометрическую разность температур воздуха поддерживают

на уровне (0,5…1,5) єС. Продолжительность начального прогрева зависит от породы дерева, толщины и ширины материала, скорости циркуляции сушильного агента и других важных факторов Древесину прогревают до тех пор, пока температура поверхности доски практически сравняется с температурой в ее центре. Существует ориентировочная продолжительность начального прогрева:

— для хвойных пород, при температуре наружного воздуха t>0 єС (1…1,5) ч, а при t <0 єС (1,5…2) ч на каждый сантиметр их толщины.

— Для мягких лиственных пород эта продолжительность увеличивается на 25%, а твердых пород – на 50%. В качестве примера: продолжительность начального прогрева березовых пиломатериалов толщиной 32 мм в зимний период составит: 2х3,2х1,25=8ч. Также можно сказать, что для пиломатериалов мягких пород продолжительность прогрева равна примерно 6% от ожидаемой продолжительности сушки, а для твердых пород (1,5…2) %.

5.Сушка материала в соответствии с выбранным режимом.

По окончании начального прогрева, когда пиломатериал готов к основной сушке с заданным режимом, в камере устанавливают и поддерживают выбранные параметры сушильного агента. Сушку заканчивают при достижении материалом показателей нужной влажности. Контроль режима сушки по влажности материала, несмотря на автоматизацию, требует необходимых знаний и применения технологий. К примеру:

для снятия или уменьшения остаточных внутренних напряжений, возникающих в древесине при сушке, проводят обработку древесины в среде повышенной температуры и влажности, называемую влаготеплообработкой.

6.Влаготеплообработка пиломатериала

Данный вид обработки пиломатериала требуется при достижении древесиной конечной влажности и обычно проводится в два этапа:

На первом этапе осуществляют увлажнение поверхности пиломатериалов при повышенной температуре путем впуска в камеру пара или распыленной горячей воды при включенных калориферах, работающих вентиляторах и закрытых приточно-вытяжных каналах. Температуру среды в камере при этом поддерживают на 8 єС выше температуры последней ступени режима сушки, но не более 100 єС. Психрометрическую разность устанавливают равной (0,5…1) єС.

На втором этапе, называемом кондиционированием, проводят подсушку пиломатериалов при одновременном его охлаждении. Для снижения температуры открывают сначала приточно-вытяжные каналы, а затем и ворота камеры. Температуру в камере снижают до (30…40) єС: для пиломатериалов мягких хвойных пород со скоростью (5…13) єС/ч, а для пиломатериалов твердых пород – (3…10) єС/ч. Нужно учитывать, что, чем толще пиломатериалы, тем меньше скорость охлаждения. Одновременно с охлаждением материала происходит его подсушка и выравнивание влажности по толщине.

Промежуточной влаготеплообработке подвергают пиломатериалы, толщина которых превышает:

— для ели, пихты, сосны, кедра, осины, липы, тополя – 60 мм;

— для березы, ольхи – 50 мм;

— для лиственницы, бука, клена – 40 мм;

— для дуба, ильма, ореха, граба, ясеня – 30 мм.

При промежуточной влаготеплообработке температуру среды устанавливают на 8 єС выше, чем в основном выбранном режиме сушки, при психрометрической разности (1,5…2) єС.

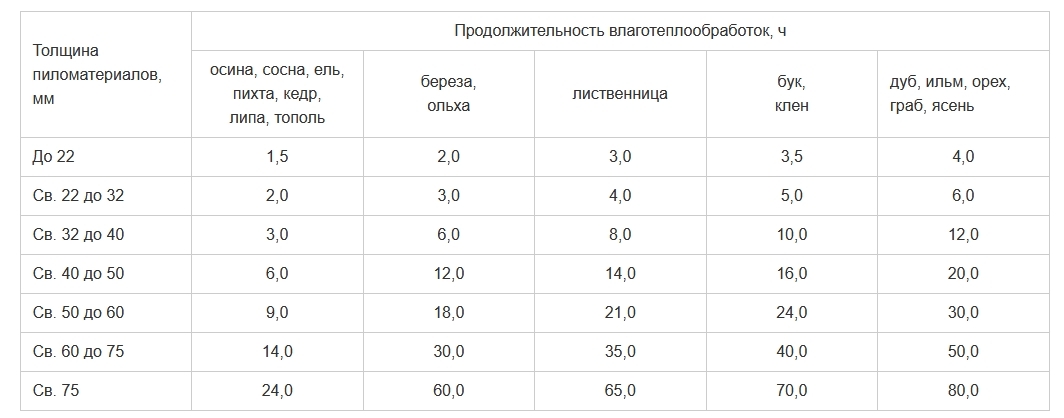

Продолжительность промежуточной обработки и первой стадии конечной обработки отражена в

таблице 1.

На промежуточную обработку отводится 1/3 общего времени, а 2/3 — на конечную.

Дополнительная влаготеплообработка проводится при наличии в материале остаточных напряжений и длится до требуемых показателей влажности.

Технология

камерной сушки пиломатериалов

Перед

началом сушки проверяют камеру и готовят

древесину. Камеру и ее оборудование

(особенно калориферы) необходимо очистить

от пыли и мусора, смазать подшипники,

проверить исправность всех деталей.

Пиломатериалы должны быть заблаговременно

уложены в штабеля.

Технология

камерной сушки состоит из следующих

операций:

1)

Начальный прогрев

2)

Сушка по определенному режиму

3)

Промежуточная влаготеплообработка

4)

Конечная влаготеплообработка

5)

Кондиционирование

6)

Охлаждение

После

загрузки штабелей в камеру осуществляется

первая технологическая операция

сушильного процесса – начальный

прогрев древесины.

Затем по заданному режиму выполняется

процесс

сушки,

во время которого ведется непрерывный

и периодический

контроль

за состоянием сушильного агента и

периодический

контроль за влажностью

древесины и внутренними

напряжениями в ней.

Перед окончанием сушки (а иногда и в

середине процесса) проводится

влаготеплообработка

для снятия остаточных внутренних

напряжений.

После этого проверяется качество сушки

и при необходимости назначается конечная

кондиционирующая обработка

древесины для выравнивания ее влажности.

Режимом

камерной сушки пиломатериалов называется

расписание

состояния сушильного агента при входе

его в штабель.

Низкотемпературные

режимы

предусматривают

использование в качестве сушильного

агента влажного воздуха (или его смеси

с топочными газами) с температурой ниже

100 0С.

Высокотемпературные

предусматривают

сушку перегретым водяным паром

атмосферного давления с температурой

на всем протяжении процесса выше 100 0C.

Режимы

низкотемпературного процесса могут в

свою очередь иметь разный температурный

уровень в зависимости от желаемой

интенсивности процесса. Установлены

три категории режимов низкотемпературного

процесса по их влиянию на свойства

древесины:

Мягкие

режимы,

при которых полностью сохраняются

прочность и естественный цвет древесины,

используют для экспортной продукции;

Нормальные

режимы,

при которых сохраняется прочность, но

возможно незначительное изменение

цвета Они рекомендуются для высушивания

древесины до любой влажности для

внутреннего потребления;

Форсированные

режимы,

при которых сохраняется прочность на

изгиб, растяжение и сжатие, но на 15-20%

снижается прочность на скалывание и

сопротивление раскалыванию с возможным

потемнением древесины , из них изготавливают

изделия, работающие с большим запасом

прочности.

Режимы

высокотемпературного процесса

обеспечивают наиболее интенсивную

сушку, но их использование связано с

существенным (по некоторым показателям

– до 30%) снижением прочности и заметным

потемнением древесины.

Имеется

четыре группы режимов:

1.

Режимы низкотемпературного процесса

сушки в воздушных и паровоздушных

камерах периодического действия;

2.

Режимы высокотемпературного процесса

сушки в камерах периодического действия;

3.

Режимы сушки в газовых камерах

периодического действия;

4.

Режимы сушки в противоточных камерах

непрерывного действия.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Фишки технологии сушки древесины которые я узнал под вино и сыр

Дата: 2013-03-31

Приветствую вас мастера, технологи, начальники участков, начальники цехов! На связи Андрей Ноак! Сегодня я расскажу фишки, благодаря которым технология сушки древесины станет для вас более понятна. А говорить про это я имею полное право!

В свое время я поработал мастером сушильных камер. Запускал с нуля сушилку «COPCAL» с тремя камерами 200, 200 и 100 кубометров, это итальянская фирма. Работал на уральских сушильных камерах и производил монтаж с немцем Ральфом камер «Hildebrand».

С немцем это вообще отдельная история 😀 , мы каждый вечер пили вино и закусывали сыром, он постоянно жаловался на работу *wacko* , а я тренировал свой немецкий язык *good* ! Именно немец и рассказывал как нужно сушить древесину правильно. А про распитие вина и поедание сыра можно почитать тут.

Сушка дерева в камере — а как сделать это правильно?

Мы с вами будем рассматривать сушильные камеры для дерева (пиломатериалов) из «сэндвич» панелей (алюминиевый профиль и наполнитель). Чем быстрее происходит выгрузка, а затем и загрузка камер, тем выше эффективность работы сушильной камеры. Кроме загрузок и выгрузок значительное влияние оказывает время простоев камеры по устранению неисправностей, это могут быть повреждения стен, фальш потолков, ремонт радиаторов нагрева сушильной камеры. Большинство данных простоев можно избежать если загрузку камеры предварительно готовить:

- Пакеты пиломатериалов должны быть сложены ровно, про укладку у меня есть статья здесь, при необходимости производится торцевание пакетов. Ровные торцы пакетов будут уменьшать количество повреждений «сэндвичей» стен камеры. Готовятся пакеты заранее для уменьшения времени загрузки камеры. Желательно все чтобы все подготовленные пакеты находились недалеко от камеры.

- После выгрузки сушильной камеры необходимо обязательно пол подмести и убрать всю кору и опилки из камеры. Дело в том что радиаторы сушильных камер при попадании на них пыли, грязи, опилок (особенно от хвойных пород древесины из за наличия смолы), забиваются. При этом уменьшается объем проходящего воздуха в процессе сушки через радиаторы и соответственно через пиломатериал, что приводит к появлению синевы на пиломатериалах, более слабой теплоотдачи радиаторов и соответственно увеличению времени сушки пиломатериалов. Особенно негативно будет влиять мусор и опилки не убранные с предыдущего процесса сушки, так как этот мусор высох и легко поднимается в воздух попадая на радиаторы. Сушка дерева в камере должна производиться в чистой и подготовленной камере!

- Из предыдущего пункта мы видим что пакеты загружаемые в сушильную камеру необходимо тщательно очищать от мусора.

- Установка датчиков в сушильные пакеты очень важный процесс. Я по долгу службы встречал сушильные камеры работающие на одном датчике, с полу разорванными проводами и еле вбитыми датчиками, соответственно такое же качество сушки было на данных предприятиях. Представляете сколько потом отходов они получали при дальнейшей переработке пиломатериалов?

- Сейчас ведется тенденция к тому что иглы датчиков не связаны между собой и легко отделяются от провода, хотя раньше датчик был жестко соединен с проводом, иглы были в датчике на строго фиксированном расстоянии. На мой взгляд для большей точности измерения влажности лучше фиксированное расстояние между иглами датчика. Отдельным плюсом цельного датчика от игл является то, что датчик жестко связан с проводом и не разъеденится случайно при разгрузке камеры. Наверное многие испытывали чувство досады когда вы случайно оставляете иглу в пиломатериале и затем строгая этот пиломатериал выходит из строя очень дорогая фреза из заграницы.

- Высота игл датчика также влияет на качество сушки дерева. Управление процессом сушки производится от показаний датчиков и если датчик имеет иглы длиной 2 сантиметра, а пиломатериал толщиной 60 мм, то влажность будет измеряться только в быстрее сохнущих наружных слоях — происходит ситуация когда информация в контроллер управления процессом сушки поступает неправильная. В таком случае будь это хоть самая совершенное программное управление пиломатериал все равно растрескивается. Игла должна минимум доходить до середины толщины пиломатериала. При этом от толщины игл не должен пиломатериал раскалываться (это я про тонкие дощечки в которые иногда от отсутствия материалов, забивают датчик с толщиной иглы до 4мм и пиломатериал раскалывается. ).

- Как правило даже сушка дерева в камере с одной партии имеет большие различия или как говорят специалисты разбег по влажности. Если это сердцевинная часть древесины или пиломатериал из сухостойной древесины то влажность может быть ниже на 20-30% в отличии от заболонного или смолянистого пиломатериала. Датчики необходимо устанавливать в пиломатериал с максимально высокой влажностью, мы устанавливаем в заболонные и смолянистые досточки.

- При загрузке сушильной камеры для дерева нам также необходимо устанавливать правильно датчики. Устанавливать датчики необходимо в места где сушка дерева будет проходить сложнее и дольше. Верхние пакеты сохнут быстрее нижних. Допустим мы имеем шесть стоек пиломатериалов в два ряда по три пакета в ряде, в первую и шестую стойку нет необходимости ставить датчики так как эти стойки будут быстрее остальных сохнуть и в конце процесса сушки мы можем получить что пиломатериал в середине еще сырой, а компьютер уже остановил процесс сушки. Устанавливаем по два датчика во вторую и пятую стойку, слева вторая стойка нижний пакет один датчик, слева пятая стойка второй пакет один датчик, справа вторая стойка второй пакет один датчик, справа пятая стойка нижний пакет один датчик. Устанавливаются датчики в одном ряду как бы в шахматном порядке сначала вниз, затем вверх. Датчик забиваем на верхнюю часть пакета, желательно ближе к середине пакета. Не забываем забивать датчики поглубже в пиломатериал.

- Отдельное внимание необходимо уделять подтеканиям воды с форсунок, радиаторов. Все подтекания будет видно если камера простояла несколько часов, на полу образуются лужи. Очень часто у нас в России возникают проблемы с эксплуатацией сушильных камер в зимнее время, радиаторы, форсунки и трассы с водой при морозе начинают замерзать, при этом дорогое оборудование выходит из строя. Хотя и предусмотрены в камерах различные фишки типа подача тепла включается в радиаторы если температура в камере становится ниже ноля, но сильно надеяться на эти фишки не стоит. Здесь кроме отслеживания и постоянного контроля со стороны мастера за состоянием камеры ничего лучше пока не придумали. Кстати очень важно чтобы температура на всех этапах сушки соответствовала необходимой и для этого конечно же нужно чтобы все теплотрассы до сушильной камеры были утеплены.

Книга вам в помощь!

Недавно вышла в свет моя новая книга, информация которая в ней дана это просто информационная бомба! В ней расписано все, от анализа дефектов сушки в каждой камере до перечня всей документации на участке. Зная эту информацию в свое время, она помогла бы не только мне но и всему предприятию! Рекомендую для руководителей и специалистов. Более подробно в разделе книги.

Будет приятно если вы оставите комментарии к статье!

Этот блог читают 3875 специалистов своего дела.

Читай и ты!

Камерная сушка – один из самых распространенных методов обработки пиломатериала, который в дальнейшем будет использоваться для строительства или столярных работ. Этот подготовительный этап крайне важен, так как правильная обработка существенно снижает вероятность возникновения в дальнейшем ряда проблем, например, растрескивания материалов или их деформации при высыхании (появления «винта» на досках), размножения грибков и последующего гниения. Кроме того, правильно высушенная древесина обладает более высокой прочностью и стойкостью к механическим нагрузкам.

Особенности

Это далеко не единственный метод удаления ненужной влаги из пор деревянных заготовок, но один из наиболее эффективных, поскольку он позволяет:

- Получить древесину с предельно низкими показателями влажности.

- Четко контролировать процесс за счет использования автоматизированных систем управления.

- За счет электронного контроля получать пиломатериалы различного уровня влажности в зависимости от нужд заказчиков, чего можно добиться не каждым методом

- Производить сушку в щадящем режиме, сведя к минимуму риск сильного растрескивания и деформации материала. Этот момент особенно важен, если предприятие работает с заготовками из дерева пород, изначально склонных к растрескиванию.

- Обеспечить независимость результата от внешних воздействий, как, например, при атмосферной сушке.

- Существенно сократить общее время обработки.

Все это достигается не только применением электронных средств управления и контроля, но и стандартизацией, позволяющей производить обработку в промышленных масштабах и гарантировать стабильность результатов.

В России основными регламентами выступают:

- ГОСТ 19773-84: Пиломатериалы хвойных пород. Режимы сушки в противоточных камерах непрерывного действия.

- ГОСТ 18867-84: Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия.

А также книга «Руководящие технические материалы по технологии камерной сушки древесины», выпущенной «Всесоюзным научно-производственным объединением лесопильной промышленности «СОЮЗНАУЧДРЕВПРОМ».

Техпроцесс вкратце

Если не вдаваться в подробности технология камерной сушки пиломатериалов состоит из следующей серии этапов:

- Первичная влаготермообработка.

- Сушка.

- Промежуточная влаготермообработка.

- Конечная влаготермообработка.

- Подсушка.

- Кондиционирование.

Все эти этапы проходят в специализированном агрегате – сушильной камере.

Камеры бывают нескольких видов.

По типу циркуляции:

- С естественной. Нагретый воздух или пар перемещается через пиломатериалы естественным образом за счет разницы температур,

- С искусственной. С помощью вентиляторов.

По режиму работы:

- Периодического действия. Материал загружается и выгружается с одного конца камеры. Между загрузками камера остывает.

- Непрерывного. Дерево подается сквозь камеру от «сырого» конца к «сухому». Температура на линии постепенно растет, влажность уменьшается.

Камер на предприятии может быть несколько, а располагать их допускается в цехах или на открытом воздухе. Однако просто поместить дерево внутрь и получить готовые сухие заготовки невозможно. Даже несмотря на частичную автоматизацию, на практике процесс имеет достаточно большое количество нюансов. К примеру, это режим сушки, определяющий параметры температуры и влажности воздуха внутри камеры.

Режимы подразделяются на:

- мягкие,

- нормальные,

- форсированные,

- высокотемпературные.

Сушка и режимы подробнее

Самый первый этап сушки – всегда штабелирование пиломатериалов. От его правильности напрямую зависит сохранение правильной геометрии и равномерность сушки. Для достижения идеального результата в штабеле должны располагаться заготовки одной толщины и одной породы дерева. Для удобства отправки в камеру и последующего извлечения штабеля формируются на тележке, перемещающейся по рельсам.

Первичная влаготермообработка производится сразу после размещения штабелей внутри камеры. Для этого закрываются каналы притока и вентиляции, а дерево обрабатывается паром из увлажнительных труб. После этого запускается режим сушки: активируется принудительный нагрев и обдув.

В режимах мягкой и нормальной сушки выделяется 3 ступени. Переход ко второй ступени осуществляется при достижении 30% влажности материала, к третьей – 20%. При этом производится постепенное снижение влажности в самой камере и повышение температуры, однако ни на одной из стадий она не должна превышать 100°С.

Высокотемпературная сушка состоит всего из 2 ступеней. Переход между ними осуществляется при влажности дерева 20%.

Категории качества сушки

Готовые доски камерной сушки делятся на 4 категории в зависимости от конечной влажности и использованных температур.

- I категория. Влажность материала – 6-8%. При обработке не использовались температуры выше 60-70°С. Такие заготовки сразу подходят для обработки и использовании в ответственных конструкциях или изделиях, требующих высокой точности.

- II категория. 6-10% и до 75-85° соответственно. Допустимо снижение прочности на ударный изгиб и скалывание не более чем на 5%. Изделия готовы к использованию в строительстве и деревообработке.

- III категория. Сушка «среднего качества» – влажность 8-15%. Материалы могут использоваться в столярном деле и для производства менее ответственных конструкций, например, ящиков.

- 0 категория. Влажность 16-22%. Пригодна для транспортировки по стране или экспорта.