Технологическая инструкция – технологический документ Единой системы конструкторской документации

Технологическая инструкция (ТИ) является одним из обязательных документов, используемых при производстве, эксплуатации и ремонте той или иной продукции или изделия. ТИ входит в состав технической документации, утвержденной в Единой системе конструкторской документации (ЕСКД). Наряду с Техническими условиями происходит разработка и утверждение Технологических инструкций.

Если Технические условия состоят из набора требований к сырью, материалам, технологическим процессам, процессам контроля производства, полуфабрикатов и готовой продукции, то Технологическая инструкция являет собой описание самого процесса: одной или нескольких операций. Регламентируется составление, разработка и оформление ТИ стандартами серии ГОСТ 34, разработанными в системе ЕСКД.

Технологическая инструкция по производству в соответствии с нормативами технологической документации разрабатывается для комплекса операций, либо для определенной операции технологического процесса. Для этого, как правило, используются типовые инструкции, созданные в качестве отраслевых стандартов и часто оформленные в виде ГОСТов или ОСТов.

Согласно РД 50-34.698-90, устанавливающему требования к разработке Тех. инструкций, они должны содержать для каждой операции:

- условия, необходимые для ее выполнения;

- цель конкретной операции;

- порядок ее выполнения.

Описание самого порядка действий должно соответствовать технологической последовательности и требованиям ГОСТ 3.1129 и ГОСТ 3.1130. При надобности в ТИ указываются последовательность корректирующих действий и методы проверки результатов операции. Технологическая инструкция по производству для наглядности часто включает в себя чертежи и иллюстрации.

Структура документа и правила оформления также устанавливаются стандартами и зависят от вида продукции, назначения ТИ, и типом производства. Если планируется выпуск готовой продукции на экспорт, то существует требование к Тех. инструкции: необходимость составления ее на нескольких языках.

В общем случае ТИ по производству может включать в себя следующие разделы:

- характеристику и описание продукции, получаемой в результате технологической операции;

- характеристику используемого сырья, материалов и комплектующих;

- требования к технологическому и производственному оборудованию, используемых при операции;

- описание технологического процесса;

- методы и способы контроля производства;

- санитарно-гигиенические требования к процессу, оборудованию, персоналу;

- требования безопасности труда и охраны окружающей среды при выполнении или подготовке операции и другие позиции.

В зависимости от конкретного производства и вида производимой продукции или отрасли деятельности состав разделов Технологической инструкции по производству, по эксплуатации, по ремонту ( в соответствии со сферой производства) может изменяться. Названия разделов, его структура разрабатываются специалистами производства (производственного отдела предприятия) или сторонней организацией, которая имеет специализацию в создании технической документации в требуемой отрасли промышленности.

Типовые технологические инструкции

Составление тех. инструкции по производству начинается с поиска типовой инструкции, которые, как правило, имеются в каждой отрасли промышленности (может быть, кроме инновационных технологий).

Составление ТИ чаще всего происходит с разработкой Технических условий (ТУ) и стандартов предприятия. Технологические инструкции по производству являются обязательным приложением к ТУ и вводится на предприятии в действие одновременно с ними.

Задача инструкции – добиться обеспечения производства готовой продукции в строгом соответствии с ТУ или ГОСТами, а также другими нормативами, используемыми в конкретной области производства. Таким образом, отраслевые типовые технические условия отвечают за изготовление высококачественной продукции, эффективное применение оборудования и приборов.

Например, в пищевой отрасли существует ГОСТ Р 53105-2008, который устанавливает требования к технологической документации: к технологической карте, инструкции, к технико-технологической карте (разрабатывается на нетрадиционную продукцию). Разработан данный стандарт Всероссийским научно-исследовательским институтом сертификации, утвержден Федеральным агентством по тех. регулированию и метрологии. И действует на территории РФ с 1 января 2010 года. В данном документе учтены принципы стандартизации, установленные ФЗ № 184 «О техническом регулировании».

Кроме установленных разделов для составления Технологической инструкции установлены определенные требования к ее содержанию. Они включают в себя, в том числе, следующие позиции:

- обязательность указания области применения документа. Здесь должны быть указаны виды продукции (ассортимент продукции) и перечень предприятий или филиалов, которым предоставлено право изготовления, транспортировки или сбыта видов продукции, перечисленных в ТИ;

- обязательность установления требований к сырью и к пищевым полуфабрикатам, применяемым для изготовления продукции. Обязательно указываются нормативные или технические документы на сырье, а также документы, подтверждающие их безопасность и качество в соответствии с законодательством Российской Федерации;

- обязательность установления требований к рецептуре для каждого блюда и изделия, установление норм расхода сырья и пищевых продуктов (с учетом потерь при кулинарной обработке). Данные показатели устанавливаются предприятием-изготовителем на основании актов проработки экспериментальным способом;

- подробное описание технологического процесса, включающего последовательность технологических операций с используемым технологическим оборудованием и с параметрами технологических режимов (продолжительность операции, температура, влажность и т.д.). К технологическим процессам стандарт относит также правила внутрицеховой транспортировки, приемки, хранения сырья и продуктов, их подготовку к технологическому процессу;

- обязательность установления требований и порядка санитарной обработки оборудования, помещений и прочих объектов, используемых в технологической операции;

- обязательность установления требований к организации контроля качества и безопасности продукции на каждом этапе технологической операции и прочие требования.

Отправьте заявку

В статье расскажем, что такое производственная инструкция (далее ― ПИ) и для чего она нужна. Разберем, какие НПА требуют, чтобы в организации были ПИ. На примерах покажем, как разработать ПИ, обеспечить ими работников и организовать проверку знаний ПИ.

Что такое ПИ и для чего она нужна?

Определения термина «производственная инструкция» нет ни в одном НПА. По общему пониманию производственная инструкция — это документ для обслуживающего персонала, предписывающий порядок выполнения должностных обязанностей при ведении технологического процесса.

Документ представляет прямой алгоритм действий на рабочем месте, в том числе при поломках или авариях.

ПИ по промышленной безопасности составляются с учетом факторов риска и специфики работы на конкретном предприятии. Этим они отличаются от руководств по эксплуатации оборудования.

Четкое следование указаниям инструкции позволяет работникам не отклоняться от техпроцесса, получать нужный результат и обеспечивать максимальную безопасность труда.

Какие НПА требуют, чтобы в организации были ПИ?

Главный документ, который требует разрабатывать ПИ, — это ФНП ПБ. Он же предъявляет требования к их содержанию, к знаниям, умениям и навыкам работников, способам и объемам проверки знаний и ее периодичности.

Единого документа, устанавливающего требования к ПИ и проверке их знаний, нет. Поэтому необходимо разработать ЛНА (положение, порядок) для разработчиков ПИ, соединив в нем требования всех нормативных актов, регламентирующих производственную деятельность предприятия в области промышленной безопасности.

Приведем несколько примеров самых актуальных требований ФНП ПБ к разработке ПИ.

Сети газопотребления

Случаи обязательной разработки ПИ (технологических) устанавливают ФНП № 531[1].

На ТЭС с учетом особенностей оборудования, технологии и характера производства до пуска оборудования в эксплуатацию должны быть разработаны ПИ (технологические). ПИ должны содержать требования технологической последовательности выполнения различных операций при подготовке к пуску оборудования технологических комплексов, выводе в резерв, ремонте, допуске ремонтного персонала (работников) к выполнению работ на оборудовании (п. 12 ФНП № 531).

При эксплуатации пункта подготовки газа (далее ― ППГ) необходимо выполнять визуальный контроль технического состояния (обход) в сроки, устанавливаемые ПИ, обеспечивающие безопасность и надежность эксплуатации (п. 91 ФНП № 531).

В производственной зоне ППГ должны ежесменно осматриваться технологическое оборудование, газопроводы, арматура, электрооборудование, вентиляционные системы, средства измерений, противоаварийные защиты, блокировки и сигнализации. Выявленные неисправности должны устраняться в порядке и в сроки, установленные ПИ (технологическими) (п. 100 ФНП № 531).

Таким образом, необходимо разрабатывать ПИ (технологические) не смотря на наличие договора с подрядной организацией на оказание услуг по техническому обслуживанию и ремонту сети газораспределения и сети газопотребления.

Кроме того, в организации, осуществляющей эксплуатацию сетей газораспределения или газопотребления, должен быть разработан и утвержден руководителем такой организации или его уполномоченным заместителем, либо руководителем самостоятельного структурного подразделения (дочернего общества) указанной организации перечень газоопасных работ и инструкция, определяющая порядок подготовки и безопасность их проведения применительно к конкретным производственным условиям. Также утверждается перечень газоопасных работ, выполняемых без оформления наряда-допуска по ПИ, обеспечивающим их безопасное проведение (п. 133 ФНП № 531).

Подъемные сооружения

Требования к разработке ПИ для организаций, осуществляющих работы с подъемными сооружениями (далее ― ПС), содержатся в ФНП ПС[2].

Согласно п. 147 эксплуатирующие организации обязаны обеспечить содержание ПС в работоспособном состоянии и безопасные условия их работы путем организации надлежащего надзора и обслуживания, технического освидетельствования и ремонта.

В этих целях должны быть:

- разработаны и утверждены журналы, программы, графики выполнения планово-предупредительных ремонтов, ППР, ТК, схемы строповки и складирования, должностные инструкции для инженерно-технических работников, а также производственные инструкции для персонала, на основе паспорта, руководства (инструкции) по эксплуатации конкретного ПС, с учетом особенностей технологических процессов, установленных проектной и технологической документацией;

- в наличии должностные инструкции и руководящие указания по безопасной эксплуатации ПС — у инженерно-технических работников, а у персонала — производственные инструкции;

- созданы условия выполнения инженерно-техническими работниками требований настоящих ФНП, должностных инструкций, а персоналом — производственных инструкций.

Оборудование под давлением

Специализированные организации, осуществляющие работы по монтажу (демонтажу), ремонту, реконструкции (модернизации) и наладке оборудования под давлением ФНП ОРПД[3] обязывают[4]:

- провести рабочим подготовку в объеме квалификационных требований (в рамках профессионального обучения),

- организовать проверку знаний в объеме требований ПИ и (или) инструкций для данной профессии, а также в объеме технологических процессов, инструкций и карт на производство отдельных видов работ.

Проверку знаний требований ПИ и (или) инструкций для данной профессии у рабочих нужно проводить один раз в 12 месяцев. А ознакомление и проверку знаний технологических процессов, инструкций и карт на производство конкретного вида работ проводить непосредственно перед началом их выполнения (подп. «б» п. 101 ФНП ОРПД).

ПИ, режимные карты и постоянные технологические регламенты должны быть разработаны и утверждены по окончании эксплуатации оборудования в режиме опытного применения на основании временной эксплуатационной документации с учетом полученных при этом результатов (п. 218 ФНП ОРПД), и должны храниться на рабочих местах работников (подп. «в» п. 207 ФНП ОРПД).

ПИ должны выдаваться персоналу перед допуском к работе с подтверждением их получения подписью работника в журнале или на контрольном экземпляре ПИ, или отметкой в системе электронного документооборота при условии, что данная система обеспечивает хранение информации и возможность идентификации работника и произведенных им действий (подп. «ж» п. 228 ФНП ОРПД).

Мы привели только основные требования ФНП ОРПД, сам документ содержат 84 требования к ПИ. И так практически в каждых ФНП. Кроме ФНП, требования к ПИ содержатся в правилах технической эксплуатации (далее ― ПТЭ)[5], а также в правилах работы с персоналом в организациях (далее ― ПРП)[6].

Рассмотрим далее требования разных норм к ПИ.

Как разработать ПИ?

Содержание ПИ зависит от выполняемых работ, конкретного технологического процесса, состава оборудования, инструментов и приспособлений. Следовательно, в ПИ должны быть изложены порядок и требования, обеспечивающие безопасное проведение работ. Если безопасность выполнения работы обусловлена определенными нормами, то их необходимо указать отдельно (например, высота, напряжение, концентрация и т. п.).

Текст инструкции следует разделить на разделы. Требования инструкции должны быть изложены в соответствии с логикой технологического (производственного) процесса, с учетом разновидностей оборудования, приспособлений, инструмента.

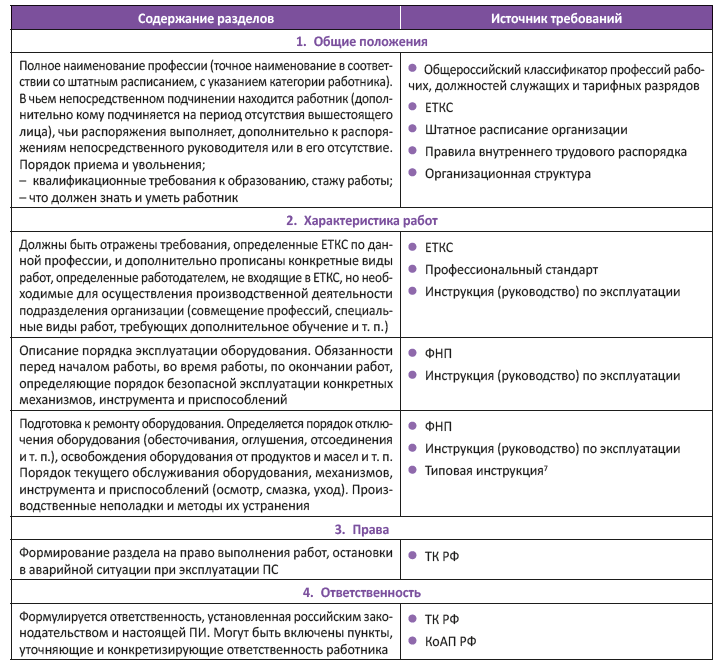

Примерное содержание разделов ПИ см. в табл. 1.

Таблица 1. Примерное содержание ПИ и НПА, содержащие требования к ПИ

РЕЗЮМЕ

- ПИ ― необходимый и обязательный к разработке документ.

- Определите локальным актом кто и в каком порядке будет разрабатывать ПИ.

- Для создания ПИ соберите воедино требования всех ФНП, систематизируйте их и изложите последовательно в логике производственного процесса, структурируя текст сообразно его этапам.

- Организуйте изучение ПИ работниками, выдайте им по экземпляру на руки под подпись.

- Периодически проверяйте наличие ПИ на рабочих местах и знания их работниками.

[1] ФНП ПБ «Правила безопасности сетей газораспределения и газопотребления», утв. Приказом Ростехнадзора от 15 декабря 2020 г. № 531 (далее ― ФНП № 531).

[2] ФНП ПБ «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», утв. Приказом Ростехнадзора от 26 ноября 2020 г. № 461 (далее ― ФНП ПС).

[3] ФНП ПБ «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением», утв. Приказом Ростехнадзора от 15 декабря 2020 г. № 536 (далее ― ФНП ОРПД).

[4] В порядке, установленном в соответствии с положениями законодательства РФ в области промышленной безопасности и ФНП, а также распорядительными документами организации.

[5] Например: Правила технической эксплуатации электроустановок потребителей, утв. Приказом Минэнерго России от 13 января 2003 г. № 6 (далее — ПТЭЭП); Правила технической эксплуатации тепловых энергоустановок, утв. Приказом Минэнерго России от 24 марта 2003 г. № 115 (далее — ПТЭ ТЭУ).

[6] Например: Правила работы с персоналом в организациях электроэнергетики Российской Федерации, утв. Приказом Минтопэнерго РФ от 22 сентября 2020 г. № 796.

Т. Н. Гордюшина, специалист по охране труда

Н. В. Панфилов, специалист по охране труда

Н. П. Толоконников, заместитель директора по охране труда, экологии, промышленной и пожарной безопасности

Материал публикуется частично. Полностью его можно прочитать в журнале «Промышленная безопасность» № 2, 2022.

Утверждаю:

Директор

ООО

«МП «Перлит»

_________Д.Г.

Коваленок

Технологическая инструкция

По

ручной дуговой сварке покрытыми

электродами

трубопроводов

котельного оборудования и строительных

конструкций

1. Общие положения

1.1

Настоящая технология разработана в

соответствии с нормативными документами:

РД

153-34.1-003-01 (PTM-1c) – Сварка, термообработка

и контроль трубных систем котлов и

трубопроводов при монтаже и ремонте

энергетического оборудования; ПБ

10-574-03 — правила

устройства и безопасной эксплуатации

паровых и водогрейных котлов;

СНиП 3.05.03-85 – тепловые сети.

1.2

Работы по монтажу производятся после

их подготовки в соответствии с действующими

инструкциями по организации и безопасному

проведению работ.

1.3

Переустройство трубопроводов при

реконструкции и внесение изменений в

проект можно производить только по

рабочим чертежам. Ремонт выполняется

на основании актов ревизии и отбраковки

с приложением выкопировки из схем

трубопроводов. Не допускаются отступления

от рабочей документации без согласования

с организациями, разработавшими и

утвердившими ее.

1.4

Предприятие,

выполняющее сварку изделий, на которые

распространяются правила Госгортехнадзора

России, должно иметь разрешение

Госгортехнадзора России на применение

конкретной технологии сварки, используемой

на данном предприятии. Такое разрешение

выдается на основании результатов

производственной аттестации технологии

сварки, выполненной предприятием в

соответствии с требованиями ПБ

03-164-97.

1.5

К производству сварочных работ, включая

прихватку и приварку креплений допускаются

сварщики, аттестованные в соответствии

с правилами аттестации сварщиков —

ПБ-03-273-99 и имеющие удостоверение сварщика

установленного образца. При этом сварщики

могут быть допущены к тем видам сварочных

работ, которые указанны в их удостоверении,

а также после сварки контрольных образцов

на механические испытания.

1.6

При выполнении

работ должны применяться материалы и

оборудование, имеющие необходимые

документы (паспорта, сертификаты,

свидетельство НАКС и т.д.), подтверждающие

их соответствие и дающие право на

применение при выполнении работ, на

которые распространяются правила

Госгортехнадзора России.

1.7

К проведению

контроля сварных соединений допускаются

специалисты, аттестованные в соответствии

с «Правилами аттестации специалистов

неразрушающего контроля» утвержденными

Ростехнадзором России.

2. Маршрутная технология

2.1 Входной

контроль основных и сварочных материалов.

2.2 Подготовка

деталей к сварке.

2.3

Сборка стыков труб.

2.4

Сварка стыков.

2.5 Зачистка

сварных швов.

2.6 Контроль

2.7 Исправление

дефектов.

2.8 Испытание.

2.9

Оформление документации.

3. Входной контроль

3.1

Входной контроль металла (труб, листов,

профильного проката) конструктивных

элементов котлов и трубопроводов,

поступающих на предприятие для

изготовления, монтажа или ремонта

включает следующие контрольные операции:

а)

проверку наличия сертификата или

паспорта, приведенных в нем данных и

соответствия этих данных требованиям

стандарта, техническим условиям и

конструкторской документации

б)

проверку наличия маркировки и соответствия

ее сертификатным или стандартным данным;

в)

осмотр металла и конструктивных элементов

для выявления поверхностных дефектов

и повреждений.

3.2

При отсутствии сертификата или неполноте

сертификационных данных применение

этого металла может быть допущено только

после проведения испытаний, подтверждающих

соответствие металла всем требованиям

стандарта или ТУ.

3.3

Конструктивные элементы трубопроводов

не имеющие заводского паспорта

(сертификата) не могут быть допущены

для дальнейшего производства (ремонта,

монтажа, укрупнения).

3.4

Перед использованием сварочных материалов

(электродов) должны быть проверенны:

а)

наличие сертификата, полноты приведенных

в нем данных и их соответствие требованиям

стандарта, ТУ или паспорта на конкретные

сварочные материалы;

б)

наличие на каждом упаковочном месте

соответствующих этикеток или бирок с

проверкой полноты указанных в них

данных;

в)

сохранность упаковки и самих материалов;

3.5

При отсутствии сертификата или неполноте

сертификационных сведений сварочный

материал данной партии может быть

допущен к использованию после проведения

испытаний и получения положительных

результатов по всем показателям,

установленным соответствующим Н.Т.Д.-

стандартами, ТУ или паспортом на данный

вид материала. В случае расхождения

сертификатных данных с требованиями

соответствующего Н.Т.Д. партия сварочных

материалов к использованию не допускается.

3.6

При обнаружения повреждения или порчи

упаковки или самих сварочных материалов

вопрос о возможности использования

этих материалов решает руководитель

сварочных работ предприятия.

3.7

Для

ручной дуговой сварки стыков трубопроводов

и котлов из углеродистых и низколегированных

сталей необходимо применять электроды,

удовлетворяющие требованиям #M12291

1200001301ГОСТ

9466#S,

ГОСТ

#M12291 12000013009467#S

и ГОСТ

#M12291 120000470510052#S.

Марку электродов следует выбирать в

зависимости от марки свариваемой стали.

Для сварки изделий, на которые

распространяется РД 153.34.1-003-01 (РТМ-1с),

могут быть использованы отечественные

электроды, приведенные ниже в таблице

1:

Таблица

1- Области применения электродов для

сварки трубопроводов и элементов

котлов

|

#G0Характеристика |

Марка |

||

|

Группа |

Тип, |

Марка |

|

|

1 |

Углеродистая |

08, |

МР-3*,УОНИ-13/45,УОНИ-13/55, |

|

* |

|||

|

1 |

Углеродистая |

Ст4сп, |

УОНИ-13/45, |

|

1 |

Низколегированная |

10Г2, |

ЦУ-5, |

3.8

Режимы прокалки электродов:

Таблица

2- Режимы прокалки электродов

|

#G0

Марка |

Режимы

(перед |

||

|

температура, |

продолжительность, |

||

|

номи- нальная |

предельное |

||

|

ЦУ-5, |

360 |

±20 |

2,0 |

|

МР-3 |

170 |

±20 |

1,0 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

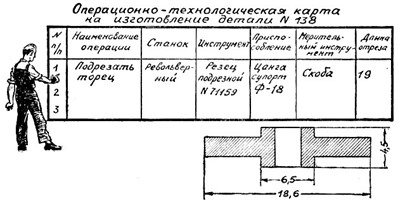

Технологические карты

Техническое обслуживание и ремонт — это комплекс организационных и технологических операций по обслуживанию и ремонту оборудования, направленных на поддержание работоспособности и сокращению отказов технологического и энергетического оборудования.

Технологическая карта — документ, содержащий перечень и последовательность отдельных работ, выполняемых при проведении осмотра, обслуживания или ремонта оборудования, с указанием объекта воздействия, периодичности воздействий, трудовых затрат и материалов, необходимых для поддержания оборудования в работоспособном состоянии.

Систематический мониторинг производственных процессов в компаниях промышленного и строительного комплекса позволяет на сегодняшний день выявить две тенденции: повсеместно происходит внедрение на предприятиях абсолютно новых технологий и видов работ и при этом наблюдается отставание в квалификации обслуживающего персонала.

Это напрямую влияет на снижение производительности и качества работы, возникновение аварийных ситуаций, которые в свою очередь приводят не только к остановке и поломке оборудования, но и к несчастным случаям на производстве. И если дегрессия рентабельности производства и ухудшение качества чревато финансовыми издержками, то снижение уровня безопасности ставит под угрозу деятельность предприятия в целом.

Зачастую предприятия для обеспечения соответствия повышенным требованиям к выполнению определенных видов работ создают в своем штате специализированные подразделения, а также привлекают профильные организации.

Но, как показывает практика, для достижения поставленных целей простого изменения штатной структуры или привлечения подрядчиков недостаточно. Решение этих задач требует применения ряда специальных эффективных инструментов, одним из которых являются технологические карты, определяющие порядок выполнения стандартных операций технологического процесса.

На сегодняшний день невозможно представить себе функционирование предприятий без технологических карт (ТК). Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта.

ТК регулирует структуру процессов технологического характера, трудоемкость проводимых мероприятий, различных требований к соответствию качества и других аспектов.

Карта содержит список необходимого оборудования, инструментов и комплектов средств индивидуальной защиты, перечень инструкций по охране труда. В ней указаны последовательность, периодичность и правила выполнения операций, наименование и количество расходных материалов, нормы времени, материальные ресурсы, а также нормативная и методическая документация, необходимая для разработки регламента по видам работ и оценки качества.

Целью разработки технологических карт является систематизация и повышение безопасности производственного процесса за счет упорядочивания действий персонала в процессах ремонта или технологического обслуживания оборудования. В результате внедрения технологических карт происходит решение задач по определению и оптимизации материально-технических затрат на единицу продукции или услуги.

Как правило, внедрение технологических карт способствует снижению темпов износа оборудования на 16–21%, при этом благодаря своевременному проведению ремонтных работ затраты на их выполнение сокращаются на 14–15%, а трудоемкость – на 17%.

Соблюдение правил технического регламента обеспечивает безотказную работу оборудования на протяжении всего периода между плановыми ремонтами и существенно сокращает риск возникновения аварийных ситуаций и внеплановых остановок технологического цикла.

Следует отметить, что изыскания, выполненные при разработке технологических карт, позволяют в дальнейшем планировать сроки проведения и расходы на периодические ремонтные и профилактические работы, повысить эффективность производства и сократить сроки проведения плановых ремонтных мероприятий.

Наличие технологической карты значительно упрощает составление производственных графиков и календарного плана, подготовку планово-экономической документации, обучение специалистов и наладку работы службы снабжения.

Очень часто собственники предприятий, стремясь минимизировать затраты, предпочитают доверить эту работу персоналу штатных технических работников.

Но здесь необходимо подчеркнуть, что профессионально разработанная технологическая карта способствует эффективной деятельности, позволяет оптимизировать издержки, сократить себестоимость операций, обеспечить максимально быстрое вовлечение в процесс молодых специалистов и повысить квалификацию уже работающих профессионалов.

На протяжении многих лет специалисты Сибирского центра ценообразования занимаются разработкой технологических карт для крупнейших российских компаний горнодобывающей, нефтехимической и металлургической промышленности, предприятий строительного комплекса, в том числе технологических карт на ремонт оборудования (ТОиР). Опыт работы Сибирского центра ценообразования позволяет говорить о реальном снижении трудозатрат при использовании разработанных нами технологических карт.

В своей работе мы опираемся на актуальную нормативную и техническую документацию, знания производства работ в конкретной сфере деятельности предприятия.

Нашей практикой доказано, что разработка технологических карт специализированными организациями, имеющими соответствующие квалификации, приносит максимальный результат. И опыт использования ТК крупными и успешными компаниями – очередное тому подтверждение.

Каждая разработанная технологическая карта индивидуальна. При формировании карт мы учитываем не только специфику отрасли, но и требования рынка, региона, в котором работает предприятие, квалификацию сотрудников и внутреннюю политику компании. Именно поэтому мы не используем уже готовые примеры, а составляем карту, применяя характерную структуру для области деятельности конкретного предприятия.

На первом этапе разработки ТК мы детально знакомимся с задачами предприятия и его возможностями в части перечня оборудования, инструмента, персонала и материально-технической базы.

Участие в проекте наших специалистов имеет ряд неоспоримых плюсов в сравнении с разработкой ТК с привлечением только внутренних кадров:

- оценка независимыми экспертами возможностей и дальнейших перспектив;

- возможный доступ к постоянно обновляемым корпоративным базам нормативной документации, материалов и оборудования;

- регулярное проведение вебинаров и обучение персонала в условиях меняющихся технологий и появления новых решений;

- заинтересованность сотрудников компании в достижении конечного результата.

Разработка, формирование технологических карт с последующей передачей готовой документации заказчику может быть выполнена нашими специалистами как в бумажном формате, так и с применением автоматизированных программных комплексов, используемых на вашем предприятии.

Дополнительным преимуществом сотрудничества с нашей компанией является наш богатый практический опыт в области ценообразования и сметного нормирования, в выполнении работ по мониторингу цен материальных ресурсов, особенно актуальному на сегодняшний день. В этой области у нашей организации сформирован большой банк данных.

Образец технологической карты 1

Образец технологической карты 2

Образец технологической карты 3

Технологическая инструкция – документ, который входит в состав нормативно-технической документации на предприятии. С его помощью организовываются и контролируются процессы изготовления того или иного изделия. Технологическая инструкция может быть разработана как отдельный документ или как дополнение к утверждённым и действующим стандартам компании.

Обычно технологическая инструкция разрабатывается теми предприятиями, которые стремятся создать качественный продукт, оптимизировать и стандартизировать производственные процессы, а также заботятся о здоровье сотрудников и потребителей и несут ответственность за сохранность окружающей среды.

Простыми словами, с помощью технологической инструкции предприятие может непрерывно производить высококачественную продукцию, даже если произойдёт смена персонала или руководящего состава. Кроме того, рецептура или технология производства изделия может дополняться и редактироваться.

Разработать технологическую инструкцию часто приходится для успешного прохождения проверок со стороны органов государственного надзора.

Структура технологической инструкции

Технологическая инструкция (также как технологический регламент) разрабатывается на основе положений, описанных в ГОСТ 3.1105-2011 «Единая система технологической документации».

Обычно технологическая инструкция состоит из следующих основных частей:

- Титульный лист;

- Основная часть;

- Лист регистрации изменений;

- Приложения.

Титульный лист – это первая страница технологической инструкции, на которой приведена базовая информация об изделии и компании-производителе. Также на титульный лист ставятся грифы о согласовании и утверждении технологической инструкции и подписи ответственных лиц.

Основная часть технологической инструкции состоит из множества разделов, где приводится вся необходимая информация для правильной подготовки к процессу производства, описана рецептура и технология изготовления изделия, а также прописаны все требования по безопасности и правильному обращению с товаром.

Обычно основная часть документа состоит из следующих разделов:

- Параметры и характеристики изделия, на которое распространяются текущие технологические инструкции;

- Информация о сырье, материалах и комплектующих частях, которые используются в производстве;

- Пошаговое описания производственных процессов;

- Методы контроля за нормами и стандартами производства;

- Требования к квалификации сотрудников и санитарно-гигиенические нормы;

- Требования по безопасности окружающей среды и здоровья людей.

Технологическую инструкцию рекомендуется дополнять чертежами, схемами и рисунками. Также их можно приводить в конце документа в качестве приложений, если они слишком объёмные.

Разработать технологическую инструкцию можно с помощью компании «Техдокконсалт», где работают опытные специалисты, за плечами которых годы работы в сфере технической документации.

Разработка технологической инструкции на продукцию

Технологическая инструкция описывает порядок, этапы производства продукции и предъявляемые к нему требования.

В данном документе прописывается тип применяемого оборудования, рецептуры, сырье и материалы, описание и схема технологического процесса, методы контроля производства, нормы безопасности производства, охраны труда и окружающей среды.

- Срок выполнения 2-3 дня

- Стоимость по запросу.

Полезная документация по технологической инструкции

ГОСТ 31987-2012 (Общие требования для технологических документов на продукцию общественного питания)

ГОСТ Р 52357-2005 (Общие требования для технологической инструкции молочные и молокосодержащие продукты)

ГОСТ Р 52550-2006 (Производство лекарственных средств организационно-технологическая документация)

ГОСТ Р 53619-2009 (Технологическая инструкция: Рыба, нерыбные объекты и продукция из них)

ГОСТ Р 55972-2014 (Общие требования для рецептуры и технологической инструкции на хлебобулочные изделия)

Есть вопросы? Звоните! Наши менеджеры всегда готовы помочь и оказать исчерпывающие консультации по интересующим вопросам.