Техническая

эксплуатация СЭПК (судовых электрических

поворотных кранов) охватывает комплекс

мероприятий по техническому использованию,

техническому обслуживанию, техническому

надзору и ремонту, направленных на

обеспечение работоспособности кранов

в течение заданного срока службы, обычно

равного сроку службы судна.

10.1. Техническое использование

При подготовке к

использованию СЭПК необходимо:

1)

произвести наружный осмотр крана;

2)

осмотреть и подтянуть ослабленные

гайки, болты, винты по всем механизмам

и конструкциям крана;

3) проверить

правильность расположения тросов по

ручьям барабанов и блоков;

4) осмотреть гак,

узлы крепления канатов на барабанах и

подвеске;

5) проверить уровень

масла в редукторах, убедится в достаточности

смазки на открытой зубчатой передаче;

6)

включить рубильник, проверить работу

крана раздельно на подъём и спуск,

изменение вылета стрелы и поворот крана

в обе стороны без груза; путём трехкратного

опробования проверить работу тормозов;

убедиться в срабатывании конечных

выключателей. При этом механизмы крана

должны работать исправно, без посторонних

шумов и стука;

7)

после проверки отключить питание

электродвигателей, установив рукоятки

управления в нулевое положение;

убедиться в отсутствии течи масла из

механизмов, после чего считать кран

подготовленным к работе.

При выполнении

грузовых операций:

1)

работа механизмов крана должна

производиться в таких пределах, чтобы

не допускалось систематического

срабатывания конечных выключателей и

системы электрической защиты;

2) запрещается

отрывать краном зацепившийся или

примерзший груз;

3) не допускаются

косой подъем и подтаскивание грузов

краном;

4)

во время работы крана необходимо

проверять правильность укладки канатов

в ручьях барабанов и блоков;

5) необходимо

следить за правильностью застропки

груза на гаке;

6)

запрещается вытравливать трос при

лежащей на палубе подвеске, а также

волочить гак по палубе;

7)

запрещается делать переключения передач

редукторов при поднятом грузе и при

работающих двигателях; переключение

муфт следует производить при остановке

механизмов.

Запрещается

работать на кране, имеющем следующие

дефекты:

1) неисправное

тормозное устройство;

2) трещины рам,

станин и зубчатых колес;

3) неисправности

конструкций, которые могут вызвать

падение грузовых стрел;

4) неисправности

в системе управления;

5) повышенный шум

в механизмах;

6) нагрев редуктора

выше допустимой температуры.

По

окончании работы крана следует установить

корпус крана и стрелу на стопоры, рукоятки

управления механизмами перевести в

нулевые положения, отключить электропитание.

11. Техническое обслуживание и ремонт судовых кранов по состоянию

Основная

цель технического обслуживания –

обеспечение работоспособности машины

в период между плановыми ремонтами.

Периодичность

и методика проведения ТО должна

соответствовать инструкциям

завода-изготовителя или судовладельца.

Под

контролем старшего механика составляется

судовой план ТО, который утверждается

капитаном. Выполнение работ по ТО

фиксируется в машинном журнале и в

журнале учета технического состояния

(ТС) механизмов.

При

выполнении работ по ТО производится

оценка ТС путем осмотра и проверки

крепления, рабочих поверхностей валов,

подшипников, замера осевых и радиальных

зазоров, деформаций и износов. Обнаруженные

при этом дефекты или отклонения от нормы

должны быть устранены. При необходимости

производится замена дефектных деталей.

Общие

положения: 1.

Основой системы технического обслуживания

и ремонта СПТМ по состоянию является

оценка технического состояния, которая

предусматривает определение безразборными

методами состояния металлоконструкций,

тросов, съемных и несъемных деталей

механизмов, их узлов и деталей.

2.

Категории технического состояния (табл.

5.1) устанавливаются на основании измерений

определенных диагностических параметров

и сравнения их с нормативными данными,

результаты контроля заносятся в

соответствующие разделы журнала учета

технического состояния СТС (форма ЭД-4)

или в специальную карту учета технического

состояния.

Работы,

проводимые по состоянию:

текущий ремонт, выполняемый преимущественно

силами судового экипажа, включающий

частичную разборку механизмов и узлов

грузоподъемных устройств, устранение

неисправностей в сборочных единицах,

замену некоторых сборочных единиц,

изношенных деталей, подшипников и

такелажа (табл. 5.2);

капитальный

или внеплановый крупный ремонт механизмов

грузоподъемных устройств, выполняемый

на судоремонтных заводах либо мастерских

баз технического обслуживания флота,

включающий полную разборку механизма

и замену всех изношенных деталей,

сборочных единиц, ремонт базовых и

других деталей, восстановление посадок

в сопряжениях и т.п. (см. табл. 11.1).

Работы,

проводимые по регламенту:

тросы, съемные детали такелажа, механизмы

грузоподъемных устройств – ревизия,

пополнение или замена смазки;

пускорегулирующая

аппаратура – ревизия;

тормозные устройства

– ревизия, регулировка.

Методы

контроля и нормы технического состояния:

1. Для оценки доступных для осмотров

деталей и узлов кранов, состояние которых

легко определяется по внешним признакам

(тросы, блоки, барабаны, детали креплений

и т.п.), должен применятся метод визуального

контроля.

2.

Для оценки состояния механизмов, их

узлов и деталей (редукторов, зубчатых

колес, соединительных муфт, опорных

устройств, валов и т.п.) должен применятся

метод контроля параметров вибрации при

работе механизма на определенных

режимах.

3. Для определения

остаточных толщин металлоконструкций,

а так же для выявления скрытых пороков

в деталях и узлах кранов при их дефектации

должен применяться метод ультразвукового

контроля.

Таблица

11.1

Соседние файлы в папке СПТМ

- #

- #

- #

- #

- #

- #

- #

- #

- #

11.02.201618.43 Кб78Книга1.xls

- #

- #

РД 31.21.66-85

ПРАВИЛА ЭКСПЛУАТАЦИИ СУДОВЫХ КРАНОВ ПРИ ПОВЫШЕННЫХ ВЕТРОВЫХ НАГРУЗКАХ

Дата введения 1985-08-01

РАЗРАБОТАНЫ Одесским институтом инженеров морского флота. Проректор по научной работе П.С.Никеров

Руководитель — Е.И.Веремеенко

Ответственный исполнитель — В.И.Кичук

СОГЛАСОВАНЫ Государственным проектно-изыскательским и научно-исследовательским институтом морского транспорта (Союзморниипроект), Ленинградский филиал

Заместитель директора по научной работе — В.В.Пузырев

Министерством морского флота

Заместитель начальника Главфлота — Ю.П.Дробинин

Заместитель председателя В/О «Морстройзагранпоставка» — Б.С.Борисов

Ленинградским центральным проектным и конструкторским бюро

Главный инженер — В.А.Галицкий

Центральным научно-исследовательским институтом морского флота

Заместитель директора по научной работе — С.Н.Драницын

Начальник Отдела охраны труда и техники безопасности ММФ — Т.Н.Новиков

Член Президиума ЦК Профсоюза рабочих морского и речного флота, Заведующий отделом охраны труда — Е.И.Мерзлов

УТВЕРЖДЕНЫ Министерством морского флота

Заместитель министра — Л.Г.Недяк

ВВОДЯТСЯ ВПЕРВЫЕ

Настоящий руководящий документ (РД) распространяется на погрузочно-разгрузочные работы, выполняемые с помощью судовых стационарных кранов судов Минморфлота у причалов портов при действии ветра скоростью от 15 до 22 м/с (с учетом порывистости).

РД не распространяется на погрузочно-разгрузочные работы с помощью судовых передвижных кранов, плавучих перегрузочных средств, имеющихся на судах.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Погрузочно-разгрузочные работы (ПРР), выполняемые с помощью судовых кранов при действии ветра скоростью от 15 до 22 м/с, должны выполняться в соответствии с РД 31.82.03-75 «Правила безопасности труда в морских портах» (ПТБП), РД 31.21.30-83* «Правила технической эксплуатации судовых технических средств», РД 31.44.01-77 «Правила технической эксплуатации перегрузочных машин морских портов» (ПТЭ) и настоящих РД 31.21.66-85, определяющих дополнительные условия организации труда, обязанности исполнителей и правила безопасности труда.

1.2. Администрация судна обязана предоставлять для производства погрузочно-разгрузочных работ судовые краны технически исправные, освидетельствованные в соответствии с Правилами Регистра СССР, и не имеющие каких-либо ограничений к эксплуатации.

1.3. Погрузочно-разгрузочные работы с помощью судовых кранов могут производиться только, если выполнены следующие организационно-технические мероприятия:

— определена номенклатура грузов, допускаемых к ПРР с помощью судовых кранов в указанных условиях;

— разработана и утверждена инструкция по обеспечению безопасности труда при ПРР с помощью судовых кранов;

— разработаны дополнения к действующим рабочим технологическим картам порта;

— назначены производители ПРР с помощью судовых кранов;

— организовано обучение и установлен порядок аттестации и периодической проверки знаний докерами-механизаторами настоящего РД;

разработаны нормы выработки для данных условий работы судовых кранов или установлены временные нормы приказом по порту.

1.4. Контроль за выполнением настоящего РД и проверка знаний осуществляются в соответствии с действующими в Минморфлоте положениями.

1.5. РД запрещает проведение перегрузочных операций со следующими грузами: каучуком натуральным в кипах; сыпучими пылевидными грузами; длинномерами, в том числе лесными; требующими подъема докера-механизатора на груз для застропки (отстропки); опасными по классификации МОПОГ, за исключением волокнистых грузов (класса 4, подгрупп 416 и 426 — органические материалы) и грузов, перевозимых в жесткой таре, не представляющих опасности при ударе и отнесенных к классу 4 (подгруппы 415 — разные изделия, 413 — металлы и их сплавы).

1.6. На каждом трюме разрешается работа только одного судового крана. Перемещение грузов разрешается производить только по варианту судно (трюм) — причал и наоборот.

1.7. Перемещение груза с помощью судового крана должно производиться без совмещения рабочих движений крана.

1.8. ПРР в трюме и на причале в темное время суток в условиях повышенных ветровых нагрузок должны производиться при освещенности в любой точке рабочей зоны не менее 30 лк.

1.9. ПРР при качке судна, крене судна более 5° и дифференте более 2° запрещается.

1.10. Соответствующие разделы настоящего РД должны входить в программу профессионального обучения докеров-механизаторов наравне с ПТБП и ПТЭ.

1.11. Проведение ПРР при повышенных ветровых нагрузках силами экипажа судна запрещается.

2. ДОКУМЕНТАЦИЯ И ИСПОЛНИТЕЛИ РАБОТ

2.1. Администрация судна обязана представить порту извещение о готовности судовых кранов к ПРР или включить эти сведения в акт готовности судна к ПРР.

2.2. Начальником порта издается приказ (приложение 1, рекомендуемое) о выполнении организационно-технических мероприятий, предусмотренных п.1.3 настоящего РД.

2.3. Инструкция по безопасности производства погрузочно-разгрузочных работ судовыми кранами при повышенных ветровых нагрузках согласовывается помощником начальника порта по технике безопасности (ст. инженером), профсоюзным комитетом и утверждается начальником порта (рекомендуемая форма Инструкции приведена в приложении 2).

2.4. Дополнения к рабочим технологическим картам (РТК), (приложение 3, рекомендуемое) оформляются согласно РТМ 31.0007-76 «Правила составления рабочих технологических карт в портах ММФ» и ОСТ 31.0008-75 «Система технологической документации на процессы ПРР», согласовываются помощником начальника порта по технике безопасности (ст. инженером) и утверждаются начальником порта.

2.5. Организация подготовки и переход на проведение ПРР с помощью судовых кранов возлагается на сменных диспетчеров порта и районов (участков).

2.6. Руководство и организация производства ПРР с помощью судовых кранов осуществляется производителем работ — стивидором или другим лицом, назначенным в соответствии с приказом начальника порта и прошедшим проверку знаний настоящего РД. Производитель работ организует, контролирует работу бригад и несет ответственность за безопасность производства ПРР.

2.7. Производитель работ организует обработку только одного судна.

3. ПОДГОТОВКА И ПРОВЕДЕНИЕ ГРУЗОВЫХ РАБОТ

3.1. Сменный диспетчер порта в случае получения штормового предупреждения обязан:

— поставить в известность капитанов судов (или лиц, их замещающих) о переходе на производство ПРР с помощью судовых кранов и о необходимости подготовки судовых кранов к работе, поставить в известность об этом сменных диспетчеров районов;

— дать разрешение сменным диспетчерам районов (участков) порта о переходе на производство ПРР судовыми кранами при достижении скорости ветра 15 м/с;

— вносить в сменный журнал записи: о времени и характере штормового предупреждения, о разрешении или прекращении производства ПРР.

3.2. Сменный диспетчер района (участка) обязан:

— после получения разрешения о переходе на работу с помощью судовых кранов проверить знание производителем работ особенностей выполнения ПРР с помощью судовых кранов при повышенных ветровых нагрузках согласно дополнений к РТК, методики определения пониженной грузоподъемности и размеров «опасных зон» (приложение 4, обязательное);

— проинструктировать производителей работ о требованиях безопасности труда в соответствии с ПТБП, ПТЭ и настоящего РД;

— периодически контролировать на месте производства ПРР выполнение настоящего РД;

— фиксировать в сменном журнале время получения разрешения на работу судовых кранов, фактическое время начала и конца работы судовыми кранами по судам, результаты проверок на местах производства ПРР.

3.3. Производитель работ обязан:

— получить у администрации судна извещение о готовности судовых кранов к ПРР или акт готовности судна с этими сведениями (п.2.1);

— провести инструктаж перед началом работы непосредственно на рабочем месте с бригадой (звеном) докеров-механизаторов по безопасным методам и приемам выполнения работ, обратив особое внимание на соблюдение требований типовой инструкции по безопасности труда при производстве ПРР с помощью судовых кранов при повышенных ветровых нагрузках (приложение 2, рекомендуемое);

— определить и ознакомить вахтенного помощника, докеров-механизаторов с расположением «опасных зон» на судне и на берегу (приложение 4, обязательное), обеспечить установку ограждений и знаков безопасности «Проход запрещен»;

— определить по характеристикам груза, грузоподъемности крана и максимальной скорости ветра (по прогнозу) допускаемую массу (вес) одного формирования («подъема») (приложение 5, обязательное). Сообщить допускаемую массу и способ укладки груза всем рабочим, занятый в ПРР. Перед подъемом первого формирования должен убедиться, что масса формирования не превышает допускаемой;

— проверить, чтобы в темное время суток рабочее место имело освещенность не менее 30 лк;

— проверить наличие у лиц, участвующих в ПРР, соответствующих свидетельств (удостоверений), обратив особое внимание на наличие у докера-механизатора, выполнявшего функции крановщика, права допуска к управлению судовым краном;

— распределить бригады по местам работы и организовать их работу с соблюдением всех требований безопасности производства ПРР;

— контролировать, чтобы в зоне ПРР не находилась лица, не имеющие отношения в выполняемой работе;

— контролировать соблюдение рабочими РТК и дополнений к РТК, а также инструкции по безопасности производства ПРР судовыми кранами при повышенных ветровых нагрузках, разработанной в установленном порядке на основании типовой инструкции (приложение 2) и утвержденной начальником порта;

— постоянно запрашивать сведения о крене, дифференте судна и контролировать скорость ветра. В случае изменения скорости ветра корректировать допускаемую массу (вес) «подъема» груза;

— прекратить ПРР в случае увеличения скорости ветра свыше 22 м/с (с учетом порывистости), крене судна свыше 5°, дифференте свыше 2°, а также в случае, если обнаружены действия, противоречащие настоящему РД.

Заместитель председателя

В/О ’’Морстройзагранпоставка» Б.С.Борисов

Приложение 1

(рекомендуемое)

ПРИКАЗ

начальника ________________ морского торгового порта

Содержание: О внедрении РД 31….. «Правила эксплуатации судовых кранов при повышенных ветровых нагрузках».

Во исполнение директивного письма ММФ N 30 от «01» 03 1985 г.

ПРИКАЗЫВАЮ:

1. С «01» 08 1985 г. при производстве ПРР в условиях действия ветра скоростью 15-22 м/с руководствоваться РД 31.21.66-85.

2. Главному технологу:

2.1. Определить номенклатуру грузов, допускаемых к ПРР при повышенных ветровых нагрузках.

2.2. Разработать дополнения к РТК по определенному перечню грузов с учетом требований РД 31.21.66-85.

3. Производителями работ с помощью судовых кранов при повышенных ветровых нагрузках назначить _____________________________________________________

4. Помощнику по технике безопасности при необходимости дополнить и согласовать Инструкцию по безопасности производства ПРР судовыми кранами (приложение 2 РД 31.21.66-85).

5. Начальнику ОК (УКК) включить в программу обучения докеров-механизаторов РД 31.21.66-85 на уровне ПТБП и организовать совместно с отделом ТБ проверку знаний РД 31.21.66-85.

6. Начальнику ООТиЗ разработать и согласовать нормы выработки для докеров-механизаторов. До утверждения норм ввести временные нормы, сниженные на 20%.

7. Сменным диспетчерам порта в случае получения штормового предупреждения планировать переход на работу судовыми кранами.

Приложение 2

(рекомендуемое)

ТИПОВАЯ ИНСТРУКЦИЯ

ПО БЕЗОПАСНОСТИ ПРОИЗВОДСТВА ПРР СУДОВЫМИ КРАНАМИ

ПРИ СКОРОСТИ ВЕТРА ОТ 15 ДО 22 м/с

1. Общие положения

1.1. На основании настоящей типовой инструкции разрабатывается в установленном порядке и утверждается начальником порта инструкция, предназначенная для докеров-механизаторов, непосредственно принимающих участие в ПРР судовыми кранами в условиях ветровой нагрузки при скорости ветра от 15 до 22 м/с (с учетом порывистости).

1.2. Данная инструкция служит дополнением к инструкциям по безопасности труда докеров-механизаторов по эксплуатации судовых кранов, применяемым для нормальных условий работы (при ветре до 15 м/с), для основных профессий: бригадира комплексной бригады, докеров-механизаторов, выполняющих функции крановщиков, сигнальщиков и стропальщиков.

1.3. Инструкция, в случае необходимости, должна дополняться положениями, учитывающими конкретные (местные) условия эксплуатации судовых кранов, согласовываться и утверждаться в установленном порядке (п.2.3 РД 31.21.66-85).

1.4. Невыполнение разделов инструкции является нарушением производственной и трудовой дисциплины. Виновные в этом несут ответственность в соответствии с действующим законодательством.

1.5. Докеры-механизаторы до начала работ должны изучить инструкцию и пройти текущий инструктаж в соответствии с Положением об инструктаже.

2. Обязанности, права и ответственность

2.1. Бригадир комплексной бригады:

— являясь непосредственным организатором работы всех членов бригады, особое внимание уделяет безопасным приемам работы в условиях повышенной ветровой нагрузки и несет ответственность за выполнение всеми членами бригады настоящей инструкции и технологии грузовых работ в соответствии с РТК и дополнением к РТК;

— обязан полностью изучить данную инструкцию и требовать от докеров-механизаторов ее соблюдения во время работы;

— определяют рабочее место каждого члена бригады, назначает старших в трюме и на берегу;

— сообщает крановщику, стропальщику, сигнальщику указанную производителем работ допускаемую массу «подъема», следит за выполнением указанного требования;

— организовывает силами бригады по указанию производителя работ (стивидора) установку ограждений «опасной зоны» с помощью переносных лееров и предупредительных надписей, как на судне, так и на причале;

— в случае нарушения инструкции и технологии работ немедленно отстраняет нарушителя от работы. Если нарушение представляет опасность для работающих, немедленно прекращает ПРР и докладывает об этом производителю работ.

2.2. Докер-механизатор, выполняющий функции крановщика, должен:

— ознакомиться до начала ПРР с РТК и дополнением к РТК, и соблюдать их в процессе работы;

— приступить к началу ПРР только по указанию бригадира и после ограждения «опасной зоны». Дальнейшие работы производить по сигналам сигнальщика;

— убедиться в хорошей видимости сигнальщика. В случае, если он не видит сигнальщика, либо не понял смысл команды, перемещение груза обязан прекратить;

— производить подъем груза плавно, после предварительной проверки надежности застропки и укладки его. Для этой цели груз предварительно поднимается на высоту 0,1 м. Дальнейшее перемещение груза может быть после проверки надежности застропки его;

— производить подъем и спуск груза только после того, как люди ушли от него в безопасное место в трюме, либо покинули «опасную зону»; подъем и спуск груза не совмещать с другими рабочими движениями; при горизонтальном перемещении груза нижняя кромка «подъема» должна быть поднята на высоту не менее 1 м над встречающимися по пути предметами (фальшборт, комингс люка и т.п.);

— производить перемещение груза в соответствии с дополнениями к РТК;

— выполнить сигнал «стоп» независимо от того, от кого он исходит;

— плавно опустить груз на безопасное место при обнаружении в процессе работы неисправностей судовых кранов (если этому не препятствует возникшая неисправность), прекратить работу и доложить об этом бригадиру. Если неисправность препятствует опусканию груза, то место под грузом должно быть ограждено.

2.3. Докеры-механизаторы, выполняющие функции сигнальщика, должны:

— находиться вне «опасной зоны», на хорошо освещенном месте палубы (трюма) или причала в пределах видимости крановщика. При перемещении груза над причалом или в трюме сигнальщик, находящийся на палубе, может входить в «опасную зону» для подачи команд;

— следить, чтобы в «опасной зоне», а также зоне перемещения, подъема и опускания груза не было людей. В случае обнаружения в таких местах или вблизи них людей или, если раскачивание груза выходит за пределы «опасной зоны», сигнальщики дают сигнал крановщику на прекращение работ, и принимают меры к удалению людей в безопасное место;

— убедиться в надежности строповки груза и дать сигнал на подъем и перемещение груза только после удаления людей из «опасной зоны», в трюме из просвета люка, в безопасное укрытие.

2.4. Докер-механизатор, выполняющий функции стропальщика, должен:

— получить от бригадира данные о предельной допустимой массе (весе) формирования «подъема»;

— производить застропку и формирование «подъема» в соответствии с РТК таким образом, чтобы даже при раскачивании была гарантирована сохранность формирования груза и безопасность его перемещения. Несет ответственность за надежную и правильную застропку груза;

— удалиться за пределы «опасной зоны» после застропки груза и дать сигнал на предварительный подъем груза на высоту 0,1 м. Убедившись в надежности застропки груза, подать команду на дальнейший подъем.

Приложение 3

(рекомендуемое)

|

УТВЕРЖДАЮ Начальник _________________ морского порта » __ » ___________ 198 __ г. |

ДОПОЛНЕНИЕ

к альбому РТК порта

1. Общие положения

1.1. Настоящее Дополнение является неотъемлемой частью альбома РТК при ведении ПРР судовыми кранами при действии ветра скоростью от 15 до 22 м/с (с учетом порывистости).

1.2. Бригады докеров-механизаторов порта должны быть ознакомлены с настоящим Дополнением и обучены правилам ведения ПРР судовыми кранами.

1.3. Допускается работа только одного судового крана на каждый трюм.

2. Подготовка к ПРР судовыми кранами

Перед работой судовыми кранами производитель работ обязан:

— ознакомиться с картой штормового предупреждения, знать возможные скорость и направление ветра, ожидаемые изменения ветровых характеристик;

— ознакомиться с техническими характеристиками судовых кранов (грузоподъемность, вылет стрелы) и по приложению 5 (обязательное) определить необходимое снижение грузоподъемности крана при работе в условиях ветра скоростью от 15 до 22 м/с, для чего в таблице соответствующей номинальной грузоподъемности судового крана найти допускаемую для данной скорости ветра и наветренной площади массу груза;

— определить форму, габариты «подъема», способ его укладки в соответствии с полученным значением массы груза;

— определить размеры «опасной зоны», за пределами которой должны находиться докеры-механизаторы в период перемещения груза. Вхождение в зону разрешается только после укладки груза на причал, либо отсутствии груза в пределах зоны. Обозначить предупредительными знаками границу «опасной зоны» (приложение 4, обязательное);

— провести инструктаж с бригадой докеров-механизаторов по приемам работы и правилам техники безопасности при работе в условиях ветра скоростью от 15 м/с до 22 м/с (приложение 2, рекомендуемое).

3. Работа судовыми кранами

3.1. К управлению судовыми кранами допускаются докеры-механизаторы, имеющие допуск к работе на этих кранах, достаточные навыки в работе с судовыми кранами, а также прошедшие инструктаж по технике безопасности при работе судовых кранов при ветре скоростью от 15 до 22 м/с.

3.2. К работе в трюме и на причале допускаются докеры-механизаторы, имеющие допуск к работе сигнальщиком, стропальщиком, имеющие достаточный опыт работы, а также прошедшие инструктаж по технике безопасности при работе судовых кранов при ветре скоростью от 15 м/с до 22 м/с.

3.3. Работа по перемещению груза ведется в соответствии с действующими РТК с изменениями, которые необходимо ввести в технологический процесс согласно настоящим Дополнениям.

3.4. При работе по варианту причал-судно перемещение груза производится в следующей последовательности:

— после опускания грузозахватного приспособления (ГЗП) докеры-механизаторы причального звена производят застропку сформированного «подъема» и удаляются за пределы «опасной зоны» на причале;

— по команде сигнальщика берегового звена крановщик производит подъем груза на высоту до 0,1 м и, убедившись в надежности застропки, продолжает подъем груза до высоты, допускающей пронос груза на расстоянии не менее 1 м от комингса люка и фальшборта;

— после подъема груза на заданную высоту крановщик изменяет вылет стрелы крана до величины, соответствующей расстоянию от оси крана до центральной части люка;

— при заданном вылете крановщик осуществляет поворот крана до выноса груза над центральной частью люка, производит его опускание до высоты не менее 0,5 м от пайола или слоя груза, при которой производит дальнейшее перемещение груза к месту укладки;

— докеры-механизаторы трюмного звена выходят из безопасной зоны трюма, наиболее удаленной от места укладки груза, производят отстропку груза, после чего удаляются в безопасную зону;

— вынос ГЗП из трюма на причал производится в обратной последовательности.

3.5. При работе по варианту судно-причал перемещение груза производится в следующей последовательности:

— после опускания ГЗП к месту формирования «подъема» члены трюмного звена выходят из безопасной зоны, производят строповку «подъема» и удаляются в безопасную зону;

— крановщик по команде сигнальщика поднимает «подъем» на высоту не более 0,1 м от пайола или слоя груза и, после проверки надежности строповки поднимает «пакет» на высоту, допускающую пронос его по высоте не менее 1 м от комингса или фальшборта;

— последовательно осуществляя поворот крана и изменяя вылет стрелы, переносит «подъем» на причал и опускает его на высоту не более 1 м от причала. И после успокоения колебаний груза опускает его на причал;

— после опускания груза члены берегового звена приближаются к «подъему», снимают грузозахватные устройства. Крановщик по команде сигнальщика берегового звена производит подъем грузозахватных устройств. При этом члены берегового звена должны находиться за пределами «опасной зоны».

3.6. Все рабочие движения крана производятся без совмещения.

3.7. Спуск (подъем) груза на причал должен производиться на расстоянии не менее 5 м от борта судна во избежание удара «подъема» о борт судна.

3.8. Сигнальщики должны находиться вне «опасной зоны» при проносе груза над палубой судна и причалом.

Приложение 4

(обязательное)

МЕТОДИКА

определения «опасной зоны»

1. В период проведения погрузочно-разгрузочных работ при ветре скоростью от 15 до 22 м/с часть площади причала и судна должны быть ограждены предупредительными знаками, запрещающими нахождение в них людей при перемещении груза судовыми кранами. Эта площадь называется «опасной зоной». Указанная зона ограждается и вывешиваются таблички «Вход воспрещен! Опасная зона».

2. На причале «опасная зона» ограничивается размером

вдоль причала, равным сумме длины люка и расстоянию от оси крана до комингса, и размером

в глубину причала, равным расстоянию от кромки причала до точки на причале, соответствующей максимальному вылету стрелы крана плюс 5 метров.

3. На судне «опасная зона» ограничивается размером

вдоль судна, равным длине люка, и размером

поперек судна, равным ширине судна.

4. Минимальный вылет стрелы при переносе груза должен быть не менее 5 м во избежание удара «подъема» о стрелу и поворотную часть крана.

Приложение 5

(обязательное)

МЕТОДИКА

определения пониженной грузоподъемности судового крана

1. При работе судового крана в условиях ветра скоростью от 15 м/с до 22 м/с необходимо снизить допустимую массу «подъема» ниже номинальной грузоподъемности крана с целью исключения аварийной ситуации, а также ограничить минимально допустимую массу «подъема» для исключения возможности роста амплитуды раскачивания легкого груза.

2. Для определения допустимых минимальной и максимальной массы груза перед началом работ следует:

— знать паспортную грузоподъемность (г/п) судового крана;

— скорость ветра в месте производства работ (м/с);

— рассчитать наветренную площадь «подъема» (м

).

3. Пользуясь таблицами П.5.1-П.5.4. определить максимальную и минимальную допустимые массы «подъема». В таблице для заданной грузоподъемности крана допустимые максимальная и минимальная массы «подъема» находятся на пересечении столбца, соответствующего скорости ветра (м/с, по вертикали), со строкой, соответствующей рассчитанной наветренной площади «подъема» (м

), (по горизонтали). Причем, в числителе дроби указана минимальная, а в знаменателе максимальная масса «подъема». При работе сдвоенных кранов в таблице соответствующей грузоподъемности одиночного крана, значения наветренной площади и допускаемой массы груза удваиваются. Например, для сдвоенного крана 2х8 тc при скорости ветра 21 м/с при наветренной площади груза 6 м

(3 м

для одиночного), допускаемая масса «подъема» составит от 4,4 (2,2х2) до 15,6 (7,8х2) тс.

Таблица П.5.1

Определение допускаемой массы груза для кранов г/п 5 тс

|

Наветренная площадь груза (м ) |

Скорость ветра (м/с) |

||||||

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

2 |

1,0 |

1,1 |

1,2 |

1,2 |

1,5 |

1,6 |

1,8 |

|

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

|

|

3 |

1,5 |

1,7 |

1,8 |

2,0 |

2,1 |

2,3 |

2,6 |

|

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

4,7 |

|

|

4 |

2,0 |

2,1 |

2,4 |

2,7 |

2,9 |

3,1 |

3,5 |

|

5,0 |

5,0 |

5,0 |

5,0 |

4,6 |

4,3 |

3,9 |

|

|

5 |

2,5 |

2,6 |

3,0 |

3,2 |

3,7 |

||

|

5,0 |

5,0 |

4,8 |

4,4 |

3,9 |

|||

|

6 |

3,0 |

3,2 |

3,6 |

||||

|

5,0 |

4,8 |

4,2 |

Таблица П.5.2

Определение допускаемой массы груза для кранов г/п 8 тс

|

Наветренная площадь груза (м ) |

Скорость ветра (м/с) |

||||||

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

|

2 |

1,1 |

1,2 |

1,2 |

1,5 |

1,5 |

1,6 |

1,7 |

|

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

|

|

3 |

1,5 |

1,5 |

1,8 |

2,0 |

2,1 |

2,2 |

2,5 |

|

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

7,8 |

7,1 |

|

|

4 |

2,0 |

2,2 |

2,4 |

2,8 |

2,9 |

3,1 |

3,4 |

|

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

7,0 |

6,2 |

|

|

5 |

2,5 |

2,8 |

3,0 |

3,2 |

3,6 |

3,9 |

4,1 |

|

8,0 |

8,0 |

8,0 |

7,5 |

6,9 |

6,1 |

5,5 |

|

|

6 |

3,0 |

3,2 |

3,6 |

3,9 |

4,2 |

4,6 |

|

|

8,0 |

8,0 |

7,5 |

6,9 |

6,1 |

5,5 |

||

|

7 |

3,5 |

3,6 |

4,2 |

4,5 |

5,0 |

||

|

8,0 |

7,8 |

6,9 |

6,1 |

5,5 |

Таблица П.5.3

Определение допускаемой массы груза для кранов г/п 12 тс

|

Наветренная площадь груза (м ) |

Скорость ветра (м/c) |

||||||

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

|

2 |

0,9 |

1,0 |

1,1 |

1,2 |

1,3 |

1,5 |

1,6 |

|

12 |

12 |

12 |

12 |

12 |

11,8 |

11,5 |

|

|

3 |

1,5 |

1,5 |

1,8 |

1,9 |

2,0 |

2,1 |

2,4 |

|

12 |

12 |

12 |

12 |

11,9 |

11,2 |

10,6 |

|

|

4 |

1,9 |

2,1 |

2,2 |

2,6 |

2,8 |

3,0 |

3,1 |

|

12 |

12 |

12 |

11,6 |

11,0 |

10,3 |

9,9 |

|

|

5 |

2,2 |

2,6 |

2,9 |

3,1 |

3,5 |

3,8 |

4,0 |

|

12 |

12 |

11,5 |

10,9 |

10,2 |

9,7 |

9,0 |

|

|

6 |

2,8 |

3,1 |

3,5 |

3,9 |

4,1 |

4,3 |

4,9 |

|

12 |

11,6 |

10,9 |

10,2 |

9,6 |

8,9 |

8,1 |

|

|

7 |

3,2 |

3,7 |

4,0 |

4,5 |

4,9 |

5,1 |

5,6 |

|

11,6 |

11,2 |

10,3 |

9,6 |

8,9 |

8,0 |

7,1 |

Таблица П.5.4

Определение допускаемой массы груза для кранов г/п 40 тс

|

Наветренная площадь груза (м ) |

Скорость ветра (м/c) |

||||||

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

2 |

1,0 |

1,1 |

1,2 |

1,2 |

1,5 |

1,6 |

1,8 |

|

40 |

40 |

39,2 |

38,0 |

36,8 |

35,3 |

33,0 |

|

|

4 |

2,0 |

2,1 |

2,4 |

2,7 |

2,9 |

3,2 |

3,5 |

|

40 |

39,1 |

37,9 |

36,6 |

35,2 |

33,5 |

31,0 |

|

|

6 |

3,0 |

3,2 |

3,6 |

3,9 |

4,5 |

4,8 |

5,1 |

|

39,3 |

37,9 |

36,6 |

35,2 |

33,6 |

31,7 |

29,0 |

|

|

8 |

4,0 |

4,3 |

4,8 |

5,2 |

6,0 |

6,4 |

6,8 |

|

38,3 |

36,8 |

35,3 |

33,8 |

32,0 |

29,9 |

27,0 |

|

|

10 |

5,0 |

5,4 |

6,0 |

6,5 |

7,5 |

8,0 |

8,5 |

|

37,2 |

35,6 |

34,0 |

32,4 |

30,4 |

28,1 |

25,0 |

|

|

12 |

6,0 |

6,5 |

7,2 |

7,8 |

9,0 |

9,6 |

10,2 |

|

36,2 |

34,5 |

32,7 |

31,0 |

28,8 |

26,3 |

23,0 |

|

|

14 |

7,0 |

7,6 |

8,4 |

9,1 |

10,5 |

11,2 |

11,9 |

|

35,2 |

33,3 |

31,4 |

29,6 |

27,2 |

24,5 |

21,0 |

|

|

16 |

8,0 |

8,7 |

9,6 |

10,4 |

12,0 |

12,8 |

13,6 |

|

34,1 |

32,1 |

30,1 |

28,2 |

25,6 |

22,7 |

19,0 |

|

|

18 |

9,0 |

9,8 |

10,8 |

11,7 |

13,5 |

14,4 |

15,3 |

|

33,1 |

31,0 |

28,8 |

26,8 |

24,0 |

20,9 |

17,0 |

|

|

20 |

10,0 |

10,9 |

12,0 |

13,0 |

15,0 |

16,0 |

|

|

32,1 |

29,8 |

27,5 |

25,4 |

22,4 |

19,1 |

||

|

22 |

11,0 |

12,0 |

13,2 |

14,3 |

16,5 |

||

|

31,1 |

29,7 |

26,2 |

24,0 |

20,8 |

|||

|

24 |

12,0 |

13,1 |

14,4 |

15,6 |

|||

|

30,0 |

27,5 |

24,9 |

22,6 |

Похожие релизы

| # | Тема | Форум | Автор |

|---|---|---|---|

|

RU |

Судовой объемный гидравлический привод — Б. Г. Дёкин [2002, PDF] |

Гидравлика | |

|

RU |

Руководство по обслуживанию эксплуатации и наладке грузового крана Liebherr — Корж А. К [2010, PDF… |

Краны | gruzd |

|

RU |

Топливная аппаратура дизелей MAN B&W типа 46-98 МС, L23/30 — Э.В. Корнилов, П.В. Бойк… |

MAN B&W | zxc |

|

RU |

Выпускные клапаны дизелей — Э.В. Корнилов, П.В. Бойко, Э.И. Голофастов, В.П.Смирнов [2007, PDF] |

Эксплуатация судовых энергетических установок | zxc |

|

RU |

Сепараторы фирмы «Мицубиси» моделей SJ 3000, SJ 4000, SJ 6000, SJ 8000 — Корнилов Э.В.… |

Судовые системы и механизмы | zxc |

|

RU |

Рулевые приводы — Футин В.П. [2012, PDF] |

Библиотека электромеханика | Loliboss |

|

RU |

Эксплуатация гидропривода [DOC] |

Гидравлика | zxc |

|

RU |

Судовые машины, установки, устройства и системы — В.М. Харин, О.Н. Занько, Б.Г. Декин, В.Т. Писклов… |

Судовые системы и механизмы | Loliboss |

|

RU |

Дизели в пропульсивном комплексе морских судов — Овсянников М.К., Петухов В.А. [1987, PDF] |

Эксплуатация судовых энергетических установок | Vitbar192 |

|

RU |

Судовые вспомогательные механизмы и системы — Харин В.М. и др. [1992, PDF] |

Судовые системы и механизмы | Moryachok |

- Ответить

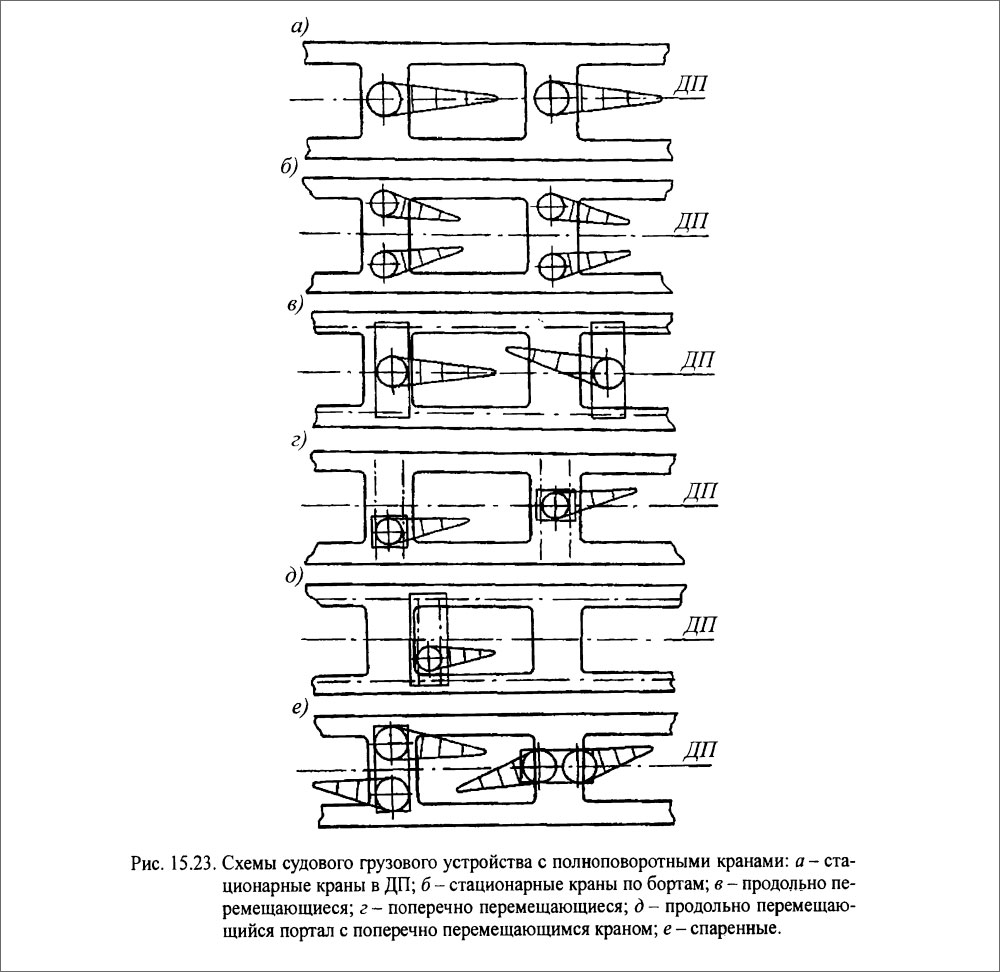

По способу закрепления на судне краны делятся на стационарные и перемещающиеся. По конструктивным признакам различают краны следующих типов:

- полноповоротные, стрелы которых изменяют угол наклона и поворачиваются вместе с корпусом крана вокруг вертикальной оси на любой угол;

- портальные с выносными консолями, у которых грузозахватный элемент перемещается по верхней части портала и выносным консолям;

- портальные с грузозахватным элементом, который перемещается только по вертикали; перемещение груза возможно также за счет движения всего портала.

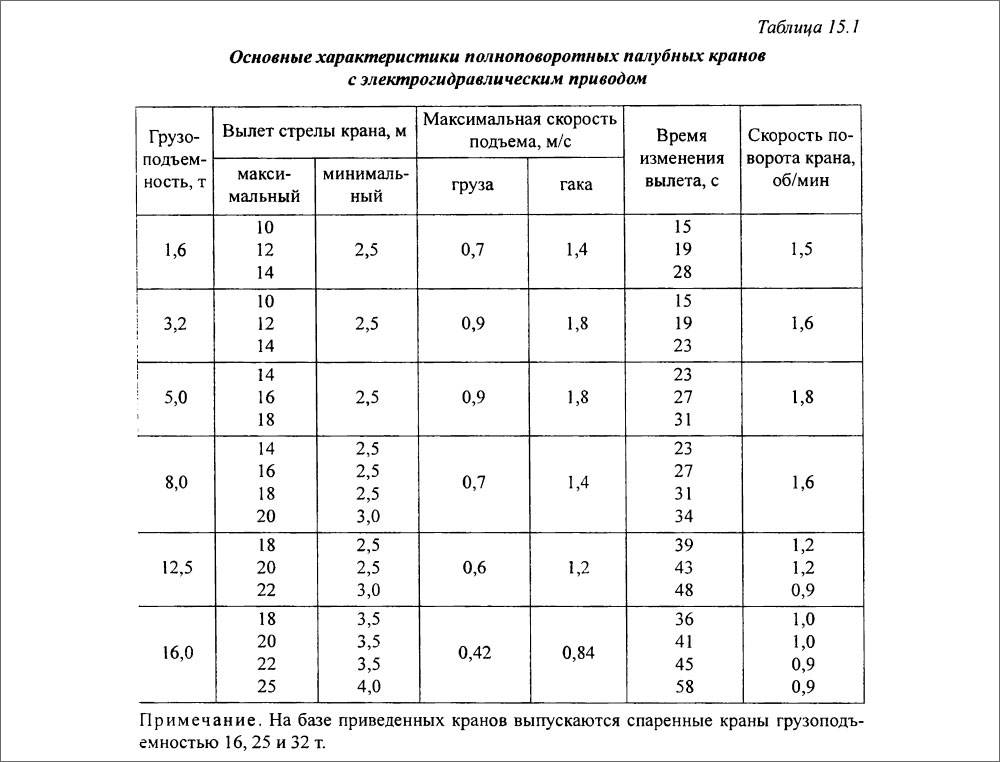

Схемы расположения на судах полноповоротных кранов приведены на рис. 15.23. Основные характеристики кранов этого типа даны в табл. 15.1. Одиночные стационарные краны, устанавливаемые в ДП, рекомендуются на судах шириной до 20-22 м. При больших размерах судна достаточный вылет конструкции может быть обеспечен только за счет ее значительного усложнения.

При использовании стационарных кранов, расположенных между люками и бортом, обеспечение требуемого вылета стрелы за борт не вызывает трудностей. Длина стрелы определяется условиями приема груза в любом месте просвета грузового люка. Эта схема требует двойного количества кранов, что увеличивает стоимость устройства. Предположение об увеличении скорости выполнения грузовых работ за счет проведения их на оба борта оказалось несостоятельным. По требованиям техники безопасности запрещается вносить груз в просвет люка, если там работают люди. А такая ситуация неизбежно возникнет при работе двух кранов на один люк. Тем не менее неподвижные краны по бортам довольно часто используются на транспортных судах больших размеров.

В схеме, показанной на рис. 15.23, в, краны перемещаются по направляющим, установленным на верхней палубе вдоль предельных комингсов люков. Для обеспечения требуемого вылета стрелы необходима такая же длина, как и для стрел стационарных кранов в ДП. При этом число кранов на судне может быть меньшим, чем число трюмов. Это обусловлено тем, что при выполнении грузовых работ число технологических линий меньше числа трюмов, поскольку большое скопление людей и техники на причале отрицательно сказывается на производительности грузовых работ.

Поперечно перемещающиеся краны применяются крайне редко, так как неизбежное уменьшение длины люков увеличивает размеры подпалубных карманов и снижает скорость выполнения грузовых работ. Кроме этого, уменьшается площадь палубы, на которой может быть размещен груз.

Практически лишены этих недостатков поперечно перемещающиеся краны, установленные на порталах с продольным перемещением (рис. 15.23, д). Однако весь грузовой комплекс в этом случае конструктивно усложняется.

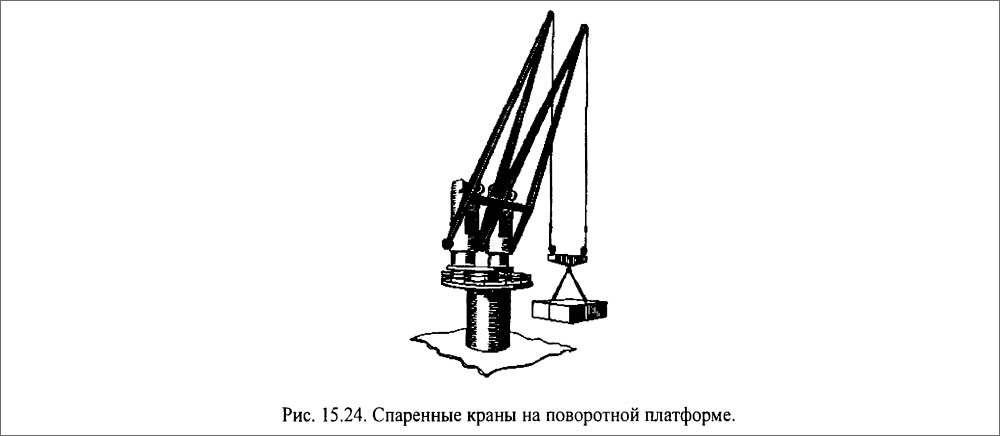

В последнее время все большее распространение получают спаренные краны (рис. 15.24), устанавливаемые на поворотной платформе. Каждый из кранов также может поворачиваться вокруг вертикальной оси. Угол поворота каждого крана не превышает 200°. Предусматриваются меры, исключающие контакты кранов при раздельной работе. При спаренной работе кранов (на один груз) управление осуществляется с пульта одного из кранов (который называется ведущим). Грузовые шкентели кранов объединяют на общей траверсе. При спаренной работе краны не поворачиваются относительно платформы, а перенос груза в горизонтальной плоскости выполняется поворотом платформы или одновременным изменением вылета обоих кранов. Грузоподъемность кранов при спаренной работе почти вдвое превышает грузоподъемность одного крана.

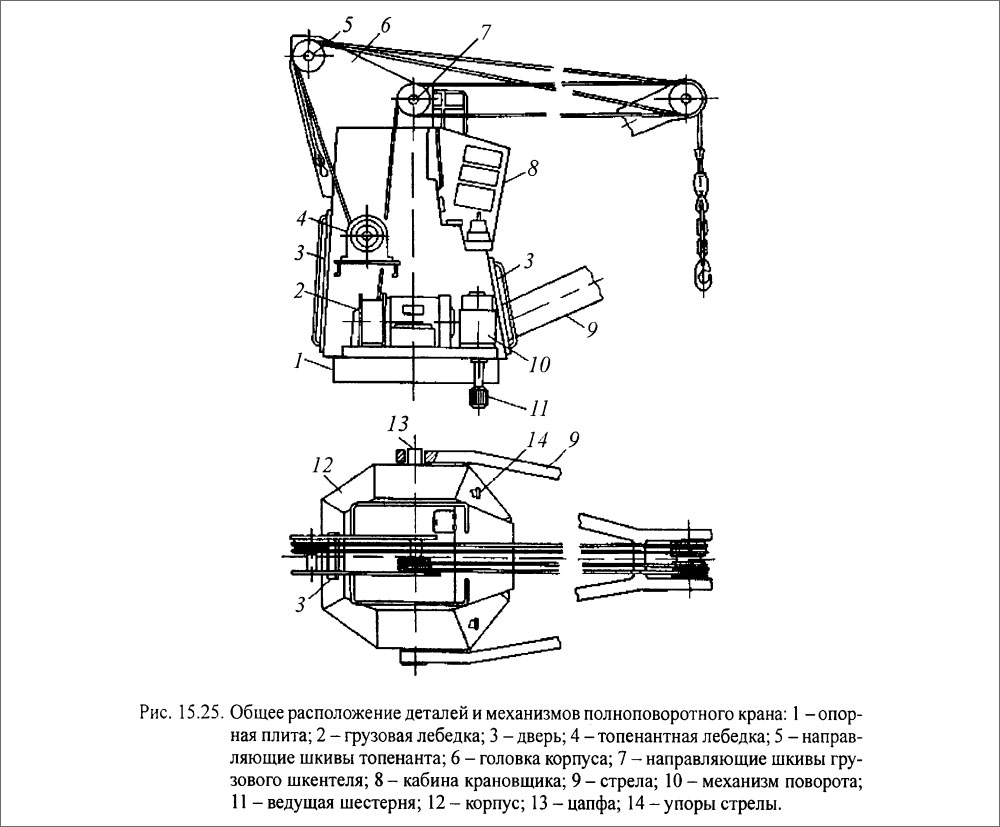

Схема общего расположения деталей и механизмов полноповоротного крана приведена на рис. 15.25. Кран смонтирован на опорной плите. Внутри корпуса, выполненного в виде усеченной многогранной пирамиды, размещены грузовая и топенантная лебедки. В верхней части корпуса на головке расположены шкивы для запасовки канатов топенанта и грузового шкентеля. Стрела закрепляется с помощью цапф, расположенных на корпусе крана. Этим обеспечивается поворот стрелы вместе с корпусом и ее вращение в вертикальной плоскости. Для облегчения монтажа шпор стрелы выполняется разъемным (рис. 15.26).

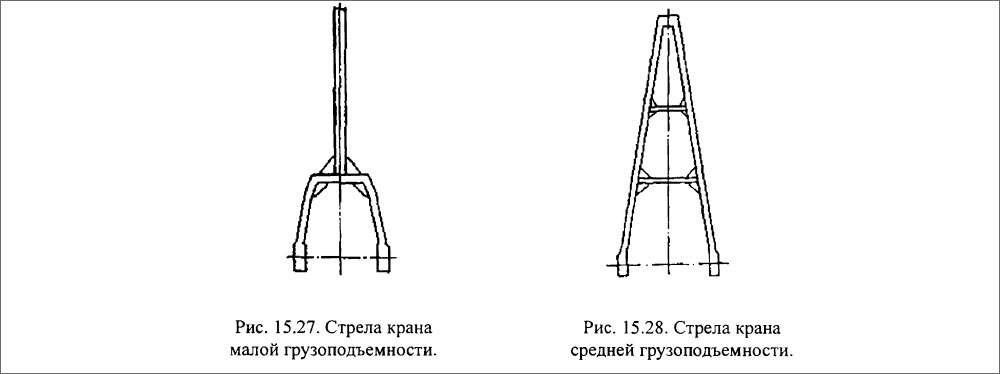

Форма стрелы выбирается в зависимости от грузоподъемности крана. Конструкция, показанная на рис. 15.27, характерна для кранов грузоподъемностью 3-5 т. При грузоподъемности 10-20 т чаще встречается стрела, выполненная из двух балок, соединенных перемычками (рис. 15.28). При большей грузоподъемности каждая из продольных балок стрелы изготовляется в виде ферменной конструкции.

На ноке стрелы устанавливаются направляющие шкивы для запасовки грузового шкентеля и топенанта. Число таких шкивов меняется от одного до шести в зависимости от грузоподъемности и схемы оснастки.

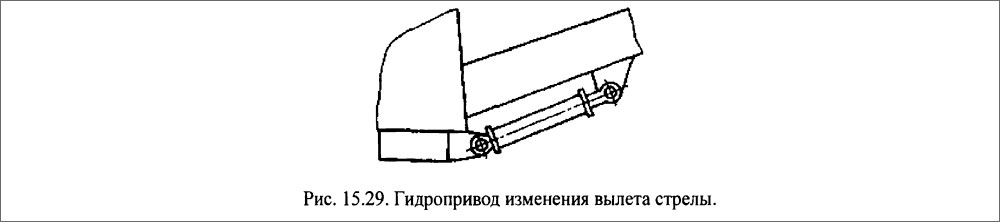

Упор, ограничивающий максимальный угол подъема стрелы, необходим только при использовании тросового топенанта (так называемый гибкий подвес стрелы). Если для изменения угла наклона стрелы применяется гидравлический привод (рис. 15.29), то упор, ограничивающий угол подъема стрелы, может не устанавливаться. При применении гидроцилиндров изгибающий момент в стреле оказывается весьма значительным, однако такое конструктивное решение упрощает конструкцию корпуса крана.

В стенках корпуса крана находятся одна или две двери для обеспечения доступа внутрь него с целью обслуживания и ремонта механизмов. Для обеспечения безопасного обслуживания, осмотра и профилактики внешних узлов и деталей на корпусе должны быть предусмотрены специальные площадки с комингсами и леерным ограждением.

Кабина оператора устанавливается на корпусе над стрелой для обеспечения хорошего обзора. Рама переднего окна кабины должна быть открывающейся и позволять протирку наружной стороны стекла из кабины. В состав оборудования кабины крана также входят снегоочистители и обогреватели смотрового стекла; приборы освещения кабины и пульта управления; кресло, положение которого может регулироваться; приборы отопления и вентиляции; солнцезащитный козырек. Существуют краны, на которых предусмотрена малогабаритная установка кондиционирования воздуха.

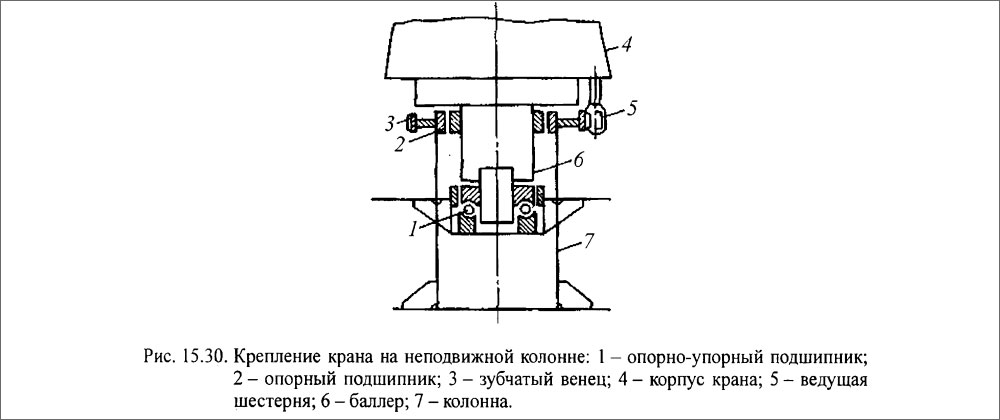

Опорные конструкции и детали привода поворота стационарных кранов обычно объединяются. В схеме, приведенной на рис. 15.30, основой узла крепления является неподвижная колонна цилиндрической формы, которая доходит до второй палубы (на однопалубных судах — до настила второго дна). Внутри колонны размещаются опорный и опорно-упорный подшипники. На верхнем торце колон¬ны устанавливается зубчатый венец, пробегая по которому, ведущая шестерня обеспечивает поворот крана относительно вертикальной оси. Вращающаяся часть крана имеет баллер, который передает вертикальные и горизонтальные усилия на соответствующие корпусные конструкции через подшипники колонны. Баллер изготовляется полым. Внутри него находятся кабели для подачи электроэнергии к механизмам крана. Описанный вариант крепления пригоден только для стационарно закрепленных кранов.

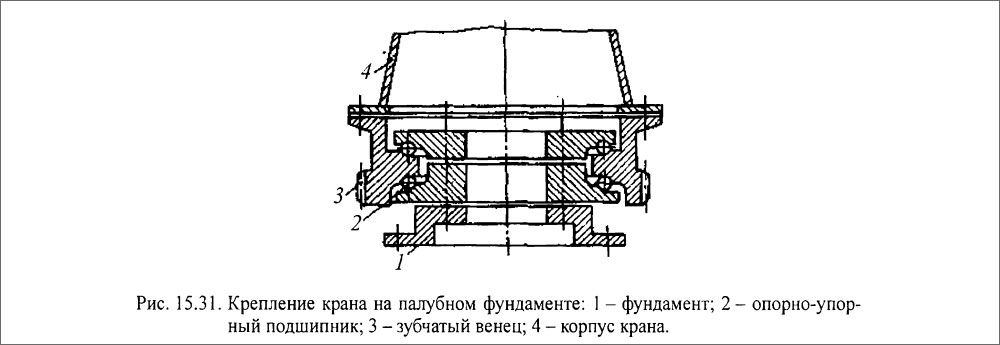

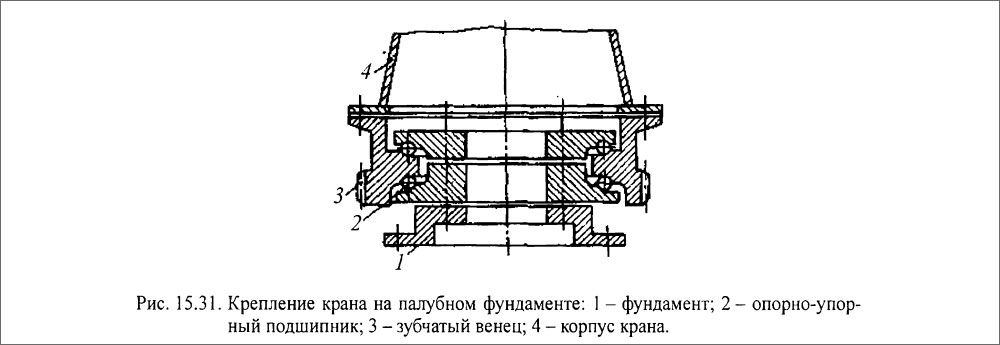

Более универсальной является схема установки крана на палубном фундаменте с креплением корпуса крана непосредственно к опорно-упорному подшипнику (рис. 15.31). Подшипник состоит из наружного кольца, закрепляемого с помощью болтового соединения к верхнему фланцу палубного фундамента. Две части внутреннего кольца соединены тремя специальными шпильками, выступающие части которых входят в отверстия в опорной плите крана, что и обеспечивает точную установку крана на подшипник. Опорная плита поворотной части крана соединяется с внутренним кольцом подшипника, собираемым из двух частей. По внешней стороне наружного кольца подшипника устанавливается зубчатый венец механизма поворота крана. Механизм поворота крана выполняется аналогично показанному на рис. 15.30.

Рассмотренная конструкция (рис. 15.31) отличается компактностью и может быть использована в любой из схем, показанных на рис. 15.23.

В состав бегучего такелажа крана входят грузовой шкентель и топенант. Выбор схемы оснастки состоит в размещении направляющих шкивов и определении их числа. Подвижные шкивы шкентеля и топенанта крепятся на одной оси на ноке стрелы. При определении места установки неподвижных шкивов на головке корпуса необходимо исключить возможность провисания топенанта, что может вызвать выход каната топенанта из желоба направляющего шкива, его заклинива¬ние и разрыв. Поэтому обязательным является расчет натяжения в топенанте для некоторых значений угла наклона стрелы. Если при каком-либо наклоне стрелы натяжение в топенанте отсутствует, положение неподвижных шкивов меняется и расчет повторяют.

Обычно отношение возвышения топенантного блока над шпором стрелы к длине стрелы принимается близким к 0,35. Уменьшение этой величины приводит к значительному возрастанию сжимающего усилия в стреле и увеличивает ее массу. Отстояние топенантного блока от вертикали, проходящей через шпор стрелы, должно быть таким, чтобы при минимальном вылете стрелы угол между осью стрелы и топенантом составлял 6-8°. При работе судовых палубных кранов оператор значительную часть времени не видит груза, находящегося на гаке. Во избежание ударов груза о палубу или причал целесообразна такая оснастка грузового шкентеля, которая обеспечит горизонтальное перемещение груза при изменении наклона стрелы. С этой целью канат грузового шкентеля пропускается через так называемый уравнительный полиспаст.

Допускаемое отклонение груза от горизонтали обычно составляет 0,035(bmax-bmin), где bmax — вылет стрелы при ее горизонтальном положении; bmin — вылет стрелы при ее подъеме на предельно допустимый угол.

На рис. 15.32 приведены наиболее распространенные схемы запасовки грузового шкентеля и топенанта. Варианты оснастки, показанные на рис. 15.32, а, в, д, не обеспечивают горизонтального перемещения груза при изменении вылета стрелы. В остальных схемах грузовой шкентель проходит через уравнительный полиспаст. Схемы на рис. 15.32, г, е, близки по конструкции. Разница заключается в том, что в схеме рис. 15.32, е на головке корпуса крана приходится размещать две группы неподвижных шкивов на некотором расстоянии одну от другой.

Оснастка, показанная на рис. 15.32, б, хуже других, так как грузовой шкентель проходит через семь шкивов, что приводит к существенному росту натяжения в ходовом конце шкентеля. Запасовку грузового шкентеля по схеме рис. 15.32, е применяют только там, где шкентель имеет двойную основу. Распределение нагрузки на два ходовых конца позволяет применить канаты меньшего диаметра. Эта схема запасовки канатов встречается довольно часто на кранах средней и большой грузоподъемности.

- Файлы

- Академическая и специальная литература

- Транспорт

- Подъемно-транспортные машины

- Грузоподъемные машины и механизмы

Декин Б.Г., Горин А.А., Скоморохов В.И. Эксплуатация судовых гидравлических кранов: руководство по обслуживанию, ранжированию отказов и их устранению

-

Файл формата

pdf - размером 9,47 МБ

- Добавлен пользователем Yaroslav K.

- Описание отредактировано

Одесса: Латстар, 2002. — 80 с.

Характеристики электрогидравлических кранов.

Гидросхемы электрогидравлических кранов.

Основные машины, аппаратура гидроприводов и их характерные отказы.

Системы управления.

Характерные отказы крана КЭГ, ранжирование их выявления и способы устранения.

Техническое использование кранов КЭГ.

Технология заполнения гидропривода маслом.

Мероприятия по поддержанию качества маслом.

Техническое обслуживание кранов КЭГ.

Технологии устранения неисправностей кранов КЭГ.

- Чтобы скачать этот файл зарегистрируйтесь и/или войдите на сайт используя форму сверху.

- Регистрация