18

ФГОУ ВПО

Оренбургский

государственный аграрный университет

Кафедра Эксплуатация

машин

и оборудования

Лабораторная

работа №

Оренбург — 2004

Машина

балансировочная ЛС1-01В

Инструкция

по эксплуатации

г.

Санкт-Петербург

Тема:

Регулировка и контроль баланса колес

балансировочной машиной ЛС1-01В

Цель

работы:

изучить методы регулировки и контроля

баланса колес; изучить назначение,

устройство и работу балансировочной

машины ЛС1-01В

Оборудование:

балансировочная

машина ЛС1-01В;

набор грузиков; клещи для снятия грузиков

с обода колеса

1.

Общие характеристики

Машина

балансировочная (МБ) ЛС1-01В является

прецизионным устройством со встроенным

компьютером и отображением информации

на 15-ти дюймовом цветном мониторе МБ

оборудована электронным электроприводом

с электромагнитным тормозом и устройством

для автоматического определения

расстояния от корпуса до колеса МБ имеет

программы ALU

для балансировки колес с обедами из

легких ставов, программу статической

балансировки, а также сплит-программу

и программу оптимизации.

2.

Краткие технические характеристики

Максимальный

вес колеса

65 кг

Максимальная

потребляемая мощность

не более 450 Вт

Напряжение

питания

220 В+10% 50 Гц

Дискретность

отсчета

1 г

Рабочая

скорость

250 об/мин.

Диаметр

обода

10-24 дюймов (254-610 мм)

Ширина

обода

1,5-20 дюймов (75-510мм)

Вес

(без адаптеров)

не более 90 кг

Габариты

(рис. 1)

Рис. 1. Общий вид

МБ ЛС1-01В

3. Описание клавиатуры

Внешний

вид клавиатуры показан на рис. 2.

Рис. 2. Внешний вид

клавиатуры

Кнопки

1 и 2 — ввод диаметра обода;

Кнопка

3 и 4 — ввод ширины обода;

Кнопка

5 — вывод неокругленного значения

дебаланса;

Кнопка

6 — пересчет величины дебаланса при

изменении параметров A,D,B

(короткое нажатие); вход в программы

СПЛИТ и ОПТИМ (длительное нажатие);

Кнопка

7 — кнопка управления электромагнитным

тормозом (короткое нажатие) и переключения

режимов балансировки: STANDARD,

STATIC,

ALU

1 — ALU

5 (длительное нажатие);

Кнопка

8 — служит для включения режима приведения

колеса в положение установки корректирующих

грузов (короткое нажатие) и входа в

режим настройки параметров (длительное

нажатие);

Кнопка

9 — служит для включения цикла измерения;

Кнопка

10 — служит для экстренного прерывания

цикла измерения.

4. Включение мб

Для

включения МБ установить рукоятку

тумблера на передней стенке корпуса в

верхнее положение.

Примечание:

питание монитора включается также при

включении тумблера питания МБ. При этом

кнопка включения питания на мониторе

должна быть включена. Если после

включения питания МБ изображение на

мониторе не появится и индикаторный

светодиод монитора не горит, нажмите

кнопку включения питания на мониторе.

После

прогрева монитора и загрузки компьютера

МБ на экране устанавливается рабочая

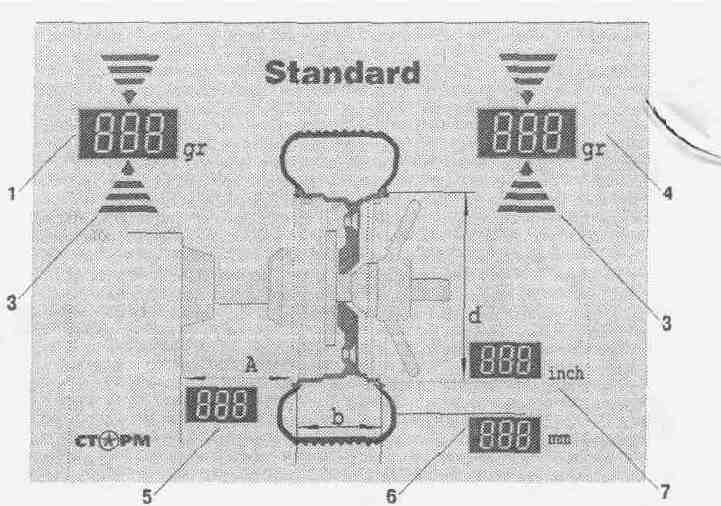

картинка (рис. 3).

Рис.

3. Рабочая картинка на мониторе

1

и 4 — окна отображения значений дебаланса

по внутренней и наружной плоскостям

коррекции.

2

и 3 — сектора отображения углового

положения дебаланса.

5

— окно отображения расстояния от корпуса

до внутренней плоскости коррекции.

6 — окно отображения

ширины обода (расстояния между внутренней

и наружной плоскостями коррекции)

7

— окно отображения диаметра обода

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

-

Описание

Описание

Легендарный балансировочный станок является прецизионным устройством с микропроцессорным управлением и обработкой информации и предназначен для балансировки

колес легковых автомобилей, микроавтобусов и легких грузовиков.

Технические характеристики:

- Тип: полуавтоматический

- Габаритные размеры с закрытым кожухом (локером): 1100х910х1150 (h)

- Габаритные размеры с поднятым кожухом (локером): 1100х1380х1650 (h)

- Дискретность отсчёта: 1 гр.

- Электропитание: 3 фазн. 380 В, 50 Гц

- Модель: ЛС 1-01

- Бренд/Производитель: СТОРМ

- Страна производителя: Россия

- Гарантия: 24 месяца

- Максимальный вес колеса: 65 кг

В продолжение записи о приобретении балансировочного стенда.

Связался с предыдущим Владельцем и записал алгоритм калибровки :

— Устанавливаем на вал заранее максимально точно сбалансированный диск либо колесо;

— Вводим параметры диска ;

— Кнопки нижний ряд нажимаем и держим одновременно левую + среднюю;

— На дисплее должно загореться CALL;

— Раскручиваем ранее установленное (максимально точно cбалансированное) колесо либо диск;

— На экране должно загореться EDD 100;

— После остановки колеса в любом месте добавляется груз точно 100 грамм;

— Колесо (диск) еще раз раскручивается;

— На дисплее должно загореться CALL EDD

Калибровка завершена.

P/S

Запись в большей степени для себя чтоб не забыть и не потерять, но возможно кому-то пригодится.

Достоверность пока что не подтверждена — еще не проверял

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Балансировочный станок – оборудование, необходимое для любого шиномонтажа. Колесо крепится на специальную ось и вращается с определенной скоростью, чтобы определить, есть ли нарушения его баланса. Аппарат также поможет исправить выявленные погрешности.

Если баланс колеса нарушен, это может приводить к самым разным последствиям: от ускоренного износа резины и вибрации корпуса автомобиля до ухудшения управляемости и непредсказуемого поведения машины на высокой скорости. Поэтому балансировку колес необходимо проводить после каждого вмешательства в ходовую.

Когда нужно калибровать балансировочный станок

Существует несколько случаев, когда оборудование обязательно нуждается в настройке и точной калибровке:

- После покупки нового станка. Необходимо настроить устройство сразу же после того, как вы приобрели и установили его. Даже если техника калибровалась на заводе, после транспортировки придется сделать это заново.

- После перемещения балансировочного оборудования на новое место. Если пришлось передвинуть агрегат даже в пределах помещения, все равно следует снова его настроить для правильной работы.

- Перед началом сезона. Водители массово переобуваются в летнюю или зимнюю резину два раза в год: весной и осенью. Следует провести калибровку до того, как к вам выстроится очередь клиентов.

Кроме того, обязательно нужно настраивать устройство, если вы стали замечать какие-либо неточности в его измерениях или работе. Например, прибор стал неправильно показывать диаметр колеса.

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк

е

| Код ошибки | Наименование ошибки и вероятная причина | Метод устранения |

| Err 1 | Не правильное направление вращения вала либо ошибка ротационного датчика. | Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Заменить плату вычисления. |

| Err 3 | Ошибки параметров станка | Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3.

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Заменить клавиатуру |

| Err 10 | Нет сигнала с частотного преобразователя | Проверить предохранитель на частотном преобразователе. |

Можно ли калибровать оборудование самостоятельно

Дорогие автоматические балансировочные станки откалибровать самостоятельно не получится. Дело в том, что для этого нужны специальные приборы, а также программные коды, которые есть только у специалистов, занимающихся этим. Но и устанавливают такую аппаратуру, как правило, только крупные сервисные центры, для которых вызвать калибровщика – не проблема.

Оборудование бюджетного сегмента можно калибровать своими силами – подробная инструкция, как это сделать, есть в сопроводительной документации. Процедура проводится при помощи штампованного колеса и набора калибровочных грузиков массой 50-100 грамм.

Ремонт шиномонтажного станка/ стенда

Все оказываемые нами услуги по обслуживанию и ремонту шиномонтажного станка/ стенда выполняются согласно соответствующим нормам, с применением высококачественных приспособлений и привлечением высококвалифицированных знатоков в своей профессиональной области.

Мы осуществляем:

Сервисное сопровождение, техническое обслуживание и ремонт шиномонтажного оборудования, и для грузовых автомобилей в том числе, которое включает обновление жидкостей для смазки, замену ремней, накладок, постоянно изнашивающихся частей, обновление компьютерных программ управления;

Сборку оборудования шиномонтажа, его калибровку и налаживание;

Работы по ремонту, обеспечению и установке новых деталей, необходимых для работы шиномонтажного оборудования, а также регулируем его и настраиваем для правильной работы всех частей оборудования.

Специалисты нашей компании контролируют состояние и совершают ремонт стендов центрировки и монтажа шин таких брендов как:

| Allegro Atek Beisbarth BigRed BL Boxer | CORGHI Dunlop Faip Flying Giuliano Golden | Hoffman Megamount Megaspin Monty Nussbaum Sicam | Sice Speedy Storm Sivik TCS TECO Гаро | Сорокин СТОРМ и т д. |

Условия для калибровки оборудования

Перед тем, как настраивать станок, его сначала следует правильно установить. Для этого обязательно нужно соблюсти такие условия:

- Техника устанавливается на бетонный пол и надежно прикручивается к нему, чтобы исключить встряски и вибрации, которые могут нарушить работу аппарата.

- Нельзя размещать агрегат на деревянном полу или другом настиле, который хорошо передает колебания, иначе вибрация от работы других приборов или шагов персонала будет передаваться на корпус устройства.

- Также недопустимы перепады напряжения, поэтому стоит установить подходящий по мощности стабилизатор, чтобы исключить внезапные скачки тока в сети.

Прежде чем настраивать оборудование, обязательно убедитесь, что все условия соблюдены. Без этого техника не будет работать корректно.

Причины неисправностей

Поломки оборудования делятся на два основных типа: электронные и механические. Электронные неисправности бывают следующих видов:

- сбой в работе датчиков;

- нарушение функционирования блока питания.

Механические неисправности:

- воздействие на корпус станка;

- изнашивание подшипников;

- сбой функционирования валов и втулок.

Существуют характерные признаки, говорящие о выходе из строя балансировочного стенда:

- Колесо не балансируется с первой попытки.

- Неверно определяется геометрия колеса.

- Возникают ошибки при определении массы колеса.

Если станок в целом исправен, но не откалиброван, то решением проблемы станет тарировка (калибровка) датчиков веса и линеек.

Что это?

Фото балансировочного станка

Прежде чем приобрести себе балансировочный станок Hofmann или устройство такого типа как Патриот, Hoffman, Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth, следует узнать о самом понятии балансировка.

- Если у колес, карданных валов, роторов возникла разбалансировка, тогда геометрический их центр не будет совпадать с центром массы;

- При вращении разбалансированных колес, карданных валов возникает серьезная центробежная сила;

- Она приводит к тому, что автомобиль или станок начинают серьезно вибрировать;

- Повышенная вибрация приводит к активному износу резины и подвески;

- С помощью балансировки карданных валов, используя балансировочный станок Nordberg, Hoffmann, Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth, вам удастся избежать неравномерного износа колес, повысить срок службы всей подвески;

- Балансировку следует проводить перед сменой резины с летней на зимнюю и наоборот.

Для выполнения грамотной балансировки потребуется специальное устройство. Какой тип выбрать, решать вам. Среди лидеров рынка можно выделить балансировочный станок Hofmann, а также станки Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth.

Особенности устройства

Чертеж схемы балансировочного станка

Быстросъемная гайка, специальные балансировочные кольца и прочие элементы могут быть неотъемлемой частью установки для шиномонтажа. Перед началом работы своими руками с легковой машиной или грузовым транспортом, следует детальнее узнать про устройство станка-балансировщика.

Читать также: Каким током нужно заряжать никель металлогидридные аккумуляторы

При проверке карданных валов, роторов, колес автомобиля своими руками в помещении шиномонтажа, действует определенный принцип, основанный на конструкции:

- Конструкция включает опоры для установки колес;

- Электродвигатель отвечает за придание вращения проверяемым деталям — колес, карданных валов, роторов и пр.;

- Датчики измерения контролируют обнаружение неточностей в настройках. Датчики следят за показаниями давления и вибрации;

- Получив необходимую информацию, выполняется балансировка.

При этом опоры, используемые в конструкции станка для автомобилей, могут быть двух типов.

- Мягкие. При проверке проводится тестирование частоты движения опор и параметры амплитуды. Под каждый тип проверяемых карданных валов, роторов, колес автомобилей существуют специальные агрегаты. Это повышает точность проверки.

- Жесткие. Они принимают во внимание фазу роторов и давление. С помощью одного станка можно проверять различные детали. Это универсальное устройство, но принцип его работы не позволяет демонстрировать аналогичную точность с конструкциями на мягких опорах.

Есть еще несколько важных моментов, о которых следует знать при выборе станка и работе с ним своими руками.

- Устройство балансировки может иметь горизонтальную или вертикальную ось вращения;

- Автоматизированный привод позволяет получить более высокую точность замеров своими руками;

- Одним из основных элементов конструкции станка для шиномонтажа и проверки колес автомобилей, карданных валов, роторов выступает датчик скорости;

- Датчики скорости могут функционировать на основе магнитной индукции или как акселерометр;

- Еще один значимый для колес автомобилей датчик — тестер измерения угла разворота;

- Считывая показания устройств и количество совершенных вращений колес, рассчитывается масса и место, куда следует добавить или отнять ее часть;

- По принципу ввода параметров станки делятся на ручные и автоматические;

- Ручные предусматривают необходимость делать замеры своими руками линейкой и вводить все параметры собственноручно;

- Автоматические агрегаты требуют ввести параметры про диаметр, ширину или расстояние до диска. Работать с подобными станками лучше, поскольку они быстрее выполняют балансировку колес, карданных валов. Многие сервисы шиномонтажа предпочитают автоматическое устройство.

Включение и выключение агрегата

Балансировочный станок оснащен главным выключателем, который расположен в задней части оборудования. Для активации устройства следует войти в программу и включить систему путем перевода основного тумблера в положение ON. При проведении этой операции не приближайтесь вплотную к вращающимся элементам.

Подождите некоторое время, требуемое на загрузку операционной системы. Затем на дисплее высветится первая программная страница. На экране будет представлено несколько вариантов работы. Остальные функции рассматриваемой техники контролируются посредством пяти клавиш, находящихся в нижней части монитора.

Калибруем балансировочные станки:

Nordberg (Нордберг), Sivik (Сивик), STORM (СТОРМ), Trommelberg (Троммельберг), Hoffmann (Хоффман), BOSCH (Бош), Ravaglioli (Раваёлли), TECO (Теко), Beisbarth (Бизбар), Giuliano (Джулиано), CORGHI (Корги), Sice (Сиче), Sicam (Сикам), Faip (Файп), Nussbaum (Ньюсбаум), Сорокин, Boxer, Flying (Флаинг), Гаро, BEST (Бэст), UNITE (Юнайт), BRITE (Брайт), AE&T, Horex, CB1930B, СБМК 60, ЛС-11, Proxy *(Прокси), Galaxy *, WBE 4100, WBE 4110, WBE 4120DT, WBE 4140, TS-500, TS-1200, ЛС-32, BL-*, TS-*, ТС-* и другие.

Выбирайте профессионалов – это гарантия точного результата и уверенность что Ваш балансировочный станок в сезон не подведет.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки — используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты — в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание — наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Читать также: Марки алюминия и их применение

Делаем агрегат самостоятельно

Ниже приведен способ изготовления простейшего балансировочного станка своими руками:

- Между парой одинаковых стоек устанавливается мотоциклетное колесо. Для конструкции потребуются деревянные бруски, раскос, отрезок тавра, центральная панель, шариковый подшипник и гнездо под него, опора, основание, фиксирующая гайка барашкового типа.

- Основные стойки делают из стали, в верхней части вырезают полукруг 32 мм, где монтируется шарикоподшипник. Его страхуют две пластины с полукруглыми вырезами, фиксируются на трех винтах с гайками. Центральная панель поддерживается при помощи пары раскосов.

Основание — это стальной пятимиллиметровый лист 30х50 см, привинченный к деревянным брускам (3х4 см). Вся конструкция скрепляется тавровыми отрезками длиной 135 мм. Принцип работы идентичен центровке колес велосипедов.

Купить «Балансировочный станок System4you SMART» в Москве и России

Представляем Вашему вниманию новое поколение легендарного станка ЛС1-01 (ЛС 11) – балансировочный стенд «SMART».

Сделано в России!

Особенности:

-

Когда-нибудь сталкивались со странной работой китайских балансировочных станков? Отбалансировано колесо, снимаем, ставим обратно и вдруг 20 грамм по левой плоскости и 25 по правой? Это возможно на нешлифованных валах при больших и тяжелых колесах. Конус, благодаря котором колесо центрируется при установке на вал, имеет отверстие диаметром 40 мм.

Сам вал имеет диаметр 40 мм. Но погрешности вызываются 10 долями мм, на глаз мы этого не видим. Диаметр отверстия конуса должен быть больше диаметра вала, но если погрешность вала будет 2-5 десятых мм, погрешность может достигать и 40 грамм! На большинстве китайских заводов-изготовителей балансировочных машин просто нет шлифовального станка ( «круглая шлифовка»), токарные работы не могут давать необходимой точности! Производитель данного станка шлифует валы с точностью до 2 СОТЫХ мм, что позволяет при смене угла установки колес иметь погрешность от 1 грамма, но не более 5 грамм.2) Автоматический разворот колеса после измерения в зону установки первого корректирующего груза.

После измерения станок автоматически повернет и остановит колесо в зоне установки груза (± несколько см от идеального места установки или само идеальное место (зависит от колеса). Оператору либо ничего не придется делать, кроме как устанавливать груз, либо подкорректировать угол колеса на несколько миллиметров.

3) Режим установки самоклеящихся грузов под «6 часов»

Как известно, для установки самоклеящихся грузов в режиме «12 часов» требуется:

1. Установить колесо в положение согласно экрану так, чтобы предполагаемое место установки находилось в самой верхней точке над валом.

2. Запомнить это место (отметить мелком на резине или зажать пальцем).

3. Развернуть колесо в положение, удобное для обзора и очистки (оператор смотрит сверху вниз) — «5 или 6 часов».

4. Очистить область установки груза от грязи и следов клея, оставшихся от старых грузов.

5. Вновь развернуть колесо под «12 часов», для точного выбора места приклеивания.

6. Установить груз максимально точно.

7. Вновь развернуть колесо в положение, удобное для окончательного прижатия груза с усилием, необходимым для сохранения данного груза на своем месте во время эксплуатации автомобиля в течение сезона.При включенном режиме установки груза «6 часов» понадобится гораздо меньше лишних движений:

1. Установить колесо в положение, согласно экрану так, чтобы предполагаемое место установки находилось в самой нижней точке под валом.

2. Очистить область установки груза от грязи и следов клея, оставшихся от старых грузов.

3. Установить груз максимально точно, одновременно прижав его с усилием, необходимым для сохранения данного груза на своем месте во время эксплуатации автомобиля в течение сезона.Это позволит пользователю экономить 57% времени по сравнению с классической установкой под «12 часов» на установку адгезивных грузов.

4) Удлиненная резьбовая часть вала с быстрозажимной гайкой «СТОРМ». Гарантия 24 месяца с момента покупки.

Обычно производители не дают гарантию на навесное оборудование вообще (конуса, валы, гайки и прочее), считая это расходным материалом.

Компания «СТОРМ» пошла по другому пути: Создав свою собственную производственную линию навесного оборудования, «СТОРМ» стали производить не только конуса, но и все элементы быстросъемной гайки. На данный момент инженеры «СТОРМ» добились такого качества, что при правильной эксплуатации по инструкции пара вал-гайка работает безотказно более 3-х лет!»

В связи с этим, гарантия распространяется и на вал с гайкой тоже.

5) Программа разделения самоклеящегося балансировочного груза СПЛИТ (Split)

Режим Split используется при балансировке колес с высококачественными дисками из легких сплавов с целью сохранения внешнего вида колеса за счет установки невидимых снаружи балансировочных грузов за спицами обода.

Программа Split может быть использована только для тех схем установки грузов, когда внешняя плоскость коррекции дисбаланса расположена за спицами, т.е. для ALU^ и ALU3P. Программа позволяет таким образом разделить величину балансировочного груза на две части, чтобы обе эти части оказались за спицами.6) Электронный ввод дистанции и диаметра диска балансируемого колеса.

При условии, что на обслуживаемом автомобиле все 4 колеса имеют одинаковые параметры (размеры дисков), для балансирования первого колеса этого автомобиля необходимо ввести параметры диска и выбрать режим установки корректирующих грузов. Для этого необходимо воспользоваться штангой ввода диаметра — дистанции и кнопками на панели балансировочного стенда »+»,» -» и «ALU».

Данные параметры (за исключением ширины) не нужно искать на самом диске и измерять их вручную (при помощи обычной линейки (см или дюйм). Вам достаточно лишь выдвинуть штангу, упереть ее в плоскость и вернуть штангу в исходное положение после звукового сигнала. Диаметр диска D1 и дистанция L1 от корпуса станка до диска записаны в память станка.

Далее Вам необходимо лишь измерить ширину крон-циркулем, ввести ее кнопками» +»,» -» и выбрать режим балансирования кнопкой «ALU», тогда компьютер рассчитает диаметр D2 и дистанцию L2

7) Старт при опускании кожуха

Основная задача кожуха защищать оператора от летящей с колес грязи, но и по технике безопасности старт измерения должен производиться только при закрытом защитном кожухе.

Если оператор понимает оба аспекта, после установки колеса и ввода параметров балансирования ему доступно управление стартом измерения через кнопку на клавиатуре, но есть и другая возможность – старт при опускании кожуха, который экономит время и силы — опустив кожух, оператор не будет нажимать кнопку а запуск измерения произойдет автоматически.

На чтение 39 мин. Просмотров 2 Опубликовано

Содержание

- Инструкция на балансировочный станок ЛС1-01В

- Инструкция на балансировочный станок ЛС1-01В

- Инструкция на балансировочный станок ЛС1-01В

- Инструкция на балансировочный станок ЛС1-01В

- Инструкция на балансировочный станок ЛС1-01В

- СТАНОК БАЛАНСИРОВОЧНЫЙ ЛС11 Руководство по эксплуатации

Инструкция на балансировочный станок ЛС1-01В

9. Установка колеса на шпиндель МБ.

9.1. Перед установкой балансируемое колесо должно быть очищено от грязи.

9.2. Балансируемое колесо закрепляется на валу МБ за центральное отверстие обода с помощью конусов и быстросъемной гайки с раздвижными резьбовыми сухарями. В зависимости от конфигурации обода конус может быть установлен как с внешней стороны обода (вариант «а»), так и с внутренней (вариант «б») (см.рис. 9.1)

2, 3, 4 — конус малый, конус большой и конус для колес автомобиля типа «Газель» соответственно. Нужный конус выбирается в зависимости от диаметра центрального отверстия обода.

7 — чашка гайки с резиновым кольцом

При установке конусов с внутренней стороны обода сначала на вал должна быть установлена коническая пружина 8, создающая усилие центровки, а на гайке 6 втулка 5 должна быть заменена на чашку 7.

9.3. Для установки гайки необходимо нажать кнопку на ее корпусе, надеть гайку на вал МБ, продвинуть ее до упора и отпустить кнопку. При этом раздвижные резьбовые сухари

выдвигаются из тела гайки и входят в зацепление с резьбой вала, после чего гайку довернуть по резьбе до затяжки колеса с необходимым усилием.

Для снятия гайки необходимо сначала отвернуть ее для уменьшения осевого усилия, затем нажать кнопку и снять гайку.

Внимание: Не допускается управлять положением резьбовых сухарей, т.е.нажимать и отпускать кнопку гайки, при наличии осевого усилия, например, при сжатии пружины 8. В этом случае из-за сил трения резьбовые сухари не полностью входят в витки резьбы вала, что приводит к ускоренному их износу и выходу из строя.

С целью продления срока службы сухарей и резьбового вала не рекомендуется затягивать гайку с излишним усилием.

9.4. Точность балансировки колес в значительной степени определяется точностью их центровки на валу МБ. Поэтому тщательно производите закрепление колеса на валу МБ, следя за тем, чтобы торцевая поверхность обода была чистой и плотно прилегала к фланцу вала. Конуса и вал МБ должны быть чистыми и не иметь забоин. Затяжку гайки производите постепенно, поворачивая ее на небольшой угол, одновременно поворачивая вал с колесом с тем, чтобы усреднить действие сил, вызывающих отклонение колеса от правильного положения относительно вала МБ.

Рабочую часть вала МБ, фланец, комплект конусов и гайку содержите в чистоте, своевременно протирайте их ветошью смоченной минеральным маслом для очистки и создания на их поверхности пленки масла. Оберегайте их от ударов, могущих привести к деформации и появлению забоин, нарушающих центровку колеса на валу МБ.

Источник

Инструкция на балансировочный станок ЛС1-01В

20. Техническое обслуживание МБ

20.1. Техническое обслуживание производится с целью обеспечения нормальной работы МБ в течение срока эксплуатации. Периодичность обслуживания зависит от условий окружающей среды и интенсивности эксплуатации МБ.

Рекомендуемые виды и сроки проведения работ по техническому обслуживанию:

— чистка МБ каждые 3 месяца

— регулировка натяжения ремня и проверка зазора тормозного устройства по мере необходимости.

При вскрытии МБ для проведения технического обслуживания необходимо отсоединить ее от питающей сети.

20.2. Ежедневное обслуживание.

Ежедневно по окончании работы необходимо очистить от грязи и пыли корпус МБ, а рабочую часть шпинделя, фланец, шпильку и комплект зажимных приспособлений протереть ветошью, смоченной минеральным маслом.

Внимание! Ежедневно в процессе работы необходимо следить за чистотой посадочных мест шпинделя, шпильки и конусов и при необходимости протирать их ветошью, смоченной минеральным маслом, во избежании их преждевременного износа и выхода из строя.

Каждые три месяца следует удалять пыль и продукты износа трансмиссии и тормозного устройства во внутренней полости МБ. Чистку следует производить с помощью пылесоса.

При проведении чистки особое внимание следует уделить оптоэлектронным датчикам на устройствах ввода дистанции и отсчета угла поворота шпинделя. Следует тщательно продуть элементы оптоэлектронных датчиков сухим воздухом (не допускается наличие в потоке воздуха капель масла и воды, а также других посторонних частиц) после чего. элементы следует прочистить чистой мягкой кисточкой.

В случае подозрения на сбои отсчета дистанции и угла аккуратно демонтируйте оптоэлектронные датчики и тщательно протрите рабочие поверхности свето- и фотодиодов мягкой тряпочкой, смоченной спиртом, после чего установите их на место, обеспечив зазор между фото- и светодиодами оптоэлектронного датчика и отражающей поверхностью с нанесенными штрихами в пределах 1,0 — 1,5 мм.

20.4. По мере необходимости регулируйте натяжение ремня путем перемещения кронштейна с двигателем. При нормальном натяжении ремня прогиб его ветви должен составлять 15-20 мм. при приложении усилия 0,8-1,0 кг.

Примечание: при появлении скрипа допускается рабочую поверхность ремня смазывать небольшим количеством консистентной смазки, либо специальной смазкой, предотвращающей скрип ремня привода генератора в автомобиле, продающейся в магазинах автозапчастей.

20.5. Для регулировки зазора между электромагнитом и тормозным диском ослабьте два болта крепления кронштейна электромагнита. Отодвигая кронштейн, выставьте зазор в пределах 0,5-1,5 мм и затяните болты крепления кронштейна.

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Источник

Инструкция на балансировочный станок ЛС1-01В

5. Требования к установке МБ.

5.1. После транспортирования или хранения при температуре ниже +5°С необходимо выдержать МБ в штатной таре при рабочей температуре не менее 4 часов.

5.2. МБ должна быть установлена на ровном бетонном полу или фундаменте так, чтобы все опоры МБ касались основания. Отклонение основания под МБ от плоскости горизонта должно быть не более 10мм на 1 метр. Рекомендуется закрепить МБ на основании с помощью анкерных болтов.

5.3. При установке МБ не допускается применение упругих элементов, резиновых прокладок и т.п. Уровень вибрации в месте установки МБ должен быть минимальным. Не допускается наличие вибрации или резонансных частот в месте установки МБ в диапазоне 1-10Гц. Не допускается наличие вблизи МБ источников тепла, создающих местный перегрев отдельных частей МБ и источников электромагнитных полей. Все эти причины могут привести к увеличению погрешностей измерений.

5.4 В целях обеспечения удобства работы, подключения, технического обслуживания и ремонта рекомендуется устанавливать МБ на расстоянии не менее 800 мм от стен.

5.5. Во время транспортировки и монтажа МБ запрещается прикладывать усилия к шпинделю.

5.6. Для нормальной работы МБ в питающей сети не должно быть больших высокочастотных, импульсных и коммутационных помех, например из-за работы находящихся на общей линии сварочных аппаратов и другого мощного оборудования.

ВНИМАНИЕ! Невыполнение требований п.п. 3 и 5 может привести к сбоям в работе МБ, которые не входят в рамки гарантийных обязательств.

6. Требования безопасности.

6.1. Корпус МБ должен быть заземлен.

6.2. Запрещается работа с открытой крышкой блока питания. ВНИМАНИЕ! При необходимости открывать крышку блока питания допускается только через 15-20 минут после отключения питания МБ.

6.3. Перед запуском МБ и до полной ее остановки колесо должно быть закрыто защитным кожухом.

Источник

Инструкция на балансировочный станок ЛС1-01В

8. Описание клавиатуры и включение МБ.

8.1.1. Кнопки «-» и «+» — кнопки для ввода ширины обода, а также диаметра обода и дистанции от корпуса МБ до колеса при ручном вводе этих параметров. Кроме того, эти кнопки используются для коррекции различных параметров, что отражено в соответствующих разделах настоящего руководства.

8.1.2. Кнопка «А, d, b». При однократном нажатии переводит кнопки «-» и «+» в режим ввода диаметра обода, при двукратном нажатии переводит кнопки «-» и «+» в режим ввода дистанции до установленного на вал колеса.

Примечание: диаметр обода и дистанция вводятся в компьютер МБ автоматически при выдвижении штанги. Перевод кнопок «-» и «+» в режимы ввода диаметра и дистанции используется в случаях, когда их автоматический ввод затруднен и требуется ручной ввод. После ручного введения диаметра и (или) дистанции кнопки «-» и «+» автоматически возвращаются в режим ввода ширины обода.

8.1.3. Кнопка «ALU». Последовательное нажатие этой кнопки переключает программы: STD («стандартная динамическая»), ALU1 — AUL5, St (статическая балансировка) и ALU-P. Схема установки грузиков показывается соответствующим изображением грузиков на сечении колеса и в окне 8.

8.1.4. Кнопка «РЕЖ». Последовательное нажатие этой кнопки включает программы SPLIT (СПЛИТ) для установки корректирующих грузов за спицами обода ( невидимых снаружи) и Opt (ОПТ) для оптимального расположения покрышки относительно обода.

8.1.5. Кнопка «С» служит для включения различных режимов калибровки и настройки МБ.

8.1.6. Кнопка « Мануалы и инструкции по оборудованию для автосервиса.

Источник

Инструкция на балансировочный станок ЛС1-01В

13. Установка корректирующих грузов с помощью выдвижной штанги

в программе ALU-P

13.1. Как было отмечено в п. 10, ошибки ввода геометрических параметров колеса «A» и «b» приводят к неточному разделению величины дебаланса по плоскостям коррекции и затрудняют процесс балансировки. Такие же ошибки возникают и при неточной установке корректирующих грузов, особенно клеющихся, когда положение груза определяется оператором на глаз.

Для исключения указанных ошибок предназначен режим установки клеющихся корректирующих грузов с помощью рукоятки выдвижной штанги.

Этот режим используется только совместно с режимом ALU-P. После того, как заданы две плоскости коррекции (введены два набора параметров A1, d1 и A2, d2) и произведено измерение дебаланса, войдите в режим установки грузов с помощью выдвижной штанги, для чего, находясь в режиме ALU-P, нажмите кнопку «A, d, b». Признаком включения ре-

жима является появление окна 10 рис. 13.1. При этом колесо автоматически приводится в положение установки грузов по левой (внутренней) плоскости и на рабочей картинке появится красное изображение стрелки А1, а значение дебаланса на индикаторах 1 высвечивается красным цветом.

13.2. Установите груз в зажиме рукоятки выдвижной штанги, величина которого равна показаниям на инди-

13.3. Выдвигайте штангу, следя за показаниями в окне 5. По мере выдвижения штанги показания в окне 5 будут уменьшаться и в момент, когда они будут равны 0, показания на индикаторах 1 изменят цвет с красного на зеленый. Это свидетельствует о том, что штанга выдвинута на нужную дистанцию.

13.4. Разверните рукоятку штанги так, чтобы прижать установленный в зажиме груз к ободу колеса, следя за тем, чтобы зеленый цвет свечения на индикаторах 1 не изменялся.

13.5. Нажмите кнопку на зажиме рукоятки, отодвиньте зажим от установленного груза и верните штангу в исходное положение (кнопка зажима должна лежать в углублении верхней пластмассовой крышки МБ). Колесо автоматически приведется в положение установки груза по другой плоскости, а изображение на экране изменится (рис. 13.2).

13.6. Установите в зажим рукоятки груз, величина которого равна показаниям дебаланса по другой плоскости. Установите его на обод колеса аналогично п.п. 13.3, 13.4 и 13.5, ориентируясь на показания в окне 6 и цвет свечения индикаторов 4.

13.7. Запустите МБ для контроля коррекции дебаланса.

Примечание: в режиме установки грузов рукояткой выдвижной штанги, установка грузов происходит не на «12 часов», а на том угле, где рукоятка штанги доходит до обода. При этом колесо на требуемый угол доворачивается автоматически.

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Источник

СТАНОК БАЛАНСИРОВОЧНЫЙ ЛС11 Руководство по эксплуатации

1 СТАНОК БАЛАНСИРОВОЧНЫЙ ЛС11 Руководство по эксплуатации Санкт-Петербург

2 рис Подготовка СБ к запуску Для подключения СБ к электрической сети помещение должно быть оборудовано соответствующей трехполюсной электрической розеткой, к которой подключен провод заземления Для нормальной работы СБ напряжение питания должно быть в пределах 220±10% Установить на шпиндель СБ резьбовой вал. (см. рис 7.1), очистив сопрягаемые поверхности чистой ветошью, смоченной бензином или уайтспиритом. Резьбовой вал затянуть с моментом 35 Нм. Наличие загрязнений на сопрягаемых поверхностях шпинделя и резьбового вала может привести к недопустимо большим погрешностям измерений. Для обеспечения легкого демонтажа резьбового вала в случае его замены рекомендуется после очистки на его сопрягаемые поверхности нанести небольшое количество консистентной смазки Для обеспечения безопасности обслуживающего персонала перед включением СБ необходимо убедиться в правильности подключения кабеля питания и наличии защитного заземления. ВНИМАНИЕ! Работа без защитного заземления категорически запрещена! 7.5. Установить защитный кожух, соединив тремя болтами каркас кожуха с кронштейном на оси вращения кожуха в задней части CБ. 3

3 1. Общие указания Станок балансировочный (далее СБ) является прецизионным устройством с микропроцессорным управлением и обработкой информации и предназначен для балансировки колес легковых автомобилей, микроавтобусов и легких грузовиков СБ обеспечивает измерения статического и динамического дебаланса колеса и вычисление масс корректирующих грузов и их положения в двух плоскостях коррекции (на наружной и внутренней сторонах обода колеса) за один цикл измерения К работе с СБ должны допускаться лица, изучившие настоящее руководство и прошедшие практическое обучение. 2. Основные технические характеристики Дискретность отсчета, г Предел допускаемой погрешности СБ при наличии дебаланса в одной плоскости коррекции, г, не более ±(3+0,1М), где М — измеряемая масса груза Предел допускаемой погрешности измерения углового положения массы дебаланса, угл. град, не более Параметры балансируемых колес: — диаметр обода 9(229)-22(559) дюйм(мм) — ширина обода 3(76)-20(508)дюйм(мм) — максимальный вес колеса 65 кг Питание : 3 фазн. 380 В, 50 Гц по заказу 1-фазн. 220 В, 50 Гц 2.6. Потребляемая мощность Вт, не более Габаритные размеры: — с опущенным кожухом 1100х910х1150 (h) — с поднятым кожухом 1100х1380х1650 (h) 2.8. Масса СБ, кг, не более Условия эксплуатации, транспортирования и хранения Рабочие условия эксплуатации УХЛ 4.2 по ГОСТ : — температура окружающей среды С, — относительная влажность не более 80% при 25 С. 3.2 Условия хранения в соответствии с ГОСТ , группа 2. Температура окружающей среды от -50 до +40 С 3.3 Условия транспортирования в соответствии с ГОСТ , группа 5. Температура окружающей среды от -50 до +50 С 4. Комплект поставки 4.1 Станок балансировочный 1 шт. 4.2 Защитный кожух 1 шт. 4.3 Конус малый 1 шт. 1

4 4.4 Конус большой 1 шт Конус для установки колес легких грузовиков типа«газель» 1 шт. 4.6 Резьбовой вал ТР 36х3 1 шт. 4.7 Быстросъемная гайка 1 шт. 4.8 Втулка гайки 1 шт Фланец (чашка) гайки 1 шт Пружина коническая 1 шт Клеши специальные 1 шт Кронциркуль 1 шт Руководство по эксплуатации 1 шт. 5. Требования к установке СБ После транспортирования или хранения при температуре ниже +5 С необходимо выдержать СБ в штатной таре при рабочей температуре не менее 4 часов СБ должна быть установлена на ровном бетонном полу или фундаменте так, чтобы все опоры СБ касались основания. Отклонение основания под СБ от плоскости горизонта должно быть не более 10мм на 1 метр. Рекомендуется закрепить СБ на основании с помощью анкерных болтов При установке СБ не допускается применение упругих элементов, резиновых прокладок и т.п. Уровень вибрации в месте установки СБ должен быть минимальным. Не допускается наличие вибрации или резонансных частот в месте установки СБ в диапазоне 1-10Гц. Не допускается наличие вблизи СБ источников тепла, создающих местный перегрев отдельных частей СБ и источников электромагнитных полей. Все эти причины могут привести к увеличению погрешностей измерений. 5.4 В целях обеспечения удобства работы, подключения, технического обслуживания и ремонта рекомендуется устанавливать СБ на расстоянии не менее 800 мм от стен Во время транспортировки и монтажа СБ запрещается прикладывать усилия к шпинделю В питающей сети не должно быть больших высокочастотных импульсных и коммутационных помех, например, из-за работы находящихся на общей линии сварочных аппаратов и другого мощного оборудования. Внимание: Невыполнение требований п.п.3 и 5 может привести к сбоям в работе СБ,которые не входят в рамки гарантийных обязательств. 6. Требования безопасности Корпус СБ должен быть заземлен Запрещается работа с открытым люком блока питания. При необходимости открыть люк блока питания, СБ должна быть отключена от сети Перед запуском СБ и до полной ее остановки колесо должно быть закрыто защитным кожухом. 2

5 7. Подготовка СБ к запуску После распаковки и установки СБ на рабочем месте ее необходимо подключить к рис.7.1. L1, L2, L3 1-я, 2-я и 3-я фазы; N нейтраль электрической сети. Колодка для подключения питающего кабеля находится в нише блока питания, расположенной на задней стенке СБ и закрытой крышкой Для подключения кабеля питания необходимо снять крышку блока питания. Ввести питающий кабель через специальные отверстия в полость блока питания и подсоединить к колодке, соблюдая указанную маркировку (см. рис.7.1.) 7.3. Все работы по подключению СБ должны выполняться специалистом, имеющим соответствующую группу по электробезопасности При подключении кабеля питания, необходимо подключить фазовые провода L1, L2, L3 таким образом, чтобы обеспечить вращение вала против часовой стрелки. При вращении в другую сторону на индикаторах 1 и 4 выводится сообщение об ошибке Err Для нормальной работы СБ перекос фаз в сети питания не должен превышать 10%. При этом напряжение между фазой L1 и нейтралью должно быть в пределах 220±10% Установить на шпиндель СБ резьбовой вал. (см.рис 7.2), очистив сопрягаемые поверхности чистой ветошью, смоченной бензином или уайт-спиритом. Резьбовой вал затянуть с моментом 35 Нм. Наличие загрязнений на сопрягаемых поверхностях шпинделя и резьбового вала может привести к недопустимо большим погрешностям измерений. Для обеспечения легкого демонтажа резьбового вала в случае его замены рекомендуется после очистки на его сопрягаемые поверхности нанести небольшое количество консистентной смазки Для обеспечения безопасности обслуживающего персонала перед включением СБ необходимо убедиться в правильности подключения кабеля питания и наличии защитного заземления. ВНИМАНИЕ! Работа без защитного заземления рис.7.2. категорически запрещена! 7.8. Установить защитный кожух, соединив тремя болтами каркас кожуха с кронштейном на оси вращения кожуха в задней части СБ. 3

6 8. Описание лицевой панели Общий вид лицевой панели показан на рис рис индикаторы, показывающие массу корректирующего груза на внутренней плоскости колеса. 2 и 3 линейки светодиодов, показывающие места установки корректирующих грузов по внутренней и наружной сторонам колеса соответственно. 4 индикаторы, показывающие массу корректирующего груза на наружной плоскости колеса. 5 клавиатура 6 индикатор, показывающий, что включен режим SPLIT (СПЛИТ) разделения массы корректирующих грузов для установки их за спицами обода. 8, 9, 10, 11 и 12 индикаторы, указывающие места установки корректирующих грузов на ободе. Выбранное место отмечается светящимся индикатором. Индикаторы 8 и 12 отмечают места, использующиеся при стандартной балансировке с помощью корректирующих грузов с пружинками. Индикаторы 9, 10 и 11 отмечают места установки липких грузиков при использовании различных схем ALU и статической балансировке. 13 индикаторы, показывающие диаметр обода, в данный момент введенный в компьютер СБ. 14 индикаторы, показывающие ширину обода, в данный момент введенную в компьютер СБ Описание клавиатуры Кнопки «-» и «+» кнопки для ввода ширины обода, а также диаметр обода и дистанции от корпуса СБ до колеса при ручном вводе этих параметров. Кроме того, эти кнопки используются для коррекции различных параметров, что отражено в соответствующих разделах настоящего руководства Кнопка «А, d, b» (геометрические параметры). При однократном нажатии переводит кнопки «-» и «+» в режим ввода диаметра обода, при двукратном нажатии переводит кнопки «-» и «+» в режим ввода дистанции до установленного на вал колеса. 4

7 Примечание: диаметр обода и дистанция вводятся в компьютер СБ автоматически при выдвижении штанги. Перевод кнопок «-» и «+» в режимы ввода диаметра и дистанции используется в случаях, когда та или иная неисправность не позволяет ввести диаметр и (или) дистанцию автоматически (ручной ввод). После ручного введения диаметра и (или) дистанции кнопки «-» и «+» автоматически возвращаются в режим ввода ширины обода Кнопка «ALU». Последовательное нажатие этой кнопки переключает программы: «стандартная», ALU1, ALU2, ALU3, ALU4, AUL5 и St (статическая балансировка). Схема установки грузиков показывается загоранием соответствующих светодиодов Кнопка «РЕЖ». Последовательное нажатие этой кнопки включает программы SPLIT (СПЛИТ) для установки корректирующих грузов за спицами обода ( невидимых снаружи) Кнопка «С» служит для включения различных режимов калибровки и настройки СБ Кнопка « 8 мости от конфигурации обода конус может быть установлен как с внешней стороны обода (вариант «а»), так и с внутренней (вариант «б») (см.рис. 9.1) На рисунке обозначены: 1 рабочая часть вала CБ 2, 3, 4 конус малый, конус большой и конус для колес автомобиля типа «Газель» соответственно. Нужный конус выбирается в зависимости от диаметра центрального отверстия обода. 5 втулка гайки 6 быстросъемная гайка 7 фланец (чашка) гайки с резиновым кольцом 8 коническая пружина При установке конусов с внутренней стороны обода сначала на вал должна быть установлена коническая пружина 8, создающая усилие центровки, а на гайке 6 втулка 5 должна быть заменена на фланец Для установки гайки необходимо нажать кнопку на ее корпусе, надеть гайку на вал CБ, продвинуть ее до упора и отпустить кнопку. При этом раздвижные резьбовые сухари выдвигаются из тела гайки и входят в зацепление с резьбой вала, после чего гайку довернуть по резьбе до затяжки колеса с необходимым усилием. Для снятия гайки необходимо сначала отвернуть ее для уменьшения осевого усилия, затем нажать кнопку и снять гайку. Внимание: Не допускается управлять положением резьбовых сухарей, т.е.нажимать и отпускать кнопку гайки, при наличии осевого усилия, например, при сжатии пружины 8. В этом случае из-за сил трения резьбовые сухари не полностью входят в витки резьбы вала, что приводит к ускоренному их износу и выходу из строя. С целью продления срока службы сухарей и резьбового вала не рекомендуется затягивать гайку с излишним усилием Точность балансировки колес в значительной степени определяется точностью их центровки на валу CБ. Поэтому тщательно производите закрепление колеса на валу CБ, следя за тем, чтобы торцевая поверхность обода была чистой и плотно прилегала к фланцу вала. Конуса и вал СБ должны быть чистыми и не иметь забоин. Затяжку гайки производите постепенно, поворачивая ее на небольшой угол, одновременно поворачивая вал с колесом с тем, чтобы усреднить действие сил, вызывающих отклонение колеса от правильного положения относительно вала CБ. Рабочую часть вала CБ, фланец, комплект конусов и гайку содержите в чистоте, своевременно протирайте их ветошью смоченной минеральным маслом для очистки и создания на их поверхности пленки масла. Оберегайте их от ударов могущих привести к деформации и появлению забоин, нарушающих центровку колеса на валу CБ. 10. Ввод геометрических параметров колеса Для правильного вычисления масс корректирующих грузов на внутренней и внешней сторонах колеса необходимо точно задать его геометрические параметры: диаметр и ширину обода( параметры d и b), а также дистанцию от корпуса до внутренней стороны обода (параметр А). При включении питания СБ автоматически устанавливаются исходные параметры «d» и «b», записанные в памяти компьютера CБ, которые отображаются на индикаторах 13 и 14 6

9 (рис.8.1.) соответственно. Исходные параметры «d» и «b» по желанию потребителя могут быть изменены, о чем будет сказано ниже. Параметр А после выключения СБ обнуляется, а после включения и установки колеса требуется его введение Данная модель СБ снабжена устройством, позволяющим автоматически вводить диаметр «d» колеса и дистанцию «А».Для этого необходимо, взяв за рукоятку, вытянуть из корпуса СБ штангу ввода параметров, подвести палец на конце рукоятки к месту установки корректирующих грузов на внутренней стороне обода Рис (см. рис. 10.1) и удерживать штангу в этом положении до появления звукового сигнала, после чего возвратить штангу в исходное положение. При выдвижении штанги на индикаторах 1 (рис. 8.1) отображается символ «А», а на индикаторах 4 значение параметра «А». Значение параметра «d» отображается на индикаторах 13. После возвращения штанги в исходное состояние на индикаторах 1 и 4 некоторое время сохраняется значение параметра А, затем показания на них возвращаются к отображению текущих значений масс корректирующих грузов. На индикаторах 13 сохраняется вновь установленное значение параметра «d». Рис Ширина обода обычно отмечена на его маркировке. При отсутствии маркировки или невозможности ее прочтения ширину следует измерить специальным инструментом кронциркулем (см. рис. 10.2) Ширина обода отображается на индикаторах 14 (рис.8.1). Если считанная с обода или измеренная ширина отличается от показаний на индикаторах 14, то кнопками «-» и «+» установить на индикаторах 14 требуемое значение ширины В случае если в результате неисправности при выдвижении штанги ввода параметров «d»и «A» один или оба параметра не вводятся, предусмотрена возможность их ручного введения. Для ручного ввода диаметра обода нажать однократно кнопку «А, d, b», после чего кнопки «-» и «+» переводятся в режим ввода диаметра. Нажимая кнопки «-» и «+» установить требуемое значение диаметра. Через 2-3 сек после установки диаметра кнопки «-» и «+» возвращаются в режим ввода ширины. Для ввода дистанции необходимо измерить линейкой расстояние Ал, на которое выдвинулась штанга при выполнении п и вычислить величину дистанции, которую нужно ввести в компьютер СБ по формуле: А=Ал/25,4 Дважды нажать кнопку «А, d, b», после чего на индикаторах 1 (рис.8.1) загорается символ «А», а на индикаторах 4 исходная величина дистанции. Нажимая кнопки «-» и «+» установить на индикаторах 4 требуемую величину дистанции. Через 2-3 сек после установки дистанции показания на индикаторах 1 и 4 возвращаются к отображению текущего дебаланса, а кнопки «-» и «+» возвращаются в режим ввода ширины обода Следует иметь в виду, что ошибки введения параметров А и b приводят к ошибке разделения машиной суммарной величины дебаланса на дебаланс по внутренней и внешней сторонам колеса. В этом случае установка корректирующих грузов на одной стороне будет изменять величину дебаланса на другой, причем проекция величины дебаланса с одной 7

10 стороны на другую будет вызывать и ошибку определения места дебаланса. Взаимное влияние плоскостей корреции будет тем больше, чем больше дебаланс колеса. Указанные ошибки разделения приводят к тому, что после проведения первого цикла балансировки колеса могут наблюдаться остаточные значения несбалансированности, устраняемые в последующих циклах. Учитывая сказанное, следует внимательно производить определение и ввод параметров А иb. При этом параметр А определяется до линии положения центра масс грузов на внутренней плоскости, а параметр b от линии положения центра масс грузов на внутренней плоскости до линии положения центра масс грузов на наружной плоскости Допустимая погрешность устройства автоматического ввода диаметра составляет 1 дюйм. Поэтому после автоматического ввода диаметра (п ) проконтролируйте введенную величину в окне 13 и в случае необходимости откорректируйте ее по п Функция «Два оператора» Часто на шиномонтажном участке работают два оператора, одновременно обслуживающие два автомобиля с разными типоразмерами колес. Было бы удобно, чтобы при поочередной работе на СБ каждому оператору не приходилось заново вводить геометрические параметры колес с которыми он работает, а переход от одного типоразмера колес к другому осуществлялся бы нажатием одной кнопки. Такую возможность предоставляет функция «Два оператора». Эта функция обеспечивается тем, что каждый раз при вводе новых геометрических параметров и установке требуемой программы ALU, предыдущее состояние запоминается. Для перехода от одного набора параметров к другому необходимо нажать кнопку «1-2». Визуальный контроль того, какие параметры установлены в данный момент, осуществляется по индикаторам 13 и 14 (рис.8.1), отображающие установленные в данный момент диаметр и ширину обода. 12. Режим ALU, St При балансировке колес с ободами из легких сплавов обычно применяются самоклеющиеся корректирующие грузы, устанавливаемые в места, отличные от принятых при стандартной балансировке грузиками с пружинками. В этих случаях используются программы ALU1-ALU5. Эти программы позволяют получить правильные результаты измерения масс корректирующих грузов для нестандартных мест их установки, хотя геометрические параметры колеса вводятся как при стандартной балансировке (п.10) Переключение схем ALU1-ALU5 осуществляется последовательным нажатием кнопки «ALU» при этом схема установки грузов отображается загоранием соответствующих светодиодов 8-12 (рис.8.1), кроме того, на индикаторах 1 отображаются символы ALU, а на индикаторах 4 номер 1-5. Через 2-3 сек. после установки требуемой программы ALU индикаторы 1-4 переходят в режим отображения дебаланса В некоторых случаях особенно при балансировке узких колес требуется статическая балансировка. Режим статической балансировки включается нажатием кнопки ALU после установки программы ALU5. При этом загорается светодиод 10, а на индикаторах 1 отображаются символы «St». В режиме статической балансировки необходимо установить только параметр «d», остальные параметры не важны. 8

11 12.4. Выход из программ ALU осуществляется последовательным нажатием кнопки ALU до загорания светодиодов 8 и 12 или нажатием кнопки «СТОП». 13. Программа СПЛИТ (SPLIT) Программа Split используется при балансировке колес с высококачественными ободами из легких сплавов с целью сохранения внешнего вида колеса за счет установки невидимых снаружи корректирующих грузов за спицами обода. Программа Split может быть использована только для тех схем установки грузов, когда внешняя плоскость коррекции дебаланса расположена за спицами, т.е. для ALU2 и ALU3. Программа позволяет так разбить величину корректирующего груза на две части, чтобы обе эти части оказались за спицами Для работы в программе Split установите на вал СБ балансируемое колесо и задайте его геометрические параметры (см.раздел 10) Для входа в программу Split нажмите кнопку РЕЖ., после чего загорается светодиод 6 (рис.8.1) и на индикаторах 1 загораются символы «SPп», означающие, что необходимо ввести число спиц обода колеса, подлежащего балансировке. При этом на индикаторах 4 загорается цифра 5. Если число спиц колеса отличается от 5, кнопками «-» и «+» установить на индикаторах 4 фактическое число спиц колеса Запустите СБ. После остановки вала установите любую спицу обода колеса вертикально вверх (на 12 часов) и нажмите кнопку С. После чего, на индикаторе 1 и линейке 2 (рис.8.1) будут указаны величина и место установки корректирующего груза на внутренней плоскости. Показания на индикаторах 4 и линейке 3 будут разбиты на две составляющих корректирующего груза, устанавливаемых за двумя соседними спицами. Для установки первой составляющей вручную поверните колесо до загорания всех светодиодов линейки 3 зеленым цветом. Установите корректирующий груз равный показаниям на индикаторах 4 в верхней точке обода за спицами на вертикали, проходящей через центр вала (на 12 часов). Для установки второй составляющей вручную поверните колесо до повторного загорания всех светодиодов на линейке 3 зеленым цветом. В этот момент показания на индикаторах 4 должны измениться. Установите корректирующий груз, равный показаниям на индикаторах 4 в верхней точке обода колеса за спицами на вертикали, проходящей через центр вала. Оба установленных груза должны оказаться за двумя соседними спицами Запустите СБ для проверки результатов балансировки и, в случае ненулевых показаний, произведите необходимую коррекцию Если до входа в программу Split уже был произведен запуск для измерения дебаланса колеса и Вы решили устанавливать корректирующие грузы по программе Split, выберите одну из схем установки грузов ALU2 или ALU3. Войдите в программу Split нажав кнопку «РЕЖ», установите число спиц колеса аналогично п , установите одну из спиц обода колеса вертикально вверх и нажмите кнопку «С». Результаты ранее произведенного запуска будут пересчитаны с учетом программы Split. При дальнейшей балансировке однотипных колес в программе Split после запуска СБ с каждым новым колесом необходимо установить любую спицу обода колеса вертикально вверх и нажать кнопку «С». Далее установить грузы в соответствии с п Выход из программы Split осуществляется нажатием кнопки «СТОП» или при новом вводе любого из геометрических параметров A, b или d. 9

12 14. Балансировка колеса При включении тумблера питания СБ на индикаторах 1 (рис. 8.1) высвечивается трехзначное число номер версии программного обеспечения. Через 2-3 сек на индикаторах 1 и 4 должны загореться нули, на индикаторах 13 исходное значение диаметра обода, на индикаторах 14 исходное значение ширины обода, кроме того должны загореться светодиоды 8 и 12, что свидетельствует о включении режима стандартной балансировки с установкой на обеих плоскостях коррекции грузиков на пружинках. На линейках 2 и 3 (рис. 8.1) должны загореться центральные светодиоды При включении СБ программа измерения дебаланса настраивается таким образом, что дебаланс менее 8 г (заводская установка) на любой плоскости коррекции не показывается, в этом случае на индикаторах 1 и 4 (рис. 8.1) высвечиваются «0». Минимальный дебаланс отображающийся на индикаторах 1 и 4 равен 8г. Дебаланс, превышающий 8г, округляется до величины кратной 5,т. е. дебаланс 9, 10, 11 и 12 г отображается цифрой 10, дебаланс 13, 14,15, 16 и 17 г цифрой 15 и т. д. Для просмотра неокругленного значения дебаланса или дебаланса менее 8г. необходимо нажать кнопку « 13 внутренней плоскости колеса тяжелое место находится внизу на вертикали, проходящей через ось вала СБ Подберите корректирующий груз, масса которого равна показанию на индикаторах 1 и установите его на внутренней плоскости в верхней точке обода колеса строго на вертикали проходящей через ось вала СБ Аналогично, по моменту свечения всех светодиодов на линейке 3 зеленым цветом установите корректирующий груз, масса которого равна показанию на индикаторах 4, на наружную плоскость колеса Для проверки результатов балансировки снова запустите СБ. Если колесо отбалансировано правильно, на индикаторах 1 Рис и 4 (рис.8.1.) отображаются «0». Если на индикаторах 1 и (или ) 4 высветились показания не равные «0», это означает, что масса корректирующего груза подобрана не точно или груз установлен с ошибкой по углу. В этом случае повторно произведите балансировку, при этом следует учитывать положение первоначально установленного груза в соответствии с диаграммой (рис.12.1). Если после поворота колеса так, чтобы на линейке 2 или 3 (рис.8.1) все светодиоды загорелись зеленым цветом, первоначально установленный груз находится в зоне А, вместо него следует поставить более тяжелый груз. Если в зоне Б, вместо него следует установить более легкий груз. Если груз находится в одной из зон В, его следует сместить в направлении, указанном стрелками. После этого снова запустите СБ и проверьте правильность балансировки. По окончании балансировки снимите колесо с вала СБ Конструкция СБ рассчитана на установку корректирующих грузов непосредственно на валу машины, однако, для продления срока службы СБ, избегайте приложения слишком больших ударных нагрузок при установке грузов. Рекомендуется окончательное заколачивание корректирующих грузов производить после снятия колеса с вала СБ При дебалансе более 100г. по обеим сторонам колеса возможно насыщение измерительного тракта СБ и появление дополнительных ошибок. Поэтому при показаниях более 100г. по любой из плоскостей, рекомендуется сначала компенсировать большой дебаланс грузом, составляющим 70-80% от показаний СБ, и затем в следующем цикле приступить к окончательной балансировке колеса Иногда после проворота отбалансированного колеса относительно вала СБ или при установке на СБ ранее отбалансированного колеса при измерении его дебаланса оказывается, что он не равен «0». Это обусловлено не погрешностью показаний СБ, а вследствие того, что положения фактической (мгновенной) оси вращения колеса в предыдущем и новом измерениях не совпадают, т. е. во время этих двух установок колесо занимало разные положения относительно вала СБ. Погрешности установки колеса могут быть обусловлены наличием грязи и посторонних частиц на опорных поверхностях фланца вала и обода колеса, овальностью и другими дефектами центрального отверстия обода, износом и наличием дефектов 11

14 на рабочих поверхностях вала и конусов, повышенным и торцевым биением поверхностей фланца и вала вследствие деформации из-за приложения чрезмерных нагрузок. Следует иметь в виду, что разница измеренных значений дебаланса при смене положения колеса относительно вала, обусловленная перечисленными причинами, примерно в 2 раза больше фактической величины остаточного дебаланса, т.к. часть дебаланса, обусловленная неточностью установки колеса, скомпенсированная до смены положения колеса, складывается с остаточным дебалансом после смены положения. Таким образом, небольшие расхождения показаний до 15 г., а при тяжелых колесах до 20 г., следует считать вполне допустимыми. Если после балансировки и установки колеса обратно на автомобиль при езде ощущается вибрация на рулевом колесе, то причина, скорее всего, в дебалансе тормозных дисков, барабанов и других деталей, вращающихся вместе с колесом, или часто в большом износе ступицы, центрального отверстия и крепежных отверстий обода. Причиной появления вибраций могут быть дефекты обода и шины (восьмерка, овальность), наличие люфтов в подвеске и рулевом механизме. Остаточный дебаланс, возникающий после установки колеса на автомобиль может быть устранен с помощью финишных балансировочных машин, позволяющих скомпенсировать остаточный дебаланс всех вращающихся частей непосредственно на оси автомобиля. 15. Установка рабочих параметров Программное обеспечение СБ содержит целый ряд параметров, позволяющих максимально приспособить СБ к потребностям любого потребителя (это параметры Р10-Р19), и параметров, обеспечивающих настройку и проверку СБ (параметры Р20-Р24). Кроме того программное обеспечение позволяет протестировать все измерительные тракты СБ, провести учет остаточного дебаланса вала, а также контролировать количество отбалансированных колес Установка минимального дебаланса, выводимого на индикаторы (см. п ) Войти в программу калибровки СБ, для чего нажать и удерживать кнопку «С». На индикаторах 1 и 4 (рис.8.1), появятся мигающие символы «CAL». После звукового сигнала символы «CAL» загораются постоянно Войти в параметры Р10-Р19 еще раз нажав кнопку «С». На индикаторах 1 загораются символы Р Выбрать параметр Р10, для чего нажать кнопку «Т». На индикаторах 14 загораются символы Р10, на индикаторах 1 символы «-0-», а на индикаторах 4 величина, начиная с которой измеренное значение дебаланса выводится на индикаторы СБ. Если измеренное значение дебаланса меньше этой величины то на индикаторы выводятся «0». Изменение величины минимального дебаланса осуществляется кнопками «+» и «-» Установка исходных значений диаметра и ширины обода устанавливаемых при включении СБ (см. п ) Войти в параметры Р10-Р19 в соответствии с п и Выбрать параметр Р11 или Р12 для установки исходного значения диаметра или ширины обода соответственно, нажимая кнопку «Т». Номер параметра загорается на индикаторах 14. На индикаторах 1 загораются символы «d0» или «b0» соответственно. Изменение исходных значений осуществляется кнопкам«+» и «-» Установка единиц измерения диаметра и ширины обода (дюймы или мм) Войти в параметры Р10-Р19 по п и

15 Выбрать параметр Р13 или Р14, нажимая кнопку «Т». Номер параметра загорается на индикаторах 14. При этом на индикаторах 1 загораются символы «du» или «bu» соответственно, а на индикаторах 4 состояние этих параметров : 0 единицы измерения дюймы, 1 миллиметры. Переключение состояния параметров кнопками «+» и «-» Установка звукового сопровождения по окончании балансировки колеса. Каждый раз, когда после установки корректирующих грузов и окончания контрольного запуска СБ на индикаторах 1 и 4 загораются «0», звуковой тракт СБ воспроизводит одну из семи мелодий. Выбор варианта звукового сопровождения или его отключение осуществляется параметром Р Войти в параметры Р10-Р19 см п и п Выбрать параметр Р16, нажимая кнопку «Т». Номер параметра отображается на индикаторах 14. На индикаторах 1 отображается параметр «РIC», а на индикаторах 4 его состояние: 1-7 варианты звукового сопровождения, «Off» звуковое сопровождение отключено. Изменение состояния производится кнопками «+» и «-» Кратковременное включение тормоза при повороте колеса в положение установки корректирующего груза по внутренней или наружной сторонам колеса Войти в параметры Р10-Р19, см.п и Выбрать параметр Р17, нажимая кнопку «Т». Номер параметра отображается на индикаторах 14. На индикаторах 1 отображается параметр «SHL» на индикаторах 4 его состояние : «On» включено, «Off» выключено. Изменение состояния производится кнопкам «+» и «-» Запуск СБ опусканием защитного кожуха Войти в параметры Р10-Р19, см. п и Выбрать параметр Р18, нажимая кнопку «Т». Номер параметра отображается на индикаторах 14. На индикаторах 1 отображается название параметра «ASt», а на индикаторах 4 его состояние: «On» включено, «Off» выключено. Изменение состояния кнопками «+» и «-» Выход из параметров Р10-Р19 осуществляется кнопками «СТАРТ» или «СТОП». При нажатии кнопки «СТАРТ» выход с записью вновь установленных состояний параметров Р10-Р19. При нажатии кнопки «СТОП» выход с сохранением ранее установленных параметров Р10-Р Сброс параметров Р10-Р19 в исходное состояние Войти в параметры Р10-Р19, см. п и Выбрать параметр «Р—», нажимая кнопку «Т». Номер параметра отображается на индикаторах 14. На индикаторах 1 и 4 названия параметра «res» «Et» Нажать кнопку «СТОП». При этом все параметры Р10-Р19 возвращаются в исходное состояние: Р10-8, Р11-13, Р12-5, Р13 и Р14 дюймы, Р15 Р18 «On». Примечание: Параметр Р15 в данной модели станка не выставляется. 16.Калибровка СБ Если в процессе эксплуатации возникли сомнения в правильности показаний СБ, то необходимо произвести его калибровку Калибровка устройства измерения дистанции. Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте ее палец в задний торец фланца вала, как показано на рис При этом на индикаторах 1 отображается символ А, а на индикаторах 4 величина введенной дистанции. Если величина дистанции на индикаторах 13

16 4 не равна 4,6±0,2, то устройство ввода дистанции требует калибровки Войти в программу калибровки СБ, аналогично п Войти в параметры Р20-Р24, нажав два раза кнопку «С», на индикаторах 1 отобразится символ Р Выбрать параметр Р20, нажав кнопку «Т». Номер параметра отобразится на индикаторах 14. На индикаторах 1 отобразится название параметра «df», на индикаторах 4 его величина Рис уставка дистанции Выдвинуть штангу установки параметров и упереть ее палец в задний торец фланца вала, как показано на рисунке 16.1., и нажать кнопку «С». На индикаторах 4 отобразится величина уставки дистанции, необходимая для правильной работы устройства ввода дистанции Калибровка устройства измерения диаметра обода. Диаметр обода обычно указан на его маркировке. Если в процессе эксплуатации Вы обнаружите, что при введении геометрических параметров диаметр обода вводится с ошибкой, то необходимо выполнить калибровку устройства ввода диаметра. Рис Войти в параметры Р20-Р24, аналогично п и Выбрать параметр Р21 нажимая кнопку «Т». Номер параметра отображается на индикаторах 14, а на индикаторах 1 наименование параметра «Pd» Установить на вал СБ стандартный штампованный обод колеса диаметром 13 дюймов, причем радиальное биение обода не должно превышать 2,5 мм Выдвинуть штангу установки геометрических параметров и подвести ее палец к внутренней поверхности закраины обода в место установки грузов, рис и нажать кнопку «С» По окончании калибровки устройств измерения дистанции и (или) диаметра, нажмите кнопку «СТАРТ», при этом результаты калибровки будут записаны в память, и программа СБ вернется в основной режим. Если необходимо выйти в основной режим без записи результатов калибровки, нажмите кнопку «СТОП» В составе параметров Р20-Р24 имеются параметры Р22 «А», Р23 «Fb» и Р24 «РН». Эти параметры устанавливаются на предприятии изготовителе и изменение их категорически запрещено Калибровка тракта измерения дебаланса. Если в процессе эксплуатации у Вас появились сомнения в правильности измерения масс корректирующих грузов, произведите калибровку тракта измерения дебаланса СБ Войдите в программу калибровки по п Установите на вал СБ обод колеса или собранное колесо с дебалансом по каждой стороне не более 25г Введите геометрические параметры. Внимание: Если геометрические параметры будут введены неверно, результаты калибровки СБ будут также не верны, и все последующие измерения будут выполняться с ошибкой Запустите СБ. После первого цикла калибровки на индикаторах 1 отобразятся символы «Add», а на индикаторах 4 «75». 14

17 Установите на внешнюю сторону колеса груз, вес которого заранее проверен и равен 75±0,5г. Запустите СБ. По окончании второго цикла калибровки на индикаторах 1 и 4 должны появиться символы «CAL» «End». На этом калибровка закончена. 17. Включение тестового режима. Войдите в режим калибровки по п Нажмите кнопку «С» три раза. На индикаторах 1 и 4 появятся символы «tes» «t». Нажмите кнопку «Т». На индикаторах1 и 4 будут отображаться уровни сигналов с датчиков дебаланса, вертикального и горизонтального соответственно. На индикаторах 14 число от 0 до 143, изменяющееся за 1 оборот вала. На индикаторах 13 число от -5 до 50, изменяющееся при выдвижении штанги установки параметров. Светодиоды 8 и 9 должны поочередно равномерно мигать при равномерном выдвижении штанги. Светодиоды 10, 11 и 12 характеризуют работу устройства отсчета угла поворота вала. Светодиод 10 должен давать одну вспышку за 1 оборот вала. Светодиоды 11 и 12 должны равномерно мигать при равномерном вращении вала. Для выхода из тест-режима нажмите кнопку «СТОП». 18. Учет остаточного дебаланса вала. Для определения необходимости проведения процедуры учета остаточного дебаланса вала, установите средние геометрические параметры: диаметр 13 дюймов дистанцию в пределах 3,5-3,7 ширину 5,0. Не устанавливая на вал СБ никаких деталей и колеса, запустите СБ. Если после остановки СБ показания на индикаторах 1 и 4 будут превышать две единицы, то необходимо провести учет остаточного дебаланса вала Войдите в режим калибровки по п Войдите в режим измерения остаточного дебаланса вала, для чего нажмите 4 раза кнопку «С». На индикаторах 1 и 4 должны появиться символы «bal», «bal» Запустите СБ. По окончании измерительного цикла на индикаторах 1 и 4 должны появиться символы «bal», «End», после чего СБ перейдет в основной режим. 19. Просмотр числа отбалансированных колес. Каждый раз когда после запуска, в котором зафиксирован дебаланс по любой из плоскостей коррекции, следует запуск, в котором получены нулевые значения дебаланса, состояние счетчика отбалансированных колес увеличивается на единицу. Таким образом, можно контролировать количество отбалансированных колес. Для просмотра состояния счетчика войдите в программу калибровки по п Нажмите пять раз кнопку «С», после чего на индикаторах 1 и 4 должны появиться символы «nxx», «XXX», где : n символ числа, «XXXXX» пятизначное число количество отбалансированных колес. Для выхода в основной режим, нажмите кнопку «СТОП». 15

18 20. Техническое обслуживание СБ Техническое обслуживание производится с целью обеспечения нормальной работы СБ в течение срока эксплуатации. Периодичность обслуживания зависит от условий окружающей среды и интенсивности эксплуатации СБ. Рекомендуемые виды и сроки проведения работ по техническому обслуживанию: — ежедневное обслуживание — чистка СБ каждые 3 месяца — регулировка натяжения ремня и проверка зазора тормозного устройства по мере необходимости. При вскрытии СБ для проведения технического обслуживания необходимо отсоединить ее от питающей сети Ежедневное обслуживание. Ежедневно по окончании работы необходимо очистить от грязи и пыли корпус СБ, а рабочую часть шпинделя, фланец, шпильку и комплект зажимных приспособлений протереть ветошью, смоченной минеральным маслом. Внимание! Ежедневно в процессе работы необходимо следить за чистотой посадочных мест шпинделя, шпильки и конусов и при необходимости протирать их ветошью, смоченной минеральным маслом, во избежании их преждевременного износа и выхода из строя Чистка СБ. Каждые три месяца следует удалять пыль и продукты износа трансмиссии и тормозного устройства во внутренней полости СБ. Чистку следует производить с помощью пылесоса или путем продувки сухим воздухом. При продувке следует надежно прикрыть узлы датчиков во избежание попадания в них грязи и посторонних предметов. При проведении чистки особое внимание следует уделить оптоэлектронным датчикам на устройствах ввода дистанции и отсчета угла поворота шпинделя. Следует тщательно продуть элементы оптоэлектронных датчиков сухим воздухом (не допускается наличие в потоке воздуха капель масла и воды, а также других посторонних частиц) после чего. элементы следует прочистить чистой мягкой кисточкой. В случае подозрения на сбои отсчета дистанции и угла аккуратно демонтируйте оптоэлектронные датчики и тщательно протрите рабочие поверхности свето- и фотодиодов мягкой тряпочкой, смоченной спиртом, после чего установите их на место По мере необходимости регулируйте натяжение ремня путем перемещения кронштейна с двигателем. При нормальном натяжении ремня прогиб его ветви должен составлять мм. при приложении усилия 0,8 1,0 кг. Примечание: при появлении скрипа допускается рабочую поверхность ремня смазывать небольшим количеством консистентной смазки, либо специальной смазкой, предотвращающей скрип ремня привода генератора в автомобиле, продающейся в магазинах автозапчастей Для регулировки зазора между электромагнитом и тормозным диском ослабьте два болта крепления кронштейна электромагнита. Отодвигая кронштейн, выставьте зазор в пределах 0,5 1,5 мм и затяните болты крепления кронштейна. 16

19 21. Свидетельство о приемке Станок балансировочный ЛС11, заводской номер соответствует ТУ и признан годным к эксплуатации. Дата выпуска 200 г. Руководитель предприятия-изготовителя М.П. 22.Свидетельство о первичной поверке М.П. Поверитель 200 г. 17