Станок для холодной ковки типа Твистер Blacksmith M3-TR

Торсионный станок, который также называют твистер, позволяет выполнять продольное скручивание квадратных прутков и полос. В результате получаются витые элементы, именуемые торсионами, из которых собираются корзинки (фонарики) и шишки. Данная статья посвящена самостоятельному изготовлению устройств.

- Как сделать торсионный станок

- Видео

- Приспособа для корзинок

- Оборудование для холодной ковки: своими руками или купить

Как сделать торсионный станок

Для начала предлагаем посмотреть парочку роликов.

Видео

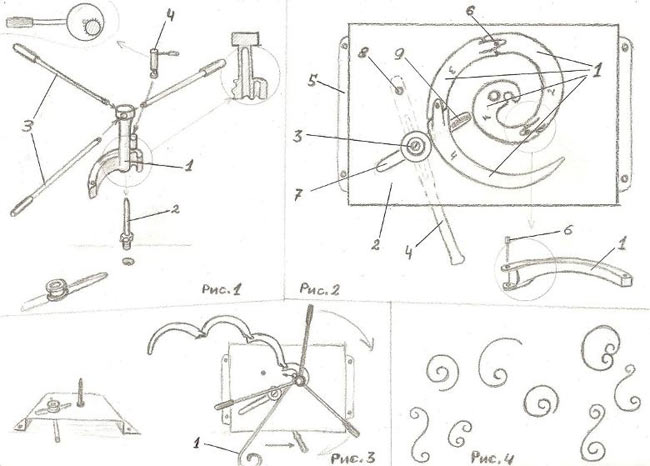

Приспособа для корзинок

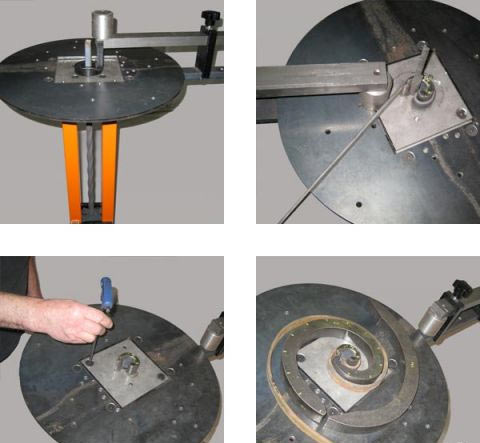

Поделился опытом изготовления приспособления для гибки корзинок и фото Максим Вишняков из Иваново, активный участник и редактор нашей группы во ВКонтакте. Страница Максима в каталоге кузнецов тут. Далее фото и комментарии кузнеца, если что непонятно, задавайте вопросы в комментариях.

Закрутка-1оборот. Квадрат 6мм., длинна 180мм. Диаметр стержня 20мм. Крутиться легко. Можно помазать стержень маслом. Втулки сварил из кусочков того же квадрата. После закрутки 4 детали по краям обвязываешь резинками для купюр, расправляешь и по торцам делаешь прихватки.

2 втулки сделаны из кусочков квадрата 6х6. Одна втулка зафиксирована на столе, ко второй приварены ручки. Пруток толщиной 30мм. Толщина прутка влияет на диаметр корзинки. Толщина 30мм-корзинка 60-65мм.

Во втулках пазы для заготовки не сквозные. Они заглушены так чтобы заготовка входила в паз на глубину примерно 20мм.

на фотографии видно что пазы во втулках не сквозные, заглушены. пруток во втулку входит на 20мм.

Процесс изготовления 1 корзинки у меня занимает не больше 5мин.

Также можно крутить и круглый пруток.

Центральный пруток (30мм.) лучше зашкурить или, кому не лень, смазывать маслом для уменьшения трения об него заготовки. Чем меньше трение тем равномернее и легче будет закрутка.

Оборудование для холодной ковки: своими руками или купить

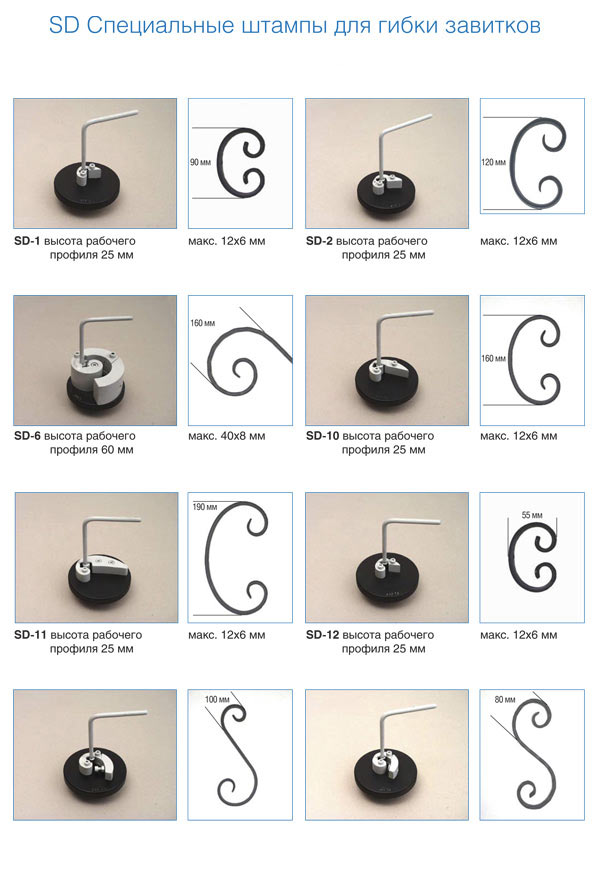

Кроме торсиона для холодной ковки применяются другие станки с ручным (рычажным) управлением, среди которых наиболее выделяется улитка, использующаяся для изготовления завитков. Подобные устройства чаще всего применяются индивидуальными мастерами, а также кузнецами небольших кузниц, мастерских и компаний.

Данные механизмы отличаются достаточно простым устройством, поэтому их возможно собрать своими руками, что актуально и для рычажных щепоколов. Самодельная улитка, волна или другой станок отличается необходимой для определенного мастера конструкцией и размерами, что позволяет решать поставленные задачи.

Станки с электропроводом отличаются более высокой производительностью, а также снижают трудозатраты. Самостоятельная сборка устройств позволяет сделать модель, отвечающую всем критериям.

Универсальные станки представляют собой автоматические или ручные машины, предназначенные для выпуска больших объемов различных элементов. Высокая производительность делает агрегаты востребованными на крупных и средних предприятиях. Универсальное оборудование позволяет обрабатывать заготовки с разным сечением: полосы, профильные трубы, круглые и квадратные прутки.

Инструменты: клещи, вилки и кувалда и приспособления: шаблоны, лекала, кондукторы в большинстве случаев изготавливаются своими руками.

Однако, следует отметить, что не все мастера обладают свободным временем для самостоятельного изготовления необходимых станков для холодной ковки (где купить). В таком случае рекомендуется приобрести ручные устройства: улитка (где купить), торсион и другие нужные механизмы, чтобы сразу же приступить к реализации проектов по холодной ковке своими руками.

Повышенный интерес владельцев дач и частных домов вызывают щепоколы.

Из полосы и квадратного прутка получаются красивые декоративные элементы в виде скрученных заготовок, которые называют торсионами.

Их можно использовать при изготовлении различных металлоконструкций: заборов, ограждений, калиток и других.

Изготовить эти декоративные элементы можно даже в условиях домашней мастерской. Для этого потребуется только простое приспособление для холодной ковки.

В этой статье расскажем, как изготовить станок торсион своими руками. Рассмотрим две разных конструкции, а вы уже выбирайте ту, которая понравится больше.

Самодельные приспособления хороши тем, что их можно изготовить из подручных материалов.

И даже если в мастерской «шаром покати», то все необходимые детали можно недорого приобрести на чермете.

Таким образом, итоговая стоимость самодельного станка будет намного меньше, чем заводского.

Как скрутить квадратный прут в торсион

Крученные заготовки из стального квадратного прута используются при создании различных кованых изделий (забор, калитки, оконные решетки и т. д.). Называются такие детали торсионами.

Чтобы изготовить торсион, нам потребуется простейшее самодельное приспособление, которое можно собрать из металлолома.

В данном случае будем использовать следующие материалы:

- строительный уголок;

- металлическую полосу;

- болты;

- профильную трубу;

- брусок металла (выступает в качестве прижима);

- направляющую гайку.

Своим опытом изготовления и сборки приспособления для скручивания торсионов с нами поделился автор YouTube канала Creative Tool Mistry.

Основные этапы работ

Отрезаем два куска строительного уголка одинаковой длины и свариваем их вместе, чтобы получился квадратный профиль.

Размечаем эту деталь, высверливаем отверстия, нарезаем резьбу.

Далее надо будет отрезать кусок металлической полосы. На конце привариваем профиль из уголков.

В металлической полосе дополнительно высверливаем два отверстия и нарезаем резьбу — для крепления уголка, с помощью которого конструкция будет фиксироваться в слесарных тисках. На конце полосы привариваем направляющую гайку.

В завершении останется только изготовить ручку-рычаг. Для этого используем профильную трубу, металлический брусок и два длинных болта с гайками.

Как скрутить квадратный прут

Сначала устанавливаем самодельное приспособление в тиски.

Потом пропускаем заготовку через направляющую гайку и фиксируем край с помощью болтов, как это показано на фото ниже.

На свободный конец заготовки надеваем ручку-рычаг. Теперь просто скручиваем заготовку.

Видео

Подробно о том, как сделать такую приспособу и скрутить квадратный прут в торсион, советуем посмотреть в авторском видеоролике.

Genius Idea?? Unique Homemade Tool

Genius Idea?? Unique Homemade ToolПростая приспособа для изготовления торсионов «на холодную»

Рассмотрим, как сделать своими руками универсальный станочек для холодной ковки металла.

Используя это самодельное приспособление, можно изготавливать гнутые декоративные элементы (торсионы) из стальной полосы и квадратного прутка.

Из ключевых преимуществ данной конструкции стоит отметить компактные размеры и удобство хранения, простоту изготовления, а также возможность быстрой сборки-разборки.

Да и себестоимость самоделки очень низкая, поскольку все необходимые комплектующие можно найти в своей мастерской.

Чертежи самодельного гибочного станка без проблем можно найти в интернете, но по большому счету особой надобности в них нет.

Основные материалы, которые потребуются нам для изготовления станка:

- металлический квадратный пруток;

- профильная труба (направляющая);

- подшипники;

- металлический уголок;

- стальная полоса;

- металлический круглый пруток;

- болты (для фиксации заготовок).

Основные этапы работ

Первым делом отрезаем две заготовки одинаковой длины из металлического квадрата.

Делаем разметку, после чего с помощью болгарки вырезаем в заготовках пазы. Длина паза равна ширине двух подшипников.

С одной из сторон обеих заготовок сверлим сквозные отверстия, и метчиком нарезаем в них резьбу — чтобы можно было вкрутить болты.

Далее вставляем обе заготовки в подшипники, как показано на фото ниже. Диаметр подшипников — на ваше усмотрение.

С той стороны, где в квадратах просверлены отверстия — вкручиваем болты (упираем их друг в друга), с другой стороны — временно устанавливаем удлиненную гайку.

Потом привариваем заготовки к внутренней обойме подшипников. Сварные швы необходимо зачистить с помощью УШМ.

Далее отрезаем квадратную профильную трубу нужной длины, которая будет выступать в качестве направляющей.

Отрезаем четыре куска металлического уголка, свариваем их попарно — получатся две каретки, которые будут перемещаться по направляющей.

Первую каретку привариваем к наружной обойме подшипников. К квадратам надо дополнительно приварить ручки из круглого прутка или круглой трубы.

Отрезаем две полосы металла. Сверлим в них по два отверстия, нарезаем резьбу. Затем привариваем обе полосы ко второй каретке.

Теперь приступаем к сборке станка. Направляющую из квадратной профтрубы зажимаем в слесарных тисках.

На один конец направляющей надеваем каретку с оправкой (подшипниками), на другой — каретку с металлическими пластинами и фиксирующими болтами.

В верхней части пластины скрепляем с помощью болта, а в нижние отверстия вкручиваем фиксирующие болты для зажима заготовки.

Далее берем заготовку (стальную полосу или квадратный пруток), зажимаем ее сначала с одной стороны станка, а потом — с другой.

Крутим ручки по часовой стрелке, и скручиваем заготовку в торсион.

Видео

Подробно о том, как в условиях домашней мастерской или гаража изготовить простой станочек для холодной ковки своими руками, можно посмотреть в авторском видеоролике. Идея принадлежит автору YouTube канала Be Creative

AMAZING IDEA | for metal work | with bearing

AMAZING IDEA | for metal work | with bearingСтанок для изготовления элементов декора методом холодной ковки

Различные декоративные элементы из металла можно без проблем изготовить своими руками — методом холодной ковки (то есть без нагревания заготовки).

И для этого удобно использовать самодельный станок. О том, как его изготовить, расскажем в сегодняшней статье.

Для изготовления станка потребуются следующие материалы:

- профильная труба;

- листовой металл;

- подшипники (2 шт.);

- кусок кругляка.

Первым делом отрезаем три куска профтрубы (два коротких куска, и один — длинный), и свариваем из них станину станка в форме буквы «Н».

Советуем также прочитать: как изготовить классный сверлильный станок для мастерской.

Основные этапы работ

На следующем этапе из листового металла мастер вырезает три пластины. В двух из них нужно будет просверлить отверстия.

После этого привариваем металлические пластины к станине, как показано на фото ниже.

Далее привариваем к боковым пластинам кольца из металла, в которые запрессовываем подшипники.

Когда станина станка полностью готова, останется только сделать два зажима для заготовок.

Один из зажимов устанавливается в подшипники, а второй — крепится к подвижной площадке, которая перемещается вдоль станины.

Принцип работы станка очень прост: отрезанную по размеру заготовку (это может быть кусок металлической полосы или квадрата) фиксируем с помощью зажимов.

После этого крутим вал, к концу которого приварен штурвал, и закручиваем заготовку.

Видео

Подробно о том, как изготовить такой станок, можно посмотреть на видео ниже. Данная идея принадлежит автору YouTube канала Homemade lathe machine.

Homemade Metal Bar Twister

Homemade Metal Bar TwisterМини станок для изготовления торсионов своими руками

Давно мечтаете о самодельном мини станке для изготовления торсионов, но не можете определиться с конструкцией устройства?

Конечно, на просторах Ютуба можно найти много разных вариантов, но далеко не все они просты в изготовлении.

Предлагаем оптимальный вариант с точки зрения практичности и стоимости.

В сегодняшней статье расскажем, как своими руками изготовить компактный и относительно недорогой мини станочек для изготовления торсионов (декоративных элементов) в домашних условиях — из металлической полосы или квадратного прута.

Необходимые материалы:

- швеллер;

- брусковый металл;

- круглый пруток;

- круглая труба;

- болты с гайками.

Своим личным опытом изготовления и сборки мини станка поделился с нами автор YouTube канала welding. Берите на заметку!

Основные этапы работ

В качестве станины будем использовать кусок металлического швеллера длиной примерно около 50 см. По краям привариваем заготовки из брускового металла.

После этого отрезаем два куска стального круглого прутка, которые будут использоваться в качестве направляющих. Надеваем на них втулки из круглой трубы, устанавливаем между брусками металла и обвариваем.

К втулкам привариваем еще одну заготовку из брускового металла. Потом зачищаем сварные швы при помощи болгарки.

На следующем этапе берем подшипник подходящего размера и запрессовываем его в корпус из трубы. Внутрь вставляем вал (кусок кругляка). Привариваем получившуюся деталь к станине, как показано на фото ниже.

К рабочему валу необходимо будет приварить самодельный блок, изготовленный из кусков швеллера, с двумя прижимами из болтов и гаек.

Второй самодельный зажим привариваем на противоположной стороне станины. Но в нем только один прижим.

В завершении останется только приварить к наружной стороне вала ручку. Теперь наше самодельное приспособление готово.

Устанавливаем мини станок на рабочем столе или другой горизонтальной поверхности (способ монтажа — на ваше усмотрение), устанавливаем заготовку из металлической полосы или прутка, после чего приступаем к скручиванию торсиона.

Видео

Подробно о том, как самостоятельно изготовить мини станок для холодной ковки, можно посмотреть в видеоролике ниже. Спасибо за внимание.

تعلم كيفية صنع أداة ثني ولف الحديد | Learn how to make an iron bending tool

تعلم كيفية صنع أداة ثني ولف الحديد | Learn how to make an iron bending toolКак быстро сделать торсион из металлической полосы

Торсионы часто используются в качестве декоративных элементов при изготовлении различных металлоконструкций. Вот только, чтобы сделать их, многие мастера тратят не один день на сборку специального кондуктора.

Но есть более простой и быстрый способ, как сделать торсионы.

В данном случае мы рассмотрим вариант изготовления торсиона из металлической полосы.

Необходимые материалы:

- уголок;

- круглая труба;

- пруток.

Чтобы сделать торсион, нам также потребуется собрать небольшой кондуктор, но время на изготовление самодельного приспособления потребуется в разы меньше.

Основные этапы работ

Для начала необходимо будет найти кусок тяжелой железяки, который мы будем использовать в качестве основания самоделки.

В нашем случае — это кусок двутавровой балки.

Теперь нам потребуется металлический уголок. Отрезаем от него четыре одинаковых заготовки. Привариваем к основанию, как показано на фото ниже.

Расстояние между уголками (в каждой паре) должно быть чуть больше толщины металлической полосы, из которой будет изготавливаться торсион. Расстояние между парами уголков (длина) — это уже на ваше усмотрение.

На следующем этапе отрезаем кусок стальной круглой трубы. Устанавливаем его между парами уголков и привариваем.

Отверстие в задней паре уголков необходимо заглушить. Просто привариваем кусок круглого прутка, и потом обвариваем.

К передней части трубы дополнительно привариваем втулку из трубы большего размера. Зачищаем швы от сварки болгаркой. Самоделка готова.

Как сделать торсион из полосы

Отрезаем кусок металлической полосы требуемой длины. Вставляем его в направляющую из трубы.

Конец заготовки упираем в заглушку.

Второй конец зажимаем в патроне электродрели. Включаем дрель и через несколько секунд торсион готов!

Видео

Подробно о том, как быстро сделать торсион из металлической полосы, вы можете посмотреть ниже — в авторском видеоролике ниже. Идеей поделился автор YouTube канала welding.

فكرة ذكية وبسيطة لكيفية لف قطعة حديد باستعمال المثقاب

فكرة ذكية وبسيطة لكيفية لف قطعة حديد باستعمال المثقابЗадать вопрос

Из полосы и квадратного прутка получаются красивые декоративные элементы в виде скрученных заготовок, которые называют торсионами.

Их можно использовать при изготовлении различных металлоконструкций: заборов, ограждений, калиток и других.

Изготовить эти декоративные элементы можно даже в условиях домашней мастерской. Для этого потребуется только простое приспособление для холодной ковки.

В этой статье расскажем, как изготовить станок торсион своими руками. Рассмотрим две разных конструкции, а вы уже выбирайте ту, которая понравится больше.

Самодельные приспособления хороши тем, что их можно изготовить из подручных материалов.

И даже если в мастерской «шаром покати», то все необходимые детали можно недорого приобрести на чермете.

Таким образом, итоговая стоимость самодельного станка будет намного меньше, чем заводского.

Как скрутить квадратный прут в торсион

Крученные заготовки из стального квадратного прута используются при создании различных кованых изделий (забор, калитки, оконные решетки и т. д.). Называются такие детали торсионами.

Чтобы изготовить торсион, нам потребуется простейшее самодельное приспособление, которое можно собрать из металлолома.

В данном случае будем использовать следующие материалы:

- строительный уголок;

- металлическую полосу;

- болты;

- профильную трубу;

- брусок металла (выступает в качестве прижима);

- направляющую гайку.

Своим опытом изготовления и сборки приспособления для скручивания торсионов с нами поделился автор YouTube канала Creative Tool Mistry.

Основные этапы работ

Отрезаем два куска строительного уголка одинаковой длины и свариваем их вместе, чтобы получился квадратный профиль.

Размечаем эту деталь, высверливаем отверстия, нарезаем резьбу.

Далее надо будет отрезать кусок металлической полосы. На конце привариваем профиль из уголков.

В металлической полосе дополнительно высверливаем два отверстия и нарезаем резьбу — для крепления уголка, с помощью которого конструкция будет фиксироваться в слесарных тисках. На конце полосы привариваем направляющую гайку.

В завершении останется только изготовить ручку-рычаг. Для этого используем профильную трубу, металлический брусок и два длинных болта с гайками.

Как скрутить квадратный прут

Сначала устанавливаем самодельное приспособление в тиски.

Потом пропускаем заготовку через направляющую гайку и фиксируем край с помощью болтов, как это показано на фото ниже.

На свободный конец заготовки надеваем ручку-рычаг. Теперь просто скручиваем заготовку.

Видео

Подробно о том, как сделать такую приспособу и скрутить квадратный прут в торсион, советуем посмотреть в авторском видеоролике.

Простая приспособа для изготовления торсионов «на холодную»

Рассмотрим, как сделать своими руками универсальный станочек для холодной ковки металла.

Используя это самодельное приспособление, можно изготавливать гнутые декоративные элементы (торсионы) из стальной полосы и квадратного прутка.

Из ключевых преимуществ данной конструкции стоит отметить компактные размеры и удобство хранения, простоту изготовления, а также возможность быстрой сборки-разборки.

Да и себестоимость самоделки очень низкая, поскольку все необходимые комплектующие можно найти в своей мастерской.

Чертежи самодельного гибочного станка без проблем можно найти в интернете, но по большому счету особой надобности в них нет.

Основные материалы, которые потребуются нам для изготовления станка:

- металлический квадратный пруток;

- профильная труба (направляющая);

- подшипники;

- металлический уголок;

- стальная полоса;

- металлический круглый пруток;

- болты (для фиксации заготовок).

Основные этапы работ

Первым делом отрезаем две заготовки одинаковой длины из металлического квадрата.

Делаем разметку, после чего с помощью болгарки вырезаем в заготовках пазы. Длина паза равна ширине двух подшипников.

С одной из сторон обеих заготовок сверлим сквозные отверстия, и метчиком нарезаем в них резьбу — чтобы можно было вкрутить болты.

Далее вставляем обе заготовки в подшипники, как показано на фото ниже. Диаметр подшипников — на ваше усмотрение.

С той стороны, где в квадратах просверлены отверстия — вкручиваем болты (упираем их друг в друга), с другой стороны — временно устанавливаем удлиненную гайку.

Потом привариваем заготовки к внутренней обойме подшипников. Сварные швы необходимо зачистить с помощью УШМ.

Далее отрезаем квадратную профильную трубу нужной длины, которая будет выступать в качестве направляющей.

Отрезаем четыре куска металлического уголка, свариваем их попарно — получатся две каретки, которые будут перемещаться по направляющей.

Первую каретку привариваем к наружной обойме подшипников. К квадратам надо дополнительно приварить ручки из круглого прутка или круглой трубы.

Отрезаем две полосы металла. Сверлим в них по два отверстия, нарезаем резьбу. Затем привариваем обе полосы ко второй каретке.

Теперь приступаем к сборке станка. Направляющую из квадратной профтрубы зажимаем в слесарных тисках.

На один конец направляющей надеваем каретку с оправкой (подшипниками), на другой — каретку с металлическими пластинами и фиксирующими болтами.

В верхней части пластины скрепляем с помощью болта, а в нижние отверстия вкручиваем фиксирующие болты для зажима заготовки.

Далее берем заготовку (стальную полосу или квадратный пруток), зажимаем ее сначала с одной стороны станка, а потом — с другой.

Крутим ручки по часовой стрелке, и скручиваем заготовку в торсион.

Видео

Подробно о том, как в условиях домашней мастерской или гаража изготовить простой станочек для холодной ковки своими руками, можно посмотреть в авторском видеоролике. Идея принадлежит автору YouTube канала Be Creative

Станок для изготовления элементов декора методом холодной ковки

Различные декоративные элементы из металла можно без проблем изготовить своими руками — методом холодной ковки (то есть без нагревания заготовки).

И для этого удобно использовать самодельный станок. О том, как его изготовить, расскажем в сегодняшней статье.

Для изготовления станка потребуются следующие материалы:

- профильная труба;

- листовой металл;

- подшипники (2 шт.);

- кусок кругляка.

Первым делом отрезаем три куска профтрубы (два коротких куска, и один — длинный), и свариваем из них станину станка в форме буквы «Н».

Советуем также прочитать: как изготовить классный сверлильный станок для мастерской.

Основные этапы работ

На следующем этапе из листового металла мастер вырезает три пластины. В двух из них нужно будет просверлить отверстия.

После этого привариваем металлические пластины к станине, как показано на фото ниже.

Далее привариваем к боковым пластинам кольца из металла, в которые запрессовываем подшипники.

Когда станина станка полностью готова, останется только сделать два зажима для заготовок.

Один из зажимов устанавливается в подшипники, а второй — крепится к подвижной площадке, которая перемещается вдоль станины.

Принцип работы станка очень прост: отрезанную по размеру заготовку (это может быть кусок металлической полосы или квадрата) фиксируем с помощью зажимов.

После этого крутим вал, к концу которого приварен штурвал, и закручиваем заготовку.

Видео

Подробно о том, как изготовить такой станок, можно посмотреть на видео ниже. Данная идея принадлежит автору YouTube канала Homemade lathe machine.

Мини станок для изготовления торсионов своими руками

Давно мечтаете о самодельном мини станке для изготовления торсионов, но не можете определиться с конструкцией устройства?

Конечно, на просторах Ютуба можно найти много разных вариантов, но далеко не все они просты в изготовлении.

Предлагаем оптимальный вариант с точки зрения практичности и стоимости.

В сегодняшней статье расскажем, как своими руками изготовить компактный и относительно недорогой мини станочек для изготовления торсионов (декоративных элементов) в домашних условиях — из металлической полосы или квадратного прута.

Необходимые материалы:

- швеллер;

- брусковый металл;

- круглый пруток;

- круглая труба;

- болты с гайками.

Своим личным опытом изготовления и сборки мини станка поделился с нами автор YouTube канала welding. Берите на заметку!

Основные этапы работ

В качестве станины будем использовать кусок металлического швеллера длиной примерно около 50 см. По краям привариваем заготовки из брускового металла.

После этого отрезаем два куска стального круглого прутка, которые будут использоваться в качестве направляющих. Надеваем на них втулки из круглой трубы, устанавливаем между брусками металла и обвариваем.

К втулкам привариваем еще одну заготовку из брускового металла. Потом зачищаем сварные швы при помощи болгарки.

На следующем этапе берем подшипник подходящего размера и запрессовываем его в корпус из трубы. Внутрь вставляем вал (кусок кругляка). Привариваем получившуюся деталь к станине, как показано на фото ниже.

К рабочему валу необходимо будет приварить самодельный блок, изготовленный из кусков швеллера, с двумя прижимами из болтов и гаек.

Второй самодельный зажим привариваем на противоположной стороне станины. Но в нем только один прижим.

В завершении останется только приварить к наружной стороне вала ручку. Теперь наше самодельное приспособление готово.

Устанавливаем мини станок на рабочем столе или другой горизонтальной поверхности (способ монтажа — на ваше усмотрение), устанавливаем заготовку из металлической полосы или прутка, после чего приступаем к скручиванию торсиона.

Видео

Подробно о том, как самостоятельно изготовить мини станок для холодной ковки, можно посмотреть в видеоролике ниже. Спасибо за внимание.

Как быстро сделать торсион из металлической полосы

Торсионы часто используются в качестве декоративных элементов при изготовлении различных металлоконструкций. Вот только, чтобы сделать их, многие мастера тратят не один день на сборку специального кондуктора.

Но есть более простой и быстрый способ, как сделать торсионы.

В данном случае мы рассмотрим вариант изготовления торсиона из металлической полосы.

Необходимые материалы:

- уголок;

- круглая труба;

- пруток.

Чтобы сделать торсион, нам также потребуется собрать небольшой кондуктор, но время на изготовление самодельного приспособления потребуется в разы меньше.

Основные этапы работ

Для начала необходимо будет найти кусок тяжелой железяки, который мы будем использовать в качестве основания самоделки.

В нашем случае — это кусок двутавровой балки.

Теперь нам потребуется металлический уголок. Отрезаем от него четыре одинаковых заготовки. Привариваем к основанию, как показано на фото ниже.

Расстояние между уголками (в каждой паре) должно быть чуть больше толщины металлической полосы, из которой будет изготавливаться торсион. Расстояние между парами уголков (длина) — это уже на ваше усмотрение.

На следующем этапе отрезаем кусок стальной круглой трубы. Устанавливаем его между парами уголков и привариваем.

Отверстие в задней паре уголков необходимо заглушить. Просто привариваем кусок круглого прутка, и потом обвариваем.

К передней части трубы дополнительно привариваем втулку из трубы большего размера. Зачищаем швы от сварки болгаркой. Самоделка готова.

Как сделать торсион из полосы

Отрезаем кусок металлической полосы требуемой длины. Вставляем его в направляющую из трубы.

Конец заготовки упираем в заглушку.

Второй конец зажимаем в патроне электродрели. Включаем дрель и через несколько секунд торсион готов!

Видео

Подробно о том, как быстро сделать торсион из металлической полосы, вы можете посмотреть ниже — в авторском видеоролике ниже. Идеей поделился автор YouTube канала welding.

Задать вопрос

Смотрите также

Комментарии 25

Неплохо получилось, но это для тех у кого есть руки и желание. У меня его не было, хотя чертежей всяких кучу понаходил. Купили готовые станки: spbstanki.ru/ruchnoy-instrument-holodnoy-kovki

Здравствуйте. Ответь пожалуйста. Кривизна и угловатость улитки не имеет значения? Прут все равно выйдет аккуратным?

нет, нужно делать максимально ровно, у меня небольшой изгиб был на улитке, а деталь получается еще крывее

Холодная ковка для понимающих это Г (мягко сказано), поэтому она ни чего и не стоит и нельзя на этих полуфабрикатах заработать, а вот производители этих станков для холодной ковки очень даже не плохо зарабатывают продавая по 5000-10000 евро станки + матрицы к ним .Если делать красивые вещи то только молот и горн, а холодная ковка это погонаж.

С вами согласен полностью

Хватает толщины 8 мм, не соскакивает пруток? Если крутить примерно квадрат 8-10 мм?

десятый квадрат крутил, хватает но хотелось бы повыше

А если наварить на улитку этот согнутый квадрат, все-таки уже будет 18мм?

попробуй, я не стал заморачиватся

где взял такой толстый метал для улитки и чем вырезал?

Металл 8мм. Остался ещё от деда, вырезал болгарской 125ой

как мне повезло с ней, у меня покупная «по халяве»

Да, больше повезло. Когда собирался заняться художественной ковкой — покупал инструмент, делал горно, … Все друзья знали и предлагали все что «не поподя», все что отношение имеет. За 4-ре года набралось ого-го!

Продолжаете занимается ковкой?

Нет. Все заготовил: рабочее место, инструмент, топливо, … но так и не занялся. Сезон шабашил на стройках, сезон лечился, а этот решил посвятить УАЗу. Поэтому из-за смены интересов все стоит.

Рынка сбыта нет, материал дорог. Все кто в поселке открывались(официально) — закрылись. Просили все продать — жалко.

Еще может займусь. Есть станочки для «холодной» ковки фирмы eisenkraft — eisenkraft.ru/ Покупал бу. Читаю определенные ресурсы по ковке, коплю идеи(могу поделиться). Могу снять размеры с заводского оборудования.

Окей, на «ты». Да у нас тоже рынок не ахти, и металлистов хватает, у меня есть другая работа в командировках правда, но всю жизнь по командировкам жизнь чет перспектива вообще не айс. Вот я в свободное время и занимаюсь тем что душу греет, надеюсь что все пригодится, у нас теплиц много, может теплицами займусь.

У меня основная — за компом. А железки — это хобби. Вот греться зашел, делаю «пресс» из домкрата 8т. Только доделал отрезной станок, из болгарки на 235 мм.

Еще хочу станок сверлильный из «рулевой рейки 2108». Рейку нашел, теперь дрель нужна или мотор.

Я тоже думал сверлильной из реки зубилы сделать). Как сделаешь — обязательно выложи! А отрезной я решил со следующей зарплаты купить заводской, у меня лишних болгарок все рано нет, все рано покупать, пусть дороже за то заводское, мы на работе таким пользовались — красотааа))) А пресс зачем? да еще и на 8 т?

Просто домкрат рабочий у отца валялся лет 30-ть! А мне нужно было подшипник ступичный заменить, а там с помощью пресса красота. С другом разговорился, он швеллер на 120 мм отдает «затак», 6-ть метров. Он конечно знает что я болен на железки.

Так что из расходов — не хватает 3-ри метра швеллера на 160 мм. И все.

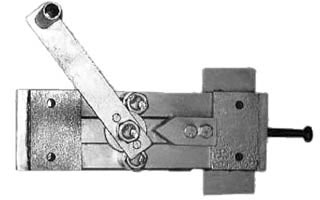

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Торсионный станок, который также называют твистер, позволяет выполнять продольное скручивание квадратных прутков и полос. В результате получаются витые элементы, именуемые торсионами, из которых собираются корзинки (фонарики) и шишки. Данная статья посвящена самостоятельному изготовлению устройств.

Устройство станка

самодельный станок для продольного скручивания

Инструмент работает с прутом квадратного сечения, максимальный размер 14 х 14 мм и металлической полосой с максимальным сечением 30 х 5 мм. Можно установить несколько прутков малого сечения и скручивать их вместе.

Вес устройства около 19 кг, в набор дополнительно идет пара шестигранных ключей. Станок для продольного скручивания можно приобрести отдельно или в комплекте с набором кузнеца, включающим все перечисленные устройства.

Основное требование к твистеру — прочность узлов. Качественный инструмент проработает десятки лет без дополнительного обслуживания.

Наглядно посмотреть возможности твистера можно в видеоролике:

Приспособа для корзинок

Поделился опытом изготовления приспособления для гибки корзинок и фото Максим Вишняков из Иваново, активный участник и редактор нашей группы во ВКонтакте. Страница Максима в каталоге кузнецов тут. Далее фото и комментарии кузнеца, если что непонятно, задавайте вопросы в комментариях.

Закрутка-1оборот. Квадрат 6мм., длинна 180мм. Диаметр стержня 20мм. Крутиться легко. Можно помазать стержень маслом. Втулки сварил из кусочков того же квадрата. После закрутки 4 детали по краям обвязываешь резинками для купюр, расправляешь и по торцам делаешь прихватки.

2 втулки сделаны из кусочков квадрата 6х6. Одна втулка зафиксирована на столе, ко второй приварены ручки. Пруток толщиной 30мм. Толщина прутка влияет на диаметр корзинки. Толщина 30мм-корзинка 60-65мм.

Во втулках пазы для заготовки не сквозные. Они заглушены так чтобы заготовка входила в паз на глубину примерно 20мм.

на фотографии видно что пазы во втулках не сквозные, заглушены. пруток во втулку входит на 20мм.

Процесс изготовления 1 корзинки у меня занимает не больше 5мин.

Также можно крутить и круглый пруток.

Центральный пруток (30мм.) лучше зашкурить или, кому не лень, смазывать маслом для уменьшения трения об него заготовки. Чем меньше трение тем равномернее и легче будет закрутка.

Оборудование для холодной ковки: своими руками или купить

Кроме торсиона для холодной ковки применяются другие станки с ручным (рычажным) управлением, среди которых наиболее выделяется улитка, использующаяся для изготовления завитков. Подобные устройства чаще всего применяются индивидуальными мастерами, а также кузнецами небольших кузниц, мастерских и компаний.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Данные механизмы отличаются достаточно простым устройством, поэтому их возможно собрать своими руками. Самодельная улитка, волна или другой станок отличается необходимой для определенного мастера конструкцией и размерами, что позволяет решать поставленные задачи.

Станки с электропроводом отличаются более высокой производительностью, а также снижают трудозатраты. Самостоятельная сборка устройств позволяет сделать модель, отвечающую всем критериям.

Универсальные станки представляют собой автоматические или ручные машины, предназначенные для выпуска больших объемов различных элементов. Высокая производительность делает агрегаты востребованными на крупных и средних предприятиях. Универсальное оборудование позволяет обрабатывать заготовки с разным сечением: полосы, профильные трубы, круглые и квадратные прутки.

Станок для ковки Ажур-1М. Фото КовкаПРО

Инструменты: клещи, вилки и кувалда и приспособления: шаблоны, лекала, кондукторы в большинстве случаев изготавливаются своими руками.

Однако, следует отметить, что не все мастера обладают свободным временем для самостоятельного изготовления необходимых станков для холодной ковки (где купить). В таком случае рекомендуется приобрести ручные устройства: улитка (где купить), торсион и другие нужные механизмы, чтобы сразу же приступить к реализации проектов по холодной ковке своими руками.

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

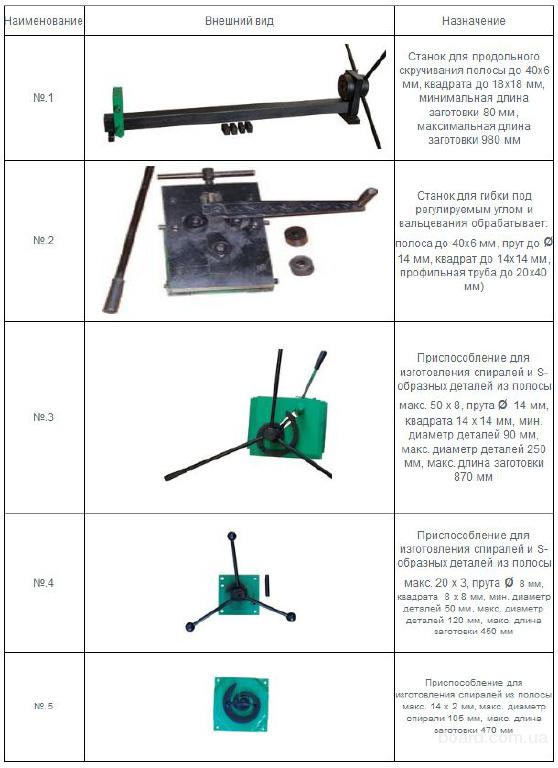

Технология изготовления кузнечной «корзинки» (шишки)

Профи Инструменты, Клуб «ПРОФИ», Кузнечные инструменты и технологии →

17.09.2015 Praktik

Как только не называют этот кузнечный элемент: кузнечная корзинка, птичье гнездо, фонарик или шишка. Однако все это один и тот же элемент. Хочу рассказать про несколько способов изготовления.

Вариант первый.

Инструмент кузнечный » Корзинка». Производство — Россия. Основные узлы инструмента изготовлены из стали 45 и закалены. Постое крепление к столу и быстрая сборка. Воротки большие ( рычаг) и поворачивать их легко. Главное преимущество это цена — 5600 рублей. Цена готовой «КОРЗИНКИ» — 50-60 рублей. Сделал 200 штук и окупилась. Телефон

При работе нужно делать не только вращательное движение ручек, но и надавить на них. качественные и красивые корзинки любой длинны. Заготовки от 150 до 250 мм. Квадрат 6 мм и пруток 6 мм.

На видео можно посмотреть работу инструмента.

На мой взгляд, самый постой и технологичный способ, к тому же, из практики, «кузнечная корзинка» получается качественная и красивая. Я пробовал и другие способы, но остановился на этом.

Вариант второй.

Инструмент для изготовления корзинки китайского производства по цене почти

38 000 рублей выглядит так. Хороший надежный, но очень дорогой инструмент. Работать на нем просто и даже легко, так как есть механический редуктор.

С чего я начинаю при изготовлении корзинки из квадрата 8х8 мм или круга 8х8 мм (сталь 3)? Прежде всего, делаю заготовки в размер не менее 220 мм. Размер очень важен, так как от этого зависит внешний вид «корзинки». Если заготовку сделать длинную, то «корзинка» вытягивается и превращается в «челнок». Такой элемент тоже красиво смотрится, но нам нужна «кузнечная корзинка».

Для того чтобы металл не порвало при скручивании, желательно бросить связанные заготовки в нагретую для закаливания термическую печь или в угольный горн. Дайте им остыть. Утром на заготовках вы увидите красный налет, это хорошо, металл будет пластичнее.

Можно начинать работать. Нужно кончики заготовок зачистить на наждачном круге, чтобы не было заусенцев, и установить в оправку, как на фото. Оправку с заготовками вставить в инструмент для изготовления корзинок.

Закрепите оправку с двух сторон. Отлично, можно начинать скручивать. Сделайте риски мелом на подвижной и неподвижной части инструмента.

Начинайте вращение. Работа идет легко, потому что в инструменте есть редуктор. Да, он примитивный, однако его хватает, чтобы повернуть рукоятки на 360 градусов. В самом конце вращения становится тяжело крутить, это не страшно, инструмент выдержит.

Не пытайтесь рывками довернуть до риски, лучше надеть трубу на ручку, для увеличения рычага.

Сразу замечу, риски должны совпасть. Если немного перекрутить, то «корзинку» никогда не соберете. Готово. Снимите оправку с инструмента. На новом инструменте бывает трудно снять закрученные заготовки. Возьмите молоток и деревянный брусочек и постучите по одному из патронов.В следующий раз заготовки снимутся легче.

Приступим к сборке «кузнечной корзинки». В наборе инструментов есть приспособление для сборки корзинки. Честно, я ими не пользуюсь. Я беру две канцелярские резинки и наматываю на кончики заготовок с одной и другой стороны. Потом нужно покрутить заготовки и «корзинка» готова, можно сваривать и зачищать.

Этот способ подходит и для квадрата 6х6 мм и круга 6х6 мм.

На этом инструменте так же можно делать скручивание металла (торсировку).

Статьи о кузнечных инструментах можно прочитать ЗДЕСЬ.

Если инструмент понравился, то цену можно узнать ЗДЕСЬ.

К началу статьи…

Теги: инструмент для кузнечной корзинки как сделать кузнечную корзинку кузнечный элемент шишка технология кузнечной корзинки

29954

0

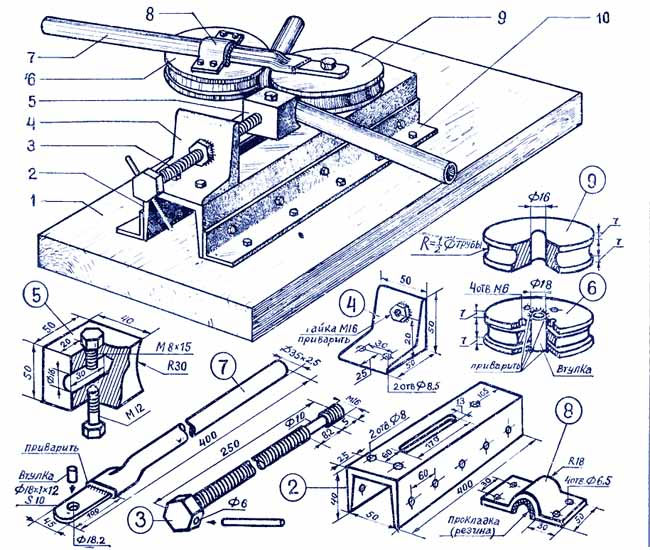

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Разновидности станков

В зависимости от используемой технологии и получаемого результата, а также в связи с затрачиваемыми ресурсами на работу с заготовкой и возможности, и функции устройства, все их можно разделить на категории. Одни могут быть изготовлены в домашних условиях, другие – только на заводах.

Станок «Улитка»

Сам корпус состоит из спирали, в которую помещается металлопрофиль или металлический жгут. Изделие имеет несколько сегментов, чем их больше, тем сильнее происходит закручивание. Отлично, когда можно менять одни фрагменты на другие, чтобы изменять радиус полученного изгиба, тогда одним аппаратом можно будет пользоваться для выполнения разных задач.

Коротко об основных узлах приспособления:

- Каркас – он создается из металлических прочных швеллеров, уголков или труб.

- Станина с округлой поверхностью – на нее накладывается большая нагрузка, поэтому необходимо делать ее максимально прочной.

- Вал из толстостенной трубы для вращения.

- Рычаг, который крепится к цилиндрическому ролику в середине.

- Сами сегменты улитки. Их можно предварительно расчертить прямо на столешнице, измерить, а потом сделать из стали, или воспользоваться картонными шаблонами с последующим изготовлением из металлического листа.

Торсионное оборудование для холодной ковки своими руками

С помощью такого станка можно получить не завитки, а красиво закрученные вокруг своей оси фрагменты из металлопрофиля. Трубы и круглые прутки подвергать такому изгибу нельзя, но полые и сплошные изделия из металла с квадратным сечением смотрятся с витым рисунком очень изящно.

Аппарат для продольного скручивания состоит из станины (из швеллеров или двутавра) с крепко установленным зажимом. В тисках будет закрепляться неподвижный участок заготовки. На втором конце, подвижном, имеются ролики, которые приводят этот участок в движение. Кончик металлопрофиля также зажимается в фиксаторе. От наконечника идут длинные рукояти (чем рычаг длиннее, тем больше прикладываемая сила) – они приводят в движение аппарат.

Станок «Гнутик»

Приспособление напоминает штамповку или пресс, поскольку активной является только одна часть, а низ с креплением остается пассивным. На неподвижной станине монтируется два вала, они удерживают заготовку (трубу, металлопрофиль). Подвижный элемент – клин – находится предварительно внизу, но когда деталь помещается между опорами и рычагом, то последний приходит в движение и «проминает» плоскость. Получается зигзаг, или «гнутик», как на фото:

Станок «Волна»

Часто такие приспособления делаются не самостоятельно, а приобретаются. Они универсальны и подходят для изготовления изгибов с разными радиусами. Конструкция самодельного оборудования для холодной ковки состоит из столешницы с двумя дисками разного или одинакового размера, при этом один опорный, а второй подвижный. К нему прикреплен вороток, с помощью которого приводят в движение всю систему.

Особенность в том, что можно передвигать расположение элементов, а также менять круги на другой диаметр – это позволяет изменять радиус изгиба.

Станок — пресс

Это аппарат позволяет делать приплюснутые наконечники шестигранников, прутков, металлопрофиля. Он состоит из двух прочно приставленных друг к другу валов – между ними находится минимальный зазор. Они могут быть полностью гладкие или рифленые. В первом случае получится классическая плоская пика, во втором – «гусиная лапка» с рифлением.

В гнездо между двумя роликами необходимо просунуть заготовку, затем привести в движение аппарат посредством рычага, затем обратно. Движение достаточно сильное быстрое, чтобы произвести прокат. Так выглядит результат процесса:

Пошаговая инструкция

Во время создания станка для ковки металла своими руками нужно придерживаться проверенной инструкции:

- Соберите опору, соединив равные разрезы трубы и соединение меж ними разных краев. Внешний вид трубы будет чем-то напоминать табурет. Отрезки делать следует при помощи ножовки, а соединять сварочным аппаратом.

- Нарежьте металлические листья. В итоге получатся окружности, обладающие равным диаметром и четыре равносторонних треугольника. Их нужно приварить в самый низ конструкции, полученной в первом пункте так, чтобы получилось что-то на подобии пирамиды, а основание, имеющее наибольшую площадь приварите в самый центр окружности.

- Пластину, которая располагается горизонтально нужно присоединить к кругу, к которому был приварен элемент. Для этого пригодятся винты и дрель.

- Соорудите рукоятку. Для этого понадобятся два прута разных длин, определите их размеры, соотнеся их с диаметром окружности. Один из прутьев должен быть равен диаметру круга, а другой должен быть немного больше. Согните первый прут примерно на 30 градусов, а затем сварите оба прута, а затем в низ приварить еще один прут. Между первым и вторым отрезами должно быть соединение, к которому и будет приварен рычаг, сохраняющий свое направление в сторону сооружения из прутьев.

- Прикрепите подшипник к концу рычага и к отрезу, что находится в нижней части сооружения. Верхний же отрез станет креплением для металлической катушки, которая, в свою очередь, будет установлена горизонтально. В нижней стороне сделайте отверстие, которое будет равно радиусу сечения трубы.

Последним действием является соединение рукояти и конструкцию, полученную после второго пункта. Соедините их гайкой, позволяющей прикреплять модель для станка. «Улитка» же присоединится сваркой.

Отличия холодной ковки

Основная разница при процедуре – нет дополнительной термообработки,то есть нагрева. Деформации производятся в обычных для стали температурных условиях.

Особенности:

- простое оборудование, которое можно изготовить своими руками;

- нет потребности в печи и прочих приспособлениях для кузнечных работ;

- необходимо применять физическую силу, но можно оснастить аппаратуру электроприводом;

- эстетичный внешний вид и оставление всех технических качеств и свойств.

Устройство станков для ковки по холодному типу

В зависимости от разновидности конструкция различается, но есть общие черты:

- крепкая станина – она должна выдерживать вес заготовки плюс усилие, с которым поворачивается рычаг;

- все элементы выполняются из надежной стали – деревянные шаблоны слишком мягкие, чтобы гнуть на них твердый металл, но алюминий или тонкостенный стальной лист – почему бы нет;

- обычно это стационарное устройство.

Остальные конструктивные особенности зависят от видов.

Оснащение электроприводом торсионного станка для холодной ковки

Электризация – бессмысленное мероприятие и затратное, если вам нужно согнуть одну или две заготовки. Но в случае, если вы намерены изготавливать изогнутые элементы для целого забора или заниматься этим делом профессионально, то без помощи электродвигателя не обойтись. Что это дает:

- увеличение скорости;

- эффективность и продуктивность агрегата в целом тоже повышается;

- стабильная и постепенная работа;

- надежная фиксация, отсутствие влияния человеческого фактора (разного рода ошибки при прокручивании рычага);

- работник значительно меньше утомляется.

Если вы планируете многосерийное производство, необходимо поставить двигатель и ремни для передачи энергии в механическое движение, но предварительно следует произвести расчеты.

Какую схему деформирования выбрать

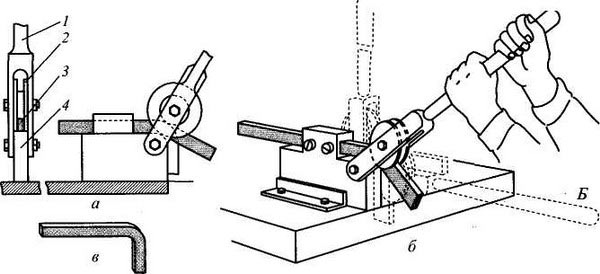

Гибка пластичных металлов в холодном состоянии может производиться тремя основными способами (схемы приведены на рис. 1.а, 1.б):

- Свободной, определяемой только ходом инструмента.

- По упорам, причем как в горизонтальном, так и в вертикальном направлении.

- Вращающимися валками.

Последний способ используется лишь при гибке больших листов металла и в повседневной практике используется весьма редко. К тому же, устройство такого станка, даже простого, потребует много свободного места в домашней мастерской.

Свободная гибка (см. рис. 1.а) применяется чаще. При наличии кузнечной наковальни или тисков для ее реализации нет необходимости в специальной оснастке: достаточно установить полосу или прут в зазор между губками и последовательными ударами молотка получить необходимый угол гиба. Однако, такая технология гибки применима более для чернового гнутья металла, поскольку даже на стальных заготовках ударное приложение нагрузки оставляет на поверхности заготовки нежелательные следы — вмятины или выбоины. Кроме того, фиксированный радиус перехода от вертикально расположенного паза наковальни или зазора между губками к основной рабочей плоскости инструмента исключает регулировку радиуса гибки, что часто бывает необходимым. Еще одним недостатком свободной гибки является то, что при этом не учитываются упругие свойства металла заготовки. Речь идет об угле пружинения — упругом последействии материала, которое выражается в самопроизвольном уменьшении первоначально заданного угла гибки. При этом радиус пружинения — параметр, который зависит от материала изгибаемой заготовки. Поэтому он должен учитываться еще до начала гнутья. Ручная же доводка конечного угла «на глазок» не способствует качеству готового изделия, и затрудняет последующую сборку конструкции, в схеме которой присутствуют гнутые элементы.

Гибка по упорам — наиболее совершенный с технологической точки зрения способ холодной гибки заготовок сравнительно небольшой ширины. Принцип такой гибки заключается в том, что исходную полосу или прут металла размещают в специальном приспособлении, где имеются фиксаторы параллельности расположения заготовки, а также ограничители хода гибочного инструмента. Поскольку такой инструмент может быть сменным, а его ход — сравнительно просто регулироваться, то такой способ холодной гибки в домашних условиях является наиболее целесообразным. Схема способа представлена на рис. 1.б.

Таким образом, для качественного холодного гнутья заготовок потребуется несложное приспособление, называемое гнутиком для холодной ковки. Оно достаточно компактно и может устанавливаться на любой слесарный верстак.

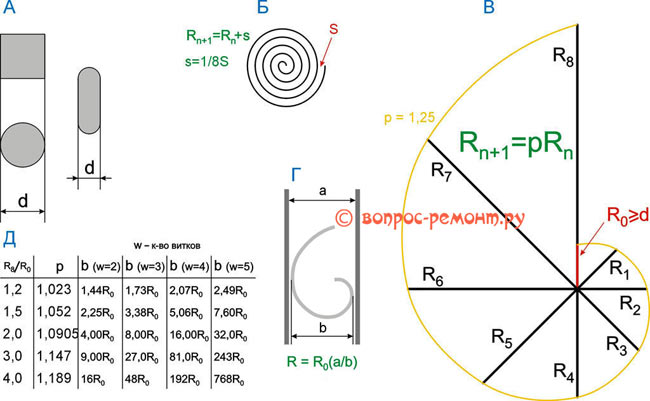

Построение завитка для станка своими руками

Раздел актуален для тех, кто делает «улитку». Удобнее всего нарисовать на столешнице логарифмическую спираль, сделать в поворотных точках крепления, чтобы разделить всю кривую линию на съемные части. Затем мы рекомендуем из бумаги/картона сделать шаблоны и после перенести их на сталь.

Основная сложность заключается в расчетах. Радиус от центра к крайней точке постоянно увеличивается и растет в зависимости от количества витков и желаемого изгиба. Мы привели пример чертежа уже с нанесенными размерами, но их можно рассчитать для себя:

Сооружение станка для холодной ковки

Мы рекомендуем уже на этапе проектирования предусмотреть необходимость менять диаметр изгибов, поэтому нужно:

- сделать несколько отверстий для креплений – так можно будет при необходимости передвинуть один из элементов (вал, часть улитки и пр.);

- подготовить съемные детали других размеров, например, круги большего и меньшего радиуса.

Крепление насадок удобнее всего осуществлять посредством болтов.

Как построить завиток

Когда вы уже приступите к изготовлению, вы поймете, что для каждого отдельного изделия нужен свой шаблон с уникальными параметрами. Поэтому мы рекомендуем сделать несколько заготовок со стандартными габаритами, а затем устанавливать их на станину в зависимости от потребностей.

Основной аппарат, который используется, – это «улитка», здесь все построено на логарифмической спирали. Радиус каждого витка при повороте больше, чем в предыдущей точке.

Улитка с рычагом

Мы много рассказывали об этом приспособлении, посмотрим, как им пользоваться:

Торсионы

Винтовое скручивание прутьев возможно и вовсе без станочного оборудования. Как это сделать: если прут поместить внутрь трубы, а один конец зажать в тисках, то можно просто у основания второго зафиксированного края начать вращение с помощью рукояти. Скованное пространство не позволит заготовке делать непроизвольные изгибы, так как все витки будут одинаковыми. Но, на весу проводить процедуру не удобно, намного лучше, если все конструктивные элементы будут иметь свое статичное положение на крепкой столешнице. А еще лучше – если придется не руками крутить вертушку, а только нажимать на кнопку.

Как сделать самодельные приспособления для ковки железа

Для изготовления разнообразных элементов и изделий достаточно иметь шесть основных приспособлений (ручных или электрических), а именно:

- улитка;

- гнутик;

- торсион (твистер);

- волна;

- фонарик;

- глобус.

Все они без особых проблем изготавливаются своими руками и обеспечивают технологическую подготовку производства холодной ковки заготовок своими руками.

Качественный трубогиб и штамповочные вальцы изготовить самостоятельно весьма затруднительно, поэтому при необходимости выполнения на них технологических операций следует искать другие варианты. Трубогибы можно взять в аренду в пунктах проката. Штамповочные вальцы поискать на соседних предприятиях или пересмотреть технологический процесс с целью пересмотра применяемого оборудования.

Кондуктор

Наиболее актуальным приспособлением в плане изготовления своими руками является кондуктор для улитки. Завитки самый популярный элемент в готовых изделиях холодной ковки. Для их изготовления наиболее часто применяют оснастку в виде неподвижного шаблона (кондуктора), причем индивидуальную под каждый типоразмер завитка. Здесь требуется минимальная номенклатура материалов и типовой инструмент:

- стальной лист толщиной до 10 мм;

- профильная труба 25х45 мм;

- круглые толстостенные трубы диаметром 45 мм и 90 мм;

- стальная полоса 3х40 мм для изготовления формообразующего контура;

- пруток 10х10 мм для усиления конструкции листового шаблона;

- крепежные изделия, штифты;

Самодельный кондуктор

- подшипники;

- специальная вилка для подгибки;

- угловая шлифовальная машинка (болгарка);

- сварочный аппарат;

- шлифовальная машинка для зачистки;

- универсальный слесарный инструмент.

Подробное описание процесса изготовления улитки приводится в отдельной статье.

Размеры шаблонов, лекал

Каждый автор видит готовое изделие по-своему. Поэтому существует множество вариантов завитков и спиралей. Для каждого из них изготавливается собственная оснастка. Размеры шаблонов во многом зависят от габаритов материала из которого изготавливается изделие, количества витков в спирали. Так, например, для прутка 10 мм. расстояние между витками не должно быть менее 12-13 мм. Прутку необходимо свободно проходить в это пространство.

Золотое сечение, завиток Фибоначчи

Гармония пропорций определяет дизайн изделия. Она придает ему красоту и изящество. При выборе контура шаблона для спирали, рекомендуется руководствоваться принципами теории золотого сечения. Для построения спирали можно воспользоваться золотым прямоугольником у которого соотношение сторон равно 1,62 (золотая пропорция). Последовательно увеличивая радиус спирали на величину золотой пропорции получим правильный контур.

С понятием золотого сечения перекликается завиток Фибоначчи. В наборе чисел, который фигурирует в математике под названием ряда Фибоначчи, присутствует золотая пропорция 1,62. Построение этой спирали аналогично принципам золотого сечения. Элементы спирали, выполненные с такой пропорцией, производят впечатление гармонии и совершенства.

Об электроприводе торсиона

У автора видео представлен многофункциональный станок, где есть скручивание в различных плоскостях, в том числе торсионное:

Волна и зигзаг

Если вам нужны не завитки и окружности, а лишь небольшие изгибы – волнообразные или зигзагообразные, более острые, то понадобится «гнутик». О его оснащении мы уже рассказали. Теперь объясним то, что действующие элементы (их три – два статичных, один – подвижный) могут заменяться. Так круглые валы для мягкой волны могут быть заменены на клинья с острыми углами, что дает ровный и четкий зигзаг.

Сборка устройства

Рекомендуем все элементы на предварительном этапе подсоединять на не очень прочные крепления (не нужно сразу работать сваркой), поскольку при проектировании могли быть допущены ошибки. Начните с болтов, а затем проведите тестовый запуск. Если вас полностью устраивает конструкция, то можно произвести финальную сборку с наиболее крепкими соединениями, в том числе с использованием сварочного аппарата.

Соединение и покраска деталей

Внутренняя часть улитки, которая имеет постоянный контакт с заготовками, не должна быть окрашена, а только тщательно отполирована – без зацепок и ржавчины. Остальные части могут быть покрыты любым ЛКП.

Как обойти камень

Итак, вопрос – делать самому или покупать уже готовую аппаратуру? Если вам нужна высокая производительность и точность, то лучше заказать заводской агрегат. В случае, когда вам нужно загнуть одну-две заготовки, то можно сделать самый простой «гнутик».

Изделия, произведенные методом холодной ковки

Сделать можно многое, мы перечислим самые распространенные способы применения:

- Садовая мебель: столы, скамейки, стулья, мусорные урны.

- Качели.

- Ограды, заборы и украшение сплошных ворот.

- Балконные перила, а также поручни для лестниц, ступеней. Сами витые конструкции.

- Козырьки и крытые дворы.

- Амбары, теплицы с металлическим каркасом, а также любые металлоконструкции, где может понадобится гнутый металлопрофиль.

В статье мы дали чертежи самодельных станков для холодной ковки своими руками, рассказали о их особенностях и отличиях. В качестве завершения темы посмотрим еще одно видео о том, как в домашних условиях изготовить полноценное оборудование:

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Подробный чертеж станка улитки.

Чертеж устройство для гибки “Хомута”.

Чертеж приспособления Гнутик.

Изготовление станков для холодной ковки своими руками

Содержание

- Подготовка

- Сборка торсионного станка

- Как сделать модель «Гнутик»?

- Создание «Улитки»

Кованые изделия из металла – популярный декоративный элемент, который привлекает красотой и изысканностью. Изготовление таких деталей требует больших финансовых вложений, и далеко не все могут позволить себе подобный вариант. Выход есть – использование холодного вида ковки, которую можно сделать самостоятельно, но нужно собрать станок.

Подготовка

Прежде чем конструировать что-либо своими руками, необходимо тщательно подойти к подготовительному этапу. Особенность кованых изделий, созданных на самодельном оборудовании, заключается в высокой прочности и отличном качестве. Объясняется это невозможностью исправления элементов в дальнейшем.

Для гиба большого объема одинаковых стальных конструкций стоит не только собрать надежный станок, но и запастись чертежами, заранее спроектированными. Такой подход позволит избежать дефектов изделий и ускорит процесс ковки.

Сборка станка холодной ковки сделает возможным создание:

- различной мебели для сада: от скамеек до крупных оград;

- разнообразных ограждений, которые можно будет установить по периметру территории;

- покрытий для беседок;

- декоративных элементов;

- спортивных снарядов.

С помощью самодельного оборудования удастся выполнить также каркасные постройки, где впоследствии можно будет выращивать культуры. Однако прежде чем приступить к работам, потребуется тщательно подготовиться, закупив необходимые материалы, инструменты и разработав чертеж.

Сборка торсионного станка

Торсионный станок – особый вид оборудования для гибки профильных труб и других стальных изделий, из которых впоследствии получаются спиралевидные элементы. Принцип работы агрегата основан на использовании холодной ковки. Ручная работа на торсионе возможна только в случае качественной сборки конструкции, которая требует применения схемы и чертежей.

В работе потребуются следующие инструменты:

- балки и листы из стали;

- тиски, хомуты, зажимы;

- двигатель;

- цепь;

- редуктор;

- сварочный аппарат;

- болгарка.

Такой вид станков чаще используют для закручивания стальных прутов в спирали. Чтобы добиться нужного результата, потребуется подготовить два блока, предварительно закрепленных на одной плоскости. При этом двигаться должен только один из двух элементов. Несмотря на внушительную конструкцию, собрать торсионный станок не составит труда.

Основные этапы.

- Сборка основы. Для этого берут стандартный профилированный двутавр, с одной стороны которого монтируют тиски. При этом важно устанавливать их таким образом, чтобы они не могли двигаться или вращаться во время работы будущей конструкции. Лучший способ крепления – болты с гайками или сварка. Также часто перед монтажом тисков к двутавру приваривают стальной лист, а затем нужный элемент, чтобы при натяжении не произошло деформирование материала.

- Создание подвижной системы. Ее предусматривают с другой стороны основы, используя для этого платформу на роликах с блокираторами движения. В верхней части устанавливают тиски, оснащенные подвижной центральной частью и чем-то напоминающие колесо. На данном этапе важно сделать так, чтобы оба элемента находились на одном уровне. Любые отклонения приведут к формированию дополнительного напряжения в металле, что вызовет преждевременную поломку конструкции.

Торсионный станок управляется за счет системы рычагов, устанавливаемых на «штурвале». Однако возможен вариант с использованием электропривода. Для этого необходимо выполнить монтаж асинхронного двигателя. Схема сборки многооперационного оборудования в этом случае будет выглядеть следующим образом.

- Станки оснащают преимущественно двигателями на 2200 кВт и 1000 об/мин. Для организации надежной работы мотора его соединяют с понижающим редуктором напрямую при помощи болтов. Отверстия чаще всего совпадают.

- С обратной стороны детали – обод штурвала – протягивают стальную цепь, которую после закрывают кожухом из прочного металла.

Сделать торсион холодной ковки может любой желающий, если правильно подойдет к процессу разработки чертежей и учтет необходимые этапы сборки конструкции.

Как сделать модель «Гнутик»?

«Гнутик» – простой в эксплуатации станок, предназначенный для художественной гибки кромок. Оборудование позволяет изготавливать не только декоративные элементы, но также детали воздуховода, изделия для проведения авторемонтных работ.

Важный элемент всей работы «Гнутика» — это оснастка для холодной ковки. Грамотно собранная конструкция обеспечит эффективное сгибание металла, где пользователь сможет проконтролировать и отрегулировать угол сгиба.

Инструменты и материалы

Сборка «Гнутика» для гибки профильной трубы не представляет ничего сложного, если подготовить необходимые инструменты и материалы. Основные комплектующие конструкции:

- механизм – собирают из стальных изделий толщиной до 10 мм;

- валики – выполняют из каленого металла;

- крепежи и фиксаторы – преимущественно болты.

Из инструментов потребуется:

- сварочный аппарат;

- болгарка;

- канцелярские принадлежности;

- рулетка или сантиметр.

Также может понадобиться наждачка и краска, если в планах изменить цвет оборудования.

Технология

Основой конструкции будущего станка выступает толстая стальная рама. При этом необходимо учитывать, что агрегат будет фиксироваться на столе. Крепление выполняют с помощью болтового соединения по типу тисков.

Ключевые этапы сборки.

- После фиксации рамы в ее центре устраивают подвижную направляющую, которую будет приводить в действие эксцентриковый механизм. Его тоже крепят на раме-основании.

- Дополнительно устанавливают три упора, формирующие «вилку» конструкции и выступающие в роли рабочих деталей. Изделия в зависимости от профиля сгиба можно будет менять. Установка круглых валиков позволит получить волну, «молотки» сформируют углы. Для монтажа элементов предусматривают пазы овальной формы, предварительно рассчитывая определенный диапазон изменения толщины заготовки.

- Часто на станках устанавливают лимб с делениями, чтобы повысить точность гнутья при изготовлении инструмента для ковки. Элемент монтируют на опорном уголке.

Конструкцию собирают из стальных элементов высокой прочности, которая напрямую влияет на надежность оборудования. Дополнительно в процессе монтажа станка рекомендуется проводить обработку и подгонку изделий, чтобы продлить сроку службы оборудования и предотвратить преждевременный выход системы из строя.

Когда станок будет готов, на нем закрепляют заготовку и начинают постепенно перемещать рычаг до сближения с будущим изделием. После положение заготовки корректируют между роликами и ползунком, а затем гнут до достижения желаемого угла.

Упростить процесс поможет возвратная пружина, подбор усилия которой требует учета 20-25% усилия гибки. Пружину стоит установить во время сборки конструкции, предварительно выполнив простые расчеты, используя методику приближенной зависимости или показатели динамометра.

Создание «Улитки»

«Улитка» – популярный вид станка, который можно собрать своими руками. Известно несколько разновидностей подобного оборудования. Однако, независимо от конструкции и исполнения, у них универсальный принцип работы, при котором полосу или пруток металла с определенным усилием прижимают к неподвижному шаблону, придавая таким образом необходимую форму.

Основные виды «Улиток».

- Монолитная неразборная. В этом случае в основе конструкции лежит неподвижный стальной шаблон. Оборудование подходит для «штамповки» одинаковых изделий.

- Съемная. Конструкция предусматривает наличие штифтов, которые устанавливают в отверстия на габаритной плите. Отличный вариант для изготовления уникальных элементов сложной конфигурации.

- Разборная с вращением. Станок сложной конструкции, с помощью которого удастся добиться высокой точности холодной ковки. Такой вариант больше подойдет для профессионального использования.

Перед сборкой станка холодной ковки рекомендуется продумать размеры будущей конструкции и основных деталей. Особое внимание стоит уделить габаритам:

- сердцевины;

- завитка;

- станины.

На последней будет произведено закрепление гибочного кондуктора.

Когда размеры будут подобраны, можно приступать к поиску чертежей, которые упростят и ускорят процесс сборки.

Типовые схемы можно найти на тематических сайтах или форумах. Для этого достаточно вбить соответствующий запрос в поисковую строку браузера и перейти на несколько первых ссылок.

Если подходящий вариант чертежа найти не удалось, можно создать схему своими руками. Инструменты: