Станок для производства блоков

Опубликовано в:

ROOT

Дата создания : 2019-05-02

Просмотров :

4844

На рынке строительных материалов, на сегодняшний день представлено огромное множество различных видов бетонных блоков, в том числе и шлакобетонных. Их отличает малый вес, увеличенные размеры, благодаря чему, строительство зданий происходит максимально оперативно.

Многие застройщики, преследуя цели экономии (для уменьшения сметной стоимости работ), принимают решение изготавливать блочные материалы самостоятельно, вместо приобретения готового стройматериала. Реализовать данные цели помогает специальный станок для производства блоков, при помощи которого возможно создание блоков высокого качества. Подобный агрегат можно купить уже готовый или же создать станок для производства блоков своими руками.

Виды бетонных блоков, используемые в строительстве

Несмотря на тот факт, что в строительной сфере, для возведения зданий, в большинстве своем используется такой стройматериал как кирпич, ему достаточно сложно выдерживать конкуренцию со стороны блочных материалов, изготовленных на основе бетона. Среди неоспоримых преимуществ таких блоков:

- Простая технология изготовления;

- Увеличенные габариты;

- Уменьшенный вес;

- Использование наполнителя.

Используя станок для производства строительных блоков, как правило, применяется один из следующих заполнителей:

- Керамзит;

- Опилки;

- Шлак;

- Кирпичный бой;

- Отсев.

В свою очередь, стеновые блочные материалы, можно разделить на несколько типов: керамзитобетонные, арболитовые, пенобетонные, газобетонные, на основе шлака и др. Использование строительных блоков, изготовленных в домашних условиях при помощи специального станка, способствует снижению объема затрат на возведение здания. Самым доступным в плане стоимости и востребованным среди строителей вариантом, является использование шлакоблоков, которые используются повсеместно.

Что представляет собой вибростанок для производства блоков?

Если раньше, стеновые блоки можно было только купить, то на сегодняшний день, их самостоятельное производство не вызывает каких-либо сложностей, достаточно только использовать специальный вибростанок. Еще 5-10 лет тому назад, самостоятельно, изготавливался только, пожалуй, саманный кирпич. На сегодняшний день, на рынке можно купить станок для производства блоков различных модификаций.

Различные блоки (начиная шлако- и керамзитоблоками, заканчивая пено- и газоблоками), появились на рынке сравнительно недавно, и сразу же завоевали симпатии застройщиков. Благодаря крупным размерам и невысокой стоимости, строительство стало оперативным и доступным. На сегодняшний день, производятся пустотелые и полнотелые блоки. Полнотелые блоки используются для возведения наружных стен, фундаментов и цокольных этажей. Пустотелые блоки являются менее прочными, и используются для возведения перегородок и внутренних стен. Для производства таких блоков, используются специальные вибростанки, если же речь идет об изготовлении брусчатки, то здесь задействуются вибростолы.

Перед тем как купить вибростанок, следует изначально определиться с целью его применения. Для малоэтажного строительства (частные дома, бани, гаражи), достаточно использования одноматричного станка, рассчитанного на изготовление одного блока. Несмотря на то, что одноматричный станок позволяет производить только один блок, его вполне хватит для производства до 1000 блоков за 1 смену, так как они отличаются отличной производительностью и высокой надежностью. В случае, когда планируется производство блоков в промышленных масштабах, можно использовать вибростанки на 2-4 матрицы.

Из чего состоит станок для производства блоков. Технология изготовления строительных блоков

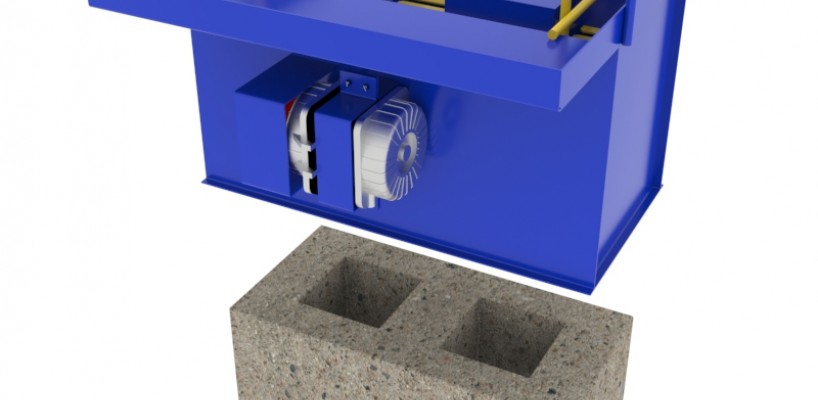

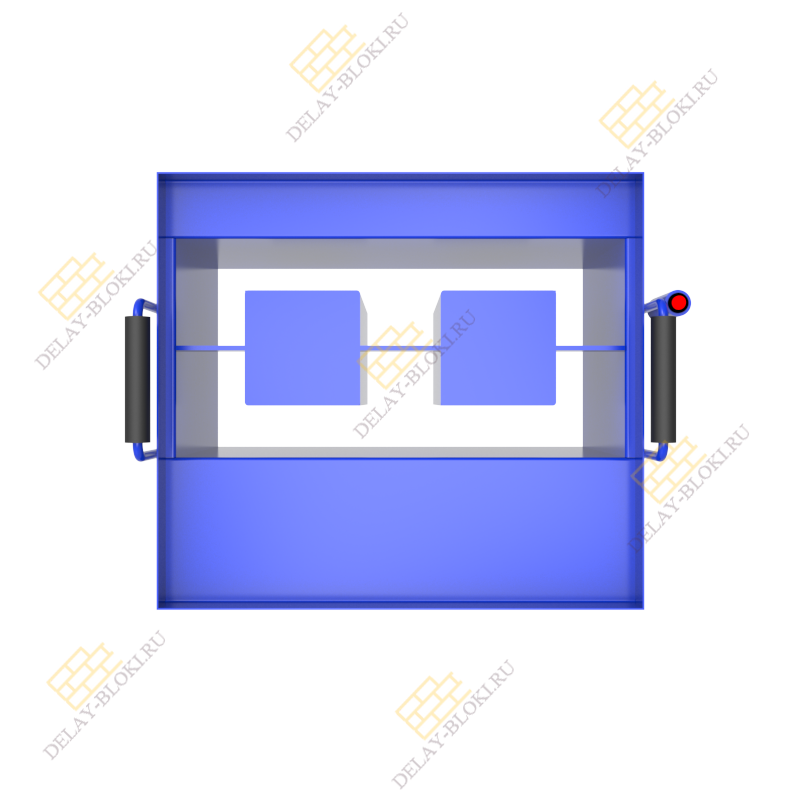

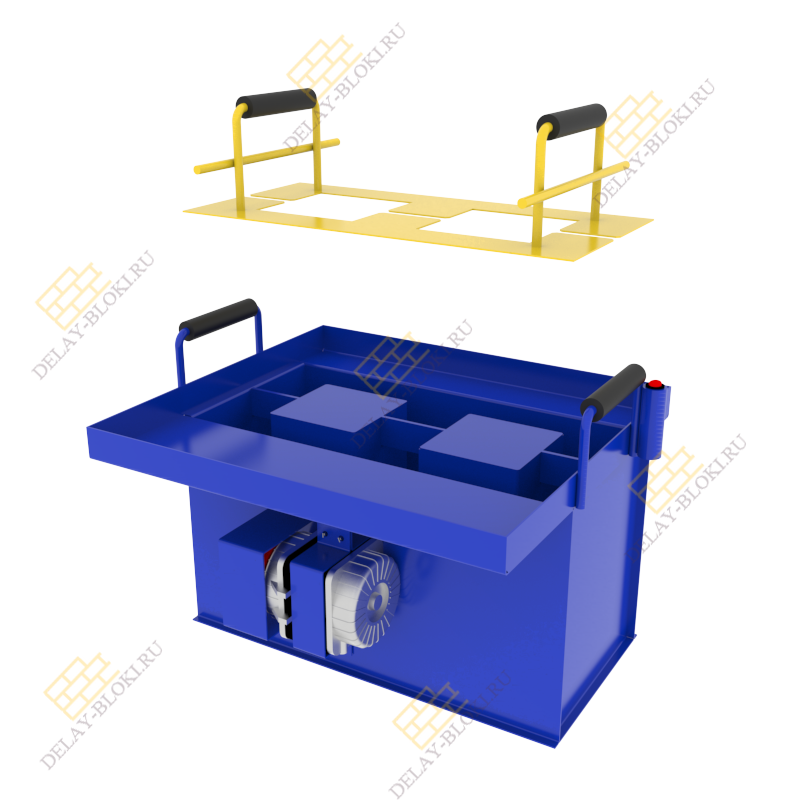

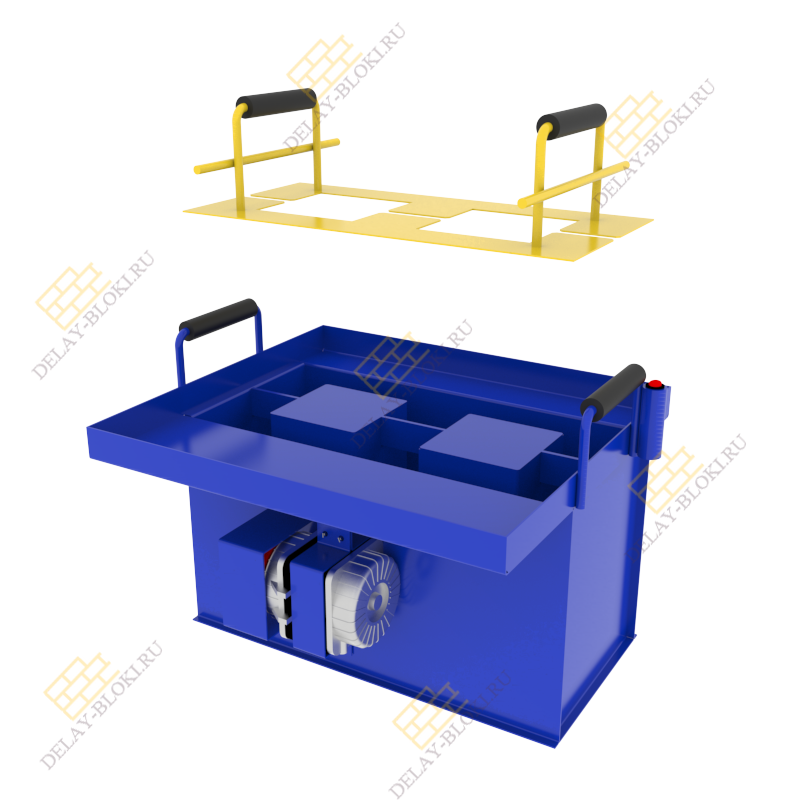

В большинстве своем, вибростанок для производства строительных блоков состоит из следующих элементов:

- Пресс-матрица;

- Пустотообразователь;

- Электродвигатель.

Форма (пресс-матрица) производится из листового металла. Что же касается формы пустотообразователя, то она должна иметь конусообразный вид, что удобства съема с блока. Электродвигатели чаще всего используются небольшой мощности, с наличием эксцентрика.

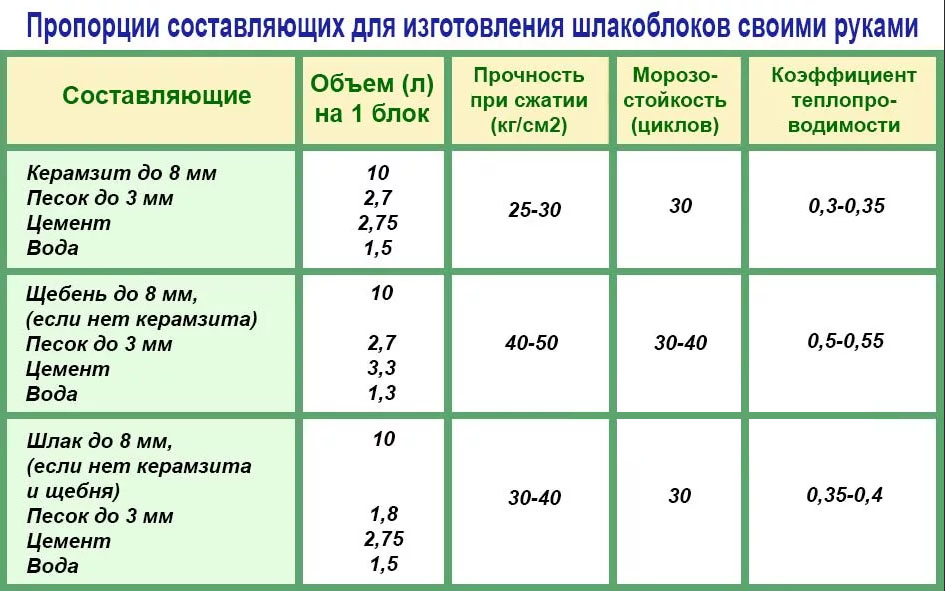

Бетонный раствор для производства блоков, как правило, производится из шлака (14 частей), крупного песка (4 части), гравия 5-15 мм (4 части), цемента М-400 (3 части) и воды (3-6 частей). В качестве наполнителя можно использовать щебенку, керамзит, лом кирпича, шлак, опилки, стружку и т.д. Важным показателем в процессе производства блоков при помощи вибростанка является содержание воды.

Производство строительных блоков своими руками. Основные этапы работ

Как правило, у большинства моделей станков для производства блоков процесс изготовления является схожим. Последовательность действий следующая:

- В формы, закладывается раствор;

- Включается вибратор (на 5 сек), после чего раствор должен осесть.

- В случае, если раствора недостаточно, его нужно добавить, вставить прижим и снова включить агрегат.

- При усадке прижима на ограничитель, процесс формовки завершается.

- После данной процедуры, агрегат включается еще не 10 секунд, после чего форму можно снять (при запущенном вибраторе).

Время просушки блоков составляет 5-7 дней (полное затвердевание около 1 месяца).

Какие блоки можно изготовить при помощи станка для производства блоков?

Станок для производства блоков может использоваться как в личных целях, для частного строительства, так и для бизнеса. На сегодняшний день, используя универсальный агрегат, возможно производство следующих видов блочных строительных материалов:

- Цельный керамзитоблок;

- Теплоблок (с полистирольной прокладкой и арматурой);

- Полистиролбетон (бетон с полистиролом);

- Арболит (древесная щепа + хим. добавки + бетон);

- Цельные бетонные блоки для фундамента;

- Опилкобетон (опилки + бетон);

- Тротуарная плитка;

- Плитка для парковок;

- Шлакоблок.

Если рассматривать наиболее востребованные модели агрегатов, которые отличаются оптимальным соотношением стоимости и качества, то стоит выделить вибростанок для производства блоков «Сибирь» от компании «Delay Bloki».

Какой станок для блоков является наиболее эффективным?

Перед застройщиками, которые приняли решение самостоятельно производить строительные блоки для возведения зданий, часто возникает вопрос подбора оборудования. Аренда станка для производства блоков представляет собой выгодный вариант не всегда, в особенности в небольших населенных пунктах. В такой ситуации, многие принимают решение создать оборудование своими усилиями, однако, данный вариант так же требует особых навыков.

Цена на станок для производства блоков, позволяет приобрести агрегат для любых целей, к тому же окупаемость оборудования является высокой. На сегодняшний день, в зависимости от финансовых возможностей, можно рассмотреть следующие варианты:

- Простой вибростанок, который позволяет производить блоки в домашних условиях с минимальными затратами.

- Модернизированный вибростанок, укомплектованный устройством уплотнения с дополнительными механизмами.

При выборе, все зависит от того, какое количество блоков нужно изготовить и какие финансовые возможности выделяются на реализацию задачи.

Вибростанок для производства шлакоблоков «Сибирь»

Шлакобетонный блок – строительный материал, который производится путем вибрационного прессования. Наряду с цементом и песком в процессе производства подобных стройматериалов используются шлаки (отходы металлургических предприятий), отсев щебенки и гранита, кирпичные отходы, частицы керамзита, речной щебень.

Используя вибростанок для производства шлакоблока «Сибирь», можно получить продукцию, которая будет отличаться следующими преимуществами:

- Повышенные теплоизоляционные характеристики. Шлакобетон отличается низкой теплопроводностью и отлично сохраняет тепло.

- Увеличенные габариты. Позволяет оперативно проводить строительство шлакобетонного здания, хозяйственной постройки или гаража.

- Стойкость к воздействию микроорганизмов и грызунов. Обеспечивается благодаря используемому наполнителю и структуре шлакоблочного массива.

- Уменьшенная стоимость. Самодельные шлакоблоки являются более доступными в плане стоимости, чем блоки, купленные в торговой сети.

Помимо этого, шлакоблоки отличаются пожаробезопасностью, отлично поддаются обработке и погашают внешние шумы.

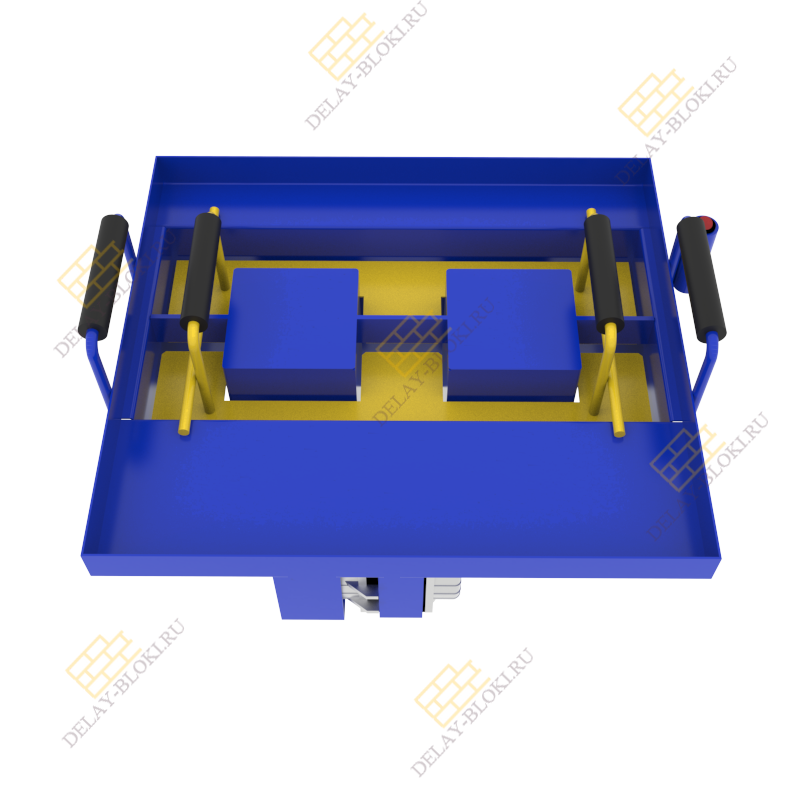

Технические характеристики вибростанка «Сибирь»:

- Масса: 13,8 кг.

- Размер (Д*Ш*В): 45 см. * 38 см. * 33 см.

- Производительность: 40 блоков в час.

- Тип блоков: Строительные (шлакоблок, керамзит и др.)

- Размер готового блока (Д*Ш*В): 390 мм. * 190 мм. * 188 мм. (ГОСТ 6133)

- Мощность двигателя: 120 Вт.

- Число оборотов двигателя: 3000 об./мин.

Это наиболее простой и востребованный домашний станок для производства блоков, который можно купить по цене до 6000р.

Где купить качественный станок по производству строительных блоков методом виброформования?

Что касается стоимости, то станки для производства блоков доступны для широкого круга потребителей, а приобретая небольшой станок, Вы сможете оперативно штамповать штучные материалы в домашних условиях. По окончанию строительства, агрегат может быть полезен для проведения любых домашних работ, к тому же, машинку можно использовать и для своего прибыльного бизнеса.

Компания «ДЕЛАЙ БЛОКИ РУ» предлагает купить вибростанки и установки для производства строительных блоков различной модификации своими руками. Доставка вибростанков действует по всей территории Российской Федерации. Мы – производитель станков, поэтому, предлагаем самые выгодные цены, а также уникальные условия для оптовых покупателей.

Обзор станков для изготовления блоков и нюансы работы

Содержание

- Общее описание

- Виды

- Популярные производители

- Особенности эксплуатации

Шлакоблок – востребованный в строительстве материал, с помощью которого возводят различные здания, сооружения. Его изготавливают из цемента и наполнителей, чтобы добиться высокой прочности и продлить срок службы. Ускорить производство шлакоблоков и других видов искусственных камней позволяет специальное оборудование – станок. Стоит подробнее рассмотреть особенности подобных установок.

Общее описание

Вибростанок для производства строительных блоков – специальная установка, предназначенная для автоматизации процедуры изготовления искусственного материала, который впоследствии будет использован для строительства зданий и сооружений. Конструкция стандартного станка включает:

- корпус;

- пресс-матрицу;

- пустотообразователь;

- двигатель электрического типа.

Пресс-матрицу обычно выполняют из листового металла, поверхность которого дополнительно обработана антикоррозийными составами. Пустотообразователь – тоже форма, выполненная в форме конуса. Такое исполнение упрощает эксплуатацию оборудования и позволяет без труда снять форму с блока.

Производители используют мощные двигатели, которые отвечают за запуск габаритного оборудования и его продолжительную работу. Станки для получения блоков подходят для установки как на производстве, так и в частных мастерских. С их помощью, помимо шлакоблоков, удастся сформировать:

- керамзитоблок;

- теплоблок;

- полистиролбетон;

- арболит;

- бетонный блок для фундамента;

- тротуарную плитку;

- плитку для парковки.

И это далеко не полный перечень возможных материалов, доступных для производства на обычном станке.

Агрегат для производства блоков – специальный вид техники, необходимой для организации эффективного и бесперебойного строительного процесса.

Виды

Станки для производства блоков отличаются габаритами, конструкцией, характеристиками и другими параметрами. Производители регулярно выпускают новые модели, из-за чего возникает необходимость организации определенной классификации оборудования.

Ручные

Самый простой тип станков, которые подходят для использования в домашних условиях. Интересно, что это также самая обширная категория с большим выбором устройств от разных производителей. Преимущества мини-станков:

- компактные размеры;

- удобство использования;

- бюджетная цена.

Небольшие габариты делают возможной установку оборудования даже на маленькой площади и упрощают транспортировку. Средняя мощность двигателя, используемого в конструкции таких станков, составляет 200 Вт. За час удается изготовить до 25 единиц пустотелых блоков.

Стоимость ручного станка лежит в пределах от 5500 до 8000 рублей, поэтому позволить такую установку могут владельцы небольших мастерских. Существуют и более дорогие модели, оснащенные матрицами для производства блоков разных видов.

Главное преимущество ручного станка в том, что его без труда можно сделать своими руками. Однако такие установки будут обладать низкой производительностью и потребуют много времени и сил для изготовления блоков.

Полумеханизированные

Агрегаты для использования в домашних условиях и на производстве. Отличием полумеханизированных станков от ручных являются внушительные размеры, которые потребуют большой площадки для установки. Конструкция включает:

- рычажный механизм;

- матрицу;

- корпус;

- электродвигатель.

Матрица делает возможным транспортировку готовых изделий на пол, поэтому станочным изделиям нужно много места, чтобы было, куда перекладывать блоки. Средняя цена оборудования составляет 25 000—13 3000 рублей, точная стоимость определяется в зависимости от числа установленных матриц. Подобные установки способны производить от 30 до 60 блоков за час.

Увеличенной мощности

Подобное оборудование обладает высокой производительностью, за что ценится в строительстве. Принцип работы такой же, как у моделей полумеханического типа, отличием является двигатель высокой мощности, который установлен в конструкцию. Такое решение позволило увеличить выпуск изделий и ускорить процесс изготовления блоков.

Дополнительные элементы конструкции:

- корпус;

- прижимная крышка;

- рычаги и механизмы.

Средний вес станка достигает 220 кг. Оборудование габаритное, поэтому требует больших площадей для размещения. Для организации эффективной работы установки потребуется доступ к напряжению в 380 В. Средняя цена за станок достигает 60 тыс. рублей и может меняться исходя из комплектации.

Автоматизированные

Дополнительно делятся на полуавтоматические и полностью автоматизированные станки. Сначала стоит рассмотреть особенности первой подгруппы. Конструкция полуавтоматических станков может быть оборудована разными матрицами, выбор которых определяет тип производимых материалов. На подобной установке можно изготовить:

- шлакоблоки;

- бордюры;

- тротуарную плитку;

- композит.

Важный элемент станка – прижимная часть, от которой зависит производительность установки в целом. Поэтому при выборе модели стоит обратить внимание на те, у которых прижимная часть усилена.

Автоматизированные устройства – второй подвид станков, представляющих собой стационарное оборудование высокой производительности. Средняя цена за подобную установку достигает 400 тыс. рублей. Для монтажа станков потребуется отдельная территория, а также место, где будут храниться готовые блоки.

Характеристики автоматизированных станков:

- регулировка выпуска продукции в зависимости от спроса;

- средний объем изделий – от 360 до 850 штук;

- интервал работы виброуплотнителя – 25 секунд;

- мощность двигателя – 5,2 кВт;

- вес станка – 800 кг.

Оборудование в разы ускоряет процесс производства блоков, поэтому используется в основном на предприятиях, где требуется изготовление больших объемов строительных материалов. Принцип работы станка довольно прост. Конструкция содержит бункер, куда оператор выливает раствор, что тут же перемещается в форму через предусмотренный схемой дозатор.

Автоматизированные станки используют для получения строительных материалов высокого качества, которые соответствуют установленным государственными стандартами характеристикам. Выпуск дефектной продукции невозможен, что делает оборудование привлекательным для малого и среднего бизнеса.

Отслеживать и регулировать работу габаритного оборудования должно не менее 3 человек: оператор и 2 рабочих. Первый контролирует процесс изготовления блоков, остальные вывозят полуфабрикаты на просушку.

Популярные производители

Рынок строительного оборудования представлен большим разнообразием станков для производства блоков. Среди популярных производителей стоит отметить компании:

- Delay Bloki;

- ООО «Азия Контракт»;

- ООО «Сибирский монолит»;

- ООО «Станлайн»;

- ООО «Стройтехнологии».

Производители регулярно обновляют и совершенствуют ассортимент, предлагая качественное оборудование с высокими эксплуатационными характеристиками. Наличие широкого модельного ряда станков для изготовления блоков порой приводит в ступор, и не сразу удается подобрать подходящую модель. Поэтому при покупке установки стоит учитывать ниже перечисленные критерии.

- Потребности покупателя. Это первое, на что нужно обратить внимание, чтобы сузить круг поиска. От предпочтений будут зависеть размеры станка, характеристики и способ управления. Например, для дома лучшим решением станет ручная установка небольших размеров, способная поместиться в маленьком помещении.

- Мощность двигателя. От него напрямую зависит производительность оборудования. Чем выше показатель, тем лучше. Но при этом установки максимальной мощности подходят для использования в цехах или на предприятии.

- Количество матриц. Определяют число блоков, которое станок будет способен изготовить за час.

- Габариты и вес. Для домашнего использования стоит приобрести компактные установки, которые не потребуют много места. Производства, где происходит работа с большими объемами материалов, нуждаются в габаритных агрегатах.

- Стоимость. Не рекомендуется сразу смотреть только на дорогие модели. Бюджетные варианты тоже могут быть полезны, если не планируется профессиональное использование станка.

- Комплектация. От этого зависит функциональность установки. Чем больше комплектующих, тем больше задач будет способно выполнить оборудование.

- Конструкция. Здесь стоит обратить внимание на материал элементов, из которых собран станок. От этого зависят срок службы и точность выполнения задач оборудования.

Дополнительно рекомендуют смотреть на производителя и читать отзывы. Учет перечисленных факторов поможет выбрать оборудование с удовлетворяющими потребность пользователя характеристиками.

Особенности эксплуатации

Работа станков для производства шлакоблока осуществляется по единому принципу:

- форму, предусмотренную конструкцией, заливают раствором полужидкой консистенции, чтобы блок после дал небольшую усадку, а затем накрывают сверху крышкой;

- в течение 10–15 секунд работает электродвигатель, обеспечивая необходимое виброуплотнение смеси;

- формы снимают с помощью рычагов или вручную, если речь идет о компактных станках, и оставляют готовые блоки на месте.

По истечении определенного срока, установленного нормативами, блоки перемещают на склад или сразу на стройку. Работа со станками по производству блоков требует ответственного подхода и соблюдения правил техники безопасности.

- Перед запуском станка рекомендуется тщательно проверить целостность установки. При наличии дефектов, поломок или серьезных неисправностей стоит отложить на время использование оборудования и обратиться за ремонтом.

- До производства блоков следует тщательно изучить инструкцию, предусмотренную комплектом. В ней подробно прописывают нюансы запуска техники и изготовления строительных материалов.

- Работа на станке сопровождается риском получения травм. Чтобы этого не произошло, необходимо позаботиться о средствах индивидуальной защиты, перчатках.

- Если во время производства блоков станок начал издавать подозрительные звуки, стоит прекратить процесс и провести диагностику оборудования.

Станок для изготовления блоков – популярное оборудование на любой строительной площадке или в производственном цеху. Наличие подобной установки обеспечивает возможность непрекращающейся штамповки строительных материалов высокого качества.

У нас далеко не самые высокие цены. Мы работаем на грани рентабельности, если мы снизим цены на 10%, то будем работать в убыток.

Себестоимость только одного вибратора около 3000 руб., а к этому прибавить стоимость металла и ручной труд сварщика, токаря, покраска, аренда,электроэнергия и прочие расходы…

Это именно ручной труд, на автоматических конвейерах такие станки сделать невозможно. Нужен качественный сварочный шов, так как на швы будет постоянная вибрационная нагрузка. При сварке металл подвергается воздействию высоких температур и геометрия формы станка нарушается, приходится на каждом этапе контролировать отклонения от эталонных размеров и исправлять с помощью самых примитивных инструментов (болгарка, кувалда…) , а также крепких, не всегда цензурных выражений.

Все наши станки, даже ручные, сделанные из металла 4 мм. Это залог долговечности и качественной работы станка. Чем толщина металла больше, тем он дороже- это естественно .

Пустотообразователи, для облегчения расформовки проточены на конус, не просто отрезки труб.

Для качественного прессования блока необходим вибродвигатель 2800 оборотов в минуту и 120 вт мощности на один блок. Себестоимость вибратора с такими параметрами около 4500 руб. дешевле не получается.Сам электродвигатель с такими параметрами у производителей, на данный момент, стоит более 4 тысяч рублей.

Снизить цену путем использования более тонкого металла, установки более дешевых низкооборотистых и маломощных электродвигателей мы не можем.Это приведет к недопрессовке и нарушению геометрии производимых блоков. Попросту говоря, блоки будут браком.

Блоки из керамзитобетона – это легкий строительный материал, используемый для возведения стен различных зданий. Несмотря на небольшую массу, они экологически чистые и прочные. Замечательно то, что изготовление керамзитобетонных блоков можно осуществить самостоятельно. Это позволит значительно уменьшить затраты на постройку. При этом не нужно будет сомневаться в их качестве, если изготавливать из хорошего исходного материала. Также у многих может возникнуть вопрос о том, какие станки для производства керамзитобетонных блоков необходимо выбрать. Об этом далее подробнее.

Технические характеристики блоков из керамзитобетона

Данный строительный материал наделен большой прочностью. На испытаниях керамзитобетон показал, что способен выдержать нагрузку до 20 Мн/м². В зависимости от прочности существуют марки следующих модификаций 100, 150, 200.

Керамзитобетон – это отличный теплоизолятор. Он устойчив к огню, воде, (влагопоглощение составляет не больше 7%). Также он морозоустойчив и обеспечивает хорошую звукоизоляцию.

Покупка строительного материала является самым простым решением, но на это понадобятся немалые средства. Для экономии финансов можно организовать изготовление керамзитобетонных блоков самостоятельно. Это можно сделать прямо на строительном участке. Помимо экономии, собственное производство оправдывается тем, что можно быть спокойным за качество изделий.

Достоинства керамзитоблоков

Указанный материал, по сравнению с пенно- и газобетоном, обладает следующими преимуществами:

- Конкурентной стоимостью.

- Водостойкостью и постоянным содержанием влаги (в пределах от 6 до 10%).

- Теплопроводностью.

- Устойчивостью к температурным перепадам и морозам.

- Огнестойкостью.

- Отличной паропроницаемостью, которая позволяет регулировать уровень влажности воздуха в доме.

- Устойчивостью к ржавчине и гниению.

- Отсутствием агрессивных веществ, которые вызывают коррозию деталей из металла.

- Отличной теплоизоляцией.

- Стены из данных блоков просто облицовываются различными отделочными материалами.

- Они не подвержены воздействию грибка, микроорганизмов, насекомых, плесени.

- Не нужно наносить толстый слой штукатурки и устанавливать сетку.

- Указанные блоки наделены одновременно положительными свойствами и камня, и дерева.

- Поверхность данного материала не нуждается в подготовке под отделку.

Масса керамзитных блоков в 2,5-3 раз ниже, чем бетонных. Это позволяет значительно снизить вес здания и сэкономить на постройке фундамента.

По сравнению с кирпичом масса керамзитобетонных блоков в 2 раза меньше. Монтаж при этом осуществляется намного быстрее. Это за счет того, что объем одного блока равен объему семи кирпичей. Поэтому использование данного материала позволит снизить себестоимость работы на 40%.

Следовательно, керамзитобетонные блоки позволяют повысить большинство технико-экономических показателей строящегося здания, уменьшить расходы на сооружение фундамента, усовершенствовать комфорт проживания. Это является немаловажным.

Классификация вибростанков

Данный подвид строительного оборудования массовому потребителю практически незнаком, но вибропрессы изготовляются многими отечественными фирмами. Единого стандарта, касающегося принципов расчета конструкции, здесь нет, но классификация таких агрегатов существует, пускай даже условная. Вибростанки разделяются по следующим признакам:

- по способу управления (от ручных до полностью автоматизированных);

- по количеству производимых блоков за один рабочий цикл;

- по типу производимой продукции (пустотелой/монолитной);

- по степени удобства и практичности в эксплуатации.

Устройства, позволяющие производить за один цикл несколько шлакоблоков, отличаются большей производительностью, но требуют использования физического труда и задействования в технологическом процессе нескольких работников.

Самой важной частью станка является форма

Профессиональный вибростанок для блоков может производить более трех единиц готовой продукции за цикл. Будучи оснащенным множеством дополнительных устройств и приспособлений, высокопроизводительный вибростанок существенно облегчает рабочий процесс, предполагая использование минимальных объемов ручного труда.

Стоимость таких устройств может сильно разниться, ведь они ориентированы на разные категории потребителей. Станки бюджетной категории отличаются настолько простой конструкцией, что некоторые специалисты предпочитают делать такие агрегаты самостоятельно. При этом технические характеристики самодельных вибростанков по важным эксплуатационным характеристикам не уступают заводским.

Состав смеси

Керамзитобетонные блоки состоят из нескольких обязательных компонентов. Во-первых, это керамзит, который используется как основной материал. Во-вторых, связующими веществами являются цемент (подойдет марки М400), вода и песок. В данном случае необходимо наличие каждого компонента. Нужно выбирать керамзитовый песок мелкого отсева, так как он является лучшим вариантом для такого вида изделий.

Для производства качественных и крепких блоков применяют особые добавки. Это важно знать. Для повышения морозостойкости в основном добавляют омыленную древесную смолу. Раствор будет связываться лучше, если будет использоваться лигносульфонат. На пластичные свойства данного материала может повлиять и обычный порошок для стирки. Его кладут одну чайную ложку на одно ведро воды.

Обзор оборудования

Для того чтобы производить пенобетон не обязательно покупать новое оборудование – б у или мини установки вполне справятся с необходимым объемом. Теперь, чтобы более детально разобраться в оборудовании, рассмотрим каждый элемент системы в отдельности.

Бароустановка

Бароустановка – уникальное оборудование

Данный агрегат – это станок для производства пеноблоков своими руками. Получение пены и замешивание производится за счет встроенного в смеситель активатора.

Основные преимущества устройства:

- С помощью мобильной установки можно доставить бетон непосредственно к месту работ;

- Надежность в работе;

- Полученный бетон является более ячеистым, а блоки, приготовленные из данного раствора, получаются более легкими;

- Для работы на агрегате не требуется специальная квалификация;

- Идеальный вариант для частных застройщиков или небольших строительных фирм.

Вибросито

При включении вибродвигатель вызывает колебания у блока с ситом и насыпанный в него песок просеивается. Далее по лотку пересыпается в общий сборник.

Основное преимущество – полученная однородная фракция цемента и песка позволяет в значительной степени улучшить качество производимых вами пеноблоков.

Компрессор

Еще один агрегат, полезный во многих отраслях строительства. Одноступенчатый поршневой прибор с прямым приводом используется с достаточно разнообразным выбором аксессуаров и прочего пневмоинструмента. При производстве пенобетона является обязательным элементом системы.

Основные преимущества компрессора:

- Негабаритный и легкий компрессор можно легко транспортировать к месту работ своими руками;

- Алюминиевые головки и блок цилиндров (отлитый из чугуна) с большими ребрами охлаждения способствует увеличению срока службы агрегата;

- Электродвигатель оснащен специальной защитой от перегревания;

- Имеется возможность регулировки давления на выходе.

Пенообразователь

Без пенообразователя у вас не получится приготовить пенобетон. Данная смесь обладает высокой устойчивостью (держит пену), что позволяет перевозить готовую массу на значительные расстояния без вреда для раствора.

В зависимости от желаемой плотности пеноблоков, расход пенообразователя может составлять от 0,25 л до 1,2 л на 1 м³ раствора.

Сам пенообразователь продается в пластиковых бочках, объемом в 220 литров.

Технические условия

Не забывайте, что помимо оборудования и пенообразователя, вам потребуется внимательно ознакомиться с техническими условиями производства.

Система в полной сборке

Для покупки ТУ у вас имеются две веских причины:

- С помощью ТУ вы сможете ознакомиться с рецептурой изготовления пенобетона высокого качества;

- Без них вам просто не обойтись, если вы решили кроме собственного строительства, продавать блоки частным застройщикам. Ведь для продажи пеноблоков вам потребуется специальный сертификат качества на изготавливаемую продукцию. Для того чтобы получить сей документ, от вас потребуется предоставить в сертификационные органы образец своей продукции и копию ТУ, по которому ее приготовили.

Оборудование для производства керамзитобетонных блоков

Для того чтобы осуществить организацию процесса выпуска данной продукции, потребуется:

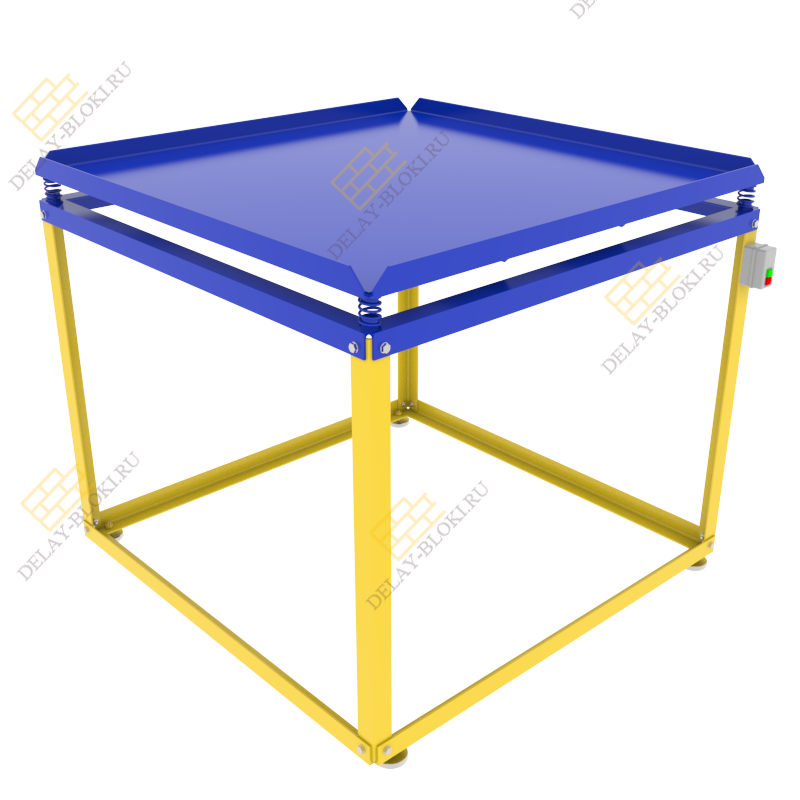

• Вибропресс (вибростанок) или вибростол.

• Бетономешалка.

При этом не мешало бы разобраться, как работает станок по производству керамзитобетонных блоков. Выбор в данном случае зависит от индивидуальных возможностей и желаний.

Вибростолом является надежный механизм, на который проводят установку сменного блока – форм — и закрепляют вибратор. Цена их не высока, они обеспечивают хорошую производительность. Указанные конструкции рассчитаны на изготовление одной или нескольких форм. Однако нужно знать, что данное оборудование для производства керамзитобетонных блоков во многом рассчитано на ручной труд.

Вибростанки собой представляют сложную конструкцию. Однако осуществлять работу на них можно намного эффективнее и проще. У них закрепляется на раме несъемная блок-форма. Вибрация в данном случае передается прямо на нее. За счет применения выжимного пуансона гарантируется гладкая и ровная поверхность производимого блока. Вибропресс для производства керамзитобетонных блоков является составной частью данного станка. Стоимость такого оборудования высока, но если обратить внимание на бесспорные преимущества его применения, то она вполне объяснима.

Стоит заметить, что может понадобиться и такое оборудование для производства керамзитоблоков, как бетономешалка.

Особенности бизнеса

Мини-завод данного типа является достаточно прибыльным, поскольку на рынке строительных материалов ощущается нехватка качественной продукции. Большие предприятия стараются снизить стоимость керамзитобетонных блоков, и делают это за счет ухудшения качества. Поэтому, если наладить производственную линию небольшой мощности, достаточно скоро можно получить высокую прибыль.

Станок для производства керамзитоблоков Основными каналами сбыта готовой продукции считаются небольшие строительные магазины. Для увеличения спроса рекомендуется наладить производство нескольких видов керамзитных блоков разных марок и размеров.

Производство керамзитоблоков своими силами

Рассмотрим данный процесс подробнее. Перед составлением керамзитобетонной смеси необходимо подготовить формы, которые представляют собой поддоны из пластика или металлического листа. У них должна быть ровная поверхность. Можно также использовать деревянные формы, изготовленные из досок в форме буквы «Г». В таком случае полученный стройматериал будет фактурным. Размеры блоков в основном составляют 39х19х14 см.

Процесс производства блоков осуществляется в 4 этапа.

- Происходит перемешивание всех ингредиентов. Самое важное – соблюдать правильные пропорции. Песок должен составлять 3 части от общего объема. Воды можно наливать 0,8-1 часть. Столько же понадобится и цемента. А вот керамзита необходимо 6 частей. Важной является последовательность, с которой имеющиеся компоненты загружаются в бетономешалку. Первым делом заливается вода, потом засыпают керамзит, а потом уже осуществляют добавление цемента и песка.

- После хорошего перемешивания смеси приступают к формованию — к примеру, с использованием вибростанка. Такое оборудование для производства керамзитных блоков является наиболее популярным. Изготовление блоков происходит непосредственно в нем. В формовку помещают стальную пластину, а затем уже заливается полученный раствор. После заполнения включают двигатель для вибрации. Излишки смеси убираются.

- После этого пластину с формой можно поднимать. Для этого прокручивают рукоятку станка. В итоге получают соответствующий керамзитобетонный блок.

- Затем заготовки, которые получились, просушивают. После полного затвердения раствора проводят снятие стальных пластин.

Какое оборудование требуется?

Для выпуска керамзитобетоновых изделий разных видов (полнотелых, пустотелых) используют заводские профессиональные агрегаты, а также самодельные.

Выполненные профессионально, оба эти варианта будут приемлемы, если они способны изготавливать изделия, отвечающие ГОСТам:

- ГОСТ 33126-2014;

- ГОСТ 6133-99.

К основному оборудованию, которое помогает получить качественные искусственные камни (керамзитоблоки), относятся:

- Ручной вибрационный станок.

- Вибрационный стол.

- Вибрационный пресс.

- Передвижной механизированный станок.

Рассмотрим каждый вид подробнее.

Ручной агрегат

Ручной вибрационный станок работает с помощью электродвигателя, специального стенда, форм для полнотелых или пустотелых блоков, съемных и образователей выемок.

Такое оборудование:

- работает только при активном участии работника;

- имеет невысокую стоимость и небольшие размеры.

Минусом является малая производительность, из-за низкой мощности (не выше 2,0 кВт).

Вибрационный стол

Вибрационный стол – это агрегат, работающий от электродвигателя. Стол имеет устройство с вибратором, стальной или оцинкованный поддон с цельными или съемными бортами.

Принцип действия агрегата прост:

- формы с залитой керамзитобетонной смесью устанавливают на поддон вибрирующего стола,

- состав при этом хорошо трамбуется, принимая нужную форму.

Устройство такого станка считается простым, удобным в обслуживании, при минимальных затратах на его покупку. Недостатком агрегата считают активное использование человеческого физического ресурса (труда) и низкую производительность объемов продукции.

Передвижной механизированный

Передвижной механизированный станок имеет мощность 2-10 кВт. Он относится к мобильным агрегатам, в котором есть:

- элементы вибрации;

- прицепные и съемные ролики;

- модульные системы.

Механизированный мобильный станок имеет малые габариты. Несмотря на невысокую стоимость, его минус – он низкая производительность труда, при повышенной энергоемкости.

Вибрационный пресс

Вибрационный пресс востребован для выпуска керамзитобетонов в больших объемах. Он работает на высокой мощности – 500 кВт, в автоматическом или полуавтоматическом режиме.

Пресс оборудован специальными приборами контроля за готовыми блоками. Плюсом станка считают производительность выше 150 м3 керамзитобетона за одну смену. Минус – только в его высокой стоимости.

Благодаря работе станков по налаженному этапу, происходит производство изделий от приготовления рабочей смеси и формирования изделий, до их последующей просушки и дальнейшей транспортировки на склад.

Наличие общих расходов

Здесь следует учесть следующее:

• Затраты на зарплату (из расчета на 3 человека) — 60 тыс. руб.

• На проведение социальных отчислений — 18 тыс. руб.

• На аренду помещения и открытой территории — 50 тыс. руб.

• На осуществление прочих административных расходов — 20 тыс. руб. В данном случае подразумеваются коммунальные и банковские платежи, Интернет, связь.

• Иные необходимые расходы — 15 тыс. руб.

В итоге получаем — 163 тыс. руб.

Содержание

- Виды бетонных блоков для строительства

- Шлакобетонные блоки – свойства стройматериала

- Какой лучше использовать станок для блоков

- Станок для блоков упрощенной конструкции

- Модернизированный станок для производства строительных блоков

- Изготавливаем станок для блоков своими руками – последовательность действий

- Самостоятельное производство шлакобетонных блоков – рецептура

- Своими силами изготавливаем продукцию, используя станок для производства блоков

- Подводим итоги

- Похожие статьи:

На рынке строительных материалов представлены различные виды бетонных блоков, в том числе и шлакобетонные. Они отличаются малым весом, увеличенными размерами, что позволяет ускоренными темпами построить здание. Желая уменьшить сметную стоимость работ, многие застройщики не приобретают блочный стройматериал, а изготавливают его самостоятельно, используя станок для производства блоков. Не всегда промышленные модели вибрационных станков отличаются качеством и производительностью. Несложно сделать самодельный агрегат, руководствуясь приведенными рекомендациями.

Виды бетонных блоков для строительства

Несмотря на то что в строительной сфере для возведения зданий часто применяется кирпич, ему сложно конкурировать с блочными стройматериалами, изготовленными из бетона. Для постройки дома легко подобрать блоки, которые отличаются:

- увеличенными габаритами;

- уменьшенным весом;

- используемым наполнителем;

- технологией производства.

Технология изготовления блочной продукции предусматривает применение следующего заполнителя:

- керамзита;

- опилок;

- шлаков;

- кирпичного боя;

- отсева.

Стеновые материалы блочного типа делятся на следующие виды:

- керамзитобетонные блоки;

- арболитовые изделия;

- пенобетонные стройматериалы;

- газобетонную продукцию;

- шлакоблоки.

Использование шлакоблоков, стоимость которых ниже чем других блочных стройматериалов снижает объем затрат на возведение здания. Изготовление шлакоблоков своими силами осуществить несложно в домашних условиях, используя станок для производства блоков. Рассмотрим характеристики шлакоблочного стройматериала.

Шлакобетонные блоки – свойства стройматериала

Шлакобетонные блоки представляет собой стройматериал, полученный по технологии вибрационного прессования. Наряду с цементом и песком, для изготовления используются следующие виды наполнителя:

- шлаки, являющиеся отходами металлургических предприятий;

- отсев из гранита и щебенки;

- кирпичные отходы;

- речной щебень;

- частицы керамзита.

Изготовление шлакоблочной продукции может осуществляться различным образом:

- по промышленной технологии, предусматривающей температурную обработку и пропаривание;

- в домашних условиях, используя самодельный станок для блоков.

Изготавливая шлакобетонные блоки на станке для производства блоков, можно получить продукцию, обладающую следующими преимуществами:

- повышенными теплоизоляционными характеристиками. Шлакобетон обладает низкой теплопроводностью и хорошо сохраняет тепло;

- увеличенными габаритами. Они позволяют быстро построить шлакобетонное здание, хозяйственную постройку или гараж своими руками;

- стойкостью к микроорганизмам и повреждению грызунами. Это обеспечивается за счет используемого наполнителя и структуры шлакоблочного массива;

- уменьшенной стоимостью. Самодельный шлакоблок дешевле, чем, например, используемый для строительства пеноблок, приобретенный в торговой сети.

Кроме того, шлакобетонный материал пожаробезопасен легко обрабатывается и гасит внешние шумы.

Наряду с достоинствами, шлакобетон имеет ряд недостатков:

- ограниченный срок эксплуатации. Долговечность шлакобетонного строения не превышает два с половиной десятилетия;

- пониженные прочностные свойства. Из шлакобетона возводят только одноэтажные и двухэтажные строения;

- растрескивается при сдвигах. В процессе усадки коробки трещины идут не по швам, а непосредственно по блокам.

Шлакобетон также имеет непрезентабельный внешний вид, нуждается в наружной отделке. Кроме того, шлакобетон нельзя использовать для устройства фундамента.

Несмотря на слабые стороны материала, ему отдают предпочтение в ситуациях, когда требуется при минимальных затратах оперативно построить небольшое здание или хозяйственную постройку.

Какой лучше использовать станок для блоков

[adsense1]

Перед застройщиками, которые решили самостоятельно изготавливать шлакобетонные блоки для возведения стен, возникает вопрос выбора оборудования. Не всегда имеется возможность арендовать станок для производства строительных блоков, особенно в небольших населенных пунктах. Многие принимают решение изготовить оборудование своими силами. В зависимости от финансовых возможностей, можно остановиться на следующих вариантах:

- простейшей конструкции, позволяющей в домашних условиях изготавливать стеновые блоки при минимальных затратах;

- модернизированном варианте агрегата, укомплектованном устройством уплотнения и дополнительными механизмами.

Сложно дать однозначный ответ, какой станок для производства блоков предпочтительнее применять. Все зависит от количества блоков, которые необходимо изготовить и возможностей финансирования. Остановимся на особенностях каждого агрегата.

Станок для блоков упрощенной конструкции

[adsense2]

Для изготовления шлакоблоков своими силами в уменьшенном количестве необязательно изготавливать механизированный агрегат, использовать вибратор, а также дополнительные механизмы. Процесс изготовления по упрощенной технологии может осуществляться в специальных формах.

Порядок действий:

- Соберите формы и обмажьте их внутреннюю поверхность отработанным маслом.

- Залейте в разборные формы шлакоблочную смесь.

- Оставьте на 3–4 часа до застывания раствора.

- Разберите емкости и аккуратно извлеките блоки.

- Обеспечьте возможность высыхания в закрытом помещении.

При необходимости изготовления полой продукции, для формирования полостей целесообразно использовать обычные бутылки от напитков. Упрощенный станок для производства блоков, представляющий собой емкость необходимого размера из древесины или стали, можно изготовить при минимальном объеме затрат.

Модернизированный станок для производства строительных блоков

[adsense3]

При увеличенной потребности в шлакоблоках для строительства большого здания можно изготовить более сложный станок для производства блоков, укомплектованный специальными устройствами:

- вибрационным механизмом. В качестве вибродвигателя применяется электрический мотор, на приводном валу которому расположен эксцентрик. Мощность привода зависит от размера формы, массы шлакобетонного раствора и составляет 0,5–1,5 кВт. Под воздействием вибрации происходит уплотнение шлакобетонного массива, равномерное распределение материала по всему пространству формы, а также удаление воздушных включений. В результате уплотнения повышается удельный вес и прочность шлакоблочной продукции;

- подъемным приспособлением. Оно предназначено для ускоренного извлечения готовой продукции из формовочных емкостей. Существует множество конструктивных решений, позволяющих ускорить и облегчить выемку блоков. В наиболее простом варианте достаточно приварить рукоятки произвольной формы к формовочной емкости, потянув за которые можно извлечь затвердевший блок. Используя готовые чертежи, можно самостоятельно собрать рычажный механизм из подручных материалов.

Применяемая в этом агрегате форма должна соответствовать размерам шлакоблока, который планируется изготовить. В большинстве случаев изготавливаются изделия стандартных габаритов – 0,4х0,2х0,2 м. Формовочная емкость должна иметь увеличенную на 4м5 см высоту, чтобы заформованный блок после уплотнения имел требуемые размеры. Для имитации полостей к днищу емкости можно приварить обрезки труб необходимого диаметра.

Изготавливаем станок для блоков своими руками – последовательность действий

[adsense4]

Для выполнения работ по сборке виброуплотнителя необходимо подготовиться. Потребуются следующие материалы и инструменты:

- стальные листы толщиной 2,5–3 мм;

- металлическая труба наружным диаметром 7,5м8,5 см;

- электрический двигатель мощностью до одного киловатта;

- аппарат для электрической сварки с электродами;

- болгарка в комплекте с отрезным кругом для металла;

- слесарный инструмент.

До начала изготовления следует подготовить чертежи и разобраться с конструкцией станка для производства блоков. Необходимо определиться с габаритами блоков, которые будут изготавливаться – от этого зависит размер формы. Можно ее сварить под стандартную продукцию или изготовить увеличенного размера.

Когда все подготовлено, делаем станок для производства блочных изделий, соблюдая очередность операций:

- Нарежьте из стального листа заготовки прямоугольной формы для сварки формовочной емкости требуемого размера.

- Прихватите их электросваркой и соберите боковую окантовку формовочного ящика для заливки шлакоблочной смеси.

- Проверьте правильность прихватки, при равной длине диагонали окончательно проварите элементы формы.

- Нарежьте трубчатые заготовки, длина которых равна высоте форме и сделайте на боковой поверхности диаметрально расположенные разрезы.

- Обеспечьте конусообразную форму трубчатых элементов и приварите их к нижнему листу будущего формовочного ящика.

- Приварите поперечную перемычку к конусам, установите заглушки на торцы с меньшим размером.

- Произведите окончательную сборку формовочного ящика, приварив дно со вставками к окантовке.

- Закрепите с противоположных сторон две рукоятки для подъема и транспортировки формовочной емкости.

- Установите резьбовые элементы крепления вибромотора и привинтите вибродвигатель с балансирным грузом.

- Вырежьте верхнюю крышку, соответствующую габаритам внутренней полости ящика и имеющую отверстия для труб.

- Нанесите антикоррозионное покрытие, соберите агрегат и проверьте его функционирование.

Использование групповой емкости увеличенного размера позволяет повысить производительность вибропрессовального станка.

Самостоятельное производство шлакобетонных блоков – рецептура

[adsense5]

Для изготовления шлакоблоков на самостоятельно изготовленном оборудовании необходимо подготовить следующие материалы:

- портландцемент с маркировкой М400 и выше;

- отсев или мелкий щебень;

- шлак или золу от сгорания угля;

- просеянный песок;

- воду.

Применяют также специальные пластификаторы, повышающие прочность шлакоблочного массива и ускоряющие застывание. Для подготовки увеличенного объема шлакобетонной смеси потребуется бетоносмеситель.

Используются следующие рецептуры шлакобетонного состава:

- перемешайте портландцемент со шлаком в пропорции 1,5:8. Постепенно разводите смесь водой, количество которой не должно превышать половину объема цемента;

- смешайте щебеночный отсев, цемент и угольную золу в пропорции 4:1:4. Добавляйте воду в бетоносмеситель до пластичного состояния раствора.

Возможны рецептуры, предусматривающие использование гранулированных шлаков, пластификаторов, кварцевого песка и кирпичного боя.

Своими силами изготавливаем продукцию, используя станок для производства блоков

[adsense6]

Используя самостоятельно изготовленный станок для блоков, проводите работы по следующему алгоритму:

- Установите оборудование на ровной площадке.

- Подключите электрическое питание.

- Приготовьте шлакоблочный раствор.

- Залейте подготовленную смесь в форму.

- Включите вибродвигатель на 2–3 минуты.

- Добавьте шлакобетонную смесь до верхнего уровня.

- Поставьте защитную крышку и включите вибратор.

Уплотните массив. Крышка должна дойти до касания с упорами, расположенными в соответствии с высотой блока. Затем снимите ящик и дайте отстояться заформованному блоку до схватывания массива. После аккуратного извлечения, шлакобетонные изделия просушите в закрытом и проветриваемом помещении.

Подводим итоги

Планируя строительство здания из шлакобетона, можно уменьшить объем затрат, самостоятельно изготовив станок для производства блоков. Важно использовать для изготовления агрегата проверенную документацию и тщательно разобраться с конструкцией виброуплотнительного устройства. Для получения качественной продукции изучите рецептуру, а также разберитесь с технологией.

Как вам статья?

У нас далеко не самые высокие цены. Мы работаем на грани рентабельности, если мы снизим цены на 10%, то будем работать в убыток.

Себестоимость только одного вибратора около 3000 руб., а к этому прибавить стоимость металла и ручной труд сварщика, токаря, покраска, аренда,электроэнергия и прочие расходы…

Это именно ручной труд, на автоматических конвейерах такие станки сделать невозможно. Нужен качественный сварочный шов, так как на швы будет постоянная вибрационная нагрузка. При сварке металл подвергается воздействию высоких температур и геометрия формы станка нарушается, приходится на каждом этапе контролировать отклонения от эталонных размеров и исправлять с помощью самых примитивных инструментов (болгарка, кувалда…) , а также крепких, не всегда цензурных выражений.

Все наши станки, даже ручные, сделанные из металла 4 мм. Это залог долговечности и качественной работы станка. Чем толщина металла больше, тем он дороже- это естественно .

Пустотообразователи, для облегчения расформовки проточены на конус, не просто отрезки труб.

Для качественного прессования блока необходим вибродвигатель 2800 оборотов в минуту и 120 вт мощности на один блок. Себестоимость вибратора с такими параметрами около 4500 руб. дешевле не получается.Сам электродвигатель с такими параметрами у производителей, на данный момент, стоит более 4 тысяч рублей.

Снизить цену путем использования более тонкого металла, установки более дешевых низкооборотистых и маломощных электродвигателей мы не можем.Это приведет к недопрессовке и нарушению геометрии производимых блоков. Попросту говоря, блоки будут браком.

Станок для производства блоков

Опубликовано в:

ROOT

Дата создания : 2019-05-02

Просмотров :

5258

На рынке строительных материалов, на сегодняшний день представлено огромное множество различных видов бетонных блоков, в том числе и шлакобетонных. Их отличает малый вес, увеличенные размеры, благодаря чему, строительство зданий происходит максимально оперативно.

Многие застройщики, преследуя цели экономии (для уменьшения сметной стоимости работ), принимают решение изготавливать блочные материалы самостоятельно, вместо приобретения готового стройматериала. Реализовать данные цели помогает специальный станок для производства блоков, при помощи которого возможно создание блоков высокого качества. Подобный агрегат можно купить уже готовый или же создать станок для производства блоков своими руками.

Виды бетонных блоков, используемые в строительстве

Несмотря на тот факт, что в строительной сфере, для возведения зданий, в большинстве своем используется такой стройматериал как кирпич, ему достаточно сложно выдерживать конкуренцию со стороны блочных материалов, изготовленных на основе бетона. Среди неоспоримых преимуществ таких блоков:

- Простая технология изготовления;

- Увеличенные габариты;

- Уменьшенный вес;

- Использование наполнителя.

Используя станок для производства строительных блоков, как правило, применяется один из следующих заполнителей:

- Керамзит;

- Опилки;

- Шлак;

- Кирпичный бой;

- Отсев.

В свою очередь, стеновые блочные материалы, можно разделить на несколько типов: керамзитобетонные, арболитовые, пенобетонные, газобетонные, на основе шлака и др. Использование строительных блоков, изготовленных в домашних условиях при помощи специального станка, способствует снижению объема затрат на возведение здания. Самым доступным в плане стоимости и востребованным среди строителей вариантом, является использование шлакоблоков, которые используются повсеместно.

Что представляет собой вибростанок для производства блоков?

Если раньше, стеновые блоки можно было только купить, то на сегодняшний день, их самостоятельное производство не вызывает каких-либо сложностей, достаточно только использовать специальный вибростанок. Еще 5-10 лет тому назад, самостоятельно, изготавливался только, пожалуй, саманный кирпич. На сегодняшний день, на рынке можно купить станок для производства блоков различных модификаций.

Различные блоки (начиная шлако- и керамзитоблоками, заканчивая пено- и газоблоками), появились на рынке сравнительно недавно, и сразу же завоевали симпатии застройщиков. Благодаря крупным размерам и невысокой стоимости, строительство стало оперативным и доступным. На сегодняшний день, производятся пустотелые и полнотелые блоки. Полнотелые блоки используются для возведения наружных стен, фундаментов и цокольных этажей. Пустотелые блоки являются менее прочными, и используются для возведения перегородок и внутренних стен. Для производства таких блоков, используются специальные вибростанки, если же речь идет об изготовлении брусчатки, то здесь задействуются вибростолы.

Перед тем как купить вибростанок, следует изначально определиться с целью его применения. Для малоэтажного строительства (частные дома, бани, гаражи), достаточно использования одноматричного станка, рассчитанного на изготовление одного блока. Несмотря на то, что одноматричный станок позволяет производить только один блок, его вполне хватит для производства до 1000 блоков за 1 смену, так как они отличаются отличной производительностью и высокой надежностью. В случае, когда планируется производство блоков в промышленных масштабах, можно использовать вибростанки на 2-4 матрицы.

Из чего состоит станок для производства блоков. Технология изготовления строительных блоков

В большинстве своем, вибростанок для производства строительных блоков состоит из следующих элементов:

- Пресс-матрица;

- Пустотообразователь;

- Электродвигатель.

Форма (пресс-матрица) производится из листового металла. Что же касается формы пустотообразователя, то она должна иметь конусообразный вид, что удобства съема с блока. Электродвигатели чаще всего используются небольшой мощности, с наличием эксцентрика.

Бетонный раствор для производства блоков, как правило, производится из шлака (14 частей), крупного песка (4 части), гравия 5-15 мм (4 части), цемента М-400 (3 части) и воды (3-6 частей). В качестве наполнителя можно использовать щебенку, керамзит, лом кирпича, шлак, опилки, стружку и т.д. Важным показателем в процессе производства блоков при помощи вибростанка является содержание воды.

Производство строительных блоков своими руками. Основные этапы работ

Как правило, у большинства моделей станков для производства блоков процесс изготовления является схожим. Последовательность действий следующая:

- В формы, закладывается раствор;

- Включается вибратор (на 5 сек), после чего раствор должен осесть.

- В случае, если раствора недостаточно, его нужно добавить, вставить прижим и снова включить агрегат.

- При усадке прижима на ограничитель, процесс формовки завершается.

- После данной процедуры, агрегат включается еще не 10 секунд, после чего форму можно снять (при запущенном вибраторе).

Время просушки блоков составляет 5-7 дней (полное затвердевание около 1 месяца).

Какие блоки можно изготовить при помощи станка для производства блоков?

Станок для производства блоков может использоваться как в личных целях, для частного строительства, так и для бизнеса. На сегодняшний день, используя универсальный агрегат, возможно производство следующих видов блочных строительных материалов:

- Цельный керамзитоблок;

- Теплоблок (с полистирольной прокладкой и арматурой);

- Полистиролбетон (бетон с полистиролом);

- Арболит (древесная щепа + хим. добавки + бетон);

- Цельные бетонные блоки для фундамента;

- Опилкобетон (опилки + бетон);

- Тротуарная плитка;

- Плитка для парковок;

- Шлакоблок.

Если рассматривать наиболее востребованные модели агрегатов, которые отличаются оптимальным соотношением стоимости и качества, то стоит выделить вибростанок для производства блоков «Сибирь» от компании «Delay Bloki».

Какой станок для блоков является наиболее эффективным?

Перед застройщиками, которые приняли решение самостоятельно производить строительные блоки для возведения зданий, часто возникает вопрос подбора оборудования. Аренда станка для производства блоков представляет собой выгодный вариант не всегда, в особенности в небольших населенных пунктах. В такой ситуации, многие принимают решение создать оборудование своими усилиями, однако, данный вариант так же требует особых навыков.

Цена на станок для производства блоков, позволяет приобрести агрегат для любых целей, к тому же окупаемость оборудования является высокой. На сегодняшний день, в зависимости от финансовых возможностей, можно рассмотреть следующие варианты:

- Простой вибростанок, который позволяет производить блоки в домашних условиях с минимальными затратами.

- Модернизированный вибростанок, укомплектованный устройством уплотнения с дополнительными механизмами.

При выборе, все зависит от того, какое количество блоков нужно изготовить и какие финансовые возможности выделяются на реализацию задачи.

Вибростанок для производства шлакоблоков «Сибирь»

Шлакобетонный блок – строительный материал, который производится путем вибрационного прессования. Наряду с цементом и песком в процессе производства подобных стройматериалов используются шлаки (отходы металлургических предприятий), отсев щебенки и гранита, кирпичные отходы, частицы керамзита, речной щебень.

Используя вибростанок для производства шлакоблока «Сибирь», можно получить продукцию, которая будет отличаться следующими преимуществами:

- Повышенные теплоизоляционные характеристики. Шлакобетон отличается низкой теплопроводностью и отлично сохраняет тепло.

- Увеличенные габариты. Позволяет оперативно проводить строительство шлакобетонного здания, хозяйственной постройки или гаража.

- Стойкость к воздействию микроорганизмов и грызунов. Обеспечивается благодаря используемому наполнителю и структуре шлакоблочного массива.

- Уменьшенная стоимость. Самодельные шлакоблоки являются более доступными в плане стоимости, чем блоки, купленные в торговой сети.

Помимо этого, шлакоблоки отличаются пожаробезопасностью, отлично поддаются обработке и погашают внешние шумы.

Технические характеристики вибростанка «Сибирь»:

- Масса: 13,8 кг.

- Размер (Д*Ш*В): 45 см. * 38 см. * 33 см.

- Производительность: 40 блоков в час.

- Тип блоков: Строительные (шлакоблок, керамзит и др.)

- Размер готового блока (Д*Ш*В): 390 мм. * 190 мм. * 188 мм. (ГОСТ 6133)

- Мощность двигателя: 120 Вт.

- Число оборотов двигателя: 3000 об./мин.

Это наиболее простой и востребованный домашний станок для производства блоков, который можно купить по цене до 6000р.

Где купить качественный станок по производству строительных блоков методом виброформования?

Что касается стоимости, то станки для производства блоков доступны для широкого круга потребителей, а приобретая небольшой станок, Вы сможете оперативно штамповать штучные материалы в домашних условиях. По окончанию строительства, агрегат может быть полезен для проведения любых домашних работ, к тому же, машинку можно использовать и для своего прибыльного бизнеса.

Компания «ДЕЛАЙ БЛОКИ РУ» предлагает купить вибростанки и установки для производства строительных блоков различной модификации своими руками. Доставка вибростанков действует по всей территории Российской Федерации. Мы – производитель станков, поэтому, предлагаем самые выгодные цены, а также уникальные условия для оптовых покупателей.

-

Contents

Table of Contents -

Bookmarks

Quick Links

※ Be sure to read this manual carefully to ensure proper usage.

※ Some functions can be changed without notifying users in order to

improve product performance.

※ This manual is written based on LK-350-12/24VT of Qrontech Co., Ltd

and may include technical or editorial errors and/or omissions.

※ When using blackboxes of other companies that have low voltage

cut-off function, disable low voltage cut-off function or set to lowest

cut-off voltage so as to make efficient use of power safety device.

※ Make sure ACC wire is connected to ACC power supply of the vehicle;

if it is used together with B+ wire (continuous power voltage), continuous

power may not be cut off. Make sure to separate ACC power supply.

(Qrontech takes no responsibility for malfunctions arising from wire

connection errors.)

LK-350-12/24VT

Summary of Contents for Lukas LK-350-12/24VT

Обзор станков для изготовления блоков и нюансы работы

Содержание

- Общее описание

- Виды

- Популярные производители

- Особенности эксплуатации

Шлакоблок – востребованный в строительстве материал, с помощью которого возводят различные здания, сооружения. Его изготавливают из цемента и наполнителей, чтобы добиться высокой прочности и продлить срок службы. Ускорить производство шлакоблоков и других видов искусственных камней позволяет специальное оборудование – станок. Стоит подробнее рассмотреть особенности подобных установок.

Общее описание

Вибростанок для производства строительных блоков – специальная установка, предназначенная для автоматизации процедуры изготовления искусственного материала, который впоследствии будет использован для строительства зданий и сооружений. Конструкция стандартного станка включает:

- корпус;

- пресс-матрицу;

- пустотообразователь;

- двигатель электрического типа.

Пресс-матрицу обычно выполняют из листового металла, поверхность которого дополнительно обработана антикоррозийными составами. Пустотообразователь – тоже форма, выполненная в форме конуса. Такое исполнение упрощает эксплуатацию оборудования и позволяет без труда снять форму с блока.

Производители используют мощные двигатели, которые отвечают за запуск габаритного оборудования и его продолжительную работу. Станки для получения блоков подходят для установки как на производстве, так и в частных мастерских. С их помощью, помимо шлакоблоков, удастся сформировать:

- керамзитоблок;

- теплоблок;

- полистиролбетон;

- арболит;

- бетонный блок для фундамента;

- тротуарную плитку;

- плитку для парковки.

И это далеко не полный перечень возможных материалов, доступных для производства на обычном станке.

Агрегат для производства блоков – специальный вид техники, необходимой для организации эффективного и бесперебойного строительного процесса.

Виды

Станки для производства блоков отличаются габаритами, конструкцией, характеристиками и другими параметрами. Производители регулярно выпускают новые модели, из-за чего возникает необходимость организации определенной классификации оборудования.

Ручные

Самый простой тип станков, которые подходят для использования в домашних условиях. Интересно, что это также самая обширная категория с большим выбором устройств от разных производителей. Преимущества мини-станков:

- компактные размеры;

- удобство использования;

- бюджетная цена.

Небольшие габариты делают возможной установку оборудования даже на маленькой площади и упрощают транспортировку. Средняя мощность двигателя, используемого в конструкции таких станков, составляет 200 Вт. За час удается изготовить до 25 единиц пустотелых блоков.

Стоимость ручного станка лежит в пределах от 5500 до 8000 рублей, поэтому позволить такую установку могут владельцы небольших мастерских. Существуют и более дорогие модели, оснащенные матрицами для производства блоков разных видов.

Главное преимущество ручного станка в том, что его без труда можно сделать своими руками. Однако такие установки будут обладать низкой производительностью и потребуют много времени и сил для изготовления блоков.

Полумеханизированные

Агрегаты для использования в домашних условиях и на производстве. Отличием полумеханизированных станков от ручных являются внушительные размеры, которые потребуют большой площадки для установки. Конструкция включает:

- рычажный механизм;

- матрицу;

- корпус;

- электродвигатель.

Матрица делает возможным транспортировку готовых изделий на пол, поэтому станочным изделиям нужно много места, чтобы было, куда перекладывать блоки. Средняя цена оборудования составляет 25 000—13 3000 рублей, точная стоимость определяется в зависимости от числа установленных матриц. Подобные установки способны производить от 30 до 60 блоков за час.

Увеличенной мощности

Подобное оборудование обладает высокой производительностью, за что ценится в строительстве. Принцип работы такой же, как у моделей полумеханического типа, отличием является двигатель высокой мощности, который установлен в конструкцию. Такое решение позволило увеличить выпуск изделий и ускорить процесс изготовления блоков.

Дополнительные элементы конструкции:

- корпус;

- прижимная крышка;

- рычаги и механизмы.

Средний вес станка достигает 220 кг. Оборудование габаритное, поэтому требует больших площадей для размещения. Для организации эффективной работы установки потребуется доступ к напряжению в 380 В. Средняя цена за станок достигает 60 тыс. рублей и может меняться исходя из комплектации.

Автоматизированные

Дополнительно делятся на полуавтоматические и полностью автоматизированные станки. Сначала стоит рассмотреть особенности первой подгруппы. Конструкция полуавтоматических станков может быть оборудована разными матрицами, выбор которых определяет тип производимых материалов. На подобной установке можно изготовить:

- шлакоблоки;

- бордюры;

- тротуарную плитку;

- композит.

Важный элемент станка – прижимная часть, от которой зависит производительность установки в целом. Поэтому при выборе модели стоит обратить внимание на те, у которых прижимная часть усилена.

Автоматизированные устройства – второй подвид станков, представляющих собой стационарное оборудование высокой производительности. Средняя цена за подобную установку достигает 400 тыс. рублей. Для монтажа станков потребуется отдельная территория, а также место, где будут храниться готовые блоки.

Характеристики автоматизированных станков:

- регулировка выпуска продукции в зависимости от спроса;

- средний объем изделий – от 360 до 850 штук;

- интервал работы виброуплотнителя – 25 секунд;

- мощность двигателя – 5,2 кВт;

- вес станка – 800 кг.

Оборудование в разы ускоряет процесс производства блоков, поэтому используется в основном на предприятиях, где требуется изготовление больших объемов строительных материалов. Принцип работы станка довольно прост. Конструкция содержит бункер, куда оператор выливает раствор, что тут же перемещается в форму через предусмотренный схемой дозатор.

Автоматизированные станки используют для получения строительных материалов высокого качества, которые соответствуют установленным государственными стандартами характеристикам. Выпуск дефектной продукции невозможен, что делает оборудование привлекательным для малого и среднего бизнеса.

Отслеживать и регулировать работу габаритного оборудования должно не менее 3 человек: оператор и 2 рабочих. Первый контролирует процесс изготовления блоков, остальные вывозят полуфабрикаты на просушку.

Популярные производители

Рынок строительного оборудования представлен большим разнообразием станков для производства блоков. Среди популярных производителей стоит отметить компании:

- Delay Bloki;

- ООО «Азия Контракт»;

- ООО «Сибирский монолит»;

- ООО «Станлайн»;

- ООО «Стройтехнологии».

Производители регулярно обновляют и совершенствуют ассортимент, предлагая качественное оборудование с высокими эксплуатационными характеристиками. Наличие широкого модельного ряда станков для изготовления блоков порой приводит в ступор, и не сразу удается подобрать подходящую модель. Поэтому при покупке установки стоит учитывать ниже перечисленные критерии.

- Потребности покупателя. Это первое, на что нужно обратить внимание, чтобы сузить круг поиска. От предпочтений будут зависеть размеры станка, характеристики и способ управления. Например, для дома лучшим решением станет ручная установка небольших размеров, способная поместиться в маленьком помещении.

- Мощность двигателя. От него напрямую зависит производительность оборудования. Чем выше показатель, тем лучше. Но при этом установки максимальной мощности подходят для использования в цехах или на предприятии.

- Количество матриц. Определяют число блоков, которое станок будет способен изготовить за час.

- Габариты и вес. Для домашнего использования стоит приобрести компактные установки, которые не потребуют много места. Производства, где происходит работа с большими объемами материалов, нуждаются в габаритных агрегатах.

- Стоимость. Не рекомендуется сразу смотреть только на дорогие модели. Бюджетные варианты тоже могут быть полезны, если не планируется профессиональное использование станка.

- Комплектация. От этого зависит функциональность установки. Чем больше комплектующих, тем больше задач будет способно выполнить оборудование.

- Конструкция. Здесь стоит обратить внимание на материал элементов, из которых собран станок. От этого зависят срок службы и точность выполнения задач оборудования.

Дополнительно рекомендуют смотреть на производителя и читать отзывы. Учет перечисленных факторов поможет выбрать оборудование с удовлетворяющими потребность пользователя характеристиками.

Особенности эксплуатации

Работа станков для производства шлакоблока осуществляется по единому принципу:

- форму, предусмотренную конструкцией, заливают раствором полужидкой консистенции, чтобы блок после дал небольшую усадку, а затем накрывают сверху крышкой;

- в течение 10–15 секунд работает электродвигатель, обеспечивая необходимое виброуплотнение смеси;

- формы снимают с помощью рычагов или вручную, если речь идет о компактных станках, и оставляют готовые блоки на месте.

По истечении определенного срока, установленного нормативами, блоки перемещают на склад или сразу на стройку. Работа со станками по производству блоков требует ответственного подхода и соблюдения правил техники безопасности.

- Перед запуском станка рекомендуется тщательно проверить целостность установки. При наличии дефектов, поломок или серьезных неисправностей стоит отложить на время использование оборудования и обратиться за ремонтом.

- До производства блоков следует тщательно изучить инструкцию, предусмотренную комплектом. В ней подробно прописывают нюансы запуска техники и изготовления строительных материалов.

- Работа на станке сопровождается риском получения травм. Чтобы этого не произошло, необходимо позаботиться о средствах индивидуальной защиты, перчатках.

- Если во время производства блоков станок начал издавать подозрительные звуки, стоит прекратить процесс и провести диагностику оборудования.

Станок для изготовления блоков – популярное оборудование на любой строительной площадке или в производственном цеху. Наличие подобной установки обеспечивает возможность непрекращающейся штамповки строительных материалов высокого качества.