Рязанским станковым заводом в конце 60-х годов прошедшего столетия начал производиться токарный станок 1м63. Установка предназначается для промышленного и индивидуального производства и позволяет обрабатывать небольшие заготовки из цветных и черных сплавов и металлов.

Точность и качество операций, выполняемых устройством, и надежность и долговечность сделали его популярным токарным агрегатом. Монолитные опоры, жесткая основа, каленые направляющие, износостойкие составляющие конструкции обеспечивают выполнение операций на высоких скоростях с использованием режущих инструментов из твердых металлов.

Предназначается для работы с поверхностями сложных форм – внутренними и внешними, и для нарезки резьбы различных шагов. Буквенно-цифровой индекс агрегата имеет следующие значения: 1 – станок токарный; 6 – токарно-винторезный станок; М – поколение; 3 – радиус обработки болванки в максимальном значении.

Данный станок имеет 14 модификаций, среди которых: 163 – первая модель; выпускаемые заводом им. Кирова – 1Д63А, 1М63ДФ101; улучшенной мощности – 1М63Д, 1М63МФ101.

Производитель токарного станка модели 1м63мф101 — Тбилисский станкостроительный завод им. С.М. Кирова.

Станки, выпускаемые Тбилисским станкостроительным заводом им. Кирова

- 1Д63А

— станок токарно-винторезный универсальный Ø 615 - 1М63Д

— станок токарно-винторезный универсальный Ø 630 - 1М63М

станок токарно-винторезный универсальный Ø 630 - 1М63МФ101

станок токарно-винторезный с УЦИ Ø 630 - 9М14

— станок трубонарезной Ø 630

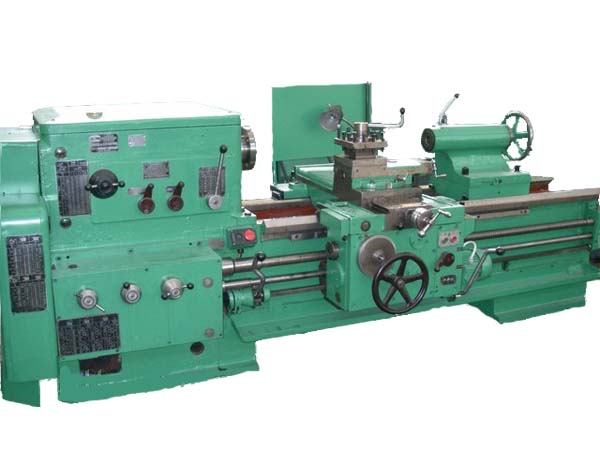

Фото токарно-винторезного станка 1м63Бф101

Фото токарно-винторезного станка 1м63мф101

Фото токарно-винторезного станка 1м63мф101

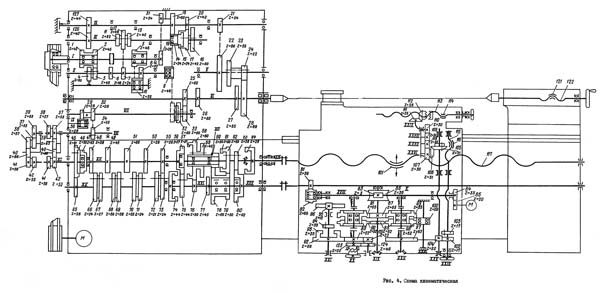

Электрооборудование и кинематическая схема

Кинематическая схема станка 1М63

Токарно-винторезный станок 1М63, электросхема которого имеет 4 электродвигателя, также имеет подробное описание каждого узлового модуля в своем паспорте. Основной мотор может работать от сети 50 Гц или 60 Гц. Электрическая схема указывает на то, что мотор имеет мощность 13 кВт.

Инструкция по эксплуатации предусматривает охлаждение системы. Для этого также устанавливается большой мотор. Кинематическая схема указывает на необходимость подачи 22 литров жидкости в минуту. Мощность электродвигателя 0,12 кВт.

Кинематический механизм представлен и мотором, который обеспечивает ускоренное движение суппорта. Резец передвигается вместе с суппортом благодаря установке мотора, мощность которого 1,1 кВт.

Кинематическая схема станка 1М63 также указывает на наличие четырех муфт. Муфта фрикционная 1М63 отвечает за движение каретки: продольный и поперечный проход проводится во время обтачивания, внутренний механический элемент позволяет быстро подводить режущий инструмент. Электромагнитный тип устройства позволяет быстро изменять положение каретки. Имеется фрикционная муфта прямого хода 1М63, которая предназначена для обеспечения плавности прямых подач в оборудовании.

Электрическая схема станка 1М63

Расположение основных узлов токарно-винторезного станка 1м63мф101

Расположение основных узлов токарно-винторезного станка 1м63мф101

- Сменные шестерни — М63Б.08.000

- Бабка передняя — М63М.20.000

- Ограждение патрона — М63Б.19.000

- Фартук — М63М.60.000

- Суппорт — М63М.40.000

- Электрооборудование — М63М.18.000

- Ограждение — М63М.81.000

- Ограждение — М63М.81.000

- Бабка задняя — М63М.30.000

- Станина — М63М.16.000

- Электродвигатель — М63М.17.000

- Коробка подач — М63Б.70.000

- Кожух защитный — М63Б.95.000

- Люнет подвижный — М63М.10.000

- Люнет неподвижный — М63М.11.000

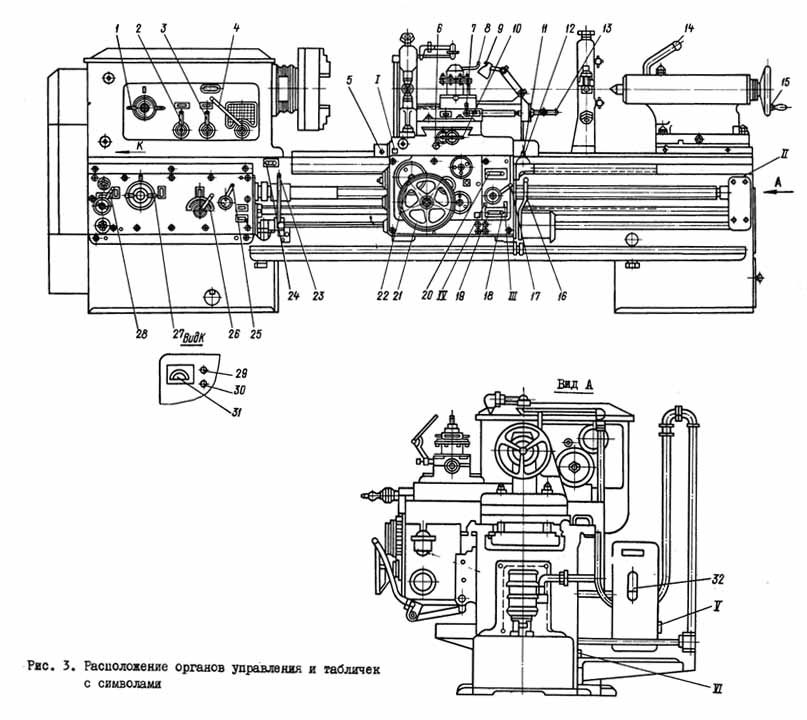

Расположение органов управления токарно-винторезным станком 1м63мф101

Расположение органов управления токарно-винторезным станком 1м63мф101

Органы управления токарно-винторезного станка 1м63мф101 и их назначение

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы и деление на многозаходные резьбы

- Рукоятка установки правой и левой резьб и подач

- Кнопка фиксации ограждения патрона

- Рукоятка установки частоты вращения шпинделя

- Рукоятка плунжерного насоса смазки направляющих продольного перемещения суппорта и ходового винта

- Вытяжная кнопка включения механической поперечной подачи суппорта

- Тумблер включения местного освещения

- Вытяжная кнопка включения механической поперечной подачи суппорта

- Рукоятка включения механического перемещения верхнего суппорта (резцовых салазок)

- Рукоятка поворота и крепления резцовой головки

- Головка зажима и разжима сухаря крепления каретки

- Рукоятка ручной поперечной подачи верхнего суппорта

- Кнопка включения ускоренного перемещения (быстрых ходов) суппopта

- Тумблер переключения на точение конусов и цилиндров

- Тумблер включения насоса охлаждения

- Переключатель подач дистанционного управления

- Рукоятка креплении пиноли задней бабки

- Маховик перемещения пиноли задней бабки

- Рукоятка маховика

- Рукоятки управления фрикционом

- Рукоятка включения гайки ходового винта

- Кнопочные станции включения и выключения главного привода

- Маховик ручного продольного перемещения суппорта

- Кнопочные станции включения и выключения главного привода

- Рукоятки управления фрикционом

- Рукоятка настройки наладки шага резьбы и отключения вращения ходового винта

- Рукоятка настройки на величину шага резьбы и подачи

- Рукоятка выбора резьбы

- Рукоятка выбора величины подач и шага резьбы

- Квадрат вала шкива для деления на многозаходные резьбы

- Выключатель вводной

- Указатель нагрузки

- Сигнальная лампа включения электромагнитного тормоза

- Сигнальная лампа наличия напряжения

- Сигнальная лампа — аварийная

Кинематическая схема токарно-винторезного станка 1м63мф101

Кинематическая схема токарно-винторезного станка 1м63мф101

Схема расположения подшипников токарно-винторезного станка 1м63мф101

Подшипники опор шпинделя токарного станка 1М63МФ101

Шпиндель станка 1М63МФ101 смонтирован на 2-х подшипниках:

- 91. Передний подшипник № 2-697928Л роликовый радиально-упорный, конический (с коническими роликами), двухрядный, широкой серии.

- 90. Задний подшипник № 2-17722Л роликовый радиально-упорный, конический (с коническими роликами), однорядный.

Область применения

Покупателями винторезного станка 1М63 зачастую становились машиностроительные заводы с довольно крупным объемом производства. Это связано с тем, что ходовой винт модели позволяет проводить обработку заготовки длиной 750-10000 мм в зависимости от РМЦ. Однако сегодня этот токарно-винторезный станок существенно уступает современным винторезным моделям по показателю производительности и точности обработки. Назначение: можно точить цилиндрические и конусообразные детали, нарезать резьбу.

Токарный станок модели 1М63 может использоваться для работы со сложными формами и округлыми типами заготовок. Дополнительное назначение – нарезка различных типовых резьб. Чертеж оборудования предполагает очень удобную конструкцию основного шпинделя и самого резца, кроме того допускается установка для работы следующих инструментов: зенкеров, сверл, метчиков и плашек. Сама заготовка для последующей обработки может закрепляться непосредственно в патроне либо поддерживается крепеж в центрах.

К основным достоинствам машины приписывают:

- простота выполнения любой операции;

- не сложная конструкция узловых элементов машины;

- станина токарного станка 1М63 характеризуется достаточной жесткость, также увеличены стандарты температурной стабильности и точности обработки;

- характеристики двигателей установки имеют высокие показатели мощности, что облегчает обработку по металлу;

- износостойкость каждого отдельного узлового агрегата имеет высокие значения;

- скорость нарезания резьб очень высокая;

- кинематическая схема отличается определенной жесткостью, что положительно сказывается на всей работоспособности установки;

- в комплектации 1М63 присутствуют электрические и стандартные механические блокировки, которые обеспечивают максимальную безопасность при выполнении любой операции.

Описание конструкции основных узлов токарно-винторезного станка 1м63мф101

Коробка скоростей токарно-винторезного станка 1м63мф101

Коробка скоростей токарно-винторезного станка 1м63мф101

Коробка скоростей крепится к левой головной части станины. Приводной шкив 6 (рис. 5) коробки скоростей получает движение от электродвигателя через клиноременную передачу.

Регулирование механизма главного движения ступенчатое. Вращение шкива приводит в движение целый ряд шестерен коробки скоростей, последовательным переключением которых можно получить 24 скорости вращения шпинделя, из которых две перекрываются. Самые высокие шесть скоростей шпиндель получает непосредственно от вала 7, что способствует резкому повышению КПД станка при работе на высоких скоростях, а также значительному уменьшению шума.

Установка определенных частот вращения шпинделя осуществляется передвижением зубчатых колес по валам при помощи двух рукояток 2 и 1, находящихся на лицевой части коробки скоростей. Все зубчатые колеса выполнены из качественной стали с соответствующей термообработкой и сидят на шлицевых валиках, вращающихся в шариковых и роликовых подшипниках. Передней опорой стального пустотелого шпинделя 9 является радиальный двухрядный регулируемый роликоподшипник 10 с короткими цилиндрическими роликами, а задней — радиально-упорный шарикоподшипник 4. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником 3, находящимся у задней опоры шпинделя.

Для пуска, остановки и включения быстрого обратного хода имеется фрикционная пластинчатая муфта 5. Введение в действие муфты совершается рукоятками, находящимися на станине у передней бабки и на фартуке.

Торможение шпинделя производится автоматически в момент выключения фрикционной муфты при помощи электромагнитной муфты 8.

В коробке скоростей имеются механизмы, дающие возможность реверсировать движение суппорта, увеличить шаг нарезаемой резьбы в 4 или 16 раз.

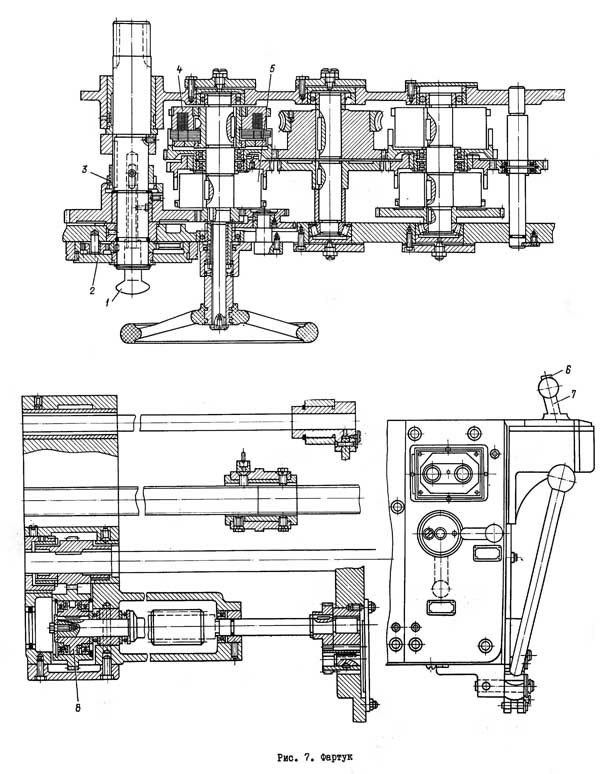

Фартук токарного токарно-винторезного станка 1м63мф101

Фартук токарного токарно-винторезного станка 1м63мф101

Фартук закрытого типа со съемной передней стенкой. Фартук получает движение от коробки подач через ходовой винт при нарезании резьб или через ходовой вал при выполнении остальных работ (рис. 7).

Благодаря наличию электромагнитных муфт 4 и 5 управление фартуком сосредоточено в одной поворотной рукоятке 7, расположенной с правой стороны фартука. Направление поворота этой рукоятки совпадает с направлением необходимого движения подач или быстрого перемещения каретки и поперечных салазок. При этом для обеспечения быстрого перемещения надо нажать на кнопку 6, находящуюся на самой рукоятке.

Благодаря наличию в фартуке обгонной муфты 8, включение ускоренного хода возможно при включенной рабочей подаче.

Во избежание одновременного включения ходового винта и ходового вала предусмотрена электрическая блокировка.

Электродвигатель быстрого перемещения суппорта расположен с правой стороны фартука. На передней части фартука находится лимб 2 продольного точения с ценой деления I мм. С целью исключения влияния механизма фартука при нарезании резьб валик реечного зубчатого колеса продольной подачи отключается от этого механизма путем вталкивания находящейся внутри валика вытяжной кнопки I, которая расцепляет муфту внутреннего зацепления 3.

Циркуляционная система смазки фартука

Система включает в себя резервуар 23, плунжерный насос 17, маслораспределитель 21. Плунжерный насос приводится в действие от кулачка, установленного на валу реечного зубчатого колеса. Масло подается насосом в маслораспределитель, из которого поступает на смазку детален фартука. Контроль наличия в системе смазки и ее уровня в фартуке производится по маслоуказателям 20 и 25. Контроль за работой плунжерного насоса производится при ускоренных перемещениях суппорта.

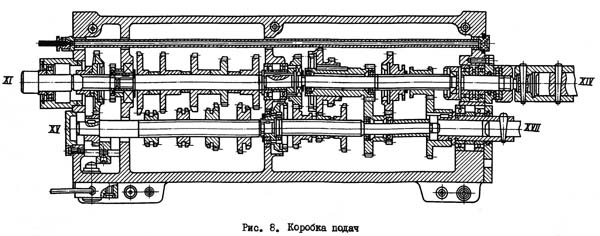

Коробка подач токарно-винторезного станка 1м63мф101

Коробка подач токарно-винторезного станка 1м63мф101

Коробка подач закрытого типа, двухосная. Переключением соответствующих рукояток и, при необходимости, установкой сменных зубчатых колес можно получить настройку механизма подач для нарезания нормального ряда метрических, модульных, дюймовых и питчевых резьб, а также для получения необходимых подач при токарной обработке (рис. 8).

Для нарезания точных и специальных резьб можно использовать прямое включение ходового винта (при этом потребуется изготовить специальный набор зубчатых колес).

Суппорт токарно-винторезного станка 1м63мф101

Суппорт токарно-винторезного станка 1м63мф101

Суппорт крестовой конструкции имеет продольное перемещение по направляющим станины и поперечное — по направляющим каретки I (рис. 6). Оба перемещения могут быть ручными или механическими, а механическое — рабочим или ускоренным. Поворотная часть суппорта 2 имеет направляющие для перемещения верхней части суппорта 4 с резцовой головкой 3.

Верхняя часть суппорта также может перемещаться вручную и механически. Гайка поперечного винта 6 имеет устройство для выборки люфта. Осевые усилия поперечного винта и винта верхних салазок воспринимаются упорными шарикоподшипниками 5.

Сменные зубчатые колеса станка 1м63мф101

К станку прилагается комплект сменных зубчатых ,колес для получения метрической и дюймовой или модульной и питчевой резьб. Сменные зубчатве колеса располагаются на левой стенке корпуса коробки скоростей. Станок снабжен защитным кожухом, закрывающим левую стенку коробки скоростей.

Задняя бабка станка 1м63мф101

Задняя бабка тлеет жесткую конструкцию. После установки на направляющие станины задняя бабка закрепляется на ней с помощью двух планок и четырех болтов.

Перемещение задней бабки вдоль станины облегчено вмонтированными в мостик четырьмя подпружиненными шарикоподшипниками. Для определения величины перемещения пиноли при сверлильных операциях около маховика на винте установлен лимб.

Люнеты станка 1м63мф101

Станок снабжен подвижным и неподвижным люнетами для обработки круглых деталей диаметром от 20 до 150 мм.

Система охлаждения станка 1м63мф101

От электронасоса, установленного в правой тумбе, охлаждающая жидкость через шланг по трубопроводу на суппорте поступает к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда поступает в бак правой тумбы и к электронасосу.

Очистку корыт и бака следует производить не реже одного раза в месяц.

Особенности конструкции

У 1М63 есть несколько качеств, которые выделяют его среди других станков токарной группы:

- Резцедержатель 1М63 создан так, что можно использовать инструменты из специальных сплавов и быстрорежущей стали. Резцедержатель создан так, что можно его изменять под режущий инструмент и поворачивать на нужный угол.

- Токарный станок по металлу 1М63 относится к классу винторезных машин, которые отвечают за возможность проведения работы по нарезанию резьб. Для этого устанавливается гитара сменных шестерен. Кроме этого коробка скоростей имеет сменные зубчатые колеса. Путем подбора зубчатых колес можно изменять шаг резьбы.

- Для того чтобы точение детали могла проводится на высокой скорости и при высоких показателях подачи повысили жесткость нижней части суппорта и станины.

- На токарно-винторезном станке 1М63 установлен специальный двигатель и коробка подач, которые дают возможность ускорить движение суппорта во время точения заготовки. Коробка подач также имеет шестерни из каленной стали.

- При создании верхней части 1М63 также предусмотрели возможность перемещения. Именно поэтому при установке стандартного резцедержателя можно проводить точение конических поверхностей.

Гитара токарного станка 1М63

Паспорт токарно-винторезного станка 1М63 указывает на то, что вес варьируется в пределе от 4200-13200 в зависимости от показателя РМЦ. Проведем также обзор основных характеристик.

Скачать паспорт (инструкцию по эксплуатации) токарно-винторезного станка 1М63

Широкий спектр выполняемых работ на токарном оборудовании этой модели обеспечивается отдельными модернизациями конструкции. Любая операция по точению, созданию конусов и нарезанию резьб выполняется достаточно легко, без тонкой скрупулезной настройки. Дополнительными конструкционными особенностями установки 1М63 являются:

- размер поперечника заготовок повышен до 700 мм.;

- показатель допустимого диаметра деталей над суппортом равняется 350 мм.;

- увеличен допустимая масса заготовок, теперь можно работать с деталями до 3,5 тонны;

- диаметр отверстия цилиндрической формы в главном шпинделе равняется 105 мм.;

- имеется функция крестообразного смещения суппортов в продольной плоскости – 5,2, в поперечной до 2 м/минуту;

- повышена мощность силового узла до 15 кВт.;

- масса модели составляет 5750 кг.

Суппорт токарного станка 1М63

Большие габариты, увеличенная функциональность позволяют устанавливать модель 1М63 в больших цехах, где упор делается на количество выпускаемой продукции. При этом точность работы и эффективность машины также остается на достаточном уровне.

Регулирование токарно-винторезного станка 1М63МФ101

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

Регулирование фрикционных пластинчатых муфт коробки скоростей (рис. 25)

Регулировка фрикционных муфт коробки скоростей станка 1м63мф101

В случае проскальзывания фрикционные муфты должны быть немедленно отрегулированы, в противном случае от увеличения трения диски перегреваются и фрикцион может выйти из строя. Регулировка фрикционных муфт как прямого, так и обратного ходов производится зажимными гайками 1. Поворот зажимной гайки может быть произведен после того, как выступающая зацепка 2 будет утоплена в кольцо 3. Правильность регулирования определяется усилием включения муфт с помощью рукоятки управления 21 (см. рис. 6).

Доступ к муфте обеспечивается через закрываемое окно в задней стенке корпуса коробки скоростей.

Одновременно с регулированием фрикционных муфт необходимо производить регулирование кулачка управления тормозной муфтой.

Время разгона шпинделя с трехкулачковым патроном Ø 400 мм при 1600 об/мин при прямом ходе должно быть 4…6,5 с, при обратном ходе 7…10 с. Проверяется на холостом ходу.

В этих условиях время торможения не должно превышать 10с.

Выставление оси шпинделя (рис 26)

При нарушении параллельности оси шпинделя относительно направляющих станины ослабить все болты крепления коробки скоростей к станине, зятем с помощью винтов 1, ввернутых в колодку 2, которая установлена под шпиндельной бабкой, выставить ось шпинделя и натянуть болты крепления.

Установка оси пиноли задней бабки (рис. 27)

Поперечное смещение задней бабки производить при настройке на точение конусов с помощью винтов 1, ослабляя один из них и подтягивая другой. При установке задней бабки соосно с осью шпинделя передней бабки совместить риски, нанесенные на платики корпуса бабки и мостика с правого торца.

Регулирование опорных подпружиненных подшипников задней бабки (рис. 28)

В процессе работы или после ремонта может потребоваться регулирование степени сжатия цилиндрических пружин 4 и 5 опорных подпружиненных подшипников 6, вмонтированных в мостик задней бабки с целью обеспечения легкости передвижения задней бабки вдоль станины.

Для этого необходимо:

- ослабить винты крепления бабки;

- вывернуть верхние пробки 1 и с помощью винтов 7 сдвинуть заднюю бабку 2 по мостику так, чтобы получить доступ до регулировочных пробок 3. Проворачивая пробки, добиться легкости передвижения бабки по станине при отсутствии зазора между направляющими мостика и станины.

Регулирование зазора в направляющих поперечных салазок (рис. 29)

Зазор между направляющими каретки и поперечных салазок регулируется путем подтягивания клика 1 с помощью двух винтов 2, расположенных на обоих торцах салазок.

Регулирование зазора в направляющих резцовых салазок суппорта (рис. 30)

При появлении зазора в направляющих резцовых салазок производится подтяжка клина 1 винтом 3, после чего положение фиксируется винтом 2.

Устранение „мертвого хода» винта поперечного перемещения суппорта (рис. 31)

Устранение мертвого хода винта станка 1м63мф101

„Мертвый ход» винта поперечного суппорта, возникающий при износе гаек 3 и 4, может быть устранен поворотом червяка 2 по часовой стрелке, для чего необходимо предварительно вывернуть стопорный винт 1. Регулирование производят, если лифт рукоятки превышает 5 делений лимба.

Устранение „мертвого хода» винта перемещений резцовых салазок суппорта (рис. 32)

„Мертвый ход» винта резцовых салазок суппорта, возникающий при износе полугаек 4 и 5, может быть устранен путем подтягивания винтов 3, предварительно ослабив винты 1. Регулирование производят, когда люфт рукоятки превышает 5 делений лимба. Регулирование производится через резьбовое отверстие пробки 2 резцовых салазок, для чего необходимо, вывернув пробку, поставить резцовые салазки в такое положение, чтобы был доступ к регулировочным винтам.

Регулирование осевого зазора в направляющей верхней и нижней половинах гайки ходового винта (рис. 33)

При появлении зазора производится подтягивание планки 1 тремя винтами 2 с фиксацией последних контргайками 3.

Регулирование радиального зазора между ходовым винтом и его гайкой (рис. 34)

Величина радиального зазора между ходовым винтом 2 и вкладышами его гайки 1 регулируется ввинчиванием или вывинчиванием винта 4, расположенного под фартуком. В отрегулированном положении винт 4 фиксируется гайкой 3.

Согласование работы тормозной муфты с работой механических фрикционных муфт (рис. 3Б)

Во избежание выхода из строя тормозной электромагнитной муфты необходимо не реже одного раза в месяц проверять расположение кулачка 2 относительно фиксирующего шарика 1 и конечного выключателя, находящихся в задней нише станины.

При фиксированном среднем положении рукоятки переключения фрикционных муфт, фиксирующий шарик 1 и толкатель в конечного выключателя должны находиться в середине своих пазов. Регулирование осуществляется установкой кулачка с помощью винта 3.

Одновременно необходимо проверять надежность крепления винтов 4 и 5.

Регулирование подачи масла на ходовой винт (рис. 36)

Подача масла на ходовой винт производится только при работе ходовым винтом. Для этого необходимо поворотом дросселя 1 открыть на нужную величину щель для поступления масла от ручного плунжерного насоса.

Расположение штуцеров электромагнитных муфт фартука и их регулирование (рис. 37):

- щеткодержатель, питающий электромагнитную муфту продольного перемещения каретки справа—налево;

- щеткодержатель, питающий электромагнитную муфту продольного перемещения каретки слева—направо;

- щеткодержатель, питающий электромагнитную муфту перемещения поперечных салазок и верхнего суппорта от рабочего на изделие;

- щеткодержатель, питающий электромагнитную муфту перемещения поперечных салазок и верхнего суппорта от изделия на рабочего.

В случае отказа в работе электромагнитных муфт фартука необходимо выключить станок и вывернуть щеткодержатель неисправной муфты.

Вывернутые щеткодержатели проверить на плавность перемещения щетки в держателе, проверить прилегание щетки к контактному кольцу.

Регулирование натяжения ремней главного привода (рис. 38)

Если будет замечено чувствительное снижение крутящего момента на шпинделе при нормально отрегулированной фрикционной муфте, следует произвести регулирование натяжения клиноременной передачи 2 главного привода. Для этого достаточно ослабить четыре болты 3 и вращением гайки 1 осуществить опускание электродвигателя главного привода с плитой 4 по продольным пазам.

Положение двигателя зафиксировать зажатием всех болтов 3.

Электрооборудование токарно-винторезного станка 1м63мф101

Схема электрическая принципиальная токарно-винторезного станка 1м63мф101

Электрическая схема токарно-винторезного станка 1м63мф101

Перечень элементов к электросхеме токарного станка 1м63мф101

Электрооборудование токарно-винторезного станка 1м63мф101. Общие сведения

Электрооборудование станка выполняется на напряжение 380 В и частотой 50 Гц.

Питание цепи управления переменного тока напряжением 110 В осуществляется от понижающего трансформатора.

Питание цепей управления постоянного тока напряжением 24 В осуществляется от выпрямительного моста.

Напряжение цепей местного освещения 24 В переменного тока.

Напряжение цепи сигнализации 24 В постоянного тока.

Устройство цифровой индикации Ф5290

Устройство цифровой индикации Ф5290

Технические характеристики Устройства цифровой индикации Ф5290

Устройство цифровой индикации Ф5290 (в дальнейшем — УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат с помощью первичного измерительного преобразователя перемещений — сельсина БС-155А (в дальнейшем — сельсин), индикации положения подвижных механизмов станка или другой машины, в котором оно применяется, и используется в качестве специализированного вспомогательного комплектующего изделия в составе информационно-измерительных систем, металлообрабатывающих станков и других машин при измерении и контроле механических перемещений.

Области применения — системы цифровой индикации.

Устройства цифровой индикации (УЦИ) Ф5290 предназначены для обработки электрических сигналов с первичных измерительных преобразователей и используются в качестве специализируемых вспомогательных комплектующих изделий в составе информационно-измерительных систем, металлообрабатывающих станков и других машин при измерении и контроле механических перемещений. Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает с датчиком перемещения типа сельсин, а УЦИ Ф5291 работает с датчиком перемещения типа линейка или угловой датчик перемещения.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

УЦИ обеспечивает:

УЦИ обеспечивает автоматическое тестирование основных узлов при включении сетевого электропитания.

УЦИ обеспечивает индикацию отсчета перемещений в диапазоне от минус 9999999 до плюс 9999999 при контроле линейных перемещений, или от 0.00.00 до 359.59.59 при контроле угловых перемещений с индикацией отсчета в градусах, угловых минутах и секундах, или от 0 до 359, или от 0.0 до 359.9, или от 0.00 до 359.99, или от 0.000 до 359.999 при контроле угловых перемещений с индикацией отсчета в градусах, десятых, сотых, тысячных долях градуса.

В отличие от станка модели 1М63М, в станке 1м63мф101 устанавливается устройство цифровой индикации Ф5290.

Установка устройства цифровой индикации производится над коробкой скоростей и подключается к фазному напряжению переменного тока 220 В.

Датчик обратной связи соединен с поперечным ходовым винтом и контролирует его вращение, расположен на каретке станка и подключен к блоку индикации гибкой электрической связью.

Питание устройства цифровой индикации осуществляется от шкафа управления, расположенного на передней бабке сзади станка.

Устройство цифровой индикации (УЦИ) предназначено для визуального отсчета диаметра детали в цифровой форме.

При отключении вводного автомата, УЦИ обесточивается.

Датчик сельсин БС-155А гибким кабелем соединяется с устройством УЦИ, а ось датчика пластинчатой муфтой соединяется с поперечным винтом.

Перемещение рабочего инструмента на 5 мм соответствует одному обороту ходового винта, а следовательно, и ротора сельсина БС-155А. Фазовый сигнал поступает в блок индикации.

Цифровой отсчет на индикаторном табло блока, соответствующий одному обороту ротора сельсина, равен 10 мм (т.е. автоматически отображается удвоенное перемещение — диаметр).

Дискретность отсчета УЦИ составляет 10 мкм.

Нестабильность показаний не превышает ±2 мкм.

Применение устройства цифровой индикации Ф5290

В станке 1М63МФ101 с устройством цифровой индикации рекомендуется применять для металлообработки комбинированный режим: обеспечение необходимых перемещений вручную по УЦИ с одновременным использованием универсальных измерительных средств.

При комбинированном режиме возможны подрежимы:

- а) комбинированный режим с постоянным использованием универсальных измерительных средств. При обработке всех элементов изделия даже одним инструментом на предварительном проходе определяется размер изделия по каждому элементу, а перемещение для снятия припуска осуществляется по УЦИ;

- б) комбинированный режим с разовым использованием универсальных измерительных средств.

При обработке всех элементов изделия, размер изделия определяется по одному элементу, а перемещение для обработки остальных элементов осуществляется по УЦИ.

Проведение измерений при металлообработке с помощью УЦИ может быть реализовано двумя способами.

Измеренный универсальным инструментом диаметр при помощи декадных переключателей, набирается на передней панели устройства, затем нажатием клавиши „Запись», расположенной там же, записывается на табло. Далее идет процесс металлообработки с наблюдением по УЦИ текущего диаметра в абсолютной системе координат, где нулевой точкой будет являться ось шпинделя.

После измерения универсальным измерительным инструментом диаметра пробного прохода рабочий вычисляет припуск, который необходимо снять. Он определяется как разность:

Припуск = D изм. — d

Где:

D изм. — измеренный диаметр,

d — диаметр готовой детали.

Припуск рабочий вводит в УЦИ способом, описанным в предыдущем подпункте; далее идет обработка детали до нулевых показаний на табло устройства по всем разрядам.

В целях увеличения точности обработки рекомендуется производить подвод режущего инструмента в точку резания в направлении предполагаемого резания, так как необходимо выбрать люфт ходового винта.

Основные характеристики

Устройство фрикциона токарно станка 1М63, как и остальных его элементов соответствует установленным стандартам в 1982. Модель относится к классу точности Н и должна соответствовать установленным стандартам. Технические характеристики следующие:

- Подшипники шпинделя 1М63 поддерживают частоту вращения в пределах от 10 до 1 250 об/мин.

- Токарный станок может иметь самый различный показатель РМЦ. Во время работы оба фиксирующих элемента неподвижные.

- Модель может использоваться для обработки длинных и не жестких деталей с различным показателем РМЦ. Для этого предусмотрена возможность установки люнета. Однако стоит учитывать, что люнет не поставляется в комплекте. Люнет для токарного станка 1М63 используется для ограничения при обработке деформации деталей.

- Резцедержатель выполнен в классическом стиле: инструмент сам по себе неподвижный, двигается только суппорт. Расстояние между осью центров и кромкой резцедержателем составляет 32 см. При изготовлении резцедержателя применяется прочный материал, который исключает вероятность деформации конструкции. Настройка резцедержателя позволяет подобрать оптимальные показатели точения.

- Отверстия в шпинделе 65 мм. Шпиндель используется для установки заготовок диаметром 630 мм. Прямой прут может устанавливаться и подаваться по мере точения на рассматриваемом токарно-винторезном 1М63.

- Устанавливается задняя бабка на рассматриваемом токарно-винторезном станке, при ее мощи фиксируется задний конец.

- Коробка передач дает возможность регулировать скорость в 22 диапазонах.

- Суппорт имеет продольную и поперечную подачу в автоматическом режиме.

- Кинематический механизм довольно сложный. Есть передняя и задняя бабка. В передней бабке есть коробка скоростей. Задняя бабка позволяет фиксировать второй конец детали. Положение задней бабки может изменяться. Также используются обгонные муфты 1М63, отвечающие за поддержание точности работы.

- При рассмотрении коробок скоростей и подачи отметим высокую прочность и надежность. Ремонтопригодность коробок делает токарно-винторезный станок 1М63 более привлекательным.

- Электрический шкаф расположен в передней бабке, что подтверждает чертеж токарного станка 1М63.

- Фартук токарного станка 1М63 управляется при помощи специального переключателя.

- Характеристика сменных колес позволяет нарезать дюймовую, метрическую, модульную и питчевую резьбу. Технический потенциал у модели довольно большой. Установить можно сменные колеса для точения резьбы самого различного типа

Приобрести люнет для повышения качества обработки следует в случае, когда нужно проводить высокоточное точение деформирующихся заготовок. Люнеты могут изготавливаться из самых различных материалов. Если не использовать люнет, то сильная подача приведет к деформации заготовки. Люнеты могут устанавливаться и сниматься в зависимости от поставленных задач.

Технические характеристики универсального токарного станка 1м63мф101

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

| Основные технические данные станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обработки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного вращения шпинделя, об/мин | 10…1250 18…1800 | 10…1250 18…1800 | 12,5..1600 22,4..2240 |

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,025 0,026-0,38 0,028-0,34 | 0,06-1,4 0,024-0,518 0,019-0,434 | 0,06-1,4 0,024-0,518 0,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,2 0,039..1,18 0,336..1,0 | 0,24-5,6 0,096-2,072 0,076-1,736 | |

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие резания, допускаемое механизмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Устройство цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений перемещения, мм | 0,01…9999,99 | 0,01…9999,99 | 0,01…9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно с сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

| Электроборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Электродвигатель быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса станка, кг | 4300 | 5620 | 4400 |

- Станки токарно-винторезные модели 1м63м и 1м63мф101. Руководство по эксплуатации, Тбилиси, 1983

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник заводов производителей металлорежущих станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Технические характеристики

- Высота расположения центров — 31,5 см;

- Габариты: длина — 3,53 м,

- ширина — 1,68 м,

- высота — 1,29 м;

- основной — 13 кВт,

- основного — 1460 оборотов в минуту,

- станиной — 63 см,

- станиной — 70 см,

- прямое вращение — 10-1250 в минуту,

- продольная — 126 см,

- метрической — от 1 до 192 мм,

- метрическая — 56,

- в продольном направлении — 4500 мм/мин,

Предназначение

Токарный станок 1М63 предназначается для обработки сложных и округлых металлических поверхностей. Кроме того, он применяется для нарезки резьбы. Для обработки торцов заготовки могут использоваться различные резцы, сверла, метчики, зенкеры, плашки. Обрабатываемые заготовки устанавливаются в центрах либо патроне.

Главными его достоинствами считаются элементарность использования, жесткость опоры и сильные двигательные системы. Эти преимущества определяют работу токарного оборудования в течение длительного периода времени.

Маркировка моделей

Число — буквенный индекс винторезного агрегата 1М63 показывает:

- цифра 1 – токарное оборудование;

- число 6 показывает, что станок относят к разряду металлорежущих установок;

- буква «М» указывает на поколение токарного устройства;

- цифра 3 – допустимый радиус обрабатывания болванки, составляет 315 мм.

Среди модифицированных версий токарного станка возможно следующее обозначение:

- Г – агрегат с углублением в несущей станине;

- А, М – в токарном устройстве присутствует механический привод резцового суппорта;

- Б – показатель быстроходности станка;

- К – установка с копировальной оснасткой;

- П – показывает точность обработки согласно “ГОСТ 8-82”;

- Ф1 – прибор с установкой цифровой индикации;

- Ф2 – винторезная установка с системой численного позиционирования ЧПУ;

- Ф3 – агрегат оснащен непрерывным ЧПУ.

Модификационные модели

Время и повышенный спрос заставляет специалистов совершенствовать токарное оборудование. Станок 1М63, определенный для обработки металлических поверхностей, пришел на смену стандартной модели 163. Агрегаты выпускались в большом объеме. Неудивительно, но на некоторых производственных площадках сохранились эти токарные агрегаты в надлежащем виде и до сих пор эксплуатируются, несмотря на все пройденные гарантийные сроки. Токарно-винторезный станок 1М63 через некоторое время сам послужил прототипом модели 1М63Н. Токарный станок 1М63Н отличается усовершенствованной оснасткой по сравнению с прежними моделями серии. Буква «Н» показывает, что устройство обеспечивает нормальную точность.

Главные отличия 1М63Н от предыдущих версий серии:

- повышенная мощность основного привода;

- увеличенная скорость обработки резьбы;

- расширенный диаметр проема в шпинделе;

- способность обрабатывать изделия до 10 м в длину и массой до 3,5 тонн с повышенной точностью;

- внушительный срок службы токарного оборудования;

- применение легированной стали в шестернях;

- повышенная безопасность использования.

Среди основных модификаций устройства 1М63 выделяют следующие модели: 1М63Ф101, 1М63БГ, 1М63М, 1М63Н 1М63НГ, 1М63НП.

Стоит отметить, что популярный прежде токарно-винторезный станок 1М63 снят с производства и больше не выпускается.

| Величины | ||

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 700 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | 630 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 350 |

| Наибольший диаметр изделия, обрабатываемой над выемкой станины | мм | 900* |

| Наибольшая длина обрабатываемой заготовки | мм | 1500,2000,3000,4000,5000,8000,10000 |

| Длина выемки в станине от торца фланца шпинделя | мм | 450* |

| Размер конца шпинделя передней бабки по DIN | 11М | |

| Количество ступеней частот вращения шпинделя | 22 | |

| Диаметр цилиндрического отверстия в шпинделе | мм | 105 |

| Пределы частоты вращения шпинделя | об/мин | 10…1250 |

| Пределы продольных рабочих подач суппорта | мм/об | 0,033…5,6 |

| Пределы поперечных рабочих подач суппорта | мм/об | 0,013…2,064 |

| Пределы рабочих подач резцовых салазок | мм/об | 0,010…1,76 |

| Пределы шагов нарезаемых метрических резьб | мм | 1…224 |

| Пределы шагов нарезаемых дюймовых резьб | ниток/1» | 28-0,25 |

| Пределы шагов нарезаемых модульных резьб | модуль | 0,25-56 |

| Пределы шагов нарезаемых питчевых резьб | питч | 112…0,5 |

| Ускоренное перемещение продольного суппорта | мм/мин | 5,2 |

| Ускоренное перемещение поперечного суппорта | мм/мин | 2 |

| Наибольший вес устанавливаемой заготовки | кг | 3500 |

| Мощность привода главного движения | кВт | 13 |

| Габаритные размеры станка 1М63 | ||

| — длинна | мм | 3750,4200,5250,6230,7250,10300,12470 |

| — ширина | мм | 1780 |

| — высота | мм | 1550 |

| Масса токарно-винторезного станка 1М63 | кг | 4840,5100,5750,6530,9000,11800,13200 |

* Для станков с ГАПОМ.

Как работает?

Перед тем как непосредственно приступить к выполнению токарных работ, необходимо внимательно ознакомиться с техникой безопасности и правилами эксплуатации станка.

Пренебрежение данными инструкциями влечет за собой последствия. Поэтому если у рабочего не имеется навыка работ с токарным оборудованием, то в его же интересах заручиться поддержкой специалиста, который проконтролирует эксплуатацию установки.

После того как токарный агрегат смонтирован и подключен, необходимо предварительно подготовить его к эксплуатации. Рабочее место должно быть в чистоте, без лишних деталей и инструментария. Чтобы запустить привод следует нажать кнопку запуска на блоке подач. Дополнительная кнопка включения располагается на панели приборов каретки. Фрикцион должен быть в выключенном состоянии.

Движение суппорта приводится посредством четырех фрикционных муфт, располагающихся в фартуке устройства. На фартуке также предусмотрен переключатель зажимных устройств (муфт), две из которых предоставляют продольный ход, а другая половина поперечное движение. Тумблер обладает несколькими режимами – нейтральным и наклонными положениями, соответствующие вектору хода каретки. Верхушка переключателя обладает кнопкой, которая контролирует скоростное движение суппорта.

В ситуациях, когда токарно-винторезный станок 1М63 серьезно поврежден, его нужно отправить на восстановление, предварительно приведя в надлежащий порядок. Наряду с оборудованием, в сервис должен быть предоставлена и техническая документация, чтобы решить вопрос с запасными деталями.

Паспорт станка 163. Универсальный токарно-винторезный.

Данное руководство по эксплуатации «Паспорт токарно-винторезного станка 163» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации токарно-винторезного станка модели 163.

СОДЕРЖАНИЕ

Общие описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов станка

- Таблица основных параметров зубчатых колес, червяков, винтов и гаек

- Кинематическая схема станка

- Спецификация подшипников качения

- Смазека станка

- Карта смазки

- Описание работы электросхемы станка

- Спецификация электрооборудования

Чертежи узлов станка

- Станина и переключение

- Коробка скоростей

- Задняя бабка

- Суппорт

- Фартук

- Коробка подач

- Сменяемые шестерни

- Люнет неподвижный

- Люнет подвижный

- Охлаждение

Скачать паспорт универсального токарно-винторезного станка модели 163 в хорошем качестве можно по ссылке расположенной ниже.

Конструктивные особенности

Как уже выяснилось, то токарно-винторезный станок 1М63 способен осуществлять различные виды точения, обработку конусов, изготовление резьбы любого типа.

Среди основных технических характеристик 1М63 выделяют:

- допустимый поперечник детали, смонтированный над главной опорой – 700 мм;

- предельный диаметр изделия над суппортом – 350;

- максимальный вес болванки – 3,5 т;

- степень вращения шпиндельного узла – 22 ед.;

- диаметр цилиндрического проема в шпинделе – 105 мм;

- степень вращения – от 10 до 1250 об/мин;

- крестообразное перемещение суппорта – 5,2 (продольное) и 2 (поперечное) м/мин;

- мощность силового агрегата – 15 кВт;

- размеры устройства – 5 240 x 1 780 x 1 550;

- масса оборудования – 5750 кг.

Так выглядят основные технические характеристики станка 1М63. Если требуется просмотреть полную документацию оборудования или 1М63 паспорт, то их можно скачать бесплатно, нажав на пункт «скачать паспорт на станок 1М63». Электрическая схема оборудования представлена ниже.

Люнет

Что такое люнет? Люнет – станочное приспособление, служащее дополнительной опорой при обработке заготовок. Они предназначаются для возделывания деталей круглого и конического типа.

Люнет меняется при разных видах обработки. Неподвижный люнет производят из чугуна. Монтируя конструкцию, необходимо учитывать факт соответствия направляющим установки. Установка детали осуществляется по винтовой схеме. В случаях, когда рабочую поверхность следует закрепить по центру, то люнет выступает в роли вспомогательной опоры.

Суппорт

Этот элемент станка предназначается для фиксации режущего инструментария. Он имеет крестовидную конструкцию и может передвигаться, как по осевым направляющим несущей станины, так и в перпендикулярном направлении – по кареткам токарного станка. Перемещение осуществляется ручным, механическим способом, для этого в устройстве предусмотрен специальный механизм.

Задняя бабка

Этот механизм системы устанавливается к направляющим несущей станины посредством 2 планок и 4 болтов. Легкое передвижение задней бабки по направляющим обусловлено наличием установленных в мостик четырех радиальных шарикоподшипниках. Чтобы определить степень удаления пиноли при сверлении металлических поверхностей, монтируется винтовой лимб, а осевое перемещение пиноли производится посредством маховика.

Охлаждающая система

Из описания в паспорте следует, что система охлаждения 1М63 – это насос, смонтированный в правой тумбе, откуда охладитель поступает к инструменту. Отработанный раствор собирается в поддоны, находящиеся в лицевой и оборотной стороне станка. Далее эта смесь снова поступает в резервуар правой тумбы.

Фартук

В станке этот механизм – закрытого типа, с удаляемой лицевой стенкой. Передник получает вращательные движения посредством ходового винта либо ролика. Так как токарно-винторезный станок 1М63 обладает электромагнитными муфтами, регулировка фартука сконцентрирована в одной рукояти. Вектор поворота рукояти совпадает с направленностью хода подач либо каретки. В фартуке присутствует обгонная муфта, позволяющая включать скоростной режим при задействованной рабочей подаче. Чтобы избежать одновременного запуска бегунка и рабочего винта, в оборудовании предусмотрена электрическая блокировка.

Электрооборудование

Станок токарно-винторезный оборудован 4 двигателями:

- Основной движок A02-6I-4 СПУЗ со степенью вращения до 1750 об/мин.

- Силовой агрегат охлаждающей системы XI4-22М. Частота вращения мотора 3350 об/мин, с номинальной мощностью 0,12 кВт. Система способна подавать охладитель – 22 л/мин.

- Движок, способствующий ускоренному передвижению каретки A02-2I-4. Частота вращательного хода – 1690 об/мин, мощность – 1,1 кВт.

- Насос С12-54, служащий для подачи смазывающей смеси – 8,2 л/мин. На него устанавливается стандартный фильтр модели Г41-22.

Стоит отметить, что основной двигатель 1М63 запускается только при включенном фрикционе.

Блок скоростей и подач агрегата

В левой лицевой зоне станины расположена коробка скоростей, а шкив ее привода вращается за счет работы мотора. Все скорости регулируются по принципу ступенчатой работы коробки. Шкив, приведенный в движение, запускает работу многочисленных составных элементов коробки скоростей, а контролирует и регулирует скорость – оператор, путем выбора подходящей скорости, которых всего 22. Причем от самого вала шпиндель получает 6 максимальных скоростей, благодаря чему коэффициент полезного действия (КПД) агрегата значительно повышается.

Все шестерни, с помощью которых изменяется скорость работы станка, производят из термически закаленной стали и имеют высокие показатели прочности. Эти детали размещены на шлицевых металлических валиках, а валы, в свою очередь, работают на роликовых и шариковых видах подшипников. Помимо этого, узел контроля и регулировки скоростей оснащен двумя специальными устройствами, позволяющие изменять ход работы суппорта на обратное движение и делать больше шаг изготавливаемой резьбы в четыре или шестнадцать раз.

Подобный агрегат сделан в двухосной закрытой комплектации. За счет работы шестерней и переключения рычагов коробки подач, оператор без особого труда может контролировать и регулировать работу во время выполнения поставленных задач.

Сама же коробка подач станка 1М63 выполнена в закрытом варианте. Использованием необходимых рычагов и заменой специальных зубчатых шестерней, при производственной необходимости, можно произвести отладку процесса подач для изготовления нормального ряда различных видов резьбы, а также получения нужных подач при возделывании всевозможных деталей на данном токарном станке. А для создания высокоточных и специализированных индивидуальных резьб лучше воспользоваться возможностью перехода на прямое включение винта.

На основе 1М63 было создано невероятное количество модификационных моделей, придавая этому токарному агрегату особую значимость. Несмотря на новое поколение современных станков, установка 1М63 продолжает стоять на многих производственных предприятиях страны, обрабатывая ежедневно огромное количество заготовок.

Станок 163. Токарно-винторезный. Руководство по эксплуатации. Электрооборудование

Данное «Руководство по эксплуатации токарно-винторезного станка 163» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования токарно-винторезного станка модели 163.

СОДЕРЖАНИЕ

- Электросхема станка

- Общие сведения

- Применяемое напряжение для питания электрооборудования

- Электропроводка

- Включение станка

- Управление главный приводом станка

- Управление приводом рабочих подач и приводом быстрых перемещений суппорта

- Электрозащита

- Указания по эксплуатации и обслуживанию электрооборудования станка

- Порядок управления электроприводом

- Указания по обслуживанию станка

- Спецификация электрооборудования

Скачать руководство по эксплуатации электрооборудования универсального токарно-винторезного станка в хорошем качестве можно по ссылке расположенной ниже.

( 2 оценки, среднее 4.5 из 5 )

Электрооборудование рассчитано для работы от трехфазного переменного тока напряжением 380В частотой 50 Гц.

Питание цепей управления переменного тока осуществляется от понижающего трансформатора.

Питание цепей управления постоянного тока производится от селенового выпрямителя.

Защита от токов короткого замыкания и перегрузок электродвигателей и электроаппаратуры выполнена посредством автоматических выключателей и теплового реле.

Нулевая защита обеспечивается магнитными пускателями, которые при понижении напряжения до 50-80% отключают электродвигатели.

Управление главного привода станка кнопочное и производится с постов управления, расположенных на станине около коробки подач и на фартуке.

Управление приводом быстрого хода каретки производится посредством толчковой кнопки в рукоятке крестового переключателя, расположенного на фартуке.

Управление электронасосом охлаждения и выбор режимов работы станка осуществляется посредством выключателей, установленных на фартуке.

Ввод от сети выполняется снизу шкафа через отверстие диаметром 35 мм проводом марки ПГВ черного цвета сечением 3×6 мм2.

На левой боковой стенке шкафа установлен вводный автоматический выключатель кВ,

На кожухе под коробкой подач установлены нагрузочный амперметр и сигнальные лампы, контролирующие наличие напряжения и включения тормозной муфты.

На фартуке суппорта установлены переключатель режима работа станка ВН2 и крестовый переключатель подачи каретки и суппорта.

Во избежание резкого торможения шпинделя используется регулируемое сопротивление Б7 типа 1ПЭВР-50-51 Ом ±5%, которое осуществляет регулирование напряжения на катушке тормозной муфта. Величина сопротивления устанавливается при наладке станка порядка 30 Ом, чтобы осуществлять торможение шпинделя в течение 5. 8 сек.

Описание работы

Перед началом работа необходимо убедиться что все автоматические включатели включены.

Рисунок — Принципиальная электросхема станка 1м63

Пуск электродвигателя главного привода Ц осуществляется нажатием кнопки 1КУ или 2КУ , которая замыкает цепь катушки контактора переводя его на самопитание.

Останов электродвигателя главного привода 1Д осуществляется нажатием кнопки ЗКУ или 4КУ .

Управление вращением шпинделя осуществляется рукояокой включения фрикциона.

При отключенном фрикционе (шпиндель не вращается) замыкается размыкаемый контакт конечного выключателя ВК (1-3) и включаются реле временя 1PB,

РВ и тормозная муфта 5ЭМ. При этом загорается сигнальная лампа 2ЛС. При работе двигателя главного привода на холостом ходу реле времени РВ, настроенное на выдержку времени 2,5. 3 мин, отключает двигатель посредством контактов РВ (2-4). Одновременно реле времени 1PB потеряет питание и с выдержкой времени 25 с отключает тормозную муфту 5ЭМ.

При включенном фрикционе контакт ВК (1-3) размыкается, отключает реле времени РВ и тормозную муфту 5ЭМ.

При отключении двигателя 1Д кнопкой ЗКУ или 4КУ посредством размыкаемого контакта КШ (1-17) включается реле времени РВ и тормозная муфта 5ЭМ.

Контроль за нагрузкой электродвигателя главного привода осуществляется по амперметру.

Оглавление

Общие сведения

Токарно винторезный станок 1М63 предназначен для обработки сравнительно небольших деталей из черных и цветных металлов быстрорежущим (Р18, Р6М5) и твердосплавным (ВК, ТК, ТТК) инструментами в индивидуальном и мелкосерийном производствах в цехах машиностроительных заводов и других отраслях промышленности. На токарном станке 1М63 осуществляется точение наружных цилиндрических и конических поверхностей, торцов, прорезания канавок и отрезку, обтачивание конических фасонных поверхностей, сверления, зенкерования и развертывание отверстий, нарезание различных резьб резцом, нарезание метрической, дюймовой резьбы метчиком и плашкой, накатывание сетчатых рифлений поверхности.

Устройство токарного станка 1М63 (Дип 300)

Устройство токарного станка 1М63

- Сменные шестерни

- Передняя бабка

- Ограждение патрона

- Фартук

- Суппорт

- Электрооборудование

- Ограждение

- Ограждение

- Задняя бабка

- Станина

- Электродвигатель

- Коробка подач

- Защитный кожух

Органы управления токарного станка 1М63 (Дип 300)

1,5 Рукоятка регулировки частоты вращения об/мин шпинделя;

2. Ручка установки основного или увеличенного шага P и деления на многозаходные резьбы;

3. Ручка установки на нарезание правой и левой резьб и величины подачи;

4. Кнопка фиксации ограждения патрона;

6. Ручка включения насоса для ручной смазки направляющих суппорта;

7. Ручка включения поперечной подачи;

8. Тумблер включения освещения;

9. Рукоятка ручной поперечной подачи S суппорта;

10. Ручка включения механического поперечного перемещения верхнего суппорта;

Органы управления токарно-винторезного станка 1М63Б и их назначение

- Рукоятка установки частоты вращения шпинделя

- Рукоятка установки нормального и увеличенного шага резьбы

- Рукоятка установки правой и левой резьб и подач

- Рукоятка установки частоты вращения шпинделя

- Рукоятка плунжерного насоса смазки направляющих продольного перемещения суппорта и ходового винта

- Вытяжная кнопка включения механической поперечной подачи суппорта.

- Рукоятка включения механического перемещения резцовых салазок

- Рукоятка поворота и крепления резцовой головки

- Выключатель освещения

- Рукоятка ручной поперечной подачи суппорта

- Кнопка включения ускоренного перемещения cynnopта

- Крестовый переключатель управления рабочими и ускоренными перемещениями суппорта

- Рукоятка ручного перемещения резцовых салазок

- Рукоятка крепления пиноли задней бабки

- Рукоятка перемещения пиноли задней бабки

- Рукоятка управления фрикционом

- Рукоятка включения гайки ходового винта

- Выключатель насоса охлаждения

- Переключатель режимов работы суппорта

- Пост управления включения и выключения главного привода

- Маховик ручного продольного перемещения суппорта

- Вытяжная кнопка включения зубчатого колеса реечной передачи продольного перемещения суппорта

- Рукоятка управления фрикционом

- Пост управления включения и выключения главного привода

- Рукоятка включения ходового винта или ходового валика

- Рукоятки установки величины подачи или шага резьбы

- Рукоятки установки величины подачи или шага резьбы

- Рукоятка настройки подач и нарезания резьб

- Сигнальная лампа наличия напряжения

- Сигнальная лампа включения электромагнитного тормоза

- Указатель нагрузки

- Вводной выключатель

Токарно-винторезный станок 1М63. Электрическая принципиальная схема.

Главный привод

Вращение главного привода осуществляется от асинхронного электродвигателя типа AО2-61-4 13 кВт (17,45 л.с. ) 1460 об/мин при 50 Гц, 1750 об/мин при 60 Гц.

Пуск электродвигателя осуществляется нажатием одной из кнопок «пуск» 1КУ или 2КУ (расположенных на пультах каретки и около коробки подач) при выключенной фрикционе. При этом н.з. контакт конечного выключателя ВК замкнут. Пускатель КШ получает питание и подключает электродвигатель главного движения к сети. Одновременно с пускателем КШ получают питание реле времени РВ и 1РВ.

Электрооборудование и кинематическая схема станка

Электрическая схема станка 1М63 состоит из четырех электродвигателей, которые обладают следующими характеристиками.

- А02-61-4 СПУ 3 – основной электродвигатель: может запитываться электрическим током с частотой 50 Гц (частота вращения – 1460 об/мин) и 60 Гц (частота вращения – 1750 об/мин), мощность двигателя – 13 кВт.

- Х14-22М – электродвигатель, приводящий в движение насос охлаждения: мощность – 0,12 кВт, частота вращения – 2800 об/мин (ток 50 Гц) и 3350 об/мин (60Гц), производительность – 22 литра охлаждающей жидкости в минуту.

- А02-21-4 – двигатель, отвечающий за ускоренные перемещения нижней плиты суппорта: мощность – 1,1 кВт, частота вращения – 1400 об/мин (50 Гц) и 1690 об/мин (60 Гц).

- С12-54 – электродвигатель, отвечающий за работу шиберного насоса смазочной системы токарного станка: производительность подачи смазочного состава – 8,2 литра в минуту.

Принципиальная электрическая схема 1М63 (нажмите, чтобы увеличить)

Чтобы смазочный состав доходил до узлов оборудования без примесей, в чистом виде, в подающем его насосе установлен фильтр, обеспечивающий тонкость фильтрации 120 мкм.

Запуск главного двигателя станка 1М63, производимый при помощи кнопок «Пуск», одна из которых находится на пульте управления кареткой, а вторая – рядом с коробкой подач, происходит при выключенном фрикционе. Вращение от данного электродвигателя посредством клиноременной передачи передается на фрикционный вал коробки скоростей, при помощи которого регулируется частота вращения шпиндельного узла. Управляют этим фрикционным валом с помощью специальной рукоятки. В соответствии с величиной напряжения, подаваемого на главный двигатель, меняется и сила тока в его обмотке: 380В – 29А, 400В – 27А, 415В – 26,5А, 440В – 25А, 500В – 22А.

Основной электродвигатель станка 1М63, кроме всего прочего, отвечает и за выполнение рабочих подач, а ускоренное перемещение суппорта и каретки обеспечивается за счет отдельного двигателя. Для того чтобы суппорт или каретка начали двигаться, необходимо подключить фрикционные муфты электромагнитного типа, которые расположены во внутренней части фартука оборудования.

Всего в кинематической схеме станка 1М63 имеются четыре таких муфты, две из них отвечают за продольное перемещение каретки, а две остальных – за движение суппорта в поперечном направлении. Управлять данными муфтами можно при помощи находящегося на фартуке станка специального переключателя, который устанавливается в одну из 5 позиций:

- вертикальную (это положение является нейтральным);

- четыре наклонных, соответствующих направлению перемещения суппорта или каретки.

Кинематическая схема 1М63 (нажмите, чтобы увеличить)

Помимо указанного переключателя на фартуке станка 1М63 имеется еще один, при помощи которого выбирается требуемый тип работ:

- обработка наружной поверхности заготовки, имеющей конусную конфигурацию;

- обработка внутренних конусных поверхностей;

- токарные операции.

Для предотвращения одновременного включения электромагнитных муфт и маточной гайки в фартуке токарного станка 1М63 устанавливается блокировочный выключатель концевого типа. При включении маточной гайки такой выключатель просто обрывает электрическую цепь, от которой запитаны электромагнитные муфты.

Фартук станка (нажмите, чтобы увеличить)

Токарно-винторезный станок 1М63Н

Станок токарно-винторезный 1М63Н предназначен для всех видов обработки поверхностей вращения заготовок, включая выполнение конусов и нарезание резьб большинства принятых стандартов с одним или несколькими заходами.

В отличие от предшественника марки 1М63, токарно-винторезный станок 1М63Н имеет улучшенные характеристики и способен обеспечивать нормальную точность геометрических размеров при обработке деталей (индекс Н в конце наименования).

Универсальное оборудование для токарных работ предпочтительно для использования на любых машиностроительных и ремонтных предприятиях, как для единичного, так и штучного (мелкосерийного) типов производства. По желанию заказчика производитель может выпускать станки в восьми вариантах, которые различаются максимально возможной длиной заготовки (расстояние между центрами) – от 750 до 10000 мм. Для обработки длинных заготовок в комплект поставки входят люнеты, подвижный и неподвижный с максимальным диаметром заготовки 150 и 250 мм соответственно.

Высокая степень механизации, надежность, блокировка от неправильных действий в сочетании с удовлетворительной точностью обработки, делают данный станок достаточно востребованным оборудованием.

Технические и эксплуатационные характеристики токарного станка 1М63

Станок по металлу модели 1М63 пользовался особой популярностью на территории стран бывшего Советского Союза. Агрегатом осуществляли обработку заготовок различного диаметра. Токарная установка отправлялась на экспорт в разные страны, отличаясь от конкурентов надежностью и неприхотливостью использования.

Предназначение

Токарный станок 1М63 предназначается для обработки сложных и округлых металлических поверхностей. Кроме того, он применяется для нарезки резьбы. Для обработки торцов заготовки могут использоваться различные резцы, сверла, метчики, зенкеры, плашки. Обрабатываемые заготовки устанавливаются в центрах либо патроне.

Главными его достоинствами считаются элементарность использования, жесткость опоры и сильные двигательные системы. Эти преимущества определяют работу токарного оборудования в течение длительного периода времени.

Маркировка моделей

Число — буквенный индекс винторезного агрегата 1М63 показывает:

- цифра 1 – токарное оборудование;

- число 6 показывает, что станок относят к разряду металлорежущих установок;

- буква «М» указывает на поколение токарного устройства;

- цифра 3 – допустимый радиус обрабатывания болванки, составляет 315 мм.

Среди модифицированных версий токарного станка возможно следующее обозначение:

- Г – агрегат с углублением в несущей станине;

- А, М – в токарном устройстве присутствует механический привод резцового суппорта;

- Б – показатель быстроходности станка;

- К – установка с копировальной оснасткой;

- П – показывает точность обработки согласно “ГОСТ 8-82”;

- Ф1 – прибор с установкой цифровой индикации;

- Ф2 – винторезная установка с системой численного позиционирования ЧПУ;

- Ф3 – агрегат оснащен непрерывным ЧПУ.

Модификационные модели

Время и повышенный спрос заставляет специалистов совершенствовать токарное оборудование. Станок 1М63, определенный для обработки металлических поверхностей, пришел на смену стандартной модели 163. Агрегаты выпускались в большом объеме. Неудивительно, но на некоторых производственных площадках сохранились эти токарные агрегаты в надлежащем виде и до сих пор эксплуатируются, несмотря на все пройденные гарантийные сроки. Токарно-винторезный станок 1М63 через некоторое время сам послужил прототипом модели 1М63Н. Токарный станок 1М63Н отличается усовершенствованной оснасткой по сравнению с прежними моделями серии. Буква «Н» показывает, что устройство обеспечивает нормальную точность.

Главные отличия 1М63Н от предыдущих версий серии:

- повышенная мощность основного привода;

- увеличенная скорость обработки резьбы;

- расширенный диаметр проема в шпинделе;

- способность обрабатывать изделия до 10 м в длину и массой до 3,5 тонн с повышенной точностью;

- внушительный срок службы токарного оборудования;

- применение легированной стали в шестернях;

- повышенная безопасность использования.

Среди основных модификаций устройства 1М63 выделяют следующие модели: 1М63Ф101, 1М63БГ, 1М63М, 1М63Н 1М63НГ, 1М63НП.

Стоит отметить, что популярный прежде токарно-винторезный станок 1М63 снят с производства и больше не выпускается.

Как работает?

Перед тем как непосредственно приступить к выполнению токарных работ, необходимо внимательно ознакомиться с техникой безопасности и правилами эксплуатации станка.

Пренебрежение данными инструкциями влечет за собой последствия. Поэтому если у рабочего не имеется навыка работ с токарным оборудованием, то в его же интересах заручиться поддержкой специалиста, который проконтролирует эксплуатацию установки.

После того как токарный агрегат смонтирован и подключен, необходимо предварительно подготовить его к эксплуатации. Рабочее место должно быть в чистоте, без лишних деталей и инструментария. Чтобы запустить привод следует нажать кнопку запуска на блоке подач. Дополнительная кнопка включения располагается на панели приборов каретки. Фрикцион должен быть в выключенном состоянии.

Движение суппорта приводится посредством четырех фрикционных муфт, располагающихся в фартуке устройства. На фартуке также предусмотрен переключатель зажимных устройств (муфт), две из которых предоставляют продольный ход, а другая половина поперечное движение. Тумблер обладает несколькими режимами – нейтральным и наклонными положениями, соответствующие вектору хода каретки. Верхушка переключателя обладает кнопкой, которая контролирует скоростное движение суппорта.

В ситуациях, когда токарно-винторезный станок 1М63 серьезно поврежден, его нужно отправить на восстановление, предварительно приведя в надлежащий порядок. Наряду с оборудованием, в сервис должен быть предоставлена и техническая документация, чтобы решить вопрос с запасными деталями.

Конструктивные особенности

Как уже выяснилось, то токарно-винторезный станок 1М63 способен осуществлять различные виды точения, обработку конусов, изготовление резьбы любого типа.

Среди основных технических характеристик 1М63 выделяют:

- допустимый поперечник детали, смонтированный над главной опорой – 700 мм;

- предельный диаметр изделия над суппортом – 350;

- максимальный вес болванки – 3,5 т;

- степень вращения шпиндельного узла – 22 ед.;

- диаметр цилиндрического проема в шпинделе – 105 мм;

- степень вращения – от 10 до 1250 об/мин;

- крестообразное перемещение суппорта – 5,2 (продольное) и 2 (поперечное) м/мин;

- мощность силового агрегата – 15 кВт;

- размеры устройства – 5 240 x 1 780 x 1 550;

- масса оборудования – 5750 кг.

Так выглядят основные технические характеристики станка 1М63. Если требуется просмотреть полную документацию оборудования или 1М63 паспорт, то их можно скачать бесплатно, нажав на пункт «скачать паспорт на станок 1М63». Электрическая схема оборудования представлена ниже.

Люнет

Что такое люнет? Люнет – станочное приспособление, служащее дополнительной опорой при обработке заготовок. Они предназначаются для возделывания деталей круглого и конического типа.

Люнет меняется при разных видах обработки. Неподвижный люнет производят из чугуна. Монтируя конструкцию, необходимо учитывать факт соответствия направляющим установки. Установка детали осуществляется по винтовой схеме. В случаях, когда рабочую поверхность следует закрепить по центру, то люнет выступает в роли вспомогательной опоры.

Фото: люнет для станка 1М63

Суппорт

Этот элемент станка предназначается для фиксации режущего инструментария. Он имеет крестовидную конструкцию и может передвигаться, как по осевым направляющим несущей станины, так и в перпендикулярном направлении – по кареткам токарного станка. Перемещение осуществляется ручным, механическим способом, для этого в устройстве предусмотрен специальный механизм.

Задняя бабка

Этот механизм системы устанавливается к направляющим несущей станины посредством 2 планок и 4 болтов. Легкое передвижение задней бабки по направляющим обусловлено наличием установленных в мостик четырех радиальных шарикоподшипниках. Чтобы определить степень удаления пиноли при сверлении металлических поверхностей, монтируется винтовой лимб, а осевое перемещение пиноли производится посредством маховика.

Охлаждающая система

Из описания в паспорте следует, что система охлаждения 1М63 – это насос, смонтированный в правой тумбе, откуда охладитель поступает к инструменту. Отработанный раствор собирается в поддоны, находящиеся в лицевой и оборотной стороне станка. Далее эта смесь снова поступает в резервуар правой тумбы.

Фартук

В станке этот механизм – закрытого типа, с удаляемой лицевой стенкой. Передник получает вращательные движения посредством ходового винта либо ролика. Так как токарно-винторезный станок 1М63 обладает электромагнитными муфтами, регулировка фартука сконцентрирована в одной рукояти. Вектор поворота рукояти совпадает с направленностью хода подач либо каретки. В фартуке присутствует обгонная муфта, позволяющая включать скоростной режим при задействованной рабочей подаче. Чтобы избежать одновременного запуска бегунка и рабочего винта, в оборудовании предусмотрена электрическая блокировка.

Электрооборудование

Станок токарно-винторезный оборудован 4 двигателями:

- Основной движок A02-6I-4 СПУЗ со степенью вращения до 1750 об/мин.

- Силовой агрегат охлаждающей системы XI4-22М. Частота вращения мотора 3350 об/мин, с номинальной мощностью 0,12 кВт. Система способна подавать охладитель – 22 л/мин.

- Движок, способствующий ускоренному передвижению каретки A02-2I-4. Частота вращательного хода – 1690 об/мин, мощность – 1,1 кВт.

- Насос С12-54, служащий для подачи смазывающей смеси – 8,2 л/мин. На него устанавливается стандартный фильтр модели Г41-22.

Стоит отметить, что основной двигатель 1М63 запускается только при включенном фрикционе.

Блок скоростей и подач агрегата

В левой лицевой зоне станины расположена коробка скоростей, а шкив ее привода вращается за счет работы мотора. Все скорости регулируются по принципу ступенчатой работы коробки. Шкив, приведенный в движение, запускает работу многочисленных составных элементов коробки скоростей, а контролирует и регулирует скорость – оператор, путем выбора подходящей скорости, которых всего 22. Причем от самого вала шпиндель получает 6 максимальных скоростей, благодаря чему коэффициент полезного действия (КПД) агрегата значительно повышается.

Все шестерни, с помощью которых изменяется скорость работы станка, производят из термически закаленной стали и имеют высокие показатели прочности. Эти детали размещены на шлицевых металлических валиках, а валы, в свою очередь, работают на роликовых и шариковых видах подшипников. Помимо этого, узел контроля и регулировки скоростей оснащен двумя специальными устройствами, позволяющие изменять ход работы суппорта на обратное движение и делать больше шаг изготавливаемой резьбы в четыре или шестнадцать раз.

Подобный агрегат сделан в двухосной закрытой комплектации. За счет работы шестерней и переключения рычагов коробки подач, оператор без особого труда может контролировать и регулировать работу во время выполнения поставленных задач.

Сама же коробка подач станка 1М63 выполнена в закрытом варианте. Использованием необходимых рычагов и заменой специальных зубчатых шестерней, при производственной необходимости, можно произвести отладку процесса подач для изготовления нормального ряда различных видов резьбы, а также получения нужных подач при возделывании всевозможных деталей на данном токарном станке. А для создания высокоточных и специализированных индивидуальных резьб лучше воспользоваться возможностью перехода на прямое включение винта.

На основе 1М63 было создано невероятное количество модификационных моделей, придавая этому токарному агрегату особую значимость. Несмотря на новое поколение современных станков, установка 1М63 продолжает стоять на многих производственных предприятиях страны, обрабатывая ежедневно огромное количество заготовок.

Паспорт

Скачать паспорт токарно винторезного станка 1М63

oxmetall.ru

Технические характеристики

Паспорт данного токарно-винторезного станка 1М63Н содержит в себе следующие характеристики:

- Максимальный используемый диаметр заготовки: 630 мм при обработке обработка торцов изделия;

- 350 мм при обработке цилиндрических поверхностей;

- Диаметр внутреннего отверстия для размещения длинных труб и прутков в центре шпинделя – 105 мм;

- от 1 до 224 мм — предельные размеры метрической резьбы;

Технические характеристики токарно-винторезного станка 1М63.

| Величины | ||

| Наибольший диаметр изделия, устанавливаемого над станиной | мм | 700 |

| Наибольший диаметр изделия, обрабатываемой над станиной | мм | 630 |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм | 350 |

| Наибольший диаметр изделия, обрабатываемой над выемкой станины | мм | 900* |

| Наибольшая длина обрабатываемой заготовки | мм | 1500,2000,3000,4000,5000,8000,10000 |

| Длина выемки в станине от торца фланца шпинделя | мм | 450* |

| Размер конца шпинделя передней бабки по DIN | 11М | |

| Количество ступеней частот вращения шпинделя | 22 | |

| Диаметр цилиндрического отверстия в шпинделе | мм | 105 |

| Пределы частоты вращения шпинделя | об/мин | 10…1250 |

| Пределы продольных рабочих подач суппорта | мм/об | 0,033…5,6 |

| Пределы поперечных рабочих подач суппорта | мм/об | 0,013…2,064 |

| Пределы рабочих подач резцовых салазок | мм/об | 0,010…1,76 |