Новое руководство по FMEA: изменения в подходе к анализу рисков

-

-

Просмотров: 3417

- Методы менеджмента качества /10 2019

Л.В. Касторская, Д.И. Цвиркунов, В.В. Шашков

Применение методологии анализа видов и последствий потенциальных отказов (FMEA) является обязательным компонентом СМК компаний-автопроизводителей. Новое руководство FMEA Handbook [1], выпущенное в июне 2019 г., вносит ряд существенных изменений, касающихся подхода к оценке рисков. Эти изменения должны быть реализованы всеми участниками производственной цепочки, а также органами по сертификации при проведении аудитов на соответствие требованиям международного стандарта IATF 16949:2016 [2].

ВВЕДЕНИЕ

Во всем мире для управления качеством поставок в автомобильной промышленности используется стандарт IATF 16949:2016. Документ содержит требования к применению методологии анализа видов и последствий отказов для конструкции (DFMEA) и процессов (PFMEA). При этом такой анализ должен быть проведен поставщиком в соответствии со специфическими требованиями потребителей (автосборочные компании и поставщики верхних уровней). Ранее потребители в основном ссылались на документы, разработанные рабочей группой автомобильной промышленности (AIAG) — 4-е издание руководства по FMEA и немецким союзом автопроизводителей (VDA) — том VDA 4. Положения этих двух документов различаются между собой, что приводит к некоторым сложностям, если поставщик производит компоненты одновременно для разных компаний.

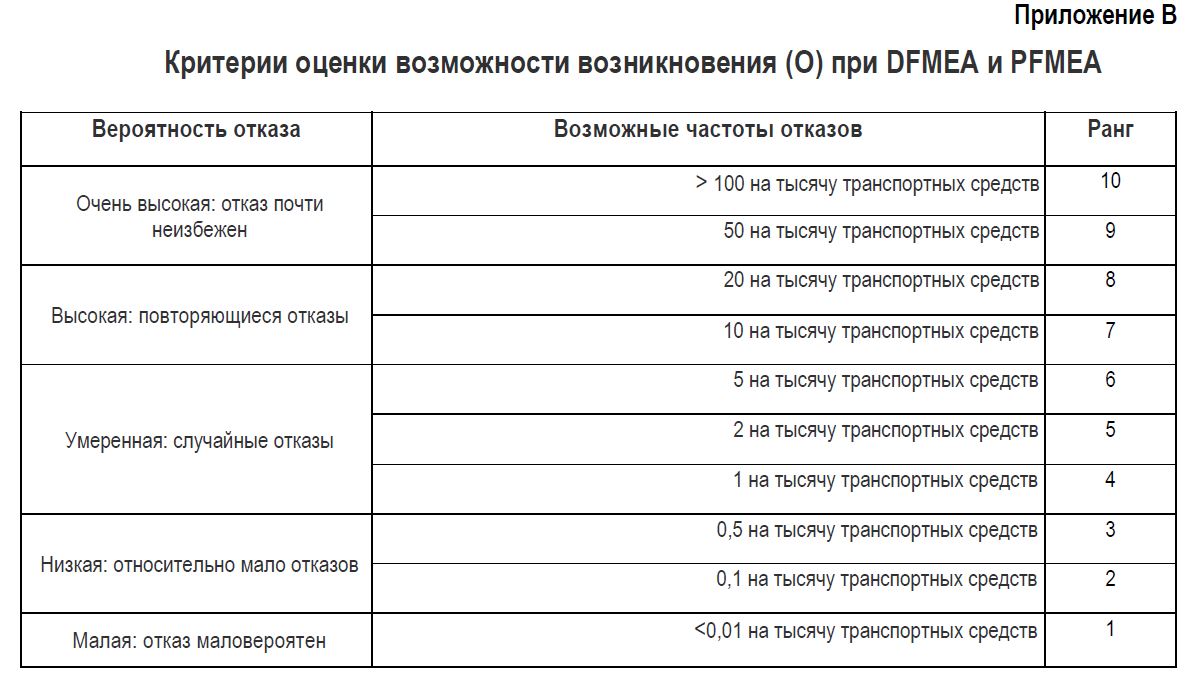

В начале июня 2019 г. совместно AIAG и VDA выпустили новое руководство — FMEA Handbook. В данной статье рассматриваются изменения в таблицах оценок значимости (S), возможности возникновения (O) и обнаружения (D) отказов и в общем подходе к определению риска. Во всех таблицах добавлен столбец, в котором дана возможность/рекомендация формулировать собственные критерии и примеры для лучшего понимания.

DFMEA

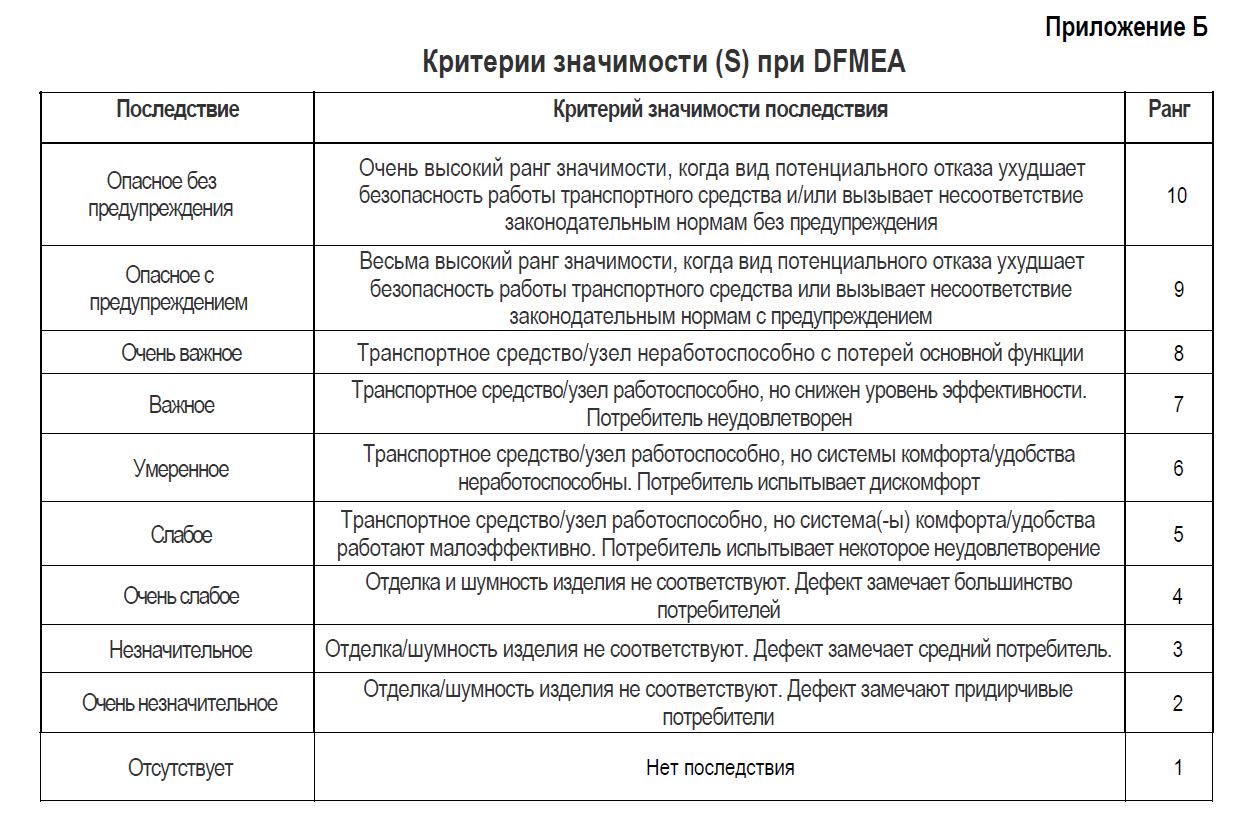

Таблица значимости. В ней изменились критерии для оценок значимости последствий отказа S = 9, 10. Теперь S = 10 — это последствия, связанные с безопасностью людей, а S = 9 — невыполнение государственных требований и норм. Такое изменение можно считать позитивным, поскольку оно устраняет неопределенность, присутствовавшую в предыдущей версии, возникающую из-за формулировки появления отказа «с предупреждением» и «без предупреждения»…

Описание руководства FMEA

Купить официальное руководство FMEA…

Пройти обучение по FMEA

Консультирование предприятия при проведении работ по анализу видов и последствий потенциальных отказов FMEA

Публикации по теме:

- Анализ видов и последствий отказов по новому

-

#1

Greetings of the day.

Can anyone share me the AIAG-VDA FMEA Handbook, 1st Edition in pdf format?

Have to create and tabulate a process FMEA sheet for one of our customer. Am doing it for the first time.

Please guide and support.

Regards.

-

#2

Sorry to say, but being a copyrighted document it cannot be shared here.

However, you can find threads at the bottom of this page which can help you in preparing a format. People have already shared formats as per new manual in these threads. Please have a look.

You can post in these threads, in case you have any question.

Last edited:

Marc

Fully vaccinated are you?

-

#4

yep…as per above, several months ago completed refresher course on this….AIAG offers a great online course….worth the cost of admission. If you or your firm are members….I believe?? this course is free until end of year…link:

AIAG — eLearning Courses

В июне 2019 г. был опубликован новый стандарт по FMEA, являющийся совместной разработкой AIAG и VDA. Данный стандарт создает новый уровень развития метода анализа рисков, и предприятиям автомобильной промышленности необходимо будет постепенно перейти на данную версию методологии.

Что же нового в издании FMEA? Основные изменения следующие:

Метод описан как процесс, имеющий семь шагов:

1.подготовка и планирование;

2.анализ структуры элементов;

3.анализ структуры функций;

4.анализ структуры отказов;

5.оценка рисков;

6.оптимизация;

7.документация результатов.

Самые значительные изменения в подходе автомобилестроителей произошли в оценке риска.

Шкалы для рейтингов значимости, возникновения и возможности обнаружения пересмотрены по содержанию для каждого рейтинга (от 1 до 10 для каждой шкалы). Критерии значимости в DFMEA сфокусированы на потребителе транспортного средства и других участниках дорожного движения, в PFMEA — дополнительно на заводе-получателе и собственном заводе.

При оценке необходимости действий по результатам оценки риска произошел окончательный отказ от показателя приоритетного числа риска (ПЧР). Взамен предлагается использовать таблицы перехода от сочетания рейтингов значимости, возникновения и обнаружения к непосредственно приоритету действий, который может быть высоким/большим, средним и низким.

Более подробно об изменениях в методологии FMEA вы сожмите узнать об изменениях оставив заявку на обучение.

Стандарт предприятия

Система менеджмента качества

FMEA

СОДЕРЖАНИЕ

- ЦЕЛЬ

- ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- OTBETCTBEHHOCTЬ

- ПОКАЗАТЕЛИ ПРОЦЕССА

- ОПИСАНИЕ ПРОЦЕССОВ

- ССЫЛКИ

- ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

1.ЦЕЛЬ

Установить порядок проведения FMEA — анализа видов, последствий и причин потенциальных дефектов (отказов) технических объектов (изделий) и процессов их производства, а также доработки этих изделий и процессов по результатам проведенного анализа для предупреждения возникновения и (или) ослабления тяжести возможных последствий и для достижения требуемых характеристик безопасности, экологичности, эффективности и надежности.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- Несоответствие — невыполнение требования.

- Дефект — невыполнение требования, связанного с предполагаемым или установленным использованием изделия.

- Отказ — непредусмотренное для нормального функционирования изделия явление, приводящее к негативным последствиям при изготовлении или эксплуатации этого изделия.

- Балл значимости (S) — экспертно выставляемая количественная оценка значимости данного дефекта по его возможным последствиям (предполагаемому ущербу).

- Балл возникновения (О) — экспертно выставляемая оценка, соответствующая вероятности возникновения данного дефекта (доли продукции с данным дефектом от общего ее числа).

- Балл обнаружения (D) — экспертно выставляемая оценка, соответствующая вероятности обнаружения данного дефекта (доли продукции с данным дефектом от общего ее числа, для которой предусмотренные методы позволят выявить данный дефект или его причину в случае возникновения).

- ПЧР — приоритетное число риска — количественная оценка комплексного риска дефекта, являющаяся произведением баллов значимости, возникновения и обнаружения.

- DFMEA — анализ видов и последствий потенциальных дефектов продуктов (изделий), представляющий собой процедуру анализа первоначально предложенной конструкции изделия и доработки этой конструкции в процессе работ.

- PFMEA — анализ видов и последствий потенциальных отказов технологических процессов представляющий собой процедуру анализа первоначально предложенного процесса производства и доработки этого процесса в ходе работ.

- APQP — перспективное планирование качества продукции.

- Ключевые характеристики (КХ) — все характеристики, отнесенные к критическим и важным.

Критические характеристики (если заказчик не определил иной способ маркировки, обозначаются сс, либо V) — характеристики продукции или параметры производственного процесса, которые могут оказывать влияние на безопасность производства и эксплуатации, отказ которых может привести к нарушению законодательства.

Важные характеристики (обозначаются sc, либо <>) — характеристики продукции или параметры производственного процесса, несоответствие которых требованиям может привести к отказу какой-либо функции изделия или производственного процесса без критических последствий.

З. ОТВЕТСТВЕННОСТЬ

Ответственность за функционирование данной процедуры на предприятии несет:

- DFMEA — Технический директор;

- PFMEA — Главный технолог.

Требования настоящего стандарта распространяются на все подразделения и должностные лица предприятия, участвующие в проведении FMEA продукта или процесса.

4.ПОКАЗАТЕЛИ ПРОЦЕССОВ

Количество причин несоответствий, проявившихся при производстве изделий и неучтенных при проведении FMEA.

Затраты на проведение FMEA (дни).

5.ОПИСАНИЕ ПРОЦЕССОВ

Легенда:

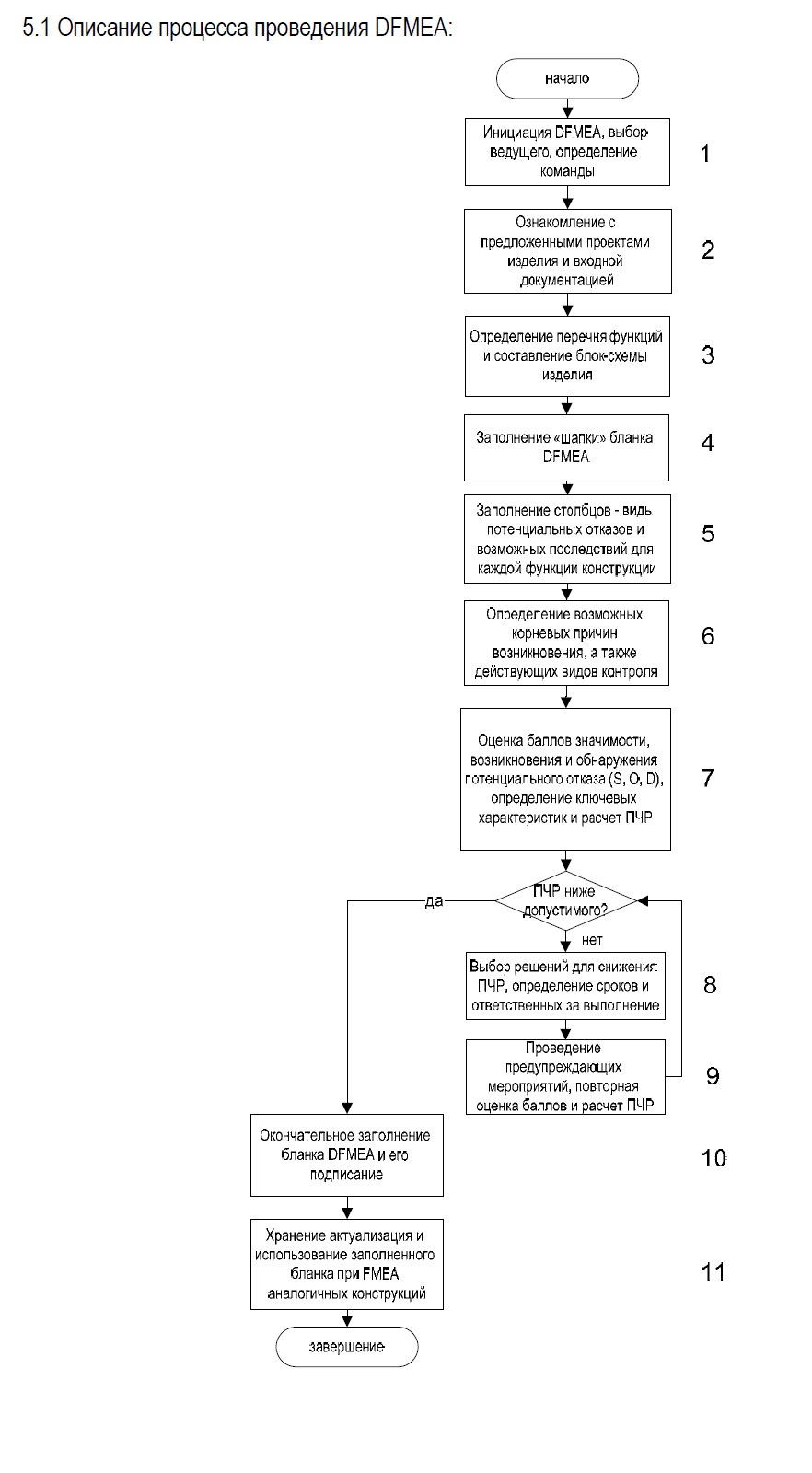

Блок 1-2. Инициация DFMEA, формирование команды и выбор ведущего.

Процесс DFMEA инициируется руководителем проекта (в его отсутствие Техническим директором) в соответствии с процедурой АРОР.

Руководитель проекта (или Технический директор) на основе плана проекта составляет общий план работ по DFMEA, определяет ведущего команды DFMEA. По возможности, им должен быть сотрудник Технической дирекции, отвечающий за разработку данного изделия.

Ведущий собирает команду DFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: разработчик электронной части изделия, разработчик механической части изделия, инженер-технолог, инженер по качеству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить (либо запросить у руководителя проекта, получить и изучить) следующие документы: требования потребителя с выделенными им ключевыми характеристиками продукта; план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия; анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

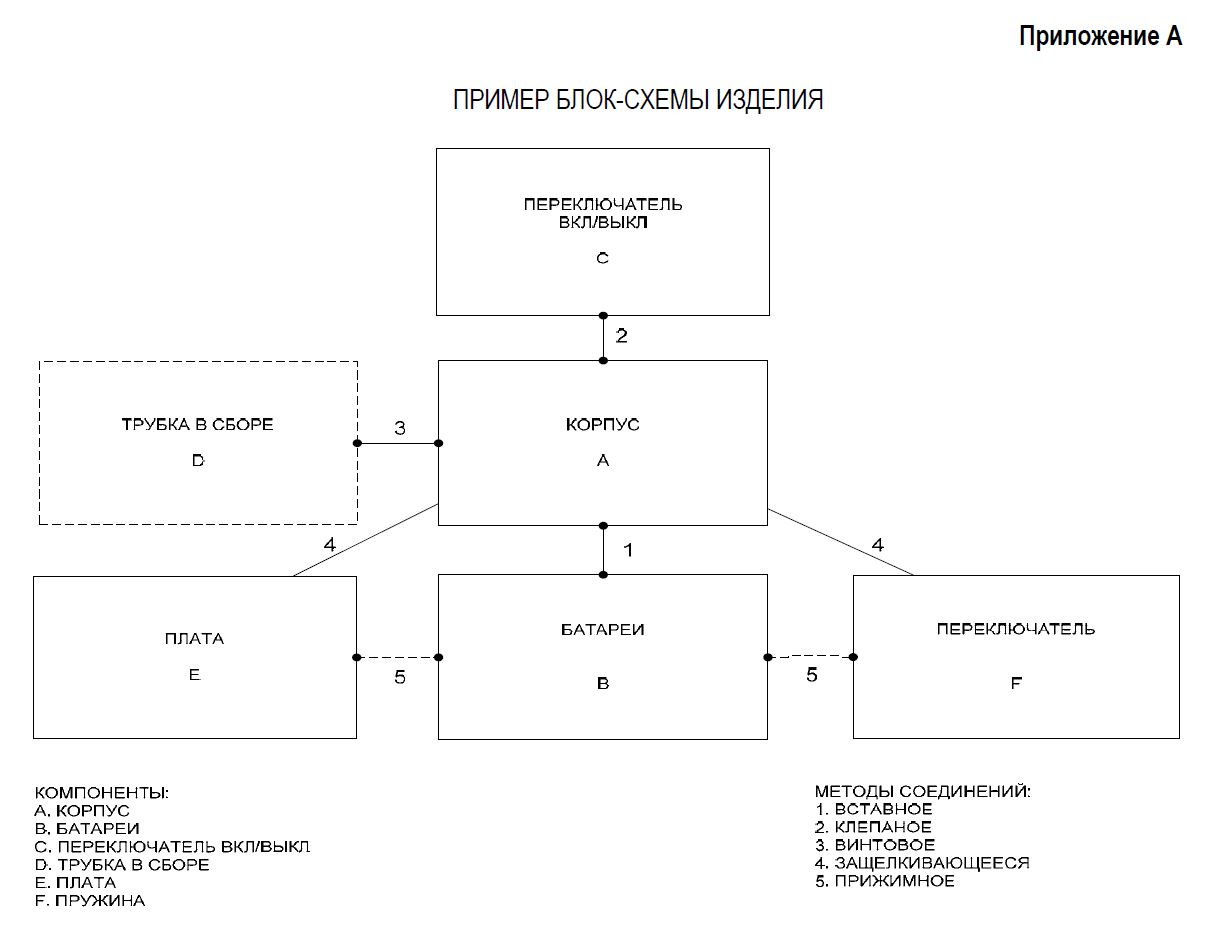

Блок 3. Определение списка функций и составление блок-схемы изделия.

Определение списка функций включает в себя составление перечня того, что должно и не должно делать изделие. Чем лучше определены желаемые функции и характеристики, тем легче идентифицировать виды потенциальных отказов.

Пример составления блок-схемы изделия приведен в Приложении А настоящего стандарта. Блок-схема показывает исходное соотношение между рассматриваемыми элементами изделия (системы) и устанавливает логический порядок анализа. Блок-схема составляется по формуляру и сопровождает весь процесс FMEA.

Блок 4. Заполнение «шапки» бланка DFMEA.

Бланк DFMEA оформляется в электронном виде, лицом, назначенным ведущим команды. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия DFMEA).

Блок 5. Заполнение видов потенциальных отказов для каждой функции, а также их последствий.

Для конкретной функции изделия перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Определяются последствия потенциальных отказов, как влияние отказов данного вида на функцию, как она воспринимается потребителем. Для достижения максимальной полноты списка потенциальных отказов B качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Блок 6. Определение возможных корневых причин возникновения потенциальных отказов, а также действующих видов контроля.

Необходимо перечислить все возможные причины и/или механизмы возникновения каждого вида отказа. Причину/механизм следует указывать столь полно и точно, чтобы предупреждающие действия могли быть предложены.

Блок 7. Оценка баллов значимости, возникновения и обнаружения, определение ключевых характеристик и расчет ПЧР.

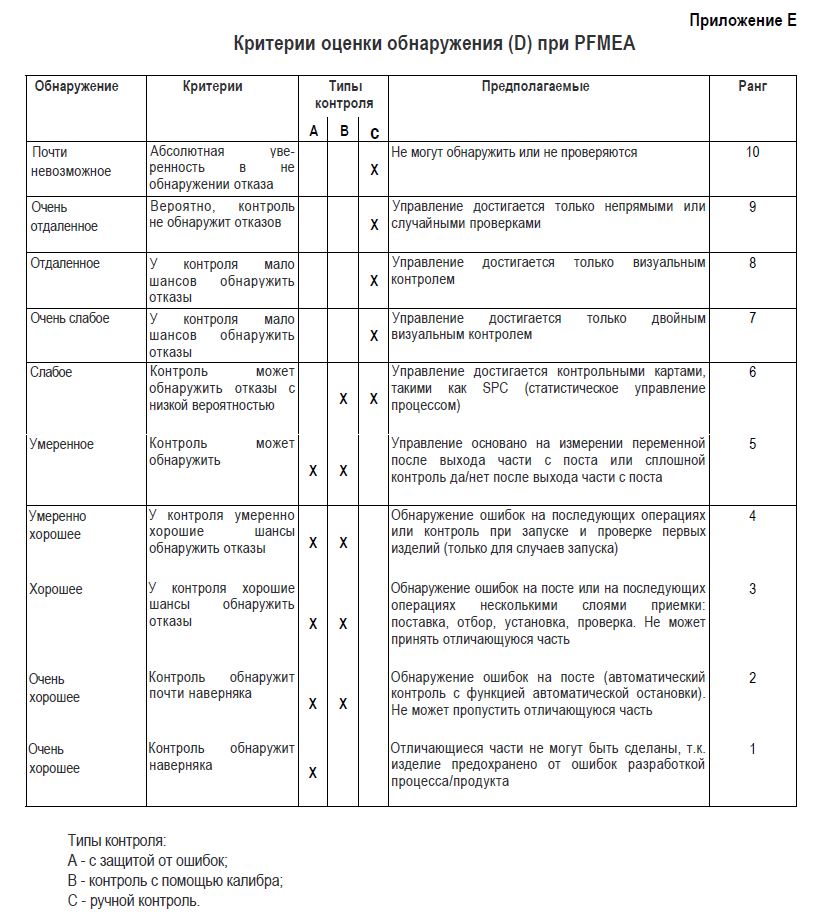

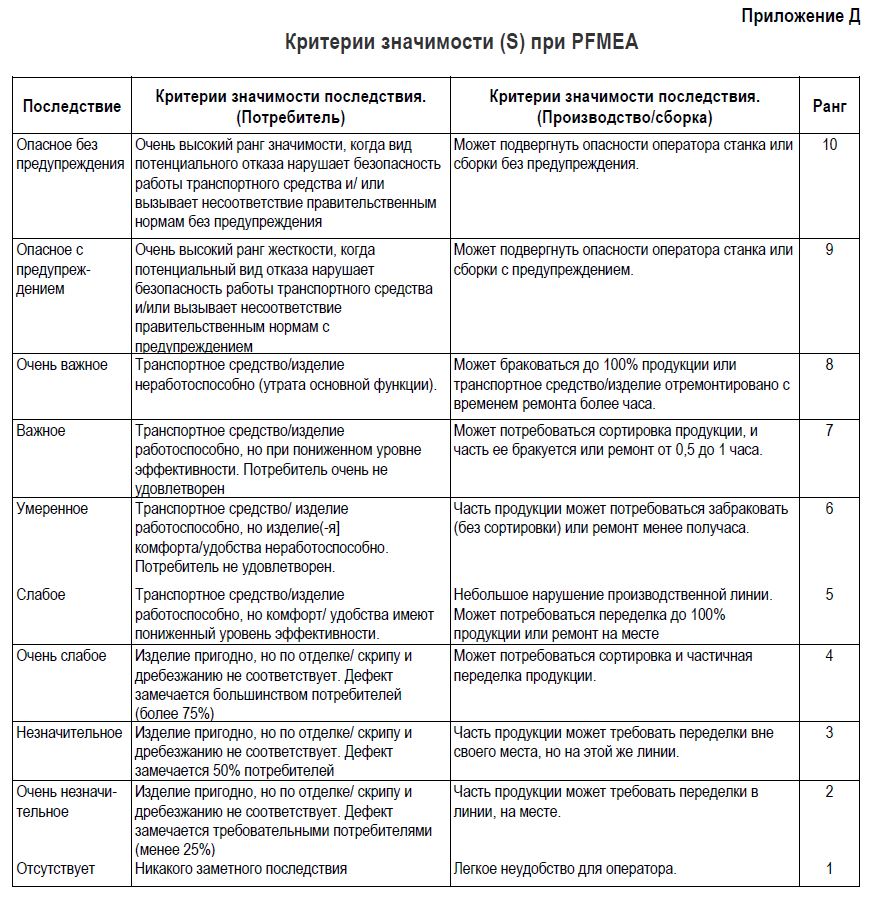

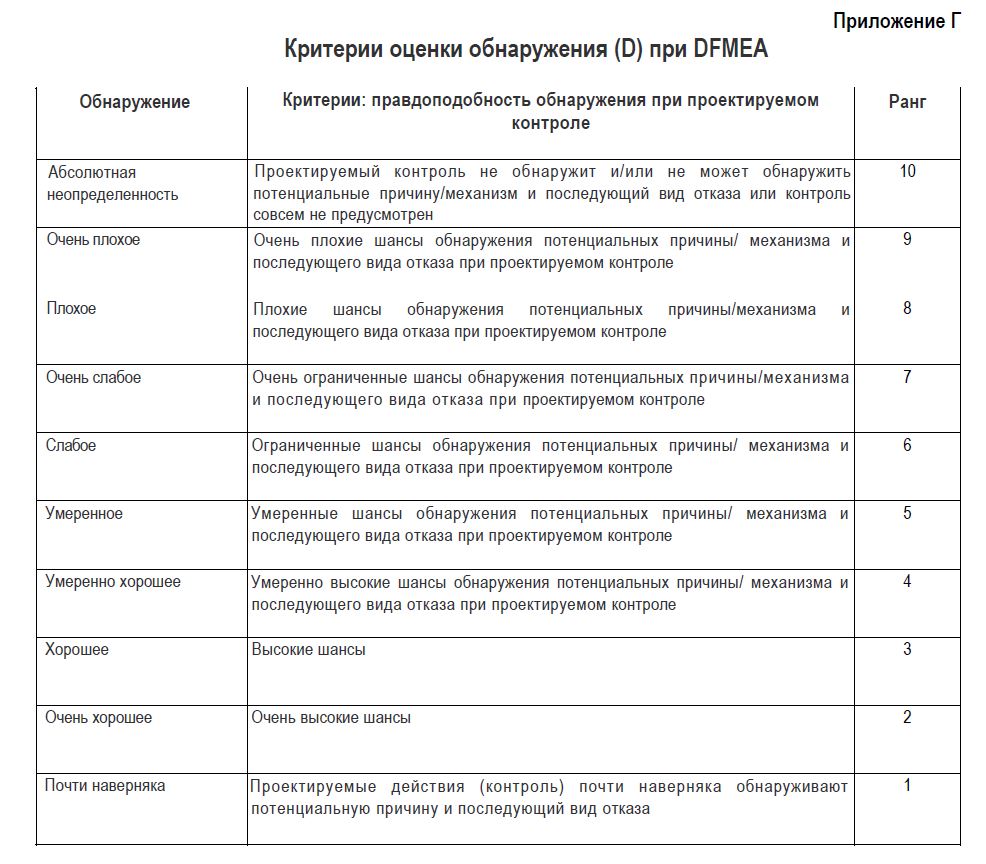

Для каждой причины/механизма оценивается Значимость (S), Возникновение (О) и Обнаружение (D), B соответствии с Приложениями Б-Г настоящего стандарта.

Выделяются ключевые характеристики продукта и делаются соответствующие отметки в столбце «Классификация» (в соответствии с РИ «Определение ключевых характеристик продуктов и процессов»).

Если S≥9, то соответствующая характеристика изделия отмечается как критическая. При S = 5÷8 и

0 = 4÷10 соответствующая характеристика изделия отмечается как важная.

Результат перемножения S*O*D записывают в столбец ПЧР в бланке DFMEA.

Если потребитель изделия не оговорил значение граничного ПЧР, то оно принимается равным 100.

В случае если ПЧР<1ОО — предупреждающие действия могут быть предложены и воплощены; если ПЧР=1ОО, предупреждающие действия рекомендуется внедрить; если ПЧР>1ОО, предупреждающие действия должны быть реализованы.

Блок 8-9. Выбор мероприятий для снижения ПЧР, назначение ответственных и сроков, проведение мероприятий, повторная оценка ПЧР

Возможно осуществить два типа мероприятий по снижению ПЧР в рамках DFMEA:

- Предупреждающие действия — предотвращение появления несоответствий;

- Мероприятия по обнаружению — обеспечение возможности идентификации появляющихся несоответствий;

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

После проведения выбранных мероприятий по снижению ПЧР, команда DFMEA собирается снова и производится повторная оценка ПЧР. В случае, если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР≤100 (если потребителем не оговорено иное), процедура DFMEA завершается.

Блок 10-11 Завершение заполнения и хранение протоколов DFMEA.

Заполненные формы DFMEA и сопутствующие документы (блок-схема изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации DFMEA, группа собирается снова.

Срок хранения протоколов (заполненных бланков) в электронном виде — 15 лет.

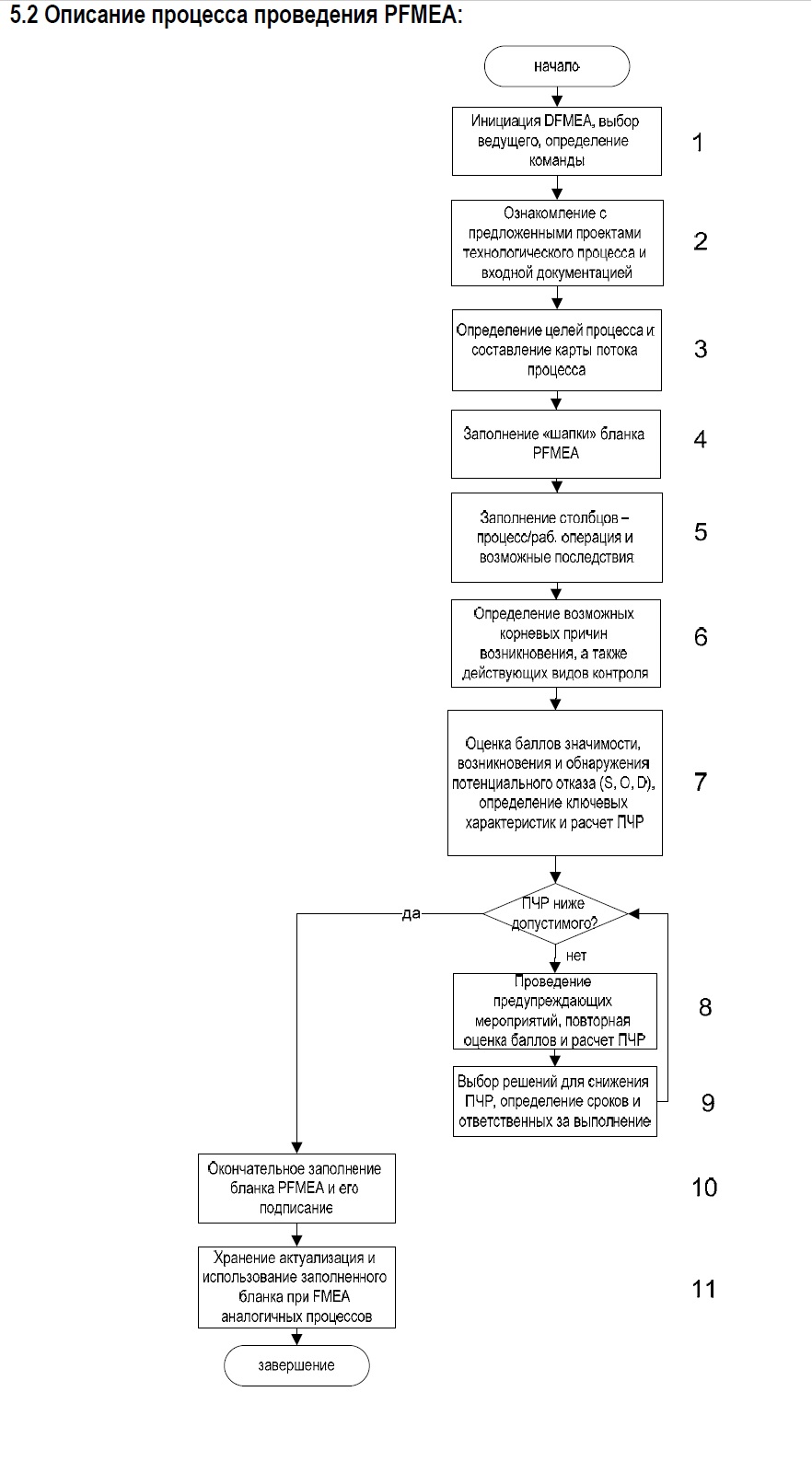

Блок 1-2. Инициация PFMEA, формирование команды и выбор ведущего.

Процесс PFMEA инициируется менеджером проекта (в его отсутствие — Главным технологом) в соответствии с процедурой АРОР.

Руководитель проекта (или Главный технолог) на основе плана проекта составляет общий план работ по PFMEA, определяет ведущего команды PFMEA. По возможности, им должен быть сотрудник ОГТ, отвечающий за разработку технологического процесса для производства данного изделия.

Ведущий собирает команду PFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: инженер-технолог, разработчик механической части изделия, инженер по качеству, директор по производству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить следующие документы: протоколы DFMEA, предварительные карты потока процесса, план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия;

анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Определение цели процесса и составление Карты потока процесса.

Определение цели процесса включает B себя составление перечня того, что должен и не должен делать процесс.

Карта потока процесса составляется по формуляру, она должна идентифицировать характеристики продукта/процесса, связанные с каждой операцией. Экземпляры карт потока должны сопровождать весь процесс PFMEA.

Заполнение «шапки» бланка PFMEA.

Бланк PFMEA оформляется в электронном виде. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия PFMEA).

Заполнение столбцов Процесс/рабочая операция, возможные несоответствия и последствия, выделение ключевых характеристик процесса.

Для каждой элементарной операции перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Для достижения максимальной полноты списка потенциальных отказов в качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Выделяются операции в процессе, влияющие на ключевые характеристики продукта, и делаются соответствующие отметки в столбце «Классификация».

Блок 7. Определение причин возникновения потенциальных отказов, действующего вида контроля, расчет ПЧР и выделение дополнительных ключевых характеристик процесса.

См. Блок 7 настоящего стандарта (но вместо приложений Б и Г, использовать приложения Д и Е).

Блок 8-9. Выбор решений для предупреждения отказов, назначение ответственных и сроков, проведение мероприятий по снижению ПЧР и его повторная оценка.

Необходимо рассмотреть два типа мероприятий:

- Предупреждение — предотвращают возникновение причины/механизма отказа или вида отказа или снижают частоту их возникновения.

- Обнаружение — обнаруживают причину/механизм отказа или сам отказ.

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

Если возможно, нужно сначала использовать предупреждающее управление.

После проведения выбранных мероприятий по снижению ПЧР, команда PFMEA собирается снова и производится повторная оценка ПЧР. В случае если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР ≤100 (если потребителем не оговорено иное), процедура PFMEA завершается.

Блок 10-11. Завершение заполнения и хранение протоколов PFMEA

Заполненные формы PFMEA и сопутствующие документы (карта потока процесса изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации PFMEA, группа собирается снова.

Срок хранения бланков в электронном виде 15 лет.

6.ССЫЛКИ

- РИ «Определение ключевых характеристик продуктов и процессов»

- СТП «АРОР»

- Ф «Карта потока процесса»

- Ф «Журнал регистрации корректирующих действий»

- Ф «Журнал учета отчетов по форме 8d»

- Ф «Журнал регистрации решений ДК»

- Ф «База данных прошлых проблем»

- Ф «Блок-схема конструкции»

- Ф «Бланк DFMEA»

- Ф «Бланк PFMEA»