[c.47]

Производственная себестоимость включает затраты на производство продукции в целом по предприятию, т. е. учитываются также расходы, связанные с управлением и обслуживанием основного производства, совершенствованием техники, технологии и организации производства.

[c.208]

Особое место в системе управления занимает технический совет, создаваемый главным инженером из руководящих инженерно-технических работников, новаторов, представителей партийных и профсоюзных организаций для рассмотрения и обсуждения вопросов совершенствования техники, технологии и организации производства, технического развития предприятия, планирования научно-исследовательских работ.

[c.289]

Наибольший эффект от мероприятий по НОТ можно получить лишь в том случае, если их разработка и внедрение будут осуществляться одновременно с мероприятиями по совершенствованию техники, технологии и организации производства и управления, с которыми НОТ неразрывно связана. Это особенно подчеркивалось на Всесоюзном совещании по организации труда в промышленности и строительстве, состоявшемся в 1967 г.

[c.87]

На уровень производительности труда влияет множество факторов. К основным из них следует отнести повышение качества выпускаемой продукции, совершенствование техники, технологии и организации производства и труда, улучшение системы управления и планирования, повышение квалификации кадров, их рациональная расстановка, улучшение использования рабочего времени, обеспечение оптимальной интенсивности труда, совершенствование структуры кадров.

[c.93]

Наибольший эффект от мероприятий НОТ можно получить лишь в том случае, если их разработка и внедрение будут осуществляться одновременно с мероприятиями по совершенствованию техники, технологии и организации производства и управления.

[c.73]

При разработке плана научно-технического развития, совершенствования производства и управления на промышленном предприятии составляют план организационно-технических мероприятий (ОТМ), который предусматривает, совершенствование действующей техники, технологии и организации производства. Целесообразность внедрения ОТМ определяется их экономической эффективностью.

[c.85]

Для получения наибольшего эффекта от внедрения мероприятий НОТ их следует разрабатывать и внедрять одновременно (в комплексе) с мероприятиями для совершенствования техники, технологии, организации производства и управления.

[c.129]

Под стабильностью первичных форм и нормативов понимается время, в течение которого те или иные данные остаются неизменными. Стабильность норм и нормативов оценивается коэффициентом стабильности, который определяет отношение оставшихся неизменными за какой-либо период времени показателей к их общему числу в том же периоде. Для подетальных норм расхода материалов коэффициент стабильности составляет 0,92—0,97 и существенно выше нижнего предела, равного 0,8 и принимаемого в качестве критерия целесообразности организации массива относительно постоянной информации. Поэтому для обеспечения формирования нормативной информации в условиях АСН создаются массивы и фонды первичных норм и нормативов как в виде организованных картотек, так и на машинных носителях. При этом первичные нормы и нормативы разрабатываются непосредственно на предприятиях, т. е. в месте возникновения этой информации. При их разработке используются расчетный, опытно-лабораторный и опытно-производственный методы. По мере совершенствования техники, конструкции изделий, технологии производственных процессов, управления производством и организации труда массивы первичных норм и нормативов обновляются. Организация массивов и фондов первичных норм и нормативов, включая их сбор, накопление и систематическое обновление, требуют четкой дифференциации нормативной информации с точным указанием адреса каждой нормы. Без этого невозможно также формирование производной нормативной информации в автоматизированной системе.

[c.80]

Научно-технический прогресс (НТП) представляет процесс непрерывного развития научных исследований, создания принципиально новой техники, совершенствования орудий и предметов труда, технологии и организации производства, труда и систем управления.

[c.199]

Важнейшей работой по управлению является организация непосредственно производства и техническое руководство по совершенствованию техники, технологии. Осуществляет эту работу служба главного инженера.

[c.444]

Разрабатывая основные направления плана ГОЭЛРО, Б. И. Ленин особо подчеркивал важность связи планирования с научно-техническим прогрессом, необходимость иметь … широкие планы не из фантазии взятые, а подкрепленные техникой, подготовленные наукой… 1. В системе принятых постановлением мер по совершенствованию планирования эта проблема занимает ведущее место. Глубокий смысл имеет опора перспективного планирования на долгосрочный научно-технический прогноз, который предусмотрено разрабатывать на 20 лет (по пятилетиям). В пятилетние планы министерств, объединений и предприятий будут включаться задания по выполнению научно-технических программ, показатели технического уровня производства и важнейшей продукции. В годовых планах объединений и предприятий, кроме того, будут предусматриваться задания по внедрению передового опыта в области технологии, научной организации труда, производства и управления.

[c.133]

Нормативно-исследовательская станция (НИС) проводит анализ эффективности затрат труда, на основе которого разрабатывает прогрессивные нормативы затрат труда. Проводит исследования по совершенствованию организации труда. Работники НИС помогают руководителям производственных подразделений улучшить организацию, разделение и кооперирование труда, организовать многосменную работу и др. Важнейшая работа по управлению — организация непосредственно производства и техническое руководство по совершенствованию техники, технологии. Эту работу осуществляет служба главного инженера.

[c.62]

Это требует дальнейшего повышения качества продукции на основе внедрения новых стандартов, совершенствования техники, технологии, организации машиностроительного производства и управления им, решительного расширения и углубления специализации, более интенсивного использования всех видов ресурсов. Особенности машиностроения оказывают существенное влияние на систему управления, планирования и организацию экономической работы в этой важнейшей отрасли промышленности.

[c.6]

Еще сравнительно недавно она сводилась в первую очередь к функциям по выпуску продукции, решению коммерческих вопросов. В настоящее время важнейшей чертой, пронизывающей всю деятельность каждого предприятия, является осуществление научно-технического прогресса — повышение качества выпускаемой продукции, достижение мирового уровня, подготовка изделий к государственной аттестации, освоение в больших масштабах новой продукции, непрерывное совершенствование технической базы производства, технологии и организации производства и труда, модернизация системы управления и т. д., т. е. всесторонняя интенсификация производства, повышение его экономической эффективности. Все это, естественно, расширяет содержание анализа, включает в него вопросы техники, технологии, организации производства.

[c.8]

На уровне отрасли и предприятия вся система показателей эффективности производства взаимосвязана со всем воспроизводственным процессом. Следовательно, при решении проблемы повышения эффективности общественного производства должен быть проявлен комплексный подход осуществления мероприятий в области совершенствования техники, технологии, организации производства, повышения научного уровня планирования и управления производством.

[c.130]

Все перечисленные задачи решаются в комплексе, причем в увязке не только между собой, но и с совершенствованием техники, технологии, организации производства и управления. Только такой подход может обеспечить максимальную эффективность организации труда, направления которой, исходя из перечисленных групп задач, можно сформулировать следующим образом [c.11]

Информатизация экономики. Это фактор усиливающейся интеграции рассматриваемых видов деятельности, позволяющий по-новому, взглянуть на их совокупность. Например, информационные системы, программные средства, новые модели вычислительной техники — результаты научных исследований и разработок, что определяет высокую наукоемкость продукции индустрии информации. По расчетам, наукоемкость российского сектора информационных технологий в 1998 г. составила 7,6%, превысив величину аналогичного показателя даже по инновационной продукции промышленности (6,5%). С другой стороны, совершенствование методов научного познания и организации управления наукой предполагает использование информационных технологий, образующих универсальный технологический базис всех видов интеллектуальной деятельности. В связи с формированием их материально-технической базы выделяются отрасли по производству соответствующих средств производства. Речь идет в первую очередь о научном приборостроении, производстве средств вычислительной техники, ее техническом обслуживании и программном обеспечении.

[c.16]

Чтобы использовать открывающиеся возможности в мире по совершенствованию техники, технологии, организации производства необходимо иметь адекватную систему управления и культуру, которые способны обеспечить производительность, эффективность, адаптивность предприятия к запросам внешней среды. Только рынок как инструмент управления экономикой обладает такими возможностями. А он в свою очередь требует культуры соответствующего уровня и нового типа организационных образований.

[c.25]

Должен знать постановления, распоряжения, приказы, методические и нормативные материалы по организации управления производством перспективы развития предприятия технологию производства экономику, организацию производства, труда и управления номенклатуру и технические характеристики выпускаемой продукции, выполняемых работ (услуг) специализацию предприятия, цехов, участков, производственные связи между ними порядок разработки перспективных и текущих планов развития производства организационные формы и методы управления производством порядок разработки организационных структур предприятий, положений о подразделениях, должностных инструкций методы анализа организации управления производством современные средства вычислительной техники, коммуникаций и связи порядок разработки и оформления технической документации и ведения делопроизводства стандарты унифицированной системы организационно-распорядительной документации отечественный и зарубежный опыт совершенствования организации управления производством основы социологии и психологии труда основы трудового законодательства правила и нормы охраны труда.

[c.165]

В самом деле, анализ всех широко распространенных систем управления качеством (система бездефектного изготовления продукции, КС УКП, да и стандарты ИСО серии 9000) свидетельствует, что все они преимущественно направлены на совершенствование техники, технологии, организации труда и производства, на обеспечение четкого взаимодействия сотрудников, подразделений и служб предприятия в интересах улучшения качества и конкурентоспособности продукции.

[c.13]

Пристального внимания заслуживают и другие вопросы НТП ускорение разработки методов определения комплексной экономической и социальной эффективности всей совокупности мероприятий по НТП для отражения эффекта в ценах, нормативах, балансах, показателях, в системе экономических рычагов и стимулов совершенствование планирования и экономического стимулирования научно-технического развития на всех этапах создания и внедрения новой техники государственная аттестация качества продукции повышение роли комплексных программ научно-технического развития отраслей и объединений, для чего необходимо обеспечить их широкую разработку и использование. Программы должны охватывать как процессы создания, освоения и внедрения новой техники, так и организацию производства в масштабах, необходимых для ускорения комплексной механизации и автоматизации, применения передовой технологии предусмотреть плановое направление капитальных вложений прежде всего на повышение технического уровня и перевооружение производства, прогрессивные изменения воспроизводственной структуры, ускорение обновления производственного аппарата и продукции, продолжение работ по совершенствованию организационных форм управления НТП в целях обеспечения более тесной увязки науки и производства, ускорения внедрения достижений научно-технического прогресса.

[c.86]

Процесс наука — техника — производство является частью научно-производственного и жизненного цикла нововведения (схема 4) и в свою очередь включает научно-техническую подготовку нововведения. Под нововведением в данном случае понимается совершенствование элементов производства средств труда, предметов труда, рабочей силы, продукта труда, а также способов соединения этих элементов — технологии производства, организации производства и труда, управления производством на основе материализации научных знаний.

[c.123]

Принципы рационализации, сформулированные в начале XX века американскими учеными Ф. Тейлором, Г. Эмерсоном, Ф. Гилбертом, М. Вебером, Г. Фордом и другими, основывались на положениях и методах организации производства и управления, обеспечивающих получение максимальной прибыли, наряду с совершенствованием техники, технологии и организации производства.

[c.181]

Общее и административное руководство предприятием осуществляет руководитель — начальник управления. Он действует по принципу единоначалия, отвечает за результаты производственно-хозяйственной деятельности. Начальник УБР (НГДУ) с помощью подведомственного ему аппарата направляет работу предприятия по производству продукции, внедрению новой и совершенствованию действующей техники, технологии и организации производства, определяет пути и методы выполнения задания народнохозяйственного плана, содействует своевременному обеспечению производства необходимыми матернально-тех-

[c.442]

Под индустриализацией понимается применение современных строительных деталей, узлов и конструкций, монтажных заготовок заводского производства (панелей, блоков, целых частей зданий и др.), широкое использование укрупненной сборки отдельных элементов зданий и сооружений и монтируемого оборудования, передовой технологии работ, обеспечивающих крупномеханизированный процесс строительного производства. Она включает широкое внедрение в строительное производство достижений науки, существенным образом изменяющих технику, технологию и организацию производства совершенствование и количественный рост материальных элементов производства (агрегатов, строительных машин и механизмов и др.) комплексную механизацию строительно-монтажных работ и прогрессивных систем управления с помощью ЭВМ повышение сборности объектов

[c.147]

Экономический потенциал и темп научно-технического прогресса в значительной сгепени зависят от совершенствования системы организации, планирования и управления производством. Особое значение эта система приобрела в современных условиях развития производства, характеризующегося возросшими масштабами, динамизмом выпускаемой продукции, техники, технологии и организации производства, усложнившимися связями, ростом культурно-технического уровня кадров и изменениями других сторон деятельности производственных звеньев.

[c.3]

Общее и административное руководство предприятием осуществляет руководитель —начальник управления. Он действует по принципу единоначалия, отвечает за результаты производственно-хозяйственной деятельности. Начальник УБР (НГДУ) с помощью подведомственного ему аппарата направляет работу предприятия по производству продукции, внедрению новой и совершенствованию действующей техники, технологии и организации производства, определяет пути и методы выполнения задания народнохозяйственного плана, содействует своевременному обеспечению производства необходимыми материально-техническими средствами, отвечает за выполнение обязательств перед государством. Руководитель осуществляет планирование производства, материально-технического снабжения, финансирования, капитального строительства на основе Положения о социалистическом предприятии (объединении).

[c.82]

При анализе организации управления предприятием учитывается численность обслуживающего персонала по отдельным его группам, степень механизации учёт-но-плановых и вычислит, работ, использование совр. средств оргатехники для повышения оперативности информации, а также динамика затрат на управление и относит, уровень этих затрат по сравнению с уровнем др. родственных по характеру и масштабам произ-ва предприятий. Изучается организация снабжения и сбыта, её воздействие на величину производств, запасов и остатков готовой продукции. Через расчёты экономич. эффективности совершенствования конструкции изделий, техники, технологии и организации произ-ва проверяется выполнение плана повышения эффективности произ-ва. При этом определяют выполнены ли все предусмотренные этим планом мероприятия соблюдены ли запланированные сроки их осуществления соответствуют ли фактич. экономия и прибыль от внедрения мероприятий запланированным.

[c.56]

На социалистических предприятиях процесс производства осуществляется на основе непрерывнэго совершенствования техники, технологии, организации производства и широкого использования достижений науки и техники. Совершенствование производства на базе высшей техники — важное средство повышения эффективности производства. На предприятиях ежегодно в результате внедрения новой техники и совершенствования действующей, улучшения организации производства, труда и управления повышается технико-экономический уровень производства, производительность труда, снижаются издержки производства, увеличиваются прибыль и рентабельность.

[c.36]

Необходимо совершенствование организационной структуры и структуры управления УТТ, чтобы управления технологического транспорта могли осуществлять производственные функции. Требуется создание в УТТ производственных подразделений, в задачу которых входило бы выполнение определенных производственных или транспортных функций. В их состав, помимо водителей и экипажей техники, могут входить и рабочие других профессий, необходимость которых вызывается технологией и организацией производства или транспортных услуг. В связи с этим в подразделения УТТ могут быть включены специалисты (мастера, прорабы) с соответствующим образованием, которые должны осуществлять технологическое руководство. Эффективность функционирования УТТ достигается только в том случае, если четко определено, какое производственное подразделение УТТ обслуживает производственные подразделения основного и вспомогательного производства, установлены взаимоотношения между ними, в том числе и взаимоответственность.

[c.225]

В прошлом техническое обслуживание и ремонт (ТОиР) рассматривались многими как «необходимое зло», действия, которые стоят денег, но не дают ничего взамен. Двадцать или даже более лет назад на металлургических предприятиях полного цикла ремонтники входили в число сотрудников с самой маленькой заработной платой, даже несмотря на то, что их работа требовала наибольших технических навыков, знаний и специальной подготовки. К счастью, мнение об этом изменилось. На современных предприятиях ТОиР признается ключевым элементом производственного процесса. Важность ТОиР очевидна: заводы с хорошо обслуживаемым оборудованием обычно рентабельны, с плохо обслуживаемым — обычно нет.

Как и любой другой процесс, функция технического обслуживания и ремонта должна постоянно совершенствоваться. Цели очевидны: минимизировать затраты на техническое обслуживание и ремонт, максимально повысить коэффициент готовности оборудования и его показатели работы. Затраты сокращаются путем сведения к минимуму потерь времени (человеко-часы) и материальных ресурсов. Потери часто являются следствием неудовлетворительного планирования, отказа от рассмотрения новых концепций ведения работ и/или неспособности уделять внимание деталям. Повышение коэффициента готовности оборудования и показателей его работы обычно требует реинжиниринга (технологической перестройки). Это необязательно означает огромные затраты на новое оборудование; значительных успехов часто можно достичь на основе небольших, недорогих изменений, которые могут быть полностью выполнены своими силами. Как правило, предприятия функционируют, исходя из принципа 80—20 (принцип Парето): 80% затрат на техническое обслуживание и ремонт тратятся на обслуживание 20% оборудования. Это проблемное оборудование должно быть выявлено, и на нем должно быть сосредоточено особое внимание.

Часто упускаемое из виду преимущество высококачественного технического обслуживания — нематериальное: это, если хотите, изменившееся в лучшую сторону отношение к делу, и как результат — повышение производительности. Ничто так быстро не истощает рабочий дух, как работа на оборудовании, находящемся в неудовлетворительном техническом состоянии. Кроме того, оборудование в неудовлетворительном состоянии часто бывает небезопасным. Оборудование в хорошем состоянии будет способствовать положительному настрою сотрудников, они будут выполнять больший объем работ более высокого качества.

В следующих разделах приведены рекомендации, которые, по нашему мнению, являются жизненно важными для сокращения затрат на техническое обслуживание и ремонт и увеличения времени безотказной работы. Необходимо понять, что большинство улучшений в ТОиР будут выполняться непосредственно в цеху. Компьютерная система управления техническим обслуживанием и активами предприятия, высокотехнологичные инструменты диагностического обслуживания являются важными факторами, но они не окажут существенного влияния, если ремонты не будут планироваться и осуществляться должным образом. При выборе между системами CMMS/EAMS «мирового класса» и ремонтным персоналом «мирового класса» более оправданным будет выбор ремонтного персонала. Устойчивый прогресс будет достигаться путем указания проблем — приоритетных по степени финансового воздействия — и их устранения одной за другой. Чрезвычайно важно уделять внимание деталям. Для лучшего ведения дел всегда будьте начеку; всегда старайтесь мыслить нестандартно, творчески. Только то, что работа с самого начала выполнялась определенным образом, не делает устоявшуюся процедуру лучшей. Если у кого-то есть новая идея о чем-либо, внимательно рассмотрите ее. Если нет изменений, то не может быть совершенствования. Если вы делаете то, что вы делали всегда, вы и получите то, что вы всегда получали.

Рекомендации по сокращению затрат на техническое обслуживание и увеличение времени безотказной работы

1. Плановые остановы

- Включайте в план остановочных ремонтов только те ремонты, которые действительно требуют остановов. Если существуют работы, которые могут быть выполнены на работающем оборудовании, не включайте их в план крупных остановов. Это позволит сократить стоимость основного останова и уровень расходов на техническое обслуживание и ремонт.

- Рассматривайте альтернативные варианты для всех работ, особенно для основных. Существует ли более быстрый способ? Более дешевый способ? Может ли это подождать год? Может ли это (узел, оборудование) быть улучшено, с тем чтобы сократить затраты на техническое обслуживание в ближайшем будущем?

- Не используйте остановы для выполнения инспекций или привязанных по времени замен вращающегося оборудования. С доступными сегодня методиками диагностики календарное техническое обслуживание вращающегося оборудования сделалось устаревшим и излишне дорогостоящим. Планируйте ремонты только для оборудования, на котором программы диагностического технического обслуживания выявили проблемы.

- Планируйте тщательно, вплоть до мельчайших деталей. Предварительная подготовка предотвратит низкую эффективность работ. В случае крупных работ прогнозируйте проблемы и имейте готовые к работе альтернативные планы.

- Четко определяйте рамки основных (капитальных) ремонтов до начала останова. Ничто так не увеличивает денежные и временные затраты, как изменение заказов на проведение работ. Придерживайтесь установленного порядка и сроков выполнения задач (критического пути).

- Убедитесь, что каждый сотрудник, вовлеченный в основной (капитальный) ремонт, четко понимает, что необходимо сделать и какова его роль. Это касается как подрядчиков, так и сотрудников завода.

Применение этих принципов приведет к следующим результатам:

- лучшая предварительная оценка затрат и лучшее управление расходами;

- повышение надежности оборудования;

- меньшее количество работ основного останова и улучшение управления ими;

- отсутствие ненужных замен компонентов (узлов);

- меньшее количество человеко-часов подрядчиков;

- сокращение переработок;

- сокращение затрат на техническое обслуживание и ремонт

2. Подрядчики

- Четко определите для подрядчика (причем в письменной форме договора) объемы его будущих работ. Проведите его к месту выполнения работ и подробно объясните задачу.

- Попытайтесь установить границы работы таким образом, чтобы можно было получить предложение с фиксированной ценой. Если же объем работ не может быть четко определен, используйте метод «время и материалы» (оплата стоимости затрат рабочего времени и материалов).

- Для каждого подрядчика, участвующего в тендерном процессе, проанализируйте:

— каковы их тарифные ставки (почасовые и надзорные, обычное рабочее время и переработки)?

— какова стоимость аренды их оборудования?

— каков размер их суточных?

— работали ли они на вашем предприятии прежде, и если так, была ли их работа удовлетворительной?

— если они не работали на вашем предприятии прежде, могут ли они предоставить рекомендации?

— выполняли ли они подобные работы в прошлом?

— что ваше предприятие должно предоставить им? - Назначьте ответственного сотрудника от вашего предприятия, который будет следить за выполнением работ и осуществлять координацию между подрядчиком и сотрудниками предприятия.

- Рассмотрите возможность назначения старшего мастера ответственным за работу подрядчиков. Освобожденный от необходимости «крутить гайки» и имеющий опыт работы с оборудованием предприятия он поможет подрядчику работать более эффективно и более тщательно.

- Каждый день подрядчик должен предоставлять табель учета, содержащий количество отработанных часов за последние сутки и общее количество часов с начала работ. Это особенно важно в случае работ с оплатой рабочего времени и материалов. Часы должны вводиться в компьютерную систему АСУ ТОиР.

- В случае работ с оплатой рабочего времени и материалов подрядчик должен ежедневно предоставлять список использованных материалов и оборудования.

- Все измененные заказы на производство работ (наряды) должны быть утверждены руководством предприятия до начала работ.

3. Диагностическое/профилактическое техническое обслуживание

- Привязанные по времени проверки должны быть по возможности заменены методами диагностики:

— анализ вибраций,

— диагностика двигателя (статическая и динамическая),

— термография,

— анализ масла,

— другие. - Программа диагностического технического обслуживания PdM (predictive maintenance) должна использоваться для указания целей программе профилактического технического обслуживания PM (preventive maintenance). Привязанное по времени (календарное) профилактическое обслуживание — за исключением смазки и визуальных осмотров — использоваться не должно, за исключением случаев, когда диагностическое обслуживание неприменимо.

- Проверки не должны проводиться на вращающемся оборудовании до тех пор, пока программа диагностического обслуживания PdM не укажет на наличие реальной проблемы. Таким образом, человеко-часы, которые могли бы быть потрачены на идеально работающем оборудовании, могут быть использованы в проекте или работе по модернизации оборудования.

- Проверки с привязкой по времени являются дорогостоящими и нередко приводят к возникновению проблем в оборудовании, которое было до этого абсолютно исправно (кривая надежности оборудования).

- Интервал проверок на критичном или сложном оборудовании должен составлять как минимум 1 месяц. Кто-то может считать ежемесячный мониторинг состояния слишком дорогим, но почти во всех случаях это гораздо дешевле, чем непредвиденный отказ, особенно когда процесс производства не имеет параллельной ветви. Менее критичное оборудование может проверяться раз в два месяца или раз в квартал. Это особенно справедливо в случае установки резервного оборудования. Помните, что если способ эксплуатации оборудования до отказа является самым дешевым, тогда это то, что необходимо использовать. Однако такое случается очень редко.

- Подрядчику, выполняющему диагностическое техническое обслуживание, должны быть предоставлены полные и точные данные по оборудованию. Чем больше данных по оборудованию он имеет, тем более точным будет анализ.

- Внедрите программу диагностики больших и критичных электродвигателей переменного тока. Не отправляйте их для производства капитального ремонта по календарному графику. Диагностическое испытание обнаружит любую проблему, связанную с электрооборудованием, а анализ вибраций выявит все проблемы, связанные с подшипниками.

- Внедрите годовые или полугодовые проверки с использованием термографии электрического оборудования.

- Внедрите/расширьте программы отбора и анализа проб масла. Многие поставщики масел предоставляют эту услугу бесплатно или по минимальной цене. Всегда будьте в поиске лучших смазочных материалов. Если и существует лучший смазочный материал, производимый конкурентом, ваш текущий поставщик скорее всего не скажет вам сам об этом.

- Достоверная информация о состоянии оборудования дает следующие преимущества:

— своевременное предупреждение о надвигающихся проблемах дает больше времени для планирования ремонтных работ, позволит вывести оборудование из эксплуатации в назначенное планировщиками время;

— поскольку проблемы будут определены раньше, то будет больше времени для приобретения запасных частей, следовательно, объемы запасных частей могут быть постепенно сокращены;

— непредвиденные отказы почти всегда подразумевают наличие сверхурочных работ, следовательно, оптимальная программа диагностического технического обслуживания сократит трудозатраты при одновременном увеличении времени безостановочной работы оборудования. - Критичное оборудование должно визуально осматриваться один раз в смену. Эти проверки должны документироваться, а ведомость инспекции должна подписываться проверяющим. Менее критичное оборудование должно визуально проверяться в пределах от одного дня до недели, в зависимости от воздействия его отказа на производство. Эти проверки так же важны, как и сама программа диагностического обслуживания.

- Внедрите задокументированную программу смазки оборудования, если таковая отсутствует.

- Создайте задокументированную, специфичную для определенного оборудования, привязанную ко времени программу профилактического технического обслуживания для единиц оборудования, для которых диагностическое обслуживание неприменимо: конвейерные ленты, кабели кранов, цепи элеваторов, сооружения и т.д., а также вращающееся оборудование с низкой скоростью вращения, например, сушильный барабан или вращающаяся турель.

- Техническое обслуживание и ремонт должны быть усовершенствованы до такого уровня, где не будет непредвиденных электрических или механических отказов.

4. Выполнение работ по техническому обслуживанию и ремонту оборудования

Качество работ по ТОиР оказывает значительное влияние на надежность оборудования, поскольку неправильно отремонтированное оборудование не будет служить или эксплуатироваться так же хорошо, как обслуженное правильно.

В любой работе по ТОиР присутствуют четыре части:

- Регистрация/диагностика.

Проблема обнаружена. Установлено, что требуется корректирующее воздействие. - Планирование.

В компьютерной системе управления техническим обслуживанием создается рабочее задание. Требуемые запасные части, инструменты, передвижное оборудование, средства защиты и т.д. перемещены к месту проведения работ. Персонал, который будет выполнять работы, проходит инструктаж на рабочем месте. Процедурам отключения, сигнализации и вывешивания указателей (бирок) уделено особое внимание. Вся необходимая документация по оборудованию доступна. - Выполнение.

Ремонтный персонал выполняет работу с учетом требований техники безопасности, при соблюдении установленных спецификаций. После завершения работ выполняется пробная эксплуатация оборудования. Производится уборка участка проведения работ; инструменты и неиспользованные запасные части возвращаются на склад. Отказавшие компоненты сохраняются для анализа отказов. - Последующие мероприятия.

В компьютерной системе управления ТОиР закрывается рабочее задание. Вся детальная информация, такая как потребовавшиеся специальные инструменты или специальные процедуры по обеспечению требований техники безопасности, сохраняется в истории оборудования для использования в дальнейшей работе. Использованные запасные части заказываются вновь. Вид отказа анализируется. Рассматриваются методы предотвращения повторения отказов, и, при наличии практической целесообразности, они внедряются. Если для работы не существует процедуры безопасного выполнения работ, воспользуйтесь случаем, чтобы написать ее (см. раздел 5, CMMS). Если она существует и если был найден лучший или более безопасный способ выполнения работы, то обновите ее.

Не останавливайтесь после этапа выполнения; последующие мероприятия критичны для повышения надежности.

В случае аварии обнаружение и диагностика проблемы скорее всего будут очевидными. Этапы планирования и выполнения будут перекрываться, например, демонтаж начнется в то время, как запасные части уже перемещаются в работу, а рабочее задание может быть создано в то время, как ремонт уже начался. Хотя авария требует более быстрого планирования и выполнения, безопасность и точность не могут быть принесены в жертву ради скорости. Также в подобной ситуации последующие мероприятия чрезвычайно важны, поскольку целью является исключение всех непредвиденных отказов.

5. CMMS (компьютерная система управления ТОиР)

- Как можно подробнее заполните спецификации материалов.

- При создании рабочего задания включите в него все известные данные:

— запасные части, инструменты и требуемые материалы;

— требуемое мобильное оборудование и сметная стоимость в случае аренды;

— стоимость запасных частей;

— расчетное количество человеко-часов на работу и сметная стоимость;

— определенные данные из ранее выполненных на конкретном узле оборудования работ. Эти данные должны храниться в истории выполненных работ;

— причина ремонта и то, каким образом было определено техническое состояние;

— имя сотрудника, ответственного за выполнение работы. - При закрытии рабочего задания укажите:

— фактически использованные материалы, запасные части и фактическая стоимость для каждой позиции;

— использованное мобильное оборудование и фактическая стоимость аренды (если применимо);

— фактические трудозатраты и их фактическая стоимость;

— любая новая информация, которая поможет в будущем;

— результаты анализа отказов;

— шаги, которые необходимо предпринять для предотвращения повторения отказов. - Разработайте пошаговые процедуры безопасного выполнения работ для всех работ по ТОиР и храните их в системе CMMS. Начните с наиболее сложных и опасных работ. Изменяйте их, если будут найдены лучшие способы выполнения каждой работы и/или модифицировано оборудование. Процедуры безопасного выполнения работ включают в себя:

— технологическую карту процедур безопасного выполнения работ, которой необходимо следовать для выполнения каждой работы;

— непротиворечивый, соответствующий лучшим практикам способ выполнения каждой работы;

— инструкции для новых сотрудников. - Используйте систему CMMS для оценки повышения надежности оборудования ежегодно или раз в полгода, применяя данные, введенные в раздел анализа отказов рабочих заданий. Должно быть устойчивое снижение частоты поломок муфт, подшипников, редукторов, поломок из-за отсутствия смазки и т.д.

6. Техническое обслуживание и ремонт (в общих чертах)

Внутренние трудозатраты не являются фиксированными. Переработки могут быть контролируемы. Мультикрафтинг (универсализация) ремонтного персонала позволит предприятию постепенно сокращать численность персонала технического обслуживания путем естественной убыли персонала или увеличивать эффективность трудовых ресурсов и постепенно уменьшать использование подрядчиков.

- Разрабатывайте программы обучения ремонтного персонала как по вопросам общего технического обслуживания, так и по определенному оборудованию. Деньги на обучение тратятся не впустую.

- Сокращайте использование услуг подрядчиков. Если персонал предприятия свободен и способен выполнить определенную работу, используйте его.

- Делайте акцент на технике безопасности. Работник, соблюдающий правила ТБ, всегда будет опережать в работе работника с равной квалификацией, но не соблюдающего правил ТБ, так как соблюдающий ТБ обращает внимание на то, что он делает.

- При необходимости улучшайте/совершенствуйте/реконструируйте оборудование для постоянного совершенствования эксплуатационных показателей, включая ремонтопригодность.

- Одни и те же подрядчики должны использоваться для определенных работ на всех ваших заводах в максимально возможной степени. Вы сможете получить корпоративные ставки и сэкономить значительные суммы.

- Снижайте объемы запасных частей до минимально возможного уровня.

- При покупке заменяемого оборудования или запасных частей помните, что они необязательно должны покупаться у первоначального производителя оборудования. Поставщики запасных частей послепродажного обслуживания поставляют иногда запасные части такого же или даже лучшего качества и за меньшую цену.

- Поддерживайте размер сменной бригады минимальным. Если для поддержания производственного процесса между сменами необходимы огромные ремонтные бригады (в случае аврала), практики технического обслуживания требуют существенной модификации. Сразу как только непредвиденные поломки (аварии) сведены к минимуму, человеко-часы, которые использовались для борьбы с авралами, могут быть направлены на работы в рамках проектов, например, модернизации/улучшения проблемного оборудования для повышения надежности и сокращения затрат на техническое обслуживание.

- Часы подрядчиков также могут быть сокращены, после того как рабочая сила завода станет более свободной.

- Используйте системы CMMS для отслеживания затрат, незавершенных работ, запасов запасных частей, а также для хранения данных об оборудовании и истории его ремонтов.

- Определите надежных поставщиков для часто используемых запасных частей и расходных материалов, с тем чтобы можно было начать снабжение по методу «точно вовремя» (Just-In-Time). Как только будут найдены надежные поставщики для редко используемых запасных частей, они также могут закупаться на основе «точно вовремя».

- Практикуйте использование стратегии «оппортунистического технического обслуживания» (может рассматриваться как модификация техобслуживания «до отказа»); всегда имейте в наличии обновленный список «что сломается следующим», с тем чтобы не терять времени в случае непредвиденного останова.

Внедрение

- На каждой площадке определите три самых проблематичных единицы оборудования. К ним приступим в первую очередь. Модифицируйте и переконструируйте оборудование для достижения требуемой надежности. Как закончите с первыми тремя единицами оборудования, приступайте к следующим трем проблематичным. Продолжайте, пока все оборудование не будет работать так, как требуется.

- Дайте оценку использования системы CMMS. Работа не должна выполняться без созданного для нее рабочего задания. Все затраты (запасные части и трудозатраты) должны отображаться в рабочем задании, так же как и все детали работы.

- В каждой области оцените использование подрядчиков. Если есть работы, которые выполняет подрядчик, но их могут выполнить рабочие вашего завода, — откажитесь от услуг подрядчика. Если существуют специализированные работы, которые подрядчик может выполнить лучше и дешевле (например, ремонт двигателя, балансировка, центровка), используйте услуги подрядчика. Правило гласит: если подрядчик работает, когда рабочие предприятия (завода) используются не в полную силу, то деньги расходуются впустую.

- На каждой площадке определите три самых сложных работы (задачи) по техническому обслуживанию и ремонту. Например, в плавильном цеху происходит замена подшипника резервуара, замена шестерни главного вала привода наклона и замена скобы колеса одного из главных балансиров разливочного крана. Для каждой из этих работ напишите детальную процедуру безопасного выполнения работ (Safe Job Proceedure — SJP). Если процедуры безопасного выполнения работ существуют, убедитесь, что они верны. После того как три самые трудные работы получат свои процедуры, берите следующие три самые трудные. Продолжайте, пока все основные работы не будут иметь свои процедуры безопасного выполнения работ.

- В каждой области оценивайте PdM/PM программы (см. предыдущий раздел). Правильно ли используются сообщения диагностического обслуживания PdM? Или оборудование/агрегаты/узлы все еще заменяются на основе временной привязки (просто по плану)? Программы профилактического обслуживания задокументированы в виде таблиц проверок конкретного оборудования? Должно быть известно состояние каждого критичного оборудования, с тем чтобы можно было оценить время до отказа. Если таковые не разработаны, установите задокументированные визуальные проверки критичного оборудования (ежедневно? ежесменно?).

- Оцените квалификацию (профессиональные навыки) ремонтного персонала. Если таковые не разработаны, введите в практику курсы обучения для электриков, механиков, сварщиков, буровиков, монтажников трубопроводов и т.д. Всегда делайте акцент на технике безопасности. Если вы еще не делаете это — рассмотрите возможность мультикрафтинга (обучения смежным специальностям и повышения квалификации) для ремонтного персонала. Очевидно, что их заработная плата станет больше, но возросшая гибкость рабочего персонала будет того стоить.

- Сокращайте запасы. Везде, где это возможно, используйте одинаковые двигатели, редукторы, гидравлические цилиндры, насосы, реле, переключатели и т.д., на каждом участке завода. Также, в случае производства с несколькими заводами, приложите максимум усилий для стандартизации оборудования на всех заводах. Несомненно, переход на стандартные запасные части (комплектующие) займет время, но сокращение запасов с избытком компенсирует стоимость перехода. Например, если на заводе применяются четыре модели оборудования, которые используют двигатели с характеристиками 100 л.с. и 1780 об/мин, но с разными размерами, в этом случае необходимо иметь четыре двигателя. Однако модернизируя крепление двигателя на трех моделях оборудования, чтобы можно было использовать один тип двигателя, запасы можно сократить до одного двигателя, что означает существенную экономию.

Ведите переговоры с местными поставщиками подшипников, муфт сцепления, прокладок, смазочных материалов, небольших двигателей, крепежных изделий, расходных материалов для сварочных работ и т.д. для подписания контрактов, в которых поставщики обязуются поставлять любую позицию, указанную в контракте, в течение оговоренного периода времени (обычно от 12 до 24 часов). Это позволит исключить эти позиции из постоянно хранимых складских запасов.

И как обсуждалось ранее, последовательные программы профилактического и диагностического технического обслуживания могут сократить требования в запасных частях, так как раннее обнаружение надвигающейся проблемы предоставит время для закупки запасных частей задолго до того, как отказ будет неминуем.

При монтаже нового оборудования стандартизируйте его, насколько это возможно, в соответствии с уже существующим эксплуатируемым на заводе оборудованием. Если даже монтируется разное оборудование, например, плавильного цеха и прокатного стана, то имеются одинаковые машины и механизмы (двигатели, гидравлические насосы, водяные насосы, электрические регуляторы и т.д.). - Где-нибудь в конце лета или начале осени каждого года подготовьте бюджет технического обслуживания и ремонта на следующий год. Крайне важно, чтобы в подготовку бюджета были вовлечены руководители отдела ТОиР. Слишком часто денежные суммы затрат на техническое обслуживание и ремонт определяются корпоративным руководством, а оно может не иметь полного представления о том, каковы требования по обеспечению ТОиР заводов. Предполагается, что заводы уложатся в эти суммы, реалистичны они или нет. Обычно эта сумма слишком мала, и работы, которые улучшили бы показатели работы оборудования и/или сократили время простоев, отменяются вообще или откладываются, чтобы «уложиться» в бюджет. При вовлечении в работу над бюджетом руководителей отдела ТОиР будут получены более точные оценки требуемых работ и их стоимость.

- С другой стороны, бюджет не должен намеренно завышаться (для того, чтобы было легче в него уложиться). Следует анализировать только работы или крупные комплектующие, которые могут сократить затраты и/или улучшить время наработки. Также должны быть оценены затраты на различные расходные материалы, мелкие запасные части и услуги.

Размер бюджета должен быть как можно меньшим, но он должен включать все критичные работы и запасные части. В идеальном варианте в бюджет можно уложиться только в случае, если все работает превосходно в бюджетном году. В реальной жизни, если вы превысили бюджет на 10%, то вы фактически уложились в него. Лучше иметь экономичный бюджет и немного выйти за его пределы, чем иметь раздутый бюджет и легко уложиться в него.

Во времена неблагоприятных для ведения бизнеса условий может быть невозможно с финансовой точки зрения тратить суммы, которые кажутся необходимыми для выполнения технического обслуживания и ремонтов. Когда происходит подобное, очевидно, что некоторые крупные работы будут отложены; необходимо будет учитывать риски. И снова при принятии решения о том, что отменить, важно иметь вводные от руководителей отдела технического обслуживания. - Как можно раньше установите даты основных остановов. Недели с остановами должны быть обозначены как «недели без отпусков». Это увеличит численность собственного персонала и уменьшит потребность в подрядчиках. Как только будет принято решение, какие основные крупные работы будут выполнены, начните осуществлять их планирование в деталях. Составьте список требуемых запасных частей, мобильного оборудования и инструментов. Если процедура безопасного выполнения работ для определенной работы не существует, напишите ее.

- За месяц или два до начала останова убедитесь, что все требуемые запасные части и комплектующие есть в наличии, и визуально проверьте их. Убедитесь, что все необходимое специальное оборудование есть в наличии или точно будет на производственной площадке до начала останова. Примите решение, какие бригады и мастера будут работать и на каких работах, а также предоставьте им предварительную информацию об ожидаемых результатах и каковы планы их достижения. Если определенная работа должна быть выполнена подрядчиком, попросите ответственного прибыть к вам на производственную площадку для предварительного рабочего совещания. И прежде всего убедитесь, что каждый понимает процедуры отключения энергии/вывода из эксплуатации.

За неделю до начала останова начните организовывать все работы по этапам. Переместите запасные части и комплектующие как можно ближе к месту работ. Сформируйте сборки всего для каждого проекта с необходимыми инструментами и оборудованием; четко промаркируйте каждый ящик для того, чтобы они были доставлены в правильное местоположение. Проверьте, чтобы убедиться, что все арендуемое оборудование будет обязательно доставлено на производственную площадку до останова. И еще раз кратко проинструктируйте собственные бригады и/или подрядчиков, которые будут выполнять каждую работу. И еще раз повторите процедуры отключения энергии/вывода из эксплуатации.

После начала останова количество измененных рабочих заказов должно сохраняться абсолютно минимальным, так как они добавляют время и затраты, как ничто другое. Непредвиденные обстоятельства имеют место во время выполнения почти всех основных работ, однако тщательное планирование и прогноз исключит их большую часть.

На каждой площадке определите три самых проблематичных единицы оборудования. К ним приступаем в первую очередь.

Работа не должна выполняться без созданного для нее рабочего задания.

Если подрядчик работает, когда рабочие предприятия (завода) используются не в полную силу, то деньги расходуются впустую.

Определите три самых сложных работы. Для каждой напишите детальную процедуру безопасного выполнения работ.

Должно быть известно состояние каждого критичного оборудования,

с тем чтобы можно было оценить время до отказа.

Введите в практику курсы обучения. Всегда делайте акцент на технике безопасности.

Сокращайте запасы. Стандартизируйте оборудование.

При вовлечении в работу над бюджетом руководителей отдела ТОиР будут получены более точные оценки требуемых работ и их стоимость.

Лучше иметь экономичный бюджет и немного выйти за его пределы, чем иметь раздутый бюджет и легко уложиться в него.

Как можно раньше установите даты основных остановов.

За неделю до начала останова начните организовывать все работы по этапам.

За рамками технических вопросов

Слишком часто считается что технологии (например, инструменты диагностического обслуживания, системы CMMS/EAM, программное обеспечение планирования проектов и т.д.) являются решением всех проблем технического обслуживания. К сожалению, это отнюдь не так; будь это правдой, любая компания, которая могла бы позволить себе последние технологии, имела бы техническое обслуживание «мирового класса».

Все заводы, которые имеют техническое обслуживание высшего качества, обладают одной общей чертой: отделы ТОиР укомплектованы людьми, которые стремятся делать свою работу хорошо, от руководителя до линейного мастера и ремонтника. Некоторые из этих заводов владеют относительно устаревшими технологиями, однако их нехватка более чем компенсируется энтузиазмом, изобретательностью, работоспособностью и обычной самоотверженной работой сотрудников отделов ТОиР. В конечном счете добавление высоких технологий сделает их еще более эффективными. И если сотрудники отделов ТОиР деморализованы и чувствуют себя недооцененными, показатели технического обслуживания будут плохими, неважно, сколько программного обеспечения или новых инструментов закупается.

Принципы успешных заводов

- В максимально возможной степени позволяйте сотрудникам выполнять работу так, как они хотят. Безусловно, должны быть руководства, но не занимайтесь микроменеджментом. Сотрудники будут гордиться своей работой и испытывать чувство сопричастности, если им позволяют вносить важный вклад в процессы планирования и выполнения проектов.

- Отдавайте должное тому, кто этого заслуживает. Если кто-нибудь выступает с новой полезной идеей, убедитесь, что весь завод знает об этом, и сотрудник осведомлен, что весь завод знает о его идее.

- Хвалите за хорошую работу. Небольшое выражение признательности за отличную работу стоит много с точки зрения морального состояния и позитивного отношения.

- Подавайте личный пример. Все руководители отдела ТОиР — включая менеджера отдела — должны быть готовы время от времени «побывать в окопах» с ремонтниками и оказать практическую помощь. Руководитель, который демонстрирует наличие некоторых навыков ремонтника и не боится испачкаться, будет пользоваться значительно большим уважением подчиненных, чем тот, который стоит рядом с руками в карманах и раздает приказы. Одна демонстрация стоит тысячи объяснений.

- Менеджер отдела ТОиР должен внушать своим подчиненным чувство, что они делают важное дело, что они изменяют мир к лучшему. Обменивайтесь данными, такими как затраты, прибыль и время простоя. Когда проект ТОиР завершается, что повышает эффективность производства, убедитесь, что каждый, кто был вовлечен в работу, был осведомлен обо всех деталях, таких как сокращение затрат и рост времени наработки. Самое главное — убедитесь, что все осведомлены, что их усилия в успешном выполнении проекта ценятся высоко.

- Критикуйте конструктивно. При возникновении ошибок — а они будут — не обвиняйте ответственных сотрудников, а предпримите меры, чтобы гарантировать, что они не будут совершать подобные ошибки в будущем. Помните, что авария предоставляет возможность начать сначала более грамотно.

- Всегда объясняйте, почему конкретная работа выполняется и/или почему она выполняется определенным образом. Запрашивайте обратную связь — возможно, кто-нибудь имеет идею получше. Любой проект с большей долей вероятности придет к успешному завершению, если вовлеченные в него сотрудники всецело понимают, почему и как он выполняется.

Резюме

Техническое обслуживание и ремонты — это неотъемлемая составная часть любого процесса производства, и они должны рассматриваться именно так.

Чтобы снизить до минимума затраты на ТОиР и максимально повысить коэффициент готовности оборудования и его показатели работы, минимизируйте затраты, сокращая потери. Увеличивайте время наработки оборудования, улучшайте его показатели путем технологической перестройки оборудования и/или самого процесса.

При наличии возможности используйте диагностическое техническое обслуживание вместо привязанного ко времени (календарного) профилактического. Выполняйте инвазивные инспекции на вращающемся оборудовании только в случае, когда одна из технологий диагностики указывает на их необходимость. Учредите процедуры ежедневных или ежесменных визуальных инспекций критичного оборудования.

Используйте календарное профилактическое обслуживание на механизмах/конструкциях, для которых диагностическое обслуживание неприменимо.

Используйте систему CMMS для отслеживания открытых рабочих заданий, истории работ и затрат. Заполняйте спецификации материалов. Разрабатывайте инструкции по безопасному выполнению работ, по меньшей мере для масштабных и/или сложных работ.

Делайте акцент на технике безопасности. Делайте акцент на качестве работ. Сокращайте запасы. Эффективнее используйте крупные остановы. Если работа может быть выполнена без останова производства, то не планируйте остановов. Планируйте как можно тщательнее. Продуманно используйте услуги подрядчиков и только при необходимости. Подрядчики не являются решением всех проблем.

Создавайте программы обучения ремонтного персонала и линейных мастеров. Прививайте персоналу ТОиР желание работать с полной самоотдачей.

Бюджет — это то, что нужно для технического обслуживания и ремонтов оборудования завода, а не то, чего хочется вам.

Не бойтесь изменений. Если целью является постоянное совершенствование функции технического обслуживания, изменения являются необходимыми и неизбежными.

Prostoev.NET, по материалам иностранных публикаций

Журнал Prostoev.NET № 1(10) 2017

материал предоставил СИДОРОВ Александр Владимирович

в соавторстве с БОБРОВИЦКИМ Виктором Ивановичем

(филиал «Металлургический комплекс» ПрАО «Донецксталь» — металлургический завод»)

Рассмотрены вопросы совершенствования системы технического обслуживания и ремонтов (ТОиР) оборудования в условиях централизации ремонтной службы (РС) предприятия. На основании анализа стратегий ТОиР оборудования предложено применение проактивной стратегии как наиболее эффективной и целесообразной для сложившейся в отрасли экономической ситуации. Представлены основные компоненты проактивной стратегии ТОиР оборудования.

Современный этап характеризуется поиском более эффективных подходов к организации и управлению РС промышленных предприятий. Сложившаяся ранее система ТОиР показала недостаточную эффективность по обеспечению безопасной и безаварийной работы механического оборудования в условиях рыночной экономики. В связи с этим насущной практической задачей является поиск путей совершенствования как организации управления, так и самой системы ТОиР.

Существуют три формы организации управления системой ТОиР оборудования предприятия: децентрализованная, смешанная и централизованная [1]. Каждая из них имеет как достоинства, так и недостатки, что неоднократно выносилось на обсуждение [2, 3]. В целом отечественными специалистами предпочтение отдаётся смешанной системе управления, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования. Сложившееся положение во многом обусловлено теми отличиями в системе ТОиР, которые зачастую необоснованно выносятся за скобки. Подробный анализ указанной проблемы приведен в работе [4].

В последнее время наметилась устойчивая тенденция к централизации РС промышленных предприятий, зачастую с дальнейшим выводом их в аутсорсинг. Эта тенденция обусловлена стремлением к оптимизации и повышению эффективности существующих РС предприятий. Имеется как позитивный, так и негативный опыт централизации, положительное и отрицательное виденье указанного процесса [5].

В данной работе рассматриваются предложения по совершенствованию системы ТОиР оборудования в условиях централизации РС предприятия, которые направлены на снижение возможных рисков, связанных с осуществлением данного процесса, а также на достижение поставленных целей.

Централизация РС предприятия подразумевает реструктуризацию и оптимизацию с концентрацией управления и ресурсов (сил и средств) для обеспечения безаварийной и безопасной эксплуатации оборудования производственных цехов в рамках Отдела главного механика (ОГМ) или подразделения, на которое возложены соответствующие функции. Централизацию можно рассматривать также как промежуточный шаг на пути к выводу РС в аутсорсинг.

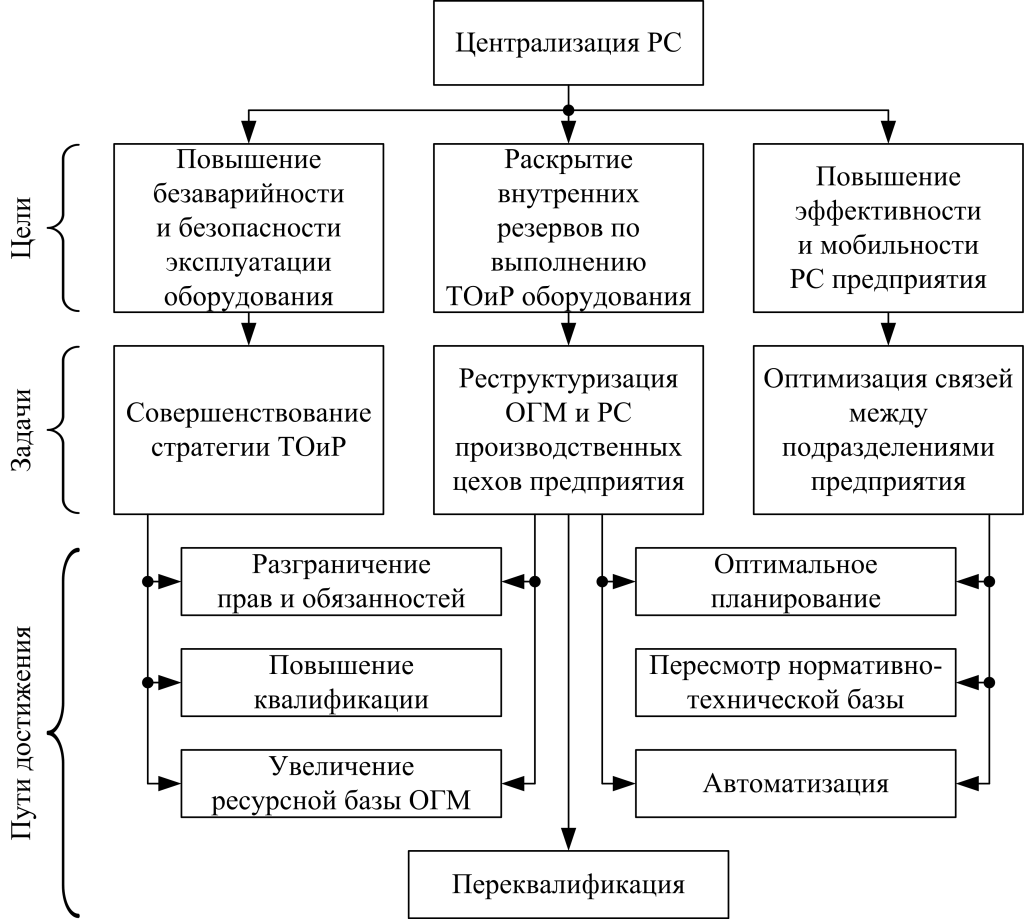

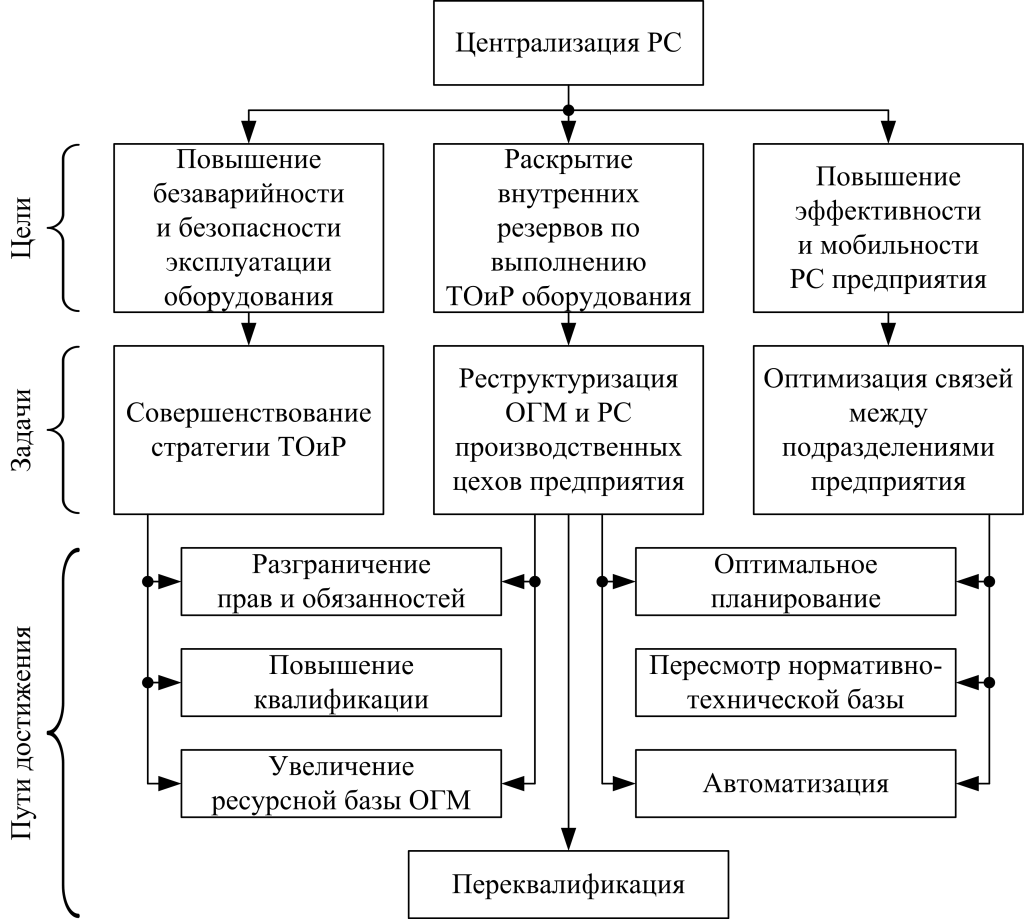

Основными целями централизации являются:

- повышение безаварийности и безопасности эксплуатации оборудования предприятия за счёт организационных мероприятий, в том числе разграничения областей ответственности персонала производственных цехов и ОГМ;

- повышение эффективности и мобильности РС предприятия за счёт централизованного управ-ления имеющимися ресурсами;

- раскрытие внутренних резервов по выполнению ТОиР оборудования производственных цехов за счёт обеспечения оптимального распределения трудовых ресурсов.

Достижение указанных целей потребует решения следующих задач:

- реструктуризация ОГМ и РС производственных цехов предприятия для повышения уровня управляемости и эффективности;

- оптимизация связей между подразделениями предприятия для повышения качества и оперативности их взаимодействия;

- совершенствование стратегии ТОиР для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия.

Решение поставленных задач осуществляется посредством:

- разграничения прав и обязанностей участников процесса обеспечения безаварийной и безопасной эксплуатации оборудования предприятия;

- увеличения ресурсной базы ОГМ за счёт имеющихся внутренних резервов, в основном, за счёт РС производственных цехов предприятия;

- оптимального планирования распределения имеющихся ресурсов для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия;

- пересмотра существующей нормативно-технической базы, регулирующей взаимоотношения между подразделениями предприятия, в том числе документооборота;

- автоматизация бизнес-процессов РС предприятия (ОГМ и производственных цехов) для обеспечения оперативности и повышения качества их реализации;

- повышение квалификации ремонтного персонала путём внедрения и расширения программ непрерывного обучения;

- переквалификация ремонтного персонала, исходя из фактических потребностей РС по обеспечению безаварийной и безопасной эксплуатации оборудования предприятия.

Желаемыми результатами централизации являются:

- снижение уровня отказов и простоев оборудования по вине РС предприятия;

- общее сокращение численности ремонтного персонала предприятия за счёт более эффективного перераспределения имеющихся ресурсов;

- увеличение объёмов и видов ремонтных работ, выполняемых собственными силами, без привлечения сторонних подрядных организаций.

Структура процесса централизации РС предприятия в разрезе целей, задач и путей их достижения приведена на рисунке 1.

- Рисунок 1 — Структура централизации РС предприятия в разрезе целей, задач и путей их достижения

Обеспечение безаварийной и безопасной эксплуатации оборудования предприятия возможно только при наличии должного уровня финансирования и снабжения материально-техническими средствами деятельности РС предприятия, в том числе ОГМ, а также выполнения операций по ТОиР оборудования согласно разрабатываемым планам и графикам.

Анализ рисков, обусловленных централизацией РС предприятия, а также предлагаемых мероприятий по их снижению и устранению, приведен в таблице 1.

Таблица 1 — Анализ рисков, обусловленных централизацией

| Риск | Мероприятие |

| Недостаточное качество выполняемых ремонтов вследствие снижения квалификации ремонтного персонала, что может быть обусловлено ориентацией на выполняемые ремонтные работы в противоположность ориентации на обслуживаемое оборудование производственных цехов, которая существовала прежде. | Комплектация персоналом до штатного количества дежурных бригад цехов. Обеспечение руководства/кураторства ремонтами со стороны инженерно-технических специалистов РС цехов при выполнении работ бригадами ремонтных цехов ОГМ. Повышение квалификации ремонтного персонала путём внедрения и расширения программ непрерывного обучения. |

| Увольнение по собственному желанию высококвалифицированных специалистов в связи с изменением условий и характера труда. | Индивидуальный подход в отношении высококвалифицированных специалистов при вовлечении в процесс централизации с формированием альтернатив при выборе дальнейшего места работы. Обеспечение уровня заработной платы и льгот не меньше, чем на прежнем месте работы. |

| Самоустранение РС производственных цехов от выполнения обязанностей по обеспечению безаварийной и безопасной эксплуатации оборудования. | Разграничение прав и обязанностей участников процесса обеспечения безаварийной и безопасной эксплуатации оборудования с закреплением соответствующих требований в должностных инструкциях, картах технического обслуживания и прочих документах, регламентирующих функциональные обязанности персонала. |

| Значительное увеличение нагрузки на ОГМ в вопросах планирования, организации и проведения ТОиР оборудования предприятия. | Пересмотр существующей нормативно-технической базы, регламентирующей взаимоотношения между подразделениями предприятия, а также строгое соблюдение разработанных требований. Внедрение средств автоматизации бизнес-процессов РС предприятия и элементов электронного документооборота. |

| Снижение оперативности устранения при возникновении аварийных ситуаций. | Снижение уровня отказов и простоев оборудования путём совершенствования стратегии ТОиР. |

Для снижения и устранения рисков, обусловленных централизацией, данный процесс должен осуществляться постепенно и пошагово от одного устойчивого состояния к следующему с постепенным реформированием системы ТОиР оборудования.

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может стать причиной техногенных катастроф и гибели людей. Обеспечение безаварийной работы оборудования с переходом от устранения следствий аварий к предупреждению причин является основной задачей РС предприятия.

В условиях сложной финансовой ситуации, которая характеризует нынешнее положение в отрасли, стратегия планово-предупредительных ремонтов (ППР), получившая ранее широкое распространение, не может быть реализована в объёме, достаточном для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия. Это обуславливает необходимость внедрения более прогрессивных и экономически целесообразных стратегий ТОиР оборудования.

При этом сложившаяся по факту в настоящее время стратегия эксплуатации отдельных видов оборудования до отказа не может считаться допустимой альтернативой для промышленных предприятий, агрегаты которых зачастую являются объектами повышенной опасности.

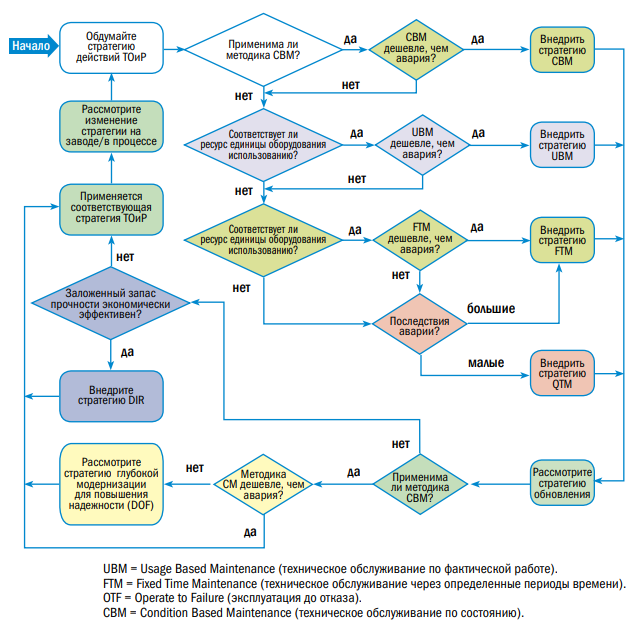

Краткая характеристика существующих стратегий ТОиР приведена в таблице 2.

Таблица 2 — Характеристика стратегий ТОиР

| Модель | Стратегии ТОиР | |

| реактивные | проактивные | |

| СТОХАСТИЧЕСКАЯ (на основе вероятностных/статистических показателей) |

I. Эксплуатация до отказа:

|

II. ППР:

|

| ДЕТЕРМИНИРОВАННАЯ (на основе актуальной информации о ТС оборудования) |

III. По состоянию:

|

IV. Проактивная:

|

|

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Проактивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуема. В отличие от стратегии ППР проактивная стратегия базируется на данных о фактическом техническом состоянии (ТС) оборудования и прогнозе его развития (в отличие от стратегии ремонтов по состоянию).

Проведенный анализ позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для дальнейшего внедрения с целью обеспечения безаварийной и безопасной эксплуатации оборудования предприятия.

Краткое описание. На основе сведений о фактическом ТС оборудования определяются необходимые ремонтные воздействия, направленные на снижение скорости развития неисправностей.

Основное положение. Изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие одного или группы факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС.

Проактивная стратегия ТОиР базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля.

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного узла оборудования приводит к ухудшению ТС смежных (пространственно или функционально) узлов.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Профилактическое техническое обслуживание — комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание — комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание — комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт — комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт — комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Совершенствование системы ТОиР оборудования является непременным условием реализации целей, достижение которых определяет успешность процесса централизации РС. Изменение только лишь структуры управления, без существенного пересмотра внутренних связей и организации ТОиР оборудования, игнорирование необходимости таких преобразований в большинстве случаев приводит к отрицательным последствиям, нежели к ожидаемым выгодам. Поэтому только совместное внедрение прогрессивных технологий управления и непосредственно осуществления ТОиР оборудования, комплексный подход к совершенствованию РС предприятия является залогом успеха подобных преобразований.

Выводы

- Выявлена общая тенденция к централизации РС предприятий металлургической отрасли на современном этапе. Установлено наличие как успешного, так и негативного опыта, полученного в результате централизации РС предприятий.

- Рассмотрена структура процесса централизации РС предприятия в разрезе целей, задач и путей их достижения. Проанализированы возможные риски.

- Определена необходимость совершенствования системы ТОиР оборудования в условиях централизации РС предприятия.

- Проведен анализ стратегий ТОиР оборудования. Проактивная стратегия ТОиР оборудования выделена как наиболее эффективная и целесообразная для сложившейся в отрасли экономической ситуации.

- Рассмотрены основные компоненты проактивной стратегии ТОиР оборудования.

Перечень ссылок

- Борисов С.Б. Организация управления ремонтным и техническим обслуживанием оборудования / Машиностроитель. — 2000. — №12. — С. 22-23.

- Розин М. Советы консультанта: Отдавать ремонт частями. — http://www.vedomosti.ru/newspaper/article/253639/otdavat_remont_chastyami.

- Матюшин В., Тарасов А. МИФ 5: Организация ремонтных и инженерно-технических служб предприятия, нет путей для повышения эффективности. http://www.pacc.ru/analytics/toro/toro6.html.

- Сидоров В.А., Седуш В.Я. Изменения в ремонтных структурах металлургических предприятий / Металлургическая и горнорудная промышленность. — 2009. — №6. — С. 76-78.

- Ремонтная служба: вчера, сегодня, завтра // Компания НЛМК. — 2010. — №3. — С. 8-15.

Совершенствование технологических процессов и технических средств

Пути совершенствования технологических процессов

Совершенствование технологических процессов — это стержень, сердцевина всего развития современного производства.

Совершенствование технологии производства было и остается одним из решающих направлений единой технической политики, материальным базисом технической реконструкции народного хозяйства.

Поскольку технология — способ превращения исходного предмета труда в готовый продукт, то от нее зависит соотношение между затратами и результатами. Ограниченность трудовых и топливно-сырьевых ресурсов означает, что технология должна стать более экономной, способствовать снижению затрат на единицу конечной продукции. При этом, чем ограниченнее тот или иной вид ресурсов, тем быстрее и в больших масштабах совершенствование технологии должно обеспечить их экономию.

Совершенствование технологического процесса производства требует создания высокоэффективного оборудования для контроля на всех его этапах, начиная от проверки качества исходных материалов и комплектующих изделий и заканчивая проверкой готовой продукции.

Совершенствование технологических процессов производства оборудования и их автоматизация обеспечивают высокую однородность выпускаемого оборудования. Это повышает его показатели надежности и уменьшает дисперсию времени возникновения отказов.

Большая интенсивность отказов в начале эксплуатации оборудования объясняется скрытыми дефектами деталей и узлов. Таких деталей и узлов будет значительно меньше при совершенных технологических процессах производства оборудования и при его полной автоматизации. Однако насколько бы совершенны ни были технологические процессы производства и их автоматизация возможны отклонения качества продукции от требуемого по ряду закономерных или случайных причин, приводящих к нарушению нормального технологического процесса. Статистический контроль качества, проводимый при производстве деталей, узлов и единиц оборудования непрерывно, позволяет выявить эти причины, повлиять должным образом на технологический процесс и отбраковать дефектную продукцию, а следовательно, добиться высокой надежности и однородности выпускаемого оборудования.

На повышение качества изделия можно оказывать влияние путем совершенствования технологии и ее оснащенности средствами механизации, автоматизации и контроля, организационных улучшений, к которым относятся лучшая организация производства и труда, повышение квалификации работников, достижение ритмичности процессов сборки, экономического воздействия через систему оплаты труда и материальную заинтересованность сборщиков в повышении качества, а также путем постоянного наблюдения за состоянием уровня качества. Эти основные и ряд других второстепенных звеньев являются обычно содержанием общей системы управления качеством.

Совершенствование технологии производства, его интенсификация — это также создание и внедрение новых процессов, использующих менее дефицитное сырье, вторичное топливо — сырьевые ресурсы, сокращение стадии переработки исходного сырья, создание малооперационных, малоотходных, безотходных технологических процессов.

Переход технологии на качественно более высокий уровень создания принципиально новых технологических процессов — один из главных признаков происходящей научно-технической революции. С точки зрения долгосрочной перспективы это основной способ осуществления коренных сдвигов в эффективности производства,, экономии ресурсов.

В совершенствовании технологических процессов важное значение имеют следующие направления.

Типизация технологических процессов. Одно и то же изделие часто можно получить при помощи различных технологических процессов. Многочисленность методов обработки заставляет применять типизацию, близких по своему характеру технологических процессов. Типизация заключается в сведении многообразных технологических процессов к ограниченному числу рациональных типов и внедрению этих однохарактерных процессов в ряде производств.

При проведении типизации в первую очередь производится разбивка изделий на классы по общности технологических задач, решаемых при их изготовлении.

Вторым этапом типизации является разработка типовой технологии. Если изделия весьма сходны по конструктивно-технологическим признакам, то для них может быть спроектирован единый технологический процесс. Если же степень унификации изделий меньшая, то для таких изделий разрабатывается технологический процесс с меньшей детализацией.

Типовые технологические процессы способствуют внедрению в производство наиболее прогрессивных технологических процессов. Использование типовых процессов упрощает разработку процессов для конкретных изделий и сокращает необходимое для этого время, а также ускоряет подготовку производства по выпуску продукции.

Типовые технологические процессы применяются на предприятиях массового, крупносерийного, серийного, а также мелкосерийного производства при повторяющемся выпуске одних и тех же изделий. При небольших партиях изделий и частой перенастройки оборудования их использование не дает ощутимого экономического эффекта по сравнению с обработкой по индивидуальным процессам. В этих условиях наиболее производительной и экономичной является групповая технология.

Для разработки групповых технологических процессов также производится классификация изделий. Они объединяются в классы по признаку однородности оборудования, применяемого для их обработки, а внутри классов — в группы по признаку геометрической формы, габаритов и общности подлежащих обработке поверхностей. За основное изделие группы принимаются наиболее характерные изделия, имеющие все признаки изделий, включенных в данную группу. Для каждой группы изделий разрабатывается технологический процесс (называется групповым) и групповая наладка с применением одинакового технологического оснащения.

Групповая технология обеспечивает экономию трудовых и материальных затрат на всех этапах производства, дает возможность эффективно использовать рабочее время, оборудование и средства для дальнейшего повышения технологического уровня производства. Так, затраты времени на разработку технологических процессов уменьшаются на 15-20% по сравнению с затратами на разработку индивидуальных процессов, а затраты времени на проектирование и изготовление групповой оснастки снижаются в среднем на 50%.

В ряде случаев развитие технологии идет по пути комбинирования, под которым понимают соединение в едином комплексе нескольких различных технологических процессов. Комбинирование обеспечивает наиболее полное использование сырья и отходов, уменьшает размеры капитальных вложений, улучшает экономические показатели производства.

Основой для создания комбинированных процессов могут служить:

• Комплексное использование сырья.

• Использование отходов производства.

• Сочетание последовательных стадий обработки продукции.

• Степень типизации и комбинирования являются важнейшим показателем технического и организационного уровня технологии.

Экономическая эффективность и технико-экономические показатели технологических процессов