Всем привет!

Как уже анонсировал Серега, я начинаю публиковать цикл статей по сборке принтера Ultimaker своими руками. В статьях я расскажу про постройку принтера, начиная от заказа запчастей в различных интернет магазинах и Ali, сборки, программирования и т.д., а так же буду собирать его сам вместе с Вами.

Статьи будут написаны в стиле IKEA — доступно и понятно для любого желающего!

Вы сможете в онлайн режиме вместе со мной собрать 3D-принтер для себя, задать вопросы в комментариях к статьям и получить мои ответы. Статьи будут выпускаться с периодичностью в 2 недели.

Стоимость: принтер обойдётся Вам примерно в 25 тысяч рублей — это будет надёжный и качественный аппарат.

Почему здесь и сейчас?

Большинство посетителей сообщества находятся в поисках принтера. Я сторонник сборки принтера своими руками, а что будет дальше, каждый решает сам.

Почему самодельный? Причин несколько:

- Разумная стоимость. На данный момент принтер обходится в пределах 25 000 рублей. Есть много китайских принтеров стоимостью от 14 до 18 тысяч рублей. Однако, эти конструкторы требуют еще столько же, для того что бы они начали выдавать то что можно назвать 3d-печатью. Эта стоимость заводских принтеров складывается из: маркетинга, зарплаты, инженерных изысканий и т.д. На пути инженерных изысканий я потратил гораздо больше чем 25 000 рублей. Сейчас же я делюсь своими знаниями и накопленным опытом совершенно бесплатно.

- Приобрести 3D принтер это не пол и даже не треть дела, нужно еще научиться им пользоваться! Так вот опыт сборки и настройки дает ощутимый шаг в освоении 3D печати.

- Как владелец и пользователь двух принтеров Ultimaker 2 и самодельного Ultimaker, могу точно заявить, скорость и качество печати у них не отличаются. Они оба прекрасно печатают, при этом экструдер и печатаная голова у Ultimaker 2 более капризная.

- Цикл статьей будет своего рода иллюстрированной инструкцией по сборке и настройке своего личного персонального 3D-принтера. Буду стараться максимально подробно освещаться весь процесс и вести диалог с вами в комментариях.

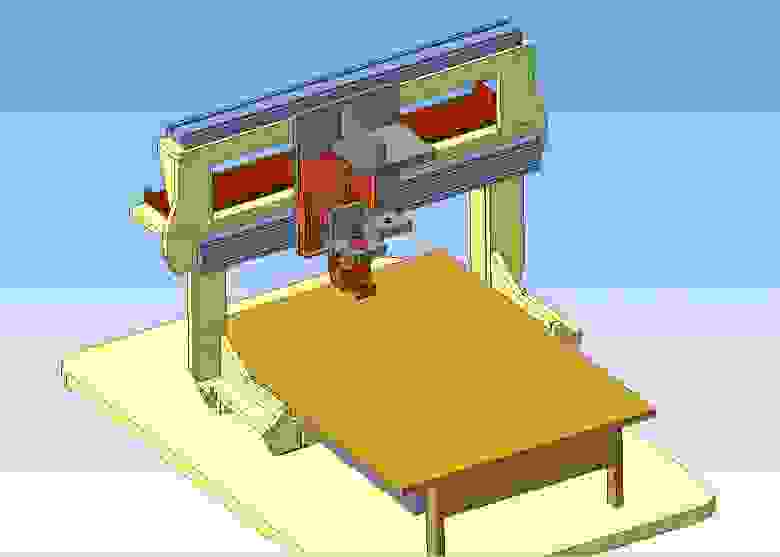

В качестве принтера для строительства был выбран и взят за основу Ultimaker:

- Он достаточно прост — в сборке.

- Он надежен — как автомат Калашникова.

- Все его чертежи лежат в открытом доступе.

- Он, пожалуй, самый распространенный в мире.

- Инженерные изыскания над ним веду я и другие пользователей по всему миру. Почти все, что есть в этом принтере, собрано из разных мест и доступно в открытом виде.Философский вопрос относительно диаметра прутка может быть 3 мм или 1,75мм – каждый решает сам что ему использовать, выскажу только свое мнение по поводу плюсов и минусов.

3 мм – Плюсы:

- Проще получить пруток более со стабильным качеством, в том числе и в домашних условиях.

- Лучший для Bowden (боуден) экструдера.

- Как правильно в принтерах с прутком 3 мм можно использовать пруток 1,75 мм.

- Перехлесты и зажёвывания в катушках встречаются реже, чем 1,75.

3 мм – Минусы:

- Мало производителей на данный момент его выпускают.

- Мало различных видов пластика.

1.75 мм – Плюсы:

- Очень много разных видов пластика.

- Гораздо больше производителей.

- Прекрасен для директ экструдера.

1,75 мм – Минусы:

- Не очень хорошо себя зарекомендовал для боуден экструдера (некоторые специалисты возразят, но на это могу ответить только одно – попробуйте, а потом обсудим).

На данный момент я на 1,75 мм, но исключительно из за того что скопились большие запасы пластика. Планирую в ближайшее время перейти на 3 мм, если кому нужен пластик 1,75 мм — меняю на 3 мм.

Итак, поехали! Статьи по сборке принтера будут выходить с периодичностью в две недели, по содержанию я наметил примерно следующий план:

1. Этот пост – Вводный. Приобретение всего необходимого.

2. Сборка принтера. Часть первая. Корпус и механика.

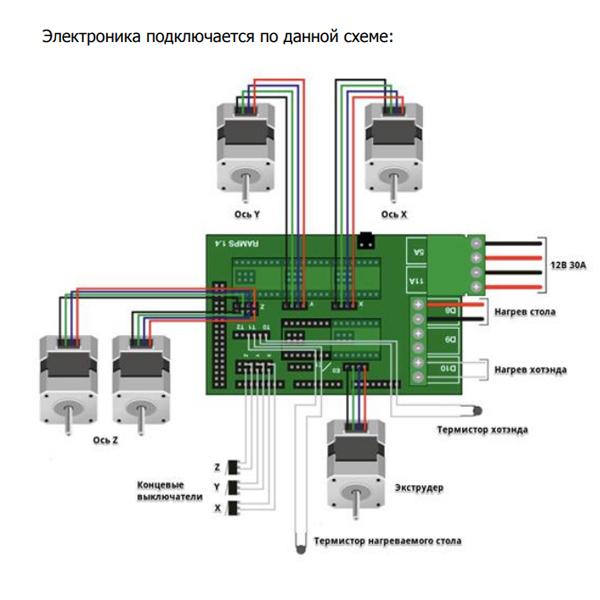

3. Сборка принтера. Часть вторая. Электроника.

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера — Repetier-Firmware.

Что необходимо закупить:

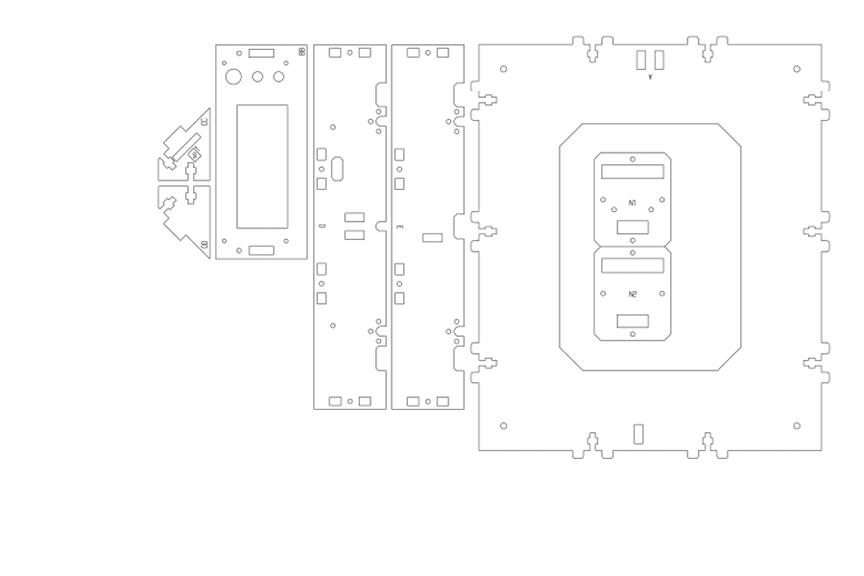

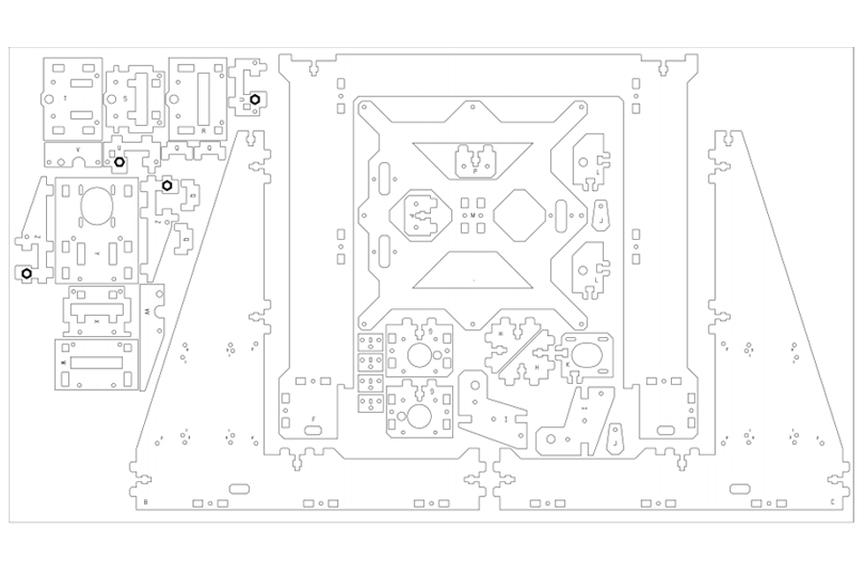

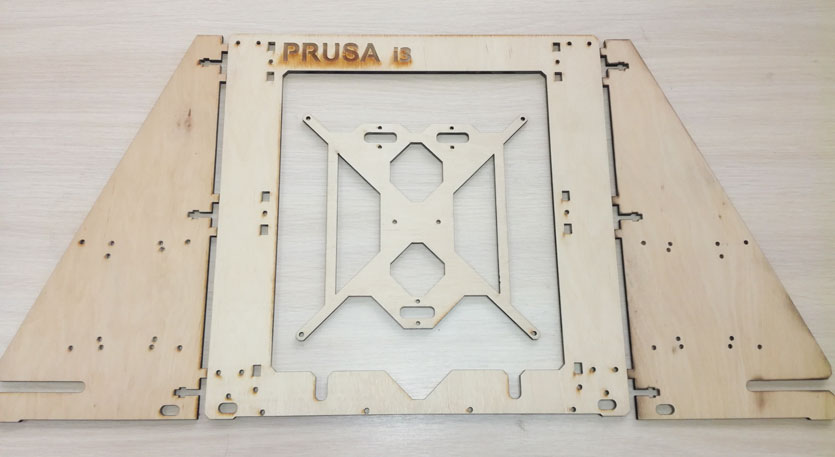

1. Корпус на выбор из любого листового материала толщиной 6 мм (фанера, МДФ, акрил, монолитный поликарбонат и т.д.).

Цена за фанерный примерно – 1200-2000 рублей. Лично я делаю здесь.

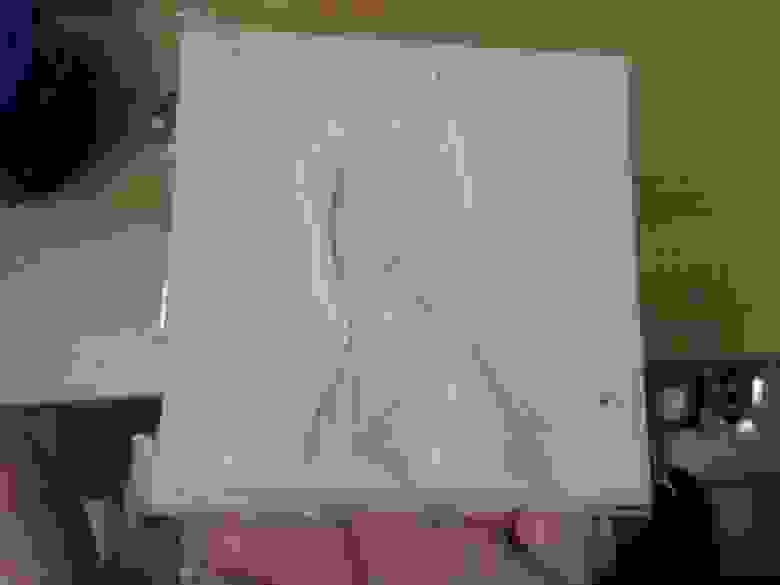

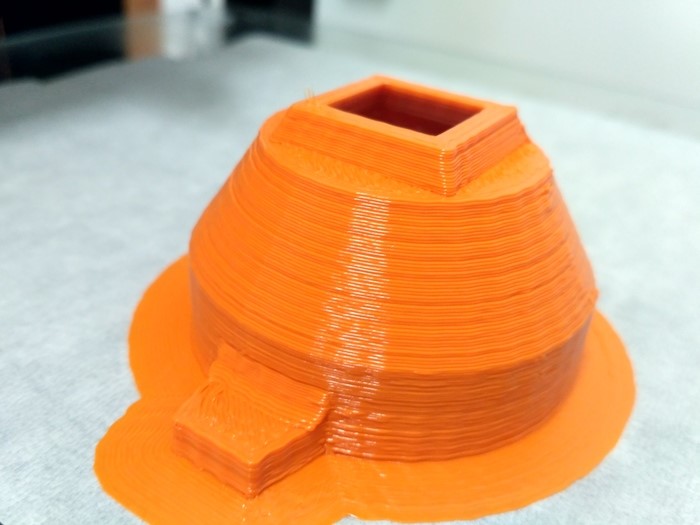

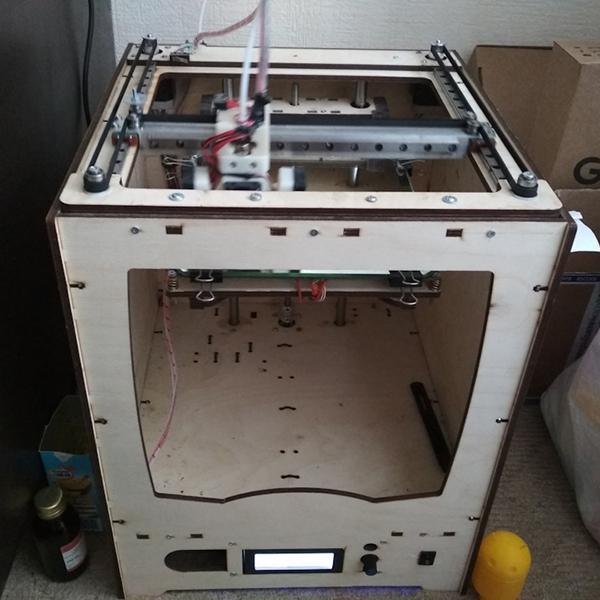

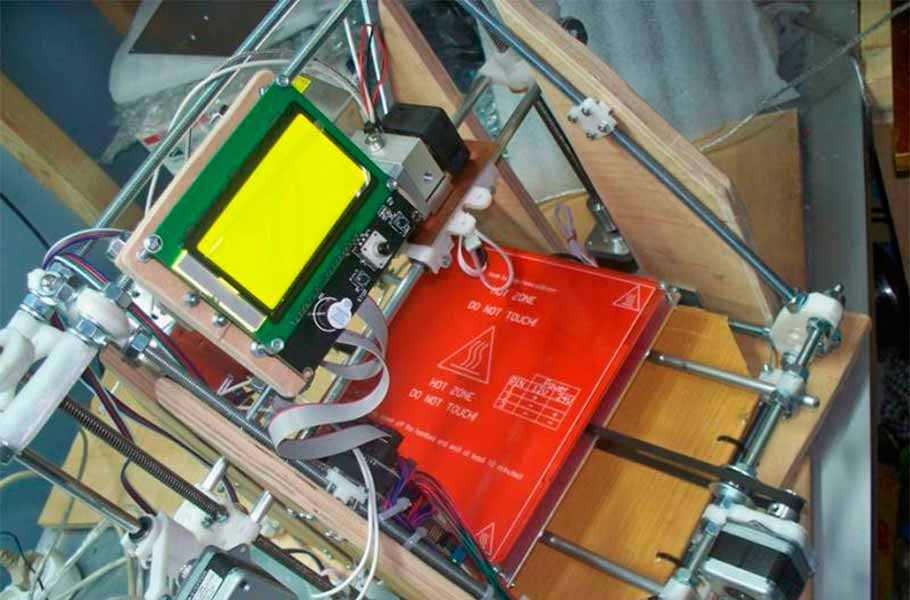

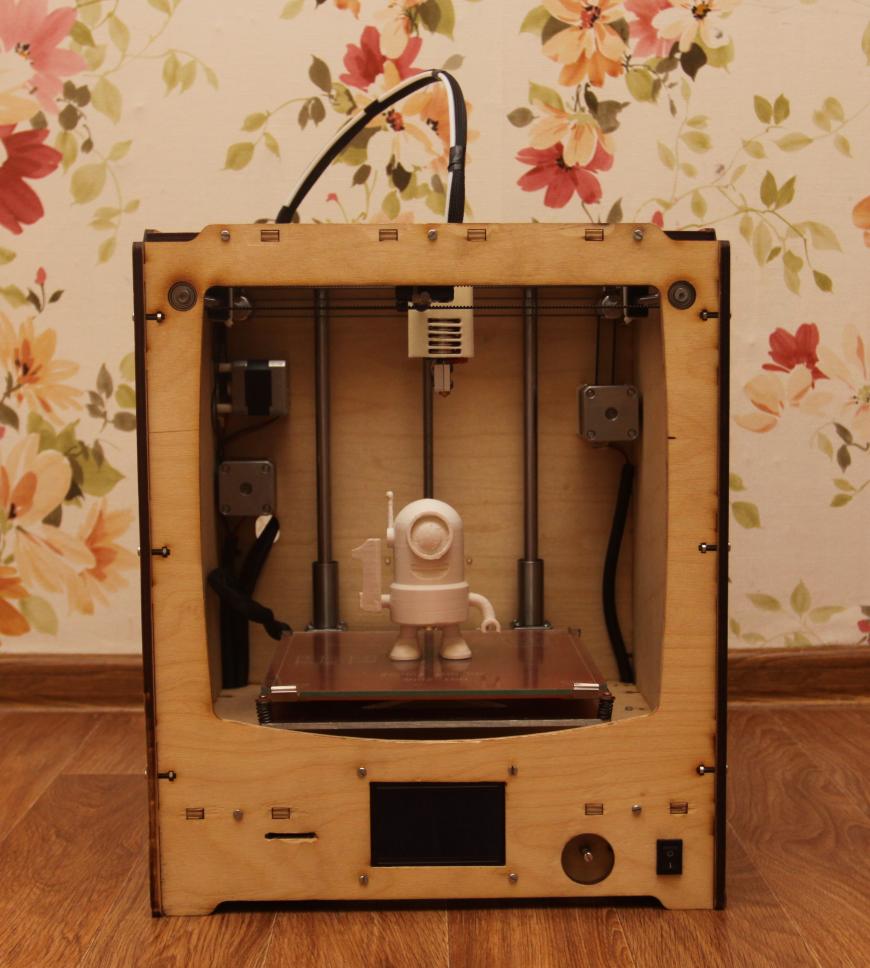

Если кто-то сомневается в фанерном корпусе, вот небольшое доказательство его надежности, при этом это можно сделать и во время печати, на фото мой принтер из первой статьи:

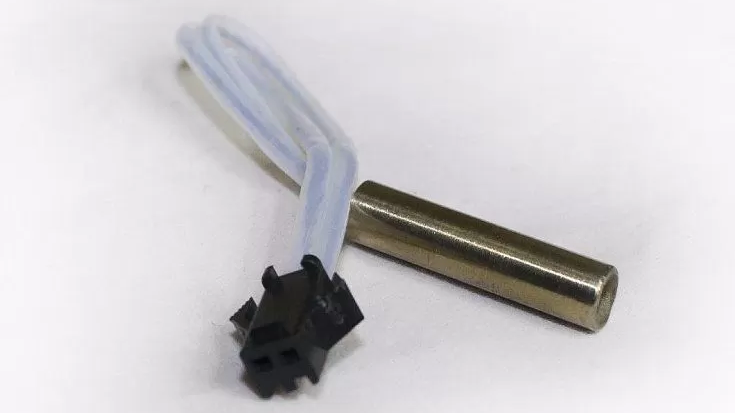

2. Основа стола из аллюминия – ценник разный от 700 рублей, я делаю здесь. Можно из фанеры, но мне не нравится, чертежи такого стола есть, необходимо вместо LMK12LUU использовать LM12LUU и делать переходник или искать другую гайку для трапецеидального Винта.

3. Стекло для стола заказать можно в обычной стекольной мастерской – 4мм – 100-120 рублей, чертеж

4. LM6LUU — 2шт — 325 рублей.

5. LMK12LUU — 2 шт — 680 рублей.

6. Подшипники F688 — 8 шт — 217 рублей за 10 шт.

7. Валы 6 мм — длинной 300,5 и 320 мм по 1 шт, можно попросить продавца отрезать в размер или резать самому — 550 рублей.

8. Валы 8 мм — 2 шт 348 мм, 2 шт 337 мм, можно попросить продавца отрезать в размер или резать самому — 1 300 рублей.

9. Валы 12 мм — 2 шт по 339 мм, можно попросить продавца отрезать в размер или резать самому — 911 рублей.

10. Пневмофитинг — 1 шт 32 рубля для 1,75 или 3 мм.

11. Энкодер или потенциометр — 1 шт — 40 рублей.

12. Двойная шпуля 20 зубов на вал 8 мм — 134 рубля.

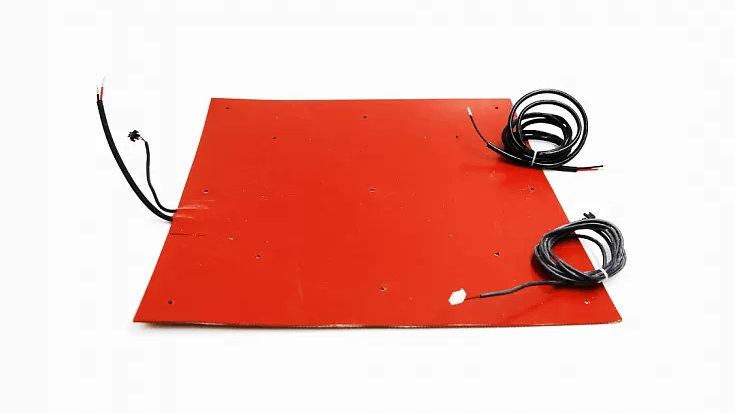

13. HeatBed — 1 шт — 440 рублей.

14. Двигатели — необходимо 4 шт (продаются по 5 штук за 3600 рублей). Трапециидальный винт — 480 рублей. Муфта — 270 рублей за 5 шт, ее можно и напечатать.

15. Медные втулки с графитовыми вставками, каретки, ремни длинные и короткие и пружины для ремней — 1 комплект — продаётся комплектом за 1225 рублей (каретки можно напечатать, ремень использовать обычный GT2 без пружин, получится небольшая экономия).

16. Подающая шестерня — 1 шт — 217 рублей.

17. Блок питания — 1 шт — 1 800 рублей.

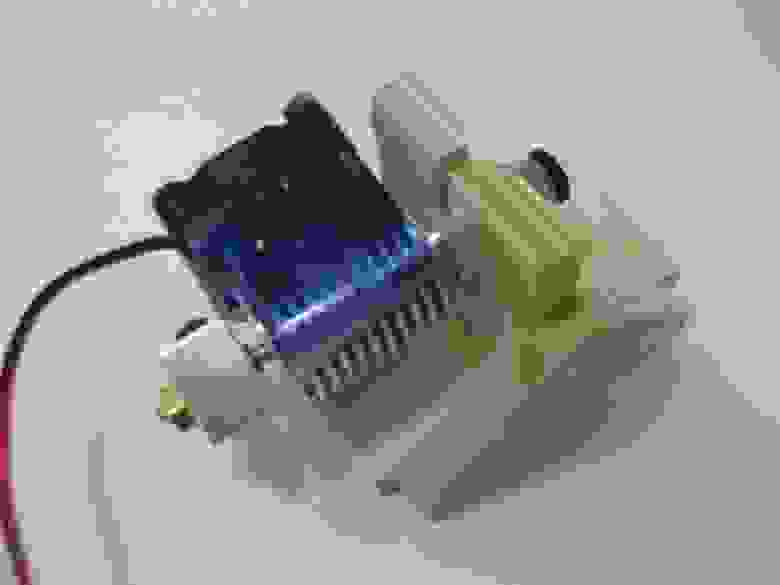

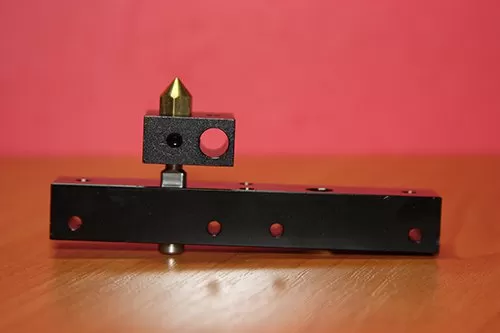

18. HotEnd e3d v6 + Volcano в подарок — 765 рублей для 1,75 или 3 мм и Термобарьер – 1 шт 44 рубля (термобарьер не обязательно).

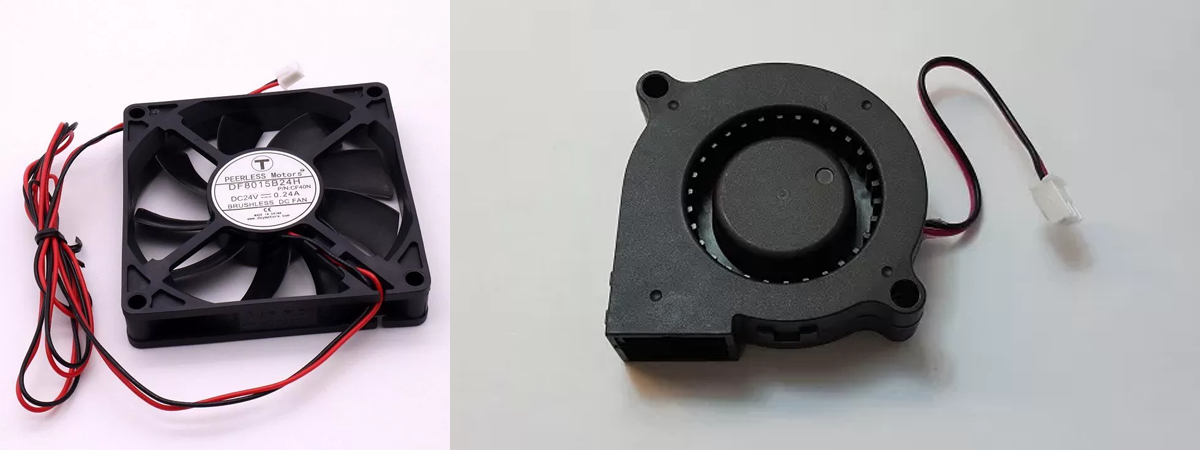

19. Кулер охлаждения детали — 2 шт — 136 рублей.

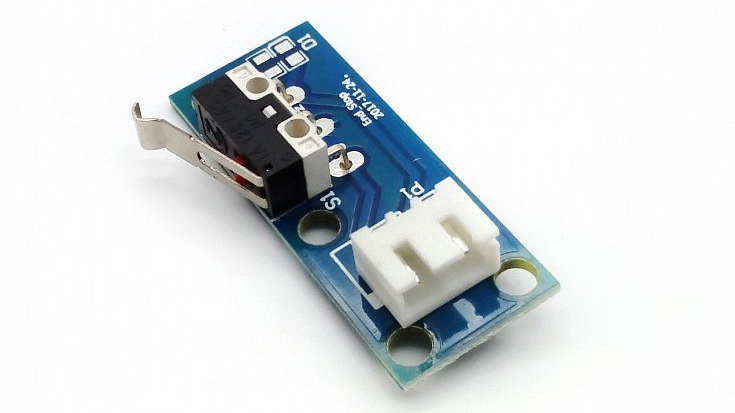

20. Концевики с длинной лапкой — 3 шт — 404 рубля за 10 шт.

21. Шпули GT2 20 зубов под вал 8 мм — 8 шт — 340 рублей.

22. Шпули GT2 20 зубов под вал 5 мм — 2 шт — 90 рублей.

23. Кардридер — 1 шт — 178 рублей

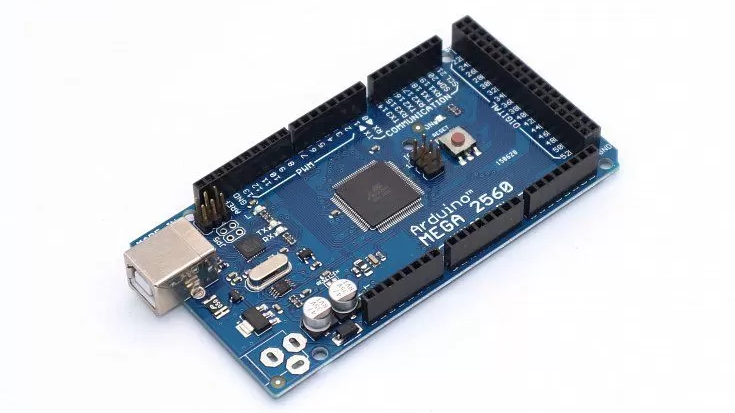

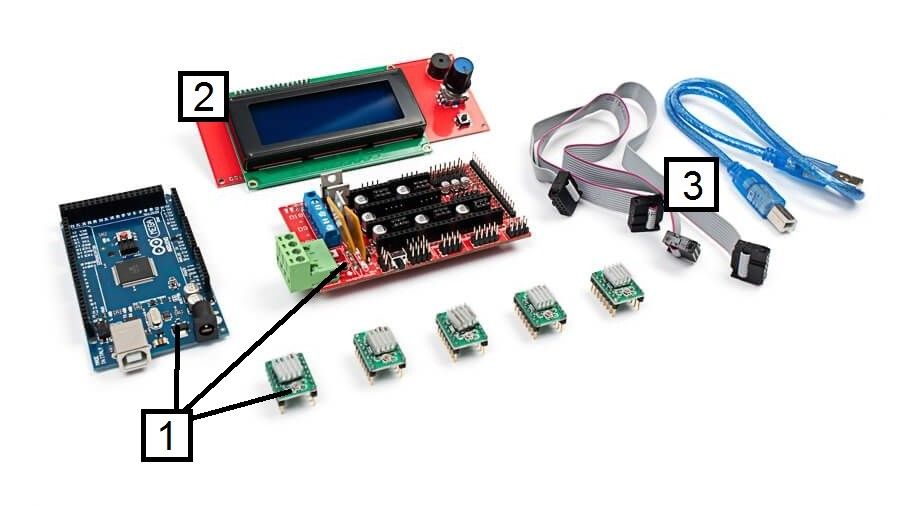

24. Arduino Mega 2560 + RAMPS 1.4 + A4988 (4 шт) — 1 комплект — 1 150 рублей.

25. Экран 12864 — 1 шт -525 рублей.

26. Пружина пальца передних колодок ВАЗ — 4 шт — 100 рублей.

27. Разъемы DuPont тыц и тыц

28. Демпфер — 1-2 шт. (не обязательно) 230 рублей за 1 шт.

29. Выключатель для подсветки — 1 шт (не обязательно). — 100 рублей за 5 шт.

30. Разъем для кабеля с предохранителем и выключателем — 1 шт — 86 рублей (не обязательно).

31. Оплетка для кабеля — 3 метра 8 мм — 300 рублей (не обязательно).

32. Радиаторы для драйверов — 4 шт (не обязательно) — 10 шт 290 рублей.

33. Транзистор — 1 шт — 246 рублей 5 шт. и Радиатор для транзистора — 1 шт — 53 рубля 3 шт (не обязательно).

Вместо замены транзистора на RAMPS можно использовать автомобильное или твердотельное реле. С твердотельным реле у меня и у Ильи были проблемы, оно просто расплавилось.

34. Прижимы для стекла — 4 шт — 107 рублей (можно заменить на канцелярские зажимы).

35. Гайки для регулировки стола — 3 шт -100 рублей (можно заменить на гайки М3).

36. Кулер охлаждения платы — 1шт -280 рублей (можно заменить на кулер от системного блока).

37. Светодиодная лента — 1 метр — 210 рублей за 5 метров (не обязательно).

38. Провода гибкие многожильные сечением не менее 0,22 мм порядка 15 метров. Использую так называемые домофонные провода.

39. Провода гибкие многожильные сечением 2.5 мм примерно 2 метра.

40. Термоусадка под эти провода.

41. Крепеж и провода я беру здесь, если у вас в городе есть проблемы с крепежом, то обращаемся туда же куда и за остальным – здесь есть все:

41.1. Винт M2.5×20 6 шт.

41.2. Винт M3x10 30 шт.

41.3. Винт M3x12 30 шт.

41.4. Винт M3x14 15 шт.

41.5. Винт M3x16 85 шт.

41.6. Винт M3x20 20 шт.

41.7. Винт M3x25 20 шт.

41.8. Винт M3x30 21 шт.

41.9. Винт M3x4 2 шт.

41.10. Винт M3X5 10 шт.

41.11. Винт M3X6 10 шт.

41.12. Винт M3X45 2 шт.

41.13. Винт M3x8 10 шт.

41.14. Гайка M2,5 6 шт.

41.15. Гайка M3 130 шт.

41.16. Гайка самоконтрящаяся M3 35 шт.

41.17. Шайба M2,5 6 шт.

41.18. Шайба кузовная или широкая M3 17 шт.

42. Термоклей – 1 шт – 80 рублей (не обязательно, последнее время радиаторы идут самоклеящиеся или можно использовать термопасту)

43. Термистор стола – 1 шт 59 рублей, стоит взять с запасом, рвутся, ломаются, врут.

44. Подшипник 623ZZ – 1 шт — 80 рублей за 10 шт.

45. Ножка мебельная – 1шт – 86 рублей (аналогов очень много) или держатель для катушки, ее можно и напечатать.

46. Пластиковые детали (рекомендую печатать все из ABS со 100% заполнением), если у Вас нет возможности распечатать, то можно заказать, например, здесь:

46.1. Шайба 8,5*10,5*5 – 2 шт.

46.2. Шайба 8,5*10,5*10 – 5 шт.

46.3. Шайба 8,5*10,5*25 – 1 шт.

46.4. Экструдер часть 1 – 1шт.

46.5. Экструдер часть 2 – 1 шт.

46.6. Экструдер часть 3 – 1 шт. или такой вариант — 1 шт.

46.7. Крепление E3D 1 часть – 1шт.

46.8. Крепление E3D 2 часть – 1 шт.

46.9. Обдув детали – 1 шт.

47. Инструмент:

47.1. Отвертки под винты.

47.2. Пассатижи.

47.3. Паяльник и припой.

47.4. Мультиметр.

47.5. Наждачная бумага.

47.6. Масло (предпочитаю использовать силиконовое).

47.7. Стяжки.

47.8. Нож модельный или канцелярский.

47.9. Изолента.

47.10. Желательно иметь обжимку для разъемов Dupont, но можно справится и пассатижами, а так же я люблю использовать обжимку для НШВИ, и соответственно НШВИ под размер проводов.

47.11. Клей-карандаш, я предпочитаю фирмы UHU или 3M Skotch, еще рекомендуют Каляка-Маляка, но я не встречал в Питере.

И так вот мой сформированный заказ на Ali:

Буду рад, если кто-то из пользователей присоединится ко мне и соберет себе принтер вместе со мной. Для меня это будет лучшей обратной связью на мой цикл статей.

Обращаю внимание, этот цикл статей создается для строительства конкретной модели принтера, приветствуются комментарии по теме. Буду рад ответить на ваши вопросы по существу.

В конце мы получим с вами вот такую рабочую машинку, с двумя вариантами прошивки, при этом repeater firmware я сам еще не пробовал, буду вместе с вами пробовать впервые:

Часть 2. Сборка корпуса и механики >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-2/

Часть 3. Сборка электроники.>> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-3/

Часть 3.1. Дополнительные фотографии. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-31/

Часть 3.2. Подключение электроники. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-32/

Часть 4. Установка и настройка прошивки Marlin. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-4/

Часть 5. Обновления и дополнения. >> http://3dtoday.ru/blogs/plastmaska/small-update-ultimaker/

Просим поддержать данный проект! Сделайте репост нашей статьи в ваши социальные сети.

Все мы любим создавать что-то своими руками. Будь то скульптура, картина или какой-то механизм — желание творить есть почти у каждого человека.

По этой причине вы решили собрать 3D-принтер своими руками или просто ради интереса читаете эту статью — неважно. Вы пришли куда надо, потому что здесь мы поэтапно разберемся, как создать 3D-принтер самостоятельно.

Крайне маловероятно, что вы читаете эту статью, не зная ничего о 3D-принтерах, однако если всё же вы не знаток в этой области, рекомендуем ознакомиться с другим нашим материалом. Вот в этой статье мы подробно рассказали, как работает 3D-принтер и рассмотрели его устройство:

Устройство 3D-принтера, его разновидности и принцип работы. Создание 3D-модели и ее печать

Два пути сборки 3D-принтера своими руками. Плюсы и минусы самостоятельной сборки

Пожалуй, стоит начать с того, что самодельный принтер — это де-факто тот же самый 3D-принтер, что можно приобрести в готовом виде. Само по себе устройство и принцип работы абсолютно идентичны, поэтому единственное, что может их различать — индивидуальность сборки самодельного принтера и отличие конкретных комплектующих.

Есть два пути сборки 3D-принтера своими руками:

-

С использованием укомплектованного набора для сборки

-

Полностью самостоятельная сборка — усложненный вариант без инструкции и с большей ответственностью

Стоит понимать, что при одинаковом процессе сборки и полученном опыте в первом случае вы почти стопроцентно и без потери нервов на выходе получите работоспособный и приличный принтер.

В это же время при полностью самостоятельной сборке вся ответственность за возможные ошибки при выборе деталей , проектировке и не только, будет оставаться на вас. При этом само время создания увеличится в несколько раз за счет того, что в готовом наборе уже предусмотрено — например, диск с подготовленной электронной базой для принтера и полностью описанным процессом сборки. Впрочем, подробнее об этом поговорим чуть ниже.

Теперь перейдём ближе к теме и посмотрим, какие конкретно плюсы и минусы есть у самодельного принтера.

Плюсы

Более низкая стоимость в сравнении с готовыми вариантами

Вопрос цены не зря стоит первым в списке плюсов, потому как именно из-за экономии денег зачастую прибегают к варианту собрать 3D-принтер своими руками.

Цены на 3D-принтеры начинаются с 12 тыс. рублей, и в первых рядах наиболее выгодных позиций стоят именно наборы для сборки.

Кстати, ознакомиться с такими комплектами на нашем сайте можно здесь: Наборы для сборки

Стоит понимать, что речь идёт о полностью укомплектованных наборах. Конечно, при самостоятельном поиске комплектующих можно даже уложиться в бюджет до 10 тыс. рублей, однако насколько это будет оправдано — большой вопрос. Посудите сами: оптовые цены на детали для массового производства в любом случае ниже розничных экземпляров, поэтому основная накрутка денег происходит за сборку 3D-принтера. В готовых наборах эта накрутка будет минимальна по понятным причинам, а вот при экономии средств велик шанс покупки либо неподходящих компонентов, либо вовсе негодных для сборки.

Возможность кастомизации

При самостоятельной сборке 3D-принтера вы вправе выбирать, какие комплектующие и с какими характеристиками вам больше нравятся: стол для печати с подогревом или без, размер области печати, материалы каркаса и его конструкция, один экструдер или несколько и т.д. Естественно, заменить комплектующие можно и в готовом принтере, однако не всегда выйдет сделать это из-за конструкционных особенностей того или иного принтера.

Ценный опыт и знания

Не секрет, что информация, подкрепленная собственным опытом, самая ценная и запоминающаяся. Здесь это применимо: пожалуй, лучшего способа узнать устройство 3D-принтера, чем при его поэтапной сборке своими руками, не придумаешь.

Теперь перейдём к минусам.

Минусы

Процесс сборки

Да, никто и не говорит, что сборка 3D-принтера своими руками займет часик-другой. Вот только тут рассмотрение минуса кардинально разнится в зависимости от выбранного вами пути сборки: если вы выбрали набор, то особых трудностей возникнуть не может. Все детали заранее укомплектованы и подогнаны друг под друга, а сам комплект неизменно входит инструкция по сборке и прилагается электронный носитель для прошивки принтера. Прямо-таки прокаченный конструктор!

А вот при полностью самостоятельной сборке всё не так однозначно. Да, при ответственном подходе к делу можно свести все проблемы на минимум, однако сам процесс в любом случае будет длиться намного дольше в сравнении с первым вариантом за счет очевидных факторов: поиск и приобретение деталей, сбор информации, выбор схемы и прошивки принтера, подгонка деталей и т.д.. Ну а с возможными ошибками придется разбираться только вам. Естественно, в этом случае можно получить чуть больше информации и опыта в сравнении со сборкой готового набора, однако велик шанс вообще все испортить. Поэтому без опыта работы с 3D-принтерами и/или если вы не уверены в свои силах, полностью самостоятельную сборку выбирать вовсе не стоит.

Теперь вернемся к сути минуса. Возможно, придётся просидеть не один вечер за деталями, чтобы качественно и без косяков собрать рабочий 3D-принтер самому. С другой стороны, если человеку некогда этим заниматься, он бы изначально не рассматривал вариант со сборкой 3D-принтера своими руками. Поэтому если вы из тех, кто не боится этого дела — вам можно только позавидовать, ведь этот процесс уж точно подарит непередаваемые ощущения и опыт. А как потом будет приятно наблюдать за работой собственноручно собранного устройства!

Настройка принтера

Очевидная дополнительная работа, вытекающая из факта сборки принтера своими руками. Однако тут опять происходит расхождение: при сборке набора все детали заранее подогнаны друг под друга, что нельзя сказать про самодельный вариант. Поэтому и калибровка во втором случае будет сложнее.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

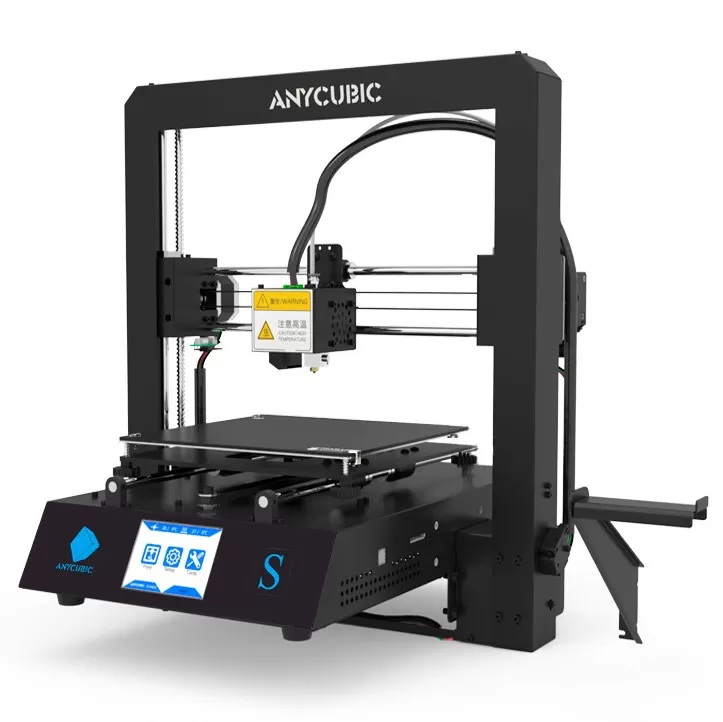

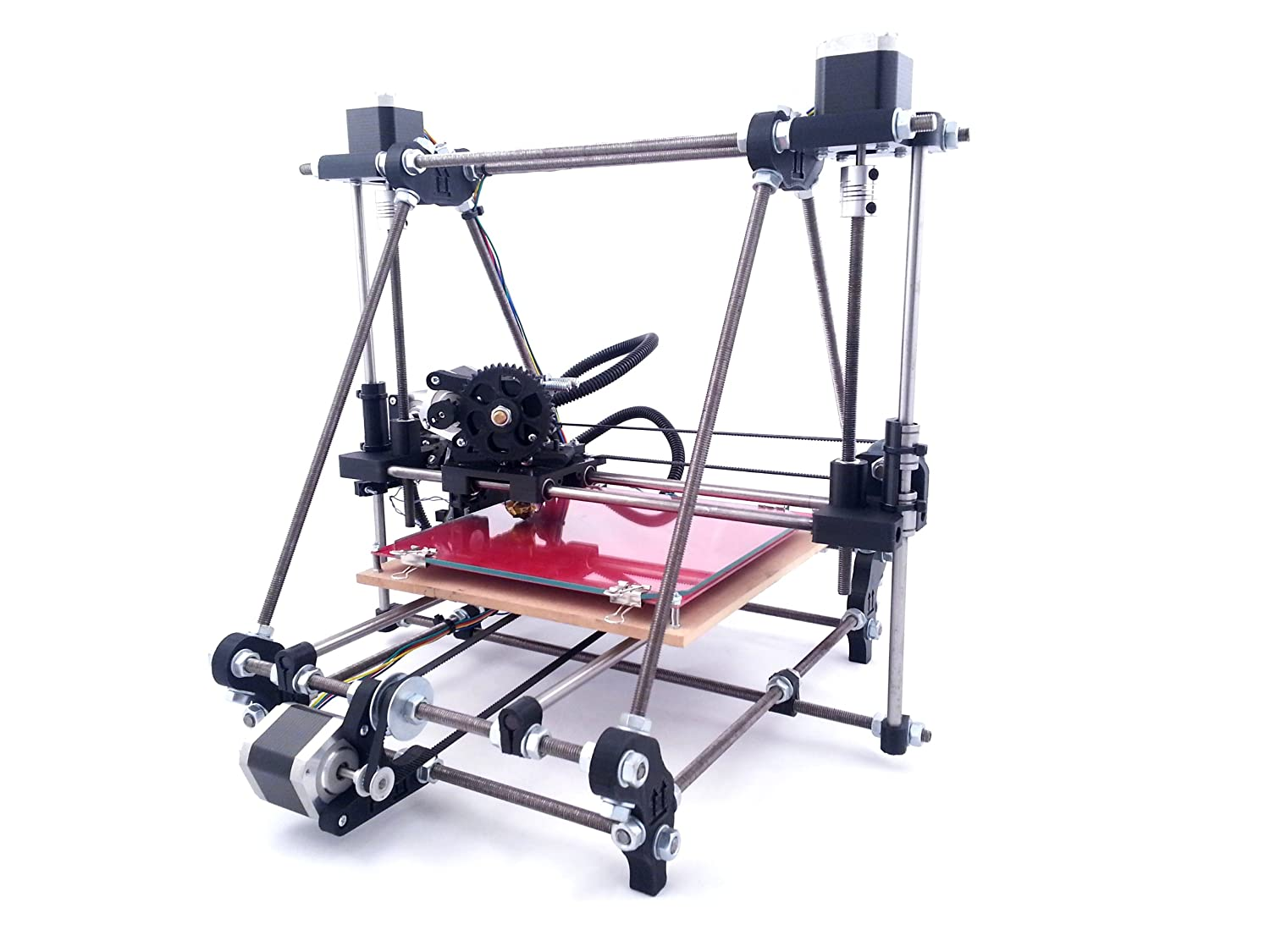

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото: Anycubic Mega-S

Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

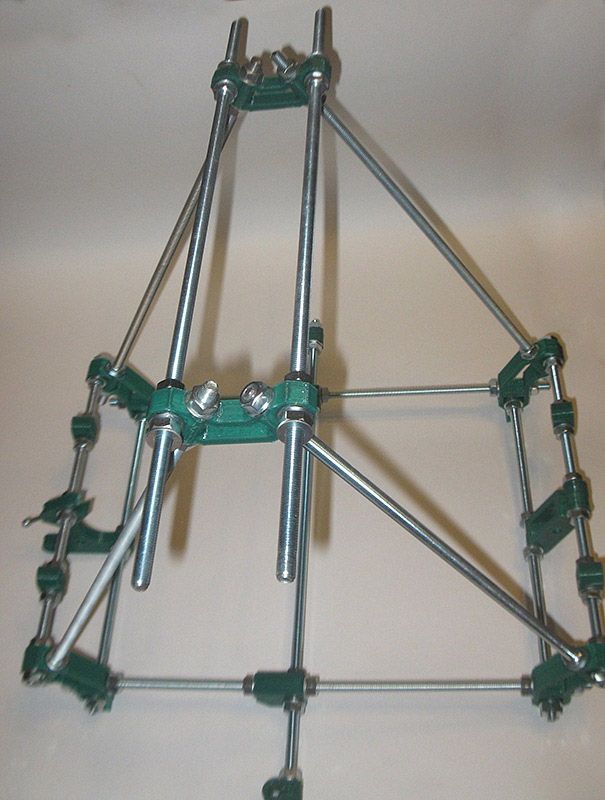

Принтер типа Mendel

Электронная база принтера

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

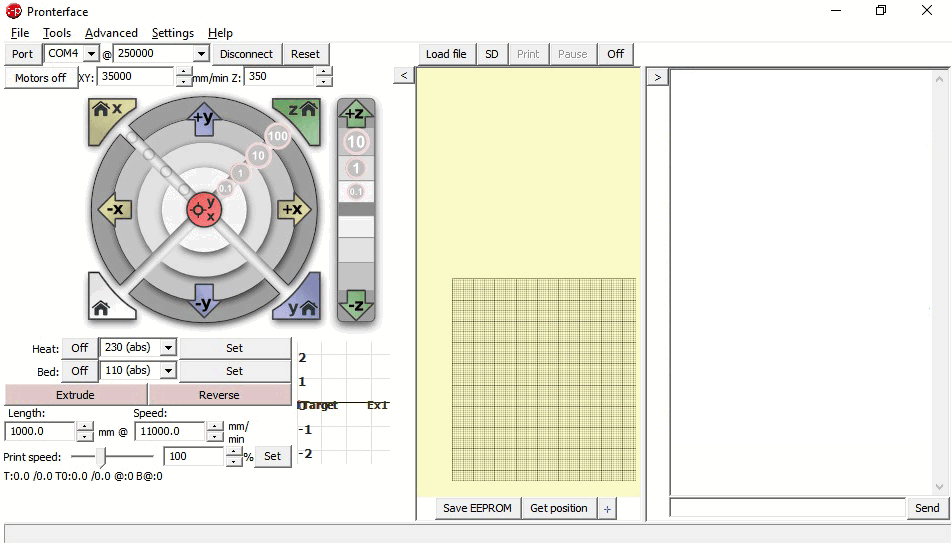

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Детали самодельного 3D-принтера. Приобретение запчастей для сборки принтера своими руками

Для знакомства с устройством 3D-принтера рассматриваются самые видные и понятные по функционалу узлы. В случае со сборкой принтера своими руками более правильно будет распределить элементы конструкции по группам схожести. В частности, такими комплектами эти составляющие зачастую и продаются, так что де-факто это список для покупок.

Однако даже при выборе готового комплекта не будет лишним прочесть этот пункт для общего развития в теме. Итак, приступим:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Поэтому основой для конструкции послужит рама. Ее можно собрать из металлических шпилек, металлопрофиля или просто вырезать из фанеры или листового металла на ЧПУ-станке или даже просто лобзиком (вспоминаем уроки труда в школе).

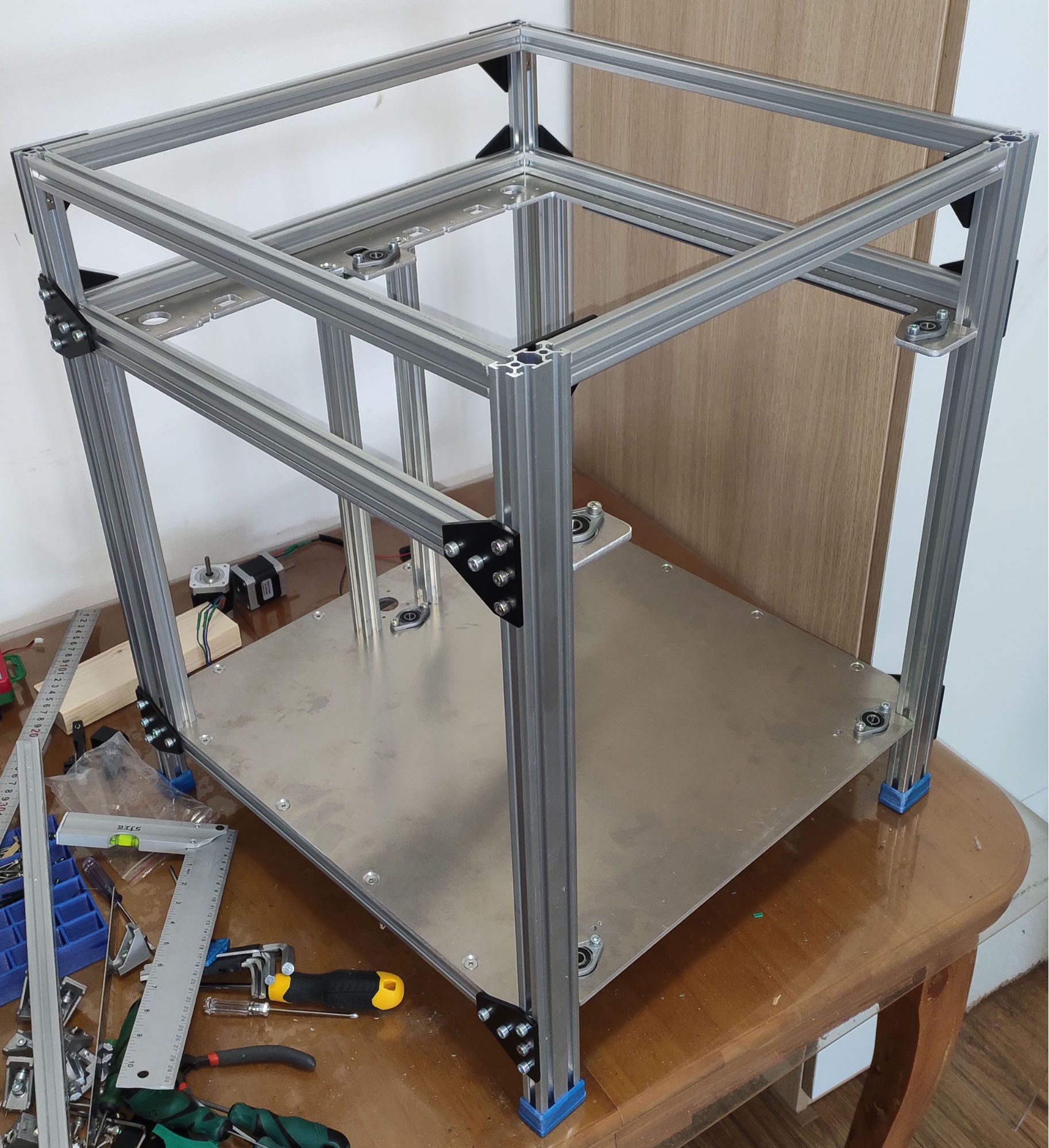

Пример самодельного корпуса для 3D-принтера

А вот и пример рамы из фанеры

Универсальный элемент конструкции 3D-принтера, шпильки — стальные прутья с нарезанной резьбой. Из шпилек может составляться основание принтера, на них крепятся ремни для перемещения печатного стола, а также шпильки используются как направляющие для перемещения экструдера по оси Z.

Вкупе с гайками они удобны для точной сборки конструкции 3D-принтера и легки в настройке, а их доступность и дешевизна не оставляют шансов остаться невостребованными для сборки 3D-принтера своими руками.

Приобрести шпильки можно практически в любом строительном магазине или рынке.

Рама принтера, собранная целиком из шпилек

Как видно на иллюстрации выше, шпильки скрепляются разнообразными по форме узлами крепления. Зачастую эти узлы и печатают на 3D-принтере, поэтому приобрести их на тематическом ресурсе также не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса можно обойтись и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

Реализация кинематики

В этот список входят:

-

Шаговые двигатели (моторчики)

-

Зубчатые ремни

-

Шестеренки, колесики и т.п.

-

Направляющие и др.

Слева — шаговый мотор, справа — моток зубчатого ремня

Электрика принтера

-

Платы управления током и всеми узлами 3D-принтера, использующими ток, драйвера моторов

-

Панель управления принтером

-

Провода, кабели и др.

-

Стоп-энды (концевые выключатели) — концевые датчики касания, нужны для определения конечного положения двигательных элементов принтера по осям)

Также вне экструдера могут использоваться вентиляторы охлаждения, блоки аварийного питания и прочие обвесы, однако это всё не обязательно. А вот что обязательно, так это кабель питания самого 3D-принтера

Детали экструдера

Половину составляющих экструдера можно причислить к 1 или 2 пункту, однако для разбора устройства экструдера рассмотрим их отдельно:

-

Основа экструдера. Можно покупать детали для основы отдельно, однако для примера возьмем уже собранный вариант:

-

Шаговый мотор и зубчатые колеса. Мотор приводит в движение колесики, которые, за счёт сцепления зубьев с пластиковой нитью, протянутой в специальное отверстие в экструдере, проталкивают ее к нагревательному элементу и далее, через сопло — наружу.

-

Нагревательный элемент. В названии кроется функционал — термоэлемент разогревает пластик и приводит его в расплавленное состояние.

-

Вентиляторы охлаждения. Нужны для охлаждения нагревательного элемента, однако могут использоваться дополнительные вентиляторы для обдува сопла и напечатанного слоя (за счет этого ускоряется затвердевание слоя, что уменьшает возможность деформации модели в процессе печати) .

Стол для печати

Ну и в завершение — рабочая область. В принципе, можно ограничиться просто квадратным куском стекла, вырезанным по размеру рабочего пространства, однако можно и приобрести стол с подогревом — на нем поддерживается теплая температура во время печати, что предотвращает возможную деформацию нижних слоев модели из-за перепада температур.

Итак, с деталями для сборки 3D-принтера своими руками мы разобрались.

Большинство из комплектующих на нашем сайте можно найти по этой ссылке: Запчасти для 3D-принтера

Теперь же перейдём к самому процессу сборки.

Сборка 3D-принтера своими руками

Сборка принтера с использованием готового комплекта составляющих

Как мы уже говорили, в варианте с готовым набором все детали уже подогнаны друг под друга, поэтому достаточно следовать инструкции и аккуратно и внимательно выполнять каждый этап сборки. В этом случае процесс будет так же увлекателен, как сборка конструктора, а особых проблем возникнуть не должно. Впрочем, за исключением некоторых моментов процессы сборки набора и с нуля идентичны, поэтому следующий пункт будет также актуален и для этого варианта.

Сборка 3D-принтера из разных комплектующих

В процессе сборки принтера с нуля может вылезти много косяков, особенно если не предусматривать нюансы при проектировке, однако главная загвоздка это правильно подогнать детали друг под друга, чтобы конструкция была ровной, крепкой, и, главное, рабочей.

-

Итак, первый этап — сборка корпуса. Соединяем воедино раму, шпильки и крепежные элементы согласно схеме. Болтики, гайки, шурупы и стяжки — в помощь.

-

Второй этап — установка приводов. На этом этапе нужно разместить шаговые двигатели, шпильки, направляющие, шестерни и прочие детали на свои места. Далее — установить зубчатые ремни и соединить остальные элементы в комплексный механизм согласно выбранной конструкции 3D-принтера.

-

Основа принтера готова. Устанавливаем стол для печати на его законное место и закрепляем.

-

Теперь черед электроники. Согласно чертежу или изображению помещаем на место платы, ставим концевые выключатели (датчики) и закрепляем винтами. Тоже самое и с экструдером — собираем воедино термоэлемент, зубчатые колеса и шаговый двигатель и прикрепляем вентиляторы.

-

Пора задуматься о проводке. Подключаем соответствующие кабели в нужные разъемы, если нужна пайка — паяльник в помощь. Главное — не спешить: если изначально неразумно разместить провода, то чтобы потом разобраться в получившейся “паутине” можно потратить много времени, а это совершенно ни к чему.

В общем виде работа завершена. Плюс-минус могут быть нюансы сборки, которые мы не учитывали, однако они диктуются конкретно выбранной кинематикой и другими особенностями схемы выбранного 3D-принтера.

Запуск и калибровка 3D-принтера

Теперь нужно вдохнуть жизнь в пока что неподвижный механизм. Для этого вспоминаем то, что мы обговаривали в пункте 2.2: Arduino IDE и Marlin. Если вы собираете принтер полностью самостоятельно, то информацию по прошивке придется поискать на соответствующих интернет-ресурсах.

Теперь, как мы и говорили, для настройки и работы с 3D-принтером будем использовать программу Pronterface.

Внешний вид программы Pronterface

Pronterface будет хорошим помощником в калибровке принтера и не только — функционал у программы довольно обширный. Т.к. конкретно в этой статье мы описываем всё в общих чертах, гайд по данной программе здесь делать не будем. Благо проблем найти видеоролик либо статью с объяснением функционала этой утилиты не будет.

Тем не менее, одним ПО не обойтись. В первую очередь нужно отрегулировать концевые датчики, откалибровать ровное положение стола для печати (для этого будет удобен лист бумаги — сопло экструдера должно оставлять на нём равномерный легкий след при передвижении). Однако при правильной сборке (и, соответственно, отсутствии крупных дефектов в конструкции 3D-принтера) первая калибровка будет не намного объемнее последующих, которые так или иначе придётся проводить время от времени при работе с принтером.

Итог

Вот мы и рассмотрели в общих чертах процесс подготовки к созданию и саму сборку 3D-принтера своими руками. Пожалуй, стало понятно, что при желании собрать 3D-принтер своими руками не стоит торопиться и пытаться сделать абсолютно все самостоятельно. Да, у этого метода есть свои плюсы, однако без опыта велик шанс того, что в ходе реализации возникнет много трудностей и проблем, что вовсе может привести к провалу идеи и потере интереса к 3D-печати.

Намного проще и разумнее для новичков будет приобрести готовый набор для сборки. При почти тех же затратах средств вы потратите намного меньше сил и времени на сборку, что, в свою очередь, делает этот вариант даже более экономически выгодным. При этом вы получите тот же опыт и знания, что и при сборке 3D-принтера с нуля.

Тем не менее, какой бы вариант вы не выбрали, по итогу сборки вы получите ценный опыт, домашнюю мини-фабрику, достаточно нужную и используемую в быту, и просто хорошо проведёте время. Поэтому ответ на вопрос, стоит ли собирать 3D-принтер своими руками при наличии такового желания — однозначно да

Спасибо вам за прочтение статьи. Успехов на поприще 3D-печати!

Хочу рассказать, как мы собрали 3д-принтер в домашних условиях, так сказать, из говна и палок. Это был школьный проект, который принес определенные плюшки в свое время.

Забегая вперед, покажу, на что оказался способен наш домашний принтер уже после некоторой эволюции. Но обо всем по порядку.

Как и зачем мы пришли к идее собрать 3D-принтер дома

Один хороший трудовик в школе обучал детей работе с деревом. В основном, это были разделочные доски и шкатулки. Изюминка изделий – декоративная резьба. Так вот, нашему трудовику удалось увлечь одного смышленого 9-классника моделированием в программе Компас 3D. А тот, в свою очередь, решил сделать благое дело – создать инструмент для печати в школе. Так родилась идея для исследовательской работы.

Перед нами стояла основная задача – создать 3D-принтер максимально дешево. В ход пошли подручные средства и запчасти от старой техники. Списанные принтеры были любезно предоставлены руководителем большой фирмы на безвозмездной основе (все же в наше время без знакомств и блата далеко не уйдешь). Кстати, благотворительность тоже еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень здорово помогли с нужным материалом, информацией и идеями.

P.S.: Наш проект не является коммерческим. Это чисто исследовательская работа, цель которой — ответить на вопрос: можно ли построить 3D-принтер, используя только простые бытовые инструменты, имеющиеся в наличии: электролобзик, бытовой лазерный принтер и минимум вложений. Принтер использовался как инструмент для дальнейших школьных проектов.

Процесс создания 3D-принтера

Наша работа была разделена на несколько этапов. Конструкция не раз переделывалась с целью улучшения качества печати, исправления ошибок, придания завершенного вида устройству. Этапы работы можно представить так:

-

Выбор кинематики (механизмы, приводящие в движение печатающую головку в пространстве по трем осям и экструдер, отвечающий за скорость, а также количество вдавливаемого пластика из печатающей головки ).

-

Выбор необходимой электроники.

-

Поиск нужных запчастей в недрах старой техники.

-

Разработка 3D-моделей и чертежей для принтера.

-

Сборка первой версии и тест (СТЕР-1).

-

Модернизация и сборка улучшенной версии №2 (СТЕР-2).

В целях экономии для осей Х и Y использовали мебельные направляющие. Размеры: 35х400 мм (ось X), 35х300 мм (ось Y). Они обеспечивают плавный ход кинематики и стоят недорого: около 70-80 р. за пару штук (в зависимости от размера).

Для оси Z использована часть разобранного механизма от DVD-привода. Высота печати в связи с этим будет всего 4,5 см, но этого пока достаточно для печати подшипников скольжения из нейлона (будем использовать леску для триммера). В будущем ось Z переделаем на использование таких подшипников и увеличим высоту печати.

Необходимую электронику заказали на Алиэкспресс. Нам потребовались:

-

плата Ардуино Mega 2560 (плата);

-

плата Ramps 1.4;

-

драйверы шаговых двигателей drv8825;

-

экструдер в сборе e3d V6.

Разобрали списанную технику и добыли нужные двигатели, подшипники, каретки и другие детали.

Основные части устройства и стол решили делать из фанеры. Во-первых, есть хороший опыт работы с ней. Во-вторых, обходится недорого. Детали для 3D-принтера моделировали в Компас 3D. Чертежи распечатали на листах, перевели на фанеру, вырезали. Чтобы точнее переносить чертежи, использовали ЛУТ-метод (лазерно-утюжная технология), который применяется, в основном, при травлении плат.

Далее был изготовлен временный боуден (устройство для подачи пластикового прутка). Для этого пришлось переделать двигатель по инструкциям в интернете. Также для него взяли латуневую шестеренку и сточили зубцы. Позже деталь была заменена на заводскую.

Собрали электронику. Прошили управляющую программу Marlin в плату, настроили прошивку. Прошивал с помощью Arduino IDE 1.8.7.

Крепление для экструдера изготовили также из фанеры.

Дополнительная информация:

-

Кинематика аналогична конструкции, которую применяют в ЧПУ, с неподвижным столом. Переделана из старых струйников HP (X, Y).

-

Концевики у нас самодельные – из кнопок от старых приводов CD/DVD (для осей X, Y).

-

Проводка выполнена из двух кабелей: VGA кабель от монитора и витой пары (фирменный патч-корд, новый). Витая пара использовалась для подключения двигателя по оси Х и концевиков по этой же оси.

-

Для оси Z использовали механические контактные из лазерного принтера. Вначале стояла временная каретка от DVD-привода, потом замоделировали и распечатали пластиком. Высота печати увеличилась с 4 см до 11 см.

На первоначальных этапах 3D-принтер выжрал бюджет в 4500 руб и выглядел так:

Как 3d-принтер запечатал

В промежуточной версии наш принтер заработал с областью печати 15х18х4 см (ширина*длина*высота). Всего 4 см по высоте. Это потому, что мы использовали каретку от DVD-привода для оси Z. В дальнейшем лишнее убрали и добавили небольшую платформу для крепления экструдера.

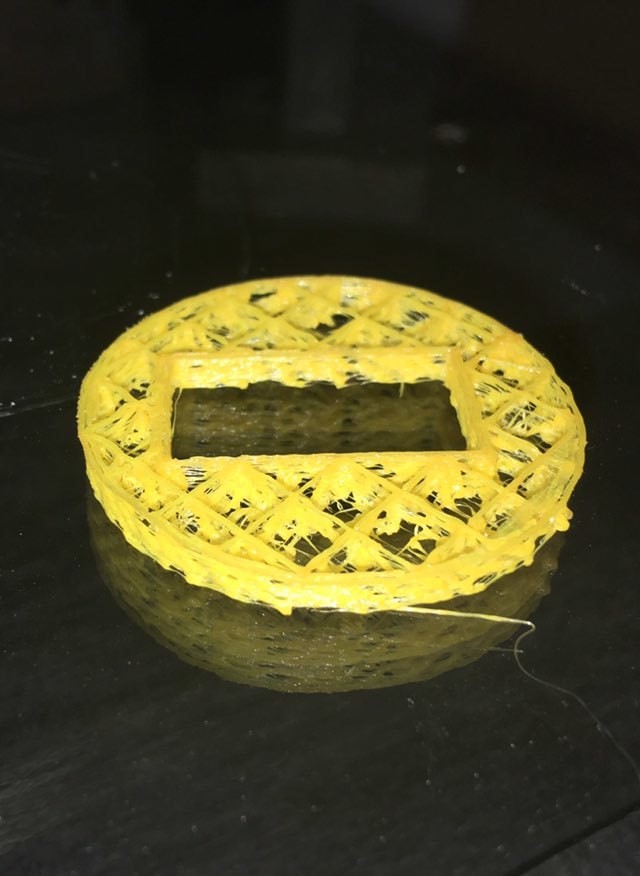

Ну и, конечно, фото первой распечатанной модели. Это еще было на первой версии боудена, двигатель не справлялся с леской (слишком скользкая, все-таки нейлон). Сейчас уже все нормально.

Для пробы также напечатали часть светильника (литофания)

Поясню для тех, кто вдруг не знает: литофания – это эффект изображения, который виден при подсвечивании. Достигается за счет разности толщины печати – чем толще участок, тем темнее на просвете. С виду выглядит, как невзрачный кусок пластика с контурами изображения, а при подсвечивании проявляется черно-белая картинка.

Модернизация и исправление недочетов

Все подробности описать в одном посте сложно, поэтому скажу об основных этапах и проблемах, которые возникали. Первая версия принтера СТЕР-1 была модернизирована следующим образом:

1. Боуден был заменен, так как работал некорректно. Заказали на Алиэкспресс стальную шестерню подачи пластика. После этого экструдер заработал нормально.

На данном этапе принтер стабильно печатал подшипники скольжения слоем 0,2 мм.

2. В дальнейшем уже распечатали смоделированные детали для новой оси Z. После этого высота печати должна стать 11 см.

3. Потом добавили обдув. Систему деталей печатали на нашем же принтере СТЕР-1.

4. Промучились с кинематикой около недели (возникали проблемы) и добились новых результатов. Тестовая печать:

5. Сделали новый стол, так как было решено переделать систему регулировки.

6. Построили новую ось Z. Распечатали замоделированные детали пластиком PLA. Покрасили, собрали на строительной шпильке, установили. Высота печати на данном этапе была 40 мм.

7. В дальнейшем модернизировали ось Х. Замоделили и распечатали портал оси Х. На этом этапе возникла проблема – были допущены ошибки в расчетах. Пришлось перепечатывать крепление двигателя оси Х из-за смещения ремня.

Все заработало. На этом можно сказать модернизация закончилась.

Эволюция нашего 3D-принтера и рождение СТЕР-2

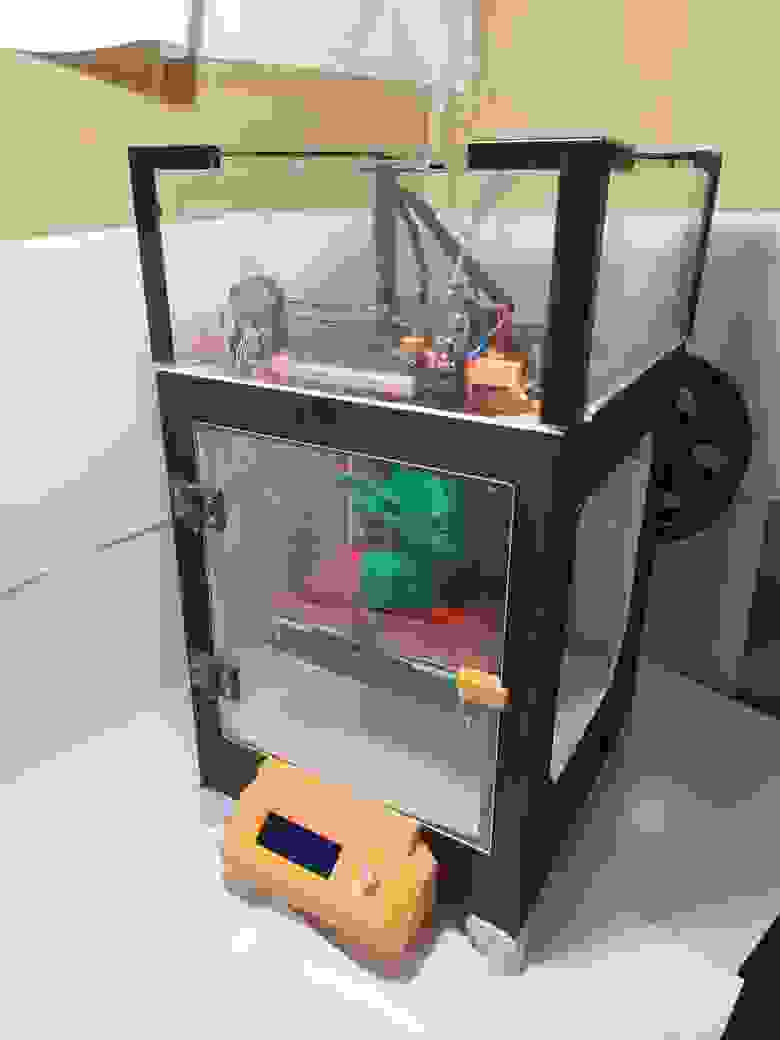

Мы уже было разрабатывали идеи для переделки кинематики с целью улучшения качества печати нашего принтера СТЕР-1, как на голову свалился неожиданный подарок. Я познакомился с директором фирмы по разработке и продаже 3D-принтеров. Вдохновившись нашей работой и благими целями, он подарил нам целых два корпуса ZAV и 700 гр. пластика.

Тут начался новый этап нашего развития, и родился новый усовершенствованный принтер СТЕР-2. Мы разработали новую конструкцию на подшипниках (так дешевле). В ход пошли остатки деталей от той самой старой техники, но необходимые детали уже распечатывались на полноценном 3D-принтере, а не на школьном. Имея за плечами хороший опыт и вложив около 7000 рублей в электронику, рельсы, пустив в ход призовой (об этом позже) и подаренный пластик, всего за 1,5 месяца мы создали СТЕР-2.

Собрали начинку, которая отлично вжилась в подаренный корпус.

Установили нагревательный стол и сделали калибровку потока на принтере. Перекрасили корпус в черный цвет.

На данном этапе был начат новый проект: изготовили модель реактивного двигателя для олимпиады. Так как времени было немного, распечатку деталей разделили аж на 4 принтера, чтобы все успеть. Без дела не стоял даже СТЕР-1 из фанеры.

После этого уже доводили до совершенства внешний вид принтера СТЕР-2:

-

поставили дверцу, а также распечатали и установили ручку;

-

для дисплея замоделили и распечатали кожух;

-

сделали купол в 3D-принтере;

-

распечатали 4 ножки и установили их;

-

распечатали крепления для концевиков;

-

распечатали надписи и корзину для инструментов.

Напомню, что первая версия СТЕР-1 выглядела так:

В заключение

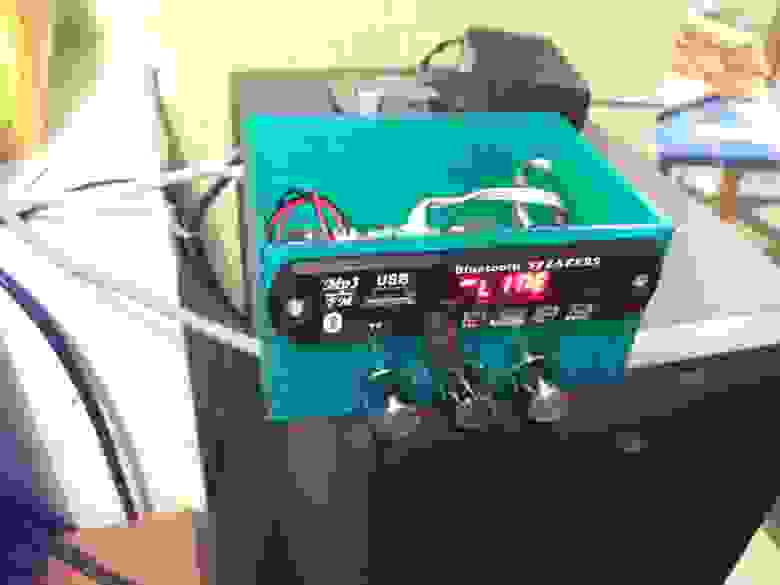

Много времени уже прошло с момента разработки и создания нашего принтера СТЕР-1. Свою функцию и предназначение он выполняет – на данный момент находится в ведении школьного трудовика и приносит пользу. Печатает он вполне сносно. Например, вот корпус для усилителя, напечатанный на СТЕР-1, который был собран из фанеры и старых запчастей.

Что нам дал этот проект в конечном итоге?

-

Наш школьный проект СТЕР-1 был успешно защищен на городской олимпиаде и прошел на республиканский этап.

-

Мы выиграли в конкурсе на 3dtoday в номинации “Самодельный 3D-принтер” и получили приз в виде 5 катушек пластика, которые нам очень пригодились для дальнейших работ.

-

На основе полученного опыта мы быстро собрали второй принтер СТЕР-2 с лучшим качеством печати. Корпус и пластик были подарены фирмой, которая оценила и поощрила наш труд.

-

Мы выполнили еще один школьный проект для олимпиады (модель реактивного двигателя).

Надеюсь, что наш опыт пригодится другим людям. Возможно, для создания собственного принтера или как идея для исследовательской работы в старших классах. Если будут вопросы, задавайте — ответим, уточним, подскажем.

Бюджет на СТЕР-1: в общей сложности до 6000 руб.

Время изготовления: примерно 3 месяца.

Бюджет на СТЕР 2: около 7000 руб.

Время изготовления: примерно 1,5 месяца.

На данный момент было решено СТЕР-2 разобрать и на его основе собрать новый 3D-принтер Uni для домашней печати нашему уже 11-класснику.

Не все начинающие печатники могут позволить себе новый 3D-принтер. Во-первых, это дорого. Во-вторых, нужно понимать, что конкретно данная модель подойдет наверняка. Устройство печати – это не популярный смартфон в магазине. Его не получится пощупать, запустить и попробовать в деле. Вот и выходит, что единственный бюджетный путь в мир трехмерной печати – это сбор 3Д-принтера своими руками.

Почему выгодно собрать 3D-принтер своими руками

Некоторые пользователи считают, что самоделки не имеют право на существование. Возможно, так рассуждают люди, которые просто не умеют и не хотят обращаться с цифровой техникой. Тут стоит привести контраргумент: если пользователь не хочет изучать механику работы принтера, настройку и калибровку устройства – ему быстро надоест это дело. Поэтому сборка аппарата в домашних условиях – это скорее плюс, чем минус.

Если разбирать по пунктам, то получим целый ряд очевидных достоинств:

- Цена. Свой принтер обойдется на порядок дешевле, чем аналог из магазина. Средняя цена готового устройства находится в пределах ₽20 000–30 000. Кит-комплект для сборки девайса из Китая встанет в ₽12 000–15 000. Причем это будет пустая базовая версия, которую еще нужно будет дорабатывать. Собирая принтер самостоятельно, пользователь потратит в 2–4 раза меньшую сумму денег.

- Постепенная сборка, настройка и отладка собственной техники дает множество плюсов. В частности, пользователь учится всему процессу печати. Он познает каждый шаг. Понимает, какое действия последует при заданных параметрах. Может быстро найти проблему и устранить ее.

- Те юзеры, которые владеют покупными и самодельными моделями принтеров, могут с уверенностью сказать, что качество печати между ними не сильно различается. Конечно, если у печатника относительно прямые руки.

- Апгрейд. Собственноручно сделанный принтер легко обновлять и совершенствовать. Он печатает запасные и новые детали сам для себя. Таким образом снимается часть бюджета, плюс идет практика и оттачивание навыка.

- При должной сноровке можно сделать принтер с большей печатной областью. Тогда разница в стоимости между готовым устройством и самоделкой вырастет на порядок.

Конечно, есть и свои минусы, но все они исходят исключительно от самого 3D-мейкера: уровня его знаний и опыта, понимания электротехники, а также навыка владения ручным инструментом. Человек может допустить ошибки, но об этом чуть ниже.

Интересно! Многие китайские стартапы собирали первые коммерческие образцы, делая их на базе других принтеров. Некоторые мини-фабрики и вовсе работали в кустарном режиме.

Чертежи для сборки принтера с нуля: самые лучшие схемы

Здесь мы рассмотрим 2 несложные схемы, при помощи которых можно собрать 3D-принтер в домашних условиях. Уделим немного внимания особенностям построения, основным моментам, которые необходимо учитывать при сборке.

Схемы:

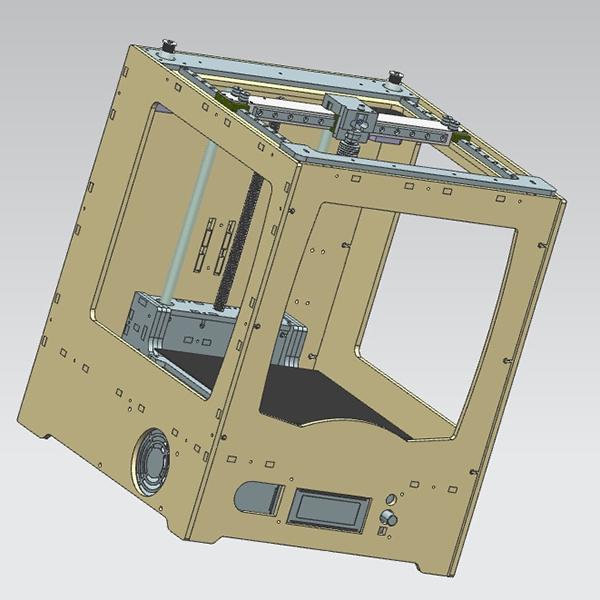

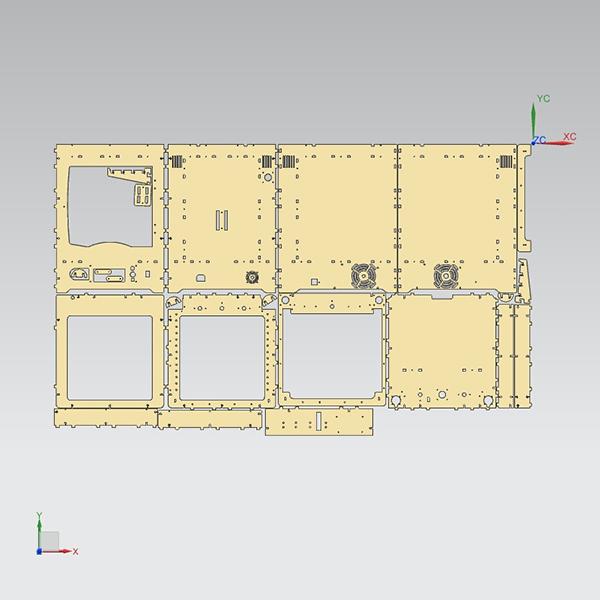

Принтер закрытого типа с корпусом из фанеры. Эта модель сделана с использованием частей рамы от кит-комплекта. За основу подойдет любой набор из Китая. Для жесткости конструкции к ней был добавлен жесткий кожух из фанеры. Такое решение позволило добавить прочности. Это сказалось на точности печати. Плюс на таком устройстве уже есть собственный блок управления с дисплеем. Из схематичного изображения видно, что элементы питания и управления вынесены на заднюю стенку. LCD-дисплей и кнопка включения находятся в передней части. Рельсы оси Y прикреплены сверху к фанерной раме, стол передвигается по оси Z вверх-вниз.

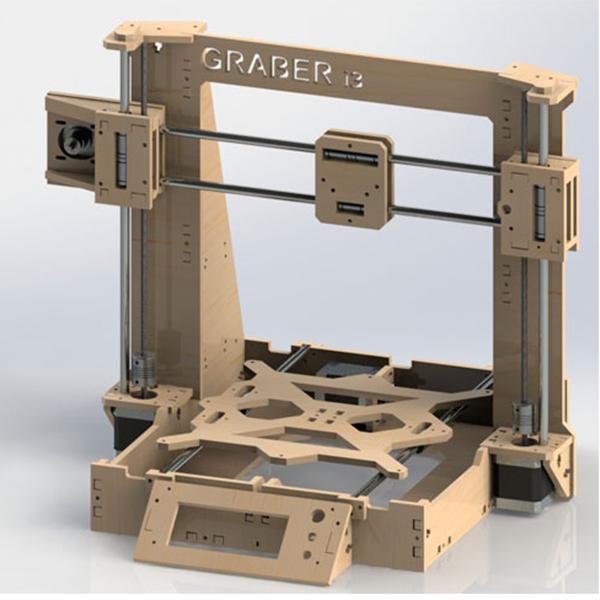

Принтер открытого типа. Это известная схема принтера Graber I3. В ее основе лежит рама из фанеры, к которой крепится подвижная ось Z. Направляющие для принтера закрепляют на вертикальный П-образный каркас. Блок питания и управления можно разместить на задней части неподвижной платформы. Некоторые умельцы устанавливают крепление для катушки филамента на верхнюю часть рамы. Однако такое расположение может незначительно влиять на качество печати. LCD-дисплей находится на передней части устройства.

Пошаговое руководство по сборке подобных принтеров будет расписано в следующем параграфе. Для сборки печатного устройства нужно закупить электронику, электрику, сопло экструдера, Hotend, механические запчасти, крепеж, направляющие, подшипники, валы, кулеры, концевики, пружинки, муфты и ходовые винты. Полный перечень компонентов составляют, опираясь на наличие деталей в магазине, а также отталкиваясь от конечной задумки автора. Здесь необходимо отметить, что каждый принтер – это индивидуальный проект. В данном материале даны только общие схемы сборки.

Важно! Конечный масштаб конструкции может немного меняться. Каждый печатник делает принтер под свои нужды и задачи. Некоторые пользователи вносят в проект дополнения и замечания. Поэтому указанные схемы – это примерный ориентир того, что можно получить, но не точная инструкция по сборке.

Пример по связке электрики и электронике:

- управляющая плата Arduino mega 2560;

- шилд-плата Ramps 1.4 – для соединения всех элементов в цепь;

- шаговые двигатели Nema17 17HS4401;

- печатная головка E3D V6;

- LCD-дисплей LCD 2004.

Указанные компоненты отлично работают между собой, без конфликтов и подвисаний.

Пошаговая инструкция, как сделать 3D-принтер в домашних условиях

Общий алгоритм взят на основе коммерческой модели Prusa I3 Steel. Этот FDM-принтер довольно прост, при этом схема сборки подойдет как для новичка, так и для профи. На основе данного алгоритма можно собрать самодельный аппарат, не боясь пропустить что-либо важное.

Пошаговое руководство:

- Сборка каркаса или рамы. Это П-образный скелет, который состоит из двух вертикальных и одной поперечной балки. Также в нижней части основания может быть соединительная плашка для усиления жесткости конструкции. Перпендикулярно вертикальным стойкам прикручивают ножки, чтобы рама могла уверенно стоять на плоскости.

- Собираем каретку нагревательной платформы. Укрепляем каркас под будущий стол. Вкручиваем направляющие валы. Устанавливаем каретку на валы.

- Собираем каретки для оси X и Y. Ставим направляющие на вертикальных стойках. Надеваем валы на правую каретку оси Y, после чего фиксируем основную каретку по оси X. Закрепляем валы в левой каретке Y.

- Монтируем двигатели оси X. Ставим муфты на вал. Сначала муфты, потом двигатель под ось X. Устанавливаем ремни. Натягиваем их на двигатели.

- Устанавливаем концевики на все оси.

- Интегрируем электронику. Основной чип Arduino и шилд Ramps. Пока не коммутируем платы между собой. Монтируем LCD-дисплей.

- Ставим нагревательную платформу. После чего можно приступать к монтажу экструдера.

- Теперь пристраиваем блок питания. Его можно закрепить в задней части устройства. Заводим питание электрики на клеммы.

- Выставляем джамперы и драйверы на Ramps. Здесь важно соблюдать положение установки. Джампер устанавливают строго в одном направлении, а именно, подстроечным резистором в противоположную сторону от разъема питания.

- Коммутируем электрику. Схема установки показана выше.

- Ставим вентиляторы и кулеры. Заводим питание на них.

Это общая схема монтажа принтера в домашних условиях. После его отстройки нужно провести калибровку и первичную настройку.

Подготовка к эксплуатации

После сборки и монтажа пользователя ждет еще несколько шагов, которые необходимо пройти для полноценного запуска самодельного устройства:

- Установка программного обеспечения. В данном случае потребуется скачать программу для управляющей платы Arduino. Утилиты лучше скачивать с официального сайта разработчика.

- Установка прошивки. Подключите Arduino при помощи USB-кабеля и скачайте официальные драйверы. Разархивируйте файл, после чего откройте приложение Marlin, через которое нужно поставить прошивку: открыть вкладку в верхнем меню «Инструменты» -> выбрать плату Arduino -> указать соответствующий порт. Далее открыть вкладку Configuration h, нажать кнопку «Загрузить».

- Установка программы (слайсера) на ПК для настройки и подготовки печати. Можно использовать любое совместимое приложение. Например, Cura. Настройте программу под принтер. Скорее всего, этот пункт затянется, так как пользователь сделает кучу тестов, прежде чем найдет оптимальное сочетание параметров.

- Калибровка платформы. Обычно это делают при помощи чистого листа бумаги формата А4. Его подкладывают между нагревательным столом и соплом экструдера. После чего выставляют зазоры при помощи регулировочных винтов.

- Установка филамента и загрузка нити в экструдер. Стоит заранее купить несколько катушек материала, чтобы понять, какой из них будет лучше работать в принтере.

- Загрузка модели в слайсер. Предварительное выставление настроек печати. Обычно принтер проверяют через модельку кубика. Это самый простой тест, который показывает детские болячки устройства.

- Перенос настроенной модели на SD-карту. Печать готового файла на принтере.

Это общая схема подготовки печатного устройства к работе.

Ошибки и способы их избежать

Есть ряд ошибок, которые допускают начинающие 3D-мейкеры при сборке, настройке и самой печати. Рассмотрим их:

- Изготовление каркаса кустарным образом. Заготовки для рамы выпиливают обычной ножовкой. Таким способом не получится достичь точных размеров. Появятся зазоры. Части элементов конструкции будут болтаться, люфтить. Все это скажется на качестве печати. Не стоит дешевить на данном пункте. Лучше заказать все детали рамы в лазерной мастерской. Такой резак сделает выверенные детали для рамы с минимальными допусками.

- Использование тонкого материала для рамы. Для построения каркаса берут фанеру, оргстекло, акрил, МДФ. При этом их толщина должна быть не менее 6 мм. В противном случае конструкция может дать трещину. Через этот казус прошел не один десяток печатников.

- Для снижения шума и вибрации, которые исходят от двигателей, стоит использовать резиновые прокладки-демпферы. Это могут быть силиконовые ножки, которые продают для стиральных машин в хозяйственных магазинах. Также это скажется на качестве изготавливаемой модели.

- Отсутствие системы охлаждения. Сильная нагрузка на блок питания, отсутствие вентиляции в области подогреваемой платформы – все это может привести к подвисаниям печати. Не стоит экономить на охлаждении.

- Заказ дешевых компонентов. Не нужно экономить на электрике! Если выйдет из строя хотя бы один моторчик, работа встанет. Это особенно губительно скажется на работе тех 3D-мейкеров, кто делает модели на заказ.

- Выставлять завышенные настройки. Некоторые печатники ставят самую высокую скорость печати. Они наивно полагают, что это не скажется на качестве конечной продукции. Рекомендуем экспериментировать с разными материалами и настройками, чтобы найти золотую середину. Не нужно сразу же загонять принтер. Испортите гору пластика в пустую.

Это большая часть основных ошибок, которые могут сказаться на качестве конечной работы.

Интересно! Естественно, в процессе сборки и первичной настройки пользователь будет сталкиваться с другими трудностями. Но все их можно решить, если не торопиться и делать все последовательно.

Сборка 3D-принтера в домашних условиях – это не такое сложное занятие. Огромное количество людей сэкономили десятки тысяч рублей, изготавливая печатное устройство своими руками. Тем более что это довольно несложный процесс, если делать все четко и по шагам. Еще один плюс сборки в домашних условиях – бесценный опыт, который пригодится при работе на более профессиональном оборудовании.

3D-печать – это инновационная технология, которая дает возможность создавать трехмерные объекты практически любой сложности, причем для создания этих объектов пользователю достаточно иметь надежный 3D-принтер и расходные материалы для печати. Вот только далеко не все пользователи имеют возможность купить 3D-принтер. Слишком дорого он стоит. Поэтому многие энтузиасты изучают инструкции и стремятся сделать 3D-принтер своими руками. В этой статье мы кратко расскажем, как достичь этой цели с минимальными затратами времени и сил.

Содержание

- Подготовка

- Сборка основы принтера

- Установка осей и двигателей

- Установка материнской платы и блока питания

- Установка экструдера и подогревательной платформы

- Настройка и калибровка

- Проверка и тестирование

- Заключение

Подготовка

Подготовка к созданию 3D-принтера своими руками предполагает выполнение трех действий – поиск инструкции по сборке принтера, подбор и покупку комплектующих частей принтера, а также подготовку необходимых для работы инструментов. Инструкцией, по сути, является эта статья. Что касается оставшихся двух пунктов, то о них поговорим ниже:

- Подбор компонентов. Один из самых важных этапов – это подбор компонентов. Вам потребуются стержни и линейные подшипники для осей X, Y и Z, шаговые моторы, винты, материнская плата, термостат, блок питания, экструдер и многое другое. Рекомендуется использовать качественные компоненты, чтобы обеспечить высокую точность печати и долговечность устройства.

- Инструменты. Вам потребуется ряд инструментов: отвертка, плоскогубцы, клещи, ножницы, измерительные инструменты, а также возможно паяльник и некоторые другие специализированные инструменты.

Сборка основы принтера

Сначала необходимо собрать основу принтера. Она должна быть устойчивой и достаточно прочной, чтобы выдержать вес всех компонентов и обеспечить стабильность во время работы.

Установка осей и двигателей

Затем устанавливаются оси X, Y и Z с помощью стержней и линейных подшипников. Убедитесь, что они свободно перемещаются и не заедают. Затем на оси устанавливаются шаговые моторы.

Установка материнской платы и блока питания

Материнская плата является «мозгом» вашего 3D-принтера. Она должна быть правильно подключена к блоку питания и другим компонентам. Обязательно следуйте инструкциям производителя для правильной установки и подключения.

Установка экструдера и подогревательной платформы

Экструдер и подогревательная платформа являются ключевыми компонентами 3D-принтера. Экструдер отвечает за подачу материала, а подогревательная платформа обеспечивает правильную адгезию первого слоя. Их установка и правильная настройка крайне важны для качества печати.

Настройка и калибровка

После сборки все оси должны быть тщательно откалиброваны. Это процесс, который обеспечивает точность движения по осям X, Y и Z, а также правильное расстояние между экструдером и платформой.

Проверка и тестирование

Перед тем как начать печатать, проверьте все подключения и убедитесь, что принтер работает корректно. Начните с простых моделей для тестирования и постепенно переходите к более сложным изделиям.

Заключение

Решение сделать 3Д-принтер своими руками – это не только возможность сэкономить, но и отличный способ понять принципы работы этого устройства и углубить свои технические навыки. Это проект, который требует времени, терпения и точности, но результат, безусловно, стоит того.

При сборке 3Д-принтера своими руками помните, что безопасность является приоритетом. Будьте аккуратны с элементами принтера (особенно электрическими) и четко следуйте схеме сборки устройства. Сделать 3Д-принтер своими руками непросто, но в этом нет ничего невозможного, потому дерзайте, и пусть вам сопутствует удача!

Ваше Имя:

Ваш вопрос:

Внимание: HTML не поддерживается! Используйте обычный текст.

Оценка:

Плохо

Хорошо

Введите код, указанный на картинке: