07.01.2016

Паспорт на транспортёр скребковый навозоуборочный ТСН-160.У

Инструкция по монтажу, пуску, регулированию и обкатке изделия на месте его применения.

Настоящая инструкция по монтажу, пуску, регулированию и обкатке изделия на месте его применения содержит сведения, необходимые для технически правильного проведения монтажа, пуска, регулирования и обкатки транспортёра скребкового навозоуборочного ТСН-160.У на месте его применения.

При использовании транспортёра в климатических зонах с преобладанием в зимнее время температур ниже -10С наклонный транспортёр размещайте в утеплённом тамбуре.

Внимание! Скачивание бесплатное и без СМС, но существует одно правило:

Чтобы появилась ссылка для скачивания, поделитесь нашей страницей с друзьями. Для этого нажмите ниже на одну из кнопок любой социальной сети, в которой у Вас есть аккаунт. Спасибо за вашу поддержку!

Подборка по базе: Практическая работа_сравнение ФГОС.docx, Практическая работа № 5 _Пакет учебных заданий .docx, Практическая работа №1 Тема_ «Особенности содержания обновленных, Практическая работаа_Международные стандарты аудита.docx, Самостоятельная работа по теме 2.1.docx, Самостоятельная работа по теме 1.5.docx, Контрольная работа- текст ( 17 05.13г.).doc, Контрольная работа (12.04.13г.).doc, Практическая работа №4.docx, Контрольная работа № 4 «Россия в 1880-1890-е гг.» ГОТОВО.docx

ИНСТРУКЦИЯ

по эксплуатации конвейера шахтового скребкового 2СР-70

СОДЕРЖАНИЕ:

1. Введение.

2. Устройство и работа конвейера и его составных частей.

3. Порядок работы.

4. Техническое обслуживание. Плановый текущий ремонт и устранение

возможных неисправностей.

1. Введение.

Конвейер шахтный скребковый 2 СР-70 предназначен для транспортировки шлака.

1.2. Технические данные

Основные параметры и размеры конвейера должны соответствовать данным, указанным в таблице 1.

Таблица 1

№

Наименование параметров и размеров

Значение показателей

1

Производительность, т/мин при скорости=1.0 м/с при скорости=0.77 м/с

5,8 4,0 2

Номинальная мощность двигателя, кВт 55 3

Число и расположение цепей

Две в направляющих

4

Высота боковины рештака, мм

210 5

Длина рештака по боковинам, мм

1546 6

Ширина рештака по боковинам, мм

460

2. Устройство и работа конвейера и его составных частей.

Конвейер представляет собой транспортное средство непрерывного действия с вертикально замкнутыми цепями. Рештаки конвейера снабжены направляющими для цепей.

Концевые части конвейера закрепляются стойками и анкерами.

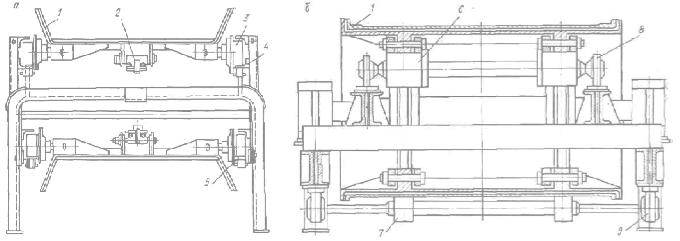

2.1. Привод

Привод состоит из редуктора, приводного вала, рамы и электродвигателя.

Редуктор и электродвигатель составляют компактный блок, который может быть установлен с правой или левой стороны привода. Соединение корпуса редуктора с корпусом электродвигателя осуществляется посредством трубчатой конструкции-переходники, передающая вращение от двигателя к редуктору.

Приводной вал опирается с одной стороны на редуктор, а с другой стороны – на подшипниковый узел (модуль). Смазка подшипников производится путем заливки масла через пробку, расположенную в вынесенном корпусе подшипника (модуле).

2.1.1. Редуктор

Редуктор привода – двухступенчатый, коническо — цилиндрический, с разъемным корпусом. Передаточное число редуктора – 23,38. По заказу редуктор изготавливается с передаточным числом 17, 56 за счет изменения передаточного отношения цилиндрической пары.

В верхней части редуктора располагается пробка-воздушник, совмещенная со щупом, имеющим деления для контроля уровня масла.

В нижней части редуктора расположено отверстие для слива отработанного масла.

Смазка подшипников и зубчатых колес производится путем разбрызгивания масла, находящегося в редукторе.

Разбрызгивание осуществляется коническим колесом с лопаткой, расположенной на быстроходном валу.

2.1.2. Рама привода

Рама привода представляет собой жесткую сварную конструкцию.

Боковины рамы выполнены из листового проката толщиной 16 мм и для жесткости окантованы полосой 16х36 мм. Рама имеет место для центрирования и крепления на ней блока редуктор-двигатель.

2.1.3. Переходная секция

Переходная секция является продолжением рамы привода и служит для плавного сопряжения рамы с рештачным ставом.

Секция представляет собой жесткую сварную конструкцию. Боковины секции выполнены из листового проката толщиной 12 мм. Соединение секций с рамой привода осуществляется болтами, а с рештаками – посредствам скоб и затворов.

2.2. Рештачный став

Рештачный став конвейера собирается из унифицированных рештаков.

Рештак выполнен из 2-х боковин специального профиля и соединяющего их днища. Соединение рештаков осуществляется стержневыми затворами.

Для обеспечения необходимой пропускной способности рештачный став снабжен съемными бортами толщиной 4 мм.

Кроме того, борта осуществляют фиксацию верхних и нижних рештаков от сдвига.

2.3. Скребковая цепь

Скребковая цепь собирается из отрезков круглозвенной цепи, соединительных звеньев и скребков. Поставляется скребковая цепь отрезками длинной 3072 мм.

Соединительные звенья цепи имеют С-образную форму с утолщенной средней частью. Крепление скребков к соединительному звену – болтовое.

Необходимым условием нормальной работы скребковой цепи является ежесуточная подтяжка болтовых соединений.

Несоблюдение этого условия может привести к преждевременному разрыву соединительных звеньев.

2.4. Головка концевая

Головка концевая состоит из рамы и оси концевой головки. Ось концевой головки свободно вращается в подшипниковых опорах, закрепленных на раме. Подшипники оси защищены манжетами. Рама концевой головки выполнена сварной из стальных листов толщиной 6-8 мм, снабжена гнездами под крепежные стойки и отверстиями под анкера.

3. Порядок работы.

3.1. Пуск и остановка конвейера

Перед запуском машинист конвейера обязан убедиться визуально, пройдя вдоль всего конвейерного става, в том, что:

— конвейерный став находиться без видимых повреждений (износ рештаков, цепи, скребков, натяжка цепи).

— приводной вал, хвостовой вал не запрессованы углем, шлаком и подшипниковые буксы не завалены.

— привод заземлен

— оборудование КИПиА (КТВ, наличие выключающих канатов) без повреждений.

И только после этого производить запуск конвейера.

Конвейер допускает пуск и остановку под нагрузкой. Перед запуском произвести визуальный осмотр конвейера и произвести запуск.

Если конвейер не запустился надо освободить часть нагруженной цепи оттранспортируемого материала и произвести запуск.

3.2. Наблюдение за работой конвейера

Конвейер не требует постоянного надзора при транспортировании шлака при условии правильного монтажа, оборудования мест перегрузки.

Вмешательство в работу конвейера необходимо только в случае срабатывания аппаратуры контроля и т.д.

Поддержание конвейера в работоспособном состоянии проводится путем осуществления системы технического обслуживания.

3.3. Работа на реверс.

Реверсирование конвейера допускается только в редких случаях и по согласованию с мастером котельной.

Реверс следует производить: первым включение убрать слабину цепи, а далее уже постоянным включением производить перемещение цепи.

3.4. Укорачивание вытянутых цепей.

Для укорачивания цепей необходимо произвести следующие:

— разобрать электросхему;

— ручной талью стянуть цепь и разъединить ее на приводе;

— ослабленную цепь укоротить путем уборки четного количество колец.

4. Техническое обслуживание. Плановый текущий ремонт и устранение

возможных неисправностей.

Таблица 2

Наименование

работы или

наименование

неисправности или

отказа, их внешние

признаки.

Технология выполнения работы,

требование к исправному

состоянию.

Признаки

технологического

состояния конвейера,

определяющая

необходимость

проведения

дополнительных работ

по ТО.

Проверка состояния съемников цепи.

Осмотрите съемники цепи.

Допустимый износ поверхностей снимающих цепь не более 8 мм.

Съемники при необходимости заменить.

Износ снимающих цепь поверхностей более 8 мм на каждую поверхность.

Проверка работоспособности двигателя в начале и в течении смены.

Наличие повышенной вибрации и температуры, стука при работающем электродвигателе.

Проверка крепления головки концевой.

Проверьте угол наклона и прочность закрепления стоек. Угол наклона должен соответствовать паспорту крепления. Проверьте крепление анкеров.

Смещение стойки при ударе по ее вершине кувалдой массой 4кг.

Проверка состояния рештачного става и скребковой цепи.

Необходимый инструмент: ключи Допустимый прогиб днища рештака не более

15 мм, наличие сквозного отверстие рештака, допускаемый прогиб скребков до 40 мм, провисание сбегающей ветви цепи у звездочки не более 200 мм.

Проверка надежности крепления редуктора к раме.

Подтяните гайки, крепящие редуктор к раме.

Проверка надежности крепления переходки к двигателю и редуктору.

Подтяните болты крепления переходки к двигателю и редуктору.

Проверка уровня масла в редукторе

Вывернете пробку в редукторе, щупом проверьте уровень масла.

Уровень масла должен быть

между рисками.

Доливка при уровне ниже крайней метки на щупе.

Пополнение смазки в подшипниках электродвигателя.

Введите смазку шприцом.

Нагрев подшипниковых узлов при работе.

Замена масла в редукторе.

Открутите щуп, промойте его в масле. Открутите сливную пробку редуктора, слейте отработанное масло в специальную емкость.

Закрутите сливную пробку, залейте чистое масло.

Полная замена масла 1 раз в месяц.

Пополнение смазки в подшипниках концевой головки.

Открутите пробку на крышке корпусов подшипников. Убедитесь в наличии смазки, при необходимости заправьте смазкой.

Установите крышки и закрепите их.

Подшипниковые узлы при работе нагреваются.

Замена съемника цепи.

Разобрать електросхему.

Рассоедините цепь. Разьедените цепь. Снимите съемник.

Ремонт редуктора.

Слейте из редуктора масло в специальную емкость. Отверните болты крепления боковых и торцевых подшипников. Снимите крышки. Вывернете щуп.

Отверните болты крепление половин редуктора. Снимите верхнюю половину корпуса редуктора. Разобранные детали промойте в керосине и протрите насухо. Все уплотнения, манжеты и вышедшие из строя детали замените новыми. При сборе редуктора отрегулируйте набором прокладок А осевой люфт вала- шестерни в подшипниках в

пределах 0.1-0.5 мм. Совмещение зубчатых венцов в конической паре отрегулируйте набором прокладок

Б до совмещение поверхности конического колеса с коническим торцом вала шестерни.

Отрегулируйте зазор в подшипниках конического колеса и величину бокового зазора между конической шестерней и зубьями колеса прокладками Б и Г, осевой люфт промежуточного вала должен быть 0,1-0,5 мм. Боковой зазор в зацеплении должен быть 0,275-

0,642 мм. Правильно отрегулированная пара должна вращаться без заедания. Нельзя допускать осевого люфта ритцеля, а также больших боковых зазоров пары, так как при этом нарушается нормальная работа гидромуфты и появляется повышенный износ и нагрев зубчатой пары. Соберите редуктор в обратном порядке.

Ремонт барабана концевой головки. а) демонтаж. б)разборка и сборка барабана концевой головки.

Рссоедените цепь на концевой головке. Отверните болты М16 крепления планок к раме. Снимите планки. Произведите замену концевого барабана на резервный.

Соедините цепь Проверьте правильность сборки цепи включением электродвигателя на два полных оборота цепи по конвейеру.

Отверните болты крепление крышки. Снимите крышки.

Отверните болты крепления торцовых шайб. Спрессуйте корпуса с подшипниками.

Разобранные детали промойте в керосине и протрите насухо. Все уплотнения, манжеты, а также вышедшие из строя детали замените новыми. Смажьте детали

в)монтаж барабана концевой головки. солидолом. Сборку производить в обратной последовательности.

В пазы боковин рам установите барабан. Закрепите накладки к раме концевой головки болтами.

Соедините цепь. Проверьте правильность сборки цепи включением электродвигателя на два полных оборота цепи по конвейеру.

Поломан зуб шестерни.

Неравномерные резкие стуки в редукторе или нагрев двигателя.

Отверните болты крышки смотрового люка. Осмотрите состояние зубьев шестерен. При выкрашивании хотя бы одного из зубьев производите замену.

Предельное состояние: выкрашивание одного или нескольких зубьев колес и шестерней редуктора.

Проскальзывание одной из цепей на звездочке. Перекос скребков у привода.

Рассоедините цепь. Снимите цепь со звездочки и уложите снова, устранив перекос скребков.

Натяните и соедините цепь.

Наличие излома зубьев.

Порыв цепи, перекос скребков, выход цепи из направляющих.

Коротким (на 1-2 зуба звездочки) включением электродвигателя на реверс натяните цепь. Разобрать электросхему. Разъедините цепь, открутив болты и гайки. Ослабьте цепь до места порыва. Замените вышедшую из строя часть. При порыве холостой ветви конвейера предварительно демонтируйте верхний рештак над местом обрыва. Натяните скребковую цепь у приводной головки подходящим отрезком цепи. Установите рукоятку в положении «Вперед».

Износ или деформация рештаков, появление сквозных отверстий.

1) Замена верхнего рештака.

Снимите борта, рассоедините цепь. Откройте затворы, соединяющие рештак с другими рештаками. Снимите неисправный рештак и замените его, сборку произвести в обратной последовательности.

2) Замена нижнего рештака.

Снимите верхний рештак.

Рассоедините нижнюю ветвь цепи. Вдвиньте концы цепи в смежные рештаки. Замените нижний рештак. Производите сборку в обратном порядке.

Поломан подшипник барабана концевой головки.

Отверните болты крепление крышки. Снимите крышки.

Отверните болты крепления торцовых шайб. Спрессуйте корпуса с подшипниками.

Разобранные детали промойте в керосине и протрите насухо. Все уплотнения, манжеты, а также вышедшие из строя детали замените новыми. Смажьте детали солидолом. Сборку производить в обратной последовательности.

Предельное состояние: неравномерные резкие стуки в барабане концевой головки, заклинивание барабана.

СОСТАВИЛ:

Мастер участка № 2

Д.О. Данилкин

СОГЛАСОВАНО:

Зам. Директора

Обособленного подразделения

Начальник ПДО Т.А. Зауэр

РАЗРАБОТАЛ:

ПОДПИСЬ: Ф. И. О.:

Мастер участка № 2

Д.О. Данилкин

СОГЛАСОВАНО:

Зам.директора Обособленного подразделения –

Начальник ПДО

Т.А. Зауэр

Главный специалист по ПБ

Е.Р. Липина

Начальник участка № 2

Н.В. Марыгина

ОЗНАКОМЛЕНЫ:

9. Габаритные размеры, мм, не более

— длина

— ширина

— высота

1077

*Допускается применение масел со следующими характеристиками:

— кинематическая вязкость при температуре 100ºС, мм 2 /с – ≥ 10

— температура застывания, не выше – минус 40 ºС

— температура вспышки – плюс 128 ºС

2СР70М, конвейер шахтный скребковый — каталог продукции

КОНВЕЙЕР ШАХТНЫЙ СКРЕБКОВЫЙ

2СР70М

Предназначен для доставки угля, горной массы и материалов по участковым горным выработкам с грузопотоком дро 700т/ч в очистных забоях при комбайновой широкозахватной или буровзрывной выемке на пластах не менее 0,9м. Криволинейность транспортной трассы до 0,5м на длине 50м, угол транспортирования до 35 ° при отсутствии скатывания кусков угля, поперечный наклон забоя (падение-восстание) до 8 °.

Число и расположение рабочих цепей рабочего органа — две в боковых направляющих; тип цепи — круглозвенная. Тип привода конвейера — двухдвигательный двухсторонний. Тип гидромуфты — предохранительная ГПВ400У.

Источник

Конвейер шахтный скребковый 2СР70М-05

Конвейер предназначен для доставки угля и горной массы в очистных забоях на пластах мощностью не менее 0,8м и участковых горных выработках, а также для выполнения вспомогательных работ (доставка леса, оборудования).

Конвейер также предназначен для использования в котельных, сельском хозяйстве, строительстве и других отраслях промышленности.

Основные технические характеристики конвейера шахтного скребкового 2СР70М-05

| Параметр | Значение |

|---|---|

| Длина в поставке, м | 100 |

| Производительность, т/мин., т/час., не менее |

при V = 1,0 м/с 5,8 (350) |

| Скорость движения скребковой цепи, м/с | 0,77±0,05 |

| Число электродвигателей | 1 |

| Расположение приводных блоков | одностороннее |

| Тип электродвигателя | ВРП225МК4 или 2ЭДКОФ250М4 |

| Напряжение электродвигателя, В | 380, 660, 1140 |

| Номинальная мощность электродвигателя, кВт | 45, 55 |

| Число и расположение цепей | Две в направляющих |

| Тип цепи (калибр, шаг, класс прочности) | круглозвенная 18´64 класс С |

| Высота боковины рештака, мм | 230 |

| Длина рештака по боковинам, мм | 1536 |

| Ширина рештака по боковинам, мм | 460 |

| Полный средний ресурс рештачного става, тыс.т. не менее при транспортировании угля при транспортировании антрацита или горной массы |

300 150 |

| Масса комплекта поставки при длине 100м, т | 16,7 |

Комплект поставки конвейера шахтного скребкового 2СР70М-05 (длина 100м)

| Наименование | Кол-во в комплекте |

|---|---|

| Привод 2СР70М-05 | 1 |

| Гидромуфта ГПВ-400У с ЗИП | 1 |

| Электродвигатель ВРП225МК4 55кВт/1500об., 380/660 или 660/1140В | 1 |

| Головка концевая 2СР70М.05.03.000 | 1 |

| Рештак 2СР70М.05.00.200 | 126 |

| Цепь скребковая 2СР70М.05.00.150 | 210 |

| Борт 2СР70М.00.500 | 126 |

| Комплект ЗИП | 1 |

| Паспорт, руководство по эксплуатации | 1 комплект |

Конвейер шахтный скребковый 2СР70МС-07

Конвейер шахтный скребковый 2СР70МС-07 предназначен для доставки угля, горной массы и материалов по участковым горным выработкам с грузопотоком до 700т/ч в очистных забоях при комбайновой широкозахватной или буровзрывной выемке на пластах не менее 0,9 м.

Криволинейность транспортной трассы до 0,5 м на длине 50 м, угол транспортирования до 35° при отсутствии скатывания кусков угля, поперечный наклон забоя (падение-восстание) до 8°. Конвейер также предназначен для использования в котельных, сельском хозяйстве, строительстве и других отраслях промышленности.

Основные технические характеристики конвейера шахтного скребкового 2СР70МС-07

| Параметр | Значение |

|---|---|

| Длина в поставке, м | 100, 150, 200 |

| Производительность, т/мин., т/час., не менее |

при V = 1,0 м/с 8,7 (525) |

| Скорость движения скребковой цепи, м/с | 1,00±0,05 |

| Число электродвигателей | 2 |

| Расположение приводных блоков | Двустороннее |

| Тип электродвигателя | ВРП225МК4 или 2ЭДКОФ250М4 |

| Напряжение электродвигателя, В | 380, 660, 1140 |

| Номинальная мощность электродвигателя, кВт | 55 |

| Число и расположение цепей | Две в направляющих |

| Тип цепи (калибр, шаг, класс прочности) | круглозвенная 18´64 класс С |

| Высота боковины рештака, мм | 230 |

| Длина рештака по боковинам, мм | 1536 |

| Ширина рештака по боковинам, мм | 595 |

| Полный средний ресурс рештачного става, тыс.т. не менее при транспортировании угля при транспортировании антрацита или горной массы |

525 260 |

| Масса комплекта поставки, при длине, — 100 м — 150 м — 200 м |

18,9 28 30,8 |

Комплект поставки конвейера шахтного скребкового 2СР70М-07

| Наименование | Кол-во в комплекте | ||

|---|---|---|---|

| 100 м | 150 м | 200 м | |

| Привод 2СР70М-07 | 1 | 1 | 1 |

| Гидромуфта ГПВ-400У с ЗИП | 2 | 2 | 2 |

| Электродвигатель ВРП225МК4 55кВт/1500об., 380/660 или 660/1140В | 2 | 2 | 2 |

| Головка концевая 2СР70М.05.03.000 | 1 | 1 | 1 |

| Рештак 2СР70М.05.00.200 | 126 | 190 | 252 |

| Цепь скребковая 2СР70М.05.00.150 | 210 | 310 | 410 |

| Борт 2СР70М.00.500 | 126 | 190 | 252 |

| Комплект ЗИП | 1 | 1 | 1 |

| Паспорт, руководство по эксплуатации | 1 комплект |

Конвейер шахтный скребковый тихоходный обезвоживающий КСТО-05

Предназначен для транспортирования и обезвоживания мокрого угля в очистных забоях и участковых горных выработках, в том числе опасным по газу и пыли.

Конвейер также предназначен для использования в котельных, сельском хозяйстве, строительстве и других отраслях промышленности. Конвейер сконструирован на базе стандартного конвейера 2СР70М-05. Понижение скорости с 0,77м/сек до 0,1 м/сек обеспечивается за счет применения понижающего редуктора фланцевого исполнения, который крепится к переходке (фонарю) привода 2СР70М-05.

Соединение выходного вала понижающего редуктора с валом быстроходным (ритцелем) стандартного редуктора 2СР70М.05 осуществляется посредством полумуфт.

Конвейер является универсальным, при демонтаже понижающего редуктора с электродвигателем и установке гидромуфты ГПВ-400У и электродвигателя 55кВт/1500об.мин. конвейер применяется как универсальный 2СР70М-05.

Конвейер выпускается в двух исполнениях: длиною до 35м. с электродвигателем 15кВт/1500об.мин. и длиною до 70м. с электродвигателем 30кВт/1500об.мин.

Источник

➤ Adblock

detector

Приступая

к работе с конвейером СР-70, необходимо

проверить состояние и исправность:

—

крепления болтовых соединений двигателей,

редукторов и т.п.;

—

тяговых цепей, скребков, рештаков;

—

крепление приводных и натяжных головок;

—

гидромуфт и средств пылеподавления;

—

наличие масла в редукторах и эмульсии

в турбомуфтах.

Запрещается

пуск в работу конвейера при:

—

не полностью собранных и закреплённых

рештаках;

—

незакрепленных приводных и натяжных

головках;

—

ненатянутой цепи;

—

открытых вводных коробках электродвигателей

и пускателей;

—

недостаточной смазке редукторов.

Во

время работы конвейера следить за

натяжением цепи. Натяжение цепи считается

нормальным, если при сбегании с ведущей

звёздочки цепь имеет провис не более

50-100мм. При ослаблении цепи необходимо

произвести её натяжение с помощью

натяжных устройств.

Во

время работы конвейера запрещается:

—

производить выравнивание рештаков;

—

надевать на звёздочки соскочившие цепи,

предохранительные кожухи и щитки;

—

выравнивать и направлять движение цепи

стойками, распилами, ломами и т.д.

Механический

ремонт конвейера СР-70 следует производить

только после отключения его от сети.

При этом на пускателе следует вывесить

плакат: «Не включать – работают люди».

6.1.3 Меры безопасностипри работе с пневматической буровой установкой

1.

Каждая пневматическая буровая установка

(далее пневмосверло) должна быть тщательно

осмотрена и проверена перед началом

работ.

2.

Перед началом работы необходимо до

включения пневмосверла проверить

исправность присоединения шланг к

компрессору, а после включения –

правильность вращения.

3.

В начале работы рекомендуется применять

короткий забурник и, пробурив 400-500мм,

заменить его инструментом нужной длины.

Затупившейся резец следует заменить

другим.

4.

В процессе работы необходимо постоянно

следить за состоянием пневмодвигателя,

редуктора и количеством масла в масленке.

5.

При перерывах в работе и при переноске

пневмосверла из одного забоя в другой

необходимо убрать его в сухое защищенное

место.

6.

По окончании работы компрессор должен

быть отключен.

7.

При работе сверлом необходимо применять:

—

индивидуальные средства защиты (рукавицы

для снижения уровня вибрации, респираторы,

очки);

—

индивидуальные средства защиты органов

слуха;

—

поддерживающие или подвесные устройства

для снижения веса сверла.

6.2 Основные типовые правила поведения (действия)работников шахты при авариях

1.

Все работники шахты должны твердо знать

правила поведения в аварийной обстановке,

места, где располагаются средства

противоаварийной защиты и самоспасения,

и уметь пользоваться ими.

2. Лица, находящиеся

в шахте и заметившие признаки аварии,

обязаны немедленно сообщить об этом

горному диспетчеру или сменному инженерно

– техническому работнику.

3. Все работники

шахты обязаны твердо усвоить основные

правила личного поведения при авариях.

6.2.1 Пожар (взрыв газа и (или) угольной пыли)

Внезапное

изменение направления вентиляционной

струи служит сигналом к выходу на

поверхность. При обнаружении дыма

необходимо включиться в самоспасатель

и двигаться по ходу вентиляционной

струи к ближайшим выработкам со свежей

струей воздуха, к запасным выходам.

Изменение направления вентиляционной

струи во время движения свидетельствует,

что пожар произошел в основных

воздухоподающих выработках или в

надшахтных зданиях воздухоподающих

выработок и произведено общешахтное

реверсирование вентиляционной струи.

В этом случае движение навстречу

реверсированной свежей струе воздуха,

не выключаясь из самоспасателя, необходимо

продолжать до ствола (шурфа, штольни).

При

обнаружении очага пожара, находясь со

стороны свежей струи воздуха, необходимо

включиться в самоспасатель (респиратор)

и начать тушение первичными средствами

пожаротушения. При горении электропусковой

аппаратуры, силовых кабелей необходимо

отключить подачу электроэнергии на

аварийные агрегаты.

При

пожаре в забое тупиковой выработки

необходимо включиться в самоспасатель

(респиратор) и начать тушение первичными

средствами. Если невозможно потушить

пожар имеющимися средствами, следует

выйти из тупиковой выработки на свежую

струю и отключить подачу электроэнергии

на механизмы. При этом в шахтах, опасных

по метану, вентилятор местного

проветривания должен работать в

нормальном режиме.

При

пожаре в тупиковой выработке на некотором

расстоянии от забоя, в котором находятся

люди, необходимо взять имеющиеся средства

пожаротушения и самоспасения

(самоспасатели, респираторы), а при

появлении дыма – включиться в них, и

следовать к выходу из тупиковой выработки,

приняв все возможные меры к переходу

через очаг и его тушению. Если перейти

через очаг невозможно и потушить его

не удалось, необходимо отойти от очага,

приготовить подручные материалы для

возведения перемычек (вентиляционные

трубы, доски, обаполы, спецодежда,

гвозди). Как только подачи воздуха по

вентиляционным трубопроводам прекратились,

следует установить, как можно ближе к

очагу пожара две – три перемычки, отойти

к забою и ждать прихода горноспасателей,

используя средства жизнеобеспечения:

сжатый воздух, респираторы пункта ВГС,

средства групповой защиты.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- Главная

- ГОРНО-ШАХТНОЕ ОБОРУДОВАНИЕ (ГШО)

- Запчасти

- Конвейер 2СР-70

- Конвейер шахтный скребковый 2СР-70 М — 0,7 ( 2СР70 )

Предназначен для доставки угля, горной массы и материалов по участковым горным выработкам с грузопотоком до 700т/ч в очистных забоях при комбайновой широкозахватной или буровзрывной выемке на пластах не менее 0,9 м.

- Описание

- Отзывы (0)

Описание

Комплект поставки конвейера шахтного скребкового 2СР70МС-07

|

Наименование |

100 м |

150 м |

200 м |

|

Привод 2СР70МС-07 |

1 |

1 |

1 |

|

Гидромуфта ГПВ-400У с ЗИП |

2 |

2 |

2 |

|

Электродвигатель ВРП225МК4 55кВт/1500об., 380/660 или 660/1140В |

2 |

2 |

2 |

|

Головка концевая 2СР70МС.03.000 |

1 |

1 |

1 |

|

Рештак 2СР70МС.05.00.200 |

126 |

190 |

252 |

|

Цепь скребковая 2СР70М.05.00.150 |

210 |

310 |

410 |

|

Борт 2СР70МС.00.500 |

126 |

190 |

252 |

|

Комплект ЗИП |

1 |

1 |

1 |

|

Паспорт, руководство по эксплуатации |

1 комплект |

Наше производство выпускает оборудование с 2007 года, оперативная доставка в любую точку России и СНГ собственным автотранспортом. Выполним монтаж либо шеф-монтаж по Вашему желанию, спец техника своя!

Не переплачивайте посредникам: Вы можете выгодно купить cкребковый конвейер СР 70 на прямую от производителя.

Сообщаем стоимость и технические данные в течении 20 минут, в зависимости от загруженности нашего конструкторского бюро.

Благодаря 4-ём складам готовой продукции в разных точках РФ, наша логистика дешевле и быстрее.

Склады готовой продукции размещены в четырёх крупных городах России. Благодаря этому наша логистика выгодней, чем у других.

Экономьте своё время и деньги

Если вы хотите заказать cкребковый конвейер СР 70 или просто получить консультацию, отправьте заявку в свободной форме нам на электронную почту:

331429@bk.ru

Или звоните нам по телефону: 8(4852) 33-14-29 многоканальный.

Производство cкребковых конвейеров СР 70 высокого качества по разумной цене за достаточно короткий срок.

Мы стараемся на нашем предприятии производить оборудование под контролем наших технологов и конструкторского бюро с последующим испытанием и проверкой.

Вы можете посетить наше производство, ознакомится с технологическим процессом, увидеть всё своими глазами.

Мы будем рады видеть Вас в числе наших почетных клиентов.

Давайте рассмотрим, что такое скребковый конвейер СР 70?

Производственный процесс на 100% зависит от работоспособности конвейера, поэтому, в случае неожиданной поломки все производство может пострадать, в следствие чего страдает и прибыль. Чтобы избежать таких последствий, рекомендуем своевременно обращаться к надежным поставщикам конвейерного оборудования. Наша команда компании «Ярославский Конвейер» оперативно изготовит для Вас транспортер. Сделает расчет стоимости исходя из запросов вашего производства и сложности изготовления.

Данное оборудование представляет собой шахтный скребковый конвейер. Его устанавливают на предприятиях по добыче горных масс и угля. Также применяется для транспортировки лесозаготовок и различного оборудования. У скребкового конвейера СР 70 широкая область применения, поэтому он может использоваться и в сельском хозяйстве, и на строительстве, и в котельных.

Принцип работы транспортера:

Тяговый орган приводится в движение при помощи привода, с электродвигателем и мотор-редуктором. В любых точках трассы можно производить загрузку и разгрузку конвейера. Возможно дистанционное управление конвейером. Для остановки есть специальные аварийные кнопки, а при обрыве цепи предусмотрена блокировка. Закрытая конструкция конвейера делает рабочий процесс экологичным, так как не допускает распространения перемещаемой продукции за пределы транспортерного короба. Перемещение груза может осуществляться как нижней, так и верхней ветвью.

По сравнению с ленточными транспортерами, скребковые отличаются более высокой пропускной способностью при меньшей площади поперечного сечения и относительно меньшем расходе энергии. Стоит отметить и большую экономию производственной площади, незначительную трудоемкость обслуживания, надежность в эксплуатации, а также отсутствие просыпания груза.

ВИДЕО О РАБОТЕ ОБОРУДОВАНИЯ

ЕЩЕ БОЛЬШЕ ВИДЕО НА НАШЕМ YOUTUBE КАНАЛЕ КОНВЕЙЕРНОЕ ОБОРУДОВАНИЕ

Возможное изготовление под Ваши параметры и размеры!

ОСНОВНЫЕ РЕГИОНЫ ДОСТАВКИ:

г. Санкт-Петербург, г. Новосибирск, г. Екатеринбург, г. Нижний Новгород, г. Казань, г. Челябинск, г. Омск, г. Самара, г. Ростов-на-Дону, г. Уфа, г. Красноярск, г. Пермь, г. Воронеж, г. Волгоград, г. Краснодар, г. Саратов, г. Тюмень, г. Тольятти, г. Ижевск, г. Барнаул, г. Ульяновск, г. Иркутск, г. Хабаровск, г. Ярославль, г. Владивосток, г. Махачкала, г. Томск, г. Оренбург, г. Кемерово, г. Новокузнецк, г. Рязань, г. Астрахань, г. Набережные Челны, г. Пенза,г. Липецк, г. Киров, г. Чебоксары, г. Тула, г. Калининград, г. Балашиха, г. Курск, г. Севастополь, г. Улан-Удэ, г. Ставрополь, г. Сочи, г. Тверь, г. Магнитогорск, г. Иваново, г. Брянск, г. Белгород, г. Сургут, г. Владимир, г. Нижний Тагил, г. Архангельск, г. Чита, г. Симферополь, г. Калуга, г. Смоленск, г. Волжский, г. Саранск, г. Курган, г. Череповец, г. Орёл, г. Вологда, г. Якутск, г. Владикавказ, г. Подольск, г. Грозный, г. Мурманск, г. Тамбов, г. Стерлитамак, г. Петрозаводск, г. Кострома, г. Нижневартовск, г. Новороссийск, г. Йошкар-Ола, г. Химки, г. Таганрог и в другие города Российской федерации и СНГ.

Отзывы от наших клиентов смотрите на нашем сайте ниже.

Выбирайте надежного и проверенного поставщика!

Обращайтесь, наше предприятие готово ДАТЬ СКИДКУ,

для того, чтобы быть первым поставщиком и

предложить самую выгодную стоимость для Вас!

сельском хозяйстве, и на строительстве, и в котельных.

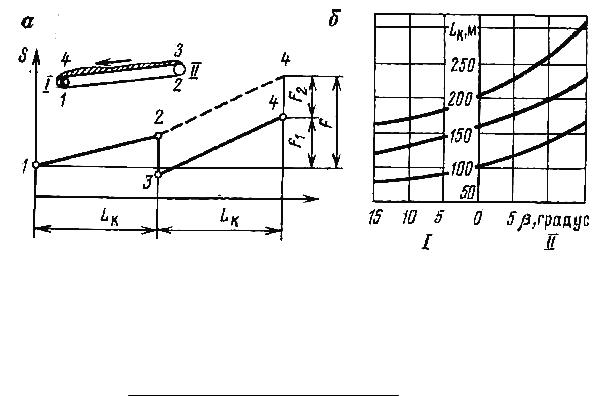

Рис. 16.5. Диаграмма натяжений тягового органа скребкового конвейера при установке головного и хвостового приводов (а) и график зависимости длины скребкового конвейера от угла его установки при различной производительности конвейера (б): I — доставка вверх; II — доставка вниз

При постоянной установленной мощности двигателя привода длина конвейера зависит от угла установки конвейера и его производительности. Подставив значения Wгр и Wпор из формул (16.1) и (16.2) и значение F из формулы (16.4) в формулу (16.3), можно определить длину конвейера (м) в одном ставе:

|

1000Nη |

(16.5) |

|

Lк = [2qт f1 cos β + q( f2 cos β ± sin β )]νkзап kg |

По графику зависимости длины конвейера LK от угла его установки β и производительности можно установить возможность применения конвейера в определенных условиях эксплуатации (рис. 16.5, б).

Монтаж скребкового конвейера необходимо выполнять в строгой последовательности. Сначала устанавливают головную приводную станцию, затем раскладывают рештаки, скребковую цепь и необходимое вспомогательное оборудование, далее размещают хвостовую станцию, соединяют между собой рештаки и натягивают цепи конвейера.

С целью проверки правильности монтажа конвейера осуществляют его пробный пуск. Кратковременными включениями производят осмотр цепи за ее полный оборот, затем обкатывают конвейер вхолостую в течение 30-50 мин. Если конвейер работает вхолостую нормально, то затем в течение двух суток осуществляют его обкатку при 50%-й нагрузке. В процессе приработки тщательно следят за работой всех сборочных единиц конвейера и устраняют возникающие дефекты.

Для контроля движения, исправности состояния и целостности цепей скребкового конвейера применяют магнитоиндуктивные датчики, устанавливаемые у приводной станции под холостой ветвью тягового органа. При обрыве 1 или 2 цепей в датчике нарушается равновесие магнитной системы, в результате чего подается импульс на отключение привода конвейера.

В процессе эксплуатации скребкового конвейера его техническое обслуживание, текущие ремонты и устранение возможных неисправностей и отказов производят в соответствии с Руководством по техническому обслуживанию и текущему ремонту оборудования с применением нарядов-рапортов.

Согласно системе ППР техническое обслуживание включает в себя ежесменное, ежесуточное, еженедельное и ежемесячное технические обслуживания, в которые входят работы по смазке, регулировке, очистке, осмотру и проверке состояния и действия всех сборочных единиц конвейера.

Например, 1-й ремонтный осмотр скребкового конвейера СПК301 производят после выдачи 40 тыс. т калийной руды, а 2-й — после выдачи 120 тыс. т руды. Плановые текущие ремонты данного конвейера выполняют в следующей последовательности: 1-й — после выдачи 240 тыс. т руды, 2-й — 360 тыс. т. Капитальный ремонт конвейера выполняют спустя 12 мес. работы или после доставки 480 тыс. т калийной руды.

Основные правила безопасности: перед запуском конвейера следует убедиться в исправности защитных кожухов привода и ограждений и подать предупредительный звуковой сигнал; рабочий пуск конвейера производят через 5—7 с после предупредительного звукового сигнала; не допускается работа конвейера с неправильно собранной тяговой цепью, скрученными отрезками цепи и деформированными скребками, с открытыми замковыми соединениями рештачного става, незатянутыми болтовыми соединениями привода. Все работы по ремонту и обслуживанию скребкового конвейера производят при выключенном и заблокированном пускателе.

16.4.Пластинчатые конвейеры

Впластинчатых конвейерах функции тягового органа выполняют 1 или 2 цепи, а функции несущего органа — образованное из стальных пластин грузонесущее полотно, закрепленное на тяговом органе. На пластинах закреплены ходовые ролики, которые в процессе работы конвейера перекатываются по направляющим.

Преимущества пластинчатых конвейеров: возможность транспортирования крупнокусковой абразивной горной массы; возможность установки конвейера по криволинейной трассе с малыми радиусами закругления и в выработках с большими углами наклона; меньшие, чем в скребковых конвейерах, сопротивления передвижению и расход энергии; возможность установки промежуточных приводов, что позволяет увеличить длину конвейера в одном ставе. Недостатки пластинчатых конвейеров: высокая металлоемкость и большая масса подвижных частей; сложная конструкция пластинчатого полотна и трудность его очистки от остатков влажной и липкой горной массы; невысокая надежность.

Устройство и основные сборочные единицы. Основными элементами пластинчатого конвейера (рис. 16.6, а) являются пластинчатое полотно 1, тяговая кольцевая цепь 2, ходовые ролики 3, передвигающиеся по верхним 4 и нижним направляющим 5, приводная станция, расположенная в головной части конвейера, и концевая натяжная станция.

Рис. 16.6. Поперечные сечения става рудного пластинчатого конвейера (а) и тяжелого пластинчатого питателя (б)

Форма поперечного сечения пластин может быть прямоугольной или трапецеидальной. Пластины выполняют штампованными из листовой стали толщиной 6—8 мм. В днище пластин выштамповывают ребра жесткости, которые удерживают груз от сползания на наклонных конвейерах. При сборке полотна отдельные пластины соединяют между собой внахлестку и закрепляют на цепи (обязательно каждую пластину). Длина пластины 200—400 мм.

К пластинам (через несколько штук) крепят с помощью коротких консольных или сквозных осей ходовые ролики, установленные на шарикоподшипниках и снабженные ребордами, обеспечивающими прохождение кривых радиусом 15÷20 м. Шаг установки роликов (в зависимости от назначения конвейера) принимается кратным шагу тяговой цепи и длине несущих пластин и составляет 1000—2000 мм.

Металлоконструкцию става конвейера собирают из отдельных секций, состоящих из верхних и нижних направляющих, закрепленных на опорных стойках.

Концевые приводная и натяжная станции пластинчатого конвейера принципиально аналогичны по конструкции станциям скребкового конвейера. На пластинчатых конвейерах возможна установка промежуточных приводов гусеничного типа, у которых на приводной цепи

закреплены кулаки, взаимодействующие со звеньями тяговой цепи конвейера. При установке промежуточных приводов длина пластинчатого конвейера в одном ставе может достигать 1200— 1500 м.

Типы пластинчатых конвейеров. В горно-рудной промышленности при подземной разработке крепких абразивных руд применялись опытные конструкции забойных пластинчатых конвейеров, предназначенных для доставки руды из-под навала, и аккумулирующие или магистральные пластинчатые конвейеры.

В забойных пластинчатых конвейерах грузонесущее полотно должно было обладать высокой прочностью и быть хорошо защищенным от попадания рудной мелочи на направляющие ходовых роликов. В качестве тягового органа использовали две цепи. Скорость движения полотна, находящегося под навалом, не превышала 0,2 м/с. Пластинчатые конвейеры, устанавливаемые в аккумулирующих или магистральных выработках, имели ширину полотна до 800 мм, скорость тягового органа 0,6— 0,7 м/с, техническую производительность до 500 т/ч. Для исключения просыпания рудной мелочи между пластинами рабочую поверхность пластинчатого полотна покрывали отрезками конвейерной ленты, которые крепятся к пластинам. Однако ввиду ненадежности работы, сложности монтажа и других недостатков пластинчатые конвейеры не нашли широкого применения при подземной разработке крепких абразивных руд.

Для транспортирования неабразивной мелкокусковой горной массы возможно применение пластинчатых конвейеров параметрического ряда, предназначенных для угольной промышленности: магистральные изгибающиеся конвейеры типа П — для выработок с углами наклона 0—24°; магистральные наклонные типа ПН — для прямолинейных выработок с углами наклона 24—35°. В угольных шахтах эксплуатировались пластинчатые изгибающиеся конвейеры П-65М, имеющие ширину полотна 650 мм и производительность до 300 т/ч.

Для равномерной подачи абразивной руды в дробилки и из-под дробилок применяют пластинчатые питатели (рис. 16.6,б) длиной 5—15 м, с несущим полотном шириной 1200—1800 мм, а иногда и более. Пластины полотна питателя — из износостойкой стали, литые, способные выдерживать большие нагрузки. В отличие от пластинчатых конвейеров в питателях пластинчатое полотно перемещается обычно по стационарно установленным верхним 6 и нижним 7 роликам, смонтированным на раме на подшипниках скольжения 8 и 9, к которым централизованно подается

смазка. Скорость движения пластинчатого полотна питателя 0,1—0,35 м/с, производительность

300—500 м3/ч.

Вопросы для самопроверки

1.Опишите основные конструкции тяговых цепей и объясните принцип передачи тягового усилия зацеплением.

2.Начертите основные схемы скребковых конвейеров, укажите основные сборочные единицы и объясните принцип действия скребкового конвейера.

3.Начертите принципиальную схему скребкового конвейера и изложите порядок его

расчета.

4.Укажите основные области применения скребковых конвейеров в горно-добывающей промышленности.

5.Объясните принцип действия пластинчатых конвейеров и укажите их области применения.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #