-

Классификация и структура систем управления станками

Управление

металлорежущими станками –

это воздействие на его механизмы и

устройства для

выполнения требуемого технологического

процесса

обработки заготовки с заданными

точностью,

производительностью и себестоимостью

обработки.

Управление

станком состоит из получения информации

о цели управления, о результатах

управления (перемещениях рабочих

органов, срабатывании различных

механизмов), анализа полученной

информации, выработки решения и

исполнения принятого решения.

Управление

станком может выполняться оператором

(вручную) или без его непосредственного

участия системой автоматического

управления.

-

Ручное управление станками

Управление

станком упрощается при

применении устройств

цифровой индикации и управления (УЦИУ).

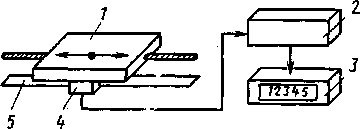

Схема самого простого УЦИУ показана

на рис. 1.1. При перемещении рабочего

органа

станка (стола, суппорта, шпиндельной

бабки) подвижная часть 5

измерительного

преобразователя

(ИП),

связанная с рабочим органом,

проходя относительно неподвижной части

4

ИП,

преобразует перемещение в пропорциональное

ему число импульсов, которые поступают

в счетчик 2 и индицируются на цифровом

табло 3.

Начало

отсчета может быть совмещено с любой

точкой контролируемого перемещения

путем

установки счетчика на нуль. В качестве

ИП

в УЦИУ применяются импульсные

фотоэлектрические

ИП со штриховыми шкалами, а также фазовые

ИП (сельсины и индуктосины).

Рис. 1.1. Схема

устройства цифровой индикации

УЦИУ

классифицируют по следующим уровням

автоматизации станков:

а)

измерительный уровень, когда УЦИУ

выполняет

только функции отсчета перемещений;

б)

уровень выдачи рекомендаций оператору

станка,

когда УЦИУ осуществляет функцию

предварительного набора перемещений.

В этом случае оператор набирает требуемые

величины перемещений рабочих органов,

а затем перемещает

их вручную до достижения нулевых

показаний на цифровом табло УЦИУ;

в)

уровень выдачи оператору рекомендаций,

записанных

в рабочей программе, когда на цифровом

табло по программе высвечиваются

требуемые значения и направления

перемещения и оператор вручную их

отрабатывает;

г)

управляющий уровень, когда УЦИУ выполняет

функции предварительного набора

перемещений

и их автоматической отработки. Оператор

в этом случае только нажимает на кнопку,

а станок отрабатывает заданные

перемещения.

При этом команды позиционирования

выдает

УЦИУ;

д)

управляющий программный уровень, когда

УЦИУ работает автоматически по программе,

т. е. выполняет функции, аналогичные

функциям устройства числового программного

управления.

Кроме режимов

работы, отвечающих разным уровням

автоматизации, УЦИУ может иметь также

и другие режимы, например записи

программы, самодиагностирования и т.

д.

По функциональным

возможностям УЦИУ разделяют на две

группы:

а) УЦИУ общего

назначения без ориентации их

технологических функций на определенную

группу станков, выполняющие только

простейшие функции цифрового отсчета

величин перемещений;

б) УЦИУ, функционально

ориентированные на определенный тип

станков.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

30.03.2015288.26 Кб11УП.doc

- #

- #

- #

- #

30.03.201544.89 Mб47Управление земельными ресурсами Кухтин П.В..pdf

- #

- #

- #

- #

- #

- #

Эксплуатационные качества станка, в частности его производительность, удобство и простота обслуживания и надежность работы, в большой степени зависят от того, насколько удачно сконструирована система управления им. В соответствии с характером выполняемого станком процесса и обусловленной этим конструкции станка система управления распадается на ряд цепей. Соответственно выполняемой функции одни из цепей управления должны быть независимы от остальных, другие должны быть взаимно связаны — сблокированы.

Система управления и защиты фрезерного станка в целом представляет нередко сочетание механических, электрических и электронных, гидравлических, пневматических устройств, причем иногда в одном станке используются почти все эти средства.

Степень автоматизации системы управления колеблется в современных станках в пределах между вполне автоматизированным управлением, когда станок после пуска работает без всякого участия рабочего в управлении, и полностью ручным управлением («ручные» станки). Общая тенденция современного станкостроения направлена в сторону автоматизации все большего количества операций управления и максимального упрощения остальных операций, выполняемых вручную.

Решающее значение приобретают в станкостроении системы автоматического управления — централизованная (независимая, или система временного контроля) и система путевого контроля (зависимая). В системах первого типа команда на управление исполнительным органом выполняется независимо от его положения и от того, выполнена ли предыдущая команда. В системах путевого контроля команда исполнительным органом выполняется в зависимости от его положения.

Возрастает также число станков с программным управлением, т. е. с принудительным автоматическим осуществлением цикла по определенному закону посредством сменного элемента или элементов, задающих этот закон. Для этой цели может быть применен, например, барабан, сходный с контроллерным. На поверхности барабана прикреплены медные полоски, каждая из которых при вращении его замыкает соответствующую электрическую цепь, выполняющую определенную функцию управления. Вместо такого барабана можно применить также перфорированную ленту или карту, магнитную ленту, ленту (пленку) с оптической записью и т. д. Все более широкое применение получают системы числового программного управления.

Важное значение приобретает задача автоматизации управления при проектировании новых моделей станков в связи с широким распространением скоростных методов обработки металлов резанием, что требует уменьшения вспомогательного времени на управление станком. Это необходимо учитывать при разработке системы управления для станков новых моделей всех типов.

К системе управления станком предъявляются следующие требования.

Безопасность управления станком

Для обеспечения безопасности и охраны здоровья рабочего органы управления должны быть сконцентрированы и расположены в удобных зонах управления, а если нужно, и дублированы, чтобы рабочему не приходилось много ходить вокруг станка.

Необходимо избегать такой конструкции управления, при которой некоторые из органов управления вращаются во время работы станка.

Электрические кнопки и поворотные переключатели должны быть утоплены в крышке или защищены стенкой, кольцами и т. п.; это требование не относится к кнопкам «Стоп».

Для предупреждения аварий, которые могут быть вызваны неудачной конструкцией системы управления или ошибками рабочего, применяют следующие меры:

- фиксируют органы управления в каждом из занимаемых ими положений;

- блокируют механизмы управления, т. е. создают такие связи между отдельными цепями управления, которые делают невозможным одновременное включение двух несовместных движений, включение лишь одной или нескольких определенных цепей (например, включение подачи стола фрезерного станка при неподвижном шпинделе или выключение шпинделя при продолжающейся подаче стола);

- ставят ограничители пути установочных перемещений;

- используют сигнальные устройства.

При обработке радиоактивных и токсических материалов необходимо применять дистанционное управление и специальные меры по технике безопасности.

Легкость и удобство манипулирования ручными органами управления

При компоновке постов управления и размещении маховичков, рычагов, ручек, поворотных рукояток, кнопок и других органов управления необходимо учитывать физиологические факторы человека. Необходимая для управления сила на рукоятках и маховичках механизмов передвижения не должна превышать 80 н, а при возможности производить эти передвижения также механическим путем — 160 н. Если возможно, лучше принимать для предельной силы значение 60-65 н, а если операция управления производится часто, — 40-45 н.

Важными факторами удобства и легкости управления являются размеры, форма и расположение той части органа управления, за которую рабочий берется рукой, и зона, в которой расположены органы управления станком.

Если органы управления, перемещаясь во время работы станка вместе с узлом, на котором они установлены, уходят от рабочего в неудобную Для управления зону, то следует дублировать органы управления для аварийной остановки станка; необходимо также дублировать по крайней мере важнейшие органы управления. Эта задача решается удобнее всего применением подвесных кнопочных станций (постов).

Быстрота управления станком

На операцию управления должно затрачиваться тем меньше времени, чем чаще она производится.

Мнемоничность управления

Мнемоничность управления достигается прежде всего согласованием направления движения руки с направлением движения управляемой части станка, в соответствии с правилами ГОСТа 9146-59, «Направление движений в станках». В нем регламентированы направления движений органов управления для осуществления ручных или механизированных движений перемещаемых элементов станка, связанных с установкой взаимного расположения обрабатываемой заготовки и инструмента.

Степень мнемоничности управления зависит от числа органов управления, которыми должен манипулировать рабочий при обслуживании станка: запоминание управления тем труднее и затраты времени на переключения тел: больше, чем больше количество органов управления. Понятна поэтому общая тенденция современного станкостроения в сторону уменьшения этого количества. Наилучшей в этом отношении является такая система, при которой для переключений приходится действовать лишь одним органом управления или при кнопочном управлении нажимать одну кнопку.

Другой путь сокращения количества органов управления станком — сосредоточение, например, в одной рукоятке или маховичке нескольких различных, но одноименных или родственных функций. Объединение управления разноименными функциями в одном органе допустимо, если система управления автоматизирована настолько, что ошибки управления практически исключены.

Точность системы управления станка

Точность перемещений, производимых различными органами управления, может быть весьма различной. В одних случаях достаточна точность, измеряемая миллиметрами (например, при установке суппорта продольно-строгального станка на поперечине), в других необходимая точность перемещений измеряется микрометрами (например, на координатно-расточных станках).

В каждом конкретном случае необходимую точность работы цепи управления следует определить исходя из ее назначения и выполняемой ею функции.

Выбор системы управления станком и ее конструкция

Система управления станка слагается из цепей независимых или сблокированных. Каждая из этих цепей выполняет в станке определенную функцию и состоит из: а) управляющего органа (элемента), получающего в должный момент цикла команду от датчика; б) элементов и передач, назначением которых является передача команды, полученной управляющим органом, исполнительному органу, производящему необходимое движение управления; эта передача сопровождается обычно преобразованием перемещения управляющего органа по величине и по направлению, а одновременно и силы, приложенной к этому органу; в) исполнительного органа.

Датчиком команды может быть рука или нога рабочего, обслуживающего станок; упор, движущийся вместе со столом, салазками и т. п.; кулачок на распределительном валу автомата; копир в форме модели, эталона или графического шаблона («чертежа») и т. д.

Для передачи команды исполнительному органу цепи управления используются механические элементы и передачи, аппаратура электрическая, электронная, гидравлическая и пневматическая в самых разнообразных сочетаниях.

Исполнительный орган цепи управления, осуществляющий требуемое перемещение соответствующей части станка, имеет в большинстве случаев форму механического элемента (рычага, рейки, вилки), например движения исполнительных органов фрезерного станка. Иногда его функцию выполняет масло под давлением или сжатый воздух, непосредственно воздействуя на перемещаемую часть.

Если проектируемый станок предназначается для крупносерийного или массового производства, то управление им должно быть, как правило, полностью или почти полностью автоматизировано: станок должен быть сконструирован как автомат или полуавтомат.

Применяя различного рода автоматизирующие элементы или устройства, иногда очень несложные, можно сократить число операций управления, выполняемых вручную, до минимума, а иногда и превратить неавтоматический станок в полуавтомат или автомат.

Наивыгоднейшую степень автоматизации управления проектируемого станка можно установить в каждом отдельном случае, сопоставляя обусловленное автоматизацией осложнение конструкции, а отсюда увеличение трудоемкости, себестоимости, иногда и уменьшение эксплуатационной надежности станка, с одной стороны, с достигаемыми этой автоматизацией экономическим эффектом и облегчением обслуживания, с другой.

Автоматические остановы в конце обработки в большинстве случаев целесообразны, а иногда и необходимы (например, в сверлильных станках — при сверлении и нарезании глухих отверстий) и удорожают станок, как правило, незначительно.

Трудности представляет и следующий этап — выбор наиболее рациональной конструкции системы управления, что обусловлено разнообразием возможных комбинаций средств механики, электротехники, электроники, гидравлики и пневматики при решении этой задачи. Можно, например, спроектировать систему вполне автоматического управления, используя только механические элементы и передачи, как это сделано во многих современных токарно-револьверных автоматах.

Гидравлические системы управления заслуживают предпочтения, когда проектируемый станок должен иметь гидравлический привод для подачи или для главного движения: в таких случаях не потребуется ставить насосный агрегат для обслуживания одной лишь системы управления.

Электрические, гидравлические, электрогидравлические и электропневматические системы очень удобны для дистанционного управления станками.

Для многомоторных станков электрическое управление обычно наиболее удобно. Возможности его чрезвычайно широки и непрерывно возрастают. В настоящее время можно, например, синхронизировать управление двумя копировально-фрезерными полуавтоматами так, что по одному и тому же копиру один из них будет изготовлять правый, другой в то же время левый штампы.

Применение пневматики в системах управления ограничено прежде всего необходимостью наличия пневматической сети в цехе, где будет установлен станок

Механические системы управления и их основные элементы

Система управления может быть построена так, что для перехода от одного числа оборотов к какому-либо другому (или от одной подачи к какой-либо другой) необходимо пройти через все промежуточные числа оборотов (или подачи). Недостатки таких систем последовательного переключения скоростей — большая затрата времени на переключения, чем при других типах механизмов управления, большой износ зубьев колес с торцов — в коробках с передвижными блоками и износ кулачков — в коробках с кулачковыми муфтами.

Этих недостатков нет в системах избирательного, или селективного переключения, которые позволяют перейти от одной скорости к произвольной другой, минуя все промежуточные скорости (числа оборотов, подачи).

Еще большее сокращение времени на переключение достигается при применении систем управления с предварительным набором (выбором) скорости, или преселективных систем.

Всем трем названным системам переключения присущ тот недостаток, что если торцы зубьев передвижных блоков колес или кулачков (зубьев) сцепных муфт упрутся в торцы зубьев или кулачков сопряженных деталей при включенных валах коробки, то произвести переключение невозможно. В подобных случаях приходится сообщать валам коробки небольшой поворот — вручную, или от толчковой кнопки, или, наконец, посредством толчковых включений фрикционной муфты, если она имеется; все это связано с лишней затратой времени.

Выбор типа системы управления зависит главным образом от того, как часто приходится производить переключения, следовательно, насколько управление будет утомительно для рабочего и насколько велика Доля вспомогательного времени на переключения чисел оборотов, подач и т. д., в общем штучном времени.

Органы ручного управления и педали

Формы органов ручного управления, применяемых в современных станках, довольно разнообразны; наиболее распространенные маховички со спицами и без спиц, вращающиеся рукоятки, ручки рычагов управления, кнопки поворотные — нормализованы (нормали машиностроения МН 4-58 — 12-58); их следует применять. Во всех случаях, где особые условия не требуют специальных форм этих органов.

Съемные органы управления, вообще говоря, нежелательны — они нередко теряются. Однако иногда их приходится применять, например, с целью взаимной блокировки этим простейшим способом несовместных движений управления.

Как уже упоминалось, крайне нежелательно допускать вращение маховичков и рукояток во время работы станка, особенно при быстрых ходах, когда и эти органы управления вращаются быстро, что представляет опасность для рабочего; маховичок должен автоматически (например, пружиной) отсоединяться от валика, на котором он сидит, на все время автоматического движения управляемой им части станка.

Ножное управление используется в станках значительно реже ручного. Чаще всего педали служат для управления зажимными устройствами, например пневматическими или электрическими патронами, так как при снятии обработанной детали и загрузке новой заготовки нередко бывают заняты обе руки рабочего.

Передачи от управляющего органа к исполнительному механизму

Исходное движение управляющего органа в большинстве случаев вращательное, движение управляемого элемента или части станка — чаще прямолинейное, чем вращательное. Поэтому в цепях управления используются все механические передачи, при помощи которых вращательное или, реже, прямолинейное движение преобразуется в иное прямолинейное или во вращательное.

Из механических передач чаще других применяются рычажные, реечные и винтовые передачи, в системах однорычажного управления кулачковые, кулисные и мальтийские механизмы.

Основное достоинство реечной передачи — возможность произвольного расположения рейки в плоскости реечного колеса или зубчатого сектора, сцепляющегося с рейкой; это позволяет перемещать деталь, связанную с рейкой, в любой плоскости. Одно и то же реечное колесо можно вводить в зацепление с несколькими рейками, как это может понадобиться в избирательных системах управления; при этом становятся ненужными специальные блокирующие элементы. Для примера на рис. 1 показано устройство управления коробкой скоростей, которая имеет пять передвижных деталей на двух параллельных валах — два двойных блока и три зубчатых колеса. Перемещения их производятся тремя рукоятками 6, 7 и 8, которые укреплены на одной общей оси и при помощи зубчатых секторов могут передвигать в осевом направлении пять тяг 1-5 с вилками, по числу передвижных элементов коробки.

Рис. 1. Применение реечных передач в механизме управления коробкой скоростей

Недостаток этого решения — «многорычажность», делающая в данном случае управление недостаточно удобным. Передача винтом с гайкой особенно удобна для точных перемещений. Комбинируя ее с сильно редуцирующей передачей, можно сделать очень малые, измеряемые микрометрами перемещения от руки, требуемые, например, при периодической подаче на глубину резания в шлифовальных станках. Достоинство винтовой передачи заключается в том, что она позволяет создать в конце цепи управления большую силу, необходимую, например, для перемещения тяжелого узла станка без включения в эту цепь промежуточных передач. Иногда имеет значение то обстоятельство, что реечная передача позволяет перемещать соответствующий узел станка быстрее, нежели винтовая. Это различие между обеими передачами исчезает, если применить винт большого шага (рис. 2).

Передачи мальтийские (см. мальтийский механизм), цевочные, кулачками и неполнозубыми колесами удобны для управления посредством одного маховичка или рукоятки несколькими передвижными блоками колес, муфтами и т. д.

Для переключения скоростей шпинделя или подач широко используется простейший рычажный механизм в виде валика с вилкой, на наружном конце которого закреплены рукоятка, маховичок и т. п. Вилка связана с перемещаемой деталью лишь в осевом направлении и не мешает ей вращаться. При повороте рукоятки вилка переводит муфту или блок вдоль валика в должное положение. Если путь перемещения велик, то во избежание перекосов вилки необходимо предусмотреть для нее направляющую, например, в виде планки, круглых стержней, шлицевого (зубчатого) валика.

Рис. 2. Деталь управления передвижным блоком колес коробки подач продольно-строгального станка

Многорычажные и однорычажные (однорукояточные) системы управления

Цепи управления деталями одного и того же узла можно сделать независимыми друг от друга. Подобное решение приводит обычно к громоздкой многорычажной (многорукояточной) системе управления, неудобной для обслуживания станка, неэкономичной в отношении затрат времени на управление и утомительной для рабочего.

Значительно лучше их однорычажные (однорукояточные) системы, в которых каждый узел управляется при помощи лишь одного-двух ручных органов. Такие системы представляют одну из характерных тенденций конструирования современных станков, в которых операции ручного управления играют еще существенную роль. Механизмы однорычажного управления получаются нередко довольно сложными и дорогими. Поэтому при проектировании нового станка нужно сопоставить варианты обеих систем управления и оценить, насколько оправдывается осложнение конструкции и удорожание станка эксплуатационными преимуществами и экономическими выгодами, достигаемыми при однорычажной системе управления.

Если машинное время операции исчисляется многими часами, то экономия секунд или немногих минут при выполнении операций ручного управления не играет роли; в подобных случаях однорычажное управление может быть оправдано стремлением предупредить возможность такой ошибки при наладке или обслуживании станка, которая могла бы повлечь за собой брак обработанной детали. Напротив, однорычажная система заслуживает предпочтения перед многорычажной во всех случаях, когда оператору приходится манипулировать органами ручного управления сравнительно часто, как, например, при работе на станках средних и малых размеров. Наиболее распространенные системы однорычажного управления можно разделить на две основные группы:

- Однорычажные системы управления с постоянными связями между органом управления и управляемыми деталями. Все перемещения последних осуществляются за счет выбранной структуры и конструкции цепи управления. В этих цепях широко используются барабанные и плоские кулачки, кулисные передачи, мальтийские механизмы, а также гидравлические, пневматические, электрогидравлические и другие устройства.

- Однорычажные системы управления, в которых один и тот же управляющий орган можно связывать с несколькими различными цепями управления. Управляющий орган принимает в таком случае форму рычага или маховичка, который переставляется вдоль своего валика, форму шаровой рукоятки с неизменным центром вращения и т. п.

Принципы конструирования систем однорычажного управления поясняются приведенными ниже примерами.

В конструкции по рис. 3 рукоятку 3 можно поворачивать как в горизонтальной плоскости вместе с валиком 4, так и в вертикальной, вокруг пальца 1. При повороте ее в горизонтальной плоскости длинное колесо 10, составляющее одно целое с валиком 4, передвигает ползун с рейкой 11 и вилкой, и трехвенцовый блок 12 перемещается вдоль валика 9 вправо или влево. Если поворачивать рукоятку 3 в вертикальной плоскости, валик 4 перемещается вверх или вниз, круглая рейка 8 поворачивает зубчатое колесо 7 с валиком 6, на котором оно закреплено. Вилка 14, заклиненная на валике 6, перемещает при этом вдоль валика 5 двойной блок 13. Шесть вырезов в планке (селекторе) 2 соответствуют шести ступеням скорости, которые дают все возможные комбинации рабочих положений тройного и двойного блоков. Когда рукоятка 3 находится вне этих вырезов, оба блока занимают нейтральные положения.

Рис. 3. Пример системы однорычажного управления станком

На рис. 4 показана схема устройства однорычажной системы управления 16 ступенями скорости шпинделя фрезерного станка. Числа оборотов шпинделя переключаются здесь посредством четырех передвижных двойных блоков колес α, b, c и d. Для построения разверток кривых на барабанах 1 и 3, из которых первый управляет блоками колес с и d, а второй — блоками α и b, достаточно располагать структурным графиком коробки скоростей, который наглядно указывает порядок переключений. Пользуясь таким графиком, легко построить развертки канавок на управляющем барабане, как это сделано для данной коробки на рис. 5.

Рис. 4. Пример системы однорычажного управления с барабанными кулачками и мальтийской передачей

Размеры X, Y, Z и т. д., ширина и форма канавок определяются соответственно величинам путей перемещения блоков, диаметрам роликов, которые входят в канавки, и т. д.

В конструкции по рис. 4 валы обоих барабанов связаны мальтийской передачей 5-4 с четырехпазовым крестом. Таким образом, барабан 1, управляющий блоками c и d, делает полный оборот за каждые четыре оборота барабана 3, который управляет блоками α и b, соответственно структурной формуле коробки: 16=4•2•2. Поэтому на барабане 3 канавка для блоков α и b должна иметь лишь по одному правому и левому рабочему положению (отрезок К разверток на рис. 5), так же как канавка для блока а на барабане 1 (см. рис. 4); канавка на барабане 1 для блока с должна иметь два правых и два левых рабочих положения (рис. 5).

Рабочие положения описанного устройства фиксируются диском 2.

Рис. 5. Построение разверток кривых барабанов 1 и 3 механизма управления по рис. 4

Плоские кулачки с закрытыми кривыми обладают по сравнению с барабанными кулачками преимуществом большей компактности, что обусловлено малой толщиной их и возможностью расположения управляющих кривых на обеих сторонах каждого диска. Пример применения плоских кулачков в системе однорычажного управления скоростями шпинделя фрезерного станка приведен на рис. 6. Как это видно из кинематической схемы коробки, шпиндель имеет здесь 4•2•1•2=16 ступеней скорости. Коробка скоростей сходна по устройству с изображенной на рис. 4, и управление ею отличается лишь тем, что два барабана заменены здесь двумя дисками. Диск 1 управляет двухвенцовыми блоками c и d обеих переборных групп передач и имеет для этого две канавки — по одной с каждой стороны. Диск 2 имеет только одну канавку, для обоих двухвенцовых блоков α и b. Ролики α’ и b’, отвечающие этим блокам, расположены в этой канавке на расстоянии 180° один от другого.

Рис. 6. Пример системы однорычажного управления с дисковыми (плоскими) кулачками и рычажными передачами

Если бы управление всеми блоками было объединено на одном плоском кулачке, то ролики α’ и b’ должны были бы быть смещены на (360°/16)2=45°, как это видно из сравнения разверток двух канавок для блоков α и b. Следовательно, при выбранной конструкции механизма управления кулачок 2 должен делать 180°/45°= 4 оборота за один оборот кулачка 1; в этом отношении конструкция механизма не отличается от описанной выше (рис. 4). Это достигается здесь соответствующей передачей между кулачком 2, непосредственно связанным с рукояткой, и кулачком 1. Установленное число оборотов шпинделя указывается на циферблате стрелкой, связанной с кулачками.

При помощи одной рукоятки или одного маховичка можно перемещать большое количество деталей механизмов станка, следовательно, управлять большим числом скоростей главного движения, подач, быстрых (ускоренных) и установочных движений. Используя средства электротехники, гидравлики и пневматики, особенно удобные для дистанционного управления, можно рукоятку или маховичок системы однорычажного управления отделить от самого станка, поместив их на подвесном или переносном пульте.

Выбор комбинации механических и других средств, наиболее целесообразной в эксплуатационном и технологическом отношениях, должен быть сообразован в каждом конкретном случае проектирования с повышением производительности, достигаемым применением однорычажного управления, с одной стороны, и удорожанием станка, обусловленным более сложной системой управления, с другой. При оценке сравниваемых вариантов однорычажного управления не следует упускать из виду существенного недостатка многих из них — необходимости пройти при переключении скорости или подачи через все промежуточные значения их. Это влечет за собой не только непроизводительные потери времени, но и повышенный износ деталей системы управления. Поэтому, если переключения придется производить часто, то варианты с такого рода особенностью нежелательны.

Шаровые рукоятки

Шаровые рукоятки, которые могут поворачиваться в двух или нескольких плоскостях, обладают тем преимуществом, что их не приходится переводить через все промежуточные положения. Принцип использования шаровой рукоятки поясняет рис. 7. Два передвижных блока колес 7 и 8, сопряженных с четырьмя зубчатыми колесами ведомого вала 12, можно перемещать посредством вилок 6 и 9, укрепленных на тягах 5 и 10. Обе тяги вместе с вилками перемещаются одной рукояткой 1, укрепленной в крышке коробки на шаровом шарнире 2. Рукоятка имеет на конце шарик 3, который можно завести в гнездо колодки 4 или 11; при повороте рукоятки 1 она передвигает эту колодку вместе с ее тягой вдоль оси последней и одновременно соответствующий блок колес.

Когда тяги 5 и 10 находятся в среднем положении (при этом оба блока занимают нейтральное положение), гнезда колодок 4 и 11 расположены одно против другого, и шарик 3 рукоятки можно завести в любое из них. После того как один из блоков займет рабочее положение, ввести шарик 3 в другое гнездо уже невозможно.

Одной и той же шаровой рукояткой, включая ее в различные цепи управления, можно управлять большим количеством скоростей или подач.

Рис. 7. Четырехпозиционная шаровая рукоятка

Управление с предварительным набором скорости главного движения или подачи

Затраты времени на переключения могут быть уменьшены, если систему управления сконструировать так, чтобы большая часть манипуляций, необходимых для переключения, производилась в то время, когда станок работает, без изменения установленного для данной операции режима работы. После окончания этой операции скорость переключается очень быстро одним движением рукоятки или нажатием кнопки. Такие системы управления называются системами с предварительным выбором, или, точнее, набором скорости (подачи), или также преселективными системами управления. Эти системы экономически оправдываются в таких станках, характер работы которых требует сравнительно частого изменения скорости главного движения или подачи (например, в револьверных станках). Если машинное время на отдельные операции значительно (например, при обработке крупных деталей на больших станках), то обосновать экономическую целесообразность таких систем управления нельзя. Вопрос о рациональности применения преселективной системы управления должен решаться в каждом отдельном случае на основе технико-экономического расчета.

Число различных систем управления с предварительным набором скорости, получивших применение в современных станках, довольно велико. В конструктивном отношении эти системы могут существенно различаться, но общими для них остаются принцип разрыва цепи управления на время подготовки очередной скорости и применение переключающих фасонных кулачков, аналогичных кулачкам или барабанам систем однорычажного управления.

Понятие об устройстве систем управления с предварительным набором скорости дает рис. 8. Прежде всего поворачивают рукоятку 1; при этом деталь 2 перемещает в противоположные стороны по направляющим штангам 4 и 10 вилки 3 и 11, которые охватывают выточки фасонных кулачков 5 и 12. Затем маховичком поворачивают валик 6, на шлицах которого сидят эти кулачки. Скорость переключается поворотом рукоятки 1 в противоположную сторону. При этом выключается главная фрикционная муфта, валики коробки скоростей притормаживаются, сблизившиеся кулачки 5 и 12, воздействуя выступами на пальцы рычагов 7 и 8, поворачивают их вокруг осей 9, и вилки на концах этих рычагов переводят соответствующие блоки колес в Новые положения.

Рис. 8. Пример системы управления с предварительным набором скоростей

В качестве второго примера на рис. 9 дана схема гидрофицированной системы управления скоростями шпинделя и подачами радиально-сверлильного станка. Система работает следующим образом.

Насос 1 нагнетает масло в аккумулятор 2. После заполнения аккумулятора необходимым объемом масла открывается отверстие, через которое масло под давлением (1,0÷1,2)•10(6) н/м2 (10-12 αm) отводится к местам смазки подшипников и зубчатых колес сверлильной головки.

Подготовка необходимого переключения блоков зубчатых колес в коробке скоростей и коробке подач производится маховичками 6 и 7, которые через конические передачи 8 и 9 поворачивают в должные положения внутренние втулки избирательных цилиндров 5 и 10. При этом полости давления цилиндров окажутся соединенными с верхними и нижними полостями двухпозиционных цилиндров 4 и трехпозиционного 11, поршеньки которых жестко связаны с рычагами вилок, переключающих блоки колес. Пока главный золотник з закрыт и полости избирательных цилиндров не находятся еще под давлением, все блоки остаются в прежних положениях. Перемещения блоков произойдут, как только золотник з будет соединен с гидросистемой управления рукояткой 12, которая включает мнoгoдисковую муфту станка.

Сопоставление существующих конструкций систем управления с предварительным набором скоростей дает основания считать, что дальнейшее развитие их пойдет главным образом в направлении использования в них средств гидравлики, пневматики и электротехники при одновременном упрощении механической части.

Рис. 9. Схема гидрофицированной системы управления с предварительным набором скоростей

Системы избирательного (селективного) переключения

Выше упоминалось об эксплуатационных недостатках систем последовательного переключения и о преимуществах избирательного, или селективного способа переключения. Эти преимущества тем значительнее, чем больше число переключений, т. е. число ступеней скорости шпинделя или скоростей подачи. Принцип работы селективных механизмов переключения поясняется на рис. 10-14.

На рис. 10 изображена принципиальная схема однорукояточного селективного механизма переключения скоростей, разработанного Станкозаводом им. Свердлова и примененного в горизонтально-расточных станках этого завода. Для включения одной из четырех возможных скоростей ведомого вала 7 нужно ручкой 1 оттянуть селекторный диск 2 на себя, отодвинув его таким образом от реечных толкателей 3, попарно сцепленных с зубчатыми колесами 11; затем повернуть диск в соответствующее положение, руководствуясь при этом указателем с риской (по шкале), после чего продвинуть диск вперед до отказа. Селекторный диск передвинет вперед соответствующую пару реечных толкателей, и вилки рычагов 5 и 10 переведут в требуемые положения двухвенцовые блоки 6 и 9. Электрический элемент 4 служит здесь для автоматического толчкового включения электродвигателя 8 при контакте сопряженных колес в зоне невключения.

Рис. 10. Принципиальная схема селективного переключения четырех скоростей однорукояточным механизмом горизонтально-расточного станка 262Г Станкозавода им. Свердлова

Селективный механизм переключения скоростей, схема которого представлена на рис. 11, имеет так же, как предыдущий механизм, лишь один селекторный диск и отличается от него только большим количеством реечных толкателей, посредством которых перемещаются двухвенцовые блоки 1-4 для переключения 4•2•2=16 скоростей. Основные геометрические размеры механизмов такой конструкции определяются из очевидных соотношений: при обозначениях, принятых на рис. 11-13.

Рис. 11. Принципиальная схема однодискового механизма селективного переключения 16 скоростей

Расстояние между осями пары реечных толкателей

C=2r+d-2m,

где m — модуль реечных колес z1-z4, (рис. 11).

Диаметр концентричных окружностей, на которых расположены отверстия под цапфы реечных толкателей:

Di=C/sin(β/2)=C/sin(kα/2)

k — целое число, а α=360°/n, где n — число требуемых переключений. Следовательно,

Di=C/sin((k•180°)/n)

Величина перемещения толкателей зависит от ширины b зубчатых венцов передвижных блоков и отношения Ri/r где Ri — радиус рычага передвигающего соответствующий блок. Обычно Ri=(3÷5)r.

Рис. 12. К определению геометрических размеров элементов механизма по схеме рис. 11

Рис. 13. К определению геометрических размеров элементов механизма по схеме рис. 11

Селективный механизм переключения скоростей на рис. 14 отличается от описанных выше тем, что имеет два селекторных диска вместо одного. Остальные отличия этого механизма от изображенного на рис. 11 не требуют пояснений.

Обладая важным эксплуатационным достоинством — возможностью переходить от любой скорости к любой другой, минуя все промежуточные, эти селективные механизмы не лишены и недостатков: конструктивно и технологически они довольно сложны, блоки зубчатых колес, расположенные на одном валу коробки, должны быть обеспечены блокирующим устройством, не допускающим одновременного включения двух блоков, и др. Селективный механизм двухдисковый компактнее однодискового, в остальном они практически равноценны. Подробный анализ их конструкции показывает, что число повторных отключений и включений блокируемых блоков зубчатых колес, зависящее от конструкции селективного механизма и способа блокировки, может быть довольно значительным и вызывать не только излишние потери времени при переключениях скоростей, но и повышенный износ торцов зубьев колес. В этом отношении селективные механизмы с балансирами (применяемые, например, в станке модели 679 для фрезерования канавок спиральных сверл) или с поворотными пальцевыми толкателями (в универсальных фрезерных станках моделей 675 и 676) лучше механизмов с реечными толкателями: они не требуют повторных, кинематически не обоснованных включений.

Рис. 14. Принципиальная схема двухдискового механизма селективного переключения 16 скоростей

Дистанционное управление станком

Широко применяется в современных станках дистанционное управление, позволяющее оператору производить большую часть необходимых операций управления, оставаясь на более или менее значительном расстоянии от управляемых узлов станка. Такие системы управления во многих случаях удобны, а для крупных и в особенности уникальных станков необходимы. Станки, предназначенные для обработки материалов, обладающих естественной или искусственной (радиоизотопы) радиоактивностью, снабжаются дистанционными системами управления всеми операциями — от закрепления заготовки на станке до съема с него обработанной детали или полуфабриката. Это тем более необходимо, что станки этого назначения бывают установлены в отдельном помещении, изолированном от оператора, или работают погруженными в глубокий колодец, заполненный водой.

Дистанционным управлением оснащаются также станки для обработки заготовок, от бериллия, опасного своей токсичностью.

В крупногабаритных станках система дистанционного управления охватывает большее или меньшее количество операций в зависимости от размеров станка по фронту, по высоте, иногда и ширине, от его конструкции — расположения на нем узлов, размеров и веса обрабатываемых заготовок и частоты выполнения операций управления.

В зависимости от местонахождения поста управления, на котором сосредоточены органы управления станком, а также от других соображений применяют различные системы дистанционного управления — электромеханические, электрогидравлические и др.

Пост централизованного дистанционного управления выполняется часто в виде подвесного пульта (или дублированных пультов при больших габаритах станка), на котором смонтированы электрические кнопки, иногда и некоторые рукоятки управления. Чаще всего на таких пультах располагают кнопки «Пуск» и «Стоп» главного привода станка, такие же пары кнопок для некоторых узлов (например, планшайбы карусельного станка, траверсы, тяжелых салазок, зажимных устройств, коробок передач и пр.).

Компоновки и конструкции систем дистанционного управления отличаются большим разнообразием в отношении выбора средств, элементов систем и комбинирования их. Самый принцип управления на расстоянии предопределяет особенно широкое использование в них средств электротехники и гидравлики, в меньшей степени пневматики. Для переключений зубчатых передач коробок скоростей и подач удобны электромагнитные фрикционные муфты, позволяющие осуществить полное дистанционное управление скоростями главного движения и рабочих подач, быстрыми (ускоренными) перемещениями, реверсированием узлов станка, иногда и предварительным набором очередной скорости. Применение электромагнитных муфт, соленоидов, оснащение отдельных узлов станка индивидуальными электродвигателями и т. п. позволяют свести функции оператора главным образом — к нажатию кнопок и повороту рукояток на посту управления.

В тех случаях, когда пост управления расположен так, что непосредственное визуальное наблюдение за ходом обработки, состоянием инструмента, показаниями контрольно-измерительной аппаратуры и пр. невозможно или затруднено, применяют промышленные телевизионные установки. Такая установка использована, например, на большом токарно-карусельном станке КУ-65 (с диаметром стола 6,5 м). Передающую телекамеру этой установки можно перемещать в вертикальном направлении вверх и вниз и поворачивать в горизонтальной плоскости. Управление телекамерой — дистанционное, с пульта централизованного управления.

Пример механизма дистанционного переключения горизонтальных подач тяжелого поперечно-строгального станка приведен на рис. 15. Электродвигатель этого механизма включается с пульта управления. Через цилиндрическую зубчатую и червячную передачи и мнoгoдисковую фрикционную муфту и гайку сообщается поступательное движение винту, с которым жестко связана вилка блока зубчатых колес. После того как блок занял требуемое положение, вилка автоматически стопорится фиксатором, срабатывает соответствующий конечный выключатель, двигатель останавливается.

Рис. 15. Механизм дистанционного управления горизонтальной подачей тяжелого поперечно-строгального станка 7М386 КЗТС

Системы программного управления станками предполагают определенную последовательность избранных действий. Для того чтобы на ставке обработать какую-либо заготовку, придав ей заданные формы и размеры, нужно выполнить на нем некоторый состав избранных действий, представляющий совокупность управляющих воздействий и перемещений рабочих органов (РО) станка.

Автоматом называется самоуправляющийся металлорежущий станок, который при осуществлении технологического процесса самостоятельно производит все перемещения PO, входящие в цикл обработки.

Полуавтоматом называется станок, работающий в автоматическом цикле. для повторения которого требуется вмешательство рабочего.

Неавтоматизированными действиями программы обработки чаще всего являются загрузка заготовок и снятие обработанных изделий, реже — ориентирование заготовок и их закрепление (зажим).

Автоматизирование действий (управления) может быть осуществлено на оборудовании с двумя принципиально различными подходами:

- станки работающие по методу механических управляющих воздействий;

- станки с программным управлением чпу

Системы механических управляющих воздействий основаны на использовании взаимных перемещений, возникающих при контактах между собой специально предназначенных для цели управления деталей, размещаемых на пути движения рабочего органа или участвующих в передаче движения тому или иному рабочему органу станка.

Необходимая последовательность воздействий достигается путем изменений Во взаимном расположении этих деталей или изменением формы их контактных поверхностей. К таким деталям относятся:

- путевые упоры;

- ригели;

- копиры;

- шаблоны;

- профильные кулачки на кулачковых и копировальных автоматах и полуавтоматах.

Для фрезерных станков примерами такого автоматизирования процессов обработки служат: шпоночно-фрезерные полуавтоматы, шлицефрезерные автоматы, объемно-фрезерные копировальные полуавтоматы.

Системы числового программного управления станками

Числовое программное управление станками основано на выражении всех команд, управляющих их действиями на станке, в цифровой форме. При этом все перемещения рабочего органа станка, воспроизводящие траектории движения обрабатываемой заготовки и режущего инструмента относительно друг друга, задаются и оцениваются значениями координат в координатной системе самого станка. Очередность выполнения действий определяется последовательностью команд. Каждая команда содержит определенное число сигналов — импульсов — и выражается их числом. В случае команд на перемещения импульс вызывает одно элементарное (нераздельное по длине) перемещение, из которых составляется любая задаваемая длина пути того или иного рабочего органа.

Элементарное перемещение называется ценой импульса или дискретностью. Дискретность характеризует возможную точность выполнения размеров или, иначе, — точность обработки в ее пределе.

Сигналы формируются в устройствах ЧПУ высоким уровнем электрического напряжения, замкнутым состоянием нормально открытого контакта электромагнитного реле, наличием отверстия в соответствующей дорожке перфоленты (носителя программы) и т. д. Контурные (непрерывные) системы программного управления применяются на фрезерных станках, где, наряду с обработкой плоских прямолинейных поверхностей, часто обрабатываются криволинейные контуры и поверхности сложной пространственной формы.

На рис. 1 показана типовая схема траектории перемещения инструмента при контурном управлении. Фреза 2 обходит контур заготовки 1 по траектории 3. Эта траектория представляет собой геометрическое место точек различных положений центра фрезы при равном удалении его от поверхности контура и, следовательно, является эквидистантной ему. Эквидистантой называется геометрическое место точек, равноудаленных от какой-либо другой линии. Программирование рабочего цикла осуществляется по эквидистанте.

Рис. 1. Траектория перемещения фрезы при фрезеровании криволинейной поверхности

Обработка таких поверхностей требует точно согласованного перемещения инструмента относительно заготовки одновременно по двум (Х, Y) или трем (Х, Y, Z) координатам. В каждой точке траектории на таких участках значения Координат отличаются от их значений в соседней точке. Из этого вытекает необходимость непрерывно изменять координаты бесчисленного множества точек траектории Инструмента, что практически невозможно. Однако если допустить некоторые незначительные отклонения от теоретического контура, то при определенном сочетании большого числа прямолинейных перемещений по двум или трем взаимно перпендикулярным координатам криволинейный контур или пространственно-сложная поверхность изделия могут быть образованы.

На рис. 2 показано геометрическое построение приближенной замены криволинейного контура методом линейно-кусочной аппроксимации. Аппроксимацией на математическом языке называется приближенная замена (выражение) каких-либо геометрических объектов через другие, более простые. В рассматриваемом случае инструмент перемещается ступенчато — кусочками Δl на равных по длине прямых участка аппроксимации. Под перемещением инструмента следует понимать его перемещение относительно заготовки. Чем больше таких прямых А и чем мельче кусочки Δl, тем точнее будет воспроизведен криволинейный контур.

Рис. 2. Схема построения криволинейного контура обработки на станке методом линейно-кусочной аппроксимации

В системах контурного ЧПУ применяются методы аппроксимирования, для осуществления которых устройства располагают вычислительными машинами, называемыми интерполяторами. Интерполятор по командам программы производит автоматический расчет координат промежуточных точек (а, б, в, г, д, е, …) в необходимых количествах и с определенной частотой во времени, по адресам направлений движения рабочих органов формирует и посылает управляющие сигналы — импульсы — исполнительным органам станка (например, приводу стола, салазок, ползуна шпинделя и др.).

Сложно выбирать систему управления среди многих типов, имеющихся сейчас на рынке. Однако следует учитывать основные факторы: соответствие поставленным целям; надежность; ремонтопригодность и наличие запасных частей. Ниже эти факторы рассмотрены подробнее.

Соответствие системы управления поставленным целям

Система управления станком должна удовлетворять техническим потребностям производства. Если согласно требованиям система ЧПУ должна обеспечивать получение сложных контурных поверхностей типа 3С, то бессмысленно приобретать систему, которая ограничена по своим возможностям и обеспечивает только простое позиционирование по типу 2Р.

Классификация устройств ЧПУ станка предусматривает довольно широкий спектр инструментов управления. Имеющиеся системы управления являются системами, предназначенными для позиционной обработки, или системами с непрерывным управлением. Первые предполагают управление движениями на станке до предварительно запрограммированной точки без осуществления управления по траектории этого движения. В системах второго типа управление по двум или более осям осуществляется и сохраняется по предварительно определенной траектории движения. Имеются также системы, обладающие ограниченными возможностями контурной обработки, поскольку они осуществляют комбинированное движение по осям в станке так, что могут образовывать прямолинейный участок пути, не параллельный этим осям. Такая форма управления обычно ограничена движением по двум осям. Более усложненный вариант позволяет таким же методом образовывать круговые дуги.

Рассматривая содержание, вкладываемое в понятие «соответствие поставленным целям», осветим некоторые характерные особенности систем управления станком.

Аналоговые и числовые (дискретные) системы управления

Лишь немногие системы управления следует отнести к полностью аналоговым или к полностью дискретным. Почти без исключения ввод данных осуществляется в числовой (дискретной) форме. Выход к сервосистемам за исключением недорогих и менее сложных систем и систем, использующих шаговые двигатели, является аналоговым. Обратная связь в замкнутых системах может быть любого типа. Аргументация, которую используют в пользу дискретных или аналоговых систем, противоречива и почти полностью не соответствует существу вопроса.

Перфорированная лента в сравнении с магнитной

При рассмотрении управляющих устройств в системах ЧПУ, обеспечивающих позиционную обработку (см. Контурные и позиционные системы ЧПУ), нет смысла использовать магнитную ленту. Программирование и подготовка перфорированных лент для таких систем достаточно просты и дешевы, а объем данных, подлежащих хранению в памяти, очень мал. При использовании управляющих устройств в системах с непрерывным управлением несложные контуры типа 2С, такие, как прямые линии, круговые дуги и даже параболы, можно создавать в самих управляющих устройствах, используя интерполяторы. Выход с перфорированной ленты в этом случае осуществляется просто и отвечает требованиям, налагаемым этими условиями. Однако кривые высших порядков, расположенные по двум осям, и кривые низших порядков, расположенные более чем по двум осям, находятся за пределами возможностей работы интерполяторов и при управлении от перфоленты необходимо прибегать к линейной аппроксимации, при которой образуется ряд тангенциально расположенных по отношению к кривой отрезков, создающих приближенный вид кривой.

В этих условиях необходимо много перфоленты, особенно при большом числе аппроксимирующих контур отрезков. Требование выдачи данных через короткие интервалы времени приводит к необходимости иметь высокоскоростные и дорогие фотоэлектрические считывающие устройства. Объем информации становится столь большим, что нужно иметь значительное промежуточное запоминающее устройство в управляющем узле.

Управляющие узлы, работающие от магнитной ленты, для представления информации используют методы, анологичные вводу ее перфолентой, но с более высокой плотностью, либо данные несут более подробную информацию о траектории движения, что снижает требования к интерполятору в управляющем узле ЧПУ. В последнем случае управляющий узел намного проще (и соответственно должен быть дешевле), но такая система не лишена своих недостатков. Если нет внутренних вычислительных устройств, то отсутствует возможность изменений запрограммированных данных или введения компенсации по диаметру фрез или коррекции величины подачи. Такие управляющие узлы требуют внешних вычислительных устройств, которые обеспечивают большие возможности, чем требуемые при работе ЭВМ общего назначения. Большие вычислительные возможности внешних устройств и высокая плотность данных на магнитных лентах обеспечивают образование более гладких кривых без коротких прямолинейных граней, которые обычно получаются на изделии при работе встроенных интерполяторов.

Линейные датчики обратной связи и круговые (вращающиеся) датчики

Линейные датчики изготовляют нескольких типов, но только два из них выдержали испытание временем и находят широкое применение. Это индуктосины и дифракционные датчики; последние разработаны фирмой Ferranti и особенно хорошо известны в Англии. Обеспечиваемая ими точность и разрешающая способность объясняют их широкое распространение. Только два вращающихся датчика выдержали испытание временем — это вращающийся цифровой датчик и сельсин. Последний быстро зарекомендовал себя как наиболее широко применяемая система обратной связи для систем ЧПУ.

Какой же датчик следует выбрать? Вращающиеся датчики, соединяемые с концами ходовых винтов, используют для косвенного метода измерений.

При таком расположении датчиков не будет учитываться неточность изготовления винтов, сжатие и скручивание винтов, а также зазоры в соединениях (винты подвержены удлинению из-за увеличения температуры). В каждом из приведенных случаев могут возникнуть ошибки измерения, так как измеряемое расстояние отлично от действительного перемещения салазок на станке. Ошибки передачи уменьшаются при использовании линейных датчиков, соединяемых непосредственно с салазками, при этом обеспечивается большая точность позиционирования.

Общим недостатком станков является постепенное изменение действительного положения конца шпинделя из-за изменения его температуры при вращении, что вообще не может быть учтено существующими датчиками обратной связи и нуждается в введении температурной стабилизации.

Незамкнутые и замкнутые системы управления

Различия между этими двумя системами очень существенны. Незамкнутые системы не имеют обратной связи, а замкнутые, используя датчики, обеспечивают обратную связь. Замкнутые системы, хотя дороже, являются более желательными (цифровой гидравлический шаговый двигатель уменьшит необходимость в замкнутых системах, а также снизит стоимость узлов управления).

Во многих управляющих узлах, которые являются системами замкнутого типа, нельзя сохранить предварительно запрограммированное положение, надеясь на работающую сервосистему. Это особенно относится к станкам для позиционной обработки, в которых после подвода салазок необходимо их закреплять. Обратная связь, учитывающая отклонения от запрограммированной величины, при позиционировании не может корректировать те изменения, которые возникают в процессе обработки, например, от силы резания при фрезеровании.

Надежность систем управления

Станки с ЧПУ в прошлом пользовались дурной славой из-за своей ненадежности. Потребитель автоматически относил это к неполадкам в электронной части станка. Это мнение весьма несправедливо, хотя, безусловно, имелся ряд ненадежных управляющих узлов. С точки зрения потребителя обычный станок, который всегда обеспечивал превосходную работу в течение многих лет, не может работать плохо, если вместо управления от рукояток он будет подсоединен к управляющему узлу ЧПУ. Однако жесткость станка, предназначенного для обычной работы, часто бывает недостаточной, но особенно важна для станков с ЧПУ. Такие элементы привода подачи, как ходовые винты, гайки и опоры представляют собой в сущности пружины высокой жесткости. Недостаточная жесткость может вызвать нестабильность систем управления. Соотношение между силами трения покоя и силами трения движения в направляющих, которое на станках, управляемых вручную, создает мало проблем, вызывает нежелательное явление падающего трения. Инерция несовершенных по конструкции элементов, входящих в систему, может также привести к некоторым проблемам в управлении.

Любая из указанных проблем вызывается конструкцией станка и в определенных пределах допустима для станка с ручным управлением, но ее наличие не отвечает требованиям станка с ЧПУ. Изготовители управляющих узлов ЧПУ из экономических соображений пытались применять их в станках, которые обладали вышеуказанными нежелательными свойствами и во многих случаях это привело к отрицательным результатам.

Электронные лампы, реле, полупроводниковые приборы или интегральные схемы? Что является лучшим? Надежны ли они все? Если не надежны, то какие из них? Какой выбрать метод выполнения концов проводов: обжатием, пайкой или обмоткой. Все ли они надежны? Если нет, то какой из них следует выбрать? На каждый из этих вопросов и на многие возникающие другие не существует однозначного ответа. Применение полупроводниковых устройств принесло большую пользу и значительно продвинуло вперед электронику. Однако никакой изготовитель, заботящийся о своей репутации, не будет ею рисковать и выпускать ненадежные устройства. Следует использовать более дорогие и лучшие проверенные устройства, если у Вас отсутствует компетентный эксперт по электронике, который убедит Вас в успехе применения неизвестной Вам конструкции.

Ремонтопригодность и наличие запасных частей

Никто не предполагает, что станки и управляющие узлы никогда не выйдут из строя. Конструирование станков еще не привело к созданию «совершенного» оборудования. Поэтому ремонтоспособность станка исключительно важна. Узловая (блочная) конструкция станка является желательной особенностью, которой следует добиваться. Легкость обслуживания отдельных узлов, например таких, как легко снимаемый шпиндель в сборе или коробка скоростей, значительно уменьшает время простоя дорогого станка. Узлы системы управления должны иметь достаточно мест для подсоединения контрольных приборов для проверок. Отказы должны ликвидироваться посредством снятия съемных элементов (модулей) в виде печатных плат и замены их имеющимися в запасе. Эти модули могут быть исправлены потребителем или возвращены изготовителю. Время простоя станка должно быть значительно сокращено за счет выявления неисправностей в модулях и их замены. Ремонт станков и замена отдельных его частей должны быть строго регламентированы. Как показала практика работы в США, наличие простой схемы последовательного поиска причин неисправностей превращает знающего электрика в компетентного наладчика электроники. Необходимо полностью использовать курсы обучения наладки, устраиваемые изготовителями управляющих устройств.

В заключение рекомендуется иметь в запасе необходимый минимум запасных частей. Нужно помнить, что отказы в станках всегда случаются в самое неблагоприятное время, а высокая почасовая стоимость станков с ЧПУ делает их еще более дорогими при простое.

Отечественные инновационные разработки в сфере программного управления станками

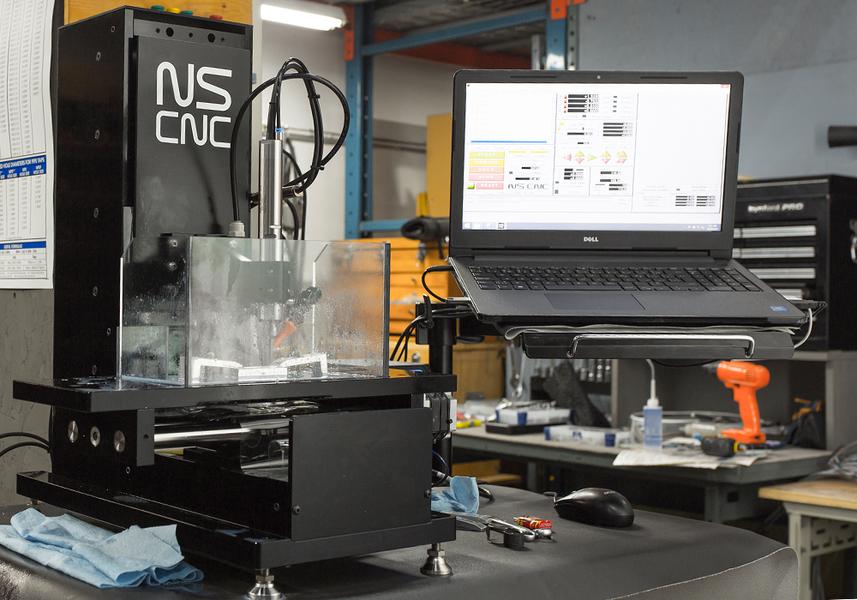

В настоящее время российские компании активно работают в направлении разработок систем управления для станков с ЧПУ (рис. 3). Упор в разрабатываемой системе управления делается не на точностных и скоростных характеристиках, которые уже давно превысили возможности механической части станков, а на оптимизации процесса обработки, контроле состояния инструмента, анализе причин простоев и других факторах, так или иначе связанных с оптимизацией ресурсов по эксплуатации станка.

Рис. 3. Система управления для станков с ЧПУ, разработанная ОАО «КЭМЗ» и компанией «Техникон»

Параллельно идет работа по созданию единой информационно-управляющей системы, в которую будут интегрированы станки с системами ЧПУ различных производителей, целью которой является контроль трудовых, материальных и энергетических ресурсов, сосредоточенных вокруг станка. Важной особенностью разрабатываемой системы является не только возможность пассивного наблюдения за процессом и последующего анализа руководителями «узких мест», но и возможность прямого влияния на сокращение издержек силами оператора непосредственно во время работы.

В себестоимости продукции, производимой на станке с ЧПУ, немалое место занимают затраты на его эксплуатацию. В конечном счете, стоимость детали зависит от таких факторов, как уровень загрузки станка, зарплата персонала, затраты на инструмент/оснастку, электроэнергию и т.п.). За срок эксплуатации, будь это многокоординатный обрабатывающий центр с ЧПУ или 3-х координатный фрезерный эти затраты, как правило, превышают стоимость самого станка, а ведь они не являются фиксированными и не предопределены заранее, они во многом зависят от того, насколько эффективно организовано производство. И если на производстве количество станков достаточно велико, контролировать и управлять ими без современных программных средств – вряд ли возможно.

Немаловажным в вопросе оптимизации затрат является и вопрос повышения производительности труда. И даже в периоды экономического кризиса актуальность этого вопроса не снижается, так как повышение производительности так или иначе, в конечном счете, ведет к снижению себестоимости продукции. Меняется лишь контекст: вместо увеличения производительности в традиционном понимании на первый план выходит вопрос об увеличении удельной производительности, то есть производстве, требующем меньшего количества ресурсов на единицу производимой продукции. Причем ресурсов любого рода, в том числе станков, персонала, инструмента, электроэнергии и т.д.

Как известно, в вопросе оптимизации использования производственных ресурсов существует два подхода: пассивный и активный. Пассивный подход ограничивается мониторингом происходящих на производстве процессов и выявлением «узких мест» или центров затрат. Он не требует вмешательства в существующие процессы рабочего и инженерно-технического персонала, а лишь предполагает, что в результате анализа результатов производства руководством будут сформированы какие-то действия по его реорганизации. Такой подход, в силу разных причин, до сих пор широко распространен на большинстве предприятий, и на сегодняшний день реализующий его современный инструментарий представлен многочисленными системами сбора производственной статистики, которые осуществляют сбор информации о количестве произведенных деталей, причинах простоя и т.п.

Активный же подход предусматривает постоянное вмешательство в производственные процессы всего задействованного в процессе производства персонала (рис. 4, а), причем непрерывно, а не по факту анализа его результатов. Многие современные технологии управления производством, типа бережливого производства и т.п., предполагают вовлечение всех сотрудников. Именно это в большей степени предопределяет эффективность таких производств. Очевидно, что активный подход потенциально более эффективен, однако требует создания определенного вспомогательного инструментария для персонала, с помощью которого он может воздействовать на процесс с целью его улучшения. Что же может являться таким инструментарием? Ответ на этот вопрос вытекает из анализа центров производственных затрат, к которым в укрупненном виде относятся: затраты на производственное время, персонал, брак, инструмент и оснастку, электроэнергию.

Детальный анализ данных центров затрат показывает, что главным источником их формирования являются неэффективная загрузка и простои оборудования, обусловленные организационными проблемами или поломками. Кому из производственников незнакомы такие проблемы, как отсутствие заготовки, актуальной программы обработки, нужного инструмента? Нередки на производстве и ситуации, приводящие к выходам оборудования из строя: перегрузки, вызывающие вибрации, повышенный износ станка и, в конечном счете, поломку, или аварии при переналадке станка, выводящие оборудование из строя на длительное время и влекущие немалые затраты на его восстановление. Однако при ближайшем рассмотрении оказывается, что влиять на перечисленные негативные процессы возможно, и это не требует больших экономических затрат. Суть реализуемого на ОАО «КЭМЗ» подхода заключается в предоставлении персоналу, ответственному за подготовку и контроль производства, необходимой информации о состоянии производства в реальном времени, а также четкую постановку задачи и детальный контроль выполнения всего, что делает рабочий персонал.

Рис. 4. Активный контроль работы производственного персонала (а); мониторинг работы производственного оборудования (б)

Для реализации данной задачи недостаточно объединить станки в сеть для сбора производственной статистики. Необходимо обеспечить возможность участия обслуживающего оборудование персонала в производственном процессе и минимизировать простои оборудования (рис. 4, б). Для это недостаточно организационных инициатив со стороны руководства − необходим реальный инструментарий, обеспечивающий четкую постановку задачи и контроль ее выполнения.

В частности, в условиях мелкосерийного производства снижение времени переналадки станка является ключевым фактором производительности. Здесь не должно быть проволочек и путаницы. Подойдя к станку и пройдя процесс авторизации, наладчик должен получить доступ к списку сменных заданий данного станка и конструкторско-технологической документации, необходимой для его переналадки. Причем, он должен иметь возможность ознакомиться с поставленной ему задачей заблаговременно, чтобы провести подготовку и необходимые консультации, если это необходимо. Возможно, в процессе подготовки выяснится, что отсутствует необходимый инструмент или возникли другие причины, требующие доработки программы обработки и т.п. Другими словами, к моменту переналадки все вопросы уже должны быть решены, и наладчик должен немедленно приступить к переналадке. Одновременно с этим необходим контроль всех происходящих на производстве процессов с максимально возможной глубиной анализа: от детализации причин простоя до оценки уровня износа инструмента.

Решить эту задачу призван программно-аппаратный комплекс ГИАС, внедряемый в настоящее время на предприятии (рис. 5).

Рис. 5. Входной интерфейс программно-аппаратного комплекса ГИАС

Свое начало проект брал с разработки собственной системы ЧПУ по схеме локализации производства ее комплектующих. Впоследствии эта идея трансформировалась в более широкое видение: не только локализация производства компонентов, но и создание такого продукта, который обеспечивал бы реальное влияние на центры производственных затрат. Не локальное устройство, обеспечивающее управление движением приводов станка, а информационно-управляющий комплекс, интегрированный в систему управления предприятием. «Станок как часть системы» — такова современная тенденция развития мирового машиностроения в контексте концепции «Индустрия 4.0», и такой слоган был выбран для продукта с названием ГИАС. Именно в таком ключе проект развивался последние два последних года и на сегодняшний день имеет свое воплощение в станках производства ОАО «КЭМЗ».

В основе его аппаратной части – комплектующие Mitsubishi Electric. Именно комплектующие, а не готовая система ЧПУ. По соглашению с данной компанией предусматривается возможность локализации производства части компонентов, доля которых может достигать 60% от стоимости комплекта. Локализации подверглась топовая серия ЧПУ данного производителя − М700, что практически не накладывает ограничений на область использования производимых станков. Прикладное программное обеспечение – полностью отечественная разработка. Оно состоит из двух частей:

- ГИАС станок — устанавливаемое непосредственно на станке;

- ГИАС предприятие — предназначенное для сбора и передачи на станки информации в реальном времени, статистической обработки данных и подготовки отчетов.

«ГИАС станок» – эта та часть комплекса, которая реализует инструментарий активного воздействия на процесс производства рабочим персоналом. Автоматизация конструкторско-технологической подготовки производства на ОАО «КЭМЗ» построена на решениях компании «Интермех». В качестве системы ведения электронного архива технической документации и управления данными о составе изделия на ОАО «КЭМЗ» внедрена и используется система Search. Конструкторская подготовка производства на ОАО «КЭМЗ» ведется с использованием системы Cadmech. Технологическая подготовка производства осуществляется в системе Techcard. «ГИАС станок» обеспечивает возможность доступа со станка к конструкторско-технологической документации в формате PDF, программам обработки и другой полезной информации, хранящейся в системе Search, организуя тем самым для наладчика работу по принципу «все под рукой» и предотвращая непроизводительные затраты времени на уточнение задания и переделки.

Еще одним элементом активного воздействия на процесс обработки и очередной отличительной особенностью «ГИАС станок» является интегрированная система адаптивного резания (рис. 6, а), обеспечивающая автоматическое регулирование подачи, как функции нагрузки. Система адаптивного резания является важной частью системы ГИАС, так как позволяет достигать значимого сокращения машинного времени на черновых операциях или повышения ресурса инструмента (определяется настройками системы). В обоих случаях при использовании на серийном производстве она позволяет с достаточно высокой точностью оценить степень износа инструмента.

В контексте вышеописанной концепции системы ГИАС это крайне важно, так как инструмент относится к одному из самых дорогостоящих ресурсов, и иметь реальную картину его износа в любой момент времени – очень ценно. Система адаптивного резания входит в базовую комплектацию «ГИАС станок», что в сочетании с высокими характеристиками аппаратной части позволяет достичь высоких параметров обработки как по производительности, так и по качеству.

Рис. 6. Окно интегрированной системы адаптивного резания (а); упрощенный интерфейс системы ЧПУ (б)

Еще одной интересной и востребованной в ряде случаев возможностью системы «ГИАС станок» является интегрированная система оперативного программирования. Эта система реализует специальный интерфейс, отличный от традиционного интерфейса системы ЧПУ и призванный упростить процесс подготовки технологической программы за счет использования метода визуального графического программирования без применения кода ISO. По сути, речь идет о программировании обработки циклами, то есть методом прямого ввода форм поверхностей и размеров непосредственно с чертежа. В принципе, такие системы предлагаются сегодня различными производителями ЧПУ в качестве опции или даже в базовой комплектации. Однако они являются дополнением к традиционному интерфейсу ЧПУ, а не замещают его.

Такие системы призваны исключить необходимость привлечения технолога при подготовке программы обработки и предполагают высокую квалификацию оператора станка. В случае же с системой ГИАС был предложен принципиально другой подход: здесь реализовано переключение между традиционным интерфейсом ЧПУ и интерфейсом оперативной системы управления. Идея заключается в том, чтобы исключить для оператора станка необходимость освоения принципов управления традиционной системой ЧПУ, ограничив для него доступ к ее традиционному интерфейсу, и заместить его на упрощенный (рис. 6, б). То есть создать условия, при которых оператор станка, не имеющий квалификации «оператор станка с ЧПУ», мог бы в короткие сроки освоить управление станком и быть задействован либо на выполнение черновых операций, либо, в ряде случаев, как полноценный оператор станка. Не забывая о концепции системы ГИАС, как инструменте влияния на центры производственных затрат, стоит также отметить, что использование персонала низкой квали- фикации позволяет не только сократить фонд заработной платы, но и создать здоровую конкурентную среду даже на тех предприятиях, где кадровый вопрос стоит не так остро.

Стоит отметить и тот факт, что в базовую комплектацию «ГИАС станок» входит система 3D-симуляции процесса обработки с контролем столкновений (рис. 7). Использование такой возможности, безусловно, снижает риски возможных аварий, последствия которых могут стоить предприятию больших денег. Сегодня системы контроля столкновений опционально предлагаются в топовых системах ЧПУ ведущих мировых производителей. Однако, особенности ее реализации в «ГИАС станок» были, опять же, обусловлены провозглашенным подходом − «Станок как часть системы». В частности, при разработке техпроцесса в системе Techcard указываются необходимые для работы оборудования параметры, которые передаются в систему «ГИАС станок». Таким образом наладчик имеет возможность автоматически получить на станок необходимые для выполнения 3D-симуляции обработки данных из конструкторско-технологической документации: форму заготовки, список и размеры используемых в программе инструментов, включая инструментальные оправки и режущие пластины. Иными словами, наладчик тратит минимум времени, чтобы удостовериться в безопасности выполнения операции. Разумеется, ручной ввод также предусмотрен, однако это рассматривается, скорее, как вынужденная мера.

Рис. 7. Система 3D-симуляции процесса обработки

Несколько слов о системе мониторинга работы оборудования, являющейся частью программного обеспечения «ГИАС предприятие». Сегодня на рынке представлено немало таких систем, предлагаемых производителями как систем ЧПУ, так и станков. Однако каждый из таких производителей ограничивает масштаб внедрения информационной системы рамками оборудования собственного производства. Это обусловлено объективными факторами − отсутствием стандартизованного механизма к доступу информации системам ЧПУ различных производителей, что существенно затрудняет информационный обмен.

В этом смысле, система ГИАС имеет важное преимущество, так как предполагает возможность интеграции оборудования различных производителей систем ЧПУ. В списке поддерживаемых на сегодняшний день систем такие производители, как Siemens, Fanuc, Mitsubishi, Heidenhain и некоторые другие. Интеграция станков с ЧПУ производителей, не входящих в этот перечень, также возможна, хотя и с некоторыми ограничениями функционала или с необходимостью дополнительного аппаратного оснащения. Очевидно, что внедрение систем такого рода обладает ценностью лишь при возможности интеграции большей части задействованного в процессе производства оборудования. Поэтому список поддерживаемых систем ЧПУ будет увеличиваться.

Разработчик уверен в правильности выбранного пути и считает, что разрабатываемая система в сочетании с локализацией производства ЧПУ одного из ведущих мировых производителей позволит в короткие сроки вывести производимые станки на новый уровень. Доказать эффективность выбранного пути компания сможет на собственном примере. В данный момент система находится в эксплуатации на ОАО «КЭМЗ».

-

Классификация и структура систем управления станками

Управление

металлорежущими станками –

это воздействие на его механизмы и

устройства для

выполнения требуемого технологического

процесса

обработки заготовки с заданными

точностью,

производительностью и себестоимостью

обработки.

Управление

станком состоит из получения информации

о цели управления, о результатах

управления (перемещениях рабочих

органов, срабатывании различных

механизмов), анализа полученной

информации, выработки решения и

исполнения принятого решения.

Управление

станком может выполняться оператором

(вручную) или без его непосредственного

участия системой автоматического

управления.

-

Ручное управление станками

Управление

станком упрощается при

применении устройств

цифровой индикации и управления (УЦИУ).

Схема самого простого УЦИУ показана

на рис. 1.1. При перемещении рабочего

органа

станка (стола, суппорта, шпиндельной

бабки) подвижная часть 5

измерительного

преобразователя

(ИП),

связанная с рабочим органом,

проходя относительно неподвижной части

4

ИП,

преобразует перемещение в пропорциональное

ему число импульсов, которые поступают

в счетчик 2 и индицируются на цифровом

табло 3.

Начало

отсчета может быть совмещено с любой

точкой контролируемого перемещения

путем

установки счетчика на нуль. В качестве

ИП

в УЦИУ применяются импульсные

фотоэлектрические

ИП со штриховыми шкалами, а также фазовые

ИП (сельсины и индуктосины).

Рис. 1.1. Схема

устройства цифровой индикации

УЦИУ

классифицируют по следующим уровням

автоматизации станков:

а)

измерительный уровень, когда УЦИУ

выполняет

только функции отсчета перемещений;

б)

уровень выдачи рекомендаций оператору

станка,

когда УЦИУ осуществляет функцию

предварительного набора перемещений.

В этом случае оператор набирает требуемые

величины перемещений рабочих органов,

а затем перемещает

их вручную до достижения нулевых

показаний на цифровом табло УЦИУ;

в)

уровень выдачи оператору рекомендаций,

записанных

в рабочей программе, когда на цифровом

табло по программе высвечиваются

требуемые значения и направления

перемещения и оператор вручную их

отрабатывает;

г)

управляющий уровень, когда УЦИУ выполняет

функции предварительного набора

перемещений

и их автоматической отработки. Оператор

в этом случае только нажимает на кнопку,

а станок отрабатывает заданные

перемещения.

При этом команды позиционирования

выдает

УЦИУ;

д)

управляющий программный уровень, когда

УЦИУ работает автоматически по программе,

т. е. выполняет функции, аналогичные

функциям устройства числового программного

управления.

Кроме режимов

работы, отвечающих разным уровням

автоматизации, УЦИУ может иметь также