МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ СССР • Иркутский станкостроительный завод СТАНОК ФРЕЗЕРНЫЙ ШИРОКОУНИВЕРСАЛЬНЫЙ ИНСТРУМЕНТАЛЬНЫЙ МОДЕЛИ 67К25Ж67К25В ) Руководство по эксплуатации 67К25П.О.ОО.ООО РЭ2 Часть 3 Иркутск 1991

I. ЭЛЕСТРСОБОРУДОВМП/П7- СТАНКА 1.1. Общие сведения (рис.,1.0) На станке мод.6?К25ПМу становленье асинхронный электродвигатель привода главного движения, электродвигатель постоянного тока при- вода подач,асинхронный электродвигатель -идробтанпзи,электронасос системы охлаждения. Причем, по желанию заказчика -станки комплек- туется быстроходной головкой со встроенным асинхронным агент рода’- гателем. Электроснабжение станка осуществляется от i-рехфазной сети переменного тока частотой 50 Гц напряжением 380В. Через г; питаю- щий трансформатор Т2 производится питание цепей управления менного тока напряжением П0В,50Гц, цепей местного сзв^щегп . нап- ряжением 24В, 50Гц. Через трансформатор ТЗ и выпрямитель V . . . .vVl3 запитан:; цепи-управления постоянного сока напряжением -=24? Лварийныэ микровыключатели ( STS, S2I - ось X. Slf Г У $2и, $23 - ось2 ) отключают двоения исполни;0..1... х органов в крайних положениях и расположены на испо.- •«?? ьяк • v хнпипмах. Муфты шеям'мнпя перемещения стола УЗ суппорта У4 р- ложены в суппорте, муфта включения перемещен ия фре зерно. г.:‘ У 5 - в стойке. Электромагниты отжима инструмента У" ?*•< направляющих У2 и зажима направляющих Уб, У 7, УЗ ра.-.-. ло ты в гидростанции, пристроенной к стойке. Освещение зоны резания производится светильником с гибкой стойкой типа ПКГА '-Г "•-г>04 А с лампой М024-40. Кнопки и переключатели управления,регулятор скорости подач расположены на пульте управления, установленном г кронштейне правой стороны станка. Электроаппаратура управления расположена в отдельно ищем электрони ку., ila правой боковой стенке электрошкафа установлен автоматический выключатель QFI типа АЕ-2043У-100-00 для подклю- чения и отключения станка и питающей сети и снабжен ^стройстг для запирания его в отключенном состоянии. В нижней отсеке элек трошкафа расположен тиристорный преобразователь электропривода подач AI.

1.2. ПЕРВОНАЧАЛЬНЫЙ ПУСК При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и состояние монтажа электро- оборудования внешним осмотром. После осмотра на клеммных набо- рах в электрошкафу отключить провода питания всех электродвига- телей. При помощи вводного автомата Q.FI станок подключить к цеховой сети, затем при помощи кнопок и переключателей прове- рить функционирование всех магнитных пускателей и реле. После проведения указанных работ, при обесточенном электрошкафе,под- ключить все отключенные двигатели и проверить работу всех уз- лов электрооборудования. 1.3. ОПИСАНИЕ РАБОТЫ Схема электрическая принципиальная приведена на рис.1.1... ...1.5, перечень элементов к схеме в таблице I.I. Перед началом работы необходимо убедиться, что все защитные аппараты включены. Вводным автоматом GLFI подключить станок к цеховой сети. Управление станком производится от кнопок и переключателей расположенных на пульте управления, а также маховиками и ру- коятками, установленными на ра.эчих органах станка. Перемещение рабочего органа возможно только по одной оси (любой, выбран- ной переключателем S 14). Кнопкой $2 включается пускатель КП, которое силовыми кон- тактами включает двигатель Гидравлики М3, подключает привод по- дач AI к силовой цепи и через трансформатор ТЗ подает напряде- ние питания в цепь управления постоянного тока. Кнопкой S 5 в зависимости от положения переключателя S3(реверс шпинделя) включается пускатель KI3 или KI4, который силовыми контактами включает двигатель шпинделя М2. Переключателем Б14 устанавливается координата,ко которой предполагается перемещение, при этом включается одно из реле К22, К23, К25- Замыкающие контакты этих реле I55-I9I, 155-192 и 155-193 находятся в цепи питания муфт движения Y 3, У 4 или У 5. Кнопками 517 и S24 включают направлении движения по выбранной координате при этом включается реле К26 (подача вправо, вниз,назад) или реле К27 дюдача влево,вверх,вперед). Замыкающим контактом IC9-I80 (реле К26)или замыкающим контак- том 169-180 (реле К27) включается реле К28 - разрешение на по- дачу. Замыкающие контакты реле К26 (30-32) или К27 (31-°2)

подключают источник питания - Т5В к задатчику скорости R 5. Реле К28 замыкающим контактом 7C-I06 включает реле времени KI7, которое включает электромагнит Y 2 золотника смазки нап- равляющих на некоторое время. Остановка движения производится кнопкой 515, при этом отключаются реле К26 или К27,К28,К17, Остановка привода главного движения производится кнопкой S3, при этом отключаются не только пускатели КТЗ или KI4, но и те реле, которые отключаются от кнопки S15.Остановка шпинделя производится с тормошением.При отключении пускателя KI3 или KI4 включатеся реле XI0, которое своими замыкающими контактами подключает трансформатор Т1,со вторичной обмотки которого нап- ряжение подается на выпрямитель VI... V4, а с выпрямителя постоянное напряжение через контакты того же реле КЕО подается на двигатель М2 на некоторое время,определяемое реле времени KI6. По мере необходимое . переключателем S3 включается пуска- тель KI2, который с свою очередь включает двигатель М4 насоса охлаждения. Переключателем S2c включается реле КЗО, которое своими контактами 34-35-36 устанавливает диапазон подач I : 10. Для смены инструмента необходимо остановить шпиндель,нажав кнопку S3 на пульте управления. Переключателем 'SI2 включить электромагнит золотника YI отжима инструмента. Сня~- исполь- зованный инструмент, поставить новый, переключателем < 12 отк- лючить YI. Кнопкой 55 (пуск шпинделя) запустить шпиндель. Лроворот шпинделя осуществляется кнопкой SI3, которая вклю- чает, реле K2I, которое в свою очередь включает реле KI5. Это реле своими контактами кратковременно включая пускатель KI3 или KI4, а затем отключает. Аварийный останов всех механизмов станка производится кнопкой QFI ’’Общий стоп’’. При подаче напряжения в схему станка автоматом СИ I зажигается лампа белого цвета HI ’’Станок включен". Схема соединений электрооборудования на станке показана на рис. 1.6 и табл.1.2.

г Перечень элементов к схеме электрической принципиальной гицц I.I. Зона Позиционное обозначение Наименование Коли- чество Примеча- ние з. 1.D Л1 TupiHiT'ipinui привиднал (liieTuiai TNP/C-2UN-I2A/380-II0-50 1 5.6 А2 Фильтр напорный 1Ф1М16 10КУХЛ4 ТУ2-053-1868-87 I 3.2 EI Светильник станочный НКП03-6О-004 УШ ТУ16-676.184-86 I 3.4 PI...F3 Предохранитель ПРС-6УЗ-П с плав- кой вставкой ПВД1-2УЗ ТУ16Й522.112- -74 3 4.5 Г4 Предохранитель ПРС-6УЗ-И с плав- кои вставкой ПВД1-6УЗ ТУ16-522.II2- -74 I 4.18 CI 1 Конденсатор К50-35-63В-470 мкФ ОДО.464.214 ТУ Арматура ТУ16-535.930-76 I 3.4 HI АС 12015У2 24В 3 4.14 Н4,Н5 4.2 НЗ АС 12013У2 24В I 5.4 Н8 АС 12011У2 24В 2 3.7 - Н2 5.7 Н6 АС 12014У2 24В . Реле электротепловое токовое ТУ 16-523.600-81 I 1.5 KKI ТРН-10 УХЛ4, 8,0А I 1.7 КК2 ТР1ШХ0 УХЛ4, 3,2 А I I.I5 ККЗ ТРН-10 УШ, 2,0 А I I.I8 КК4 ТРН-10 УШ, 0,5А Пускатели Ш/LE ОСТ 16.0.536.001-72 I 3.8 кю,юа ПМЕ-1ЦУ41 НОВ, 50гц 2 3.12 KI2 < ПЫВ-071У4,П0В,50Гц I

Продолжение таблицы I.I Зона п Позиционное обозначение " Наименование Коли- чество Примеч. 3.15 KI3.KI4 ПМВ-Ш У4,И0В,50Гц 2 3.17 KI5 ПМЕ-071 У4,П0В,50Гц I 3.18 KI6 Реле РШ72-3222-002УХЛ4, П0В,50Гц ТУ16-523.472-79 I 3.19 KI7 Реле времени ВЛ-64 УХЛ4,1,110В, 50 Гц 0,3-Зсек ТЛ6-647.039-86 I 4.3-5.6 К20...К32 Реле РП21-003-УХЛ4,24В пост.тока ТУ16-523.593-80 13 1.9 кН Электродвигатель АИР71В2ПУЗ,380В, I Поставляет- 50ГЦ.1М3681,К-3-1 ТУ16-525.564-84 ся по тре- бовании за- казчика за отд.плату 1.5 М2 Электродвигатель АИР90В2ПУЗ,380В, 50Гц,1М3681, К-3-1 ТУГ6-525.564-84 I I.I5 М3 Электродвигатель АИР71А4УЗ,380В, 50Гц,1М3681,К-3-1 ТУ16-525.564-84 I I.I8 М4 • I Поставляет- ся с наcoco ГА1;1-25УЗ 1.2 QFI Выключатель автоматический I АЕ2 О43№-Ю0-00УЗ-А, 380В, 50Гц,20А , 121цом ТУ16-522.148-80 * 2.16 BI • Резмотор С2-23-0,5-4,7к0м*10$-А-В-В 0Ж0.467.104ТУ £ 2.16 В2 Резистор С2-23-0,5~47к0мЬ10%-А-В-В 0Н0;467.104ТУ I 2.16 ВЗ Резистор СПЗ-30а-0,25-22к0м^-30%- -А-ВС2-20 0К0.468.174ТУ I 2.17 R4 Резистор СПЗ-30а-0,25-220к0м^30% - I -А-ВС2-20 0X0.468.174ТУ 2.16 В5 Резистор ППБ-15Г-10к0мЛ0% . I 0X0.468.512ТУ

Продолжение таблицы 1,1 Зона Позиционное) обозначение L Наименование Коли- 1 Прпглечэние1 чество। 2.18 R6 Резистор С2-23-О,5-4,?кОгВто%- -А-В-В 0К0.467.104ТУ I 2.18 R7 Резистор С2-23-0,5~10к0м*-10%- -А-В-В 0Н0.467.104ТУ I 3.7 R8 Резистор C5-35B-I0-470 0мьЮ% (Ж0.467.55ГГУ 4.18 R9 Резистор C2-23-I-I30 0м^10%- -А-В-В ОНО.467.104ТУ I 3.9 SI Выключатель KE20I У2 йен.5 красный "П" ТУ16-642.015-84 I 3.9 5 2 Выключатель KEI8I У2 иоп.4 чпрпмй "11" ТУ J i.-642. (ИЬ-Щ I 3.II S3 выключатель KEI8I У2 исп.З красный "Л" ТУ16-642.015-34 3.12 84 Переключатель ПЕ06’ /XJI2 асп.2 "П" ТУ16-526.408-82 I 3.13 85 Выключатель КЬ.81 У- исп.4 черный "П" ТУ16-642.015-84 I 5.14 8 6 Микровыключатель MHII05 УХДЗ ИСП.31А ТУТ6-526,329-78 3.15 57,58 Микровыключатель МПП01УПЗ и СП. IIA ТУ16-526,329-73 2 3.15 5 э Переключатель ПЕ062УХЛ2 исп.З "П" ТУТ6-526.408-82 I 4.3 5 12 Переключатель ПЕ061УХЛ2 исп.2 "П" ТУТб-526.408-82 -Г 4.4 813 Выключатель КЕ181У2 исп.4 зеленый "П" ТУ16-642.015-84 I 4.9 514 Переключатель ПКУЗ-11У2079УЗ ТУ16-642.046-86 I 4.13 815 Выключатель КЕ181>2 ?сп.З красный •!ЦИ ТУТ6-6^2.015-84 I 4.II $ 17 Выключатель КЕ181У2 исп.2 чернил -'И" ТУ16-642. 015-84

Продолжение таблицы I.I Зона т 1 Позиционное | обозначение Наименование ' . ' * Коли- чество Примечание 4.II 518, 521 Микровыключатель • МП1305ЛУХЛЗ ис.п. 5IA ТУ16- -526.322-78 2 4.13 SI9, S20 Микровыключатель МП1305ЛУХЛЗ 4 • 4.16 522, 523 исп.5IA ТУ16-526.329-78 - 4.16 524, 525 Выключатель КЕ181У2 исп.2 черный ”П” ТУ16-642.015-84 2 5.2 5 26 Переключатель ПЕ061УХЛ2 ИСП.2 "П" ТУ16-526.408-82 I • 5.12 5 27 Переключатель ПЕ062УХД2 исп.2 "П" ТУ16-526.408-82 Трансформаторы ТУ16-7Г7.137-83 I 1 . , I.I2 TI 0СМ1-0,25 УЗ 380/29 I ч 3.4 Т2 00141-0,25 УЗ 380/5-22-II0/24 I 4.5 ТЗ 0СЫ1-0.25 УЗ 380/29 I I.I2 VI...V4 Диод Д122-40-5У2 ТУ16-729.227-79 4 3,6 V5,V6 Диод полупроводниковый Д243А аА0.336.206ТУ 2 4.4 V10...V 13 Диод нолунроьоцнидоьиЙ Д242Л аЛ0.336.206ТУ 4 4.6 VI5... Диод полупроводниковый Д226Б 9 • 5.14 ...V23 Щ63.362.002 ТУ1 ч

1.4. БЛОКИРОВКИ И ЗАЩИТА Электросхема станка предусматривает следующие блокировки: 1.4.I. Невозможно вращение шпинделя при отжатом инструменте (контакт •60-67 реле 1020, а также движение по координатам (контакт I58-163 реле К20) 1.4.2. Невозможно при вращающемся шпинделе включить отжим инструмента (контакт I5I-I55 реле KI6) 1.4.3. Невозможно вращение шпинделя и движение рабочих орга- нов при переключении скорости вращения шпинделя. ?;икровыключа- телем $6 обеспечено реле К32, которое контактом 78-82 обры- вает питание реле КЕЗ и KI4, а контактом 163-159 обрывает пи- тание реле К22.К23 и К25. 1.4.4. Невозможно одновременное включение движения стола, суппорта и фрезерной бабки. 1.4.5. Невозможна работа каких-либо исполнительных органов без включения гидравлики (контакт 63-65 реле КП). 1.4.6. При включении муфт движения УЗ, У 4 или у 5 невоз- можно включение зажимов направляющих координаты, по которой происходит движение, т.е. электромагнитов золотников Уб, /7 или У 8. 1.4.7. Станок отключается при обрабатывании тепловых реле К1,К2,КЗ (защита двигателей Ы1... М3 от перегрузки).При этом остаются включенными трансформаторы 12,ТЗ. Т.4.Я. Защита цепей управления от тока короткого замыкания осуществляется плавкими вставками предохранителей F2, F3, F4 цепей местного освещения предохранитель FI. 1.4.9. Защита от тока короткого замыкания в силовых цепях осу- ществляется автоматическим -выключателем-. QFI. 1.4.10- Защита электропривода подач от тока короткого за- мыкания осуществляется предохранителями FII... FI3, F2I... F23.- 1.5. СИГНАЛИЗАЦИЯ I.5.I. На элементах.\/5, уб, R3, Н2 собрана схема сигнализа- ции замыкания цепей управления переменного тока НОВ, 50Гц на землю. Лампа Н2 со светофильтром красного цвета расположена на пульте управления. 1.5.2. В станке предусмотрена сигнализация загрязнения на- порного фильтра А2 При срабатывании геркона включается реле

K3I и загорается лампа НЗ со светофильтром красного цвета. Контакта ре.:е 333 ?ЛЧ обрыватя цепь управления • привода длднделя, а контакта 155-158 обесточивают реле выбора движения К22,К23 и К25. Работоспособность станка восстанавливается после замены фильтрующего элемента напорного фильтра. 1.5.3. В станки предусмотрена сигнализация перегрузки при- . вода подач. Лампа НС со светофильтром желтого цвета иаоположе- .. на пульте управления. Для снятия перегрузки необходимо выключить станок, автоматическим выключателем ^^и повторно включить станок через 'V.' . 4-5сек., затем нажать кнопку "Включение гидравлики". 2. УКАЗАНИЯ'ПО ДОПТАПУ И ЭКСПЛУАТАЦИИ 2.1. При установке станок должен быть надежно заземлен. т.е. подключен к общей системе заземления. Длл этой цели в шкафу с электрооборудованием на боковой стенке и на станке расположе- ны винты заземления, Ввод питающих проводов осуществляется заказчиков, для чего на правой боковой стенке .шкафа о электро- гб-рудованкем установлен угольник с фланцем. Двери шкафа зак- рываются специальными ключами) которые должны находиться у спецперсонала. При уходе за электрооборудованием необходимо периодически проверять состояние пусковой и релейной аппаратуры. Во время эксплуатации^электродвигателей систематически , лголзводить их технические осмотры и профилактические ремонты. .Периодичность техосмотров устанавливается в зависимости от производственных условий, но не реже одного раза в ава месяца. При профи деистических ремонтах должна производиться разборка электродвигателя, внутренняя и наружная чистка и замена смазки подшипников. Омену смазки подшипников при нормальных условиях работы, но при работе электродвигателя .в пыльной и влажной сре- де следует производить чаще, по мере необходимости. Перед набивкой свежей смазки подшипники должны быть тщатель- но промыт- бензином. Камеру заполнять смазкой на 2/3 её объёма. 2.2. Возможные- неисправности и методы их устранения при- ведены в тг'-д 2.1

,;‘п .’Г Il.'i t I >'' ч;11|<И! 1 д li ч 4«J> •‘tOHIfO- (ИНг’и с; >,) iipihiv " CfyiiiHW Таблица I 2 Томер провода Соединения .лтд; - провода -Примечёние э г’1’"oe'T Ti о ' -расцвети*-> HpvT I 40.42 ?!,. XI3 .. Пгит 2 ' кг 2x9."о Л4^1.С4 ' Л, XI5 кг 3x2,5 -г 1 ’I. VT5 . -,т - Т-.гут 3 л о -ра р р '.'2, 715 . кг 3x2,5 + 1 'Л Ж ТхТ ,5 пгут 4 32,23/90 S’7,$3, "ту пр.3 0 75 135,200 . S3, 714 ТГРЗ 0)-.. ,1 л!5, ко робка • — скоростей ттр.З 1 3 "•руп П т • - Y •> — им красный "укав сяниО зелено- о "ТЗ ,Пу ц.-? у прав ле нт-: рпо 7?7- Д-ДЗЗ 713/-?' управденйя гвз 7?3,75 7ХЗ,Пулв-г .упракпенпя 7/3 0,79 , 9~4-2оезХТЗ, 7'г; нт уп- ^рдения л?,3 О ’7^ -Л ' • 152',153 ‘. Лу-.- - управления ттр.з Oo- Т3~ . Т?T ’'ТЛ . Пу ;ГТ,Т управления ‘Тли rt ’-•р т-Зс ,Ж' ЛД Лу^ът управления ПРЗ - 0/- Т7?:, Т?3 Х14 , "у ТТу'Т управления “? с 0;75 Т 3 ’гТл у у, т уппав'ге^ля г-'3 Л *?:' - 1 ' Л" .Л' ’’Т'~ 'Ту,;( ••р управлеч О' ТУ' д-3 оезХТЗ. ИуЛ-т управления । '7Н Vi",Пульт управления -S..' — > 5 лгут 7 КДО ’? ’ К ’О-’Л’ квасный сини/ СПЯ'?' СИН'Тм С И НИЙ „иний СИН Л синий зелено- •'ТО, ПЗ "ТО.. П’З .елтый 7/7 п

Продол:ёние табл.1.? Помер провода 7оединения Данные провода Пр-'мечанин марка сечеиле расцветка и. • Иг-. т1 7 165}166,167,169 7Ю; ЮЗ 0,75 СИНИЙ Рукав 032 171,172,173,174- ЧТО тдд - - — 5 — ПВЗ 0,75 СИНИЙ •175,176,177,178 ДТП УТ.*. - — з - —— IB3 0,75 СИНИЙ , 131,182,183 ХЮ, XI4 пвз 0,75 СИНИЙ • . 137,191,192,194. дто, утр ТЕЗ 0.75 СИНИЙ Г95,Т96,197,198, 199 ХЮ, XI5 ПВЗ 0,75 СИНИЙ 193,200+1рез ДТП. дрд пвз 0.75 СИНИЙ ХЮ. XI5 •В'У” пвз ' 1,5 . зелено- yojTTifi Гукав 03* /\з,вз,сз XII, XI5 пвз 1,5- черныйд ЮДЮ+Трез XII , хг пвз ,Ю5 черный MI,BII,.QII: XII, утб пвз 1,5 черпни М3,вю /яз XII, XI5 пвз 1,9 черныч п ХП. ХЮ пвз О/- красный Ю:Ю утт, дю • jpg о г; /и г. Чрр’П’И in ло л ) - ? > XTT дтз пвз 0,7$ красны-' 48,-0,63,.§5 YTT YT? . '..LX 3 пвз 0,75 красный .ь 66,70,72,75 VTT ( удо пвз 0,75 красны" 82,87,95 . • XII, 713 юз о,-- красный +2 ^ез ХИ, XI3 юз 0.75 красны" U. ю ст. H.I к' в г-' 1-1 + .... 1,6 зелено- желтый . Вукав 01" И, 63 . М , ХТЗ пвз П 75 красный 12,13 ' , ХЮ пвз 2 5 че "РНый 14,15 G , ХЮ . пвз 0,75 синий , ”15 Ттут Ю Т 5 — > - до тт(5’__’л— желтый. °укав 025 атт :п,с1т XI5 , коллектор пвз 1,6 черный •М3 ,В13,С13 хю. колле кт по ЮЗ т 0 черный i45,I5^55;i57 ’’14.коллектор др о 0,75 . синий 187,195,197.199- ;-2оезХ15, коллектор пвз О 75 синий XI5•коллектор 1,5 зелено- желтый

ПткЛОЧаИИе о „оелиненля ,аннне пговола • уарка сечен’ге 1 расцветка 115.197 '''vw 23 aL. -_LiL— Y кол.тектрр ПВЗ П Г,Г< / рТцщп 1; "' Т|' /в ' 115,199 Y : l.KOnirnK.'i’nn •0,75 ciTii'T'i 145Д57 У-гут 25 У2,коллектор '.ПВЗ 0,75 " . сччий' . Тр /10 ТТ . П . -ГТ В*гут 2G Г'Р. |г> । и н< it' ;pi i| । 1111,1 Т Л »1н||||||И ”р Ап *• 1 ' !, КОП 'iiln’Top 1 IB?. Г, 2 а» ijrai/i)— 155,187 “тут О’7 фчлътрЛ2, коллекторПВЗ 0,75 жолты * СЧН"-*' Тр /рг ‘7с:--т-jt3 . тут 29 ’^•коллектор Йвз 1,0 • 'Черны i! р /Т2 ' :4. коллектор ПВЗ 1,5 зелено- :адтьп 1

Зе Указание мер безопасности 3.1. Безопасное работы электрооборудования станка обеспечива- ется его изготовлением в соответствии с требованиями ГОСТ 12.2.009-80 и выполнением указаний настоящего руководства. 3.2. Персонал, занятый обслуживанием электрооборудования станка, а также его наладкой и ремонтом, обязан: - иметь допуск к обслуживанию электроустановок напряжением до хОООВ; ’• знатг действующие правила технической эксплуатации и безопас- ности обслуживания электроустановок промышленных предприятий по ГОСТ ><!.!.019-79 и ГОСТ 12.3.019-80; • руководствоваться указаниями мер безопасности, которые соцер- * настоящем руководстве и в эксплуатационной документации, при- лагаемой к устройствам и -комплектным изделиям, входящим в состав станка; - ЗКЭТ2 ринципг работы электрооборудования станка и работу зге с. с -ы евто.матвческого управленв \ Для д'-эспечения безаварийной работы станка, напряжение пи- тающей сети на его вве ,э должно быть в пределах от 0,9до 1,1 номи- нального значения, з. от чопенее частоты от номинального значения - 5 пределах i I Гц, w.4. Станок •' ycTxJQHjj >а, входящие в его состав, которые могут сказаться под опасным напряжением, должны иметь надежное заземление. Ч заземляющему зажиму, установленному на вводе к станку в шкафу с лектрооборудованием, должен быт подведен от сети заземляющий ’.роведник (провст или шина). Качество .еземяении должно быть проверено внешним осмотром и дймеренгем ’'явления между мотедличеикими од'анка и каждого устройства и зажимом для заземления, находящимся на вводе к станку. Сопротивление заземления не должно превышать 0,1 0м. 3.5. {АТЕГОРЖСКИ ЗАПРЕЩАЕТСЯ ПРОИЗВОДИТЬ РАБОТЫ ПОД НАПРЯЫЕН1Ш. 3.6л Эдектрообс^удпвание станка > И';7'/7Н/ку /ММИИН через сдан ввод. 3. « подключения и отключения станка К'питающей ;сти, ин почвой очковой стенке шкадг с электрообору^овз; /. установлен анодный выключатель с устройством г- -апираяия его и v. годных выключатель также кд/ евврий/я/и и

рукоятку красного цвета. При ремонте и перерывах в работе вводный выключатель должен быть отключен и заперт устройотвом для япнирянии его и отключенном состоянии. ВНИМАНИЕ! При отключенном вводном выключателе, в шкафу с электрооборудо- ванием, остаются под опасным напряжением цепи питания станка и блокировочные контакты вводного выключателя. 3.8. Для обеспечения безопасности в шкафу с электрооборудовани- ем контактные зажимы, предназначенные для присоединения кабеля, идущего от источника питания, защищены крышкой из изоляционного ма- териала, а дверцы шкафа снабжены специальным замком. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ОСТАВЛЯТЬ ОТКРЫТЫМ И НЕ ЗАПЕРТЫМ НА КЛЮЧ ШКАФ С ЭЛЕКТРООБОРУДОВАНИЕМ И ЗАГРОМОЖДАТЬ ПОДХОД К НЕМУ. 3.9. В станке имеется нулевая защита, исключающая самопроизволь- ное включение станка. 3.10. На пульте управления установлена кнопка "АВАРИЙНЫЙ СТОП" с грибовидным толкателем красного цвета, которая обеспечивает отклю- чение всего электрооборудования станка, независимо от режима работы. Действие кнопки "АВАРИЙНЫЙ СТОП" должно проверяться при перво- начальном пуске станка. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ РАБОТАТЬ НА СТАНКЕ ПРИ НЕИСПРАВНОСТИ ЭЛЕКТРИЧЕСКОЙ ЦЕПИ ОТКЛЮЧЕНИЯ ОТ КНОПКИ "АВАРИЙНЫЙ СТОП". 3.II. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ РАЗЪЕДИНЯТЬ И СОЕДИНЯТЬ СОСТАВ- НЫЕ ЧАСТИ ШТЕПСЕЛЬНЫХ РАЗЪЕМОВ, НАХОДЯЩИХСЯ ПОД НАПРЯЖЕНИЕМ. 3.12. Станок снабжен пристроенным устройством местного освещения (стационарным светильником) и для питания его применяется напряжение переменного тока 24В. 3.13. 1Для обеспечения безопасной работы, предупреждения поломок механизмов и брака на станке предусмотрены электрические блокировки, указанные в настоящем разделе. ВНИМАНИЕ! Действие всех электрических блокировок должно проверяться на холостом ходу и под нагрузкой при первоначальном пуске станка, а так- же при профилактических осмотрах и ремонтах. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ РАБОТАТЬ НА СТАНКЕ ПРИ ОБНАРУЖЕНИИ НЕИСПРАВНОСТЕЙ В РАБОТЕ ЭЛЕКТРИЧЕСКИХ БЛОКИРОВОК БЕЗОПАСНОСТИ. Продолжать работу на станке разрешается только после устранения причин, вызвавших эти неисправности.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЯ < Наименование Номер диотов (етраииц) Номер Нодниов Дата Срок вводе- изме- заме- новых аннули мента нйя изм.8Не" нен- нен- рован- ных ных ных f

Содержание I. Электрооборудование................................. 2. Указание по монтажу и эксплуатации.................. 3. Указание мер безопасности..........................

На чтение 32 мин. Просмотров 1 Опубликовано

Содержание

- Обзор широкоуниверсального фрезерного станка 676, описание, паспорт

- Для чего предназначен универсально-фрезерный СФ-676?

- Общий вид, органы управления

- Особенности конструкции

- Коробка скоростей шпинделя

- Коробка подач

- Суппорт

- Шпиндельная бабка

- Вертикальная головка

- Угловой горизонтальный стол

- Тиски

- Долбежная головка

- Технические характеристики

- Кинематическая схема

- Принципиальная электрическая схема

- Руководство по эксплуатации

- Паспорт

- Особенности модификаций

- 40AT5

- КМ4-Ф2

- 40ATS-Ф2

- 40Aats Ф3

- КМ-4Ф3

- Аналоги

- Отзывы

- СФ-676 станок фрезерный универсальный Паспорт, руководство, схемы, описание, характеристики

- Сведения о производителе фрезерного универсального станка СФ-676

- СФ-676 Станок фрезерный широкоуниверсальный. Назначение и область применения

- Принцип работы и особенности конструкции станка

- Модификации и обозначения универсального фрезерного станка СФ-676 (ТУ-3816-001-67559892) ООО «ВСЗ»

- СФ-676 Габаритные размеры рабочего пространства фрезерного станка

- СФ-676 Посадочные и присоединительные базы фрезерного станка

- СФ-676 Общий вид широкоуниверсального фрезерного станка

- Расположение органов управления консольно-фрезерным станком СФ-676

- Перечень органов управления консольно-фрезерным станком СФ-676

- Перечень составных частей широкоуниверсального фрезерного станка СФ-676

- Дополнительная спецификация широкоуниверсального фрезерного станка СФ-676

- Схема кинематическая фрезерного станка СФ-676

- Описание конструкции широкоуниверсального фрезерного станка СФ-676 и его принадлежностей

- Коробка скоростей станка СФ-676

- Коробка подач фрезерного станка СФ-676

- Суппорт фрезерного станка СФ-676

- Шпиндельная бабка фрезерного станка СФ-676

- Подшипники горизонтального шпинделя

- Регулировка горизонтального шпинделя

- Технические характеристики подшипника № 4-3182112

- Размеры и характеристики подшипника 3182112 (NN3012K)

- Головка вертикальная фрезерного станка СФ-676

- Подшипники вертикального шпинделя

- Регулировка вертикального шпинделя

- Технические характеристики подшипника № 3182110

- Размеры и характеристики подшипника 3182110 (NN3010K)

- Стол угловой горизонтальный универсального станка СФ-676

- Тиски

- Стол круглый

- Головка долбежная к станку СФ676

- Схема электрическая фрезерного станка СФ-676

- Наладка фрезерного станка СФ676

- Регулировка фрезерного станка СФ676

- Особенности разборки и сборки при ремонте

- Смазка фрезерного станка СФ-676

- СФ-676 Станок фрезерный широкоуниверсальный. Видеоролик.

- Технические характеристики фрезерного станка СФ-676

- Список литературы:

Обзор широкоуниверсального фрезерного станка 676, описание, паспорт

Фрезерный станок с широкими возможностями СФ-676 предназначен для обработки деталей горизонтальным и вертикальным шпинделем с применением самых разных типов фрез. Основное преимущество данного оборудования – возможность вертикальной и горизонтальной обработки детали.

Для чего предназначен универсально-фрезерный СФ-676?

Данное оборудование относится к многофункциональным и комплектуется вертикальным и горизонтальным шпинделем. При обработке вертикальным шпинделем используются фрезы торцевого и шпоночного типов, а при обработке горизонтальным шпинделем – фасонные, дисковые и цилиндрические аналоги.

В итоге оборудование, благодаря особенностям конструкции выполняет следующие функции:

- обработка внутренних и наружных поверхностей, методом обточки;

- нарезка уступов и пазов;

- обточка шлицев на валах;

- формирование конфигурации зубчатых колес.

Помимо стандартных фрезерных операций станок рассчитан на зенкование, сверление, растачивание. Используется станок СФ-676 в единичном и мелкосерийном производстве.

Общий вид, органы управления

Станок СФ-676 относится к нормальному классу по точности обработки. Валы, расположенные в обоих плоскостях, находятся в шпиндельной бабке и между собой соединены зубчатой передачей. Направляющие расположены горизонтально, а поверх них расположена диаметральная подача шпиндельной бабки, которая производит поперечное движение.

Скоростной механизм снабжен 16 режимами, которые сообщаются обоим валам. Согласно паспорту к крайней грани бабки легко прикрепить вал вертикального типа. Оборудование снабжено двумя рабочими столами. Основные органы управления станком:

- ручка для зажимания стола в различных положениях: по вертикали и по горизонтали;

- реверс бабки шпинделя;

- ручка для включения скоростей;

- ручка для набора скоростей;

- маховик для управления перемещением шпинделя вручную;

- рукоятка механики шпиндельной бабки;

- кнопка включения-выключения местного освещения;

- пуск и стоп для основного двигателя;

- движение стола по вертикали в ручном режиме.

В основании оборудования расположен электронасос, который осуществляет привод жидкости для охлаждения, а также является емкостью для охлаждающей жидкости.

Особенности конструкции

Станок признан широкоуниверсальным благодаря наличию двух шпинделей – горизонтального и вертикального, а также большого количества различных принадлежностей к станку. Основание станка выполнено из чугуна и обеспечивает устойчивость оборудования с поглощением возникающих вибраций. Особенности конструкции позволяют работать как с мелкими заготовками, так и с деталями длиной до 80 см. При этом станок отличается небольшими габаритами и его можно установить в небольшом цеху.

Коробка скоростей шпинделя

Механизм перевода скоростей базируется спереди основания коробки. При максимально вертикальном положении ручки происходит разведение дисков, имеющих отверстия. Если диски нужно свести в обратное положение – ручку опускают вниз.

Коробка подач

Для сохранения траектории движения шестерен используется главная шестерня, которая задействуется при включенном реверсе коробки скоростей. При этом масло подается совсем маленькими порциями.

Суппорт

Корпусная основа суппорта является механизмом по типу «ласточкин хвост». Он отвечает за движение основной рабочей зоны в двух направлениях. Вертикальное продвижение производится благодаря направляющим, которые имеются на станине. Продольное перемещение осуществляется за счет горизонтальных направляющих. Управление происходит за счет ходового вала, а последний получает движение от коробки передач.

Шпиндельная бабка

Механизм бабки шпинделя снабжен шомполом. Благодаря ему зажимается весь инструментарий станка. Для установки величины автоматического движения шпиндельной бабки существуют промежуточные опоры.

Вертикальная головка

Вертикальная головка вмонтирована в хоботную планшайбу. Конструкция имеет способность поворачиваться на 90° от вертикальной оси. Оператор может установить нулевой угол поворота при необходимости. В таком случае головку нужно зафиксировать двумя штифтами с использованием болтов с внутренними шестигранниками. Шлицы передают вращательное движение хвостовой части шпинделя, а двухрядный и роликовый подшипники служат опорой для вертикального шпинделя.

Угловой горизонтальный стол

Эта конструкция отлита из чугуна и прикреплена болтами к основной рабочей поверхности. Для прикрепления имеются Т-образные пазы – 3 штуки.

Тиски

Могут вращаться вокруг своей оси. Являются неотъемлемой конструкцией станка и могут быть дополнительно смонтированы на обоих столах, что значительно облегчает работу.

Долбежная головка

Долбежная головка вмонтирована в состав специального круглого корпуса. Сюда же входит специальный хобот, который вмонтирован в долбежную и вертикальную головки.

Технические характеристики

Особенности конструкции влияют на основные технические характеристики оборудования:

- показатели вращения горизонтального шпинделя – 50–1630 об/мин;

- параметры движения вертикального шпинделя – 63–2040 об/мин;

- скоростей шпинделя – 16;

- максимальное продвижение вертикального шпинделя по оси – 8 см;

- расстояние от оси горизонтального шпинделя до рабочей поверхности – 8–46 см;

- от торца вертикального шпинделя до рабочей горизонтальной поверхности – 0–38 см;

- максимальный ход стола вдоль – 45 см;

- по вертикали – 38 см.

1 деление лимба равно 0.05 мм. Масса станка чуть больше тонны (1050 кг).

Кинематическая схема

Принципиальная электрическая схема

Руководство по эксплуатации

В руководстве по эксплуатации станка помимо общих рекомендаций указаны индивидуальные особенности обслуживания данного оборудования. К ним относятся:

- необходимость каждые 10 часов работы смазывать направляющие и ходовые винты;

- раз в 40 часов покрывать машинной смазкой линейные подшипники;

- раз в 400 часов проводить профилактический осмотр, регулировать ремни в коробке подач, а также заменять их при необходимости.

Также следует регулярно осматривать и подтягивать все винты на оборудовании. При износе основных узлов они подлежат замене. Перед первым запуском станка в работу следует проверить надежность всех кожухов и защитных конструкций, очистить стол от смазочных материалов и жидкостей и проверить работу станка на холостом ходу.

Паспорт

Паспорт станка содержит сведения, которые нужны как обслуживающему персоналу, так и непосредственно работнику, связанному с этим оборудованием. В паспорте указаны все схемы, подробное описание основных и дополнительных узлов станка, а также правила эксплуатации, подготовка к первоначальному пуску и основные технические характеристики. Также в паспорте подробно описаны правила смазки всех узлов оборудования и указаны нюансы обслуживания самой смазочной системы.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт широкоуниверсального станка 676П.

Особенности модификаций

На основе данного оборудования были произведены несколько модификаций, которые имели свои особенности и технические характеристики.

Основное отличие данной конструкции от станка СФ 676 – класс точности. По техническим характеристикам отличия незначительны:

- показатели мощности главного электропривода – 2,2 кВт;

- масса – 910 кг;

- расстояние от стола к шпинделю меньше на 1 см.

На данный момент это оборудование можно приобрести только лишь на вторичном рынке.

40AT5

Эта модификация станка снабжена конусом 7:24-40. Все остальные технические характеристики схожи.

Еще одна модификация станка, но уже с другим конусом – КМ4.

КМ4-Ф2

Конус у данной конструкции так же, как и в прошлом варианте – КМ4. Дополнительно станок снабжен УЦИ на 2 координаты.

40ATS-Ф2

Модификация снабжена УЦИ на 2 координаты и снабжена конусом 7:24-40.

40Aats Ф3

Эта модификация уже на 3 координаты. Конус на ней также 7:24-40.

КМ-4Ф3

Станок снабжен УЦИ на 3 координаты с конусом КМ-4.

Это облегченная вариация основного агрегата СФ676, которая используется для установки в небольшие или передвижные мастерские.

Аналоги

Аналогичное оборудование производят не только в нашей стране, но и зарубежном. Есть небольшие различия в технических характеристиках, но в основном это полностью аналогичное оборудование:

- X8132 – консольно-фрезерный станок отлично зарекомендовал себя на предприятиях машиностроительной и приборостроительной промышленности, производится в Тайвани;

- ОММ64S, ОММ67S – производство «Микрон» г. Одесса;

- ВМ 130 – отечественный аналог, произведенный Воткинским машиностроительным заводом.

Также аналогичные агрегаты производятся на Дмитровском заводе фрезерных станков.

Отзывы

Станок пользуется популярностью, как для небольших производств, так и для использования в частных мастерских. По отзывам его основными преимуществами являются:

- понятное и удобное управление основными функциями станка;

- наличие дополнительной головки шпинделя на выдвигающемся хоботе;

- качественная станина из чугуна эффективно поглощает все виды вибрации.

По словам опытных операторов, на данном оборудовании есть возможность подобрать оптимальные системы нарезания, поскольку расширен масштаб циркуляции горизонтального и вертикального шпинделей. Широкоуниверсальный фрезерный станок СФ-676 с успехом используется в условиях единичного и небольшого серийного производства в самых разных отраслях промышленности. Станок используется для обработки деталей из чугуна, стали, а также разных сплавов и цветных металлов. При этом агрегат прост в управлении и отличается надежностью в работе.

Источник

СФ-676 станок фрезерный универсальный

Паспорт, руководство, схемы, описание, характеристики

Сведения о производителе фрезерного универсального станка СФ-676

Станок фрезерный универсальный СФ-676 выпускался заводом Сельмаш г. Киров с 70 х годов прошлого века.

С 2012 года серийное производство фрезерного станка СФ-676 освоено компанией Вятский Станкостроительный Завод, ООО, сайт: http://vsp-kirov.ru/.

СФ-676 Станок фрезерный широкоуниверсальный. Назначение и область применения

Широкоуниверсальный фрезерный станок СФ-676 был разработан Одесским Специальным Конструкторским Бюро Прецизионных Станков (СКБ ПС) при Одесском Заводе Фрезерных Станков им. Кирова (ОЗФС), которое было назначено головным в разработке координатно-расточных и широкоуниверсальных фрезерных станков.

Фрезерный станок СФ-676 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи вертикального поворотного шпинделя.

На станке можно выполнять, также, сверление и рассверливание, центрование, цекование, зенкерование, развертывание, растачивание.

Дополнительная оснастка и приспособления, предлагаемые производителем станка, позволяют помимо фрезерования выполнять, также, долбление, нарезание резьбы и другие операции.

Универсальный фрезерный станок СФ676 наиболее предпочтительно использовать в инструментальных цехах машиностроительных заводов или мастерских для изготовления небольших приспособлений, инструмента, рельефных штампов и прочих изделий.

Принцип работы и особенности конструкции станка

Фрезерный станок СФ-676 имеет два шпинделя — горизонтальный и вертикальный (поворотный), которые позволяют обрабатывать сложную заготовку без ее переустановки на рабочем столе, что существенно повышает производительность.

На станке СФ676 можно выполнять ряд фрезерных и расточных работ с высокой точностью, которая может быть достигнута, если станок установлен в помещении с постоянной температурой 20±2°С и влажностью 65±5%, если вблизи станка нет источников тепла и вибрации.

Широкий диапазон оборотов шпинделя и подач, наличие механических подач и быстрых перемещений обеспечивают экономичную обработку различных деталей в оптимальных режимах.

Горизонтальный и вертикальный шпиндели находятся в шпиндельной бабке и соединены друг с другом зубчатой передачей.

Шпиндельная бабка смонтирована на горизонтальных направляющих и осуществляет поперечную подачу на станке. Поперечная подача шпиндельной бабки может производится от двигателя через коробку подач (16 подач от 13 до 395 мм/мин) или вручную от маховика.

Коробка скоростей сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей вращения (50-1630 и 63..2040 об/мин соответственно).

Особенности конструкции универсального фрезерного станка СФ-676

- Литая массивная чугунная станина поглощает вибрации и позволяет сохранить качество обрабатываемых на станке деталей

- Возможно фрезерование как небольших деталей, так и деталей длиной до 800 мм, шириной 250 мм и более

- Использование станка в инструментальных и механических цехах с мелкосерийным и индивидуальным производством

- Реализована возможность производить долбежные операции (при приобретении за дополнительную плату долбежной головки)

- Удобное (интуитивно понятное), классическое управление станком

- Небольшие габариты станка позволяют разместить его практически в любом помещении, в том числе и гараже

- Широкий диапазон вращения горизонтального и вертикального шпинделей позволяет подобрать наиболее подходящие режимы резания

- Подача СОЖ осуществляется электронасосом. Производительность электрического насоса 22 л/мин

- Станок имеет дополнительную шпиндельную (вертикальную) головку, расположенную на выдвижном хоботе, которою можно поворачивать под углом ±90 градусов в двух взаимно перпендикулярных плоскостях.

Модификации и обозначения универсального фрезерного станка СФ-676 (ТУ-3816-001-67559892) ООО «ВСЗ»

- СФ676-40АТ5 — модификация станка с конусом 7:24-40

- СФ676-КМ4 — модификация станка с конусом КМ4

- СФ676-КМ4-Ф2 — модификация станка с УЦИ на 2 координаты, конус КМ4

- СФ676-40АТ5-Ф2 — модификация станка с УЦИ на 2 координаты, конус 7:24-40

- СФ676-40АТ5-Ф3 — модификация станка с УЦИ на 3 координаты, конус 7:24-40

- СФ676-КМ4-Ф3 — модификация станка с УЦИ на 3 координаты, конус КМ4

- СФ676-Л — облегченная модификация станка для установки в передвижные мастерские

СФ-676 Габаритные размеры рабочего пространства фрезерного станка

Габаритные размеры рабочего пространства фрезерного станка СФ-676

СФ-676 Посадочные и присоединительные базы фрезерного станка

Посадочные и присоединительные базы фрезерного станка СФ-676

СФ-676 Общий вид широкоуниверсального фрезерного станка

Фото универсального фрезерного станка СФ-676 производства ВСЗ

Фото универсального фрезерного станка СФ-676 производства ВСЗ

Фото фрезерного станка СФ-676

Фото универсального фрезерного станка СФ-676

Фото фрезерного станка СФ-676

Фото фрезерного станка СФ-676 с УЦИ

Фото фрезерного станка СФ-676 горизонтальный шпиндель

Маслостанция фрезерного станка СФ-676

Расположение органов управления консольно-фрезерным станком СФ-676

Расположение органов управления фрезерным станком СФ-676

Перечень органов управления консольно-фрезерным станком СФ-676

- Выключатель электронасоса

- Выключатель сети

- Упоры отключения механической вертикальной подачи

- Маховик ручного перемещения стола в вертикальном направлении

- Маховик ручного перемещения стола в горизонтальном направлении

- Рукоятка ускоренного хода суппорта и шпиндельной бабки

- Рукоятка включения горизонтальной и вертикальной механической подачи стола

- Диск набора скоростей

- Рукоятка ручной подачи вертикального шпинделя

- Винты зажима хобота шпиндельной бабки и хобота вертикального шпинделя

- Квадрат зажима инструмента в горизонтальном шпинделе

- Рукоятка зажима трубки охлаждения

- Выключатель освещения

- Упоры отключения механической поперечной подачи

- Маховик ручного вращения шпинделя

- Кнопки управления «пуск» и «стоп»

- Рукоятки включения скоростей

- Рукоятка включения подач

- Диск набора подач

- Реверсирование двигателя

- Упоры отклонения механической продольной подачи

- Рукоятка зажима стола в горизонтальном направлении

- Рукоятка зажима гильзы вертикального шпинделя

- Рукоятка зажима суппорта в вертикальном направлении

- Маховик ручной подачи шпиндельной бабки

- Рукоятка зажима шпиндельной бабки

- Установка вертикальной головки в нулевое положение

- Рукоятка включения механической подачи шпиндельной бабки

- Упор величины перемещения вертикального шпинделя

- Квадрат зажима конуса инструмента в вертикальном шпинделе

Перечень составных частей широкоуниверсального фрезерного станка СФ-676

- Коробка скоростей — 751001

- Коробка подач — 752001

- Суппорт — 763001

- Шпиндельная бабка — 766К001. Конус 7:24 40 (35,45); КМ4 (2,3) по требованию Заказчика

- Станина — 767001

- Электрооборудование — 67690000

- Комплект инструмента и принадлежностей — 7680000

- Головка вертикальная (съемный узел) — 764К001. Конус 7:24 40 (35,45); КМ4 (2,3) по требованию Заказчика

- Стол угловой горизонтальный (съемный узел) — 7681К001

- Освещение LED 24V – 3 светодиода CL

- Маслостанция типа Y-6 с коллектором на 8 регулируемых дозаторов

- Защита направляющих оси Z (комплектующие ПО Техмаш)

Дополнительная спецификация широкоуниверсального фрезерного станка СФ-676

- Блок цифровой индикации с прямой системой на линейных преобразователях по координатам X, Y или X,Y,Z (комплектующие ОАО СКБ ИС)

- Освещение герметичное LED 24V – 5 светодиодов CL

- Маслостанция типа Y-8 с коллектором на 8 регулируемых дозаторов

- Съемные горизонтальные столы с пазами по требования Заказчика

- Хобота с серьгами под специальную продукцию

- ВФГ 764К001 с различными конусами

Схема кинематическая фрезерного станка СФ-676

Кинематическая схема фрезерного станка СФ-676

Графические символы на табличках фрезерного станка СФ-676

Описание конструкции широкоуниверсального фрезерного станка СФ-676 и его принадлежностей

Универсальный фрезерный станок СФ676 состоит из основных узлов (перечень ниже), органически определяющих его конструкцию, и ряда съемных узлов и принадлежностей, благодаря которым значительно расширяются его эксплуатационные возможности

На чугунном основании закреплена станина, на которой монтируется все основные узлы станка.

На боковой стороне станины установлены коробки скоростей и коробка подач.

В верхней части станины, по горизонтальным направляющим, перемещается бабка с горизонтальным шпинделем. К переднему торцу бабки, при надобности, крепят головку вертикального шпинделя.

По вертикальным направляющим станины перемещается суппорт, а по горизонтальным направляющим суппорта — стол.

К вертикальной (базовой) плоскости стола крепят угловой горизонтальный стол, который служит для установки и крепления обрабатываемых изделий.

Электродвигатель привода цепи главного движения и цепи подачи помещен в основании. Охлаждающая жидкость подается электронасосом, установленным на основании, которое одновременно используется как резервуар.

Электроаппаратура размещена под крышками в станине.

Коробка скоростей станка СФ-676

Коробка скоростей станка СФ-676

Коробка скоростей шестеренчатого типа собрана в специальный корпус, который крепят фланцем к боковой стороне станицы, сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей путем селективного набора.

Изменение скоростей производится механизмом переключения, размещенным на передней стенке корпуса коробки, следующим образом: рукоятку переключения скоростей (4) нужно поднять вверх. При этом разводятся диски (6), имеющие ряд отверстий. При повороте диска набора скоростей (1) и связанных с ним дисков изменяется положение отверстий дисков относительно пальцев (7). Этим самым производится подготовка для переключения скоростей.

Движение рукоятки переключения вниз диски снова сводятся в первоначальное положение. При этом пальцы, перемещаясь, переводят при помощи рычагов переводные шестерни коробки скоростей.

При переключении возможны случаи совпадения торцов зубьев зацепляемых шестерен. При этом диски не сводятся. В этом случае необходимо провернуть маховиком вал 1 (см. рис. 6).

Во избежание поломки шестерен переключение скоростей под нагрузкой запрещается.

Коробка подач фрезерного станка СФ-676

Коробка подач фрезерного станка СФ-676

Коробка подач сообщает суппорту и шпиндельной бабке 16 различных подач и ускоренные перемещения.

Валы коробки подач получают вращение от 1 вала коробки скоростей (см. рис. 6). Последний (ведомый) вал коробки передач связан с валиком, на котором размещены две звездочки (10, 11) (см. рис, 10), передающие движение механизмам суппорта и шпиндельной бабки.

Изменение подач производится таким же образом, как и изменение в коробке скоростей (см. описание механизма набора скоростей в узле «Коробка скоростей»).

При переключении подач необходимо следить за тем, чтобы крестовая рукоятка суппорта находилась в нейтральном положении.

Ускоренное перемещение осуществляется при нажатии рукоятки (7). При отпущенной рукоятке продолжается рабочая подача.

Для осуществления постоянного направления вращения шестерен коробки подач при реверсе коробки скоростей служит шестерня (9), автоматически сохраняющая направления вращения.

Для смазки шестерен коробки скоростей, коробки подач и шпиндельной бабки служит поршневой насос (5). Поршень (4) насоса приводится в возвратно — поступательное движение от эксцентрика шестерни (9). При возвратно-поступательном движении поршня насоса происходит всасывание масла из резервуара станины и его разбрызгивание. Создается масляный туман, который и смазывает все шестерни. Для наблюдения за работой насоса на фланце коробки подач установлен прозрачный глазок (6), в котором видно пульсирование масла.

Суппорт фрезерного станка СФ-676

Суппорт несет основной стол (9) станка с вертикальной рабочей плоскостью и перемещает его в вертикальном и горизонтальном направлениях.

Суппорт состоит из корпуса (5), имеющего вертикальные направляющие в виде «ласточкиного хвоста»

Перемещаясь по направляющим станины, суппорт осуществляет вертикальную подачу стола. Продольная подача производится движением стола по горизонтальным направляющим суппорта.

В корпусе суппорта расположен механизм управления подачей стола. Механизм управления приводится во вращение ходовым валом (4), получающим вращение от коробки подач, и передает вращение на вертикальный (3) и горизонтальный (12) ходовые винты.

Шпиндельная бабка фрезерного станка СФ-676

Шпиндельная бабка фрезерного станка СФ-676

Горизонтальный шпиндель (1) монтируется в специальный корпус (12), который перемещается по направляющим станины, осуществляя тем самым поперечную подачу станка.

Шпиндель получает вращение от коробки скоростей через промежуточную барабанную шестерню (18), (см. рис. 11), смонтированную в станине и шестерню (9), сидящую на шпинделе.

Верхние направляющие шпиндельной бабки предназначены для крепления вертикальной головки (рис. 15) и хобота (11). На хоботе крепится серьга (17) для поддержки оправок. Зажим вертикальной головки, хобота и серьги осуществляется сухарями при завинчивании винтов (10) (см. рис. 5) с внутренним шестигранником.

Передней опорой горизонтального шпинделя является двухрядный роликовый подшипник (4) с коническим отверстием. Осевые нагрузки воспринимаются упорными шарикоподшипниковыми (5). Средняя и задняя опоры горизонтального шпинделя — радиальные шарикоподшипники (8,10), служащие одновременно опорами шестерни (9).

Зажим инструмента в горизонтальном шпинделе производится шомполом (13).

Величина механического перемещения шпиндельной бабки устанавливается промежуточными упорами (16).

Перемещение шпиндельной бабки производится жестко связанным с ней винтом (14) и вращающейся гайкой (17) (см. рис. 10), укрепленной в станине.

Конструкция станка обеспечивает возможность точных перемещений бабки для координатно-расточных работ. Для этого на бабке установлен индикатородержатель (18), а к станине прикреплен плиткодержатель, на который устанавливают плиткопараллельные мерные плитки.

Подшипники горизонтального шпинделя

Горизонтальный шпиндель станка СФ-676 смонтирован на 5-и подшипниках:

- 19 — передний подшипник № 4-3182112 двухрядный роликовый, класс точности 4, размер 60х95х26 мм

- 20 — подшипник № 5-8112 шариковый упорный, класс точности 5, размер 60х85х17, 2 шт

- 21 — подшипник № 4-209К5 шариковый радиальный, класс точности 4, размер 45х85х19 мм

- 23 — задний подшипник № 4-208 шариковый радиальный, класс точности 4, размер 40х80х18 мм

Регулировка горизонтального шпинделя

Шпиндельная бабка (см. рис. 14). Радиальный зазор в передней опоре горизонтального шпинделя устанавливается с помощью гайки (7). При этом необходимо снять фланец (2) и компенсационное кольцо (3). Радиальный зазор выбирается распиранием внутреннего кольца подшипника конусом шпинделя. Это достигается осевым перемещением подшипника относительно шпинделя. После регулировки радиального зазора измеряют расстояние между буртом шпинделя и торцем кольца радиального подшипника и шлифуют компенсационное кольцо до получения этого размера. Высоту компенсационного кольца можно определить по формуле:

где С — расстояние от бурта шпинделя до торца кольца подшипника в мм,

Δ — фактический диаметральный зазор, подшипника в мм. Радиальный зазор в переднем подшипнике нужно отрегулировать в пределах 0..0,005 мм. Затем собирают компенсационное кольцо и фланец.

Регулировка осевого зазора шпинделя производится гайкой (6). Для этого нужно снять пружинное кольцо с наружного диаметра гайки и «слабить два винта. После достижения необходимого осевого зазора, если нужно подрезать торец фланца (2) и поставить его на место. Затем гайку (6) стопорят винтами и надевают пружинное кольцо.

Нормально отрегулированные подшипники передней опоры должны вращаться бесшумно при 50..325 об/мин, и с легким шуршащим звуком при 410..1630 об/мин. Появление писка не допускается.

Технические характеристики подшипника № 4-3182112

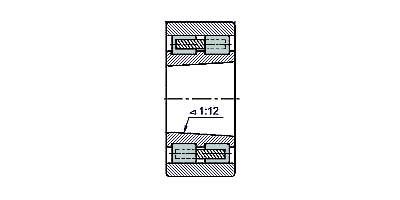

Подшипник 3182112 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается несколько модификаций, отличающихся по классу точности и материалу сепаратора. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки, Е — полиамидный сепаратор. Купить подшипники с гарантией качества можно только у официальных представителей ЕПК, которые есть во многих регионах страны, поскольку в подавляющем большинстве других фирм реализуют неликвидные изделия, которые могут работать и хорошо, но чаще нет. Ориентировочная цена новых заводских изделий составляет до 3800 рублей.

Импортные подшипники этого типоразмера имеют обозначение NN3012K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении, производства 80-ых годов прошлого века. Ориентировочная цена наиболее качественных и дорогих импортных подшипников этого типа составляет около 280 евро, они как есть на складах компаний, так и поставляются под заказ.

Размеры и характеристики подшипника 3182112 (NN3012K)

- Внутренний диаметр (d): – 60 мм;

- Наружный диаметр (D): – 95 мм;

- Ширина (H): – 26 мм;

- Масса: – 0,69 кг;

- Размеры ролика: — 8х8 мм;

- Количество роликов: — 48 шт;

- Грузоподъемность динамическая: — 74,5 кН;

- Грузоподъемность статическая: — 108 кН;

- Максимальная номинальная частота вращения: — 10000 об/мин.

Схема подшипника 3182112 фрезерного станка СФ-676

Фото подшипника 3182112 фрезерного станка СФ-676

Головка вертикальная фрезерного станка СФ-676

Головка вертикальная фрезерного станка СФ-676

Вертикальный шпиндель смонтирован в специальной головке с хоботом для крепления в верхних направляющих шпиндельной бабки. Головка при необходимости может быть повернута на планшайбе хобота (18) на ±90° от вертикали. Установка на нуль в вертикальное положение фиксируется двумя коническими штифтами с рукояткой. Зажим головки на планшайбе хобота производится болтами с внутренним шестигранником.

Вертикальный шпиндель (23) смонтирован в гильзе (5), которая при помощи реечного валика (24) перемещается в корпусе (6) вручную.

Зажим гильзы осуществляется рукояткой-звездочкой (25), имеющей для более надежного зажима шестигранник.

Вес шпинделя уравновешивается спиральной пластинчатой пружиной, один конец которой соединен с реечным валиком, другой — с корпусом вертикальной головки.

Конические шестерни головки имеют опоры из сдвоенных радиальных подшипников (10,17). Вращение хвостовику шпинделя от вертикальной конической шестерни (9) передается шлицами. Горизонтальная коническая шестерня (19) получает вращение через шлицы от горизонтального вала (20).

Нижняя опора вертикального шпинделя — двухрядный роликовый подшипник (3) с коническим отверстием.

Верхняя опора вертикального шпинделя — два радиально упорных подшипника (7), воспринимающих также осевые нагрузки.

Смазка вертикальной головки производится ежедневно с помощью шариковых пресс-масленок (8,11). Предохранением от утечки смазки и загрязнения служат лабиринтные уплотнения (1,13).

Подшипники вертикального шпинделя

Шпиндель вертикальной головки станка СФ-676 смонтирован на 5-и подшипниках:

- 14 — Нижний подшипник № 4-3182110 роликовый радиальный двухрядный, класс точности 4, размер 50х80х23 мм

- 15 — Подшипник № 4-36206Е шариковый радиально-упорный однорядный, класс точности 4, размер 30х62х16, 2 шт

- 18 — Верхний подшипник № 208 шариковый радиальный, класс точности 6, размер 40х80х18, 2 шт

Регулировка вертикального шпинделя

Головка вертикальная (см. рис. 15). Радиальный зазор нижней опоры шпинделя (23) регулируется при помощи гайки (4). В том случае, когда затяжкой гаек невозможно достигнуть требуемого радиального зазора, следует уменьшить толщину компенсационного кольца (2).

В основном же принцип регулировки радиального зазора нижней опоры шпинделя похож на регулировку радиального зазора в горизонтальном шпинделе.

Осевой зазор верхней опоры шпинделя регулируется гайкой (15). В случае надобности, как и в нижней опоре, нужно изменить толщину компенсационных колец (16).

Технические характеристики подшипника № 3182110

Подшипник 3182110 — это двухрядный роликовый радиальный подшипник, с короткими цилиндрическими роликами, с безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться и создавать «плавающую» опору), с коническим посадочным отверстием (1:12), канавкой и отверстиями для внесения смазочного материала. Основное место эксплуатации таких подшипников — станки различного применения, узлы где действуют высокие радиальные нагрузки и скорости. Этот типоразмер, как и большинство роликоподшипников этой серии производится в настоящее время только высокоточным.

Подшипник всегда выпускался на московском заводе ГПЗ-1, сейчас же его производство переводят в Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под эгидой Европейской Подшипниковой Корпорации). Изготавливается две модификации — 4-3182110К и 2-3182110К. Буква К означает наличие кольцевой проточки и трех отверстий для внесения смазки. Произведенные в прошлом подшипники часто имеют дополнительное обозначение Л (латунный сепаратор). Покупать подшипники с гарантией качества следует у официальных представителей ЕПК, которые есть во многих регионах страны. Ориентировочная цена новых заводских изделий — около 3400 рублей, однако редкий представитель держит их на складе. Оперативно из наличия в основном можно купить только подшипники с хранения, неликвиды, бывшие в употреблении в фирмах соответствующего профиля.

Импортные подшипники этого типоразмера имеют обозначение NN3010K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В Россию поставляется продукция разной ценовой категории: наиболее дорогие и надежные — FAG, SKF, KOYO, IBC, подешевле — NACHI и NSK. Еще более дешевый вариант — продукция восточно-европейских производителей — ZKL и FLT, которая чаще всего реализуется неликвидного качества, иногда даже уже бывшая в употреблении. Ориентировочная цена наиболее качественных и дорогих подшипников этого типа составляет около 270 — 280 евродолларов.

Размеры и характеристики подшипника 3182110 (NN3010K)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (H): – 23 мм;

- Масса: – 0,426 кг;

- Размеры ролика: — 7х7 мм;

- Количество роликов: — 44 шт;

- Грузоподъемность динамическая: — 54 кН;

- Грузоподъемность статическая: — 73,6 кН;

- Максимальная номинальная частота вращения: — 12000 об/мин.

Схема подшипника 3182110 (NN3010K) токарного станка ТВ-7

Стол угловой горизонтальный универсального станка СФ-676

Угловой горизонтальный стол представляет собой чугунную отливку и крепится к вертикальной поверхности основного стола болтами.

Горизонтальная плоскость стола имеет три Т- образных паза.

Тиски

Тиски прилагаются к станку для крепления деталей, имеют поворот 360° в горизонтальной плоскости. Тиски могут устанавливаются как на вертикальной поверхности стола, так и на горизонтальной, а также на круглом столе.

Стол круглый

Стол поворотный круглый с ручным приводом предназначен для установки и закрепления деталей при их обработке. Стол может устанавливаться как на вертикальной поверхности основного стола, так и на горизонтальной поверхности стола.

Головка долбежная к станку СФ676

Долбяк (3) долбежной головки смонтирован в специальном корпусе (5) с хоботом (9) для крепления в верхних направляющих шпиндельной бабки.

Хобот взаимозаменяем и служит для монтажа в вертикальном положении как вертикальной, так и долбежной головок

Схема электрическая фрезерного станка СФ-676

Электрическая схема фрезерного станка СФ-676

Перечень элементов электрической схемы фрезерного станка СФ-676

Схема расположения электрооборудования фрезерного станка СФ-676

- 3 — болт заземления;

- M1 — электродвигатель;

- В1 — выключатель автоматический;

- М2 — электронасос охлаждающей жидкости;

- В3 — реверсирование двигателя;

- Кл1 — клеммы сети;

- В2 — выключатель электронасоса;

- КУ — кнопки управления “пуск” и “стоп”;

- В5 — микропереключатель коробки скоростей;

- Л — лампа местного освещения;

- В4 — выключатель освещения.

Наладка фрезерного станка СФ676

Наладка станка производится следующим образом:

- Установка инструмента

- Установка числа оборотов

- Установка величины подачи

- Установка приспособлений и принадлежностей

Установка выбранного числа оборотов шпинделей и величины подачи стола производится селективными механизмами, описание которых дано в разделе «Описание конструкции станка и его принадлежностей» Все принадлежности, прилагаемые к станку, даны в этом же разделе.

Для работы горизонтальным шпинделем (рис. 14) отвинчивают винты (10) (см. рис. 5), сдвигают вертикальную головку (рис.15), выводя из зацепления цилиндрическое зубчатое колесо вертикальной головки с зубчатым колесом (9) (см. рис.14), и осторожно (масса вертикальной головки 48 кг.) снимают ее.

Допускается снятие вертикальной головки раздельно: сначала, отвинтив винты с внутренним шестигранником, снимают вертикальный шпиндель, затем малый хобот (18) (см. рис.15).

При работе горизонтальным шпинделем обычно применяют цилиндрические или дисковые фрезы, которые устанавливаются на фрезерных оправках. Конусная хвостовая часть оправки входит в отверстие шпинделя и затягивается шомполом. Свободный конец оправки поддерживается серьгой (17) (см.рис.14), сидящей на хоботе (11). При этом бережно следует обращаться с оправками, установочными кольцами, затяжной гайкой, инструментом, не допуская образования забоин на конусных поверхностях и торцах.

Для работы вертикальной головкой (рис. 15) хобот (11) (см. рис. 14) с серьгой (17) снимают, предварительно отвинтив винты с внутренним шестигранником. Затем ставят вертикальную головку в верхние направляющие шпиндельной бабки (рис. 14) до зацепления цилиндрического зубчатого колеса вертикальной головки с зубчатым колесом (9) (см. рис. 14) и зажимают винтами (10) (см. рис.5) с внутренним шестигранником.

При работе вертикальным шпинделем применяют концевые и торцевые фрезы. Насадные фрезы устанавливаются на консольные оправки. Хвостовая часть фрезы или оправки устанавливается в конусе шпинделя и затягивается шомполом.

Для работы фрезами, имеющими цилиндрическую хвостовую часть, к станку прилагается цанговый патрон с набором цанг.

В конусное отверстие шпинделей могут быть установлены также сверла или оправки с резцами, что позволяет производить на станке сверлильные или расточные работы.

При работе фрезами или сверлами с конусом Морзе 4, 3, 2, 1, применяются переходные втулки.

Регулировка фрезерного станка СФ676

В процессе работы некоторые детали станка постепенно изнашиваются, и его нормальная работа нарушается.

Конструкцией станка предусмотрена возможность регулировки его узлов по мере износа деталей.

Коробка скоростей (см. рис.11). Четкость работы микропереключателей (8) обеспечивается его регулировкой. Для чего необходимо снять крышку (5), отвернуть винт (9) и повернуть планку до щелчка микропереключателя, после этого винт (9) натуго завернуть. Регулировка микропереключателя производится при включенной скорости. Четкость переключения диска набора скоростей (1) достигается регулировкой пружины (2) фиксатора (3).

Коробка подач (см. рис. 12). Четкость переключения диска набора подач (1) достигается регулировкой пружины (2) фиксатора (3).

Четкость включения ускоренной подачи достигается регулировкой пружины рычага переключения при помощи винта (8).

В случае ненормальной работы насоса (отсутствие масла) необходимо проверить работу его клапанов. Для этого нужно снять крышку на станине, вывинтить клапаны, прочистить их и проверить его работу. Чтобы насос работал нормально, нужно периодически промывать фильтр и доливать масло до необходимого уровня.

Суппорт (см. рис. 13). Осевой зазор между витками ходовой части (11) и винта (12) продольного хода стола (9) регулируется поворотом гайки (10). Для этого снимают крышку (8) и перемещают стол до совпадения гайки с окном в суппорте, снимают фиксатор и при помощи специального ключа поворачивают гайку до получения необходимого зазора. После этого гайка снова стопорится фиксатором.

Зазор в продольных направляющих суппорта регулируется при помощи конусного клина (6). Положение клина определяется винтом (1) и втулкой (2). При регулировке зазора ослабить винт и снять втулку. После этого затягивают винт до получения требуемого зазора, замеряют расстояние между торцами винта суппорта и шлифуют втулку до этого размера. После шлифовки втулку ставят на свое место и затягивают винтом.

При регулировке зазора в вертикальных направляющих необходимо поднять суппорт в верхнее положение и снять кожух, закрывающий ходовой вал (4) и ходовой винт (3). Регулировать зазор нужно таким же способом, как описано выше.

Четкость фиксации крестовой рукоятки (17) при включении вертикальной подачи достигается регулировкой пружины (24) фиксатора (23), а при включении продольной подачи — регулировкой через винт (18).

Усилие зажима продольного перемещения стола регулируется перемещением втулки (21) вместе с эксцентриком (20) вдоль оси конического отверстия зажима (19). Добившись нулевого зазора между концом эксцентрика и стенкой конического отверстия-зажима втулки засверлить и застопорить снова винтом. Зажим производится рукояткой (22).

Зажим вертикального перемещения стола производится рукояткой (24) через винт и штырь зажима (см. рис.5).

Станина (см. рис. 10). Высота пальцев, выключающих механическую подачу шпиндельной бабки, регулируется винтами и фиксируется гайками. Для регулировки пальцы необходимо вынуть из корпуса. Четкость фиксации рукоятки механической подачи и муфты (15) обеспечивается регулировкой пружины фиксатора.

Натяжка ремней производится с помощью кронштейна (2), опускающегося при отжатых винтах крепления. После достижения необходимого натяга ремней, кронштейн прижимается к основанию болтами (3). Для натяжки цепей и регулировки предохранительной муфты (8) нужно снять задний кожух (5) станины. При этом предварительно снимают маховик (12). Регулировка натяга цепей производится с помощью натяжных, звездочек (6,13), закрепленных на планках. После регулировки планки плотно закрепляют винтами (7).

Усилие пружины предохранительной муфты (8) регулируется гайками (9). Муфта должна срабатывать, когда на столе возникает усилие резания 500..650 кг. Это соответствует усилию 12..15 кг на маховике продольного хода стола.

Регулировка зацепления конических шестерен производится компенсационными кольцами (14), (21), которые по необходимости нужно подшлифовать. Наблюдение за качеством регулирования конических шестерен (полное зацепление) производится через отверстие корпуса (6).

Головка долбежная (см. рис. 16). Регулировка бокового зазора долбяка направляющих корпуса (5) производится винтами на правой стороне головки.

Особенности разборки и сборки при ремонте

Периодически, в соответствии с графиком плановопредупредительных ремонтов, станок необходимо разбирать для текущего, среднего и капитального ремонтов в следующем порядке:

а) отключить станок от электросети;

б) снять принадлежности (вертикальную головку, стол и другое);

в) снять хобот шпиндельной бабки;

г) вывести шпиндельную бабку из своих направляющих, для чего:

— снять болты и конические штифты, крепления кронштейна и винта (14),

— освободить клин в станине и движением вперед вывести бабку из направляющих;

д) снять маховик (12) (см. рис. 10), а затем задний кожух (5), приводные клиновые ремни, цепи, освободив для этого натяжные звездочки (6,13);

е) произвести демонтаж вала привода коробки скоростей, создавая этим возможность для свободного снятия коробки скоростей, а затем вала, связанного с коробкой подач;

ж) извлечь из станины коробку скоростей, предварительно сняв винты и штифты крепления фланца коробки;

з) снять крышку на станине со стороны, противоположной стороне крепления коробки подач, отделить насос от корпуса коробки, а затем, освободив крепежные винты и штифты, вынуть коробку подач;

и) разобрать основной рабочий стол (см. рис. 13), для чего:

— освободить приставные опоры винта;

— вывернуть винт из ходовой гайки;

— вывести рабочий стол из горизонтальных направляющих суппорта;

к) снять суппорт со станины освободив клин вращением маховика(15), поднять суппорт вверх до выхода винта (3) из ходовой гайки. Суппорт снимается со станины подъемником.

Узлы системы охлаждения и электрооборудования снимаются по мере надобности.

Дальнейшую разборку узлов следует производить по чертежам общих видов узлов, приведенным в руководстве.

Разобранные детали следует тщательно промыть керосином или уайт-спиритом и насухо протереть. На вращающихся втулках необходимо сделать метки, определяющие их положение до разборки. Это обеспечит их соосность.

Сборку после ремонта производить в порядке, обратном разборке.

При сборке следует обратить внимание на регулировку подшипников качения (избегать излишних натягов, способных вызвать перегрев подшипников). При капитальных ремонтах: шлифовании или шабровке направляющих нужно помнить, что правильное положение ходовых винтов определяется компенсаторами, толщина которых устанавливается в процессе сборки.

Смазка фрезерного станка СФ-676

Схема смазки фрезерного станка СФ-676

Перед пуском станка необходимо:

Залить масло в резервуар насоса принудительной смазки до верхней риски маслоуказателя (4). Заливка масла производится через проем в корпусе (12) шпиндельной бабки при отодвинутом хоботе.

Контроль работы насоса осуществляется через глазок (10), находящийся на коробке подач. Для слива масла служит пробка (3). Если насос не работает, что определяется отсутствием масла в глазке, открыть нагнетательный клапан и проверить наличие масла. При отсутствии масла в корпусе маслонасоса залить его.

Залить масло в резервуар (6) смазочной станции суппорта. Путем качания рукоятки (8) станции (не более 5 качков) смазать механизм суппорта, но предварительно перед эксплуатацией станка заполнить трубопроводы смазочной станции суппорта маслом путем качания рукоятки (8) станции не менее 20 качков.

Смазку производить только в крайнем левом положении углового горизонтального стола (или салазок).

В процессе эксплуатации станка необходимо следить за тем, чтобы смазка станка производилась в сроки, указанные в спецификации к схеме смазки. Один раз в 3 месяца масло следует менять.

Масло, залитое в смазочные места, не должно содержать грязи и посторонних примесей, должно быть отфильтровано от посторонних частиц с абсолютным размером более 40 мкм. За уровнем масла необходимо следить за маслоуказателем. Для смазки всего станка и его принадлежностей применять масло Индустриальное И-30А и смазку ЦИАТИМ-201. Смазкой ЦИАТИМ-201 смазывают подшипники и трущиеся поверхности станка через пресс-масленки при помощи ручного шприца.

Цапфы кривошипно-шатунного механизма долбежной головки смазываются автоматически. Направляющие доски смазывать через масленку. Густую смазку ЦИАТИМ-201 закладывать периодически в подшипники.

СФ-676 Станок фрезерный широкоуниверсальный. Видеоролик.

Технические характеристики фрезерного станка СФ-676

380 В 50 Гц

24 В 50 Гц

| Наименование параметра | СФ676 | 676 | 676П |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | П |

| Размеры горизонтального (углового) стола, мм | 250х800 300х800 |

250х800 | 250х800 |

| Размеры вертикального стола, мм | 250х630 | 250х630 | 250х630 |

| Максимальная масса обрабатываемой детали, кг | 100 | 100 | 100 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности горизонтального стола, мм | 80..460 | 80..460 | 80..460 |

| Расстояние от торца вертикального шпинделя до рабочей поверхности горизонтального стола, мм | 0..350 | 0..380 | 0..380 |

| Наибольший вылет оси вертикального шпинделя, мм | 125..375 | 125..375 | 125..375 |

| Наибольший продольный ход стола (X), мм | 450 | 450 | 450 |

| Наибольший ход шпиндельной бабки (Y), мм | 300 | 300 | 300 |

| Наибольший вертикальный ход стола (Z), мм | 380 | 300 | 250 |

| Цена деления лимбов, мм | 0,05 | 0,05 | 0,05 |

| Горизонтальный и вертикальный шпиндели станка | |||

| Частота вращения горизонтального шпинделя, об/мин (число ступеней) | 50..1630 (16) | 50..1630 (16) | 50..1630 (16) |

| Частота вращения вертикального шпинделя, об/мин (число ступеней) | 63..2040 (16) | 63..2040 (16) | 63..2040 (16) |

| Количество скоростей шпинделей | 16 | 16 | 16 |

| Наибольшее осевое перемещение вертикального шпинделя, мм | 80 | 60 | 60 |

| Наибольший угол поворота вертикальной головки в вертикальной плоскости, градус | ±90° | ±90° | ±90° |

| Конус горизонтального и вертикального шпинделей | 40АТ5 Морзе 4 |

40АТ5 | 40АТ5 |

| Пределы подач шпиндельной бабки, мм/мин (число ступеней) | 13..395 (16) | 13..395 (16) | 13..395 (16) |

| Количество подач шпиндельной бабки | 16 | 16 | 16 |

| Наибольшее усилие резания, допускаемое/ предельное механизмом подач, Н | 5500/ 6000 | ||

| Допустимое значение осевой составляющей силы резания, действующей на вертикальный шпиндель, не более, Н | 1300 | ||

| Стол | |||

| Пределы продольных и вертикальных подач стола (X, Y), мм/мин | 13..395 | 13..395 | 13..395 |

| Ускоренный ход стола, мм/мин | 935 | 935 | 935 |

| Электрооборудование и привод станка | |||

| Напряжение силовой цепи | |||

| Напряжение цепи освещения | |||

| Мощность двигателя главного привода, кВт (об/мин) | 3 (1500) | 3 | 2,2 |

| Мощность двигателя электронасоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, кВт | 3,12 | 3,12 | 2,4 |

| Габарит и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 1200 1240 1780 |

1400 1420 1875 |

1285 1215 1780 |

| Масса станка, кг | 1050 | 1110 | 910 |

Список литературы:

Связанные ссылки. Дополнительная информация

Источник

Руководство по эксплуатации на станки фрезерные широкоуниверсальные.

Механическая часть (краткий обзор).

1. Общие сведения.

Сведения включают в себя: инвентарный номер, модель, дата пуска станка в эксплуатацию.

Станки фрезерные консольные широкоуниверсальные предназначены для выполнения различных фрезерных, сверлильно-расточных и других работ в условиях индивидуального производства. На станках можно изготавливать металлические модели, штампы, пресс-формы, шаблоны, кулачки и т.п. Для обработки различного вида поверхностей, а также крупногабаритных деталей, превышающих по своим размерам стол, шпиндельная головка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. Горизонтальный шпиндель станка может быть использован при обработке плоскостей торцовыми и цилиндрическими фрезами. Возможна как раздельная, так и одновременная работа обеими шпинделями. При установке серег станки могут быть использованы как обычные горизонтально-фрезерные. Технологические возможности станков могут быть расширены с применением делительной головки, поворотного круглого стола и других приспособлений. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание, успешно использовать станки для выполнения различных работ в серийном производстве.

Таблица механика главного движения горизонтального шпинделя.

Таблица механика главного движения накладной и поворотной шпиндельных головок.

Таблица механика подач.

Таблица наибольшее усилие резания, допустимое механизмами подачи.

Технические характеристики электрооборудования.

2. Основные технические данные и характеристики.

|

Наименование параметра |

Величина параметра |

||||

|

Класс точности по ГОСТ 8-82 |

П |

П |

|||

|

Размеры рабочей поверхности стола, мм: |

длина |

1250 |

1600 |

||

|

ширина |

320 |

400 |

|||

|

Количество Т-образных пазов |

3 |

||||

|

Ширина Т-образных пазов, мм: |

центральный |

18Н8 |

|||

|

крайние |

18Н12 |

||||

|

Расстояние между Т-образными пазами, мм |

63 |

100 |

|||

|

Наибольшее перемещение стола, мм: |

продольное |

800 |

1010 |

||

|

вертикальное |

420 |

420 |

|||

|

поперечное |

320 |

400 |

|||

|

Конец шпинделя по ГОСТ 24644-81 (конус по ГОСТ 15945-82) |

горизонтального |

50 Ряд 4, исп. 6 |

|||

|

поворотной головки |

40 Ряд 3, исп. 5 |

||||

|

Количество частот вращения шпинделя |

горизонтального |

18 |

|||

|

поворотной и накладной головок |

9 |

||||

|

Пределы частот вращения шпинделя, об/мин |

горизонтального |

31,5…1600 |

|||

|

поворотной и накладной головок |

90…1400 |

||||

|

Количество подач стола |

22 |

||||

|

Пределы подач стола S, мм/мин: |

продольных |

12,5…1600 |

|||

|

поперечных |

12,5…1600 |

||||

|

вертикальных |

4,1…530 |

||||

|

Пропорциональная замедленная подача, мм/мин |

1/2S |

||||

|

Скорость быстрого перемещения стола, мм/мин: |

продольного |

4000 |

|||

|

поперечного |

4000 |

||||

|

вертикального |

1330 |

||||

|

Расстояние от торца шпинделя поворотной головки до стола (при вдвинутой гильзе), мм: |

наименьшее |

40 |

75 |

||

|

наибольшее |

460 |

495 |

|||

|

Расстояние от оси шпинделя до направляющих хобота, мм |

155 |

190 |

|||

|

Расстояние от оси шпинделя поворотной головки до направляющих станины, мм |

1800…830 |

180…910 |

|||

|

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм |

наименьшее |

30 |

|||

|

наибольшее |

450 |

||||

|

Перемещение стола на одно деление лимба, мм |

продольное, поперечное, вертикальное |

0,05 |

|||

|

Перемещение стола на один оборот лимба, мм |

Продольное и поперечное |

6 |

|||

|

вертикальное |

2 |

||||

|

Наибольшее перемещение пиноли шпинделя, мм |

80 |

||||

|

Поворот головки в поперечной плоскости стола, град |

к станине |

45 |

|||

|

от станины |

90 |

||||

|

Поворот головки в продольной плоскости стола, град |

360 |

||||

|