Самоходный вагон ВС-17В: с инновационными решениями

На промплощадке ЧПУП «Завод горного машиностроения» состоялась приемка самоходного вагона ВС-17В с частотно-регулируемым приводом на номинальное напряжение 1140 В.

Заказчиком самоходного вагона стало ООО «ЕвроХим-ВолгаКалий», сотрудничество с которым началось в 2020 году.

В производстве самоходного вагона ВС-17В не обошлось без инновационных решений при участии других предприятий холдинга – ДУП «Белгидравлика» и ООО «Нива-Мотор».

Основным отличием данного вагона от предыдущих является применение частотно-регулируемого привода тяговых электродвигателей хода, что позволяет плавно изменять скорость движения самоходного вагона от минимальной до максимальной. В первую очередь, это решение повышает безопасность персонала при эксплуатации вагона, увеличивает надежность и ресурс самоходного вагона. Кроме этого, в вагоне имеется система рекуперации энергии в рудничную сеть при торможении вагона, а также ведется контроль температуры обмоток электродвигателей. На пульте управления отображается информация потребляемых токов электродвигателями. Электрическая схема самоходного вагона предусматривает передачу данных о состоянии вагона и журнала событий в магистральную сеть передачи данных рудника. Также Заводом горного машиностроения конструктивно разработана система охлажденного корпуса станции СКРВ от перегрева.

Вагон самоходный шахтный ВС-17В предназначен для безрельсовой транспортировки челночным способом калийной руды, угля, а также горной массы и полезных ископаемых с плотностью в разрыхленном состоянии 1,35-1,4 т/м3 в подземных рудниках и шахтах в опасных по газу метану и пыли горных выработках с минимальными размерами 3,0 м по ширине и 2,4 м по высоте. Вагон применяется в проходческих и проходческо-очистных комплексах совместно с комбайнами, бункерами-перегружателями, вагонами, погрузочными машинами и является средством призабойного транспорта.

В будущем сотрудничество холдинга «Нива-Холдинг» с ООО «ЕвроХим-ВолгаКалий» продолжится.

Cамоходный вагон ВС-17В с частотно-регулируемым приводом на номинальное напряжение 1140 В

Самоходный вагон ВС-17В: с инновационными решениями

1 июня 2022

На промплощадке ЧПУП «Завод горного машиностроения» состоялась приемка самоходного вагона ВС-17В с частотно-регулируемым приводом на номинальное напряжение 1140 В.

Заказчиком самоходного вагона стало ООО «ЕвроХим-ВолгаКалий», сотрудничество с которым началось в 2020 году.

В производстве самоходного вагона ВС-17В не обошлось без инновационных решений при участии других предприятий холдинга – ДУП «Белгидравлика» и ООО «Нива-Мотор».

Основным отличием данного вагона от предыдущих является применение частотно-регулируемого привода тяговых электродвигателей хода, что позволяет плавно изменять скорость движения самоходного вагона от минимальной до максимальной. В первую очередь, это решение повышает безопасность персонала при эксплуатации вагона, увеличивает надежность и ресурс самоходного вагона. Кроме этого, в вагоне имеется система рекуперации энергии в рудничную сеть при торможении вагона, а также ведется контроль температуры обмоток электродвигателей. На пульте управления отображается информация потребляемых токов электродвигателями. Электрическая схема самоходного вагона предусматривает передачу данных о состоянии вагона и журнала событий в магистральную сеть передачи данных рудника. Также Заводом горного машиностроения конструктивно разработана система охлажденного корпуса станции СКРВ от перегрева.

Вагон самоходный шахтный ВС-17В предназначен для безрельсовой транспортировки челночным способом калийной руды, угля, а также горной массы и полезных ископаемых с плотностью в разрыхленном состоянии 1,35-1,4 т/м3 в подземных рудниках и шахтах в опасных по газу метану и пыли горных выработках с минимальными размерами 3,0 м по ширине и 2,4 м по высоте. Вагон применяется в проходческих и проходческо-очистных комплексах совместно с комбайнами, бункерами-перегружателями, вагонами, погрузочными машинами и является средством призабойного транспорта.

В будущем сотрудничество холдинга «Нива-Холдинг» с ООО «ЕвроХим-ВолгаКалий» продолжится.

Cамоходный вагон ВС-17В с частотно-регулируемым приводом на номинальное напряжение 1140 В

Назначение вагона ВС-17

Вагон самоходный шахтный ВС-17 предназначен для безрельсовой транспортировки челночным способом каменного угля в шахтах, опасных по газу метану и угольной пыли в горных выработках с минимальными размерами 3,0 м по ширине и 2,4 м по высоте.

Номинальное значение климатических факторов по ГОСТ 15150-69, для которых предназначен вагон: климат – умеренный (У), температура окружающей среды – от +5°С до +35°С.

Особенности вагона ВС-17В

- установлены стояночные дисковые тормоза закрытого типа в масляной ванне;

- произведена футеровка донной части конвейера по всей длине рабочей поверхности платформы;

- приводная станция конвейера усиленной конструкции со съемными быстроизнашиваемыми элементами;

- прокладка рукавов высокого давления, автоматической системы смазки и проводов электрооборудования выполнена в закрытых трассах, во внутренних частях рамы, исключающих их повреждение;

- на самоходном вагоне предусмотрена установка пневматического усилителя давления для накачки шин;

- вагон комплектуется шинами повышенной проходимости Бел-248.

|

Наименование параметра |

Значение параметра |

|---|---|

|

Грузоподъемность, кг |

17000 |

|

Снаряженная масса вагона, кг |

17000 |

|

Полная масса вагона, кг |

34000 |

|

Емкость кузова, м3: |

11,15 |

|

Тип привода |

электромеханический |

|

Система подвода питания |

электрокабельная |

|

Напряжение питания, В |

660 |

|

Тип конвейера |

скребковый |

|

Привод конвейера |

гидромеханический |

|

Макимальная скорость вагона, км/ч |

9 |

|

Габаритные размеры, мм |

8375 |

|

Колея, мм |

2090 |

|

Тип ходовой части |

пневмошинный 4х4 |

|

Минимальный радиус поворота по наружному габариту, мм |

8500 |

|

Дорожный просвет, мм |

320 |

|

Наибольший уклон пути, преодолеваемый груженым вагоном при коэффициенте сцепления колес с грунтом 0,45 на участке не более 40 м, град |

15 |

|

Рама и платформа |

цельносварные |

|

По требованию заказчика рама и платформа изготавливаются разборными (размеры составных частей), мм не более |

4100х1500х1200 |

Вагоны пневмоколесные самоходные грузовые В17К-01 и В17К-02 предназначены для транспортировки угля, руды и др. полезных ископаемых от забоя до средств участкового транспорта с целью обеспечения непрерывной работы комбайновых комплексов. Вагоны могут эксплуатироваться в подземных выработках высотой не менее 2,6 м и шириной не менее 3,2 м, в том числе в шахтах, опасных по газу (метану) и угольной пыли.

Кузов у вагонов может подниматься на высоту до 1,8м, что позволяет максимально сократить время разгрузки вагона на другие средства шахтного транспорта. Кузов изготовлен разборным, что значительно облегчает его спуск в шахту.

Ходовая часть оснащена четырьмя пневматическими ведущими и поворотными электромоторколесами, которые обеспечивают высокие ходовые качества и маневренность вагона.

Самоходный пневмоколесный вагон В17К-01 рассчитан на напряжение питания 660В, в ходовой части используются четыре отечественных преобразователя частоты фирмы АСК и электродвигатели АИУЕ 225 М6 У5. Скребковый конвейер вагона имеет две фиксированные скорости движения цепей.

Самоходный вагон В17К-02 оснащен универсальным частотно-регулируемым электроприводом хода, рассчитанным на напряжение питания 1140В. Частотный привод состоит из четырех автономных инверторов, питающих электродвигатели фирмы DAMEL. Скребковый конвейер вагона В17К-02 также оснащен частотно-регулируемым электроприводом, позволяющим изменять необходимое количество фиксированных скоростей для разных режимов работы и осуществлять их точную корректировку.

В вагоне В17К-02 предусмотрены две дополнительные системы: система мониторинга всех необходимых показателей работы вагона и система видеонаблюдения, состоящая из двух видеокамер и дисплея, что обеспечивает дополнительную безопасность при движении вагона.

Самоходный пневмоколесный вагон В17К-02 получил золотую медаль в конкурсе «Лучший экспонат» на XXI Международной специализированной выставке технологий горных разработок «Уголь России и Майнинг-2014» в г.Новокузнецке.

Технические характеристики самоходных вагонов В17К-01 и В17К-02

Наименование параметра В17К-01 В17К-02 Грузоподъемность, кН 17 17 Масса вагона, т 19,1 19,1 Объем кузова, м3 10 10 Максимальная скорость движения, км/ч 9 9 Габаритные размеры, мм

— длина 8800 — ширина 2800 — высота 1850 Колея, мм 2460 Преодолеваемые углы, град ±15° Радиус поворота по наружному габариту, м 7,5 Ходовая часть, тип Частотно-регулируемый с рекуперацией Кол-во ведущих и поворотных колес 4 Мощность двигателей, кВт 25х4 Дорожный просвет, мм 380 Конвейер, тип Донный, скребковый Ширина скребка, мм 870 Высота разгрузки (регулируемая), мм 600-1800 Привод конвейера Двухскоростной Частотно-регулируемый Суммарная мощность двигателей, кВт 137 140 Номинальное напряжение, В 660 660/1140 Ёмкость кабельного барабана, м 220 Частота тока, Гц 50

Вас также могут заинтересовать

Комплект для отдыха 01/02

Комплект для отдыха производства Индонезии состоит из овального журнального столика со стеклянной столешницей, двух кресел и двухместного дивана с мягкими подушками для удобной посадки. Изготовлен из

Фильтр воздушный ГАЗ 3102, 3302, НСФ 01-02

Воздушный фильтр. Всем известно, что концентрация пыли на российских дорогах значительно выше, чем на европейских. За год эксплуатации автомобиля в России в воздушном фильтре скапливается до 150 грамм

Брюки детские утеплённые БДУ-01-02

Брюки детские утеплённые БДУ-01-02 Брюки детские утеплённые, арт. БДУ-0102. Ткань верха нейлон с влагостойкой пропиткой. Утеплитель термофайбер 200. Подкладка тафетта. Цвет брюк серый. цвет:серыйАрт

Полка стеклянная As64.01-02

Полка стеклянная As64.01-02 В комплект поставки входит: четыре полки стеклянныекомплект мебельного светильника (галогеннового)комплект ножекзамок. Общие характеристики: стекла горизонтальные с по

Внимание!

Информация по Самоходный вагон В17К-01(02) предоставлена компанией-поставщиком Копейский машиностроительный завод, ОАО. Для того, чтобы получить дополнительную информацию, узнать актуальную цену или условия постаки, нажмите ссылку «Отправить сообщение».

Назначение вагона ВС-17

Вагон самоходный шахтный ВС-17 предназначен для безрельсовой транспортировки челночным способом каменного угля в шахтах, опасных по газу метану и угольной пыли в горных выработках с минимальными размерами 3,0 м по ширине и 2,4 м по высоте.

Номинальное значение климатических факторов по ГОСТ 15150-69, для которых предназначен вагон: климат – умеренный (У), температура окружающей среды – от +5°С до +35°С.

Особенности вагона ВС-17В

- установлены стояночные дисковые тормоза закрытого типа в масляной ванне;

- произведена футеровка донной части конвейера по всей длине рабочей поверхности платформы;

- приводная станция конвейера усиленной конструкции со съемными быстроизнашиваемыми элементами;

- прокладка рукавов высокого давления, автоматической системы смазки и проводов электрооборудования выполнена в закрытых трассах, во внутренних частях рамы, исключающих их повреждение;

- на самоходном вагоне предусмотрена установка пневматического усилителя давления для накачки шин;

- вагон комплектуется шинами повышенной проходимости Бел-248.

|

Наименование параметра |

Значение параметра |

|---|---|

|

Грузоподъемность, кг |

17000 |

|

Снаряженная масса вагона, кг |

17000 |

|

Полная масса вагона, кг |

34000 |

|

Емкость кузова, м3: |

11,15 |

|

Тип привода |

электромеханический |

|

Система подвода питания |

электрокабельная |

|

Напряжение питания, В |

660 |

|

Тип конвейера |

скребковый |

|

Привод конвейера |

гидромеханический |

|

Макимальная скорость вагона, км/ч |

9 |

|

Габаритные размеры, мм |

8375 |

|

Колея, мм |

2090 |

|

Тип ходовой части |

пневмошинный 4х4 |

|

Минимальный радиус поворота по наружному габариту, мм |

8500 |

|

Дорожный просвет, мм |

320 |

|

Наибольший уклон пути, преодолеваемый груженым вагоном при коэффициенте сцепления колес с грунтом 0,45 на участке не более 40 м, град |

15 |

|

Рама и платформа |

цельносварные |

|

По требованию заказчика рама и платформа изготавливаются разборными (размеры составных частей), мм не более |

4100х1500х1200 |

Привод маслостанции выполнен на базе электродвигателя АВК 30/15 и включает в себя, помимо двигателя, редуктор с установленными на нем гидронасосами.

Редуктор маслостанции представляет собой зубчатую передачу, заключенную в корпусе. На выходных валах установлены полумуфты с сухарями, предназначенные для соединения с валами гидронасосов.

Блок ведущих колес. На вагоне установлено два блока ведущих колес, каждый из которых состоит из двух неповоротных колес, закрепленных к корпусу вагона через балансир. Такая подвеска каждой опоры колес, входящих в блок, обеспечивает постоянный контакт колес с почвой выработки, что значительно улучшает распределение нагрузки на колеса вагона.

Каждое колесо имеет свой привод, крутящий момент от которого передается через карданный вал, коническую пару шестерен (угловой редуктор), планетарный колесный редуктор; внутри колеса встроен рабочий тормоз колодочного типа. Бездисковое колесо с шиной крепится к конической поверхности ступицы через прижимное кольцо.

Передний мост соединен с рамой осью. Балансирная подвеска моста позволяет колесам приспосабливаться к неровностям дороги выработок.

Мост выполнен поворотным, не ведущим; в колесе установлен лишь рабочий тормоз. Крепление колес аналогично с задним мостом.

Электрооборудование вагона ВС-30 выполнено в рудничном взрывозащищенном исполнении. Взрывозащищенность электрооборудования обеспечивается применением серийно выпускаемого взрывозащищенного оборудования (двигатели, фары, сирена и пр.) и заключением электрооборудования общего назначения во взрывонепроницаемые оболочки, которые выдерживают давление взрыва внутри них и исключают передачу взрыва в окружающую взрывоопасную среду.

На вагоне имеются три взрывонепроницаемые оболочки: магнитная станция, пульт управления и кабельный барабан.

Магнитная станция предназначена для размещения аппаратуры управления и защиты электрооборудования общего назначения. Оболочка магнитной станции разделена на два отделения: отделение кабельных вводов и отделение аппаратуры.

Пульт управления предназначен для размещения аппаратуры управления и сигнализации вагона, поэтому оболочка пульта управ-

91

ления тоже имеет два отделения: отделение кабельных вводов и отделение для размещения аппаратуры.

Кабельный барабан предназначен для размещения на нем питающего кабеля и передачи электроэнергии непосредственно на вагон. Оболочка кабельного барабана имеет два отделения: отделение кабельных вводов и отделение токосъемника, расположенное внутри барабана.

Кабелеукладчик представляет собой винт с замкнутыми (левой и правой) винтовыми канавками, установленный на подшипниках. Фиксатор, размещенный в направляющей стойке, приводит ролики рамки в возвратно-поступательное движение, распределяя кабель по длине обечайки барабана.

Гидросистема вагона. Гидросистема вагона состоит из трех подсистем: рулевого управления, тормозов и подбора кабеля, связанных между собой через обратные клапаны КО1–КО3 и имеющих общий маслобак Б1 со встроенным в него фильтром Ф1.

Внешнее соединение гидроузлов системы выполнено металлическими трубопроводами и гибкими рукавами высокого давления.

На всасывающих магистралях (в нижней части маслобака) установлены запорные клапаны КЗ1–КЗ3, позволяющие не сливать масло из бака при снятии узлов гидросистемы и ремонтах магистралей.

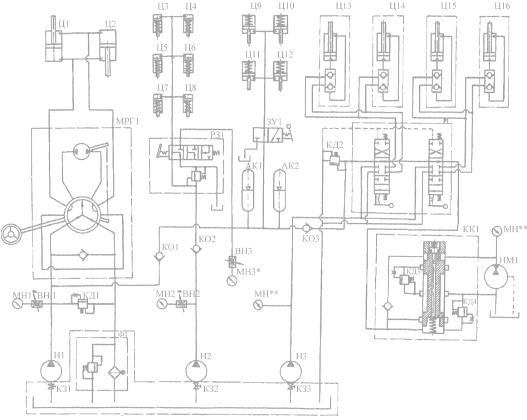

Принципиальная схема гидросистемы вагона приведена на рис. 3.30.

Принцип действия подсистемы рулевого управления. Подсис-

тема включает в себя: насос H1, гидроруль МРГ1, два гидроцилиндра руля Ц1 и Ц2, предохранительный клапан КД1.

При неподвижном рулевом колесе масло нагнетается насосом по соединительным трубопроводам в гидроруль и через фильтр сливается в маслобак.

При повороте рулевого колеса влево (вправо) специальная система гидроруля обеспечивает поворот машины на угол, пропорциональный углу поворота рулевого колеса.

Гидроклапан давления КД1, установленный в этой подсистеме, защищает ее от перегрузок при крайних положениях поршней гидроцилиндров руля.

92

93

Принятые обозначения: КК1 – клапан кабельного барабана; ЗУ – золотник управления;

МРГ1 – механизм рулевой гидравлический (гидроруль). *Манометры, установленные на панели в кабине вагона. **Места замера давления при наладке гидросистемы вагона манометром из комплекта ЗИП.

Рис. 3.30. Схема гидравлическая принципиальная

Принцип действия подсистемы тормозов. Подсистема вклю-

чает в себя:

–привод рабочих тормозов, состоящий из насоса Н2, золотника тормозных цилиндров РЗ1, гидроцилиндров Ц3–Ц8, обратных клапанов КО1–КО3;

–привод стояночных тормозов, состоящий из золотника управления ЗУ1 и гидроцилиндров Ц9–Ц12.

В этой подсистеме установлены также два пневмогидроаккумулятора АК1 и АК2, задействованные одновременно на оба привода.

При включении маслостанции масло от насосов H1, H3 через обратные клапаны КО1, КО3, а при нажатии на тормозную педаль и от насоса Н2 через клапан КО2 поступает в пневмогидроаккумуляторы – происходит их зарядка.

Торможение вагона осуществляется нажатием на тормозную педаль; при этом масло от насоса Н2, а в конце хода педали и от пневмогидроаккумуляторов АК1 и АК2, под давлением поступает в гидроцилиндры рабочих тормозов.

Управление стояночными тормозами осуществляется золотником управления, имеющим два фиксированных положения рукоятки.

При установке рукоятки в положение →(О)← масло из гидроцилиндров стояночных тормозов выдавливается пружинами в бак – происходит затормаживание вагона; при установке рукоятки в противоположное положение ←(О)→ масло от пневмогидроаккумуляторов АК1 и АК2 поступает в гидроцилиндры стояночных тормозов – происходит растормаживание вагона.

Защита подсистемы тормозов от давления, превышающего рабочее, осуществляется клапаном, встроенным в золотник тормозных цилиндров.

Контроль за давлениями в жидкостной полости пневмогидроаккумуляторов и в подсистеме рабочих тормозов производится по манометрам МН2, МН3, соответственно, которые расположены на панели в кабине водителя.

Принцип действия подсистемы подбора кабеля. Подсистема включает в себя:

– привод кабельного барабана, состоящий из насоса Н3, клапана кабельного барабана КК1, насоса НМ1;

94

– привод подъема вагона, состоящий из гидрораспределителя Р1, гидроцилиндров подъема Ц13–Ц16 и предохранительного клапана КД2.

Подсистема подбора кабеля через обратный клапан КО3 соединена с подсистемой тормозов, обеспечивая зарядку пневмогидроаккумуляторов.

При подборе кабеля насос НМ1 вращает кабельный барабан, работая в режиме мотора; при разматывании кабеля насос НМ1 вращается кабельным барабаном, работая в режиме насоса.

Клапан кабельного барабана обеспечивает автоматический перевод питающего насоса в режим гидромотора и поддержание необходимого давления при подборе и разматывании кабеля. При подборе кабеля масло под давлением подается насосом Н3 к обеим полостям золотника клапана кабельного барабана, который находится в уравновешенном состоянии. Пружина удерживает золотник в крайнем верхнем положении.

Подача избыточного количества масла с постоянным давлением обеспечивает необходимую скорость намотки и натяжение кабеля независимо от скорости движения вагона. Избыток масла сливается в маслобак через клапан высокого давления.

При разматывании кабеля масло подается насосом НМ1 под верхний торец золотника. Когда давление, создаваемое насосом НМ1, превысит давление, создаваемое питающим насосом Н3, обратный клапан закроется и золотник переместится в противоположное нижнее положение. При этом масло от насоса НМ1 сливается в маслобак под давлением через клапан низкого давления, что обеспечивает притормаживание кабельного барабана и предотвращает свободное разматывание и запутывание кабеля. Масло от насоса Н3 через каналы в корпусе клапана кабельного барабана сливается в маслобак.

При остановке кабельного барабана после разматывания внутренний канал золотника позволяет ему плавно переместиться в верхнее положение и автоматически перевести систему в режим наматывания кабеля. Подпружиненный верхний клапан перекрывает внутренний канал золотника, предотвращая резкие рывки кабеля при реверсе насоса НМ1. Контроль давления в клапанах высокого и низкого давлений осуществляется по манометру, устанавливаемому вместо пробки в штуцере насоса НМ1.

95

Привод подъема осуществляет подъем вагона полностью или заднего и переднего мостов в отдельности гидроцилиндрами Ц13– Ц16 на высоту, необходимую для замены колес.

При переводе рукоятки гидрораспределителя в верхнее положение соответствующий ей мост или мосты также перемещаются вверх, при переводе рукоятки в нижнее положение – вниз. В нейтральное положение рукоятка возвращается автоматически, при этом подъем или опускание вагона прекращаются. Масло внутри соответствующих полостей гидроцилиндров запирается гидрозамками, встроенными в крышки гидроцилиндров.

Контроль давления в приводе подъема вагона производится при верхнем положении рукоятки распределителя (колесо оторвано от дорожного полотна) по манометру, устанавливаемому вместо пробки в штуцере предохранительного клапана КД2.

3.6. Вагон шахтный самоходный ВС-17/17В

Шахтный самоходный вагон ВС17/17В предназначен для доставки горной породы и полезных ископаемых с плотностью в разрыхленном состоянии 1,3–1,4 т/м3 в рудниках и шахтах опасных по газу в выработках с минимальными размерами 3,0 м по ширине и 2,1 м по высоте.

Вагон изготавливается в двух исполнениях: с кабельным барабаном и без кабельного барабана. В исполнении без кабельного барабана питание вагона осуществляется через кабель, прокладываемый по почве выработок по продольной оси движения вагона. Работа вагона предусматривается как в составе комбайновых комплексов, так и совместно с другими погрузочными машинами.

Технические характеристики вагона ВС-17/17В даны в табл. 3.8, общий вид – на рис. 3.31.

|

Таблица 3.8 |

|||

|

Технические характеристики ВС-17/17В |

|||

|

№ |

Наименование параметра |

Норма |

|

|

п/п |

|||

|

1 |

Максимальная грузоподъемность, кг |

17 000 |

|

|

2 |

Масса снаряженного вагона, кг |

17 000 |

|

|

3 |

Масса вагона полная, кг |

34 000 |

96

|

Продолжение табл. 3.8 |

|||

|

№ |

Наименование параметра |

Норма |

|

|

п/п |

|||

|

4 |

Скорость движения максимальная (вперед, |

||

|

назад) по горизонтальному участку без |

|||

|

груза, км/ч, не более: |

|||

|

– I скорость |

3,6 |

||

|

– II скорость |

7,5 |

||

|

5 |

База, мм |

3100 |

|

|

6 |

Колея, мм |

2060 |

|

|

7 |

Дорожный просвет, мм |

320 |

|

|

8 |

Минимальный радиус поворота по наруж- |

8500 |

|

|

ному габариту, мм, не более |

|||

|

9 |

Угол въезда, град: |

||

|

– передний; |

11 |

||

|

– задний |

15 |

||

|

10 |

Наибольший уклон пути, преодолеваемый |

15 |

|

|

груженым вагоном, град |

|||

|

11 |

Тормозной путь вагона с грузом, движу- |

2,5 |

|

|

щегося со скоростью 7,5 км/ч, м, не более |

|||

|

12 |

Габаритные размеры, мм: |

||

|

– длина |

8320 |

||

|

– ширина |

2600 |

||

|

– высота (по боковым бортам) |

1740 |

||

|

13 |

Высота загрузки, мм |

1125 |

|

|

Трансмиссия |

|||

|

14 |

Привод хода |

Два отдельных редукто- |

|

|

ра хода (правый и ле- |

|||

|

вый), приводимых в |

|||

|

движение электродвига- |

|||

|

телями |

|||

|

15 |

Главная передача |

Одноступенчатый кони- |

|

|

ческий редуктор |

|||

|

16 |

Колесная передача |

Планетарная, односту- |

|

|

пенчатая |

|||

|

17 |

Привод конвейера |

Гидравлический |

|

|

18 |

Скорость цепи, м/с |

0–0,62 |

97

Продолжение табл. 3.8

|

№ |

Наименование параметра |

Норма |

|||

|

п/п |

|||||

|

19 |

Подвеска: |

Зависимая |

с |

попереч- |

|

|

– передняя |

ным балансиром. |

||||

|

Жесткая – ведущие уп- |

|||||

|

равляемые колеса |

|||||

|

– задняя |

Жестко связанная |

ба- |

|||

|

лансирная |

|||||

|

20 |

Система рулевого управления |

Гидрообъемная: гидрав- |

|||

|

лический |

рулевой |

ме- |

|||

|

ханизм и силовые гид- |

|||||

|

роцилиндры, с поворо- |

|||||

|

том всех колес попарно |

|||||

|

Тормозные системы |

|||||

|

21 |

Рабочая тормозная система |

Тормозная |

система гид- |

||

|

равлическая |

двухкон- |

||||

|

турная (передняя и зад- |

|||||

|

няя ось). Тормозные ме- |

|||||

|

ханизмы |

барабанного |

||||

|

типа с двумя внутрен- |

|||||

|

ними колодками |

|||||

|

22 |

Стояночная тормозная система |

Тормозной |

механизм |

||

|

дискового типа с гидро- |

|||||

|

приводом |

от |

цилиндра, |

|||

|

постоянно |

замкнутого |

||||

|

типа с пружинным гид- |

|||||

|

роаккумулятором |

|||||

|

23 |

Запасная система |

Используется |

стояноч- |

||

|

ная тормозная система |

|||||

|

и контур рабочей тор- |

|||||

|

мозной системы |

|||||

|

Электрооборудование |

|||||

|

24 |

Характеристика тока, Гц |

Переменный, 50 |

|||

|

25 |

Напряжение, В |

660/1140 |

|||

|

26 |

Исполнение электрооборудования |

Рудничное |

взрывоза- |

||

|

щищенное группы I |

по |

||||

|

ГОСТ 30852.0 |

|||||

|

27 |

Суммарная максимальная установленная |

122 |

|||

|

мощность, кВт |

|||||

98

|

Окончание табл. 3.8 |

|||

|

№ |

Наименование параметра |

Норма |

|

|

п/п |

|||

|

28 |

Питающий кабель |

Гибкий экранированный |

|

|

кабель круглого сечения |

|||

|

КГЭС3×16+1×10+1×16 |

|||

|

29 |

Освещение |

Четыре фары, 24 В |

|

|

30 |

Емкость кабельного барабана, м |

200 |

Самоходный шахтный вагон (см. рис. 3.31) состоит из платформы и шасси с пневмоколесным ходом. Платформа 5 состоит из двух боковых стенок с бортами и заднего борта, сваренных в одно целое. В донной части платформы смонтирован двухцепной скребковый конвейер 19. Спереди к торцу рамы крепится приводная станция конвейера 22 с приводным валом 23. В задней части установлено натяжное устройство 18 конвейера и тяговые электродвигатели 9 с редукторами хода 17. В передней части платформы с левой ее стороны установлены: приемное устройство кабеля 2, кабелеукладчик 10 и кабельный барабан 12 с приводным гидромотором 11. Внутри платформы установлен агрегат 4 типа АПШ.

Шасси вагона состоит из цельносварной рамы 13, с передней правой стороны которой установлена кабина 27. Справа, между передним и задним колесами, установлена магнитная станция 26. Слева установлены масляный бак 6 и привод сдвоенного насоса, состоящий из электродвигателя 15, картера, муфты и сдвоенного насоса 16.

Между рамой и платформой на кронштейнах установлены гидроцилиндры 14 подъема платформы.

К задней поперечине рамы закреплена балка заднего моста

сглавными передачами задних колес. К поперечине рамы с возможностью качания в поперечной плоскости крепится передний мост 24

сглавными передачами передних колес.

Привод на колеса осуществляется от двух ходовых двигателей 9, один на левые колеса, второй на правые, через редукторы хода 17, карданные валы 7 и главные передачи 25.

Все четыре колеса оборудованы колодочными тормозами с гидравлическим приводом. Для обеспечения торможения и остановки вагона в случае отключения электроэнергии в гидросистеме преду-

99

Рис. 3.31. Общее устройство вагона самоходного шахтного ВС-17/17В: 1 – фара; 2 – приемное устройство кабеля; 3 – колесо; 4 – АПШ (агрегат пусковой шахтный); 5 – платформа; 6 – масляный бак; 7 – карданный вал; 8 – стояночный тормоз; 9 – тяговый электродвигатель; 10 – кабелеукладчик; 11 – гидромотор привода кабельного барабана; 12 – кабельный барабан; 13 – рама; 14 – цилиндр подъема платформы; 15 – электродвигатель маслостанции; 16 – масляный насос; 17 – редуктор хода; 18 – натяжное устройство цепи; 19 – скребковый конвейер; 20 – тяги рулевого управления; 21 – гидроцилиндр рулевого управления; 22 – приводная станция конвейера; 23 – приводной вал конвейера; 24 – передний мост; 25 – главная передача; 26 – СКРВ (станция компактная рудничная взрывозащищенная); 27 – кабина;

28 – рулевое колесо; 29 – сиденье; 30 – педаль рабочего тормоза

100

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

15.11.20224.38 Mб1Машины для строительства ремонта и содержания автомобильных дорог в..pdf

- #

- #

- #

- #

- #

- #

- #

Вагоны самоходные шахтные предназначенны для безрельсовой транспортировки горной массы и полезных ископаемых в подземных выработках шахт и рудников, опасных по газу метану и угольной пыли согласно «Правилам по обеспечению промышленной безопасности при разработке подземным способом соляных месторождений Республики Беларусь», «Правилам безопасности при ведении горных работ и переработке твердых полезных ископаемых».

Вагоны могут применяться в проходческих и проходческо-очистных комплексах совместно с комбайнами, бункерами-перегружателями, самоходными вагонами различных типов и являются средством призабойного транспорта с электроприводом.

Вагоны предназначены для работы в следующих условиях:

— почва выработки — твердое основание, толщина слоя штыба до 100мм, неровности почвы (выступы) до 100.0 мм;

— гранулометрический состав транспортируемого материала 1-50 мм (до 96% по объему).

Вагоны изготавливаются в климатическом исполнении У категории размещения 5 по ГОСТ 15150.

Технические условия являются обязательным руководством при изготовлении, испытаниях и технической проверке вагонов на предприятии-изготовителе.

Варианты исполнений вагонов представлены в таблице 1.

Таблица 1

| Наименование | Обозначение | Напряжение, В | Тип управления | Описание | Грузоподъемность, тн |

| 10ВС-15М | УШЕМ 05.00.00.00.000 | 1140.0 | Релейное | Без кабельного барабана, без АПШ | 17.0 |

| УШЕМ 05.00.00.00.000-001 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-01 | 1140.0 | Без кабельного барабана, с АПШ | |||

| УШЕМ 05.00.00.00.000-011 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-02 | 1140.0 | С кабельным барабаном, без АПШ | |||

| УШЕМ 05.00.00.00.000-021 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-03 | 1140.0 | С кабельным барабаном, с АПШ | |||

| УШЕМ 05.00.00.00.000-031 | 660.0 | ||||

| 10ВС-15М | УШЕМ 05.00.00.00.000-04 | 1140.0 | Микропроцессорное | Без кабельного барабана, без АПШ | 17.0 |

| УШЕМ 05.00.00.00.000-041 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-05 | 1140.0 | Без кабельного барабана, с АПШ | |||

| УШЕМ 05.00.00.00.000-051 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-06 | 1140.0 | С кабельным барабаном, без АПШ | |||

| УШЕМ 05.00.00.00.000-061 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-07 | 1140.0 | С кабельным барабаном, с АПШ | |||

| УШЕМ 05.00.00.00.000-071 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-08 | 1140.0 | Микро процессорное с отводом на 127.0 В | Без кабельного барабана | ||

| УШЕМ 05.00.00.00.000-081 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-09 | 1140.0 | С кабельным барабаном | |||

| УШЕМ 05.00.00.00.000-091 | 660.0 | ||||

| 10ВС-22М | УШЕМ 05.00.00.00.000-10-08 | 1140.0 | Микро процессорное с отводом на 127.0 В | Без кабельного барабана | 22.0 |

| УШЕМ 05.00.00.00.000-10-081 | 660.0 | ||||

| УШЕМ 05.00.00.00.000-10-09 | 1140.0 | С кабельным барабаном | |||

| УШЕМ 05.00.00.00.000-10-091 | 660.0 | ||||

| 10ВС-30М | УШЕМ 05.00.00.00.000-20-08 | 1140.0 | Без кабельного барабана | 30.0 |

В исполнении с кабельным барабаном эксплуатация вагонов осуществляется либо намоткой питающего кабеля на барабан, либо с прокладкой его по почве выработки, исключая его намотку на барабан. В исполнении без кабельного барабана — только с прокладкой его по почве выработки.

| Наименование параметров | Значение | ||

| 10ВС-15М | 10ВС-22М | 10ВС-30М | |

| 1 Грузоподъемность, тн, не менее | 17.0 | 22.0 | 30.0 |

| 2 Масса вагона, тн | 15.6 | 17.0 | 26.5 |

| 3 Емкость кузова, м3, не менее | 13.2 | 16.6 | 22.2 |

|

4 Максимальная скорость движения — порожнего вагона, км/ч, не более — груженого вагона, км/ч, не более |

10.5 7.0 |

7.0 7.0 |

7.0 7.0 |

| 5 Наличие измерителя скорости движения | По желанию заказчика | ||

| 6 Наибольший уклон пути, преодолеваемый груженым вагоном, на участке не более 40.0 м, градус | 15.0 | 12.0 | |

| 7 Высота загрузки, мм | 1150.0 | ||

| 8 Высота разгрузки, мм | регулируемая |

700.0 (нерегулируемая) |

|

| 9 Время разгрузки, с, не более | 83.0 | 108.0 | 90.0 |

| 10 Габаритные размеры, мм: | |||

| — длина | 8300.0 | 8800.0 | 11070.0 |

| — ширина | 2500.0 | 2900.0 | |

| — высота — с надставными бортами (шорами) |

1640.0 1790.0 |

1845.0 1995.0 |

1700.0 1900.0 |

| 11 Колея, мм | 2074.0 | 2520.0 | |

| 12 База, мм | 3000.0 | 3300.0 | 4755.0 |

| 13 Дорожный просвет, мм | 300.0 | 350.0 | |

| 14 Радиус поворота по наружному габариту, мм | 7300.0 | 7800.0 | 10250.0 |

| 15 Угол въезда передний, градус | 10.0 | 12.0 | 8.0 |

| 17 Продольный радиус проходимости, мм | 3320.0 | 3400.0 | 5250.0 |

| 18 Установленная мощность, кВт | 128.0 | 266.0 | |

| 19 Частота сети,Гц | 50.0 | ||

| 20 Напряжение питания, В | 1140.0/660.0 | ||

| 21 Исполнение электрооборудования | Рудничное взрывозащищенное | ||

| 22 Размер шин | 14.00-20.00 | ||

| 23 Давление в шинах, кПа | 800.0 | 800.0 | 800.0 |

| 24 Подвеска задних колес | жесткая | балансирная | |

| 25 Подвеска передних колес | балансирная | ||

| 26 Колесная формула | 4х4 | 6х4 | |

| 27 Количество управляемых колес, шт. | 4.0 | 2.0 | |

| 28 Привод хода (правый, левый): | |||

| -двигатель, тип |

АВТРМНН 315-12/6/4 (660.0 В) АВТРМВН 315-12/6/4 (1140.0 В) (или аналог) |

||

| — мощность, кВт | 23.0/46.0/22.0 | ||

| 29 Конвейер: | |||

| — тип | скребковый | ||

| — ширина, мм | 900.0 | 1270.0 | |

| — двигатель, тип |

АВКРМНН 225-8/4 (660.0 В) АВКРМВН 225-8/4 (1140.0 В) (или аналог) |

АВТРМНН 315-12/6/4 (660.0 В) АВТРМВН 315-12/6/4 (1140.0 В) (или аналог) |

|

| — мощность, кВт | 18.0/36.0 |

23.0/46.0/ 22.0 |

|

|

— скорость движения цепи, м/с: — первая — вторая — третья |

0.2 0.4 — |

0.2 0.4 0.6 |

|

| — тип цепи | Круглозвенная 18х64-С ГОСТ 25996-97 | ||

| — шаг скребков, мм | 512.0 | 384.0 | 512.0 |

| 30 Рабочая тормозная система — гидравлическая (гидрообъемная) двухконтурная с барабанными тормозными механизмами в количестве, шт. | 4.0 | 6.0 | |

| 31 Стояночная тормозная система — гидравлическая (гидрообъемная) с барабанными или дисковыми тормозными механизмами и приводными пружинными энергоаккумуляторами в количестве, шт. | 2.0 | 4.0 | |

| 32 Рулевое управление | С гидроусилителем (гидрообъемная передача) | ||

|

33 Привод кабельного барабана Гидромотор |

Гидравлический | ||

| MPS (MS) 080 C32 |

ISO-ERCAH 60-80 (или аналог) |

||

| 34 Емкость бака гидросистемы, л, не менее | 125.0 | 158.0 | |

| 35 Тип гидронасосов |

НШ50У-3 НШ32У-3Л |

||

| 36 Система плавного пуска электродвигателей хода | Тиристорного типа с возможностью отключения (в исполнениях с микропроцессорной системой управления) | ||

|

37 Количество домкратов подъема мостов — переднего, шт. — заднего, шт. |

2.0 — < |

2.0 2.0 |