Предложения товаров в интернет-магазине не является публичной офертой. Договоры купли-продажи товара с посредниками оформляются через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром, Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск, Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино, Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс, Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

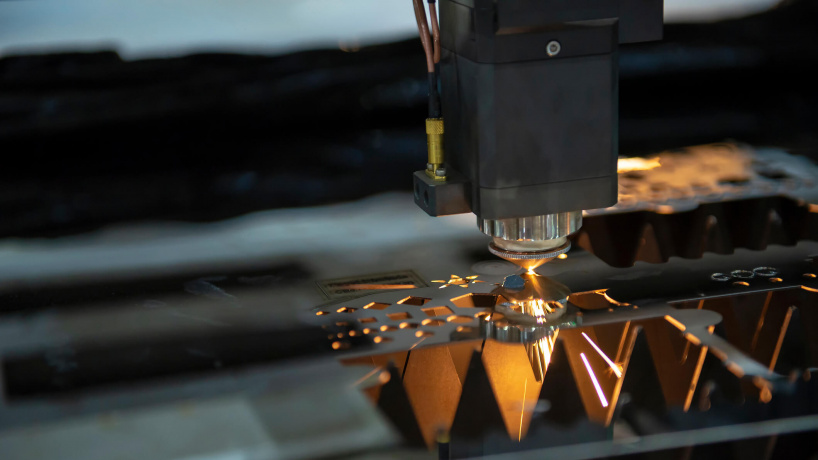

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

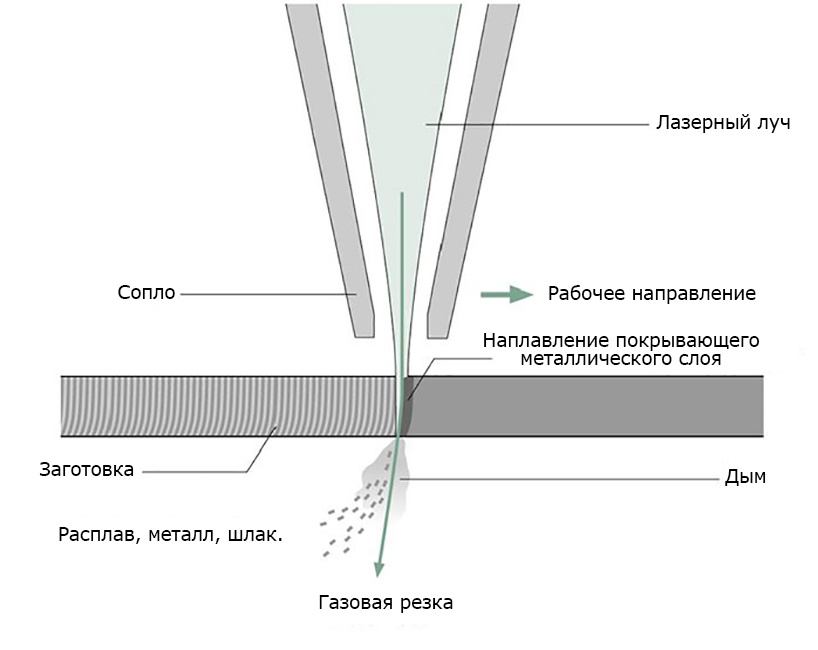

Газовая резка

Газовая резка — это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

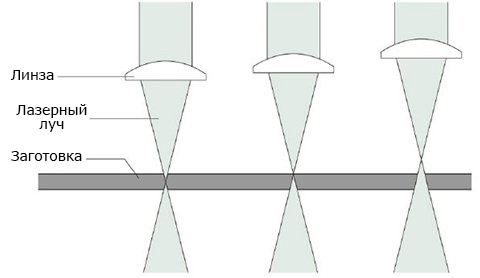

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

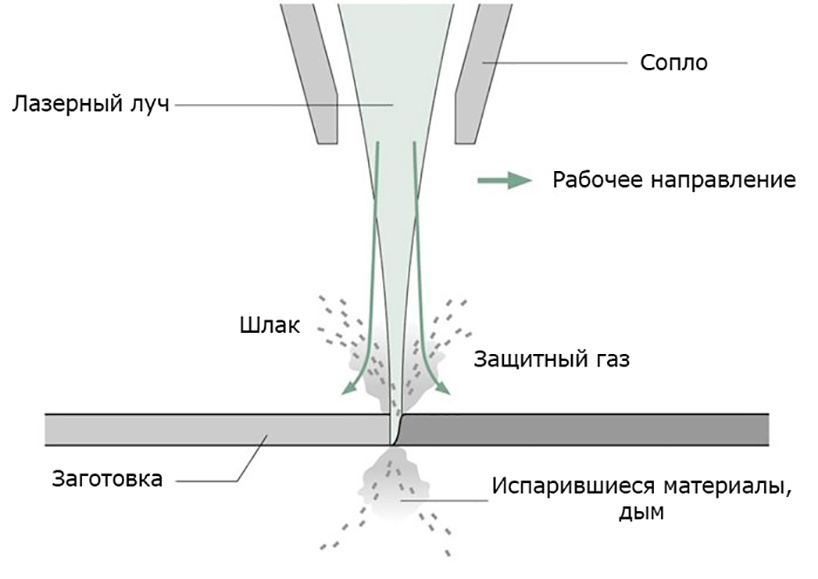

Резка плавлением

Резка плавлением — это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха — это азот, резка сжатым воздухом — это, по сути, резка плавлением.

Плазменная резка

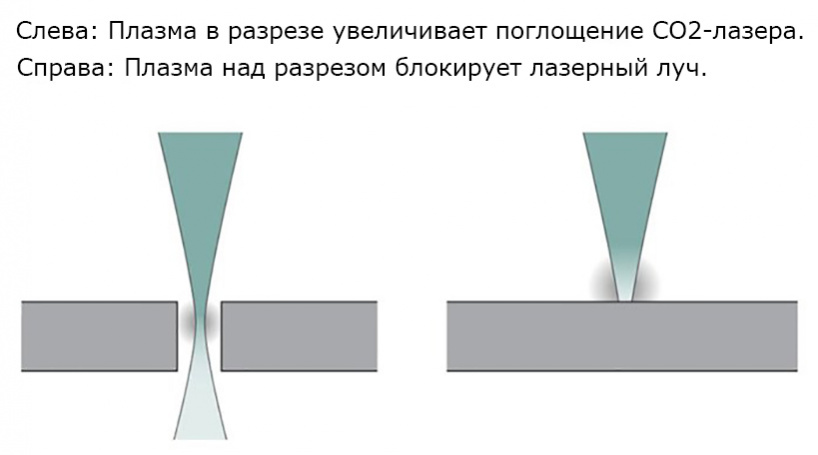

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Популярные оптоволоконные лазерные станки:

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

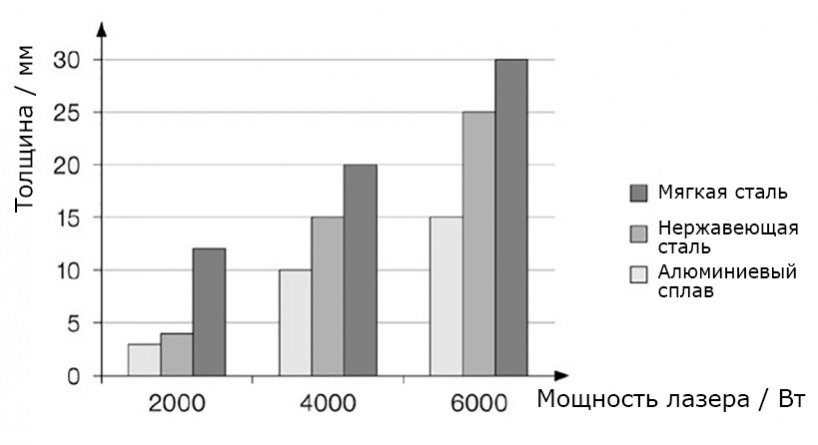

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

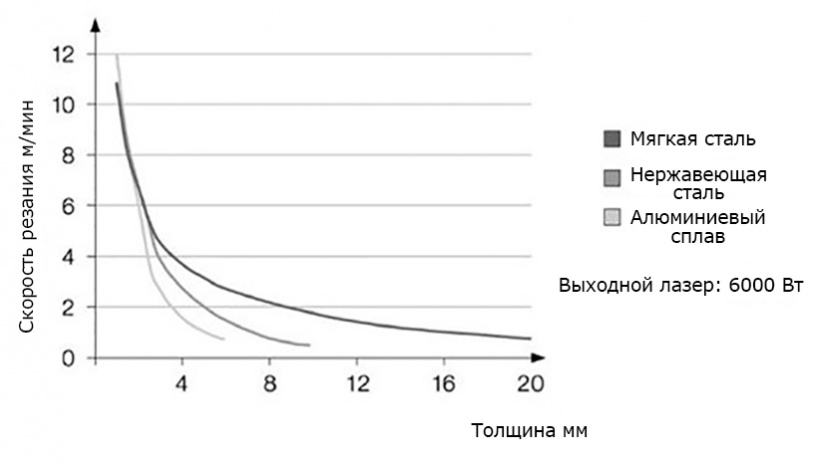

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

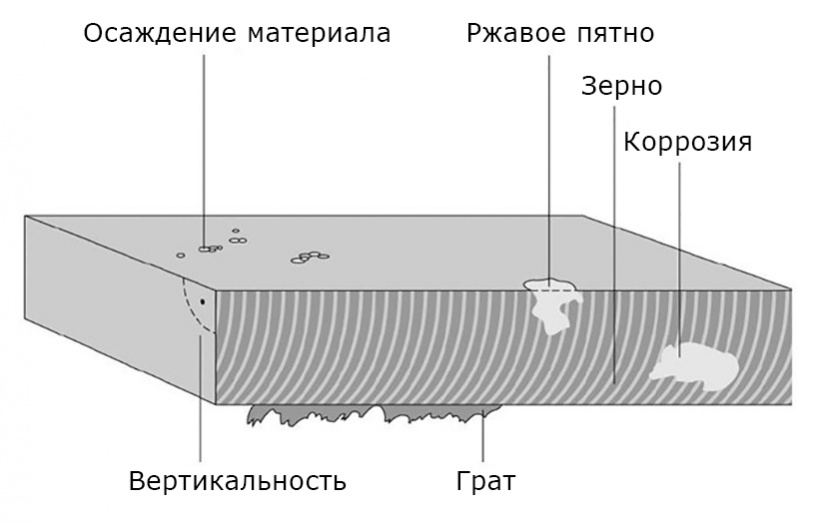

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Рис.7

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Introduction: Laser Cutting Basics

A laser cutter is a prototyping and manufacturing tool used primarily by engineers, designers, and artists to cut and etch into flat material. Laser cutters use a thin, focused laser beam to pierce and cut through materials to cut out patterns and geometries specified by designers. Apart from cutting, laser cutters can also raster or etch designs onto work pieces by heating up the surface of the workpiece, thus burning off the top layer of the material to change its appearance where the raster operation was performed.

Laser cutters are really handy tools when it comes to prototyping and manufacturing; they are used in machine shops on the industrial scale to cut large pieces of material, they are used by hardware companies to create cheap, quick prototypes, and they are tools used by makers and artists as a DIY fabrication tool to bring their digital designs into the physical world. In this guide I’ll explain what laser cutters are, what they can do, and how you can use them, and I’ll also provide some resources if you want to learn and do more with laser cutters.

Step 1: What Is a Laser Cutter?

A laser cutter is a type of CNC (Computer Numerical Controlled) machine, meaning that it is controlled via a computer. A designer can design something in some sort of design software, and then send it to a laser cutter to have it cut out automatically, with just the push of a button. Once a design is sent to a laser cutter, the machine uses a laser beam to cut into or etch into the material on the cutting bed. Laser cutters are a great all around tool because they can be used to make so many different styles of design; laser cutters are used for anything from cardbaord prototypes to rastered artwork. Common laser cutters are primarily used to cut materials like wood, some plastics, and paper and cardboard, although there are more powerful laser cutters that can cut through metals and much thicker materials.

Laser cutters can be very quick, and can churn out designed parts in just a few minutes. Like 3D printers, laser cutters are rapid prototyping machines; they allow designers to quickly and cheaply iterate on their designs before they produce products on a larger scale.

Step 2: How Do Laser Cutters Work?

There are a few different types of laser cutters, but they all essentially use the same process of using a laser to cut material. The laser originates from a laser resonator, which sends out a beam of intense light through reflects through a system of mirrors to the cutting head. Within the cutting head, the laser is focused through a lens and narrowed down to an extremely thin, concentrated beam. This beam is projected down at the material and can cut or raster the raw stock, which I’ll cover in more detail later. The cutting head is usually mounted on what is called an XY gantry, which is a mechanical system driven usually by belt or chain that allows for the precise movement of cutting head within a given rectangular area, which is the size of the work bed. The gantry allows the laser head to move back and forth and forward and back over the work piece so that it can make precise cuts anywhere on the bed. In order for the laser to actually cut, the focal point of the lens, where the laser would be at its finest, needs to be on the surface of the material it is cutting through. All laser cutters require a focusing procedure before making their cuts to ensure that the laser cuts well.

The difference between different types of laser cutters comes from what types of lasers the machines have. The type of laser defines what type and thickness of material it can cut through, because different laser types have different power ranges. Usually, higher power lasers are used on the industrial scale to cut out large sections of sheet metal or plastics, while lower power lasers are used for a wide range of thinner, more potentially flammable materials like paper and card stock, wood, and some plastics. I’ll cover the main types of laser cutters as well as the important settings laser on.

Step 3: Types of Laser Cutters

There are three main types of lasers used in laser cutters; CO2 lasers, fiber lasers, and neodymium lasers. Although the laser cutters are all built very similarly, they are distinct in that each type of laser has a specific power range, thus each can be used to cut through different material types and thicknesses.

CO2 Lasers: The laser is generated from electrically stimulated gas mixtures (mostly comprising of carbon dioxide). CO2 lasers are the most common types of laser cutters because they are low power, relatively inexpensive, efficient, and can both cut through and raster a wide variety of materials.

Materials: wood, paper based products (cardboard, etc), leather, acrylic, glass, some plastics, and some foams (can raster on anodized metals)

Neodymium Lasers: The laser is formed from neodymium doped crystals. These lasers have a much smaller wavelength than CO2 lasers, meaning they have a much higher intensity, and can thus cut through much thicker, stronger materials. However, because they are so high power, parts of the machine wear and tend to need replacing.

Materials: metals, plastics, and some ceramics

Fiber Lasers: These lasers are made from a «seed laser», and then amplified via special glass fibers. The lasers have an intensity and wavelength similar to that of the neodymium lasers, but because of the way they are built, they require less maintenance. These are mostly used for laser marking processes.

Materials: metals and plastics

Step 4: Laser Cutting Design Software

A Laser cutter works very much like your everyday inkjet printer. Laser cutters come with specific drivers that allow them to take what is on the computer, convert it into a format that the laser cutter can read, and then allow the laser cutter to do its job. Many design software packages support laser cutter drivers; it is pretty common among 2D design prorams, and some 3D design software can also support laser cutter drivers when dealing with 2D drawings or sketches. Here are a couple you may already be familiar with or may want to try out:

2D Design:

- CorelDRAW: graphic design software with an extensive number of tools and applications

- Adobe Illustrator: Powerful graphic design software used to create high quality designs

- AutoCAD (free for students): Great drawing software, primarily used by engineers and architects to create detailed drawings and product representations

- Inkscape (free):Free, open source graphic design software

3D Design:

- Solidworks:Engineering 3D design software with multiple packages for aiding in design for specific applications

- Autodesk Inventor (free for students): Professional mechanical design software used to create and optimize designed systems

- Autodesk Fusion (free for students): Cloud-based CAD platform used to help designers through the entire designing, engineering and manufacturing processes

Step 5: Vector Cutting

During a cutting operation, the cutting head fires a continuous laser at the material to slice through it. In order to know where to cut, the laser cutter driver reads all of the vector paths in the designed piece. Once you send your file to a laser cutter, only lines that register as only hairline or vector graphics with the smallest possible line thickness will be cut by the laser. All other graphics, like any images or thicker lines, will be rastered, which I’ll explain in a bit. The laser, when supplied with the right settings, will cut all the way through your material, so vector cutting is normally used for cutting out the outline of the part as well as any features or holes that you want to cut out of the material.

Step 6: Laser Rastering

Rastering is a lot different than vector cutting; instead of cutting all the way through the workpiece, the laser will burn off the top layer of the material you are cutting to create two color (and sometimes grayscale) images using the raster effect. In order to raster materials, the laser will usually be set to a lower power than it would when vector cutting material, and instead of shooting down a pulsing beam, it creates fine dots at a selected DPI (dots per inch) so that the laser doesn’t really cut all the way through. The DPI directly correlates to the image resolution and affects how fine an image appears, exactly like image resolution on a computer. By adjusting the DPI you can control the laser’s effect on the material. Rastering on some materials comes out really clearly, while you may not get exactly what you expected on other materials. Before you raster for the first time, make sure you experiment with the settings until you get the desired effect!

Step 7: Laser Cutter Settings

Before I start going into the processes of vector cutting and rastering, I want to quickly cover the settings you will encounter. A laser cutter has four primary settings, as listed and described below. While power and speed apply to both vector cutting and rastering, frequency only applies to vector cutting and resolution only applies to rastering. The settings need to be changed based on your material in the laser cutter «Print Properties» dialogue box before you «print» your job (remember, laser cutters connect to computers like normal printers). based on the material you are cutting through or rastering on: for example, harder, thicker materials require higher power and lower speed so that the laser can actually be strong enough and move slow enough to successfully cut all the way through the material, while thinner, weaker materials can be cut with lower power and higher speed.

Power: How strongly the laser fires. A high power will cut through stronger, thicker material, but may end up burning thinner, more flammable stock. A low power may not be strong enough to get all the way through the material. During rastering, higher power will burn more layers off of the material, creating a darker image.

Speed: How fast the head of the laser cutter moves along its gantry. A high speed will cut faster, but may not cut all the way through if you have thicker or stronger materials. A low speed will definitely cut through, but has the potential to burn or melt the edges of the material as it slowly cuts. During raster operations, the laser moves back and forth very quickly, so a high speed on a large piece may wear out the gantry.

Frequency (only for cutting): Determines how fast the laser pulses during a cutting operation. The laser turns on and off rapidly when it makes cuts, so a higher frequency will create a cleaner cut, but if the material is flammable it may end up catching fire, so a lower frequency would be preferable.

Resolution (only for rastering): Determines the resolution and quality of the raster operation. A higher resolution will produce a better, darker image, but if there is too much heat concentrated in one area, it may severely melt, burn, or damage the work piece.

Step 8: Design for Laser Cutting

As I’ve already mentioned, laser cutters have defined material ranges and limitations. While some of this is due to the power it takes to cut through certain materials, some of the material limitations come from the gases that certain materials make when burned or cut with a laser. Other materials can be cut, but respond poorly to heat and may shrivel or melt. Like any other machining technology, there are definitely things that you can and can’t do on a laser cutter. Laser cutters may seem pretty limiting because they can only cut out flat objects, but there are a surprising amount of things that you can do with laser cutters that you may not have expected. I’ll cover a couple design techniques, cool ideas, and design limitations so that you can get familiar with the technology and start designing!

Step 9: Kerf and Material Thickness

As I explained earlier, the focal point of the lens of the laser cutter focuses the laser on the surface of the material it is cutting. This means that on the other side of the material, the laser isn’t as focused, and its beam is actually slightly larger than the beam at the focal point. The gap that the laser makes when it cuts through material is called its kerf. All cutting machines have kerf because the cutting tool has thickness. For example, the kerf on a saw blade is usually a rectangle the width of the blade. The kerf of a laser cutter is slightly trapezoidal. Because the laser beam gets wider after its focal point, the width at the bottom of the material is wider than at the top. The kerf of a given laser cutter determines the maximum thickness of material that it can cut, because on thicker materials the beam will either get too unfocused to cut well, or it will have an angled kerf, which may be unsatisfactory for the designer. Most smaller scale laser cutters can only cut material up to about a quarter of an inch, because after that point the kerf width gets too large.

Step 10: Thin Features and Detail

Because the laser beam itself is very small when cutting, laser cutters can usually create very fine, small details, even when rastering. The kerf of a laser cutter is much thinner in general than the kerf of a sawblade or a milling bit, for example, so laser cutters can do some really nice detail work. However, there is a limit to how small features can be made. Just because the laser cutters can do small features, doesn’t mean the material will handle it well.

Small features and details concentrated in a specific place means that the heat from the laser will dwell in that area for a long time. This creates a lot of concentrated heat, which may cause the part to catch on fire or melt, especially if the material is flammable. Usually a good rule of thumb is to leave at least an eighth of an inch between two approximately parallel lines you will be laser cutting to prevent the laser from damaging the part.

Additionally, be careful about creating very thin features in your designs. Thinner features have a much higher tendency to break, just because they have very small cross sectional areas, and most parts cut out on a laser cutter, like wood, acrylic, and plastic, tend to be very brittle, so they will snap very easily if designed features are too thin.

Step 11: Joints

There are a lot of different ways to make joints from flat pieces, and not all are limited to laser cutters, but a lot of the techniques carry over from fields like woodworking and metalworking. Here are a few simple joining techniques for two pieces of flat stock. There are much more if you’re willing to explore and experiment, but lets start with the basics!

Finger Joints

Finger joints are the basic joint for putting two flat plates together at a perpendicular angle to make a corner. It basically consists of tabs on the mated sides that interlock. The tabs are usually as long as the material is thick to make a nice, clean seam.

Mortise and Tenon Joints

Mortise and tenon joints are very similar to finger joints, except the «fingers» on one piece of material stick through holes in the other piece of material. These are useful for creating «T» like structures and easily mounting internal support beams for more complicated laser cut structures.

Slotted Joints

Slot joints are another pretty common type of simple laser cut joint. The two connecting pieces each have slots cut halfway through them, which can slide into each other to form «X» like structures out of the laser cut material.

Dovetail and Jigsaw Joints

Dovetail joints and jigsaw joints are usually used in laser cutting to mount two materials flush to one another, with even top and bottom surfaces. Although these are more widely used in woodworking, they can come in handy if you’re looking for a certain effect.

Using Bolts

The above joints will work just fine with some glue around the edges, but you may not want to make such a permanent seal on your parts. By creating a hole for a bolt to slide through and a slot for a nut to be press fit into, you can secure the joints of laser cut parts easily.

Step 12: Stacking

Apart from joining laser cut pieces by their edges to create 3D shapes, you can also stack laser cut pieces on top of one another to create sculptures. This has a contour-map like effect as the entire 3D shape is defined by the differences in the cut lines between each layer. Autodesk’s 123D Make software allows you to take a 3D model and slice it up into layers of laser cut pieces that you can cut out and then assemble into a scale model. If you’re designing your own pieces to stack, make sure you label each piece and create some sort of guide to ease the assembly and alignment process.

Step 13: Living Hinges and Flexible Materials

Most materials that you can cut on the laser cutter will be pretty brittle. However, by cutting out sections and patterns from the material, you can actually make them quite flexible! These flexes are called kerf bends or living hinges. They usually utilize the kerf of the laser cutter to create notches in the material, which relieves tension in the material and allows it to bend. The notches are patterned along the area where you want your material to bend, and this loosens up the material enough to allow it to flex pretty nicely. Other design techniques can be used to take advantage of the flexibility as well, to create snap fit hinges that keep the parts locked together.

If you’re interested in learning more about kerf lattices, there is a great Instructable on it here.

Step 14: Related Technologies

Other 2D CNC Machines

Apart from laser cutters, there are a handful of other 2D CNC machines that use a cutting head mounted on a gantry or arm to cut through various materials. Machines like waterjet cutters cut with a high powered, concentrated stream of water. Waterjets are high power and have a huge bed size, so they are great for cutting out huge, thick pieces of metal and wood. Plasma cutters are another example of high power 2D cutting machines, they use a plasma beam to cut metal by melting it away. On a much smaller scale, machines like vinyl cutters have a pointed cutting tool used to cut through thin materials like paper, card stock, and vinyl.

3D Printers

Laser Cutters and 3D printers are really the benchmark rapid prototyping machines. They both are CNC machines that have a very wide range of applications. While laser cutters are very versatile when it comes to 2D geometries, 3D printers build up 3D geometries layer by layer to create intricate models, prototypes, art, and more.

If you’re interested in learning more about 3D printing, check out this Instructable for an introduction.

CNC Routers

CNC routers are another type of computer controlled machine. Like waterjets and laser cutters, they have a cutting head that travels on a gantry and is used to cut the material. Routers differ in that they use metal cutting heads, and the cutting head can move up and down on a third axis, giving it another degree of freedom and allowing it to create more complicated shapes with the third dimension.

Step 15: Resources

Laser Cutters

- Epilog: Many different sizes of laser cutters, from desktop machines to industrial scale cutters and markers

- Trotec: Huge range of many different types and sizes of fast, efficient laser machines

- Coherent: High power laser cutters and laser machines with a large range of materials, including metals

- Full Spectrum: Affordable, small production laser cutters

- Rofin: Huge range of different types of laser cutters and other devices

- Jamieson Laser: Wide range of affordable laser devices from desktop cutters to high production systems

Laser Cutting Services

- Ponoko: Fast and cheap laser cutting and 3D printing service

- The Make Lab: Design and manufacturing service with printing, laser cutting, and 3D printing capabilities

- Laserage: Laser manufacturing service with laser cutters and other laser technologies

- Laser Logik: Laser cutting service with main focus on paper and card stock materials

2D Design Software:

- CorelDRAW: graphic design software with an extensive number of tools and applications

- Adobe Illustrator: Powerful graphic design software used to create high quality designs

- AutoCAD (free for students): Great drawing software, primarily used by engineers and architects to create detailed drawings and product representations

- Inkscape (free): Free, open source graphic design software

- DraftSight (free options): Professional 2D drafting and design software

-

LibreCAD (free): Open source, community-driven 2D CAD program

3D Design Software with Laser Cutting Capabilities:

- Solidworks: Engineering 3D design software with multiple packages for aiding in design for specific applications

- Autodesk Inventor (free for students): Professional mechanical design software used to create and optimize designed systems

- Autodesk Fusion (free for students): Cloud-based CAD platform used to help designers through the entire designing, engineering and manufacturing processes

- Autodesk 123D Make (free):Allows you to import 3D models and slice them into laser cut sheets that can be cut out and assembled

Laser Cutting Resources

- Inventables: Materials vendor with all sorts of interesting materials, especially for laser cutting

- Epilog Laser Resource Page: Resource page with materials sites, vendor sites, and samples

Это подробное руководство познакомит вас со всеми важнейшими параметрами лазерной резки и их важностью в машинной обработке. Мы также подробно расскажем о том, как вы можете оптимизировать каждый параметр в свою пользу и расширить свой бизнес.

Что такое лазерная резка?

Лазерная резка – это новейшая и наиболее распространенная технология резки. Он использует мощный сфокусированный лазерный луч для резки материала путем его плавления и испарения на кромке среза. Образующиеся остатки либо сдуваются струей газа во время процесса, либо обрабатываются и очищаются после операции.

Лазерная резка в настоящее время занимает лидирующие позиции во многих промышленных производственных процессах благодаря своей превосходной эффективности, экономичности, точным результатам и способности обрабатывать различные материалы. материалы с различной толщиной.

Лазерная резка бывает трех основных видов: CO2 лазер, неодимовый (Nd) и неодимовый иттрий-алюминий-гранатовый лазер (Nd: YAG-лазер), а также расширение Волоконно-лазерная резка. По мере развития технологий лазерная резка во многих отношениях не уступает плазменной.

Каковы параметры лазерной резки?

Как и в любой технологии, понимание и настройка параметров имеют решающее значение для определения качества продукции. Чтобы технология лазерной резки могла обрабатывать конструкции различной сложности, ее возможности резки должны быть достаточно гибкими. Здесь в игру вступают параметры. Настройка и оптимизация параметров открывает двери для тысяч применений в военной, медицинской и других отраслях.

Параметры лазера включают в себя качество лазерной резки, длина волны, поляризация луча, мощность и интенсивность, скорость резки, технологический газ, фокус и характеристики материалов.

Важность параметров лазерной резки

Лазерная резка зависит от оптимизации нескольких параметров, которые прямо или косвенно влияют на качество продукта, что в конечном итоге способствует получению прибыли в бизнесе.

Проще говоря, параметры лазерной резки важны для определения качества реза. Он определяет срок службы обрабатываемого материала и производительность резки в соответствующем применении. Параметры можно корректировать при работе с разными материалами и различными конструкциями. Таким образом, параметры машины в конечном итоге определяют, какие материалы она может обрабатывать и с какой степенью точности и аккуратности.

Давайте перейдем к наиболее важным параметрам, которые определяют качество реза и размер пропила (ширина канавки или щели, образующейся при резке) обрабатываемого материала.

7 важнейших параметров лазерной резки

Сначала мы обсудим параметры луча которые охватывают свойства луча при работе лазера, такие как тип луча, длина волны, поляризация луча, мощность и интенсивность луча.

Во-вторых, мы углубимся в параметры процесса которые включают скорость резки, фокусное расстояние, фокусное положение относительно поверхности, вспомогательный газ и давление газа. Мы можем настроить параметры процесса для достижения желаемого качества резки.

- Длина волны лазера

В трех типах лазерной резки — CO2, кристаллическом и волоконном лазерах — используются разные базовые материалы для производства лазеров с разными длинами волн.

Каждый материал поглощает и отражает волны различной длины, поэтому выбор подходящего лазера для вашей заготовки — это первый важный шаг.

Лазерная резка CO2: В CO2 лазерный резакЭлектричество пропускают через газовую камеру, наполненную углекислым газом, гелием, водородом и азотом. Зеркало на конце этой трубки фокусирует лазерные лучи в одну точку. CO2-лазеры попадают в «инфракрасную» или невидимую область спектра длин волн (0.6 мкм).

При комнатной температуре длинные инфракрасные волны, такие как лазеры CO2, отражаются от блестящих поверхностей алюминия, золота, серебра и меди. В то время как сталь может поглощать до 10% энергии лазера. Лазерная резка CO2 не подходит для резки отражающих и проводящих поверхностей, но идеально подходит для изоляционных материалов, таких как дерево, бумага и пластик.

Лазерная резка кристаллов: Лучи неодим-иттрий-алюминиевого граната (Nd: YAG) действуют на более короткий диапазон инфракрасного излучения (1.06 мкм), которое лучше поглощается отражающими металлами. Мощные Nd:YAG-лазеры могут резать металлические и неметаллические поверхности, а в некоторых случаях даже обрабатывать керамику.

Следует понимать одну вещь: как CO2-лазеры, так и Nd:YAG-лазеры при высокой интенсивности мощности могут преодолевать отражательную способность и обрабатывать более широкий спектр материалов. Этого также можно добиться путем изменения внешних параметров, например, нагрева разрезаемого материала.

Волоконный лазер для резки: Волоконные лазеры происходят из кварцевого стекла и редкоземельных металлов. При длине волны 1.064 мкм волоконные лазеры имеют гораздо более высокую мощность луча и узкий фокусный диаметр, что во многих отношениях превосходит лучи CO2 и кристаллические лучи. А волоконно-лазерная резка универсален и может работать с металлами, неметаллами, стеклом и другими изоляционными материалами. Также есть решения для светоотражающие металлы.

- Мощность и интенсивность лазера

мощность лазера и интенсивность лазера часто используются вместе, а иногда и взаимозаменяемо, но они означают разные вещи.

Количество энергии, излучаемой в секунду, называется мощностью лазера. При этом интенсивность лазера — это мощность, деленная на единицу площади материала. Не путайте луч высокой мощности с лучом высокой интенсивности. Интенсивность зависит от ширины фокуса — чем уже лазерный луч, тем выше интенсивность лазера.

Лазерные лучи малой мощности отражаются от поверхностей металлов. Для более толстых материалов вам нужны мощные лучи, которые могут проникать глубже и быстрее в материал.

Высокоинтенсивный лазерный луч, направленный остро на небольшой сфокусированный диаметр, идеально подходит для получения качественной кромки реза и небольшой ширины пропила. Кроме того, высокоинтенсивный лазер быстро нагревает небольшую площадь, уменьшает образование заусенцев, и повышает скорость резки, практически не оставляя времени для плавления материала по краям и образования окалины (остаточного повторно затвердевшего металла, который не полностью удаляется из пропила).

Как и лучи высокой мощности, лучи высокой интенсивности могут резать более толстые материалы более эффективно, чем лучи низкой интенсивности.

Обратите внимание, что мощность и интенсивность луча должны быть оптимизированы в зависимости от температуры плавления и толщины обрабатываемого материала. Например, очень высокая мощность луча может привести к повышенному рассеиванию тепла по краям реза и, как следствие, к увеличению ширины пропила.

- Поляризация луча

Отражательная способность лазерного света на расплавленной поверхности разрезаемого материала зависит от поляризации луча, которая представляет собой ориентацию электрического поля относительно направления распространения.

В зависимости от ориентации поля различают плоскую поляризацию, круговую, эллиптическую поляризацию и случайную поляризацию. Каждый из них поглощается и отражается от поверхности по-разному. Круговая поляризация приводит к одинаковой ширине разреза вместо эллиптической или линейной поляризации, которые вызывают изменения наклона разреза.

Поляризация луча влияет на качество разреза в зависимости от поверхности поляризации и направления резки. Вы можете понять это лучше из рисунка ниже. Мы получаем меньшую ширину пропила, когда резка выполняется в направлении поляризации (а), по сравнению с резкой под углом 90 градусов к поляризации (с).

- Фокусное положение относительно поверхности заготовки

Настройка фокуса (также называемая смещением по оси z) позволяет максимально использовать мощность лазера для резки материала. Если фокусное расстояние слишком низкое или слишком большое, он не будет эффективно резать материал из-за снижения плотности энергии. И если ваш луч не в фокусе, он ничего не перережет.

В идеале точка фокусировки должна находиться в центре толщины материала, чтобы лазер не образовывал скошенную кромку реза и не разрезал заготовку неравномерно сверху вниз. Однако вам может понадобиться увеличить или уменьшить положение фокуса в других приложениях, таких как гравировка.

Фокусное расстояние определяется в зависимости от толщины материала. Короткое фокусное расстояние для тонкой заготовки (менее 4 мм) эффективно и равномерно режет материал. Для более толстых материалов вам потребуется большее фокусное расстояние и большая глубина фокуса, чтобы глубоко проникнуть в материал и получить ровную кромку.

Более короткое фокусное расстояние приводит к меньшему размеру пятна и глубине фокуса. В то время как большее фокусное расстояние означает немного больший размер пятна и большую глубину фокуса. Но в настоящее время новые технологии позволяют нам сохранить небольшой размер пятна при увеличении фокусного расстояния.

Как правило, фокусное положение должно оставаться постоянным на протяжении всей обработки материала.

Положение фокуса также зависит от формы лазерного луча, режима, загрязнения линзы и температуры охлаждающей воды. Все эти параметры определяют качество готовой детали.

- Скорость лазерной резки

Скорость резания является еще одним важным параметром и оптимизируется в зависимости от толщины заготовки.

Скорость резания связана с потерями энергии в процессе. Более высокая скорость означает меньшие потери энергии и более эффективную работу. Низкая скорость приводит к большим потерям энергии и, как следствие, к неэффективной процедуре.

См. понять ниже, чтобы лучше понять, как скорость резания меняется в зависимости от толщина материала.

Низкая скорость резки приводит к окалине и пригоранию материала, что приводит к увеличению зоны термического влияния (ЗТВ). Для сравнения, высокая скорость резания может привести к образованию бороздок на режущей кромке. Лучше всего найти идеальный баланс между скоростью резки и мощностью лазера для обработки конкретного материала.

- Вспомогательные газы и давление газа.

Цена на вспомогательный газ— также называемый вспомогательным газом — используемый во время операции лазерной резки, играет важную роль в определении скорости резки, качества режущей кромки и срока службы лазерной линзы. Как правило, скорость резки пропорциональна мощности лазера. Чем выше мощность лазера, тем выше скорость резки, и наоборот.

Основная цель вспомогательного газа — удалить расплавленный металл с краев и защитить оптические компоненты от повреждений во время обработки. Газ также охлаждает материал, предотвращая увеличение ЗТВ.

Азот, аргон, сжатый воздух и кислород являются наиболее распространенными типами вспомогательных газов. Каждый тип имеет свои плюсы, минусы и области применения. Выбор газа и давления, в конечном счете, определяет качество обрезанных кромок.

Азот (инертный) газ обычно используется при обработке нержавеющих сталей, алюминиевых и никелевых сплавов, а также высоколегированных сталей. Газообразный азот при более высоком давлении обеспечивает дополнительную механическую поддержку для удаления остаточного расплавленного материала с поверхности.

Кислород — активный газ, который запускает экзотермическую реакцию и помогает резать более толстые материалы. Кислородная резка образует окислительный слой в мягкой и углеродистой стали, что полезно и вредно для заготовки. Хорошо тем, что оксиды увеличивают скорость поглощения и быстрее плавят материал, что способствует увеличению скорости резки. И плохо в том смысле, что оксидные слои создают дефекты и влияют на постобработку материала.

Сжатый воздух является самым дешевым из всех вспомогательных газов, но его использование ограничено.

- Диаметр сопла и расстояние зазора

Цена на сопло несет вспомогательный газ и расположен соосно лазерному лучу. Он отвечает за подачу вспомогательного газа в область разреза и стабилизацию давления на поверхность, чтобы свести к минимуму разбрызгивание расплавленного металла. Диаметр сопла является важным параметром, который следует выбирать в зависимости от типа и толщины материала.

Расстояние отступа — это расстояние между соплом и заготовкой. Он определяет схему газового потока и, в конечном счете, качество реза. Большие расстояния зазора часто приводят к сильной турбулентности и колебаниям давления. Рекомендуется соблюдать расстояние не более 1 мм. Кроме того, расстояние должно быть меньше диаметра сопла.

Несоосность сопла может привести к нежелательным дефектам, порезам и ожогам. окалина это может сказаться на качестве резки. Крайне важно, чтобы диаметр сопла полностью совпадал с лазерным лучом, чтобы избежать направленного потока газа по поверхности материала.

Как задаются параметры на станке лазерной резки?

Многие новейшие станки для лазерной резки имеют предварительно заданные параметры для различных материалов в базе данных программного обеспечения. Эти предварительно определенные значения параметров опробованы и проверены компанией и могут быть реализованы автоматически. Это может уменьшить вашу рабочую нагрузку и упростить обработку. Однако, если вам нужны небольшие изменения, вы можете вручную отредактировать и ввести свои числа в программное обеспечение, управляющее станком для лазерной резки.

Если вам нужно установить параметры с нуля, общее правило — начать с высокая скорость и малая мощность для гравировки и резки материала. Когда вы начнете работу, программное обеспечение может изменить параметры для достижения наилучшего результата. Вы можете изменять параметры во время резки тестового образца, чтобы получить идеальную кромку без заусенцев.

Оператор должен быть обучен справляться с любыми осложнениями во время процесса. Например, он должен знать последствия увеличения или уменьшения скорости резки, давления газа и мощности лазера. Взаимосвязь между тем, как параметры лазера взаимодействуют с материалом, имеет первостепенное значение.

Вот пример: если оператор увидит заусенец в нержавеющей стали, его немедленная реакция будет состоять в том, чтобы уменьшить скорость резки и соответствующим образом отрегулировать вспомогательный газ. Но то, что он наблюдает, является еще большим заусенцем. Более низкая скорость вызвала большее накопление тепла в этом районе. В результате расплавленный материал затвердевал до того, как газ успевал его сдуть, образуя шлак. Ключевым моментом является взаимосвязь между вспомогательным газом и скоростью с нержавеющей сталью. Нужное количество расплавленного металла должно быть удалено в нужное время, чтобы получить идеальную режущую кромку.

| параметры | Нержавеющая сталь | Нержавеющая сталь | Алюминий | Алюминий |

| Толщина (мм) | 10 | 10 | 5 | 10 |

| Тип газа | O2 | N2 | N2 | N2 |

| Мощность (кВт) | 5 | 5 | 5 | 5 |

| Скорость резки (мм / мин) | 680 | 1200 | 7000 | 2400 |

| Давление газа | 10.5 | 12 | 15 | 15 |

| Фокусное (мм) | -3 | -7.2 | -1.1 | -2.4 |

| Противостояние (мм) | 0.6 | 0.6 | 0.6 | 0.6 |

| Диаметр сопла (мм) | 2.5 | 3 | 2.5 | 3 |

| Частота (Гц) | 5000 | 5000 | 5000 | 5000 |

Каковы допуски для процесса лазерной резки?

Это зависит от качества лазерного станка и опыта оператора. Но лазерный станок обычно может резать с чрезвычайно жесткими допусками, до 0.25 мм.

Кроме того, это во многом зависит от области применения вашего компонента. Высокие допуски часто требуются для компонентов, которые имеют высокотехнологичные приложения. Стоимость высоких уровней допуска очень высока, поэтому следует учитывать бюджет, область применения и требования, прежде чем переходить к более жестким допускам на размеры.

Заключительные Мысли

Лазерная резка — это первоклассная технология, способная обрабатывать широкий спектр материалов всех форм и форм. Полное понимание и изучение машины необходимы, чтобы извлечь из нее максимальную пользу.

Все параметры лазерной резки имеют решающее значение для определения того, что вы получите после обработки материала. Например, мощность лазера, расстояние до сопла и скорость резки существенно влияют на ширину пропила. Хотя такие параметры, как тип и давление вспомогательного газа, не в значительной степени влияют на ширину пропила.

Перед раскроем материала необходимо отрегулировать и изучить параметры, чтобы минимизировать бороздки, ширину пропила, окалину и другие дефекты, затрудняющие постобработку детали и влияющие на конечное качество.

Baison Laser предлагает лучшие решения для лазерной резки

предвзятость Станки для лазерной резки сократят ваше рабочее время и удвоят доход. Вы можете настроить параметры машины или выбрать заранее заданные параметры из базы данных с минимальными усилиями. Заказ в Biason означает, что вы получите бесплатную помощь от начала до конца и лучшие цены на рынке.

Наша команда экспертов всегда готова помочь и находится всего в одном звонке. Свяжитесь с нами сейчас и получите бесплатная консультация и оценка заявки от наших специалистов. Мы рады услышать ваши проблемы и специализируемся на поиске наилучшего решения в кратчайшие сроки.

Есть вопросы?

Позвольте нам решить вашу проблему

На чтение 29 мин. Просмотров 1 Опубликовано

Содержание

- Инструкция по работе с лазерным станком

- Техника безопасности при работе с лазерным станком

- Перед началом работы на лазерном станке

- Во время работы с лазерным станком

- По окончанию работы на лазерном станке

- Техника безопасности при работе с лазерной системой

- Инструкция по эксплуатации к лазерному станку с ЧПУ

- Какие вопросы рассматриваются в инструкции

- Вводная часть

- Особенности конструкции

- Установка

- Внимание пользователя обращается на:

- Правила эксплуатации

- Уход и обслуживание

- Меры безопасности

- Инструкция по эксплуатации к лазерному станку

- Глава 2 Описание оборудования и его применение.

- Глава 3. Установка

- Установка машины

- Подготовка к настройке.

- Настройка движения лазерного луча

- Настройка движения лазерного луча:

- Обратите внимание!

- Настройка фокусного расстояния

- Оптика

- Клавиатура машины

- Глава 4 Основные операции.

- Глава 5. Обслуживание и уход.

- Отражающие зеркала и линза лазерной головки.

- Водяной насос и воздуходувка

- Этапы очистки:

- Очистка оптических зеркал:

- Временные рамки технического обслуживания:

- Глава 7. Меры предосторожности .

- Безопасность и меры предосторожности

Инструкция по работе с лазерным станком

Техника безопасности при работе с лазерным станком

К самостоятельной работе на лазерном оборудовании допускаются лица, имеющие специальное образование или прошедшие обучение для работы с оборудованием, прошедшие инструктажи по технике безопасности, пожарной безопасности, стажировку на рабочем месте, проверку знаний требований охраны труда.

Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару.

Запрещается направлять излучатель на живых существ даже в случае, если он обесточен.

Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам.

При обнаружении посторонних шумов прекратите работу и обесточьте оборудование.

Не храните легковоспламеняющиеся вещества (спиртосодержащие, бензин) вблизи оборудования.

Не допускается работа с отражающими металлами, а также материалами, чувствительными к высокой температуре и выделяющими токсичные вещества (например, ПВХ, тефлон, АБС-смолы, полихлоропрен).

Обеспечьте наличие огнетушителя СО2. Не используйте порошковые огнетушители, т.к. они могут повредить деталям лазера.

Перед началом работы на лазерном станке

Убедитесь в отсутствии вблизи установки легковоспламеняющихся веществ.

Подготовьте рабочее место к началу работы: очистите рабочую поверхность установки от загрязнений и посторонних предметов.

Убедитесь в готовности установки к запуску – боковые панели и задняя панель установки должны быть закреплены на корпусе, пусковая аппаратура и индикатор работы лазера в исправности.

Проверьте исправность вентиляционной системы оборудования и убедитесь в отсутствии препятствий для выхода воздуха.

Проверьте наличие воды в системе охлаждения.

Во время работы с лазерным станком

Избегайте попадания рук и других частей тела в зону рабочей поверхности лазера во избежание ожогов.

Работайте только в защитных очках, т.к. попадание лазерного луча может разрушить роговицу глаза.

При работе на станке не смотрите на луч лазера.

Работу с отражающими материалами производите только при закрытой крышке установки, т.к. отраженный луч не менее опасен, чем основной.

Работу с материалами, выделяющими едкие вещества (акрил, пластик и т.д.) производите с закрытой крышкой и используйте средства защиты дыхательных путей во избежание отравления.

Не открывайте заднюю крышку установки, если оборудование подключено к электросети. Высокое напряжение, используемое для питания лазера, может вызвать поражение электрическим током.

Не допускайте работы при снятых боковых панелях установки во избежание контакта с прямым или рассеянным лазерным пучком, что является травмоопасным.

Во время работы обеспечьте вентиляцию помещения.

Не оставляйте работающее оборудование без присмотра.

В случае обнаружения неисправности, отключите оборудование и поставить в известность специалистов. Не допускается самостоятельный ремонта оборудования.

Отключайте электропитание во время грозы, а также если оборудование долгое время не используется.

По окончанию работы на лазерном станке

Отключите оборудование от электропитания.

Очистите рабочую поверхность и направляющую от частиц материалов.

Техника безопасности при работе с лазерной системой

Работа с оборудованием требует следующих мер:

Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару.

Запрещается направлять излучатель на живых существ даже в случае, если он обесточен.

Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам.

Правильное и надежное заземление поможет избежать выхода из строя электронных компонентов.

При обнаружении посторонних шумов прекратите работу и обесточьте оборудование.

Запрещается работать во взрывоопасной среде, рядом с легковоспламеняющимися предметами.

Проверьте, чтобы все необходимое оборудование лазерной системы (электропитание, ПК, вытяжная система) были правильно и надлежащим образом подключены.

Выполняйте визуальной осмотр состояния лазерной установки. Убедитесь в том, что все механизмы свободно передвигаются и проверьте, чтобы под рабочим столом не находился материал.

Убедитесь в том, что рабочее поле и оптические компоненты находятся в чистом состоянии, при необходимости проведите очистку. Более подробную информацию на эту тему можно найти в руководстве по применению в разделе о регулярном техническом обслуживании.

Проверьте вытяжную систему и при необходимости включите систему охлаждения.

Проверьте, загружены ли фильтры и активированный уголь вытяжной системы в соответствии с руководством.

Если у вас лазер с водяным охлаждением, то включите систему охлаждения перед включением системы.

Источник

Инструкция по эксплуатации к лазерному станку с ЧПУ

Для того, чтобы лазерный станок функционировал долго и правильно, обеспечивал максимальную скорость и необходимое качество обработки, требуется неукоснительно выполнять требования инструкции по эксплуатации, которая прилагается производителем к каждой модели станка.

Какие вопросы рассматриваются в инструкции

В зависимости от его назначения, марки, бренда рассматриваемый документ будет иметь разное оформление, объём и разделы. Однако существует ряд вопросов общего порядка, которые обязательно отражаются в инструкции по эксплуатации на любой лазерный станок. Они рассматриваются в следующих разделах:

- введение,

- описание внешнего вида и конструктивных особенностей,

- порядок распаковки и установки,

- правила эксплуатации,

- выполнение настроек,

- проведение ТО,

- характерные неисправности станка и рекомендации по их устранению,

- гарантии производителя

Кратко рассмотрим некоторые из них.

Вводная часть

В этом разделе описываются достоинства модели, перечисляются материалы, с которыми можно работать на станке, основные виды решаемых задач. Как правило, для работы с металлами станки комплектуются твёрдотельными лазерами, а для обработки неметаллических материалов, газовыми (СО2).

Рассматриваются преимущества данного способа обработки перед иными (например, фрезерованием).

Лазерные станки превосходят механические по целому ряду показателей:

- отсутствует необходимость в фиксации заготовки с использованием специальных устройств, что существенно ускоряет и упрощает работу;

- отсутствуют ограничения по степени твёрдости обрабатываемого материала, что значительно расширяет диапазон (от бумаги до гранита);

- значительная точность раскроя (гравировки);

- использование ЧПУ позволяет повысить эффективность в 2 и более раз;

- удобное управление, продуманный операционный интерфейс;

- закрытые конструкции корпуса.

Особенности конструкции

В этом разделе рассматриваются особенности исполнения базовых узлов и элементов конструкции:

- механическая система – этим определением охватываются крышка станка, направляющие рельсового типа, держатели, рама, иное;

- оптическая система – блок питания, лазерная трубка, фокусирующая головка, блок зеркал;

- тип привода – к этому блоку относятся двигатели различных типов, приводные механизмы;

- система управления – DSP плата, блоки питания, приводы;

- дополнительное оборудование – вытяжная вентиляция, компрессор, чиллер, иное.

Как правило, в этом же разделе приводится: базовая информация о типе встроенной памяти, LCD дисплее, ПО, доступные режимы работы. Приводятся базовые характеристики лазерного оборудования (тип лазера, мощность, ресурс работы). Указываются габариты рабочего поля (показатель, влияющий на выбор доступных для решения задач). Затрагиваются возможности комплектации дополнительными опциями (пример, USB порт).

После ознакомления с данным разделом становится понятно, для решения каких задач может быть использован станок, его максимальная и рабочая производительность, срок службы. Всё это существенно влияет на выбор конкретной модели.

Установка

Этот раздел начинается с базовых требований, которым должно соответствовать место для установки станка. Несоблюдение последних снижает качество и производительность работ, может стать причиной возникновения неисправности оборудования.

Внимание пользователя обращается на:

- Допустимые рабочие температуры в помещении — оптимальным, практически для всех лазерных станков, считается диапазон (15-35) °С.Его превышение способствует перегреву, что снижает сроки службы станка. Понижение вызывает ускоренный износ направляющих, механизмы перемещения может клинить

- Влажность – предельное допустимое значение, 80%.Показатель влияет на формирование конденсата, который вредит электронной части устройства, угрожает безопасности лица, работающего на станке.

- Постоянная мощность – скачки напряжения нарушают штатный режим работы оборудования. Высокое может привести к выходу из строя, возникновению возгорания. Нейтрализуется установкой стабилизатора, рассчитанного на напряжение от 2 кВ.

- Наличие качественного заземления – в противном случае, существенно сокращается срок службы установленной лазерной трубки. Разряды, имеющие высокое напряжение, опасны для человека и способны вывести из строя электросхему.

- Качественная вентиляция рабочего помещения защитит органы дыхания оператора и повысит производительность станка.

- Рядом со станком должен располагаться рабочий стол для чертежей, инструмента, расходных материалов. Подключение погружного насоса, подающего воду в систему охлаждения лазерной трубки (наличие необходимой ёмкости для воды, установка соответствующих фильтров).Температура воды (5-25) °С.

- Подсоединение воздушного насоса.

- Контроль состояния лазерной трубки, её установка и подключение.

- Подключение USB и загрузка ПО.

Далее детально прописываются этапы подготовки станка к настройке, собственно настройка перемещений лазерного луча.

На данном этапе требуется: использовать средства защиты глаз, исключить попадание частей тела под луч лазера; выбрать необходимую мощность, исключающую возгорание материала заготовки; исключить вероятность контакта с силовым проводом; работы следует выполнять вдвоём; настроить фокус.

Правила эксплуатации

Этим разделом пошагово регламентируются действия оператора при включении станка и в процессе его работы на различных режимах. Специфика операций зависит от выбранной модели станка и бренда.

В общем виде, алгоритм включения включает следующие операции:

- до включения требуется проверить все кабельные соединения, наличие воды (её уровень);

- включается компрессор;

- подаётся электропитание на лазер;

- включается ПК (ЧПУ, в зависимости от модели);

- выставляются параметры предстоящей операции;

- начинается обработка.

При остановке станка необходимо отключить электропитание, вентиляцию, общее питание, систему принудительной подачи воздуха.

Следует обращать внимание на правильную регулировку базовых параметров (мощность лазера, скорость перемещения) с учётом решаемых задач.

При работе желательно соблюдать единую высоту обрабатываемой поверхности материала (чтобы не сбить фокус).

Уход и обслуживание

Предусматривает выполнение операций по удалению пыли и копоти (периодичность определяется типом обрабатываемых материалов, интенсивностью использования станка).

При комплектации станка газовой лазерной трубкой (СО2) следует учесть, что со временем её характеристики падают. При этом выделяют несколько фаз её эффективности:

- – выдаваемая мощность на 10-15 процентов превышает заявленную в паспорте (примерно 14-21 день).

- – выдаётся мощность, заявленная производителем (до двух месяцев);

- – наблюдается падение мощности. На этом этапе возникает потребность в её увеличении и сокращении скорости обработки (около месяца).

- – именуется фазой истощения. При её достижении трубку необходимо менять.

Детально расписаны операции по обслуживанию остальных узлов и механизмов станка, включая обслуживание зеркал и оптики.

Меры безопасности

Кроме вопросов, упоминавшихся ранее, следует обращать внимание на:

- разницу в температурах охлаждающей воды и наружного воздуха (допустимая ≤5°С).

Если данное требование не соблюдено, высока вероятность оседания конденсата на поверхности зеркал, что выводит их из строя.

- Существует вероятность возгорания обрабатываемой заготовки или предметов, находящихся рядом со станком.

Поэтому рабочее место комплектуется огнетушителем.

- До запуска вытяжной вентиляции станок включать не рекомендуется.

Более развернутую информацию о моделях лазерных станков WATTSAN, пользующихся в России значительными спросом, можно посмотреть здесь: https://lasercut.ru/katalog/lazernyie-stanki/ , на нужных страницах данного сайта или на официальном ресурсе производителя.

Если вы будете следовать всем инструкциям, то станок Wattsan будет для вас надежным и безопасным инструментом бизнеса. Прочтите ее и убедитесь, что поняли инструкцию по эксплуатации, прежде чем приступать к работе. Иначе вы рискуете получить травму или испортить станок!

Если у вас возникли вопросы после изучения инструкции, то наши специалисты бесплатно окажут любую развернутую консультацию.

Источник

Инструкция по эксплуатации к лазерному станку

Лазерно-гравировальная машина — высокотехнологический продукт, который объединяет компьютер, лазерную технологию, автоматический контроль и оптику в одной машине. Эти машины широко используются во многих областях: рекламе, раскройке различных материалов, электронике, прикладном искусстве, ритуальных услугах, в легкой промышленности, при производстве сувениров и т.д.

Основные преимущества лазерно-гравировальных машин:Используется передовой лазер, который заменяет традиционный механический гравер.

Если сравнивать эти машины с механическими гравировальными машинами, то лазерные гравировальные станки имеют много преимуществ, вот основные из них:

- Не требуются устройства захвата, рабочий материал помещается на поверхность стола, что удобно и эффективно.

- Нет никакого специального требования к твердости материала, таким образом, увеличивается диапазон их применения.

- Высокая точность гравирования, на пластике, фанере, дереве, а так же на камне.

- При применении лазерного станка с чпу эффективность работы увеличивается, как минимум в 2 раза.

- Современный и удобный пульт управления: В лазерно-гравировальной машине используется современная клавиатура надежная и удобная в работе, объединенная с цифровой системой контроля. Так же используются шаговые двигатели, которые обеспечивают более быструю и высокую точность работы.

- Операционный интерфейс обеспечивает легкость работы.

- Полностью закрывающийся корпус делает машину более безопасной и удобной.

Область применения лазерно-гравировальных машин: Лазерный луч машины способен резать и гравировать все неметаллические материалы, а при использовании специальных средств (паста для гравировки металла) появляется возможность для гравировки металлов. Точность позиционирования лазерной головки машины составляет 0,015 мм, за счет чего достигается очень высокая точность гравировки и резки.

Используемые в машине шаговые двигатели обеспечивают высокую скорость и большую производительность. В зависимости от материала при их резке и гравировке получаются сложные формы эксклюзивного дизайна. Многофункциональность компьютерной программы для машины позволяет получать готовые изделия, одновременно вырезая и гравируя их.

Один из самых популярных материалов для лазерной резки и гравировки – органическое стекло. При его резке края получаются зеркальные, торец немного оплавляется. При стыковке полученных заготовок практически отсутствует оптический зазор. Область применения продукции из органического стекла ограничивается лишь фантазией. В основном это рекламная продукция и элементы дизайна и интерьера.

Следующий по популярности материал — древесина и ее производные. Раскрой материала может осуществляется по сложному контуру с достаточно большой скоростью до 3 м/мин. Полученные изделия применяются для изготовления мебели, сложных паркетов, сувенирной продукции, и многого другого.

Для изготовления печатей и штампов идеально подходят машины с маленьким рабочим полем, такие как HX-40a , HX-3040 . Создание печатей и штампов вручную не может обеспечить высокого качества изделия. Если компания заинтересована в повышении производительности и качества продукции, то она выбирает передовые технологии.

Представленные нашей компанией лазерно-гравировальные станки идеально подходят для этих целей. Полностью компьютерное управление, передовая лазерная технология и цифровая технология контроля, все это решает проблемы низкого качества и низкой эффективности в создании печатей и штампов. Их небольшие размеры не требуют для них больших площадей для размещения.

Список материалов можно продолжать бесконечно. Вот лишь его часть: акрил, анодированный металл, картон, бумага, металлы с покрытием, паранит, пробка, хрусталь, кристаллы, ткани, стекло, кварц, ламинированный пластик, двухслойный пластик, кожа, мрамор, камень натуральный, искусственный камень, меламин, пластиковая пленка, резина, дерево, керамика.

Глава 2 Описание оборудования и его применение.

- — Встроенная FLASH память объемом 32 Мб;

- — LCD дисплей с функциональными клавишами, делающий управление простым и удобным ;

- — Программное обеспечение встраивается в интерфейс программ AutoCAD и CorelDraw и других, позволяет выполнять разнообразные задачи по резке и гравировке (варьировать мощностью, скоростью резки и гравировки, менять заливку и т.д.), управлять параметрами лазера для получения различных визуальных результатов;

- — режим работы: растровая векторная графика (BMP, HPGL (PLT), JPEG, GIF, TIFF, PCX, TGA, CDR, DWG, DXF);

- — выполнено на базе СО2 лазера;

- — в качестве излучателя в комплексах используется отпаянная газовая трубка мощностью 80 Вт , ресурс работы которой составляет от 1500 — 10 000 часов;

- — Размеры рабочего поля от 300х500 мм до 2000х3000 мм., что позволяет выполнять резку и гравировку изделий большой площади;

- — высокоточный контроль движения, позволяющий повысить скорость гравировки и резки, обеспечить точные и ровные движения лазерного луча;

- — высокоскоростной USB порт для пересылки данных и управления с одного компьютера.

Глава 3. Установка

Требования к рабочему месту.

Условия работы должны соответствовать перечисленным ниже требованиям. Отсутствие подходящих рабочих условий может привести к неправильной работе оборудования или к его повреждению.

Температура внутри помещения должна быть в пределах 15-35°С. Когда температура окружающей среды выше максимальной предусмотренной, оборудование будет перегреваться, что приведет к его повреждению. При температуре окружающей среды ниже минимальной предусмотренной, возможен быстрый износ направляющих, заклинивание механизмов перемещения деталей машины.

Влажность не должна превышать 80%. Формирование конденсата повредит электронному устройству и будет угрожать безопасности оператора.

Лазерно-гравировальная машина должна работать при одной постоянной мощности, избегайте резких скачков напряжения. При колебании напряжения, аппарат будет работать не правильно. Если напряжение слишком высокое, электропитание аппарата будет полностью повреждено. Для предотвращения пожара и поломки машины вследствие действия высокого напряжения, установите стабилизатор напряжения на 2000W и более.

Лазерно-гравировальная машина должна быть хорошо заземлена. Плохое заземление сокращает срок службы лазерной трубки , а разряд высокого напряжения разрушителен для электрической схемы и опасен для жизни. Убедитесь, что машина хорошо заземлена, чтобы статическое электричество не наносило вреда человеку!

Избегайте закрытых тесных помещений и помещений без вентиляции. Рабочее место должно находиться вблизи от вентиляционного устройства.

Рабочий стол должен находиться рядом с гравировальной машиной, на него оператор может складывать необходимые инструменты, материалы, чертежи и т. д.

Не разрешается работать лицам, не имеющим опыта работы с аппаратом или не прошедшим инструктаж на пуско-наладочных работах, в противном случае компания не несет ответственности за возникшие поломки.

Установка машины

Лазерно-гравировальной машина находится в запечатанном деревянном ящике, поднимать и опускать его следует аккуратно. Сначала станок необходимо освободить от всех упаковочных материалов. При установке лазерно-гравировальной машины по всем сторонам от нее должен оставаться, по меньшей мере, 1 метр свободного пространства. Впереди станка свободного места необходимо оставить больше, для удобства работы и перемещения материала. Поставьте машину на твёрдую и ровную поверхность. Для достижения наилучших результатов лазерно-гравировальная машина должна быть соответствующим образом выровнена. Выравнивание должно производиться только после закрепления машины. После передвижения машины на новое место требуется новое выравнивание.

Далее необходимо установить вытяжное устройство с помощью крепежа, идущего в комплекте. Выхлопная труба от машины должна быть соединена с дымососом, а от дымососа на улицу. Максимальное расстояние от машины до дымососа 2м. От дымососа до улицы 2 м. Если длина дымохода больше, то необходим дополнительный дымосос

Машину необходимо заземлить. Машина подключается к сети электропитания переменного тока 220 V, она потребляет 3000 W, поэтому убедитесь в надежности вашей электропроводки.

Внимание: Запрещается заземлять машину на нулевой провод электросети!

Лазерно-гравировальная машина использует внешний погружной насос, подающий воду, в лазерную трубку . Необходимо подготовить емкость для охлаждающей жидкости-воды. Разница высоты между машиной и погружным насосом должно быть не более чем 0.5 метра. Охлаждающая циркулирующая вода должна быть чистой, без пыли и грязи. Температура охлаждающей воды должна быть в пределах +5-+25 °С.

При обнаружении недостаточного количества охлаждающей воды в емкости необходимо выключить машину и насос, подающий охлаждающую жидкость. Добавить воды и включить насос минимум на 30 минут, или до тех пор, пока лазерная трубка не остынет. Если вода не будет поступать, то лазерная трубка выйдет из строя. Насос должен быть полностью погруженным в воду. На входе и выходе не должно быть никаких препятствий для свободной циркуляция воды.

Подсоедините водяной и воздушный насосы к лазерно-гравировальному станку через шланги, следуя указателям на машине. WaterOutlet – выход охлаждающей жидкости. Этот шланг необходимо опустить в емкость с охлаждающей жидкостью. WaterInlet – вход охлаждающей жидкости. Этот шланг должен быть подсоединен к водяному насосу. AirInlet – этот шланг необходимо подсоединить к компрессору воздуха.

Лазерная трубка – сделана из тонкого стекла, очень хрупкая и может легко сломаться. Необходимо проверить, не сломана ли лазерная трубка , и каждый компонент устанавливается свободно на свое место. Устанавливать трубку необходимо аккуратно, чтобы не повредить ее. Достаньте лазерную трубку из упаковки. Откройте заднюю крышку машины и установите лазерную трубку на ее штатное место в крепления «С» образного типа выходным отверстием к отражающему зеркалу, используя резиновые прокладки (приложены в комплекте с крепежом). Закрепите лазерную трубку , не прилагая больших усилий, чтобы избежать ее поломки. Используя крепеж и гаечный ключ (приложен в комплекте), подключите трубку к шлангам для подачи охлаждающей жидкости.

Припаяйте красный провод к левому контакту трубки, а синий к правому. Нельзя нагревать лазерную трубку паяльником более 3 секунд. Провода должны быть надежно припаяны к лазерной трубке. Рабочее напряжение 20 кВ. Тщательно заизолируйте контакты с помощью изоленты. После установки, лазерную трубку нельзя вращать, чтобы не повредить соединения.

Вставьте силовой кабель в разъем машины и установите предохранитель на его штатное место.

Подсоедините USB кабель к компьютеру и вставьте электронный ключ в порт USB . Без электронного ключа невозможно привести машину в действие.

Установите на персональном компьютере программное обеспечение. Без установки уникального программного обеспечения работа на машине невозможна. Обязательно по завершению работ закрывайте машину, чтобы избежать оседания пыли на рабочие части!

Подготовка к настройке.

Пожалуйста, убедитесь, что выполнены следующие требования:

- надёжно закреплено оборудование ;

- система заземлена;

- в водяном баке имеется достаточно чистой дистиллированной воды;

- водяной насос и компрессор включены в электросеть;

- оборудование надёжно подключено к сети;

- не должно быть утечки воды охлаждения;

- разница высот от насоса до лазерной трубки не должно быть больше чем 0,5 метра;

- температура воды должна быть в пределах 20 °С;

- станок должен стоять на твердой ровной поверхности без вибрации.

Работа лазерного станка основана на перемещении лазерного луча по изменяющейся траектории. Лазерная трубка , 3 зеркала , лазерная головка и система настройки задают траекторию движения лазера. От точности движения лазера зависит результат гравировки и резки, поэтому оператор должен правильно настроить траекторию движения лазера. Линза в трубке закреплена болтом крепления линзы и лежит выпуклой частью вниз. К лазерной головке сбоку подведена трубка, по которой подается воздух, он необходим для охлаждения фокусирующей линзы . Воздух из лазерной головки уходит через форсунку.

Настройка движения лазерного луча

Обратите внимание!

При настройке необходимо защитить глаза и следить за тем, чтобы части тела не попали в лазерный луч. Выбрать необходимую мощность лазера, чтобы избежать возгорания древесно-стружечных плит. При работе машины ЗАПРЕЩАЕТСЯ касаться силового провода во избежание несчастного случая. Регулировку необходимо производить вдвоем. Один настраивает путь прохождения лазера, второй нажимает на кнопку «пульс». Лазер, используемый в этой лазерно-гравировальной машине, создает невидимый инфракрасный луч. Перед началом регулировки убедитесь, что на пути лазерного луча нет посторонних предметов, и он не направлен в сторону людей.

Для настройки линз используется древесно-стружечная плита, при попадании на которую лазерный луч оставляет след. При этом необходимо уменьшить мощность лазера, чтобы избежать возгорания древесно-стружечной плиты. При настройке луча лазера необходимо соблюдать меры безопасности. Необходимо помнить, что путь прохождения луча лазера должен находиться внутри машины, и не выходить за ее пределы.

Настройка движения лазерного луча:

- A: Включите водяной насос, либо чиллер и убедитесь, что происходит циркуляция воды, после чего включите лазерный станок .

- B: Прикрепите три древесно-стружечных плиты (либо картонные круги) размером немного больше чем отражатели, перед первым, вторым и третьим отражателем.

- C: Нажмите кнопку «пульс» которая включает операционную группу лазерно-гравировальной машины . Произойдет выстрел лазерного луча (мощность лазера необходимо установить не более 80%). Убедитесь, что оставленное пятно находиться по центру первого отражателя. Если оно смещено в сторону, необходимо центровать лазерную трубку в «С» образном креплении. После центровки снимите древесно-стружечную плиту (плотный картонный круг) на первом отражателе .

- D: При вторичном нажатии кнопки «Пульс» лазер пройдет через первый отражатель и сформирует пятно на древесно-стружечной плите установленной на втором отражателе . В случае не попадания луча в центр второго отражательного зеркала , необходимо настроить первый и второй отражатель с помощью латунных болтов, находящихся позади стойки линзы так, чтобы они находились на одной горизонтальной линии, и луч лазера попадал в центр второго зеркала . В первом зеркале настраиваем угол отражения, а во втором горизонт. После настройки снимите древесно-стружечную плиту (круг из плотного картона) перед вторым зеркалом .

- E: Второе и третье зеркало настраивается аналогично первому и второму. Необходимо настроить второе зеркало так, чтобы луч лазера попадал в середину древесно-стружечной плиты установленной на третьем зеркале во всех четырех углах лазерного станка .

- F: Третье зеркало необходимо настроить так, чтобы луч попадал в центр линзы лазерной головки. Через наладку угла линзы отражателя. По завершению настройки необходимо проверить работу станка. В процессе настройки необходимо соблюдать меры безопасности, следить за соединениями охлаждения лазерной трубки .

Обратите внимание!

- При настройке необходимо защитить глаза и смотреть за тем, чтобы части тела не попали в лазерный луч.

- Выбрать необходимую мощность лазера, чтобы избежать возгорания древесно-стружечных плит (кругов из плотного картона) .

- При работе станка ЗАПРЕЩАЕТСЯ касаться силового провода, во избежание несчастного случая.