Учет в 1C Управление производственным предприятием 8

Один из первых вопросов, которые будут решать внедренцы, когда речь заходит об УПП — режим учета затрат. Какой больше подходит: партионный учет или расширенная аналитика. В чем разница, чем это грозит в работе, о чем спросить?

Сам механизм в первую очередь придуман для решения проблем сложного производства, с многими переделами и встречными выпусками. Для расчета себестоимости в алгоритм программы заложено формирование и решение системы линейных уравнений. Это позволяет существенно ускорить расчет сложных выпусков.

При выборе режима расширенной аналитики затрат существенно изменяется структура хранения данных в программе и алгоритмы расчета себестоимости. Причем, механизм РАУЗ используется также для учета запасов, так как в идеологии расширенной аналитики запас тоже является затратой.

В традиционном (партионном) режиме учета себестоимость запасов и затраты хранятся в соответствующих регистрах накопления: более 30 регистров накопления, не считая МСФО.

В режиме расширенной аналитики используется только 2 регистра накопления: «Учет затрат (упр.учет)» и «Учет затрат (бух. и нал. учет)». При формировании движений регистра соблюдается принцип двойной записи. Можно узнать весь путь, пройденный затратой по предприятию.

В традиционном режиме соблюдается хронология списания с точностью до секунды, а в режиме РАУЗ – с точностью до месяца. Поэтому в расширенной аналитике себестоимость списания запаса в течение месяца всегда одинакова, даже при выборе метода ФИФО.

Списание готовой продукции всегда производится по средней себестоимости. Кроме этого, себестоимость списания запасов/затрат по каждому документу неизвестна, так как документ поступления не учитывается в РАУЗ. Поэтому потребуется дополнительная доработка многих отчетов, например, «Валовая прибыль».

Поэтому использование расширенной аналитики затрат нецелесообразно для предприятий, которых устраивает скорость работы в традиционном режиме, и которые не требуют какой-то глобальной доработки типового решения.

Если Вы не нашли ответ на Ваш вопрос на сайте, Вы можете задать вопрос или предложить тему материалов по работе в 1С.

Перейти к разделам учета:

«1С:Управление производственным предприятием 8» является комплексным решением, охватывающим основные контуры управления и учета на производственном предприятии. Оно позволяет организовать единую информационную систему для управления различными аспектами деятельности предприятия:

- управление производством, в том числе:

- планирование производства;

- управление затратами и расчет себестоимости;

- управление данными об изделиях;

- управление основными средствами и планирование ремонтов;

- управление финансами, в том числе:

- бюджетирование;

- управление денежными средствами;

- управление взаиморасчетами;

- бухгалтерский и налоговый учет;

- учет по МСФО;

- формирование консолидированной отчетности;

- управление складом (запасами);

- управление продажами;

- управление закупками;

- управление отношениями с клиентами и поставщиками;

- управление персоналом, включая расчет заработной платы;

- мониторинг и анализ показателей деятельности предприятия.

Для предприятий холдинговой структуры ведется сквозной управленческий учет по всем организациям, входящим в холдинг. Управленческий учет ведется по данным, зафиксированным в документах, но при этом не зависит от способов и самого факта ведения регламентированного учета. Факт совершения операций вводится один раз и получает в дальнейшем отражение в управленческом и регламентированном учете.

«1С:Управление производственным предприятием 8» может использоваться в ряде подразделений и служб производственных предприятий, включая:

- дирекцию (генеральный директор, финансовый директор, коммерческий директор, директор по производству, главный инженер, директор по кадрам, директор по ИТ, директор по развитию);

- планово-экономический отдел;

- производственные цеха;

- производственно диспетчерский отдел;

- отдел главного конструктора;

- отдел главного технолога;

- отдел главного механика;

- отдел сбыта;

- отдел материально технического обеспечения (снабжения);

- отдел маркетинга;

- склады материалов и готовой продукции;

- бухгалтерию;

- отдел кадров;

- отдел организации труда и занятости;

- ИТ-службу;

- административно хозяйственный отдел;

- отдел капитального строительства;

- информационно-аналитический отдел;

- отдел стратегического развития.

Наибольший эффект внедрение конфигурации «Управление производственным предприятием» дает на предприятиях с численностью персонала от нескольких десятков до нескольких тысяч человек, имеющих десятки и сотни автоматизированных рабочих мест, а также в холдинговых и сетевых структурах.

Конфигурация «Управление производственным предприятием» предоставляет:

- руководству предприятия и управленцам, отвечающим за развитие бизнеса, — широкие возможности анализа, планирования и гибкого управления ресурсами компании для повышения ее конкурентоспособности;

- руководителям подразделений, менеджерам и сотрудникам, непосредственно занимающимся производственной, сбытовой, снабженческой и иной деятельностью по обеспечению процесса производства, — инструменты, позволяющие повысить эффективность ежедневной работы по своим направлениям;

- работникам учетных служб предприятия — средства для автоматизированного ведения учета в полном соответствии с требованиями законодательства и корпоративными стандартами предприятия.

Цена

Продукт снят с продаж, но может быть продан для автоматизации отдельных дополнительных рабочих мест пользователей в уже функционирующих системах автоматизации на «1С:Управлении производственным предприятием 8». Цену приобретения можно уточнить у партнеров, занимающихся внедрением ERP-систем. Список таких партнеров.

Руководство

–такое поведение, при котором один

человек реально влияет на деятельность

других, обеспечивая движение к поставленной

цели.

Цели должны

удовлетворять следующим требованиям:

-

конкретность:

-

обозримость;

-

согласованность;

-

реалистичность.

Руководитель и

сотрудники вместе определяют цели

организации, отдела или цели планируемой

работы, определяют ответственность и

ожидаемые результаты. Результаты

используются для руководства отделом,

подразделением.Как правило, методы

управления посредством цели предполагают

наличие обратной связимежду

руководителем и подчиненными. Необходимо

обращатьвнимание на отношение к

работе, не на личные качества.

Руководство любой деятельностью фирмы

будет эффективным при условии рационального

распределения времени руководителя и

подчиненных.

В практике

менеджмента применяют следующие методы

более рационального использования

времени руководителя:

-

Тщательный анализ

структуры затрат времени. -

Распределение

предстоящих задач по принципу АВС. -

Формулировка

долгосрочных целей. -

Планирование

времени. -

Сокращение

нерациональных затрат и потерь времени.

Выводы

Составляющими

цикла производственного менеджмента

являются планирование, анализ, контроль.

Без применения современных методов

планирования, анализа и контроля не

возможен эффективный менеджмент.

Функционирование производственной

системы представляет собой целенаправленный

процесс, благодаря которому элементы

превращаются в полезный результат.

Четко сформулированная

стратегия необычайно важна для эффективной

работы предприятия, обеспечивает

достижение поставленных целей, укрепление

конкурентоспособности.

Планирование

состоит из следующих этапов:

-

формулировка

целей; -

формулировка

намерений; -

составление планов

Контроль: сравнение

запланированных и достигнутых результатов;

выявление отклонений и их анализ,

принятие решений.

Планирование и

контроль фигурируют только вместе.

3. Организация и управление производственным процессом

3.1. Понятие о производственным процессе. Основные принципы организации производственного процесса.

Задача предприятия

состоит в том, чтобы воспринять «на

входе» факторы производства (затраты),

переработать их и «на выходе» выдать

продукцию (результат). Такого рода

трансформационный процесс обозначается

как «производство». Его цель – в

конечном итоге улучшить уже имеющееся,

чтобы увеличить таким образом запас

средств, пригодных для удовлетворения

потребностей.

Производственный

(трансформационный) процесс состоит в

том, чтобы преобразовать затраты («вход»)

в результат («выход»); при этом

необходимо соблюдение ряда правил игры.

Производственный

трансформационный процесс состоит из

частных задач обеспечения (снабжения),

складирования (хранения), изготовления

продукции, сбыта, финансирования,

обучения персонала и внедрения новых

технологий, а также управления.

К задаче снабжения

предприятия относятся покупка или

аренда (лизинг) средств производства,

покупка сырья.

К задаче складирования

относятся все производственные работы,

которые возникают перед собственно

процессом производства продукции в

связи со складированием средств

производства, сырья и материалов, а

после него – со складированием и

хранением готовой продукции.

В задаче изготовления

продукции речь идет о производственных

работах в рамках производственного

процесса. На предприятиях, изготавливающих

материально-вещественную продукцию,

они в значительной степени определяются

технологической составляющей. В

частности, необходимо определить когда,

какая продукция, в каком месте, с

использованием каких производственных

факторов должна быть изготовлена

(«производственное планирование»).

Задача сбыта

продукции связана с исследованием рынка

сбыта, воздействия на него (например,

путем рекламы), а также с продажей или

сдачей в аренду продукции предприятия.

Задача финансирования

находится между сбытом и снабжением:

путем продажи продукции, или результата

производственного процесса (Output)

зарабатывают деньги, а при снабжении

деньги тратят. Однако часто отток и

приток денег не одинаковы (не покрывают

друг друга). Так, крупные инвестиции

могут не компенсироваться выручкой от

продаж. Поэтому временный недостаток

средств для уплаты по просроченным

ссудам и излишек денежных средств,

затраченных на предоставление кредитов

(лизинга, аренды), относятся к типичным

задачам финансирования. Сюда же в рамках

«финансового менеджмента» относят

получение дохода (прибыли), как и вложение

капиталов в другие предприятия через

рынок капиталов.

Обучение персонала

и внедрение новых технологий должны

дать возможность сотрудникам постоянно

повышать квалификацию.

Задача управления

(руководства) включает работы, которые

охватывают подготовку и принятие

руководящих решений с целью руководства

и управления всеми другими производственными

работами на предприятии. В связи с этим

особое значение приобретает бухгалтерский

учет. Бухгалтерский учет должен полностью

включать и оценивать все текущие

документы, которые характеризуют

производственный процесс.

Частные задачи

производственного трансформационного

процесса («Input» – «Output») и их

связь с процессом создания стоимости

могут рассматриваться как «стоимостная

цепочка», которая связывает между

собой звенья (поставщики и потребители),

расположенные до и после непосредственно

процесса изготовления продукции

(производственного процесса).

Производственный

процесс есть процесс воспроизводства

материальных благ и производственных

отношений.

Целесообразная

деятельность(или сам труд) осуществляется

человеком, который затрачивает

нервно-мышечную энергию для выполнения

различных механических движений,

наблюдения и контроля за воздействием

орудий труда на предметы труда.

Предметы трудаопределяются той продукцией, которая

выпускается предприятием. Основной

продукцией машиностроительных заводов

являются различного рода изделия.

Согласно ГОСТ 2.101–68* изделием называется

любой предмет или набор предметов труда,

подлежащих изготовлению на предприятии.

Различают следующие

виды изделий: детали, сборочные единицы,

комплексы и комплекты.

Кроме того, изделия

делят на: а) неспецифицированные(детали), если они не имеют составных

частей; б)специфированные (сборочные

единицы, комплексы, комплекты), если они

состоят из двух и более составных частей.

Составной частью может быть любое

изделие (деталь, сборочная единица,

комплекс и комплект).

Деталь – предмет,

который не может быть разделен на части

без разрушения его. Деталь может состоять

из нескольких частей (предметов),

приведенных в постоянное неделимое

состояние каким-либо способом (например,

сваркой).

Сборочная единица(узел)– разъемное или неразъемное

сопряжение нескольких деталей.

Комплексы и

комплектымогут состоять из соединенных

между собой сборочных единиц и деталей.

Изделия характеризуются

приводимыми ниже качественными и

количественными параметрами.

1. Конструктивной

сложностью.Она зависит от числа

входящих в изделие деталей и сборочных

единиц; это число может колебаться от

нескольких штук (простые изделия) до

десятков тысяч (сложные изделия).

2. Размерами и

массой.Размеры могут колебаться в

‘пределах от нескольких миллиметров

(или даже меньше) до нескольких десятков

(даже сотен) метров (например, морские

суда). Масса изделия зависит от размеров

и соответственно может изменяться от

граммов (миллиграммов) до десятков (и

тысяч) тонн. С этой точки зрения все

изделия делят на мелкие, средние и

крупные.

3. Видами, марками

и типоразмерами применяемых материалов.

Числоих достигает десятков (даже

сотен) тысяч.

4. Трудоемкостью

обработкидеталей и сборки сборочных

единицей изделия в целом. Она может

изменяться от долей нормо-минуты до

нескольких тысяч нормо-часов. По этому

признаку различают нетрудоемкие

(малотрудоемкие) и трудоемкие изделия.

5. Степенью

точности и шероховатости обработкидеталей и точности сборки сборочных

единиц и изделий. В связи с этим изделия

подразделяют на высокоточные, точные

и низкоточные.

6. Удельным весомстандартных, нормализованных и

унифицированных деталей и сборочных

единиц.

7. Числомизготовляемых изделий; оно может

колебаться от единиц до миллионов в

год.

Перечень всех

видов изделий, выпускаемых заводом,

называется номенклатурой.

К средствам трудаотносятся орудия производства, земля,

здания и сооружения, транспортные

средства. В составе средств труда

определяющая роль принадлежит

оборудованию, особенно рабочим машинам.

Различают

поэлементный (функциональный),

пространственныйивременнойразрезы организации производства.

Поэлементный

разрез организации производствасвязан с упорядочением техники,

технологии, предметов труда, орудии и

самого труда в единый процесс производства.

Организация производства предполагает

внедрение наиболее производительных

машин и оборудования, обеспечивающих

высокий уровень механизации и автоматизации

производственного процесса; использование

высококачественных и эффективных

материалов; совершенствование конструкций

и моделей выпускаемых изделий;

интенсификацию и внедрение более

прогрессивных технологических режимов.

Основная задача

поэлементной организации производства

состоит в правильном и рациональном

подборе состава оборудования, инструментов,

материалов, заготовок и квалификационного

состава кадров, с тем чтобы обеспечить

полное их использование в процессе

производства.

Сочетание частичных

производственных процессов обеспечивает

пространственная и временная организация

производства. Производственный процесс

включает множество частичных процессов,

направленных на изготовление готового

продукта.

По роли в общем

процессе изготовления готовой продукции

выделяют производственные процессы:

-

основные,направленные на изменение основных

предметов труда и придание им свойств

готовых продуктов; в этом случае

частичный производственный процесс

связан либо с реализацией какой-либо

стадии обработки предмета труда, либо

с изготовлением детали готового изделия; -

вспомогательные,создающие условия для нормального хода

основного процесса производства

(изготовление инструмента для нужд

своего производства, ремонт технологического

оборудования и т.п.); -

обслуживающие,предназначенные для перемещения

(транспортные процессы), хранения в

ожидании последующей обработки

(складирование), контроля (контрольные

операции), обеспечения материально-техническими

и энергетическими ресурсами и т. п.; -

управленческие,в которых разрабатываются и принимаются

решения, производятся регулирование

и координация хода производства,

контроль за точностью реализации

программы, анализ и учет проведенной

работы; эти процессы часто переплетаются

с ходом производственных процессов.

По характеру

воздействия на предметтруда выделяют

процессы:

-

технологические,

входе которых происходит изменение

предмета труда под воздействием живого

труда; -

естественные,когда меняется физическое состояние

предмета труда под влиянием сил природы

(они представляют собой перерыв в

процессе труда).

Технологические

производственные процессы классифицируются

по методам превращения предметов труда

в готовый продукт на: механические,

химические, монтажно-демонтажные

(сборочно-разборочные) и консервационные

(смазка, покраска, упаковка и т.п.). Эта

группировка служит базой для определения

состава оборудования, методов обслуживания

и пространственной его планировки.

По формам

взаимосвязи со смежными процессамиразличают:

-

аналитические,когда в результате первичной обработки

(расчленения) комплексного сырья (нефть,

руда, молоко и т. п.) получают различные

продукты, которые поступают в различные

процессы последующей обработки; -

синтетические,осуществляющие соединение полуфабрикатов,

поступивших из разных процессов, в

единый продукт; -

прямые,создающие из одного вида материала

один вид полуфабрикатов или готового

продукта.

По степени

непрерывностиразличают:непрерывныеидискретные (прорывные)процессы.

По характеру

используемого оборудованиявыделяют:аппаратурные (замкнутые)процессы,

когда технологический процесс

осуществляется в специальных агрегатах

(аппаратах, ваннах, печах), а функция

рабочего заключается в управлении и

обслуживании их;открытые(локальные)

процессы, когда рабочий осуществляет

обработку предметов труда с помощью

набора инструментов и механизмов.

По уровню

механизациипринято выделять:

-

ручныепроцессы,

выполняемые без применения машин,

механизмов и механизированного

инструмента; -

машинно-ручные,выполняемые с помощью машин и механизмов

при обязательном участии рабочего,

например обработка детали на универсальном

токарном станке; -

машинные,осуществляемые на машинах, станках и

механизмах при ограниченном участии

рабочего; -

автоматизированные,осуществляемые на машинах-автоматах,

где рабочий ведет контроль и управление

ходом производства;комплексно

автоматизированные,в которых наряду

с автоматическим производством

осуществляется автоматическое

оперативное управление.

По масштабам

производства однородной продукции

различают процессы

-

массовые – при

большом масштабе выпуска однородной

продукции;серийные – при широкой

номенклатуре постоянно повторяющихся

видов продукции, когда за рабочими

местами закрепляется несколько операций,

выполняемых в определенной

последовательности; часть работ может

выполняться непрерывно, часть – в

течение нескольких месяцев в году;

состав процессов носит повторяющийся

характер; -

индивидуальные

– при постоянно меняющейся номенклатуре

изделий, когда рабочие места загружаются

различными операциями, выполняемыми

без какого-либо определенного чередования;

большая доля процессов носит уникальный

характер, в этом случае. процессы не

повторяются.

Пространственный

вид организацииобеспечивает

рациональное расчленение производства

на частичные процессы и закрепление их

за отдельными производственными

звеньями, определение их взаимосвязи

и расположения на территории предприятия.

Наиболее полно эта работа проводится

в процессе проектирования и обоснования

организационных структур производственных

звеньев. Вместе с тем она ведется по

мере накопления изменений, происходящих

в производстве. Большая работа по

пространственной организации производства

проводится при создании производственных

объединений, расширении и реконструкции

предприятий, переспециализации

производства. Пространственная

организация производства – это

статическая сторона организационной

работы.

Наиболее сложным

является временной разрезорганизации

производства. Он включает определение

длительности производственного цикла

изготовления изделия, последовательности

выполнения частичных производственных

процессов, очередности запуска и выпуска

•различных видов изделий и т. д.

Принципы

организации производства

Пропорциональность

в организации производства предполагает

соответствие пропускной способности

(относительной производительности в

единицу времени) всех подразделений

предприятия–цехов, участков,

отдельных рабочих мест по выпуску

готовой продукции.Степень

пропорциональности производства а

может быть охарактеризована величиной

отклонения пропускной способности

(мощности) каждого передела от

запланированного ритма выпуска продукции.

Пропорциональность

производства исключает перегрузку

одних участков, т. е. возникновение

«узких мест», и недоиспользование

мощностей в других звеньях, является

предпосылкой равномерной работы

предприятия и обеспечивает бесперебойный

ход производства.

Одним из методов

поддержания пропорциональности в

производстве является оперативно-календарное

планирование, которое позволяет

разрабатывать задания для каждого

производственного звена с учетом, с

одной стороны, комплексного выпуска

продукции, а с другой – наиболее полного

использования возможностей производственного

аппарата. В этом случае работа по

поддержанию пропорциональности совпадает

с планированием ритмичности производства.

Уровень параллельности

производственного процесса может быть

охарактеризован при помощи коэффициента

параллельности Кn, исчисляемого

как соотношение длительности

производственного цикла при параллельном

движении предметов труда Тпр.ци

фактической его длительности Тц.

Сокращение

межоперационных перерывов связано с

выбором наиболее рациональных методов

сочетания и согласования частичных

процессов во времени. Одной из предпосылок

сокращения межоперационных перерывов

является применение непрерывных

транспортных средств; использование в

процессе производства жестко

взаимосвязанной системы машин и

механизмов, применение роторных линий.

Степень непрерывности

производственного процесса может быть

охарактеризована коэффициентом

непрерывности Кн, исчисляемым

как соотношение длительности

технологической части производственного

цикла Тц.техи продолжительности

полного производственного цикла Тц.

Одной из предпосылок

непрерывности производства является

прямоточность в организации

производственного процесса, которая

представляет собой обеспечение

кратчайшего пути прохождения изделием

всех стадий и операций производственного

процесса, от запуска в производство

исходных материалов и до выхода готовой

продукции. Прямоточность характеризуется

коэффициентом Кпр, представляющим

соотношение длительности транспортных

операций Ттр к общей продолжительности

производственного цикла Тц.

Принцип ритмичности

предполагает равномерный выпуск

продукции и ритмичный ход производства.

Уровень ритмичности может быть

охарактеризован коэффициентом Кр,

который определяется как сумма

отрицательных отклонений достигнутого

выпуска продукции от заданного плана.

Ритмичность

производства – одна из основных

предпосылок рационального использования

всех его элементов. При ритмичной работе

обеспечивается полная загрузка

оборудования, нормальная его эксплуатация,

улучшается использование

материально-энергетических ресурсов,

рабочего времени.

Порядок повторения

производственного процесса определяется

производственными ритмами.Необходимо

различать ритм выпуска продукции (в

конце процесса), операционные

(промежуточные) ритмы, а также ритм

запуска (в начале процесса). Ведущим

является ритм выпуска продукции. Он

может быть длительно устойчивым только

при условии, если соблюдаются операционные

ритмы на всех рабочих местах. Методы

организации ритмичного производства

зависят от особенностей специализации

предприятия, характера изготовляемой

продукции и уровня организации

производства. Ритмичность обеспечивается

организацией работы во всех подразделениях

предприятия, а также своевременной его

подготовкой и комплексным обслуживанием.

Одним из важнейших

принципов современной организации

производства является ее комплексность,

сквозной характер.Современные

процессы изготовления продукции

характеризуются сращиванием и

переплетением основных, вспомогательных

и обслуживающих процессов, при этом

вспомогательные и обслуживающие процессы

занимают все большее место в общем

производственном цикле. Это связано с

известным отставанием механизации и

автоматизации обслуживания производства

по сравнению с оснащенностью основных

производственных процессов. В этих

условиях становится все более необходимой

регламентация технологии и организации

выполнения не только основных, но и

вспомогательных и обслуживающих

процессов производства.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Время на прочтение

18 мин

Количество просмотров 111K

В данной статье речь пойдет об ERP-системе «Управление производственным предприятием». При автоматизации производственных компаний этот продукт нередко оказывается оптимальным решением, и я не единожды занимался внедрением 1С УПП для разных организаций.

В процессе работы я обратил внимание на то, что обзоров этого программного продукта практически нет. Есть техническая документация, какие-то советы программистам по решению конкретных проблем в этой системе, учебные курсы. Но для пользователей какого-то понятного описания всей системы нет. И мне очень часто перед внедрением этого программного продукта приходится пояснять особенности, достоинства и недостатки «Управления производственным предприятиям» практически «на пальцах».

Даже на Хабре в разделе ERP информации об этой системе до сих пор не было. Именно этот пробел я решил восполнить. Кроме того, я надеюсь, что моя статья поможет предпринимателям и IT-специалистам на этапе выбора программного обеспечения для автоматизации производственного предприятия и подготовит их к тем особенностям, которые нужно учитывать при внедрении этой системы.

В этом обзоре я хочу рассказать, что представляет собой система УПП ред. 1.3, чтобы тот, кто принимает решение покупать и внедрять ее, был более осведомлен и более сознательно подходил к выбору этого дорогостоящего продукта. Я постараюсь дать объективную оценку системе, исходя из своего опыта работы с ней и опыта моих клиентов. Данный обзор поможет принять кому-то положительное решение относительно приобретения программы, а кому-то — решение об отказе от нее.

Для того чтобы разобраться в особенностях программного продукта, нужно ответить на следующие вопросы:

- Что представляет собой система, какие задачи перед ней ставят.

- Насколько эта система способна выполнять поставленные задачи.

- Выявить плюсы и минусы системы.

Первое, что очень важно понимать: 1С. Управление производственным предприятием — это не просто система учета, при ее разработке были учтены современные методы управления предприятием, а потому этот продукт предлагается к использованию, в том числе, как ERP-система. Далее, из названия следует, что именно этот продукт предназначен для работы предприятий производственного типа. Именно с этой точки зрения я и намерен рассматривать программный продукт 1С УПП.

Что такое ERP-система?

Система ERP (Enterprise Resource Planning) – это корпоративная информационная система, которая предназначена для контроля, учета и анализа всех видов бизнес-процессов и решения бизнес-задач в масштабе предприятия.

Проще говоря, в ERP-системе объединяются все виды учета, которые присутствуют в компании. С применением ERP-систем производится обмен информацией и осуществляется взаимодействие между разными подразделениями и т.д. В случае ERP-системы «Управление производственным предприятием» программный продукт предлагает реализацию всех этих функций для производственной компании.

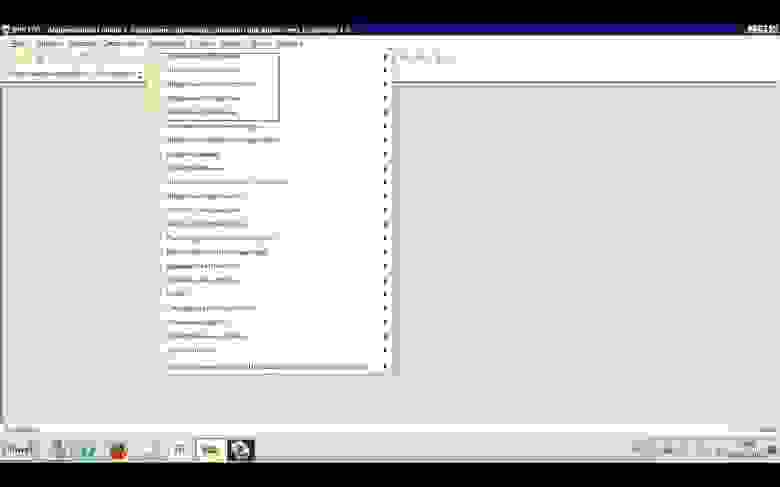

При реализации продукта «Управление производственным предприятием» разработчики постарались объединить в системе максимально возможный перечень функций. Если посмотреть в документы, то можно насчитать целых 15 подсистем. Дело в том, что в 1С документы группируются по подсистемам:

- Управление производством

- Управление затратами

- Управление закупками

- Планирование

- МСФО

- Налоговый и бухгалтерский учет

- Заработная плата

- Учет кадров и т.д.

Т.е. в эту систему постарались включить все функции, которые могут потребоваться для работы производственного предприятия. Именно так компания 1С и позиционирует свою ERP-систему: здесь уже есть все, что нужно для автоматизации любых процессов без использования других программных продуктов.

Сделанный мною скриншот наглядно показывает, что непосредственно к производству относится совсем небольшая часть документов. Все остальные документы – это дополнительные подсистемы, призванные сделать «Управление производственным предприятием» универсальным решением для работы всех подразделений. Рассматривать подробно все эти возможности я не вижу смысла, но важно, чтобы каждая из подсистем качественно и полноценно работала и могла решать потребности конкретного бизнеса. В данной статье мы остановимся подробно на блоке, который отличает УПП от других решений 1с — Управление производством.

1С УПП: подробнее о продукте

Компания 1С позиционирует «Управление производственным предприятием» как один из флагманских продуктов. Это типовая конфигурация от 1С, т.е. программный продукт полностью выпускается самой компанией 1С, а любые доработки в системе должны производиться силами официальных партнеров 1С. УПП — одна из конфигураций, которая находится на постоянной поддержке компании 1С, к ней выпускаются обновления и т.д.

Для этой типовой конфигурации создано множество доработанных, так называемых, отраслевых версий: 1С.Машиностроение, 1С.Мясокомбинат, 1С.Мебельное производство, 1С.Полиграфия и т.д.

Отраслевые решения создаются компаниями-партнерами 1С на основе базовой конфигурации. Обычно это происходит следующим образом: для конкретного заказчика выполняют доработки, после чего из них «собирают» новую версию, предназначенную для выбранной отрасли. Доработанная конфигурация называется по отрасли, для которой ее написали, и продается как «коробочное решение».

Стоимость продукта

Для того чтобы работать с этой конфигурацией, необходимо купить сам продукт. Рекомендованная цена от компании 1С составляет 186 000 рублей. А лицензирование этого программного продукта производится по общему для 1С признаку, т.е. пользователи других продуктов 1С могут не покупать какие-то отдельные лицензии для этой системы.

Любая лицензия, например, от 1С Бухгалтерии или от 1С Торговли и склада подойдет к этой системе. Естественно, что и стоимость лицензий для этих продуктов одинакова.

Важно понимать: для отраслевых решений от компаний-партнеров 1С могут потребоваться собственные отдельные лицензии. И здесь цена может отличаться от базовой версии.

Как и при работе с другими продуктами, лицензирование выполняется по одному из вариантов, принятых в 1С: для компьютера (устройства) и для пользователя (подключения с любого устройства). Здесь я не буду останавливаться подробно, так как вся информация есть на сайте 1С. Ознакомиться с ней вы можете по ссылке: http://v8.1c.ru/enterprise/

О самой программе 1С написано очень много. Я также писал уже об этой платформе, например, в статье «Почему 1С это плохо и почему так не любят 1С программистов». С учетом того, что система «Управление производственным предприятием» работает на базе 1С. Предприятия 8.3, все достоинства и недостатки базового программного обеспечения в ней также присутствуют.

Рассмотрим конфигурацию подробнее

В книге “Производственный и операционный менеджмент” Р. Б. Чейз, Ф. Р. Джейкобз, Н. Дж. Аквилано мне понравился список задач, которые ставятся перед ERP системами для производственного предприятия:

- Вести учет новых заказов и своевременно информировать о них производственное подразделение.

- Предоставлять возможность отделу сбыта видеть в любой момент состояние выполнения заказа клиента.

- Предоставлять отделу закупок в любой момент возможность видеть потребность производства в материалах.

- Своевременно предоставлять государству данные о работе компании, т.е. вести бухгалтерский и налоговый учет.

Давайте каждый из этих пунктов рассмотрим подробнее. Для наглядности в качестве примера я буду приводить одного из своих клиентов — швейное предприятие, которое использует систему УПП и является классической и наглядной моделью производства. Данное предприятие имеет много различных отделов: проектный, конструкторский, производственный, отдел хранения тканей и фурнитуры, отдел хранения готовой продукции, отдел управления.

Учет новых заказов в отделе продаж

Учет заказов – это неотъемлемая часть работы любого отдела сбыта (продаж). Любой заказ состоит из нескольких частей:

- Учет клиентов (кому осуществляется продажа);

- Учет товаров (что будет продано клиенту).

Покупатели (клиенты) вносятся в справочник Контрагентов. Клиенты могут быть как физическими лицами, так и юридическими. В карточке контрагента можно указать все банковские реквизиты компании, телефоны, адрес доставки и другие сведения, необходимые для оформления документов и осуществления продажи.

А подробная информация обо всех товарах, которые могут быть проданы, хранится в справочнике Номенклатуры.

Номенклатура – это справочник, который предназначен для хранения информации о товарах и услугах, которые могут быть предоставлены покупателю. И в этой системе номенклатура является одним из самых сложных справочников.

Здесь могут храниться:

- Название товара

- Серия

- Цены

- Фотографии

- Файлы технической документации

- Описание и практически любая другая информация о товаре.

С использованием этих справочников сотрудник отдела продаж создает документ Заказ клиента, где указывает контрагента и перечень номенклатуры с ценами.

На примере швейного производства работа над заказом делится на следующие этапы:

- Принять заказ и зафиксировать потребность клиента.

- В случае необходимости закупить для заказа материал.

- Произвести раскрой, а потом и пошив продукции.

- Провести проверку (контроль качества) товаров.

- Передать готовую продукцию на склад.

- Осуществить отгрузку или доставку покупателю.

Итак, первый этап работы осуществлен: создан документ Заказ покупателя, в котором отражены данные клиента и товары, которые ему необходимы. Теперь нужно передать информацию на производство.

Оповещение производства о новых заказах

Производство должно видеть новые заказы сразу после их поступления. С этой задачей конфигурация 1С УПП, в общем-то, справляется. Но возникает встречная задача: производство должно видеть только те заказы, которые нужно произвести. Т.е. если в документе заказа указываются товары, которые уже имеются на складе, производству такой заказ не интересен, а его появление в перечне документов, доступных для производства, может внести дополнительную путаницу.

Производство должно видеть заказы сразу после их поступления, но при этом только ту часть заказов, продукцию для которых необходимо произвести.

Для того чтобы избежать подобных проблем, разработчики 1С предлагают следующее решение: на основании Заказа покупателя менеджер по продажам должен создавать новый документ – Заказ на производство, в котором и будут перечисляться товарные позиции, которые необходимо произвести.

Но такой вариант нельзя назвать очень удобным, так как появляется еще один шаг в работе, полностью зависящий от человеческого фактора. Т.е. после создания заказа менеджер может забыть создать заказ на производство, ошибиться и так далее. В результате необходимые товары не будут своевременно поставлены в производственный план, и клиент не получит заказанную продукцию вовремя. Естественно, что при полноценной автоматизации работы предприятия такие ситуации недопустимы. С другой стороны, эта проблема вполне решаема при помощи создания дополнительной обработки.

Для швейного предприятия мы создали следующее решение. Был написан дополнительный плагин, который создает заказ на производство автоматически, исходя из определенного перечня разных условий.

Эта обработка определяла, есть ли нужные изделия на складе. Если нет, то следующим шагом производился анализ свободных изделий в производстве. Если таких изделий нет или они запланированы на дату позже, чем указанная в заказе, автоматически формируется заказ на производство.

Вывод: в системе имеется все, что нужно для хранения информации о товарах и клиентах. Есть возможность создать заказ и передать его на производство. Но для полной автоматизации работы все же потребуется доработка под нужды конкретного предприятия.

Состояние заказа, находящегося на производстве

Как уже было сказано, после того, как заказ поступил на производство, необходимо обеспечить отделу продаж возможность наблюдать в реальном времени состояние выполнения заказа. Менеджеру отдела продаж важно знать, на каком этапе находится работа: поступил ли уже заказанный товар в работу, когда планируется его выполнение и т.д.

Реализуется это одним из двух способов:

- Менеджер по продажам может отслеживать, на каком технологическом этапе находится работа над заказом: запланирован, поступил в работу, на контроле качества и т.д. Таким образом, специалист по продажам может постоянно контролировать работу над каждым из заказов и оповещать клиента о сроках выполнения.

- Для товара устанавливается срок реализации, т.е. дата, когда перечень нужной номенклатуры будет изготовлен, пройдет проверку и будет готов к отгрузке.

Для реализации первого варианта нужных инструментов в системе не предусмотрено. Отчеты, которые имеются в наличии, отражают только состояние заказов и товаров на складе. Для производства, в случае необходимости реализовать поэтапное оповещение, понадобятся доработки.

К сожалению, и во втором случае нет готовых инструментов для случаев, когда производство может изменить дату выполнения заказа. Какие-то изменения в дату отгрузки может вносить только отдел продаж, причем, в сторону увеличения. Обычно менеджер может перенести отгрузку на более поздний срок, но оповещать о возможности изменить сроки создания товаров производство придется вручную. Также и производство в случае необходимости не может перенести дату отгрузки, даже если появилась возможность выполнить заказ быстрее.

В базовой конфигурации любые изменения сроков и определение этапа выполнения заказа выполняются сотрудниками вручную, в результате в работу включается непредсказуемый человеческий фактор. Но здесь доработки помогут решить вопрос.

Так, для швейного производства, нами был создан сводный отчет, который показывал: какая партия товара (из каких заказов) находится в производстве, в том числе, из отчета видно, какая партия – в раскрое, какая – в пошиве и так далее. Т.е. мы поделили производственные процессы на этапы, и в отчете отображалась общая картина – какие товары из каких заказов на каких этапах производства находятся, какие – в очереди (с указанием даты начала работы), какие – на контроле качества, какие — отправлены на склад.

Изначально этот отчет создавался для производственников, чтобы они могли контролировать свою работу и вносить при необходимости корректировки. Но в дальнейшем этот же отчет мы открыли и отделу продаж, чтобы менеджеры также могли видеть, в каком состоянии находится тот или иной заказ.

Вывод: в конфигурации не предусмотрен автоматический обмен данными между отделом продаж и производством после передачи заказа в работу. Но реализовать на базе этой конфигурации подобные решения возможно при помощи создания дополнительных отчетов и обработок.

Связь производства и отдела закупок

Очень важный момент – обеспечение производства необходимыми материалами. При этом для корректной работы нужно обеспечивать производство всем необходимым для выполнения заказов и создания товаров для свободной продажи со склада, а с другой стороны нужно, чтобы на складе не скапливались излишки материалов. А потому отдел снабжения должен иметь доступ к актуальной информации о количестве материалов на складе и текущих потребностях производства, включая перечень материалов для заказов, которые только планируются в производство.

Как должна происходить эта работа:

- Формируется список потребностей.

- Исходя из этого списка и спецификаций продукции, формируется перечень материалов, необходимых для производства изделий.

- На основании полученного списка формируется план закупок.

- В соответствии с планом закупок система формирует заказы поставщикам.

Важный недочет системы: отдел закупок не имеет возможности увидеть, какие материалы, у каких поставщиков и по каким ценам нужно закупить. Т.е. в отчетах видны только общие текущие потребности производства, а для получения более подробной информации необходимо вносить дополнительные доработки.

В системе имеется документ под названием План закупок. В него собирается информация о потребностях, т.е. о том, что необходимо закупить для обеспечения производства и в каком количестве, как и должно быть в классической MRP-системе.

MRP (Material Requirements Planning) – это автоматизированное планирование потребностей предприятия в сырье и материалах для производства. Планирование производится на основе спецификаций.

Спецификация (Bill of Material) – это справочник, в котором описаны все параметры того или иного материала, его качества, особенности, допуски. Для готового изделия или «полуфабриката» в спецификации указывается, из чего состоит это изделие.

Для производства каждого изделия требуются определенные материалы и полуфабрикаты. Материалы можно сразу заказывать, основываясь на спецификациях. Для полуфабрикатов необходимо сделать следующий шаг – разобраться, из каких материалов, в свою очередь, состоит тот или иной полуфабрикат. И также добавить нужные материалы в заказ.

Таким образом, каждое готовое изделие при помощи нескольких шагов автоматически разбивается на материалы. Например:

Костюм состоит из брюк, пиджака и упаковки (пакет). Брюки и пиджак – полуфабрикаты, которые нужно декомпозировать на следующем шаге, для создания пакета материал можно сразу добавлять в закупки. На втором шаге брюки «делятся» на разные виды ткани, нитки, застежку-молнию, пуговицы. Аналогично и пиджак также состоит из разных видов ткани, ниток и пуговиц. Все эти материалы добавляются в план закупок.

Теперь можно переходить к выбору поставщика для каждого из материалов и создавать заказ. Все перечисленные выше этапы в системе УПП не автоматизированы, а потому для решения проблемы потребуются некоторые доработки. При этом конфигурация предоставляет возможность хранить все потребности, также имеется возможность для сбора информации о закупках. Но в базовом варианте все они требуют участия человека, что снижает уровень удобства и надежности. А потому здесь также очень полезными будут внешние обработки, тем более, что все данные и доступ к ним имеется в системе.

Для швейного производства мы решили вопрос следующим образом. На основе отчета, разработанного для производства, а также информации о заказах, автоматически рассчитывалась потребность в необходимых материалах. Далее, из этого перечня вычитались материалы, хранящиеся на складе, и создавался отчет, при помощи которого можно было делать закупки. Далее поставщики сообщают, как быстро они смогут поставить материалы. И уже вручную в систему вводятся эти сведения, на основе которых продавцы смогут оповещать клиентов о сроках производства заказов.

Бухгалтерская и налоговая отчетность в «коробочном решении»

Типовая конфигурация «Управления производственным предприятием» по замыслу разработчиков должна собирать всю необходимую для бухгалтерской и налоговой отчетности информацию и создавать всю нужную для работы бухгалтерии отчетность.

И здесь у этой конфигурации имеется очень большая «ахиллесова пята». Дело в том, что в каждом документе присутствуют три галочки:

- УУ – документ проходи по управленческому учету;

- БУ – документ проходит по бухгалтерскому учету;

- НУ – документ проходит по налоговому учету.

Так как документы не разделены по разным системам, то в силу вступает человеческий фактор. Например, сотрудник отдела закупок или кладовщик после получения материалов проводит приходный документ. Материал поступает на учет. Но если он при этом не проставил «галочку» БУ, то бухгалтер документ не видит, и сам проводит приходную накладную на основании поступившей к нему налоговой накладной. В результате документ корректируется дважды разными авторами. И в случае возникновения каких-то ошибок выявить виновного будет очень сложно.

Как решается эта проблема в разных случаях, мне не известно. Пока что я сталкивался с вариантами, где руководство соглашалось с этим недочетом и предпочитало полагаться на сотрудников. Единственный метод защиты от человеческого фактора, который был реализован, это установка «галочек» по умолчанию. В принципе, в малом и среднем бизнесе, с которым я обычно работаю, этого действительно достаточно.

Интеграция с другими программными продуктами и системами

Интеграция – это важный этап, который необходим при автоматизации работы любой компании, в том числе, производства. При этом необходимо понимать, что интеграция – процесс дорогостоящий, занимающий значительное количество времени и сил. Так как речь идет о сложной многофункциональной ERP-системе, то для качественной автоматизации процессов потребуется получить большое количество разнообразных данных из разных источников.

Если смотреть с точки зрения производства, то обязательно нужно будет загрузить в систему данные о сроках выпуска продукции, о полуфабрикатах и материалах. Отдел закупок загружает в систему товарные накладные и другие приходные документы. Отдел продаж должен загружать информацию о заказах и так далее. Кроме того, на производстве возможны разные ситуации, и очень важно, чтобы в систему своевременно поступала информация о расходе материала, проценте брака, переносе сроков выпуска продукции в связи с какими-то сложностями, возникшими в процессе работы и пр.

Например, на швейном предприятии проводилась интеграция с раскроечным станком. Также часто требуется интеграция с какими-либо CAD, с интернет-сайтом предприятия, с другими решениями. И на этот этап работы часто уходит до 30% бюджета.

При этом без таких комплексных решений использование EPR-системы будет не эффективным, вы не сможете выйти на новый уровень контроля и автоматизации работы предприятия. Это очень важно понимать.

Любая система настолько эффективна, насколько эффективно ее самое слабое звено. И если при внедрении отказаться от интеграции в том или ином случае, а полагаться на человеческий фактор, обязательно будут накапливаться ошибки, и вся система станет неустойчивой.

Например, если речь идет о проектировании нового изделия, то вся проектная документация должна выгружаться из системы проектирования (CAD) в ERP-систему автоматически. И тогда в случае возникновения каких-то вопросов и сложностей, всегда можно будет понять, о каком конкретно изделии идет речь. И проектировщики смогут внести необходимые изменения оперативно и без ошибок.

Если речь идет о производстве, очень важно своевременно и без ошибок получать информацию о поступающих заказах (например, с сайта или со специальной формы заказа), которые нужно произвести, а также своевременно и без ошибок передавать информацию о реально использованных материалах, что позволит продолжать работу без простоев.

Выше я уже упомянул, что на швейном предприятии потребовалось проводить интеграцию с раскроечным станком, который кроил одновременно 36 слоев ткани, нужно было получить информацию об обрезках, о количестве брака, и распределить этот брак на себестоимость всей партии изделий. Соответственно, потребовалась надстройка, которая непосредственно интегрировалась со станком, чтобы система понимала данные, которые из него выходят, и отправляла в станок данные в понятном ему формате. Кроме того, потребовалась обработка для полученных от станка данных для расчета брака и себестоимости изделий.

Также во многих других случаях полагаться на человеческий фактор недопустимо, так как ошибки, неточности в системе, несвоевременное внесение информации приводят к нарушениям в работе. А потому интеграция – процесс, конечно, не быстрый и дорогостоящий, но необходимый для повышения качества работы.

Отраслевые решения

Помимо базовой конфигурации 1С. УПП существует значительное количество отраслевых решений. Создают их компании-партнеры 1С на основе базовой конфигурацией. Чаще всего, подобные решения появляются в результате внедрения 1С.УПП для какого-то производственного предприятия. После чего доработанная версия конфигурации для той или иной отрасли немного дорабатывается, и предлагается в качестве готового отраслевого решения покупателям.

Сейчас на сайте 1С можно найти такие конфигурации практически для любой отрасли. Но очень важно понимать следующие моменты:

- Конфигурация дорабатывалась под нужды определенного предприятия. И нет никакой гарантии, что именно такой подход подойдет для вашей компании. Например, молочное производством может заниматься созданием весового творога и сметаны, а может фасовать эти продукты в определенные емкости. Может производить молоко, кефир и ряженку, а может специализироваться на йогуртах и десертах. В каждом из этих случаях потребуются разные доработки. И не факт, что предложенные в базовой версии от партнеров вам подойдут.

- Отраслевые конфигурации выполняются компаниями-партнерами на базе основной, при этом в саму конфигурацию вносятся значительные правки. А потому обновления для базовой версии 1С. УПП для отраслевой конфигурации не подойдут. Пользователям придется ожидать, пока компания-партнер 1С также проведет обновления для отраслевой версии.

Несколько слов о 1С. УПП ERP 2.0

Существует также отдельная конфигурация 1С. УПП ERP 2.0, в которую были внесены значительные доработки и дополнения, необходимые для автоматизации управления производственным предприятием. Т.е. эта конфигурация позиционируется не просто как комплексное решение, но как универсальное решение для производственного предприятия, которое включает в себя полноценную ERP-систему.

Эта система также создана на базе 1С, конфигурация также является комплексной, а не модульной. А потому все особенности продуктов 1С в принципе, а также проблемы, с которыми сталкиваются при внедрении комплексных конфигураций 1С, также присущи этой системе.

С одной стороны, версия 1С. УПП ERP 2.0 действительно отличается расширенным наборов функций, в первую очередь, касающихся вопросов автоматизации и управления. Но этот программный продукт создан сравнительно недавно. И я считаю, что рано еще переходить на эту версию в связи с тем, что она еще не до конца доработана.

К ней постоянно выходят обновления с новыми возможностями, новыми справочниками, документами, отчетами, в отличие от 1С. УПП, к которой в обновления включают только исправление выявленных багов и обновления бухгалтерской и налоговой отчетности, связанные с изменениями в законодательстве.

Кроме того, система 1С. УПП ERP 2.0 стоит значительно дороже конфигурации 1С. УПП.

Плюсы и минусы системы 1С УПП

Система действительно является комплексной и при соответствующей доработке она может выполнять функции управления производственным предприятием определенного типа. Также важно понимать, что для каждой отрасли доработки потребуются разные. Если систему создавали для пошива одежды, на предприятии по производству молочной продукции она будет непригодной. Конечно, можно использовать также отраслевые решения, но я лично использовать такие решения не советую.

Просто потому, что если типовая конфигурация «Управления производственным предприятием» вам не подходит по многим параметрам, то также не подойдут и отраслевые решения. В этом случае проще будет выбрать другой продукт или действительно заказать индивидуальное решение. А если типовая конфигурация вас по большей части устраивает, то количество доработок и настроек под особенности конкретного бизнеса для типового решения и отраслевого будет мало отличаться.

Важным минусом системы является отсутствие модульности. Т.е. для решения тех или иных проблем можно создавать определенные обработки или отчеты, «надстройки» над системой. Они будут работать, но при этом базовые решения останутся неприкосновенны. Но если для какой-то цели потребуется вносить изменения в работу документов или справочников, понадобится вносить правки во все подсистемы, которые существуют в конфигурации.

Из-за отсутствия модульности в этой системе невозможно вносить какие-то значительные корректировки в бухгалтерию или, например, в работу складского учета без значительных правок в документы и справочники, предназначенные для других подразделений. Они все связаны и работают с одними и теми же справочниками и документами. Впрочем, эта особенность широко известна, так как присуща всем программным продуктам от 1С.

А потому значительные доработки в этой системе обычно никто не делает, стараются обходиться внешними обработками, отчетами и другими надстройками. Отраслевые решения чаще всего являются просто разновидностью такого набора надстроек, который создавался для какого-то конкретного предприятия, относящегося к указанной области. И вам все равно понадобятся те или иные доработки, стоимость которых мало отличается от доработки базовой конфигурации. А надежность типового решения все же всегда выше, чем продукты от компаний-партнеров.

Вывод. Если вас устраивает базовая конфигурация системы, лучше всего, покупать и устанавливать ее. Но при этом очень важно, чтобы внедрением системы занимались опытные специалисты, которые сумеют не только настроить программное обеспечение, но и внесут все необходимые для вашего бизнеса доработки, отчеты, проведут интеграцию с другими программными продуктами и системами.

При грамотном подходе система 1С Управление производственным предприятии становится прекрасным инструментом, который позволит получить высокий уровень автоматизации бизнес-процессов и координации работы разных подразделений компании.

Советы

В качестве заключения, я хочу дать некоторые советы тем, кто решил приобрести и внедрить у себя программу “1с: Управление производственным предприятием 8 ред.1.3”:

1. Выберите стратегию

УПП — продукт сложный и большой, претендующий на универсальность. Продукт дорогой, и я говорю здесь не только о стоимости приобретения, но и о стоимости владения программой — квалифицированные специалисты дорогие, и их очень мало. Выберите стратегию и определите, зачем вы покупаете именно эту программу и как вы ее будете использовать, что вы собираетесь с ней делать дальше.

Какие бывают стратегии? Один мой клиент выбрал эту конфигурацию потому, что “это единственная система, в которой есть все”. Это предприятие работало в нескольких системах: 1с, Excel и т.д. — они решили взять одну систему для консолидации учета.

Другая компания, у которой развивалось производство, хотела проконтролировать незавершенное производство — их волновал учет материалов в производстве. Это тоже стратегия.

2. Продумайте интеграцию

Интеграцию необходимо продумывать изначально для того, чтобы оценить какие финансовые и временные ресурсы уйдут на ее реализацию. Объективная оценка этого факта сможет повлиять на решение, приобретать эту программу или отдать предпочтение другому продукту.

3. Оцените необходимость в УПП с точки зрения величины компании

Не для каждой компании УПП подходит. Я видел компанию, в которой работало 15 человек. Система УПП досталась им каким-то образом “в наследство”, но при этом внедрение и доработка стоили больших денег, и они в итоге так и не перешли на УПП. Надо понимать, что если ваша компания не достаточно готова к работе с таким сложным продуктом — то и эффекта от нее не будет. Я не рекомендую для небольшой компании эту конфигурацию.

4. Оцените необходимость в УПП с точки зрения отрасли

Хотя 1с и пишет, что УПП — это универсальное решение, надо понимать, что она подходит только для сборочного производства, предполагающего сборку из нескольких частей одного целого изделия. Для выпуска, например, строительных материалов, смесей, эта конфигурация не подошла.

«1C:Управление производственным предприятием 8» является комплексным прикладным решением, охватывающим основные контуры управления и учета на производственном предприятии. Решение позволяет организовать комплексную информационную систему, соответствующую корпоративным, российским и международным стандартам и обеспечивающую финансово-хозяйственную деятельность предприятия. Данная книга является руководством пользователя по типовой конфигурации «1C:Управление производственным предприятием 8». Она содержит описание использования объектов конфигурации для ведения учета и управления согласно методологическим решениям, заложенным в конфигурацию. В книге рассмотрены функциональные возможности системы, особенности её настройки и использования. Особое внимание уделено вопросам автоматизации функций управления и учёта на производственных предприятиях и особенностям их отражения в автоматизированной системе управления предприятием.

| Вложение | Размер |

|---|---|

| 1С:Предприятие 8.0. Конфигурация «Управление производственным предприятием» Редакция 1.2. Руководство пользователя | 30.95 МБ |