Министерство жилищно-коммунального хозяйства РСФСР

Руководство

по организации труда

при производстве

ремонтно-строительных работ

Часть III

Ремонт внутренней отделки и фасадов,

санитарно-технических систем,

электрооборудования и объектов

внешнего благоустройства

Утверждено

приказом МЖКХ РСФСР

МОСКВА СТРОЙИЗДАТ 1982

Приведены правила организации и обслуживания рабочих мест, методы и

приемы производства работ при ремонте внутренней отделки и фасадов зданий,

санитарно-технических систем, электрооборудования, объектов внешнего

благоустройства. Даны рекомендации по оптимальной структуре и оснащению

строительных звеньев и бригад инструментами, приспособлениями, механизмами и

специальным оборудованием.

Для инженерно-технических работников и бригадиров ремонтно-строительных

организаций.

Содержание

ВЫПУСК ХV РЕМОНТ ВНУТРЕННЕЙ

ОТДЕЛКИ

1

.ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации настоящего выпуска «Руководства по

организации труда при производстве ремонтно—строительных работ» распространяются на ремонт внутренней отделки при капитальном ремонте жилых и общественных зданий.

1.2. Настоящие рекомендации предназначены для применения в

ремонтно—строительных организациях системы

местных Советов, а также в ремонтно—строительных подразделениях системы жилищного хозяйства.

1.3. Применять рекомендации вып.

ХV необходимо с учетом норм, правил и требований, регламентированных «Техническими указаниями на производство и приемку общестроительных и специальных работ при капитальном ремонте жилых и общественных зданий», кн. 1., утвержденными

МЖКХ РСФСР в 1969 г., «Положением о проведении планово—предупредительного ремонта жилых и общественных зданий», утвержденным Госстроем СССР 8 сентября 1964 г.

Применять указанные рекомендации необходимо также с учетом требований главы СНиП III-4-80

«Техника безопасности в строительстве», а также Тарифно—квалификационного справочника работ и профессий рабочих, занятых в строительстве и на ремонтно—строительных работах.

1.4. Все работы по

ремонту внутренней отделки должны производиться в соответствии с нормами и правилами, изложенными в СНиП III-1-76 «Организация строительного производства», СНиП

III-21-73 «Отделочные покрытия строительных конструкций».

1.5. При выполнении текущего ремонта внутренней отделки жилых и

общественных зданий следует руководствоваться

также «Техническими указаниями по организации и технологии текущего ремонта жилых зданий, разработанными ЛНИИ АКХ им. К.Д. Памфилова и утвержденными МЖКХ РСФСР 14 сентября 1973 г.

1.6. В настоящую редакцию вып. XV включен самостоятельный раздел «Производство улучшенной штукатурки механизированным способом». Предусматривается в дальнейшем дополнить выпуск рекомендациями по выполнению других работ по ремонту внутренней отделки.

1.7. В здании, предъявленном к сдаче—приемке под отделочные работы, должны быть выполнены:

— монтаж основных конструктивных элементов;

— устройство кровли над секциями дома, в которых будут производиться отделочные работы;

— конопатка и заделка раствором мест примыканий железобетонных

конструктивных элементов, оконных, балконных и дверных блоков;

— установка подоконников;

— устройство гидроизоляции перекрытий и на балконах, стяжек под полы в санузлах, сливов и чистых полов на балконах, подпольных каналов, фундаментов под оборудование, полов в помещениях технического

подполья;

— заделка борозд в стенах и установка всех закладных деталей в соответствии с проектом;

— монтаж электростояков и все электромонтажные работы,

требующие заделки штраб и отверстий;

— установка встроенных шкафов, ограждений лестниц;

— монтаж и опрессовка системы отопления, постоянного водопровода, промывка канализации;

— проверка вентиляционных каналов;

— укрепление и испытание крюков для подвески люстр;

— сушка сырых мест.

1.8. Перед началом отделочных работ на объекте производится приемка поверхностей по акту с участием производителей работ, представителей

производственного отдела генеральной подрядной и специализированных

ремонтно—строительных организаций и бригадиров в соответствии с требованиями СНиП. При этом проверяются также прочность крепления сборных перегородок, наличие в каналах скрытой электропроводки, всех предусмотренных проектом

ниш, борозд, закладных крепежных деталей для приборов и т.д.

1.9. Поставка на объект отделочных материалов, как правило, должна осуществляться по утвержденным графикам до начала ремонта. Поставляемые материалы комплектуются для каждой секции, квартиры жилого дома или на определенные помещения

ремонтируемого объекта.

Для складирования и хранения материалов в период ремонта на объекте отводят специальные места (площадки, навесы, отдельные помещения), обеспечивающие их сохранность. При хранении материалов следует строго соблюдать правила противопожарной безопасности.

1.10. Растворы, сухие смеси и окрасочные составы по возможности нужно приготовлять на централизованных растворных узлах и в специальных мастерских.

Приготовление растворов на объекте допускается только в том случае, если объем работ и потребность в растворе незначительны при текущем ремонте.

Материалы и полуфабрикаты для малярных работ в виде концентратов, паст, брикетов и сухих смесей должны приготовляться механизированным способом на заводах или в центральных краскозаготовительных

цехах. На месте производства работ допускается только доведение их до рабочей консистенции.

1.11. Качество готовых растворов должно удовлетворять требованиям СН 290-74 («Инструкция по приготовлению и применению строительных растворов»).

1.12. Виды штукатурок (простая, улучшенная и высококачественная) для конкретных объектов должны устанавливаться проектом и предусматриваться в сметах. Высококачественная и улучшенная штукатурки должны выполняться путем нанесения обрызга

растворонасосом, одного или нескольких слоев грунта и накрывочного слоя, а простая штукатурка — путем нанесения обрызга и одного слоя грунта.

1.13. В зависимости от назначения помещений виды покраски разделяются на простую, улучшенную и высококачественную.

Виды покраски для конкретных объектов устанавливаются проектом.

Простая покраска должна применяться, как правило, при отделке подсобных,

складских и других второстепенных

сооружений, а также временных строений, улучшенная — для отделки жилых и промышленных зданий, высококачественная — для отделки помещений клубов, театров, административных зданий, а также во всех случаях, когда имеются специальные указания в проекте.

1.14. В рабочей зоне следует создать удовлетворительные условия труда и быта рабочих в соответствии с планом социального развития ремонтно—строительной организации. Во избежание простудных заболеваний работы по ремонту внутренней отделки выполняются в помещениях с температурой не ниже 15°С, измеренной на высоте 0,5 м от уровня пола, при отсутствии сквозняков. При производстве работ зимой указанную температуру при отсутствии постоянного отопления следует поддерживать с помощью калориферов. Использовать открытые жаровни и печи—времянки запрещается.

Бригады обеспечиваются благоустроенными бытовыми помещениями. В бытовых помещениях предусматриваются умывальники, гардеробная, комнаты для сушки спецодежды, отдыха, приема пищи, обогрева, душевые. Помещения оборудуются бачками с питьевой водой и аптечками.

К работам по ремонту внутренней отделки допускаются лица, прошедшие инструктаж по технике безопасности,

изучившие устройство, принцип и порядок работы линий механизации работ.

Внутренние штукатурные и отделочные работы должны выполняться с подмостей или передвижных столиков.

Открытые проемы должны быть ограждены. При производстве работ на лестничных маршах следует применять столики с опорными стойками разной длины. Перед началом каждой смены необходимо проверить

исправность инвентаря, механизмов и оборудования, наличие пломб на предохранительных клапанах и

манометрах растворонасосов.

Запрещается работа растворонасосов при давлении, превышающем указанное в технических паспортах. Не допускаются перегибы шлангов при их укладке.

Запрещается производить разборку, ремонт и чистку растворонасосов, шлангов и сопел до снятия давления в растворопроводе и отключений растворонасосов от электрической сети.

Продувка шлангов сжатым воздухом допускается только после удаления людей из опасной зоны.

Перед включением растворонасоса подается предупреждающий сигнал. В нерабочем положении сопло должно быть направлено вниз.

Работы необходимо выполнять с применением индивидуальных средств защиты.

Корпуса электрооборудования растворонасоса и узла питания затирочных машинок должны быть заземлены.

При работе растворонасоса и преобразователя питающие

кабели необходимо подвешивать.

1.15. Все работы, связанные с ремонтом или внутренним осмотром растворонасоса и узла питания затирочных машинок, следует производить только при отключенном электропитании.

При переносе узла питания затирочных машинок питающий кабель обязательно должен быть отключен от сети.

Не реже 1 раза в месяц следует проверять сопротивление изоляции электрических цепей и отсутствие обрыва заземляющих жил. Не реже 1 раза в 3 мес. следует проверять исправность всех электрических цепей.

При механическом передвижении растворонасоса его следует вести за рукоятки, при этом рабочий обязательно пользуется диэлектрическими перчатками.

Механизированное нанесение раствора запрещается производить без защитных очков.

Рабочие должны иметь удобную спецодежду.

1.16. Основной формой организации труда рабочих, принятой при

ремонте внутренней отделки во время капитального ремонта зданий, являются специализированные звенья рабочих, объединенные специализированные или

комплексные бригады. Производство работ рекомендуется осуществлять с применением поточно—расчлененного метода организации труда.

1.17. Организацию труда при

ремонте внутренней отделки в зимний период следует проводить с учетом соответствующих требований СНиП III-1-76 и действующих инструкций по

производству отделочных работ в зимних условиях.

2.

ПРОИЗВОДСТВО УЛУЧШЕННОЙ ШТУКАТУРКИ МЕХАНИЗИРОВАННЫМ СПОСОБОМ

2.1. Настоящий раздел Рекомендаций разработан для производства работ по механизированному нанесению растворов на оштукатуриваемые поверхности помещений в условиях капитального ремонта жилых и общественных зданий.

2.2. Предполагается проводить штукатурные работы на следующих конструктивных элементах ремонтируемых зданий: кирпичных стенах, гипсобетонных, гипсолитовых, кирпичных и деревянных перегородках; сборных железобетонных перекрытиях и конструкциях лестниц.

2.3. Приступать к

штукатурным работам на объекте можно после того, как смонтированы основные конструктивные

элементы, установлены дверные и оконные блоки, остеклены оконные проемы, обеспечены условия для поддержания необходимой температуры (в холодное время года — с помощью системы внутреннего отопления либо калориферов) и объект передан по акту. В отделываемых помещениях должны быть заделаны все отверстия в перекрытиях, установлены встроенные шкафы и антресольные блоки, смонтированы скрытые электротехнические и слаботочные проводки и все помещения очищены от строительного мусора.

2.4. Влажность кирпичных стен, подлежащих оштукатуриванию в зимних условиях, не должна превышать 8 %.

2.5. Сущность способа, предлагаемого в настоящих рекомендациях, заключается в том, что раствор (подвижностью более 10 см осадки стандартного конуса) подается в растворные ящики на этаж (создается его запас из расчета сменной выработки бригады), где отстаивается до приобретения подвижности 6-12 см осадки стандартного конуса, вода сливается в емкость и используется для увлажнения поверхности, а отстоявшийся раствор с помощью растворонасоса с подачей 2-2,5 м3/ч по шлангам диаметром 25 мм подается к бескомпрессорным соплам. Всасывающий патрубок насоса снабжен быстроразъемным соединением. Сопло оборудовано кнопочным постом управления растворонасосом.

Преимуществами этого способа являются: отсутствие пробок в растворопроводе из—за высокой подвижности раствора и возможность подачи его на высоту более шести этажей; возможность нанесения одним и тем же оборудованием трех штукатурных слоев, для чего на штукатурной станции предусмотрено двойное процеживание раствора через сито с ячейками 5 мм, а на рабочем этаже — с ячейками 3 мм при нанесении обрызга и грунта, а также сито с ячейками 1,5 мм для нанесения накрывочного слоя, уменьшение отскоков раствора из—за небольшого факела распыления, облегчение труда; расширение фронта работ за счет возможности одновременной работы двух механизированных звеньев.

2.6. Составы растворов для штукатурных работ принимаются в соответствии с проектом.

2.7. Для ремонта штукатурки внутри помещения с нормальным влажностным режимом и там, где она не может подвергаться увлажнению (относительная

влажность воздуха до 70 %) рекомендуется применять известково—песчаные растворы, изготовленные из одной доли доломитовой или кальциевой извести и трех долей песка 1:3 (по объему).

2.8. Для ремонта штукатурки в

помещениях, подвергающихся воздействию влаги (санитарные узлы, подвальные помещения и др.) , рекомендуются цементно—известковые растворы следующих составов: цемент-известь-песок (по объему) при марке цемента 300 и извести I сорта 1:1:5, II и

III сортов 1:1:4, при марках цемента 400, 500 и извести I сорта 1:1:5, II и

III сортов 1:2:5, а также цементно—песчаные растворы из одной доли цемента и трех долей песка (по объему).

2.9. Для предохранения штукатурки и

покраски от разрушения влагой, а также появления высолов и «ржавых» пятен рекомендуется вводить в штукатурные растворы при их изготовлении гидрофобизующие кремнийорганические жидкости ГКЖ-10 или ГКЖ-11 в количестве 1,6 % от массы цемента (для цементно—известковых растворов) или от массы извести (для известковых растворов).

2.10. Подвижность обычных и гидрофобизованных штукатурных растворов должна соответствовать осадке конуса СтройЦНИЛа: для обрызга — 8-12 см грунта — 6-9 см и накрывочного слоя — 7-10 см.

В течение всего срока, необходимого для перекачивания раствора и нанесения его на поверхность, он не должен расслаиваться, а содержащийся в нем песок выделяться в виде осадка.

2.11. Во избежание схватывания цементно—известковых растворов их следует готовить из расчета использования в течение 3-4 ч.

2.12. Для соблюдения правильного и постоянного соотношения компонентов штукатурных растворов, повышения качества штукатурки и улучшения условий труда рабочих, штукатурные растворы рекомендуется изготовлять из известково—песчаных сухих смесей, поставляемых на объект централизованно.

Для этого на приобъектной площадке устанавливается штукатурная станция, работающая по принципу вторичной переработки готового раствора. Сухая смесь, доставляемая на объект, загружается в приемный бункер и перемешивается. При необходимости в раствор в потребном количестве добавляют известь.

Из бункера через вибросито раствор перемещается к растворонасосу. По шлангам диаметром 38-51 мм процеженный раствор через вибросито перекачивается в растворные ящики, установленные на рабочем этаже.

2.13. Растворы, изготовленные из

известково—песчаных сухих смесей, должны перед потреблением выдерживаться не менее суток для гашения извести.

2.14. Негашеную (комовую или

молотую ) известь необходимо предварительно загасить водой для получения известкового теста. Перед приготовлением растворов

известковое тесто следует выдержать не менее суток для полного гашения извести. Известковое тесто следует процедить через сито № 2 для удаления комков.

2.15. Гидрофобизованные растворы готовятся, как и обычные, централизованно или непосредственно на месте производства работ.

2.16. Сухие растворы смеси, а также отдельные компоненты

должны доставляться на объект в крафт—мешках или бункерах на специально оборудованных автомашинах и храниться в закрытых помещениях, защищенных от увлажнения. Срок хранения известковых

сухих смесей — до 5 сут.

2.17. При невозможности организовать централизованное снабжение растворы можно готовить из первоначальных компонентов непосредственно на месте производства работ.

2.18. Очищенные для

оштукатуривания участки должны быть смочены водой, особенно в летнее время (при повышенной температуре воздуха).

2.19. Улучшенная штукатурка, выполненная «под правило», должна состоять из

обрызга, одного или нескольких слоев грунта и накрывочного слоя. Простая штукатурка «под сокол» может быть выполнена из обрызга и одного слоя грунта.

2.20. Толщина штукатурного слоя составляет: обрызга — не более 5 мм при оштукатуривании каменных и бетонных поверхностей и 9 мм — для деревянных поверхностей; грунта — не более 6 мм

накрывочного слоя — не более 2 мм.

2.21. Нанесение каждого последующего слоя штукатурки допускается только после схватывания предыдущего, если последний выполнен из известково—гипсового, известково—цементного или цементного растворов, и после побеления предыдущего слоя, выполненного из известкового раствора.

2.22. Незначительные дефекты штукатурки (царапины, небольшие выбоины, дутики) необходимо устранять, удалив старую окраску и затерев эти участки штукатурки известковым раствором.

Трещины в штукатурке следует расчищать на полную глубину, промывать водой и после этого заполнять раствором с тщательной затиркой.

Места примыкания старой штукатурки к новой, а также поверхность прочного старого грунта перед оштукатуриванием должны быть насечены и смочены водой.

Фактура новой штукатурки должна соответствовать фактуре старой.

2.23. Поверхности оштукатуриваемых конструкций в помещениях с повышенной влажностью воздуха (ванных, душевых, умывальных) должны быть защищены гидроизоляцией от увлажнения.

2.24. Качество готовых растворов должно удовлетворять требованиям СН 290-74 («Инструкция по приготовлению и применению строительных растворов»).

2.25. Приемка штукатурных работ осуществляется с

соблюдением следующих требований:

— штукатурка должна быть прочно соединена с поверхностью основания;

— отдельные слои намета не должны расслаиваться;

— места примыкания новой штукатурки и старой не должны выделяться.

Прочность сцепления отдельных слоев намета между собой и с поверхностью конструктивного элемента

помещения проверяется путем легкого простукивания.

При этом не должно слышаться глухого звука, вызванного отсутствием сцепления.

2.26. На поверхности штукатурки не

допускаются трещины, бугорки, раковины, дутики, грубая шероховатость.

2.27. Оценка качества и

допускаемые отклонения при выполнении улучшенной штукатурки представлены в табл. 1.

2.28. При приготовлении растворов, а

также при производстве штукатурных работ во избежание попадания раствора в глаза и на кожу рабочие должны надевать спецодежду, рукавицы и защитные очки. Спецодежду нужно застегивать на все пуговицы и завязывать рукава. Женщины должны заправлять волосы под головной убор.

В случае попадания раствора в глаза их нужно немедленно промыть раствором борной кислоты (1 чайная ложка на 1 стакан кипяченой воды),

а затем обратиться к врачу.

Особую осторожность следует соблюдать при работе с содержащими щелочь гидрофобизующими кремнийорганическими

жидкостями ГКЖ-10 и ГКЖ-11, которые вводятся в штукатурные растворы.

Таблица 1. Оценка качества и

допускаемые отклонения при выполнении улучшенной штукатурки

|

Отклонение |

Допуск |

Оценка |

Контрольно-измерительный |

||

|

отлично |

хорошо |

удовлет- |

|||

|

Неровности |

Не более двух |

1,5 |

2 |

3 |

Правило |

|

Отклонение |

2 мм на 1 м |

Отвес типа |

|||

|

на |

1 |

1,5 |

2 |

||

|

на |

6 |

8 |

10 |

||

|

Отклонение |

2 мм на 1 м |

Уровень |

|||

|

на |

1 |

1,5 |

2 |

||

|

на |

6 |

8 |

10 |

||

|

Отклонение |

2 мм на 1 м |

Отвес типа |

|||

|

на |

1 |

2 |

3 |

||

|

на |

3 |

4 |

5 |

||

|

Отклонение |

3 |

±5 |

±6 |

±7 |

Метр |

|

Средняя |

11-15 |

15 |

13 |

11 |

То же |

2.29.

В помещениях, в которых выполняются штукатурные

работы, калориферы должны иметь перфорированные кожухи из листовой стали и монтироваться на специальной подставке.

Организация труда в звеньях

2.30. Выполнение улучшенной штукатурки рекомендуется проводить поточно—расчлененным методом, согласно которому оштукатуривание поверхностей осуществляется в два потока, между которыми предусматривается технологический перерыв.

В первом потоке проводят механизированное нанесение штукатурного раствора на поверхности стен новой и старой кладки.

Звено, состоящее из 5 чел, производит подготовку и провешивание новых и старых поверхностей с простукиванием и отбивкой старой штукатурки, механизированное нанесение обрызга и грунта, черновое выравнивание поверхностей, предварительную выделку лузг и усенков.

Во втором потоке выполняются нанесение накрывочного слоя, затирка поверхностей, устройство оконных и дверных откосов, прорезка и разделка рустов на потолках. Работы второго потока выполняет второе звено, состоящее из 4 чел.

2.31. Работы первого потока рекомендуется выполнять звеном из 5 чел. в следующем составе:

машинист растворонасоса 3-го

разр. — 1 чел.;

штукатур—оператор 4-го

разр — 1 чел.;

штукатуры 3-го

разр. — 2 чел.;

штукатур 2-го

разр. — 1 чел.

2.32. Работы второго потока рекомендуется выполнять звеном из 4 чел. в следующем составе:

штукатур 4-го

разр. — 1 чел.;

штукатуры 3-го

разр. — 2 чел.;

штукатур 2-го

разр. — 1 чел.

2.33. Количество специализированных звеньев, выполняющих отдельные циклы работ первого и второго потока, и общий состав подбираются так, чтобы время выполнения всех этих циклов с учетом

предусмотренного перевыполнения норм выработки и неизбежных технологических перерывов было примерно одинаковым.

2.34. Работы по выполнению улучшенной штукатурки при капитальном ремонте распределяются между исполнителями следующим образом (табл. 2).

Таблица 2. Распределение работ по выполнению улучшенной штукатурки между исполнителями

|

Поток, звено |

Профессия и |

Условное |

Основные |

Дополнительные |

|

1 поток, |

Машинист |

M1 |

Следит за |

В случае |

|

1 поток, |

Штукатур-оператор |

Ш1 |

Механизированное |

|

|

Штукатур 3-го |

Ш2 |

Подготовка |

||

|

Штукатур 3-го |

Ш3 |

То же |

||

|

Штукатур 2-го |

Ш4 |

Подготовка |

||

|

2 поток, |

Штукатур 4-го |

Ш5 |

Нанесение |

|

|

Штукатур 3-го |

Ш6 |

Механизированная |

||

|

Штукатур 3-го |

Ш7 |

То же |

||

|

Штукатур 2-го |

Ш8 |

Затирка |

2.35. Процесс выполнения улучшенной штукатурки состоит из комплекса последовательных (и частично параллельных) операций:

— подготовки поверхностей старых и новых конструкций к оштукатуриванию1);

— подготовки раствора к нанесению на поверхности;

— нанесения обрызга механизированным способом;

— нанесения грунта механизированным способом;

— разравнивания грунта со сбором отскоков, проверки ровности поверхности грунта, предварительной выделки лузг и усенков;

— нанесения накрывочного слоя после частичного или полного схватывания грунта, разравнивания накрывочного слоя, затирки его, чистовой выделки лузг и усенков;

— устройства оконных и дверных откосов (проверки поверхности;

нанесения обрызга, грунта и накрывочного слоя, затирки с отделкой ребер, фасок и углов пересечения);

— устройства рустов на потолках.

1) При выполнении высококачественной

штукатурки

поверхности, подлежащие оштукатуриванию по маякам, следует проверить провешиванием.

2.36. Работы ведутся поэтажно сверху вниз. Последовательность работ при отделке квартиры следующая: жилые комнаты, кухня, санузел, коридор. В последнюю очередь работы ведутся на лестничной клетке.

2.37. Нанесение раствора на

поверхность осуществляется следующим образом. Готовый раствор закачивается

в емкости объемом 0,9 м3,

устанавливаемые на этажах. Для приобретения раствором пластичности

его закачивают в емкости за 20-24 ч до употребления в производство. Отстоявшаяся вода сливается и используется для промывки шлангов, раствор перемешивают, после чего к растворному ящику через специальный клапан подключают растворонасос. Включение и отключение растворонасоса осуществляется по

звуковому или световому сигналу, подаваемому непосредственно с рабочего места.

Раствор через сопло наносится на поверхность слоями (см. п. 2.20). Средняя общая толщина штукатурного слоя должна быть не более 15 мм (при улучшенной штукатурке). Каждый последующий слой наносят только после частичного схватывания предыдущего. Каждый нанесенный слой (кроме обрызга) разравнивают и уплотняют удлиненными правилами. Нанесение накрывочного слоя в настоящих рекомендациях предусматривается вручную — в процессе работ второго потока, осуществляемого после технологического перерыва.

2.38. К затирке поверхности приступают после незначительного затвердения накрывочного слоя.

Механизированную затирку накрывочного слоя выполняют электрозатирочными машинками типа «Киянка», СО-55, ЗМЛ-6, ЗМЛ-9 и др. Труднодоступные места, а также откосы, колонны, пилястры, места соединения плит перекрытия затирают вручную.

При работе с затирочной машинкой необходимо строго соблюдать правила эксплуатации, указанные в инструкции.

Каждый штукатурный слой наносят и разравнивают в 4-5 помещениях, а затем штукатур возвращается и по уже затвердевшему предыдущему слою наносит следующий.

2.39. Свежеоштукатуренные поверхности до окончательного затвердения раствора предохраняют от чрезмерно быстрой сушки, вызывающей обезвоживание раствора и появление трещин (например, вследствие сквозняков, интенсивного нагрева помещений, установки приборов отопления непосредственно возле свежеоштукатуренных поверхностей) от ударов, сотрясений и загрязнений.

2.40. Промывка шлангов (в

конце смены) производится известковым молоком.

2.41. Для выполнения улучшенной штукатурки при капитальном ремонте здания рекомендуется применять механизмы, оборудование, инструменты и инвентарь, перечень которых указан в табл. 3.

Таблица 3. Перечень механизмов, оборудования, инструментов и

инвентаря, применяемых при выполнении улучшенной штукатурки

(в расчете на одну бригаду I и II потоков)

|

Наименование |

ГОСТ, ТУ, |

Количество, |

Назначение |

Дополнительные |

|

Штукатурная |

С0-57 (С-966) |

1 |

Предназначена |

Комплект |

|

Растворонасос |

C0-39 (С-757) — 1 м3/ч; |

1 |

Предназначен |

Комплект |

|

Ящик |

Чертеж |

15 |

Используется |

|

|

Затирочная |

C0-55 (С-952); С0-54 (С 943) |

3 |

Применяются |

|

|

Электромолоток |

И-33 (РБ-45); |

1 |

Применяется |

|

|

Устройство |

Чертеж |

1 |

Используется |

|

|

Сопло |

ГОСТ |

1 |

Применяется |

|

|

Комплект сит |

Черт. 298-17 |

2 |

Применяется |

Либо |

|

Преобразователь |

И-75 |

1 |

Используется |

|

|

Быстроразъемное |

Черт. К -720-01 |

16 |

Используется |

|

|

Полутерок |

Трест |

Применяется |

||

|

Полутерок |

Трест |

2 |

Применяется для разделки углов |

|

|

Правило с |

Трест |

4 |

Применяется |

|

|

Ковш |

ГОСТ 7945-73 |

2 |

Применяется |

|

|

Лопатка |

Гипрооргсельстрой |

2 |

Применяется |

|

|

Сокол |

Черт. |

2 |

Используется |

|

|

Скребок |

Ин-т |

2 |

Используется |

|

|

Зубило |

ГОСТ 7211-72 |

2 |

Используется |

|

|

Бучарда с 25 |

НИИСП |

1 |

Применяется |

|

|

Терка |

НИИСП |

3 |

Используется |

|

|

Правило |

Оргтехстрой |

4 |

Используется |

Конструкция A.M. Ливанова |

|

Правило |

То же |

4 |

Используется |

То же |

|

Кельма |

ГОСТ 9533-71 |

4 |

Используется |

|

|

Конопатка |

Местного изготовления |

1 |

Используется |

|

|

Киянка |

Черт. 980000 |

1 |

То же |

|

|

Кисть |

1 |

Используется |

||

|

Малка деревянная |

Местного изготовления |

1 |

Используется |

|

|

Рейка |

То же |

2 |

Используется |

Размеры по |

|

Терка |

Трест |

2 |

Применяется для |

|

|

Шпатель |

Гипрооргсельстрой |

2 |

Используется |

|

|

Рустовка |

Черт. № 742 |

1 |

Применяется |

|

|

Поддоны |

Черт. |

20 |

Используются |

|

|

Фартук для |

Местное изготовление |

Служит для |

||

|

Лопата растворная |

ГОСТ 3620-76 |

3 |

Применяется |

|

|

Кисть-макловица |

ГОСТ 10597-70 |

30 |

Используется |

|

|

Нож |

Гипрооргсельстрой |

2 |

Используется для разделки трещин и других |

|

|

Ножницы |

ГОСТ 7210-75 |

1 |

Применяются |

|

|

Мешалка |

Мастерские РСО |

1 |

Применяется |

|

|

Молоток |

ГОСТ 11042-72 |

3 |

Применяется |

|

|

Ручная |

Местное изготовление |

1 |

Используется |

|

|

Ящик для |

Местное изготовление |

2 |

Используется |

|

|

Комплект |

— |

1 |

Применяется |

|

|

Комплект |

— |

8 |

Используется |

|

|

Комплект |

— |

1 |

Применяется |

|

|

Отвес типа |

ГОСТ 7948-71 |

2 |

Используется |

|

|

Рулетка |

ГОСТ 7502-69 |

2 |

Используется |

|

|

Уровень |

ГОСТ 9416-76 |

2 |

Используется |

|

|

Угольник |

Гипрооргсельстрой |

2 |

Используется |

|

|

Метр складной |

То же |

2 |

Используется |

|

|

Стандартный |

ГОСТ 5802-78 |

1 |

Используется |

|

|

Ведро |

— |

2 |

Используется для хранения воды и других целей |

|

|

Метла |

— |

1 |

Используется |

|

|

Ящик |

Местное изготовление |

2 |

Используется |

|

|

Переносные |

Главмосстрой |

То же |

Применяются |

Типовая |

|

Инвентарные |

— |

То же |

Используются |

|

|

Сборно-разборные |

Приозерское |

То же |

Используются |

Щитовой |

|

Складные |

СМУ |

То же |

То же |

Используются |

|

Лестницы |

Местного |

Высота: Допускаемая |

Организация и обслуживание рабочих мест

2.42. Штукатурная станция устанавливается на приобъектной площадке в удобном месте с таким расчетом, чтобы работы осуществлялись с минимальным перемещением рабочих шлангов при стационарном положении магистрального растворопровода.

Штукатурную станцию необходимо защищать от атмосферных осадков и механических повреждений.

2.43. Магистральный участок растворопровода устанавливается стационарно на

весь период работы. Диаметр трубопровода принимается в зависимости от дальности подачи раствора и количества работающих операторов. Внутренние поверхности трубопроводов перед началом работы смазывают путем прокачки жирного известкового молока.

2.44. В качестве рабочего растворопровода применяются шланги диаметром 38 мм,

длиной до 12-15 м. Шланги различных диаметров соединяют инвентарными

быстросъемными сгонами.

При применении переходных патрубков нельзя допускать резких изменений сечения растворопровода, так как это может вызвать образование пробок.

Для шлангов одинакового диаметра целесообразно применять безболтовые быстроразъемные соединения, а также удобные в эксплуатации инвентарные сборно—разборные клиновые соединители шлангов. Эти соединители просты в изготовлении и эксплуатации, для разъединения шлангов достаточно ослабить клин, сжимающий хомут.

2.45. Для получения пластичного раствора в результате его отстаивания на этажах располагают 12-15 емкостей объемом 0,9 м3 для обеспечения бесперебойной работы в течение дня. При этом растворонасос перемещают от ящика к ящику по мере выработки раствора из них.

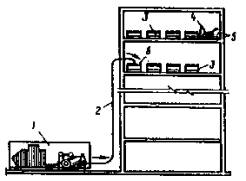

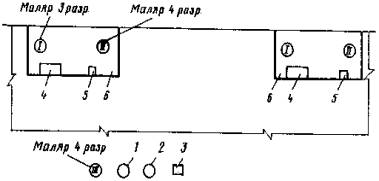

2.46. Схема подачи раствора на этажи представлена на рис. 1.

Рис. 1. Схема подачи раствора на этажи

1 — штукатурная станция; 2 — растворопровод Æ 38-51 мм; 3 — емкости растворные с клапанами; 4

— растворонасос; 5 — материальные шланги Æ 25 мм; 6 — сито

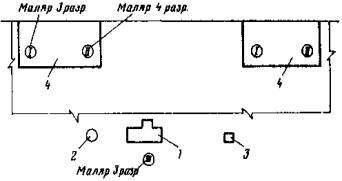

Схема организации рабочего места при механизированном нанесении раствора представлена на рис. 2.

Рис. 2. Схема организации рабочего места

при механизированном нанесении раствора

1 — растворонасос; 2 — ящик растворный с клапанами; 3 — шланг; 4 — настил деревянный; 5 — столик двухвысотный; 6 — емкость для слива воды; 7 — мешалка; 8 — ковш штукатурный

2.47. Для нанесения раствора на поверхность применяются форсунки различного типа. Наиболее

предпочтительными являются бескомпрессорные форсунки Шаульского и форсунки пневматического действия с центральной подачей воздуха ЦНИЛ-3. Из числа модернизированных эффективно применение бескомпрессорной быстроразъемной форсунки с

резиновой диафрагмой, используемой в ремонтно—строительных организациях.

При возникновении пробки достаточно ослабить замок диафрагмы, и пробка под давлением раствора выбрасывается

из сопла. Работа растворонасоса при этом не прерывается.

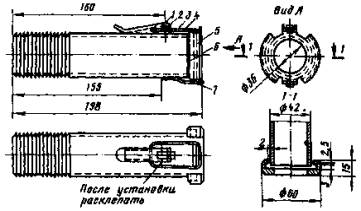

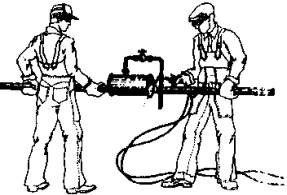

Для обработки поверхностей в малых помещениях площадью до 5 м2 либо при малых объемах работ по выборочному комплексному ремонту может быть рекомендовано модернизированное сопло с быстроразъемной диафрагмой (рис. 3) Мосотделстроя № 4.

Рис. 3. Модернизированное сопло с

быстроразъемной диафрагмой

1 — рычаг; 2 — ось поворота рычага; 3 — накидная петля; 4 — бобышка; 5 — кольцо; 6 — корпус сопла; 7 — фиксатор

2.48. Рабочее место штукатура—сопловщика связывают сигнализацией с рабочим местом машиниста растворонасоса.

2.49. При нанесении накрывочного слоя вручную с применением растворов из тонкомолотых составляющих устанавливается оборудование, необходимое для приготовления небольшого количества раствора (штукатурный ящик, бункер для составляющих, краскотерка, электромешалка на базе

электросверлильной машинки и мелкий инвентарь).

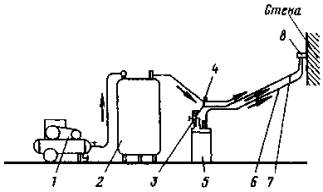

2.50. При механизированной затирке накрывочного слоя

с помощью электрических машинок на рабочем месте устанавливается преобразователь переменного тока типа П-75 с рубильником, к которому их подключают. На лестничной клетке вышележащего этажа размещают бак для воды вместимостью около 20 л, соединенный с затирочной машинкой резиновым шлангом. При использовании пневматических затирочных машинок С0-54

подача сжатого воздуха и воды к пневмоинструменту происходит по схеме, указанной на рис. 4.

Рис. 4. Схема подачи сжатого воздуха и

воды к пневмоинструменту

1 — передвижной компрессор; 2 — ресивер, 3 — редуктор; 4 — распределительная гребенка; 5 — бачок для воды вместимостью 10 л; 6 — шланг 6 мм для подачи воды; 7 — воздушный шланг; 8 — пневмоинструмент

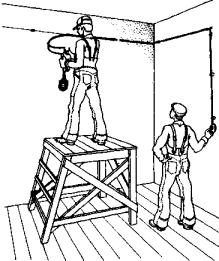

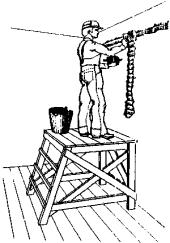

2.51. Механизированное нанесение раствора при высоте помещений до 3 м производится непосредственно с пола без подмостей.

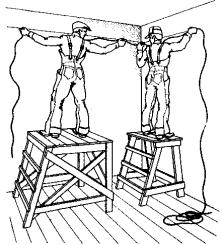

Работы, выполняющиеся вручную, в помещениях высотой до 3 м производятся с переносных, сборно—разборных или складных телескопических подмостей. При высоте помещений более 3 м работы ведут с инвентарных подмостей.

Для выполнения мелких ремонтных работ применяются лестницы—столики, лестницы—стремянки с выдвижными ножками и лестницы с приставными площадками.

2.52. Рабочие места штукатуров должны быть хорошо освещены. При недостатке естественного освещения

оборудуется освещение электрическими лампами

от временной сети с напряжением не более 36 В.

Методы и приемы труда

2.53. В зависимости от вида ремонта в помещениях здания, характера оштукатуриваемых поверхностей и наличия новых и старых конструктивных элементов процессе подготовки поверхностей к оштукатуриванию выполняют следующие работы :

— проверяют простукиванием прочность существующей штукатурки и надежность сцепления ее с основанием. При наличии глухого звука на площади более 0,25 м2 штукатурка должна быть отбита. Небольшие участки штукатурки, не имеющие поверхностных

признаков разрушения, при наличии глухого звука при простукивании отбивать не следует. Штукатурку удаляют не на всю толщину намета, если имеются только ее механические поверхностные повреждения, поверхностные пятна сырости и высолы или если отслоен накрывочный слой;

— удаляют наплывы отвердевшего раствора с новой и старой (в местах отбитой штукатурки) кладки. Наплывы слабого раствора штукатуры Ш2 и Ш3 счищают скребками, более прочные срубают зубилом;

— производят насечку бетонных, каменных и кирпичных стен, выполненных под расшивку. Насечка поверхностей

в тех случаях, когда это требуют условия производства работ, выполняется механизированным способом. При больших площадях применяется пневматический инструмент И-125. При работе электрощеткой следят, чтобы ее рабочая часть вращалась по часовой стрелке. Через каждые 15 мин электрощетку отключают для охлаждения мотора. Перерывы в работе используются для очистки насеченных поверхностей. Для очистки швов кирпичной кладки в электро— или пневмомолоток вставляют

зубило или скарпель, а для насечки поверхностей — скарпель или троянку. При малых объемах работ насечку выполняют с помощью бучарды. Штукатур Ш2 (Ш3) берет бучарду двумя руками и наносит удары, от которых на поверхности остаются штрихи;

— очищают поверхности от пыли и грязи. При небольших объемах штукатурных работ пыль сметается рогожной кистью, при больших — удаляется с помощью пылесоса. Сильно загрязненные поверхности промывают

струей воды под напором;

— удаляют жировые и битумные пятна ветошью, смоченной в бензине;

— набивают металлическую сетку (на выступающие бетонные,

железобетонные, кирпичные и деревянные архитектурные

детали — карнизы, пояски и т.п., в местах сопряжений деревянных частей зданий с каменными, кирпичными и бетонными конструкциями, на поверхности — в случае необходимости нанесения на них штукатурного слоя общей толщиной более 20 мм, в местах прохождения каналов скрытой проводки и т.д.). Нарезку полос требуемых размеров из металлической сетки с размером ячеек 40×40 мм производят с помощью ручных ножниц. Места сопряжения разных материалов обивают металлической сеткой на расстоянии 4-5 см по обе стороны стыка. Штукатур 3 разр. прибивает сетку гвоздями, забиваемыми не менее чем на половину своей длины непосредственно в поверхность или в деревянные пробки. Неоцинкованную сетку покрывают тонким слоем нитролака, масляной краской или цементным молоком. При оштукатуривании борозд вентиляционных каналов и каналов скрытой разводки санитарно—технических трубопроводов в кирпичных стенах сетку крепят гвоздями с широкой шляпкой, забивая их в швы кладки через 15-20 см. Смежные полосы сетки соединяют между собой внахлестку и сдвигают вязальной проволокой. При наличии на обрабатываемой поверхности впадин, вызывающих необходимость значительного утолщения намета, в этих местах забивают гвозди, которые затем оплетают проволокой;

— подготавливают деревянные поверхности. Предварительно проверяют качество поверхностей и закрепляют изоляционный материал, для чего штукатур 3-го разр. прижимает дрань к поверхности изоляционного

материала левой рукой, приставляет к ней гвоздь и наносит легкий удар штукатурным молотком, чтобы гвоздь держался, затем убирает руку и наносит по гвоздю более сильный удар и полностью его забивает. При значительных объемах работ следует применять щиты из драни.

2.54. Параллельно с проведением всех этих операций осуществляется подготовка раствора к нанесению на поверхности. Машинист растворонасосa M1 проверяет работу штукатурной станции. Штукатур Ш4 подносит материалы для подготовки раствора на следующий день, затем доставляет к рабочим местам шланги, после чего приступает к уборке строительного мусора в помещениях, где ведется подготовка поверхностей для оштукатуривания. Машинист растворонасоса включает рабочий растворонасос и проверяет его работу на холостом ходу. Затем сливает воду из емкости ковшом и перемешивает раствор в растворном ящике мешалкой.

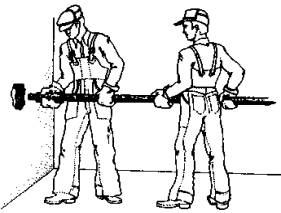

Штукатур Ш1 дает указания штукатурам Ш2 и Ш3 по подготовке поверхностей к оштукатуриванию, при необходимости помогает им, отмечает мелом места нанесения утолщенного слоя намета, проверяет исправность сопла и шлангов, устраняя изломы и перегибы у последних, и включением растворонасоса подбирает длину факела распыления (рис. 5 ), расположив сопло над ящиком. Длину и факел распыления он подбирает, добиваясь минимальных потерь раствора. Он же обеспечивает сигнализацию.

Рис. 5. Подбор длины факела распыления

2.55. Перед нанесением раствора подготовленную поверхность смачивают водой.

Обрызг предназначается для улучшения сцепления штукатурки с основанием (рис. 6), он заполняет все пустоты под дранью на деревянных поверхностях и швы в каменных конструкциях. Толщина этого слоя по деревянным поверхностям должна быть не более 9 мм, а по каменным, бетонным и кирпичным — не более 5 мм, и только в местах заполнения отдельных углублений он может быть толще (до 10-12 мм). В таких местах он наносится слоями по 3-4 мм после схватывания каждого слоя.

Штукатур Ш1 становится у отделываемой стены на расстоянии 0,8-1,2 м. Нажатием кнопки управления включает растворонасос. Нанесение раствора производится сверху вниз. Сопло держит под углом 60-90° к обрабатываемой поверхности и перемещает

его при нанесении раствора на поверхность прямолинейными движениями слева направо и сверху вниз.

Штукатур Ш4 подтаскивает шланги. Для предохранения пола от падающего раствора впритык к

нижней части оштукатуриваемой стены Ш4 укладывает строганые доски шириной 20-25 см с бортиком

(поддонники). Целесообразно применять для этой

цели инвентарные желобы из оцинкованного железа. После окончания операции штукатур Ш4 сгребает упавший на доски раствор и укладывает его в растворный ящик. Собранный раствор, разбавленный

до требуемой подвижности известковым молоком, используется повторно.

Рис. 6. Нанесение обрызга и грунтовки

2.56. В тех случаях, когда имеются небольшие

помещения площадью до 5 м2, а также когда места отбивки старой штукатурки заделывают вручную, раствор на стены набрасывают или намазывают. Более производительно набрасывать раствор с помощью ковша. В очень тесных помещениях используют

штукатурные лопатки.

Ящик—тележку с раствором рабочий устанавливает слева от себя на расстоянии 1 м. Штукатур набирает ковшом из ящика раствор движением от себя и поднимает его до уровня пояса. На расстоянии 15-20 см от стены поворотом верхней части ковша на 45° и резким движением руки набрасывает раствор тонкой веерообразной струей на поверхность.

2.57. После нанесения обрызга штукатур Ш1 приступает к нанесению первого (второго, третьего) слоя грунта с учетом технологических перерывов, т.е. времени схватывания раствора каждого слоя. Технология нанесения первого (второго, третьего) слоя грунта такая же, как и при нанесении предварительного слоя. Грунт наносят после того, как обрызг начнет затвердевать. Штукатур Ш2 при помощи штукатура Ш4 перемещает шланги к месту нанесения раствора и подбирает длину факела распыления над растворным ящиком. Затем становится у отделываемой стены на расстоянии 0,8-1,2 м и нажатием кнопки управления включает растворонасос. Слой грунта наносят, начиная с верхней части стены, направляя сопло под углом 60-90° к стене, и перемещают его прямолинейными движениями

слева направо и сверху вниз (см. рис. 6).

2.58. Разравнивание каждого слоя грунта вслед за его нанесением производится с помощью малок, полутерок и рабочих правил. Толщина наносимого слоя не должна превышать 7 мм при использовании

известковых и известково—гипсовых и 5 мм — цементных растворов.

Штукатуры Ш2 и Ш3 разравнивают полутерками нанесенный грунт сначала движением снизу вверх, затем справа налево и слева направо (рис. 7). Полутерки необходимо двигать зигзагообразно. Во избежание подрезания раствора передняя часть полотна полутерки слегка приподнята по ходу движения. Затем правилом выравнивают неровности поверхности, проверяя качество штукатурки в процессе работы. Одновременно производят предварительную отделку лузг и усенков. В верхней части стены разравнивание раствора производят с подмостей.

При работе на лестничной клетке пользуются переносными

подмостями.

Рис. 7. Разравнивание грунта

2.59. Накрывочный слой штукатур Ш5 наносит на выровненный грунт после его схватывания во время технологического перерыва.

Штукатур Ш5 набирает накрывочный состав с сокола штукатурной лопаткой и тонким слоем наносит на стену. Нанесенный слой разравнивает полутерком и затирает с помощью деревянной терки, обитой резиной, или алюминиевой терки, оклеенной пенопластом.

Разравнивание накрывочного слоя выполняют штукатуры Ш6 и Ш7 аналогично разравниванию грунта. При необходимости отдельные поверхности выравнивают с предварительным нанесением раствора с помощью штукатурного ковша. Штукатур Ш8 подбирает отскочившую массу, переносит подмости и инвентарь, убирает строительный мусор.

2.60. До начала работ по затирке накрывочного слоя необходимо: установить преобразователь частоты тока; установить и проверить работу электрокраскопульта; подключить электрозатирочные машинки

и проверить их работу.

Штукатур Ш5 (Ш6) производит затирку (рис.

поверхности (при легком нажатии пальцем на поверхности штукатурки не должны остаться следы).

Штукатур Ш5 (Ш6) держа перед собой в правой руке машинку, включает тумблер электродвигателя Затем берется обеими руками за ручки неподвижного опорного диска, большими пальцами отжимает лапки, втягивающие подвижный диск внутрь опорного неподвижного диска. Прикладывает неподвижный диск к затираемой поверхности и отпускает подвижной.

Затирка производится плавными спиралевидными движениями

диска с легким нажимом на поверхность стены. При необходимости увлажнить поверхность штукатур

включает подачу воды.

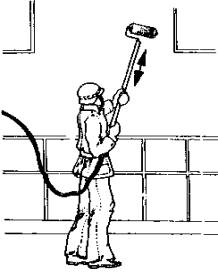

Рис. 8. Затирка поверхности стены механизированным способом

Штукатур Ш5, работая с подмостей, обрабатывает поверхность

в верхней части стены, а штукатур Ш6, следя за ним, работает с пола в средней ее части. Штукатур Ш7 обрабатывает нижнюю часть стены. Ширина обрабатываемой штукатурной полосы 0,6-0,9 м. Затирку производят до получения ровной и гладкой поверхности. Штукатур Ш8 затирает вручную теркой труднодоступные места (рис. 9). Поверхность смачивает рогожной кистью. В верхней части стены штукатур Ш8 работает с подмостей.

К концу смены штукатуры промывают диски водой, очищают инструменты и приспособления от раствора.

2.61. Одновременно с затиркой накрывочного слоя штукатуры производят чистовую разделку лузг и усенков. Эту операцию рабочие выполняют с помощью угловых лузговых (для внутренних углов) или усеночных (для наружных) полутерок конструкции A.M. Пиванова с ножевыми концами, срезанными с обеих сторон под углом 30°.

Рис. 9.. Затирка труднодоступных мест вручную

2.62. Штукатурку откосов выполняют штукатуры III6 и Ш7.

До начала работ по оштукатуриванию откосов проконопачивают

зазоры между коробкой и кирпичной кладкой. В зазоры шириной более 30 мм забивают рейки, обмотанные паклей. Проконопачивание зазоров шириной менее 30 мм производят паклей, смоченной гипсовым раствором. Пакля загоняется в щель ударами киянки по металлической конопатке.

Чтобы получить откосы одинаковой ширины, по краям оконных проемов устанавливают направляющие рейки. Установку реек производят по правилу с отвесом. Для их крепления целесообразно применять дуговые рейкодержатели.

Набрасывание раствора на откосы производится лопаткой

с сокола, а при широких откосах — ковшом. Раствор разравнивают с помощью деревянных малок, вырезанных из досок по форме откоса. Малку перемещают по откосу так, чтобы ее вырез передвигался по коробке, а другой конец — по маячной рейке. Накрывочный стол выполняется обычным способом. После снятия маячных реек промазывают усенки. Затирку накрывочного слоя выполняют с помощью алюминиевых терок, обклеенных пенопластом.

2.63. Прирезку и разделку рустов на потолках выполняет штукатур Ш5 при помощи штукатура Ш8.

Для этого до перетирки потолков насекают кромки плит, а пазы в стыках тщательно очищают от пыли, обильно смачивают водой с помощью кисти—макловицы и заполняют цементным раствором на всю длину. Затем раствор выравнивают полутеркой заподлицо

с поверхностью потолка. Пазы между плитами заполняют сразу в нескольких помещениях с таким расчетом, чтобы раствор к моменту прирезки рустов успел несколько затвердеть.

Для ускорения схватывания раствора в него добавляют до 5 % жидкого гипса и тщательно перемешивают.

Прорезка швов потолка производится с помощью рустовки с применением направляющей рейки с телескопическими стойками по линии потолочного шва.

Рабочий производит расшивку шва с помощью направляющей рейки, о которую рустовка опирается одним своим бортом. Избыток раствора удаляют через прорези в полотне рустовки. При необходимости затирки всей поверхности потолка раствор наносят и разравнивают до завершения работы по вытяжке рустов.

При отделке потолков вручную применяют резиновые шпатели и войлочные терки, с помощью которых наносят и разравнивают раствор.

ВЫПУСК ХVI. РЕМОНТ ФАСАДОВ

3.

ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Рекомендации настоящего выпуска «Руководство по

организации труда при производстве ремонтно—строительных работ» распространяются на ремонт фасадов при капитальном ремонте жилых и общественных зданий.

3.2. Настоящие рекомендации предназначены для применения в

ремонтно—строительных организациях системы

местных Советов, а также в ремонтно—строительных подразделениях системы жилищного хозяйства.

3.3. Применять рекомендации вып.

XVI необходимо с учетом норм, правил и требований, регламентированных «Техническими указаниями на производство и приемку общестроительных и специальных работ при капитальном ремонте жилых и общественных зданий» кн. 1, утвержденными МЖКХ РСФСР в 1969 г., «Положением о проведении планово—предупредительного ремонта жилых и общественных зданий», утвержденным Госстроем СССР 8 сентября 1964 г.

Применять указанные рекомендации необходимо также с учетом требований главы СНиП III-4-80

«Техника безопасности в строительстве», а также Тарифно—квалификационного справочника работ и профессий рабочих, занятых в строительстве и на ремонтно—строительных работах.

3.4. Все работы по ремонту фасадов должны производиться в соответствии с нормами и правилами, изложенными в СНиП III-1-76

«Организация строительного производства», СНиП III-21-73 «Отделочные

покрытия строительных конструкций» и др.

3.5. При выполнении текущего ремонта фасадов жилых и общественных зданий следует руководствоваться также «Техническими указаниями по организации и технологии текущего ремонта жилых зданий», разработанными в ЛНИИ АКХ им. К.Д. Памфилова и утвержденными МЖКХ РСФСР в 1973 г.

3.6. В настоящую редакцию выпуска ХVI включен самостоятельный раздел «Ремонт и покраска фасадов зданий силикатными красками». Предусматривается в дальнейшем дополнить выпуск рекомендациями по выполнению работ по ремонту фасадов.

3.7. До ремонта фасада необходимо провести:

— ремонт и возведение стен, ремонт выступающих деталей;

— ремонт и устройство вновь кровли, карнизов, парапетов, балконов, ограждений у входов в секции и козырьков над ними, дымовых труб и вытяжных устройств, отмостки вокруг здания, электропроводки, а также сети слаботочных устройств, размещенных на фасаде здания;

— ремонт существующих водосточных труб и установку стремянок для крепления новых водосточных труб;

— покрытие оцинкованным железом сливов всех оконных проемов, поясков и выступающих архитектурных деталей;

— зачеканку, заделку, затирку и гидроизоляцию стыков

стеновых панелей и блоков;

— проверку изоляции на всех оттяжках трамвайных и троллейбусных проводов и других устройствах, прикрепленных к ремонтируемому дому;

— ограждение проходов для населения.

3.8. Перед началом работ по

ремонту фасадов (ремонту штукатурки и покраске) на объекте производится приемка поверхностей по акту с участием производителей работ, представителей производственного отдела генподрядной и специализированных организаций и бригадиров в соответствии с требованиями СНиП.

3.9. Ремонт фасадов необходимо осуществлять со всех

сторон здания (уличной и дворовой).

3.10. Ремонт фасадов следует производить, как правило, комплексно на целой улице или площади, организуя выполнение работ поточным методом, силами комплексных бригад, укомплектованных рабочими всех специальностей.

3.11. При ремонте фасадов должен выполняться

весь комплекс работ. Выполнение отдельных видов

работ (только покраска без ремонта штукатурки, только штукатурка без ремонта стен и деталей фасада и др.) не допускается.

3.12.

Все работы по приготовлению растворов

и покрасочных составов, вертикальному и горизонтальному транспортированию материалов, очистке

поверхностей от загрязнения и по покраске фасадов должны быть механизированы.

3.13.

Ремонт и покраска фасадов зданий должны

производиться с помощью механических приспособлений, перечень которых приведен в табл. 4.

Для ремонта и покраски фасадов применяются

также 2- , 4- и 6-метровые вышки конструкции ленинградского треста «Фасадремстрой—1», а также

инвентарные трубчатые сборно—разборные леса (см. табл. 1).

Применение коренных деревянных лесов для ремонта фасадов не разрешается.

Таблица 4. Перечень подъемных вышек, механизированных подвесных

люлек и ловителей, рекомендуемых

к применению при ремонте и покраске фасадов1)

1) Составлен лабораторией технической эксплуатации ЛНИИ АКХ.

|

Наименование и краткое описание |

Техническая характеристика |

|

Шарнирная |

|

|

Вышка состоит из четырех основных |

Наибольшая высота подъема 13,6 м; Наибольший вылет 9 м; Грузоподъемность люльки 200 кг; Наибольший угол поворота, град: вокруг Мощность электродвигателей 15,2 кВт; Рабочая скорость передвижения Общая масса 6 т |

|

Шарнирная |

|

|

Вышка установлена на самоходном |

Максимальная высота до пола вышки 16,2 Максимальный вылет опор 9 м |

|

Механизмы подъема выполнены в виде |

Грузоподъемность 150 кг; Время перевода в рабочее положение 15 Габаритные размеры, м: длина — 9,5; Рабочая масса 7 т |

|

Телескопическая |

|

|

Вышка смонтирована на автомобиле Привод от двигателя осуществляется Телескопическая часть устанавливается |

Наибольшая высота подъема (с учетом Грузоподъемность корзины 200 кг. Скорость подъема вышки при 1300 об/мин Скорость опускания 8 м/мин. Скорость передвижения вышки до 10 км/ч. Габаритные размеры в рабочем положении, Масса вышки, кг: с автомобилем 8950, |

|

Люлька |

|

|

Люлька оборудована механическим |

Грузоподъемность 250 кг. Высота подъема 30 м. Скорость подъема 0,1 м/с. Мощность электродвигателя 1,8 кВт. Габаритные размеры подвесной части, м: Масса люльки 280 кг |

|

Самоподъемная люлька конструкции |

|

|

Люлька |

Грузоподъемность Высота Скорость Усилие на Масса лебедки Габаритные Рабочее звено |

|

Люлька |

|

|

Люлька состоит из неподвижной и |

Грузоподъемность 250 кг. Высота подъема максимальная 30 м. Средняя скорость подъема (опускания) Длина подвесной части люльки 5 м. Масса люльки 280 кг. Масса тележки с лебедкой 1450 кг. Дополнительный груз на неподвижной |

|

Люлька двухместная ЛЭ-30-250 |

|

|

Люлька |

Грузоподъемность Максимальная Скорость Количество Марка лебедки Мощность Канатоемкость Габаритные размеры, Масса |

|

Люлька самоподъемная двухместная |

|

|

Люлька |

Грузоподъемность Высота Скорость Лебедка Диаметр Число Канатоемкость Род тока: Мощность Габаритные Масса 390 кг |

|

Ловитель для страхования рабочих |

|

|

Приспособление |

|

|

Ловитель |

|

|

Рядом с люлькой натягиваются стальные |

3.14. До ремонта выступающих частей или деталей на фасадах (балконах, эркерах, лоджиях, карнизах и др.) необходимо провести их обследование

и выполнить работы по усилению несущих элементов

в соответствии с проектом.

При ремонте или реконструкции балконов, эркеров, лоджий, карнизов следует сохранять существующие архитектурные формы, заменяя по утвержденным проектам пришедшие в негодность конструкции современными.

3.15. Покраска фасадов должна производиться

по образцам колеров для данного здания, полученным от управления городского (районного) архитектора.

С этой целью предварительно выполняют пробную

покраску отдельных участков фасада и согласовывают цвет покраски с авторским надзором.

3.16. Работы по ремонту и покраске фасадов

зданий в зависимости от вида красок разрешается

производить круглогодично — в летний и зимний

периоды.

3.17.

Основной формой организации труда рабочих, принятой при ремонте фасадов, являются специализированные звенья, входящие в комплексные

и специализированные бригады.

3.18.

Поставка растворов и отделочных материалов для поточной организации работ на объект

комплексного ремонта должна осуществляться централизованно по утвержденным графикам.

3.19.

Качество готовых растворов должно удовлетворять требованиям СН 290-74 «Инструкция по

приготовлению и применению строительных растворов».

Техника безопасности

3.20. К работам по

ремонту фасадов допускаются лица, прошедшие инструктаж по технике безопасности, изучившие устройства, принцип и порядок работы линии механизации.

3.21. При производстве работ с

применением содержащих

щелочь гидрофобизующих кремнийорганических жидкостей ГКЖ-10 и ГКЖ-11, добавляемых в штукатурные растворы, а также перхлорвиниловых, силикатных и цементно—перхлорвиниловых красок необходимо соблюдать особую осторожность и определенные меры по предохранению работающих от токсического воздействия этих составов. Работу с механическими растворо— и краскораспылителями производят только в

защитных очках, резиновых рукавицах и респираторах.

3.22. Подготовка к работе и работа подвесных подъемных люлек должны осуществляться в соответствии с требованиями, изложенными в «Правилах техники безопасности при текущем и капитальном ремонте жилых и общественных зданий», разд. VI, п.

5: «Подвесные подъемные люльки».

Подготовка и работа вышек, подъемников и лебедок должны осуществляться в соответствии с требованиями разд. XI «Правил техники безопасности»: «Эксплуатация строительных машин», п.п.

1-8.

3.23. К выполнению работ с подвесных подъемных люлек и вышек допускаются лица не моложе 18 лет, обученные по специальным программам, сдавшие экзамен и получившие необходимое удостоверение, прошедшие инструктаж и медицинский осмотр.

3.24. В случае каких—либо неисправностей люльки либо появления ветра более 6 баллов необходимо немедленно прекратить работу и опустить люльку вниз.

3.25. Для страховки рабочих при падении подвесных люлек, а также для закрепления на страховочном тросе людей, работающих с люльки, на последних должны быть установлены ловители, исправность которых должна проверяться в начале

каждой смены (см. табл. 4).

3.26.

Подвесные люльки могут быть допущены к

эксплуатации только после испытания статической

нагрузкой, превышающей расчетную на 50 %, и динамической нагрузкой, превышающей расчетную на 10 %. О результатах испытания должен быть составлен акт.

3.27.

Подвесные подъемные люльки подвергаются

техническому освидетельствованию каждые 12 мес. В процессе эксплуатации периодический осмотр

люльки выполняется через каждые 10 дн. лицом, ответственным за безопасное состояние люльки, а

текущий осмотр производится ежедневно производителем работ (мастером).

3.28.

Стальные канаты и вся подвесная система

люлек до пуска в эксплуатацию должны быть проверены и испытаны на двойную статическую нагрузку

в течение 10 мин и на динамическую нагрузку путем равномерного подъема, опускания и остановок

люльки с грузом, превышающим рабочий на 10 %.

3.29.

Крепление консолей для подвески люльки

должно быть произведено к надежным конструкциям

точно по проекту, а крепление инвентарных консолей должно полностью соответствовать инструкции. Опирать консоли на карнизы зданий не разрешается.

3.30.

Стальные канаты должны предохраняться от

перетирания в местах соприкосновения с выступами

стен, кровли и т.д. путем установки специальных

подкладок.

3.31.

Диаметры стальных канатов, поддерживающих люльки, должны быть определены расчетом с запасом прочности не менее шестикратного.

3.32.

Проходы под люльками должны быть закрыты

либо защищены навесами.

3.33. Лебедки, служащие для поднятия и опускания люлек, должны соответствовать расчетным

нагрузкам и быть оборудованы двойными тормозными

устройствами.

Лебедки, служащие для подъема и опускания люлек, устанавливаемые на земле, следует загрузить

балластом (с массой не менее двойной массы люльки

с полной расчетной нагрузкой). Балласт во избежание смещения должен прочно закрепляться на раме лебедки. Запрещается доступ к лебедкам посторонних лиц.

3.34. Не допускается применение пеньковых канатов для подвесных люлек.

3.35.

Загрузка люлек сверх установленной предельной нагрузки не допускается.

3.36.

Запрещается подъем и спуск людей с помощью лебедок. Люльки, с которых работы не производятся, должны быть опущены на землю.

3.37. Все работающие на люльках, а также рабочие, занимающиеся перестановкой консолей на

крыше и креплением к ним люлек, должны быть

снабжены предохранительными поясами и страховочными веревками, надежно прикрепленными к зданию.

3.38. Работы с лесов и подмостей следует проводить в соответствии с требованиями «Правил

техники безопасности при текущем и капитальном

ремонте жилых и общественных зданий», разд. VI: «Устройство и эксплуатация лесов и подмостей».

3.39. Организацию труда по ремонту фасадов в

зимний период следует проектировать с учетом

требований СНиП III-1-76 и действующих инструкций

по производству отделочных работ в зимних условиях, а также руководствуясь «Техническими указаниями на производство и приемку общестроительных и специальных работ при капитальном ремонте

жилых и общественных зданий», гл. XIX «Ремонт фасадов зданий», разд. 6 «Особенности производства работ в зимнее время».

4.

РЕМОНТ И ПОКРАСКА ФАСАДОВ ЗДАНИЙ СИЛИКАТНЫМИ КРАСКАМИ

4.1. Настоящий раздел Руководства разработан

для производства работ по ремонту и покраске силикатными красками фасадов в условиях капитального ремонта жилых и общественных зданий с кирпичными стенами.

4.2. Перед ремонтом фасадов должны быть отремонтированы или возведены вновь стены, кровля

над карнизами, водосточные трубы, карнизные свесы, покрытия парапетов, наружные оконные переплеты и двери, балконы (см. п.п. 3-7,

разд. 1: «Общие положения»).

4.3. Весь цикл ремонта и покраски фасада

включает последовательное выполнение:

—

подготовки поверхности фасада к оштукатуриванию;

— ремонта штукатурки;

— покрасочных работ.

4.4. Для производства работ по ремонту и покраске фасадов зданий высотой в три этажа и более рекомендуется применять шарнирные и телескопические вышки и механизированные люльки, перечень которых указан в табл. 4. Могут также применяться инвентарные трубчатые леса.

А.

ПОДГОТОВКА ПОВЕРХНОСТИ ФАСАДОВ К ОШТУКАТУРИВАНИЮ

4.5. Вся непрочная и отстающая от стен старая

штукатурка и разрушенные детали должны быть удалены. Удалению подлежит штукатурка при наличии

на ее поверхности битумных и масляных, ржавых и

сырых пятен и высолов.

В отдельных случаях, при наличии толстых слоев прочной штукатурки, ее можно не удалять, а

для защиты отделки от высолов, сырых, ржавых и

смолистых пятен поверхность зашпатлевать полимероизвестково—цементной шпатлевкой по гидрофобной грунтовке. В этом случае необходимо устранить причины появления сырости.

4.6.

Непрочная или отстающая штукатурка удаляется при больших объемах работ путем пескоструйной очистки, а при малых объемах работ либо

в труднодоступных местах — металлическими скребками и шпателями.

4.7.

После удаления старой штукатурки необходимо расчистить швы кладки на глубину до 1 см

и произвести насечку поверхности стены, а затем

очистить поверхность от пыли и грязи.

4.8.

Поверхности фасадов с прочной штукатуркой, окрашенные ранее известковыми и силикатными красками, необходимо полностью очистить от

старой краски. Поверхности прочной штукатурки, ранее окрашенные масляными и синтетическими

красками, следует очистить только от непрочной

старой краски.

4.9.

Удаление всей старой окраски следует

производить путем пескоструйной обработки фасадов.

При пескоструйной очистке загрязненный слой

снимают с поверхности фасада под воздействием

сухой песчаной струи, подаваемой из пескоструйного аппарата. Для очистки применяется сухой

песок (влажность не более 2 %), просеянный через

сито с размерами отверстий 1×1 — 1,2×1,2 мм.

Сжатый воздух из компрессора по шлангу поступает в пескоструйный аппарат, где, смешиваясь с

песком, через сопло под давлением подается на очищенную поверхность. Рабочее давление на компрессоре поддерживается в пределах 0,3-0,5 МПа

(3-5 кгс /см2).

После очистки пыль и песок должны удаляться

обметанием поверхности кистями или сжатым воздухом.

4.10. В случае когда поверхности прочной штукатурки очищаются только от непрочных наслоений

окраски, последние удаляются металлическими

скребками.

Прочная окраска очищается только от загрязнений: в летних условиях — промывкой мыльной или

аммиачной водой, в зимних — с помощью сухих

жестких щеток с последующей обдувкой сжатым воздухом.

4.11.

После очистки поверхностей фасадов выполняется ремонт лепных деталей (если есть в этом

необходимость), а также осуществляется ремонт

штукатурки.

4.12.

При больших объемах работ для получения

ровной поверхности новую штукатурку следует наносить по маякам.

Организация труда в звеньях

4.13. При больших объемах работ по пескоструйной очистке рекомендуется специализированное звено рабочих—пескоструйщиков в следующем составе:

пескоструйщик 4-го разр. — 1 чел.;

пескоструйщик 3-го разр. — 1 чел.

Кроме этого, звено обслуживают двое рабочих: механик—водитель и машинист компрессорной установки.

Работы по подготовке поверхностей фасадов к оштукатуриванию при больших объемах работ может также выполнять специализированное звено штукатуров в следующем составе:

штукатур 3-го разр. — 1 чел.;

штукатур 2-го разр. — 1 чел.

4.14. При малых объемах работ по

удалению старой непрочной штукатурки работы по подготовке поверхности

к оштукатуриванию выполняют штукатуры 3-го разр., входящие в состав специализированного звена штукатуров.

4.15. При малых объемах работ, связанных с удалением непрочной старой окраски, эти работы выполняются маляром 3-го разр., входящим в состав звена маляров, выполняющих окраску фасадов.

4.16. При подготовке поверхности фасада к оштукатуриванию применяются средства механизации, приспособления и инструменты, перечень которых указан в табл. 5.

Таблица 5. Перечень основных средств механизации, инструментов и приспособлений, применяемых при подготовке фасадов к оштукатуриванию

|

Наименование |

Назначение |

ГОСТ, ТУ, |

Дополнительные |

|

Телескопическая |

Применяется |

По проекту |

|

|

Ловитель |

Используется для закрепления на |

||

|

Сопло для пескоструйной очистки |

Применяется для пескоструйной очистки |

Конструкция ЛНИИ АКХ и треста |

|

|

Установка для пескоструйной очистки |

То |

То же |

|

|

Шпатели стальные типа ШCH-45, 100, 130 |

Используются для расшивки трещин, |

ГОСТ 10778-76 вниисми |

|

|

Электромолоток (пневмомолоток) |

Применяется для насечки поверхностей |

И-33 (РБ-45), И-125 |

В комплекте |

|

Бучарда |

То же, при малых объемах работ |

НИИСП Госстроя УССР |

|

|

Скребки металлические |

Применяются для удаления старой |

Гипрооргсельстрой Минсельстроя СССР ГОСТ 7211-72 |

С удлиненной ручкой |

|

Зубило слесарное 10×60 и |

Применяется для удаления прочных |

||

|

Щетки щетинные |

Используются при промывке и очистке |

Конструк ция ЛНИИ АКХ |

Подача воды при этой операции |

|

Кисти-макловицы типа КМА-2 |

Применяются для смачивания поверхностей |

ГОСТ 10597-70 |

|

|

Терка шарнирная |

Применяется для зачистки подмазанных |

Черт. 1233 треста Мосоргстрой |

|

|

Комплекты индивидуальных средств защиты |

Применяются для защиты рук и органов |

||

|

Комплект слесарных инструментов |

Применяется при обслуживании механизмов и оборудования |

||

|

Молотки штукатурные типа МШТ |

Используются для крепления реек при |

ГОСТ 11042-72 |

|

|

Шнур длиной 15 м |

Используется для устройства маяков |

— |

|

|

Отвес типа 0-400, 0-600 |

Используется для провешивания |

ГОСТ |

|

|

Рейки деревянные длиной 2 м |

Служат для устройства маяков |

Черт. № 389 треста Мосоргстрой |

|

|

Рейкодержатели со штырем |

Применяются для закрепления реек при |

Черт. № 123У треста Мосоргстрой |

|

|

Соколы дюралюминиевые |

Используются при устройстве маяков |

Чертежи № 670 и 1235 треста Мосоргстрой |

|

|

Полутерки деревянные |

Используются для разравнивания раствора |

Черт. № 1153 треста Мосоргстрой |

|

|

Правила окованные длиной 2 м |

То же |

Трест Мосоргстрой |

Организация рабочих мест

4.17. Подъемные устройства для ведения работ по подготовке поверхностей фасадов к оштукатуриванию (шарнирные двухсекционные вышки Ш2-СВ и Ш2-СВ-13, телескопические вышки ВИ-23, а также механизированные люльки конструкции треста «Фасадремстрой», самодельные люльки конструкции

Мосжилуправления и конструкции ДСК-2 Главленинградстроя) выбираются в зависимости от выбранного способа очистки, фронта работ, этажности здания, состояния старой штукатурки и окраски и определяются проектом производства работ. Очистка одноэтажных зданий может осуществляться с земли.

4.18. Ширина вертикальных захваток принимается от 2 до 4 м в зависимости от способа очистки и размеров рабочей площадки подъемного устройства.

4.19. Устройство для пескоструйной очистки следует заблаговременно расположить в удобном месте, обеспечивающем выполнение наибольшего объема работ при одной его позиции, в стороне от

проходов, а также защитить от проникания атмосферных осадков и механических повреждений.

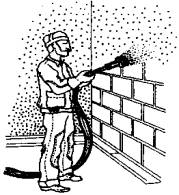

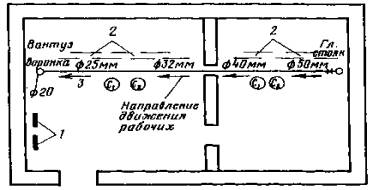

Схема пескоструйной очистки фасада представлена на рис. 10.

Рис. 10. Схема пескоструйной очистки

1 — компрессору 2 — шланг Æ 25 мм; 3 — пескоструйный аппарат; 4 — шланг Æ 32 мм; 5 — сопло; 6 — обрабатываемая стена

Методы труда

4.20. При пескоструйной очистке фасада работы

выполняются следующим образом. Пескоструйщик

4-го разр. производит очистку фасада с помощью

сопла, направляя его под углом 45-60° на расстоянии 0,5-0,7 м от очищаемой поверхности. При

очистке гладких поверхностей фасада пескоструйщик 4-го разр. перемещает сопло в вертикальной

направлении, а при обработке горизонтальных архитектурных деталей (тяг, карнизов, рустов) — в горизонтальном. Пескоструйщик 3-го разр. обеспечивает пескоструйный аппарат сухим просеянным

песком и регулирует подачу песка. Машинист компрессорной установки обеспечивает подачу сжатого

воздуха в пескоструйный аппарат, механик—водитель обслуживает вышку.

В процессе работы наконечники сопла разрабатываются песком, и через 1,5-2 ч работы диаметры

их отверстий увеличиваются почти вдвое, вследствие чего падает давление в магистрали и снижается производительность труда, поэтому необходимо

своевременно заменять изношенные сменные наконечники новыми.

Пескоструйную очистку производят снизу вверх, при постепенном подъеме вышки

(люльки).

После очистки песок и пыль удаляют сжатым

воздухом.

4.21. Установку маяков осуществляют штукатуры 4-го и 3-го разряда. Все части фасада тщательно выверяют для определения степени отклонения поверхностей и граней от вертикали и

горизонтали.

Предварительно производят выверку вертикальных (боковых) откосов оконных проемов, расположенных на одной оси, путем провешивания их с помощью отвеса массой 400-600 г, опущенного через все

этажи от окна верхнего этажа. Для выверки расположения верхних откосов и сливов оконных проемов натягивают шнур по линиям их граней вдоль

фасада. Места несовпадения откосов и сливов с

соответствующими вертикальными и горизонтальными

линиями исправляют посредством срубки выступающей части оснований под штукатурку или путем

увеличения толщины штукатурки в допустимых пределах.

Перед установкой маяков звеньевой (штукатур

4-го разр.) проверяет готовность поверхности к

оштукатуриванию.

Маяки надлежит устанавливать у всех углов фасадов и по сторонам оконных проемов: при значительной ширине оконных проемов и простенков

следует устанавливать дополнительные маяки с таким расчетом, чтобы раствор между ними можно было разравнять с помощью правил длиной до 2 м.

Толщина маяков должна быть равна толщине штукатурки без накрывочного слоя.

4.22. Расшивку и заделку мелких трещин и выбоин выполняют рабочие—штукатуры 3-го и 2-го

разряда либо рабочий—штукатур 3 разр.(рис. 11).

Рабочие углами шпателей расшивают трещины на

глубину до 5 мм. При этом они с легким нажимом

передвигают шпатели вниз вдоль трещины под углом

в 45° к стене. Ими же расчищают мелкие выбоины.

После расшивки трещин и расчистки выбоин рабочие—штукатуры заделывают их цементным раствором. Рабочие движениями шарнирной терки вверх и

вниз зачищают заделанные места до образования

гладкой поверхности.

Б.

РЕМОНТ ШТУКАТУРКИ

4.23. Фактура новой штукатурки должна соответствовать фактуре старой. Границы мест новой

штукатурки следует, по возможности, совмещать с

архитектурным членением фасада.

4.24. Отремонтированные участки штукатурки должны быть тщательно притерты в стыках со старой штукатуркой, однако без нанесения нового раствора на старую штукатурку.

4.25. Для ремонта штукатурки на фасадах рекомендуются следующие составы растворов: под покраску растворов синтетическими красками — цементно—известковые, под известковую покраску — известковые. Гипсовые и известково—гипсовые растворы применять не рекомендуется, так как от периодического намокания они быстро разрушаются.

|

|

|

|

|

Рис. а — расшивка трещин; б — заделка трещин, в — зачистка заделанных мест с помощью шарнирной щетки |

4.26. Сырые участки фасадов, в том числе цоколи (во избежание подсоса влаги с тротуаров) следует оштукатуривать цементным раствором с введением гидрофобизующих кремнийорганических жидкостей ГКЖ-10 или ГКЖ-11 (1,5 % массы цемента). При этом следует устранить причину появления сырости.

4.27. Кирпичные и бетонные поверхности в сухую жаркую погоду, а также и деревянные поверхности перед оштукатуриванием следует слегка смачивать водой, а нанесенную штукатурку во избежание ее высыхания увлажнять.

4.28. Полная или частичная замена карниза, тяг, поясков, сандриков и других конструктивных

элементов должны назначаться в случае нарушения связи тяг с основанием или при наличии других дефектов. Замена разрушенных тяг выполняется путем вытягивания их шаблонами, изготовленными по существующему профилю.

4.29. Перед покраской фасадов силикатными, полимеризвестковыми и перхлорвиниловыми красками поверхности выравнивают шпатлевочными составами с предварительным грунтованием.

Организация труда в

звеньях и бригадах

4.30. При высококачественной штукатурке фасадов выполняются следующие ремонтно—строительные работы: