Особенности и порядок ремонта бензиновой топливной системы

Большинство современных автомобилей до сих пор оборудуются бензиновыми моторами, которые имеют известные всем типы топливных систем. Если быть точнее, то агрегаты на бензине питаются либо при помощи карбюратора, либо более умного и используемого инжектора. По сравнению с дизельной топливной системой бензиновая имеет некоторые преимущества, однако и она не лишена типовых неисправностей. В сегодняшнем материале наш ресурс рассмотрит часто встречающиеся поломки, методы их диагностики и устранения в бензиновой системе питания двигателя. Интересно? Тогда обязательно опускайтесь ниже по странице.

Пару слов о типах бензиновых систем питания

Углубляясь в особенности ремонта бензиновых топливных систем, первочерёдно рассмотрим основные типы таковых и сущность их организации. Как ранее было отмечено, питание двигателя бензином осуществляет двумя известными всем способами:

- Через карбюратор, который имеет механическую настройку и практически лишён электроники. В плане эксплуатации карбюраторные системы слегка надёжнее инжекторных, но сложность и маленькая вариативность их настройки заметно занижают ценз этого преимущества, поэтому в современных автомобилях преимущественно монтируют именно последние;

- Через инжектор – узел, более функциональный и тонко настраиваемый, нежели карбюратор. Подобное преимущество инжекторных систем появилось благодаря внедрению в их работу электроники (блока управления), которая, основываясь на показаниях датчиков автомобиля, организует максимально эффективную подачу топлива в цилиндры двигателя. Из-за тонкой организации работы инжекторы слегка хуже в плане надёжности в отличие карбюраторов. Несмотря на это, многие автомобилисты уже научились эксплуатировать инжекторные агрегаты, поэтому этот недостаток не является столь существенным, чтобы отказаться от них и использовать карбюраторные машины.

Общие принципы ремонта обоих типов топливных системы довольно-таки схожи, однако свои тонкости имеются в процессах настройки узлов системы. Помимо этого, и диагностика возможных неисправностей имеет разный характер организации.

Вне зависимости от типа ремонтируемой системы поломки могут быть либо следствием естественных, временных факторов, либо спровоцированы недостатками эксплуатации транспортного средства. Моментальное определение того, почему потребовался ремонт топливной системы, зачастую невозможно. Для качественной диагностики важен комплексный подход, включающий и проверку узлов на внутренние загрязнения, и анализ их механической работы. В любом случае, при знании некоторых нюансов определить причину неисправности и инжектора, и карбюратора не столь сложно, как может показаться на первый взгляд. Подробней именно о тонкостях ремонта пойдет речь далее.

Возможные поломки

Решая организовать ремонт топливной системы, каждому автомобилисту требуется провести диагностику соответствующих узлов автомобиля и точно определить, есть ли проблемы в их функционировании. Достижение этой цели возможно только в том случае, если ремонтник знает, какие поломки могут быть и как они проявляются. Типовые неисправности топливной системы представлены следующим перечнем:

- Поломка № 1 – Проблемы с топливораспределительным механизмом (карбюратором или инжектором). Пожалуй, данная неисправность встречается чаще всего у бензиновых агрегатов. В карбюраторе страдают топливные пути и жиклёры, которые попросту загрязняются. В инжекторах же забиваются форсунки, реже выходит из строя электронный блок управления (ЭБУ). Симптоматика подобных поломок заключается в нестабильной работе мотора, отказе последнего заводится, плохом запуске двигателя и наличие соответствующих ошибок на экране бортового компьютера;

- Поломка № 2 – Загрязнённость топливных фильтров. Подавляющее большинство автомобилистов знают, что топливофильтры относятся к расходным материалам и требуют периодической замены (каждые 20-40 0000 километров пробега). Однако в связи с незнанием подобного нюанса эксплуатации авто со стороны водителя или из-за использования низкокачественного топлива фильтры могут забиться раньше срока, тем самым расстроив работу всей системы. Как правило, грязные топливофильтры дают мотору работать, но делает он это крайне нестабильно с частыми перебоями;

- Поломка № 3 – Недостаточное давление в топливной системе. Нечто подобное может случиться из-за выхода из строя многих топливных узлов. Чаще всего страдают бензонасос (ТНВД), рампа или топливопровода. Первый узел просто выходит из строя или работает некорректно, второй и третий – слабеют в плане герметизации из-за пробоев. В итоге, мотор либо вовсе отказывает работать, либо на некоторых этапах раскрутки появляются сбои. Также не исключено появление на экране бортового компьютера соответствующего кода ошибки;

- Поломка № 4 – Неисправность электроники. Отчасти данную проблему мы уже осветили в поломке под номером «1», но всё-таки той информации будет явно недостаточно для такой обширной неисправности. В первую очередь, отметим, что в плане электроники часто страдают инжекторные системы, в которых она является основой работы. Тут могут выйти из строя и отмеченный ранее ЭБУ, и проводка, и датчики работы двигателя. В карбюраторе же представитель электроники один – электромагнитный клапан, который влияет лишь на стабильную работу холостых. Что на инжекторных, что на карбюраторных системах поломки электроники имеют типовую симптоматику – нестабильная работа мотора и повышенных расход топлива. На инжекторе автомобиль и вовсе может отказаться работать;

- И поломка № 5 – Проблемное состояние воздушного фильтра и его патрубков. Ни для кого не секрет, что воздух в топливной системе играет немаловажную роль, так как участвует в образовании смеси горения. Недостаток или переизбыток воздуха способен расстроить работу двигателя, поэтому за состоянием «воздушных» узлов системы нужно следить обязательно. Проблемы с ними проявляются в проблемном запуске мотора и провалах его работы на некоторых этапах раскрутки.

Неисправность топливно-распределительного механизма

Грязь в топливных фильтрах

Маленькое давление в системе подачи топлива

Проблемы с электроникой

Загрязненный воздушный фильтр

В целом, диагностика топливной системы на предмет неисправности основана на выявлении отмеченных выше поломок. Обследование стоит начинать именно с анализа описанной симптоматики неисправностей, так как она нередко позволяет узнать точную причину нестабильной работы двигателя или, хотя бы, понять – где её лучше поискать.

Порядок ремонтных работ

Теперь, когда особенности типов топливных систем и их возможные неисправности детально освещены, самое время обратить внимание на порядок устранения таковых. Чтобы у читателей нашего ресурса не возникло каких-либо вопросов, рассмотрим ремонт топливной системы от самого начала (диагностических процедур) до самого конца (непосредственно устранение неполадок). Итак, в общем виде порядок проводимых операций должен выглядеть так:

- В первую очередь, убеждаемся в наличии признаков поломки топливных узлов и проверяем:

- Присутствие топлива в бензобаке;

- Отсутствие подтёков горючего в системе;

- Стабильность искрообразования.

Что-то не так? Устраняем имеющийся недочёт и проверяем автомобиль на нормальность работы. Если проблема всё также имеется, переходим к более глубокой диагностике;

- Итак, при неуспешном принятии мер на прошлом этапе ремонта требуется детально изучить топливную систему на предмет неисправностей. Для этого используют следующие методы:

- Первый – отчасти автоматизированная проверка (применимо на инжекторных автомобилях с бортовым компьютером). Для реализации такой диагностики необходимо установить необходимое ПО инжектора на ноутбук и подключиться к бортовому компьютеру. Запустив программу, остаётся ждать, пока топливная система будет отсканирована. После этого на экране появится итоговой результат, сигнализирующей о месте поломки;

- Второй – ручная диагностика системы. В ходе этой операции потребуется:

- Проверить давление в топливной системе;

- Прозвонить электронику;

- Осмотреть фильтры;

- Удостовериться в правильной работы всех топливных узлов (от бензонасоса до инжектора или карбюратора).

Найденные неисправности, естественно, подлежать устранению. О нормах отмеченных показателей можно посмотреть в технической документации к вашему автомобилю (например, о нормальном давлении в системе или сопротивлении на выходах датчиков);

- После диагностических процедур приступаем к устранению выявленных проблем. Типовые неисправности системы устраняются одним из следующих способов:

- При неправильном давлении в системе – находим пробоину, устраняем её, отключаем топливопровода от инжектора/карбюратора и прокачиваем магистрали. К слову о том, как прокачать топливную систему, стоит отметить – данная процедура не так уж сложна. Прокачка топливной системы осуществляется путём попыток запуска мотора, после которых из отсоединённых от инжектора топливопроводов излишки воздуха уйдут вместе с топливом;

- При поломке электроники – меняем неисправный элемент (в случае с ЭБУ инжектора — можно попробовать перепрошить);

- При забитых фильтрах – также меняем детали;

- При забитости инжектора или карбюратора – прочищаем узлы и применяем ремкомплекты;

- При неисправности в других узлах системы – по возможности устраняем поломки, если это невозможно, проводим замену неисправных узлов.

Проведя ремонт, остаётся привести топливную систему в первоначальное состояние и проверить автомобиль на правильность работы. Если нужного результата не достигнуто, то следует задуматься о посещении СТО. Возможно, проблема имеется в других узлах автомобиля.

В целом, в том, как проверить или отремонтировать топливную систему бензинового агрегата, нет ничего сложного. Главное во всех процедурах – поэтапный и грамотный подход, детально описанный выше. Надеемся, сегодняшняя статья была для вас полезна и дала ответы на интересующие вопросы. Удачи в обслуживании и эксплуатации авто!

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Профиль abb1612

Хорошая библиотека по дизельной тематике

abb1612

Был 3 недели назад

Александр

Я езжу на Volkswagen Multivan 2.5TDI

Санкт-Петербург, Россия

Думаю многим может быть полезна. Мануалы, статьи, каталоги, техническая документация.

Упор сделан на топливную аппаратуру, тнвд и форсунки.

Например, Бошевская книга «Системы управления дизельными двигателями» перевод с немецкого

или книга «Диагностика дизельных двигателей». Губертуса Гюнтера

или учебное пособие БОШ «Дизельные аккумуляторные топливные системы Common Rail». .

Много статей умных людей по ремонту топливной аппаратуры и диагностике дизельных двигателей

Но не только.

Вот руководство по диагностике и ремонту T4: VW Caravelle/Transporter/Multivan/California

или реновское руководство по ремонту двигателей G9

26 марта 2019

13

Разместить рекламу

Реклама

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Войти

Зарегистрироваться

Топливная система автомобилей Фольксваген, Ауди, Шкода, Сеат

Fuel System

Общая документация

Снятие и чистка бензонасоса на автомобилях (rus.) Фотоотчет

Замена топливного фильтра на двигателе TDI (rus.) Фотоотчет

Каталог топливных форсунок с техническими данными и их применяемостью (eng.)

Определение причины выхода из строя форсунки (rus.) В справочном пособии подробно рассмотрены причины выхода из строя современных дизельных форсунок. Для каждого случая даны фотографии, признаки неисправности, причины ее появления и возможные пути устранения.

Ремонт топливного насоса высокого давления (ТНВД) Bosch VP44 — 059 130 106D (rus.) Фотоотчет

Данный насос куда только не ставился: на VW Passat B5, Audi A4, A6, BMW, Opel, на фуры и пр. Часто ломается — поэтому я думаю информация не повредит.

Итак, если у вас после прокачки грушей или чем-либо с форсуночных трубок при прокрутке стартером ничего не давит — значит вам сюда, у вас проблемы с механикой: самый вероятный вариант — повреждение мембраны (либо рез. колец), второй вариант — дефект подкачивающего насоса. Все это увидите на фото, у кого все исправно — тут вы сможете рассмотреть ТНВД со всех ракурсов.

Насос-форсунка с пьезоэлектрическим клапаном (rus.) Конструкция и принцип действия. Пособие по программе самообразования 352 VW/Audi.

Применение насос-форсунок и постоянное улучшение их конструкции позволили повысить давления впрыска, точность дозирования топлива и улучшить КПД топливной аппаратуры дизелей и тем самым обеспечить их высокую конкурентоспособность.

Разработанная совместно с фирмой Siemens VDO Automotive AG насос-форсунка не только сохраняет известные преимущества предыдущей конструкции, но и обладает рядом улучшенных характеристик в отношении формирования запальной, основной и дополнительных доз топлива.

В результате применения в ее конструкции ряда перспективных технических решений удалось улучшить смесеобразование и повысить КПД ее

привода, а также снизить шум, производимый при работе топливной аппаратуры.

Содержание: Введение, Общие сведения, Улучшенные характеристики новой насос-форсунки, Устройство насос-форсунки, Общая конструкция, Пьезоэлектрический клапан, Полость пружины форсунки, Процесс впрыска топлива, Впрыск запальной дозы, Впрыск основной дозы, Впрыск дополнительной дозы, Техническое обслуживание.

Электрические топливные насосы: типоразмеры, неисправности, причины (rus.) Техническая информация Motorservice. 4-е издание, 2015 год.

В фирменном учебном пособии изложены принципы действия и конструкция электрических топливных насосов, приведены их основные типоразмеры и рабочие характеристики, описаны возможные неисправности, механические повреждения, диагностика и контроль. Показано влияние загрязнений топлива на работу насосов, рассмотрены особенности насосов для биодизеля, работающего на растительном топливе. Пособие отличается информативность и прекрасно иллюстрировано.

Топливная система двигателей FSI (rus.) Устройство и принцип действия. Пособие по программе самообразования 334 VW/Audi.

Все двигатели FSI мощностью 66 кВт и более оснащаются усовершенствованной топливной системой.

Эта система имеет следующие отличия: Детали насоса высокого давления и рампы форсунок имеют специальное антикоррозионное покрытие, которое защищает их от воздействия

топлива с содержанием этанола до 10%. Изменено управление насосом высокого давления. Устранен за ненадобностью трубопровод отвода

(в бак) топлива, просочившегося вдоль плунжера. Отвод топлива, сбрасываемого через установленный на рампе форсунок предохранительный

клапан, производится через относительно короткий трубопровод в контур низкого давления, перед насосом высокого давления.

В данной программе самообразования описываются устройство и действие усовершенствованной

топливной системы на примере двухлитрового двигателя FSI мощностью 110 кВт.

Содержание: Состав и схема топливной системы, Принцип регулирования подачи топлива по его расходу, Компоненты топливной системы, Блок управления топливным насосом, Подкачивающий электронасос, Насос высокого давления с регулятором давления топлива, Датчик низкого давления, Датчик высокого давления, Форсунки высокого давления, Регулятор давления, Переходник с дросселем.

Fuel supply system, petrol engines (eng.) Workshop Manual

Руководство по ремонту топливной системы бензиновых двигателей. Редакция 02.2017

Двигатели с буквенным обозначением: CMBA, CHPA, CJZA, CJZB, CJSA, CXSA, CJXA, CJXE, CYVA, CYVB, CZCA, CZEA, CWVA, CHZD, CZDA, CJXH, CJSB, CJXC устанавливались на автомобили:

Volkswagen Arteon (код модели: 3H7) 2017 —

Volkswagen Tiguan 2 (код модели: AD1, BT1) 2016 —

Volkswagen Polo Sedan (614) 2015 —

Volkswagen Golf 7 (код модели: 5K1, 5G1, AU1, BA5, AJ5) 2012 —

Volkswagen Passat B8 (код модели: 3G2, 3G5) 2015 —

Volkswagen Touran 2 (код модели: 5T1) 2016 —

Volkswagen Golf Sportsvan (код модели: AM1) 2014 —

Volkswagen Scirocco (138) 2015 —

Volkswagen Jetta 6 (163, AV3) 2016 —

Volkswagen Caddy 4 (SAA, SAB, SAH, SAJ) 2016 —

Volkswagen Sharan 2 (код модели: 7N2) 2016 —

Volkswagen Beetle (код модели: 5C1, 5C2, 5C7, 5C8) 2015 —

Skoda Kodiaq (код модели: NS7) 2017 —

Skoda Rapid (NH1, NH3, NK3) 2013 —

Skoda Octavia 3 A7 (код модели: 5E3, 5E5, NL3) 2012 —

Skoda Superb 3 (код модели: 3VC, 3V5) 2015 —

Skoda Yeti (код модели: 5L1, 5L2, 5L7, 5L6) 2010 — 2015

Skoda Fabia 3 (код модели: NJ3, NJ5) 2015 —

Audi Q2 (код модели: GAB) 2017 —

Audi Q3 (код модели: 8UG) 2015 —

Audi A1 (код модели: 8XK) 2015 —

Audi A3 (код модели: 8V1, 8VA, 8V7) 2013 — 2016

Audi A3 (код модели: 8VK, 8VF, 8VE, 8VM) 2017 —

Audi TT Mk3 (код модели: FV3, FV9) 2015 —

SEAT Ateca (код модели: KH7) 2017 —

SEAT Arona (код модели: KJ7) 2017 —

SEAT Alhambra 2 (код модели: 711) 2016 —

SEAT Leon 3 (код модели: 5F1, 5F5, 5F8) 2013 —

SEAT Toledo 4 (код модели: KG3) 2013 —

SEAT Ibiza Mk4 (код модели: 6P1, 6P5, 6P8) 2016 —

SEAT Ibiza Mk5 (код модели: KJ1) 2018 —

Содержание: 00 — Technical data, 20 — Fuel supply system.

133 страницы. 4 Mb.

Дизельные аккумуляторные топливные системы Common Rail (rus.) В руководстве по самообразованию Bosch описаны дизельные аккумуляторные топливные системы Common Rail, область применения топливных систем дизелей, технические требования, конструкции ТНВД, обзор топливных систем, характеристики впрыска топлива, снижение токсичности ОГ, устройство и работа компонентов топливной системы, система электронного управления (EDC), обзор систем электронного управления, обработка данных в электронном блоке управления дизелей, передача данных другим системам, системы облегчения пуска двигателя. 38 Мб.

Системы подачи топлива с насос-форсунками и индивидуальными ТНВД (rus.) Учебное пособие R.Bosсh GmbH.

Все повышающиеся требования к транспортным двигателям привели к разработке множества различных систем подачи топлива в дизелях, соответствующих специальным нормам. Эти требования диктуют современным дизелям не только необходимость обеспечения малошумной работы, низкой токсичности ОГ и высокой топливной экономичности, но и большой мощности и высокого крутящего момента. Самые высокие давления впрыска топлива в настоящее время достигнуты в топливных системах с насос-форсунками и с индивидуальными ТНВД. Тот факт, что эти топливные системы позволяют обес печить точное соответствие параметров впрыска топлива эксплуатационным условиям двигателя, означает их востребованность. Эти современные топливные системы требуют, чтобы множество их компонентов были тесно взаимосвязаны друг с другом.

Рядные многоплунжерные топливные насосы высокого давления дизелей (rus.) Учебное пособие Robert Bosch GmbH, 2009. Данная книга является частью серии «Технические инструкции», касающейся методов обеспечения впрыска топлива в дизелях. В ней находит объяснение каждый важный аспект множества конструкций ТНВД и их компонентов, таких как корпусы ТНВД и нагнетательные клапаны, также как и проникновение в принципы их работы. В книге имеются также главы, посвящённые регуляторам частоты вращения и системам автоматического регулирования и управления, описание функциональных режимов, таких как ограничение промежуточной и максимальной частоты вращения, конструктивных типов ТНВД и принципов действия. Приводятся также объяснения устройства и работы таких важных компонентов систем топливоподачи дизелей, как форсунки и распылители форсунок. В главе, посвящённой способам технического обслуживания, описываются методы испытаний и регулировок элементов топливных систем дизелей. Отдельно даются подробные объяснения принципов работы систем электронного управления дизелей (EDC).

Содержание: Обзор топливных систем дизелей, Технические требования, Обзор топливных систем с рядными многоплунжерными ТНВД, Области применения, Типы ТНВД, Состав системы, Регулирование, Система топливоподачи (линия низкого давления), Топливный бак, Топливные линии (трубопроводы топливоподачи), Фильтр дизельного топлива, Дополнительные клапаны рядных многоплунжерных ТНВД, Топливоподкачивающие насосы рядных многоплунжерных ТНВД, Применения, Устройство и принцип работы, Насосы ручной прокачки, Предварительный топливный фильтр, Система подачи топлива самотёком, Стандартные рядные многоплунжерные ТНВД «Тип РЕ», Установка и система привода, Устройство и принцип действия, Варианты конструкций ТНВД, Многоплунжерные рядные ТНВД типа РЕ для работы на альтернативных топливах, Работа рядных многоплунжерных ТНВД, Регуляторы и системы автоматического регулирования и управления рядных многоплунжерных ТНВД, Разомкнутые и замкнутые системы управления, Принцип действия регулятора частоты вращения/системы автоматического регулирования, Режимы работы (определения), Формирование регуляторных характеристик, Назначение регулятора/системы автоматического регулирования (управления), Типы регуляторов частоты вращения/систем автоматического регулирования (управления), обзор конструктивных типов регуляторов частоты вращения, Механические регуляторы частоты вращения, Регулировочные устройства, Пневматическое устройство остановки двигателя Тип PNAB, Муфты опережения впрыска топлива, Механизмы электромагнитного привода, Полудифференциальный датчик с кольцом замыкания, Рядные многоплунжерные ТНВД с управляющей муфтой, Устройство и принцип действия, Распылители форсунок, Штифтовые распылители форсунок, Распылители соплового типа, Дальнейшее развитие конструкций распылителей, Форсунки, Стандартные форсунки, Форсунки со ступенчатым упором, Двухпружинные форсунки, Форсунки сдатчиком подъёма иглы распылителя, Линии высокого давления, Арматура соединений линий высокого давления, Трубопроводы линий высокого давления, Электронное управление дизелей, Технические требования, Обзор систем управления, Системные блоки, Рядные многоплунжерные ТНВД, Технология технического обслуживания, Стенды для испытаний ТНВД, Испытание рядных многоплунжерных ТНВД, Испытание форсунок, Аббревиатуры. 154 стр. 70 Mb.

Denso. Common rail system (eng.) Service manual

В фирменном руководстве Denso Corporation подробно описаны принципы работы, функции, конструкция, диагностика и техническое обслуживание распространенных систем топливоподачи Common Rail. Руководство хорошо иллюстрировано. 6 Mb. 185 стр.

Топливная система дизельных двигателей (rus.) Техническое обучение VW.

Содержание: Бак для биодизельного топлива, 3 цилиндровый двигатель TDI, Электрический топливный насос, Датчик температуры топлива G81, Топливный насос роторно-пластинчатого типа, Топливный насос двигателя 2,0l TDI, Функционирование топливного насоса, Тандемный тасос, Топливная система с насос-форсунками, Топливная магистраль, Охлаждение топлива, наполнение, предварительный впрыск, Насос-форсунка TDI, 2,0l TDI двигатель, предварительный впрыск, Демпфирование движения иглы, Насос-форсунка TDI, Конец предварительного впрыска, Главный впрыск, продление интервалов сервисного обслуживания (WIV), Управление насос-форсункой, Датчик Холла G40, Насос-форсунка TDI, Сопоставление сигналов (4 цилиндровый двигатель), Сопоставление сигналов (3 цилиндровый двигатель)

Топливная система дизельных двигателей (rus.) Техническое обучение VW.

Содержание: ТНВД, Блок управления двигателем 2.5l TDI, Системный обзор, Регулирование массы топлива, Датчик хода регулятора G149, Регулирование начала впрыска, Внутренние функции, самодиагностика, Дополнительные сигналы

Топливная система дизельных двигателей (rus.) Техническое обучение VW.

Содержание: Датчик отсутствия топлива (Reed-контакт), Топливная система, Центробежный насос, Нагнетающий насос, Возможность проверки, VP 44, VP 44 S3, VP 44 S3.5, магнитный клапан с увеличивающейся динамикой, Подача топлива под высоким давлением, Форсунка высокого давления, Обзор системы предстартового подогрева, Обзор системы, Блок управления насосом, Специфические датчики, Датчик температуры масла G8, Регулирование количества топлива, Регулирование начала впрыска, Дополнительные сигналы

Рядные многоплунжерные топливные насосы высокого давления дизелей (rus.) Учебное пособие Robert Bosch GmbH, 2009. Данная книга является частью серии «Технические инструкции», касающейся методов обеспечения впрыска топлива в дизелях. В ней находит объяснение каждый важный аспект множества конструкций ТНВД и их компонентов, таких как корпусы ТНВД и нагнетательные клапаны, также как и проникновение в принципы их работы. В книге имеются также главы, посвящённые регуляторам частоты вращения и системам автоматического регулирования и управления, описание функциональных режимов, таких как ограничение промежуточной и максимальной частоты вращения, конструктивных типов ТНВД и принципов действия. Приводятся также объяснения устройства и работы таких важных компонентов систем топливоподачи дизелей, как форсунки и распылители форсунок. В главе, посвящённой способам технического обслуживания, описываются методы испытаний и регулировок элементов топливных систем дизелей. Отдельно даются подробные объяснения принципов работы систем электронного управления дизелей (EDC).

Содержание: Обзор топливных систем дизелей, Технические требования, Обзор топливных систем с рядными многоплунжерными ТНВД, Области применения, Типы ТНВД, Состав системы, Регулирование, Система топливоподачи (линия низкого давления), Топливный бак, Топливные линии (трубопроводы топливоподачи), Фильтр дизельного топлива, Дополнительные клапаны рядных многоплунжерных ТНВД, Топливоподкачивающие насосы рядных многоплунжерных ТНВД, Применения, Устройство и принцип работы, Насосы ручной прокачки, Предварительный топливный фильтр, Система подачи топлива самотёком, Стандартные рядные многоплунжерные ТНВД «Тип РЕ», Установка и система привода, Устройство и принцип действия, Варианты конструкций ТНВД, Многоплунжерные рядные ТНВД типа РЕ для работы на альтернативных топливах, Работа рядных многоплунжерных ТНВД, Регуляторы и системы автоматического регулирования и управления рядных многоплунжерных ТНВД, Разомкнутые и замкнутые системы управления, Принцип действия регулятора частоты вращения/системы автоматического регулирования, Режимы работы (определения), Формирование регуляторных характеристик, Назначение регулятора/системы автоматического регулирования (управления), Типы регуляторов частоты вращения/систем автоматического регулирования (управления), обзор конструктивных типов регуляторов частоты вращения, Механические регуляторы частоты вращения, Регулировочные устройства, Пневматическое устройство остановки двигателя Тип PNAB, Муфты опережения впрыска топлива, Механизмы электромагнитного привода, Полудифференциальный датчик с кольцом замыкания, Рядные многоплунжерные ТНВД с управляющей муфтой, Устройство и принцип действия, Распылители форсунок, Штифтовые распылители форсунок, Распылители соплового типа, Дальнейшее развитие конструкций распылителей, Форсунки, Стандартные форсунки, Форсунки со ступенчатым упором, Двухпружинные форсунки, Форсунки сдатчиком подъёма иглы распылителя, Линии высокого давления, Арматура соединений линий высокого давления, Трубопроводы линий высокого давления, Электронное управление дизелей, Технические требования, Обзор систем управления, Системные блоки, Рядные многоплунжерные ТНВД, Технология технического обслуживания, Стенды для испытаний ТНВД, Испытание рядных многоплунжерных ТНВД, Испытание форсунок, Аббревиатуры. 154 стр. 70 Mb.

Техническая брошюра по фильтрам (rus.) Техническая информация Kolbencshmidt Pierburg AG.

В фирменной технической информации рассмотрены вопросы фильтрации топлива, масла, воздуха. Даны базовые понятия фильтрации. Описаны различные конструкции фильтров, особенности их производства и эксплуатации.

Газобаллонная установка на сжиженном газе BiFuel (rus.) Устройство и принцип действия. Пособие по программе самообразования. Volkswagen впервые предлагает VW Golf 2009 с двигателем 1,6л 75кВтMPI с серийно устанавливаемой газобаллонной установкой на сжиженном газе. Под сжиженным газом понимается сжиженный попутный нефтяной газ, называемый также пропан-бутан или LPG (Liquified Petroleum Gas).

Все компоненты газобаллонной установки устанавливаются на заводе-изготовителе Volkswagen.

Содержание: Компоненты газобаллонной установки для работы на сжиженном газе, Газобаллонная установка для работы на сжиженном газе, Схема системы, Система управления двигателя, Электрическая схема, Обслуживание.

Ремонт газового редуктора Landi Renzo LSE 98 (rus.)

Пришло время перебрать газовый редуктор 2-го поколения Landi Renzo LSE 98, который к данному моменту отработал 6 лет,

пройдя при этом порядка 100 т.км. Холостой ход практически пропал, для поддержания оборотов приходилось подгазовывать,

расход увеличился на треть, чтобы переключить для работы на газу приходилось ждать более высокой температуры ОЖ, а не так как раньше — 30-40 градусов…

Система питания на природном газе EcoFuel в Volkswagen Touran и Volkswagen Caddy (rus.) Конструкция и описание модели. Пособие по программе самообразования. Компоненты системы питания на природном газе, Двигатель на природном газе 2,0 / 80 кВт (BSX), Подача топлива, Управление двигателем, Концепция технической безопасности, Функциональная схема, Сервис.

Ремонт двигателя бензонасоса (rus.) Фотоотчет

Дизельные двигатели: Глава 1. Дизельные двигатели и системы впрыска топлива (rus.) Полное руководство «Сделай сам».

Дизельные двигатели: Глава 2. Текущее обслуживание. Проверки и регулировки (rus.) Полное руководство «Сделай сам».

Дизельные двигатели: Глава 3. Детали топливной системы и рекомендации по их замене (rus.) Полное руководство «Сделай сам».

Дизельные двигатели: Глава 4. Технические данные (rus.) Полное руководство «Сделай сам».

Дизельные двигатели: Глава 5. Диагностика неисправностей. Блоксхемы. (rus.) Полное руководство «Сделай сам».

Дизельные двигатели: Глава 6. Инструмент и оборудование (rus.) Полное руководство «Сделай сам».

Как здесь найти нужную информацию?

Расшифровка заводской комплектации автомобиля (англ.)

Расшифровка заводской комплектации VAG на русском!

Диагностика Фольксваген, Ауди, Шкода, Сеат, коды ошибок.

Если вы не нашли информацию по своему автомобилю — посмотрите ее на автомобили построенные на платформе вашего авто.

С большой долей вероятности информация по ремонту и обслуживанию подойдет и для Вашего авто.

ЛЕКЦИЯ №2

Тема: «Ремонт узлов и приборов системы питания»

Вопросы:

1. Ремонт топливопроводов высокого и низкого давления.

2. Ремонт подкачивающего насоса.

3. Ремонт топливных насосов.

4. Ремонт регулятора частоты вращения.

1. Ремонт топливопроводов высокого и низкого давления.

Неисправности системы питания, износы отдельных деталей и нарушение регулировок узлов приводят к значительному ухудшению работы двигателя или к выводу его из строя.

Основной вид износа деталей системы питания — абразивный. Ввиду того, что многие детали системы питания изготовляются с высокой точностью, необходимо особое внимание уделять предотвращению попадания абразивных частиц и воды в систему, а также качеству технического обслуживания и ремонтов.

Ремонт топливных баков. Характерные дефекты топливных баков: вмятины, трещины, пробоины, нарушение плотности прилегания пробки к горловине и разрывы в сетке фильтра бака.

Большинство повреждений обнаруживают внешним осмотром и испытанием баков на герметичность. Для проверки герметичности в бак под давлением до 0,1 МПа нагнетают воздух. Проверяемые участки (швы) покрывают мыльной водой. Плотность прилегания пробки бака к корпусу проверяют керосином.

Перед ремонтом топливный бак тщательно промывают 10-процентным раствором каустической или кальцинированной соды, нагретым до температуры 80—90° С, и после этого чистой водой. После промывки бак хорошо проветривают, чтобы избежать взрыва паров топлива при проведении сварочных или паяльных работ.

Для этой же цели можно заполнять бак водой, оставляя незаполненными только участки, подлежащие сварке или пайке.

Баки с вмятинами выправляют при помощи крючка, который приваривают к вогнутому участку. Пользуясь рычагом, устраняют вмятину, после чего приваренный крючок отрезают.

Трещины и небольшие пробоины запаивают, оторванные горловины припаивают твердым или мягким припоем. Значительные пробоины заделывают заплатами из луженой листовой стали, которые припаивают к баку.

Трещины, обнаруженные в швах, заваривают газовой сваркой. Для ремонта баков можно использовать полимерные материалы.

После ремонта топливный бак испытывают на герметичность, промывают дизельным топливом или бензином, а все места пайки или сварки тщательно зачищают и красят нитрокраской.

Разрывы на сетках фильтров баков запаивают, причем площадь запаянных участков не должна превышать 10% общей площади сетки фильтра.

Ремонт топливопроводов низкого давления. Основные дефекты: изгиб, поперечный разрыв, продольные трещины и повреждения наконечников, прилегающих к штуцерам.

Трещины, изломы и разрывы в трубопроводах устраняют пайкой мягкими или твердыми припоями.

При значительных повреждениях (перетертый в процессе эксплуатации трубопровод или со значительным изгибом) участок трубопровода вырезают ножовкой, а концы трубки соединяют муфтой. Пайку в этом случае лучше вести твердым припоем, обеспечивающим более надежное соединение деталей.

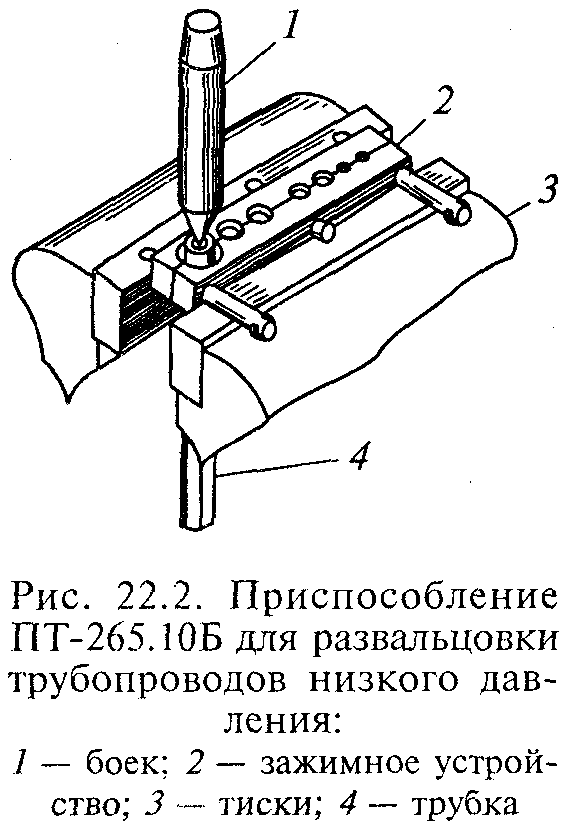

Изношенный наконечник трубки отрезают труборезом, отжигают конец и развальцовывают в специальном приспособлении.

После ремонта топливопроводы тщательно промывают и продувают сжатым воздухом. Рекомендуется после ремонта проверить герметичность топливопроводов под давлением 0,5 МПа.

Ремонт топливопроводов высокого давления. Характерные неисправности: смятие уплотнительного конуса, уменьшение внутреннего диаметра концов трубок, изгибы с радиусом кривизны меньше допустимого, уменьшение длины трубопроводов при повторных насадках концов трубок, местные износы и вмятины на наружно поверхности трубок, повреждение гаек.

Указанные повреждения нарушают нормальную работу топливной системы, вследствие чего снижается мощность и увеличиваете расход топлива дизельного двигателя.

Большинство повреждений выявляют внешним осмотром. Уменьшение внутреннего диаметра концов трубки проверяют калиброванной проволокой диаметром 1,7 мм, которую вставляют на глубину 20—25 мм от торца топливопровода. Следует помнить, что уменьшение внутреннего диаметра топливопровода приводит к увеличению ее гидравлического сопротивления.

Восстановленные газовой сваркой или вновь изготовленные топливопроводы должны быть проверены на прочность и выдержать давление топлива 50 МПа.

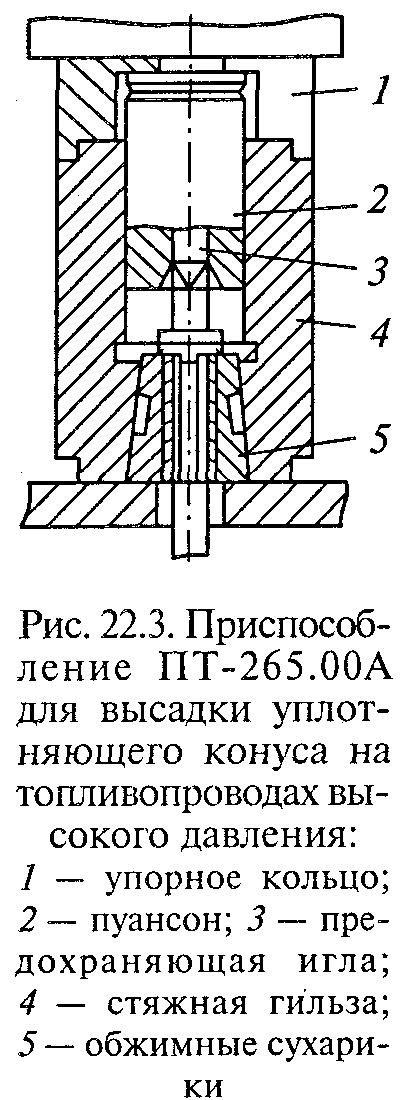

Для получения нового уплотнительного конуса или изготовления конусных наконечников применяют специальные приспособления. Концы топливопроводов можно высаживать при помощи приспособления и рычажного винтового или гидравлического пресса.

Комплект отремонтированных топливопроводов высокого давления необходимо испытать на пропускную способность (гидравлическое сопротивление).

Пропускную способность топливопроводов определяют на стене для испытания дизельной топливной аппаратуры. Для этого присоединяют поочередно к одной и той же секции работающего топливного насоса, проверяемые топливопроводы. Топливо необходимо собирать за одинаковое время, при одной и той же частоте вращения вала и при закрепленной в одном положении рейке насоса. Отклонение пропускной способности топливопроводов одного комплект не должно превышать 10%.

Ремонт топливных фильтров. Одно из главных условий нормальной работы узлов системы питания — хорошая фильтрация топлива, так как прецизионные детали изнашиваются главным образом от попадания в топливо механических частиц. Поэтому техническому обслуживанию и восстановлению работоспособности топливного фильтра необходимо уделять особое внимание.

Характерные неисправности топливных фильтров: излом ушек крепления корпуса, трещины, износ и срыв резьбы, повреждение фильтрующих элементов в фильтре грубой очистки, забоины и риски на плоскостях сопряжения корпуса с плитой и другими деталями загрязнение фильтров тонкой очистки, нарушение герметичности фильтров.

Большинство повреждений обнаруживают внешним осмотром при разборке фильтров.

Изломы и трещины в корпусе или крышке фильтра устраняют газовой сваркой или электродуговой сваркой медно-стальным электродом без подогрева деталей и последующей зачисткой мест сварки. Можно заделывать трещины клеями на основе эпоксидных смол.

Забоины и риски на плоскостях сопряжения корпуса плиты и крышки устраняют шлифованием и шабрением.

Поступившие в ремонт фильтрующие элементы грубой очистки промывают керосином или дизельным топливом.

Загрязненные фильтрующие элементы фильтра тонкой очистки обычно заменяют новыми.

После сборки топливных фильтров их испытывают на специальном стенде.

Топливные фильтры грубой очистки испытывают на герметичность, а тонкой очистки — на герметичность и гидравлическое сопротивление фильтрующих элементов.

Гидравлическое сопротивление фильтров тонкой очистки определяют по снижению производительности технически исправного подкачивающего насоса (помпы) при подаче топлива через фильтр и с отключенным фильтром. Снижение производительности подкачивающего насоса, вызванное гидравлическим сопротивлением фильтра при испытании на номинальном скоростном режиме, допускается не более чем на 40%.

2. Ремонт подкачивающего насоса

Для определения технического состояния подкачивающего насоса (помпы) перед ремонтом необходимо провести его испытание на производительность и развиваемое давление на специальном стенде.

Основные причины снижения производительности и давления подкачивающего насоса поршневого типа: увеличение зазора между поршнем и отверстием корпуса насоса; увеличение зазора между стержнем толкателя и корпусом (этот дефект приводит к значительной утечке топлива через дренажное отверстие, а при больших износах — к попаданию его в картер топливного насоса и недопустимо большим потерям топлива); нарушение герметичности всасывающих и нагнетательных клапанов и их гнезд; потеря упругости пружины поршня.

Кроме того, подкачивающий насос поршневого типа может иметь следующие дефекты:

-износ деталей узла толкателя,

— износы корпуса и поршня,

— износ резьбовых соединений,

— нарушение посадки шарикового клапана;

— износ поршня и цилиндра насоса ручной подкачки топлива,

— потеря упругости пружин поршня клапанов и толкателя.

Восстановление деталей насоса поршневого типа. Изношенное отверстие под стержень толкателя в корпусе подкачивающего насоса может быть исправлено развертыванием до ремонтного размера или прошивкой. В это отверстие вставляют стержень толкателя того же ремонтного размера.

Изношенные отверстия в чугунном корпусе под поршень растачивают до ремонтного размера.

Износ поверхностей гнезд клапанов в корпусе устраняют обработкой специальной фрезой до выведения следов износа.

Следы износа торцовой поверхности клапанов устраняют притиркой на чугунной плите или мелкозернистой шлифовальной шкуркой.

Основной дефект поршня: износ наружной поверхности. Его устраняют нанесением слоя хрома до ремонтного размера. Перед хромированием необходимо поршень прошлифовать до выведения следов износа. Можно изготовить новый поршень ремонтного размера из стали 45, закалить его и прошлифовать. Отхромированный или вновь изготовленный поршень и отверстие в корпусе необходимо обработать притирами, а затем совместно притереть до получения нормального зазора.

Основные дефекты деталей насоса ручной подкачки: износы поверхности цилиндра в месте сопряжения с поршнем, уплотнения поршня и гнезда под шариковый клапан.

Восстановление деталей насоса ручной подкачки. При небольшом износе внутренней поверхности цилиндра его притирают до выведения конусообразности и овальности. Изношенное уплотнительное кольцо поршня заменяют.

Качество ремонта насоса ручной подкачки можно проверить предварительно по плавности перемещения поршня на всей длине цилиндра. После окончательной сборки насос должен засасывать топливо из топливного бака, расположенного вместе с фильтром грубой очистки ниже насоса на 2 м.

Износ гнезда под шариковый клапан определяется проверкой плотности прилегания клапана воздухом под давлением 0,2— 0,3 МПа. При нарушении плотности клапана проводят чеканку гнезда.

Основные причины снижения давления и производительности шестеренчатых подкачивающих насосов:

— большой торцовый зазор между шестернями и плитой корпуса;

— большой зазор между вершинами зубьев шестерен и стенками корпуса;

— износ редукционного клапана и потеря упругости пружины.

Кроме того, шестеренчатый подкачивающий насос может иметь следующие дефекты:

— износ посадочных мест под втулку и ось ведомой шестерни,

— износ резьбовых соединений,

— трещины,

— износ бронзовых втулок,

— забоины и риски на сопрягаемых поверхностях деталей,

— износ валика насоса и корпуса сальника.

После сборки подкачивающий насос обкатывают и испытывают на специальных стендах.

При испытании определяют производительность при номинальной частоте вращения валика привода и производительность при номинальной частоте вращения валика привода с противодавлением 0,05 МПа.

Показатели подкачивающих насосов должны соответствовать техническим условиям.

Во время испытания подкачивающих насосов на максимальное давление допускается протекание через дренажное отверстие не более 5- капель топлива в минуту.

3. Ремонт топливных насосов

Детали и корпус насоса могут иметь различные износы и дефекты, в зависимости от которых выбирают тот или иной способ ремонта.

Характерные дефекты корпуса насоса:

— износ лыски и цилиндрической поверхности Б отверстия под рейку;

— износ направляющих, пазов В под оси толкателей плунжера и цилиндрической поверхности Г отверстия под толкатель;

— износ или срыв резьбы под болты и шпильки;

— трещины, забоины на установочных плоскостях.

С увеличением износа лыски увеличивается самопроизвольный поворот рейки на некоторый угол вокруг своей оси.

Что вызывают в работе такие износы?

Износ направляющих пазов в корпусе под ось толкателя вызывает перекосы толкателей и более интенсивный их износ. Часто это приводит к заеданию оси ролика.

Износ поверхности отверстия под толкатель больше в плоскости, перпендикулярной оси кулачкового вала, и поэтому отверстие принимает форму овала. Это приводит к увеличению зазора в сопряжении отверстие — толкатель и становится причиной стука толкателя.

Иногда этот дефект может вызвать заедание толкателя и поломку кулачкового вала или оси ролика.

Способы восстановления корпуса насоса. Износ отверстия под рейку топливного насоса устраняют установкой в корпус втулки с последующей прошивкой в ней профильного отверстия.

Изношенные пазы под хвостовики осей толкателей плунжера обрабатывают прошивкой под увеличенный размер оси толкателей.

Трещины на корпусе заделывают эпоксидным клеем, клеем БФ-2 или заваривают.

Характерные дефекты кулачкового вала: износ кулачка по профилю, соответствующем положению ролика толкателя плунжера в момент подачи топлива; образование выработки в виде кольцевой канавки в месте Б прилегания самоподжимного сальника к шейке; изнашивание посадочных мест шеек вала под внутренние кольца шарикоподшипников; повреждение резьбы на конце вала.

Восстановление кулачкового вала. Кулачки перешлифовывают до выведения следов износа на шлифовально-копировальном станке.

Шейки в местах прилегания сальников и посадки внутренних колец шарикоподшипников шлифуют до выведения следов износа, наращивают гальваническим путем слой металла и снова шлифуют до нормального размера.

Посадочные места под внутреннее кольцо шарикоподшипника можно нарастить электроискровым или электроконтактным способом.

Основные дефекты толкателя плунжера: износ торца регулировочного болта; повышенный суммарный зазор между осью, роликом и втулкой ролика толкателя; ослабление посадки оси в корпусе толкателя; износ направляющей поверхности корпуса толкателя.

В результате износа деталей толкателя появляются стуки, нарушаются посадки деталей, что может привести к изменению оптимальных регулировок топливного насоса.

Суммарный зазор оси ролика и ролика со втулкой определяют без выпрессовки оси из корпуса с помощью специального индикаторного приспособления.

Основные дефекты регулировочного болта толкателя : износ головки в местах упора в торец и поводок плунжера, а также в тарелку пружины плунжера. Значительный износ болта может явиться причиной повышенной степени нечувствительности регулятора из-за увеличения сопротивления перемещению рейки насоса.

Основной дефект корпуса толкателя: износ по наружному диаметру и в местах посадки оси ролика.

Устранение дефектов деталей толкателя. Износы регулировочного болта устраняют шлифованием плоскости головки. При износе цианированного слоя поверхность болта наплавляют сормайтом или стальной проволокой при помощи газового пламени. В последнем случае наплавленный слой закаляют для обеспечения необходимой твердости.

При износе по наружному диаметру корпус толкателя не восстанавливают.

Ослабление посадки оси ролика в корпусе толкателя устраняют развертыванием отверстий под ось и изготовлением оси ремонтного размера.

В толкателе с призматическим фиксатором предусмотрена плавающая ось, которую при износе наращивают гальваническим путем (хромированием, никелированием, осталиванием).

Дефекты других деталей топливного насоса устраняются обычными приемами.

Основная неисправность плунжерных пар — потеря гидравлической плотности в результате износа рабочих поверхностей плунжера, и гильзы.

У деталей плунжерных пар при нормальной эксплуатации на определенных участках наблюдаются местные износы.

Наибольшему износу в плунжере подвержен верхний участок, расположенный против впускного окна и принимающий форму желобообразной канавки шириной 4—5 мм и длиной 9,5—10,0 мм.

В гильзе больше всего изнашивается участок в зоне впускного окна, который приобретает форму желобообразной полосы шириной 4,5—5 мм. При этом максимальному износу подвержена верхняя часть кромки отверстия.

Кроме того, могут быть следующие дефекты:

— следы коррозии,

— задиры, царапины на торце гильзы;

— зависание (заедание) плунжера в гильзе в результате забоин кромок,

— коррозия или задиры на направляющих поверхностях плунжера и втулки;

— ослабление посадки поводка на плунжере;

— перекос и непараллельность оси поводка относительно оси плунжера.

Изношенные участки плунжера можно определить внешним осмотром или при помощи лупы 10—20-кратного увеличения. Основной признак износа — появление матовой поверхности или продольных рисок. Плунжер изнашивается от действия попадающих вместе с топливом абразивных частиц, размер которых равен или несколько больше зазора. При движении плунжера они перемещаются и своими острыми кромками снимают слой металла, образуя канавки. Сначала абразивные частицы снимают больше металла. По мере передвижения плунжера режущие кромки частиц затупляются, частицы размельчаются и меньше снимают металла. Поэтому износ на участке ближе к торцу плунжера и у верхней части кромки впускного окна гильзы будет наибольшим.

Винтовая кромка плунжера изнашивается сравнительно медленнее. В результате воздействия абразивных частиц острые кромки скругляются, и на рабочей поверхности образуются продольные риски. Этот износ обнаруживают внешним осмотром по матовому участку, расположенному непосредственно у косой кромки.

Незначительному абразивному износу подвержены поверхности малой перемычки и кромки подпорного заплечика плунжера.

Местный износ плунжерных пар приводит к обратному перетеканию топлива в момент нагнетания и запаздыванию момента впрыска топлива в цилиндры. Кроме того, при износе плунжерных пар насос резко снижает производительность, особенно при пуске двигателя, сильно уменьшается давление впрыска, вследствие чего затрудняется пуск двигателя.

При местном износе винтовой кромки плунжера и участка перепускного окна гильзы происходит преждевременная отсечка и, следовательно, сокращается продолжительность подачи топлива.

Из-за коррозийного износа торцовой поверхности гильзы нарушается плотность соединения седла нагнетательного клапана и гильзы плунжера, и в этом месте начинает протекать топливо.

Для проверки плотности плунжерных пар их подвергают гидравлическому испытанию.

Восстановление плунжерных пар — представляет наибольшую трудность.

Плунжерные пары, имеющие плотность, не соответствующую техническим условиям, восстанавливают способом перекомплектовки, хромированием или никелированием плунжера, азотированием и др.

Восстановление способом перекомплектовки заключается в притирке, сортировке на группы, подборе и взаимной притирке плунжерных пар.

Гильзы притирают следующим образом.

Закрепляют гильзу в специальном зажимном приспособлении притирочного станка. Оправку с притиром или плунжер закрепляют в шпинделе станка и на поверхность притира наносят слой пасты M10. Притир вводят в обрабатываемую гильзу.

Режимы притирания следующие: продолжительность работы паст при одном наложении 60с; частота вращения детали или притира 250 об/мин; число двойных ходов детали или притира 100— 150 в минуту; выход притира за пределы обработки гильзы 26 мм; выход притира за пределы обработки плунжера 12 мм; начальное явление на притир 0,1—0,2 МПа.

Качество притирки определяют внешним осмотром (на внутренней поверхности гильзы должны отсутствовать блестящие пятна) или проверкой геометрической формы гильзы. Овальность и конусность гильзы в любом сечении, определяемые индикаторным нутромером ли ротаметром, сравнивают с данными технических условий. При несоответствии показателей техническим условиям предварительную притирку гильзы повторяют.

Окончательную притирку выполняют другим притиром с применением более мелкой пасты М3 при тех же режимах.

Торец гильзы притирают на чугунных плитах вначале притирочной пастой М7, а затем М3.

Для притирки плунжер закрепляют в шпинделе, а притир — в зажимном приспособлении.

После притирки достаточного количества деталей их замеряют, сортируют на группы через 1 мкм и подбирают в пары с таким условием, чтобы плунжер входил в гильзу на 2/3 длины от усилия руки.

Затем, закрепив плунжер в цанговом патроне станка, на поверхность притираемых деталей наносят пасту M1 и, включив станок, в течение 1—2 мин притирают детали одна к другой при частоте вращения плунжера 100—150 об/мин и числе двойных ходов гильзы 80—100 в минуту.

Плунжерную пару можно притирать и с применением дизельного топлива, для чего на обильно смоченный и вращающийся плунжер постепенно надвигают гильзу.

Качество ремонта пары проверяют следующим образом. После тщательной промывки пары в дизельном топливе плунжер при температуре 18—20° С должен медленно входить под собственным весом в гильзу на всю длину. Если это условие выдержано, проводят гидравлическое испытание пары.

Плунжеры, которые не удается подобрать к гильзам, хромируют или никелируют, или азотируют обе детали, а затем притирают детали плунжерной пары.

Основной дефект клапанной пары — износ, который приводит к появлению течи топлива через неплотности, а также к увеличению зазоров в местах сопряжения клапана и седла.

Поверхности запорного конуса клапана него седла изнашиваются как от ударной посадки клапана, возникающей после отсечки топлива в надплунжерном пространстве, так и от воздействия абразивных частиц, находящихся в топливе. Последние, попадая в зазор, при закрытии клапана вдавливаются в него и седло и снимают частицы металла с уплотняющих поверхностей. В результате износа на запорном конусе и седле образуется матовая кольцевая канавка шириной 0,4—0,5 мм и глубиной в среднем 0,05 мм.

При воздействии абразивных частиц, попавших в зазор между разгрузочным пояском и цилиндрическим отверстием корпуса клапана, на пояске образуются риски и он принимает форму конуса, а в корпусе появляется матовый участок. В результате износа увеличивается зазор между разгрузочным пояском и отверстием седла.

В случае износа направляющего хвостовика клапан топливного насоса перекашивается, вследствие чего нарушается герметичность запорной части и повышается износ разгрузочного пояска.

Указанные неисправности клапанной пары изменяют производительность насосного элемента и нарушают характер впрыска топлива. Работа двигателя с изношенными клапанными парами характеризуется большей жесткостью и дымлением двигателя.

Восстановление клапанных пар. Восстановленную или поступающую в ремонт прецизионную пару необходимо проверить на плотность гидравлическим испытанием.

Клапаны и седла клапанов сортируют по размеру диаметров цилиндрических поверхностей, комплектуют и взаимно притирают.

У клапанов, которые нельзя скомплектовать из-за малого размера диаметра цилиндрического пояска, наращивают поясок и направляющий хвостовик электрохимическим или химическим путем.

Риски и неглубокие следы коррозии на торце седла обратного клапана устраняют притиркой на чугунной плите.

4. Ремонт регулятора частоты вращения

В результате износа деталей регулятора наблюдается нарушение его работоспособности, заключающееся в потере чувствительности, несвоевременном действии регулятора, большом свободном ходе рейки топливного насоса и других неисправностях. Все эти неисправности приводят к неустойчивой работе двигателя при различных нагрузках. Для обеспечения нормальной работы регулятора при проведении ремонтных работ необходимо: правильно подбирать и затягивать пружины; правильно подбирать и закреплять грузики; устранять увеличенные зазоры, заедание и перекосы в сочленениях механизмов; нормально смазывать механизмы регулятора.

Основной дефект пружин — потеря упругости. Если при проверке пружин будут обнаружены отклонения от технических условий, необходимо заменить пружины.

Изношенную рабочую поверхность грузиков (плечи) восстанавливают наплавкой сплавом сормайт.

После наплавки грузики обрабатывают по шаблону и их массу со втулками сравнивают с данными, приведенными в технических условиях.

Изношенные оси грузика и сухарика заменяют новыми, изготовленными из стали 45 и подвергнутыми термообработке.

У крестовины обычно изнашиваются посадочные места под оси грузиков, валик регулятора и подшипник. Изношенные отверстия под оси грузиков развертывают до ремонтного размера, обеспечив нормальный зазор в сопряжении крестовина — ось.

Износ посадочной поверхности под подшипник устраняют электроискровым наращиванием с последующим шлифованием до размера, обеспечивающего необходимую посадку в сопряжении крестовина — подшипник.

Изношенную поверхность валика регулятора под втулку шлифуют, хромируют, а затем снова шлифуют. В этом случае шейку под подшипник также хромируют, а не наращивают электроискровым способом. Вместо хромирования применяют также осталивание.

Значительное место при ремонте регулятора занимает восстановление шарнирных соединений (рычаги и тяги), а также других деталей.

Для восстановления изношенных посадок рассверливают и развертывают отверстия и используют пальцы и оси увеличенного диаметра.

Ремонт форсунок. В процессе эксплуатации дизеля наблюдается ухудшение качества распыла, изменяются направление и дальнобойность струи топлива. Это происходит в результате снижения давления начала впрыска, попадания воды и грязи в топливо, износа или закоксовывания распылителя, неправильной сборки и крепления форсунки на двигателе.

Основные износы. Во время работы форсунки изнашиваются сопрягаемые поверхности опорных витков пружины и деталей, воспринимающих ее давление. Вследствие этого уменьшается давление начала впрыска топлива, увеличивается подъем иглы распылителя, повышается пропускная способность форсунки, возрастают угол опережения впрыска топлива в цилиндр и расход топлива. В результате неравномерного износа деталей отдельных форсунок повышается неравномерность подачи топлива в отдельные цилиндры. Интенсивному изнашиванию форсунок способствует попадание в них вместе с топливом воды, пыли и грязи. При износе начинает подтекать и закоксовываться распылитель, нарушаются форма конуса распыла топлива и пропускная способность форсунки.

У штифтовых форсунок механические частицы вместе с топливом с большой скоростью проходят через зазор между штифтом иглы и стенками сопла и срезают частицы металла. Вследствие этого искажается форма и изменяются размеры сопла и штифтов. Кольцевой зазор между штифтом иглы и стенками сопла распылителя увеличивается, что приводит к ухудшению качества распыла топлива.

У бесштифтовой форсунки во время работы нарушается плотность прилегания торца иглы и распылителя к донышку, изнашивается донышко, изменяются форма и размер соплового отверстия.

Изнашиваются, кроме того направляющая часть иглы и корпус распылителя. Все это приводит к появлению течи топлива.

Плотность соединения корпусов распылителя и форсунки в основном нарушается из-за коррозии торцовых поверхностей или в результате неправильной сборки форсунки. Распылитель деформируется в результате перегрева и заедания иглы, прорыва газов из-под прокладки при перекосе, возникающем при неравномерной затяжке гаек крепления форсунки.

Восстановление распылителя форсунки, как и других прецизионных деталей дизельной топливной аппаратуры, сводится к устранению износов сопрягаемых поверхностей притиркой с применением притирочных паст.

Притиркой можно восстановить большинство сопрягаемых деталей распылителей без их раскомплектовывания. Это объясняется тем, что направляющие части иглы и корпуса распылителя изнашиваются незначительно и равномерно, вследствие чего сохраняется база для выполнения ремонтных операций.

Распылители с изношенной направляющей частью иглы могут быть восстановлены хромированием, притиркой и подбором сопрягаемых деталей.

Окончательно детали притирают без пасты, смазав их сопрягаемые поверхности чистым дизельным маслом.

Распылитель штифтовой форсунки можно восстановить отрезанием изношенного штифта иглы на шлифовальном станке и нарезанием на таком же станке новых распыливающего и запирающего конусов и штифта за счет оставшейся части иглы. В результате такой обработки игла укорачивается на 1 мм. Штифт изготавливают увеличенного ремонтного размера.

Запирающий конус корпуса распылителя восстанавливают на станке, который применяют при изготовлении новых распылителей, путем электроискровой обработки. В результате такой обработки толщина донышка в месте соплового отверстия должна быть не меньше 1,4 мм.

После этого на другом электроискровом станке обрабатывают поверхность соплового отверстия, исправляя его форму и увеличивая диаметр до ремонтного размера.

Чтобы сохранить ход укороченной иглы при впрыске топлива, у восстановленного распылителя подрезают, шлифуют и доводят торец корпуса распылителя, сопрягаемый с корпусом форсунки.

Иглу и корпус после восстановления взаимно притирают по запирающему конусу на специальном станке.

Верхнюю торцовую поверхность корпуса распылителя и донышко бесштифтового распылителя притирают на притирочных плитах. При появлении рисок и забоин для притирки используют поочередно пасты ГОИ № 25—30, 10—14 и 2—4 или соответствующие пасты НЗТА (тридцатимикронную, десятимикронную и трехмикронную).

Торец корпуса распылителя притирают так же, как и торец гильзы топливного насоса.

Во время притирки корпус распылителя нужно прижимать к плите с усилием около 5Н.

Рабочие торцы корпуса распылителя и иглы притирают совместно на притирочной плите. Вовремя притирки иглу надо постепенно поворачивать в корпусе распылителя.

Возможный перекос деталей при этом обнаруживают следующим образом. Очищают донышко, торцы корпуса распылителя и иглы от притирочных материалов. Собирают распылитель и поворачивают иглу, на половину оборота. Если на донышке, распылителя будут иметься односторонние риски в месте прилегания иглы, значит, детали перекошены. Перекос устраняют дополнительной притиркой.

Сферическую поверхность торца корпуса распылителя притирают совместно с торцом корпуса форсунки. Качество притирки проверяют сравнением с новым распылителем. При заедании иглу и корпус распылителя притирают совместно, применяя микронную пасту.

После доводки промытая в дизельном топливе игла должна перемещаться в распылителе под действием собственного веса.

Торец корпуса штифтовой форсунки притирают на плите так же, как и торец корпуса распылителя, до выведения следов кольцевого износа от заплечиков иглы распылителя.

Обкатка и испытание. Собранные форсунки обкатывают, испытывают на герметичность, качество и угол распыла, давление впрыска и на пропускную способность на специальных стендах или приборах для испытания и регулировки форсунок.

Отремонтированная и правильно собранная форсунка должна обеспечивать:

— равномерный распыл топлива через распылитель без заметных на глаз отдельных капель и струек;

— правильный угол конуса распыла топлива;

— четкость отсечки, сопровождающуюся характерным звуком;

— нормальное давление впрыска;

— необходимую герметичность (подтекания топлива через зазоры сопрягаемых деталей не должно быть);

— заданную пропускную способность.

Обкатка и испытание узлов и приборов системы питания. Отремонтированный топливный насос с регулятором и комплектом форсунок монтируют на специальном стенде для обкатки, испытания и регулировки.

Сначала насос обкатывают в течение 5—10 мин без подачи топлива к форсункам при различной частоте вращения. Затем обкатку продолжают при нормальной частоте вращения и полностью включенной подаче в течение 20—25 мин. В процессе обкатки проверяют плотность соединений, нагрев трущихся поверхностей и убеждаются в отсутствии посторонних шумов и стуков, заедания рейки и других фактов.

После обкатки регулируют топливную аппаратуру в такой последовательности: настраивают регулятор, регулируют топливный насос на производительность; регулируют угол начала подачи (впрыска) топлива; регулируют насос на равномерность подачи топлива.

Завертыванием болта вилки тяги регулятора добиваются его выступания за переднюю плоскость вилки на заданный размер. Затем промеряют расстояние от хомутика первой насосной секции при левом крайнем положении рычага регулятора до привалочной плоскости насоса. Это расстояние должно быть 50 мм.

Начало действия регулятора определяют при крайнем левом положении наружного рычага и нормальной частоте вращения.

В этом случае винт корректора должен располагаться на призме корректора. С увеличением частоты вращения винт должен отходить, от призмы корректора.

Регулятор на начало действия, и автоматическое выключение подачи топлива настраивают путем изменения толщины комплекта прокладок под пружинами регулятора или под болтом — ограничителем частоты вращения.

Регулятор должен автоматически выключать подачу топлива при крайнем левом положении наружного рычага и определенной частоте вращения валика топливного насоса.

Легкость перемещения рейки насоса и усилие перестановки репки регулятора определяют при помощи динамометра.

Перед регулировкой топливного насоса на начало подачи топлива его регулируют на производительность. Насос необходимо регулировать с трубками высокого давления нормальной длины и форсунками того же трактора. Для одновременного изменения производительности всех насосных секций в небольших пределах поворачивают винт вилки тяги регулятора (винт корректора) на 0,5 оборота.

По окончании этой операции насос, у которого заменены плунжерные пары новыми, проверяют на количество подаваемого топлива при пусковой частоте вращения и полностью включение подаче. Он должен подавать соответствующее количество топлива.

Момент начала подачи топлива секциями изменяют вращением регулировочного болта толкателя насоса. Во время этой регулировки насоса несколько нарушается равномерность подачи топлива секциями, поэтому необходима окончательная регулировка.

Дополнительно проверяют неравномерность подачи топлива при максимальной частоте вращения холостого хода.

Ремонт воздухоочистителей. Воздухоочистители двигателей в процессе эксплуатации загрязняются, засоряются пылью, оседающей в пылесборнике, фильтрующих элементах и поддоне. У них нарушается герметичность в соединениях, и могут появиться пробоины, вмятины и другие повреждения. Загрязнение воздухоочистителя приводит к повышенному сопротивлению во впускном тракте, вследствие чего ухудшается коэффициент наполнения экономичность двигателя.

При нарушении герметичности воздухоочистителя в цилиндры попадает неочищенный воздух, что приводит к ускоренному износу двигателя.

Пробоины, вмятины и другие повреждения обнаруживают внешним осмотром. Герметичность воздухоочистителя проверяют испытанием.

Детали, имеющие вмятины, выправляют. Поврежденные места корпуса, трубы, головки и поддона заваривают газовой сваркой или заделывают клеями на основе эпоксидных смол.

Затем корпус воздухоочистителя в сборе с головкой, трубой и поддоном испытывают на герметичность воздухом под давлением 0,05—0,1 МПа в ванне с водой в течение 1 мин.

После этого окрашивают внутреннюю поверхность корпуса нитрокраской. Наружные поверхности воздухоочистителя окрашивают такой же краской, что и капот двигателя.

Все соединения воздухоочистителя должны обеспечивать такую герметичность, при которой двигатель, работающий с малой частотой вращения коленчатого вала, глохнет при закрытой впускной трубе.

Ремонт глушителей. У глушителей чаще всего наблюдается прогорание обшивки, которое устраняется сваркой или заменой обшивки из другого тонколистового материала.

Содержание

- Что входит в ремонт топливной системы?

- Ремонт системы питания двигателя автомобиля

- Ремонт системы питания бензинового двигателя

- Формирование бедной горючей смеси

- Образование богатой горючей смеси

- Увеличение расхода топлива

- Течь топлива

- Топливо не поступает в карбюратор

- Проверка топливной магистрали на засор

- Осмотр и ремонт топливного насоса

- Осмотр сетчатого фильтра карбюратора

- Ремонт карбюратора

- Ремонт системы питания дизельного двигателя

- Техническое обслуживание системы питания двигателя

- И в заключение…

Что входит в ремонт топливной системы?

Как и все прочие узлы и детали, топливная система автомобиля подвержена износу, и с течением времени начинает нуждаться в профилактическом, а потом и капитальном ремонте. На состояние топливной системы самое заметное воздействие оказывает качество используемого топлива. Как известно каждому, качество отечественного бензина и дизтоплива довольно далеко от идеала, и его негативное влияние на состояние топливной системы неизбежно.

Засорение системы подачи топлива чаще всего вызываются именно его плохим качеством. Также топливная система легковых автомобилей весьма чувствительна к условиям эксплуатации. Основными деталями топливной системы современного автомобиля являются следующие: топливный бак, топливный насос (электро- или механический), топливные фильтры, инжекторы.

Непосредственно перед ремонтными работами здесь racingservice.spb.ru проводится диагностика топливной системы. Регулярно проводимая диагностика и своевременное устранение небольших неполадок — лучший способ избежать дорогостоящего капитального ремонта. Диагностика топливной системы в нашем сервисе проводится на современном диагностическом оборудовании (стендах), с использованием необходимого программного обеспечения. По результатам диагностики делаются выводы о функциональном состоянии составляющих топливной системы, и о необходимости их замены или ремонта.

Отказ от работы топливной системы авто, как правило, вызывается следующими проблемами:

- засорение инжекторов или фильтров.

- неисправность бензонасоса.

- перегрев бензина.

Проводим чистку инжекторов — этого важнейшего элемента топливной системы, от состояния которого во многом зависит состояние двигателя. При нарушениях в работе инжекторной системы в систему вспрыска не подается нужного количества топлива. Подчеркнем, что несвоевременная промывка инжекторов неизбежно приводит к засорению форсунок и следовательно, к необходимости их замены. Загрязненные форсунки провоцируют серьезные проблемы в работе двигателя, вплоть до его полного отказа.

В перечень работ, проводимых в ходе ремонта топливной системы, входят следующие:

- замена бензонасоса (механического или электробензонасоса).

- замена топливного фильтра.

- снятие/ установка топливного бака и его замена при необходимости.

- замена элементов топливных магистралей.

- замена топливных форсунок.

Ремонт системы питания двигателя автомобиля

Система питания ДВС отвечает за подачу топлива из бака, и направлении ее через элементы очистки, формированию смеси, и равномерного распределения ее по цилиндрам мотора. Неполадки приводят к нарушению функционирования силового агрегата и даже к его поломке. В данной статье разберем какие бывают поломки, что является причиной, и как выполнять ремонт системы питания двигателя самостоятельно.

Ремонт системы питания бензинового двигателя

Самые распространенные неисправности системы питания бензинового двигателя с карбюратором являются:

- Прекращение поступления топлива в карбюратор;

- Формирование слишком обедненной и обогащенной смеси;

- Течь топлива;

- Затруднительно запустить ДВС;

- Перерасход топлива;

- Запах бензина в салоне и снаружи авто;

- Потеря мощности ДВС, нестабильная и неустойчивая его работа;

- Увеличение токсичности выбросов в любых режимах работы.

Чтобы не допустить появление таких неполадок, важно знать, что ведет к этому, и каким образом качественно выполнять ремонт системы питания двигателя.

Диагностика форсунок на автомобиле ВАЗ:

Формирование бедной горючей смеси

Обедненная смесь имеет свои черты: мотор перегревается, временно теряет мощность, появляются «выстрелы» в карбюраторе.

Причины:

- Низкое давление топлива — поступает через форсунки меньше необходимого;

- Загрязненные форсунки. Происходит чаще всего из-за некачественного топлива;

- Подсос воздуха в выпускной коллектор;

- Мотор на обедненной смеси значительно теряет свою мощность, происходит это из-за долгого горения смеси, что приводит к понижению давления газов в цилиндрах мотора. Также случаются перегревания ДВС на такой смеси.

Воспользовавшись методом ручной подкачки горючего можно протестировать работу системы. Если проблем с этим нет, то проверяется на наличие подсоса воздуха. Необходимо запустить мотор и закрыть воздушную заслонку. Затем заглушить мотор и осмотреть внимательно места соединения карбюратора и выпускного трубопровода. При недостаточно плотных соединениях будут видны подтеки. Устраняется путем подтягивания гаек.

Если все с этим хорошо, система герметична, подтеков нет, проверяется уровень бензина в поплавковой камере, если нужно проводиться регулировка.

Производится осмотр жиклеров, при засорении продуваются воздухом.

Образование богатой горючей смеси

Нарушение состава смеси может привести к чрезмерному ее обогащению.

Формирование обогащенной топливной смеси проявляется в следующем:

- Черный дым из трубы;

- Перерасход бензина;

- Перегревания ДВС;

- Появление нагара в камере сгорания.

Что способствует возникновению богатой горючей смеси:

- Повышенное давление топлива. Проблема либо в бензонасосе, либо в регуляторе давления горючего, которая стоит на топливной рампе. Время открытия форсунок остается тем же, но из-за того, что давление повышается через них проходит больше топлива;

- Неисправность датчика массового расхода воздуха;

- Неисправен адсорбер. Не работает система улавливания паров бензина;

- Выход из строя форсунок. Форсунки не удерживают топливо под давлением, протекают;

- Забитый воздушный фильтр;

- Уровень горючего в поплавковой камере выше необходимого;

- Неполадки в работе воздушной заслонки;

- Повреждения диафрагм.

Проверка и ремонт системы питания двигателя в таком случае осуществляется путем осмотра поплавковой камеры. Необходимо осмотреть поплавковый механизм, если есть заклинивания – проблему устранить. Уменьшить уровень горючего до необходимых показателей. Обязательно выполняется осмотр клапана на герметичность. Все другие неполадки, которые приводят к формированию обогащенной смеси топлива можно устранить только ремонтом карбюратора.

Увеличение расхода топлива

Выход из строя карбюратора — одна из причин перерасхода. Обнаружить причину данной проблемы можно только путем осмотра и диагностики топливоподающих элементов системы питания двигателя.

Течь топлива

Подтеки появляются в случае:

- Наличия неплотных соединений;

- Повреждений топливной магистрали;

- Негерметичности диафрагм насоса.

Подтеки, особенно, если это бензин, нужно сразу же ликвидировать, это ведет не только к перерасходу, но и большая вероятность возникновения пожара в автомобиле.

Топливо не поступает в карбюратор

Ремонт системы питания двигателя необходим в ситуации, когда бензин не доходит до карбюратора. Происходит это, когда горючее не может пройти по трубкам из-за того, что забиты мусором топливопровода, насос неисправен, загрязнены фильтры очистки.

Проверка топливной магистрали на засор

Поиск причины этого, в данной ситуации, заключается в следующем:

- Отсоединяется от карбюратора шланг подачи топлива.

- Данный конец шланга необходимо поместить в какую-либо емкость.

- Прокачать топливо с помощью рычага ручной подкачки, либо провернуть коленчатый вал стартером.

Если в результате данных действий топливо течет не с нужным напором, или не течет вообще, в таком случае необходимо прочистить топливную магистраль от мусора. Либо же имеется неисправность в насосе.

Проверку насоса для достоверности лучше выполнять как минимум 2 раза.

Если в результате ручной прокачки нет сопротивления на рычаге, и горючее не течет, в таком случае имеет место поломка топливного насоса. Если же сопротивление имеется, и оно значительное, то вероятнее всего засорена сама магистраль. Данная проблема решается путем продува. Сделать это можно специальным насосом или компрессором.

Для продувки топливной магистрали, первым делом надо отсоединить ее от насоса, а после этого продуть. Если сделать это не получается, даже под высоким давлением, ее придется заменить.

Помимо топливной магистрали может быть засорена топливоприемная трубка с сетчатым фильтром бака. Трубку нужно извлечь и прочистить. После очистки магистрали, рекомендуется промыть бак теплой водой, чтобы убрать в полной мере все загрязнения.

Если же, в результате проделанной работы засор не был обнаружен, либо устранен, а топливо, как и прежде не поступает, необходимо проверить на исправность насос.

Осмотр и ремонт топливного насоса

Выделяют самые распространенные проблемы:

- Разрыв диафрагмы;

- Выход из строя пружины диафрагмы;

- Износ рычага;

- Выход из строя пружин, держащих клапана;

- Повреждения корпуса бензонасоса.

Диагностика начинается с визуального осмотра. Первым делом необходимо осмотреть имеются ли подтеки горючего. Появится они могут, если есть повреждения корпуса, негерметичные соединения, поломка диафрагмы.

В случае, если подтеки выявлены в местах соединений трубок и частей насоса, то нужно подкрутить гайки. Далее снимается крышка, и производится очистка сетчатого фильтра.

При выходе из строя диафрагм будут наблюдаться подтеки через нижнее отверстие в корпусе, соответственно повышенный расход топлива, увеличение давления и уровня масла. Стоит учесть, что при таких неполадках топливный насос будет продолжать работать. Вышедшие из строя диафрагмы отремонтировать невозможно, их необходимо заменить на новые.

Осмотр сетчатого фильтра карбюратора

В ситуации, когда топливная магистраль не загрязнена, насос работает исправно, производится смотр сетчатого фильтра. При необходимости прочистить и продуть его воздухом.

Ремонт карбюратора

Надежность работы карбюратора достигается за счет выполнения:

- Регулярной очисткой и промывкой;

- Регулярной проверкой герметичности;

Чтобы выполнить ремонт карбюратора необходимо сначала демонтировать его. После этого выполняется разборка и чистка. Сжатым воздухом продуваются все детали. Поврежденные детали нужно обязательно заменить. Затем карбюратор собирается и монтируется на свое место.

Бывают ситуации, когда устранить неисправности карбюратора возможно и не снимая его с машины. Разбирается при этом он не полностью.

Ремонт системы питания дизельного двигателя

У автомобилей, оснащенных дизельным мотором, система питания функционирует совсем иначе, чем у карбюраторных авто. Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Главнейшая задача системы питания дизельных двигателей в том, чтобы в нужный момент обеспечивать силовой агрегат рабочей смесью, преобразовывая энергию топлива в механическую энергию. В отличие от системы питания карбюраторного двигателя, формирование горючей топливной смеси происходит в самом цилиндре. Воздух и топливо поступают раздельно.

Питание дизельных моторов состоит их большого количество узлов, взаимосвязанных и отвечающих друг за друга. Чтобы не возникали сбои, нужно проводить своевременную диагностику и ремонт системы питания двигателя.

Неполадки в работе в системе питания дизельных автомобилей зависит от:

- ТНВД;

- Форсунок;

- Топливоподающего насоса;

- Фильтров.

На основании статистики нашего автосервиса, большего всего неисправности случаются в механизмах, которые работают под высоким давлением.

Признаки неполадок топливоподающей системы:

- Затруднительный пуск мотора;

- Неравномерная работа ДВС на любых режимах работы;

- Дымность;

- Стуки и посторонний шум в работе ДВС;

- Снижение мощности;

- Увеличение расхода солярки.

Диагностика системы питания дизельного мотора начинается с тех узлов, влияющие на расход дизельного топлива. Таким образом осматриваются фильтра, форсунки, насос подкачки топлива.

Смотрите видео, как найти подсос воздуха:

Причины выхода из строя насоса низкого давления:

- Использование некачественной солярки;

- Несвоевременное техническое обслуживание;

Механическое повреждение керамических шеек ТННД, в результате халатного обращения, приводит к его отказу и восстановление уже невозможно. В такой ситуации возможно только замена.

Своевременное обслуживание ремонт системы питания мотора помогает избежать непредвиденных поломок в дороге.