Все о заточке сверл

Содержание

- Основные правила

- Разновидности

- Угол заточки

- Требования к инструментам

- Как заточить разные сверла?

Люди, профессионально занимающиеся строительством, постоянно имеют дело с разными видами сверл, которые со временем затупляются. Некачественные режущие элементы приходят в негодность спустя несколько месяцев. Дорогие фирменные образцы служат своим владельцам не один десяток лет. И именно их строители не хотят терять, а отправляют на заточку. В принципе, это правильное решение, однако за восстановление состояния затупившегося сверла приходится платить немалые деньги. А чтобы не опустошать свой кошелек, можно воспользоваться рекомендациями по заточке своими руками.

Основные правила

Те, кто используют сверло раз в год, не обращают внимания, что оно теряет остроту. Но при таком подходе в один прекрасный момент оно просто не станет делать отверстие. И тут придется принимать самостоятельное решение – либо приобретать новое сверло, либо восстанавливать затупившееся.

Сам процесс заточки на профессиональном оборудовании не требует человеческих усилий, чего нельзя сказать о восстановлении остроты своими руками. Однако прежде чем приступить к подробному знакомству с правилами заточки и тонкостями процесса, необходимо узнать признаки того, что сверло скоро придет в негодность:

- сильно нагревается режущий элемент;

- из-под кромки вылетает мелкая металлическая стружка;

- шум от работающего сверла становится в разы сильнее.

Особое внимание следует уделять последнему признаку. Сила трения между затупленной кромкой спиральных сверл и просверливаемой плоскостью увеличивается, из-за чего возникает непривычно сильный шум. При такой ситуации необходимо сразу прекратить работу, иначе режущий элемент накалится, изменится его структура, так что восстановить сверло просто не удастся.

Далее предлагается познакомиться с некоторыми правилами и наставлениями опытных мастеров, занимающихся регулярной заточкой затупленных центрирующих наконечников.

И что примечательно, из предлагаемой информации становится понятно, что восстановить сверло можно своими руками.

Процесс заточки сверл требует наличия специального оборудования. В данном случае речь идет о точильных станках и насадках к дрелям и перфораторам. Точильный станок представляет собой устройство, оснащенное точильным камнем. Насадки к дрелям и перфораторам имеют необычную форму наконечников. Зачастую в частных домах имеется миниатюрный точильный станок, так как на этом приспособлении можно натачивать не только сверла.

Технология заточки зависит от типа сверла. Сегодня в продаже встречаются конические, винтовые, цилиндрические, одноплоскостные и двухплоскостные режущие элементы. Каждый из представленных типов режущих элементов требует особого подхода к заточке, однако общее между ними – затачиваются лишь задние грани.

Ручным способом это сделать очень сложно, но возможно. Особенно если речь идет о маленьких экземплярах. Мелкие и тонкие сверла всегда точатся вручную, благодаря чему человек набивает руку в точильном мастерстве и спустя некоторое время может приводить в порядок режущие элементы больших размеров.

Сверла одноплоскостного типа отличаются от своих собратьев наличием только одной плоскости. Угол наклона остроты по стандарту колеблется в пределах 28-30 градусов. Именно эта часть поддается реставрации. Данная скошенная плоскость подносится к неактивному точильному камню. Если камень будет вращаться, велика вероятность, что сверло приобретет неправильный угол. По аналогичной схеме затачиваются двухплоскостные сверла. Единственное отличие процесса заточки заключается в необходимости обработки двух плоскостей.

При реставрации конических сверл важно проявлять особую аккуратность. Нельзя нарушать конусную форму кромки. Именно поэтому сверло требуется подносить к вращающемуся точильному камню, надавливать на режущий элемент и колебательными движениями придавать остроту конусу. Главное – не отрывать сверло от камня и проводить всю процедуру одним касанием.

Важное правило в процессе заточки сверл – поддерживать форму кромки. Не секрет, что это возможно не в каждом случае. Особенно если речь идет о заточке сверл диаметром 10 мм и меньше. Однако для такого типа режущего элемента предпочтительно выдерживать лишь задний угол.

Что касается сверл диаметром больше 10 мм, профессионалы точильного дела советуют затачивать не только кромки плоскостей с учетом выдержки угла, но и передние плоскости, что значительно улучшает технические характеристики конструкции. Такая заточка будет более эффективной в сверлящих работах.

Благодаря правильной подточке передней плоскости угол режущей части сверла становится больше, что значительно увеличивает выносливость металлического элемента. Кроме того, становится меньше поперечная длина кромки, из-за чего изделие не режет отверстие, а скоблит.

После процедуры заточки необходимо произвести доводку. Говоря простыми словами, удалить зазубрины, возникшие от механического воздействия точильного камня. При заводской заточке эта процедура крайне важна. Таким образом, удается увеличить уровень износостойкости режущего элемента. В домашних условиях доводку не всегда удается сделать, однако если есть необходимые приспособления, пропускать данную процедуру нельзя.

Для домашней доводки необходимо использовать камень из карбида кремния или эльбора. Их можно приобрести на любом строительном рынке. Камень из карбида кремния отличается зеленым цветом. В идеале следует использовать экземпляр марки 63С с показателем зернистости 6 и твердости М3-СМ1. Если выбор пал на камень из эльбора, необходимо взять экземпляр с показателем зернистости в пределах 6-8. Важно обратить внимание, что представленные камни для доводки должны изготавливаться на бакелитовой связке.

Отдельное внимание следует уделить ступенчатым сверлам. Их можно приобрести на рынке в виде отдельных элементов или в качестве набора. Диаметр выпускаемых ступенчатых сверл колеблется в пределах 4-21 мм. Ступенчатые сверла отличаются высоким качеством и износостойкостью, но даже такие образцы режущих элементов затупляются. И, к сожалению, провести реставрацию кончика острия сверла можно лишь в некоторых моделях.

Если речь идет о победитовом сверле, для заточки следует использовать алмазный круг.

Разновидности

На современном рынке можно встретить спиралевидные сверла, плоские и центровые модели:

- спиралевидные элементы, согласно своему названию, отличаются спиральной формой кромок;

- плоские изделия предназначены для проделки глубоких отверстий больших диаметров;

- центровые сверла используются для центрования элементов.

Все представленные разновидности сверл со временем затупляются. Снижение остроты режущего элемента мешает проведению строительных работ. А это значит, что изделие необходимо отреставрировать.

На сегодняшний день разработано 5 видов заточки сверл. Каждый отдельный метод соответствует типу материала режущего элемента и специфике его работы.

- «Н» – эта разновидность заточки является универсальной. Однако используется при реставрации сверл с максимальным диаметром 12 мм.

- «НП» – в данном случае производится заточка коротких поперечин.

- «НПЛ» – разновидность заточки предполагает удлинение поперечной кромки и ширины ленты.

- «ДП» – в профессиональной сфере данная разновидность заточки называется «двойная». Помимо поперечной кромки, происходит формирование еще 4-х кромок в форме ломаных линий.

- «ДПЛ» – описание аналогично 4-му способу заточки, добавляется лишь подтачивание ленты.

Угол заточки

Ранее уже говорилось, прежде чем приступать к заточке сверла, необходимо вычислить правильный угол для реставрации режущего элемента. Для удобства нахождения правильного показателя разработана специальная таблица, где в 1-й колонке указан градус наклона с цифровым значением, а во 2-ой – материал, предназначенный для просверливания.

Неправильно выставленный угол для точения приводит к тому, что во время работы нагревается сверло и электроинструмент. А качество высверливаемого отверстия снижается в разы.

Требования к инструментам

В промышленных условиях заточка проводится на специализированном оборудовании при соблюдении правил техники безопасности. Однако для бытовых целей придумано и разработано несколько других устройств:

- механизм, оснащенный точильным камнем;

- станок, подключаемый к электросети;

- болгарка и дрель (однако их применяют лишь в случае отсутствия жестких требований к углу заточки);

- точильные наконечники для дрели.

Каждое отдельное устройство отличается высоким уровнем производительности, точностью выставления угла и простотой использования. У них очень удобная система управления, с которой справится даже дилетант. Еще одно дополнительное преимущество представленных вариантов домашних аппаратов заключается в невысокой стоимости и миниатюрных размерах.

В идеале затачивать сверла необходимо точильном станком. Однако при отсутствии данного оборудования можно использовать лишь диск от него. Главное, чтобы зернистость наждачного круга соответствовала требованиям. Круглый наждак следует зафиксировать на дрели или шлифмашинке. Применять болгарку рекомендуется только в крайнем случае.

Важно отметить, что процесс заточки режущих элементов сопровождается множественными рисками, связанными со здоровьем. Поэтому прежде чем приступать к работе, следует защитить глаза, надев специальные очки. Рядом с затачиваемым сверлом необходимо поставить чашу с прохладной водой, в которой будет охлаждаться режущий элемент.

Как заточить разные сверла?

Как утверждают специалисты, начинать самостоятельную практику по заточке сверл следует с режущих изделий диаметром более 10 мм. Угол заточки для таких элементов – 120 градусов. После процедуры передняя часть сверла должна иметь симметрию. Если при заточке произошла ошибка, ее сразу можно исправить.

На некотором расстоянии от режущей кромки присутствует так называемая задняя поверхность. Она должна располагаться в пределах 1-1,5 мм относительно режущей кромке по направлению вниз.

Далее предлагается более подробно ознакомиться с теоретической стороной процесса затачивания своими руками. Прежде всего необходимо провести некоторую подготовку. На поверхности точильного камня черным фломастером следует нанести черту параллельную вращению оси.

Далее, необходимо правильно разместить сверло. Его нужно держать четко по горизонтали. При этом разметка, сделанная фломастером, будет располагаться немного выше оси вращения. Таким образом, продольная часть инструмента, располагаемая по горизонтали, будет повернута в левую сторону приблизительно на 30 градусов, что обеспечит получение необходимого угла заточки.

Теперь можно перейти от теории к практике. Берется сверло с тупым наконечником. Далее требуется найти правильное положение инструмента. Изначально затачивается одна сторона, а после – другая. Ни в коем случае нельзя торопиться. Работа должна протекать с максимальной аккуратностью. Если вдруг затачиваемая кромка нагревается и становится красной, необходимо окунуть сверло в емкость с водой. Остудив режущий элемент, можно продолжать работу.

Закончив заточку сбитого сверла необходимо проверить результат. Для этого берется дрель, в патрон вставляется заточенный инструмент. После можно попробовать просверлить стальную поверхность, толщина которой составляет 8 мм. Если отверстия просверливаются без труда, значит, процесс заточки прошел правильно.

На самом деле существует много способов заточки режущих элементов. И каждый отдельный метод предполагает обработку сверл для разных материалов. Для алюминия, меди и даже нержавейки используются спиральные сверла, которые точатся по универсальному и двойному «методу». Заточка сверла для точечной сварки делается болгаркой. Маленькие сверла диаметром меньше 4 мм и вовсе точатся исключительно руками. Кстати говоря, при необходимости можно самостоятельно заточить старое сверло под фрезу.

К сожалению, не у всех получается заточить затупившееся сверло с первого раза своими руками. Но проявив немного терпения, удастся добиться положительного результата.

По бетону

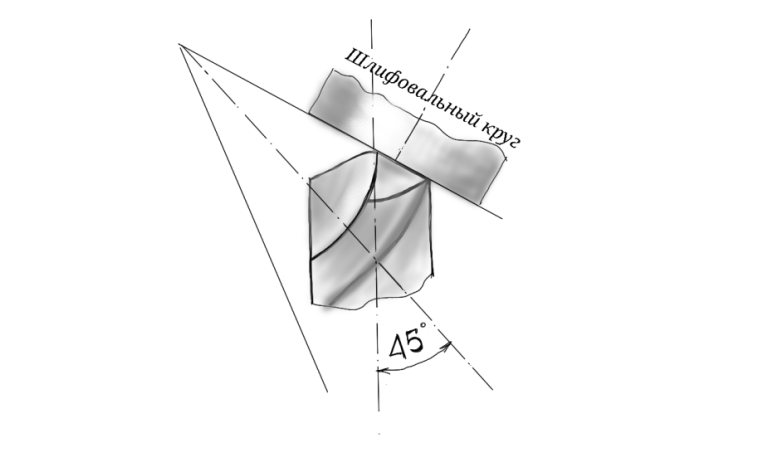

В сверлах по бетону заточке подвергается лишь задняя поверхность. Для реставрации следует применять двухплоскостной или конусный метод.

Прежде необходимо ознакомиться с коническим методом заточки. Режущий элемент требуется вставить в призму точильного аппарата, которая движется вокруг своей оси. Далее произвести настройку параметров. Ось конуса должна иметь угол 45 градусов относительно оси сверла. Остается только активировать устройство и дождаться окончания работы. Конический метод применяется для создания резкого прироста заднего угла режущего элемента.

Для автоматизации процесса рекомендуется использовать винтовой метод. Он характеризуется поступательными движениями, согласованными с вращением точильного круга. Что примечательно, данный способ позволяет одновременно затачивать передние и задние углы режущего элемента.

По дереву

Прежде всего необходимо запомнить – данный процесс работы очень сложный. С первого раза никто не может правильно заточить сверло по дереву. Чтобы приступить к самостоятельной реставрации подобного режущего элемента, следует потренироваться на изношенном инструменте.

Основная сложность работы заключается в том, что даже одно неправильное движение может привести к порче сверла. Именно поэтому необходимо четко следовать прописанной инструкции:

- рядом с рабочим местом следует поставить емкость с водой;

- важно получить угол 45 градусов;

- сверла необходимо держать на крайней части диска;

- чтобы процесс заточки прошел благополучно, нужно поместить режущий элемент в шайбу;

- кромки требуется слегка подвернуть на пару миллиметров и следить за их ровностью;

- когда процесс заточки будет приближаться к логическому завершению, необходимо сбавить обороты станка;

- в конце работы требуется охладить режущий элемент и проверить его работоспособность.

По металлу

Принцип заточки сверла по металлу не отличается особой сложностью, но все же требует терпения. Левой рукой нужно взять инструмент и держать его рядом с рабочим основанием. Правой рукой необходимо обхватить хвостик сверла и запустить вращение диска. К вращающейся части подносится задняя часть кромки. С легким нажимом нужно повернуть сверло. При этом постоянно поддерживать соответствующий наклон. Очень важно, чтобы режущие кромки получили одинаковую длину и идентичные углы.

Остается только произвести проверку заточенного сверла.

Простой способ заточить сверло в видео ниже.

Как правильно заточить сверло по металлу: способы и правила заточки инструмента с видео

17.03.2020

- Когда стоит проводить заточку сверл

- Геометрия и части сверла

- Параметры, подлежащие восстановлению

- Зависимость угла заточки от материала

- Что применять для заточки

- Инструменты для проверки правильности заточки

- Как наточить сверло по металлу

- Способы заточки сверла по металлу для получения правильной задней плоскости

- Варианты обработки по числу скосов на кромке

- Инструкция для работы на станке

- Обработка на специальном оборудовании

- Как правильно затачивать сверла по металлу: видео-инструкция

- Важные моменты

- Как продлить срок службы резца

Затупившемуся инструменту можно и нужно возвращать остроту. Поэтому мы расскажем, как правильно заточить сверло по металлу: методы обработки, до какой геометрии доводить и так далее. В результате вы будете знать, что делать, чтобы полностью вернуть его характеристики и снова его использовать. Согласитесь, это гораздо практичнее, чем сразу покупать новое.

Внимание, как только вы заметите, что режущая кромка утратила исходный профиль, нужно тут же прекратить выполнение технологической операции. Потому что его кромка под воздействием сил трения нагрелась и стала мягкой, и продолжение работы вызовет еще большую деформацию, уже критическую, после которой восстановление станет невозможным.

Когда стоит проводить заточку сверл

Понять, что она необходима, можно по следующим, достаточно явным признакам:

- при погружении инструмента в толщу заготовки слышен резкий скрип;

- стружка выходит в виде мелкой крошки, а не длинной спирали;

- кромка быстро перегревается – стоит попробовать пальцем, и можно обжечься.

Итак, если заметите хотя бы один из этих тревожных знаков, немедленно останавливайтесь, иначе не избежите поломки. Если привычная операция стала занимать больше времени – например, раньше вы делали отверстие за 3 секунды, а теперь за 5 – это тоже говорит об износе.

В случае сомнений следует просто проверить кромку на ощупь: если она округлая или гладкая и, наоборот, с неровностями, сколами, заусенцами, это свидетельствует о том, что инструмент непригоден для дальнейшего использования и пора озаботиться вопросом восстановления.

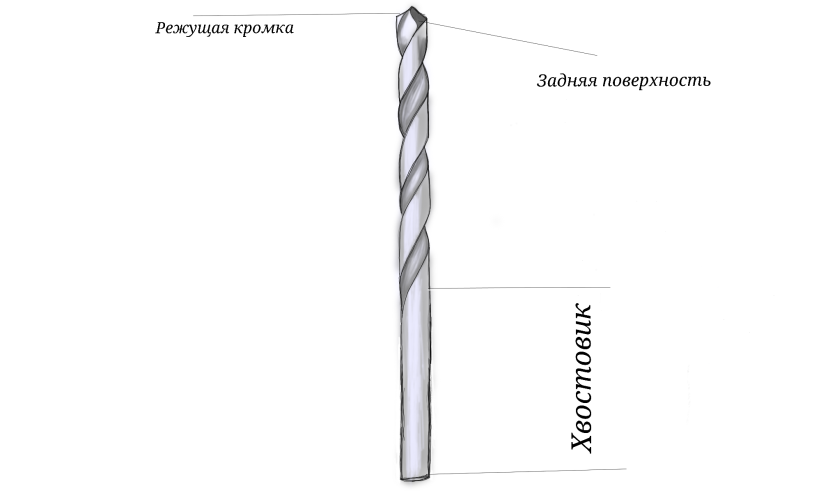

Геометрия и части сверла

Конструкция рассматриваемого инстурмента достаточно проста и состоит из таких элементов:

- режущая кромка, непосредственно снимает стружку;

- шейка, выполняющая роль своеобразной перемычки;

- рабочая часть с нарезанными канавками, отводящими отходы;

- хвостовик, закрепляемый в станке (ручной дрели);

- по паре задних (затылок) и передних поверхностей, формирующих профиль;

- две спинки с ленточками, создающие внешнюю сторону.

При многократном выполнении технологических операций затупляется, а значит именно ей и требуется вернуть остроту.

Параметры, подлежащие восстановлению

Правильная заточка сверла по металлу позволяет нормализовать следующие характеристики:

Угол вершины, который кромки образуют вместе с перемычкой. Изначально, он зависит от качественных характеристик материала обработки (твердость так же важна, как вязкость) и способен составлять 60-150 градусов, а иногда и доходить до 180. В нашем случае необходимо, чтобы он стал 116-118 0, соответственно, его нужно привести к данному показателю.

Угол оси и режущей части – он обязан быть вполовину уже предыдущего, то есть 58-59 0, и симметричен относительно каждой стороны инструмента. Иначе будет наблюдаться неравномерный износ, что оборачивается более быстрым выходом инструмента из строя, а также неровными краями готовых отверстий.

Задний угол – должен быть зафиксирован в диапазоне 7-17 0 (зависит от того, из чего выполнена заготовка); любое отклонение фактического значения от номинального требуется исправлять, иначе производительность снизится в разы, да и поломка не заставит себя ждать.

Форма и длина кромок – важно, чтобы они были равными, в противном случае неизбежно возникнет биение, в результате которого не удастся выполнять отверстия строго заданного диаметра. Определять размеры (для выяснения симметричности) следует от края (вершины) до центральной точки перемычки.

Зависимость угла заточки от материала

Выше мы уже упоминали, что количество градусов меняется в ту или иную сторону, исходя из того, что за деталь обрабатывается. Чем она меньше, тем кромка длиннее, лучше теплоотвод, дольше срок службы. Чем больше, тем труднее центрировать инструмент на начальном этапе выполнения технологической операции.

Есть универсальная величина – 118 0 (с допуском в 2 0) и 7-12 0 соответственно. Ее выбирают тогда, когда никаких подробностей не указано. Если же известно, из чего выполнена заготовка, следует отдать предпочтение рекомендованным величинам, которые мы для наглядности свели в таблицу.

| Материал | Угол, 0 | |

|

задний |

при вершине |

|

|

мягкая древесина, пластмасса, волокнистые структуры |

12-15 |

60 |

|

твердые породы дерева, упругая резина, бакелит, ковкий каучук |

90 |

|

|

нержавейка, сплавы коррозионных и жаропрочных сталей |

12-14 |

127 |

|

инструментальная сталь |

7-15 |

118-150 |

|

медь |

12-15 |

100-118 |

|

твердая бронза, конструкционные стали, чугун (работая с литьем, из него следует выполнять двойную заточку, делая угол переходной кромки в 70-75 0) |

7-12 |

118 +/- 2 |

|

сплавы |

||

|

титановые |

12 |

70-118 |

|

магниевые |

135-140 |

|

|

алюминиевые |

12-17 |

90-140 |

|

медные |

12-15 |

118-150 |

Что применять для заточки

Достаточной точности выстраивания угла можно достичь только в том случае, если инструмент будет надежно зафиксирован, а подачу обрабатывающего его приспособления можно будет регулировать в процессе. Такой подход позволит восстановить геометрию спиралевидных стержней размером от 3 до 19 мм.

Выполнить все работы с минимальными погрешностями и максимальной производительностью можно на станках. И сразу несколько версий подходящего оборудования, надежного, удобного в эксплуатации, экономичного и при этом мобильного, вы найдете в каталоге ижевского производителя «Сармат» – выбирайте в пользу качества.

Теперь расскажем, как правильно точить сверла по металлу не на производстве, а в гараже или даже в домашних условиях, когда банально нет специализированной техники (покупка которой для разовых потребностей нецелесообразна). Для этого можно воспользоваться следующими машинами, инструментами, приспособлениями:

- болгарка – позволит удалить следы износа и довести нужную грань до 120 0, но для этого придется многократно по 1-2 секунды снимать стружку, вертикально зажав сверло в тисках;

- точило – следует сначала убрать со стержня все зазубрины (если они есть), а после закрепить его в фиксаторе и аккуратно оправить, слегка прижимая (под необходимым углом) к вращающемуся кругу;

- специальная насадка на дрель – достаточно установить ее, закрепить в ней сверло и включить, а после повернуть инструмент на 1800 для отладки второй грани; но этот вариант эффективен при малом затуплении, среднем диаметре (3,5-10 мм);

- надфиль или напильник – здесь правка производится вручную; это выбор только для резцов из сравнительно мягких материалов; использовать абразивный или алмазный брусок нецелесообразно, так как нужную геометрию выдержать будет проблематично.

Приспособления и технологии их применения могут быть разными, но после использования каждого из них в любом случае следует убедиться, что нужный результат достигнут.

Инструменты для проверки правильности заточки

Это могут быть:

- штангенциркуль;

- транспортир;

- линейка;

- угломер.

и другие – все вместе или по отдельности. Но для максимальной точности и удобства лучше воспользоваться универсальным шаблоном – с уже нанесенными шкалами длин и углами. Проще всего купить готовый, но так как в продаже он встречается не всегда, имеет смысл изготовить его самостоятельно, это несложно.

Можно реализовать одну из двух конфигураций:

- тонкая пластинка из листовой нержавейки, стали или даже жести с нанесенной алмазным карандашом разметкой;

- 2-3 гайки, сваренные между собой или скрепленные термоклеем, – угол на стыке их граней совершенно точно будет равняться 120 0, поэтому по нему легко проверяется вершина резца.

Как наточить сверло по металлу

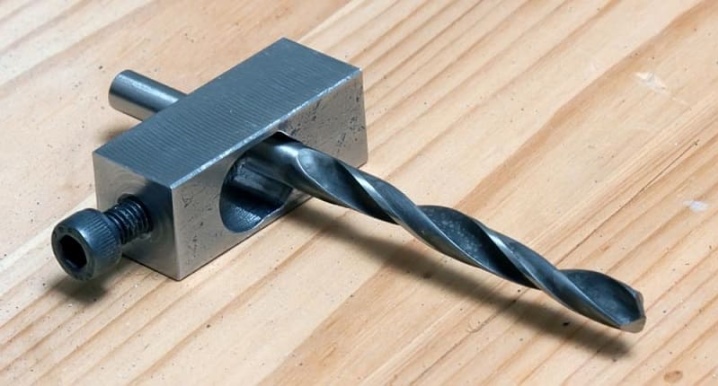

С правильным выбором угла, доводкой, проверкой и корректировкой (если потребуется). Но прежде чем рассматривать каждый этап, отметим, что, работая на современном высокопроизводительном станке, используя привычную болгарку или классический абразивный круг, для собственной безопасности лучше использовать дополнительное приспособление-фиксатор.

Это может быть простейшее прижимное основание или втулка подходящего диаметра. Еще один вариант – шаблон с целым набором трубок с сечением разной ширины, под стержни всех распространенных размеров. Главное, чтобы выполнялись два условия:

- данный вспомогательный элемент успешно играет роль упора и делает движение резца назад невозможным;

- он же обеспечивает точное центрирование в течение всего времени выполнения работ.

Теперь взглянем на каждый шаг по порядку.

Выдержать угол

Отвечая на вопросы новичков о том, как научиться точить сверла по металлу, мастера отмечают, что в первую очередь нужно наловчиться понимать, до какой остроты доводить кромку. Это непосредственно зависит от стали, пластика, массива дуба или другого материала, для которого предназначен инструмент: чем мягче заготовка, тем тупее (шире) обязан быть угол, и наоборот. Выше мы приводили таблицу соответствия, ориентируйтесь по ней, но вот еще несколько любопытных соотношений для:

- силумина – 90-100 0;

- древесины – 135 0;

- магния и его сплавов – 85 0;

- текстолита и пластика – 90-100 0;

- гранита и керамики – 135 0;

- алюминия – 135 0.

По аналогии можно подбирать градус и для других случаев.

Выполнить доводку

Если вы посмотрите любой по-настоящему полный и грамотно продуманный ролик на тему «как правильно наточить сверло по металлу», видео наверняка будет содержать в себе этап, на котором мастер вооружается болгаркой или перфоратором с насадкой в виде абразивного круга и приступает к шлифовке кромки.

Зачем он это делает? Чтобы устранить незначительные дефекты, например, заусенцы или царапины. Геометрия режущей части при этом не меняется, а значит угол остается таким же, каким его уже выдержали. Вот только для максимально точного результата на данной стадии нужно зажимать стержень в тисках (или в другом столь надежном фиксаторе), чтобы он не ходил по сторонам.

Доводка – по-своему уникальная операция, так как она сочетает в себе сразу два вида обработки поверхности – и грубую, и финишную, – поэтому проводить ее просто необходимо.

Выполнить проверку

Те, кто по своему опыту знают, как правильно заправить сверло по металлу и заточить его, прекрасно понимают, насколько важно убедиться в качестве результата. Поэтому после правки инструмента они берут шаблон (выше мы рассказывали, как его изготовить) и убеждаются, что всем стандартам соответствуют следующие показатели:

- длины граней;

- углы – в вершинах, продольной кромки, наклона винтовых канавок.

Если какой-то параметр не отвечает норме, это обязательно следует исправить. В противном случае возникнет биение, и размер сделанного отверстия окажется больше необходимого.

Произвести подточку

Она актуальна для стержней, диаметр которых превышает 10 мм. Ее выполнение позволяет уменьшить наклон передней кромки и одновременно увеличить угол режущей грани.

Это позволит повысить ресурс инструмента и обеспечить его сопротивляемость крошению, а также сузить его, а значит и облегчить вхождение в заготовку (появится эффект скобления) и снизить негативное воздействие силы трения.

Способы заточки сверла по металлу для получения правильной задней плоскости

Методы классифицируются по тому, как обрабатывается затылок. Сегодня выделяют следующие их вариации:

- Одноплоскостная – актуальная для малых стержней (до 3 мм диаметром); нужно сделать 1 поверхность, под углом, аналогичному заднему и выбранном в пределах 15-25 0.

- Двухгранная – в затылочной части с разной степенью интенсивности затачиваются 2 плоскости; первая, в общем случае прилегающая – под 7-17 0, вторая – под 25-40 0. Тогда ребро пересечения в результате такого исполнения проходит под 0-40 0; в идеале оно должно быть 25-30 0 для материалов высокой степени твердости и 35-40 0 – для средних и мягких. Помните, если его завысить, уменьшите осевую силу, ослабите клин при резких наклонах, ухудшите теплоотвод и прочность.

- Коническая – по мере ее выполнения затылок становится криволинейной формы, так как задний угол постепенно увеличивается, причем сразу от лезвия. Самый узкий он на режущей части, где составляет от 7-17 0 (конкретное значение зависит от самой заготовки). Для достижения успеха в процессе стоит подкручивать хвостовик стержня сверху вниз.

Существуют и другие способы, например, винтовая заводская заточка сверла по металлу, а осуществляется она главным образом на станках; существует также цилиндрическая, хотя распространена она значительно меньше. Есть и ручной метод – эллиптический: для него, так же, как для фасонного, понадобятся абразивные круги специфического (непрямого) профиля.

Варианты обработки по числу скосов на кромке

Их два, и при каждом угол не остается постоянным, а меняется, постепенно сужаясь от центральной вершины к боковым. Это позволяет обеспечить равномерный отвод тепла и в принципе снизить нагрев инструмента.

Итак, 2 технологии:

Нормальная – выполняется ровная геометрия кромки, причем по всей ее длине. Очень популярная, в том числе за счет простоты в реализации.

Двухголовая – осуществляется под парой углов возле вершины; внимание, на первом этапе и на 4/5 режущей части необходимо придерживаться показателя в 116-140 0, тогда как на оставшейся, завершающей 1/5 диаметра (если за точку отсчета взять внешний край) – уже 66-100 0. Такой подход позволит создать главную зону с переходной, тем самым удлиняя полезную площадь, что поможет улучшить выброс стружки, а значит и повысить срок службы стержня.

Инструкция для работы на станке

Естественно, заточка спиральных сверл по металлу должна проводиться с соблюдением техники безопасности, согласно которой:

- маска или очки для защиты глаз и перчатки с подручниками обязательны;

- пока оборудование включено, нельзя касаться его работающих частей;

- даже после выключения к абразивному кругу запрещено дотрагиваться до тех пор, пока он не прекратит свое вращение и не остановится.

Теперь переходим к нюансам выполнения процедуры:

- Выравнивайте задние поверхности – так вам будет легче соблюсти нужный градус; подгонять углы можно с помощью нарисованной линии.

- Размещайте инструмент на указательном пальце правой руки, зафиксировав большим и придерживая за хвостовик левой, а после и управляя ею – так удобнее всего.

- Удерживайте стержень в процессе строго горизонтально, иначе рискуете снять перемычку и кромки; опускайте только заднюю часть и то плавно, не торопясь.

- Контролируйте силу нажима и помните, что все движения должны быть короткими и быстрыми – чтобы избежать перегрева; регулярно охлаждайте резец в подсоленной воде.

- Продолжайте, пока не уберете даже мельчайшие дефекты – важно добиться идеально ровной поверхности.

Обработка на специальном оборудовании

Мы подробно рассказали, как заточить сломанное сверло на станке, но ведь существуют и иные варианты. Например, использование специально созданных для заострения приспособлений, которые принципиально делятся на 2 вида.

Шлифовальные насадки – каждая из них представляет собой цилиндрический прибор. С одной стороны, у нее зажимы, благодаря которым она фиксируется на дрели, с другой – крышка с отверстиями разного размера. Вставляете в подходящее стержень, убеждаетесь, что он расположен строго горизонтально, и включаете электроинструмент на 10 секунд, а после поворачиваете хвостовик на 180 0 и повторяете процедуру. Минус здесь – в ограничении по диаметру (3-10 мм) и в необходимости контролировать направление подачи. Плюс – в доступной цене такой помощницы.

Стационарные приспособления – с неподвижной платформой и поворотной частью, на которой и закрепляется резец. Подносите последнюю к абразиву и удаляете все дефекты. Достоинство – в удобстве и безопасности пользования: вы легко и точно выставляете угол и не приближаете руку к диску. Недостаток – в отсутствии мобильности: для предотвращения вибраций основание нужно жестко фиксировать.

Как правильно затачивать сверла по металлу: видео-инструкция

Рекомендуем к ознакомлению следующий ролик, в котором подробно описывается весь процесс, с ценными комментариями по теме.

Важные моменты

Решая вопрос, строго придерживайтесь следующих требований:

- Держите стержень неподвижным, ни в коем случае не допуская его вращения вокруг оси; изменение положения хотя бы на градус повлечет за собой повторную выправку.

- Используйте только те диски и круги, поверхность которых идеально ровная; регулярно восстанавливайте ее с помощью эльборовых насадок.

- Давайте инструменту остыть после завершения операций по заострению, и только когда он естественным образом охладится, подставляйте его в шаблон и проверяйте.

Эти правила заточки сверл по металлу помогают добиться максимального качества обработки и продиктованы практикой, так что применяйте их.

Как продлить срок службы резца

Чтобы его как можно дольше не приходилось править, стоит:

- избегать перегрева, который приводит к быстрому размягчению металла, а значит и к затуплению кромки;

- смазывать машинным маслом – это поможет снизить столь опасную силу трения и предотвратить резкое повышение температуры в зоне контакта;

- контролировать скорость вращения – ограничивайте ее, ориентируясь на твердость материала и нужный диаметр отверстия, но не гонитесь за быстротой, помните, что условия эксплуатации должны быть щадящими;

- своевременно убирать стружку, чтобы она не забивала углубление, иначе инструмент может застрять и даже сломаться;

- обрабатывать еще и перемычку с ленточкой – так вы улучшите стойкость и качество врезания, что позволить ослабить подачу, сохраняя должную производительность;

- делать несколько проходов, давая паузы между каждым из них – чтобы приспособление успевало остыть.

Мы рассказали, как правильно заточить сверло по металлу, видео этого процесса тоже предоставили, теперь вы можете смело приступать к обработке поврежденных стержней. А если вам нужно приобрести для этого станок, его найдете в каталоге завода-производителя «Сармат», обращайтесь и заказывайте качественное и современное оборудование.

- Как понять, что сверло затупилось

- Как заточить сверло по металлу

- Немного теории

- Конструкция сверла

- Параметры, которые нужно восстановить

- Зависимость угла заточки от обрабатываемого материала

- Инструменты для проверки правильности заточки

- Способы заточки по выведению задней плоскости

- Способы заточки по количеству скосов на режущей кромке

- Подточка перемычки и ленточки

- Правила заточки

- Заточка сверла на точиле

- Видео инструкция по заточке

- Немного теории

- Как продлить срок службы сверла

Во время работы режущие кромки сверла постепенно притупляются, снижается его эффективность, увеличивается нагрев и время сверления. Сделать инструмент снова пригодным к работе можно самостоятельно, если разобраться, как заточить сверло.

Наточить сверло можно в домашних условиях, но лучше, если это делать в мастерской или оборудованной подсобке, где установлено точило. Выполнить правильную заточку это без опыта, по началу, будет сложно — для этого нужно немного практики, так сказать, набить руку.

Восстановить остроту режущих кромок можно на обычном абразивном бруске, но это будет долгая и неблагодарная работа, на которую уйдет много времени и нервов. Для этого лучше подойдут следующие инструменты:

- обдирочно-заточный станок, по-простому называемый точилом;

- болгарка с установленным шлифовальным абразивным кругом;

- профессиональный станок для заточки сверл;

- специальная насадка на дрель для заточки сверл;

- другие приспособление для заточки сверл изготовленные своими руками.

Как понять, что сверло затупилось

Не стоит доводить инструмент до сильного затупления, т.к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

Признаки износа режущих кромок:

- быстрый нагрев сверла;

- появление скрипящего звука во время сверления;

- увеличивается время работы;

- на ощупь режущая кромка становится гладкой, округлой;

- появление заусенцев, сколов, неровностей на режущих поверхностях;

- степень износа хорошо видно, если смотреть через увеличительное стекло.

Как заточить сверло по металлу

Сам процесс заточки сверл по металлу не сложен и выполняется за пару минут, но только при наличии подходящего инструмента после беглого изучения теории и небольшой практики.

Немного теории

Для начала нужно разобраться с конструкцией инструмента и понять, каких его характеристики нужно будет восстановить, какие сохранить не испортив. В процессе понадобится инструмент для проверки углов и длин режущих кромок.

Конструкция сверла

Сверло по металлу состоит из: хвостовика и рабочей части. Эти две части изготавливаются из разных металлов, которые соединяется в одну заготовку с помощью сварки. Хвостовик выполнен из стали, не подвергшейся закалке.

Рабочая часть выполняется из быстрорежущей закаленной инструментальной стали. Её можно условно разделить на несколько частей: калибрующую и режущую. На рабочей части находятся следующие элементы конструкции:

- две режущие кромки;

- две задние поверхности (затылок), идущие назад под наклоном от режущих кромок;

- две передние поверхности, находящиеся под режущей кромкой и переходящие в канавку для отвода стружки;

- перемычка на вершине между режущими кромками и задними поверхностями;

- две канавки для отвода стружки;

- две спинки, образующие внешнюю поверхность сверла;

- две ленточки, находящиеся на спинках.

Режущая кромка образуется на пересечении поверхностей передней части (канавки) и задней части (затылка). Для восстановления остроты режущей кромки на точиле или другим инструментом обрабатывается именно задняя поверхность.

В процессе работы тупятся именно режущие кромки. При заточке нужно восстановить их остроту, геометрию, а так же угол при вершине между задней и передней частью.

Параметры, которые нужно восстановить

При правильной заточке сверла по металлу нужно восстановить следующие его параметры:

- Угол при вершине. Его образуют режущие кромки на пересечении с перемычкой. Значение угла должен быть, в пределах 116° — 118°. Но это значение не строгое, для работы с материалами разной твердости и вязкости оно может быть в пределах от 60° до 150°. Есть и частные случаи, при которых он достигает 180°.

- Угол между режущей кромкой и осью. Он составляет половину значения угла при вершине, т.е., примерно, 58° — 59°, если значении угла при вершине 116° — 118°. Он должен быть одинаковым для каждой из двух режущих кромок. Это очень важно, т.к. при его несимметричности работать будет только одна кромка, сверло будет быстро изнашиваться неравномерно, сильнее греться, хуже врезаться в материал.

- Форма и длина режущих кромок. Длины режущих кромок должны быть равны с двух сторон. Длина кромки измеряется от центра перемычки до края (боковой вершины). Если длины режущих кромок будут разными, то появится биение при сверлении, а диаметр отверстия будет больше номинала, указанного на сверле. В редких случаях режущие кромки намеренно делают разной длины, чтобы получить отверстие немного больше номинального диаметра.

- Задний угол резания. Один из важнейших параметров при восстановлении, если его не соблюсти, то производительность сверления может уменьшиться несколько раз, вплоть до полной потери работоспособности. В зависимости от обрабатываемого материала он может изменяться в пределах от 7° до 17°.

Зависимость угла заточки от обрабатываемого материала

Значение угла заточки при вершине и заднего угла резания при работе с металлом и другими материалами может отличаться в большую или в меньшую сторону. Чем меньше угол при вершине – тем длиннее режущая кромка, что положительно сказывается на теплоотводе, стойкости сверла. С уменьшением угла снижается прочность, а при его увеличении будет сложнее удерживать инструмент по центру в начале сверления.

Значение угла при вершине необходимо выбирать, отталкиваясь от твердости материала, который нужно обрабатывать. Чем материал тверже — тем больше должен быть угол при вершине.

Угол при вершине 118° ±2° с задним углом от 7° до 12° считается универсальным, их имеют в виду, когда говорят о спиральном сверле по металлу без указания материала для обработки. Именно эти углы именно эти углы мы будем рассматривать в данной статье для примера, как типовые.

Таблица с углами заточки сверла по металлу, рекомендованными при работе с разными материалами:

| Обрабатываемые материалы | Углы при вершине | Задний угол резания |

|---|---|---|

| Мягкие породы дерева, резина, мягкие волокнистые материалы, пластмассы | 60° | 12°-15° |

| Твердые сорта дерева, бакелит, твердые резины, твердые волокнистые материалы, мягкий чугун (ковкий чугун) | 90° | 12°-15° |

| Жаропрочные и коррозионностойкие стали и их сплавы, нержавейка | 127° | 12°-14° |

| Инструментальная сталь | 118°-150° | 7°-15° |

| Медь | 100°-118° | 12°-15° |

| Медные сплавы | 118°-150° | 12°-15° |

| Алюминиевые сплавы | 90°-140° | 12°-17° |

| Магниевые сплавы | 70°-118° | 12° |

| Титановые сплавы | 135°-140° | 12° |

| Конструкционные и мягкие стали, чугун, твердая бронза. При работе с чугунным литьем на сверлах диаметром от 12 мм выполняется двойная заточка с углом переходной кромки 70°-75°. | 118° ±2° | 7°-12° |

Инструменты для проверки правильности заточки

Для проверки правильности углов и длин пользуются разными измерительными инструментами: транспортиром, угломером, штангенциркулем линейкой и т.д. Так же можно использовать шаблон для заточки сверл, на котором уже есть все правильные углы и нанесена шкала для проверки дин кромок. Такие шаблоны для проверки можно купить в магазине, но найти их в продаже будет сложно.

Шаблон для проверки заточки можно изготовить своими руками из листовой стали, жести или нержавейки по образцам шаблонов из магазина на изображениях выше, нанести на него разметку метчиком или алмазным карандашом. Либо сделать самый простой шаблон из двух или трех гаек. Гайка идеально подходит для этих целей, т.к. она является правильным шестиугольником, каждый внутренний угол которого равен 120 градусам. При соединении двух гаек угол между их гранями так же будет равен 120 градусам.

Такое приспособление подойдет только чтобы проверить угол при вершине. Гайки можно скрепить на сварку или на термоклей. Для этого гайки нужно нагреть, чтобы об них плавился термоклеевой стержень, намазать термоклеем, плотно прижать друг к другу и держать их так, пока они не остынут. Несмотря на кажущуюся хлипкость, скрепленные термоклеем гайки будут держаться очень крепко.

Способы заточки по выведению задней плоскости

Существует несколько основных способов правильной заточки свёрл. Они отличаются по способу выведения задней плоскости, ее геометрией, сложности выполнения и итоговым характеристикам инструмента:

- Одноплоскостная заточка. Способ, при котором вся задняя поверхность образует одну плоскость под углом равным заднему углу резания. Применяется для свёрл диаметром до 3 миллиметров включительно, для которых сложно выполнить заточку по двум плоскостям. При этом задний угол резания выбирается в диапазоне от 15° до 25°. Если сделать его меньше, то задняя часть начинает задевать обрабатываемый материал и препятствовать сверлению. Его можно применять для сверл диаметром более 3 мм, при этом задний угол резания выбирается в зависимости от обрабатываемого материала 7° — 17°. Но придется удалить затылочную часть, сделав дополнительный скос под углом 15° — 25°.

- Двухплоскостная (двухгранная). На задней поверхности зуба по отдельности затачиваются две плоскости под разными углами. Первая прилегает к режущей кромке и образует задний угол резания под углом 7° — 17°, выбираемым для обрабатываемого материала. Вторая плоскость стачивается под углом от 25° до 40°. Ребро пересечения плоскостей проходит через ось сверла под углом от 0 до 40° к главной кромке. Большой задний угол второй плоскости уменьшает осевую силу и увеличивает точность сверления, но резкий наклон ослабляет режущий клин, уменьшает его жёсткость и ухудшает теплоотвод. Поэтому для работы с высокопрочными материалами выбирают угол 25° — 30°, для средней и низкой прочности 35° — 40°.

- Коническая (криволинейная). Наиболее распространенный способ, который мы и будим рассматривать далее. Задний угол при такой заточке плавно увеличивается от режущей кромки и по всей задней поверхности. Т.е. задняя поверхность становится не одной прямой плоскостью, а приобретает криволинейную форму. У режущей кромки угол должен соответствовать значению от 7° до 17°, выбранному для обработки конкретных материалов. Выполнить коническую заточку сложнее, чем прямолинейные, потребуется больше практики чтобы «набить руку». В процессе слегка подкручивают хвостовик сверла сверху вниз, за счет чего на задней поверхности создается округлая форма, по форме напоминающая конус.

Есть и другие способы заточки, они отличаются как оборудованием, на котором их можно выполнять, так и получающейся в итоге формой задней части зуба:

- винтовой и его подвиды: винтовой с заострением, сложно-винтовой;

- цилиндрический;

- эллиптический;

- фасонный.

Винтовые способы применяются в станках для изготовления и заточки сверл на производстве. Описывать механизм их выполнения нет смысла, т.к. вручную этот процесс повторить не получится. Цилиндрический способ является частным случаем конической заточки и используется очень редко.

Эллиптический способ один из самых простых, но для него нужны полые абразивные камни специфической формы, которые очень быстро изнашиваются. Для фасонной заточки так же нужны абразивные круги разной формы не прямого профиля. Поэтому в данной статье мы их рассматривать не будем.

Способы заточки по количеству скосов на режущей кромке

Способы заточки разделяют по количеству образующихся режущих кромок. При этом угол при вершине будет не постоянный – он будет изменяться шагами от большего у центральной вершины к меньшему на боковых вершинах. Делается это для того, чтобы равномерно распределить отвод тепла и уменьшить нагрев инструмента по мере увеличения его диаметра, т.к. режущая кромка греется не равномерно — в центре греется меньше, чем на краях.

Выделяют следующие способы:

- Одинарную (нормальную). Самый распространенный способ, который мы будем рассматривать далее. При нормальной заточке геометрия режущей кромки не меняется – она остается ровной на всем ее протяжении.

- Двойную (двухугловую). Применяют для свёрл диаметром от 12 миллиметров для обработки твердых сталей и чугунных отливок. Заточка выполняется под двумя углами при вершине. Сначала на угол 116° — 140° по всей поверхности режущей кромки, как при нормальной (одинарной). После уменьшаем его на 40° — 50° на длине, соответствующей 1/5 диаметра сверла от внешнего края. При этом образуются две режущих кромки: главная или зона первой заточки и переходная – зона второй заточки. Режущая кромка становится длиннее, за счет чего улучшается теплоотвод, улучшается отвод стружки из-за ее дробления, значительно возрастает стойкость.

В интернете можно встретить такой термин, как трехугловая заточка свёрл, но это, по сути, двухугловая с подточкой ленточки со снятием фаски по всей внешней кромке. Данный способ подточки ленточки применяется как при двухугловой, так и при нормальной заточке.

Подточка перемычки и ленточки

Дополнительно к основной заточке можно подточить перемычку и ленточку. Не обработанная перемычка создает значительное сопротивление сверлению – продвижению сверла вглубь обрабатываемого материала. Чтобы уменьшить сопротивление перемычку подтачивают с двух сторон, но не полностью. Полное стачивание перемычки недопустимо, при этом заточку инструмента придется начинать заново, чтобы ее восстановить.

Есть несколько типов подточки перемычной кромки:

- с канавкой для отвода стружки;

- с увеличением передних углов на кромке перемычки;

- с увеличением передних углов на кромке перемычки и подрезанием задней части зуба;

- со стачиванием части перемычки;

- со стачиванием части перемычки и подточкой режущих кромок;

- с прорезкой перемычки.

Мы будем рассматривать только один способ с увеличением передних углов на кромке перемычки, но выполнять его будем абразивным кругом с прямоугольным профилем, при этом немного будут подтачиваться задние кромки, как в способе с подрезанием задней части зуба.

Подточку перемычки нужно выполнять со стороны канавок по очереди с двух сторон. Сверло устанавливается так, чтобы угол между его осью и подручником был примерно равен 45 градусам. Угол, относительно плоскости боковой поверхности диска выбирается в диапазоне от 0 до 10 градусов в зависимости от обрабатываемого материала, чем мягче материал – тем он больше.

Перемычку стачивают на глубину 0.1 — 0.15 диаметра инструмента. В результате повышается стойкость, инструмент лучше врезается в материал, повышается производительность сверления, уменьшается усилие подачи. Перемычку можно подточить на сверле любого диаметра, но для диаметров менее 5 миллиметров понадобятся специальные инструменты, например, алмазный надфиль.

При выполнении двухплоскостной заточки подточка перемычки не потребуется, т.к. она при этом уже будет подточена по условию выполнения двухплоскостной заточки.

Ленточка, а точнее ее боковая вершина — это самое уязвимое место сверла и её так же можно подточить, сделав небольшую фаску, что увеличит стойкость инструмента, продлит срок его службы. Подточка происходить по всей длине внешней кромки начиная от боковой вершины на ленточке. Кромка подрезается под углом 6° — 8°, фаска при этом получается шириной 0.1 – 0.2 мм и больше, это зависит от диаметра сверла. Этот способ применяется при диаметре инструмента более 12 мм для обработки твердых и неоднородных материалов.

При работе с материалами, требующими повышенной остроты сверла подрезание фаски на боковой грани и ленточке не выполняется. Для таких работ ленточку нужно подточить со стороны канавки, т.е. передней грани.

Правила заточки

Для заточки сверл в мастерских и на производстве, чаще всего, используют точило, реже специальное оборудование. В процессе восстановления режущей грани нужно придерживаться следующих правил:

- чем твёрже материал, из которого изготовлено сверло, тем с меньшей скоростью следует его обрабатывать;

- нужно соблюдать короткие циклы заточки, за одно касание круга снимать незначительный слой материала, не давая инструменту нагреваться;

- сверло не прижимается сильно к точильному кругу — это увеличит его нагрев;

- периодически охлаждайте сверло, например, в, заранее приготовленной, баночке с холодной водой.

Во время заточки нельзя допускать перегрева сверла, он приведет к растрескиванию, размягчению металла, снижению стойкости инструмента. Понять, что металл сильно греется можно по изменению его цвета.

При заточке поверхности зачищают до тех пор, пока не исчезнут все сколы и зазубрины. Нужно стремиться сделать их идеально гладкими, контролируя при этом все необходимые углы и длины граней.

Заточка сверла на точиле

Спиральные сверла по металлу, чаще всего, точат на точиле, его еще называют наждаком, точильно-полировальным, обдирочно-заточным или просто станком для заточки. Точило используют для обработки металлических заготовок и деталей, их шлифовки и заточки. Оно прекрасно подходит для заточки спиральных и других видов свёрл.

Для заточки понадобится абразивный круг из белого электрокорунда прямого профиля. Его марка должна быть 14А (A) или 25А (WA). Они предназначены для обработки углеродистых, легированных, быстрорежущих и нержавеющих марок сталей, заточки стального закаленного инструмента.

Абразивные круги так же называют наждачными и шлифовальными кругами. Реже их называют наждачными и шлифовальными камнями.

Рабочая поверхность камня должна быть ровной, без закруглений, выбоин и впадин. Если на поверхности есть дефекты, то их нужно устранить правилом, это процесс называется правкой шлифовального круга. При этом его поверхность стачивается, приобретая нужную форму, в данном случае – плоскую.

Для правки шлифовального камня используют алмазные и эльборовые карандаши (вставки), алмазные правящие гребенки, реже пользуются шарошками, подручными материалами, отрезными кругами с алмазным и эльборовым покрытием.

Процесс правки шлифовальных кругов разными правящими инструментами хорошо представлен в данном видео ролике:

На точиле должен быть установлен подручник, без него будет сложно выполнить качественную заточку. Подручник — это, чаще всего, металлическая регулируемая платформа, которая устанавливается перед диском для того, чтобы на нее можно было опереться или использовать как направляющую при работе с наждаком.

Подручник нужно выставить горизонтально, чтобы его верхняя плоскость была на одном уровне с осью вращения наждачного круга. Зазор между кругом и подручником нужно сделать минимально возможным, зазор в один миллиметр будет идеальным для заточки.

Для примера рассмотрим выполнение конической одинарной заточки с подрезанием перемычки. Т.к. данный вид заточки, хоть и не самый простой, но самый распространенный и подходит для восстановления остроты свёрл диаметром от 3 миллиметров.

Убедитесь в том, что на точило установлен камень из белого электрокорунда, его геометрия выправлена, а подручник установлен на одном горизонтальном уровне с осью вращения абразивного круга и на расстоянии в 1 мм от его поверхности.

Важно! По технике безопасности у точила запрещено работать в перчатках, не важно, тканевые они или медицинские. Это актуально для любых станков, где есть вращающиеся части из-за угрозы наматывания материала и затягивания частей тела.

Для начала нужно проработать все действия с выключенным точилом. На подручнике нужно нарисовать маркером линию под углом в 60 градусов к плоскости торца наждачного круга. Это нужно, чтобы вывести угол при вершине, примерно, в 120 градусов.

Сверло нужно взять двумя руками, ведущей рукой за рабочую часть, второй рукой – за хвостовик. После его нужно положить на подручник так, чтобы его боковая грань при взгляде сверху совпала с линией, нарисованной на подручнике.

Между подручником и сверлом нужно положить указательный палец – он будет исполнять роль качели при конической заточке. Когда инструмент лежит на пальце, то между ним и наждачным кругом образуется угол, примерно равный 7° — 12°. Именно это значение нужно выдержать на режущей кромке.

Теперь нужно отработать движения, которыми будет производиться коническая заточка. Слегка придавливаем переднюю кромку сверла к наждаку, при этом кромка должна находиться в горизонтальной плоскости. Далее медленно опускаем хвостовик вниз, не ослабляя прижим, до тех пор, пока на поверхности круга не будет лежать задняя часть задней поверхности. При этом круг должен провернуться.

Отводим сверло назад от круга, переворачиваем его другой режущей кромкой и снова прикладываем к кругу в том же положении, которое было в первый раз. Повторяем колебательное движение хвостовиком так, чтобы наждак опять провернулся. Данное движение с поворотом наждака и переворотом сверла нужно отработать несколько раз, до тех пор, пока оно не будет выполняться автоматически.

После можно включать точило и приступать к заточке. В процессе выполняются всё те же действия:

- выравниваем сверло по нарисованной на подручнике отметке на угол 60° к точилу;

- прикладываем к точилу переднюю кромку, следя за ее горизонтальным положением;

- опускаем хвостовик до полной обработки задней грани;

- отводим и переворачиваем на 180° вокруг оси;

- повторяем весь процесс.

После выполнения нескольких подходов, когда при визуальном осмотре, режущие кромки будут гладкие и острые, а на задней части будет закругленный скос, нужно проверить соответствие углов и длин режущих кромок. Для этого желательно иметь под рукой специальный шаблон, угломер или транспортир для измерения углов заточки и штангенциркуль для измерения длин режущих кромок.

Первая ошибка, которую можно допустить в процессе заточки и выявить при проверке – это заваливание режущей кромки вперед. Из-за чего она не будет самой высокой точкой зуба, а на задней поверхности будет своеобразна возвышенность, горка. При этом сверло работать не будет, т.к. при сверлении оно просто будет тереться задней поверхностью о материал. Ошибку нужно исправить, выполнив заточку заново.

Второе, что нужно проверить – это соответствие длин режущих кромок, измеряемое от центральной точки на перемычке до боковых вершин режущих кромок. Эти расстояния должны соответствовать с двух сторон, иначе отверстие при сверлении будет разбиваться, его итоговый диаметр будет больше номинала, указанного на сверле.

Далее проверяем угол при вершине сверла при помощи специального или самодельного шаблона. При проверке можно обнаружить, что угол получился немного больше или меньше, чем 120 градусов, в целом, на это можно закрыть глаза и оставить как есть. Но, если угол при вершине у одного зуба будет больше, чем у второго, то это нужно исправлять, иначе одна сторона сверла работать не будет, а вторая будет сильно греться и быстрее изнашиваться

Финальным этапом проверки будет сверление какой-то ненужной металлической заготовки. При этом сверло должно вгрызаться в металл плавно, без биения от центра, стружка должна равномерно выходить с двух сторон из канавок в одинаковом количестве. Получившееся отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0.05 – 0.1 см.

Теперь можно выполнить подточку перемычки, что должно уменьшить усилие при сверлении, инструмент будет лучше врезаться в металл, а его стойкость повысится.

Видео инструкция по заточке

Так же мы настоятельно рекомендуем посмотреть видео инструкцию по заточке спиральных сверл на точиле от Виктора Леонтьева. В этом видео подробно рассказывается обо всем процессе заточки, начиная с теории и заканчивая практикой.

Как продлить срок службы сверла

«Посадить» сверло не сложно, сложнее будет вернуть ему работоспособность. Чтобы продлить срок его службы нужно помнить о следующих правилах работы:

- Не допускайте перегрева свёрл. Перегрев рабочей части сверла способствует размягчению металла, его быстрому затуплению.

- Подберите скорость вращения. Скорость вращения сверла подбирают в зависимости от его типа и диаметра. Для разных материалов нужное число оборотов при одинаковом диаметре сверла так же будет отличаться.

- Смазывайте сверло. При сверлении отверстий в металле возникает сильное трение между сверлом и заготовкой, что приводит к его перегреву и быстрому износу. Для уменьшения трения в место соприкосновения сверла с деталью подливают машинное масло.

- Извлекайте стружку. При работе с деревом нужно часто извлекать сверло и очищать его от набившейся стружки. Ее избыток может привести к перегреву, а так же сверло может застрять в детали и сломаться. Давайте сверлу остывать между погружениями.

- Делайте отверстия в металле за несколько проходов. Если необходимо просверлить отверстие диаметром более 6 мм, желательно делать это за несколько проходов сверлами разного диаметра, постепенно увеличивая диаметр на 5-6 мм. Это так же позволит просверлить размеченные отверстия точнее.

- При заточке подтачивайте перемычку и ленточку. Это повысит стойкость, сверло будет лучше врезается в материал, возрастает производительность сверления, уменьшается усилие подачи.

Ниже приведена таблица с приблизительными значениями количества оборотов в минуту в зависимости от диаметра сверла и обрабатываемого материала.

| Ø, мм | Мягкие породы дерева | Твердые породы дерева | Сталь | Медь | Алюминий |

|---|---|---|---|---|---|

| Спиральные сверла по металлу | |||||

| до 6 | 3000 | 3000 | 3000 | 3000 | 3000 |

| 6-10 | 3000 | 1500 | 1000 | 1200 | 2500 |

| 10-16 | 1500 | 750 | 600 | 750 | 1500 |

| 16-25 | 750 | 500 | 350 | 400 | 1000 |

| Спиральные сверла с подрезателем по дереву | |||||

| до 3 | 1800 | 1200 | — | — | — |

| 6 | 1800 | 1000 | — | — | — |

| 9 | 1800 | 750 | — | — | — |

| 12 | 1800 | 750 | — | — | — |

| 16 | 1800 | 500 | — | — | — |

| 19 | 1400 | 250 | — | — | — |

| 22 | 1200 | 250 | — | — | — |

| 25 | 100 | 250 | — | — | — |

| Перьевое (перовое) сверло по дереву | |||||

| до 12 | 2000 | 1500 | — | — | — |

| 12-25 | 1750 | 1500 | — | — | — |

| 25-39 | 1500 | 1000 | — | — | — |

При интенсивной работе инструмента режущая поверхность сверла притупляется. По данной причине нагрев становится более сильным, увеличивается время сверления, сокращается интенсивность элемента. Как правильно заточить сверло? Сделать это можно самостоятельно, но для начала нужно разобраться в нюансах. Если нет опыта, лучше обратиться в специализированную мастерскую, где осуществляется металлообработка.

Как определить, нужна ли заточка сверла по металлу

Когда нужна заточка сверла по металлу? Режущие кромки имеют такие признаки износа:

- возникновение скрипа при сверлении;

- быстрый нагрев;

- на ощупь чувствуется округлость, гладкость;

- время работы значительно увеличивается;

- образуются неровности, сколы, заусенцы на режущих поверхностях.

Чтобы с точностью определить уровень износа компонента, можно изучить его поверхность при помощи увеличительного стекла.

Чем можно заточить сверло по металлу

Заточка сверл по металлу осуществляется при помощи точила (специального наждака), точильно-полировального и обдирочно-заточного станка. Также процедуру можно выполнить болгаркой и надфилем. С каждым инструментом специфика работы отличается.

Как заточить сверло болгаркой

Заточить сверло по металлу можно при помощи болгарки. Важно, чтобы использовался абразивный шлифовальный круг, установленной для этой цели. Следует подготовить тиски для удержания штыря. Отладка инструмента должна выполняться в светлом помещении пошагово:

- он ставится в тиски вертикально;

- при помощи болгарки нужно удалить часть задней кромки для полного устранения следов износа;

- заточка кромки выполняется под углом 120о.

Как затачивать сверла? Наждачный круг должен соприкасаться с металлом не больше 2 секунд для устранения рисков перегрева изделия.

Как заточить сверло наждачкой

Как заточить сверло по металлу, используя наждачную бумагу? Лучше всего выбирать изделие на тканевой основе, поскольку бумажная рассыпается. Зерно – среднего размера, в самый раз №80.

Необходимо отрезать от листа полосу 5-10см. Чтобы она не ездила во время работы, можно пристрелить ее к рейке из дерева. Элемент ставится в малооборотистый шуруповерт, который переключается на реверс. Последовательно нужно сверлить наждачную бумагу, прицепленную к рейке. Проделать нужно до двадцати отверстий для получения результата.

Как заточить сверло надфилем

Как точить сверла? Алмазный надфиль – специальный инструмент, позволяющий подтачивать перемычку на нем независимо от диаметра. Если делать двухплоскостную заточку, подточка перемычки в такой ситуации не будет нужна, поскольку при этом она подтачивается по условию реализации двухплоскостной заточки.

Боковая вершина ленточки является наиболее уязвимой частью штыря, но она также точится. Для этого нужно сделать небольшую фаску, что позволит увеличить уровень стойкости инструмента и продлить его эксплуатационный срок.

Как правильно заточить сверло: инструкция

Как точить сверла по металлу при помощи станка — токарная обработка ЧПУ? Инструкция отличается простотой:

- Задние поверхности выравниваются для соблюдения необходимого градуса, углы подгоняются с учетом нарисованной линии.

- Инструмент размещается на правой руке – указательном пальце, а фиксация осуществляется большим. За хвостовик нужно придерживать и управлять левой.

- Стержень удерживается в горизонтальном положении, в противной ситуации можно снять кромки, перемычку. Задняя часть опускается плавно, торопиться не нужно.

- Сила нажима контролируется, движения – быстрые и короткие. Резец охлаждается часто в подсоленой воде.

- Как правильно затачивать сверла? Точить нужно до того момента, пока не устранятся мелкие дефекты – важно, чтобы поверхность была идеально ровной.

Советы по заточке сверла по металлу

Чтобы достичь отличного результата, нужно знать, как правильно заточить сверло по металлу. Для этого стоит придерживаться простых рекомендаций:

- соблюдение коротких циклов заточки, то есть за касание одного круга снимается небольшой слой металла, благодаря чему инструмент не нагревается;

- если сверло сделано из твердого металла, его обработка ведется с небольшой скоростью;

- необходимо систематически охлаждать сверло, к примеру, в баночке с водой, приготовленной заблаговременно;

- компонент во время процедуры не прижимать с силой к точильному кругу, из-за чего увеличивается его нагрев.

Соблюдая простые правила, удастся эффективно заточить сверло для дальнейшего применения.

Содержание

- Виды свёрл

- Как понять, что сверло затупилось

- Чем заточить сверло по металлу

- Как выбрать угол заточки сверла по металлу

- Техника безопасности

- Где применить сверло по металлу

- Вывод

Затупившиеся свёрла

Если проблема в сверле, можно ли заточить его своими руками? Рассказываем по порядку:

- какие свёрла бывают;

- как понять, что сверло затупилось;

- чем и как его заточить;

- где использовать.

Виды свёрл

Ни один ремонт не обходится без дрели. Сверлят разные материалы: дерево, камень, металл. Их структура отличается — дерево мягче металла или камня. А значит, для каждого материала нужны разные свёрла.

У сверла по металлу короткий широкий наконечник и удлинённый «хвост», который вставляют в патрон дрели. Резьба довольно редкая.

Сверло по дереву похоже на спираль с глубокой частой резьбой, укороченным «хвостом» и острым наконечником.

Сверло по металлу Сверло по дереву

Когда сверло контактирует с металлом, деревом или другим материалом, оно нагревается, деформируется, затупляется либо ломается. Но даже сломанное сверло можно починить.

Рассмотрим, как заточить сверло по металлу. Сверло по дереву вы заточите аналогичным образом. Предупреждаем сразу: задача не из простых, придётся заточить не только резьбу, но и наконечник.

Как понять, что сверло затупилось

Сверло пора точить, если:

- Вы сильнее нажимаете на дрель.

- Сверло быстро нагревается ― металл темнеет либо приобретает цвет побежалости (радужные переходы).

- При сверлении вы слышите неприятный звук, похожий на резкий свист.

- Стружка из-под сверла выходит разной длины либо крошится.

Металлическая стружка цвета побежалости

Стружка из-под сверла

Чем заточить сверло по металлу

Можно воспользоваться старым дедовским способом — наточить сверло по металлу своими руками при помощи широкого напильника. Но этот способ неэффективен по двум причинам:

- Современные свёрла делают из прочных сплавов. Вы скорее сотрёте напильник, чем отточите сверло.

- Если вы не обладаете идеальным глазомером, сложно отмерить нужный угол и соблюсти одинаковую длину режущих кромок.

Заточите сверло с помощью болгарки, точильного станка или специальных насадок на дрель. Чтобы соблюсти пропорции режущих кромок и наконечника, используйте планку для фиксации сверла. Она же послужит шаблоном, по которому можно сверить угол заточки.

Готовая планка для фиксации сверла

Вместо планки можно использовать дверную петлю — вложите сверло в место сгиба и прижмите его сверху пальцем. Обязательно заранее наденьте кожаные перчатки — когда сверло точат, оно нагревается. Без перчаток вы обожжёте пальцы. Но проверить угол заточки будет сложнее — вы будете работать без шаблона.

Рассмотрим каждый способ заточки сверла по металлу.

Болгарка

Сверло прочно зафиксировано в тисках, вы вручную обтачиваете его болгаркой.

Как наточить сверло болгаркой:

-

Покрасьте режущую кромку сверла и её заднюю поверхность перманентным маркером. Вы легко поймёте, стачивается ли металл — следы маркера в итоге должны исчезнуть. - Установите сверло в тиски.

- Включите болгарку.

- Отшлифуйте болгаркой режущую кромку с обеих сторон.

- Как только вы добились нужного угла между режущими кромками, отшлифуйте заднюю поверхность. Движения плавные, по дуге. Если вы всё сделали правильно, закрашенная поверхность станет гладкой и блестящей. Следов перманентного маркера не останется.

Угол наклона при заточке болгаркой

Главное — соблюдайте нужный угол между режущими кромками. Он зависит от того, какой материал вы будете сверлить. Об этом подробнее расскажем дальше.

Точильный круг

С его помощью заточить сверло по металлу ещё проще. Отличие от предыдущего способа в том, что круг находится в статичном положении, вы двигаете только сверло.

- Покрасьте режущую кромку сверла и её заднюю поверхность перманентным маркером.

- Зафиксируйте сверло в планке.

- Включите точильный круг.

- Заточите режущую кромку с обеих сторон.

- Плавными движениями снизу вверх отшлифуйте заднюю поверхность режущей кромки до зеркального блеска.

Насадки на дрель

Чтобы заточить сверло по металлу своими руками, используйте приспособление для дрели — насадку с отверстиями для свёрл разного диаметра — и абразивный цилиндр из наждачного камня.

Насадки бывают разными, но алгоритм действий одинаковый.

-

Покрасьте режущую кромку сверла и её заднюю поверхность перманентным маркером.

- Наденьте насадку на дрель.

- Вставьте режущий кончик сверла в насадку для дрели.

- Включите дрель.

Дрель вращает абразивный цилиндр, сверло затачивается сразу под нужным углом.

Насадка на дрель

Вероятно, на первую заточку сверла уйдёт не одна попытка. Если что-то пошло не так, срежьте сверло и заточите заново.

Если вы готовы отсрочить ремонт из-за затупившегося сверла и не хотите точить его своими руками, можно поискать ближайший пункт заточки. Скорее всего, сверло «оживят» с помощью точильного круга.

Как выбрать угол заточки сверла по металлу

Сверло по металлу отличается особой прочностью. Его изготавливают из быстрорежущей стали твёрдого сплава, иногда усиленной кобальтом.

Угол заточки сверла по металлу варьируется от 90° до 150. Величина угла между режущими кромками зависит от металла, который будете сверлить.

Чтобы просверлить сталь, угол между режущими кромками сверла должен быть около 127°. Для меди хватит 100°. Более подробно — в таблице.

|

Какой материал сверлим |

Угол между двумя режущими кромками |

Что делают из этого материала |

|

Чугун |

90° |

Трубы, станки, валы, двигатели, мойки, ванны, ограждения, ворота, радиаторы отопления |

|

Сталь |

127° |

Рельсы, турбины, печи, котлы, компрессоры, профлист, металлочерепица, смесители, мойки, ванны, бытовая техника, кастрюли, сковородки |

|

Инструментальная сталь |

118–150° |

Детали для машиностроения |

|

Медь |

100–118° |

Монеты, черепица, обшивка корпусов судна |

|

Медный сплав |

118–150° |

Фурнитура для мебели, перила |

|

Алюминиевый сплав |

90–140° |

Строительные инструменты, жалюзи, посуда |

|

Титановый сплав |

135–140° |

Листы, трубы, детали для авиастроения |

Техника безопасности

Заточка сверла — травмоопасный процесс. Соблюдайте технику безопасности:

- Работайте в хорошо освещённом помещении. Так вы увидите, где сверло соприкасается с абразивом. Иначе можно обжечь пальцы или натереть кожу.

- Используйте защиту для глаз. Если мелкая металлическая стружка попадёт в глазное яблоко, рискуете потерять зрение.

- Подготовьте ёмкость с водой, если используете точильный круг или болгарку. При длительном контакте с ним металл нагревается. Если вы придерживаете сверло пальцами, а не фиксируете планкой, периодически опускайте его в воду и охлаждайте.

- После заточки обязательно проверьте сверло на «черновике» — ненужной металлической заготовке. Два признака, что оно заточено правильно:

- при сверлении нет свиста;

- стружка равномерно выходит с обеих сторон сверла. Если стружка разная по длине, скорее всего, режущие кромки несимметричны. Придётся заново точить сверло.

Где применить сверло по металлу

Для монтажа фасада, кровли или забора чаще всего выбирают саморезы. Для них не нужно сверлить отверстия.

Но если вы используете заклёпки, без сверла по металлу не обойтись — отверстия под такой крепёж сверлят заранее. Также с помощью сверла по металлу вы легко сделаете отверстие в стальной облицовке — профлисте или сайдинге. Например, если дом обшит металлосайдингом, а вы хотите установить фасадный светильник.

При работе с продукцией «Металл Профиль» соблюдайте простые правила:

- Загрязнённую поверхность очистите мягкой щёткой и промойте слабым мыльным раствором.

- Стружки, образовавшиеся при сверлении, сметите щёткой. Иначе они заржавеют, а ржавчина с них перейдёт на изделие.

- Обработайте ремонтной эмалью обрезные кромки и места, где полимерное покрытие поцарапано или потёрто. Так вы защитите сталь от ржавчины. Когда наносите ремонтную эмаль, используйте трафарет, чтобы она не попала на остальную поверхность.

Вывод

Заточить сверло своими руками — задача не самая простая. Но это единственный выход, если нет возможности купить новый инструмент.

Как заточить сверло по металлу своими руками:

- Подготовьте рабочее место. Не забывайте про технику безопасности.

- Покрасьте маркером режущую кромку и заднюю поверхность сверла.

- Обработайте сверло с помощью подручных приспособлений для заточки сверла по металлу. Обычно используют болгарку, точильный круг либо цилиндрическую насадку на дрель.

- Проверьте на черновой металлической заготовке, равномерно ли заточено сверло.

Обязательно соблюдайте угол заточки — он зависит от материала, который будете сверлить.

Если вы всё сделали правильно, самостоятельно заточенное сверло прослужит столько же, сколько и новое.