МИНИСТЕРСТВО ОБОРОНЫ СССР ЦЕНТРАЛЬНОЕ АВТОТРАКТОРНОЕ УПРАВЛЕНИЕ Suvorov AV 63-64@mail.ru для http://www.russianarms.ru АВТОМОБИЛЬНОЕ ШАССИ 135ЛМ (135ЛТМ) ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ Ордена Трудового Красного Знамени ВОЕННОЕ ИЗДАТЕЛЬСТВО МИНИСТЕРСТВА ОБОРОНЫ СССР МОСКВА—1975

ПРЕДУПРЕЖДЕНИЕ ! На шасси аннулирован клапан максимального давления в системе регулирования давления воздуха в шинах, поэтому при накачке шин необходимо внимательно следить за показа- ниями монометра и не допускать давление в системе свыше 2 кгс/см^. АВТОМОБИЛЬНОЕ ШАССИ 135ЛМ (135ЛТМ) Редактор В. В. Голиков Технический редактор Г. Ф. Соколова Корректор Г. Д. Яковлева Г-74348 Сдано в набор 16.8.73 г. Подписано к печати 20.1.75 г. Формат 60X 90*/,,. Печ. л. 22, усл. печ.’л. 22-f-3 вклейки — 2*Д печ. л. =2,25 усл. печ. л., • уч.-изд. л. 23,125 Изд. М 5/6924 ЯН Зак. М 4'ЛОЩ ф 2

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА, Завод-изготовитель гарантирует исправную работу всех узлов, агрегатов и систем шасси кроме шин и аккумулятор- ных батарей в течение пяти лет с момента приёмки пред- ставителем заказчика на заводе—изготовителе и пробеге шасси не более 15000 км. При исчислении гарантийного срока службы необходи- мо учитывать работу шасси в стационарных условиях. Один час работы в стационарных условиях двигателей, их систем и электрооборудования шасси-учитывается как 25 км. про- бега. Гарантийный срок на шипы и аккумуляторные батареи определяется действующими на них стандартами и техничес- кими условиями. Работоспособность шасси гарантируется в течение установленных сроков при условии выполнения правил эксплуатации и хранения, изложенных в настоящем руководст- ве и соблюдения порядка проведения регламентных профилак- тических работ по поддержанию шасси в работоспособном состоянии в течение установленного гарантийного срока, раз- работанного заводом-изготовителем шасси и согласованного с МО. 1 В течение установленного гарантийного срока шасси допускается замена деталей, узлов, агрегатов и комплектую- щих изделий, срок службы которых, установленный техничес- кими условиями заводов поставщиков или стандартами, ниже установленного гарантийного срока службы шасси. Акты -рекламации па шины и аккумуляторные батареи направлять заводам-изготовителям. При этом необходимо учи- тывать, что допускается эксплуатация шин 16.00-00, с трещинами у основания грунтозацепов без повреждения корда в проделах гарантийной нормы. Все конструктивные изменения, влияющие на эксплуата- цию шасси и не вошедшие в настоящее руководство, изложены в приложении № 5 и помещены в конце книги.

ВВЕДЕНИЕ Руководство предназначено для изучения устройства, правил эксплуатации и технического обслуживания автомобильного шасси 135ЛМ водителями и автомобильными специалистами. Руководство состоит из двух частей: технического описания и инструкции по эксплуатации. В первой части содержится описа- ние общего устройства и конструктивных особенностей шасси, его техническая характеристика, описание устройства и работы узлов, агрегатов и систем. Во второй части изложены правила безопас- I ости при эксплуатации шасси, порядок подготовки его к работе, особенности вождения, объем и периодичность технических обслу- живаний, порядок выполнения регулировочных и других работ по техническому обслуживанию. Приведены наиболее характерные неисправности узлов, агрегатов и систем, встречающиеся при экс- плуатации шасси, указаны возможные причины их возникновения и способы устранения. Изложены особенности хранения и транс- портировки шасси. В приложении к Руководству приведены ведомости примени- мых на шасси приводных ремней, сальников, индивидуального во- зимого ЗИП, подшипников, шариков и роликов. Шасси 135ЛМ выпускается также в модификации 135ЛТМ, имеющей незначительные конструктивные отличия от базовой модели. Отличия эти изложены в соответствующих разделах тех- нического описания. В настоящем Руководстве приняты следующие условные обо- значения и сокращения: АЗС — автомат защиты сети; ЗИП — запасные части, инструмент и принадлежности; КО — контрольный осмотр; ЕО — ежедневное техническое обслуживание; ТО-1 —техническое обслуживание № 1; > ТО-2 — техническое обслуживание №2; СО — сезонное техническое обслуживание; ТР — текущий ремонт; КУ — контроль уровня; С — смена смазки. 1* 3

I ПРЕДУПРЕЖДЕНИЕ 1. Нельзя допускать, чтобы сразу после пуска холодных дви- гателей коленчатый вал вращался с большим числом оборотов, особенно это важно зимой, так как холодное загустевшее масло медленно поступает к подшипникам коленчатого вала и при боль- шом числе его оборотов подшипники могут выплавиться. 2. Категорически запрещается пуск и кратковременная работа двигателей без охлаждающей жидкости в системе охлаждения, а также после слива охлаждающей жидкости с целью удаления ос- татка охлаждающей жидкости из системы, так как это может при- вести к разрушению уплотнительных резиновых колец гильз ци- линдров, выпаданию седел клапанов, прогару прокладки головки блока и короблению алюминиевой головки блока цилиндров. 3. Запрещается начинать движение шасси пока двигатели не будут прогреты до температуры охлаждающей жидкости 60°С. При работе двигателей с температурой ниже 60° С из масла выпадает тяжелый осадок (шлам), который может закрыть ча- стично или полностью сетку маслоприемника и тем самым прекра- тить подачу масла масляным насосом. 4. В целях исключения попадания бензина в масляный картер двигателя необходимо перекрывать на стоянке топливный кран 3 (рис. 20), поставив его в положение «Кран закрыт». 5. Нельзя начинать движение шасси при давлении в пневмати- ческой системе привода тормозов ниже 4,5 kzcIcm2. 6. Снижать давление воздуха в шинах ниже 2,0 кгс!см? следует только для увеличения проходимости шасси при преодолении особо трудных участков пути. Пробег шин при сниженном давлении ограничен (см. раздел главы 11 «Движение шасси в сложных дорожных условиях»). Снижение давления в шинах ниже 0,7 ksc!cmz недопустимо, так как это приведет к выводу из строя шин. л 7. Для предотвращения выхода из строя реле-регулятора Р-10Т (Р-10ТМ) категорически запрещается отключать контактор массы при работающих двигателях. 8. Запрещается проверять работу системы зажигания при нор- мальном включении транзисторных коммутаторов. Для проверки работы системы зажигания наличием искры на корпус (массу) необходимо переключить провода от клемм К и Р транзисторного 4

коммутатора соответственно к клеммам Лк и Ар (аварийный ре- жим). Несоблюдение этого указания выводит из строя транзи- сторные коммутаторы. 9. Не оставлять включенным зажигание при неработающих двигателях во избежание перегрева и выхода из строя транзистор- ных коммутаторов и катушек зажигания. 10. Не допускать работу системы зажигания с увеличенным за- зором в свечах (см. «Систему зажигания») во избежание выхода из строя транзисторов и проводов, высоковольтных деталей рас- пределителя зажигания и катушки. 11. Не допускать работу системы зажигания с отсоединенными от свечей проводами высокого напряжения или при недосланных до упора в гнезда крышки распределителя и катушки зажигания проводами, так как возможен пробой транзисторов и выход из строя катушки зажигания. 12. При появлении на ветровых стеклах признаков отпотева- ния (обмерзания) во время движения шасси при отрицательных температурах окружающего воздуха необходимо приоткрывать форточки дверей кабины. В настоящее предупреждение включены лишь наиболее важ- ные указания. Для успешной эксплуатации шасси водитель обязан изучить все Руководство и строго соблюдать его указания.

ПАМЯТКА ВОДИТЕЛЮ Водитель, помни! Шасси 135ЛМ и 135ЛТМ обладают повышен- ной маневренностью по сравнению с другими автомобилями, что при недостаточном опыте и внимании может привести к заносу, а в некоторых случаях и к опрокидыванию. Поэтому необходимо знать и выполнять требования инструкции по эксплуатации, обра- щая внимание на специальные правила, связанные с особенно- стями устройства шасси, а именно: — при движении на повышенных скоростях (свыше 40 км'ч) запрещается делать резкие и частые повороты рулевым колесом; для сохранения направления прямолинейного движения необхо- димо плавно поворачивать рулевое колесо на небольшой угол, возвращая затем его в исходное положение; — для изменения направления движения шасси надо умень- шить скорость его движения и плавно поворачивать рулевое ко- лесо; после выхода из поворота на прямой участок пути нельзя резко нажимать на педаль управления дроссельными заслонками и резко увеличивать скорость движения шасси; — при движении по скользкой дороге необходимо двигаться на небольших скоростях, без резких поворотов и торможений; за- прещается резко нажимать на педаль управления дроссельными заслонками. Водитель должен твердо знать и выполнять следующие пра- вила: — при движении шасси внимательно следить за дорогой и до- рожной обстановкой, поддерживая заданный курс движения; — строго следить за состоянием шарнирных соединений в ру- левом приводе, обращая особое внимание на привод управления задними управляемыми колесами; своевременно проводить техни- ческое обслуживание и текущий ремонт рулевого управления; — поворот шасси обязательно совершать на пониженной ско- рости, обеспечивающей безопасность движения не более 30— 35 км/ч на сухих дорогах с твердым покрытием, не более 25 км/ч на сухих грунтовых дорогах и не более 15 км/ч на мокрых и скользких дорогах. Для предотвращения начавшегося заноса необходимо умень- шить скорость движения, используя эффект торможения двигате- лями с одновременным плавным включением ножного тормоза и поворота рулевого колеса, восстановить заданный курс движения. Категорически запрещается предотвращать начавшийся занос шасси резким поворотом рулевого колеса в сторону заноса, так как это может привести к аварии. 6

ЧАСТЬ ПЕРВАЯ ТЕХНИЧЕСКОЕ ОПИСАНИЕ Глава 1 ОБЩЕЕ ОПИСАНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ШАССИ ОБЩЕЕ ОПИСАНИЕ ШАССИ Шасси 135ЛМ (рис. 1) и 135ЛТМ (рис. 2) представляют собой длиннобазное четырехосное автомобильное шасси высокой про- ходимости со всеми ведущими колесами. Шасси предназначены для перевозки грузов и оборудования весом до 9 т. Основные части шасси: силовая установка, силовая передача, ходовая часть, рулевое управление, тормозная система, система электрооборудования, кабина, моторный отсек и оперение. Силовая установка состоит из двух двигателей и их сис- тем: смазки, питания, охлаждения, выпуска газов и системы пред- пускового подогрева двигателей. Двигатели карбюраторные, восьмицилпндровые, V-образные, с жидкостным охлаждением. Установлены они на раме за ка- биной. Система смазки каждого двигателя состоит из масляного на- соса, центробежного масляного фильтра (полнопоточная центри- фуга), радиатора для охлаждения масла и масляных магистра- лей. Радиаторы установлены в моторном отсеке по бокам шасси. Система питания горючим состоит из трех бензиновых баков, установленных в задней части кабины, двух фильтров-отстойников, кранов переключения бензиновых баков, бензинового насоса и кар- бюратора каждого двигателя. Питание воздухом осуществляется через два воздухофильтра, установленных в нишах моторного от- сека. Система охлаждения каждого двигателя состоит из водяного насоса, термостата, водяного радиатора, вентилятора, клпноремсн- ного и карданного приводов вентилятора, жалюзи радиатора с ав- томатической системой управления и трубопроводов. Система выпуска газов состоит из двух глушителей, труб глу- шителей и их креплений. Система предпускового подогрева двигателей имеет два подо- гревателя типа П16К, управление которыми ведется с общего пульта. 7

Рис. 1. Автомобильное шасси 135ЛМ (вид спереди) Рас. 2. Автомобильное шасси 135ЛТМ (вид сзади) 8

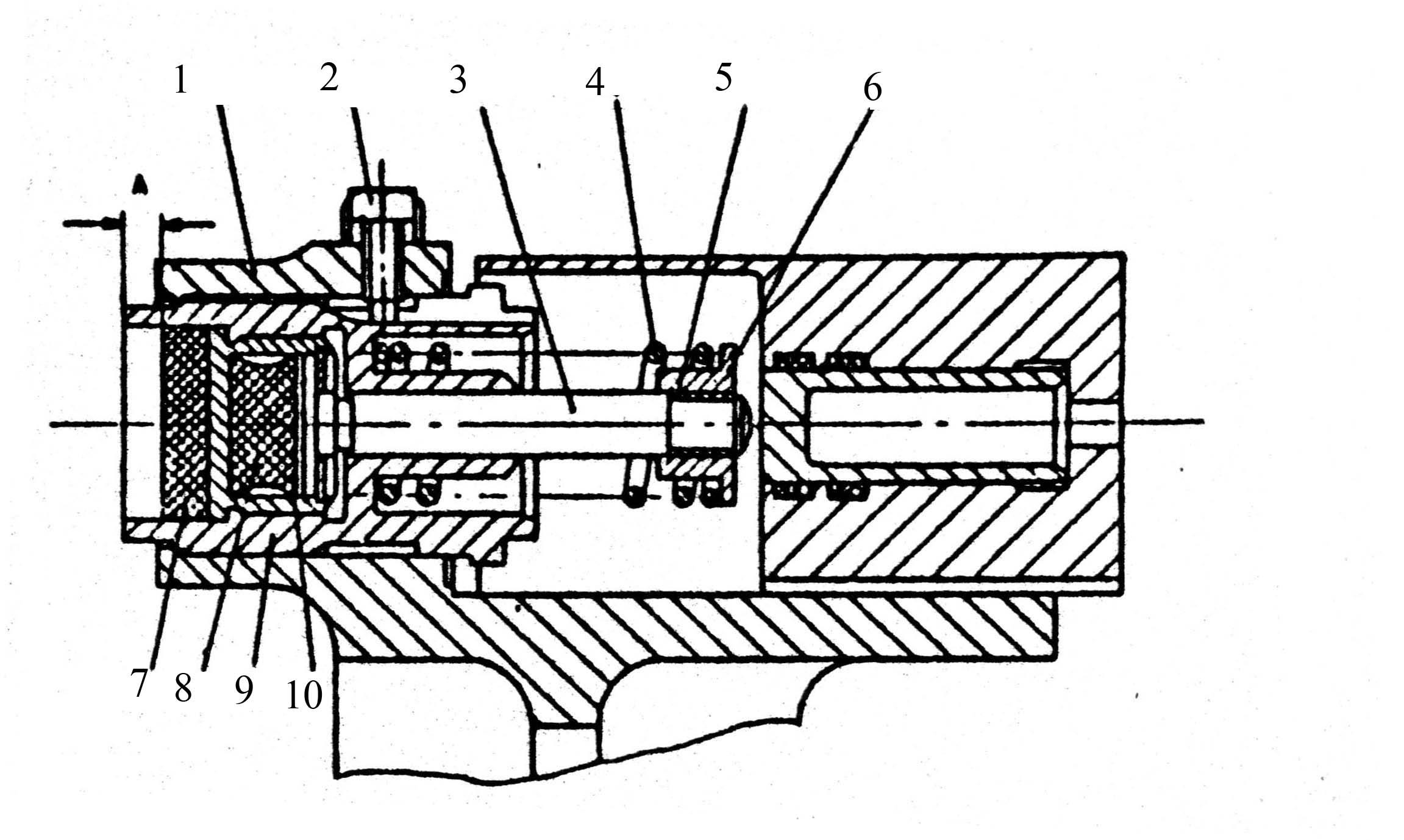

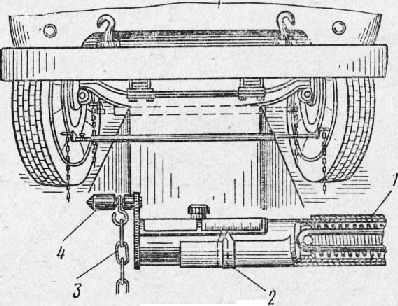

Силовая передача (рис. 3) выполнена по бортовой схеме: крутящий момент от правого двигателя подводится к колесам правого борта, от левого — к колесам левого борта. Силовая передача состоит из двух сцеплений 1, двух коробок передач 2, двух раздаточных коробок 4, восьми бортовых передач 6, восьми колесных редукторов 5, карданных передач 3 и кардан- ных валов 7 бортовых передач. Сцепление сухое, двухдисковое, с гидравлическим приводом управления и с пневматическим усилителем. Рис. 3. Схема силовой передачи- / — сцепление; 2 — коробка передач; 3 — карданная передача; 4 — раздаточная коробка, 5 — колесный редуктор; 6 — бортовая передача; 7 —карданный вал бортовой передачи Коробка передач пятиступенчатая, с пятой прямой передачей. Привод управления переключением передач дистанционный, меха- нический. Раздаточная коробка одноступенчатая, крепится к картеру третьей бортовой передачи. Бортовая передача представляет собой редуктор с парой кони- ческих шестерен. Ведомые шестерни бортовых передач неуправ- ляемых колес соединены с ведущими шестернями колесных ре- дукторов жестким шлицевым валом, управляемых колес — посред- ством шарниров равных угловых скоростей типа Рцеппа. Колесный редуктор одноступенчатый, с прямозубыми цилин- дрическими шестернями. Ведомая шестерня редуктора вращается на неподвижной оси и служит одновременно ступицей колеса. Карданная передача от коробок передач к раздато”ным короб- кам и между бортовыми передачами состоит из карданных валов обычного типа. Ходовая часть состоит из рамы, подвески, колес и системы регулирования давления воздуха в шинах. Рама сварная, состоит из двух лонжеронов швеллерного сече- ния, соединенных между собой поперечинами и раскосами. ,9

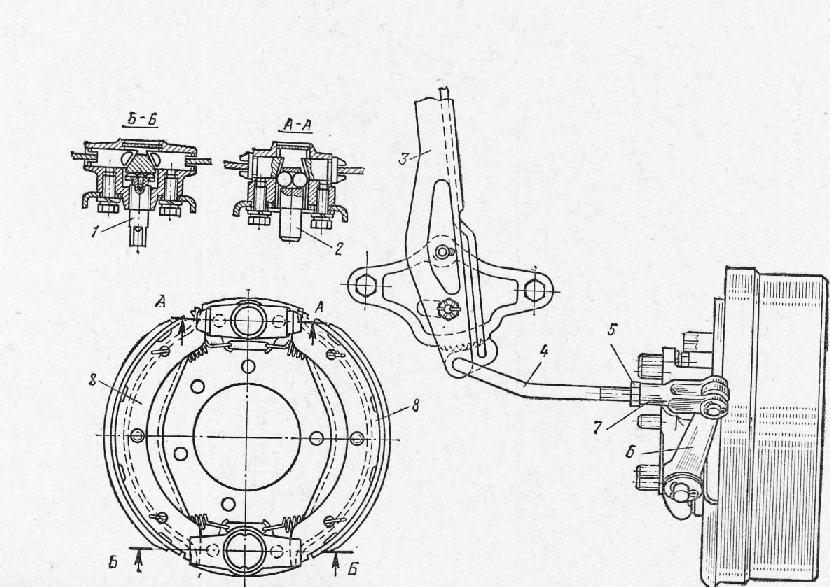

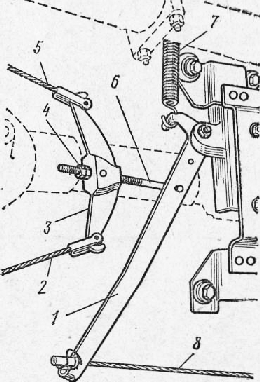

Подвеска управляемых (передних и задних) колес независи- мая, торсионная, на поперечных рычагах. Для гашения колебаний служат амортизаторы телескопического типа. Средние (неуправляемые) колеса эластичной подвески не име- ют. Краме они крепятся жестко через картер колесного редуктора и литой кронштейн. Колеса с разъемным ободом и пневматическими камерными шинами низкого давления. Давление воздуха в шинах регулируется из кабины. Рулевое управление состоит из рулевого механизма, ру- левого привода к управляемым колесам и системы гидравличе- ского усиления руля. Управляемые колеса — передние и задние. Рулевой механизм типа глобоидальный червяк — трехгребне- вой ролик крепится на передней части левого лонжерона рамы. Привод к управляемым колесам состоит из системы рулевых тяг и рычагов. Соединение тяг с рычагами шарнирное, с помощью шаровых пальцев. Система гидравлического усиления руля включает питатель- ный бачок, два насоса с приводом от коленчатых валов двигате- лей, клапан управления гидроусилителями, два гидроусилителя, передающие усилие непосредственно на рулевые трапеции перед- них и задних колес, и гидравлические магистрали. Наличие сис- темы гидравлического усиления руля значительно облегчает уп- равление шасси. Тормозная система состоит из колесных тормозов, руч- ных тормозов и их привода. Колесные тормоза колодочного типа, установлены на каждое колесо. Привод колесных тормозов пневмогидравлический. Давле- ние в ресиверах пневмосистемы создается двумя компрессорами, установленными на двигателях. Ручные тормоза колодочного типа, установлены на бортовых передачах передних колес. Привод механический. Электрооборудование шасси состоит из источников питания, потребителей электрической энергии, контрольно-измери- тельных приборов, средств защиты цепей от токовых перегрузок и проводов. Источниками питания служат два генератора Г-6.5С с реле- регуляторами Р-10Т (Р-10ТМ) и аккумуляторные батареи (четыре на шасси 135ЛМ и две на шасси 135ЛТМ). Генераторы крепятся на боковых блоках моторного отсека и имеют привод через карданную и клиноременную передачи от ре- дукторов привода вентилятора. Аккумуляторные батареи установлены в утепленных гермети- зированных контейнерах. Потребителями электроэнергии являются: стартеры, системы зажигания двигателей, приборы освещения, электродвигатели вен- тиляторов и свечи накаливания подогревателей и отопителя ка- бины. Кроме того, к бортовой электросети шасси могут подклю- 10

чаться потребители электроэнергии оборудования, устанавливае- мого на шасси. Контрольно-измерительные приборы и контрольные лампочки размещены на щитке приборов в кабине. Электрические цепи защищены от перегрузок автоматами за- щиты сети (АЗС), расположенными в верхней части щитка при- боров. Кабина четырехместная, закрытая, установлена в передней части шасси. Кабина изготовлена из полиэфирной смолы, армиро- ванной стеклотканью. Использование пластических материалов значительно улучшает теплоизоляционные и звукоизоляционные качества кабины, увеличивает ее долговечность. Кабина обогревается отопителем, работающим независимо от > двигателей. Моторный отсек и оперение выполнены из стеклопла- стика. Моторный отсек расположен непосредственно за кабиной. Сверху он закрыт средней и двумя боковыми крышками. Моторные отсеки шасси 135ЛМ и 135ЛТМ отличаются один от другого конструкцией и креплением крышек. Шасси комплектуется шанцевым инструментом, возимым ЗИП и документацией. Шанцевый инструмент размещается на крыш- ках, а ЗИП — в нишах блоков моторного отсека. Документация укладывается в сумки дверей кабины. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ШАССИ Весовые и геометрические параметры Вес в снаряженном состоянии, т............... 10,5 Грузоподъемность, т ........... 9 Предельно допустимый общий весе полной нагруз- кой, т..................................... 20 Габаритные размеры, мм: длина.................................... 9270 ширина.................................... 2800 высота по кабине (при полной нагрузке) . . 2530 Монтажная высота (до верхних полок лонжеро- нов при полной нагрузке), мм............... 1000 База, мм ................... 6300(2400 + + 1500 + 2400) Колея, мм.................................... 2300 Наименьший дорожный просвет при полной нагрузке, мм: под лонжеронами рамы.......................... 580 под кронштейнами подвески управляемых колес................................... 475 Углы свеса, град: передний ................................ 35 задний ..................................... 40 11

Эксплуатационные данные Максимальная скорость, км/ч ....................... 65 Путь торможения на сухом асфальтированном шоссе с полной нагрузкой со скорости 30 км/ч до полной остановки, м........................ 13,5 Глубина преодолеваемого брода, м .............. 1,2 Контрольный расход горючего (при движении по асфальтированному шоссе со скоростью 40—45 км/ч), л/100 км........................... 88 Средний эксплуатационный расход горючего, л/100 км: при движении по асфальтированному шоссе . 120 при движении по грунтовым дорогам .... 150 Запас хода по контрольному расходу горючего, км: шасси 135ЛМ................................... 570 шасси 135ЛТМ........................ 510 Минимальный радиус поворота по колее наруж- ного колеса, м........................ 12,5 Максимальный угол подъема на сухом твердом грунте с полной нагрузкой, град............> 28 Допустимый крен при движении по косогору, град 20 Наибольший угол подъема (спуска), на котором шасси надежно удерживается ручным тормозом, град ........................................... 15 Основные характеристики агрегатов и систем Двигатель Количество ...................................... 2 Марка..........................................ЗИЛ-375Я и ЗИЛ-375Я2 (левый и пра- вый) Тип.........................................V-образный, четырехтакт- ный, карбюра- торный, верхне- клапанный Расположение цилиндров.......................Двухрядное, под углом 90° Число цилиндров.................................. 8 Рабочий объем, л ................................ 7 Диаметр цилиндров, мм........................... Ю8 Ход поршня, мм................................ 95 Максимальная мощность при 3200об/мин, л с. . . 180 Максимальный • крутящий момент при 1800— 2000 об/мин, кгс • м .... .................j 47,5 12

Удельный расход топлива, г!э.л.с.ч................ 240 Степень сжатия.................................... 6,5 Порядок работы цилиндров.....................1—5—4—2— —6—3—7—8 Сухой вес с оборудованием и сцеплением в сборе, кг................................... 530 Коробка передач Количество ............................. 2 Передаточные числа: на первой передаче................ 7,918 на второй передаче...................... 4,365 на третьей передаче .................... 2,291 на четвертой передаче .................. 1,445 на пятой передаче ................... 1 на передаче заднего хода................. 8,578 Сухой вес, кг ................. 220 Раздаточная коробка Количество ................................... 2 Передаточное число ......................... 1,296 Сухой вес, кг............................... 60,5 Бортовая передача Количество ........................................ 8 Угол передачи крутящего момента, град .... 90 Передаточное число ........................... 2,273 Сухой вес, кг: первой (с ручным тормозом в сборе) .... 64 второй ....................................... 50 третьей ...................................... 53 четвертой..................................... 45 Карданная передача Число карданных валов силовой передачи ... 8 Число шарниров типа Рцеппа ................. 8 Колесный редуктор Количество ....................................... 8 Передаточное число ............................ 3,73 Сухой вес, кг: управляемого .............................. 14.3 неуправляемого ............................ 132 13

Подвеска Ход подвески управляемых колес от среднего положения, соответствующего полной статичес- кой нагрузке, мм: вверх (динамический)........................... ЮО вниз (статический) ............................ 72 Рулевое управление Передаточное число рулевого механизма .... 23,5 Наибольший угол поворота управляемых колес, град: передних ................................ 20—20,75 задних .................................. 17,5—20 Углы наклона шкворня, град: в продольной плоскости (передних колес — назад, задних — вперед) ............... 3 в поперечной плоскости .................. 9 Разность расстояний между передними и задними точками ободов колес на уровне оси, мм: передних колес (сходимость).................. 3—11 задних колес (расходимость).............. 0—7 Развал колес, град........................... 1 Система гидравлического усиления руля: количество гидроусилителей ............ . 2 количество насосов ...................... 2 Производительность одного насоса, л/мин: при 600 об!мин ротора и давлении 55 кгс/см 2 . 9,5 при 2000 об!мин ротора и давлении 55кгс/сл/2 16,5 Максимальное рабочее давление в системе, кгс!см 2 70 Тормозная система Количество компрессоров ..................... 2 Производительность одного компрессора при 2000 об!мин двигателя и давлении в пневмоси- стеме 7 кгс!см2, л!мин..................... 220 Рабочее давление воздуха в пневматической систе- ме тормозов, кгс!см2......................... 6,0—7,65 Максимальное рабочее давление в системе гид- равлического привода, кгс]см2.................. 125 Колеса и шины Размер обода, дюйм............................... 11,5—20 Обозначение шин.............................. 16,00—20 Давление воздуха в шинах, кгс!см2: номинальное................................... 2,0 минимально допустимое (при движении по мягким грунтам) ....................... 0,7 14

Система электрооборудования Номинальное напряжение, в..................... 24 Аккумуляторные батареи, тип . .....................................6-СТЭН-140М количество: на шасси 135ЛМ...................... 4 на шасси 135ЛТМ .......................... 2 Генераторы (два)................................. Г-6,5С Реле-регуляторы (два) ............................ Р-10Т (Р-10ТМ) Обороты коленчатого вала двигателя, соответст- вующие включению генератора в сеть, об/мин . 1200—1500 Кабина Количество мест .............................. 4 Вес с оборудованием, кг > 490 ОРГАНЫ УПРАВЛЕНИЯ И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ Все органы управления шасси, кроме рычагов включения раз- даточных коробок, расположены в кабине рядом с водителем (рис. 4). Справа от рулевого колеса 9 на наклонном полу кабины распо- ложены педаль 18 тормоза и педаль 17 управления дроссельными заслонками карбюраторов, слева — педаль 20 сцепления, включа- тель 25 пневматического сигнала, ножной переключатель света 24 и кнопка 26 омывателя левого ветрового стекла. Кнопка 15 омывателя среднего и правого ветровых стекол рас- положена на наклонном полу против трехместного сиденья. Между сиденьем водителя и трехместным сиденьем располо- жены рычаг 11 переключения передач и рычаг ручного тормоза. Под сиденьем водителя с правой стороны установлен рычаг 12 ручного управления дроссельными заслонками карбюраторов. Кран управления давлением воздуха в шинах и два шинных крана 21 и 23 установлены на общем кронштейне, который кре- пится к левой стенке кабины под щитком 3 приборов. Стеклоочи- стители включаются двумя головками 5 и 8, расположенными над левым и средним лобовыми стеклами. На задней стенке кабины над средним бензиновым баком ус- тановлены краны 27 и 28 переключения бензиновых баков и пульт 29 управления подогревателями, а правее сиденья водителя распо- 15

4 I I r Рис. 4. Расположение органов управления в кабине’ / — ручка двери; 2 — ручка стеклоподъемника; 3— щиток приборов; 4 — стеклоочиститель; 5 и 8 — головки включения стеклоочистителей; 6 — рычаг переключения указателей пово- рота; 7 — кнопка электрического звукового сигнала; 9—-рулевое колесо; 10—рычаг руч- ного тормоза; 11 — рычаг переключения передач; 12 — рычаг ручного управления дроссель- ными заслонками карбюраторов; 13 — переключатель лампы командира; 14 — ручка фикса- тора снденья водителя продольная; 15 и 26 — кнопки омывателей ветровых стекол; 16 — ручка фиксатора снденья водителя вертикальная; 17 — педаль управления дроссельными заслонками карбюраторов; 18— педаль тормоза; 19—скоба педали тормоза; 20— педаль * сцепления; 21 и 23 — шинные краны; 22 — рычаг крана управления давлением воздуха в шинах; 24 — ножной переключатель света; 25— включатель пневматического сигнала; 27 и 28 — краны переключения бензиновых баков; 29 — пульт управления подогревателями- 30 и 3/ — кнопки привода воздушных заслонок карбюраторов; 32 и 33 — краны омывателя ветро- вых стекол 16

ложены две кнопки 30 и 31 привода воздушных заслонок карбю- раторов правого и левого двигателей. Рычаг 6 переключения указателей поворота и кнопка 7 звуко- вого электрического сигнала установлены на рулевой колонке. Лампа командира включается переключателем 13. На щитке приборов (рис. 5) размещены: двухстрелочный ма- нометр 1, показывающий давление воздуха в пневматической си- стеме тормозов (верхняя шкала) и в шинах (нижняя шкала); два Рис. 5. Щиток приборов: / — манометр давления воздуха; 2 — включатель поворотной фары; 3 — кон- трольная лампа указателя поворота; 4— тахометр левого двигателя; 5— та- хометр правого двигателя; 6 — автомат защиты сети (АЗС); 7—спидометр; 8 — манометр давления масла левого двигателя; 9 — термометр охлаждающей жидкости левого двигателя; 10 — термометр охлаждающей жидкости правого двигателя; // — плафон; 12— манометр давления масла правого двигателя; 13—розетка; 14—переключатель работы генераторов; 15— контрольные лам- пы работы генераторов; 16— центральный переключатель света; /7 — включа- тель массы; 18— контрольная лампа массы; 19 — включатель отопителя; 20 — контрольная лампа работы отопителя; 21 — контрольная спираль свечи ото- пителя; 22 — реле перегрева отопителя; 23 — кнопка стартера правого двига- теля; 24 — включатель зажигания правого двигателя; 25 — кнопка стартера левого двигателя; 26 — включатель зажигания левого двигателя тахометра 4 и 5, показывающие обороты коленчатого вала левого и правого двигателей; спидометр 7 со счетчиком суммарного про- бега шасси; два термометра 9 и 10, показывающие температуру охлаждающей жидкости на выходе из головок цилиндров левого и правого двигателей; два манометра 8 и 12 давления масла в систе- мах смазки двигателей; розетка 13 для подключения переносной лампы; кнопки 23 и 25 стартеров; автоматы защиты сети от токо- вых перегрузок; контрольная спираль 21 и реле 22 перегрева ото- пителя; включатели электрических цепей и контрольные лампы. Масса включается включателем 17, при этом загорается конт- рольная лампа 18 зеленого света. Зажигание двигателей включается включателями 24 и 26. Од- новременно с включением зажигания загораются красные конт- Инв.

рольные лампы 15 работы генераторов. Контрольная лампа ра- ботающего генератора должна гаснуть при 1200—1500 об!мин ко- ленчатого вала двигателя. Генераторы включаются в работу переключателем 14. Старте- ры включаются кнопками 23 и 25. Для включения освещения шасси служит центральный пере- ключатель 16 света, имеющий три положения: первое —освещение выключено, второе — включены подфарники, задние фонари и ос- вещение щитка приборов, третье — включены фары (подфарни- ки выключены). Поворотная фара включается включателем 2. Отопитель кабины включается включателем 19. Для контроля включения свечи накаливания отопителя служит контрольная спираль 21, для контроля работы отопителя — контрольная лампа 20 зеленого света. Температурный режим работы отопителя кон- тролирует реле 22 перегрева. При включенных указателях пово- рота мигает красная контрольная лампа 3. Щиток приборов ос- вещается тремя плафонами И. Уровень горючего в баках проверяется указателями уровня топлива. Рычаги выключения раздаточных коробок установлены непо- средственно на раздаточных коробках.

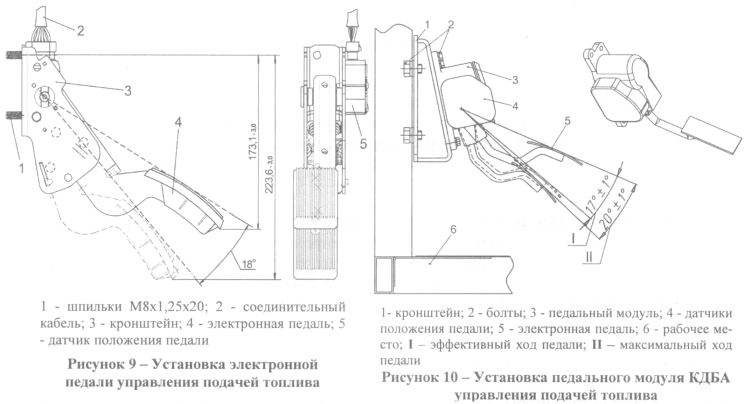

Глава 2 СИЛОВАЯ УСТАНОВКА Силовая установка шасси (рис. 6 и 7) включает два двигателя и обслуживающие их системы: питания топливом, питания возду- хом, смазки, охлаждения, предпускового подогрева и выпуска от- работавших газов. ДВИГАТЕЛИ На шасси установлены два V-образных восьмицилиндровых карбюраторных двигателя ЗИЛ-375Я (левый) и ЗИЛ-375Я2 (пра- вый), являющиеся модификациями серийного двигателя ЗИЛ-375 (рис. 8 и 9). Двигатели ЗИЛ-375Я и ЗИЛ-375Я2 отличаются один от дру- гого креплением натяжного ролика ремня привода водяного на- соса. У левого двигателя ЗИЛ-375Я натяжной ролик установлен на кронштейне, который крепится к кронштейну компрессора, у правого двигателя ЗИЛ-375Я2 кронштейн натяжного ролика кре- пится на головке блока. На рис. 10 показана скоростная характеристика двигателя. Двигатели устанавливаются в моторном отсеке за кабиной. Передней опорой каждого двигателя служит кронштейн, уста- новленный на резиновых подушках на поперечине рамы. Двига- тели крепятся жестко к кронштейнам через опорные площадки, выполненные заодно с крышками распределительных шестерен. Задней опорой служат опорные площадки в картере маховика, опирающиеся через резиновые подушки на кронштейны, установ- ленные на лонжеронах и на раскосах рамы. Средний кронштейн является общим для правого и левого двигателей. Каждая коробка передач жестко крепится к поперечине, име- ющей форму коромысла. Поперечина через резиновые подушки закреплена на кронштейнах рамы. Блок цилиндров и кривошипно-шатунный механизм Блок цилиндров чугунный, со вставными мокрыми гиль- зами. Для повышения коррозионной стойкости в верхней части гильзы установлена вставка из нирезиста. Уплотнение верхней 19

Рис. 6. Силовая установка (вид сзади слева) Рис. 7. Установка двигателей на раме 20

12 13 Рис. 8. Поперечный разрез двигателя? 1 — масляный насос; 2—блок цилиндров; 3 — поршень; 4— прокладка головки блока; 5 — выпускной трубопровод; 6— крышка головки блока; 7 — коромысло; 8— головка блокв; 9 — штанга коромысла; 10 — фильтр очистки масла (полнопоточиая центрифуга); // — кар- бюратор-. 12 — корпус привода распределителя; /3 — впускной трубопровод; 14— распреде- литель зажигания; /5 —указатель уровня масла; 16 — свеча; /7 — щиток свечей; 18 — тол- катель; /S—щиток стартера; 20 — стартер; 21 масляный картер; 22 — маслоприемник 21

части гильзы осуществляется зажимом бурта гильзы между блоком и головкой блока, а нижней части — двумя резиновыми кольцами. Для устранения возможных случаев появления радиальных трещин вокруг двух средних рядов резьбовых отверстий в блоке (рис. 11) и попадания воды в масло из-за разрыва бобышек в блоке при эксплуатации шасси в этих отверстиях выполнены цековки глуби- ной 7 мм. В отверстия сред- него ряда устанавливают- ся только болты длиной 145 мм. При установке коротких болтов длиной 136 мм в отверстия с цековками сред- них рядов блока может про- изойти срыв резьбы блока из-за недостаточной длины резьбового соединения бол- та с блоком. К заднему торцу блока цилиндров крепится картер маховика. Картер центри- руется на блоке двумя уста- новочными штифтами. Головки блока Рис. 10. Скоростная характеристика двигателя Рис. 11. Блок цилиндров двигателя (две)—из алюминиевого сплава, со вставными сед- лами и направляющими клапанов, устанавливаются на блок цилиндров через сталеасбестовую прокладку и крепятся к нему семнад- цатью болтами. Для устранения попада- ния воды из системы охлаж- дения двигателя в систему смазки при переборке дви- гателя необходимо прома- зать невысыхающей уплот- нительной пастой У-20А (ТУ МХП 35-72—54) сталеасбестовые про- кладки головок с двух сторон вокруг отверстий под болты сред- них рядов и под резьбы десяти болтов средних рядов. Болты крепления головок к блоку необходимо затягивать спе- циальным динамометрическим ключом, позволяющим контролиро- вать момент затяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, кре- пящие ее. При прогреве двигателя затяжка головки блока увели- чивается, при охлаждении двигателя затяжка головки блока 22

уменьшается, поэтому болты крепления головки блока должны быть затянуты на холодном двигателе. Болты крепления головки блока затягивать равномерно, в два приема, на холодном двигателе (момент затяжки 7- 9 кгс-м) в порядке, указанном на рис. 117, причем при температуре двига- теля ниже —5“ С момент затяжки болтов должен быть ближе к нижнему пределу (7 кгс-м), а при температуре 20—25° С— ближе к верхнему пределу (9 кгс-м). После затяжки всех болтов дополнительно затянуть болты 1, 2, 3, 4 и 5, затем проверить зазоры в клапанах и при необходимо- сти отрегулировать их, как указано в технологической карте №6. Запрещается подтягивать болты крепления головки блока ци- линдров на двигателе, имеющем температуру ниже 0°С. При без- гаражном хранении шасси и при отрицательной температуре окру- жающего воздуха двигатель следует прогреть до температуры ох- лаждающей жидкости 5—10° С выше нуля. При каждом снятии головок блока цилиндров необходимо про- чищать все водяные отверстия в головках блока цилиндров и в блоке цилиндров, а также при необходимости очищать камеры сгорания, поршни и клапаны от нагара. Прокладку крышки головки цилиндров устанавливать рифле- ной поверхностью к крышке головки цилиндров и затягивать гайки крепления крышки головки блока нужно равномерно (момент за- тяжки 0,5—0,6 кгс-м). Поршни (рис. 12) из алюминиевого сплава, покрыты оловом. В головку поршня залито чугунное кольцо, в котором прорезана канавка верхнего, наиболее нагруженного компрессионного кольца. Юбка поршня имеет форму эллиптического конуса, большее ос- нование которого совпадает с нижним краем юбки, а большая ось эллипса лежит в плоскости, перпендикулярной к оси поршне- вого пальца. Конусность на длине юбки составляет 0,035—0,050 мм, а разность между большим и малым диаметрами юбки поршня 0,52 мм. Окончательный подбор поршня к гильзе ведется проверкой усилия, необходимого для протаскивания ленты-щупа толщиной 0,08 мм, шириной 10—13 мм и длиной 200 мм между стенкой ци- линдра и поршнем со стороны, противоположной разрезу юбки поршня. Усилие на щупе должно быть 3,5—4,4 кгс (при непод- вижном поршне). Поршневые пальцы плавающего типа, пустотелые, сталь- ные. Палец фиксируется в поршне двумя стопорными кольцами. Пальцы изготовляются с высокой точностью и подбираются к пор- шням и шатунам с сортировкой на четыре группы (табл. 1). Все замеры ведутся при температуре 20° С. Обозначение группы наносится: на поршне — римскими циф- рами (I, II, III, IV) на внутренней поверхности одной из бобышек отверстия под палец, на пальце — рисками (I, II, III, IIII) на торце пальца, на шатуне — краской на боковой поверхности тела шатуна (табл. 1). Поршень, шатун и палец, входящие в один ком- 23

Рис. 12. Поршень с шатуном для левой группы цилиндров: 1 — поршень; 2 — стопорное кольцо; 3 — поршневой палец; 4 — шатун; 5 — верх- нее компрессионное кольцо; 6 — нижние компрессионные кольца; 7 и 10 — коль- цевые диски маслосъемного кольца; 8 — осевой расширитель маслосъемного коль- ца; 9 — радиальный расширитель маслосъемного кольца; // — чугунное кольцо Таблица 1 Группа Диаметр пальца, мм Диаметр отвер- стия в поршне, мм Диаметр отвер- стия в малой го- ловке шатуна, мм Цвет маркировки I 28,0000 27,9975 27,9950 27,9925 28,0070 28,0045 Белый II 27,9975 27,9950 27,9925 27.9900 28.0045 28.0020 Зеленый III 27.9950 27,9925 27,9900 27,9875 28,0020 27.9995 Желтый IV 27,9925 27,9900 27,9875 27.9850 27,9995 27.9970 Красный плект кривошипно-шатунного механизма, должны быть одноимен- ной группы, чем обеспечивается натяг между пальцем н поршнем в пределах 0,0025—0,0075 мм и зазор между пальцем и шатуном 24

1 1 3 a u и о e т о ь Т □I 2 м се ю 1- ь- i- о 5 1 — при мае Заказ

Рис. 9. Продольный разрез двигателя: / — блок цилиндров; 2 — указатель установки зажигания; 3 — упориыйфлаиец; 4 — передняя крышка блока; 5 — водяной насос; 6 — шкив привода водяного насоса и компрессора; 7 — штанга бензинового насоса; 8 — воздушный фильтр вентиляции картера; 9 — фильтр очистки масла (полнопоточиая центрифуга); 10 — рым; 11 — распределительныйвал; 12 — сцепление; 13 — коленчатый вал; 14 — шестерня привода распределительного вала; 15 — храповик Заказ 4010дсп к стр. 20

в пределах (J,0045—0,0095 мм (при температуре 20°С). Во избе- жание задиров на сопряженных поверхностях сборка пальца с поршнем ведется при нагреве поршня до 55° С в жидком и чи- стом нейтральном масле. Поршневые кольца. На поршень устанавливаются четыре кольца: три компрессионных (чугунных) и одно маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца коническая, большее основание конуса обращено вниз Все компрессионные кольца устанавливаются так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх (рис. 12). Маслосъемное кольцо составное, состоит из двух плоских дисков и двух расширителей — осевого и радиального. Поршневые кольца в свободном состоянии имеют сложную форму, обеспечивающую при установке их в цилиндр наиболее выгодное распределение давления на стенку гильзы, что увеличи- вает срок службы колец. Поэтому для предохранения колец от местных деформаций при монтаже на поршень необходимо при- менять специальные щипцы. О состоянии колец можно судить по давлению сжатия в цилиндрах двигателя, которое не должно быть ниже 8 кгс!см2, согласно контрольным испытаниям по ГОСТ 6875—54. Размеры поршневых колец и канавок по высоте и зазоры между ними приведены в табл. 2. Таблица 2 Наименование поршневых колец Высоте кольца, мм Высоте ка- навки поршня, мм Звзор по высоте между кольцами и поршнем (в ка- навке), мм Зазор в заМке кольца (диска), мМ Верхнее компрес- сионное 2-0,012 о+':,070 <1-0,050 0,050—0,082 0,35—0,70 Нижнее компрес- сионное 2-0,012 O-t-0,070 ^4-0,050 0,050—0,082 0,30—0,65 Маслосъемное составное 4-9-0,18 г -1-0,050 °+0,025 0,125—0,330 0,3—1,0 Шатуны стальные, двутаврового сечения. В нижней головке шатуна установлены вкладыши тонкостенные (толщиной сталеалюминиевые. Вкладыши изготовлены с большой точностью, полностью взаимозаменяемы и при установке не требуют шабровки, подпили- вания стыков или установки прокладок. Эти операции при исполь- зовании тонкостенных вкладышей не допускаются. Гайки шатун- ных болтов затягиваются динамометрическим ключом, после чего гайки шплинтуются (момент затяжки 7—8 кгс-м). 25

Если при \казанном моменте затяжки отверстия в болтах и прорезях в гайках не совпадают, разрешается дотягивать гайки до совпадения отверстия с ближайшей прорезью. При этом мо- мент затяжки не должен превышать 11,5 кгс-м. Проверять и в случае необходимости подтягивать гайки шатунных болтов при каждом снятии масляного картера. При установке на двигатель поршня в сборе с шатуном лыска на днище поршня должна быть обращена вперед. В комплекте поршень с шатуном в сборе, предназначенном для левой группы цилиндров, выступ на стержне шатуна и лыска на поршне обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны. Разница в весе комплек- тов поршня с шатуном в сборе, устанавливаемых на один двига- тель, не должна превышать 16 г. Коленчатый вал стальной, пятиопорный, с закаленными шейками. Шкив коленчатого вала имеет четыре ручья: по одному для привода водяного насоса и насоса гидроусилителя руля и два для совместного привода вентилятора и генератора. Вкладыши коренных подшипников тонкостенные, взаимоза- меняемые (толщина 2,5^0оз? )> сталеалюминиевые. В новом двига- теле диаметральный зазор в шатунных подшипниках составляет 6,032—0,076 мм, в коренных — 0,05—0,107 мм. Болты крышек коренных подшипников затягиваются динамо- метрическим ключом (момент затяжки 11 —13 кгс-м). При каждом снятии масляного картера проверять и в случае необходимости подтягивать болты крышек коренных подшипников. Передний коренной подшипник является установочным и слу- жит для устранения осевых перемещений коленчатого вала. На передней шейке вала с обеих сторон подшипника установлены стальные упорные шайбы с баббитовой заливкой, закрепленные от проворачивания. При установке упорных шайб коленчатого вала необходимо следить за фиксацией этих шайб в пазах передней крышки ко- ренного подшипника. В новом двигателе осевой зазор коленчатого вала в подшип- никах составляет 0,075—0,245 мм. Коленчатый вал сбалансирован динамически в сборе со сту- пицей шкива коленчатого вала и со сцеплением. Болты крепления маховика к фланцу коленчатого вала затягиваются ключом (мо- мент затяжки 14—15 кгс-м). В шатунных шейках коленчатого вала сделаны грязесборники, которые необходимо чистить при замене вкладышей и капиталь- ном ремонте двигателя, предварительно вывернув пробки. Для предотвращения утечки масла на переднем конце коленча- того вала установлен резиновый каркасный сальник. Для этой же цели на заднем конце коленчатого вала имеются: дренажная ка- навка во вкладыше заднего коренного подшипника (с отверстием Для слива масла), маслосбрасывающий гребень, маслоотгонная спиральная канавка, сальник из асбестовой набивки, маслоотгон- 26

ная накатка на шейке коленчатого вала под набивкои и резино- вые уплотнители под крышкой коренного подшипника. Маховик чугунный, со стальным зубчатым ободом для пуска двигателя от стартера, крепится к фланцу коленчатого вала ше- стью болтами. При сборке ма- ховика с коленчатым валом следует иметь в виду, что одно из отверстий крепления махо- вика смещено на 2°. При креплении маховика к коленчатому валу следует рав- номерно затягивать гайки в по- рядке, указанном на рис. 13. Необходимо следить за тща- тельностью шплинтовки бол- тов крепления маховика. По- сле установки маховика надо проверять биение его рабо- чей поверхности (поверхность сопряжения с ведомым ди- ском сцепления) относительно оси коленчатого вала. Это биение не должно превышать 0,1 мм. Рис. 13. Порядок затягивания гаек кре- пления маховика к коленчатому валу (вид на фланец коленчатого вала) Механизм газораспределения Механизм газораспределения служит для впуска свежего за- ряда (горючей смеси) и выпуска отработавших газов. Механизм состоит из распределительного вала с шестерней, толкателей, штанг, коромысел клапанов, впускных и выпускных клапанов с пружинами. Распределительный вал стальной, с закаленными ку- лачками и шестерней привода распределителя и масляного на- соса, установлен в пяти подшипниках скольжения из биметалли- ческой ленты. Диаметральные зазоры в подшипниках распредели- тельного вала в новом двигателе 0,03—0,09 мм для передних под- шипников и 0,025—0,077 мм для заднего. Осевое перемещение рас- пределительного вала ограничивается фланцем, расположенным между шестерней привода вала и передним торцом первой шейки. Фланец закреплен двумя болтами к переднему торцу блока ци- линдров. Осевой зазор распределительного вала нового двигателя определяется разницей между высотой распорного кольца, наде- того на переднюю цапфу распределительного вала, и толщиной фланца и находится в пределах 0,08—0,208 мм. Привод распреде- лительного вала осуществляется парой косозубых шестерен. Для правильной взаимной установки шестерен нужно поставить шестерню коленчатого вала и шестерню распределительного вала так, чтобы метки этих шестерен совпадали, как показано на 27

рис. 14. Порядок работы цилиндров: 1—5—4—2—6—3—7—8. Но- мера цилиндров указаны на патрубках впускной трубы двигателя. Кл а п а н ы верхние из жаростойкой стали. Рис. 14. Положение меток на шестернях при установке распределительного вала Выпускные клапаны для повышения долговечности имеют нат- риевое наполнение, жаростойкую наплавку на рабочей фаске и при- Рис. 15. Механизм вращения выпуск- ного клапана / — замочное кольцо; 2 — упорная шайба; 3 — дисковая пружина; 4 — неподвижный корпус; 5 — шарик; 6 — возвратная пру- жина нудительно проворачиваются спе- циальным механизмом (рис 15), состоящим из неподвижного кор- пуса 4, пяти шариков 5 с возврат- ными пружинами 6, установлен- ными в наклонных углублениях корпуса, дисковой пружины 3, упорной шайбы 2, на которую опираются клапанные пружины, и замочного кольца 1. Упорная шайба 2 и дисковая пружина 3 с зазором надеты на выступ кор- пуса, который находится в гнезде головки блока. При закрытом клапане уси- лие его пружины через упорную шайбу 2 передается па наруж- ную кромку дисковой пружины 3, упирающейся внутренней кром- кой в заплечик корпуса 4. При открытии клапана клапанная пружина дополнительно сжимается, распрямляя под действием возросшего усилия дисковую пружину 3. Между внутренней кром- 28

кой последней и заплечиком корпуса 4 появляется зазор. Усилие пружины начинает передаваться на шарики, которые, перекаты- ваясь по наклонным поверхностям углублений, поворачивают ди- сковую пружину 3 и упорную шайбу 2, а с ними клапанную пру- жину и сам клапан. При закрытии клапана усилие клапанной пружины умень- шается, прогиб дисковой пружины возрастает и она, упираясь в заплечик корпуса, освобождает шарики, которые под действием возвратных пружин 6 возвращаются в исходное положение. Толкатели клапанов стальные. Для повышения работо- способности пары кулачок—толкатель на торец толкателя наплав- лен специальный чугун. В нижней части толкателя имеются отвер- стия для слива попадающего в него масла. Привод клапанов осуществляется стальными толкающими штангами с закаленными сферическими концами и коромыслами, установленными на общей для каждой головки продольной оси. Зазор между носиком коромысла и торцом впускных и выпуск- ных клапанов должен быть 0,25—0,30 мм (на холодном двига- теле). Длительная работа двигателя с ненормальными зазорами может привести к преждевременному износу деталей клапанного механизма; обгоранию клапанов, износу носиков коромысел, опор- ных поверхностей толкателей и кулачков распределительного вала. При зазоре между клапаном и коромыслом 0,30 мм углы фаз газораспределения составляют: Открытие впускного клапана....................31е до в. м. т. Закрытие впускного клапана . .................83° после н. м. т. Открытие выпускного клапана ..................67° до н. м. т. Закрытие выпускного клапана ..................47° после в. м. т. Впускной трубопровод из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен водяной рубашкой для подогрева смеси. Гайки крепле- ния впускного трубопровода к головке блока цилиндров надо за- тягивать равномерно, придерживаясь затяжки крест-накрест от середины к краям трубопровода. Момент затяжки гаек должен быть 1,5—2 кгс'М. Выпускные трубопроводы из серого чугуна, по одному с каж- дой стороны блока. СИСТЕМА СМАЗКИ Система смазки двигателя (рис. 16) комбинированная, часть узлов и деталей смазывается под давлением, создаваемым масля- ным насосом (коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, толкатели, опоры про- межуточного валика привода распределителя и масляного насоса, втулки клапанных коромысел, детали компрессора и др.), а ос- тальные— самотеком и разбрызгиванием. 29

Уровень масла в картерах двигателей проверяют по указа- телю уровня масла, на котором имеются три метки: «Полно», «До- лей» и метка в виде прямоугольника выше метки «Полно». Метка «Полно» показывает нормальный уровень масла в картере двига- теля, прогретого до рабочей температуры через 2—3 мин после остановки. Прямоугольная метка показывает уровень масла в двигателе после длительной стоянки до его заводки. Допускается превышение уровня масла выше прямоугольной метки на 6— 7 мм. Для отличия трубопроводов масляной системы от других тру- бопроводов на их концы с двух сторон нанесены краской кольце- вые полосы коричневого цвета. Работа системы смазки Из масляного картера масло через неподвижный маслоприем- ник 14 (рис. 16) засасывается в масляный насос 17. Через канал 18 в задней перегородке блока насос подает масло под давлением в фильтр 1 очистки масла (полпопоточную центрифугу). Очищен- ное масло поступает в распределительную камеру 2, расположен- ную в задней перегородке блока. Из камеры масло направляется в два продольных магистральных канала 5 и 12. Из левого (по ходу движения) канала 5 масло подается к коренным подшип- никам коленчатого вала и к подшипникам распределительного вала, а по каналам в коленчатом валу — к шатунным подшипни- кам. Через специальное отверстие 11 в нижней головке шатуна в момент совпадения его с каналом в шейке коленчатого вала масло подается на стенку цилиндра. Масло, снимаемое со стенок цилин- дра маслосъемным кольцом, через отверстия в кольце и в поршне отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня и в верхней головке шатуна. Из переднего конца правого (по ходу шасси) магистрального канала 12 масло подается для смазки компрессора. В средней шейке распределительного вала имеются два отвер- стия, при совпадении которых с отверстиями в блоке один раз за оборот распределительного вала масло подается в каналы, вы- полненные в каждой головке блока. Из этого канала через паз на опорной поверхности стойки оси коромысел и зазор между стенками отверстия в стойке и болтом, проходящим через стойку, масло поступает внутрь полой оси 4 коромысел и далее через от- верстия в ее стенке к втулкам 3 коромысел. Из зазора между осью и отверстием в коромысле масло через канал, выполненный в ко- ротком плече коромысла, поступает к сферическим опорам штанг и стекает на клапаны и механизмы вращения клапанов. Подача масла для смазки распределительных шестерен пульси- рующая. Масло подается на шестерни один раз за оборот рас- пределительного вала при совпадении сверления в его переднем подшипнике с вертикальным каналом, идущим от коренного под- шипника коленчатого вала. 30

31

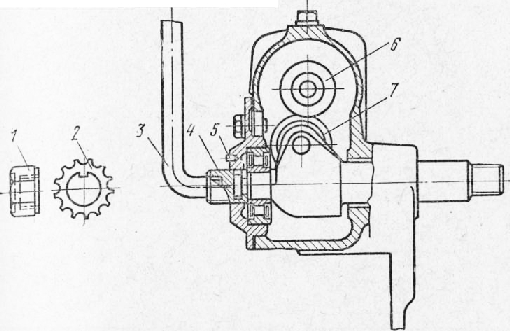

Масляный насос (рис. 17) двухсекционный, Шестеренчатого типа. Верхняя секция масляного насоса подает масло в систему смазки двигателя и центрифугу. Редукционный клапан, встроен- ный в крышку масляного насоса, отрегулирован на давление 3,2 кгс/см? (минимум) и перепускает масло из напорной полости Рис. 17. Масляный насос: 1 — корпус НИжНеЙ секций; 2 — редукционный клапан ийжней секций; 3 — редукционный клапан верхней секции; 4 — центрирующая втулка; 5 — вал масляного насоса; 6 — корпус верхней секции; 7—ведущая шестерня верхней секции; 5—пружинное кольцо; 9 —штифт; 10 — ведущая шестерня ийжией секции; // — ведомая шестерня иижней секции; 12 — про- кладки; /3 — крышка масляного насосв; 14—ведомая шестерня верхней секции во всасывающую полость масляного насоса. Минимально допусти- мое в эксплуатации давление масла в двигателе (прогретом) 0,5 кгс/см2 при 500 об/мин и 1,5 кгс/см2 при 1200 об/мин. Если при эксплуатации шасси давление резко падает ниже 1,5 кгс/см2, дви- гатель надо немедленно остановить, давление проверить точным манометром, причину пониженного давления выяснить и устра- нить. Нижняя секция качает масло в масляный радиатор, откуда 32

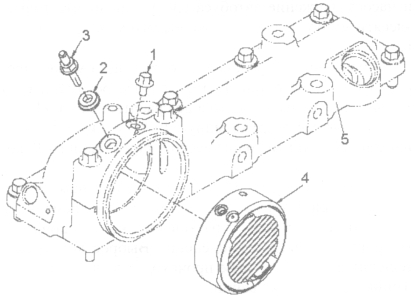

А“А Рис. 18. Фильтр очистки масла (полнопоточная центрифуга): 1 — жиклер; 2 — прокладка; 3 — корпус; 4 — уплотнительное кольцо; 5 — крышка корпуса; 6 _ сетчатый фильтр; 7 — вставка; 8 — кожух; 9 — ось; 10 — кольцо вставки; 11 — стопорное кольцо; 12 — прокладка гайки; 13 — шайба гайки; 14 — гайка; 15 — гайка крепления кожуха; гайка; /7 — упорная шайба; 18 — трубка оси; 19 — упорное кольцо шарикоподшипника; 20 — упорный подшипник; 21 — корпус фильтра; 22— пробка; 23 —- перепускной клапан 2—4010дсп 33

Рис. 19. Клапан вентиляции кар- тера: 1 — корпус клапана: 2 — клапан; 3 — шту- цер оно, охлажденное, сливается в картер. Редукционный клапан нижней секции масляного насоса отрегулирован на давление 1,2 кгс!см2. Фильтр очистки масла (рис. 18) полиопоточный, центро- бежный, с реактивным приводом (центрифуга). Подаваемое насо- сом двигателя масло через кольцевой и радиальный каналы по- ступает под вставку 7. Отсюда часть масла через сетчатый фильтр 6, предохраняющий жиклеры / от засорения, подается к двум жиклерам, а другая часть масла, проходит через отверстия во вставке и подвергается очистке от грязи в центрифуге. Реактивная сила, создаваемая струями масла, вытекающими из жиклеров 1, заставляет кор- пус 3 центрифуги вращаться вокруг оси 9. Под действием возникающих центробежных сил ме- ханические частицы, находящиеся в масле, от- брасываются к крышке 5 корпуса, где они от- кладываются, образуя плотный осадок. Этот осадок удаляют с крышки корпуса при разбор- ке центрифуги. Очищенное масло, обогнув свер- ху вставку 7, через радиальные отверстия в верхней части корпуса 3 центрифуги, кольцевой капал и радиальные отверстия в верхней части оси 9 и трубки 18 поступает в корпус 21 масля- ного фильтра и затем в распределительную ка- меру блока двигателя. В корпус 21 фильтра встроен перепускной клапан 23, отрегулирован- ный на перепад давления 1 к.гс1смЗ. Перепускной клапан предназначен для про- пуска части масла в распределительную камеру, минуя центрифугу, при значительном износе подшипников двигателя в связи с увеличением расхода масла на смазку. Часть масла также проходит через пе- репускной клапан при запуске двигателя из-за большой вязкости холодного масла. Работу центрифуги ежедневно проверяют на слух. При оста- новке двигателя исправная центрифуга продолжает вращаться еще 2—3 мин, при этом слышен своеобразный звук. Кроме очистки в фильтре масло очищается также центробежным способом в грязесборниках, выполненных в шатунных шейках коленчатого вала. Эта очистка особенно эффективна в период обкатки двига- теля при приработке трущихся поверхностей. Вентиляция картера принудительная, за счет отсоса кар- терных газов во впускную трубу двигателя через специальный клапан (рис. 19), установленный в отверстие впускной трубы, ко- торое проходит во внутреннее пространство двигателя. Из кла- пана газы отсасываются по специальной трубке в центральную часть впускной трубы. Проходное сечение клапана изменяется в зависимости от угла открытия дроссельных заслонок, т. е. пропор- ционально количеству газов, прорывающихся во внутреннее про- странство двигателя. При малых углах открытия дроссельных за- 84

слонок клапан 2 поднимается под действием разрежения во впуск- ной трубе и входит верхним концом в отверстие штуцера 3, умень- шая проходное сечение. По мере открытия дроссельных заслонок разрежение во впуск- ной трубе падает и клапан под действием собственного веса опускается вниз, увеличивая проходное сечение. Перед клапаном на выходе из внутренней полости двигателя картерные газы про- ходят через специальный уловитель, отделяющий частицы масла от газов. С внешней средой картер двигателя сообщается через воздушный фильтр, установленный в маслоналивной горловине. Через одно техническое обслуживание № 2 клапан и трубки чистят и промывают в ацетоне или в другом подобном раство- рителе. Масляные радиаторы трубчато-пластинчатые. Масляный радиатор каждого двигателя установлен в боковом блоке мотор- ного отсека рядом с водяным радиатором и обдувается общим по- током воздуха. Каждый масляный радиатор подключен к системе через кран, который постоянно открыт. СИСТЕМА ПИТАНИЯ Система питания (рис. 20) двигателей принудительная, с пода- чей горючего бензиновым насосом диафрагменного типа. Система питания состоит из трех бензиновых баков (среднего основного и Двух дополнительных), установленных в задней ча- сти кабины и закрытых съемной панелью, двух фильтров-отстой- ников, двух кранов переключения бензиновых баков, бензинового насоса и карбюратора каждого двигателя. Бензиновые баки 1, 2 и 5 сварные, из листовой стали. Емкость правого и левого дополнительных баков по НО л, основного — 300 л. Каждый бак имеет указатель 6 уровня горючего (щуп), за- борную трубку, заливную горловину 7 и сливной клапан 8. Залив- ная горловина закрыта герметичной пробкой с двумя клапанами: один клапан предназначен для компенсации разрежения, возни- кающего в баке по мере уменьшения количества горючего, а вто- рой— для снижения избыточного давления паров горючего. Для снятия со стенок топливных баков статического напряже- ния в задней части рамы предусмотрена цепь заземления. Длину цепи следует установить так, чтобы при полной нагрузке шасси три последних звена цепи касались земли. Для отличия трубопроводов топливной системы питания от дру- гих трубопроводов при эксплуатации шасси на их концах с двух сторон нанесены краской полосы желтого цвета. Фильтры-отстойники 9, используемые от автомобиля ЗИЛ-157, устанавливаются на кронштейнах, прикрепленных к зад- ней стенке кабины. Фильтрующий элемент отстойника состоит из пакета алюми- ниевых пластин, имеющих выступы высотой 0,05 мм, что позволяет задерживать частицы песка и грязи крупнее 0,05 мм. 2* 35

Краны 3 и 4 переключения бензиновых баков трехходовые, рас- положены на задней стенке кабины над средним бензиновым ба- ком и соединяют систему питания обоих двигателей с одним из трех бензиновых баков. Вид на топливные краны Рис. 20. Схема системы питания двигателей: /, 2 н 5 — бензиновые баки; 3 н 4— краны переключения бензиновых баков; 6 — указа- тель уровня топлива; 7 —заливная горловина; 8 — сливной клапан; 9 — фильтр-отстой- ник; 10 — бензиновый насос; //—карбюратор Кран 3 соединяет систему питания двигателей с основным (средним) или дополнительными баками. Кран 4 служит для включения в систему левого или правого дополнительного бензинового бака. При переключении кранов руководствоваться табличками, уста- новленными у кранов, 36

Для включения основного бензинового бака кран 3 установить в положение «Основной бак». Для включения правого или левого дополнительного бака кран 3 установить в положение «Дополнительные баки», а кран 4— в положение «Правый бак» или «Левый бак». Для отключения бензиновых баков от системы питания двига- телей кран 3 установить в положение «Крап закрыт». Бензиновый насосБ-10 (рис. 21) диафрагменный, стремя впускными клапанами, тремя выпускными клапанами и рычагом ручной подкачки горючего, установлен слева в верхней части каж- дого двигателя и приводится в действие эксцентриком распреде- лительного вала посредством штанги. Рис. 21. Бензиновый насос; 1 — крышка; 2 —прокладка; 3 — выпускной клапан; 4 — головка насоса; 5 —диафрагма: Ь — возвратная пружина; 7 — коромысло; в — рычаг для ручной подкачки топлива; 9 — опорная шайба; /0 — толкатель; 11 — возвратная пружниа диафрагмы; 12 — корпус; /3 —впускной клапан; 14 — сетка; /5 — штуцер для ввода топлива; /б — штуцер для отвода топлива; 17 — отверстие для штуцера вентиляции Насос состоит из крышки 1, головки 4 и корпуса 12, отлитых под давлением из цинкового сплава. В корпусе установлены коро- мысло 7 с возвратной пружиной 6 и рычаг 8 для ручной подкачки горючего. Между корпусом и головкой закреплена диафрагма 5, кото- рая собрана на толкателе 10 с двумя тарелками. Коромысло дей- ствует на толкатель через текстолитовую опорную шайбу 9. Под диафрагмой установлена возвратная пружина 11. В го- ловке насоса имеются три впускных клапана 13 и три выпускных клапана 3. При ходе диафрагмы вниз горючее из бензинового бака по трубке поступает через штуцер 15 под крышку 1 и проходит через сетку 14 к впускным клапанам; при ходе вверх горючее нагне- тается через выпускные клапаны 3 в полость головки, откуда поступает в карбюратор. Подача горючего регулируется автоматически путем измене- ния хода диафрагмы в зависимости от расхода горючего двига- 37

телем. Так как ход нагнетания насоса происходит под денствием пружины, то давление горючего перед карбюратором не может превысить определенного значения. Производительность насоса при 2600—2800 об!мин коленчатого вала двигателя, высоте всасывания и высоте нагнетания 0,5 м и неочищенный, воздух Рис. 22. Воздушный фильтр ВПМ-3 внутреннем диаметре трубок 6 мм составляет не менее 180 л/ч. Максимальное давле- ние при нулевой подаче состав- ляет не более 225 мм рт. ст. Воздушные фильтры ВПМ-3 (два) масляно-инер- ционного типа (рис. 22), уста- навливаются в нишах блоков моторного отсека и соединены с карбюраторами воздухопро- водами. Очистка воздуха происхо- дит при прохождении его над масляной ванной и через филь- трующий элемент. Менять мас- ло в фильтре следует согласно карте смазки. Карбюратор Карбюратор типа МКЗ-К89АБ двукамерный, с падающим по- током смеси и балансированной поплавковой камерой. Каждая смесительная камера имеет два диффузора, дроссельную заслонку, отдельную систему холостого хода и главную дозирующую си- стему. Необходимый состав горючей смеси обеспечивается главной дозирующей системой путем пневматического торможения горю- чего и экономайзером с механическим приводом. Ускорительный насос, имеющий механический привод, обеспечивает обогащение смеси при резком открытии дроссельных заслонок. Поплавковая камера, экономайзер, ускорительный насос и воз- душная заслонка являются общими для обеих камер. Карбюратор (рис. 23) состоит из трех основных частей: кор- пуса 1 воздушной горловины, корпуса 26 поплавковой камеры и корпуса 46 смесительных камер. В корпусе воздушной горловины находятся: воздушная заслон- ка 15 с автоматическим клапаном 14, сетчатый фильтр 3, закры- тый пробкой 4, игольчатый клапан 2 подачи горючего и форсунка 12 ускорительного насоса, отлитые за одно целое с корпусом. В корпусе поплавковой камеры размещены: поплавок 48, под- держиваемый пружиной 49, поршень ускорительного насоса, со- стоящий из манжеты 19, пружины 18 и втулки 16 штока, шари- ковый впускной 28 и игольчатый нагнетательный 40 клапаны ускорительного насоса, клапан 32 экономайзера, два главных 38

SI Ы £1 37 ‘О 39

жиклера 47, два жиклера 6 холостого хода, два жиклера 8 полной мощности и два воздушных жиклера 9. В корпусе смесительных камер находятся дроссельные заслонки 45 и два винта 41 регулировки холостого хода Валик дроссельных заслонок установлен на шариковых подшипниках. Работа карбюратора на различных режимах работы двигателя Режим холостого хода. На оборотах холостого хода, когда дроссельные заслонки прикрыты, разрежение в диффузорах недостаточно для того, чтобы горючее поступало через главную Рис. 24. Карбюратор МКЗ-К89АБ: 1 — упорный винт; 2 — винты качест- венной регулировки холостого хода дозирующую систему, т. е. через жиклеры 47 и 8 (рис. 23). Разре- жение во впускном трубопроводе двигателя, за дроссельной за- слонкой карбюратора, передается через отверстия 42 и 43, канал 44, каналы системы холостого хода и главный канал 33 в поплавковую камеру, засасывая горючее через главный жиклер 47 и боковое от- верстие жиклера 6 холостого хода в канал 44. К горючему подме- шивается воздух, поступающий через вырез 7 и верхнее отвер- стие жиклера 6. Образовавшаяся эмульсия поступает в смеситель- ную камеру через отверстия 42 и 43, смешиваясь с основным по- током воздуха, проходящим в камеру через щель между кром- ками дроссельной заслонки 45 и стенкой смесительной камеры. Работу карбюратора па ре- жиме холостого хода регулируют винтами 41, изменяющими со- став горючей смеси, отдельно для каждой камеры и упорным винтом 1 (рис. 24), ограничивающим закрытие дроссельных за- слонок. Регулировка должна производиться па полностью про- гретом двигателе и при исправной системе зажигания. При за- вертывании винтов смесь обедняется, а при их отвертывании обо- гащается. Режим частичных нагрузок. С увеличением открытия дроссельной заслонки количество воздуха, проходящего через главный воздушный канал, увеличивается, в результате чего раз- режение в малом диффузоре 10 (рис. 23) оказывается достаточным для включения в работу главной дозирующей системы карбюра- тора. Горючее из поплавковой камеры поступает через жиклеры 47 и 8 к кольцевой щели 11 малого диффузора. При движении горю-

чего к нему подмешивается небольшое количество воздуха, прохо- дящего через воздушный жиклер 9, благодаря чему снижается раз- режение у жиклеров 8 и 47 и достигается необходимая компенса- ция смеси. При малых и средних нагрузках двигателя клапан экономай- зера закрыт и карбюратор подает смесь экономичного состава. Клапан 32 экономайзера прижат пружиной 31 к седлу 29. Режим полных нагрузок. На режиме полных нагрузок обогащение горючей смеси, обеспечивающее получение максималь- ной мощности двигателя, осуществляется экономайзером. При углах открытия дроссельных заслонок, близких к полному, связан- ный с ним рычаг 37 через тягу 27 перемещает вниз шток 24 с план- кой 23, которая входит в соприкосновение с толкателем 17. Толка- тель 17, нажимая на толкатель 35 экономайзера, отводит от седла 29 шариковый клапан 32 экономайзера, сжимая пружину 31. Горючее через отверстие 34 поступает в главный канал. Дози- ровка горючего осуществляется жиклером 8 полной мощности. Режим ускорения. Обогащение смеси, необходимое при резком открытии дроссельных заслонок, происходит с помощью ускорительного насоса, привод которого объединен с приводом экономайзера. Когда дроссельные заслонки прикрыты, поршень ускорительнрго насоса находится в верхнем положении и полость под ним заполнена горючим, поступившим из поплавковой камеры через шариковый впускной клапан 28. При резком открытии дрос- сельных заслонок рычаг 37 поворачивается, опуская шток 24 с планкой 23, в отверстие которой свободно входит шток 21 пор- шня ускорительного насоса. Опускаясь, планка сжимает пру- жину 20, заставляющую поршень насоса двигаться вниз. Впуск- ной шариковый клапан 28 при этом прижимается к седлу в кор- пусе поплавковой камеры. Горючее по каналу 39 поступает к от- верстиям в полом винте 13, открывая по пути игольчатый кла- пан 40, и, выходя в виде тонких струй из форсунки 12, ударяется о стенки малых диффузоров, разбивается на мельчайшие частицы и, смешиваясь с воздухом, направляется во впускной трубопровод двигателя. Упругая связь поршня ускорительного насоса с дроссельной заслонкой посредством пружины 20 дает возможность получать затяжной впрыск горючего и, кроме того, исключает тормозящее воздействие насоса на открытие заслонки. Привод ускорительного насоса выполнен так, что насос работает лишь в первой половине открытия дроссельной заслонки. Наличие игольчатого клапана 40 и воздушного пространства в корпусе форсунки 12 предотвращает поступление горючего через систему ускорительного насоса во время работы двигателя на больших оборотах с неизменным положением дроссельных за- слонок. Пуск холодного двигателя. Надежный пуск холод- ного двигателя требует обогащения горючей смеси, подаваемой в Цилиндры, что осуществляется прикрытием воздушной заслонки 15. 41

При этом автоматический клапан 14 под действием атмосферного давления открывается, пропуская небольшое количество воздуха. Воздушная заслонка связана тягой с дроссельными заслонками, благодаря чему при полном закрытии воздушной заслонки дрос- сельные заслонки приоткрываются на небольшую величину, что повышает надежность пуска двигателя. Управление воздушными заслонками карбюраторов осуществляется из кабины. Привод управления дроссельными заслонками ножной и ручной, общий для обоих карбюраторов. Ножной привод состоит из педали, системы рычагов, валиков и тяг. Ручной привод сблокирован с ножным приводом тросиком, рычаг которого уста- новлен под сиденьем водителя. СИСТЕМА ОХЛАЖДЕНИЯ Система охлаждения (рис. 25) жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости, выполнена отдельно для каждого двигателя. В систему охлаждения входят: Рис. 25. Схема системы охлаждения правого двига- теля; 1— сливной кран трубы радиатора; 2 — водяной насос; 3 — патрубок (байпас); 4 — радиатор; 5— слианой край расши- рительного бачка; 6 —- расширительный бачок; 7 — кардан- ный вал привода вентилятора; 8 — жалюзи; 9 — вентилятор; 10 — редуктор вентилятора; 11— термостат управления жа- люзи; 12 — термостат; /3—натяжной ролик водяные рубашки головок и блока двигателя, водяной насос 2, радиатор 4 с расширительным бачком 6, термостат 12 и вентиля- тор 9. 42 Водяной насос (рис. 26) центробежный, установлен на переднем торце двигателя и приводится во вращение клипоремен- нои передачей от шкива коленчатого вала. Натяжение ремней осу- ществляется роликами 13 (рис. 25). Вал 14 (рис. 26) водяного на- соса вращается на двух шариковых подшипниках Пн 13, имею- щих сальники. Сальники служат для удержания смазки в подшип- никах и защиты их от загрязнения. Рис. 2fi. Водяной насос: / — ступица шкива; 2 — корпус подшипников; 3— пресс- масленка; 4— прокладка; 5 — корпус насоса; 6 — крыльчат- ка насоса; 7 — уплотнитель; 8 — уплотняющая шайба; 9 — обойма крыльчатки; 10 — отражатель; 11 и 13 — подшип- ники; 12 — распорная втулка; 14 — вал водяного насоса; 15 — втулка шкива Уплотнение вала производится самоподжимным сальником. Сальник состоит из графитизированной уплотняющей шайбы 8, резинового уплотнителя 7 и пружины, прижимающей шайбу к торцу корпуса. Выступы шайбы входят в пазы ступицы крыль- чатки 6. Специальная обойма 9 удерживает детали сальника в крыльчатке. Полость между подшипниками заполняют смазкой через пресс-масленку 3. На переднем конце вала с помощью раз- резной конусной втулки 15, шпонки и гайки закреплена ступица 1 шкива водяного насоса. Термостаты с твердым наполнителем размещены в вывод- ных патрубках впускных коллекторов двигателей и служат для Ускорения прогрева холодных двигателей и для предохранения их °т переохлаждения. 43

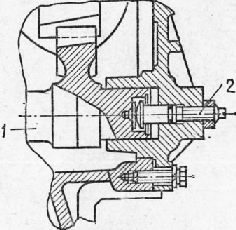

При прогреве холодного двигателя канал, соединяющий ру- башку двигателя с радиатором, перекрыт заслонкой термостата. Охлаждающая жидкость через перепускной патрубок (байпас) 3 (рис. 25), соединяющий нижний выпускной патрубок водяной ру- башки с всасывающей полостью корпуса подшипников водяного насоса, интенсивно циркулирует, минуя радиатор, что ускоряет прогрев двигателя. Эта циркуляция сохраняется и при полностью открытом термостате. При достижении охлаждающей жидкостью температуры 68—72°С термостат начинает перепускать жидкость через радиатор. Полное открытие клапана термостата происходит при температуре 83—85° С. Для нормальной работы двигателя необходимо, чтобы темпера- тура охлаждающей жидкости поддерживалась в пределах 75— 95° С, наивыгоднейшей является температура 80—90° С. Радиаторы трубчато-пластинчатые, установлены в боковых блоках моторного отсека. Заливная горловина радиатора имеет герметичную пробку с уплотнительной прокладкой и впаянную пароотводящую трубку, сообщающую радиатор с расширительным бачком. Расширительные бачки расположены в передней части моторного отсека. Пробка наливной горловины расширительного бачка имеет два клапана: выпускной (паровой) и впускной (воз- душный). Выпускной клапан открывается при избыточном давле- нии в радиаторе 1,0 кгс!см2, что дает возможность повысить тем- пературу кипения охлаждающей жидкости до 120° С. Впускной клапан открывается при разрежении в системе 0,01—0,13 кгс!см2 и впускает атмосферный воздух в радиатор. При закрытых клапа- нах система герметична. В днище расширительного бачка ввернут краник для слива жидкости. Вентиляторы шестилопастные, с толкающим потоком, уста- новлены в моторном отсеке по бортам между двигателями и бло- ками радиаторов. Кожух вентилятора крепится к внутренней па- нели блока моторного отсека. Привод вентилятора осуществляется от шкива коленчатого вала через клиноременную передачу, карданный вал и угловой редуктор. Шкив привода вентилятора установлен на шариковых подшипниках в кронштейне, который крепится к компрессору для правого двигателя и к головке блока цилиндров для левого. Натя- жение ремней осуществляется перемещением корпуса подшипни- ков вала шкива в направляющих кронштейна натяжным винтом. Карданный вал 7 соединяет шкив с редуктором привода венти- лятора. Редуктор привода вентилятора (рис. 27) представляет со- бой пару специальных конических шестерен, заключенных в кар- тер 4. Ступица 7 вентилятора закреплена на валу ведомой ше- стерни 6 редуктора. К фланцу 5 заднего конца вала ведущей ше- стерни 3 редуктора присоединяется карданный вал привода гене- ратора. 44

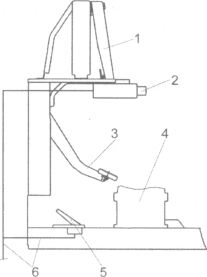

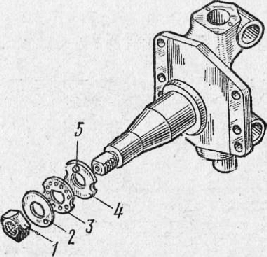

Рис. 27. Редуктор привода вентилятора: I ~ пробка заливного отверстия; 2 — пробка сливного отверстия; 3 — ведущая шестерня; картер редуктора; 5 — фланец; 6— ведомая шестерня; 7 — ступица вентилятора; Я — вентилятор; 9 — кожух вентилятора 45

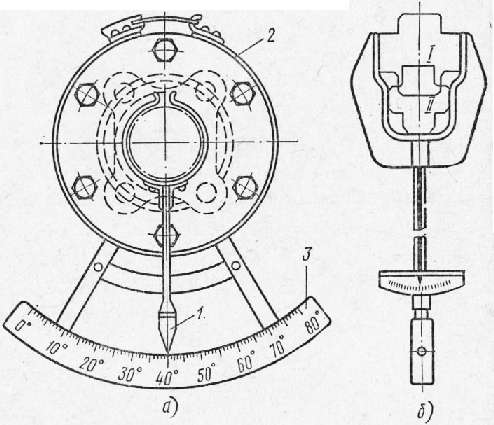

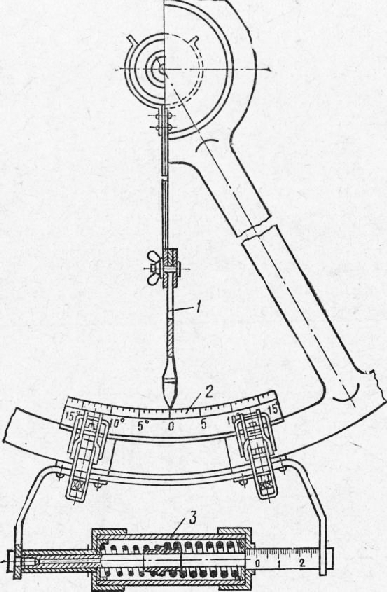

Жалюзи радиатора створчатого типа, с горизонтально расположенными пла- стинами, с углом поворота 90°, установ- лены перед водяным радиатором и слу- жат для регулировки потока воздуха,вы- талкиваемого через него вентилятором, что необходимо для поддержания нор- мального теплового режима двигателя. Управление жалюзи автоматическое, осуществляется с помощью термостатов управления жалюзи. Термостат 11 (рис. 25) управления жалюзи состоит из корпуса 1 (рис. 28) с двойными стенками, внутри которого размещены пять ползунов 2 с термоси- ловыми элементами 3, штока 4, крышки 5 термостата и чехла 6. Замочное кольцо 11 предохраняет термоэлемент от выпадания из ползуна. Термостат управления жалюзи крепится к кронштейну 12, приваренному к непо- движному угольнику 9 жалюзи, а своим штоком устанавливается с зазором 10 Л1лг в гнездо регулировочного упо- ра 7, закрепленного на кронштейне по- движного поводка 8 жалюзи. Термостат управления жалюзи под- ключается к системе охлаждения шасси через патрубки на корпусе термостата. Для улучшения теплопередачи полость с термоэлементами заправляется жидко- стью марки 40 или 65 ГОСТ 159—52. При достижении охлаждающей жидко- сти температуры 69±2,5°С церезин (нефтяной воск), заключенный в балло- нах термосиловых элементов, начинает плавиться и, увеличивая свой объем, вызывает перемещение штока термоста- та. Начало открытия створок жалюзи происходит при температуре 75±5° С, а полное открытие—при температуре 85—95° С. При снижении температуры церезин уменьшает свой объем и жа- Рис. 28. Термостат управления жалюзи: 1 — корпус; 2 — ползун; 3 — термоэлемент-, 4 — шток; 5 — крышка термостата; 6 — чехол; 7 — регулировочный упор; 8 — подвижный поводок; 9 — неподвижный уголь- ник; 10 — возвратная пружина; И — замочное кольцо; 12 — кронштейн 46

люзи закрываются под действием возвратных пружин 10. Суммар- ный ход штоков термоэлементов превышает ход поводка жа- люзи примерно на 10 мм, что позволяет обеспечить полное откры- тие и закрытие створок жалюзи при двух вышедших из строя тер- мосиловых элементах. Регулировка термостата управления жалюзи осуществляется вращением регулировочного упора 7. Для повышения температур- ного режима двигателя упор 7 необходимо поднимать вверх, для понижения опускать вниз. В случае выхода из строя всех термо- элементов регулировочным упором можно принудительно откры- вать жалюзи на требуемый угол. При замене термоэлементов не- обходимо следить за тем, чтобы замочное кольцо 11 плотно вхо- дило в ползун, не допуская перекоса термоэлемента. Для слива охлаждающей жидкости из системы охлаждения и предпускового подогрева каждого двигателя служат четыре кра- на: кран 1 (рис. 25) трубы радиатора, кран 5 расширительного бачка, кран 7 (рис. 29) спуска охлаждающей жидкости из левой стороны блока и кран 9 котла подогревателя. При сливе охлаждающей жидкости необходимо открыть все краны, а также пробку расширительного бачка и радиатора. Заправлять системы охлаждения двигателей следует чистой охлаждающей жидкостью, не содержащей механических примесей, через пробки радиаторов при открытых пробках расширительных бачков. Уровень охлаждающей жидкости в заливной горловине радиатора каждого двигателя должен быть по пароотводную трубку. После заправки систем охлаждения двигателей необходимо от- крыть сливные краны 9 котлов. При появлении охлаждающей жид- кости из сливных кранов котлов их необходимо закрыть и доза- править системы охлаждающей жидкостью. При заправке системы охлаждения водой необходимо также заполнить третью часть объема расширительного бачка через его пробку. Для отличия трубопроводов системы охлаждения от других трубопроводов при эксплуатации шасси на их концах с двух сто- рон нанесены краской кольцевые полосы зеленого цвета. СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ Отработавшие газы отводятся через два выпускных трубопро- вода, расположенных по обеим сторонам каждого двигателя, и через приемные выпускные трубы к двум глушителям, закреплен- ным на раме. СИСТЕМА ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЕЙ Система предпускового подогрева предназначена для разогрева холодных двигателей перед их пуском при низкой температуре окружающего воздуха (до —40° С) и включает два подогревателя. 47

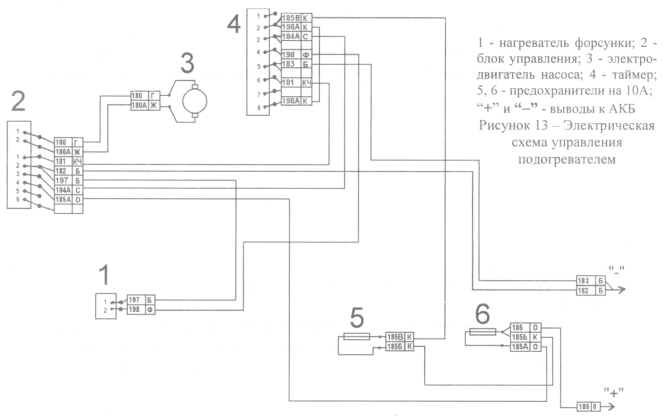

Система предпускового подогрева может подогревать двига- тели, системы охлаждения которых заполнены водой или анти- фризом. Основные технические данные подогревателя Тепловая производительность, ккал)ч ......... Температура выпускных газов, °C.............. Расход топлива, кг/ч......................... Источник питания электрооборудования подогре- вателя ...................................... Время разогрева двигателя мин-. при температуре воздуха—20пС................. при температуре воздуха — 40'С........... Не менее 14000 Не менее 400 Не менее 1,8 Аккумуляторные батареи 15—20 25—30 Подогреватель работает на топливе, применяемом для двига- телей шасси. Каждый подогреватель состоит из вентилятора 1 (рис. 29), котла 6 подогревателя со сливным краном 9 охлаждающей жидко- сти, топливного бачка 1 (рис. 30), электромагнитного клапана 4 и трубопроводов, а также общего пульта управления обоими по- догревателями. Вентиляторы, топливные бачки и электромагнитные клапаны подогревателей установлены в моторном отсеке на задней стенке кабины. Котлы подогревателей неразборного типа, установлены с правой стороны каждого двигателя. Устройство котла подогревателя показано на рис. 31. Котел по- стоянно включен в систему охлаждения двигателя. Электромагнитные клапаны подогревателей служат для дистанционного управления подачей топлива в камеры сгора- ния котлов подогревателей. Устройство электромагнитного клапана показано на рис. 32. Вентиляторы подогревателей предназначены для нагнетания воздуха в камеры сгорания котлов подогревателей. Вса- сывающие отверстия вентиляторов закрыты заглушками, которые крепятся цепочками к их корпусам и снимаются только на время работы подогревателей. Пульт управления подогревателями расположен на задней стенке внутри кабины. На пульте управления подогревателями (рис. 33) установлены выключатели 2 свечей накаливания, контрольные спирали 1, пере- ключатели 3 работы электродвигателей и электромагнитных кла- панов. Переключатель 3 имеет три положения: 0 — ручка нажата до отказа — все выключено; I —ручка вытянута на половину своего хода —- включен элек- тродвигатель вентилятора; II—ручка вытянута полностью — включены электродвигатель вентилятора и электромагнитный клапащ 48

49