- Вакуумные насосы серии RS предназначены для откачивания неагрессивных к материалам конструкции и рабочей жидкости пожаро — и взрывобезопасных нетоксичных газов с температурой до +40 °С.

- Насосы разработаны для тяжелых режимов эксплуатации на промышленных предприятиях.

- Длительная работа насоса возможна при давлении на всасывании не более 200…5000 Па.

- При большем давлении на всасывании возможно образование большого количества масляного тумана в выхлопе насоса.

- В насосе предусмотрен встроенный обратный клапан на всасывающем патрубке, который предотвращает высасывание масла из насоса при его выключении.

- При работе с воздухом, содержащим большое количество паров воды, следует установить на всасывании фильтр-водоотделитель.

Обслуживание насоса

Итак, чтобы перейти непосредственно к обслуживанию насоса серии RS необходимо отключить его от сети питания и дождаться его полного остывания, так как во время работы корпус насоса может нагреваться до +80 °С. Основными пунктами для выполнения при обслуживание пластинчато-роторных вакуумных насосов с циркуляционной смазкой серии RS являются:

- Проверка масла.

- Замена масла.

- Слив масла.

- Очистка фильтров.

Проверка масла

Используйте только чистое масло и регулярно проверяйте масло на наличие загрязнений.

- Проверка уровня масла: Уровень масла должен находиться по центру индикатора. Добавьте, или слейте лишнее масло, если это необходимо.

- Проверка качества масла: Регулярно проверяйте качество масла. Если оно изменило цвет, то его следует заменить.

Замена масла

Заменять масло необходимо если:

- Оно загрязнено посторонними примесями.

- Со временем рабочие характеристики насоса ухудшаться.

- Насос работает первые 100 часов после покупки насоса.

- Насос отработал 2000 часов на одном масле.

Внимание:

- Перекачиваемые среды не должны вступать в химическую реакцию с маслом насоса. Не сливайте масло из насоса, пока он не остыл!

- Следует использовать масло, рекомендованное заводом — изготовителем.

- Производитель гарантирует, что насос будет выдавать заявленные характеристики только при использовании рекомендованного масла.

- Возможно использование вакуумных масел ВМ-1С, ВМ-4, ВМ-5.

- Для работы при температуре от 0 ºС до +10 ºС, следует использовать масло вязкостью ISO-CG23.

- Для работы при температуре от +10 ºС до +40 ºС, следует использовать масло вязкостью ISO-VG100.

Слив масла

- Отверните винт из отверстия для слива масла (см. рисунок ниже) и оставьте на некоторое время до прекращения слива масла.

- Затем заверните винт на место и включите насос на 10 секунд. Это нужно для того, чтобы масло вытекло из насоса в емкость для масла (см. рисунок ниже).

- Снова выверните винт сливного отверстия и слейте остатки масла.

- Проверьте, не повреждено ли уплотнительное кольцо на винте и замените его в случае необходимости и заверните винт на место.

Внимание:

- Сливайте масло только после отключения насоса от сети!

Очистка фильтра

Во время работы насоса в фильтр на всасывающем патрубке могут попадать посторонние предметы, что может привести к снижению производительности насоса. Регулярно очищайте всасывающий фильтр.

Техническое обслуживание

Для вашего удобства мы сделали таблицу по техническому обслуживанию насосов с циркуляционной смазкой. В ней вы можете более детально ознакомиться с контролируемыми параметрами при ТО, операциями, необходимыми к выполнению, интервалами проверки и способами выполнения.

| Контролируемые параметры | Операции | Интервал проверки |

Способ выполнения |

|

| 1 | Проверка уровня масла | Визуальный осмотр уровня в смотровом окне |

Каждый день |

Добавьте масло в насос, если его количества недостаточно |

| 2 | Проверка цвета масла | Визуальный осмотр в смотровом окне |

Каждые 3 дня |

Если масло стало темным, необходимо его заменить |

| 3 | Проверка уровня шума | Проверьте, не изменился ли шум при работе насоса |

Каждый день |

Смотрите следующий раздел по устранению неисправности |

| 4 | Проверка вибрации | Проверьте, не увеличилась ли вибрация при работе насоса |

Каждые 3 дня |

Проверьте затяжку винтов, крепления насоса |

| 5 | Проверка температуры насоса | Измерьте температуру насоса |

Каждую неделю |

Проверьте вентилятор электродвигателя |

| 6 | Проверка уплотнений |

Визуальный осмотр |

Каждую неделю |

Замените на новые при необходимости |

| 7 | Проверка всасывающего фильтра | Проверьте фильтр на отсутствие загрязнений |

Каждые 3 месяца |

Очистите фильтр всасывающего патрубка |

| 8 | Первая замена масла | Слив старого масла и заправка нового |

После 180 ч. эксплуатации |

Слейте старое масло через сливную горловину, заправте новое через заливную горловину |

| 9 | Замена масла | Слив старого масла и заправка нового |

Каждые 500 — 2000 ч. эксплуатации |

Слейте старое масло через сливную горловину, заправте новое через заливную горловину |

| 10 | Замена масляного фильтра |

Замена фильтра |

Каждые 500 — 2000 ч. эксплуатации |

Замените масляный фильтр |

| 11 | Замена выходного воздушного фильтра |

Замена фильтра |

Каждые 500 -2000 ч. эксплуатации |

Замените выходной воздушный фильтр |

|

12 |

Очистка всасывающего, газобаластного клапана, кожуха вентилятора | Чистка насоса |

Каждые 1000 ч. эксплуатации |

Продуть сжатым воздухом всасывающий и газобаластный клапан |

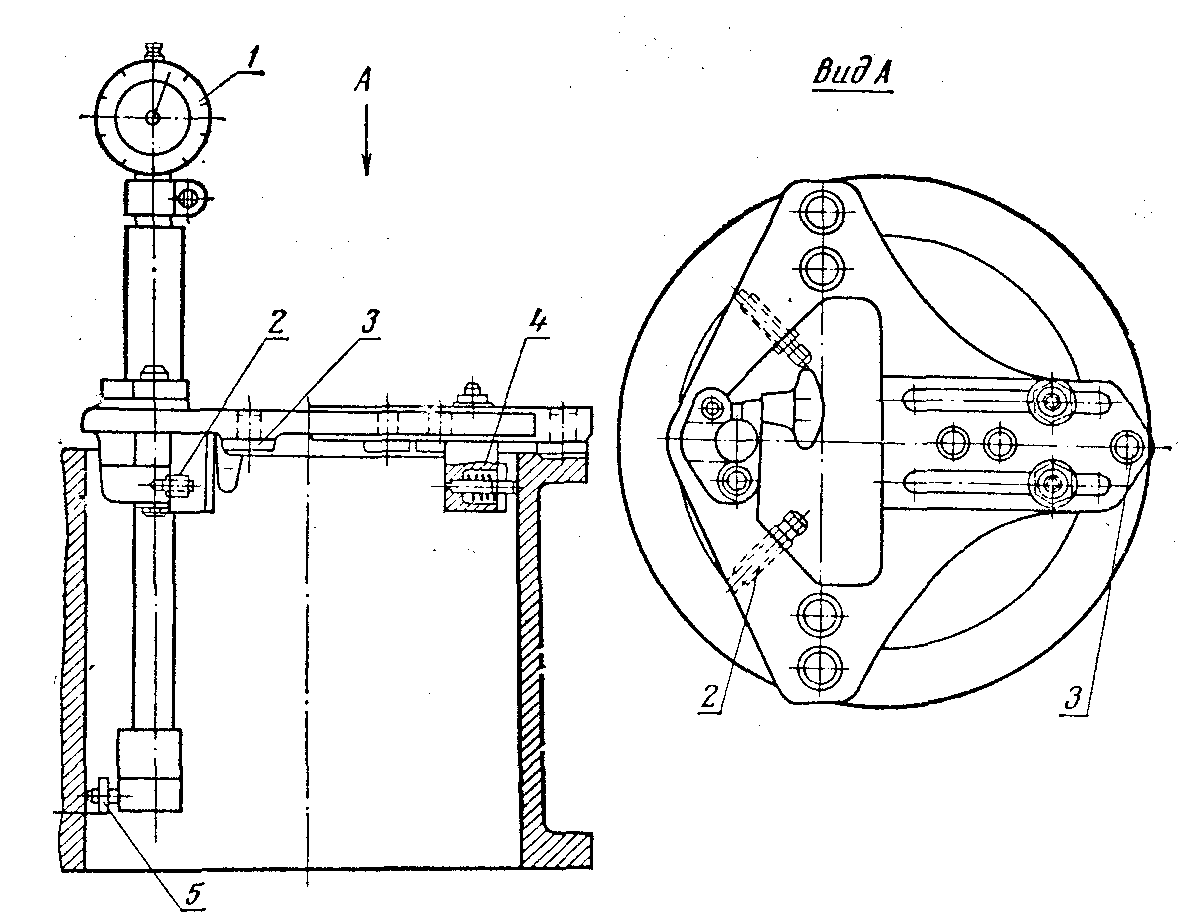

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

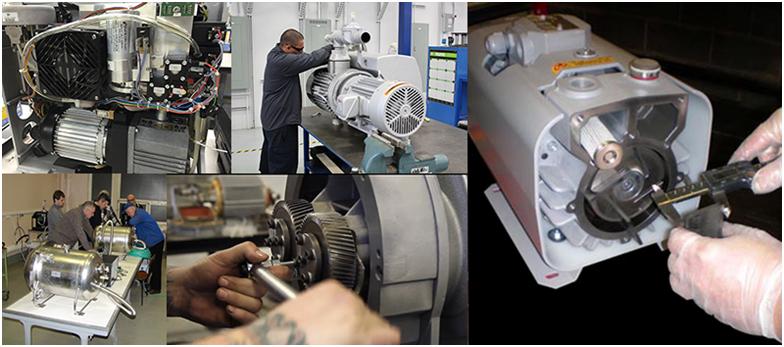

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Устранение неисправностей

|

Неисправность |

Возможная причина |

Методы устранения |

|

Насос не включается |

|

|

|

Насос не достигает заявленного остаточного давления |

|

|

|

Маленькая производительность насоса |

|

|

|

Повышенный шум/ шум нехарактерный для работающего насоса |

|

|

|

Насос нагревается сильнее, чем обычно |

|

|

|

Масло в вакуумной системе |

|

|

|

После выключения насоса давление в системе повышается слишком быстро |

|

|

|

Слишком много масла в выхлопной трубе |

|

|

|

Утечка масла в месте соединения насоса с э/д |

|

|

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Устранение неисправностей

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Introduction: Repairing/Cleaning/Unsiezing Edwards RV8 Vacuum Pump

The Edwards RV8 Vacuum Pump is a very common rotary vane vacuum pump used in the scientific community. It is sold under a variety of names such as the Labconco 195, Cole Parmer R140/EW-79303-00 and likely several others. These instructions should also apply for the RV12 (and the RV3/RV5 should be similar but not identical). The one I am working on is a dual mode pump, meaning it can be run as a single stage (for high volume) or dual-stage (for high vacuum).

Why am I doing this? I was pulling trace solvent out of a powder and at some point over night it decided to travel up the hose, through my Schlenk line, through the solvent trap and into the pump. Gunking up EVERYTHING. It had begun making a loud chuffing and stuttering, which had me worried it had seized or was going to seize at any point.

Some warnings:

-You are at your own risk doing this. I am in no way responsible for any damage that may occur from your following my instructions. I am just posting this up for people who want to see how it is done. I am in no way AT ALL an expert at this. Just someone who is a bit handy.

-Remember, the oil in this pump will contain traces of whatever was being vacuumed down. This means it may contain solvents, toxic metals, acids, fluorinated compounds (which can break down into HF), etc. Be careful and follow appropriate precautions.

-Some of these parts can be heavy and/or are slippery. They could break your toes, hand, fingers etc. if they were to slip and fall on those. Remember most of the stuff you will be touching will be covered in pump oil.

-Please dispose of pump oil properly. Mine goes with other organic wastes. If you don’t have access to this contact your local authorities on how to properly dispose of the waste. Don’t put it down the drain or just in the trash.

Lastly, I will be the first to admit I am not the greatest author in the world. If anything in this ‘able needs clarification or you have suggestions for improvement feel free to mention it. I will try to explain things better and/or make changes.

Step 1: Why Do Pumps Seize?

To understand why pumps seize, you need to understand how they work. http://www.youtube.com/watch?v=AFHogF-9eGA

As you can see, the vanes rotate around the device «pushing» the air out. You can see they move in two directions, first they move around the rotary chamber and second they move in and out of the rotating spindle. In the RV8 there is no spring in the middle, they are solid against each other, which means they have no play in their travel. As they rotate, the pressure of the walls against the vane pushes the vane into the spindle, which then pushes the other one out. Also, note on top there is a backflow preventing valve. If your pump is rotating just fine but for one reason or another isn’t getting a vacuum it could be either the vanes have failed and aren’t holding a pressure or this back flow valve is stuck open allowing oil to enter the chamber.

Knowing this the pump can seize in three ways:

1) The walls of the chamber can be coated in junk which cause the vanes to stick in place, not allowing them to move forward.

2) The vanes can become «glued» into place in the spindle, so that they can not move in and out of the spindle as necessary. When the vane hits the wall it can’t move into the spindle, essentially freezing the spindle in place.

3) The vanes can catastrophically fail and jam themselves up with their own pieces.

Step 2: Required Equipment

The tools needed for this task are not overly complex or hard to fine. Many are improvised at will with what you have around.

1) Something to drain the oil into. I used a beaker but anything should work. Just remember to dispose of it properly

2) A 3/16″ allen wrench (aka a hex key). Every bolt/screw in this pump uses this. It is a very simple aspect that makes disassembly a breeze.

3) Needle nose pliers — for helping remove bolts which have been unscrewed but need a bit of help being pulled out of their hole.

4) A flat head screw driver. This is mainly for gently prying joints apart. So plastic will actually work better but I didn’t have one so I was just careful.

5) Forceps — For scraping away debris and getting paper towels into tight places.

6) Needles or picks or something to scrape out tight places. I had a variety of metal needles on hand (sharp ones) so I used those.

7) Some sort of flat device for scraping. Being a chemist I used a chemist spatula, which worked perfectly for scraping.

9) Paper Towels — LOTS AND LOTS of paper towels.

10) Rubber Gloves — I used my standard nitrile gloves to protect myself from the nasty stuff in the oil.

11) Some sort of solvent for cleaning off the oil. I used chloroform because I have large amounts of it at my disposal, it dissolves the oil well enough and dries rapidly (you don’t want any solvent in your oil). A more commonly used solvent is hexanes, it dries just as rapidly and is more non-polar so it dissolves the oil better. A person without access to solvents could likely get by with mineral spirits/kerosene/toluene/some paint thinners. Just make sure all of the parts are well dried before putting everything back together.

12) A place that you can get really oily and messy and then clean up. There is no way around it with this process. Oil is going to get EVERYWHERE! I can’t emphasize that enough. I did this in my fume hood and on my chemistry lab bench (the one exposed to chemicals).

Optional:

A rebuild kit. If you need to replace the vanes or seals a rebuild kit is your best option. These will run you around $100-300 depending on where you source it from and what parts you need rebuilt.

Step 3: Dissassembly (part 1)

First, before doing anything else. UNPLUG THE PUMP! You do not want it turning on at ANY point during this procedure. PERIOD! Just unplug it and set the cable to the side.

Now, drain the oil by opening the oil refill holes and the oil drain plug. Make sure you have your collection container underneath the plug before opening it; the oil will shoot out of there. If you don’t know where the parts I am talking about are located, mouse over the squares on the first image to find these parts. Drain the oil completely (you will likely need to prop the pump up at an angle for a bit to let it fully drain).

Now to remove the front cover, it is quite easy. See those four bolts on the sides (two per side). Their location is highlighted in the first image, while the second image shows a close up of these two bolts. Remove these four bolts and the cover will just come off. Depending on the condition of the insides, the cover may just come off or you may have to wiggle it to get it off. While doing this you can also remove the front level window for cleaning. Set it to the side in a safe place (it is glass).

You will also see a gasket between the two metal parts, note its orientation for replacing it later. If the gasket it is in bad shape it may require a replacement.

Step 4: Dissassembly (part 2)

Alright, now that we have the cover off you will see a long round cylinder (the pump body) with two bolts in it and a large cap on top with one bolt in it, shown in the first image.

This cap covers covers the back flow prevention valve. The air exits here so this will likely be dirty and need cleaning.Remove the bolt in this large cap and set the cap to the side.

With the cap removed, you will see the back flow prevention valve (see Image 2). It consists of a footplate with some reed valves underneath. The footplate is held down by one bolt. Remove this bolt as well. Set all of this to the side for cleaning as well.

Now returning to the cylindrical pump body. Remove the 2 bolts indicated in picture 3. Now depending on how dirty or what not your oil pump is, the 2nd stage may just fall off, or it may take some work. In my case even though it was dirty as heck it just came off. If it requires some work, looking at the cylinder you will see three seams in the cylinder. These are actually the separate sections. The first appears and closest to the bolts appears to be the oil pump. The second, getting farther away is the 2nd stage of the pump, and the third is the first stage of the pump.

Now pry off the cover over the oil pump by inserting a flat head screwdriver in the first seam (the one closest to the bolts you just removed) and carefully working it open by gently forcing it at different points around the circumference.

The cover should come off and you will be faced with the oil pump as shown in picture 4. Picture 5 shows a closeup of this. You can see it is a tiny rotary vane pump, with a solid single vane in the center.

Carefully, remove the oil pump rotary spindle and then putting your screw driver in the next seam, pry the oil pump body off. As shown in picture 6. You will then have exposed the SECOND stage of the vacuum pump (it goes backwards here).

Step 5: Dissassembly (Part 2)

Now you have the second stage of the oil pump exposed.

You will notice that this section consists of a cavity with a circular metal piece in the middle with two gray plastic pieces, I call this the rotary vane assembly. Those plastic pieces are the vanes. They are VERY soft plastic, be VERY careful with them. They also are often what sticks when the pump gets seized up (either these or the ones in the first stage which we will see later). As I stated before, seizing can be caused by two different modes. The first is that the surface around the outside develops a layer of gunk which prevents these vanes from sliding along the edge and they get stuck in place. The second is that a layer of gunk develops between these vanes and the channel in the center circular piece. These parts have VERY tight tolerances and a gunk build up in there prevents the vanes from moving, sticking them in place, so that when they hit the wall and are supposed to contract in they don’t. This can actually cause vanes to shatter, which will require a rebuild kit.

You will notice there are two bolts in the wall, these hold the second stage onto the first stage. Remove these and pry off the second stage, just as you did the other two seams. Note, that there is a little cylindrical adapter with groves in it which transfers motion from the rotary vanes in stage 1 to those in stage 2. Depending on where it wants to stick, it can either stick to the rotary vane in stage 1 or to the back of the rotary vane in stage 2. Don’t loose this piece, so make sure you locate it before preceding. We now have exposed everything we needed to for cleaning out the pump.

Step 6: Cleaning the Pump (First Stage)

The easiest way to clean this is with some sort of fast drying non-polar/low-polarity solvent such as chloroform, toluene, hexanes, mineral spirts, etc.

Now lets test the first stage, with a pair of pliers, rotate the first stage, it should rotate relatively easily. If it seems to stick anywhere, note it for cleaning and testing.

Also, check the vanes, make sure they are coming in and out as they should. If the rotor sticks at a place, it could be because the vane won’t move in any more. This would require removing this stage (which I don’t discuss).

Once you know that it rotates just fine, time to clean. I just used a paper towel and solvent to fully clean the insides of this stage. It cleaned quite easily (albeit was a bit difficult for my large fingers). Scrape off any major stuck on gunk and in general make sure that it is perfectly clean paying attention to holes, flanges, the sectiongs that join to stage 2, etc.

Make sure to clean this little dark metal thing up here. It is related to the gas ballast area (which helps get rid of water). This was quite clogged on mine. It took a needle and a lot of work to get it clean.

Scrape the whole pump resevoir area around the first stage. Make sure it is nice and clean with as little dirt or dust leftover as possible. It takes a bit of work and a lot of scraping but remember the area around this is part of the oil reservoir and as such your oil is basically going to be sitting in contact with this almost constantly. So the cleaner the better.

Once this stage is clean, time to move on to the second stage, which in my case was the problematic one.

Step 7: Cleaning the Pump (Second Stage)

First thing is lets get the rotary vane assembly out of the second stage (if it hasn’t come out on its own). Turn the first stage over in your hand, with your fingers supporting the rotary vane assembly.

Push your thumb through the hole on the backside, forcing the rotary vane assembly out.

Remove the rotary vane assembly. Be careful, remember everything is oily. You don’t want to drop this.

Now it is time to focus on the rotary assembly.

Remove the vanes from the rotor VERY VERY carefully. If you damage them, you need to buy new ones. They have very tight tolerances. It took me a LOT of work to get these out without damaging them. A lot of careful prying with small allen wrenches, some 8G needles, etc. Good luck.

Now that we have these parts free, we can clean them.

Clean the central rotor thoroughly including all holes and groves, use a piece of wire (I used a 12″ long 18 G needle that I have for pulling aliquots from reactions) to get inside the small holes and remove any solids.

Use a nail, needle, etc. to scrape out any and all solids anywhere else.

When finished the rotor should be perfectly clean.

Now to clean the vanes. Scrape them clean with a flat object (like a small screw driver), using a small needle to get in the fine places. You want these things PERFECTLY clean if you can. Remember any gunk could make them stick and seize up. There will likely be on the wide sides as well as the small sides so don’t skip any area.

Now clean the body of the second stage just like you did with the rotor. This part took me 30-45 minutes to clean right. There was stuck on gunk EVERYWHERE. Make sure you get all of the ridges and places where the various sections join with each other.

Don’t forget to clean your bolts and the piece that goes between stage 1 and 2 and connects the rotors.

Step 8: Cleaning the Pump (Oil Pump and the Rest)

Now lets move on to the oil pump.

Just like stage 2, it has a small rotary vane assembly in the center (though in this one the vanes are all one piece) with a piece that links this rotary assembly to the previous stage.

Press it out just like before and begin cleaning.

Once again scraping and making sure you have cleaned everything all of the holes, grooves etc.

This was pretty easy for me, much more easy than stage 2.

Clean and scrape out the cap and back-flow preventer parts.

Clean and scrape out the outside body of the pump basically the oil reservoir, including the oil level window. This took about 1hr for me. It was honestly, quite disgusting.

Step 9: Reassembly

Now that we have cleaned everything to our standards. Time to reassemble the pump.

To reassemble first put that metal piece that connects the stage 1 rotor to stage 2.

Put the Stage 2 pump body, making sure to align the screw holes.

Screw stage 2 into place.

Insert the stage 2 rotor.

Insert the vanes (the angled corner goes inside and towards the middle).

Now this next part gets tricky

You need to put the oil pump on but it doesn’t have screw to hold it in place.

So you have to line up the notches on the oil pump rotor assembly with those on the stage 2 rotor.

Attach the oil pump lining up the screw holes and while holding the oil pump in one hand attach the oil pump cover, lining up the screw holes.

Then while still holding all of this with one hand, screw in one of the screws to hold it in place.

Screw in the other screw, the pump body is back together.

Now reattach the backflow preventer valve. It goes on like shown.

Now reattach the housing that goes on top of the backflow preventer valve.

Lastly, reattach the pump body. Don’t forget the gasket that goes in between the two parts.

Step 10: Finished!

Now we are done. It is time to flush the pump with some oil.

Fill the pump with 0.75L of pump oil

.

Run it for aroudn 30sec-1min. This should sweep up any free debris.

Drain the pump oil and refill again.

Run the pump again this time listening for any weird sounds.

Check and make sure the pump is pulling a good vacuum and you are finished.

All that is left is to clean up your area. Good luck with things and if you have any questions feel free to ask them here.

- Вакуумные насосы серии RS предназначены для откачивания неагрессивных к материалам конструкции и рабочей жидкости пожаро — и взрывобезопасных нетоксичных газов с температурой до +40 °С.

- Насосы разработаны для тяжелых режимов эксплуатации на промышленных предприятиях.

- Длительная работа насоса возможна при давлении на всасывании не более 200…5000 Па.

- При большем давлении на всасывании возможно образование большого количества масляного тумана в выхлопе насоса.

- В насосе предусмотрен встроенный обратный клапан на всасывающем патрубке, который предотвращает высасывание масла из насоса при его выключении.

- При работе с воздухом, содержащим большое количество паров воды, следует установить на всасывании фильтр-водоотделитель.

Обслуживание насоса

Итак, чтобы перейти непосредственно к обслуживанию насоса серии RS необходимо отключить его от сети питания и дождаться его полного остывания, так как во время работы корпус насоса может нагреваться до +80 °С. Основными пунктами для выполнения при обслуживание пластинчато-роторных вакуумных насосов с циркуляционной смазкой серии RS являются:

- Проверка масла.

- Замена масла.

- Слив масла.

- Очистка фильтров.

Проверка масла

Используйте только чистое масло и регулярно проверяйте масло на наличие загрязнений.

- Проверка уровня масла: Уровень масла должен находиться по центру индикатора. Добавьте, или слейте лишнее масло, если это необходимо.

- Проверка качества масла: Регулярно проверяйте качество масла. Если оно изменило цвет, то его следует заменить.

Замена масла

Заменять масло необходимо если:

- Оно загрязнено посторонними примесями.

- Со временем рабочие характеристики насоса ухудшаться.

- Насос работает первые 100 часов после покупки насоса.

- Насос отработал 2000 часов на одном масле.

Внимание:

- Перекачиваемые среды не должны вступать в химическую реакцию с маслом насоса. Не сливайте масло из насоса, пока он не остыл!

- Следует использовать масло, рекомендованное заводом — изготовителем.

- Производитель гарантирует, что насос будет выдавать заявленные характеристики только при использовании рекомендованного масла.

- Возможно использование вакуумных масел ВМ-1С, ВМ-4, ВМ-5.

- Для работы при температуре от 0 ºС до +10 ºС, следует использовать масло вязкостью ISO-CG23.

- Для работы при температуре от +10 ºС до +40 ºС, следует использовать масло вязкостью ISO-VG100.

Слив масла

- Отверните винт из отверстия для слива масла (см. рисунок ниже) и оставьте на некоторое время до прекращения слива масла.

- Затем заверните винт на место и включите насос на 10 секунд. Это нужно для того, чтобы масло вытекло из насоса в емкость для масла (см. рисунок ниже).

- Снова выверните винт сливного отверстия и слейте остатки масла.

- Проверьте, не повреждено ли уплотнительное кольцо на винте и замените его в случае необходимости и заверните винт на место.

Внимание:

- Сливайте масло только после отключения насоса от сети!

Очистка фильтра

Во время работы насоса в фильтр на всасывающем патрубке могут попадать посторонние предметы, что может привести к снижению производительности насоса. Регулярно очищайте всасывающий фильтр.

Техническое обслуживание

Для вашего удобства мы сделали таблицу по техническому обслуживанию насосов с циркуляционной смазкой. В ней вы можете более детально ознакомиться с контролируемыми параметрами при ТО, операциями, необходимыми к выполнению, интервалами проверки и способами выполнения.

| Контролируемые параметры | Операции | Интервал проверки |

Способ выполнения |

|

| 1 | Проверка уровня масла | Визуальный осмотр уровня в смотровом окне |

Каждый день |

Добавьте масло в насос, если его количества недостаточно |

| 2 | Проверка цвета масла | Визуальный осмотр в смотровом окне |

Каждые 3 дня |

Если масло стало темным, необходимо его заменить |

| 3 | Проверка уровня шума | Проверьте, не изменился ли шум при работе насоса |

Каждый день |

Смотрите следующий раздел по устранению неисправности |

| 4 | Проверка вибрации | Проверьте, не увеличилась ли вибрация при работе насоса |

Каждые 3 дня |

Проверьте затяжку винтов, крепления насоса |

| 5 | Проверка температуры насоса | Измерьте температуру насоса |

Каждую неделю |

Проверьте вентилятор электродвигателя |

| 6 | Проверка уплотнений |

Визуальный осмотр |

Каждую неделю |

Замените на новые при необходимости |

| 7 | Проверка всасывающего фильтра | Проверьте фильтр на отсутствие загрязнений |

Каждые 3 месяца |

Очистите фильтр всасывающего патрубка |

| 8 | Первая замена масла | Слив старого масла и заправка нового |

После 180 ч. эксплуатации |

Слейте старое масло через сливную горловину, заправте новое через заливную горловину |

| 9 | Замена масла | Слив старого масла и заправка нового |

Каждые 500 — 2000 ч. эксплуатации |

Слейте старое масло через сливную горловину, заправте новое через заливную горловину |

| 10 | Замена масляного фильтра |

Замена фильтра |

Каждые 500 — 2000 ч. эксплуатации |

Замените масляный фильтр |

| 11 | Замена выходного воздушного фильтра |

Замена фильтра |

Каждые 500 -2000 ч. эксплуатации |

Замените выходной воздушный фильтр |

|

12 |

Очистка всасывающего, газобаластного клапана, кожуха вентилятора | Чистка насоса |

Каждые 1000 ч. эксплуатации |

Продуть сжатым воздухом всасывающий и газобаластный клапан |

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Устранение неисправностей

|

Неисправность |

Возможная причина |

Методы устранения |

|

Насос не включается |

|

|

|

Насос не достигает заявленного остаточного давления |

|

|

|

Маленькая производительность насоса |

|

|

|

Повышенный шум/ шум нехарактерный для работающего насоса |

|

|

|

Насос нагревается сильнее, чем обычно |

|

|

|

Масло в вакуумной системе |

|

|

|

После выключения насоса давление в системе повышается слишком быстро |

|

|

|

Слишком много масла в выхлопной трубе |

|

|

|

Утечка масла в месте соединения насоса с э/д |

|

|

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Устранение неисправностей

Деталировочный чертеж предназначен для заказа запчастей к насосу. Просто назовите нашим инженерам номера позиций, которые необходимо заменить.

Постгарантийное обслуживание

Наша сервисная служба всегда будет рада Вам помочь по окончанию гарантийного срока Вашего оборудования. Мы готовы предоставить следующий перечень работ:

- Диагностика и дефектация неисправного оборудования.

- Профилактические и регламентные работы.

- Ремонт и восстановление работоспособности оборудования.

- Настройка и регулировка оборудования.

На нашем складе всегда имеются все необходимые запчасти для проведения всех вышеперечисленных работ. Наши специалисты могут выполнить работу как на Вашей территории, так и на нашей сервисной зоне. Мы работаем со всеми крупными транспортными компаниями, и поэтому доставка оборудования до сервисной зоны и обратно клиенту не вызовет никаких проблем.

Мы будем рады помочь Вам в любом вопросе, связанным с работой нашего оборудования!

Introduction: Repairing/Cleaning/Unsiezing Edwards RV8 Vacuum Pump

The Edwards RV8 Vacuum Pump is a very common rotary vane vacuum pump used in the scientific community. It is sold under a variety of names such as the Labconco 195, Cole Parmer R140/EW-79303-00 and likely several others. These instructions should also apply for the RV12 (and the RV3/RV5 should be similar but not identical). The one I am working on is a dual mode pump, meaning it can be run as a single stage (for high volume) or dual-stage (for high vacuum).

Why am I doing this? I was pulling trace solvent out of a powder and at some point over night it decided to travel up the hose, through my Schlenk line, through the solvent trap and into the pump. Gunking up EVERYTHING. It had begun making a loud chuffing and stuttering, which had me worried it had seized or was going to seize at any point.

Some warnings:

-You are at your own risk doing this. I am in no way responsible for any damage that may occur from your following my instructions. I am just posting this up for people who want to see how it is done. I am in no way AT ALL an expert at this. Just someone who is a bit handy.

-Remember, the oil in this pump will contain traces of whatever was being vacuumed down. This means it may contain solvents, toxic metals, acids, fluorinated compounds (which can break down into HF), etc. Be careful and follow appropriate precautions.

-Some of these parts can be heavy and/or are slippery. They could break your toes, hand, fingers etc. if they were to slip and fall on those. Remember most of the stuff you will be touching will be covered in pump oil.

-Please dispose of pump oil properly. Mine goes with other organic wastes. If you don’t have access to this contact your local authorities on how to properly dispose of the waste. Don’t put it down the drain or just in the trash.

Lastly, I will be the first to admit I am not the greatest author in the world. If anything in this ‘able needs clarification or you have suggestions for improvement feel free to mention it. I will try to explain things better and/or make changes.

Step 1: Why Do Pumps Seize?

To understand why pumps seize, you need to understand how they work. http://www.youtube.com/watch?v=AFHogF-9eGA

<br>

As you can see, the vanes rotate around the device «pushing» the air out. You can see they move in two directions, first they move around the rotary chamber and second they move in and out of the rotating spindle. In the RV8 there is no spring in the middle, they are solid against each other, which means they have no play in their travel. As they rotate, the pressure of the walls against the vane pushes the vane into the spindle, which then pushes the other one out. Also, note on top there is a backflow preventing valve. If your pump is rotating just fine but for one reason or another isn’t getting a vacuum it could be either the vanes have failed and aren’t holding a pressure or this back flow valve is stuck open allowing oil to enter the chamber.

Knowing this the pump can seize in three ways:

1) The walls of the chamber can be coated in junk which cause the vanes to stick in place, not allowing them to move forward.

2) The vanes can become «glued» into place in the spindle, so that they can not move in and out of the spindle as necessary. When the vane hits the wall it can’t move into the spindle, essentially freezing the spindle in place.

3) The vanes can catastrophically fail and jam themselves up with their own pieces.

Step 2: Required Equipment

The tools needed for this task are not overly complex or hard to fine. Many are improvised at will with what you have around.

1) Something to drain the oil into. I used a beaker but anything should work. Just remember to dispose of it properly

2) A 3/16″ allen wrench (aka a hex key). Every bolt/screw in this pump uses this. It is a very simple aspect that makes disassembly a breeze.

3) Needle nose pliers — for helping remove bolts which have been unscrewed but need a bit of help being pulled out of their hole.

4) A flat head screw driver. This is mainly for gently prying joints apart. So plastic will actually work better but I didn’t have one so I was just careful.

5) Forceps — For scraping away debris and getting paper towels into tight places.

6) Needles or picks or something to scrape out tight places. I had a variety of metal needles on hand (sharp ones) so I used those.

7) Some sort of flat device for scraping. Being a chemist I used a chemist spatula, which worked perfectly for scraping.

Edwards Grade 19 Pump Oil (enough to drain and fill ATLEAST once to get rid of free debris. Each fill takes ~0.75L).

9) Paper Towels — LOTS AND LOTS of paper towels.

10) Rubber Gloves — I used my standard nitrile gloves to protect myself from the nasty stuff in the oil.

11) Some sort of solvent for cleaning off the oil. I used chloroform because I have large amounts of it at my disposal, it dissolves the oil well enough and dries rapidly (you don’t want any solvent in your oil). A more commonly used solvent is hexanes, it dries just as rapidly and is more non-polar so it dissolves the oil better. A person without access to solvents could likely get by with mineral spirits/kerosene/toluene/some paint thinners. Just make sure all of the parts are well dried before putting everything back together.

12) A place that you can get really oily and messy and then clean up. There is no way around it with this process. Oil is going to get EVERYWHERE! I can’t emphasize that enough. I did this in my fume hood and on my chemistry lab bench (the one exposed to chemicals).

Optional:

A rebuild kit. If you need to replace the vanes or seals a rebuild kit is your best option. These will run you around $100-300 depending on where you source it from and what parts you need rebuilt.

Step 3: Dissassembly (part 1)

First, before doing anything else. UNPLUG THE PUMP! You do not want it turning on at ANY point during this procedure. PERIOD! Just unplug it and set the cable to the side.

Now, drain the oil by opening the oil refill holes and the oil drain plug. Make sure you have your collection container underneath the plug before opening it; the oil will shoot out of there. If you don’t know where the parts I am talking about are located, mouse over the squares on the first image to find these parts. Drain the oil completely (you will likely need to prop the pump up at an angle for a bit to let it fully drain).

Now to remove the front cover, it is quite easy. See those four bolts on the sides (two per side). Their location is highlighted in the first image, while the second image shows a close up of these two bolts. Remove these four bolts and the cover will just come off. Depending on the condition of the insides, the cover may just come off or you may have to wiggle it to get it off. While doing this you can also remove the front level window for cleaning. Set it to the side in a safe place (it is glass).

You will also see a gasket between the two metal parts, note its orientation for replacing it later. If the gasket it is in bad shape it may require a replacement.

Step 4: Dissassembly (part 2)

Alright, now that we have the cover off you will see a long round cylinder (the pump body) with two bolts in it and a large cap on top with one bolt in it, shown in the first image.

This cap covers covers the back flow prevention valve. The air exits here so this will likely be dirty and need cleaning.Remove the bolt in this large cap and set the cap to the side.

With the cap removed, you will see the back flow prevention valve (see Image 2). It consists of a footplate with some reed valves underneath. The footplate is held down by one bolt. Remove this bolt as well. Set all of this to the side for cleaning as well.

Now returning to the cylindrical pump body. Remove the 2 bolts indicated in picture 3. Now depending on how dirty or what not your oil pump is, the 2nd stage may just fall off, or it may take some work. In my case even though it was dirty as heck it just came off. If it requires some work, looking at the cylinder you will see three seams in the cylinder. These are actually the separate sections. The first appears and closest to the bolts appears to be the oil pump. The second, getting farther away is the 2nd stage of the pump, and the third is the first stage of the pump.

Now pry off the cover over the oil pump by inserting a flat head screwdriver in the first seam (the one closest to the bolts you just removed) and carefully working it open by gently forcing it at different points around the circumference.

The cover should come off and you will be faced with the oil pump as shown in picture 4. Picture 5 shows a closeup of this. You can see it is a tiny rotary vane pump, with a solid single vane in the center.

Carefully, remove the oil pump rotary spindle and then putting your screw driver in the next seam, pry the oil pump body off. As shown in picture 6. You will then have exposed the SECOND stage of the vacuum pump (it goes backwards here).

Step 5: Dissassembly (Part 2)

Now you have the second stage of the oil pump exposed.

You will notice that this section consists of a cavity with a circular metal piece in the middle with two gray plastic pieces, I call this the rotary vane assembly. Those plastic pieces are the vanes. They are VERY soft plastic, be VERY careful with them. They also are often what sticks when the pump gets seized up (either these or the ones in the first stage which we will see later). As I stated before, seizing can be caused by two different modes. The first is that the surface around the outside develops a layer of gunk which prevents these vanes from sliding along the edge and they get stuck in place. The second is that a layer of gunk develops between these vanes and the channel in the center circular piece. These parts have VERY tight tolerances and a gunk build up in there prevents the vanes from moving, sticking them in place, so that when they hit the wall and are supposed to contract in they don’t. This can actually cause vanes to shatter, which will require a rebuild kit.

You will notice there are two bolts in the wall, these hold the second stage onto the first stage. Remove these and pry off the second stage, just as you did the other two seams. Note, that there is a little cylindrical adapter with groves in it which transfers motion from the rotary vanes in stage 1 to those in stage 2. Depending on where it wants to stick, it can either stick to the rotary vane in stage 1 or to the back of the rotary vane in stage 2. Don’t loose this piece, so make sure you locate it before preceding. We now have exposed everything we needed to for cleaning out the pump.

Step 6: Cleaning the Pump (First Stage)

The easiest way to clean this is with some sort of fast drying non-polar/low-polarity solvent such as chloroform, toluene, hexanes, mineral spirts, etc.

Now lets test the first stage, with a pair of pliers, rotate the first stage, it should rotate relatively easily. If it seems to stick anywhere, note it for cleaning and testing.

Also, check the vanes, make sure they are coming in and out as they should. If the rotor sticks at a place, it could be because the vane won’t move in any more. This would require removing this stage (which I don’t discuss).

Once you know that it rotates just fine, time to clean. I just used a paper towel and solvent to fully clean the insides of this stage. It cleaned quite easily (albeit was a bit difficult for my large fingers). Scrape off any major stuck on gunk and in general make sure that it is perfectly clean paying attention to holes, flanges, the sectiongs that join to stage 2, etc.

Make sure to clean this little dark metal thing up here. It is related to the gas ballast area (which helps get rid of water). This was quite clogged on mine. It took a needle and a lot of work to get it clean.

Scrape the whole pump resevoir area around the first stage. Make sure it is nice and clean with as little dirt or dust leftover as possible. It takes a bit of work and a lot of scraping but remember the area around this is part of the oil reservoir and as such your oil is basically going to be sitting in contact with this almost constantly. So the cleaner the better.

Once this stage is clean, time to move on to the second stage, which in my case was the problematic one.

Step 7: Cleaning the Pump (Second Stage)

First thing is lets get the rotary vane assembly out of the second stage (if it hasn’t come out on its own). Turn the first stage over in your hand, with your fingers supporting the rotary vane assembly.

Push your thumb through the hole on the backside, forcing the rotary vane assembly out.

Remove the rotary vane assembly. Be careful, remember everything is oily. You don’t want to drop this.

Now it is time to focus on the rotary assembly.

Remove the vanes from the rotor VERY VERY carefully. If you damage them, you need to buy new ones. They have very tight tolerances. It took me a LOT of work to get these out without damaging them. A lot of careful prying with small allen wrenches, some 8G needles, etc. Good luck.

Now that we have these parts free, we can clean them.

Clean the central rotor thoroughly including all holes and groves, use a piece of wire (I used a 12″ long 18 G needle that I have for pulling aliquots from reactions) to get inside the small holes and remove any solids.

Use a nail, needle, etc. to scrape out any and all solids anywhere else.

When finished the rotor should be perfectly clean.

Now to clean the vanes. Scrape them clean with a flat object (like a small screw driver), using a small needle to get in the fine places. You want these things PERFECTLY clean if you can. Remember any gunk could make them stick and seize up. There will likely be on the wide sides as well as the small sides so don’t skip any area.

Now clean the body of the second stage just like you did with the rotor. This part took me 30-45 minutes to clean right. There was stuck on gunk EVERYWHERE. Make sure you get all of the ridges and places where the various sections join with each other.

Don’t forget to clean your bolts and the piece that goes between stage 1 and 2 and connects the rotors.

Step 8: Cleaning the Pump (Oil Pump and the Rest)

Now lets move on to the oil pump.

Just like stage 2, it has a small rotary vane assembly in the center (though in this one the vanes are all one piece) with a piece that links this rotary assembly to the previous stage.

Press it out just like before and begin cleaning.

Once again scraping and making sure you have cleaned everything all of the holes, grooves etc.

This was pretty easy for me, much more easy than stage 2.

Clean and scrape out the cap and back-flow preventer parts.

Clean and scrape out the outside body of the pump basically the oil reservoir, including the oil level window. This took about 1hr for me. It was honestly, quite disgusting.

Step 9: Reassembly

Now that we have cleaned everything to our standards. Time to reassemble the pump.

To reassemble first put that metal piece that connects the stage 1 rotor to stage 2.

Put the Stage 2 pump body, making sure to align the screw holes.

Screw stage 2 into place.

Insert the stage 2 rotor.

Insert the vanes (the angled corner goes inside and towards the middle).

Now this next part gets tricky

You need to put the oil pump on but it doesn’t have screw to hold it in place.

So you have to line up the notches on the oil pump rotor assembly with those on the stage 2 rotor.

Attach the oil pump lining up the screw holes and while holding the oil pump in one hand attach the oil pump cover, lining up the screw holes.

Then while still holding all of this with one hand, screw in one of the screws to hold it in place.

Screw in the other screw, the pump body is back together.

Now reattach the backflow preventer valve. It goes on like shown.

Now reattach the housing that goes on top of the backflow preventer valve.

Lastly, reattach the pump body. Don’t forget the gasket that goes in between the two parts.

Step 10: Finished!

Now we are done. It is time to flush the pump with some oil.

Fill the pump with 0.75L of pump oil

.

Run it for aroudn 30sec-1min. This should sweep up any free debris.

Drain the pump oil and refill again.

Run the pump again this time listening for any weird sounds.

Check and make sure the pump is pulling a good vacuum and you are finished.

All that is left is to clean up your area. Good luck with things and if you have any questions feel free to ask them here.

Ремонт вакуумных насосов своими руками

Насосы ломаются из-за несвоевременного обслуживания. Ремонт вакуумных насосов требует знаний, поэтому можно пропустить возникновение проблемы.

Преимущество таких насосов в том, что у них больший срок работы по сравнению с другими. Тем не менее, проблемы вакуумных насосов встречаются, и их нужно вовремя устранять.

Вакуумные насосы — это надежное и неприхотливое в использовании оборудование. Но и в них случаются поломки. Определять проблемы, например, когда плохо качает вакуумный насос, важно вовремя.

Обнаружить возникновение неполадок можно, внимательно наблюдая за его работой. Основные неисправности и методы ремонта описаны в этой статье.

Типы вакуумных насосов

На рынке представлены вакуумные насосы разных модификаций. Оборудование находит применение во многих сферах. Процесс их работы прост.

Насосы компактны и не подвержены вибрациям, а их запасные части доступны на рынке. Они просты в эксплуатации и ремонте, отличаются хорошей работой при малом количестве недостатков с обслуживанием, но проблемы вакуумных насосов всё же встречаются.

На сегодняшний день используются два основных типа:

Рабочая часть водокольцевого вакуумного насоса имеет цилиндрическую форму, внутри которой расположен ротор с крыльчаткой. Ротор располагается на валу, который смещен относительно центра.

Перед пуском насос заполняют водой.

Когда включается двигатель и начинает вращаться вал, то закрепленное на нем рабочее колесо разбрасывает жидкость по стенкам корпуса. Таким образом между роторным механизмом и водой образуется серповидная зона пониженного давления – вакуум.

В эту зону попадает газ из всасывающего патрубка. Лопатки ротора перемещают его из области всасывания в область нагнетания.

Мембранный вакуумный насос

Мембранно-поршневой вакуумный насос в качестве рабочего органа использует жестко закрепленную мембрану, которая связана с поршневым механизмом.

Края мембраны фиксируют на корпусе, а центр может выгибаться при движении поршня.

Неисправности водокольцевого вакуумного насоса

Перед ремонтом устройство нужно разобрать, почистить и осмотреть. Необходимо проверить и оценить прокладки, уплотнения, подшипники, клапаны, датчики температуры, ремни, муфты, шкивы и электродвигатели. В экстренных случаях может потребоваться замена вакуумного насоса, но часто дело просто в запасных частях.

Самыми частыми причинами поломок является износ или неправильная и несвоевременное обслуживание. Например не менялось вовремя масло или фильтры. Проблемы с оборудованием часто проявляются в виде вибрации, нагрева и его несоответствии требуемым параметрам.

В этом случае ремонт заключается в замене изношенных деталей на новые

Сбой в электрике

Необходимо проверить правильность подключения, электропитание, напряжение сети, а также исправность двигателя.

Неисправность подшипника

Негодный подшипник нужно заменить, так как это мешает запуску. Неисправная деталь издаёт шум.

Рабочее колесо заклинило

Причина может быть в загрязнениях, которые возникают при попадании внутрь грязной жидкости, растворителей или других частиц. Если не соблюдать осторожность, то возникнет ситуация, когда плохо качает вакуумный насос, поэтому его нужно почистить.

Известковые отложения внутри или снаружи

Стоит провести визуальный осмотр на посторонние частицы. Если они есть, а вакуумный насос не качает, то почистить насос, так как отложения извести могут мешать вертеться валу.

Насос с двигателем сдвинуты по отношению друг к другу

Проверить, находятся ли они на одной линии, в случае сдвига — отрегулировать их прокладками.

Повышенное противоположное давление в напорном трубопроводе

Нужно проверить давление и, в случае превышения над нормальными показателями, уменьшить его. Причинами бывают закрытые задвижки или увеличенные потери на трение.

Вращение насоса неверное

Возникновение ошибки при электрическом подключении. Необходимо поменять фазировку.

Чрезмерный шум при работе

Неполадки возникают в следующих случаях:

Сильная вибрация при работе

Причина неисправности вакуумного насоса бывает в следующем:

Неисправности мембранного вакуумного насоса

Поломка: Недостаточное/ низкое вакуумирование

Решение 1: недостаточно масла, необходимо долить масло до рабочего уровня.

Решение 2: в насосе грязное масло, замените на новое.

Поломка: Забилось отверстие для залива масла

Что делать: прочистите заливное отверстие и промойте масляный фильтр

Неисправность: под оборудование лужа масла

Решение 1: у агрегата повреждена емкость для масла ей необходимо заменить на новую.

Решение 2: неплотно прилегает крышка масляной камеры, поменяйте прокладку и закрутите крышку.

Неисправность: брызгает масло при работе

Что делать: слишком много масла в камере. Слейте масло до требуемого уровня.

Проблема: очень высокое давление на всасывающем штуцере

Причина: проблема заключается в том, что неверно подобрано оборудование, Вам необходим более мощный вакуумный насос.

Насос плохо запускается

Причина в плохом начальном пуске оборудование таится в низкой температуре масла. Для работы его необходимо подогреть, а для этого в свою очередь либо включите и выключите насос несколько раз подряд либо предварительно разогрейте масло.

Видео о ремонте вакуумного насоса своими руками

Несмотря на простоту обнаружения проблем, технические специалисты не могут автоматически отслеживать и диагностировать их удаленно.

В сервисных центрах диагностику провести можно с помощью специальных анализаторов вакуумных насосов. Определяется хорошо работающий вакуумный насос, поломки фиксируются автоматически с помощью настраиваемых датчиков, передающих данные в программное обеспечение. С помощью этого выясняется причина неисправности вакуумного насоса.

Вместе со статьей «Ремонт вакуумных насосов своими руками» читают:

Вакуумные насосы являются достаточно надёжным оборудованием, которое не склонно к частым поломкам. Чаще всего они происходят из-за неправильной эксплуатации оборудования или пренебрежения периодическим техническим обслуживанием. Если всё же насос сломается, нужно знать, что ремонт вакуумного оборудования требует наличия необходимого опыта и знаний.

Хотя вакуумные насосы обладают увеличенным ресурсом по сравнению с другим вакуумным оборудованием, даже при правильной эксплуатации и своевременном ТО они изредка ломаются. Это может произойти из-за того, что насос долгое время работал на максимальной мощности, или спровоцировано высокой агрессивностью перекачиваемой среды.

Устройство вакуумных насосов

Ремонт вакуумных насосов на предприятиях может делаться самостоятельно, но для этого слесарь-ремонтник должен знать конструкцию вакуумного насоса. Это поможет разобрать его и понять, какая деталь вышла из строя. Вакуумные насосы по своей конструкции практически не отличаются от других видов насосов, но принцип их работы совершенно другой. Вакуумные насосы отвечают за создание вакуумной среды, которая получается за счёт вытеснения воздушных масс под низким давлением.

Рабочие органы насосной станции создают герметичную рабочую среду, в которой можно выполнять широчайший спектр работ. В промышленности вакуумные системы чаще всего применяются для откачки различных жидкостей и газообразных масс различного состава. Хотя вакуумные насосы изначально создавались для применения в промышленных целях, сейчас они часто используются и в быту. Наиболее популярной сферой применения промышленных вакуумных насосов являются:

- Системы фильтрации и очистки, которые устанавливаются на различных промышленных предприятиях;

- Изготовление вакуумной упаковки для пищевой промышленности;

- В производстве медицинского специализированного оборудования;

- Для создания различных водопроводных систем и многих других отраслях.

Прежде чем начать заниматься разбором вышедшего из строя вакуумного насоса, нужно знать все наиболее часто встречающиеся поломки.

Основные неисправности вакуумных насосов

Если своевременно обслуживать вакуумные насосы, то они способны работать годами без поломок. Но иногда агрессивная среда приводит к тому, что вакуумные насосы преждевременно выходят из строя. Если насос не подвергался внешнему воздействию, то его корпус, сделанный из прочного металла, будет служить десятилетиями. Обычно выходят из строя различные сальника, шланги и мембраны.

Для того чтобы избежать серьёзных поломок, рекомендуется в порядке проведения технического обслуживания насоса раздирать его и если какие-либо внутренние детали выработаны, заменять их на новые. Если всё-таки вакуумный насос неожиданно вышел из строя, то необходимо срочно выявить причину его поломки. Самые распространённые поломки вакуумных насосов заключаются в следующем:

- Износ различных эластичных частей конструкции;

- Самопроизвольное включение агрегата;

- Вакуумный насос перестаёт включаться;

- Пропадает напор и жидкость начинает подаваться неравномерно.

Механический износ эластичных составляющих вакуумных насосов встречается достаточно часто. Такое бывает, когда вакуумная установка работает на пределе своих возможностей или техническое обслуживание не проводилось в течение нескольких лет. В таких случаях достаточно просто заменить выработавшиеся эластичные части насоса, и он опять будет работать. Так как большинство производителей и их дилеров в Москве предлагают своим клиентам ремкомплекты и запасные части, проблем с ремонтом не возникает. Изредка встречаются такие модели вакуумных насосов, разобрать и заменить выработанные детали у которых достаточно проблематично. В таких случаях лучше вызвать специалистов, которые отремонтируют ваше оборудование быстро и с гарантией.

Часто встречаются проблемы с включением насоса. Если насос включается самопроизвольно, значит из строя вышла мембрана. Выход её из строя можно визуально определить при помощи нажатия на ниппель в заднем отсеке бака. При нажатии должна выделяться жидкость. В этих случаях достаточно заменить мембрану и вакуумный насос будет функционировать нормально. Кроме этого, встречаются ещё такие поломки вакуумных насосов:

- Может выйти из строя реле давления. Датчики отремонтировать невозможно, в этом случае придётся заменить деталь;

- Если во время работы система начнёт захватывать воздух, возможно проблема в нарушении герметичности вакуумной системы. Если герметичность не нарушена, возможно понизился уровень жидкости в месте её забора;

- Бывает так, что проблемы с запуском связаны с подачей электроэнергии. Такую проблему должны решать квалифицированные специалисты;

- Иногда вакуумный насос работает в полную силу, но при отключении системы не выключается, а продолжает работать. В этом случае нужно проверить контакты реле.

Иногда при запуске вакуумный насос перестаёт работать через некоторое время. При этом чувствуется явный запах гари от двигателя. В этом случае нужно немедленно прекратить работу. Мотор вакуумного насоса не ремонтируется, его нужно заменить.

Ремонт вакуумного насоса

Ремонт вакуумных насосов должен проводиться специалистами. Перед проведением ремонтных работ вся система обесточивается. В первую очередь вакуумная система проверяется на наличие герметичности. Нужно проверить не только участок возле вакуумного насоса, а все трубопроводы системы. Следующий этап заключается в проверке работы обратного клапана. Проверяются все стыки на предмет засорённости песком, пылью, частицами грунта. Именно это может стать причиной некорректной работы обратного клапана. Только после этого можно переходить к процедуре разборки вакуумного насоса.

Если вакуумная система работает в сфере водоснабжения, то возможно причиной выхода насоса из строя стало качество воды. Если в ней много песка, это быстро спровоцирует появление серьёзной выработки между корпусом насоса и крыльчаткой.

Ремонт вакуумных насосов лучше доверить специалистам. Наша компания в Москве занимается сервисным обслуживанием и ремонтом вакуумных насосов. Обратившись к нашим специалистам можно быть уверенным, что проблемы с вакуумным оборудованием будут решены в кратчайшие сроки.

Вакуумные насосы используются для создания технического вакуума низкого, среднего и высокого уровня. Как и любая производственная техника, насосы для откачки газовых смесей могут поломаться. Выход из строя может возникнуть из-за неправильного обращения с агрегатом, заводской недоработки, а также в следствии отказа от проведения регулярных работ по обслуживанию.

Содержание:

- Ремонт водокольцевых насосов

- Ремонт пластинчато-роторных насосов

- Ремонт вакуумных насосов

- Обслуживание вакуумных насосов

Ремонт водокольцевых насосов

Такие агрегаты имеют втрое название – жидкостно-кольцевые насосы. Как и все вакуумные насосы, водокольцевой агрегат предназначен для откачки газовых смесей. Водокольцевые насосы часто используются в СХ производстве и на небольших заводах. На крупных предприятиях такое оборудование не применяется по причине того, что оно не может создавать высокий уровень технического вакуума. Чаще всего ВКН исползают как дополнения к мощной аппаратуре, но мелкие предприятия могут их подключать и как основной насос. Водокольцевые аппараты имеют в конструкции не один десяток запчастей, основными деталями являются:

- Роторный механизм с пластинами (от количества пластин зависят производственные мощности насоса);

- Прочный металлический корпус;

- Отверстия для впуска и выпуска газов.

Ремонт водокольцевых насосов

Стоит знать, что в ремонте нуждаются не только приведённые выше детали. Также одной из важнейших частей являются арматуры. Ведь они предотвращают попадания внутрь рабочей части твердых элементов. Эти арматуры обеспечивают высокий уровень герметичности.

В качестве рабочего вещества здесь используется очищенная вода. Благодаря того, что генерируются центробежные усилия аппарат выполняет откачку газов. Водное кольцо обеспечивает функциональность водокольцевого насоса.

Обычно, ВКН нуждаются в ремонте, после попадания в рабочую часть твердых частиц. Это может произойти при работе с грязными жидкостями или при разгерметизации. При попадании жидкостный насос грязи, начнут изнашиваться уплотнители. Если вовремя не провести замены уплотнительных колец – это может привести к полному отказу ВКН.

Во время ремонта водокольцевых-насосов важно не только заменять изношенные запчасти. Очень важно удалить коррозию с рабочих элементов агрегата, ведь ржавчина способствует снижению частоты работы ВКН. Не стоит забывать о прочистке каналов и регулировки положения роторного механизма, это очень важно.

Внимание! Не стоит доверять обслуживание и ремонт водокольцевых насосов не квалифицированным рабочим. Ремонтными работами должны заниматься исключительно профессионалы. Если доверить ремонт человеку, не имеющему опыт, знание и специальной техники, есть все шансы создать опасную для жизни и здоровья рабочих обстановку.

Ремонт пластинчато-роторных насосов

Такая аппаратура имеет более сложную конструкцию, чем другие насосы для откачки газов. Есть две разновидности пластинчато-роторных аппаратов. В одном виде используются уплотнители, а в другом они отсутствуют. Как водокольцевой аппарат, ПРН состоит из большого количества деталей, однако основными являются:

- Арматура обеспечивающая герметичность агрегата;

- Пластины ротора;

- Прочный корпус из метала.

Ремонт пластинчато-роторных насосов

Пластинчато-роторные агрегаты, работящие с маслами, ломаются гораздо чаще «сухих» насосов. Ведь приходится постоянно производить замену жидкости, что часто многие пользователи ПРН не делают. Также уязвимой частью таких насосов являются подшипники. Поэтому нужно не забывать наблюдать за их состоянием и в случае необходимости менять на новые.

Те пластинчато-роторных агрегаты, в которых масла не используют, нуждаются в ремонте в основном из-за изнашивания лопаток ротора. Обычно их приходится менять раз в 2 года. Проблем с жидкостями, в этом случае нет, а вот подшипники тоже могут выйти из строя как в случае с масляными ПРН.

Многие производители понимают, что на крупных предприятиях такая аппаратура будет работать на износ. Поэтому в комплекте с самим ПРН идет множество запасных деталей. Обычно используется две разновидности комплекта «запаски». В одном находятся следующие детали:

- Лопатки ротора;

- Маслосепаратор;

- Муфта;

- Уплотнители;

- Сальники;

- Подшипники;

- Фильтры;

- Газобалластное устройство.

В другом комплекте не такой большой набор деталей, там нет подшипников, роторных лопаток и сальников. Такие наборы обычно кладут в более бюджетные варианты ПРН.

Ремонт пластинчато-роторных насосов должен осуществляться теми людьми, которые имеют опыт, знания конструкции ПРН и специализированное оборудование. Механизм пластинчато-роторных насосов очень сложный, поэтому без определённых навыков и аппаратуры отремонтировать агрегат не получится. Ни при каких обстоятельства не стоит заниматься ремонтом самостоятельно и доверять его незнающим людям.

Если допустить хоть одну малейшую ошибку при ремонте ПРН, то агрегат начнет создавать не требуемый уровень вакуума. А в более тяжёлых случаях это чревато полным отказом оборудования и риску для жизни рабочих. Если гарантия на агрегат не кончилась, вообще не стоит заниматься ремонтом. В этом случае лучшим вариантом будет отдать агрегат на гарантийный ремонт. Обычно специалисты сервисного ремонта устраняют неполадки очень быстро, а если им осуществить ремонт не удастся, то насос будет заменен на новый.

Ремонт вакуумных насосов

Даже при постоянном обслуживании, рано или поздно, элементы любого вакуумного насоса начнут изнашиваться, и избежать этого не получится. Самые подверженные поломкам детали вакуумных насосов это мембраны, пластины роторов, подшипники и диафрагмы. Если одна из этих запчастей деформировалась, ее следует поменять на новую. Также помимо износа деталей часто наблюдаются следующие поломки:

- Рабочие жидкости подаются не равномерно;

- Создания не правильного уровня вакуума;

- Аппарат сам по себе запускается и выключается.

Ремонт вакуумных насосов

При возникновении таких поломок, нужно быстро принимать меры по их устранению. Если своевременно не провести ремонтные работы или не заменить детали, это может привести к полному отказу агрегата. В этом случае придется отдать за ремонт большие деньги или потратить больше времени.

Понятно, что основные причина поломки ВН связаны с износом деталей. Но не стоит забывать и о заводском браке, одна треть всех случаев поломок вакуумных насосов случаются из-за ошибок производителей. В случаи, когда виноват производитель, нужно незамедлительно вернуть сломаны аппарат в магазин и потребовать новый вакуумный насос. Если агрегат сломался не по вине производителя, следует вызвать специалистов по ремонту. Состоятельно заниматься ремонтом вакуумного насоса можно лишь в том случае если есть опыт и знания конструкции аппарата.

Что касается инструментов для ремонта, то главное это использовать оригинальный ремонтный комплект. Почти все производители поставляют вакуумные насосы вместе с инструментами для ремонта. Также, некоторые производители, кладут в комплект детали для замены. Поэтому в случае поломки не придется искать детали и инструменты.

Не исключены случаи поломки и из-за неправильного обращения с агрегатом. Если эксплуатировать вакуумный насос не по инструкции – это может стать причиной его выхода из строя. Поэтому нужно, перед началом работы с оборудованием, проводить с рабочими инструктаж. При этом не стоит забывать осмотр и регулярное обслуживание агрегатов.

Обслуживание вакуумных насосов

Поломок вакуумного насоса, в любом случае, избежать не получиться, но при проведении регулярных работ по обслуживанию, можно отсрочить их появление. Есть целый список действия по обслуживанию ВН, которые требуется проводить регулярно. Чтобы точно соблюдать график обслуживание рекомендуется использовать блокнот или журнал, в который будут записывать все работы и даты их проведения.

Действия, которые нужно регулярно проводить при обслуживании:

- Проверка масла. Сначала нужно посмотреть на цвет масло, если оно сильно почернело, то это знак того, что в рабочую часть попала пыль. В этом случае масло определенно нужно поменять;

- Подшипники. Если подшипники деформируются, это может вызвать изменения положения вала, вследствие чего вращающиеся детали будут тереться друг об друга. Сломанные подшипники подлежат замене;

- Чистка деталей. К этому процессу тоже нужно подходить со всей ответственностью. Проводить полную очистку агрегата от пыли и грязи нужно каждые семь дней;

- Проверка муфт и ремней. Требуется следить за тем чтобы на этих элементах не было потертостей и трещин.

Обслуживание вакуумных насосов

Также рекомендуется проводить внешний осмотры всех деталей. Требуется внимательно осмотреть каждый рабочий элемент.

| Неисправность | Вероятная причина | Способ устранения | Примечание |

| Насос не обеспечивает предельное остаточное давление. | Загрязнено масло. | Заменить масло. | Купить вакуумное масло ВС1С |

| Негерметично уплотнение входа насоса. | Отсоединить входную магистраль. Заменить уплотнительное кольцо. | Кольцо поставляется вместе с насосом в комплекте ЗИП. Уплотнитель поставляется вместе с насосом в комплекте ЗИП (для насоса 2НВР-5ДМ). | |

| Подсос воздуха через газобалластное устройство из-за износа уплотнителя. | Отвернуть пробку газобалластного устройства. Заменить уплотнитель. Завернуть пробку. | ||

|

Наличие воды в масле. (Масло непрозрачного, молочно-белого цвета. Вспенивание масла.) Наличие жидкости в садке. Течь жидкости в камеру. |

Проверить источник попадания жидкости. При случайном попадании небольшого количества жидкости — закрыть отсечной клапан, запустить насос и проработать с открытым газобалластным устройством до обезвоживания масла или заменить масло. |

Рекомендуется ознакомится с дополнительными материалами. | |

| Течь в присоединяемом оборудовании. |

Проверить оборудование. Исключить неисправность насоса путем измерения глубины вакуума на входе насоса. |

Присоединить датчик вакуума с соответствующим пределом измерения непосредственно к входному фланцу и измерить предельное остаточное давление «на себя». | |

| Появление повышенного шума и вибрации (для насосов 2НВР-60Д, 2НВР-90Д, 2НВР-250Д). | Износился вкладыш. | См. руководство по эксплуатации. | |

| Течь масла по приводному валу. | Износилась манжета. | См. руководство по эксплуатации. | Манжета поставляется вместе с насосом в комплекте ЗИП. |

| Выброс воздушно-масляной взвеси из выходного патрубка насоса. (Насос «дымит».) | При отсутствии разряжения на входе — нормальный режим работы для этого типа насосов. Выброс прекратится при достижении разряжения на входном патрубке. |

Установить выхлопной фильтр. Отвести газы от выхлопного фильтра в специальный вентиляционный канал. |

Рекомендуется ознакомится с дополнительным материалом. Выбор вакуумного насоса. |

|

Выброс масла из выходного патрубка насоса. Масло естественного прозрачного цвета. Без вспенивания. |

Избыточное количество вакуумного масла в камере. | Слить избыточное масло до риски на насосе. |

Купить вакуумное масло ВС1С |

|

Наличие следов масла в магистрали откачки. |

Причина — миграция рабочей жидкости насоса в результате противотока. Нормальное явление для этого типа насосов. | Частично устраняется правильным проектированием магистрали и алгоритмами работы печи. | |

|

Насос греется. |

Неисправность двигателя. Неправильное подключение двигателя. Нет масла. старое масло. Наличие воды в масле. Механическое заклинивание. |

Проверить подключение двигателя. Отсоединить двигатель, проверить на холостой ход. Проверить уроваень масла. Проверить визуально качество масла. Заменить масло. Отстоединить двигатель. Проверить двигатель «на себя», без насоса. |

Руководство по эксплуатации вакуумных пластинчато-роторных насосов серии «НВР»

VPA-3S 220V

ZSJ-2 S

АВПР-8Д

АВПР-16Д

Вакуумные пластинчато-роторные насосы с масляным уплотнением являются одними из самых популярных типов вакуумных насосов. Несмотря на высокую надежность и долговечность, вакуумные могут иногда выходить из строя. Рассмотрим основные неисправности, которые могут возникнуть в работе насосов и методы их устранения.

1. Потеря вакуума. Одной из наиболее распространенных неисправностей является потеря вакуума, которая может происходить по разным причинам, таким как износ вкладышей, повреждение уплотнительных элементов, наличие утечек в системе вакуума и т.д. Для устранения необходимо провести диагностику, найти источник утечек и заменить поврежденные детали или уплотнения и провести вакуумирование системы.

2. Загрязнение и износ пластин. Насосы могут выходить из строя в результате загрязнения или износа пластин. Для устранения данной неисправности необходимо очистить или заменить пластины в соответствии с рекомендациями производителя.

3. Проблемы с электропитанием. В некоторых случаях проблемы с электропитанием могут приводить к неисправности вакуумных насосов. Для устранения данной проблемы необходимо проверить электрическое соединение и электропитание насоса.

4. Засорение фильтров. Засорение фильтров может приводить к ухудшению производительности вакуумного насоса и потере вакуума. Для устранения данной неисправности необходимо очистить или заменить фильтры в соответствии с рекомендациями производителя.

5. Недостаточное количество масла в насосе. Вакуумные пластинчато-роторные насосы требуют определенного количества масла для смазки и охлаждения. Если уровень масла в насосе слишком низкий, это может привести к нарушению работы насоса и потере вакуума. Для устранения данной проблемы необходимо проверить уровень масла в насосе и долить его до необходимого уровня.

6. Низкое качество масла. В процессе эксплуатации, в вакуумное масло непосредственно соприкасается с откачиваемой средой. Если в откачиваемом газе присутствуют химически активные вещества, вода и другие вещества в значительных объемах — они попадают в вакуумное масло и могут приводить к неисправностям (заклиниванию) насоса. В этом случае сроки замены вакуумного масла могут составлять до 1 рабочей смены.