Ремонт соединительных рукавов

Произвести очистку и тщательный осмотр резино-тканевой трубки.

Головки и наконечники соединительных рукавов осмотреть. Очищенные головки проверить шаблоном.

Проверит состояния штуцеров, ниппеля

Проверить состояние хомутиков и болтовых соединений.

Рукав с протертыми местами или трещинами и надрывами до оголения текстильного слоя, имеющие внутренние отслоения, а также рукава со сроком службы более 6 лет и не имеющие даты изготовления, заменить новыми. Потертость и образование сетки мелких трещин на верхнем слое резины не являются браковочным признаком.

При наличии забоин, отколов гребня и повреждений канавки головку отремонтировать или заменить новой. Трещины в головках и наконечниках, а также неровностей и заусенцев на их хвостовиках не должно быть.

При наличии забоин, отколов

Болты и гайки с сорванной резьбой, хомутики с трещинами заменить. Зазор между ушками хомутика должен быть 7-16 мм при затянутых болтах.

Комплектование нового рукава

Внутреннюю поверхность резиновой трубки с концов на длине 60-70 мм протереть бензином и салфеткой.

Поверхность головок и наконечников очистить от ржавчины.

Поверхность ниппеля, штуцера очисть от ржавчины

Внутреннюю поверхность трубки с концов на длину запрессовки наконечников и наконечники перед постановкой смазать резиновым клеем.

Проверить высоту задерживающего буртика на штуцере.

Все линейные поверхности на штуцерах и хомутиках зачистить.

Скомплектованные новые рукава выдержать для закрепления резинового клея.

Очистить от талька и пыли.

Ржавчины не должно быть.

Ржавчины не должно быть.

Высота буртика должна быть менее 2 мм.

Выдерживать в течение 24 часов.

Испытание соединительных рукавов

Скомплектованные новые рукава подвергнуть испытанию:

- на прочность;

- на герметичность.

При выполнении ТР-2, ТР-3 локомотивов и МВПС соединительные рукава испытать:

- на прочность;

- на герметичность.

Испытание на прочность производится гидравлическим давлением 12 кгс/см2 с выдержкой под этим давлением в течение 2 мин, при этом просачивание воды и надрывы не допускаются.

Испытание на герметичность производится пневматическим давлением 6-7 кгс/см2 с выдержкой под этим давлением в водяной ванне в течение 3 мин, при этом пропуск воздуха ни в одной части рукава не допускается.

Испытание на прочность производится гидравлическим давлением 13 кгс/см2 соединительные рукава питательного воздухопровода и 10 кгс/см2 соединительные рукава тормозной магистрали, воздухопроводов тормозных цилиндров и вспомогательного тормоза локомотива. Под этим давлением соединительные рукава выдерживаются в течение 2 мин.

Испытание на герметичность производится пневматическим давлением 8 кгс/см2 с выдержкой в водяной ванне в течение 3 мин. Появление на поверхности резиновой трубки вновь скомплектованных и бывших в эксплуатации соединительных рукавов пузырьков в начале испытания с последующим их исчезновением браковочным признаком не является.

После ремонта и испытания на соединительных рукавах установить металлические бирки с указанием даты, пункта комплектования или ремонта и испытания рукава (или на хомут установить пломбу).

Пластинку в месте постановки клейма необходимо согнуть под прямым углом и поставить под болт хомутика. Разрешается постановка пломб на болт в зазоре между ушками хомутика, установленного со стороны наконечника с оттиском пункта, года и месяца ремонта или испытания. Бирку разрешается не ставить на комплектных соединительных рукавах, получаемых со складов и имеющих клеймо завода, производящего их комплектование.

Далее по теме: Тренажеры Tuff Stuff по выгодной цене

30.1

Ремонт соединительных рукавов

30.1.1

Рукав необходимо ремонтировать в

соответствии с разделом 10.

30.1.2

Дополнительно головку соединительного

рукава следует проверить шаблонами

369.040 и 369.040-01 (ПКБ ЦЛ).

30.1.3

Поврежденные детали электрической

части необходимо отремонтировать или

заменить новыми.

30.1.4 Электрический

кабель типа КГ-ХЛ 2х2,5 должен иметь

изоляцию без механических повреждений,

правильно выполненную разделку концов

проводов с обжатием наконечников и

высококачественной пайкой в головке.

Длина кабеля должна соответствовать

чертежному размеру. Поврежденный кабель

необходимо заменить. Провод кабеля,

имеющий наконечник с отверстием диаметром

8 мм, необходимо припаять к контактному

пальцу, с отверстием диаметром 6 мм

— к контактному кольцу. Пайку проводов

следует производить без применения

кислоты припоем ПОС-40.

30.2 Комплектование

соединительных рукавов

30.2.1 Перед

комплектованием резинотекстильную

трубку с клеймом «Д» необходимо испытать

на электрическое сопротивление. Для

этого следует измерить сопротивление

изоляции мегаомметром с рабочим

напряжением 1000 В, которое должно быть

не менее 10 МОм для новых и не менее 2 МОм

для бывших в эксплуатации соединительных

рукавов.

30.2.2 Комплектование

соединительных рукавов производится

в соответствии с разделом 10.

30.2.3 Для затяжки

хомутиков следует применять болты М8

длиной 35 мм у соединительной головки

рукава, М8 длиной 45 мм у наконечника

рукава.

30.3 Испытание

соединительных рукавов

30.3.1 Испытание

соединительного рукава производится

в соответствии с разделом 10.

30.3.2 После

комплектования и испытания следует

собрать электрическую часть и закрепить

на соединительном рукаве кабель. На

входе в соединительную головку кабель

должен быть уплотнен резиновым кольцом

с металлическим штуцером, не пропускающим

внутрь влагу.

30.3.3 Усилие

контактного пальца должно быть в пределах

5,6-7,0 кгс, в ином случае необходимо

произвести замену пружины.

30.3.4 После сборки

электрической части необходимо проверить

правильность подключения проводов

кабеля к контактному пальцу и кольцу,

а также мегаомметром на 1000 В определить

сопротивление изоляции между наконечником

рабочего провода и корпусами головки

(оно должно быть не менее 10 МОм), между

наконечником рабочего провода и корпусом

наконечника соединительного рукава

(оно должно быть не менее 10 МОм), между

наконечником контрольного провода и

наконечником соединительного рукава

(оно должно быть не менее 1,8 МОм).

30.3.5

После испытания соединительного рукава

на бирке, установленной под головкой

болта хомутика на наконечнике, следует

выбить клеймо, присвоенное АКП, и дату

ремонта (число, месяц и две последние

цифры года). Оттиск клейма должен быть

отчетливым.

31 Технические требования на ремонт реле давления 404

31.1 Поступившие в

ремонт реле давления должны быть очищены

от пыли, грязи и других загрязнений.

31.2 После наружной

очистки и обмывки реле давления необходимо

разобрать, все детали, кроме резиновых,

промыть моющими средствами или

растворителем, каналы продуть сжатым

воздухом, очищенные детали протереть

насухо.

31.3

Ремонт реле давления необходимо

производить с соблюдением следующих

требований:

—

диаметры цилиндрической части корпуса

и направляющей нижнего зажима диафрагмы

должны быть (70+0,2) мм и (70-0,1;-0,3) мм

соответственно;

-суммарный зазор

между цилиндрической частью корпуса и

направляющей нижнего зажима диафрагмы

должен быть не более 0,6 мм;

—

внутренний диаметр седла в клапане

должен быть (16,5+0,12) мм (допускается

зазор не более 0,3 мм);

—

диаметр направляющей части стержня

клапана должен быть

(25-0,28;-0,42) мм;

-между

направляющей частью и стержнем клапана

допускается суммарный зазор не более

0,5 мм;

—

резиновую диафрагму заменить при наличии

расслоений, трещин, выпучин, остаточного

прогиба более 3 мм или при просроченном

сроке службы;

—

прогиб диафрагмы должен быть: вверх –

(3+0,73;-0,44) мм; вниз –(3+0,34) мм;

—

посадочные места в клапане и направляющей

втулке при наличии забоин или рисок

проверить и отшлифовать;

—

пружина при наличии изломов, трещин в

витках, а также в случае потери упругости

(высота пружины под рабочей нагрузкой

8,08 кгс должна быть 14 мм) или просадке

более 2 мм заменить;

—

неперпендикулярность образующей к

торцам пружины должна быть не более

0,5 мм.

31.4

Каждое реле давления после ремонта и

проверки действия отдельных узлов на

специальных приспособлениях должно

быть испытано.

Испытание на стенде

унифицированной конструкции необходимо

производить в соответствии с разделом

32.

Испытательный

стенд, схема которого отличается от

схемы стенда унифицированной конструкции,

должен быть допущен к применению в АКП

в установленном прядке, а испытание на

нем необходимо производить в соответствии

с руководством по эксплуатации этого

стенда.

31.5

Проведение испытаний на стенде с

регистрацией параметров при выключенных

регистрирующих устройствах запрещается.

ВНИМАНИЕ: Вы смотрите текстовую часть содержания конспекта, материал доступен по кнопке Скачать.

Ремонт всасывающих и напорно-всасывающих пожарных рукавов.

Всасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей.

При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов:

а)наложением заплат на наружную поверхность ремонтируемого рукава клеевыми составами;

б)вулканизацией сырой резиной.

При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах, необходимо заменить пожарные соединительные головки и присоединить их методом навязки в соответствии с п. 3.6 Методического руководства или при помощи хомутов.

Ремонт способом наложения заплат.

Наружная поверхность всасывающего и напорно-всасывающего рукава, изношенная на глубину до проволочной спирали, ремонтируется наложением кольцевых или ленточных заплат из прорезиненного полотна с помощью клеев. Клей подбирается в соответствии с рекомендациями, приведенными в сопроводительной документации на всасывающие и напорно-всасывающие рукава или используется обыкновенный резиновый клей.

Ремонт всасывающих и напорно-всасывающих рукавов, получивших повреждение в виде сквозных проколов и порезов длиной до 10 мм, производится наложением заплат на наружную поверхность. Места вокруг прокола на поверхности ремонтируемого рукава зачищаются и обезжириваются бензином или другим растворителем. Вырезаются заплаты из прорезиненного полотна или вулканизованной резины толщиной от 1,5 до 2,0 мм диаметром от 50 до 60 мм или прямоугольной формы размером 60×60 мм со скругленными углами, зачищаются и обезжириваются. На зачищенное место поверхности ремонтируемого рукава и заплату наносится клей. Приклеивание осуществляется в соответствии с указаниями то применению для используемого клея.

Несквозные проколы (порезы) заполняются клеем. Наносится слой клея вокруг прокола и на заплату из резины или прорезиненного полотна и заплата приклеивается аналогично.

Ремонт сквозных разрывов требует вскрытия стенки ремонтируемого рукава в месте разрыва с наружной стороны путем последовательного вырезания и удаления слоев, составляющих стенку. При этом последующие слои вырезают ступеньками, соблюдая порядок, при котором каждый ниже лежащий слой вырезается на ширину и длину, большую вырезанной части выше лежащего слоя.

Для удобства работы верхние слои ремонтируемого рукава по мере вырезки негодных участков отгибают вверх. После этого поврежденный участок сушат и подготавливают к ремонту.

Зачищают и промывают с обеих сторон подготовленную для ремонта заплату из листовой резины. По размерам заплата должна перекрывать поврежденный участок ремонтируемого рукава на длину от 30 до 35 мм во всех направлениях.

После просушки на заплату и ремонтируемый участок наносят тонкий слой клея, подсушивают и заплату приклеивают.

Резиновая заплата второго слоя должна быть на длину от 12 до 20 мм больше вырезанного слоя ремонтируемого участка. Это обеспечивает возможность выполнения шва внахлестку. Процесс подготовки и наложения этой заплаты тот же, что и первого слоя.

Раскрой заплаты и обклейка всасывающего и напорно-всасывающего рукава прорезиненной тканью и наружной обкладкой проводятся так, чтобы обкладка два – три раза обернула отремонтированный участок и перекрыла место разрыва на ремонтируемом рукаве на длину от 200 до 250 мм с каждого конца. Для улучшения прилипания наружной обкладки к поверхности ремонтируемого рукава рекомендуется на время сушки поверх обкладки намотать веревку, воспроизводя спиральную форму поверхности ремонтируемого рукава.

Деформация металлической спирали всасывающего и напорно-всасывающего рукава устраняется деревянным или резиновым молотком на круглой оправке.

Ремонт способом вулканизации.

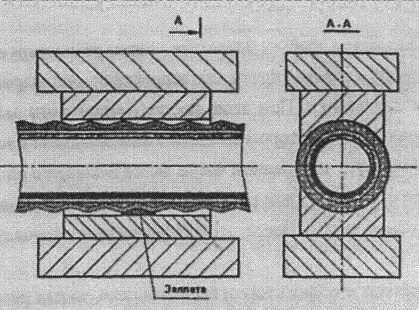

Для ремонта способом вулканизации необходимо иметь специальные приспособления, позволяющие зажимать ремонтируемый участок всасывающего и напорно-всасывающего рукава в аппарате без изменения его формы, с усилием до 100 кг на 10 см длины ремонтируемого рукава.

Технология ремонта конкретных типов и модификаций всасывающих и напорно-всасывающих рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения).

Отремонтированные всасывающие и напорно-всасывающие рукава подвергают испытаниям в соответствии с п. 3.3.2.4 Методического руководства не ранее, чем через 24 часа после окончания ремонта.

Ремонт напорных рукавов.

В процессе эксплуатации напорные рукава получают повреждения, которые могут быть устранены ремонтом. Ремонту подвергают вымытые и высушенные напорные рукава. Напорные рукава, получившие повреждения каркаса, ремонтируют следующими способами:

а) вулканизацией;

б) с применением клеев.

Напорные рукава, получившие повреждения пожарных соединительных головок и мест соединений с ними, оборудуются пожарными соединительными головками заново в соответствии с п. 3.6 Методического руководства.

Технология ремонта конкретного типа напорного рукава должна быть изложена в формуляре, составленном заводом-изготовителем.

Ремонт способом вулканизации.

Для проведения ремонта вулканизацией необходимо иметь:

-вулканизационный аппарат со струбцинами;

-волосяную жесткую щетку;

-ножницы, нож сапожный, молоток деревянный или резиновый;

-от трех до пяти деревянных подкладок;

-кисть для клея;

-клей, бензин.

Ремонт вулканизацией осуществляется двумя способами.

Первый способ

Вулканизированный резиновый клей приготавливают из сырой клеевой резины, которую растворяют в авиационном бензине. Сырую клеевую резину нарезают мелкими кусками, помещают в плотно закрывающуюся банку и заливают авиационным бензином в соотношении: 3 кг бензина на 1 кг резины. Полученная смесь отстаивается в течение суток. По истечении этого срока набухшую резину тщательно перемешивают и в смесь еще заливают такое же количество бензина. После чего, смесь в течение 2-3 часов снова тщательно перемешивают до получения однородной массы клея.

Ремонтируемое место напорного рукава и заплата обезжиривается путем тщательной протирки ветошью, смоченной в бензине, ацетоне или другом растворителе.

На ремонтируемое место и заплату наносят от пяти до семи слоев клея общей толщиной не более 1 мм, причем каждый следует просушивать до такого состояния, когда к клеевой поверхности не будут прилипать волоски сухой щетки. После просушки последних сдоев клея на напорном рукаве и заплате, заплата накладывается на ремонтируемое место и равномерно прижимается к нему легкими ударами резинового молотка.

Участок напорного рукава с наложенной заплатой кладут на плиту вулканизационного аппарата заплатой вниз и плотно прижимают к плите струбциной, под которую подкладывают деревянную доску (подкладку) размером, превышающим заплату.

Напорный рукав с заплатой выдерживают при температуре от плюс 130 до плюс 140 “С в течение от 35 до 40 мин.

Второй способ.

Заплату изготавливают из сырой резины и прорезиненного полотна, применяемого для ремонта автомобильных шин. После подготовки ремонтируемого места на напорный рукав кладут сырую резину толщиной 2 мм, а на нее прорезиненное полотно. Размер заплаты из сырой резины должен быть величину от 20 до 25 мм больше размеров поврежденного участка по всем направлениям, а заплата из прорезиненного полотна должна перекрывать заплату из сырой резины на величину от 15 до 20 мм по всем сторонам.

Наложенную заплату из сырой резины и прорезиненного полотна тщательно прикатывают к напорному рукаву, после чего вулканизируют в течение 25 мин при температуре от плюс 130 до плюс 140 °С.

Ремонт с применением клеев.

Ремонт сквозных проколов или порезов осуществляется постановкой наружных и внутренних заплат одновременно. При повреждениях напорных рукавов без нарушения целостности внутреннего гидроизоляционного слоя ремонт осуществляется наложением наружных заплат.

При использовании любого из клеев подготовка заплат и мест ремонта осуществляется в следующей последовательности:

- место на напорном рукаве и заплата зачищается, у латексированных напорных рукавов в месте повреждения, кроме того, удаляется латексная пленка и поверхности склеивания обезжириваются;

- на ремонтируемое место и заплату кистью наносят от одного до трех слоев клея в зависимости от склеиваемых поверхностей, причем каждый слой просушивается в течение от 15 до 20 мин при комнатной температуре;

- после просушки последних слоев клея заплата накладывается на ремонтируемое место и прижимается к нему пальцами рук или легкими ударами резинового молотка;

- участок напорного рукава с наложенной заплатой целесообразно поместить в пресс или между зажимами струбцины, плотно зажать и выдержать в течение от 10 до 15 мин при комнатной температуре.

На наружную поверхность заплаты накладывается пергамент или полиэтилен дога предотвращения случайного приклеивания ее к поверхности контакта в прессе или струбцине.

Пергамент или полиэтилен вводите» также в напорный рукав под ремонтируемое место во избежание склеивания внутренней поверхности гидроизоляционного слоя.

Давление с которым заплата должна быть прижата к напорному рукаву, устанавливается из расчета 5 кг на 1 см2 поверхности заплаты и выдерживается при комнатной температуре в течение одного часа.

После этого напорный рукав извлекается да пресса и выдерживается без деформации отремонтированного места в течение от 10 до 13 часов.

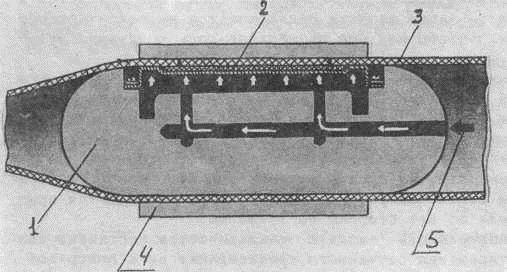

Установка заплат внутрь напорного рукава производится с помощью приспособления, схема которого показана на рисунке 12. Обработка внутренней поверхности напорного рукава в месте установки заплаты осуществляется через разрыв в напорном рукаве.

- камера под резиновой мембраной;

- заплата;

- напорный рукав;

- опорное кольцо;

- подвод сжатого воздуха

Воздух, подаваемый в камеру под давлением от 0,3 до 0,5 МПа, расправляет: ее и прижимает заплату к ремонтируемому участку напорного рукава.

В таком положении они выдерживаются в течение одного часа, затем давление воздуха снижается до нуля, а приспособление извлекается из напорного рукава.

Заплаты изготавливают из кусков напорного рукава того же типа. Размеры заплат определяются величиной разрыва напорного рукава. При этом дается припуск от краев разрыва во все стороны на величину от 35 до 40 мм.

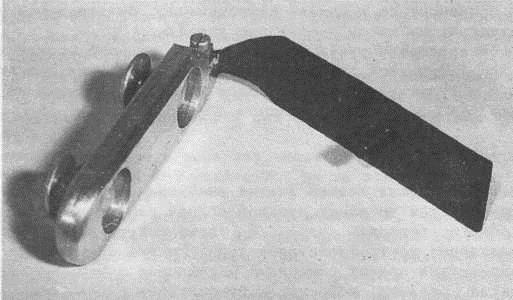

При ремонте проколов установка заплат внутрь рукава на предварительно подготовленное место производится с помощью специального держателя заплат.

Заплату устанавливают на мембрану приспособления обращенной наружу клеевой стороной.

Для того, чтобы заплата в процессе установки держателя к ремонтируемому месту не смещалась, ее в 2-3 точках приклеивают к мембране клеем, который при высыхании и деформации мембраны отклеивается, позволяя свободно извлекать приспособление из рукава.

Технология ремонта конкретных типов и модификаций напорных рукавов должна быть приведена в формуляре, составленном предприятием – изготовителем. По окончании ремонта, ответственным за эксплуатацию напорных рукавов, в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения).

Отремонтированные напорные рукава испытывают гидравлическим давлением (таблица 3 приложения № 3) не ранее, чем через 24 часа после ремонта.