- Manuals

- Brands

- RIEJU Manuals

- Motorcycle

- MRT 50

- Chassis workshop manual

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

MRT 50

MRT 50

C h a s s i s w o r k s h o p m a n u a l

Related Manuals for RIEJU MRT 50

Summary of Contents for RIEJU MRT 50

-

Page 1

MRT 50 MRT 50 C h a s s i s w o r k s h o p m a n u a l… -

Page 2: Table Of Contents

Contents Chassis INTRODUCTION AUPDATES FOR THE MANUALS SYMBOLS USED ABBREVIATIONS USED IN THE MANUAL GENERAL WORK RULES RECOMMENDATIONS LEARNING ABOUT THE MOPED MAINTENANCE OPERATIONS TECHNICAL SPECIFICATIONS AND CHARACTERISTICS UNPACKING “AESTHETIC APPEARANCE” CHECK DETAILS FOR IDENTIFICATION SAFETY LABEL IDENTIFYING THE MAIN ELEMENTS CONTROLS KEYS STEERING LOCK…

-

Page 3

Contents Chassis REMOVAL 1. SEAT 2. FRONT SIDE COVERS 3. REAR SIDE COVERS 4. REAR COWLING 5. CHAIN PROTECTOR 6. REAR MUDGUARD 7. REAR MUDGUARD 8. FILTER CANISTER 9. AIR FILTER 10. EXHAUST PIPE 11. SILENCER 12. “AIS” SYSTEM (Secondary air valve) 13. -

Page 4

Contents Chassis REMOVAL 31. TURN INDICATORS CONTROL UNIT 32. REGULATOR 33. E.C.U. 34. ODOMETER TAKE-OFF 35. HANDLEBARS 36. STEERING 37. FRONT WHEEL 38. FRONT BRAKE CYLINDER 39. FRONT BRAKE CALLIPER 40. FRONT BRAKE DISK 41. CLUTCH LEVER 42. REAR WHEEL 43. -

Page 5

Introduction Introduction… -

Page 6: Aupdates For The Manuals

N.B.: Rieju, S.A. reserves the right to make modifications at any time without any prior noti- fication.

-

Page 7: Symbols Used

Introduction Chassis SYMBOLS USED IN THE MANUAL ATTENTION! Practical advice and information that refers to the safety of the motorcyclist (user of the machine) and the features that maintain the condition and integrity of the machine itself.. ATTENTION! Descriptions that relate to work that is dangerous for the te- chnical maintenance staff, repair staff, other workshop staff or for those from outside, for the environment, for the machine and for the equipment.

-

Page 8: Abbreviations Used In The Manual

Introduction Chassis ABBREVIATIONS USED IN THE MANUAL Figure T Tq Tightening torque Page Part Section Diag Diagram Table Bolt N.B.: The illustrations frequently show securing or adjustment bolts or screws, indicated by the letter B. The number following this letter indicates the quantity of identical bolts (B) or screws to be found on the unit or component being described and its corresponding illustration.

-

Page 9: General Work Rules

Introduction Chassis GENERAL WORK RULES • The tips, recommendations and warnings that follow are aimed at ensuring that work is carried out in a rational way and with maximum operational safety, thereby eliminating significantly the chances of accidents, injury and damages of any nature and downtimes. They should therefore be scrupulously observed.

-

Page 10: Recommendations

Introduction Chassis RECOMMENDATIONS • Before beginning any work on the moped, wait for each and every one of the machine’s components to cool down completely. • If the operations envisage the use of two mechanics, they need to agree in advance on the tasks to be performed and synergies.

-

Page 11

Introduction Chassis Never use naked flames under any circumstances. Never leave open and unsuitable containers containing petrol where others are passing, close to heat sources, etc. Never use petrol as a cleaner to clean down the machine or to wash the workshop floor. Clean the various components with detergent with a low flammability rating. -

Page 12

Familiarising yourself with the Familiarising yourself with the moped moped… -

Page 13: Maintenance Operations

Familiarising yourself with the moped Chassis SERVICE SERVICE SERVICE MAINTENANCE OPERATIONS EVERY 3.500 3.000 · · · Check the braking system · Check the transmission oil level Change Change · · · Check chain tension and wear · · Check suspensions ·…

-

Page 14

Familiarising yourself with the moped Chassis Transmission oil Type CASTROL MTX SAE 10W 30 Quantity 820 c.c. Air filter Wet-type foam cartridge Fuel 95 octane lead-free petrol Type 6,32 L. Fuel tank capacity Carburettor Dellorto PHBN 16 HS Spark plug NGK BR 9 ES Type 0,6 — 0,7 mm. -

Page 15

CASTROL 15 W 20 FORK OIL , 245 cc per Rear Hydraulic shock absorber Suspension: MRT 50 PRO / MRT 50 PRO SM Front 40 mm Ø inverted hydraulic forks CASTROL 10 W FORK OIL , 325 cc per bar… -

Page 16

Familiarising yourself with the moped Chassis TABLE OF TIGHTENING TORQUES Element Kg*m Notes Front wheel bolt 38 — 52 3,8 — 5,2 Front wheel bolt lock 17 — 23 1,7 — 2,3 Rear wheel bolt 72 — 98 7,2 — 9,8 Front/rear brake calliper 24 — 36 2,4 — 3,6… -

Page 17: Unpacking

Familiarising yourself with the moped Chassis UNPACKING Unpack the moped following the directions present in the packaging itself, which must then • be disposed of in accordance with existing regulations. “AESTHETIC APPEARANCE” CHECK • Check visually that all components made of plastic material are fitted correctly and that the machine does not have any visible scratches, marks, etc.

-

Page 18: Identifying The Main Elements

Familiarising yourself with the moped Chassis IDENTIFICATION OF MAIN ELEMENTS (left-hand side) 1. Headlight. MRT SM 2. Right-hand controls. 3. Left-hand controls. 4. Seat. 5. Prop stand. 6. Gear change pedal. 7. Fuel tank. IDENTIFICATION OF MAIN ELEMENTS (right-hand side) 8.

-

Page 19: Controls

Familiarising yourself with the moped Chassis CONTROLS Controls/instrumentos 1. Rear-view mirror 2. Horn button 3. Light switch (dipped beam/main beam). 4. Main switch. 5. Instrument panel. 6. Front brake cylinder. 7. Throttle twist grip. 8. Front brake lever. 9. Turn indicator switch. 10.

-

Page 20: Instrument Panel

Familiarising yourself with the moped Chassis INSTRUMENT PANEL Turn indicators indicator light This indicator light flashes when the turn indicator switch is moved to the left or to the right. Oil level indicator light This indicator light comes on when the oil level is low. Oil temperature indicator light This indicator light comes on when the oil temperature is too high.

-

Page 21: Tyres

Familiarising yourself with the moped Chassis TYRES dimensions MRT SM dimensions FRONT 80/90 — 21 48P FRONT 100/80 — 17 52S 110/80 — 18 58P 130/70 — 17 62S REAR REAR CHECKING THE PRESSURE Tyre pressures should be checked and adjusted with the tyres at ambient temperature. MRT SM FRONT 1,7 kg / cm2…

-

Page 22: Coolant

Familiarising yourself with the moped Chassis COOLANT Check 1. Remove the cap (A/F-12) with the engine cold, first allowing the residual pressure to escape. 2. Check the level of coolant with engine cold, because this level varies according to the temperature of the engine.

-

Page 23: Engine Oil

Familiarising yourself with the moped Chassis ENGINE OIL Inside, the tank contains an electrical contact that turns on the reserve indicator light on the dashboard when the tank is low on oil. To top up the oil, remove the cap (A(F-14) and fill up, taking great care. Recommended oil: SYNTHETIC OIL FOR 2-STROKE ENGINES.

-

Page 24: Brake Fluid

Familiarising yourself with the moped Chassis BRAKE FLUID Check When checking the fluid level, turn the han- dlebars to ensure that the top of the master cylinder is level. Check that the brake fluid level is above the minimum level mark on the rear brake fluid reservoir, and check that there is fluid for the front brake by looking through the inspection hole in the cylinder.

-

Page 25: Adjusting The Transmission Chain Tension

Familiarising yourself with the moped Chassis ADJUSTING THE TRANSMISSION CHAIN TENSION The chain is adjusted by loosening the rear wheel shaft and screwing in or unscrewing the nuts and bolts adjacent to the shaft (A/ F-19), ensuring that there is the same distance on both sides of the shaft at all times.

-

Page 26

Removal Removal… -

Page 27: Seat

Removal Chassis 1. SEAT Unscrew the two bolts (A/F-1) situated at the back of the seat. Then lift the seat at the back and pull it backwards to free it from the front anchorage. 2. FRONT SIDE COVERS * Remove the seat. Unscrew the 3 screws (A/F-3).

-

Page 28: Rear Cowling

Removal Chassis 4. REAR COWLING * Remove the seat and the front side covers. Unscrew the 4 bolts (A/F-5) located inside the rear wheel arch. Then pull the cowling backwards to free it from the chassis (B/F-6). Once the rear mudguard has been freed, unscrew the 2 screws (C/F-7).

-

Page 29: Rear Mudguard

Removal Chassis 6. FRONT MUDGUARD Unscrew the 4 bolts (A/F-9) located underneath the mudguard. 7. REAR MUDGUARD Unscrew the 4 bolts (A/F-10) located inside the rear wheel arch. Then pull the cowling backwards to free it from the chassis (B/F-11). Disconnect the rear turn indicators (C/F-12) and remove them (see section F-10 F-11…

-

Page 30: Filter Canister

Removal Chassis 8. FILTER CANISTER * Disconnect the rear light and remove it (see section). *Remove the seat and the rear side covers. Remove the 2 bolts (A/F-13) from the top. Unscrew the 2 bolts (B/F-14) located inside the rear wheel arch. Remove the clamp (C/F-15) between the AIS system pipe connection and the filter nozzle.

-

Page 31: Air Filter

Removal Chassis 9. AIR FILTER * Remove the seat. Remove the screw (A/F-17) from the filter cover. Loosen the nut (B/F-18) and withdraw the filter. F-17 F-18 ATTENTION: Ensure that the part regulating the air intake is in the right position (C/F-19). F-19…

-

Page 32: Exhaust Pipe

Removal Chassis 10. EXHAUST PIPE * Remove the rear left-hand fairing and the silencer. Loosen the clamp (A/F-20) attaching the exhaust pipe to the silencer. Remove the 2 springs (B/F-21) attaching the exhaust to the engine at the front and the screw (C/F-21) on the Silentbloc.

-

Page 33: Silencer

Removal Chassis 11. SILENCER * Remove the seat and the front right-hand cover. Loosen the clamp (A/F-23) securing the exhaust pipe to the silencer. Then unscrew the 2 bolts (B/F-24) securing the silencer to the chassis. To extract it, pull the silencer backwards. ATTENTION: Before removing the silencer, make sure it has cooled down.

-

Page 34: Fuel Tank

Removal Chassis 13. FUEL TANK * Remove the seat and the front side covers. ATTENTION: Before removal, shut the fuel tap on the tank (A/F-26). Remove the fuel tap pipe from the carburettor (B/F-26). Extract the breather pipe (C/F-27). Unscrew the screw (D/F-28) securing the tank to the chassis. Then remove the tank (E/F-29) by pulling it upwards.

-

Page 35: Oil Tank

Removal Chassis 14. OIL TANK * Remove the seat, the front left-hand side co- ver, the oil sensor and the oil filter. Unscrew the 2 screws (A/F-30) securing the tank to the chassis, and remove it. F-30 15. OIL SENSOR * Remove the front left-hand cover.

-

Page 36: Radiator

Removal Chassis 17. RADIATOR * Remove the seat and the front side covers. Drain the cooling circuit via the drain screw (A/F-33). Loosen the clips that attach the engine hoses to the radiator (B/F-34). Then unscrew the 2 bolts (C/F-35) securing the radiator to the chassis. F-33 F-34 F-35…

-

Page 37: Gear Lever

Removal Chassis 19. GEAR LEVER Unscrew the securing bolt (A/F-37). Then pull off the lever, taking care not to damage the shaft splines. F-37 20. KICK-START LEVER Unscrew the bolt (A/F-38) and extract the lever by pulling it off. ATTENTION: Refitting the lever in a diffe- rent position to the original may reduce the travel during kick-starting.

-

Page 38: Shock Absorber

Removal Chassis 22. SHOCK ABSORBER * Remove the seat, the front side covers, the rear fairings and the filter canister. Unscrew the bolt and the top nut (A/F-40-42) securing the shock absorber to the chassis. Unscrew the bottom bolt and the nut (B/F-41-43) from the rod (MRT SM version). ATTENTION: Before removal, secure the chassis at the bottom to prevent the swinging arm and the wheel from falling.

-

Page 39: Fuel Transmission/Oil Mixer

Removal Chassis 23. FUEL TRANSMISSION/OIL MIXER Remove the 2 bolts from the cover (A/F-44). Pull back the tensioner and withdraw the throttle cable. F-44 F-45 24. CARBURETTOR * Remove the seat, the front faiings and the fuel tank (only withdraw it). Unscrew the clamp securing the carburettor to the filter canister.

-

Page 40: Engine

Removal Chassis 25. ENGINE * Remove the seat, the front and rear side covers, the fuel tank and the transmission chain. Disconnect the 2 heater pipes from the cylinder head, disconnect the suction pipes (A/F-47) and seperate the connector from the spark plug. Disconnect the thermo-switch cable.

-

Page 41: Front Headlight

Removal Chassis 26. FRONT HEADLIGHT Unscrew the 2 bolts (A/F-50) and tilt the light forwards to aid the operation. Disconnect the light (B/F-51) from the general wiring. Unscrew the screw (C/F-52) securing the nut on the inside. Unscrew the 5 screws (D/F-53) securing the light to the light holder. Unscrew the headlight height adjustment screw (E/F-54).

-

Page 42: Instrument Panel

Removal Chassis 27. INSTRUMENT PANEL Disconnect the cable from the instrument panel (A/F-55). Then unscrew the 2 screws (B/F-56) securing it to the chassis. F-55 F-56 28. FRONT TURN INDICATORS Unscrew the 2 bolts (A/F-57) and tilt the light forwards to aid the operation. Disconnect the light (B/F-58) from the general wiring.

-

Page 43: Rear Turn Indicators

Removal Chassis 29. REAR TURN INDICATORS * Carry out the first 2 steps in section 4. Rear cowling (F5-F6). ATTENTION: Before removing the lights, pay attention to the sequence of the terminals for later refitting (see wiring diagram). Disconnect the cables (A/F-60) from the general wiring. Then loosen the screw (B/F-61) securing the nut on the inside, and pull out the cable to remove the light.

-

Page 44: Removal

Removal Chassis 31. TURN INDICATORS CONTROL UNIT * Tilt the light panel forwards to aid the ope- ration. Disconnect the regulator from the wiring (A/F-64) and remove it from the securing rub- ber (B/F-64). F-64 32. REGULATOR Disconnect the regulator from the wiring (A/F-65). Then, unscrew the bolt (B/F-66) to remove it.

-

Page 45: Odometer Take-Off

Removal Chassis 34. ODOMETER TAKE-OFF Remove the bolt (A/F-68-69) and disconnect from the general wiring (B/F-70). To disconnect the take-off, tilt the front headlight holder. MRT SM F-68 F-69 F-70 F-71 distance < 1mm ATTENTION: the distance between the bolts on the disks and the sensor must be bet- ween 1 and 2 mm.

-

Page 46: Handlebars

Removal Chassis 35. HANDLEBARS * Remove the controls on each end. Unscrew the 4 bolts (A/F-72-73) and remove the handlebars. MRT SM F-72 F-73 36. STEERING Unscrew the 4 handlebar screws (A/F-74-76). Loosen the 2 side bolts (B/F-75-77) to aid its extraction. Extract the top nut (C/F-74-77) and remove the top plate.

-

Page 47: Front Wheel

Removal Chassis 37. FRONT WHEEL MRT SM MRT SM Unscrew the nut on the left-hand side. Loosen the 2 shaft securing bolts (A/F-78) lo- cated on the forks. Unscrew the wheel shaft and remove it. F-78 Loosen the wheel shaft securing bolt (A/F-79) located on the forks.

-

Page 48: Front Brake Calliper

Removal Chassis 39. FRONT BRAKE CALLIPER MRT SM MRT SM Unscrew the connector using the bolt (A/F-81). Then unscrew the 2 bolts (B/F-81) securing the calliper to the front forks. F-81 Unscrew the connector using the bolt (A/F-82). Then unscrew the 2 bolts (B/F-82) securing the calliper to the front forks.

-

Page 49: Clutch Lever

Removal Chassis 41. CLUTCH LEVER Disconnect the clutch cable (A/F-85) and the choke cable (B/F-86). Then unscrew the 2 screws (C/F-85) and remove the lever. F-85 F-86 42. REAR WHEEL Slacken the wheel tensioners. Remove the nut (A/F-87) located on the right-hand side. Push the wheel forwards to free the chain from the wheel sprocket.

-

Page 50: Rear Brake Calliper

Removal Chassis 43. REAR BRAKE CALLIPER MRT SM MRT SM Unscrew the connector using the bolt (A/F-89). Then unscrew the 2 bolts (B/F-89) securing the calliper to the calliper bracket. F-89 Unscrew the connector using the bolt (A/F-90). Next, remove the rear wheel to free the ca- lliper.

-

Page 51: Rear Brake Cylinder

Removal Chassis 45. REAR BRAKE CYLINDER MRT SM MRT SM Remove the protector from the brake cylinder by removing the 2 bolts (A/F-93). To remove the cylinder it is necessary to dis- connect the STOP switch (B/F-94) and unscrew F-93 Remove the clamp (C/F-94) from the brake fluid supply tube and drain into a container.

-

Page 52: Swinging Arm

Removal Chassis 46. SWINGING ARM * Remove the chain, the rear brake calliper, the rear wheel and the shock absorber. Unscrew the nut (A/F-96) and withdraw the shaft from the right-hand side. F-96 47. TRANSMISSION CHAIN Remove the 2 bolts (A/F-97) securing the protector and remove it. Extract the clip (B/F-98) securing the connector link and remove the chain.

-

Page 53: Front Footrests

Removal Chassis 48. FRONT FOOTRESTS Unscrew the bolt (A/F-99-100) securing the bottom nut. ATTENTION: Make a note of the position of the spring so that it can be refitted correctly. MRT SM F-99 F-100 49. REAR FOOTRESTS Unscrew the bolt (A/F-101) securing the bottom nut. F-101…

-

Page 54: Electrical System

Electrical system Electrical system…

-

Page 55: Precautions

Electrical system Chassis 1. PRECAUTIONS There are a number of important precautions to be taken before beginning to inspect or repair the electrical system. • Special attention must be paid to the polarity of the battery. • Always check the condition of the battery on beginning any repair. •…

-

Page 56: Troubleshooting

Electrical system Chassis 3. TROUBLESHOOTING To check if the lighting system is working properly, use the meter to check the voltage. Regulator output data: Perform these checks with the regulator and the magneto connected. • The A.C. voltage (Yellow cable) should be I3.8 to 14.5V. at 6,000 R.P.M. (meter in A.C. position).

-

Page 57

Electrical system Chassis CHECKING THE MAGNETO The resistance of components should be checked when the machine is cold. Impulse capture coil resistance. Connect the meter between the Red and White cables. Resistance: 130Ω +/- 20% a 20º C Spark condenser charging coil resistance. Connect the meter between the Green and White cables. -

Page 58

Electrical system Chassis If the checks reveal the values to be correct and the problem persists, the magneto wiring must be checked. If this is correct, the CDI coil should be renewed. Important precautions: • Never connect or disconnect cables or connections with the ignition on or the engine running. -

Page 59: Lighting System

Electrical system Chassis 5. LIGHTING SYSTEM Adjusting the height of the front headlight beam With the rider seated on the machines, the headlight beam should be adjusted in such a way that the main beam is situated below the headlight horizontal. In case of having to change a bulb, avoid touching the inside of the headlight with the hands.

-

Page 60

Electrical system Chassis Checking the right controls: Light switch, turn indicator switch and horn button. TURN INDICATOR SWITCH HORN LIGHT BUTTON R/HAND SWITCH L/HAND Check that there is a circuit between the connector cables. Horn button Pressing the horn button should create a circuit between the cables. Colour: PINK/BLACK Turn indicators switch R/HAND position. -

Page 61: Checking The Instruments

Electrical system Chassis 6. CHECKING THE INSTRUMENTACTION DIAGRAM OF THE MAE INSTRUMENT PANEL CONNECTOR PIN FUNCTIONS CONNECTOR PIN FUNCTIONS DIAGRAM OF THE KOSO INSTRUMENT PANEL CONNECTOR PIN FUNCTIONS CONNECTOR PIN FUNCTIONS…

-

Page 62: Sensors

Electrical system Chassis 7. SENSORS Checking the functioning of the indicator lights. Temperature and oil indicator: Checking these requires making a bridge to earth with each cable corresponding to the graphic for the instrument panel. Turn indicators indicator: To check the turn indicators indicator light, connect the green cable to earth and the brown to positive.

-

Page 63: Programming Mae Instrument Panel

Electrical system Chassis 8. PROGRAMMING THE MAE INSTRUMENT PANEL The service symbol only appears on machines with cubic capacity greater than 50 cc. Mode button The dashboard has a button that is normally The following chapters set out the functions and use of this button.

-

Page 64

Electrical system Chassis The speed is updated every 0.5 seconds. The default parameters are: ENDURO Circunf. Tech. const. Max. Over- Pulse./wheel Model Resolution (imp./min.) (mm) revolution speed estimation 50cc 2180 45,87 p. up 6% constante en 1 km/h 240 km/h 149 mph toda la escala 1 mph… -

Page 65

Electrical system Chassis This information is stored permanently in a non-volatile memory (E2prom updated every kilometre). If this memory contains no data, the screen will display 00000. This information is always calculated in kilometres. However, it can be displayed in either kilometres (default) or in miles. -

Page 66

Electrical system Chassis The average speed is calculated every 0.1 km (or 0.1 miles depending on the unit of measu- rement selected) and an excessive speed is not permitted. If the data is outside the values allo- wed, —— will be displayed, as shown in the figure. -

Page 67

Electrical system Chassis This data is not saved permanently in the E²PROM. The meter for this setting can be reset to zero by pressing the adjustment button for 2 seconds, together with the LAP function, until the value 00’00” is displayed. Resetting this meter to zero, either with the machine halted or in motion, also causes the zeroing of the TD and AVE functions. -

Page 68: Mode Button

Electrical system Chassis Oil alarm The OIL alarm displays the ( ) symbol on the LCD, and the corresponding LED lights up. This alarm is triggered when a low oil level activates the electrical contact, and turns off when the oil level is higher than the minimum and the contact opens. To prevent false messages, the alarm delays 5 seconds in turning on and off.

-

Page 69

Electrical system Chassis MAE WIRING DIAGRAM… -

Page 70: Programming Koso Instrument Panel

Electrical system Chassis 9. PROGRAMMING KOSO INSTUMENT PANEL N.B.: The notes contain detailed information about the installation. ( ) Processes to be followed is obligatorily to avoid the problems caused by an incorrect installation. PRESS PRESS THE BUTTON DOWN FOR THREE SECONDS Instructions for use Indicators Thermometer level indicator…

-

Page 71

Electrical system Chassis Adjustment of the speed measurement unit. On the main screen, hold down the selection and adjustment buttons for 3 seconds to access the adjustment of the speed measure- ment unit. Press the adjustment button to select the unit of measurement. -

Page 72

Electrical system Chassis Press the selection button to access the tyre circumference adjustment. E.g.: The tyre circumference is 1,300 mm. Press the selection button to change to the digit to be adjusted. E.g.: The original adjust- ment is 1,000mm. The 1 flashes. N.B.: Tyre circumference adjustment interval: 300~2,500 mm;… -

Page 73

Electrical system Chassis E.g.: the sensor point to be adjusted is 6. Press the selection button to change to the digit to be adjusted. E.g.: the original setting is 1 point. The 0 flashes. N.B.: Sensor point adjustment interval: 1~60 points. -

Page 74

Electrical system Chassis KOSO WIRING DIAGRAM… -

Page 75

RIEJU, S.A. c/.Borrassà, 41 E-17600 FIGUERES, GIRONA (SPAIN) Telf. +34 / 972500850 Fax +34 / 972506950 www.riejumoto.com / e-mail rieju@riejumoto.com…

Каталог

Часть 1. Меры безопасности при ремонте и техническом обслуживании

Часть 2. Ремонт и техническое обслуживание автокрана

2.1 Межсервисный пробег между плановыми проверками и техническими обслуживаньями шасси

2.2 Периодичность замены масел в основных сборочных единицах

2.3 Правила технического обслуживания

2.3.1 Содержание работ по текущему техническому обслуживанию

2.4 Ремонт и техническое обслуживание силовой системы

2.4.1 КПП

2.4.2 Топливопроводы

2.4.3 Воздушный фильтр

2.4.4 Система охлаждения

2.5 Техническое обслуживание гидравлической системы

2.5.1 Очистка или замена масляных фильтров

2.5.2 Фильтрация и замена гидравлического масла

2.5.3 Замена масляных насосов

2.5.4 Снятие и установка гидроцилиндра вертикальной выносной опоры

2.5.5 Снятие и установка двустороннего гидрозамка

2.5.6 Снятие и установка гидроцилиндра горизонтальной выносной опоры

2.6 Ремонт и техническое обслуживание системы рулевого управления

2.7 Техническое обслуживание механизма управления сцеплением

2.8 Марки и заправочные объемы горюче-смазочных материалов

Часть 3. Типичные неисправности и мметоды их устранения

3.1 Трансмиссия

3.2 Мосты и подвески

3.3 Система рулевого управления

3.4 Гидравлическая система

3.5 Электрическая система

Часть 4. Принципиальные схемы систем

4.1 Пневматическая система

4.2 Гидравлическая система

4.3 Электрическая система

Часть 5. Уход и замена колес

5.1 Проверка шин

5.2 Проверка состояния обода колеса

5.3 Замена колес

Часть 6. Система отопления шасси

6-1 Система жидкостного отопления на топливе

6-2. Система воздушного отопления на топливе

VII. Крутящие моменты затяжки основных болтов и гаек

Предисловие

Данное руководство по ремонту распространяется на шасси автокрана XZ25K (ГОСТ-IV)/XZ25KS.

В данном руководстве по ремонту описаны процедуры ремонта и технического обслуживания шасси автокрана XZ25K (ГОСТ-IV)/XZ25KS (далее-шасси), с целью ознакомления Вас с техническими характеристиками и принципами работы основных компонентов данного шасси, обеспечения надлежащего ремонта и технического обслуживания, поддержания оптимального технического состояния шасси, обеспечения безопасного движения.

В данном руководстве приведены схемы конструкции и принципиальные схемы основных компонентов шасси, что облегчает пользователю найти необходимую информацию об узлах и деталях во время ремонта в соответствии с «Каталогом узлов и деталей шасси».

Данное руководство по ремонту и другие сопровождающие технические документы являются необъемлемой частью технической документации на шасси, храните его в доступном месте кабины в течение срока его службы. Данное руководство используется в качестве руководящей документации на ремонт и эксплуатацию данного шасси. Запрещается пользователю проводить самопроизвольный ремонт узлов и деталей, которые должны быть отремонтированы профессионалами в соответствии с требованиями руководства, в противном случае пользователь должен нести полную ответственность за все последствия, связанные с самопроизвольным ремонтом, наша компания не несет никакой ответственность за любые последствия, вызванные несоблюдением пользователем требований правила ремонта и технического обслуживания, приведенных в данном руководстве.

Гарантийный срок на автокран (включая шасси) составляет 12 месяцев с момента передачи его покупателю. Если необходимо провести ремонт, обратитесь в нашу компанию, мы предоставим Вам профессиональных специалистов, или обратитесь в официальный сервисный центр нашей компании для проведения ремонта и технического обслуживания.

Наша компания оставляет за собой право изменения содержания «Руководства по ремонту» вслед за усовершенствованием технологий без предварительного уведомления, надеемся на Ваше понимание. Некоторая графическая и текстовая информация, приведенная в данном руководстве, может отличаться от реальной продукции, однако это не повлияет на нормальное функционирование продукции, техническое состояние крана определяется в зависимости от реальной продукции

ООО «Сюйчжоуская инженерно-машиностроительная корпорация XCМG».

ООО «Сюйчжоуская компания тяжелого машиностроения»

Адрес: КНР, пров. Цзянсу, г. Сюйчжоу, ул. Туншань, д. 165

Тел.: +86-516-83462242 83462350

Факс: +86-516-83461669

Индекс: 221004

Телефон отдела обслуживания клиентов: +86-516-83461183

Факс отдела обслуживания клиентов: +86-516-83461180

Телефон отдела запасных частей: +86-516-83461542

3-ий выпуск в июне 2013 года

Меры безопасности при ремонте и техническом обслуживании

Часть 1. Меры безопасности при ремонте и техническом обслуживании

Меры безопасности при ремонте и техническом обслуживании:

- Ремонт данного крана должен производиться обученным специальным техниеским персоналом, имеющим удостоверение на право выполнения соответствующих ремонтных работ.

- Нельзя выполнить любые ремонтные работы в нездоровом состоянии или в пьяном состоянии или после приема лекарства.

- При выполнении операций будьте внимательны, любой ненадлежащий или небрежный ремонт может привести к личным травмам и повреждению крана.

- При движении автокрана следует соблюдать местные правила дорожного движения и требования законов.

- Если ремонт должен производиться при выдвинутых выносных опорах, то перед началом ремонта убедитесь в отсутствии препятствий вокруг автокрана, не допускается ремонт гидравлической системы выносных опор после выдвижения при выдвинутых выносных опор.

- Перед началом ремонта убедитесь в том, что автокран останавливается в безопасном месте надлежащим образом, также следует повесить предупреждающую табличку «Не трогайте» в кабине.

- Перед началом ремонта определите техническое состояние автокрана и места возникновения неисправностей, с целью избежания угрозы безопасности при ремонте.

- В процессе дорожных испытаний при ремонте автокрана не допускается перевозка пассажира вне кабины.

- Перед началом дорожных испытаний при ремонте автокрана переключите переключатель механизма отбора мощности в положение «ВЫКЛ».

- В процессе дорожных испытаний при ремонте автокрана постоянно наблюдайте за показаниями приборов и состоянием сигнальных индикаторов в кабине, в случае обнаружения ненормальных явлений, следует своевременно остановить автокран в безопасном месте и проводить необходимый ремонт.

- Дорожные испытания при ремонте автокрана должны производиться на ровной площадке, при ремонте автокрана на склоне подложите клинья под колеса надлежащим образом.

- При ремонте автокрана обслуживающий персонал должен носить защитные очки, защитную одежду, защитную обувь и т.д.

- При ремонте двигателя и других движущихся частей отсоедините кабели аккумулятора (в первую очередь отсоедините отрицательный кабель), все конденсаторы должны быть полностью разряжены, с целью избежания случайного запуска двигателя.

- Перед проведением электросварки (газосварки) листовой металлической конструкции, обслуживающий персонал должен убрать легковоспламеняющие и взрывоопасные вещества, находящиеся вокруг места проведения операций, проверить исправность огнетушителя и других пожарных средств, с целью избежания угрозе безопасности.

- Перед проведением сварки масляного резервуара, топливного бака полностью очистите масляный резервуар и топливный бак водой или моющим средством, откройте герметические крышки, в противном случае это может привести к возникновению несчастных случаев.

- Перед отсоединением любых трубопроводов, штуцеров или соответствующих компонентов, в первую очередь сбросите давление из трубопроводов и компонентов, обратите внимание на избежание травм из-за остаточного давления в системе, не допускается проверка на наличие/отсутствие утечки напорного масла голыми руками.

- В целях избежания ожогов, обратите внимание на избежания контакта с высокотемпературными деталями, высокотемпературными жидкостями и паром в трубопроводах, магистралях и полостях в момент остановки автокрана.

- Рабочие жидкости, используемые в автокране, представляют собой токсичные или легковоспламеняющиеся веществ, при обращении с рабочими жидкостями будьте осторожны, рабочие жидкости должны быть сохранены в недоступном для детей месте, с целью избежания случайного проглатывания рабочих жидкостей.

- Не допускается вдыхание масляных паров или долговременный контакт с отработанными маслами, после контакта с маслами следует своевременно промыть кожу водой с мылом. Если масла попадает в глаза, немедленно промойте глаза большим количеством воды и обратитесь за медицинской помощью.

- Ненадлежащее выполнение работ по техническому обслуживанию может привести к повреждениям узлов и деталей, увеличению вероятности возникновения неисправности автокрана.

- В целях избежания удушья и обморожения, ремонт топливной системы и системы кондиционирования воздуха должен производиться в хорошо проветриваемом месте.

- При буксировке неисправного автокрана отсоедините приводной вал от передней части вторичного вала, с целью избежания повреждения КПП.

- Поскольку выполнение сварочных работ под током может привести к повреждению элементов системы управления, перед выполнением сварочных работ на кране, отсоедините разъем ЭБУ (ECU) двигателем (см. рис. 1-1), отсоедините кабели от положительной клеммы (+) и отрицательной клеммы (-) аккумулятора.

- Другие сопровождающие технические документы на автокран и данное руководство имеют одинаковую силу.

Рис. 1-1

Часть 2. Ремонт и техническое обслуживание автокрана

2.1 Межсервисный пробег между плановыми проверками и техническими обслуживаньями шасси

Межсервисный пробег между плановыми проверками и техническими обслуживаньями шасси приведен в таблице 2-1.

Таблица 2-1. Межсервисный пробег между плановыми проверками и техническими обслуживаньями шасси Ед. изм.: 1000 км

2.2 Периодичность замены масел в основных сборочных единицах

Периодичность замены масел в основных сборочных единицах приведена в таблице 2-2.

Таблица 2-2 Периодичность замены масел в основных сборочных единицах

|

Классификация |

Двигатель |

КПП |

Передняя и задняя оси |

Примечание |

|

Первая проверка |

• |

• |

• |

Через 1500 км пробега |

|

Плановые проверки |

• |

• |

||

|

Первое техническое обслуживание |

• |

|||

|

Второе техническое обслуживание |

• |

• |

• |

|

|

Третье техническое обслуживание |

• |

• |

• |

|

|

Четвертое техническое обслуживание |

• |

• |

• |

2.3 Правила технического обслуживания

2.3.1 Содержание работ по текущему техническому обслуживанию

1. Проверка рабочего состояния ручного тормоза и ножного тормоза;

2. Проверка рабочего состояния систем освещения и сигнализации, разных индикаторов (индикатора давления масла, индикатора давления в ресивере, индикатора заряда и т. д.);

3. Проверка рабочего состояния стеклоочистителей;

4. Проверка давления в шинах и состояния шин, состояния крепления шинных болтов;

5. Проверка уровня масла в двигателе, уровня охлаждающей жидкости, уровня топлива и уровня раствора мочевины;

6. Проверка рабочего состояния индикатора вакуумметрического давления в воздушном фильтре;

7. Проверка на наличие/отсутствие ослабления и повреждений топливной системы и выхлопной системы;

8. Слив воды из водосборника масляного фильтра;

9. Проверка уровня смазочного масла в КПП;

10. Проверка состояние защиты пневматической системы от мороза в зимний период;

11. Слив воды из ресивера;

12. Проверка надежности фиксации соединительных болтов приводного вала, соединительных гаек между V-образными реактивными штангами и мостами, стремянок рессор.

2.3.2 Содержание работ по техническому обслуживанию разных категорий

Содержание работ по техническому обслуживанию двигателя приведено в таблице 2-3, содержание работ по техническому обслуживанию других компонентов приведено в таблице 2-4.

Таблица 2-3. Содержание работ по техническому обслуживанию двигателя (первое техническое обслуживание и осмотр производится через 1500 км пробега или 100 моточасов)

Таблица 2-4. Содержание работ по техническому обслуживанию других компонентов (первый осмотр производится через 1500 км пробега или 100 моточасов)

2.4 Ремонт и техническое обслуживание силовой системы

Техническое обслуживание двигателя должно производиться в строгом соответствии с требованиями «Руководства по эксплуатации двигателя». Если неисправности не могут быть устранены, обратитесь в сервисный центр компании Shanghai Diesel за консультацией.

2.4.1 КПП

Применение подходящего смазочного масла для КПП позволяет осуществлять экономию топлива, увеличение топливную экономичность автокрана, продления срока службы смазываемых элементов, для получения более подробной информации о марке трансмиссионного масла и заправочном объеме обратитесь к таблице 2-6, приведенной в руководстве по ремонту шасси.

Большое количество примесей в трансмиссионном масле или низкий уровень масла в КПП может вызвать пригорание движущихся частей; слишком высокий уровень масла может вызвать увеличение потери мощности, повышение температуры масла, в связи с этим, следует регулярно проверять качество масла и уровень масла в соответствии с требованиями к техническому обслуживанию.

Добавление и проверка смазочного масла должны производиться в соответствии со следующими требованиями:

1) При необходимости проверки уровня масла и добавления смазочного масла, остановите автокран на ровной площадке,

2) Долейте смазочное масло до момента начала вытекания масла через маслосливное отверстие;

Замена масла в КПП должно производиться в том случае, пока оно находиться в горячем состоянии, при этом выньте маслосливную пробку в нижней части КПП, полностью слейте трансмиссионное масло с содержанием примесей в предварительно подготовленную емкость, удалите металлические частицы, попадающие на маслосливную пробку. При установке маслосливной пробки соответственно нанесите герметик на резьбу до третьей витка, доведите крутящий момент затяжки пробки до 50 Н.м.

2.4.2 Топливопроводы

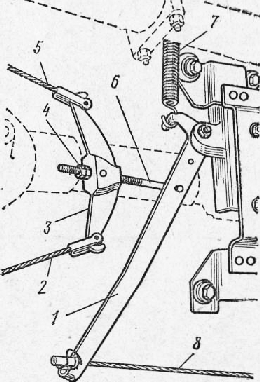

Проверьте надежность фиксации топливопроводов, наличие/отсутствие утечек, перекручивания. Топливный фильтр присоединен к впускному топливопроводу двигателя (см. рис. 2-1), расположен под настилом с правой стороны автокрана.

1. Порядок слива воды:

Поскольку вода тяжелее топлива, в связи с этим, вода постепенно оседает на дно резервуара, существует разница между цветом воды и цветом топлива. Данная модель обладает функцией автоматической тревоги, если подается звуковой предупреждающий сигнал, необходимо своевременно слить воду. Для слива воды ослабьте краник слива воды против часовой стрелки, после слива воды затяните краник слива воды по часовой стрелке. Перед долговременным хранением автокрана в гараже или площадке для хранения полностью слейте воду из водосборника, в противном случае вода и примеси могут вызывать коррозию фильтра.

2. Порядок замены фильтрующих элементов:

Частота замены фильтрующих элементов зависит от количества примесей в дизельном топливе. В процессе эксплуатации автокрана и двигателя, фильтрующие элементы постепенно засоряются примесями, сопротивление потоку топлива постепенно увеличивается, в результате это приведет к значительному снижению мощности и/или затрудненному запуску. Как правило, рекомендуем заменять фильтрующие элементы через каждые 6 месяцев, 600 часов работы или при снижении мощности двигателя, своевременно заменяйте фильтрующий элемент вне зависимости от того, что наступит раньше. Рекомендуем подготовить запасной фильтрующий элемент к работе.

Рис. 2-1. Топливный фильтр

1. Ручной насос 2. Корпус топливного фильтра 3. Водосборник 4. Кран слива воды

3. Метод устранения неисправности:

Основной причиной снижения мощности двигателя или затрудненного запуска двигателя является попадание воздуха в топливную систему.

Если появляется проблема с подачей топлива или созданием давления в системе, в первую очередь проверьте надежность закрытия краника слива воды и затягивания корпуса и водосборника, затем проверьте все соединения, убедитесь в отсутствии заедания топливопровода или засорения примесями. Если проблема не может быть устранена, замените фильтрующий элемент новым, обратитесь к работникам отдела продаж или отдела обслуживания нашей компании.

2.4.3 Воздушный фильтр

Уход за воздушным фильтром должен производиться через каждые 3 месяца или 250 часов работы или при перемещении указателя сопротивления потоку воздуха на впуске в красной зоне. При использовании фильтра в пыльных условиях периодичность замены воздушного фильтра должна быть сокращена.

Проверяйте соединения между воздушным фильтром и двигателем не реже одного раза в неделю, включая все штуцеры шлангов и крышки корпуса воздушного фильтра, убедитесь в надлежащей герметичности всех соединений, в случае обнаружения повреждения или падения любой детали, своевременно устраните проблемы и замените поврежденную деталь, сделайте запись в рабочий журнал технического обслуживанию автокрана.

Вторичный фильтр часто называют предохранительным фильтрующим элементом, установлен внутри первичного фильтра.

Не рекомендуем очистить любой фильтрующий элемент. Очистка фильтрующего элемента вызвать угрозу повреждения двигателя и потерять большое из-за малого.

Рекомендуем заменить предохранительный фильтрующий элемент после третьей замены первичного фильтрующего элемента. Если предохранительный фильтрующий элемент выглядит чистым и срок замены еще не наступил, то не нужно ослаблять барашковую контргайку и изменить состояние установки предохранительного фильтрующего элемента.

При очистке корпуса фильтра со старым предохранительным фильтрующим элементом, удалите пыли изнутри корпуса, попадающей из предохранительного фильтрующего элемента. Не допускается очистка корпуса воздушного фильтра сжатым воздухом (см. рис. 2-2). При замене предохранительного фильтрующего элемента снимите барашковую контргайку и прокладку, осторожно извлеките фильтрующий элемент изнутри корпуса. Перед установкой нового предохранительного фильтрующего элемента, вытрите установочную поверхность предохранительного фильтрующего элемента чистой влажной тряпкой.

Рис. 2-2. Схема очистки воздушного фильтра

ВНИМАНИЕ!

Воздушный фильтр может быть поврежден под воздействием твердых частиц в процессе очистки воздуха. В связи с этим, в случае обнаружения увеличения расхода топлива, наибольшего выброса выхлопных газов, заметное увеличение дымления двигателя, снижения мощности, своевременно замените фильтрующий элемент, иначе это может привести к значительному повреждению двигателя, потери будут существенно больше, чем затраты на покупку нового фильтрующего элемента. В связи с этим, предотвращайте из-за малого потерять большое.

2.4.4 Система охлаждения

Проверьте и доведите уровень жидкости и концентрацию антифриза до требуемой нормы, если объем потребляемой жидкости превышает номинальное значение, выявите причину и устраните проблему

Визуально проверьте наличие/отсутствие утечек и повреждения трубопроводов и шлангов, в случае обнаружения повреждения или неисправности, своевременно отремонтируйте или замените систему охлаждения. Убедитесь в надлежащем присоединении и надежной фиксации всех трубопроводов и шлангов, отсутствии повреждений и царапин на поверхностях.

Проверка внешнего вида радиатора и удаление грязи:

После определенного времени использования радиатора или при использовании в пыльных условиях следует удалить грязь и пыль из конструкции системы.

Удалите примеси между пластинами радиатора или подавайте водяную струю на оборотную сторону радиатора (против направления потока охлажденного воздуха), чтобы ударить посторонние частицы. Это только применимо при очистке под давлением, в противном случае это может привести к повреждениям пластин радиатора. При очистке водяной пистолет-распылитель должен постоянно двигаться. В целях предотвращения повреждений узлов и деталей, никогда не направляйте водяной пистолет-распылитель на следующие элементы:

a) Электрические элементы;

b) Соединения.

c) Уплотнительные элементы;

Очистка водопроводов системы охлаждения:

Добавляйте смесь с концентрацией 5%, состоящую из воды и слабощелочного моющего средства, в систему охлаждения, оставьте двигатель прогреваться при умеренной частоте вращения до 80x (до момента начала открытия клапана термостата охлаждающей жидкости), дайте двигателю поработать в течение около 5 минут, затем выключите двигатель, дайте двигателю остыть примерно до 50x, полностью слейте моющее средство, после слива моющего средства добавляйте чистую воду в систему охлаждения, запустите двигатель, оставьте двигатель прогреваться, черед 5 минут слейте воду, потом однажды повторяйте данную процедур.

2.5 Техническое обслуживание гидравлической системы

2.5.1 Очистка или замена масляных фильтров

Поскольку ряд факторов может вызвать загрязнение системы, в целях обеспечения нормальной работы гидравлической системы, следует обеспечить чистоту системы, в связи с этим в гидробаке установлены всасывающий масляный фильтр и масляный фильтр обратной магистрали, как правило, загрязняющие вещества накапливаются во всасывающем масляном фильтре и масляном фильтре обратной магистрали, если степень накопления загрязняющих веществ превышает допустимый предел, это может вызвать негативное воздействие на расход через масляные фильтры, в результате это повлияет на нормальную работу гидравлической системы. Насчет нового автокрана, как правило, следует проводить очистку масляных фильтров через 100 дней работы дакроновой тканью или шелком с бензином, в дальнейшем следует проводить очистку фильтров 1 раз через каждые 300 дней работы. При снятии масляного фильтра возвратной магистрали, дайте штокам гидроцилиндров выдвигаться до упора, высасывайте или слейте гидравлическое масло из гидробака, уровень масла должен быть ниже фильтрующей сетки возвратной магистрали.

2.5.2 Фильтрация и замена гидравлического масла

Если степень загрязнения гидравлического масла серьезна и качество масла нормально, следует проводить фильтрацию гидравлического масла для повторного использования, если качество гидравлического масла ухудшается и отсутствует возможности повторного использования, следует заменить гидравлическое масло

Порядок замена гидравлического масла: в первую очередь полностью слейте отработанное гидравлическое масло из системы, затем добавляйте свежее гидравлическое масло до половины его объема, после полного слива отработанного масла долейте свежее масло до требуемой нормы.

Для получения более подробной информации о марке и заправочном объеме гидравлического масла обратитесь к таблице 2-6, приведенной в руководстве по ремонту, при замене гидравлического масла очистите нижнюю часть маслобака бензином, с целью избежания загрязнения масла.

2.5.3 Замена масляных насосов

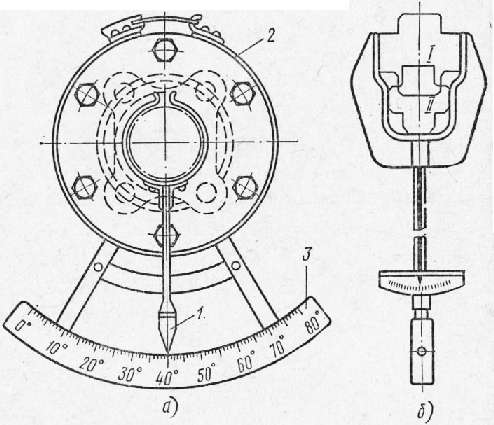

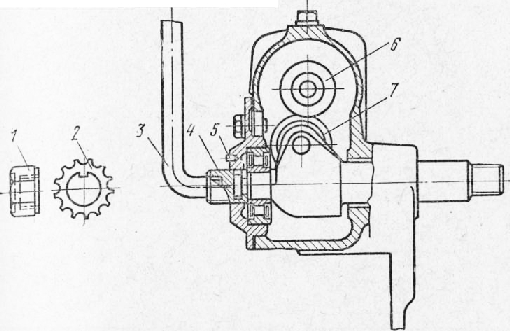

Масляные насосы данного крана состоят из четырех шестеренчатых насосов 63+50+32+08. Конструкция шестеренчатого насоса показана на рис. 2-3, на котором поз. 2 — корпус, поз. 1 и 3 — крышка, поз. 7 и 9 — пара эвольвентных шестерен внутри корпуса, поз. 8 — приводной вал, привод (от двигателя к механизму отбора мощности) приводит шестеренчатый насос в действие при помощи валика ведущей шестерни (поз. 6).

Рис. 2-3. Схема конструкции шестеренчатого насоса

1. Левая крышка 2. Корпус насоса 3. Правая крышка 4. Уплотнение валика

5. Уплотнительное кольцо 6. Приводной вал 7. Шестерня 8. Несущая ось

9. Шестерня 10. Игольчатый подшипник 11. Задняя крышка

Замена гидронасоса: если обнаружена проблема с масляным насосом, следует своевременно его заменить, при снятии и установке предотвращайте загрязнение гидравлической системы, постарайтесь свести загрязнения к минимуму, оберните маслоподводящие отверстия полиэтиленовой пленкой надлежащим образом. После установки нового масляного насоса добавляйте гидравлическое масло в насос до начала вытекания масла через маслозаливную горловину. После присоединения трубопроводов дайте масляный насос поработать в режиме холостого хода 5 минут, после этого допускается функционирование гидравлических систем крановой установки и шасси.

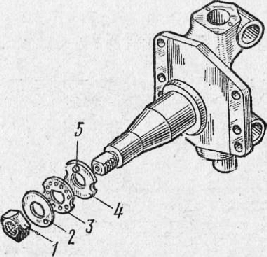

2.5.4 Снятие и установка гидроцилиндра вертикальной выносной опоры

Рис. 2-4. Схема конструкции гидроцилиндра вертикальной выносной опоры

|

№ п/п |

Название |

Количество |

Примечание |

|---|---|---|---|

|

1 |

Винт крепления M8x16 |

1 |

GB/T78-2007 |

|

2 |

Опорное кольцо |

1 |

SWD55909 |

|

3 |

Комбинированное уплотнение типа ZW |

1 |

PARKER |

|

4 |

О-образное кольцо 70×5.7 |

1 |

GB/T1235-1976 |

|

5 |

Поршень |

1 |

|

|

6 |

Распорная втулка |

1 |

|

|

7 |

Поршневой шток |

1 |

|

|

8 |

Гильза гидроцилиндра |

1 |

|

|

9 |

Стопорное кольцо |

1 |

|

|

10 |

Обойма подшипника D100x35x2.5 |

1 |

|

|

11 |

О-образное кольцо 125×5.7 |

1 |

GB/T1235-1976 |

|

12 |

Стопорное кольцо D125x116x2 |

1 |

|

|

13 |

Резиновое уплотнение d120x6.3 |

1 |

CKS-1000 |

|

14 |

Уплотнение вала d100x112x14 |

1 |

NOK |

|

15 |

Опорное кольцоD100x15x2.5 |

1 |

|

|

16 |

Направляющая муфта |

1 |

|

|

17 |

Пылезащитное кольцо d100x100x6x8 |

1 |

NOK |

|

18 |

Цилиндрический винт с внутренним шестигранником M10x35 |

2 |

GB/T70.1-2000 |

|

19 |

Шайба 10 |

2 |

GB/T93-1987 |

1. Меры предосторожности при снятии: выключите двигатель, переключите рычаг управления в режим работы гидроцилиндра вертикальной выносной опоры, 3-5 раза переключите рычаг управления выносными опорами, чтобы полностью сбросить остаточное давление из гидравлических элементов и трубопроводов.

2. Меры предосторожности при установке:

a) Нанесите небольшое количество консистентной смазки на сопряженную поверхность.

b) Затяните болты крепления заданным моментом затяжки.

3. Разборка и сборка

a) Опорное кольцо, уплотнительное кольцо

Замените снятые опорное кольцо, уплотнительное кольцо новыми, перед сборкой нанесите гидравлическое масло или консистентную смазку, при сборке будьте осторожны, предотвращайте повреждения.

b) Поршневой шток, поршень, гильза гидроцилиндра

В случае обнаружения незначительных царапин на скользящей поверхности, следует отшлифовать мелким абразивным бруском.

c) Крышка гидроцилиндра со стороны поршня

При сборке обратите внимание на параллельность гильзы гидроцилиндра и резьбы крышки гидроцилиндра. Следует предварительно нанести консистентную смазку на резьбу.

2.5.5 Снятие и установка двустороннего гидрозамка

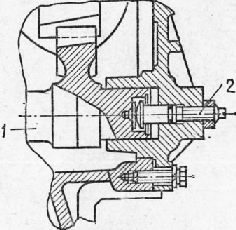

1. Схема конструкции двустороннего гидрозамка (см. рис. 2-5) и функции

Функции: двусторонний гидрозамок представляет собой предохранительный клапан, предназначен для поддержания определенного значения давления гидравлического масла в гидроцилиндре вертикальной выносной опоры при выполнении операций, даже возможно поддержание гидроцилиндра вертикальной выносной опоры в положении блокирования в случае случайного разрыва трубопроводов от клапаном управления выносными опорами и гидроцилиндром вертикальной выносной опоры.

Рис. 2-5. Схема конструкции двустороннего гидрозамка

2. Принцип работы

Как показано на рис. 2-5, гидравлическое масло проходит через маслоподводящее отверстие [A1] (А2), обратный клапан открывается, масло поступает в маслоподводящее отверстие [В1] (В2), принцип работы полностью одинаков с принципом работы обычного обратного клапана, что обеспечивает надлежащее течение гидравлического масла. Если масло проходит через маслоподводящее отверстие [B1] (В2) гидроцилиндра и поступает в маслоподводящее отверстие [А1] (А2), давление в маслоподводящем отверстии [А2] (А1) должно быть доведено до требуемой нормы, обратный клапан открывается под определенным давлением, масло выходит через маслоподводящее отверстие [B1] (В2) и поступает в маслоподводящее отверстие [А1] (А2). При отсутствии давления в маслоподводящем отверстии [А2] (А1), выпуск масла из гидроцилиндра не удастся, с целью обеспечения безопасности крановых операций.

3. Снятие и установка

Меры предосторожности при снятии: если существует остаточное высокое давление в стороне нагнетания (в маслоподводящем отверстии B1 или B2), в первую очередь дайте шток гидроцилиндра вертикальной выносной опоры втягиваться надлежащим образом, подложите клин или колодку под диск опоры, расположенный под гидроцилиндром вертикальной выносной опоры, по возможности держите гидроцилиндр вертикальной выносной опоры в ненагруженном состоянии, затем выключите двигатель, переключите рычаг управления в режим работы гидроцилиндра вертикальной выносной опоры, 3-5 раз переключите рычаг управления выносными опорами, чтобы сбросить остаточное давление, затем проводите снятие.

Меры предосторожности при установке: крутящий момент затяжки болтов крепления должен соответствовать установленным крутящим моментом.

4. Разборка и сборка

a) Уплотнительное кольцо, стопорное кольцо

Как правило, следует заменить данные детали новыми. Перед сборкой нанесите гидравлическое масло или консистентную смазку, при сборке обратите внимание на избежание повреждений.

b) Клапан, поршень

Перед вставлением клапана и поршня в корпус клапана, в первую очередь нанесите гидравлическое масло на поверхности скольжения, затем поверните их и вталкивайте в корпус клапана.

После вставления клапана и поршня в корпус клапана, проверьте гибкость работы клапана и поршня.

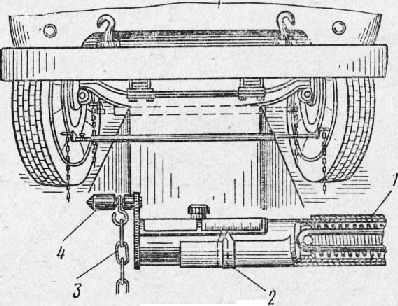

2.5.6 Снятие и установка гидроцилиндра горизонтальной выносной опоры

Рис. 2-6. Схема конструкции гидроцилиндра горизонтальной выносной опоры

|

№ п/п |

Название |

Количество |

Примечание |

|

1 |

Гильза гидроцилиндра |

1 |

|

|

2 |

Поршень |

1 |

|

|

3 |

Винт крепления M6x16 |

1 |

GB/T78-2007 |

|

4 |

Опорное кольцо 63x58x5.9 |

1 |

|

|

5 |

Двойное кольцевое уплотнение D63x4.2 |

1 |

S55044 |

|

6 |

О-образное кольцо 30×2.65 |

1 |

GB/T3452.1-2005 |

|

7 |

Поршневой шток |

1 |

|

|

8 |

Направляющая втулка |

1 |

|

|

9 |

Уплотнение типа Yx d40x50x10 |

1 |

Parker |

|

10 |

О-образное кольцо 56×3.55 |

1 |

GB/T3452.1-2005 |

|

11 |

О-образное кольцо 40×3.55 |

1 |

GB/T3452.1-2005 |

|

12 |

Пылезащитное кольцо d40x50.5×6 |

1 |

1. Меры предосторожности при снятии

Выключите двигатель, переключите рычаг управления в режим работы гидроцилиндра горизонтальной выносной опоры, 3-5 раз переключите рычаг управления выносными опорами, чтобы сбросить остаточное давление из гидравлических элементов и трубопроводов.

2. Меры предосторожности при установке:

a) Нанесите небольшое количество консистентной смазки на сопряженную поверхность.

b) Затяните болты крепления заданным моментом затяжки.

c) Опорное кольцо, уплотнительное кольцо

Замените снятые опорное кольцо, уплотнительное кольцо новыми, перед сборкой нанесите гидравлическое масло или консистентную смазку, при сборке будьте осторожны, предотвращайте повреждения.

d) Поршневой шток, поршень, гильза гидроцилиндра. В случае обнаружения незначительных царапин на скользящей поверхности, следует отшлифовать мелким абразивным бруском.

2.6 Ремонт и техническое обслуживание системы рулевого управления

Проверяйте соответствие/несоответствие уровня масла в рулевом механизме, наличие/отсутствие ухудшения качества масла или большого количества примесей 1 раз в месяц, в случае обнаружения ненормальных явлений, своевременно добавляйте или заменяйте масло.Марка масла и заправочный объем приведены в таблице 2-6.

Замена масла должна производиться в соответствии со следующим порядком:

1) После выдвижения вертикальных выносных опор и отрыва управляемых колес от земли выключите двигатель, откройте крышку масляную резервуара, выньте пробку маслосливную пробку масляного резервуара рулевого механизма.

2) Слейте остаточное масла из масляного насоса и масляного резервуара, неоднократно поворачивайте рулевое колесо влево и вправо до упора до момента прекращения вытекания масла через маслосливные отверстия.

3) Затяните маслосливную пробку масляного резервуара рулевого механизма.

4) Снимите фильтрующий элемент из масляного резервуара, после очистки вновь установите его надлежащим образом.

5) Добавляйте чистое масло в масляный резервуар до требуемой меткиx

6) Запустите двигатель и дайте ему поработать на холостом ходу, несколько раз поворачивайте рулевое колесо влево и вправо до упора для удаления воздуха до момента прекращения снижения уровня масла в масляном резервуаре и отсутствия воздушных пузырьков в масле.

7) Добавляйте масло в масляный резервуар до требуемой метки.

При отсоединении и проверке маслопроводов системы рулевого управления, узлы и детали должны быть размещены в чистой посуде, предотвращайте попадание любых посторонних частиц в систему рулевого управления.

Избегайте ненадлежащего присоединения маслопроводов к масловпускному отверстию (P) и масловыпускному отверстию (T) рулевого механизма, присоединение впускного и выпускного маслопроводов должно производиться согласно направлениям, указанным стрелками на передней крышке рулевого механизма, присоедините впускной маслопровод к полости высокого давления масляного насоса, присоедините выпускной маслопровод к маслоподводящему отверстию масляного резервуара.

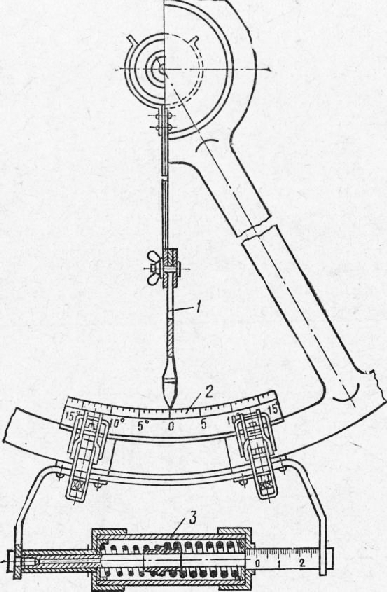

2.7 Техническое обслуживание механизма управления сцеплением

В случае обнаружения утяжеления хода педали при давлении в пневматической системе выше 0.55 МПа, проверьте гидростатическое масло в системе управления сцеплением, т. е. проверьте наличие/отсутствие воздуха в трубопроводах между главным цилиндром и рабочим цилиндром сцепления, наличие/отсутствие неисправности рабочего цилиндра сцепления. В случае обнаружения попадания воздуха в систему, удалите воздух в соответствии с методом регулировки системы управления сцеплением, приведенным в руководстве по эксплуатации шасси. Если после нажатия на педаль сцепления усилитель рабочего цилиндра медленно приводится в действие, или усилитель рабочего цилиндра приводится в действие при ненажатом педали сцепления, это обозначает ненадлежащий зазор между толкателем главного цилиндра и главным цилиндром, следует вновь регулировать.

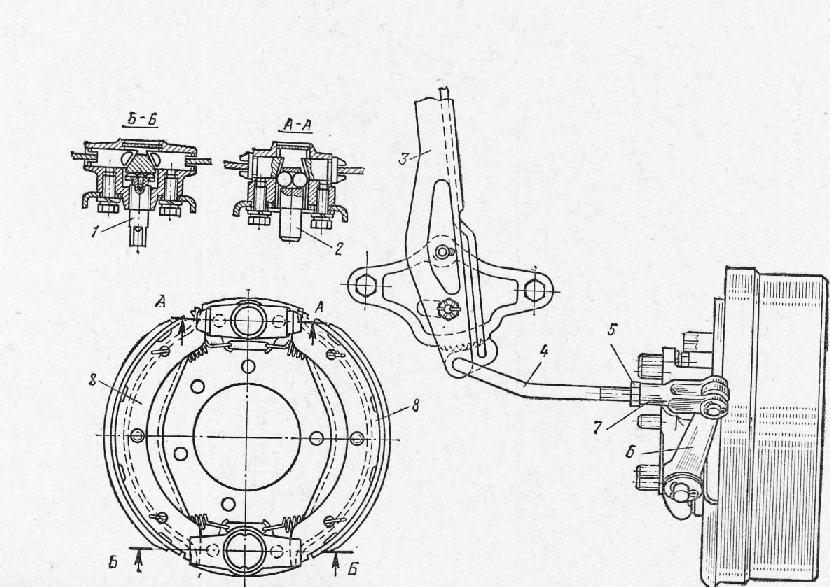

Рис. 2-7. Схема управления сцеплением

Конкретный порядок регулировки приведен ниже:

1) В первую очередь ослабьте контргайку вилки;

2) Поверните толкатель главного цилиндра сцепления до момента контакта со сферической поверхностью главного цилиндра, затем обратно открутите на 1/2-1 оборота;

3) Держите шестигранник толкателя главного цилиндра в неподвижном состоянии, затем затяните контргайку с помощью гаечного ключа.

При износе фрикционной накладки сцепления зазор в подшипнике выключения сцепления постепенно увеличивается, в этом случае продолжение использования может привести к буксованию сцепления и програнию подшипника выключения, в результате это негативно повлияет на движение автокрана, проверяйте зазоры в разных частях через каждые 5000 км пробега. Если органы управления нормально работают, сцепление буксует, проверяйте наличие/отсутствие отказов фрикционных накладок сцепления и диафрагменной пружины.

2.8 Марки и заправочные объемы горюче-смазочных материалов

1. Марки и заправочные объемы горюче-смазочных материалов приведены в таблице 2-6.

Таблица 2-6. Марки и заправочные объемы горюче-смазочных материалов

|

Наименование |

Марка |

Объем |

|---|---|---|

|

Моторное масло |

CH-4 и выше 15W/40 (выше -15x), 10W/30 (от -15x до -25x), 5W/30 (ниже -25x) |

Измеренное значение по маслоуказателю составляет около 24 л |

|

Топливо двигателя |

Легкое дизельное топливо 0# (выше 4x) Легкое дизельное топливо -10# (выше -5x) Легкое дизельное топливо -20# (выше -15x) Легкое дизельное топливо -35# (выше -30x) |

В зависимости от объема топливного бака 250 л |

|

Хладагент двигателя |

Охлаждающая жидкость JFL-318 (выше -10x) Охлаждающая жидкость JFL-336 (-10x—26x) Охлаждающая жидкость JFL-345 (-26x—35x) |

50 л |

|

Смазочное масло для КПП |

Смазочное масло GL-5 85W/90 (выше -12x) Смазочное масло GL-5 80W/90 (от -26x до 38x) Смазочное масло GL-5 75W (от -40x до 38x) |

8 л |

|

Смазочное масло для ведущей оси |

Смазочное масло GL-5 85W/90 (выше -12x) Смазочное масло GL-5 80W/90 (от -26x до 38x) Смазочное масло GL-5 75W (от -40x до 38x) |

49 л |

|

Гидравлическое масло для системы рулевого управления |

Антикоррозионное турбинное масло с добавлением антиоксидантных присадок L-TSA32 |

6.6 л |

|

Амортизаторы |

Масло для автомобильных амортизаторов C-27 |

1 л |

|

Смазочное масло для рессор |

ZG-SКонсистентная смазка на основе кальция с содержанием графита |

1500 гр |

|

Рабочая жидкость для главного цилиндра, рабочего цилиндра сцепления |

HZY3 или DOT3 (выше 15x) HZY4 или DOT4 (от 15x до -20x) HZY5 или DOT5 (ниже -20x) |

1 л |

|

Гидравлическое масло для гидравлической системы (марки KUNLUN) |

Гидравлическое масло L-HM46 (выше 5x) Гидравлическое масло L-HM32 (от 5x до -15x) Гидравлическое масло L-HV22 (от -15x до -30x) Авиационное гидравлическое масло 10# (ниже -30x) |

600 л |

|

Раствор мочевины |

Раствор мочевины для а/м |

30 л |

|

Другие части шасси |

Литиевая консистентная смазка 3# |

3000 гр |

ПРИМЕЧАНИЕ:

Заправочные объемы топлива, смазок (охлаждающей жидкости), указанные в таблице, представляют собой теоретические значения, реальные заправочные объемы должны быть определены с помощью указателей уровня жидкости, смотровых окошек, стрелок указателей и стеклянных указателей и т. д.

2. В целях удовлетворения потребностей различных польователей и адаптации к различным эксплуатационным условиям, выберите подходящие горюче-смазочные материалы в соответствии с таблицей 2-7, в которой приведены наиболее популярные на международных рынках марки горче-смазочных материалов.

Таблица 2-7. Сравнение горюче-смазочных материалов отечественного и зарубежного производства

|

Классификация |

Моторное масло |

Топливо |

Смазочное масло |

Система рулевого управления |

|

|---|---|---|---|---|---|

|

CNPC |

Класс CH-4 |

Легкое дизельное топливо0#, 10#, -10#, -20#, -35# |

GL-4 |

GL-5 |

L-HV22, L-HM 32, L-HM 46 |

|

MOBIL |

Delvac super |

Та же марка |

Mobiube GX |

Mobiube HD |

Mobil DTE 11M, 13M, 15M |

|

SHELL |

Rimula X 15W-40 CH-4 |

Та же марка |

GSPIRAX G |

Spirax A |

Tellus 22, 32, 46 |

|

CALTEX |

EDLA500 |

Та же марка |

Thuban GL-4 |

Thuban GL-5EP |

Rando oil HD 32, 46 |

|

CASTROL |

15W/40, RX Super plus |

Та же марка |

SMX 80W/90 |

Multitrax 85W/140 |

yspin AWS 15, 32, 46; Hyspin AWH 15, 32, 46 |

|

TOTAL |

Rubia XT |

Та же марка |

BOLD ORBV |

Transmisssion TM 80W/90 |

AZOLLAZS 32, 46 |

|

BP |

Venellus c3 Extra |

Та же марка |

Energol EP |

Hypo Gear EP |

Bartran HV 22, Energol HLP-HM 32, 46 |

Часть 3. Типичные неисправности и мметоды их устранени

3.1 Трансмиссия

Типичные неисправности трансмиссии, причины неисправностей и мметоды их устранения приведены в таблице 3-1.

Таблица 3-1. Типичные неисправности трансмиссии, причины неисправностей и мметоды их устранения

|

Описание неисправностей |

Причины неисправностей |

Мметоды устранения |

|---|---|---|

|

Буксование сцепления |

Попадание масляной грязи на фрикционные накладки |

Удаление масляной грязи с поверхностей прижимного диска сцепления, ведомого диска и маховика |

|

Перегрев сцепления, перегорание фрикционных накладок |

Замена ведомого диска в сборе |

|

|

Выход из строя винтовой пружины |

Замена прижимного диска в сборе |

|

|

Неполное выключение сцепления |

Слишком большой свободный ход педали сцепления, недостаточный рабочий ход |

Регулировка в соответствии с установленными требованиями |

|

Деформация ведомого диска или прижимного диска |

Замена ведомого диска или прижимного диска |

|

|

Заедание из-за коррозии зубьев шлиц, негибкое осевое перемещение ведомого диска |

Притирка шлицевой пары, удаление загрязняющих веществ, масляной грязи и ржавчины |

|

|

Прилипание к маховику из-за влагопоглощения |

Обработка поверхностей трения, замена ведомого диска в сборе в случае обнаружения серьезного прилипания |

|

|

Низкий уровень масла, низкое давление масла в гидравлической системе или попадание воздуха в систему |

Проверка и обеспечение герметичности гидростатической системы, добавление масла, удаление воздуха из магистрали |

|

|

Посторонний шум в сцеплении |

Столкновение детали с крышкой сцепления при резком изменении частоты вращения из-за слишком большого зазора в опорном пальце сцепления |

Замена прижимного диска сцепления |

|

Неплавное трогание автокрана с места |

Смятие или деформация ведомого диска или прижимного диска сцепления |

Замена ведомого диска или прижимного диска |

|

Повреждение опорной прокладки двигателя или ослабление винта; прихватывание ножного тормоза или ручного тормоза |

Выяснение причины, устранение неисправности |

|

|

Шум и посторонний звук в КПП |

Низкий уровень смазочного масла или ухудшение качества масла |

Добавление или замена смазочного масла |

|

Ослабление крепежных элементов |

Повторное затягивание |

|

|

Повреждения деталей или износ шестерен, увеличение зазора |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Затруднение при переключении передач |

Неполное выключение сцепления |

Регулировка сцепления и механизма управления |

|

Разрегулирование механизма управления, износ, ослабление соединения |

Ремонт, замена и регулировка |

|

|

Утечка масла из КПП |

Засорение вентиляционных отверстий |

Устранение засорения |

|

Отказ уплотнительного элемента или повреждение корпуса |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Слишком высокая температура масла в КПП |

Слишком высокий уровень масла |

Проверка уровня масла, доведение уровня масла до нижней кромки контрольного отверстия |

|

Ухудшение качества масла |

Замена масла свежим |

|

|

Износ движущихся частей или малый зазор между шестернями |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Автоматический возврат в нейтральное положение |

Серьезный износ механизма управления |

Регулировка или замена поврежденного элемента |

|

Беспорядочное переключение передач |

Серьезный износ или повреждение взаимной блокировки |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

Перегорание подшипника на соединении между входным валом и выходным валом |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Утечка масла из механизма отбора мощности |

Засорение вентиляционных пробок |

Устранение засорения |

|

Повреждение сальника |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Слишком высокая температура механизма отбора мощности |

Слишком высокий уровень масла в КПП |

Проверка уровня масла, доведение уровня масла до нижней кромки контрольного отверстия |

|

Отсутствие возможности включения или выключения механизма отбора мощности |

Утечка воздуха через соединение воздухопровода |

Затягивание уплотнения |

|

Повреждение пружины переключения |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Посторонний шум в механизме отбора мощности |

Серьезная точечная коррозия или поломка шестерни или подшипника |

Обращение в ремонтный отдел для проведения профессионального ремонта |

3.2 Мосты и подвески

Типичные неисправности мостов и подвесок, причины неисправностей и методы устранения приведены в таблице 3-2.

Таблица 3-2. Типичные неисправности мостов и подвесок, причины неисправностей и методы устранения

|

Описание неисправностей |

Причины неисправностей |

Методы устранения |

|---|---|---|

|

Посторонний шум в трансмиссии |

Слишком низкий уровень смазочного масла |

Доведение уровня смазочного масла до требуемой нормы |

|

Ненадлежащий зазор внутренней шестерни ведущей оси |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Износ или повреждения внутренних узлов и деталей оси |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Утечка смазочного масла |

Износ, ослабление, повреждение сальника |

Замена сальника |

|

Ослабление маслосливной пробки или повреждение прокладки |

Затягивание резьбовой пробки, замена прокладки |

|

|

Засорение или повреждение вентиляционной пробки |

Очистка или замена вентиляционной пробки |

|

|

Деформация картера моста под воздействием удара |

Устранение проблемы или замена картер моста |

|

|

Недостаточная тормозная сила |

Недостаточное давление в тормозной системе или недостаточный поток воздуха |

Проверка воздухопроводов и клапанов |

|

Ненадлежащая регулировка хода толкателя тормозной пневматической камеры |

Регулировка хода |

|

|

Неисправность тормозного барабана |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

|

Посторонний шум в тормозной системе |

Недостаточная площадь контактной поверхности тормозных колодок, чрезмерный износ тормозного барабана |

Обращение в ремонтный отдел для проведения профессионального ремонта |

|

Неустойчивая работа торможения |

Неравномерные зазоры между тормозными колодками и тормозными барабанами, ненадлежащая проходимость трубопроводов левой и правой тормозных камер или повреждения тормозных камер |

Выявление причины, устранение проблем |

|

Ненормальный износ колес |

Ослабление стремянки. Поломка ушка основного листа рессоры |

Затягивание стремянки заданным моментом после регулировки вертикальности между осью и центром рамы при нагруженной рессоре, замена поврежденного рессорного листа новым |

|

Ненадлежащее положение оси |

Деформация распорной штанги или кронштейна, ослабление болтов |

Затягивание болтов требуемым крутящим моментом после ремонта или замены, регулировки распорной штанги (до требуемой нормы) |

|

Поломка ушка задней рессоры |

Замена задней рессоры, затягивание стремянки заданным моментом затяжки |

3.3 Система рулевого управления

Типичные неисправности системы рулевого управления, причины неисправностей и методы устранения приведены в таблице 3-3.

Таблица 3-3. Типичные неисправности системы рулевого управления, причины неисправностей и методы устранения

|

Описание неисправностей |

Причины неисправностей |

Мметоды устранения |

|---|---|---|

|

Утяжеление при подворачивании рулевого колеса в одном направлении |

Недостаточное давление в шинах с одной стороны |

Накачка шин |

|

Серьезная утечка из рулевого механизма в одном направлении |

Профессиональный ремонт рулевого механизма |

|

|

Расположение поворотного клапана в другом положении за исключением нейтрального положения или засорение грязью |

Замена поворотного клапана |

|

|

Утяжеление рулевого колеса |

Несоответствие давления в шинах |

Накачка шин |

|

Ненадлежащие углы установки передних колес |

Проверка, регулировка в соответствии с установленными требованиями |

|

|

Изгиб вала рулевого управления или трение рулевой колонки с сопряженной деталью из-за вмятины или недостаточное смазывание внутреннего подшипника колонки |

Устранение изгиба или замена, или добавление масла |

|

|

Изгиб деталей системы рулевых тяг, серьезное трение шаровых пальцев |

Заполнение консистентной смазкой или замена узлов и деталей |

|

|

Утяжеление рулевого колеса |

Слишком низкий уровень масла в масляном резервуаре рулевого управления или засорение фильтрующей сетки |

Добавление масла или замена фильтрующий элемент |

|

Серьезная внутренняя утечка рулевого механизма |

Ремонт рулевого механизма |

|

|

Недостаточное давление масла или расход масляного насоса |

Замена или ремонт масляного насоса |

|

|

Большой свободный ход рулевого колеса |

Ослабление соединения между рулевым колесом и рулевым валом |

Затягивание ослабленных компонентов |

|

Серьезное ослабление соединения рулевого привода |

Затягивание ослабленных компонентов |

|

|

Ослабление болтов крепления рулевого механизма и кронштейна рулевого механизма |

Затягивание ослабленных компонентов заданным моментом затяжки |

|

|

Износ подшипников передних колес |

Замена подшипников передних колес |

|

|

Износ деталей системы рулевых тяг |

Замена изношенных деталей |

|

|

Ненадлежащая регулировка рулевого механизма |

Регулировка или ремонт Недостаточная возможность возврата в исходное положение |

|

|

Недостаточная возможность возврата в исходное положение |

Разное давление в левых и правых шинах или недостаточное давление в шинах |

Регулировка давления, накачка шин в соответствии с установленными требованиями |

|

Слишком малый зазор в рулевом механизме, внутренний повреждение подшипника рулевого механизма |

Регулировка зазора или замена подшипника |

|

|

Недостаточное давление масла или расход масляного насоса |

Замена или ремонт масляного насоса |

|

|

Слишком тугое сопряжение деталей переднего моста |

Регулировка |

|

|

Ненадлежащая регулировка параметров установки переднего моста |

Регулировка |

|

|

Наличие постороннего шума в системе с механическим управлением |

Ослабление системы рулевого привода |

Затягивание соединительных элементов |

|

Наличие постороннего шума в рулевом механизме или масляном насосе при повороте |

Износ универсального соединения вала рулевого привода |

Замена универсального соединения |

|

Слишком большой зазор в рулевом механизме или повреждение |

Регулировка или замена |

|

|

Слишком низкий уровень масла в масляном резервуаре |

Добавление масла в соответствии с установленными требованиями |

|

|

Перегрев рулевого механизма (температура выше температуры окружающей среды на 65x и более) |

Попадание воздуха в маслопроводы |

Выяснение причины попадания воздуха в маслопроводы, ремонт, удаление воздуха |

|

Засорение фильтрующей сетки в масляном резервуаре или трубопроводов |

Удаление накопившейся грязи, устранение засорение |

|

|

Серьезный износ или повреждение масляного насоса |

Замена масляного насоса |

|

|

Слишком большое сопряжение подаче масла маслонасосом |

Выявление причины и устранение неисправности |

|

|

Ослабевание рулевого механизма |

Закручивание маслопроводов или ненадлежащее или нарушение течения потока масла из-за засорения маслопроводов |

Рациональное определение направлений маслопроводов, замена маслопроводов |

|

Большая продолжительность расположения рулевого колеса в предельном положении по обе стороны |

Обеспечение продолжительности расположения рулевого колеса в предельном положении по обе стороны менее 60 секунд |

|

|

Ослабление или износ элементов системы рулевого управления |

Затягивание или замена |

|

|

Ослабление рулевого механизма |

Затягивание |

3.4 Гидравлическая система

Типичные неисправности гидравлической системы, причины неисправностей и методы устранения приведены в таблице 3-4.

Таблица 3-4. Типичные неисправности гидравлической системы, причины неисправностей и методы устранения

|

Описание неисправностей |

Причины неисправностей |

Мметоды устранения |

|---|---|---|

|

Отсутствие возможности выдвижения, втягивания или медленное телескопирование выносных опор |

Неисправность предохранительного клапана |

Проверка рабочего состояния предохранительного клапана |

|

Повреждение уплотнения поршня гидроцилиндра |

Замена уплотнения |

|

|

Отсутствие возможности нормальной работы обратного клапана с гидравлическим управлением вертикальным гидроцилиндром |

Ремонт или замена обратного клапана |

|

|

Низкое давление в системе |

Пониженное давление срабатывания предохранительного клапана |

Повторная регулировка давления |

|

Серьезная утечка из масляного насоса |