В конструкции портального ведущего переднего моста трактора каждая пара шестерён и подшипниковая опора валов, участвующая в кинематической цепи передачи мощности на ходовые колёса, является ответственной точкой механизма. Своевременное обслуживание и соответствие технических параметров в настройке зацепления зубчатых пар и осевых зазоров в обоймах подшипников узла обеспечивает возможность использовать ресурс механизма с максимальным сроком эксплуатации без ремонта. Для предупреждения отказов работы трактора в статье максимально раскроем тему причин возникновения поломок в механизме ПВМ. А также уделим внимание технологии устранения неполадок и правильной регулировке частей механизма при сборке.

Неполадки и причины выхода из строя ПВМ МТЗ 82

Отказ работы ПВМ возможен по причинам двух типов — неисправность привода ПВМ или поломка непосредственно механизма переднего моста.

Неполадки привода ПВМ

- Отказ в работе раздаточной коробки, что не даёт возможность передачи мощности к промежуточной опоре привода или нарушает переключение режимов работы ПВМ. Визуально определить поломку можно при отсутствии вращения карданного вала соединяющего раздаточную коробку с промежуточной опорой с включённым принудительным режимом работы ПВМ и отсоединённым карданом главной передачи моста. Причинами являются: неисправность узла или неправильная регулировка привода включения режимов работы ПВМ, износ или загрязнение механизма раздаточной коробки.

- Неисправность или неправильная регулировка фрикционной муфты промежуточной опоры привода ПВМ — сопровождается перегревом узла и выдавливанием вскипевшей смазки из корпуса опоры через сальники. При этом нарушается или полностью отсутствует передача крутящего момента от опоры к главной передаче ПВМ. Обычно это можно определить при движении под нагрузкой с включённым приводом моста.

Узлы передачи привода на передний мост МТЗ 82

Причины поломок ПВМ

Общей причиной отказов в работе ПВМ является износ или разрушение частей механизма. Основными факторами, влияющими на интенсивность износа, есть:

- Недостаточная смазка механизмов при ненадлежащем контроле уровня масла в корпусах моста, при игнорировании течи и попадании абразивных загрязнений в нарушенных уплотнениях узла.

- Неправильная регулировка зазоров в зацеплении зубчатых пар и обоймах подшипников опор вращения в механизме;

- Чрезмерные тяговые нагрузки и весовые нагрузки на переднюю ось, негативно действующие на механизм моста.

Так для предупреждения поломок, тяговые и резкие динамические нагрузки на ПВМ ограничиваются настройкой срабатывания фрикционной муфты промежуточной опоры привода в пределах 400 — 800 Н.м. А также, согласно эксплуатационным требованиям производителя, для нормальной работы универсального портального ПВМ дополнительная нагрузка на переднюю ось трактора МТЗ 82 не должна превышать 800 кг.

Недостатком ПВМ МТЗ 82 является большое количество сопряжений с уплотнителями в конструкции моста. В связи с этой особенностью одной из основных болезней узла является течь смазки. В результате частыми поломками страдают верхние конические пары конечной передачи.

Распространённые поломки ПВМ

Общими симптомами поломки моста является перегрев корпусов узла, рывки при работе моста, шум и скрежет в механизме.

Нарушение в работе главной передачи моста

Сопровождаются гулом в работе редуктора и нагревом корпуса выше 60°С ( проверяется при невозможности длительного касания руки). Причинами являются нарушение допустимых зазоров в подшипниках вращения, зацеплении шестерён главной передачи и дифференциала в результате износа механизма или неправильной регулировки. Косвенной причиной влияющей на работу и состояние главной пары шестерён ПВМ является состояние шарнирных сочленений карданных валов и суммарный осевой люфт валов в узлах привода, создающий осевое биение на ведущую шестерню ПВМ.

Нарушение в работе дифференциала моста

Сопровождается шумом в работе и перегревом корпуса. Причинами также являются износ деталей узла. Отсутствие автоматического блокирования дифференциала говорит об износе фрикционных дисков муфт блокирования ,встроенных в корпус узла. При отсутствии смазки механизма и перегрева дифференциала возможно заклинивание муфт блокировки в результате спайки дисков.

Обрыв передачи крутящего момента от полуосей трактора на вертикальные валы бортовых передач

Причинами неполадки является крашение зубьев конической верхней пары шестерён конечной передачи, заклинивание подшипников вертикального вала в результате недостаточной смазки, износ шлицов в нижней части вертикального вала или его разрушение. Слом вертикального вала говорит о недопустимой выработке в поворотной шкворневой паре — гильзе и шкворневой трубе. Проверяют передачу вращения от полуосей на бортовые части, наблюдая через открытый люк верхней конической пары, при вращении хвостовика ведущей шестерни главной передачи моста.

Заклинивание поворотного шкворня в бортовом редукторе ПВМ

Сопровождается невозможностью осуществления поворота управляемых колёс. Причинами являются недостаточная смазка пары «гильза шкворня — шкворневая труба», а также недопустимый износ пары и обрыв фланца шкворневой трубы.

Нарушение работы нижней конической пары в бортовом редукторе

Возникает при износе подшипников и увеличении зазоров в обоймах на оси вращения фланца для крепления колеса, где осевой люфт провоцирует биение в зубчатой паре шестерён, нарушая нормальное зацепление.

Порядок разборки ПВМ МТЗ 82

Учитывая особенности конструкции узла, и наличии ряда напрессованных сопряжений в деталях, для осуществления разборки рекомендуется иметь в арсенале приспособлений винтовые съёмники. Винтовой инструмент обеспечит комфортное рассоединение без повреждений деталей.

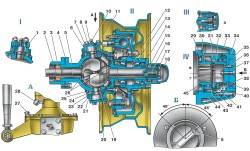

Расположения деталей сборки ведущей шестерни

Разборка главной передачи моста

Демонтаж стакана главной передачи осуществляется откручиванием крепёжных болтов фланца стакана при отсоединённом карданном вале. Отпрессовывается корпус 4 ведущей шестерни с помощью вкручивания двух монтажных болтов в специальные отверстия фланца стакана.

Для замены манжеты 6 в стакане ведущей шестерни отворачивают шплинтующую регулировочную гайку 9 на конце вала 1 и снимают со шлицов соединительный фланец 8 кардана. Далее извлекают единый с шестернёй вал и осуществляют полную разборку.

Демонтаж дифференциала с ведомой шестернёй главной передачи осуществляют при отсоединении соединительных фланцев корпуса главной передачи и кожухов полуосей или крышки моста. Выпрессовка подшипников дифференциала и ведомой шестерни главной передачи с корпуса узла осуществляют винтовым съёмником с захватами.

Расположение деталей главного редуктора ПВМ

Отсоединение бортовой

Для отсоединения бортового редуктора в сборе от бокового корпуса полуоси необходимо поддомкратить ремонтируемую сторону моста, открутить болты крепления фланцев стаканов шкворневой трубы и гильзы от корпуса верхней конической передачи. С помощью демонтажных болтов, вкручиваемых в отверстия фланца произвести выпрессовку шкворня с гильзы в корпусе колёсного редуктора.

Разборка колёсного редуктора

Для разъединения шестерён нижней пары конечной передачи откручивают болты по периметру крышки колёсного редуктора, предварительно поставив ёмкость под редуктор для сбора масла. В соединении фланцев крышки корпуса в случае ремонта более поздних версий ПВМ МТЗ 82 демонтировать регулировочные прокладки зацепления шестерён.

Детализация бортового редуктора

Для осуществления ревизии подшипниковой части фланца колеса освобождают болты в торце вала фланца от фиксирующей отгибной пластины, отворачивают два крепёжных болта, снимают подшипник с сепаратором и внутренней обоймой, затем снимают ведомую шестерню с шлицов фланцевого вала, ударами деревянной проставки в торец вала выбивают деталь наружу с подшипниками и регулировочными кольцами.

Для отпрессовки корпуса сальника или стакана подшипниковой части также вкручиваются монтажные болты во фланцы деталей.

Демонтаж полуоси и вертикального вала

Для извлечения полуоси с шестернёй и подшипниками нужно вывернуть штопорный винт с корпуса верхней конической пары. Для снятия вертикального вала вывернуть два штопора в верхней части шкворневой трубы, упирающиеся в обойму подшипника. Подшипники и внутренние обоймы с вала и полуоси спрессовываются съёмником.

Демонтаж корпуса полуоси моста

Раскручивают крепёжные гайки стопорных пальцев на винтовом механизме регулировки колеи. Выпрессовку корпуса полуоси из крышки моста или кожуха полуоси осуществляют съёмником.

Регулировки главного редуктора ПВМ

Так как главная пара шестерён работает в условиях значительных осевых нагрузок, рекомендуется устанавливать подшипники без зазора с предварительным натягом в обоймах 0,02 – 0,05 мм. Такая настройка обеспечивает стабильное зацепление в шестернях и позволяет отсрочить появления зазоров в результате выработки деталей. Подшипники, при такой настройке, работают за счёт упругости металла в обоймах.

Регулировка осевого зазора в подшипниках ведущей шестерни

Устранение зазора в подшипниках ведущей шестерни осуществляют затяжкой гайки на резьбовом конце вала. Появление осевого зазора провоцирует биение и последующее разрушение сальника. Если после максимальной затяжки всё же присутствует осевой зазор, тогда уменьшают толщину регулировочных втулок шлифованием установленных между обоймами подшипников ведущей шестерни. Уменьшение размера втулок на величину люфта + 0,05мм позволит затянуть гайку хвостовика и устранить люфт в обоймах с натягом. Размер люфта определяют индикатором приложенным к стакану и самой шестерни. Затяжку производят с одновременным проворачиванием вала для того, чтобы ролики подшипников заняли своё место в обоймах. Допускается небольшой нагрев корпуса ведущей шестерни после устранения люфта не выше 60°С.

Проверка осевого зазора в подшипниках ведущей шестерни главной передачи ПВМ

Регулировка зазора подшипников дифференциала

Проверку осуществляют упором монтировки в корпус моста и торцевую часть ведомой шестерни. Диагностирование осуществляют через каждые 3000 часов, предварительно проверив затяжку соединительных фланцев корпуса моста и кожухов полуосей. При обнаружении люфта уменьшают количество регулировочных прокладок между соединительными фланцами корпуса и крышки моста (кожухом полуоси) на размер люфта либо больше на 0,05 мм от диагностированного зазора. В правильно отрегулированных подшипниках натяг должен быть в пределах 0,01 — 0,1 мм.

Боковой зазор зацепления главной пары

Сразу нужно отметить, что регулировку зацепления главной пары осуществляют только первоначально при полной её замене или замене подшипников корпуса моста, корпусов дифференциала, подшипников в стакане ведущей шестерни. Регулировка подношенных шестерён запрещена, так как такая настройка нарушит органичное зацепление шестерён, сместит пятно контакта зубьев и приведёт к быстрому износу или заклиниванию пары. А также запрещено устанавливать разукомплектованные пары или заменять отдельные шестерни в паре, то есть замену осуществляют строго парой в комплекте производителя. Осуществляют перенастройку в случае диагностирования бокового зазора в зацеплении выше 1,2-1,5 мм новой главной пары, что является следствием неправильной сборки.

Проверка зазора в зацеплении шестерён главной передачи

Зазор в зацеплении шестерён главной пары настраивается только при отсутствии осевых зазоров в подшипниках ведущей шестерни и подшипниках дифференциала. Настройку осуществляют установкой регулировочных прокладок. Положение ведущей шестерни регулируется прокладками, устанавливаемыми под фланец стакана вместе крепления к корпусу моста. Ведомая шестерня выставляется с помощью подбора прокладок между корпусом дифференциал и торцом ведомой шестерни, посажёной на шлицы.

Настройка контакта зубьев главной зубчатой пары

После произведённой наладки проверяют пятно контакта в зацеплении зубьев. Правильная настройка показывает, что в зацеплении участвует вся длина зуба. Для проверки несколько зубьев шестерни окрашивают тонким слоем краски, устанавливают стакан ведущей шестерни и прокатываются зубьями шестерён несколько раз в обе стороны. После выпрессовывают стакан с ведущее шестерней и осматривают пятно контакта.

Правильное пятно должно располагаться ближе к узкому концу зуба, занимать площадь не менее 50% по длине и ширине зуба (рисунок а). В случае несоответствии пятна контакта необходимо произвести настройку.

- Если пятно размещено на вершине зуба нужно приблизить ведущую шестерню к ведомой уменьшив количество прокладок между фланцем стакана и корпусом моста (вариант б).

- В случае если пятно расположении слишком низко у основания зуба количество прокладок между стаканом и корпусом увеличивают, таким образом, отодвигая ведущую шестерню от ведомой( вариант в).

- Если пятно смещено ближе к узкому краю зуба, нужно отодвинуть ведомую шестерню от ведущей, уменьшив толщину пакета прокладок между корпусом дифференциала и ведомой шестернёй(г).

- При смещённом пятне ближе к широкому краю зуба нужно приблизить ведомую шестерню к ведущей, увеличив толщину пакета прокладок (д).

варианты контакта зубьев шестерён

Ремонт и регулировка бортовых редукторов

В процессе эксплуатации регулировку механизмов редуктора конечной передачи ПВМ не производят. Полную настройку зазоров в подшипниках и зацеплении зубчатых пар осуществляют в процессе сборки узла при проведении ремонта.

Настройка зазора в подшипниках вращения верхней конической пары

Регулировку осевого зазора в подшипниках полуоси на верхней части производят затяжкой поджимной гайки. Изначально гайку затягивают до состояния тугого вращения обойм подшипников. При затяжке проворачивают наружные обоймы того, чтобы ролики заняли своё правильное место. После гайку отпускают ровно на столько, чтобы обоймы подшипников стали вращаться свободно и зазор в подшипнике не превышал 0,1 мм. Хотя в новых рекомендациях по регулировкам указывают, что подшипники устанавливаются предварительным натягом в пределах 0,05-0,15 мм. Такое требование имеет место быть и даёт преимущество в увеличенных сроках эксплуатации до появления недопустимого люфта в подшипниках. После регулировки гаку фиксируют кернением.

Проверка осевого зазора подшипников вертикального вала

Важным моментом в настройке является строгое положение распорного кольца между наружными обоймами пары подшипников, без выступания за наружные края. В противном случае выступающее кольцо будет препятствовать запрессовке вала в посадочное место.

Регулировка зацепления верхней конической пары шестерён

Настройку бокового зазора в зацеплении верхней пары осуществляют только смещением положения вертикального вала с помощью разрезных прокладок 3 устанавливаемых между фланцем корпуса зубчатой пары и стаканом шкворневой трубы. Положение полуоси не изменяется. Нормальный боковой зазор должен быть в пределах 0,1-0,55 мм.

Установка пакета пластин при регулировки зацепления верхней конической пары

Проверку настройки зацепления проверяют, предварительно удалив смазку из корпуса пары и застопорив вертикальный вал. Устанавливают свинцовую пластинку между зубьями шестерён проворачивают полуось от фланца крепления кардана главной передачи. Глубина вмятин покажет фактический зазор в зацеплении. После установки зазора проверяют пятно контакта в зацеплении.

Важно проследить при установке горизонтального и вертикального валов в посадочные места, чтобы стопорные штифты, удерживающие валы на посадочных местах не касались сепараторов подшипников.

Регулировка подшипников колёс

В старых справочниках указан установочный зазор в конических подшипниках фланца колеса 0,2 мм, более поздние инструкции по эксплуатации указывают, что подшипники регулируют с натягом в 0,1 мм. Регулировка осуществляется подбором ширины колец, установленных между внутренними обоймами подшипников на валу фланца. При правильной регулировке подшипников ресурс работы до появления зазоров до 0,4 мм может составлять до 5000-6000 часов. Поэтому регулировку производят при ремонте колёсного редуктора. Если же люфт появился преждевременно, необходимо произвести ревизию редуктора и устранить люфт.

Операцию осуществляют в следующем порядке:

- Снять колесо с фланца крепления, слить смазку из редуктора, отсоединить крышку от корпуса редуктора и демонтировать её вместе с ведомой шестернёй привода колеса и фланцевым валом с подшипниковым узлом.

- Первоначально нужно попытаться устранить люфт подтяжкой крепёжных болтов на торце вала. Если подтяжка не даёт результата, тогда полностью разбирают подшипниковый узел и уменьшают шлифовкой ширину распорных колец на величину люфта.

- После собирают подшипниковый узел и осуществляют затяжку крепёжных торцевых болтов на валу. При сборке важно проконтролировать, чтобы торцы колец между подшипниками строго контактировали с внутренними обоймами и не упёрлись в сепараторы.

- После проверки установленного зазора крепёжные болты фиксируют отгибной пластиной.

При диагностике подшипниковой части колёсного редуктора нужно иметь в виду, что в комплектации завода производителя колёсного редуктора ширина одного регулировочного кольца между подшипниками равна по 7мм, а в сумме двух колец — 14 мм. Общая меньшая ширина колец говорит об уже производимой ранее регулировке подшипников и их неполном ресурсе.

Регулировка зацепления шестерён нижней конической пары

Настройка осуществляется перемещением ведомой шестерни с помощью разрезных регулировочных пластин устанавливаемых пакетом между крышкой корпуса редуктора и фланцем стакана подшипникового узла или в более современных версиях узла между крышкой и корпусом редуктора. Боковой зазор новой пары шестерён устанавливается в пределах 0,26-0,65 мм. Эта величина соответствует угловому смещению фланца крепления колеса на радиусе крепления болтов. Для осуществления проверки зазора стопорят ведущую шестерню нижней пары.

Замена гильзы и шкворневой трубы бортовой

При достаточной выработке шкворня и гильзы возникает биение, влияющее на состояние всего механизма бортового редуктора. При ремонте нужно учитывать эти факторы и желательно заменять детали поворотного механизма парой, а не на выбор одной детали, оценивая износ каждой. По рекомендациям производителя люфт более 1 мм между деталями поворотной пары является не допустимым и требует замены.

Выпрессовка гильзы из корпуса бортовой

Особенные сложности возникают при выпрессовке гильзы из корпуса редуктора. Часто в результате заклинивания данной пары деталей поворотного механизма бортового редуктора без применения определённых технологий операцию с сохранением целостности деталей произвести практически невозможно.

Для выпрессовки изношенной гильзы с корпуса редуктора применяют винтовой съёмник. Предварительно нужно удалить фиксирующий гильзу штифт установленный в тело корпуса с внутренней стороны. С учётом, что гильза при демонтаже будет заменена на новую для её снятия по внутренней контактной поверхности со шкворнем проваривают сваркой четыре симметрично расположенных продольных шва. Внутренние напряжения металла, созданные наваренными швами, позволят ослабить посадку гильзы в корпусе. После этого приступают к выпрессовке детали с помощью винтового съёмника. При сборке, для облегчения монтажа, посадку гильзы осуществляют в предварительно разогретый горелкой корпус редуктора.

Одним из больных мест бортового редуктора является верхняя часть в сопряжении гильзы со шкворневой трубой страдающей от недостаточной смазки и попадания через нарушенные уплотнения абразивной пыли. Для улучшения условий работы шкворневой пары в верхнюю часть корпуса устанавливают маслёнку, позволяющую несколькими качками шприца доставить смазку между контактными поверхностями гильзы и трубы шкворня. Такая модернизация позволяет значительно увеличить рабочий ресурс бортового редуктора.

Устранение течи масла

Каждому бывалому трактористу знакомо досадное недоумение, которое он испытывал при обнаружении полностью сухих полостей верхних конических пар конечной передачи. Масло при этом уходило в полость колёсного редуктора несмотря на недавно сделанный ремонт моста и замену уплотнителей и сальников верхней конической пары. Обнаруживалось это при открытии контрольно-заливной пробки на корпусе колёсного редуктора, где лишнее масло тут же выплёскивалось наружу.

Фактор вызывающий течь

Кроме самого выхода из строя уплотнений, в конструкции узла одной из причин, вызывающих постоянную течь смазки из полостей бортовых редукторов является нагрев масла и появление избыточного давления в полости механизма при активной работе зубчатых пар. В результате смазку выдавливает через уплотнители и механизм подвергается работе на сухую.

Способы устранения

Для сброса избытка давления с рабочей полости в корпус или крышку редуктора устанавливают сапуны вместо заливных пробок. Так практиками было отмечено, что при установке сапуна в крышку корпуса верхней конической пары перетекание масла вниз в колёсный редуктор прекращается и смазка с верхней полости не уходит. Естественно, эффект работы сапунов будет только при целостности всех уплотнений.

Также, по опыту трактористов, можно значительно уменьшить течь из корпусов верхних пар конических подшипников путём создания в полости шкворневой трубы пробки из солидола. При ремонте полость забивают смазкой, которая препятствует стеканию масла из полости верхней конической пары в низ редуктора.

РЕМОНТ ПЕРЕДНЕГО ВЕДУЩЕГО МОСТА ОПЕРАЦИОННАЯ КАРТА М 8 Инструмент и приспособления: ключи 10X12; 12X14; 14X17; 17X19; 22x24; 24X27; ключ квадратный 11;ключ торцовый 22 для гаек колес; ключ 69-3901057 для регулировки подшипников колес; ключ торцовый со сменными головками 14, 30; молоток; молоток с медным наконечником; медная выколотка; отвертки 150x0,5; 175x0,7; 200x1,0; плоскогубцы 150; зубило; тиски; накладки для губок тисков; ключ специальный для гайки подшипника вала редуктора; универсальный съемник 73-4073; съем- ник 71-1800; оправки 55-1410; 55-1402, 55-1403; 55-1406; рукоятка 55-1404; подставка для снятия внутреннего кольца подшипника с ведущей шестерни 71-1587; съемник 71-2432 для выпрессовки ша- ровых пальцев наконечников рулевых тяг; съемник 71-2438 для выпрессовки шкворней из корпуса поворотного кулака; оправка 56-1595 для запрессовки внутреннего подшипника короткого кула- ка шарнира; кернер; оправка для запрессовки наружных колец внутренних подшипников ступиц колес 55-1411; оправка для за- прессовки наружных колец наружных подшипников ступиц колес 55-1412; щипцы 55-513 для снятия и установки упорных колец в ступицы колес; кран-стрела; захват; складной стол; призмы для крепления мостов; монтажный ломик; динамометр пружинный; ди- намометрическая рукоятка; оправка 56-1602 для запрессовки сальника ведущей шестерни главной передачи в горловину моста; линейка для проверки угла схождения передних колес; ограничи- тель поворота ведущей шестерни главной передачи; шаблон для установки угла поворота шарниров передних колес; линейка изме- рительная металлическая 500; индикатор для проверки бокового зазора в зацеплении шестерен главной передачи; штангенциркуль; микрометры МК 25-50; МК 50-75; набор щупов № 2; пистолет для обдува воздухом; посуда для краски; кисть волосяная; посуда для смазки; деревянная лопата; посуда для мойки; емкость для масла. Трудоемкость — 8,2 чел.-ч. Разборка переднего моста 1. Установить передний мост в сборе на стол с призмами, вы- вернуть сапун и сливные пробки картера главной передачи и кар- теров колесных редукторов. Слить смазку. Завернуть пробки на место. 2. Расшплиитовать и отвернуть гайку крепления шарового пальца наконечника тяги сошки к рычагу корпуса поворотного ку- лака. Выпрессовать палец из рычага. . 3. Расшплиитовать и отвернуть гайки крепления шаровых паль- цев наконечников тяги рулевой трапеции к литым рычагам корпу- сов поворотных кулаков. Выпрессовать пальцы из рычагов. 4. Снять ступицу колеса с тормозным барабаном в сборе с ле- вой стороны. См. операционную карту Кв 27, переходы 5—И. 217

Проверить и отрегулировать предварительный натяг подшипников дифференциала. См. ч. II, операционную карту № 8, переходы 21—23. 17. Собрать ведущую шестерню главной передачи и установить ее в картер моста. Проверить и при необходимости отрегулировать натяг конических подшипников. См. ч. II, операционную карту № 8, переходы 24—30. 18. Установить дифференциал в картер моста, надеть проклад- ку на шпильки картера, соединить крышку и картер. Проверить и при необходимости отрегулировать боковой зазор и контакт зубьев шестерен главной передачи. См. ч. И, операционную карту № 8, переходы 31—32. 19. Закрепить левую полуось 40 (рис. 143) в тисках, напрессо- вать подшипник 27 на шейку полуоси, надеть шестерню 25 на шлицы полуоси, выступающей шлицевой частью в сторону под- шипника 27; напрессовать подшипник 24 на шейку полуоси, уста- новить стопорное кольцо 23. Снять полуось с тисков. 20 Надеть маслоотражатель 28 на полуось и запрессовать полуось в сборе с подшипниками и шестерней в кожух полуоси до упора, вставив шлицевой конец полуоси в шлицевое отверстие полуосевой шестерни. 21. Напрессовать опору наружного подшипника 24 полуоси на наружную обойму подшипника 24 ступенчатой поверхностью в сторону шестерни. Закрепить опору болтами с пружинными шай- бами (момент затяжки 6,5—8,0 кгс-м). 22. Установить стопорное кольцо 26 в каиавку картера колес- ного редуктора. 23. Повторить переходы 19—22 для правой стороны моста. 24. Собрать вал редуктора с ведомой шестерней, установить в крышку и напрессовать подшипник на вал и в крышку. См. ч. II, операционную карту № 8, переходы 37—38. 25. Вставить болты с пружинными шайбами в отверстия крыш- ки колесного редуктора, надеть на болты прокладку, совместить концы болтов с отверстиями в картере колесного редуктора и за- тянуть болты. 26. Надеть на шпильки крышки колесного редуктора проклад- ку, тормоз в сборе, цапфу в сборе, закрепить гайками с пружин- ными шайбами. См. ч. II, операционную карту № 8, переход 39. 27. Установить ступицу колеса с тормозным барабаном в сборе. См. ч. I, операционную карту № 27, переходы 12—21. 28. Повторить переходы 24—27 для правой стороны моста. 240

5. Отвернуть гайки /2 (рис. 123) с пружинными шайбами, снять цапфу 9 в сборе, прокладку, тормоз в сборе (предварительно отвернув гайку крепления тройника на кронштейне корпуса поворотного кула- ка) и прокладку 7. 6. Отвернуть болты 38 с пружинными шайбами крепления крышки 4 колес- ного редуктора к корпусу поворотного кулака и отсое- динить крышку 4 с валом 2 в сборе от корпуса поворот- ного кулака, снять проклад- ку 3. 7. Зажать в тиски крыш- ку 4 колесного редуктора с валом 2 в сборе за шейку вала. Отвернуть гайку 37 крепления подшипника 6. Спрессовать крышку с подшипником в сборе с ва- ла 2. Снять вал 2, крыш- ку 4 в сборе с подшнипни- ком с тисков. Снять с вала гайку 37 и крышку в сборе. Примечание. Гай- ка 37 левого вала име- ет левую резьбу. 8 Выпрессовать подшип- ник 6 из крышки 4. 9. Зажать вал 2 с ведо- мой шестерней 1 в сборе в тиски. Разогнуть усики сто- порных пластин 40, отвер- нуть болты 39. 10. Снять корпус поворот- ного кулака, шарнир рав- ных угловых скоростей, ша- ровую опору, разобрать шарнир. См. ч. I, операци- онную карту № 28, перехо- ды 11-21. 218

II. Повторить переходы 3—10 для другой стороны моста. 12. Отвернуть гайки 16 (рис. 143) с шайбами крепления крыш- ки 14 корпуса к картеру 22 главной передачи. 13. Разъединить крышку и картер главной передачи, снять про- кладку 2. 14. Вынуть из картера главной передачи ведущую шестерню, подшипники, коробку дифференциала с ведомой шестерней в сбо- ре. См. операционную карту № 9, переходы 5—11. 15. Разогнуть усики стопорных пластин 32 и отвернуть бол- ты 31, соединяющие левую и правую крышки коробки сателлитов дифференциала. 16 Разъединить коробку сателлитов дифференциала, снять ше- стерни 34 полуосей с опорными шайбами 33 и ось 36 сателлитов с сателлитами 35. 17 Промыть керосином детали переднего моста. 18. Проверить техническое состояние деталей. Технические требования на контроль, сортировку и ремонт деталей переднего моста Крышка и картер (рис. 124) главной передачи переднего моста Не допускаются: — трещины или обломы любого характера и расположения; — обломы подушки передней рессоры; Ряс. 124. Картер главной передачи переднего моста — диаметр Dt более 72,05 мм; — диаметр Dt более 80,00 мм; — диаметр £>з более 60,6 мм; — - диаметр D< более 89,985 мм. Трещины по сварочным швам ремонтировать заваркой. Резьбы А, Б и В ремонтировать постановкой ввертышей. 219

Шаровая опора поворотного кулака в сборе (рис. 125) Не допускаются: — трещины или обломы опоры; — износ поверхности Б на глубину более 0,2 мм; — диаметр Di менее 59, 95 мм; Рис. 125. Шаровая опора поворотного кулака — уменьшение выступания плоскости шайбы над поверхно- стью А менее 0,5 мм; — уменьшение размера В до величины менее 147,7 мм; — при износе отверстий во втулках втулки заменить новыми. Втулки шкворней должны быть запрессованы с натягом не ме- нее 0,015 мм. Шкворень поворотного кулака. Стопорный штифт шкворня поворотного кулака (рис. 126) Не допускаются: — трещины и обломы; — выкрашивание цементированного слоя; — диаметр Dt менее 42,01 мм; — диаметр D2 менее 24,96 мм; — размер А менее 19,8 мм. Резьбу Б ремонтировать нарезанием резьбы ремонтного разме- ра М10Х1.25. Штифт 1 подлежит 100% замене. Корпус поворотного кулака (рис. 127) Не допускаются: — трещины и обломы; 220

Рис. 126. Шкворень поворотного кулака со стопорным штифтом в сборе Рис. 127. Корпус поворотного кулака 221

— диаметр Д более 42,04 мм; — диаметр D2 более 52,05 мм. Износ конусного отверстия А ремонтируется заваркой с после- дующей обработкой или постановкой втулки. Срыв и смятие резьб Б, В и Г не более двух ниток устраняет- ся прогонкой, более двух ниток: — резьбы F—нарезанием резьбы ремонтного размера под сту- пенчатую шпильку; — резьб Б и В— постановкой ввертышей. Наружный кулак шарнира (рис. 128) Не допускаются: — трещины, обломы и скручивание кулака; — диаметр Di менее 29,98 мм; Рис. 128. Наружный (короткий) кулак шарнира — диаметр D2 менее 19,96 мм; — износ шлицев В по ширине до размера 4, при котором бо- ковой зазор, замеренный в сопряжении с новой шестерней, более 0,25 мм. Срыв и смятие резьбы Б не более двух ниток устраняется про- гонкой, более двух ниток — заваркой с последующим нарезанием резьбы номинального размера. Внутренний кулак шарнира (рис. 129) Не допускаются: • — трещины, обломы и скручивание кулака? — износ шлицев по ширине до размера А, при котором боко- вой зазор, замеренный в сопряжении с новой полуосевой шестер- ней, более 0,25 мм. 222

Местный износ или риски на поверхности под сальник устра- няются обработкой, при этом диаметр должен быть не менее 31,8 мм. Рис. 129 Внутренний (длинный) кулак шарнира Цапфа поворотного кулака (рис. 130) Не допускаются; — трещины и обломы; — диаметры Dt и Dj (рис. 130) При диаметре £>ч более 32,44 мм втулку заменить; новая втул- ка должна быть запрессована за- подлицо с поверхностью Л; допуск биения поверхности Б относитель- но оси поверхности В 0,1 мм. Местный износ или риски на поверхности С устранять обра- боткой, диаметр Ьз при этом дол- жен быть не менее 59,5 мм. При диаметре менее 59,5 мм втулку заменить; новую втулку запрес- совать до упора; допуск биения поверхности С относительно оси цапфы 0,1 мм. При износе упорной шайбы до размера К менее 4,7 мм шайбу заменить; новую шайбу запрессовать до упора; масляные канав- ки должны быть обращены наружу. Проверить легкими ударами молотка посадку Р втулки в гнез- де цапфы, при ослаблении посадки втулку заменить, натяг в со- пряжении должен быть не менее 0,025 мм. менее 44,94 мм. 7777777. Рис. 130. Цапфа поворотного кулака Ведущая шестерня главной передачи (рис. 131) Не допускаются: — трещины и выкрашивание рабочей поверхности зубьев; обломы зубьев 1 у краев более 4 мм; 223

— диаметр Di менее 35,00 мм; — диаметр D2 менее 29,96 мм; — износ шлицев до размера Б, при котором боковой зазор, за- меренный в сопряжении с новым фланцем, более 0,25 мм; — скручивание шлицев. Рис. 131. Ведущая шестерня главной передачи Обломы вершин зубьев у края длиной не более 4 мм зачистить; острые кромки в местах обломов должны быть закруглены. Сту- пенчатую выработку на зубьях зачистить до уровня изношенной части зуба. Поверхности зубьев должны быть чистыми и гладкими. Резьбу В восстанавливать наплавкой с последующим нареза- нием резьбы номинального размера. Ведомая шестерня главной передачи Не допускаются: — трещины и Рис. 132. Шестер- ня полуоси обломы зубьев с каждой стороны более 4 мм; — выкрашивание на рабочей поверхности зубьев. Обломы вершин зубьев у края длиной не бо- лее 4 мм зачистить; острые кромки в местах об- ломов скруглить. Ступенчатую выработку на зубьях зачистить до уровня изношенной части, поверхности зубьев должны быть гладкими и чистыми. Шестерня полуоси (рис. 132) Не допускаются: — трещины и обломы зубьев с каждой сто- роны длиной более 3 мм; — выкрашивание на рабочей поверхности зубьев; — износ шлицев, при котором боковой зазор, замерен- 224

ный в сопряжении с новым кулаком (полуосью), более 0,25 мм; — диаметр менее 39,87 мм. Обломы вершин зубьев у края длиной не более 3 мм зачистить; острые кромки в местах обломов скруглить. Ступенчатую выра- ботку на зубьях зачистить до уровня изношенной части. Задиры или риски на опорной поверхности Б устранить обра- боткой под ремонтный размер А 8,1 или 7,9 мм. Сателлит дифференциала Не допускаются: — трещины и обломы; — кольцевые задиры или износ отверстия до диаметра более 16,20 мм; — выкрашивание на рабочей поверхности зубьев; — задиры и риски на сферической поверхности. Коробка сателлитов дифференциала Не допускаются: — трещины и обломы; — износ шеек под подшипники до диаметра менее 50,0 мм; — износ отверстий под шейки шестерен полуосей до диаметра более 40,11 мм; — износ отверстий под оси сателлитов до диаметра более 16,05 мм; — глубокие задиры торцевой поверхности под опорную шайбу шестерни полуоси и сферических поверхностей под сателлиты. Задиры и кольцевую выработку глубиной до 0,4 мм на сфери- ческих поверхностях под сателлиты, на торцевой поверхности под опорную шайбу шестерни полуоси и на цилиндрической поверх- ности под шейки шестерни полуоси устранять зачисткой. Левая и правая половины коробки на заводе-изготовителе об- работаны совместно, поэтому при выбраковке одной из половин коробки выбраковывать и вторую. Ось сателлитов дифференциала Не допускаются: — трещины и обломы; — риски на поверхности под сателлиты; — износ поверхности под сателлиты до диаметра менее 15,94 мм. Вал ведомой шестерни редуктора переднего моста (рис. 133) Не допускаются: — трещины и обломы, скручивание вала; — диаметр Di (рис. 133) менее 54,94 мм; — диаметр D2 менее 31,92 мм; 8 Зак. 687 225

— износ шлицев по толщине до размера Б, при котором боко- вой зазор в зацеплении с сопряженной новой муфтой бо- лее 0,25 мм. Износ резьб В н Г не более двух ниток устраняется прогонкой; более двух ниток — заваркой и наплавкой с последующим нареза- нием резьбы номинального размера. Рис. 133. Вал ведомой шестерни редуктора перед- него моста Ведущая шестерня колесного редуктора Не допускаются: — трещины и обломы зубьев каждой стороны длиной более 4 мм; — выкрашивание на рабочей поверхности зубьев; — износ зубьев по толщине до размера, при котором боковой зазор в зацеплении с сопряженной новой шестерней более 0,4 мм; — износ шлицев, при котором боковой зазор, замеренный в со- пряжении с новым кулаком, более 0,25 мм. Обломы вершин зубьев у края длиной не более 4 мм зачис- тить; острые кромки в местах обломов скруглить. Ступенчатую выработку на зубьях зачистить до уровня изношенной части. Крышка картера колесного редуктора (рис. 134) Не допускаются: — трещины или обломы; — диаметр Dj (рис, 134) более 100,07 мм, 226

Износ резьбы А не более двух ниток устраняется прогонкой; более двух ниток — нарезанием резьбы ремонтного размера под ступенчатую шпильку. Рис. 134. Крышка картера колесного редуктора Ведомая шестерня колесного редуктора Не допускаются: — трещины и обломы зубьев с каждой стороны длиной более 4 мм; — выкрашивание на рабочей поверхности зубьев; — износ зубьев по толщине до размера, при котором боковой зазор в зацеплении с сопряженной новой шестерней более 0,4 мм. Облом вершин зубьев у края длиной не более 4 мм зачистить; острые кромки в местах обломов скруглить. Ступенчатую выработ- ку на зубьях зачистить до уровня изношенной части зубьев. Износ резьбы не более двух ниток устранять прогонкой; более двух ниток — сверлением новых отверстий в промежутках между старыми и нарезанием резьбы номинального размера. Ступица колеса с тормозным барабаном (рис. 135) Не допускаются: — трещины и обломы (кроме обломов буртика барабана на расстоянии не более 5 мм от края); — диаметры Di и £>2 более 85,00 мм. При наличии указанных дефектов заменять ступицу или тор- мозной барабан с последующей расточкой поверхности А. Поверхность обрабатывать после запрессовки наружных колец подшипников ступицы; допуск биения поверхности Б относительно оси ступицы 0,1 мм. 8* 22Z

Проверить легкими ударами молотка посадку болтов ступицы. При наличии ослабления удалить болт и восстановить посадку ус- тановкой ремонтного болта или втулки; болты должны быть за- прессованы с натягом не менее 0,3 мм; втулка должна быть за- прессована и застопорена. Смятие или срыв резьбы не более двух ниток устраняется прогонкой. Смятие или срыв резь- бы более двух ниток устраняется: — резьб В и Г —заменой бол- тов и шпилек; — резьбы К и резьбы под бол- ты съемника — нарезанием резь- бы ремонтного размера (табл. 7). Задиры или износ на рабочей поверхности А барабана устра- нять расточкой под ремонтный размер (табл. 7). Рис. 135. Ступица колеса с тормоз- ным барабаном Таблица 7 Накмановакма размера Номинальный размер мм Ремонтные размеры (мм) 1 2 Внутренний диаметр тормоз- ного барабана D Резьба в отверстиях ступицы 280й’125 М10 тугая 281+0-216 282+0’216 □од ступенчатые шпильки К Резьба под болты съемника 4* *-л ч ’<28 Л п 9.026 ДсР ”10,923 М8 X 1,25 7,188 ДсР ” 7,300 Ml 0Х 1,25 9,026 Дс₽ ”9,149 —

Сборка переднего моста 19. Запрессовать наружное кольцо подшипника 15 (рис. 143) дифференциала в крышку картера до упора. 20. Запрессовать наружное кольцо подшипника дифференциала в картер до упора. 21. Установить в левую и правую половины коробки дифференциала шестерни 34 полуосей с опорными шайбами 33, оси 36 и сателлиты 35. Соединить левую и правую половины коробки дифференциала, совместить отверстия, завернуть болты 31 со сто- порными пластинами 32, отогнуть края стопорных шайб на грани болтов. 22. Установить ведомую шестерню главной передачи на коробку сател- литов и завернуть болты со стопор- ными шайбами; отогнуть края стопор- ных шайб на грани болтов. 23. Напрессовать подшипники и от- регулировать натяг в них в такой по- следовательности: — закрепить дифференциал в тис- Рис. 136. Налрессовка подшип- ников на шейки коробки са- теллитов дифференциала ках и напрессовать внутренние кольца подшипников (рис. 136) на шейки коробки сателлитов дифферен- циала, чтобы между торцом коробки и торцами внутренних колец подшипников был зазор в пределах 3—3,5 мм; Рис. 137. Прикатка роликов подшипников дифференциала — установить дифференциал в сборе в картер главной пере- дачи, поставить прокладку и крышку и, проворачивая ведомую шестерню за зубья через горловину картера, добиться тою, чтобы ролики подшипников заняли правильное положение (рис. 137). Затем гайками равномерно соединить крышку с картером; 229

— повторно отвернуть гайки крепления крышки, осторожно снять крышку, вынуть из картера моста дифференциал в сборе и щупом замерить зазоры А и Aj Рис. 138. Зазоры А и А1 между тор- цами подшипников и коробки сател- литов (рис. 138) между торцами короб- ки сателлитов и торцами внут- ренних колец подшипников; — подобрать пакет прокладок толщиной, равной сумме зазоров А+А]. Для обеспечения предва- 'рительного натяга в подшипниках к этому пакету добавить проклад- ку толщиной 0,1 мм. Суммарная толщина пакета прокладок долж- ' на равняться: A + Aj + 0,1 мм; — спрессовать внутренние кольца подшипников дифферен- циала с шеек коробки сателли- тов. Разделить подобранный па- кет прокладок пополам; устано- вить прокладки на шейки короб- ки сателлитов и напрессовать внутренние кольца подшипников до упора. Примечание. При замене только подшипников диф- ференциала замерить и сравнить высоту нового и старого подшипников в сборе. Если новый подшипник выше или ниже старого на какую-то величину, то толщина имеющегося па- кета прокладок должна быть уменьшена в первом случае и увеличена во втором на эту же величину. 24. Отрегулировать положение ведущей шестерни главной передачи (проводится в случае замены шестерен главной передачи и конического подшипника 18 (рис. 143). При установке новой ве- дущей шестерни с новым или старым, но пригодным подшипни- ком 18 замерить монтажную высоту подшипника. Если фактиче- ская высота подшипника меньше размера 32,95 мм на какую-то величину, то необходимо увеличить толщину регулировочного кольца 19 на эту же величину. Для замера монтажной высоты подшипника установить его внутренним кольцом вниз, к наруж- ному кольцу приложить осевое усилие 200—250 кгс и прикатать подшипник так, чтобы ролики заняли правильное положение {рис 139). 25 Надеть подобранное регулировочное кольцо 19 (рис. 143) на ведущую шестерню главной передачи и напрессовать подшип- ник 18 на шейку ведущей шестерни. 26 Запрессовать в картер главной передачи наружные кольца подшипников 6 и 18 до упора. 230

27. Установить в картер главной передачи ведущую шестерню с подобранным регулировочным кольцом 19 и внутренним коль- цом подшипника 18. Надеть на шестерню распорную втулку 3, ре- гулировочную шайбу 5 и при необходимости регулировочную про- кладку 4. Рис. 139. Замер монтажной высоты подшипника ведущей шестерни главной передачи 28. Напрессовать на ведущую шестерню внутреннее кольцо подшипника, надеть фланец 9, установить стопор шестерни от проворачивания и дотянуть гайку 12. 29. Отрегулировать натяг в подшипниках ведущей шестерни главной передачи. Регулировка проводится путем подбора регули- ровочной шайбы 5, прокладки 4 и затяжки гайкн 12. При этом нужно стремиться регулировать натяг только шай- бой 5, подбирая необходимую ее толщину. Если это сделать не удается, то нужно установить одну или две прокладки 4 и вновь, подбирая шайбу необходимой толщины, провести регулировку подшипников. Подшипники должны иметь такой предварительный натяг, чтобы осевое перемещение ведущей шестерни отсутствовало, а шестерня вращалась рукой без большого усилия. Величину предварительного натяга подшипников проверять пружинным динамометром. При этом сальник ведущей шестерни снять, чтобы исключить влияние трения сальника на показания динамометра. При правильной регулировке в момент проворачивания ше- стерни за отверстие во фланце пружинный динамометр должен по- казывать усилие 1—2 кге для приработанных подшипников и 2,5—3,5 кге для новых. Гайку 12 крепления фланца ведущей шестерни затянуть дина- мометрическим ключом с моментом 17—21 кге-м. Отворачивать гайку для совмещения отверстия в ведущей шестерне с прорезью гайки не допускается. 30. Отвернуть гайку 12, снять фланец 9. Запрессовать саль- ник 8 в горловину картера, надеть на шлицы ведущей шестерни фланец 9, шайбу 10, затянуть гайку с моментом 17—21 кге м и зашплинтовать. 231.

31. Установить дифференциал в сборе в картер главной пере- дачи, надеть прокладку 2 и крышку картера на шпильки и затя- нуть гайки. 32. Проверить и отрегулировать боковой зазор в зацеплении ведущей и ведомой шестерен главной передачи. Рис. 140. Проверка бокового зазора в зацеплении шестерен главной передачи Рис. 141. Пятно контакта шестерен: I —сторона переднего хода; II — сторона заднего хода Технические требования. Боковой зазор в зацеплении должен быть в пределах 0,2—0,45 мм. Замер проводить на фланце ведущей шестерни, на радиусе 40 мм (рис. 140); проверять в че- тырех положениях ведущей шестерни через каждый оборот. Боковой зазор регулируется перестановкой прокладок 29 (рис. 143) с одной стороны коробки дифференциала на другую. При снятии прокладок со стороны ведомой шестерни зазор в за- цеплении увеличивается, при добавлении — уменьшается. Прокладки можно только переставлять, не изменяя их коли- чества, так как это нарушит натяг в подшипниках дифференциала. После регулировки бокового зазора проверить зацепление зубьев шестерен главной передачи по пятну контакта Для этого окрасить зубья ведомой шестерни краской (следует учитывать, что очень жидкая краска растекается и пачкает поверхность зубь- ев; слишком густая —не выжимается из промежутков между зубья- 232

ми), затем с помощью Вставленных в полуосевые шестерни ку- лаков шарнира притормозить ведомую шестерню, а ведущую вра- щать в обоих направлениях до тех нор, пока не обозначится пят- но контакта. На рис. 141 показаны типичные пятна контактов на зубьях ве- домой шестерни главной передачи при вращении в обе (I и II) стороны. Изображение а характеризует правильный контакт в зацепле- нии шестерни при проверке под небольшой нагрузкой. При контакте по вершине зуба (изображение б) ведущую ше- стерню придвинуть к ведомой. При контакте у основания зуба (изображение в) ведущую ше- стерню отодвинуть от ведомой. В этих случаях изменение положения ведущей шестерни дости- гается путем изменения толщины регулировочного кольца 19 (рис 143), после чего необходимо вновь проверить регулировку подшипников ведущей шестерни. При контакте на узком конце зуба (изображение г, рис. 141) отодвинуть ведомую шестерню от ведущей. При контакте на широком конце зуба (изображение б) при- двинуть ведомую шестерню к ведущей. В этом случае перемещение ведомой шестерни проводится перестановкой прокладок 29 (рис. 143) подшипников дифферен- циала с одной стороны коробки на другую. 33. Установить шаровую опору и корпус поворотного кулака с шарниром в сборе с правой стороны моста. См. ч. I, операцион- ную карту № 28, переходы № 22—40. 34. Повторить переход 33 для установки левой шаровой опоры и корпуса поворотного кулака с шарниром в сборе. 35. Зажать вал 2 (рис. 123) ведомой шестерни в тисках, сов- 1 местить отверстия во фланце вала и в ведомой шестерне /, вста- ; вить и затянуть болты 39 со стопорными пластинами 40. Отогнуть / края стопорных пластин на грани белтов. Снять вал в сборе Й с тисков. 36 Вставить вал 2 с шестерней / в сборе в крышку 4, надеть I подшипник 6 на вал 2, запрессовать подшипник в крышку 4 и на г вал 2 до упора. г 37. Надеть на вал 2 гайку 37 крепления подшипника 6, зажать в тиски вал в сборе с шестерней 1 и крышкой 4 и затянуть гайку 37. Примечание. Гайка 37 для левого вала редуктора имеет левую резьбу. 38. Установить прокладку 3 на крышку 4, вставить болты 38 с пружинными шайбами в крышку, совместить концы болтов с от- верстиями в корпусе поворотного кулака и затянуть болты 38. 39 Надеть на шпильки 5 крышки 4 прокладку 7, тормоз в сборе, прокладку, маслоотражатель, цапфу 9 в сборе и завернуть гайки 12 с пружинными шайбами. I 233

Вставить тройник тормоза в кронштейн на корпусе поворотного кулака и закрепить гайкой с зубчатой шайбой. 40. Установить ступицу колеса с тормозным барабаном в сборе. См. операционную карту № 27, переходы 12—21. 41. Повторить переходы 35—41 для правой стороны моста. 42. Вставить шаровые пальцы тяги рулевой трапеции в отвер- стия литых рычагов корпусов поворотных кулаков, завернуть и за- шплинтовать гайки 43. Вставить шаровой палец тяги сошки в отверстие рычага корпуса поворотного кулака. Завернуть и зашплинтовать гайку. 44. Ввернуть сапун в кожух полуоси. 45. Проверить и при необходимости отрегулировать угол по- ворота шарнира, завертывая или отвертывая болт ограничения поворота. После установки необходимого угла поворота затянуть контр- гайки болтов ограничителя поворота. Технические требования. Угол поворота каждого шар- нира должен быть 28 . При этом головки болтов должны сопри- касаться с упорами на фланцах шаровых опор. РЕМОНТ ЗАДНЕГО МОСТА ОПЕРАЦИОННАЯ КАРТА Л 9 Инструмент и приспособления: ключи 12X14; 14X17; 17X19; 22X24; ключ квадратный 11; ключ для регули- ровки подшипников ступиц колес; ключ торцовый; сменные голов- ки 14, 30; молоток; молоток с медным наконечником; отвертки 150 x 0,5, 175 x 0,7, 200X1,0; плоскогубцы комбинированные 150; зубило, тиски; накладки для губок тискЬв; универсальный съем- ник 73 4073; съемник 71-1800; оправки 55-1410, 55-1402, 55-1403, 55-1406; рукоятка 55-1404; подставка для снятия внутреннего кольца подшипника с ведущей шестерней 71-1587; оправка для за- прессовки наружных колец внутренних подшипников ступиц колес 55-1411; оправка для запрессовки наружных колец наружных подшипников ступиц колес 55-1412; щипцы для снятия и установ- ки упорных колец в ступицы колес; кран-стрела; захват; стол складной для ремонта агрегатов; призмы для крепления мостов; монтажный ломик; динамометр пружинный; динамометрическая рукоятка; оправка 56-1602 для запрессовки сальника ведущей ше- стерни в горловину картера моста; ограничитель поворота веду- щей шестерни главной передачи; индикатор для проверки боко- вого зазора в зацеплении шестерен главной передачи; штанген- циркуль; микрометры МК 25-50, МК 50-75; набор щупов № 2; пистолет для обдува воздухом; посуда для краски; кисть волося- ная; посуда для смазки; емкость для масла; посуда для мойки Трудоемкость — 6,2 чел.-ч. 234

Разборка заднего моста 1. Установить задний мост на стол и закре- пить. 2. Снять левый фла- нец полуоси, ступицу с тормозным барабаном в сборе. См. ч I, операци- онную карту № 26,пере- ходы 6— 11. 3. Выполнить переход 2 для снятия правого фланца полуоси и ступи- цы с тормозным бараба- ном в сборе. 4. Отвернуть гайки 9 (рис. 142) с шайбами, снять цапфу 21 в сборе, прокладку и тормоз в сборе с левой стороны моста. 5. Отвернуть болты 24 с шайбами крепления крышки 4 колесного ре- дуктора к картеру, снять крышку 4 в сборе с ва- лом ведомой шестерни 1, снять прокладку 3. 6. Спрессовать подшип- ник 6 с вала 2, отвер- нуть болты крепления и снять ведомую шестерню 1 с вала; выпрессовать подшипник 6 из крышки 4. См. ч. II, операцией ную карту № 8, перехо- ды 7—9. 7. Выполнить перехо- ды 4—6 для правой сто- роны моста. 8. Снять стопорное кольцо 26 (рис. 143) внут- реннего подшипника ле- вой полуоси, отвернуть болты с шайбами крепле- ния опоры наружного под- шипника. Вынуть полуось в сборе с подшипниками X 235

§ 12 6 5 4 8 7 10 9____ 53 34 36 35 39 36 Рис. 143. Картер и кожухи, главная передача, дифференциал и полуось заднего моста / — клапан; 2 и 4 — прокладки: 3 —втулка. 5, 10 и /7 — шайбы; 6, 15, 18, 24 к 27 — подшипники; 7 — упорная шайба; 8 — сальник, 9 — фланец, //— шплинт; 12 и /5 —гайки; /3—шпилька; 14 — крышка картера с кожухом полуоси в сборе. /9 — регулиро- вочное кольцо: 20 —ведущая и ведомая шестерни (комплект); 2/ —пробка, 22— картер с кожухом полуоси в сборе; 23 и 26 — стопорные кольца; 25 — ведущая шестерня; 28 — маслоотражатель; 29 — регу- лировочные прокладки; 30 — дяфференпиал в сборе: 31 и 39 —болты; 32 и 38 — стопорные пластины. 33—опорная шайба; 34— шестерня полуоси 35 —са- теллит: 36 — ось; 37 —коробка сателлитов; 40 — полу- 15 14 16 17

и шестерней из картера моста, вынуть из картера маслоотража- тель. 9. Зажать полуось в сборе в тиски. Снять стопорное кольцо 23 наружного подшипника, спрессовать с полуоси внутренний под- шипник, шестерню и наружный подшипник. Снять полуось с тис- ков. 10 Выполнить переходы 8—9 для правой стороны моста. 11. Отвернуть гайки крепления крышки картера главной пере- дачи к картеру, снять шайбы, крышку картера, вынуть и разобрать дифференциал и ведущую шестерню в сборе. См. ч. II, операцион- ную карту 8, переходы 12—16. 12. Промыть детали керосином, обдуть сжатым воздухом. 13 Проверить техническое состояние деталей. Технические требования на контроль, сортировку и ремонт деталей заднего моста Полуось заднего моста (рис. 144) Ие допускаются: — трещины, обломы или скручивание; — износ шлицев Б, при котором боковой зазор, замеренный в сопряжении с новой шестерней полуоси, более С,25 мм, Рис. 144. Полуось заднего моста — износ шлицев В, при котором боковой зазор, замеренный в сопряжении с новой ведущей шестерней редуктора, более 0,25 мм; — диаметр Dt менее 29,98 мм; — диаметр D2 менее 19,9b мм, 237

Картер заднего моста с кожухом полуоси и картером колесного редуктора в сборе (рис. 145) Не допускаются: — трещины и обломы на картере, кожухе полуоси и картере колесного редуктора; Рис. 145. Картер заднего моста с кожухом полуоси и картером колесного редуктора в сборе — облом подушки задней рессоры; — диаметры Dt и О2 более 89,985 мм; — диамегр D3 более 52,05 мм; — диаметр D4 более 72,05 мм; — диаметр De более 80,00 мм. Трещины на подушке рессоры и трещины по сварочным швам ремонтировать заваркой Резьбы А, Б, В и К ремонтировать постановкой ввертышей. Крышка картера заднего моста с кожухом полуоси и картером колесного редуктора в сборе (рис. 146) Не допускаются: — трещины или обломы на крышке, кожухе полуоси и кар- тере колесного редуктора; 238

— облом подушки задней рес- соры; — диаметр D, более 52,05 мм; — диаметр Z)2 более 89 985 мм; — диаметр D3 более 89,985 мм. Трещины на подушке рессоры и трещины по сварочным швам ре- монтировать заваркой. Резьбы А, Б и В ремонтировать постановкой ввертышей. Ведущая шестерня колесного редуктора Не допускаются: — трещины и обломы зубьев с каждой стороны более 4 мм; — выкрашивание на рабочей по- верхности зубьев; — износ зубьев по толщине до размера, при котором боковой за- зор в зацеплении с новой парной шестерней, более 0,4 мм; — износ шлицев, при котором боковой зазор, замеренный в сопря- жении с новой полуосью, более 0,25 мм. Обломы вершин зубьев у края длиной не более 4 мм зачистить, острые кромки в местах обломов скруглить. Ступенчатую выработку на зубьях зачистить до уровня из- ношенной части зубьев. Технические требования на конт- роль, сортировку и ремонт осталь- ных деталей заднего моста приве- дены в операционной карте № 8, ч. II. Сборка заднего моста 14. Запрессовать наружное коль- цо подшипника дифференциала в крышку картера моста до упора. 15. Запрессовать наружное коль- цо подшипника дифференциала в картер до упора. 16. Собрать дифференциал, уста- новить его в картер моста. Рис. 146. Крышка картера заднего моста с кожухом полуоси и картером колесного редуктора в сборе 239

Друзья, всем привет.

Уж не знаю, будет ли интересно, но для меня сей процесс был весьма продолжительным и увлекательным!

Ну-с, начнём! И так, машина куплена, и бывшый владелец сказал, что нужно разобраться со шкворнями, так как при включении полного привода появляется биение, ладно думаю, посмотрим. Да, кстати с завода в 2007 года стояли хабы, которые как я понимаю были всегда в положении 2х4!

И так, в один из вечеров, думаю пойду в гаражик, проверю болтанку колёс, хотя сразу после покупки, ехал на нем около 35 км в разных режимах и все в принципе было нормально.

Как раз зашёл в гости коллега Михалыч, проверили на пару люфт, по шкворнями было нормально, а вот ступечные просили протяжку, что и было сделано.

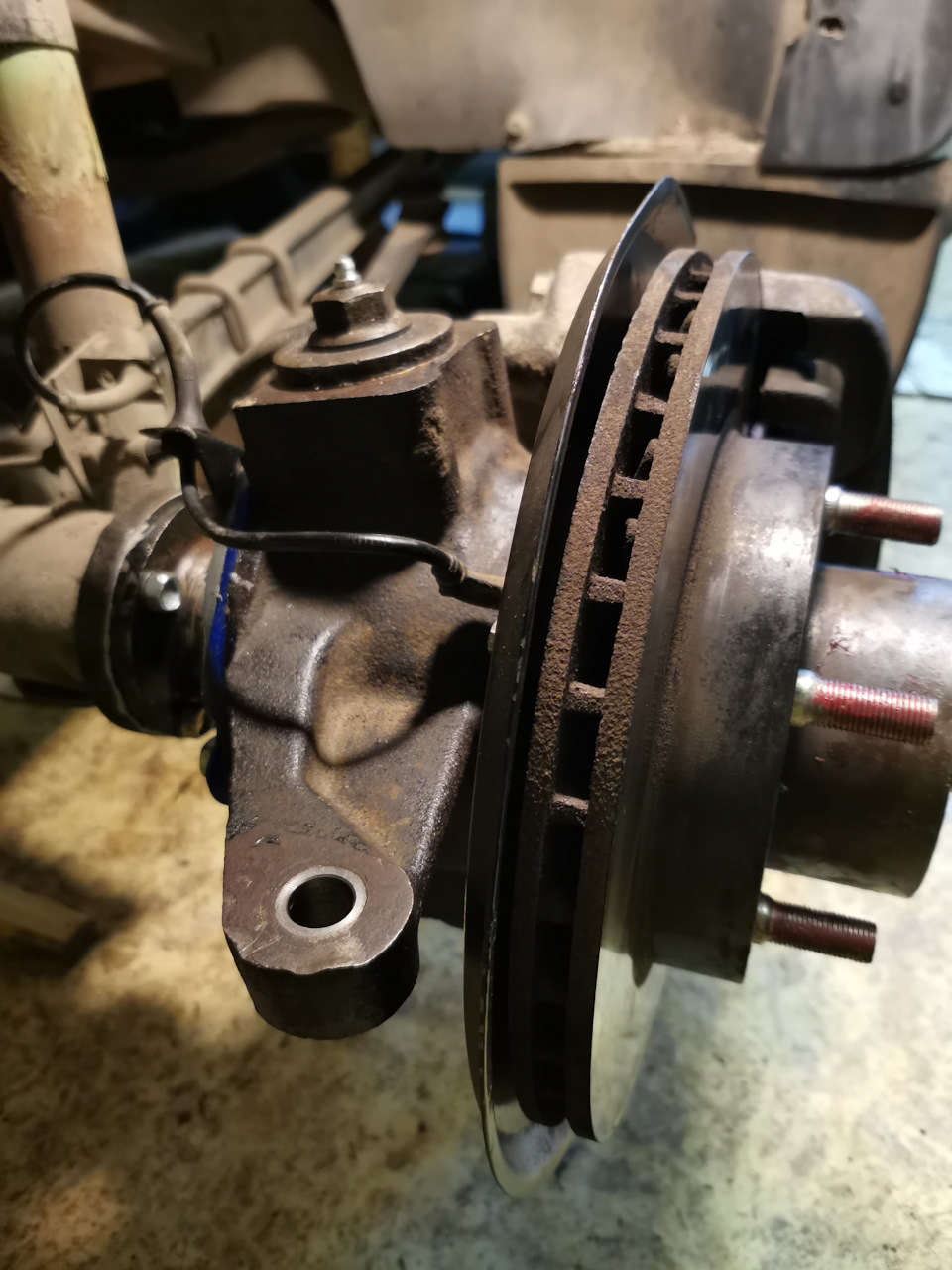

Прошло немного времени и появилось время в выходной. Думаю дай пойду сальник хвостовика поменяю прокладку крышки переднего моста, а то по внешнему виду масло там фигарило от души.

Ну думаю, начнём со слива масла и тут я немного начал расстраиваться!

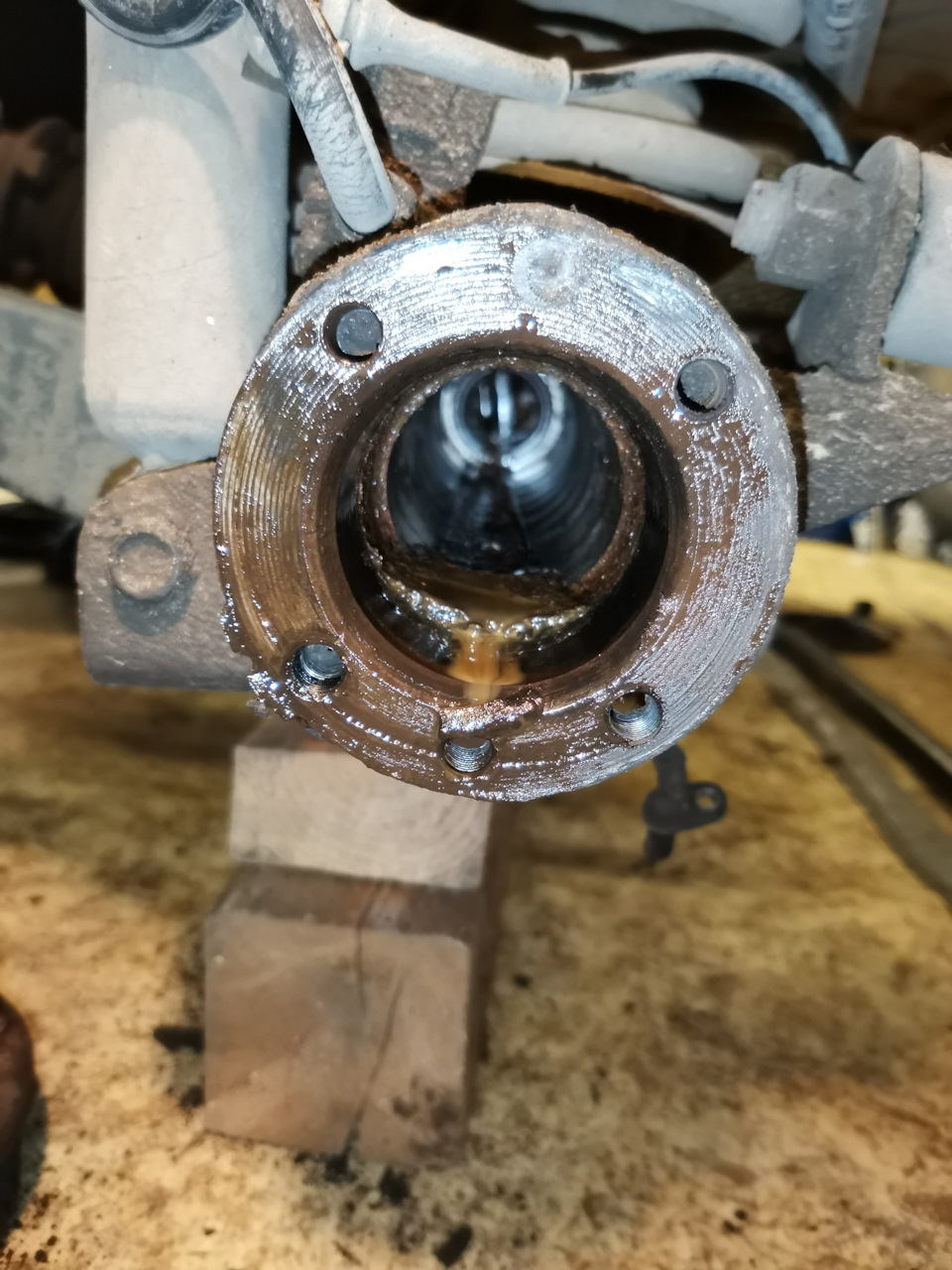

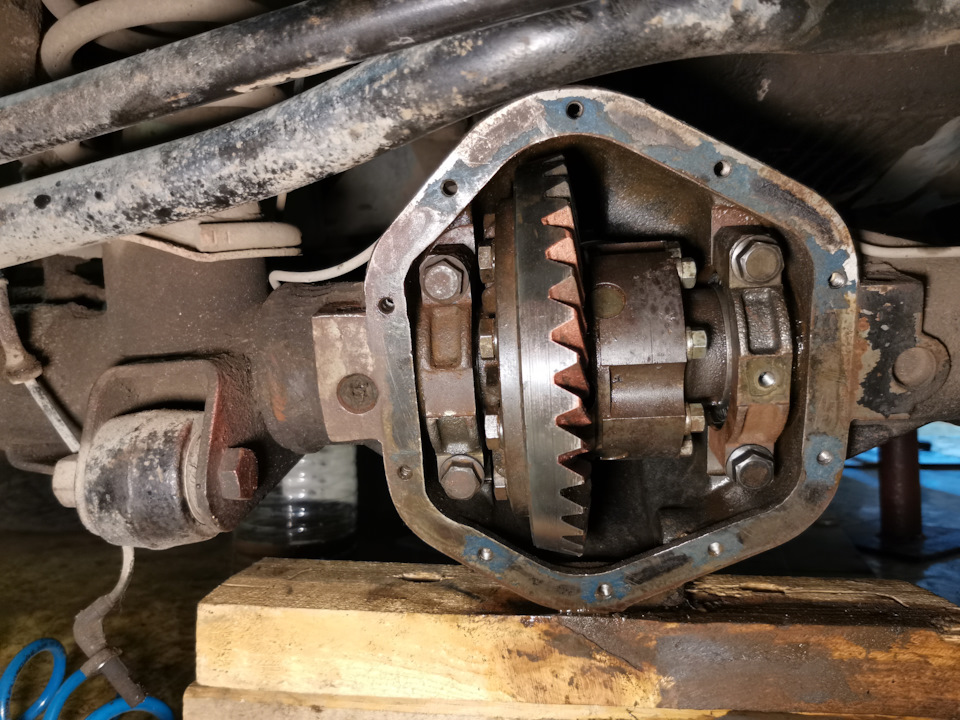

Интересно, что же внутри! Снимаю крышку! А там картина, правда без масла!

Делать нечего, принимаю решение — мост разбирать полностью! Никогда раньше этого не делал! Опыт всегда бесценен!

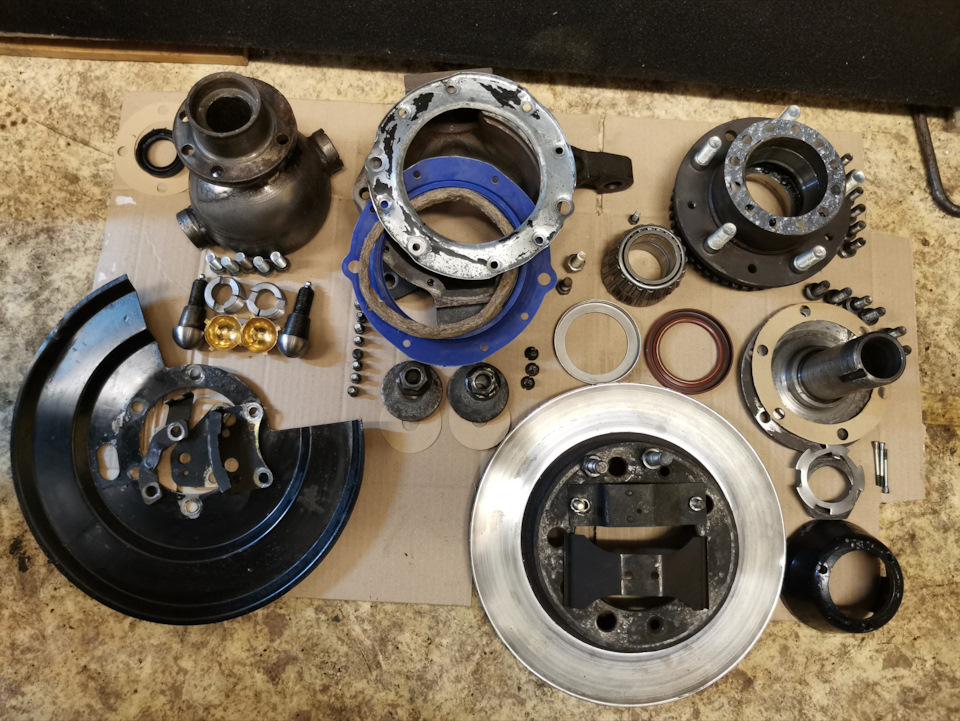

Понеслась! Примерно неделю по вечерам, по 2-3 часика разбирал все это дело, что-то докупал, менял.

Кстати когда разбирал и еще не открутил бугеля, осевой люфт дифа был наверно миллиметров 5, а хвостовика сантиметра 2, не меньше! А вообще офигел от этого! Там в умных книжках тепловой зазор 0,2-0,3 мм, а тут 2 см! И Вы не поверите — ОН ехал ведь на полном приводе!

Ну а дальше я приготовил кучку барохла, которую нужно перепрессовывать, просто прессовать, резать, сбивать, снимать, запрессовывать и т.д. Тут отдельное ОГРОМНОЕ спасибо Андрюхе за его помощь и за то, что он сварил такой нужный пресс!

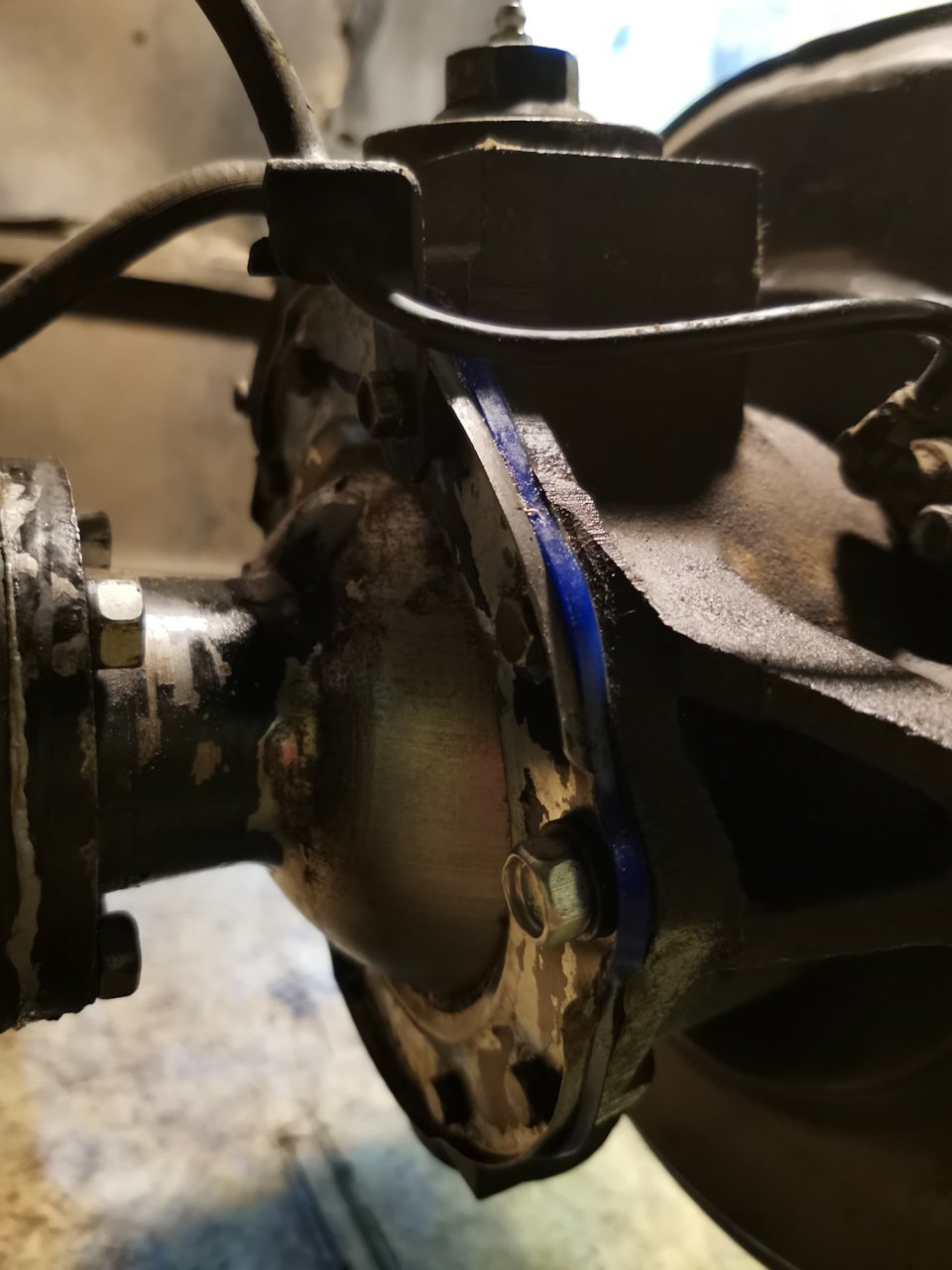

И воспользовался лайфхаком с драйва, чтобы не слетало пластиковое кольцо с обоймы, одеваем предварительно вырезанное из пластиковой бутылки кольцо, примерно 2 -2,5 см (в моем случае отлично подошла средняя гладкая часть от 2-х литровой кока-колы), примеряем по месту и греем феном, садится как термоусадка. Теперь можно смазки напихать еще больше!

Регулировочные кольца, посовещавшись с товарищами, решил оставить прежние. Так как пробег на машине не большой, а мост проходил и того меньше. Ставим и все предварительно собираю. поджимаю подшипника дифа и затягиваю бугеля по книжке 5 кгс. Решил использовать медную смазку для контроля пятна контакта и она с этим замечательно справилась.

Потом уже откручивая по одному болту, продувая отверстие и обезжиривая болт, наносил разъемный герметик и закручивал предварительно 5 кгс все болты, потом протягивал предварительно 8 кгс, и окончательно 15 кгс.

Хвостовик пока без распорной втулки, сальника и новой гайки. Это решил делать когда на машине уже будут колеса, тянуть там сильно, а лежать под машиной без колес и тянуть ее в сторону что-то не хотелось.

И в праздник народного единства пошел собирать кулаки и все в кучу. Шкворня и вкладыши были заменены на комлект новых с латунными вкладышами. Посмотрим как будут ходить.

Кстати с левой стороны при откручивании ШОПКа, сломало один болт. Его я просто задолбался высверливать, но все-таки высверлил, резьбу конечно малость запорол.

И как чувствовал, взял с дачи свою банку с метчикми, откуда там и какие уже никто и не помнит, но как же замечательно, что там оказался нужный М10х1! Прогнал конечно же все отверстия!

Вроде все собрал. Крышку ПМ и ЗД на герметик и пошел домой. На следующий день пришел опять же вечерком, залил масла в редуктора и думаю дай проверю люфты колес.

А там люфт! Еж твою медь! В общем подтянул нижние шкворня не снимая колес. Люфт пропал.

Поехал на пробную поезду, примерно км 10 и да, я убрал хабы и поставил заглушки. Результат таков, с левой стороны греется заглушка, но рука терпит, справа все отлично, корпус редуктора чуть теплый (значит не перетянул хвостовик, а это просто отлично!). По левой стороне думаю, может втулка цапфы новая чуть плотнее села на ШРУС.

Сегодня пришел днем в гаражик было время, чтобы еще раз прокатиться и посмотреть снова. Заодно проверяю люфты: справа все отлично, а левый колесный диск болтается! Да как так-то!

В результате всех мысленных процессов прихожу к выводу, что виной этому новые шпильки, которые как оказалось удлиненные (нафиг мне дали в магазине не стандартные, не понятно), теперь чтобы все снова не разбирать думаю подрежу колесные гайки болгаркой и все в путь!

Автомобиль готов! Вот такой опыт знакомтсва с ПМ Патриотыча! Всем удачи!

- Руководства по ремонту

- Руководство по ремонту УАЗ 3151 1985-2008 г.в.

- Передний мост

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ПЕРЕДНЕГО МОСТА, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

Главная передача и дифференциал переднего моста по конструкции аналогичны заднему мосту. Все указания по обслуживанию и ремонту заднего моста относятся также и к переднему мосту.

|

|

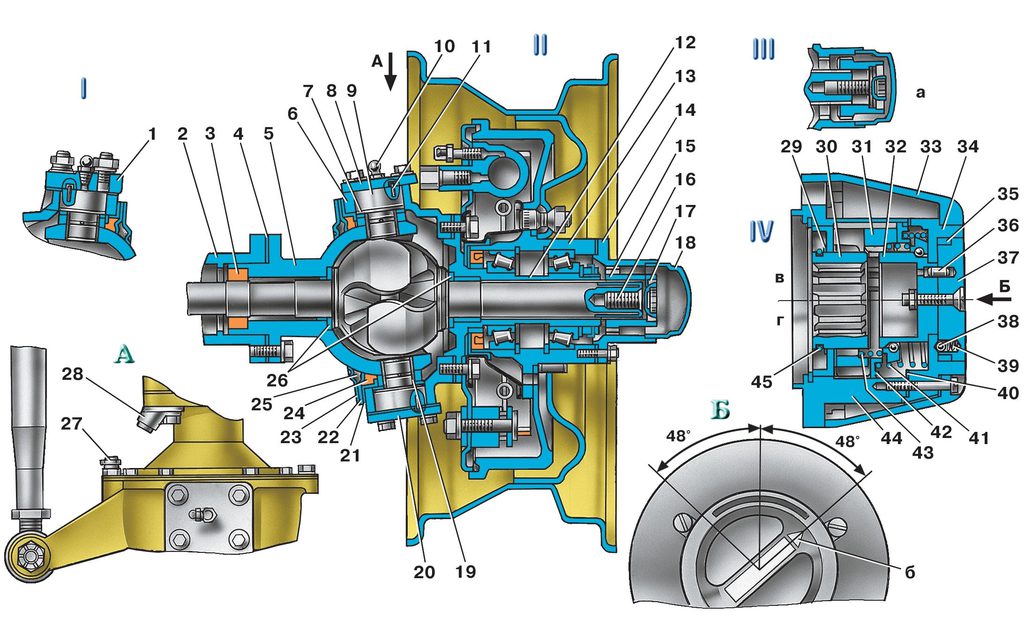

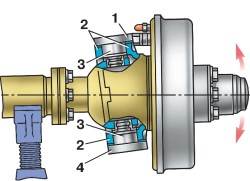

Рис. 3.98. Поворотный кулак: а – сигнальная канавка; б – указатель; I – правый поворотный кулак; II – левый поворотный кулак; III – муфта отключения колес; IV – муфта отключения колес (вариантное исполнение); в – колеса отключены; г – колеса включены; 1 – рычаг поворотного кулака; 2 – кожух полуоси; 3 – сальник; 4,20 – прокладки; 5 – шаровая опора; 6 – корпус поворотного кулака; 7 – опорная шайба; 8 – накладка; 9 – шкворень; 10 – пресс-масленка; 11 – стопорный штифт; 12 – цапфа; 13 – ступица колеса; 14 – ведущий фланец; 15 – муфта; 16 – болт муфты; 17 – шарик фиксатора; 18 – защитный колпак; 19 – втулка шкворня; 21 – внутренняя обойма; 22 – кольцо-перегородка; 23 – наружная обойма; 24 – резиновое уплотнительное кольцо; 25 – войлочное уплотнительное кольцо; 26 – упорные шайбы; 27 – болт ограничения поворота; 28 – упор-ограничитель поворота колеса; 29 – кольцо; 30 – ведущая щлицевая втулка; 31 – соединительная шлицевая втулка; 32 – ведущая втулка; 33 – колпак; 34 – крышка; 35 – манжета; 36 – штифт; 37 – переключатель; 38 – шарик; 39, 41 – пружины; 40 – прокладка; 42 – ведомая втулка; 43 – растяжная пружина; 44 – корпус; 45 – запорное кольцо |

Дополнительно производится обслуживание и ремонт поворотных кулаков ( рис. 3.98).

Техническое обслуживание

При техническом обслуживании переднего ведущего моста проверьте и при необходимости отрегулируйте затяжку подшипников шкворней, схождение колес и максимальные углы поворота колес, проверьте и подтяните крепление рычага поворотного кулака, промойте и смените смазку в поворотных кулаках. При осмотре поворотных кулаков обратите внимание на исправность упоров-ограничителей 28 ( рис. 3.98) поворота колес, регулировочных болтов 27 и надежность их стопорения.

Проверку и регулировку осевого зазора шкворней на автомобиле производите в следующем порядке:

1. Затормозите автомобиль стояночным тормозным механизмом или поставьте колодки под задние колеса.

2. Поднимите передний мост домкратом.

3. Отверните гайки крепления колеса и снимите его.

4. Отверните болты крепления сальника шаровой опоры и отодвиньте сальник.

|

|

Рис. 3.99. Проверка регулировки шкворней: 1 – верхняя накладка; 2 – регулировочная прокладка; 3 – шкворень; 4 – нижняя накладка |

5. Проверьте осевой зазор шкворней, для чего покачайте руками корпус поворотного кулака вверх и вниз ( рис. 3.99).

6. Отверните гайки шпилек крепления рычага 1 (см. рис. 3.98) поворотного кулака или болты крепления верхней накладки 1 (см. рис. 3.99) и снимите рычаг или верхнюю накладку шкворня.

7. Выньте тонкую (0,1 мм) регулировочную прокладку и установите рычаг или накладку на место.

8. Отверните болты крепления и снимите нижнюю накладку 4 шкворня, выньте тонкую (0,1 мм) регулировочную прокладку и установите накладку шкворня на место.

Для сохранения соосности шарнира выньте прокладки одинаковой толщины сверху и снизу.

Проверьте результаты сборки. Если зазор не устранен, произведите повторную регулировку за счет снятия более толстых прокладок (0,15 мм).

Большой износ шкворней 9 и втулок 19 (см. рис. 3.98) по диаметру вызывает нарушение угла развала колес, «виляние» их при езде и неравномерный износ шин. В этом случае замените изношенные детали.

|

|

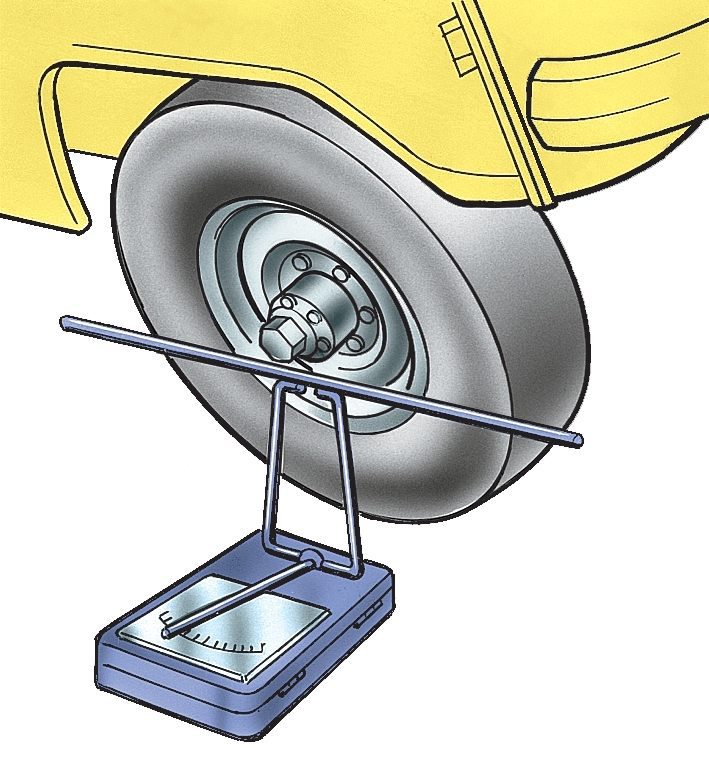

Рис. 3.100. Пpовеpка максимальных углов повоpота колес |

Проверку максимальных углов поворота колес производите на специальном стенде ( рис. 3.100). Угол поворота правого колеса вправо, а левого колеса влево должен быть не более 27°. Регулировку производите болтом 27 (см. рис. 3.98).

Схождение колес регулируйте изменением длины поперечной рулевой тяги. Перед регулировкой убедитесь в отсутствии зазоров в шарнирах рулевых тяг и подшипниках ступиц; затем, ослабив затяжку стопорных гаек (имеющих правую и левую резьбы), вращением регулировочного штуцера установите необходимую величину схождения колес.

|

|

Рис. 3.101. Пpовеpка схождения колес |

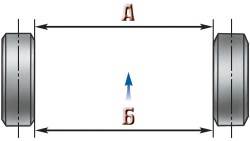

Схождение колес при нормальном давлении в шинах должно быть таким, чтобы размер А ( рис. 3.101), замеренный по средней линии боковой поверхности шин спереди, был на 1,5–3,0 мм меньше размера В сзади.

По окончании регулировки затяните стопорные гайки. Момент затяжки 103–127 Н·м (10,5–13 кгс·м).

Схождение колес можно проверять линейкой модели 2182 ГАРО.

Ремонт

Для проведения ремонта снимите передний ведущий мост с автомобиля и разберите.

После разборки и промывки деталей проверьте их состояние и выявите их пригодность для дальнейшей работы.

Ремонт картера, главной передачи и дифференциала производите в соответствии с указаниями, изложенными в разделе «Задний мост». При изгибе кожуха полуоси его правку производите в холодном состоянии. Изношенные детали поворотных кулаков заменяйте новыми, пользуясь данными табл. 3.9.

Снятие переднего моста производите в следующем порядке:

1. Установите колодки под задние колеса автомобиля.

2. Отсоедините на левом и правом лонжеронах трубопроводы гидравлической тормозной системы от гибкого шланга, идущего к тормозным механизмам передних колес. Отверните гайки крепления гибких шлангов и снимите их.

3. Отверните гайки крепления нижних концов амортизаторов.

4. Отверните болты крепления переднего карданного вала к фланцу ведущей шестерни.

5. Расшплинтуйте и отверните гайку шарового пальца сошки, отсоединив тягу от сошки.

6. Отверните гайки крепления стремянок передних рессор, снимите подкладки, стремянки и накладки. Поднимите за раму переднюю часть автомобиля.

Примечание

При снятии моста с пружинной подвеской выполните операции 1–5. Затем отсоедините стабилизатор 16 (см. рис. 196) поперечной устойчивости от продольных рычагов 1 подвески, поперечную тягу 2 от кронштейна 11 на раме, задние концы продольных рычагов 1 от кронштейнов 5 на раме.

Разборка переднего моста

Разборку переднего моста производите в следующем порядке:

1. Установите мост на стенд, отверните гайки колес и снимите колеса.

2. Расшплинтуйте и отверните гайку крепления пальца тяги сошки к рычагу поворотного кулака и снимите тягу сошки.

3. Отверните винты и снимите тормозные барабаны.

4. Снимите муфты отключения колес.

5. Выпрямите отогнутые края замочной шайбы, отверните гайку и контргайку, снимите стопорную шайбу и внутреннее кольцо с роликами наружного подшипника ступиц правого и левого колес.

6. Снимите ступицы колес.

7. Отверните болты крепления тормозных щитов, снимите щиты, цапфы поворотных кулаков и выньте шарниры поворотных кулаков.

8. Расшплинтуйте и отверните гайки крепления пальцев и снимите тягу рулевой трапеции.

9. Отверните болты крепления шаровой опоры к кожуху полуоси. Снимите упоры-ограничители поворота колес и выпрессуйте шаровые опоры из кожухов полуосей.

10. Отверните гайки крепления поворотного рычага на корпусе поворотного кулака. Снимите рычаг и комплект регулировочных прокладок.

11. Отверните болты крепления верхней накладки шкворня другого поворотного кулака и снимите накладку с комплектом регулировочных прокладок.

12. Отверните болты крепления нижних накладок шкворней и снимите накладки с комплектом регулировочных прокладок.

13. Отверните болты крепления сальника шаровой опоры и снимите сальник шаровой опоры.

|

|

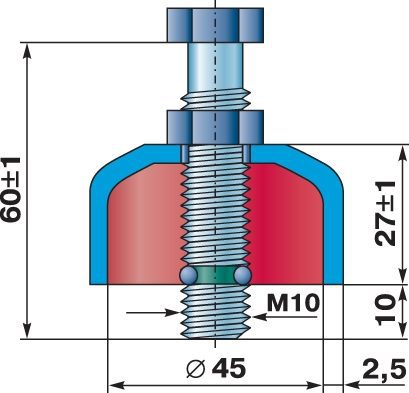

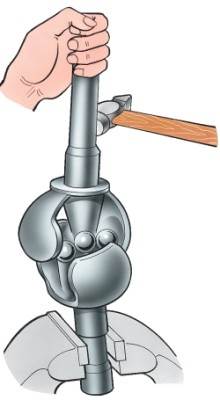

Рис. 3.102. Съемник шквоpней |

14. Выпрессуйте шкворни при помощи приспособления, показанного на рис. 3.102, и снимите корпус поворотного кулака.

Разборку поворотного кулака без снятия переднего моста с автомобиля производите в следующем порядке:

1. Подставьте колодки под задние колеса автомобиля.

2. Поднимите домкратом переднее колесо со стороны, требующей разборки.

3. Выполните операции, указанные выше в пунктах 2–10 данной главы.

4. Отверните гайки крепления поворотного рычага или болты крепления верхней накладки шкворня на корпусе и снимите рычаг или накладку с комплектом регулировочных прокладок.

5. Отверните болты крепления нижней накладки шкворня и снимите накладку с комплектом регулировочных прокладок.

6. Отверните болты крепления сальника шаровой опоры.

7. Выпрессуйте шкворни приспособлением и снимите корпус поворотного кулака.

Разборка и сборка шарниров равных угловых скоростей

Разборку шарниров производите в следующем порядке:

1. Отметьте краской взаимное расположение кулаков шарниров.

2. Разведите кулаки, для этого постучите вилкой короткого кулака по деревянной подставке.

3. Зажмите в тиски шарнир за длинный кулак коротким кулаком вверх.

|

|

Рис. 3.103. Разбоpка шаpниpа |

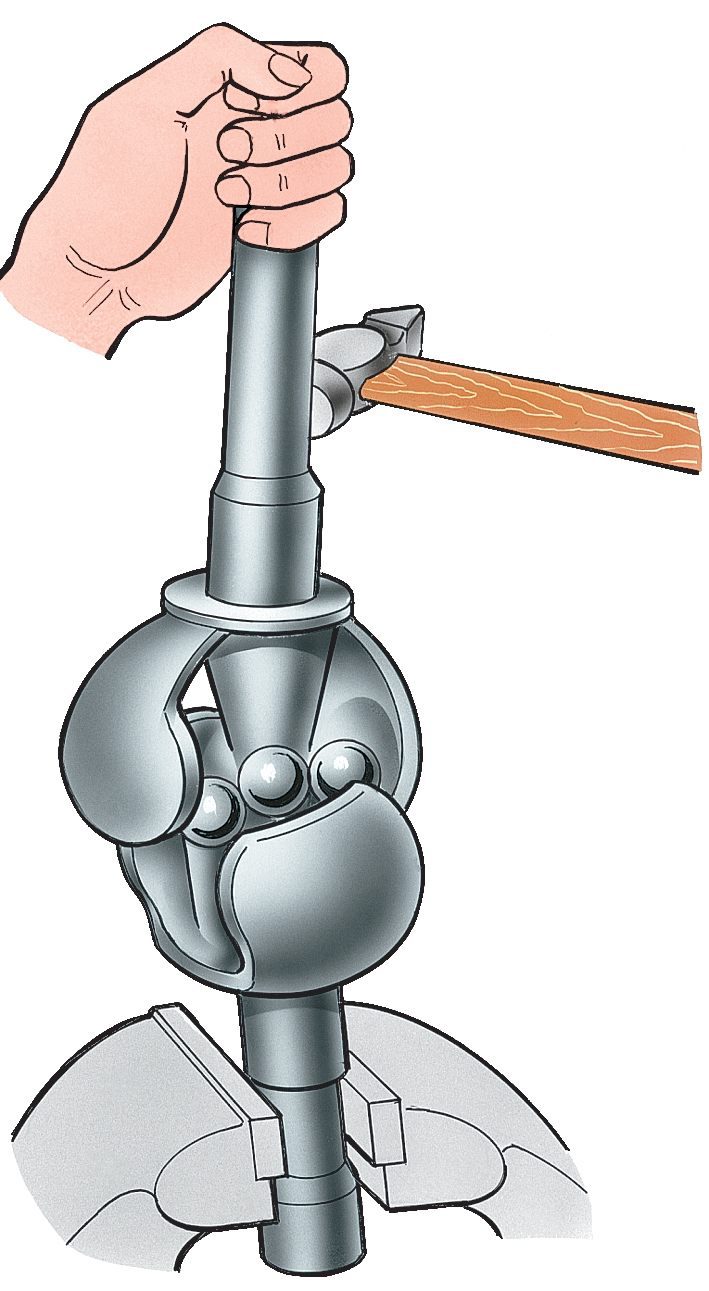

4. Поверните короткий кулак в сторону одного из ведущих (периферийных) шариков. Если при этом противоположный шарик не выйдет из канавок, нажмите или ударьте медным молотком ( рис. 3.103) по короткому кулаку. При этом соблюдайте осторожность, так как один из шариков может вылететь из шарнира с большой скоростью.

5. Выньте остальные шарики шарнира. После подбора новых шариков увеличенного размера (ремонтных) или замены одного из кулаков соберите шарнир.

Сборку шарниров производите в следующем порядке:

1. Зажмите в тиски длинный кулак в вертикальном положении.

2. Вставьте центральный шарик.

3. Установите короткий кулак на центральный шарик так, чтобы метки, отмеченные краской, совпадали и, поворачивая его из стороны в сторону, установите поочередно три ведущих (периферийных) шарика.

4. Разведите кулаки на 10–12 мм и поверните короткий кулак на максимальный угол в сторону от свободных канавок, установите четвертый шарик в канавки.

5. Поверните короткий кулак в вертикальное положение.

Натяг у шариков шарнира должен быть таким, чтобы момент, необходимый для поворота кулака на 10–15° во все стороны от вертикали при зажатом в тиски другом кулаке, равнялся 30–60 Н·м (300–600 кгс·см).

Разница в моментах поворота кулака в двух взаимоперпендикулярных направлениях одного шарнира не должна превышать 9,8 Н·м (100 кгс·см). Для получения требуемого натяга и обеспечения правильной сборки шарики должны быть рассортированы на 9 групп.

Размеры диаметров ведущих шариков шарнира равных угловых скоростей в мм:

I……25,32–25,34 VI……25,42–25,44

II……25,34–25,36 VI……25,44–25,46

III……25,36–25,38 VIII……25,46–25,48

IV……25,38–25,40 IX……25,48–25,50

V……25,40–25,42

Диаметр центрального шарика 26,988–0,05 мм. Каждый шарнир должен собираться с шариками одной группы или двух соседних групп.

Например: два шарика диаметром 25,41 мм и два шарика диаметром 25,43 мм. При сборке шарики одного размера обязательно расположите диаметрально противоположно один другому. Разница в диаметрах двух пар шариков одного шарнира допускается не более 0,04 мм.

После сборки обкатайте шарнир на стенде в течение 2 минут при частоте вращения 4,8 с–1 (300 мин -1) с изменением угла от 0 до 30°.

При обкатке шарики и канавки смажьте согласно указаниям таблицы смазывания.

Сборка переднего моста

Сборку переднего моста производите в порядке, обратном разборке, с учетом следующего:

1. Запрессуйте втулку в цапфу поворотного кулака заподлицо с торцом гнезда под упорную шайбу.

После запрессовки втулку разверните и прогладьте брошью до диаметра 32 +0,34 +0,17 мм.

2. Ограничьте продольные перемещения шарнира равных угловых скоростей упорными шайбами, одну из которых установите в шаровой опоре, а другую – в цапфе.

|

|

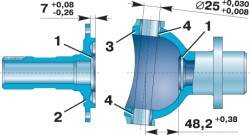

Рис. 3.104. Установка упоpной шайбы: 1 – упоpная шайба; 2 – цапфа; 3 – шаpовая опоpа; 4 – втулка |

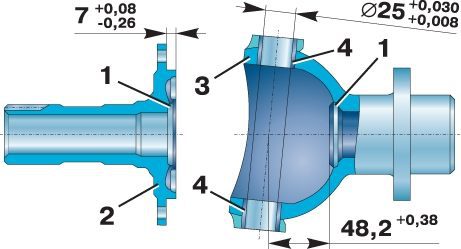

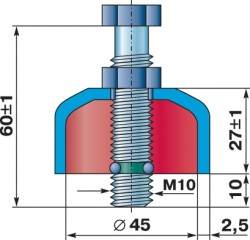

Масляные канавки упорных шайб должны быть обращены к шарниру. Для закрепления шайбы в гнезде раскерните ее в 3–4 точках, равномерно расположенных по окружности. Размер от плоскости упорной шайбы 1 ( рис. 3.104) до фланца цапфы 2 должен быть 7 +0,08 –0,26 мм, от плоскости шайбы 1 до центра шаровой опоры 3 – 48,2+0,38 мм.

3. При замене в шаровой опоре втулок 4 шкворней разверните их после запрессовки до диаметра 25 +0,030 +0,008 мм. Калибр диаметра 24,995 мм должен входить одновременно в обе втулки.

4. При установке шарнира заложите в шаровую опору смазку согласно таблице смазывания.

5. Шкворни и втулки шкворней перед сборкой смажьте жидкой смазкой.

|

|

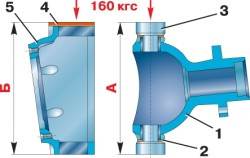

Рис. 3.105. Подбоp pегулиpовочных пpокладок: 1 – шаpовая опоpа; 2 – опоpная шайба; 3 – шквоpень; 4 – pегулиpовочные пpокладки; 5 – коpпус повоpотного кулака |

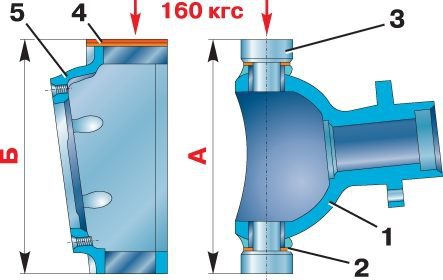

Количество прокладок для получения определенных осевых натягов во втулках шкворней выберите в зависимости от размера Б ( рис. 3.105), состоящего из суммы размеров поворотного кулака и регулировочных прокладок, и размера А, состоящего из суммы размеров шаровой опоры, опорных шайб и шкворней. Число прокладок должно быть не менее пяти.

Замер производите под нагрузкой 1,6 кН (160 кгс). Размер А должен быть на 0,02–0,10 мм больше размера Б.

Регулировочные прокладки установите сверху и снизу на торцы корпуса поворотного кулака. При четном числе одинаковых по толщине прокладок последние установите сверху и снизу в одинаковых количествах.

При четном числе прокладок, но разной их толщине, или при нечетном числе прокладок разность между суммарной толщиной верхних и нижних прокладок не должна превышать 0,1 мм.

6. При сборке и установке сальника шаровой опоры его внутреннее войлочное кольцо пропитайте в теплом моторном масле.

7. После сборки проверьте передний мост на стенде под нагрузкой и без нее. Нагрузка создается одновременным притормаживанием обеих полуосей.

У правильно собранного переднего моста не должно быть повышенного шума и нагрева, а также течи масла через манжеты и сальники, крышки и болтовые соединения.

↓ Комментарии ↓

1. Эксплуатация и техническое обслуживание

1.0 Эксплуатация и техническое обслуживание

1.1 Техническое обслуживание

1.2 Объем работ по видам технического обслуживания

1.3 Смазывание автомобиля

2. Общие данные

2.0 Общие данные

3. Двигатель

3.0 Двигатель

3.1 Кривошипно-шатунный механизм

3.2 Возможные неисправности двигателя, их причины и методы устранения

3.3 Газораспределительный механизм

3.4 Система смазки

3.5 Система охлождения

3.6 Система питания

3.7 Система выпуска газов

3.8 Подвеска двигателя

3.9 Проверка технического состояния двигателя

4. Трансмиссия

4.0 Трансмиссия

4.1. Сцепление

4.2. Коробка передач

4.3. Раздаточная коробка

4.4 Ведущие мосты

4.5. Задний мост

4.6. Передний мост

4.7 Мосты с бортовыми передачами

5. Ходовая часть

5.0 Ходовая часть

5.1. Подвеска автомобиля

5.2. Ступицы, колеса и шины

6. Рулевое управление

6.0 Рулевое управление

6.1 Техническое обслуживание

6.2 Возможные неисправности рулевого управления, их причины и методы устранения

7. Тормозная система

7.0 Тормозная система

7.1 Рабочая тормозная система

7.2 Возможные неисправности рабочей тормозной системы, их причины и методы устранения

7.3 Стояночная тормозная система

7.4 Возможные неисправности стояночной тормозной системы, их причины и методы устранения

8. Электрооборудование

8.0 Электрооборудование

8.1 Аккумуляторная батарея

8.2 Возможные неисправности аккумуляторной батареи, их причины и методы устранения

8.3 Генератор

8.4 Возможные неисправности генератора, их причины и методы устранения

8.5 Возможные неисправности регулятора напряжения, их причины и методы устранения

8.6 Стартер

8.7 Возможные неисправности стартера, их причины и методы устранения

8.8 Бесконтактная система зажигания

8.9 Возможные неисправности системы зажигания, их причины и методы устранения

9. Кузов и кабина автомобилей

9.0 Кузов и кабина автомобилей

9.1 Кузов автомобилей семейства УАЗ-31512

9.2 Кузов и кабина автомобилей семейства УАЗ-3741

9.3 Рама и буксирный прибор

10. Приложения

10.0 Приложения

10.1 Приложение 1. подшипники качения, применяемые в узлах и агрегатах автомобилей

10.2 Приложение 2. специальный инструмент и приспособления для разборки и сборки узлов и агрегатов автомобиля

4.6.1 Передний мост

4.6. Передний мост

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ПЕРЕДНЕГО МОСТА, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

Главная передача и дифференциал переднего моста по конструкции аналогичны заднему мосту. Все указания по обслуживанию и ремонту заднего моста относятся также и к переднему мосту.

|

|

Рис. 3.98. Поворотный кулак: а – сигнальная канавка; б – указатель; I – правый поворотный кулак; II – левый поворотный кулак; III – муфта отключения колес; IV – муфта отключения колес (вариантное исполнение); в – колеса отключены; г – колеса включены; 1 – рычаг поворотного кулака; 2 – кожух полуоси; 3 – сальник; 4,20 – прокладки; 5 – шаровая опора; 6 – корпус поворотного кулака; 7 – опорная шайба; 8 – накладка; 9 – шкворень; 10 – пресс-масленка; 11 – стопорный штифт; 12 – цапфа; 13 – ступица колеса; 14 – ведущий фланец; 15 – муфта; 16 – болт муфты; 17 – шарик фиксатора; 18 – защитный колпак; 19 – втулка шкворня; 21 – внутренняя обойма; 22 – кольцо-перегородка; 23 – наружная обойма; 24 – резиновое уплотнительное кольцо; 25 – войлочное уплотнительное кольцо; 26 – упорные шайбы; 27 – болт ограничения поворота; 28 – упор-ограничитель поворота колеса; 29 – кольцо; 30 – ведущая щлицевая втулка; 31 – соединительная шлицевая втулка; 32 – ведущая втулка; 33 – колпак; 34 – крышка; 35 – манжета; 36 – штифт; 37 – переключатель; 38 – шарик; 39, 41 – пружины; 40 – прокладка; 42 – ведомая втулка; 43 – растяжная пружина; 44 – корпус; 45 – запорное кольцо

|

Дополнительно производится обслуживание и ремонт поворотных кулаков (рис. 3.98).

Техническое обслуживание

При техническом обслуживании переднего ведущего моста проверьте и при необходимости отрегулируйте затяжку подшипников шкворней, схождение колес и максимальные углы поворота колес, проверьте и подтяните крепление рычага поворотного кулака, промойте и смените смазку в поворотных кулаках. При осмотре поворотных кулаков обратите внимание на исправность упоров-ограничителей 28 (рис. 3.98) поворота колес, регулировочных болтов 27 и надежность их стопорения.

Проверку и регулировку осевого зазора шкворней на автомобиле производите в следующем порядке:

1. Затормозите автомобиль стояночным тормозным механизмом или поставьте колодки под задние колеса.

2. Поднимите передний мост домкратом.

3. Отверните гайки крепления колеса и снимите его.

4. Отверните болты крепления сальника шаровой опоры и отодвиньте сальник.

|

|

Рис. 3.99. Проверка регулировки шкворней: 1 – верхняя накладка; 2 – регулировочная прокладка; 3 – шкворень; 4 – нижняя накладка

|

5. Проверьте осевой зазор шкворней, для чего покачайте руками корпус поворотного кулака вверх и вниз (рис. 3.99).

6. Отверните гайки шпилек крепления рычага 1 (см. рис. 3.98) поворотного кулака или болты крепления верхней накладки 1 (см. рис. 3.99) и снимите рычаг или верхнюю накладку шкворня.

7. Выньте тонкую (0,1 мм) регулировочную прокладку и установите рычаг или накладку на место.

8. Отверните болты крепления и снимите нижнюю накладку 4 шкворня, выньте тонкую (0,1 мм) регулировочную прокладку и установите накладку шкворня на место.

Для сохранения соосности шарнира выньте прокладки одинаковой толщины сверху и снизу.

Проверьте результаты сборки. Если зазор не устранен, произведите повторную регулировку за счет снятия более толстых прокладок (0,15 мм).

Большой износ шкворней 9 и втулок 19 (см. рис. 3.98) по диаметру вызывает нарушение угла развала колес, «виляние» их при езде и неравномерный износ шин. В этом случае замените изношенные детали.

|

|

Рис. 3.100. Пpовеpка максимальных углов повоpота колес

|

Проверку максимальных углов поворота колес производите на специальном стенде (рис. 3.100). Угол поворота правого колеса вправо, а левого колеса влево должен быть не более 27°. Регулировку производите болтом 27 (см. рис. 3.98).