Страница 33 из 46

Электроприводы типов Б, В, Г и Д с односторонней муфтой крутящего момента

На каждый имеющийся или вновь получаемый электропривод с управляемой им арматурой заводится формуляр, в который заносят порядковый номер электропривода, порядковый номер арматуры, дату установки, даты планово-предупредительных ремонтов, характер ремонта, замены деталей, обнаруженные дефекты и их устранение.

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

Периодический осмотр.

Осмотр производится с определенной периодичностью, устанавливаемой специальным графиком, но не реже одного раза в месяц, а при интенсивной работе один раз в неделю.

При осмотре необходимо проверить:

а) Состояние наружной поверхности привода; при этом очищают следы коррозии, пыли, грязи и при помощи инструментов (ключей и отвертки) проверяют затяжку крепежа (болтов, гаек и винтов).

б) Движение подвижных частей механизма переключения путем перевода его из положения электрического управления на ручное и обратно.

в) Работу электропривода как от электродвигателя,

так и от маховика, четкость работы муфты, путевого выключателя и сигнализации на пульте, а также соответствие положения стрелки местного указателя крайним положениям запорного органа «Закрыто» и «Открыто».

г) Состояние узла муфты крутящего момента.

д) Наличие достаточного количества масла в червячной ванне редуктора. Ввиду того что не исключена возможность попадания жидкого масла из масляной ванны в полости фланцев со стороны электродвигателя и со стороны маховика, необходимо вывинчивать пробки и удалять накопившееся масло в них; смазка червячной пары и роликоподшипников производится путем заливки жидкого машинного масла любой марки через окно в корпусе (над пружиной муфты) до уровня контрольного отверстия в корпусе. Остальные места трения смазывают густым маслом при помощи шприц-масленки через головки масленок, обведенные красными кружками. Рекомендуемое масло —солидол марки Л или Т по ГОСТ 1033-51. Особенно тщательно надо производить смазку перед первым пуском и после планового и капитального ремонтов. Вторичный редуктор электропривода Д смазывают густой смазкой. Периодичность смазки устанавливается специальным графиком, который составляют в зависимости от интенсивности работы электропривода во время эксплуатации, но не реже одного раза в неделю. Правильный режим смазки абсолютно необходим для всех типов электроприводов, так как недостаточная смазка значительно увеличит потери в редукторе и может вызвать отказ в работе электропривода.

е) Состояние путевого выключателя и микропереключателей в нем (микропереключатели, не дающие щелчка при нажатии на кнопку, заменяют годными).

Все замеченные при осмотре неисправности устраняются. В случае если электропривод установлен в сравнительно сыром помещении и работает редко, то во избежание ухудшения изоляции электродвигателя при осмотре рекомендуется просушивать его, подавая в статор пониженное напряжение (35—50 в) и затормаживать ротор.

Текущий ремонт.

Текущий ремонт предназначен для установления причин и устранения мелких неполадок и повреждений, возникающих во время эксплуатации.

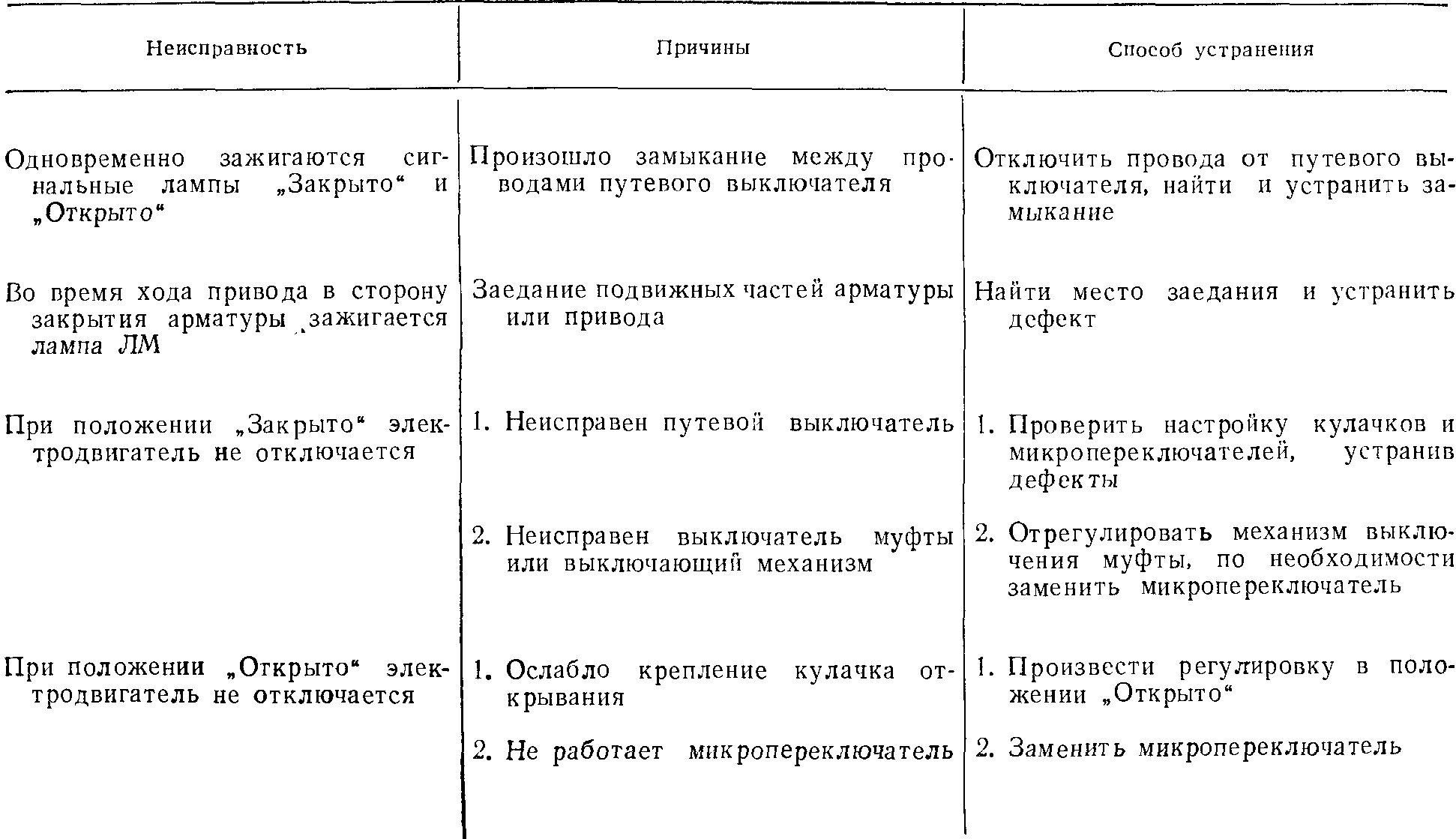

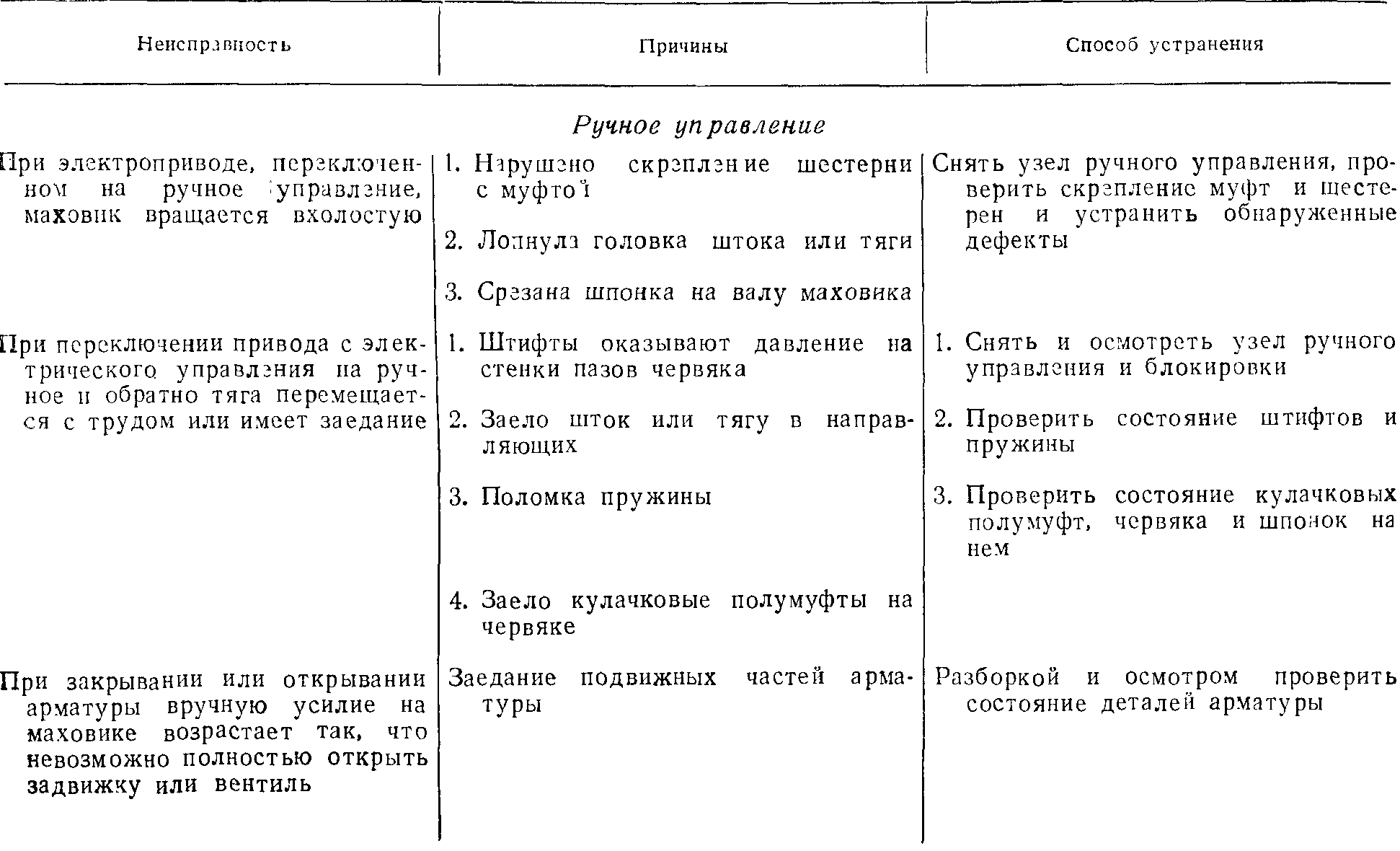

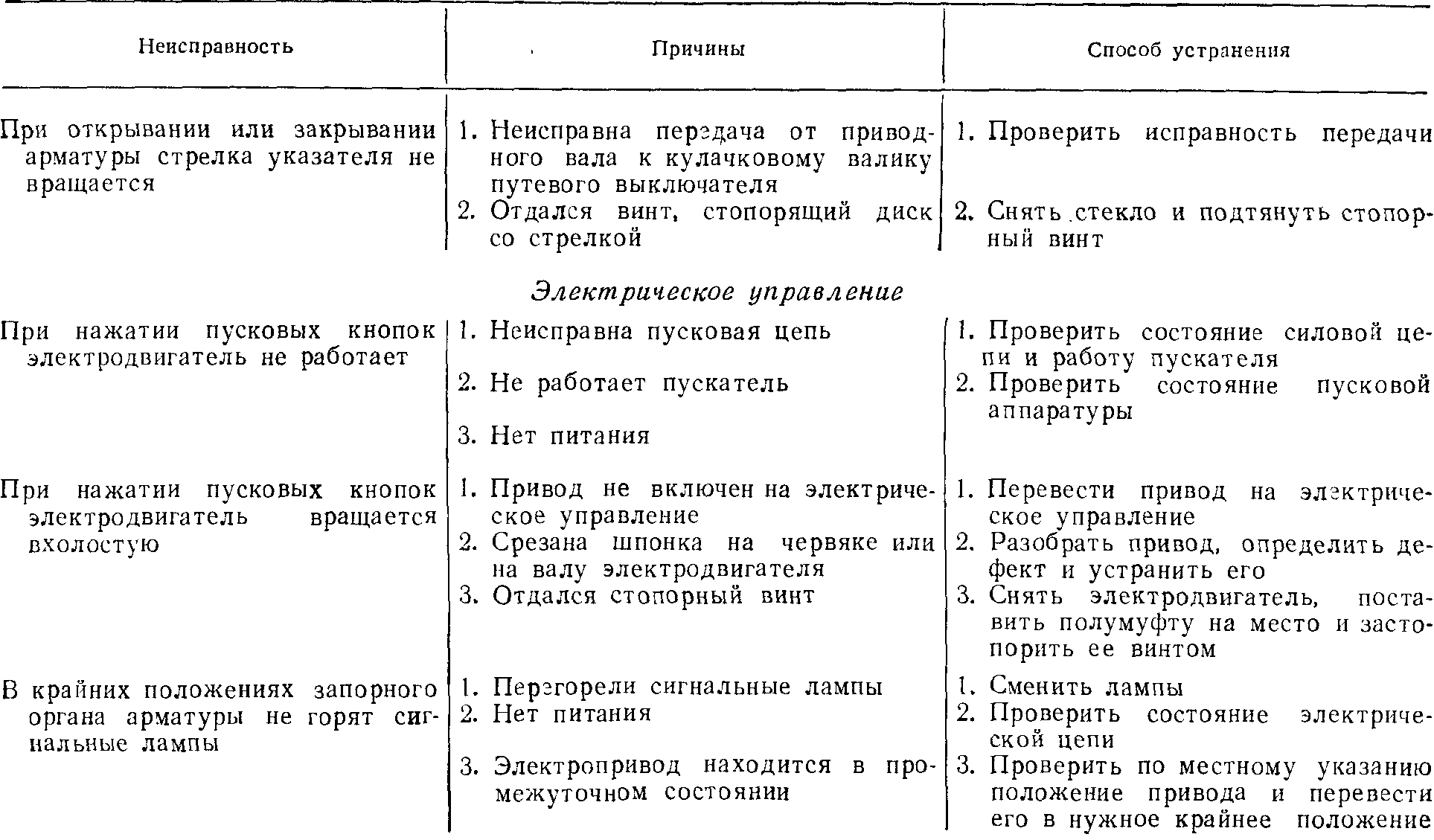

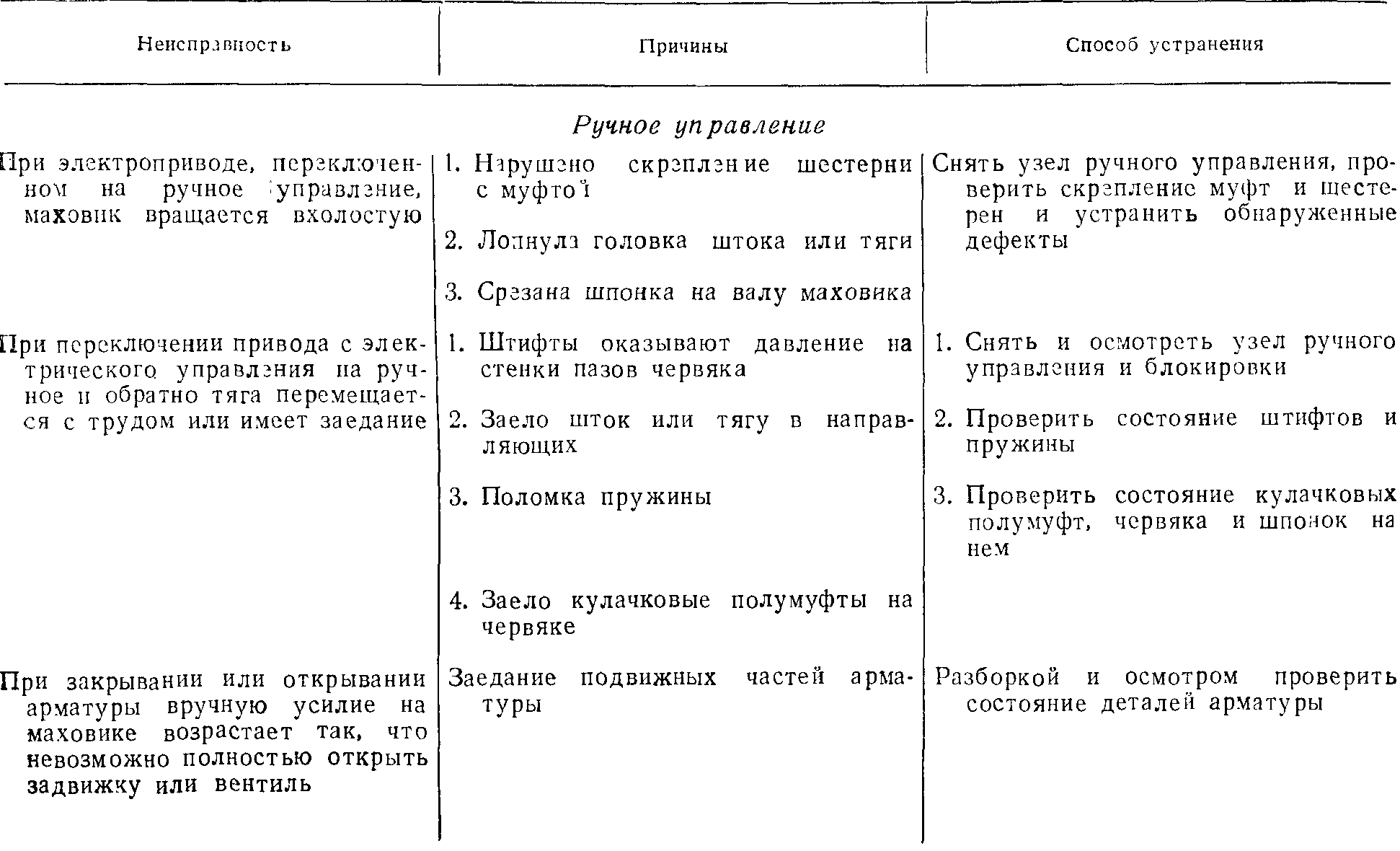

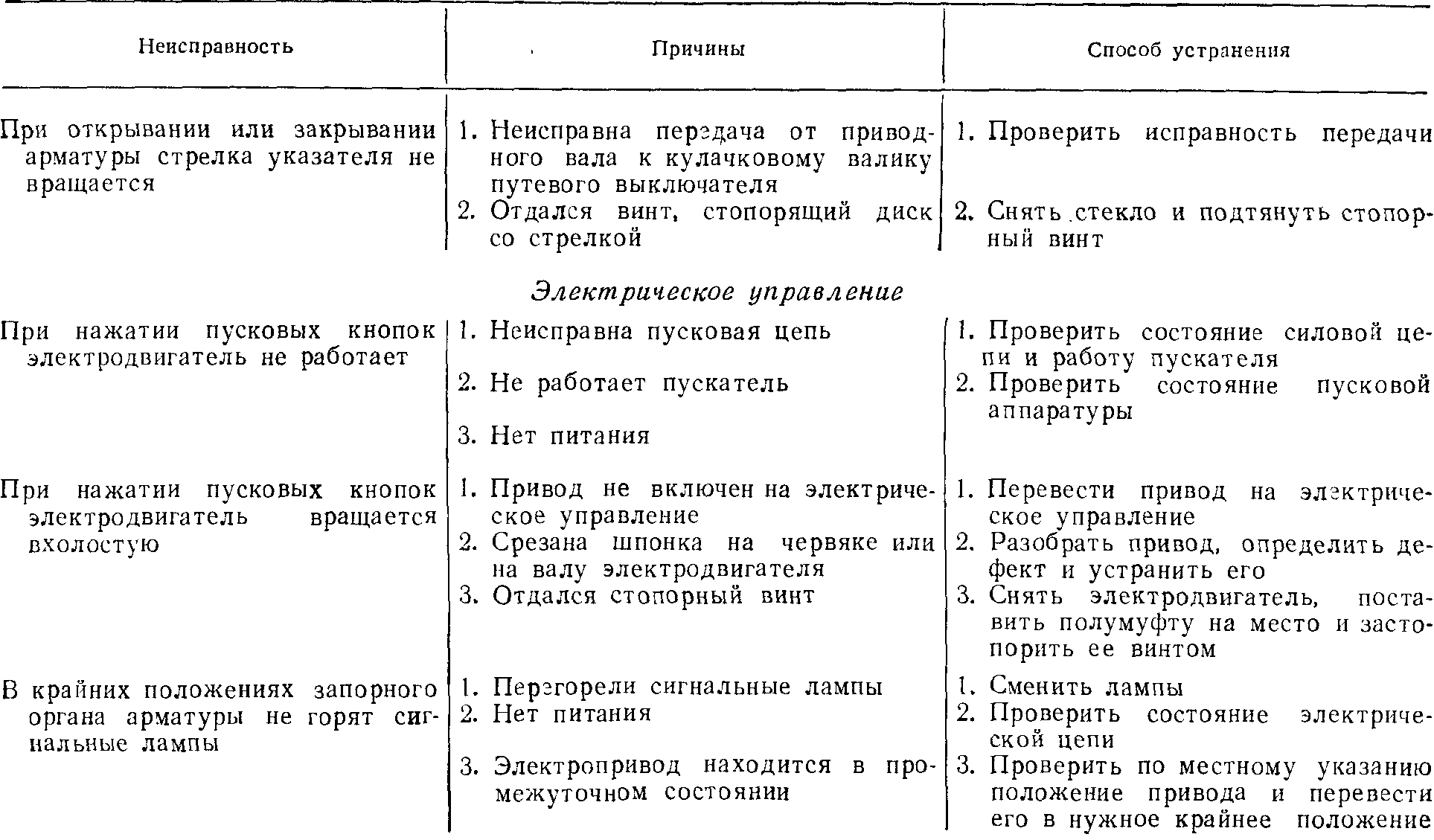

Как показывает опыт ОРГРЭС, наиболее часто при текущем ремонте приходится устранять следующие дефекты:

П родолжение

П родолжение

Капитальный ремонт.

Капитальный ремонт электроприводов производится с периодичностью, которая устанавливается специальным графиком в зависимости от интенсивности работы, но не реже одного раз в два года.

Для проведения данного вида ремонта электропривод снимают с арматуры и направляют в ремонтные мастерские, а на его место (в случае необходимости) устанавливают резервный.

В ремонтных мастерских электропривод разбирают, все детали промывают и чистят ветошью, осматривают на предмет годности их к дальнейшей эксплуатации. Изношенные детали ремонтируют или заменяют новыми.

По окончании капитального ремонта электропривод подвергают опробованию вхолостую и затем, если имеется возможность, под нагрузкой, равной 30% максимальной. После окончания ремонта и опробования наружные поверхности электропривода окрашивают соответствующей краской.

Отремонтированный и установленный электропривод испытывают во взаимодействии с арматурой в эксплуатационных условиях и сдают по акту.

На ряде электростанций при проведении капитального ремонта конструкцию электропривода модернизируют.

Основной недостаток электроприводов с червячным редуктором — большое передаточное отношение при ручном управлении приводом (1:25—1:27). Это создает значительные неудобства для эксплуатационного персонала в аварийных случаях (при потере напряжения и необходимости ручного управления).

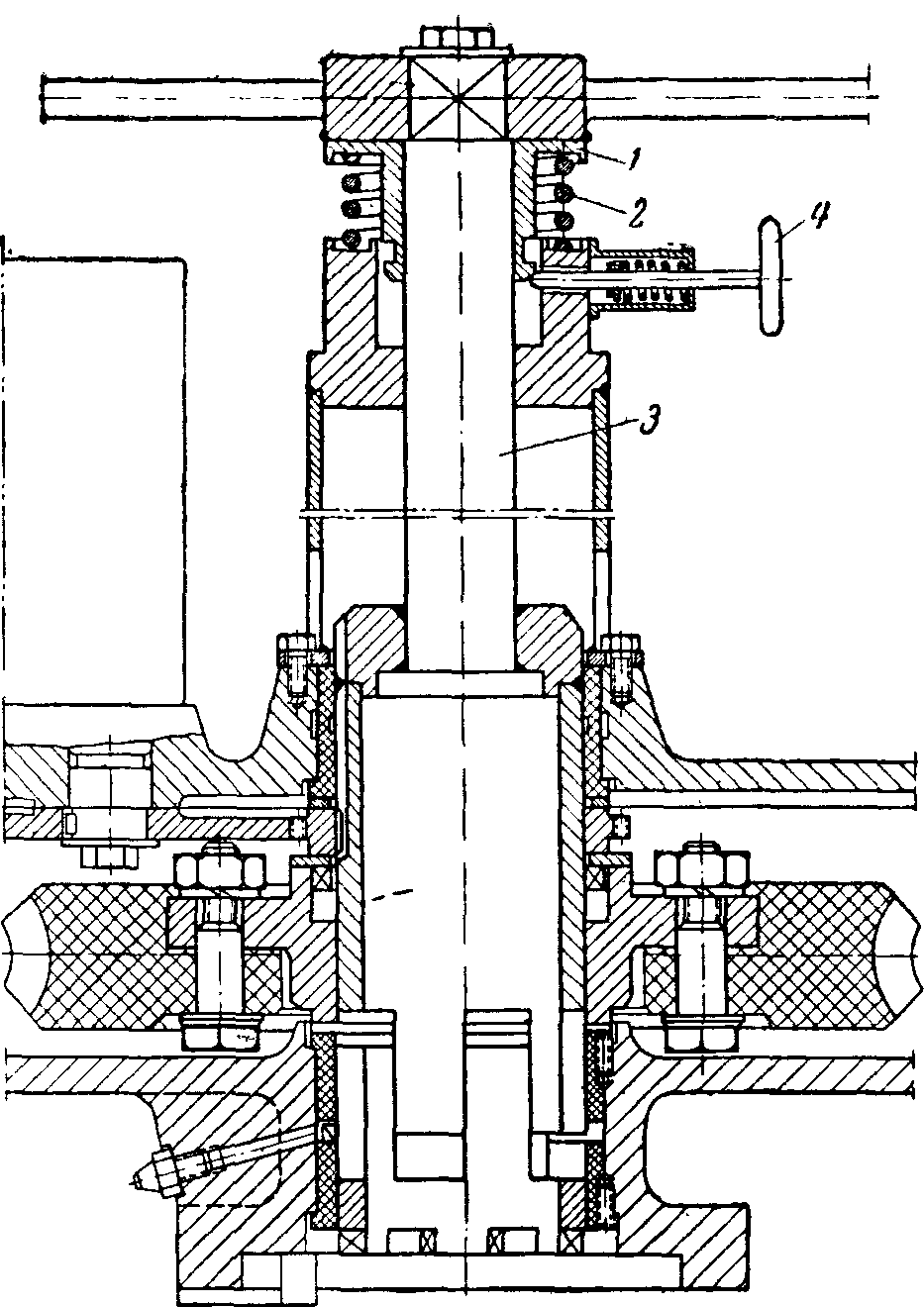

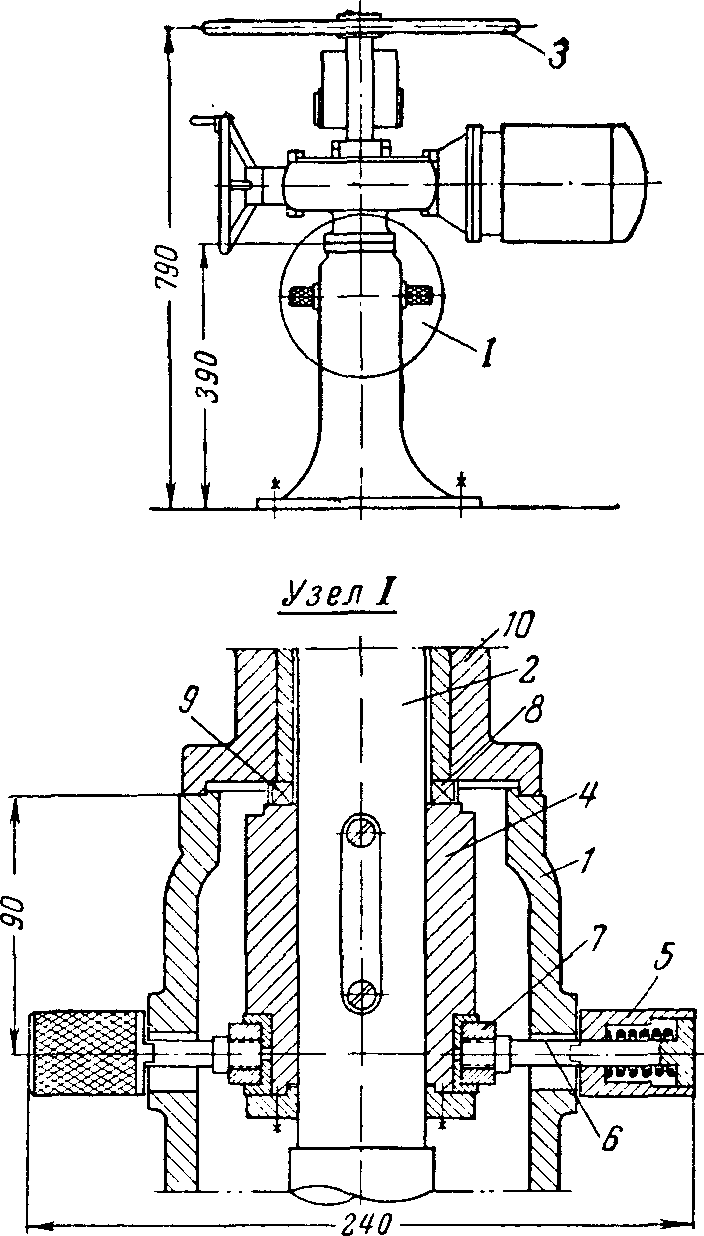

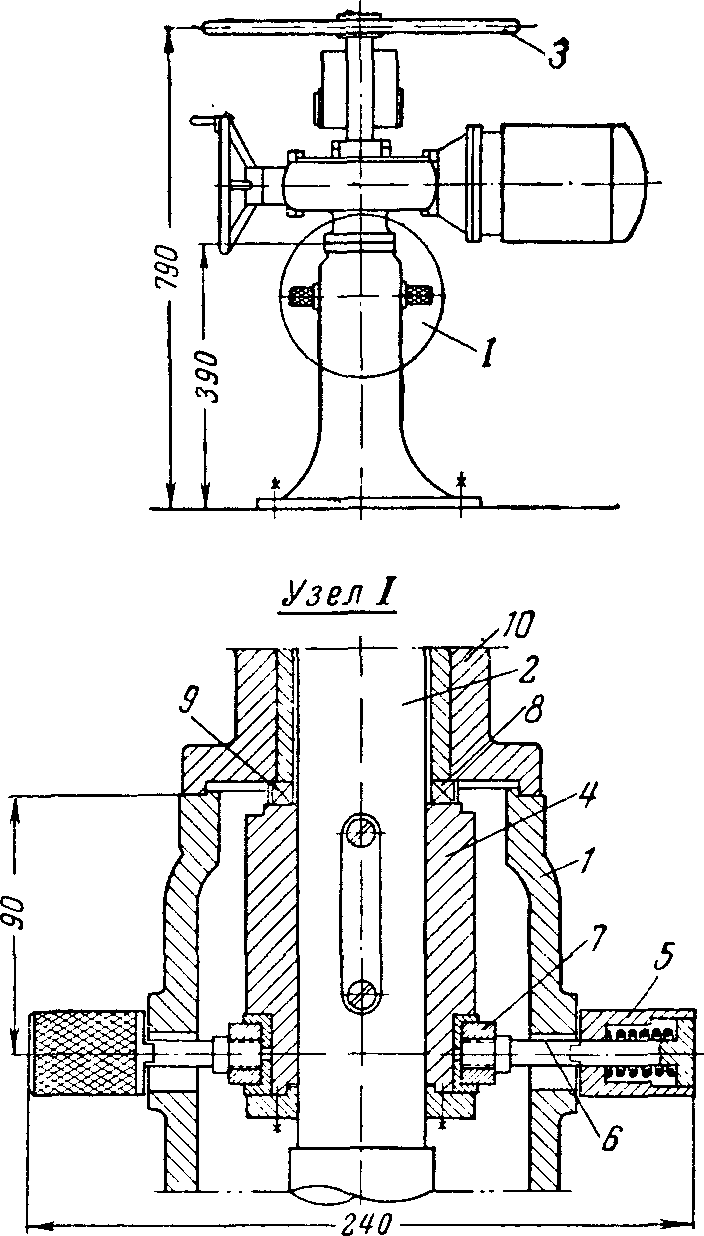

На ГРЭС № 5 Мосэнерго было разработано специальное приспособление к червячному электроприводу, позволяющее уменьшить передаточное отношение при ручном управлении приводом до 1 : 1 (рис. 2-58).

Электропривод с червячным редуктором устанавливают на специальную колонку 1. Внутри колонки электропривода проходит штанга 2, на верхнем конце которой укреплен маховик 3. Нижний конец штанги через шарнирные соединения связан с арматурой. В верхней части колонки расположен узел, позволяющий при помощи кулачковой муфты 4 подключать и отключать штангу, связанную с арматурой. Приспособление работает следующим образом.

Рис. 2-57. Приспособление к червячному электроприводу.

Гильзы 5 с двух сторон отжимаются от имеющихся в приливах колонки пазов и опускаются вниз. Внутри гильзы проходит рукоятка 6, на конце которой установлено кольцо 7, связанное с кулачковой муфтой 4. Таким образом, при опускании гильзы 5 вниз опускается кулачковая муфта 4 и ее кулачки 8 выходят из зацепления с кулачками 9 приводного вала червячного электропривода 10, в результате чего механический привод от червячного редуктора будет отключен. При вращении маховика 3 усилие через шарнирные соединения передается непосредственно на шпиндель арматуры.

Как показал длительный опыт эксплуатации, описанное приспособление работает надежно и может быть рекомендовано в тех случаях, когда арматура установлена внизу под колонкой.

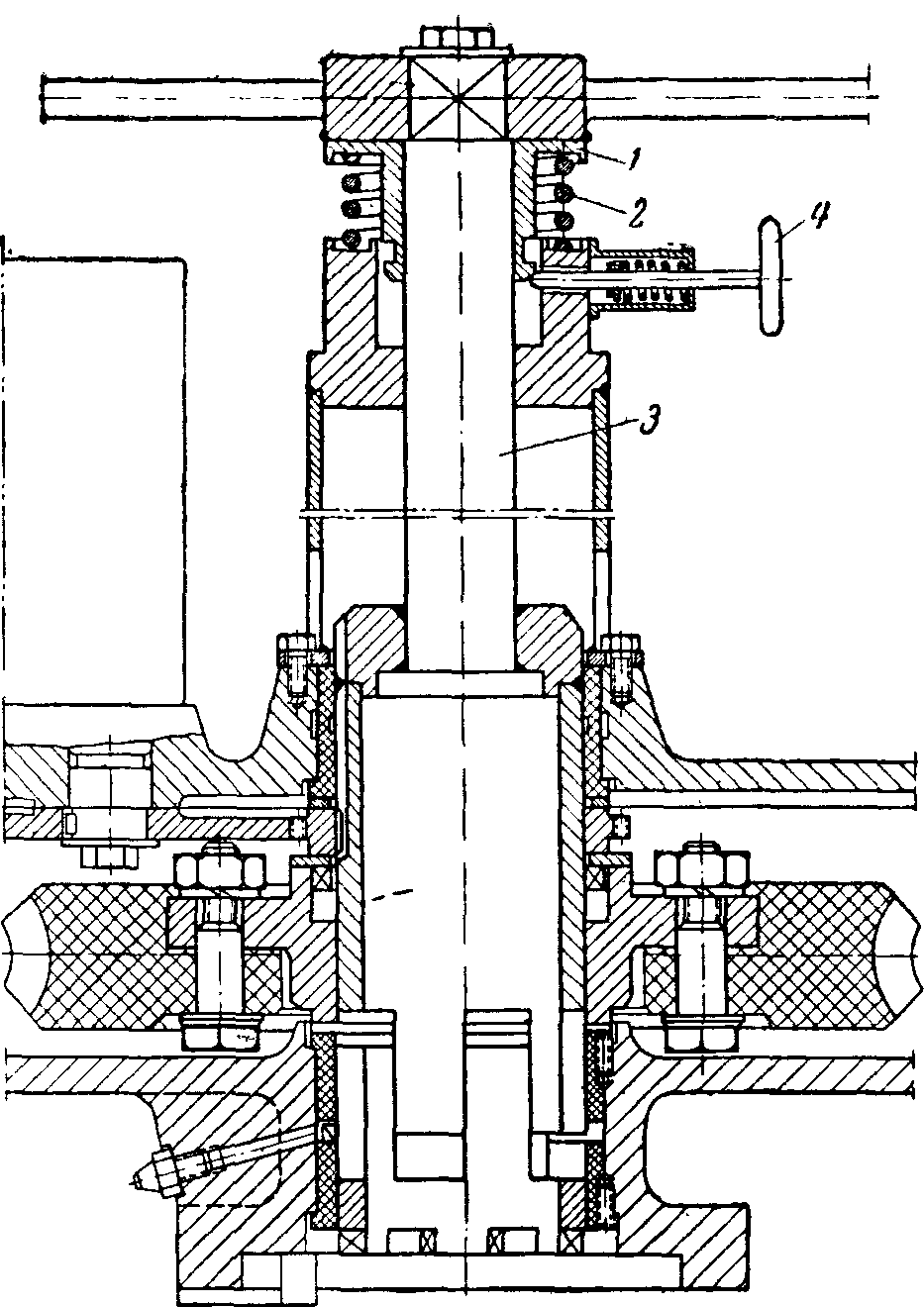

Рис. 2-58. Приспособление, устанавливаемое на электроприводе.

На рис. 2-57 приведена другая конструкция аналогичного приспособления, устанавливаемого непосредственно на арматуру без специальных промежуточных устройств (штанг, колонок и т. п.). В этом случае приспособление работает следующим образом. Для перевода с электрического управления на ручное необходимо нажать на маховик, жестко связанный с валом 5.

Верхняя часть приводного вала находится в зацеплении при помощи кулачков со ступицей червячного колеса. При нажатии на маховик кулачки верхней части приводного вала расцепляются с кулачками ступицы червячного колеса. Червячный редуктор электропривода отключается, и шпиндель арматуры получает вращение непосредственно от маховика.

Чтобы полностью исключить возможность произвольного зацепления кулачков верхней части приводного вала привода с кулачками ступицы червячного колеса, предусмотрено специальное фиксирующее устройство, состоящее из фиксатора, пружины и втулки 1 с пазом. При движении вала 5 вниз в паз втулки 1 входит фиксатор 7 и препятствует возвращению вала в первоначальное положение. При необходимости перевода с ручного управления на электрическое фиксатор 7 выводится из кольцевого паза втулки и под действием пружины вал 5 возвращается в первоначальное положение. Происходит автоматическое зацепление кулачков верхней части приводного вала с кулачками ступицы червячного колеса.

Подготовка электроприводов с арматурой к эксплуатации

Подготовка электропривода с арматурой к эксплуатации производится при наличии рабочего давления в трубопроводе. При этом проверяют:

а) Легкость переключения механизма ручной блокировки из положения электрического управления в положение ручного управления и наоборот. Переключение должно быть легким (без заметных заеданий), пружина должна обеспечивать нормальное сцепление кулачков полумуфты электродвигателя с полумуфтой электрической блокировки без дополнительного осевого усилия.

б) Работу электропривода при ручном управлении (для чего производится открывание и закрывание арматуры), правильность показаний местного указателя и сигнализации; вращение маховика должно быть плавным, без заеданий.

в) Герметичность затвора (если это возможно).

г) Автоматические остановки запорного органа в крайних положениях при электрическом управлении.

д) Соответствие работы сигнализации показаниям местного указателя.

После окончания полной проверки и наладки электропривода с арматурой необходимо произвести пять— семь контрольных перекрытий арматуры от электродвигателя.

К обслуживанию электропривода допускается специально обученный персонал, проинструктированный по технике безопасности.

4 Текущий ремонт

4.1 Текущий ремонт электроприводов

4.1.1 Система ремонта электроприводов в процессе эксплуатации основывается на выполнении восстановительных работ по результатам контрольных проверок или при отказе электропривода.

4.1.2 В процессе эксплуатации изделия подвергаются:

- текущему ремонту (Т);

- капитальному ремонту (К).

4.1.3 Порядок и периодичность проведения ремонта электроприводов

Таблица 2

| Пункт РЭ | Вид ремонта | Периодичность |

|

4.1.5 4.1.6 |

Текущий ремонт

Капитальный ремонт |

при необходимости, по результатам контрольных проверок при поломке составных частей электропривода, или при выработке его назначенного ресурса |

4.1.4 Меры безопасности

При ремонте электроприводов должны соблюдаться следующие правила:

— ремонт проводить с соблюдением требований «Правил технической эксплуатации электроустановок потребителей» (ПТЭЭП);

— электроприводы должны быть надежно заземлены;

— приступая к разборке электропривода, следует убедиться, что он отключен от сети, а в ЩСУ на автоматическом выключателе вывешена табличка с надписью «Не включать, работают люди»;

— разборку и сборку электропривода производить только исправным штатным инструментом.

4.1.5 Текущий ремонт

Текущий ремонт электроприводов осуществляется без их демонтажа с трубопроводной арматуры и при этом выполняются следующие работы:

— замена пришедших в негодность уплотнительных колец съемных крышек взрывонепроницаемых оболочек электропривода;

— замена пришедших в негодность крепежных элементов;

— проверка состояния взрывозащитных поверхностей, которые подвергались разборке (наличие трещин, царапин, вмятин, задиров и т.п. не допускается), и их повторная смазка;

Ремонт электроприводов, связанный с изготовлением и восстановлением деталей, неисправность которых может повлечь за собой нарушение взрывозащищенности, должен выполняться в соответствии с РД 16.407, ГОСТ 30852.18-2002.

При ремонте комплектующего электрооборудования должны выполняться требования ПТЭЭП, РД 16.407, ГОСТ 30852.18-2002 и РЭ на это электрооборудование.

4.1.6 Капитальный ремонт

Капитальный ремонт электропривода производится при поломке его составных частей, либо при выработке назначенного ресурса электропривода, в пределах его назначенного срока службы. При капитальном ремонте проводится полная разборка и дефектация всех деталей и узлов электропривода, восстановление или замена пришедших в негодность в результате коррозии, чрезмерного механического износа узлов и базовых деталей электропривода, а также замена подшипников и смазки механического модуля электропривода.

Капитальный ремонт электроприводов производится в соответствии с ГОСТ 30852.18-2002, РД 16407 и эксплуатационной документацией на электроприводы и комплектующее электрооборудование, на предприятии-изготовителе, после чего производится проверка на соответствие требованиям технических условий ТУ 3791-004-53106276-2003.

5 Возможные отказы и методы их устранения

Перечень возможных отказов и неисправностей электропривода, а также методы их устранения, указаны в таблице 3

Таблица 3

| Наименование отказа, внешние его проявления и дополнительные признаки | Возможные причины | Методы устранения |

| При подаче команды «Открыть» или «Закрыть» поданной с местного поста управления, или через систему телемеханики, отсутствует движение выходного звена эл. привода | Попытка запуска электропривода в направлении крайнего положения, в котором он уже находится | Проверить правильность подаваемой команды |

| Отсутствие напряжения питания на блоке управления электропривода | Подать напряжение питания на блок управления | |

| Блок управления электропривода находится в режиме подготовки к первому запуску при низкой температуре окружающей среды | Выждать необходимое для подготовки к первому запуску время (см. РЭ на блок управления электропривода) после чего повторить попытку | |

| Блок управления электропривода находится в режиме «Авария» | Выяснить тип аварии (см. РЭ на блок управления электропривода) и устранить ее причину | |

| При достижении выходным звеном электропривода крайнего положения, не происходит требуемого уплотнения запорного элемента трубопроводной арматуры | При настройке электропривода задана недостаточная величина усилия уплотнения в крайнем положении | Провести повторную настройку с увеличением усилия уплотнения в требуемом крайнем положении (см. РЭ на блок управления электропривода) |

| Электропривод отключается при срабатывании устройства ограничения усилия | Превышение максимально-допустимой нагрузки на выходном звене электропривода | Проверить состояние трубопроводной арматуры и соответствие электропривода данной арматуре по усилию на выходном звене |

| Превышение максимально-допустимой нагрузки на выходном звене электропривода, в результате изменения заводских настроек устройства ограничения усилия | Восстановить заводские настройки устройства ограничения усилия (см. ЭД на блок управления электропривода) |

Перечень возможных отказов, связанных с работой блока управления электропривода и методы по их устранению – согласно руководству по эксплуатации на блок управления.

Страница 7 из 7

Приложение № 10.

Порядок ремонта, наладки и приемки в эксплуатацию электроприводной арматуры системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1-4. 1. Ремонт электроприводов задвижек системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4.

1.1. Ремонт механической части электропривода выполняется ремонтным персоналом ЦЦР, подрядных организаций и включает в себя:

1.1.1. Ремонт механизма муфты ограничения крутящего момента в пределах редуктора и узла передачи на блок моментных выключателей (М.В.).

1.1.2. Ремонт механизма воздействия на концевой разъединитель (К.Р.) в пределах редуктора.

1.1.3. Ремонт механизма передачи вращения на узел путевых переключателей.

1.1.4. Ремонт механизма переключения электропривода с «ручного» управления на «дистанционное».

1.1.5. Ремонт полумуфт, устанавливаемых на вал редуктора и электродвигателя.

1.2. Ремонт электрооборудования электропривода выполняется ремонтным персоналом электроцеха участка АПиС и включает в себя:

1.2.1. Ремонт коробки концевых и моментных выключателей (К.В. и М.В.), для электроприводов с 2 х сторонней муфтой момента, включая:

-узел путевых выключателей с червячным колесом, нажимными кулачками и микровыключателями;

-узел моментного выключателя с регулировочными кулачками, нажимными рычагами, пружинами, блокировочными кулачками и микровыключателями.

1.2.2. Ремонт отдельно устанавливаемых на электроприводе микровыключателей типа ВП-4, для электроприводов типа ВАЗ и электроприводов с односторонней муфтой момента (М.М.).

1.2.3. Ремонт отдельно устанавливаемых на электроприводе микровыключателей (микровыключатели К.Р., микровыключатели М.М. для электроприводов с односторонней муфтой момента, совместно с «тросиком» для взрывозащищенных электроприводов).

1.2.4. Ремонт электрооборудования, входящего в состав электросхемы электропривода, включая электродвигатель.

1.2.5. Ремонт кабеля, кабельных шлейфов, соединительных коробок.

1.2.6. Ремонт рычагов воздействия на электропереключатели в пределах коробки путевых и моментных выключателей.

1.3. Установка регулирующих органов после ремонта и сочленение их с исполнительными механизмами производится ремонтным персоналом ЦЦР, подрядных организаций в присутствии персонала ЭЦ участка АПиС.

2. Наладка электроприводов задвижек системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4.

2.1. Наладка механической части электропривода выполняется ремонтным персоналом ЦЦР, персоналом подрядных организаций и включает в себя:

2.1.1. Предварительную установку величины ограничения крутящего момента (Мкр.) в соответствии с паспортом на электропривод (таблица значений Мкр. для различных электроприводов) для приводов с односторонней муфтой крутящего момента. Уточненное значение величины Мкр. выставляется после опробования электропривода.

2.1.2. Установку «поджатого» состояния пружин муфты ограничения крутящего момента для приводов с двухсторонней муфтой крутящего момента.

2.1.3. Установку, центровку и сочленение электродвигателя с редуктором электропривода.

2.1.4. Опробование и доведение до необходимой легкости хода электропривода вручную от штурвала..

2.1.5. Определение положения полного закрытия и открытия арматуры с выставлением соответствующих меток на штоке, бугелях, тягах.

2.1.6. Регулировку, проверку механизма переключения управления арматурой с «ручного» на «дистанционное».

2.1.7. Установку запорного органа, после окончания наладки в полностью закрытое положение.

2.1.8. По окончании ремонта и механической наладки привода руководитель (производитель) работ по наряду должен предъявить (сдать) привод оперативному персоналу турбинного цеха и ремонтному персоналу ЭЦ участка АПиС с записью в « Журнале приемки электроприводной арматуры из ремонта» для выполнения наладки электрической части электропривода.

При этом необходимо проверить:

— комплектность, целостность и крепление всего оборудования механической части ЭПА.

— целостность электрооборудования, установленного на электропривод электродвигатель, кабельные шлейфы, бронешланги, микровыключатели, соединительные коробки (С.К.) и т.д.

— легкость хода редуктора и наличие передачи на выходные валы, рычаги, штоки при вращении штурвала вручную.

— срабатывание механической части механизма ограничения величины крутящего момента.

2.2. Наладка электрической части электропривода выполняется персоналом участка АПиС ЭЦ и включает в себя:

2.2.1. Установку всех элементов электрической схемы на электропривод (установку электродвигателя выполняет ремонтный персонал ЦЦР, подрядных организаций САР, КАЭР).

2.2.2. Проверку сопротивления изоляции электродвигателя, кабельных связей.

2.2.3. Проверку работоспособности и взаимодействия всех элементов электрической схемы, установленных на электроприводе, без подачи напряжения.

2.2.4. Проверку направления вращения электродвигателя и его фазировку.

2.2.5. Проверку установки запорного органа в положение «закрыто» и «открыто» с настройкой концевых выключателей в соответствии с заводской инструкцией по эксплутации электропривода.

Для электропривода с полным ходом до 30 сек все операции по перемещению запорного органа в положение «закрыто» или «открыто» выполнять вручную штурвалом.

Для электропривода на многооборотной арматуре допускается перемещать запорный орган с помощью электродвигателя. При этом электродвигатель следует отключить в момент, когда запорный орган не дошел до конечного положения на 10-15% пути. Далее запорный орган перемещать в нужное положение с помощью маховика.

После окончания настройки концевых выключателей произвести 2-3 прокрутки электропривода в обоих направлениях с проверкой промежуточного останова и пуска.

2.2.6. Проверку срабатывания «концевого разъединителя» (К.Р.). Проверка проводится установкой штурвала в положение «ручное» управление и пробной подачей сигнала «закрыть» или «открыть». Электропривод при этом не должен управляться.

2.2.7. Проверка работоспособности концевого выключателя ограничения величины крутящего момента производится при открытии и закрытии электропривода перемещением электропривода штурвалом вручную.

2.2.8. Проверку работы муфты момента прокруткой привода от электродвигателя, величину «затяжки» запорного органа электроприводом в положении «закрыто» контролирует представитель турбинного цеха.

При несоответствии величины «затяжки» требуемой необходимо:

— для электроприводов с односторонней муфтой момента для настройки величины ограничения крутящего момента вызвать персонал, производивший ремонт механической части данной арматуры,

— для электроприводов с двухсторонней муфтой момента для настройки величины ограничения крутящего момента выполнять действия согласно пункта 2.2.12.

— для электроприводов с двухсторонней муфтой момента ремонтному персоналу участка АПиС ЭЦ выполнить перестановку моментных регулирующих кулачков на необходимую величину и направление,

— величина тока отключения электропривода при его открытии определяется защитой электропривода при неисправности К.В. и выставляется минимально возможной. Проверка срабатывания моментных выключателей при открытии арматуры проверяется только при перемещении привода штурвалом вручную.

2.2.9. Контрольную проверку настройки величины ограничения крутящего момента при закрытии арматуры измерением величины тока «затяжки» электропривода. При этом необходимо:

— в сборке РТЗО на одну из фаз кабеля, питающего электродвигатель, установить токоизмерительные клещи.

— подать сигнал управления на закрытие электропривода до отключения электродвигателя муфтой момента

— при движении электропривода зафиксировать значение рабочего тока – Iраб.

— в момент срабатывания муфты момента зафиксировать значение тока отключения электродвигателя – Iмм. Значение тока Iм.м. должно быть в пределах:

Iм.м. = (1,1 – 1,3) Iраб

— при значениях Iм.м. > 1,3 Iраб. персоналу, производившему ремонт данной арматуры, перенастроить муфту момента на меньшее значение Мкр.,

— при значениях Iраб. > Iном. привод имеет тугой ход. Персоналу, производившему ремонт данной арматуры, необходимо выполнить ревизию механической части привода (редуктор, шток, сальники и т.д.)

— повторить проверку величины Iм.м. после устранения замечаний.

2.2.10. Проверку настройки токового реле РТ-40. Проверка и настройка токового реле выполняется в лабораторных условиях в соответствии с заводской инструкцией на реле. Значение уставки срабатывания реле:

Iрт = ( 1,1 — 1,3) Iраб.

Выполнить контрольную проверку срабатывания токового реле при полном закрытии арматуры. При необходимости откорректировать значение Iрт и повторить проверку.

2.2.11. Настройку указателей положения (УП). Настройку УП выполнить после наладки К.В., М.М., К.Р. и настройки РТ 40, для чего:

— привод установить в положение «закрыто» и настроить «нулевое» значение УП.

— привод установить в положение «открыто» и настроить УП.

— выполнить 2-3 цикла «открыть» – «закрыть» с настройкой крайних значений УП.

2.2.12. При выявлении на приводе в процессе выполнения наладочных работ персоналом участка АПиС ЭЦ дефектов механического характера, необходимо:

— работы по наладке ЭПА прекратить,

— во избежание усугубления дефекта остановить арматуру в начале ее движения с пульта управления или путем разборки электросхемы в шкафу РТЗО,

— доложить НС ЭЦ.

2.2.13. Оперативный персонал турбинного цеха в этом случае должен:

— удалить бригаду участка АПиС ЭЦ с оформлением ежедневного окончания работ в наряде,

— разобрать электросхему ЭПА ( через НС ЭЦ),

— зафиксировать дефект и принять меры по его устранению силами ремонтного персонала, производившего ремонт данной арматуры.

2.2.14. После окончания настройки концевых выключателей произвести 2-3 прокрутки электропривода в обоих направлениях с проверкой промежуточного останова и пуска.

2.2.15. Окончание работ по наладке электрической части ЭПА должно быть оформлено руководителем (производителем) работ по наряду в «Журнале приемки ЭПА из ремонта» у НС турбинного цеха.

3. Сдача электроприводов задвижек системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4 в эксплуатацию.

3.1. Окончательную сдачу электропривода в эксплуатацию осуществляет персонал участка АПиС ЭЦ при прокрутке арматуры.

3.2. Приемку электропривода в эксплуатацию осуществляет оперативный персонал турбинного цеха по заявке руководителя (производителя) работ по ремонту ЭПА.

При этом необходимо:

— проверить наличие маркировочной таблички, правильность ее установки, крепления, при необходимости устранить замечания,

— произвести осмотр электропривода по месту с проверкой наличия и целостности всего штатного оборудования и качественного его крепления,

— проверить легкость хода электропривода от штурвала,

— произвести прокрутку электропривода со всех мест управления.

3.3. При выполнении прокрутки электропривода проверить:

— полное открытие и закрытие арматуры,

— правильность настройки концевых выключателей,

— управление электроприводом из промежуточного положения (операции «открыть», «закрыть»),

— работу сигнализации положения арматуры,

— показания УП ( при наличии),

— работу редуктора.

3.4. При обнаружении замечаний ремонтный персонал, производивший ремонт данной арматуры ( по принадлежности дефектов ), обязан их устранить, а оперативный персонал турбинного цеха повторить прокрутку арматуры.

3.5. Окончание приемки электропривода в эксплуатацию оформляется записью в «Журнале приемки электроприводной арматуры из ремонта» оперативным персоналом турбинного цеха.

4. Организация безопасного выполнения технического обслуживания и наладки электроприводной арматуры системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1 – 4.

4.1. Ремонт электроприводной арматуры (ЭПА) выполнняется по графику ТЦ.

4.2. Допуск персонала на ремонт механической части ЭПА осуществляет оперативный персонал турбинного цеха по тепловым нарядам, выданным административно –техническим персоналом турбинного цеха.

4.3 При подготовке рабочего места на ремонт ЭПА оперативным персоналом турбинного цеха должны быть обеспечены условия безопасного выполнения работ, указанные в наряде участки трубопроводов сдренированы, разобраны схемы электропитания ЭПА, при необходимости отсоединен и заземлен кабель электропитания двигателя ЭПА.

4.3.1. Подготовку рабочих мест для проведения текущего ремонта ЭПА (для ЦЦР) проводить следующим образом:

— при подаче заявки в ТЦ мастер ЦЦР должен указать для какого вида ремонта требуется подготовка рабочего места,

— НС ТЦ при передаче заявки НС ЭЦ должен сообщить для какого вида ремонта требуется подготовка рабочего места,

— ДЭМ ЭЦ перед отключением кабеля от электродвигателя убеждается в четкости и однозначности маркировки на проводах, питающих электродвигатель, и на самом электродвигателе, в обратном случае восстанавливает маркировку и отключает кабель от электродвигателя.

— персонал ЦЦР проводит текущий ремонт электроприводной арматуры и подает заявку на ее подключение.

4.4. Допуск персонала на ремонт электрической части ЭПА осуществляет оперативный персонал ЭЦ по электрическим нарядам, выданным административно — техническим персоналом ЭЦ, и с разрешения начальника смены турбинного цеха – владельца ЭПА.

4.5. При необходимости выполнения операций с коммутационной аппаратурой ЭПА такое право может быть предоставлено производителю работ по наряду лицом, выдавшим наряд, с записью в графе « отдельные указания».

5. Организация безопасного выполнения прокрутки электроприводной арматуры системы водяного пожаротушения трансформаторов и маслосистем турбин блоков 1–4.

5.1. Прокрутку ЭПА с целью сдачи электропривода в эксплуатацию выполняет ремонтный персонал участка АПиС ЭЦ, руководствуясь данным «порядком…..» и заводскими инструкциями на электропривод.

5.2 Работы по прокрутке ЭПА выполняются под руководством оперативного персонала турбинного цеха, либо под руководством специально назначенного ответственного представителя турбинного цеха, введенного в состав смены указанием начальника или заместителя начальника турбинного цеха по эксплуатации.

5.3. Оперативный персонал турбинного цеха выполняет работы по прокрутке ЭПА по разработанным и утвержденным в установленном порядке программам или инструкциям по эксплуатации технологических систем.

5.4. Персонал участка АПиС ЭЦ выполняет работы по прокрутке ЭПА по отдельному наряду, выданному административно-техническим персоналом ЭЦ, с согласованием прокрутки между руководителем (производителем) работ по наряду и НС турбинного цеха.

5.5. Состав бригады при выполнении прокрутки ЭПА должен быть не менее двух человек, включая производителя работ.

5.6. Разрешение на прокрутку ЭПА ( сборку электросхемы ЭПА для прокрутки) выдает НС турбинного цеха.

Кроме того, факт сборки и разборки электросхемы ЭПА должен быть зафиксирован в оперативных журналах НС турбинного цеха и НС ЭЦ.

5.7. При сборке электросхемы ЭПА персонал ЭЦ, выполняющий эту операцию в шкафах РТЗО, должен обратить внимание на поведение коммутационной аппаратуры, подающей электропитание на электродвигатель ЭПА.

Если в момент сборки электросхемы ЭПА включился один из пускателей, подающий электропитание на электродвигатель ЭПА, напряжение с электропривода ЭПА должно быть немедленно снято, о чем должно быть доложено НС турбинного цеха и НС ЭЦ.

5.8. НС турбинного цеха совместно с НС ЭЦ должны проанализировать возникшую ситуацию, выяснить причину срабатывания электропривода, возможные воздействия блокировок, и принять решение о продолжении или прекращении операций с данной ЭПА.

5.9. Персонал, участвующий в прокрутке ЭПА должен быть оснащен переносными радиостанциями, аккумуляторными фонарями и средствами индивидуальной защиты (спецодежда, каска, инструмент с изолированными рукоятками).

5.10. При прокрутке ЭПА персоналу контролировать открытие закрытие арматуры с безопасного расстояния.

5.11. При возникновении во время прокрутки ЭПА нештатных ситуаций (появление шумов, возникновение гидроударов и др. свидетельствующих о нарушении технологического режима) закрыть арматуру, если она открывалась, доложить НС турбинного цеха и далее действовать по его указаниям.

Приложение 11

Перечень замененных узлов и деталей при ремонте электротехнического оборудования

|

№ п/п |

Наименование узла, детали |

Место установки |

Критерии отбраковки |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

ЛИСТ РЕГИСТРАЦИИ ДОПОЛНЕНИЙ И ИЗМЕНЕНИЙ

|

Номер |

Номера листов |

Всего |

Входящий |

Подпись |

Дата |

||||

|

изме-нен-ных |

заме-нен-ных |

новых |

изъя-тых |

№ документов |

номер «Бюллетеня» и дата оформления |

ответствен. |

внесения |

||

ЛИСТ РЕГИСТРАЦИИ ПЕРЕСМОТРА

|

Номер и дата утверждения документа |

Запись о продлении действия данного документа. |

Подпись ответственного лица по подразделению. Дата заполнения. |

Ремонт — электропривод

Cтраница 1

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

[1]

Монтажом и ремонтом электропривода занимаются слесари-электромонтажники, электромонтеры по монтажу силового электрооборудования, дежурные электромонтеры, электромонтеры-ремонтники.

[2]

Если на время ремонта электропривода питающий кабель отсоединяется от зажимов статора, то концы его необходимо замкнуть накоротко и заземлить.

[3]

Не допускается выдача из ремонта электропривода с разбитым корпусом, без штепсельной вилки и с неисправным выключателем светильника.

[4]

Экономические потери от простоя технологического оборудования, вызванного ремонтом электропривода, зачастую намного превышают затраты на его ремонт.

[5]

Конструкция электроприводов всех типов одинакова, поэтому рассмотрим в качестве примера ремонт электропривода ДШС. На рис. 32 изображен двигатель электропривода.

[6]

Ремонт регулирующих и запорных органов, сочленений их с исполнительными механизмами, ремонт электроприводов и установка их на место должны выполняться персоналом, ремонтирующим технологическое оборудование, а приемка — персоналом, обслуживающим системы управления.

[7]

Слесари при центральном маслоскладе производят ремонт коммуникаций, насосных установок, регенерационного оборудования, сливных и фильтровальных устройств, инвентаря и другого складского оборудования. Электрики обеспечивают бесперебойную и безопасную эксплуатацию и ремонт электроприводов, освещения, электронагревательных устройств и другого оборудования, связанного с применением электрического тока.

[8]

Комплект разрабатываемых схем определяется особенностями технологической установки и ее электроприводов. Количество схем должно быть минимальным, но в совокупности они должны содержать сведения в объеме, достаточном для проектирований, изготовления, настройки, регулировки, эксплуатации и ремонта электроприводов и систем управления. На этапах технического предложения, эскизного и технического про-ектирования номенклатура схем определяется необходимостью обеспечить последующий этап проектирования достаточными исходными данными.

[9]

В некоторых случаях возникает необходимость регулировки пружин муфты крутящего момента. Такая необходимость может возникнуть при недостаточной герметичности перекрытия арматуры, при работе на более низких давлениях, чем предусмотрено заводской настройкой, если муфта срабатывает в момент трогания с места электропривода, после ремонта электропривода. Первой регулируется пружина закрывания, причем регулировка начинается со слабой затяжки пружины и постепенно затяжку увеличивают до требуемого значения. Увеличение затяга следует производить постепенно, поворачивая регулирующую гайку не более, чем на Д часть оборота. После каждой затяжки производится пробный пуск на закрытие. Регулировка пружины закрывания должна производиться так, чтобы был обеспечен пуск электропривода с некоторым запасом в сторону открывания, так как необходимое усилие при открывании арматуры в начальный момент может быть несколько увеличенным. По окончании монтажа и пробных испытаний рукоятка переключений должна быть установлена в положение на электрическое управление, в противном случае пуск электропривода с пульта управления будет невозможен.

[11]

В некоторых случаях возникает необходимость регулировки пружин муфты крутящего момента. Такая необходимость может возникнуть при недостаточной герметичности перекрытия арматуры, при работе на более низких давлениях, чем предусмотрено заводской настройкой, если муфта срабатывает в момент трогания с места электропривода, после ремонта электропривода. Первой регулируется пружина закрывания, причем регулировка начинается со слабой затяжки пружины и постепенно затяжку увеличивают до требуемого значения. Увеличение затяга следует производить постепенно, поворачивая регулирующую гайку не более, чем на Ye часть оборота. После каждой затяжки производится пробный пуск на закрытие. Регулировка пружины закрывания должна производиться тай, чтобы был обеспечен пуск электропривода с некоторым запасом в сторону открывания, так как необходимое усилие при открывании арматуры в начальный момент может быть несколько увеличенным. По окончании монтажа и пробных испытаний рукоятка переключений должна быть установлена в положение на электрическое управление, в противном случае пуск электропривода с пульта управления будет невозможен.

[13]

Планово-предупредительный ремонт проводят периодически по специальному графику, но не реже одного раза в шесть месяцев. При этом электропривод снимают с арматуры и направляют в ремонтные мастерские, где его разбирают, все детали промывают и проверяют визуально их годность к дальнейшей эксплуатации. После ремонта электропривода его обкатывают, регулируют с арматурой в эксплуатационных условиях.

[15]

Страницы:

1

2

Страница 33 из 46

Электроприводы типов Б, В, Г и Д с односторонней муфтой крутящего момента

На каждый имеющийся или вновь получаемый электропривод с управляемой им арматурой заводится формуляр, в который заносят порядковый номер электропривода, порядковый номер арматуры, дату установки, даты планово-предупредительных ремонтов, характер ремонта, замены деталей, обнаруженные дефекты и их устранение.

Ремонт электроприводов подразделяется на периодический осмотр, текущий и капитальный ремонты.

Периодический осмотр.

Осмотр производится с определенной периодичностью, устанавливаемой специальным графиком, но не реже одного раза в месяц, а при интенсивной работе один раз в неделю.

При осмотре необходимо проверить:

а) Состояние наружной поверхности привода; при этом очищают следы коррозии, пыли, грязи и при помощи инструментов (ключей и отвертки) проверяют затяжку крепежа (болтов, гаек и винтов).

б) Движение подвижных частей механизма переключения путем перевода его из положения электрического управления на ручное и обратно.

в) Работу электропривода как от электродвигателя,

так и от маховика, четкость работы муфты, путевого выключателя и сигнализации на пульте, а также соответствие положения стрелки местного указателя крайним положениям запорного органа «Закрыто» и «Открыто».

г) Состояние узла муфты крутящего момента.

д) Наличие достаточного количества масла в червячной ванне редуктора. Ввиду того что не исключена возможность попадания жидкого масла из масляной ванны в полости фланцев со стороны электродвигателя и со стороны маховика, необходимо вывинчивать пробки и удалять накопившееся масло в них; смазка червячной пары и роликоподшипников производится путем заливки жидкого машинного масла любой марки через окно в корпусе (над пружиной муфты) до уровня контрольного отверстия в корпусе. Остальные места трения смазывают густым маслом при помощи шприц-масленки через головки масленок, обведенные красными кружками. Рекомендуемое масло —солидол марки Л или Т по ГОСТ 1033-51. Особенно тщательно надо производить смазку перед первым пуском и после планового и капитального ремонтов. Вторичный редуктор электропривода Д смазывают густой смазкой. Периодичность смазки устанавливается специальным графиком, который составляют в зависимости от интенсивности работы электропривода во время эксплуатации, но не реже одного раза в неделю. Правильный режим смазки абсолютно необходим для всех типов электроприводов, так как недостаточная смазка значительно увеличит потери в редукторе и может вызвать отказ в работе электропривода.

е) Состояние путевого выключателя и микропереключателей в нем (микропереключатели, не дающие щелчка при нажатии на кнопку, заменяют годными).

Все замеченные при осмотре неисправности устраняются. В случае если электропривод установлен в сравнительно сыром помещении и работает редко, то во избежание ухудшения изоляции электродвигателя при осмотре рекомендуется просушивать его, подавая в статор пониженное напряжение (35—50 в) и затормаживать ротор.

Текущий ремонт.

Текущий ремонт предназначен для установления причин и устранения мелких неполадок и повреждений, возникающих во время эксплуатации.

Как показывает опыт ОРГРЭС, наиболее часто при текущем ремонте приходится устранять следующие дефекты:

П родолжение

П родолжение

Капитальный ремонт.

Капитальный ремонт электроприводов производится с периодичностью, которая устанавливается специальным графиком в зависимости от интенсивности работы, но не реже одного раз в два года.

Для проведения данного вида ремонта электропривод снимают с арматуры и направляют в ремонтные мастерские, а на его место (в случае необходимости) устанавливают резервный.

В ремонтных мастерских электропривод разбирают, все детали промывают и чистят ветошью, осматривают на предмет годности их к дальнейшей эксплуатации. Изношенные детали ремонтируют или заменяют новыми.

По окончании капитального ремонта электропривод подвергают опробованию вхолостую и затем, если имеется возможность, под нагрузкой, равной 30% максимальной. После окончания ремонта и опробования наружные поверхности электропривода окрашивают соответствующей краской.

Отремонтированный и установленный электропривод испытывают во взаимодействии с арматурой в эксплуатационных условиях и сдают по акту.

На ряде электростанций при проведении капитального ремонта конструкцию электропривода модернизируют.

Основной недостаток электроприводов с червячным редуктором — большое передаточное отношение при ручном управлении приводом (1:25—1:27). Это создает значительные неудобства для эксплуатационного персонала в аварийных случаях (при потере напряжения и необходимости ручного управления).

На ГРЭС № 5 Мосэнерго было разработано специальное приспособление к червячному электроприводу, позволяющее уменьшить передаточное отношение при ручном управлении приводом до 1 : 1 (рис. 2-58).

Электропривод с червячным редуктором устанавливают на специальную колонку 1. Внутри колонки электропривода проходит штанга 2, на верхнем конце которой укреплен маховик 3. Нижний конец штанги через шарнирные соединения связан с арматурой. В верхней части колонки расположен узел, позволяющий при помощи кулачковой муфты 4 подключать и отключать штангу, связанную с арматурой. Приспособление работает следующим образом.

Рис. 2-57. Приспособление к червячному электроприводу.

Гильзы 5 с двух сторон отжимаются от имеющихся в приливах колонки пазов и опускаются вниз. Внутри гильзы проходит рукоятка 6, на конце которой установлено кольцо 7, связанное с кулачковой муфтой 4. Таким образом, при опускании гильзы 5 вниз опускается кулачковая муфта 4 и ее кулачки 8 выходят из зацепления с кулачками 9 приводного вала червячного электропривода 10, в результате чего механический привод от червячного редуктора будет отключен. При вращении маховика 3 усилие через шарнирные соединения передается непосредственно на шпиндель арматуры.

Как показал длительный опыт эксплуатации, описанное приспособление работает надежно и может быть рекомендовано в тех случаях, когда арматура установлена внизу под колонкой.

Рис. 2-58. Приспособление, устанавливаемое на электроприводе.

На рис. 2-57 приведена другая конструкция аналогичного приспособления, устанавливаемого непосредственно на арматуру без специальных промежуточных устройств (штанг, колонок и т. п.). В этом случае приспособление работает следующим образом. Для перевода с электрического управления на ручное необходимо нажать на маховик, жестко связанный с валом 5.

Верхняя часть приводного вала находится в зацеплении при помощи кулачков со ступицей червячного колеса. При нажатии на маховик кулачки верхней части приводного вала расцепляются с кулачками ступицы червячного колеса. Червячный редуктор электропривода отключается, и шпиндель арматуры получает вращение непосредственно от маховика.

Чтобы полностью исключить возможность произвольного зацепления кулачков верхней части приводного вала привода с кулачками ступицы червячного колеса, предусмотрено специальное фиксирующее устройство, состоящее из фиксатора, пружины и втулки 1 с пазом. При движении вала 5 вниз в паз втулки 1 входит фиксатор 7 и препятствует возвращению вала в первоначальное положение. При необходимости перевода с ручного управления на электрическое фиксатор 7 выводится из кольцевого паза втулки и под действием пружины вал 5 возвращается в первоначальное положение. Происходит автоматическое зацепление кулачков верхней части приводного вала с кулачками ступицы червячного колеса.

Подготовка электроприводов с арматурой к эксплуатации

Подготовка электропривода с арматурой к эксплуатации производится при наличии рабочего давления в трубопроводе. При этом проверяют:

а) Легкость переключения механизма ручной блокировки из положения электрического управления в положение ручного управления и наоборот. Переключение должно быть легким (без заметных заеданий), пружина должна обеспечивать нормальное сцепление кулачков полумуфты электродвигателя с полумуфтой электрической блокировки без дополнительного осевого усилия.

б) Работу электропривода при ручном управлении (для чего производится открывание и закрывание арматуры), правильность показаний местного указателя и сигнализации; вращение маховика должно быть плавным, без заеданий.

в) Герметичность затвора (если это возможно).

г) Автоматические остановки запорного органа в крайних положениях при электрическом управлении.

д) Соответствие работы сигнализации показаниям местного указателя.

После окончания полной проверки и наладки электропривода с арматурой необходимо произвести пять— семь контрольных перекрытий арматуры от электродвигателя.

К обслуживанию электропривода допускается специально обученный персонал, проинструктированный по технике безопасности.

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Linear drive

DGC-…-G

Repair

instructions (en)

7DGC-Ga_en

Related Manuals for Festo DGC G Series

Summary of Contents for Festo DGC G Series

-

Page 1

Linear drive DGC-…-G Repair instructions (en) 7DGC-Ga_en… -

Page 2

Imprint Version: 7DGC-Ga_de (09.2009) Copyright: ©Festo AG & Co. KG Postfach D-73726 Esslingen Editorial department: SC-S Phone: +49 / 711 / 347-0 Email: service_international@festo.com Internet: http://www.festo.com The reproduction, distribution and utilisation of this document as well as the communication of its contents to others without expressed authori- sation is prohibited. -

Page 3

These repair instructions have been prepared with care. Festo AG & Co. KG does not, however, accept liability for any errors in these repair instructions or their consequences. Likewise, no liability is accepted for direct or consequential damage resulting from incorrect use of the products. -

Page 4: Table Of Contents

4.3.3 Replacing the slide elements in the slide 4.3.4 Replacing the buffer strips 4.3.5 Replacing the sealing rings for the supply ports in the end caps Maintenance Greasing the linear drive Tools Required tools by size Liability/Conditions of use 4 / 48 Festo 07DGC-Ga_en…

-

Page 5: Important Information

It can be found on the parts catalogue on the Festo web- Before carrying out a repair, the Festo website (www.Festo.com). site (www.Festo.com).

-

Page 6: General Safety Instructions

Repairs must only be carried out in conjunction with these repair instructions as well as the respective device-specific operating instructions. Note Instead of carrying out the repair yourself, your local Festo sales office offers the option of having the repair carried out by Festo. Environment Components and equipment replaced as part of a repair must be disposed of in accordance with the locally valid envir- onmental protection regulations.

-

Page 7: Types And Part Numbers

The complete overview of features, accessories, Type Part number type codes, technical data and dimensions for the DGC-… DGC-8-…-G 530906 linear drives can be found in the product catalogue or on DGC-12-…-G 530907 the Festo website (www.Festo.com). DGC-18-…-G 532446 DGC-25-…-G 532447 DGC-32-…-G 532448 DGC-40-…-G 532449 DGC-50-…-G…

-

Page 8: Component Overview

Component overview DGC-8/12-…-G This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 8 / 48 Festo 07DGC-Ga_en…

-

Page 9

Tightening torque 0.3 Nm, use LOCTITE 243 internal Torx T6 Slide Socket head screw DIN 912- DIN 912- Tightening torque 1.4 Nm, use LOCTITE 243 M3×8-8.8 M4×8-8.8 Sealed with thread locker 397332 Sealing band End cap, right Festo 07DGC-Ga_en 9 / 48… -

Page 10: Dgc-18/25

DGC-18-…-G DGC-25-…-G 24 25 This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 10 / 48 Festo 07DGC-Ga_en…

-

Page 11: Dgc-18/25

DIN 433, 5.3 Slide-piston connection Slide Cushioning seal 8×11.6 P80 9.5×15 P80 Piston Magnet Band reverser Coupling Piston module Buffer, right Buffer, right, sub-assembly End cap, right Sealing ring Plug screw Tightening torque 11 Nm Festo 07DGC-Ga_en 11 / 48…

-

Page 12: Dgc-32/40

DGC-32-…-G DGC-40-…-G 24 25 This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 12 / 48 Festo 07DGC-Ga_en…

-

Page 13

12×18 P80 16×24 P80 Piston Magnet Band reverser Coupling Piston module Buffer, right Buffer, right, sub-assembly End cap, right Sealing ring OL-1/4 OL-1/2 Plug screw Tightening torque 11 Nm Tightening torque 50 Nm Compression spring – Festo 07DGC-Ga_en 13 / 48… -

Page 14: Dgc-50/63

DGC-50/63-…-G This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 14 / 48 Festo 07DGC-Ga_en…

-

Page 15

End cap, right, sub-assembly Sealing ring OL-1/2 OL-M22 Plug screw Tightening torque 16 Nm Tightening torque 18 Nm Socket head screw DIN 912- DIN 912- Tightening torque 20 Nm ± 20%, use LOCTITE 243 M8×16-10.9 M8×25-10.9 Festo 07DGC-Ga_en 15 / 48… -

Page 16: Repair Steps

The following chapters describe how to dismantle the different sizes of the linear drives: • Linear drives DGC-8/12-…-G (see chapter 4.1). • Linear drives DGC-18/25/32/40-…-G (see chapter 4.2). • Linear drives DGC-50/63-…-G (see chapter 4.3). 16 / 48 Festo 07DGC-Ga_en…

-

Page 17: Linear Drives Dgc-8/12

The slide can only be pushed off the cylinder barrel in conjunction with the piston. Note The black wiper seal on the slide is not fastened and may be lost when pull- ing out the slide. Festo 07DGC-Ga_en 17 / 48…

-

Page 18: Assembling The Linear Drive

When assembling a linear drive wearing parts, such as the sealing band, seals, buffers, clips and the complete piston, can be replaced. The wearing parts are ordered on the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 19

Fill the grease pockets in the slide elements with grease. Apply a thin layer of guide grease over the full surface of the contact area. See “Assembly aids” in the online spare parts catalogue on the Festo website (www.Festo.com). • Grease the sealing band, the piston and the inside of the cylinder barrel. -

Page 20

(see table). Type Torque DGC-8-…-G 3.0 Nm ± 20% DGC-12-…-G 3.0 Nm ± 20% Note After the linear drive has been assembled, it needs to be commissioned as described in chapter 7 of the operating instructions. 20 / 48 Festo 07DGC-Ga_en… -

Page 21: Replacing The Slide Elements In The Slide

Observe the greasing instructions in the table in chapter 4.1.2. • Insert the slide elements in the slide (2). Note After replacing the slide elements, the sliding play has to be set as described in chapter 4.1.4. Festo 07DGC-Ga_en 21 / 48…

-

Page 22: Setting The Sliding Play On The Slide

Push a feeler gauge (0.02 mm) between the upper slide element and the guide rail. • Apply Loctite 243 to both threaded pins to set the sliding play and screw them in so that the slide rests on the guide rail backlash-free. 22 / 48 Festo 07DGC-Ga_en…

-

Page 23: Replacing The Coupling On The Slide

Note The socket head screw for fastening the coupling is filled with thread locker. To open the screw the thread locker has to be removed using suitable tools. • Remove the socket head screw completely. Festo 07DGC-Ga_en 23 / 48…

-

Page 24: Replacing The Cushioning Components

Unscrew the cushioning components from the end caps. • Insert the new cushioning components by repeating the steps in reverse order and tighten them using the appropriate torque (see table). Type Torque DGC-8-…-G 2.0 Nm ±20% DGC-12-…-G 2.0 Nm ±20% 24 / 48 Festo 07DGC-Ga_en…

-

Page 25: Linear Drives Dgc-18/25/32/40

• Remove the clamping mechanism for the cover band from both ends of the drive and remove the clamping mechanism from the sealing band between the cover band and sealing band. Festo 07DGC-Ga_en 25 / 48…

-

Page 26

• Remove the slide-piston connection. • Push the slide off the cylinder barrel. • Push the piston out of the cylinder barrel. Documents Chapter 4.2.3 describes how to dismantle and repair the piston module. 26 / 48 Festo 07DGC-Ga_en… -

Page 27: Assembling The Linear Drive

When assembling a linear drive, wearing parts, such as the sealing band, cover band, seals and the complete piston, can be replaced. The wearing parts are ordered on the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 28

– The plain-bearing guide in these sizes is designed for unlubricated operation. guide See “Assembly aids” in the online spare parts catalogue on the Festo website (www.Festo.com). • Grease the cylinder barrel and the sealing band and cover band. Observe the greasing instructions in the table at the start of this chapter. -

Page 29

0.4 Nm ±10% DGC-32-…-G 0.4 Nm ±10% DGC-40-…-G 1.0 Nm ±10% • Move the piston to the other end of the cylinder barrel once in order to secure the sealing band back in the slot. Festo 07DGC-Ga_en 29 / 48… -

Page 30

Apply Loctite 243 to the socket head screw and tighten it using the appro- priate torque (see table). Type Torque DGC-18-…-G 0.2 Nm ±10% DGC-25-…-G 0.4 Nm ±10% DGC-32-…-G 0.4 Nm ±10% DGC-40-…-G 1.0 Nm ±10% • Grease the sealing rings and insert them into the end caps. 30 / 48 Festo 07DGC-Ga_en… -

Page 31: Dismantling And Repairing The Piston Module

The piston must be replaced completely in case of wear. The spare part comprises the inner and outer sealing rings and the magnets. • Bend the band reverser slightly apart and pull it off the coupling. • Check all parts for wear and replace them as necessary. Festo 07DGC-Ga_en 31 / 48…

-

Page 32: Replacing The Buffer Strips

Insert the new sealing rings in the supply ports by repeating the steps in reverse order and tighten the plug screws using the appropriate torque (see table). Type Torque DGC-25-…-G 11 Nm ±10% DGC-32-…-G 11 Nm ±10% DGC-40-…-G 50 Nm ±10% 32 / 48 Festo 07DGC-Ga_en…

-

Page 33: Linear Drives Dgc-50/63

Unscrew and remove the flat head screw from the band clamping mechanism on both buffers. • Remove the clamping mechanism for the cover band from both ends of the drive and remove the clamping mechanism from the sealing band between the cover band and sealing band. Festo 07DGC-Ga_en 33 / 48…

-

Page 34

• Unfasten both the socket head screws on the front of the slide-piston connection and remove them. • Remove the socket head screw on the right-hand side of the slide-piston connection. 34 / 48 Festo 07DGC-Ga_en… -

Page 35

Pull the cover band out of the cylinder barrel. • Push the sealing band inwards and out of the guide slot (1) with a blunt object and pull it out of the cylinder barrel (2). Festo 07DGC-Ga_en 35 / 48… -

Page 36: Assembling The Linear Drive

When assembling a linear drive, wearing parts, such as the sealing band, cover band, seals and the complete piston, can be replaced. The wearing parts are ordered from the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 37

The magnet is moulded-in and is thus not visible. Therefore its position can be determined using a counter magnet (e.g. compass). • Push the sealing band under the band reverser with a screwdriver. • Insert the piston fully into the cylinder barrel. Festo 07DGC-Ga_en 37 / 48… -

Page 38

Newly inserted sealing bands and cover bands are generally too long and protrude beyond the buffer. Shorten the bands as necessary so that they do not protrude beyond the contact surface of the buffer (see band fastening on the other side of the cylinder barrel). 38 / 48 Festo 07DGC-Ga_en… -

Page 39

• Apply Loctite 243 to the socket head screws for the slide-piston connection and tighten them slightly so that the slide-piston connection is positioned at 1-2 mm from the slide. Festo 07DGC-Ga_en 39 / 48… -

Page 40

Grease the sealing ring and insert it into the respective fixture in the end cap. • Attach the respective end caps to the cylinder barrel on both sides and align each rear and lower edge flush with the cylinder barrel. 40 / 48 Festo 07DGC-Ga_en… -

Page 41: Replacing The Slide Elements In The Slide

Replacing the slide elements in the slide • Remove the slide as described in chapter 4.3.1. • Lever the slide elements inwards and out of the slide with a suitable tool. • Insert the new slide elements in the slide. Festo 07DGC-Ga_en 41 / 48…

-

Page 42: Replacing The Buffer Strips

Insert the new sealing rings in the supply ports by repeating the steps in reverse order and tighten the plug screws using the appropriate torque (see table). Type Torque DGC-50-…-G 16 Nm DGC-63-…-G 18 Nm 42 / 48 Festo 07DGC-Ga_en…

-

Page 43: Maintenance

This chapter contains key technical information about how to carry out maintenance work on the linear drive. A detailed description of the steps for care and maintenance can be found in the operating instructions. Further information on the assembly aids and lubricants can be found on the Festo website (www.Festo.com). Greasing the linear drive The linear drive has to be greased when repair work is carried out and at set intervals.

-

Page 44: Tools

For cutting the sealing band and the cover band to sors or metal shears to length length Liability/Conditions of use The General Terms and Conditions of Festo AG & Co. KG apply, which can be viewed on the Festo website (www.Festo.com). 44 / 48 Festo 07DGC-Ga_en…

-

Page 45

Festo shall have the corresponding have the same version status as the last and 2 completely to a third party. The third rights of use. Festo permits the user to use printed edition. party must be made explicitly aware of these the electronic documentation under the fol- conditions of use. -

Page 49

Linear drive DGC-…-GF Repair instructions (en) 7DGC-GFa_en… -

Page 50

Imprint Version: 7DGC-GFa_en (09.2009) Copyright: ©Festo AG & Co. KG Postfach D-73726 Esslingen Editorial department: SC-S Phone: +49 / 711 / 347-0 Email: service_international@festo.com Internet: http://www.festo.com The reproduction, distribution and utilisation of this document as well as the communication of its contents to others without expressed authori- sation is prohibited. -

Page 51

These repair instructions have been prepared with care. Festo AG & Co. KG does not, however, accept liability for any errors in these repair instructions or their consequences. Likewise, no liability is accepted for direct or consequential damage resulting from incorrect use of the products. -

Page 52

4.2.4 Setting the sliding play on the slide 4.2.5 Replacing the cushioning components 4.2.6 Replacing the sealing rings for the supply ports in the end caps Maintenance Greasing the linear drive Tools Required tools by size Liability/Conditions of use 4 / 44 Festo 7DGC-GFa_en… -

Page 53: Important Information

They can be found in the online repair must be considered. ance, etc. It can be found on the spare parts catalogue on the Festo Before carrying out a repair, the Festo website (www.Festo.com). website (www.Festo.com).

-

Page 54: General Safety Instructions

Repairs must only be carried out in conjunction with these repair instructions as well as the respective device-specific operating instructions. Note Instead of carrying out the repair yourself, your local Festo sales office offers the option of having the repair carried out by Festo. Environment Components and equipment replaced as part of a repair must be disposed of in accordance with the locally valid environmental protection regulations.

-

Page 55: Types And Part Numbers

The complete overview of features, accessories, Type Part number type codes, technical data and dimensions for the DGC-… DGC-18-…-GF 532479 linear drives can be found in the product catalogue or on DGC-25-…-GF 532483 the Festo website (www.Festo.com). DGC-32-…-GF 532487 DGC-40-…-GF 532491 DGC-50-…-GF 532495 DGC-63-…-GF 532499 Mounting directions This graphic provides you with an overview of the mounting directions on the linear drive using the DGC-25-…-GF as an…

-

Page 56: Component Overview

SPC 46 17 39 DGC-25-…-GF This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 8 / 44 Festo 7DGC-GFa_en…

-

Page 57

Tightening torque 4.5 Nm ± 10%, M4×35-10.9 M5×40-10.9 use LOCTITE 243 use LOCTITE 243 Stop Stop Connection Cover Buffer/piston seal 8×11.6 P80 9.5×15 P80 Magnet Piston Band reverser Piston module Buffer, right Buffer, right, sub-assembly Blanking plug End cap, right Festo 7DGC-GFa_en 9 / 44… -

Page 58

DGC-32-…-GF DGC-40-…-GF 17 39 This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 10 / 44 Festo 7DGC-GFa_en… -

Page 59

DIN 912-M5×40-10.9 Tightening torque 4.5 Nm ± 10%, use LOCTITE 243 Stop Connection Cover Buffer/piston seal 12×18 P80 16×24 P80 Magnet Piston Band reverser Piston module Buffer, right Buffer, right, sub-assembly Blanking plug End cap, right Festo 7DGC-GFa_en 11 / 44… -

Page 60: Dgc-50/63

DGC-50/63-…-GF This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 12 / 44 Festo 7DGC-GFa_en…

-

Page 61

Socket head screw DIN 6912- DIN 912- Tightening torque 2.0 Nm ± 20%, use LOCTITE 243 M4×12-8.8 M4×10-8.8 Piston module Compression spring VL-5/2-4.0 VL-5/2-4.0 Buffer, right Buffer, right, sub-assembly End cap, right End cap, right, sub-assembly Festo 7DGC-GFa_en 13 / 44… -

Page 62: Repair Steps

The following chapters describe how to dismantle the different sizes of the linear drives: • Linear drives DGC-18/25/32/40-…-GF (see chapter 4.1). • Linear drives DGC-50/63-…-GF (see chapter 4.2). 14 / 44 Festo 7DGC-GFa_en…

-

Page 63: Linear Drives Dgc-18/25/32/40

• Remove the clamping mechanism for the cover band from both ends of the drive and remove the clamping mechanism from the sealing band between the cover band and sealing band. Festo 7DGC-GFa_en 15 / 44…

-

Page 64

• Lift the slide-piston connection upwards and out. DGC-32-…-GF and DGC-40-…-GF (not shown in the illustration): • Remove both socket head screws completely. • Lift both the modules of the slide-piston connection upwards and out. 16 / 44 Festo 7DGC-GFa_en… -

Page 65

Pull the cover band out of the cylinder barrel. • Push the sealing band inwards and out of the guide slot (1) with a blunt object and pull it out of the cylinder barrel (2). Festo 7DGC-GFa_en 17 / 44… -

Page 66: Assembling The Linear Drive

When assembling a linear drive, wearing parts, such as the sealing band, cover band, seals and the complete piston, can be replaced. The wearing parts are ordered from the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 67

When inserting the piston, make sure that the magnetic side of the piston is opposite the cut-outs on the groove for the proximity switches. • Push the sealing band under the band reverser with a screwdriver. • Insert the piston fully into the cylinder barrel. Festo 7DGC-GFa_en 19 / 44… -

Page 68

0.4 Nm ±10% DGC-32-…-GF 0.4 Nm ±10% DGC-40-…-GF 1.0 Nm ±10% • Move the piston to the other end of the cylinder barrel once in order to secure the sealing band back in the slot. 20 / 44 Festo 7DGC-GFa_en… -

Page 69

Apply Loctite 243 to the socket head screw and tighten it using the appro- priate torque (see table). Type Torque DGC-18-…-GF 0.2 Nm ±10% DGC-25-…-GF 0.4 Nm ±10% DGC-32-…-GF 0.4 Nm ±10% DGC-40-…-GF 1.0 Nm ±10% Festo 7DGC-GFa_en 21 / 44… -

Page 70

• Put on the second washer. Apply Loctite 243 to the thread, screw on the nut and tighten it using the appropriate torque (see table). Type Torque DGC-18-…-GF 1.2 Nm ±10% DGC-25-…-GF 4.5 Nm ±10% 22 / 44 Festo 7DGC-GFa_en… -

Page 71

Torque DGC-18-…-GF 7 Nm DGC-25-…-GF 12 Nm DGC-32-…-GF 30 Nm DGC-40-…-GF 30 Nm Note After the linear drive has been assembled, it needs to be commissioned as described in chapter 7 of the operating instructions. Festo 7DGC-GFa_en 23 / 44… -

Page 72: Replacing The Slide Elements In The Slide

Insert the pressure piece and the new slide elements in the slide and push the slide onto the guide rail. Note After replacing the slide elements, the sliding play has to be set as described in chapter 4.1.4. 24 / 44 Festo 7DGC-GFa_en…

-

Page 73: Setting The Sliding Play On The Slide

Secure the regulating screw setting by inserting and tightening the socket head screws using the appropriate torque (see table). Type Torque DGC-18-…-GF 0.7 Nm DGC-25-…-GF 2.0 Nm DGC-32-…-GF 2.0 Nm DGC-40-…-GF 3.0 Nm • Fit the remaining parts as described in chapter 4.1.2. Festo 7DGC-GFa_en 25 / 44…

-

Page 74: Dismantling And Repairing The Piston Module

• Grease the sealing rings and the band reverser. Observe the greasing instructions in the table in chapter 4.1.2. • Assemble the linear drive as described in chapter 4.1.2. 26 / 44 Festo 7DGC-GFa_en…

-

Page 75: Replacing The Cushioning Components

Insert the new sealing rings in the supply ports by repeating the steps in reverse order and tighten the plug screws using the appropriate torque (see table). Type Torque DGC-25-…-GF 11 Nm ±10% DGC-32-…-GF 11 Nm ±10% DGC-40-…-GF 50 Nm ±10% Festo 7DGC-GFa_en 27 / 44…

-

Page 76: Linear Drives Dgc-50/63

Allen key, size 3. • Remove the clamping mechanism for the cover band from both ends of the drive and remove the clamping mechanism from the sealing band between the cover band and sealing band. 28 / 44 Festo 7DGC-GFa_en…

-

Page 77

Unfasten the threaded pins on the left-hand side of the slide-piston connection. • Unfasten and remove the socket head screw on the right-hand side the slide-piston connection. • Unfasten both the socket head screws on the front of the slide-piston connection and remove them. Festo 7DGC-GFa_en 29 / 44… -

Page 78

Pull the cover band out of the cylinder barrel. • Push the sealing band inwards and out of the guide slot (1) with a blunt object and pull it out of the cylinder barrel (2). 30 / 44 Festo 7DGC-GFa_en… -

Page 79: Assembling The Linear Drive

When assembling a linear drive, wearing parts, such as the sealing band, cover band, seals and the complete piston, can be replaced. The wearing parts are ordered from the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 80

The magnet is moulded-in and is thus not visible. Therefore its position can be determined using a counter magnet (e.g. compass). • Push the sealing band under the band reverser with a screwdriver. • Insert the piston fully into the cylinder barrel. 32 / 44 Festo 7DGC-GFa_en… -

Page 81

Use a spring scale to check the displacement force of the slide (refer to the table in chapter 4.2.4 for the values) and if necessary, adjust the setting for the sliding play as described in chapter 4.2.4. Festo 7DGC-GFa_en 33 / 44… -

Page 82

Place the slide-piston connection on the coupling. • Apply Loctite 243 to the socket head screws for the slide-piston connection and tighten them slightly so that the slide-piston connection is positioned at 1-2 mm from the slide. 34 / 44 Festo 7DGC-GFa_en… -

Page 83

20 Nm ±20% DGC-63-…-GF 20 Nm ±20% • Tighten the threaded pins on the left-hand end of the slide-piston connec- tion using the appropriate torque (see table). Type Torque DGC-50-…-GF 5 Nm ±20% DGC-63-…-GF 5 Nm ±20% Festo 7DGC-GFa_en 35 / 44… -

Page 84: Replacing The Slide Elements In The Slide

If the slide elements in the slide are faulty or worn, they will have to be replaced. • Remove the slide as described in chapter 4.2.1. • Remove the slide elements from the slide. • Unfasten the socket head screws on the top of the slide and remove them. 36 / 44 Festo 7DGC-GFa_en…

-

Page 85

Insert the pressure piece and the new slide elements in the slide and push the slide onto the guide rail. Note After replacing the slide elements, the sliding play has to be set as described in chapter 4.2.4. Festo 7DGC-GFa_en 37 / 44… -

Page 86: Setting The Sliding Play On The Slide

Secure the regulating screw setting by inserting and tightening the socket head screws using the appropriate torque (see table). Type Torque DGC-50-…-GF 6.0 Nm ±10% DGC-63-…-GF 6.0 Nm ±10% • Fit the slide-piston connection as described in chapter 4.2.2. 38 / 44 Festo 7DGC-GFa_en…

-

Page 87: Replacing The Cushioning Components

Insert the new sealing rings in the supply ports by repeating the steps in reverse order and tighten the plug screws using the appropriate torque (see table). Type Torque DGC-50-…-GF 16 Nm ± 10% DGC-63-…-GF 18 Nm ± 10% Festo 7DGC-GFa_en 39 / 44…

-

Page 88: Maintenance

This chapter contains key technical information about how to carry out maintenance work on the linear drive. A detailed description of the steps for care and maintenance can be found in the operating instructions. Further information on the assembly aids and lubricants can be found on the Festo website (www.Festo.com). Greasing the linear drive The linear drive has to be greased when repair work is carried out and at set intervals.

-

Page 89: Tools

For cutting the sealing band and the cover band to length metal shears Liability/Conditions of use The General Terms and Conditions of Festo AG & Co. KG apply, which can be viewed on the Festo website (www.Festo.com). Festo 7DGC-GFa_en 41 / 44…

-

Page 90

Festo shall have the corresponding have the same version status as the last and 2 completely to a third party. The third rights of use. Festo permits the user to use printed edition. party must be made explicitly aware of these the electronic documentation under the fol- conditions of use. -

Page 93

Linear drive DGC-…-KF Repair instructions (en) 7DGC-KFa_en… -

Page 94

Imprint Version: 7DGC-KFa_de (09.2009) Copyright: ©Festo AG & Co. KG Postfach 73726 Esslingen, Germany Editorial staff: SC-S Tel.: +49/711/347-0 Email: service_international@festo.com Internet: http://www.festo.com The reproduction, distribution and utilisation of this document as well as the communication of its contents to others without explicit authorisation is prohibited. -

Page 95

These repair instructions have been prepared with care. Festo AG & Co. KG does not, however, accept liability for any errors in these repair instructions or their consequences. Likewise, no liability is accepted for direct or consequential damage resulting from improper use of the products. -

Page 96

4.3.3 Replacing the cushioning components 4.3.4 Replacing the sealing rings for the supply ports in the end caps Maintenance Recirculating ball bearing guide Maintenance of the band system Tools Required tools by size Liability/Conditions of use 4 / 44 Festo 7DGC-KFa_en… -

Page 97: Important Information

They can be found in the online unit, which can only be replaced as a whole. nance, etc. It can be found on the spare parts catalogue on the Festo Festo website (www.Festo.com). website (www.Festo.com). However, in case of larger defects, the •…

-

Page 98: General Safety Instructions

Repairs must only be carried out in conjunction with these repair instructions as well as the respective device-specific operating instructions. Note Instead of carrying out the repair yourself, your local Festo sales office offers the option of having the repair carried out by Festo. Environment Components and equipment replaced as part of a repair must be disposed of in accordance with the locally valid environmental protection regulations.

-

Page 99: Types And Part Numbers

The complete overview of features, accessories, type Type Part number codes, technical data and dimensions for the DGC-… DGC-8-…-KF 530906 linear drives can be found in the product catalogue or on DGC-12-…-KF 530907 the Festo website (www.Festo.com). DGC-18-…-KF 532446 DGC-25-…-KF 532447 DGC-32-…-KF 532448 DGC-40-…-KF 532449 DGC-50-…-KF…

-

Page 100: Component Overview

Component overview DGC-8/12-…-KF This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 8 / 44 Festo 7DGC-KFa_en…

-

Page 101

Tightening torque 1.1 Nm, M2×4-10.9 M3×5-10.9 use LOCTITE 243 use LOCTITE 243 Socket head screw DIN 912- DIN 912- Tightening torque 1.4 Nm, use LOCTITE 243 M38-8.8 M4×8-8.8 Sealed with thread locker 397332 Sealing band End cap, right Festo 7DGC-KFa_en 9 / 44… -

Page 102

DGC-18-…-KF DGC-25-…-KF 17 30 This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 10 / 44 Festo 7DGC-KFa_en… -

Page 103

Socket head screw DIN 912 DIN 912 M4×8-8.8 M5×12-10.9 Socket head screw DIN 912 DIN 912 M4×35-10.9 M5×40-10.9 Slide-piston connection Cover Buffer/piston seal Magnet Piston Band reverser Piston module Buffer, right Buffer, right, sub-assembly End cap, right Festo 7DGC-KFa_en 11 / 44… -

Page 104

DGC-32-…-KF DGC-40-…-KF 17 30 This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 12 / 44 Festo 7DGC-KFa_en… -

Page 105

Socket head screw DIN 6912 DIN 912 M5×12-8.8 M5×16-10.9 Socket head screw DIN 912 M5×40-10.9 Slide-piston connection Spring Cover Buffer/piston seal Magnet Piston Band reverser Piston module Buffer, right Buffer, right, sub-assembly End cap, right Festo 7DGC-KFa_en 13 / 44… -

Page 106: Dgc-50/63

DGC-50/63-…-KF 1 Nm This diagram is intended only to provide an overview of the individual components. To order spare and wearing parts, please use the online spare parts catalogue on the Festo website (spareparts.Festo.com). 14 / 44 Festo 7DGC-KFa_en…

-

Page 107

Socket head screw DIN 6912- DIN 912- Tightening torque 2.0 Nm ± 20%, use LOCTITE 243 M4×12-8.8 M4×10-8.8 Piston module Compression spring VL-5/2-4.0 Buffer, right Buffer, right, sub-assembly End cap, right End cap, right, sub-assembly Festo 7DGC-KFa_en 15 / 44… -

Page 108: Repair Steps

The following chapters describe how to dismantle the different sizes of the linear drives: • Linear drives DGC-8/12-…-KF (see chapter 4.1). • Linear drives DGC-18/25/32/40-…-KF ( see chapter 4.2). • Linear drives DGC-50/63-…-KF (see chapter 4.3). 16 / 44 Festo 7DGC-KFa_en…

-

Page 109: Linear Drives Dgc-8/12

The socket head screw for fastening the coupling is filled with locking agent. To open the screw the locking agent has to be removed using appropriate tools. • Unscrew and remove the socket head screw. Festo 7DGC-KFa_en 17 / 44…

-

Page 110

Pull the sealing band out of the cylinder barrel on one side. Note It may not be possible to pull out the sealing band on long drives. In this case, push it into the cylinder barrel with a blunt object and then remove it. 18 / 44 Festo 7DGC-KFa_en… -

Page 111: Assembling The Linear Drive

When assembling a linear drive wearing parts, such as the sealing band, seals, buffers, covers, clips and the complete piston, can be replaced. The wearing parts are ordered from the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 112

Align the rear and bottom edge of both end caps flush with the cylinder barrel. • Tighten the self-tapping screws on both ends using the appropriate torque (see table). Type Torque DGC-8-…-KF 3.0 Nm ± 20% DGC-12-…-KF 3.0 Nm ± 20% 20 / 44 Festo 7DGC-KFa_en… -

Page 113

1.4 Nm • Clip the wiper seal into the slide from the side. Note After the linear drive has been assembled, it needs to be commissioned as described in chapter 7 of the operating instructions. Festo 7DGC-KFa_en 21 / 44… -

Page 114: Replacing The Cushioning Components

Unfasten and remove the three self-tapping screws on both end caps. Note The basic principle of self-tapping screws means they have a high level of holding force in the thread and require greater force when unfastening them. 22 / 44 Festo 7DGC-KFa_en…

-

Page 115

DGC-18-…-KF and DGC-25-…-KF: • Unscrew and remove the nut from the screw. Remove the socket head screw and both washers. DGC-32-…-KF and DGC-40-…-KF (not shown in the illustration): • Unscrew and remove both socket head screws. Festo 7DGC-KFa_en 23 / 44… -

Page 116

Pull the cover band out of the cylinder barrel. • Push the sealing band inwards and out of the guide slot (1) with a blunt object and pull it out of the cylinder barrel (2). 24 / 44 Festo 7DGC-KFa_en… -

Page 117: Assembling The Linear Drives

When assembling a linear drive, wearing parts, such as the sealing band, cover band, seals and the complete piston, can be replaced. The wearing parts are ordered from the online spare parts catalogue (spareparts.Festo.com) quoting the appropriate part number (dependent on the size of the linear drive).

-

Page 118