Руководство по эксплуатации дизельных двигателей производства завода РДЗ («Ригадизель») и ДД («Дагдизель») — 5Д1, 5Д2, 5Д4, ДС25, ДП26, Каспий 40 и дизельгенераторов 1Э-3, 2Э4, Э8, 2Э-16, 2ДГ-7,АД-10, ДЭУ-10 и др.

Поставляем запчасти двигателей 4Ч 8,5/11, 4Ч 9,5/11

3. инструкция по эксплуатации

3.1. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1.1.К обслуживанию дизеля должны допускаться только специально подготовленные лица после инструктажа по технике безопасности и проверки знаний в объеме требований техминимума и настоящего описания.

3.1.2.При работе дизеля не касайтесь его вращающихся деталей как руками, так и инструментом, не производите ремонт.

3.1.3.При заливке топлива и масла не применяйте для освещения открытый огонь. Немедленно устраните появившуюся течь топлива и масла.

3.1.4.Переносную лампу включайте только в сеть низкого напряжения (не выше 36 В).

3.1.5.Помещение для дизеля должно быть чистым и светлым, иметь хорошее освещение и вентиляцию и укомплектовано огнетушителем.

3.1.6.Не располагайте вблизи выхлопной трубы легко воспламеняющиеся материалы.

3.1.7.Подъем дизеля производите только за скобы 14 (рис. 5,8,10,12).

3.1.8.При техническом обслуживании и ремонте пользуйтесь только исправным инструментом

3.1.9.Вращающиеся детали (шкивы, вентилятор, маховик и др.)должны иметь ограждение.

3.2 ОБЩИЕ УКАЗАНИЯ

3.2.1. Обслуживающий персонал должен:

твердо знать устройство и назначение всех узлов и деталей дизеля; уметь правильно в соответствии с требованиями настоящего руководства обслуживать дизель при различных режимах его работы;

уметь быстро определять причины неисправностей, возникающих при эксплуатации дизеля, и быстро устранять их;

применять чистые топлива и масла, рекомендуемые настоящим описанием; соответствие качества топлива и масла стандартам должно подтверждаться паспортом нефтебазы;

выполнять техническое обслуживание и планово-предупредительные ремонты; знать и выполнять правила техники безопасности и пожарной охраны; содержать дизель w помещение, где он установлен, в чистоте; аккуратно вести сменный (вахтенный) журнал.

3.2.2. Для сохранения материальной части и поддержания в постоянной готовности к пуску необходимо соблюдать следующее:

поддерживать уровень масла в поддоне дизеля, в регуляторе и насосе, уровень воды в расширительном бачке (радиаторе) в необходимых пределах. В топливном баке должно быть необходимое количество топлива.

Аккумуляторные батареи должны быть заряжены. Все клеммы и соединения электрической цепи должны иметь надежные контакты.

Дизель должен быть надежно присоединен к раме. Крышка лючков и колпаки должны быть закрыты и закреплены, болтовые соединения законтрены (где это предусмотрено).

Все контрольно-измерительные приборы должны быть исправными. Для заливки масла и топлива нужно пользоваться чистой посудой. Не допускать попадания воды в масло и топливо. Заливать масло и топливо только через сетку.

В период эксплуатации периодически сливать отстой из топливного бака. Для заполнения системы охлаждения дизеля применять мягкую воду с хромпиком (на 1 л воды 2 г хромпика ГОСТ 2652-78).

Рекомендуется применять чистую дождевую или снеговую воду. Система охлаждения заполняется через горловину расширительного бачка (радиатора) при открытом кранике на выхлопном коллекторе (судовые дизели). При заливке в радиатор признаком заполнения системы является прекращение выделения пузырьков воздуха из горловины радиатора. После заполнения системы охлаждения горловину и краники закрыть.

При Минусовой температуре окружающего воздуха в систему охлаждения рекомендуется заливать низкозамерзающие жидкости (антифризы).

33. ПОДГОТОВКА К РАБОТЕ НОВОГО ДИЗЕЛЯ

3.3.1 Расконсервируйте дизель.

3.3.2.Проверьте надежность крепления дизеля к раме и соединения его с приводимым механизмом.

3.3.3.Проверьте надежность крепления всех навешенных механизмов. Отрегулируйте натяжение ремня (см. п. 3,14.7).

3.3.4.Отключите нагрузку.

3.3.5.Залейте в бак топливо рекомендуемой марки в зависимости от температуры окружающего воздуха в соответствии с табл. 3.

Откройте топливный кран и, прокачивая топливо ручным подкачивающим насосом, удалите воздух из топливной системы через пробки на фильтре и топливном насосе.

3.3.6.Залейте через сапун в поддон дизеля и через горловину в РРП масло до верхней метки маслоуказателя. После этого в поддон дизеля долейте еще 1 л масла.

3.3.7.Залейте масло в регулятор до верхней метки на стекле маслоуказателя и в топливный насос до уровня контрольного отверстия.

3.3.8.Залейте масло в воздушные инерционно-масляные фильтры до уровня контрольного отверстия.

3.3.9.Заполните систему охлаждения мягкой водой с хромпиком. Расширительный бачок (радиатор) заполняйте на 75-80 % его объема.

При температуре окружающего воздуха ниже 8 0С заливаемые в дизель воду и масло подогрейте (не выше 80 0С).

Дизели стационарного исполнения могут подогреваться подогревателем 3 (см. рис. 42).

3.3.10. Если насос забортной воды расположен выше ватерлинии, залейте воду в насос (дизели 5Д4, 4чСП 8,5/11 и 6ч) и откройте вентили на подводящей и отводящей трубах.

3.3.11.Проверьте легкость проворачивания коленчатого вала вручную.

3.3.12.Проверьте зазоры между клапанами и коромыслами и убедитесь в отсутствии заедания рейки топливного насоса и рычагов регулятора.

3.3.13.Смажьте подшипники коромысел и регулировочные винты маслом, концы клапанов — дизельным топливом.

3.3.14.Подготовьте к работе аккумуляторные батареи в соответствии с инструкцией по их эксплуатации.

3.3.15.Убедитесь в отсутствии посторонних предметов (ветоши, инструмента и др.) на дизеле и приводимом механизме, а также вблизи них.

3.4. ПОРЯДОК РАБОТЫ И РЕГУЛИРОВАНИЕ

3.4.1. Установите рукоятку выключения рейки топливного насоса в положение аключенной подачи топлива.

3.4.2. Установите маховичок 19 (см. рис. 30), 14 (см. рис. 31), 4 (см. рис. 33) регулятора в положение пусковых оборотов дизеля, для чего от положения максимальной частоты вращения поверните его в сторону уменьшения на 3-5 оборотов.

На дизеле 4чСП 8,5/11 рукоятку 15 (см. рис. 34) регулятора поверните влево в положение „Работа». Включите декомпрессионное устройство (при его наличии) поворотом рукоятки 6 (см. рис. 16). 12 (см. рис. 17).

3.4.3. Поворотом ключа включателя 9 (см. рис. 52, 58-60) по часовой стрелке до первого положения („Свечи») включите свечи накаливания и дождитесь накала спирали контрольного элемента 7 до оранжевого цвета.

3.4.4.Поворотом ключа включателя до упора (положение „Стартер») включите стартер.

3.4.5.Раскрутите коленчатый вал стартером (после нескольких оборотов выключите декомпрессионное устройство) и после появления регулярных вспышек (дизель начал работать) выключите стартер. Свечи выключите тогда, когда дизель начнет работать устойчиво.

При пуске дизеля стартер не следует держать включенным больше 12 с. Если за этот время дизель не начнет работать устойчиво., выключите стартер и. спустя 1-2 мин, повторите пуск. Если после трех попыток дизель не начнет работать, найдите и устраните неисправность.

3.4.6.Выключатель 12 (см. рис. 58-60) установите в положение „Включено»‘. Проверьте давление масла, которое при минимально устойчивой частоте вращения должно быть не менее 0,5 кгс/см2(ДО прогрева масла давление может быть повышенным).

Убедитесь в нормальной работе водяных насосов по температуре охлаждающей воды и в отсутствии ненормальных шумов и стуков.

На судовых дизелях для исключения воздушных пробок выпустите воздух из системы охлаждения, открыв краник на выхлопном коллекторе, долейте жидкость в систему, закройте краник. После работы на холостом ходу операцию выпуска воздуха и доливки жидкости в систему повторите.

При обнаружении неисправности дизель остановите.

3.4.7.Прогрейте дизель до достижения температуры масла 35-40 °С и воды 40-50 °С при номинальных оборотах с плавным повышением нагрузки (кроме дизеля 4чСП 8,5/11).

Доведите нагрузку до номинальной и маховичком регулятора установите номинальное число оборотов.

Включайте нагрузку, по возможности, постепенно.

3.4.8.После запуска дизеля 4чСП 8,5/11 прогрейте его при устойчивой частоте вращения (рукоятка регулятора повернута влево).

Для осуществления движения ШЛЮПКИ (лодки и др.) уменьшите частоту вращения дизеля до 725-850 мин-1 поворотом рукоятки регулятора вправо (в нос) и плавным поворотом рычага РРП вперед (назад) включите передний (задний) ход. Рукояткой регулятора по мере прогрева дизеля увеличьте ход.

Для остановки шлюпки (лодки и др.) установите минимально устойчивую частоту вращения дизеля и поверните рычаг РРП в нейтральное положение.

3.4.9.В целях увеличения долговечности деталей дизеля и их лучшей приработки первые 40-50 ч работы длительную нагрузку рекомендуется давать не более 75 % от номинальной.

3.4.10.Подготовку к работе и пуск дизеля в процессе эксплуатации после длительного бездействия производите в той же последовательности, что и при первом пуске.

3.4.11.Исправный дизель после непродолжительных остановок (до 10 суток) запускайте без выполнения некоторых подготовительных операций, указанных для пуска нового дизеля.

3.6. ОБСЛУЖИВАНИЕ ДИЗЕЛЯ ВО ВРЕМЯ РАБОТЫ

3.5.1.При работе дизеля следите за показаниями контрольно-измерительных приборов, уровнем жидкости в расширительном бачке (радиаторе), уровнем масла в поддоне, в корпусе РРП и топливного насоса, регуляторе, за наличием топлива в расходном баке.

3.5.2.При работе дизеля температура выходящей из дизеля жидкости, температура и давление масла не должны превышать величин, указанных в разделе 22. При этом следует иметь в виду, что повышение температуры масла при номинальной мощности до 105 °С, при максимальной мощности до 110 °С допускается при температуре окружающего воздуха выше 27 °С, температуре забортной воды 32 °С и выше. Для снижения температуры масла необходимо улучшить вентиляцию машинного отделения (места установки дизеля).

3.5.3.Поддерживайте уровень масла в поддоне, в регуляторе и РРП выше нижней метки на маслоуказателе или на масломерном стекле (на неработающем дизеле).

Риски на маслоуказателях соответствуют максимальному (верхняя) и минимальному (нижняя) уровням масла на неработающем дизеле.

На неработающем дизеле масло доливайте до верхней риски.

На работающем дизеле при достижении уровня масла в поддоне ниже нижней риски на 5-10 мм долейте масло до уровня на 5-10 мм ниже верхней риски маслоуказателя. При этом после остановки дизеля уровень масла может быть выше верхней риски маслоуказателя до 5 мм.

3.5.4.Уделяйте особое внимание контролю уровня масла в поддоне и регуляторе при длительной работе с креном или дифферентом.

3.5.5. В процессе эксплуатации дизеля в отдельных местах соединений и разъемов корпусных деталей и систем охлаждения, смазки и толливоподачи могут появляться незначительные подтекания в виде отдельных каплеобразований. При обнаружении подтеканий подтяните соответствующие соединения или замените прокладку в период обслуживания.

Кроме этого, при работе на холостом ходу, а также в первые часы работы расконсервированного дизеля возможен заброс масла в выпускной коллектор, что, в свою очередь, может вызвать промасливание прокладок и незначительное подтекание в местах разъемов коллектора с головкой цилиндров и газовыпускным трубопроводом. При работе дизеля под нагрузкой, близкой к номинальной, масло, попавшее в коллектор, выгорает и подтекание прекращается.

3.5.6.Без крайней необходимости не перегружайте дизель и не допускайте работу на холостом ходу. Работа на холостом ходу может привести к зависанию распылителей форсунок и закоксовывамию поршневых колец.

Время работы на холостом ходу не должно превышать 0,5 н. При этом на холостом ходу допускается неполное сгорание топлива и пропуск вспышек в отдельных цилиндрах.

3.5.7.Для исключения преждевременного выхода из строя генератора 13 (см. рис. 58-60) запрещается:

1. Отключать провода от полюсовых выводов генератора („+» и „-«) или отключать аккумуляторные батареи при работающем дизеле.

2. Устанавливать в положение „выключено» выключатель 12 при работающем дизеле.

3. Проверять исправность генератора путем замыкания клемм „+», В, О перемычками на клемму „-» и между собой.

4. Соединять клеммы Ш регулятора напряжения 11 с клеммами „+» и В генератора, так как это приведет к мгновенному выходу из строя регулятора напряжения.

5. Проверять исправность генератора, всей схемы и отдельных проводов мегомметром или лампочкой, питаемой напряжением выше 26 В, при неотключенном генераторе.

3.6. ОСТАНОВКА

3.6.1. Повседневная остановка

3.6.1.1.Перед остановкой проверьте отсутствие недостатков в работе дизеля наружным осмотром и на слух.

3.6.1.2.Остановку нормально работающего дизеля производите в следующем порядке:

отключите нагрузку и дайте поработать ему на холостом ходу в течение 3-5 мин на средних оборотах (1000-1200 мин-1);

уменьшите обороты до минимальных и рукояткой регулятора выключите подачу топлива;

рукоятку регулятора после остановки дизеля возвратите в рабочее положение.

3.6.1.3. Не разрешается останавливать дизель перекрытием крана на подводящем топливопроводе, а также включением декомпрессионного устройства.

3.6.1.4. Осмотрите дизель и очистите его от пыли и грязи, устраните замеченные в процессе работы неисправности, течи.

3.6.2. Экстренная остановка

3.6.2.1. Экстренную остановку дизеля производите при:

появлении несвойственных дизелю шумов и стуков;

повышении температуры воды и масла выше допустимой величины (см. раздел 22.);

падении давления масла на номинальных оборотах ниже 1,5 кгс/см2;

резком увеличении дымности;

повышении частоты вращения коленчатого вала дизеля выше 2050 мин-1 (дизель 10Д6), выше 1650 мин-(остальные).

3.6.2.2. Экстренную остановку дизеля осуществляйте рукояткой 4 (см. рис. 30), 11 (см. рис. 31), 30 (см. рис. 33), рукояткой 15 и головкой 11 (см. рис. 34) выключения подачи топлива.

При разносе дизеля экстренную остановку выполняйте, как указано в п. 3.8.9.

3.6.2.3. После экстренной остановки выключите нагрузку и проверните коленчатый вал дизеля на 2-3 оборота.

3.7. ОСОБЕННОСТИ ЗИМНЕЙ ЭКСПЛУАТАЦИИ

Указания относятся к работе дизеля при температуре окружающего воздуха ниже 8 «С.

Перед зимней эксплуатацией дизеля:

3.7.1. Слейте из систем воду, топливо и масло. Промойте системы. Залейте в топливную и масляную системы рекомендуемые топливо и масло.

В систему охлаждения рекомендуется залить низкозамерзающую жидкость (антифриз), например, этиленгликолевую смесь „40″ или „65″, температура замерзания которых соответственно -40 и -60 °С. (При отсутствии антифриза разрешается заливать подогретую не выше 80 °С воду непосредственно перед пуском дизеля.) Этиленгликолевая смесь „40″ — желтого цвета, смесь „65″, — оранжевого цвета.

Разрешается применять низкозамерзающие охлаждающие жидкости:

MIL-E-5559; MIL D-8243A (США). BS-3150 сорт AL-3 (Великобритания).

После обращения с этиленгликолевой смесью необходимо вымыть руки (жидкость ядовита).

Холодный антифриз заливайте на 6 % меньше, чем воды. При понижении уровня антифриза в системе (при отсутствии подтекания) добавляйте воду.

3.7.2. Подзарядите аккумуляторы и увеличьте плотность электролита до необходимой величины.

3.7.3.Подключите подогреватель. Проверьте работу подогревателя и термостата.

3.7.4.Для поддержания-нормального температурного режима дизелей стационарного исполнения уменьшите поток воздуха через радиатор и утеплите радиатор.

3.7.5.Утеплите топливный бак. топливный фильтр, топливопроводы и аккумуляторы.

3.7.6.Перед пуском дизель прогрейте. Запрещается проворачивать коленчатый вал дизеля до прогрева.

3.7.7.После остановки дизеля спейте воду (если в систему охлаждения заливалась вода) и масло. На дизелях судового исполнения воду сливайте из внутреннего (пресная вода) и внешнего (забортная вода) контуров. Для слива воды из системы охлаждения откройте все имеющиеся на узлах системы пробки и кранкки (на водяных насосах, холодильнике, блок-картере, расширительном бачке, выхлопном коллекторе, радиаторе, трубопроводах).

Вода сливается из системы охлаждения полностью при горизонтальном положении дизеля. При наличии дифферента или крена примите доголнительные меры по удалению воды из узлов Истомы охлаждения: продуйте сухим сжатым воздухом, измените дифферент, крен. После слива воды проверните несколько раз коленчатый вал дизеля и убедитесь, что в системе нет воды. Сливные краники оставьте открытыми.

3.8. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

В процессе эксплуатации дизелей могут возникнуть неисправности, которые, как правило, происходят при невыполнении рекомендаций руководства по эксплуатации и несоблюдении сроков выполнения технических обслуживание.

Обслуживающий персонал должен всегда внимательно следить за работой дизеля, уметь Обнаруживать неисправности и вовремя устранять их.

В целях наиболее правильного и быстрого определения видов, причин и методов устранения неисправностей необходимые сведения приведены в таблице.

3.9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание поддерживает дизель в постоянной готовности к нормальной эксплуатации, позволяет своевременно устранять замеченные неисправности и уменьшает интенсивность износа его деталей. Техническое обслуживание выполняют ежесменно в течение первых 100 ч работы дизеля, через каждые 300 ч, через 600 ч при применении масла М10Г2 (через 200 ч при применении других масел в соответствии с табл.7) работы и после срока работы до первой переборки.

3.9.1. Обслуживание в течение первых 100 ч работы нового (отремонтированного) дизеля

Через 8-10 ч работы подтяните гайки крепления головок цилиндров, форсунок, топливного насоса, стартера и др. навесных агрегатов. Проверьте и отрегулируйте зазоры между коромыслами и клапанами.

Через 50 ч работы смените фильтрующий элемент фильтра тонкой очистки масла.

Через 100 ч работы проверьте давление начала впрыска топлива форсунками; подтяните гайки крепления головок цилиндров, проверьте и отрегулируйте зазоры между коромыслами и клапанами.

3.10. ЕЖЕСМЕННОЕ ОБСЛУЖИВАНИЕ

3.10.1.Проверьте отсутствие недостатков в работе дизеля наружным осмотром и на слух.

3.10.2.Проверьте уровень масла в поддоне, регуляторе, топливном насосе и, при необходимости, долейте (см. п. 3.5.3).

3.10.3. Проверьте наличие топлива в баке и, при необходимости, слейте отстой из бака и топливного фильтра.

3.10.4. Долейте роду в систему охлаждения.

3.10.5. Проверните на горячем дизеле на 2-3 оборота валик фильтра грубой очистки масла (на дизелях Д126 только после остановки дизеля).

3.10.6.Смажьте подшипники коромысел, верхние наконечники штанг и стержни клапанов (дизели 5Д2,5Д2-1).

3.10.7.Смените фильтрующий элемент фильтра тонкой очистки масла (см. п. 2.4.6.7).

3.11. ОБСЛУЖИВАНИЕ ЧЕРЕЗ КАЖДЫЕ 300 ч РАБОТЫ

3.11.1. Выполните операции по п. 3.10. Остановите дизель, очистите его от пыли и грязи, устраните обнаруженные при работе подтекания масла, топлива и воды.

3.11.2.Смените масло в системе смазки и выполните операции смазки (п. 1- 5,8,10,11,112,113, табл. 6).

3.11.3.Слейте отстой из топливного фильтра.

3.11.4.Проверьте сальники водяных насосов.

3.11.5.Подтяните болты крепления дизеля и отдельных его узлов.

3.11.6.Проверьте работу узлов управления и остановки дизеля.

3.11.7.Проверьте натяжение приводных ремней (см. п. 3.14.7).

3.11.8.Отрегулируйте зазоры между коромыслами и клапанами дизелей 2ч.

3.11.9.При необходимости (повышенная вибрация РРП на номинальном режиме) проверьте центровку валов РРП и гребного винта.

3.11.10.Проверьте крепления корпуса РРП к картеру маховика, полумуфты гребного винта к полумуфте РРП.

3.11.12.Сняв крышку 22 (см. рис. 54), проверьте надежность крепления барабана 6 к маховику 2, вилки 19 на валу 14, фиксацию осей механизма включения (каретки 20, нажимного устройства 18, кулачка 17).

3.11.13.При появлении случаев самовыключения РРП, пробуксовки фрикционной муфты усилие включения на рычаге 13 увеличьте вывинчиванием на 1-2 оборота вилок нажимных устройств 18.

3.12. ОБСЛУЖИВАНИЕ ЧЕРЕЗ КАЖДЫЕ 600 ч РАБОТЫ

3.12.1. Выполните операции по пп. 3.10,3.11. Перед остановкой проверьте работу узлов управления и остановки дизеля.

3.12.2.Промойте систему смазки и верхнюю плоскость головок цилиндров с клапанным механизмом. Прочистите канал трубки 22 (см. рис. 14).

3.12.3.Удалите накипь из системы охлаждения (при необходимости). Через 1200 ч работы вывинтите две пробки 21 (см. рис. 47) и, при необходимости, замените протекторы 23.

3.12.4. Проверьте контровку шатунных болтов (после первых 600 ч эксплуатации).

3.12.5.Удалите нагар с распылителей форсунок и отрегулируйте давление начала впрыска. Промойте распылители форсунок при подтекании топлива или зависания иглы.

3.12.6.Проверьте и, при необходимости, отрегулируйте угол опережения подачи топлива топливным насосом.

3.12.7.Проверьте щетки и коллекторы зарядного генератора и стартера.

Продуйте сжатым воздухом внутренние поверхности зарядного генератора

и стартера для удаления пыли.

3.12 .8. Смажьте подшипник зарядного генератора (через 1500 ч работы).

3.12.9.Промойте свечи в бензине.

3.12.10.Проверьте центровку валов дизеля и приводимого механизма:

3.12.11.Подтяните гайки крепления головки цилиндров в порядке, указанном на рис. 14. Момент затяжки (18+1) кгс-м.

3.12.12.Отрегулируйте зазоры между коромыслами и клапанами.

3.12.13.При неблагоприятных условиях эксплуатации (частые перегрузки, запыленность и высокая температура окружающего воздуха) рекомендуется через каждые 2400 ч проверить герметичность всасывающих и выхлопных клапанов и, при необходимости, притереть.

3.12.14.Смените фильтрующий элемент топливного фильтра (через 1500ч).

3.12.15.Проверьте состояние лакокрасочных и других защитных покрытий дизеля. Коррозия не допускается. Участки поверхностей с нарушенным покрытием зачистите, загрунтуйте и покрасьте.

3.12.16.Дополнительно через 2400-3000 ч работы при очередном техническом обслуживании снимите реверс-редуктор (рис. 54), удалите загрязнения с поверхностей маховика, картера маховика, деталей РРП, снимите и промойте бензином диски 3, 4, 5. Проверьте состояние подшипника вала 15 заднего хода, дисков 4, 5. Толщина дисков — 3,5 мни, допускается износ до 8 мм. Заклепки в дисках должны сидеть плотно. Подвижность заклепок устраните. Проверьте крепление полумуфты 30 на валу 38. Соберите и установите РРП на дизель. Перед сборкой РРП шлицы дисков 4 и 5 и полумуфты 30 (если она снималась) смажьте консистентной смазкой.

3.13. ОБСЛУЖИВАНИЕ ПОСЛЕ СРОКА РАБОТЫ ДО ПЕРВОЙ ПЕРЕБОРКИ

3.13.1.Выполните операции по пп. 3.10., 3.11,3.12.

3.13.2.Снимите головки цилиндров, очистите от нагара камеры сгорания.

3.13.3.Проверьте герметичность всасывающих и выхлопных клапанов и, при необходимости, притрите.

3.13.4.Выньте шатунно-поршневые группы, снимите крышку распределительных шестерен, очистите от нагара и смолистых отложений все детали, прочистите каналы и промойте.

3.13.5.Проверьте крепление пальцев в поршнях. Стопорные кольца не должны проворачиваться.

3.13.6.Осмотрите втулки цилиндров, роликоподшипники (дизели 5Д2, 5Д2-1) и шейки коленчатых валов.

Преждевременно износившиеся по каким-либо причинам детали замените.

3.13.7.Проверьте масляный, топливоподкачиваюащий и водяной насосы.

3.13.8.Разберите стартер и зарядный генератор, устраните дефекты, смажьте маслом и соберите.

3.13.9.Проверьте плотность плунжерных и клапанных пар топливного насоса (при необходимости).

Пары, потерявшие плотность, замените. Отрегулируйте топливный насос 3.13.10. Выполните операции по п. 3.12.16. При износе шлицев диска замените его новым из комплекта запасных частей.

3.14. ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Техническое обслуживание дизелей должно проводиться квалифицированными специалистами. Рабочие места, а также дизель должны быть защищены от попадания атмосферных осадков, пыли, грязи, брызг воды.

3.14.1. Обслуживание топливной системы

При уходе за топливной системой соблюдайте чистоту. После отсоединения топливопроводов штуцеры топливного и подкачивающего насосов, форсунок, фильтра и отверстия трубопроводов защитите от попадания грязи пробками, заглушками или чистой изоляционной лентой. Все детали перед сборкой тщательно очищайте и промывайте в дизельном топливе.

Не допускайте попадания воздуха в топливную систему при работе дизеля. Для этого следите за плотностью соединений трубопроводов и за уровнем топлива в баке, не допуская его опорожнения.

Попавший в систему воздух удалите, прокачивая топливо ручным подкачивающим насосом при отвинченных пробках фильтра или насоса. При этом сначала отвинтите пробку 8 (см. рис. 23) фильтра и прокачайте систему до появления топлива без пузырьков воздуха. Затем, завинтив пробку фильтра, отвинтите пробку 14 (см. рис. 24) или 34 (см. рис. 27) насоса и прокачайте до полного удаления воздуха.

Если дизель не развивает номинальной мощности, дымит, работает неравномерно, то это указывает на плохую работу форсунок или секций топливного насоса. (Предварительно проверьте давление, создаваемое топливоподкачивающим насосом, которое должно быть 1,3-1,6 кгс/см2.)

Для определения неисправной форсунки или секции насоса при работе дизеля на холостом ходу или нагрузке 50-75 % от номинальной мощности поочередно выключайте отдельные форсунки (секции), отвинтив гайку трубопровода высокого давления. При этом наблюдайте за числом оборотов дизеля.

Уменьшение числа оборотов при выключении отдельных форсунок (секций) при нормальной работе последних должно быть примерно одинаковым. Если при выключении форсунки (секции) число оборотов не изменяется, то эта форсунка или секция насоса не работает или работает неудовлетворительно.

Форсунку снимите с дизеля и проверьте давление начала впрыска и качество распыла топлива. Если форсунка исправна, то проверьте плотность плунжерной и клапанной пар. а также возможное зависание плунжера.

Неработающую форсунку (секцию) можно также определить по характерному четкому звуку (треску) впрыска, его можно прослушать, прокручивая коленчатый вал при максимальной подаче топлива насосом.

Если звук впрыска нечеткий, а момент начала впрыска трудно уловим на слух, то форсунка или секция насоса неисправна.

3.14.2. Регулировка форсунки

Снятую форсунку установите на стенд, состоящий из секции топливного насоса, манометра и топливного бачка, отрегулируйте давление начала впрыска и проверьте качество распыла топлива. Вращая регулировочный винт 9 (см. рис. 29) форсунки, добейтесь давления впрыска, соответствующего верхнему пределу (см. п. 2.2).

При отсутствии стенда регулировку давления начала впрыска и проверку качества распыла можно произвести на дизеле. Для этого к топливному насосу через тройник подсоедините регулируемую форсунку и манометр со шкалой 200-400 кгс/см .

При отсутствии манометра вместо последнего подсоедините эталонную форсунку или максиметр с давлением начала впрыска 145 кгс/см2. Добейтесь, чтобы регулируемая и эталонная форсунки или максиметр давали одновременный впрыск. Форсунка должна давать равномерную конусообразную струю мелкораспыленного (в виде тумана) топлива, без образования капель на торце распылителя. Начало и конец впрыска должны быть четкими, с характерным резким звуком (треском).

При вытекании топлива из распылителя плохо распыленной струей, при косом несимметричном конусе распыпа или заметном подтекании топлива распылитель замените.

При закоксовывании распылителя и заедании иглы промойте их в бензине и дизельном топливе.

После регулировки винт 9 зафиксируйте контргайкой 10 и закройте колпаком 11.

3.14.3. Проверка плотности плунжерной и клапанной пар

На штуцер секции топливного, насоса установите манометр со шкалой до 1000 кгс/см2. Рейку насоса установите на максимальную подачу и прокрутите коленчатый вал дизеля на несколько оборотов, наблюдая за показаниями манометра. Если плунжерная пара создает давление не менее 300 кгс/см2, то ее плотность хорошая.

Для проверки плотности клапанной пары наблюдайте за падением давления по манометру. Если давление 300 кгс/см2 некоторое время сохраняется или уменьшается до 250 кгс/см? не менее, чем за 2 мин, плотность клапанной пары хорошая. Кроме этого, клапанная пара не должна пропускать топливо под давлением, создаваемым топливоподкачивающим насосом при положении рейки топливного насоса, соответствующем выключенной подаче.

Неисправные клапанные и плунжерные пары замените, При замене плунжерную пару вынимайте вверх (см. рис. 27). Для этого снимите клапанную пару, при нижнем положении плунжера снимите нижнюю тарелку пружины, вывинтите винт, фиксирующий втулку плунжера, и крючком выньте плунжерную пару вверх.

3.14.4. Проверка угла опережения подачи топлива

Проверку угла опережения подачи топлива на дизелях 4ч и 6ч по капилляру производите в следующем порядке:

установите приспособление на штуцер первой секции топливного насоса, предварительно отсоединив трубопровод высокого давления;

установите рейку топливного насоса в положение максимальной подачи; прокрутите коленчатый вал до появления топлива в капилляре;

медленно проворачивая коленчатый вал. заметьте начало движения топлива в капилляре. Этот момент соответствует началу подачи топлива в первый цилиндр.

По градуировке на маховике против указателя на кожухе определите угол опережения подачи топлива в первый цилиндр. Если угол не соответствует требуемому, отрегулируйте поворотом насоса (см. п. 2.4.5).

Угол опережения подачи топлива дизелей 5Д2, 5Д2-1 проверяется по капилляру и регулируется болтом 6 (см. рис. 25). Величина угла опережения выбирается по условию обеспечения оптимальной экономичности и бездымности выхлопа в пределах, указанных в основных технических данных.

Начало подачи топлива каждой секцией насоса и чередование подач между секциями можно проверить по утопанию плунжеров относительно верхнего торца втулки. Требуемое утопание устанавливается регулировочным болтом 6 .

Проверку и регулировку топливного насоса на стенде производите с комплектом эталонных форсунок и трубопроводов высокого давления в следующем порядке:

проверьте давление, создаваемое топливоподкачивающим насосом; проверьте плотность плунжерной и клапанной пар по манометру описанным выше способом. .Дефектные пары замените;

проверьте и отрегулируйте утопание плунжеров относительно втулок во всех секциях насоса;

проверьте и отрегулируйте чередование подач топлива между секциями насоса по капилляру и лимбу, имеющему деление в градусах, вращая кулачковый валик насоса. Проверку и регулировку производите по отношению к первой секции насоса за счет других секций.

Если угол начала подачи топлива первой секцией условно принять за 0°, то остальные секции должны начинать подачу топлива по углу поворота кулачкового валика Согласно табл. 4 с отклонением не более ± 30°.

Начало подачи топлива каждой секцией по отношению к первой регулируйте болтом 6 (см. рис. 27).

Проверьте и отрегулируйте на режимах (табл. 5) величину и равномерность подачи топлива секциями насоса на специальном стенде, удовлетворяющем требованиям ГОСТ 8670-75.

Перед регулировкой насоса из топливной магистрали тщательно удалите воздух. Регулировку величины и равномерности подачи топлива производите разворотом поворотной втулки 33 (см. рис. 27) вместе с плунжером или вращением соединительной муфты 13 (см. рис. 25).

Для проверки минимального наклона регуляторной характеристики: установите планку 7 в вертикальное положение: при изменении нагрузки (сбросе и набросе со 100 % номинальной до 0 (холостого хода) и наоборот) разность частоты вращения на холостом ходу и 100 %-ной нагрузке не должна превышать 30 мин»

Для проверки максимального наклона регуляторной характеристики: планку 7 переместите в крайнее правое положение;

при сбросе и набросе нагрузки разность частоты вращения на холостом ходу и 100 %-ной нагрузке должна быть 75-105 мин-1.

Для обеспечения необходимой частоты вращения разрешается пружину 5 укорачивать на 1-2 витка.

Подберите положение планки 7 относительно кронштейна 18, соответствующее 3 % наклона регуляторной характеристики (разность частоты вращения при сбросе и набросе нагрузки должна быть 45 мин»»1). Это положение планки 7 отметьте опекой на кронштейне 18 против риски на планке.

3.14.5.5.Упор максимальной частоты вращения холостого хода устанавливайте на работающем дизеле в следующем порядке.

На дизелях с регулятором (см. рис. 33):

установите сектор 31 неравномерности в крайнее левое положение; вращая маховичок 4 по часовой стрелке, установите максимальную частоту вращения;

отвинтите гайку 6 ключом (рис. 8, приложение 3), снимите маховичок 4 (см. рис. 33). выньте штифт 34 и, придерживая втулку 7, отверткой вращайте винт 2 по часовой стрелке до упора;

поставьте на место штифт 34, маховичок 4, гайку 6. На дизелях с регуляторами (см. рис. 31 и 34):

маховичком 14 (см. рис. 31), рукояткой 15 (см. рис. 34) установите максимальную частоту вращения холостого хода;

ввинтите винт 17 (см. рис. 31), 21 (см. рис. 34) до соприкосновения с рычагом 18 (см. рис. 31), 22 (см. рис. 34) и закрепите гайкой. На дизелях 5Д2 и 5Д2-1 с регулятором (см. рис. 30):

отвинтите на несколько оборотов гайки 34, 35 на валике 20; вращая маховичок 19, установите необходимые максимальные обороты холостого хода;

придерживая маховичок 19, завинтите нижнюю гайку 35 на валике 20 до соприкосновения с корпусом 23 и зафиксируйте ее верхней гайкой 34.

3.14.5.6.Упор минимально устойчивой частоты вращения холостого хода устанавливайте в следующем порядке.

На дизелях с регулятором (см. рис. 33):

установите сектор 31 неравномерности в крайнее правое положение; отвинтите гайку 6. снимите маховичок 4 и, придерживая втулку 7 от проворачивания, ключом (см. рис. 8, приложение 3) поверните поводок 5 (см. рис. «33) на несколько оборотов против часовой стрелки;

установите маховичок 4 и, вращая его, установите минимально устойчивую частоту вращения;

снимите маховичок 4 и, придерживая втулку 7 от проворачивания, вращайте поводок 5 по часовой стрелке до упора шайбы 3 в тарелку 25; установите маховичок 4, гайку 6 и поставьте пломбу. На дизелях с регулятором (см. рис. 34):

отвинтите на 1-2 оборота винт крепления планки 10;

рукояткой 15 установите минимально устойчивую частоту вращения холостого хода;

планку 10 подведите до соприкосновения со штоком 36 и закрепите винтом. На дизелях с регуляторами (см. рис. 30 и 31) упор минимально устойчивой частоты вращения холостого хода не устанавливается.

3.14.5.7. Упор ограничителя максимальной мощности.

Установку упора ограничителя максимальной мощности производите при нагрузке 110 % номинальной на дизелях 5Д4, Д126, 5Д5, 8Д6 при номинальной частоте вращения, на дизелях 4чСП 8,5/11 и 10Д6 при частоте вращения, соответствующей максимальной мощности.

На дизелях: 4чСП 8,5/11 с регулятором (см. рис. 34):

при максимальной мощности и соответствующей частоте вращения, вращая винт 9 против часовой стрелки, доведите его грибок до соприкосновения с грибком тяги 25 (что заметно по снижению частоты вращения или стуку тяги по винту). В этом положении винт зафиксируйте гайкой;

проверьте работу упора ограничителя максимальной мощности путем дополнительной загрузки дизеля до 113-115 % номинальной мощности. При этом частота вращения должна уменьшиться не менее чем на 40 мин-1;

установите пломбу.

На дизелях Д126.5Д4.5Д6, 8ДБ и 10ДБ (см. рис. 27);

при максимальной мощности и соответствующей частоте вращения, вращая упор 40 (винт 41) по часовой стрелке, доведите его до соприкосновения с рейкой 18.

В этом положении упор 40 зафиксируйте проволокой (винт 41 зафиксируйте гайкой);

проверьте работу упора ограничителя максимальной мощности путем дополнительной загрузки дизеля до 113-115 % номинальной мощности.

При этом частота вращения должна уменьшиться не менее, чем на 40 мин-1; установите пломбу.

3.14.5.8. Степень действия катаракта (регулятор см. рис. 33) регулируйте при колебании частоты вращения выше ±8 мин-1 на установившемся режиме работы дизеля при установленной степени неравномерности.

Необходимость регулирования катаракта может возникнуть при смене сорта масла, заливаемого в катаракт или при замене топливного насоса. До начала регулировки катаракта убедитесь в отсутствии заедания рейки и плунжерных пар топливного насоса и поршня катаракта.

Степень действия катаракта рекомендуется проверять на режимах холостого хода и при 50 и 100 % номинальной нагрузки на прогретом дизеле.

Для этого снимите верхнюю крышку 35 регулятора, отогните усик стопорной шайбы и отвинтите гайку иглы катаракта 27. Ввинчивая или вывинчивая иглу катаракта, добейтесь устойчивой работы дизеля на указанных режимах.

При этом игла должна быть открыта не менее чем на один оборот. После регулировки катаракта закрепите иглу катаракта 27 гайкой и отогните усик шайбы на грань гайки.

3.14.6. Обслуживание системы смазки

От качества работы системы смазки и ухода за ней зависят износ деталей, мощность и экономичность дизеля.

Основными причинами нарушения правильной работы системы смазки являются: недостаток или избыток масла в системе, засорение или повреждение маслопроводов, холодильника масла (дизеля 6ч) и фильтров, недостаточное давление кисла, попадание воды в систему смазки.

Смазку дизеля и его узлов производите в соответствии с картой смазки (табл. 6,7).

При остановке дизеля на продолжительное время, когда температура окружающего воздуха ниже 8 °С, масло из поддона дизеля, РРП корпусов регулятора и топливного насоса слейте. Перед последующим пуском дизеля в поддон дизеля, корпус регулятора, насоса и РРП залейте подогретое масло.

При наличии подогревателя сливать масло из поддона и топливного насоса не требуется.

При засорении маслопроводов и фильтров последние прочистите и промойте. При недостаточном давлении масла промойте приемный фильтр 24 (рис. 9.11,13).

Поврежденные маслопроводы и фильтры отремонтируйте или замените новыми.

Давление масла отрегулируйте регулировочным винтом редукционного клапана. Для повышения давления в системе регулировочный винт завинтите на необходимую величину, для понижения давления — отвинтите.

При обнаружении воды в системе смазки, масло слейте и выясните причину попадания воды. Неисправность устраните.

Для удаления загрязнений из системы смазки ее необходимо периодически (через 600 ч работы) Промывать смесью дизельного топлива (75 %) и дизельного масла (25 %) или промывочной жидкостью ВНИИНП-113.

Промывочная жидкость ВНИИНП-113, кроме того, удаляет нагар с деталей шатунно-поршневой группы.

Промывку системы смазки производите в следующем порядке:

слейте масло из поддона прогретого дизеля, промойте фильтры: приемный, грубой и тонкой очистки масла и холодильник масла (дизели 6ч);

залейте приготовленную смесь или промывочную жидкость в поддон дизеля до верхней метки маслоуказателя, пустите дизель и дайте ему поработать 10-15 мин на малых оборотах;

остановите дизель, слейте смесь из поддона, залейте свежее масло для дальнейшей работы.

3.14.7. Обслуживание системы охлаждения и подогрева

Неисправности системы охлаждения нарушают тепловой режим дизеля. В системе охлаждения могут быть следующие основные неисправности: перегрев дизеля вследствие поломки насоса. недостаточной подачи воды насосом и воздуха вентилятором при ослаблении натяжения ремня (дизели стационарного исполнения), засорения водяных полостей и трубопроводов, образования значительного слоя накипи на стенках системы, недостаточного количества жидкости в системе, неисправности термостата;

переохлаждение дизеля вследствие недостаточного утепления при низкой температуре окружающего воздуха или поломке термостата;

течь воды из системы охлаждения из-за несвоевременной подтяжки креплений, повреждения прокладок, износа сальниковых уплотнений, образования трещин и др.

Уход за системой охлаждения заключается в своевременном устранении перечисленных неисправностей.

Ремень привода насоса, вентилятора и генератора должен быть натянут так, чтобы под усилием кгс) большого пальца руки, приложенного к середине ветви, прогиб был 10-15 мм. Натяжение ремней регулируйте поворотом зарядного генератора. Кроме этого, для обеспечения нормальной работы системы охлаждения:

заполните систему охлаждения через воронку с сеткой чистой мягкой водой (например, дождевой) с хромпиком. Жесткую воду смягчите кипячением или добавкой 40 г каустической соды на 60 л воды;

. во избежание появления трещин и деформации головок цилиндров в систему охлаждения прогретого (особенно перегретого) дизеля воду доливайте постепенно, малыми порциями, не останавливая дизель;

периодически промывайте систему охлаждения чистой водой; для уменьшения образования накипи воду в системе охлаждения без необходимости не меняйте. Сливаемую воду желательно использовать повторно.

При приготовлении раствора в отмеренное количество воды влейте фосфорную кислоту, всыпьте хромовый ангидрид и тщательно перемешайте.

Перед заполнением системы охлаждения раствором отсоедините радиатор (холодильник) и снимите термостат. Циркуляцию раствора можно создать отдельным насосом.

Накипь подвергайте действию раствора в течение 40-60 мин. После этого систему охлаждения тщательно промойте ЧИСТОЙ ВОДОЙ.

Разберите холодильник, очистите латунным прутком трубки теплообменного элемента, выдержите в растворе несколько минут и тщательно промойте чистой водой.

При переходе на весенне-летнюю эксплуатацию дизелей стационарного исполнения подогреватель отсоедините от системы охлаждения, а патрубки заглушите пробками. Из котла подогревателя слейте всю охлажденную жидкость, снимите подогреватель, разберите частично и очистите от нагара внутреннюю поверхность котла, распыливающий конус и вентилятор. После очистки подогреватель соберите, законсервируйте, применяя обезвоженное дизельное масло, и установите в агрегат.

3.14.8. Обслуживание и регулировка механизма газораспределения

Тепловой зазор между коромыслами и клапанами должен поддерживаться 0,25-03 мм. При малых зазорах не будет обеспечено герметичная посадка клапанов при работе дизеля. При больших зазорах ухудшается очистка и наполнение цилиндров.

Проверяйте и регулируйте зазоры на холодном дизеле в порядке работы цилиндров при положении поршня в ВМТ на ходе сжатия (клапаны закрыты). Зазор проверяйте щупом, регулируйте регулировочным винтом 3 (см. рис. 14). Перед регулировкой снимите колпак 8 и проверьте крепление стойки коромысел 2 и головки цилиндров.

После регулировки винты 3 законтрите и прокрутите коленчатый вал, чтобы убедиться в правильности зазоров и отсутствии ударов клапанов о поршень.

Плотность прилегания клапанов к гнездам во время эксплуатации нарушается. Для восстановления плотности необходимо притереть клапаны к гнездам. Перед притиркой снимите клапаны с головки цилиндров, очистите от нагара и промойте. Под тарелку клапана установите пружину, нанесите на фаску клапана пасту ГОИ № 20, разведенную маслом, и приспособлением или коловоротом произведите притирку, вращал клапан на четверть оборота в разные стороны и постепенно поворачивая в новое положение. При перемене направления поворота клапан должен приподниматься над гнездом под действием пружины.

Вращение вкруговую не допускается, так как это может вызвать образование круговых рисок на фаске клапана.

Добавляя периодически пасту, притирку ведите до появления на фасках клапана и гнезда чисто притертого ровного матового кругового пояска. После этого клапан и седло промойте и проверьте их плотность по карандашным штрихам. Окончательную проверку плотности прилегания клапанов к гнездам произведите после сборки клапанов, заливая керосин во впускные и выпускные каналы головки цилиндров.

Если в течение 1-2 мин керосин не просочился между клапаном и седлом, то плотность удовлетворительная и притирку следует считать оконченной.

3.14.9. Обслуживание кривошипно-шатунного механизма

3.14 . 9.1. В процессе эксплуатации дизеля: проверяйте контровку шатунных болтов;

проверяйте центровку коленчатого вала с приводимым механизмом; заменяйте своевременно изношенные детали (подшипники, поршневые кольца и др.).

очищайте от нагара поршень и поршневые кольца.

3.14.9.2. Очистку от нагара поршней и колец можно произвести без разборки дизеля промывкой смесью освежительного керосина ГОСТ 4753-68 (20 %), моторного масла, применяемого для дизеля (20 %), каменноугольного ксилола ГОСТ 9949-76 (60 %). При работе с ксилолом проявляйте осторожность.

Промывку приурочьте к смене масла или промывке системы смазки и выполняйте на теплом дизеле в следующем порядке:

снимите с дизеля форсунки, установите поршни в среднее положение. Для этого установите поршень первого цилиндра в верхнюю мертвую точку, после чего заводной рукояткой поверните коленчатый вал дизеля 2ч и 4ч на 90°, дизелей 6ч — на 60°;

через отверстия для форсунок залейте в каждый цилиндр дизеля 300-400 г смеси (до появления е отверстии); установите форсунки на место;

через 16-18 ч снимите форсунки, прокрутите вручную коленчатый вал на 4. 5 оборотов с целью продувки цилиндров:

слейте масло из поддона дизеля, установите форсунки и другие снятые детали на место, укрепите их, при необходимости (см. п. 3.14.6), промойте систему смазки и залейте свежее масло; после проведения всех необходимых операций планового технического ухода запустите дизель, прогрейте и для полного удаления нагара загрузите дизель на 110 % в течение 1 ч.

3.14.10. Обслуживание электрооборудования

Во время эксплуатации дизеля необходимо предохранить узлы электрооборудования от попадания масла, топлива, воды и грязи.

Периодически проверяйте состояние коллекторов и щеток генератора и стартера, давление щеток на коллекторе, крепление проводов.

Поверхность коллекторов должна быть чистой, без рисок и следов подгорания. Пыль и грязь удаляйте продувкой сжатым воздухом и протиркой чистой салфеткой, смоченной в бензине. Риски и следы подгорания зачистите стеклянной бумагой.

Щетки должны свободно передвигаться в щеткодержателях, располагаясь параллельно пластинам коллектора, касаться коллектора всей рабочей поверхностью и не иметь чрезмерного износа. При неплотном прилегании щеток к коллектору притрите их стеклянной бумагой. Полоску бумаги положите под щетку на коллектор абразивом в сторону щетки и протягивайте в сторону вращения коллектора.

Таким способом притирайте и новые щетки. После притирки щеток и зачистки коллектора пыль удалите продувкой сжатым воздухом, а затем наденьте защитную ленту.

При технических уходах свечи накаливания промывайте в бензине.

Ознакомиться в ценами на основные запчасти двигателя 8,5/11 Вы можете в Прайс-листе

Купить запчасти двигателя 8,5/11 Вы можете в Интернет-магазине

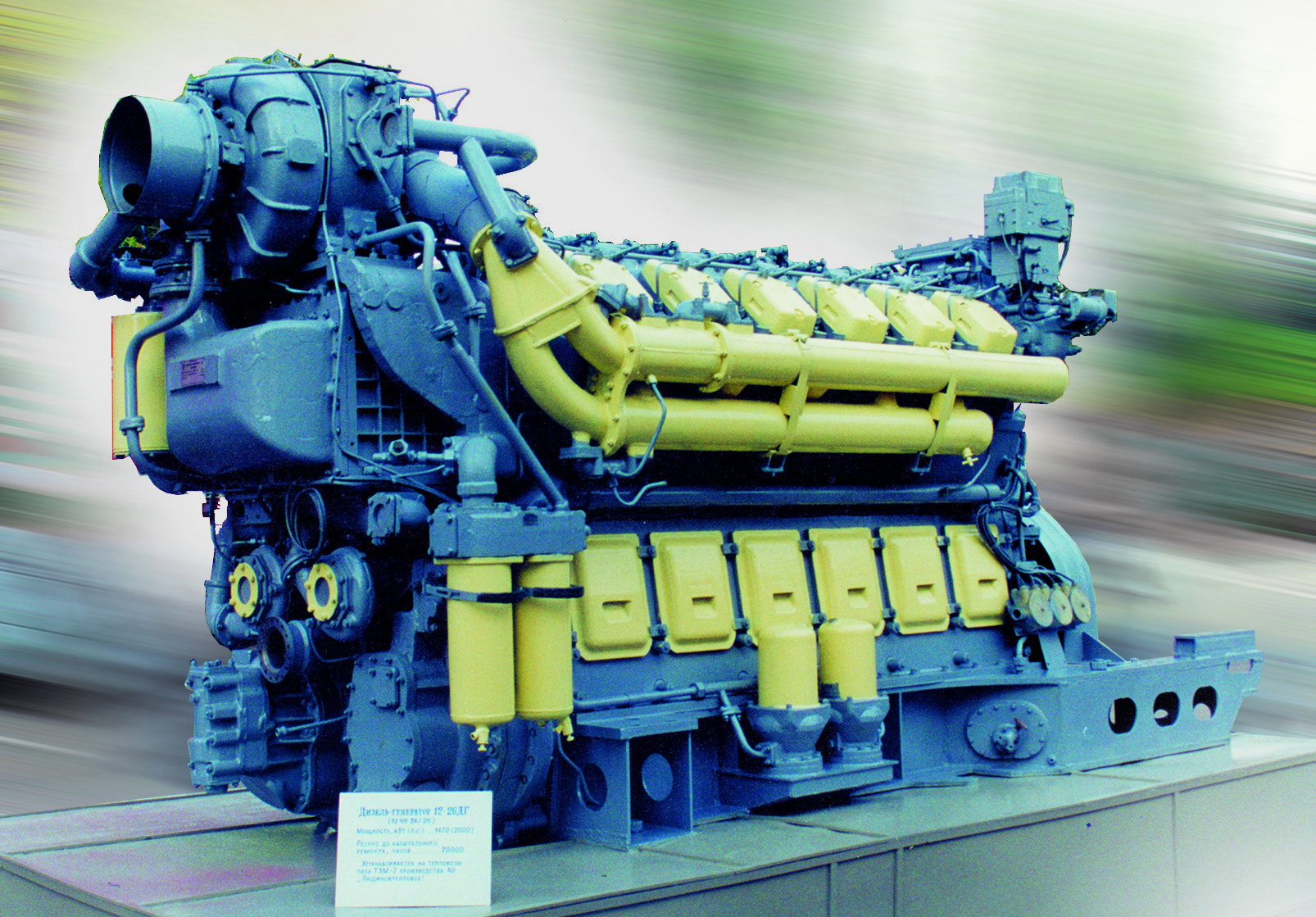

Дизель-генератор 11-26ДГ, 12-26ДГ с дизелем 12ЧН26/26 — современный четырехтактный, двенадцатицилиндровый, с V-образным расположением цилиндров. Предназначен для установки на новый маневрово-вывозной тепловоз ТЭМ7 тяжелой и горочной работы, производства АО «Людиновский тепловозостроительный завод». Тепловоз широко используется на сортировочных станциях и вывозке грузов из карьеров.

Технические характеристики

| Наименование параметра | Величина |

| Полная мощность, кВт (л.с.) | 1470 (2000) |

| Частота вращения коленчатого вала, об/мин | 1000 |

| Габаритные размеры дизеля (LxBxH), мм | 5370х1727х2855 |

| Масса дизеля, кг | 22700 |

| Удельный расход топлива, г/кВт•ч | 206,5 |

| Удельный расход масла на угар, г/кВт•ч | 1,22 |

| Ресурс до первой переборки, работы, час тепловоза | 22000 |

| Ресурс до капитального ремонта, работы, час тепловоза | 77000 |

Библиографический список

1.

Кравчук В.В. Методика настройки

дизель-генераторных установок тепловозов

ТЭМ7 и ТЭМ-7А / В.В. Кравчук, Д.Ю. Понявкин,

Я.А. Новачук: Учеб. пособие для студентов

специальности 150700 «Локомотивы»

всех форм обучения и работников

предприятий железнодорожного транспорта

и угольной промышленности. — Хабаровск:

Изд-во ДВГУПС, 2000. — 75 с.

2.

Тепловозные двигатели внутреннего

сгорания: Учеб. для вузов / А.Э. Симеон,

А.З. Хомич, А.А, Куриц и др. — 2-е изд.,

перераб. и доп. — М.: Транспорт, 1987. — 536 с.

3.

Балашов А.В. Тепловоз ТЭМ7 /А.В. Балашов,

И.И. Зеленев, Ю.М. Козлов; Под ред. Г.С.

Меликджанова. — М,: Транспорт, 1989. — 295 с.

4.

Дизель-генератор 2-26ДГ: Руководство по

эксплуатации 2-26ДГ.5РЭ. — Коломна: ПО

«Коломенский завод» ОГКМ, 1974. — 388

с.

5.

Дизель-генератор 2-26ДГ: Альбом иллюстраций

2-26ДГ.5РЭ1′. — Коломна: ПО «Коломенский

завод» ОГКМ, 1974. — 81 с.

6.

Дизель-генераторы 11-26ДГ и 12-26ДГ: Руководство

по эксплуатации 11-26ДГ. — Коломна: ПО

«Коломенский завод» ОГКМ, 1987. — 482

с.

7.

Дизель-генераторы 11-26ДГ и 12-26ДГ: Альбом

иллюстраций 11-26ДГ.19РЭ-1. — Коломна: ПО

«Коломенский завод» ОГКМ, 1987. -99с.

8.

Регулятор 3-7РС2: Техническое описание

и инструкция по эксплуатации

3-7РС2.00.000.39ТО. — Пенза:

ПО

«Пензадизельмаш» СКБР, 1977. -78с.

9.

Меркулов В.В. Возможные

неисправности

тепловоза 2ТЭ116

/ Локомотив.

— 1997. — № 4. — С. 18-22.

10.

Кравчук В. В. Анализ отказов оборудования

тепловозов ТЭМ7 и ТЭМ7А Лучегорского

угольного разреза / В.В. Кравчук, Д.Ю.

Понявкин // Повышение эффективности

эксплуатации подвижного состава и

путевой техники в Дальневосточном

регионе: Сб. науч. тр. ДВГУПС / Под ред.

Ю.П. Федосеева. — Хабаровск: Изд-во ДВГУПС,

1999. С.12-15.

11.

Правила пожарной безопасности на

железнодорожном транспорте (с

изменениями и дополнениями, утвержденными

указанием МПС России от 26.05.98 г. 2

Г-616у). ЦУО / 112 от 11.1192 г. — М.: Транспорт,

ТРАНСИНФО, 2000. -166 с,

12.

Типовая инструкция по охране труда для

локомотивных бригад. ТОЙ Р-32-ЦТ-555-98, —

М.: Изд-во 000 ПО «Нейроком-Электротранс»,

1998. -26с.

13.

Общие технические требования к

противопожарной защите тягового

подвижного состава № ЦТ-6 от 29.12.95 г. (с

изменениями и дополнениями от25.05.98 г.,

11.11.98 г., 30.03.99 г.).- М.: ТРАНСИНФО, 2000. -19 с.

14.

Правила по охране труда при техническом

обслуживании и текущем ремонте тягового

подвижного состава и грузоподъемных

кранов на железнодорожном ходу. ПОТ

РО-32-ЦТ-668-99. — М.: Изд-во ТЕХИНФОРМ, 1999.

-66с.

15.

Кравчук В.В. Система организации

технического обслуживания и ремонта

локомотивов на промышленном транспорте

/ В.В. Кравчук, Д.Ю. Понявкин // Новые

технологии — железнодорожному транспорту:

подготовка специалистов, организация

перевозочного процесса, эксплуатация

технических средств: Сб. науч. статей с

международным участием. В 4-х ч. — Омск:

Омский гос. ун-т путей сообщения, 2000. —

Ч. 3. — С.156-159.

16.

Указание МПС РФ № П-1328у от 24 июля 2001 г.:

О системе технического обслуживания

и ремонта локомотивов. — М.: МПС, 2001.

47

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ПОДГОТОВКА

ИСХОДНОГО МАТЕРИАЛА

ДЛЯ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОЙ

ИНСТРУКЦИИ

НА ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И ТЕКУЩИЙ

РЕМОНТ

«ПРИВОДА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

ТЕПЛОВОЗНЫХ ДИЗЕЛЕЙ»

Вице-президент ЦП РИТОЖ

Н.А. Галахов

Москва

2005

1. ДИЗЕЛИ КОЛОМЕНСКОГО

ТЕПЛОВОЗОСТРОИТЕЛЬНОГО ЗАВОДА ТИПА

5Д49

Дизели Коломенского

тепловозостроительного завода типа 5Д49 по своей надежности и экономичности

получили широкое применение на тепловозах, эксплуатируемых на железных дорогах

ОАО «РЖД».

Эти дизели

устанавливаются на тепловозы как при их постройке, так и при проведении

модернизации по замене дизеля. Широкое распространение получила замена дизеля

на тепловозоремонтных заводах при проведении капитального ремонта тепловозам с

продлением срока службы. При капитальном ремонте тепловозов 2ТЭ116

дизель-генератор 1А-9ДГ заменяется на дизель-генератор 18-9ДГ.

Замена дизелей типов

Д100, ПД1М и других на дизель типа 5Д49 производится как на магистральных, так

и на маневровых тепловозах.

При модернизации

тепловозов 2ТЭ10В, 2ТЭ10М, 2ТЭ10У взамен существующих устанавливаются

дизель-генераторы 1А-9ДГ третьего исполнения.

При

капитально-восстановительным ремонте маневровых тепловозов ТЭМ2 и ЧМЭ3

устанавливаются дизель-генераторы 2-36ДГ.

Людиновским

тепловозостроительным заводом при строительстве тепловозов серии ТЭМ7

первоначально устанавливались дизель-генераторы 2-26ДГ. При капитальных

ремонтах тепловозов ТЭМ7 и ТЭМ7А взамен дизель-генераторов 2-26ДГ устанавливаются

дизель-генераторы исполнений 11-26ДГ, 11-26ДГ-01, 12-26ДГ и 12-26ДГ-01.

На тепловозах ТЭП70,

ТЭП70А, 2ТЭ70 (грузовой) применены дизель-генераторы 2А-9ДГ в разных

исполнениях.

Вышеизложенное наглядно

показано в таблице 1.

Таблица 1

Тепловозы, на которых применены дизели типа 5Д49 (ЧН

26/26)

Коломенского тепловозостроительного завода

|

№ п/п |

Тепловоз |

Дизель- генератор |

Дизель |

Мощность, л. с. |

Примечание |

|

1. |

2ТЭ116 |

1А-9ДГ исп.2 |

16 ЧН 26/26 |

3000 |

|

|

2. |

2ТЭ116 УП с генератором отопления |

11-9ДГ |

16 ЧН 26/26 |

3000 |

Для работы с пассажирскими поездами |

|

3. |

2ТЭ116 модернизация взамен 1А-9ДГ |

1-26ДГ |

12 ЧН 26/26 |

3000 |

|

|

4. |

2ТЭ116 кап. ремонт |

18-9ДГ |

16 ЧН 26/26 |

3000 |

|

|

5. |

ТЭП70 |

2А-9ДГ |

16 ЧН 26/26 |

3000 |

|

|

6. |

ТЭП70А |

2А-9ДГ-01 |

16 ЧН 26/26 |

4000 |

|

|

7. |

2ТЭ70 грузовой |

2А-9ДГ-02 |

16 ЧН 26/26 |

4000 |

|

|

8. |

ТЭП200 |

14-9ДГ |

16 ЧН 26/26 |

4000 |

|

|

9. |

2ТЭ10В, 2ТЭ10М |

1А-9ДГ исп.3 |

16 ЧН 26/26 |

3000 |

|

|

10. |

2ТЭ10У модернизация |

1А-9ДГ исп.3 |

16 ЧН 26/26 |

3000 |

|

|

11. |

2ТЭ10 с генератором отопления |

11А-9ДГ |

16 4Н 26/26 |

3000 |

Для работы с пассажирскими поездами |

|

12. |

ТЭ3 модернизация взамен 2Д100 |

26ДГ |

12 ЧН 26/26 |

2000 |

|

|

13. |

ТЭМ2 и ЧМЭ3 модернизация |

2-36ДГ |

8 ЧН 26/26 |

1500 |

При кап. ремонте с продлением срока службы |

|

14. |

ТЭМ7 |

2-26ДГ |

12 ЧН 26/26 |

2250 |

|

|

15. |

ТЭМ7А |

12-26ДГ |

12 ЧН 26/26 |

2250 |

При кап. ремонте взамен 2-26ДГ |

2. ИЗМЕНЕНИЯ В КОНСТРУКЦИИ

«ПРИВОДА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА»

На ОАО «Коломенский

завод» изучена конструкторская документация дизель-генератора 1А-9ДГ тепловоза

2ТЭ116 и дизель-генератора 2А-9ДГ тепловоза ТЭП70 на предмет отличительных особенностей

в узле «Привод распределительного вала» (далее – «Привод»).

Для тепловозов

2ТЭ116 «Привод» изготавливается по чертежам

1А-5Д49.69спч.

С момента разработки

ТИ279 в 1977 году заводом были произведены значительные конструктивные и технологические

изменения:

·

Изменена

технология установки обойм под подшипники в корпусе привода, а также их

расточка;

·

Отдельные

шестерни заменены блок-шестернями;

·

На валах отбора

мощности шарикоподшипники заменены на роликоподшипники, которые лучше воспринимают

осевые нагрузки.

Для тепловозов ТЭП70 и

ТЭП70А «Привод» изготавливается по чертежам 1А-5Д49.69спч-02.

Перечни сборочных единиц

и деталей приводов распредвала дизелей 2ТЭ116 и ТЭП70 приведены соответственно

в таблицах 2 и 3.

Для дизелей тепловозов

ТЭП70 выпуска с №189 усовершенствованные детали и сборочные единицы отмечены

знаком * (см. таблицу 3).

В перечнях кроме

обозначения и наименования дана графа с указанием материала, что очень важно

при изготовлении в депо таких деталей, как прокладки, регулировочные кольца,

втулки и другие детали.

3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

К ТЕКУЩЕМУ РЕМОНТУ ТР-3 ПРИВОДА

РАСПРЕДЕЛИТЕЛЬНОГО

ВАЛА ДИЗЕЛЕЙ ТЕПЛОВОЗОВ 2ТЭ116.

3.1. Произведите замеры

боковых зазоров в зацеплении шестерен и составьте карту замеров.

3.2. Привод разберите

согласно технологической инструкции. подметьте регулировочные кольца, промойте

детали и очистите.

3.3. Детали 6, 8, 12, 14,

15. 17, 23, 26, 27, 28, 41, 50, 52 (см. табл. 2) проверьте магнитопорошковым

методом на отсутствие трещин.

3.4. Перед постановкой

наружные и внутренние кольца роликоподшипников подметьте электрографом.

3.5. Все паронитовые

прокладки замените. Перед установкой новых прокладок 5, 10, 20, 24, 29 смажьте

их герметиком с двух сторон, остальные прокладки

с одной стороны.

3.6. При повреждении

штифтов, призонных шпилек и болтов допускается увеличение диаметра их по

сопрягаемой части на 1 мм с обеспечением посадки

3.7.При замене шестерен

проверьте прилегание зубчатых венцов по пятну контакта активной поверхности:

а) по высоте – не менее

40%;

б) по длине – не менее

60%.

Для обеспечения

прилегания шестерни 6 и шестерни коленчатого вала допускается шабровка

привалочной плоскости корпуса к блоку цилиндров.

3.8. Кольцевой зазор

опорного роликоподшипника вала отбора мощности от 1,2 до 1,5 мм обеспечьте

толщиной регулировочного кольца до затяжки болтов 44.

Затяжку болтов 44

производите моментом 30Н.м ± 5Н.м (3кгс.м ±

0,5 кгс.м).

3.9. Осевые перемещения

шестерен, кроме шестерен 26 и 28, от 0,6 до 0,8 мм установите за счет изменения

толщины колец 16, 22, 31, 33, 37 с обработкой торцов с шероховатостью 2,5 мкм.

3.10. При сборке корпусов

и установке привода на дизель произведите затяжку тянущихся шпилек и болтов,

гаек первоночально моментом 180 Н.м + 10 Н.м (18кгс.м + 1 кгс.м) и отверните их

полностью, затем затяжку крепежных деталей выполните в три приема согласно

схемам по 1А-9ДГ.18РЭ. Крепление к блоку выполните после соединения привода

распределительного вала и корпуса закрытия между собой по 1А-9ДГ.18РЭ.

Резьбовые и опорные поверхности гаек смажьте маслом, применяемым на дизеле.