ГОСТ 2.602-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система конструкторской документации

РЕМОНТНЫЕ ДОКУМЕНТЫ

Unified system for design documentation. Repair documents

___________________________________________________________

МКС 01.100

Дата введения 2014-06-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ), Автономной некоммерческой организацией Научно-исследовательский центр CALS-технологий «Прикладная логистика» (АНО НИЦ CALS-технологий «Прикладная логистика»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 августа 2013 г. N 58-П)

За принятие проголосовали:

|

Краткое наименование страны пo МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Росстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1628-ст межгосударственный стандарт ГОСТ 2.602-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2014 г.

5 ВЗАМЕН ГОСТ 2.602-95

6 ИЗДАНИЕ (июль 2020 г.) с Поправкой (ИУС 12-2014)

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

1 Область применения

Настоящий стандарт устанавливает стадии разработки, виды, комплектность и правила выполнения ремонтных документов.

На основе настоящего стандарта допускается при необходимости разрабатывать стандарты, устанавливающие стадии разработки, виды, комплектность и правила выполнения ремонтных документов на изделия конкретных видов техники с учетом их специфики.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.004 Единая система конструкторской документации. Общие требования к выполнению конструкторских и технологических документов на печатающих устройствах вывода ЭВМ*

ГОСТ 2.051 Единая система конструкторской документации. Электронные документы. Общие положения

ГОСТ 2.102 Единая система конструкторской документации. Виды и комплектность конструкторских документов

ГОСТ 2.104 Единая система конструкторской документации. Основные надписи

ГОСТ 2.105 Единая система конструкторской документации. Общие требования к текстовым документам

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 2.301 Единая система конструкторской документации. Форматы

ГОСТ 2.304 Единая система конструкторской документации. Шрифты чертежные

ГОСТ 2.503 Единая система конструкторской документации. Правила внесения изменений

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

________________

В Российской Федерации действует ГОСТ Р 2.601-2019.

ГОСТ 2.604 Единая система конструкторской документации. Чертежи ремонтные. Общие требования

ГОСТ 2.610 Единая система конструкторской документации. Правила выполнения эксплуатационных документов

ГОСТ 2.701 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнению

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 5773 Издания книжные и журнальные. Форматы

ГОСТ 18322 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 23660 Система технического обслуживания и ремонта техники. Обеспечение ремонтопригодности при разработке изделий

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002, ГОСТ 23660, ГОСТ 18322.

3.2 Сокращения

В настоящем стандарте приняты следующие сокращения:

ГСМ — горюче-смазочные материалы;

ЕСКД — Единая система конструкторской документации;

ЕСТД — Единая система технологической документации;

ЗИП — запасные части, инструмент и принадлежности;

РД — ремонтный документ (документы, документация);

ССБТ — Система стандартов безопасности труда;

СЧ — составная часть;

ТЗ — техническое задание;

ТУ — технические условия;

ЭВМ — электронная вычислительная машина.

4 Основные положения

4.1 РД (на капитальный, средний ремонты) предназначены для подготовки ремонтного производства, ремонта и контроля отремонтированных изделий и их СЧ.

РД разрабатывают на изделия, для которых предусматривают с помощью ремонта технически возможное и экономически целесообразное восстановление параметров и характеристик (свойств), изменяющихся при эксплуатации и определяющих возможность использования изделия по прямому назначению.

4.2 В зависимости от характеристик ремонтируемых изделий и специфики ремонта РД разрабатывают на ремонт:

— изделий или СЧ одного изделия одного конкретного наименования (одной марки, типа);

— изделий нескольких наименований, когда требования к их ремонту идентичны;

— изделий, ремонтируемых на специализированных предприятиях;

— изделий, ремонтируемых на месте эксплуатации, включая все СЧ;

— изделий, ремонтируемых на месте эксплуатации, а отдельных их СЧ на специализированных предприятиях.

4.3 Сведения об изделии, помещаемые в РД, должны быть минимальными по объему, но достаточными для обеспечения правильного выполнения ремонта. При необходимости в РД приводят указания о требующемся уровне подготовки обслуживающего персонала.

4.4 Сведения об изделии после ремонта (приемка, ресурс, срок службы, упаковка, гарантии и другие необходимые сведения) приводят в формуляре (паспорте, этикетке) на изделие в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.610. При необходимости допускается разрабатывать новые эксплуатационные документы в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.610.

Примечание — В РД, поставляемой с отремонтированным изделием, должна содержаться обязательная информация согласно ГОСТ 2.601.

4.5 В РД могут быть ссылки на документы, включенные в «Ведомость документов для ремонта» данного изделия, стандарты и ТУ, эксплуатационные и ремонтные документы, относящиеся к изделию данного типа.

4.6 Изложение текста РД и титульный лист выполняют в соответствии с требованиями настоящего стандарта и ГОСТ 2.105.

4.7 РД разрабатывают на изделие в целом раздельно на капитальный (средний) ремонт. РД на отдельные СЧ изделия допускается не включать в РД на изделия в целом, а издавать их отдельно с соблюдением требований настоящего стандарта. Для изделий, ремонтируемых по заказу Министерства обороны, указанное допущение должно быть согласовано с ним. В этом случае в РД на изделие в целом помещают необходимые ссылки с указанием наименования и обозначения документа на СЧ, присвоенное ему разработчиком. Если указания о ремонте комплекса изложены в РД на СЧ, то РД на комплекс в целом допускается не разрабатывать. В этом случае в РД на основную СЧ комплекса приводят ссылки на РД остальных СЧ.

4.8 При ссылке на изделия и/или материалы, изготовленные по стандартам или ТУ, в РД указывают обозначения соответствующих стандартов или ТУ.

4.9 Технологические документы на ремонт выполняют в соответствии с требованиями ЕСТД.

4.10 РД в общем случае разрабатывают на основе:

— рабочей конструкторской документации на изготовление изделий — по ГОСТ 2.102;

— эксплуатационной конструкторской документации — по ГОСТ 2.601;

— схемной документации — по ГОСТ 2.701;

— ТУ на изделие — по ГОСТ 2.114 (при наличии);

— технологической документации на изготовление изделия (при наличии);

— материалов по исследованию неисправностей, возникающих при испытании и эксплуатации изделий данного типа или аналогичных изделий других типов;

— анализов показателей безотказности, ремонтопригодности, долговечности и сохраняемости изделия при эксплуатации до ремонта и в межремонтные сроки;

— материалов по ремонту аналогичных изделий.

Перечень конкретных документов, на основе которых разрабатывают РД, указывают в ТЗ на разработку РД.

4.11 РД выполняют бумажными и/или электронными (по ГОСТ 2.051). Электронные РД могут быть выполнены в форме интерактивного электронного документа.

В РД, выполненного в форме интерактивного электронного документа, при поставке (передаче) их заказчику (потребителю) следует, при необходимости, включать программно-технические средства, обеспечивающие визуализацию содержащейся в РД информации и интерактивное взаимодействие с пользователем.

4.12 Форму выполнения РД (бумажная или электронная) устанавливает разработчик, если это не оговорено ТЗ. На изделия, разрабатываемые по заказу Министерства обороны, эти решения должны быть согласованы с заказчиком (представительством заказчика).

5 Стадии разработки

5.1 РД в зависимости от степени их отработки и проверки отремонтированного изделия присваивают литеру, соответствующую стадии разработки по таблице 1.

Таблица 1 — Стадии разработки

|

Стадия разработки |

Этап выполнения работы |

Литера |

|

1 Документы опытного ремонта |

1.1 Разработка РД для опытного ремонта |

— |

|

1.2 Проведение опытного ремонта одного или нескольких изделий |

— |

|

|

1.3 Предварительные испытания отремонтированных изделий |

— |

|

|

1.4 Корректировка РД по результатам ремонта и испытаний с присвоением литеры |

РО |

|

|

1.5 Проведение опытного ремонта изделий по документации с литерой РО |

— |

|

|

1.6 Приемочные испытания отремонтированных изделий |

— |

|

|

1.7 Корректировка РД по результатам ремонта и испытаний с присвоением литеры |

||

|

2 Документы серийного (массового) ремонта |

2.1 Проведение ремонта по документации с литерой |

— |

|

2.2 Приемочные испытания отремонтированных изделий |

— |

|

|

2.3 Корректировка РД по результатам ремонта и испытаний с присвоением литеры |

РА |

|

|

Примечания 1 РД, предназначенный для разового ремонта одного или ограниченного количества изделий, присваивают литеру РИ. 2 В зависимости от конструкции изделия и условий ремонта допускается объединять или пропускать отдельные этапы выполнения работ. 3 Для изделий, изготовленных или ремонтируемых по заказу Министерства обороны, стадии разработки и этапы выполнения работы согласовывают с заказчиком (представительством заказчика). 4 Этапы выполнения работ опытного ремонта могут быть продолжены с присвоением литер , и т.д. |

6 Виды и комплектность ремонтных документов

6.1 Виды ремонтных документов

6.1.1 К ремонтным документам относят текстовые и графические рабочие конструкторские документы, которые в отдельности или в совокупности дают возможность обеспечивать подготовку ремонтного производства, произвести ремонт изделия и его контроль после ремонта.

6.1.2 Документы подразделяют на виды, указанные в таблице 2.

Таблица 2 — Виды ремонтных документов

|

Вид документа |

Определение |

|

Руководство по ремонту |

Документ, содержащий указания по организации ремонта, правила и порядок выполнения капитального (среднего) ремонта, контроля, регулирования, испытаний, консервации, транспортирования и хранения изделия после ремонта, монтажа и испытания изделия на объекте, значение показателей и норм, которым должно удовлетворять изделие после ремонта |

|

Общее руководство по ремонту |

Документ, содержащий указания по организации ремонта определенной группы однотипных изделий, правила и порядок подготовки и проведения ремонта, значения показателей и нормы, которым должны удовлетворять изделия после ремонта, правила и порядок испытаний, консервации, транспортирования и хранения изделий после ремонта |

|

Технические условия на ремонт |

Документ, содержащий технические требования, требования к дефектации изделия, значения показателей и нормы, которым должно удовлетворять данное изделие после ремонта, требования к приемке, контрольным испытаниям, комплектации, упаковыванию, транспортированию и хранению изделия после ремонта, гарантийные обязательства |

|

Общие технические условия на ремонт |

Документ, содержащий общие технические требования к ремонту определенной группы однотипных изделий, требования к дефектации, значения показателей и нормы, которым должны удовлетворять изделия после ремонта |

|

Чертежи ремонтные |

Чертежи (модели), спецификации, схемы, содержащие данные для подготовки ремонтного производства, ремонта и контроля изделия после ремонта. Эти документы, как правило, содержат только те изображения изделия, размеры, предельные отклонения размеров, СЧ изделия, части и элементы схемы и дополнительные данные, которые необходимы для проведения ремонта и контроля изделия при выполнении ремонта и после него |

|

Нормы расхода запасных частей на ремонт |

Документ, содержащий номенклатуру запасных частей изделия и их количество, необходимое для подготовки ремонтного производства нормируемого количества изделий, ремонта изделия и его контроля при выполнении ремонта и после него |

|

Нормы расхода материалов на ремонт |

Документ, содержащий номенклатуру материалов и их количество, необходимое для подготовки ремонтного производства нормируемого количества изделий, ремонта изделия и его контроля при выполнении ремонта и после него |

|

Ведомость ЗИП на ремонт |

Документ, содержащий номенклатуру, назначение, количество и места укладки запасных частей, инструментов, принадлежностей и материалов, необходимых для обеспечения ремонта |

|

Техническая документация на средства оснащения ремонта |

Документация, содержащая информацию для изготовления, испытания и приемки ремонтно-технологического и имитационно-стендового оснащения ремонта. В состав документации включают: — рабочую конструкторскую документацию на изготовление, испытания и приемку (при необходимости); — ТУ (при необходимости); — эксплуатационные документы |

|

Ведомость документов для ремонта |

Документ, устанавливающий комплект конструкторских документов, необходимый для проведения ремонта изделия, его контроля при ремонте и после него |

6.2 Комплектность ремонтных документов

6.2.1 Номенклатуру РД, необходимую для ремонта изделия, устанавливают в соответствии с таблицей 3.

Таблица 3 — Номенклатура ремонтных документов

|

Код документа |

Наименование документа |

Степень обязательности отработки документов |

Дополнительные указания |

|

РК (для капитального ремонта) PC (для среднего ремонта) |

Руководство по ремонту |

— |

|

|

УК (для капитального ремонта) УС (для среднего ремонта) |

Технические условия на ремонт |

— |

|

|

— |

Чертежи ремонтные |

По ГОСТ 2.604, ГОСТ 2.701 |

|

|

ЗК (для капитального ремонта) ЗС (для среднего ремонта) |

Нормы расхода запасных частей на ремонт |

— |

|

|

МК (для капитального ремонта) МС (для среднего ремонта) |

Нормы расхода материалов на ремонт |

Для изделий народно-хозяйственного назначения составляют при необходимости |

|

|

ЗИК (для капитального ремонта) ЗИС (для среднего ремонта) |

Ведомость ЗИП на ремонт |

— |

|

|

— |

Документация на средства оснащения ремонта |

Разрабатывают в соответствии с требованиями стандартов ЕСКД и ЕСТД |

|

|

ВРК (для капитального ремонта) ВРС (для среднего ремонта) |

Ведомость документов для ремонта |

— |

|

|

Условные обозначения: — документ обязательный; — необходимость разработки документа устанавливает разработчик. Для изделий, ремонтируемых по заказу Министерства обороны, номенклатуру РД согласовывают с ним. |

(Поправка).

6.2.2 Под комплектом документов для ремонта понимают совокупность конструкторских документов (ремонтных, рабочих, эксплуатационных, на средства оснащения для ремонта), необходимых и достаточных для технического обеспечения восстановления ресурса изделия и его функционирования в течение межремонтного периода.

6.2.3 В комплект документов для ремонта, как правило, входят:

— РД в соответствии с таблицей 3;

— полный или неполный комплект рабочей конструкторской документации на изготовление изделия;

— эксплуатационные документы — по ГОСТ 2.601;

— схемные документы — по ГОСТ 2.701.

6.2.4 В РД на изделие включают в необходимых объемах сведения об изделии в целом и СЧ. РД на СЧ изделия допускается включать в состав РД на изделие по согласованию с заказчиком (при наличии), при этом в РД на изделие не повторяют содержание документов на его СЧ. Правила ремонта СЧ должны быть, как правило, включены в соответствующие РД на изделие в качестве их самостоятельных разделов, подразделов и пунктов.

6.2.5 Для группы однотипных изделий рекомендуется разрабатывать общие руководства по капитальному (среднему) ремонту и общие ТУ на капитальный (средний) ремонт. В указанные документы включают сведения, которые распространяются на все изделия определенного вида (группы). При наличии общих руководств по ремонту и общих ТУ на ремонт в руководствах и ТУ на ремонт конкретных изделий их содержание не повторяют, а делают соответствующие ссылки на них.

Общим руководствам и общим ТУ присваивают следующие коды:

КО — общему руководству по капитальному ремонту;

СО — общему руководству по среднему ремонту;

ОК — общим ТУ на капитальный ремонт;

ОС — общим ТУ на средний ремонт.

Общие руководства по ремонту и общие ТУ на ремонт включают в комплект РД на изделие.

6.2.6 В зависимости от сложности изделия и условий ремонта допускается:

— разделять документ на части в соответствии с ГОСТ 2.105;

— разрабатывать объединенные РД (допускается выпускать на изделие один ремонтный документ). Объединенному РД присваивают наименование и код вышестоящего документа, приведенного в таблице 3;

— отдельные разделы (подразделы), пункты объединять или исключать, а также вводить новые.

Степень деления РД на части, разделы, подразделы и пункты определяет разработчик в зависимости от объема помещаемых в РД сведений.

6.2.7 В качестве РД или в составе РД допускается использовать конструкторские документы, предусмотренные ГОСТ 2.102, ГОСТ 2.601 и ГОСТ 2.701. Эти документы должны быть включены в ВРК (ВРС).

7 Требования к построению, содержанию и изложению документов

7.1 Руководство по ремонту

7.1.1 РК, PC в общем случае состоят из введения и следующих разделов:

— организация ремонта;

— меры безопасности;

— требования на ремонт;

— ремонт;

— замена СЧ, доработка;

— сборка, проверка и регулирование (настройка);

— испытания, проверка и приемка после ремонта;

— монтаж и испытания изделий на объекте;

— защитные покрытия и смазка;

— маркировка, консервация;

— комплектация, упаковка, транспортирование и хранение.

В структуре РД допускается отдельные части, разделы, подразделы объединять или исключать, а также вводить новые.

7.1.2 Введение в РК, PC содержит:

— назначение РК, PC и порядок пользования им;

— требования заказчика (потребителя);

— перечень документов, которыми надлежит пользоваться вместе с РК, PC;

— принятые в РК, PC условные обозначения и сокращения;

— характеристику данного изделия как объекта ремонта;

— перечень основных конструктивных различий и вариантов исполнения изделия различных серий и годов выпуска.

7.1.3 Раздел «Организация ремонта» состоит из подразделов:

— указания по организации ремонта;

— указания по организации дефектации и ремонта изделия с учетом доработки;

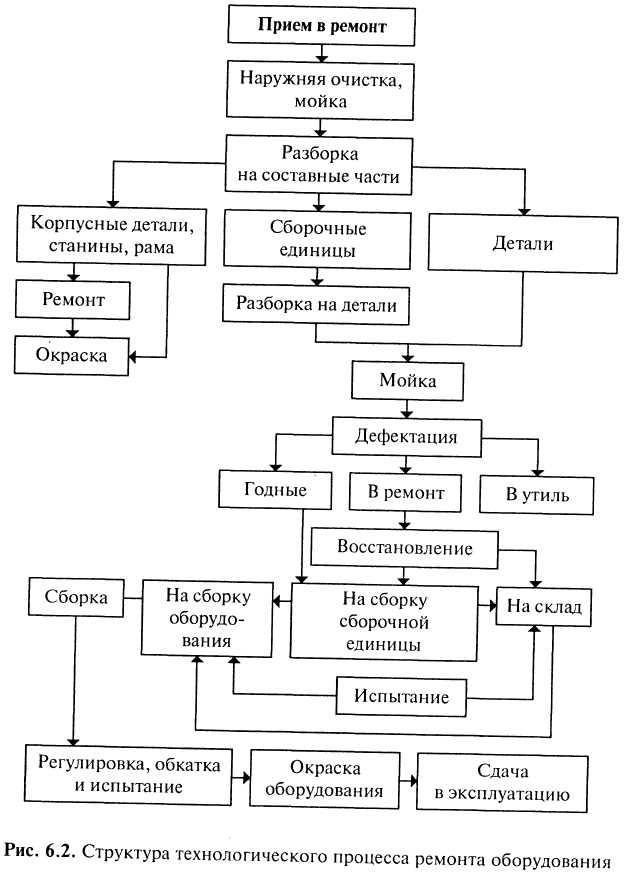

— рекомендуемые схемы и методики типового ремонта изделия;

— перечень технических мероприятий, связанных с ремонтом изделия, включая мероприятия по обеспечению сохранности СЧ при ремонте;

— перечень средств оснащения ремонта и средств измерений.

7.1.3.1 В подразделе «Указания по организации дефектации и ремонта изделия с учетом доработки» приводят:

— подготовку изделия и СЧ к дефектации и ремонту (расконсервация, мойка, очистка поверхностей, защита от коррозии, удаление ядохимикатов и т.п.);

— разборку изделия на СЧ;

— определение общего объема ремонтных работ, потребностей в ЗИП.

7.1.3.2 Подраздел «Перечень средств оснащения ремонта и средств измерений» рекомендуется излагать по форме, представленной в виде таблицы 4.

Таблица 4 — Перечень средств оснащения ремонта и средств измерений

|

Наименование и назначение |

Обозначение |

Основная характеристика |

Наименование и обозначение ремонтируемых изделий или их СЧ |

Потребляемая мощность, кВт |

Примечание |

7.1.4 Раздел «Меры безопасности» содержит указания по:

— электро-, пожаро-, взрывобезопасности и радиационной безопасности;

— безопасности от воздействия химически опасных и загрязняющих веществ;

— безопасности при эксплуатации средств оснащения ремонта и средств измерений (испытаний);

— безопасности при эксплуатации грузоподъемных и транспортных устройств, сосудов, работающих под давлением;

— локализации опасных и вредных производственных факторов;

— сигнальным знакам безопасности.

Указания, помещаемые в разделе, должны соответствовать положениям и правилам государственных стандартов ССБТ.

7.1.5 Раздел «Требования на ремонт» содержит подразделы:

— требования к отправляемым в ремонт изделиям;

— требования к отремонтированным изделиям;

— требования ремонтной технологичности;

— требования к приемке в ремонт и хранению ремонтного фонда;

— требования к демонтажу с объекта и последующей разборке изделия;

— требования на дефектацию;

— требования по выявлению последствий отказов и повреждений;

— требования к сборочным единицам и деталям, необходимые для определения их технического состояния до ремонта, при испытаниях и приемке после ремонта.

7.1.5.1 Подраздел «Требования ремонтной технологичности» содержит требования ремонтопригодности изделий по ГОСТ 23660, заложенные при проектировании и изготовлении изделий.

7.1.5.2 Подраздел «Требования к приемке в ремонт и хранению ремонтного фонда» содержит:

— указания по транспортированию ремонтного фонда к месту расположения ремонтного органа с учетом РД;

— условия приемки изделия в ремонт;

— указания по транспортированию при ремонте изделия и СЧ по территории ремонтного органа;

— указания о порядке, условиях, сроках и местах хранения ремонтного фонда.

7.1.5.3 Подраздел «Требования к демонтажу с объекта и последующей разборке изделия», если изделие установлено на объекте, содержит:

— правила по демонтажу с объекта, на котором смонтировано изделие;

— схему разборки изделия до степени, дающей возможность провести дефектацию сборочных единиц и деталей.

Если в РД не приведены указания о демонтаже изделия, то в разделе приводят:

— приемы демонтажа изделия с объекта;

— указания по дефектации демонтированного изделия в целом для выявления отказов и повреждений;

— указания о порядке подготовки изделия к разборке, порядок разборки изделия и его сборочных единиц;

— перечень СЧ, которые снимают с изделия для замены и ремонта без дальнейшей разборки;

— перечень сборочных единиц, не подлежащих разукомплектованию;

— состав и содержание работ по установке заглушек, маркированию, временной антикоррозионной защите, упаковыванию;

— особенности хранения и транспортирования крупногабаритных СЧ при ремонте;

— методы сохранения в работоспособном состоянии оставшихся на изделии СЧ;

— меры безопасности, вызванные особенностями демонтажа.

7.1.5.4 Подраздел «Требования на дефектацию» содержит:

а) требования на дефектацию изделия в сборе;

б) требования на дефектацию сборочных единиц и деталей. Необходимость дефектации сборочных единиц в собранном или разобранном виде устанавливают по результатам технического состояния изделия в сборе;

в) перечень возможных отказов и повреждений, признаки отказов и повреждений, методы выявления результатов отказов и повреждений по каждой СЧ и методы их устранения;

г) параметры и характеристики (свойства) СЧ по рабочей конструкторской документации, при которых:

1) эти СЧ не подлежат ремонту,

2) изделие и его СЧ выпускают из ремонта,

3) СЧ изделия могут не подвергаться ремонту;

д) перечень СЧ, подлежащих обязательной замене (по сроку, по наработке);

е) чертежи СЧ с указанием зон измерений и возможных неисправностей;

ж) схемы подключений средств измерений для контроля;

и) методики проведения и обработки результатов испытаний.

7.1.5.5 Требования на дефектацию рекомендуется излагать по форме, представленной на рисунке 1.

|

Карта дефектации и ремонта |

||||||||||||

|

Обозначение и наименование |

Номер позиции |

Номер эскиза |

Номер карты |

|||||||||

|

изделия, составной части |

||||||||||||

|

количество на изделие, шт. |

||||||||||||

|

поле для эскиза |

||||||||||||

|

Обозначение |

Возможный дефект |

Метод установления дефекта |

Средство измерений |

Заключение и рекомендуемые методы ремонта |

Требования после ремонта |

|||||||

Рисунок 1

На СЧ изделия с близкими техническими характеристиками допускается выполнять карту с общим наименованием, например «Крепежные детали», «Подшипники качения».

На эскизе должны быть обозначены контролируемые размеры, поверхности, сварные швы и т.п.

Контролируемые параметры, при необходимости, могут быть разделены на зоны контроля. Границы зоны при отсутствии видимых ориентиров следует определять размерами, указанными на эскизе.

В графах карты указывают:

в графе «Обозначение» — обозначение сопряжения, контролируемого размера, поверхности или зоны контроля, номер сварного шва или обозначение пересечения сварных швов, указываемого номерами сварных швов, через тире, например N 1 — N 2 и др. параметров;

в графе «Возможный дефект» — возможные дефекты сопряжений, контролируемых размеров поверхностей, сварных швов и др. параметров. Дефекты следует указывать, начиная с малозначительных;

в графе «Метод установления дефекта» — метод контроля, с помощью которого устанавливают дефект, указанный в графе «Возможный дефект»;

в графе «Средство измерений» — наименование и обозначение средств измерений (по стандарту, ТУ);

в графе «Заключение и рекомендуемые методы ремонта» — заключение указывают словами «замена», «ремонт»;

в графе «Требования после ремонта» — требования к изделию (СЧ) после ремонта, например:

— к сопряжениям;

— к размерам, контролируемым после ремонта;

— к формам и расположению поверхностей;

— к шероховатости и твердости поверхностей;

— к заварке, напайке и наплавке;

— к герметичности (прочности);

— к моментам затяжки резьбовых соединений;

— к электрическим параметрам.

7.1.5.6 Подраздел «Требования по выявлению последствий отказов и повреждений» содержит:

— перечень основных проверок технического состояния изделия и СЧ, методики их проведения и выявления последствий отказов и повреждений;

— перечень характерных отказов и повреждений.

Перечень основных проверок технического состояния рекомендуется выполнять в виде таблицы 5.

Таблица 5 — Перечень проверок технического состояния

|

Наименование и описание проверки |

Кто выполняет |

Контрольное значение параметра (характеристики) |

Проверки должны быть обеспечены имеющимися в ремонтных органах средствами измерений, приспособлениями и инструментом, входящими в комплект средств оснащения ремонта и состав ЗИП на ремонт.

В методиках проведения и выявления результатов отказов и повреждений, как правило, указывают:

— средства оснащения для выявления отказов и повреждений;

— порядок поиска и выявления результатов отказов и повреждений;

— технические требования, предъявляемые к изделию, сборочным единицам, деталям, определяющие их отказы и повреждения;

— параметры и характеристики (свойства) изделия, СЧ, необходимые для определения технического состояния изделия и СЧ;

— порядок разборки (демонтажа) изделия и СЧ для поиска отказов и повреждений;

— трудозатраты на виды работ.

Перечень характерных отказов и повреждений содержит:

— наименование и описание характеристик отказов и повреждений изделий и их СЧ;

— возможные причины возникновения отказов и повреждений;

— основные методы устранения отказов и повреждений.

7.1.5.7 Требования к сопряжениям СЧ, при необходимости, рекомендуется излагать по форме, представленной в виде таблицы 6.

Таблица 6 — Нормы зазоров и натягов

|

Номер эскиза |

Обозначение сопряжения |

Позиции сопрягаемых составных частей |

Обозначение сопрягаемых составных частей |

Наименование сопрягаемых составных частей |

Размер по чертежу |

Зазор (+), натяг (-), мм |

|

|

по чертежу |

предельный после ремонта |

||||||

7.1.5.8 Требования к моментам затяжки резьбовых соединений, при необходимости, рекомендуется излагать по форме, представленной в виде таблицы 7.

Таблица 7 — Моменты затяжки резьбовых соединений

|

Номер эскиза |

Обозначение соединения |

Номер позиции |

Обозначение деталей с резьбой |

Момент затяжки, Н·м |

Примечание |

7.1.6 Раздел «Ремонт» содержит общие сведения о методах и правилах типового ремонта сборочных единиц и деталей, разъемных и неразъемных соединений.

В разделе также, при необходимости, приводят:

— ремонтные чертежи;

— указания о нанесении защитных покрытий;

— указания об отделке изделия после ремонта;

— перечни деталей, подлежащих изготовлению при ремонте изделия.

Для всех изменяющихся при эксплуатации и восстанавливаемых при ремонте СЧ изделия в разделе рекомендуется дополнительно указывать:

— основные технические характеристики и параметры, включая размеры и их предельные отклонения;

— методы разборки, ремонта, сборки, регулирования (настройки), проверки (контроля) и испытаний;

— средства оснащения;

— значения параметров и характеристик (свойств) СЧ изделия, с которыми они допускаются в изделии без ремонта, если их выработка не превышает гарантийного срока;

— трудозатраты.

Кроме того, в разделе при замене СЧ изделия для каждой обособленной или функциональной части изделия при ремонте приводят:

— максимально возможную номенклатуру СЧ изделия, которые могут быть заменены в ремонтных органах;

— указания по частичной разборке (демонтажу) изделия для определения неисправных частей;

— указания по монтажу исправной (новой из комплекта ЗИП или отремонтированной) сборочной единицы и последующей сборке изделия;

— методику регулирования (настройки) и испытания изделия после замены сборочной единицы.

7.1.7 Раздел «Замена составных частей, доработка» состоит из подразделов:

— замена составных частей;

— доработка.

7.1.7.1 Подраздел «Замена составных частей» содержит:

— описание работ по разборке изделия и сборочных единиц для определения неисправных СЧ;

— описание работ по сборке (монтажу) изделия и сборочных единиц после замены СЧ;

— методику регулирования (настройки) и проверки изделия и сборочных единиц после замены СЧ;

— технические требования на замену СЧ, параметры которых подбирают экспериментально (например, резисторов, конденсаторов) с методиками их подбора и регулирования (настройки);

— перечень средств оснащения и средств измерений, необходимых для работ по замене СЧ;

— трудозатраты.

7.1.7.2 Подраздел «Доработка» содержит:

— требования к доработанному изделию и СЧ;

— перечень основных работ на изделии (сборочных единицах), которые до поступления в ремонт не подвергались доработке;

— перечень и правила проверок доработанных при ремонте изделий и их СЧ на соответствие предъявленным требованиям.

В разделе также указывают:

— основание и срок проведения доработки;

— номера партий (серий) изделий (заводских номеров), которые подлежат доработке;

— указания по доработке СЧ изделия;

— дополнительные указания по объему и порядку испытаний изделия после доработки его при ремонте;

— перечень средств измерений в комплекте ЗИП, связанных с доработкой.

7.1.8 Раздел «Сборка, проверка, регулирование (настройка)» содержит:

— схему сборки отремонтированного изделия;

— сборочные чертежи;

— правила сборки отремонтированного изделия и его сборочных единиц;

— порядок и правила проверки качества отремонтированного изделия;

— порядок и методы регулирования (настройки) сборочных единиц и изделия в целом;

— технические требования к собираемым сборочным единицам и изделию в целом и методики проверки качества сборки;

— особые указания по мерам безопасности при сборке;

— перечень средств оснащения сборки и регулирования (настройки);

— перечень работ по замене сборочных единиц новыми и отремонтированными (для каждой заменяемой сборочной единицы указывают методику дополнительного регулирования);

— указания по законтриванию (стопорению) и опломбированию при сборке;

— методы и средства обеспечения чистоты внутренних полостей при сборке;

— порядок и правила проверки качества работ и методы контроля на отсутствие посторонних предметов в изделии;

— порядок комплексного осмотра собранного изделия.

7.1.9 Раздел «Испытания, проверка и приемка после ремонта» содержит:

— перечень обязательных проверок качества изделия после ремонта;

— указания по определению объема, места, условий и проведения испытаний изделия;

— требования по обеспечению испытаний средствами измерений, макетами и т.д.;

— порядок оформления и методы обработки результатов испытаний;

— перечень работ, проводимых на изделии после испытаний;

— правила приемки отремонтированного изделия;

— указания об организации регулирования, испытаний* и приемки отремонтированного изделия и СЧ;

_______________

* Для отремонтированных изделий рекомендуется предусматривать приемо-сдаточные и периодические испытания — типовые (при проведении доработки).

— правила и методики испытаний изделия и СЧ;

— объем проверок, регулирования (настройки) изделия на объекте (если изделие монтируется на объекте);

— правила выбора и перечень средств регулирования (настройки) испытаний и измерений, порядок подготовки, условия и режимы испытаний;

— методы оценки отремонтированного изделия установленным требованиям надежности;

— порядок обработки, оценки и оформления результатов испытаний;

— трудозатраты.

7.1.10 Раздел «Монтаж и испытания изделий на объекте» в общем случае содержит:

— указания по транспортированию отремонтированного изделия к месту монтажа;

— порядок и правила подготовки изделия к монтажу и монтажа изделия на объекте;

— порядок осмотра и методы контроля опорных поверхностей изделия;

— порядок проверок и параметры изделия, подлежащие контролю при монтаже;

— методы контроля и правила приемки после монтажа;

— методы регулирования (настройки) и испытаний смонтированного изделия с элементами объекта;

— перечень средств регулирования (настройки) и контроля.

Раздел включают в РК, PC, если в РД нет достаточных указаний, а также при особенностях монтажа отремонтированного изделия.

7.1.11 Раздел «Защитные покрытия и смазка» содержит:

— указания по организации восстановления защитных покрытий, их назначения;

— порядок подготовки поверхностей;

— положения по дефектации покрытий и устранению возможных дефектов восстановленных и вновь нанесенных покрытий;

— порядок и правила восстановления и нанесения покрытий и смазки, перечень необходимых для этого средств оснащения;

— специальные меры безопасности;

— характеристики применяемых материалов и их заменителей;

— указания по смазке СЧ изделия и изделия в целом (как правило, приводят в виде дополнения к таблице смазки, помещаемой в эксплуатационных документах на изделие с указанием заменителей).

7.1.12 Раздел «Маркировка, консервация» содержит:

— указания по маркировке после ремонта изделия и СЧ, тары, упаковочных материалов, перечень средств оснащения;

— метод маркировки (гравировка, травление и т.д.);

— требования к содержанию и качеству маркировки;

— указания по выбору методов консервации и расконсервации только тех СЧ, отремонтированных изделий, методы консервации которых не указаны в РД;

— требования к помещениям и особенности расконсервации отремонтированных изделий для проведения технического обслуживания при хранении в ремонтном органе;

— общие указания по применению временной защиты изделий и их СЧ от коррозии и старения;

— перечень применяемых при консервации (расконсервации) средств оснащения и измерения;

— особенности методов консервации отдельных сборочных единиц изделия для различных вариантов хранения (при необходимости);

— дополнительные меры безопасности (при необходимости).

7.1.13 Раздел «Комплектация, упаковка, транспортирование и хранение» содержит:

— указания по комплектованию изделия после ремонта ЗИП и документацией;

— правила подготовки изделия к упаковыванию (упаковке) с указанием средств оснащения;

— характеристику транспортной тары (пакетов, контейнеров, поддонов и т.д.) и требования по ее использованию;

— характеристику вспомогательных материалов для упаковки;

— методы упаковывания изделия в зависимости от условий транспортирования;

— порядок размещения и метод укладки изделия;

— перечень документов, вкладываемых в тару при упаковывании изделия, и метод их упаковывания;

— виды транспорта (воздушный, железнодорожный, водный, автомобильный) и транспортных средств (крытые или открытые вагоны, трюмы или палубы судов и т.д.);

— методы укрытия и крепления изделия;

— требования по перевозке изделия специализированным транспортом, в универсальной либо специальной таре;

— параметры транспортирования (дальность, скорость и др.);

— допустимые механические и другие виды воздействия при транспортировании, необходимость защиты от внешних воздействующих факторов, от ударов при погрузке и выгрузке, выдержки в нормальных условиях после воздействия высоких либо низких температур;

— условия хранения изделия;

— требования к месту хранения (навесу, крытому складу и т.д.);

— температурный режим хранения и сроки переконсервации (при необходимости);

— методы укладки изделия (в штабели, стеллажи и т.д.);

— правила хранения ГСМ;

— перечни средств оснащения и материалов для работ по пломбированию, упаковыванию, транспортированию и хранению изделий при ремонте.

Сведения, помещаемые в этом разделе, не должны повторять сведения, имеющиеся в РД.

7.1.14 В РК, PC дополнительно, при необходимости, приводят:

— особенности ремонта базовой СЧ изделия;

— методы обеспечения ремонта СЧ изделия с частичной разборкой изделия;

— максимально возможную номенклатуру СЧ изделия, которые можно заменить и/или восстановить с учетом минимальной разборки;

— минимальное количество средств оснащения для ремонта и специалистов-ремонтников.

7.1.15 В приложениях к РК, PC помещают сведения, не вошедшие в текст документа, как правило, в них помещают:

— типовую схему ремонта;

— перечень выполняемых при ремонте работ;

— типовые перечни средств оснащения для ремонта;

— формы журналов инструктажа по мерам безопасности;

— методы отыскания типовых неисправностей (отказов и повреждений);

— таблицы параметров СЧ, например значений твердости поверхностей, соотношений значений твердости;

— указатели документов, определяющие перечни разрешенных к применению в изделиях данного вида (группы) покупных изделий и материалов;

— сведения по замене материалов при ремонте изделия по форме, приведенной в виде таблицы 8;

Таблица 8 — Сводная таблица по замене материалов

|

Материал по конструкторскому документу |

Основной показатель качества материала |

Обозначение стандарта (ТУ) |

Материал- заменитель |

Основной показатель качества материала- заменителя |

Обозначение стандарта (ТУ) |

Указания по использованию материала- заменителя |

— методики отдельных стандартных и специальных видов испытаний отдельных СЧ изделия или изделия в целом с указанием средств оснащения и средств измерений;

— таблицы смазки изделия;

— таблицы окраски изделия и его СЧ;

— отдельные инструкции по сборке и регулированию (настройке) сложных сборочных единиц и изделия в целом;

— перечень доработок изделия;

— перечень взаимозаменяемости основных сборочных единиц;

— перечень деталей, которые заменяют при ремонте независимо от их технического состояния;

— перечень СЧ изделия, влияющих на точность сборки и не подлежащих разукомплектованию при ремонте;

— перечень СЧ изделия, требующих индивидуального подбора, подгонки и совместной приработки;

— схемы нагрузок основных элементов конструкции изделия и моменты затяжек резьбовых соединений;

— перечень возможных (характеристик) неисправностей с методиками их выявления и устранения;

— перечень смазочных и лакокрасочных материалов, специальных жидкостей и их заменителей.

7.2 Технические условия на ремонт

7.2.1 В УК, УС приводят технические требования, показатели и нормы, которым должно удовлетворять отремонтированное изделие. УК, УС не должны дублировать сведения, изложенные в РК, PC, ремонтных чертежах и других РД.

7.2.2 УК, УС включают в себя в общем случае введение и следующие разделы:

— технические требования;

— доработка;

— специальные требования к сборочным единицам;

— контроль качества при ремонте;

— испытания;

— защитные покрытия и смазка;

— комплектация;

— маркировка, консервация, упаковывание, транспортирование и хранение;

— гарантии изготовителя (исполнителя ремонта)*.

_______________

* Для изделий, ремонтируемых по заказам Министерства обороны, требования по гарантиям исполнителя ремонта устанавливают по соответствующим нормативным документам.

Примечание — Построение, изложение и оформление УК, УС рекомендуется выполнять в соответствии с требованиями ГОСТ 2.114.

7.2.3 Введение (общие сведения) содержит:

— перечень используемых в УК, УС обозначений и сокращений;

— область распространения УК, УС;

— перечень конструктивных вариантов изделия, на которые распространяются УК, УС;

— перечень документов, которыми необходимо пользоваться совместно с УК, УС;

— перечень видов конструкторских документов, на основании которых разработаны УК, УС;

— перечень документов, аннулированных в связи с введением УК, УС.

7.2.4 Раздел «Технические требования» содержит требования на разборку, ремонт и сборку изделия и его сборочных единиц, а также меры безопасности. Раздел, как правило, содержит:

а) показатели и параметры, применяемые для определения технического состояния изделия и его сборочных единиц и качества проведенных работ на этапах разборки, ремонта и сборки;

б) особые требования к разборке изделия и его СЧ;

в) этапы разборки и сборки изделия, если они не приведены в технологической документации;

г) перечень возможных дефектов СЧ изделия;

д) сводные данные о параметрах и характеристиках (свойствах) СЧ изделия по РД:

1) при которых СЧ изделия подлежат ремонту,

2) с которыми их выпускают из ремонта,

3) при которых они могут быть допущены к эксплуатации без ремонта;

е) требования к входному контролю новых СЧ, используемых при ремонте;

ж) сводные данные о замене материалов (рекомендуется оформлять в соответствии с таблицей 8 стандарта);

и) конкретные указания по правилам выполнения сборки после ремонта, последующих регулировок (настроек) и проверок сборочных единиц и изделия в целом, а также специальных испытаний сборочных единиц изделия;

к) требования на заправку изделия и его СЧ топливом, маслами и другими материалами (ГСМ);

л) перечень применяемых при разборке (сборке), ремонте, регулировании изделий, средств оснащения и измерений;

м) меры безопасности при ремонте изделия и его СЧ.

|

При наличии в комплекте ремонтных документов общих ТУ на ремонт (ОК, ОС) в первом пункте |

||

|

раздела приводят ссылку на ОК, ОС в виде |

||

|

» |

||

|

наименование изделия |

||

|

должен(на, но) удовлетворять всем требованиям |

||

|

обозначение ОК, ОС |

||

|

и требованиям, изложенным в соответствующих разделах настоящего УК, УС». |

7.2.5 Раздел «Доработка» содержит указания и основные требования по проверке качества выполнения работ при доработках изделий с учетом требований, изложенных в 7.1.7.2.

7.2.6 Раздел «Специальные требования к сборочным единицам» содержит показатели, нормы, характеристики (свойства), определяющие эксплуатационные свойства сборочных единиц, а также используемые при контроле качества сборочных единиц после ремонта.

7.2.7 Раздел «Контроль качества при ремонте» содержит требования по предупреждению брака и систематической проверке работ при ремонте, конструкторских и технологических параметров (показателей), норм и характеристик (свойств) ремонтируемых изделий, направленные на обеспечение точного соответствия указанных параметров требованиям, установленным стандартами и ТУ.

7.2.7.1 Объектами контроля при ремонте, как правило, являются:

— поступающие в ремонт изделия, полуфабрикаты, покупные изделия, запасные части, материалы, средства оснащения и измерений, применяемые при ремонте;

— отремонтированные или изготовленные СЧ, отремонтированные изделия в целом;

— средства оснащения, специально разработанные и изготовленные для приемки изделий.

7.2.7.2 При контроле качества ремонта изделий, как правило, проверяют:

— выполнение и качество всех ремонтных работ, указанных в РД;

— правильность сборки сборочных единиц и изделий в целом;

— соответствие параметров изделий значениям, указанным в перечислении г) 7.1.5.4;

— полноту и качество испытаний;

— комплектность ЗИП;

— правильность опломбирования изделий и заполнения формуляров (паспортов).

7.2.8 Раздел «Испытания» с учетом требований 7.1.9 содержит правила проведения испытаний и приемки отремонтированного изделия (СЧ).

7.2.9 Раздел «Защитные покрытия и смазка» содержит общие указания, дополняющие требования 7.1.11 по контролю качества покрытий, окраски и смазки изделий данного вида (данной группы) и их СЧ.

7.2.10 Раздел «Комплектация» содержит общие указания по проверке укомплектованности изделий после ремонта запасными частями, принадлежностями, инструментом и документацией.

7.2.11 Раздел «Маркировка, консервация, упаковка, транспортирование и хранение» содержит:

— требования к маркировке отремонтированных изделий и тары, в которую упаковывают изделия;

— правила подготовки изделий к консервации с учетом конструктивных особенностей изделий данного вида (данной группы) и сроков их хранения после ремонта;

— правила подготовки изделий к хранению или отправке потребителю.

Указанные требования должны быть увязаны с требованиями эксплуатационных документов и требованиями 7.1.12, 7.1.13, но не должны дублировать их.

7.2.12 В приложениях к УК, УС в общем случае помещают:

— общий сводный перечень средств оснащения и измерений с их основными характеристиками и указаниями по использованию;

— перечень СЧ изделий, подлежащих обязательной замене при ремонте;

— инструкции по покрытиям и смазке;

— таблицы окраски, смазки изделий и ограничительные перечни покрытий, материалов, ГСМ и их заменителей;

— таблицу взаимозаменяемости сборочных единиц изделий;

— перечень доработок изделия;

— сводный перечень применяемого при проверках по УК, УС оснащения и измерений с краткой их характеристикой и указаниями по использованию;

— перечень чертежей (моделей, спецификаций, схем) на изготовление СЧ;

— перечень СЧ изделия, которые должны быть заменены независимо от их технического состояния;

— инструкции по проведению стыковки изделий с объектом (в случае монтажа изделия на объекте);

— схему сборки изделия;

— перечень проверок изделия после ремонта;

— перечень конструкторской документации для изготовления средств оснащения и измерений;

— формы актов поверки средств измерений и заключений о допуске к эксплуатации сосудов, работающих под давлением;

— инструкции по контролю качества покрытий;

— форму ведомости комплектации изделий после ремонта.

7.3 Нормы расхода запасных частей на ремонт

7.3.1 По номенклатуре ЗК, ЗС должны соответствовать номенклатуре ведомостей ЗИП на ремонт (ЗИК, ЗИС) и обеспечивать выполнение объема работ РК, PC.

ЗИК, ЗИС включают перечни:

— СЧ, замена которых предусмотрена РК, PC;

— невзаимозаменяемых СЧ изделий различных вариантов (годов выпуска);

— СЧ, необходимых для ремонта покупных изделий;

— СЧ изделия, подлежащих изготовлению силами ремонтных органов (по ним в графе «Примечание» указывают «изготавливается на месте»).

7.3.2 Рекомендуется выполнять ЗК, ЗС в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.610 либо соответствующего эксплуатационного документа на данное изделие.

7.4 Нормы расхода материалов на ремонт (капитальный, средний)

МК, МС рекомендуется выполнять в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.610 либо в соответствии с требованиями эксплуатационного документа на данное изделие.

7.5 Ведомость ЗИП на ремонт

ЗИК, ЗИС рекомендуется выполнять в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.610 либо в соответствии с требованиями эксплуатационного документа на данное изделие.

7.6 Ведомость документов на ремонт

7.6.1 В ВРК, ВРС включают следующие документы:

— РД на изделие в соответствии с таблицей 3;

— эксплуатационные документы;

— комплект рабочей конструкторской документации;

— технологические документы на изготовление изделия и его СЧ (при наличии);

— технологические документы на ремонт.

7.6.2 Документы в ВРК, ВРС записывают по разделам:

— документы на изделие;

— документы на СЧ изделия.

7.6.3 ВРК, ВРС рекомендуется выполнять в соответствии с требованиями ГОСТ 2.601, ГОСТ 2.610 либо в соответствии с требованиями эксплуатационного документа на данное изделие.

8 Правила оформления и комплектования

8.1 Бумажный подлинник РД выполняют, как правило, на листах формата А4 по ГОСТ 2.301 с основной надписью — по ГОСТ 2.104.

Допускается для РД применять другие форматы — по ГОСТ 2.301.

Допускается выполнять подлинники РД без основной надписи, дополнительных граф и рамок. В этом случае:

— обозначение РД указывают на каждом листе в верхнем правом углу (при односторонней печати) или в левом углу четных страниц и правом углу нечетных страниц (при двусторонней печати);

— подписи лиц, предусмотренные в основной надписи по ГОСТ 2.104, указывают для бумажных РД на титульном листе, для электронных РД — по ГОСТ 2.051;

— изменения указывают в листе регистрации изменений (рекомендуемая форма листа регистрации изменений — по ГОСТ 2.503).

8.2 Форматы РД для типографского издания — согласно ГОСТ 5773.

8.3 Применяемый при изготовлении РД способ печати должен обеспечивать четкость изображения, контрастность текстового и графического материалов, равномерную по всей странице плотность оттиска, необходимые для качественного переноса содержания документа на другие носители информации или для многократного снятия с него качественных копий.

8.4 Построение РД должно соответствовать требованиям ГОСТ 2.105. Для изделий с многоступенчатой системой деления на СЧ рекомендуется РД оформлять с применением блочного принципа построения документов в соответствии с приложением А.

8.5 В тексте документа при изложении указаний о проведении работ применяют глагол в повелительном наклонении, например, «Открыть люк…», «Нажать кнопку…» и т.п. (ГОСТ 2.610).

8.6 Описание порядка выполнения каких-либо работ дается в логической последовательности их выполнения.

Перечень работ допускается оформлять в виде таблицы (ГОСТ 2.610).

8.7 Если информация относится только к изделиям определенных серий или заводских номеров, то перед изложением этой информации после слова «ВНИМАНИЕ» приводят указание о распространении ее на соответствующие номера изделий (серии) (ГОСТ 2.601).

8.8 При разработке документов особое внимание должно быть обращено на изложение требований к соблюдению мер безопасности при эксплуатации и ремонте изделий. В тексте этим требованиям должны предшествовать предупреждающие слова: «ПРЕДОСТЕРЕЖЕНИЕ» «ВНИМАНИЕ», «ЗАПРЕЩАЕТСЯ».

Предупреждающие слова общего характера, распространяющиеся на весь документ, допускается выполнять предшествующими основному тексту документа. Например, если при выполнении каких-либо работ технического обслуживания присутствует одна и та же опасность, рекомендуется в тексте руководства (инструкции) поместить эти слова один раз в начале.

Слово «ПРЕДОСТЕРЕЖЕНИЕ» идентифицирует явную опасность для человека, выполняющего те или иные действия, или риск повреждения изделия.

Слово «ВНИМАНИЕ» используют, когда нужно привлечь внимание персонала к способам и приемам, которые следует точно выполнять во избежание ошибок при эксплуатации и ремонте изделия, или в случае, когда требуется повышенная осторожность в обращении с изделием или материалами.

Слово «ЗАПРЕЩАЕТСЯ» используют, когда нарушение установленных ограничений или несоблюдение требований, касающихся использования материалов, способов и приемов обращения с изделием, может привести к нарушению мер безопасности.

Слова «ПРЕДОСТЕРЕЖЕНИЕ» «ВНИМАНИЕ» и «ЗАПРЕЩАЕТСЯ» и следующий за ними текст с предупреждением необходимо печатать прописными буквами.

При группировании предупреждений первым должен стоять текст, касающийся безопасности персонала.

Примеры

1 ПРЕДОСТЕРЕЖЕНИЕ: РАСТВОР ЧРЕЗВЫЧАЙНО ОПАСЕН!

2 ВНИМАНИЕ: ПОСЛЕ СЛИВА МАСЛА РУЛЯМИ НЕ РАБОТАТЬ!

3 ЗАПРЕЩАЕТСЯ МЫТЬ ДВИГАТЕЛЬ БЕНЗИНОМ.

Все необходимые пояснения к тексту (таблицам) помещают под абзацами, к которым они относятся. Пояснения начинают со слова «Примечание» (пояснение к таблице разрешается давать в виде сноски).

Примеры пояснения, предшествующего тексту.

1 Примечание — Пункты 5-8 выполняют, если установлены внешние баки.

2 Примечание — Если гарпунная пушка имеет механизм качания прицела, то перед выверкой уровня вертлюга необходимо совместить риски на хомутике механизма качания.

Пример пояснения, следующего под текстом.

Примечание — Подробное описание работы клапана см. в АБВГ.ХХХХХХ.014.РЭ.

Для изделий, требующих особой осторожности при обращении с ними, на обложке формуляра (паспорта) должна быть нанесена предупреждающая надпись, например «ВНИМАНИЕ! ОСОБАЯ ОСТОРОЖНОСТЬ», а в тексте формуляра (паспорта) даны необходимые пояснения (ГОСТ 2.601, ГОСТ 2.610).

При выполнении РД в электронной форме предупреждающие слова общего характера должны отображаться на мониторе компьютера в течение всего времени работы персонала (ГОСТ 2.601, ГОСТ 2.610). Допускается заменять предупреждающие слова общего характера сигнальным символом, говорящим об опасности.

8.9 Для обеспечения наглядности, облегчения восприятия содержания излагаемого текста и его пояснения применяют различные табличные формы и графические иллюстрации (рисунки, чертежи, диаграммы и др.) (ГОСТ 2.601, ГОСТ 2.610).

8.10 При расположении иллюстраций соблюдают следующие правила.

Если текст, относящийся к иллюстрации, находится на нечетной странице, то иллюстрацию располагают на четной странице, на обороте предыдущего листа. Если текст находится на четной странице, то иллюстрацию располагают на следующей за ней странице документа. Иллюстрации могут быть расположены на нескольких листах.

Допускается размещать иллюстрации на листах увеличенного формата.

Иллюстрации, описание которых содержится на нескольких листах, располагают на листах увеличенного формата в конце текста, к которому они относятся, и помещают на той части листа, которая выступает за поле формата документа.

Графические иллюстрации типа номограмм, графиков рекомендуется выполнять в цветном изображении, обеспечивающем максимальный контраст между линиями координатной сетки и кривыми зависимостей. Цветные иллюстрации размещают на отдельных листах (ГОСТ 2.601).

8.11 При большом количестве иллюстраций и схем в бумажном РД их допускается комплектовать в отдельные папки (альбомы) и оформлять в виде приложения к документу (ГОСТ 2.601).

8.12 РД, полученные с использованием устройств вывода ЭВМ, выполняют с учетом требований ГОСТ 2.004.

Приложение А

(рекомендуемое)

Правила оформления ремонтной документации на изделия с многоступенчатой системой деления на составные части

А.1 Система нумерации

А.1.1 Для РД на изделия с многоступенчатой системой деления на СЧ устанавливают систему нумерации и кодирования структурных элементов РД (разделов, подразделов и пунктов) по аналогии с разбивкой на разделы и подразделы руководства по эксплуатации (ГОСТ 2.601).

А.1.2 Система нумерации представляет собой разбивку знаков, входящих в номер, на три группы элементов. Как правило, для обозначения структурных элементов РД применяют арабские цифры и буквы латинского алфавита по ГОСТ 2.304, кроме I и О.

В качестве разделителя групп элементов обозначения используют символ «.» (точку).

А.1.3 Обозначения структурным элементам РД присваивают:

— разделам — номера от 000 до 999 (под номером 000 помещают общую информацию об изделии в целом, а в остальных разделах — сведения о СЧ изделия);

— подразделам — номера 00, 10, 20, 30 и т.д. (номером 00 обозначают общую часть, содержащую сведения общего характера, излагаемые в подразделе);

— пунктам — номера 01, 02, 03 и т.д.

Например, последовательность цифр 010.20.04 расшифровывается следующим образом: 010 — раздел; 20 — подраздел; 04 — пункт.

Допускается алфавитно-цифровое обозначение структурных элементов РД. Правила присвоения алфавитно-цифрового обозначения — по ГОСТ 2.601.

А.1.4 При описании информации, относящейся ко всему разделу, используют первый элемент системы нумерации — номер раздела с последующими 00.00 (010.00.00). При описании подраздела, входящего в рассматриваемый раздел, используют два первых элемента нумерации — номер раздела и подраздела с последующими 00 (010.20.00).

При наличии в разделе документа более десяти подразделов их нумеруют путем изменения второго знака номера подраздела от 1 до 9 (11, 12, …, 22, …, 31 и т.д.).

При описании пунктов подразделов используют все три элемента нумерации.

А.1.5 Для придания определенной гибкости системе нумерации из общего количества номеров выделяют необходимое количество номеров для резервных разделов и подразделов документа.

А.1.6 Номера разделов и подразделов, а также их наименования, при необходимости, устанавливают в НД на конкретные виды (группы) изделий (ГОСТ 2.601) с учетом их сложности и конструктивных особенностей. На изделия, разрабатываемые по заказу Министерства обороны, система нумерации должна быть согласована с заказчиком (представительством заказчика).

А.1.7 Сведения, излагаемые в разделе, подразделе и, при необходимости, в пункте, делят на типовые темы, перечень и содержание которых в этом случае должны соответствовать перечню и содержанию разделов разрабатываемого РД. Темам номера не присваивают. В заголовках к тексту указывают только наименование тем.

А.1.8 Каждой теме, помещаемой в документ, отводят определенные номера, которые должны быть типовыми для всех изделий конкретного вида (группы), при этом часть номеров может быть выделена как резервная.

Указанные номера используют для:

— задания интервала страниц при подготовке документации со страничной организацией (как правило, с присвоением теме определенного диапазона страниц);

— задания кода вида информации при подготовке документации с модульной организацией (как правило, в электронной форме с использованием общей базы данных).

Использование всего количества тем необязательно, но выбранным темам должны быть присвоены установленные для них типовые номера страниц или коды вида информации (ГОСТ 2.601).

А.1.9 Для каждой темы, при необходимости, разработчик может вводить подтемы, уточняющие состав излагаемых сведений.

А.1.10 Состав тем и подтем, их наименования и типовые номера (коды), при необходимости, устанавливают в нормативных документах на конкретные виды (группы) изделий с учетом их сложности и конструктивных особенностей. На изделия, разрабатываемые по заказу Министерства обороны, состав тем и подтем, их наименования и типовые номера должны быть согласованы с заказчиком (представительством заказчика).

При выполнении РД на вновь разрабатываемое изделие состав тем и подтем, их наименования и типовые номера (коды) допускается устанавливать в техническом задании.

А.1.11 Нумерацию страниц РД выполняют сквозной в пределах каждого структурного элемента документации.

Для документов ЗК, ЗС, МК, МС, ЗИК, ЗИС и ведомостей нумерацию страниц выполняют сквозной в пределах всего документа.

А.1.12 Таблицы и иллюстрации нумеруют последовательно в пределах каждого структурного элемента документации, например таблица 1.1, 1.2, рисунок 1.1, 1.2 и т.д.

Выполнение ссылок на таблицы и иллюстрации проводят аналогично изложенному для руководства по эксплуатации (ГОСТ 2.601).

А.1.13 Для быстрого нахождения в конечном изделии СЧ, требующей ремонта, рекомендуется разбивать изделие на зоны. Общие требования к идентификации зон и правила деления изделия на зоны — по ГОСТ 2.601.

А.1.14 Если графическая иллюстрация выполнена на нескольких листах, то на каждом листе должен быть приведен ее номер с указанием общего числа листов, на которых размещена иллюстрация, и порядковый номер каждого листа (ГОСТ 2.601).

Примеры

Рисунок 201 (лист 1 из 4),

Рисунок 201 (лист 2 из 4) и т.д.

А.1.15 При расположении иллюстрации на листе увеличенного формата фальцовка листа должна обеспечивать видимость номера страницы. Незаполненная страница (обратная сторона фальцованного листа) должна быть обозначена на предыдущей странице в виде дроби. Пример оформления листов увеличенного формата (правила фальцовки) приведены на рисунке А.1.

Рисунок А.1

А.2 Требования к оформлению, изданию и комплектованию документов

А.2.1 Оформление, издание и комплектование РД осуществляют в соответствии с требованиями ГОСТ 2.105 с учетом особенностей, изложенных в ГОСТ 2.601.

|

УДК 62(084.11):006.354 |

МКС 01.100 |

|

Ключевые слова: конструкторская документация, документы ремонтные |

(Поправка).

СТ ЦКБА-ГАКС 099-2011

СТАНДАРТ ЦКБА-ГАКС

Арматура трубопроводная

РЕМОНТ

Организация ремонта и общее руководство по ремонту

Дата введения 2012-01-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (АО «НПФ «ЦКБА») и ООО «Научно-производственное объединение ГАКС-АРМСЕРВИС» (ООО «НПО ГАКС-АРМСЕРВИС»).

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом от 13.07.11 N 44

3 СОГЛАСОВАН:

Техническим комитетом «Трубопроводная арматура и сильфоны» (ТК 259).

ЗАО «Тулаэлектропривод»

ЗАО фирма «ПРОКОНСИМ»

4 ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ в 2014 году с изменением N 1

1 Область применения

1.1 Настоящий стандарт распространяется на трубопроводную арматуру (далее — арматуру) для различных отраслей промышленности и устанавливает:

— общие требования и рекомендации по разработке ремонтной документации для конкретных изделий;

— общие требования к организации и проведению ремонта, направленные на обеспечение промышленной и экологической безопасности, повышение качества ремонта и надежности арматуры при эксплуатации;

— объем и методы дефектации, способы ремонта, методы контроля, настройки, транспортирования и хранения арматуры после ремонта, методы испытаний составных частей в процессе ремонта;

— технологические рекомендации при изготовлении и восстановлении деталей и узлов арматуры;

— допустимые ремонтные размеры, в пределах которых можно проводить ремонт деталей и узлов, а также дефекты, при которых детали и узлы арматуры ремонту не подлежат;

— объемы, методы испытаний арматуры в сборе и сравнение показателей качества отремонтированной арматуры с ее нормативными и доремонтными значениями.

1.2 Настоящий стандарт не распространяется на выполнение ремонта приводов (электроприводов, пневмоприводов, гидроприводов и редукторов), контрольно-измерительных приборов (КИП) и других комплектующих арматуры.

1.3 При внесении предприятием-изготовителем изменений в конструкторскую документацию на арматуру и при выпуске нормативных документов, которые повлекут за собой изменение требований к отремонтированной арматуре, следует руководствоваться вновь установленными требованиями вышеуказанных документов.

2 Нормативные ссылки

2.1 В настоящем стандарте использованы ссылки на следующие нормативные документы:

ТР ТС 010/2011

Технический регламент Таможенного союза «О безопасности машин и оборудования»

Решение Комиссии ТС N 823 от 18.10.2011 г.

«Технический регламент о требованиях пожарной безопасности» Федеральный закон РФ от 22 июля 2008 г. N 123-Ф3

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 12.4.230.1-2007 Система стандартов безопасности труда. Средства индивидуальной защиты глаз. Общие технические требования

ГОСТ Р 51672-2000 Метрологическое обеспечение испытаний продукции для целей подтверждения соответствия. Основные положения

ГОСТ Р 52376-2005 Прокладки спирально-навитые термостойкие. Типы. Основные размеры

ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 53480-2009* Надежность в технике. Термины и определения

_______________

* Номер стандарта ГОСТ Р 53480-2009 заменен на ГОСТ Р 27.002-2009 (ИУС N 4-2011), здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ Р 53561-2009 Арматура трубопроводная. Прокладки овального, восьмиугольного сечения, линзовые стальные для фланцев арматуры. Конструкция, размеры и общие технические требования

ГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасности

ГОСТ 2.602-95 Единая система конструкторской документации. Ремонтные документы

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий

. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 9.302-88 Единая система защиты от коррозии и старения

. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные

. Подготовка металлических поверхностей к окрашиванию

ГОСТ 12.3.002-75 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.005-75 Система стандартов безопасности труда. Работы окрасочные. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 12.3.025-80 Система стандартов безопасности труда. Обработка металлов резанием. Требования безопасности

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3134-78 Уайт-спирит. Технические условия

ГОСТ 3333-80 Смазка графитная. Технические условия

ГОСТ 4380-93 Микрометры со вставками. Технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 6267-74 Смазка ЦИАТИМ-201. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9562-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Допуски

ГОСТ 9847-79 Приборы оптические для измерения параметров шероховатости поверхности. Типы и основные параметры

ГОСТ 10198-91 Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15180-86 Прокладки плоские эластичные. Основные параметры и размеры

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 17763-72 Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 19596-87 Лопаты. Технические условия

ГОСТ 21105-87 Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 21623-76 Система технического обслуживания и ремонта техники. Показатели для оценки ремонтопригодности. Термины и определения

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 25726-83 Клейма ручные буквенные и цифровые. Типы и основные размеры

ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

ГОСТ 30893.2-2002 Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

ПНАЭ Г-7-009-89 Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения

ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля

ПНАЭ Г-7-014-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Ультразвуковой контроль. Часть 1. Контроль основных материалов (полуфабрикатов)

ПНАЭ Г-7-016-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Визуальный и измерительный контроль

ПНАЭ Г-7-017-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Радиографический контроль

ПНАЭ Г-7-018-89 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов АЭУ. Капиллярный контроль

ПНАЭ Г-7-031-91 Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть III. Измерение толщины монометаллов, биметаллов и антикоррозионных покрытий

НП-068-05 Трубопроводная арматура для атомных станций. Общие технические требования

РД 5Р.9537-80 Контроль неразрушающий. Полуфабрикаты и конструкции металлические. Капиллярные методы и средства контроля качества поверхности

ОСТ 5Р.9633-75* Сварка конструкций

специальных судовых энергетических установок из стали аустенитного и перлитного классов и железоникелевых сплавов. Основные положения

________________

* Вероятно, ошибка оригинала. Следует читать: ОСТ 5.9633-75. — Примечание изготовителя базы данных.

ОСТ 5Р.9634-75 Сварные соединения конструкций специальных судовых энергетических установок из стали аустенитного и перлитного классов и железоникелевых сплавов. Правила контроля

ОСТ 5Р.9937-84* Наплавка уплотнительных и трущихся поверхностей износостойкими материалами. Типовой технологический процесс

________________

* Вероятно, ошибка оригинала. Следует читать: ОСТ 5.9937-84. — Примечание изготовителя базы данных.

РД ЭО 0027-2005 Руководящий документ. Инструкция по определению механических свойств металла оборудования атомных станций безобразцовыми методами по характеристикам твердости

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 2730.300.06-98 Руководящий документ. Арматура атомных и тепловых электростанций. Наплавка уплотнительных поверхностей. Технические требования

СТ ЦКБА 005.1-2003 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Часть 1. Основные требования к выбору материалов

СТ ЦКБА 010-2007 Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования

СТ ЦКБА 014-2004 Арматура трубопроводная. Отливки стальные. Общие технические условия

СТ ЦКБА 016-2005 Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сплавов

СТ ЦКБА-СОЮЗ-СИЛУР-019-2012 Арматура трубопроводная. Уплотнения на основе терморасширенного графита. Общие технические требования

СТ ЦКБА 025-2006 Арматура трубопроводная. Сварка и контроль качества сварных соединений. Технические требования

СТ ЦКБА 026-2005 Арматура трубопроводная. Термическая обработка заготовок из углеродистых и легированных конструкционных сталей. Типовой технологический процесс

СТ ЦКБА 030-2006 Арматура трубопроводная. Пружины винтовые цилиндрические. Общие технические условия

СТ ЦКБА 037-2006 Арматура трубопроводная. Узлы сальниковые. Конструкция и основные размеры. Технические требования

СТ ЦКБА 042-2008 Арматура трубопроводная. Покрытия электролитические, химические, анодные

и диффузионные. Технические требования

СТ ЦКБА 046-2007 Арматура трубопроводная. Методы обезжиривания