Подготовка основы

Предварительно проводят подготовку поверхности, убирая с нее пыль, пятна от масла, отколовшиеся частицы бетона и прочие загрязнения, которые снижают степень сцепления материала с базой. Дополнительно увеличить адгезию поможет увлажнение подлежащего ремонту участка до полного насыщения.

Для укрепления несущих старых перегородок из камня либо кирпича на основание монтируют арматурную сетку. Если требуется устранить сколы на каменных или бетонных ступенях, ремонтируемой поверхности придают шероховатую структуру, используя металлическую щетку или пескоструйную обработку.

Имеющиеся в поверхности протечки устраняют, применяя гидроизоляционную пломбу Perfekta «ГИДРОКЛИПС».

Нанесение вручную

Как изготовить раствор

Содержимое из упаковки с материалом насыпают в емкость, наполненную чистой водой, размешивают до образования смеси однородной структуры. Спустя 5 минут состав повторно размешивают. Необходимый объем воды определяется исходя из инструкции, приведенной на упаковке сухого состава. Для размешивания смеси используют специальный инструмент (дрель на малых оборотах с насадкой либо растворный миксер).

Период, в течение которого можно работать с раствором, составляет 1 час с момента затворения водой. Если во время срока жизнеспособности материал загустеет, для восстановления консистенции его тщательно размешивают, но не разводят водой. Передозировка жидкости может стать причиной расслоения смеси, уменьшения прочности и увеличения времени высыхания материала.

В процессе изготовления смеси применяются чистые инструменты, емкости и вода.

Выполнение работ

Ремонтная смесь наносится на предварительно увлажненную поверхность. Участки с шероховатой структурой и небольшими углублениями подлежат грунтованию. Для этого небольшой объем приготовленного раствора разбавляют водой, чтобы консистенция материала стала полужидкой. С помощью кисти наносят состав на поверхность, пропитывая все поры и заполняя неровности.

Далее участок, подлежащий ремонту, обрабатывают ремонтной смесью обычной консистенции. Излишки материала убирают путем выравнивания рабочей поверхности по кромке.

Если требуется восстановить углы, вернув им правильную форму, для устройства временной опалубки применяют металлическую кельму либо другой плоский предмет.

Ремонтный раствор рекомендуется слегка вдавливать в рабочую поверхность, эта мера позволит более качественно выровнять углубления и усилить адгезию раствора и базы. Толщина нанесенного слоя должна составлять от 5 до 50 мм. Когда ремонтный состав начнет схватываться, рабочую поверхность увлажняют водой и затирают, используя пластиковый или деревянный полутерок.

Механизированный способ нанесения

К механизированному нанесению обычно прибегают при необходимости укрепления старых несущих конструктивных элементов из бетона, камня, кирпича с применением армированной или штукатурной сетки. При этом способе используют станцию для оштукатуривания типа М-Тес М-280 либо торкрет-установку.

Перед основным слоем выполняют обрызг толщиной 2-3 мм, который служит контактным грунтовочным слоем. Материал должен иметь полужидкую консистенцию, для нанесения этого слоя увеличивают объем подаваемой воды на расходомере оборудования.

Для основного слоя применяют состав нормальной консистенции. Его наносят слоем в 5-50 мм, перерывая армированную сетку. С целью получения максимально однородного слоя угол наклона штукатурного пистолета рекомендуется менять в процессе работы, тщательно заполняя пустоты под армированной сеткой. По окончании обработанную поверхность можно выровнять, используя штукатурное правило.

Правила ухода

По окончании работ обработанный участок рекомендуют укрыть полимерной пленкой либо смачивать его периодически, используя тонко распыленную воду. Эти меры предотвратят испарение воды с поверхности, создав тем самым благоприятные условия для затвердевания раствора. Работы следует производить при температуре +5…+30оС, такой же режим поддерживают в течение 48 ч после их окончания.

Инструкция по ремонту и восстановлению бетона при помощи ремонтного состава «Армит R3».

|

«СОГЛАСОВАНО» Начальник ремонтных Министерства А.П. «___» |

«УТВЕРЖДАЮ» Заместитель Л.В. РАДЮКЕВИЧ «___» |

РУКОВОДСТВО

ПО ВОССТАНОВИТЕЛЬНОМУ РЕМОНТУ ПОДКРАНОВЫХ

КОНСТРУКЦИЙ

Министерство металлургии СССР

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ИСПОЛНИТЕЛИ:

Институт

«Укрниипроектстальконструкция» —

А.В. Перельмутер, докт.

техн. наук (руководитель работы)

Ю.С. Борисенко, канд.

техн. наук

С.Ю. Фиалко, канд. техн.

наук

Ассоциация ЭРКОН —

В.В. Бирюлев, докт.

техн. наук

Б.Н. Васюта, канд. техн.

наук

А.И. Конаков, канд.

техн. наук

И.И. Крылов, канд. техн.

наук

Б.Ю. Уваров, канд. техн.

наук

Г.И. Балло

И.Б. Калашников

С.П. Кулешов

Главное управление ремонтных

служб Минмета СССР —

Б.Ф. Ларченко

А.В. Тиков

В разработке принимали

участие Р.С. Зекцер (Ленпроектстальконструкция), канд. техн. наук В.А. Шевченко

(Днепрпроектстальконструкция), а также работники Магнитогорского металлургического

комбината.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Руководство предназначено для

работников служб эксплуатации и ремонтных служб на предприятиях Минмета СССР и

развивает основные положения ОРД 00 000-89

«Техническая эксплуатация стальных конструкций производственных зданий» в

части, касающейся подкрановых конструкций.

Руководство основано на

результатах исследований, опыте проектирования и реализации мероприятий по

продлению сроков эксплуатации, ремонту и увеличению ресурса подкрановых

конструкций институтов Укрниипроектстальконструкция, Сибпроектстальконструкция,

Ленпроектстальконструкция, Днепрпроектстальконструкция, МИСИ им. Куйбышева, НИСИ,

ЧПИ, ДИСИ и ряда других организаций. Рекомендации апробированы на практике в

условиях ряда металлургических комбинатов.

Все ссылки на нормативные

документы и государственные стандарты приведены по состоянию на 01.01.91 г.

1. ХАРАКТЕРИСТИКА ПОДКРАНОВЫХ

КОНСТРУКЦИЙ

Конструктивные

решения

1.1. Подкрановые

конструкции предназначены для обеспечения передвижения мостовых кранов,

восприятия и передачи на каркас здания крановых нагрузок. Кроме того, являясь

элементами каркаса, подкрановые конструкции выполняют также ряд дополнительных

функций: горизонтальную развязку колонн из плоскости рамы, передачу на

вертикальные связи между колоннами продольных усилий (от тормозных сил,

ветровых нагрузок на торцы здания, температурных и сейсмических воздействий),

распределение между поперечными рамами, локально действующих крановых нагрузок

и обеспечение пространственной работы каркаса.

В отдельных случаях

подкрановые конструкции воспринимают также нагрузки от опирающихся на них

строительных и технологических конструкций (стропильные конструкции, стойки

фахверка, технологические и ремонтные площадки, промышленные проводки и т.д.).

Такая передача нагрузки

допустима только в тех случаях, когда это предусмотрено проектом и подкрановые

конструкции рассчитаны на дополнительную нагрузку от подвешенного или

установленного на них оборудования.

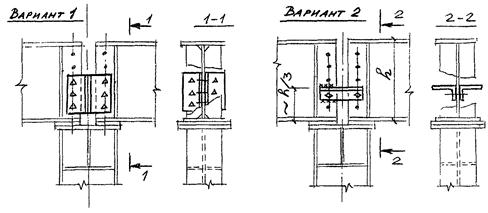

1.2. Подкрановые

конструкции под мостовые опорные краны состоят: из подкрановых балок или ферм,

воспринимающих вертикальные крановые нагрузки D;

тормозных конструкций, воспринимающих поперечные горизонтальные воздействия T; связей, обеспечивающих жесткость и неизменяемость подкрановых

конструкций; узлов, передающих крановые воздействия на колонны; крановых

рельсов с элементами крепления и упоров (рис. 1.1).

Рис. 1.1.

Схема нагрузок (а) и состав подкрановых конструкций (б):

1 — подкрановая балка; 2 — тормозная конструкция; 3 —

связи; 4 — рельс с креплениями

1.3. По статической

схеме подкрановые балки подразделяются на:

—

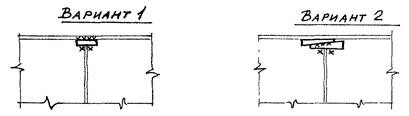

однопролетные разрезные балки (рис. 1.2,

а);

—

неразрезные балки (рис. 1.2, б);

—

подкрановые фермы (рис. 1.2, в).

Если в качестве подкрановой

конструкции используется подкраново-подстропильная ферма, то подкрановая балка

работает как неразрезная на упруго-проседающих опорах (рис. 1.2, г).

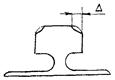

1.4. Основным типом

сечения подкрановых балок является составной (сварной) двутавр (рис. 1.3, а).

При кранах малой

грузоподъемности и небольшом пролете балок (до 6 — 7 м) могут применяться

прокатные двутавры (рис. 1.3, б).

В зданиях, построенных до

50-х годов, а также при кранах весьма тяжелого режима работы нередко

используются клепаные балки (рис. 1.3, в).

При пролетах 12 м и более для

подкрановых конструкций могут использоваться решетчатые балки с жестким верхним

поясом.

В отдельных случаях для

подкрановых конструкций применяют также двухстенчатые балки (рис. 1.3, г), балки на

высокопрочных болтах (аналогичные клепаным) и балки с усиленным верхним поясом

(рис. 1.3, д).

1.5. В зданиях,

построенных до 50-х годов, подкрановые балки выполнены в основном из кипящей

малоуглеродистой стали марки Ст3кп. В последующие годы для подкрановых балок

использовали полуспокойную и спокойную сталь. С 70-х годов начали применять

балки из низколегированных сталей марок 09Г2С, 14Г2, 10Г2С1, 15ХСНД и др., а

также бистальные (пояса из низколегированной стенки из малоуглеродистой стали).

Рис. 1.2.

Типы подкрановых конструкций:

а — разрезная; б

— неразрезная; в — подкрановая ферма; г —

подкраново-подстропильная ферма

Рис. 1.3.

Типы сечений подкрановых балок:

а — сварной составной

двутавр; б — прокатный двутавр, в — клепаный двутавр; г —

двустенчатая балка; д — с усиленным верхним поясом

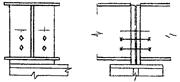

1.6. Тормозные

конструкции служат для восприятия поперечных горизонтальных воздействий и

выполняются в виде тормозного листа (рис. 1.4, а)

или тормозной фермы (рис. 1.4, б).

При кранах малой

грузоподъемности поперечные горизонтальные воздействия могут восприниматься

верхним поясом. Для повышения горизонтальной жесткости подкрановых балок

верхний пояс может быть усилен (рис. 1.4, в).

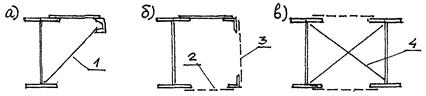

1.7. Связи по

подкрановым конструкциям устраиваются, как правило, при пролете 12 м и более.

Они служат для предотвращения колебаний нижних поясов балок или ферм.

По крайним рядам

устанавливают подкосы (рис. 1.5, а)

или горизонтальную связевую и вертикальную вспомогательную фермы (рис. 1.5, б).

По средним рядам нижние пояса

балок соединяются горизонтальной фермой, а в третях пролета могут

устанавливаться вертикальные связи (рис. 1.5, в).

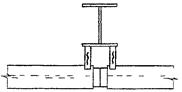

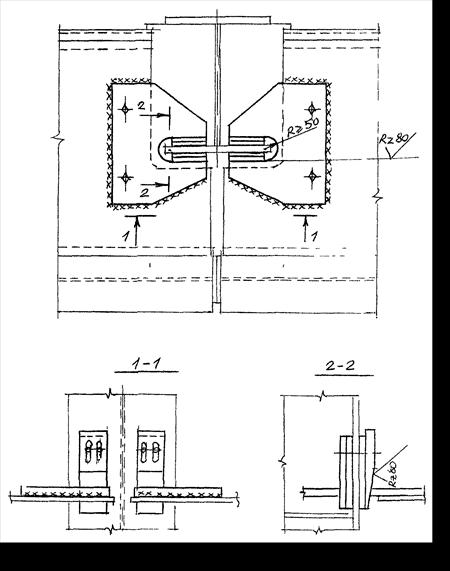

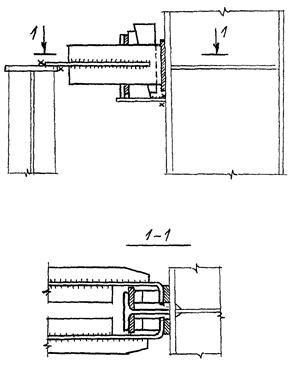

1.8. Вертикальное

давление подкрановых балок передается на колонны с помощью опорных ребер:

торцевых (рис. 1.6, а)

или врезанных (рис. 1.6, б,

в).

Горизонтальные продольные

усилия (торможение кранов, ветровая нагрузка, действующая на торец здания, и

т.д.) в связевом блоке передаются через анкерные болты крепления балок к

колоннам либо через листовые планки (рис. 1.6, а).

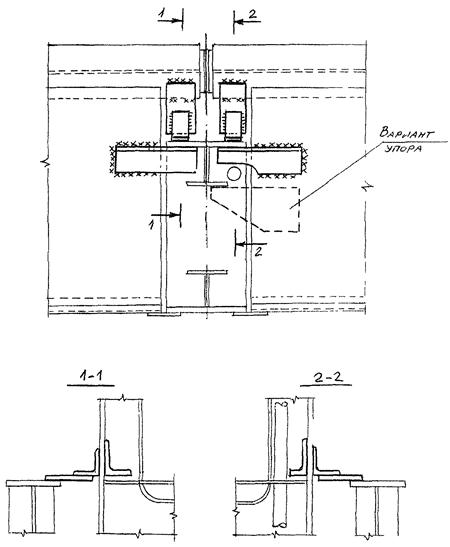

Горизонтальные поперечные

воздействия передаются на колонны через диафрагмы (рис. 1.7) или стержневые элементы

(рис. 1.8),

либо через упорные планки (рис. 1.9).

В зданиях старой постройки с

кирпичными стенами для передачи горизонтальных поперечных воздействий нередко

использовались тяжи, соединяющие балки со стеной.

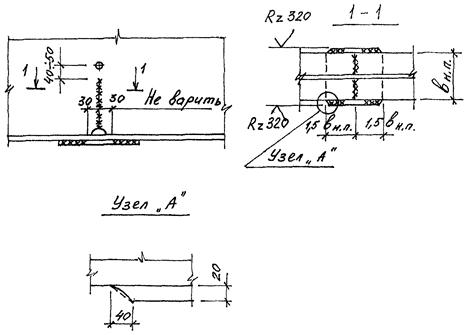

Рис. 1.4.

Типы тормозных конструкций:

а — тормозной лист; б

— тормозная ферма; в — усиление верхнего пояса

Рис. 1.5.

Связи по подкрановым конструкциям:

1 — подкосы; 2 — 3 —

связевые фермы; 4 — диафрагма

Рис. 1.6.

Опирание балок на колонны (а, б, с — варианты)

Рис.

1.7. Узлы крепления балок к колоннам:

а — с диафрагмой; б

— стержневое крепление; в — с упорными планками

Рис. 1.8.

Типы креплений кранового рельса:

а — на крючьях; б

— на планках; в — на сварке

Рис. 1.9.

Дефекты конструктивной формы подкрановых балок:

1 — короткие ребра жесткости; 2 — пакет поясных листов; 3

— отсутствие вырезов в ребрах жесткости; 4 — прерывистый шов крепления

тормозного листа; 5 — низкое качество сварки и неполное проплавление

верхнего поясного шва; 6 — неравномерность контакта пояса и рельса

1.9. В качестве

подкранового рельса применяются, как правило, специальные крановые рельсы типа

Кр70, Кр80, Кр100, Кр120. Для кранов грузоподъемностью до 30 т могут

применяться рельсы типа Р43. Крепление рельсов Р43 осуществляется с помощью

крючьев. Для крепления рельсов типа КР используются в основном одно- и

двухболтовые планки (рис. 1.10).

Стыки рельсов должны

обеспечивать плавный переход колес на стыкуемых участках и могут быть выполнены

на болтах или на сварке. Сварка рельсов производится ванным способом. При этом

должна быть обеспечена свобода перемещений в температурном шве.

1.10. По концам кранового

пути для предотвращения перехода кранов за пределы пути устанавливаются

крановые упоры. В целях смягчения возможных ударов к передней части упора

должны быть прикреплены амортизирующие элементы (деревянный брус, пружинные

буфера и т.д.).

1.11. Состояние

подкрановых конструкций в значительной степени зависит от конструктивного

решения и технических требований, предъявляемых при их проектировании.

В зданиях, запроектированных

до 40-х годов, в основном применялись клепаные балки. При соблюдении

технических требований, содержащихся в документах того времени, эти балки

обладают повышенной долговечностью (сроки их эксплуатации зачастую достигают 50

— 60 лет). Вместе с тем для этих балок нередко применялась кипящая сталь без

ограничения по содержанию серы, фосфора и других вредных примесей, что

определяет их повышенную склонность к старению. Кроме того, при усилении таких

балок с помощью сварки возможно возникновение трещин. В случае, если лист

стенки клепаных балок не пристроган к верхнему поясу, заклепки крепления

поясных уголков перенапрягаются и разрушаются (срез стержня, отрыв головки).

Заклепки с потайной головкой, расположенные под рельсом, нередко выступают над

поясом и под действием динамических нагрузок ослабляются.

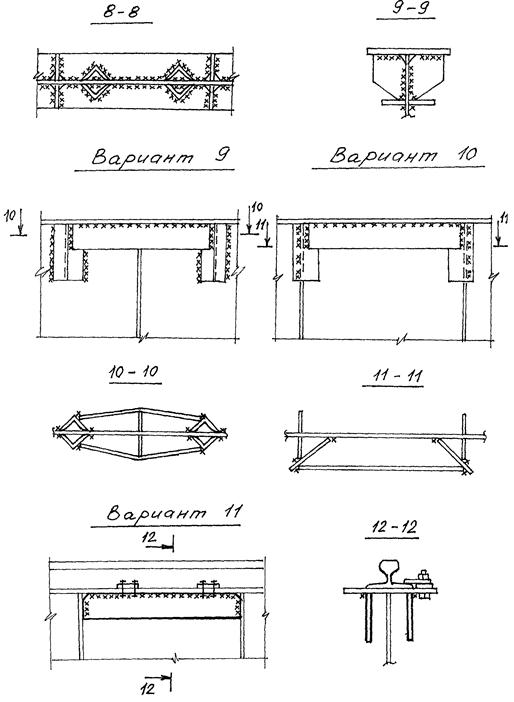

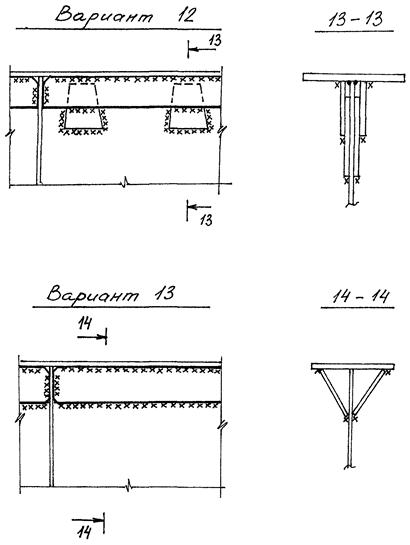

Рис. 1.10. Улучшенные

конструктивные формы подкрановых балок:

а, б — с

полками из широкополочных тавров и двутавров; в — двустенчатые; г,

д — с усиленным верхним поясом

Сварные подкрановые балки

начали широко внедряться в 40-х годах. Их основным недостатком в тот период

было недостаточно высокое качество сварки, как правило, ручной (наличие

дефектов швов, неполное проплавление верхнего поясного шва, использование

некачественных электродов и т.д.). Допускалось применение верхнего пояса в виде

сварного пакета из двух листов: при неплотном прилегании листов друг к другу,

соединяющие их швы воспринимают распорные воздействия и разрушаются. Под

короткими ребрами, укрепляющими стенку от потери местной устойчивости,

возникают трещины. Ребра жесткости в месте крепления к верхнему поясу не имели

вырезов для пропуска поясных швов. В результате в этой зоне возникает

повышенная концентрация напряжений, снижающая усталостную прочность балок (рис.

1.11).

Крепление разрезных балок к

колоннам осуществлялось с помощью жестких диафрагм (рис. 1.7), препятствующих свободному

повороту и обжатию опорных сечений. В результате под воздействием переменных

нагрузок в узлах крепления балок к колоннам появляются усталостные разрушения.

Пониженной усталостной

прочностью обладают также прерывистые сварные швы, нередко применявшиеся для

крепления тормозного листа к верхнему поясу.

До 60-х годов при пролетах

балки 12 м и более достаточно часто применялись решетчатые конструкции, верхний

пояс которых работает на сжатие с изгибом и имеет знакопеременный цикл

напряжений. В узлах крепления решетки, особенно при использовании сварных

соединений, возникает повышенная концентрация напряжений. Все это снижает

усталостную прочность решетчатых подкрановых конструкций.

Рис. 1.11.

Дефекты мостового крана:

а — перекос колес; б

— перекос моста крана

В последующих нормах

проектирования стальных конструкций был внесены изменения, ужесточившие

требования, предъявляемые к подкрановым конструкциям, и направленные на

повышение их усталостной прочности. Основными из них являются:

—

требования к качеству стали для подкрановых конструкций (не допускается

применение кипящей стали);

—

обеспечение полного проплавления поясных швов для балок под краны режима работы

7К и 8К;

—

устройство вырезов в ребрах жесткости;

—

недопустимость применения прерывистых швов;

—

недопустимость применения пакета из двух листов для поясов балок;

—

необходимость проверки усталостной прочности верхней зоны стенки балок под

краны режима работы 7К и 8К.

Однако, как показывает

практика, все эти требования не обеспечивают в должной мере повышения

долговечности подкрановых балок и срок их службы в цехах с кранами режима

работы 7К и 8К в зонах наиболее интенсивной работы порой не превышает 4 — 5

лет. Это объясняется тем, что сварная балка двутаврового сечения не полностью соответствует

условиям работы подкрановых конструкций, а именно:

—

низкая крутильная жесткость верхнего пояса не обеспечивает восприятия крутящего

момента от внецентренного приложения крановой нагрузки;

—

наличие неровностей контакта пояса и рельса приводят к повышенным местным

напряжениям в стенке;

—

влияние сварки и повышенная концентрация напряжений в наиболее напряженной зоне

стенки снижают усталостную прочность металла.

Часто используемые крепления

балок к колоннам не соответствуют принимаемому при расчете шарнирному опиранию

и в результате испытывают значительные воздействия, обычно не учитываемые при

проектировании. Особенно это проявляется при использовании объединенной

горизонтальной опорной пластина вместо разрезной по рис. 1.7 или общей для смежных балок

вертикальной опорной пластины.

Наиболее радикальным путем

обеспечения необходимой надежности и долговечности подкрановых конструкций

является использование новых конструктивных форм балок, таких как:

— балки

с поясами из широкополочных двутавров и тавров (рис. 1.10, а);

—

двустенчатые балки (рис. 1.10, б);

—

балки с усиленным верхним поясом (рис. 1.10,

в, г).

Значительное повышение срока

службы подкрановых балок может быть достигнуто также при установке между

рельсами и верхним поясом упругих резинометаллических просадок, о чем

свидетельствует зарубежный опыт.

Для снижения динамических

воздействий от кранов целесообразно применение бесстыковых рельсов с

соединениями на ванной сварке.

Для узлов крепления балок к

колоннам следует использовать гибкие элементы (рис. 1.3)

или крепления, обеспечивающие свободу продольных перемещений (рис. 1.9).

Особенности

работы и режим нагружения

1.12. Для работы

подкрановых конструкций характерны: действие больших сосредоточенных подвижных

нагрузок, достигающих 80 т на колесо и носящих динамический характер;

переменный и знакопеременный многократно повторяющийся цикл напряжений,

вызывающий усталость металла; сложный характер напряженного состояния.

1.13. Неблагоприятное

воздействие на работу подкрановых конструкций оказывают несовершенства

кранового пути: смещение рельса с оси подкрановой балки приводит к

возникновению крутящего момента и появлению в стенке дополнительных напряжений;

неравномерность контакта подошвы рельса и верхнего пояса повышает уровень

местных напряжений в стенке; неровности головки рельса, смещение и перепады в

стыках вызывают дополнительные динамические воздействия.

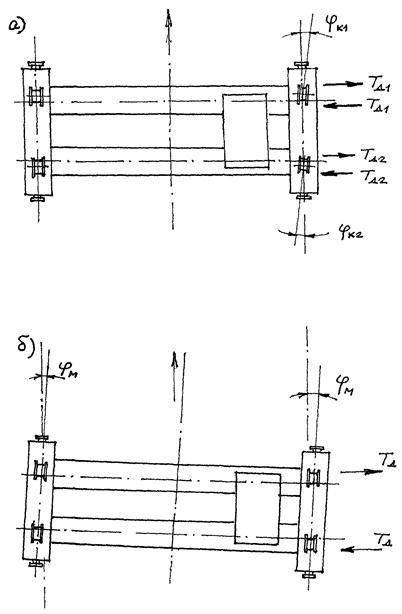

При продольных уклонах и не

параллельности путей по двум сторонам крана за счет жесткости моста происходит

перераспределение давления между колесами крана (отмечены случаи перемещения

крана на трех колесах). Сужение и расширение путей, поперечные уклоны, перекосы

колес приводят к возникновению дополнительных поперечных горизонтальных воздействий.

Значительные дополнительные

усилия на подкрановые пути возникают вследствие отклонений в конструкции самих

мостовых кранов. Наиболее часто встречается перекос колес моста крана (рис. 1.11, а), в

результате чего при движении моста возникают дополнительные поперечные усилия Тд.

Перекос колес приводит также к интенсивному абразивному износу рельса.

Перекос моста крана в плане

(рис. 1.11, б)

приводит к тем же последствиям, что и перекос колес.

Разность диаметров колес

крана вызывает «забегание» одной из концевых балок моста относительно другой,

что в свою очередь за счет возникающего перекоса моста крана, приводит к

дополнительным поперечным и продольным усилиям на подкрановые конструкции.

Все перечисленные дефекты

конструкции мостовых кранов приводят к преждевременному износу рельса, узлов

его крепления, повышенной динамичности и снижают долговечность подкрановых

конструкций.

1.14. Большое влияние на долговечность

подкрановых конструкций оказывают дефекты изготовления и монтажа: низкое

качество сварных соединений, неполное проплавление верхнего пояса шва приводит

к повышенной концентрации напряжений и снижает усталостную прочность

подкрановых конструкций; отклонение балок от вертикальной плоскости и перекос

опорных ребер приводит к дополнительным усилиям в элементах узлов крепления.

1.15. Неблагоприятные

условия работы подкрановых конструкций усугубляются нарушениями правил

технической эксплуатации: перегрузкой кранов; резкими ударами тележки об упоры;

подвеской к конструкциям коммуникаций, не предусмотренных проектом;

неправильной установкой на верхние пояса балок домкратов для подъема кранов при

их ремонте (например, без распределительных плит).

В зонах повышенных

тепловыделений (над печами, холодильниками и т.д.) при выходе из строя или

отсутствии тепловых экранов и нагреве свыше 100 °С балки испытывают

дополнительные температурные воздействия, что может привести к их искривлению,

короблению и разрушению узлов крепления. Достаточно сказать, что удлинение

балки длиной, например, 12 м при нагреве на 200 °С составляет 30 мм.

При эксплуатации подкрановых

конструкций при температуре ниже минус 25 °С (открытые крановые эстакады,

неотапливаемые здания) вырастает опасность хрупких разрушений. Этому

способствует ударный характер приложения нагрузки при расстройствах пути и

неисправных концевых упорах, наличие трещин и трещиноподобных дефектов в сварных

швах, низкое качество стали.

1.16. Изложенные

особенности работы подкрановых конструкций определяют их более высокую, чем для

других элементов каркаса здания, повреждаемость.

Характер и скорость

накопления повреждений подкрановых конструкций определяются в первую очередь

режимов работы кранового оборудования.

Согласно ГОСТ 24546-82

для всех видов грузоподъемных кранов установлены группы режима их работы IК-8К, которые назначают в зависимости от сочетания показателей —

общего числа циклов работы крана за срок его службы и коэффициента

нагруженности.

Правилами

Госгортехнадзора предусмотрено четыре режима работы кранов: легкий (Л), средний

(С), тяжелый (Т) и весьма тяжелый (ВТ), которые используются во многих

действующих нормативно-технических документах. Соответствие указанным режимам с

определенной точностью может быть установлено по следующим данным:

Дополнительные данные

приведены в приложении 1.

Для организации правильной

эксплуатации подкрановых конструкций необходимо составить их паспорта для

каждого пролета.

Паспорт должен содержать

чертежи конструкций (схемы) указанием марок стали, данные об обнаруженных

дефектах и повреждениях, исполнительные чертежи по усилению и ремонту. Здесь же

приводятся сведения о количестве циклов нагружений в течение года эксплуатации

при данном технологическом процессе (за один цикл принимать проход крана с

грузом, возвращение без груза, подъем и опускание груза, перемещение тележки).

Надо иметь в виду, что

собственный вес моста крана и тележки без груза в некоторых случаях может

вызывать напряжения в подкрановых конструкциях до 60 — 80 % расчетного значения

по выносливости.

Подкрановые балки одного

пролета отличаются по числу нагружения в несколько раз, а в связи с этим и

внимание к ним должно быть различным.

2. ДЕФЕКТЫ И

ПОВРЕЖДЕНИЯ ПОДКРАНОВЫХ КОНСТРУКЦИЙ

Общие положения

2.1. Отклонения параметров

конструкций, их элементов и узловых соединений от проектных размеров, формы и

качества сверх допустимых пределов, определяемых стандартами, называются несовершенствами.

Несовершенства, появившиеся

на стадии изготовления, транспортировки и монтажа называются дефектами. Дефекты характеризуют начальное

состояние конструкций.

Несовершенства, возникшие в

процессе эксплуатации, называются повреждениями.

Очагами развития повреждений часто являются дефекты изготовления и монтажа.

Повреждения возникают и развиваются во времени и зависят от срока эксплуатации,

интенсивности воздействий и соблюдения правил технической эксплуатации

конструкций.

2.2. Дефекты возникают в

результате ошибок проектирования, низкого качества стали и металлопроката,

нарушений технологии и неудовлетворительного контроля при изготовлении, нарушении

правил транспортировки и низкого качества монтажных работ.

Дефекты проектирования:

несоответствие конструктивного решения принятой расчетной схеме, (см. например,

п.п. 1.8, 1.11) неправильное определение

нагрузок и воздействий, ошибки в определении размеров сечений, сварных швов,

количества заклепок и болтов, нарушений нормативных требований и т.д.

Дефекты изготовления:

несоответствие фактических размеров проектным; искажение формы элементов,

нарушение требований норм по обработке кромок, низкое качество сварных и

клепанных соединений, несоответствие качества стали, электродов и метизов

требованиям проектной документации и государственных стандартов. Следует

заметить, что нарушение технологии сварки может привести к разрушению

конструкций даже при отсутствии нагрузки.

Дефекты транспортировки:

местные и общие искривления, разрывы элементов, расстройство соединений.

Дефекты монтажа: отклонение

элементов от проектного положения, отсутствие элементов и соединений, низкое

качество монтажной сварки и установки монтажных болтов.

2.3. Повреждения

возникают в результате механических (силовых), температурных и химических

(электромеханических) воздействий.

2.4. Повреждения от

механических (силовых) воздействий возникают в результате несоответствия

расчетных предпосылок действительным условиям работы конструкций. Они

вызываются:

—

отклонением фактического напряженного состояния от расчетного вследствие

упрощения и идеализации расчетной схемы конструкций, ее элементов, узлов и

действующих нагрузок;

—

пониженными прочностными характеристиками основного и наплавленного металла,

наличием дефектов, ослабляющих поперечное сечение элементов, приводящих к

концентрации напряжений;

—

произвольным изменением сечений элементов, размеров сварных швов, количеству

заклепок и болтов при изготовлении и монтаже по сравнению с проектными;

—

недопустимой перегрузкой кранов;

—

нарушениями в процессе монтажа и эксплуатации взаимного расположения элементов

(смещение рельсов с оси подкрановой балки, перепады и зазоры в стыках рельса,

продольные и поперечные уклоны, сужение и расширение путей, перекосы колес

крана и т.д.), которые приводят к появлению дополнительных, не учитываемых

расчетом, нагрузок и динамических воздействий;

—

нарушениями правил технической эксплуатации: несанкционированное использование

подкрановых конструкций для подвески блоков при ремонтных работах, вырезка отверстий

для пропуска коммуникаций и т.д.

2.5. Повреждения от

воздействия высоких температур возникают в местах расположения источников

тепловыделений (над печами, холодильниками и т.д.).

В горячих цехах при нагреве

конструкции появляются значительные температурные перемещения, приводящие к

отклонению конструкций от проектного положения. При наличии связей,

препятствующих свободным перемещениям, в элементах конструкций возникают

дополнительные усилия, которые могут привести к повреждению элементов (разрыву

при растяжении или искривлению и потере устойчивости при сжатии).

При нагреве конструкций выше

100 °С разрушаются защитные лакокрасочные покрытия, при 300 — 400 °С происходит

коробление элементов, особенно тонкостенных.

В неотапливаемых зданиях и

открытых крановых эстакадах в зимний период от воздействия низких температур в

местах концентрации напряжений (сварные швы, места резкого изменения сечений,

фасонки ферм и т.д.) возможно возникновение хрупких трещин за счет

хладноломкости металла. Особенно подвержены хрупким разрушениям конструкции,

выполненные из кипящей стали. Появлению хрупких трещин способствуют также

динамические воздействия кранов.

2.6. Повреждения от

химических воздействий появляются в виде разрушения защитных покрытий и

коррозии металла.

Интенсивность коррозионных

повреждений, измеряемая скоростью проникания коррозии по толщине элементов в

мм/год и относительной площадью участков, пораженных коррозией. Она зависит от

степени агрессивности эксплуатационной среды, материала конструкций (марки

стали), конструктивной формы элементов, системы и качества нанесения

противокоррозионной защиты, а также соблюдения правил технической эксплуатации

(своевременная ликвидация протечек кровли, трубопроводов, контроль за

герметичностью оборудования, уборка пыли и т.д.).

Дефекты и повреждения

противокоррозионной защиты проявляются в виде шелушения, отслаивания, пор,

трещин и других нарушений защитных свойств.

Повреждения металла возникают

вследствие химической и электрохимической коррозии. Для стальных конструкций

производственных зданий характерна электрохимическая коррозия.

Коррозионные повреждения

металла подразделяются на общие (равномерные или неравномерные по площади

поверхности) и местные в виде отдельных питингов, язв, сквозных поражений.

Местные коррозионные

поражения возникают при локальных воздействиях, например, при протечках кровли,

нарушении герметичности трубопроводов и т.д.

Если общая поверхностная

коррозия приводит к уменьшению площади поперечного сечения элементов и

повышению уровня напряжений, то местная коррозия не только ослабляет сечение,

но и повышает концентрацию напряжений, что может привести к хрупкому разрушению

конструкций.

2.7. В зависимости от

степени опасности для дальнейшей эксплуатации конструкции дефекты и повреждения

делятся на три категории: А, Б и В.

2.8. К категории А

относятся дефекты и повреждения основных несущих элементов, их соединений и

узлов, представляющие непосредственную опасность для дальнейшей эксплуатации

конструкций: поперечные трещины в поясах балки, продольные трещины в стенке или

в верхнем поясном шве длиной больше 200 мм, трещины в фасонках и стержнях

решетчатых балок, массовое (свыше 30 %) ослабление заклепочных или болтовых

соединений, значительные искривления сжатых элементов решетки, значительное

(свыше 30 % по длине) разрушение соединений балки с тормозной конструкцией,

разрушение элементов опорных узлов, значительные коррозионные повреждения

металла (свыше 20 % по толщине элементов).

При обнаружении повреждений

категории А следует немедленно остановить эксплуатацию конструкций на участке,

где выявлены указанные повреждения, и провести усиление или замену конструкций.

2.9. Повреждения

категории Б приводят к перераспределению усилий между элементами конструкций,

но вызывают аварийных перегрузок. По мере развития эти повреждения могут

привести к повреждениям категории А. К ним относятся смещения элементов

конструкций относительно проектного положения, искривления элементов, небольшие

продольные трещины в стенке и поясном шве балок, ослабление отдельных

заклепок и болтов, повреждение рельсов и их креплений, коррозионные повреждения

стали, не превышающие 20 % по толщине, и т.д.

2.10. К категории В

относятся дефекты и повреждения, практически не снижающие несущую способность

элементов, но превышающие допуски на изготовление и монтаж: местные повреждения

тормозных листов, связей и тупиковых упоров, ослабление монтажных (нерабочих)

болтов, разрушение защитных покрытий и т.д.

Отдельные повреждения

категории В снижают долговечность конструкций, (например, повреждения защитных

покрытий) и могут привести к повреждениям категории Б.

2.11. В зависимости от

категории повреждений, их количества и места расположения на подкрановых

конструкциях общее техническое состояние последних может быть классифицировано

как исправное, работоспособное, ограниченно работоспособное и

неработоспособное.

2.12. Исправными

считаются элементы подкрановых конструкций, удовлетворяющие требованиям СНиП II-23-81*

«Стальные конструкции Нормы проектирования» и СНиП III-18-75

«Металлические конструкции» Правила производства и приемки работ», СНиП 3.03.01-87

«Несущие и ограждающие конструкции», а также «Правил устройства и

безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора.

2.13. К работоспособным

относятся элементы подкрановых конструкций, выполненные с отдельными

отступлениями от конструктивных требований и качества материалов, указанных в СНиП II-23-81*

(см. раздел 1). Допускаются незначительные повреждения категории Б и

В, если по результатам расчетов несущая способность конструкций при действии

расчетных нагрузок обеспечена и они не препятствуют нормальной эксплуатации

кранов.

При этом отклонения в

положении рельсового пути не должны превышать допуски, установленные «Правилами

устройства и безопасной эксплуатации грузоподъемных кранов» Госгортехнадзора.

Восстановление поврежденных

элементов может быть отсрочено до ближайшего планового ремонта.

2.14. К ограниченно

работоспособным относятся элементы конструкций, имеющие повреждения категории Б

и В, несущая способность которых обеспечена лишь при снижении интенсивности

работы, скорости передвижения, грузоподъемности и других ограничениях на работу

крана. Повреждения конструкций должны быть устранены в ближайший текущий

ремонт.

2.15. К неработоспособным

относятся элементы с повреждениями категории А, несущая способность которых

даже при возможных ограничениях на работу кранов не обеспечена. Эксплуатация

конструкций возможна лишь после усиления по временной (до ближайшего текущего

ремонта) либо постоянной схеме и восстановления работоспособности.

Характерные

дефекты и повреждения элементов подкрановых конструкций

2.16. Наиболее

распространенные дефекты и повреждения подкрановых конструкций представлены в

таблице 2.1 и

на рис. 2.1

(нумерация дефектов и повреждений на рисунке соответствует нумерации в

таблице).

2.17. Отклонение

конструкций от проектного положения (табл. 3.1 п.п. 1 — 7*)

является, как правило, следствием ошибок изготовления и монтажа отсутствием

надлежащего контроля за качеством и в случае воздействия сильных магнитных

полей в цехах электролиза.

* Здесь и далее в

скобках указаны ссылки на пункты табл. 2.1.

Рис. 2.1.

Характерные повреждения:

а — балок; б —

тормозных конструкций; в — узлов крепления (цифры соответствуют позициям

таблицы 2.1)

Таблица 2.1

|

Дефекты и |

Категория |

Предельное |

Наиболее вероятные |

Возможные |

Способы устранения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. ОТКЛОНЕНИЕ |

|||||

|

1. Нарушение высотных отметок установки балок (отклонение по |

Б, В |

20 |

1. Дефект монтажа 2. Осадки колонн |

Затруднение работы кранов, перераспределение вертикальных |

П. 5.6 |

|

2. Сужение и расширение путей (D, мм) l — нормальная |

Б |

15 |

1. Дефект монтажа 2. Поворот фундаментов |

Затруднение работы кранов, увеличение горизонтальных поперечных |

П. 5.7 |

|

3. Смещение опорного ребра с оси колонны (D, мм) |

В, Б |

30 |

1. Дефект монтажа 2. Смещение от температурных воздействий |

Перегрузка колонн от внецентренного приложения нагрузки |

Рис. 5.1 |

|

4. Смещение балки с оси ряда (D, мм) |

В, Б |

По расчету |

1. Дефект монтажа 2. Поворот фундамента |

Перегрузка подкрановой ветви колонны от внецентренного |

П. 5.7 |

|

5. Зазор в стыке между балками при отсутствии прокладок (D, мм) |

В |

10 |

1. Дефект монтажа 2. Смещение от температурных воздействий |

Ослабление болтов крепления балок к колоннам, продольное |

П. 5.9 |

|

6. Перепад высот (D, мм) |

Б |

4 |

1. Дефект изготовления |

Повреждение стенки балки, излом рельса |

Рис. 5.2 П. 5.10 |

|

7. Смещение рельса с оси подкрановой балки (е, мм) |

Б |

20 |

1. Дефект монтажа 2. Отклонение колонн от проектного положения в результате |

Повреждение стенки балки |

П. 5.11 |

|

2. ДЕФЕКТЫ И |

|||||

|

8. Поперечная трещина в поясе — в верхнем поясе |

А |

Не допускается |

1. Повышенные горизонтальные поперечные воздействия 2. Концентрация напряжения в местах резкого изменения сечения, |

Снижение несущей способности |

П. 5.13 |

|

— в нижнем поясе |

А |

Не допускается |

1. Перегрузка крана. 2. Низкое качество стали 3. Концентрация напряжений в местах резкого изменения сечения, |

Обрушение балок |

Рис. 5.5 П. 5.13 |

|

9. Продольные трещины в верхнем поясном шве или околошовной зоне |

А, Б |

См. прим. 1 |

1. Дефекты швов (непровар, подрез и т.д.) 2. Повышенные местные напряжения в результате расстройства 3. Дефекты рельсов и повышенные динамические воздействия. 4. Концентрация напряжений в местах приварки ребер |

Развитие трещины по длине, ослабление сечения, потеря |

Рис. 5.7 П. 5.14 |

|

10. То же, в стенке в местах крепления ребер жесткости (lтр, мм) |

А, Б |

См. прим. 1 |

1. Повышенный уровень местных напряжений |

Развитие трещины по длине, ослабление сечения, потеря местной |

Рис. 5.7 |

|

11. То же, под короткими ребрами жесткости (lтр, мм) |

А, Б |

См. прим. 1 |

1. Концентрация напряжений в местах приварки ребер |

— » — |

Рис. 5.7 раздел 4 |

|

12. Трещины в шве или в ребре жесткости (lтр/b) мм |

Б |

1/2 |

1. Дефект швов 2. Высокий уровень напряжений от кручения верхнего пояса при 3. концентрация напряжений у отверстий для креплений |

Развитие трещины с переходом на стенку балки (см. поз. 9) |

Рис. 5.7 |

|

13. Остаточный прогиб балки в вертикальной плоскости (f/L, мм) |

Б, В |

1/600 f £ 20 |

1. Дефект изготовления (нарушение технологии сварки) 2. 3. Нагрев конструкции |

Затруднение в работе кранов |

П. 5.16 |

|

14. Искривление балки в горизонтальной плоскости (f/L); (f, мм) |

Б |

1/600 f £ 20 |

см. 1 — 3; п. 13 4. Отсутствие или отрыв тормозных конструкций |

Затруднение в работе кранов, повреждение балки и потеря общей |

П. 5.15 |

|

15. Местное искривление (погиб) верхнего пояса (f/L) |

Б |

1 |

1. Дефект изготовления (грибовидность) и монтажа 2. Опирание домкратов при подъеме кранов 3. Сход крана с рельса |

Потеря устойчивости пояса, выключение его из работы балки и |

Рис. 5.6 П. 5.17 |

|

16. Местное искривление (погиб) стенки (f/L) |

Б |

0,01 |

1. Дефект изготовления (нарушение технологии сварки) 2. Изгиб стенки в результате кручения верхнего пояса от 3. Потеря местной устойчивости стенки 4. Температурные воздействия (коробление стенки) |

Потеря устойчивости стенки и перенапряжение балки |

Рис. 5.7 П. 5.18 |

|

17. Местное искривление (погиб) ребра жесткости (f/L) |

В |

1 |

1. Небрежная транспортировка и монтаж |

Потеря устойчивости ребра, возникновение трещин в ребре |

Рис. 5.7 |

|

2. Разрушение шва крепления ребра к поясу 3. Перенапряжение ребра при смещении рельса |

Рис. 5.7 П. 5.19 |

||||

|

3. дефекты и повреждения тормозных конструкций |

|||||

|

18. Трещины в швах крепления тормозного листа (фасонки тормозной |

Б |

200 |

1. Дефекты сварного шва 2. Повышенные горизонтальные поперечные воздействия из-за несовершенств |

Развитие трещины, отрыв тормозной конструкции от балки, |

П. 5.20 |

|

19. Трещины в тормозном листе (lтр, мм) |

В |

200 |

1. Концентрация напряжений в местах дефектов сварных швов, |

Развитие трещины по всей ширине тормозного листа и |

П. 5.21 |

|

20. Вырезы в тормозном листе |

В |

Определяется |

1. Грубое нарушение правил эксплуатации конструкций |

Ослабление тормозной конструкции, появление трещин (см. поз. 19) |

Рис. 5.9 П. 2.23 |

|

21. Остаточный погиб тормозного листа (f/d) |

В |

1/100 |

1. Дефект изготовления и монтажа 2. Складирование ремонтных материалов |

Ослабление тормозной конструкции |

Рис. 5.9 П. 5.22 |

|

22. Искривление элементов решетки тормозной фермы (f/l) |

В |

1/200 |

1. Дефект изготовления и монтажа 2. Складирование на тормозной площадке ремонтных материалов |

Ослабление тормозной конструкции |

П. 5.24 |

|

4. ПОВРЕЖДЕНИЕ |

|||||

|

23. Трещины и разрушения в элементах крепления подкрановой балки |

А, Б |

См. прим. 2 |

1. Повышенный уровень горизонтальных крановых воздействий, 2. Дефекты монтажных сварных швов 3. Частичное защемление балок на опоре 4. Дополнительные усилия от перекоса опорного сечения балок |

Отклонение балок от проектного положения, затруднение в работе Обрушение конструкций |

Рис. 5.10 П. 5.25 |

|

24. Разрушение сварных швов, отсутствие или ослабление болтов, |

А, Б |

См. прим. 2 |

— ² — |

— ² — |

Рис. 5.10 |

|

25. Отсутствие или ослабление болтов крепления балок между собой |

В |

25 % |

1. Дефекты монтажа 2. Неудачное расположение болтов (создание частичной |

Смещение балок в продольном направлении |

Рис. 5.11 П. 5.26 |

|

26. Отсутствие или ослабление анкерных болтов крепления балок и |

В |

25 % |

1. Дефект монтажа 2. Температурные воздействия |

Смещение балок относительно оси колонны |

Рис. 5.12 П. 5.27 |

|

27. Обмятие или неплотное примыкание упорных элементов к колонне |

Б |

2 |

1. Дефект монтажа 2. Боковые удары при проходе крана |

Повышенная деформативность конструкций в поперечном направлении, |

|

|

5. повреждение элементов связей и |

|||||

|

28. Искривление элементов связей между балками или |

В |

1/100 |

1. Дефекты изготовления, транспортировки и монтажа 2. Случайные удары 3. Подвеска случайных грузов |

Повышенная деформативность подкрановых конструкций |

|

|

29. Трещины, разрывы в фасонках и швах крепления связей или |

Б, В |

См. прим. 2 |

1. Дефекты сварных швов. 2. Концентрация напряжений 3. Повышенный уровень напряжений от вертикальных и |

Повышенная деформативность подкрановых конструкций |

|

|

30. Ослабление или отсутствие болтов крепления связей или вспомогательных |

Б, В |

— ² — |

1. Дефекты монтажа 2. Повышенный уровень вертикальных и горизонтальных крановых |

— ² — |

|

|

31. Трещины, разрывы или отсутствие элементов вертикальных связей |

Б, В |

См. прим. 2 |

1. Грубое нарушение правил технической эксплуатации конструкций 2. Повышенный уровень крановых воздействий |

Повышенная деформативность подкрановых конструкций |

|

|

32. Разрыв или отсутствие элемента крепления в связевом блоке |

Б |

см. прим. 2 |

1. Дефект монтажа 2. Повышенные температурные воздействия |

Смещение балок относительно оси колонн (поз. 3) |

Рис. 5.15 П. 5.30 |

|

6. ДЕФЕКТЫ И |

|||||

|

33. Продольная трещина в шейке рельса (lтр, мм) |

Б |

См. прим. 3 |

1. Эксцентричное приложение вертикального давления колес крана 2. Боковые удары ребордами |

Разрушение рельса и сход крана с пути |

|

|

34. Поперечная трещина в рельсе (D, мм) |

Б |

2 |

1. Дефект металла 2. Низкое качество сварки в стыках рельса |

Повышение местных напряжений в стенке балки и динамических |

|

|

35. Смятие и |

В, Б |

Кр70-6 Кр80-7 Кр100-10 Кр120-12 |

1. Недостаточная прочность металла рельса 2. Повышенное вертикальное давление колес крана |

При неравномерном износе повышенная динамичность крановых |

|

|

36. Боковой износ головки (D, мм) |

В, Б |

Кр70-20 Кр80-22 Кр100-30 |

1. Недостаточная прочность металла рельса 2. Повышенное вертикальное давление колес крана 3. Сужение и расширение путей |

Разрушение головки и сход крана с рельса |

|

|

37. Выкрашивание головки рельса (D, мм) |

В, Б |

10 |

1. Дефект монтажа |

Повышенная динамичность крановых воздействий |

|

|

38. Перепад в стыке рельса по высоте (D, мм) |

Б, В |

3 |

1. Монтаж разновысоких рельсов 2. Сколы металла |

Повышенная динамичность крановых воздействий |

|

|

39. Взаимное смещение торцов рельса в плане (D, мм) |

Б, В |

3 |

1. Дефект монтажа 2. Ослабление крепления рельса |

— ² — |

|

|

40. Ослабление болтов крепления стыковых накладок (% ослабленных |

Б, В |

25 % |

1. Дефект монтажа 2. Динамическое воздействие крановых нагрузок |

Смещение торцов рельсов |

|

|

41. Ослабление креплений рельса |

Б, В |

10 % |

1. Боковые удары |

Смещение рельса относительно оси балки |

|

|

42. Выкол подошвы рельса (длина выкола, мм) |

Б, В |

300 |

Дефект металла рельсов |

Повреждения балки и элементов крепления рельса |

|

|

43. Трещины в швах крепления рельса к верхнему поясу (lтр, мм) |

Б, В |

200 |

1. Дефект сварных швов 2. Боковые удары крана |

Повреждения балки |

Примечания к табл. 2.1:

1. Допускается временно (до ближайшего ремонта) эксплуатировать подкрановую

балку с трещиной в стенке или в поясном шве, если lтр < 150 мм и

засверлены отверстия-ловители по рекомендациям п. 4.28, а также установлено

необходимое наблюдение. В случае, когда длина трещину начинает увеличиваться

следует выполнить немедленный ремонт.

2. Допускается временная эксплуатация конструкции с повреждением в

элементе крепления, если передача усилий может осуществляться через другие

элементы.

3. Допускается временная эксплуатация при lтр < 150 мм и при

условии установления регулярных наблюдений. Если трещина начинает расти следует

немедленно заменить рельс.

4. При нарушении допуска по п.п. 3, 4 и 7 эксплуатация возможна при

условии проведения тщательного освидетельствования и проверочного расчета,

который должен подтвердить допустимость нарушения.

Нарушение высотных отметок

установки подкрановых конструкций (1), а также смещение рельса относительно оси

подкрановых балок (7) могут возникнуть при осадке колонн и повороте

фундаментов, что особенно характерно для зданий, построенных на просадочных

грунтах и подрабатываемых территориях.

Смещение подкрановых балок

вдоль пролета (3) и зазоры в стыках (5) могут быть результатом температурных

перемещений при нагреве конструкций. При этом повреждаются также узлы крепления

балок к колоннам (28 — 32).

Смещение подкрановых балок

относительно колонн (3, 4) практически не влияет на работу подкрановых

конструкций, однако приводит к появлению в колоннах дополнительных моментов, не

учитываемых при проектировании и ухудшающих условия их работы.

В результате нарушения

геометрии крановых путей: нарушения высотных отметок (1), сужения и расширения

путей (2), их непараллельности затрудняется работа кранов, возникают

дополнительные горизонтальные воздействия, увеличивается неравномерность

вертикальных давлений на колесах крана, что может привести к повреждению

подкрановых конструкций.

Смещение рельса относительно

оси подкрановых балок (7) приводит к появлению крутящего момента и как

следствие — повороту верхнего пояса и повышению уровня напряжений в стежке. В

результате в верхней зоне стенки возникают усталостью трещины (9).

Перепады высот в стыках балок

(6) приводят к увеличению местных напряжений в стенке «более высокой балки»,

повышению динамического эффекта нагрузки, что также способствует снижению

усталостной прочности стенки балки и приводит к появлению трещин (9).

2.18. В зданиях с кранами

легкого и среднего режимов работы (4К — 5К) повреждаемость подкрановых балок,

как правило, незначительна и связана в основном с дефектами изготовления и

монтажа: искривление полок (15), стенки (16), ребер жесткости (17).

При интенсивном крановом

режиме (6К — 8К) характерными повреждениями балок являются усталостные трещины.

Поперечные трещины в верхнем поясе (8) возникают в местах дефектов сварных

швов, отверстий для креплений рельса и других концентраторов напряжений.

Нередко причиной появления трещин является отрыв тормозных конструкций и

повышенные напряжения в поясе от горизонтальных поперечных воздействий. Трещины

ослабляют сечение балок и в конечном результате могут привести к потере их

несущей способности.

Трещины в нижнем поясе (8),

хотя и возникают достаточно редко, являются наиболее опасным повреждением

балок, приводящим к их обрушению. Их появление связано с пониженной усталостной

прочностью металла в зоне концентрации напряжений (дефекты стыковых швов, в

местах приварки дополнительных деталей и т.д.) или с дефектами обработки

кромок. При обнаружении трещин в нижнем поясе необходимо незамедлительно

остановить эксплуатацию кранов и провести усиление конструкций.

Продольные трещины в верхней

зоне стенки (9, 10, 11) являются следствием концентрации напряжений, снижающих

усталостную прочность металла.

Они возникает, как правило,

под пятном контакта рельса с поясом балки, в местах дефектов сварки поясного

шва. Появлению трещин способствует смещение рельса с оси балки, дефекты стыков

рельса, перекос крана и появление распорных усилий, возникающие при движении

крана вдоль путей и т.п.

Трещины в стенках нарушают её

закрепление в поясе, в результате чего она может потерять местную устойчивость.

По мере развития трещины могут привести к полному отрыву пояса от стенки и

наступлению необратимого неработоспособного состояния.

В подкрановых балках,

запроектированных до 1960 г., большое влияние на зарождение и развитие трещин

оказывают также дефекты конструктивной формы (см. рис. 1.9).

Трещины в швах крепления

ребер жесткости к верхнему поясу (12) не влияют непосредственно на несущую

способность балки, однако по мере развития они могут перейти на стенку и

ослабить ее сечение.

Остаточные прогибы балок (13)

и искривления в горизонтальной плоскости (14) возникают в результате

недостаточной жесткости подкрановых конструкций и перегрузки крана. Они могут

быть следствием также неправильного выбора режима сварки при изготовлении

конструкций.

Указанные перемещения

затрудняют работу кранов и ухудшают условия работы подкрановых конструкций.

Местные искривления верхнего

пояса (15) и стенки (16) могут привести к преждевременной потере их местной

устойчивости.

2.19. Наиболее

распространенным повреждением тормозных конструкций являются трещины в швах

крепления тормозных листов или ферм к поясу подкрановых балок (18). Их

появление связано с повышенными горизонтальными поперечными воздействиями,

боковыми ударами реборд крана, а также с концентрацией напряжений у дефектов

сварных швов.

По мере развития трещин

происходит отрыв тормозной конструкции, что приводит к перенапряжению верхнего

пояса, повышает деформативность подкрановых конструкций в горизонтальной

плоскости и приводит к затруднению в работе кранов.

2.20. Повреждения узлов

крепления подкрановых конструкций (23 — 27) являются, как правило, следствием

их неудачной конструктивной формы и несоответствием расчетных предпосылок

действительным условиям работы. Повышенная жесткость элементов крепления

приводит к появлению в них дополнительных усилий и возникновению трещин (23),

ослаблению болтов (25), разрушению сварных швов (24). В результате балки оказываются

не закрепленными от смещения вдоль и поперек пролета, что повышает

деформативность подкрановых конструкций и может привести к расстройству

крановых путей.

2.21. Повреждения

элементов и узлов крепления крестовых связей между балками (28, 29, 30, 31)

возникают в результате значительных усилий при одностороннем загружении

подкрановых конструкций, что не учитывается при проектировании.

Повреждения вспомогательных

ферм, а также связей по нижним поясам балок связаны в основном с дефектами

монтажа и нарушениями правил эксплуатации.

При повреждении связей

несколько увеличивается деформативность подкрановых конструкций, однако это не

представляет опасности для их эксплуатации.

При разрушении или отсутствии

креплений балок и колоннам в связевом блоке (32) нарушается передача продольных

усилий на вертикальные связи между колоннами, что может привести к значительным

продольным перемещениям балок.

2.22. Дефекты и

повреждения рельсов и их крепления (33 — 41) увеличивают динамический эффект

крановой нагрузки, вызывают появление дополнительных, не учитываемых расчетом

усилий и могут привести к повреждению подкрановых балок.

2.23. Указанная в таблице

2.1 категория опасности

(А, Б, В) относится к случаю, когда на балке имеется единичное повреждение.

Если на одной балке имеется несколько повреждений, то степень опасности

возрастает (особенно, когда повреждения располагаются вблизи друг от друга).

2.24. Эффект от заварки

продольных трещин в стенке может быть значительно повышен путем одновременного

проведения работ по снижению уровня напряжений на участке стенки с трещиной.

Для этого можно установить дополнительные элементы в виде подрельсового профиля

(рис. 1.10, б)

или продольных ребер (рис. 5.4 и 5.7).

3. СРОЧНЫЕ

МЕРОПРИЯТИЯ, ПРОВОДИМЫЕ ПРИ ОБНАРУЖЕНИИ СЕРЬЕЗНЫХ ПОВРЕЖДЕНИЙ

3.1. При выявлении

неработоспособного или ограниченно работоспособного технического состояния

подкрановых конструкций (в особенности при обнаружении повреждений категории А)

необходимо срочно принять следующие организационные меры:

—

обеспечить безопасность людей, сохранность оборудования и конструкций в зоне

выявленных повреждений;

—

поставить в известность механика по кранам и руководство цеха;

— об

опасности должны быть оповещены машинисты мостовых кранов данного пролета и

рабочие, занятые в технологическом процессе в данной зоне;

—

опасные конструкции должны быть выведены из эксплуатации, т.е. необходимо

установить тупики, флажки, письменно предупредить машинистов мостовых кранов;

—

принять меры по ликвидации повреждений.

Указанные ограничения могут

быть сняты только после проведения ремонтных работ.

3.2. Мероприятия,

снижающие опасность внезапного разрушения подкрановых конструкций и допускающие

временную, ограниченную эксплуатацию мостовых кранов в опасной зоне при

повреждениях категории Б состоят в следующем:

—

снижение уровня нагруженности и напряженности подкрановых конструкций

путем исключения нахождения более одного мостового крана на балке с

повреждением или ограничение приближения к оси ряда со стороны поврежденных

конструкций (в пределах половины пролета или только в противоположном крайнем

положении);

—

снижение динамических воздействий путем уменьшения скорости движения мостовых

кранов, как минимум в зоне повреждений, исключение перемещений и торможений

тележкой в зоне поврежденных конструкций;

— исключение

использования мостовых кранов в опасной зоне при отрицательных температурах;

—

исключение нагрева конструкций до 100 °С и более;

—

организация регулярного наблюдения за развитием разрушений до критических

размеров с обязательной записью о результатах наблюдений.

Эксплуатация мостовых кранов

в опасной зоне может быть допущена при соответствующем обосновании под

ответственность помощника начальника цеха по оборудованию или другого лица,

ответственного за безопасную эксплуатацию мостовых кранов при определенных

условиях и мерах безопасности.

Указанные ограничения могут

быть сняты только после проведения ремонтных работ.

4. РЕМОНТ ПОДКРАНОВЫХ

КОНСТРУКЦИЙ

Общие положения

4.1. Ремонт подкрановых

конструкций производится для восстановления их работоспособного состояния, а

также для предупреждения преждевременного износа и повышения надежности и

долговечности.

4.2. Ремонт подкрановых

конструкций проводят в такой последовательности:

—

подготовительные работы (включая разработку необходимой документации);

— устранение

повреждений и усиление;

—

рихтовка конструкций и рельсов;

—

покраска конструкций;

—

сдача выполненных работ.

4.3. Документация на

ремонтные работы разрабатывается проектно-конструкторским отделом завода с

привлечением в необходимых случаях специализированных организаций. Исходными

данными для разработки технического решения по ремонту конструкций служат:

—

чертежи конструкций в стадии КМД (при отсутствии заводских чертежей должны быть

выполнены обмерочные чертежи, содержащие сведения о геометрических размерах

сечений элементов и узлов);

—

характеристики материала существующих конструкций, данные о свариваемости;

—

данные по нагрузкам от мостовых кранов, подвешенного или опирающегося

оборудования, а для подкраново-подстропильных ферм — по нагрузкам от покрытия;

—

результаты обследования конструкций с характеристиками дефектов и повреждений.

4.4. Проектная

документация на ремонтные работы (усиление) включает:

—

техническое решение, представляющее собой конструкцию усиленного элемента или

соединения с указанием марки стали элементов усиления; при этом элементы

усиления показывают более жирными линиями, чем элементы существующих

конструкций;

—

способ соединения элементов усиления с существующими конструкциями;

—

характеристики электродов или типов болтов;

—

последовательность выполнения работ (технологическую карту);

—

мероприятия по безопасным методам производства работ, включающие временное

раскрепление (закрепление) конструкций.

4.5. Подготовительные

работы включают в себя также изготовление деталей усиления, выполнение

мероприятий по технике безопасности и пожарной безопасности, подготовку

конструкций к производству ремонтно-восстановительных работ, геодезическую

съемку положения подкрановых рельсов на участке ремонта, правку деформированных

конструкций.

4.6. Конструктивные

элементы или детали для восстановительных работ и усиления конструкций

изготавливаются в соответствии с требованиями СНиП III-18-75. В

отдельных случаях допускается изготовление деталей и элементов с плюсовым

допуском с последующей подгонкой по месту.

4.7. При производстве

ремонтных работ необходимо соблюдать отраслевые правила техники безопасности.

4.8. Перед началом

ремонтных работ эксплуатационный персонал производит очистку конструкций от

пыли, грязи, масляных пятен, ржавчины и краски. Очистку следует

производить механическим способом (за исключением пожаро- и взрывоопасных

помещений) скребками, пневматическими молотками и щетками. Сухую пыль

необходимо удалять с помощью вакуум-насосов.

Правка

деформированных элементов

4.9. До начала установки

элементов усиления деформированные участки конструкций необходимо выправить. С

целью предупреждения образования хрупких трещин правку следует производить при

температуре конструкций не ниже минус 10 °С. Правка выполняется, по

возможности, без демонтажа конструкций.

4.10. Правку конструкций

выполняют холодным методом, нагревом или комбинированным способом.

Правка допускается только при

плавной деформации элементов.

Не допускается:

—

правка с нагревом конструкций, изготовленных из низколегированных сталей,

подвергшихся термической обработке в состоянии поставки;

—

правка клепаных конструкций с общим изгибом;

—

правка конструкций в местах недоваренных или дефектных сварных швов;

—

холодная правка конструкций с клепаными соединениями.

4.11. Температура нагрева

деталей при правке конструкций из малоуглеродистых сталей должна быть

от 650 °С (темно-красный цвет каления) для низколегированных сталей от 750 °С

(вишневый цвет каления). Максимальная температура нагрева 950 °С (желто-красный

цвет каления). Контроль за нагревом деталей и конструкций рекомендуется вести

по цветам побежалости и каления.

4.12. Нагрев конструкций

производят пятнами, полосами и штрихами в зависимости от характера деформаций.

Расстояние между пятнами и полосами нагрева должно быть не менее 7 мм.

Целесообразно применение

спаренных и многопламенных ацетиленокислородных горелок. При комбинированном

методе правки охлаждать поверхность рекомендуется после выправления

деформированных участков с помощью кувалд, молотка или пресса.

Особенности

производства сварочных работ

4.13. При выполнении

сварочных работ необходимо соблюдать требования СНиП III-18-75, СНиП 3.03.01-87 и

технологических карт, в которых должны быть указаны:

—

размеры, способ и средства обработки кромок;

—

минимальная температура наружного воздуха при сварочных работах без подогрева

металла;

—

при подогреве — способ и температура подогрева;

—

последовательность наложения швов;

—

способы наложения швов (каскадом, горкой, двусторонней сваркой, секциями и

т.п.);

—

места и размеры прихваток и выводных планок;

—

диаметр и марка электрода для каждого вида шва;

—

режим сварки: ток переменный или постоянный, полярность и сила;

—

максимальный наибольший катет шва за один проход. Сварку ответственных узлов

должны выполнять электросварщики не ниже 5-го разряда под

наблюдением квалифицированного специалиста.

4.14. Для сварочных работ

рекомендуется применять источники питания постоянного тока, а

сварку вести на обратной полярности (плюс на электроде). Источники питания

переменного тока допускается применять только при колебаниях напряжения сети не

более ±5 %.

4.15. Кромки стыковых

элементов под сварку при толщине более 8 мм должны иметь разделку (V-образную, U-образную

и К-образную) по ГОСТ 5264-80, ГОСТ 8713-79, ГОСТ 14771-76.

Зазор между кромками стыкуемых соединений не должен превышать удвоенного

номинального зазора, указанного в ГОСТах.

4.16. При сварке стыковых

швов диаметры электродов зависят от толщины свариваемых элементов и положения

сварного шва в пространстве (табл. 4.1).

Таблица

4.1

Диаметры электродов, рекомендуемые при сварке стыковых швов

|

Наименование |

Толщина |

|||||

|

4 — 5 |

6 — 8 |

10 — 12 |

14 |

16 — 20 |

более 20 |

|

|

Диаметр электрода (мм) при положении шва: нижнем |

3 — 4 |

4 |

4 — 5 |

5 |

5 — 6 |

6 |

|

вертикальном |

3 |

4 |

4 |

4 |

5 |

6 |

|

горизонтальном и |

3 |

4 |

4.17. Перед наложением

швов кромки привариваемых элементов должны быть зачищены до металлического

блеска шлифовальными машинками. Кромки, недоступные для зачистки, необходимо

просушить пламенем газовой горелки при температуре не более 200 °С.

4.18.

При соединении листов разной толщины допускается стыковать листы без

дополнительной обработки, если при толщине более тонкого листа t (мм) разность толщин D (мм) не превосходит

следующих значений:

|

t |

4 — 8 |

10 |

12 — 25 |

25 и более |

|

D |

2 |

4 |

5 |

7 |

При разности толщин более 7

мм необходимо предусмотреть одно- или двусторонний скос более толстого листа с

уклоном: 1:5.

4.19. Взаимное смещение

листов одинаковой толщины в стыке не должно превышать 1 мм при толщине

стыкуемых листов до 10 мм и 2 мм при толщине более 10 мм.

4.20. Перед наложением

швов детали закрепляют прихватками или гребенками. Приварку гребенок следует

выполнять электродами той же марки, которая требуется для сварки конструкций.

Прихватки не должны иметь дефектов, ухудшающих качество сварных соединений.

В участках пересечения швов

запрещается ставить прихватки на расстоянии менее 50 мм от точки пересечения

швов.

Гребенки и другие временные

детали крепления следует удалять газовой резкой без образования прожогов. Не

разрешается удалять гребенки рубкой или изгибом на шов. Отдельные выхваты и

уменьшения толщины, которые могут образоваться после удаления временных

креплений, должны быть отремонтированы путем подварки и зачистки.

4.21. Способ наложения

швов и режим сварки назначаются из условия обеспечения минимального уровня

остаточных напряжений и деформаций. В связи с этим не рекомендуется производить

сварочные работы на режимах сварки с максимальным током и тепловыми затратами.

4.22. При многослойной

сварке стыков с разделками кромок их заполнение осуществляется

обратноступенчатым способом — блоками или перевязкой слоев. Швы длиной более 2

м следует варить в направлении от середины к краям, при этом вначале и в середине

шва должна быть выполнена горка, а затем в обе стороны от нее ведется сварка

блоками или перевязкой слоев (рис. 4.1).

4.23. Дефектные места в

стенках балок (места разветвленных трещин, вырывов, прожогов и т.п.) удаляются

путем вырезки отверстий предпочтительно прямоугольной формы с закругленными

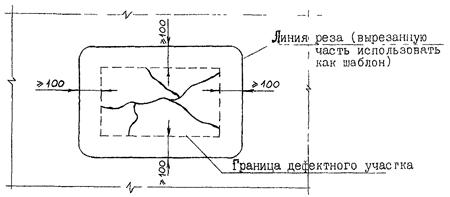

углами (рис. 4.2) по

высоте и ширине на 100 мм больше (в каждую сторону) размеров дефектного

участка.

Удаленный участок усиливается

при помощи вставки или накладки.

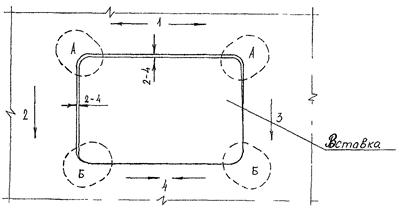

4.24. Вварка вставок

должна выполняться таким образом, чтобы была обеспечена компенсация сварочных

деформаций, а на участке замыкания швов необходимо устранить все факторы,

вызывающие охрупчивание металла (дефекты в стыке, науглероживание, попадание

влаги и т.п.). Рекомендуется вваривать вставки с использованием подогрева (рис.

4.3), при этом по двум

кромкам оставляется зазор 2 — 4 мм. Шов заваривается обратноступенчатым методом

в направлении от середины к углам вставки. После его остывания нагреваются

участки А основного металла и выполняются швы 2 и 3 тем же методом. В последнюю

очередь нагреваются участки Б и наносится шов 4 обратноступенчатым методом в

направлении от Б к середине.

4.25. Исправление

дефектных участков с помощью накладных листов допускается лишь при неотложных

ремонтах (на период изготовления и монтажа конструкций замены) и в

неответственных узлах.

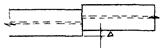

Рис. 4.1.

Многослойная сварка стыков обратно-ступенчатым способом:

а — заварка блоками; б

— перевязка слоев; в — сварка «горкой»

Рис. 4.2.

Вырезка дефектных участков

Рис. 4.3.

Участки нагрева и последовательность вварки вставки

Накладной лист необходимо

приваривать непрерывным угловым швом по периметру, а также шпоночным или

электрозаклепками, равномерно расположенными по площади накладного листа. Катет

углового шва приварки накладного листа принимается равным 0,7 толщины листа, а

расстояние между шпоночными швами и электрозаклепками не должно превышать 30

толщин накладного листа. Нахлест накладного листа должен быть не менее 10 его

толщин. Призеры установки накладных листов при ремонте показаны на рис. 4.4.

Заделка трещин

4.26. Заделку трещин

рекомендуется производить в следующей последовательности:

—

зачистка зоны трещины и определение ее концов;

—

устройство на концах трещины отверстий-ловителей;

—

разделка кромок трещины под сварку;

—

подогрев концевых участков трещины;

—

заварка трещины с одновременной проковкой накладываемых швов;

—

обработка сварного шва и рассверловка отверстий-ловителей на больший диаметр в

зоне трещины;

—

контроль качества сварного соединения.

4.27. Для определения

границ трещины следует предварительно дефектный участок конструкции зачистить

до чистого металла со всех сторон не менее, чем на три толщины и не менее, чем

50 мм. Зачистку необходимо производить с обеих сторон шлифовальной машиной и

наждачной бумагой. Границы трещины определяются физическими методами:

ультразвуком, гамма-рентгенографированием, цветной или магнитной

дефектоскопией, методов керосиновой пробы и осмотром через лупу трех —

четырехкратного увеличения.

Рис. 4.4.

Ремонт с помощью накладных листов:

а — приварка

шпоночными швами; б — приварка электрозаклепками; в —

использование одностороннего накладного листа

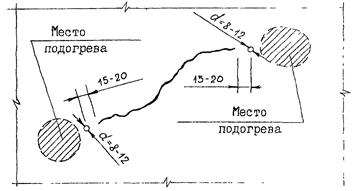

4.28. Для предупреждения

дальнейшего увеличения трещины на расстоянии 15 — 20 мм от ее концов по ходу распространения

в сторону целого металла следует просверлить отверстия диаметром 8 — 12 мм

(рис. 4.5).

4.29. Разделку кромок

трещины под сварку производят воздушно-дуговой или газовой строжкой в

соответствии с требованиями ГОСТ 5264-80 и ГОСТ 8713-79.

При других; равных условиях следует отдавать предпочтение односторонней V-образной разделке листа.

Если один из концов трещины

расположен около кромки листа, при разделке трещины под сварку нужно выйти на

кромку. Поверхность разделки необходимо подвергнуть механической зачистке,

шероховатость не должна быть более 1 мм.

4.30. Для уменьшения

напряжений от сварки участки листа у концов трещины необходимо

подогреть пламенем газовой горелки до температуры 100 — 150 °С и поддерживать

ее в течение всего времени заварки трещины. С этой же целью (снижения

напряжений) в среднюю часть трещины забивают клин, раздвигающий ее края.

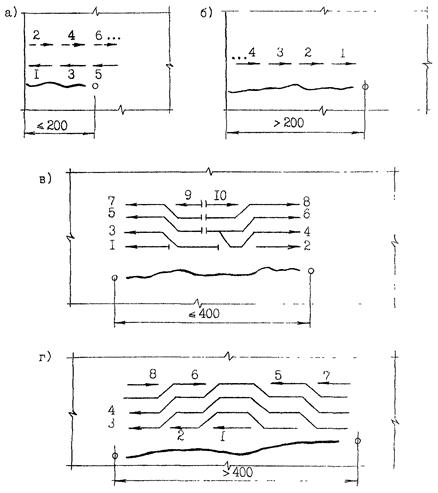

4.31. Заварку трещин

длиной до 400 мм следует выполнять на проход обратноступенчатым способом (рис. 4.6).

По толщине листа заварку

трещины производят слоями. При этом корневые швы накладывают электродами

диаметром 3 — 4 мм, высота шва за один проход не более 6 мм. Остальную часть

разделки варят электродами диаметром не более 5 мм, высота каждого шва за один

проход не более 8 мм, ширина не более 12 мм.

Для заварки корневых швов

рекомендуется применять электроды типа Э46А, а для остальных — типа Э50А марки

УОНИ 13/55 или аустенитные электроды марки ЦЛ-2. При толщине листов более 12 мм

следует производить после каждого проходе, кроме первого и последнего, проковку

(проколачивание) швов пневмозубилом с радиусом зубила 2 — 4 мм.

Рис. 4.5.

Подготовка трещины к заварке

Рис. 4.6.

Последовательность заварки трещин: а, б — выходящих на свободную

кромку; в, г — в средней части листа

4.32. По окончании

сварочных работ заваренные поверхности трещин обрабатывают шлифовальными

машинками для снятия выпуклости швов, которая не должна превышать 2 мм над

поверхностью основного металла. Для снижения остаточных сварочных напряжений

отверстия-ловители по концам заваренной трещины следует рассверлить до 20 — 25

мм. Разрешается образование отверстий газовой резкой по шаблону.

4.33. Заваренные трещины

по подкрановым балкам рекомендуется подвергать контролю физическими методами.

4.34. Заварка трещин по

одному и тому же месту сварного шва допускается не более двух раз.

4.35. Над конструкциями с

заваренными трещинами необходимо установить регулярное наблюдение (не реже

одного раза в 10 дней) и результаты наблюдений записывать в техническом журнале

по эксплуатации зданий.

Использование

высокопрочных болтов

4.36. Высокопрочные болты

при ремонтно-восстановительных работах рекомендуется применять в следующих

случаях:

—

для замены ослабленных и дефектных заклепок и болтов;

—

для повышения прочности клепаных узлов решетчатых подкрановых конструкций;

—

для присоединения элементов усиления и ремонта к существующим клепаным

конструкциям.

Их использование следует

согласовать с требованиями и указаниями «Рекомендаций по надзору и технической

эксплуатация монтажных соединений на высокопрочных болтах стальных конструкций

зданий и сооружений Министерства металлургии СССР».

4.37. В работы по

устройству соединений на высокопрочных болтах при ремонте и усилении металлоконструкций

подкрановых балок входят следующие операции:

—

устройство отверстий на усиливаемых и ремонтируемых конструкциях;

—

обработка соприкасающихся поверхностей элементов и деталей;

—

подготовка болтов, гаек и шайб;

—

сборка соединений;

—

натяжение высокопрочных болтов;

—

приемка и герметизация соединений.

4.38. При замене

дефектных заклепок на высокопрочные болты перед сверловкой отверстий под болты

предварительно следует срубить головки и выбить стержни заклепок.

Удаляемые заклепки должны

быть рассредоточены по полю соединения. Запрещается удалять одновременно две и

более соседних заклепок.

Между отверстиями должно

оставаться не менее двух заклепок или высокопрочных болтов, затянутых на

проектное усилие.

Отверстия под болты при

замене заклепок разрешается не рассверливать, если болты проходят в них без

повреждения резьбы.

4.39. При выборе способа

обработки соприкасающихся поверхностей в условиях действующего производства

следует отдавать предпочтение очистке стальными ручными или механическими щетками.

До обработки металлическими

щетками контактные поверхности следует очистить от масла и краски. При

обработке вручную пользуются металлическими щетками. Механическая обработка

ведется пневматическими реверсивными щетками с обязательной периодической

сменой направления вращения. Доводить очищаемые поверхности до металлического

блеска запрещается. После обработки щетками с контактных поверхностей

необходимо удалить сжатым воздухом или волосяной щеткой остатки отслоившейся окалины,

пыли и ржавчины.

4.40. Сборка соединений

на высокопрочных болтах предусматривает совмещение отверстий и фиксацию в

проектном положении элементов и деталей соединения с помощью монтажных пробок,

установку в свободные отверстия высокопрочных болтов и плотную стяжку пакета.

При сборке соединений следует

следить, чтобы перепад толщин перекрываемых накладками элементов не превышал

0,5 мм, что проверяется щупом.

При перепаде плоскостей от

0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали