1 оценка

Комментарии (2)

Скачать

ФАХВЕРК

размещено: 14 Сентября 2016

Руководство по проектированию стальных подкрановых конструкций. ЦНИИПРОЕКТСТАЛЬКОНСТРУКЦИЯ, МОСКВА 1976 год

Комментарии

Комментарии могут оставлять только зарегистрированные

участники

Авторизоваться

Порядок:

от старых к новым

Комментарии 1-2 из 2

Kaha251184

, 14 сентября 2016 в 19:54

#1

Спасибо

CpL

, 08 ноября 2016 в 10:42

#2

Спасибо

Порядок:

от старых к новым

3.57 МБ

СКАЧАТЬ

Госстрой СССР

Гяавпроыстройпроект

Союзметаляостройниилроект

Ордена Тсудов ого Красного Знамени Центральный научно-исследовательский и проектный институт строительных металлоконструкций цншпра: ктст-альконструкцйя

РУКОВОДСТВО

ПО ПГОЕКП4Р0ВАНИЮ СПАЛЬНЫХ ПОДКРАНОВЫХ KOHCTF/КЩЙ

Москва, В? 6

Госстрой СССР

Главпрсмстройяроект

Союзметаллостройниипроект

Ордена Трудового Красного Знамени Центральный научно-исследовательский и проектный институт строительных метандоконструкцдй

щшшчюшстмшонструкЩш

Утвервдаю Директор института

Сп. Мельников

РУКОВОДСТВО

ПО ПРСШШВАНИЮ СТАЯЬШХ ПОДКРАНОВЫХ ЮНСГГРУКЦНЙ

Москва, В? 6

|

— 10 — |

|

Рис. 2. Крепление рельса к подкрановой |

а — план; б — деталь крепления; I — амортизатор; 2 — распорное кольцо;

— II -i — 1

г — г

балке (авт.свид. к» 441384)

3 — прижимная планка; 4 — гайка;

5 — шайба; 6 — бол*; 7 — упорная планка.

|

— 12 — |

|

Рис. 3. Крепление рельсов КР на планках I — пружинная шайба; 2 — болт Е22 |

|

Таблица 3 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

х) В числителе — для балок пролетом 18-36 м, в знаменателе — для балок пролетом 6 и 12 м. |

. Примечания: I

I* Для балок асимметричного сечения табличные величины должны быть умножены на где определяется по указаниям п.5*9*

2. При кранах грузоподъемностью менее 5 т табличные величины должны быть умножены на коэффициент 0,9.

-14-

2.12. Подкраново-подстропильные фермы проектируются с ездовым нихнин поясом коробчатого сечения и восходящим (сжатым) опорным рмкоеом (см.рис.]^). Решетка центрируется на ось, лежащую на (0,2 — 0,3) Ьп ниже верхней грани нижнего пояса фермы ( |in — высота нижнего пояса). Решетка и верхний пояс фермы проектируются, как правило, Н-образного сечения.

2.13* Высоту подкраново-подстропильных ферм рекомендуется принимать в пределах 1/3 — 1/8 продета, причем высотой фермы считается расстояние от оси верхнего пояса до оси центрации решетки на нижний пояс. Длину панелей нижнего пояса назначают кратной 3 м.

3. Материалы для подкрановых конструкций

3.1. Прокатная сталь для конструкций крановых путей должна удовлетворять требованиям соответствующих Государственных стандартов и Технических условий.

3.2. В зависимости от режима работы зданий, ответственности и условий эксплуатации конструкций элементы и детали сварных конструкций крановых путей подразделяются на группы, указанные в табл.4.

Клепаные конструкции крановых путей относятся к У11 группе.

3.3. Выбор классов и марок стали для различных элементов и деталей крановых путей следует производить по табл.50 приложения I СНнП П-В.3-72 в зависимости от расчетной температуры и группы конструкций с учетом технико-экономических показателей.

3.4. Крановые рельсы специальных профилей должны выполняться из углеродистой стали марок К62 и М62 по ГОСТ 4121-62х.

3.5. Материалы для механизированной и ручной сварки элементов подкрановых конструкций устанавливаются по табл.52 приложения 3 СНиП П-В.3-72.

3.6. Заклепки надлежит применять из углеродистой стали марки Ст.2, удовлетворяющей требованиям ГОСТ 499-70, а также из низколегированной стали марки 09Г2, удовлетворяющей требованиям ГОСТ 19281-73.

3.7. В болтовых соединениях элементов крановых путей следует применять!

|

— 15 — Таблица 4 |

|||||||||||||||

|

а) при расчетной температуре минус 40°С и выше болты нормальной точности классов 4,6 и 5,6 по ГОСТ 7798-?0х или ГОСТ 7796-70х, изготовленные по технологии 3 приложения I с дополнительными испытаниями по п.1,3,4 и 7 табл.Ю ГОСТ Г759-70х (из углеродистых и легированных сталей классов и марок-по табл.1 ГОСТ 1759-?0х);

б) высокопрочные болты из углеродистой стали 35 ис ГОСТ ЮЗО-бО** или из легированных сталей 40Х по ТУ 14-4-87-72, 40ХФА и 38ХС по ГОСТ 4543-71, термически обработанных в готовом изделии (болте). Временное сопротивление разрыву после термической обработки должно быть не ниже 80 кгс/мм2 для болтов из стали 35, ПО кгс/мм^.- для болтов иэ стали 40Х и 13Ькгс/мм2_ для болтов из стали 40ХФА и 38ХС.

3.8. При назначении расчетных сопротивлений материала конструкций и их соединений надлежит руководствоваться указаниями СНиП П-В.3-72.

-le

ft»1 Нагрузки ш расчетные усилия

4.1. Элементы стальных конструкций крановых путей могут воспринимать следующие виды нагрузок и воздействий:

а) собственный вес конструкций;

б) вертикальные крановые нагрузки;

в) горизонтальные крановые нагрузки;

г) крутящие воздействия катков крана;

д) нагрузки от веса людей и ремонтных материалов на тормозных конструкциях и площадках1 примыкающих к крановым путям;

е) снеговые нагрузки;

х) ветровые нагрузки;

з) температурные воздействия;

и) сейсмические нагрузки;

к) воздействия от осадки и поворота фундаментов и балок.

4.2. Собственный вес конструкций (п.4Ла) является постоянной нагрузкой1 а нагрузки по п.4.1 и1 к — особыми. Все остальные нагрузки и воздействия1 перечисленные в п.4.1, относятся к кратковременным1 причем нагрузки по п.4.16,в,г считаются одной кратковременной нагрузкой, принимаемой с учетом коэффициента сочетания Пс по п.4.15 СНиП П-6-74.

4.3. Допускается учитывать влияние собственного веса подкрановых конструкций и временной нагрузки на тормозные площадки путем умножения расчетных величин усилий и деформаций1 опре-‘ деленных от вертикальной крановой нагрузки, на следующие коэффициенты:

для балок пролетом 6 м — 1,05:

для балок пролетом 12 м и более — 1,07.

4.4. Нагруэки от мостовых кранов определяются в соответствии с технологическим заданием, с учетом режима работы кранов и зданий.

4.5. Нормативная вертикальная нагруэка Рн , передаваемая катком крана на рельс, принимается по стандартам или паспортам на крановое оборудование.

Тпр

Н у

вызываемая торможением моста электрического крана и направленная вдоль кранового пути, принимается равной

-17-

кий Ит * 0*5 Пк э где

катков на одной стороне кранф

— количество

где ft, — количество тормозных катков на рассматриваемой стороне крана (при отсутствии специальных указа-

ft.

для кранов с гибким подвесом груза

i±_.

Нормативная поперечная горизонтальная нагрузка кат-Г/ принимается равной:

п а

\ = 0,05—х

для кранов с жестким подвесом груза

0,1

Указанная нагрузка может быть направлена как внутрь рассматриваемого пролета! так и наружу*

4.8* Нормативная поперечная горизонтальная нагрузка катка (боковое давление) принимается равной

тЦ -O.I-P, .

Эта нагрузка учитывается только при расчете элементов крановых путей в зданиях тяжелого режима работы и может быть направлена как внутрь рассматриваемого пролета! так и наружу; при этом нагрузка по и *4.7 не учитывается.

4*9* Вертикальная крановая нагрузка условно считается приложенной по оси вертикальной стенки балки! а горизонтальная — на уровне подошвы рельса*

4.10. В зданиях тяжелого режима работы должно учитываться крутящее воздействие катка крана. Нормативная величина момента определяется по формуле

и» .V«K,

где е — условный эксцентрицитет приложения вертикальной нагрузки, принимаемый равный 15 мм.

— 18 —

нее fl f

Величина крутящего воздействия катка принимается не ме-, где л _ ^ — местный крутящий момент,

г Л — а

вызывающий единичный ( * I) поворот верхнего пояса;

— расчетный угол поворота верхнего пояса, принимаемый равным 0,024 при расчете на прочность и 0,016-при расчете на выносливость; а, — •

f ‘ с g

4.II. Нормативная горизонтальная нагрузка Т, , шэн-ваемая ударом крана о тупиковый упор, определяется по формуле

Г>_ WwY1

/

9 i* —

где У — скорость передвижения крана в момент удара, принимаемая равной половине номинальной, м/с ;

| — возможная наибольшая осадка буфера, принимаемая равной 0,1 м для кранов с гибким подвесом груза грузоподъемностью не более 50 т легкого, среднего и тяжелого режимов работы и 0,2 « — в осталь

ных случаях;

тк— приведенная масса крана в те2/н, определяемая по формуле

««■ f VM«) ДД >

где й, — ускорение силы тяжести, равное 9,81 м/с2;

ТС — коэффициент, принимаемый равным нулю для кранов при гибком подвесе и равным I при жестком подвесе груза;

приближение тележки, м. ^

Расчетная величина нагрузки Тн принимается не более значений, указанных в приложении 6*

4*12* Расчетная крановая нагрузка определяется умножением нормативной нагрузки на коэффициенты перегрузки tt , динамичности и сочетаний кс *

Величины этих нагрузок, принимаемых как одна кратковременная, и число кранов, которое необходимо учитывать при расчете элементов крановых путей, приведены в табл.5.

|

Таблица 5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

УДК 624.072.2:621.874

Настоящее руководство разработано в соответствии с планом пересмотра действующих и разработки новых государственных стандартов и нормативных документов по строительству и архитектуре на 1974-1975 гг. Госстроя СССР (раздел I, п.22) объединением «Союзметаллостройниипроект» (отдел исследования профилей и новых конструкций ЦНИИпроектстальконструкции» Челябинское отделение ЦНИИпроектстаяьконструкции, ГПИ «Укрпроект-стальконструкцикн) совместно с Институтом электросварки им. Е.О.Патона, МИСИ им.В.В.Куйбышева и ЦНИИСК им.В.А.Кучеренко.

При разработке руководства были использованы материалы Гипромеза, ДИСИ, ВЗИСИ, ЧПИ и учтены результаты отечественных и зарубежных экспериментально-теоретических исследований, данные натурных обследований состояния стальных конструкций крановых путей в процессе эксплуатации, а также результаты изучения их действительной нагруженности.

В разработке руководства принимали участие: от «Союзметаллостройниипроект» — д-р техн.наук Н.П.Мельников, инженеры М.М.Бердичевский, М.И.Беккерман, А.И.Киневский, канд.техн.на^ ук Н.А.Клыков; от ЦНИИСК им.В.А.Кучеренко — д-р техн.наук В.А.Балдин, каад.техн.наук В.М.Горпинченхо, инж. В.Н.Бегунсш; от МИСИ им.В.В.Куйбдаева — доктора техн.наук — Е.И.Беленя, К.К.Цуханов, А.Й.Кикин, канд.техн.наук А.А.Васильев, ст.н* сотр. Э.А.Рывкин; от Института электросварки им.Е.О.Патона -каад.техн.наук А.А.Казимиров, д-р техн.наук В.И.Труфяков» кандидаты техн.наук О.И.Г^*ца* В.И.Дворецкий.

— 19 —

Примечания к табл. 5: I. При определении расчетных крановых нагрузок следует учитывать:

один кран, при наличии лишь одного крана и при условии, что второй кран не будет установлен в течение эксплуатации сооружения (только для зданий обычного режима); два наиболее неблагоприятных по воздействию крана для подкрановых конструкций;

два или четыре (по два на каждом пути) наиболее неблагоприятных по воздействию крана для подкраново-подстропильных ферм (четыре крана — только для вертикальной нагрузки).

2. При определений прогибов тормозных конструкций сила поперечного торможения Тп распределяется между противоположными тормозными балками пропорционально их жесткостям с учетом смещения колонн на уровне тормозных балок, при этом на менее жесткие балки передается не менее 30% полной силы торможения.

3. Взаимное расположение кранов и предельное положение тележек принимаются по технологическому заданию и в наиболее невыгодных комбинациях для подкрановых конструкций в целом, а также отдельных элементов и соединений.

4. Продольные и поперечные горизонтальные нагрузки от кранов одновременно не учитываются

Содержание

I* Общие положения »** + **.. 4

2. Указания по проектированию

-подкрановых конструкций 6

3. Материалы для подкрановых

конструкций , г г …… «•«*«*•«•« 14

4* Нагрузки и расчетные усилия *•••«••*.•• 1б

5- Расчет элементов подкрановых

конструкций……. 22

6# Констр(уирование……………………………….. 30

Приложение I. Указания по проверке устойчивое^

стенок подкрановых балок 59

Приложение 2* Указания по расчету подкрановых

ферм…… * 81

Приложение 3. Указания по расчету подкраново-

подстропильных ферм …….. 05

Приложение 4. Ординаты линии влияния прогиба

подкрановых балок . . . . . , * • • * юс

Приложение 5. Примерный перечень зданий с

тяжелым режимом работы …….. Х05

Приложение 6. Предельные расчетные величины

горизонтальных нагрузок на упоры

(с учетом коэффициента перегрузки) . * юб

Приложение ?. Указания по применению подрельсовых устройств на нйзкокодупьной

прокладке . . . ♦…..107

Основные условные обозначения * . ♦ ПО

I. О б ж я e положения

ХЛ« Настоящее руководство распространяется на проектирование стальных конструкций крановых путей постовых кранов*

Е стальным конструкция*, образующим крановые пути мостовых кранов, относятся:

а) конструкции, непосредственно воспринимающие воздействия постовых кранов — подкрановые бедки, подкрановые иди под-краново-подстропильные фермы, тормозные балки или фермы, крепления перечисленных конструкций к колоннам, рельсы, их крепдшния и подрехьсозые устройства, упоры;

б) вспомогательные конструкции — вертикальные и горизонтальные свяэеше фермы, диафрагмы, смотровые, посадочные и др* вхоща и их ограждения;

При проектировании крановых путей подвесных, консольных, модудортальянх к других кранов, а также биметаллических и нреднаретельно напряженных подкрановых конструкций необходимо учитывать специфические особенности работы этих конструкций еогявсио указаниям соответствующих руководств*

Х*2. Сзнжыдое конструкции крановых путей мостовых кранов мяддадмт «бирать so соответстнумщшк альбомам типовых серий*

Шратешевж метиловых конструкций допускается только при соотэаетсзжужааеш

1U3* Яри щроектдроиешши стальных подкрановых конструкций лвявооипезвь требования*

Сам М.542 «ж-яя*#.а^йяаяцшя здания н оооружедий. Основ-шш тштяешш проектирования».

ШИП * Кликая модульная система в строительст

ва* Ошешкшс ашлозкаша проектирований” •

ОМ IWLMWl «Фзрштельше жанструюда и основания*

(ВУйШцимй !пйппмю1вм г

ШИП ЮЛ-Зг «№шва шшяэдщжя. Норма яроежтиро-

мвам^п

ШШ 0-&94 «Чагнуажи я юаяаПеташ. Вора щюектнро-шаний”.

— b —

СйиП Ш-В.5-62х ‘Металлические конструкции* Правила изготовления» монтажа и приемки11*

СНиП Ш-В.6-62 »Защита строительных конструкций от коррозии* Правила производства и приемки работ»*

СНиЛ п-28-73 «Защита строительных конструкций от коррозии» .

ТП 101-73 «Технические правила по экономному расходованию основных строительных материалов» с изменениями от 1*1.75 г* (Бюллетень строительной техники» 1975, Ш 2)*

1*4. Прочность и устойчивость элементов стальных кокет-* рукций крановых путей должна быть обеспечена как в процессе эксплуатации, так и при транспортировании и монтаже.

1.5. Стальные конструкции крановых путей следует проектировать сварными с монтажными соединениями на сварке иди ввсокспрочных болтах*

Применение клепаных конструкций допускается только при специальном обосновании*

1*6* При проектировании подкрановых конструкций в зданиях тяжелого режима работы надлежит руководствоваться указаниями разделов 2-6 настоящего руководства.

К зданиям тяжелого режима относятся здания с кранами особого режима работы (краны весьма тяжелого режима работы, литейные и другие краны тяжелого режима работы, применяемые в металлургическом производстве), а также здания, перечисленные в приложении 5. Все остальные здания относятся к зданиям обычного режима работы*

1.7. Назначение классов и марок стали для элементов крановых путей, материалов для механизированной и ручной сварки и классов болтов, производится по указаниям раздела 3 настоящего руководства и СНиП П-В.3-72*

1.8* При проектировании стальных конструкций крановых путей должны предусматриваться мероприятия по защите их от коррозии*

В конструкциях следует избегать узких щелей, пазух и корыт, которые могут задерживать влагу или затруднять проветривание* Все детали конструкций должны быть доступны для наблюдения, очистки я окраски.

— 6 —

1,9* Конструкции крановых путей, подвергающиеся дательному воздействию лучистой или конвекционной теплоты или кратковременному непосредственному воздействию огня во время аварии тепловых агрегатов, должны быть защищены подвесными экранам*

1.Ю, Применение электрозаклепок, прерывистых сварных швов, а также заварка монтажных отверстий в элементах крановых путей запрещаются,

2. Указания по проектированию подкрановых конструкций

2.1* Схемы крановых путей разрабатываются в соответствии о требованиями задания на проектирование с обязательным применением максимально возможного количества типовых конструкций*

В схеме надлежит установить состав, расположение, конфигурацию и привязку конструкций, назначить типы и основные размеры отдельных элементов, выбрать способы их сопряжений.

2*2* Стальные конструкции крановых путей (подкрановые конструкции) проектируются в составе;

а) основного вертикального элемента (подкрановой балки иди фермы), воспринимающего вертикальные и местные воздействия катков крана;

б) основного горизонтального элемента (тормозной балки шлш фермы), воспринимающего горизонтальные крановые воздействия и обеспечивающего общую устойчивость кранового пути;

в) вспомогательных вертикальных и горизонтальных связевых ферм, подкосов и диафрагм, обеспечивающих устойчивость элементов кранового пути;

г) упоров, рельсов, подрельсовых устройств;

д) деталей креплений,

2*3* Взамен конструкций, перечисленных в п*2*2 а, б, в может быть применена подкраново-подстропильная ферма, совмещающая функции подкрановой и подстропильной конструкции.

ZA* Статическая схема подкрановых балок может быть принята разрезной (рис.1а) или неразрезной (рис.16), а подкрановых и подкраново-подстропильных ферм — разрезной (рисЛ в,г). Схемы тормозных и вспомогательных конструкций следует принимать в соответствии со схемой основного элемента.

Рис. I* Конструкции сварных подкрановых балок

разрезная; $ — веразрезная ^показаны средние пролеты); б — комбинированная система; г — подкраново-подстропильная ферма: I — монтажный стык;

2 — ездовая балка.

— 8 —

Схему и тип подкрановых конструкций рекомендуется выби

|

рать согласно таблЛ Таблица I |

||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||

|

д г й 13 Вычисляется по формуле Б = р- » |

где 4 — вертикальное перемещение опоры от единичкой

силы Р=1, приложенной к опоре в месте опирания подкрановой конструкции (с учетом осадки и поворота фундамента);

£3 — жесткость подкрановой балки в вертикальной плоскости*

2.5. При проектировании крановых путей должны обеспечиваться прочность, устойчивость, жесткость и выносливость их конструкций, а также соблюдаться требования наибольшей экономии стали и минимальной стоимости и трудоемкости,

2.6, Сечения подкрановых балок рекомендуется проектировать из трех листов в виде сварного двутавра. Не рекомендуется применять пакет листов. Сечения балок могут быть симметричными и асимметричными. При изготовлении подкрановых балок на поточных линиях сечения рекомендуется принимать с одинаковой шириной поясов.

2.7* Следует назначать оптимальную высоту стенки подкрановой балки, учитывая при этом допустимую технологическим заданием строительную высоту, возможное исключение продольных стыков в стенке балки, стандартную ширину листов, а также железнодорожные габариты.

— 9 —

2.8. Минимальная ширина верхнего пояса сварной подкрановой балки принимается равной 250 мм, нижнего — 200 мм. При креплении кранового рельса согласно рис.2,3 минимальная ширина верхнего пояса принимается в соответствии с табл.2*

|

Таблица 2 |

||||||||||||||

|

Минимальная толщина стенки принимается равной 6 мм. Толщину поясных листов рекомендуется принимать от 10 до 32 мм.

2.9. Отношение Nft для сплошных подкрановых балок, в зависимости от допускаемых прогибов и класса «тали, должно быть не менее величин, приведенных в табл.З.

2.10* Подкрановые фермы рекомендуется проектировать с параллельными поясами и треугольной решеткой с нисходящим опорным раскосом {см.рис.I,в). Верхний пояс фермы (ездовой) — двутаврового сечения. Решетка центрируется на грань верхнего пояса и принимается, как правило, таврового сечения из двух угол-нов.

Опирание подкрановых ферм на колонны осуществляется по нижней грани верхнего пояса.

2.II. Высоту подкрановых ферм рекомендуется назначать равной 1/6 — 1/8 пролета (высотой фермы считается расстояние от центра тяжести нижнего пояса до нижней грани верхнего пояса). Длину панели верхнего пояса рекомендуется назначать кратной 3 м и равной 0,8 Н — 1,3 Н ,

1

г>

2.6.5.

Расчет подкрановых балок

Расчет

подкрановых балок во многом аналогичен

расчету обычных балок. Однако подвижная

нагрузка, вызывающая большие местные

напряжения под катками крана, воздействие

не только вертикальных, но и горизонтальных

боковых сил, динамичность нагрузки и

многократность ее приложения приводят

к тому, что расчет подкрановых балок

имеет особенности.

Общие

положения по расчету балок рассмотрены

в гл. 5 [1]. Ниже показаны особенности

расчета подкрановых балок, связанные

со спецификой их работы.

Расчетные

усилия (наибольшие

изгибающие моменты и поперечные силы)

в подкрановых балках находят от нагрузки

двух сближенных кранов наибольшей

грузоподъемности. Так как нагрузка

подвижная, то сначала нужно найти такое

положение ее, при котором расчетные

усилия в балки будут наибольшими.

Наибольший изгибающий момент в разрезной

балке от заданной системы сил возникает,

когда равнодействующая всех сил,

находящихся на балке, и ближайшая к ней

сила равно удалены от середины пролета

балки (рис. 2.65, а);

при этом наибольший изгибающий

момент Мmах будет

находиться под силой, ближайшей к

середине пролета балки (правило Винклера).

172

Рис.

2.65. К определению расчетных усилий в

разрезных подкрановых балках:

a —

наибольший изгибающий момент; б —

наибольшая поперечная сила

Поскольку

сечение с наибольшим моментом расположено

близко к середине пролета балки,

значение Мmах можно

определить, пользуясь линией влияния

момента в середине пролета. Погрешность

не превышает 1…2%.

Наибольшая

поперечная сила Qmax в

разрезной балке будет при таком положении

нагрузки, когда одна из сил находится

непосредственно у опоры, а остальные

расположены как можно ближе к этой же

опоре (рис. 2.65, б).

В

неразрезных балках наибольшие усилия

определяют загруженном линий влияния,

построенных для опорных и промежуточных

сечений.

Расчетные

значения изгибающего момента и поперечной

силы от вертикальной нагрузки определяют

по формулам:

Mx =

αψ ∑ Fki yi,

M; Qx =

αψ ∑ Fki yi,

Q, (2.60)

где

ψ — коэффициент сочетания (см. п.2.6.2); yi,

M и yi,

Q —

ординаты линий влияния момента и

поперечной силы; а — коэффициент,

учитывающий влияние веса балки (см.

п.2.6.2).

Расчетный

изгибающий момент Му и

поперечную силу Qy от

горизонтальной поперечной нагрузки

находят при том же положении кранов

My =

ψ ∑ Tki yi,

M; Qy =

αψ ∑ Tki yi,

Q, (2.61)

При

расчете балок условно принимают, что

вертикальная нагрузка воспринимается

только сечением подкрановой балки (без

учета тормозной конструкции), а

горизонтальная — только тормозной

балкой, в состав которой входят верхний

пояс подкрановой балки, тормозной лист

и окаймляющий его элемент (или верхний

пояс смежной подкрановой балки).

173

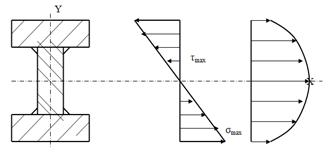

Таким

образом, верхний пояс балки работает

как на вертикальную, так и на горизонтальную

нагрузку, и максимальные напряжения в

точке А (рис. 2.66) можно определить по

формуле:

σA =

|

Mx |

|

Wx, |

+

|

My |

|

Wy, |

≤ Ryγc, (2.62)

соответственно

в нижнем поясе

σ

=

|

Mx |

|

Wx |

≤ Ryγc, (2.63)

где Wx,

A —

момент сопротивления верхнего пояса; Wx —

то же, нижнего пояса; Wy,

A = Iy / xA —

момент сопротивления тормозной балки

для крайней точки верхнего пояса (точка

А), при отсутствии тормозных конструкций

момент сопротивления верхнего пояса

относительно вертикальной оси.

Рис.

2.66. К расчету подкрановых балок

Подбор

сечений подкрановых балок выполняют

в том же порядке, что и обычных балок.

Из условия общей прочности определяют

требуемый момент сопротивления. Влияние

горизонтальных поперечных нагрузок на

напряжение в верхнем поясе подкрановых

балок можно учесть коэффициентом β и

представить формулу (2.62) в виде:

σx =

|

Mxβ |

|

Wx |

≤ Ryγc. (2.64)

Коэффициент

β

β

= 1 +

|

MyWx |

|

MxWy |

≈ 1

+ 2

|

Myhb |

|

Mxht |

. (2.65)

Ширину

сечения тормозной конструкции ht при

компоновке рамы принимают ht ≈ hn;

высоту балки hb задают

в пределах (1/6…1/10)l(большие

значения принимают при большей

грузоподъемности крана).

Из

формулы (2.64) определяем требуемый момент

сопротивления Wx,req =

|

Mxβ |

|

Ryγc |

.

174

Оптимальную

высоту балки и толщину стенки устанавливаем

аналогично изложенному в гл. 5 [1].

При

определении минимальной высоты необходимо

учесть, что жесткость подкрановых балок

проверяют на нагрузку от одного крана,

поэтому предварительно (по линии влияния

или по правилу Винклера) находят

максимальный момент от загружения балки

одним краномМxn при

коэффициенте γf =

1,0.

Из

условия полного использования материала

балки при загружении расчетной

нагрузкой hmin определяют

по формуле:

(2.66)

где f/l —

максимальный относительный регламентируемый

нормами прогиб подкрановых конструкций.

Окончательно

высоту балки принимают с учетом ширины

листов (с припуском для строжки кромок)

или в целях унификации конструкций —

кратно 100 мм. Определив требуемую площадь

полки, назначают ее размеры из условий

местной устойчивости при упругой работе

и возможности размещения рельса с

креплениями.

После

компоновки проводят все проверки

принятого сечения.

Если

тормозная конструкция выполнена в виде

фермы, то верхний пояс балки помимо

напряжения от изгиба в вертикальной

плоскости воспринимает осевое

усилие Nx = Му / hf (hf —

высота тормозной фермы) от работы его

в составе фермы и местный моментMloc,y =

0,9

|

Tkd |

|

4 |

(d —

расстояние между узлами тормозной

фермы, см. рис. 2.64) от внеузлового

приложения сил Tk (коэффициент

0,9 учитывает неразрезность пояса в

узлах). Устойчивость верхнего пояса из

плоскости балки можно проверить по

приближенной формуле:

где Wx,A —

момент сопротивления балки; Wy,A —

момент сопротивления пояса относительно

вертикальной оси; Af —

площадь сечения пояса. Все геометрические

характеристики принимают без учета

ослабления сечения. Значение коэффициента

φ определяют по гибкости верхнего пояса

относительно вертикальной оси балки

при расчетной длине пояса, равной d.

175

Рис.

2.67. Местные напряжения в стенке подкрановой

балки под колесом крана:

а —

в сварной балке; б —

в клепаной балке

Если

сечение пояса сильно ослаблено

отверстиями, то решающей будет проверка

прочности, выполняемая по формуле

(2.67), но при φ = 1 и геометрических

характеристиках нетто.

Касательные

напряжения в стенке подкрановых балок

определяют так же, как и в обычных балках

[1].

Действующая

на балку сосредоточенная нагрузка от

колеса крана распределяется рельсом и

поясом на некоторый участок стенки, и

в ней возникают местные нормальные

напряжения σloc,y (рис.

2.67). Действительную эпюру распределения

этих напряжений (пунктирная линия) можно

заменить равновеликой (сплошная линия)

из условия равенства их максимальных

значений. Прочность стенки на действие

максимальных местных напряжений

проверяют по формуле:

σloc,y =

|

γf1Fk |

|

twlef |

≤ Ryγc, (2.68)

где Fk —

расчетная нагрузка на колесе крана без

учета динамичности; γf1 —

коэффициент увеличения нагрузки на

колесе, учитывающий возможное

перераспределение усилий между колесами

и динамический характер нагрузки, его

принимают равным 1,6 — при кранах режима

8К с жестким подвесом груза; 1,4 — при

кранах 8К с гибким подвесом груза; 1,3 —

при кранах 7К; 1,1 — при прочих кранах; tw —

толщина стенки; lef —

условная расчетная длина распределения

усилия F*, зависящая от жесткости пояса,

рельса и сопряжения пояса со стенкой

lef =

c 3√

|

I1f |

|

tw |

, (2.69)

176

где с —

коэффициент, учитывающий степень

податливости сопряжения пояса и стенки,

для сварных балок с =

3,25, клепаных — 3,75; I1f —

сумма собственных моментов инерции

пояса и кранового рельса или общий

момент инерции в случае приварки рельса

швами, обеспечивающими совместную

работу рельса и пояса.

Стенку

сварной подкрановой балки следует

проверить также на совместное действие

нормальных, касательных и местных

напряжений на уровне верхних поясных

швов по формуле (5.87) [1].

Рис.

2.68. Кручение верхнего пояса балки и

изгиб стенки

Как

отмечалось в п. 2.6.3, внецентренное

расположение рельса на балке, а также

воздействие горизонтальной поперечной

силы, приложенной к головке рельса (рис.

2.68), приводит к возникновению местного

крутящего момента Mt,

приложенного к верхнему поясу балки и

вызывающего дополнительные напряжения

от изгиба в стенке σfy:

σfy =

|

2Mttw |

|

If |

, (2.70)

где If = It +

|

bftf3 |

|

3 |

рельса

и пояса;

Mt =

γf γf1 Fkne +

0,75Tkn γf hr, (2.71)

е =

15 мм — условный эксцентриситет рельса; hr —

высота рельса; коэффициент 0,75 учитывает

большую длину распределения крутящего

момента по длине балки от силы Tk,

чем от силы Fk.

Помимо

напряжений σx,

τxy,

σloc,y и

σfy,

в стенке балки возникают дополнительные

компоненты напряженного состояния:

σloc,x =

0,25σloc,y —

напряжения от распорного воздействия

сосредоточенной силы под колесом крана;

τloc,xy =

0,3σloc,y —

местные касательные напряжения от

силы Fk и

τf,xy =

0,25σfy —

местные касательные напряжения от

изгиба стенки.

При

проверке прочности стенок подкрановых

балок под краны особого режима работы

следует учитывать все компоненты

напряженного состояния и проводить

расчет по формулам:

177

σx0 =

σx +

σloc,x ≤ Ryγc;

σy0 =

σloc,y +

σfy ≤ Ryγc;

τxy0 =

τxy +

τloc,xy +

τf,xy ≤ Ryγc;

σef = √σx02 +

σx0 σloc,y +

σloc,y2 +

3(τxy +

τloc,xy)2 ≤ Ryβ, (2.72)

где

σx0,

σy0,

τxy0

— суммарные напряжения.

Расчет

подкрановых балок на выносливость

выполняют в соответствии с [7] при числе

циклов загружения n =

105 на

нагрузку от одного крана с коэффициентом

надежности по нагрузке γf <

1 (см. п. 2.6.2), по формуле:

σx ≤

αRvγv, (2.73)

где

σx = Мх / Wx —

напряжение в поясе от вертикальной

крановой нагрузки; Rv —

расчетное сопротивление усталости,

принимаемое в зависимости от временного

сопротивления стали и конструктивного

решения; α — коэффициент, учитывающий

число циклов загружения; γv —

коэффициент, зависящий от вида напряженного

состояния и коэффициента асимметрии

ρ.

Значения Rv,

α, γv и

приведены в нормах [7].

Большое

влияние на усталостную прочность балок

оказывает конструктивное решение

элементов и связанная с этим концентрация

напряжений. Так, при наличии в растянутом

поясе стыкового шва Rv уменьшается

на 20…25 %, а в случае приварки ребер

жесткости к поясу на 40…45 %.

Необходимо

отметить также, что с ростом прочности

стали расчетное сопротивление

усталости Rv почти

не увеличивается, а при наличии

концентраторов напряжений (необработанные

стыковые швы, приварка к поясу

дополнительных деталей и т.д.) Rv вообще

не зависит от прочности стали (см. табл.

32 [7]). Поэтому, если несущая способность

балок определяется расчетом на

выносливость, то применение сталей

повышенной прочности далеко не всегда

рационально, так как не приводит к

снижению расхода стали.

Для

подкрановых балок с кранами особого

режима работы следует дополнительно

проверить на выносливость верхнюю зону

стенки с учетом компонентов местного

напряженного состояния [7].

Существующая

методика расчета подкрановых балок на

выносливость достаточно условна и не

отражает всех особенностей действительной

работы подкрановых конструкций. Поэтому

основным мероприятием

178

по

повышению усталостной прочности является

максимальное снижение концентрации

напряжений.

Проверку

прогиба подкрановых

балок производят по правилам строительной

механики или приближенным способом. С

достаточной точностью прогиб разрезных

подкрановых балок может быть определен

по формуле:

f =

|

Mxnl2 |

|

10EIx |

, (2.74)

где Мхп —

изгибающий момент в балке от нагрузки

одного крана с γf =

1,0;

в

неразрезных балках

(2.75)

где M1 , Мт и Мr —

соответственно моменты на левой опоре,

в середине пролета и на правой опоре.

Предельно

допустимый прогиб подкрановых балок

установлен из условия обеспечения

нормальной эксплуатации кранов и зависит

от режима их работы. Для режима работы

1К — 6К f =

1/400 l,

7K = 1/500 l,

8К — 1/600 l.

Горизонтальный прогиб тормозных

конструкций ограничивают только для

кранов особого режима работы, он не

должен превышать 1/2000 l.

Общая

устойчивость подкрановых балок. Подкрановые

балки работают на изгиб в двух плоскостях,

при этом горизонтальная нагрузка

приложена в уровне верхнего пояса.

Согласно рекомендациям П. 5.25 [8], проверку

устойчивости таких балок можно выполнить

по формуле

|

Mx |

|

φbWx,A |

+

|

My |

|

Wy,A |

≤ Ryγc. (2.76)

Коэффициент

φb определяют

так же, как и для обычных балок (с. 226

[1]). Приближенно, с некоторым запасом,

устойчивость балки можно проверить,

если рассмотреть верхний пояс как

сжато-изогнутый стержень, нагруженный

силой N =

σхАf,

где σх = Мх / Wx,A —

напряжение в верхнем поясе от вертикальной

нагрузки и моментом Му.

Тогда расчет балки на общую устойчивость

сводится к проверке устойчивости

верхнего пояса относительно вертикальной

оси по формуле (6.85) [1].

При

наличии тормозной конструкции,

если ht ≥ lb/16,

устойчивость балки обеспечена и ее

проверять не нужно.

179

Местную

устойчивость элементов подкрановой

балки проверяют

так же, как и обычных балок. Устойчивость

поясного листа обеспечивается отношением

свеса сжатого пояса к его толщине.

Наибольшее отношение свеса к толщине

принимается без учета пластических

деформаций.

Устойчивость

стенки подкрановой балки проверяют в

соответствии с п. 5.4.5 [1] с учетом местных

нормальных напряжений σloc,y.

Ребра

жесткости, обеспечивающие местную

устойчивость стенки, должны иметь ширину

не менее 90 мм. Торцы ребер следует плотно

пригнать к верхнему поясу без приварки;

при этом в балках под краны особого

режима работы торцы ребер необходимо

строгать.

Для

подкрановых балок более рациональны

ребра жесткости из уголков, привариваемых

пером к стенке балки. Такие ребра улучшают

условия опирания верхнего пояса и

снижают угол его поворота.

Размеры

ребер жесткости принимаются такими же,

как и в обычных балках.

Расчет

соединений поясов подкрановых балок

со стенкой выполняют

согласно указаниям п.5.4.6. [1]. Поясные швы

или заклепки крепления верхнего пояса

и стенки помимо продольного сдвигающего

усилия, возникающего от изгиба балки,

воспринимают сосредоточенное усилие

от колеса крана (см. рис. 2.12).

Требуемая

из условий прочности высота шва может

быть определена по формуле:

Нижние

поясные швы не воспринимают усилия от

колеса крана, и их рассчитывают только

на касательные напряжения от поперечной

силы.

В

подкрановых балках под краны режимов

работы 7К и 8К верхние поясные швы

необходимо выполнять с полным проплавлением

на всю толщину стенки. В этом случае швы

считаются равнопрочными со стенкой и

их можно не рассчитывать.

Для

повышения качества шва, снижения

концентрации напряжений и повышения

долговечности балок поясные швы следует

выполнять автоматической сваркой с

выводом концов шва на планки.

Наибольший

шаг заклепок (болтов) а (при

однорядном их расположении) определяют

по формуле:

a ≤

|

Nmin |

|

√(QSf / Ix)2 + |

(2.78)

180

где Nmin —

наименьшее расчетное усилие, допускаемое

на одну заклепку или болт; α = 0,4 — в случае,

если стенка балки прострогана заподлицо

с обушками верхних поясных уголков; α

= 1,0, если такой пристрожки нет. В

подкрановых балках рекомендуется всегда

делать такую пристрожку.

Соседние файлы в папке Ekzamen

- #

30.03.2016536.07 Кб623.docx

- #

- #

30.03.2016545.88 Кб597.docx

- #

30.03.2016437.15 Кб578.docx

- #

30.03.2016311.66 Кб539.docx

- #

Расчет и проектирование сварной подкрановой балки

КГБОУ СПО

Комсомольский-на-Амуре

Авиационно-технический

техникум

Курсовой

проект

Расчет и

проектирование сварной подкрановой балки

г.

Содержание

Введение

. Данные для

расчёта

2. Расчет конструкции

2.1

Построение линий влияния и определение величины изгибающего момента для

различных сечений балки от веса тяжести

.2 Определение изгибающих моментов в

указанных сечениях балки от равномерно распределенной нагрузки

.3 Определение суммарных изгибающих

моментов

.4 Построение линий влияния поперечной

силы в сечениях балки от сосредоточенной нагрузки

.5 Определение поперечных сил в сечениях

балки от равномерно распределенной нагрузки

.6

Определение суммарных поперечных сил

.7 Расчет номинальной высоты балки из

условия норм жесткости

.8 Расчет высоты балки из условия ее

наименьшего сечения

.9 Расчет ширины горизонтального пояса

балки

.10 Проверочный расчет подобранного

сечения балки

.10.1

Определение наибольшего нормального напряжения в волокнах балки, наиболее

удаленных от центральной оси

.10.2 Определение касательного напряжения

на уровне центра тяжести балки

.10.3 Определение эквивалентного напряжения

в сечении балки

.11 Расчет балки на местную устойчивость

.12 Расчёт поясных швов

. Конструирование опорных узлов балки

. Краткая технология изготовления балки

Список

используемой литературы

Введение

Балка применяется при строительстве более широких пролетов зданий она

существенно сокращает вес всей конструкций, стоимость производства и

увеличивает рентабельность проектов строительства. Сварная балка двутавровая —

прекрасное решение для строительства Краснодара.

Сварная балка (двутавр) может различаться толщиной стенок и полок, по

расположению граней полок, по назначению, по техническим характеристикам и по типу

производства.

Балка двутавровая — сварная конструкция, из листов стали, которая по

форме схожа с горячекатаной балкой. Качество балки сварной контролируется

ГОСТом 23118-99. По форме и размерам сечения двутавра соответствуют ГОСТ

26020-83. Кроме того по индивидуальным чертежам и эскизам могут производиться

двутавровые сварные балки специальных размеров.

Использование сварной двутавровой балки представляет из себя решение

задачи сокращения емкости металла металлической конструкции, а также общее

сокращение числа изделий из металла использованных при строительстве.

Применение конструкций, в основе которых лежит сварная балка, позволяет

изготавливать недорогие и надежные строительные объекты.

Сварная балка производится на линии сварки под флюсом, с использованием

современного оборудовании. Что обеспечивает высокие технические характеристики

балки

Применение

Двутавровая балка востребована при строительстве промышленных и жилых,

сельскохозяйственных зданий, объектов. Кроме того сварная двутавровая балка

используется в перекрытиях, рабочих площадках, подкрановых балках, эстакадах и

мостах, других металлических конструкциях. Использование двутавровой балки в

широких пролетах промышленных объектов отличается высокой эффективностью. Это

позволяет избежать повышенных нагрузок на несущие конструкции, экономя при этом

металл

Основное преимущество использования сварной балки — это снижение

стоимости и сроков монтажных работ

Преимущества сварной двутавровой балки для строительства:

Возможность применения различных типов стали

Снижение массы металлоконструкции на 10%

Заказ при равной цене сварной балки различной длины

Использование нестандартной длины и формы

Надежность

На сегодняшний день балка сварная двутавровая может принадлежать к одному

из следующих типов:

Сварная балка двутавровая колонная

Сварная балка для подвесных путей

Сварная двутавровая балка нормальная

Балка сварная широкополочная

Балка сварная двутавровая с параллельными гранями полок

Балка сварная для армирования шахтных стволов.

Балка двутавровая с уклоном граней полок

1. Данные для

расчёта

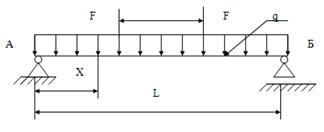

Разработать конструкцию сварной подкрановой балки пролетом L со свободно

опертыми концами. Балка нагружена равномерной нагрузкой от собственного веса q

и вторая сосредоточенными грузами F(от веса тяжести тележки груза), которые

могут перемещаться по рельсам сечением 50×50 мм. Расстояние между осями тележки

d. Наибольший прогиб балки f от сосредоточенных грузов не должен превышать

1/500 от L. Допускаемое напряжение в подкрановых балках []р с учетом марки стали и

коэффициентом усилия работы m и перегрузки n.

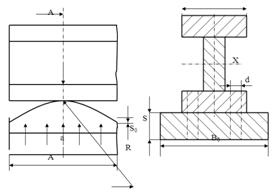

Рисунок 1.1 — Расчетная схема балки

Таблица 1.1- Данные для расчета балки

|

Марка |

F,кН |

Q,кН/м |

L,м |

D,м |

m |

n |

|

09Г2 |

100 |

2 |

12 |

2 |

0,8 |

1,3 |

Основной металл данной конструкции- сталь.

Таблица 1.2- Химический состав стали

Углерод С,%

Кремний Si,%

Марганец Mn,%

Фосфор P,%

Сера S,%

09Г2

0,14-0,18

0,17-0,37

1,4 — 1,6

0,03

0,04

и Ni ≤ 0,3

Свариваемость стали по величине эквивалента углерода определяют по

формуле

Cэ = С+ (1.1)

где C- углерод, %марганец, %кремний, %никель, %хром, %

Сэ = 0,14+0,07+0,02+0,02+0,03= 0,28%

Стали у которых Сэ = 0,2-0,35%, хорошо сваривается.

При расчете величина эквивалентного углерода Сэ = 0,21% следовательно

сталь хорошо сваривается.

Допустимое напряжение определяют по формуле

[σ]р= (1.2)

где σт — предел текучести, МПа = 310МПа- коэффициент угловой

работы, m = 0.8- коэффициент запаса прочности, n = 1.5

2. Расчет конструкции

.1 Построение

линий влияния и определение величины изгибающего момента для различных сечений

балки от веса тяжести

Максимальные ординаты yi max линий влияния для различных сечений xi

определяется по формуле:

max= xi (2.1)

где xi — координата рассматриваемых сечений, м- Длина пролета балки, м

а — координата перемещения груза, м. а = xi

X1 = 0,1L y1 = = 0,2L y2 =

= 0,3L y3 =

X4 = 0,4L y4 = = 0,5L y5 =

По полученным данным строим линии влияния моментов изгиба.

Изгибающие моменты для указанных сечений от сосредоточенных сил- Mf, кНм,

определяют по формуле

= yi max (2.2)

где F- величина

сосредоточенного груза, кНрасстояние между осями тележки, м

M1F = F =

F =

F =

M5F =

По полученным данным строим эпюру изгибающих моментов, MF.

.2

Определение изгибающих моментов в указанных сечениях балки от равномерно

распределенной нагрузки

Изгибающие моменты в указанных сечениях балки от равномерно

распределенной нагрузки Mq, кНм, определяют по формуле:

Miq = (2.3)= 0,1L M1q =

= 0,2L M2q =

= 0,3L M3q =

= 0,4L M4q =

= 0,5L M5q =

По полученным данным строим эпюру изгибающих моментов, Mq

2.3

Определение суммарных изгибающих моментов

Суммарные величины изгибающих моментов в сечениях балки от

сосредоточенных сил и равномерно распределенной нагрузки MΣ,

кНм, определяют по

формуле:

MiΣ = Mif + Miq (2.4)

M1Σ = M1f + M1q = 196+13=209 кНм

M2Σ = M2f + M2q = 344+23=367 кНм

M3Σ = M3f + M3q = 444+30=474 кНм

M4Σ = M4f + M4q = 496+34=530 кНм

M5Σ = M5f + M5q = 500+36=536 кНм

По полученным данным строим эпюру изгибающих моментов

.4 Построение

линий влияния поперечной силы в сечениях балки от сосредоточенной нагрузки

Определяется

по формуле

;

(2.5)

=0; ;

=0.1L;

;

=0.2L;

;

=0.3L;

;

=0.4L;

;

=0.5L;

;

По полученным данным строят линии влияния поперечной силы

Поперечные силы в указанных сечениях от сосредоточенной нагрузки Qf, кН,

определяют по формуле:

Qif = yi` (2.6)= 0 Q0f = y0`

= 0,1L Q1f = y1`

= 0,2L Q2f = y2`

= 0,3L Q3f = y3`

= 0,4L Q4f = y4`

X5 = 0,5L Q5f = y5`

По полученным данным строят эпюру поперечных сил.

.5

Определение поперечных сил в сечениях балки от равномерно распределенной

нагрузки

Поперечные силы в указанных сечениях от равномерно распределенной

нагрузки Qq, кН, определяют по формуле:

Qiq= (2.7)= 0 Q0q=

= 0,1L Q1q=

= 0,2L Q2q=

= 0,3L Q3q=

= 0,4L Q4q=

= 0,5L Q5q=

По полученным данным строят эпюру поперечных сил.

.6

Определение суммарных поперечных сил

Суммарное значение поперечных сил в указанных сечениях от сосредоточенной

силы и равномерно распределенной нагрузки QiΣ,кН, определяется по формуле:

QiΣ = Qif + Qiq (2.8)

Q0Σ = Q0f + Q0q = 183+12= 195кН

Q1Σ = Q1f + Q1q = 156+8.6= 165.6кН

Q2Σ = Q2f + Q2q = 130+7.2= 137.2кН

Q3Σ = Q3f + Q3q =107+4.8= 111.8 кН

Q4Σ = Q4f + Q4q = 86+2.4= 88.4кН

Q5Σ = Q5f + Q5q = 66+0= 66кН

По полученным данным строят эпюру суммарных поперечных сил

.7 Расчет номинальной высоты балки из условия норм жесткости

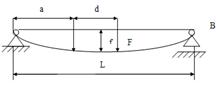

Рисунок 2.1 Определение высоты балки из условия жесткости.

Наименьшую высоту балки из условия норм жесткости hж, мм определяют по формуле:

где: а — координата перемещения груза, м.

Модуль продольной упругости, МПа. Е = , МПа

— уточненное значение допускаемого напряжение, Н/мм2

Уточненное значение допускаемого напряжения , Н/мм2, определяют по

формуле:

=

; МПа

=

МПа

Определяем hж, м

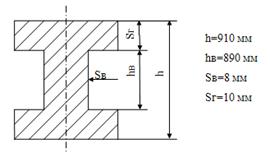

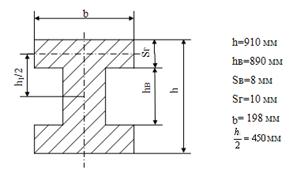

Принимаем hж=910 мм

2.8 Расчет

высоты балки из условия ее наименьшего сечения

Требуемую высоту из условия ее наименьшей массы определяют по формуле:

где — толщина верхней стенки, см

=

=

= 0,71мм ≈ 8 мм

Принимают =8 мм

Для дальнейшего расчета принимают большее из двух полученных значений h,

мм

Принимают высоту h= 910 мм

Высоту вертикального листа , мм, определяют по формуле

(2.12)

где — толщина горизонтального пояса, мм.

=

мм

=

мм

Принимают =10 мм

мм

Принимают =890 мм

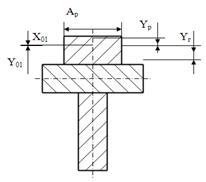

Рисунок 2.2 Предварительно подобранное сечение балки

.9 Расчет

ширины горизонтального пояса балки

Определяем ширину горизонтального пояса балки.

Требуемый момент сопротивления балки Wтр, мм определяют по формуле:

мм3

Требуемый момент инерции поперечного сечения балки Jтр, мм определяют по

формуле:

Iтр= Wтр (2.14)тр= 2.8

мм4

Осевой момент инерции вертикального листа Jxв, мм относительно оси X

определяют по формуле:

в = (2.15)в =

469

, мм4

Осевые моменты инерции горизонтальных листов Jxг, мм определяют по

формуле:

г = Iтр — Ixв (2.16)г = 1680 — 1095

= 805

мм4

Требуемую площадь поперечного сечения горизонтального пояса Аг определяют

по формуле:

Аг=

где — расстояние от центра тяжести горизонтального листа до

центра тяжести балки, мм

Аг — площадь поперечного сечения горизонтального листа, мм2

мм

Аг=мм2

Ширину горизонтального пояса b, мм, определяют по формуле

мм

Принимают b=198мм

Рисунок 2.3 — Проверочный профиль сечения балки

.10

Проверочный расчет подобранного сечения балки

.10.1 Определение наибольшего нормального напряжения в волокнах балки,

наиболее удаленных от центральной оси

Наибольшее

нормальное напряжение в волокнах балки наиболее удаленных от центральной оси  , МПа определяют по формуле:

, МПа определяют по формуле:

где Ymax — расстояние от нейтральной оси до наиболее удаленных волокон

балки, мм.- уточненное значение осевого момента инерции подобранного сечения

балки, мм4.

= =

мм=

где: y1 — расстояние от центра тяжести горизонтального пояса до центра

тяжести сечения балки

= ммх =

1271

мм4

.10.2

Определение касательного напряжения на уровне центра тяжести балки

Касательное напряжения на уровне центра тяжести балки в опорном его

сечении, где поперечная сила имеет максимальное значение н/мм2 определяют по

формуле.

где — суммарная поперечная сила в опорном сечении балки, кН

— статистический момент половины площади поперечного сечения

балки относительно ее центра тяжести, мм3

н/мм2

Принимаем =26 н/мм2

.10.3

Определение эквивалентного напряжения в сечении балки

Эквивалентное напряжение определяется на уровне верхней кромки

вертикального листа в зоне резкого изменения ширины поперечного сечения.

Нормальное напряжение н/мм2 определяют по формуле:

(2.21)

Принимают =188 н/мм2

Касательное напряжение в тех же волокнах от поперечной силы определяют по

формуле:

(2.22)

где -Статический момент площади сечения горизонтального пояса

относительно центра тяжести сечения балки, мм3.

=9.8

мм3

н/мм2

Эквивалентное напряжение ,н/мм2 определяют по формуле:

(2.23)

н/мм2

.11 Расчет

балки на местную устойчивость

В сжатых поясах потеря устойчивости может быть связана с нормальными

сжимающими напряжениями и комбинациями нормальных и касательных напряжений.

Чтобы обеспечить местную устойчивость сечения балки, приваривают ребра

жесткости.

Рисунок 2.5- Расстановка ребер жесткости

a=1.5hв (2.24)

где: а — расстояние между ребрами жесткости, мм

=1.5 мм

Ширину ребра жесткости, вр, мм, определяют по формуле

мм

По конструктивным соображениям ширину ребра жесткости вр уменьшают.

Принимают вр=70 мм

Толщину ребер жесткости Sр, мм определяют по формуле:

рр

=4,6 мм

Принимают Sр=4,6 мм

Нормальное напряжение в верхнем волокне вертикального листа (пояса)

определены ранее

н/мм2

Среднее касательное напряжение от поперечной силы в среднем сечении балки

, н/мм2 определяют по

формуле:

н/мм2

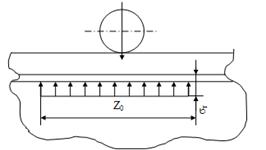

Рисунок 2.6 Местное влияние сосредоточенных сил.

Местное напряжение σт, н/мм2 вызванное сосредоточенной

нагрузкой F определяют по формуле:

σт (2.27)

где: -коэффициент, учитывающий режим работы балки

Принимают = 0,8

— условная длина, по которой проходит передача

сосредоточенной нагрузки на вертикальный лист, мм:

где — осевой момент инерции горизонтального пояса совместно с

приваренным к нему рельсом относительно оси, проходящей через их общий центр

тяжести, мм

(2.29)

где: — площадь сечения горизонтального пояса, мм2

— площадь сечения рельса, мм2

— координата центра тяжести горизонтального пояса, мм

— координата центра тяжести рельса, мм

балка двутавровый подкрановый сечение

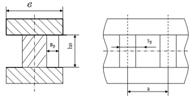

Рисунок 2,7- Определение центра тяжести горизонтального пояса и рельса

Аг=b×Sг

Аг=198 ×10=1980 мм2

мм2

мм

мм

мм

Момент сечения горизонтального пояса Iхг, мм4 и рельса

относительно оси совпадающей с верхней кромкой пояса, Хг определяют по формуле:

(2.30)

мм4

Осевой момент инерции сечения Iх01, мм, и рельса относительно оси,

проходящий через их общий центр тяжести определяют по формуле:

где А = Аг+Ар

мм2

мм4

Условную длину Z0, мм определяют по формуле (2.27)

мм

Местное напряжение σm, н/мм определяют по формуле (2.26)

МПа

Местная устойчивость сечения балки гарантируется.

2.12 Расчёт

поясных швов

Поясные швы соединяют горизонтальные листы с вертикальными. Рабочими

напряжениями в поясных швах являются касательные напряжения τ, МПа.

Принимают К=5 мм

Касательные напряжения в нижних поясных швах τн МПа, определяют по формуле:

(2.30)

Где

Q0Σ — расчётная поперечная сила в опорном

сечении балки, кН.н — статистический момент нижнего горизонтального пояса

относительно горизонтального пояса в сечении балки.х — уточненное значение

осевого момента инерции подобранного сечения, мм4

мм3

н/мм2

Принимают =16 н/мм2

Рисунок 2.8 К расчету поясных швов.

Касательные напряжения в верхних поясных швах, при этом учитывают

приваренный к данному поясу рельс τв, МПа определяют по формуле:

(2.31)

де SВ — статистический момент сечения верхнего горизонтального пояса

совместно с приваренным к нему рельсом, относительно центра тяжести сечения

балки, мм2.

мм

мм3

н/мм2

К касательным напряжениям найденным в верхних поясных швах необходимо

добавить касательные напряжения вызванные перемещающейся сосредоточенной

нагрузкой τF МПа, определяют по формуле

где n — коэффициент зависящий от характера обработки кромки вертикального

листа,

Принимают n = 1.3

Принимают =75н/мм2

Условные результирующие касательные напряжения в верхних поясных швах τрез МПа, определяют по формуле:

(2.33)

н/мм2

Принимают τрез= 85 н/мм2

н/мм2

Принимают = 123н/мм2

Вывод: касательные напряжения в верхних и нижних поясных швах меньше

допускаемых. Прочность швов гарантирована.

3. Конструирование опорных узлов балки

Опорные части балки конструируют в форме выпуклых плит. На одной из них

балка имеет продольную подвижность, на другой она закреплена от продольного

смещения болтами или штырями.

Рисунок:3.1 Конструкция опорной части балки

где: ширина опорной плиты, мм

мм

Принимают =230мм

мм

Принимают a=330мм

где: -Толщина плиты у концевой части, мм

Принимают =15мм

где: R- радиус цилиндрической поверхности, м

Принимают R=2м =2000 мм

где: d- диаметр отверстий под болты, мм

Принимают d=20 мм

где: — момент изгиба на оси плиты, нм

где: , кН

мм

Принимают S= 36мм

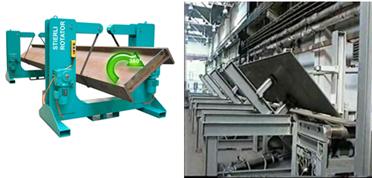

4. Краткая технология изготовления балки

Балка состоит из трёх листовых элементов. При сборке нужно обеспечить

симметрию и взаимную перпендикулярность полок и стенки, при сжатии их друг к

другу и последующее закрепление прихватками. Для этой цели используют

самоходный портал.

При изготовлении двутавровых балок поясные швы обычно сваривают

автоматически под слоем флюса. Приёмы и последовательность наложения швов могут

быть различными. Выбираем выполнение шва «в лодочку» так как данное

положение шва обеспечивает благоприятные условия их формирования и

проплавления, зато приходиться кантовать изделие после сварки каждого шва. Для

поворота используют позиционеры — кантоватли.

Рисунок 4.4 — Цепной и рычажный кантователи.

При сварке двутавровой балки наложение швов осуществляется по диагонали

во избежание деформации.

Рисунок 4.5 — Порядок наложения швов

После сварочного участка балка отправляется на участок отделки, где

последовательно проходит сначала через две машины для правки грибовидности

полок, а затем два торцефрезерных станка.

Рисунок 4.6 Станок для правки грибовидности.

Для сварки поясных швов выбирают автомат АДФ-1002 и комплектующийся к

нему источник ТДФЖ-1002.

Для сварки рёбер жесткости выбирают ТД-206.

Для сварки рельса пользуются полуавтоматом ПДГ-508 и источник питания

ВДГ-508.

Список используемой литературы

1. Николаев

Г.А. Винокуров В.А. Сварные конструкции. Расчет и проектирование, М. Высшая

школа 1996 г.

. Блинов А.Н.

Лялин К.В. Сварные конструкции. М. Строительное издание 1990 г.

. Николаев

Г.А Курин С.А. Винокуров В.А. Расчет, проектирование и изготовления сварных

конструкций, М. Высшая школа 1971 г.

Стальные подкрановые конструкции

Руководство по проектированию стальных подкрановых конструкций

Руководство распространяется на проектирование стальных конструкций крановых путей постовых кранов. К стальным конструкциям, образующим крановые пути мостовых кранов, относятся:

а) конструкция, непосредственно воспринимающие воздействия мостовых кранов – подкрановые балки, подкрановые или подкраново-подстропильные фермы, тормозные балки или фермы, крепления перечисленных конструкций к колоннам, рельсы, их крепления и подрельсовые устройства, упоры;

б) вспомогательные конструкции – вертикальные и горизонтальные связевые фермы, диафрагмы, смотровые, посадочные и др. площадки и их ограждения;

Если вы являетесь правообладателем данного документа, и не желаете его нахождения в свободном доступе, вы можете сообщить о свох правах и потребовать его удаления. Для этого вам неоходимо написать письмо по одному из адресов: root@elima.ru, root.elima.ru@gmail.com.

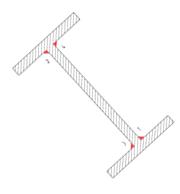

Конструкции

сплошных подкрановых балок

Подкрановые

балки — основные несущие элементы

подкрановых конструкций — могут иметь

различную конструктивную форму. Наиболее

распространены сплошные подкрановые

балки. Типы сечений сплошных подкрановых

балок показаны на рисунке 34.

|

Рис.34. |

Для

разрезных балок пролетом 6м при кранах

грузоподъемностью до 10т применяются

прокатные двутавры с усиленным верхним

поясом (рис. 34 а, б). При кранах

грузоподъемностью до 50т применяются

сварные подкрановые балки с более

развитым верхним поясом (рис. 34 в). При

пролетах подкрановых балок более 6м и

кранах грузоподъемностью 50т и выше

устраиваются специальные тормозные

конструкции: тормозные балки (рис.34 г)

или тормозные фермы (рис.34 д). Поясами

тормозных балок или ферм являются

верхние пояса смежных подкрановых

балок, расположенных на колоннах средних

рядов или верхний пояс подкрановой

балки и поддерживающий элемент (обычно

швеллер), устанавливаемый между колоннами

вдоль здания. В качестве стенок тормозных

балок применяется рифленый лист толщиной

6-10мм. Решетка тормозных ферм выполняется,

как правило, из одиночных уголков.

Целесообразность применения тормозных

ферм появляется при ширине тормозных

конструкции свыше 1,25м, пролетах

подкрановых балок более 6м и грузоподъемности

мостовых кранов от 80т.

С

целью экономия материала сварные

подкрановые балки в ряде случаев

проектируют из двух марок сталей: стенку

— из малоуглеродистой, пояса — из

низколегированной.

Подсчет нагрузок,

действующих на подкрановые балки.

Вертикальные

и горизонтальные нагрузки от мостовых

кранов передаются на подкрановую

конструкцию через колеса крана. В

зависимости от грузоподъемности крана

с каждой стороны моста может быть два,

четыре и более колес. Подкрановые

конструкции рассчитывают, как правило,

на нагрузки от двух сближенных кранов

наибольшей грузоподъемности с тележками,

приближенными к одному из рядов колонн.

Расчетное значение

вертикальных сил определяется по формуле

,

где

– коэффициент надежности по нагрузке

для крановых нагрузок.

Расчетное

значение горизонтальных сил, вызываемых

торможением грузовой тележки, определяется

по формуле

где

Tn,k

– нормативное значение горизонтальной

силы, передаваемое одним колесом крана.

Расчетное

значение горизонтальных сил, вызываемых

перекосами мостовых кранов и

непараллельностью крановых путей

подсчитывается по формуле Т1k

=

0,1Fmax,nf

n.

Нагрузка

Т1k

учитывается в тех случаях, когда здания

оборудованы кранами групп режимов

работы 7К, 8К. Нагрузки Т1k

и Тk

одновременно учитывать не следует.

При

расчете прочности и устойчивости

подкрановых балок расченые значения

крановых нагрузок необходимо умножать

на коэффициент динамичности, равный:

1,2

— для вертикальных крановых нагрузок

при шаге колонн не более 12м и группе

режима работы мостовых кранов 8К;

1,1- для вертикальных

крановых нагрузок при шаге колонн не

более 12м и группах режима работы мостовых

кранов 6К, 7К;

1,1 — для вертикальных

крановых нагрузок при шаге колонн свыше

12м и группе режима работы мостовых

кранов 8К;

1,1

— для горизонтальных крановых нагрузок

от мостовых кранов группы режима работы

8К.

В остальных случаях

коэффициент динамичности принимается

равным 1,0.

|

Рис.

а) — для

б) — для восьмиколесных |

Собственный

вес подкрановых конструкций принимается

по справочным данным. Допускается

учитывать влияние собственного веса

подкрановых конструкций умножением

расчетных усилий от вертикальной

крановой нагрузки на коэффициент ,

принимаемый равным:

1,03 — для балок

пролетом 6м;

1,05 — для балок

пролетом 12м,

1,08 — для балок

пролетом 18м.

Для

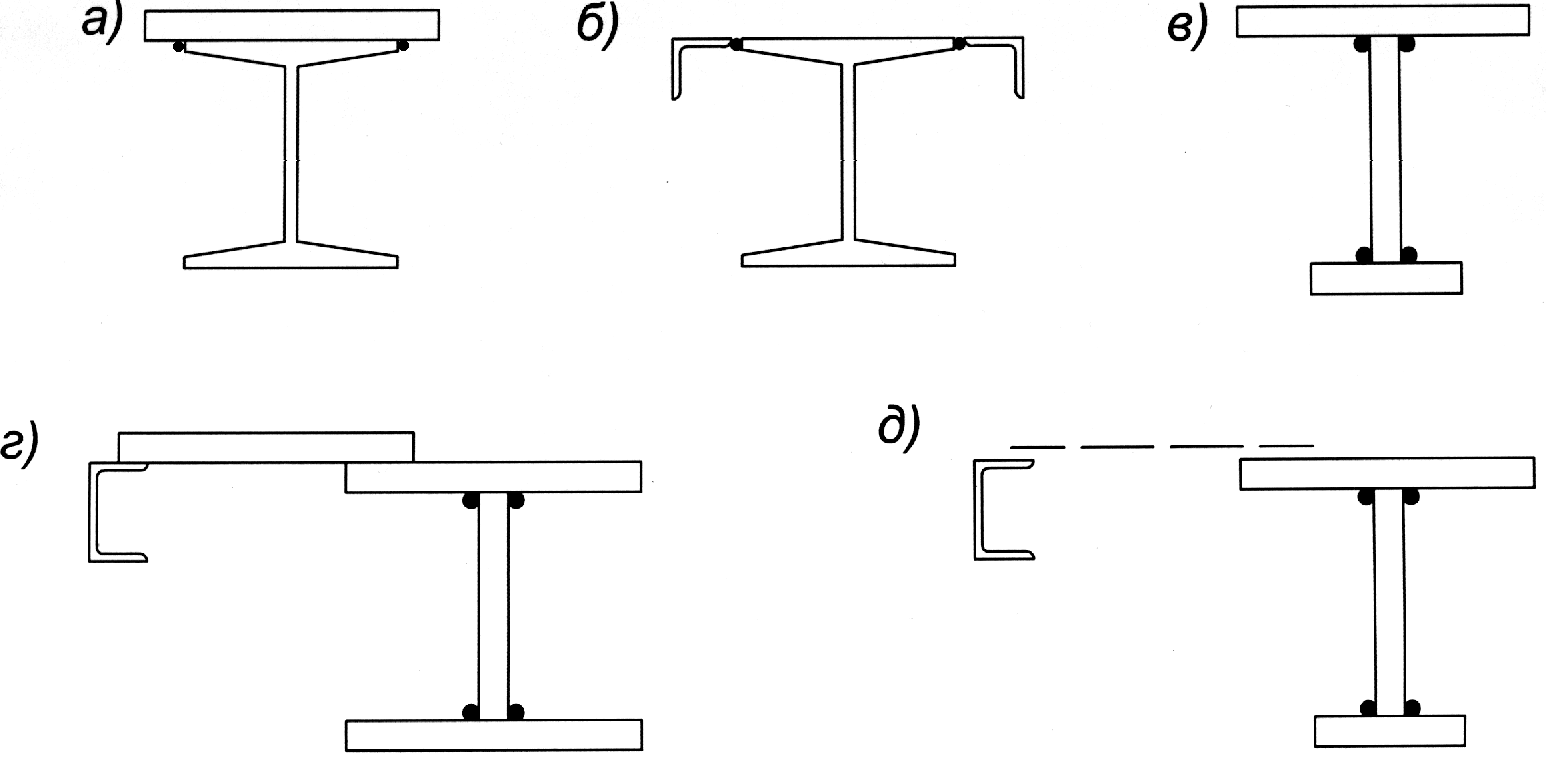

определения наибольшего значения

поперечной силы Qmax

в разрезной балке мостовые краны

располагают таким образом, чтобы одна

из сил Fmax

находилась непосредственно у опоры, а

остальные были расположены как можно

ближе к этой же опоре (рис.35).

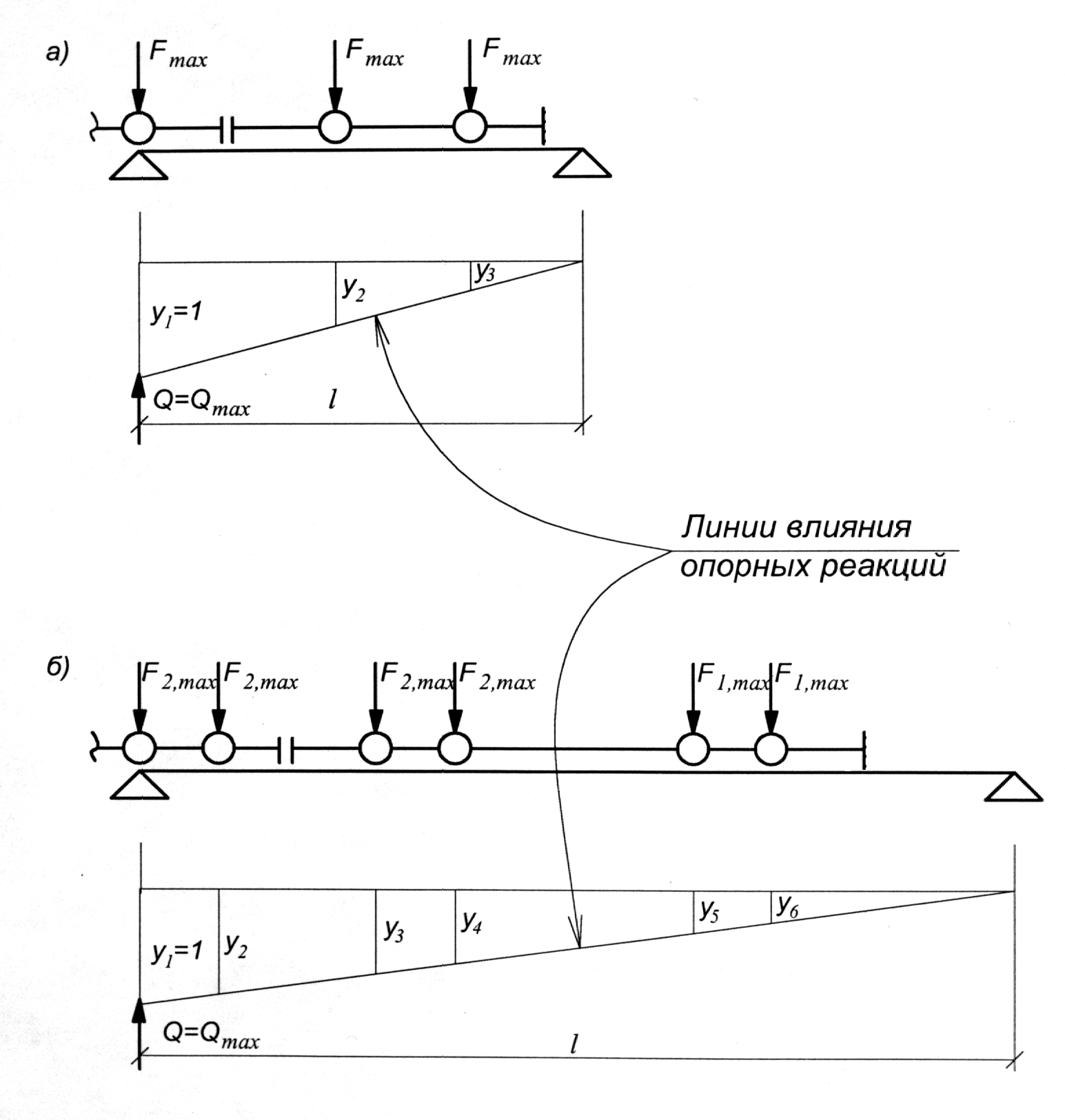

Наибольший

изгибающий момент в разрезной балке

возникает при таком положении системы

сил, когда равнодействующая всех сил и

ближайшая к ней сила (критическая сила)

равноудалены от середины пролета балки

(рис.36). Максимальный изгибающий момент

будет находится под критической силой.

|

Рис.36. |

Положение

равнодействующей всех грузов

относительно оси крайнего левого колеса

(точка c

на рис.36) может быть определено из

уравнения

,

где

–

момент всех сил Fi

относительно

оси крайнего левого колеса.

Критическая сила

определяется с помощью двух неравенств

;

’

где

Ra

— равнодействующая

всех сил, расположенных слева от

критической силы;

Rb

— равнодействующая

всех сил, расположенных справа от

критической силы.

Если

суммарная ширина двух сближенных кранов

превышает пролет подкрановой балки,

приходится делать несколько попыток

определения критической силы. Сначала

исследуется расстановка кранов, при

которой на балке размещается максимально

возможное количество колес. Если при

такой расстановке выше указанные

неравенства не будут выполнятся, краны

смещаются вправо так, чтобы на балке

располагалось на одно колесо меньше.

При

определении Мmax

возможен и приближенный подход. Поскольку

сечение с наибольшим моментом расположено

близко к середине пролета балки, значение

Мmax

можно определить, пользуясь линией

влияния момента в середине пролета.

Погрешность такого вычисления, как

правило, не превышает 2%.

В

неразрезных подкрановых балках наибольшие

усилия определяются с помощью линий

влияния, построенных для опорных и

промежуточных сечений (балка разбивается

на 8-10 равных частей). В каждом сечении

определяются максимальные значения

изгибающих моментов и поперечных сил

путём наиболее невыгодного загружения

линий влияния.

Расчетные

значения изгибающего момента и поперечной

силы от вертикальной нагрузки определяются

по формулам

;

(22)

,

(23)

где

—

коэффициент сочетания, равный: 0,85 — при

учете работы двух мостовых кранов групп

режимов работы 1К-6К; 0,95 — при учете работы

двух мостовых кранов групп режимов

работы 7К, 8К; 1 — при учете работы одного

мостового крана;

—

ординаты линии влияния Мmax;

—

ординаты

линии влияния Qmax.

Расчетный

изгибающий момент Му

от горизонтальной поперечной нагрузки

определяется при том же положении кранов

,

(24)

где

Т

— расчетное значение горизонтальной

силы (Tk

или

).

При

определении расчетных значений изгибающих

моментов в разрезных и неразрезных

подкрановых балках пролётом 6м необходимо

рассмотреть случаи загружения одним и

двумя мостовыми кранами при коэффициенте

сочетания

= 1

и

1, соответственно.

Расчет сплошных

подкрановых балок.

При

расчете подкрановых балок используется

приближенный подход. Условно считается,

что вертикальная нагрузка воспринимается

только сечением подкрановой балки, а

горизонтальная – только тормозной

балкой.

В

зависимости от типа сечения подкрановой

балки назначается коэффициент асимметрии

m

= 1,4-1,5 — для подкрановых балок с развитым

верхним поясом без тормозных конструкций;

m

=1,0-1,2 — при наличии тормозных балок;

m=1,0-1,1

—

при

наличии тормозных ферм.

Из

условия прочности определяется требуемый

момент сопротивления сечения

,

где

— коэффициент,

учитывающий влияние горизонтальных

поперечных нагрузок;

—

ширина сечения тормозной конструкции.

Минимальная

высота подкрановой балки подсчитывается

исходя из условия полного использования

несущей способности материала балки

г

де

— максимальный изгибающий момент от

нормативной нагрузки

определяемый по формуле (22) при загружении

подкрановой балки одним мостовым краном

и

;

-

при

кранах групп режимов работы 1К-6К; -

при

кранах группы режима работы 7К; -

при кранах группы

режима работы 8К.

Размер

hПБ,

принятый при компоновке поперечной

рамы каркаса, должен отвечать условию

Толщина стенки

подкрановой балки определяется из

условия прочности на срез

где

Требуемая

площадь сечения балки AТР,

а также площади верхней AfB

и

нижней AfH

полок

подсчитываются по формулам

По

полученным данным компонуется сечение

балки, причем, из условия обеспечения

местной устойчивости сжатого пояса при

упругой работе отношение свеса сжатого

пояса bef,B,

к его толщине tf,B

не

должно превышать предельное отношение

.

Расчет

подкрановых балок, имеющих сечения,

аналогичные приведенным на рис.34 в,г,

на действие вертикальных и горизонтальных

нагрузок, выполняется согласно требованиям

п.5.17 [7] по формулам

(25)

.

(26)

Коэффициент

условия работы с

при

расчете подкрановых балок на прочность

принимается равным 1.

Подкрановые

балки с тормозной фермой необходимо

проверить по формуле (26) и по формуле

,

(27)

где

усилие сжатия в верхнем поясе балки при

работе его в составе тормозной фермы;

—

местный изгибающий момент;

0,9 – коэффициент,

учитывающий неразрезность пояса в

узлах;

d

–

расстояние

между узлами тормозной фермы;

–

коэффициент

продольного изгиба верхнего пояса

определяемый по гибкости относительно

вертикальной оси балки при расчетной

длине d;

– момент

сопротивления верхнего пояса относительно

вертикальной оси.

Если

сечение подкрановой балки с тормозной

фермой ослаблено отверстиями, то решающей

будет проверка прочности по характеристикам

«нетто» при

= 1.

Расчет

на прочность стенок подкрановых балок

(за исключением балок, рассчитываемых

на выносливость, для кранов

групп режимов работы 7К в цехах

металлургических производств и 8К)

выполняется по формулам

(28)

,

(29)

где

—

местные напряжения в стенке балки;

—

коэффициент увеличения вертикальной

сосредоточенной нагрузки, принимаемый

равным:

1,6

— для группы режима работы кранов 8К с

жестким подвесом груза;

1,4 — то же с гибким

подвесом груза;

1,3 — для групп режима

работы кранов 7К;

1,1

— в остальных случаях в том числе и при

проверке местной устойчивости стенок

балок независимо от группы режима работы

кранов;

lef

— условная

длина распределения нагрузки от колеса

на стенку, определяемая по формуле

;

где

c

— коэффициент принимаемый равным 3,25 для

сварных и прокатных балок и равным 4,5 —

для балок на высокопрочных болтах;

Ilf

— сумма

собственных моментов в инерции сечений

верхнего пояса балки и кранового рельса

либо общий момент инерции сечения пояса

и рельса при совместной работе рельса

и пояса;

1

— коэффициент, принимаемый равным 1,30

при расчете сечений на опорах неразрезных

балок, либо 1,15 — в остальных случаях.

Значение

напряжений в формуле (28) необходимо

определять в одной и той же точке балки

(на уровне поясных швов).

Расчет

подкрановых балок на срез выполняется

по формуле (29), а прочность стенки на

действие сил Fmax

от

давления колес проверяется

по формуле

.

Подкрановые

балки без тормозной конструкции требуется

проверить на общую устойчивость (см.

п.5.15[7]).

Расчет

подкрановых балок на выносливость

производится при числе циклов загружения

по формуле

,

где

—

напряжения

в поясе от вертикальной крановой

нагрузки;

—

коэффициент,

учитывающий количество циклов загружений

и принимаемый равным:

0,77

— при кранах групп режимов работы 7К (в

цехах металлургических производств) и

8К;

1,1 — в остальных

случаях;

—

расчетное

сопротивление усталости, принимаемое

по табл.32[7];

—

коэффициент,

определяемый по табл.33[7].

Местная

устойчивость стенок подкрановых балок

проверяется также как и у обычных балок.

При условной гибкости

стенок

их следует укреплять поперечными

ребрами жесткости с шагом не более 2hw

при

и с шагом не более 2,5hw

при

.

Проверка

устойчивости стенок подкрановых балок

требуется при

.

Рекомендации по проверке местной

устойчивости стенок приведены в п.7.6

[7].

Расчет соединения

поясов подкрановых балок со стенкой

может быть выполнен по формулам (15.20) и

(7.56) [1].

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #