Решил добавить, так как рекомендации, которые лежат здесь, очень плохого качества. Эти вставлены в Word, качество среднее, но лучше, чем было здесь. Надеюсь, людям пригодится.

Комментарии

Комментарии могут оставлять только зарегистрированные

участники

Авторизоваться

Комментарии 1-5 из 5

CpL

, 25 мая 2011 в 10:52

#1

Рекомендации взяты из NormaCS ?

Если нет, могу поделиться этими же рекомендациями но из NormaCS,правда, на первый взгляд, качество одинаковое.

Семёнов Сергей

, 25 мая 2011 в 17:56

#2

Да, из Нормы. Качество скорее всего одинаковое.

crosandr

, 05 декабря 2011 в 09:32

#3

Отличное качество скана, наконец-то появилось для общего доступа, автору спасибо!

Тот же скан, но в djvu лежит в http://dwg.ru/dnl/10323

beholder

, 29 апреля 2014 в 13:50

#4

Может ли кто-то авторитетно объяснить мне статус этих рекомендаций.

Являются ли они обязательными так же, как и СНиП?

Зяблик

, 22 июля 2014 в 12:10

#5

Цитата:

Сообщение #4 от beholder

Может ли кто-то авторитетно объяснить мне статус этих рекомендаций.

Являются ли они обязательными так же, как и СНиП?

Как же «Рекомендации» могут быть обязательными … ?

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Скачать Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций

Дата актуализации: 01.01.2021

Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций

| Статус: | Действует |

| Название рус.: | Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 13.09.1988 |

| Область применения: | Рекомендации разработаны в развитие СНиП II-28-81*, СНиП III-18-75 в части изготовления и СНиП 3.03.01-87 в части монтажа конструкций, а также в дополнение к ОСТ 36-72-82 «Конструкции строительные стальные. Монтажные соединения на высокопрочных болтах. Типовой технологический процесс». Рекомендации следует соблюдать при проектировании, изготовлении и монтажной сборке фланцевых соединений (ФС) несущих стальных строительных конструкций производственных зданий и сооружений, возводимых в районах с расчетной температурой минус 40 град. С и выше. Рекомендации не распространяются на ФС стальных строительных конструкций: эксплуатируемых в сильноагрессивной среде; воспринимающих знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с количеством циклов 10 в 5 степени и более |

| Оглавление: | 1 Общие указания 2 Материалы 3 Расчетные сопротивления и усилия 4 Конструирование фланцевых соединений 5 Расчет фланцевых соединений 6 Изготовление фланцевых соединений 7 Монтажная сборка фланцевых соединений Приложение 1. Сортамент фланцевых соединений растянутых элементов из широкополочных двутавров Приложение 2. Сортамент фланцевых соединений растянутых элементов из парных равнополочных уголков Приложение 3. Сортамент фланцевых соединений растянутых элементов из широкополочных тавров Приложение 4. Сортамент фланцевых соединений растянутых элементов из круглых труб Приложение 5. Сортамент фланцевых соединений изгибаемых элементов Приложение 6. Примеры проектирования и расчета прочности фланцевых соединений элементов, подверженных растяжению Приложение 7. Пример расчета фланцевого соединения изгибаемых элементов Приложение 8. Методические указания по проведению испытаний толстолистового проката для фланцев |

| Разработан: | ВНИКТИстальконструкция Минмонтажспецстроя СССР ЦНИИПСК им. Мельникова ВНИПИ Промстальконструкция |

| Утверждён: | 14.09.1988 ЦНИИПСК им Мельникова (Melnikov TsNIIPSK ) 13.09.1988 ВНИПИ Промстальконструкция Минмонтажспецстроя СССР |

| Издан: | ЦБНТИ Минмонтажспецстроя (1989 г. ) |

| Расположен в: | Техническая документация Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство объектов других министерств |

| Заменяет собой: |

|

| Нормативные ссылки: |

|

РЕКОМЕНДАЦИИ

ПО РАСЧЕТУ, ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И МОНТАЖУ

ФЛАНЦЕВЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

УТВЕРЖДЕНЫ

Главным инженером ЦНИИПроектстальконструкции им. Мельникова В.В.Ларионовым 14 сентября 1988 г.

Директором ВНИПИ Промстальконструкция В.Г.Сергеевым 13 сентября 1988 г.

Настоящие рекомендации составлены в дополнение к главам СНиП II-23-81*, СНиП III-18-75* и СНиП 3.03.01-87. С изданием настоящих рекомендаций отменяется «Руководство по проектированию, изготовлению и сборке монтажных фланцевых соединений стропильных ферм с поясами из широкополочных двутавров» (ЦНИИПроектстальконструкция, 1982).

_______________

Действует ГОСТ 23118-99 . — Примечание .

Фланцевые соединения стальных строительных конструкций — наиболее эффективный вид болтовых монтажных соединений, их применение в конструкциях одно- и многоэтажных зданий и сооружений позволяет существенно повысить производительность труда и сократить сроки монтажа конструкций.

В рекомендациях изложены требования к качеству материала фланцев и высокопрочных болтов, основные положения по конструированию и расчету фланцевых соединений, особенности технологии изготовления и монтажа конструкций с фланцевыми соединениями.

При составлении рекомендаций использованы результаты экспериментально-теоретических исследований, выполненных во ВНИПИ Промстальконструкция, ЦНИИПроектстальконструкции им. Мельникова, а также другие отечественные и зарубежные материалы по исследованиям фланцевых соединений.

Рекомендации разработаны ВНИПИ Промстальконструкция (кандидаты техн. наук В.В.Каленов, В.Б.Глауберман, инж. В.Д.Мартынчук, А.Г.Соскин; ЦНИИПроектстальконструкцией им. Мельникова (канд. техн. наук И.В.Левитанский, доктор техн. наук И.Д.Грудев, канд. техн. наук Л.И.Гладштейн, инж. О.И.Ганиза) и ВНИКТИСтальконструкцией (инж. Г.В.Тесленко).

1. ОБЩИЕ УКАЗАНИЯ

1.1. Настоящие рекомендации разработаны в развитие глав СНиП II-23-81*, СНиП III-18-75 в части изготовления и СНиП 3.03.01-87 в части монтажа конструкций, а также в дополнение к ОСТ 36-72-82 «Конструкции строительные стальные. Монтажные соединения на высокопрочных болтах. Типовой технологический процесс».

Рекомендации следует соблюдать при проектировании, изготовлении и монтажной сборке фланцевых соединений (ФС) несущих стальных строительных конструкций производственных зданий и сооружений, возводимых в районах с расчетной температурой минус 40 °С и выше.

Рекомендации не распространяются на ФС стальных строительных конструкций:

эксплуатируемых в сильноагрессивной среде;

воспринимающих знакопеременные нагрузки, а также многократно действующие подвижные, вибрационные или другого вида нагрузки с количеством циклов 10 и более при коэффициенте асимметрии напряжений в соединяемых элементах

.

1.2. ФС элементов стальных конструкций, подверженных растяжению, изгибу или их совместному действию, следует выполнять только с предварительно напряженными высокопрочными болтами. Такие соединения могут воспринимать местные поперечные усилия за счет сопротивления сил трения между контактирующими поверхностями фланцев от предварительного натяжения болтов и наличия «рычажных усилий».

1.3. ФС элементов стальных конструкций, подверженных сжатию или совместному действию сжатия с изгибом при однозначной эпюре сжимающих напряжений в соединяемых элементах (в дальнейшем ФС сжатых элементов), следует выполнять на высокопрочных болтах без предварительного их натяжения, затяжкой болтов стандартным ручным ключом. Такие соединения могут воспринимать сдвигающие усилия за счет сопротивления сил трения между контактирующими поверхностями фланцев, возникающих от действия усилий сжатия соединяемых элементов.

1.4. В рекомендациях приведены сортаменты ФС растянутых элементов открытого профиля — широкополочные двутавры и тавры, парные уголки, замкнутого профиля — круглые трубы, изгибаемых элементов из широкополочных двутавров, которые следует, как правило, применять при проектировании, изготовлении и монтаже стальных строительных конструкций.

1.5. ФС следует изготавливать в заводских условиях, обеспечивающих требуемое качество, в соответствии с требованиями, изложенными в разделе 6 настоящих рекомендаций, а также с учетом положительного опыта освоенной технологии изготовления ФС Белгородским, Кулебакским, Череповецким заводами металлоконструкций Минмонтажспецстроя СССР и Восточно-сибирским заводом металлоконструкций (г.Назарово) Минэнерго СССР.

1.6. Материалы рекомендаций составлены на основе экспериментально-теоретических исследований, выполненных в 1981-1987 гг. во ВНИПИ Промстальконструкция, ЦНИИПроектстальконструкции им. Мельникова и ВНИИКТИСтальконструкции. В рекомендациях отражен опыт внедрения ФС, выполненных в соответствии с «Руководством по проектированию, изготовлению и сборке монтажных фланцевых соединений стропильных ферм с поясами из широкополочных двутавров» (ЦНИИПроектстальконструкция, 1982).

2. МАТЕРИАЛЫ

2.1. Металлопрокат для элементов конструкций с ФС следует применять в соответствии с требованиями главы СНиП II-23-81*, постановления Государственного строительного комитета СССР от 21 ноября 1986 г. N 28 о сокращенном сортаменте металлопроката в строительных стальных конструкциях и приказа Министерства монтажных и специальных строительных работ СССР от 28 января 1987 г. N 34 «О мерах, связанных с утверждением сокращенного сортамента металлопроката для применения в строительных стальных конструкциях».

Основные профили для элементов конструкций с ФС: сталь уголковая равнополочная по ГОСТ 8509-72, балки двутавровые по ГОСТ 8239-72*, балки с параллельными гранями полок по ГОСТ 26020-83, швеллер горячекатаный по ГОСТ 8240-72*, сталь листовая по ГОСТ 19903-74*, профили гнутые замкнутые сварные, квадратные и прямоугольные по ТУ 36-2287-80, электросварные прямошовные трубы по ГОСТ 10704-76 и горячедеформированные трубы по ГОСТ 8732-78* (для сооружений объектов связи).

2.2. Для фланцев элементов стальных конструкций, подверженных растяжению, изгибу или их совместному действию, следует применять листовую сталь по ГОСТ 19903-74* марок 09Г2С-15 по ГОСТ 19282-73 и 14Г2АФ-15 по ТУ 14-105-465-82 с гарантированными механическими свойствами в направлении толщины проката.

2.3. Фланцы могут быть выполнены из других марок низколегированных сталей, предназначенных для строительных стальных конструкций по ГОСТ 19282-73, при этом сталь долина удовлетворять следующим требованиям:

категория качества стали — 12;

относительное сужение стали в направлении толщины проката %, минимальное для одного из трех образцов

%.

Проверку механических свойств стали в направлении толщины проката осуществляет завод строительных стальных конструкций по методике, изложенной в приложении 8.

2.4. Фланцы сжатых элементов стальных конструкций следует изготавливать из листовой стали по ГОСТ 19903-74*.

2.5. Качество стали для фланцев (внутренние расслои, грубые шлаковые включения и т.п.) должно удовлетворять требованиям, указанным в табл.1.

Таблица 1

|

Характеристика дефектов |

|||||

|

Зона дефектоскопии |

Площадь дефекта, см |

Допустимая частота дефекта |

Максимальная допустимая длина дефекта |

Минимальное допустимое расстояние между дефектами |

|

|

минимального учитываемого |

максимального допустимого |

||||

|

см |

|||||

|

Площадь листов фланцев |

0,5 |

1,0 |

10 м |

4 |

10 |

|

Прикромочная зона |

0,5 |

1,0 |

3 м |

4 |

10 |

Примечания: 1. Дефекты, расстояния между краями которых меньше протяженности минимального из них, оцениваются как один дефект.

2. По усмотрению завода строительных стальных конструкций разрешается дефектоскопический контроль материала фланцев производить только после приварки их к элементам конструкций.

Контроль качества стали методами ультразвуковой дефектоскопии осуществляет завод строительных стальных конструкций.

2.6. Для ФС следует применять высокопрочные болты М20, М24 и М27 из стали 40Х «Селект» климатического исполнения ХЛ с временным сопротивлением не менее 1100 МПа (110 кгс/мм), а также высокопрочные гайки и шайбы к ним по ГОСТ 22353-77 — ГОСТ 22356-77.

Допускается применение высокопрочных болтов, гаек и шайб к ним из стали других марок. Геометрические и механические характеристики таких болтов должны отвечать требованиям ГОСТ 22353-77, ГОСТ 22356-77 — для болтов исполнения ХЛ; гаек и шайб — ГОСТ 22354-77 — ГОСТ 22356-77. Применение таких болтов в ФС каждого конкретного объекта должно быть согласовано с проектной организацией-автором.

2.7. Для механизированной сварки ФС следует применять сплошную сварочную проволоку по ГОСТ 2246-70 или порошковую проволоку ПП-АН8 по ТУ 14-4-1059-80.

2.8. Фасонки, ужесточающие фланцы (ребра жесткости), следует выполнять из стали тех же марок, что и основные соединяемые профили.

3. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ И УСИЛИЯ

3.1. Расчетные сопротивления стали соединяемых элементов, фланцев, сварных швов и коэффициенты условий работы следует принимать в соответствии с указаниями главы СНиП II-23-81*.

3.2. Расчетное усилие растяжения болтов ФС следует принимать равным:

,

где — расчетное сопротивление растяжению высокопрочных болтов;

— нормативное сопротивление стали болтов;

— площадь сечения болта нетто.

3.3. Расчетное усилие предварительного натяжения болтов ФС следует принимать равным:

.

4. КОНСТРУИРОВАНИЕ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

4.1. ФС в зависимости от характера внешних воздействий могут состоять из участков, подверженных воздействию растяжения или сжатия. Растянутые участки фланцев передают внешние усилия через предварительно натянутые пакеты «фланец-болт», сжатые — через плотное касание фланцев.

4.2. Сварные швы фланца с присоединяемым профилем следует выполнять угловыми без разделки кромок.

В обоснованных случаях может быть допущена сварка с разделкой кромок.

4.3. Для ФС элементов стальных конструкций следует применять высокопрочные болты диаметром 24 мм (М24); использование болтов М20 и М27 следует допускать в тех случаях, когда постановка болтов М24 невозможна или нерациональна.

4.4. При конструировании ФС, как правило, следует применять следующие сочетания диаметра болтов и толщин фланцев:

|

Диаметр болта |

Толщина фланца, мм |

||

|

М20 |

20 |

||

|

М24 |

25 |

||

|

М27 |

30 |

Толщина фланцев проверяется расчетом в соответствии с указаниями раздела 5.

4.5. Болты растянутых участков фланцев разделяют на болты внутренних зон, ограниченных стенками (полками профиля, ребрами жесткости) с двух и более сторон, и болты наружных зон, ограниченных с одной стороны (рис.1); характер работы и расчет ФС в этих зонах различны.

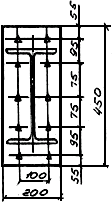

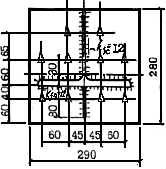

Рис.1. Схемы фланцевых соединений растянутых элементов открытого профиля:

а — ФС элементов из широкополочных тавров; б — ФС элементов из парных уголков

4.6. Болты растянутых участков фланцев следует располагать по возможности равномерно по контуру и как можно ближе к элементам присоединяемого профиля, при этом (см. рис.1):

где — наружный диаметр шайбы;

— номинальный диаметр резьбы болта;

— ширина фланца, приходящаяся на

-ый болт наружной зоны;

— катет углового шва.

Если по конструктивным особенностям ФС , то в расчетах на прочность ФС (раздел 5) величину

принимают равной

.

4.7. При конструировании ФС элементов, подверженных воздействию центрального растяжения, болты следует располагать безмоментно относительно центра тяжести присоединяемого профиля с учетом неравномерности распределения внешних усилий между болтами наружной и внутренней зон (раздел 5, табл.2).

Если такое расположение болтов невозможно, то несущую способность ФС определяют с учетом действия местного изгибающего момента.

4.8. Конструктивная схема соединяемых элементов (полуфермы, рамные конструкции и др.) должна обеспечивать возможность свободной установки и натяжения болтов, в том числе выполнения контроля усилий натяжения болтов согласно п.7.13.

4.9. Если несущая способность сварных швов присоединения профиля к фланцу недостаточна для передачи внешних силовых воздействий или необходимо повысить несущую способность растянутых участков ФС без увеличения числа болтов или толщины фланцев, последние следует усиливать ребрами жесткости (рис.1 и 2).

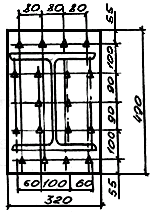

Рис.2. Схемы фланцевых соединений растянутых элементов замкнутого профиля:

а — ФС элементов из круглых труб; б — ФС элементов из гнутосварных профилей

Толщина ребер жесткости не должна превышать 1,2 толщины элементов основного профиля, длина должна быть не менее 200 мм. Ребра жесткости следует располагать так, чтобы концентрация напряжений в сечении основных профилей была минимальной.

Ребра жесткости могут быть использованы для крепления связей, путей подвесного транспорта и т.п.

4.10. В поясах ферм, где к узлу ФС примыкают раскосы решетки фермы, несущая способность ФС должна удовлетворять суммарному усилию в узле, а не усилию в смежной панели пояса.

4.11. Для обеспечения требуемой жесткости ФС, подверженных изгибу (рамные ФС), следует строго соблюдать требования точности изготовления и монтажа ФС, изложенные в разделах 6 и 7 настоящих рекомендаций.

При выполнении таких соединений следует, как правило, предусматривать следующие меры:

на растянутых участках ФС применять фланцы увеличенной толщины;

на сжатых участках устанавливать дополнительное количество болтов с предварительным их натяжением в соответствии с указаниями п.1.2.

Если такие или подобные им меры по обеспечению требуемой жесткости ФС не предусмотрены, расчетные рамные моменты следует снижать до 15%.

4.12. ФС элементов двутаврового сечения, подверженных воздействию центрального растяжения, следует выполнять, кроме случаев, отмеченных в п.4.9, без ребер жесткости. Рекомендуемый сортамент ФС этого типа (приложение 1) с фланцами толщиной 25-40 мм включает в себя профили от 20Ш1 до 30Ш2 и от 20К1 до 30К2, расчетные продольные усилия 1593-3554 кН (163-363 тс).

С целью унификации при расчете каждого ФС использованы максимальные расчетные сопротивления стали данного типоразмера профиля.

4.13. ФС элементов парного уголкового сечения, подверженных воздействию центрального растяжения, следует выполнять с фасонками для обеспечения необходимой несущей способности сварных швов. Рекомендуемый сортамент ФС этого типа (приложение 2) с фланцами толщиной 20-40 мм включает профили от 100х7 до 180х12, расчетные продольные усилия 957-2613 кН (98-266 тс).

При расчете каждого ФС использованы максимальные расчетные сопротивления стали данного типоразмера профиля.

Для ФС элементов из парных уголков 180х11 и 180х12 применены высокопрочные болты М27.

4.14. ФС элементов таврового сечения, подверженных воздействию центрального растяжения, следует выполнять, кроме случаев, отмеченных в п.4.9, без ребер жесткости. Рекомендуемый сортамент ФС этого типа (приложение 3, табл.1 и 2) включает в себя профили от 10Шт1 до 20Шт3, расчетные продольные усилия 800-2681 кН (81-273 тс).

При расчете каждого ФС использованы максимальные расчетные сопротивления стали тавров данных типоразмеров.

Для ФС элементов из тавра 20Шт применены высокопрочные болты М27.

4.15. ФС элементов из круглых труб, подверженных воздействию центрального растяжения, следует выполнять, как правило, со сплошными фланцами и ребрами жесткости в количестве не менее 3 шт. Ширина ребер определяется разностью радиусов фланцев и труб, длина — не менее 1,5 диаметра трубы (см. рис.2).

Рекомендуемый сортамент ФС этого типа (приложение 4) включает в себя электросварные прямошовные и горячедеформированные трубы размерами от 114х2,5 до 377х10, расчетные продольные усилия 630-3532 кН (64-360 тс).

Материал труб — малоуглеродистая и низколегированная сталь с расчетными сопротивлениями МПа, болты высокопрочные М20, М24 и М27.

Для ФС элементов из круглых труб, выполненных из малоуглеродистой стали, допустимо применение сплошных фланцев без ребер жесткости при условии выполнения сварных швов равнопрочными этим элементам и экспериментальной проверки натурных ФС данного типа.

4.16. ФС элементов из гнутосварных профилей прямоугольного или квадратного сечений, подверженных воздействию центрального растяжения, следует выполнять со сплошными фланцами и ребрами жесткости, расположенными, как правило, вдоль углов профиля (см. рис.2). Ширина ребер определяется размерами фланца и профиля, длина — не менее 1,5 высоты меньшей стороны профиля.

Если между ребрами жесткости будет размещено более двух болтов или ребра жесткости будут установлены не только вдоль углов профиля, то ФС элементов из гнутосварных профилей данного типа могут быть применены только после экспериментальной проверки натурных соединений данного типа.

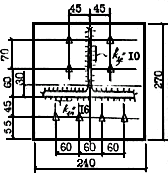

4.17. ФС элементов из прокатных широкополочных или сварных двутавров, подверженных воздействию изгиба, следует выполнять, как правило, со сплошными фланцами с постановкой ребра жесткости на растянутом поясе в плоскости стенки двутавра. При необходимости увеличения количества болтов и ширины фланцев соответствующее уширение поясов двутавров следует осуществлять за счет приварки дополнительных фасонок (рис.3, а).

Рис.3. Схемы фланцевых соединений изгибаемых элементов из прокатных или сварных двутавров

Рекомендуемый сортамент ФС этого типа (приложение 5) включает в себя профили от 26Б1 до 100Б2 и от 23Ш1 до 70Ш2 с несущей способностью 127-2538 кН·м (13-259 тс·м). Несущая способность ФС на изгиб для данного типа соединения и данного типоразмера двутавра определена из условия прочности фланца, болтов и сварных швов соединения, воспринимающих данный изгибающий момент.

Для этого типа соединений предусмотрено применение высокопрочных болтов М24 и М27.

4.18. ФС элементов из прокатных широкополочных или сварных двутавров, подверженных воздействию изгиба, возможно выполнять со сплошными фланцами, высота которых не превышает высоты двутавра (см. рис.3, б). Такие соединения следует применять, если расчетный момент в рамных соединениях ниже несущей способности двутавров на изгиб.

При необходимости уменьшения количества болтов или увеличения жесткости растянутых участков ФС допустимо применять составные фланцы, увеличивая их толщину на растянутом участке до 36-40 мм (см. рис.3, в).

Если изгибающий момент в рамных соединениях превышает несущую способность двутавра на изгиб, следует предусматривать устройство вутов (см. рис.3, г).

ФС указанных типов следует проектировать в соответствии с указаниями настоящих рекомендаций.

4.19. Для ФС элементов, подверженных воздействию сжатия, когда непредусмотренные проектом (КМ) эксцентриситеты передачи продольных усилий недопустимы, необходимо строго выполнять требования по точности изготовления и монтажа ФС, изложенные в разделах 6 и 7 настоящих рекомендаций. В таких соединениях следует предусматривать также установку болтов с суммарным предварительным натяжением, равным расчетному усилию сжатия в соединяемых элементах.

4.20. ФС элементов, подверженных центральному растяжению, следует, как правило, применять для передачи усилий (кН), не превышающих для элементов из:

парных уголков — 3000;

одиночных уголков — 1900;

широкополочных двутавров и круглых труб — 3500;

широкополочных тавров и прямоугольных труб — 2500.

ФС сварных или прокатных двутавров, подверженных изгибу или совместному действию изгиба и растяжения, следует, как правило, применять, если суммарное растягивающее усилие, воспринимаемое ФС от растянутой зоны присоединяемого элемента, не превышает 3000 кН.

5. РАСЧЕТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

5.1. ФС элементов стальных конструкций следует проверять расчетами на:

прочность болтов;

прочность фланцев на изгиб;

прочность соединений на сдвиг;

прочность сварных швов соединения фланца с элементом конструкции.

5.2. Методы расчета следует применять только для ФС, конструктивная форма которых отвечает требованиям раздела 4.

5.3. Предельное состояние ФС определяют следующие yсловия:

усилие в наиболее нагруженном болте, определенное с учетом совместной работы болтов соединения, не должно превышать расчетного усилия растяжения болта;

изгибные напряжения во фланце не должны превышать расчетных сопротивлений стали фланца по пределу текучести.

5.4. Расчет прочности ФС элементов открытого профиля, подверженных центральному растяжению.

Количество болтов внутренней зоны определяет конструктивная форма соединения. Количество болтов наружной зоны предварительно назначают из условия:

, (1)

где — внешняя нагрузка на соединение;

— предельное внешнее усилие на один болт внутренней зоны, равное 0,9

;

— предельное внешнее усилие на один болт наружной зоны, равное

;

— коэффициент, учитывающий неравномерное распределение внешней нагрузки между болтами внутренней и наружной зон, определяемый по табл.2.

Таблица 2

|

Диаметр болта |

Толщина фланца, мм |

Соотношение внешних усилий на один болт внутренней и наружной зон |

|

16 |

2,5 |

|

|

М20 |

20 |

1,7 |

|

25 |

1,4 |

|

|

30 |

1,2 |

|

|

20 |

2,6 |

|

|

М24 |

25 |

1,8 |

|

30 |

1,5 |

|

|

40 |

1,1 |

|

|

25 |

2,1 |

|

|

М27 |

30 |

1,7 |

|

40 |

1,2 |

Прочность фланца и болтов, относящихся к внутренней зоне, следует считать обеспеченной, если: болты расположены в соответствии с указаниями п.4.6, толщина фланца составляет 20 мм и выше, а усилие на болт от действия внешней нагрузки не превышает величины .

5.5. При расчете на прочность болтов и фланца, относящихся к наружной зоне, выделяют отдельные участки фланцев, которые рассматривают как Т-образные (см. рис.1) шириной .

Прочность ФС следует считать обеспеченной, если

, (2)

где — расчетное усилие растяжения, воспринимаемое ФС, определяемое по формулам

, (3)

если ;

, (4)

если ;

где ,

,

— расчетное усилие на болт, определяемое из условия прочности соединения по болтам;

— расчетное усилие на болт, определяемое из условия прочности фланца на изгиб.

, (5)

где — коэффициент, зависящий от безразмерного параметра жесткости болта

, определяемый по табл.3 или по формуле:

где

,

— параметр, определяемый по табл.4 или из уравнения

, (9)

где — толщина фланца;

— ширина фланца, приходящаяся на один болт наружной зоны

-го Т-образного участка фланца;

— расстояние от оси болта до края сварного шва

-го Т-образного участка фланца.

Таблица 3

|

|

0,02 |

0,04 |

0,06 |

0,08 |

0,1 |

0,2 |

0,4 |

0,6 |

0,8 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

6,0 |

8,0 |

10 |

15 |

|

|

0,907 |

0,836 |

0,796 |

0,767 |

0,744 |

0,673 |

0,602 |

0,561 |

0,532 |

0,509 |

0,467 |

0,438 |

0,415 |

0,396 |

0,367 |

0,344 |

0,325 |

0,296 |

0,273 |

0,232 |

Таблица 4

|

|

Параметр |

|||||||||

|

1,4 |

1,6 |

1,8 |

2,0 |

2,2 |

2,4 |

2,7 |

3,0 |

4,0 |

5,0 |

|

|

0,02 |

3,252 |

2,593 |

2,221 |

1,986 |

1,826 |

1,710 |

1,586 |

1,499 |

1,333 |

1,250 |

|

0,06 |

2,960 |

2,481 |

2,171 |

1,962 |

1,812 |

1,702 |

1,582 |

1,497 |

1,333 |

1,250 |

|

0,1 |

2,782 |

2,398 |

2,130 |

1,939 |

1,799 |

1,694 |

1,578 |

1,494 |

1,332 |

1,249 |

|

0,5 |

2,186 |

2,036 |

1,908 |

1,776 |

1,711 |

1,636 |

1,545 |

1,475 |

1,327 |

1,248 |

|

1,0 |

1,949 |

1,860 |

1,780 |

1,707 |

1,643 |

1,586 |

1,514 |

1,454 |

1,321 |

1,246 |

|

2,0 |

1,757 |

1,704 |

1,653 |

1,607 |

1,564 |

1,524 |

1,470 |

1,424 |

1,312 |

1,242 |

|

3,0 |

1,660 |

1,621 |

1,584 |

1,548 |

1,515 |

1,483 |

1,440 |

1,402 |

1,303 |

1,238 |

|

4,0 |

1,599 |

1,568 |

1,537 |

1,508 |

1,480 |

1,454 |

1,417 |

1,384 |

1,296 |

1,235 |

|

5,0 |

1,555 |

1,529 |

1,503 |

1,478 |

1,454 |

1,431 |

1,399 |

1,370 |

1,289 |

1,232 |

|

6,0 |

1,522 |

1,498 |

1,476 |

1,454 |

1,433 |

1,413 |

1,384 |

1,357 |

1,283 |

1,230 |

|

8,0 |

1,473 |

1,454 |

1,436 |

1,418 |

1,401 |

1,384 |

1,360 |

1,337 |

1,273 |

1,224 |

|

10 |

1,438 |

1,422 |

1,406 |

1,391 |

1,377 |

1,362 |

1,341 |

1,322 |

1,264 |

1,219 |

|

15 |

1,381 |

1,369 |

1,358 |

1,346 |

1,335 |

1,324 |

1,308 |

1,293 |

1,247 |

1,210 |

Примеры расчета и проектирования соединений элементов, подверженных растяжению, приведены в приложении 6.

5.6. Расчет ФС элементов открытого профиля, подверженных изгибу и совместному действию изгиба и растяжения.

Максимальные и минимальные значения нормальных напряжений в присоединяемом профиле от действия изгиба и продольных сил определяют в плоскости его соединения с фланцем по формуле*:

, (10)

где и

— изгибающий момент и продольное усилие, воспринимаемые ФС;

— момент сопротивления сечения присоединяемого профиля;

— площадь поперечного сечения присоединяемого профиля.

_______________

* При расчете с целью упрощения наличием ребер, ужесточающих фланец, можно пренебречь.

Усилия в поясах присоединяемого профиля определяют по формуле

, (11)

где — площадь поперечного сечения пояса

или

(рис.4);

— площадь поперечного сечения участка стенки в зоне болтов растянутого пояса;

;

;

— толщина стенки, полок и высота присоединяемого профиля; остальные обозначения приведены на рис.4.

Рис.4. Схема к расчету фланцевых соединений изгибаемых элементов из двутавров

Усилия в растянутой части стенки присоединяемого профиля определяют по формуле

при

,

; (12)

при

,

,

где ,

.

Прочность ФС считается обеспеченной, если:

где — расчетное усилие, воспринимаемое болтами растянутого пояса

, равное:

при наличии ребра жесткости (см. рис.4)

при симметричном расположении болтов относительно пояса

; (16)

при отсутствии ребра жесткости

; (17)

при отсутствии болтов ряда

; (18)

— расчетное усилие, воспринимаемое болтами растянутой части стенки, равное:

; (19)

— расчетное усилие, воспринимаемое болтами растянутого пояса

, равное:

при наличии ребра жесткости

; (20)

при отсутствии ребра жесткости

; (21)

при отсутствии болтов ряда

; (22)

— расчетное усилие на болт наружной зоны

-го Т-образного участка фланца растянутого пояса или стенки, определяемое по формулам (2)-(9) в соответствии с указаниями п.5.5;

— число болтов наружной зоны растянутого пояса

;

— число болтов наружной зоны растянутого пояса

;

— число рядов болтов растянутой части стенки;

;

;

;

;

;

— коэффициент, равный 0,8 для

400 мм, 0,9 для

мм, в остальных случаях 1,0.

Пример расчета фланцевого соединения изгибаемых элементов приведен в приложении 7.

5.7. Расчет прочности ФС элементов замкнутого профиля, подверженных центральному растяжению.

Прочность соединения, конструктивная форма которого отвечает требованиям раздела 4, следует считать обеспеченной, если

,

, (23)

где — количество болтов в соединении;

— коэффициент, значение которого следует принимать по табл.5.

Таблица 5

|

Диаметр болта, мм |

Толщина фланца, мм |

|

|

М20 |

|

0,85 |

|

М24 |

|

0,8 |

|

|

0,85 |

|

|

М27 |

|

0,8 |

|

|

0,85 |

5.8. Прочность ФС растянутых элементов открытого и замкнутого профилей на действие местной поперечной силы следует проверять по формуле

, (24)

где — количество болтов наружной зоны для ФС элементов открытого профиля и количество болтов для ФС элементов замкнутого профиля;

— контактные усилия, принимаемые равными 0,1

для ФС элементов замкнутого профиля, а для элементов открытого профиля определяемые по формуле

; (25)

— расчетное усилие на болт, определяемое по формуле (5) в соответствии с указаниями п.5.5;

— коэффициент трения соединяемых поверхностей фланцев, принимаемый в соответствии с указаниями п.11.13* главы СНиП II-23-81*.

При отсутствии местной поперечной силы в расчет вводится условное значение .

5.9. Прочность ФС сжатых элементов открытого и замкнутого профилей, а также ФС изгибаемых элементов открытого профиля на действие сдвигающих сил следует проверять по формуле

, (26)

где — усилие сжатия в ФС от действия внешней нагрузки, для ФС изгибаемых элементов определяемое по формуле

, (27)

где — усилие растяжения или сжатия в присоединяемом элементе от действия внешней нагрузки.

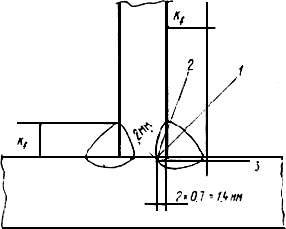

5.10. Расчет прочности сварных швов соединения фланца с элементом конструкции следует выполнять в соответствии с требованиями главы СНиП II-23-81* с учетом глубины проплавления корня шва на 2 мм по трем сечениям (рис.5):

Рис.5. Схемы расчетных сечений сварного соединения (сварка механизированная):

1 — сечение по металлу шва; 2 — сечение по металлу границы сплавления с профилем;

3 — сечение по металлу границы сплавления с фланцем

по металлу шва (сечение 1)

; (28)

по металлу границы сплавления с профилем (сечение 2)

; (29)

по металлу границы сплавления с фланцем в направлении толщины проката (сечение 3)

, (30)

где — расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

— коэффициенты:

=0,7;

принимается по табл.34* главы СНиП II-23-81*;

— коэффициенты условий работы шва;

— коэффициент условий работы сварного соединения,

=1,0;

— расчетные сопротивления угловых швов срезу (условному) по металлу шва и металлу границы сплавления с профилем соответственно, принимаются по табл.3 главы СНиП II-23-81*;

— расчетное сопротивление растяжению стали в направлении толщины фланца, принимается по табл.1* главы СНиП II-23-81*.

6. ИЗГОТОВЛЕНИЕ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

Материал и обработка деталей ФС

6.1. Качество проката, применяемого для изготовления фланцев в соответствии с требованиями п.2.2, должно быть гарантировано сертификатом завода — поставщика проката.

Завод строительных стальных конструкций (в дальнейшем завод-изготовитель) обязан маркировать каждый фланец с указанием марки стали, номера сертификата завода — поставщика проката, номера плавки, номера приемного акта завода — изготовителя конструкций.

Маркировку следует выполнять металлическими клеймами на поверхности фланца в месте, доступном для осмотра после монтажа конструкций. Глубина клеймения не должна превышать 0,5 мм. Место для клейма должно быть указано в чертежах КМ.

6.2. При входном контроле проката, применяемого для изготовления фланцев, следует проверить соответствие данных сертификата требованиям, предъявляемым к качеству этого проката. При отсутствии сертификата завод-изготовитель должен проводить испытания проката с целью определения требуемых механических свойств и химического состава, определяющих качество проката. При этом проверку механических свойств стали в направлении толщины проката следует проводить по методике, приведенной в приложении 8. Контроль качества стали фланцев методами ультразвуковой дефектоскопии следует выполнять в соответствии с указаниями п.2.4.

6.3. Заготовку фланцев следует выполнять машинной термической резкой.

6.4. Заготовку элементов, присоединяемых к фланцам, следует выполнять машинной термической резкой или механическим способом (пилы, отрезные станки). При применении ручной термической резки торцы элементов должны быть затем обработаны механическим способом (например, фрезеровкой).

6.5. Отклонения размеров фланцев, отверстий под болты и элементов, соединяемых с фланцем, должны удовлетворять требованиям, изложенным в табл.6.

Таблица 6

|

Контролируемый параметр |

Предельное отклонение |

|

1. Отклонения торца присоединяемого к фланцу элемента |

0,002 |

|

2. Шероховатость торцевой поверхности элемента, присоединяемой к фланцу |

|

|

3. Отклонение габаритных размеров фланца |

±2,0 мм |

|

4. Разность диагоналей фланца |

±3,0 мм |

|

5. Отклонение центров отверстий в пределах группы |

±1,5 мм |

|

6. Отклонение диаметра отверстия |

+0,5 мм |

6.6. Отверстия во фланцах следует выполнять сверлением. Заусенцы после сверления должны быть удалены.

Сборка и сварка ФС

6.7. Сборку элементов конструкций с фланцевыми соединениями следует производить только в кондукторах.

6.8. В кондукторе фланец следует фиксировать и крепить к базовой поверхности не менее чем двумя пробками и двумя сборочными болтами.

6.9. Базовые поверхности кондукторов должны быть фрезерованы. Отклонение тангенса угла их наклона не должно превышать 0,0007 в каждой из двух плоскостей.

6.10. ФС следует сваривать только после проверки правильности их сборки. Сварные швы следует выполнять механизированным способом с применением материалов, указанных в п.2.7, и проплавлением корня шва не менее 2 мм.

6.11. Технология сварки должна обеспечивать минимальные сварочные деформации фланцев.

6.12. После выполнения сварных швов ФС сварщик должен поставить свое клеймо, место расположения которого должно быть указано в чертежах КМ.

6.13. После выполнения сварки внешние поверхности фланцев должны быть отфрезерованы. Толщина фланцев после фрезеровки должна быть не менее указанной в чертежах КМД.

Запрещается осуществлять наклон соединяемых элементов за счет изменения толщины фланца (клиновидности).

6.14. Точность изготовления отправочных элементов конструкций с ФС должна соответствовать требованиям, изложенным в табл.7.

Таблица 7

|

Контролируемый параметр |

Предельное отклонение |

|

1. Тангенс угла отклонения фрезерованной поверхности фланцев |

Не более 0,0007 |

|

2. Зазор между внешней плоскостью фланца и ребром стальной линейки |

0,3 мм |

|

3. Отклонение толщины фланца (при механической обработке торцевых поверхностей) |

±0,02 |

|

4. Смещение фланца от проектного положения относительно осей сечения присоединяемого элемента |

±1,5 мм |

|

5. Отклонение длины элемента с ФС |

0; -5,0 мм |

|

6. Совпадение отверстий в соединяемых фланцах при контрольной сборке |

Калибр диаметром, равным номинальному диаметру болта, должен пройти в 100% отверстий |

Грунтование и окраска

6.15. При отсутствии специальных указаний в чертежах КМ фланцы должны быть огрунтованы и окрашены теми же материалами и способами, что и конструкция в целом.

Контроль качества ФС

6.16. Контрольную сборку элементов конструкций с ФС следует проводить в объеме не менее 10% общего количества, но не менее 4 шт. взаимно соединяемых элементов.

Обязательной контрольной сборке подлежат первые и последние номера элементов в соответствии с порядковым номером изготовления.

6.17. В процессе выполнения работ по сварке ФС следует контролировать:

квалификацию сварщиков в соответствии с правилами предприятия, изготавливающего конструкции;

качество сварочных материалов в соответствии с действующими стандартами и паспортами изделий;

качество подготовки и сборки деталей под сварку в соответствии с главой СНиП III-18-75, раздел 1 и настоящими рекомендациями;

качество сварных швов в соответствии со СНиП III-18-75: в соединениях сжатых элементов по поз.1.2 табл.3 раздела 1, в соединениях растянутых и изгибаемых элементов категории швов сварных соединений 1 по поз.3 табл.41 и поз.1, 2, 3 табл.42 разд.9; а также в соответствии с ГОСТ 14771-76 и требованиями пп.6.10 и 6.11 настоящих рекомендаций.

6.18. 100-процентному контролю следует подвергать параметры, указанные в пп.1, 2 табл.6 и пп.1-6 табл.7 настоящих рекомендаций, а также наличие и правильность маркировки и клейма сварщиков на фланце.

6.19. Фланцы после их приварки к соединяемым элементам следует подвергать 100-процентному контролю ультразвуковой дефектоскопией. Результаты контроля должны удовлетворять требованиям п.2.5 настоящих рекомендаций.

6.20. При отправке конструкций с ФС завод-изготовитель кроме документации, предусмотренной п.1.22 главы СНиП 3.03.01-87, должен представить копию сертификата, удостоверяющего качество стали фланцев, а также документы о контроле качества сварных соединений. Если фланцы изготовлены из марок стали, отличных от указанных в п.2.2, завод-изготовитель должен представить документы о качестве проката, применяемого для фланцев в соответствии с указаниями пп.2.3 и 2.4 настоящих рекомендаций.

7. МОНТАЖНАЯ СБОРКА ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

7.1. Проекты производства работ (ППР) по монтажу конструкций должны содержать технологические карты, предусматривающие выполнение ФС в конкретных условиях монтируемого объекта в соответствии с указаниями «Рекомендаций по сборке фланцевых монтажных соединений стальных строительных конструкций» (ВНИПИ Промстальконструкция, ЦНИИПроектстальконструкция. — М.: ЦБНТИ Минмонтажспецстроя СССР, 1986).

7.2. Подготовку и сборку ФС следует проводить под руководством лица (мастера, прораба), назначенного приказом по монтажной организации ответственным за выполнение этого вида соединений на объекте.

7.3. Технологический процесс выполнения ФС включает:

подготовительные работы;

сборку соединений;

контроль натяжения высокопрочных болтов;

огрунтование и окраску соединений.

7.4. Высокопрочные болты, гайки и шайбы к ним должны быть подготовлены в соответствии с п.4.25 главы СНиП 3.03.01-87, пп.3.1.2-3.1.8 ОСТ 36-72-82.

7.5. Подготовку контактных поверхностей фланцев следует осуществлять в соответствии с указаниями чертежей КМ и КМД по ОСТ 36-72-82. При отсутствии таких указаний контактные поверхности очищают стальными или механическими щетками от грязи, наплывов грунтовки и краски, рыхлой ржавчины, снега и льда.

7.6. Применение временных болтов в качестве сборочных запрещается.

7.7. Под головки и гайки высокопрочных болтов необходимо ставить только по одной шайбе.

Выступающая за пределы гайки часть стержня болта должна иметь не менее одной нитки резьбы.

7.8. Натяжение высокопрочных болтов ФС необходимо выполнять от наиболее жесткой зоны (жестких зон) к его краям.

7.9. Натяжение высокопрочных болтов ФС следует осуществлять только по моменту закручивания.

7.10. Натяжение высокопрочных болтов на заданное усилие следует производить закручиванием гаек до величины момента закручивания , который определяют по формуле

, (31)

где — коэффициент, принимаемый равным: 1,06 — при натяжении высокопрочных болтов; 1,0 — при контроле усилия натяжения болтов;

— среднее значение коэффициента закручивания для каждой партии болтов по сертификату или принимаемое равным 0,18 при отсутствии таких значений в сертификате;

— усилие натяжения болта, Н;

— номинальный диаметр резьбы болта, м.

Отклонение фактического момента закручивания от момента, определяемого по формуле (31), не должно превышать 0; +10%.

7.11. После натяжения болтов гайки ничем дополнительно не закрепляются.

7.12. После выполнения ФС монтажник обязан поставить на соединение личное клеймо (набор цифр) в месте, предусмотренном в чертежах конструкций КМ или КМД, и предъявить собранное соединение ответственному лицу.

7.13. Качество выполнения ФС на высокопрочных болтах ответственное лицо проверяет путем пооперационного контроля. Контролю подлежат: качество обработки (расконсервации) болтов; качество подготовки контактных поверхностей фланцев; соответствие устанавливаемых болтов, гаек и шайб требованиям ГОСТ 22353-77 — ГОСТ 22356-77, а также требованиям, указанным в чертежах КМ и КМД; наличие шайб под головками болтов и гайками; длина части болта, выступающей над гайкой; наличие клейма монтажника, осуществляющего сборку соединения; выполнение требований табл.8.

Таблица 8

|

Наименование отклонения |

Допускаемое отклонение, мм |

|

Просвет между фланцами или фланцем и полкой колонны после преднапряжения высокопрочных болтов по линии стенок и полок профиля |

0,2 |

|

Просвет между фланцами или фланцем и полкой колонны после преднапряжения высокопрочных болтов по краям фланцев: |

|

|

для фланцев толщиной не более 25 мм |

0,6 |

|

для фланцев толщиной более 32 мм |

1,0 |

Примечание. Щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта

7.14. Контроль усилия натяжения следует осуществлять во всех установленных высокопрочных болтах тарированными динамометрическими ключами. Контроль усилия натяжения следует производить не ранее чем через 8 ч после выполнения натяжения всех болтов в соединении, при этом усилия в болтах соединения должны соответствовать значениям, указанным в п.3.3 или табл.9.

Таблица 9

|

Усилие натяжения болтов (контролируемое), кН (тс) |

||

|

М20 |

М24 |

М27 |

|

167(17) |

239(24,4) |

312(31,8) |

7.15. Отклонение фактического момента закручивания от расчетного не должно превышать 0; +10%. Если при контроле обнаружатся болты, не отвечающие этому условию, то усилие натяжения этих болтов должно быть доведено до требуемого значения.

7.16. Документация, предъявляемая при приемке готового объекта, кроме предусмотренной п.1.22 главы СНиП 3.03.01-87, должна содержать сертификаты или документы завода-изготовителя, удостоверяющие качество стали фланцев, болтов, гаек и шайб, документы завода-изготовителя о контроле качества сварных соединений фланцев с присоединяемыми элементами, журнал контроля за выполнением монтажных фланцевых соединений на высокопрочных болтах.

Приложение 1

СОРТАМЕНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ РАСТЯНУТЫХ ЭЛЕМЕНТОВ

ИЗ ШИРОКОПОЛОЧНЫХ ДВУТАВРОВ

|

N п/п |

Схема фланцевого соединения |

Марка профиля |

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

20Ш1 |

1593 |

25 |

8 |

6 |

|

|

|

20К1 |

1626 |

25 |

9 |

6 |

|

|

20К2 |

1879 |

40 |

10 |

6 |

||

|

2 |

|

23Ш1 |

1608 |

25 |

9 |

6 |

|

3 |

|

23К1 |

2237 |

30 |

9 |

6 |

|

23K2 |

2274 |

30 |

10 |

6 |

||

|

4 |

|

26Ш1 |

1913 |

30 |

10 |

7 |

|

26Ш2 |

1937 |

30 |

11 |

6 |

||

|

5 |

|

26К1 |

2815 |

30 |

10 |

6 |

|

26K2 |

2933 |

30 |

12 |

8 |

||

|

6 |

|

30К1 |

3306 |

30 |

12 |

8 |

|

30К2 |

4032 |

40 |

12 |

8 |

||

|

7 |

|

30Ш1 |

2197 |

30 |

10 |

7 |

|

30Ш2 |

2668 |

40 |

12 |

7 |

Примечания: 1. Типоразмеры и марки стали двутавров по ГОСТ 26020-83 соответствуют сокращенному сортаменту металлопроката для применения в стальных строительных конструкциях.

2. Сталь листовая горячекатаная для фланцев по ГОСТ 19903-74* марки 14Г2АФ-15 по ТУ 14-105-465-82 и 09Г2С-15 по ГОСТ 19282-73.

3. Болты М24 высокопрочные из стали 40Х «Селект» по ГОСТ 22353-77 — ГОСТ 22356-77. Диаметр отверстий 27 мм. Усилие предварительного натяжения 239 кН (24,4 тс).

4. Сварка механизированная. Сварочная проволока марки Св-08Г2С по ГОСТ 2246-70.

5. Обозначения, принятые в таблице:

— расчетная продольная сила фланцевых соединений (

, где

— площадь сечения двутавра;

— максимальное расчетное сопротивление стали двутавра растяжению по пределу текучести);

— толщина фланцев;

— катеты угловых сварных швов стенки и полки двутавра соответственно.

Приложение 2

СОРТАМЕНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ РАСТЯНУТЫХ ЭЛЕМЕНТОВ ИЗ ПАРНЫХ РАВНОПОЛОЧНЫХ УГОЛКОВ

|

N п/п |

Схема фланцевого соединения |

Сечение элемента, мм |

|

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

|

957 |

20 |

|

2 |

|

|

1224 (124,8) |

25 |

|

|

||||

|

3 |

|

|

1579* |

30 |

|

|

||||

|

4 |

|

|

1928** (196,5) |

40 |

|

|

||||

|

5 |

|

|

2156 (219,8) |

30 |

|

|

||||

|

6 |

|

|

2613 (266,4) |

30 |

|

|

_______________

* Марка сварочной проволоки — Св-10HMA; Св-10Г2 по ГОСТ 2246-70*.

** Марка сварочной проволоки — Св-10ХГ2СМА, Св-08ХН2ГМЮ по ГОСТ 2246-70*.

Примечания: 1. Типоразмеры и марки стали равнополочных уголков по ГОСТ 8509-72 соответствуют сокращенному сортаменту металлопроката для применения в стальных строительных конструкциях.

2. Сталь листовая горячекатаная для фланцев по ГОСТ 19903-74* марки 14Г2АФ-15 по ТУ 14-105-465-82 и 09Г2С-15 по ГОСТ 19282-73.

3. Марку стали фасонок назначают в соответствии с указаниями п.2.8 настоящих рекомендаций. Длина фасонок определяется конструктивными особенностями соединений, но не менее 200 мм.

4. Все болты (за исключением болтов по схеме 6) М24 высокопрочные из стали 40Х «Селект» по ГОСТ 22353-77 — ГОСТ 22356-77. Диаметр отверстий 27. Усилие предварительного натяжения 239 кН (24,4 тс).

5. Болты по схеме 6 — М27 высокопрочные из стали 40Х «Селект» по ГОСТ 22353-77 — ГОСТ 22356-77. Диаметр отверстий 30 мм. Усилие предварительного натяжения 312 кН (31,8 тс).

6. Сварка механизированная. Сварочная проволока марки Св-08Г2С по ГОСТ 2246-70.

7. Обозначения, принятые в таблице:

— расчетная продольная сила фланцевых соединений (

, где

— площадь сечения уголка с максимальными типоразмерами из указанных в графе 3 для каждого фланцевого соединения;

— максимальное расчетное сопротивление стали уголка растяжению по пределу текучести);

— толщина фланцев;

— катет угловых сварных швов.

Приложение 3

СОРТАМЕНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ РАСТЯНУТЫХ ЭЛЕМЕНТОВ

ИЗ ШИРОКОПОЛОЧНЫХ ТАВРОВ

Таблица 1

|

N п/п |

Схема фланцевого соединения |

Марка профиля |

|

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

10Шт1 |

800** |

30 |

|

11,5Шт1 |

||||

|

2 |

|

13Шт1 |

881** |

25 |

|

13Шт2 (см. п.6 примечаний) |

||||

|

3 |

|

15Шт1 |

1439* (146,7) |

30 |

|

15Шт2 |

||||

|

15Шт3 |

||||

|

4 |

|

17,5Шт1 |

1919** |

30 |

|

17,5Шт2 |

||||

|

17,5Шт3 |

||||

|

5 |

|

20Шт1 |

2537* |

40 |

|

20Шт2 |

||||

|

20Шт3 |

Таблица 2

|

N п/п |

Схема фланцевого сечения |

Марка профиля |

|

|

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

10Шт1 |

958 |

20 |

|

11,5Шт1 |

||||

|

2 |

|

13Шт1 |

1227* |

25 |

|

13Шт2 |

||||

|

3 |

|

15Шт1 |

1494** |

25 |

|

15Шт2 |

||||

|

4 |

|

17,5Шт1 |

1919** |

30 |

|

17,5Шт2 |

||||

|

17,5Шт3 |

||||

|

5 |

|

20Шт1 |

2681** |

40 |

|

20Шт2 |

||||

|

20Шт3 |

_______________

* Марка сварочной проволоки — Св-10НМА; Св-10Г2 по ГОСТ 2246-70*.

** Марка сварочной проволоки — Св-10ХГ2СМА, Cb-08XH2ГMЮ по ГОСТ 2246-70*.

Примечания: 1. Типоразмеры и марки стали тавров по ГОСТ 26020-83 соответствуют сокращенному сортаменту металлопроката для применения в стальных строительных конструкциях.

2. Сталь листовая горячекатаная для фланцев по ГОСТ 19903-74* марки 14Г2АФ-15 по ТУ 14-105-465-82 и 09Г20-15 по ГОСТ 19282-73.

3. Марку стали фасонок назначают в соответствии с указаниями п.2.8 настоящих рекомендаций. Длина фасонок определяется конструктивными особенностями соединений, но не менее 200 мм.

4. Все болты, за исключением болтов по схеме 5 (табл.1 и табл.2), М24 высокопрочные из стали 40Х «Селект» по ГОСТ 22353-77 — ГОСТ 22356-77. Диаметр отверстий 27 мм. Усилие предварительного натяжения 239 кН (24,4 тс).

5. Болты по схеме 5 (табл.1 и табл.2) М27 высокопрочные из стали 40Х «Селект» по ГОСТ 22353-77 — ГОСТ 22356-77. Диаметр отверстий 30 мм. Усилие предварительного натяжения 312 кН (31,8 тс).

6. На схеме (табл.1) представлено фланцевое соединение тавров с расчетным сопротивлением не выше 315 и 270 МПа для 13Шт1 и 13Шт2 соответственно.

7. Сварка механизированная. Сварочная проволока марки Св-08Г2С по ГОСТ 2246-70.

8. Обозначения, принятые в таблицах:

— расчетная продольная сила фланцевых соединений (

, где

— площадь сечения тавра с максимальными типоразмерами из указанных в графе 3 для каждой схемы фланцевых соединений;

— максимальное расчетное сопротивление стали тавра растяжению по пределу текучести);

— толщина фланцев;

— катеты угловых сварных швов стенки и полки тавра соответственно.

Приложение 4

COPTAМEHT ФЛАНЦЕВЫХ СОЕДИНЕНИЙ РАСТЯНУТЫХ

ЭЛЕМЕНТОВ ИЗ КРУГЛЫХ ТРУБ

|

N п/п |

Схема фланцевого соединения |

Сечение трубы, мм |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

|

114 |

(64,2) |

245 |

175 |

||

|

121 |

20 |

255 |

185 |

20 |

|||

|

127 |

255 |

185 |

|||||

|

140 |

275 |

205 |

20 |

||||

|

140 |

(92,2) |

25 |

310 |

220 |

24 |

||

|

159 |

630 |

20 |

300 |

220 |

20 |

||

|

168 168 |

903 |

25 |

350 |

250 |

24 |

||

|

2 |

|

168 |

(138,2) 1356 |

25 |

350 |

250 |

24 |

|

219 |

400 |

300 |

|||||

|

3 |

|

219 |

(184,3) 1808 |

25 |

400 |

300 |

24 |

|

219 |

|||||||

|

245 |

430 |

330 |

|||||

|

4 |

|

219 |

400 |

300 |

|||

|

245 |

(230,4) 2260 |

25 |

430 |

330 |

24 |

||

|

273 273 |

460 |

360 |

|||||

|

325 |

535 |

425 |

|||||

|

377 |

560 |

460 |

|||||

|

5 |

|

273 |

460 |

360 |

|||

|

273 |

(276,5) 2712 |

25 |

460 |

360 |

24 |

||

|

377 |

560 |

460 |

|||||

|

325 |

(360) |

30 |

520 |

410 |

27 |

_______________

* Горячедеформированные трубы по ГОСТ 8732-78*

** Брак оригинала. — Примечание .

Примечания: 1. Типоразмеры и марки стали электросварных прямошовных труб по ГОСТ 10704-76 и горячедеформированных труб по ГОСТ 8732-78* соответствуют сокращенному сортаменту металлопроката для применения в стальных строительных конструкциях.

2. Сталь листовая горячекатаная для фланцев по ГОСТ 19903-74* марки 14Г2АФ-15 по ТУ 14-105-465-82 и 09Г2С-15 по ГОСТ 19282-73.

3. Марку стали ребер жесткости назначают в соответствии с указаниями п.2.8 настоящих рекомендаций. Толщина ребер принимается равной толщине стенки трубы с округлением в большую сторону. Длина ребер определяется конструктивными особенностями соединения, но не менее 1,5 диаметра трубы для четных и 1,7 диаметра трубы для нечетных ребер.

4. Болты М20, М24 и М27 высокопрочные из стали 40Х «Селект» по ГОСТ 22353-77 — ГОСТ 22356-77. Диаметр отверстий 23, 28 и 31 мм. Усилие предварительного натяжения 167, 239 и 312 кН соответственно.

5. Сварка механизированная. Сварочная проволока марки Св-08Г2С по ГОСТ 2246-70.

6. Обозначения, принятые в таблице:

— расчетная продольная сила фланцевых соединений (

, где

— площадь сечения трубы с типоразмерами из указанных в графе 3 для каждого фланцевого соединения;

— расчетное сопротивление стали трубы растяжению по пределу текучести);

— толщина фланцев;

— диаметр фланцев;

— диаметр болтовой риски;

— диаметр болтов.

Приложение 5

СОРТАМЕНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ ИЗГИБАЕМЫХ ЭЛЕМЕНТОВ

Геометрические параметры соединений

|

Диаметр болта |

Параметры, мм |

Номер профиля ригеля |

|||||||||

|

26Б1 |

45Б1 |

45Б2 |

70Б1 70Б2 80Б1 90Б1 |

100Б1 100Б2 |

23Ш1 26Ш1 26Ш2 |

30Ш1 |

30Ш2 |

60Ш1 |

70Ш1 70Ш2 |

||

|

М24 |

|

90 |

90 |

100 |

100 |

90 |

90 |

100 |

100 |

||

|

|

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|||

|

|

40 |

45 |

45 |

50 |

40 |

45 |

45 |

50 |

|||

|

М27 |

|

100 |

100 |

110 |

110 |

100 |

100 |

110 |

110 |

||

|

|

70 |

70 |

70 |

70 |

70 |

70 |

70 |

70 |

|||

|

|

45 |

50 |

50 |

55 |

45 |

50 |

50 |

55 |

Примечание. Параметр может быть изменен в зависимости от типа колонны при выполнении условий, изложенных в разделе 4 (п.4) настоящих рекомендаций.

НЕСУЩАЯ СПОСОБНОСТЬ СОЕДИНЕНИЯ (тс·м)

|

Тип флан- ца |

Диа- метр болта |

Номер профиля ригеля |

|||||||||||||||||||

|

26Б1 |

30Б1 |

35Б1 35Б2 |

40Б1 40Б2 |

45Б1 45Б2 |

50Б1 50Б2 |

55Б1 55Б2 |

60Б1 60Б2 |

70Б1 70Б2 |

80Б1 |

90Б1 |

100Б1 |

23Ш1 |

26Ш1 26Ш2 |

30Ш1 30Ш2 |

35Ш1 35Ш2 |

40Ш1 40Ш2 |

50Ш1 50Ш2 |

60Ш1 |

70Ш1 70Ш2 |

||

|

1 |

М24 |

15,5 |

18,5 |

22,2 |

25,9 |

31,7 |

35,6 |

41,9 |

46,7 |

— |

— |

— |

— |

13,0 |

15,2 |

17,8 |

21,1 |

— |

— |

— |

— |

|

М27 |

— |

— |

— |

36,3 |

40,7 |

— |

— |

— |

— |

— |

— |

— |

— |

19,4 |

22,6 |

— |

— |

— |

— |

— |

|

|

2 |

М24 |

— |

— |

— |

28,8 |

35,3 |

40,2 |

48,1 |

53,5 |

63,9 |

74,4 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

М27 |

— |

— |

— |

— |

— |

50,5 |

58,6 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

|

3 |

М24 |

— |

— |

— |

— |

— |

63,5 |

73,8 |

81,9 |

97,4 |

112,9 |

129,5 |

145,4 |

— |

— |

31,3 |

37,6 |

44,8 |

61,6 |

79,2 |

— |

|

М27 |

— |

— |

— |

— |

— |

— |

— |

100,7 |

119,8 |

139,0 |

— |

— |

— |

— |

— |

45,6 |

54,5 |

— |

— |

— |

|

|

4 |

М24 |

— |

— |

— |

— |

— |

— |

— |

— |

136,7 |

159,4 |

183,7 |

206,8 |

— |

— |

— |

— |

62,8 |

86,1 |

110,3 |

132 |

|

М27 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

222,0 |

258,6 |

— |

— |

— |

— |

— |

103,1 |

132,7 |

160 |

СВАРНЫЕ ШВЫ

|

Номер профиля ригеля |

26Б |

30Б |

35Б |

40Б |

45Б |

50Б |

55Б |

60Б |

70Б |

80Б |

90Б |

100Б |

23Ш 26Ш |

30Ш |

40Ш |

50Ш 60Ш |

70Ш |

|

|

8 |

8 |

8 |

8 |

8 |

10 |

12 |

12* |

14* |

14* |

14* |

14* |

8 |

10 |

10 |

12* |

12* |

|

|

10 |

10 |

10 |

10 |

14 |

14 |

16 |

16* |

16* |

16* |

16* |

20* |

10 |

14 |

16 |

16* |

18* |

_______________

* Марка сварочной проволоки Св-10 НМА, Св-10Г2 по ГОСТ 2246-70*.

Примечания: 1. Типоразмеры и марки стали двутавров по ГОСТ 26020-83 соответствуют сокращенному сортаменту металлопроката для применения в стальных строительных конструкциях.

2. Сталь листовая горячекатаная для фланцев по ГОСТ 19903-74* марки 14Г2АФ-15 по ГОСТ 19282-73, 09Г2С-15 по ГОСТ 19282-73.

3. Болты высокопрочные М24 и М27 из стали 40Х »Селект» климатического исполнения ХЛ с временным сопротивлением не менее 1100 МПа (110 кгс/мм), а также гайки высокопрочные и шайбы к ним по ГОСТ 22353-77 — ГОСТ 22356-77.

Усилие предварительного натяжения болтов: М24 — 239 кН; М27 — 312 кН.

4. Диаметр отверстий 28 и 31 мм под высокопрочные болты М24 и М27 соответственно.

5. Сварка механизированная. Сварочная проволока марки Св-08Г2С по ГОСТ 2246-70.

Приложение 6

ПРИМЕРЫ ПРОЕКТИРОВАНИЯ И РАСЧЕТА ПРОЧНОСТИ ФЛАНЦЕВЫХ

СОЕДИНЕНИЙ ЭЛЕМЕНТОВ, ПОДВЕРЖЕННЫХ РАСТЯЖЕНИЮ

1. Фланцевое соединение растянутых элементов из парных равнополочных уголков

Спроектировать и рассчитать ФС по следующим исходным данным:

профиль присоединяемых элементов — парные равнополочные уголки по ГОСТ 8509-72 из стали марки 09Г2С-6 по ГОСТ 19282-73 с расчетным сопротивлением стали растяжению по пределу текучести

=360 МПа (3650 кгс/см

) и временным сопротивлением стали разрыву с

=520 МПа (5300 кгс/см

), площадь сечения профиля

=2х22=44 см

;

усилие растяжения, действующее на соединение, =1557 кН (159 тс);

материал фланца — сталь марки 09Г2С-15 по ГОСТ 19282-73 с расчетным сопротивлением растяжению по пределу текучести =290 МПа (2950 кгс/см

) и нормативным сопротивлением по пределу текучести

=305 МПа (3100 кгс/см

), расчетное сопротивление стали фланца растяжению в направлении толщины проката (в соответствии с указаниями главы СНиП II-23-81*)

МПа (1480 кгс/см

). Толщина фланца

=30 мм;

болты высокопрочные М24, расчетное усилие болта =266 кН (27,1 тс), расчетное усилие предварительного натяжения болтов

=239 кН (24,4 тс);

катеты сварных швов принять равными =10 мм, сварка механизированная проволокой марки Св-08Г2С по ГОСТ 2246-70* с обеспечением проплавления корня шва не менее 2 мм, расчетное сопротивление угловых швов срезу по металлу шва и по металлу границы сплавления соответственно

=215 МПа (2200 кгс/см

),

МПа (2390 кгс/см

);

материал фасонки — сталь марки 09Г2С-12-2 по ТУ 14-1-3023-80, толщина фасонки =14 мм.

Проверка прочности сварных швов

Определяем длину сварных швов (рис.1):

см, а также необходимые для расчета параметры в соответствии с требованиями главы СНиП II-23-81*:

=0,7,

=1,0,

=1,0,

=1,0,

=1,0. Проверку прочности сварных швов в соответствии с указаниями п.5.10 выполняем по трем сечениям:

по металлу шва по формуле (28):

по металлу границы сплавления с профилем по формуле (29):

по металлу границы сплавления с фланцем в направлении толщины проката по формуле (30):

Рис.1. Схема к примеру расчета фланцевого соединения парных равнополочных уголков 125х9

Разница между и

составляет

.

Конструирование и расчет прочности ФС

Конструктивная форма соединения принята, как показано на рис.1. В таком соединении количество болтов внутренней зоны =4. Количество болтов наружной зоны

предварительно назначаем из условия (1) [см. раздел 5]:

где — предельное внешнее усилие на болт внутренней зоны от действия внешней нагрузки;

— предельное внешнее усилие на один болт наружной зоны, определяемое по табл.2 (раздел 5). По конструктивным особенностям соединения предварительно назначаем количество болтов наружной зоны

=4.

Расстановку болтов производим в соответствии с указаниями п.4.6. В соответствии с указаниями п.4.7 болты должны быть расположены безмоментно относительно оси (см. рис.1), поэтому

. С учетом, что

=1,5 имеем:

,

таким образом это условие выполнено.

Прочность ФС следует считать обеспеченной, если выполняется условие (2):

,

где — расчетное усилие растяжения, воспринимаемое ФС и определяемое по формулам (3) или (4). Для определения

необходимо найти величину

— расчетное усилие на болт наружной зоны

-го участка фланца, представляемого условно как элементарное Т-образное ФС. Заметим, что в силу конструктивных особенностей в этом соединении можно выделить два участка наружной зоны I и II (на рис.1 эти участки заштрихованы). Поэтому для нахождения величины

необходимо определить значения

и

и выбрать наименьшее из них.

Определение

Расчетное усилие растяжения, воспринимаемое фланцем и болтом, относящимися к участку I наружной зоны, определяем из условия:

.

Значение определяем по формуле (5)

, где

находим по формуле (6)

, a

— по формуле (7)

здесь =24 мм — номинальный диаметр резьбы болта,

— ширина фланца, приходящаяся на один болт участка I наружной зоны,

мм — усредненное расстояние между осью болта и краями сварных швов полки уголка и фасонки.

Тогда:

кН (17,7 тс).

Значение определяем по формуле (8)

,

для чего находим значения и

:

,

а значение определяем по табл.4 (

).

Тогда:

кН (28,4 тс).

Поскольку , принимаем

кН (17,7 тс).

Определение

Значение находим так же, как и

, с той лишь разницей, что для участка II

мм, а

С учетом этого

тогда

кН (17,6 тс).

Определим усилие на болт из условия прочности фланца на изгиб:

значение определяем по табл.4 (

=1,5),

тогда:

кН (20,7 тс).

Поскольку , принимаем

кН.

Так как , принимаем

.

Поскольку , расчетное усилие растяжения, воспринимаемое ФС, определяем по формуле (3)

(162 тс).

Проверяем выполнение условия (2):

.

Условие (2) выполнено, таким образом, прочность ФС следует считать обеспеченной.

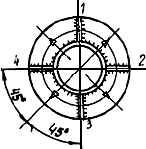

2. Фланцевое соединение растянутых элементов из круглых труб

Спроектировать и рассчитать ФС по следующим исходным данным:

профиль присоединяемых элементов — электросварная прямошовная труба 273х8 мм по ГОСТ 10704-76 из стали марки 09Г2С по ТУ 14-3-500-76 с расчетным сопротивлением стали растяжению по пределу текучести =250 МПа (2550 кгс/см

) и временным сопротивлением стали разрыву

=470 МПа (4800 кгс/см

), площадь сечения трубы

=66,62 см

;

усилие растяжения, действующее на соединение, =1666 кН (170 тс);

материал фланца — сталь марки 09Г2С-15 по ГОСТ 19282-73 с расчетным сопротивлением растяжению по пределу текучести =290 МПа (2950 кгс/см

) и нормативным сопротивлением по пределу текучести

=305 МПа (3100 кгс/см

), расчетное сопротивление стали фланца растяжению в направлении толщины проката (в соответствии с указаниями главы СНиП II-23-81*)

МПа (1480 кгс/см

). Толщина фланца

=25 мм;

болты высокопрочные М24, расчетное усилие болта =266 кН (27,1 тс), расчетное усилие предварительного натяжения болтов

=239 кН (24,4 тс);

катеты сварных швов принять равными =8 мм, сварка механизированная проволокой марки Св-08Г2С по ГОСТ 2246-70* с обеспечением проплавления корня шва не менее 2 мм, расчетное сопротивление угловых швов срезу по металлу шва и по металлу границы сплавления соответственно

=215 МПа (2200 кгс/см

),

МПа (2160 кгс/см

);

материал ребер жесткости — сталь марки 09Г2С по ТУ 14-1-3023-80, толщина ребер жесткости =10 мм.

Расчет прочности и проектирование ФС

В соответствии с указаниями п.5.7 прочность ФС элементов замкнутого профиля считается обеспеченной, если:

при

мм.

Из этого условия определим необходимое количество болтов в соединении:

шт.

Количество болтов в соединении принимаем =8 шт.

Конструирование ФС осуществляем в соответствии с указаниями раздела 4.

При принятом количестве болтов в соединении минимальное количество ребер жесткости =4. Длина нечетных ребер:

мм,

длина четных ребер:

мм, принимаем

=470 мм.

где — диаметр трубы.

В соответствии с указаниями п.4.6 болты располагаем как можно ближе к элементам присоединяемого профиля, при этом:

мм,

мм, с округлением принимаем

=50 мм.

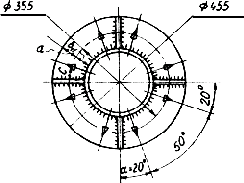

Определяем диаметр риски болтов:

мм, принимаем

=355 мм, а диаметр фланца:

мм.

Угол между радиальными осями ребра и болтов, расположенными у ребра:

, с округлением принимаем

=20°.

Проверка прочности сварных швов

Определяем длину сварных швов (рис.2):

мм, а также необходимые для расчета параметры в соответствии с требованиями главы СНиП II-23-81*:

=0,7,

=1,0,

=1,0,

=1,0,

=1,0.

Рис.2. Схема к примеру расчета фланцевого соединения элементов из круглых труб 273х8

Проверку прочности сварных швов в соответствии с указаниями п.5.10 выполняем по трем сечениям:

по металлу шва по формуле (28):

по металлу границы сплавления с профилем по формуле (29):

по металлу границы сплавления с фланцем в направлении толщины проката по формуле (30):

Таким образом, прочность сварных швов обеспечена.

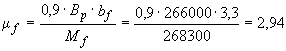

Приложение 7

ПРИМЕР РАСЧЕТА ФЛАНЦЕВОГО СОЕДИНЕНИЯ ИЗГИБАЕМЫХ ЭЛЕМЕНТОВ

Провести проверочный расчет фланцевого соединения (см. рисунок).

Схема к примеру расчета фланцевого соединения широкополочного двутавра 160Б1, подверженного

воздействию изгиба и растяжения

Данные, необходимые для расчета:

профиль присоединяемого элемента — 160Б1 по ГОСТ 26020-83 из стали марки 09Г2С, площадь сечения профиля =131 см

, площадь сечения пояса

=35,4 см

, момент сопротивления профиля

=2610 см

;

изгибающий момент и продольное усилие, действующие на соединение, соответственно =686 кН·м (70 тс·м) и

=490,5 кH (50 тс);

материал фланца — сталь марки 14Г2АФ-15 по ТУ 14-105-465-82 с расчетным сопротивлением изгибу по пределу текучести =368 МПа (3750 кгс/см

), толщина фланца принята равной

=25 мм;

болты высокопрочные М24, расчетное усилие растяжения болта =266 кН (27,1 тс), расчетное усилие предварительного натяжения болтов

=239 кН (24,4 тс);

катеты сварных швов по поясам профиля =12 мм, по стенке

=8 мм.

Максимальное и минимальное значения нормальных напряжений в присоединяемом профиле от действия изгиба и продольных усилий определяем по формуле (10) [см. раздел 5]:

;

.

Усилие в растянутом поясе присоединяемого элемента определяем по формуле (11):

,

где — площадь сечения участка стенки в зоне болтов растянутого пояса (см. рис.4 и рисунок в настоящем приложении);

;

=10 мм — толщина стенки профиля;

=70 мм — ширина фланца, приходящаяся на один болт, расположенный вдоль стенки профиля;

=15,5 мм — толщина пояса профиля.

мм,

=80·10=800 мм, тогда

=(3540+800)·300=1302 кН (132,5 тс).

Усилие в растянутой части стенки определяем по формуле (12):

,

где ,

;

мм,

тогда

кН (30,5 тс).

Прочность ФС считаем обеспеченной, если при и

выполняется условие (13):

;

.

При принятом конструктивном решении ФС (наличие ребра жесткости растянутого пояса и симметричное расположение болтов относительно пояса , см. рисунок) расчетное усилие растяжения, воспринимаемое болтом и фланцем, относящимися к растянутому поясу,

определяем по формуле (16):

то же, к растянутой части стенки, — по формуле (19):

.

Определение

Поскольку мм, то

,

,

,

мм — расстояние от оси болтов ряда

до пояса профиля.

Расчетное усилие растяжения, воспринимаемое фланцем и болтом, относящимися к наружной зоне пояса, определяем из условия:

.

Значение определяем по формуле (5):

, где

находим по формуле (6):

, a

— по формуле (7):

здесь =24 мм — номинальный диаметр резьбы болта,

=70 мм — ширина фланца, приходящаяся на один болт наружной зоны растянутого пояса профиля;

=33 мм — расстояние от оси болтов ряда

до края сварного шва растянутого пояса профиля (

мм).

Тогда:

,

и

кН (15,7 тс).

Значение определяем по формуле (8):

для чего находим значения и

:

Н·см;

Значение определяем по табл.4 (

=1,48).

Тогда:

кН (20,1 тс).

Поскольку , принимаем

кН (15,7 тс) и

.

Определение

Расчетное усилие растяжения, воспринимаемое фланцем и болтом, относящимися к растянутой части стенки профиля, определяем из условия:

.

Значения и

определяем по формулам (5) и (8). Расчет всех параметров, необходимых для определения

и

, выполняем так же, как и при определении

, с той лишь разницей, что для болтов и фланца, относящихся к стенке профиля, параметр

=37 мм (

мм). Тогда:

Определим усилие на болт из условия прочности фланца на изгиб:

Н·см;

;

значение определяем по табл.4 (

=1,42);

кН (18,2 тс).

Поскольку , то принимаем

кН (14,7 тс).

Находим значение :

кН (31,8 тс).

Определив значения и

, проверяем условие (13):

кН (132,5 тс)

кН (138,4 тс);

кН (30,5 тс)

кН (31,8 тс).

Условие (13) выполнено. Проверка прочности сварных швов выполнена в соответствии с п.5.10 настоящих рекомендаций. Прочность сварных швов обеспечена.

Таким образом, прочность фланцевого соединения обеспечена.

Приложение 8

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ПРОВЕДЕНИЮ ИСПЫТАНИЙ ТОЛСТОЛИСТОВОГО

ПРОКАТА ДЛЯ ФЛАНЦЕВ

1. Общие положения

1.1. Настоящие указания распространяются на толстолистовой прокат строительных сталей толщиной от 12 до 50 мм включительно, предназначенный для изготовления фланцев соединений растянутых и изгибаемых элементов, и устанавливают методику испытаний на статическое растяжение с целью определения следующих характеристик механических свойств металлопроката в направлении толщины при температуре °С: предела текучести (физического или условного); временного сопротивления разрыву; относительного удлинения после разрыва; относительного сужения после разрыва.

1.2. Определяемые в соответствии с настоящими методическими указаниями механические свойства могут быть использованы для контроля качества проката для металлоконструкций; анализа причин разрушения конструкций; сопоставления материалов при обосновании их выбора для конструкций; расчета прочности несущих элементов с учетом их работы по толщине листов; сравнения сталей в зависимости от химического состава, способа выплавки и раскисления, сварки, вида термообработки, толщины и т.д.

1.3. При испытании на статическое растяжение принимаются следующие обозначения и определения:

рабочая длина *, мм — часть образца с постоянной площадью поперечного сечения между его головками или участками для захвата;