Приложение

2

к

приказу ОАО РАО «ЕЭС России»

от

05.04.2007 № 232

РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

РУКОВОДСТВО

ПО

ПОВЫШЕНИЮ НАДЕЖНОСТИ ЭКСПЛУАТАЦИИ БАНДАЖНЫХ УЗЛОВ РОТОРОВ ТУРБОГЕНЕРАТОРОВ

|

РАЗРАБОТАНО |

Департаментом технического Филиалом Открытого акционерного Открытым акционерным обществом Центральным Открытым акционерным обществом |

|

ИСПОЛНИТЕЛИ |

В.Ю. Аврух, П.Р. Должанский, |

|

УТВЕРЖДЕНО |

Приказ ОАО РАО «ЕЭС России» от |

Введение

В Руководстве

по повышению надежности эксплуатации бандажных узлов роторов турбогенераторов

приведены требования технического и организационного характера по оценке

технического состояния и повышению надежности бандажных узлов роторов

отечественных турбогенераторов всех типов.

Руководство

предназначено для применения эксплуатирующими, ремонтными, специализированными

организациями, выполняющими эксплуатационное, ремонтное и диагностическое

обслуживание турбогенераторов.

1.

Контроль технического состояния бандажных узлов роторов турбогенераторов и

технические требования к их составным частям и турбогенератору в период его

эксплуатации, простоя и ремонта.

1.1.

Общие положения.

1.1.1

Контроль технического состояния бандажных узлов роторов турбогенераторов

осуществляется с целью повышения надежности эксплуатации турбогенераторов и

предотвращения аварий, приводящих к разрушению оборудования и создающих угрозу

жизни и здоровью персонала ТЭС.

1.1.2

Зарождение дефектов, развитие которых приводит к повреждению и разрушению

бандажных узлов роторов турбогенераторов, обусловлено нарушением условий

эксплуатации турбогенераторов, регламентированных ГОСТ-533-2000 [1],

склонностью немагнитных аустенитных сталей (из которых выполнено основное

количество бандажных колец) к коррозионному растрескиванию, нарушением

технологии снятия и насадки бандажных колец при ремонтах, недостаточностью или

ослаблением посадочных натягов бандажных колец. В приложении А изложены

факторы, влияющие на надежность бандажных узлов, причины зарождения и развития

дефектов бандажных узлов, мероприятия, позволяющие повысить надежность

эксплуатации турбогенераторов.

1.1.3

Контроль технического состояния бандажных узлов роторов турбогенераторов

вследствие отсутствия технических средств, позволяющих в полной мере выявлять

дефекты и повреждения деталей бандажного узла в процессе эксплуатации и

ремонтного обслуживания без демонтажа бандажного узла, осуществляется на основе

комплекса мер, включающего:

— контроль за

режимами работы и условиями эксплуатации турбогенераторов;

— контроль в

период проведения ремонтов без демонтажа бандажных узлов;

— контроль в

период проведения ремонтов с демонтажом (в том числе профилактическим)

бандажных узлов.

1.2.

Контроль технического состояния бандажных узлов в процессе работы, в периоды

простоя турбогенератора, а также при хранении роторов и бандажных колец.

1.2.1 Оценка

технического состояния бандажных узлов в процессе работы осуществляется на

основании контроля и анализа условий эксплуатации и режимов работы

турбогенераторов.

1.2.2. Для

обеспечения нормальных условий эксплуатации бандажных узлов роторов

турбогенераторов с бандажными кольцами из коррозионно-нестойких и

коррозионно-стойких сталей должно быть обеспечено:

—

герметичность обмотки статора, нормальная работа уплотнительных узлов

воздухоохладителей, газоохладителей и водоподводов к обмоткам и другим узлам

генераторов, не допускающие попадание влаги в активную зону генератора;

—

предотвращение попадания масла в корпус генератора, а также выполнение норм ПТЭ

[2] в части отсутствия воды в эксплуатационном турбинном масле, подаваемом в

систему маслоснабжения водородных уплотнений;

— применение

для осушки водорода (воздуха в генераторах, переведенных на воздушное

охлаждение) установки осушки, обеспечивающие температуру точки росы (влажность)

водорода (воздуха) в корпусе генератора при рабочем давлении ниже, чем

температура воды на входе в газоохладитель, но не выше 15 °С.

1.2.3 На

турбогенераторах с водяным охлаждением обмотки ротора, полным водяным

охлаждением и полным воздушным охлаждением должно быть обеспечено выполнение

заводских норм влажности. Временная установка коррозионно-нестойких бандажных

колец на этих генераторах допускается по согласованию с заводами-изготовителями

на срок не более двух лет.

1.2.4 При

нарушении указанных в п.п. 1.2.2 и 1.2.3 положений, производится внеочередной

профилактический осмотр со снятием бандажных колец и вспомогательных элементов

бандажных узлов в ближайший ремонт с выводом ротора турбогенератора, но не

позднее, чем через 5-6 лет эксплуатации.

1.2.5 На

турбогенераторах Т3В, ТВМ и ТГВ-500 не допускается работа с протечками в

системе водяного охлаждения обмотки ротора длительностью более 48 часов. На

турбогенераторах ТВМ не допускается работа с протечками в системе водяного

охлаждения маслоразделительного цилиндра длительностью более 48 часов.

1.2.6 При

нарушениях указанных в п.1.2.5 положений, а также при больших (со срабатыванием

системы УЖИ) протечках в системе водяного охлаждения обмотки статора

производится внеочередной профилактический осмотр со снятием бандажных колец и

вспомогательных элементов бандажных узлов в ближайший ремонт с выводом ротора,

но не позднее чем через:

12 месяцев

после возникновения протечки на роторах с коррозионно-нестойкими бандажными

кольцами;

2 года после

возникновения протечки на роторах с коррозионно-стойкими и титановыми кольцами.

1.2.7 При

работе турбогенераторов с любой конструкцией бандажных узлов в несимметричных

режимах с продолжительностью и перегрузками выше допустимых производится

внеочередной профилактический осмотр со снятием бандажных колец и

вспомогательных элементов бандажных узлов в ближайший ремонт с выводом ротора,

но не позднее, чем в следующие сроки:

Не позднее,

чем через 2 года в случаях:

— длительной

работы с несимметричной нагрузкой при токах обратной последовательности превышали

12 % значения номинального тока статора для роторов с косвенным охлаждением

обмотки ротора и 10 % для роторов с непосредственным охлаждением обмотки

ротора;

—

кратковременной работы в несимметричных режимах с более:

а) 30 с — при

косвенном охлаждении обмотки ротора;

б) 15 с — при

непосредственном охлаждении обмотки ротора для турбогенераторов мощностью до

150 МВт;

в) 8 с — при

непосредственном охлаждении обмотки ротора для турбогенераторов мощностью до

800 МВт;

г) 6 с — при

непосредственном охлаждении обмотки ротора для турбогенераторов мощностью свыше

800 МВт.

Не позднее,

чем через 6 месяцев, в случаях:

— длительной

работы с несимметричной нагрузкой при токах обратной последовательности

превышали 20 % значения номинального тока статора для роторов с косвенным

охлаждением обмотки ротора и 15 % для роторов с непосредственным охлаждением

обмотки ротора;

—

кратковременной работы в несимметричных режимах с более:

а) 60 с — при

косвенном охлаждении обмотки ротора;

б) 30 с — при

непосредственном охлаждении обмотки ротора для турбогенераторов мощностью до

150 МВт;

в) 16 с — при

непосредственном охлаждении обмотки ротора для турбогенераторов мощностью до

800 МВт;

г) 12 с — при

непосредственном охлаждении обмотки ротора для турбогенераторов мощностью свыше

800 МВт.

1.2.8 В

процессе эксплуатации осуществляется контроль за вибрационным состоянием

генераторных подшипников в соответствии с ГОСТ 25364-97 [3]. Нестабильное

вибрационное состояние ротора (не обусловленное нарушениями в системе

вентиляции и охлаждения, причинами электрического характера — витковыми

замыканиями в его обмотке и т. п.) является косвенным признаком недостаточных

посадочных натягов и развития трещин в элементах бандажного узла двухпосадочной

конструкции. При этом нестабильное состояние ротора проявляется в виде

изменения (увеличения) преимущественно кососимметричной составляющей вибрации

генераторных подшипников на рабочей скорости вращения и изменения (увеличения)

амплитуд вибрации на критических оборотах ротора генератора. Форма фазовых и

амплитудных ветвей скоростных характеристик подшипников в этих случаях

соответствует наличию дисбаланса, локализованного у одной из балансировочных

поверхностей ротора турбогенератора.

1.2.9 При

остановах турбогенераторов, а также в период хранения роторов и бандажных колец

из коррозионно-нестойкой стали принимаются меры к созданию условий, исключающих

возможность конденсации влаги на поверхности бандажных колец.

1.2.10 При

нарушении указанных в п. 1.2.9 положений во время остановов турбогенераторов

производится внеочередной профилактический осмотр со снятием бандажных колец и

вспомогательных элементов бандажных узлов в ближайший ремонт с выводом ротора

турбогенератора, но не позднее, чем через 4-5 лет эксплуатации.

1.2.11 При

нарушении указанных в п. 1.2.9 положений во время хранения производится

внеочередной профилактический осмотр со снятием бандажных колец и

вспомогательных элементов бандажных узлов перед заводкой ротора в статор

турбогенератора.

1.2.12 При

нарушении указанных в п. 1.2.9 положений во время хранения бандажных колец

выполняется контроль бандажных колец в соответствии с п.п. 1.4.8-1.4.11

настоящего Руководства перед насадкой на ротор.

1.3.

Контроль технического состояния бандажных узлов в период проведения ремонтов с

выводом ротора без демонтажа бандажных узлов.

1.3.1

Выполнить анализ эксплуатационной документации за период времени с предыдущего

контроля технического состояния бандажных узлов. При выявлении нарушений,

указанных в п.п. 1.2.2, 1.2.3, 1.2.5, 1.2.7 следует произвести внеочередной

профилактический осмотр со снятием бандажных колец и вспомогательных элементов

бандажных узлов.

Характерными

признаками работы турбогенератора в несимметричных режимах с продолжительностью

и перегрузками выше допустимых являются кольцевые полосы вспучивания краски и

изменения цвета ротора, а также кольцевые набрызги дюралюминия по расточке

статора в зонах напротив стыков пазовых клиньев ротора.

1.3.2

Произвести осмотр бандажных колец, гаек крепления бандажных колец и других

вспомогательных элементов бандажных узлов, центрирующих колец, поверхности

зубцов бочки ротора и крайних клиньев ротора в зоне носика бандажных колец,

зубцов звездочки вала ротора в местах посадки центрирующих колец, болтов

крепления центробежных вентиляторов, лобовых частей и элементов их крепления,

вентиляционных зубцов роторов с двухпосадочной конструкцией бандажного узла.

Осмотр

производится специалистами лабораторий металлов электростанций, генерирующих

компаний и специализированных ремонтных предприятий.

1.3.3

Осматриваемые зоны очистить от грязи, масла и др.

Внешний

осмотр бандажных колец и вспомогательных элементов бандажного узла следует

производить в доступных местах с использованием лупы ЛИП-3-10 ГОСТ 25706-83

[4], а в особо подозрительных местах – металлографического микроскопа ММУ-1

ГОСТ 8074-72 [5]. Бандажные кольца из коррозионно-нестойкой стали, покрытые

защитной антикоррозионной эмалью, осматриваются в местах повреждения эмалевого

покрытия, а также на сомнительных участках, которые должны быть специально

зачищены от эмали. Особенно тщательно необходимо осматривать поверхности торцов

бандажных колец, вентиляционных отверстий, замкового соединения составных

бандажных колец.

1.3.4 При

внешнем осмотре участков вала ротора, перечисленных в п. 1.3.2, особое внимание

обращать на наличие цветов побежалости и подгаров, участков контактной

коррозии, а также усталостных трещин на вентиляционных зубцах ротора и

эластичных элементах центрирующего кольца. При обнаружении подгаров необходимо

путем измерения твердости по ГОСТ 22761-77 [6] установить наличие на этих

участках закаленных зон, которыми следует считать участки с твердостью выше

340…360 НВ.

Осмотр

вентиляционных зубцов вала ротора производить после демонтажа упорных планок

центрирующих колец и зачистки поверхности типа «ласточкин хвост». В

подозрительных случаях (наличие повреждений типа контактной коррозии)

произвести повторную зачистку и цветную дефектоскопию. Выявленные трещины

полностью удалить в соответствии с п. 2.1.14 настоящего Руководства.

Осмотр

лобовых частей обмотки ротора и элементов их крепления рекомендуется

производить с использованием гибких эндоскопов.

1.3.5. При

выявлении коррозионных, коррозионно-усталостных трещин или подгаров на

бандажных кольцах, усталостных трещин, подгаров или подкаленных зон на

центрирующих кольцах или на осматриваемых участках вала ротора, ослабления

лобовых частей обмотки, а также при обнаружении взаимных осевых смещений

элементов бандажного узла, неустранимых без снятия бандажных колец, произвести

разборку бандажного узла со снятием бандажных колец и осуществить внеочередную

ревизию бандажного узла.

1.3.61)

На турбогенераторах с двухпосадочной конструкцией бандажных узлов, в первую

очередь типов ТВ и ТВ2, целесообразно выполнить оценку изменения посадочного

натяга бандажного кольца на бочку ротора в соответствии с методикой,

приведенной в приложении Б. При выявлении уменьшения посадочного натяга ниже

нижней границы допуска на величину более 0,1 мм бандажный узел разобрать для

внеочередной ревизии бандажного узла с демонтажем и восстановления нормативного

значения посадочного натяга. При восстановлении натяга выполнять дублирующий

контроль посадочных натягов в соответствии с приложением В.

1.3.71)

Выполнить ультразвуковую дефектоскопию бандажных колец в соответствии с ГОСТ

12503-75 [7] и методикой, приведенной в приложении В. При выявлении

отражателей, имеющих амплитуду отраженного сигнала превышающую браковочный

уровень или нескольких отражателей (3 и более) с амплитудами отраженных сигналов

в диапазоне браковочный – контрольный уровень, выполнить демонтаж бандажного

узла и провести осмотр, дефектоскопию поверхности бандажного кольца и удаление

выявленных дефектов в соответствии с п.п. 1.4.4-1.4.11. Решение о демонтаже

бандажного узла принимается техническим руководством ТЭС на основании

заключения о результатах ультразвуковой дефектоскопии.

_________________________

1)

Отмеченные пункты носят рекомендательный характер. Решение о необходимости

выполнения работ принимает технический руководитель ТЭС.

Все

выявленные ультразвуковой дефектоскопией отражатели с амплитудой сигнала,

превышающий контрольный уровень, отметить в формуляре (приведен в приложении Г)

для последующего сравнения с результатами поверхностной дефектоскопии при

снятии бандажного кольца, а также с результатами повторной ультразвуковой

дефектоскопии при последующих ремонтах.

Ультразвуковая

дефектоскопия выполняется специалистами по неразрушающему контролю, прошедшими

обучение и аттестацию в специализированной организации согласно EN 473-2000 [8] и (или) ПБ 03-440-02 [9] и имеющие

квалификационный уровень не ниже 2-го.

1.4.

Контроль технического состояния бандажных узлов в период проведения капитальных

ремонтов с демонтажем бандажных узлов.

1.4.1

Очистить от грязи, масла и выполнить внешний визуальный осмотр бандажных колец

и вспомогательных элементов бандажных узлов до их демонтажа с использованием

лупы ЛИП-3-10 ГОСТ 25706-83 [4]. Осмотр выполняется специалистами по ремонту

турбогенераторов с привлечением специалистов лаборатории металлов

электростанции и (или) ремонтного предприятия.

Осмотр

производится с целью выявления оплавлений, подгаров и трещин на наружных

поверхностях бандажных колец и вспомогательных элементов бандажных узлов, а

также выявления взаимных смещений деталей узла.

Выявленные

дефекты отмечаются на поверхности деталей бандажного узла для последующего

удаления. В тех случаях, когда величина дефектов заведомо превышает допустимые

значения, соответствующие элементы бандажных узлов подлежат замене без

проведения дальнейшей дефектоскопии.

1.4.21)

На турбогенераторах с двухпосадочной конструкцией бандажных узлов, в первую

очередь ТВ и ТВ2, рекомендуется до проведения демонтажа выполнить оценку

изменения посадочного натяга бандажного кольца на бочку ротора в соответствии с

методикой, приведенной в приложении Б. При выявлении уменьшения посадочного

натяга ниже нижней границы допуска на величину более 0,1 мм принять меры по

восстановлению нормативного значения посадочного натяга. Изоляционные прокладки

под носик бандажного кольца должны изготавливаться из стеклотекстолита ГОСТ

12652-74 [10] в условиях завода-изготовителя турбогенераторов или ремонтного

предприятия, быть запеченными и откалиброванными по толщине. Использование

изоляционных прокладок из миканита и стеклоленты не допускается. При

восстановлении натяга выполнять дублирующий контроль посадочных натягов в

соответствии с приложением Б.

1.4.31)

До проведения демонтажа рекомендуется выполнить ультразвуковую дефектоскопию

бандажных колец в соответствии с методикой, приведенной в приложении В.

Выявленные

отражатели с амплитудой сигнала, превышающий контрольный уровень отмечаются в

формуляре, приведенном в приложении Г.

1.4.4

Выполнить разборку бандажного узла. Операции по снятию бандажных колец

необходимо производить в соответствии с документацией завода-изготовителя или

ремонтного предприятия. Индукционный нагрев бандажного кольца должен

производиться до температуры 200 — 250 °С (если иная не указана в инструкции

завода-изготовителя), которую необходимо измерять не менее, чем тремя

проградуированными термопарами вдоль верхней зоны кольца. Допускаются

бесконтактные методы контроля температуры. Бандажные кольца должны быть

маркированы путем нанесения риски глубиной 1,5-2 мм с зашлифованными краями на

тыльную часть.

Бандажные

кольца в двухпосадочном исполнении бандажного узла, как правило, снимаются без

центрирующих колец.

Бандажные

кольца в консольном бандажном узле, как правило, снимаются в сборе с упорными

(центрирующими) кольцами.

В консольных

бандажных узлах некоторых турбогенераторов (ТВВ-200-2 и ТВВ-320-2) допускается

снятие бандажных колец без упорных (центрирующими), которые должны быть при

этом зафиксированы в осевом и радиальном направлениях, например, расклинены на

валу по внутренней поверхности.

1.4.5

Выполнить очистку бандажных колец и вспомогательных элементов бандажного узла

от грязи, масла и эмали до чистого металла ветошью и шлифовальной шкуркой

(зерно не грубее №40).

1.4.6

Проверить соответствие чертежам бандажного узла натягов бандажных колец на

бочку ротора и центрирующие кольца. Диаметры посадочных поверхностей на валу и

бочке ротора следует измерять по двум взаимно перпендикулярным осям, а диаметры

бандажных и центрирующих колец – по четырем осям. По длине посадочных

поверхностей измерения производятся в трех плоскостях.

По

результатам измерений вычисляются величины натягов и сравниваются с заводскими

данными и данными предыдущих измерений.

При наличии

отклонений по величине натягов и форме бандажных и центрирующих колец способы

восстанавливания натягов или замену элементов бандажного узла согласовать с фирмой-изготовителем турбогенератора или ОАО

«ЦКБ Энергоремонт».

В случае

снижения посадочных натягов бандажного кольца на бочку ротора (в двухпосадочных

конструкциях бандажных узлов), выявленных результатами измерений по п. 1.4.2

(не обусловленных изменением диаметров, замеренных по п. 1.4.6) вносятся

уточнения в расчет толщины изоляционной прокладки.

1.4.71)

Повторно выполнить ультразвуковой контроль бандажных колец в соответствии с

ГОСТ 12503-75 [7] и методикой, приведенной в приложении В. Результаты контроля

занести в формуляр (приложение Г) и сравнить с результатами контроля по п.

1.4.3. При сравнении обратить внимание на повторяемость отраженных сигналов,

выделить зоны, в которых амплитуда отраженного сигнала уменьшилась

(предположительно, в них могут находиться трещины, которые «закрылись» в связи

со снятием посадочных напряжений) и зоны, в которых амплитуда отраженного

сигнала осталась неизменной.

При

дальнейшей ревизии результаты УЗК необходимо сравнить с результатами осмотра и

дефектоскопии поверхностными методами и занести в формуляр данные о характере

выявленных при УЗК дефектов: трещины, язвины, участки с отсутствием видимых и

выявляемых при поверхностной дефектоскопии дефектов, отражение ультразвуковых

волн от которых может быть связано со структурной неоднородностью металла

(карбидной неоднородностью, размером зерна и др.). Особо отметить участки, на

которых при осмотре и поверхностной дефектоскопии были выявлены дефекты, не

отмеченные по результатам УЗК.

1.4.8

Выполнить визуальный осмотр, с использованием лупы ЛИП-3-10, всех поверхностей

бандажных колец и вспомогательных элементов бандажных узлов, зубцов бочки

ротора и пазовых клиньев в зоне посадки бандажных колец. Все выявленные дефекты

отметить на поверхности бандажного узла.

При осмотре

следует учитывать, что наиболее часто встречаются следующие дефекты.

На бандажных

кольцах:

— язвины

контактной коррозии, коррозионные и коррозионно-усталостные трещины на

посадочных поверхностях двухпосадочных бандажных колец;

— язвины

точечной коррозии и коррозионные трещины, которые могут поражать любой участок

поверхности бандажного кольца или вспомогательного элемента, но чаще всего

выявляются на внутренней поверхности в местах наиболее вероятной конденсации влаги

(по местам стыков сегментов подбандажной изоляции, в резьбовых соединениях, по

границам контакта с зубцами ротора);

— дефекты

термического происхождения – подгары, оплавления, «паукообразные» трещины на

внутренней поверхности, вследствие коротких замыканий и длительных

несимметричных режимов;

— дефекты в

виде точечных повреждений электроконтактного происхождения, выявляемые на

посадочных на бочку ротора поверхностях однопосадочных бандажных колец, как

правило, расположенные по краям гребенки демпферных сегментов.

На валу

ротора:

— язвины

контактной коррозии, подгары и подкаленные зоны на посадочной поверхности

зубцов, трещины и сколы заплечиков головок малых зубцов, ослабление плотности

посадки концевых пазовых клиньев обмотки ротора, обусловленные недостаточностью

посадочных натягов бандажных колец на бочку ротора.

1.4.9

Произвести удаление всех выявленных по п.п. 1.4.1, 1.4.7 и 1.4.8 дефектов,

руководствуясь положениями раздела 2 настоящего Руководства. При удалении

дефектов необходимо учитывать, что:

— под

язвинами, подгарами и оплавлениями бандажных колец и вспомогательных элементов

бандажных узлов, как правило имеются трещины;

— на

подкаленных поверхностях зубцов ротора могут развиваться усталостные трещины в

процессе эксплуатации генератора.

Полноту удаления

дефектов бандажных колец и вспомогательных элементов бандажных узлов

контролировать с применением лупы кратностью 7-10. Полноту удаления подкалов на

поверхности зубцов ротора контролировать металлографическим методом, травлением

10%-ным раствором азотной кислоты в этиловом спирте (см. п. 1.4.10) или

измерением твердости по ГОСТ 22761-77 [6]. Участки, имеющие твердость выше

340…360 по Бринеллю (Виккерсу) свидетельствуют о наличии подкала.

1.4.10 После

удаления выявленных дефектов произвести дефектоскопию всей поверхности

бандажных колец и вспомогательных элементов бандажных узлов. Применяемые для

дефектоскопии методы должны обеспечивать выявление трещин шириной раскрытия 1-2

мкм. Предпочтительно применять капиллярные методы по ГОСТ 18442-80 [11], РД 153-34.1-17.461-00

[15], ПНАЭ Г-7-018-89 [12], ОСТ 108.004-101-80 [13] (приложение Д).

Применение

других методов дефектоскопии допускается в сочетании с металлографическим

контролем. Металлографические шлифы травить 10 — 15 %-ным раствором азотной

кислоты в этиловом спирте. Участок травления ограничить пластилином, надежно

предотвратить растекание раствора за пределы шлифа. Продолжительность травления

не более 5 минут. После травления участок нейтрализовать 10 %-ным раствором

соды, тщательно промыть водой и просушить. Для просмотра шлифов использовать

микроскоп типа ММУ-1 или лупы кратностью 20-30. По окончании

металлографического контроля поверхность шлифов зачистить до полного удаления

следов травления (зернистость последней шкурки № 3-5).

1.4.11

Произвести удаление дефектов, выявленных при дефектоскопии всей поверхности (п.

1.4.10). Полноту удаления дефектов контролировать в соответствии с п. 1.4.10.

Все

выявленные и устраненные дефекты отметить в формуляре (приложение Е).

1.4.121)

На турбогенераторах с двухпосадочной конструкцией бандажных узлов, в первую

очередь типа ТВ и ТВ2, рекомендуется после насадки бандажного кольца выполнить

измерение посадочного натяга бандажного кольца на бочку ротора в соответствии с

методикой, приведенной в приложении Б. При выявлении уменьшения посадочного

натяга ниже нижней границы допуска на величину более 0,1 мм бандажный узел

разобрать для восстановления натяга. После восстановлении натяга выполнять

дублирующий контроль посадочных натягов в соответствии с приложением Б.

2.

Восстановление работоспособности бандажных узлов роторов.

2.1.

Объем и нормы ремонта бандажных узлов роторов турбогенераторов.

2.1.1

Настоящие объем и нормы ремонта распространяются на бандажные кольца и

вспомогательные элементы бандажных узлов, выполненные из немагнитных сталей.

Ремонт бандажных колец, выполненных из магнитных сталей, алюминиевых и

титановых сплавов, производится по техническим условиям или требованиям,

согласованным с фирмами-изготовителями или ОАО “ЦКБ Энергоремонт”.

2.1.2 Ремонт

бандажных колец, деталей бандажного узла, посадочных мест бочки ротора

выполняется специально обученным персоналом электростанций или ремонтных

предприятий под руководством специалистов лаборатории металлов.

2.1.3

Операции по снятию и насадке бандажных колец производятся в соответствии с

документацией завода-изготовителя или специализированного ремонтного

предприятия. Для снятия и насадки бандажных, центрирующих колец и накидных гаек

необходимо применять только индукционный нагрев. Следует исключить нагрев газовыми

и керосиновыми горелками, контроль нагрева оловом или оловянисто-свинцовым

припоем, применение различных смазочных материалов при сборке и разборке

конструкций с накидной гайкой, нанесение ударов по бандажным кольцам для

выравнивания перекосов и преодоления закусывания.

2.1.4

Устранение дефектов с поверхности бандажных колец может быть осуществлено в

зависимости от их количества и степени распространения, кольцевой проточкой

пораженной поверхности, местной зачисткой шлифовальным камнем или лепестковыми

кругами (зерно не грубее №40).

С помощью

шлифовального камня и лепестковыми кругами удаляются отдельные оплавления,

подгары, язвины, одиночные трещины, и небольшие группы трещин, а также

механические повреждения. Выборки должны иметь плавный переход к основной

поверхности. Полнота удаления дефектов контролируется в соответствии с п.п.

1.4.9 — 1.4.11.

2.1.5 Глубина

и площадь местных выборок на поверхности бандажного кольца не должны превышать

значений, указанных в таблице 2.1.

Таблица

2.1

|

Поверхность бандажного |

Мощность |

Глубина местной |

Площадь местных |

|

|

на один дефект |

суммарная на одну |

|||

|

Посадочные |

до 120 МВт включительно |

4 |

1000 |

4000 |

|

более 120 МВт |

3 |

1000 |

3000 |

|

|

Непосадочные |

до 120 МВт включительно |

6 |

4000 |

20000 |

|

более 120 МВт |

4,5 |

4000 |

10000 |

|

|

Торцевые |

до 120 МВт включительно |

5 |

4000 |

10000 |

|

более 120 МВт |

4 |

4000 |

10000 |

2.1.6 Общая

проточка бандажного кольца производится для удаления сетки коррозионных трещин.

Наибольшая

допустимая суммарная глубина общей проточки на сторону (относительно размеров,

указанных па чертежах заводов-изготовителей) не должна превышать значений,

указанных в таблице 2.2.

Таблица

2.2

|

Поверхность |

Мощность и тип |

Глубина общей |

|

Посадочная на бочку ротора |

серии ТГВ |

до размеров, при которых натяг |

|

других типов с консольной |

по согласованию с |

|

|

Посадочная на бочку ротора |

||

|

заводская конструкция; |

независимо от мощности |

3 |

|

модернизированная конструкция |

по согласованию с |

|

|

Посадочная на центрирующее |

до 120 МВт включительно |

5 |

|

более 120 МВт |

3 |

|

|

Непосадочная |

до 120 МВт включительно |

4 |

|

более 120 МВт с посадкой на |

2 |

|

|

остальные турбогенераторы |

1 |

|

|

Торцевые |

независимо от мощности |

2 |

2.1.7 Значительные

дефекты на наружной поверхности допускается устранять с помощью кольцевых

проточек глубиной до 3 мм и шириной до 40 мм с плавными переходами к основной

поверхности. Такие проточки должны располагаться на расстоянии не менее 50 мм

от края посадки.

2.1.8 Общие и

кольцевые проточки бандажных колец, а также глубина, площадь и количество

выборок в случаях, не оговоренных в настоящем Руководстве, а также модернизация

бандажных колец, альтернативная их замене выполняется по согласованию с

фирмами-изготовителями или ОАО «ЦКБ Энергоремонт». При этом

фирмой-изготовителем или ОАО «ЦКБ Энергоремонт» должны быть установлены сроки

проведения внеочередного осмотра или замены бандажного кольца.

2.1.9 После

общей кольцевой проточки посадочных поверхностей бандажных колец или

сопряженных с ними посадочных поверхностей бочки ротора и центрирующих колец, а

также при значительных местных выборках металла в посадочной зоне бочки ротора

и центрирующих колец должны быть восстановлены натяги, указанные на чертежах:

а) в однопосадочной

конструкции бандажного узла, как правило, путем замены бандажного кольца на

новое. Оставлять такие бандажные кольца с ослабленным посадочным натягом во

временную эксплуатацию допускается только по согласованию с

фирмами-изготовителями или ОАО «ЦКБ Энергоремонт» на срок не более 12 месяцев.

Величины посадочных натягов при замене бандажных колец рекомендуется

согласовывать с фирмами-изготовителями генераторов;

б) в

двухпосадочной конструкции бандажного узла:

— в месте

посадки бандажного кольца на бочку ротора через изолирующую прокладку — за счет

установки стеклотекстолитовой прокладки необходимой толщины;

— в месте

посадки бандажного кольца на центрирующее кольцо – заменой центрирующего кольца

(предпочтительна установка центрирующего кольца повышенной эластичности), либо

установкой фольги, ленты или промежуточного кольца между бандажным и

центрирующим кольцами.

Величины

посадочных натягов при замене бандажных колец, способы восстановления

посадочных натягов, конструктивное исполнение шпоночной канавки и шпонки, с тем

чтобы сохранить раздельный съем бандажного и центрирующего колец, после

проточки их посадочных поверхностей и др. рекомендуется согласовать с

фирмами-изготовителями или ОАО «ЦКБ Энергоремонт».

2.1.10

Заполнение зазора, образовавшегося после общей проточки внутренней непосадочной

поверхности, производится листами стеклотекстолита марки СТЭФ [10] в два и

более слоев по толщине.

Листы

стеклотекстолита укладываются между верхним и нижним слоями подбандажной

изоляции.

При общей

проточке поверхности кольца над демпферной гребенкой заполнение зазора

осуществляется медной рулонной фольгой [14], устанавливаемой между слоями

«гребенки» или листами стеклотекстолита, устанавливаемыми под нижний

слой «гребенки».

2.1.11

Дефекты, обнаруженные на накидной гайке, удаляются местной зачисткой

вулканитовым шлифовальным камнем или лепестковыми кругами до глубины не более

0,5 мм, площадью не более 3000 мм2. Способ устранения дефектов

глубиной более 0,5 мм выбирается по согласованию с заводом-изготовителем.

2.1.12

Поверхности деталей бандажных узлов, изготовленных из коррозионнонестойкой

стали, должны быть покрыты защитной антикоррозионной эмалью КО855 или другим

антикоррозионным покрытием, которое по гарантиям изготовителя имеет высокую

механическую прочность, термостойкость не ниже 280 °С и не выделяет при

длительном воздействии рабочей температуры 80 — 100 °С химически активных

веществ, особенно ионов хлора. Защитный слой наносится на все внутренние и

наружные поверхности бандажных, центрирующих колец и накидных гаек за

исключением посадочных поверхностей и резьбовой части в конструкции с накидной

гайкой. Посадочная поверхность носика бандажного кольца в конструкциях с

изоляционной прокладкой между бандажным кольцом и зубцами бочки ротора также

должна быть покрыта антикоррозионной эмалью.

Нанесение

антикоррозионного покрытия производится в соответствии с правилами

изготовителя.

2.1.13

Устранение дефектов с посадочных поверхностей бочки ротора в зависимости от

степени их распространения производится общей проточкой пораженной поверхности

или местной зачисткой шлифовальным камнем (зерно не грубее №40). С помощью

шлифовального камня удаляются отдельные зоны подкала и трещины. Выборка должна

иметь плавный переход к основной поверхности. Чистота поверхности местных выборок

должна соответствовать Rz = 20 мкм. Удаление подкаленных зон производится до

достижения твердости ниже 320 НВ.

На посадочных

поверхностях бочки ротора допускаются местные выборки общей площадью не более 5

% площади посадочной поверхности (на каждой поверхности) при максимальной

глубине 5 мм. Более глубокие и на большей площади выборки могут быть допущены

только по согласованию с заводом-изготовителем или ОАО “ЦКБ Энергоремонт”.

Кольцевая

проточка посадочной поверхности бочки ротора разрешается только по согласованию

с фирмой-изготовителем или ОАО “ЦКБ Энергоремонт”. При этом, как правило,

необходимо изготовление нового бандажного кольца со специальными посадочными

диаметрами.

2.1.14

Полностью удалить выявленные трещины на вентиляционных зубцах ротора путем

местной зачистки шлифовальным камнем (зерно не грубее №40). Местные выборки

должны иметь плавные переходы. Шероховатость обработанных поверхностей должна

иметь Ra не более 1,25 мкм. Полноту удаления трещин

контролировать с помощью лупы кратностью 7-10 и окончательно цветной

дефектоскопией.

На валу

ротора допускаются выборки протяженностью до 40 мм, шириной до 20 мм, глубиной

до 30 мм и общей площадью до 20000 мм2.

2.1.15 К

дальнейшей эксплуатации допускаются бандажные, центрирующие, упорные кольца и

накидные гайки, на которых дефекты устранены в соответствии с требованиями

настоящего Руководства.

2.2.

Восстановление работоспособности бандажных узлов, требующих замены составных

частей.

2.2.1

Заменять новыми бандажные, защитные кольца, накидные гайки, признанные

непригодными к дальнейшей работе, отдавая предпочтение изготовленным из

коррозионностойкой стали или титановых сплавов. На турбогенераторах мощностью

500 МВт и выше, турбогенераторах с водяным охлаждением обмотки ротора,

турбогенераторах с воздушным охлаждением замена бандажных колец разрешается

только на изготовленные из коррозионностойких марок стали. Установку бандажных

колец, изготовленных из титановых сплавов, следует производить по проектам,

разработанным заводами-изготовителями турбогенераторов.

2.2.2 На

турбогенераторах с двухпосадочной конструкцией бандажных узлов при проведении

перемоток роторов целесообразно выполнять перевод на однопосадочную конструкцию

или замену заводских центрирующих колец на центрирующие кольца повышенной

эластичности. Работы следует выполнять по проектам завода-изготовителя или ОАО

“ЦКБ Энергоремонт”.

2.2.3 На

турбогенераторах с двухпосадочной конструкцией бандажных узлов при выявлении

дефектов, требующих замены бандажных и (или) центрирующих колец целесообразно

выполнять замену центрирующих колец заводской конструкции на центрирующие

кольца повышенной эластичности. Работы следует выполнять по проектам

завода-изготовителя или ОАО “ЦКБ Энергоремонт”.

2.2.4 На

турбогенераторах серии ТВ мощностью 50, 60 МВт, серии ТВ2 мощностью 30, 100,

150 МВт, серии ТВФ мощностью 120 МВт установку центрирующих колец повышенной

эластичности целесообразно выполнять в ближайший капитальный ремонт со снятием

бандажного кольца как профилактическую меру по повышению эксплуатационной надежности

бандажных узлов и предотвращению вынужденных остановов.

2.2.5 На

турбогенераторах серии ТГВ мощностью 200, 300, 500 МВт при проведении перемоток

роторов следует выполнить установку концевых бронзовых клиньев по проекту

завода-изготовителя.

2.2.6 Решение

о необходимых объемах и сроках проведения работ по восстановлению

работоспособности бандажных узлов, требующих замены их составных частей

принимает технический руководитель предприятия.

3.

Регламент проведения профилактических обследований бандажных узлов.

3.1

Профилактические обследования в соответствии с разделом 1.3 настоящего

Руководства выполняются при всех видах ремонта с выводом ротора (без демонтажа

бандажных узлов) турбогенераторов мощностью 6 МВт и выше.

3.2

Профилактические обследования в соответствии с разделом 1.4 настоящего

Руководства выполняются при всех видах ремонта турбогенераторов мощностью 6 МВт

и выше, при которых производится снятие бандажных колец.

3.3

Профилактические обследования в соответствии с разделом 1.4 настоящего Руководства

необходимо выполнять не реже, чем указано в таблице 3.1.

3.4 Проводить

в соответствии с разделом 1.4 настоящего Руководства профилактические

обследования бандажных узлов резервных роторов с бандажными кольцами из

коррозионнонестойкой стали и сроком хранения более 1 года или при нарушении

условий хранения перед их заводкой в статор.

3.5 На вновь

введенных турбогенераторах объем и сроки проведения первого профилактического

обследования устанавливаются в соответствии с инструкцией завода-изготовителя.

Таблица

3.1

|

Турбогенераторы |

Периодичность |

||

|

материал бандажного |

|||

|

коррозионно-нестойкие |

коррозионно-стойкие |

титановые сплавы и |

|

|

Мощностью 800 МВт и выше |

— |

12 |

— |

|

С водяным охлаждением обмотки |

— |

10 |

16 |

|

С водородным охлаждением ротора |

|||

|

— однопосадочная и |

12 |

16 |

16 |

|

— двухпосадочная конструкция |

6 |

12 |

16 |

|

С полным водородным охлаждением |

|||

|

— однопосадочная и |

12 |

16 |

16 |

|

— двухпосадочная конструкция |

6 |

12 |

16 |

|

Серии ТВ, ТВ2: |

|||

|

— заводского исполнения |

6 |

8 |

— |

|

— с модернизацией бандажного |

8 |

10 |

— |

|

С полным воздушным охлаждением: |

|||

|

— однопосадочная и |

10 |

16 |

16 |

|

— двухпосадочная конструкция |

8 |

12 |

16 |

|

С полным водяным охлаждением |

— |

по согласованию с |

16 |

|

* Перевод на однопосадочную конструкцию или установка |

4.

Список литературы

1. ГОСТ

533-2000 Машины электрические вращающиеся. Турбогенераторы. Общие технические

условия.

2. СО

34.20.501-03 Правила технической эксплуатации электрических станций и сетей

Российской Федерации. Приказ Минэнерго России № 229 от 19.06.2003.

3. ГОСТ

25364-97 Агрегаты турбинные, стационарные. Нормы вибрации валопроводов и общие

требования к проведению измерений.

4. ГОСТ

25706-83 Лупы. Типы, основные параметры. Общие технические требования.

5. ГОСТ

8074-82 Микроскопы инструментальные. Типы, основные параметры и размеры.

Технические требования.

6. ГОСТ

22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными

твердомерами статического действия.

7. ГОСТ

12503-75 Сталь. Методы ультразвукового контроля. Общие требования.

8. EN 473-2000 Контроль неразрушающий. Квалификация и

сертификация персонала, проводящего неразрушающий контроль. Общие принципы.

9. ПБ

03-440-02 Правила аттестации персонала в области неразрушающего контроля.

10. ГОСТ

12652-74 Стеклотекстолит электрический листовой. Технические условия.

11. ГОСТ

18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования.

12. ПНАЭ

Г-7-018-89 Унифицированные методики контроля основных материалов

(полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов

АЭУ.

13. ОСТ

108-004-101-80 Контроль неразрушающий. Люминесцентный, цветной и

люминесцентно-цветной методы. Основные положения.

14. ГОСТ

5638-75 Фольга медная рулонная для технических целей. Технические условия.

15. РД

153-34.1-17.461-00 Методические указания по капиллярному контролю сварных

соединений, наплавок и основного металла при изготовлении, монтаже,

эксплуатации и ремонте объектов энергетического оборудования.

Приложение

А

(справочное)

Причины

зарождения и развития дефектов, мероприятия по повышению надежности бандажных

узлов роторов турбогенераторов.

А.1 Бандажные

узлы роторов являются наиболее ответственным и нагруженным элементом

конструкции турбогенераторов.

Наиболее

опасны повреждения, сопровождающиеся возникновением и развитием трещин на

бандажных кольцах, которые могут привести к их разрыву и, как следствие, к

полному разрушению обмоток статора и ротора, диффузора, вентилятора, торцевых

щитов, повреждениям сердечника и корпуса статора.

А.2 Основная

причина возникновения трещин на бандажных кольцах – склонность аустенитных

(немагнитных) сталей, из которых они выполнены, к коррозионному растрескиванию

под действием механических напряжений, возрастающих в отдельных конструкциях

бандажных узлов до предельных величин при нарушении технологии ремонта.

Важнейшим фактором, определяющим процесс коррозионного растрескивания, является

наличие в зоне бандажного узла коррозионной среды (влаги) и усиливающих ее

агрессивность ионов хлора, меди и др. Скорость роста трещин определяется, в основном,

характером и уровнем механических напряжений в бандажном кольце, которые, в

свою очередь, определяются конструкцией бандажного узла и единичной мощностью

турбогенератора.

А.3 Бандажные

кольца роторов турбогенераторов, находящихся в эксплуатации, выполнены из

одного из следующих материалов:

— из

среднеуглеродистых аустенитных сталей типа 4 Cr — 8 Ni — 8 Mn или 5 Cr

— 18 Mn, склонных к коррозионному растрескиванию (далее

по тексту коррозионно-нестойкие), кольца из которых установлены на подавляющем

большинстве работающих ныне турбогенераторов;

— из

низкоуглеродистой стали типа 18 Mn – 18 Cr, имеющей повышенную устойчивость против коррозионного

растрескивания (далее по тексту коррозионно-стойкая), кольца из которой

установлены практически на всех турбогенераторах с воздушным охлаждением серий

ТФП, ТФГ, Т3ФП, Т3ФГ, на турбогенераторах с полным водяным охлаждением серии

Т3В, на большинстве турбогенераторах мощностью 800 МВт и более, а также на

большинстве роторов турбогенераторов с водородным охлаждением серий ТВВ, ТВФ,

изготовленных или прошедших модернизацию, начиная с конца 90-х годов;

— из

титановых сплавов, обладающих высокой коррозионной стойкостью, кольца из

которых установлены всего на 18 турбогенераторах: с водородным охлаждением

серии ТВВ, с воздушным охлаждением серии ТФП, с полным водяным охлаждением

серии Т3В и с водомасляным охлаждением серии ТМВ.

А.4

Подавляющее большинство разрушений бандажных колец, происходили на

турбогенераторах серий ТВ и ТВ2 с «толстой» носиковой частью

бандажных колец, имеющих двухпосадочную конструкцию бандажного узла, в которой

на бандажное кольцо в их носиковой части, в отличие от двухпосадочной

конструкции бандажных узлов турбогенераторов других типов, действуют высокие

растягивающие напряжения от центробежных сил и переменные напряжения, связанные

с прогибом вала под действием собственного веса.

А.5 Наличие

переменной составляющей напряжений в бандажных кольцах двухпосадочной

конструкции и ее величина определяют характер и преимущественное расположение

коррозионных повреждений на посадочных поверхностях, а также повышенную

скорость развития трещин, классифицируемых в дальнейшем как

коррозионно-усталостные.

А.6 Величина

переменной составляющей напряжений, действующих на бандажное кольцо

двухпосадочной конструкции, от которой главным образом зависит скорость

развития трещин, определяется степенью жесткости соединения кольца с валом

ротора, то есть зависит от конструкции центрирующего кольца, величины натягов,

конструкции лобовых частей и др.

А.7

Сохранение в процессе эксплуатации монолитности посадочных соединений во всех

режимах работы следует рассматривать как один из важных факторов, влияющих на

надежность эксплуатации бандажных узлов не только двухпосадочной конструкции. В

связи с этим предлагаются для внедрения, в первую очередь на турбогенераторах с

двухпосадочным исполнением бандажных узлов, косвенных методов контроля

посадочных натягов после сборки и при ремонтах с выводом ротора без съема

бандажных колец.

А.8 Учитывая

определяющее влияние переменной составляющей напряжений на повышенную

аварийность бандажных узлов двухпосадочной конструкции, эффективным

мероприятием по повышению эксплуатационной надежности бандажных узлов является

переход на однопосадочные конструкции.

А.9 Внедрение

в двухпосадочных конструкциях прорезных центрирующих колец повышенной

эластичности с тангенциальными прорезями позволяет существенно снизить величину

переменной составляющей напряжений и уменьшить вероятность разрушения

турбогенераторов серий ТВ и ТВ2, а также повысить надежность бандажных узлов

турбогенераторов других типов.

А.10 Скорость

зарождения коррозионных повреждений на поверхности бандажных колец определяется

наличием коррозионной среды, степенью ее агрессивности и материалом, из

которого выполнены бандажные кольца.

На бандажных

кольцах из коррозионно-нестойкой стали коррозионные повреждения (язвины и

трещины) могут возникнуть уже при однократном увлажнении.

На бандажных

кольцах из коррозионно-стойкой стали коррозионные повреждения появляются при

длительном контакте поверхности с водой, что неоднократно наблюдалось на

бандажных кольцах, установленных на роторах с полным водяным охлаждением

турбогенераторов серии Т3В.

Коррозионные

повреждения на бандажных кольцах из титановых сплавов не наблюдались.

А.11 Наличие

коррозионной среды и длительность ее воздействия на поверхность бандажного

кольца зависят от конструкции турбогенератора, в первую очередь от особенностей

охлаждения, а также от культуры эксплуатации (соблюдения норм влажности,

своевременного устранения протечек в системе охлаждения, устранения

возможностей конденсации влаги в периоды хранения и остановов турбогенератора и

т.д.).

Вероятность

возникновения коррозионных повреждений повышается на турбогенераторах

— с воздушным

охлаждением, из-за невозможности влиять на коррозионную активность среды;

— с водяным

охлаждением обмотки ротора, из-за возможностей протечек и повышенной

конденсации влаги в зоне бандажного кольца;

— работающих

в маневренных режимах и с частыми остановами и пусками, из-за более высокой

вероятности конденсации влаги на поверхности бандажных колец.

А.12 Скорость

развития коррозионных повреждений (образование и рост трещин) определяется

материалом бандажного кольца, конструкцией турбогенератора, от которой зависит

длительность контакта поверхности с коррозионной средой, характером и уровнем

действующих в нем механических напряжений.

Скорость

развития повреждений повышается с ростом единичной мощности турбогенераторов

из-за увеличения уровня механических напряжений, а в бандажных узлах

двухпосадочной конструкции из-за наличия переменной составляющей напряжения.

А.13

Коррозионные и коррозионно-усталостные повреждения являются основными в

процессе эксплуатации бандажных колец. Не менее опасны дефекты, возникающие при

аномальных режимах работы генератора (коротких замыканиях, несимметричных

режимах), в результате которых на поверхности бандажного кольца могут

появляться локальные оплавления и подгары, как правило, сопровождающиеся

трещинами. Вероятность появления и величина дефектов при этом определяется

продолжительностью и параметрами аномального режима, а также зависят от

особенностей конструкции и состояния посадочных натягов. Наличие демпферной

системы, концевых пазовых клиньев из материала повышенной электропроводности

(например, бронза) и гарантированного натяга по всей поверхности сопряжения

снижает вероятность появления и величину дефектов при несимметричных режимах.

А.14 Высокая

вероятность возникновения трещин на бандажных кольцах в процессе эксплуатации в

сочетании с предельными нагрузками, которые они испытывают, определяет

необходимость осуществления комплекса специальных мер по обеспечению надежности

работы бандажных узлов, целью которых должно быть снижение вероятности

повреждений, а также своевременное их выявление и устранение. Важнейшими

являются следующие мероприятия:

—

совершенствование конструкции бандажных узлов путем модернизации роторов,

находящихся в эксплуатации, с целью снижения механических нагрузок в наиболее

напряженных зонах бандажного узла, в том числе и за счет отказа от

двухпосадочной конструкции;

— широкое

внедрение бандажных колец из коррозионно-стойкой стали взамен колец из

коррозионно-нестойкой стали, а также титановых сплавов, с учетом особенностей

их физико-механических свойств;

— контроль за

условиями эксплуатации турбогенераторов и условиями хранения роторов и

бандажных колец;

— контроль за

техническим состоянием бандажных узлов в процессе работы и в периоды текущих и

капитальных ремонтов;

— проведение

очередных и внеочередных ревизий бандажных колец, в том числе с их демонтажом в

соответствии с указаниями раздела 7 настоящего Руководства;

— нанесение

на поверхность бандажных колец, выполненных из коррозионно-нестойкой стали,

антикоррозионного покрытия, значительно снижающего, но не исключающего

полностью, вероятность коррозионного растрескивания;

— внедрение

методов дефектоскопии, обеспечивающих своевременное и надежное выявление трещин

на бандажных кольцах в периоды плановых и внеплановых ревизий.

А.15 Объем и

регламент контроля технического состояния бандажных узлов зависят от конструкции,

материала бандажных колец, системы охлаждения турбогенератора, режимов работы и

условий эксплуатации, и содержат как обязательные, так и рекомендуемые методы

дефектоскопии. По применению обязательных методов накоплен обширный

положительный опыт, который подтверждает высокую надежность выявления дефектов,

в том числе на ранних стадиях их возникновения. Рекомендуемые методы находятся

в стадии разработки и не имеют широкого распространения в практике, однако, в

перспективе применение этих методов может сократить затраты на ремонтное

обслуживание турбогенераторов.

Приложение

Б

(рекомендуемое)

Методика

оценки посадочных натягов в зоне сопряжения бандажного кольца с бочкой ротора.

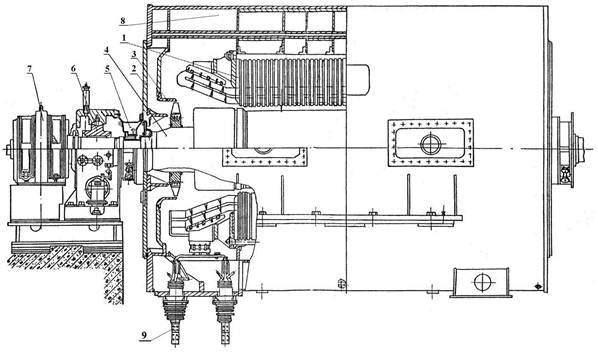

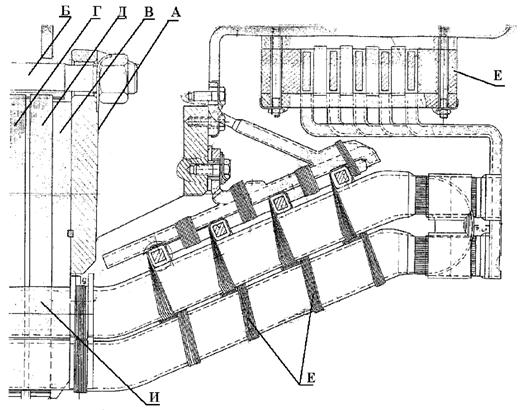

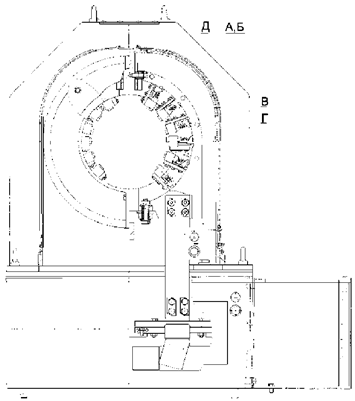

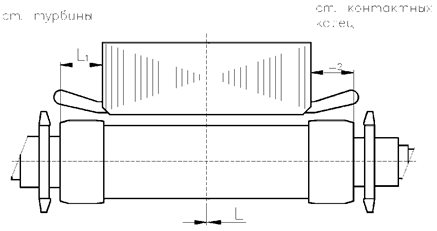

Б.1.

Дублирующий контроль посадочного натяга бандажного кольца на бочку ротора при

сборке бандажных узлов.

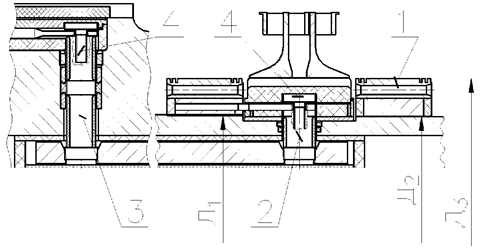

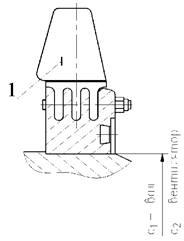

Б.1.1

Методика предназначена для дублирующего контроля посадочных натягов бандажных

колец на бочку ротора через изоляционную прокладку при насадке бандажных колец,

а так же контроля достаточности посадочных натягов в процессе выполнения

ремонтов с выводом ротора для турбогенераторов, имеющих двухпосадочную

конструкцию бандажных узлов.

Б.1.2

Настоящий контроль является дополнительным к общепринятому методу контроля

натягов в процессе сборки бандажного узла.

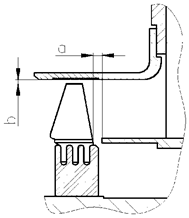

Б.1.3 При

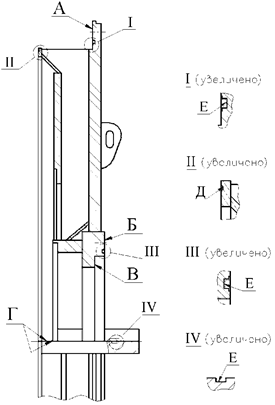

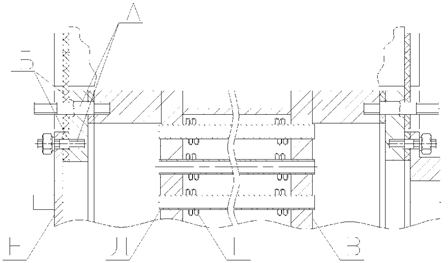

снятом бандажном кольце выполняются следующие измерения.

Б.1.3.1

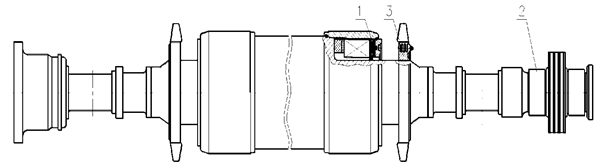

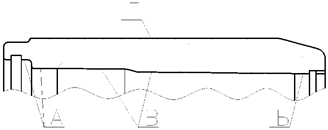

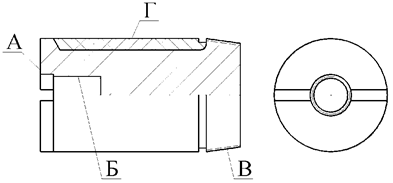

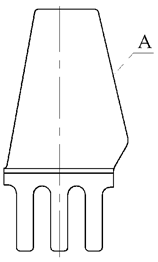

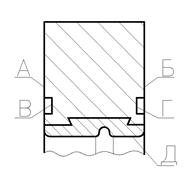

Измеряются внутренний (посадочный) диаметр бандажного кольца Дб.к

(Рисунок Б.1) между восемью точками, расположенными равномерно по окружности.

Рисунок

Б.1

Б.1.3.2

Измеряется размер L (Рисунок Б.1) между

внутренней поверхностью бандажного кольца и наружной поверхностью

измерительного устройства в восьми точках, расположенных равномерно по

окружности, и определяется его среднее значение Lср.

При замере L носик индикатора измерительного

устройства касается наружной поверхности бандажного кольца, а индикатор

выставлен на «0».

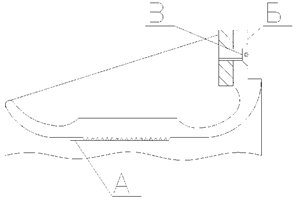

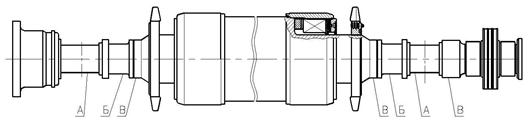

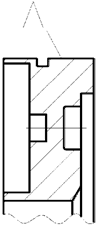

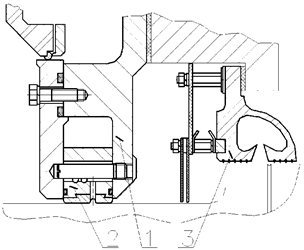

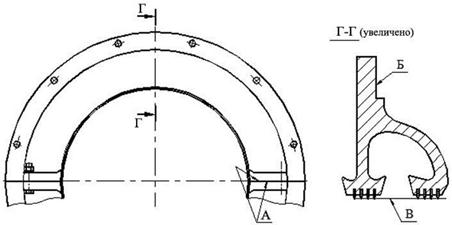

Б.1.3.3

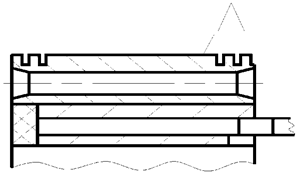

Измеряется наружный диаметр бочки ротора Др между восемью

точками, расположенными равномерно по окружности (Рисунок Б.2, Б.3), на

расстоянии 2-5 мм от места посадки бандажного кольца и определяется его среднее

значение Др.ср. Поверхность зубцов в местах измерения

очищается от краски.

Рисунок

Б.2

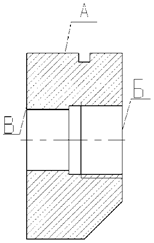

Б.1.4 После

насадки бандажного кольца в восьми точках, расположенных равномерно по

окружности бочки ротора (где ранее измерялся Др),

устанавливается измерительное устройство и снимаются показания индикатора

измерительного устройства Dн

(Рисунок Б.3)

Рисунок

Б.3

По

результатам измерения в восьми точках определяется среднее значение Dн.ср. Измерения Dн производятся относительно

значения «0», выставленного на индикаторе при измерениях по п. Б.1.3.2.

Б.1.5 По

результатам измерения по п.п. Б.1.3, Б.1.4 рассчитывается натяг бандажного

кольца на бочку ротора d по формуле:

d = Др.ср

– Дб.к.мр + 2 (А — Dн.ср

— Lср),

где А

– размер измерительного устройства (Рисунок Б.1).

Б.1.6

Выполняется оценка достаточности посадочного натяга, обеспеченного при сборке

бандажного узла.

Посадочный

натяг считается удовлетворительным, если

d ³

dmin – 0,2 мм,

где dmin –

нижняя граница допуска на величину посадочного натяга.

Посадочный

натяг считается неудовлетворительным если

d < dmin – 0,2 мм,

Б.1.7 При

неудовлетворительных оценках по п. Б.1.6 бандажный узел разбирается для

восстановления нормативного значения посадочного натяга путем увеличения толщины

изоляционной прокладки или ее замены на новую предпочтительно заводского

изготовления, после чего повторно измеряется Dн.ср

и рассчитывается посадочный натяг.

Б.2.

Контроль посадочного натяга при ремонтах с выводом ротора без снятия бандажных

колец.

Б.2.1 В

восьми точках, равномерно расположенных по окружности снимаются показания

индикатора измерительного устройства D¢н, установленного на

зубцы ротора (Рисунок Б.3), и определяется его среднее значение D¢н.ср.

Поверхность зубцов ротора и бандажного кольца в зоне установки измерительного

устройства очищается от краски. Отсчет показаний индикатора производится от

значения «0» выставленного на нем при измерениях по п. Б.1.3.2.

Б.2.2

Выполняется оценка достаточности и степени ослабления посадочного натяга путем

сопоставления значения D¢н.ср, полученного по

п. Б.2.1, со значением Dн.ср,

полученным по п. Б.1.4, после насадки бандажного кольца.

Посадочный

натяг считается удовлетворительным, если

D¢н.ср

— Dн.ср £ 0,1 мм,

Посадочный

натяг считается неудовлетворительным и подлежит восстановлению, если

D¢н.ср

— Dн.ср > 0,1 мм.

Приложение

В

(рекомендуемое)

Методика

ультразвукового контроля бандажных колец турбогенераторов.

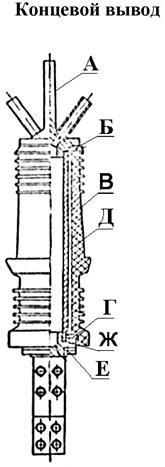

В.1.

Основные положения.

В.1.1 Данная

методика предусматривает контроль только внутренней и торцевых поверхностей

кольца и предназначена для выявления участков поверхности, на которых вероятно

появление трещин. Методика рассчитана на квалифицированных и аттестованных

специалистов ультразвукового контроля.

В.1.2 К

контролю качества бандажных колец в процессе эксплуатации допускаются обученные

и аттестованные специалисты в соответствии с EN

473-2000 [21] и (или) ПБ 03-440-02 [19], имеющие квалификационный уровень не

ниже 2-го, знакомые с принципами косвенной оценки характера обнаруженных

несплошностей и имеющие опыт по ее практическому применению.

В.1.3 Для

контроля применяется сертифицированный импульсный ультразвуковой дефектоскоп

общего назначения, например: УД2-12, А1212, А1214, УД4-Т и т.п., обеспечивающий

нижеприведенные параметры контроля.

В.1.4 В

качестве датчика используются стандартные наклонные пьезоэлектрические

преобразователи, ПЭП (типа П121-) с углом ввода ультразвуковых колебаний 40°

÷ 45°, на рабочие частоты 1,25 (1,8) МГц и 2,5 МГц.

В.2.

Подготовительные работы.

В.2.1 С

наружной поверхности кольца должны быть удалены грязь, следы эмали, брызги

металла, шероховатость поверхности должна быть не хуже Rz = 40.

В.2.2 В

качестве контактной жидкости должны быть использованы желеобразные вещества,

исключающие ее затекание в детали турбогенератора.

В.2.3 Перед

проведением контроля дефектоскопист (специалист) несмываемой краской (например

маркером) должен нанести на наружную поверхность кольца места расположения

проточек, выточек, участков с резьбой, ремонтных выборок и т.п.

В.3.

Настройка дефектоскопа.

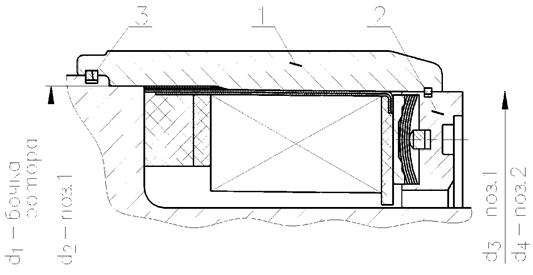

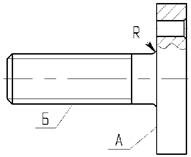

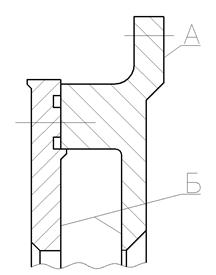

В.3.1

Глубиномерные устройства, развертка и зона контроля настраиваются на

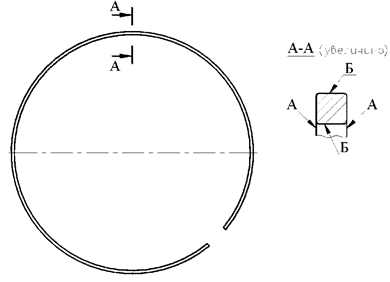

стандартных образцах (СО-2 или V-2) или по углам торца

на свободном участке контролируемого кольца. Зоной контроля является толщина

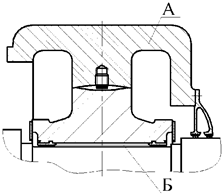

данного участка кольца, координата H -20

мм и +10 мм (Рисунок В.1).

Рисунок

В.1

В.3.2

Предельная чувствительность настраивается по боковому отверстию Æ6 мм на глубине 44 мм и 15 мм (для

толщин менее 40 мм) на стандартном образце СО-2.

В.4.

Проведение контроля.

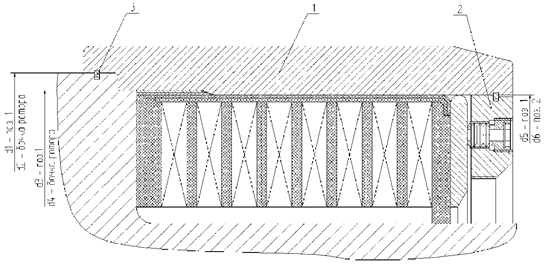

В.4.1

Контроль осуществляется прямым лучом в процессе перемещения ПЭП в продольном и

поперечном направлениях по поверхности бандажного кольца. В каждом случае

перемещение осуществляется в прямом и обратном направлении навстречу друг другу

(Рисунок В.2). Сканирование проводится способом принятом при контроле труб.

Контроль торцевой поверхности осуществляется с наружной цилиндрической

поверхности бандажного кольца путем ориентации ПЭП под острым углом к торцевой

поверхности (Рисунок В.3).

Во всех

случаях в процессе сканирования ПЭП должен поворачиваться вокруг своей

вертикальной оси на угол 10-15°.

Рисунок

В.2

Рисунок

В.3

В.4.2 Для

контроля бандажных колец толщиной до 45-50 мм применяется ПЭП с рабочей

частотой 2,5 МГц. Для контроля бандажных колец толщиной более 50 мм – ПЭП с

рабочей частотой 1,25 (1,8) МГц.

В.4.3 Перед

началом контроля дефектоскопист должен выполнить сравнительную оценку

акустических характеристик материала данного бандажного кольца и стандартного

образца СО-2. Для этого:

— наклонным

ПЭП замеряют координаты (Х и Н) эхо-сигналов от нижнего угла торца в толстой и

тонкой частях бандажного кольца и сравнивают их с фактическими величинами, при

несовпадении более 5 мм необходимо внести корректировку в настройку

дефектоскопа;

— измеряют

амплитуду донных эхо-сигналов полученных прямым ПЭП на кольце и СО-2, тем самым

сравнивая величину затухания ультразвуковых колебаний в материалах, при

выявленных различиях более 3 дБ, необходимо вводить поправку в настройку

чувствительности контроля.

В.4.4 После

выполнения всех настроек и операций по п. В.4.3, устанавливается поисковый

уровень чувствительности путем ее повышения на 6 ДБ (при появлении значительных

структурных помех — на 4 ДБ).

В.4.5 ПЭП

устанавливается на подготовленную поверхность кольца и проводится контроль

последовательно по одной из выбранных схем сканирования: в продольном

направлении (выявляются поперечно ориентированные отражатели); в поперечном

направлении (выявляются продольно ориентированные отражатели); по касательной

(выявляются радиально ориентированные отражатели на торцевых поверхностях).

В.4.6 При

появлении эхо-сигналов зоне контроля проводится

— измерение

их координат для определения месторасположения отражателя;

— измерение

амплитуды эхо-сигналов для оценки отражающей поверхности отражателя;

— измерение

условных характеристик отражателя (условных высоты протяженности и ширины).

В.5.

Расшифровка и оценка результатов контроля.

В.5.1 Следует

отличать сигналы от несплошностей (трещин, язв) от конструктивных отражателей

(проточек, выборок и т.п.), для этого измеренные координаты отражателей

сравнивают с разметкой на кольце, см. п. В.2.3, или чертежом кольца.

В.5.2 По

амплитуде эхо-сигналов от несплошностей проводится их классификация по балльной

системе:

— III балл — если разница в амплитудах эхо-сигналов от

выявленных отражателей и настроечного уровня (предельной чувствительности по

СО-2) более —25 дБ, характеристики таких отражателей не

определяются и их месторасположения не фиксируются;

— II балл — если разница в амплитудах эхо-сигналов от

выявленных отражателей и настроечного уровня (предельной чувствительности по

СО-2) менее —25 дБ, измеряются и фиксируются условные

характеристики отражателей;

— I балл — если разница в амплитудах эхо-сигналов от

выявленных отражателей и настроечного уровня (предельной чувствительности по

СО-2) менее —10 дБ, измеряются и фиксируются условные

характеристики отражателей.

В.6.

Оценка результатов контроля.

В.6.1 При

обнаружении на поверхностях бандажного кольца хотя бы одной несплошности

оцененной баллом I бандажный узел подлежит

демонтажу.

В.6.2 При

обнаружении на поверхностях бандажного кольца несплошностей оцененных баллом II учитывая технологическую сложность, решение о

демонтаже бандажного узла должно приниматься комиссионно с привлечением

специалистов по дефектоскопии, материаловедению и эксплуатации.

В.6.3

Несплошности оцененные баллом III оценке не

подлежат.

В.6.4 При

решении о демонтаже кольца, окончательная оценка несплошности производится

после демонтажа, по результатам поверхностного метода контроля.

Приложение

Г

(рекомендуемое)

Формуляр

ультразвуковой дефектоскопии бандажного кольца ротора турбогенератора.

Г.1. Общие

сведения.

Г.1.1 Тип и

станционный номер турбогенератора

Г.1.2 Зав. №

ротора, год ввода в эксплуатацию

Г.1.3

Материал бандажного кольца

Г.1.4 Год и место

установки бандажного кольца

Г.1.5 Дата

последней ревизии с демонтажом бандажного кольца

Г.1.6

Перечень ранее выявленных и устраненных дефектов бандажного кольца

Г.1.7 Тип

дефектоскопа и ПЭП

Г.1.8

Контрольный уровень чувствительности

Г.2.2)

Результаты ультразвуковой дефектоскопии, объем выявленных и устраненных

дефектов.

Таблица

Г.1

|

Амплитуда сигнала |

Координаты |

Результаты |

Результаты цветной |

Размеры |

|

Начальник |

|

|

Начальник |

|

|

Дефектоскопист |

_____________________

2)

Ультразвуковая дефектоскопия проводится до снятия и после снятия бандажного

кольца

Приложение

Д

(рекомендуемое)

Капиллярный

контроль (цветной метод).

Д.1. Общие

положения.

Д.1.1

Капиллярный контроль (цветной метод) рекомендуется как основной метод контроля

поверхности бандажных колец с целью выявления эксплуатационных дефектов, в

первую очередь, коррозионных трещин, в том числе на ранних стадиях их

возникновения. Методика учитывает обширный опыт применения ее работниками

завода «Электросила» при обследовании бандажных колец при ремонтах на заводе и

электростанциях.

Д.1.2

Специалистам, осуществляющим контроль цветным методом, необходимо учитывать

следующие характерные особенности возникающих на поверхности бандажных колец

коррозионных трещин:

— трещины

имеют незначительное раскрытие на поверхности (1-2 мкм);

— даже в

развитом состоянии трещины плохо выявляются, т.к. с поверхности закрыты продуктами

коррозии.

Д.1.3 В силу

обозначенных особенностей первостепенное значение приобретает подготовка

поверхности к контролю:

— цветную

дефектоскопию следует проводить только после полного удаления видимых дефектов,

в том числе даже незначительных язвин и повреждений от переменного контактного

давления («наклепов»);

— очистку

поверхности от эмали следует осуществлять только механическим путем;

— при

проведении операции обезжиривания следует применять только быстро сохнущие

растворители;

— с целью

максимального удаления загрязнений из раскрытых поверхностных дефектов

проводить дополнительную очистку поверхности путем нанесения проявителя до

нанесения индикаторной жидкости.

Д.1.4 К

проведению контроля допускаются обученные специалисты, имеющие квалификационный

уровень не ниже 2-го.

Д.2.

Рекомендуемые составы.

Д.2.1 Для

контроля цветным методом рекомендуется использовать стандартные наборы любых

производителей, в том числе в аэрозольных упаковках, при условии, что ими

гарантируется выявление трещин по II классу

чувствительности по ГОСТ 18442-80 [11] с шириной раскрытия 1-2 мкм.

Чувствительность

контроля должна быть гарантирована производителем и перед применением проверена

на контрольных образцах.

В качестве

очистителя рекомендуется применять чистую бязь, смоченную в очистителе из

набора.

Д.2.2 При

отсутствии возможности приобретения стандартных наборов допускается

использование составов собственного приготовления согласно ОСТ

108.004.101-80[13], ПНАЭ Г-7-018-89[12], РД 153-34.1-17-461-00[15]. (И202М101П101;

И204М201П101 и т.д.).

Д.2.2.1

Индикаторный пенетрант И202: краситель жирорастворимый темно-красный

“Ж” (5 г) по ТУ 6-14-37 растворяют в скипидаре (500 мл) ТУ 13-0279856-74 на

водяной бане при температуре 60 °С в течение 30 минут; краситель

жирорастворимый темно-красный 5С (5 г) по ТУ 6-36-5800-146-922 растворяют в

смеси керосина (200 мл) ГОСТ 11128 и бензина (300 мл) ТУ 38-1019134 на водяной

бане при температуре 60 °С в течение 30 минут. Полученные растворы после

охлаждения сливают вместе.

Индикаторный

пенетрант И204: краситель жирорастворимый темно-красный “Ж” (10 г)

по ТУ 6-14-37 растворяют в скипидаре (600 мл) ТУ 13-0279856-74 и нориола А (100

мл) на водяной бане при температуре 60 °С в течение 30 минут; к полученному

раствору добавляют бензин (300 мл) ТУ 38-1019134.

Д.2.2.2

Проявитель П101: в коалин (250 г) ГОСТ 19607 добавляют спирт

этиловый (1000 мл) ГОСТ 18300 и перемешивают до однородной массы.

Д.2.2.3

Очиститель М101: порошкообразное синтетическое моющее средство любой

марки (5 г) растворяют в воде (1000 мл). Очиститель М201: спирт

этиловый, бязь хлопчатобумажная по ГОСТ 11680.

Д.3.

Порядок контроля.

Д.3.1

Поверхность бандажного кольца, после механического удаления защитного покрытия

и обнаруженных при визуальном осмотре дефектов, обезжирить ацетоном или

этиловым спиртом.

Д.3.2 Нанести

на контролируемую поверхность проявитель, выдержать 25-30 минут, удалить

проявитель сухой чистой бязью.

Д.3.3 Нанести

на контролируемую поверхность индикаторную жидкость либо путем распыления

аэрозоля, либо кистью. Операцию повторить несколько раз, не допуская высыхания

краски, выдержать 15-20 мин.

Д.3.4 Удалить

индикаторную жидкость с контролируемой поверхности с помощью бязи, смоченной в

очистителе.

Д.3.5 Нанести

на контролируемую поверхность проявитель либо путем распыления аэрозоля, либо

мягкой кистью.

Д.3.6

Осмотреть контролируемую поверхность дважды через 3-4 мин и через 15-20 мин

после высыхания проявителя. При осмотре отмечать все дефекты, даже

незначительные точечные.

Д.3.7

Механически зачищать выявленные дефекты и повторять цветную дефектоскопию

зачищенных участков, пока дефекты не будут удалены.

Приложение

Е

(рекомендуемое)

Формуляр

контроля технического состояния бандажных узлов ротора.

Е.1. Общие

сведения.

Е.1.1 Тип

турбогенератора

Е.1.2 Зав. №

и год изготовления ротора

Е.1.3 Год

изготовления, материал, дата установки бандажного кольца на ротор

Е.1.4 Объем и

год проведения модернизации бандажного узла в предыдущие и настоящий ремонты

Е.1.5 Сроки

проведения контроля технического состояния бандажного узла

Е.2.

Результаты контроля.

Таблица Е.1 —

Посадочные натяги

|

Место установки |

Посадочная |

Допустимые по |

Результаты контроля |

Примененные способы |

Результаты |

|

Сторона “КК” |

На бочку ротора |

||||

|

На центрирующее кольцо |

|||||

|

Сторона “Т” |

На бочку ротора |

||||

|

На центрирующее кольцо |

Таблица Е.23)

— Выявленные и устраненные дефекты бандажных колец

|

Поверхность |

Характеристика |

Координаты дефекта |

Способ устранения |

Площадь выборки |

Максимальная |

Суммарная площадь |

|

Посадочная поверхность |

||||||

|

Посадочная поверхность на |

||||||

|

Внутренняя непосадочная |

||||||

|

Наружная поверхность бандажного |

||||||

Таблица Е.33)

— Выявленные и устраненные дефекты центрирующего кольца

|

Поверхность |

Характеристика |

Координаты дефекта |

Способ устранения |

Площадь выборки |

Максимальная |

Суммарная площадь |

|

Посадочная поверхность |

||||||

|

Боковая поверхность |

||||||

|

Упругий (гибкий) элемент |

||||||

Таблица Е.43)

— Выявленные и устраненные дефекты посадочной поверхности бочки ротора

|

Вид дефекта |

Характеристика |

Координаты дефекта |

Способ устранения |

Площадь выборки |

Максимальная |

Суммарная площадь |

|

Подкалы зубцов ротора |

||||||

|

Трещины и сколы заплечиков |

||||||

|

Язвины контактной коррозии |

||||||

|

Ослабление плотности посадки |

Таблица Е.53)

— Выявленные и устраненные дефекты на вентиляционных зубцах ротора

|

Координата дефекта |

Глубина выборки |

Е.3.

Оценка технического состояния бандажного узла.

Е.3.1

Бандажного кольца

Е.3.2

Центрирующего кольца

Е.3.3

Посадочной и подбандажной поверхности вала ротора

|

Начальник |

|

|

Начальник |

|

|

Руководитель |

_____________________

3)

Заполняется отдельно для сторон “КК” и “Т”.

Содержание

Введение

1. Контроль

технического состояния бандажных узлов роторов турбогенераторов и технические

требования к их составным частям и турбогенератору в период его эксплуатации,

простоя и ремонта

1.1. Общие

положения

1.2. Контроль

технического состояния бандажных узлов в процессе работы, в периоды простоя

турбогенератора, а также при хранении роторов и бандажных колец

1.3. Контроль

технического состояния бандажных узлов в период проведения ремонтов с выводом

ротора без демонтажа бандажных узлов

1.4. Контроль

технического состояния бандажных узлов в период проведения ремонтов с

демонтажом бандажных узлов

2. Восстановление

работоспособности бандажных узлов роторов

2.1. Объем и

нормы ремонта бандажных узлов роторов турбогенераторов

2.2.

Восстановление работоспособности бандажных узлов, требующих замены составных

частей

3. Регламент

проведения профилактических обследований бандажных узлов

4. Список

литературы

Приложения

Приложение А

(справочное) Причины зарождения и развития дефектов, мероприятия по повышению

надежности бандажных узлов роторов турбогенераторов

Приложение Б

(рекомендуемое) Методика оценки посадочных натягов в зоне сопряжения бандажного

кольца с бочкой ротора

Приложение В

(рекомендуемое) Методика ультразвукового контроля бандажных колец

турбогенераторов

Приложение Г

(рекомендуемое) Формуляр ультразвуковой дефектоскопии бандажного кольца ротора

турбогенератора

Приложение Д

(рекомендуемое) Капиллярный контроль (цветной метод)

Приложение Е

(рекомендуемое) Формуляр контроля технического состояния бандажных узлов ротора

Скачать документ нельзя

Можно заказать бесплатно 1 документ

Документ будет отправлен на указанный Вами e-mail в течение 3 рабочих дней*

Получить бесплатно

или посмотрите возможности крупнейшей электронной библиотеки «Техэксперт» —

более 40 000 000 документов!

Заказать демонстрацию

! После демонстрации Вы получите бесплатный доступ к базе данных «Информационный указатель стандартов» или к информационному каналу «Реформа технического регулирования», куда включены не только новые технические регламенты, но также их проекты — предстоящие изменения в области технического регулирования. Ни в одной другой базе данных этого нет!

Подписка на полную версию «Указателя стандартов» через ФГУП «Стандартинформ»

стоит 37 000 рублей.

При заказе демонстрации Вы получите доступ к его электронной версии совершенно бесплатно!

*Часы работы: Пн-Пт: 8:30 — 17:30 по московскому времени.

Руководство по повышению надежности эксплуатации бандажных узлов роторов турбогенераторов

Получить бесплатно

- Текст

- Оглавление

- Сканер-копия

- Ссылается на

- На него ссылаются

РУКОВОДСТВО

по повышению надежности эксплуатации бандажных узлов роторов турбогенераторов