НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

БЕТОНА И ЖЕЛЕЗОБЕТОНА ГОССТРОЯ СССР

(НИИЖБ)

РУКОВОДСТВО

ПО ПОДБОРУ СОСТАВОВ ТЯЖЕЛОГО БЕТОНА

Рекомендовано к изданию решением секции заводской технологии бетона и железобетона НТС НИИЖБ Госстроя СССР.

Руководство содержит основные положения и рекомендации по подбору составов тяжелого бетона различного назначения как для изготовления сборных конструкций, так и для монолитного строительства.

Изложены требования к материалам, приведены справочные данные о предельных значениях водоцементного отношения и расхода цемента, даны вспомогательные таблицы, графики и номограммы. Приведены четыре метода и даны примеры подбора составов бетона и их корректирования.

Предназначено для инженерно-технических работников заводов железобетонных изделий, строительных и проектных организаций.

Табл. 47, рис. 14.

ПРЕДИСЛОВИЕ

Настоящее Руководство составлено к пп. 4.10 и 4.11 главы СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные» и содержит рекомендации по выбору материалов и подбору составов тяжелого бетона различных назначения и марок, включая высокопрочный, особотяжелый и напрягающий, по прочности, самонапряжению, морозостойкости, долговечности и подвижности бетонной смеси.

В Руководстве приведены четыре метода (в том числе ускоренный метод оценки активности цемента в бетоне и назначение его состава, а также математико-статистический метод), позволяющие решить задачу подбора рационального состава бетона для заводов сборного железобетона и монолитного строительства как при наличии подробных данных о составляющих материалах, так и при отсутствии их, в частности при отсутствии сведений об активности цемента.

Использование одного из изложенных методов позволяет подобрать состав бетона для проверки его опытным затворением с последующей корректировкой подвижности смеси, содержания песка, прочности и других свойств бетона. Четвертый метод подбора состава бетона с применением математико-статистических методов применяется для решения задачи подбора ряда составов бетонов нескольких марок по прочности, морозостойкости, водонепроницаемости и др. при различной подвижности смеси.

Настоящее Руководство разработано НИИЖБ Госстроя СССР (д-р техн. наук Л.А. Малинина, кандидаты техн. наук В.М. Медведев и В.П. Сизов при участии д-ра техн. наук, проф. В.В. Михайлова, кандидатов техн. наук М.И. Бруссера, И.М. Красного, А.В. Лагойды, О.Е. Королевой, С.Л. Литвера, Э.Г. Соркина, В.П. Петрова, В.Г. Довжика, Л.И. Будогянца, инженеров В.Ф. Хардиной и В.А. Загурского).

В Руководстве использованы материалы НИИЖБ Госстроя СССР (доктора техн. наук С.А. Миронов и И.М. Френкель), МИСИ им. В.В. Куйбышева Министерства высшего и среднего образования СССР (доктора техн. наук, профессора Ю.М. Баженов и Г.И. Горчаков, кандидаты техн. наук Л.А. Алимов и В.В. Воронин), Союздорнии Минтрансстроя СССР (канд. техн. наук А.М. Шейнин), ВНИИГ им. Б.Е. Веденеева Минэнерго СССР (кандидаты техн. наук Ц.Г. Гинзбург и В.Б. Судаков).

Все замечания и пожелания просьба направлять по адресу: 109389, Москва, 2-я Институтская, д. 6, НИИЖБ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Руководство устанавливает порядок выбора материалов (составляющих) для бетона и методы подбора составов тяжелого бетона различных марок по прочности на сжатие, водонепроницаемости, морозостойкости и другим свойствам бетонов, приготовляемых на цементах различных видов и марок и тяжелых заполнителях, применяемых для изготовления сборных конструкций и возведения монолитных сооружений.

1.2. Методика, изложенная в Руководстве, обеспечивает получение бетонной смеси требуемой подвижности или жесткости и бетона с заданными свойствами.

1.3. Подбор составов бетона производится с учетом исходных данных раздела 3 настоящего Руководства одним из трех методов:

а) расчетно-экспериментальным — по формулам и графикам или таблицам, когда имеются данные об активности цемента и качестве заполнителей (раздел 4);

б) ускоренным, когда отсутствуют данные об активности цемента и качестве заполнителей (раздел 5);

в) по таблицам, графикам и номограммам, когда имеются подробные данные по качеству составляющих бетон материалов (раздел 6).

Три метода позволяют решить задачу по подбору номинального (лабораторного) состава бетона для пробных замесов на сухих материалах.

1.4. Подобранные (расчетные) составы бетона корректируются на опытных замесах по подвижности смеси и оптимальному количеству песка в смеси заполнителей, проверяются на прочность и другие свойства бетона в соответствии с техническим заданием и после уточнения их передаются на производство.

1.5. Производственные составы бетона рассчитываются с учетом фактической влажности заполнителей, применяемых при приготовлении бетона, путем корректировки количества воды затворения и влажных заполнителей.

1.6. В разделе 9 изложены принципы подбора и корректирования состава бетонов с применением математико-статистических методов, позволяющих решить задачу подбора составов бетонов ряда марок по прочности, морозостойкости, водонепроницаемости и др. при различной подвижности (жесткости) смесей.

1.7. Составы особых видов бетонов должны подбираться с учетом рекомендаций, приведенных в Прил. 2 настоящего Руководства.

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА

2.1. Материалы для приготовления бетона должны отвечать всем требованиям, изложенным в государственных и отраслевых стандартах на эти материалы.

При несоответствии отдельных составляющих бетон материалов требованиям ГОСТ и ТУ необходимо провести их испытание в бетонах и дать технико-экономические обоснования целесообразности их применения.

ЦЕМЕНТ

2.2. Виды и марки цемента должны отвечать требованиям ГОСТ 10178-76 и ГОСТ 22266-76.

Рациональные марки цементов для бетона различных марок приведены в табл. 1.

Таблица 1

────────┬─────┬───────┬───────┬───────┬───────┬───────┬───────┬───────┬──────

Марка │М 150│ М 200 │ М 250 │ М 300 │ М 350 │ М 400 │ М 450 │ М 500 │М 600

бетона │ │ │ │ │ │ │ │ │и выше

────────┼─────┼───────┼───────┼───────┼───────┼───────┼───────┼───────┼──────

Марка │М 300│М 300 -│М 300 -│М 400 -│М 400 -│М 500 -│М 500 -│М 500 -│М 600

цемента │ │ М 400 │ М 400 │ М 500 │ М 500 │ М 600 │ М 600 │ М 600 │

по ГОСТ │ │ │ │ │ │ │ │ │

10178-76│ │ │ │ │ │ │ │ │

Примечание. При необходимости применения цемента высокой активности для бетонов низких марок по прочности следует применять добавки: молотого доменного гранулированного шлака, золы-уноса тепловых электростанций или активные минеральные добавки естественного происхождения.

Выбор вида цемента для различных условий работы конструкций рекомендуется принимать по табл. 2.

Таблица 2

─────────────────┬─────────────────────────────────────────────────────────────────────

Условия работы │ Вид цемента

конструкций ├─────────┬─────────┬─────────┬─────────┬─────────┬─────────┬─────────

│портланд-│портланд-│шлако- │сульфато-│сульфато-│сульфато-│пуццола-

│цемент │цемент с │портланд-│стойкий │стойкий │стойкий │новый

│ │минераль-│цемент │портланд-│портланд-│шлако- │портланд-

│ │ными │ │цемент │цемент с │портланд-│цемент

│ │добавками│ │<1> │минераль-│цемент │

│ │ │ │ │ными │ │

│ │ │ │ │добавками│ │

─────────────────┼─────────┼─────────┼─────────┼─────────┼─────────┼─────────┼─────────

Внутри зданий с │ │ │ │ │ │ │

относительной │ │ │ │ │ │ │

влажностью │ │ │ │ │ │ │

воздуха: │ │ │ │ │ │ │

│ │ │ │ │ │ │

до 60% │ Р │ Р │ Р │ Д │ Д │ Д │ Н

│ —— │ │ —— │ │ │ │

│ Р <2> │ │ Р <3> │ │ │ │

│ │ │ │ │ │ │

более 60% │ Р │ Р │ Р │ Д │ Д │ Д │ Д

│ — │ │ — │ │ │ │

│ Р │ │ Р │ │ │ │

│ │ │ │ │ │ │

На открытом │ Р │ Р │ Д <3> │ Д │ Д │ Д <3> │ Н

воздухе (при │ — │ │ │ │ │ │

воздействии │ Р │ │ │ │ │ │

атмосферных │ │ │ │ │ │ │

условий) │ │ │ │ │ │ │

│ │ │ │ │ │ │

При воздействии │ Н │ Н │ Д <3> │ Р │ Р │ Р │ Р

сред, агрессивных│ — │ │ —— │ │ │ │

по содержанию │ Н │ │ Д │ │ │ │

сульфатов │ │ │ │ │ │ │

│ │ │ │ │ │ │

То же, при │ Н │ Н │ Д <3> │ Р │ Д │ Д <4> │ Н

одновременном │ — │ │ —— │ │ │ │

систематическом │ Н │ │ Д │ │ │ │

попеременном │ │ │ │ │ │ │

замораживании и │ │ │ │ │ │ │

оттаивании │ │ │ │ │ │ │

или увлажнении и │ │ │ │ │ │ │

высыхании │ │ │ │ │ │ │

│ │ │ │ │ │ │

При действии │ Н │ Д │ Р │ Р │ Д │ Р │ Р

сред, агрессивных│ — │ │ — │ │ │ │

по содержанию │ Н │ │ Д │ │ │ │

сульфатов, при │ │ │ │ │ │ │

необходимости │ │ │ │ │ │ │

обеспечения │ │ │ │ │ │ │

пониженного │ │ │ │ │ │ │

тепловыделения │ │ │ │ │ │ │

│ │ │ │ │ │ │

В подземных и │ Д │ Д │ Д │ Н │ Н │ Н │ Р

гидротехнических │ — │ │ — │ │ │ │

(и внутри │ Н │ │ Н │ │ │ │

массивных) │ │ │ │ │ │ │

сооружениях │ │ │ │ │ │ │

│ │ │ │ │ │ │

В зоне перемен- │ Д │ Н │ Н │ Р │ Д │ Н │ Н

ного действия │ — │ │ — │ │ │ │

воды и мороза │ Н │ │ Н │ │ │ │

(гидросооружений,│ │ │ │ │ │ │

облицовки каналов│ │ │ │ │ │ │

открытых │ │ │ │ │ │ │

емкостей) │ │ │ │ │ │ │

———————————

<1> Сульфатостойкие цементы ввиду их дефицитности следует применять с ограничением только там, где они действительно необходимы.

<2> Под чертой приведены данные для быстротвердеющего портландцемента и шлакопортландцемента.

<3> Применение шлакопортландцементов для бетонов, к которым предъявляются требования по морозостойкости, допускается при введении порообразующих добавок.

<4> При работе в условиях пониженных положительных температур необходимо учитывать рост прочности, особенно при применении шлакопортландцемента и пуццоланового портландцемента, а в сухую и жаркую погоду, особенно в южных районах страны, необходимо обеспечить тщательный уход за свежеуложенным и твердеющим бетоном.

Примечание. В таблице даны следующие обозначения: Р — рекомендуется; Д — допускается; Н — не допускается.

2.3. Для бетонов низких марок при наличии цементов высокой активности следует применять добавки золы-уноса ТЭЦ, молотого кислого граншлака, активные минеральные добавки естественного происхождения, добавки природного мелкозернистого маршаллита или молотого песка.

2.4. Во всех случаях следует применять отдельные или комплексные добавки поверхностно-активных веществ, позволяющие повысить подвижность бетонных смесей, экономить цемент и улучшить структурные свойства затвердевшего бетона, его коррозионную стойкость и морозостойкость.

Выбор и назначение добавок рекомендуется производить по табл. 3. Снижение водопотребности бетона при введении добавки СДБ приведено в табл. 4.

Таблица 3

──────────────────────┬────────────────┬───────────────────────────────────

Добавка │ Количество │ Цель применения

│добавки от массы│

│ цемента в │

│расчете на сухое│

│ вещество, % │

──────────────────────┼────────────────┼───────────────────────────────────

СДБ │0,1 — 0,25 — 0,5│Для улучшения подвижности

(пластифицирующая) │ │смеси и качества бетона, экономии

│ │цемента, замедления загустевания

│ │смеси и продления времени

│ │перекрытия слоев при укладке

СНВ │ 0,01 — 0,025 │Для повышения морозостойкости

(воздухововлекающая) │ │бетона

М , АМН │ 0,05 — 0,2 │То же

1 │ │

(пластифицирующие и │ │

воздухововлекающие) │ │

ГКЖ-94 │ 0,04 — 0,1 │ «

(микрогазообразующая) │ │

СДБ + СНВ (комплексная│ 0,2 + 0,02 │Для улучшения подвижности смеси и

пластифицирующая и │ │повышения морозостойкости бетона

воздухововлекающая) │ │

Примечания. 1. При применении пластифицированного цемента допускается вводить воздухововлекающую добавку СНВ в количестве до 0,02% массы цемента.

2. При применении гидрофобного цемента допускается вводить пластифицирующую добавку в количестве до 0,2%.

3. Более подробные данные приведены в «Рекомендациях по применению химических добавок в бетоне» (М., Стройиздат, 1977).

Таблица 4

───────────┬───────────────────────────┬───────────────────────────────────

Подвижность│ Жесткость смеси Ж, с │ Снижение водопотребности

смеси ОК, ├────────────────┬──────────┤ бетонной смеси, %, при расходе

см │по техническому │ по ГОСТ │ цемента, кг/м3

│ вискозиметру │ 10181-76 ├───────────┬───────────┬───────────

│ │ │ 300 │ 400 │ 500

───────────┼────────────────┼──────────┼───────────┼───────────┼───────────

— │ 30 — 100 │ 8 — 25 │ — │ 6 │ 8

0 — 2 │ 20 — 30 │ 5 — 8 │ 6 │ 8 │ 10

2 — 5 │ 10 — 20 │ 3 — 5 │ 7 │ 9 │ 11

5 — 7 │ — │ — │ 8 │ 10 │ 12

10 — 12 │ — │ — │ 9 │ 11 │ 13

12 — 15 │ — │ — │ 10 │ 12 │ 14

16 — 20 │ — │ — │ 10 │ 12 │ 15

ПЕСОК

2.5. Песок для бетона должен отвечать требованиям ГОСТ 8736-77; ГОСТ 10268-70* и дополнительным требованиям ГОСТ 17539-72, ГОСТ 8424-72*, ГОСТ 4797-69*, а также главы СНиП III-15-76.

2.6. Помимо природных песков, удовлетворяющих требованиям указанных ГОСТов, допускается после соответствующих испытаний, технико-экономических обоснований и согласования с вышестоящей организацией применять более мелкие пески, отсев каменной мелочи, получаемой от дробления породы на щебень, мелкозернистые отходы промышленности: золошлаковую смесь из отвалов тепловых электростанций, дробленый шлак, удаляемый из топок котлов после гидравлической обработки, и др.

На основе золошлаковой смеси из отвалов ТЭЦ взамен песка и щебня может быть получен мелкозернистый бетон марок М 400 — М 500.

КРУПНЫЙ ЗАПОЛНИТЕЛЬ

2.7. В качестве крупного заполнителя в бетоне могут быть использованы материалы как естественного, так и искусственного происхождения.

2.8. Крупный заполнитель для бетона должен отвечать требованиям ГОСТ 8267-75, ГОСТ 10260-74*, ГОСТ 8268-74*, ГОСТ 10268-70* и дополнительным требованиям ГОСТ 17539-72, ГОСТ 5578-76, ГОСТ 8424-72*, ГОСТ 4797-69*.

2.9. Допускается также применение промышленных отходов и хвостов, получаемых при переработке и обогащении руд черных и цветных металлов, асбеста, различных флюсов, шлаков и др., после проведения испытаний и технико-экономических обоснований.

2.10. Не допускается применять щебень из осадочных пород с примесью мергеля или аморфного кремнезема, разрушающихся при воздействии атмосферных агентов или щелочей, содержащихся в цементе.

2.11. Не допускается применять природную гравийно-песчаную смесь без ее рассева на песок и гравий, а также гравий, содержащий в своем составе зерна глинистого сланца, легкоразрушающиеся при насыщении их водой и замораживании.

2.12. Наибольшая крупность щебня и гравия должна приниматься в соответствии с указаниями главы СНиП III-15-76. Заполнители для особо тяжелых бетонов приведены в Прил. 2 настоящего Руководства.

ДОБАВКИ МИНЕРАЛЬНЫЕ, УСКОРИТЕЛИ ТВЕРДЕНИЯ И ПРОТИВОМОРОЗНЫЕ

2.13. Добавки, улучшающие свойства бетонной смеси и структуру затвердевшего бетона, дающие экономию цемента или ускоряющие твердение, должны применяться в соответствии с указаниями главы СНиП I-В.2-69 «Вяжущие материалы неорганические и добавки для бетонов и растворов», а также «Руководства по применению химических добавок к бетону» (М., Стройиздат, 1975) и «Рекомендаций по применению химических добавок в бетоне» (М., Стройиздат, 1977).

ВОДА ДЛЯ ЗАТВОРЕНИЯ И ПОЛИВКИ БЕТОНА

2.14. Для приготовления бетонной смеси и поливки бетона в процессе твердения допускается применять любую воду (из хозяйственного водопровода, рек или естественных водоемов), имеющую водородный показатель pH не менее 4 и содержащую минеральные соли не более 5000 мг/л, в том числе не более 2700 мг/л сульфатов (в пересчете на ).

2.15. Не разрешается применять болотные и сточные (бытовые и промышленные) воды без их очистки.

2.16. Допускается применение оборотной воды и конденсата из камер пропаривания при содержании в них остатков смазки не более 0,1% по массе (после проверки в бетоне).

2.17. Морскую воду с содержанием солей не более 3,4% разрешается применять для изготовления бетонной смеси и поливки бетона массивных неармированных конструкций в тех случаях, когда может быть допущено появление высолов на их поверхности.

3. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА И ПОДБОРА СОСТАВА БЕТОНА

3.1. Задание на расчет (проектирование) и подбор состава бетона дается в проекте сооружения, в проекте организации работ или нормативных документах и должно содержать следующие данные:

а) проектную марку бетона к определенному возрасту, требуемую долю марочной прочности к заданному сроку (распалубочную, передаточную прочности), устанавливаемые по ГОСТ 10180-74, а также марки по водонепроницаемости (В), морозостойкости (Мрз), истираемости, коррозионной стойкости и др. с указанием срока достижения требуемых свойств или ограничения значения В/Ц;

б) подвижность (см) или жесткость (с), определяемые по ГОСТ 10181-76;

в) вид и наибольшую крупность заполнителя, число и размеры фракций, на которые будет разделяться заполнитель при приготовлении бетонной смеси;

г) вид и марку цемента при испытании по ГОСТ 310.4-76.

3.2. Ограничения В/Ц для бетона, применяемого в различных условиях, приведены в табл. 5, «а» — «в».

Таблица 5а

При воздействии морской и пресной воды

───────────────────────────────────┬───────────────────┬───────────────────

Условия службы бетона │ В/Ц для бетона │ В/Ц для наружной

│ железобетонных │ зоны массивных

│ конструкций │ гравитационных

│ (немассивных) │ сооружений

├─────────┬─────────┼─────────┬─────────

│в морской│в пресной│в морской│в пресной

│ воде │ воде │ воде │ воде

───────────────────────────────────┼─────────┼─────────┼─────────┼─────────

В зоне переменного горизонта воды │ │ │ │

при климатических условиях: │ │ │ │

особо суровых │ 0,42 │ 0,47 │ 0,45 │ 0,48

суровых │ 0,45 │ 0,5 │ 0,47 │ 0,52

умеренных │ 0,5 │ 0,55 │ 0,55 │ 0,56

В частях сооружений, постоянно │ │ │ │

находящихся под водой: │ │ │ │

напорных │ 0,55 │ 0,58 │ 0,56 │ 0,58

безнапорных │ 0,6 │ 0,62 │ 0,62 │ 0,62

Во внутренних зонах сооружений │Принимается из условий обеспечения

│водонепроницаемости, прочности,

│ограничения тепловыделения, изменения

│объема, но не выше 0,75

Таблица 5б

При воздействии жидких агрессивных сред

─────────────────────────────────────────┬───────────────────┬─────────────

Среда и характеристика плотности │ Марка по │ Предельное

│водонепроницаемости│ В/Ц

─────────────────────────────────────────┼───────────────────┼─────────────

При воздействии жидких агрессивных сред │ │

на конструкции гидротехнических │ │

сооружений и промышленных зданий и │ │

сооружений в соответствии с требованиями │ │

ГОСТ 4795-68 и главы СНиП II-28-73 для │ │

бетонов: │ │

нормальной плотности │ В-2 │ В/Ц <= 0,7

│ В-4 │ В/Ц <= 0,6

повышенной плотности │ В-6 │ В/Ц <= 0,55

особоплотных │ В-8 │ В/Ц <= 0,45

│ В-12 │ В/Ц <= 0,4

Примечание. При укладке бетона в изделия методами ударной технологии марка бетона по водонепроницаемости при указанных В/Ц повышается на одну ступень.

Таблица 5в

При переменном действии воды и мороза

───────────────────────────────────────────────┬──────────────────

Марка бетона по морозостойкости (Мрз), циклы │ В/Ц, не более

───────────────────────────────────────────────┼──────────────────

100 │ 0,6

200 │ 0,55

300 │ 0,5

400 │ 0,45

500 │ 0,4

Примечание. Для повышения морозостойкости бетона рекомендуется применять добавки СДБ, СНВ, ГКЖ-10, 11 и 94, эмульбит, комплексную СДБ + СНВ и др. по специальным рекомендациям.

3.3. Наибольшая крупность заполнителей в зависимости от видов бетонируемых элементов и способов подачи смеси к месту укладки назначается по табл. 6.

Таблица 6

─────────────────────────────────┬─────────────────────────────────────────

Вид конструкций и способ укладки │ Допускаемая НКЩ

бетонной смеси │

─────────────────────────────────┼─────────────────────────────────────────

Плиты покрытий, перекрытий │Не более 1/2 толщины плиты

Балки, колонны, рамы │Не более 3/4 наименьшего расстояния между

│стержнями арматуры

Укладка бетонной смеси в │Не более 1/6 наименьшего размера

скользящую опалубку │поперечного сечения конструкции

Подача бетонной смеси по хоботам │Не более 1/3 диаметра и при содержании

и бетононасосами │лещадки не более 15%

3.4. Соотношение фракций крупного заполнителя в смеси принимается по табл. 7.

Таблица 7

────────────────┬──────────────────────────────────────────────────────────

НКЩ, мм │ Соотношения между фракциями, %, при размере фракций, мм

├──────────┬──────────┬───────────┬────────────┬───────────

│ 5 — 10 │ 10 — 20 │ 20 — 40 │ 40 — 80 │ 80 — 120

────────────────┼──────────┼──────────┼───────────┼────────────┼───────────

10 │ 100 │ — │ — │ — │ —

20 │ 35 │ 65 │ — │ — │ —

40 │ 45 — 60 │ 40 — 55 │ — │ —

80 │ 25 — 35 │ 25 — 35 │ 30 — 50 │ —

120 │ 15 — 25 │ 15 — 25 │ 25 — 35 │ 15 — 45

Примечания. 1. При необходимости зерновой состав смеси крупного заполнителя уточняется экспериментально по наибольшей плотности и объемной насыпной массе с учетом местных технико-экономических возможностей.

2. Для бетона марки до М 300 рекомендуется (см. ГОСТ 8267-75) рядовой крупный заполнитель (гравий, карбонатный щебень и др.); для марки М 400 — улучшенный крупный заполнитель (мытые щебень, щебень из гравия, гравий); для марок М 500 — М 600 — высококачественный крупный заполнитель (гранитный и базальтовый щебень, щебень из плотного известняка, доломита и песчаника после опытной проверки); для марки М 600 и выше — особовысококачественный щебень из незатронутых выветриванием прочных изверженных пород с шероховатой поверхностью излома при дроблении (мелкокристаллические граниты и др.).

3.5. Подвижность и жесткость бетонной смеси устанавливаются по табл. 8 и уточняются в проектах организации работ (в зависимости от характера и размеров конструкций, степени армирования, способа транспортирования, уплотнения смеси) в соответствии с требованиями ГОСТ 4795-68, ГОСТ 8424-72*, ГОСТ 7473-76, главы СНиП III-15-76 и СН 386-74.

Таблица 8

──────────────────────────────┬────────────────────────────────────────────

Конструкции │ Способ укладки бетонной смеси

├───────────────────────────────┬────────────

│ с вибрацией │без вибрации

├───────┬───────────────────────┼────────────

│ОК, см │ Ж, с │ ОК, см

│ ├───────────┬───────────┤

│ │ по ГОСТ │ по ГОСТ │

│ │ 10181-62 │ 10181-76 │

──────────────────────────────┼───────┼───────────┼───────────┼────────────

Сборные железобетонные на │ 0 │ 90 — 35 │ 20 — 10 │ —

жестких смесях с немедленной │ │ │ │

распалубкой │ │ │ │

Подготовка под фундаменты и │ 1 — 2 │ 35 — 25 │ 10 — 6 │ 2 — 3

полы, дорожные и аэродромные │ │ │ │

покрытия │ │ │ │

Массивные неармированные │ 2 — 4 │ 25 — 15 │ 6 — 4 │ 3 — 6

и с редко расположенной │ │ │ │

арматурой │ │ │ │

Каркасные железобетонные │ 4 — 8 │ 15 — 10 │ 4 и менее │ 6 — 12

(плиты, балки, колонны) │ │ │ │

Железобетонные с густо │8 — 10 │ 10 — 5 │ Менее 2 │ 12 — 15

расположенной арматурой │ │ │ │

(бункера, силосы и др.) │ │ │ │

Кассеты и элементы для │12 — 18│ — │ — │ —

объемно-сборного домостроения │ │ │ │

Буронабивные сваи, шахтные │16 — 20│ — │ — │ —

стволы │ │ │ │

Конструкции, сильно насыщенные│20 — 24│ — │ — │ —

арматурой и закладными │ │ │ │

деталями (стены АЭС, швы, │ │ │ │

штрабы, пазухи и т.п.), │ │ │ │

препятствующими укладке │ │ │ │

пластичных смесей с │ │ │ │

вибрированием │ │ │ │

3.6. Количество вовлеченного воздуха по объему уплотненной смеси должно быть в пределах величин, приведенных в табл. 9.

Таблица 9

────────────────────────────────┬─────────────────────────────────

Вид сооружений │Количество вовлеченного воздуха,

│ % по объему

├────────────────┬────────────────

│ допускаемое │ требуемое

────────────────────────────────┼────────────────┼────────────────

Гидротехнические при НКЩ, мм: │ │

40 │ Не более 5 │ —

80 │ » » 4 │ —

120 │ » » 3 │ —

Дорожные однослойные и верхний │ — │ 5 — 6

слой двухслойных покрытий │ │

Нижний слой двухслойных покрытий│ — │ 3,5 — 4,5

3.7. Предел капиллярной пористости морозостойкого бетона должен быть не более значений, указанных в табл. 10.

Таблица 10

─────────────────────┬────────────────────────────────────────────

Марка бетона по │ Капиллярная пористость бетона, %

морозостойкости ├─────────────────────┬──────────────────────

(Мрз), циклы │нормального твердения│ пропаренного

├──────────┬──────────┼──────────┬───────────

│ ССПЦ │ БТЦ │ ССПЦ │ БТЦ

─────────────────────┼──────────┼──────────┼──────────┼───────────

100 │ 6,2 │ 5,2 │ 5,2 │ 4,2

200 │ 4,7 │ 4 │ 3,5 │ 2,5

300 │ 4 │ 3 │ 2,5 │ 2,5

500 │ 2 │ — │ 2 │ —

Примечание. Отношение контракционной пористости к капиллярной должно быть не менее 0,25.

3.8. Минимально допустимые количества цемента в бетонах в зависимости от условий работы конструкций и подвижности смеси приведены в табл. 11 и 12.

Таблица 11

──────────────────────────────────────────┬───────────────────────

Условия работы конструкций │Расход цемента, кг/м3,

│ при уплотнении

├──────────┬────────────

│вибрацией │без вибрации

──────────────────────────────────────────┼──────────┼────────────

Бетон, находящийся в соприкосновении с │ 240 │ 265

водой, подверженный частому замерзанию и │ │

оттаиванию │ │

Бетон, не защищенный от атмосферных │ 220 │ 250

воздействий │ │

Бетон, защищенный от атмосферных │ 200 │ 220

воздействий │ │

Таблица 12

───────────────────────┬─────────────┬────────────────────────────

Бетонная смесь │ Ж, с │ Расход цемента, кг/м3, при

│ —— │ НКЩ, мм

│ ОК, см ├──────┬───────┬──────┬──────

│ │ 10 │ 20 │ 40 │ 70

───────────────────────┼─────────────┼──────┼───────┼──────┼──────

Особо жесткая │ 12 │ 160 │ 150 │ 140 │ 130

│ — │ │ │ │

│ — │ │ │ │

│ │ │ │ │

Жесткая │ 5 — 12 │ 180 │ 160 │ 150 │ 140

│ —— │ │ │ │

│ — │ │ │ │

│ │ │ │ │

Малоподвижная │ — │ 200 │ 180 │ 160 │ 150

│ —— │ │ │ │

│ 2 — 4 │ │ │ │

│ │ │ │ │

Подвижная │ — │ 220 │ 200 │ 180 │ 160

│ —— │ │ │ │

│ 4 — 12 │ │ │ │

│ │ │ │ │

Литая │ — │ 250 │ 220 │ 200 │ 180

│ ———- │ │ │ │

│ 12 и более │ │ │ │

РОСТ ПРОЧНОСТИ БЕТОНА ВО ВРЕМЕНИ

3.9. При возведении сооружений, воспринимающих расчетную нагрузку в возрасте более 28 сут (который обычно принимают при подборе состава бетона), например 90 или 180 сут, следует учитывать рост прочности бетона к этим срокам, что дает экономию цемента.

3.10. Рост прочности бетона во времени зависит от минералогического состава клинкера, вещественного состава цемента, В/Ц и условий выдерживания бетона.

В табл. 13 приведены осредненные значения коэффициентов прироста прочности бетонов на цементах различных типов, твердеющих на открытом воздухе при положительных температурах в возрасте 90 и 180 сут. При низких положительных температурах рост прочности бетона замедляется, что необходимо учитывать при загрузке конструкций.

Таблица 13

───────┬────────────────────────────────────────┬──────────────────────────

Тип │ Вид и минералогический состав цемента │ Значения коэффициента К

цемента│ │ по отношению к R в

│ │ 28

│ │ возрасте, сут

│ ├─────────────┬────────────

│ │ 90 │ 180

───────┼────────────────────────────────────────┼─────────────┼────────────

I │Алюминатный портландцемент (C A >= 12%) │ 1,05 │ 1,1

│ 3 │ │

II │Алитовый портландцемент (C S > 50%; │ 1,05 │ 1,1

│ 3 │ │

│C A <= 8%) │ │

│ 3 │ │

III │Пуццолановый портландцемент, шлакопорт- │ 1,05 │ 1,25

│ландцемент с содержанием шлака до 40% │ │

IV │Белитовый портландцемент и шлакопорт- │ 1,1 │ 1,3

│ландцемент с содержанием шлака более 50%│ │

Примечания. 1. Усредненные значения К для 90 и 180 сут принимаются соответственно 1,2 и 1,3.

2. Значения К могут устанавливаться по формуле

3. Расчетная прочность при подборе состава бетона принимается для бетона каркасных конструкций на обычном портландцементе (I — II типа) марки 300 при загружении в возрасте 90 сут:

4. То же, для массивных конструкций, загружаемых в возрасте 180 сут:

3.11. Расход воды при подборе состава бетона рекомендуется принимать в зависимости от подвижности смеси, вида и крупности заполнителя по табл. 14.

Таблица 14

───────┬───────────┬───────────────────────────────────────────────────────

ОК, см │ Ж, с, по │ Расход воды, л/м3, при крупности гравия и щебня, мм

│ ГОСТ ├──────────────────────────┬────────────────────────────

│ 10181-76 │ гравий │ щебень

│ ├──────┬──────┬──────┬─────┼──────┬──────┬───────┬──────

│ │ 10 │ 20 │ 40 │ 70 │ 10 │ 20 │ 40 │ 70

───────┼───────────┼──────┼──────┼──────┼─────┼──────┼──────┼───────┼──────

— │ 40 — 50 │ 150 │ 135 │ 125 │ 120 │ 160 │ 150 │ 135 │ 130

— │ 25 — 35 │ 160 │ 145 │ 130 │ 125 │ 170 │ 160 │ 145 │ 140

— │ 15 — 20 │ 165 │ 150 │ 135 │ 130 │ 175 │ 165 │ 150 │ 145

— │ 10 — 15 │ 175 │ 160 │ 145 │ 140 │ 185 │ 175 │ 160 │ 155

2 — 4 │ — │ 190 │ 175 │ 160 │ 155 │ 200 │ 190 │ 175 │ 170

5 — 7 │ — │ 200 │ 185 │ 170 │ 165 │ 210 │ 200 │ 185 │ 180

8 — 10 │ — │ 205 │ 190 │ 175 │ 170 │ 215 │ 205 │ 190 │ 185

10 — 12│ — │ 215 │ 205 │ 190 │ 180 │ 225 │ 215 │ 200 │ 190

12 — 16│ — │ 220 │ 210 │ 197 │ 185 │ 230 │ 220 │ 207 │ 195

16 — 20│ — │ 227 │ 218 │ 203 │ 192 │ 237 │ 228 │ 213 │ 202

Примечания. 1. Расход воды приведен для смеси на портландцементе с НГЦТ = 26 — 28% и на песке с

2. При изменении нормальной густоты цементного теста на каждый процент в меньшую сторону расход воды уменьшается на 3 — 5 л, в

3. При изменении модуля крупности песка на каждые 0,5 в меньшую сторону расход воды увеличивается на 3 — 5 л, в

4. РАСЧЕТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВА

ТЯЖЕЛОГО БЕТОНА

4.1. Расчет и назначение исходного состава тяжелого бетона производится в следующем порядке:

а) определяется В/Ц в зависимости от требуемой прочности, срока и условий твердения бетона либо на основе предварительных опытов, устанавливающих зависимость прочности бетона от этого фактора и активности цемента (с применением местных заполнителей), либо ориентировочно по формулам:

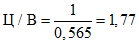

при В/Ц >= 0,4…….

при В/Ц < 0,4…….

Значения коэффициентов А и берут по табл. 15.

Таблица 15

───────────────────────────────────────────┬──────────┬───────────

Заполнители бетона │ А │ А

│ │ 1

───────────────────────────────────────────┼──────────┼───────────

Высококачественные │ 0,65 │ 0,43

Рядовые │ 0,6 │ 0,4

Пониженного качества │ 0,55 │ 0,37

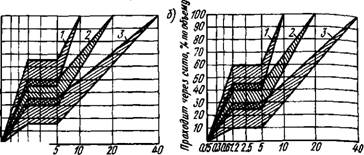

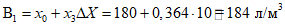

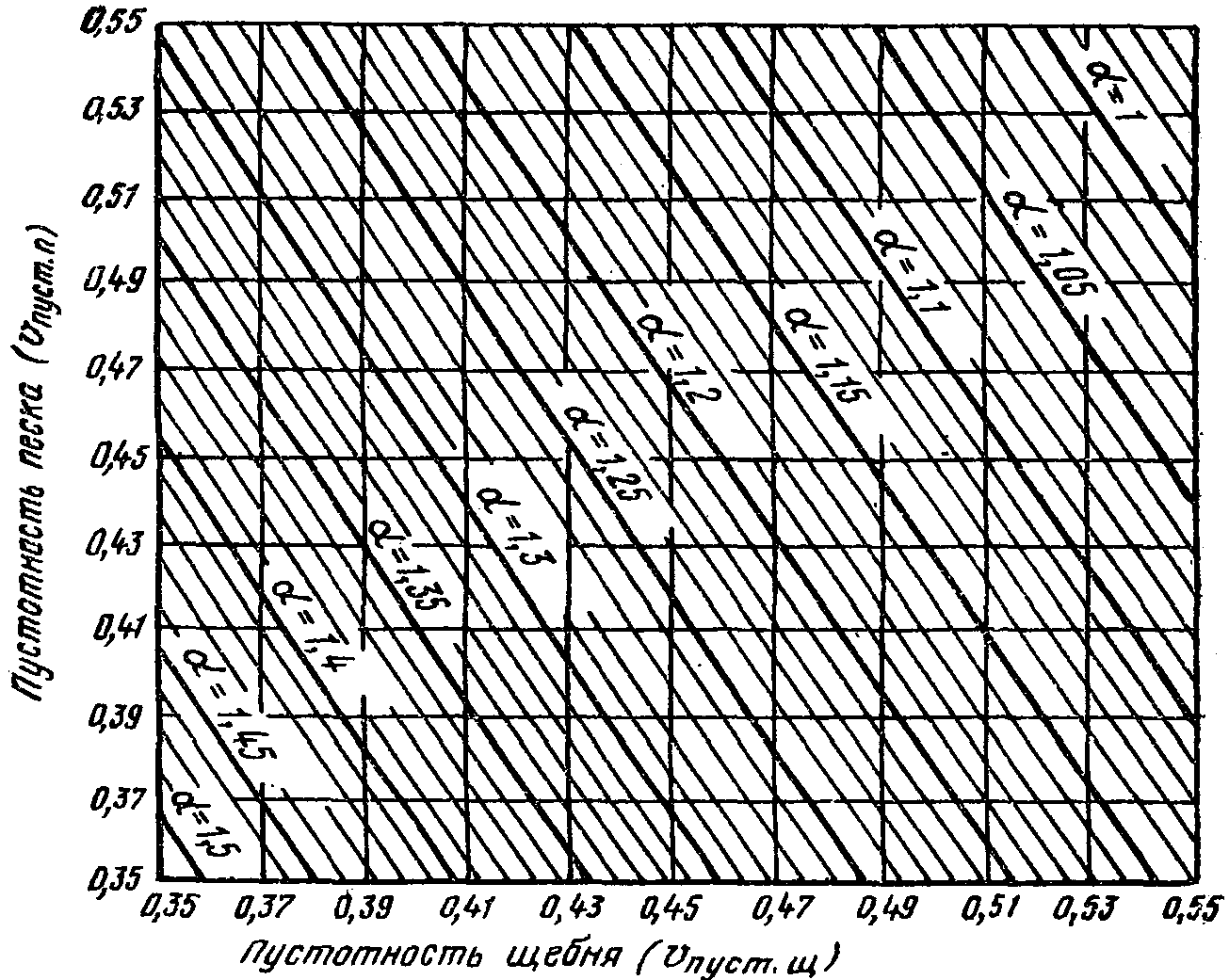

б) определяется расход воды по требуемой подвижности бетонной смеси на основании результатов предварительных испытаний (рис. 1, см. табл. 14). Графики на рис. 1 получены для бетона на гравии, песке средней крупности с водопотребностью песка 7% и при расходе портландцемента до 400 кг/м3 бетона. При использовании песка с водопотребностью менее 7% расход воды необходимо уменьшать на 5 л на каждый процент уменьшения водопотребности. При применении щебня и пуццоланового цемента расход воды следует соответственно увеличивать на 10 — 15 л. При расходе цемента свыше 400 кг/м3 расход воды необходимо увеличивать на 1 л на каждые 10 кг цемента сверх 400 кг. Методика определения водопотребности песка и крупного заполнителя приведена в Прил. 1 настоящего Руководства;

а)

б)

Рис. 1. Водопотребность бетонной смеси, приготовленной

на гравии крупностью 1 — 80; 2 — 40; 3 — 20 и 4 — 10 мм

а — пластичные смеси; б — жесткие смеси; определение

жесткости: I — по ГОСТ 10181-76; II — по техническому

вискозиметру; III — по упрощенному способу

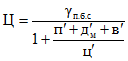

в) находится расход цемента по формуле

Ц = В:В/Ц. (3)

Если расход цемента на 1 м3 бетона окажется ниже допускаемого нормами (см. табл. 11 и 12), то необходимо увеличить его до требуемой нормы или ввести тонкомолотую добавку. Последняя нужна в тех случаях, когда активность цемента слишком высока для бетона данной марки;

г) устанавливается коэффициент раздвижки для пластичных бетонных смесей по табл. 16.

Таблица 16

────────────────┬─────────────────────────────────────────────────

Расход цемента, │ альфа при В/Ц

кг/м3 ├───────┬───────┬───────┬────────┬────────┬───────

│ 0,3 │ 0,4 │ 0,5 │ 0,6 │ 0,7 │ 0,8

────────────────┼───────┼───────┼───────┼────────┼────────┼───────

250 │ — │ — │ — │ 1,26 │ 1,32 │ 1,38

300 │ — │ — │ 1,3 │ 1,36 │ 1,42 │ —

350 │ — │ 1,32 │ 1,38 │ 1,44 │ — │ —

400 │ 1,31 │ 1,4 │ 1,46 │ — │ — │ —

500 │ 1,44 │ 1,52 │ 1,56 │ — │ — │ —

600 │ 1,52 │ 1,56 │ — │ — │ — │ —

Примечания. 1. При других значениях Ц и В/Ц коэффициент находится интерполяцией.

2. При использовании мелкого песка с водопотребностью более 7% коэффициент уменьшают на 0,03 на каждый процент увеличения водопотребности песка. Если применить крупный песок с водопотребностью менее 7%, коэффициент

увеличивают на 0,03 на каждый процент уменьшения водопотребности песка.

Для жестких бетонных смесей при расходе цемента менее 400 кг/м3 коэффициент принимают равным 1,05 — 1,15, в среднем 1,1. Значения

меньше 1,05 принимают в случае использования мелких песков. Для жирных составов жестких смесей с расходом цемента более 400 кг/м3 коэффициент

назначают не менее 1,1;

д) определяется расход щебня (или гравия) по формуле

е) определяется расход песка по формуле

Пример 1. Требуется подобрать состав бетона марки М 300 с подвижностью бетонной смеси по осадке конуса 4 — 5 см. Материалы: портландцемент активностью 375 кгс/см2, песок средней крупности с водопотребностью 7% и плотностью 2,63 кг/л. Гранитный щебень с предельной крупностью 40 мм, плотностью 2,6 кг/л, объемной насыпной массой 1,48 кг/л, пустотностью 0,43. Принимаем среднее значение коэффициента А = 0,6 (заполнители рядовые удовлетворяют соответствующим стандартам, твердение бетона в естественных условиях).

Определяется:

по графикам (рис. 1, а) — ориентировочный расход воды 178 кг/м3;

Ц = 178:0,54 = 330 кг/м3;

по табл. 16 — коэффициент

Расчетная объемная масса бетонной смеси составляет

Пример 2. Требуется подобрать состав бетона марки М 300 с жесткостью 11 — 12 с по ГОСТ 1018-76. Материалы те же, что и в примере 1.

Определяется:

по графикам рис. 1, б — ориентировочный расход воды 150 кг/м3;

Ц = 150:0,54 = 278 кг/м3.

Коэффициент для жесткой бетонной смеси при умеренном расходе цемента принимаем равным 1,1.

4.2. Экспериментальную проверку состава бетона производят в следующем порядке:

а) приготовляют пробный замес бетонной смеси и определяют осадку конуса или жесткость. Если подвижность смеси отвечает заданной, то из нее изготовляют контрольные образцы. При этом определяют массу уложенного и уплотненного бетона. Затем образцы испытывают в заданные сроки;

б) на каждый срок испытания готовят не менее трех образцов. Приемы укладки и уплотнения образцов должны соответствовать требованиям ГОСТ 10180-74.

Образцы в течение 1 сут хранят в формах в помещении с температурой от 16 до 20 °C, затем освобождают от форм, маркируют и до момента испытания хранят во влажной среде в специальной камере или в периодически увлажняемом песке, опилках и т.д. Перед испытанием тщательно осматривают образцы, измеряют грани (с точностью до 1 мм), взвешивают;

в) если при изготовлении пробного замеса подвижность смеси отличается от заданной или если действительная прочность бетона при сжатии отличается от заданной более чем на 5 — 8%, то следует внести коррективы в состав бетона. Методика корректирования состава бетона по подвижности смеси, содержанию песка и прочности бетона при сжатии изложена в разд. 8 настоящего Руководства.

5. УСКОРЕННЫЙ СПОСОБ ОЦЕНКИ КАЧЕСТВА ЦЕМЕНТА В БЕТОНЕ

И НАЗНАЧЕНИЕ СОСТАВА БЕТОНА

5.1. При отсутствии данных об активности имеющегося цемента рекомендуется применять ускоренный способ оценки качества цемента в бетоне и назначения состава бетона требуемой марки.

5.2. Для ускорения оценки качества цемента в бетоне и одновременного назначения состава бетона требуемой марки используется линейная зависимость прочности бетона от цементно-водного отношения. Делают затворение трех составов бетона с В/Ц от 0,7 до 0,36 или соответственно с Ц/В от 1,43 до 2,8. Изготовляют контрольные образцы, которые пропаривают или выдерживают в условиях нормальной температуры и влажности, испытывают на сжатие в суточном или ином возрасте и по полученным данным строят график зависимости от Ц/В. Использование накопленных данных и графика позволяет установить Ц/В для получения требуемой прочности бетона в заданное время, на основе которого и определяется состав бетона.

5.3. В зависимости от наибольшей крупности применяемого щебня или гравия и размера контрольных образцов подготавливают необходимое количество материалов для изготовления девяти контрольных образцов трех разных составов (по три образца из каждого состава), как указано в табл. 17.

Таблица 17

──────┬───────┬───────────┬────────────────────────────────────┬────────────┬──────┬───────

Ребро │НК │ Число │ кг, │ Расход, │Общая │Объем

куба, │запол- │ фракций │ Расход щебня, — при │ кг │масса │плотно

см │нителя,│ крупного │ % │ │мате- │уложен-

——│мм │заполнителя│ размере фракции, мм │ │риала,│ной

объем,│ │ ├──────┬───────┬───────┬───────┬─────┼─────┬──────┤кг │смеси,

л │ │ │5 — 10│10 — 20│20 — 40│40 — 70│всего│песка│цемен-│ │л

│ │ │ │ │ │ │ │ │та │ │

──────┼───────┼───────────┼──────┼───────┼───────┼───────┼─────┼─────┼──────┼──────┼───────

10 │ 10 │ 1 │ 12 │ — │ — │ — │ 12 │ 7 │ 5 │ 24 │ 10

— │ │ │ — │ │ │ │ — │ │ │ │

1 │ │ │ 100 │ │ │ │ 100 │ │ │ │

│ │ │ │ │ │ │ │ │ │ │

10 │ 20 │ 1 │ 6 │ 6 │ — │ — │ 12 │ 7 │ 5 │ 24 │ 10

— │ │ │ — │ — │ │ │ — │ │ │ │

1 │ │ │ 50 │ 50 │ │ │ 100 │ │ │ │

│ │ │ │ │ │ │ │ │ │ │

15 │ 40 │ 2 — 3 │ — │20 <*> │ 20 │ — │ 40 │ 24 │ 17 │ 81 │ 34

—- │ │ │ │—— │ — │ │ — │ │ │ │

3,38 │ │ │ │ 50 │ 50 │ │ 100 │ │ │ │

│ │ │ │ │ │ │ │ │ │ │

20 │70 — 80│ 2 — 3 — 4 │ — │58 <*> │ — │ 38 │ 96 │ 56 │ 40 │ 192 │ 80

— │ │ │ │—— │ │ — │ — │ │ │ │

8 │ │ │ │ 60 │ │ 40 │ 100 │ │ │ │

│ │ │ │ │ │ │ │ │ │ │

20 │70 — 80│ 3 — 4 │ │ 29 │ 29 │ 38 │ 96 │ 56 │ 40 │ 192 │ 80

— │ │ │ │ — │ — │ — │ — │ │ │ │

8 │ │ │ │ 30 │ 30 │ 40 │ 100 │ │ │ │

———————————

<*> Щебень или гравий может быть применен одной (5 — 10, 5 — 20,5 — 40 мм), двух (5 — 10 и 10 — 20; 5 — 20 и 20 — 40; 5 — 40 и 40 — 70 мм), трех (5 — 10, 10 — 20 и 20 — 40 или 5 — 20, 20 — 40 и 40 — 70 мм) или четырех (5 — 10, 10 — 20, 20 — 40 и 40 — 70 мм) фракций.

5.4. Указанный в табл. 17 расход материалов достаточен для изготовления по одной серии образцов (по 3 шт.) трех составов для испытания их в один срок (например, через 12 ч после пропаривания или в возрасте 2, 7 или 14 сут нормального хранения). При необходимости испытания бетона еще в два срока, например после пропаривания и дополнительного твердения 27 сут, а также в возрасте 28 сут нормального твердения, количество заготовляемых материалов должно быть утроено.

5.5. Для уточнения составов бетона по прочности, подвижности смеси или по содержанию песка рекомендуется заготовить дополнительное количество материалов.

5.6. Подготовленное количество цемента просеивают через сито с 64 отв/см2 и оставшиеся комки удаляют. Просеянный цемент помещают в жесткую тару с плотно закрывающейся крышкой.

Тонкость помола цемента определяют по ГОСТ 310.2-76.

5.7. Необходимое количество щебня и песка просушивают, рассеивают по фракциям, удаляют оставшиеся куски крупнее предельных размеров и складывают в чистую тару — ящики или закрома, например:

песок просеивают через сито ;

щебень фракции 5 — 10 мм через сито

» » 10 — 20 мм и 5 — 20 мм через сито

» » 20 — 40 » » »

» » 40 — 70 » » » .

5.8. Определяют водопоглощение щебня (гравия), для чего из разных фракций отбирают по 3 — 5 или более кусков общей массой не менее 1 кг, взвешивают, укладывают их на решето и погружают в воду, уровень которой должен быть выше слоя замачиваемой пробы на 5 — 7 см. Через 0,5 ч решето с пробой извлекают из воды, дают воде стечь, спустя 0,5 — 1 ч обтирают мягкой тканью куски щебня, определяют их массу и вычисляют водопоглощение по формуле

где — водопоглощение щебня, %;

— масса щебня до погружения в воду, кг;

— масса влажного щебня, кг.

5.9. После подготовки материалов приготовляют три состава бетонной смеси: 1-й состав с Ц/В = 1,43; 2-й состав с Ц/В = 2 и 3-й состав с Ц/В = 2,8.

5.10. Расход материалов на замес, из которого может быть отформовано три серии образцов по три кубика размером 10 x 10 x 10 см каждого состава бетонной смеси, приведен в табл. 18.

Таблица 18

───────┬────┬──────────────────────────────────────────────────────────────

Состав │Ц/В │ Расход материалов, кг, на один замес для изготовления девяти

│— │ образцов размером 10 x 10 x 10 см

│В/Ц ├───────┬─────┬──────────────┬────────┬────────────────────────

│ │цемента│песка│ крупного │ воды │ воды на поглощение

│ │ │ │ заполнителя │основной│ крупным заполнителем

│ │ │ │ сухого │ │

───────┼────┼───────┼─────┼──────────────┼────────┼────────────────────────

1 │1,43│ 2,5 │ 8,3 │ 13,5 │ 1,74 │ 13,5

│—-│ │ │ │ │ —- W

│0,7 │ │ │ │ │ 100 щ

│ │ │ │ │ │

2 │ 2 │ 3,6 │ 7,5 │ 12,3 │ 1,8 │ 12,3

│— │ │ │ │ │ —- W

│0,5 │ │ │ │ │ 100 щ

│ │ │ │ │ │

3 │2,8 │ 7,7 │ 4,5 │ 10,6 │ 2,73 │ 10,6

│—-│ │ │ │ │ —- W

│0,36│ │ │ │ │ 100 щ

Примечания. 1. Расход материалов на замес, приведенный в таблице, дан с некоторым избытком примерно на 10 — 11 л уплотненного бетона.

2. Для образцов-кубов с ребром 15 или 20 см расход каждого материала находят умножением расхода, приведенного в табл. 18, на объем большого куба, т.е. соответственно на 3, 4 и 8 л, как указано в табл. 17.

5.11. Отвешенные на замес материалы для каждого состава перемешивают вручную или в смесителе и устанавливают для перемешанной смеси объемную массу, подвижность, осадку конуса или жесткость.

Подвижность смеси в трех приведенных составах может получиться несколько различной. Однако это не окажет влияния на прочность бетона, если смесь каждого состава будет хорошо уплотнена в формах.

5.12. Из каждого состава бетонной смеси формуют девять образцов-близнецов. Смесь уплотняют на стандартной виброплощадке до полного прекращения ее оседания, выравнивания и появления на всей поверхности цементного раствора. На форму какой-либо краской, стойкой к влажным и температурным условиям, наносят номер состава, из которого в этой форме изготовлены образцы, или навешивают металлическую бирку с выбитым номером состава.

5.13. После изготовления и 2 ч выдержки шесть образцов каждого состава помещают в формах в пропарочную камеру, где подвергают тепловой обработке при атмосферном давлении по следующему режиму:

а) если бетонная смесь приготовлена на портландцементе: 3 ч — подъем, 6 ч — выдержка при температуре изотермического прогрева 80 — 85 °C и 2 ч — охлаждение;

б) если бетонная смесь приготовлена на шлакопортландцементе или пуццолановом портландцементе: 3 ч — подъем, 8 ч — выдержка при температуре изотермического прогрева 90 — 95 °C и 2 ч — охлаждение.

Три оставшихся образца каждого состава выдерживают в форме в течение 1 сут при комнатной температуре.

На заводах железобетонных изделий пропаривание может производиться по принятому на заводе режиму.

5.14. Через 12 ч с момента отключения пара образцы извлекают из форм, переносят метку с формы на каждый образец и испытывают на сжатие три из шести пропаренных образцов по ГОСТ 10180-74.

Три оставшихся пропаренных образца каждого состава и три образца, не подвергавшихся пропариванию, по освобождении из форм помещают в камеру нормального хранения для испытания в возрасте 28 сут.

5.15. Результаты испытания на сжатие кубов разных размеров должны быть приведены к прочности кубов с ребром 15 см, для чего их прочность надо умножить:

на 0,91, если был испытан куб с ребром 10 см;

» 1,05 » » » » » » 20 «.

Завод или строительная площадка могут установить для своих прессов и форм другие переводные коэффициенты согласно ГОСТ 10180-74.

5.16. По результатам испытания образцов на сжатие выводят среднюю прочность бетона каждого состава по ГОСТ 10180-74.

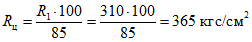

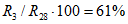

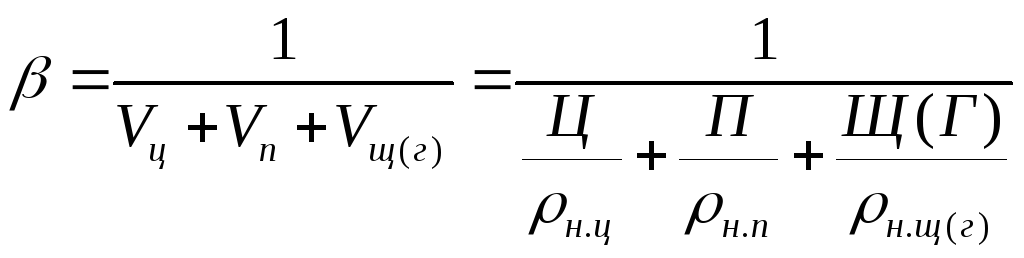

5.17. Для построения зависимости

— прочность бетона после тепловой обработки) по горизонтальной оси откладывают значение Ц/В, а по вертикальной — прочность в кгс/см2. На рис. 2, а откладывают три точки, абсциссы которых показывают Ц/В, а ординаты — полученную среднюю прочность, приведенную к прочности куба с ребром 15 см. Через отложенные точки проводят прямую, которая и является графическим изображением искомой функции.

Рис. 2. Прочность бетона в зависимости

от цементно-водного отношения

а — при пропаривании и нормальном твердении:

— испытанного через 12 ч после отключения пара;

— испытанного через 27 сут последующего нормального

твердения; — нормального твердения в возрасте 28 сут;

б — при нормальном твердении: — в возрасте 2 сут;

— в возрасте 28 сут

В случае, если прямая не проходит через три точки и какая-нибудь из них по ординате отклоняется от возможного расположения на проводимой прямой с той же абсциссой более чем на 10%, опыт должен быть повторен.

Пример построения функции

5.18. На заводах железобетонных изделий построение функции

Если по остывании требуется, например, прочность бетона, равная 70%-ной проектной марки 200, т.е. необходимо найти Ц/В для прочности 140 кгс/см2, то через точку прочности 140 кгс/см2 на оси ординат проводят прямую параллельно оси абсцисс до пересечения с прямой . Абсцисса точки пересечения дает искомую величину Ц/В = 1,6 (см. рис. 2, а).

Если бы требовалось обеспечить полную проектную прочность сразу после остывания, линию, параллельную абсциссе, пришлось бы провести через точку ординаты 200 кгс/см2. В этом случае Ц/В = 2.

5.19. Для строительных площадок, когда требуемая прочность, как правило, должна быть обеспечена к возрасту 28 сут, построение функции

при каких-либо двух значениях Ц/В, например 1,43 и 2,8.

Таблица 19

────┬─────────────┬──────────────┬──────────────┬──────────────┬────────────┬─────────────

Ц/В │ R = f(R ) │ R = f(R ) │ R = f(R ) │ R = f(R ) │ R = f(R ) │ R = f(R )

│ 2 1 │ 3 1 │ 1 ц │ 2 ц │ 1 3 │ 2 3

├───┬────┬────┼────┬────┬────┼────┬────┬────┼────┬────┬────┼───┬───┬────┼───┬────┬────

│ М │ S │ С │ М │ S │ С │ М │ S │ С │ М │ S │ С │ М │ S │ С │ М │ S │ С

│ │ │ v │ │ │ v │ │ │ v │ │ │ v │ │ │ v │ │ │ v

────┼───┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼───┼───┼────┼───┼────┼────

1,43│177│ 44 │ 25 │158 │ 37 │ 23 │ 27 │ 10 │ 37 │ 44 │ 16 │ 36 │67 │14 │ 21 │116│ 18 │ 15

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

2 │143│ 23 │ 16 │131 │ 22 │ 17 │ 51 │ 10 │ 20 │ 71 │ 12 │ 20 │78 │11 │ 15 │115│ 17 │ 15

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

2,5 │138│ 24 │ 17 │123 │ 20 │ 17 │ 72 │ 12 │ 17 │ 96 │ 19 │ 20 │81 │13 │ 16 │112│ 16 │ 14

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

2,8 │135│ 22 │ 17 │120 │ 21 │ 18 │ 85 │ 16 │ 15 │110 │ 20 │ 18 │83 │14 │ 17 │110│ 16 │ 14

│ │ │ │ │ │

│ R М │ R М │ R М │ R М │ R М │ R М

│ 1 │ 1 │ ц │ ц │ 3 │ 3

│ R = —- │ R = —- │ R = —- │ R = —- │ R = —- │ R = —-

│ 2 100 │ 3 100 │ 1 100 │ 2 100 │ 1 100 │ 2 100

│ │ │ │ │ │

│ │ │ R x 100 │ R x 100 │ │

│ │ │ 1 │ 2 │ │

│ │ │R = ——— │R = ——— │ │

│ │ │ ц М │ ц М │ │

Примечание. Все величины даны в процентах. Обозначения ,

,

— см. рис. 2, а; М — средний коэффициент прочности; S — среднеквадратическое отклонение;

— коэффициент вариации.

5.20. Если при испытании образцов после их пропаривания и остывания получены прочности для построения при Ц/В = 1,43 — 115 кгс/см2 и при Ц/В = 2,8 — 310 кгс/см2, то при тех же значениях Ц/В для построения

имеем (см. табл. 19) <*>:

при Ц/В = 1,43 ………..

при Ц/В = 2,8 …………

———————————

<*> Данные табл. 19 и 20 получены на основе обобщения большого числа результатов испытаний образцов бетона, нормально твердевших в возрасте 2, 7, 14 и 28 сут, после пропаривания в суточном возрасте, дополнительного выдерживания в нормальных условиях 27 сут и определения активности цементов, на которых были изготовлены бетонные образцы.

Таблица 20

───────────┬─────────────────────┬────────────────────┬────────────────────

│ н н │ н н │ н н

Ц/В │ R в % R │ R в % R │ R в % R

│ 2 28 │ 7 28 │ 14 28

├──────┬───────┬──────┼──────┬──────┬──────┼──────┬──────┬──────

│ М │ S │ С │ М │ S │ С │ М │ S │ С

│ │ │ v │ │ │ v │ │ │ v

───────────┼──────┼───────┼──────┼──────┼──────┼──────┼──────┼──────┼──────

1,43 │ 47 │ 9,2 │ 19,5 │ 73 │ 9 │ 12 │ 89 │ 7,6 │ 8

│ — │ — │ —- │ — │ — │ —- │ — │ — │ —

│ 20 │ 7,8 │ 39 │ 62 │ 9,8 │ 15,8 │ 83 │ 7,5 │ 9

│ │ │ │ │ │ │ │ │

2 │ 56 │ 8,4 │ 15 │ 84 │ 8,6 │ 10,2 │ 94 │ 7,8 │ 8,3

│ — │ — │ — │ — │ — │ —- │ — │ — │ —

│ 31 │ 8,5 │ 27 │ 71 │ 7,7 │ 10,9 │ 84 │ 6 │ 7,1

│ │ │ │ │ │ │ │ │

2,8 │ 68 │ 10,5 │ 15,4 │ 86 │ 8,5 │ 9,8 │ 95 │ 5,4 │ 5,7

│ — │ —- │ —- │ — │ — │ —- │ — │ — │ —

│ 37 │ 8 │ 22 │ 77 │ 8 │ 10,3 │ 88 │ 7 │ 8

Примечание. Цифры над чертой даны для быстротвердеющих цементов повышенной дисперсности 4000 — 4500 см2/г, под чертой — для обычных цементов с дисперсностью 2500 — 3000 см2/г. Для промежуточных значений дисперсности множитель М следует брать по интерполяции.

На рис. 2, а проведена прямая

5.21. В тех случаях, когда интерес представляет прочность пропаренного бетона через 27 сут последующего твердения в нормальных условиях, нужно построить

при Ц/В = 1,43 ………..

при Ц/В = 2,8 …………

На рис. 2, а приведена прямая

5.22. Приведенные расчеты, выполненные с привлечением данных табл. 19, проверяются в последующем при испытании образцов, выдержанных после пропаривания 27 сут в нормальных условиях, и образцов, не подвергавшихся пропариванию, выдержанных в нормальных условиях 28 сут.

5.23. Для проверки активности примененного для бетона цемента используется зависимость

Поскольку как функция

может быть выяснена при разных значениях В/Ц, следует принять то из них, которому соответствует наименьшая величина коэффициента вариации;

найдем из частного от деления

при Ц/В = 2,8 на 0,85 (см. табл. 19), а именно:

5.24. В условиях монолитного строительства испытание цемента в бетоне и нахождение В/Ц может быть выполнено без ускорения твердения бетона пропариванием.

5.25. Кубы, изготовленные так же, как это приведено для бетона с пропариванием его (см. п. 5.12), хранят в нормальных условиях и испытывают по 3 шт. от каждого состава через 2, 7 и 28 сут или через 7, 14 и 28 сут.

5.26. Испытания (2-, 7- или 14-суточные) могут быть использованы для построения функции

или

, они дают более точный результат, нежели функции

, как это видно по величине изменчивости из табл. 20, в которой приведены коэффициенты прочности бетона нормального твердения.

5.27. Чтобы построить функцию

при Ц/В = 1,43 ………………….

» Ц/В = 2 …………………….

» Ц/В = 2,8 …………………..

С учетом дисперсности цемента по табл. 20 и по найдем

:

при Ц/В = 1,43 ……..

» Ц/В = 2 ………..

» Ц/В = 2,8 ………

5.28. По полученным прочностям строим график функции

Пусть на материалах, которые применены в последних замесах, требуется получить бетон марки

и далее опустим перпендикуляр на ось абсцисс. Получаем значение Ц/В = 2,3. Дальнейший подбор состава бетона проводится аналогично изложенному в разд. 4 настоящего Руководства. По графикам рис. 1 или по табл. 14 устанавливается водопотребность бетона. Затем по формуле (3) определяется расход цемента. По разности объемной массы бетонной смеси и цементного теста определяется масса смеси заполнителей. Значение r принимается по табл. 21.

Таблица 21

──────────────────┬───────────────────────────┬────────────────────────────

Расход цемента │ Бетон с гравием │ Бетон с щебнем

в бетоне, кг/м3 ├───────────────────────────┴────────────────────────────

│ Наибольшая крупность заполнителей, мм

├───────┬──────┬──────┬─────┬──────┬──────┬───────┬──────

│ 10 │ 20 │ 40 │ 70 │ 10 │ 20 │ 40 │ 70

──────────────────┼───────┼──────┼──────┼─────┼──────┼──────┼───────┼──────

200 │ 0,42 │ 0,4 │ 0,38 │0,37 │ 0,45 │ 0,43 │ 0,41 │ 0,4

300 │ 0,4 │ 0,38 │ 0,36 │0,35 │ 0,43 │ 0,41 │ 0,4 │ 0,39

400 │ 0,38 │ 0,36 │ 0,35 │0,34 │ 0,4 │ 0,38 │ 0,37 │ 0,36

500 │ 0,36 │ 0,35 │ 0,34 │0,33 │ 0,38 │ 0,36 │ 0,35 │ 0,34

Затем определяется расход песка и щебня на 1 м3 бетона. Соотношения между фракциями щебня принимаются по табл. 7.

Предполагаемая активность (и, следовательно, марка) цемента примерно равна по величине при Ц/В = 2,8.

В приведенном примере (п. 5.27) можно считать, что был применен цемент марки 500.

Пример 1. Требуется установить активность портландцемента, если при испытании его в бетоне после тепловой обработки и остывания были получены следующие прочности в пересчете на контрольный куб размером 15 x 15 x 15 см:

при Ц/В = 1,43 ……………….

» Ц/В = 2 ………………….

» Ц/В = 2,8 ………………..

Пользуясь данными графы

откуда

Следовательно, примененный портландцемент относится к марке 600.

Пример 2. Требуется выбрать Ц/В — отношение для бетона марки М 400 нормального твердения, если данные по прочности после пропаривания и остывания составляют величины, приведенные в примере 1.

Пользуясь показателями графы

при Ц/В = 1,43 ……..

» Ц/В = 2 ………..

» Ц/В = 2,8 ………

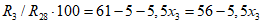

Строим график

Рис. 3. Графики для определения требуемой величины

Ц/В в бетоне

а — и

— см. рис. 2, а; б —

и

— см. рис. 2, б

Пример 3. Требуется рассчитать состав бетонной смеси по следующим данным:

а) бетон марки М 300 после твердения в нормальных условиях;

б) подвижность смеси — сразу после перемешивания по осадке конуса 5 см;

в) крупный заполнитель — известняковый щебень (НКЩ = 40 мм);

г) кварцевый песок с влажностью 3%;

д) цемент с удельной поверхностью 4200 см2/г;

е) образцы должны быть испытаны в возрасте 7 сут.

Расчет состава бетонной смеси производится следующим образом:

а) выбираем размер образцов для построения функции: R = f(Ц/В). Пусть это будет куб размером 15 x 15 x 15 см. Объем такого куба

б) для проведения опытных затворений бетона согласно п. 5.3 настоящего Руководства заготавливаем 40 кг щебня, фракционируем, просеиваем его через сито диаметром 20 и 40 мм и высушиваем до постоянной массы;

в) определяем водопоглощение щебня после погружения его в воду на 1/2 ч. Пусть масса щебня

г) отбираем пробу песка согласно п. 5.3 настоящего Руководства 24 кг, высушиваем ее до постоянной массы;

д) подсчитываем нужное количество материалов на замес, умножая данные табл. 18 настоящего Руководства на объем формы куба размером 15 x 15 x 15 см, т.е. на 3,4;

е) изготовляем три замеса и отформовываем по девять образцов из каждого состава бетона для испытания в три срока в возрасте 2, 7 или 14 и 28 сут. Если достаточно данных испытаний в один или в два срока, объем замесов можно соответственно сократить.

Устанавливаем объемную массу свежеуложенной и уплотненной бетонной смеси по формуле

где — масса формы 15 x 15 x 15 см, кг;

— то же, с уплотненным бетоном;

— объем формы, л.

Допустим, получили

Изготовленные образцы-кубы размером 15 x 15 x 15 см при испытании через 7 сут нормального твердения показали следующие средние прочности:

при Ц/В = 1,43 ………………

» Ц/В = 2 …………………

» Ц/В = 2,8 ……………….

По этим данным строим график

Пользуясь данными табл. 20 настоящего Руководства, находим:

при Ц/В = 1,43 ………………

» Ц/В = 2,8 ……………….

Строим график этой функции (см. рис. 3, б), из которого следует, что для бетона марки М 300 необходимо принять

Установив значение Ц/В для бетона марки М 300 нормального твердения, равное 1,9, проводим расчет состава на 1 м3 бетона:

а) по табл. 14 настоящего Руководства принимаем расход воды: В = 185 л/м3;

б) определяем расход цемента: Ц = 185 x 1,9 = 352 кг/м3;

в) определяем расход заполнителей в бетоне:

г) по табл. 21 настоящего Руководства принимаем значение r = 0,38 и подсчитываем содержание песка в бетоне:

П = (Щ + П) r = 1823 x 0,38 = 692 кгс/см3;

д) подсчитываем содержание щебня в бетоне как разность массы заполнителей и массы песка:

П = (Щ + П) — П = 1823 — 692 = 1132 кгс/см3;

е) записываем номинальный (на сухих заполнителях) состав бетона в уплотненном состоянии на 1 м3:

Ц — 352 кг

П — 692 «

Щ — 1131 «

В — 185 «

___________________

Производим проверочный замес бетона объемом 10 л.

Для этого берем Ц = 3,52 кг; П = 6,92 кг; Щ = 11,31 кг; В = 1,85 л.

Перед замесом насыщаем щебень водой, опуская его в решете или в ящике с дырчатыми стенками и дном в воду на 1/2 ч, затем вынимаем, даем воде стечь и через 0,5 ч вытираем щебень мягкой тканью.

Тщательно перемешиваем сухой песок с цементом, затем с влажным щебнем и далее с водой до однородности консистенции. Определяем подвижность получившейся смеси по осадке конуса. Если при двукратном определении получили требуемую по заданию осадку конуса 5 см, состав можно передавать на производство. Одновременно проверяем объемную массу уплотненного бетона. Если она отличается от расчетной более чем на 1%, состав бетона следует пересчитать по уточненной объемной массе.

Если подвижность смеси отличается от заданной, корректировку состава производят, как указано в разд. 8 настоящего Руководства.

6. ПОДБОР СОСТАВА БЕТОНА ПО ТАБЛИЦАМ, ГРАФИКАМ, НОМОГРАММАМ

6.1. Расчет состава бетона производится в следующем порядке:

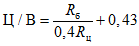

а) водоцементное отношение определяется по формуле

Коэффициент А определяют в зависимости от чистоты заполнителей по табл. 22, и

— по табл. 23.

Таблица 22

───────────────┬──────────┬─────────────────────┬──────────────────────────

Вид │Содержание│Суммарное содержание │ Значение коэффициента А

заполнителя │ глины, │глины, пыли и ила, % │ для бетона на

│пыли и ила│ (в навеске щебня ├─────┬──────┬─────────────

│в щебне и │ 3 кг, песка 1 кг) │щебне│гравии│гравии речном

│ песке, % │ │ │горном│ и морском

───────────────┼──────────┼─────────────────────┼─────┼──────┼─────────────

Щебень (гравий)│ 0 │ 0 │0,64 │ 0,6 │ 0,57

Песок │ 0 │ │ │ │

───────────────┼──────────┼─────────────────────┼─────┼──────┼─────────────

Щебень (гравий)│ 0 │ 0,75 │0,61 │ 0,56 │ 0,53

Песок │ 3 │ │ │ │

───────────────┼──────────┼─────────────────────┼─────┼──────┼─────────────

Щебень │ 1 │ 1,5 │0,58 │ 0,53 │ 0,5

Песок │ 3 │ │ │ │

───────────────┼──────────┼─────────────────────┼─────┼──────┼─────────────

Щебень (гравий)│ 2 │ 2,2 │0,55 │ 0,5 │ 0,47

Песок │ 3 │ │ │ │

───────────────┼──────────┼─────────────────────┼─────┼──────┼─────────────

Щебень (гравий)│ 2 <*> │ 2,8 │0,52 │ 0,47 │ 0,44

Песок │ 5 <*> │ │ │ │

———————————

<*> Если на зернах щебня и песка имеется пылевидная рубашка, такие заполнители допускается применять только для бетонов марки М 250 и ниже после опытной проверки в бетонах.

Таблица 23

─────────────────────────────────────────────┬────────────────────

Минералогический состав клинкера цемента │ Значения

и производственные условия │ коэффициентов

├──────────┬─────────

│ К │ К

│ 1 │ 2

─────────────────────────────────────────────┼──────────┼─────────

Бетон пропариваемый │ │

│ │

Высокоалюминатный (C A > 10, < 15%) │ 0,88 │ —

3 │ │

Среднеалюминатный (C A < 10, > 6%) │ 0,92 │ —

3 │ │

Низкоалюминатный (C A < 6%) │ 0,99 │ —

3 │ │

Высокоалитовый (C S > 55%) │ 0,92 │ —

3 │ │

Среднеалитовый (C S < 55%) │ 0,94 │ —

3 │ │

Высокобелитовый (C S > 40%) │ 1,02 │ —

2 │ │

Среднебелитовый (C S > 25%) │ 0,98 │ —

2 │ │

Алюмоферритовый (C AF > 18%) │ 0,97 │ —

4 │ │

Бетон пропариваемый и естественного твердения│ │

│ │

Высокий уровень производства (дозировка │ — │ 0,98

материалов по массе, хорошие формы оснастки и│ │

контрольных образцов-кубиков, совершенный │ │

контроль за качеством бетона, надлежащий уход│ │

за твердением бетона) (С = 9 — 12%) │ │

п │ │

Средний уровень производства (С = 13%) │ — │ 0 95

п │ │

Низкий уровень производства (С = 14 — 17%) │ — │ 0,92

п │ │

Примечания. 1. Введение поправочных коэффициентов производится при наличии подробных данных по составу цементов и производственным условиям.

2. — коэффициент вариации прочности бетонных образцов.

Данные табл. 22 получены на гранитном щебне с НК = 80 мм, песке с

Значения коэффициента А уточняются по графику рис. 4 в зависимости от требуемой подвижности или жесткости бетонной смеси, крупности песка и щебня, НГЦТ, Ц/В и

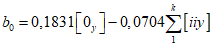

подсчитывается как алгебраическая сумма частных поправок (табл. 24) и вводится в формулу (7) со своим знаком. Уточненное значение коэффициента

Рис. 4. График для уточнения коэффициента А в зависимости

от подвижности ОК и жесткости бетонной смеси Ж, модуля

крупности песка , нормальной густоты цементного теста

НГЦТ, крупности щебня (гравия) НКЩ, цементно-водного

отношения Ц/В, соотношения прочности щебня к прочности камня

I, II, III — определение жесткости (см. рис. 1)

Таблица 24

─────────────────────────────────────────────────────────┬────────

Отдельные показатели для определения поправок │Поправка

─────────────────────────────────────────────────────────┴────────

По подвижности (жесткости) бетонной смеси ОК или Ж

» модулю крупности песка

» нормальной густоте цементного теста НГЦТ

» наибольшей крупности щебня НКЩ

» цементно-водному отношению Ц/В

» отношению прочности каменной породы к прочности бетона

────────────────────────────

Уточненное В/Ц с учетом поправок определяется по формуле

Найденное значение В/Ц сравнивается с допускаемым для данного вида бетона по ТУ, СНиП или ГОСТ (см. табл. 5). Если расчетное В/Ц окажется больше допускаемого, то принимается последнее. Если же оно будет меньше допускаемого, то принимается расчетное значение В/Ц;

б) расход воды на 1 м3 бетона определяется по графикам рис. 5 и 6. Графики построены на основе закономерности постоянной водопотребности в равноподвижных бетонных смесях при затворении бетона на песке с

считается как алгебраическая сумма.

Рис. 5. График расхода воды на 1 м3 бетона в зависимости

от пластичности бетонных смесей

Рис. 6. График расхода воды на 1 м3 бетона в зависимости

от жесткости бетонной смеси

I, II, III — определение жесткости (см. рис. 1)

кривые: 1 — для песка; 2 — 9 — для щебня НК 10, 15, 20,

30, 40, 60, 80 и 150 мм

Таблица 25

────────────────────────┬──────────────────────┬───────────────────────────

Материал, расход │ Расход воды, л/м3 │ Дополнительные указания

цемента, температура ├──────────┬───────────┤

бетонной смеси │увеличение│уменьшение │

────────────────────────┴──────────┴───────────┴───────────────────────────

Щебень из 4 — 13 — 4 л/м3 при прочности камня

метаморфических и 800 кгс/см2; 13 л/м3 — при

осадочных пород камня прочности камня

400 кгс/см2. Для другой

прочности поправки

определяются по

интерполяции

┐ Меньшие значения — при

Горный гравий — 5 — 10 │ средней окатанности зерен;

>

Морской и речной гравий — 9 — 15 │ окатанной поверхности зерен

┘

При изменении модуля

крупности песка на

каждые 0,5:

┐ 3, 4 и 5 л при содержании

в меньшую сторону от 3 3; 4; 5 — │ пыли, ила и глины

в

│ 5%

┘

Щебень из пород камня с — 3 —

гладкой поверхностью

излома (диабаз, базальт,

кварцитовый песчаник и

др.)

Песок с гладкой, хорошо — 4 —

окатанной поверхностью

(типа Вольского)

При изменении нормальной

густоты цементного теста

на каждый процент:

в

в меньшую сторону от 28% — 4 —

При изменении расхода 1 — —

цемента на каждые 10 кг

сверх 350 кг/м3

Промытый щебень — 6 —

Промытый песок — 7 —

При увеличении 1 — 2 — 1 л при содержании частиц

содержания в щебне ила, меньше 5 мм; 2 л — при

пыли сверх 1% и частиц содержании только ила и

меньше 5 мм сверх 5% на пыли

каждый процент сверх

нормы

При увеличении 2 — —

содержания в песке ила,

пыли (но не глины) на

каждый процент сверх 3%

При температуре бетонной

смеси, °C:

5 — 5 ┐

10 — 4 > —

15 — 2 ┘

20 — — Эталон

25 3 — ┐

30 7 — > —

35 11 — ┘

Таблица 26

────────────────────────────────────────────────────────┬────────

Корректировка расхода воды │Поправка

────────────────────────────────────────────────────────┴────────

По породе крупного заполнителя

» виду крупного заполнителя

» модулю крупности песка

» нормальной густоте цементного теста

» расходу цемента

» содержанию в щебне пыли, ила и каменной мелочи

» содержанию в песке ила, пыли (но не глины)

─────────────────────────────────────

Итого

Расход воды с учетом произведенной корректировки определяется по формуле

Корректировка водопотребности дает возможность точнее определять требуемый расход воды и позволяет сократить число опытных замесов при подборе состава бетона;

в) расход цемента, кг/м3, определяется по формуле (3) или (9):

Установленный расход цемента сравнивается с требованиями ТУ, СНиП и ГОСТ (см. табл. 11 и 12). Если он окажется меньше минимального, принимается последний; больше минимального и меньше максимального, принимается расчетный расход цемента; больше максимального — необходимо использовать более высокую марку цемента;

г) абсолютный объем цементного теста определяется по формуле

д) абсолютный объем заполнителей определяется по формуле

е) соотношение между фракциями щебня устанавливается на основе выбора их смесей, имеющих наибольшую объемную массу и наименьшую пустотность. При двух фракциях щебня, например с НК = 40 мм, указанное определение выполняют следующим образом. Составляют три смеси (по массе): 1-я смесь — 40% мелкой и 60% крупной фракции; 2-я смесь — 50% мелкой и 50% крупной фракции; 3-я смесь — 60% мелкой и 40% крупной фракции.

Составленные смеси фракций щебня тщательно перемешивают и определяют объемную массу смеси в рыхлонасыпанном (стандартном) состоянии. За основу принимают смесь с наибольшей объемной массой. Если объемные массы смесей окажутся близкими между собой и мелкая фракция дефицитна, то принимается смесь с меньшим содержанием мелкой фракции.

При двух — четырех фракциях щебня определение оптимального соотношения между ними можно принимать по табл. 27 или устанавливать опытным путем;

ж) расход щебня, кг/м3, определяется по формуле

Таблица 27

───────┬──────────┬────────┬──────────────┬─────────────────┬──────────────

Число │Предельная│Размеры │ Оптимальное │ Ориентировочная │ Смеси с

фракций│крупность │фракций,│ содержание │ усредненная │ большим

щебня │щебня, мм │ мм │ фракции │объемная насыпная│ содержанием

│ │ │в смеси щебня │ масса смеси │ фракции

│ │ │ по массе, % │ фракций, кг/л ├──────┬───────

│ │ │ │ │мелкой│крупной

───────┼──────────┼────────┼──────────────┼─────────────────┼──────┼───────

2 │ 20 │ 5 — 10 │ 35 │ 1,4 │ 50 │ 20

│ │10 — 20 │ 65 │ │ 50 │ 80

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 40 │ 5 — 20 │ 45 │ 1,46 │ 60 │ 25

│ │20 — 40 │ 55 │ │ 40 │ 75

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 70 │ 5 — 40 │ 55 │ 1,52 │ 70 │ 37

│ │40 — 70 │ 45 │ │ 30 │ 63

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 120 │ 5 — 70 │ 55 │ 1,54 │ 70 │ 65

│ │70 — 120│ 45 │ │ 30 │ 35

───────┼──────────┼────────┼──────────────┼─────────────────┼──────┼───────

3 │ 40 │ 5 — 10 │ 18 │ 1,47 │ 23 │ 12

│ │10 — 20 │ 26 │ │ 40 │ 12

│ │20 — 40 │ 56 │ │ 37 │ 76

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 70 │ 5 — 20 │ 26 │ 1,53 │ 32 │ 18

│ │20 — 40 │ 28 │ │ 43 │ 18

│ │40 — 70 │ 46 │ │ 25 │ 64

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 120 │ 5 — 40 │ 32 │ 1,55 │ 40 │ 24

│ │40 — 70 │ 24 │ │ 30 │ 16

│ │70 — 120│ 44 │ │ 30 │ 60

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 150 │ 5 — 40 │ 27 │ 1,57 │ 35 │ 18

│ │40 — 70 │ 20 │ │ 25 │ 12

│ │70 — 150│ 53 │ │ 40 │ 70

───────┼──────────┼────────┼──────────────┼─────────────────┼──────┼───────

4 │ 70 │ 5 — 10 │ 12 │ 1,54 │ 16 │ 9

│ │10 — 20 │ 14 │ │ 16 │ 10

│ │20 — 40 │ 28 │ │ 40 │ 17

│ │40 — 70 │ 46 │ │ 28 │ 64

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 120 │ 5 — 20 │ 16 │ 1,56 │ 20 │ 13

│ │20 — 40 │ 16 │ │ 20 │ 10

│ │40 — 70 │ 24 │ │ 30 │ 17

│ │70 — 120│ 44 │ │ 30 │ 60

├──────────┼────────┼──────────────┼─────────────────┼──────┼───────

│ 150 │ 5 — 20 │ 14 │ 1,58 │ 17 │ 11

│ │20 — 40 │ 12 │ │ 18 │ 7

│ │40 — 70 │ 20 │ │ 25 │ 12

│ │70 — 150│ 54 │ │ 40 │ 70

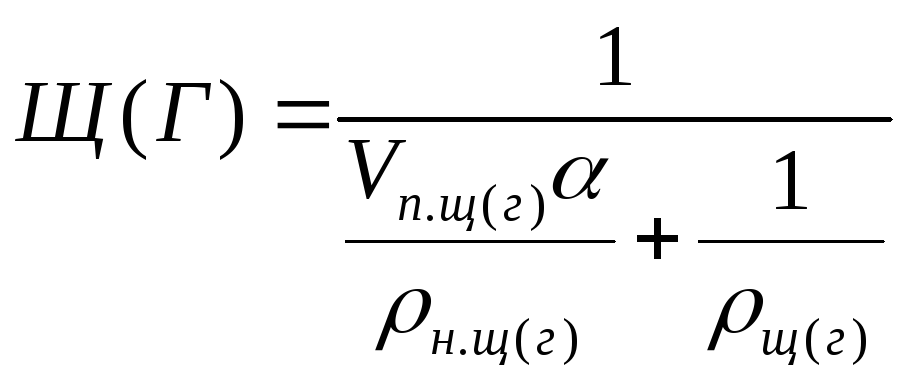

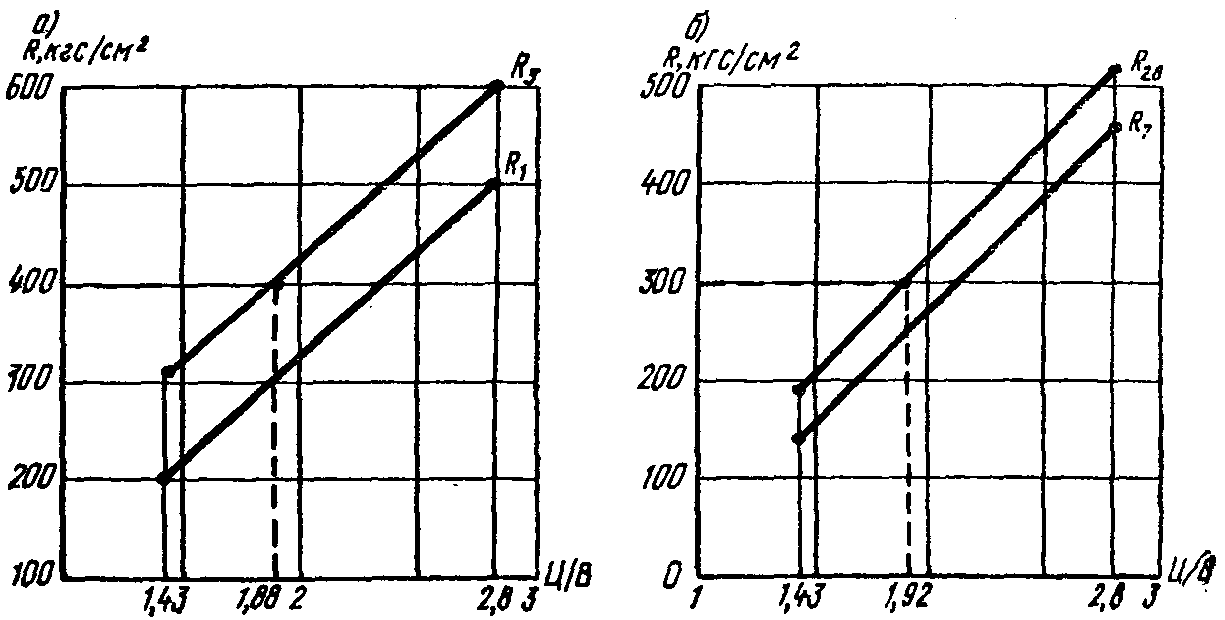

Значение устанавливается: для бетонных смесей, уплотняемых вибрацией (обычные конструкции) по номограмме рис. 7, а для тонкостенных и густоармированных конструкций (из пластичных и литых смесей) — по номограмме рис. 8. Номограммы построены для бетонных смесей пластичностью 2 см, жесткостью 5 с (по ГОСТ 10181-76), 15 с (по упрощенному способу), 23 с (по техническому вискозиметру) при расходах цемента до 350 кг/м3 бетона. При использовании гравия значение

, установленное по номограммам, уменьшается на 0,04 — 0,05.

Рис. 7. Номограмма для определения коэффициента заполнения

пустот и раздвижки зерен щебня (гравия) раствором

в зависимости от пустотности песка и щебня

Рис. 8. Номограмма для определения коэффициента

в зависимости от крупности щебня, пустотности песка

и щебня (гравия)

При подборе составов бетона с другой осадкой конуса или жесткостью и при других расходах цемента значение вначале устанавливается по указанным номограммам, а затем уточняется в зависимости от пластичности по графику (рис. 9) и от расхода цемента по графику (рис. 10). В этом случае расход щебня определяется по формуле

где — уточнение

по осадке конуса;

— уточнение

по расходу цемента;

Рис. 9. График для уточнения коэффициента в зависимости

от жесткости и подвижности бетонной смеси ( — изменение

значения , установленного по номограммам рис. 7 и

Рис. 10. График для уточнения коэффициента при расходе

цемента свыше 350 кг/м3 бетона (обозначение — см. рис. 9)

з) расход песка на 1 м3 бетона определяется по формуле

или

и) расчетная объемная масса бетонной смеси, кг/м3, определяется по формуле

При точном определении плотности составляющих фактическая объемная масса бетонной смеси должна быть равна или близка к теоретической (расчетной) объемной массе. Допускается отклонение +/- 1%, при большем отклонении состав бетона уточняется по фактической объемной массе бетонной смеси;

к) абсолютный объем материалов определяется по формуле

В бетонных смесях пластичностью более 1 — 2 см при точном определении плотности составляющих абсолютный объем материалов должен равняться 1000 л. Возможно отклонение в пределах 1% за счет вовлеченного воздуха, который обычно не учитывается. В жестких бетонных смесях за счет защемленного воздуха абсолютный объем материалов в зависимости от показателя удобоукладываемости колеблется в пределах 990 — 950 л.

Пример. Требуется подобрать состав тяжелого бетона, к которому не предъявляется иных требований, кроме прочности. Марка бетона 300, ОК = 6 см.

Характеристика материалов. Цемент портландский марки 500 активностью 485 кгс/см2;

Производственные условия: средний уровень производства

Расчет состава бетона производится в следующем порядке. Определяем:

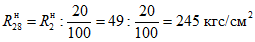

а) предварительное водоцементное отношение по формуле (7), табл. 22 и 23:

Значение А уточняем в зависимости от качества применяемых материалов и Ц/В по рис. 6. Значения поправки приведены в табл. 28.

Таблица 28

───────────────────────────────────────────────┬──────────────────

Вид поправки │Величина поправки

───────────────────────────────────────────────┴──────────────────

По ОК ……………………………. -0,015

» …………………………..

-0,015

» НГЦТ ………………………….. -0,03

» НКЩ …………………………… -0,02

» Ц/В …………………………… —

»

—

───────────────────────────

-0,08

б) расчетное водоцементное отношение по формуле (7а), табл. 22 и 23:

в) предварительный расход воды по рис. 5:

Расход воды уточняется в зависимости от качества применяемых материалов (см. табл. 25) и сводится в табл. 29.

Таблица 29

──────────────────────────────────────────────────────────────┬────────────

Вид поправки │ Величина

│ поправки

──────────────────────────────────────────────────────────────┴────────────

По породе крупного заполнителя (известняка) ……….. +4

По виду крупного заполнителя (щебня) ……………… —

»

+7

» НГЦТ = 25% ………………………………….. -2

» содержанию в щебне пыли и ила …………………. +2

(каменной мелочи)

По содержанию в песке ила и пыли (но не глины) …….. —

────────────────────────

+1

г) предварительный расход цемента по формуле (9):

д) добавку воды на повышенный расход цемента в соответствии с табл. 25:

Добавляем 4 л, так как при увеличении воды при постоянном В/Ц = 0,51 расход цемента возрастает;

е) окончательный расход воды по формуле (8):

В = 196 + 4 = 200 л;

ж) окончательный расход цемента по формуле (3):

з) абсолютный объем цементного теста по формуле (10):

и) абсолютный объем заполнителей по формуле (11):

При НКЩ = 5 — 20 мм принимается одна фракция;

к) расход щебня по формуле (12а):

где

л) расход песка по формуле (13а):

м) объемную массу бетонной смеси по формуле (14):

н) абсолютный объем материалов по формуле (15):

7. ПОДБОР СОСТАВА МЕЛКОЗЕРНИСТОГО (ПЕСЧАНОГО) БЕТОНА

7.1. Расчет состава бетона по формулам и графикам производится в следующем порядке:

а) водоцементное отношение для песчаного бетона определяется по формуле (7). Значение А определяется в зависимости от чистоты песка по табл. 30.

Таблица 30

───────────────────┬──────────────────────────────────────────────

Бетон │ Значение А при содержании в песке пыли, ила

│ и глины, %, до

├───────────┬───────────┬───────────┬──────────

│ 1 │ 2 │ 3 │ 5

───────────────────┼───────────┼───────────┼───────────┼──────────

Песчаный │ 0,52 │ 0,51 │ 0,5 │ 0,47

Коэффициенты и

принимаются по табл. 23.

Данные табл. 30 установлены на песке с

Значения коэффициента А уточняются по графику рис. 11 <*>, а поправка подсчитывается по табл. 31.

а)

б)

в)

г)

Рис. 11. График для уточнения коэффициента А в зависимости

от пластичности и жесткости бетонной смеси (а), модуля

крупности песка (б), нормальной густоты цементного теста (в)

и цементно-водного отношения (г):

I, II, III — определение жесткости (см. рис. 1)

Таблица 31

─────────────────────────────────────────────────────────┬────────

Показатели для определения поправки │Поправка

─────────────────────────────────────────────────────────┴────────

По подвижности или жесткости смеси ОК, Ж

» модулю крупности песка

» нормальной густоте цементного теста НГЦТ

» цементно-водному отношению Ц/В

─────────────────

Уточненное В/Ц с учетом поправки устанавливается по формуле (7а);

б) расход песка, кг/м3, определяется по формуле

где определяется по рис. 12 (рис. 12 построен при Ц/В <= 2,25; НГЦТ = 28%;

— устанавливается по рис. 13;

в) абсолютный объем песка, л/м3, определяется по формуле

г) объем вовлеченного (защемленного) воздуха, л/м3, определяется по формуле

д) абсолютный объем цементного теста, л/м3, определяется по формуле

е) выход цементного теста из 1 кг цемента при расчетном В/Ц определяется по формуле

ж) расход цемента, кг/м3, определяется по формуле

з) расход воды, л/м3, определяется по формуле

В = Ц x В/Ц; (22)

и) теоретическая объемная масса смеси, кг/м3, определяется по формуле

к) уточнение расчетного состава бетона.

Рис. 12. Номограмма для определения коэффициента заполнения

пустот и раздвижки зерен песка цементным тестом

в зависимости от подвижности (жесткости) смеси,

Ц/В, , НГЦТ

Ж, с: кривые 1 — 3, 10, 15; 2 — 7, 20, 30; 3 — 10; 30, 45;

4 — 13, 40, 60; 5 — 17, 50, 75; 6 — 20, 60, 90 (жесткость

определялась тремя способами, см. рис. 1); ОК, см: кривые

7 — 2; 8 — 6; 9 — 14 и 10 — 22

Рис. 13. График для определения абсолютного объема

песчанобетонной смеси в зависимости от жесткости

бетонной смеси

I, II, III — определение жесткости (см. рис. 1)

Для уточнения расчетного состава песчаного бетона затворяется пробный замес. Если жесткость окажется заданной, то этот состав принимается за основу. Если жесткость окажется выше требуемой, то добавляют цемент и воду (при расчетном В/Ц), а если меньше заданной — песок.