Важнейшей

составляющей научно-технического

прогресса, т.е. процесса непрерывного

совершенствования средств и предметов

труда, является техническая подготовка

производства, включающая в себя всю

совокупность мероприятий по

совершенствованию изделий, внедрению

новых технологических процессов и

оснащению производства. Все работы по

технической подготовке производства

предусматриваются в бизнес-планах

предприятия.

Ожидаемые

результаты от внедрения новшеств,

обоснованные технико-экономическими

расчетами, способствуют убеждению

инвесторов в том, что степень риска

вложения средств в новую технику и

развитие производства изготовителей

продукции минимальная.

Техническая

подготовка включает в себя следующие

виды работ:

-

проектировка

новых и совершенствование ранее

освоенных видов продукции и обеспечение

изготовителей всей необходимой

документацией по этой продукции; -

проектировка

новых и совершенствование уже освоенных

технологических процессов; -

опытная

проверка и внедрение новых

усовершенствованных технологических

процессов непосредственно в цеховых

условиях, на рабочих местах; -

проектирование

и изготовление новой технологической

оснастки, включающей в себя приспособления,

все виды рабочего и измерительного

инструмента, модели, пресс-формы и

др.; -

разработка

технически обоснованных норм и нормативов

для определения трудоемкости и

материалоемкости продукции,

потребности в оборудовании, оснастке,

производственных и вспомогательных

площадях, технологическом топливе,

энергии, расчеты по определению самой

потребности в указанных ресурсах; -

проектирование

и изготовление нестандартного

оборудования, разработка планов

приобретения недостающего и модернизация

имеющегося оборудования; -

размещение

и рациональная расстановка оборудования

по производственным подразделениям; -

подготовка кадров

исполнителей по новым профессиям; -

организационная

перестройка отдельных производственных

подразделений, разработка и внедрение

новых систем планирования и управления

ходом производственного процесса.

Все

указанные виды работ ввиду их сложности

и огромного объема не могут быть выполнены

только силами самого промышленного

предприятия. Технической подготовкой

производства занимаются разнообразные

непромышленные организации.

Следующим

звеном является система отраслевых

научно-исследовательских институтов,

конструкторских бюро, научно-исследовательских

и проектно-технических институтов.

Этими организациями проводится широкий

круг теоретических, экспериментальных,

опытно- и проектно-конструкторских и

др. работ. Кроме того, они проводят

опытное изготовление новых образцов

продукции и проверку разрабатываемых

технологических процессов.

Разработанная

организациями техническая документация

поступает на предприятия, где дальнейшая

работа проводится отделами главного

конструктора, главного технолога,

главного металлурга, механизации и

автоматизации производства, являющимися

основными органами технической подготовки

производства на крупном предприятии.

Здесь производится доработка

полученной документации применительно

к своим условиям, проектирование

технологической оснастки, уточнение

норм и т.д.

Работы,

произведенные перечисленными

подразделениями, составляют содержание

внутрифирменной технической подготовки.

Техническая

подготовка производства в наиболее

полном виде подразделяется на четыре

стадии:

1)

исследовательская подготовка;

2)

конструкторская подготовка;

3)

технологическая подготовка;

4)

организационная и материальная

подготовка.

Содержание

конструкторской подготовки производства

крупных проектов определяется Единой

системой конструкторской документации

(ЕСКД), представляющей собой комплекс

государственных стандартов,

устанавливающих правила и положения

о порядке разработки, оформления и

обращения конструкторской документации

в организациях и на предприятиях.

Конструкторская

работа предприятия проводится в

несколько этапов:

1.

Разработка технического задания (ТЗ).

В задании устанавливается целевое

назначение, задаются допустимые

интервалы значений основных

технико-эксплуатационных характеристик

данного изделия.

2.

Разработка технического предложения

(ТП). На основе анализа ТЗ определяется

наиболее вероятный вариант решения

поставленной задачи и производится

уточнение как целевого назначения

нового вида продукции, так и основных

его характеристик и условий использования.

3.

Эскизное проектирование. Основное его

назначение – обоснование технической

возможности осуществления требований,

сформулированных в ТЗ и ТП.

4.

Техническое проектирование. Окончательно

вырабатываются все важнейшие

технические решения, дающие полное

представление об устройстве и действии

нового вида продукции.

5.

Рабочее проектирование. В результате

должен быть создан комплект документации,

позволяющей приступить к подготовке

производства для выпуска новой продукции.

Конкретное

содержание работ на каждом этапе и само

количество этапов будут зависеть от

ряда факторов, важнейшими из которых

являются сложность и новизна

разрабатываемого вида продукции, масштаб

будущего производства, характер

распределения работ между

организациями-исполнителями, наличие

экспериментальной базы.

Технологическая

подготовка производства включает

обширный комплекс работ по проектированию

и созданию материальной базы процесса

производства новых видов продукции.

Технологическая

подготовка может быть разбита на 4 этапа:

1.

Технологический контроль чертежей

(нормоконтроль).

2.

Проектирование технологических

процессов. Содержание работ определяется

видом выпускаемой продукции.

3.

Проектирование и изготовление спецоснастки

и нестандартного оборудования.

4.

Отладка и внедрение запроектированных

техпроцессов.

Планирование

технической подготовки производства

представляет собой сложный многоэтапный

процесс, выполняемый на самых различных

уровнях.

Соседние файлы в папке учебники,методички

- #

- #

- #

- #

- #

- #

- #

Организация технической подготовки производства

Одним из важнейших этапов производственной деятельности является техническая подготовка производства. Ее уровень во многом определяет качество конечной продукции, сроки ее вывода на рынок и конкурентоспособность предприятия. В современных рыночных условиях традиционные методы и подходы не могут обеспечить качественное и своевременное решение задач подготовительной стадии, поэтому ключевое значение приобретает ее автоматизация с помощью новейших информационных технологий.

Понятие технической подготовки

Техническая подготовка представляет собой сложный комплекс мероприятий, которые направлены на разработку и внедрение в производство нового ассортимента, а также совершенствование существующей продукции, разработку и освоение новых технологий и совершенствование уже используемых.

Это целый комплекс работ, который обеспечивает технологичность конструкции внедряемого в производство изделия, проектирование процессов и средств по их обеспечению, расчет обоснованных материальных и трудовых норм, необходимого количества оборудования, внедрение технологических процессов для выпуска товаров в необходимых объемах.

Все эти мероприятия направлены на то, чтобы при изготовлении можно было достичь оптимального соотношения между затратами и получаемыми результатами.

Основные задачи

Задачи подготовки включают:

- создание условий, которые необходимы для реализации производственного процесса при внедрении нового ассортимента;

- достижение целей, связанных с созданием более совершенных видов продукции и процессов их изготовления;

- повышение уровня производственной деятельности за счет инноваций, новейших достижений науки и техники для удовлетворения потребительских потребностей;

- создание предпосылок для высокопроизводительной и рентабельной деятельности;

- обоснование потенциальной возможности выпуска нового ассортимента и затрат на его изготовление, обеспечение ускоренного вывода продуктов на рынок.

Какие этапы включает подготовка

Техническая подготовка состоит из трех этапов:

- Конструкторский. Эта стадия включает деятельность по проектированию продуктов или модернизации уже выпускаемых изделий, создание опытного образца и разработку технической документации, к которой относятся: чертежи, рецептуры, спецификации состава изделий и т.д. Вся конструкторская документация разрабатывается с учетом фактических возможностей предприятия.

- Технологический. На базе конструкторской документации проводится этап, включающий разработку оптимального технологического маршрута, проектирование операций с указанием станочного оборудования, приспособлений и инструмента, определением оптимальных параметров технологических режимов. Кроме этого, проводится расчет технико-экономических показателей: трудозатрат, расхода вспомогательных и основных материалов, себестоимости изготовления, а также разработка необходимой технологической документации.

- Организационный. В функции организационной стадии входит планирование хода производства, загрузки оборудования, движения материальных потоков, обеспечение трудовыми, материальными и денежными ресурсами. Кроме этого, в организационный этап технической подготовки нового производства входит проектирование рабочих мест, участков и цехов, планирование расположения оборудования, разработка нормативов деятельности и другие расчеты.

Кроме этого, выделяют три фазы подготовительных работ:

- Перспективную, подразумевающую решение принципиальных вопросов по совершенствованию технологий, выпуску нового ассортимента, внедрению новых технологий, механизации, автоматизации и т.д.

- Текущую, которая связана с усовершенствованием процессов и изделий, освоением новых мощностей.

- Оперативную, на которой составляется производственный график, проводятся расчеты по расходу материальных ресурсов, отслеживаются изменения параметров производственного процесса.

Автоматизация технической подготовки

Внедрение автоматизированных систем позволяет по-новому решать традиционные задачи подготовки, значительно повышая ее качество. Автоматизация приобретает особую актуальность в условиях единичного и мелкосерийного выпуска продукции, когда изделие изготавливается под конкретный заказ. В этом случае требуется глубокая проработка конструктивных особенностей, знание возможностей оборудования и гибкая производственная система, способная реагировать на новые потребительские запросы.

Общими целями автоматизации являются:

- сокращение трудоемкости и сроков подготовительной стадии производства;

- повышение качества разрабатываемых изделий, технологических процессов;

- сокращение затрат предприятия и повышение показателей его эффективности.

Для автоматизации конструкторского и технологического этапов используют системы PDM и PLM, которые предназначены для управления данными об изделиях, инженерной, конструкторской и проектной информацией.

На организационном этапе подключается система ERP, в задачи которой входит обеспечение производственного процесса всеми необходимыми ресурсами. Реализацию оперативной фазы обеспечивает система производственного планирования Adeptik APS, которая формирует оптимальные графики работ на основе технологической документации, данных о доступных ресурсах и текущей ситуации на производстве.

Применение методов искусственного интеллекта в системе Adeptik APS позволяет осуществлять многокритериальную оптимизацию, находить рациональные решения для повышения производительности, сокращения затрат и длительности производственного цикла.

Подобный вариант комплексной автоматизации, в которой предусмотрена интеграция систем разного уровня и функционала, обеспечивает быструю передачу и обработку большого количества информации, эффективную деятельность и получение предприятием максимальной прибыли.

Стандарт предприятия

Система менеджмента качества

Технологическая подготовка производства и управление технологической документацией

1.ЦЕЛЬ

Установить порядок проведения технологической подготовки производства на предприятии.

Определить порядок управления технологической документацией (разработки, оформления, согласования, утверждения, регистрации, изменения, отмены, учета, изъятия, хранения и уничтожения).

2.УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

- ОПП — Опытно-промышленная партия

- НИОКР — Научно-исследовательские и опытно-конструкторские работы

- ГОиО — группа оборудования и оснастки

- ГРИ — Группа ремонта изделий

- ОГТ— отдел главного технолога

- ООО — отдел обслуживания оборудования

- ОРНТО — отдел разработки нестандартного технологического оборудования

- ЦСиМ — цех сборки и монтажа

- КД — конструкторская документация

- НД — нормативный документ

- ТД — технологическая документация

- T3 — техническое задание

3.OTBETCTBEHHOCTЬ

Ответственность за технологическую подготовку производства и управление ТД несет Главный технолог предприятия.

Ответственность за надлежащее состояние ТД и использование на рабочих местах только актуальной документации несут руководители соответствующих подразделений.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

4.1. Отклонение от плановых сроков подготовки производства (в процентах).

4.2. Стоимость несоответствующей продукции, произведенной по причине использования неактуальной ТД, либо из-за ошибок при подготовке производства.

5.ОСНОВНЫЕ ПОЛОЖЕНИЯ

5.1 Технологическая подготовка производства

Технологическая подготовка производства представляет собой совокупность мероприятий, обеспечивающих определение требований к процессу сборки изделий, а также наличие на предприятии полных комплектов технологической документации и средств технологического оснащения, необходимых для выпуска продукции в необходимом объеме с установленными технико-экономическими показателями и показателями по качеству.

Главный технолог разрабатывает план-график (с назначением сроков каждого этапа и ответственных за выполнение) выполнения работ по подготовке производства нового изделия на основании плана графика проекта в соответствии с СТП «АРОР» или плана-графика НИОКР в соответствии с РИ «Управление конструкторской документацией». План-график подготовки производства готовится в течение 7 рабочих дней после выхода плана проекта или плана-графика НИОКР. План-график подготовки производства утверждает Заместитель Управляющего директора по производству и техническому развитию.

Подготовка производства делится на три этапа:

- Подготовка программы создания опытного образца;

- Подготовка опытно-промышленной партии;

- Подготовка и сопровождение серийного производства.

При принятии решения о пропуске некоторых шагов подготовки производства при изготовлении опытного образца (на первом этапе) обязательным условием является выполнение данных шагов при подготовке производства для ОПП (на втором этапе подготовки производства).

5.1.1. Подготовка опытного образца

Необходимая для работы КД (с литерой «Э», в соответствии с ГОСТ 2.103-68) выкладывается на сервер Технической дирекции Начальником отдела НТД и координации работ в соответствии с планом графиком проекта или НИОКР.

Перечень Входных данных первого этапа (может быть сокращен по согласованию):

а) Схема электрическая принципиальная

b) Перечень элементов

с) Топология печатной платы (файл .pcb)

d) Сборочный чертеж электронного модуля

е) Спецификация электронного модуля

f) Сборочный чертеж изделия

9) Спецификация на изделие в сборе

h) Чертежи корпусных деталей

і) перечень ключевых характеристик продукта

j) протоколы DFMEA

5.1.1.1. Разработка Карты потока процесса с учетом опыта прошлых разработок для аналогичных изделий.

Карта потока процесса должна содержать описание предполагаемого процесса изготовления на основе предварительного перечня материалов и предположений о продукции/процессах, схематическое представление хода действующего или предлагаемого течения процесса.

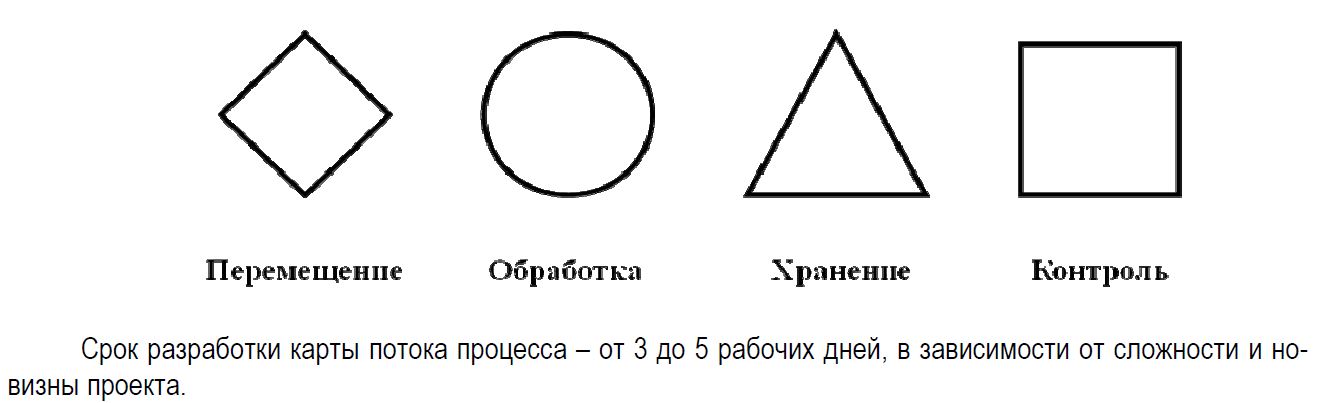

Универсальные символы для карты потока:

5.1.1.2. Проектирование групповой заготовки печатных плат и создание Gerber-файла

Проектирование групповой заготовки производится в соответствии с РИ. Продолжительность этапа не более 3-х рабочих дней. Разработанная на этом этапе документация передается Главным технологом Начальнику отдела НТД и координации работ Технической дирекции, который размещает их в соответствующих папках на сервере Технической дирекции.

5.1.1.3. Подготовка предварительного перечня оборудования, инструментов и оснастки необходимого для серийного производства продукции

Продолжительность этапа не более 3-х рабочих дней.

5.1.1.4. Предварительный (теоретический) расчет трудозатрат.

Предварительный расчёт трудозатрат подлежит обязательному согласованию с главным технологом, начальником ПДО, директором по качеству, директором по производству и заместителем управляющего директора по производству и техническому развитию

5.1.1.5. Подготовка предварительного плана расстановки оборудования и рабочих мест со схемой потоков материалов

План расстановки оборудования и рабочих мест должен обеспечивать их оптимальное расположение для приемлемой эффективности работы линии, минимизации межоперационных буферных запасов комплектации и полуфабрикатов изделий и межоперационных (вне конвейера) перемещений полуфабрикатов.

Продолжительность этапа — не более 3 рабочих дней

5.1.1.6. Проведение PFMEA (B соответствии с СТП «FMEA»)

B протоколе PFMEA необходимо отметить характеристики процесса, предоставленные заказчиком.

При планировании предупреждающих действий во время проведения PFMEA необходимо использовать методику Poka Yoke («Защита от ошибок»)

5.1.1.7. Составление перечня Ключевых характеристик процесса, определенных при PFMEA, уточнение списка ключевых характеристик продукта (при необходимости)

5.1.1.8. Составление перечня дополнительных инструкций (например, инструкции по проверке материалов, эксплуатации оборудования), необходимых для производства продукта.

Исходя из предварительного перечня используемых компонентов, предписаний по проверке компонентов, сделанных на стадии DFMEA, VI технических возможностей участка Входного контроля, требуется подготовить перечень инструкций по проверке параметров комплектации и материалов.

Продолжительность этапа не более 2 рабочих дней

5.1.1.9. Разработка Плана управления для опытного образца (в случае его изготовления в условиях серийного производства)

В плане управления должны быть описаны методы наблюдения за процессом (ключевыми характеристиками продукта и процесса), а также — действия по реагированию, в случае выхода наблюдаемых показателей процесса за границы допустимого.

Один план управления может применяться к группе или виду продукции, производимой одним процессом на одном и том же оборудовании.

К плану управления для опытного образца должны быть приложены все необходимые операционные карты.

Продолжительность этапа разработки Плана управления — не более 10 рабочих дней.

5.1.1.10. Составление Плана MSA

План MSA предоставляет Главный метролог по 3anpocy Главного технолога. Главный метролог запрашивает у Главного технолога всю необходимую для подготовки плана документацию. Сроки предоставления плана МЭА определяет Главный технолог (но не более 3 рабочих дней) и отражает их в плане графике выполнения работ по подготовке производства нового изделия.

5.1.1.11. Разработка T3 для заказа/изготовления оснастки (B соответствии с СТП «Управление инструментом, оснасткой и приспособлениями»)

ОГТ передает T3 для разработки конструкторской документации необходимой для сборки изделий оснастки отделу ОРНТО.

В случае изготовления опытных образцов в условиях серийного производства ООО изготавливает нужное количество опытных образцов оснастки (B соответствии с T3 и чертежами оснастки).

Продолжительность этапа не более 10 рабочих дней.

5.1.1.12. Разработка T3 для заказа/изготовления дополнительного оборудования (B соответствии с СТП «Управление оборудованием»)

T3 для заказа/изготовления дополнительного оборудования разрабатывает ОРНТО.

Продолжительность этапа не более 5 рабочих дней.

5.1.1.13. Разработка документации для заказа трафарета. Pick&PIace — файл с расстановкой центров

В случае изготовления опытных образцов в условиях серийного производства помимо разработки документации производится заказ трафарета (B соответствии с РИ «Управление трафаретами»)

Продолжительность этапа не более 3 рабочих дней.

5.1.1.14. Предложения по способам межоперационной упаковки продукции для обеспечения ее сохранности в точке последующего применения.

Необходимо подобрать межоперационную тару (при необходимости), либо определить вид стандартной покупной упаковки. Необходимо определить наиболее безопасный метод межоперационных перемещений и упаковки.

Продолжительность этапа не более 2 рабочих дней.

5.1.1.15. Разработка программ работы оборудования ЦСиМ (в случае изготовления опытных образцов в условиях серийного производства)

5.1.1.16. Разработка Операционной технологии (по форме) (в случае изготовления опытных образцов в условиях серийного производства)

5.1.1.17. Создание спецификации для запуска в ERP системе (B соответствии с РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта») (в случае изготовления опытных образцов в условиях серийного производства)

Перечень выходных данных этапа первого этапа подготовки производства:

а) Карта потока процесса

b) Чертеж групповой заготовки печатных плат (единичной платы) (.pcb) (литера «Э»)

с) Gerber -файл (литера «Э»)

d) Предварительный перечень оборудования, инструмента и оснастки

е) Предварительный расчет трудозатрат

f) Предварительный план расстановки оборудования

9) Протокол PFMEA

h) Перечень ключевых характеристик процесса

і) Перечень дополнительных рабочих инструкций

j) План MSA

k) План управления

I) T3 для заказа оборудования (при необходимости)

т) T3 для заказа оснастки (при необходимости)

n) T3 для заказа трафарета, Ріск&Ріасе — файл

0) Предложения по межоперационной упаковке (при необходимости)

р) Программы для настройки оборудования поверхностного монтажа (при необходимости)

Не позднее 1 рабочего дня после прохождения очередного этапа подготовки производства инженер-технолог, осуществляющий подготовку, передает разработанную ТД инженеру-технологу, ответственному за размещение актуальной ТД на сервере и передачу исполнителям.

Инженер-технолог, ответственный за документацию размещает ее на сервере в качестве актуальной.

Документация на сервере размещается в pdf. формате (как дополнение можно в любом другом формате), на электронных версиях документов (S формата А4) необходимо наличие всех предусмотренных подписей. В рог-формате не оформляются документы, предназначенные для настройки оборудования (Ріск&Ріасе — файл, Gerber-файл и др.)

Управление технологической документацией описано в п.п. 5.2. настоящего стандарта.

5.1.1.18. Проверка готовности к производству ОПП и исследованию образцов изделий (заполнение чек-листа) и постановка целей на сборку и исследование образцов (по форме, аналогичной ).

5.1.2. Подготовка опытно-промышленной партии

Необходимые для работы КД (литера «О», в соответствии с ГОСТ 2.103-68) выкладывается на сервер Технической дирекции Начальником отдела НТД и координации работ в соответствии с планом-графиком проекта или НИОКР:

Перечень Входных данных этапа II (может быть сокращен по общему согласию всех заинтересованных сторон):

а) Габаритный чертеж изделия

b) Сборочный чертеж изделия

с) Схема электрическая принципиальная

d) Перечень элементов

е) Топология печатной платы (чертеж мультиплаты .pcb)

f) Gerber -файл на изделие

9) Сборочный чертеж изделия

h) Чертежи корпусных деталей

і) Спецификация электронного модуля

j) Спецификация на изделие в сборе

k) Ведомость покупных деталей

I) Проект ТУ на изделие

т) Программное обеспечение (наименование)

n) Чертежи этикеток и упаковочных листов

0) Перечень ключевых характеристик продукта

р) Протоколы DFMEA

q) Чертежи индивидуальной и групповой упаковки

г) Акг выполненных работ по этапу «Опытный образец»

5.1.2.1. Обеспечение предприятия дополнительным оборудованием (при необходимости) (B соответствии с СТП «Управление оборудованием»)

5.1.2.2. Заказ трафарета (B соответствии с РИ «Управление трафаретами»)

Заказ трафарета необходимо производить с тем расчетом, чтобы к моменту старта выпуска ОПП, трафарет был в наличии на производстве. В случае если трафарет уже использовался для изготовления опытных образцов, на этом этапе, при необходимости, производится доработка трафарета или заказывается новый трафарет.

5.1.2.3. Изготовление/заказ оснастки (в соответствии с СТП «Управление инструментом, оснасткой и приспособлениями»)

Заказ оснастки необходимо производить с тем расчетом, чтобы к моменту старта выпуска ОПП, необходимая оснастка была в наличии на производстве.

В случае если оснастка уже использовалась для изготовления опытных образцов, на этом этапе, при необходимости, производится ее доработка, или изготовление / заказ новой.

5.1.2.4. Разработка документации и заказ fixture для установок внутрисхемного тестирования (при необходимости) ОГТ готовит необходимые документы согласно РИ «Порядок заказа присоединительных устройств, для установок внутрисхемного тестирования».

Заказ приспособления для внутрисхемного тестирования (fixture) производит ООО с тем расчетом, чтобы к моменту старта выпуска ОПП, приспособление было в наличии на производстве.

5.1.2.5. Разработка (доработка) Карты потока процесса

5.1.2.6. Корректировка предварительного (теоретического) расчета трудозатрат по результатам изготовления образцов или подготовка нового расчета, если таковой не был сделан на этапе опытного образца.

Предварительный расчёт трудозатрат подлежит обязательному согласованию с главным технологом, директором по производству, директором по качеству, начальником ПДО и заместителем управляющего директора по производству и техническому развитию.

5.1.2.7. Разработка Плана управления

См. п. 5.1.1.9.

5.1.2.8. Разработка Операционной технологии, при необходимости — внесение изменений в типовые инструкции (например, по проведению ремонта печатных узлов)

5.1.2.9. Разработка необходимых рабочих инструкций (см. п. 5.1.1.8) (в соответствии с СТП «Управление документацией»)

5.1.2.10. Разработка (доработка) плана расстановки оборудования и рабочих мест со схемой потоков перемещения материалов (литера «О»)

5.1.2.11. Создание/корректировка спецификации для запуска в ERP системе (в соответствии с РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта»)

5.1.2.12. Создание файлов-образов для печати этикеток

Файлы-образы для распечатывания этикеток создает назначенный главным технологом сотрудник ОГТ, руководствуясь при этом чертежами этикеток (литера «О»). Файлы-образы должны быть выполнены в формате, пригодном для распечатывания на имеющемся оборудовании (по умолчанию файл CODESOFT версия 6 Enterprise VI выше)

5.1.2.13. Разработка руководства по паллетированию

5.1.2.14. Проведение MSA, оценка результатов и устранение проблем

Проведение МЭА в соответствии с СТП «MSA» организуется Главным метрологом. В случае выявления непригодности измерительной системы, Главный метролог разрабатывает план по приведению измерительной системы в соответствие, согласовывает его с Техническим директором и предоставляет Главному технологу. Главный метролог реализует представленный план и повторно проводит МЭА.

5.1.2.15. Разработка программ работы оборудования ЦПМ

Разработка программ ведется инженерами по подготовке производства, разработанные программы для станков передаются технологу, ответственному за размещение ТД на сервере

5.12.16. Проверка готовности к ОПП (заполнение чек — листа) и постановка целей на ОПП.

5.1.2.17. Выпуск ОПП (с заполнением чек — листа по форме)

Производство ОПП должно быть проведено с использованием инструмента, оборудования, оснастки, предназначенной для серийного производства, и в тех же условиях, при которых будет осуществляться серийное производство. Объем ОПП устанавливает руководитель проекта по изделию. Назначенный главным технологом инженер по нормированию сопровождает выпуск ОПП: наблюдает и анализирует выполнение каждой операции (с заполнением отчета o хронометраже трудозатрат по форме).

5.1.2.18. Проведение типовых испытаний

В процессе производства ОПП или по завершении выпуска ОПП продукция подвергается типовым испытаниям, в соответствии с планом управления на ОПП.

5.1.2.19. Анализ результатов ОПП, устранение зафиксированных проблем и подготовка всей необходимой документации для запуска серийного производства

Процесс считается пригодным, а ОПП успешной в случае, если:

а) реальные трудозатраты на процесс соответствуют расчетным (или не превышают их, — в этом случае производится корректировка расчёта трудозатрат и его пересогласование).

b) расстановка оборудования и рабочих мест выполнена по схеме, обеспечивающей приемлемую эффективность (ОЕЕ, устанавливается в целях предприятия на текущий период);

с) документация для операторов разработана в полной мере, она однозначна и понятна;

d) определены нормы расхода материалов и они соответствуют действительным расходам;

е) достигнуты другие установленные для данной ОПП целевые показатели.

Если хотя бы одно условие не выполняется, необходимо провести корректирующие действия и обеспечить соответствие процесса перечисленным требованиям.

5.1.2.20. Заполнение акта для принятия решения o запуске серийного производства

Когда работа по подготовке производства завершена, ответственный инженер-технолог заполняет акт. Положительный результат по всем пунктам акта свидетельствует o готовности производства к серийному выпуску продукции. Срок от момента утверждения акта до передачи последних версий ТД на публикацию на сервере не должен составлять больше 2 рабочих дней.

Перечень выходных данных этапа II:

a) Карта потока процесса

b) План управления

с) Документация для заказа присоединительных устройств на ICT

d) Операционная технология

е) Необходимые рабочие инструкции

f) План расстановки оборудования

9) Спецификации в ERP системе

h) Файлы-образы для печати этикеток

і) Руководство по паллетированию

j) Протоколы MSA

k) Программы для работы оборудования ЦС и М

I) Отчет о хронометраже трудозатрат, согласованный с главным технологом, директором по производству, начальником ПДО, директором по качеству и утвержденный заместителем управляющего директора по производству и техническому развитию

т) Заполненный и утвержденный чек-лист для одобрения старта серийного производства

5.1.3. Подготовка и сопровождение серийного производства

До начала серийного производства ответственный за изделие инженер-технолог актуализирует всю ранее разработанную документацию (в том числе разрабатывает план управления для серийного производства) и передает ее инженеру-технологу, ответственному за ТД, для регистрации и размещения на сервере.

Запуск серийного производства возможен только после прохождения процедуры РРАР (в соответствии с СТП «АРОР») и получения от заказчика разрешения на поставку (для автомобильных изделий).

5.2 Управление технологической документацией

Размещать и изменять ТД на сервере предприятия, оформлять Контрольные экземпляры и Учтенные копии документов имеет право только ответственный инженер-технолог ОГТ (назначаемый Главным технологом).

По завершении процесса подготовки производства инженер-технолог, осуществлявший подготовку, передает весь комплект ТД инженеру-технологу, ответственному за размещение актуальной ТД на сервере и передачу исполнителям. При передаче ТД ответственный за размещение на сервере инженер-технолог обязан проверить комплектность ТД в соответствии с приведенным выше перечнем, и организовать размещение ТД на сервере предприятия.

При оформлении Контрольных экземпляров для учета и хранения ответственный инженер-технолог должен проверять:

Наличие установленных подписей и дат.

Название изделия согласно ТУ.

На каждый лист документа наносится оттиск штампа Контрольный экземпляр и дата регистрации в журнале учета:

На каждое изделие должен быть только один набор Контрольных экземпляров документов, Контрольные экземпляры должны храниться B папках по изделиям в ОГТ.

Ответственный инженер-технолог оформляет необходимое количество Учтенных копий документов для выдачи пользователям, на каждый лист документа наносится оттиск штампа Учтенная копия и дата регистрации в журнале учета:

Передачу Учтенных копий ТД, осуществляет ответственный инженер-технолог, с записью в Журнале приемо-передачи ТД. ТД передается руководителям подразделений под личную подпись.

Руководители подразделений, размещают полученные Учтенные копии документов в месте хранения ТД в папках на изделия, информируют о размещении в папках новых или измененных документов ответственных исполнителей (мастеров, инженеров, начальников смены). Ответственные исполнители ежедневно, при расстановке рабочих мест, оснащают их необходимой ТД, по окончанию работы — изымают документацию и убирают ее обратно в папку на изделие. Использование неактуальной и неучтенной документации (без штампа «Учтенная копия») на рабочих местах запрещено.

В случае утери или непригодности Учтенной копии к использованию, мастер (инженер) участка вправе запросить в ОГТ новую копию. Срок предоставления не должен превышать 15 минут.

Под изменением ТД понимается любое исправление, исключение или добавление каких-либо данных в этот документ.

Инициатором внесения изменений в ТД может быть любой сотрудник предприятия. Риски, связанные с изменением ТД, должны быть оценены с помощью PFMEA (B соответствии с СТП «FMEA»).

Pa6oтa по внедрению изменения проводится только ответственным инженером-технологом с выпуском извещения на изменение ТД, в котором обязательно указывается следующая информация:

- причина изменения;

- дата введения;

- порядок работы со всеми имеющимися на момент изменения ТД заделами продукции;

Извещение должно быть разослано руководителям производственных подразделений, в ОГТ, ПДО, в Дирекции по качеству, закупкам и продажам. Извещения об изменении хранятся на сервере в отдельной папке по каждому изделию. Для учета выпущенных извещений ответственный инженер-технолог ведет таблицу.

Изменения вносятся в документацию на сервере, старая версия документа убирается в Архив. Если требуется, оформляется Контрольный экземпляр и нужное число Учтенных копий измененных листов, на каждый лист документа наносятся соответствующие штампы. Изменения вступают в силу только после передачи Учтенных копий непосредственным исполнителям.

Для учета актуальных версий операционных карт ответственный инженер-технолог ведет таблицу.

Передачу Учтенных копий ТД, осуществляет ответственный инженер-технолог, с записью в Журнале приемо-передачи ТД. ТД передается руководителям подразделений под личную подпись. Все старые версии документов при этом передаются ответственному инженеру-технологу, который их уничтожает.

Технологическая документация (Контрольные экземпляры) хранится в ОГТ до момента снятия продукции с производства и не возобновления заказов на нее в течение 3 лет.

Срок хранения электронных версий ТД в папках на сервере — 15 лет после изготовления заказа и не возобновления его в течение указанного выше срока.

Контроль наличия актуальной ТД на рабочих местах ежедневно осуществляют контролеры ОКК.

Авторский надзор (оценка правильности выполнения требований ТД операторами, поиск решений по оптимизации выполнения операций) осуществляет инженер-технолог, ответственный за изделие, результаты заносятся в бланк . Контроль правильности выполнения требований ТД операторами по каждому изделию проводить в соответствии с план — графиком.

ССЫЛКИ

- ГОСТ 2.103-68 ЕСКД «Стадии разработки»

- СТП «Управление документацией»

- СТП «APQP»

- СТП «Управление инструментом, оснасткой и приспособлениями»

- СТП «FMEA»

- РИ «Управление конструкторской документацией»

- РИ «Нормирование трудозатрат»

- РИ «Требования к разработке и изготовлению печатных плат»

- РИ «План управления»

- РИ «Разработка ЕТП»

- РИ «Управление трафаретами (стенсилами)»

- РИ «Порядок заказа присоединительных устройств для установок внутрисхемного тестирования»

- РИ «Порядок создания карточек товаров, спецификаций в базе управленческого учёта»

- РИ «MSA»

- РИ «ОЕЕ»

- «Универсальный маршрут изготовления изделий на производственной линии»

- Ф «Перечень ключевых характеристик процесса»

- Ф «Карта потока процесса»

- Ф «План управления»

- Ф «Операционная карта»

- Ф «Расчет трудозатрат»

- Ф «Отчет о хронометраже трудозатрат»

- Ф «Акт для принятия решения о запуске ОПП или серии»

- Ф «Журнал приемо-передачи ТД»

- Ф «Отчет по результатам Авторского надзора»

- Ф «Журнал учета действующих операционных карт»

- Ф «Руководство по паллетированию»

- Ф «Журнал учета изменений ТД»

- Ф «Задание и чек-лист на проведение ОПП»

- Ф «Извещение на изменение ТД»

- Ф «Временное разрешение на отклонение от ТД»

- Ф «План MSA»

Общая характеристика

Техническая подготовка производства имеет целью проведение комплексной подготовки производства к освоению и выпуску новых или модернизируемых изделий, а также повышение качества решения задач, технической подготовки производства за счет проведения технических и экономических обоснований получаемых результатов; снижение стоимости цикла действующей технической подготовки производства, уменьшение времени и стоимости решений технической подготовки производства, выработку нормативных данных для подсистем АСУП.

Основными функциями технической подготовки производства являются:

- подготовка производства вновь осваиваемых или модернизируемых изделий;

- перспективное развитие предприятия, направленное на повышение технического и организационно-экономического уровня производства системы, обеспечивающее развитие технического прогресса и повышение эффективности производства.

Исходя из целей, стоящих перед производственными подразделениями, выполняющими техническую подготовку производства, ее функции охватывают весь комплекс работ, связанных с созданием или модернизацией объекта производства, организационно-техническим анализом производства, разработкой и отладкой технологических процессов н средств технологического оснащения, определением материальных и трудовых нормативов, разработкой модели производственного процесса.

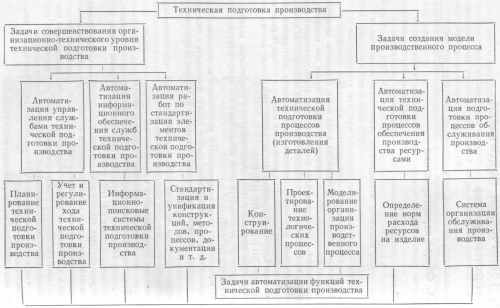

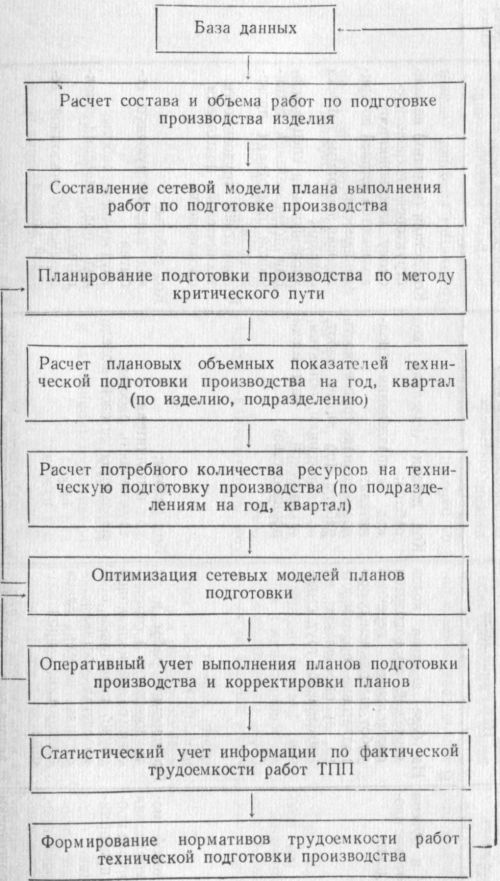

На рисунке ниже представлена функциональная схема технической подготовки производства, лежащая в основе разработки автоматизированной подсистемы технической подготовки производства [8], [15]. С точки зрения комплексного подхода к автоматизации функций технической подготовки производства указанная схема представлена в виде комплексов задач, решение которых осуществляется по сходным алгоритмам. Ее составными частями являются:

- задачи совершенствования организационно-технического уровня технической подготовки производства;

- задачи создания модели производственного процесса.

Функциональная схема технической подготовки производства

Основными направлениями автоматизации задач указанной подсистемы являются:

- управление службами технической подготовки производства, имеющее целью повышение эффективности планирования, учета и регулирования хода подготовки производства;

- автоматизация информационного обеспечения служб технической подготовки производства, имеющая целью сократить потери времени персонала служб на поиск различного рода данных, необходимых в процессе выполнения работ по подготовке производства;

- автоматизация работ по стандартизации элементов технической подготовки производства, имеющая целью унификацию конструкций, методов, процессов, документации и т. д., обеспечивающая повышение качества, снижение трудоемкости и сокращение сроков выполнения работ по ТПП.

Функциями технической подготовки процессов производства являются:

- разработка технологических процессов производства;

- разработка системы организации производственного процесса (определение последовательности изготовления элементов изделия во времени и пространстве и разработка решений, обеспечивающих их реализацию).

Объектами управления рассматриваемых функций являются: конструкция изделий, технология их изготовления, организация производства.

Функцией технологической подготовки процессов обслуживания производства является определение норм расхода ресурсов на единицу изделия.

Объектами управления этой функции являются основные и оборотные фонды предприятия, а также трудовые ресурсы.

Выделение функции технической подготовки процессов обслуживания производства связано с существующим делением производственного процесса на основное и вспомогательное.

Объектами управления рассматриваемой функции являются следующие процессы обслуживания основного производства:

- транспортные и погрузочно-разгрузочные работы; хранение и выдача материальных ценностей;

- поддержание оборудования и механизмов в работоспособном состоянии; изготовление и ремонт инструмента и оснастки; контроль качества материалов и полуфабрикатов; энергоснабжение производства;

- организационно-технологические работы (уборочные, комплектовочные, распределительные и т. д.).

В связи с наличием большого количества задач, комплексно решающих проблему автоматизации подготовки производства, следует выделить основные направления автоматизации, перечень которых приводится ниже:

- управление службами технической подготовки производства;

- информационное обеспечение служб технической подготовки производства;

- стандартизация технической подготовки производства;

- проектно-конструкторские работы;

- технологическое проектирование;

- нормирование расходов ресурсов;

- моделирование организации производственного процесса;

- техническая подготовка обслуживания основного производства.

Управление службами технической подготовки производства

Основной задачей этой подсистемы является организация воздействий на объект управления с целью достижения максимального сокращения сроков освоения промышленного производства новых (или модернизируемых) изделий при минимальных затратах трудовых и материальных ресурсов и при условии равномерной загрузки подразделений, участвующих в технической подготовке производства.

Она предназначена для рационального осуществления процесса технической подготовки производства во времени и пространстве, ее функции заключаются в автоматизации:

планирования технической подготовки производства; учета и контроля за ходом технической подготовки производства; анализа и регулирования хода технической подготовки производства.

Планирование подготовки производства охватывает:

- определение состава и объема работ подготовки производства;

- определение потребности в ресурсах на выполнение работ;

- определение исполнителей и распределение работ между ними;

- оптимизацию планов технической подготовки производства по заданным критериям;

- расчет календарных сроков выполнения работ каждым исполнителем;

- разработку планов технической подготовки производства по предприятию в целом и по предприятиям — исполнителям отдельных работ.

Учет и контроль за ходом технической подготовки производства предусматривает:

- учет сроков выполнения запланированных видов работы;

- учет расхода ресурсов на выполнение работ по подготовке производства;

- учет фактической трудоемкости работ по подготовке производства.

- Анализ и регулирование хода технической подготовки производства охватывают:

- анализ фактической трудоемкости работ;

- анализ влияния невыполнения отдельных работ в установленные сроки на ход всей подготовки производства;

- принятие решений для устранений отклонений от запланированного хода технической подготовки производства.

Перечень и характеристика задач по автоматизации управления технической подготовкой производства приведены в таблице ниже. Информационная модель увязки задач подсистемы приведена на рисунке:

Информационная увязка задач автоматизации управления технической подготовкой производства

Задачи автоматизации управления технической подготовкой производства

|

Наименование задач |

Назначение задач |

Основные выходные показатели |

Основные входные показатели |

Примечания |

|

Расчет состава и объема работ по подготовке производства изделия |

На базе анализа кодов чертежей производится составление перечней работ, выполняемых при подготовке производства, и определение их нормативной трудоемкости |

Код детали (изделия); код работы; код подразделения-исполнителя; нормативная трудоемкость работы (по видам работ, подразделениям, объектам, технической подготовки производства) |

Код детали (изделия) по конструкторско-технологическому классификатору; количество деталей по применяемости; годовая программа выпуска изделий; численность и специализация подразделений технической подготовки производства; нормативы трудоемкости технической подготовки производства |

|

|

Оставление сетевой модели плана выполнения работ по подготовке производства (по предприятию) |

По перечню работ и их трудоемкости в соответствии со специализацией служб подготовки производства составляется сетевая модель плана подготовки производства |

Код работы; код исполнителя; трудоемкость работы; параметры сетевой модели |

Код работы; код предшествующего события; трудоемкость работы; код подразделения-исполнителя; параметры эталонной сетевой модели |

|

|

Планирование подготовки производства по методу критического пути |

В задаче вычисляются параметры сетевой модели по заданной топологии сетевого графика и нормативам выполнения работ |

Ранние (поздние) сроки начала и окончания работ; резервы времени; контрольные сроки выполнения работ, лежащих на критическом пути; трудоемкость работ; исполнители работ |

Код изделия; код работы; код предшествующего события; трудоемкость работы; код подразделения-исполнителя |

|

|

Расчет плановых объемных показателей технической подготовки производства на год, квартал (по изделию, подразделению) |

На базе данных о трудоемкости, контрольных сроках выполнения работ и закреплении работ за подразделениями-исполнителями рассчитывается объем работ по технической подготовке производства изделия по подразделениям и предприятию в целом на плановый период |

Код подразделения-исполнителя; код изделия; вид работ; объем работ (количество и трудоемкость) |

Код изделия; код подразделения-исполнителя; код работы; трудоемкость работы; виды работ |

|

|

Расчет потребного количества ресурсов на техническую подготовку производства (по подразделениям на год, квартал) |

На базе данных об объеме работ по подразделениям-исполнителям и нормах расхода ресурсов рассчитывается потребное количество ресурсов на выполнение работ по технической подготовке производства по подразделениям на плановый период |

Код подразделения-исполнителя; код работы; код изделия; вид ресурсов; потребность в ресурсах на плановый период; |

Код изделия; код подразделения; код работы; плановая дата окончания работы; трудоемкость работы; нормы расхода ресурсов |

|

|

Оптимизация сетевых моделей планов подготовки производства |

В задаче производится оптимизация сетевых моделей по критерию «время» |

Код работы; код подразделения-исполнителя; потребные ресурсы; срок выполнения работы; данные о загрузке подразделений |

Параметры исходной сетевой модели; ресурсы подразделений; директивный срок окончания технической подготовки производства |

|

|

Оперативный учет выполнения планов подготовки производства и корректировка планов |

Составление сводок о ходе выполнения планов исполнителями с указанием величин отставания |

Откорректированный план работ по технической подготовке производства; сводка о фактическом выполнении плана; работы, лежащие на критическом пути |

Код работы; код подразделения-исполнителя; дата; процент готовности работы |

|

|

Статистический учет информации по фактической трудоемкости работ технической подготовки производства |

Производится учет фактической трудоемкости работ технической подготовки производства по всем новым изделиям с целью последующего анализа и разработки нормативов трудоемкости работ |

Выдача для анализа систематизированных данных; код изделия; код работы; плановая трудоемкость работы; фактическая трудоемкость работы; |

Код изделия; код работы; плановая трудоемкость работы; фактическая трудоемкость работы |

|

|

Формирование нормативов трудоемкости работ технической подготовки производства |

На основе сопоставления данных фактической трудоемкости повторяющихся работ по технической подготовке производится формирование нормативов трудоемкости работ технической подготовки производства |

Код работы; группа сложности работы; нормативная трудоемкость работы |

Код изделия; код работы; плановая трудоемкость работы; фактическая трудоемкость работы |

Информационное обеспечение служб технической подготовки производства

Информационное обеспечение предназначается для своевременного, полного и точного представления работникам служб технической подготовки производства всей необходимой информации с целью выполнения ими своих функций.

В условиях постоянно растущих объемов производственной информации и увеличения числа ее потребителей эффективность информационного обеспечения служб технической подготовки производства может быть достигнута за счет разработки и внедрения поисковых и логических информационных систем.

Информационно-поисковая система предназначается для широкого применения с целью поиска ранее разработанных и апробированных вариантов конструкций изделий и их элементов, оснастки, технологических процессов, нормативов, а также для оперативного получения информации о патентах, стандартах, свойствах материалов, данных о комплектующих изделиях и т. п.

Информационно-поисковая система осуществляет следующие функции:

- определение источников информации;

- сбор и ввод информации;

- индексирование информации;

- поиск информации;

- вывод информации.

Информационно-поисковая система может функционировать в следующих режимах:

в диалоговом режиме, когда в каждый момент времени обрабатывается только один запрос потребителя, который можно оперативно корректировать, уточнять, расширять в процессе поиска;

в пакетном режиме, когда производится групповая обработка запросов с выдачей информации по каждому запросу.

Хранение, поиск и выдачу информации в системе следует реализовать по двухконтурному принципу.

Первый контур предназначается для выдачи потребителям по их запросам поисковых образов или адресов документов, а также отдельных фактов.

Второй контур предназначается для выдачи потребителям по запросам первичных документов или их копий. Составным элементом контура будет система микрофильмирования документов.

Информационно-поисковая система должна обеспечить возможность потребителю осуществить выбор:

- системы классификации и кодирования информационно-поискового языка;

- состава и объема информационного фонда;

- носителя входной информации (ПК, ПЛ, МЛ, МД) и формы ее представления;

- различных алгоритмов обработки информации;

- содержания и форм выпечатки выходной информации;

- носителя выходной информации (на печать, ПК, ПЛ, МЛ, МД, каналы связи, ЭЛТ).

В состав информационного фонда системы могут входить: научно-техническая информация (книги, журналы, статьи, прочие библиографические изделия, т. е. библиотечно-библиографическое направление);

- информация о патентах, авторских свидетельствах, рационализаторских предложениях;

- конструкторская документация о разработанных ранее изделиях, технологической оснастке и т. п.;

- технологическая документация (о разработанных и внедренных ранее технологических процессах);

- нормативно-техническая документация (стандарты, методические и руководящие технические материалы и т. д.);

- специализированные сведения справочного характера (например, свойства материалов, комплектующих изделий, элементы схем, конструкций и др.);

- документация делопроизводства, организационно-распорядительные документы (служебные письма и т. п.) и другие виды информации.

- По характеру выдаваемой на запросы информации каждый вид информационно-поисковой системы делится на следующие типы:

- документальные, в которых результатом поиска является выдача документов (его индекса и адреса в хранилище, копии);

- фактографические, в которых результатами поиска являются некоторый факт (факты) или конкретные сообщения по интересующему потребителя вопросу.

Состав и характеристика информационно-поисковых систем информационного обеспечения служб технической подготовки производства приведены в таблице далее.

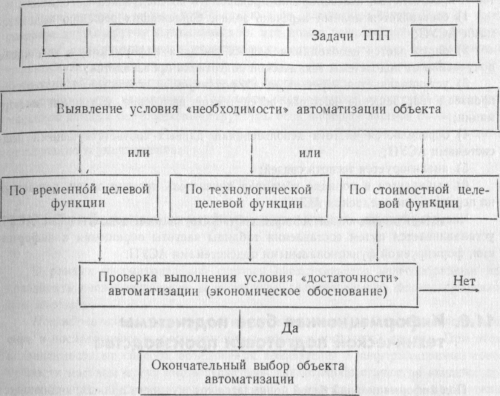

Выбор объектов автоматизации

На выбор объектов автоматизации функций технической подготовки производства в разной степени влияет множество признаков, характеризующих предприятие как технико-экономическую систему.

Учитывая, что на конкретных предприятиях удельный вес отдельных функций может оказаться относительно малым и автоматизация их нецелесообразной, на предпроектной стадии разработки подсистемы технической подготовки производства на предприятии проводятся обследование и анализ существующей системы подготовки производства с целью выбора состава комплексов задач для формирования подсистемы технической подготовки производства предприятия.

При выборе объектов автоматизации необходимо учитывать следующие факторы:

- снижение трудоемкости работ; сокращение стоимости работ;

- сокращение сроков технической подготовки производства; повышение уровня организации и улучшение качества технической подготовки производства;

- создание предпосылок рациональной организации хода производственного процесса на предприятии;

- влияние информации, получаемой в результате автоматизированного решения задач, на формирование нормативной базы подсистемы технической подготовки производства;

- информационную связь данной задачи с другими задачами системы.

- Выбор объекта автоматизации производится в зависимости от требований производства:

- по временным характеристикам решения задачи (временная целевая функция);

- по решению комплекса взаимосвязанных задач на едином организационнотехническом уровне (технологическая целевая функция);

- по условию рационального распределения и использования затрат при рассмотрении объектов автоматизации (стоимостная целевая функция) определяют состав показателей, характеризующих условия необходимости и достаточности обоснованного выбора объекта.

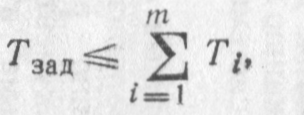

Значение показателей, определяющих необходимое условие обоснованного выбора объекта автоматизации для временной целевой функции, следующее. При автоматизации решения отдельной задачи

где Тзад — заданное время обработки информации задачи в соответствии с директивными сроками или требованием решения задач в общем комплексе;

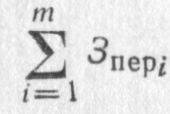

Ti — время преобразования информации на i-м этапе (с учетом возможного совмещения этапов обработки информации), определяемое режимом работы предприятия, частотой поступления данных и длительностью цикла обработки данных;

m — количество этапов обработки информации (регистрация, ввод, обработка, выдача решения).

При решении комплекса взаимосвязанных задач

где Ткр — время прохождения критического пути при получении результатов решения комплекса взаимосвязанных задач;

m — количество взаимосвязанных задач.

Задачи информационного обеспечения служб технической подготовки производства

|

Наименование задач |

Назначение задач |

Основные выходные показатели |

Основные входные показатели |

Приме-чание |

|

Разработка системы поиска информации в массивах конструкторской документации на изделие (по предприятию) |

Определение данных о конструкторской документации деталей, информация которых релевантна (т. е. ассоциирована) и удовлетворяет содержанию запроса потребителя системы |

Обозначение детали; наименование детали |

Обозначение детали; наименование детали; обозначение марки материала; обозначение типоразмеров материалов; код геометрической формы |

|

|

Разработка системы поиска информации в массивах документации делопроизводства |

Определение данных о документации делопроизводства (организационно — распорядительные документы, служебные письма и т. п.), информация которых релевантна содержанию запроса потребителя системы |

Обозначение документа; наименование документа |

Обозначение документа; наименование документа; краткое описание (реферат) содержания документа) |

|

|

Разработка фотографической системы поиска информации в массивах документации делопроизводства |

Определение информации об отдельных сведениях документов делопроизводства, релевантных содержанию запроса потребителя системы |

Обозначение документа; наименование документа; сроки исполнения |

Обозначение документа; наименование документа; описание содержания документа |

|

|

Разработка системы поиска информации в массивах технологической документации на изделие (по предприятию) |

Определение данных о технологической документации обрабатываемых деталей, информация которых релевантна содержанию запроса потребителя системы |

Обозначение детали; наименование детали |

Обозначение детали; наименование детали; код операции; обозначение технологической оснастки; модель оборудования; норма времени; расценка |

|

|

Разработка системы поиска информации в массивах конструкторской документации на технологическую оснастку (по предприятию) |

Определение данных конструкторской документации технологической оснастки, информация которых релевантна содержанию запроса потребителя системы |

Обозначение детали; наименование детали |

Обозначение детали; наименование детали; обозначение марки материала; обозначение типоразмера материала; код геометрической формы |

|

|

Разработка системы поиска информации в массивах технологической документации на технологическую оснастку (по предприятию) |

Определение данных о технологической документации обрабатываемых деталей, информация которых релевантна содержанию потребителя системы |

Обозначение детали; наименование детали |

Обозначение детали; наименование детали; код операции; обозначение технологической оснастки; модель оборудования; норма времени; расценка |

|

|

Разработка системы поиска информации в массивах применяемости технологической оснастки (по предприятию) |

Определение данных о применяемости индексов технологической оснастки, информация которых релевантна содержанию запроса потребителя системы |

Обозначение технологической оснастки; наименование технологической оснастки |

Обозначение технологической оснастки; наименование технологической оснастки; код конфигурации обрабатываемой детали; стоимость |

|

|

Разработка системы поиска информации в массивах научно-технической литературы и периодических изданий (по отраслям, теме) |

Определение названия и индексов научно-технической литературы и периодических изданий, информация которых релевантна содержанию запроса потребителя системы |

Индекс источника информации; наименование источника информации; факты, полезные потребителю системы |

Индекс источника информации; наименование источника информации; краткое описание (реферат) содержания источника информации |

|

|

Разработка системы поиска информации в массивах нормативно — технической документации и патентной литературы (по предприятию) |

Определение данных о нормативно-технической документации (ГОСТ, ОСГ и т. п.) и патентах, информация которых релевантна содержанию запроса потребителя системы |

Индекс источника информации; наименование источника информации |

Индекс источника информации; наименование источника информации; краткое описание (реферат) содержания источника информации |

|

|

Разработка фактографической системы поиска информации в массивах конструкторской документации (по предприятию) |

Определение конструкторских элементов деталей, релевантных содержанию запроса потребителя системы |

Обозначение детали; наименование детали; обозначение марки материала; обозначение типоразмера материала; код геометрической формы |

Обозначение детали; наименование детали; обозначение марки материала; обозначение типоразмера материала; код геометрической формы |

|

|

Разработка фактографической системы поиска информации в массивах конструкторской документации технологической оснастки (по предприятию) |

Определение конструктивных элементов деталей технологической оснастки, релевантных содержанию запроса потребителя системы |

Обозначение детали; наименование детали; марки материала; обозначение типоразмера материала; код геометрической формы |

Обозначение детали; наименование детали; обозначение марки материала; обозначение типоразмера материала; код геометрической формы |

|

|

Разработка фактографической системы поиска информации в массивах технологической документации технологической оснастки (по предприятию) |

Определение технологических характеристик деталей технологической оснастки, релевантных содержанию запроса потребителя системы |

Обозначение детали; наименование детали; код операции; обозначение технологической оснастки; норма времени; расценка |

Обозначение детали; наименование детали; код операции; обозначение технологической оснастки; норма времени; расценка |

|

|

Разработка фактографической системы поиска информации в массивах материалов и комплектующих изделий (по предприятию) |

Определение информации о свойствах, ценах, поставках и т. п. материалов и комплектующих изделий, релевантных содержанию запроса потребителя системы |

Обозначение материала (комплектующего изделия); обозначение марки материала; обозначение типоразмеров материала; цена материала (комплектующего изделия); поставщик; адрес поставщика |

Обозначение материала (комплектующего изделия); обозначение марки материала; цена материала (комплектующего изделия); обозначение марки материала; цена материала (комплектующего изделия); поставщик; адрес поставщика |

|

|

Разработка автоматизированной информационно-поисковой системы для поиска данных о режущем, мерительном и вспомогательном инструменте |

Обеспечивается многоаспектный поиск по запросам: данных о специальном инструменте; данных о стандартном (покупном инструменте) |

Код типа инструмента; основные размеры; марка материала режущей части; код конфигурации обрабатываемой поверхности; класс шероховатости поверхности; код обрабатываемого материала |

Код инструмента; номер чертежа или архивный номер; цена инструмента (для покупного) |

|

|

Разработка автоматизированной информационно-поисковой системы для поиска данных о технологических процессах |

По кодам чертежей выдается список (или изображения) деталей-прототипов. Вторая ступень информационно-поисковой системы выдает по дополнительному запросу параметры технологических процессов деталей |

Код конфигурации обрабатываемой детали; количество деталей на программу |

Код детали-прототипа; архивный номер чертежа; номер технологического процесса; маршрут обработки детали |

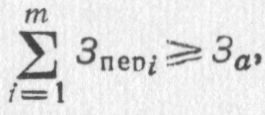

Условие

задачи по i-операциям, возможные при неоднократном использовании данной информации в комплексе взаимосвязанных задач;

За —затраты на автоматизацию решения задачи.

Значение показателей, определяющих необходимое условие обоснованного выбора объекта автоматизации для стоимостной целевой функции, вычисляю! по формуле приведенных затрат, так как при сопоставлении нескольких вариантов выбор наиболее эффективного проводят по минимуму «приведенных затрат»;

Cj+EнKj=min

где Сj — стоимость решения задач по сравнимым вариантам;

Ен — нормативный коэффициент эффективности;

Kj — единовременные затраты по сравнимым вариантам.

Значение показателей, определяющих «достаточное» условие обоснования необходимости выбора объекта автоматизации, выражается следующими неравенствами:

Epr≥Eн

Tpr≤TOK,

где г—1, 2, 3 … — соответственно для временной технологической и стоимостной целевой функции;

Eрч — значение расчетного коэффициента эффективности;

Ев — отраслевой нормативный коэффициент эффективности;

Трч — расчетный срок окупаемости единовременных затрат;

Тон — нормативный срок окупаемости единовременных затрат.

Порядок расчета показателей, характеризующих выбор объекта, производится в последовательности, представленной на рисунке ниже.

Экономическая оценка объекта автоматизации, совокупно соизмеряющая достигаемые результаты при автоматизации объекта, свидетельствует об экономической целесообразности выбираемого объекта, которая устанавливается в результате расчета экономической эффективности. Определению подлежит общая (абсолютная) экономическая эффективность, а при выборе вариантов решения задач — сравнительная экономическая эффективность, показывающая, насколько один вариант эффективней другого.

Предварительный выбор объекта автоматизации

Последовательность работ по выбору объекта, подлежащего автоматизации в ТПП

Выбор первоочередных задач подсистемы технической подготовки производства

На стадии технической подготовки производства решается большой комплекс задач, призванных обеспечить функциональные службы предприятия всей необходимой в процессе решения управленческих задач информацией.

Задачи, решаемые в подсистеме технической подготовки производства, тесно взаимосвязаны, и без серьезного нарушения связей ни одну из них нельзя Рассматривать изолированно от всего комплекса задач, решаемых на стадии подготовки производства, хотя на определенном отрезке времени возможно сосуществование прогрессивных форм и методов решения отдельных задач с традиционными.

При этом правильный выбор задач, решаемых с применением ЭВМ и экономико-математических методов, на первом этапе функционирования АСУП определяет дальнейшее внедрение системы и способствует ее эффективному функционированию.

Выбор первоочередных задач, реализуемых подсистемой технической подготовки производства, целесообразно производить по следующей методике:

- составляется полный перечень задач, подлежащих решению подсистемами АСУП;

- определяется необходимая для их решения информация, в том числе получаемая от подсистемы технической подготовки производства;

- устанавливается перечень задач, реализуемых подсистемой подготовки производства, решение которых обеспечивает получение указанной информации;

- определяется частота использования данных соответствующими подсистемами АСУП;

- анализируется теснота связей;

- выбирается в порядке убывания показатель перечня задач, решаемых на первом этапе внедрения АСУП.

Частота использования данных соответствующими подсистемами АСУП устанавливается путем составления таблицы частоты обращения к информации, формируемой функциональными подсистемами АСУП.

Информационная база подсистемы технической подготовки производства

Под информационной базой понимается совокупность данных, являющихся исходными при решении задач технической подготовки производства, а также методов и средств их ведения.

Информационная база включает:

- информационные массивы, т. е. массивы данных, образующие содержание информационной базы;

- систему кодирования информации, являющуюся формализованным языком для ввода и обработки данных на ЭВМ, и программно-алгоритмические средства, обеспечивающие создание и функционирование информационной базы.

Информационная база системы должна удовлетворять следующим основным требованиям:

- возможность накопления и хранения значительных объемов массивов данных с целью многократного их использования для реализации функций системы и минимальное дублирование данных с целью повышения достоверности информации;

- обеспечивать полноту отображения исходных данных, т. е. должно быть реализовано комплексное рассмотрение вопросов организации входной информации, включая условно-постоянную и переменную;

- быстрый поиск массива в памяти и объекта внутри массива при решении задач системы в масштабе реального времени;

- разовый ввод информации, т. е. ввод исходных данных должен быть реализован в рамках системы;

- возможность получения необходимой информации независимо от того, в каких массивах эта информация хранится. Для этого данные из различных массивов, имеющие между собой какую-либо логическую связь, должны быть связаны друг с другом функционально. Это может быть достигнуто или путем создания так называемых ассоциативных сетей, моделирующих различные взаимосвязи данных из различных массивов, или путем создания общего массива данных, предназначенного для всей базы данных;

- возможность изменения в процессе эксплуатации структуры отдельных массивов данных без изменения структуры всей информационной базы;

- дублирование записей данных на различных носителях с целью их защиты от случайного уничтожения.

Требования к информационным массивам

В рамках рассматриваемой системы представляется целесообразным использовать последовательную и индексно-последовательную формы организации массивов.

Последовательная организация предусматривает размещение записей в массиве в последовательно расположенных ячейках машинной памяти. При этом в зависимости от способа объединения показателей в информационные совокупности массивы могут иметь структуру, аналогичную структуре входных документов, или образовываться из записей, в которых содержатся показатели, характеризующие некоторый объект и имеющие общие призначные реквизиты (регистровая форма). Документальную форму следует рассматривать как частный случай регистровой формы.

Индексно-последовательная организация предусматривает произвольное размещение данных массивов, а отношения между ними задаются посредством адресов связи.

Так как индексно-последовательный способ организации массивов позволяет наиболее эффективно использовать эксплуатационные возможности ЭВМ третьего поколения, снабженных запоминающими устройствами с прямым доступом, указанный способ организации массивов в рамках данной системы следует считать основным.

Применение индексно-последовательного способа позволяет формировать системы взаимосвязанных массивов, обеспечивающих произвольный доступ к данным, так называемых «банков данных».

В связи с тем, что информация, циркулирующая в рассматриваемой системе, по своему содержанию многоаспектна, т. е. описывает различные объекты и явления, характеризующие определенные функции подготовки производства и иногда не имеющие прямой взаимосвязи между собой, представляется возможным и целесообразным создание ряда самостоятельных «банков данных».

При выборе форм организации массивов в общем случае рекомендуются:

Данные, регистрируемые в существующих информационных системах предприятий в виде документов и используемые для решения какой-то одной задачи, хранить в массивах, построенных по документальной форме;

данные, для которых можно выделить понятие объекта со многими постоянными характеристиками и если при решении задач используется определенный набор указанных характеристик объекта, хранить в массивах, построенных по регистровой форме;

данные, описывающие некоторый объект со многими характеристиками, которые выбираются в процессе решения задач в произвольных сочетаниях, включать в массивы, построенные по принципу «банк данных», т. е. с индекснопоследовательной формой организации.

Приведенные положения относятся к массивам данных «постоянного хранения», т. е. к массивам, которые многократно используются в вычислительном процессе и ведение которых включает выполнение функции накопления, хранения и корректировки информации.

С целью сокращения объема и времени поиска данных для определенного класса задач, решаемых в реальном масштабе времени, целесообразно создание «частных (оперативных массивов)», формируемых на базе массивов «постоянного хранения».

Основными критериями выделения указанных массивов должны быть минимизация поиска данных, а также минимизация затрат, связанных с их созданием и выделением.

Требования к программно-алгоритмическим средствам

Программно-алгоритмические средства должны обеспечивать:

- автоматический выбор и запуск программных модулей, реализующих ввод, контроль и размещение вводимых данных в базе на основании значений их идентификаторов (имен);

- автоматическую актуализацию вводимых данных;

- автоматизацию создания базы данных и доступ к данным для реализации функций управления в режимах:

- дистанционного коллективного пользования без аналитической обработки данных;

- дистанционной пакетной обработки данных;

- местной пакетной обработки данных;

- выполнение заданий в мультипрограммном режиме как с постоянным числом задач, так и с переменным;

- автоматическую каталогизацию описаний объектов базы данных и программных модулей, обеспечивающих реализацию определенных функций управления;

- выполнение заданий как с описанием входного потока заданий, так и с каталогизированными описаниями, причем последнему режиму должно отдаваться предпочтение;

- язык доступа к данным, который должен быть языком, по терминологии близким к производственно-технологическому языку управления производством.

Выбор комплекса технических средств

Функционирование подсистемы технической подготовки производства основано на механизации и автоматизации решения инженерно-технических задач и задач управления технической подготовкой производства с применением технических средств, осуществляющих сбор, передачу и обработку информации.

В соответствии с функциональным назначением технических средств для реализации функций подсистемы могут использоваться средства:

технические средства, связанные в непрерывный технологический процесс обработки информации, образуют комплекс технических средств, который строится на следующих основных принципах:

- совместимость технических средств (кодовая, программная, техническая);

- агрегатируемость технических средств, обеспечивающая гибкость перестройки и наращивания комплекса технических средств для получения заданной производительности;

- соответствие производительности всех звеньев комплекса технических средств;

- максимальное использование производительности технических средств;

- надежность структуры комплекса технических средств и технических средств, входящих в комплекс технических средств.

Исходя из основных принципов построения комплекса технических средств определяются требования к структуре комплекса, номенклатуре и количеству технических средств, а также критерии выбора комплекса технических средств, сбора, передачи и представления информации; ввода-вывода данных, обработки информации; размножения и оформления информации; связи.

С точки зрения функциональных возможностей технические средства должны обеспечивать решение следующих типов задач:

- обработка больших объемов информации по сравнительно несложным алгоритмам (типа экономических задач и информационно-поисковых систем);

- обработка небольших объемов информации по сложным, логически разветвленным алгоритмам (задачи автоматизированного проектирования и конструирования).

Технические средства должны обеспечивать решение ряда задач в реальном масштабе времени (например, оперативный учет хода выполнения планов технической подготовки производства, поиск и отображение данных в информационно-поисковой системе, работа человеко-машинных систем проектирования).

Технические средства сбора информации должны обеспечивать дистанционный ввод в ЭВМ алфавитно-цифровых данных определенного формата и графической информации для информационно-поисковой системы и систем человеко-машинного проектирования.

Технические средства графического вывода данных должны обеспечить:

- возможность вывода чертежей, схем, графиков, альфавитно-цифровой информации по программе ЭВМ;

- возможность автономной работы по программам, записанным на машинеых носителях;

- возможность изменения масштаба изображения;

- способность использования документации или копий с нее непосредственно в качестве рабочей документации;

- вывод принятых в ЕСКД условных изображений.

Устройства подготовки программ к станкам с числовым программным управлением (ЧПУ) должны обеспечивать получение управляющих программ на носителях в кодах систем ЧПУ.

Устройства непосредственного управления станками от ЭВМ должны быть увязаны по кодам и параметрам сигналов с исполнительными устройствами станков с ЧПУ.

Выбор номенклатуры и количества технических средств

Выбор комплекса технических средств для рассматриваемой системы сводится к определению номенклатуры технических средств, расчету потребного их количества, а также к описанию связей между отдельными их частями, алгоритма машинного преобразования информации (структуры) и функционирования комплекса технических средств в подсистеме.