На чтение 13 мин. Просмотров 1 Опубликовано

Содержание

- Ежедневное техническое обслуживание станка ЧПУ

- Можно ли использовать сжатый воздух при уборке станка ЧПУ?

- Видео Изготовление фасадов на малогабаритном вертикальном обрабатывающем центре ЧПУ HOLZHER

- Техническое обслуживание станков с чпу

- Обслуживание станков с ЧПУ

- Рекомендации по ТО ЧПУ-станка

- Каждый день при работе со станком

- Какое обслуживание требуется станку с ЧПУ каждую неделю

- Техобслуживание оборудования с ЧПУ раз в месяц

- Капитальное ТО оборудования два раза в год

Ежедневное техническое обслуживание станка ЧПУ

К ежедневному (ежесменному) техническому обслуживанию (ЕТО) станков ЧПУ относятся работы по поддержанию чистоты рабочего места и визуальному контролю технического состояния основных систем оборудования. Кроме того, производители станков ЧПУ могут требовать (рекомендовать) ежесменное выполнение каких-либо других дополнительных работ по техническому обслуживанию. Поэтому, при наличии технической документации к станку, перед проведением ЕТО следует ознакомиться с ее положениями.

Целесообразность проведения ежесменного технического обслуживания выражается не только в поддержании порядка на рабочем месте, но и в своевременном выявлении технических неисправностей оборудования, предотвращении его отказов и серьезных поломок.

Периодичность ежедневного обслуживания станка ЧПУ соответствует общепринятой продолжительности рабочей смены – как правило, 8 часов. Этого интервала следует придерживаться, в том числе, если организация производственного процесса требует использования оборудования в 2-3 смены.

Продолжительность ежедневного технического обслуживания определяется индивидуально, в зависимости от сложности оборудования, площади рабочего места и степени его засоренности. Обычно в конце рабочей смены оператору станка ЧПУ отводится 20-30 минут для выполнения всех работ ЕТО и его пересменки.

Ежедневное техническое обслуживание станка ЧПУ при производстве мебели и фасадов МДФ включает следующие этапы:

- Общая очистка станка ЧПУ.

- Контроль и чистка фрезерного шпинделя.

- Контроль и чистка сверлильно-присадочной группы.

- Контроль давления вакуума.

- Контроль давления сжатого воздуха и уровня масла в маслораспылительном блоке.

- Контроль уровня масла в смазочном насосе централизованной системы смазки.

- Проверка состояния устройств безопасности.

- Резервное копирование базы данных инструментов, системных конфигураций и исполнительных файлов управляющих программ.

- Чистка каналов охлаждения вакуумного насоса.

- Уборка рабочей зоны.

- Внешний осмотр станка ЧПУ и рабочей зоны вокруг него.

Общая чистка станка ЧПУ заключается в удалении обрезков деталей и стружки с помощью щетки и пылесоса. Возможно аккуратное использование сжатого воздуха. Однако следует опасаться его применения в областях расположения подшипников и электронных элементов станка ЧПУ.

При очистке фрезерного шпинделя следует обратить внимание на отсутствие люфта в устройстве крепления инструмента. Для этого необходимо вставить инструмент в электрошпиндель и, после остановки станка, вручную проверить, чтобы он был хорошо заблокирован. Аналогично проверяется надежность фиксации инструмента сверлильно-присадочного блока. Стоит заметить, что инструмент после работы может оставаться горячим и есть вероятность получить ожег, поэтому его контроль следует проводить в перчатках.

Давление вакуума проверяется на включенном станке без фиксации каких-либо заготовок, или при полном отключении рабочих столов. Здесь важно проверить качество работы непосредственно вакуумного насоса.

Контроль давления в системе сжатого воздуха станка ЧПУ осуществляется наблюдением за отклонениями стрелки манометра при выполнении программы смены инструмента, или любой другой программы, когда могут возникнуть резкие потери воздуха в пневмосистеме.

Контроль устройств безопасности производители станков ЧПУ рекомендуют выполнять ежедневно, так как требует техника безопасности. Однако проверка каждой аварийной кнопки, троса и прочих устройств безопасности, может занимать немало времени. Как правило, система аварийной остановки станка ЧПУ работает путем разрыва цепи подачи электропитания. Поэтому ее проверку можно выполнить нажатием на любую аварийную кнопку. Отдельно следует проверять устройства безопасности, которые осуществляют прерывание выполняемой программы и остановку станка ЧПУ при присутствии оператора или постороннего предмета в рабочей зоне: контактные коврики, фотодатчики и прочие.

Резервное копирование базы данных инструмента, системных, рабочих и прочих файлов может осуществляться как при помощи программного обеспечения, поставляемого производителем станка ЧПУ, так и путем элементарного копирования важных файлов на внешний жесткий диск или флешку. Так как этот процесс может длиться достаточно долго, при планировании ежедневного технического обслуживания следует принимать во внимание необходимость заблаговременной остановки и отключения станка ЧПУ.

Ежедневный уход за вакуумным насосом заключается в очистке сжатым воздухом его внешних и внутренних охлаждающих контуров от накопившейся пыли.

Уборка рабочей зоны от мусора и пыли осуществляется при помощи пылесоса, щетки или веника. Не стоит забывать об уборке под самим станком ЧПУ, так как накапливающийся под ним легковоспламеняющийся мусор нарушает требования пожарной безопасности.

В процессе выполнения ежесменного обслуживания особое внимание следует уделять внешнему осмотру станка ЧПУ и рабочей зоны вокруг него. Постоянные вибрации при работе станка ослабляют некоторые крепежные элементы, в результате чего они могут выкручиваться и выпадать. Именно поэтому, чтобы избежать аварийных ситуаций, необходимо тщательно убирать и осматривать все части конструкции станка ЧПУ, в том числе пол – вокруг него и под ним. Даже существует такая шутка: «Хочешь остановить ЧПУ-шника? Положи возле его станка какой-нибудь болтик!»

Можно ли использовать сжатый воздух при уборке станка ЧПУ?

В ходе проведения ежедневного обслуживания станка ЧПУ важно не только выполнить работу качественно, но, и приложить при этом как можно меньше усилий, и затратить как можно меньше драгоценного рабочего времени. Использование пистолета со сжатым воздухом намного быстрее освобождает труднодоступные участки конструкции станка ЧПУ от пыли и стружки, что позволяет производить уборку в несколько раз быстрее.

Однако производители станков ЧПУ при обслуживании и уборке крайне не рекомендуют использовать сжатый воздух, и причин тут несколько:

- Пыль и грязь, в том числе, и образующаяся при обработке МДФ, и поднимаемая с бетонного пола, обладают хорошими абразивными свойствами. Забиваясь под высоким давлением струи сжатого воздуха даже в закрытые подшипники электрошпинделей, ШВП, линейных направляющих и прочих механизмов, абразивная пыль существенно сокращает их срок эксплуатации.

- Пыль, летящая в струе сжатого воздуха, может проникать внутрь электронных компонентов станка ЧПУ и осаживаться на электрических контактах. Спустя некоторое время плотность слоя пыли, осевшей на контактах, может достигнуть уровня, при котором электронное устройство выходит из строя.

- В сжатом воздухе могут присутствовать капли воды, которые при попадании на открытые металлические участки станка способны вызвать коррозию, при взаимодействии с контактами электрических выключателей и релейных устройств – их окисление, а при проникновении внутрь сложных электронных устройств – короткое замыкание.

- Эффективность уборки пыли сжатым воздухом стремится к нулю, так как легковесные фракции, поднимаются и зависают в воздухе, а через некоторое время оседают на поверхностях станка ЧПУ, на полу, на заготовках деталей, тем самым делая уборку не только бесполезной, но и неуместной.

- Поднятые в воздух частички пыли древесностружечных материалов, а также бетонных оснований пола, попадая в легкие человека, наносят вред его здоровью.

Как правило, при выполнении операций и обслуживании станка ЧПУ в производстве мебели и фасадов МДФ, сжатый воздух используется как наиболее быстрый и эффективный способ очистки рабочих столов от стружки и пыли. Для уборки остальных частей станка ЧПУ с помощью сжатого воздуха следует придерживаться некоторых рекомендаций:

- Обдувать фрезерный шпиндель можно только во включенном состоянии станка ЧПУ. Дело в том, что современные шпиндели подключены к системе сжатого воздуха, который создает внутри них область высокого давления, предотвращая тем самым попадание пыли в подшипники. Направлять струю сжатого воздуха внутрь вала электрошпинделя запрещается.

- В механизм быстрой смены инструмента фрезерного шпинделя предварительно следует установить патрон (оправку) с любым инструментом.

- Вблизи расположения подшипников и электрических устройств использовать пистолет со сжатым воздухом следует на максимальном удалении, достаточном только для сдува мелких слабозакрепленных фракций.

- Запрещается направлять струю сжатого воздуха на крыльчатки систем охлаждения шпинделей или электрического шкафа станка ЧПУ.

- Перед тем как пустить в ход пистолет со сжатым воздухом, все же необходимо воспользоваться пылесосом, щеткой или салфеткой.

Таким образом, при выполнении данных рекомендаций ежедневное техническое обслуживание станка ЧПУ действительно будет полезным, в том числе для обеспечения бесперебойной эксплуатации оборудования и продления его срока службы.

Видео Изготовление фасадов на малогабаритном вертикальном обрабатывающем центре ЧПУ HOLZHER

Источник

Техническое обслуживание станков с чпу

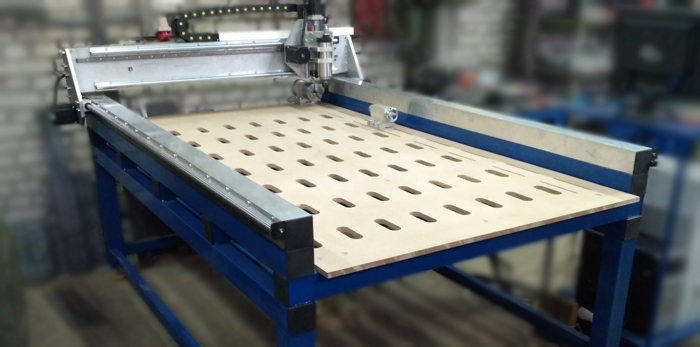

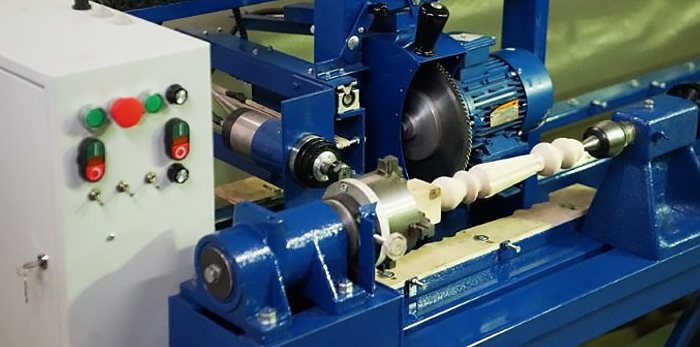

Своевременное техническое обслуживание станков с ЧПУ, а также качественное выполнение профилактических работ и ремонта обеспечивают высокую точность и надежность работу станков с ЧПУ в процессе их эксплуатации (рис. 1).

Техническое обслуживание станков с ЧПУ включает в себя совокупность организационных и технических мероприятий, обеспечивающих поддержание их выходных параметров на заданном уровне в течение всего периода эксплуатации: осмотр и контроль технического состояния станка и системы управления; чистку, промывку и смазывание механизмов станка; долив масла; регулирование отдельных механизмов станка и элементов системы управления; замену отдельных износившихся деталей и вышедших из строя элементов и блоков УЧПУ; проверку и наладку гидро- и электроприводов, а также работы по устранению обнаруженных неисправностей.

Техническое обслуживание станков с ЧПУ должно проводиться в соответствии с имеющимися правилами, а также с учетом специальных требований, содержащихся в технической документации на станки с ЧПУ. В общих правилах сформулированы требования к их техническому обслуживанию с регламентацией последнего по содержанию, периодичности и распределению между исполнителями обязанностей, к периодичности и составу их проверок, а также к контролю службой главного механика соблюдения правил эксплуатации станков с ЧПУ операторами, наладчиками, ремонтниками и производственным административно-техническим персоналом.

Рис. 1. Схема состава планового времени работы станка с ЧПУ

Изменение точности металлообрабатывающего оборудования в процессе эксплуатации и как следствие необходимость проведения технического обслуживания станков с ЧПУ происходит вследствие действия на них различных внутренних и внешних факторов. Внутренними факторами являются силы резания и их моменты, силы трения, вибрации, тепловыделение и нагрев его элементов; внешними факторами — температура окружающей среды, вибрация соседнего оборудования, колебание напряжения в электросети, влажность и загрязнение окружающего воздуха, вмешательство оператора и др.

Действие внутренних и внешних факторов вызывает упругие деформации элементов станка, их изнашивание, вибрацию, температурные деформации, что ухудшает, в первую очередь, его точность, а также влияет на производительность и себестоимость изготовления деталей.

Необходимость проведения технического обслуживания станков с ЧПУ вызывает изменение точности станка в процессе эксплуатации, в результате действия на него указанных факторов обусловливается появлением допустимых и недопустимых повреждений как в самом станке, так и в устройстве ЧПУ, которые приводят сразу к остановке станка (вследствие повреждения самого станка или УЧПУ) или к недопустимым условиям его работы, являются причинами отказов его функционирования.

Повреждения, которые не ограничивают возможности функционирования станка с ЧПУ, но приводят при его дальнейшей эксплуатации к снижению точности обработки, являются причинами его параметрических отказов (отказов по точности обработки).

Если основанием для проведения технического обслуживание станка с ЧПУ является параметрический отказ, то для УЧПУ — отказ функционирования. Последний может проявляться в УЧПУ в виде

- неиндикатируемых сбоев, которые не обнаруживаются в момент их возникновения;

- индикатируемых сбоев, которые фиксируются УЧПУ в момент их возникновения с прекращением дальнейшей отработки управляющей программы;

- устойчивых отказов, которые приводят сразу к остановке станка с ЧПУ.

Таким образом, если индикатируемые сбои и устойчивые отказы УЧПУ приводят к отказам функционирования станка с ЧПУ, то его неиндикатируемые сбои приводят к параметрическим отказам. Если параметрический отказ вызван серьезными изменениями узлов станка с ЧПУ, то необходим ремонт станка.

Источник

Обслуживание станков с ЧПУ

Стандартный график техобслуживания оборудования с ЧПУ. Что необходимо делать каждый день, каждую неделю, раз в месяц и два раза в год.

Надежность и точность станков с ЧПУ в процессе эксплуатации в большой степени зависит от своевременного и правильного обслуживания данного оборудования. ТО должно осуществляться в соответствии с заданными правилами и нормами, а также учитывая индивидуальные требования, прописанные в документации конкретного станка. Существует общий регламент с усредненными требованиями по периодичности проверок и тому, что они в себя включают. Все перечисленные условия должны строго соблюдаться операторами или сотрудниками сервиса.

Рекомендации по ТО ЧПУ-станка

Основные действия, которые специалистам следует выполнять на регулярной основе:

Каждый день при работе со станком

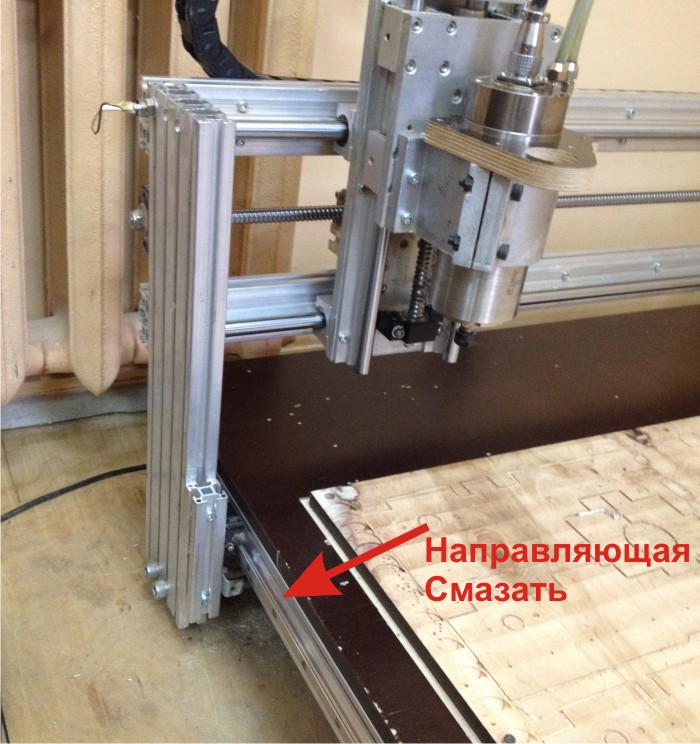

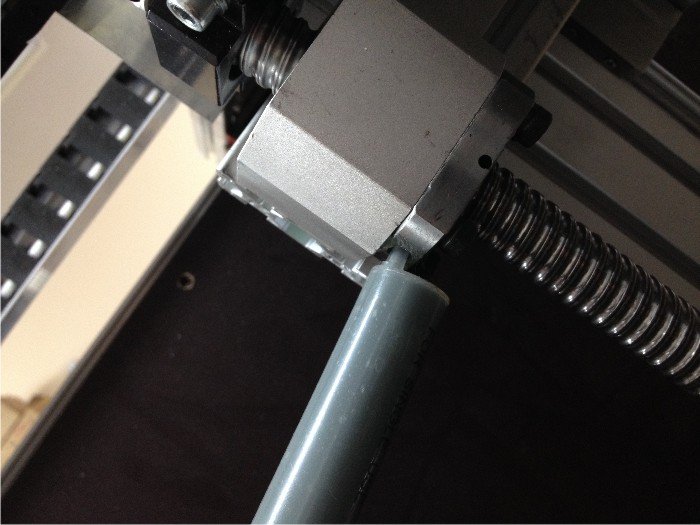

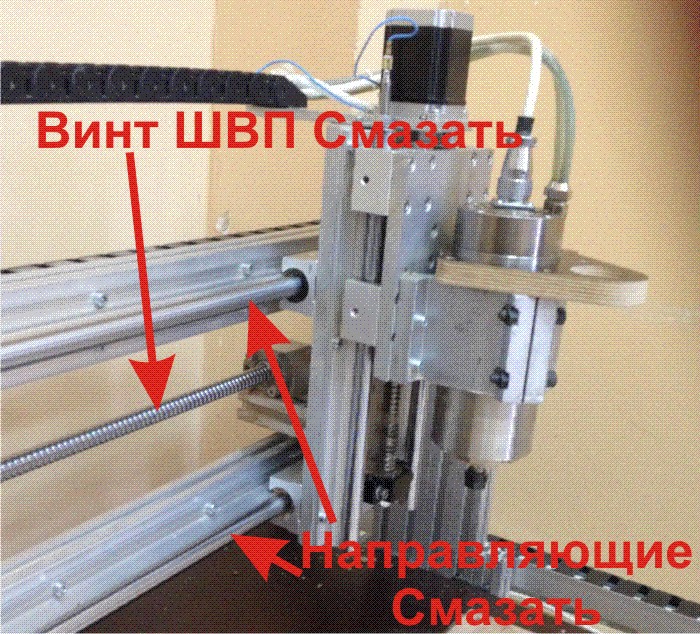

Очищение от пыли и стружки ходовых винтов, направляющих и рабочей поверхности станка. Смазка ходовых винтов при помощи капельницы, спрея, кисти или ветоши. После смазывания необходимо несколько раз прогнать станок по каждой оси, чтобы СОЖ равномерно распределилась.

Какое обслуживание требуется станку с ЧПУ каждую неделю

Более тщательная очистка компонентов от пыли, остатков смазки и стружки/иных продуктов вытачивания. Стандартная смазка по каждой оси. Нанесение свежей СОЖ на станки с зубчатыми рейками, при условии предварительного удаления остатков старой смазки. Прогон оборудования для равномерного распределения.

Если пренебрегать этими операциями или делать их непланомерно, то существенно повысится степень износа танкеток, втулок и направляющих. Абразивная пыль в воздухе и на деталях, грязная смазка, приводят к уменьшению точности работы режущих инструментов токарного станка с ЧПУ. Оптимально применять литиевые консистентные смазочные материалы для линейных подшипников, шприцевания гаек ШВП, а также реек зубчатого типа.

Техобслуживание оборудования с ЧПУ раз в месяц

Помимо стандартной программы еженедельного технического обслуживания станка с ЧПУ проводится еще несколько важных операций:

- Тщательный осмотр на предмет перекручивания кабелей и проводов, других повреждений;

- Очистка соединительных кабелей и проводов, кабель-каналов, шлангов подачи СОЖ от побочных продуктов резания и от остатков старого смазочного материала;

- Проверка целостности электрических соединений и удаление с них пыли или грязи;

- Контроль на предмет отсутствия утечек СОЖ из системы охлаждения;

- Контроль уровня охлаждающей жидкости. В случае необходимости — дополнение ее до нужного уровня. Если жидкость явно грязная, то ее заменяют полностью. Заодно следует проверить качество циркуляции СОЖ в системе и надлежащее функционирование насоса.

- Проверка на предмет наличия люфта по всем осям.

Если станочное оборудование оснащено 2-мя ходовыми винтами, то необходимо проверять люфт по оси Y отдельно для каждого из них, с обеих сторон. Если люфт обнаружен, следует осмотреть и осуществить наладку таких узлов: затяжка винтов крепления шпинделя, болты крепления направляющих либо их опор, опорные блоки винта, крепление шаговых двигателей, крепление гайки ШВП по траверсу, торцевые гайки винта и пр.

Капитальное ТО оборудования два раза в год

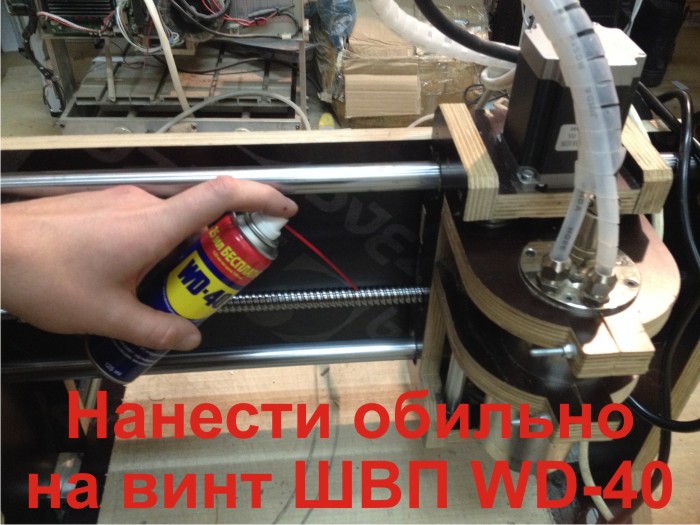

Техническое обслуживание станков с ЧПУ (числовым программным управлением) проводимое раз в полугодие также включает в себя тщательную очистку всех компонентов оборудования от старых масел и СОЖ, скоплений пыли, остаточных продуктов от обработки деталей. Затем вся старая смазка при помощи WD-40 или аналогов вымывается из линейных подшипников и сепараторов гайки ШВП. Чтобы это сделать, потребуется в большом количестве нанести средство по всей длине направляющей, а затем совершить прогон от одного конца до другого (до упора) по оси рассматриваемого узла. Это действие повторить несколько раз, затем удалить излишки очищающего состава.

При помощи медицинского большого шприца, оснащенного капиллярной трубкой (можно взять и другой инструмент, но этот вариант самый удобный), осуществить шприцевание гаек ШВП по каждой оси с использованием консистентной смазки. Проделать все, что было описано в ежемесячном техобслуживании.

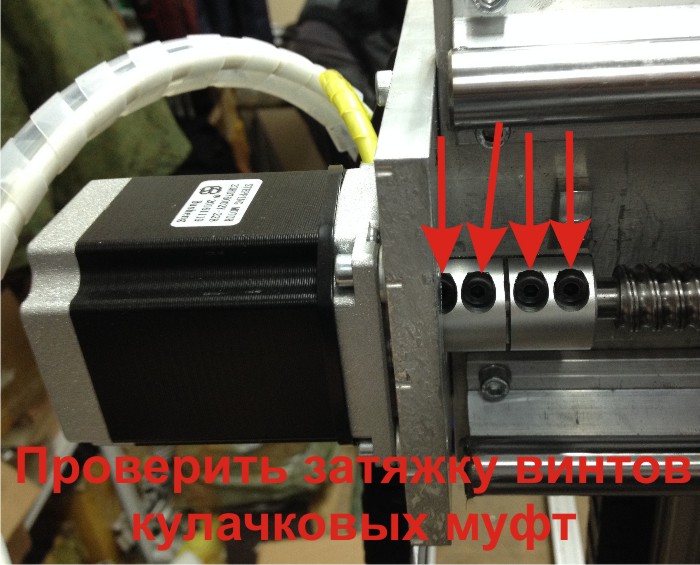

Дополнительно: проконтролировать затяжку винтов кулачковых муфт, проверить затяжку клеммных соединений электрического оборудования, проверить затяжку резьбовых соединений, убедиться в том, что винты опорных блоков линейных подшипников закручены плотно, но не чересчур.

Важно при замене и доливе СОЖ, модернизациях системы, выбирать только качественные смазочные материалы от проверенных поставщиков. Приобрести такие можно в нашей компании в Санкт-Петербурге. Широкий выбор СОЖ для любых типов станков, проверенное качество.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.

Источник

Ежедневно:

1. Очистить рабочую поверхность станка, направляющие, ходовые винты ШВП от пыли и продуктов резания.

2. Смазать ходовые винты ШВП, направляющие, по всем осям (X,Y,Z). Смазка наносится ветошью/кисточкой/спреем/«капельницей» на всю длину направляющих и ШВП. После смазки произвести «прогон» портала станка по всем осям несколько раз – для равномерного распределения смазки.

Используемые смазки: Mobil Vactra Oil N 2. Отечественные: ТНК МНС 68, 100, 220;Gazpromneft Slide Way 68; ИНСп-40 и ИНСп-65; ЛУКОЙЛ СЛАЙДО 68. Или доступные автомобильные подходящие по вязкости : ТАД-17 , ТМ5-18 или любое трансмиссионное масло с маркировкой 80W90. Не рекомендуется смешивать различные виды смазок, при проведении ежедневных ТО.

Еженедельно:

1. Тщательно очистить поверхности станка, направляющих, ходовых винтов ШВП от пыли, продуктов резания и остатков старой смазки.

2. Смазать ходовые винты ШВП, направляющие, по всем осям (См. ежедневное обслуживание).

3. Для станков с зубчатыми рейками необходимо очистить рейки от старой смазки, и нанести свежую.

4. После смазки произвести «прогон» портала станка по всем осям несколько раз – для равномерного распределения смазки.

Отсутствие смазки, грязное масло, наличие абразива в воздухе может привести к износу направляющих, втулок, танкеток и потери точности станка. Для зубчатых реек, шпритцевания гаек ШВП и линейных подшипников рекомендуется использовать литиевые консистентные смазки.

Ежемесячно:

1. Произвести еженедельное ТО.

2. Очистить провода, соединительные кабели, шланги системы охлаждения шпинделя, кабель каналы от пыли, грязи, мусора, остатков смазки и продуктов резания. Произвести тщательный осмотр, убедиться в отсутствии повреждений, скручиваний и т. д.

3. Очистить от пыли электрические соединения, проверить их целостность и правильность установки разъемных соединителей.

4. Проверить состояние системы охлаждения шпинделя на отсутствие утечек охлаждающей жидкости.

5. Проверить уровень охлаждающей жидкости в системе, при необходимости долить. При сильном загрязнении – заменить охлаждающую жидкость. При необходимости проверить работу помпы и циркуляцию жидкости в системе.

6. Проверить отсутствие люфтов по осям X, Y, Z.

Для станков с двумя ходовыми винтами по оси Y проверку отсутствия люфта проводить для каждого винта индивидуально, с каждой стороны. При наличии люфта, по какой либо из осей проверить следующие узлы:

a. Крепление гайки ШВП

b. Опорные блоки винта ШВП

c. Торцевые гайки винта ШВП

d. Болты крепления направляющих (или опор направляющих)

e. Крепление гайки ШВП по оси Х (траверсу)

f. Крепление траверсы к каретке станка

7. Проверить затяжку винтов крепления шпинделя.

8. Проверить крепления шаговых двигателей (затяжку винтов крепления шаговых двигателей).

1 раз в пол года:

1. Тщательно очистить поверхности станка, направляющих, ходовых винтов ШВП от пыли, продуктов резания и остатков старой смазки.

2. Тщательно вымыть старую смазку из сепараторов гайки ШВП и линейных подшипников с помощью WD-40 или аналогичных жидкостей. Для этого необходимо обильно нанести жидкость по всей длине ходового винта (направляющей) и произвести перемещение по оси обрабатываемого узла от упора до упора. Повторить данную операцию несколько раз. Остатки и излишки очищающей жидкости удалить.

3. Произвести шпритцевание консистентной смазкой гаек ШВП по всем осям. Для данной операции удобно использовать большой медицинский шприц с капиллярной трубкой.

4. Произвести комплекс работ описанных в ежемесячном ТО.

5. Проверить затяжку клемных соединений электрооборудования.

6. Проверить затяжку винтов кулачковых (разрезных) муфт шагового двигателя по всем осям.

7. Проверить состояние опорных блоков линейных подшипников по всем осям (X, Y, Z). Винты должны быть закручены до упора, но без усилий, во избежание повреждений линейных подшипников.

8. При необходимости дополнительно проверить затяжку всех резьбовых соединений и отсутствие люфтов.

Пошаговая инструкция запуска станка с чпу

Инструкция по настройке MACH3

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

ADT-CNC4640

CNC46XX Series CNC System

Maintenance Manual

Adtech (Shenzhen) CNC Technology Co., Ltd.

Add: 5/F, Bldg/27-29, Tianxia IC Industrial Park, Yiyuan Rd, Nanshan District, Shenzhen

Postal code: 518052

Tel: 0755-26722719

Fax: 0755-26722718

E-mail:

export@machine-controller

http://www.machine-controller.com

Related Manuals for Adtech ADT-CNC4620

Summary of Contents for Adtech ADT-CNC4620

-

Page 1

ADT-CNC4640 CNC46XX Series CNC System Maintenance Manual Adtech (Shenzhen) CNC Technology Co., Ltd. Add: 5/F, Bldg/27-29, Tianxia IC Industrial Park, Yiyuan Rd, Nanshan District, Shenzhen Postal code: 518052 Tel: 0755-26722719 Fax: 0755-26722718 E-mail: export@machine-controller http://www.machine-controller.com… -

Page 2

CNC4640 Maintenance Manual Copyright Adtech (Shenzhen) Technology Co., Ltd. (Adtech hereafter) is in possession of the copyright of this manual. Without the permission of Adtech, the imitation, copy, transcription and translation by any organization or individual are prohibited. This manual doesn’t contain any assurance, stance or implication in any form. Adtech… -

Page 3

CNC4640 Maintenance Manual Version History Item No. First uploaded on Version No. Pages Compiled by Typeset by XT20100819 2011-3-01 A0101 Yang Jipeng Yang Jipeng XT20100819 2011-9-22 A0201 Yang Jipeng Yang Jipeng Revision Date Version/Page Result Confirmed by Remark: We have collated and checked this Manual strictly, but we can’t ensure that there are no error and omission in this Manual. -

Page 5

Adtech CNC Technology Co., Ltd. Contents Contents 1. Foreword ……………………..- 3 — 2. System technical characteristics ………………- 3 — 2.1 System structure ……………………..- 3 — 2.2 System technical parameters ………………….- 3 — 2.3 System function……………………..- 5 — 2.3.1 Self-diagnosis…………………………- 5 — 2.3.2 Compensation ………………………… -

Page 6

ADT-CNC46XX 系列维护手册 9.1 Position interface ……………………..- 27 — 9.2 Edit interface………………………. — 29 — 9.3 MDI interface ……………………..- 30 — 9.4 File management……………………..- 31 — 9.5 Graphic simulation……………………… — 31 — 9.6 Parameter interface …………………….. — 32 — 9.7 Compensation interface …………………… -

Page 7: Foreword

1. Program saving & editing 1. Foreword CNC4640/4620 numerical control system is economic embedded system developed by Adtech (Shenzhen) CNC Technology Co., Ltd. for milling machines and machining centers, where CNC4640 is four axes motion controller and CNC4620 is two axes motion controller.

-

Page 8

Adtech CNC Technology Co., Ltd. 2. Program saving & editing Function Name Specification X axis, Y axis, Z axis, A axis: 9999 Fast feeding speed mm/min (maximum) Per minute 1~9999mm/min Feeding speed range Feeding Per rotation 1~500rpm Automatic acceleration/deceleration Feeding speed rate… -

Page 9: System Function

Adtech CNC Technology Co., Ltd. 2. Program saving & editing 2.3 System function 2.3.1 Self-diagnosis Diagnose CPU, memory, LCD, I/O interface, parameter state, coordinates and processing program comprehensively every time the system is started or reset; diagnose power supply, principal axis, limit and I/O ports in real-time during operating.

-

Page 10: Operating Panel

Adtech CNC Technology Co., Ltd. 3. Program saving & editing 3. Operating panel 3.1 LCD/keypad Keypad Fig. 3.1 CNC4640 Operating Panel Diagram Note: Press the submenu buttons to perform the operations of submenus. Manual axis moving and edit & input are composite. It has different definitions according to the modes.

-

Page 11: Lcd Brightness Adjustment

Adtech CNC Technology Co., Ltd. 3. Operating panel LCD unit Fig. 3.2 CNC4640 LCD Screen Diagram Note: Screen info shows the information of current window Working mode info shows currently selected working mode System main screen shows current main screen.

-

Page 12: System Menus

Adtech CNC Technology Co., Ltd. 3. Program saving & editing 3.3 System menus CNC46XX system uses cascading menu structure. You can press the following keys to operate the menus. Press a key to show the corresponding content in the bottom of the LCD.

-

Page 13

Adtech CNC Technology Co., Ltd. 3. Operating panel [Parameter] [Comprehensive Parameter] [Axis Configuration] [Management] [Tool Magazine] [Principal Axis] [Port] M Series [Coordinates] [Coordinate Setting] [Compensation] [Coordinate Parameter] [Centered Measurement] [Tool Regulator] [Measurement] L Series [Coordinates] [Compensation] [Tool Setting for Test… -

Page 14

Adtech CNC Technology Co., Ltd. 3. Program saving & editing [Diagnosis] [Alarm Info] [Input Diagnosis] [Output Diagnosis] [DA Diagnosis] — 10 -… -

Page 15: Operating Keys

Adtech CNC Technology Co., Ltd. 3. Operating panel 3.4 Operating keys The keys of CNC46XX system are defined below: Purpose [RESET] Cancel alarm, reset CNC Address/number keys Enter letters, numbers, etc. [EOB], [CAN] Confirm or cancel operation [EOB], [CAN], [DEL]…

-

Page 16: Manual Operation

Adtech CNC Technology Co., Ltd. 4. Manual operation 4. Manual operation 4.1 Returning to reference point manually CNC machine tool has specific mechanical position, which is called as reference point and for tool exchange and coordinates setting. Generally, when the power supply is connected, the tool should be moved to the reference point.

-

Page 17: Continuous Feeding Manually

Adtech CNC Technology Co., Ltd. 4. Manual operation 4.2 Continuous feeding manually Press the keys on the operation panel or handwheel to move the tool along every axis. The operation follows: ⑴ Press the mode switch key [Manual] to select manual operation;…

-

Page 18: Manual Auxiliary Function Operation

Adtech CNC Technology Co., Ltd. 4. Manual operation 4.5 Manual auxiliary function operation Coolant on/off In handwheel/single step/manual mode, press this key to switch on/off the coolant. Key indicator: No matter in what mode, the key indicator is on if only the coolant is on, or else the indicator is off.

-

Page 19: Tool Setting

Adtech CNC Technology Co., Ltd. 4. Manual operation 4.6 Tool setting Tool setting is the main operation and important skill during CNC processing. Under certain conditions, tool setting precision can determine the processing precision of parts, and the tool setting efficiency also affects the CNC processing efficiency directly.

-

Page 20: Tool Regulator (M Series)

Adtech CNC Technology Co., Ltd. 4. Manual operation Circle centered has two modes, which are three points and two points with specified radius; If the user only types two coordinates in the option of workpiece boundary point and specifies one value for R, the system will determine the circle center with two points and radius automatically;…

-

Page 21: Tool Setting By Test Cutting (L Series)

Adtech CNC Technology Co., Ltd. 4. Manual operation 4.6.3 Tool setting by test cutting (L series) The machine tool uses test cutting for tool setting, which moves the tool to cut the processing file, measures the value after cutting and enters into the system to complete the tool setting for center point.

-

Page 22: Automatic Operation

Adtech CNC Technology Co., Ltd. 5. Automatic operation 5. Automatic operation The machine tool moving according to prepared program is called as automatic operation. The automatic operation modes of CNC46XX system follow: Memory operation, MDI operation, USB disk DNC operation.

-

Page 23: Run Idle

Adtech CNC Technology Co., Ltd. 5. Automatic operation In automatic or manual mode, press the Left/Right key to adjust the principal axis rotation by 100r/min. The maximum rotation is set by the principal axis parameters in the system and the minimum rotation is 16r/min.

-

Page 24: Safe Operation

Adtech CNC Technology Co., Ltd. 5. Automatic operation 6. Safe operation 6.1 Emergency stop Press the emergency stop button on the machine tool, which will stop immediately, and all outputs such as principal axis rotation and coolant are turned off. Rotate the button clockwise to cancel emergency stop, but all outputs must be restarted.

-

Page 25: Alarm And Self- Diagnosis Function

Adtech CNC Technology Co., Ltd. 7. Program saving & editing 7. Alarm and self- diagnosis function The system has several levels, and the alarm numbers also have different type, as follow: 0~1023: G code program running alarm info 1024~2048: System environment alarm info 7.1 NC program execution alarm…

-

Page 26: System Environment Alarm

Adtech CNC Technology Co., Ltd. 7. Program saving & editing 0032 Missing X Code Error 0033 Missing X Code Error 0034 Missing X Code Error 0035 Missing X Code Error 0036 Missing X Code Error 0037 Missing X Code Error…

-

Page 27: Alarm Processing

Adtech CNC Technology Co., Ltd. 7. Program saving & editing 1033 4 — direction machine limit 1034 4 + direction machine limit 1035 Z — direction machine limit 1036 Z + direction machine limit 1037 Y — direction machine limit…

-

Page 28: Self-Diagnosis Function

Adtech CNC Technology Co., Ltd. 7. Program saving & editing When alarm occurs, please remove the alarm reason. Please note that several alarms may occur at the same time. Please refer to the alarm info in the Diagnosis menu for details. When the alarms are eliminated, please press [Reset] to clear the alarm ring.

-

Page 29: Program Saving & Editing

The step of transmitting files to controller through PC follows: Set system baud rate and ID No.; Connect to PC and run Adtech serial communication software; Set the baud rate same as controller, and scan ID device; Select the [Upload file to NC] button in the communication software;…

-

Page 30: Deleting Files

Adtech CNC Technology Co., Ltd. 8. Program saving & editing notepad in Windows. Move the cursor directly to locate, press keys to enter, press [EOB] to change line, and press [Delete] to delete the character where the cursor locates. Caution After all operations, press Reset to save the files, and the functions base on edit mode;…

-

Page 31: Main Interfaces Of The System

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system 9. Main interfaces of the system 9.1 Position interface The position interface shows current machine tool coordinates, including absolute position, relative position and comprehensive position. In the main interface, press [Monitor] to enter the position interface.

-

Page 32

Adtech CNC Technology Co., Ltd. 9. Program saving & editing Relative position In manual mode, reset current coordinates to check the relative motion distance of any displacement, and thus it is called as relative position. This interface is usually used for early tool setting. Considering that some operators have been used to manual calculation, this function is preserved. -

Page 33: Edit Interface

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system Comprehensive coordinates The interface displayed by absolute coordinates and machine tool coordinate Comprehensive position interface is shown below: Comprehensive Position Interface 9.2 Edit interface The edit interface shows the program info in current work area. In the main interface, press [Edit] to enter the program interface.

-

Page 34: Mdi Interface

Adtech CNC Technology Co., Ltd. 9. Program saving & editing [Diagnosis] [System Info] System info interface is shown below: System Info Interface 9.3 MDI interface MDI mode is mainly used for the execution of single G code in certain occasions.

-

Page 35: File Management

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system 9.4 File management In the file management interface, you can manage the system files. To enter file management interface: [Edit/PROG] [File] File management mainly has the following functions: Connect the UBS disk, and copy the files between USB disk and electronic disk;…

-

Page 36: Parameter Interface

Adtech CNC Technology Co., Ltd. 9. Program saving & editing Graphic Simulation Interface 9.6 Parameter interface The parameter interface shows system parameter info, including comprehensive, axis parameter, management, tool magazine, principal axis, port, etc. In the main interface, press [parameter] to enter the interface.

-

Page 37

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system Comprehensive parameters Comprehensive parameters are a set of functions that aren’t classified in details, e.g. home mode, manual speed, etc. Comprehensive parameter interface is shown below: Comprehensive Parameter Interface Axis parameters Axis parameters are parameter set of interface characteristics of control position axis. -

Page 38

Adtech CNC Technology Co., Ltd. 9. Program saving & editing Management Parameter Interface Tool magazine parameters Tool magazine parameters collect the parameters that the tool magazine requires. The specific meaning of the parameters should be determined by the tool magazine of the machine tool, and therefore should refer to the instructions provided by the machine tool manufacturer. -

Page 39: Compensation Interface

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system IO Configuration Parameters Interface 9.7 Compensation interface Tool compensation interface shows tool compensation info of the system, including tool length compensation, tool radius compensation and other input variables. The compensation method is different from M series and L series, which will be described below.

-

Page 40: M Series Workpiece Coordinate System Setting Interface

Adtech CNC Technology Co., Ltd. 9. Program saving & editing Tool Compensation Parameter Setting Interface 9.8 M series workpiece coordinate system setting interface The coordinates interface shows coordinate system info, including setting, coordinate system, centered, and tool regulator. In the main interface, press [Coordinate] to enter coordinate system.

-

Page 41

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system Workpiece coordinate system Display workpiece coordinate system, i.e. the offset of workpiece home position and machine tool home position, Totally six basic workpiece coordinate systems (G54~G59) and nine extension coordinate systems (G591~G599) are available. -

Page 42

Adtech CNC Technology Co., Ltd. 9. Program saving & editing The detailed auxiliary parameters are described in the table below: X coordinates offset Y coordinates offset Z coordinates offset A coordinates offset X coordinates of tool regulator Y coordinates of tool regulator… -

Page 43: Controller Diagnosis Interface (Diagnosis)

Adtech CNC Technology Co., Ltd. 9. Main interfaces of the system 9.9 Controller diagnosis interface (diagnosis) The diagnosis interface is used to display the hardware interfaces and system info, including alarm, input, output, DA diagnosis; press [Diagnosis] to enter the diagnosis interface.

-

Page 44: Current Mode Instruction Info

Adtech CNC Technology Co., Ltd. 9. Program saving & editing Process variables are to customize the names of 20 variables (#100~#999) according to CSV configuration table, so that the variable names have visual meanings. In programs, the user customized variables are transferred with variable number.

-

Page 45: System Maintenance

Adtech CNC Technology Co., Ltd. 10. Program saving & editing System maintenance 10.1 Restart ⑴ In the main menu, press [Edit] to enter the program interface; ⑵ Press [File] to enter the file interface; ⑶ Press [Reset] and the system asks whether restart or not;…

-

Page 46: System Parameters

Adtech CNC Technology Co., Ltd. 11. Program saving & editing System parameters According to occasions and functions, the parameters contain comprehensive parameters, IO configuration parameters, management parameters and coordinate setting parameters. Comprehensive parameters are complete, and contain basic operation and usage settings of the controller, including principal axis, handwheel, home, tool magazine, etc.;…

-

Page 47

Adtech CNC Technology Co., Ltd. 11. System parameters Effective Default Parameter type Description Page mode value General parameter (P1.) X Acceleration(Kpps) Instant General parameter (P1.) Y Acceleration(Kpps) Instant General parameter (P1.) Z Acceleration(Kpps) Instant General parameter (P1.) 4 Acceleration(Kpps) Instant General parameter (P1.) -

Page 48

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Effective Default Parameter type Description Page mode value General parameter (P1.) ArcSpeedUpVal Instant General parameter (P1.) interpolation speed mode Instant General parameter (P1.) GCode pre-treatment Instant General parameter (P1.) ‘O’Pro Scan Instant General parameter (P1.) -

Page 49

Adtech CNC Technology Co., Ltd. 11. System parameters Effective Default Parameter type Description Page mode value Axis parameter (P2.) Y_ServoAlarmIn ELevel Instant Axis parameter (P2.) Z_ServoAlarmIn ELevel Instant Axis parameter (P2.) A_ServoAlarmIn ELevel Instant Axis parameter (P2.) X_ServoResetOut ELeve Instant Axis parameter (P2.) -

Page 50

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Effective Default Parameter type Description Page mode value Axis parameter (P2.) Y Round Setting Instant Axis parameter (P2.) Z Round Setting Instant Axis parameter (P2.) 4 Round Setting Instant Axis parameter (P2.) X physial Assign Num<●>… -

Page 51

Adtech CNC Technology Co., Ltd. 11. System parameters Effective Default Parameter type Description Page mode value Axis parameter (P2.) X Ext Home Eanble Instant Axis parameter (P2.) Y Ext Home Eanble Instant Axis parameter (P2.) Z Ext Home Eanble Instant Axis parameter (P2.) -

Page 52

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Effective Default Parameter type Description Page mode value Management parameter (P3.) clear current work num Instant Management parameter (P3.) lead in CSV sys config Restart Management parameter (P3.) startup display module Restart Management parameter (P3.) -

Page 53

Adtech CNC Technology Co., Ltd. 11. System parameters Effective Default Parameter type Description Page mode value Port parameter (P6.) Wheel0.1 Instant Port parameter (P6.) Wheel0.01 Instant Port parameter (P6.) Wheel0.001 Instant Port parameter (P6.) X Wheel Instant Port parameter (P6.) Y Wheel Instant Port parameter (P6.) -

Page 54

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Effective Default Parameter type Description Page mode value Port parameter (P6.) OUT2——wire No:(1-24) Instant Port parameter (P6.) OUT3——wire No:(1-24) Instant Port parameter (P6.) OUT4——wire No:(1-24) Instant Port parameter (P6.) OUT5——wire No:(1-24) Instant Port parameter (P6.) -

Page 55

Adtech CNC Technology Co., Ltd. 11. System parameters Effective Default Parameter type Description Page mode value Port parameter (P6.) ExScram2 DetectPort Instant Port parameter (P6.) Air of ToolCheck OutPort Instant Port parameter (P6.) IO Conf in RESET 00~15 Instant Port parameter (P6.) IO Conf in RESET 16~23 Instant Port parameter (P6.) -

Page 56: Comprehensive Parameters (P1.)

Adtech CNC Technology Co., Ltd. 11. Program saving & editing 11.2 Comprehensive parameters (P1.) X Gear Numerator X Gear Denominator Y Gear Numerator Y Gear Denominator Z Gear Numerator Z Gear Denominator 4 Gear Numerator 4 Gear Denominator Range 1~65535…

-

Page 57

Adtech CNC Technology Co., Ltd. 11. System parameters X FastSpeed(mm/min) FastSpeed(mm/min) Z FastSpeed(mm/min) 4 FastSpeed(mm/min) XStartupSpeed(mm/min) YStartupSpeed(mm/min) ZStartupSpeed(mm/min) 4StartupSpeed(mm/min) X Acceleration(Kpps) Y Acceleration(Kpps) Z Acceleration(Kpps) 4 Acceleration(Kpps) Range 1~9999, 1~9999, 1~8000 Unit mm/min,mm/min,mm/sec Authority Operation admin or higher Default 3000,200,1500… -

Page 58

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Inp Speed(mm/min) InpStartSpeed(mm/min) InpAcceleration(mm/sec) XBacklashExpiate(pulse) Range 1~9999, 1~9999, 1~8000, 1~9999 Unit mm/min,mm/min,mm/sec,mm/min Authority Operation admin or higher Default 3000,200,1000,3000 Effective time Instant Note The feeding instructions such as G01, G02 and G03 move at the speed of F instruction. -

Page 59

Adtech CNC Technology Co., Ltd. 11. System parameters JOG Speed(mm/min) Wheel Coefficient Range 1~9999 Unit mm/min Authority Operation admin or higher Default 1000, 9000 Effective time Instant Note Set manual speed and handwheel speed; The start speed and acceleration in this mode are determined by 013, 014, 015, 016, 017, 018, 019, 020;… -

Page 60

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Controler ID Range 1~255 Unit None Authority Operation admin or higher Default Effective time Restart Note The ID number setting of the controller when DNC or other PC software and this controller are in MODBUS communication mode… -

Page 61

Adtech CNC Technology Co., Ltd. 11. System parameters Effective time Instant Note In pretreatment mode, set to 0 to use corner speed balancing algorithm, or set to 1 to use axis acceleration constraints balancing algorithm GCode pre-treatment Range Unit None… -

Page 62

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Unit LOGIC VOLTAGE LEVEL Authority Operation admin or higher Default Effective time Instant Note Set the effective voltage level of the system safety signal. The source of safety signal can be customized by the user, and generally may be electric cabinet door and similar sensitive occasions. -

Page 63

Adtech CNC Technology Co., Ltd. 11. System parameters ExScram ELevel ExStart ELevel ExPause ELevel Range Unit LOGIC VOLTAGE LEVEL Authority Operation admin or higher Default Effective time Instant Note External emergency stop button of the system This port is affected by IO configuration. -

Page 64

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Default 1 (L series) /0 (M series) Effective time Instant Note On lathe controller (L series), it is used to set whether the display and programming of X axis are in radius or diameter;… -

Page 65

Adtech CNC Technology Co., Ltd. 11. System parameters Pretreatment segments Range 10~200 Unit Authority Operation admin or higher Default Effective time Instant Note Pretreatment forward segments are used to set the segments of pretreatment preview. The larger this value is, the greater the operation is, and the longer the waiting time before motion is. -

Page 66: Axis Parameter Configuration (P2.)

Adtech CNC Technology Co., Ltd. 11. Program saving & editing 11.3 Axis parameter configuration (P2.) X_ServoAlarmIn ELevel Y_ServoAlarmIn ELevel Z_ServoAlarmIn ELevel A_ServoAlarmIn ELevel X_ServoResetOut ELeve Y_ServoResetOut ELeve Z_ServoResetOut ELeve A_ServoResetOut ELeve Range Unit LOGIC VOLTAGE LEVEL Authority Super Admin Default…

-

Page 67

Adtech CNC Technology Co., Ltd. 11. System parameters and the default value is off. Scanning mode is integrated by the system and can’t be shielded. The scanning mode inputs signal by accessing specified function number, and uses software anti-interference detection technology to check whether limit alarm occurs or has no interference. -

Page 68

Adtech CNC Technology Co., Ltd. 11. Program saving & editing Y Round Setting Z Round Setting 4 Round Setting Range 0~9999999 Unit Pulse Authority Super Admin Default Effective time Restart Note Round function is available on hardware version 1.5 or later only;… -

Page 69

Adtech CNC Technology Co., Ltd. 11. System parameters Unit Wire number Authority Super Admin Default 2500 Effective time Instant Note Set the encoder wires connected to every pulse port (AB phase pulse). Since four times frequency division is performed for internal transfer, the value of this parameter should be the pulses collected by the encoder for one cycle divided by 4. -

Page 70

Adtech CNC Technology Co., Ltd. 11. Program saving & editing X feature(Rotate0 Line1) Y feature(Rotate0 Line1) Z feature(Rotate0 Line1) 4 feature(Rotate0 Line1) Range Unit None Authority Super Admin Default Effective time Instant Note Set axis characteristics. 0: Rotary axis 1: Linear axis The setting of this parameter and P2.066~069 axis will affect the setting… -

Page 71

Adtech CNC Technology Co., Ltd. 11. System parameters Note Set the maximum acceleration of every axis. This setting will affect the track speed optimization of pretreatment to every axis. If a high value is set, the axis response time will be shortened and characteristics of the motor will be improved according to the machine tool. -

Page 72

Adtech CNC Technology Co., Ltd. 11. Program saving & editing X Encoder LogicDir<●> Y Encoder LogicDir<●> Z Encoder LogicDir<●> 4 Encoder LogicDir<●> Range Unit None Authority Super Admin Default Effective time Instant Note If the logic direction obtained by the encoder is reverse to the actual motion direction of the axis, please set this parameter. -

Page 73: Management Parameters (P3.)

Adtech CNC Technology Co., Ltd. 11. System parameters Range 1~90000 Unit Authority Super Admin Default 90000 Effective time Instant Note Used to configure the restriction acceleration of every axis during pretreatment processing. No matter which parameter, the lower the setting is, the slower the processing speed is;…

-

Page 74

Adtech CNC Technology Co., Ltd. 11. Program saving & editing para backup para recover Range None Unit None Authority Super user Default None Effective time Instant Note The parameters are backed up and restored only in super user mode. The parameters are backed up to the sysconf.bak file in the root directory of the controller. -

Page 75

Adtech CNC Technology Co., Ltd. 11. System parameters sys language bag Range Unit None Authority Operation admin Default 0 (Chinese) Effective time Instant Note Select system language Chinese English macro key word valid En Range Unit None Authority Operation admin… -

Page 76: Tool Magazine Parameters (P4.)

Adtech CNC Technology Co., Ltd. 11. Program saving & editing axis control composite Range Unit None Authority Super user Default ON/1 Effective time Instant Note Used to configure whether the key for axis motion on the control panel is enabled.

-

Page 77: Principal Axis Parameters (P5.)

Adtech CNC Technology Co., Ltd. 11. System parameters 11.6 Principal axis parameters (P5.) Spi.Alarm ELevel Spi.Reset ELevel Spi.ECZ Home Enable Spi.ECZ Elevel Spi. Limit+ Enable Spi. Limit- Enable Spi.Limit Elevel Spi.Pulse Mode Spi.Pulse Logic Mode Spi.HomeDect ELevel Spi.ExtHome Check En Spi.Round Setting…

-

Page 78: Port Configuration (P6.)

Adtech CNC Technology Co., Ltd. 11. Program saving & editing rotation directly later, while the controller will output corresponding analog voltage according to linear scale automatically. Spi.Gear Numerator Spi.Gear Denominator Range 1~65535 Unit None Authority Operation admin or higher Default…

-

Page 79

Adtech CNC Technology Co., Ltd. 11. System parameters Note Output terminal No. configuration is same as input terminal configuration. Output terminal No. and wire No. are mapped Safe Signal … … TCheck Limit DetectPort Range 0~23 Unit Terminal No. Authority… -

Page 80: Hardware Interface Definition And Connection Instructions

ADT-CNC46XX 系列维护手册 Hardware interface definition and connection instructions 12.1 Installation layout 12.1.1 External interface diagram ⑴ X axis, Y axis, Z axis, A axis: 15-core D-pin socket connects to step motor drive or digital AC servo drive ⑵ XS5 digital input: 25-core D-pin socket inputs signals for every axis limit and other switching quantity ⑶…

-

Page 81: Mounting Dimensions

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.1.2 Mounting dimensions — 77 -…

-

Page 82: Installation Precautions

ADT-CNC46XX 系列维护手册 12.1.3 Installation precautions Installation condition for electric cabinet ⑴ The cabinet must be able to effectively prevent dust, coolant and organic solution entering; ⑵ When design electric cabinet, the distance between rear cover and case should be at least 20CM; considering the temperature rises in the cabinet, the temperature difference between interior and exterior of the cabinet shouldn’t exceed 10℃;…

-

Page 83

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions Group Cable type Wiring Requirement AC power cord Bundle the cables of group A separately from group B AC coil and C, keep at least 10cm clearance, or make… -

Page 84: Interface Definition

ADT-CNC46XX 系列维护手册 12.2 Interface definition 12.2.1 Motor drive control interface (XS1..XS4) Four drive interfaces are available (XS1 X axis, XS2 Y axis, XS3 Z axis, XS4 A axis), and they have the same definition, as shown below: Simple Internal Circuit Diagram for Pulse Output — 80 -…

-

Page 85

Step motor drive cable to differential input Adtech CNC drive is for reference, all of which use differential input mode. This mode has strong anti-interference and is recommended. Please refer to the figure below for the connection of CNC with step… -

Page 86

ADT-CNC46XX 系列维护手册 Step motor drive wiring diagram for single-ended input Certain companies connect together the optocoupler input cathodes of step drives, i.e. common cathode connection, which isn’t suitable for CNC controller. Common anode connection connects together the anodes of optocoupler input. The wiring shall follow the figure below, and do not connect PU+ and DR+ together, or else the pulse interface may be damaged. -

Page 87: Digital Input Interface (Xs5)

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.2.2 Digital input interface (XS5) The digital input interface contains the hard limit signal of every axis, and the definition follows: Simple Internal Output Diagram for Digital Input Photoelectric Switch Wiring Diagram + is the anode of approach switch, — is the earth wire, and OUT is output signal.

-

Page 88

ADT-CNC46XX 系列维护手册 Default input port configuration of M series (milling machine) Wire Definition Function X axis zero point Y axis zero point Z axis zero point A axis zero point Tool regulator in place test Security door test input System under-voltage alarm input System lubricant pressure alarm input Standby input Standby input… -

Page 89

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions Default input port configuration of L series (lathe) Wire Definition Function X axis zero point Standby input Z axis zero point Standby input Tool #1 in place test… -

Page 90: Digital Output Interface (Xs6)

ADT-CNC46XX 系列维护手册 12.2.3 Digital output interface (XS6) The wiring of digital output interface follows: Simple Internal Circuit of Digital Output (left) Wiring with Machine Tool (right) (principal axis positive rotation for example) — 86 -…

-

Page 91

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions Default output port configuration of M series (milling machine) Wire No. Definition Function OUT0 Principal axis positive rotation (M03) OUT1 Principal axis reverse rotation (M04) OUT2 Standby output (M56, M57) -

Page 92

ADT-CNC46XX 系列维护手册 Default output port configuration of L series (lathe) Wire No. Definition Function OUT0 Principal axis positive rotation (M03) OUT1 Principal axis reverse rotation (M04) OUT2 Tool regulator positive rotation output (M56, M57) Tool regulator reverse rotation & locking output OUT3 (M58, M59) OUT4… -

Page 93: Handheld Box Interface (Xs7)

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.2.4 Handheld box interface (XS7) IN24 IN25 IN26 IN27 IN28 IN29 IN30 IN31 IN32 IN33 24V- Wire No. Definition Function (IN24) gear switch 0.1 gear — High speed (IN26) gear switch 0.01 gear — Medium speed…

-

Page 94: Analog Output Interface (Xs8)

ADT-CNC46XX 系列维护手册 12.2.5 Analog output interface (XS8) Analog output interface wiring diagram: The wiring is also suitable for XS8 interface of 4640/4620 controller; Wire No. Definition Function DAOUT1 Analog voltage output (0~10) V DAOUT2 Analog voltage output (0~10) V Internal 24V power grounding Internal 24V power grounding Internal 24V power grounding — 90 -…

-

Page 95: Principal Axis Encoder Interface (Xs12)

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.2.6 Principal axis encoder interface (XS12) Principal axis encoder wiring diagram: This wiring is suitable for 4640/4620 controller Wire No. Definition Function ECA+ Encoder phase A input +…

-

Page 96

ADT-CNC46XX 系列维护手册 Differential connection follows: 5V power supply is external Common anode connection follows: The power voltage is determined by encoder. If 5V power supply is used, resistor R will be unnecessary. For 12V power supply, please use 1K-2K resistor, and for 24V power supply, please use 2K-5K resistor. Suggestion: Please use differential output encoder to ensure better anti-interference when the line is long. -

Page 97: Rs232 Transmission Interface (Xs9)

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.2.7 RS232 transmission interface (XS9) Serial communication interface —9-core signal socket (male) 12.2.8 USB memory connection interface (XS10) Standard USB memory (e.g. USB disk) interface; 12.2.9 PC USB communication interface (XS11) Standard USB communication interface;…

-

Page 98: Electrical Connection Diagram

ADT-CNC46XX 系列维护手册 12.3 Electrical connection diagram 12.3.1 Symbol schematic diagram — 94 -…

-

Page 99: Power Connection Diagram

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.3.2 Power connection diagram — 95 -…

-

Page 100: Servo Drive Connection Diagram

ADT-CNC46XX 系列维护手册 12.3.3 Servo drive connection diagram — 96 -…

-

Page 101: Step Connection Diagram

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions 12.3.4 Step connection diagram — 97 -…

-

Page 102: Io Electrical Connection Diagram

ADT-CNC46XX 系列维护手册 12.3.5 IO electrical connection diagram — 98 -…

-

Page 103

Adtech CNC Technology Co., Ltd. 12. Hardware interface definition and connection instructions — 99 -…

Техническое обслуживание станков и устройств чпу

При эксплуатации станков с ЧПУ происходит

постепенное ухудшение их качественных

показателей. Одной из причин ухудшения

качества и точности работы станка

является появление зазоров в кинематических

цепях, вызывающее мертвый ход (люфт) в

механических передачах (винтовых,

зубчатых и т. д.).

Зная значения зазоров и допустимые

отклонения, можно судить о качестве

механической передачи, принимать

своевременные рациональные решения

по устранению отклонений свыше допустимых.

Поэтому металлообрабатывающие станки

с ЧПУ как наиболее эффективное

средство автоматизации мелкосерийного

производства требует более частого

технического обслуживания для поддержания

высокой надежности и сохранения

первоначальной точности.

Техническое обслуживание станков с ЧПУ

должно быть ежедневным. Оно состоит

из двух видов планового технического

обслуживания и из двух видов ремонта

— текущего и капитального. Периодичность

ремонтов и технического обслуживания

определяют по фактическому времени

работы станка и его сложности.

Ежедневное техническое обслуживание

при эксплуатации выполняет персонал,

обслуживающий станок с ЧПУ (операторы,

наладчики-гидравлики, механики и

наладчики ЧПУ, электрики, смазчики).

В ежедневное техническое обслуживание

входит осмотр элементов, механизмов,

гидро- и пневмосистем станка, устройств

ЧПУ; контроль технического состояния

станка, а именно: отсутствие вибраций

и шума механизмов станка, нагрева

подшипников, ударов в механизмах и

гидросистемах, утечек масла.

Помимо осмотров, проверок и смазки

ежедневно производят регулировку

отдельных частей и устройств станка и

устройств ЧПУ, замену отдельных

износившихся деталей и вышедших из

строя элементов устройства ЧПУ,

проверку и наладку гидро- и электроприводов

и системы управления ими, а также

производят работы по устранению

неисправностей и отказов в станке и

устройстве ЧПУ.

Плановое техническое обслуживание

первого вида производят через 335 ч

работы станка с ЧПУ без разборки сборочных

единиц, устройств; при этом выявляют

неисправности и возможные отказы, места,

требующие регулировки и настройки,

которые определяют по внешнему осмотру

или с помощью измерений переносными

приборами или на специальных стендах.

Основной целью планового технического

обслуживания первого вида является

предупреждение отказов, поломок,

прогрессирующего процесса изнашивания

и потери точности в работе оборудования.

Техническое обслуживание предусмотрено

заводскими инструкциями на станки

с ЧПУ. Оно включает в себя следующие

виды регламентных работ: 1) работы,

выполняемые при ежедневном обслуживании;

2) пополнение или замена масла в картерах

станка (замена производится по графикам

смазки), проверка поступления масла к

местам смазки; 3) замена или очистка

фильтров, установленных на смазочных

системах и в гидросистемах станка; 4)

устранение утечек масла и пополнение

масла в гидросистемах; 5) устранение

зазоров в соединениях винтовых пар и

редукторах датчиков обратной связи;

6) проверка регулировки клиньев и планок

и при необходимости выборка зазоров;

7) проверка плавности хода рабочих

органов станка и при необходимости

обеспечение плавности хода;

изношенных деталей и замена их при

первом обслуживании или при последующих

ремонтах; 9) подтяжка ослабленных

крепежных элементов неподвижных

соединений в станке, фундаменте; 10)

проверка неисправности действия и

регулировка конечных и путевых

выключателей, ограничителей, упоров,

переключателей, бесконтактных

датчиков перемещения, датчиков обратной

связи; 11) проверка натяжения пружин

разгрузки, клиновых ремней (рис. 2.33) и

т. п.; 12) очистка от пыли, грязи, масла,

посторонних предметов и стружки

электрошкафов, шкафов устройств ЧПУ,

тиристорных преобразователей, систем

связи; 13) проверка и очистка коллекторов

электрических машин постоянного

тока, тахогенераторов, вращающихся

трансформаторов; 14) чистка и проверка

контактов в релейной пуско-регулирующей

аппаратуре, в соединительных разъемах

и контактных зажимах; 15) проверка и

наладка схем управления электроприводами;

16) проверка работы, регулировка и смазка

лентопротяжных механизмов и транспортных

считывающих устройств; 17) проверка

герметичности дверей шкафов с

электрооборудованием устройств ЧПУ,

электроприводов, устранение неисправностей.

Плановое техническое обслуживание

второго вида проводят через каждые

1000 ч работы станка с ЧПУ. Время технического

обслуживания определено графиком

ТО и Р, его выполняют специализированные

подразделения или сквозные ремонтные

бригады. В техническое обслуживание

второго вида включают все виды работ

обслуживания первого вида и работы,

связанные с частичной разборкой

устройств и сборочных единиц станка

с ЧПУ, а также следующие операции: 1)

выборка зазоров в винтовых парах,

редукторах, регулировка плавности

перемещения рабочих органов; 2) регулировка

подшипников, фрикционных и

электромагнитных муфт; 3) зачистка

забоин, царапин, задиров на направляющих;

4) подтяжка и замена крепежных деталей,

чистка, натяжение и замена цепей, ремней,

тормозных лент в лентопротяжных

механизмах; 5) промывка картеров и замена

масла в гидросистемах и системах смазки

станка; 6) проверка креплений электрических

машин и пускорегулирующей аппаратуры,

состояния рабочих поверхностей

коллекторов машин, износа щеток,

регулировка щеточных механизмов; 7)

проверка заземления электроприводов,

шкафов электрооборудования и устройств

ЧПУ, Проверку производят с помощью

микрометра М 246 и моста М 316; переходные

сопротивления любого стыка не должны

быть больше 0,005 Ом, а сопротивление

шины заземления — не более 0,1 Ом;

специальные измерения напряжений и

формы сигналов в системах управления

и ЧПУ, тиристорных преобразователях,

устройствах сопряжения, на входах

функциональных групп схем; 9) замена

резисторов, конденсаторов, диодов,

транзисторов, микросхем, тиристоров,

тумблеров, микропереключателей и т. п.

элементов систем управления и ЧПУ, в

тиристорных преобразователях, системах

сопряжения, требующих подбора по

результатам проверки и измерений; 10)

проверка по тест-программе точности

работы станка и устройства ЧПУ. При

потере точности выполняют и устраняют

неисправности, производят подналадку

и регулировку станка и устройства ЧПУ.

Текущий ремонт осуществляют в

процессе эксплуатации станка с ЧПУ для

обеспечения его работоспособности: он

состоит из наладки и регулировки,

выполнения всех работ по плановому

техническому обслуживанию второго

вида, замены или восстановления отдельных

механизмов сборочных единиц или

устройств.

Ремонт осуществляют по графику

технического обслуживания и ремонта

(ТО и Р) комплексными или специализированными

бригадами ремонтной службы предприятия.

Капитальный ремонт осуществляют

для компенсации морального и физического

износа путем замены или ремонта сборочных

единиц механизмов, устройств станков

и устройства ЧПУ до полного восстановления

ресурса оборудования с проведением

полного комплекса испытаний для

определения годности его для дальнейшей

эксплуатации. Этот вид работы станков

с ЧПУ производят бригады ремонтно-механических

цехов по плану-графику ТО и Р.

Одновременно с ремонтом производят и

модернизацию станков и устройств ЧПУ.

Процесс ремонта представляет комплекс

работ, выполняемых в определенной

последовательности, которая состоит

из следующих укрупненных операций.

1. Осмотр станка и устройства ЧПУ,

составление ведомости дефектов.

2. Очистка станка от стружки, грязи, пыли.

Масло и охлаждающие жидкости должны

быть слиты из емкостей (картеров). При

проведении ремонта без снятия станка

с фундамента место около станка должно

быть освобождено от деталей, заготовок

и тщательно убрано. Ответственность за

подготовку станка для передачи в

капитальный ремонт лежит на начальнике

производственного цеха. Если станок

отправляют для ремонта в РМЦ, то его

транспортируют к месту ремонта.

Разборка станка на сборочные единицы

и детали. После разборки станка детали

и сборочные единицы должны быть промыты.

Разобранные и промытые сборочные единицы

и детали проходят контроль и сортировку

на группы: годные, требующие ремонта и

негодные. Составляют ведомость дефектов

на детали. Дефектацию промытых и

просушенных деталей производят после

их комплектования по сборочным единицам.

После составления ведомости дефектов

начинается ее конструкторская

проработка и выдача чертежей для

восстановления или замены изношенных

деталей.

-

Общая сборка станка. Сборку сборочных

единиц и агрегатов нужно производить

в соответствии с требованиями сборочных

чертежей и обеспечить точность

взаимного положения деталей. После

сборки сборочных единиц, механизмов

и агрегатов их нужно испытать. По

окончании испытания производят общую

сборку станка. Собранный, станок

должен обеспечивать нормальную работу

всех вместе взятых сборочных единиц и

механизмов. -

Обкатка и испытания станка. Техническое

состояние отремонтированного станка

с ЧПУ определяют внешним осмотром,

испытанием на холостом ходу и под

нагрузкой (см. рис. 2.25), испытанием на

мощность, жесткость, на геометрическую

точность, проверкойточности и

параметра шероховатости обрабатываемой

на станке детали. (Ремонт электрической

и электронной части станка и устройства

ЧПУ при капитальном ремонте выполняют

в объеме текущего ремонта.)

Отличительная особенность смазывания

станков с ЧПУ заключается в том, что

периодичность смазывания строго

регламентирована и выполняется теми

видами смазки, которые указаны в

руководящих материалах на устройство

или сборочную единицу. На каждый

станок и лентопротяжный механизм

устройства ЧПУ должны быть составлены

карты мест смазки с указанием периодичности

и типа применяемых смазочных материалов

(ГОСТ 23002—78).

Ежедневную смазку выполняет оператор

станка с ЧПУ. Еженедельную и

периодическую смазку, включая замену

масла в гидросистемах станков,

выполняют комплексные бригады или

специализированные подразделения,

занимающиеся техническим обслуживанием

станка с ЧПУ.