На протяжении истории для изготовления разных вещей, от оружия в бронзовом века до современных потребительских товаров, ремесленники использовали пресс-формы. Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Технический доклад

В этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Скачать технический доклад

Силикон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Силикон способен выдерживать температуру от -65 до +400 градусов Цельсия. В зависимости от формулы он обладает удлинением до 700 %. У него высокая стойкость к широкому ряду условий: силикон можно поместить в печь или холодильник и растянуть его после этого.

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

-

Силикон дороже латекса или органического каучука. Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

-

Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

-

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Вебинар

Производство с помощью новых технологий быстрее традиционных методов, а также эффективно при создании продукции в малых масштабах или внесении изменений в ее конструкцию. Посмотрите этот вебинар и узнайте, как использовать 3D-печать для создания моделей в средних масштабах методом литья под давлением.Смотреть вебинар

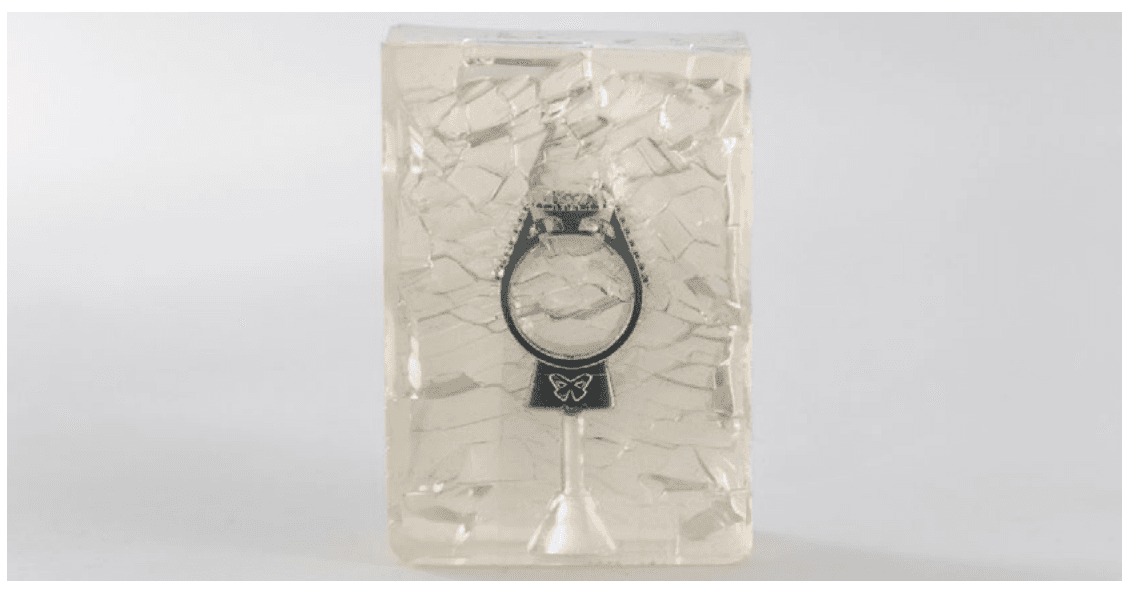

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Технический доклад

3D-печать с использованием высокоэффективных материалов позволяет проектировщикам и специалистам по литью использовать в своих производственных процессах цифровые технологии. Прочитайте эту статью и узнайте, как можно использовать 3D-печать для производства мелких металлических изделий.Скачать технический доклад

Мастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Независимые художники и любители творчества используют литье в силиконовых пресс-формах для создания уникальных изделий. Их можно применять для придания формы любым предметам и изготовления их копий, от бомб для ванной до лакомств для собак. Возможности практически безграничны. Детям будет интересно создать копию своей руки с помощью литья в силиконовых пресс-формах. Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

-

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

-

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

-

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере. Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Для создания базовой пресс-формы из силикона потребуется следующее:

-

Образец

-

Жидкий силикон, например, Smooth-On OOMOO 30

-

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

-

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

-

Воск, полимер или другой материал для конечного использования

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

-

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур. Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

-

Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

-

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы. Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

-

Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

-

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей. Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

-

Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости. Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

-

Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

-

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

-

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

-

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

-

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

-

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины. Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

-

Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

-

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

-

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

-

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

-

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».

Литье форм из жидкого силикона в домашних условиях

Время на прочтение

4 мин

Количество просмотров 203K

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

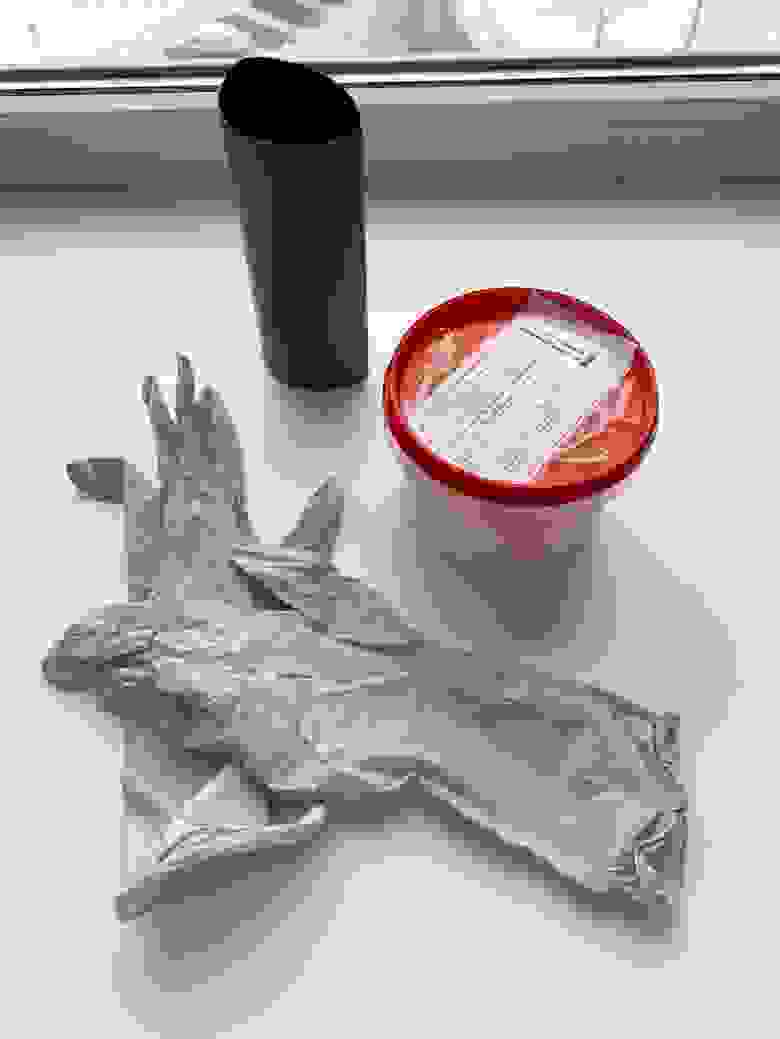

Материалы и оборудование

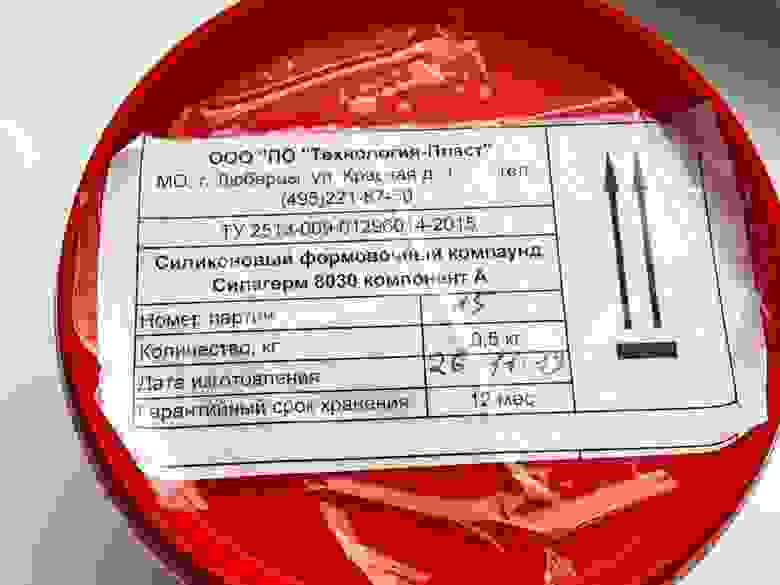

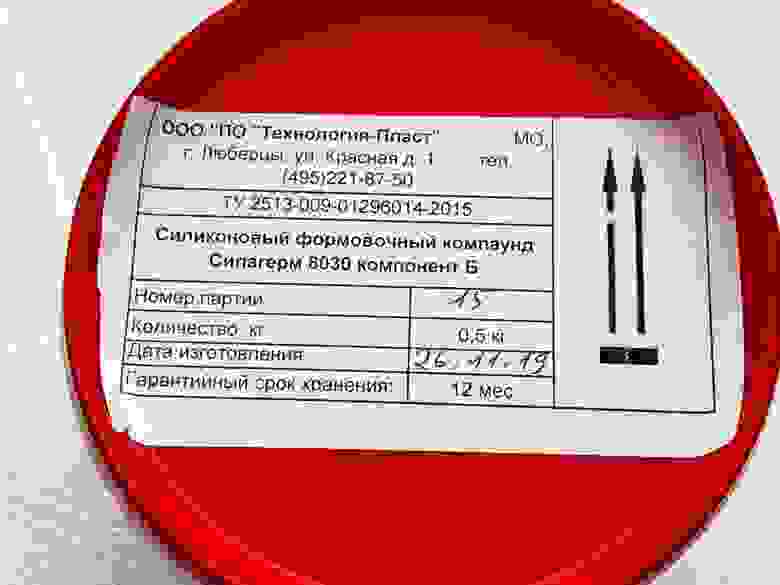

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

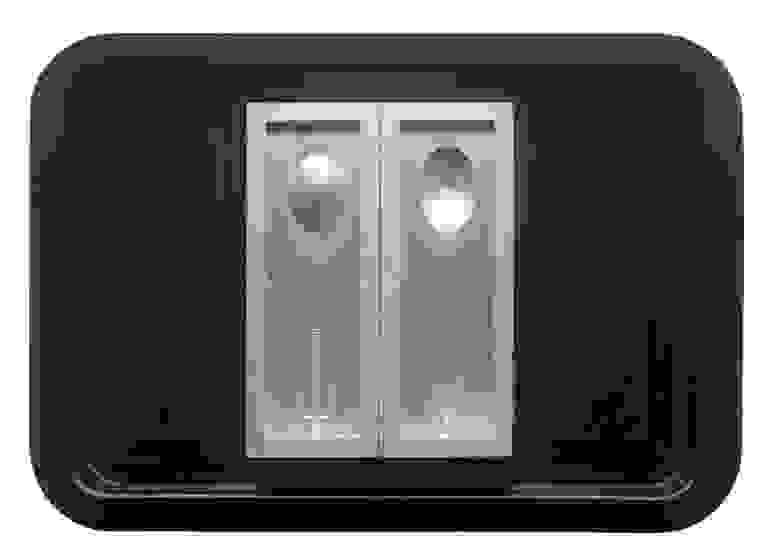

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

Вот пример гипсовой формы, которую делали сами в самом начале:

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

Если у кого есть опыт в отливке силиконовых деталей и форм, будет здорово дополнить эту историю полезными лайфхаками и приемами.

07.06.2022

Как сделать пресс-форму: руководство по изготовлению пресс-форм для профессионалов

Появление форм в бронзовом веке позволило усовершенствовать грубые производственные процессы, применявшиеся нашими предками. С тех пор технологии изготовления пресс-форм находятся на подъеме, поскольку производители, использующие передовые технологии производства, такие как литье под давлением, термоформование или литье, продолжают полагаться на пресс-формы для создания большинства пластиковых, силиконовых, резиновых, композитных и металлических деталей.

Профессиональные производители, а также любители, заинтересованные в использовании преимуществ этих процессов, должны понимать, как происходит процесс изготовления пресс-форм, как они используются и как оптимизировать их использование для удовлетворения заданных требований к производительности.

Что такое пресс-формы и для чего они используются?

Различные производственные процессы включают в себя придание формы податливым сырьевым материалам с помощью разработанного, фиксированного инструмента, конструкции или каркаса, известного как пресс-форма. С точки зрения структуры, формы представляют собой полые контейнеры (негативная форма) или шаблоны форм (позитивная форма), разработанные в соответствии с окончательным дизайном, который планирует создать производитель.

Пресс-формы имеют решающее значение для этих производственных процессов, и их основная задача — воспроизведение единообразных копий заданного дизайна. При изготовлении пресс-форм используются такие материалы, как металлы, пластмассы, керамика, дерево, пенопласт и другие. После проектирования и разработки с использованием инструментов для изготовления пресс-форм, форму устанавливают в формовочное оборудование и заливают в нее или формируют вокруг нее сырье, например, термопласты. После застывания форма отпечатывает свой рисунок на материале, формируя готовое изделие.

Пресс-форма для термоформования пластиковой упаковки и конечная деталь.

Итак, что можно изготовить с помощью пресс-форм? Практически все — от прототипов до сложных деталей конечного использования. Методы формовки используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских приборов и многого другого — на самом деле, трудно найти функциональные продукты, в которых не было бы ни одного компонента, изготовленного с помощью методов формовки.

Производственные процессы, в которых используются пресс-формы

Изготовление пресс-форм имеет решающее значение для различных производственных процессов; пресс-форма служит в качестве чертежа, на основе которого происходит тиражирование многих изделий массового производства. Производственные процессы, в которых используются пресс-формы, включают:

- Литье предполагает заполнение формы расплавленным металлом или другим жидким материалом. Расплавленный материал остывает и затвердевает в форме, образуя желаемое изделие. Литье обычно используется для производства металлических изделий, а также силиконовых и пластиковых деталей.

- Компрессионное формование — это производственный процесс, в котором отмеренное количество формовочного материала, обычно предварительно нагретого, сжимается в требуемую форму с помощью двух нагретых форм. Компрессионное формование обычно считается альтернативой литью под давлением для относительно простых конструкций для низких и средних серий производства деталей.

- Выдувное формование — это технология, похожая на выдувание стекла. Выдувная машина нагнетает воздух в нагретую трубкоподобную деталь, обычно из пластика или стекла, которая зажимается в пресс-форме. Когда воздух вдувается в форму, давление выталкивает пластик наружу, придавая ему форму формы. Выдувное формование обычно используется для производства полых изделий, таких как бутылки.

- Ламинирование композитов включает в себя сборку композитных материалов на пресс-форме и применение таких методов, как мокрая укладка, ламинирование препрега или литье с переносом смолы для формирования готовых композитных деталей из высокоэффективных материалов, включая углеродное волокно, стекловолокно и кевлар.

Типы пресс-форм

Существует множество типов пресс-форм, которые могут использоваться в качестве оснастки для производственных процессов, описанных выше. Например, в алюминиевом литье существует около семи типов форм, включая формы для литья в песчаные формы, керамические формы и оболочковые формы. Таким образом, для упрощения классификации различных типов пресс-форм применяется следующая классификация:

- Однокомпонентные формы относятся к простейшим типам форм с однородной поверхностью всех частей объекта, подлежащего формовке. Конструкции пресс-форм или объекты с одной плоской поверхностью также могут быть воспроизведены с помощью однокомпонентных или цельных пресс-форм. Хотя однокомпонентные пресс-формы могут быть изготовлены на основе моделей CAD, эти пресс-формы обычно разрабатываются на основе физической мастер-модели.

- Двухкомпонентные пресс-формы обеспечивают возможность изготовления пресс-форм для более сложных конструкций. Двухкомпонентная пресс-форма определяется как пресс-форма с двумя отдельными частями, соединенными вместе на линии разъема для производства конечного продукта. Каждая изготовленная деталь отражает различные особенности обеих частей дизайна модели или мастер-модели. Изготовление двухкомпонентной пресс-формы также обычно включает в себя разработку обеих частей пресс-формы на основе мастер-модели или модели CAD.

- Многокомпонентные пресс-формы идеально подходят для проектирования пресс-форм с более сложной геометрией, требующей иного подхода по сравнению с процессом разработки одно- или двухкомпонентных пресс-форм. Многокомпонентные формы учитывают различные аспекты или особенности модели. Таким образом, готовая пресс-форма будет состоять из нескольких частей, воссоздающих различные особенности модели.

- Многогнездные пресс-формы имеют несколько полостей, имеющих форму одной и той же детали, что позволяет изготавливать несколько деталей за производственный цикл, повышая тем самым производительность.

Цельная силиконовая форма, которую можно использовать для конструкций с плоской стороной и без глубоких подрезов. (рис.1)

Для более сложных конструкций, таких как этот колпачок с резьбой и подрезами, часто требуются формы из нескольких частей, со вставками или сердечниками бокового действия. (рис.2)

Другой важнейшей характеристикой, помогающей классифицировать различные типы пресс-форм, является коэффициент многократного использования разработанной пресс-формы. Коэффициент многократного использования относится к тому, сколько раз производитель намеревается использовать пресс-форму. В соответствии с этой классификацией различают следующие типы пресс-форм:

- Формы одноразового использования или жертвенные формы: В этих формах воспроизводится один объект, и после использования форма разрушается в процессе распалубки. Формы для одноразового использования обычно изготавливаются из песка, глины, силикона, воска или пластмассы.

- Многоразовые или постоянные пресс-формы: как следует из названия, эти формы можно использовать повторно в течение нескольких циклов, от небольших до крупных серий. При небольших объемах (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластмассы или более мягких металлов, таких как алюминий. При больших объемах, требующих более прочных форм, не изнашивающихся (часто называемых твердыми формами), формы чаще всего изготавливаются из твердых металлов, таких как сталь.

Одноразовые формы разрушаются в процессе распалубки (рис. 1)

Многоразовые формы можно использовать повторно в течение нескольких циклов (рис. 2)

Как выбрать технологию изготовления формы?

Какая технология изготовления пресс-форм лучше всего подходит для конкретной задачи? Это зависит от нескольких важных факторов, включая желаемый материал конечной детали, предполагаемый производственный процесс, геометрию модели и объем производства.

Ниже поэтапно рассматривается упрощенный, пошаговый подход к выбору наилучшей технологии для вашего производственного проекта:

- Определите критерии разработки вашего проекта

Генеральный план производства может помочь создать четкие детали того, что ожидается от проекта, сроки его разработки и доступный бюджет. Планируете ли вы создавать детали на заказ или серийно производить тысячи одинаковых изделий, определит, какие варианты выбрать на следующих этапах. Критерии разработки могут меняться в зависимости от проекта, но обычно они включают в себя дизайн детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т.д.

При разработке продукции исходным документом, который отвечает на многие из этих вопросов, часто является документ о требованиях к продукции (PRD), а спецификация материалов (BOM) — это полный перечень деталей, элементов, узлов и других материалов, необходимых для создания продукции.

- Выбор производственного процесса

Выбор правильного производственного процесса для определенной детали в значительной степени зависит от критериев разработки. В некоторых случаях для создания любой конструкции может использоваться несколько производственных процессов. Как правило, выбирают тот процесс, который может произвести данную деталь с требуемым качеством, при наименьших затратах и при соблюдении остальных критериев разработки. Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

- Выбор технологии изготовления пресс-формы

Как только вы остановились на правильном производственном процессе, тип пресс-формы для него также в значительной степени определяется критериями разработки. Хотя точные факторы зависят от производственного процесса, вот некоторые из наиболее важных соображений при выборе технологии изготовления пресс-формы:

- Конструкция детали: Постарайтесь максимально упростить конструкцию и согласовать ее с правилами проектирования данного производственного процесса, чтобы иметь возможность выбрать метод, позволяющий достичь наименьших затрат. Для простых конструкций могут потребоваться только формы, которые можно создать с помощью ручных методов, в то время как для сложных конструкций часто требуются формы из нескольких частей и цифровые производственные инструменты, такие как 3D-принтеры или обработка на станках с ЧПУ.

- Объем производства: для крупносерийного производства требуются прочные пресс-формы, которые могут точно копировать модели и не изнашиваться после нескольких использований. Однако изготовление таких инструментов сопряжено с высокими затратами и временем изготовления. Для разовых деталей и партий меньшего объема, возможно, эффективнее выбрать более дешевые формы, которые могут быть созданы быстрее, например, жертвенные формы или мягкие формы, которые можно выбросить, когда они начнут проявлять признаки непоправимого износа.

- Качество: более жесткие допуски требуют более точных форм и инструментов для создания, например, цифровых производственных инструментов, и должны быть более прочными, чтобы обеспечить стабильное качество деталей в течение нескольких циклов.

- Сроки: Изготовление сложных металлических форм часто занимает месяцы через поставщика услуг. Если вы работаете в более сжатые сроки, постарайтесь найти альтернативы, которые могут сократить время изготовления, например, 3D-печатная оснастка.

- Материал: Материалы с более высокой температурой плавления или более абразивные требуют более прочных пресс-форм, способных создавать необходимый объем деталей без разрушения.

Как изготовить пресс-форму для различных производственных процессов

В этом разделе представлен краткий обзор технологий изготовления пресс-форм для различных производственных процессов. Перейдите по нашим ссылкам, чтобы получить подробные руководства и пошаговый рабочий процесс для каждого процесса.

Существует два основных метода изготовления пресс-форм — прямой и непрямой. Косвенный метод изготовления пресс-форм предполагает разработку пресс-форм на основе физической мастер-модели, или шаблона. Прямой процесс предполагает разработку пресс-формы непосредственно на основе (цифрового) дизайна, чаще всего с использованием цифровых производственных процессов.

Силиконовые формы для литья

Литье в силиконовые формы — один из самых популярных процессов, в котором используются формы. Разработчики продуктов, инженеры, создатели DIY и даже повара — все они используют силиконовые формы для создания единичных или небольших партий деталей из пластика и других материалов. Силикон является отличным выбором для изготовления форм, поскольку с его помощью можно легко создавать индивидуальные конструкции, а сами формы достаточно прочны, поэтому их можно использовать многократно, не опасаясь поломки.

В зависимости от вашей конструкции вам может понадобиться пресс-форма из одной или двух частей. Процессы изготовления этих форм похожи, но для создания двухкомпонентной формы потребуется немного больше времени. Используйте пошаговую инструкцию в видео или наше практическое руководство по изготовлению силиконовых форм, чтобы создать свои собственные формы.

Пресс-формы для литья под давлением

Пресс-формы для литья под давлением традиционно изготавливаются из металла путем обработки на станках с ЧПУ или электроэрозионной обработки (EDM). Это дорогостоящие промышленные методы, требующие специализированного оборудования, высококлассного программного обеспечения и квалифицированной рабочей силы. В результате производство металлической пресс-формы обычно занимает от четырех до восьми недель и стоит от $2 000 до $100 000+ в зависимости от формы и сложности детали.

Однако существуют альтернативы обработке пресс-форм из металла. Использование собственной 3D-печати для изготовления литьевых форм для прототипирования и малосерийного производства значительно сокращает затраты и время по сравнению с металлическими формами, при этом обеспечивая производство высококачественных и повторяемых деталей.

Формы для термоформования

Формы, необходимые для процесса термоформования, могут быть разработаны с использованием различных производственных процессов, включая ручную лепку из дерева, обработку на станках с ЧПУ пластика, конструкционной пены, стекловолокна, инженерных композитов или металлов, 3D-печать полимеров, литье гипса или металла.

Многие предприятия обращаются к стереолитографии (SLA) 3D-печати для создания форм для процессов термоформования, поскольку она обеспечивает быстрое время выполнения заказа при низкой цене, особенно для коротких тиражей, нестандартных деталей и прототипов. 3D-печать также предлагает непревзойденную свободу проектирования для создания сложных и замысловатых форм.

Компрессионное формование

В зависимости от материала или заряда, который вы будете подвергать компрессионному формованию, у вас есть несколько вариантов создания форм, включая литье под давлением, обработку с ЧПУ или 3D-печать. Главное, чтобы ваши формы были способны выдержать процесс компрессионного формования, поэтому если вы используете нагрев, вам необходимо создать формы, способные выдерживать резкие изменения температуры. Формы также должны быть способны выдерживать давление, оказываемое при сжатии.

3D-печать — это быстрый и дешевый метод создания форм для компрессионного формования.

Формы для литья металлов

Хотя все методы литья металлов имеют одну и ту же основу, существуют различные методы, лучше подходящие для разных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Форма для литья в песчаные формы.

Как шаблоны для косвенного изготовления форм, так и формы для непосредственного литья металлических деталей могут быть изготовлены несколькими методами. Подробнее о каждом из этих процессов читайте в нашем руководстве по литью металлов.

Начните работу с 3D-печатными формами

Сочетание традиционных производственных технологий, таких как литье под давлением, термоформование или литье силикона, с 3D-печатью форм позволяет быстрее выводить продукцию на рынок с более экономичным по времени и затратам производственным процессом. Настольная 3D-печать предлагает предприятиям универсальный, экономически эффективный подход к разработке мастер-моделей и пресс-форм для прямого и непрямого процессов изготовления форм, полностью в домашних условиях.

Как сделать формы самому — многие задаются этим вопросом организовав производство пеноблоков. Формы для пеноблоков являются важнейшей частью оборудования для пенобетона. Оборачиваемость их, как минимум, сутки. Для производства 10 м3 в день пеноблока, необходимо форм на 20 м3. Даже при наших, самых низких, ценах на формы, сумма в 300 — 400 тысяч рублей является неподъёмной для многих предпринимателей.

Дело за малым — купить формы для блоков — и за работу! И вот здесь, становится понятно, что все затраты на станки и мешалки — ничто, по сравнению со стоимостью необходимого количества форм. Возникает резонный вопрос — купить или сделать? Как сделать формы самому? Во сколько обойдётся их производство? Где взять технологию изготовления форм? А стоит ли?

Десять лет использования на своём производстве и восемь лет успешного изготовления для реализации на просторах СНГ, без единого нарекания в наш адрес, позволяет сделать вывод о востребованности нашей продукции.

Лет шесть назад, как говорится — «по заявкам потребителей», мы предложили в интернете ещё и чертежи форм, для самостоятельного производства, но столкнулись с одной проблемой. Вслед за приобретением чертежей идёт шквал звонков и писем с вопросами по самому изготовлению. К сожалению, мы не можем физически ответить на всё, просто некогда будет работать и мы сняли чертежи с продажи.

Зато теперь мы имеем Вам предложить настоящий бестселлер технической литературы, руководство по созданию качественных, красивых блоков — «Формы для пеноблоков». Данное издание состоит из трёх книг. В настоящий момент готова первая, главная часть издания — » Инструкция по изготовлению форм для пеноблоков«. В ней мы расскажем о том, как сделать мини-цех по изготовлению форм на Вашем предприятии и навсегда решить вопрос формовки блока любого размера.

За последние годы (сейчас июнь 2016 г.) сильно изменились условия существования пенобетонного бизнеса, изменилась стоимость и качество материала. Производители фанеры снизили качество и подняли цены, девальвация рубля уничтожила прибыль от производства чего бы то ни было и никак не увеличила спрос на продукцию отечественных производителей. Пенобетонщики «валятся» один за одним, а те кто ещё умудряется «оставаться на плаву»добивают существующее оборудование. Несмотря на текущие трудности, наша книга продолжает пользоваться спросом и помогает производителям пенобетона существенно снизить издержки по изготовлению форм для пеноблоков.

Для тех, кто решит создать небольшой бизнес по изготовлению форм для пеноблоков, у нас есть «Серьёзное предложение». На странице «Партнёры», нашего сайта Вы найдёте подробное описание его.

Мега — хит оборудования для производства пеноблоков !Смертельный враг дефицита бюджета пенобетонщика ! Революция в процессе создания стеновых блоков ! Уже первая, сделанная Вами форма, начнёт приносить Вам прибыль, брака не будет, не будет долгих проб и ошибок. Сделали — и в работу! Да простят нас производители металлических форм — их продукция больше никому не нужна !

Эффективное и высокорентабельное производство пенобетона по литьевой технологии невозможно без достаточного количества формовочного оборудования. Приобретая нашу технологию изготовления форм, Вы получаете формы стоимостью 3500 — 6000 рублей за 1 м3, в зависимости от материала.

Из чего состоит данное руководство ?

Это компакт диск или архив «Как сделать форму самому», где собран весь необходимый материал и технология изготовления форм из ламинированной фанеры;

— Чертежи всех деталей;

— Более сотни 3D — проекций деталей и готовых изделий с подробным описанием на каждой;

— Фото реальных форм;

— Подробные пошаговые руководства производства форм:

# шаг первый — как не ошибиться при выборе фанеры, выбор производителя, сорта, формата листов, чертежи, подбор материалов, фото;

# шаг второй — оптимальные варианты раскроя фанеры исходя из доступных размеров;

# шаг третий — выбор способов раскроя фанеры и её фрезеровки, расчёт затрат на изготовление своими силами или заказе в деревообрабатывающем цеху;

# шаг четвёртый — как сделать станок ( циркулярный ) для раскроя листов, а главное как сделать станок для фрезеровки пазов форм для пеноблоков;

# шаг пятый — кроим, режем, фрезеруем детали. Оптимально, соблюдая текстуру материала, без лишних отходов и брака;

# шаг шестой — скручиваем, склеиваем, подгоняем приготовленные детали непосредственно под выбранную форму;

# шаг седьмой — делаем «стяжку», пилим, сверлим, греем, гнём, варим — готово;

# шаг восьмой- пропитываем все открытые места, защищаем будущую форму от воздействия среды, собираем форму — Любуемся ! Радуемся ! Восхищаемся ! Считаем экономию, перспективы и будущую прибыль !

О Ваших предстоящих расходах.

# Мы обещали, что Вы окупите приобретение нашей инструкции по изготовлению форм для блоков уже с первой кубовой формы. Наши затраты на изготовление одного изделия в 1м3 составляют, не включая налоги, около 9000 рублей ( точнее сказать сложно из-за колебаний цен на фанеру ), в них входят расходы на приобретение материалов, реклама, изготовление, аренда помещения, отправка заказчику. Ваши расходы будут меньше — только на материалы и изготовление.

Продаём мы кубовую форму за 18 000 рублей, прибыль с затратами где-то фифти — фифти. Соответственно получаем прибыль — 9000 рублей. Но купить книгу «Как сделать форму самому» Вы сможете за 7000 рублей. Нам кажется это справедливая плата за те возможности, которые открываются перед Вами после приобретения этой книги.

Итак, Вы тратите 7000 рублей на документацию и 7000 — 9000 рублей на изготовление формы 1 м3, общая сумма затрат 14000 — 16000 рублей. Как мы и обещали и даже дешевле.

# У Вас будут ещё расходы, что называется — косвенные, на изготовление оборудования для производства форм ( как сделать станки описано в инструкциях ). Необходимым и достаточным набором инструментов являются:

— Циркулярная пила — 3000 — 5000 рублей;

— Шуруповёрт — 2000 — 4000 рублей;

— Полупрофессиональный фрезер — 3000 — 5000 рублей. Итого ещё 8000 — 14000 рублей. Возможно всё это у Вас уже есть. Возможно Вы захотите приобрести инструмент подороже — Ваше право.

# В зависимости от способа оплаты книги » Как сделать форму самому», почтовые сервисы возьмут с Вас 3 — 10 % от стоимости перевода. Мы предлогаем несколько видов оплаты;

— Банковский перевод ( перечисление на счёт );

— Почтовый перевод ( Почта России и др. на физ. лицо );

— Оплата через WebMoney;

— Наложенным платежом;

— При личной встрече.

———————————————————————-

Подробно о возможных способах оплаты

———————————————————————-

» Думаете Вы, что у Вас получится или думаете, что нет — Вы правы! » ( Генри Форд )

————————————————————————————————————————————————————————————

Как оформить заказ:

- перейдите по любой из ссылок на этой странице в интернет-магазин;

- выберите — «Инструкция по изготовлению форм для пеноблоков» и добавьте её в корзину;

- в правом верхнем углу страницы интернет-магазина нажмите » перейти в корзину или оформить заказ «;

- оформите заказ, заполнив печатную форму;

- мы свяжемся с Вами и договоримся о способе оформления.

————————————————————————————————————————————————————————————-

Таким образом, ВЫ получаете технологию изготовления форм, а с ней возможность создания мини — производства по изготовлению форм, которые не будут течь, терять геометрию и разваливаться прямо в процессе заливки. Данная инструкция по изготовлению форм для пеноблоков позволяет Вам сделать оборудование для своего производства. Возможность изготовления форм для продажи оговаривается отдельно с авторами проекта. Возможность распространения электронной или печатной версии книги «Как сделать форму самому» исключена! Не забывайте о существовании Закона РФ » Об авторском праве и смежных правах »

Ждём Ваших обращений по телефонам:

Адрес: Люберцы — Бронницы;

Телефоны: +7 (926) 69-151-69;

+7 (926) 218-74-18;

Контактное лицо: Калиберов Игорь;

E-mail: kaliba08@mail.ru

Будем рады сотрудничеству с Вами!

Для заливки смолы используют силиконовые формы, так как с ними очень удобно работать: выдерживают высокие температуры, устойчивы на разрыв, не боятся озона и уф-излучения, позволяют легко отделять любые липкие материалы, легко моются и гарантируют долгий срок службы. Но саму силиконовую форму можно купить в специальном магазине, а можно сделать своими руками. Для этого понадобится только формовочный силикон, некоторые подручные материалы и немного свободного времени.

Выбираем силикон

Для начала необходимо определиться, для каких целей вы создаете форму и какими свойствами она должна обладать, так как от этого напрямую зависит выбор материала. Формовочный силикон бывает двух видов – жидкий и в виде силиконовой пасты. Каждый тип имеет свои особенности, преимущества и сферу применения:

- Жидкие силиконы выпускаются на оловянной или платиновой основе. Они позволяют создавать объемные и подробные формы с четкой детализацией и сложным рельефом. Разница между платиновыми и оловянными заключается в том, что платиновые стоят дороже, но их качество и срок службы существенно превосходят оловянные.

- Пасты из силикона предназначены для создания всевозможных оттисков – ракушек, листьев и т.д. Они идеально подходят для создания опалубков и небольших трехмерных форм. Стоит отметить, что пастообразный силикон отличается экономичным расходом и часто используется для герметизации швов и заполнения щелей.

Инструкция по созданию силиконовой формы

Сразу заметим, что технология создания формы тоже будет отличаться в зависимости от выбранного материала. Если вы планируете создавать ее из жидкого силикона, то вам понадобятся материалы для опалубки. Для этих целей прекрасно подойдут пластиковые конструкторы лего, металлические формы для кулинарии, а также различные пластиковые контейнеры и прочие подручные приспособления. На дно опалубки выкладывается плотная глянцевая пленка.

На следующем этапе вам необходимо смешать силикон с отвердителем в нужной пропорции и хорошо перемешать. Далее следует уложить копируемый предмет в центр опалубки, а затем постепенно вливать жидкую смесь, заполняя материалом каждый свободный участок. После этого заготовку следует оставить до полного затвердевания.

Совет. При смешивании компонентов образуются пузырьки воздуха, которые могут испортить вашу форму. Чтобы этого избежать покройте контактируемую поверхность небольшим количеством силикона. Не обязательно выжидать полное время затвердевания материала, продолжать заливку можно спустя половину отведенного времени.

Создание форм из силиконовой пасты

Формировать оттиски из силиконовой пасты можно различными способами. Одни мастера предпочитают скатывать одинаковые шарики и делать оттиск на них. А другие делают слепки путем накладывания материала на копируемую основу.

Для создания форм-бортиков для подносов, подставок и прочих

плоских изделий необходимо покрывать основу оргстеклом или плотной глянцевой

пленкой. Преимущество работы с силиконовой пастой еще в том, что отвердевшие

формы можно легко сгибать, прикреплять к основе или другим элементам, создавая

все новые вариации.