Библиотечка журнала «Химчистка и Прачечная»

Чичварина Л.И.

Технологические основы химической чистки:-2018. – 118 с.

В пособии рассмотрены вопросы материало-ведения поступающих в химическую чистку изделий: их ассортимент, характеристики, волок-

нистый состав, способы его определения. Дана характеристика, классификация, методы распо-знавания загрязнений изделий. Представлены

виды, свойства и требования к растворителям, использующимся в качестве основной среды при различных вариантах чистки. Описаны характе-ристики и назначение применяющихся при прове-дении химической чистки вспомогательных хими-ческих материалов. Приведены последователь-ность, главные закономерности и назначение основных этапов химической чистки, различных видов специальных отделок, влажно-тепловой обработки и оценки качества при проведении химической чистки.

Пособие рекомендуется для работников, занима-ющихся оказанием услуг по химической чистке, а также студентов, обучающихся по данному направлению.

Стоимость электронного издания — 500 рублей.

Особенности оказания услуг по химической чистке

Химическая чистка включает в себя комплекс физико-химических и механических процессов и операций, обеспечивающих удаление загрязнений с изделий в среде органических растворителей.

Аквачистка является разновидностью химической чистки, которая представляет собой обработку изделий в водных растворах специальных моющих и отделочных средств.

Объектами химической чистки являются изделия всесезонного ассортимента: одежда, обувь, головные уборы, галантерейные изделия, мягкие игрушки, перо-пуховые изделия, тюль, гардины, чехлы, обивка мебели и салонов автомобилей, ковры и ковровые изделия, спецодежда, сумки из различных синтетических и натуральных материалов, а также другие изделия.

Порядок химической чистки изделий включает в себя следующие процессы и операции:

— прием изделий;

— сортировку изделий и комплектование партий изделий;

— удаление специфических загрязнений (выведение пятен);

— зачистку изделий;

— обработку изделий в среде органических растворителей или водных растворов;

— отделку изделий;

— влажно-тепловую обработку;

— проверку изделий на соответствие установленным требованиям;

— упаковку изделий.

Прием изделий от заказчика на предприятии химической чистки осуществляется после его осмотра и установления состояния.

Если символы по уходу на изделии отсутствуют, являются неполными, противоречивыми или запрещают обработку, а также при отсутствии на маркировке информации на русском языке о виде используемого при изготовлении материала, прием изделий в химическую чистку проводят на договорной основе исполнителя услуги с потребителем, о чем делают запись в договоре (квитанции).

Перед оформлением договора (квитанции) на оказание услуг химической чистки исполнитель услуги должен внимательно осмотреть фурнитуру на объекте химической чистки в соответствии с требованиями. При необходимости и по согласованию с потребителем съемную фурнитуру удаляют с последующим восстановлением на прежние места после химической чистки за дополнительную плату.

При наличии на изделии несъемной фурнитуры или в случае несогласия потребителя на удаление съемной фурнитуры исполнитель услуги должен принять изделие на договорной основе и предупредить потребителя о возможности повреждения изделия в процессе химической чистки с отметкой об этом в договоре (квитанции).

В соответствии с п. 4 Правил бытового обслуживания населения, утвержденных постановлением Правительства РФ от 21 сентября 2020 г. № 1514, договор оформляется в письменной форме (квитанция, иной документ) и должен содержать следующие сведения:

— фирменное наименование (наименование) и место нахождения (адрес) организации-исполнителя (для индивидуального предпринимателя — фамилия, имя, отчество (при наличии), сведения о государственной регистрации),

— идентификационный номер налогоплательщика;

— вид услуги;

— цена услуги;

— точное наименование, описание и цена материалов (вещи), если услуга выполняется из материалов исполнителя или из материалов (с вещью) потребителя (цвет, волокнистый состав, комплектность, фурнитура, имеющиеся дефекты, неудаляемые при химической чистке);

— дополнительные платные услуги, оказываемые с согласия потребителя (аппретирование, дезодорация, антистатическая обработка и др.);

— отметка об оплате потребителем полной цены услуги либо о внесенном авансе при оформлении договора, если такая оплата была произведена;

— даты приема и исполнения заказа;

— гарантийные сроки на результаты работы, если они установлены федеральными законами, иными нормативными правовыми актами Российской Федерации или договором об оказании услуг либо предусмотрены обычаем делового оборота;

— другие необходимые данные, связанные со спецификой оказываемых услуг;

— должность лица, принявшего заказ, и его подпись, а также подпись потребителя, — сдавшего заказ.

Один экземпляр договора об оказании услуг выдается исполнителем потребителю.

Изделия, прошедшие химическую чистку, должны быть чистыми, сухими, хорошо отглаженными, без морщин, перекосов, заломов, искривлений швов и нарушения конструкции пошива, не иметь пятен, затеков, ореолов, запаха растворителя и пятновыводных препаратов, посторонних волокон, пуха, пыли, сохранять исходную форму, целостность, цвет, рисунок и рельефность.

При получении изделия из химической чистки потребитель вправе проверить сохранность исходной формы, целостность, размеры, цвет, рисунок, рельефность.

Если потребителя не устраивает качество оказанной услуги, он вправе в соответствии со ст. 29 Закона РФ от 07.02.1992 №2300-1 «О защите прав потребителей» по своему выбору потребовать:

— безвозмездного устранения недостатков оказанной услуги;

— соответствующего уменьшения цены оказанной услуги;

— возмещения понесенных им расходов по устранению недостатков оказанной услуги своими силами или третьими лицами.

Потребитель вправе отказаться от исполнения договора об оказании услуги и потребовать полного возмещения убытков, если в установленный указанным договором срок недостатки оказанной услуги не устранены исполнителем. Потребитель также вправе отказаться от исполнения договора, если им обнаружены существенные недостатки оказанной услуги или иные существенные отступления от условий договора.

Потребитель вправе потребовать также полного возмещения убытков, причиненных ему в связи с недостатками оказанной услуги.

Но при этом необходимо помнить, что после химической чистки допускаются:

— дефекты, выявленные при приеме изделия в химчистку;

— проявившиеся скрытые дефекты, возникшие вследствие нарушения технологии изготовления изделия, в результате естественного эксплуатационного износа и неправильного ухода за изделием в процессе эксплуатации;

— застарелые, не поддающиеся выведению пятна от краски, плесени, клея, чернил, паст для шариковых и гелевых ручек;

— белесые полосы и вытертость в местах наибольшего износа (обшлага и сгибы рукавов, боковые швы, ворот, карманы, нижняя часть изделия);

— желтизна и изменение цвета, образовавшиеся от длительного воздействия пота, химических веществ, атмосферных условий, а на светлых меховых изделиях от естественного старения волосяного покрова;

— нарушения целостности изделий из различных материалов, спуск петель на трикотажных изделиях в результате продолжительной носки или в местах повреждения личинками моли или пеплом сигарет, проявившиеся после химической чистки и др.

В случае если исполнитель отказывает потребителю в добровольном удовлетворении его требования он вправе обратиться в суд за защитой своих прав в соответствии со ст. 16 Закона РФ от 07.02.1992 №2300-1 «О защите прав потребителей».

Содержание статьи

- 1 Теоретические основы процесса мойки

изделий в среде органических растворителей - 2 1. Механизм перехода загрязнений в растворитель

- 3 2. Роль механических воздействий в процессе мойки

- 4 3. Требования к усилителям химической чистки

- 5 и принципам их изготовления

- 6 4. Коллоидно-химическое действие ПАВ

- 7 5. Моющая способность, способы ее оценки

- 8 6. Влияние ПАВ и усилителей на свойства волокон

- 9 Автор публикации

- 10 Тимур Лапанов

Теоретические основы процесса мойки

изделий в среде органических растворителей

Основной процесс, в котором происходит освобождение изделий от загрязнений, – мойка в среде органических растворителей, осуществляемая в машинах химической чистки.

Система растворитель-изделия-загрязнения-усилители-вода характеризуется сложностью и многофакторностью.

Растворитель – это та среда, в которую переходят загрязнения из очищаемых изделий. Растворитель выполняет роль транспортирующего агента, в котором перемещаются одежда, компоненты, загрязнений. С помощью растворителя создаются турбулентные потоки и осуществляются механические воздействия на изделия. В растворителе растворяются жиры и масла, удерживающие пигментные частицы на волокнах.

Изделия, зачастую изготовленные из нескольких видов тканей, имеющие отделку из натурального и искусственного меха и кожи, окрашенные красителями разных классов и аппретированные различными препаратами, пленками способны набухать, растворяться, а иногда и десорбировать в растворитель и вторично сорбировать жировые вещества, красители, полимеры, ПАВ, влагу.

Загрязнения, перешедшие с изделий в растворитель, образуют в зависимости от класса растворы, эмульсии и дисперсии. Степень дисперсности непрерывно меняется под влиянием турбулентного потока, процесса фильтрации, диспергирующего действия ПАВ. В растворителе накапливаются вещества, не являющиеся загрязнениями: компоненты усилителей чистки, аппретирующих веществ, естественные жиры шерсти.

По мере накопления загрязнений в растворителе создаются условия для их вторичной сорбции волокнистыми материалами. Если из растворителя не удалять загрязнения, то процесс мойки останавливается.

Роль усилителей и воды в системе будет подробно рассмотрена в последующих разделах.

1. Механизм перехода загрязнений в растворитель

В процессе мойки растворитель, смачивая изделия и загрязнения, вызывает растворение жиров и масел. Этот процесс протекает самопроизвольно подобно тому, как происходит растворение в воде водорастворимых веществ. В результате загрязнения переходят с изделий, на которых их концентрация больше, в среду с меньшей концентрацией, т. е. в растворитель. Этот процесс протекает тем быстрее, чем больше разница в концентрации загрязнений и интенсивнее механические воздействия. Чтобы процесс смачивания, а следовательно, и перехода загрязнений происходил достаточно равномерно, необходимо соблюдение определенного соотношения между массой одежды и объемом растворителя, в котором она обрабатывается. Это соотношение принято называть жидкостным модулем.

Жидкостный модуль – это количество растворителя в литрах, приходящееся на 1 кг массы изделий. В машинах химической чистки чаще всего используют жидкостный модуль 6-8.

Растворению и переходу в растворитель жировых загрязнений способствует повышение температуры, но при этом возникают другие проблемы, связанные с увеличением резорбции, воздействием растворителей на волокна, увеличением взаимной растворимости растворителя и воды и др., поэтому процесс мойки проводят при темпера туре 18-25 °C. О накоплении жировых веществ в растворителе можно судить по кислотному числу (число миллиграммов спиртового раствора гидроксида калия, необходимое для нейтрализации 1 мл раствора).

Жиры и масла являются связующими веществами между волокнами и пигментными загрязнениями. При растворении жиров связь загрязнений с волокнами ослабляется, в результате пигментные загрязнения, так же как и жировые, переходят в растворитель, накапливаясь в нем (табл.31).

Расчет по данным, приведенным в таблице, показывает, что масса загрязнений, а также аппретирующих веществ, удаляемых из одной партии изделий, составляет примерно 3-3,5% от массы изделий. Особенно быстрое вымывание загрязнений наблюдается в первые две минуты мойки, когда содержание загрязнений в растворителе невелико. Затем скорость вымывания загрязнений уменьшается (рис. 42).

Рис. 42. Зависимость оптической плотности раствора

(а) и кислотного числа (б) от продолжительности мойки однованным

статическим способом (без фильтрации растворителя)

Извлечению жировых и пигментных загрязнений способствует вращение моечного барабана, в котором помещаются изделия, циркуляция растворителя, механические воздействия, возникающие при взаимодействии изделий между собой, с растворителем, перфорированными стенками барабана.

Мойка изделий в непрерывно загрязняющемся растворителе не может протекать удовлетворительно, так как накопление загрязнений вызывает протекание побочного и крайне нежелательного процесса – вторичного поглощения снятых загрязнений изделиями. Этот процесс получил название резорбции, результатом ее является изменение цвета изделий-посерение. Соотношение скоростей процессов снятия загрязнений и их резорбции определяет результат мойки изделий. Для снижения скорости побочного процесса применяют многованные способы мойки, добавление усилителей чистки, фильтрацию растворителя, разбавление загрязненного растворителя чистым (рис. 43). Перспективно применение противоточных процессов. При фильтровании растворителя процесс мойки протекает полнее (рис. 44). Однако при многократном использовании растворителя (даже при постоянном его фильтровании) происходит непрерывное накопление жировых и мельчайших частиц пигментных загрязнений. Таким образом, удаление пигментных загрязнений происходит в результате растворения жаровой пленки, связывающей их с волокном, а также в результате механических воздействий на изделия, в процессе которых ткань многократно изгибается, высвобождая пигменты. Растворитель не удаляет водорастворимые загрязнения, при добавлении в него усилителя химической чистки без введения воды удаляется 5-9 % водорастворимых веществ.

Рис. 43. Зависимость степени резорбции загрязнений от продолжительности мойки изделий:

1 – в статической ванне; 2 – в ванне с фильтрацией раствора Рис. 44. Динамика изменения оптической плотности растворителя

при мойке с фильтрованием и многократным использованием

растворителя (цифры у кривых – номера партий одежды)

Усилителями химической чистки называют композиции, содержащие поверхностно-активные вещества (ПАВ), сорастворители и другие полезные добавки.

При введении вместе с усилителем определенного количества воды удаляется существенное количество водорастворимых загрязнений (до 50-60 %).

2. Роль механических воздействий в процессе мойки

Мойка изделий происходит во внутреннем барабане машины химической чистки, представляющем собой полый цилиндр, боковая поверхность которого перфорирована отверстиями диаметром 6-8 мм. Перфорация занимает до 30 % площади боковой поверхности и располагается в шахматном порядке.

По всей длине внутренней поверхности барабана проходят гребни, имеющие V-образную форму с углом около 30° (рис. 45), Назначение гребней – обеспечивать жесткость конструкции барабана и перемешивать одежду.

Рис. 45. Схема моечного барабана

Степень заполнения внутреннего барабана изделиями принято характеризовать объемным модулем – величиной объема барабана в кубических дециметрах, приходящегося на 1 кг массы изделий. Обычно значение объемного модуля составляет 17-22 дм3/кг.

Величина механических воздействий на изделия зависит от параметров внутреннего барабана, частоты его вращения, вида и массы загружаемых в барабан изделий, жидкостного и объемного модулей.

Чем больше диаметр барабана, тем при прочих равных условиях интенсивнее механические воздействия. Устройство перегородок в барабане, а также использование барабанов с диаметром менее 0,6 м уменьшает интенсивность механических воздействий и эффективность мойки. Заметную роль в процессе создания механических воздействий на изделия играют гребни, которые помимо создания жесткости конструкции барабана при вращении осуществляют поднятие изделий над поверхностью растворителя и падение или сползание изделий в растворитель при одновременном закручивании их в общий ком. Гребни увеличивают площадь контакта изделий со стенкой барабана и увеличивают продолжительность их взаимодействия.

Частота вращения барабана в процессе мойки (в зависимости от типа машин) находится в пределах 36-45 об/мин. Чем больше частота вращения, тем эффективнее мойка, но больше отходов волокон.

Вид изделий и их масса также влияют на интенсивность механических воздействий. Так, тяжелые изделия (дубленки, пальто зимнее и демисезонное), быстро смачиваясь, усиливают механические воздействия, поэтому их массу уменьшают примерно на 20 %, при обработке изделий из кожи и меха на 30 %. Пуховые одеяла, фетровые шляпы, занимая большой объем в барабане и с трудом смачиваясь, снижают механические воздействия. Если изделий из ткани можно поместить в барабан 25 кг (что соответствует его загрузочной массе), то в этот же барабан с трудом помещается 5 кг шерстяного волокна (в тканях волокна уплотнены).

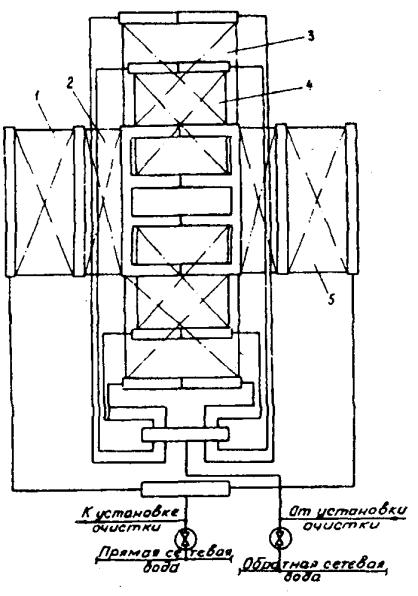

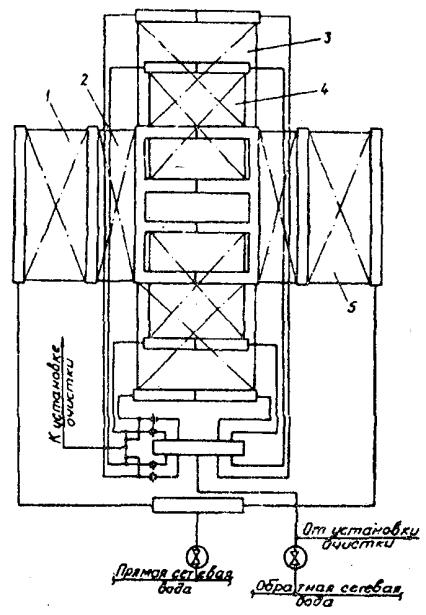

Внутренний барабан помещен в наружном барабане с зазором между ними не более 15-20 мм. Наружный барабан имеет загрузочный люк, закрываемый дверкой, обеспечивающей герметизацию. Наружный барабан связан с ловушкой, баками для растворителя и системами его рекуперации и регенерации (рис. 46). Назначение ловушки – улавливать любые предметы (пуговицы, булавки и др.), которые могут попасть из одежды в растворитель и вызвать поломку дорогостоящего оборудования – насоса.

Рис. 46. Наружный барабан (моечный резервуар):

1 – стенка барабана; 2 – ловушка с регулирующей уровень растворителя перегородкой

Растворитель в процессе мойки является транспортирующей средой для изделий, и через него на них передаются механические усилия. Вместе с тем перекачивание растворителя способствует усилению механических воздействий, созданию турбулентных потоков. Чем меньше жидкостный модуль, тем сильнее механические воздействия. Однако для каждой машины существуют критические значения жидкостного модуля, ниже которых наступает неравномерное смачивание изделий, снижение интенсивности ударных воздействий и эффективности мойки (рис. 47). Это же относится и к объемному модулю; при его значении ниже критического механические воздействия снижаются и эффективность мойки уменьшается из-за ограниченной взаимной подвижности изделий в общей массе.

По данным Ю.В. Васильева и В.А. Пластининой [37], для машины ТБ-25 критические значения жидкостного и объемного модулей соответственно равны 2,3 л/кг и 15 дм3/кг. По данным Д.П. Перелетова [40], для машины ТБ-25-2 объемный модуль составляет 18-20 дм3/кг, жидкостный – 5 л/кг для статической ванны и 6 л/кг для ванны с фильтрацией растворителя.

3. Требования к усилителям химической чистки

и принципам их изготовления

В 60-е годы 20-го столетия единственным усилителем был чешский, имевший темный цвет и запах тухлой рыбы.

Рис. 47. Влияние жидкостного модуля на моющую способность

(а) и резорбцию загрязнений (б) при обработке изделий:

1 – в статической ванне; 2 – в ванне с фильтрованием раствора

Большую работу по исследованию ПАВ с цельно созданном на их условиях усилителем выполнил В.А. Волков с сотрудниками. В результате были созданы более десятка композиций, которые нашли применение на предприятиях химической чистки [13].

Усилители применяют при мойке изделий в среде органических растворителей путем добавления их в ванну или путем нанесения на поверхность наиболее загрязненных участков изделий (зачистка).

Основные требования к усилителям: безопасность для персонала и окружающей среды, растворимость в органических растворителях, способность солюбилизировать воду и загрязнения, диспергирующая способность, отсутствие неприятного запаха. Раствор усилителя должен свободно проходить через фильтр и не увеличивать коррозию оборудования. Усилитель должен увеличивать моющий эффект и не ухудшать свойства волокнистых материалов и их окраску. Он не должен обладать раздражающим действием при использовании его для зачистки, не должен осложнять процессы дистилляции растворителя и обслуживания машины. Желательны усилители, сообщающие изделиям комплекс полезных свойств (антистатические, бактерицидные, отбеливающие, освежающие и др.), недорогие.

Основные компоненты усилителей – поверхностно-активные вещества (ПАВ), способные в жидкой среде адсорбироваться на границе двух фаз с образованием ориентированного мономолекулярного слоя и понижением поверхностного натяжения

По способности к ионизации в водной среде ПАВ относят к ионогенным и неионогенным. Ионогенные ПАВ способны диссоциировать в воде на ионы, неионогенные ионов не образуют. По типу образующихся при диссоциации в воде ионов ионогенные ПАВ классифицируют на анионные, катионные, амфолитные.

Анионные (анионоактивные) ПАВ диссоциируют в воде с образованием органических анионов. Эти анионы и определяют поверхностные свойства, т. е. способность концентрироваться на границе раздела фаз. При этом полярные группы обращены к воде и растворимы в ней, а анионы направлены в противоположную сторону. Такие свойства ПАВ связаны с их дифильной природой. Рассмотрим диссоциацию авироля, являющегося аммонийной (или натриевой) солью сульфоэфира бутилоксистеариновой кислоты

Кроме авироля в качестве компонентов усилителей применяют: алкиларилсульфонаты общей формулы

На долю анионных ПАВ приходится около 50 % мирового производства ПАВ, а при изготовлении усилителей химической чистки их доля составляет около 70 %.

Анионные ПАВ, как правило, слабо растворяются в перхлорэтилене, но имеют более высокую моющую способность, чем неионные ПАВ.

Алкилбензолсульфонаты не имеют больших перспектив на производство в будущем, так как их биохимическая разлагаемость слабая и не удовлетворяет требованиям стандарта, введенного в странах ЕЭС в 1974 г. (биоразлагаемость не ниже 90 %).

В работе по созданию усилителей принимал участие и Московский технологический институт. В одной из работ при изучении возможности применения анионных ПАВ в качестве компонентов усилителей химической чистки были исследованы моющая способность и антиресорбционные свойства сульфоната плавленого, сульфоната- эмульгатора и сульфонола (сумгаитского) [41]. Показано, что увеличение концентрации выбранных ПАВ вызывает, как правило, увеличение моющей способности и антиресорбционного действия (рис. 48). Наиболее высокое моющее и антиресорбционное действие наблюдалось у сульфоната-эмульгатора, немного ниже – у сульфоната плавленого и самое низкое – у сульфонола (сумгаитского). Наиболее высокое моющее и антиресорбционное действие исследованные растворы ПАВ проявляли в отношении шерстяных тканей, наиболее низкое – тканей из вискозного волокна.

Рис. 48. Моющая и антиресорбционная способность растворов ПАВ в перхлорэтилене в отношении тканей хлопчатобумажных

(а), шерстяных (б) и из вискозного волокна (в):

1 – сульфонат плавленый; 2 – сульфонат-эмульгатор; 3 – сульфонол (сумгаитский)

Моющая способность тех же растворов ПАВ в отношении тканей, изготовленных из шерсти и лавсана, показана на рис. 49. При концентрациях ПАВ до 1,5 г/л сульфонат-эмульгатор наиболее эффективен, а сульфонол (сумгаитский), наоборот, имеет самую низкую моющую способность. Лишь при увеличении концентрации до 3 г/л моющая способность сульфонола начинает возрастать.

Рис. 49. Моющая способность растворов ПАВ в перхлорэтилене в отношении ткани, выработанной из смеси шерсти с лавсаном: Рис. 50. Моющая и антиресорбционная способность растворов ПАВ в перхлорэтилене в отношении ткани, выработанной из смеси шерсти с нитроном:

1 – сульфонат плавленый; 2 – сульфонат-эмульгатор; 3 – сульфонол (сумгаитский)

На рис. 50 показана моющая и антиресорбционная способность растворов ПАВ в отношении ткани, выработанной из смеси шерсти с нитроном. В этом случае, как и в предыдущем, наиболее высокие моющие и антиресорбционные свойства наблюдались у растворов сульфонатов концентрацией 1,5 г/л. Таким образом, в работе было показано, что сульфонаты могут быть полезными компонентами усилителей химической чистки, обеспечивающими сравнительно высокую моющую и антиресорбционную способность в отношении изделий из различных волокнистых материалов при небольшой концентрации в моющем растворе (она должна быть не более 1-1,5 г/л).

При разработке композиций усилителей перспективны линейные алкилсульфонаты, алкилсульфаты и а-олефинсульфонаты, отвечающие экологическим требованиям.

Катионные ПАВ диссоциируют в воде с образованием органических катионов, это можно наблюдать на примере каталина К (алкилбензилпиридинийхлорид)

На долю катионных ПАВ приходится около 13 % мирового производства ПАВ. Их доля в производстве усилителей составляет 5-6 %.

По исследованиям, проведенным в Московском технологическом институте, применение катионных ПАВ в качестве усилителей перспективно. Так, на основе соединений общей формулы.

В настоящее время катионные ПАВ добавляют в усилители для придания им бактерицидных и дезинфицирующих свойств (катамин АБ, цетилпиридинийхлорид).

Амфолитные ПАВ имеют несколько полярных групп и диссоциируют в воде в зависимости от pH среды: в кислой ведут себя как катионные, в щелочной – как анионные, при определенном pH – как неионогенные.

Неионогенные ПАВ в водной среде не образуют ионов. К ним относятся различные продукты этоксилирования фенола, спиртов, аминов.

На долю неионогенных ПАВ приходится около 36 % мирового производства ПАВ, их доля в производстве усилителей – около 8-10 % (синтанолы, синтамины, оксиэтилированные алкилфенолы)

Неионогенные ПАВ улучшают растворимость композиции усилителей в органических растворителях, усиливают моющее действие анионных ПАВ. По исследованиям, выполненным в ЦНИИбыте, оптимум моющего действия (синергизм) смеси анионных и неионогенных ПАВ наблюдается при массовом соотношении от 1 : 1 до 2 : 1.

Наиболее перспективными неионогенными ПАВ являются оксиэтилированные нормальные спирты, обладающие высокой биохимической разлагаемостью, неперспективны оксиэтилированные алкилфенолы, нарушающие экологические процессы.

Проведено исследование [45] фосфорсодержащих ПАВ общей формулы

где п = 8-10; т = 6.

Оксифос Б растворим в перхлорэтилене и нефтяных растворителях (при концентрации до 5 г/л), обладает комплексом полезных свойств: моющей и антиресорбционной способностью, фильтруемостью растворов, антистатическими свойствами. Все это делает его весьма перспективным и универсальным.

В состав усилителей вводят кроме ПАВ полярные сорастворители, назначение которых – улучшить растворимость ПАВ в растворителях, повысить растворимость солей, сахарозы, мочевины, низкомолекулярных кислот и других водорастворимых веществ. В качестве сорастворителей применяют спирты, кетоны – изопропиловый спирт, циклогексанол, циклогексанон и др. Количество сорастворителя обычно ограничивают, так как его избыток вызывает затруднение процессов мицеллообразования, усиление десорбции красителя, накопление в ванне и опасности воспламенения.

В составе большинства усилителей имеется вода (или вводится вместе с усилителем), выполняющая роль растворителя водорастворимых веществ. Вода оказывает большое влияние на состояние системы растворитель – волокно – загрязнения – ПАВ, способствуя не только удалению загрязнений, но и увлажнению изделий, резорбции.

Ряд усилителей содержат отбеливатели, антистатики, бактерицидные вещества, ароматические добавки.

На предприятиях наибольшее применение при мойке в хлоруглеводородах нашли композиции усилителей, разработанные сотрудниками ЦНИИбыта. Среди них усилитель-28 (УС-28), представляющий собой вязкую коричневого цвета жидкость, обладающую моющими и диспергирующими свойствами. Усилитель применяют в процессе мойки одежды и зачистки [44].

Усилитель-28а содержит 5 % перокоида водорода, может применяться только в процессе мойки изделий. При зачистке изделий возникают вытравки окраски тканей, поэтому он предпочтителен для мойки белых изделий.

Композиции УС-286 и УС-28к отличаются от УС-28 тем, что часть авироля заменена на ОП-7 или оксифос Б. Способы применения этих усилителей такие же, как УС-28.

Усилитель УС-Ф представляет собой пасту желтого цвета. Применим в процессе мойки в фторхлоруглеводородах, для обработки изделий из меха, кожи, велюра, которым он сообщает мягкость, эластичность, антистатические свойства, пушистость.

Усилители УС-Б-2 и «Универсальный» обладают не только моющим (при концентрации 0,5 г/л) и антистатическим, но и бактерицидным (при концентрации 10 г/л) действием. УС-Б-2 обладает моющим (при концентрации 0,5 г/л) и антистатическим эффектами, при более высокой концентрации сообщает дезинфицирующие свойства.

Усилитель «Универсальный» применим в хлоруглеводородах и бензине-растворителе, в котором при концентрации 20 г/л обеспечивает антистатические и дезинфицирующие свойства. В усилитель при низкой относительной влажности воздуха вводят воду.

Усилитель-80 («Олимпийский») – вязкая жидкость от желтого до светло-коричневого цвета, обладает моющим и антистатическим эффектом в перхлорэтилене при концентрации 2 г/л.

Усилитель-69 – светлая густая жидкость с плотностью при температуре 20 °C, равной 1,310-1,350 кг/м3, обладает моющим действием в перхлорэтилене (оптимальная концентрация 1-3 г/л). Композиция разработана в Московском технологическом институте [42], но промышленное производство не налажено.

УС-29 и УС-ТБ применимы в среде бензина-растворителя, обладают моющим, а УС-ТБ еще и антистатическим эффектом.

В ЦНИИбыте проведено сравнительное исследование моющей способности усилителей при разных концентрациях на образцах шерстяных и хлопчатобумажных тканей (табл. 32,33).

Из таблиц видно, что с увеличением концентрации усилителей возрастает моющее действие на шерстяных тканях больше, чем на хлопчатобумажных. Увеличение концентрации усилителей свыше 1,5 г/л. лишено смысла (табл. 33).

4. Коллоидно-химическое действие ПАВ

Процесс мойки изделий в органических растворителях начинается со смачивания, при котором граница раздела твердое тело – воздух заменяется новой границей: твердое тело – жидкость. Этот процесс протекает в том случае, если молекулы жидкости взаимодействуют с молекулами твердого тела сильнее, чем между собой. В качестве модели процесса смачивания волокон можно представить смачивание трубки поднимающейся жидкостью. Смачивание характеризуется краевым углом 0, энергией (работой) адгезии wa и энергией смачивания wcm, связанных между собой уравнениями Юнга

Константы смачивания волокон растворителями, определенные отношением высоты подъема растворителя А за время t, приведены в табл. 34.

Из таблицы видно, что смачивание текстильных волокон происходит значительно легче трихлорэтиленом и тетрахлорэтиленом, чем водой.

Гидрофобные загрязнения волокон снижают их смачиваемость водой и увеличивают смачиваемость органическими растворителями.

Энергия смачивания представляет собой разность поверхностных энергий твердого тела на границе с воздушной и жидкой фазой:

Краевые углы капель жидкости определяют под микроскопом или на специальном приборе.

Краевой угол смачивания этиленгликолем волокон шерсти, капрона, полипропилена и полиэтилентерефталата составляет соответственно 42, 34, 74 и 61. Краевой угол смачивания этанолом волокон шерсти, полипропилена и полиэтилентерефталата составляет соответственно 0, 47 и 26.

В табл. 35 приведены данные об энергии смачивания текстильных волокон растворителями.

Для технологических процессов мойки одежды первостепенное значение имеют скорость смачивания волокон и проникания в них растворителей, в результате чего происходит набухание, ослабляющее связь волокон с пигментными загрязнениями (рис. 51).

Рис. 51. Набухание лавсана при температуре 20 °C:

1 – в трихлорэтилене; 2-в перхлорэтилене

Поверхностно-активные вещества несколько снижают поверхностное натяжение растворителя и улучшают смачиваемость волокон. В последние годы высказано мнение, что молекулы ПАВ в растворителе образуют димеры, тримеры, тетрамеры и т. д. за счет сцепления полярных функциональных групп. Движущей силой процесса агрегирования и мицеллообразования молекул ПАВ является только диполь-дипольное взаимодействие между полярными группами дифильных молекул. При низких концентрациях ПАВ в водных и неводных средах молекулы находятся в неасоциированной мономерной форме. В водной среде ионные ПАВ диссоциированы на ионы, в углеводородах, не способствующих диссоциации, молекулы ПАВ образуют ионные пары. Степень парности зависит только от полярности растворителя и факторов, влияющих на нее. Концентрация ПАВ, при которой начинается ассоциация молекул в среде углеводородов, на два порядка ниже, чем в воде.

В соответствии с концепцией ступенчатой агрегации молекул ПАВ [46] в углеводородах не существует критической концентрации мицеллообразования (ККМ), как это наблюдается в водной среде, постепенно увеличивающиеся размеры ассоциатов вызывают плавное изменение физических свойств растворов. При этом доля ассоциатов с нечетным числом молекул ПАВ в них незначительна, преобладают в системе димеры, тетрамеры и 16-меры. Ассоциация ПАВ может изменяться в присутствии следов воды или других добавок в углеводороды.

Рис. 52. Мицеллы ПАВ и их превращение

в органических растворителях:

а – шарообразные; б – пластинчатые; в – переход олеогеля в гидрогель при добавлении воды

В соответствии с другими представлениями ПАВ в углеводородах при достижении ККМ образуют мицеллы, состоящие из наружной углеводородной оболочки, сольватированной растворителем, и ядра, образованного полярными группами. Такое ядро особенно устойчиво в присутствии некоторого количества воды, служащей центром мицеллы (рис. 52). Для некоторых ПАВ величину ККМ удается определить по резкому изменению вязкости, электропроводности и оптической плотности растворов при увеличении их концентрации в углеводородах.

В трихлорэтилене ККМ этих же ПАВ в несколько раз выше, чем в тетрахлорэтилене, так как у трихлорэтилена диэлектрическая постоянная выше.

На мицеллообразование в неполярных средах, видимо, оказывает влияние природа полярных групп, определяющих силу взаимодействия.

Взаимодействие мицелл с растворителем можно представить как сольватацию гидрофобных оболочек мицелл растворителем, а также захват мицеллами некоторого количества растворителя. Этот захват осуществляется неполярной частью мицелл. В ЦНИИбыте определены числа сольватации циклимидов в перхлорэтилене при различных температурах. Так, для цикпимида с 14 группами СН2 число сольватации при температуре 20 °C составляет 30, при 30 °C – 23 моля ПХЭ на 1 моль ПАВ.

Механизм взаимодействия молекул ПАВ различных классов при образовании мицелл можно представить как взаимодействие полярных групп различных ПАВ между собой. Если интенсивность этого взаимодействия больше, чем у ПАВ одного класса, мицеллообразование будет усиливаться, ККМ уменьшаться, а числа агрегации расти. Особенно наглядно это видно на рис. 53. Совершенно четко наблюдается синергетический эффект, проявление которого тем сильнее, чем больше различия в ККМ исходных компонентов смеси ПАВ.

Для алкилсульфатов натрия (без учета стерических препятствий) количество связанных молекул нПАВ может быть равно 14. Таким образом, в мицеллах преобладают, видимо, нПАВ, а в равновесном молекулярном растворе – аПАВ.

Рис. 53. Влияние массовой доли неионогенного ПАВ на ККМ в перхлорэтилене при температуре 293 К:

1 – смеси сульфонола с синтанолом ДС-10; 2 – смеси сульфонола с синтамидом ДТ-18

Характерным свойством мицеллярных растворов ПАВ является солюбилизация – коллоидная растворимость веществ, нерастворимых в данном растворителе, например воды. Солюбилизацию можно рассматривать как равновесное распределение воды между макрофазой (углеводородом) и коллоидной микрофазой (ядром мицеллы). Увлажненные мицеллы способны усиливать отмывание водорастворимых загрязнений, но механизм отмывания неясен. Это связано с тем, что ПАВ позволяют ввести в перхлорэтилен большое количество воды (солюбилизированной, эмульгированной и микроэмульгированной) без расслоения системы на отдельные фазы. Можно полагать, что не вся солюбилизированная вода связана с ПАВ одинаково прочно; наиболее прочно, очевидно, связана вода, находящаяся вблизи полярной группы ПАВ. Она, вероятно, и не будет способна солюбилизировать водорастворимые вещества. Остальная солюбилизированная вода может образовывать сольваты с ионами водорастворимых соединений.

Увлажненные мицеллы солюбилизируют водорастворимые вещества, при накоплении которых шарообразные мицеллы могут превращаться в слоистые, способные к дальнейшей солюбилизации воды. При этих превращениях часть воды эмульгируется. Таким образом, для растворов ПАВ в органических растворителях характерна взаимосвязь между поверхностными и объемно-коллоидными свойствами.

Изучая систему растворитель-текстильные изделия-ПАВ-вода, Фултон [30] пришел к заключению, что влага, находящаяся в растворителе, в паровом пространстве над ним, а также в текстильных изделиях, приходит в равновесное состояние. Это означает, что химические потенциалы жидкой и паровой фаз раствора равны и могут быть выражены уравнением

R– универсальная газовая постоянная;

T-температура водяного пара;

f – активность воды (ее стремление к утечке).

Предположив, что пар подчиняется законам, действующим для газа, Фултон ввел вместо f парциальное давление водяного пара:

Активность солюбилизированной воды в мицеллах ПАВ почти тождественна ее парциальному давлению в системе. Изменение свободной энергии (AF) системы, вызываемое растворением соли в солюбилизированной воде, может быть представлено выражением

Процесс растворения протекает, самопроизвольно, если AF имеет отрицательное значение. Это возможно, если рс меньше ру; рс не может быть ниже значения упругости пара над насыщенным раствором поваренной соли. Поваренная соль не адсорбирует водяные пары при относительной влажности воздуха, меньшей 75 %. Чтобы рс было меньше ру относительная влажность в системе растворитель- усилитель-вода-изделия должна быть 75 %. При этом процесс удаления водорастворимых загрязнений протекает самопроизвольно (рис. 54а, точка А).

Некоторое количество водорастворимых загрязнений растворяется и при небольшой влажности растворителя, но при 70-75%-ной влажности создаются оптимальные условия для их удаления (рис. 54, б).

Рис. 54. Влияние относительной влажности растворителя на степень удаления загрязнений:

а – типа соли; б – типа сахара: 1 – ткань из ацетатного волокна; 2 – шерсть; 3 – натуральный шелк; 4 – ткань из вискозного волокна Рис. 55. Диспергирующая способность ПАВ в перхлорэтилене в от-

ношении сажи:

1-без ПАВ; 2 – синтаноп ДС-10; 3 – алкилсульфонат; 4-тетрамонС

В зоне ККМ и при более высокой концентрации ПАВ раствор приобретает диспергирующее и стабилизирующее действие, состоящее в дроблении частиц пигментов, создании вокруг них оболочек, препятствующих их укрупнению. ПАВ, образующие в растворителях истинные растворы, солюбилизирующей и стабилизирующей способностью не обладают. Диспергирующая способность ПАВ в отношении сажи видна из рис. 55 [45].

5. Моющая способность, способы ее оценки

Основное, практически важное свойство растворителей и растворов усилителей – их моющая способность, обеспечивающая высокую степень очистки изделий от загрязнений, свежесть окраски, мягкость, отсутствие пятен на обработанных изделиях. Все эти показатели оцениваются визуально и поэтому носят субъективный характер. При такой оценке нельзя определить количественно степень удаления загрязнений.

Для объективного суждения о процессе мойки изделий применяют модельные образцы, с помощью которых моделируют состав, степень загрязнения образцов веществами разных классов. Моющую способность определяют по ГОСТ Р-51-108-97. Услуги бытовые. Химическая чистка. Общие технические условия. Для этого используют загрязненные образцы шерстяной ткани размером 6 х 9,5 см2. Методика загрязнения утверждена МИНбытом РСФСР в 1985 г. Образцы помещают вместе с одеждой в машину, проводят мойку, отжим и сушку. Затем их гладят, определяют коэффициент отражения на фотометре и ведут расчет оп формуле:

Следует отметить, что методика далека от совершенства, так как загрязнения на тканях стареют и поэтому сравнивать результаты, полученные в разное время и в различных лабораториях, трудно. Кроме того, изготовление искусственно загрязненных образцов требует большого профессионализма.

Для оценки относительной моющей способности усилителей химической чистки, %, применяют выражение [47].

Моющая способность усилителей химической чистки зависит от соотношения в нем ПАВ, принадлежащих к различным классам, концентрации, добавок воды. Смесь алкилсульфата с неионогенным ПАВ обладает синергизмом моющего действия при соотношении 1:2 (рис. 56). Синергизм моющего действия алкилсульфоната с синтамидом ДС наблюдается при массовом соотношении 5:1. Синергизм наблюдается и при смешивании ПАВ одного класса, но эффект значительно меньше, чем при применении анионоактивных и неионогенных ПАВ [13].

Рис. 56. Моющая способность растворов смесей ПАВ в перхлорэтилене в зависимости от массовой доли неиногенного ПАВ: 1 – смесь алкилсульфатной пасты АС-18 и синтанола ДС-10; 2 – смесь АС-18 и синтамида ДТ-18; 3 – смесь сульфонола и синтамида ДТ-18; 4- смесь сульфонола и синтанола ДС-10.

Исследование влияния концентрации усилителей на моющую способность показало, что для каждого из них существуют оптимальные концентрации, превышение которых нецелесообразно (табл. 36).

Влияние содержания воды в 0,5%-ном растворе усилителя-28 на удаление водорастворимых загрязнений видно из табл. 37.

Если удаление водорастворимых загрязнений зависит от содержания в системе воды, то удаление пигментных загрязнений не связано с наличием воды (табл. 38). В этом случае вода может играть отрицательную роль, так как снижает стабильность системы.

В присутствии усилителей антиресорбционная способность системы выше, чем без них (табл. 39).

Немаловажна для процессов мойки способность композиции усилителя проходить через фильтр (табл. 40). Если степень поглощения компонентов усилителя порошком значительна, то давление на фильтре быстро возрастет и усилитель чистки будет теряться.

Потеря усилителя может иметь место и за счет сорбции его компонентов изделиями (табл. 41).

Неионогенные ПАВ также сорбируются тканями из раствора в перхлорэтилене.

6. Влияние ПАВ и усилителей на свойства волокон

Влияние ПАВ и усилителей на свойства тканей систематически не изучалось. Опубликованные данные относятся к волокнам и нитям, изменения свойств которых под влиянием ПАВ настолько значительны (рис. 57, 58), что они не могут не оказывать влияния и на свойства тканей [48]. Как видно из рисунков, такие ПАВ, как лаурокс-9, ОП-18, сообщают нитям повышенную усталостную прочность, а такие, как стеарокс-920 и оксанол 0-7, ее существенно снижают. Оксанол 0-7 и ОП-18 увеличивают жесткость нитей.

Устойчивость к многократным изгибам нитей увеличивается под влиянием ализаринового масла, авироля, триэтаноламинолеата, содержащихся на нити в пределах 0,3-0,5 %.

ПАВ изменяют термостойкость нитей. Наибольшее влияние на термостойкость вискозной нити оказывает авироль, понижающий термоустойчивость волокна из-за отщепления сульфогрупп при нагревании. Кислые продукты распада авироля деструктируют вискозную нить.

Рис. 57. Влияние концентрации ПАВ на устойчивость нитей к многократным изгибам:

1 – лаурокс-9; 2 – ОП-18; 3 – ОП-Ю; 4 – стеарокс-920; 5 – оксанол 0-7 (пунктирная линия – нить, не обработанная ПАВ) Рис. 58. Влияние концентрации ПАВ на жесткость нити:

1 – оксанол 0-7; 2 – ОП-18; 3 -олеокс; 4 – ОП-Ю

Физико-механические свойства ацетатных нитей, облученных с добавками ПАВ, меняются в широких пределах. Так, устойчивость к истиранию нитей, полученных с добавками 1 % полиэтиленгликолей (молекулярной массы 25000), составляет 1851 цикл, а без добавок – 751 цикл.

При изучении влияния добавок усилителей к растворителям на устойчивость к многократным изгибам и растворимость натурального шелка и шерсти было показано, что усилители способствуют большему изменению устойчивости этих волокон к многократным изгибам, чем чистые растворители (табл. 42).

Устойчивость к многократным изгибам необработанного шелка и шерсти составляет соответственно 4556 циклов и 24 043 цикла. УС- 28 оказывает большее, чем УС-29, влияние на снижение устойчивости к многократным изгибам натурального шелка и шерсти. Устойчивость шерстяного волокна, обработанного в растворе УС-29, стала больше, чем необработанного и обработанного с УС-28. Причиной таких различий может быть способность раствора УС-28 в перхлорэтилене полнее вымывать ланолин из шерстяного волокна. Как следствие, волокно теряет естественный пластификатор, становится более жестким. Структура обезжиренного волокна расшатывается, становится доступной действию влаги, кислороду воздуха.

Растворимость шерстяных волокон в 0,1 н. растворе гидроксида натрия после обработки в растворе УС-28 (в перхлорэтилене) больше, чем после обработки в растворе УС-29 (в бензине-растворителе). Подобные результаты получены и при изучении растворимости натурального шелка. Чтобы выяснить, какие из компонентов усилителя вызывают изменения в свойствах волокон, необходимо систематическое изучение системы волокно – ПАВ, так как уже и приведенных данных достаточно, чтобы сделать вывод о больших возможностях ПАВ изменять свойства волокон, нитей, тканей и изделий.

Водные растворы СМС также оказывают влияние на устойчивость к многократным изгибам шелка и шерсти. Так, добавление в воду моющего средства «Беларусь» в концентрации 4 г/л вызывает (после обработки при температуре 40 °C в течение 30 мин) снижение устойчивости к многократным изгибам шелка на 4-6, шерсти на 7 % по сравнению с обработкой в чистой воде.

Изучение десорбции ПАВ в органических растворителях не проводилось, хотя это имеет большое практическое значение, так как в одних условиях важно сохранить сообщенные ими свойства (устойчивость к истиранию, многократным изгибам, бактерицидность), в других – устранить.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

- Охарактеризуйте систему растворитель-изделия-загрязнения- усилители-вода., Какова роль каждого компонента в моющем процессе?

- Расскажите о жидкостном и объемном модулях, об их влиянии на процесс мойки.

- Каково значение компонентов усилителей химической чистки?

- Объясните термин «солюбилизация».

- Какова роль мицеллообразования в процессе мойки в растворителе?

- Объясните термин «синергизм».

- Почему в состав усилителей вводят обычно два ПАВ, принадлежащих к разным классам?

(Visited 369 times, 1 visits today)

Автор публикации

230,8

Перхлор скорее друг чем враг 🙂

Комментарии: 27Публикации: 278Регистрация: 16-10-2014

Для проектирования схем и выбора реагента, технологии очистки водогрейных котлов и составления рабочих программ по химической очистке.

РЕАГЕНТЫ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫВКИ КОТЛОВ И ТЕПЛООБМЕННИКОВ

Каталог реагентов для промывки

УСТАНОВКИ И НАСОСЫ ДЛЯ ПРОМЫВКИ ТЕПЛООБМЕННИКОВ И КОТЛОВ

Каталог установок для промывки

Наша компания окажет услуги по химической промывке котлов и теплообменного оборудования, используя высокоэффективные средства «Декарбон 1», «Декарбон», «Теплотекс плюс» и др. белорусского производства. Наши специалисты профессионально и недорого окажут услуги по химической очистке (промывке) теплоэнергетического, водонагревательного и технологического оборудования. Для расчета стоимости, технической консультации и заказа услуги либо очищающих средств необходимо выслать Ваш запрос на e-mail: kotloreagent@mail.ru.

Виды выполняемых работ:

● Водно-химическая очистка котлов от эксплуатационных загрязнений

● Гидрохимическая очистка теплообменников и бойлеров

● Химическая очистка резервуаров

● Химпромывка систем охлаждения

● Очистка систем водоотведения

● Промывка систем отопления и ГВС

В процессе эксплуатации водогрейных котлов на внутренних поверхностях водяного тракта образуются отложения. При соблюдении регламентируемого водного режима отложения состоят в основном из оксидов железа. При нарушениях водного режима и использовании для подпитки сетей некачественной воды или продувочной воды от энергетических котлов в отложениях могут присутствовать также (в количестве от 5 % до 20 %) соли жесткости (карбонаты), соединения кремния, меди, фосфатов.

При соблюдении водного и топочного режимов отложения равномерно распределяются по периметру и высоте экранных труб. Незначительное увеличение их может наблюдаться в районе горелок, а уменьшение — в районе пода. При равномерном распределении тепловых потоков количество отложений на отдельных трубах экранов в основном примерно одинаково. На трубах конвективных поверхностей отложения также в основном равномерно распределяются по периметру труб, а количество их, как правило, меньше, чем на трубах экранов. Однако в отличие от экранных на отдельных трубах конвективных поверхностей разница в количестве отложений может быть значительной.

Определение количества отложений, образовавшихся на поверхностях нагрева в процессе эксплуатации котла, проводится после каждого отопительного сезона. Для этого из различных участков поверхностей нагрева вырезаются образцы труб длиной не менее 0,5 м. Количество этих образцов должно быть достаточным (но не менее 5 — 6 шт.) для оценки фактической загрязненности поверхностей нагрева. В обязательном порядке вырезаются образцы из экранных труб в районе горелок, из верхнего ряда верхнего конвективного пакета и нижнего ряда нижнего конвективного пакета. Необходимость вырезки дополнительного количества образцов уточняется в каждом отдельном случае в зависимости от условий эксплуатации котла. Определение удельного количества отложений (г/м2) может выполняться тремя способами: по потере массы образца после травления его в ингибированном растворе кислоты, по потере массы после катодного травления и путем взвешивания отложений, удаленных механическим способом. Наиболее точным методом из перечисленных является катодное травление. Химический состав определяется из усредненной пробы отложений, снятых с поверхности образца механическим способом, или из раствора после травления образцов.

Эксплуатационная химическая очистка предназначена для удаления с внутренней поверхности труб образовавшихся отложений. Она должна производиться очищающим средством «Декарбон» при загрязненности поверхностей нагрева котла 800 — 1000 г/м2 и более или при увеличении гидравлического сопротивления котла в 1,5 раза по сравнению с гидравлическим сопротивлением чистого котла. Решение о необходимости проведения химической очистки принимает комиссия под председательством главного инженера электростанции (начальника отопительной котельной) по результатам анализов на удельную загрязненность поверхностей нагрева, определения состояния металла труб с учетом данных эксплуатации котла. Реагентная химическая очистка производится, как правило, в летний период, когда отопительный сезон закончен. В исключительных случаях она может выполняться и зимой, если нарушается безопасная работа котла.

Химическая очистка должна производиться с использованием специальной установки, включающей оборудование и трубопроводы, обеспечивающие приготовление промывочного раствора «Декарбон», прокачку их через тракт котла, а также сбор и обезвреживание отработанных растворов. Такая установка должна быть выполнена согласно проекту и увязана с общестанционным оборудованием и схемами по нейтрализации и обезвреживанию сбросных растворов электростанции.1.5. Химическая очистка должна производиться с привлечением специализированной организации, имеющей лицензию на право проведения таких работ.

Требования к технологии и схеме очистки

Моющий раствор Декарбон обеспечит качественную очистку поверхностей с учетом состава и количества отложений, имеющихся в экранных трубах котла и подлежащих удалению. Моющий раствор Декарбон содержит эффективные ингибиторы для снижения коррозии металла труб в ходе очистки. Схема очистки должна обеспечивать эффективность очистки поверхностей нагрева, полноту удаления отработанного раствора, шлама и взвеси из котла. Очистку котлов по циркуляционной схеме следует проводить со скоростями движения моющего раствора и воды, обеспечивающими указанные условия. При этом должны учитываться конструктивные особенности котла, местонахождение конвективных пакетов в водяном тракте котла и наличие большого количества горизонтальных труб малого диаметра с многократными гибами на 90 и 180°. Необходимо проводить нейтрализацию остатков кислотных растворов и послепромывочную пассивацию поверхностей нагрева котла реагентом «РЩ 30» для защиты от коррозии при продолжительности простоя котла от 15 до 30 сут или последующую консервацию котла. При выборе технологии и схемы очистки должны учитываться экологические требования и предусматриваться установки и оборудование для нейтрализации и обезвреживания отработанных растворов. Все технологические операции должны проводиться, как правило, при прокачке моющего раствора через водяной тракт котла по замкнутому контуру. Скорость движения моющих растворов при очистке водогрейных котлов должна быть не менее 0,1 м/с, что является приемлемым, так как обеспечивает равномерное распределение моющего реагента в трубах поверхностей нагрева и постоянное поступление к поверхности труб свежего раствора. Водные отмывки необходимо выполнять на сброс со скоростями не менее 1,0 — 1,5 м/с. Отработанный моющий раствор «Декарбон» и первые порции воды при водных отмывках должны направляться на общестанционный узел нейтрализации и обезвреживания. Отвод воды в эти установки проводится до достижения на выходе из котла значения рН, равного 6,5 — 8,5. При выполнении всех технологических операций (за исключением окончательной водной отмывки сетевой водой по штатной схеме) используется техническая вода. Допустимо пользование сетевой воды при всех операциях, если такая возможность имеется.

Выбор технологии очистки.

Для всех видов отложений, встречающихся в водогрейных котлах, можно использовать в качестве моющего реагента Декарбон. Выбор очищающего средства объясняется его высокими моющими свойствами, позволяющими очистить от любого типа отложений поверхности нагрева даже с высокой удельной загрязненностью. Для разработки технологического режима очистки образцы вырезанных из котла труб с отложениями обрабатываются в лабораторных условиях раствором Декарбон с поддержанием оптимальных показателей моющего раствора. В зависимости от количества отложений очистку ведут в одну (при загрязненности до 1500 г/м2) или в две стадии (при большей загрязненности) раствором с концентрацией от 6 до 15%. При количестве отложений менее 1000 г/м2 достаточно одной стадии кислотной обработки, при загрязненности до 1500 г/м2 требуется две стадии. Когда очистке подвергаются только вертикальные трубы (экранные поверхности нагрева), допустимо использование метода травления (без циркуляции) раствором Декарбон. Для интенсификации удаления твердых железоокисных отложений, которые расположены в нижнем слое, и при наличии в отложениях более 8 — 10 % кремниевых соединений целесообразно применение раствора очищающего средства Декарбон 1. Для послепромывочной пассивации котла в тех случаях, когда она необходима, используется одна из следующих обработок:

а) обработка очищенных поверхностей нагрева 0,3 — 0,5 %-ным раствором силиката натрия при температуре раствора 50 — 60 °С в течение 3 — 4 ч при циркуляции раствора, что обеспечит защиту от коррозии поверхностей котла после слива раствора во влажных условиях в течение 20 — 25 сут и в сухой атмосфере в течение 30 — 40 сут;

б) обработка раствором гидроксида кальция в соответствии с методическими указаниями по его применению для консервации котлов.

Схемы очистки

Схема химической очистки водогрейного котла включает следующие элементы: котел, подлежащий очистке; бак, предназначенный для приготовления моющих растворов и служащий одновременно промежуточной емкостью при организации циркуляции моющих растворов по замкнутому контуру; промывочный насос для перемешивания растворов в баке по линии рециркуляции, подачи раствора в котел и поддержания требуемого расхода при прокачивании раствора по замкнутому контуру, а также для откачки отработанного раствора из бака на узел нейтрализации и обезвреживания; трубопроводы, объединяющие бак, насос, котел в единый контур очистки и обеспечивающие прокачку раствора (воды) по замкнутому и разомкнутому контурам; узел нейтрализации и обезвреживания, где собираются отработанные моющие растворы и загрязненные воды для нейтрализации и последующего обезвреживания; каналы гидрозолоудаления (ГЗУ) или промливневой канализации (ПЛК), куда отводятся условно чистые воды (с рН 6,5 — 8,5) при отмывках котла от взвешенных веществ; баки для хранения жидких реагентов с насосами для подачи этих реагентов в контур очистки. Промывочный бак предназначен для приготовления и подогрева моющих растворов, является усреднительной емкостью и местом вывода газа из раствора в контуре циркуляции при очистке. Бак должен иметь антикоррозионное покрытие, должен быть оборудован загрузочным люком с сеткой с размером ячеек 10´10 ÷ 15´15 мм или с дырчатым днищем с отверстиями этого же размера, уровнемерным стеклом, гильзой для термометра, переливным и дренажным трубопроводами. К баку должны быть подведены трубопроводы подачи жидких реагентов, пара, воды. Подогрев растворов паром осуществляется через барботажное устройство, расположенное в нижней части бака. Целесообразно в бак подвести горячую воду из теплосети (с обратной линии). Техническая вода может подаваться как в бак, так и во всасывающий коллектор насосов. Вместимость бака должна быть не менее 1/3 объема промывочного контура. При определении этого значения необходимо учитывать вместимость трубопроводов сетевой воды, включенных в контур очистки, или тех, которые будут заполнены при этой операции. Как показывает практика, для котлов тепловой производительностью 100 — 180 Гкал/ч объем бака должен быть не менее 40 — 60 м3. Для равномерного распределения и облегчения растворения сыпучих реагентов целесообразно от трубопровода рециркуляции, заведенного в бак для перемешивания растворов, отвести в загрузочный люк трубопровод диаметром 50 мм с резиновым шлангом. Насос, предназначенный для прокачки моющего раствора по контуру очистки, должен обеспечивать скорость движения не менее 0,1 м/с в трубах поверхностей нагрева. Выбор этого насоса производится по формуле Q = (0,15 ÷ 0,2) · S · 3600, где Q — подача насоса, м3/ч; 0,15 ÷ 0,2 — минимальная скорость движения раствора, м/с; S — площадь максимального поперечного сечения водяного тракта котла, м2; 3600 — переводной коэффициент.

Для химической очистки водогрейных котлов с тепловой производительностью до 100 Гкал/ч могут применяться насосы с подачей 350 — 400 м3/ч, а для очистки котлов с тепловой производительностью 180 Гкал/ч — 600 — 700 м3/ч. Напор промывочных насосов должен быть не менее гидравлического сопротивления промывочного контура при скорости 0,15 — 0,2 м/с. Этой скорости для большинства котлов соответствует напор не выше 60 м вод. ст. Для прокачки моющих растворов устанавливаются два насоса, предназначенные для перекачки кислот и щелочей. Трубопроводы, предназначенные для организации прокачки моющих растворов по замкнутому контуру, должны иметь диаметры не менее диаметров соответственно всасывающих и напорных патрубков промывочных насосов, трубопроводы отвода отработанных моющих растворов из контура очистки в бак-нейтрализатор могут иметь диаметры, значительно меньшие диаметров основных напорно-возвратных (сбросных) коллекторов. Контур очистки должен предусматривать возможность слива всего или большей части моющего раствора в бак. Диаметр трубопровода, предназначенного для отвода отмывочной воды в промливневый канал или систему ГЗУ, должен учитывать пропускную способность этих магистралей. Трубопроводы контура очистки котла должны быть стационарными. Их трассировка должна быть выбрана таким образом, чтобы они не мешали обслуживанию основного оборудования котла в период эксплуатации. Арматура на этих трубопроводах должна быть расположена в доступных местах, трассировка трубопроводов должна обеспечивать их опорожнение. При наличии на электростанции (отопительной котельной) нескольких котлов монтируются общие напорно-возвратные (сбросные) коллекторы, к которым подсоединены трубопроводы, предназначенные для очистки отдельного котла. На этих трубопроводах необходимо установить запорную арматуру. Сбор моющих растворов, поступающих из бака (по линии перелива, дренажной линии), от корыт пробоотборников, от протечек насосов через сальники и т.д., должен осуществляться в приямке, откуда они специальным откачивающим насосом направляются на узел нейтрализации. При проведении кислотных обработок в поверхностях нагрева котла и трубопроводах промывочной схемы нередко образуются свищи. Нарушение плотности контура очистки может произойти в начале кислотной стадии, а величина потерь моющего раствора не позволит дальнейшее выполнение операции. Для ускорения опорожнения дефектного участка поверхности нагрева котла и последующего безопасного проведения ремонтных работ по устранению течи целесообразно в верхнюю часть котла подвести азот или сжатый воздух. Для большинства котлов удобным местом подсоединения являются воздушники котла. Направление движения кислотного раствора в контуре котла должно учитывать место нахождения конвективных поверхностей. Целесообразно направление движения раствора в этих поверхностях организовать сверху вниз, что будет способствовать удалению отслоившихся частиц отложений из этих элементов котла. Направление движения моющего раствора в экранных трубах может быть любым, так как при восходящем потоке при скорости 0,1 — 0,3 м/с в раствор будут переходить мельчайшие взвешенные частицы, которые при этих скоростях не будут осаждаться в змеевиках конвективных поверхностей при движении сверху вниз. Крупные частицы отложений, для которых скорость движения меньше скорости витания, будут скапливаться в нижних коллекторах панелей экранов, поэтому их удаление оттуда необходимо производить интенсивной водной отмывкой при скорости воды не менее 1 м/с. Для котлов, в которых конвективные поверхности являются выходными участками водяного тракта, целесообразно направление потока организовать так, чтобы они были первыми по ходу движения моющего раствора при прокачке по замкнутому контуру. Схема очистки должка иметь возможность изменения направления потока на противоположное, для чего должна быть предусмотрена перемычка между напорным и сбросным трубопроводами. Обеспечение скорости движения отмывочной воды выше 1 м/с может быть достигнуто при подключении котла к магистрали теплосети, при этом схема должна предусматривать прокачку воды по замкнутому контуру с постоянным отводом отмывочной воды из контура котла при одновременной подаче в него воды. Количество подаваемой в контур очистки воды должно соответствовать пропускной способности сбросного канала. С целью постоянного отвода газов из отдельных участков водяного тракта воздушники котла объединяются и выводятся в промывочный бак. Подсоединение напорно-возвратного (сбросного) трубопроводов к водяному тракту должно производиться как можно ближе к котлу. Для отмывки участков трубопровода сетевой воды между секционной задвижкой и котлом целесообразно использовать линию байпаса этой задвижки. При этом давление в водяном тракте должно быть меньше, чем в трубопроводе сетевой воды. В некоторых случаях эта линия может служить дополнительным источником поступления воды в контур очистки. Для повышения надежности схемы очистки и большей безопасности при ее обслуживании она должна быть укомплектована стальной арматурой. С целью исключения перетоков растворов (воды) из напорного трубопровода в возвратный по перемычке между ними, пропуска их в сбросной канал или бак-нейтрализатор и для возможности установки при необходимости заглушки арматура на этих трубопроводах, а также на линии рециркуляции в бак должна быть фланцевая. Принципиальная (общая) схема установки для химической очистки котлов показана на рисунке 1.

Рис. 1. Схема установки для химической очистки котла: 1 — промывочный бак; 2 — промывочные насос.

При химической очистке котлов ПТВМ-30 и ПТВМ-50 (рисунок 2, 3) проходное сечение водяного тракта при использовании насосов подачей 350 — 400 м3/ч обеспечивает скорость движения раствора около 0,3 м/с. Последовательность прохождения моющего раствора через поверхности нагрева может совпадать с движением сетевой воды. При очистке котла ПТВМ-30 особое внимание необходимо обратить на организацию отвода газов из верхних коллекторов панелей экранов, так как направление движения раствора имеет многократные изменения.

Для котла ПТВМ-50 подвод моющего раствора целесообразно выполнить в трубопровод прямой сетевой воды, что позволит организовать направление движения его в конвективном пакете сверху вниз.

При химической очистке котла КВГМ-100 (рис. 4) трубопроводы подвода и возврата моющих растворов подсоединяются к трубопроводам обратной и прямой сетевой воды. Движение среды проводится в такой последовательности: фронтовой экран — два боковых экрана — промежуточный экран — два конвективных пучка — два боковых экрана — задний экран. При прохождении по водяному тракту моющий поток многократно меняет направление движения среды. Поэтому особое внимание при очистке этого котла следует уделить организации постоянного отвода газов из верхних экранных поверхностей.

При химической очистке котла ПТВМ-100 (рис. 5) движение среды организуется либо по двух-, либо по четырехходовой схеме. При применении двухходовой схемы скорость движения среды будет около 0,1 — 0,15 м/с при использовании насосов подачей около 250 м3/ч. При организации двухходовой схемы движения трубопроводы подвода и отвода моющего раствора подсоединяются к трубопроводам обратной и прямой сетевой воды.При применении четырехходовой схемы скорость движения среды при использовании насосов той же подачи увеличивается вдвое. Подсоединение трубопроводов подвода и отвода моющего раствора организуется в перепускные трубопроводы от фронтового и заднего экранов. Организация четырехходовой схемы требует установки заглушки на одном из этих трубопроводов.

Рис. 2. Схема химической очистки котла ПТВМ-30:1 — задние дополнительные экраны; 2 — конвективный пучок; 3 — боковой экран конвективной шахты; 4 — боковой экран; 5 — фронтовые экраны; 6 — задние экраны;

Рис. 3. Схема химической очистки котла ПТВМ-50:1 — правый боковой экран; 2 — верхний конвективный пучок; 3 — нижний конвективный пучок; 4 — задний экран; 5 — левый боковой экран; 6 — фронтовой экран;

Рис. 4. Схема химической очистки котла КВГМ-100 (основной режим):1 — фронтовой экран; 2 — боковые экраны; 3 — промежуточный экран; 4 — боковой экран; 5 — задний экран; 6 — конвективные пучки;

Рис. 5. Схема химической очистки котла ПТВМ-100: а — двухходовая; б — четырехходовая; 1 — левый боковой экран; 2 — задний экран; 3 — конвективный пучок; 4 — правый боковой экран; 5 — фронтовой экран;арматура закрыта;заглушкаДвижение среды при применении двухходовой схемы соответствует направлению движения воды в водяном тракте котла в период его работы. При применении четырехходовой схемы прохождение моющим раствором поверхностей нагрева проводится в следующей последовательности: фронтовой экран — конвективные пакеты фронтового экрана — боковые (фронтовые) экраны — боковые (задние) экраны — конвективные пакеты заднего экрана — задний экран.Направление движения может быть противоположным при изменении назначения временных трубопроводов, подсоединенных к перепускным трубопроводам котла.

При химической очистке котла ПТВМ-180 (рис. 6, 7) движение среды организуется либо по двух-, либо по четырехходовой схеме. При организации прокачки среды по двухходовой схеме (см. рис. 6) подсоединение напорно-сбросных трубопроводов производится к трубопроводам обратной и прямой сетевой воды. При такой схеме предпочтительно направление среды в конвективных пакетах сверху вниз. Для создания скорости движения 0,1 — 0,15 м/с необходимо использовать насос подачей 450 м3/ч. При прокачке среды по четырехходовой схеме применение насоса такой подачи обеспечит скорость движения 0,2 — 0,3 м/с. Организация четырехходовой схемы требует установки четырех заглушек на перепускных трубопроводах от раздаточного верхнего коллектора сетевой воды к двухсветному и боковым экранам, как указано на рис. 7. Подсоединение напорно-сбросных трубопроводов в этой схеме проводится к трубопроводу обратной сетевой воды и ко всем четырем перепускным трубам, отглушенным от камеры обратной сетевой воды. Учитывая, что перепускные трубы имеют Dу 250 мм и на большей части своей трассировки — поворотные участки, выполнение подсоединения трубопроводов для организации четырехходовой схемы требует больших трудозатрат.При применении четырехходовой схемы направление движения среды по поверхностям нагрева следующее: правая половина двухсветного и бокового экранов — правая половина конвективной части — задний экран — камера прямой сетевой воды — фронтовой экран — левая половина конвективной части — левая половина бокового и двухсветного экранов.

Рис. 6. Схема химической очистки котла ПТВМ-180 (двухходовая схема):1 — задний экран; 2 — конвективный лучок; 3 — боковой экран; 4 — двухсветный экран; 5 — фронтовой экран;

Рис. 7. Схема химической очистки котла ПТВМ-180 (четырехходовая схема):1 — задний экран; 2 — конвективный пучок; 3 — боковой экран; 4 — двухсветный экран; 5 — фронтовой экран;арматура закрыта;заглушка

При химической очистке котла КВГМ-180 (рис.

Рис. 8. Схема химической очистки котла КВГМ-180: 1 — конвективный пучок; 2 — задний экран; 3 — потолочный экран; 4 — промежуточный экран; 5 — фронтовой экран;

Направление движения среды в поверхностях нагрева следует организовать с учетом смены направления потока. При кислотных и щелочных обработках движение раствора в конвективных пакетах целесообразно направить снизу вверх, так как эти поверхности будут первыми в контуре циркуляции по замкнутому контуру. При водных отмывках движение потока в конвективных пакетах целесообразно периодически менять на противоположное.

Моющие растворы приготавливаются либо порциями в промывочном баке с последующей их закачкой в котел, либо путем добавления реагента в бак при циркуляции нагретой воды по замкнутому контуру очистки. Количество приготовленного раствора должно соответствовать объему контура очистки. Количество раствора в контуре после организации прокачивания по замкнутому контуру должно быть минимальным и определяться необходимым уровнем для надежной работы насоса, что обеспечивается поддержанием минимального уровня в баке. Это позволяет добавлять реагент в процессе обработки для поддержания необходимой концентрации или значения рН. Каждый из двух способов приемлем для кислотного раствора Декарбон. Ввод промывочного раствора Декарбон может производиться либо плунжерным насосом подачей 500 — 1000 л/ч, либо самотеком из бака, установленного на отметке выше промывочного бака.

Сравнительная характеристика кислотных промывок реагентами Декарбон 1, Декарбон TY BY 690601154.003-2008 производства химического завода ООО «Химпромпроект» и ингибированной соляной кислотой.

|

HCL |

Декарбон, Декарбон 1 |

|

1. Предварительная обработка соляной ингибированной кислотой: а) 4% р-ром при температуре до 70 ºС б) 1,5% р-ром при температуре до 50 ºС |

1. Операция отсутствует полностью |

|

2.Щелочение: а) 2% р-ром едкого натра при температуре до 200 ºС б) смесью 1% р-ра едкого натра и 2% кальцинированной соды при температуре до 200 ºС |

2. Операция отсутствует полностью |

|

3. Обработка 3,5 — 6% р-ром соляной ингибированной кислоты при температуре до 70 ºС с добавлением: а) 0,5% р-ра уротропина или ПБ-5, или КИ-1 б) 1-2% р-ра фтористого натрия в) 1-2% р-ра фторида-бифторида аммония г) 0,3-0,4% р-ра тиомочевины д) 0,5% р-ра тиосульфата натрия е) 0,2% р-ра синтетических жирных кислот фракции С5-С6 |

3. Обработка 2 — 6% р-ром Декарбон, Декарбон 1 при температуре до 50ºС без добавления п. а. б, в, г, д, е |

|

4. Водная отмывка с добавлением аммиака до рН=9-10 |

4. Водная отмывка без добавления аммиака до нейтральной реакции |

|

5. Щелочная обработка после кислотной стадии: а) 0,5% р-ром едкого натра или аммиака при температуре до 90 ºС (нейтрализация) б)2% р-ром едкого натра при температуре до 200 гр. в)1% р-ром аммиака при температуре 40-50 ºС с добавлением различных компонентов (персульфат аммония или калия, ЭДТК, винная кислота, перекись водорода, нитрит натрия). |

5. Операция отсутствует полностью |

|

6. Пассивация: а)0,5% р-ром метасиликата натрия при температуре 60-80 ºС б)1% р-ром нитрита натрия и 0,5% р-ром аммиака при температуре 50-55 ºС в)0,05% р-ром гидразингидрата с добавкой аммиака до рН=10,5 при температуре 120-160 ºС г)0,3% р-ром вещества M-I или МСДА при температуре 60-80 ºС д) 0,5% р-ром аммиака при температуре 60-80 ºС е) р-ром кислорода с концентрацией 30мг/л и более в обессоленной воде при температуре 200 ºС и более |

6. Операция отсутствует полностью |

Контроль за технологическим процессом очистки

Для осуществления контроля за технологическим процессом очистки используются контрольно-измерительные приборы и точки отбора проб, выполненные в контуре очистки. В процессе очистки контролируются следующие показатели: а) расход моющих растворов, прокачиваемых по замкнутому контуру; б) расход воды, прокачиваемой через котел по замкнутому контуру при водных отмывках; в) давление среды по манометрам на напорном и всасывающем трубопроводах насосов, на сбросном трубопроводе из котла; г) уровень в баке по указательному стеклу; д) температура раствора по термометру, установленному на трубопроводе контура очистки. Контролируется отсутствие скопления газа в контуре очистки периодическим поочередным закрытием всех вентилей на воздушниках котла, кроме одного.

Расчет количества реагента для проведения очистки

Для обеспечения полноты очистки котла расход реагентов должен определяться на основании данных по составу отложений, удельной загрязненности отдельных участков поверхностей нагрева, определяемых по образцам труб, вырезанных до химической очистки, а также из расчета получения необходимой концентрации реагента в промывочном растворе. Количество концентрата Декарбон при отмывке железо-окисных отложений определяется по формуле

где Q — количество реагента Декарбон, т; V — объем контура очистки, м3 (сумма объемов котла, бака, трубопроводов); Ср — требуемая концентрация реагента в моющем растворе, %; γ — удельная масса моющего раствора, т/м3 (принимаемая равной 1 т/м3); a — коэффициент запаса, равный 1,1 — 1,2; Сисх — содержание реагента в техническом продукте, %.

Количество концентрата Декарбон для удаления карбонатных отложений рассчитывается по формуле

Количество отложений, подлежащих удалению при очистке, определяется по формуле

А = g · f · 10-6,

где А — количество отложений, т; g — удельная загрязненность поверхностей нагрева, г/м2; f — поверхность, подлежащая очистке, м2. При значительном отличии удельной загрязненности конвективных и экранных поверхностей определяется раздельно количество отложений, имеющихся на каждой из этих поверхностей, затем эти значения суммируются.Удельная загрязненность поверхности нагрева находится как соотношение массы отложений, снятых с поверхности образца трубы, к площади, с которой эти отложения были удалены (г/м2). При подсчете количества отложений, находящихся на экранных поверхностях, следует увеличивать значение поверхности (ориентировочно в два раза) по сравнению с той, которая указана в паспорте котла или в справочных данных (где приведены данные только по радиационной поверхности этих труб).

Данные по площади поверхностей труб, подлежащих очистке, и их водяному объему для наиболее распространенных котлов приведены в таблице ниже:

|

Марка котла |

Радиационная поверхность экранов, м2 |

Поверхность конвективных пакетов, м2 |

Водяной объем котла, м3 |

|

ПТВМ-30 |

128,6 |

693 |

14 |

|

ПТВМ-50 |

138 |

1110 |

16 |

|

ПТВМ-100 |

224 |

2960 |

35 |

|

ПТВМ-180 |

479 |

5500 |

60 |

|

КВГМ-30 |

108 |

635 |

|

|

КВГМ-50 |

245 |

1223 |

|

|

КВГМ-100 |

325 |

2385 |

|

|

КВГМ-180 |

562 |

5520 |

80 — 100 |

Фактический объем контура очистки может несколько отличаться от указанного в таблице и зависит от протяженности трубопроводов обратной и прямой сетевой воды, заполняемых моющим раствором.

РЕАГЕНТЫ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫВКИ КОТЛОВ И ТЕПЛООБМЕННИКОВ

Каталог реагентов для промывки

УСТАНОВКИ И НАСОСЫ ДЛЯ ПРОМЫВКИ ТЕПЛООБМЕННИКОВ И КОТЛОВ

Каталог установок для промывки

Наша компания окажет услуги по химической промывке котлов и теплообменного оборудования, используя высокоэффективные средства «Декарбон 1», «Декарбон», «Теплотекс плюс» и др. белорусского производства. Наши специалисты профессионально и недорого окажут услуги по химической очистке (промывке) теплоэнергетического, водонагревательного и технологического оборудования. Для расчета стоимости, технической консультации и заказа услуги либо очищающих средств необходимо выслать Ваш запрос на e-mail: kotloreagent@mail.ru.

Виды выполняемых работ:

● Водно-химическая очистка котлов от эксплуатационных загрязнений

● Гидрохимическая очистка теплообменников и бойлеров

● Химическая очистка резервуаров

● Химпромывка систем охлаждения

● Очистка систем водоотведения

● Промывка систем отопления и ГВС

Химчистка салона своими руками — пошаговое руководство

- Общие рекомендации по процедуре химической чистки салона

- Чистящие средства для обработки салона

- Оборудование для обработки салона

- Подготовка автомобиля к химчистке

- Порядок проведения химической чистки

- Технология проведения химчистки

- Потолок

- Химчистка дверей, приборной панели и консоли

- Химчистка сидений

- Химчистка напольного покрытия

- Чистка стекол

- Полировка

- Сушка салона

- Заключение