Таблица

3

Показатели

свойств основания из цементно-песчаного раствора и асфальтобетона

|

Наименование показателя, ед. |

Основание под гидроизоляцию |

||

|

из цементно-песчаной |

из асфальтобетона |

||

|

затирки |

стяжки |

||

|

Прочность на сжатие, МПа (кгс/см2), не менее |

10 (100) |

10 (100) |

0,8 (8) |

|

Толщина, мм |

10 |

20 |

40 |

|

Влажность, % |

5 |

5 |

3 |

|

Примечание: В качестве основания |

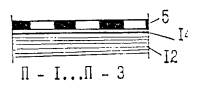

2.3.2. При ремонте

существующей (старой) кровли без замены теплоизоляции кровельный ковер

выполняют из двух слоев наплавляемого рулонного материала. При этом

целесообразность сохранения теплоизоляции устанавливают при детальном

обследовании ограждающей части покрытия (при необходимости с отбором проб слоев

для определения их состояния, в т.ч. влажности теплоизоляции). Для выравнивания

упругости водяных паров внутри покрытия с наружным воздухом могут быть

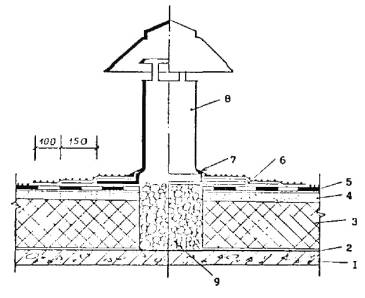

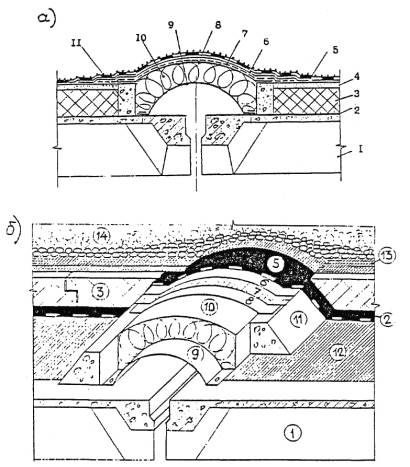

применены вентиляционные патрубки (рис. 1).

Примечание: Ремонт

кровельного копра может быть выполнен из

одного слоя наплавляемого рулонного материала в зависимости от состояния

«старой» кровли, которое определяется в

процессе ее обследования.

Рис. 1.

Вентиляционный патрубок

1 — сборная

железобетонная плита; 2 — пароизоляция (по расчету); 3 — теплоизоляция; 4 —

выравнивающая стяжка; 5 — основной кровельный ковер, 6 — дополнительные слои

кровельного ковра; 7 — герметизирующая мастика; 8 — патрубок; 9 — засыпной

утеплитель.

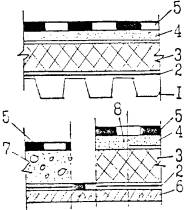

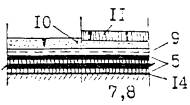

Таблица 4

Конструктивные решения кровли

|

Уклон, % |

Вид строительства и тип покрытия |

Схема кровельного ковра |

|

1,5…10 |

1. Новое строительство или капремонт с заменой |

|

|

1.5…3 |

|

|

|

1.5…10 |

2. Ремонт существующей (старой) кровли без замены |

|

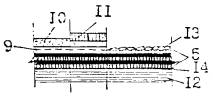

Условные обозначения: 1 — профнастил; 2

— пароизоляция; 3 — плитный утеплитель; 4 — сборная стяжка (см. табл. 2); 5 —

кровельный ковер из наплавляемого рулонного материала; 6 — железобетонная плита; 7 — монолитный утеплитель (см.

табл. 2); 8 — выравнивающая стяжка (см. табл. 3); 9 — разделительный слой; 10 —

защитный слой из цементно-песчаного раствора или асфальтобетона; 11 — плитки на

цементно-песчаном растворе; 12 — существующая (старая) кровля; 13 —

крупнозернистая посыпка на верхнем слое наплавляемого рулонного материала; 14 —

грунтовка; 15 — экструдированный пенополистирол; 16 — пригруз из гравия.

2.3.3. В местах

перепадов высот кровель, примыканий изоляционных слоев к парапетам, стенам,

бортам фонарей, в местах пропуска труб и др. предусматривают дополнительные

изоляционные слои.

2.3.4. При

устройстве кровли на покрытии пожарно-взрывоопасного здания допускается

«ТЕХНОэласт» наклеивать на битумных мастиках. При этом теплостойкость мастики

принимают согласно СНиП II-26-76.

2.3.5. Для

предохранения оклеенной гидроизоляции от механических повреждений и оползней

она должна быть защищена и зажата защитной конструкцией из бетона,

железобетона, кирпича и т.д.

Примечание: Допускается применять в качестве защитного ограждения оклеенной

гидроизоляции гофрированную пленку из поливинилхлорида или полиэтилена высокой

плотности толщиной 1…1.5 мм, прочностью на растяжение — не менее 10 (100) МПа

(кг/см2) и относительным удлинением — не менее 50 %.

2.3.6.

Конструктивные решения гидроизоляции (тип основания и защитной конструкции)

зависит от подготовки под гидроизоляцию (см. табл. 5).

2.3.7.

Гидроизоляцию предусматривают, как правило, по наружной поверхности конструкции

со стороны воздействия воды и высотой выше максимального уровня грунтовых вод

не менее чем на 0,5 м,

при гидроизоляции со стороны, противоположной напору воды (работа на отрыв)

необходимо предусматривать прижимные противонапорные конструкции.

Количество гидроизоляционных

слоев зависит от гидростатического напора и принимают по табл. 6.

2.3.8. Область

применения оклеенной гидроизоляции устанавливают по табл. 7 в зависимости от изолируемой конструкции и ее

трещиностойкости.

3. УСТРОЙСТВО КРОВЛИ И

ГИДРОИЗОЛЯЦИИ

Для начала изоляционных работ

должны быть выполнены и приняты:

— все строительно-монтажные

работы на изолируемых участках, включая замоноличивание швов между сборными

железобетонными плитами, установку и закрепление к несущим плитам или к

стальным профилированным настилам водосточных воронок, компенсаторов

деформационных швов, патрубков (или стаканов) для пропуска инженерного

оборудования, анкерных болтов, антисептированных деревянных брусков (или реек)

для закрепления изоляционных слоев и защитных фартуков;

— слои паро- и теплоизоляции;

основание под кровлю на всех

поверхностях, включая карнизные участки кровель и места примыканий к

выступающим над кровлей конструктивным элементам;

— на покрытии зданий с

металлическим профилированном настилом и теплоизоляционным материалом из

сгораемых и трудносгораемых материалов должны быть заполнены пустоты ребер

настилов на длину 250 мм

несгораемыми материалами в местах примыканий настила к стенам, деформационным

швам, стенкам фонарей, а также с каждой стороны конька кровли и ендовы.

3.1.

Подготовка основания под изоляционные слои

3.1.1. Все

поверхности оснований из железобетона, бетона и штукатурка из

цементно-песчаного раствора должны быть огрунтованы составом из битума БН 90/10

и керосина (праймером), приготовленного в соотношении (по весу) 1:3.

Расход грунтовки составляет

0,3 — 0,5 кг/м2.

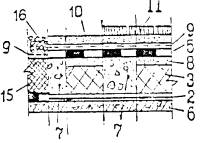

Таблица 5

Конструктивные решения гидроизоляции

|

Среда |

Схема гидроизоляции |

Условные обозначения |

|

1. Неагрессивная |

|

1 — подготовка из бетона; 2 — цементная стяжка М 100; 3 — |

|

2. Агрессивная |

|

Таблица

6

Конструкции

гидроизоляционного ковра

|

Гидростатический напор, м |

Количество изоляционных слоев |

Толщина гидроизоляции, мм |

|

2…5 |

Один слой наплавляемого рулонного материала |

3…4 |

|

10…20 |

Два слоя наплавляемого рулонного материала |

6…8 |

|

30 |

Три слоя наплавляемого рулонного материала |

9…12 |

Таблица 7

Область применения оклеечной гидроизоляции

из наплавляемых рулонных материалов

|

Изолируемые помещения здания, сооружения, конструкции и |

Категория трещиностойкости изолируемой конструкции (см. |

|||

|

1 |

2 |

3 |

||

|

1. Подвалы зданий, заглубленные и полузаглубленные |

Стены |

+ |

+ |

+ |

|

Подошва |

+ |

+ |

+ |

|

|

Перекрытия |

+ |

+ |

+ |

|

|

2. Транспортные сооружения |

— |

+ |

+ |

+ |

|

3. Опускные колодцы |

Стены |

— |

— |

— |

|

Днища |

+ |

+ |

+ |

|

|

4. Емкостные сооружения, (бассейны, резервуары, лотки, |

Стены |

+ |

+ |

+ |

|

Днища |

+ |

+ |

+ |

|

|

Перекрытия |

+ |

+ |

+ |

3.1.2.

В стяжках на покрытиях зданий и сооружений выполняют температурно-усадочные швы

шириной 5-10 мм,

разделяющие стяжку из цементно-песчаного раствора на участки не более 6×6

м, а из песчаного асфальтобетона

— не более 4×4 м. Швы должны располагаться над швами несущих плит (в

холодных покрытиях) и над температурно-усадочными швами в монолитной

теплоизоляции. По ним укладывают полоски шириной 150-200

мм из материала с крупнозернистой посыпкой и приклеивают

их точечно с одной стороны шва.

3.1.3. При

устройстве выравнивающей стяжки из цементно-песчаного раствора укладку

последнего производят полосами шириной не более 3

м ограниченными репками, которые служат маяками. Раствор

подают к месту укладки по трубопроводам при помощи растворонасосов или в

емкостях на колесном ходу. Разравнивают цементно-песчаную смесь правилом из

металлического уголка, передвигаемым по рейкам.

3.1.4. После или в

процессе высыхания (через 8-10 суток

после укладки) стяжки ее

грунтуют (см. п. 3.1.1.);

грунтовку наносят при помощи

окрасочного распылителя либо кистями (при малых объемах работ).

3.1.5. При

устройстве выравнивающей стяжки из литого асфальта его укладывают полосами

шириной до 2 м

(ограниченными двумя рейками или одной рейкой и полосой ранее уложенного

асфальта) и уплотняют валиком или катком весом 60-80

кг.

3.1.6. Перед выполнением

монолитной теплоизоляции на цементном вяжущем производят нивелировку

поверхности несущих плит для установки маяков, служащих основанием под рейки

для укладки бетонной массы полосами на необходимую

высоту.

3.1.7.

Теплоизоляционные работы совмещают с работами по устройству пароизоляционного

слоя (если он требуется по проекту), выполняя их «на себя». Это повышает

сохранность теплоизоляции при транспортировании материалов.

3.1.8.

Теплоизоляционные плиты должны плотно прилегать друг к другу. Если ширина швов

между плитами превышает 5 мм,

то их заполняют теплоизоляционным материалом.

3.1.9. Замоченная

во время монтажа теплоизоляция должна быть удалена и заменена сухой.

3.1.10.

Теплоизоляционные работы не должны

опережать работы по устройству нижнего слоя кровли. Как правило, их

последовательность должна обеспечивать устройство нижнего слоя кровельного

ковра в ту же смену, что и укладка теплоизоляционных плит.

Перед устройством

изоляционных слоев основание должно быть сухим, обеспыленным, на нем не

допускаются уступы, борозды и другие неровности. Требования к ровности

основания приведены в таблице 2.

3.2.

Устройство изоляционных слоев

3.2.1. Устройство

кровельного ковра в пределах рабочих захваток начинают с пониженных участков:

карнизных свесов и участков расположения водосточных воронок (ендов).

3.2.2. При

наклейке изоляционных слоев из рулонных материалов следует предусматривать

нахлестку смежных полотнищ на 80…100

мм.

3.2.3.

Технологические приемы наклейки наплавляемого рулонного материала выполняют в

следующей последовательности.

На подготовленное основание

железобетонных плит раскатывают 5-7 рулонов, примеряют один рулон по отношению

к другому и обеспечивают необходимую нахлестку. Затем приклеивают концы всех

рулонов с одной стороны и полотнища рулонного материала обратно скатывают в

рулоны (при значительном охлаждении полотнищ в зимний период эти операции

производят при легком подогреве ручной горелкой наружной поверхности рулона).

Разогревая покровный

(приклеивающийся) слой наплавляемого рулонного материала с одновременным

подогревом основания или поверхности ранее наклеенного изоляционного слоя,

рулон раскатывают, плотно прижимают к основанию.

3.2.4. У мест примыканий

к стенам, парапетам и т.п. кровельные рулонные материалы наклеивают полотнищами

длиной 2…2,5 м. Наклейку полотнищ из наплавляемых рулонных материалов на

вертикальные поверхности производят снизу вверх при помощи ручной горелки.

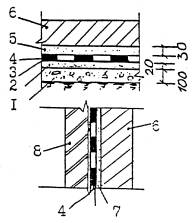

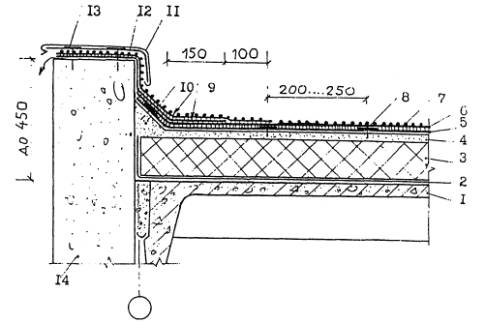

3.2.5. В местах примыкания

кровли к парапетам высотой до 450

мм слои дополнительного ковра заводят на верхнюю грань

парапета, затем примыкание обделывают оцинкованной кровельной сталью (рис. 2 и 3), которую закрепляют при помощи

костылей. При пониженном расположении парапетных стеновых панелей (при высоте

парапета не более 200 мм)

наклонный переходный бортик устраивают из бетона до верха панелей.

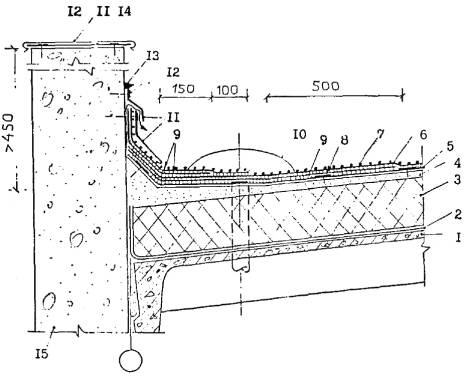

При устройстве кровли с

повышенным расположением верхней части парапетных панелей (более 450

мм) защитный фартук с кровельным ковром закрепляют пристрелкой дюбелями, а отделку

верхней части парапета выполняют из кровельной стали, закрепляемой костылями

(рис. 4) или из парапетных плиток, швы между которыми герметизируют.

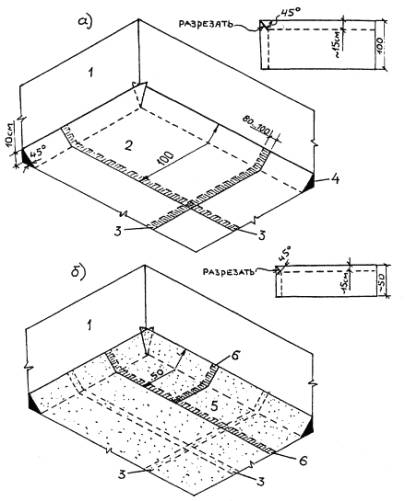

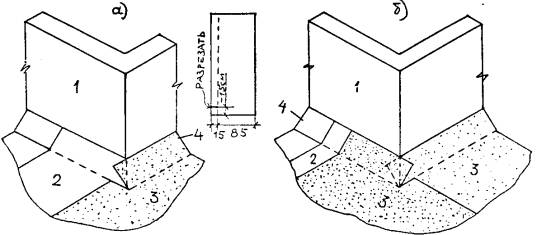

3.2.6. Раскладка и

раскрой полотнищ наплавляемого рулонного материала при устройстве основного и

дополнительного кровельного ковра в углу парапета приведены на рис. 5 и 6.

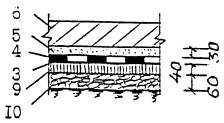

3.2.7. Конек

кровли (при уклоне 3% и более) усиливают на ширину 150…250 мм с каждой

стороны, а ендову — на ширину 500…700 мм (от линии перегиба) одним слоем

рулонного материала, приклеиваемого к основанию под кровельный ковер по

продольным кромкам (рис. 7 и 8).

3.2.8. Места

пропуска через кровлю труб выполняют с применением стальных патрубков с

фланцами (или железобетонных стаканов) и герметизацией кровли в этом месте

(рис. 9). Места пропуска анкеров также усиливают

герметизирующей мастикой. Для этого устанавливают рамку из уголков (которая

ограничивает растекание мастики), а пространство между рамкой и патрубком или

анкером заполняют мастикой (рис. 10).

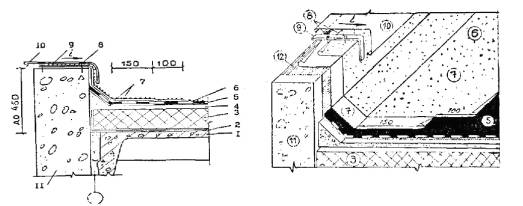

Рис. 2. Примыкание кровли к парапету высотой до 450

мм

1 — сборная железобетонная плита покрытия; 2 — пароизоляция

(по расчету); 3 — теплоизоляция; 4 — выравнивающая стяжка; 5 — основной

кровельный ковер; 6 — крупнозернистая посыпка верхнего слоя наплавляемого

рулонного материала; 7 — дополнительные слои кровельного материала; 8 — дюбели;

9 — костыли 40×4 через 600

мм; 10 — оцинкованная кровельная сталь; 11 — стена; 12 — грунтовка.

Рис. 3. Примыкание инверсионного покрытия к парапету

высотой до 450 мм

1 — сборная железобетонная плита покрытия; 2 — основной

кровельный ковер из наплавляемых рулонных материалов или из полимерной пленки;

3 — теплоизоляция из экструдированного пенополистирола; 4 — предохранительный

(фильтрующий) слой; 5 — пригруз из гравия; 6 — дополнительные два слоя из

наплавляемого рулонного материала (или один слой из полимерной пленки); 7 —

точечная приклейка теплоизоляции; 8 — легкий бетон; 9 — костыли 40×4

мм через 600

мм; 10 —

дюбели; 11 — оцинкованная кровельная сталь; 12 — стена; 13 — грунтовка.

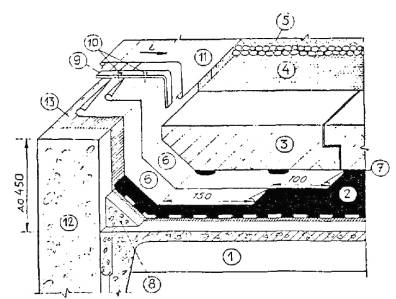

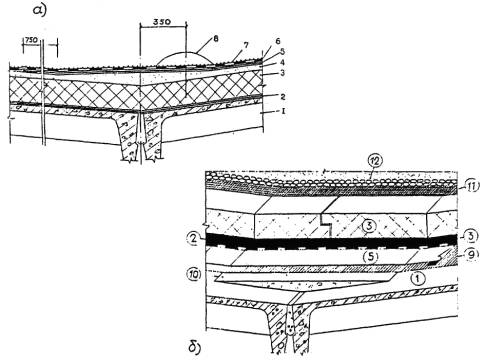

Рис. 4.

Примыкание кровли к парапету высотой более 450

мм

а) традиционного,

б) инверсионного покрытий; 1 — сборная железобетонная плита покрытия; 2 —

пароизоляция (по расчету); 3 — теплоизоляция; 4 — выравнивающая стяжка; 5 —

основной кровельный ковер; 6 — крупнозернистая посыпка верхнего слоя

наплавляемого рулонного материала; 7 — дополнительные слои кровельного ковра; 8

— воронка внутреннего водостока; 9 — фартук; 10 — герметизирующая мастика; 11 —

дюбели; 12 — оцинкованная кровельная сталь; 13 — костыли 40×4

мм через 600

мм; 14 — стена; 15 — предохранительный (фильтрующий)

слой; 16 — пригруз из гравия; 17 — грунтовка.

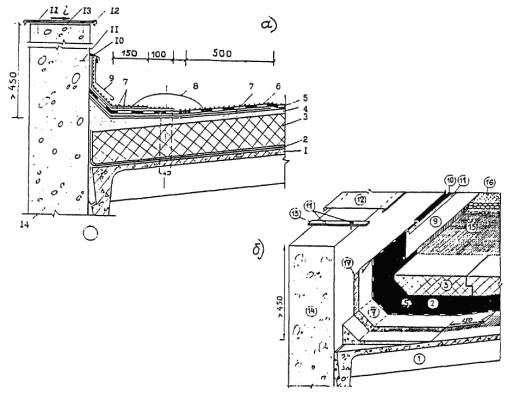

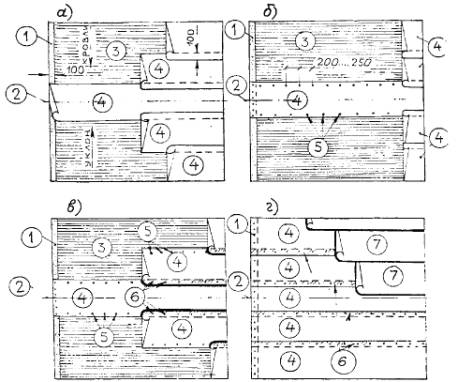

Рис. 5. Раскладка и раскрой полотнищ наплавляемого

рулонного материала (а — нижнего слоя; б — верхнего слоя) при устройстве

основного кровельного ковра в углу парапета

1 — парапет; 2 — нижний слой ковра; 3 — нахлестка полотнищ

нижнего слоя; 4 — наклонный переходный бортик; 5 — верхний слой ковра (с

крупнозернистой посыпкой); 6 — нахлестка полотнищ верхнего слоя.

Рис. 6. Раскладка

и раскрой полотнищ наплавляемого рулонного материала при устройстве

дополнительного кровельного ковра в углу парапета

1 — парапет; 2 —

основной кровельный ковер; 3 — переходный наклонный бортик; 4 — нижний слой дополнительного

ковра; 5 — верхний слой (с крупнозернистой посыпкой) дополнительного ковра.

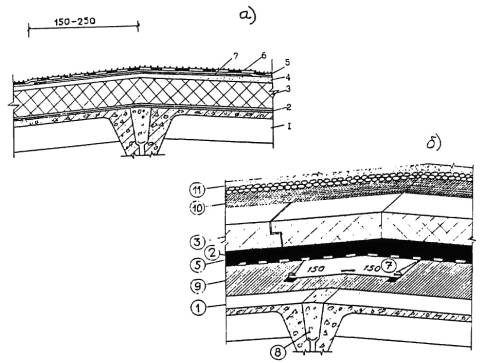

Рис. 7. Конек кровли

а) традиционного,

б) инверсионного покрытия; 1 — железобетонная плита покрытия; 2 — пароизоляция;

3 — теплоизоляция; 4 — цементно-песчаная стяжка; 5 — основной кровельный ковер;

6 — крупнозернистая посыпка верхнего слоя наплавляемого рулонного материала; 7

— дополнительный слой кровли; 8 — бетон; 9 — грунтовка; 10 — предохранительный

(фильтрующий) слой; 11 — пригруз из гравия.

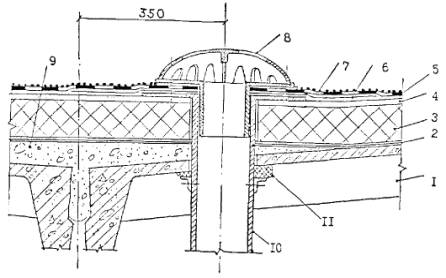

Рис. 8. Ендова кровли

а) традиционного,

б) инверсионного покрытий; 1 — железобетонная плита; 2 — пароизоляция; 3 —

теплоизоляция; 4 — цементно-песчаная стяжка; 5 — дополнительный слой кровли,

приклеенный по продольным кромкам; 6 — основной кровельный ковер; 7 — крупнозернистая

посыпка верхнего слоя наплавляемого рулонного материала; 8 — воронка

внутреннего водостока; 9 — грунтовка; 10 — легкий бетон; 11 — предохранительный

(фильтрующий) слой; 12 — пригруз из гравия.

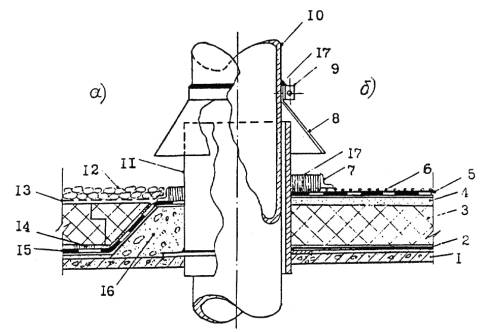

Рис. 9. Примыкание кровли к трубе

а) в инверсионном

покрытии, б) в покрытии с кровлей

по утеплителю; 1 — сборная железобетонная плита покрытия; 2 — пароизоляция; 3 —

теплоизоляция; 4 — выравнивающая стяжка; 5 — основной кровельный ковер; 6 —

крупнозернистая посыпка; 7 — рамка из уголка; 8 — зонт; 9 — хомут; 10 — труба;

11 — патрубок с фланцем; 12 — пригруз из гравия; 13 — предохранительный

(фильтрующий) слой из синтетического холста; 14 — точечная приклейка

теплоизоляции; 15 — основной кровельный ковер; 16 — легкий бетон; 17 —

герметизирующая мастика.

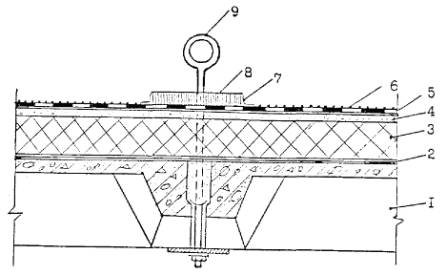

Рис. 10. Пропуск анкера через кровельный ковер

1 — сборная

железобетонная плита покрытия; 2 — пароизоляция (по расчету); 3 —

теплоизоляция; 4 — выравнивающая стяжка; 5 — основной кровельный ковер; 6 — крупнозернистая

посыпка верхнего слоя наплавляемого рулонного материала; 7 — рамка из уголка; 8

— герметизирующая мастика; 9 — анкер.

3.2.9. В деформационном

шве с металлическим компенсатором перед устройством кровельного ковра на

компенсатор наклеивают сжимаемый утеплитель из минеральной ваты и на него

укладывают выкружку из оцинкованной кровельной стали, кромки которой опираются

на бетонные бортики, затем на выкружку насухо укладывают стеклоткань и

«ТЕХНОэласт» (рис. 11).

3.2.10. Раскладка

и раскрой полотнищ наплавляемого рулонного материала при устройстве основного и

дополнительного кровельного ковра на поверхности внешнего угла (например,

вентшахты) приведены на рис. 12.

3.2.11. В местах

пропуска через покрытие воронки внутреннего водостока слои кровельного ковра

должны заходить на водоприемную чашу, которую крепят к плитам покрытия хомутом

с уплотнителем из резины (рис. 13).

3.2.12.

Технологические приемы устройства кровельного ковра методом свободной укладки

нижнего слоя с механическим закреплением выполняют в следующей

последовательности (рис. 14).

На подготовленное основание

под кровлю раскатывают рулоны, примеряют один рулон по отношению к другому и

обеспечивают нахлестку (продольную и поперечную) не менее 100

мм (см. рис. 14 а).

Затем полотнище рулонного

материала (кроме полотнища, раскатанного вдоль линии водораздела) обратно

скатывают в рулоны (при значительном охлаждении полотнищ зимой эти операции

производят при легком подогреве ручной горелкой поверхности рулона).

Рис. 11.

Деформационный шов в покрытии

а) традиционном,

б) инверсионном; 1 — сборная железобетонная плита покрытия; 2 — пароизоляция; 3

— теплоизоляция; 4 — выравнивающая стяжка; 5 — основной кровельный ковер; 6 —

«Техноэласт», уложенный насухо; 7 — стеклоткань; 8 — оцинкованная кровельная

сталь; 9 — компенсатор; 10 — утеплитель (минеральная вата); 11 — бортик из

легкого бетона; 12 — грунтовка; 13 — предохранительный (фильтрующий) слой; 14 —

пригруз из гравия.

|

|

|

|

Рис. 12.

Раскладка и раскрой полотнищ наплавляемого рулонного материала при устройстве

кровельного ковра (а и б — основного, в и г — дополнительного) на поверхности внешнего

угла, например: вентшахты

1 — стены

вентшахты; 2 — нижний слой основного кровельного ковра; 3 — верхний слой (с

крупнозернистой посыпкой) основного ковра: 4 — наклонный бортик; 5 — основной

кровельный ковер; 6 — нижний слой дополнительного ковра; 7 — верхний слой (с

крупнозернистой посыпкой) дополнительного ковра.

Рис. 13. Воронка внутреннего водостока

1 — сборная железобетонная плита покрытия; 2 — пароизоляция

(по расчету); 3 — теплоизоляция; 4 — выравнивающая стяжка; 5 — основной кровельный

ковер; 6 — дополнительный слой кровельного ковра; 7 — крупнозернистая посыпка

верхнего слоя наплавляемого рулонного материала; 8 — колпак водоприемной

воронки; 9 — легкий бетон выравнивающего слоя ендовы; 10 — водоприемная чаша; 11 — уплотнитель.

Рис. 14. Пример

раскладки рулонных материалов при устройстве кровельного ковра с механическим

закреплением нижнего слоя

1 — переходный

наклонный бортик (см. рис. 2); 2 — линия водораздела; 3 — основание под кровлю;

4 — нижний слой кровельного ковра; 5 — шайбы с дюбелями; 6 — наклейка швов в

местах нахлесток; 7 — верхний (второй) слой кровельного ковра.

Полотнище рулонного материала

вдоль линии водораздела закрепляют (см. рис. 14 б) шайбами

с дюбелями, затем, разогревая покровный (приклеивающий) слой наплавляемого

рулонного материала в месте нахлестки (см. рис. 14 в),

рулон раскатывают, плотно прижимая к ранее уложенному полотнищу. После этого

свободную кромку раскатанного полотнища закрепляют шайбами с дюбелями.

Верхний (второй) слой

наплавляемого рулонного материала приклеивают сплошь, при этом полотнища

раскатывают так, чтобы они перекрывали швы нижележащего слоя (см. рис. 14 г).

3.2.13. У мест

примыканий к стенам, парапетам и т.п. наклейку нижнего полотнища

дополнительного ковра производят только в местах сопряжения с основным

кровельным ковром (см. рис. 15 и 16).

3.2.14. При выполнении

гидроизоляционных слоев на вертикальных и наклонных (более 25°) поверхностях

применяют полотнища материала длиной 1,5-2

м. При значительной высоте изолируемой поверхности

наклейку рулонного материала производят ярусами, начиная с нижнего.

Для закрепления

гидроизоляционных слоев на каждом ярусе предусматривают установку деревянных

антисептированных реек по высоте через каждые 1,5-2

м, т.е. по высоте рабочих захваток.

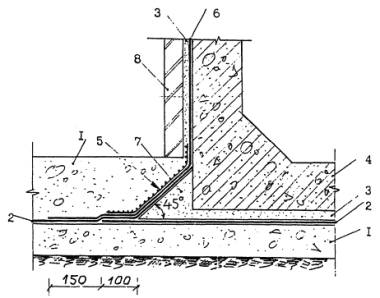

3.2.15. В местах

перехода гидроизоляционных слоев с горизонтальной поверхности на вертикальную,

изоляционные слои на горизонтальной (наклонной) поверхности заводят на

наклонные бортики и перекрывают изоляционными слоями на вертикальной

поверхности (рис. 17).

3.2.16. В стенах

подвала гидроизоляционные слои устраивают, как правило, начиная от нижней

горизонтальной гидроизоляции в стенах до такой же верхней горизонтальной

гидроизоляции, с которыми должны сопрягаться гидроизоляционные вертикальные

слои стены. Аналогично защищают фундаменты под оборудование.

3.2.17.

Деформационные швы в конструкциях при отсутствии гидростатического напора

перекрывают слоями гидроизоляции и одной или двумя прокладками из

тонколистового металла и усиливают дополнительными слоями гидроизоляции, а при

гидростатическом напоре и значительных деформациях в конструкции шва

предусматривают металлический компенсатор (см. серию 1.010-1).

3.2.18. В местах

примыкания гидроизоляции к трубам, анкерам и т.п. предусматривают защемление

слоев гидроизоляции при помощи анкерных болтов и металлических накладок.

4. УСЛОВИЯ ВЫПОЛНЕНИЯ

ИЗОЛЯЦИОННЫХ СЛОЕВ

4.1. Кровельщики

должны выполнять работы в спецодежде, применять индивидуальные средства защиты.

В зоне, где производятся кровельные работы, находиться посторонним лицам

запрещается.

4.2. Приклеивающие

составы и растворители, а также их испарения содержат нефтяные дистилляты и

поэтому являются огнеопасными материалами. Не допускается вдыхание их паров,

курение и выполнение кровельных работ вблизи огня или на закрытых и

невентилируемых участках. В случае загорания этих материалов необходимо

использовать (при тушении огня) углекислотный огнетушитель и песок. Водой

пользоваться запрещается.

4.3. Не следует

допускать контакта кровельных материалов с растворителями, нефтью, маслом,

животным жиром и т.п.

4.4. Работы по

устройству тепло- и гидроизоляции покрытий допускается производить при

температуре наружного воздуха до минус 20°С и при отсутствии снегопада,

гололеда и дождя.

4.5. Все материалы

должны храниться при температурах от 15 до 25°С.

Если материалы подвергаются

длительному воздействию температуры ниже 15°С, то перед применением их

необходимо выдержать в течение 4-х часов при температуре от 15 до 25°С.

Рис. 15. Примыкание кровли к парапету высотой до 450

мм

1 — сборная

железобетонная плита; 2 — пароизоляция (по расчету); 3 — теплоизоляция; 4 —

выравнивающая стяжка; 5 — механически закрепляемый нижний слой основного

кровельного ковра; 6 — верхний слой основного кровельного ковра; 7 —

крупнозернистая посыпка верхнего слоя ковра; 8 — шайбы с дюбелями; 9 — слои дополнительного

кровельного ковра; 10 — наклонный бортик; 11 — оцинкованная кровельная сталь;

12 — костыли 40×4 через 600

мм; 13 — дюбели; 14 — стена.

Рис. 16. Примыкание кровли к парапету высотой

более 450 мм

1 — сборная железобетонная плита; 2 — пароизоляция (по

расчету); 3 — теплоизоляция; 4 — выравнивающая стяжка; 5 — механически

закрепляемый нижний слой основного кровельного ковра; 6 — верхний слой

основного кровельного ковра; 7 — крупнозернистая посыпка верхнего слоя ковра; 8

— шайбы с дюбелями; 9 — слои дополнительного кровельного ковра; 10 — воронка

внутреннего водостока; 11 — оцинкованная кровельная сталь; 12 — дюбели; 13 —

герметизирующая мастика; 14 — костыли 40×4 через 600

мм; 15 — стена.

Рис. 17. Сопряжение гидроизоляции горизонтальной

(наклонной) и вертикальной поверхностей

1 — бетонная

подготовка; 2 — гидроизоляция горизонтальной поверхности; 3 — цементно-песчаная

стяжка (штукатурка); 4 — железобетонная конструкция; 5 — оцинкованная сталь или

стальная сетка (ячейки 5×5 мм); 6 — гидроизоляция вертикальной

поверхности; 7 — наклонный бортик; 8 — защитная стенка.

4.6. Растворители

и герметизирующие составы должны храниться в герметично закрытой таре с

соблюдением правил хранения легковоспламеняющихся материалов.

Порожнюю тару из-под этих

материалов следует хранить на специально отведенной площадке, удаленной от

места работы.

Электрооборудование в

складских помещениях должно быть взрывозащитного исполнения.

4.7. При ремонте

кровли снимаемый горючий материал должен удаляться на специально подготовленную

площадку. Устраивать свалки горючих отходов на территории строительства не

разрешается.

4.8. При

производстве работ по устройству покрытия площадью 1000

м2 и более с применением горючего или трудно

горючего утеплителя на кровле для целей пожаротушения следует предусматривать

устройство временного противопожарного водопровода. Расстояние между пожарными

кранами следует принимать из условия подачи воды в любую точку кровли не менее

чем двумя струями с расходом 5 л/с каждая.

4.9. По окончании

рабочей смены не разрешается оставлять неиспользованный горючий утеплитель и

кровельные рулонные материалы внутри или на покрытиях зданий, а также в

противопожарных разрывах.

4.10. Выполнение

работ по устройству кровель одновременно с другими строительно-монтажными

работами на кровлях, связанными с применением открытого огня (сварка и т.п.) не

допускается.

4.11. До начала

производства работ на покрытиях должны быть выполнены все предусмотренные

проектом ограждения и выходы на покрытие зданий (из лестничных клеток, по

наружным лестницам).

4.12.

Противопожарные двери и люки выходов на покрытие должны быть исправны и при

проведении работ закрыты. Запирать их на замки или другие запоры запрещается.

Проходы и подступы к эвакуационным

выходам и стационарным пожарным лестницам должны быть всегда свободными.

4.13.

Оборудование, используемое для подогрева наплавляемого рулонного кровельного

материала (газовые горелки с баллонами и оборудованием) не допускается

использовать с неисправностями, способными привести к пожару, а также при

отключенных контрольно-измерительных приборах и технологической автоматике,

обеспечивающих контроль заданных режимов температуры, давления и других,

регламентированных условиями безопасности, параметров.

4.14. При

использовании оборудования для подогрева запрещается:

— отогревать замерзшие

трубопроводы, вентили, редукторы и другие детали газовых установок открытым

огнем или раскаленными предметами;

— пользоваться шлангами,

длина которых превышает 30 м;

— перекручивать, заламывать

или зажимать газо-проводящие шланги;

— использовать одежду и

рукавицы со следами масел, жиров, бензина, керосина и других горючих жидкостей;

— производить ремонт и другие

работы на оборудовании и коммуникациях, заполненных горючими веществами;

— допускать к самостоятельной

работе учеников, а также работников, не имеющих квалификационного удостоверения

и талона по технике безопасности.

4.15. Хранение и

транспортирование баллонов с газами должно осуществляться только с навинченными

на их горловины предохранительными колпаками. При транспортировании баллонов

нельзя допускать толчков и ударов. К месту сварочных работ баллоны должны

доставляться на специальных тележках, носилках, санках. Переноска баллонов на

плечах и руках запрещается.

4.16. Баллоны с

газом при их хранении, транспортировании и эксплуатации должны быть защищены от

действия солнечных лучей и других источников тепла.

Расстояние от горелок (по

горизонтали) до отдельных баллонов с ГГ должно быть не менее 5

м.

4.17. При обращении

с порожними баллонами из-под горючих газов должны соблюдаться такие же меры

безопасности, как и с наполненными баллонами.

4.18. При

перерывах в работе, а также в конце рабочей смены оборудование для нагрева

кровельного материала должно отключаться, шланги должны быть отсоединены и

освобождены от газов и паров горючих жидкостей.

По окончании работ вся

аппаратура и оборудование должны быть убраны в специально отведенные помещения

(места).

4.19. Кровельный

материал, горючий утеплитель и другие горючие вещества и материалы,

используемые при работе, необходимо хранить вне строящегося или ремонтируемого

здания в отдельно стоящем сооружении или на специальной площадке на расстоянии

не менее 18 м

от строящихся и временных зданий, сооружений и складов.

4.20. На кровле и

у мест проведения гидроизоляционных работ в помещениях допускается хранить не

более сменной потребности расходных (кровельных или гидроизоляционных)

материалов. Запас материалов должен находиться на расстоянии не менее 5

метров от границы зоны выполнения работ.

4.21. У мест

проведения работ допускается размещать только баллоны с горючими газами

непосредственно используемые при работе. Создавать запас баллонов или хранить

пустые баллоны у мест проведения работ не допускается.

4.22.

Складирование материалов и установка баллонов на кровле и в помещениях ближе 5

м от эвакуационных выходов (в том числе подходов к

наружным пожарным лестницам) не допускается.

Горючий утеплитель необходимо

хранить вне строящегося здания в отдельно стоящем сооружении или на специальной

площадке на расстоянии не менее 18

м от строящихся и временных зданий, сооружений и складов.

4.23. Емкости с

горючими жидкостями следует открывать только перед использованием, а по

окончании работы закрывать и сдавать на склад. Тара из-под горючих жидкостей

должна храниться в специально отведенном месте вне мест проведения работ.

4.24. Баллоны с

горючими газами и емкости с легковоспламеняющимися жидкостями должны храниться

раздельно, в специально приспособленных вентилируемых вагончиках (помещениях)

или под навесами за сетчатым ограждением, недоступном для посторонних лиц.

Хранение в одном помещении

баллонов, а также битума, растворителей и других горючих жидкостей не

допускается.

4.25. При хранении на

открытых площадках наплавляемого кровельного материала, битума, горючих

утеплителей и других строительных материалов, а также оборудования и грузов в

горючей упаковке они должны размещаться в штабелях или группами площадью не

более 100 м2.

Разрывы между штабелями (группами) и от них до строящихся или подсобных зданий

и сооружений, надлежит принимать не менее 24

м.

4.26. По окончании

рабочей смены не разрешается оставлять кровельные рулонные материалы, горючий

утеплитель, газовые баллоны и другие горючие и взрывоопасные вещества и материалы

внутри или на покрытиях зданий, а также в противопожарных разрывах.

4.27. При

обнаружении пожара или признаков горения (задымление, запах гари, повышение

температуры и т.п.) необходимо:

— немедленно об этом сообщить

в пожарную охрану;

— принять по возможности меры

по эвакуации людей, тушению пожара и обеспечению сохранности материальных

ценностей.

4.28. Для

обеспечения успешного тушения пожара необходимо обучить работников правилам и

способам работы с первичными средствами пожаротушения.

4.29. По окончании

работ необходимо провести осмотр рабочих мест и привести их в

пожаровзрывобезопасное состояние.

4.30. На объекте должно

быть определено лицо, ответственное за сохранность и готовность к действию

первичных средств пожаротушения.

4.31. Огнетушители

должны всегда содержаться в исправном состоянии, периодически осматриваться и

своевременно перезаряжаться.

4.32.

Использование первичных средств пожаротушения для хозяйственных и прочих нужд,

не связанных с тушением пожара, не допускается.

4.33. При расстановке

огнетушителей необходимо выполнять условие, что расстояние от возможного очага

пожара до места размещения огнетушителя не должно превышать 20

м.

4.34. В зимнее

время (при температуре ниже 1°С) огнетушители необходимо хранить в отапливаемых

помещениях, на дверях которых должна быть надпись «Огнетушители».

Предисловие

Данное руководство разработано техническими специалистами Рязанского КРЗ в дополнение к главе СНиП П-26-76 «Кровли. Нормы проектирования», а также к главе СНиП 3.04.01-87 «Изоляционные и отделочные покрытия» и серии 1.010-1 «Гидроизоляция подземных частей зданий и сооружений». Специалисты компании Ант-Снаб немного адаптировали руководство для более простого восприятия, и сегодня выносят его на ваш суд.

В последние годы номенклатура кровельных и гидроизоляционных материалов, применяемых в России, расширилась за счет выпуска новых продуктов. Кровельные и гидроизоляционные материалы имеют подплавляемые слои из битумных или битумно-полимерных составов, наносимых на основу в заводских условиях. В качестве основы применяются стеклоткани, стеклохолсты или нетканое полиэфирное полотно.

Данное руководство содержит в себе требования, применяемые к материалам, а также конструктивные решения гидроизоляционное ковра и основные технологические приемы его устройства.

Общие положения

1. Данное руководство распространяется на проектирование и устройство кровель и гидроизоляции зданий и сооружений различного назначения, выполняемых из наплавляемых рулонных материалов, которые выпускаются Рязанским картонно-рубероидным заводом.

2. Уклоны кровель принимают в соответствии с нормами проектирования зданий и сооружений.

3. При проектировании и устройстве кровель и гидроизоляции с применением наплавляемых рулонных материалов, кроме настоящих рекомендаций, должны выполняться требования по технике безопасности в строительстве, действующие правила по охране труда и противопожарной безопасности.

4. Особое внимание уделяют устройству внутренних и наружных водостоков, мест примыканий изоляционных слоев к выступающим над ними элементам, а также устройству гидроизоляции в местах пропуска через нее технологических трубопроводов и прохода деформационных швов в стенах и перекрытиях.

5. Работы по устройству кровель и гидроизоляции должны выполняться специализированными бригадами под техническим руководством и контролем инженерно-технических работников.

К производству кровельных и гидроизоляционных работ допускаются рабочие, прошедшие медицинский осмотр, обученные технике безопасности и методам ведения этих работ.

Применяемые материалы

Для кровельного ковра и гидроизоляции к применению рекомендуются следующие материалы:

Битумно-полимерные рулонные материалы

Эластоизол (ТУ 5774-012-00287912-2007)

– битумно-полимерный наплавляемый рулонный материал с армирующей основой из стеклохолста, стеклоткани или нетканого полиэфирного полотна, защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой;

Элабит (ТУ 5770-528-00284718-94)

– битумно-полимерный наплавляемый рулонный материал с армирующей основой из стеклохолста, стеклоткани или нетканого полиэфирного полотна, защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой.

Рулонные материалы на основе окисленного битума

Гидростеклоизол (ТУ 5774-001-00287912-2008)

– битумный наплавляемый рулонный материал с армирующей основой из стеклохолста или стеклоткани и защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой;

Стекломаст (ТУ 21-5744710-519-92)

– битумный наплавляемый рулонный материал с армирующей основой из стеклоткани и защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой;

Стеклобит (ТУ 21-5744710-515-92)

– битумный наплавляемый рулонный материал с армирующей основой из стеклохолста и защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой;

Гидроизол (ТУ 5774-001-00287912-2011)

– битумный наплавляемый рулонный материал с армирующей основой из стеклоткани или стеклохолста и защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой;

Рубемаст (ТУ 5774-001-00287912-2007)

– битумный наплавляемый рулонный материал с армирующей основой из стеклоткани или стеклохолста и защитной нижней и верхней пылевидной или мелкозернистой посыпкой, либо полимерной пленкой и верхней крупнозернистой посыпкой.

Показатели физико-механических свойств битумно-полимерных рулонных материалов приведены в таблице 1 и 2, а материалов на основе окисленного битума – в таблице 3.

|

Физико-механические свойства битумно-полимерных материалов Эластоизол-Элит, Эластоизол-Премиум, Эластоизол-Бизнес, Эластоизол-Проф |

таблица 1 |

|||||

|

Показатель |

Эластоизол |

Единица измерения |

||||

|

Элит |

Премиум |

Бизнес |

Проф |

|||

|

Масса основы, не менее |

стеклохолст |

50-250 |

50-250 |

50-250 |

50-250 |

г/м2 |

|

стеклоткань |

50-250 |

50-250 |

50-250 |

50-250 |

||

|

полиэстер |

160-350 |

160-350 |

160-350 |

160-350 |

||

|

Разрывная сила при растяжении в продольном/поперечном направлении |

стеклохолст |

294 (30) |

294 (30) |

294 (30) |

294 (30) |

н (кгс) |

|

стеклоткань |

800 (82)/ 900 (92) |

800 (82)/ 900 (92) |

800 (82)/ 900 (92) |

600 (61) |

||

|

полиэстер |

600 (61)/ 400 (41) |

600 (61)/ 400 (41) |

500 (51)/ 350 (36) |

343 (35) |

||

|

Водопоглощение в течение 24 часов, не более |

1,0 |

1,0 |

1,0 |

1,0 |

% по массе |

|

|

Водонепроницаемость при давлении |

Не менее 0,001 в течение 72 часов Не менее 0,2 в течение 2 часов |

МПа (кгс/см2) |

||||

|

Не должно быть признаков проникания воды |

||||||

|

Гибкость на брусе при температуре |

радиусом |

На лицевой поверхности образца не должно быть трещин |

мм |

|||

|

10,0 ± 0,2 |

10,0 ± 0,2 |

25,0 ± 0,2 |

25,0 ± 0,2 |

|||

|

не выше |

243 (-30) |

248 (-25) |

253 (-20) |

258 (-15) |

К (оС) |

|

|

Теплостойкость в течение не менее 2 часов, при температуре |

Не должно быть сползания посыпки, вздутий и других дефектов вяжущего |

К (оС) |

||||

|

383±2 (110±2) |

373±2 (100±2) |

368±2 (95±2) |

358±2 (85±2) |

|||

|

Потеря посыпки, не более |

1,0 |

1,0 |

1,0 |

1,0 |

г/образец |

|

|

Масса 1 м2 материала |

3,0 – 7,0 (±0,25) |

3,0 – 7,0 (±0,25) |

3,0 – 7,0 (±0,25) |

3,0 – 7,0 (±0,25) |

кг |

|

|

Масса покровного состава или вяжущего с наплавляемой стороны |

2,0 |

2,0 |

2,0 |

2,0 |

кг/м2 |

|

|

Температура хрупкости вяжущего |

-40 |

-35 |

-30 |

-25 |

оС |

|

Физико-механические свойства битумно-полимерных материалов Эластоизол-Стандарт, Эластоизол-Оптим, Элабит-25, Элабит-15. |

таблица 2 |

|||||

|

Показатель |

Эластоизол |

Элабит |

Единица измерения |

|||

|

Стандарт |

Оптим |

25 |

15 |

|||

|

Масса основы, не менее |

стеклохолст |

50-250 |

50-250 |

50-250 |

50-250 |

г/м2 |

|

стеклоткань |

50-250 |

50-250 |

50-250 |

50-250 |

||

|

полиэстер |

160-350 |

160-350 |

160-350 |

160-350 |

||

|

Разрывная сила при растяжении в продольном/поперечном направлении |

стеклохолст |

294 (30) |

294 (30) |

294 (30) |

294 (30) |

н (кгс) |

|

стеклоткань |

600 (61) |

600 (61) |

600 (61) |

600 (61) |

||

|

полиэстер |

343 (35) |

343 (35) |

343 (35) |

343 (35) |

||

|

Водопоглощение в течение 24 часов, не более |

1,0 |

1,0 |

1,5 |

1,5 |

% по массе |

|

|

Водонепроницаемость при давлении |

Не менее 0,001 в течение 72 часов Не менее 0,2 в течение 2 часов |

МПа (кгс/см2) |

||||

|

Не должно быть признаков проникания воды |

||||||

|

Гибкость на брусе при температуре |

радиусом |

На лицевой поверхности образца не должно быть трещин |

Должен быть гибким |

мм |

||

|

25,0 ± 0,2 |

25,0 ± 0,2 |

25,0 ± 0,2 |

25,0 ± 0,2 |

|||

|

не выше |

263 (-10) |

268 (-5) |

248 (-25) |

258 (-15) |

К (оС) |

|

|

Теплостойкость в течение не менее 2 часов, при температуре |

Не должно быть сползания посыпки, вздутий и других дефектов вяжущего |

К (оС) |

||||

|

358±2 (85±2) |

358±2 (85±2) |

373±2 (100±2) |

358±2 (85±2) |

|||

|

Потеря посыпки, не более |

1,0 |

1,0 |

2,0 |

2,0 |

г/образец |

|

|

Масса 1 м2 материала |

3,0 – 7,0 (±0,25) |

3,0 – 7,0 (±0,25) |

3,0 – 7,0 (±0,25) |

3,0 – 7,0 (±0,25) |

кг |

|

|

Масса покровного состава или вяжущего с наплавляемой стороны |

1,5 |

1,5 |

2,0 |

2,0 |

кг/м2 |

|

|

Температура хрупкости вяжущего |

-20 |

-15 |

-35 |

-25 |

оС |

|

Физико-механические свойства материалов из окисленного битума Гидростеклоизол, Стекломаст, Стеклобит, Гидроизол, Рубемаст |

таблица 3 |

||||||

|

Показатель |

Гидростеклоизол |

Стекломаст |

Стеклобит |

Гидроизол |

Рубемаст |

Единица измерения |

|

|

Масса основы, не менее |

≥50 |

≤790 |

≤250 |

≤250 |

≤250 |

г/м2 |

|

|

Разрывная сила при растяжении не менее |

стеклохолст |

363 (37) |

294 (30) |

294 (30) |

294 (30) |

н (кгс) |

|

|

стеклоткань |

588 (60) |

343 (35) |

343 (35) |

343 (35) |

|||

|

полиэстер |

343 (35) |

||||||

|

Водопоглощение в течение 24 часов, не более |

2,0 |

1,5 |

1,5 |

1,5 |

1,5 |

% по массе |

|

|

Водонепроницаемость при давлении, не менее |

0,001 МПа в течение 72 ч; 0,2 МПа в течение 2 ч |

0,001 МПа в течение 72 ч; 0,49 МПа в течение 10 мин |

0,001 МПа в течение 72 ч |

0,001 МПа в течение 72 ч |

0,001 МПа в течение 72 ч |

МПа (кгс/см2) |

|

|

Не должно быть признаков проникания воды |

|||||||

|

Гибкость на брусе радиусом (25,0 ± 0,2) при температуре |

273±0,2 (0±2) |

273 (0) |

273 (0) |

273±1 (0±1) |

273±1 (0±1) |

К (оС) |

|

|

Теплостойкость в течение не менее 2 часов, при температуре |

358±2(85±2) |

353 (80) |

353 (80) |

353 (80) |

343±2(70±2) |

К (оС) |

|

|

Потеря посыпки, не более |

3,0 |

2,0 |

3,0 |

2,0 |

2,0 |

г/образец |

|

|

Масса 1 м2 материала |

2,5 – 5,5 (±0,25) |

3,0 – 5,0 (±0,25) |

3,0 – 5,0 (±0,25) |

2,5 – 4,5 (±0,25) |

2,5 – 4,5 (±0,25) |

кг |

|

|

Масса вяжущего |

— |

>3200 |

3000±500 |

— |

— |

г/м2 |

|

|

Масса покровного состава или вяжущего с наплавляемой стороны |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

кг/м2 |

|

|

Температура хрупкости вяжущего |

-15 |

-15 |

-15 |

-15 |

-15 |

оС |

Теплоизоляционные материалы

Минераловатные плиты

– по ГОСТ 9573-96, ГОСТ 22950-95 или по техническим условиям производителя;

Плиты пенополистирольные

– по ГОСТ 15588-86 или по техническим условиям производителя;

Экструдированный пенополистирол

– по техническим условиям производителя;

Полистиролбетон

– по ГОСТ Р51263-99, бетоны легкие по ГОСТ 258202000 и другие плитные или монолитные теплоизоляционные материалы.

Пароизоляционные материалы

- Битумно-полимерные наплавляемые рулонные материалы с армирующей основой из стеклоткани или полиэфирных волокон, например, Эластоизол-Оптим (таблица 2) при устройстве пароизоляции по профилированному настилу с механическим креплением теплоизоляционных плит, либо битумные наплавляемые рулонные материалы с армирующей основой из стеклоткани или полиэфирных волокон, например, Гидростеклоизол (таблица 3) с наклейкой теплоизоляционных плит;

- Битумные наплавляемые рулонные материалы (таблица 3) или пленка полиэтиленовая однослойная из полиэтилена высокого или низкого давления при устройстве пароизоляции по железобетонным плитам;

- Для компенсаторов деформационных швов, элементов наружных водостоков и отделки свесов карнизов применяют материалы в соответствии с требованиями СНиП П-26-76 или серии 1.010-1.

- В инверсионных покрытиях в качестве теплоизоляции используют экструдированный пенополистирол.

Это конец первой части руководства, через неделю встречайте вторую часть. В ней мы поговорим о конструктивных решениях кровли: требованиях к основанию, изоляционным слоям и элементам покрытия.

Конструктивные решения кровель

Требования к основанию под кровлю

1. Основанием под водоизоляционный ковер могут служить только ровные поверхности:

• железобетонных несущих плит, между которыми швы заделаны цементно-песчаным раствором марки не ниже 100 (ГОСТ 28031-98) или бетоном класса не ниже B 7,5 (ГОСТ 25820-2000);

• монолитной теплоизоляции с прочностью на сжатие не менее 0,15 МПа из легких бетонов;

• выравнивающих монолитных стяжек из цементно-песчаного раствора или асфальтобетона с прочностью на сжатие, соответственно, не менее 5 МПа и 0,8 Мпа, а также сборных (сухих) стяжек из асбестоцементных плоских прессованных листов толщиной 10 мм по ГОСТ 18124-95 или цементностружечных плит толщиной 12 мм по ГОСТ 26816-86;

• водоизоляционного ковра существующих кровель из рулонных или мастичных материалов (при производстве ремонтных работ).

2. При инверсионной кровле по плитам покрытия выполняют выравнивающую стяжку или уклонообразующий слой из легкого бетона.

3. На эксплуатируемой кровле по плитам теплоизоляции предусматривают выравнивающую цементно-песчаную стяжку, которую укладывают по разделительному слою, например из полиэтиленовой пленки или пергамина (ГОСТ 2697-83 изм. №1), и выполняют из раствора марок 50-100. Толщину стяжки и ее армирование (при необходимости) устанавливают методом расчета. Затирку из раствора по железобетонному основанию предусматривают толщиной 10-15 мм.

4. Выравнивающие стяжки по несущим железобетонным плитам длиной 6м (в холодных покрытиях) должны быть разрезаны температурно-усадочными швами на участки 3х3 м. При этом швы в стяжках шириной около 10 мм должны располагаться над торцевыми швами несущих плит.

5. В стяжках по теплоизоляционным плитам выполняют температурно-усадочные швы шириной около 10 мм, разделяющие стяжку из цементно-песчаного раствора на участки не более 6х6 м, а из песчаного асфальтобетона – не более 4х4 м. Швы должны располагаться над температурно-усадочными швами в монолитной теплоизоляции. По ним укладывают полоски шириной 150-200 мм из рулонного материала и приклеивают их точечно с обеих сторон шва.

6. В местах примыкания покрытия к стенам, парапетам, деформационным швам и другим конструктивным элементам должны быть выполнены наклонные бортики (под углом 45о) из легкого бетона, цементно-песчаного раствора или из плит утеплителя. Бортики из теплоизоляционных плит приклеивают к основанию. Высота их у мест примыкания должна быть около 10 мм.

7. Вертикальные поверхности выступающих над кровлей конструкций (стенки деформационных швов, парапеты и т.п.), выполненные из блоков или кирпича, должны быть оштукатурены цементно-песчаным раствором на высоту устройства дополнительного гидроизоляционного ковра, но не менее 250 мм. Парапеты стен из трехслойных панелей со стальными обшивками со стороны кровли дополнительно утепляют минераловатными плитами.

Требования к изоляционным слоям

1. Конструктивные решения различных покрытий и рекомендуемое количество слоев основного гидроизоляционного ковра приведены в таблице 4.

таблица 4

|

Тип кровли и схема покрытия |

Условные обозначения |

|

К-1 – кровля неэксплуатируемая на покрытии с применением профилированных листов и деревянных стропил |

1. Профлист; 2. Пароизоляция; 3. Плитный негорючий утеплитель; 4. Сборная стяжка; 5. Грунтовка сборной стяжки; 6. Двухслойный гидроизоляционный ковер (верхний ковер с крупнозернистой посыпкой; нижний – с верхней и нижней защитной полиэтиленовой пленкой); 7. Двухслойный гидроизоляционный ковер на основе стеклоткани или полиэфирного нетканого полотна (верхний ковер с крупнозернистой посыпкой; нижний – механически закрепленный – с верхней и нижней защитной полиэтиленовой пленкой; 8. Приклейка битумом или битумной мастикой. |

|

|

|

|

|

1. Плитный негорючий утеплитель; 2. Ветрозащитная диффузионно-гидроизоляционная пленка; 3. Двухслойный гидроизоляционный ковер (верхний ковер с крупнозернистой посыпкой; нижний – с верхней и нижней защитной полиэтиленовой пленкой); 4. Однослойный гидроизоляционный ковер (с крупнозернистой посыпкой Эластоизол-Элит с массой 5-7 кг/м2); 5. Гибкая черепица; 6. Сборная стяжка; 7. Грунтовка сборной стяжки; 8. Стропило; 9. Обрешетка. |

|

К-2 – кровля неэксплуатируемая на покрытии с применением железобетонных плит |

1. Пароизоляция; 2. Монолитный утеплитель; 3. Грунтовка сборной стяжки; 4. Приклейка битумом или битумной мастикой; 5. Железобетонная плита; 6. Плитный утеплитель; 7. Сборная стяжка; 8. Двухслойный гидроизоляционный ковер (верхний ковер с крупнозернистой посыпкой; нижний – с верхней и нижней защитной полиэтиленовой пленкой); 9. Монолитная выравнивающая стяжка; 10. Разделительный слой из однослойной полиэтиленовой пленки или пергамина; 11. Однослойный гидроизоляционный ковер (с крупнозернистой посыпкой Эластоизол-Элит с массой 5-7 кг/м2). |

|

|

|

|

К-3 – кровля традиционная эксплуатируемая на покрытии с применением железобетонных плит |

1. Железобетонная плита; 2. Плитный утеплитель; 3. Приклейка битумом или битумной мастикой; 4. Монолитный утеплитель; 5. Пароизоляция; 6. Разделительный слой из однослойной полиэтиленовой пленки или пергамина; 7. Грунтовка сборной стяжки; 8. Двухслойный гидроизоляционный ковер (верхний ковер с крупнозернистой посыпкой; нижний – с верхней и нижней защитной полиэтиленовой пленкой); 9. Монолитная выравнивающая стяжка; 10. Плитка на цементно-песчаном растворе; 11. Защитный слой из цементно-песчаного раствора или асфальтобетона; 12. Почвенный слой; 13. Предохранительный слой из синтетических волокон (геотекстиль); 14. Дренажный слой из гравия; 15. Мембрана (противокорневой слой). |

|

|

|

|

К-4 – кровля инверсионная на покрытии с применением железобетонных плит |

1. Стяжка из цементно-песчаного раствора или уклонообразующий слой из легкого бетона; 2. Железобетонная плита; 3. Приклейка битумом или битумной мастикой; 4. Грунтовка сборной стяжки; 5. Двухслойный гидроизоляционный ковер (верхний ковер с крупнозернистой посыпкой; нижний – с верхней и нижней защитной полиэтиленовой пленкой); 6. Экструдированный пенополистирол; 7. Предохранительный слой из синтетических волокон (геотекстиль); 8. Пригрузочный слой из гравия или бетонных плиток; 9. Предохранительный слой из синтетических волокон (геотекстиль); 10. Пригрузочный слой из гравия или бетонных плиток; 11. Резиновые подставки; 12. Мембрана (противокорневой слой); 13. Дренажный слой из гравия; 14. Почвенный слой. |

|

|

|

|

К-1, К-2, К-3 – ремонт существующей кровли без замены теплоизоляции |

1. Грунтовка по поверхности существующей кровли. 2. Существующая кровля; 3. Новый гидроизоляционный ковер. |

|

|

2. В местах примыкания основного гидроизоляционного ковра к парапетам, стенам, вентиляционным шахтам и т.п. предусматривают дополнительный гидроизоляционный ковер, количество слоев которого должно быть равно количеству слоев основного ковра согласно таблице 4. Кровли из наплавляемых рулонных материалов предпочтительно применять на уклонах от 1,5 до 25% в зависимости от теплостойкости применяемого материала (таблица 5).

таблица 5

|

Материал |

Теплостойкость, оС, не менее |

||

|

для участков кровель с уклоном, % |

|||

|

менее 10 |

10-25 |

более 25 и для мест примыкания |

|

|

Наплавляемый рулонный материал |

70 |

80 |

100 |

3. Инверсионную кровлю рекомендуется предусматривать на покрытиях с уклонами от 1,5 до 3,0%.

4. Уклон кровли в ендове должен быть не менее 0,5% при уклонах скатов покрытия менее 3% и не менее 1% при уклонах скатов 3% и более.

5. Высота наклейки рулонных материалов в местах примыканий к вертикальным поверхностям должна быть не менее 100 мм (на высоту наклонного бортика) – для слоев основного гидроизоляционного ковра и не менее 250 мм – для дополнительных слоев.

В соответствии с ГОСТ 30693-2000 прочность сцепления нижнего слоя кровельного ковра со стяжками и между слоями должна быть не менее 1 кгс/см2.

6. Максимально допустимая площадь кровли из рулонных материалов групп горючести Г-3 и Г-4 при общей толщине гидроизоляционного ковра до 6 мм не имеющего защиты слоем гравия, а также площадь участков, разделенных противопожарными поясами (стенами) не должна превышать значений, приведенных в таблице 6.

таблица 6

|

Группа горючести (Г) и распространения пламени (РП) гидроизоляционного ковра кровли, не ниже |

Группа горючести материала основания под кровлю |

Максимально допустимая площадь кровли без гравийного слоя или крупнозернистой посыпки, а также участков кровли, разделенных противопожарными поясами, м2 |

|

Г2; РП2 |

НГ; Г1 |

без ограничений |

|

Г3; РП2 |

НГ; Г1 |

10000 |

|

Г3; РП3 |

НГ; Г1 |

5200 |

|

Г4 |

НГ; Г1 |

3600 |

7. Противопожарные пояса должны быть выполнены как защитные слои эксплуатируемых кровель шириной не менее 6 м. Противопожарные пояса должны пересекать основание под кровлю (в том числе теплоизоляцию), выполненное из материалов групп горючести Г3 и Г4 на всю толщину этих материалов.

Требования к элементам покрытия

Пароизоляция

1. Пароизоляция для предохранения теплоизоляционного слоя и основания под кровлю от увлажнения должна предусматриваться в соответствии с требованиями главы СНиП 23-02-2003 «Строительная теплотехника».

2. В местах примыкания покрытия к стенам, шахтам и оборудованию, проходящему через покрытие, пароизоляция должна быть поднята на высоту, равную не менее толщины теплоизоляционного слоя, а в местах деформационных швов – перекрывать края металлического компенсатора.

Теплоизоляция

1. Толщину теплоизоляции покрытия устанавливают расчетным путем по главе СНиП 23-02-2003 с учетом теплоизоляционных свойств остальных слоев покрытия.

2. Учитывая относительно высокие нагрузки на теплоизоляцию в эксплуатируемых кровлях традиционного варианта (особенно в местах проезда и стоянок автотранспорта), ее следует предусматривать, как правило, из плитных материалов с прочностью на сжатие не менее 0,15 МПа (1,5 кгс/см2), к которым, в первую очередь, относятся плиты из пенополистирола, в т.ч. экструзионные, пеностекло и другие обладающие наиболее высокими теплозащитными свойствами и малой плотностью.

3. Теплоизоляционные плиты при укладке по толщине в 2 и более слоев следует располагать вразбежку, подрезая их при необходимости для плотного прилегания друг к другу. Нахлест между слоями должен составлять 1/2 — 1/3 от поверхности плит.

4. Плиты закрепляют к несущему основанию механическим способом или приклеивают к основанию и между собой (при толщине в два и более слоя) горячим битумом строительных марок с температурой нагрева не более 120оС, или при помощи битумных мастик с идентичными характеристиками. Температура приклеивающего состава для работ с плитами из пенополистирола не должна превышать 100оС.

При наклейке плиты плотно прижимают друг к другу и к основанию. Точечная либо полосовая приклейка должна быть равномерной и составлять 25-35% склеиваемых поверхностей.

5. Наклейка должна производиться по полкам настила. Стыки плит должны располагаться на полках профнастила.

6. В покрытиях, утепленных пенополистирольными плитами, полости деформационных швов должны быть заполнены негорючим минераловатным утеплителем (минеральной ватой или минераловатными плитами П-75).

7. Теплоизоляцию покрытий под монолитную или сборную стяжки при традиционной кровле выполняют из пенополистирольных плит плотностью 30-35 кг/м3 (только при железобетонном несущем основании) или из минераловатных плит с пределом прочности на сжатие при 10% деформации не менее 0,040 МПа.

8. В покрытиях со стальным профнастилом и кровлей с механической фиксацией гидроизоляционного ковра, теплоизоляционный слой выполняют из минераловатных плит с пределом прочности на сжатие при 10% деформации не менее 0,06 МПа.

9. Количество механических креплений на одну плиту утеплителя для различных участков покрытия с профлистами устанавливается расчетом на ветровую нагрузку в соответствии с требованиями СНиП 2.01.07-85* «Нагрузки и воздействия».

Защитные, разделительные и дренажные слои

1. Защитные слои эксплуатируемых кровель, в зависимости от назначения ее различных участков, предусматривают из асфальтобетона, цементно-песчаного раствора или бетона, из плиток бетонных или тротуарных на растворе с маркой по морозостойкости этих материалов не менее 100.

2. На участках кровли с растениями в качестве защитного слоя гидроизоляционного ковра служат почвенный и дренажный слои.

3. Для исключения связи между утеплителем и выравнивающей стяжкой предусматривают разделительный слой, позволяющий этим элементам с различными коэффициентами линейного расширения деформироваться независимо друг от друга.

4. Разделительным слоем между гидроизоляционным ковром и цементно-песчаным (бетонным) или асфальтобетоным слоем, а также между утеплителем и выравнивающей стяжкой может служить полиэтиленовая пленка или пергамин.

5. В качестве фильтрующего и разделительного слоя между кровлей и гравийной засыпкой, между утеплителем и гравийным дренажем, а также между почвенным и дренажным слоем применяют полотно геотекстиля.

6. В монолитном защитном слое из бетона, цементно-песчаного раствора, в том числе из плит на растворе, и из асфальтобетона должны быть предусмотрены температурно-усадочные швы шириной около 10 мм с шагом не более 1,5 м во взаимно-перпендикулярном направлении, заполняемые бутилкаучуковым герметиком.

7. На кровлях, где требуется обслуживание размещенного на них оборудования (крышные вентиляторы и т.п.), должны быть предусмотрены ходовые дорожки и площадки вокруг оборудования.

Выполнение кровли

До начала кровельных работ должны быть выполнены и приняты:

• все строительно-монтажные работы на изолируемых участках, включая замоноличивание швов между сборными железобетонными плитами, установку и закрепление к несущим плитам или к стальным профилированным настилам водосточных воронок, компенсаторов деформационных швов, патрубков (или стаканов) для пропуска инженерного оборудования, анкерных болтов, антисептированных деревянных брусков (или реек) для закрепления изоляционных слоев и защитных фартуков;

• слои пароизоляции и теплоизоляции;

• основание под кровлю на всех поверхностях, включая карнизные участки кровель и места примыканий к выступающим над кровлей конструктивным элементам;

• на покрытии зданий с металлическим профнастилом и теплоизоляционным материалом из сгораемых и трудносгораемых материалов должны быть заполнены пустоты ребер настилов на длину 250 мм несгораемыми материалами в местах примыканий настила к стенам, деформационным швам, стенкам фонарей, а также с каждой стороны конька кровли и ендовы.

Подготовка основания под кровлю

1. Все поверхности оснований из железобетона, бетона и штукатурки из цементно-песчаного раствора должны быть огрунтованы битумным праймером.

Расход грунтовки составляет 0,3-0,5 кг/м2.

2. При устройстве выравнивающей стяжки из цементно-песчаного раствора, укладку последнего производят полосами шириной не более 3 м, ограниченными рейками, которые служат маяками. Раствор подают к месту укладки при помощи растворонасосов или в емкостях на колесном ходу. Разравнивают цементно-песчаную смесь правилом из металлического уголка, передвигаемым по маякам.

3. В процессе или после высыхания (через 8-10 суток после укладки) стяжки ее грунтуют; грунтовку наносят при помощи окрасочного распылителя, либо кистями при малых объемах работ.

При устройстве выравнивающей стяжки из асбестоцементных листов их грунтуют и укладывают в 2 слоя с разбежкой швов. Швы между листами сборной стяжки проклеивают полосами наплавляемого рулонного материала шириной 100-150 мм.

4. При устройстве выравнивающей стяжки из литого асфальта, его укладывают полосами шириной до 2 м (ограниченными двумя рейками или одной рейкой и полосой ранее уложенного асфальта) и уплотняют валиком или катком весом 60-80 кг.

5. Перед выполнением монолитной теплоизоляции на цементном вяжущем производят нивелировку поверхности несущих плит для установки маяков, служащих основанием под рейки для укладки бетонной массы полосами на необходимую высоту.

6. Во избежание коробления сборной стяжки асбестоцементные листы или цементно-стружечные плиты должны быть огрунтованы с обеих сторон.

Грунтовку наносят на поверхность листов с помощью малярного валика или кисти.

7. Листы сборной стяжки закрепляют к полкам профлистов крепежным элементом совместно с минераловатными плитами.

8. Теплоизоляционные работы совмещают с работами по устройству пароизоляционного слоя (если это предусмотрено проектом), выполняя их «на себя». Это повышает сохранность теплоизоляции при транспортировании материалов.

9. Замоченная во время монтажа теплоизоляция должна быть удалена и заменена сухой.

10. Теплоизоляционные работы не должны опережать работы по устройству нижнего слоя кровельного ковра. Как правило, их последовательность должна обеспечивать устройство нижнего слоя кровли в ту же смену, что и укладка теплоизоляционных плит.

11. В конце смены открытые торцы теплоизоляции и стяжки перекрывают полосой рулонной материала (рисунок 1), склеивая кромки с пароизоляцией и нижним слоем гидроизоляционного ковра.

12. Перед устройством изоляционных слоев основание должно быть сухим, обеспыленным, на нем не допускаются уступы, борозды и другие неровности более 5 мм – вдоль уклона и более 10 мм – поперек уклона. Количество неровностей не должно быть более одной на базе 1 м2.

рисунок 1

|

Обработка торца теплоизоляции |

|

|

|

1. Железобетонная плита; 2. Пароизоляция; 3. Полоса рулонного материала; 4. Приклейка кромок; 5. Нижний слой гидроизоляционного ковра; 6. Сборная стяжка; 7. Теплоизоляция |

Выполнение гидроизоляционного ковра

Выполнение кровельного ковра следует осуществлять в соответствии с требованиями главы СНиП 3.04.01-87 «Изоляционные и отделочные работы», СНиП 12-03-2001 и СНиП 12-04-2002 «Безопасность труда в строительстве».

Гидроизоляционный ковер из наплавляемых гидроизоляционных материалов

1. Выполнение ковра в пределах рабочих захваток начинают с пониженных участков: карнизных свесов и участков расположения водосточных воронок (ендов).

2. При наклейке изоляционных слоев из рулонных материалов следует предусматривать нахлестку смежных полотнищ на 80-100 мм.

3. Технологические приемы наклейки наплавляемого рулонного материала выполняют в следующей последовательности:

• на подготовленное основание под кровлю раскатывают несколько рулонов, примеряют один рулон по отношению к другому и обеспечивают необходимый нахлест;

• приклеивают концы всех рулонов с одной стороны и полотнища рулонного материала обратно скатывают в рулоны (при значительном охлаждении полотнищ в зимний период эти операции производят при легком подогреве ручной горелкой наружной поверхности рулона);

• разогревая покровный (приклеивающийся) слой наплавляемого рулонного материала с одновременным подогревом основания или поверхности ранее наклееного изоляционного слоя, рулон раскатывают, плотно прижимая к основанию.

4. Выполнение кровельного ковра начинают с оклейки дополнительным слоем ендовы (рисунок 3), чаши воронки или фланца надставного элемента воронки (рисунки 2-4).

В местах пропуска сквозь кровлю воронок внутреннего водостока (рисунки 2-4) предусматривают понижение слоев гидроизоляционного ковра и водоприемной чаши, которую закрепляют к плитам покрытия хомутом с резиновым уплотнителем; водоприемную чугунную чашу опирают на утеплитель из легкого бетона или антисептированные деревянные бруски (рисунок 2-3). Ось воронки должна находиться на расстоянии не менее 600 мм от парапета и других выступающих частей зданий.

рисунок 2

|

Водосточная чугунная воронка эксплуатируемого покрытия |

|

|

|

1. Пароизоляция; 2. Утеплитель; 3. Несущая плита; 4. Выравнивающая стяжка; 5. Геотекстиль; 6. Основной гидроизоляционный ковер; 7. Дополнительные слои кровельного материала вокруг воронки; 8. Гравий (фракция не менее 15 мм); 9. Герметик; 10. Съемная крышка водоприемной воронки; 11. Плитка; 12. Пористая резина; 13. Хомут; 14. Чаша водоприемной воронки. |

рисунок 3

|

Водосточная чугунная воронка традиционного покрытия |

|

|

|

1. Несущая плита; 2. Утеплитель; 3. Пароизоляция; 4. Основной гидроизоляционный ковер; 5. Подливка цементно-песчаным раствором; 6. Прижимной фланец; 7. Колпак водосточной воронки; 8. Герметик; 9. Дополнительные слои кровельного материала вокруг воронки; 10. Герметик; 11. Дополнительный слой кровельного материала (усиление ендовы); 12. Минеральная вата; 13. Хомут; 14. Пористая резина; 15. Легкий бетон. |

рисунок 4

|

Водосточная пластиковая воронка на покрытии с несущими железобетонными плитами |

|

|

|

1. Железобетонная плита перекрытия; 2. Пароизоляция; 3. Однослойный гидроизоляционный ковер; 4. Крупнозернистая посыпка на поверхности материала; 5. Дополнительный однослойный ковер; 6. Колпак; 7. Герметик; 8. Чаша воронки; 9. Патрубок воронки; 10. Водосточная труба; 11. Уплотнение воронки; 12. Надставной элемент воронки; 13. Прижимной фланец; 14. Приклейка. |

5. При сплошной приклейке рулонных материалов на больших уклонах (от 15 до 25%), рекомендуется применять механическое крепление нижнего слоя кровельного ковра для исключения его сползания (рисунки 5 и 6).

рисунок 5

|

Водосточная пластмассовая воронка на покрытии с несущим профнастилом с вертикальным отводом |

|

|

|

1. Металлический лист толщиной 3-4 мм; 2. Крепежный элемент; 3. Дополнительный однослойный ковер; 4. Утепление воронки и водосточной трубы; 5. Колпак воронки; 6. Профилированный металлический лист; 7. Прогон; 8. Корпус воронки HL. |

рисунок 6

|

Водосточная пластмассовая воронка на покрытии с несущим профнастилом с горизонтальным отводом |

|

|

|

1. Металлический лист толщиной 3-4 мм; 2. Крепежный элемент; 3. Дополнительный однослойный ковер; 4. Колпак воронки; 5. Корпус воронки HL; 6. Надставной элемент воронки. |

6. В соответствии с требованиями СНиП 3.04.01-87, на кровлях с уклоном менее 15%, полотнища рулонного материала раскатывают перпендикулярно стоку воды, а при бОльших уклонах – параллельно стоку воды (рисунок 7).

рисунок 7

|

Направление раскладки рулонного материала на кровле |

|

|

с уклоном 15% и менее |

с бОльшими уклонами |

|

|

|

7. На кровлях с наружным водостоком укладку материалов начинают от края кровли, а на кровлях с внутренним водостоком – от воронки, причем первое полотнище размещают таким образом, чтобы воронка располагалась не ближе 2-х метров от любого из торцов полотнища.

8. Для формирования торцевой нахлестки рулонных материалов в конце полотнища его уголок срезают под 45о с размером катета – 100 мм. По всей торцевой нахлестке шпателем удаляют посыпку на величину нахлеста, предварительно нагревая это место горячим воздухом строительного фена, затем наносят битумную мастику, а место склейки прикатывают силиконовым роликом.

9. Расстояние между соседними торцевыми нахлестками должно быть не менее 500 мм (рисунок 8).

рисунок 8

|

Расстояния между торцевыми нахлестками |

|

|

10. У мест примыканий к стенам, парапетам и т.п. кровельные рулонные материалы наклеивают полотнищами длиной 2-2,5 м. Наклейку полотнищ на вертикальные поверхности производят снизу вверх при помощи газовой горелки. В процессе укладки самоклеющегося материала у мест примыкания материала нахлестки полотнищ выполняют в соответствии с рисунком 7.

11. При высоте парапета до 200 мм переходной наклонный бортик рекомендуется выполнять до верха парапета (рисунок 9).

рисунок 9

|

Примыкание кровли к парапету высотой до 450 мм в традиционном покрытии |

|

|

|

1. Основной гидроизоляционный ковер; 2. Уплотнитель; 3. Легкий бетон класса B7,5 на пористых заполнителях фракции 5-10 мм; 4. Бортик из теплоизоляционных плит или легкого бетона; 5. Дополнительный слой гидроизоляционного ковра; 6. Приклеивающий состав; 7. Дополнительный слой гидроизоляционного ковра для усиления ендовы; 8. Костыль из стальной полосы 4х40 мм; 9. Дюбель ДГ 3,7х70 Ц6; 10. Защитный фартук из оцинкованной стали толщиной 0,8 мм; 11. Ограждение кровли; 12. Мастика; 13. Парапет или стена. |

В местах примыкания кровли к парапетам высотой до 450 мм слои дополнительного гидроизоляционного ковра должны быть заведены на верхнюю грань парапета с обделкой мест примыкания оцинкованной кровельной сталью и закреплением ее при помощи костылей (рисунок 10).

рисунок 10

|

Примыкание кровли к парапету высотой до 450 мм в инверсионном покрытии |

|

|

|

1. Основной гидроизоляционный ковер; 2. Уплотнитель; 3. Легкий бетон класса B7,5 на пористых заполнителях фракции 5-10 мм; 4. Бортик из теплоизоляционных плит или легкого бетона; 5. Дополнительный слой гидроизоляционного ковра; 6. Приклеивающий состав; 7. Дополнительный слой гидроизоляционного ковра для усиления ендовы; 8. Костыль из стальной полосы 4х40 мм; 9. Дюбель ДГ 3,7х70 Ц6; 10. Защитный фартук из оцинкованной стали толщиной 0,8 мм; 11. Ограждение кровли; 12. Мастика; 13. Парапет или стена; 14. Сплошная приклейка плит утеплителя в зоне парапета на ширину 1,5 м. |

12. При устройстве кровли с повышенным расположением верхней части парапетных панелей (более 450 мм) защитный фартук с кровельным ковром закрепляют пристрелкой дюбелями, а отделку верхней части парапета выполняют из кровельной стали, закрепляемой костылями (рисунки 11 и 12) или из парапетных плиток, швы между которыми герметизируют.

рисунок 11

|

Примыкание кровли к парапету высотой более 450 мм в традиционном покрытии |

|

|

|

1. Основной гидроизоляционный ковер; 2. Уплотнитель; 3. Легкий бетон класса B7,5 на пористых заполнителях фракции 5-10 мм; 4. Бортик из теплоизоляционных плит или легкого бетона; 5. Дополнительный слой гидроизоляционного ковра; 6. Приклеивающий состав; 7. Дополнительный слой гидроизоляционного ковра для усиления ендовы; 8. Дюбель ДГ 3,7х70 Ц6; 9. Защитный фартук из оцинкованной стали толщиной 0,8 мм; 10. Герметизирующая мастика; 11. Парапет или стена; 12. Стальная полоса 4х40 мм; |

рисунок 12

|

Примыкание кровли к парапету высотой более 450 мм в инверсионном покрытии |

|

|

|

1. Основной гидроизоляционный ковер; 3. Легкий бетон класса B7,5 на пористых заполнителях фракции 5-10 мм; 4. Бортик из теплоизоляционных плит или легкого бетона; 6. Приклеивающий состав; 7. Дополнительный слой гидроизоляционного ковра для усиления ендовы; 9. Защитный фартук из оцинкованной стали толщиной 0,8 мм; 10. Герметизирующая мастика; 11. Парапет или стена; 12. Стальная полоса 4х40 мм; 13. Сплошная приклейка плит утеплителя в зоне парапета на ширину 1,5 м; 14. Парапетная плитка. |

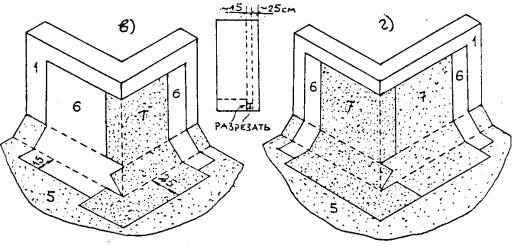

6. Раскладка и раскрой полотнищ наплавляемого рулонного материала при устройстве основного и дополнительного гидроизоляционного ковра в углу парапета приведены на рисунках 13, 14 и 15.

рисунок 13

|

Раскладка и раскрой полотнищ наплавляемого рулонного материала (нижнего слоя) при устройстве основного кровельного ковра в углу парапета |

|

|

|

1. Парапет; 2. Нижний слой ковра; 3. Нахлестка полотнищ нижнего слоя; 4. Наклонный переходной бортик. |

рисунок 14

|

Раскладка и раскрой полотнищ наплавляемого рулонного материала (верхнего слоя) при устройстве основного кровельного ковра в углу парапета |

|

|

|

1. Парапет; 3. Нахлестка полотнищ нижнего слоя; 5. Верхний слой ковра с крупнозернистой посыпкой; 6. Нахлестка полотнищ верхнего слоя ковра. |

рисунок 15

|

Раскладка и раскрой полотнищ наплавляемого рулонного материала при устройстве дополнительного кровельного ковра в углу парапета |

|

|

|

1. Парапет; 2. Основной гидроизоляционный ковер; 3. Переходной наклонный бортик; 4. Нижний слой дополнительного ковра; 5. Верхний слой дополнительного ковра с крупнозернистой посыпкой. |

|

|

6. На карнизном участке кровли с наружным организованным или неорганизованным водостоком, гидроизоляционный ковер укладывают с напуском на закрепленный слезник из оцинкованной стали и склеивают с ним (рисунок 16).

рисунок 16

|

Наклейка основного гидроизоляционного ковра на карнизе |

|

|

|

1. Верхний слой гидроизоляционного ковра из материала с крупнозернистой посыпкой; 2. Слезник из оцинкованной кровельной стали; 3. Нижний слой гидроизоляционного ковра; 4. Газовая горелка. |

7. Конек кровли (при уклоне 3% и более) усиливают на ширину 250 мм с каждой стороны, а ендову – на ширину 750 мм (от линии перегиба) одним слоем рулонного материала, приклеиваемого к основанию под гидроизоляционный ковер по продольным кромкам (рисунки 17-22).

рисунок 17

|

Конек кровли традиционного покрытия |

|

|

|

1. Железобетонная плита покрытия; 2. Пароизоляция; 3. Теплоизоляция; 4. Цементно-песчаная стяжка; 5. Основной гидроизоляционный ковер; 6. Крупнозернистая посыпка верхнего слоя наплавляемого рулонного материала; 7. Дополнительный слой кровли; 8. Бетон; 9. Приклейка кромок. |

рисунок 18

|