Как работать фрезером по дереву?

Содержание

- Основные правила работы

- Как настроить инструмент?

- Что можно делать?

- Рекомендации

Для обработки древесины требуется специальное оборудование, которое предлагается в разных вариантах. Одним из них является фрезерный станок, у которого есть свои особенности и много преимуществ. Для начала необходимо ознакомиться с данным приспособлением, узнать о правилах применения, настроить инструмент и только тогда приступать к процессу обработки. Методов обработки древесины есть несколько. Если овладеть всеми азами, можно создавать различные элементы из многих видов материала. Вашему вниманию предлагается полезная информация, которая поможет освоить работу на фрезере, даже если вы новичок в этой области, открыть для себя другие возможности.

Основные правила работы

Изготовление столярных изделий предполагает применение деревообрабатывающего оборудования. При помощи фрезера можно не только разрезать пиломатериалы, но создавать на них узоры, чтобы добиться декоративного оформления.

Такая фрезеровка пользуется большим спросом, к тому же, благодаря инструменту можно проявить фантазию и создавать потрясающие изделия.

Наверняка, каждый согласится, что древесина является одним из тех материалов, которые легко поддаются обработке, а благодаря агрегату результат будет эффективным.

Нельзя не отметить, что фрезер используют вместе с лобзиком, тисками и другими приспособлениями. Полотно из древесины, на котором нарисован узор, устанавливается на поверхности и закрепляется, после чего можно водить инструментом по контуру, чтобы получить готовый элемент. Фрезы предлагаются в разных вариантах, поэтому существует много приёмов обрабатывать древесину и другие материалы.

Одним из главных правил работы с агрегатом является то, что передвигать работающий режущий инструмент необходимо равномерно, только так можно получить качественный результат. Конечно, процедура не из легких, необходимо прилагать усилия так, чтобы не сильно давить на поверхность, но при этом и не позволить элементу двигаться самостоятельно, только так изделие будет обработано с высокой точностью. Замедлять ход инструмента во время поворотов нельзя, такие изменения могут привести к тому, что заготовка будет испорчена и прожжена.

Чтобы работать с ручным фрезером в домашней мастерской для начала необходимо знать правила эксплуатации, тщательно настроить агрегат и только тогда приступать к процессу.

Для настройки глубины среза предназначен подъемный механизм, пользуясь которым можно выбрать калибровку. Многое зависит от типа фрезерного устройства и производителя, поэтому для начала важно выбрать инструмент, который уже успел зарекомендовать себя с лучшей стороны. У многих фрезеров есть круговые направляющие, благодаря которым получают ровные края обрабатываемого материала.

Если необходимо сделать пазы, то здесь понадобится угловой упор, который находится на корпусе оборудования. Прежде чем запустить станок, нужно убедиться, что заготовка надежно закреплена, это обеспечит безопасность.

Каждый опытный специалист акцентирует внимание на том, что новичку необходимо ознакомиться с правилами безопасности. Речь идет о движущемся режущем инструменте, который при неправильной эксплуатации может нанести увечья и привести к травмам. Чтобы обеспечить защиту от таких проблем, используемые фрезы должны быть исправны, глубина съема не должна превышать 5 мм, а замена насадок своевременной (при обесточенном агрегате).

Чтобы продлить срок эксплуатации оснащения, необходимо не только соблюдать алгоритм технологического процесса, но и систематически обслуживать агрегат.

Как настроить инструмент?

Как упоминалось выше, для начала необходимо определиться с глубиной среза, для этого предназначен подъемный механизм, которым можно соединить основание и электропривод. Чтобы настроить параметры, необходимо выставить нужное расстояние от шайбы до штифта, они находятся возле мотора.

У станка есть прямолинейная направляющая, которая обеспечивает выдержку во время перемещения заготовок. На рынке предлагаются модели с комплектацией круговой направляющей для работы с окружностями. Если речь идет о небольших габаритах, оборудование оснащено технологическими отверстиями, куда устанавливается штифт на нужном расстоянии.

С каким бы оборудованием ни работал мастер, он знает, что первым делом необходимо наладить установку, чтобы потом начать процесс. В случае с фрезой необходимо снять предохранительную гайку с зажимной цангой, чтобы осуществить контрольную нарезку, запустив оснащение. Винты должны быть хорошо зажатыми, то же касается резьбовых деталей. Убедитесь, что на инструменте нет излишков защитной смазки, это может помешать обработке заготовок.

Частой ошибкой новичков является неумение крепко держать аппарат в руках, либо они делают это слишком усердно. Необходимо надежно, но не сильно направлять фрезер в нужном направлении и делать это плавно, чтобы получить желаемый результат. На поворотах нельзя замедляться, так как станок нагревается во время процесса и может оставить на древесине прожиг.

Что можно делать?

Благодаря ручному станку можно выполнять множество самых разных задач, создавая мебельные изделия, элементы декора и даже потрясающие художественные орнаменты. Такое под силу даже новичкам и в домашних условиях, если в распоряжении имеется качественный агрегат, определенные навыки и желание создавать что-то своими руками.

Поэтому можно с уверенностью сказать, что фрезер является универсальным аппаратом для работы с деревом, пластиком и разными видами металла.

При наличии ручного инструмента даже не совсем опытный мастер сможет изготовить перила, соорудить стеллаж или полку, либо сделать табурет и вешалки. На сегодняшний день многие занимаются обновлением ветхой мебели, реставрируют изделия, а с таким агрегатом это просто.

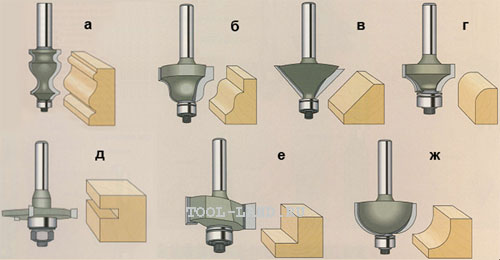

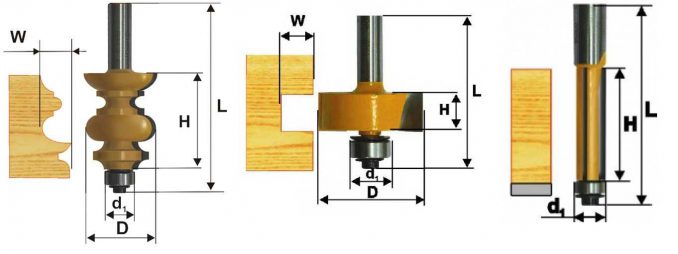

Фрезы бывают разными (сборочными, монолитными, кромочными, пазовыми, насадными и пр.). И каждый вид фрез соответствует конкретной отдельной операции. Поэтому набор фрез для мастера всегда актуален.

Стоит отметить, что ручной агрегат станет незаменимым, если необходимо сделать пазы для будущих соединений, например, в дверях, или создать уникальный узор на древесной поверхности, которая будет украшать интерьер. Таким образом, универсальный инструмент можно применять в самых разных случаях, когда речь идет об обработке заготовок из пластика, металла и дерева. Вашему вниманию предлагаются самые популярные приемы по работе на фрезере.

Открытый паз

Резьба заготовки с пазами, которые начинаются у кромки, не является сложной задачей. Для этого необходимо установить аппарат так, чтобы фреза находился с самого края заготовки. После этого нож опускается на нужную глубину и корзина надежно фиксируется. Только тогда можно подключаться к электросети, мотор запустится и вы начнете подавать материал. Как только режущий элемент дошел до конца, его необходимо поднять, ослабить фиксатор и заглушить мотор. Что касается глухих пазов, они делаются по тому же принципу, разница лишь в том, что начинать нужно не от края.

Глубокий паз

Обрабатывать такой участок нужно в несколько проходов, после каждого из них необходимо настраивать глубину нарезки. При этом нельзя забывать отключать фрезер, чтобы не превысить заглубление. При работе с твердыми материалами это правило является одним из первых. С последним слоем нужно работать на глубине не больше полутора миллиметра, только так поверхность поделки будет чистой.

Узкий паз

Для этого понадобится дополнительное приспособление, чтобы ускорить процесс и сделать его более удобным. Суть работы заключается в том, что плоское основание крепится к подошве, с обеих сторон устанавливаются стержни, которые гарантируют движение фрезера по прямой линии. Убедитесь, что оси расположены на одном расстоянии по отношению к центру ножа. Стержни должны одинаково прижиматься к заготовке, только так применение вспомогательного инструмента приведет к правильному результату.

Торцевая поверхность

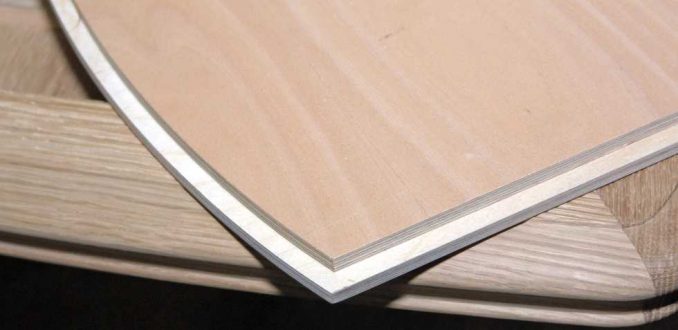

Работа с разными породами древесины при помощи ручного фрезера предполагает обработку краев заготовок, ведь канты должны быть гладкими, чистыми и ровными. Здесь новичкам понадобится главное правило. Срезы должны быть пологими, тогда заготовка обретет необходимые очертания и будет презентабельной.

Криволинейные кромки

Чтобы обеспечить криволинейную кромку, необходимо иметь под рукой шаблон с кольцом. Это приспособление сделано в виде пластины с бортиком, которая движется вдоль шаблона, благодаря чему резак идет по правильной траектории. Данная деталь крепится к подошве аппарата при помощи специальных элементов, после чего можно начинать работу.

Что касается шаблона, его нужно зафиксировать на рабочей поверхности, для этого достаточно использовать обычный скотч, чтобы хорошо прижать элемент к плоскости.

Многие профессиональные мастера регулярно пользуются шаблонами, благодаря которым можно получать идентичные изделия. Особенно это касается мебельных цехов, где объем работы достаточно широкий, и приходится создавать одни и те же элементы конструкций в большом количестве.

Декоративная отделка

Пожалуй, этот способ фрезерования является наиболее творческим и весьма интересным. Конечно, не у всех новичков сразу получается красивая декоративная отделка, но все приходит с практикой. Древесина легко поддается обработке, поэтому на плоскости можно создавать красивые замысловатые узоры, которые позволят сделать любое столярное изделие уникальным и стильным. Благодаря ручному фрезеру можно создавать художественные шедевры, проявляя всю свою фантазию. Это интересный способ обработки древесины, к тому же, благодаря такому инструменту можно добиться любых результатов.

Конечно, для работы понадобится не только инструмент, но сопровождающие детали в виде тисков, стамески и лобзика. На деревянное полотно можно переносить понравившиеся рисунки, картинки и даже фотографии, которые останутся в первозданном виде на долгие годы. Аппарат оснащается специальной насадкой, которая плавно движется по контуру узора, аккуратно снимая слой материала, что делает заготовку объемной. Благодаря широкому выбору размеров фрезы можно создавать любые узоры и орнаменты, все зависит от личных пожеланий.

Таким образом, вы убедились, что благодаря такому столярному оборудованию можно осуществлять разные виды обработки древесины, расширяя возможности мебельного производства, ассортимент элементов различных конструкций и т. д.

Рекомендации

Начинающие мастера по обработке древесины должны ознакомиться с основными рекомендациями специалистов не только по поводу эксплуатации агрегата, но также выбора инструмента для личного применения. Так как на рынке предлагается широкий выбор фрезеров, первым делом важно определиться, работу какого характера вы собираетесь выполнять – нарезка пиломатериалов, декорирование, пазы и углубления и т. д.

К тому же важно обратить внимание на мощность аппарата, наличие вспомогательных элементов, его устойчивость, надежность и долговечность.

Большое значение имеет рукоятка, она должна быть удобной, особенно если вы планируете пользоваться инструментом постоянно, поэтому убедитесь в эргономичности оборудования.

Для продуктивного фрезерования заготовку необходимо надежно зафиксировать, а сам режущий элемент закрепить в цанге. После этого производится настройка параметров работы оборудования, траектории движения и глубины фрезерования.

Стоит поговорить о правилах, которые помогут заниматься работой безопасно и эффективно. Во время эксплуатации такого оборудования нельзя спешить, ведь это может привести к порче заготовки или даже травме. Поэтому, если вы собираетесь заменить оснастку, для начала отключите инструмент, только тогда закрепите заготовку, используя струбцины. Это не занимает много времени, но обеспечит безопасность и надежность.

Некоторые новички пытаются снимать большой слой древесины за один проход, но это не принесет желаемого результата, к тому же не всякая фреза способна выдерживать подобные нагрузки.

Важно предварительно ознакомиться с инструкцией по эксплуатации, сделать несколько пробных заготовок, чтобы ощутить мощность и нагрузку, а также давление во время движения режущего элемента по поверхности.

Ручная фреза является небольшим инструментом, который можно установить в своей домашней мастерской и обрабатывать древесину. Благодаря агрегату расширяются возможности для творческих поделок и даже собственного производства мебельных или других изделий из такого материала.

Научиться работать на таком станке может любой желающий, главное выбрать качественный и надежный агрегат, правильно его настроить и следовать инструкции. Изучите технические и эксплуатационные характеристики данного приспособления, пробуйте разные варианты обработки, чтобы улучшать собственные навыки. Это может открыть двери к хорошему заработку, к тому же в любое время можно сделать что-то и для себя. Успехов в начинающем деле!

Как работать фрезером, смотрите в видео.

Фрезер — один из самых полезных инструментов в домашней мастерской. Специалисты ценят его за работоспособность и многофункциональность. Фрезерная машина способна делать пазы и углубления, срезать углы заготовок под 45 градусов, копировать детали в одной плоскости и многое другое. Разберемся в том, как пользоваться ей правильно и безопасно.

Установка фрезы

Для работы фрезеру необходима оснастка — фрезы. Устройства состоят из хвостовика и режущей головки. Они различаются по форме, длине, рабочей высоте и диаметру. Фрезеры бывают с упором и без. В зависимости от вида они позволяют решать различные задачи. Например, формировать кромки, создавать вырезки под монтаж фурнитуры, декоративные вырезки и формы.

Первое, что нужно сделать перед запуском инструмента в работу — установить фрезу. Перед этим нужно обесточить инструмент. Так вы точно убережетесь от случайных травм.

Открутите патрон. Затем закрепите хвостовик фрезы в цанге так, чтобы он немного выглядывал.

Получившуюся конструкцию вставьте в патрон, застопорите вал, нажав на кнопку блокировки. Это необходимо, чтобы при затяжке вал двигателя не прокручивался. Теперь подтяните ключом. На этом установка фрезы завершена.

Теперь надо отрегулировать высоту. Она нужна для того, чтобы выставить глубину фрезерования. Последняя показывает, насколько сильно будет выпирать фреза.

Высоту задают вертикальным упором, который имеет несколько степеней наладки. Глубина пропила зависит от вида режущего устройства и требуемых задач.

Последний этап — регулировка оборотов. Она есть на большинстве фрезеров. Чем больше диаметр фрезы, тем меньше должно быть число оборотов. Все ограничения, как правило, указаны на упаковке.

Тонкости первого старта

Фреза вращается по часовой стрелке. Обработка внешней стороны заготовки идет против часовой, а внутренняя сторона обрабатывается в противоположном направлении. Ножи режущего устройства всегда должны двигаться навстречу обрабатываемому материалу. Так что перед креплением заготовки к верстаку важно понять, в каком направлении будет двигаться фрезер.

Несоблюдение требований может привести к аварии. Например, инструмент вырвется из рук — это чревато повреждением заготовки или фрезы. Обязательно убедитесь в том, что работающий фрезер не зацепит стол, струбцину или тиски.

Перед запуском двигателя не касайтесь фрезой края заготовки. В этом случае инструмент покатится по обрабатываемому материалу с резким усилием, оставляя следы:

Фреза режет на больших оборотах двигателя. Поэтому сначала разгоняемся, а уже потом подаем фрезер вперед.

Если нужно закончить работу, сначала выведите режущее устройство из материала, только после этого останавливайте фрезерную машину.

Правильность настроек лучше всего проверять заранее — например, на бросовой древесине.

Не стоит расстраиваться, если с первого раза вышло не очень хорошо. Да, управлять фрезером довольно легко. Но чтобы разобраться с его комплектующими и настройками, трубуются время и практика.

Полезные советы

Техническую сложность для начинающих мастеров представляет обработка края доски по кругу. В случае с радиусным закруглением нельзя начинать с угла заготовки. Именно в этих местах чаще всего образуются сколы и задиры. Лучше всего начинать с середины.

Когда вы обрабатываете фрезером только одну сторону, нет разницы, откуда начать. Другое дело, если инструмент проходит поперек волокон. Сколов можно избежать с помощью подкладного бруска. Его надо притянуть к заготовке струбцинами.

Если вы фрезеруете пазы фрезами без подшипников, используйте параллельный упор. Срез получится ровным, а режущее устройство не уйдет в сторону.

Фрезерный стол

Обычный фрезер при фрезеровании небольших заготовок устанавливают в стол.

Но для большинства ручных моделей данный способ не очень подходит. Например, вам нужно скруглить грани у пары десятков прямоугольных реек. Работать с маленькими заготовками ручной фрезерной машиной неудобно и небезопасно. А тратить время на установку инструмента в стол и обратно — жалко. Да и механизм регулировки высоты достаточно неточный, под столом им пользоваться сложнее, а чтобы изменить параметры, придется приложить усилия.

Частое изменение высоты — нормальное явление. Определенные виды фрез дают снимать лишь 3 мм за проход. На один паз может понадобиться до пяти подстроек. И все их нужно проводить под столом.

Для безопасности рекомендуется пользоваться самодельным доталкивателем, который сведет к минимуму риск получения травм.

Выводы

Секрет популярности фрезера кроется в его универсальности. Он может заменить рейсмус, фуганок и торцовку. А вот самой фрезерной машине найти замену сложно. Чтобы использовать инструмент максимально эффективно, необходимо правильно подобрать оснастку, научиться устанавливать фрезы и выставлять настройки. И, конечно, больше практиковаться в работе с различными материалами и видами реза.

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Содержание

- 1 Зачем нужен фрезерный станок?

- 2 Начало работы и уход за инструментом

- 2.1 Состав и назначение основных узлов

- 2.2 Уход за ручным фрезерным устройством

- 2.3 Регулировка скорости вращения

- 2.4 Фиксация фрезы

- 2.5 Регулировка глубины фрезерования

- 3 Фрезы для ручного фрезерного инструмента

- 3.1 Самые ходовые фрезы

- 4 Правила работы с ручным фрезерным инструментом

- 4.1 Общие требования

- 5 Обработка кромок: использование шаблонов

- 5.1 Ширина детали меньше длины режущей части

- 5.2 Ширина детали больше длины режущей части

- 5.3 Получение различных фигурных кромок

- 6 Видео-уроки по работе c ручным фрезером

Зачем нужен фрезерный станок?

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Обработать торцы и кромки любой конфигурации.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.

Начало работы и уход за инструментом

Чтобы понять, как работает данное устройство, следует ознакомиться с основными его деталями и их назначением.

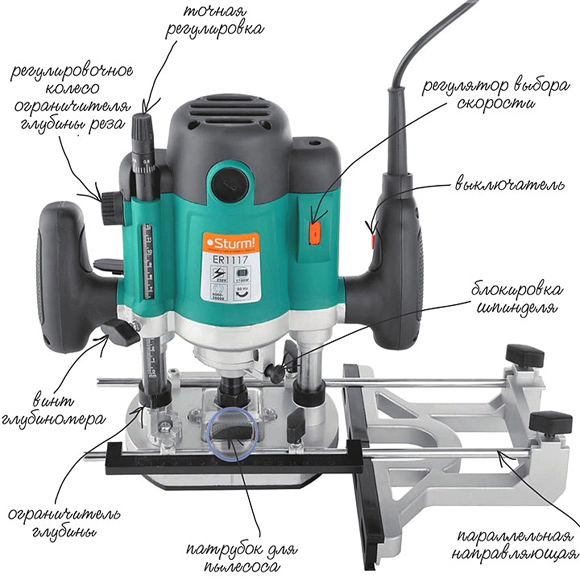

Состав и назначение основных узлов

Ручное фрезерное приспособление состоит из металлического корпуса и мотора, который находится в этом же корпусе. Из корпуса выступает вал, на который одеваются различные цанги, служащие переходниками. Они позволяют устанавливать фрезы различной величины. В цангу вставляется непосредственно фреза, которая фиксируется специальным болтом или кнопкой, что предусмотрено на некоторых моделях.

В конструкции фрезерного приспособления предусмотрена металлическая платформа, которая имеет жесткое соединение с корпусом. Крепится она к корпусу посредством двух штанг. С внешней стороны плита имеет гладкое покрытие, обеспечивающее плавность движения в процессе работы.

Ручное фрезерное приспособление имеет некоторые характеристики, настройка которых осуществляется:

- За счет ручки и шкалы настройки глубины фрезерования. Настройка осуществляется с шагом 1/10 мм.

- За счет регулировки скорости вращения фрезы.

На начальных этапах, когда происходит освоение инструмента, лучше пробовать работать на малых или средних оборотах. Хотя следует всегда помнить, что чем больше обороты, тем качественнее работа. Особенно, если это касается ответственных, видимых участков, которые невозможно замаскировать.

Кроме этих рычагов имеется еще кнопка включения и выключения изделия, а также кнопка блокировки. Эти элементы считаются основными, обеспечивающими качественное и безопасное выполнение работ. Здесь же имеется еще и параллельный упор, который способствует удобству в работе. Он может быть жестко закрепленным или с возможностью регулировки сдвига рабочей области, по направлению от центра.

Уход за ручным фрезерным устройством

Обычно, заводское изделие попадает в руки человека испытанным и смазанным, так что дополнительных, каких-то мероприятий проводить не следует. Лишь в процессе его эксплуатации нужно следить за его чистотой и исправностью. При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

Смазки так же требует подошва – гладкая часть корпуса. Регулярное смазывание обеспечит нужную плавность движения.

Несмотря на это купленную вещь обязательно следует проверить на качество сборки и наличие смазки.

К сожалению, не все производители, а особенно отечественные, заботятся о качестве сборки. Бывают случаи, когда после первых же часов работы у изделия отвинчиваются шурупы или винты, так как они не были затянуты соответствующим образом.

Регулировка скорости вращения

Работа любого инструмента связана с определенными условиями, связанными, в первую очередь, с характером обрабатываемого материала. Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Фиксация фрезы

Первое, с чего начинается работа, это установка и закрепление фрезы. При этом, следует придерживаться основного правила – все работы выполняются при вынутой вилке шнура из розетки.

Фреза устанавливается по определенным меткам, а если они отсутствуют, то на глубину не меньше ѕ длины самой фрезы. Как установить фрезу на конкретную модель, можно узнать из инструкции, которая в обязательном порядке должна присутствовать в технических документах на устройство. Дело в том, что каждая модель может иметь свои конструкционные особенности и рассказать об этом в статье не представляется возможным.

Имеются модели как простые, так и более «продвинутые», как говорят. У некоторых моделях имеется кнопка блокировки вращения вала, что облегчает процесс установки фрезы. Некоторые, особенно дорогие модели, оборудованы трещетками. Так что описать конкретно процесс установки фрезы не получится, да и не имеет смысла, так как каждый, кто знаком с работой подобных устройств, разберется в момент.

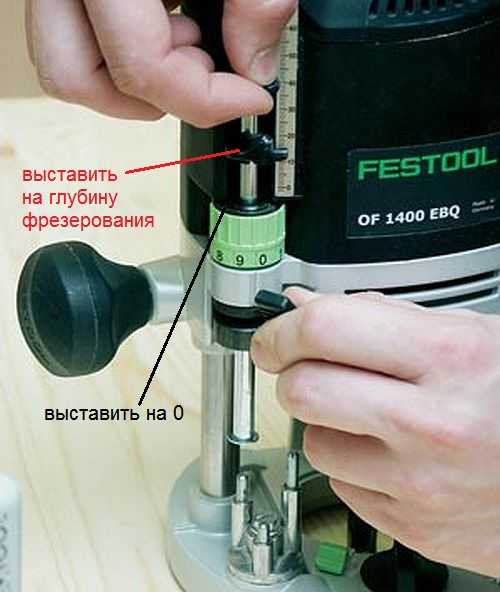

Регулировка глубины фрезерования

У каждой модели предусмотрена своя, наибольшая глубина фрезеровки. При этом, не всегда требуется именно максимальная глубина, а определенная глубина, которая выставляется перед работой. Даже в том случае, если требуется максимальная глубина, то, чтобы не перегружать устройство, процесс фрезеровки разбивают на несколько этапов, ступенями изменяя глубину фрезеровки. Для регулировки предусмотрены специальные упоры – ограничители. Конструктивно они выполнены в виде диска, расположенного под штангой, на котором закреплены упоры различной длины. Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Процесс регулировки глубины фрезерования выглядит следующим образом:

- Инструмент следует установить на ровную поверхность, после чего освобождают зажимы и рукой нажимают на фрезу, чтобы она уперлась в поверхность.

- Открутив фиксатор, освобождают револьверный упор.

Выбор ножки револьверного упора. - Выбирается та ножка, которая соответствует глубине фрезерования, после этого, диск с ножками устанавливается в правильное положение.

- При этом, винт не фиксируется, а планка удерживается пальцем. После этого перемещается подвижный указатель, чтобы его показания совпали с нулевой отметкой.

- Затем штанга поднимается до метки, которая соответствует глубине фрезерования и лишь затем, опускают фиксатор револьверного упора (фото ниже).

На качественных дорогостоящих моделях имеется колесико точной подстройки глубины фрезерования.

Это колесико (на фото выше зеленого цвета) позволяет корректировать глубину в не значительных пределах.

Фрезы для ручного фрезерного инструмента

Фреза – это режущий инструмент, который может иметь замысловатую по форме режущую кромку. Как правило, все фрезы рассчитаны на вращательные движения, поэтому имеют цилиндрическую форму. Такую же форму имеет и хвостовик фрезы, который зажимается в цанге. Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Фрезы изготавливаются только из качественных металлов и их сплавов. Если требуется обработать мягкие породы древесины, то сгодятся фрезы HSS, а если требуется обработать твердое дерево, то лучше использовать фрезы из более твердых сплавов HM.

Каждая фреза имеет свои технические характеристики, которые обеспечивают ей качественную и долгую работу. Основной показатель – это максимальная скорость ее вращения, которую никогда не стоит завышать, иначе ее поломка неизбежна. Если фреза затупилась, то самостоятельно не следует пытаться ее заточить. Заточка фрез осуществляется на специальном, дорогостоящем оборудовании. Ведь нужно не только заточить фрезу, но и сохранить ее форму, что не менее, важно. Поэтому, если фреза, по каким-то причинам затупилась, то дешевле будет купить новую.

Самые ходовые фрезы

Имеются фрезы, которые используются в работе чаще других. Например:

- Кромочные фрезы. С их помощью окультуривают торцевые поверхности деревянных заготовок. Кроме фигурной кромки с их помощью можно сформировать шипы или выемки, чтобы соединить детали. Такие фрезы могут иметь на конце подшипник, который упирается в деталь, задавая расстояние обработки.

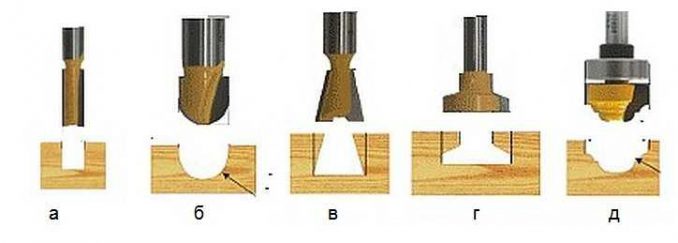

Некоторые виды кромочных фрез. - Пазовые фрезы. Это фрезы для формирования пазов различной формы. Они, в свою очередь, бывают:

- Спиральные (а) – применяются для формирования технических пазов, типа шип/паз.

- Галтельные (б, д) – применяются для отделки поверхностей, в виде бороздок различной формы и глубины. Могут быть скругленными, V-образными или фигурными.

- Ласточкин хвост (в,г) – используются для создания паза специальной формы, предназначенного для скрытого или открытого соединения деталей из дерева.

- Фасонные (д) – предназначаются для декорирования деревянных поверхностей. Как правило, они помогают создавать бороздки произвольной формы.

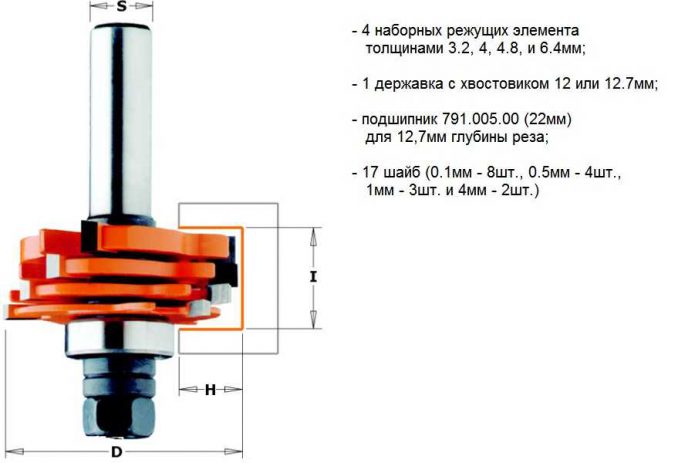

Различают фрезы простые, монолитные, сделанные из цельного фрагмента металла, а есть наборные. Наборные фрезы состоят из хвостовика, который служит основой для набора режущих элементов. Подбирая режущие плоскости и устанавливая их на хвостовик, применяя шайбы различной толщины, можно сформировать произвольный рельеф на поверхности заготовки.

На самом деле фрез очень много и это лишь небольшая доля того, что выпускается. Все фрезы отличаются диаметром хвостовика, диаметром режущих поверхностей, их высотой, расположением ножей и т.д. Что касается ручного фрезеровального оборудования, то достаточно иметь набор из пяти самых ходовых фрез. Если необходимо, то их в любое время можно докупить.

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

- Следует всегда использовать только острый инструмент. Насколько острая фреза можно судить по качеству обработки поверхности. К тому же, в таких условиях начинает сильно греться мотор.

- Материал, который требуется обработать, должен быть надежно закреплен, иначе нормальной работы не будет.

Применение струбцин для крепежа заготовки. - Не рекомендуется снимать всю поверхность за один проход, так как это увеличивает нагрузку на фрезу и на инструмент (двигатель). Это влечет за собой снижение скорости обработки, а значит и к снижению качества. Поэтому, если глубина приличная, то лишнее лучше убрать за несколько раз.

- Заменяется фреза только на обесточенном агрегате, причем одного отключения выключателем мало. Необходимо вытащить вилку из розетки.

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности. И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины. Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

Обработка кромок: использование шаблонов

Обработку кромки деревянной доски лучше осуществлять на рейсмусе. Если такой возможности нет, то можно воспользоваться и ручным фрезером, хотя это займет некоторое время. Эти работы проводятся как без шаблона, так и с шаблоном. Если навыки отсутствуют или их совсем мало, то лучше воспользоваться шаблоном. Для обработки кромок применяются прямые кромочные фрезы, как с одним подшипником в конце режущей части, так и с подшипником в начале (см. фото).

За шаблон можно взять уже обработанную доску или другой, ровный предмет. Причем длина шаблона должна быть больше длины обрабатываемой детали, как вначале, так и в конце обрабатываемой заготовки. Это позволит избежать неровностей вначале кромки и в ее конце. Здесь самое главное, чтобы шаблон или предмет, выполняющий роль шаблона имел гладкую и ровную поверхность. К тому же его толщина не должна быть большей зазора, находящегося между подшипником и режущей частью.

Ширина детали меньше длины режущей части

При этом, чем длиннее режущая часть, тем труднее работать с инструментом, поскольку требуется больше усилий. В связи с этим, лучше начинать работы фрезами, у которых средняя длина режущей части. Принцип работы при обработке кромки следующий:

- Шаблон крепится так, чтобы он находился на нужной высоте и имел ровную горизонтальную поверхность.

- Шаблон крепко монтируется к столу или другой поверхности.

- Фрезу с роликом устанавливают так, чтобы ролик перемещался по шаблону, а фреза (режущая часть) по обрабатываемой детали. Для этого производят все необходимые манипуляции с шаблоном, заготовкой и инструментом.

- Фреза устанавливается в рабочее положение и зажимается.

- После этого инструмент включается и передвигается по шаблону. При этом следует определиться со скоростью перемещения, которая определяется глубиной обработки.

- Фрезерный агрегат можно как толкать, так и тянуть: кому как удобно.

После первого прохода следует остановиться и оценить качество работы. Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

С помощью такого подхода удается снять четверть по кромке или в какой-то из ее частей. Это делается за счет установки режущей кромки так, чтобы она уходила на необходимую глубину в деталь.

Если заменить фрезу на фигурную и сместить направляющую, а также воспользоваться упором, реально нанести на деталь продольный рисунок (на фото ниже).

Если применять подобную технику фрезерования (с шаблоном), то можно легко освоить технику работы с деревом вообще. По истечении некоторого времени можно отказаться от шаблонов, так как их установка отнимает много полезного времени.

Ширина детали больше длины режущей части

Довольно часто толщина обрабатываемой детали больше длины режущей части фрезы. В данном случае поступают следующим образом:

- После первого прохода шаблон снимается и осуществляется еще один проход. В данном случае шаблоном будет служить уже обработанная часть. Для этого, подшипник направляется по обработанной поверхности. Если режущей части опять не хватало, то придется осуществить еще один проход.

- Для окончательной обработки следует взять фрезу с подшипником на конце, а обрабатываемую деталь нужно перевернуть верхом к низу, после чего она закрепляется струбцинами. В результате, подшипник будет перемещаться по обработанной поверхности. Такой подход позволяет обрабатывать толстые детали.

Для того, чтобы освоить работу ручного фрезерного инструмента, потребуется много черновых заготовок, которых не жалко потом выбросить. Ни у кого, с первого раза, ничего не получалось. Чтобы что-то вышло, необходимо упорно тренироваться.

Получение различных фигурных кромок

Если требуется фигурная кромка, что скорее всего нужно, то сначала обращают внимание на состояние этой кромки. Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Подготавливать поверхность нужно для того, чтобы фреза не скопировала кривизну, по которой будет перемещаться ролик. В данном случае, нужна последовательность действий, иначе позитивного результата не получится.

Если требуется обработать откровенно криволинейную поверхность, то без шаблона здесь никак не обойтись. Его можно вырезать из фанеры, толщиной около 10-ти мм, нанеся предварительно рисунок и выпилив шаблон электролобзиком. Край шаблона необходимо довести до идеального состояния ручным фрезером.

Чтобы выфрезеровать криволинейную кромку, сначала используют фрезер без шаблона, осуществляя так называемую грубую обработку. После этого закрепляется шаблон, и заготовка обрабатывается окончательно. Если имеются места, где нужно много снимать материала фрезой, то эти места можно выпилить лобзиком.

Работа ручным фрезером по шаблону

Видео-уроки по работе c ручным фрезером

Когда нужно устанавливать двери, то приходится врезать петли. В основном, эти работы выполняются с помощью стамески и молотка, а вот как это сделать, воспользовавшись ручным фрезером – можно ознакомиться на этом видео.

Работа с фрезером. Как сделать паз для доборов и петель фрезером

Следующее видео рассчитано на тех, кто желает сделать фрезерный станок из остатков фанеры или ламината.

Ящичные шипы и фрезер Фиолент

А это видео будет полезно всем, хотя оно на английском языке. Но это не главное, главное то, что можно визуально оценить мастерство тех, кто работает с ручным фрезером.

Работа ручным фрезером по дереву (Router Joinery)

Страница 19 из 31

§ 22. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ЦИЛИНДРИЧЕСКОЙ ФРЕЗОЙ

Обработка плоскостей цилиндрической фрезой является простейшей операцией, но она требует от фрезеровщика внимания и аккуратности.

На рис. 84 показан стальной брусок, у которого надо профрезеровать одну плоскость, причем на обработку дан припуск 3 мм. Чистота поверхности, заданная по чертежу, соответствует третьему классу (

Фрезерование будем производить в один черновой проход цилиндрической фрезой с крупными зубьями. Фрезу выбираем с винтовыми зубьями для более спокойной работы. Заготовку закрепляем в тисках.

Подготовка к работе

Установка и закрепление фрезы. Выбираем цилиндрическую фрезу с винтовыми зубьями диаметром 80 мм, шириной 80 мм, с отверстием диаметром 32 мм и числом зубьев 10. Материал фрезы — быстрорежущая сталь марки Р18.

Цилиндрическая фреза выбрана по ГОСТ 3752—59. Если в кладовой имеются фрезы по старым ГОСТам, отличающиеся диаметром и шириной от рассмотренной в данном примере, следует подобрать фрезу с подходящими размерами, например диаметром 75 мм, шириной 75 мм и с числом зубьев 8.

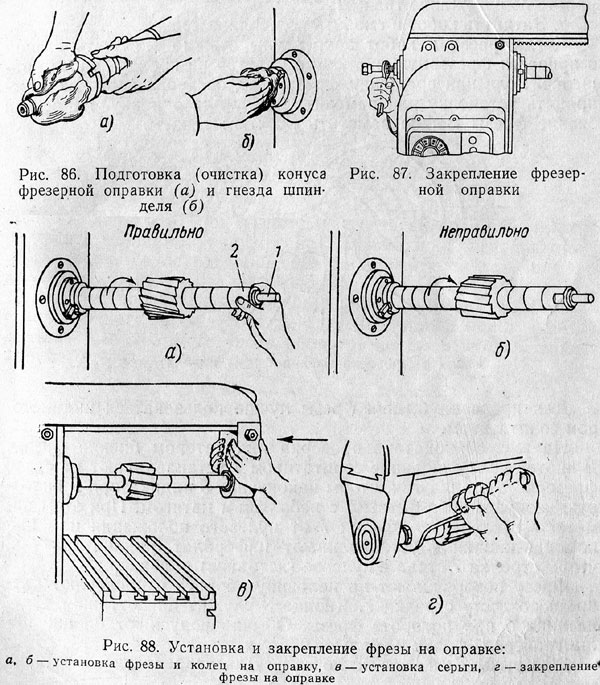

Для установки и закрепления фрезы следует:

1. Поставить поворотом крестообразной рукоятки хобот станка в крайнее переднее положение, отвернув предварительно винты (рис. 85, а).

2. Снять серьгу, отвернув предварительно крепящий винт (рис. 85, б).

3. Протереть насухо конус фрезерной оправки и коническое гнездо шпинделя станка (рис. 86).

4. Вставить фрезерную оправку коническим концом в отверстие шпинделя, совместить пазы во фланце оправки с сухарями на конце шпинделя и закрепить оправку затяжным винтом при помощи ключа (рис. 87).

5. Снять с фрезерной оправки установочные кольца и надеть на оправку столько колец, чтобы после установки цилиндрической фрезы на оправке она оказалась как можно ближе к станине станка (насколько это позволяет установка обрабатываемой заготовки). При надевании фрезы на оправку нужно следить, чтобы направление резания фрезы совпадало с направлением вращения шпинделя (рис. 88, a).

Если направление резания цилиндрической фрезы не совпадает с направлением вращения шпинделя (рис. 88, б), следует снять фрезу и повернуть ее другим торцом.

Надев фрезу, надо также надеть на оправку остальные установочные кольца и завернуть гайку 2 (рис. 88, а). При навинчивании гайки на оправку нужно следить за тем, чтобы гайка не закрывала шейку оправки 1, которая должна входить в подшипник серьги.

6. Поворотом крестообразной рукоятки переместить хобот на расстояние, соответствующее длине фрезерной оправки, и установить серьгу так, чтобы конец (шейка) оправки вошел в подшипник серьги (рис. 88, в).

7. Закрепить фрезу на оправке, завернув гайку ключом (рис. 88, г), и закрепить серьгу. При этом зев ключа должен плотно садиться на грани гайки, чтобы он не мог сорваться при работе во избежание травмы.

8. Затянуть хобот и смазать подшипник серьги.

Когда фреза и хобот закреплены, можно включить станок и привести фрезерную оправку с надетой на нее фрезой во вращение. Если при вращении фреза бьет, остановить станок и исправить установку или заменить фрезу или оправку. Не всегда биение фрезы можно заметить простым глазом.

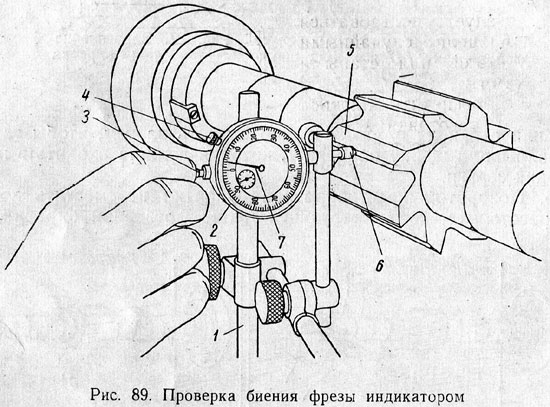

Для проверки биения фрезы лучше пользоваться индикатором со штативом.

На рис. 89 показана проверка индикатором биения фрезы. Для этой цели основание со штативом 1 устанавливают на столе фрезерного станка так, чтобы наконечник 6 индикатора 2 вплотную коснулся зуба фрезы 5 с небольшим натягом. При этом замечают отклонение стрелки 7 от нулевого положения или при помощи кнопки 4 устанавливают циферблат индикатора так, чтобы стрелка 7 стала в нулевое (исходное) положение.

Фрезу поворачивают на половину оборота и проверяют биение по отсчету стрелки 7. Кнопка 3 служит для оттяжки наконечника 6 при повороте фрезы. Обычно допускают биение цилиндрической фрезы не больше 0,05 мм.

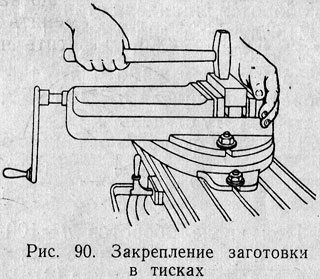

Закрепление заготовки. Для закрепления заготовки при обработке удобнее использовать машинные тиски, так как размеры заготовки небольшие и она легко умещается между губками тисков.

Установленная в тиски заготовка должна выступать из губок так, чтобы подлежащая обработке поверхность не была закрыта и фреза не могла задеть при обработке каленые губки тисков во избежание поломки (выкрашивания) зубьев. Поэтому в тех случаях, когда толщина заготовки меньше, чем высота губок тисков, заготовку устанавливают в тисках на подкладки (см. рис. 70) соответствующей толщины.

Не следует пользоваться для этой цели случайными кусками стали или старыми заготовками.

Чтобы обеспечить плотное прилегание заготовки к опорной плоскости, заготовку осаживают с помощью дуралюминового, латунного или медного молотка (рис. 90). Если заготовка имеет неровные грани (поковка, литье), то при ее установке в тиски надо стремиться приложить наиболее ровную грань заготовки к неподвижной губке тисков. Такое расположение заготовки в тисках способствует более прочному ее закреплению.

После установки фрезерной оправки с фрезой в шпинделе станка и закрепления заготовки в тисках можно приступить к установке необходимого числа оборотов фрезы и нужной подачи стола, т. е. к настройке станкана режим резания.

Настройка станка на режим фрезерования

Как уже известно, режим фрезерования состоит из следующих элементов: ширины фрезерования, глубины резания, подачи и скорости резания.

Ширина фрезерования задана условиями обработки и составляет 60 мм. Ширину фрезы берут несколько больше ширины фрезеруемой поверхности. В данном случае ширина фрезы 80 мм.

Так как фрезерование будем производить за один проход, то глубина резания в нашем примере задана условиями обработки и равна 3 мм.

Подачу на зуб назначают в зависимости от требуемой чистоты фрезеруемой поверхности: чем выше класс чистоты, тем меньшую назначают подачу. Фрезеруемая плоскость бруска согласно рис. 84 должна иметь чистоту по 3-му классу. Для достижения такой чистоты задана подача sзуб =0,08 мм/зуб.

На скорость резания влияют следующие условия: качество материала обрабатываемой заготовки, режущие способности материала фрезы, ширина и глубина фрезерования, подача на зуб, наличие охлаждения, отсутствие вибрации станка. Для облегчения выбора скорости резания имеются специальные таблицы, в которых учитываются эти условия. Пусть задана по этим таблицам скорость резания υ = 27 м/мин. Надо определить число оборотов шпинделя станка.

По лучевой диаграмме (см. рис. 54) скорости резания υ = 27 м/мин при диаметре фрезы 80 мм соответствует число оборотов между n6=100 и n7=125. Выбираем меньшую ступень оборотов шпинделя п6= 100 об/мин и настраиваем коробку скоростей на эту ступень. Здесь и в дальнейших примерах принято, что работа ведется или на горизонтально-фрезерном станке 6М82Г, или на универсально-фрезерном станке 6М82. В случае работы на станке другой модели числа оборотов шпинделя и подачи стола могут не совпадать с указанными в примерах.

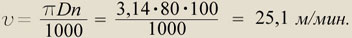

При этом скорость резания по формуле (1)

При числе оборотов n=100 об/мин, число зубьев фрезы z=10 и заданной подаче sзуб =0,08 мм/зубминутная подача s определится по формуле (4):

Выбираем имеющуюся на станке подачу 80 мм/мин и настраиваем коробку подач на эту ступень.

Таким образом, фрезерование будем производить цилиндрической фрезой 80X80X32 мм с винтовыми зубьями (материал фрезы — быстрорежущая сталь Р18) при глубине резания 3 мм, ширине фрезерования 60 мм, продольной подаче 80 мм/мин, или 0,08 мм/зуб, и скорости резания 25,1 м/мин. Фрезеровать надо с охлаждением.

На производстве режимы резания для фрезерования заданной заготовки обычно дают фрезеровщику в виде операционной карты, и в его задачу входит настройка станка на заданный режим. Однако квалифицированный фрезеровщик должен уметь самостоятельно выбирать режимы резания по соответствующим таблицам, исходя из условий обработки.

Приёмы фрезерования плоскости бруска

После закрепления заготовки, закрепления фрезы и настройки станка на режим резания можно приступить к фрезерованию плоскости бруска.

Включаем электродвигатель станка в сеть. Затем, включив нажатием кнопки «пуск» станок, осторожно подводим вручную стол вместе с закрепленной заготовкой под фрезу до момента легкого касания. Затем ручным перемещением стола в продольном направлении выводим заготовку из-под фрезы, после чего вращением рукоятки вертикальной подачи поднимаем стол на нужную глубину резания, т. е. на 3 мм. Подъем стола следует производить по лимбу, т. е. по кольцу с делениями, которое насажено на конец вала ручкой вертикальной подачи.

Отсчет по лимбу можно вести от любого деления, но для удобства отсчета лучше в момент, когда фреза коснется поверхности заготовки, поставить лимбовое кольцо в нулевое положение, т. е. до совпадения нуля на лимбе с визирной риской. В этом случае отсчет делений будет вестись от нуля, что значительно упрощает отсчет.

Деления лимба неодинаковы на всех станках, поэтому необходимо заранее определить цену деления лимба (ценой деления лимба называется величина, на которую переместится стол станка, если рукоятку винта подачи стола повернуть на одно деление лимба).

Лимбы вертикального подъема стола станка 6М82Г и соответственно станков 6М82 и 6М12П имеют 40 делений, и при полном обороте винта ручного подъема стол поднимается на 2 мм. Следовательно, поворот на одно деление лимба соответствует подъему стола на 2:40 = 0,05 мм и цена одного деления лимба станка равна 0,05 мм.

Чтобы поднять стол на 3 мм, нужно повернуть лимб на 3:0,05 = 60 делений лимба. Иначе говоря, если отсчет вести от нуля, нужно повернуть рукоятку ручного подъема стола на один полный оборот и еще на 20 делений лимба, т. е. до совпадения 20-го деления лимба с визирной риской.

При вращении рукоятки вертикальной подачи нужно учитывать «мертвый ход» винта. Мертвый ход (зазоры в соединении) образуется в результате износа ходового винта и гайки. Если вращать рукоятку винта подачи в одном направлении, а затем изменить направление вращения (вращать винт в противоположную сторону), то винт провернется на какую-то часть оборота вхолостую, т. е. стол перемещаться не будет.

Следовательно, если при установке стола на глубину резания по лимбу рукоятка по ошибке была повернута несколько больше, чем нужно, и установлена глубина несколько большая, чем требуется, то поворот рукоятки (маховичка) в обратном направлении на число делений, на которое произошла ошибка, может не исправить положения стола и размер детали после фрезерования получится меньшим, чем требуется. Поэтому нужио стараться возможно осторожнее подводить лимб до нужного деления.

Если же лимб случайно все-таки повернули на большее число делений, например не до 20-го деления, как это задано, а до 25-го (рис. 91, а), то для исправления ошибки нельзя подавать рукоятку в обратном направлении до совпадения с риской (рис. 91, б), а нужно обязательно повернуть маховичок с лимбом в обратном направлении почти на полный оборот и затем. осторожно подводить лимб заново до нужного деления (рис. 91, в).

Так же поступают, когда надо опустить стол, а затем опять поднять его до нужной высоты.

Установку на глубину резания можно выполнять еще другими способами: по разметке, по габариту и по образцовой детали.

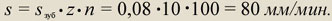

Для установки на глубину резания по разметкезаготовку необходимо предварительно разметить, т. е. провести на ней линии, по которым должна проходить плоскость фрезерования. Для более четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченные чертилкой рейсмаса линии наносят углубления в виде острых точек при помощи кернера и молотка (накерниваюг). На рис. 92 показаны размеченные заготовки для фрезерования плоскостей.

Фрезеровщику обычно не приходится самому размечать заготовки, они доставляются (в случае необходимости) к станку размеченными.

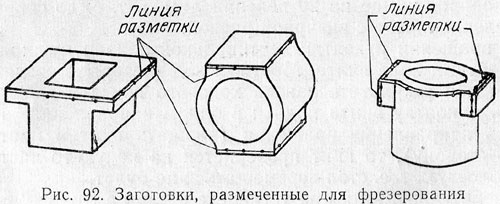

Размеченную заготовку устанавливают в тиски так, чтобы линия разметки выступала над губками тисков по возможности одинаково с обеих сторон. Окончательную установку заготовки по разметке производят при помощи рейсмаса, проводя его чертилкой вдоль линии разметки и выравнивая ее ударами молотка.

Рис. 93 дает представление о выверке горизонтальности линии разметки рейсмасом.

Установку на глубину резания по линии разметки производят пробными проходами, следя за тем, чтобы фреза срезала припуск на обработку только на половину кернов.

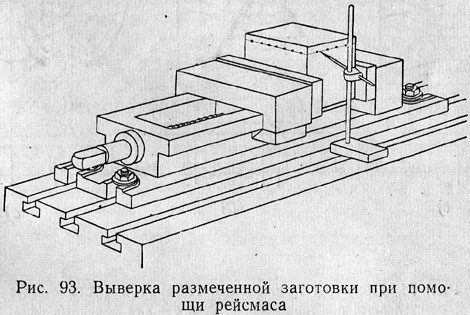

Для точной установки фрезы на глубину, а иногда на ширину относительно заготовки применяют габариты, называемые часто установами. На рис. 94 показаны некоторые случаи применения габаритов в приспособлениях. Как видно из приведенных примеров, габарит 1 представляет собой стальную закаленную пластинку или угольник, который жестко закреплен на корпусе приспособления. Чтобы не затупить фрезу 3 прикосновением непосредственно к габариту и обеспечить при этом точную ее установку, между поверхностью габарита и лезвием фрезы прокладывают щуп 2. Толщина плоского щупа — 3 или 5 мм; диаметр круглого щупа—3 или 5 мм. Точность обработки при установке фрезы по габариту достигает 3-го класса.

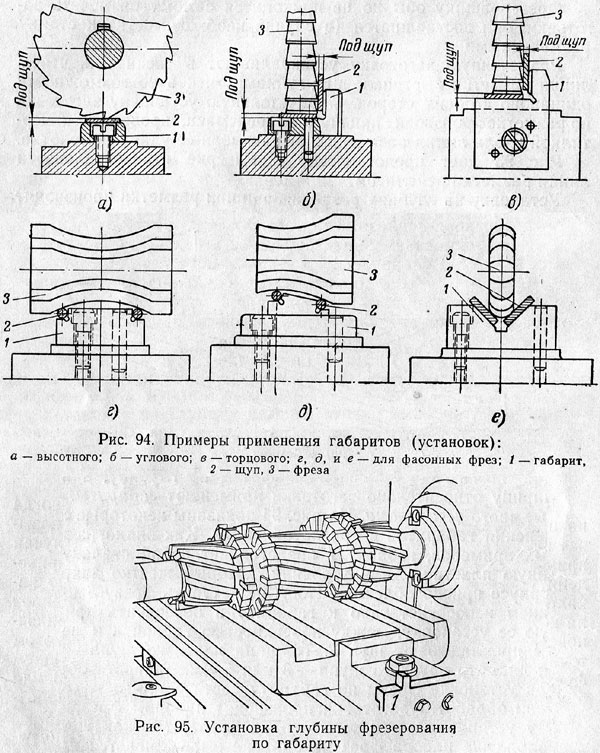

Если обработку заготовки производят набором фрез, по габариту устанавливается только одна фреза, так как взаимное расположение набора фрез на оправке выдерживается при помощи колец и проверяется по шаблону. На рис. 95 показано фрезерование набором фрез, причем установка на глубину фрезерования по габариту 1 производится для одной фрезы набора (третьей с левого края фрезы) с прокладкой шупа толщиной 5 мм.

Если заготовку обрабатывают несколькими фрезами, закрепленными на разных шпинделях (на многошпиндельных станках), то для установки каждой фрезы необходимо иметь свою установочную плоскость на общем габарите.

Если производят обработку одной и той же поверхности в два перехода (черновой и чистовой), для установки фрезы от одного и того же габарита применяют щупы разной толщины.

Установка на глубину фрезерования по образцовой детали подобна установке по габариту.

После установки на глубину резания закрепляют зажимные болты консоли и салазок, или, как говорят, стопорят консоль и салазки, вращением винта продольной подачи подводят стол с заготовкой по направлению к вращающейся фрезе и, не доведя фрезу на 5—6 мм до края заготовки, включают механическую продольную подачу и охлаждение.

По окончании прохода надо выключить продольную подачу стола, охлаждение, вращение шпинделя, несколько опустить и отвести стол вручную в исходное положение, запилить кромки напильником и измерить штангенциркулем толщину бруска по размеру 57±0,3 мм.

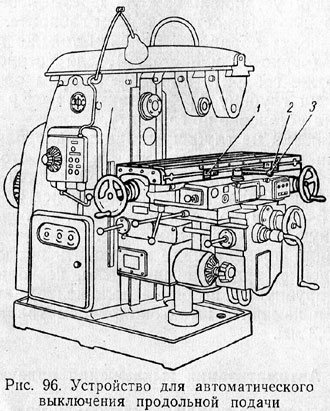

Автоматизация выключения подачи

Для своевременного выключения подачи по окончании рабочего хода фрезерные станки имеют соответствующее устройство, позволяющее автоматически, т. е. без непосредственного участия фрезеровщика, останавливать перемещение стола.

На рис. 96 показано устройство для автоматического выключения продольной подачи горизонтально-фрезерного станка 6М82Г. Упорные кулачки 1 и 2 устанавливают и закрепляют в боковом продольном пазе стола в положения, соответствующие началу и окончанию рабочего хода при фрезеровании. После включения вправо рычагом 3 механической подачи стол получает перемещение и движется с закрепленной заготовкой слева направо до тех пор, пока кулачок 1 не упрется в выступ на рычаге 3и не поставит его в среднее положение, выключив тем самым механическую подачу.

Если работают с подачей справа налево, после включения влево рычагом 3 механической подачи стол движется до тех пор, пока кулачок 2 не упрется в выступ на рычаге 3 и не поставит его в среднее положение, выключив механическую подачу.

Подобные устройства имеются в фрезерных станках для автоматического выключения поперечной и вертикальной подач (см. рис. 26 и 27).

Если по условиям работы не требуется автоматическое выключение подачи стола, то кулачки устанавливают и закрепляют в крайних рабочих положениях стола, чтобы в случае небрежности или рассеянности фрезеровщика не произошло поломки механизма подачи.

Возможный брак при фрезеровании плоскостей

К возможным случаям брака, кроме несоблюдения размера по чертежу, относится несоответствие качества обработки чистоте поверхности, например

Одной из причин этого может быть затупление или биение фрезы, что вызывает волнистую поверхность обработки. Другой причиной может оказаться слишком большая подача на один зуб фрезы; достаточно увеличить число оборотов или уменьшить минутную подачу, чтобы устранить этот недостаток.

Чаще этот брак происходит от явления, которое называют подрезанием. Иногда приходится останавливать подачу, когда проход еще не закончен. Как бы аккуратно ни была заточена фреза, она всегда несколько бьет во время работы. Кроме того, оправка во время работы несколько пружинит вследствие усилия резания. Поэтому, если остановить подачу в то время, когда фреза еще продолжает вращаться, она врежется в металл несколько глубже в том месте, которое окажется под фрезой в момент выключения подачи (рис. 97).

Такое подрезание поверхности во время чистового прохода является серьезным пороком обработки, так как оно заметно даже при глубине 0,05—0,07 мм. Исправить этот порок можно лишь добавочным проходом, подняв стол на высоту, соответствующую глубине подрезания.

Если вы интересуетесь столярным делом, вам обязательно нужно разобраться в том, как работать ручным фрезером. Фрез позволяет создавать разнообразные поделки, не прилагая к этому практически никаких усилий. Однако прежде, чем начинать работать ручным фрезером по дереву, нужно ознакомиться, во-первых, с особенностями строения и использования инструмента, а во-вторых, непосредственно с технологией работы. Научившись работать фрезером по дереву, вы сможете украшать мебель, двери и любые другие предметы из древесины. При желании можно будет запустить даже собственный небольшой бизнес.

Устройство ручного фрезера: 1. Основание — фанера (акрил, мдф); 2. Фреза 6 мм.; 3. Ответное отверстие в основании фрезера; 4. То, что должно получиться; 5. Шпилька (гвоздь без шляпки годится).

Какие работы можно выполнять ручным фрезером

Фрезером по дереву можно выполнять работы разнообразного характера и различной сложности. По своей сути фрезер является устройством, совершающим множество вращений с большой скоростью, создавая отверстия требуемой формы и размера. Всю работу, которую позволяет выполнять ручной фрезер, можно разделить на несколько основных категорий. Так, при помощи данного инструмента можно выполнять фрезеровку четвертей, канавок и пазов. Создаваемые при помощи инструмента отверстия, как правило, являются частью сборной конструкции или элементом декора.

Перед началом работы с ручным фрезером нужно рассмотреть основные особенности каждого существующего вида работ. В первую очередь это профилирование. Ручным фрезером можно профилировать наличники, карнизы, плинтусы, штапики и прочие изделия. Делается это кромкой. Такой вид работ обычно используется при изготовлении мебели. Отличный вариант украшения деревянных изделий.

Ручным фрезером можно украсить края разнообразных сложных изделий, создав поистине эксклюзивный товар. У каждого мастера свое представление о том, как должно выглядеть готовое изделие, поэтому на выходе нередко получаются настоящие шедевры. Новичкам за подобную работу лучше браться уже после того, как они наберутся опыта. Специалисты советуют выполнять эту работу только с использованием шаблона.

Лифт для фрезера.

Ручной фрезер позволяет решать множество банальных бытовых задач, к примеру, сделать углубления для замков. В производственных условиях, как правило, применяются специальные фрезерные станки, но дома можно обойтись простым ручным инструментом.

В процессе работы с фрезером вам понадобятся различные дополнительные инструменты и приспособления. Их перечень будет меняться в зависимости от того, какую конкретно работу вы собираетесь выполнять, но следующие используются чаще всего:

- Электрический лобзик.

- ДСП.

- Электродрель со сверлами.

- Железная пластина, шурупы.

- Фреза.

- Напильник.

- Шаблоны.

- Спецодежда, респиратор.

Читайте также: Как правильно резать стекло.

Вернуться к оглавлению

Рекомендации по выбору подходящей фрезы

При обработке деревянных изделий используются специальные фрезы. Выбирайте их в соответствии с видом предстоящей работы. Учитывайте также тип обрабатываемого материала. Каждый из них имеет свои особенности и требует применения соответствующих фрез.

Непосредственно фрез является частью конструкции рассматриваемого инструмента. Состоит он из рабочей части с режущей кромкой и хвостовика. Фрезы могут отличаться друг от друга по особенностям конструкции, размеру, материалу изготовления, форме режущей части.

Для обработки мягкой древесины подходят фрезы из легкого материала. Если же вам предстоит обрабатывать более твердое дерево, подберите соответствующий твердый фрез.

Виды фрез.

Существует общепринятая классификация данного элемента конструкции. Фрезы принято делить на:

- Профильные. Применяются для декорирования различных изделий из древесины.

- Конусообразные. С их помощью можно выполнять обработку древесины различных пород под углом.

- Прямоугольные. Применяются при обработке пазов.

- V-образные. Позволяют создавать отверстия с углом наклона в 45°. Обычно используются для нанесения разного рода надписей на поверхность изделий из древесины.

- Калевочные. Используются для закругления кромки.

- Дисковые. С их помощью в изделии из древесины можно создавать горизонтальные пазы разной ширины и глубины.

- Фальцевые. Применяются при фрезеровке четвертей.

- «Ласточкино гнездо». Созданы специально для выполнения шиповых соединений скрытого и открытого типа.

- Галтельные. Позволяют создавать галтели на краях изделий из древесины.

Кроме того, существует классификация фрез на подшипниковые и бесподшипниковые. Ручной инструмент без подшипников во всех фрезах позволяет обрабатывать заготовку в любом необходимом месте.

Вернуться к оглавлению

Пошаговая инструкция по установке фрезы

Стол для ручного фрезера.

В первую очередь фрезу нужно установить на требуемую глубину. Делается это в следующем порядке:

- Выберите фрезу для создания нужного вам отверстия в древесине.

- Вставьте в патрон хвостовик выбранного изделия таким образом, чтобы погружение было не больше 20 мм.

- Поверните патрон до щелчка и затяните его гайку ключом.

- Для установки фрезера на требуемую глубину используйте специальное приспособление под названием подвижный ограничитель установки глубины.

- Установите ручку точной настройки в положение между минусом и плюсом.

Прежде чем приступать к обработке готового изделия, обязательно проверьте, насколько глубоко фреза будет входить на готовом образце. Если вхождение будет не таким, как нужно, вы сможете самостоятельно установить требуемую глубину при помощи предназначенной для этого ручки.

Вернуться к оглавлению

Основные правила работы с инструментом

Очень важно правильно установить регулятор скорости вращения. Если этого не сделать, заготовка может испортиться. В особенности большим риск порчи заготовки становится при работе с большим по диаметру фрезом.

Частоту оборотов подбирайте в соответствии с особенностями предстоящей работы и характеристиками материалов. Чем правильнее будет соотношение частоты вращения фрезы по отношению к характеристикам обрабатываемой древесины, тем более качественной и чистой будет работа.

При выборе фрезера необходимо обратить внимание на рабочее поле, оптимальный размер которого 12000х1200 мм, и на мощность инструмента.

С увеличением диаметра фреза частоту вращения нужно уменьшать. К примеру, фрез диаметром 1 см можно использовать на скорости порядка 20000 об/мин, а изделием диаметром в 4 см лучше работать на скорости до 10000 об/мин. В комплекте с каждым фрезом обязательно идет инструкция. Убедитесь в ее наличии при покупке инструмента. В инструкции указываются все требования, которые необходимо соблюдать для получения хорошего результата.

Во время работы вы можете держать фрезер руками или закрепить его на столе. Обрабатывать мелкие изделия удобнее и предпочтительнее именно на столе. В данном случае работа будет максимально качественной. Установка фрезера на подобного рода стол осуществляется шпинделем вверх. При желании также вы можете купить или собрать своими руками станок.

Фрезерование древесины на столе требует соблюдения следующих правил:

- На поверхности стола должна быть установлена линейка под форму, которую планируется вырезать. Если будет вырезаться полукруг, применяются дугообразные направляющие. В случае создания линий направляющие тоже должны быть ровными.

- При работе с деталями переменного профиля применяйте узкие линейки с овальным торцом. Прикрепляйте их перпендикулярно по отношению к обрабатываемой заготовке.

При работе с фрезером не забывайте о том, что по обрабатываемому изделию фрезер нужно двигать исключительно в обратном направлении по отношению движения фрезы. В противном случае вы рискуете не удержать инструмент и травмироваться.

Вернуться к оглавлению

Полезные приспособления для работы

Даже обыкновенная прямая рейка способна существенно упростить обработку кромок. За годы работы мастера своего дела накопили множество секретов, существенно расширяющих возможности ручного фрезера по дереву.

В случае если паз имеет такую же ширину, как фреза, на концы направляющей нужно будет установить специальные упоры. Они должны перекрывать примерно половину ширины фрезерной подошвы.

Для того, чтобы фрезер служил дольше, необходимо придерживаться определенного времени работы (20 мин.), после чего его необходимо выключить.

Если ширина фрезы меньше, чем паз или углубление, нужно добавить еще одну длинную направляющую, чтобы получить конструкцию наподобие рамки. Внутри этой рамки и будут осуществляться движения подошвы фрезера.

Для ускорения и упрощения разметки пазов возьмите пару разных по размеру досок и скрепите их с помощью дверных петель. Большая по размеру доска прикрепляется струбцинами к заготовке. Меньшая доска должна иметь ширину, соответствующую расстоянию между осью шпинделя и краем подошвы. Сначала на заготовке размечается центр паза, после чего приспособление кладется на линию кромкой откидной половины. После этого можно откидывать створку и продолжать дальнейшую работу.

Фрезеровать дуги окружности гораздо проще при наличии циркульного упора. Сделайте в центре круга небольшое отверстие и поставьте в него острие упора. В случае если центр будет находиться за пределами заготовки, можно попросту приклеить через слой газеты обрезок доски и уже на нем сделать подходящее отверстие.

Насадки для фрезеров.

Плоская фреза с закругленными краями позволяет без лишних усилий выровнять плоскость на заготовке с ярко выраженной древесной структурой. К примеру, на заготовках из клена. Конструкция такого приспособления включает в себя корыто с одинаковыми по высоте параллельными сторонами и плоское основание, ширина которого в 2 раза превышает ширину корыта. Фрезер закрепляется в центре основания, а заготовка кладется в корыто. Непосредственно процесс похож на процедуру циклевания, но выполняется на гораздо более высокой скорости. Чтобы облегчить выравнивание, изготовьте основание из оргстекла.

Прямые шипы и соединения «ласточкин хвост» подготавливаются с применением специального шипорезного приспособления. В комплекте с ним идут собственные фрезы. Использовать какие-то другие категорически не рекомендуется.

Вернуться к оглавлению

Техника безопасности при работе с ручным фрезером

В комплекте с каждым инструментом идет инструкция производителя. В ней описываются технические характеристики и приводятся рекомендации по безопасной работе с инструментом. При использовании фрезера по дереву необходимо строго соблюдать ряд правил, которые позволяют минимизировать риск травмирования.

Когда вы заканчиваете работать с фрезером или делаете перерыв, обязательно выдергивайте шнур питания из розетки.

При работе с ручным фрезером будьте предельно внимательны и сконцентрированы. Займите устойчивую позицию, чтобы не потерять равновесие, и крепко держите инструмент в руках.

Непосредственно обрабатываемая деталь тоже должна быть прочно и надежно закреплена. Держите фрезер очень крепко. При соприкосновении изделия с заготовкой может произойти довольно ощутимый ответный удар. Если вы будете держать инструмент недостаточно крепко, он может вырваться из ваших рук и нанести травму.

Работайте в подходящей защитной одежде. Следите, чтобы не было свисающих кусков материала, способных намотаться на фрезер. Сама одежда не должна быть слишком свободной. Также рекомендуется надевать респиратор, чтобы защитить легкие от вредной мелкой пыли.

Таким образом, работать с ручным фрезером не так уж сложно. Обязательно запомните требования техники безопасности, выполняйте все в соответствии с инструкцией, и у вас все получится. Удачной работы!