Теория и практика экструзии полимеров (Ким В. С., 2005г)

Ким. В.С. Теория и практика экструзии полимеров.

Описание книги Теория и практика экструзии полимеров:

В учебном пособии рассмотрены теоретические основы и практические аспекты процесса экструзии полимеров. Описаны конструкции и дан расчет одношнековых, двухшнековых и дискошнековых экструдеров, формующего инструмента и агрегатов для производства пленок, листов, труб, и профильных изделий.

Для студентов, аспирантов и преподавателей ВУЗов, занимающихся подготовкой специалистов в области оборудования и технологии переработки полимерных материалов, а также для инженерно- технических работников КБ, НИИ и заводов по переработке пластмасс.

| Автор: | Ким. В.С. |

| Издательство: | «Химия», «КолосС» |

| Издано: | Москва, 2005 год |

| Код УДК: | 678.059.7(075.8) |

| ISBN | 5-98109-019-7 («Химия») |

| ISBN | 5-9532-0231-8 («КолосС») |

| ББК | 35.710.я73 |

| Скачать: |

Содержание книги “Теория и практика экструзии полимеров”:

Некоторые вопросы реологии в процессах переработки полимеров

Уравнение неразрывности, движения и энергии.

Механика ньютоновских жидкостей.

Неньютоновские жидкости.

Неньютоновские жидкости, реологические характеристики которых зависят от времени.

Механика несжимаемых ньютоновских жидкостей.

Зависимость вязкозти от температуры.

Вязкоупругие жидкости.

Течение жидкостей через каналы простой геометрической формы

- Течение жидкости через плоскую неограниченную щель.

- Течение жидкости через цилиндрические каналы.

Одношнековые экструдеры

Конструкция и принцип работы одношнековых экструдеров

- Шнеки.

- Способы соединения шнеков с приводными валами.

- Материальный цилиндр одношнекового экструдера.

Специальные типы одношнековых экструдеров.

Способы дегазации расплава полимера в одношнековом экструдере.

Качественный анализ работы одношнекового экструдера.

Анализ работы зоны загрузки одношнекового экструдера

- Факторы, влияющие на производительность зоны загрузки.

- Расчет производительности зоны загрузки.

Расчет зоны плавления (пластикации) одношнекового экструдера

- Механизм плавления полимера в одношнековом экструдере

- Кинетика плавления полимера в канале шнека в пленочном режиме (Решение в ньютоновском приближении. Решение в неньютоновском приближении.)

Расчет зоны дозирования одношнекового экструдера

- Расчет производительности одношнекового экструдера (в ньютоновском приближении).

- Расчет мощности привода одношнекового экструдера (ньютоновском приближении).

- Расчет производительности одношнекового экструдера для псевдопластичной жидкости.

Моделирование одношнековых экструдеров

- Установление определенных рабочих условий для различных функциональных участков (зон) шнека.

- Формулирование и позонное решение проблемы моделирования.

- Полное решение проблемы моделирования.

Взаимодействие одношнекового экструдера с формующим инструментом.

Диспергирование агломератов частиц наполнителя в одношнековом экструдере

- Модель диспергирования агломератов частиц наполнителя.

- Механизм образования и диспергирования агломератов дисперсных наполнителей.

- Особенности плавления смеси гранулированных полимеров с дисперсным наполнителем при переработке на одношнековом экструдере.

- Диспергирование в одношнековом экструдере.

Смешение полимеров в одношнековом экструдере.

- Теория смешения полимерных материалов.

- Смешение полимеров в зоне пластикации (плавления).

- Смешение в зоне дозирования (выдавливания).

- Расчет смесительного воздействия зоны дозирования одношнекового экструдера с учетом функции распределения времен пребывания и направления сдвига в винтовом канале.

- Экспериментальный экспресс-метод оценки смесительного воздействия в одношнековом экструдере.

Ленточные шнековые смесители

- Поле скоростей и напряжений.

- Распределение времен пребывания и деформации элементов жидксти.

- Интегральная характеристика эффективности процесса смешения.

Двушнековые экструдеры

Конструкция и принцип работы двушнековых экструдеров.

Экспериментальное исследование скоростей потока и давления вязкой жидкости в двушнековых экструдерах

- Распределение скоростей потока и давления в винтовых каналах С-образных секций.

- Распределение скоростей потока и давления в валковых зазорах зацепления шнеков.

Теоретическое описание процессов плавления и течения перерабатываемого материала в двухшнековых экструдерах

- Процесс плавления полимеров в двухшнековом экструдере.

- Процессы течения расплавов полимеров в переходной зоне двухшнекового экструдера.

- Процессы течения расплавов полимеров в винтовых каналах С-образных секций двухшнекового экструдера.

- Процессы течения расплавов полимеров через валковые и боковые зазоры зацепления шнеков.

Производительность двухшнековых экструдеров со встречным и односторонним вращением валков

- Анализ производительности двухшнековых экструдеров с односторонним и встречным вращением шнеков и потоков утечек через зазоры зацепления.

- Экспериментальное изучение потоков жидкости в С-образных секциях и зазорах зацепления шнеков.

- Вывод уравнений для расчета производительности двухшнековых экструдеров.

Время пребывания частиц расплава полимера в двушнековом экструдере.

Количественная оценка смешивающей способности двухшнековых экструдеров с односторонним и встречным вращением шнеков

- Смесительное воздействие переходной зоны.

- Смесительное воздействие С-образных секций винтовых каналов в зоне выдавливания (дозирования)

- Смесительное воздействие валковых и боковых зазоров зацепления шнеков.

Экспериментальные методы исследования процессов смешения в двухшнековых экструдерах с односторонним и встречным вращением шнеков

- Интенсивность процессов смешивания в двушнековых экструдерах.

- Влияние геометрии шнеков и технологических параметров процесса смешения на качество получаемой смеси.

- Смесительное воздействие двухшнековых экструдеров при переработке реальных полимеров.

Дисковые и дискошнековые экструдеры

Принцип работы и конструкции дисковых и дискошнековых экструдеров.

Расчет дисковых экструдеров.

Дискошнековые (комбинированные) экструдеры

- Распределение скоростей потока в междисковых зазорах.

- Расчеты основных силовых характеристик дискошнекового экструдера.

- Расчет шнековой части дискошнекового экструдера.

Оптические методы оценки качества смешения и реологических свойств

- Поляризационные эффекты при прохождении и отражении светового потока через элемент анизотропной среды.

- Теоретические основы оценки качества смешения с использованием метода двойного лучепреломления.

- Методика определения реологических свойств.

Экспериментальная проверка расчетных уравнений дискошнековой экструзии

- Описание экспериментальной установки и методики проведения исследований.

- Математическая обработка результатов экспериментальных исследований.

- Исследуемые материалы и их свойства.

- Исследование влияния конструктивных и технологических параметров дискошнекового экструдера на потребляемую мощность и производительность.

- Исследование распределения давления в дисковом зазоре.

- Исследование вязкоупругих свойств перерабатываемых материалов.

- Исследование напряженно-деформированного состояния расплавов полимеров.

Формующие инструменты экструдеров и их расчет

Гидравлический расчет формующего инструмента.

Конструкции экструзионных головок

- Фильтрующие устройства экструзионных головок.

- Головки для получения листов из термопластов.

Головки для получения труб, трубчатых заготовок и рукавных пленок.

Головки для получения профилей.

Головки для нанесения покрытий из полимерных материалов на провода и кабели.

Головки со смазочным материалом.

Экструзионные агрегаты для производства изделий из термопластов

Агрегаты для производства объемных изделий методом экструзии с раздувом

- Описание технологического процесса экструзии.

- Свободная экструзия и раздув заготовки.

- Охлаждение заготовки и изделия в форме.

- Влияние технологических параметров экструзионно-раздувного формования на качество изделий.

- Внутреннее охлаждение выдувных изделий.

Агрегаты для производства труб из термопластов

- Описание технологического процесса.

- Теплообмен при орошении горизонтальной трубы.

- Нестационарная теплопроводность стенки трубы из термопласта.

- Расчет калибрующего и охлаждающего оборудования.

Агрегаты для производства листов и плоских пленок

- Описание технологического процесса и оборудования.

- Основы технологии экструзии листов и пленок.

Агрегаты для получения рукавных пленок экструзией с раздувом

- Описание и анализ технологического процесса.

- Расчет процесса охлаждения рукавных пленок.

- Расчет процесса намотки пленки.

- Системы охлаждения рукавных пленок.

| Автор: | Ким. В.С. |

| Издательство: | «Химия», «КолосС» |

| Издано: | Москва, 2005 год |

| Код УДК: | 678.059.7(075.8) |

| ISBN | 5-98109-019-7 («Химия») |

| ISBN | 5-9532-0231-8 («КолосС») |

| ББК | 35.710.я73 |

| Скачать: |

Перейти на главную страницу раздела Электронная библиотека

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

Полное руководство по экструзии пластика

Полное руководство по экструзии пластика

В настоящее время люди окружены всевозможными пластиковыми изделиями, такими как большие трубы, ламинат и даже пластиковые соломинки. Когда люди впервые слышат экструзию пластика, они могут не знать, что это такое. Экструзия пластика играет фундаментальную роль во многих областях, таких как строительство, производство, реконструкция и дизайн интерьера.

Как и литье под давлением, экструзия пластика является одним из наиболее широко используемых процессов производства формованных пластиков и одним из наиболее часто используемых процессов производства термопластов. Экструзия пластика используется для производства объектов непрерывной формы, таких как трубы, фитинги и полы.

Эта статья представляет собой вводное руководство по экструзии пластика, мы рассмотрим:

1. Что такое экструзия пластика?

2. Что такое процесс экструзии пластика?

3. Какие пользы может принести нам экструзия пластика?

Что такое экструзия пластика?

Экструзия пластика — это непрерывный процесс массового производства, в котором термопластический материал (например, порошок или гранулы) расплавляется пропорционально, а затем используется пресс-форма для экструзии под давлением. Помимо вышеперечисленных продуктов, экструзия пластика также используется для производства заборов, перил, оконных рам, изоляции проводов, пластиковых пленок и панелей.

Используя более качественный экструдер для пластика, вы можете гарантировать, что продукт будет иметь более высокую однородность и достичь стандартного качества.

Что такое процесс экструзии пластика?

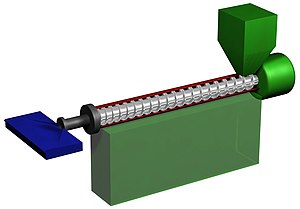

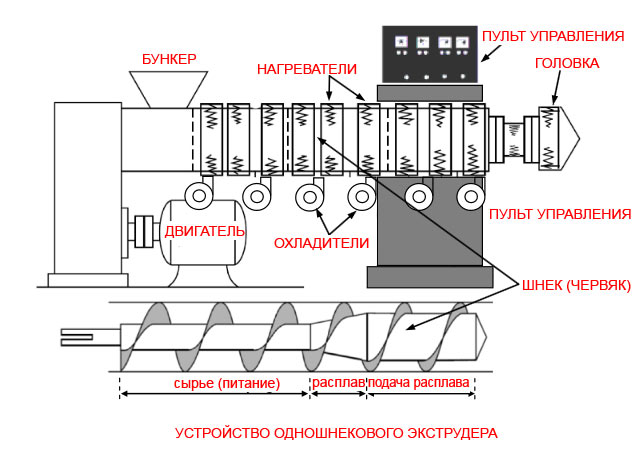

Чтобы понять процесс экструзии пластика, полезно понять различные части экструдера и его рабочий принцип.

Бункер—это место для хранения необработанного пластика.

Загрузочное отверстие — это место, где пластмассовое сырье попадает в цилиндр из бункера.

Нагревательный цилиндр, который содержит шнек, приводимый в движение мотором, этот мотор принудительно подает материал к подающей трубе.

Подающая труба, по которой расплавленный материал выходит из цилиндра и транспортируется в пресс-форму.

Пресс-форма формирует материал в требуемый экструдированный профиль.

Сам процесс высокотехнологичен. Тем не менее, мы можем разделить это на шесть шагов.

Шаг 1: Система смешивания — пластмассовое сырье (например, гранулы или порошок) загружается в бункер и смешивается, а затем отправляется в высокоскоростной миксер через вакуумный питатель. Сырье обрабатывается в нагревательном цилиндре, а высокая температура плавит вспомогательные средства и удаляет водяной пар из сырья. После завершения процесса охлаждения расплавленный пластик подается в экструдер через шнековый питатель.

Шаг 2: Система экструзии — после того, как пластик попадает в цилиндр шнека, сырье пластифицируется путем нагревания. Ключевую роль в этом процессе играет контроль температуры. В экструдере для пола из SPC «Боюй» его можно разделить на пять зон. Температура будет умеренно снижена с зоны 1 до зоны 5. Зона 1 и зона 2 используют нагревательные змеевики в качестве оборудования зоны нагрева. После завершения процесса пластификации материал попадает в пресс-форму через поточный канал, чтобы сформировать индивидуальную форму готового продукта.

Этап 3. Система каландрирования — базовый материал выходит из отверстия пресс-формы и начинает поступать в пятивалковую систему каландрования. В этой системе валки выполняют разные задачи. Валки № 1 и № 2 могут обеспечивать однородную толщину и соответствовать стандартам. Затем, используя температуру подложки и тепло, выделяемое валиком № 3, на подложку наклеивают цветную пленку и износостойкий слой. Кроме того, материал будет отправлен на валки № 4 и № 5 для тиснения, чтобы сделать текстуру более четкой и добиться точного совмещения.

Шаг 4: Тяговая машина. Тяговая машина линии по производству полов из SPC «Боюй» использует структуру частотно-регулируемого регулирования скорости и прямого подключения двигателя. Применяя эту конструкцию, тяговая машина может полностью соответствовать скорости производственной линии.

Шаг 5: Режущие ножницы — подложка будет транспортироваться тяговой машиной к ножницам для поперечной резки. Благодаря чувствительной реакции на сигнал резки, передаваемый фотоэлектрическим переключателем, конечный продукт может соответствовать точным требованиям к длине.

Шаг 6: Автоматический подъемник- после завершения процесса резки готовая подложка укладывается на поддоны автоматическим подъемником. На этом весь процесс экструзии пластика завершен.

Какие пользы может принести нам экструзия пластика?

Экструзия — это метод, который можно использовать для производства всех видов пластмассовых изделий, от простейшей упаковки для пищевых продуктов до самых современных медицинских изделий. Нет сомнений в том, что экструзия пластика может дать много преимуществ производственному процессу.

1. Низкая стоимость производства: стоимость материала и обработки при экструзии ниже, чем при других процессах формования. Это связано с тем, что в процессе экструзии используются термопласты, которые можно многократно подвергать различным операциям, таким как плавление, формование и отверждение. Затем отходы можно использовать повторно, а не выбрасывать. Кроме того, экструдер для пластика может работать 24 часа в сутки, что снижает вероятность нехватки запасов.

2. Более высокая гибкость: процесс экструзии пластика обеспечит значительную гибкость для продуктов с постоянным поперечным сечением и сложной формой. Кроме того, процесс может принимать различные формы пресс-форм с различным дизайном. Затем вы можете создавать детали и изделий от простых до сложных, включая детали и изделия с непрерывными поперечными сечениями.

3. После поочередной экструзии: когда пластик вынимается из экструдера, он будет поддерживать высокую температуру для операций постэкструзии. Многие производители воспользуются этим, используют различные ролики и пресс-формы для изменения формы пластика по мере необходимости.

Заключение

Если вам нужна экструзия пластика, компания «Боюй» обладает более чем 20-летним богатым опытом экструзии и поддержкой передовых технологий экструзии. Мы специализируемся на производстве экструзионных полов из ПВХ, и мы изобрели запатентованное оборудование для напольных покрытий из SPC.

Если вы хотите узнать больше об экструзии пластмасс, свяжитесь с нами. Наша команда профессиональных консультантов поможет вам выбрать подходящий продукт.

Теория и практика экструзии полимеров (Ким В. С., 2005г)

Ким. В.С. Теория и практика экструзии полимеров.

Описание книги Теория и практика экструзии полимеров:

В учебном пособии рассмотрены теоретические основы и практические аспекты процесса экструзии полимеров. Описаны конструкции и дан расчет одношнековых, двухшнековых и дискошнековых экструдеров, формующего инструмента и агрегатов для производства пленок, листов, труб, и профильных изделий.

Для студентов, аспирантов и преподавателей ВУЗов, занимающихся подготовкой специалистов в области оборудования и технологии переработки полимерных материалов, а также для инженерно- технических работников КБ, НИИ и заводов по переработке пластмасс.

| Автор: | Ким. В.С. |

| Издательство: | «Химия», «КолосС» |

| Издано: | Москва, 2005 год |

| Код УДК: | 678.059.7(075.8) |

| ISBN | 5-98109-019-7 («Химия») |

| ISBN | 5-9532-0231-8 («КолосС») |

| ББК | 35.710.я73 |

| Скачать: |

Содержание книги “Теория и практика экструзии полимеров”:

Некоторые вопросы реологии в процессах переработки полимеров

Уравнение неразрывности, движения и энергии.

Механика ньютоновских жидкостей.

Неньютоновские жидкости.

Неньютоновские жидкости, реологические характеристики которых зависят от времени.

Механика несжимаемых ньютоновских жидкостей.

Зависимость вязкозти от температуры.

Вязкоупругие жидкости.

Течение жидкостей через каналы простой геометрической формы

- Течение жидкости через плоскую неограниченную щель.

- Течение жидкости через цилиндрические каналы.

Одношнековые экструдеры

Конструкция и принцип работы одношнековых экструдеров

- Шнеки.

- Способы соединения шнеков с приводными валами.

- Материальный цилиндр одношнекового экструдера.

Специальные типы одношнековых экструдеров.

Способы дегазации расплава полимера в одношнековом экструдере.

Качественный анализ работы одношнекового экструдера.

Анализ работы зоны загрузки одношнекового экструдера

- Факторы, влияющие на производительность зоны загрузки.

- Расчет производительности зоны загрузки.

Расчет зоны плавления (пластикации) одношнекового экструдера

- Механизм плавления полимера в одношнековом экструдере

- Кинетика плавления полимера в канале шнека в пленочном режиме (Решение в ньютоновском приближении. Решение в неньютоновском приближении.)

Расчет зоны дозирования одношнекового экструдера

- Расчет производительности одношнекового экструдера (в ньютоновском приближении).

- Расчет мощности привода одношнекового экструдера (ньютоновском приближении).

- Расчет производительности одношнекового экструдера для псевдопластичной жидкости.

Моделирование одношнековых экструдеров

- Установление определенных рабочих условий для различных функциональных участков (зон) шнека.

- Формулирование и позонное решение проблемы моделирования.

- Полное решение проблемы моделирования.

Взаимодействие одношнекового экструдера с формующим инструментом.

Диспергирование агломератов частиц наполнителя в одношнековом экструдере

- Модель диспергирования агломератов частиц наполнителя.

- Механизм образования и диспергирования агломератов дисперсных наполнителей.

- Особенности плавления смеси гранулированных полимеров с дисперсным наполнителем при переработке на одношнековом экструдере.

- Диспергирование в одношнековом экструдере.

Смешение полимеров в одношнековом экструдере.

- Теория смешения полимерных материалов.

- Смешение полимеров в зоне пластикации (плавления).

- Смешение в зоне дозирования (выдавливания).

- Расчет смесительного воздействия зоны дозирования одношнекового экструдера с учетом функции распределения времен пребывания и направления сдвига в винтовом канале.

- Экспериментальный экспресс-метод оценки смесительного воздействия в одношнековом экструдере.

Ленточные шнековые смесители

- Поле скоростей и напряжений.

- Распределение времен пребывания и деформации элементов жидксти.

- Интегральная характеристика эффективности процесса смешения.

Двушнековые экструдеры

Конструкция и принцип работы двушнековых экструдеров.

Экспериментальное исследование скоростей потока и давления вязкой жидкости в двушнековых экструдерах

- Распределение скоростей потока и давления в винтовых каналах С-образных секций.

- Распределение скоростей потока и давления в валковых зазорах зацепления шнеков.

Теоретическое описание процессов плавления и течения перерабатываемого материала в двухшнековых экструдерах

- Процесс плавления полимеров в двухшнековом экструдере.

- Процессы течения расплавов полимеров в переходной зоне двухшнекового экструдера.

- Процессы течения расплавов полимеров в винтовых каналах С-образных секций двухшнекового экструдера.

- Процессы течения расплавов полимеров через валковые и боковые зазоры зацепления шнеков.

Производительность двухшнековых экструдеров со встречным и односторонним вращением валков

- Анализ производительности двухшнековых экструдеров с односторонним и встречным вращением шнеков и потоков утечек через зазоры зацепления.

- Экспериментальное изучение потоков жидкости в С-образных секциях и зазорах зацепления шнеков.

- Вывод уравнений для расчета производительности двухшнековых экструдеров.

Время пребывания частиц расплава полимера в двушнековом экструдере.

Количественная оценка смешивающей способности двухшнековых экструдеров с односторонним и встречным вращением шнеков

- Смесительное воздействие переходной зоны.

- Смесительное воздействие С-образных секций винтовых каналов в зоне выдавливания (дозирования)

- Смесительное воздействие валковых и боковых зазоров зацепления шнеков.

Экспериментальные методы исследования процессов смешения в двухшнековых экструдерах с односторонним и встречным вращением шнеков

- Интенсивность процессов смешивания в двушнековых экструдерах.

- Влияние геометрии шнеков и технологических параметров процесса смешения на качество получаемой смеси.

- Смесительное воздействие двухшнековых экструдеров при переработке реальных полимеров.

Дисковые и дискошнековые экструдеры

Принцип работы и конструкции дисковых и дискошнековых экструдеров.

Расчет дисковых экструдеров.

Дискошнековые (комбинированные) экструдеры

- Распределение скоростей потока в междисковых зазорах.

- Расчеты основных силовых характеристик дискошнекового экструдера.

- Расчет шнековой части дискошнекового экструдера.

Оптические методы оценки качества смешения и реологических свойств

- Поляризационные эффекты при прохождении и отражении светового потока через элемент анизотропной среды.

- Теоретические основы оценки качества смешения с использованием метода двойного лучепреломления.

- Методика определения реологических свойств.

Экспериментальная проверка расчетных уравнений дискошнековой экструзии

- Описание экспериментальной установки и методики проведения исследований.

- Математическая обработка результатов экспериментальных исследований.

- Исследуемые материалы и их свойства.

- Исследование влияния конструктивных и технологических параметров дискошнекового экструдера на потребляемую мощность и производительность.

- Исследование распределения давления в дисковом зазоре.

- Исследование вязкоупругих свойств перерабатываемых материалов.

- Исследование напряженно-деформированного состояния расплавов полимеров.

Формующие инструменты экструдеров и их расчет

Гидравлический расчет формующего инструмента.

Конструкции экструзионных головок

- Фильтрующие устройства экструзионных головок.

- Головки для получения листов из термопластов.

Головки для получения труб, трубчатых заготовок и рукавных пленок.

Головки для получения профилей.

Головки для нанесения покрытий из полимерных материалов на провода и кабели.

Головки со смазочным материалом.

Экструзионные агрегаты для производства изделий из термопластов

Агрегаты для производства объемных изделий методом экструзии с раздувом

- Описание технологического процесса экструзии.

- Свободная экструзия и раздув заготовки.

- Охлаждение заготовки и изделия в форме.

- Влияние технологических параметров экструзионно-раздувного формования на качество изделий.

- Внутреннее охлаждение выдувных изделий.

Агрегаты для производства труб из термопластов

- Описание технологического процесса.

- Теплообмен при орошении горизонтальной трубы.

- Нестационарная теплопроводность стенки трубы из термопласта.

- Расчет калибрующего и охлаждающего оборудования.

Агрегаты для производства листов и плоских пленок

- Описание технологического процесса и оборудования.

- Основы технологии экструзии листов и пленок.

Агрегаты для получения рукавных пленок экструзией с раздувом

- Описание и анализ технологического процесса.

- Расчет процесса охлаждения рукавных пленок.

- Расчет процесса намотки пленки.

- Системы охлаждения рукавных пленок.

| Автор: | Ким. В.С. |

| Издательство: | «Химия», «КолосС» |

| Издано: | Москва, 2005 год |

| Код УДК: | 678.059.7(075.8) |

| ISBN | 5-98109-019-7 («Химия») |

| ISBN | 5-9532-0231-8 («КолосС») |

| ББК | 35.710.я73 |

| Скачать: |

Перейти на главную страницу раздела Электронная библиотека

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

Эээ , Был такой пост:

http://3dtoday.ru/blogs/pashka-khv/typical-problems-in-print-quality-and-methods-of-their-elimination-fro/

“Типовые проблемы качества печати и методы их устранения от Simplify3D от 30 Октября 2015 от Автора: Pashka_Khv ”

По просьбам народа 3 DTODAY начинаю перевод этого справочника, который будет в дальнейшем, возможно дополняться.

Print Quality Troubleshooting Guide – (off-line version by ski)

Copyright © 2015 Simplify3D, All rights reserved.

UnAuthorized Translation © 20151101 skianimal@mail.ru. No rights reserved.

https://www.simplify3d.com/support/print-quality-troubleshooting/

ИМХО — Библия 3D-мэйкера, Сапера по 3D-Граблям, и т.д. и т.п.

ПРЕДУПРЕЖДЕНИЕ: ЮМОР ВНЕДРЕН мелким текстом и вторым филаментом повествования…

Итак,

…начну свой подстрочник с конца:

23 Шага к Победе,

Руководство По Обеспечению Качества 3 D -Печати, и

оно–же – Пособие по Устранению Неисправностей

23.0. Неравномерная Экструзия ~ Объем Экструзии, как правило, является постоянной величиной и не достаточно равномерен, чтобы воспроизвести точную форму.

Для того, чтобы Ваш принтер имел возможность создавать точные детали, он должен быть способен экструдировать очень постоянное количество/объем пластика.

Если эта экструзия изменяется в разных частях Вашей печати, она будет влиять на конечное качество печати.

Непоследовательность экструзии обычно можно идентифицировать, наблюдая принтер вблизи, как он печатает.

Например, если принтер печатает прямую линию, 20 мм длиной, но при этом Вы заметите, что экструзия кажется довольно разухабистой/шишковатой, или, как покажется, различается по размерам, то Вы, вероятно, испытаете эту проблему.

Мы суммировали наиболее распространенные причины непостоянных экструзий, и объяснили, как каждая из них может быть решена.

23.1. Нить застревает или запутывается ;

Первое, что Вы должны проверить, это – выбранная Вами катушка пластика филамента, который подается в Ваш 3D-принтер.

Вы должны убедиться, что эта катушка может свободно вращаться и, что пластик легко сворачиваются, сбрасывается и сматывается с катушки.

Если нить запутывается или катушка имеет слишком много сопротивление свободному вращению, то это влияет на то, насколько равномерно нить будет выдавливается(=экструдироваться) через сопло.

Если Ваш принтер оснащен трубкой подачи филамента типа Боудена (небольшой полой трубки, через которую пропущена нить), Вы должны также проверить, чтобы убедиться, что нить может легко перемещаться через эту трубку, не слишком большого сопротивления.

Если трубка сильно сопротивляется филаменту, Вы можете попробовать прочистить её или применить некоторые смазки внутри трубки, подшлифовать до зеркального блеска все переходы и пушфиты.

23.2. Засорение экструдера;

Если нить филамента не запуталась и может быть легко затянута экструдером, то следующая вещь, чтобы проверить – это само сопло.

Вполне возможно, что есть некоторые небольшие мусоринки или чужеродный пластик внутри сопла, что может мешать нормальной экструзии.

Самый простой способ проверить это – использовать в ПО Simplify3D виртуальную панель управления механизма принтера чтобы “вручную” вытолкнуть некоторое количество пластика из сопла принтера.

Наблюдайте, чтобы убедиться, что пластик экструдируется равномерно и последовательно.

Если Вы заметили проблемную необычность, Вам, возможно, потребуется прочистить сопло. Пожалуйста, обратитесь к производителю(или в соотв.форум 3Dtoday.ru) за инструкциями о том, как правильно чистить внутреннюю часть Вашего сопла.

23.3. Очень малая высота слоя ;

Если нить крутится с катушки свободно и экструдер не засорен, может быть полезно, чтобы проверить несколько параметров в ПО Simplify3D.

Например, если Вы пытаетесь печатать при крайне малой высоте слоя, например, 0,01 мм, там очень мало места для пластика, покидающего сопло.

Этот зазор составляет всего 0,01 мм в высоту(под соплом) и это означает, что пластику может быть очень трудно выходить из экструдера к соплу(имеется механич.сопротивление=препятствие на выходе из сопла).

Дважды проверьте, чтобы убедиться, что Вы используете разумно рассчитанную/выбранную высоту слоя для распечатки Вашим принтером.

Вы можете просмотреть этот параметр, нажав “Edit Process Settings” (‘Изменить настройки процесса’;) и выбрав вкладку “Layer”(“Слой”).

Если Вы печатаете при очень малой высоте слоя, попробуйте увеличить эту величину/значение, чтобы увидеть, если проблема исчезнет.

23.4. Неправильная ширина экструзии ;

Другой параметр для проверки в Simplify3D – это ширина экструзии, кот.Вы указали для Вашего экструдера.

Вы можете найти эту настройку, нажав кнопку “Edit Process Settings” (‘Изменить параметры процесса’;) и перейдя на вкладку “Экструдер”.

Каждый экструдер может иметь свою собственную уникальную ширину экструзии, поэтому убедитесь, что Вы выбрали правильный экструдер из списка(расположенного в левой части экрана), чтобы проверить настройки для ЭТОГО КОНКРЕТНОГО экструдера.

Если ширина экструзии значительно меньше, чем Ваш диаметром сопла, это может вызвать проблемы при экструзии пластика.

Как общее правило, ширина экструзии должна составлять 100-150% диаметра сопла.

Если ширина экструзии гораздо значительно меньше диаметра сопла (например, 0,2 мм ширина экструзии для 0.4mm сопла), то Ваш экструдер будет не в состоянии выдвинуть равномерный поток расплава филамента нити.

23.5. Плохое качество нити ;

Одна из самых распространенных причин для неравномерной экструзии, кот.мы еще не упомянули, является качество нити, которой Вы печатаете.

Низкокачественный филамент может содержать дополнительные присадки/добавки, которые влияют на консистенцию/состав пластика.

Другие могут иметь изменяющийся диаметр сечения нити филамента, который также вызовет неравномерность экструзии.

И наконец, многие пластики имеют тенденцию к ухудшению своих параметров с течением времени.

Например, PLA имеет тенденцию поглощать влагу из воздуха, и с течением времени, это может привести к деградации качества печати.

Вот почему многие катушки из пластика включают в себя осушитель СИЛИКАГЕЛЬ внутри упаковки, чтобы помочь удалить влагу из катушки филамента.

Если Вы думаете, что Ваш филамент может быть виной, попробуйте поменять текущую катушку на новую, ранее закрыто-запечатанную, катушку высококачественного филамента, чтобы наглядно увидеть, исчезнет ли Ваша проблема.

23.6. Механические проблемы экструдера.

Если Вы проверили все вышеперечисленное и все еще возникают проблемы с неравномерной экструзией, Вы можете проверить Ваш экструдер на механические проблемы.

Например, многие экструдеры используют ведущую шестерню с острыми зубами, которые сильно вгрызаются в нить филамента.

Это позволяет экструдеру легко перемещать нить вперед/назад.

Эти экструдеры также обычно имеют регулировку прижима этой шестерни к нити.

Если эта регулировка слишком ослаблена, зубцы шестерни привода экструдера не будет зацепляться достаточно глубоко за нить филамента, что влияет на способность экструдера точно контролировать положение нити филамента.

Проконсультируйтесь с изготовителем(с соотв.форумом 3Dtoday.ru), чтобы узнать, есть ли у Вашего принтера аналогичная настройка.

[]

… продолжение последует неизбежно!

Экструзия применяется для производства пленок, труб, профилей, листов из полимеров. Кроме того, этот метод переработки используется для выпуска современной теплоизоляции.

Пенополистирол экструзионный – достаточно давно используется для теплоизоляции различных поверхностей, особенно широко его применение при строительстве – для теплоизоляции фундаментов, бетона и даже железных дорог. В результате применения этого материала существенно снижается риск изменения поверхности грунта в результате промерзания.

Данный вид вспененного полистирола, а также пластиковые трубы, листы, пленки и профили получаются путем экструзии, то есть продавливания материала через специальную фильеру, которая придает ему форму.

Формование профилей, труб, пленок, листов и вспененного экструзионного пенополистирола осуществляется на специальных экструзионных линиях, которые представляют собой один из самых распространенных типов оборудования для переработки пластмасс, как правило состоящий из одного или нескольких экструдеров, экструзионного инструмента и ряда дополнительных устройств.

Экструзия

Метод экструзии полимеров

Экструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Экструзия, наряду с литьем пластмасс под давлением, является одним из самых популярных методов изготовления пластмассовых изделий. Экструзии подвергаются практически все основные типы полимерных материалов, как термопласты, таки и реактопласты, а также эластомеры.

В основном для экструзии пластмасс применяют шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Для успешного производства продукции методом экструзии недостаточно только одного экструдера. Кроме него необходимо иметь еще несколько единиц оборудования, вместе составляющих экструзионную линию. Кроме того, существуют выдувные экструдеры, которые применяются в установках по получению изделий методом экструзионно-выдувного формования. Их описание, не входит в данную статью. Практически не встречаются экструдеры с вертикальными шнеками.

Подробнее о типах и устройстве экструдеров

1. Червячные экструдеры подразделяются на одношнековые, двухшнековые и многошнековые.

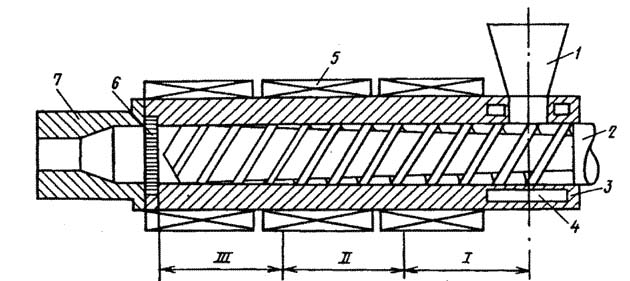

Наиболее простым оборудованием для экструзии является одношнековый (одночервячный) экструдер без зоны дегазации (рис. 1). Такие экструдеры широко применяются для производства пленок, листов, труб, профилей, в качестве одной из составных частей линий-грануляторов и т.д. Основными элементами экструдера являются обогреваемый цилиндр, винтовой шнек (с охлаждением или без него), сетки, размещаемые на решетке, и адаптер.

Рис. 1. Схема одношнекового экструдера: 1- бункер; 2- червяк (шнек); 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка с адаптером.

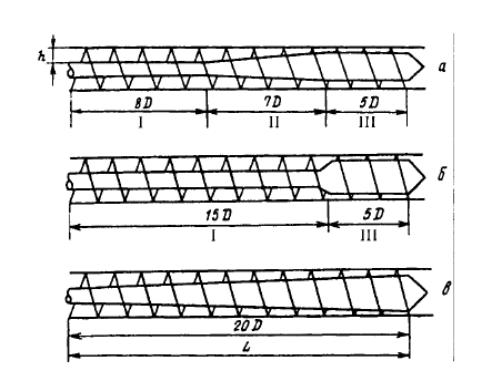

В зависимости от природы полимера, технологических режимов переработки применяются шнеки различного профиля с разным шагом и глубиной витков. В зависимости же от вида выпускаемого изделия применяют либо коротко-, либо длинношнековые машины, т. е. с малым или большим отношением длины L к диаметру D шнека (L/D). Значения D и L/D являются основными характеристиками одношнекового экструдера. Типоразмерный ряд экструдеров, выпускавшихся в Советском Союзе был основан на диаметрах шнека: D = 20; 32; 45; 63; 90; 125; 160; 200; 250 и

320 мм.

2. Двухшнековые экструдеры могут применяться как в тех же случаях, что и одношнековые, так и в специальных условиях, когда одношнековые экструдеры не справляются с задачами. В российских реалиях двухшнековые экструдеры в подавляющем большинстве случаев используются для экструзии ПВХ (поливинилхлорида) в изделия строительного назначения. Технология процесса экструзии ПВХ зачастую подразумевает применение порошкообразного основного сырья (ПВХ-композиции), которую невозможно переработать на стандартной одношнековой экструзионной линии. Как правило, двушнековые экструдеры в обязательном порядке оснащаются устройством дегазации. Двухшнековые экструдеры различают двух основных типов:

- экструдеры со шнеками, находящимися в зацеплении (с однонаправленным или противоположно направленным вращением шнеков);

- экструдеры со шнеками, не находящимися в зацеплении (с однонаправленным или противоположно направленным вращением шнеков).

3. Многошнековые экструдеры применяются сравнительно редко. К таким экструдерам можно отнести четырехшнековый экструдер, а также планетарный экструдер. Червячная система последнего состоит из одного центрального червяка и еще, как правило, 6 дополнительных шнеков, расположенного вокруг основного на одинаковом радиальном расстоянии. Эти шнеки называют планетарными, отсюда и название экструдера. Такая конструкция позволяет перерабатывать материалы, склонные к быстрой термической деструкции (часто – композиции ПВХ) без применения высоких температур, но со значительным смесительным эффектом и интенсивной дегазацией расплава.

4. Дисковые экструдеры относятся к достаточно редкому типу экструзионных машин современности. Работа дискового экструдера основана на перемещении полимерного материала и создании давления за счет адгезии полимера к подвижным частям экструдера. Такие экструдеры могут быть как однодисковыми, так и многодисковыми. Последний является наиболее современным вариантом и позволяют давать давление расплава на выходе в несколько раз превышающее давление расплава стандартного одношнекового экструдера. Однако, обычно это преимущество нивелируется высокой стоимостью многодискового экструдера вследствие его конструкционной сложности.

Поведение полимера при экструзии

Поведение полимера внутри экструдера рассмотрим на примере одношнековой экструзии гранулированного материала. Технологический процесс экструзии складывается из последовательной пластикации и перемещения материала вращающимся шнеком в зонах материального цилиндра. Различают следующие зоны — питания (I), пластикации (II), дозирования расплава (III).

Можно сказать, что деление шнека на зоны I-III достаточно условно, оно осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Загрузка сырья. Полимерный материал для экструзии, подаваемое в бункер, может быть в виде порошка, гранул, лент. Последний вид сырья характерен для переработки отходов промышленного производства пленок и осуществляется на специальных экструдерах, снабженных принудительными питателями-дозаторами, устанавливаемыми в бункерах. Равномерное дозирование материала из бункера обеспечивает хорошее качество экструдата.

Наиболее часто экструзией перерабатываются гранулированные пластики. Переработка полимера в виде гранул — оптимальный вариант питания экструдера. Гранулы полимера меньше склонны к «зависанию» и образованию пробок в бункере, чем порошок, а также гранулы легче пластицируются и гомогенизируются.

Загрузка межвиткового пространства щнека под воронкой бункера происходит на отрезке длины шнека, равном (1 — 1,5)D. При переработке многокомпонентных материалов для загрузки их в бункер применяются индивидуальные дозаторы: шнековые (объемные), вибрационные, весовые и т. п. Сыпучесть материала сильно зависит от его влажности: чем больше влажность, тем меньше сыпучесть. Поэтому гигроскопичные материалы необходимо сушить перед загрузкой в экструдер.

Применяя приспособления для принудительной подачи материала из бункера в материальный цилиндр, также удается существенно повысить производительность машины. При уплотнении материала в межвитковом пространстве шнека вытесненный воздух выходит обратно через бункер. Если удаление воздуха будет неполным, то он останется в расплаве и после прохождения через головку образует в изделии нежелательные полости.

При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем делаются полости для циркуляции охлаждающей воды. Обычно зона загрузки является единственной охлаждаемой зоной современных экструдеров.

1. Зона питания (I). Поступающие из бункера гранулы или порошок полимера заполняет межвитковое пространство шнека зоны I и уплотняется.

2. Зона пластикации и плавления (II). В зоне II происходит подплавление полимера, примыкающего к поверхности цилиндра. В тонком слое расплава полимера происходят интенсивные сдвиговые деформации, как следствие материал пластицируется, что приводит к интенсивному смесительному эффекту.

Основной подъем давления P расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II- плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования экструдируемого профиля.

3. Зона дозирования (III). Расплавленная масса полимера продолжает гомогенизироваться, однако она все еще не является однофазной и состоит из расплавленных и твердых частиц. В конце зоны III пластик становится полностью гомогенным и готовым к продавливанию через чистящие сетки и формующую головку.

Основные параметры процесса экструзии

К технологическим параметрам переработки пластмасс методом экструзии относятся:

- температура по зонам экструдера

- давление расплава,

- температура зон головки

- режимы охлаждения экструдированного профиля

Основными технологическими характеристиками экструдера являются длина шнека L, диаметр шнека D, соотношение L/D, скорость вращения шнека N, а также профиль шнека и степень изменения объема канала шнека.

Основной характеристикой формующего инструмента, состоящего как правило из экструзионной головки (вместе с фильтрующими сетками) и калибрующего узла, является коэффициент сопротивления течению расплава K. Перепад давления на фильтрующих сетках служит показателем засорения, т. е. увеличения сопротивления сеток и, следовательно, сигналом к их замене.

Укрупненным показателем работы любого экструдера можно назвать его эффективность, измеряемую как отношение производительности экструдера к его потребляемой мощности.

Обслуживание экструдеров

Обслуживать стандартный одношнековый экструдер несложно. Для подготовки оператора экструдера обычно требуется от одного до нескольких месяцев. Ремонт и обслуживание одношнекового экструдера сводится к замене и прочистке фильтрующих сеток, замене трансмиссионного масла в приводе, замены электрических предохранителей, ремонт или замена нагревателей цилиндра. После наработки прописанного производителем экструдера количества машино-часов необходимо разобрать экструдер и заменить при необходимости шнек и цилиндр.

К необходимой технической документации на экструдер относится:

- Паспорт на экструдер, выпускаемый заводом-изготовителей

- Электрическая схема экструдера

- Описание работы экструдера (часто входит в состав паспорта)

- Сборочный чертеж экструдера

Заключение

В заключении стоит вновь остановиться на том, что в современных условиях экструдер как таковой редко способен решить задачи, которые стоят перед переработчиками пластмасс. В соответствии с технологическими схемами, используемыми в наши дни, необходимо применение экструзионных линий. В них, помимо экструдера, могут входить:

- Калибрующее устройство

- Ко-экструдеры

- Охлаждающие ванны

- Тянущее устройство

- Маркирующее устройство

- Ламинирующее устройство

- Отрезное/намоточное устройство

- Другие вспомогательные технологические единицы

К сожалению, промышленное производство экструдеров и экструзионных линий в России практически свернуто. Компании, предлагающие экструзионное оборудование на нашем рынке, как правило, занимаются покупкой оборудования за рубежом и последующей продажей в России. Несколько другая ситуация наблюдается на Украине, где еще сохраняются специализированные машиностроительные предприятия.

Cross-section of a plastic extruder to show the screw

Short video on injection molding (9 min 37 s)

Plastics extrusion is a high-volume manufacturing process in which raw plastic is melted and formed into a continuous profile. Extrusion produces items such as pipe/tubing, weatherstripping, fencing, deck railings, window frames, plastic films and sheeting, thermoplastic coatings, and wire insulation.

This process starts by feeding plastic material (pellets, granules, flakes or powders) from a hopper into the barrel of the extruder. The material is gradually melted by the mechanical energy generated by turning screws and by heaters arranged along the barrel. The molten polymer is then forced into a die, which shapes the polymer into a shape that hardens during cooling.[1]

History[edit]

The first precursors to the modern extruder were developed in the early 19th century. In 1820, Thomas Hancock invented a rubber «masticator» designed to reclaim processed rubber scraps, and in 1836 Edwin Chaffee developed a two-roller machine to mix additives into rubber.[2] The first thermoplastic extrusion was in 1935 by Paul Troester and his wife Ashley Gershoff in Hamburg, Germany. Shortly after, Roberto Colombo of LMP developed the first twin screw extruders in Italy.[3]

Process[edit]

In the extrusion of plastics, the raw compound material is commonly in the form of nurdles (small beads, often called resin) that are gravity fed from a top mounted hopper into the barrel of the extruder. Additives such as colorants and UV inhibitors (in either liquid or pellet form) are often used and can be mixed into the resin prior to arriving at the hopper. The process has much in common with plastic injection molding from the point of the extruder technology, although it differs in that it is usually a continuous process. While pultrusion can offer many similar profiles in continuous lengths, usually with added reinforcing, this is achieved by pulling the finished product out of a die instead of extruding the polymer melt through a die.

The material enters through the feed throat (an opening near the rear of the barrel) and comes into contact with the screw. The rotating screw (normally turning at e.g. 120 rpm) forces the plastic beads forward into the heated barrel. The desired extrusion temperature is rarely equal to the set temperature of the barrel due to viscous heating and other effects. In most processes, a heating profile is set for the barrel in which three or more independent PID-controlled heater zones gradually increase the temperature of the barrel from the rear (where the plastic enters) to the front. This allows the plastic beads to melt gradually as they are pushed through the barrel and lowers the risk of overheating which may cause polymer degradation.

Extra heat is contributed by the intense pressure and friction taking place inside the barrel. In fact, if an extrusion line is running certain materials fast enough, the heaters can be shut off and the melt temperature maintained by pressure and friction alone inside the barrel. In most extruders, cooling fans are present to keep the temperature below a set value if too much heat is generated. If forced air cooling proves insufficient then cast-in cooling jackets are employed.

Plastic extruder cut in half to show the components

At the front of the barrel, the molten plastic leaves the screw and travels through a screen pack to remove any contaminants in the melt. The screens are reinforced by a breaker plate (a thick metal puck with many holes drilled through it) since the pressure at this point can exceed 5,000 psi (34 MPa). The screen pack/breaker plate assembly also serves to create back pressure in the barrel. Back pressure is required for uniform melting and proper mixing of the polymer, and how much pressure is generated can be «tweaked» by varying screen pack composition (the number of screens, their wire weave size, and other parameters). This breaker plate and screen pack combination also eliminates the «rotational memory» of the molten plastic and creates instead, «longitudinal memory».

After passing through the breaker plate molten plastic enters the die. The die is what gives the final product its profile and must be designed so that the molten plastic evenly flows from a cylindrical profile, to the product’s profile shape. Uneven flow at this stage can produce a product with unwanted residual stresses at certain points in the profile which can cause warping upon cooling. A wide variety of shapes can be created, restricted to continuous profiles.

The product must now be cooled and this is usually achieved by pulling the extrudate through a water bath. Plastics are very good thermal insulators and are therefore difficult to cool quickly. Compared to steel, plastic conducts its heat away 2,000 times more slowly. In a tube or pipe extrusion line, a sealed water bath is acted upon by a carefully controlled vacuum to keep the newly formed and still molten tube or pipe from collapsing. For products such as plastic sheeting, the cooling is achieved by pulling through a set of cooling rolls. For films and very thin sheeting, air cooling can be effective as an initial cooling stage, as in blown film extrusion.

Plastic extruders are also extensively used to reprocess recycled plastic waste or other raw materials after cleaning, sorting and/or blending. This material is commonly extruded into filaments suitable for chopping into the bead or pellet stock to use as a precursor for further processing.

Screw design[edit]

There are five possible zones in a thermoplastic screw. Since terminology is not standardized in the industry, different names may refer to these zones. Different types of polymer will have differing screw designs, some not incorporating all of the possible zones.

A simple plastic extrusion screw

Extruder screws From Boston Matthews

Most screws have these three zones:

- Feed zone (also called the solids conveying zone): this zone feeds the resin into the extruder, and the channel depth is usually the same throughout the zone.

- Melting zone (also called the transition or compression zone): most of the polymer is melted in this section, and the channel depth gets progressively smaller.

- Metering zone (also called the melt conveying zone): this zone melts the last particles and mixes to a uniform temperature and composition. Like the feed zone, the channel depth is constant throughout this zone.

In addition, a vented (two-stage) screw has:

- Decompression zone. In this zone, about two-thirds down the screw, the channel suddenly gets deeper, which relieves the pressure and allows any trapped gases (moisture, air, solvents, or reactants) to be drawn out by vacuum.

- Second metering zone. This zone is similar to the first metering zone, but with greater channel depth. It serves to repressurize the melt to get it through the resistance of the screens and the die.

Often screw length is referenced to its diameter as L:D ratio. For instance, a 6-inch (150 mm) diameter screw at 24:1 will be 144 inches (12 ft) long, and at 32:1 it is 192 inches (16 ft) long. An L:D ratio of 25:1 is common, but some machines go up to 40:1 for more mixing and more output at the same screw diameter. Two-stage (vented) screws are typically 36:1 to account for the two extra zones.

Each zone is equipped with one or more thermocouples or RTDs in the barrel wall for temperature control. The «temperature profile» i.e., the temperature of each zone is very important to the quality and characteristics of the final extrudate.

Typical extrusion materials[edit]

HDPE pipe during extrusion. The HDPE material is coming from the heater, into the die, then into the cooling tank. This Acu-Power conduit pipe is co-extruded — black inside with a thin orange jacket, to designate power cables.

Typical plastic materials that are used in extrusion include but are not limited to: polyethylene (PE), polypropylene, polyacetal, acrylic, nylon (polyamides), polystyrene, polyvinyl chloride (PVC), acrylonitrile butadiene styrene (ABS) and polycarbonate.[4]

Die types[edit]

There are a variety of dies used in plastics extrusion. While there can be significant differences between die types and complexity, all dies allow for the continuous extrusion of polymer melt, as opposed to non-continuous processing such as injection molding.

Blown film extrusion[edit]

Blow extrusion of plastic film

The manufacture of plastic film for products such as food packages, shopping bags, and continuous sheeting is achieved using a blown film line.[5]

This process is the same as a regular extrusion process up until the die. There are three main types of dies used in this process: annular (or crosshead), spider, and spiral. Annular dies are the simplest, and rely on the polymer melt channeling around the entire cross section of the die before exiting the die; this can result in uneven flow. Spider dies consist of a central mandrel attached to the outer die ring via a number of «legs»; while flow is more symmetrical than in annular dies, a number of weld lines are produced which weaken the film. Spiral dies remove the issue of weld lines and asymmetrical flow, but are by far the most complex.[6]

The melt is cooled somewhat before leaving the die to yield a weak semi-solid tube. This tube’s diameter is rapidly expanded via air pressure, and the tube is drawn upwards with rollers, stretching the plastic in both the transverse and draw directions. The drawing and blowing cause the film to be thinner than the extruded tube, and also preferentially aligns the polymer molecular chains in the direction that sees the most plastic strain. If the film is drawn more than it is blown (the final tube diameter is close to the extruded diameter) the polymer molecules will be highly aligned with the draw direction, making a film that is strong in that direction, but weak in the transverse direction. A film that has significantly larger diameter than the extruded diameter will have more strength in the transverse direction, but less in the draw direction.

In the case of polyethylene and other semi-crystalline polymers, as the film cools it crystallizes at what is known as the frost line. As the film continues to cool, it is drawn through several sets of nip rollers to flatten it into lay-flat tubing, which can then be spooled or slit into two or more rolls of sheeting.

Sheet/film extrusion[edit]

Sheet/film extrusion is used to extrude plastic sheets or films that are too thick to be blown. There are two types of dies used: T-shaped and coat hanger. The purpose of these dies is to reorient and guide the flow of polymer melt from a single round output from the extruder to a thin, flat planar flow. In both die types ensure constant, uniform flow across the entire cross sectional area of the die. Cooling is typically by pulling through a set of cooling rolls (calender or «chill» rolls). In sheet extrusion, these rolls not only deliver the necessary cooling but also determine sheet thickness and surface texture.[7] Often co-extrusion is used to apply one or more layers on top of a base material to obtain specific properties such as UV-absorption, texture, oxygen permeation resistance, or energy reflection.

A common post-extrusion process for plastic sheet stock is thermoforming, where the sheet is heated until soft (plastic), and formed via a mold into a new shape. When vacuum is used, this is often described as vacuum forming. Orientation (i.e. ability/ available density of the sheet to be drawn to the mold which can vary in depths from 1 to 36 inches typically) is highly important and greatly affects forming cycle times for most plastics.

Tubing extrusion[edit]

Extruded tubing, such as PVC pipes, is manufactured using very similar dies as used in blown film extrusion. Positive pressure can be applied to the internal cavities through the pin, or negative pressure can be applied to the outside diameter using a vacuum sizer to ensure correct final dimensions. Additional lumens or holes may be introduced by adding the appropriate inner mandrels to the die.

A Boston Matthews Medical Extrusion Line

Multi-layer tubing applications are also ever present within the automotive industry, plumbing & heating industry and packaging industry.

Over jacketing extrusion[edit]

Over jacketing extrusion allows for the application of an outer layer of plastic onto an existing wire or cable. This is the typical process for insulating wires.

There are two different types of die tooling used for coating over a wire, tubing (or jacketing) and pressure. In jacketing tooling, the polymer melt does not touch the inner wire until immediately before the die lips. In pressure tooling, the melt contacts the inner wire long before it reaches the die lips; this is done at a high pressure to ensure good adhesion of the melt. If intimate contact or adhesion is required between the new layer and existing wire, pressure tooling is used. If adhesion is not desired/necessary, jacketing tooling is used instead.

Coextrusion[edit]

Coextrusion is the extrusion of multiple layers of material simultaneously. This type of extrusion utilizes two or more extruders to melt and deliver a steady volumetric throughput of different viscous plastics to a single extrusion head (die) which will extrude the materials in the desired form. This technology is used on any of the processes described above (blown film, overjacketing, tubing, sheet). The layer thicknesses are controlled by the relative speeds and sizes of the individual extruders delivering the materials.

5 :5 Layer co-extrusion of cosmetic «squeeze» tube

In many real-world scenarios, a single polymer cannot meet all the demands of an application. Compound extrusion allows a blended material to be extruded, but coextrusion retains the separate materials as different layers in the extruded product, allowing appropriate placement of materials with differing properties such as oxygen permeability, strength, stiffness, and wear resistance.

Extrusion coating[edit]

Extrusion coating is using a blown or cast film process to coat an additional layer onto an existing rollstock of paper, foil or film. For example, this process can be used to improve the characteristics of paper by coating it with polyethylene to make it more resistant to water. The extruded layer can also be used as an adhesive to bring two other materials together. Tetrapak is a commercial example of this process.

Compound extrusions[edit]

Compounding extrusion is a process that mixes one or more polymers with additives to give plastic compounds. The feeds may be pellets, powder and/or liquids, but the product is usually in pellet form, to be used in other plastic-forming processes such as extrusion and injection molding. As with traditional extrusion, there is a wide range in machine sizes depending on application and desired throughput. While either single- or double-screw extruders may be used in traditional extrusion, the necessity of adequate mixing in compounding extrusion makes twin-screw extruders all but mandatory.[8][9]

Types of extruder[edit]

There are two sub-types of twin screw extruders: co-rotating and counter-rotating. This nomenclature refers to the relative direction each screw spins compared to the other. In co-rotation mode, both screws spin either clockwise or counter clockwise; in counter-rotation, one screw spins clockwise while the other spins counter clockwise. It has been shown that, for a given cross sectional area and degree of overlap (intermeshing), axial velocity and degree of mixing is higher in co-rotating twin extruders. However, pressure buildup is higher in counter-rotating extruders.[10] The screw design is commonly modular in that various conveying and mixing elements are arranged on the shafts to allow for rapid reconfiguration for a process change or replacement of individual components due to wear or corrosive damage. The machine sizes range from as small as 12 mm to as large as 380mm [12- Polymer Mixing by James White, pages 129-140]

Advantages[edit]

A great advantage of extrusion is that profiles such as pipes can be made to any length. If the material is sufficiently flexible, pipes can be made at long lengths even coiling on a reel. Another advantage is the extrusion of pipes with integrated coupler including rubber seal.[11]

See also[edit]

- 3D printer extruder

- Extrusion coating

- Fused deposition modeling

- Gravimetric blender

- Industrial finishing

- Thermal cleaning

References[edit]

- ^ TEPPFA, The European Plastic Pipes and Fittings Association. «Production Processes».

- ^ Tadmor and Gogos (2006). ‘’Principles of Polymer Processing’’. John Wiley and Sons. ISBN 978-0-471-38770-1

- ^ Rauwendaal, Chris (2001), Polymer Extrusion, 4th ed, Hanser, ISBN 3-446-21774-6.

- ^ Todd, Allen & Alting 1994, pp. 223–227.

- ^ «HOW TO SOLVE BLOWN FILM PROBLEMS» (PDF). Lyondell Chemical Company. Retrieved 31 August 2012.

- ^ John Vogler (1984). Small Scale Recycling of Plastics. Intermediate Technology Publication. pp. 6–7.

- ^ Process, Methods and Features of plastic extrusion technology, archived from the original on 2013-02-02, retrieved 2012-08-01

- ^ Rosato, Marlene G. (2000), Concise encyclopedia of plastics, Springer, p. 245, ISBN 978-0-7923-8496-0.

- ^ Giles, Harold F.; Wagner, John R.; Mount, Eldridge M. (2005), Extrusion: the definitive processing guide and handbook, William Andrew, p. 151, ISBN 978-0-8155-1473-2.

- ^ Shah, A and Gupta, M (2004). «Comparison of the flow in co-rotating and counter-rotating twin-screw extruders». ANTEC, www.plasticflow.com.

- ^ TEPPFA, The European Plastic Pipes and Fittings Association. «Production Processes».

Bibliography[edit]

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Manufacturing Processes Reference Guide, Industrial Press Inc., ISBN 0-8311-3049-0.

Экструзия – это технология переработки пластических масс

Экструзия – важный технологический процесс, который применяется в разных сферах промышленного производства и занимает центральное место среди способов переработки пластика. Можно с уверенностью сказать, что в будущем будет наблюдаться огромный спрос на полимерные материалы благодаря их превосходным свойствам, таким как высокая удельная прочность, легкость формирования, устойчивость к воздействию факторов окружающей среды и т.д. Здесь экструзия полимеров служит одним из фундаментальных подходов к переработке пластмасс/полимерных материалов.

Оглавление

- Экструзия – это что за технология?

- Что такое экструзия полимеров?

- Процесс экструзии: проблема мониторинга

- Метод экструзии: специфика и разновидности

- Коэкструзия (соэкстрзия)

- Виды и способы экструзии

- Экструзия полиэтилена

- Производство пленки на экструдерах

- Экструзия рукава с дальнейшим раздувом

- Экструзия пленок методом поливом на охлаждающий барабан

- Экструзия пленок методом полива в ванну с водой

- Экструзия пластиковых труб

- Экструзия пенополистирола

- Применение экструзионной технологии обработки полимеров

Экструзия – это что за технология?

Экструзия (от лат. extrusio, выдавливать, выталкивать) – это технология получения разнообразных изделий путем механического выдавливания вязкого вещества (расплава) сквозь фильеру (формующий элемент) с последующим охлаждением и отвердеванием изделия. Профиль фильеры (формующей головки, формовочного элемента) определяет размеры окончательного изделия.

Технология применяется в разных сферах промышленности. Например, в металлургии экструзия используется для изготовления металлопроката, а в пищевой отрасли для изготовления жевательной резинки и конфет, макаронных изделий и колбас. Не меньшую востребованность экструзионный метод нашел в сфере переработки пластика и производства полимерных материалов. Наряду с методом литья пластмасс под давлением экструзионный метод является самым популярным способом обработки пластических масс.

Метод экструзии впервые был применен в производстве в XVIII веке в Европе на волне идей индустриализации. Экструзия сильно упрощала процесс изготовления множества вещей, и даже создавала новые типы товаров. Так, благодаря экструзионному формованию появились готовые завтраки (подушечки с начинкой) и порционные закуски (снеки, хлебцы). Метод экструзии был применен для производства металлических труб еще в 1797 году. С середины XX века метод экструзии присутствовал уже практически повсеместно в промышленных циклах. Его преимущества состоят в возможности непрерывного производства и безотходности рабочего процесса.

Экструдат – это продукт экструзии.

Что такое экструзия полимеров?

Экструзия полимеров (пластиков) – это непрерывный технологический процесс температурной обработки пластикового сырья (порошка, лент или гранул) с целью превращения сырья в расплав, которому впоследствии будет придана определенная форма (готовое изделие или пластиковый полуфабрикат для дальнейшего использования). Процесс осуществляется при помощи специального оборудования – экструдера.

В основе шнекового экструдера лежит элемент, известный с древности как винт Архимеда.

Экструдеры (экструдинг-прессы) бывают следующих типов:

- Одношнековые (одночервячные)

- Двух или трех шнековые (многочервячные)

- Планетарные (многошнековые)

- Поршневые (плунжерные)

- Дисковые

- Смешанные типы экструдеров (шнеково-дисковые)

Устройство типового одношнекового экструдера представлено на схеме:

Самый простой пример экструдера – бытовая механическая мясорубка.

Производственная линия как правило состоит из нескольких единиц оборудования: со-экструдеров, охлаждающих и ламинирующих устройств, приборов автоматической маркировки и многого другого. Устройство экструзионной производственной линии может позволить производить полимерное полотно практически не ограниченной длины.

Экструзия как метод хорошо подходит для производства погонажных пластиковых изделий, полимерных пленок, пластиковых труб, листов и стержней из пластика. Методом экструдирования обрабатывают любые виды пластиков: термопласты и реактопласты, эластомеры и композитные материалы.

Процесс экструзии: проблема мониторинга

Процесс экструзии осуществляется внутри закрытого оборудования и, следовательно, мониторинг процесса в реальном времени является довольно трудным делом. Большинство установок по переработке полимеров представляют собой своего рода «черные ящики», и потому довольно сложно контролировать состояние расплава внутри перерабатывающего устройства во время переработки. Современное состояние основных методов мониторинга процесса экструзии мало чем отличается от подходов вековой давности, доступные параметры мониторинга по-прежнему таковы:

- температура расплава

- давление расплава

- массовая производительность

- крутящий момент шнека

- вязкость расплава

Современные вычислительные мощности позволяют диагностировать мельчайшие отклонения в параметрах. Наблюдение за основными параметрами процесса дает возможность оценить состояние процесса и, следовательно, качество продукции. Важнее то, что ранняя диагностика колебаний процесса является существенным фактором для эффективного управления процессом, чтобы избежать возможных дефектов продукта.

Некоторые из подходов к мониторингу температуры в процессах экструзии имеют высокую точность, но пока не подходят для практического использования, в основном из-за некоторых ограничений, таких как сложность их конструкции, инвазивность, низкая долговечность и проблемы с обслуживанием.

Поэтому желательно разработать неинвазивные, точные, информативные (например, измерение теплового профиля), простые и индустриально совместимые датчики температуры расплава для улучшения процесса теплового мониторинга.

Метод экструзии: специфика и разновидности

Сегодня существуют четыре основных метода экструзии:

- холодная (синяя) формовка

- теплая формовка

- горячая формовка

- гидроформовка (гидроэкструдия)

В зависимости от исходного сырья и свойств получаемого вязкого расплава в процессах экструзии пластиков возможны существенные различия в температурном режиме и коридоре давления.

Главные технологические параметры:

- температура (замеряется зонально)

- давление(замеряется зонально)

- температура зон головки

- скорость охлаждения экструдата

Коэкструзия (соэкстрзия)

Коэкструзия – это производственный процесс, в котором совместно участвуют два и более экструдера для создания многослойного изделия из разных пластиков (например, ПВХ и акрил). Название коэкструзия происходит от латинского co-extrudio, что можно перевести примерно как «совместное выдавливание».

Вариант названия соэкструзия – всего лишь русская калька со слова коэкструзия. Хотя смысл со-единения в данном процессе передается здесь в точности.

Коэкструзия применяется для создания материалов с улучшенными качествами. Данным методом производят усиленную упаковочную пленку, строительные листовые материалы, профили изделий. Коэструзия позволяет сочетать различные цвета и фактуры полимерных материалов.

Виды и способы экструзии

Виды и способы экструзии напрямую связаны с веществом, с сырьем для обработки, поскольку температура плавления у всех пластмасс различается. Следует заметить, что любая экструзионная линия может быть настроена под работу с разными видами полимерного сырья.

Самые распространенные полимеры для экструзионной технологии:

- полиэтилен

- полистирол

- полипропилен

- полиолефин

- поливинилхлорид

- полиформальдегид

Экструзия полиэтилена

Экструзия полиэтилена как правило производится на одношнековых или двухшнековых экструдерах. Продукт данного процесса – пленки различных толщин.

Сырье (полиэтиленовые гранулы) под воздействием нагрева плавятся в вязкую прозрачную массу, причем уровень нагрева неоднороден по длине шнека. Обычно экструзия полиэтилена производится при следующих температурах:

- в загрузочной не выше 80 градусов,

- на входе в цилиндр около 110 градусов,

- на выходе из цилиндра около 155 градусов

- в мундштуке не выше 170 градусов

Особенностью экструзии полиэтилена принято считать неоднородность структуры полимера в поперечном сечении. На расположение макромолекул полимера оказывает воздействие скорость перемещения массы расплава: вдоль оси полимерные цепи располагаются по направлению потока, а у стенок формируются участки с поперечным расположением молекулярных цепочек.

Производство пленки на экструдерах

Самая объемная доля продукция, получаемой экструдированием полиэтилена – это пленка (пищевая, непищевая). Полиэтиленовые пленки получают следующими способами:

- раздув рукава

- щелевая экструзия

- полив заготовки на охлаждающие валки

- полив в ванну с водой

Экструзия рукава с дальнейшим раздувом

Метод раздува рукава применяют при производстве пленок низкой плотности. Полимерный расплав подается через кольцевую щель формующей головки и под давлением воздушного потока растягивается в форме рукава. Подача воздуха охлаждает расплав и пленка может быть сложена в два слоя. Далее готовая пленка либо наматывается в рулон, либо режется в соответствии с технологическими задачами.

Экструзия пленок методом поливом на охлаждающий барабан

Для данного метода производства пленки используют экструзионную машину с щелевой головкой. Толщина щели определяет толщину будущего изделия. Ширина рабочей части головки составляет от 1,5 до 1,8 м – такова будет ширина пленочного полотна .

Расплав выдавливается через щель и подается на валки, где быстро охлаждается водой. Готовая пленка переходит в наматывающее/упаковывающее устройство .

Преимущество данного способа перед рукавным состоит в том, что экструзия пленки методом поливом на охлаждающий барабан позволяет точнее устанавливать параметры изделия с помощью толщинометра. Готовая плека отличается более высоким качеством: прозрачностью, равномерностью, отсутствием склеек и заломов.

Экструзия пленок методом полива в ванну с водой

Метод полива в ванну с водой используется для создания пленок самого высшего качества. Суть этого метода сводится к быстрому охлаждению полимерной пленки водой: расплав подается через плоскую щель фильеры и попадает в водяную емкость, где мгновенно охлаждается.

Экструзия пластиковых труб

Полимеры – например, полипропилен, – используются для производства труб методом экструзии. Экструзионные машины для ПП-труб оснащаются кольцевым формующим элементом. Его устройство является довольно сложным, так как должно обеспечивать постоянные параметры изделия с заданными внешним и внутренним диаметрами и толщиной стенки. Внутренний диаметр обеспечивает поток воздуха под давлением, проходящий через дорн, а внешний диаметр регулируется матрицей формующего эхлемента.

В производственную линию входит также оборудование для формовки и калибровки изделий, тянущие устройства, пилы (гильонтинные, дисковые) для нарезания труб определенной длины, а также сортировочное и маркировочное оборудование.

Экструзия пенополистирола

Востребованный строительный материал пенополистирол получают методом экструзии. Экструзионный пенополистирол успешно применяется для теплоизоляции различных поверхностей, поскольку плита монолитна и не содержит швов и мест склеивания. Метод экструзии позволяет повысить прочность на изгиб и сжатие в пять раз.

Применение экструзионной технологии обработки полимеров

Экструзия пластиков применяется при изготовлении строительных и отделочных материалов, конструкционных профилей, ПВХ труб, полимерных стержней, сайдинга, листов пластмассы, всевозможных полимерных пленок. Рынок сбыта подобной продукции поистине необъятен и спрос продолжает расти. Благодаря цифровой модернизации производственных линий удается повысить эффективность работы экструдеров и получить изделия более высокого качества.

Смотрите также по теме «Экструзия – это технология переработки пластических масс»:

- Сульфит натрия: где купить и как применять это вещество?

- Что такое блистер: свойства и характеристики блистерной упаковки

- Что такое гудрон и из чего его делают? Обзор состава и свойств

- Термопластавтомат

- Термоформование

- Другие методы переработки

- Пластик атакует

- Литье под давлением сополимеров стирола : дефекты и их предотвращение

- Образование трещин полиэфирной смолы : дефект поверхности наружного смоляного слоя

- Вспененный поливинилхлорид (ПВХ) : способы обработки

- Литье тонкостенных изделий : технология процесса, особенности, применение

- Периферия в экструзионно-выдувном формовании

- Каст-полипропиленовые пленки : Варианты производства. Советы для начинающих. Тенденции рынка

- Нижнекамскнефтехим : Кольцо этиленовой обороны замкнулось

- Симфония полимера: новая модификация фторопласта-4 не имеет аналогов по свойствам

- Особенности упаковки продуктов на машинах типа HFFS и пленок для пакетов Flow-Pack

- Пищевые пластиковые контейнеры: материалы, технологии изготовления и дизайн

- Пресс-формы для литья пластмасс: виды, элементы, этапы производства

- Методика анализа и выбора стретч-пленки (часть 1-я)

- Методика анализа и выбора стретч-пленки (часть 2-я)

2.1. Основные понятия экструзии.

2.1.1. Оборудование.

Под экструзионным

производством понимают способ переработки

полимерных материалов непрерывным

продавливанием их расплава через

формующую головку, геометрическая форма

выходного канала которой определяет

профиль получаемого изделия или

полуфабриката.

Около

половины производимых термопластов

перерабатываются в изделия этим способом.

Экструзией получают пленки, листы,

трубы, шланги, капилляры, прутки, сайдинг,

различные по сложности профили, наносят

полимерную изоляцию на провода, производят

многослойные разнообразные по конструкции

и сочетанию применяемых пластмасс

гибридные погонажные изделия. Переработка

вторичного полимерного сырья и

гранулирование также выполняются с

применением экструзии. Основным

оборудованием экструзионного процесса

является червячный пресс, называемый

также

экструдером,

оснащенный формующей головкой. В

экструдере полимерный материал

расплавляется, пластицируется и затем

нагнетается в головку. В абсолютном

большинстве случаев используются

различные модификации одно- и двухчервячных

экструдеров, называемых также червячными

прессами. Иногда применяют дисковые и

поршневые пластикаторы.

2.1.2. Особенности переработки экструзией.

Технологический

процесс экструзии складывается из

последовательного перемещения материала

вращающимся шнеком в его зонах (см. рис.

18.2): питания (I),

пластикации (II),

дозирования расплава (III),

а

затем продвижения расплава в каналах