|

|

Руководство

по винтовым

забойным двигателям

|

Введение |

|

Винтовой

забойный двигатель

Этот

забойный двигатель является двигателем

объемного типа. Приводимый в действие

давлением циркуляции бурового раствора,

двигатель передает энергию вращательного

движения на долото с рассчитанными

значениями крутящего момента и частоты

вращения долота.

Двигатель

является простым и надежным бурильным

инструментом. В секцию двигателя входят

только два основных компонента: статор

и ротор. Они формируют ряд изолированных

полостей таким образом, что при закачке

в эти полости бурового раствора двигатель

начинает вращение по часовой стрелке

относительно статора.

В

качестве промывочной жидкости используется

вода или буровой раствор плотностью не

более 1300 кг/м3

с содержанием абразивных частиц до 1%

по весу, крупностью не более 1мм и

нефтепродуктов до 10%, при забойной

температуре не более 100оС.

Безотказная

работа двигателя и его долговечность

зависят от качества бурового раствора.

Система очистки раствора должна быть

оборудована виброситами и пескоотделителями.

Для тонкой очистки раствора рекомендуется

использовать илоотделители.

Забойные буровые

двигатели со все увеличивающейся

наработкой на отказ в сочетании с

долотами новейшей в буровой отрасли

конструкции являются теперь для буровиков

альтернативой традиционному роторному

бурению.

При

работе забойным винтовым двигателем

увеличивается частота вращения долота.

Увеличивается механическая скорость

проходки с минимальной нагрузкой на

долото.

Общепризнанно,

что эффективный забойный двигатель,

подобранный под буровое долото и пласт,

обеспечивает лучшую скорость проходки,

чем роторное бурение.

Износ

и усталость компонентов бурильной

колонны уменьшается. Уменьшается износ

вертлюга, ведущей трубы и привода ротора.

Уменьшается

износ обсадной колонны. Возможен более

эффективный контроль за отклонением и

резким искривлением скважины.

Бурение

с помощью забойных двигателей более

экономично, т.к., мощность, подаваемая

на буровые насосы для приведения в

действие забойного двигателя и бурового

долота, меньше мощности, которая нужна

для вращения бурильной колонны

с

сопутствующими потерями на трение.

|

Общее описание |

|

|

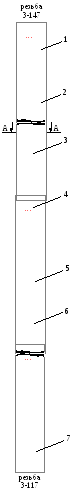

1 2 3 4 5 6 7 – вал шпинделя |

|

|

|

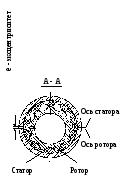

Двигатель

Секция Статор Ротор

Зубья |

||

|

|

За счет

разности в числах зубьев ротора и статора

переносное вращение редуцируется в

абсолютное с передаточным числом, равным

числу зубьев ротора. Это обеспечивает

снижение выходной скорости и высокий

момент силы на валу двигателя.

Чем больше

бурового раствора проходит через секцию

двигателя, тем выше результирующая

частота вращения. Падение давления на

секции пропорционально крутящему

моменту, развиваемому двигателем для

вращения долота. Максимальная величина

момента ограничивается механической

прочностью эластомерной футеровки

статора (т.е. ограниченной уплотняющей

способностью материала между ротором

и статором). Для данного падения давления

крутящий момент прямо пропорционален

объему камеры. Чем длиннее секция

двигателя и чем больше лепестков

(зубьев), тем больше камер участвуют в

работе двигателя и тем больше момент

может развивать двигатель.

Во время

работы двигателя с буровой площадки

можно в любой момент определять и

контролировать частоту вращения и

крутящий момент:

-

Падение давления

на секции двигателя прямо пропорционально

крутящему моменту, развиваемому на

долоте.

-

Частота

вращения вала зависит в основном от

величины подачи бурового раствора и

мало зависит от значения крутящего

момента.

Планетарное

движение ротора преобразуется в соосное

вращение вала шпиндельной секции при

помощи шарнирного или торсионного

соединения, передающего момент силы и

осевую нагрузку от ротора на выходной

вал двигателя.

Секция шпиндельная

предназначена для восприятия осевых и

радиальных нагрузок, действующих на

двигатель, и включает в себя многорядную

резинометаллическую осевую опору и

радиальные опоры скольжения.

Шпиндель является

одним из главных узлов двигателя. Он

передает осевую нагрузку на долото,

воспринимает гидравлическую нагрузку,

действующую на ротор двигателя, и

уплотняет выходной вал, способствуя

созданию необходимого перепада давления

на долоте. Подшипники шпинделя должны

также воспринимать радиальные нагрузки,

возникающие от действия долота и

шарнирного соединения.

Двигатель может

быть использован в качестве отклонителя.

Для этого применяется отклоняющее

устройство (косой переводник), который

устанавливается между двигательной

секцией и шпиндельной секцией.

|

Техническая винтовых забойных |

|

|

Параметр |

Тип рабочей |

|

|

Д5-172 |

ДВ-172 |

|

|

9:10 |

6:7 |

|

172 |

172 |

|

5650 |

6220 |

|

720 |

770 |

|

||

|

— к бурильным |

муфта З-147 |

|

|

— к долоту (муфта |

З-117 |

|

|

25 |

25 |

|

||

|

— |

1300 |

1300 |

|

— содержание |

1 |

1 |

|

— содержание |

10 |

10 |

|

||

|

— на режиме |

450 – 600 |

400 – 650 |

|

— на тормозном |

600 – 800 |

700 – 1000 |

|

||

|

— на режиме |

114 – 150 |

160 – 325 |

|

— на режиме |

78 – 108 |

150 – 250 |

|

||

|

— на режиме |

15 – 20 |

25 – 35 |

|

— на режиме |

45 |

70 – 110 |

|

— на тормозном |

70 – 90 |

|

|

12000 |

12000 |

|

20000 |

20000 |

|

100000 |

100000 |

|

75±25 |

75±25 |

|

100 |

100 |

|

Параметр |

Тип рабочей |

||

|

ДВ-195 |

Д4-195 |

Д5-195 |

|

|

6:7 |

7:8 |

9:10 |

|

195 |

195 |

195 |

|

6375 |

6375 |

6375 |

|

1080 |

1080 |

1080 |

|

|||

|

— к бурильным |

муфта З-171 |

||

|

— к долоту (муфта |

З-117 |

||

|

25 |

||

|

|||

|

— |

1500 |

||

|

— содержание |

1 |

||

|

— содержание |

5 |

||

|

|||

|

режиме максимальной |

550 – 700 |

600 – 800 |

700 – 900 |

|

|||

|

— на режиме |

350 – 550 |

230 – 320 |

180 – 250 |

|

— на режиме |

250 – 400 |

180 – 240 |

150 – 190 |

|

|||

|

максимальной |

80 – 120 |

60 – 90 |

60 – 90 |

|

14000 |

||

|

25000 |

||

|

100000 |

||

|

75±25 |

||

|

100 |

|

Параметр |

Д1-240 |

|

7:8 |

|

240 |

|

7570 |

|

1750 |

|

|

|

— к бурильным |

муфта З-171 |

|

— к долоту (муфта |

З-152 |

|

32 – 50 |

|

|

|

— на режиме |

1000 – 1400 |

|

— на тормозном |

1200 – 1800 |

|

|

|

— на режиме |

150 – 250 |

|

— на рабочем |

120 – 220 |

|

|

|

— на режиме |

16 – 30 |

|

— на режиме |

65 – 85 |

|

— на тормозном |

85 – 120 |

|

86,2 |

|

30 000 |

|

75±25 |

|

100±125 |

|

Параметр |

Д1-127 |

|

9:10 |

|

2 |

|

127 |

|

5795 |

|

402 |

|

|

|

— к бурильным |

муфта З-88 |

|

— к долоту (муфта |

З-88 |

|

15 – 20 |

|

0,2 |

|

|

|

— на режиме |

220 – 300 |

|

— на тормозном |

420 – 540 |

|

|

|

— на режиме |

150 |

|

— на рабочем |

120 |

|

|

|

— на режиме |

28 |

|

— на режиме |

65 |

|

— на тормозном |

130 |

|

7000 |

|

50±25 |

|

75±125 |

|

Подготовка двигателя |

|

-

Двигатель

доставляется на буровую в собранном

виде, в комплекте с переливным клапаном

или без него, с ввернутыми предохранительными

пробками. -

Запрещается

наварка или наплавка на любых деталях

двигателя, например, для улучшения

захвата изношенными сухарями механических

ключей. -

При

сборке компоновки механическими ключами

брать только за переводники, и за вал

шпинделя при навороте долота.

Соседние файлы в папке ВЗД

- #

- #

- #

- #

- #

- #

Подготовка труб

Трубы

должны быть герметичными, без повреждений резьбовых соединений, без отложений

на внутренних стенках парафина, кальцита и окалины, прошаблонированы шаблоном Æ 59 мм, опрессованы на давление в 1.5 раза

выше рабочего давления бурения.

Подготовка

забойного двигателя к спуску в скважину

Забойный

двигатель поставляется в бригаду из ремонтных мастерских с паспортом и

повторному испытанию на скважине не подлежит. Если в паспорте отсутствует

запись о гидравлическом испытании, то на скважине необходимо (в зимнее время

предварительно обогрев паром) произвести проверку вала шпинделя на механическое

вращение без подачи жидкости в режиме запуска при давлении от 25 до 50 атм.

Увеличивая

расход жидкости проверяется работа забойного двигателя в рабочем режиме

согласно технической характеристики.

Спуск компоновки

Наворачивается

долото, тщательно крепится к валу шпинделя для предотвращения самопроизвольного

отворота при спуске в наклонно-направленные скважины, а также при бурении.

Над

забойным двигателем устанавливается обратный клапан, в первой трубе от

двигателя устанавливается фильтр. Затем, если бурение производится с привязкой

долота геофизическим методом, устанавливаются реперные патрубки согласно схемы

спуска компановки. Эскиз спускаемой компановки заносится в вахтовый журнал с

отображением размеров длин и диаметров.

Спуск

компановки и труб производится с замером и шаблонированием до глубины 30-35

метров выше кровли цементного моста.

Бурение

Во

избежании зашламовывания двигателя не доходя до забой 30-35 метров собирается

устьевой сальник, рабочая труба с вертлюгом ВП-50 обвязанным с буровым шлангом.

Буровой шланг соединяется быстроразъемным соединением с устьевым фильтром и

линией нагнетания от ЦА-320 или 4АН-700. На мостках производится опрессовка

линии «ЦА-320 — буровой шланг — ВП-50 — рабочая труба» на

полуторократное давление от рабочего. Рабочая труба соединяется с колонной НКТ

(бурильной), восстанавливается циркуляции и плавно увеличивая расход жидкости

инструмент медленно подается к забою (цементному мосту).

После

восстановления циркуляции и касания долота о забой, что определяется

увеличением давления на манометре ЦА-320 и верньерной шкале ГИВ-6, производится

бурение с разгрузкой инструмента на забой не превышающей 3 тонны для Д-85 и до

6 тонн для Д-105 (предельно допустимая нагрузка на 3 — шарошечное долото Æ 120.6 мм — 6 тонн).

После

разбуривания цементного моста до заданной величины производится промывка

забойного двигателя чистой промывочной жидкостью в полуторократном объеме труб.

Разбирается нагнетательная линия, промывается устьевой фильтр во избежании

застывания и напрессовки шлама.

1.

Перед спуском двигателя осмотрите присоединительные резьбы, а также убедитесь в отсутствии трещин и вмятин на

статоре и корпусе шпинделя.

2.

Перед опробованием двигателя над устьем скважины в зимнее время (T<00

C) прогреть его паром или горячей водой в течение 30-40 мин. Запуск производить

при давлении не более 5 МПа. Убедитесь в

плавности вращения вала и герметичности резьбовых соединений.

3.

Во избежание зашламовывания двигателя, в компоновку бурильной колонны (над

двигателем) необходимо установить фильтр с обратным клапаном.

При спуске двигателя в скважину, не доходя до забоя

10-15 м, необходимо включить насос , плавно увеличивая расход жидкости, чтобы

подойти к забою с постоянным режимом промывки.

5.

Эксплуатация нового двигателя в первые 10-15 часов работы должна производиться

при пониженном расходе рабочей жидкости (ниже 15-30%).

По мере износа зубьев статора и ротора расход целесообразно увеличивать на

20-25%.

6.

Останавливать двигатель на забое при значительном возрастании нагрузки на

долото не рекомендуется из-за резкого повышения давления.

Обслуживание забойного двигателя после подъема

После

подъема двигатель подвергается прокрутке шпинделя вручную с последующим пробным

запуском для полной промывки от частиц шлама. От двигателя отворачивается

долото, расширитель или другой породоразрушающий инструмент, обратный клапан,

фильтр, который необходимо очистить. Двигатель после эксплуатации отправляется на текущий ремонт, который

включает в себя разбору, смазку, замену изношенных деталей, сборку в условиях

мастерских.

Погрузка и транспортировка

При

погрузочно-разгрузочных работах забойные двигатели не должны подвергаться

ударам. Двигатель, долото, фильтр, расширитель (калибратор), обратный клапан

отправляются в механические мастерские в комплекте. Двигатель должен

транспортироваться на скважину и обратно на транспорте, обеспечивающим касание

двигателя по всей длине. Не допускается транспортирование двигателя со свисанием

с одного конца или касанием не по всей длине.

Назначение

изделия

Турбобур

ТПВ-105 предназначен для разбуривания цементных стаканов и мостов при

капитальном ремонте скважин. Кроме того он может быть применен прибурении

глубоких скважин шарошечными долотами, долотами режущего типа, оснащенными

природными и синтетическими алмазами или алмазно-твердосплавными пластинами. Турбобур может быть использован при

бурении скважин при температуре бурового раствора на забое скважинне более 1100

С и рекомендован к эксплуатации во всех климатических районах.

Энергетическая

характеристика турбобура при работе на буровом растворе плотностью 1000 кг/м3

.

Параметры |

Значение |

|

Расход бурового раствора, м3 /с (л/с) |

0.010-0.015 (10-15) |

|

Частота вращения вала (об/мин): |

|

|

в рабочем режиме |

570-680 |

|

в холостом режиме |

940-1160 |

|

Вращающий момент, кгс/м: |

|

|

в рабочем режиме |

154-206 |

|

в тормозном режиме |

308-411 |

|

Перепад давления, МПа (кгс/см2 ): |

|

|

в рабочем режиме |

4.2-5.2 (42-52) |

|

в холостом режиме |

3.6(36) |

|

в тормозном режиме |

5.6(56) |

|

Давление на устье, МПа (кгс/см2 ) |

9-12(90-120) |

Технические характеристики

|

Тип |

ТПВ-105 |

|

Наружный |

105 |

|

Длина, |

11920 |

|

Масса, |

530 |

|

Количество |

5 |

|

В |

|

|

турбинных |

3 |

|

шпиндельных |

1 |

|

клапан-фильтр |

1 |

|

Количество |

72 |

|

Присоединительные |

|

|

к |

З-76 |

|

к |

З-76 |

Содержание

- Винтовой забойный двигатель

- Назначение и принцип работы винтового забойного двигателя, анализ условий и режимов его эксплуатации. Расчёт геометрических и энергетических параметров двигателя, анализ отказов и других технических проблем, выявленных в процессе его эксплуатации.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Винтовой забойный двигатель

Назначение и принцип работы винтового забойного двигателя, анализ условий и режимов его эксплуатации. Расчёт геометрических и энергетических параметров двигателя, анализ отказов и других технических проблем, выявленных в процессе его эксплуатации.

| Рубрика | Геология, гидрология и геодезия |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 26.11.2013 |

| Размер файла | 806,3 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

Размещено на http://www.allbest.ru

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Винтовой забойный двигатель

по дисциплине «Техника и технология бурения нефтяных и газовых скважин»

Выполнил студент А.А. Иванов

Проверил доцент С.И. Петров

1. Назначение, принцип работы винтового двигателя

2. Анализ условий и режима эксплуатации ВЗД Д-85

3. Анализ отказов и других технических проблем, выявленных в процессе эксплуатации (обслуживание, ремонте) ВЗД Д-85

4. Монтаж (сборка-разборка, регулировка) ВЗД Д-85

4.1 Монтаж винтовых забойных двигателей

4.2 Правила эксплуатации двигателей

5. Анализ ремонтопригодности ВЗД Д-85

6. Проверочные расчёты

6.1 Расчёт геометрических и энергетических параметров двигателя

6.2 Расчёт витков резьбы на прочность

6.3 Проверочный расчёт вала шпиндельной секции

6.4 Потери в двигателе Д — 85

6.5 Расчёт параметров надёжности

7. Мероприятия по повышению надежности и износостойкости (снижению эксплуатационных затрат) ВЗД Д- 85

8. Технология ремонта (восстановления) рабочих элементов (вала, корпуса) ВЗД Д-85

История возникновения данной техники и технологий традиционна для нашей страны. Первым опытом применения непрерывной гибкой металлической трубы для подземного ремонта и добычи пластовой жидкости можно считать использование установки погружного электроцентробежного насоса, разработанной под руководством Н.В. Богданова. Ее отличительной особенностью был спуск и эксплуатация погружного агрегата на колонне гибких стальных труб. Кабель питания погружного двигателя при этом располагался внутри колонны. Это предложение и было основным в идее автора проекта, поскольку исключало контакт кабеля со стенками эксплуатационной скважины при спускоподъемных операциях и эксплуатации. В результате надежность кабеля многократно увеличивалась по сравнению с традиционными схемами. Помимо этого, выполнение подземного ремонта сводилось к наматыванию трубы на барабан без свинчивания и развинчивания резьбовых соединений колонны. Установка была изготовлена и пущена в эксплуатацию, но последующая ее история нам не известна.

Данное техническое решение имеет много положительных сторон, но в контексте рассматриваемого вопроса важно одно — колонна непрерывных металлических труб использовалась для операций подземного ремонта скважин (ПРС). К сожалению, это направление создания нефтепромыслового оборудования не получило дальнейшего развития прежде всего из-за отсутствия на тот момент надежных и дешевых гибких труб.

Приоритет в области конструирования, изготовления и промышленной эксплуатации установок с колонной гибких труб (КГТ) принадлежит фирмам США и Канады.

В 1980-х годах в США была разработана технология подземного ремонта скважин без их глушения, поскольку последнее весьма негативно сказывается на их дебите. Она основана на применении вместо обычных насосно-компрессорных труб с резьбовыми муфтовыми соединениями длинной (длиной до 5000 м), гладкой, гибкой, непрерывной стальной трубы диаметром 30 — 40 мм, наматываемой на барабан. Эта труба подается в скважину и извлекается из нее с помощью инжектора с гидроприводом, выполняющего роль талевой системы и лебедки обычной канатной подъемной установки. Устье скважины герметизируется лубрикатором, допускающим избыточное давление в скважине до 70 МПа. Инжектор удерживает гладкую непрерывную трубу (ГНТ) за счет трения с помощью захватов, плотно обхватывающих ее с двух сторон. Подъем и опускание ГНТ происходит непрерывно с помощью гидромониторов со скоростью до 1,2 м/с. Извлеченная из скважины ГНТ сгибается и равномерно наматывается на барабан.

Эти установки, называемые колтюбинговыми, буквально совершили техническую революцию в капитальном ремонте скважин. При сохранении дебитов скважин они позволили в 3-4 раза повысить производительность труда ремонтных бригад в 2 — 3 раза снизить затраты на ремонт скважин.

В настоящее время в мире эксплуатируется более 600 установок, причем их число все время возрастает. В нашей стране эксплуатируется не более 30 установок. И одной из основных целей, преследуемых, является показать преимущество данных установок для дальнейшего расширения их использования.

Основной особенностью описываемого оборудования является работа гибкой трубы при наличии пластических деформаций, что требует создания труб с принципиально иными свойствами, чем изготавливаются в настоящее время. Достаточно интенсивные работы в этом направлении наши специалисты ведут под эгидой ООО «ЛУКОЙЛ-Западная Сибирь» НК «ЛУКОЙЛ».

1. Назначение, принцип работы винтового двигателя

Винтовой двигатель — это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

Винтовые забойные двигатели предназначены для бурения нефтяных и газовых скважин шарошечными, лопастными и алмазными долотами. Опыт работы в различных районах страны показал, что винтовой двигатель может работать с использованием промывочных жидкостей любой плотности от аэрированных растворов плотностью меньше 1г/см 3 до утяжелённых плотностью более 2г/см 3 и вязкостью до 90 с по СПВ — 5.

Основной особенностью винтового двигателя по сравнению с турбобуром является то, что он обладает относительно жёсткой рабочей характеристикой. Как показали стендовые и промысловые испытания, при работе в области, близкой к области максимальной мощности, частота вращения двигателя снижается на 20-28% по сравнению с разгонной в режиме холостого хода.

Учитывая, что ВЗД используются при бурении нижних интервалов скважин, там где механическая и особенно рейсовая скорость бурения существенно ниже чем в верхних интервалах бурения, можно оценить затраты времени и средств на бурение при использовании ВЗД не менее, чем 50% от всех затрат на бурение скважины. Кроме того, наиболее сложные и дорогостоящие работы, такие как бурение участков наклонно-направленных и горизонтальных скважин с большой интенсивностью искривления, бурение горизонтальных участков скважины, проводятся только с применением ВЗД. При восстановлении скважин методом бурения дополнительных стволов также в основном используются ВЗД. В капитальном ремонте с применением двигателей выполняется свыше 90% всех операций, связанных с бурением.

Гидравлическим двигателем принято называть машину, преобразующую энергию потока жидкости в механическую энергию ведомого звена (вала).

По принципу действия винтовые забойные двигатели относятся к роторным машинам объёмного (гидростатического) типа. Объёмные двигатели действуют от гидростатического напора в результате наполнения жидкостью рабочих камер и перемещения вытеснителей. Под вытеснителем понимается рабочий орган, непосредственно совершающий работу под действием на него давления жидкости. Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей — шлюзов между камерами высокого и низкого давления. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное — именно в них давление жидкости создаёт вращающий момент, передаваемый долоту.

К особенностям принципа действия следует отнести:

— отсутствие быстроизнашивающихся распределительных устройств, поскольку распределение жидкости по шлюзам рабочих органов осуществляется автоматически за счёт соотношения числа зубьев и шагов винтовых поверхностей ротора и статора;

— кинематику рабочих органов, в движении которых сочетается качение со скольжением при относительно невысоких скоростях последнего, что снижает износ рабочей пары;

— непрерывное изменение положения контактной линии (геометрического места точек качения ротора и статора) в пространстве, в результате чего механические примеси, находящиеся в перекачиваемой жидкости, имеют возможность выноситься потоком из рабочих органов.

Двигатель состоит из трёх основных узлов: секции двигательной, секции шпинделя и переливного клапана.

Статор 1 имеет десять внутренних винтовых зубьев левого направления, выполненных на обкладке из эластомера, привулканизированной к расточке корпуса.

Ротор 2, на наружной поверхности которого нарезаны девять винтовых зубьев левого направления, выполняется из коррозионностойкой стали или конструкционной стали с хромированием зубьев.

1-статор; 2-ротор; 3-двухшарнирное соединение; 4,5,11-верх-ний, средний и нижний переводники; 6-многорядная упорная шаровая опора; 7-радиальный подшипник; 8-вал шпинделя; 9-корпус шпинделя; 10-муфта соединительная; 12-ниппель; 13-распорное кольцо

Рисунок 2.2 — Забойный винтовой двигатель в продольном и поперечном разрезах

Верхний конец полого ротора 2 закрыт пробкой и свободен, а к нижнему присоединено двухшарнирное соединение 3, преобразующее планетарное движение ротора в соосное вращение вала шпинделя.

Опора 6 предназначена для восприятия осевых нагрузок действующих на вал шпиндельной секции и на ротор двигателя. Осевая нагрузка на ротор двигателя сопоставима по величине с осевыми нагрузками на долото и может оказывать существенное влияние на работоспособность двухшарнирного соединения и на радиальные подшипники 7.

Двухшарнирное соединение 3 (рисунок 2.3) разработано на базе двойной зубчатой муфты. Вращающий момент передаётся через боковые поверхности зубьев полумуфт и венца. Осевая нагрузка от ротора на вал передаётся через центральный шар, расположенный в сферических расточках полумуфт. Угловая подвижность шарнира обеспечивается радиальными и боковыми зазорами в эвольвентном зацеплении, а равномерность передачи момента через зубья шарнира улучшается выполнением зубьев полумуфт бочкообразными. Внутренняя полость шарнира заполнена консистентной смазкой и уплотнена массивными резиновыми кольцами, деформированными в осевом направлении затяжкой гаек для обеспечения радиального натяга по шейкам полумуфт. Для уменьшения угла перекоса шарниры разнесены по длине и соединены между собой с помощью промежуточной трубы по конусным поверхностям.

В качестве радиальных опор применены резинометаллические подшипники 7, обладающие достаточной износостойкостью в среде промывочной жидкости.

1-шарнир в сборе; 2-труба; 1-шарнир в сборе; 2-труба; 3-корпус шарнира; 4-полу муфта; 5-шар; 6-уплотнительное кольцо; 7-гайка

Рисунок 2.3-Двухшарнирное соединение забойного двигателя

Отличительными особенностями двигателя Д-195 являются:

-изменённая геометрия рабочих органов, обеспечивающая высокую надёжность двигателя, в частности при запусках;

-увеличенный рабочий объём двигателя, позволяющий в 1,3-1,5 раза снизить частоту вращения выходного вала;

-выполнение ротора из коррозионно-стойкой стали с последующим полированием рабочей поверхности, что позволяет повысить долговечность рабочих органов;

-усовершенствованная система уплотнения внутренних полостей шарнирных соединений, способствующая значительному повышению долговечности и надёжности этого ответственного узла;

-упрощённая конструкция упорного подшипника.

Перечисленные конструктивные отличия обеспечили повышение эксплуатационных качеств двигателей и дальнейшее улучшение технико-экономических показателей бурения.

При выполнении буровых работ и удалении пробок применяют забойные двигатели двух типов — объемного и динамического действия. К первым относятся винтовые и аксиально-поршневые двигатели, ко вторым — турбобуры. Наиболее целесообразно использовать забойные двигатели объемного действия, а из них предпочтительнее винтовые, поскольку последние обладают более приемлемой характеристикой для условий работы с КГТ. Кроме того, для их привода необходим меньший расход технологической жидкости, что важно для обеспечения прочности колонны.

Опыт работы в различных районах страны показал, что винтовой двигатель может работать с использованием промывочных жидкостей любой плотности от аэрированных растворов плотностью меньше 1г/см 3 до утяжелённых плотностью более 2г/см 3 и вязкостью до 90 с по СПВ — 5.

Он проще по конструкции, имеет значительно меньшую длину и массу по сравнению с турбобуром. Небольшая длина двигателя очень выгодна для бурения наклонных и особенно горизонтальных скважин, поскольку можно до минимума снизить радиус искривления ствола и соответственно его длину.

При бурении ВЗД в твердых породах проходка на долото увеличивается более чем в 2 раза, а в мягких — на 20-30% по сравнению с турбобуром, механическая же скорость бурения в обоих случаях ниже на 20-50%.

Основной особенностью ВЗД по сравнению с турбобуром является то, что он обладает относительно жёсткой рабочей характеристикой. Как показали стендовые и промысловые испытания, при работе в области, близкой к области максимальной мощности, частота вращения двигателя снижается на 20-28% по сравнению с разгонной в режиме холостого хода.

Учитывая, что ВЗД используются при бурении нижних интервалов скважин, там где механическая и особенно рейсовая скорость бурения существенно ниже чем в верхних интервалах бурения, можно оценить затраты времени и средств на бурение при использовании ВЗД не менее, чем

50% от всех затрат на бурение скважины. Кроме того, наиболее сложные и дорогостоящие работы, такие как бурение участков наклонно-направленных и горизонтальных скважин с большой интенсивностью искривления, бурение горизонтальных участков скважины, проводятся только с применением ВЗД. При восстановлении скважин методом бурения дополнительных стволов также в основном используются ВЗД. В капитальном ремонте с применением двигателей выполняется свыше 90% всех операций, связанных с бурением.

К особенностям принципа действия следует отнести:

— отсутствие быстроизнашивающихся распределительных устройств, поскольку распределение жидкости по шлюзам рабочих органов осуществляется автоматически за счёт соотношения числа зубьев и шагов винтовых поверхностей ротора и статора;

— кинематику рабочих органов, в движении которых сочетается качение со скольжением при относительно невысоких скоростях последнего, что

снижает износ рабочей пары;

— непрерывное изменение положения контактной линии (геометрического места точек качения ротора и статора) в пространстве, в результате чего механические примеси, находящиеся в перекачиваемой жидкости, имеют возможность выноситься потоком из рабочих органов.

Характеристики наиболее типичных забойных двигателей приведены ниже в таблице 2.1.

Таблица 2.1 — Характеристики наиболее типичных забойных двигателей

Уфимский государственный нефтяной технический университет

Кафедра технологии нефтегазового машиностроения

Курсовой проект на тему Эксплуатация, ремонт и монтаж винтового забойного двигателя Д2-195 с забойным механизмом подачи повышенной работоспособности

Уфа 2018

В данном курсовом проекте рассматривается эксплуатация, ремонт и монтаж винтового забойного двигателя Д2-195 с забойным механизмом подачи повышенной работоспособности

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………………….4

1 ОБЗОР И АНАЛИЗ ОРГАНИЗАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА………………………………………….…..5

1.1 НАДЕЖНОСТОНО-ОРИЕНТИРОВАННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПО МЕТОДИКЕ RCM……………………………………6

1.2 СИСТЕМА КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПО МЕТОДИКЕ RBI …………………………………………………………………9

1.3 АНАЛИЗ ПОТЕРЬ, СОСТАВЛЯЮЩИХ ОСНОВНУЮ ДОЛЮ УЩЕРБА, ПО МЕТОДИКЕ RCA…………………………………………………………..12

1.4 АНАЛИЗ ВИДОВ И ПОСЛЕДСТВИЙ ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ FMEA……………………………………………………14

2 ОБОСНОВАНИЕ И ВЫБОР СТРАТЕГИИ ОРГАНИЗАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ Д2-195………………………………………..…17

3 ЭКСПЛУАТАЦИЯ, ДИАГНОСТИКА И РЕМОНТ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ Д2-195……………………………………………18

4 МОНТАЖ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ Д2-195……..……..27

ЗАКЛЮЧЕНИЕ…………………………………………………………….……30

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ…………………………….….31

Технические характеристики буровой :

Грузоподъемность, т:

номинальная-75

максимальная-100

Тип вышки-мачтовая.

Высота вышки-36,74.

Схема главного привода: индивидуальная.

Общая установочная мощность главного привода: 1220 кВт

Оснастка талевой системы:4 x5

и т.д.

Состав: Установка буровая БУ-75 (ВО), Двигатель винтовой забойный Д2-195 (СБ), Деталировка (корпус, ротор, вал, гайка), Спецификация. ПЗ.

Софт: КОМПАС-3D 16

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться

и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы

Винтовые забойные двигатели предназначены для бурения глубоких вертикальных, наклонно направленных и горизонтальных скважин различного

ИА Neftegaz.RU.

Винтовой забойный двигатель (screw downhole motor) — гидравлический забойный двигатель объемного типа, многозаходные рабочие органы которого выполнены по схеме героторного планетарного механизма, приводимого в действие за счет энергии промывочной жидкости.

Винтовые забойные двигатели предназначены:

- для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин;

- для разбуривания песчанных пробок, цементных мостов, солевых отложений и тд. Применяется в нефтегазовой и нефтегазодобывающей областях

Диаметр винтовых забойных двигателей обычно составляет 54-230 мм, они применимы в бурении и капитальном ремонте скважин (КРС).

Составляющие

Винтовые забойные двигатели имеют в своем составе:

- шарошечные долота

- Безопорные долота

- бурильные головки (обеспечивают требуемый зазор мажду корпусом двигателя и стенками скважин)

ВЗД эксплуатируются при использовании буровых растворов плотностью не более 2000 кг/м3, включая аэрированные растворы (и пены при КРС), с содержанием песка не более 1 % по весу, максимальным размером твердых частиц не более 1 мм, при забойной температуре не выше 373 К.

По принципу действия ВЗД является объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно-роторный механизм с внутренним косозубым зацеплением.

Односекционные ВЗД типа Д включают двигательную и шпиндельную секции и переливной клапан, корпусы которых соединяются между собой с помощью конических резьб (рисунок).

Рабочими органами двигательной секции являются многозаходные винтовые ротор и статор. Внутри стального статора привулканизирована резиновая обкладка с винтовыми зубьями левого направления. На наружной поверхности стального ротора нарезаны зубья того же направления. Число зубьев ротора на единицу меньше числа зубьев статора, а отношение шагов винтовых линий пропорционально числу зубьев.

Узел соединения ротора и выходного вала шпинделя, который может быть выполнен в виде двухшарнирного карданного соединения или гибкого вала, предназначен для преобразования планетарного движения ротора в соосное вращение вала шпинделя и передачи осевой гидравлической силы с ротора на подшипник шпинделя.

С целью уменьшения угла перекоса шарниры разнесены по длине и соединены между собой по конусным поверхностям посредством промежуточной (соединительной) трубы. Присоединение карданного вала к ротору и валу шпинделя достигается с помощью конусно-шлицевых соединений. Благодаря такой конструкции на выходной вал двигателя передается высокий момент силы при низкой его частоте вращения, а также обеспечивается высокая долговечность и надежность работы двигателя, что позволяет эффективно использовать его в сочетании с современными высокопроизводительными долотами с герметизированными маслонаполненными опорами при сравнительно высоких осевых нагрузках.

Шпиндельная секция ВЗД различных типоразмеров имеет отличительные особенности и в общем виде включает корпус, выходной вал, осевую опору — многорядный упорно-радиальный подшипник качения и радиальные резинометаллические опоры.

На нижнем конце выходного вала установлен наддолотный переводник для соединения вала с долотом.

Для применения гидромониторных долот с целью снижения утечек бурового раствора в опорном узле двигателя монтируется уплотнение (сальниковое устройство торцевого типа с твердосплавными уплотняющими элементами), обеспечивающее бурение при перепадах давления на долоте до 8…10 МП а.

Переливной клапан служит для сообщения внутренней полости бурильной колонны с затрубным пространством в процессе проведения спуско-подъемных операций в скважине с целью снижения гидродинамического воздействия па проходимые породы при спуске и подъеме бурильной колонны, исключения холостого вращения вала двигателя и потерь бурового раствора при указанных операциях.

Основные конструктивные параметры односекционных ВЗД типа Д и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

ВЗД разработаны на уровне лучших мировых образцов. Большинство отечественных конструкторских и технологических решений выполнены на уровне изобретений, защищены авторскими свидетельствами и запатентованы во многих зарубежных странах.

Секционные винтовые забойные гидравлические двигатели типа ДС (ДС-195) предназначены для бурения вертикальных и наклонно направленных скважин различного назначения с использованием буровых растворов при температуре не выше 373 К.

Поскольку энергетическая характеристика односекционного ВЗД ухудшается по мере износа рабочих винтовых пар и при зазоре в них свыше 1,0 мм, применение такого двигателя становится практически нецелесообразным, то секционирование рабочих органов, в т. ч. с повторным использованием отработанных винтовых пар, является одним из наиболее перспективных направлений повышения долговечности винтовых пар — межремонтного периода работы ВЗД в целом. Последнее обстоятельство обусловливается тем, что при таком конструктивном решении снижаются удельные нагрузки в рабочей паре, а требуемый момент силы на выходном валу обеспечивается при сниженном расходе бурового раствора, вследствие чего уменьшается износ рабочих пар. Благодаря этому расширяется область эффективного применения ВЗД в районах с осложненными условиями бурения с промывкой буровыми растворами различных типов: от облегченных (аэрированных) до утяжеленных.

* Завод-изготовитель:

(1) — Павловский машиностроительный завод им. Мясникова. (2) — Кунгурский машиностроительный завод. (3) — Пермский машинострои-тельный завод им. Ленина.

(4) — Бердичевский машиностроительный завод. (5) — Производство Пф ВНИИБТ.

(6) — Производство ВНИИБ. (Экспериментальный и Опытный заводы).

Секционный забойный двигатель ДС-195 собирается в промысловых условиях из двух-трех двигательных секций, состоящих из винтовых пар серийных двигателей Д 1-195 и одной шпиндельной секции с шаровой или резинометаллической опорой. Они выпускаются наружным диаметром 195 мм и применяются при бурении скважин шарошечными и безопорнымн долотами различных типоразмеров и серий в соответствии с рекомендуемыми технологически требуемыми зазорами между корпусом этих двигателей и стенками скважин в конкретных геолого-технических условиях месторождений.

Для секционирования рабочих органов двигателя разработаны различные варианты сочленения роторов и статоров и приспособления для осуществления их сборки. Конструктивное исполнение секционных винтовых двигателей может быть следующим:

? сборка с ориентированием рабочих органов по винтовой линии с жестким соединением статоров и роторов с помощью переводника (рисунок);

? сборка без ориентирования рабочих органов с жестким соединением статоров и соединением роторов с помощью шарнира (рисунок) или гибкого вала (рисунок).

Сочленение на конусах может быть надежным при выполнении обязательного условия установки сверху винтовой пары с меньшим зазором, т. е. верхняя секция должна быть ведущей. В противном случае возможен подъем верхней секции ротора и рассоединение конусов и, как следствие, нарушение сочленения.

Для соединения ротора двигательной секции с валом шпиндельной секции может применяться карданный или гибкий вал.

Секционный двигатель позволяет работать при перепадах давления в насадках используемых долот до 8…10 МПа.

Основные конструктивные параметры секционных ВЗД типа Д2 и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

Изготовители: См. табл. 104

Винтовые забойные двигатели с полым ротором (рисунок). Отличительной особенностью этих двигателей является выполнение полого ротора и соединение ротора с валом шпинделя через торсион, размещенный внутри ротора. Ротор изготавливается из трубной заготовки методом фрезерования или еще более перспективным методом штамповки из тонкостенной трубы.

Уменьшение массы ротора и применение торснона, размещенного в роторе, позволили уменьшить длину и массу двигателей на 10…15 %, а также существенно (в 3…4 раза) увеличить стойкость узла соединения ротора с валом двигателя. Кроме того, такая конструкция двигателя позволяет улучшить энергетическую характеристику двигателя, повысить его КПД и в 2…4 раза снизить уровень вибраций двигателя.

За счет унификации присоединительных элементов рабочих органов и торсиона эти двигатели могут быть секционированы, что позволяет повысить момент силы на валу и мощность, а также значительно увеличить срок службы рабочих органов.

В двигателях применяется простой и надежный переливной клапан манжетного типа.

Технические решения, использованные в конструкции ВЗД, защищены авторскими свидетельствами и патентами во многих странах.

Основные конструктивные параметры ВЗД с полым ротором и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

Винтовые забойные двигатели типа ДГ предназначены для бурения горизонтальных скважин, в т. ч. с малым радиусом искривления.

В отличие от других ВЗД двигатель имеет укороченный шпиндель, оснащен опорноцентрирующими элементами и корпусными шарнирами, обеспечивающими эффективную проводку горизонтальных скважин по заданной траектории.

Основные конструктивные параметры и энергетические характеристики винтовых забойных двигателей типа ДГ при различных расходах бурового раствора плотностью 1000 кг/м-1 (на воде) приведены в табл. 104.