Содержание

- Путевая рельсосварочная самоходная машина ПРСМ – 4

- Путевая рельсосварочная машина прсм 4 схема

- Модификации путевых рельсосварочных машин ПРСМ

Предназначена для сварки электроконтактным способом стыков железнодорожных рельсов. Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигается машина, так и рельсов, уложенных вдоль этого пути внутри или снаружи колеи на расстоянии 2600 мм от оси пути.

Предназначена для сварки электроконтактным способом стыков железнодорожных рельсов. Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигается машина, так и рельсов, уложенных вдоль этого пути внутри или снаружи колеи на расстоянии 2600 мм от оси пути.

Ширина колеи — 1435, 1520 мм

Производительность — 12 стыков/ч.

Сечение свариваемых рельсов — 6400-10000 мм 2

Скорость передвижения:

cамоходом — 80 км/ч

в составе поезда — 100 км/ч

Масса прицепной единицы — 90 т

Нагрузка от колеса на рельсы — 195 кН

Мощность дизель-генератора — 200 кВт

Напряжение тока — 400 В

Частота тока — 50 Гц

Машинное время сварки рельса сечением 8200 мм 2 — 185 с

Габаритные размеры:

длина — 13300 мм

ширина — 3030 мм

высота (в транспортном положении) — 3715 мм

Поставка новых машин и запасных частей к ним. Капитальный ремонт и модернизация машин. Возможна поставка отдельных машин, входящих в комплексы.

Путевая рельсосварочная машина прсм 4 схема

ма и опускания блоков, время нахождения шпинделя на обрабатываемой гайке конструктивно увязаны между собой. Цифрами 3 и 4 обозначены поворотный кронштейн и рама машины.

Щетки для очистки скреплений расположены в головной части машины и предназначены для очистки гаек от загрязнителей перед их отвинчиванием. На поперечной балке 3 (рис. 6.43) шарнирио укреплены держатели 2 с консоль-но укрепленными жесткими проволоками /. Держатели соединены между собой и с кривошипно-шатуниыми механизмами 6 при помощи тяг 4 и 5. Каждая из четырех щеток расположена между рядами клеммных и закладных болтов. При работе щетки правая и левая стороны совершают встречные колебания в поперечном направлении относительно рельсовой нити, что обеспечивает очистку гаек, достаточную для надежного надевания на них патронов шпинделей гайковертов. Привод щеток (см. рис. 6.39) осуществляется от одного гидродвигателя 10 и двух кривошипио-шатуниых механизмов. Приведение рамы щеток в рабочее и транспортное положения производится гидроцилиндром 10 (см. рис. 6.43). Поперечная балка, на которой смонтированы щетки, трубчатыми направляющими 7 перемещается в опорах 9 несущей рамы //, прикрепленной к передним стойкам боковин рамы машины. В транспортном положении одна из направляющих запирается штырем 8.

6.4.3. Путевая рельсосварочная самоходная машина (ПРСМ-3)

Машина предназначена для сварки стыков рельсов контактным способом. Сваривать можно рельсы, по которым передвигается машина, а также расположенные сбоку от пути на расстоянии до 600 мм от него. Машина обеспечивает выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 40 т.

Основанием машины ПРСМ-3 (рис. 6.44) служит рама / типовой четырехосной платформы с тележками 2, заимствованными от МПД. На раме расположены узлы и агрегаты: две сварочные машины 5, металлоконструкция качающихся рам 3 с электроталями 4, кузов 6, шкафы с электрооборудованием 7, насосные станции 8 к сварочным машинам, лебедкн 17 для подтаскивания рельсов, ох-

Модификации путевых рельсосварочных машин ПРСМ

РОСЖЕЛДОР

Государственное образовательное учреждение высшего профессионального образования

Дипломный проект

по специальности «Подъемно-транспортные, строительные, дорожные машины и оборудование»

Тема: Модернизация путевой рельсосварочной машины

Содержание

1 Аналитический обзор

1.1 Перспективы развития парка путевых рельсосварочных машин..

1.2 Модификация путевых рельсосварочных машин ПРСМ

1.2.1 Машина ПРСМ-4

1.2.2 Машина ПРСМ-3

2 Модернизация грузоподъемного устройства

3 Проектирование механизма перемещения кран-балки

4 Определение стоимости модернизации машины ПРСМ

5 Охрана труда и техника безопасности

Список использованных источников

рельсосварочная машина грузоподъемное устройство

Введение

В настоящее время повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации. Проектируются и создаются передвижные рельсосварочные самоходные машины нового поколения такие как ПРСМ-4, ПРСМ-5, ПРСМ-6 оснащенные современным сварочным оборудованием.

В парке ПРСМ на сети дорог все еще продолжают эксплуатироваться машины ПРСМ-3 созданные более 30 лет назад. С 2000 года на машины ПРСМ-3 начали устанавливать сварочное оборудование нового поколения, что повысило качество сварных стыков. Но при эксплуатации машин ПРСМ-3 с новым сварочным оборудованием возникли некоторые трудности, что потребовало проведения модернизации рабочего оборудования данной машины, а именно установки кран-балки.

Установка кран-балки позволит уменьшить износ металлоконструкции грузоподъемного устройства, уменьшить время, затрачиваемое на установку сварочной головки с одной рельсовой нити на другую и исключить применение физического труда при этом. Установка кран-балки на машины ПРСМ-3 является перспективным, а исследования, направленные на ее разработку, актуальными.

Цель дипломного проекта – провести модернизацию рабочего оборудования рельсосварочной машины ПРСМ.

Аналитический обзор

Перспективы развития парка путевых рельсосварочных машин

В техническом комплексе путевого хозяйства бесстыковой путь представляет собой сложнонапряженную дорогостоящую конструкцию, на содержание и эксплуатацию которой затрачиваются большие экономические, технические и человеческие ресурсы. Повышение эффективности эксплуатации бесстыкового пути является одним из важных факторов, лежащих в основе нормального функционирования сети железных дорог Российской Федерации.

Неотъемлемой составляющей бесстыкового пути являются рельсы и их сварные стыки. К качеству рельсовой стали предъявляются высокие требования особенно в современных условиях неукоснительного роста грузонапряженности железных дорог, скорости движения и нагрузок на ось. К сварным стыкам рельсов предъявляются не менее жесткие требования. Выход из строя сварного стыка рельсов ведет к большим экономическим затратам. Общий срок службы бесстыкового пути непосредственно зависит от долговечности элементов его конструкции, из которых одними из наиболее ответственных являются сварные стыки рельсов.

Количество остродефектных сварных стыков рельсов, обнаруживаемых в эксплуатации средствами дефектоскопии, с каждым годом увеличивается. Также ежегодно увеличивается количество изломов рельсов в области сварных стыков по дефектам сварки.

Ярко выраженный рост количества изломов по дефектам сварки наблюдается в последние годы при использовании для бесстыкового пути рельсов из электростали. Новые рельсовые стали отличаются большей чистотой по неметаллическим включениям и содержанием ряда примесей легирующих элементов по верхнему пределу, регламентированному ГОСТ Р 51685 – 2000. Поэтому при сварке рельсов электропечного производства имеется склонность к образованию неметаллических включений в шве, преимущественно алюмино-кальциевых, и к подкаливанию металла в зоне сварного шва после сварки. Это приводит к тому, что при контактной сварке таких рельсов требуются более концентрированный нагрев металла и высокая начальная скорость осадки (минимально около 35. 40 мм/с).

Исследование комплекса прочностных и эксплуатационных свойств сварных стыков рельсов из новых марок сталей показало, что применяемая в настоящее время технология сварки непрерывным оплавлением рельсов в большинстве случаев не обеспечивает необходимого уровня конструкционной прочности и приводит к образованию в металле сварного стыка дефектов сварочного характера. Это ведет к уменьшению срока службы сварного рельса и соответствующим затратам на ремонт.

Сварку рельсов для бесстыкового пути выполняют на рельсосварочных предприятиях (в стационаре) контактными стыковыми машинами типа МСР-6301 и К-1000 и в пути подвесными контактными стыковыми сварочными головками типа К-355, К-900 и К-922, входящими в состав ПРСМ (путевых рельсосварочных машин).

Вопрос контактной стыковой сварки рельсов из электростали в пути до недавнего времени оставался открытым. Анализ причин изломов и образования остродефектных рельсов (ОДР) в зоне сварных стыков показал, что около 70 % таких рельсов были сварены машинами ПРСМ.

По данным Департамента пути и сооружений ОАО «РЖД», в настоящее время машинами ПРСМ осуществляется сварка около 3000 км в год плетей из новых рельсов и около 1500 км в год плетей из старогодных рельсов. Машины оснащены подвесными контактными рельсосварочными аппаратами в количестве 80 шт. Из них К-355 — 50 шт., К-900 — 17 шт., К-922 — 13 шт. На одну подвесную рельсосварочную головку приходится сварка от 320 до 930 стыков в год.

Большинство работ выполняется головками типа К-355, разработанными более 30 лет назад. Они не имеют гидроаккумуляторов (максимальная начальная скорость осадки 25 мм/с) и не обладают возможностью выполнять сварку методом пульсирующего оплавления.

В таблице 1.1 приведены технические характеристики контактной рельсосварочной головки К-355 .

Таблица 1.1 – Технические характеристики рельсосварочной головки К-355

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, не менее | 170 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА |  |

| Наибольший вторичный ток, кА, не менее | 63 |

| Сопротивление короткого замыкания, мкОм, не более | 105 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 600 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 450±36 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Переключение ступеней автотрансформатора в процессе сварки | Бесконтактное, тиристорным контактором |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см2) | 10 (100) |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см2), кН | 1250±100 |

| Величина осадки, мм, в пределах | 7,5. 15 |

| Наибольшая скорость осадки, мм/с, не менее | 20 |

| Скорость оплавления, мм/с | 0,07. 3,0 |

| Масса сварочной машины, кг, не более | 2600 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1600X1030X1195 |

Рельсосварочные головки типа К-900 с системой управления на базе микропроцессора имеют возможность сваривать рельсы методом пульсирующего оплавления, однако невысокая начальная скорость осадки (до 25 мм/с) из-за отсутствия гидроаккумуляторов часто служит причиной образования неметаллических включений (окислов) в металле сварного шва рельсов из электростали.

Рельсосварочные головки типа К-922 являются машинами нового поколения. Пульсирующее оплавление является основным методом сварки рельсов на данных машинах. Эти головки предназначены для сварки рельсовых плетей с растяжением, подтяжкой и по «классической» технологии с выгибом петли. Машина К-922 в настоящее время в основном используется при строительстве новых путей для сварки плетей в междупутье, где головка имеет явное техническое и экономическое преимущество перед другими машинам.

В таблице 1.2 приведены технические характеристики контактной рельсосварочной головки К-922.

Таблица 1.2 – Технические характеристики рельсосварочной головки К-922

| Наименование параметра | Норма |

| Номинальное напряжение питающей сети, В | 380 |

| То же, от дизель-электростанции, В | 400 |

| Число силовых фаз питающей сети | 2 |

| Число фаз вспомогательной сети | 3 |

| Частота, Гц | 50 |

| Наибольший первичный ток короткого замыкания, кА, не менее | 1,1 |

| Мощность при ПВ = 50 %, кВ·А, | 211 |

| Режим работы сварочных трансформаторов при номинальной нагрузке (ПВ), не более | 50 |

| Номинальный длительный вторичный ток, кА | 24 |

| Наибольший вторичный ток, кА, не менее | 67 |

| Сопротивление короткого замыкания, мкОм, | 110 |

| Наибольшая мощность при коротком замыкании, кВ·А, не более | 500 |

| Сопротивление вторичного контура машины постоянному току, мкОм, не более | 20 |

| Номинальное усилие осадки при давлении 10 МПа (100 кгс/см 2 ), кН | 1200 |

| Максимальное сечение свариваемых рельсов, мм 2 | 10 000 |

| Наибольшее рабочее давление в гидросистеме, МПа (кгс/см 2 ) | 21 |

| Усилие зажатия максимальное при давлении 10 МПа (100 кгс/см 2 ), кН | 1250±100 |

| Наибольшая скорость осадки, мм/с, не менее | 40 |

| Масса сварочной машины, кг, не более | 3450 |

| Масса насосной станции, кг, не более | 590 |

| Габаритные размеры сварочной машины, мм, не более | 1895x1060x1300 |

Еще одной причиной возникновения дефектов в области сварных стыков рельсов является применение упрочнения их головок воздушно-водяной смесью. Данная технология является ненадежной по причине частого засорения форсунок закалочных устройств и попадания на охлаждаемый металл струй воды, что приводит к образованию в металле головки сварного стыка рельсов неблагоприятных закалочных структур со свойствами, отличающимися от свойств основного металла рельса. Такая структурная неоднородность по поверхности катания сварного рельса бесстыкового пути приводит к выкрашиванию этих областей металла.

В настоящее время применяют индукционные установки типа ИТТ5-250/2,4П для термообработки сварных стыков рельсов в пути в комплексе с машинами ПРСМ-4.

Модификации путевых рельсосварочных машин ПРСМ

Путевые рельсосварочные самоходные машины предназначены для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи.

Рельсовые плети длиной 800 м, на места капитального ремонта пути, доставляются с рельсосварочных предприятий (РСП) специальными рельсовозными составами РС-800, которые вмещают 12 плетей или 4,8 км пути. В 2008 году введен в эксплуатацию рельсовозный состав вместимостью 12 км пути. Использование такого состава позволяет более интенсивно вести укладку плетей и сократить время на капитальный ремонт пути.

Нижний предел температуры, при котором могут выполняться сварочные работы, определяется технологическим процессом на сварку рельсов, установленным потребителем, но ниже -20 0 С.

Машины обеспечивают выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 90 тонн.

Парк ПРСМ на сети дорог составляет 80 единиц. Из них ПРСМ-3 — 25 шт., ПРСМ-4 — 47 шт., ПРСМ-5 — 5 шт., ПРСМ-6 — 5 шт.

В 2006 году введена в эксплуатацию машина ПРСМ-6, которая оснащена индукционной установкой для дифференцированной термообработки сварного стыка с целью повышения его механических свойств и эксплуатационных характеристик, а также прессом для испытаний контрольных образцов.

На сегодняшний день основную часть работ по сварке рельсовых плетей выполняют машинами ПРСМ-3 и ПРСМ-4.

Машина ПРСМ-4

Путевая рельсосварочная самоходная машина ПРСМ-4 предназначена для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути – внутри или снаружи колеи на расстоянии до 2600 мм от оси пути.

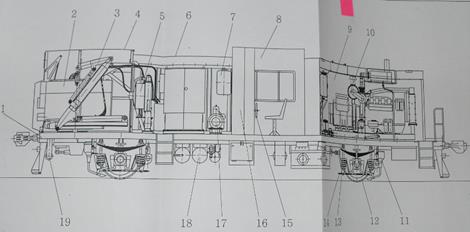

1- рама; 2- сварочное оборудование; 3- устройство для перемещения сварочного оборудования; 4- капот подъемный; 5- система охлаждения сварочной машины; 6- капот передний; 7- гидравлическое оборудование; 8- кабина; 9- капот задний; 10- силовая установка; 11- песочница; 12- блок колесно-моторный; 13- рессорное подвешивание; 14- передача рычажная тормоза; 15- тормоз ручной; 16- электрооборудование; 17- компрессор; 18- пневмотормозное оборудование; 19- устройство для подтягивания рельсов

Рисунок 1.3 — Общий вид путевой рельсосварочной самоходной машины ПРСМ-4

В таблице 1.3 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-4.

Таблица 1.3 – Техническая характеристика машины ПРСМ-4

| Наименование параметра | Норма |

| Габарит по ГОСТ 9238-83 | 02-Т |

| База по осям автосцепок , мм. | 13100 |

| Скорость конструкционная , км/ч | 65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч | 100 |

| Скорость с прицепным составом на площадке , км/ч | 80 |

| Масса прицепного состава ,т | 90 |

| Диаметр колес по кругу катания , мм | 950 |

| Рессорное подвешивание | одинарное с продольными балансирами |

| Запас топлива, т | 1,8 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м | 150 |

| Масса машины, т | 40 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) | 2 |

| Время приведения в рабочее или транспортное положение , мин. | 5 |

| Мощность силовой установки , кВт не менее | 200 |

| Машинное время сварки стыка рельса типа Р65, с не более | 240 |

Машина ПРСМ-3

Путевая рельсосварочная самоходная машина ПРСМ-3 предназначена для сварки электроконтактным способом рельсов, лежащих в железнодорожном пути в плети любой длины.

Машина может сваривать рельсы, уложенные внутри колеи, снаружи ее на расстоянии до 650 мм от рельса и непосредственно на колее, по которой передвигается.

В таблице 1.4 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица 1.4 – Техническая характеристика машины ПРСМ-3

| Наименование параметра | Норма |

| Габарит по ГОСТ 9238-83 | 02-Т |

| База по осям автосцепок , мм. | 14620 |

| Скорость конструкционная , км/ч | 65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч | 80 |

| Скорость с прицепным составом на площадке , км/ч | 70 |

| Масса прицепного состава ,т | 40 |

| Диаметр колес по кругу катания , мм | 950 |

| Рессорное подвешивание | одинарное с продольными балансирами |

| Запас топлива, т | 1,1 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м | 150 |

| Масса машины, т | 66 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) | 6 |

| Время приведения в рабочее или транспортное положение , мин. | 20 |

| Мощность силовой установки , кВт не менее | 220 |

| Машинное время сварки стыка рельса типа Р65, с не более | 240 |

Каховский завод электросварочного оборудования делал попытки по модернизации машин ПРСМ-3.

На модернизированную машину ПРСМ-3 были установлены:

· дизель-электростанция мощностью не менее 350 кВт вместо старой маломощной;

· современная рельсосварочная машина К 922-1 с усилием осадки 120 тонн, что позволяет производить сварку вставок рельсов без деформации вставки в форму «петли»;

· подъемник сварочного комплекса КСМ 005 вместо качающейся рамы;

· пост охлаждения сварочного комплекса КСМ 005 вместо поста охлаждения ПРСМ-3;

· дополнительный дизель-генератор и мотор-насос для аварийных ситуаций;

· капот над подъемником со сварочной машиной;

· новая система безопасности движения;

· система обнаружения и тушения пожара.

Модернизированная машина ПРСМ-3 способна выполнять качественные работы по строительству скоростных железнодорожных путей.

В таблице 1.5 приведены технические характеристики модернизированной путевой рельсосварочной самоходной машины ПРСМ-3.

Таблица1.5 – Техническая характеристика модернизированной машины ПРСМ-3

| Наименование параметра | Норма |

| Габарит по ГОСТ 9238-83 | 02-Т |

| База по осям автосцепок , мм. | 14620 |

| Скорость конструкционная , км/ч | 65 |

| Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч | 80 |

| Скорость с прицепным составом на площадке , км/ч | 65 |

| Масса прицепного состава ,т | 40 |

| Диаметр колес по кругу катания , мм | 950 |

| Рессорное подвешивание | одинарное с продольными балансир |

| Запас топлива, т | 1,1 |

| Минимальный радиус вписывания в кривые на горизонтальном профиле ,м | 150 |

| Масса машины, т | 63 |

| Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) | 2 |

| Время приведения в рабочее или транспортное положение , мин. | 5 |

| Мощность силовой установки , кВт не менее | 350 |

| Машинное время сварки стыка рельса типа Р65, с не более | 120 |

Так как данная модернизация по своей стоимости сопоставима с покупкой новой машины, она не получила широкого распространения, а ограничилась лишь экспериментальной моделью.

ПЕРЕЧЕНЬ

ПРАВИЛ, РУКОВОДСТВ И ИНСТРУКЦИЙ ПО ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ И РЕМОНТУ МАШИН И МЕХАНИЗМОВ

|

Наименование документа |

Год утв. |

Номер |

Держатель подлинников |

|

|

1. |

Правила технической эксплуатации железных дорог Российской Федерации |

Приказ Минтранса России от 21.12.2010 N 286 |

||

|

2. |

Руководство по капитальному ремонту первого объема укладочных кранов УК-25/9, УК-25/9-18 |

2011 |

3000.17-86.00.00.000 РК-1 |

ПТКБ ЦП |

|

3. |

Руководство по текущему ремонту второго объема укладочных кранов УК-25/9, УК-25/9-18 |

2012 |

3000.17-86.00.00.000 РТ-2 |

ПТКБ ЦП |

|

4. |

Руководство по текущему ремонту первого объема укладочных кранов УК-25/9, УК-25/9-18 |

2012 |

3000.17-86.00.00.000 РТ-1 |

ПТКБ ЦП |

|

5. |

Руководство по техническому обслуживанию укладочных кранов УК-25/9, УК-25/9-18 |

2007 |

3000.17-86.00.00.000 ТО |

ПТКБ ЦП |

|

6. |

Руководство по капитальному ремонту первого объема укладочного крана для стрелочных переводов УК-25СП |

2011 |

3000.16-7293-10 РК-1 |

ПТКБ ЦП |

|

7. |

Руководство по текущему ремонту второго объема укладочного крана для стрелочных переводов УК-25СП |

2012 |

3000.16-7293-10 РТ-2 |

ПТКБ ЦП |

|

8. |

Руководство по текущему ремонту первого объема укладочного крана для стрелочных переводов УК-25СП |

2012 |

3000.16-7293-10 РТ-1 |

ПТКБ ЦП |

|

9. |

Руководство по техническому обслуживанию укладочного крана для стрелочных переводов УК-25СП |

2007 |

3000.16-7293-10 ТО |

ПТКБ ЦП |

|

10. |

Руководство по техническому обслуживанию платформы для перевозки стрелочных переводов ППК-2В |

2009 |

3000.48-7.00.00.000-01 ТО |

ПТКБ ЦП |

|

11. |

Руководство по капитальному ремонту первого объема платформы для перевозки стрелочных переводов ППК-2Б и ППК-ЗВ |

2010 |

3000.51-7.00.00.000/2778.03.00.000 РК-1 |

ПТКБ ЦП |

|

12. |

Руководство по текущему ремонту второго объема платформы для перевозки стрелочных переводов ППК-2Б и ППК-ЗВ |

2010 |

3000.51-7.00.00.000/2778.03.00.000 РТ-2 |

ПТКБ ЦП |

|

13. |

Руководство по текущему ремонту первого объема платформы для перевозки стрелочных переводов ППК-2Б и ППК-ЗВ |

2010 |

3000.51-7.00.00.000/2778.03.00.000 РТ-1 |

ПТКБ ЦП |

|

14. |

Руководство по техническому обслуживанию платформы для перевозки стрелочных переводов ППК-2Б и ППК-ЗВ |

2010 |

3000.51-7.00.00.000/2778.03.00.000 ТО |

ПТКБ ЦП |

|

15. |

Руководство по капитальному ремонту первого объема платформ моторных МПД, МПД-2 |

2011 |

3000.25 — МП.00.00.00.00/36-00.00.00.000 РК-1 |

ПТКБ ЦП |

|

16. |

Руководство по текущему ремонту второго объема платформ моторных МПД, МПД-2 |

2012 |

3000.25 — МП.00.00.00.00/36-00.00.00.000 РТ-2 |

ПТКБ ЦП |

|

17. |

Руководство по текущему ремонту первого объема платформ моторных МПД, МПД-2 |

2012 |

3000.25 — МП.00.00.00.00/36-00.00.00.000 РТ-1 |

ПТКБ ЦП |

|

18. |

Руководство по техническому обслуживанию платформ моторных МПД, МПД-2 |

2008 |

3000.25 — МП.00.00.00.00/36-00.00.00.000 ТО |

ПТКБ ЦП |

|

19. |

Руководство по техническому обслуживанию электробалластера ЭЛБ-4 |

2007 |

3000.41-2680.00.00.000 ТО |

ПТКБ ЦП |

|

20. |

Руководство по техническому обслуживанию струга снегоочистителя СС-1М |

2009 |

3000.47-1073А.00.00.000 ТО |

ПТКБ ЦП |

|

21. |

Руководство по капитальному ремонту первого объема струга снегоочистителя СС-3 |

2011 |

3000.47-2711.00.00.000 РК-1 |

|

|

22. |

Руководство по текущему ремонту второго объема струга снегоочистителя СС-3 |

2011 |

3000.47-2711.00.00.000 РТ-2 |

|

|

23. |

Руководство по текущему ремонту первого объема струга снегоочистителя СС-3 |

2011 |

3000.47-2711.00.00.000 РТ-1 |

|

|

24. |

Руководство по техническому обслуживанию струга снегоочистителя СС-3 |

2011 |

3000.47-2711.00.00.000 ТО |

|

|

25. |

Технические условия на капитальный ремонт первого объема щебнеочистительной машины ЩОМ-Д |

1991 |

74ОР-000-000 УК-1 |

ПТКБ ЦП |

|

26. |

Руководство по капитальному ремонту первого объема щебнеочистительных машин СЧ-600 и СЧ-601 |

2011 |

3000.01-026.00.00.000/028.00.00.000 РК-1 |

ПТКБ ЦП |

|

27. |

Руководство по техническому обслуживанию щебнеочистительных машин СЧ-600 и СЧ-601 |

2007 |

3000.01-026.00.00.000/028.00.00.000 ТО |

ПТКБ ЦП |

|

28. |

Руководство по капитальному ремонту первого объема щебнеочистительных машин РМ-80 |

2007 |

3000.14-80307-00-00-000 РК-1 |

ПТКБ ЦП |

|

29. |

Руководство по техническому обслуживанию щебнеочистительных машин РМ-80 |

2007 |

3000.14-80307.00.00.000 ТО |

ПТКБ ЦП |

|

30. |

Руководство по техническому обслуживанию выправочно-подбивочно-отделочных машин ВПО-3000 и ВПО.3-3000 |

2008 |

3000.40-ВПО.00.00.00/2086.00.00.000 ТО |

ПТКБ ЦП |

|

31. |

Руководство по капитальному ремонту первого объема выправочно-подбивочно-рихтовочной машины ВПР-02 |

2011 |

3000.15-1023.00.00.000 РК-1 |

ПТКБ ЦП |

|

32. |

Руководство по текущему ремонту второго объема выправочно-подбивочно-рихтовочной машины ВПР-02 |

2011 |

3000.15-1023.00.00.000 РТ-2 |

ПТКБ ЦП |

|

33. |

Руководство по текущему ремонту первого объема выправочно-подбивочно-рихтовочной машины ВПР-02 |

2012 |

3000.15-1023.00.00.000 РТ-1 |

ПТКБ ЦП |

|

34. |

Руководство по техническому обслуживанию выправочно-подбивочно-рихтовочной машины ВПР-02 |

2007 |

3000.15-1023.00.00.000 ТО |

ПТКБ ЦП |

|

35. |

Руководство по капитальному ремонту первого объема выправочно-подбивочно-рихтовочной машины Дуоматик 09-32 |

2011 |

3000.27-045.00.00.000 РК-1 |

ПТКБ ЦП |

|

36. |

Руководство по текущему ремонту второго объема выправочно-подбивочно-рихтовочной машины Дуоматик 09-32 |

2011 |

3000.27-045.00.00.000 РТ-2 |

ПТКБ ЦП |

|

37. |

Руководство по текущему ремонту первого объема выправочно-подбивочно-рихтовочной машины Дуоматик 09-32 |

2011 |

3000.27-045.00.00.000 РТ-1 |

ПТКБ ЦП |

|

38. |

Руководство по техническому обслуживанию выправочно-подбивочно-рихтовочной машины Дуоматик 09-32 |

2007 |

3000.27-045.00.00.000 ТО |

ПТКБ ЦП |

|

39. |

Руководство по капитальному ремонту первого объема выправочно-подбивочно-рихтовочной машины для стрелочных переводов ВПРС-02 |

2011 |

3000.18-1024.00.00.000 РК-1 |

ПТКБ ЦП |

|

40. |

Руководство по текущему ремонту второго объема выправочно-подбивочно-рихтовочной машины для стрелочных переводов ВПРС-02 |

2012 |

3000.18-1024.00.00.000 РТ-2 |

ПТКБ ЦП |

|

41. |

Руководство по текущему ремонту первого объема выправочно-подбивочно-рихтовочной машины для стрелочных переводов ВПРС-02 |

2012 |

3000.18-1024.00.00.000 РТ-1 |

ПТКБ ЦП |

|

42. |

Руководство по техническому обслуживанию выправочно-подбивочно-рихтовочной машины для стрелочных переводов ВПРС-02 |

2007 |

3000.18-1024.00.00.000 ТО |

ПТКБ ЦП |

|

43. |

Руководство по техническому обслуживанию выправочно-подбивочно-рихтовочной машины для стрелочных переводов ВПРС-03 |

2007 |

3000.18-71.00.00.000 ТО |

ПТКБ ЦП |

|

44. |

Руководство по капитальному ремонту первого объема выправочно-подбивочно-рихтовочной машины для стрелочных переводов Унимат 08-275 |

2012 |

3000.35-064.00.00.000 РК-1 |

ПТКБ ЦП |

|

45. |

Руководство по текущему ремонту второго объема выправочно-подбивочно-рихтовочной машины для стрелочных переводов Унимат 08-275 |

2012 |

3000.35-064.00.00.000 РТ-2 |

ПТКБ ЦП |

|

46. |

Руководство по техническому обслуживанию выправочно-подбивочно-рихтовочной машины для стрелочных переводов Унимат 08-275 |

2008 |

3000.35-064.00.00.000 ТО |

ПТКБ ЦП |

|

47. |

Руководство по капитальному ремонту первого объема путевого машинного гайковерта ПМГ |

2012 |

3000.13-79.001-000.00.00 РК-1 |

ПТКБ ЦП |

|

48. |

Руководство по техническому обслуживанию путевого машинного гайковерта ПМГ |

2007 |

3000.13-79.001-000.00.00 ТО |

ПТКБ ЦП |

|

49. |

Руководство по техническому обслуживанию кюветоочистительной машины СЗП-600Р |

2007 |

3000.02-014.00.00.000 ТО |

ПТКБ ЦП |

|

50. |

Руководство по текущему ремонту второго объема машины кюветно-траншейной МКТ-1П и машины для очистки и нарезки кюветов МНК-1М |

2012 |

089.663.114-00.00.000/2671.00.00.000М РТ-2 |

ПТКБ «Ремпутьмаш» |

|

51. |

Руководство по текущему ремонту первого объема машины кюветно-траншейной МКТ-1П и машины для очистки и нарезки кюветов МНК-1М |

2012 |

089.663.114-00.00.000/2671.00.00.000М РТ-1 |

ПТКБ «Ремпутьмаш» |

|

52. |

Руководство по техническому обслуживанию машины кюветно-траншейной МКТ-1П |

2009 |

089.663.114-00.00.000 ТО |

|

|

53. |

Руководство по капитальному ремонту первого объема машины кюветотраншейной МКТ |

2011 |

3000.54-2786А.00.00.000 РК-1 |

ПТКБ ЦП |

|

54. |

Руководство по текущему ремонту второго объема машины кюветотраншейной МКТ |

2011 |

3000.54-2786А.00.00.000 РТ-2 |

ПТКБ ЦП |

|

55. |

Руководство по текущему ремонту первого объема машины кюветотраншейной МКТ |

2011 |

3000.54-2786А.00.00.000 РТ-1 |

ПТКБ ЦП |

|

56. |

Руководство по техническому обслуживанию машины кюветотраншейной МКТ |

2011 |

3000.54-2786А.00.00.000 ТО |

ПТКБ ЦП |

|

57. |

Руководство по капитальному ремонту первого объема путевой рельсосварочной самоходной машины ПРСМ-4 |

2012 |

3000.70-18.00.00.000 РК-1 |

ПТКБ ЦП |

|

58. |

Руководство по техническому обслуживанию путевой рельсосварочной самоходной машины ПРСМ-4 |

2008 |

3000.70-18.00.00.000 ТО |

ПТКБ ЦП |

|

59. |

Руководство по техническому обслуживанию рельсошлифовального поезда РШП-48К |

2008 |

3000.34-029.00.00.000-02 ТО |

ПТКБ ЦП |

|

60. |

Руководство по капитальному ремонту первого объема динамического стабилизатора пути ДСП |

2011 |

3000.28-75.96.00.00.000 РК-1 |

ПТКБ ЦП |

|

61. |

Руководство по техническому обслуживанию динамического стабилизатора пути ДСП |

2007 |

3000.28-75.96.00.00.000 ТО |

ПТКБ ЦП |

|

62. |

Руководство по техническому обслуживанию снегоочистителя двухпутного СДП и СДП-М |

2008 |

3000.43-1087-000-00 ТО |

ПТКБ ЦП |

|

63. |

Руководство по техническому обслуживанию снегоуборочной машины СМ-2, СМ-7 |

2007 |

3000.42-0154.00.00.000 ТО |

ПТКБ ЦП |

|

64. |

Руководство по капитальному ремонту первого объема машины пневмоочистительной ПОМ-1 |

2011 |

3000.56-3030.00.00.000 РК-1 |

ПТКБ ЦП |

|

65. |

Руководство по текущему ремонту второго объема машины пневмоочистительной ПОМ-1 |

2011 |

3000.56-3030.00.00.000 РТ-2 |

ПТКБ ЦП |

|

66. |

Руководство по текущему ремонту первого объема машины пневмоочистительной ПОМ-1 |

2011 |

3000.56-3030.00.00.000 РТ-1 |

ПТКБ ЦП |

|

67. |

Руководство по техническому обслуживанию машины пневмоочистительной ПОМ-1 |

2011 |

3000.56-3030.00.00.000 ТО |

ПТКБ ЦП |

|

68. |

Руководство по капитальному ремонту первого объема планировщика балласта ПБ-01 |

2011 |

3000.08-7420.00.00.000/43.00.00.000 РК-1 |

ПТКБ ЦП |

|

69. |

Руководство по текущему ремонту второго объема планировщика балласта ПБ-01 |

2012 |

3000.08-7420.00.00.000/43.00.00.000 РТ-2 |

ПТКБ ЦП |

|

70. |

Руководство по техническому обслуживанию планировщика балласта ПБ-01 |

2007 |

3000.08-7420.00.00.000/43.00.00.000 ТО |

ПТКБ ЦП |

|

71. |

Руководство по капитальному ремонту первого объема распределителя балласта РБ |

2010 |

3000.31-5.00.00.000 РК-1 |

ПТКБ ЦП |

|

72. |

Руководство по текущему ремонту второго объема распределителя балласта РБ |

2010 |

3000.31-5.00.00.000 РТ-2 |

ПТКБ ЦП |

|

73. |

Руководство по текущему ремонту первого объема распределителя балласта РБ |

2010 |

3000.31-5.00.00.000 РТ-1 |

ПТКБ ЦП |

|

74. |

Руководство по техническому обслуживанию распределителя балласта РБ |

2010 |

3000.31-5.00.00.000 ТО |

ПТКБ ЦП |

|

75. |

Руководство по техническому обслуживанию состава для засорителей |

2007 |

3000.37-2757.00.00.000 ТО |

ПТКБ ЦП |

|

76. |

Руководство по техническому обслуживанию хоппер-дозатора |

2008 |

3000.45-15.00.000 ТО |

ПТКБ ЦП |

|

77. |

Руководство по техническому обслуживанию тягово-энергетической установки ТЭУ-400 |

2009 |

3000.49-44.00.00.000 ТО |

ПТКБ ЦП |

|

78. |

Руководство по капитальному ремонту первого объема машины путевой тяговой ПТМ-630 |

2010 |

3000.53-10.00.00.000 РК-1 |

ПТКБ ЦП |

|

79. |

Руководство по текущему ремонту второго объема машины путевой тяговой ПТМ-630 |

2010 |

3000.53-10.00.00.000 РТ-2 |

ПТКБ ЦП |

|

80. |

Руководство по текущему ремонту первого объема машины путевой тяговой ПТМ-630 |

2010 |

3000.53-10.00.00.000 РТ-1 |

ПТКБ ЦП |

|

81. |

Руководство по техническому обслуживанию машины путевой тяговой ПТМ-630 |

2010 |

3000.53-10.00.00.000 ТО |

ПТКБ ЦП |

|

82. |

Руководство по капитальному ремонту первого объема тягового модуля универсального УТМ-1 и УТМ-2М |

2011 |

3000.11-001.00.00.000/035.00.00.000 РК-1 |

ПТКБ ЦП |

|

83. |

Руководство по техническому обслуживанию тягового модуля универсального УТМ-1 и УТМ-2М |

2008 |

3000.11-001.00.00.000/035.00.00.000 ТО |

ПТКБ ЦП |

|

84. |

Руководство по капитальному ремонту первого объема дрезины грузовой ДГКУ и мотовоза МПТ-4 |

2011 |

3000.03-0196.000.00У/77.020.1-00.00.000 РК-1 |

ПТКБ ЦП |

|

85. |

Руководство по текущему ремонту второго объема дрезины грузовой ДГКУ и мотовоза МПТ-4 |

2007 |

3000.03-0196.000.00У/77.020.1-00.00.000 РТ-2 |

ПТКБ ЦП |

|

86. |

Руководство по текущему ремонту первого объема дрезины грузовой ДГКУ и мотовоза МПТ-4 |

2007 |

3000.03-0196.000.00У/77.020.1-00.00.000 РТ-1 |

ПТКБ ЦП |

|

87. |

Руководство по техническому обслуживанию дрезины грузовой ДГКУ и мотовоза МПТ-4 |

2007 |

3000.03-0196.000.00У/77.020.1-00.00.000 ТО |

ПТКБ ЦП |

|

88. |

Руководство по капитальному ремонту первого объема мотовоза МПТ-6 |

2011 |

3000.46-МПТ6.2-00.00.000 РК-1 |

ПТКБ ЦП |

|

89. |

Руководство по текущему ремонту второго объема мотовоза МПТ-6 |

2011 |

3000.46-МПТ6.2-00.00.000 РТ-2 |

ПТКБ ЦП |

|

90. |

Руководство по текущему ремонту первого объема мотовоза МПТ-6 |

2011 |

3000.46-МПТ6.2-00.00.000 РТ-1 |

ПТКБ ЦП |

|

91. |

Руководство по техническому обслуживанию мотовоза МПТ-6 |

2009 |

3000. 46-МПТ6.2-00.00.000 ТО |

ПТКБ ЦП |

|

92. |

Руководство по капитальному ремонту первого объема автомотрисы грузовой дизельной АГД-1А |

2012 |

3000.07-2646.00.00.000 РК-1 |

ПТКБ ЦП |

|

93. |

Руководство по техническому обслуживанию автомотрисы АГД-1А |

2008 |

3000.07-2646.00.00.000 ТО |

ПТКБ ЦП |

|

94. |

Руководство по текущему ремонту второго объема автомотрисы служебно-грузовой АСГ-30П |

2009 |

4093П-00.00.000 РТ-2 |

ПТКБ «Ремпутьмаш» |

|

95. |

Руководство по текущему ремонту первого объема автомотрисы служебно-грузовой АСГ-30П |

2012 |

4093П-00.00.000 РТ-1 |

ПТКБ «Ремпутьмаш» |

|

96. |

Руководство по техническому обслуживанию автомотрисы служебно-грузовой АСГ-30П |

2012 |

4093П-00.00.000 ТО |

ПТКБ «Ремпутьмаш» |

|

97. |

Руководство по техническому обслуживанию мотовоза транспортного гидравлического МТГ-2 |

2012 |

089.663444-00.00.000 ТО |

ПТКБ «Ремпутьмаш» |

|

98. |

Руководство по техническому обслуживанию автомотрисы АРВ-1 |

2009 |

М164.2679.00.00.000 ТО |

ПКБ ЭЖД |

|

99. |

Инструкция о порядке списания пришедших в негодность объектов основных средств ОАО «РЖД» |

2004 |

Утверждена Приказом ОАО «РЖД» N 109 от 23.07.2004 |

|

|

100. |

Правила надзора за воздушными резервуарами подвижного состава железных дорог Российской Федерации |

1998 |

ЦТ-ЦВ-ЦП-581 |

ВНИТИ |

|

101. |

Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог |

2010 |

N 2745р от 28 декабря 2010 г. |

ПКБ ЦВ |

|

102. |

Руководство по аттестации предприятий на право производства технического обслуживания и ремонта специального подвижного состава |

2013 |

2560р |

ПТКБ ЦП |

|

103. |

Инструкция по техническому обслуживанию и эксплуатации специального самоходного подвижного состава железных дорог Российской Федерации |

2003 |

ЦРБ-934 |

ПТКБ ЦП |

|

104. |

Инструкция по приведению в транспортное положение и порядку сопровождения специального подвижного состава |

2002 |

ЦП-908 |

ПТКБ ЦП |

|

105. |

Машины путевые. Окрашивание. Общие технические условия |

1997 |

ОСТ 32.80-97 |

ВНИТИ |

|

106. |

Альбом знаков и надписей на путевых машинах, дрезинах и специальных вагонах путевого хозяйства |

1999 |

Без номера |

ПТКБ ЦП |

|

107. |

Альбом окраски машин, механизмов и подвижного состава, используемых в путевом хозяйстве |

2009 |

ПТКБ ЦП |

|

|

108. |

Инструкция по сварочным и наплавочным работам при ремонте путевых машин |

1985 |

ЦП/4292 |

ПТКБ ЦП |

|

109. |

Инструкция по эксплуатации тормозов специального подвижного состава железных дорог |

2000 |

ЦП-ЦТ-ЦВ-797 |

ВНИКТИ |

|

110. |

Положение об аттестации колесно-роликовых производственных участков на предприятиях по ремонту специального подвижного состава |

2009 |

N 364р от 24 февраля 2009 г. |

ПТКБ ЦП |

|

111. |

Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава |

2003 |

ЦПО-39/50 |

ПТКБ ЦП |

|

112. |

Руководство по осмотру, ревизии и ремонту букс специального подвижного состава |

2006 |

ЦПО-31 |

ПТКБ ЦП |

|

113. |

Инструкция по выполнению измерений при освидетельствовании колесных пар специального подвижного состава |

2001 |

ЦПО-12/34 |

ПТКБ ЦП |

|

114. |

Инструкция по выполнению измерений при ревизии буксовых узлов специального подвижного состава |

2001 |

ЦПО-12/35 |

ПТКБ ЦП |

|

115. |

Правила ремонта электрических машин, установленных на путевых машинах |

1972 |

ЦПО-276-4 |

ПТКБ ЦП |

|

116. |

Общие технические условия на капитальный ремонт генераторов и электрических двигателей путевых машин |

1984 |

ОК-01 |

ПТКБ ЦП |

|

117. |

Типовая инструкция по техническому обслуживанию гидрооборудования железнодорожно-строительных машин |

2000 |

ЦПО-3.2000 |

ПТКБ ЦП |

|

118. |

Руководство по эксплуатации системы безопасности для ССПС I категории КЛУБ-УП |

1999 |

ЦРБ-704 |

|

|

119. |

Руководство по ремонту листовых и пружинных рессор специального подвижного состава |

2002 |

ЦПО-12/63 |

ПТКБ ЦП |

|

120. |

Инструкция по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава |

1998 |

ЦТ-533 |

ЦТ |

|

121. |

Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава. Магнитопорошковый метод |

1999 |

ЦТт-18/1 |

ПКБ ЦТ |

|

122. |

Инструкция по неразрушающему контролю деталей и узлов локомотивов и моторвагонного подвижного состава. Вихретоковый метод |

1999 |

ЦТт-18/2 |

ПКБ ЦТ |

|

123. |

Инструкция по ремонту тормозного оборудования вагонов |

2003 |

ЦВ-ЦЛ-945 |

ЦВ |

|

124. |

Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар |

1976 |

ЦВ/3429 |

ПКБ ЦВ |

|

125. |

Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками |

1985 |

3-ЦВРК |

ПКБ ЦВ |

|

126. |

Технологическая инструкция по испытанию на растяжение и неразрушающему контролю деталей вагонов |

1996 |

637-96 ПКБ ЦВ |

ПКБ ЦВ |

|

127. |

Специальный подвижной состав. Порядок продления назначенного срока службы |

2008 |

СТО РЖД 1.09.009-2008 |

|

|

128. |

Правила устройства и безопасной эксплуатации грузоподъемных кранов (машин) |

1994 |

ЦРБ-278 |

|

|

129. |

Правила устройства и безопасной эксплуатации грузоподъемных кранов |

1999 |

ПБ 10-382-00 |

|

|

130. |

Руководящий документ. Ремонт тележек грузовых вагонов с бесконтактными скользунами |

2010 |

РД 32 ЦВ 052-2009 |

ПКБ ЦВ |

|

131. |

Руководящий документ. Ремонт тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения |

2010 |

РД 32 ЦВ 072-2009 |

ПКБ ЦВ |

|

132. |

Технические требования к противопожарной защите специального подвижного состава |

2002 |

ЦПО-28П |

|

|

133. |

Грузовые вагоны железных дорог колеи 1520 мм. Руководство по капитальному ремонту |

1998 |

ЦВ-627 |

ПКБ ЦВ |

|

134. |

Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту |

2010 |

РД 32 ЦВ 587-2009 |

ПКБ ЦВ |

|

135. |

Вагоны пассажирские. Руководство по капитальному ремонту (КР-1) |

2012 |

056 ПКБ ЦЛ-2010 РК |

ПКБ ЦВ |

|

136. |

Вагоны пассажирские. Руководство по деповскому ремонту |

2012 |

055 ПКБ ЦЛ-2010 РД |

ПКБ ЦВ |

|

137. |

Правила капитального ремонта кранов на железнодорожном ходу типов КЖДЭ, КЖ, КЖГ |

1998 |

ЦТК-11 |

ПКБ ЦВ |

Приложение N 3

(обязательное)

Утверждаю:

Директор _________________________________

(название ремонтного предприятия)

________________________ (Ф.И.О.)

(подпись)

«__» _________________ 2___ г.

ПРИЕМО-СДАТОЧНЫЙ АКТ N _____

Составлен ______ числа, ____________ месяца 2___ г. в том, что

комиссией в составе:

От предприятия-заказчика:

представитель ____________________________________________________ (Ф.И.О.)

(название предприятия) (должность)

От ремонтного завода: ____________________________________________ (Ф.И.О.)

(название предприятия) (должность)

_________________ (Ф.И.О.)

(должность)

Инспектор-приемщик ЦТА ___________________________________________ (Ф.И.О.)

Осмотрена и принята в ремонт ______________________________________________

(наименование, тип, номер и год выпуска машины)

I. Предварительным наружным осмотром установлено:

|

N п/п |

Наименование узла, агрегата |

Наименование недостающих, нетиповых узлов, агрегатов, деталей и конструкций, требующих замены при ремонте |

|

1 |

Экипажная часть |

|

|

2 |

Рама |

|

|

3 |

Крановая установка |

|

|

4 |

Силовые агрегаты (двигатели) |

|

|

5 |

Гидравлическая система |

|

|

6 |

Пневматическая система |

|

|

7 |

Контрольно-измерительная система (КИС) |

|

|

8 |

Органы управления |

|

|

9 |

Ходовая часть |

|

|

10 |

Тормозное оборудование |

|

|

11 |

Трансмиссия |

|

|

12 |

Рабочие органы (в том числе редукторы) |

|

|

13 |

Электрические машины |

|

|

14 |

Электрическая аппаратура |

|

II. Наличие технической документации, передаваемой с машиной

|

N п/п |

Наименование технической документации |

Наличие (да, нет) |

Количество, шт. |

|

1 |

Наличие первичной дефектной ведомости |

||

|

2 |

Формуляр (паспорт) машины |

||

|

3 |

Паспорт дизеля |

||

|

4 |

Паспорта колесных пар |

||

|

5 |

Паспорта резервуаров |

||

|

6 |

Паспорт крановой установки |

||

|

7 |

Другое… |

||

|

8 |

|||

|

9 |

|||

|

10 |

III. Прочие Замечания

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

___________________________________________________________________________

IV. Вид ремонта _______________________________________________________

V. Решение о постановке машины в ремонт _______________________________

___________________________________________________________________________

___________________________________________________________________________

Машину в ремонт сдал:

Представитель дороги: ________________________________________ (Ф.И.О.)

(подпись)

Машину в ремонт приняли:

Представители завода: ________________________________________ (Ф.И.О.)

(подпись)

________________ (Ф.И.О.)

(подпись)

________________ (Ф.И.О.)

(подпись)

________________ (Ф.И.О.)

(подпись)

Инспектор-приемщик ЦТА ________________ (Ф.И.О.)

(подпись)

Скачать документ целиком в формате PDF

Путевые рельсосварочные самоходные машины предназначены для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути — внутри или снаружи колеи.

Рельсовые плети длиной 800 м, на места капитального ремонта пути, доставляются с рельсосварочных предприятий (РСП) специальными рельсовозными составами РС-800, которые вмещают 12 плетей или 4,8 км пути. В 2008 году введен в эксплуатацию рельсовозный состав вместимостью 12 км пути. Использование такого состава позволяет более интенсивно вести укладку плетей и сократить время на капитальный ремонт пути.

Нижний предел температуры, при котором могут выполняться сварочные работы, определяется технологическим процессом на сварку рельсов, установленным потребителем, но ниже -200С.

Машины обеспечивают выезд самоходом к месту сварочных работ и передвижение в процессе сварки от стыка к стыку с прицепным составом массой до 90 тонн.

Парк ПРСМ на сети дорог составляет 80 единиц. Из них ПРСМ-3 — 25 шт., ПРСМ-4 — 47 шт., ПРСМ-5 — 5 шт., ПРСМ-6 — 5 шт.

В 2006 году введена в эксплуатацию машина ПРСМ-6, которая оснащена индукционной установкой для дифференцированной термообработки сварного стыка с целью повышения его механических свойств и эксплуатационных характеристик, а также прессом для испытаний контрольных образцов.

На сегодняшний день основную часть работ по сварке рельсовых плетей выполняют машинами ПРСМ-3 и ПРСМ-4.

Путевая рельсосварочная самоходная машина ПРСМ-4 предназначена для сварки электроконтактным способом стыков рельсов тяжелого типа при строительстве и ремонте железных дорог.

Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигаются машины, так и рельсов, уложенных вдоль этого пути — внутри или снаружи колеи на расстоянии до 2600 мм от оси пути.

1- рама; 2- сварочное оборудование; 3- устройство для перемещения сварочного оборудования; 4- капот подъемный; 5- система охлаждения сварочной машины; 6- капот передний; 7- гидравлическое оборудование; 8- кабина; 9- капот задний; 10- силовая установка; 11- песочница; 12- блок колесно-моторный; 13- рессорное подвешивание; 14- передача рычажная тормоза; 15- тормоз ручной; 16- электрооборудование; 17- компрессор; 18- пневмотормозное оборудование; 19- устройство для подтягивания рельсов

Рисунок 1.3 — Общий вид путевой рельсосварочной самоходной машины ПРСМ-4

В таблице 1.3 приведены технические характеристики путевой рельсосварочной самоходной машины ПРСМ-4.

Таблица 1.3 — Техническая характеристика машины ПРСМ-4

|

Наименование параметра |

Норма |

|

Габарит по ГОСТ 9238-83 |

02-Т |

|

База по осям автосцепок , мм. |

13100 |

|

Скорость конструкционная , км/ч |

65 |

|

Скорость при транспортировке отдельным локомотивом или в составе поезда ,км/ч |

100 |

|

Скорость с прицепным составом на площадке , км/ч |

80 |

|

Масса прицепного состава ,т |

90 |

|

Диаметр колес по кругу катания , мм |

950 |

|

Рессорное подвешивание |

одинарное с продольными балансирами |

|

Запас топлива, т |

1,8 |

|

Минимальный радиус вписывания в кривые на горизонтальном профиле ,м |

150 |

|

Масса машины, т |

40 |

|

Обслуживающий персонал (без учета персонала , необходимого для выполнения технологических операций) |

2 |

|

Время приведения в рабочее или транспортное положение , мин. |

5 |

|

Мощность силовой установки , кВт не менее |

200 |

|

Машинное время сварки стыка рельса типа Р65, с не более |

240 |

Предназначена для сварки электроконтактным способом стыков железнодорожных рельсов. Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигается машина, так и рельсов, уложенных вдоль этого пути внутри или снаружи колеи на расстоянии 2600 мм от оси пути.

Назначение

Предназначена для сварки электроконтактным способом стыков железнодорожных рельсов. Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигается машина, так и рельсов, уложенных вдоль этого пути внутри или снаружи колеи на расстоянии 2600 мм от оси пути.

Технические характеристики

Ширина колеи — 1435, 1520 мм

Производительность — 12 стыков/ч.

Сечение свариваемых рельсов — 6400-10000 мм2

Скорость передвижения:

cамоходом — 80 км/ч

в составе поезда — 100 км/ч

Масса прицепной единицы — 90 т

Нагрузка от колеса на рельсы — 195 кН

База — 7000 мм

Мощность дизель-генератора — 200 кВт

Напряжение тока — 400 В

Частота тока — 50 Гц

Машинное время сварки рельса сечением 8200 мм2 — 185 с

Габаритные размеры:

длина — 13300 мм

ширина — 3030 мм

высота (в транспортном положении) — 3715 мм

Масса — 36 т

Цена и условия поставки

Поставка новых машин и запасных частей к ним. Капитальный ремонт и модернизация машин. Возможна поставка отдельных машин, входящих в комплексы.

Производитель ОАО «Калугапутьмаш»

Возможно, вас также заинтересует следующее оборудование:

|

3 |

4 |

5 |

6 |

9 |

10 |

|

19 |

18 |

17 |

16 |

15 |

|4 |

13 |

12 |

II |

|

|

Рис.2. Машина ПРСМ-4. Размещение оборудования |

|||||||||

|

1 — рама: 2 — сварочное оборудование; |

3 — устрой ство для перемещения сварочного оборудования; |

4 — капот подъемный : 5 — сис |

|||||||

|

тема охлаждения сварочной |

машины: |

6 — капот передний ; 7 — гидравлическое оборудование: 8 |

— кабина; |

9 — капот задний : |

|||||

|

10 — силовая установка: И |

— песочница: 12 — блок кол есно-моторный ; |

13 — рессорное |

подвешивание: 14 — |

передача рычажная |

|||||

|

тормоза: 15 — тормоз ручной : 16 — электрооборудование: |

17 — компрессор; |

18 — пневмотормозное оборудование: 19 — устрой ство |

|||||||

|

для подтягивания рельсов. |

|

Иж/Ьст №джт Подп. Лаю |

1 8 .0 0 .0 0 .0 0 0 |

ТО |

Лисп |

Рис. 1. Машина путевая рельсосварочная.

|

\ |

18.00.00.000 ТО |

Лит |

|

|

L 1 |

|||

|

Нзм.Лет №doKUM. Подп. |

Пата ……… . |

………. |

Фппьт |

|

к’пПпЛп/! |

• I

|

• . |

ч, ,ч |

|

|

/’ ‘ • S , ■; |

||

|

; ■ |

;. |

0 |

-л-

•л..

|

..Рис,4. Кабина- •’, |

;■ »;-\ |

||||

|

12- |

___ |

__ ;1ню .=4 .адектрообору^рвайия; 2Логйетуштел^,’- 3^стэ^шоочйститэльт. 4-веятиляФор; 5-Е2Т01: , — |

|||

|

■■• ■’М» |

‘ * ^ |

‘ |

бчшток BjllpoBOfl; 7-обогреватв;ш{ ,§^-крм’ыашнисгй:лВ326;’9-га1ацан |

||

|

Н ■.’■ |

■ |

■ Н^Еа^лка;‘n-awtei^HBaTop; Е^шкаф электроахшаратуры; |

13-1ф«сУ15 м^ш!ста’Г‘’^^ |

||

|

,д;)(уддп;х)б{)1^1х ^ ^ |

.. ‘ |

. |

■pjrq-bro тормоза; 15-рукоятка ррверса^* |1б-рукоятка’контроллера;-ГГ-пульт управления’; , ‘ |

||

|

. |

‘,■ |

/■1е-г,эдаль пеоочншз^;. ^9 .^кран;всполюга1ельДоуо^торуоза._Л 2 ^ |

16.Ср.СО.ОХ ГО’

\

‘-тО,- ■r-ri

|

..■i. i : |

• ‘ . ‘A ■ -^ ^ |

|

■ |

Ж |

|||||||||||

|

\ X — |

•. |

‘x |

||||||||||

|

. .« |

||||||||||||

|

•■> ! .-, |

||||||||||||

|

‘-4^ |

* — |

. I;,’ |

—- |

— |

У |

‘ |

; ~ |

|||||

|

J ‘ |

■ |

7 |

•A’ |

|||||||||

|

■V |

||||||||||||

|

>’ «**- ■• *•» |

< |

— |

>1.:{‘^ |

U ’-. ,^f |

—■{■’. ‘■’•■■■. ■ |

‘■’■■ ■■■ \ ‘■ |

||||||

|

■‘ ‘ ‘ ‘t *’ •’ -■^■’, ?’■* |

■……………………………………. |

, |

i |

• ’ |

i -< |

|||||||

|

’ , 1,; |

* |

<> I, |

— . \ |

|||||||||

|

f |

4- |

|

» K M « |

|||||||||

|

:i’S |

|||||||||

|

I-кршпка;2-ce тка;ЗчЗунквр;4-фороунка;54труй • отводная;6-наконечник;7-вин/г ’^гу^овочнцй ■’ |

\ ■. ^ ~ |

• |

у |

‘ |

|||||

|

5;-‘/ . |

. ‘ |

“ ; у |

|||||||

|

-rj^ |

‘V |

.‘’ |

* |

, * |

> . |

ш |

|||

|

1 |

« |

Т |

• * |

||||||

|

« |

» |

18.00.00.СОС то |

. ‘. |

4! |

|||||

|

к т ,ж ! И 1 й г щ |! й я ь г с — И И 1 |

— |

— ^ |

|||||||

— iiE

|

• |

г,. |

. |

i |

||||||||||

|

‘ . ‘ ■ . « |

‘ •..’ |

. |

4 |

‘ |

‘ ‘ ‘ ■ ■ ■ * — -‘Т |

’ ‘ ■ |

■ |

• ’ ‘ • |

‘ ‘ ^ ‘ ‘ » ‘ У |

■ |

|||

|

■ ‘ |

<■■;. . |

. |

■»ч;- |

;,. i» |

■■ г |

||||||||

|

PH C V -6 |

(1фОДйуаюнив).-Лиот. 2s |

— |

• |

v |

‘ |

||||||||

|

. V . |

. ,-л |

.. ‘■ |

■•-■; |

,’■. |

< ; |

■’ |

. |

‘■•. ‘•» |

|||||

|

‘»‘•.V |

■(,’■ |

. |

‘t. |

|

Р Г |

i S . L H J . O O . O r o Т О |

Лют. |

|

а |

jtftwbowl/V*gbiyi»f. |

Ш Ш |

29 |

Рис. 14. Установка сварочного оборудования и трасформатора

1 — сварочная машина МСР-800Г, 2 — станция гидропривода; 3 — блок электрооборудования: 4 — компрессор: 5 — трансформатор.

|

Изм.Лист №дгжт Пода Лата |

18.00.00.000 ТО |

46 |

___Фтт АЗ

|

•■4 • |

■.~ г г « |

— |

‘ » • |

||||||||||

|

…………………..’■■■ |

|||||||||||||

|

К»- |

‘ 1 f |

* Т |

л « |

Jji |

■ |

• |

|||||||

|

1 ‘ |

•• |

1 |

ч 7 ‘ — — |

. |

I*’, |

1 V ^ |

, |

* |

|||||

|

JL Ч |

J |

л • у |

Ч с ’ •’ > Д > > > |

‘ : i-J |

‘if» |

1 ‘ |

|||||||

|

\ |

m L i — — ^ л // |

V |

|||||||||||

|

‘ |

• |

■ ‘ |

« |

Pac;I3,l’^ e c i(^аов’ юдавшдванце |

|||

|

I-подвеска; |

:^подкл4яка; |

S^maiida упругая;- 4^^du>^^^y!nopHiFi;\’5^npysaBa; |

6-щайс5а упорная; V-pecciqiaJ ,8-упор; |

||||

|

9-накладка; |

ХОнпайба; П-<Зол*; 12-Е0Дкладр1Щ^з||^’,уп0р1^;;;^4-болт |

MI6; 1 5 — г ^ а 1Я6;.16-гайка ^йЗб; |

|||||

|

*Г7-шайба;’.18-шайИ |

■;»… |

^ |

?■ |

•; |

‘ |

/К/С7

|

1 6 .0 0 ,0 0 .0 0 0 ТО |

44 |

|

•д о /с /м . flodnaMn |

r m t

щ

t

I

иа

I

|

• |

‘ |

— r |

n |

y |

— T |

:-… lff;0 0 .0 & ^ ;; |

‘ I w |

||

|

i |

A |

||||||||

|

I |

/rO o K t/n . |

• |

c* |

‘ |

r |

47 |

|||

|

из». Suan |

n d o n . |

\}a m ^ |

|||||||

г’

I**г—.

:

|

| д |

||

|

I — корпус; 2 — муфта; 3 — кольцо войлочное;’ 4 — |

||

|

зубчатое; II — кршнса; |

12 — ^ольцо стопорное; 13;-. |

|

|

войлочное; 20 — кольцо |

пружинное; 21 — |

вая-шестерня |

|

• |

‘ а |

‘ |

§

|

L |

X |

, i L z r n |

/ ,18.00.00.000 то • |

|

т л ч г т ш ш щ л ш ш л ш г . |

-гг

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Инструкция по приведению в транспортное положение и порядку сопровождения специального подвижного состава

| Обозначение: |  ЦП-908 ЦП-908 |

| Обозначение англ: |  ЦП-908 ЦП-908 |

| Статус: | не подлежит применению |

| Название рус.: | Инструкция по приведению в транспортное положение и порядку сопровождения специального подвижного состава |

| Дата добавления в базу: | 01.02.2020 |

| Дата актуализации: | 01.01.2021 |

| Дата окончания срока действия: | 26.08.2019 |

| Область применения: | Инструкция содержит подробное описание порядка приведения в транспортное положение и сопровождения путевых машин; приведены чертежи отдельных узлов крепления рабочих органов машин. Документ предназначен для работников железных дорог РФ, связанных с эксплуатацией и транспортированием путевых машин |

| Оглавление: | 1 Общие положения 2 Условия транспортирования машин 3 Порядок приведения машин в транспортное положение 3.1. Общие требования 3.2. Автодрезина грузовая АГМу 3.3. Автодрезина грузовая АГМС 3.4. Автодрезина грузовая АЛГ 3.5. Автодрезина грузовая ДГКу-5 (ДГКу) 3.6. Автодрезина служебная АС-1А (АС-1, АС-1М) 3.7. Автомотриса грузовая дизельная АГД-1 (АГД-1А, АГС-1, АГП-1) 3.8. Автомотриса грузовая дизель-генераторная АГД-1М 3.9. Автомотриса служебная АС- 4 (АС-3, АС-3М) 3.10. Балластоуплотнительная машина БУМ (БУМ-1М) 3.11. Балластоочистительная машина БМС с тракторами 3.12. Машина для нарезки и очистки кюветов МНК-1 3.13. Вагон-дефектоскоп магнитный на базе ЦМВ проекта 1750 3.14. Вагон-дефектоскоп совмещенный (ультразвуковой и магнитный) ПС 3.15. Выправочно-подбивочно-отделочная машина ВПО-3-3000 3.16. Выправочно-подбивочно-отделочная машина ВПО-3000 3.17. Выправочно-подбивочно-рихтовочная машина ВПР-1200 3.18. Выправочно-подбивочно-рихтовочная машина ВПР-02 3.19. Выправочно-подбивочно-рихтовочная машина ВПРС-500 3.20. Выправочно-подбивочно-рихтовочная машина ВПРС-02 3.21. Динамический стабилизатор пути ДСП 3.22. Уборочная машина УМ 3.23. Механизированный комплекс для смены стрелочных переводов КЗСП 3.24. Машина для закрепления и смазки клеммных и закладных болтов непрерывного действия ПМГ 3.25. Машина для нарезки и очистки кюветов СЗП-600 3.26. Рельсоочистительная машина РОМ-3, РОМ-3М 3.27. Машина для снятия напряжений в рельсах бесстыкового пути и очистки рельсов РОМ-4 3.28. Рихтовочная машина Р-2000 3.29. Рихтовочная машина Р-02 3.30. Машина для смены стрелочных переводов МСП 3.31. Мотовоз погрузочно-транспортный МПТ-4 3.32. Мотовоз погрузочно-транспортный МПТ-6 3.33. Моторная платформа МПД 3.34. Моторная платформа МПД-2 3.35. Мощный отвальный плуг МОП 3.36. Планировщик балласта ПБ (ПБ-01) 3.37. Платформа с тяговой лебедкой ПТЛ 3.38. Платформа с тяговой лебедкой ОЛП 3.39. Механизированная платформа ППК 3.40. Механизированная платформа ППК-2Б 3.41. Погрузочный кран ПКД 3.42. Грузовой прицеп УП-3 (УП-3М) 3.43. Грузовой прицеп УП-2 (УП-4) 3.44. Путерихтовочная машина ПРБ 3.45. Путеизмерители системы ЦНИИ-2 (ЦНИИ-4) 3.46. Путевая уборочная машина Балашенко 3.47. Путеремонтные летучки ПРЛ-3 (ПРЛ-3/2) 3.48. Путеремонтная летучка ПРЛ-4 3.49. Путевая тяговая машина ПТМ-630 3.50. Передвижная рельсосварочная машина ПРСМ-2 (с вагоном-электростанцией ВЭС) 3.51. Путевая рельсосварочная самоходная машина ПРСМ-3 3.52. Путевая рельсосварочная машина ПРСМ-4 3.53. Рельсошлифовальный поезд РШП 3.54. Снегоочиститель трехроторный электрический ЭСО-3 3.55. Снегоочиститель двухроторный ЭСО-Щ 3.56. Снегоочиститель фрезерно-роторный ФРЭС-2 3.57. Снегоуборочная одновагонная самоходная машина СМ-5 3.58. Снегоуборочный поезд с головной машиной СМ-2, снегоуборочный поезд СМ-2М 3.59. Снегоочистители плужные двухпутные СДП, СДП-М, СДП-М2 3.60. Снегоочиститель плуговый двухпутный ЦУМЗ 3.61. Струг-снегоочиститель СС-1 3.62. Струг-снегоочиститель СС-1М 3.63. Струг путевой ПС-2а 3.64. Состав для засорителей 3.65. Состав плетеукладочный СПУ-800 3.66. Состав рельсовозный РС-800 3.67. Поезд рабочий из переоборудованных хоппер-дозаторов для погрузки и транспортировки щебня от щебнеочистительных и уборочных машин (состав для засорителей на базе хоппер-дозаторов) 3.68. Тягово-энергетическая установка ТЭУ-400 3.69. Укладочный кран УК-25/9 3.70. Укладочный кран УК-25/9-18 3.71. Укладочный кран для смены стрелочных переводов УК-25СП 3.72. Универсальный тяговый модуль УТМ-1 (УТМ-2) 3.73. Щебнеочистительное устройство по предложению Драгавцева на базе электробалластера ЭЛБ-1 ( ЩОМ-Д) 3.74. Щебнеочистительная машина ЩОМ-4 3.75. Щебнеочистительная машина ЩОМ-4М 3.76. Щебнеочистительная машина ЩОМ-3У 3.77. Щебнеочистительная машина ЩОМ-6Б (ЩОМ-6БМ) 3.78. Щебнеочистительная машина ЩОМ-6Р 3.79. Щебнеочистительная машина ЩОМ-МФ 3.80. Щебнеочистительная машина СЧ-600 (СЧ-601) 3.81. Щебнеочистительная машина СЧУ-800 3.82. Электробалластер ЭЛБ-1 3.83. Электробалластер ЭЛБ-3 3.84. Электробалластеры ЭЛБ-1 и ЭЛБ-3 с рихтовочным устройством системы МИИТ 3.85. Электробалластер ЭЛБ-4 (ЭЛБ-3МК) 3.86. Хоппер-дозаторы ЦНИИ-ДВЗ, ЦНИИ-ДВЗ-М, 55-76 3.87. Выправочно-рихтовочно-подбивочная машина Duomatic 09-32 CSM 3.88. Выправочно-рихтовочно-подбивочная машина для стрелочных переводов и путей Unimat Compact 08-275 3S-16 3.89. Выправочно-подбивочно-рихтовочная машина Unimat Compact 08-16 STRAIT 3.90. Выправочно-рихтовочно-подбивочная машина для стрелочных переводов и путей Unimat 08-475 4S 3.91. Машина для шлифовки путей и стрелочных переводов GWM 110 3.92. Рельсошлифовальный поезд КРШ 3.93. Рельсошлифовальный поезд RR-48 3.94. Состав механизированных вагонов для щебнеочистительной машины СЧУ-800 3.95. Щебнеочистительная машина ОТ-400 3.96. Щебнеочистительная машина RM 80 UHR 3.97. Щебночистительная машина RM 76 UHR 3.98. Щебнеочистительная машина ОТ-800 S-10 4 Порядок транспортирования машин на железнодорожных платформах 4.1. Общие требования 4.2. Автодрезина грузовая АГМу 4.3. Автодрезина грузовая АГМС 4.4. Автодрезина грузовая АЛГ 4.5. Автодрезина грузовая ДГКу-5 (ДГКу) 4.6. Автодрезина служебная АС-1А (АС-1) 4.7. Автодрезина служебная АС-1М 4.8. Автомотриса грузовая дизельная АГД-1 (АГД-1А), автомотриса грузовая дизель-генераторная АГД-1М с гидроманипулятором типа ЛВ-185 (со съемным навесом) 4.9. Автомотриса грузовая дизельная АГД-1 (АГД-1А, АГП-1, АГС-1), автомотриса грузовая дизель-генераторная АГД-1М с гидроманипулятором типа ЛВ-185 (с несъемной кабиной гидроманипулятора) и с гидроманипулятором типа МГС-1 4.10. Балластоуплотнительная машина типа БУМ (БУМ-1М) 4.11. Балластоочистительная машина БМС с тракторами 4.12. Выправочно-подбивочно-рихтовочные машины ВПР-1200 и ВПРС-500 4.13. Выправочно-подбивочно-рихтовочные машины ВПРС-02, ВПР-02 4.14. Машина для закрепления и смазки клеммных и закладных болтов непрерывного действия ПМГ 4.15. Рельсоочистительная машина РОМ-3 (РОМ-3М) 4.16. Машина для снятия напряжений в рельсах бесстыкового пути и очистки рельсов РОМ-4 4.17. Рихтовочная машина Р-2000 4.18. Рихтовочная машина Р-02 4.19. Мотовоз погрузочно-транспортный МПТ-4 (МПТ-6) 4.20. Планировщик балласта ПБ (ПБ-01) 4.21. Грузовой прицеп УП-3 (УП-3М) 4.22. Грузовой прицеп УП-2 (УП-4) 4.23. Выправочно-рихтовочно-подбивочная машина Duomatic 09-32 CSM 5 Подготовка машин к транспортированию 6 Порядок сопровождения машин 7 Средства сигнализации и инвентарь Приложение 1. Форма заявки на отправление машины Приложение 2. Форма акта о готовности машины к транспортированию Приложение 3. Рекомендуемая форма акта о знании устройства машины и условий ее транспортирования |

| Разработан: | Департамент пути и сооружений |

| Утверждён: | 03.07.2002 Министерство путей сообщения РФ (Russian Federation Ministry of Railroads ) |

| Издан: | Издательство Академкнига (2003 г. ) |

| Расположен в: | Техническая документация Строительство Справочные документы Директивные письма, положения, рекомендации и др. |

| Нормативные ссылки: |

|

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

УТВЕРЖДЕНЫ

распоряжением ОАО «РЖД»

от 20 мая 2013 г. N 1133р

РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ ТИПА Р65 ИМПОРТНОГО ПРОИЗВОДСТВА КАТЕГОРИИ ВС250АВ,

СВАРЕННЫЕ ЭЛЕКТРОКОНТАКТНЫМ СПОСОБОМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТУ 0921-290-01124323-2012

(Вводятся впервые)

1. Вводная часть

1.1 Настоящие технические условия распространяются на соединение новых железнодорожных рельсов импортного производства типа Р65, категории ВС250Ав из стали марки 350ЛДТ, легированных хромом и кремнием, изготовленных по ТУ 0921-251-01124323-2008 и предназначенные для укладки в железнодорожные пути широкой колеи общего пользования, в том числе и железнодорожные пути для высокоскоростного движения.

1.2 Соединение между собой железнодорожных рельсов должно производиться контактной стыковой сваркой оплавлением в технологических линиях рельсосварочных предприятий (РСП) и в составе путевых рельсосварочных машин (ПРСМ).

1.3 Соединения железнодорожных рельсов, сваренные в соответствии с настоящими техническими условиями, предназначены для эксплуатации во всех климатических районах на суше (общеклиматическое исполнение) — «О».

2. Технические требования

2.1 Сварные соединения железнодорожных рельсов должны соответствовать требованиям настоящих технических условий, СТО РЖД 1.08.002-2009 «Рельсы железнодорожные, сваренные электроконтактным способом. Технические условия», Технологическим процессам сварки рельсов импортного производства в рельсосварочных предприятиях», утв. ОАО «РЖД» 21.10.2009 г., «Технологии термической обработки сварных стыков рельсов в составе ПРСМ для промышленного применения (технологическая инструкция), утв. ОАО «РЖД» 21.11.2007 г., «Технологическим указаниям по восстановлению лопнувших и дефектных рельсовых плетей бесстыкового пути электроконтактной сваркой с натяжением рельсов», утв. ОАО «РЖД» 24.12.2008г., «Типовым технологическим указаниям о восстановлении электроконтактной сваркой лопнувших и дефектных рельсовых плетей бесстыкового пути», утв. ОАО «РЖД» 22.12.2008г. либо документами их замещающими.

2.2 Основные параметры и характеристики.

2.2.1 Нормативная длина рельсовых плетей для бесстыкового пути составляет 800 м.

По согласованию с заказчиком допускается изготовление рельсовых плетей любой длины, но не более 800 м.

2.2.2 С целью получения рельсовых плетей для бесстыкового пути проектной длины разрешается приваривать концевой рельс необходимой длины, но не менее 7 м. Размещение вставок менее 6 м не допускается.

2.2.3 По концам рельсовых плетей для бесстыкового пути и уравнительных рельсов должно быть просверлено по три болтовых отверстия в соответствии с требованиями п. 4.1.6 СТО РЖД 1.08.002-2009.

2.2.4 Сварные рельсовые плети должны быть прямыми. Допускается равномерная кривизна по головке в горизонтальной и вертикальной плоскостях со стрелой прогиба не более 1/2200 (т.е. не более 12 мм на базовой длине 25 м).

2.3 Требования к прокатным рельсам и сварным стыкам.

2.3.1 Рельсы, предназначенные для сварки должны удовлетворять требованиям ГОСТ Р 51685 и техническим условиям на конкретную категорию качества.

Запрещается сварка рельсов, не прошедших приемочного инспекционного контроля уполномоченными представителями ОАО «РЖД».

2.3.2 Рельсы категории ВС250Ав, подлежащие сварке между собой в рельсосварочных предприятиях (РСП) и в составе ПРСМ, должны быть одного типа, одной категории качества, одного завода изготовителя.

В пути передвижными рельсосварочными машинами (ПРСМ) допускается сваривать рельсы типа Р65 категории ВС250Ав с рельсами типа Р65 категорий Т1, ВС250Я и ДТ350.

В РСП сварка рельсов типа Р65 категории ВС250Ав с рельсами типа Р65 категорий Т1, ВС250Я и ДТ350 допускается только в случае вставки методом контактной стыковой сварки оплавлением в плеть из рельсов типа Р65 категории ВС250Ав стыка изолирующих рельсов типа Р65 категории Т1, стыка изолирующих рельсов типа Р65 категории ВС250Я или стыка изолирующих рельсов типа Р65 категории ДТ350.

Стыки изолирующих рельсов типа Р65 должны быть изготовлены на сертифицированном (аккредитованном) предприятии в соответствии с техническими условиями, согласованными ОАО «РЖД» установленным порядком.

2.3.3 Сварные стыки рельсов категории ВС250Ав, сварные стыки из рельсов категории ВС250Ав и категории Т1, сварные стыки из рельсов категории ВС250Ав и категории ВС250Я, сварные стыки из рельсов категории ВС250Ав и категории ДТ350 должны иметь показатели прочности и пластичности не ниже значений, указанных в таблице 1, при положительных температурах окружающего воздуха в процессе их испытаний на статический поперечный трехточечный изгиб.

2.3.4 Твердость металла головки термообработанных сварных стыков рельсов должна соответствовать твердости основного металла. Допускается снижение твердости металла головки сварных стыков рельсов относительно нижней границы прокатных рельсов на 15 %.

2.3.5 Обработанная поверхность сварных стыков рельсов должна быть чистой, без раковин, заусенцев, трещин и расслоений. Поверхность катания и боковые грани головки должны быть прямолинейными. Допуск на прямолинейность на длине 1 м после шлифования должен быть +0,3 мм (+0,2 мм для скоростных и высокоскоростных железнодорожных путей).

Прогибы вниз (седловины) в сварных стыках не допускаются.

Местные неровности на поверхности катания головки после шлифования допускаются +/- 0,2 мм.

Таблица 1.

Наименьшие приемочные значения показателей прочности и пластичности сварных рельсов типа Р65 при статическом поперечном трехточечном изгибе.

| Характеристика сварного соединения |

Разрушающая |

Стрела |

|

Подошва в растянутой зоне (погружение на головку-пролет 1м) |

||

|

Сварное соединение из рельсов категории ВС250Ав |

2100 |

30 |

|

Сварное соединение рельса категории ВС250Ав с рельсом |

2100 |

30 |

|

Сварное соединение рельса категории ВС250Ав с рельсом |

2000 |

27 |

|

Сварное соединение рельса категории ВС250Ав с рельсом |

2000 |

27 |

|

Головка в растянутой зоне (нагружение на подошву-пролет 1м) |

||

|

Сварное соединение из рельсов категории ВС250Ав |

1750 |

25 |

|

Сварное соединение рельса категории ВС250Ав с рельсом |

1750 |

25 |

|

Сварное соединение рельса категории ВС250Ав с рельсом |

1750 |

23 |

|

Сварное соединение рельса категории ВС250Ав с рельсом |

1750 |

23 |

2.4 Правила подготовки рельсов к сварке.

2.4.1 Перед сваркой должно быть проверено наличие инспекторских приемочных клейм и другой маркировки рельсов.

2.4.2 Поступающие на сварку рельсы по прямолинейности в горизонтальной и вертикальной плоскостях и по концевой кривизне должны отвечать требованиям соответствующих стандартов и технических условий на изготовление прокатных рельсов на металлургических комбинатах.

2.4.3 Торцы готовых рельсов после обрезки должны быть перпендикулярными к продольной оси. Перекос не должен превышать 1 мм при измерении в любом направлении.

Обрезку рельсов под сварку производят отрезными станками.

Отделочную мерную резку рельсов производят только пилами.

2.4.4 Торцы стыкуемых рельсов и контактирующие с зажимами сварочной машины поверхности на длину электродов (зажимных губок) должны быть зачищены до металлического блеска механическим способом. Зачистка должна вестись вдоль рельса. Риски и выхваты на зачищенных поверхностях не допускаются.

2.4.5 Вдавленные клейма на рельсе должны быть расположены на расстоянии не менее 100 мм от сварного шва. При сварке рельсов на машинах с вертикальным зажатием выпуклые маркировочные знаки на шейке рельсов должны быть сошлифованы заподлицо с прокатным профилем на расстоянии не менее 100 мм от торца рельса. При сварке рельсов с боковым зажатием выпуклые маркировочные знаки сошлифовывают на длину электродов сварочной машины.

2.5 Требования к процессам сварки рельсов.