Качество ваших изделий, производительность и эффективность производства зависит не только от технических характеристик и свойств вашего оборудования, его износа и качества вашего сырья, но и от качества и правильности эксплуатации пресс-формы. На долговечность работы пресс-формы влияют следующие факторы параметры литьевого цикла, условия использования, ремонта и хранения.

Правильная эксплуатация литьевой формы дает сразу несколько выгод:

- увеличивается срок ее использования, а значит и количество выпущенных на ней изделий,

- обеспечивается стабильное качество выпускаемых изделий,

- минимизируются простои производства в связи с поломками или дефектами.

Пресс-форма изнашивается и выходит из строя, когда меняются размеры формующей полости из-за шлифовок, изделие не соответствует ТЗ, направляющие пазы и отверстия ползунов и стержней сильно разработаны. При этом ремонт пресс-формы нецелесообразен, если его стоимость приближается к стоимости изготовления новой.

Чаще всего производители дают гарантии на пресс-формы, называя количество смыканий. Хорошая пресс-форма может отслужить 1 млн смыканий и даже больше, при условии, что не было серьезных шлифовок и доработок.

В этой статье поговорим о том, как правильно подготовить оснастку к установке, установить и настроить литьевой цикл, какие этапы проходит материал и что нужно делать, чтобы пресс-форма прослужила как можно дольше, а изделия были стабильно хорошего качества.

Подготовить форму к установке

Очень важно, чтобы пресс-форма и термопластавтомат подходили по размерам и усилие смыкания было оптимальным. Так вам не придется тратить много времени на ее установку и использовать дополнительные соединительные элементы.

Чтобы установка формы прошла беспрепятственно, заранее убедитесь, что она подходит под ваше оборудование. Иногда бывает, что производитель подбирает оборудование под пресс-форму, что неправильно и может повлечь за собой проблемы. Если вы подбираете пресс-форму под ваше оборудование и при проектировании учитываете все особенности, проблем с установкой не возникнет.

Вот, что нужно проверить:

- расстояние между колонн

- минимальная и максимальная высота пресс-формы

- ход толкателей

- ход подвижной плиты

- размер фланца,

а также проработать вопрос крепления формы к плитам машины и привязку системы толкания.

Как правильно установить пресс-форму

Чтобы установить пресс-форму, используйте грузоподъемный механизм, например, кран-балку нужной вам грузоподъемностью, вилочный погрузчик или таль.

Чтобы правильно установить пресс-форму:

- Необходимо зацепить и поднять пресс-форму чалками или крюком за рым-болт.

- Завести ее между колоннами ТПА.

- Прижать к неподвижной плите и убедиться, что центрирующее кольцо вошло в посадочное отверстие неподвижной плиты термопластавтомата. Это нужно делать при выключенном двигателе насоса ТПА.

- Далее зафиксировать форму относительно неподвижной плиты.

- Включить двигатель насоса ТПА, понизить давление и скорость смыкания пресс-формы.

- В ручном режиме медленно сомкнуть плиты.

- Затем выключить насос, прикрепить форму к подвижной плите ТПА.

- Отсоединить чалки или крюк, включить насос и в наладочном режиме начать регулировать высоту формы.

- После регулировки высоты установить ход раскрытия подвижной плиты, выставить параметры предохранения смыкания формы, скорости и давления.

- Подключить систему охлаждения или систему термостатирования.

- Закрыть форму, подвести узел впрыска до соприкосновения мундштука с литниковой втулкой пресс-формы по линейке или концевому выключателю, обеспечив прилегание сопла с втулкой путем регулирования узла пластикации.

Как выстроить цикл литья и за что отвечают основные параметры

После того как форма установлена, материал подготовлен, необходимо выставить технологические параметры для настройки литьевого цикла. Иногда нужно провести несколько пробных настроек, чтобы подобрать оптимальный набор настроек. Это может зависеть от особенностей сырья и требуемого изделия.

Смыкание

Усилие смыкания (запирания) пресс-формы достигается в узле смыкания термопластавтомата, измеряется в кН и отвечает за то, чтобы в результате впрыска не произошло произвольного открытия пресс-формы. Его конструкция имеет большой диаметр гидроцилиндра или коленно-рычажный механизм. Усилие запирания устанавливается так, чтобы превысить силу раскрытия формы во время впрыска и выдержки под давлением.

Температура

Температуры нагрева зон материального цилиндра выставляют в зависимости от перерабатываемого материала.

Один из основных показателей, который влияет на параметры литья — показатель текучести расплава. Он характеризует скорость расплавленного термопласта через капилляр стандартных размеров при заданных температуре и давлении. ПТР выражают в граммах выдавливаемого в течение стандартного времени (10 мин.) полимера.

Чем больше ПТР термопласта, тем меньше его вязкость. Для материалов с высоким ПТР температура находится в нижней зоне, для высоковязких с низким ПТР марок диапазон температур в верхней зоне.

Несколько важных замечаний при работе с температурой:

- Температура по зонам повышается от зоны загрузки к соплу.

- Нагрев материального цилиндра создается за счет нагревателей, контролируется термопарами.

- Необходимо соблюдать время, в течение которого полимер выдерживает температуру без термического разложения.

- Избегайте высоких температур.

Мощность и скорость нагрева также нужно учитывать при выборе ТПА, это влияет на стоимость производства и потребление электроэнергии. Инфракрасные нагреватели считаются более экономичными, так как помогают дольше удерживать тепло, по сравнению, например, с керамическими нагревателями. Термопластавтоматы Hyundai опционально могут быть оборудованы такими нагревателями.

Неверно выставленная температура напрямую влияет на снижение производительности. Если поставить очень высокую температуру, то материал перегорит, изделие будет с дефектами и потеряет свои физико-механические свойства. Если температура окажется недостаточной, то перемещать загустевший материал будет сложнее, этот процесс вызовет повышенную нагрузку на шнек, цилиндр, гидромотор и, в целом, на оборудование. Необходимо помнить, что каждый вид сырья имеет свой режим переработки и для правильной работы важно соблюдать технологию.

Впрыск

В узле впрыска пластицированный полимер подается в формующую полость формы и заполняет ее. Далее происходит выдержка под давлением, выдержка в процессе охлаждения и подготовка новой дозы.

Давление, масса, скорость, температуру впрыска, выдержку под давлением и декомпрессию устанавливают в зависимости характеристик оборудования и свойств конечного изделия. Если неверно настроить эти параметры, повышается нагрузка на пресс-форму и оборудование, что ускоряет их износ, увеличивается количество брака и увеличивается цикл, что снижает общую производительность.

Например, при настройке параметров важно точно подбирать скорость впрыска, чтобы полость пресс-формы заполнялась равномерно. Это убережет от дефектов на изделии, например, холодный спай происходит при низкой скорости впрыска.

Для дополнительного сокращения цикла и увеличения производительности также некоторые производители устанавливают опцию запирающегося сопла. То есть процесс забора новой дозы сырья происходит во время выдержки изделия в пресс-форме.

Выдержка

После того как материал заполнил полость пресс-формы, начинается стадия подпитки во время выдержки под давлением. Тем временем происходит усадка изделия.

Охлаждение изделия должно быть равномерным. Во время выдержки без давления материал окончательно затвердевает. Давление полимера в форме постепенно снижается.

Время на охлаждение детали – большая составляющая от общего цикла литья. В зависимости от перерабатываемого полимера и изделия, форма разогревается или охлаждается теплоносителем.

Поддержание температуры в форме влияет на качество и экономичность изготовления детали, это определяет, будет ли коробление и деформация изделия при извлечении.

Загрузка

После выдержки под давлением начинается загрузка сырья в цилиндр. Шнек, вращаясь вокруг своей оси, отводится назад, преодолевая давление и перемещая гранулы из зоны загрузки в зону пластикации.

Высокой однородности материала можно достигнуть за счет противодавления. А чтобы материал не вытекал из сопла самопроизвольно, применяют декомпрессию, когда шнек отводится назад после загрузки без вращения.

Раскрытие пресс-формы

После охлаждения коленно-рычажный механизм раскрывает форму, в этот момент подвижная плита отводится назад. Изделие извлекается за счет системы толкания или пневмосдува.

После извлечения детали цикл повторяется в полуавтоматическом или автоматическом режимах, что также зависит от изделия и конструкции формы.

Все режимы необходимо фиксировать в памяти контроллера или специальной карте литья. Это позволит быстро переналадить цикл, например, при смене пресс-формы или сырья.

Консервация литьевой формы

После отработки заданного количества изделий обязательно перекрывать воду, а каналы системы охлаждения продувать сжатым воздухом, чтобы не оставалось засорения. Каналы охлаждения и поверхность формообразующих должны быть сухими, иначе на них может налипнуть пыль. Также не забудьте смазать силиконовой смазкой формообразующие детали.

Как увеличить срок службы пресс-формы

На срок службы пресс-формы значительно влияет плавность смыкания и размыкания. При плавном движении плит, без резких толчков и посторонних шумов пресс-форма будет получать меньше ударной нагрузки.

Если изделие или литник остаются в форме после открытия, то необходимо выставлять параметры защиты пресс-формы. Перед запиранием выставляется «защита формы», давление смыкания подвижной части формы в этот момент уменьшается, и пройдя свободно ход защиты (5-10 мм до соприкосновения формообразующих) пресс-форма запирается с определенным усилием. Эта функция увеличивает срок службы формы, помогает предотвратить зависшие детали и попадание посторонних предметов.

Если все таки изделие не извлекается из формы, при работе используйте латунные и медные зубила и резиновый молоток.

Почему это важно

Для настройки идеальной работы оборудования и достижения идеальных изделий, конечно, стоит соблюдать множество правил, знать и понимать технологию литья пластмасс под давлением и бережно относиться к оборудованию и оснастке. Соблюдая эти рекомендации, вы сможете увеличить срок службы своей пресс-формы и предотвратить брак на изделии, что сэкономит вам финансы и время и увеличит рентабельность вашего производства.

Если вы сталкиваетесь с проблемами в запуске и наладке литьевого цикла, наши инженеры-наладчики с многолетним опытом работы, готовы провести для вас диагностику и консультацию по телефону, видеосвязи или, выехав на ваше производство.

Технологическая инструкция

1.

Область применения

Настоящая инструкция: устанавливает требования к приёму, обслуживанию и ремонту пресс-форм (ПФ); обеспечивает контроль за жизненным циклом ПФ, порядок проверки с регистрацией действий.

К области применения настоящей инструкции относятся все ПФ, находящиеся в распоряжении производства.

Требования

инструкции являются обязательными для всех подразделений и должностных лиц

предприятия, эксплуатирующих и обслуживающих ПФ.

2.

Техника безопасности

2.1

Вредные и опасные факторы труда

Вредными

и опасными факторами труда на данном участке согласно ГОСТ 12.0.003-74

являются:

- Физические:

-повышенное

напряжение электрического тока в сети питания оборудования;

- Химические — нет.

- Биологические — нет.

- Психофизиологические — нет.

2.2

Требования безопасности

- Требования безопасности.

- Комплект СИЗ согласно инструкции

3.Оборудование,

оснастка и вспомогательные материалы.

- Стол рабочий;

- Инструмент слесарный;

- Смазка силиконовая в аэрозольной упаковке Si-10 ТУ 2389-320-05763458-2001;

- Смазка водостойкая, высокотемпературная А 7002/1000 (HASCO);

- Чистящие средство для пресс-форм: DME C126, Weicon Cleaner S,- MouldPro polymer Remover, WD-40

- Антикоррозийное средство для защиты форм Lusin Protect G 31 (Chem Trend );

- Фланелевая ткань;

- Отходы пром. сортир. х/б белые арт.361 40х40 ГОСТ4644-75;

- Спирт этиловый в.с. ГОСТ 18300-87;

- Алмазная паста DP20 1, DP20 3, DP20 9, DP20 15, DP20 70, каталог DME;

- Рукавицы брезентовые ГОСТ 12.4.010-75

- Выколотки медные

4. Проверка новых пресс-форм

4.1. Все вновь поступившие ПФ в цех проходят проверку, которую проводит комиссия в составе: руководитель технологической службы, инженер по подготовке производства, начальник инструментального участка, инженер-технолог по оснастке, слесарь-инструментальщик цеха. Проверяется комплектность пресс-формы на соответствие технологическому заданию, наличие необходимого количества запасных частей и наличие прилагаемой 2D и 3D документации. Слесарь-инструментальщик проводит разборку, промывку от консервационной смазки, осмотр формообразующих и проверку на потенциальную работоспособность.

4.2.

По результатам комиссионной проверки определяются дальнейшие действия с

оснасткой.

При

отсутствии замечаний, пресс-форма допускается к испытаниям.

При

наличии, каких-либо несоответствий, инженером по подготовке производства

направляется претензия изготовителю с требованием об устранении всех

недостатков.

5. Эксплуатация пресс-форм

5.1. Начальник инструментального участка цеха обязан обеспечить: — содержание ПФ в работоспособном состоянии, их эксплуатацию в соответствии с требованиями технологического процесса на закрепленном ТПА, соблюдение настоящих правил, правил безопасности и других нормативно-технических документов, действующих на предприятии;

- своевременное и качественное проведение технического обслуживания;

- выявление и анализ нарушений в эксплуатации ПФ;

- регистрацию данных по обслуживанию и ремонту ПФ.

- организацию учета запасных частей к ПФ, и их своевременное пополнение (размещение заявок в бюро инструментального хозяйства на стандартные комплектующие, оформление ремонтных заказов на изготовление и ремонт оригинальных деталей);

- своевременное пополнение расходных материалов, необходимых для проведения обслуживания ПФ: мелкой шкуркой, смазочными материалами, тканями для протирки, полировальными пастами и т.п. (см. п.3 настоящей инструкции).

5.2. Эксплуатацию ПФ на ТПА, неуказанных в технологическом процессе, начальник тех-бюро цеха согласовывает с инженером- технологом по направлению и проводит пробные отливки с проведением обмеров детали (проведением переаттестации пресс-формы), пере согласованием эталона внешнего вида, если последнее требуется.

6. Порядок проведения работ по техническому обслуживанию и ремонту пресс-форм

6.1 Целью проведения организации обслуживания ПФ является обеспечение безопасной, надёжной безотказной эксплуатации ПФ в межремонтный период и содержание их в исправном состоянии.

6.2 ПФ относятся к основной технологической оснастке литейного производства.

6.3

Техническое обслуживание ПФ проводится по планово-предупредительной системе и

включает в себя:

- ежесменное обслуживание, проводимое наладчиками цеха;

- плановое (после выполнения месячного плана) и полугодовое обслуживание, проводимые слесарем-инструментальщиком цеха.

6.4 Ежесменное техническое обслуживании пресс-форм, производимое наладчиком.

— Перед запуском литья наладчику необходимо:

6.4.1

Произвести проверку крепления пресс-формы на ТПА, при необходимости подтянуть

болты.

6.4.2

Произвести визуальный осмотр формообразующих пресс-формы на наличие

механических повреждений.

6.4.3

Формообразующие перед запуском должны быть чистыми, при необходимости протереть

плоскость смыкания ПФ. Полированные поверхности допускается протирать только

чистой фланелевой тканью или безворсовыми салфетками.

6.4.4

Перед смыканием убедиться, что подвижные элементы стоят в правильном положении.

6.4.5

Проверить плавность перемещения движущихся частей ПФ (толкатели ползуны и

т.д.), ПФ должна открываться и закрываться без толчков, ударов и заеданий. При

необходимости произвести смазку направляющих (не допускается попадание смазки

на формообразующие). Проверка осуществляется в режиме наладки!

6.4.6

Убедиться в корректном функционировании системы термостатирования (охлаждения),

отсутствии подтеканий.

6.4.7 При

возникновении неисправности, которую невозможно устранить самостоятельно,

следует обратиться в службу инструментального участка.

— Во время литья наладчик должен осуществлять:

6.4.8 Контроль плоскости смыкания пресс-формы на предмет налипания пластика, при необходимости её следует протереть или продуть.

6.4.9 Контроль чистоты каналов для отвода воздуха (выпоров). При наличии нагара или остатка пластика произвести протирку чистящим средством с тряпкой или деревянной палочкой. 6.4.10 Контроль процесса работы пресс-формы на предмет возникновения посторонних шумов, скрипов, нарушения плавности хода и т.д. В случае обнаружения неисправности, незамедлительно остановить ТПА и принять меры для её устранения. Если ПФ плохо раскрывается или изделие не извлекается, то не допускается применять инструменты, приводящие к повреждению ПФ. Раскрывать ПФ и извлекать изделие следует специальными приспособлениями и инструментами, обеспечивающими сохранность ПФ (медные, латунные или алюминиевые выколотки и т.п.). При возникновении неисправности, которую невозможно устранить самостоятельно, следует обратиться в службу инструментального участка.

Контроль осуществляется не реже чем раз в 2 часа после запуска, с соответствующей отметкой в табеле учёта работы оборудования!

По окончании литья.

6.4.11 Перед предъявлением пресс-формы для проведения профилактических работ на слесарный участок, после отключения контуров системы охлаждения необходимо произвести осушение каналов термостатирования сжатым воздухом.

6.4.12 Формообразующие после завершения литья должны быть чистыми и сухими, при необходимости их нужно протереть или продуть. Полированные поверхности допускается протирать только чистой фланелевой тканью.

6.4.13 При предъявлении ПФ на место для профилактики необходимо обязательно прикладывать одну из последних отливок (литник и детали со всех гнёзд с одного съёма).

6.4.14 При возникновении каких-либо дефектов на изготавливаемой детали, необходимо выделить маркером зоны несоответствия на прилагаемом к ПФ образце.

6.4.15 При возникновении какой-либо неисправности ПФ, для более эффективного анализа возникновения и её предотвращения в дальнейшем, необходимо прописать обстоятельства при которых возник данный дефект и приложить к пресс-форме.

6.5 Плановое обслуживание пресс-форм, проводимое слесарями по обслуживанию оснастке.

а) Анализ последней детали (литника) Слесарь по обслуживанию оснастки устанавливает пресс-форму на рабочее место из зоны приёмки и анализирует последнюю отливку (литник и детали со всех гнёзд) на соответствие эталону внешнего вида. При этом обращается внимание на наличие облоя, задиров, подливов, пятен, царапин, следов от толкателей и других дефектов. Каждый дефект обсуждается с инженером по оснастке и инженером технологом. Комиссионно принимается решение о необходимости разборки и необходимости доработки пресс-формы.

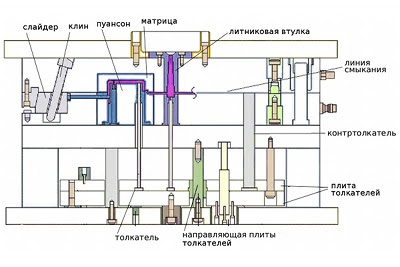

б) Разборка пресс-формы. По итогам пункта «а)» слесарь-инструментальщик размыкает пресс-форму, разбирается плита толкателей, ползуны. Необходимо учитывать расположение элементов пресс-форм и проверять маркировку установленных элементов. Используется инструмент, который не влечёт повреждения пресс-форм.

в) Чистка формообразующих и других внутренних и наружных частей пресс-формы (толкатели, литниковые втулки, штуцера, пружины и т.д.) Производится очистка всех элементов от ржавчины, старой смазки и продуктов износа. Используются средства, разъедающие плохо очищающиеся отложения. После нанесения, чистящие средства в обязательном порядке удаляются поверхности элементов пресс-форм с помощью ветоши, фланели и сжатого воздуха. Чистящее средство не должно оставаться в стыках пресс-формы и впоследствии влиять на качество деталей.

г) Съём пуансона и матрицы из пакета пресс-формы.

Инженер по оснастке принимает решение по разборке и съёме матриц и пуансонов.

Разборка производится при наличии повреждений или течи каналов термостатирования. Необходимо учитывать порядок и последовательность разборки.

д) Осмотр формообразующих и других внутренних и наружных частей пресс-формы. Очищенные элементы пресс-формы подвергаются анализу на предмет повреждения, износа или т.п.

е) Замена повреждённых и изношенных элементов. Совместно с инженером по оснастке слесарь инструментальщик принимает решение о доработке или замене частей пресс-формы. Необходимо обращать особое внимание на установку новых элементов пресс-формы, особенно тех, которые не имеют маркировку (используются чертежи пресс-формы, мат. модель). Проверяются установочные и другие особо важные размеры новых частей, которые влияют в дальнейшем на собираемость и внешний вид получаемой детали.

ж) Сборка пресс-формы (смазка подвижных частей, полировка зеркальных поверхностей) После полной подгонки и проверки новых элементов собираем пресс-форму по установочной маркировке. Новые элементы необходимо промаркировать в соответствии с занимаемым местом. Все подвижные элементы смазываются. Зеркальные элементы протираются спиртом, при необходимости полируются до устранения дефектов зеркала.

Необходимо проверить полную фиксацию формообразующих элементов. Не допускается движение знаков в матрице или пуансоне.

После полной сборки пресс-форма, прошедшая замену элементов (толкателей, формообразующих знаков и т.п.), отправляется на место для проведения испытаний. Пресс-формы, прошедшие профилактику без замены элементов и не требующие испытаний (определяет инженер по оснастке и (или) инженер-технолог, слесарь-инструментальщик устанавливает на стеллажах готовых к работе пресс-форм согласно своему номеру.

Инженер по оснастке заполняет соответствующие графы паспорта пресс-формы, кратко описывает причины ремонта и вид выполненных работ.

Слесари-инструментальщики заносят информацию о проведении обслуживания пресс-форм (ремонт, подгонка, чистка, профилактика и т. п.) в электронный документ формата Exсel.

з) Готовность пресс-формы к работе.

Пресс-формы, которые подвергались замене элементов проходят испытания. Наладчик устанавливает пресс-форму на ТПА и в присутствии инженера по оснастке получает детали, соответствующие эталону внешнего вида в нужном количестве (количество определяет инженер по оснастке или инженер-технолог). Так же проверяется работоспособность пресс-формы, соответствие режимов и время цикла согласно выписки из ТП. Полученные детали инженер по оснастке отдает на замеры по конструкторскому чертежу по необходимым размерам (определяет инженер по оснастке).

Детали, имеющие отклонения по внешнему виду от эталона внешнего вида, согласовываются с потребителем (ОГК с подписью конструктора в паспорте п/ф или с оформлением эталона внешнего вида).

После получения положительных результатов обмеров (с записью в паспорт пресс-формы), проверки собираемости и согласованию эталона внешнего (или получения подписи конструктора) пресс-форма устанавливается на стеллаж я является годной к работе.

6.6 Потребность в замене запчастей и элементов п/ф на новые определяет инженер по оснастке. Принимаются во внимание рекомендации слесаря инструментальщика. На основании чертежей пресс-формы, чертежей и обмеров детали инженер по оснастке идентифицирует формообразующие элементы, подлежащие замене или доработке вследствие их износа\поломки.

6.7 Заполнения всех граф паспорта пресс-формы проверяются службами ОГТ, технического контроля цеха и технологического бюро цеха во время проверки технологической дисциплины.

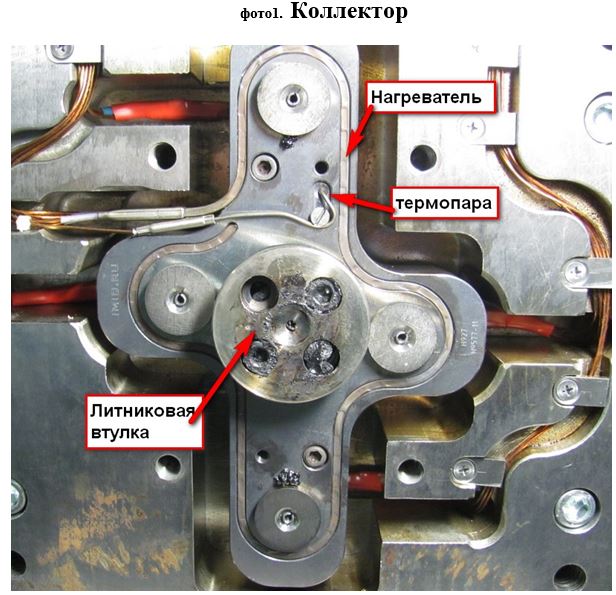

7. Порядок проведения работ по техническому обслуживанию и ремонту горячеканальных ПФ.

Горячеканальная система

(ГКС) является сложной конструкцией литниковой системы пресс-формы и требует

надлежащего ухода и содержания. Обслуживающий персонал должен иметь

соответствующую квалификацию.

Разогрев этой системы

производится перед запуском формы в работу. Затем, на протяжении производства

всей партии изделий, полимерный материал в литнике поддерживается в

вязко-текучем состоянии.

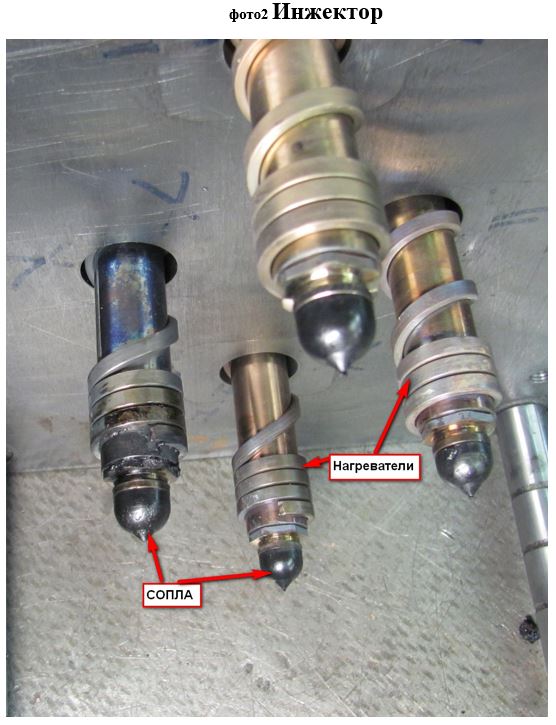

Элементы горячеканальной

системы (см. фото 1 и 2) являются неремонтируемыми частями и подлежат замене

при выходе из строя- к ним относятся:

нагреватели, термопары, сопла, обогреваемые литниковые втулки. Корпуса

коллекторов и инжекторов, как правило, не подвержены износу.

В виду особенности процесса литья на горячеканальных пресс-формах, присутствует вероятность попадания посторонних примесей в полость горячего канала. В этом случае слесарь инструментальщик производит разборку пресс-формы, освобождая последовательно элементы ГКС. В разобранном виде к ГКС подключается терморегулятор и нагревается до температур, при которых внешний и внутренний застывший пластик начинает размягчаться, но не более, чем указанным в технологическом процессе для данной пресс-формы. Производится очистка в горячем виде от остатков пластмассы, при необходимости вывинчиваются сопла инжекторов.

Запрещается применять абразивные материалы в контакте с элементами ГКС. Необходимо использовать рукавицы из плотной ткани, прутки из цветных сплавов, ветошь.

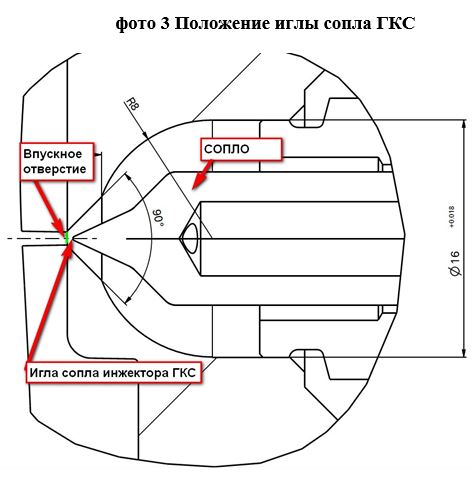

После проведения очистки каналов

необходимо собрать пресс-форму и обращать внимание на положение игл сопел ГКС

относительно впускного отверстия в форме. Игла должна быть симметрична, кромка

должна быть острой.

Положение иглы согласно сборочному чертежу пресс-формы (заподлицо, либо на определенном заглублении-0,2-0,4 мм) см фото 3 Обязательно перепроверить положение иглы в нагретом состоянии ГКС (температуры по зонам согласно технологическому процессу для данной пресс-формы)

Смыкание/ размыкании пресс-формы должно быть плавным, без резких толчков и посторонних шумов. Необходимо рационально выставлять параметры защиты пресс-формы, предохраняя оснастку от повреждений в случае зависания детали, литника. Перед запиранием формы до необходимого усилия (усилие, препятствующие открытию формы во время создаваемого литьевой машиной удельного давления) выставляется «защита формы», давление смыкания подвижной полуформы понижается, и пройдя беспрепятственно ход защиты (миллиметров 5-10 до соприкосновения формообразующих) форма запирается с необходимым усилием. Данный технологический режим продлит срок службы формы, помогая избежать зависших деталей, попадания посторонних тел и т.д.

При работе с формой рекомендуется применять латунные и медные зубила, резиновый молоток. После отработки программы (цикла) обязательно перекрывать воду, а каналы системы охлаждения продувать сжатым воздухом. Каналы охлаждения и поверхность формообразующих должны быть сухими.

Установка пресс-формы на ТПА

Для работы пресс-формы необходимо выбрать экономичный, подходящий под ее размеры термопластавтомат с оптимальными параметрами усилия смыкания. Прежде чем установить пресс-форму, необходимо ознакомиться с её чертежами, убедиться в проходимости пресс-формы по габаритам (расстояние между колоннами, минимальная и максимальная закрытая высота формы, а также максимальный ход подвижной плиты), проработать вопрос крепления формы к плитам машины, привязку системы толкания, размер центрирующего кольца . Как правило, конструктор уже на начальной стадии проектирования владеет информацией, под какую литьевую машину будет изготовлена пресс-форма.

Процесс установки

Для установки пресс-формы применяют грузоподъемный механизм с соответствующим классом использования и нагружения. Форму цепляют чалками и заводят между колоннами ТПА, прижимая к неподвижной плите так, чтобы центрирующее кольцо вошло в посадочное отверстие неподвижной плиты термопластавтомата. Работу производят при выключенном двигателе насоса ТПА. Далее форму фиксируют прихватами (прижимами) относительно неподвижной плиты, включают двигатель насоса ТПА и переходят в ручной режим, смыкают плиты. Выключают насос, крепят форму к подвижной плите ТПА, каждую половину пресс-формы необходимо крепить как минимум на четырех точках. Отсоединяют чалки, включают насос и в ручном режиме переходят к регулировке высоты формы. После регулировки высоты устанавливают ход раскрытия подвижной плиты, выставляют параметры предохранения смыкания формы. Подключают систему охлаждения или систему термостатирования. Далее закрывают форму, подводят узел впрыска до соприкосновения мундштука с литниковой втулкой пресс-формы. Необходимо обеспечить прилегание сопла с втулкой путем регулирования узла пластикации.

Установка технологических режимов. Цикл литья

После того как форма установлена, материал подготовлен, необходимо выставить технологические режимы для изготовления изделия. Режимы подбираются эмпирическим путем в зависимости от конструкции пресс-формы, особенностей полимерного материала от его теплофизических и реологических свойств.

Температура литья

Температуры нагрева зон материального цилиндра выставляют дифференцированно, для материалов с высоким ПТР температура находится в нижней зоне, для высоковязких марок диапазон температур в верхних зонах. Нагрев материального цилиндра создается за счет электрических тэнов. Необходимо соблюдать время, в течение которого полимер выдерживает температуру без термического разложения. Необходимо избегать высоких температур.

Смыкание пресс-формы. Начало цикла

Усилие запирания формы обеспечивается узлом смыкания термопластавтомата. Конструкция узла смыкания может быть гидравлической, с большим диаметром гидроцилиндра или коленно-рычажной. Усилие запирания измеряется в kN, и данный параметр, как правило, вносится фирмой-изготовителем в название литьевой машины. Усилие запирания устанавливается так, чтобы превысить силу раскрытия формы во время впрыска и выдержки под давлением.

Движение узла впрыска вперед с прижатием сопла к литниковой втулке.

Основной задачей узла впрыска является расплавление полимера, подготовка новой дозы, впрыск материала в формующую полость формы и выдержка в процессе охлаждения. Существуют три перемещения узла впрыска: работа без отвода сопла, отвод сопла после впрыска, отвод сопла после загрузки и декомпрессии.

Впрыск

Передвижение шнека вперед вдоль оси после набора дозы. Для предотвращения перетекания расплава из зоны подпитки в зону загрузки конструкция шнека имеет обратный клапан. Во время впрыска протекают две стадии:

- Заполнение формы. Давление и скорость впрыска устанавливают в зависимости от длины пути течения расплава и толщины стенки изделия. Режимы подбираются плавно с целью полного заполнения полости пресс-формы без дефектов внешнего вида. Максимально достижимые параметры ограничиваются техническими характеристиками для конкретного термопластавтомата с учетом его износа;

- Сжатие расплава по завершении заполнения формы.

Время выдержки под давлением.

По окончании заполнения формы начинается стадия подпитки во время выдержки под давлением. В этот период компенсируется объемная и линейная усадка за счет дополнительного материала — точка положения шнека в предмундштуковой зоне. Полимер охлаждается от стенок формы.

Время выдержки на охлаждение без давления

Время на охлаждение детали — доминирующая составляющая от общего цикла литья. В зависимости от перерабатываемого полимерного материала тепло подводится к литьевой форме или отводится. Термостатирование влияет на качество и экономичность изготовления детали. Температура изделия должна быть такой, чтобы деталь не деформировалась при извлечении и не коробилась в дальнейшем. Релаксация материала должна быть равномерной. На стадии «время выдержки» на охлаждении без давления полимер окончательно затвердевает, и через застывший литник передача давления от узла впрыска не осуществляется. Давление в форме постепенно снижается.

Загрузка

Стадия загрузки начинается с момента выдержки на охлаждение, шнек, вращаясь вокруг своей оси, отводится назад, преодолевая давление и перемещая гранулы из зоны загрузки в зону пластикации, в зону подпитки. Хорошая гомогенность материала достигается за счет режима «Противодавление» во время загрузки материала. Для исключения самопроизвольного вытекания массы из сопла (сопло открытого типа) применяют «Декомпрессию» — принудительный отвод шнека назад после загрузки без вращения. Шнек отводят на небольшое расстояние, чтобы не схватить воздух, которое определяется опытным путем.

Раскрытие пресс-формы

Узел смыкания раскрывает форму. Подвижная плита отводится на заданный ход раскрытия для беспрепятственного извлечения отливки из формы. Отливка извлекается за счет системы толкания. После извлечения детали цикл повторяется в автоматическом или полуавтоматическом режиме.

Все режимы технолог фиксирует в технологической карте литья, карта хранится у термопластавтмата для осуществления быстрой переналадки.

Плановое и ежедневное обслуживание пресс-форм

Плановое и ежедневное обслуживание пресс-форм.

Вообще-то пресс-форма — это вам не какая-нибудь дорогая игрушка для развлечения ребёнка. Пресс-форма — это средство зарабатывания денег для литьевого предприятия. Причём в конечном итоге прибыль предприятия переходит в виде зарплаты в том числе и сотрудникам предприятия. Пресс-форма — это как автомобиль для таксиста. Но вот почему-то таксисты так или иначе стараются регулярно обслуживать свои автомобили, а эксплуатанты пресс-форм обычно откровенно плюют на поддержание пресс-формы в должном состоянии. Интересно, что цены на пресс-формы в общем случае сопоставимы со стоимостью автомобиля. Мне не понятна такая практика литьевиков и поэтому в этой статье я постараюсь в двух словах описать процесс плановго обслуживания пресс-форм.

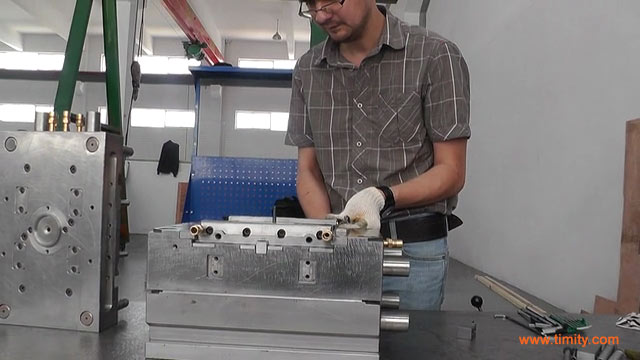

Фото 1. Общий осмотр пресс-формы

Плановое обслуживание пресс-форм делится на две части: это ежедневный осмотр на термопластавтомате при её эксплуатации и собственно обслуживание пресс-формы с её демонтажом с термопластавтомата.

Ежедневный осмотр пресс-формы при её эксплуатации.

Ежедневный осмотр заключается в следующем. Цикл остановили, плиты машины развели, маслонасос выключили, голову в разъём засунули, светим себе лампой и смотрим на пресс-форму. Тут нужно иметь намётанный глаз. Не должно быть видимых изменений геометрии знаков и толкателей, подбоя рабочих кромок пресс-канта и самое главное — задиров на трущихся поверхностях. Одновременно форму смазываем. Для этого старую смазку удаляем вместе с продуктами износа чистой сухой ветошью, затем наносим новую смазку чистой сухой кистью с хорошо закреплённым ворсом. Затем запускаем маслонасос, делаем несколько смыканий и процедуру смазки повторяем. Задача — сделать так, чтобы смазка попала между трущимися поверхностями, а продукты износа ушли оттуда. Лишнюю смазку стираем ветошью. Увидели задиры — форму немедленно снимаем, задиры убираем ошкуриванием. Вообще задиры имеют свойство прогрессировать. Однажды появившись, если не принять меры по борьбе с ними, они будут расти в геометрической прогрессии. Чуть позже я постараюсь написать о методах борьбы с этим явлением.

Понятно, что изменение геометрии знаков и/или толкателей — тоже повод для ремонта пресс-формы. Так же при работе пресс-формы не должно быть посторонних звуков (например, скрипов в системе толкания). Если таковые имеются, то как минимум причиной этого может быть недостаточная смазка трущихся поверхностей, а как максимум — изменение геометрии соответствующих деталей, например, прогиб плиты толкателей. Если после смазывания посторонние звуки не ушли — это серьёзный повод для того, чтобы снять пресс-форму с термопластавтомата и разобраться с вопросом как следует.

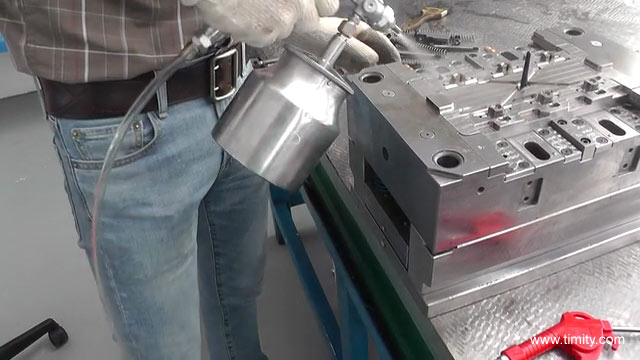

Фото 2. Очистка пресс-формы растворителем.

Итак, при ежедневном осмотре делаем следующее:

— удаляем продукты износа вместе со старой смазкой;

— наносим новую смазку так, чтобы она гарантированно попала между трущимися деталями;

— проверяем, не изменили ли свою геометрию тонкие знаки и толкатели;

— смотрим, не появились ли задиры на трущихся поверхностях.

Плановое обслуживание пресс-формы.

Если пресс-форма работает беспрерывно, то в среднем где-то раз в недельку-полторы форму нужно полностью обслуживать. Так же форму нужно обслуживать перед постановкой на длительное хранение. Процедура обслуживания не хитрая.

1. Цикл остановили, охлаждение полностью отключили. Теперь каждый канал отдельно продуваем сжатым воздухом. Для этого на выход канала подключаем трубку, конец которой опускаем в бутылку. На вход канала из пистолета подаём сжатый воздух, герметизируем сопло пистолета тряпочкой. Так последовательно продуваем все каналы. Вода из каналов не должна капать. Каналы охлаждения должны быть сухими! Если вы используете обычную воду для охлаждения пресс-формы, не надо давать коррозии развиваться в моменты простоя пресс-формы. Есть и другая важная причина, о которой скажу ниже.

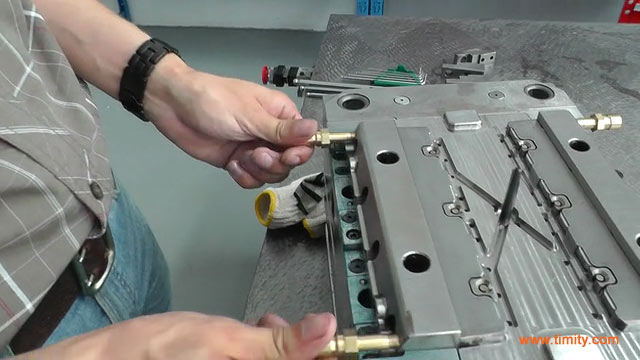

Фото 3. Смазка трущихся поверхностей пресс-формы.

2. Теперь дуем сжатым воздухом на оформляющие. Они должны быть сухими после процедуры отключения охлаждения. Если на оформляющие попадёт влага и форма постоит без работы — последствия будут удивительными. В моей практике так испортили оформляющие с мельчайшей лазерной текстурой (пара малозаметных капель и такую текстуру в России не представилось возможным полностью восстановить). Затем на оформляющие наносится тонкий слой смазки. Тут уж кто как приноровится: можно нанести масло самое дешевое типа М8 кистью, можно из пульвера. Смазка не должна быть слишком густой типа солидола, иначе ее потом трудно снять, и не должна легко стекать с вертикальных поверхностей.

Проблема в том, что обычные смазки не имеют красителя в своем составе, и поэтому плохо видно, закрыта ли поверхность или нет. Предпочтительно использовать консервационные составы в аэрозольной упаковке, которые имеют в своем составе краситель. Они удобны в работе, но мне они не нравятся тем, что мы не знаем, из чего они сделаны. В моей практике этот состав прореагировал с жидкостью, применяемой для электроэррозионных работ. В результате консервационный состав загустел и высох, после чего снять его с оформляющих было нелегко. Так же в России такие составы в аэрозольных баллончиках не всем доступны. (Важное примечание! Силиконовая смазка очень слабо противодействует коррозии и предназначена только для облегчения съёма изделия, а не для защиты от коррозии!) Поэтому лично я — сторонник старых добрых методов (кисть или пульвер и дешевое моторное или коробочное масло).

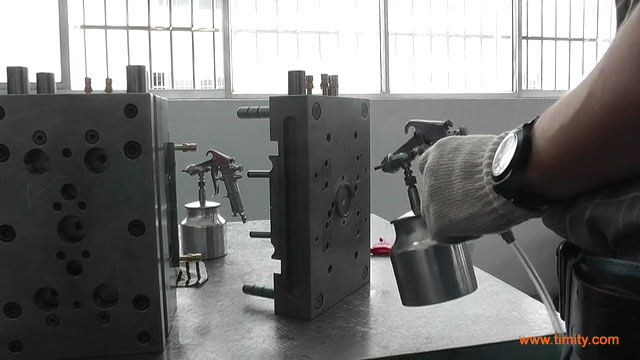

Фото 4. Проверка плавности хода ползунов.

3. Снимаем форму с машины, и проводим полную разборку. Опять же глядим на отклонение знаков и толкателей от нормальной геометрии, задиры и т.п. Форму полностью очищаем от смазки. При этом используем смесь полярного и неполярного растворителя, т.е. готовим смесь из бензина Калоша (или уайт-спирита) 70% + ацетон 30%. Такая смесь отлично очищает. Обычно это состав хорошего очистителя карбюратора в аэрозольной упаковке из автомагазина. Можно использовать очиститель карбюратора, но это дорого и можно попасть на некачественный. Компоненты растворителя лучше купить канистрами или бочками. Соотношение компонентов можно подрегулировать по вкусу. Так же эту смесь можно и нужно использовать для удаления консервационного состава с оформляющих. Для этого смесь поливаем из распылителя с ручным приводом или брызгаем из бутылки, одновременно дуем на оформляющие сжатым воздухом.

Фото 5. Переворачиваем пресс-форму.

4. Посмотрели форму, почистили, теперь собираем. Перед сборкой всю форму смазываем по системе «Баба любит ласку, а пресс-форма — смазку». Смазываем всё, включая плоские поверхности плит. Форма всегда должна выглядеть как новая, идея тут даже не столько в смазке, сколько в защите от коррозии. Если пресс-форма выглядит как после войны, то и отношение наладчиков к ней постепенно меняется. На плиты наносим консистентную смазку кистью, которая не теряет ворс. Излишки удаляем строительным шпателем с резиновым жалом. Можно нанести масло пульвером, а не консистентную смазку кистью. Тут проблема в том, что жидкое масло растворяет констистентную смазку. Следовательно, при использовании жидкой смазки для защиты от коррозии, необходимо удалять её с поверхностей, которые предстоит смазать консистентной смазкой. Слой смазки на плитах должен быть очень тонким, но он должен быть. Если слой будет очень толстый, то при сборке смазка создаст ненужные зазоры. При эксплуатации зазоры уйдут и форма разболтается. То есть пресс-форму между плитами смазываем аккуратно.

Фото 6. В один пульверизатор залито моторное масло, во второй — смесь растворителей

5. При сборке все ползуны двигаем по смазке руками, следим, чтобы они двигались плавно и без заеданий. Понятно, что ползуны перед этим должны быть прикручены фиксирующими элементами. Отдельно засовываем толкатели каждый в своё гнездо и проверяем плавность хода. Усилие хода всех толкателей должно быть примерно одинаковым. Если толкатель не лезет, возможно он погнут. Нет смысла пригонять гнутый толкатель. Прямолинейность толкателя проверяется методом светового зазора на лекальной линейке или на шлифованном брусе. Лекальная линейка предпочтительней. Помимо этого проверяем наличие задиров на всех трущихся поверхностях. Если таковые замечены, то как минимум выступивший из задиров металл должен быть удалён, например, мелкой наждачной шкуркой. Но это полумера. Желательно разобраться в причинах задирообразования, о которых я постараюсь написать как-нибудь попозже.

Фото 7. Покрываем пресс-форму слоем моторного масла для защиты от коррозии

6. Если всё хорошо, форму собираем. При сборке нужно помнить, что все толкатели пригоняются каждый в своё отверстие, поэтому толкатели и их отверстия промаркированы. Кроме толкателей пригоняются по месту ещё некоторые детали. Поэтому при сборке нужно быть внимательным и следить за соответствием маркировки. При сборке эти вещи путать нельзя.

Фото 8. Тележка для инструмента очень удобна при обслуживании пресс-форм

7. Хранить пресс-формы лучше всего не на полу. Дело в том, что иногда случаются аварии трубопроводов с протечкой воды и пресс-формы может залить вытекшей водой. Но аварии случаются достаточно редко, поэтому это не самая важная причина. Дело в том, что как бы мы ни старались, но всё-таки вся пыль и грязь скапливаются именно на полу. Её пытаются подмести, как-то убрать и т.п. В результате при хранении пресс-форм на полу они сильно подвержены попаданию грязи в них. Особенно погано, когда в одном помещении с хранящимися пресс-формами устанавливается оборудование для металлообработки. Например, электроточило. А ещё хуже — шлифовальный станок.

Пыль, выделяющаяся при работе электроточила или шлифовального станка очень абразивна (камень ведь изнашивается), а такая пыль при попадании в подвижные части оборудования или пресс-формы, в систему смазки и т.п. выводит его из строя гораздо раньше, чем это ожидалось. Поэтому храните пресс-формы хотя бы на паллетах, а лучше всего на специальных стеллажах с выдвижными полками. При хранении пресс-формы, её желательно укрыть тканью или полимерной плёнкой.

Фото 9. Тележка для инструмента должна иметь ящик для хранения мелочёвки

Автор: Багаев Олег, директор завода-изготовителя пресс-форм Тимити Молдс энд Плэстикс.

Статья размещена с согласия автора. Оригинал статьи размещён на сайте завода-изготовителя пресс-форм Тимити Молдс энд Плэстикс www.timity.com

ПластЭксперт рекомендует: Статья о том, как выбрать изготовителя прессформы для литья пластмасс

Пресс-формы для литья пластмасс. Руководство для заказчиков и изготовителей

Ниже приведен перевод публикации американского Сообщества Индустрии Пластмасс, ставшей де-факто стандартом отношений между заказчиками и изготовителями пресс-форм. Оригинальная классификация, представленная Сообществом в 1996 году, легла в основу корпоративных стандартов многих производителей пресс-форм по всему миру. Несмотря на то, что технология изготовления пресс-форм постоянно модернизируется, появляются новые типовые решения и новые классы пресс-форм, общие подходы, изложенные в данной классификации, остаются неизменно актуальными.

Общие замечания

Данная классификация является инструкцией, используемой в получении коммерческих предложений и размещения заказов на стандартные типы пресс-форм. Этой классификацией нам хочется помочь устранить затруднения в процессе расчета стоимости пресс-форм и повысить степень удовлетворенности клиента.

Перед запуском производства любой пресс-формы настоятельно рекомендуется получить её чертежи. Даже если деталь кажется слишком простой для согласования чертежей пресс-формы, чертеж с указанием размеров и марок сталей может пригодится в случае её ремонта.

По мере усложнения пластиковой детали, чертежи становятся необходимостью. При конструировании пресс-формы сложной детали, изготовителю и заказчику формы доступны инструменты для поиска лучшего конструкторского решения. Для таких задач рекомендуется использовать компьютерный анализ потока расплава и/или анализ охлаждения. Программы такого анализа помогут определить наилучшую конструкцию пресс-формы, сберечь время и затраты на исправлении ошибок.

Предлагаемая классификация служит только для описания требований к пресс-форме и не может гарантировать качественного исполнения работ. Очень важно, чтобы покупатели работали с поставщиками, чьи профессионализм и надежность не вызывают сомнения.

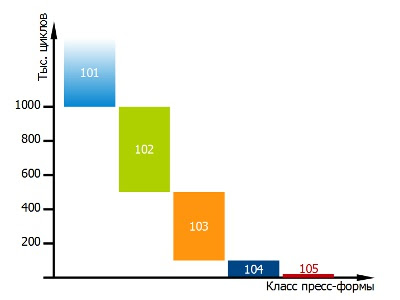

В связи с разнообразием конструкций детали и условий литья, срок службы пресс-формы не может быть гарантирован. Данное руководство приводит примерное число циклов для каждого типа пресс-форм (за исключением износа вызванного абразивным материалом, неправильным обслуживанием формы или использованием неподобающей технологии).

Обслуживание пресс-формы не является обязанностью производителя. Текущее обслуживание, такое как замена сломанных пружин, сломанных толкателей, изношенных прокладок, ремонт сколов и царапин, должно осуществляться эксплуатантом формы. Затраты на ремонт формы должны обязательно браться в расчет при принятии решения о выборе класса пресс-формы.

Данный документ не предоставляет никаких гарантий со стороны Сообщества Индустрии Пластмасс или его членов относительно представленной ниже классификации.

Руководство для покупателей

Классификация литьевых пресс-форм до 400 тонн

Ниже приводится краткое изложение различных классификаций пресс-форм и детальных описаний каждого их класса. Рекомендуем, чтобы требования к пресс-форме (образец которых приведен на оборотной стороне настоящего руководства) были приложены к каждому запросу на расчет.

Пресс-форма 101 класса

Число циклов*: Один миллион или более.

Описание: Изготовлена для обеспечения крайне высокой производительности. Это наиболее дорогая пресс-форма и сделана исключительно из материалов высочайшего качества.

Пресс-форма 102 класса

Число циклов: Не более одного миллиона.

Описание: Пресс-форма средней и высокой производительности. Подходит для абразивных пластиков и деталей, требующих малых допусков. Форма высокого качества, довольно высокой стоимости.

Пресс-форма 103 класса

Число циклов: До 500 000.

Описание: Пресс-форма средней производительности. Очень популярная пресс-форма для малых и средних потребностей производства. Средний ценовой диапазон.

Пресс-форма 104 класса

Число циклов: До 100 000.

Описание: Пресс-форма низкой производительности. Используется только для ограниченных партий предпочтительно из неабразивных пластиков. Нижний ценовой диапазон.

Пресс-форма 105 класса

Число циклов: Не более 500.

Описание: Только для прототипов. Пресс-форма, сконструированная наиболее дешево и способная произвести очень ограниченное количество прототипируемых деталей.

Формообразующая вставка** I класса

Число циклов: Примерно 500 000.

Описание: Материалы высшего качества для обеспечения средней и высокой производительности.

Формообразующая вставка II класса

Число циклов: До 100 000.

Описание: Аналогично 104 классу пресс-формы. Наиболее широко используемая вставка. Производительность от низкой до средней.

Формообразующая вставка III класса

Число циклов: Менее 500.

Описание: Аналогично 105 классу пресс-формы. Наиболее дешевая вставка для очень ограниченных тиражей. Вставка произведена из самых дешевых материалов.

Руководство для изготовителей

Информация о пресс-форме. Классификация литьевых пресс-форм до 400 тонн

Ниже мы попытаемся описать материалы и процессы, используемые в производстве различных классов пресс-форм.

Общие требования

- Покупатель должен утвердить конструкцию пресс-формы до начала производства.

- Все формы должны иметь адекватные каналы охлаждения.

- Там, где это возможно, все компоненты формы должны иметь маркировку типа стали и твердости HRC.

- Название покупателя, номер детали и номер пресс-формы должны быть выштампованы на всех пресс-формах.

- Все пресс-формы и их крупные компоненты должны быть приспособлены для транспортировки, например иметь отверстия под рымболты.

Пресс-форма 101 класса

1. Требуется подробная деталировка пресс-формы.

2. База пресс-формы должна иметь твердость от 280HB (29HRC).

3. Формующие части (матрица и пуансон) должны быть закалены до твердости от 48HRC. Все прочие части, такие как слайдеры, пятовые вкладыши, клинья, клиновые блоки и т. п. также должны быть изготовлены из закаленной стали.

4. Плита толкателей должна иметь направляющие.

5. Слайдеры должны иметь износостойкие накладки.

6. Каналы охлаждения должны быть в матрице, пуансоне и слайдерах, насколько это возможно.

7. По мере эксплуатации пресс-формы, коррозия охлаждающих каналов уменьшает эффективность охлаждения, что ухудшает качество отливки и увеличивает время цикла. Поэтому рекомендуется, что бы плиты и вставки, содержащие каналы охлаждения, были изготовлены из коррозионно стойкого материала или обработаны для предупреждения коррозии.

8. На все формы требуется установка замков линии разъема.

Пресс-форма 102 класса

1. Требуется подробная деталировка пресс-формы.

2. База пресс-формы должна иметь твердость от 280HB (29HRC).

3. Формующие части должны быть закалены до твердости от 48HRC. Все другие функциональные части должны быть изготовлены и закалены.

4. Каналы охлаждения должны быть непосредственно в матрице, пуансоне и слайдерах, насколько это возможно.

5. На все формы рекомендуется установка замков линии разъема.

6. Нижеследующие элементы могут требоваться или нет, в зависимости от ожидаемого предельного объема выпуска. Рекомендуется указывать жесткие требования о наличии желаемых элементов в коммерческом предложении:

a) Направляющие плиты толкателей.

b) Износостойкие направляющие слайдеров.

c) Коррозионно стойкие каналы охлаждения.

d) Покрытие формообразующих поверхностей матрицы.

Пресс-форма 103 класса

1. Рекомендуется подробная деталировка пресс-формы.

2. База пресс-формы должна иметь твердость от 165HB (7HRC).

3. Матрица и пуансон должны быть твердостью 280HB (29HRC) и выше.

4. Прочие элементы необязательны.

Пресс-форма 104 класса

1. Рекомендуется конструирование пресс-формы.

2. База пресс-формы может быть из мягкой стали или алюминия.

3. Формообразующие могут быть из алюминия, мягкой стали или другого оговоренного металла.

4. Прочие элементы необязательны.

Пресс-форма 105 класса

Может быть изготовлена из любого материала, обеспечивающего прочность, достаточную для производства минимально числа прототипов.

Формообразующая вставка I класса

1. Требуется подробная деталировка пресс-формы.

2. Держатель вставки должен иметь твердость от 280HB (29HRC).

3. Все формующие и/или функциональные части должны быть сделаны из инструментальной стали, закаленной как минимум до твердости 48HRC.

4. Слайдеры должны иметь износостойкие накладки.

5. Каналы охлаждения должны быть в матрице, пуансоне и слайдерах, насколько это возможно.

6. По мере эксплуатации пресс-формы, коррозия охлаждающих каналов уменьшает эффективность охлаждения, что ухудшает качество отливки и увеличивает время цикла. Поэтому рекомендуется, что бы плиты и вставки, содержащие каналы охлаждения, были изготовлены из коррозионно стойкого материала или обработаны для предупреждения коррозии.

7. На все формы требуется установка замков линии разъема.

8. Держатели вставок должны иметь направляющие штифты и вкладыши либо аналогичную направляющую систему.

Формообразующая вставка II класса

1. Рекомендуется подробная деталировка пресс-формы.

2. Держатель вставки должен иметь твердость от 165HB (7HRC).

3. Матрица и пуансон должны быть твердостью 280HB (29HRC) и выше.

4. Должны присутствовать каналы охлаждения.

5. Прочие элементы необязательны.

Формообразующая вставка III класса

Может быть изготовлена из алюминия, металла, эпоксидной смолы или любого материала с прочностью, достаточной для производства минимального числа прототипов.

Важно: Общее описание применимо ко всем разделам за исключением пресс-форм и вставок для прототипов.

* Число циклов примерное и приведено исключительно для сравнения.

** При покупке формообразующих вставок, покупатель платит только за вставки. База пресс-формы остается в собственности компании-литейщика. В связи с большим разнообразием размеров вставок, нужно учитывать, что невозможно передать выпуск продукции другой компании без покупки базы пресс-формы.