На чтение 18 мин Просмотров 49 Опубликовано Обновлено

Кран козловой для путевых баз КПБ-10

Кран козловой для путевых баз КПБ-10

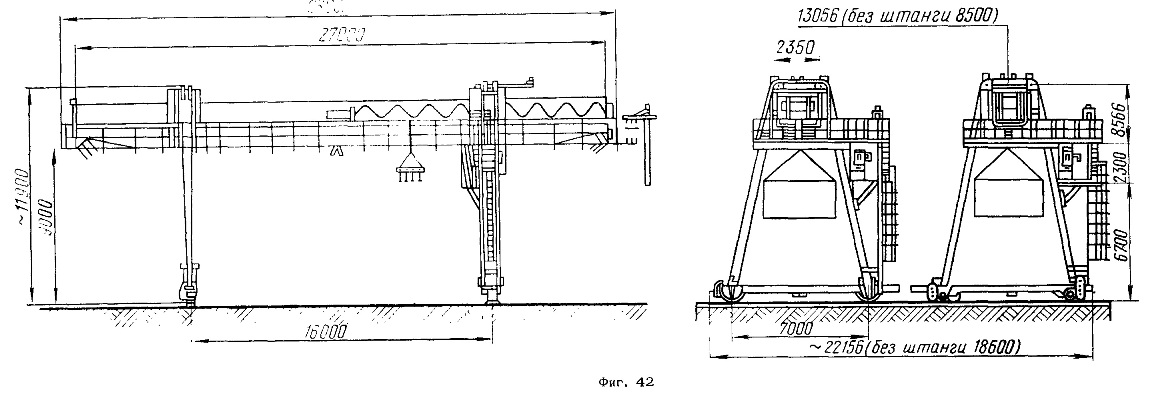

Кран КПБ-10 предназначен для работы на звеносборочных базах путевых машинных станций с материалами верхнего строения пути и звеньями путевой решетки.

Состоит из двух двухконсольных козловых кранов КДКК-10 и двух соединительных штанг с электропроводкой.

Двухконсольный козловой кран КПБ-10 (фиг. 42) состоит из следующих основных узлов и механизмов: металлоконструкций, ходовых тележек с механизмами передвижения; кабины крановщика; приспособлений для монтажа крана; механизма подъема и передвижения груза; двух грузовых тележек мостового типа; электрооборудования; противоугонного захвата; балки с талью для ремонта грузовой тележки.

Род тока — переменный трехфазный.

В кабине крановщика установлена основная аппаратура управления.

Приспособления для монтажа крана состоят из четырех полиспастов, четырех тормозных башмаков.

С краном поставляется ряд грузозахватных устройств.

Обслуживает кран один человек.

Грузоподъемность, т . 2×10=20

Расстояние между осями крюков со штангой, мм . .13056

Рабочий выйет консоли, м . 4,2

Высота подъема крюка, м . 8,65

Суммарная мощность электродвигателей,

Нагрузка от оси колеса на рельс, кН(тс) 200(20)

Тип подкранового рельса . Р43, Р50

Масса (без монтажного устройства и приспособлений), т . 64

Изготовляется в экспортном исполнении. Серийное производство с 1963 г. Год модернизации — 1980. Изготовитель — Тульский завод железнодорожного машиностроения им. М.И.Калинина.

Admin добавил 23.05.2011 в 15:30

Вы можете дополнить или изменить данную статью, нажав кнопку Редактор

Источник

Схема козлового крана кпб 10 м

Рис. 10. Общий вид электрической тали ТЭ-500

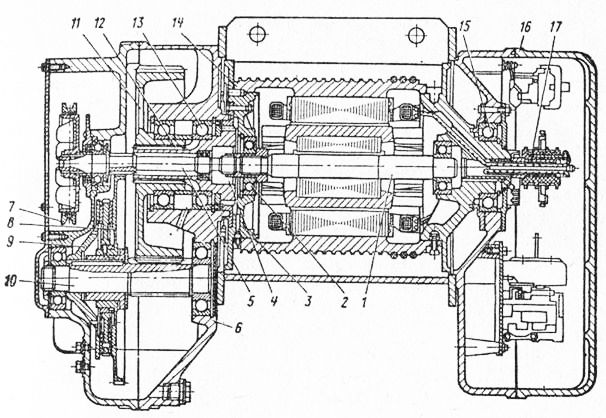

Рис. 11. Продольный разрез механизма подъема груза электротали:

1 — вал двигателя; 2, 13, 15 — однорядные сферические подшипники; 3 — ступица грузового барабана; 4 — шлицевые муфты; 5 — быстроходный вал-шестерня; 6 — редуктор; 7 — шкив стопорного тормоза; 8, 11 — зубчатое колесо; 9 — грузоупорный тормоз; 10 — вал-шестерня редуктора; 12 — муфта; 14 — грузовой барабан; 16 — приборный шкаф; 11 — токосъемное устройство

Выходной вал встроенного электродвигателя посредством шлицевой муфты передает крутящий момент на быстроходный вал-шестерню редуктора; вал-шестерня находится в зацеплении с зубчатым колесом промежуточного вала-шестерни. Затем момент передается на зубчатое колесо, насаженное на полном шлицевом фланце, соединенном с левым фланцем барабана шпильками.

Правый фланец барабана имеет кольцевой токосъемник и отверстие для прохода вводных проводов к статору встроенного электродвигателя. Здесь же на фланце выполнена проточка для крепления конца каната с фиксирующим устройством.

Конец каната, опаянный или оплавленный, пропускают в кольцевую полость между барабаном и его правым фланцем до полного огибания окружности фланца, а затем зажимают стопорными винтами. Второй конец запасовывают в обойму крюка и крепят с помощью клинового устройства на корпусе электротали.

Корпус редуктора имеет сложную конфигурацию для создания двух полостей: одну основную, заполняемую маслом, в которой размещены зубчатые передачи, подшипники валов и грузоупорный тормоз; вторую — вспомогательную для размещения колодочного тормоза с электромагнитом. Чтобы предотвратить протечку масла из одной части корпуса в другую, между ними в отверстии для прохода быстроходного вала-шестерни имеются уплотнительные манжеты. Тормозной шкив, насаженный на левый конец быстроходного вала-шестерни, имеет крыльчатку для циркуляции воздуха и отвода тепла от рабочей поверхности редуктора и тормоза.

В полости редуктора на промежуточном валу-шестерне имеется грузоупорный тормоз, предназначенный для надежного удержания груза навесу и обеспечения плавного опускания груза. Грузоупорный тормоз работает в комплекте с зубчатым колесом первой ступени передач редуктора. Зубчатое колесо свободно насажено на кулачковую втулку, которая в свою очередь закреплена на промежуточном валу-шестерне посредством шпонки. Этой же шпонкой соединен с валом-шестерней диск тормоза. Между зубчатым колесом и опорным диском имеется храповое колесо с фрикционными накладками, установленное на ступице зубчатого колеса на шарикоподшипнике. Собачка храповика свободно подвешена на оси колодочного тормоза. Кулачковая муфта и зубчатое колесо имеют в торцовых частях ступиц винтовые выступы, позволяющие взаимодействовать этим двум деталям. При выключенном электродвигателе и закрытом колодочном тормозе, удерживающем от поворота быстроходный вал редуктора, промежуточный вал-шестерня поворачивается под действием груза. Это вынуждает зубчатое колесо отжиматься винтовыми выступами от выступов кулачковой втулки и, перемещаясь влево, прижимать храповое колесо к упорному диску. Собачка, упираясь в зубцы храпового колеса, стопорит систему, обеспечивая надежное удержание груза.

При работе электродвигателя на спуск груза зубчатое колесо опережает в своем вращении вал-шестерню, а следовательно, и кулачковую муфту. При этом зубчатое колесо посредством винтовых выступов отходит вправо, уменьшая нажатие на фрикционы храпового колеса до такой степени, чтобы не дать валу-шестерне вращаться с большей скоростью, чем зубчатое колесо. Это обеспечивает плавный спуск груза.

В шкафу электроаппаратуры, кроме кольцевого токосъемника, размещены реверсивные пускатели электродвигателей подъема груза и передвижения тали, конечные выключатели, клеммные наборы.

Для равномерной намотки каната грузовой барабан электротали имеет канатоукладочное устройство. В винтовую канавку барабана заложено кольцо, состоящее из трех секторов, соединенных пружиной. Один из секторов имеет упор на кромку корпуса, благодаря чему кольцо при вращении барабана получает поступательное движение вдоль оси барабана по принципу гайки. К кольцу болтами присоединяется направляющая планка с канатоукладочным роликом. Пружина постоянно прижимает два соседних витка каната к барабану.

Через один из секторов кольцевой гайки пропущена штанга, поддерживаемая кронштейном с одного конца, а другим концом входящая в электрошкаф тали. На штанге имеются два упора, ограничивающие ход канатоукладчика. При достижении кольцевой гайкой упора штанга перемещается, воздействуя на конечный выключатель, в резуль-” тате происходит остановка электродвигателя подъема.

Механизм подъема груза подвешен к монорельсу с помощью каретки, составленной из двух тележек передвижения. Траверса каретки и корпус механизма подъема соединены двумя пальцами, пропущенными в отверстиях на этих сборочных единицах, а тележки присоединены к траверсе с помощью шаровых шарниров. Это обеспечивает свободный проход электротали в кривых участках пути.

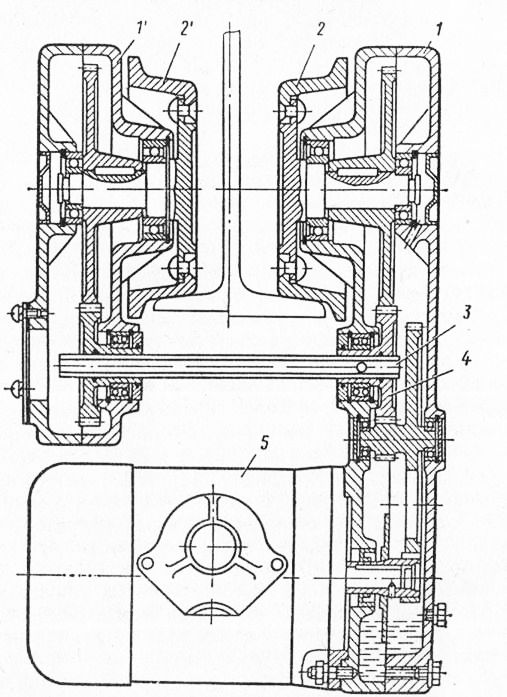

Каждая тележка передвижения (рис. 12) состоит из двух редукторов, выполненных в литых корпусах и соединенных между собой двумя стяжками. Правый редуктор имеет фланец для присоединения электродвигателя, на вал которого насаживается быстроходная шестерня с помощью шпонки. Промежуточный вал-шестерня изготовлен из одной заготовки и передает крутящий момент на зубчатое колесо, установленное на осях ходовых катков посредством сателлитных шестерен, укрепленных на шестигранном валу, соединяющем оба редуктора. Ходовые катки имеют реборды для фиксации электротали на полках двутаврового монорельса, они выполнены заодно с тихоходной осью редуктора. Каждая тележка имеет два холостых катка

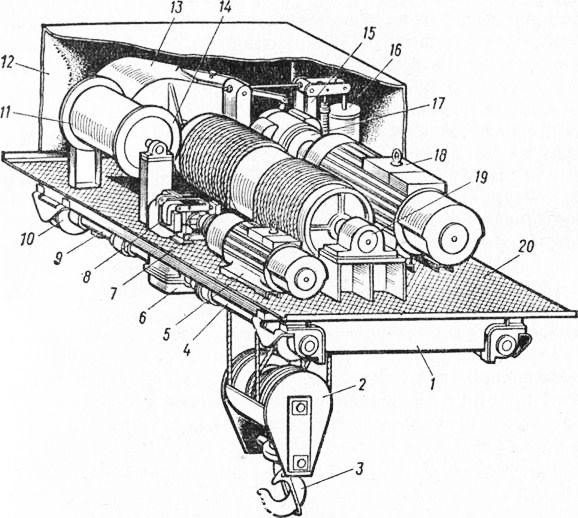

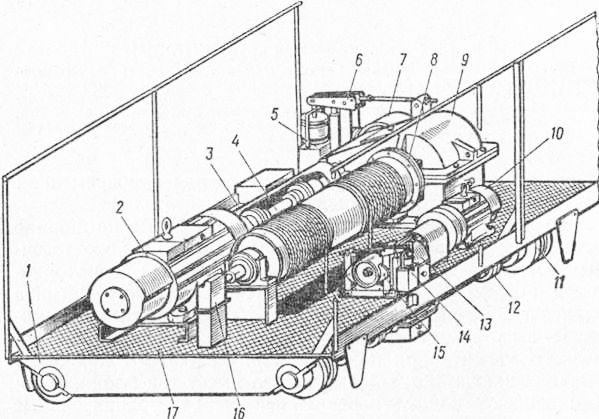

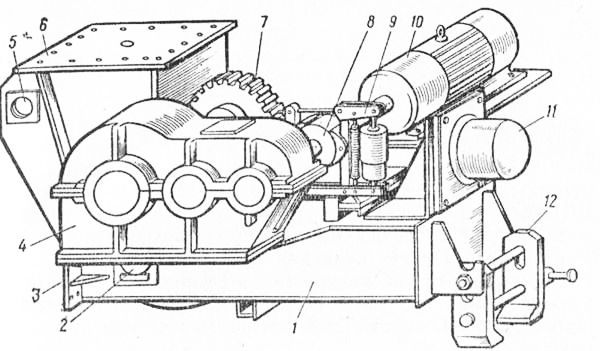

Электрическая таль ТЭ-500 имеет несколько модификаций Кроме упомянутой в начале раздела ТЭ-500-511, применяют таль ТЭ-500-911 Основным отличием этих изделий является комплектующее оборудование, например электродвигатели передвижения, отдельные подшипники и т. д Грузовая тележка. Грузовая тележка крана КПБ-10М (рис. 13) смонтирована на прямоугольной раме. Двигатель MTF -412-8 мощностью 22 кВт посредством цепной муфты и промежуточного вала соединен с редуктором РМ-500-25-22М. На тихоходном валу редуктора установлен грузовой барабан диаметром 400 мм, имеющий по краям встречную спиральную нарезку пазов для одновременной навивки двух ветвей кранового полиспаста.

Рис. 12 Механизм передвижения электротали

Рис. 13. Грузовая тележка крана КПБ-10М:

1 — рама; 2 — крюковая обойма; 3 — крюк; 4 — цепная муфта; 5 — электродвигатель передвижения; 6 — редуктор; 7.8 — тормоз; 9 — ось катков; 10 — каток; 11 — кабельный барабан; 12 — кожух; 13 — редуктор; 14 — грузовой барабан; 15 — тормозное устройство; 16 — гидротолкатель; 17 — цепная муфта; 18 — электродвигатель подъема груза; 19 — подшипник грузового барабана; 20 — помост

На промежуточном валу механизма подъема на шпонке установлен тормозной барабан диаметром 300 мм с колодочным тормозом ТКТГ-300М, укомплектованный гидротолкателем ТГМ-50. В электрическую цепь тормозного магнита включен конечный выключатель КУ-703, который ограничивает высоту подъема крюка путем разъединения цепи тормозного магнита при нажатии корпуса обоймы крюка на рычаг выключателя. Обойма крюка имеет три блока, которые огибают канат, перекинутый через уравнительные блоки на раме тележки. Запасовка в двукратный и двухвет-вевой полиспаст позволяет распределить массу поднимаемого груза на шесть ветвей троса диаметром 13,5 м.

Тележка передвигается по рельсам Р15, проложенным по крановому мосту. Два приводных катка тележки имеют общую ось, на которую передается крутящий момент от электродвигателя MTF -111-6 мощностью 3,5 кВт через цепную муфту и редуктор В-350-14. Механизм передвижения оборудован тормозом ТК.Т-100. Оси ходовых катков установлены в радиально-сферических двухрядных роликоподшипниках. Колея тележки равна 1400 мм, база — 1100 мм, масса — 4,3 т. Тележка оборудована резиновыми буферами для амортизации наезда на ограничитель передвижения по мосту.

Для подачи электроэнергии к электроприводу рабочего органа крановая тележка комплектуется кабельным барабаном, который вращает паразитная шестерня редуктора.

Грузовая тележка крана КК-5 (рис. 14), так же как и рассмотренная ранее, состоит из механизма подъема, механизма передвижения, канатного датчика, кабельного барабана и общего кожуха, установленных на сварной раме, выполненной электродом Э50. Однако она имеет отличия по своей конструкции и исполнению. Канатный барабан приводится во вращение электродвигателем MTF -411-6 мощностью 22 кВт через двухступенчатый цилиндрический редуктор Ц2-400-25-31МТ и промежуточный вал с двумя зубчатыми муфтами МЗП2-1150. На втором конце быстроходного вала редуктора установлен тормозной-шкив и коротко-ходовой колодочный тормоз ТКГ-300 с гидротолкателем ТГМ-50 и с системой регулирования. Соединение барабана с редуктором — типовое с помощью зубчатой муфты. На свободном конце барабана установлена звездочка для цепного привода кабельного барабана и конечный выключатель переподъема УБ-150А, отторированный на высоту подъема 9 м.

Рис. 14. Грузовая тележка крана КК-5:

1 — рама; 2 — электродвигатель подъема груза; 3 — зубчатая муфта; 4 — промежуточный вал; 5 — гидротолкатель; 6 — тормозное устройство; 7 —тормозной шкив; Я—грузовой барабан; 9 — редуктор; 10 — электродвигатель передвижения; 11 — каток; 12 — зубчатая муфта; 13 — редуктор; 14 — гидротолкатель; 15 — тормозное устройство; 16 — конечный выключатель подъема;

Грузовая тележка снабжается грузовой обоймой с двумя блоками. Грузовой канат, огибая уравнительный блок канатного датчика, проходит двумя ветвями на блок обоймы и закрепляется симметрично на двух концах барабана, образуя двукратный полиспаст. Уравнительный блок подвешивается на коромысло пружинно-рычажного канатного датчика, имеющего две ступени, выполненные в виде сдвоенной пружины и двух конечных выключателей. Первая ступень предназначена для управления автостропом при наличии на нем груза, вторая выполняет функции ограничителя грузоподъемности, установленной в паспорте.

Механизм передвижения грузовой тележки состоит из четырех одноребордных конических ходовых колес, два из которых приводные от вертикального редуктора ВК-350-14-3 и электродвигателя MTF -012-6 мощностью 2,2 кВт. Редуктор закреплен на раме тележки между приводными колесами, а тихоходный вал его соединяется с приводными колесами посредством зубчатых муфт.

На свободном конце быстроходного вала редуктора установлен тормозной шкив электрогидравлического тормоза ТКГ-160, оборудованного гидротолкателем ТЭГ-16М. Для укладки кабеля питания автостропа имеется барабан, приводимый с помощью цепной передачи от грузового барабана. На валу кабельного барабана размещен токоприемный аппарат, выполненный на базе токосъемного устройства электродвигателя.

С одной стороны рамы грузовой тележки установлена отбойная линейка для взаимодействия с конечным выключателем в конце пути.

Для защиты механизмов тележки от атмосферных осадков установлен общий кожух выкатного типа, имеющий четыре катка для перемещения по направляющим тележки и два катка для перемещения, по рельсам.

На одном из торцов тележки установлены кронштейн с роликом для поддержки струн кабельной подвески и несъемная торцовая стенка, являющаяся элементом кожуха.

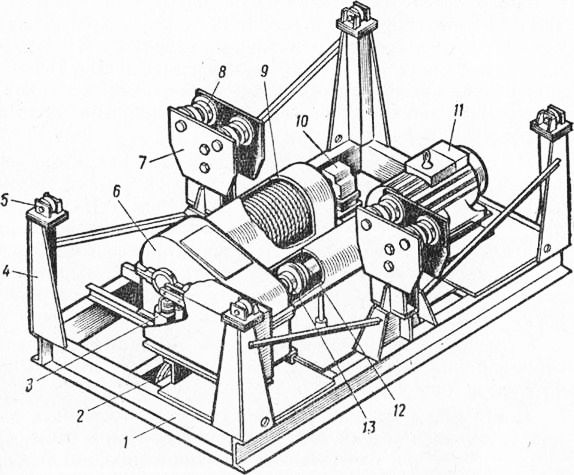

Грузовая тележка крана ККС-10 (рис. 15) перемещается по монорельсу, проложенному вдоль нижней фермы моста. Она подвешена на монорельс посредством двух шарнирных серег с двумя парами четырехроликовых опор. Корпус тележки имеет сварную конструкцию, выполненную из швеллеров в форме четырехугольной рамы со стойками по углам. На стойках имеются опорные ролики, служащие для балансировки тележки при перекосах. Колея этих роликов 2710 мм соответствует расстоянию опорных полос, укрепленных на нижнем поясе фермы крана.

В центральной части корпуса тележки установлена грузоподъемная лебедка, состоящая из электродвигателя MTF -412-8, промежуточного вала с муфтами, редуктора РМ-500-20-31М, тормоза ТКГ-300 и грузового барабана с ручьями для двух ветвей каната диаметром 15 мм. Канат закрепляют на ступицах барабана винтовыми зажимами. Для создания полиспаста служат два канатных ролика, установленных на оси симметрии тележки. Барабан опирается концом, обращенным к редуктору, на плавающий сферический подшипник, установленный в торце тихоходного вала редуктора. Этот вал представляет собой зубчатую втулку, которая сцепляется с зубчатым венцом, прикрепленным на болтах к фланцу барабана. На противоположном конце вала барабана имеется конечный выключатель подъема груза ВУ-150М.

Рис. 15. Грузовая тележка крана ККС-10:

1 — рама; 2— огибающий ролик грузового полиспаста; 3 — тормозное устройство; 4 — стойка балансировочная; 5 — ролик балансира; 6 — редуктор; 7 — цапфа подвески; 8 — опорный ролик; 9 — грузовой барабан; /0 — конечный выключатель подъема; II электродвигатель подъема груза; 12 промежуточный вал: 13 — муфта

Грузовая тележка крана имеет кронштейн для зацепления за раму передвижной кабины машиниста, а также скобы для застропки тележки при монтаже, демонтаже и погрузке.

Механизм передвижения грузовой тележки крана ККС-10 выполнен в виде реверсивной лебедки, расположенной стационарно на мосту крана. По краям барабана лебедки закреплены два тяговых каната. Длинный канат проходит внутри фермы, где опирается на поддерживающие ролики, огибает направляющие блоки и подходит справа к грузовой тележке. Короткий канат огибает направляющие блоки и подходит к грузовой тележке слева. При вращении барабана, имеющего одностороннюю нарезку, один конец каната сматывается, в то время как другой наматывается в освобождающиеся пазы барабана. Грузовая тележка перемещается при этом в соответствующую сторону. При изменении направления вращения барабана тележка передвигается в противоположную сторону. Лебедка передвижения состоит из электродвигателя MTF -111-6, промежуточного вала, тормоза ТКТ-200, редуктора РПД-350-ПМ и барабана с односторонней нарезкой.

Крановые электродвигатели развивают сравнительно небольшой крутящий момент, но имеют высокую частоту вращения. Между электродвигателем и тросом с крюком существует целая система передач, которая за счет снижения частоты вращения двигателя примерно во столько же раз увеличивает усилие на грузовом крюке. Для изменения скорости в крановом электроприводе применяют редукторы (зубчатые передачи) и полиспасты (канатные передачи).

Редуктор состоит из одного или нескольких валов, установленных в корпусе на подшипниках качения. Валы соединены между собой зубчатыми колесами. Такие соединения называются парами, зубчатые колеса небольшого диаметра называются шестернями. Их устанавливают на валах на шпоночном или шлицевом соединении, а иногда в целях создания компактности конструкции изготовляют заодно z валом (вал-шестерни).

Каждое зубчатое колесо характеризуется числом зубьев Z и модулем М — величиной, получаемой в результате деления диаметра начальной окружности D„ (мм) на число зубьев. Начальными называются окружности, образуемые точками касания зубчатых колес одной пары. Зубчатые колеса одной пары имеют одинаковый модуль. Эти характеристики передачи обычно указывают на кинематической схеме.

Полиспаст так же, как редуктор, уменьшает скорость подъема крюка и увеличивает подъемную силу грузозахватного органа. Полиспаст представляет собой систему нескольких подвижных и неподвижных блоков. Основной характеристикой этого механизма является кратность. Кратность определяется числом ветвей троса, на ветви которого распределяется масса поднимаемого груза, или число пар ветвей при сдвоенном барабане грузоподъемной лебедки (краны КК-5, КПБ-10М и ККС-10). Если кратность полиспаста равна двум, это значит, что скорость подъема крюка будет в два раза ниже скорости намотки троса на барабан, и соответственно вдвое увеличивается грузоподъемность.

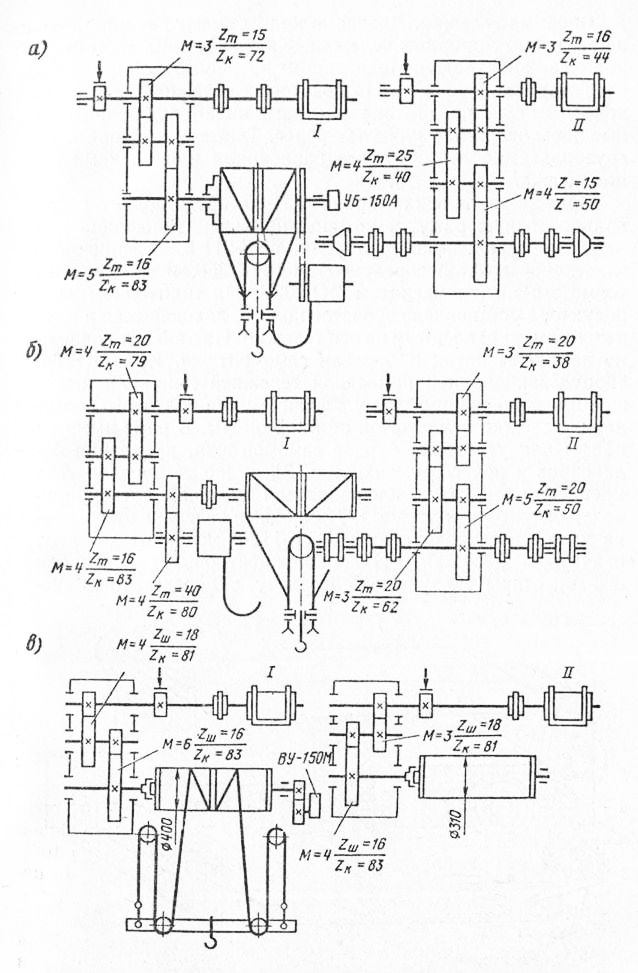

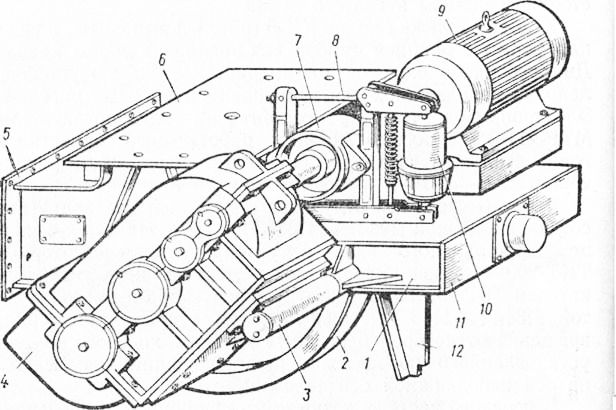

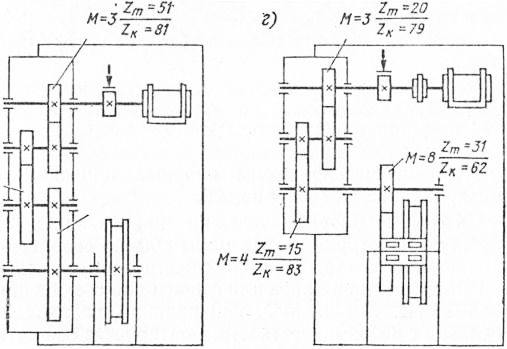

Кинематические схемы механизмов грузовых тележек кранов ККС-10, КПБ-10М и КК-5 приведены на рис. 16. Тележки кранов КК-5 и КПБ-10М имеют аналогичное устройство. Двигатель посредством муфты и промежуточного вала соединен с редуктором, а выходной вал редуктора при помощи специальной зубчатой муфты связан с грузоподъемным барабаном. Механизм подъема груза оснащен кабельным барабаном, который у крана КПБ-10М приводится с помощью пары открытых шестерен, а у крана КК-5 — с помощью цепной передачи. Этот барабан вращается синхронно с грузовым барабаном, что обеспечивает равномерный спуск кабеля с грузовой обоймой. Полиспаст грузовой тележки крана КК-5 — двукратный, а у кранов КПБ-10М, КК-12,5 и ККС-10 — трехкратный. Подвеска крюка на нескольких ветвях создает большой реактивный момент и предохраняет полиспаст от закручивания при повороте груза. Центр тяжести поднимаемого груза все время находится на фиксированной оси, проходящей через центр симметрии грузоподъемного барабана.

Рис. 16. Кинематические схемы механизмов грузовых тележек кранов:

1 — кран КК-5: б — кран КПБ-10М; в — кран ККС-10; I — механизм подъема груза; II — механизм передвижения тележки

Опорные тележки. Козловые краны имеют две или четыре приводных опорных тележки. Каждая из них состоит из корпуса, электродвигателя, промежуточного вала, редуктора, тормоза и катков. На некоторых тележках между тихоходным валом редуктора и катками имеются дополнительные пары открытых зубчатых колес. Тележки кранов малой грузоподъемности оборудуют барабанами или блоками самомонтажа.

Приводная тележка крана КД-05 представляет собой вилкообразную раму, к которой приварена площадка для монтажа механизмов: двигателя MTF -211-6, соединенного эластичной муфтой с редуктором РПД-350, и колодочного тормоза с электромагнитом М0-200Б. На тихоходном валу редуктора установлено зубчатое колесо, находящееся в паре с колесом, укрепленным на оси тележки. На этой оси подвижно насажены каток и барабан самомонтажа. Кран ККТ-5 оборудован опорной приводной тележкой (рис. 17), имеющей плоскую сварную раму с фланцем для болтового соединения тележки с трубчатой стойкой опоры. В раме имеются цапфы для установки блоков самомонтажа, крепления балансиров и рельсовых захватов. Здесь же установлен узел крепления оси катка, плоЕ1адка для монтажа электропривода, редуктора и тормоза. Приводные тележки этого крана имеют электродвигатели MTF -112-6 мощностью 5 кВт, редукторы Ц2У-200-10-11/22 с межцентровым расстоянием 325 мм, открытую зубчатую передачу с передаточным числом I = 2,46 и тормоз типа ТКТ-200 с тормозным моментом 160 кН. Вращение на ходовое колесо, установленное на неподвижной оси с помощью подшипников качения, передается посредством зубчатого венца.

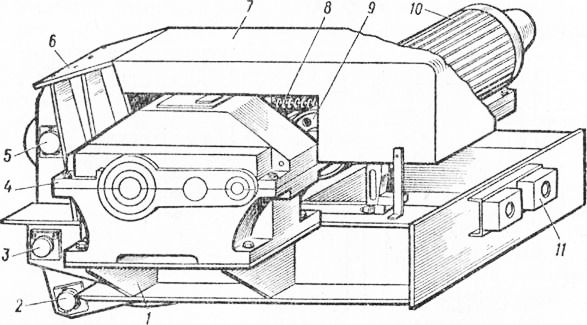

Рис. 17. Опорная тележка крана ККТ-5:

1— рама; 2 — ось рельсового захвата; 3 — вал крепления опорной стяжки; 4 — редуктор; 5 — ось монтажных блоков; 6 — плита соединения со стойкой; 7 — кожух; 8 — тормозное устройство; 9 — шкив; 10 — электродвигатель; 11 — резиновый буфер

Рис. 18. Опорная тележка крана КК-5:

1 — рама; 2 — ось ходового колеса; 3 — фланец опорных стяжек; 4 — редуктор; 5 — цапфа монтажных блоков; 6 — опорная плита; 7 —открытое зубчатое колесо; 8 — шкив; 9 — тормозное устройство; 10 — электродвигатель; и — буфер; 12 — противоугонный захват

Ходовая тележка крана КК-5 (рис. 18) выполнена в виде платформы с опорной тумбой для крепления опоры крана. Двухребордное ходовое цилиндрическое колесо установлено на неподвижной оси, укрепленной на раме ригелем. Электропривод тележки состоит из электродвигателя MTF -211-6 мощностью 7,5 кВт, работающего совместно с горизонтальным двухступенчатым цилиндрическим редуктором РЦД-350-10-4, имеющим передаточное число i — 10.

Быстроходный вал редуктора и выходной вал двигателя соединены цепной муфтой МЗП1-Н35-Н40. На втором конце быстроходного вала редуктора установлен тормоз ТКТ-200, создающий тормозной момент 250 кН с гидротолкателем ТЭГ-25. Тихоходный вал редуктора зубчатой муфтой М34-Н48-Н65 соединен с валом открытой шестерни, вращение от которой передается на венец ходового колеса, установленного посредством роликоподшипников № 3622 на оси неподвижной оси тележки.

В передней части тележки вместе с опорной тумбой приварены щеки для крепления стяжки, а в задней установлены клещевой рельсовый захват и пружинный буфер. Рельсовый захват в нерабочем положении может быть повернут вверх на 180° и уложен в специальные вырезы прощечин.

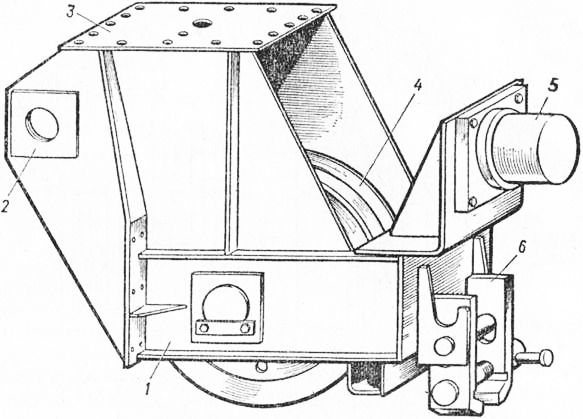

Рама тележки крана К.ПБ-10М (рис. 19) имеет коробчатое сечение. В передней части расположены две привалочные плиты для болтового соединения с опорой и балансиром. В центральной части рамы развиты две боковины для установки подшипников опорных катков, а в задней расположены буферное устройство и опорный кронштейн.

На платформе тележки размещен электродвигатель MTF -211-6 мощностью 7,5 кВт, вал которого через упругую муфту соединен с быстроходным валом редуктора ВК-475-20-23. На шкиве муфты установлен колодочный тормоз ТКГ-200М, оснащенный гидротолкателем ТЭГ-25. Редуктор крепят к вертикальной плоскости рамы наклонно Его тихоходный вал является осью опорного катка крана, установленного на двух радиально-сферических подшипниках. Каток и ось соединены посредством сегментных шпонок.

Рама приводной тележки крана ККС-10 сварена из швеллеров и толстолистовой стали в виде широкой плиты. На плите имеется опорная тумба для крепления стойки опоры Рядом с тумбой на поверхности рамы смонтирован электропривод. Электродвигатель MTF -211-6 мощностью 7,5 кВт соединен с редуктором Ц2У-200-20-11 посредством промежуточного вала с эластичной муфтой, на барабане которой установлен колодочный тормоз ТК.Г-200, оборудованный гидротолкателем ТЭГ-25. Для передачи вращения от тихоходного вала редуктора на венец опорного катка применено открытое цилиндрическое зубчатое колесо, соединенное с валом редуктора зубчатой муфтой. Ось катка неподвижно укреплена ригелями в боковинах корпуса, а сам каток установлен на оси на подшипниках качения.

Рис. 19. Опорная тележка крана КПБ-10М:

1 —рама; 2—ходовое колесо; .? — шарнирные подвески редуктора; 4 — редуктор; 5 — фланец для крепления опорной стяжки; 6 — опорная плита; 7 — шкив; Н — тормозное устройство; 9 — электродвигатель; 10 — гидротолкатель, П — буфер; 12—предохранительные опоры

Рис. 20. Кинематические схемы опорных приводных тележек кранов: а —ККТ-5; б — КК-5; s —КПБ-10М; г —ККС-10

С одной стороны рама тележки имеет шарнир для крепления балансира, с другой — кронштейн для установки противоугонного захвата.

Рис. 21. Холостая тележка крана КК-5:

1—корпус; 2—цапфа балансира; 3 — опорный фланец стойки; 4-— каток; 5-—буфер; 6 — рельсовый захват

Кинематические схемы опорных приводных тележек кранов приведены на рис. 20.

Холостые опорные тележки кранов (рис. 21) имеют простую конструкцию. Их рамы обычно сваривают из толстолистовой стали. В верхней части корпуса тележки имеется привалочная плита или фланец для соединения со стойкой опоры, а в нижней, как правило, состоящей из двух боковин с ребрами жесткости, монтируется ось катка. Обычно на торце этой оси устанавливается пресс-масленка, через которую консистентная смазка подается по каналу в полости подшипников катка.

Холостые тележки некоторых козловых кранов снабжены винтовыми захватами для закрепления крана во время стоянки.

Каждая опорная тележка крана (приводная и холостая) снабжена опорным кронштейном, рассчитанным на максимальную нагрузку при сходе ходового колеса или поломке оси. Во избежание значительного динамического усилия зазор между опорной поверхностью кронштейна и рельсом не должен превышать 20 мм. Опорный кронштейн служит также скребком, предотвращающим от попадания под каток посторонних предметов.

Источник

понедельник, 6 июня 2022 г.

КРАНЫ КОЗЛОВОГО ТИПА ОБЩЕГО НАЗНАЧЕНИЯ В ОБЩЕПРОМЫШЛЕННОМ ИСПОЛНЕНИИ, Г/П ОТ 0,125Т ДО 50,0Т ВКЛЮЧИТЕЛЬНО. РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И МОНТАЖУ КРАНА КОЗЛОВОГО ЭЛЕКТРИЧЕСКОГО (ККЭ)

Скачать

Автор:

Alex

Ярлыки:

кран козловой

Комментариев нет:

Отправить комментарий

Внимание! Текст специфический!))))

В соответствии с новыми Правилами аттестации экспертов, осенью 2015 года, возникла острая необходимость написания нескольких статей и публикации их в журнале «ТехНАДЗОР».

В соавторстве с коллегой, за один командировочный вечер в гостинице — родился ниже представленный документ.

Особого труда это не составило, ибо подобные объекты мы наблюдаем и обследуем регулярно…

ХАРАКТЕРНЫЕ ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ МЕТАЛЛОКОНСТРУКЦИЙ КОЗЛОВЫХ КРАНОВ ТИПА КПБ-10

На различных предприятиях получили широкое распространение краны козловые электрические КПБ-10М и КПБ-10У, изготовленные в девяностые годы двадцатого века Тульским заводом железнодорожного машиностроения имени М.И. Калинина.

Полный размер

Общий вид крана КПБ-10М

Краткие технические характеристики кранов:

Грузоподъёмность — 10,0 т.

Пролет крана — 16,0 м.

Вылет консолей — 4,2 м

Высота подъема крюка — 8,7 м

Режим работы крана — средний

Наименьшая температура рабочего состояния — минус 40С

Наибольшая температура рабочего состояния — плюс 40С

Скорость подъема груза — 0,22 м/с

Скорость передвижения крана — 1,56 м/с

Скорость передвижения грузовой тележки — 0,74 м/с

Данные о металле основных (расчётных) элементов металлоконструкции — 14Г2 (ГОСТ 19281-89)

Ст3сп (ГОСТ 380-88).

Область применения этих машин – погрузочно-разгрузочные работы на звеносборочных базах путевых машинных станций с элементами верхнего строения железнодорожного пути и звеньями путевой решетки.

Пролетное строение кранов состоит из двух балок коробчатого сечения, к которым крепятся четыре опоры. Вверху опоры жестко крепятся к пролётному строению через промежуточный элемент. Промежуточный элемент – это гнутый лист с четырьмя косынками. Крепление промежуточного элемента к опоре выполнено при помощи сварки, а к балкам пролетного строения посредством болтов.

Внизу опоры крепятся болтами к ходовым тележкам с механизмами передвижения (все четыре ходовые тележки являются приводными). Ходовые тележки соединены между собой стяжками при помощи болтов.

Грузовая тележка перемещается по рельсам, закрепленным на пролётных балках.

Краны, как правило, находятся в интенсивной эксплуатации. При этом, 70-80% рабочего времени перемещаются грузы, масса которых близка к максимальной грузоподъемности.

Опыт технического диагностирования таких подъемных сооружений позволяет выделить характерные дефекты в металлоконструкциях.

Рассмотрим узлы, на которые ответственным лицам, при проведении освидетельствований, следует обращать особое внимание.

1. Узлы крепления стяжек к ходовым тележкам.

В этих узлах возникают трещины по сварным швам и целому металлу, а также ослабление или срез болтов.

Полный размер

Трещины по сварным швам во фланцевом соединении стяжки с ходовой тележкой

Почему-то фото вставилось «криво». Его следует смотреть, повернув монитор на 90 градусов влево!

Полный размер

Трещины по целому металлу фланца и срез болтов

Трещины по целому металлу стяжки в местах окончания косынки

2. Буксовые зоны ходовых тележек крана.

В буксовых зонах могут возникать трещины по сварным швам и целому металлу.

Полный размер

Трещина по сварному шву в буксовой зоне

3. Узлы крепления опор к пролетному строению.

В узлах крепления опор крана к пролетному строению часто возникают трещины по сварным швам приварки косынок и целому металлу опоры.

Достаточно характерные дефекты…

Вышеуказанные разрушения, являются следствием следующих дефектов:

1. Конструктивные и технологические дефекты.

1.1 В узлах металлоконструкций применены угловые сварные швы с конструктивным непроваром, прочность которых значительно ниже, чем у основного металла.

1.2 Отсутствует техническая возможность проведения неразрушающего контроля угловых швов для выявления внутренних дефектов.

1.3 Применяемые в конструкции косынки не опираются на элементы жёсткости, в результате возникают местные напряжения, приводящие к появлению трещин.

1.4 Не ремонтопригодность фланцевых соединений. Ремонт трещин не приводит к устранению причин их возникновения.

1.5 Сварочные напряжения от соседних швов складываются между собой и с напряжениями, возникающими от внешних нагрузок.

2. Эксплуатационные дефекты.

2.1 Отсутствие полного комплекта механизмов передвижения крана. Как правило, на кране имеются два привода вместо четырёх, что приводит к появлению дополнительных нагрузок, не учтённых в проектной документации.

2.2 Неудовлетворительное состояние крановых путей.

Крановые пути на звеносборочных базах путевых машинных станций давно требуют проведения капитального ремонта. При проведении комплексных обследований выявлено: отсутствие балластной призмы, гнилостные разрушения полушпал, ослабление стыковых и промежуточных скреплений, износ направ-ляющих, значительные отклонения контролируемых параметров направляющих от допускаемых значений.

3. Интенсивная эксплуатация и длительный срок службы кранов, значительно превышающий нормативный.

Эксплуатация кранов козловых электрических КПБ-10М и КПБ-10У без своевременного контроля и качественного ремонта металлоконструкций приведет к аварии и человеческим жертвам!

————-

Необходимое послесловие:

К слову, на эксперта я аттестовался, а картина на предприятиях, эксплуатирующих эти подъемные сооружения — не изменилась. Нет денег на ремонты…

P.S. При написании статьи ни одно животное не погибло!

Перемещение габаритных грузов всегда связано с определенными рисками. Нередко несчастные случаи происходят на открытых площадках, для работы на которых в массе используются козловые краны. Чтобы минимизировать риски, необходимо следовать рекомендациям по охране труда и техническим требованиям к эксплуатации козловых кранов. При их грамотной организации, подъем и транспортировка грузов выполняются в соответствии с производственным регламентом без аварий и простоев.

Нормы, регулирующие эксплуатацию козлового крана

Общие требования к эксплуатации козловых кранов установлены в «Правилах устройства и безопасной эксплуатации грузоподъемных кранов» (ПБ 10-382-00). Помимо них, существует ещё ряд дополняющих госстандартов и норм:

- НПБ 105-03 (пожарная безопасность);

- ГОСТ 34017-82 (режимы работы);

- ГОСТ 12.2.058-81 (стандарты безопасности труда).

Также необходимо придерживаться руководящих документов РД 10-138-97 и РД 50:48:0075.03.05, в которых приведены рекомендации по эксплуатации крановых путей.

Устройства оснащены грузоподъёмными механизмами. Поэтому на них распространяется действие соответствующих требований безопасности по применению подъёмных, грузозахватных приспособлений и лебёдок.

Основные требования к условиям эксплуатации козловых кранов

Чтобы обеспечить безопасность работ, эксплуатация козлового крана должна соответствовать следующим правилам:

- Кран должен быть введен в эксплуатацию. Для этого ему необходимо пройти регистрацию в Ростехнадзоре. Процедура необязательна для устройств грузоподъёмностью до 10 т, управляемых с кнопочного аппарата на кране, со стационарного пульта или дистанционно по связи.

- Перед каждой сменой крановщик должен проводить осмотр крана и остального оборудования (ежесменное ТО). Он обязан оценить состояние рельсовых путей и проверить тормоза с грузом, зафиксированным на высоте до 1 метра. Также тестируется исправность грузоподъёмного устройства; на холостом ходу испытывается работоспособность остальных механизмов.

- Вводное устройство должно быть оснащено контактным замком, без разблокировки которого ключ-маркой невозможна подача электропитания на кран. Обязательно предусматривается наличие оборудования, обеспечивающих закрытие доступа к защитной панели на замок.

Особое внимание при эксплуатации мостовых козловых кранов уделяется соблюдению правил работы с электрооборудованием. В них прописываются как нормы проведения операций в штатном режиме, так и действия при аварийной ситуации (перебои в электросети и т. д.).

Стандартный температурный диапазон, в котором возможнf эксплуатация козловых кранов — от -40 до +40 °C (крайние допустимые значения могут быть ниже или выше в зависимости от модели и модификации). Требования к безопасной эксплуатации козлового крана предусматривают проведение сезонного ТО дважды год (переход с летней эксплуатации на зимнюю и наоборот).

Перед наступлением холодов в ходе планового ТО производится проверка и подготовка всех систем и механизмов:

- кран очищают от загрязнений, проверяют на наличие коррозии, устраняют следы ржавчины, поктрывают защитнями средствами;

- летние смазки и масла заменяют на зимние;

- в тормозную систему заливают новую жидкость, устойчивую к низким температурам;

- отсеки АКБ утепляют;

- кабина (при наличии) остекляют и утепляют;

- крановый путь нивелируют.

К проведению частичного либо полного техобслуживания допускаются эксперты Госпромнадзора, аттестованные специалисты.

При пониженной температуре режим работы козлового крана меняется. При управлении передвижением по обледеневшим рельсам машинисту необходимо избегать сильного изменения скорости. Важно по возможности воздерживаться от остановок и использования тормоза.

На заметку!

Установка дополнительного оборудования сделает эксплуатацию козловых кранов более безопасной, облегчит управление погрузочно-разгрузочными работами. К примеру, можно установить частотные преобразователи. Они обеспечивают плавный пуск, перемещение и остановку грузоподъемных механизмов. Помимо этих устройств, мы предлагаем установить на кран ограничители грузоподъемности, весы, системы радиоуправления. Наши специалисты смонтируют выбранный Вами тип дополнительного оборудования на этапе изготовления кранов либо при их модернизации.

Сроки эксплуатации козловых кранов

Тяжелые грузоподъемные устройства в среднем служат 25-30 лет. Срок эксплуатации козловых кранов несколько меньше — около 20 лет. Причина такой разницы кроется в постоянной уличной эксплуатации.

Рабочий ресурс зависит от скорости износа несущих металлических конструкций. В среднем нормативная документация на козловые краны предусматривает, что наработка на отказ достигается после прохождения 3000 циклов. ГОСТ 27584-88 предъявляет более высокие требования — не менее 5000-7000 циклов.

Продлить время безопасного использования козлового крана позволяет соблюдение сроков планового ремонта. Не менее важно своевременное выявление неисправностей и обслуживание. Но главный параметр, влияющий на продолжительность эксплуатации мостовых козловых кранов — это качество изготовления и сборки. Хотите, чтобы грузоподъемное оборудование выдерживало бесперебойную работу? Заказывайте его у компаний, подтверждающих качество продукции сертификатами соответствия.

«Атлант Кран»: профессиональный подход к обслуживанию кранов

Мы предлагаем купить высококачественные однобалочные и двухбалочные козловые краны, произведенные по типовым проектам. Также вы можете заказать изготовление модификаций специально под нужды вашего бизнеса.

Наша компания предоставляет услуги как по производству, так и по обслуживанию и модернизации грузоподъемного оборудования. Мы поддерживаем адекватные цены на весь спектр работ! Связаться с нами можно по телефону +7 (495) 120-62-26 или по электронной почте info@atlant-kran.ru. Также для получения консультации закажите обратный звонок или обращайтесь через форму обратной связи на странице «Контакты».

ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. К работе машинистом козлового крана допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проверку знаний требований охраны труда в установленном порядке и получившие допуск к самостоятельной работе. 1.2. На машиниста козлового крана возможно воздействие следующих опасных и вредных производственных факторов: — выполнение работ на открытом воздухе при действии опасных атмосферных явлений: повышенной (пониженной) температуре воздуха, повышенной скорости ветра, повышенной (пониженной) влажности и др.; — движущиеся машины и механизмы; — перемещаемые и складируемые грузы; — подвижные части производственного оборудования, его не огражденные движущиеся или вращающиеся элементы; — опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека; — падение с высоты; — падение предметов с высоты; — острые кромки, заусенцы и шероховатости на поверхности грузов (при строповке); — повышенный уровень шума на рабочем месте; — повышенный уровень вибрации на рабочем месте; — недостаточная освещенность рабочей зоны; — монотонность работы; — повышенная утомляемость. 1.3. Машинист козлового крана должен иметь соответствующую группу по электробезопасности. 1.4. Машинисту козлового крана необходимо знать и строго соблюдать требования по охране труда, пожарной безопасности и производственной санитарии. 1.5. Машинист козлового крана обеспечивается спецодеждой и спецобувью в соответствии с действующими нормами. 1.6. Выдаваемые специальная одежда, специальная обувь и другие средства индивидуальной защиты должны соответствовать характеру и условиям работы, обеспечивать безопасность труда, иметь сертификат соответствия. 1.7. Личную одежду и спецодежду необходимо хранить отдельно в шкафчиках и гардеробной. Уносить спецодежду за пределы предприятия запрещается. 1.8. Машинист козлового крана извещает своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, произошедшем на рабочем месте, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания. 1.9. Присутствие посторонних лиц в рабочем пространстве кранового оборудования во время выполнения работ не допускается. 1.10. Машинист козлового крана должен проходить обучение по охране труда в виде: вводного инструктажа, первичного инструктажа на рабочем месте, и специального обучения в объеме программы подготовки по профессии, включающей вопросы охраны труда и требования должностных обязанностей по профессии. 1.11. Перед допуском к самостоятельной работе работник должен пройти стажировку под руководством опытного работника. 1.12. Машинист козлового крана должен: — соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха; — выполнять работу, входящую в его обязанности или порученную администрацией, при условии, что он обучен правилам безопасного выполнения этой работы; — применять безопасные приемы выполнения работ; — уметь оказывать первую помощь пострадавшим. 1.13. Курить и принимать пищу разрешается только в специально отведенных для этой цели местах. 1.14. Машинист козлового крана, допустивший нарушение или невыполнение требований инструкции по охране труда, рассматривается, как нарушитель производственной дисциплины и может быть привлечен к дисциплинарной ответственности, а в зависимости от последствий — и к уголовной; если нарушение связано с причинением материального ущерба, то виновный может привлекаться к материальной ответственности в установленном порядке.

Козловой кран ККС-10 долгое время применяется во многих отраслях промышленности с успехом обеспечивая высокое качество работ, проявляя надёжность конструкции. Особенности этой модели обуславливаются её структурой, техническими характеристиками, приведёнными ниже. Ввиду некоторых технических сложностей модель имеет свои недостатки, которые не мешают применять козловой кран.

Внешний вид козлового крана ККС-10

Устройство козлового крана ККС-10

Козловой кран ККС-10 имеет конструкцию, выполненную в виде решетчатого полотна из металлических основ. Он устанавливается на стационарные опоры фиксированной вышины, но может иметь различную длину до 32 м включительно, которая может варьироваться при изготовлении конструкции. Общая площадь, покрываемого рабочего пространства может достигать 400 м2.

Управление краном производится непосредственно из кабины, выполненной на основе жёсткого металлического каркаса с крупными окнами, необходимыми для обзора пространства.

Питается козловой кран ККС-10 от высоковольтной электросети с напряжением в 380В и преобразует электрическую энергию в механическую посредством использования гидропривода. В конструкции применяется 3-хфазный асинхронный двигатель MTF с большим ресурсом.

Мост крана оборудован тележкой, установленной на монорельс, расположенный по всей длине моста. Поверх моста располагается пространство, адаптированное для передвижения персонала с целью контроля операций и проведения профилактических работ. Подъём наверх осуществляется посредством наклонной лестницы, надёжно закреплённой на решетчатой конструкции.

В качестве рабочего органа применяется кран, установленный на подвижный трос. Его грузоподъёмность ограничивается 800 кг. Этого достаточно для осуществления большинства операций, точность которых очень высока. При этом сохраняется высокая скорость работы и манёвренность.

Конструкция устройства адаптирована для работы на открытом воздухе, без проблем выдерживает влажность, ветровые нагрузки и сезонные колебания температур.

Лестница козлового крана ККС-10

Область применения крана ККС-10

Козловой кран ККС-10, как и все представители козловых кранов, нашёл своё применение во многих отраслях. Его применяют на складах, размещённых на открытых площадках, портовых и других грузовых предприятиях, на железнодорожных станциях и в масштабном строительстве.

Технические характеристики крана ККС-10

- Температурный диапазон эксплуатации оС от -40 до +40;

- Управление — электрическое, величина входного напряжения, В 380;

- Общая масса конструкции т 42;

- Высота м 15;

- Величина пролета м от 14-ти до 32-у;

- Вылет правой консоли м 7,5;

- Вылет левой конслои м 8,5;

- Транспорт грузов длиной, не более м 8;

- Грузоподъемность (вместе с тележкой) т 10;

- Высота подъема грузов м 10;

- Скорость подъема м/мин 15;

- Перемещение заполненной тележки м/мин 36;

- Максимальная скорость передвижения крана м/мин 40;

Видео о козлового крана ККС-10

tpscom.ru

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Проверить наличие и исправность средств индивидуальной защиты, надеть их и полагающуюся по нормам спецодежду и спецобувь, привести все в порядок. 2.2. Застегнуть спецодежду на все пуговицы, не допуская свисающих концов одежды, волосы убрать под головной убор. Не закалывать одежду булавками, иголками, не держать в карманах одежды острые, бьющиеся предметы. 2.3. Предъявить руководителю удостоверение о проверке знаний требований охраны труда, получить задание на выполнение работ и инструктаж об условиях ее выполнения. При выполнении опасных видов работ получить наряд-допуск (при работе на высоте, при ремонте крана и пр.). 2.4. Проверить срок технического освидетельствования крана. 2.5. Ознакомиться с записями в вахтенном журнале и произвести приемку крана, убедившись в исправности всех его механизмов и частей, для чего при выключенном рубильнике следует: — произвести внешний осмотр механизмов крана, их тормозов и электрооборудования, ходовой части, крюка и его крепления в обойме, а также каната и убедиться в их исправности; — проверить наличие смазки механизмов и канатов, и в случае необходимости произвести их смазку; — проверить наличие и исправность ограждений механизмов, электрооборудования, галерей, площадок; — осмотреть подкрановые пути, очистить их от мусора; — осмотреть металлоконструкции, болтовые и заклепочные соединения, убедиться в отсутствии посторонних предметов, которые при движении могут упасть с крана; — убедиться в наличии и исправности рабочего и ремонтного освещения, а также звукового сигнального устройства; — проверить исправность приборов безопасности-ограничителя подъема крюка, ограничителя грузоподъемности и других приборов безопасности. 2.6. Проверить наличие и исправность (целостность) инструмента, оснастки, необходимых приспособлений. Удобно разместить их. 2.7. Проверить наличие и исправность стропов и других чалочных приспособлений, тары (убедиться в наличии на них клейм или бирок с указанием грузоподъемности, даты испытания и номера). 2.8. Подготовить необходимые для выполнения работ защитные средства и приспособления (диэлектрические перчатки, резиновый диэлектрический коврик в кабину крана и пр.). 2.9. Подготовить рабочее место для безопасной работы: — произвести его осмотр, убрать все лишние предметы, не загромождая при этом проходы; — проверить подходы к рабочему месту, пути эвакуации на соответствие требованиям охраны труда; — проверить наличие сигнальных средств; — проверить наличие противопожарных средств, аптечки; — установить последовательность выполнения операций. 2.10. Проверить внешним осмотром: — отсутствие свисающих оголенных проводов; — достаточность освещения рабочего места; — надежность закрытия всех токоведущих и пусковых устройств оборудования; — наличие и надежность заземляющих соединений (отсутствие обрывов, прочность контакта между металлическими нетоковедущими частями оборудования и заземляющим проводом); — состояние полов на площадках и в кабине (отсутствие выбоин, неровностей, масляных пятен и др.). Если пол скользкий, его необходимо вытереть или посыпать опилками. 2.11. При работе на козловом кране, управляемом из кабины: — перед подвешиванием груза на крюк установить зрительную связь с назначенным стропальщиком, прошедшим надлежащее обучение, аттестацию и имеющим удостоверение на право производства работ по обвязке грузов; — убедиться в наличии у него отличительной нарукавной повязки или жетона; — в случае, когда зона, обслуживаемая краном, полностью не обозревается из кабины, для получения сигналов от стропальщика установить зрительную связь с сигнальщиком, назначенным из числа рабочих, обученных подаче сигналов. 2.12. Убедиться, что весь персонал находится на безопасном расстоянии вне рабочей зоны крана, подать звуковой сигнал. 2.13. Произвести пробный пуск крана, убедиться в исправной работе всех его механизмов на холостом ходу, а также электрооборудования, в том числе: — концевых выключателей, — нулевой блокировки, — блокировочных контактов люка, двери кабины и двери на мосту крана; — освещения и т.д. 2.14. Осмотр крана, работающего в 2-3 смены, осуществлять совместно с машинистом, сдающим смену. 2.15. Результаты осмотра крана и опробования механизмов на холостом ходу занести в вахтенный журнал. 2.16. Обо всех обнаруженных неисправностях оборудования, инвентаря, электропроводки и других неполадках сообщить своему непосредственному руководителю и приступить к работе только после их устранения. В вахтенном журнале лицом, устранившим неисправность, должна быть сделана соответствующая запись. 2.17. Принять смену, приступить к выполнению работ. 2.18. Работы на кране должны быть организованы в соответствии с требованиями действующих технологических документов (норм, инструкций, регламентов), утвержденных в установленном порядке. 2.19. Запрещается приступать к работе на кране при наличии следующих нарушений требований охраны труда: — при отсутствии аттестованных стропальщиков, сигнальщиков; — при наличии неисправностей, указанных в руководстве по эксплуатации завода-изготовителя крана, при которых не допускается его применение, в частности: — в зеве крюка имеется износ от грузозахватного приспособления свыше 10% первоначального сечения, а также наличие трещин и разогнутости крюка; — крюк не вращается в обойме; — гайка, крепящая крюк, не имеет устройства, предотвращающего ее самоотвинчивание; — блоки крюка или другого захватного органа не вращаются вокруг своей оси; — оси не закреплены запорными планками или другими запорными устройствами; — канаты имеют дефекты, из-за которых подлежат выбраковке; — тормоз не производит торможения; — оси рычажной системы тормозов не имеют шплинтов, заклепки обкладок задевают за поверхность тормозного шкива; — у соединительных муфт отсутствуют шпильки и гайки на шпильках, отсутствуют или изношены упругие кольца; — редукторы тормоза, тормозные шкивы, электродвигатель, а также другое оборудование крана не укреплены и смещаются при работе механизмов; — троллеи, расположенные на мосту крана, соприкасаются меж собой или с металлоконструкциями крана; — токосъемники соприкасаются со смежными троллеями; — гибкие троллеи провисают; — изоляция электропровода повреждена; — заземляющая проводка имеет обрыв; — бездействуют концевые выключатели или их рычаги не возвращаются в исходное положение, бездействуют блокировочные контакты люка, дверей кабины, моста и пр.; — не работают автоматически противоугонные устройства, нулевая защита, сигнал и другие предохранительные устройства; — снято ранее установленное ограждение механизмов и токоведущих частей электрооборудования; — отсутствует резиновый диэлектрический коврик в кабине, защитное заземление корпусов электрооборудования, а также металлоконструкций крана в целом; — корпуса контроллеров и другого электрооборудования, а также сам кран находятся под напряжением; имеющееся на кране освещение неисправно; — при истекшем сроке технического освидетельствования крана; — при невыполнении предписаний органов государственного надзора; — при отсутствии постоянного контроля со стороны ответственных лиц за безопасное производство работ; — при отсутствии или неисправности средств индивидуальной защиты; — при отсутствии или неисправности предохранительных устройств; — при отсутствии противопожарных средств, аптечки; — при недостаточной освещенности рабочего места и подходов к нему; — без прохождения целевого инструктажа на производство работ.

ФОРМА ПАСПОРТА КРАНОВ МОСТОВОГО ТИПА

Паспорт издается в жесткой обложке на листах формата 210 x 297 мм Формат паспорта типографского издания 218 x 290 мм

Обложка паспорта

__________________________________________________________________ (наименование крана) __________________________________________________________________ (индекс крана) ПАСПОРТ <*> __________________________________________________________________ (обозначение паспорта)

———————————

<*> Настоящий паспорт является образцом, на основании которого предприятие — изготовитель должно составить паспорт применительно к типу выпускаемых им кранов мостового типа. При необходимости в паспорт включаются дополнительные сведения, характеризующие специфику выпускаемого крана мостового типа. Паспорт заполняется на русском языке.

Титульный лист

Кран подлежит регистрации в органах госгортехнадзора до пуска в работу (надпись делается только для кранов, подлежащих регистрации) Место товарного знака (эмблемы) предприятия — изготовителя __________________________________________________________________ (наименование предприятия — изготовителя) __________________________________________________________________ (наименование, тип крана) __________________________________________________________________ (индекс крана) ПАСПОРТ __________________________________________________________________ (обозначение паспорта) __________________________________________________________________ (регистрационный номер) При передаче крана другому владельцу или сдаче крана в аренду с передачей функций владельца вместе с краном должен быть передан настоящий паспорт

Оборот титульного листа

ВНИМАНИЮ ВЛАДЕЛЬЦА КРАНА! 1. Паспорт должен постоянно находиться у владельца крана. 2. Разрешение на работу крана должно быть получено в порядке, установленном Госгортехнадзором России. 3. Перечень разрешений Госгортехнадзора России на отступление от требований нормативных документов (копии) должен быть приложен к паспорту. 4. Сведения о сертификации должны быть приложены к паспорту. 5. ___________________________________________________________ (другие сведения, на которые необходимо обратить __________________________________________________________________ особое внимание владельца крана)

Стр. 1

Место для чертежа общего вида

крана в рабочем положении с указанием

основных размеров

Формат 210 x 297 (218 x 290) мм

Стр. 2

Разрешение (лицензия) на изготовление N ______ от «__» _________ 200__ г. ______________________________________________ (наименование и адрес органа госгортехнадзора, ______________________________________________ выдавшего разрешение (лицензию) на ______________________________________________ изготовление крана) 1. Общие сведения 1.1. Предприятие — изготовитель и его адрес ______________________ 1.2. Тип крана ___________________________________________________ 1.3. Индекс крана ________________________________________________ 1.4. Заводской номер _____________________________________________ 1.5. Год изготовления ____________________________________________ 1.6. Назначение крана ____________________________________________ _____________________________________________________________ 1.7. Группа классификации (режима) по ИСО 4301/1: крана _______________________________________________________ механизмов: главного подъема ________________________________________ вспомогательного подъема ________________________________ передвижения крана ______________________________________ передвижения тележки ____________________________________ 1.8. Тип привода _________________________________________________ 1.9. Окружающая среда, в которой может эксплуатироваться кран: температура, град. C: нерабочего состояния: предельная наибольшая _______________________________ предельная наименьшая _______________________________ рабочего состояния: предельная наибольшая _______________________________ предельная наименьшая _______________________________ сейсмичность, баллы _________________________________________ относительная влажность воздуха, %, при температуре _ град. C _____________________________________________________________ взрывоопасность _____________________________________________ пожароопасность _____________________________________________ 1.10. Допустимая скорость ветра на высоте 10 м, м/с: для рабочего состояния крана _______________________________ для нерабочего состояния крана _____________________________ 1.11. Ограничения по одновременной работе механизмов _____________ ____________________________________________________________ 1.12. Род электрического тока, напряжение и число фаз: цепь силовая _______________________________________________ цепь управления ____________________________________________ цепь рабочего освещения ____________________________________ цепь ремонтного освещения __________________________________ 1.13. Основные нормативные документы, в соответствии с которыми изготовлен кран (обозначение и наименование) _______________ ____________________________________________________________ ____________________________________________________________ ____________________________________________________________ 2. Основные технические данные и характеристики крана 2.1. Основные характеристики крана: грузоподъемность нетто, т: главного подъема ________________________________________ вспомогательного подъема ________________________________ высота подъема, м ___________________________________________ пролет крана, м _____________________________________________ вылет консолей рабочий, м ___________________________________ база крана, м _______________________________________________ кратность полиспастов _______________________________________ 2.2. Массы испытательных грузов, т: при статических испытаниях __________________________________ при динамических испытаниях _________________________________ 2.3. Некоторые установочные размеры крана и тележки, м: база тележки ________________________________________________ высота крана от уровня головки рельса _______________________ расстояние между крайними точками буферов в направлении движения крана ______________________________________________ расстояние по вертикали от головки рельса до центра буфера крана _______________________________________________________ 2.4. Скорости механизмов и диапазоны регулирования скоростей ————————-T———————-T—————-¬ ¦ Механизм ¦Скорость, м/с (м/мин.)¦Диапазон регули-¦ ¦ +———-T————+рования скорости¦ ¦ ¦номиналь- ¦минимальная¦(при наличии) ¦ ¦ ¦ная ¦ ¦ ¦ +————————+———-+————+—————-+ ¦Главного подъема ¦ ¦ ¦ ¦ ¦Вспомогательного подъема¦ ¦ ¦ ¦ ¦Передвижения крана ¦ ¦ ¦ ¦ ¦Передвижения тележки ¦ ¦ ¦ ¦ L————————+———-+————+—————— 2.5. Место управления: при работе __________________________________________________ при монтаже и испытаниях ____________________________________ 2.6. Способ управления ___________________________________________ (электрический и/или по радио) 2.7. Способ токоподвода: к крану _____________________________________________________ к грузовой тележке __________________________________________ 2.8. Масса крана и его основных частей, т ________________________ 2.9. Максимальная нагрузка колеса крана на рельс, кН (тс): в вертикальной плоскости ____________________________________ в горизонтальной плоскости __________________________________ 2.10. Тип кранового рельса _______________________________________ 2.11. Ширина головки кранового рельса, мм ________________________ 2.12. Тип тележечного рельса _____________________________________ 2.13. Ширина головки тележечного рельса, мм ______________________ 3. Технические данные и характеристики сборочных узлов и деталей 3.1. Электродвигатели ————————————T——————————¬ ¦ Параметры ¦ Механизм, на котором ¦ ¦ ¦ установлен двигатель ¦ ¦ +—————T————-+ ¦ ¦ подъема ¦передвижения ¦ ¦ +——T———+——T——-+ ¦ ¦глав-¦вспомога-¦крана¦тележки¦ ¦ ¦ного ¦тельного ¦ ¦ ¦ +———————————-+——+———+——+——-+ ¦Тип и условное обозначение ¦ ¦ ¦ ¦ ¦ ¦Род тока ¦ ¦ ¦ ¦ ¦ ¦Напряжение, В ¦ ¦ ¦ ¦ ¦ ¦Номинальный ток, А ¦ ¦ ¦ ¦ ¦ ¦Частота, Гц ¦ ¦ ¦ ¦ ¦ ¦Номинальная мощность, кВт ¦ ¦ ¦ ¦ ¦ ¦Частота вращения, рад./с ¦ ¦ ¦ ¦ ¦ ¦(об./мин.) ¦ ¦ ¦ ¦ ¦ ¦Исполнение (нормальное, влаго-, ¦ ¦ ¦ ¦ ¦ ¦взрыво- и пожарозащищенное и т.п.)¦ ¦ ¦ ¦ ¦ ¦Количество ¦ ¦ ¦ ¦ ¦ ¦Степень защиты ¦ ¦ ¦ ¦ ¦ L———————————-+——+———+——+——— 3.1.1. Суммарная мощность электродвигателей, кВт _________________ 3.2. Схема электрическая принципиальная, чертеж N _____, приведена на с. ____ настоящего паспорта 3.3. Перечень элементов электрооборудования приведен на с. _______ настоящего паспорта 3.4. Электромонтажные чертежи (схемы электрических соединений и таблицы соединений) приведены на с. _____ настоящего паспорта 3.5. Схемы кинематические механизмов (в кинематической схеме указывается схема установки подшипников), чертеж N _________, приведены на с. ____ настоящего паспорта 3.5.1. Характеристика зубчатых передач ———-T———T———T——-T——-T——T————-¬ ¦ Номер ¦Обозна- ¦Наимено-¦Модуль,¦Коли- ¦Марка ¦Термообра- ¦ ¦ позиции ¦чение по¦вание ¦ мм ¦чество ¦мате- ¦ботка (твер- ¦ ¦на схеме ¦чертежу ¦деталей ¦ ¦зубьев ¦риала ¦дость зубьев)¦ +———+———+———+——-+——-+——+————-+ L———+———+———+——-+——-+——+————— 3.5.2. Характеристика редукторов —————T—————-T—————T—————-¬ ¦Номер позиции ¦ Наименование, ¦ Обозначение ¦ Передаточное ¦ ¦ на схеме ¦ тип ¦ по чертежу ¦ число ¦ +—————+—————-+—————+—————-+ L—————+—————-+—————+—————— 3.5.3. Характеристика тормозов ————————————T——————————¬ ¦ Параметры ¦ Механизм ¦ ¦ +—————T————-+ ¦ ¦ подъема ¦передвижения ¦ ¦ +——T———+——T——-+ ¦ ¦глав-¦вспомога-¦крана¦тележки¦ ¦ ¦ного ¦тельного ¦ ¦ ¦ +———————————-+——+———+——+——-+ ¦Тип, система (автоматический, ¦ ¦ ¦ ¦ ¦ ¦управляемый, нормально открытый ¦ ¦ ¦ ¦ ¦ ¦или нормально закрытый, ¦ ¦ ¦ ¦ ¦ ¦колодочный, дисковый и т.п.) ¦ ¦ ¦ ¦ ¦ ¦Количество тормозов ¦ ¦ ¦ ¦ ¦ ¦Диаметр тормозного шкива, мм ¦ ¦ ¦ ¦ ¦ ¦Тормозной момент, Н.м ¦ ¦ ¦ ¦ ¦ ¦Коэффициент запаса торможения ¦ ¦ ¦ ¦ ¦ ¦Тип привода ¦ ¦ ¦ ¦ ¦ ¦Ход исполнительного органа, мм ¦ ¦ ¦ ¦ ¦ ¦Усилие привода, Н ¦ ¦ ¦ ¦ ¦ ¦Путь торможения механизма, м ¦ ¦ ¦ ¦ ¦ L———————————-+——+———+——+——— 3.6. Схемы запасовки канатов с указанием размеров барабана(ов) и блоков, а также принятых способов крепления каната(ов) приведены на с. ____ настоящего паспорта 3.6.1. Характеристика канатов (заполняется по данным сертификатов предприятия — изготовителя канатов) ——————————————-T———————¬ ¦ Параметры ¦ Механизм ¦ ¦ +————T———+ ¦ ¦ главного ¦вспомога-¦ ¦ ¦ подъема ¦тельного ¦ ¦ ¦ ¦подъема ¦ +——————————————+————+———+ ¦Конструкция каната и обозначение стандарта¦ ¦ ¦ ¦Диаметр, мм ¦ ¦ ¦ ¦Длина, м ¦ ¦ ¦ ¦Временное сопротивление проволок разрыву, ¦ ¦ ¦ ¦Н/кв. мм ¦ ¦ ¦ ¦Разрывное усилие каната в целом, кН ¦ ¦ ¦ ¦Расчетное натяжение каната, Н ¦ ¦ ¦ ¦Коэффициент использования (коэффициент ¦ ¦ ¦ ¦запаса прочности): ¦ ¦ ¦ ¦ расчетный ¦ ¦ ¦ ¦ нормативный ¦ ¦ ¦ ¦Покрытие поверхности проволоки (ож, ж, с) ¦ ¦ ¦ L——————————————+————+———- 3.7. Характеристика грузозахватных органов (заполняется по сертификатам предприятия — изготовителя грузозахватного органа) 3.7.1. Крюки ———————————————T——————-¬ ¦ Параметры ¦ Механизм ¦ ¦ +———T———+ ¦ ¦главного ¦вспомога-¦ ¦ ¦ подъема ¦тельного ¦ ¦ ¦ ¦подъема ¦ +———————————————+———+———+ ¦Тип ¦ ¦ ¦ ¦Номер заготовки по стандарту и обозначение ¦ ¦ ¦ ¦стандарта ¦ ¦ ¦ ¦Количество крюков ¦ ¦ ¦ ¦Номинальная грузоподъемность, т ¦ ¦ ¦ ¦Заводской номер (номер сертификата, год ¦ ¦ ¦ ¦изготовления) ¦ ¦ ¦ ¦Изображение клейма службы контроля продукции¦ ¦ ¦ ¦(ОТК) предприятия — изготовителя крюка ¦ ¦ ¦ L———————————————+———+———- 3.7.2. Грейферы: тип и обозначение по стандарту ____________________________ вместимость ковша, куб. м _________________________________ вид материалов, для перевалки которых предназначен грейфер, и их максимальная насыпная масса, кН/куб. м (тс/куб. м) ___ ___________________________________________________________ масса грейфера, т _________________________________________ масса зачерпываемого материала, т _________________________ заводской номер ___________________________________________ изображение клейма службы контроля продукции (ОТК) предприятия — изготовителя или ссылка на приложенный паспорт грейфера __________________________________________ тип двигателя моторного грейфера __________________________ мощность двигателя, кВт ___________________________________ 3.7.3. Грузовые электромагниты: тип: магнита ________________________________________________ шкафа управления _______________________________________ источник питающего тока: тип ____________________________________________________ мощность, кВт __________________________________________ питающий ток: род тока _______________________________________________ напряжение, В __________________________________________ масса электромагнита, т ___________________________________ подъемная сила, кН (тс), при подъеме материалов: плит ___________________________________________________ скрапа _________________________________________________ стружки ________________________________________________ металлолома ____________________________________________ чугунных слитков _______________________________________ максимальная температура поднимаемого груза, град. C ______ заводской номер ___________________________________________ изображение клейма службы контроля продукции (ОТК) предприятия — изготовителя электромагнита _________________ ___________________________________________________________ 3.7.4. Другие грузозахватные органы (спредеры, автоматические захваты и др.): наименование ______________________________________________ тип, марка ________________________________________________ расчетная грузоподъемность, т _____________________________ масса грузозахватного органа, т ___________________________ габаритные размеры ________________________________________ заводской номер ___________________________________________ изображение клейма службы контроля продукции (ОТК) предприятия — изготовителя ________________________________ 3.8. Приборы и устройства безопасности 3.8.1. Ограничители ——T——————T—————T—-T——T—————¬ ¦ Тип ¦Механизм, с кото-¦Расстояние до ¦Бло-¦Ко- ¦Номер позиции,¦ ¦ ¦рым функционально¦упора в момент¦ки- ¦ли- ¦обозначение на¦ ¦ ¦связан ограни- ¦ отключения ¦ров-¦чест-¦принципиальной¦ ¦ ¦читель ¦ двигателя, м ¦ка ¦во ¦электрической ¦ ¦ ¦ ¦ ¦ ¦ ¦ схеме ¦ +——+——————+—————+—-+——+—————+ L——+——————+—————+—-+——+————— 3.8.2. Ограничитель грузоподъемности: тип, марка ________________________________________________ заводской номер ___________________________________________ максимальная перегрузка, при которой срабатывает ограничитель, % ___________________________________________ 3.8.3. Контакты безопасности —————T——T————-T——————————¬ ¦ Место ¦ Тип ¦ Назначение ¦Обозначение на принципиальной¦ ¦ установки ¦ ¦ ¦ электрической схеме ¦ +————-+——+————-+——————————+ L————-+——+————-+—————————— 3.8.4. Упоры и буфера ——————T———————T————————¬ ¦ Ограничиваемое ¦ Упоры ¦ Буфера ¦ ¦ перемещение +————T———+————T————+ ¦ ¦конструкция¦ место ¦конструкция¦максимальный¦ ¦ ¦ ¦установки¦ ¦ ход, мм ¦ +——————+————+———+————+————+ L——————+————+———+————+————- 3.8.5. Прочие предохранительные устройства —————-T——T————T——————————¬ ¦ Наименование, ¦Тип, ¦ Назначение ¦Обозначение на принципиальной¦ ¦место установки¦марка¦ ¦ электрической схеме ¦ +—————+——+————+——————————+ L—————+——+————+—————————— 3.8.6. Регистратор параметров работы крана: тип, марка ________________________________________________ наименование ______________________________________________ место установки ___________________________________________ 3.8.7. Сигнальные и переговорные устройства ————————T——————T———————¬ ¦ Наименование ¦ Тип, обозначение ¦ Назначение ¦ +————————+——————+———————+ L————————+——————+———————- 3.9. Кабина: место расположения __________________________________________ назначение __________________________________________________ тип, конструктивное исполнение (открытая, закрытая) _________ _____________________________________________________________ количество мест _____________________________________________ тип, характеристика остекления ______________________________ характеристика изоляции (термо-, звукоизоляция и т.п.) _____________________________________________________________ характеристика систем создания микроклимата (вентиляция, отопление и т.п.) ___________________________________________ характеристика сиденья ______________________________________ другое оборудование (стеклоочистители, огнетушители, вешалка для одежды, аптечка, емкость для питьевой воды, устройство для эвакуации крановщика и т.д.) ____________________________ 3.10. Данные о металле основных элементов металлоконструкций (заполняются по сертификатам предприятия — изготовителя материала) —————T————T——————T———-T——¬ ¦Наименование и¦Вид и толщи-¦ Марка материала, ¦ Стандарт ¦Номер ¦ ¦ обозначение ¦на металло- ¦категория, группа,¦ на марку ¦серти-¦ ¦ узлов и ¦проката, ¦ класс прочности ¦материала ¦фиката¦ ¦ элементов ¦стандарт ¦ ¦ ¦ ¦ +—————+————+——————+———-+——+ L—————+————+——————+———-+——- 4. Свидетельство о приемке (сертификат) Кран _____________________________________________________________ (наименование, тип, индекс, исполнение) Заводской номер __________________________________________________ изготовлен в соответствии с нормативными документами _____________ __________________________________________________________________ Составные части крана проверены и приняты службой контроля продукции (ОТК) предприятия — изготовителя. Кран признан годным для эксплуатации с указанными в паспорте параметрами после проведения испытаний по программе _________________ и регистрации. Гарантийный срок службы __________ мес. Срок службы при работе в паспортном режиме _____ лет Ресурс до первого капитального ремонта _____ моточасов Место печати Технический директор ____________ (главный инженер) (дата) предприятия — изготовителя ________________________ (подпись) Начальник службы контроля продукции (ОТК) предприятия — изготовителя ________________________ (подпись) 5. Документация, поставляемая предприятием — изготовителем 5.1. Документация, включаемая в паспорт крана: а) принципиальная электрическая схема крана; б) перечень элементов электрооборудования; в) электромонтажные чертежи (схемы электрических соединений и таблицы соединений); г) кинематические схемы механизмов со спецификациями подшипников; д) схемы запасовки канатов; е) сертификат соответствия крана; ж) другие документы (при необходимости). 5.2. Документация, поставляемая с паспортом крана: а) паспорта и инструкции на отдельные узлы крана, изготовленные на других предприятиях и поставляемые с данным краном (при их наличии); б) паспорт и руководство по эксплуатации ограничителя грузоподъемности; в) паспорта и инструкции на приборы и устройства безопасности; г) руководство по эксплуатации крана; д) инструкция по устройству кранового пути; е) чертежи быстроизнашивающихся деталей; ж) ведомость на запчасти, инструменты и приспособления; з) другие документы (при необходимости).

СВЕДЕНИЯ О МЕСТОНАХОЖДЕНИИ КРАНА <*>

———————————

<*> Не менее 2 страниц.

———————————T—————T—————-¬ ¦Владелец крана (наименование ¦Местонахождение¦ Дата установки ¦ ¦предприятия (организации) или ¦ крана (адрес ¦ ¦ ¦фамилия и инициалы индивидуаль-¦ владельца) ¦ ¦ ¦ного предпринимателя) ¦ ¦ ¦ +——————————-+—————+—————-+ L——————————-+—————+——————

СВЕДЕНИЯ О НАЗНАЧЕНИИ ИНЖЕНЕРНО — ТЕХНИЧЕСКИХ

РАБОТНИКОВ, ОТВЕТСТВЕННЫХ ЗА СОДЕРЖАНИЕ ГРУЗОПОДЪЕМНЫХ

КРАНОВ В ИСПРАВНОМ СОСТОЯНИИ <*>

———————————

<*> Не менее 5 страниц.

———————-T———-T———T————-T——-¬ ¦Номер и дата приказа ¦ Фамилия, ¦Должность¦Номер и срок ¦Подпись¦ ¦о назначении или до- ¦ инициалы ¦ ¦ действия ¦ ¦ ¦говора со специализи-¦ ¦ ¦удостоверения¦ ¦ ¦рованной организацией¦ ¦ ¦ ¦ ¦ +———————+———-+———+————-+——-+ L———————+———-+———+————-+———

СВЕДЕНИЯ О РЕМОНТЕ МЕТАЛЛОКОНСТРУКЦИЙ И ЗАМЕНЕ

МЕХАНИЗМОВ, КАНАТОВ, ГРУЗОЗАХВАТНЫХ ОРГАНОВ,

ПРИБОРОВ И УСТРОЙСТВ БЕЗОПАСНОСТИ, А ТАКЖЕ

О ПРОИЗВЕДЕННОЙ РЕКОНСТРУКЦИИ <*>

———————————

<*> Не менее 5 страниц.

——T———————T—————T————————¬ ¦Дата¦Сведения о характере¦ Сведения о ¦Подпись инженерно — ¦ ¦ ¦ ремонта и замене ¦приемке крана ¦технического работника,¦ ¦ ¦ элементов крана, о ¦ из ремонта ¦ответственного за со- ¦ ¦ ¦ произведенной ¦ (дата, номер ¦держание грузоподъемных¦ ¦ ¦ реконструкции ¦ документа) ¦кранов в исправном ¦ ¦ ¦ ¦ ¦состоянии ¦ +—-+———————+—————+————————+ L—-+———————+—————+————————

Примечание. Документы, подтверждающие качество вновь установленных механизмов, канатов и других элементов крана, а также использованных при ремонте материалов (металлопроката, электродов, сварочной проволоки и др.), и заключение о качестве сварки должны храниться наравне с паспортом.

ЗАПИСЬ РЕЗУЛЬТАТОВ ТЕХНИЧЕСКОГО

ОСВИДЕТЕЛЬСТВОВАНИЯ <*>

———————————

<*> Не менее 32 страниц.

——————T——————-T—————————¬ ¦Дата освидетель- ¦Результаты освиде- ¦ Срок следующего ¦ ¦ствования ¦тельствования ¦ освидетельствования ¦ ¦ ¦ ¦ (частичного или полного) ¦ +——————+——————-+—————————+ L——————+——————-+—————————

Примечание. В этот же раздел записываются результаты специального обследования крана, отработавшего нормативный срок службы.

Регистрация (отдельная страница) Кран зарегистрирован за N ________________________________________ __________________________________________________________________ (наименование регистрирующего органа) В паспорте пронумеровано ______ страниц и прошнуровано всего _____ листов, в том числе чертежей на ___ листах. Место штампа _________________________ (подпись, должность) ____________ _________________________ (дата) (фамилия и инициалы регистрирующего лица)

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ