Открытое

акционерное общество «ВНИИНЕФТЕМАШ»

(ОАО «ВНИИНЕФТЕМАШ»)

УТВЕРЖДАЮ

Первый зам. Генерального директора

ОАО «ВНИИНЕФТЕМАШ»

_______________ B.A. Емелькина

«27» июля 2011 г.

АППАРАТЫ ТЕПЛООБМЕННЫЕ КОЖУХОТРУБЧАТЫЕ

И ТЕПЛООБМЕННИКИ «ТРУБА В ТРУБЕ»

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

АТК-РЭ-2011

(Взамен АТК-РЭ-2004)

Дата введения с 01.10.2011

Руководитель разработки

Заведующий научно-исследовательским

и конструкторским отделом

теплообменной аппаратуры, к.т.н.

_______________ В.Л. Головачев

«17»____07______ 2011 г.

2011

Настоящее руководство по

эксплуатации устанавливает требования по мерам безопасности, подготовке к монтажу,

использованию по назначению, пуску, сдаче в эксплуатацию, эксплуатации,

контролю технического состояния и технического обслуживания, ремонту, хранению,

транспортированию и утилизации аппаратов теплообменных кожухотрубчатых и

теплообменников «труба в трубе».

К эксплуатации на опасном

производственном объекте допускаются аппараты, на которые в установленном

порядке оформлены разрешительные документы в соответствии с действующим

законодательством РФ.

К обслуживанию аппаратов

допускается персонал, прошедший медицинское освидетельствование, обученный и

аттестованный в установленном порядке, и имеющий удостоверение на право

обслуживания сосудов, работающих под давлением, в соответствии с требованиями ПБ

03-576-03.

Предприятие, эксплуатирующее

аппараты, обязано выполнять требования настоящего руководства по эксплуатации,

соответствующих нормативно-технических документов, утвержденных в установленном

порядке, регламентирующих правила хранения, монтажа, техники безопасности и

эксплуатации сосудов, работающих под давлением:

— ГОСТ

12.0.003 «Опасные и вредные производственные факторы. Классификация»;

— ГОСТ

12.1.004 «ССБТ. Пожарная безопасность. Общие требования»,

— ГОСТ

12.1.005 «ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические

требования»;

— ГОСТ

12.1.010 «ССБТ. Взрывоопасность. Общие требования»;

— ГОСТ

12.2.003 «Оборудование производственное. Общие требования безопасности»;

— ГОСТ

12.3.009 «ССБТ Работы погрузочно-разгрузочные. Общие требования

безопасности»;

— ГОСТ

Р 53677-2009 (ИСО 16812:2007) «Нефтяная и газовая промышленность.

Кожухотрубчатые теплообменники. Технические требования»;

— ГОСТ Р

52630 «Сосуды и аппараты стальные сварные. Общие технические условия»;

— ПБ

03-517-03 «Общие правила промышленной безопасности для организаций,

осуществляющих деятельность в области промышленной безопасности опасных

производственных объектов»;

— ПБ

03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих

под давлением»;

— ПБ

03-584-03 «Правила проектирования, изготовления и приемки сосудов и

аппаратов стальных сварных»;

— ПБ 08-624-03

«Правила безопасности в нефтяной и газовой промышленности»;

— ПБ

09-540-03 «Общие правила взрывобезопасности для взрывопожароопасных

химических, нефтехимических и нефтеперерабатывающих производств»;

— ПБ

09-563-03 «Правила промышленной безопасности для нефтеперерабатывающих

производств»;

— Технического

регламента «О безопасности машин и оборудования»;

— Технического

регламента «О требованиях пожарной безопасности»;

— ВСН 10 «Правила

защиты от статического электричества в производствах химической,

нефтехимической и нефтеперерабатывающей промышленности»;

— ПУЭ «Правила устройства

электроустановок»;

— СНиП

3.05.05 «Строительные нормы и правила Технологическое оборудование и

технологические трубопроводы»;

— СТО-СА-03-004

«Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и

нефтехимических производств. Требования к техническому надзору, ревизии и

отбраковке».

На основании требований

действующих нормативно-технических документов, настоящего руководства по

эксплуатации и технологического регламента установки, на предприятии,

эксплуатирующем аппараты, должны быть разработаны и утверждены в установленном

порядке инструкции техники безопасности при проведении их монтажа, пуска и

эксплуатации и производственная инструкция, учитывающие возможные особенности

монтажа и эксплуатации аппаратов на данной установке, которые должны быть

выданы обслуживающему персоналу.

Руководство по эксплуатации

должно входить в состав сопроводительной документации предприятия-изготовителя

теплообменной аппаратуры согласно ПБ

03-584-03, ГОСТ Р

52630.

Нарушение требований

настоящего руководства может представлять опасность для жизни и здоровья

человека (травмы, химические и термические ожоги и др.)

1 ОПИСАНИЕ И РАБОТА

1.1 Назначение аппаратов

Аппараты теплообменные кожухотрубчатые и

теплообменники типа «труба в трубе» (далее аппараты) предназначены для

теплообмена между технологическими средами на установках нефтеперерабатывающей,

нефтехимической, химической, нефтяной, газовой и других отраслей промышленности.

Аппараты могут

эксплуатироваться в условиях макроклиматических районов с умеренным, холодным и

тропическим климатом. Климатическое исполнение «У», «УХЛ» и «Т», категории

размещения изделия 1 по ГОСТ

15150.

Аппараты могут применяться в

географических районах с сейсмичностью не более 6 баллов по принятой в РФ 12-ти

бальной шкале.

Возможность эксплуатации

аппаратов в районах с сейсмичностью более 6 баллов определяется расчетом на

сейсмичность по СП 14.13330.2011 (СНиП II-7).

1.2 Техническая

характеристика

1.2.1

Аппараты изготавливаются по ТУ 26-02-1102, ТУ 3612-005-00220302, ТУ 3644-006-00220302, ТУ 3612-007-00220302, ТУ 3612-013-00220302, ТУ 3612-014-00220302, ТУ 3612-023-00220302, ТУ 3612-024-00220302, ТУ 3113-028-00220302, ТУ 3612-100-00220302, а также по технической документации на единичные

аппараты.

1.2.2 Конструкция аппаратов должна

соответствовать нормам и правилам по проектированию, устройству и безопасной

эксплуатации сосудов, работающих под давлением.

1.2.3 Конструкцией аппарата

должно быть предусмотрено обеспечение установленного режима эксплуатации,

технологичности, надежности в течение назначенного срока службы, обеспечение

безопасности при изготовлении, монтаже и эксплуатации, обеспечение возможности

контроля технического состояния аппарата.

1.2.4 Характеристика

аппаратов должна соответствовать указанной в таблице 1.

Таблица 1 — Характеристика аппаратов

|

Наименование показателя |

Значение показателя |

|

Поверхность теплообмена, м2 |

1 — 8550 |

|

Условное давление, МПа |

не более 16,0 МПа; вакуум с остаточным давлением не ниже 665 Па (5 мм |

|

Температура, °С |

от минус 70 до плюс 600 |

|

Диаметр кожуха, мм |

57 — 3200 |

|

Характеристика рабочей среды: вредность; |

по рабочей документации |

1.3 Материал для

изготовления основных узлов и деталей

1.3.1

Требования к основным материалам, их пределы применения, назначение, условия

применения, виды испытаний должны соответствовать ГОСТ Р 52630 и ПБ 03-576-03.

1.3.2 При выборе материалов для

изготовления аппаратов следует учитывать расчетные давления, температуру

стенок, химический состав и характер сред, технологические свойства и

коррозионную стойкость материалов.

1.4

Технико-эксплуатационные характеристики

1.4.1 Назначенный срок службы

аппаратов:

— типов «П», «У», «ПК», «ИП»,

«ИУ» — 20 лет;

— типов «Н» и «К» — 12 лет;

— типа ТТОН — 12 лет;

— типов ТТОР, ТТМ и ТТРМ — 20

лет.

Для аппаратов, отработавших

назначенный срок службы, он может быть продлен в установленном порядке по

результатам технического диагностирования и определения остаточного ресурса.

Срок службы трубных пучков

должен определяться техническими службами эксплуатирующих предприятий, исходя

из реальных условий эксплуатации.

1.4.2 Число циклов нагружения

не должно превышать 1000 за весь срок службы аппаратов, если в технической

документации нет других указаний.

1.5 Средства измерения

1.5.1 Для контроля за

технологическим процессом должны использоваться стандартные средства измерения

КИП и А (манометры и термометры).

1.5.2 Выбор средств измерения

в зависимости от рабочих параметров среды и условий эксплуатации осуществляется

при проектировании технологического процесса.

1.5.3 Средства измерения

должны быть опломбированы и иметь клеймо, удостоверяющее их пригодность к

использованию.

1.6 Маркировка,

консервация, окраска и упаковка

1.6.1

Маркировка, консервация, окраска и упаковка аппаратов должны соответствовать

требованиям ГОСТ Р 53677-2009 (ИСО 16812:2007), ГОСТ Р 52630, ПБ 03-584-03 и рабочей документации.

1.6.2

Транспортная маркировка аппаратов должна соответствовать ГОСТ 14192.

1.6.3

Аппараты, прошедшие сертификацию, должны иметь Знак соответствия согласно ГОСТ Р 50460.

1.6.4 Аппарат поставляется в

полностью собранном виде, кроме блочных аппаратов.

1.6.5 Гарантийный срок

эксплуатации — 18 месяцев со дня ввода аппаратов в эксплуатацию, но не более 24

месяцев после отгрузки с предприятия-изготовителя.

1.6.6 Гарантийный срок

консервации — 2 года.

2 ИСПОЛЬЗОВАНИЕ АППАРАТОВ

ПО НАЗНАЧЕНИЮ

2.1

Меры безопасности

2.1.1 Монтаж, пуск и

эксплуатация аппаратов должны осуществляться с соблюдением всех правил

безопасности, установленных для различных видов работ, общих правил

безопасности и противопожарных требований, действующих на данном предприятии, а

также требований настоящего руководства.

2.1.2 Условия эксплуатации

аппаратов должны соответствовать технологическому регламенту установки.

2.1.3

Назначение аппаратов, средняя температура наиболее холодной пятидневки и

сейсмичность районов, в которых возможна установка аппаратов, должны

соответствовать технической характеристике аппаратов. Место монтажа аппаратов

должно соответствовать требованиям раздела 6 «Правил устройства и безопасной

эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) и настоящего руководства.

2.1.4

Аппараты должны эксплуатироваться при соблюдении требований разделов 5; 6; 7

«Правил устройства и безопасной эксплуатации сосудов, работающих под давлением»

(ПБ 03-576-03).

2.1.5 Установка аппаратов должна исключать опасность

их опрокидывания. Для удобства их обслуживания должны быть установлены, при

необходимости, площадки и лестницы. Указанные устройства не должны нарушать

прочности и устойчивости аппаратов.

2.1.6

Нагрузки на штуцера аппаратов от внешних сил и моментов, действующих от

технологических трубопроводов, не должны превышать нагрузок, указанных в

рабочей документации.

Для аппаратов,

изготавливаемых по ТУ

26-02-1102, ТУ

3612-005-00220302, ТУ

3644-006-00220302, ТУ

3612-007- 00220302, ТУ

3612-013-00220302, ТУ

3612-014-00220302, ТУ

3612-023-00220302, ТУ

3612-024-00220302, ТУ

3113-028-00220302, ТУ

3612-100-00220302, изготовитель должен указать в конструкторской документации

допускаемые нагрузки на штуцера. Действующие нагрузки не должны превышать

допускаемых.

2.1.7

Аппараты должны быть заземлены и освещены в соответствии с требованиями ВСН10 и

ПУЭ. Молниезащита аппаратов выполняется в

соответствии с «Инструкцией по устройству молниезащиты зданий и сооружений и

промышленных коммуникаций» СО 153-34.21.122.

2.1.8 Аппараты следует

теплоизолировать, исходя из условий:

— теплопотерь;

— требований техники

безопасности;

— предотвращения конденсации

влаги.

Необходимость теплоизоляции, ее

толщина и тип определяются проектной организацией, осуществляющей

технологический расчет аппаратов с учетом температурного режима работы

аппаратов и климатических условий. Теплоизоляция должна выполняться

специализированной организацией в соответствии с проектом после завершения

гидравлических и др. испытаний аппаратов.

2.2 Эксплуатационные

ограничения

2.2.1 При эксплуатации

аппаратов запрещается превышать расчетные параметры, указанные в

паспорте.

Эксплуатация аппаратов при

параметрах, отличающихся от указанных в паспорте, разрешается только после

согласования в установленном порядке.

2.2.2 Сброс газов из

аппаратов допускается только через трубопроводы выхода их на факел. ЗАПРЕЩАЕТСЯ

сбрасывать газ через зазор разведенных фланцев.

2.2.3 Аппараты следует немедленно

остановить в случаях, предусмотренных инструкцией по режиму работы и

безопасному обслуживанию, утвержденной в установленном порядке предприятием,

эксплуатирующим аппараты, в частности:

— при повышении давления или

температуры в аппаратах выше разрешенных технической характеристикой, если

давление не снижается, несмотря на меры, принятые обслуживающим персоналом;

— при неисправности

предохранительных клапанов;

— при обнаружении в аппаратах

и их элементах, работающих под давлением, трещин, выпучин, утонения стенок ниже

расчетных значений, пропусков, течи или потения в сварных швах, течи во

фланцевых соединениях, разрыва прокладок;

— при неисправности или

отсутствии контрольно-измерительных приборов и средств автоматики,

предусмотренных паспортом аппаратов;

— при нарушении

технологического режима;

— при возникновении пожара,

непосредственно угрожающего аппаратам, находящимся под давлением;

— при неисправности или

неполном количестве крепежных деталей фланцевых соединений;

— при аварийных ситуациях (при

отключении электроэнергии, прекращении подачи сжатого воздуха и т.д.).

2.2.4

Предохранительные устройства должны, как правило, устанавливаться на патрубках

аппаратов или трубопроводах, непосредственно присоединенных к сосуду, и

соответствовать требованиям раздела 5 ПБ 03-576-03.

2.2.5 Пуск,

остановку и испытание на герметичность в зимнее время аппаратов, установленных

на открытом воздухе или в неотапливаемом помещении, проводить в соответствии с

«Регламентом» (приложение М к ГОСТ Р 52630).

2.2.6 При остановке в зимнее

время аппаратов, установленных на открытом воздухе или в неотапливаемых

помещениях, из трубного и межтрубного пространств следует удалить замерзающие

продукты с соблюдением дополнительных мер безопасности, исключающих возможность

взрыва, пожара или разрушения (повреждения) элементов аппарата.

2.2.7 Проведение ремонтных

работ аппаратов и их элементов, находящихся под давлением запрещается.

2.2.8 Перед

началом ремонтных работ трубное и межтрубное пространство аппаратов пропарить.

Во время пропарки со стороны распределительной камеры или крышки кожуха

ЗАПРЕЩАЕТСЯ проводить работы с противоположного конца аппарата. Для вредных

сред 1 и 2 классов опасности по ГОСТ 12.1.007 аппараты должны быть подвергнуты тщательной обработке

(нейтрализации, дегазации) в соответствии с инструкцией по безопасному ведению

работ, утвержденной руководителем предприятия, эксплуатирующего аппараты, в

установленном порядке.

2.3 Подготовка аппаратов

к монтажу

2.3.1

Способы транспортирования, разгрузки и хранения у предприятия, эксплуатирующего

аппараты, должны обеспечивать сохранность качества аппаратов, предохранять их

от коррозии, эрозии, загрязнения, механических повреждений и деформации в соответствии

с ПБ 03-584-03 и ГОСТ 12.3.009. Места хранения аппаратов не должны подвергаться воздействию

коррозионноактивных сред.

2.3.2 Строповка аппаратов

должна производиться в соответствии со схемой строповки, указанной на сборочном

чертеже в паспорте аппаратов.

На корпусах аппаратов должны

быть указаны места строповки и центр масс.

ЗАПРЕЩАЕТСЯ:

— стропить аппараты за

штуцеры, люки и другие выступающие части изделия, не предназначенные для этой

цели:

— сбрасывать с платформ ящики

с комплектующими деталями;

— транспортировка волоком,

разгрузка скатыванием или опрокидывание аппаратов;

— стропить теплообменники

«труба в трубе» за кожуховые трубы.

2.3.3 Перед монтажом

необходимо

— распаковать все

транспортные укладки и ящики с деталями;

— проверить комплектность

аппаратов по комплектовочным ведомостям и упаковочным листам;

— расконсервировать (при

необходимости) и осмотреть все сборочные единицы и детали, убедиться в

отсутствии вмятин, поломок, трещин, и т.п.;

— проверить соответствие

прокладок условиям эксплуатации;

— проверить наличие у

штуцеров заглушек с прокладками, которыми они должны быть закрыты во избежание

попадания в аппарат атмосферных осадков, грязи и т.д.;

— проверить наличие ответных

фланцев,

— проверить наличие на

корпусе аппарата устройств для нанесения на аппарат теплоизоляции;

— соответствие отверстий под

болты в опорах аппарата расположению болтов на фундаменте;

— наличие документов о

приемке фундамента.

2.3.4 Технологию

расконсервации определяет предприятие, эксплуатирующее аппараты, если иное не

указано в техдокументации на аппарат.

2.3.5 Монтаж аппаратов должен

осуществляться стандартными средствами и инструментами.

2.3.6 Грузоподъемные средства

должны быть выбраны в зависимости от места и условий монтажа аппаратов.

2.3.7 При монтаже аппарата должны

быть соблюдены все правила проведения такелажных работ

2.4 Монтаж аппаратов

2.4.1

Монтаж аппаратов проводить в соответствии с проектом производства работ,

разработанным специализированной проектной организацией с учетом конкретных условий

монтажа, требований ГОСТ 24444 и настоящего руководства по эксплуатации.

2.4.2 Приварка площадок для обслуживания и других

элементов к аппаратам из легированных и нержавеющих сталей или аппаратам,

прошедшим термообработку, допускается только к специально предусмотренным для

них накладкам и планкам.

2.4.3 Горизонтальные аппараты

следует устанавливать с уклоном 0,002 — 0,003:

— в сторону штуцера, расположенного

в нижней части корпуса для аппаратов типов «Н» (с неподвижными трубными

решетками) и «К» (с неподвижными трубными решетками и температурным

компенсатором на кожухе);

— в сторону распределительной

камеры для аппаратов типа «У» (с U-образными трубами)

и типа «П» (с плавающей головкой).

Выверка оборудования на монтаже должна

производиться согласно указаниям, приведенным в документации

предприятия-изготовителя и рабочих чертежах. В случае отсутствия данного

указания уклон следует выверять по нижней образующей корпуса аппаратов.

2.4.4 Аппараты могут

устанавливаться как на бетонном фундаменте, так и на металлоконструкциях, при

этом должна быть обеспечена возможность свободного скольжения подвижной опоры

при температурных расширениях и сжатиях аппаратов.

2.4.5 При

установке на фундамент горизонтальных аппаратов с седловыми опорами выполнить

следующие требования:

— выверить аппараты, в опорах которых

предусмотрены резьбовые втулки, с помощью регулировочных винтов (остальные

аппараты выверить методами, рекомендованными монтажными организациями);

— смазать графитом или

консистентной смазкой резьбовую часть регулировочных винтов перед бетонной

подливкой;

— установка аппаратов на

фундаменты должна осуществляться при минимальном выпуске регулировочных винтов;

— подливая бетон, следить,

чтобы он не доходил до поверхности скольжения опоры по подкладному листу.

Передвижение подкладного листа по фундаменту недопустимо;

— после выверки аппаратов на

фундаментах и затвердения бетонной подливки удалить регулировочные винты, а

также болты, крепящие подкладной лист к опоре на время установки аппаратов на

фундаменты. Резьбовые отверстия заполнить противокоррозионной смазкой;

— фундаментные болты в

подвижной опоре расположить так, чтобы обеспечить свободное перемещение аппаратов

при температурных удлинениях;

— после установки аппаратов

на фундаменты приварить шайбы фундаментных болтов неподвижных опор к опорным

плитам.

2.4.6 При установке

горизонтальных; аппаратов в блоки выполнить следующие требования.

— установить на фундамент

нижний аппарат, выполнив требования пункта 2.4.5;

— установить верхний аппарат

на нижний согласно сборочному чертежу паспорта, при этом установив набор

прокладок под опоры;

— аппараты соединить по штуцерам

корпуса;

— затянуть шпильки фланцевых

соединений штуцеров;

— аппараты соединить по

штуцерам распредкамер;

— затянуть шпильки фланцевых

соединений штуцеров;

— для обеспечения точного

соединения аппаратов в блоки рекомендуется установить несколько штифтов, плотно

входящих в отверстия под шпильки фланцевых соединений;

— болты крепления подвижных

промежуточных опор не затягивать, а законтрить второй гайкой с зазором 1 — 2

мм.

В случае, когда после

установки в блоки верхнего аппарата отсутствует полное сопряжение

уплотнительных поверхностей фланцевых соединений штуцеров, сборку аппаратов

выполнить в следующей последовательности:

— ослабить шпильки фланцевого

соединения между распределительной камерой и корпусом;

— затянуть шпильки фланцевых

соединений штуцеров до полного соприкосновения уплотнительных поверхностей;

— затянуть шпильки фланцевых

соединений между распределительной камерой и корпусом.

Затяжку шпилек производить

согласно требованиям пунктов 2.5.4;

2.5.5; 2.5.6 настоящего руководства по эксплуатации.

2.4.7 На подвижных опорах

шайбы не приваривать, а затянуть гайки фундаментных болтов совместно с

контргайками так, чтобы между гайкой и шайбой остался зазор от 1 до 2 мм.

2.4.8 Закрепить вертикальные

аппараты после установки на все фундаментные болты.

2.4.9 До окончания затяжек

гаек фундаментных болтов не проводить работы, которые могут вызвать смещение

аппаратов.

2.4.10

После окончания установочных и монтажных работ для аппаратов, подведомственных

Ростехнадзору, должно быть составлено удостоверение о качестве монтажа,

проведена регистрация аппарата и получено разрешение на ввод в эксплуатацию в

органах Ростехнадзора в соответствии с требованиями раздела 6 ПБ 03-576-03.

2.5 Подготовка аппаратов

к эксплуатации

2.5.1 Подготовка аппаратов к

эксплуатации должна состоять из следующих видов работ и проверок:

— проверка правильности

установки прокладок, наличия полного комплекта шпилек в отверстиях фланцевых

соединений и вхождения выступа (шипа) фланцев во впадину (паз) ответного

фланца;

— присоединение фланцев технологических

трубопроводов к фланцам аппарата;

— установка

контрольно-измерительной и предохранительной арматуры;

— проверка и затяжка

крепежных изделий фланцевых соединений, в том числе находящихся внутри

аппарата;

— проведение гидравлических

испытаний аппаратов на месте монтажа перед пуском в эксплуатацию;

— проведение технического

освидетельствования.

2.5.2 Перед сборкой фланцевых

соединений штуцеров необходимо провести проверку сертификатов на материалы

крепежных деталей и прокладок для установления соответствия материалов

требованиям чертежей и маркировке завода-изготовителя.

2.5.3 Перед установкой

проверить качество шпилек, гаек и шайб: резьба должна быть чистой, без задиров,

заусенцев, царапин и срывов, а поверхность ненарезанной части шпилек — гладкой.

Гайка, надетая на резьбу шпильки, не должна иметь слабины (шатаний, качаний) и

должна навертываться на всю резьбу вручную с небольшим усилием. На шпильки

должны быть нанесены или графитная смазка, или паста, или покрытие

соответствующие температуре применения. Гайки должны плотно прилегать к опорной

поверхности фланцев по всей поверхности.

2.5.4 Перед сборкой

фланцевых разъемов проверить визуально качество поверхности фланца: риски,

забоины и др. дефекты не допускаются.

Проверить размеры и состояние прокладки и

соответствие ее размерам привалочных поверхностей стыкуемых фланцев.

Паронитовые прокладки перед установкой натереть с обеих сторон сухим графитом.

Перед затяжкой шпилек убедиться в правильности установки прокладки, в наличии

полного комплекта шпилек в отверстиях фланцев, и в том, что выступ (шип) фланца

вошел во впадину (паз) ответного фланца. Перекос фланцев, а также неполный

комплект шпилек не допускается.

2.5.5

Завертывание гаек при сборке фланцевых соединений производить стандартными

ключами с контролем усилия затяжки. Пользоваться удлинителями ключей не

допускается.

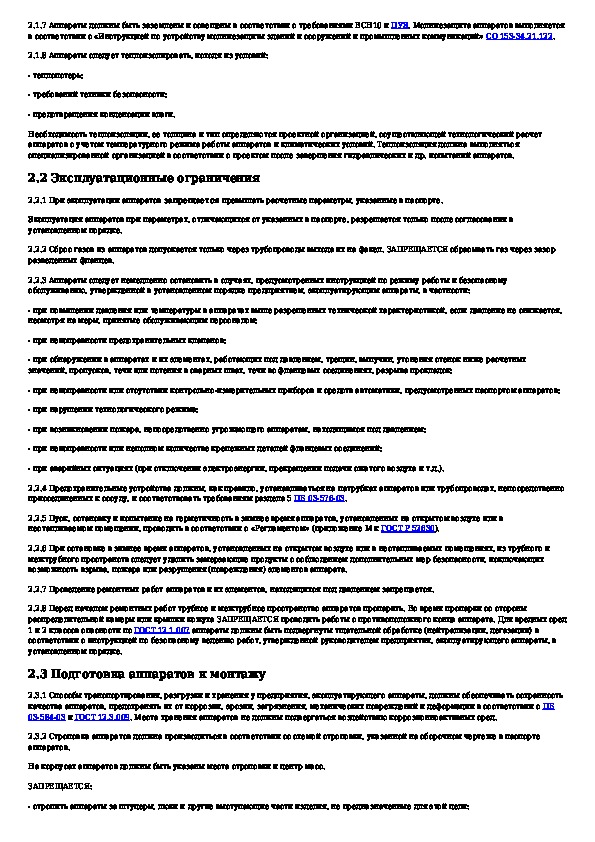

2.5.6 Затяжка шпилек

производится равномерно в 3 — 4 приема в последовательности, схематично

представленной на рисунке 1.

Через 2 часа после затяжки шпилек

производится их дополнительная подтяжка с обеспечением одинакового усилия на

каждой шпильке.

ЗАПРЕЩАЕТСЯ ПОДТЯЖКА ШПИЛЕК

ВО ВРЕМЯ РАБОТЫ И ПОД НАГРУЗКОЙ ВО ВРЕМЯ ПРОВЕДЕНИЯ ГИДРОИСПЫТАНИЙ.

Последовательность затягивания шпилек

Рисунок 1

2.5.7 Затяжку шпилек

фланцевых соединений производить с крутящим моментом указанным на сборочном

чертеже.

2.5.8 Разборка фланцевых соединений

производится в обратном порядке. При этом производится осмотр фланцев,

прокладки и крепежа с целью выявления дефектов. Выявленные дефекты и способы их

устранения должны быть зарегистрированы в паспортах аппаратов.

2.6 Техническое

освидетельствование

2.6.1

Аппараты на месте монтажа перед пуском в эксплуатацию, а также периодически в

процессе эксплуатации подвергаются техническому освидетельствованию в

соответствии с требованиями раздела 6 «Правил устройства и безопасной

эксплуатации сосудов, работающих под давлением» (ПБ 03-576-03) и настоящего руководства по эксплуатации.

Периодичность технических освидетельствований

аппаратов должна соответствовать требованиям, приведенным в таблице 2.

Таблица 2 — Периодичность технических освидетельствований

аппаратов

|

Наименование |

Периодичность технического освидетельствования аппаратов |

||

|

ответственным по надзору |

специалистом организации, имеющей разрешение (лицензию) |

||

|

наружного и внутреннего осмотра |

наружного и внутреннего осмотра |

гидравлического испытания пробным давлением |

|

|

Теплообменные аппараты типов «П» (с плавающей головкой) и |

После каждой выемки трубного пучка — аппараты типов «П» после каждой выемки внутренних труб — аппараты «труба в |

10 лет |

10 лет |

|

Теплообменные аппараты типов «Н» (с неподвижными трубными |

6 лет |

6 лет |

6 лет |

2.6.2 При проведении внутреннего и наружного осмотра

для разборных аппаратов типов «П», «У» и «труба в трубе» в случае обнаружения

видимых следов коррозии, эрозии, задиров, приведших к утонению стенок аппаратов

производится толщинометрия элементов аппарата и определяются сроки следующего

технического освидетельствования аппаратов.

2.6.3 В

случае невозможности проведения внутреннего осмотра необходимо проводить

измерение толщины стенки аппаратов. Толщина стенки должна замеряться

неразрушающим методом. Предел допускаемого значения основной погрешности

толщиномера 0,1 мм.

Обязательными местами замера

толщины являются:

— штуцера (не менее 4-х

точек) вблизи штуцеров входа и выхода продукта,

— точки посередине каждой обечайки

корпуса или распределительной камеры (не менее 4-х), расположенные по диаметру

и противоположные друг другу. Результаты замера и координаты точек должны быть

оформлены документально.

2.6.4 Методика проведения

внутреннего и наружного осмотра принимается в соответствии с требованиями СТО-СА-03-004-2009.

2.6.5 Перед началом

гидравлического испытания аппаратов необходимо убедиться в отсутствии внутри

аппаратов грязи и посторонних предметов.

2.6.6 Разность температур

стенки аппаратов и окружающего воздуха во время гидравлического испытания не

должна вызывать конденсации влаги на поверхности стенок аппаратов.

2.6.7

Скорость подъема и снижения давления при гидроиспытании должна быть не более

0,5 МПа (5 кгс/см2) в минуту.

2.6.8 После

гидравлических испытаний аппараты, работающие под давлением вредных веществ 1,

2, 3 и 4 классов опасности по ГОСТ 12.1.007, должны подвергаться испытанию на герметичность воздухом или

инертным газом под давлением, равным рабочему.

2.6.9 Испытания на

герметичность в зимнее время следует проводить в соответствии с «Регламентом»

(приложение М к ГОСТ Р

52630) при температуре испытательной среды не ниже допускаемой для

аппаратов отрицательной температуры, указанной в паспорте.

2.6.10 Перед пуском аппаратов

убедиться:

— в правильности и надежности

присоединения технологических приборов и контрольно-измерительных приборов;

— в надежности работы

регулирующей, запорной и предохранительной арматуры, связанной с аппаратами по

технологической схеме.

2.6.11 Перед пуском аппаратов

в эксплуатацию удалить из их полостей воздух продувкой инертным газом.

Вытеснение газовоздушной смеси считается законченным, когда содержание

кислорода в газе, выходящем из аппаратов, составляет не более 0,5 % по

показаниям газоанализатора.

2.6.12 По результатам

технического освидетельствования эксплуатация аппаратов ЗАПРЕЩАЕТСЯ:

— если скорость коррозии

стенок может привести к уменьшению толщины стенки аппаратов меньше расчетной до

срока следующего внутреннего осмотра. Скорость коррозии должна определяться,

исходя из сравнения результатов предыдущего и очередного замеров стенки

аппаратов при внутренних осмотрах;

— если на внутренней и

наружной поверхности аппаратов имеются трещины, надрывы, выпучины, а в сварных

швах — дефекты сварки, трещины, надрывы, протравления;

— если в результате

гидроиспытания обнаружены дефекты, не подлежащие исправлению.

2.7 Эксплуатация

аппаратов

2.7.1 Эксплуатация аппаратов

должна осуществляться в соответствии с «Техническим

регламентом «О безопасности машин и оборудования», технологическим

регламентом, с расчетными параметрами, не превышающими указанные в паспорте

аппарата и «Руководством по эксплуатации».

2.7.2 При

пуске аппаратов типов: «Н» — с неподвижными трубными решетками и «К» — с

температурным компенсатором на кожухе среду следует подавать первоначально в

межтрубное пространство, а затем в трубное. При этом разность температур стенок

кожуха и труб для аппаратов, изготавливаемых по ТУ 26-02-1102, ТУ 3612-005-00220302, ТУ 3644-006-00220302, ТУ 3612-007-00220302, ТУ 3612-014-00220302, ТУ 3612-024-00220302, должна поддерживаться в пределах допустимых значений,

указанных в данных технических условиях, а изготавливаемых по технической

документации на единичные аппараты — в конструкторской документации.

При остановке аппаратов вначале следует удалять

продукт из трубного пространства, затем из межтрубного с поддержанием

допускаемой разности температур стенок кожуха и труб.

2.7.3 При пуске аппаратов

типа ПК — с компенсатором на плавающей головке среду следует подавать

одновременно в трубное и межтрубное пространство. При этом перепад давлений в

трубном и межтрубном пространстве должен поддерживаться в пределах допустимых

значений, указанных в конструкторской документации.

2.7.4 Подавать газ и жидкость

в аппараты, работающие при давлении более 0,1 МПа (1,0 кгс/см2)

следует постепенно, во избежание возникновения статического электричества и

гидравлических ударов.

2.7.5 Нагружение аппаратов

давлением должно осуществляться с 15-минутными выдержками давлений на ступенях

0,25Рраб.; 0,5Рраб.; 0,75Рраб., если в

технической документации нет других указаний. Скорость нагружения давлением не

должна превышать 0,02 МПа (0,2 кгс/см2) в минуту.

2.7.6 Скорость подъема или

снижения температуры кожуха и труб аппаратов не должна превышать 30 °С в час,

если в технической документации нет других указаний.

2.7.7 Для контроля давления и

температуры сред трубного и межтрубного пространств на штуцере аппарата или

трубопроводе должны быть установлены показывающие манометры (мановакууметры) и

термометры.

2.7.8 Режим работы аппаратов

должен поддерживаться в соответствии с требованиями технологического процесса в

пределах параметров, приведенных в технической характеристике аппаратов.

2.7.9 Аппараты должны

эксплуатироваться в рабочей среде, имеющей свойства (в отношении коррозионного

воздействия, токсичности, взрывоопасности), которые указаны в паспорте, либо в

менее опасной среде. Качество оборотной воды должно соответствовать

требованиям, предъявляемым к оборотной воде, в зависимости от целей ее

употребления.

2.7.10 В течение гарантийного

срока эксплуатации аппаратов ремонтные работы следует проводить с участием

представителя завода-изготовителя или после письменного согласования с ним

технологии проведения ремонтных работ.

2.7.11 Аппараты не должны

являться источником шума, вибрации и загазованности в зоне их обслуживания

свыше норм, установленных стандартами безопасности труда.

3 ПРОВЕРКА ТЕХНИЧЕСКОГО

СОСТОЯНИЯ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И

ТЕКУЩИЙ РЕМОНТ

3.1 Надзор,

содержание, обслуживание, ремонт и аварийную остановку аппаратов при их

эксплуатации проводить в соответствии с разделом VII ПБ 03-576-03, разделом XI ПБ 09-540-03 и специальными инструкциями предприятия-владельца аппаратов.

3.2 Администрация должна периодически в соответствии

со сроками межремонтного пробега организовывать обследование и

освидетельствование аппаратов силами служб предприятия в установленном порядке.

3.3 Ежедневно должно

проводиться наблюдение и визуальный контроль за герметичностью фланцевых

соединений и состоянием аппаратов.

3.4 Внеочередное

освидетельствование аппаратов, находящихся в эксплуатации, должно быть

проведено в следующих случаях:

— если аппараты не

эксплуатировались более 12 месяцев,

— если аппараты были

демонтированы и установлены на новом месте,

— если произведено

выправление выпучин или вмятин, а также реконструкция или ремонт аппаратов с применением

сварки или пайки элементов, работающих под давлением;

— перед наложением защитного

покрытия на стенки аппаратов;

— после аварии аппаратов или

элементов, работающих под давлением, если по объему восстановительных работ

требуется такое освидетельствование;

— по требованию инспектора

Ростехнадзора или ответственного за производственный контроль или службы

технического надзора предприятия, эксплуатирующего аппараты.

3.5 Для проведения осмотра

аппараты высотой более 2-х метров должны быть оборудованы приспособлениями,

обеспечивающими возможность безопасного доступа ко всем частям аппаратов

3.6 Проверка состояния

наружной поверхности аппаратов проводится после полного или частичного снятия

изоляции в следующих местах:

— в месте вварки штуцеров и

люков;

— в сомнительных местах, где

имеются следы промокания изоляции;

— в месте пересечения сварных

швов.

— в зонах приварки обечайки к

днищу и решетки к фланцу (не менее 4-х точек по диаметру и противоположных друг

другу).

3.7 Аппараты типов Н и К

подвергаются внутреннему осмотру в доступных местах, а в недоступных местах

производится замер толщин стенок неразрушающим методом, позволяющим измерение

толщин с точностью 0,1 мм. При обнаружении при осмотре дефектов на поверхности

эти места подлежат обязательному контролю неразрушающими методами. Особое

внимание следует уделять контролю области шва приварки обечайки кожуха к

трубной решетке.

3.8 При внутренних осмотрах

особое внимание должно быть обращено на выявление следующих дефектов:

— на поверхности — трещины, надрывы,

выпучины;

— повышенная скорость

коррозии стенок;

— в сварных швах — дефекты

сварки, трещины, надрывы, протравления.

3.9 При проведении замеров

толщин неразрушающим методом, критерием оценки прочности является минимально

допустимая толщина стенки элемента аппаратов, которая должна быть не менее

расчётной величины с учетом прибавки на коррозию до следующего технического

освидетельствования.

Результаты замеров и

координаты точек должны быть оформлены документально.

3.10 Возможные неисправности

и способы их устранения приведены в таблице 3.

Таблица 3 — Возможные неисправности и

способы их устранения

|

Неисправность |

Вероятная причина |

Способ устранения |

|

Утечка во фланцевых соединениях |

Ослабление болтовых соединений |

Остановить аппарат. Сбросить давление. Подтянуть болтовые соединения |

|

Износ прокладок |

Остановить аппарат. Сбросить давление. Заменить прокладки |

|

|

Пропуск среды из трубного пространства в межтрубное или |

Нарушение плотности крепления теплообменных труб в |

Остановить аппарат. Сбросить давление. Подвальцевать трубы. При необходимости подварить трубы |

|

Сквозная коррозия теплообменных труб |

Остановить аппарат. Сбросить давление. Заглушить дефектные трубки с двух сторон пробками. При необходимости заменить теплообменную трубу или |

|

|

Ослабление болтовых соединений плавающей головки |

Остановить аппарат. Сбросить давление. Снять крышку корпуса. Подтянуть болтовые соединения |

|

|

Пропуск среды из трубного пространства в кольцевое или |

Ослабление болтовых или ниппельных соединений |

Остановить аппарат. Сбросить давление. оттянуть болтовые или ниппельные соединения |

|

Сквозная коррозия теплообменных труб |

Остановить аппарат. Сбросить давление. Заменить дефектные трубы |

3.11 Перед гидроиспытанием аппараты должны

быть остановлены, охлаждены (отогреты), освобождены от заполняющей его среды,

отключены заглушками от всех трубопроводов, соединяющих аппараты с источниками

давления или другими аппаратами.

3.12 Аппараты, подлежащие

вскрытию для внутреннего осмотра и очистки, должны быть остановлены, охлаждены

(отогреты), отглушены и освобождены от продуктов с последующей пропаркой,

нейтрализацией и дегазацией в соответствии с п. 2.2.8 настоящего руководства. Перед вскрытием следует

убедиться, что давление в аппаратах отсутствует, для чего следует использовать

вентиль, кран или другое устройство на аппаратах или трубопроводах, позволяющие

осуществлять контроль отсутствия давления в аппаратах.

3.13 Работы во взрывоопасных

местах должны производиться неискрящим ручным инструментом.

3.14 При очистке внутренней

поверхности аппаратов от отложений эти отложения должны вымываться водой или

обрабатываться другим способом, не приводящим к коррозионному износу, в

соответствии с действующей на предприятии инструкцией.

3.15 Перед пуском в эксплуатацию,

а также после каждого ремонта или остановки аппарата со сбросом давления

необходимо произвести подтяжку гаек на шпильках всех фланцевых соединений в

соответствии с указаниями п. 2.5.6

настоящего руководства по эксплуатации.

3.16 Продление срока службы

аппаратов осуществляется в установленном порядке.

4 ХРАНЕНИЕ

4.1 При хранении аппаратов

должны быть созданы условия, обеспечивающие сохранность аппаратов и передачу их

на монтаж без дополнительных работ по очистке, ревизии и ремонту

4.2

Хранение аппаратов должно соответствовать требованиям ГОСТ Р 52630, ПБ 03-584-03.

4.3 Условия

хранения аппарата в части воздействия климатических факторов должны

соответствовать группе 6 (ОЖ2) по ГОСТ 15150.

4.4 При хранении аппаратов

должны быть соблюдены следующие условия:

— защита от механических

повреждений, деформаций и атмосферных осадков;

— установка на подкладки,

исключающие непосредственное соприкосновение с землей;

— штуцеры должны быть

заглушены;

— привалочные поверхности

фланцев, крепежи металлические прокладки должны быть покрыты защитной смазкой.

4.5 Проводить контрольный

осмотр и переконсервацию всех законсервированных деталей, узлов, если сроки

хранения превышают гарантийные сроки консервации.

5 ТРАНСПОРТИРОВАНИЕ

5.1 Транспортирование

аппаратов должно соответствовать требованиям ГОСТ Р 52630, ПБ 03-584-03, при этом должна обеспечиваться сохранность от механических

повреждений штуцеров и других узлов аппаратов.

5.2

Аппараты и их элементы транспортируются железнодорожным, морским, речным и

автомобильным транспортом на открытых платформах в соответствии с «Правилами

перевозки грузов» и «Техническими условиями погрузки и крепления грузов», действующими на каждом виде транспорта.

5.3 Погрузка габаритных аппаратов на подвижном

железнодорожном составе должна соответствовать требованиям ОАО «РЖД», а

крепление — документации предприятия-изготовителя.

5.4 Условия

транспортирования аппарата в части воздействия климатических факторов должны

соответствовать группе 9 (ОЖ1) по ГОСТ 15150.

5.5 Условия

транспортирования аппарата в части воздействия механических факторов должны

соответствовать жестким условиям (Ж) по ГОСТ 23170.

5.6 При

выполнении погрузочно-разгрузочных работ должны выполняться требования ГОСТ 12.3.009.

6 УТИЛИЗАЦИЯ

6.1 Аппараты перед отправкой на утилизацию

(на вторичную переработку) освободить от рабочих сред по технологии владельца

аппаратов, обеспечивающей безопасное ведение работ, а также осуществить

разборку и разделку аппаратов с сортировкой металла по типам и маркам.

6.2

Утилизация аппарата, отработавшего свой срок, производится в сроки и способом,

принятым на предприятии-потребителе аппарата, в соответствии с требованием ГОСТ 30167.

Ссылочные

нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

Технический |

Введение |

|

Технический |

Введение |

|

«Правила перевозки грузов», изд. «Транспорт», Москва, |

5.2 |

|

«Технические условия |

5.2 |

СОДЕРЖАНИЕ

Страницы и текст этой инструкции

Как использовать наш сайт инструкций OnlineManuals.ru

Наша цель состоит в том, чтобы предоставить вам быстрый доступ к содержанию документа Аппараты теплообменные кожухотрубчатые и теплообменники «труба в трубе». Руководство по эксплуатации.

Для Вашего удобства

Если листать документ прямо на сайте, не очень удобно для Вас, есть два возможных решения:

• Просмотр в полноэкранном режиме — легко просмотреть документ Аппараты теплообменные кожухотрубчатые и теплообменники «труба в трубе». Руководство по эксплуатации (без загрузки его на свой компьютер).

Вы можете использовать режим полноэкранного просмотра, используйте кнопку «Открыть в Pdf-viewer».

• Загрузка на компьютер — Вы можете также скачать Аппараты теплообменные кожухотрубчатые и теплообменники «труба в трубе». Руководство по эксплуатации на свой компьютер и сохранить его в файлах.

Многие люди предпочитают читать документы не на экране, а в печатной версии.

Возможность печати руководства пользователя также была предусмотрена на нашем сайте,

и вы можете использовать ее, нажав на иконку «печать» в Pdf-viewer.

Нет необходимости печатать все страницы, можно выбрать только нужные страницы документа.

Контент чертежей

КУрсач ЭРМ.docx

Эксплуатация оборудования.9

1 Указания по безопасной эксплуатации оборудования.9

2 Подготовка оборудования к пуску.17

3 Остановка оборудования и подготовка к ремонту.18

4 Требования по охране труда при выполнении работ по техническому обслуживанию пуску остановке и в случае аварийных ситуаций.19

Ремонт оборудования.22

1 Отказы и методы их устранения.22

1.1 Стандартные неисправности теплообменных аппаратов и способы их устранения:22

1.2 Очистка поверхностей теплообменника.23

1.3 Ремонт трубного пучка.24

1.4 Ремонт корпуса аппарата.25

2 Порядок разборки оборудования27

3 Классификация видов ремонта.28

4 Перечень работ выполняемых при текущем ремонте.30

5 Перечень работ выполняемых при среднем ремонте.30

6 Перечень работ выполняемых при капитальном ремонте.30

Монтаж оборудования.32

1 Подготовительные работы.32

2 Последовательность производства работ.33

3 Приемка оборудования в эксплуатацию.38

4 Техника безопасности при монтаже оборудования.39

Теплообменные аппараты являются очень распространенным типом аппаратуры. Используемые в химическом и нефтехимическом производствах теплообменные аппараты для осуществления теплообмена между двумя потоками весьма разнообразны по принципу действия функциональному назначению и конструктивному оформлению. Общий признак всех устройств – обмен теплом между двумя потоками жидкости или газа.

По принципу действия наибольшее распространение получили рекуперативные теплообменники где теплообмен между потоками осуществляется через разделительную стенку выполненную из теплопроводящего материала. При работе аппарата направление движения потоков жидкости или газа не изменяется.

По функциональному назначению наиболее часто используются:

а) теплообменники применяемые для регенерации тепла жидких и газовых потоков.

б) холодильники предназначенные для охлаждения среды хладагентом

в) подогреватели применяемые для подогрева среды каким-либо

По конструктивному оформлению разделительной стенки теплообменники подразделяют на две группы аппаратов: а) устройства с поверхностью теплообмена в виде труб; б) устройства с поверхностью теплообмена в виде листа (или листов). Другим конструктивным признаком теплообменного аппарата является тип используемого материала для изготовления аппарата: металл стекло пластики графит. В зависимости от используемого материала существенно изменяется конструкция аппарата.

В химическом и нефтехимическом производствах наибольшее распространение получили рекуперативные теплообменники (холодильники подогреватели) трубчатого типа изготовляемые из металла. Это связано с простой конструкцией и технологией изготовления указанных аппаратов возможностью использования в большинстве технологических процессов производства. Кожухотрубчатые теплообменники – наиболее распространенная конструкция теплообменной аппаратуры. Эти теплообменные аппараты предназначены для комплектования различных технологических установок в широком диапазоне температур и давлений потоков жидкости или газа.

Теплообменники кожухотрубные с плавающей головкой.

Эти теплообменники получившие наибольшее распространение на нефтезаводах применяются для нагрева или охлаждения чаще всего жидких нефтепродуктов.

Процесс теплообмена в аппаратах этого типа осуществляется следующим образом.

Поступив в распределительную коробку жидкость проходит по трубному пучку в плавающую головку делает поворот и вновь возвращается. Причем более вязкая и загрязненная жидкость пропускается по трубному пучку.

Удлинение пути жидкости в межтрубном пространстве достигается продольными вертикальными перегородками позволяющими получить теплообменник «многоходовой по корпусу».

Кожухотрубчатый теплообменник с плавающей головкой (рисунок 2) представляет собой сборную конструкцию основными элементами которой являются трубный пучок и корпус. Трубный пучок одним концом жестко крепится к неподвижной решетке другим к плавающей головке крышка которой соединена с трубной решеткой при помощи полуколец.

Рисунок 2 – Теплообменник одинарный с плавающей головкой

Плавающая головка вследствие независимого крепления ее в корпусе имеет возможность перемещаться в осевом направлении не передавая тем самым на корпус возникающих в трубном пучке напряжении.

Для обеспечения свободного перемещения трубного пучка внутри кожуха в аппаратах диаметром 800 мм и более трубный пучок снабжают опорной платформой.

Поперечные перегородки в межтрубном пространстве этого аппарата служат для создания определенного режима движения среды поддержания труб и придания трубному пучку жесткости.

Хотя в аппаратах типа ТП обеспечивается хорошая компенсация температурных деформаций эта компенсация не является полной поскольку различие температурных расширений самих трубок приводит к короблению трубной решетки. В связи с этим в многоходовых теплообменниках типа ТП диаметром более 1000 мм при значительной (выше 100 °С) разности температур входа и выхода среды в трубном пучке как правило устанавливают разрезную по диаметру плавающую головку.

Наиболее важный узел теплообменников с плавающей головкой – соединение плавающей трубной решетки с крышкой. Это соединение должно обеспечивать возможность легкого извлечения пучка из кожуха аппарата а также минимальный зазор Δ между кожухом и пучком труб. Вариант показанный на рисунке 2.59а позволяет извлекать трубный пучок но зазор Δ получается больше (по крайне мере чем в теплообменниках типа ТН) на ширину фланца плавающей головки. Крепление по этой схеме наиболее простое; его часто применяют в испарителях с паровым пространством.

Размещение плавающей головки внутри крышки диаметр которой больше диаметра кожуха позволяет уменьшить зазор; но при этом усложняется демонтаж аппарата так как плавающую головку нельзя извлечь из кожуха теплообменника (рисунок 2.59б).

а) в кожухе большего диаметра

б) в кожухе меньшего диаметра

Рисунок 2.59 – Вариант размещения плавающей головки

Для очистки трубного пучка от загрязнений применяются механические инструменты. Очистка межтрубного пространства обычно выполняется химическими способами (средствами).

Методы крепления труб в трубных решетках показаны на рисунок 3 (а б 8 2 д е ж з). Наиболее надежным способом обеспечивающим плотность соединения и легкость смены дефектных трубок является развальцовка проверенная на стальных медных латунных и алюминиевых трубках.

Для увеличения сопротивления вырыванию концы трубок подвергают отбортовке которая выполняется одновременно с развальцовкой. Наличие канавок в гнездах также значительно (в 15- 2 раза) увеличивает сопротивление вырыванию. При температурах более 500 ºС трубы после развальцовки иногда обваривают.

Степень развальцовки составляет обычно 15-30% толщины стенки трубы (для высоких давлений).

Повышение этих пределов вызываемое «перевальцовкой» может быть причиной снижения прочности и плотности соединения.

Рисунок 3 – Способы крепления труб в трубных решетках

а – развальцовка в отверстиях с канавками; б – то же с отбортовкой; г д е – закрепление при помощи электросварки; ж з – заливка оловом

В теплообменниках для низких температур медные трубки закрепляют в бронзовых решетках посредством заливки оловом (рисунок 3 ж).

Если удаление завальцованных трубок затруднительно их отключают забивая с обоих концов точеные металлические пробки (не рекомендуется заглушать более 10-12% трубок). Преимущество рассматриваемых теплообменников заключается в возможности легкой замены пучка или извлечения его из корпуса с целью очистки ремонта или установки дополнительных перегородок.

Недостатками считаются сложность конструкции (недоступность подвижной головки) трудность контроля во время эксплуатации более значительный вес и стоимость единицы поверхности нагрева в сравнении с

теплообменниками жесткой конструкции.

Технические характеристики кожухотрубчатых теплообменников с плавающей головкой

Технические характеристики кожухотрубчатых теплообменников с плавающей головкой могут значительно различаться в зависимости от нужд конкретного производства. Различия могут заключаться в условиях эксплуатации диаметре и толщине трубок площади рабочей поверхности и так далее. Применение кожухотрубчатых теплообменников с плавающей головкой в рамках конкретного производства определяется непосредственно по характеристикам данной модели.

Существуют различные типы и виды теплообменных аппаратов с плавающей головкой различающиеся как по назначению так и по техническому устройству. Так например по межтрубному пространству различают однопроходные и более мощные двухпроходные аппараты.

Назначение теплообменника с плавающей головкой его конструктивные особенности и условия эксплуатации указываются в сопроводительной документации по данному аппарату.

В таблице ниже приведены основные параметры ТА с плавающей головкой используемых на НПЗ.

Эксплуатация оборудования.

2.1 Указания по безопасной эксплуатации оборудования.

При эксплуатации теплообменников запрещается превышать расчетные параметры указанные в паспорте.

Эксплуатация теплообменников при параметрах отличающихся от указанных в паспорте разрешается только после согласования в установленном порядке.

Сброс газов из теплообменника допускается только через трубопроводы выхода их на факел ЗАПРЕЩАЕТСЯ сбрасывать газ через зазор разведенных фланцев.

Теплообменники следует немедленно остановить в случаях предусмотренных инструкцией по режиму работы и безопасному обслуживанию утвержденной в установленном порядке предприятием эксплуатирующем теплообменники в частности:

-при повышении давления или температуры в теплообменниках выше разрешенных технической характеристикой если давление не снижается несмотря на меры принятые обслуживающим персоналом;

-при неисправности предохранительных клапанов;

-при обнаружении в теплообменниках и их элементах работающих под давлением трещин выпучин утоньшения стенок ниже расчетных значений пропусков течи или потения в сварных швах течи во фланцевых соединениях разрыва прокладок;

-при неисправности или отсутствии КИП и средств автоматики предусмотренных паспортом теплообменников;

-при нарушении технологического режима;

-при возникновении пожара непосредственно угрожающего аппаратам находящимся под давлением;

— при неисправности или неполном количестве крепежных деталей фланцевых соединений;

— при аварийных ситуациях (при отключении электроэнергии прекращении подачи сжатого воздуха и т.д.).

Предохранительные устройства должны как правило устанавливаться на патрубках теплообменников или трубопроводах непосредственно присоединенных к сосуду и соответствовать требованиям «Правил по обеспечению промышленной безопасности оборудования работающего под избыточным давлением».

Пуск остановку и испытание на герметичность в зимнее время теплообменников установленных на открытом воздухе или в неотапливаемом помещении проводить в соответствии с «Регламентом проведения в зимнее время пуска (остановки) или испытания на герметичность сосудов».

При остановке в зимнее время теплообменников установленных на открытом воздухе или в неотапливаемом помещении из трубного и межтрубного пространств следует удалить замерзающие продукты с соблюдением дополнительных мер безопасности исключающих возможность взрыва пожара или разрушения (повреждения) элементов теплообменника.

Проведение ремонтных работ теплообменников и их элементов находящихся под давлением запрещается.

Перед началом ремонтных работ трубное и межтрубное пространство теплообменников пропарить. Во время пропарки со стороны распределительной камеры или крышки кожуха ЗАПРЕЩАЕТСЯ проводить работы с противоположного конца теплообменника. Для вредных сред 1 и 2 классов опасности теплообменники должны быть подвергнуты тщательной обработке (нейтрализации дегазации) в соответствии с инструкцией по безопасному ведению работ утвержденной руководителем предприятия эксплуатирующего теплообменники в установленном порядке.

При эксплуатации теплообменного оборудования оператор ту обязан:

-поддерживать параметры технологического процесса в соответствии с нормами указанными в технологическом регламенте;

-при подготовке к пуску пуске эксплуатации и остановке оборудования соблюдать последовательность операций указанных в технологической инструкции;

-выполнять ту работу которая поручена и по которой получил инструктаж и прошёл обучение;

-в течение смены вести надзор за состоянием опор и подвесок трубопроводов. Обо всех неисправностях докладывать руководству;

-периодически производить смазку подшипниковых узлов и штоков задвижек и вентилей на трубопроводах для легкого открытия все неисправности по запорной арматуре устранять;

-вскрытие крышек задвижек производить при открытом их состоянии после отключения и освобождения трубопровода или аппарата от находящегося в нем продукта;

-содержать приборы КИП и А в исправном состоянии и вести контроль за их сохранностью.

-следить за герметичностью фланцевых соединений пробок;

-следить за показаниями контрольно-измерительных приборов не допускать отклонения параметров от норм технологического режима изменение параметров технологического режима должно производиться плавно;

-обеспечивать их работу в пределах значений указанных в паспортах и согласно технологической карты;

-при обнаружении пропусков во фланцевые соединения пробки а также при пропуске пучков (попадание нефтепродукта из корпуса в пучок или наоборот) аппарат отключить для последующей подготовки к ремонту;

за исправностью предохранительных клапанов

Для безопасного включения в работу теплообменников необходимо:

— проверить отсутствие заглушек наличие пробок заземления качества сборки фланцевых соединений закрытие дренажей и воздушников отсутствие воды в аппарате дренажи и воздушники отглушить;

— для предотвращения разгерметизации аппарата при его включении необходимо вначале подавать более холодный поток а затем горячий;

— приоткрыть задвижку на выходе более холодного потока осторожно заполнить теплообменник;

— приоткрыть задвижку на выходе горячего потока осторожно заполнить теплообменник;

— при заполнении следить за его герметичностью;

— открыть на проходимость задвижки по входу холодного а затем горячего потоков для циркуляции в аппарате и равномерного его прогрева;

— после прогрева аппарата задвижки на выходе потоков открыть полностью и постепенно открывая задвижки по входу потоков прикрывать байпасные задвижки до полного включения аппарата в работу.

Требования к сборке и испытанию кожухотрубчатых теплообменников.

При сборке аппарата трубный пучок должен беспрепятственно входить в кожух. Не допускается отслаивание металла на внутренней поверхности трубы после развальцовки.

Аргонодуговая сварка стыков труб из сталей марок 15Х5М Х8 Х5 ХЭМ и приварка их к трубным решеткам аустенитными сварочными материалами допускаются по согласованию со специализированной научно- исследовательской организацией.

На предприятии-изготовителе допускается заглушать количество труб не превышающее указанное в табл. 1.1.

Максимальное количество заглушаемых труб

Порядок проведения испытания должен быть оговорен в техническом проекте и указан в руководстве по эксплуатации сосуда организации- изготовителя.

Порядок гидравлического испытания на прочность и герметичность аппаратов типов Н П и К должен отвечать указанному в табл. 1.2.

Порядок гидравлического испытания. Таблица 1.2

для расчетных давлений

Испытание межтрубного пространства без распреде-лительной камеры

Испытание межтрубного пространства с испыта- тельными кольцами без распределительной камеры крышки плавающей головки и крышки кожуха

Испытание аппарата в сборе (трубного пространства)

Испытание прочности уз- ла плавающей головки давлением трубного про- странства в сборе с рас- пределительной камерой и крышкой плавающей головки без крышки

Испытание прочности узла плавающей головки давле- нием трубного простран- ства в сборе с распредели- тельной камерой и крыш- кой плавающей головки без крышки кожуха

Не подлежит контролю

Испытание аппарата в сборе (межтрубное

Если расчетное давление кожуха меньше расчетного давления для распределительных камер испытание на герметичность крепления труб в трубной решетке может проводиться воздухом керосином галоидами гелием хладоном или аммиаком.

Если толщина трубных решеток рассчитана на перепад давления между трубным и межтрубным пространствами условия гидравлического испытания и испытания на герметичность крепления труб в трубных решетках должны указываться в проекте в соответствии с требованиями ОСТ 26-11-14.

Гидравлическому испытанию подлежат все сосуды после их изготовления. Сосуды изготовление которых заканчивается на месте установки транспортируемые на место монтажа частями подвергаются гидравлическому испытанию на месте монтажа.

Сосуды имеющие защитное покрытие или изоляцию подвергаются гидравлическому испытанию до наложения покрытия или изоляции. Сосуды имеющие наружный кожух подвергаются гидравлическому испытанию до установки кожуха.

Гидравлическое испытание сосудов за исключением литых должно проводиться пробным давлением определяемым по формуле

где Р – расчетное давление сосуда МПа (кгссм2); []20 []t – допускаемые напряжения для материала сосуда или его элементов соответственно при 20 °С и расчетной температуре МПа.

Отношение []20[]t принимается по тому из использованных мате- риалов элементов (обечаек днищ фланцев крепежа патрубков и др.) сосуда для которого оно является наименьшим.

Гидравлическое испытание вертикально устанавливаемых сосудов допускается проводить в горизонтальном положении при условии обеспечения прочности корпуса сосуда для чего расчет на прочность должен быть выполнен разработчиком проекта сосуда с учетом принятого способа опирания в процессе гидравлического испытания. При этом пробное давление следует принимать с учетом гидростатического давления действующего на сосуд в процессе его эксплуатации.

В комбинированных сосудах с двумя и более рабочими полостями рассчитанными на разные давления гидравлическому испытанию должна подвергаться каждая полость пробным давлением определяемым в зависимости от расчетного давления полости.

При заполнении сосуда водой воздух должен быть удален полностью. Для гидравлического испытания сосудов должна применяться вода температурой не ниже +5 °С и не выше +40 °С если в технических условиях не указано конкретное значение температуры допускаемой по условию предотвращения хрупкого разрушения. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсацию влаги на поверхности стенок сосуда.

Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания сосуда в организации-изготовителе – в технической документации для испытания сосуда в процессе работы – в руководстве по эксплуатации. Скорость подъема давления не должна превышать 05 МПа в минуту если нет других указаний разработчика сосуда в технической документации. Время выдержки под пробным давлением должно быть не менее значений указанных в табл. 1.3. Не допускается обстукивание сосуда во время испытаний.

Время выдержки сосуда под пробным давлением при гидравлическом испытании

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа предела измерения одинаковых классов точности цены деления. Манометры должны иметь класс точности не ниже 25.

После выдержки под пробным давлением давление снижается до расчетного при котором производят осмотр наружной поверхности сосуда всех его разъемных и сварных соединений.

После проведения гидравлического испытания вода должна быть полностью удалена.

Гидравлическое испытание допускается заменять пневматическим испытанием (сжатым воздухом инертным газом или смесью воздуха с инертным газом) при условии контроля этого испытания методом акустической эмиссии или другим методом согласованным с Госпромнадзор МЧС Республики Беларусь. Пневматические испытания должны проводиться по инструкции предусматривающей необходимые меры безопасности и утвержденной в установленном порядке.

Пневмоиспытание должно проводиться по инструкции утвержденной в установленном порядке. Время выдержки сосуда под пробным давлением должно быть не менее 5 мин и указываться в технической документации. После выдержки под пробным давлением давление снижают до расчетного при котором производят визуальный осмотр наружной поверхности и проверку герметичности сварных и разъемных соединений.

Сосуд считается выдержавшим гидравлическое испытание если не обнаружено:

-течи трещин слезок потения в сварных соединениях и на основном металле;

-течи в разъемных соединениях;

-видимых остаточных деформаций падения давления по манометру.

Чтобы испытывать трубные пучки аппаратов с плавающими головками внутри кожуха при необходимом давлении снаружи труб требуются специальный фланец и сальник (рис. 1.7). Это позволяет проверить концы труб с внешней стороны плавающей трубной решетки. Следует заметить что для испытания трубных пучков внутри кожуха с использованием проверочных фланца и сальника болтовые отверстия в плавающей трубной решетке должны быть временно заглушены.

Процедура испытания теплообменника с плавающей головкой приведена на рис. 1.8 на котором показано специальное испытательное кольцо 3.

Рис. 1.7. Фланец и сальник для испытания теплообменника с плавающей головкой:

– фланец и сальник для проведения испытаний (сечения условно не штрихованы); 2 – фланец кожуха у задней головки; 3 – испытательная прокладка; 4 – плавающая трубная решетка; 5 – окно для наблюдения за утечками; 6 – уплотнительная набивка.

Рис. 1.8. Схемы гидравлических испытаний теплообменника с плавающей головкой с опорным разъемным кольцом:

а г – давление в кожухе; б в давление в трубах: 1 – фланец и сальник для проведения испытаний; 2 – испытательная прокладка; 3 – испытательное кольцо; 4 – рабочая прокладка; 5 – испытательная прокладка.

На рис. 1.8 а приведена схема испытания при давлении в кожухе установлены испытательные прокладки давление в межтрубном пространстве равно давлению в трубном пучке (цель – проверить расширение трубного пучка и отдельных труб q). На рис. 1.8 б приведена схема испытания когда давление в трубах больше давления в межтрубном пространстве (цель – проверить расширение трубного пучка и отдельных труб r). На рис. 1.8 в приведена схема испытания при давлении в трубах рабочие прокладки установлены (цель – проверить сварку крышки плавающей головки соединение крышкой к плавающей головке s соединение между каналом головки и трубной решеткой u сварку канала головки v соединение между каналом головки и крышкой w). На рис. 1.8 г изображена схема испытания при давлении в кожухе рабочие головки установлены (цель – проверить сварку кожуха и крышки кожуха x соединение между кожухом и крышкой кожуха у соединение между кожухом и трубной решеткой z).

При профилактических осмотрах проверяют затяжку фланцевых соединений устраняют неплотности выполняют подтяжку или перебивку сальников запорной арматуры осматривают приборы контроля предохранительные устройства проверяют натяжение приводных ремней ваппаратах смешалками ивентиляторами очищают желоба воросительных конденсаторах.

При текущем ремонте проводят дополнительный объем работ: частичную разборку идемонтаж запорной арматуры перебивку всех сальников замену прокладок проверку герметичности арматуры ремонт предохранительных иобратных клапанов воросительных конденсаторах— демонтаж иочистку отбойных щитов итруб очистку ирегулировку водораспределительных устройств.

При среднем ремонте дополнительно кобъему текущего ремонта проводят съем крышек теплообменников сочисткой труб иполостей от ила накипи продуктов коррозии испытания наплотность для выявления возможных течей труб втрубных решетках подвальцовку зачеканку или подварку свищей итечей глушение дефектных труб проверку иналадку работы мешалок выборочную проверку труб испарителей (типа ИА или ИП) иоросительных конденсаторов накоррозию ремонт теплоизоляции освидетельствование сосудов технической администрацией предприятия.

При капитальном ремонте дополнительно кобъему среднего ремонта выполняют работы по замене всех ранее заглушённых трубок (при глушении более 15% трубок) замену труб исекций имеющих течи замену труб сизносом более 25% по толщине стенки ремонт изамену запорной арматуры освидетельствование сосудов инспектором Госпромнадзора МЧС Республики Беларусь.

2 Подготовка оборудования к пуску.

Перед пуском в работу теплообменников необходимо проверить:

-состояние фундаментных болтов аппарата целостность заземления;

-надёжность затяжки крепежа и герметичность разъёмных соединений (отдельных частей аппарата фланцевых соединений трубопроводов запорной арматуры средств КИПиА);

-разгонку шпилек (не менее 1-2 видимых витков резьбы);

-правильность сборки технологической схемы обвязки аппарата;

-отсутствие заглушек на технологической схеме обвязки теплообменника;

-наличие запорной арматуры наличие и надёжность затяжки пробок;

-совместно со службой КИПиА установку на аппарате и его технологической обвязке первичных средств КИПиА произвести их подключение и проверку исправности (термопары) а также убедиться в работоспособности и достоверности показаний вторичных средств КИПиА;

-закрытие дренажей свидетелей воздушников.

Для безопасного включения в работу теплообменного оборудования оператор ту обязан:

-проверить наличие и затяжку крепежа в разъёмах самого аппарата на фланцевых соединениях запорной арматуры разгонку шпилек наличие необходимой запорной арматуры наличие и затяжку пробок отсутствие заглушек по схеме включения;

-провести опрессовку аппарата и трубопроводов обвязки на герметичность водой дефекты устранить опрессовку повторить;

-сдренировать аппарат от воды;

-проверить наличие исправность и правильность подбора манометров наличие предохранительных клапанов и правильность их тарировки;

-убедиться в подключении термопар и работоспособности вторичных приборов измеряющих температуру давление;

-приоткрыть выходную задвижку на аппарате по более холодному продукту заполнить аппарат малым расходом чтобы не допустить резкого изменения расхода данного потока и не нарушить технологический режим приоткрыть входную задвижку по холодному потоку для выхода воздуха из аппарата налаживания циркуляции и постепенного прогрева;

-в такой же последовательности произвести включение аппарата по горячему продукту;

-постоянно контролировать состояние аппарата на предмет пропусков во фланцевые и резьбовые соединения;

-после того как аппарат прогреется по пучку и корпусу достаточно включить его в работу полностью для чего открыть до необходимой степени задвижки по входу и выходу сначала холодного затем горячего потоков. Это необходимо для того чтобы аппарат плавно нагрузить по давлению;

-после полного включения аппарата проконтролировать его состояние в течении 2÷3 смен работы.

3 Остановка оборудования и подготовка к ремонту.

При подготовке к ремонту теплообменников необходимо:

-открыть байпасную задвижку на аппарате по горячему продукту затем по холодному;

-перекрыть задвижки по входу горячего и холодного продукта в аппарат;

-дать остыть аппарату до температуры 60 °С;

-перекрыть задвижки по выходу горячего затем холодного продуктов из аппарата;

-дренировать аппарат по пучку и корпусу;

-при возможности предварительно продуть пучок и корпус отключенного аппарата паром;

-перекрыть пар сбросить его давление из аппарата дренировать пароконденсат охладить аппарат до температуры 60 °С;

-отглушить аппарат по входу и выходу продукта от всех трубопроводов;

-окончательно пропарить аппарат по пучку и корпусу одновременно до полной готовности его к ремонту;

-перекрыть пар сбросить давление пара из аппарата дренировать пароконденсат охладить аппарат до температуры 60°С отглушить или отсоединить линии подачи пара;

-взять анализ воздушной среды из пучка и корпуса на содержание горючих газов для определения степени готовности его к ремонту;

-с целью предотвращения разгерметизации аппарата и создания аварийной ситуации не разрешается перекрывать вход и выход горячего продукта из аппарата сразу и одновременно оставлять циркуляцию через аппарат более холодного если температура выше 50 °С;

-в случае пропуска нефтепродукта из аппарата наружу отключение его производить в той последовательности как было описано выше но более оперативно и без процесса остывания аппарата и продукта в нем. После отключения необходимо сбросить давление продукта из аппарата по дренажу в дренажную ёмкость для уменьшения разлива нефтепродукта. Дальнейшая подготовка к ремонту производится как описано выше.

4 Требования по охране труда при выполнении работ по техническому обслуживанию пуску остановке и в случае аварийных ситуаций.

Монтаж пуск и эксплуатация аппаратов должны осуществляться с соблюдением всех правил безопасности установленных для различных видов работ общих правил безопасности и противопожарных требований действующих на данном предприятии а также требований настоящего руководства.

Условия эксплуатации аппаратов должны соответствовать технологическому регламенту всей установки.

Назначение аппаратов средняя температура наиболее холодной пятидневки и сейсмичность районов в которых возможна установка аппаратов должны соответствовать технической характеристике аппаратов.

Аппараты должны эксплуатироваться при соблюдении требований «Правил по обеспечению промышленной безопасности оборудования работающего под избыточным давлением» МЧС Республики Беларусь.

Установка аппаратов должна исключать опасность их опрокидывания. Для удобства их обслуживания должны быть установлены при необходимости площадки и лестницы. Указанные устройства не должны нарушать прочности и устойчивости аппаратов.

Обвязка аппаратов технологическими трубопроводами должна исключать передачу нагрузок на штуцеры аппаратов.

Аппараты должны быть заземлены и освещены. Молниезащита аппаратов выполняется в соответствии с «Инструкцией по устройству молниезащиты зданий и сооружений».

Аппараты следует теплоизолировать исходя из условий:

— требований техники безопасности;

— предотвращения конденсации влаги.

Необходимость теплоизоляции ее толщина и тип определяются проектной организацией осуществляющей технологический расчет аппаратов с учетом температурного режима работы аппаратов и климатических условий. Теплоизоляция должна выполняться специализированной организацией в соответствии с проектом после завершения гидравлических и др. испытаний аппаратов.

При эксплуатации аппаратов ЗАПРЕЩАЕТСЯ ПРЕВЫШАТЬ ПАРАМЕТРЫ УКАЗАННЫЕ В ПАСПОРТЕ. Эксплуатация аппаратов при параметрах отличающихся от указанных в паспорте разрешается только после согласования в установленном порядке.

Сброс газов из аппаратов допускается только через трубопроводы выхода их на факел. ЗАПРЕЩАЕТСЯ СБРАСЫВАТЬ ГАЗ ЧЕРЕЗ ЗАЗОР РАЗВЕДЕННЫХ ФЛАНЦЕВ.

Аппараты следует немедленно остановить в случаях предусмотренных инструкцией по режиму работы и безопасному обслуживанию утвержденной в установленном порядке предприятием эксплуатирующим аппараты в частности:

— при повышении давления или температуры в аппаратах выше разрешенных технической характеристикой если давление не снижается несмотря на меры принятые обслуживающим персоналом;

— при неисправности предохранительных клапанов;

— при обнаружении в аппаратах и их элементах работающих под давлением трещин выпучин утонения стенок ниже расчетных значений пропусков течи или потения в сварных швах течи во фланцевых соединениях разрыва прокладок;

— при неисправности контрольно-измерительных приборов и средств автоматики предусмотренных паспортом аппаратов;

— при нарушении технологического режима;

— при возникновении пожара непосредственно угрожающего аппаратам

Предохранительные устройства должны как правило устанавливаться на патрубках аппаратов или трубопроводах непосредственно присоединенных к сосуду.

Пуск остановку и испытание на герметичность в зимнее время аппаратов установленных на открытом воздухе или в неотапливаемом помещении проводить в соответствии с «Регламентом».

При остановке в зимнее время аппаратов установленных на открытом воздухе или в не отапливаемых помещениях из трубного и межтрубного пространств следует удалить замерзающие продукты с соблюдением дополнительных мер безопасности исключающих возможность взрыва пожара или разрушения (повреждения) элементов аппарата.

Ремонт аппаратов и их элементов во время работы не допускается.

Перед началом ремонтных работ пропарить трубное и межтрубное пространство аппаратов. Во время пропарки со стороны распределительной камеры или крышки кожуха ЗАПРЕЩАЕТСЯ ПРОВОДИТЬ РАБОТЫ

С ПРОТИВОПОЛОЖНОГО КОНЦА АППАРАТА. Для вредных сред 1 и 2 классов опасностиаппараты должны быть подвергнуты тщательной обработке (нейтрализации дегазации) в соответствии с инструкцией по безопасному ведению работ утвержденной руководителем предприятия эксплуатирующего аппараты в установленном порядке.

Эксплуатация аппаратов должна проводиться в соответствии с должностными инструкциями по безопасному ведению технологического процесса аппарата.