На чтение 9 мин. Просмотров 5 Опубликовано

Содержание

- Станок кзтс 1836 руководство по эксплуатации

- Загрузить 1836Б.03. Станок колесатокарный. Руководство. Электрооборудование. RAR, JPG

- Станок кзтс 1836 руководство по эксплуатации

- КОЛЁСОТОКАРНЫЙ СТАНОК МОДЕЛИ 1836А

Станок кзтс 1836 руководство по эксплуатации

Техническое предложение

на проведение технического обслуживания колёсотокарных станков

моделей 1836, 1836Б, 1836М, 1836М.17, 1836М.10

на площадях заказчика

Особенности проведения технического обслуживания колёсотокарных станков у заказчика:

Эти станки оснащены сложной гидрокопировальной системой, для которой решающее значение имеет чистота используемого масла.

При обработке колесных пар с ползунами возникают ударные нагрузки на резец и на суппорт, что приводит к преждевременному износу и нарушению налаженной работы станка (разрегулировка гидродатчиков, клиньев на суппортах и др.).

Большая мощность главного привода станка и мощный зажим колесной пары обеспечивают работу станка на предельных режимах резания, что может привести к преждевременному износу его узлов.

При проведении технического обслуживания у заказчика колёсотокарных станков моделей 1836, 1836Б, 1836М.10, 1836М.17 необходимо пользоваться Руководством по эксплуатации станка.

Перечень работ и операций, выполняемых при техническом обслуживании станка:

1. Предварительный осмотр станка:

1.2. Проверка комплектности станка.

1.3. Проверка износа узлов и деталей станка.

1.4. Рассмотрение замечаний заказчика по работе станка.

1.5. Составление протокола осмотра станка.

2. Составление плана проведения технического обслуживания с указанием сроков выполнения работ и перечня необходимых материалов.

3. Работы по станине:

3.1. Осмотр направляющих станины, устранение повреждений (при необходимости).

3.2. Осмотр башмаков и гаек фундаментных болтов, регулировка и затяжка (при необходимости).

3.3. Выверка станины по уровню.

4. Работы по шпиндельным бабкам:

4. 1. Проверка шума при холостых оборотах шпинделя, проверка пятна контакта на шестернях, проверка натяжения подшипников, исправление недостатков (при необходимости).

4.2. Проверка работы системы смазки, достаточность попадания смазки на шестерни, на подшипники и на направляющие станины, регулировка (при необходимости).

4.3. Проверка соосности винтов и гаек перемещения бабок, достаточность смазки гаек, проверка работы защитных кожухов винта, регулировка (при необходимости).

4.4. Проверка работы выдвижной пиноли, вращающегося подвода давления в пиноль, утечек масла на подводах в пиноль, устранение неисправностей (при необходимости).

4.5. Проверка работы зажимных кулаков, восполнение утечек солидола из системы зажима (при необходимости).

4.6. Проверка износа гребенок на зажимных кулаках, восстановление или замена (при необходимости).

4.7. Проверка работы клиньев на направляющих бабок, регулировка (при необходимости).

4.8. Проверка работы зажимных цилиндров, шлангов подвода давления к цилиндрам, устранение утечек (при необходимости).

4.9. Проверка работы стирателей на направляющих, исправление недостатков (при необходимости).

4.10. Проверка состояния центров, устранение неисправностей (при необходимости).

5. Работы по редуктору.

5.1. Проверка шума при холостых оборотах шпинделя, проверка пятна контакта на шестернях, проверка натяжения подшипников, исправление недостатков (при необходимости).

5.2. Проверка работы системы смазки, достаточность попадания смазки на шестерни, на подшипники и на направляющие станины, регулировка (при необходимости).

5.3. Проверка надежности работы механизма переключения шестерен, исправление недостатков (при необходимости).

6. Работы по домкрату.

6.1. Проверка работы домкрата.

6.2. Устранение утечек масла, замена уплотнений (при необходимости).

7. Роботы по суппортам.

7.1. Проверка зазоров в клиньях, регулировка клиньев (при необходимости).

7.2. Проверка утечек масла на подсоединениях, трубах и шлангах, устранение неисправностей (при необходимости).

7.3. Проверка утечек масла по штокам и по фланцам, устранение неисправностей (при необходимости)

8. Работы по гидрооборудованию.

8.1. Проверка работы гидрокопировальных датчиков и их регулировка (при необходимости).

8.2. Проверка работы дросселей и их регулировка (при необходимости).

8.3. Проверка работы гидроаппаратуры и ее регулировка (при необходимости).

8.4. Проверка работы насосов.

8.5. Проверка качества масла и его замена (при необходимости).

8.5. Проверка качества всех шлангов высокого давления и их замена (при необходимости).

9. Работы по электрооборудованию.

9.1. Проверка и промывка контактов на всей электроаппаратуре.

9.2. Проверка всех клемм и электропроводов, устранение неисправностей (при необходимости).

9.3. Проверка работы всех электродвигателей, замеры мощностей холостого хода, устранение неисправностей (при необходимости).

Источник

Загрузить 1836Б.03. Станок колесатокарный. Руководство. Электрооборудование. RAR, JPG

Станок специализированный колесатокарный модели 1836Б.03.

Руководство по эксплуатации

Электрооборудование 1836Б.03.000.000 РЭ1

1984 г.

Формат: RAR, JPG

1. Общие сведения об электрооборудовании станка 3

2. Сведения о системе питания 6

3. Основные технические данные и характеристики электроприводов станка. 4. Первоначальный пуск станка 12

5. Электрические блокировки, система сигнализации и защита 14

6. Указание мер безопасности 16

7. Демонтаж и монтаж электрооборудования у заказчика 19

8. Сведения о ремонте 21

9. Изменения. Дополнения 22

Вся информация, которая размещается на сайте носит ознакомительный характер. Мы стремимся к тому, чтобы Вы получали только достоверную, максимально полную и точную информацию. Но мы не исключаем, что некоторая информация может со временем утратить свою актуальность, допускаем возможность ошибок в содержании.

Информация на сайте размещается в исходном виде. Мы не даем гарантии на полноту и актуальность информации. Информация предоставляется также без каких-либо других явно или неявно выраженных или предполагаемых гарантий.

Администрация сайта оставляет за собой право, не уведомляя пользователей и посетителей ресурса, вносить изменения в контент.

Администрация сайта не несет ответственности за информацию, предоставленную пользователями.

На сайте есть ссылки на сторонние ресурсы (сайты), на которые мы не имеем никакого влияния. Ссылки на другие ресурсы предназначены для того, чтобы пользователю было удобнее искать информацию по схожей тематике. Мы не несем ответственности за содержание других сайтов (контент), за их доступность пользователям.

Нет и не может быть таких обстоятельств, при которых владелец (администрация) сайта будет нести какую-либо ответственность перед какой-либо стороной за прямой, непрямой или косвенно причиненный ущерб из-за использования информации, находящейся на страницах этого сайта, или информации на том сайте, на который имеется гиперссылка с этого ресурса. Ни при каких обстоятельствах мы не будем нести ответственность за возможную, но упущенную выгоду, потерю программ или данных, приостановку вашей хозяйственной деятельности и в аналогичных случаях, даже если будем явно проинформированы о большой вероятности подобного ущерба.

Интернет не обеспечивает надежной защиты данных и информации, поэтому не несет и не может нести ответственность за информацию, которую получают пользователи из Интернета.

Посещая данный сайт и используя его контент в своих целях, Вы прямо выражаете свое согласие с данным «Отказом от ответственности» и принимаете всю ответственность на себя.

Администрация сайта в любое время может и имеет право вносить изменения в эти правила. Они вступают в силу безотлагательно с этого момента. Если Вы продолжаете пользоваться сайтом после того, как в «Отказ от ответственности» внесены изменения, значит — Вы автоматически согласились на соблюдение обновленных правил.

Владельцы и создатели данного ресурса не несут ответственности за содержание ссылок, за их использование и за информацию, размещенную на данном сайте, как не несут ответственность за игнорирование пользователями коммерческого статуса того программного обеспечения, на которое ведут ссылки с этого сайта.

Авторское право и право на товарный знак

Мы стремимся соблюдать авторские права других собственников и использовать собственные или не требующие лицензирования материалы. Загрузка и копирование текстовых материалов, изображений, фотографий или иных файлов с нашего сайта допускается только для личного, некоммерческого использования. Поскольку содержимое этого раздела сайта создается из открытых общедоступных и бесплатных источников. Если вам стало известно об авторском праве на какой-либо материал на сайте, пожалуйста, сообщите нам. После уведомления о нарушениях, мы удалим такое содержимое немедленно.

Источник

Станок кзтс 1836 руководство по эксплуатации

Станок специализированный колесотокарный модели 1836М.10 предназначен для выполнения токарных работ по изготовлению новых и ремонту (восстановлению) профилей бандажей колесных пар вагонов, тепловозов, электровозов и моторных секций шириной колеи 1435- 1520 -1676мм и диаметром по кругу катания E840-1250мм.

Обработка колесных пар производится пластинами твердого сплава фирмы «Сандвик Коромант» (Швеция).

ОСОБЕННОСТИ КОНСТРУКЦИИ:

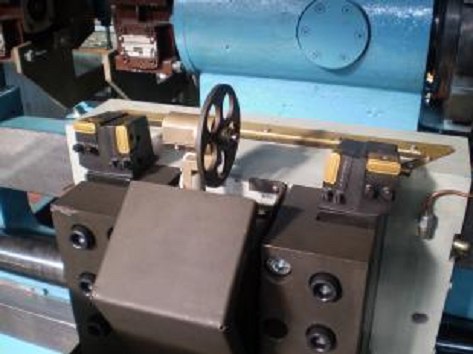

Основные сборочные единицы станка: станина, шпиндельные бабки (левая и правая), редуктор, привода вращения планшайб и перемещения бабок, суппорты (левый и правый), домкрат, пульт управления.

Компоновка станка — симметричное расположение узлов относительно средней линии, перпендикулярной оси центров.

Колесную пару устанавливают краном на ролики гидравлического домкрата и размещают ниже оси центров на 5-10 мм, затем производят одновременное сближение бабок, при этом колесная пара зажимается в центрах пиноли, при дальнейшем перемещении бабок пиноли утапливают и приводные гребенки упираются в торцы колес, обеспечивая передачу вращающего момента от редуктора колесной паре.

Полости плунжеров гребенок каждой планшайбы связаны между собой, что обеспечивает равномерное распределение усилия зажима.

Регулирование скорости вращения шпинделя осуществляется бесступенчато поворотом лимба, установленного на пульте управления.

После установки колесной пары редуктор переключают с перемещения бабок на вращение планшайб. Затем оператор вручную устанавливает копиры в исходное положение для обработки. Профиль обрабатывается последовательным обходом всего контура резцами с тангенциальными пластинками. Суппорты имеют двух координатную гидравлическую следящую систему с зависимой задающей подачей.

Регулирование скорости подачи — бесступенчатое. Высокая степень механизации станка обеспечивает легкое и удобное обслуживание.

КРАТКАЯ ХАРАКТЕРИСТИКА:

для базового исполнения станка

Габаритные размеры станка, мм длина

| Предельный диаметр обрабатываемых колесных пар по кругу катания, мм | 840-1250 |

| Наибольшая длина оси колесной пары, мм | 2750 |

| Наименьшая длина колесной пары, мм | 1850 |

| Ширина колеи, мм | |

| 2400 | |

| Масса станка, кг | 38000 |

ТОЧНОСТЬ И ЧИСТОТА ОБРАБОТКИ:

Класс точности «Н» по ГОСТ 8-82

Радиальное биение колес по кругу катания 0,2 мм

Разность диаметров по кругу катания 0,3 мм

Параметр Rа шероховатости обработанных поверхностей бандажей, мкм:

1) колесных пар вагонов — 12.5 по ГОСТ 2789-73

2) колесных пар локомотивов — 6.3 по ГОСТ 2789-73

3) торцевое биение внутренней грани 0,3 мм

4) допустимый зазор между шаблоном и профилем

колеса после обработки — 0,3 мм.

ПРОИЗВОДИТЕЛЬНОСТЬ

Обработка 16-20 колесных пар за 8 часов диаметром 1050 мм бывших в работе, средней степени износа без переналадки станка.

Источник

КОЛЁСОТОКАРНЫЙ СТАНОК МОДЕЛИ 1836А

КОЛЁСОТОКАРНЫЙ СТАНОК МОДЕЛИ 1836А

Предназначен для обточки бандажей и ободов цельнокатанных колёсных пар железнодорожного подвижного состава, как с наружными, так и с внутренними буксовыми шейками.

На станке возможна установка колёсных пар без демонтажа роликовых букс. На станке могут обтачиваться все колёсные пары эксплуатируемых и перспективных электровозов, тепловозов, электросекций и вагонов.

Установка и зажим колёсных пар механизированы. На стойках установлены два гидрокопировальных суппорта, расположенных с передней стороны. Гидрокопирование обеспечивает получение профиля за один проход.

Применение в главаом приводе регулируемого электродвигателя постоянного тока, а так же гидравлической подачи инструмента, позволяет на ходу регулировать скорость резания и подачу. Жёсткая конструкция станины, шпиндельных бабок, шпиндельных узлов и суппортов, а также большая мощность привода главного движения обеспечивают обработку колёсных пар твёрдосплавным инструментом на высоких режимах резания.

Все направляющие станка имеют закалённые поверхности, что в сочетании с бронзовыми накладками сопрягаемых узлов повышает их износоустойчивость и обеспечивает длительную работу станка без потери точности.

Вспомогательные движения максимально механизированы за счёт применения гидрофицированных суппортов, гидрофицированных зажимов бабок и резцов.

Техническая характеристика

Наибольший и наименьший диаметр обрабатываемых колёсных пар по кругу катания, мм

Наибольший диаметр заготовки по гребню, мм

Наибольший диаметр обточки колёсного центра, мм

Наибольшая длина оси колёсной пары, мм

Наименьшая длина оси колёсной пары

при номинальных центрах, мм

при удлинённых центрах, мм

Ширина колеи колёсной пары на которую настроен станок, мм

Размеры резцедержателя, мм

Наибольшее перемещение каждой бабки, мм

Наибольшее перемещение пиноли, мм

Пределы чисел оборотов шпинделя планшайб, об/мин

Источник

Ваша заявка успешно отправлена !

Ваш запрос информации на паспорт

успешно отправлен

в офис нашей компании.

В ближайшее время, эта заявка будет передана первому свободному менеджеру,

который обработает ее, подберет для вас лучшие варианты и вышлет полную информацию

на указанный вами адрес электронной почты:

После получения ответа, вы сможете по эл.почте или по телефону, обсудить с

менеджером все условия и подробности интересующие вас.

Ответ на заявку займет от 3 до 6 часов

Сейчас выходной день

и офис работает по сокращенному режиму, ответ займет

некоторое время

Если вы не получите ответ более чем через

8 часов, это означает что по каким то причинам,

он не доходит до вас. Сделайте заявку повторно или позвоните в наш офис.

Ожидайте пожалуйста ответа. Спасибо за вашу заявку!

Паспорт на станок 1813 токарно-затыловочный универсальныйПаспорт на станок 1А12В одношпиндельный автомат

Увеличить

|

|

|

Цена:

Договор |

*** Чтобы узнать цену, позвоните или напишите! |

| Задайте вопрос по этому документу | |

|

Состояние документа: Паспорт в электронном виде, отсканирован, проверен, готов к отправке, можно скачать в течение 30 минут после оплаты в рабочее время

Краткое описание документации : Краматорское станкостроительное производственное объединение КЗТС, 1986, руководство по эксплуатации, сборочные чертежи, гидросхема, принципиальная электросхема Задать вопросы по документу Вы можете позвонив по телефону +79135848778 или написав на электронную почту, для этого нажмите кнопку {задайте вопрос по этому документу} и мы ответим вам в ближайшее время. Все контактные данные доступны в меню КОНТАКТЫ |

|

|

|

|

|

|

|

Станок является специальным подрельсовым колесотокарным станком, оснащенным одним суппортом и предназначенным для обточки бандажей колесных пар локомотивов с диапазоном диаметров круга катания 950-1250 мм. Конструкция колесотокарного станка приспособлена для восстановления изношенных колесных пар с шириной рельсового пути 1520 мм.

Конструктивное исполнение станка предполагает его установку под рельсовое пространство. Подвижные рельсы станка являются продолжением рельсового пути депо. В соответствии со своим назначением, колесотокарный станок ТК941Ф3 имеет следующие возможности обточки:

-точение по всему профилю бандажа колесной пары;

-точение отдельных участков профиля бандажа колесной пары для устранения локальных дефектов.

Вращение колесной пары осуществляется от локомотива с помощью частотного преобразователя с бесступенчатым регулированием оборотов. Эксплуатация станка производится в климатических условиях УХЛ4 по ГОСТ 15150-69 .

Технические характеристики станка

| Основные характеристики | |

| Ширина железнодорожной колеи, мм | 1520 (1524) |

| Диаметр обрабатываемых бандажей колесных пар по кругу катания, мм | 950-1250 |

| Межбандажное расстояние колесной пары, мм | 1437-1443 |

| Количество суппортов | 1 |

| Скорость установочных перемещений | |

| Рабочий ход суппортов, мм | |

| Продольный | 1740 |

| поперечный | 150 |

| Ускоренный ход суппортов, мм/мин | 2400 |

| Режимы обточки | |

| Номинальная глубина резания, мм | 2,5 |

| Максимальная глубина резания, мм | 4 |

| Подача, мм/мин | 0,1 – 1,5 |

| Скорость вращения колесной пары, об/мин |

5-25

бесступенчатое регулирование |

| Основные параметры обработки | |

| Точность обработки профиля, мм | 0,2 |

|

Разность диаметров по кругу катания колес, насаженных на одну ось, мм, не более |

0,4 |

| Шероховатость обработанной поверхности, мкм | Rа ≤ 20 |

| Системные данные | |

| Базирование режущего инструмента | автоматическое |

| Метод обточки | программный |

| Режим обточки |

автоматический, ручной |

| Система управления | ЧПУ «SIEMENS» |

| Производительность | |

| Продолжительность обточки колесной пары, мин, не более | 40* |

| Основные характеристики электрооборудования | |

| Ток |

переменный, 3-фазный |

| Напряжение, В |

380 (+15 -10) |

| Частота, Гц | 50 (± 1) |

| Установленная мощность, кВт, не более | 22 (30**) |

| Габаритные и весовые характеристики | |

| Габариты станка, мм : | |

| Длина | 2610 |

| Ширина | 3840 |

| Высота | 1100 |

| Масса станка и оборудования, кг | 6900 |

Примечание:

* В автоматическом режиме по всему профилю бандажа за один проход, при установленной глубине резания не более 2,5 мм. Обтачиваемая колесная пара без значительных термических и механических повреждений, без местных образований и неметаллических включений

** Исполнение станка в комплектации с независимым приводом – специальное исполнение

Станок в специальном исполнении

На станке специального исполнения применено устройство независимого привода главного движения для обточки бандажей колесных пар без собственного тягового электропривода.

Общая компоновка и особенности станка

Станок имеет горизонтальную компоновку.

Опорная рама станка (поз. 1, рис.1) служит для жесткого закрепления непосредственно как самого станка, так и его узлов. При монтаже станка, опорная рама после установки на площадку подготовленного фундамента, заливается бетоном.

Станина (поз. 2, рис.1) выполнена с учетом повышенных требований к жесткости и точности обточки и представляет собой цельную литую чугунную конструкцию с большой опорной поверхностью и плоскостями под каленые стальные направляющие для продольного перемещения суппортов.

На станке установлен один вертикальный суппорт (поз. 3, рис.1). Суппорт имеет два независимых привода, которые состоят из электропривода переменного тока с широким диапазоном регулирования, синхронного электродвигателя 1FK7, планетарного редуктора Alpha с гарантированным «нулевым» зазором и конечного звена винт-гайка качения ШВП с предварительным натягом.

Электрические трассы суппорта выполнены кабеленесущей цепью закрытого типа, обеспечивающей надежную защиту от повреждения стружкой. На поперечных салазках установлен резцедержатель с тангенциальными твердосплавными пластинами. На боковых поверхностях салазок, в зоне резцедержателя расположено сертифицированное измерительное устройство, позволяющее производить обмер профиля бандажа колесной пары по всем контролируемым параметрам. На основе данных измерительного устройства выполняется базирование колесной пары в вертикальной плоскости.

Обмер профиля бандажа колесной пары, вывешивание оси и обработка профиля выполняется в автоматическом режиме под управлением технологической программы СЧПУ. Для исключения возможности смещения оси колесной пары во время обточки, на станке применены фиксирующие ролики (поз. 9,10, рис.2). Фиксирующие ролики оборудованы датчиками положения, что позволяет осуществить контроль их положения и усилия прижима к бандажу колесной пары.

Два винтовых домкрата (поз. 4,5, рис.1) с широкими опорными поверхностями приводимые в действие червячными редукторами установлены на опорную раму станка. Верхняя площадка домкрата оборудована пазами для установки сменных технологических проставок (поз. 6,7, рис.1). Домкраты оборудованы отсчетными устройствами для контроля перемещения и вывешивания оси колесной пары. Данные, полученные от отсчетных устройств, выводятся на экран панели оператора.

Подвижный рельс (поз. 11,12, рис.2) станка, установленный на опорных платформах (поз. 14,15, рис.2) фронтальных и тыловых (поз. 16,17, рис.2), перекрывает пространство, в котором установлен станок и является продолжением рельсового пути депо. При проведении обточки колесной пары рельс отводится из зоны резания (поз. 13, рис.2) с помощью гидроцилиндров (поз. 18, рис.2) для вывешивания колесной пары и ее дальнейшей обработки.

Система управления станка состоит станции управления и центрального пульта управления (поз. 8, рис.1) с размещенной на нем панелью оператора. В электрошкафу станции управления установлен системный блок ЧПУ, преобразователи

приводов подач, низковольтная пусковая аппаратура, аппаратура управления приводом колесной пары.

Станок комплектуется частотным преобразователем для регулирования числа оборотов тягового электродвигателя локомотива при обточке.

Подробное описание конструкции станка и его узлов, а так-же их принцип работы приведены в руководстве по эксплуатации станка.

Управление станком осуществляется при помощи системы ЧПУ обеспечивающей необходимую точность обточки бандажей колесных пар без выкатки из под локомотива, с выполнением требований к размерам и значениям параметров бандажей колесных пар приведенных в КМБШ.667120.001РЭ, и исключающую переналадку станка при обточке различных профилей бандажей колесных пар.

Применение системы ЧПУ обеспечивает:

— обточку бандажа колесных пар по всему профилю в автоматическом режиме (двумя суппортами), в соответствии с чертежами профилей указанных в КМБШ.667120.001РЭ;

— работу станка в ручном режиме для устранения местных (локальных) дефектов профиля бандажа колесных пар;

— отображение данных технологического процесса работы станка и обточки бандажа колесной пары на экране панели оператора (русскоязычное меню);

— текущую диагностику состояния узлов и механизмов станка с выводом сообщения о неисправности на панель оператора.

Двухсуппортной облегченный подрельсовый колесотокарный станок

Станок модели ТК4125 предназначен для обточки колесных пар без выкатки их

из-под подвижного состава. Специальное исполнение — ТК4125Э для обточки легких единиц подвижного состава – электропоезда, рельсовые автобусы. Рекомендуется для использования в подразделениях по ремонту подвижного состава.

Колесотокарный станок данной модели является продолжением линейки

подрельсовых колесотокарных станков, выпускаемых компанией и, отличается от уже широко

известного колесотокарного станка мод. ТК941Ф3 наличием двух суппортов, что позволило повысить

производительность станка за счет уменьшения времени обточки одной колесной пары за один проход

до 10 – 12 мин. Обновленное программное обеспечение позволяет станочнику контролировать на

экране панели управления весь технологический процесс обточки.